印刷された両面導光板を有する光学シート

【課題】複数の導光板パターンを有する光学シートであって、各導光板パターンが、光を放射するためのマイクロパターン形成された出射面、および前記出射面の反対側のマイクロパターン形成された底面を有する光学シートを提供する。

【解決手段】加圧ローラー478bとパターン形成ローラー480bとの間のニップに第1の樹脂450bを押出して、パターン形成ローラー表面温度T1およびニップ圧力P1で押出層を形成し、前記層410bはパターン形成されていない面とパターン形成された面とを有し、前記パターン形成された面はパターン形成ローラーから転写されたパターン254を有し;並びに前記押出層の前記パターン形成されていない面上に離散したパターン252を印刷して、複数の導光板パターンを含む光学シート300cを形成することを含む工程で製造される。

【解決手段】加圧ローラー478bとパターン形成ローラー480bとの間のニップに第1の樹脂450bを押出して、パターン形成ローラー表面温度T1およびニップ圧力P1で押出層を形成し、前記層410bはパターン形成されていない面とパターン形成された面とを有し、前記パターン形成された面はパターン形成ローラーから転写されたパターン254を有し;並びに前記押出層の前記パターン形成されていない面上に離散したパターン252を印刷して、複数の導光板パターンを含む光学シート300cを形成することを含む工程で製造される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は概して光学シートに関し、より具体的には両面導光板を有する光学シートおよびその製造方法に関する。

【背景技術】

【0002】

液晶ディスプレイ(LCD)は、多くのコンピュータ、器具およびエンターテイメント用途に好ましいディスプレイ技術になってきており、コストおよび性能面での改良が続けられている。典型的なLCD携帯電話、ノートブックおよびモニターは光源からの光を受け取り、その光をLCDにわたってほぼ均一に再分配するための導光板を含む。既存の導光板は典型的には0.8mm〜2mmの厚みである。導光板は、光源、典型的には、CCFLまたは複数のLEDと効果的に結合し、より多くの光を見る者の方に方向変換するために充分な厚みでなければならない。また、従来の射出成形プロセスを用いて約0.8mmより薄い厚みで60mmを超える幅もしくは長さの導光板を製造するのは一般的に困難でかつコストがかかる。一方で、LCDの全体的な厚みおよび重量を低減するために、特に、LEDがより小さなサイズになるにつれて、導光板をスリムにすることが一般的に望まれている。よって、最適な光利用効率、低い製造コスト、薄さおよび明るさを達成するために、これら相反する要求間のバランスが取り決められなければならない。

【0003】

ほとんどの用途においては、導光板は、充分な光取りだしおよび方向変換能力を達成するために、一方の面にパターン形成されなければならない(片面導光板)。しかし、ある場合には、例えば、方向変換膜(turning film)システムにおいては、板の両面にマイクロパターン形成するのが望まれる(両面導光板)。LCDのバックライトユニットにおける方向変換膜の使用は、充分に高レベルの輝度を達成するのに必要とされる光マネジメント(light management)膜の数を減らすことが示された。残念なことに、板が比較的薄い(0.8mm未満)場合には、両面のパターンの良好な複製を達成することが方向変換膜の選択を許容することの主たる障害となっていた。実際に、薄型両面導光板を製造する方法の選択はコスト、生産性および品質を制御し、方向変換膜技術をより経済的に魅力的なものにするのにきわめて重要である。

【0004】

従来選択されていた方法は射出成形プロセスおよびその何らかの変法であった。このプロセスにおいては、マイクロマシン加工された(micro−machined)パターンを有する表面を有する型の空洞に高い速度および圧力で高温のポリマー溶融物が射出され、型への充填および冷却段階中に固化した成形された板の表面上にそのパターンが転写される。射出成形技術は板の厚みが比較的厚く(0.8mm以上)かつその横寸法(幅および/または長さ)が比較的短い(300mm以下)場合には非常に有効である。しかし、両方の主面上にマイクロパターンを有する比較的薄い板(0.8mm以下)については、射出成形プロセスはかなりの水準の射出圧力を必要とし、この射出圧力は典型的には成形された板における劣った複製並びに高い残留応力および複屈折をもたらし、劣った寸法安定性および低い生産収率を引き起こす。

【0005】

片面導光板(一方の面上のマイクロパターン)を製造するのに使用される別のアプローチは、インクジェット、スクリーン印刷または他の種類の印刷方法を用いて、平らな押出キャストシートの一方の面上に離散したマイクロパターンを印刷することである。この方法は、押出キャスティング工程が追加のコストのかかる印刷工程を必要とし、並びに離散したマイクロ取り出し部分の形状および寸法があらかじめ決定されかつ充分に制御されないという点で不利である。本発明において必要とされるように、両面がパターン形成される場合には、このアプローチはほとんど魅力的でなくなる。

【0006】

米国特許第5,885,490号(カワグチら)、米国特許出願公開第2007/0052118A1号(クドウら)、米国特許出願公開第2007/0013100A1号(カパルドら)および米国特許出願公開第2008/0122135号(ヒサノリら)に開示されるように、連続ロールツーロール押出キャスティングプロセスは薄い片面マイクロパターン形成膜を製造するのに充分に好適である。カワグチらは、可とう性キャリア膜のパターン形成面上に溶融樹脂をキャスティングし、2つの互いに逆回転しているローラーにより形成されるニップ領域を通過させることによって生成物膜の両面上にパターンを付与することの可能性を考えている。パターン形成面はそれ自体がキャスティングプロセス前に別に製造され、次いで非常に限定された使用の後で廃棄されなければならない膜であるから、この方法は本来的にコスト高である。カパルドらは一方の面上に制御された粗さを有する膜を製造する押出キャスティング方法を開示する。ヒサノリらおよびクドウらも押出キャスティングを使用する膜パターン形成方法を開示するが、それらはその開示を片面膜に限定する。クドウらはパターン形成ローラーが比較的高い表面温度(Tg+20℃より高い)を有することを具体的に必要とする。押出キャスティングプロセスを用いて厚い導光板を製造する方法はタカダらによって開示されている(国際公開第2006/098479号)が、この方法も片面導光板を製造するのに限定されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第5,885,490号明細書

【特許文献2】米国特許出願公開第2007/0052118A1号明細書

【特許文献3】米国特許出願公開第2007/0013100A1号明細書

【特許文献4】米国特許出願公開第2008/0122135号明細書

【特許文献5】国際公開第2006/098479号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0008】

よって、特定の導光板について、および押出、ロールツーロール(roll−to−roll)操作でこの板を製造する方法について提案された解決策が存在しているが、本発明に開示された種類の両面導光板を、1回通過(single−pass)押出キャスティング方法を用いてコスト効果的に製造する必要性が存在している。

【課題を解決するための手段】

【0009】

本発明は、複数の導光板パターンを有する光学シートであって、各導光板パターンが、光を放射するためのマイクロパターン形成された出射面と、前記出射面の反対側のマイクロパターン形成された底面とを有する光学シートを提供する。この光学シートは、加圧ローラーとパターン形成ローラーとの間のニップに第1の樹脂を押出して、パターン形成ローラー表面温度T1およびニップ圧力P1で押出層を形成し、前記層はパターン形成されていない面とパターン形成された面とを有し、前記パターン形成された面はパターン形成ローラーから転写されたパターンを有しており;並びに前記押出層の前記パターン形成されていない面上に離散したパターンを印刷して、複数の導光板パターンを含む光学シートを形成することを含む工程で製造される。

【図面の簡単な説明】

【0010】

【図1】図1は複数の導光板パターンを含む大型光学シートの概略図を示す。

【図2A】図2Aは図1に示された大型光学シートから切り出された導光板の底面図を示す。

【図2B】図2Bは図1に示された大型光学シートから切り出された導光板の側面図を示す。

【図2C】図2Cは導光板の一方の面上にパターン形成された離散した要素についての密度関数の定義に使用される単位面積を示す。

【図3A】図3Aは幅方向に平行な方向に見たバックライトユニットにおける導光板の拡大側面図を示す。

【図3B】図3Bは長さ方向に平行な方向に見た導光板の拡大側面図を示す。

【図3C】図3Cは導光板上の線状プリズムの上面図である。

【図3D】図3Dは導光板上の曲がった波状プリズムの上面図である。

【図4A−1】図4A−1は第1の種類の離散した要素の斜視図を示す。

【図4A−2】図4A−2は第1の種類の離散した要素の上面図を示す。

【図4A−3】図4A−3は第1の種類の離散した要素の側面図を示す。

【図4B−1】図4B−1は第2の種類の離散した要素の斜視図を示す。

【図4B−2】図4B−2は第2の種類の離散した要素の上面図を示す。

【図4B−3】図4B−3は第2の種類の離散した要素の側面図を示す。

【図4C−1】図4C−1は第3の種類の離散した要素の斜視図を示す。

【図4C−2】図4C−2は第3の種類の離散した要素の上面図を示す。

【図4C−3】図4C−3は第3の種類の離散した要素の側面図を示す。

【図5A】図5Aは複数のサブパターンを含むパターン形成ローラーの概略正面図である。

【図5B】図5Bは複数のサブパターンを含むパターン形成ローラーの表面を平面で表した概略図である。

【図6A】図6Aは連続したパターンを含むパターン形成ローラーの概略正面図である。

【図6B】図6Bは連続したパターンを含むパターン形成ローラーの表面を平面で表した概略図である。

【図7A】図7Aは図5A−6Bに示された2つのローラーを使用して製造された光学シートから切り出されうる導光板を示す。

【図7B】図7Bは図5A−6Bに示された2つのローラーを使用して製造された光学シートから切り出されうる、図7Aのとは異なる導光板を示す。

【図8A】図8Aは本発明の光学シートを製造するための装置および方法を概略的に示す。

【図8B】図8Bは図8Aの方法で製造された第1のパターン形成された層の概略断面図である。

【図8C】図8Cは図8Aの方法で製造された最終光学シートの概略断面図である。

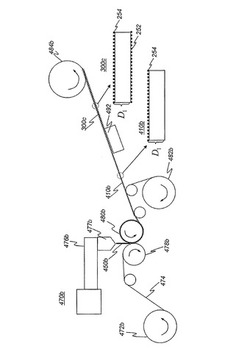

【図9A】図9Aは本発明の光学シートを製造するための装置および方法を概略的に示す。

【図9B】図9Bは図9Aの方法で製造された最終光学シートの概略断面図である。

【図10】図10は本発明の光学シートを製造するための装置および方法を概略的に示す。

【図11A】図11Aは本発明の光学シートを製造するための装置および方法を概略的に示す。

【図11B】図11Bは図11Aの方法で製造された最終光学シートの概略断面図である。

【図12A】図12Aは本発明の光学シートを製造するための装置および方法を概略的に示す。

【図12B】図12Bは図12Aに示されるような本発明のバリエーションを概略的に示す。

【図12C】図12Cは図12Aに示されるような本発明のバリエーションを概略的に示す。

【図12D】図12Dは図12Aに示されるような本発明のバリエーションを概略的に示す。

【発明を実施するための形態】

【0011】

本発明の導光板は光方向変換マイクロ構造および光取り出しマイクロ構造を使用し、この光方向変換マイクロ構造は導光板の一方の面上に配置されたプリズムとして概して形作られており、光取り出しマイクロ構造は導光板の反対側の面上に配置され、離散した要素として形作られている。真のプリズムは少なくとも2つの平坦面を有する。しかし、全ての実施形態において、光方向変換構造の1以上の面は平坦でなくて良く、曲がっていても良く、または複数のセクションを有してよいので、より一般的な用語「光方向変換構造(light redirecting structure)」がこの明細書において使用される。

【0012】

複数の導光板パターンを有する大型光学シート

図1は本発明の大型光学シート300の上面図を示す。光学シート300はその長さLsが0.8m以上、より好ましくは1.0m以上、最も好ましくは1.4m以上であり、かつその幅Wsが0.3m以上、より好ましくは0.6m以上、最も好ましくは0.9m以上である場合に大型であると称される。光学シート300は、約0.05mm〜約2mmの範囲、より好ましくは約0.1mm〜約0.7mmの範囲、最も好ましくは約0.2mm〜約0.5mmの範囲の厚みDsを有する。光学シート300はその上に少なくとも2個の導光板パターンを有し、より好ましくはその上に少なくとも4個の導光板パターンを有し、最も好ましくはその上に少なくとも20個の導光板パターンを有する。

【0013】

図1に示される光学シート300は導光板パターン250a〜250jを含み、そのそれぞれも長さおよび幅を有する。例えば、導光板パターン250aは長さL1および幅W1を有し、一方、導光板パターン250eは長さL5および幅W5を有する。それぞれの導光板パターンは入射面18、端面14、および2つの側面15a、15bも有する。同じ光学シート上に製造される複数の導光板パターンを有する利点は生産性の向上および導光板あたりのコストの低減である。導光板パターンが矩形でない場合には、その幅および長さは2つの直交する方向における最大寸法として定義される。

【0014】

大型光学シートから切り出された導光板

図2Aおよび2Bは、それぞれ、大型光学シート300から切り出された導光板250の底面図および側面図を示す。導光板250は図1における導光板250a〜250jのいずれであってもよい。それは長さLおよび幅Wを有する。LCDのバックライトユニットにおいて使用される場合には、導光板は常に1以上の光源12と結合される。幅WはY−方向に沿って整列した光源12に対して平行であると定義され、一方、長さLは幅WまたはY−方向に対して直交すると定義される。

【0015】

長さLおよび幅Wは用途に応じて通常20mm〜500mmの間で変わる。導光板250の厚みDsは概して均一であり、概して均一とは、その厚みの変動が通常20%未満、より好ましくは10%未満、最も好ましくは5%未満であることを意味する。

【0016】

導光板250はその底面17上に、ドットで表される離散した要素のマイクロパターン217を有する。パターン217は長さL0および幅W0を有し、これらは光源12のラインに対してそれぞれ平行および直交である。概して、パターン217は、長さ方向で、幅方向で、または長さと幅の両方向で、導光板250よりも小さな寸法を有する。すなわち、L0≦LおよびW0≦Wである。離散した要素のサイズおよび数は長さ方向および幅方向に沿って変化しうる。

【0017】

位置(x,y)での離散した要素の2次元(2D)密度関数D2D(x,y)は、離散した要素の全面積を、離散した要素を含む全面積で割ったものとして定義され、ここでx=X/L0、y=Y/W0、XおよびYは長さおよび幅方向に沿った起点Oから測定された離散した要素の距離である。起点Oは簡略化のために、導光板250の入射面18に近いパターンの角に位置するように選択される。図2Cに示される一例では、a1、a2、a3、a4、a5、a6の面積を有する6個の離散した要素227はΔW0・ΔL0の小領域を有する任意の矩形内に位置する。この小領域における離散した要素の密度は

【数1】

(ここでNはΔW0・ΔL0の小領域内の離散した要素の総数を表し、6である)である。この領域内で確認された離散した要素は同じ面積を有することができる。

【0018】

概して、離散した要素の密度関数D2D(x,y)は位置(x,y)と共に変動する。実際には、密度関数D2D(x,y)は幅方向に沿って弱く変動するが、密度関数D2D(x,y)は長さ方向に沿って強く変動する。簡略化のために、離散した要素のパターンを特徴づけるために1次元密度関数D(x)が通常使用され、これは、例えば、

【数2】

として計算されうる。

【0019】

1次元(1D)密度関数の他の形態も2D密度関数D2D(x,y)から容易に導き出されうる。以下においては、独立変数xは1次元密度関数D(x)を計算するために使用されうるいずれか1つとして解釈されるべきである。例えば、光源が点状であって、導光板の角付近に配置される場合には、xは起点Oからの半径であり得る。

【0020】

図2Bに示されるように、導光板250は光源12から放射された光を結合するための光入射面18、導光板250の外に光を放射させるための出射面16、入射面18の反対側の端面14、出射面16の反対側の底面17、および2つの側面15a、15bを有する。光源12は冷陰極蛍光ランプ(CCFL)のような1つの線状光源、または発光ダイオード(LED)のような点状光源の複数であることができる。あるいは、パターン217は導光板250の出射面16上に存在することができる。

【0021】

図3Aは、幅方向と平行な方向に見た場合の、導光板250、方向変換膜(turning film)22のようなプリズム膜、および反射膜142の拡大側面図を示す。導光板250の出射面16上には複数のプリズム216があり、底面17上には複数の離散した要素227がある。図3Bは、長さ方向に沿って見た場合の導光板250の拡大側面図を示す。出射面16上の各プリズム216は概して頂角α0を有する。プリズムは丸められた先端を有していてもよい。図3Cはプリズム216の上面図である。この例においては、プリズムは互いに平行である。図3Dに示される別の例においては、プリズム216は曲がった波状である。何らかの既知の変更を伴うプリズムが本発明において使用されうる。例としては、可変の高さ、可変の頂角、および可変のピッチを伴うプリズムが挙げられる。

【0022】

図4A−1、4A−2および4A−3は、それぞれ、本発明に従って使用されうる第1の種類の離散した要素227aの斜視図、上面図および側面図を示す。それぞれの離散した要素は、本質的に三角形にセグメント化されたプリズムである。図4B−1、4B−2および4B−3は、それぞれ、本発明に従って使用されうる第2の種類の離散した要素227bの斜視図、上面図および側面図を示す。それぞれの離散した要素は、本質的に、平坦な頂部を有する三角形にセグメント化されたプリズムである。図4C−1、4C−2および4C−3は、それぞれ、本発明に従って使用されうる第3の種類の離散した要素227cの斜視図、上面図および側面図を示す。それぞれの離散した要素は、本質的に丸められたセグメント化されたプリズムである。円柱および半球のような他の既知の形状の離散した要素も使用されうる。これらは対称形であってよく、または対称形でなくてもよい。上記例は包括的ではなく、他の種類の要素が本発明において使用されうる。

【0023】

上記形状を有する離散した要素が一般的に知られているが、大型光学シート300に最も有用な離散した要素は比較的薄く、かつ以下の鍵となる特徴を有する:その高さdがその長さΔLおよびその幅ΔWより小さい。より具体的には、高さdは好ましくは12μm以下、より好ましくは10μm以下、最も好ましくは6μm以下であり;一方、長さΔLおよび幅ΔWの双方は、好ましくは15μm以上、より好ましくは20μm以上、最も好ましくは25μm以上である。概して、長さΔLおよび幅ΔWの双方は100μmより小さい。

【0024】

あるいは、比率d/ΔLおよびd/ΔWは好ましくは0.45以下、より好ましくは0.3以下、最も好ましくは0.2以下である。

【0025】

上記特徴を有する離散した要素はいくつかの利点を有し、かつこの離散した要素を含む光学シートを製造する以下の方法を可能にする。第1に、離散した要素はパターン形成ローラー上で製造するのが容易である。顕著なツール摩滅なしに、上記特徴を有する離散した要素を備えた0.8m幅ローラーを彫り込むのに、通常、1つのダイヤモンドツールで充分である。第2に、このような離散した要素から形成されたパターンは、比較的低い圧力および温度で、パターン形成ローラーから光学シートへの良好な複製忠実度で転写するのが容易である。第3に、このような離散した要素から形成されたパターンは、摩滅がほとんどないせいで長寿命を有する。最後に、このようなパターンを有する導光板はバックライトユニットにおける隣接する部品を摩耗させる傾向がない。これらの利点は、以下で大型光学シートを製造する方法を論じる際に、より明らかになるであろう。

【0026】

比較例において、離散した要素は長さΔL=50μm、幅ΔW=50μm、および高さd=25μmを有し、よって本発明の寸法特徴を有しない。半径0.23mの0.8m幅のローラーを彫り込むのに、ツールの摩滅のせいで、典型的には2〜4個のダイヤモンドツールが必要とされる。大きな比率のd/ΔLおよびd/ΔWがダイヤモンドツールを砕けやすくするので、このような離散した要素を有するパターンはパターン形成ローラー上に作成するのが困難である。さらに、このような離散した要素を有するパターンは、以下に論じられる好ましいプロセス実施形態において、パターン形成ローラーから光学シート300に容易に転写されることができない。さらに、このようなパターンを有するパターン形成ローラーは、そのパターンが変形もしくは砕ける前に何度も使用されることができない。最後に、このようなパターンを有する導光板は隣接する部品を摩耗させやすい。

【0027】

両面光学シートおよび導光板を製造する方法

1つの方法において、両面導光板を製造する方法は以下の3つの鍵となる工程を含む:(1)2つのパターン形成ローラーの準備工程;(2)2つのパターン形成ローラーを使用する押出キャスティングプロセスによる、複数の導光板パターンを含む大型光学シートの製造工程;並びに、(3)大型光学シートを、特定の長さおよび幅寸法を有する複数の両面導光板へ切り出す工程。これらの工程は以下に記載される。

【0028】

パターン形成ローラーの準備

図5Aおよび5Bを参照すると、複数のサブパターン252a〜252dを含むパターン252は、パターン形成ローラー480a上に、例えば、好適なダイヤモンドツールを使用する直接マイクロマシン加工方法によって形成される。図5Aはパターン形成ローラー480a上のサブパターン252a、252bの正面図を示し、このパターン形成ローラーは半径R1および幅WR1を有する。図5Bは4つのサブパターン252a〜252dを含む表面を平面で表したパターン252の図を示す。パターン252は長さLR1を有し、LR1=2πR1である。サブパターン252aは幅WP1および長さLP1を有する。この4つのサブパターンは同じかまたは異なる、幅または長さを有することができる。一例においては、R1≒152mm、LR1=2πR1≒955mm、WR1=406mm、LP1=182mmおよびWP1=396mm。典型的には、2つの隣り合うサブパターン間には空のスペースが存在する。しかし、ある場合においては、2つの隣り合うサブパターンの間の空のスペースを最小限にして、ローラー表面の利用効率を向上させることが可能である。いずれの場合においても、各サブパターンにおける密度関数(上述した)が長さおよび/または幅方向において変動する。一例においては、密度関数は最初に低減し、次いで増大する。

【0029】

同様に、何らかの既知の彫り込み方法によって、別のパターン254が別のパターン形成ローラー480b上に形成される。図6Aおよび6Bはパターン形成ローラー480b上のパターン254の正面図、およびパターン254の表面を平面で表した図を示す。パターン形成ローラー480bは半径R2、長さLR2=2πR2、および幅WR2を有する。パターン254は幅WP2および長さLP2を有する。一例においては、R2=R1≒152mm、LR2=LP2=2πR2≒955mm、WR2=WR1=406mm、およびWP2=400mm。図6Aおよび6Bに示されるパターン254はローラー480bの長さ方向に平行な線状パターンである。この線状パターンは何らかの既知の線状プリズム状、レンズ状または円柱状パターンであることができる。この線状パターンは、可変のまたは一定のピッチ、高さ、もしくは形状を有することができる。

【0030】

別の例においては、パターン254はローラー480bの幅方向に対して何らかの角度で配置される。さらに別の例においては、第2のパターン254は波状線状プリズム状パターンである。さらに別の例においては、第2のパターン254は、第1のパターン252のように、複数のサブパターンを含む。さらに別の例においては、第2のパターン254の被覆率はローラー480bのサイズに対して小さく、すなわち、比率WP2/WR2<0.1である。極端な場合においては、パターン254が、彫り込まれたマイクロフィーチャを本質的に、ほとんどまたは全く有しない場合には、比率WP2/WR2はほぼ0である。

【0031】

図5Bおよび6Bに示されるように、パターン252は複数の不連続なサブパターン252a〜252dを含み、サブパターンのそれぞれは図2Cおよび4A−1〜4C−1に示されたような離散した要素を含み、一方で、パターン254は連続したパターンである。しかし、パターン254もパターン252と同様の離散した要素を有するパターンであってよい。

【0032】

ローラー表面上に形成されたパターンは押出キャスティング方法によって製造される導光板のために設計されたパターンの逆(ネガ)である。ロール表面にマイクロパターンを付与する別の選択肢はパターン形成されたシートもしくはスリーブでローラーを包むことが挙げられ、このシートもしくはスリーブは、図11Aを参照して後述されるパターン形成されたキャリア膜474a、または図12B〜12Dを参照して後述されるパターン形成されたベルト479、479a、もしくは479bであることができる。パターン形成されたシートまたはスリーブは金属製またはポリマー製であることができる。パターン252および254がそれぞれパターン形成ローラー480a、480b上に形成された後で、いくつかの押出キャスティング方法の実施形態の1つにおいて、光学シート300a、300b、300c、300dおよび300eの形態で、光学シート300’が製造されうる。

【0033】

図7Aおよび7Bは、一方の面上にパターン252を有し、他方の面上にパターン254を有する光学シート300’の上面図を示す。異なるサイズおよび空のスペースを有する2つの導光板250a1および250a2が同じサブパターン252cから切り出されうる。導光板の寸法の変更におけるこの適応性は本発明の大型光学シートによって可能にされる。

【0034】

押出キャスティング方法

有利なことに、本発明の押出キャスティング方法は図8Aに概略的に示される。この方法は以下を含む:

(1)必要な物理的および光学的特性を有するポリマー樹脂450aが、第1の押出機476aおよび第1のシート形成ダイ477aを有する第1の押出ステーション470aを通って、張りがあるが可とう性のポリマーキャリア膜474上に押し出され、このポリマーキャリア膜はサプライローラー472aから、互いに反対に回転する2つのローラー480aおよび478aの間の第1のニップに供給される。すでに論じたように、ローラー480aは、本発明の導光板のために設計されたマイクロフィーチャパターン252を備えたパターン形成ローラーである。ローラー480aの表面温度TPaR,1は、T1>Tg1−50℃(式中、Tg1は押し出される第1の樹脂450aのガラス転移温度である)となるように維持される。第1の加圧ローラーであるローラー478aは軟質エラストマー性表面および表面温度TP,1<T1を有する。2つのローラー間のニップ圧力PはP>8ニュートン/ローラー幅のミリメートルであるように維持される。

【0035】

(2)ニップ領域から出るキャリア膜474およびキャスト樹脂は優先的にパターン形成ローラー480aに付着して、ニップから下流のある距離で固化するまでに、所望の厚みを有するシートを形成する。

【0036】

(3)固化したシートおよびキャリア膜はパターン形成ローラーから剥がされて制御された張力で引っ張られる。次いで、剥離点481aから下流のある距離で、形成されたパターン形成されたシートからキャリア膜が剥ぎ取られる。形成されたパターン形成されたシートは導光板の第1の層410aを含む。図8Bは第1の層410aの拡大図であり、ここではパターン252は概略であり、スケール通りに描かれていない。第1の層410aは厚みD1を有し、この厚みD1は典型的には0.025mm〜0.5mmで変動する。D1は好ましくは約0.05mm〜0.35mmの範囲、より好ましくは約0.15mm〜0.25mmの範囲である。

【0037】

(4)次いで、第1の層410aは、第2のパターン形成ローラー480bおよび第2の加圧ローラー478bを有する第2の押出ステーション470bに供給される。第1の層410aのパターン252を有するパターン形成された面は第2の加圧ローラー478bの方に向けられ、ローラー480bおよび478bの間の第2のニップ領域を通され、このとき樹脂450bの第2の層が押出機476bからシート形成ダイ477bを通して、第1の層410aのパターン形成されていない面上にキャストされる。第2のニップ領域における圧力はP>8ニュートン/ローラー幅のミリメートルに制御される。パターン形成ローラー480bの表面温度は、T2>Tg2−50℃(式中、Tg2は押し出される第2の樹脂450bのガラス転移温度である)であり、加圧ローラー478bの温度はTP,2<T2である。ローラー480bの表面上のパターン254はローラー480bから、第2のニップ領域にキャストされた樹脂に転写される。

【0038】

(5)第2のニップ領域を通る樹脂450bは第1の層410aに付着して複合光学シート300aを形成する。この複合光学シートは第2のニップから下流のある距離で固化する。図8Cは層410aおよび410bを有する光学シート300aの拡大図であり、この図においてパターン252、254は概略的であり、スケール通りに描かれていない。層410bは厚みD2を有し、この厚みD2は0.025mm〜0.5mmで変動しうる。D2は好ましくは約0.05mm〜0.35mmの範囲、より好ましくは約0.15mm〜0.25mmの範囲である。光学シートの全厚みは、厚みD1+D2を有し、これは典型的には、0.05mm〜1.0mmの範囲であり、好ましくは0.1mm〜0.7mmの範囲、より好ましくは0.3mm〜0.5mmの範囲である。

【0039】

(6)固化した光学シート300aはローラー480bから剥がされ、制御された張力でテイクアップ(take−up)ステーションに引き込まれ、テイクアップステーションにおいては、このシートがインラインで仕上げられる(シート化される)かまたは後の時点での仕上げのためにローラー484aに巻き取られる。このシートは複数の導光板パターンを含み、次いで、これは設計された導光板の最終的な特定の長さおよび幅寸法に切り出されなければならない。

【0040】

複合板の最終厚みDおよび光学特性が設計要求を満たす限りは、第2の押出ステーション470bにおいて押し出される樹脂450bは第1のステーション470aにおいて押し出される樹脂450aと同じである必要はなく、かつ第1および第2の層の厚みは同じである必要がない(一般的にはD1はD2と同じではない)。パターン252および254を適用する順序は重要ではなく、実施上の考慮事項によって決定されるであろう。

【0041】

一例において、溶融した樹脂450a、450bはポリカーボネート(PC)であり、約145℃のガラス転移温度Tgを有する。別の例においては、溶融した樹脂450a、450bは耐衝撃性改質(impact modified)PMMAであり、95〜106℃の範囲のガラス転移温度Tgを有する。耐衝撃性改質PMMAは純粋なPMMAよりも脆くなく、改質されていないPMMAよりも押し出すのがより容易であると判明している。さらに別の例においては、溶融した樹脂450a、450bはポリオレフィン系ポリマーである。

【0042】

両面光学シート300aは2回通過(two−pass)プロセスにおいて1つの押出ステーションのみを用いて製造されてもよい。具体的には、ポリマー樹脂450aの第1の層をニップに押出して、第1のパターン形成ローラー480aを用いて第1の層膜を作成した後で、この第1の層膜がロールに巻き取られることができ、後の使用のために保管されうる。次いで、第1のパターン形成ローラー480aは第2のパターン形成ローラー480bに置き換えられ、第1の層膜ロールがほどかれ、そのパターン形成された面が加圧ローラーの方を向くようにニップに運び戻される。ポリマー樹脂450bの第2の層が同じ押出機476aおよびシート形成ダイ477aから、この第1の層のパターン形成されていない面上にキャストされて、光学シート300aを形成する。この方法は1つの押出ステーションしか必要としないが、光学シート300aの製造を完了させるために追加の通過(pass)を必要とし、一般的に経済的に不利であろう。

【0043】

ある場合には、第1の層の製造におけるキャリア膜474の使用は任意であるが、キャリア膜を使用することなく製造された膜の品質を制御するのは一般的により困難であろう。

【0044】

有利に、本発明の押出キャスティング方法が図9Aに概略的に示される。2つの片面マイクロパターン形成された層410a、410bが、図8Aの発明の第1の層の形成に類似した方法で、別々に2つの押出ステーション470aおよび470bで形成される。形成されたこの2つのパターン形成された層410a、410bは、積層ステーション490において、両方の層のパターン形成されていない面を互いに接着することにより一緒に積層されて、図9Bに示されるようなシートの各面上にパターン252および254を有する単一の光学シート300bを形成する。同様に、このシートは複数の導光板パターンを含み、これは次いで設計された導光板の最終的な特定の長さおよび幅寸法に切り出されなければならない。

【0045】

2つの固体層の積層は、溶媒積層、加圧積層、UV積層または熱積層をはじめとする様々な方法で達成されうる。溶媒積層は一方または両方の面に、層のパターン形成されていない面を粘着性にする溶媒薄層を適用し、それにより接着を促進することにより行われる。次いで、過剰な溶媒が乾燥により除かれる。加圧積層は、両面に充分に接着する感圧接着剤を使用することにより達成される。UV積層においては、一方の膜または両方の膜の表面がUV接着剤でコーティングされ、このUV接着剤はこの接着剤層のUV硬化後に接着を促進する。熱積層においては、温度感受性層が片面もしくは両面に適用され、次いで、導光板樹脂のTgより充分低い温度に加熱して、これによりパターン形成された層を破壊することなく層間の接着を促進させる。(溶媒積層を除いて)全ての積層方法においては、接着剤層は好ましくは、導光板の光学性能に対する影響を最小限にするために、導光板樹脂の光学特性と充分に近い光学特性(特に屈折率、色および透過率)を有する。積層および押出工程は、図9Aに示されるようにインライン(in−line)で、または押出工程と積層工程とが分離されているようなオフライン(off−line)で行われることができる。この方法におけるキャリア膜の使用は任意であり、機械は、キャリア膜474を使用することなく、第1の層および/または第2の層を製造するように設計されうる。

【0046】

有利に、本発明の押出キャスティング方法は図10に概略的に示される。パターン254を有する片面層410bは、図9Aに示されるような層410bの製造に類似した方法で製造される。次いで、好適な印刷方法によって、層410bのパターン形成されていない面上にパターン252が付与され、光学シート300cを形成する。例えば、片面層410bは印刷ステーション492を通り、そこでパターン252が膜410bのパターン形成されていない面上に印刷される。この工程のために、インクジェット印刷、スクリーン印刷などをはじめとする多くの種類の印刷方法が選択されうる。いずれの場合においても、透明インクの光学特性は押出層の光学特性と注意深く適合されなければならない。印刷材料(インク)がUV感受性である場合には、印刷されたインクを硬化させるために、印刷ステーションの直後にUVステーションが配置されなければならない。最終的な光学シート300cは、層410bの厚みと名目的に同じであるその全厚みD1を有し、一方で光学シート300a、300bの全厚みは、図8Cおよび9Bにおける層410bの厚みよりもかなり大きい。光学シート300cも光学シート300aおよび300bと同様に、複数の導光板パターンを含み、このパターンは次いで、最終的な特定の長さおよび幅寸法に切り出されなければならない。印刷および押出工程は図10に示されるようにインラインで、または押出工程と印刷工程とが分離されているようにオフラインで行われることができる。この方法におけるキャリア膜の使用は任意であり、機械は、キャリア膜474を使用することなく、層410bを製造するように設計されうる。この方法は、他の実施形態と比べて1つ少ないマイクロマシン加工されたパターン形成ローラーを必要とするが、この印刷方法はこのように生じる離散した要素の形状およびサイズに限定される場合がある。

【0047】

有利には、本発明の押出キャスティング方法は図11Aに概略的に示される。すなわち、キャリア膜はマイクロパターン形成されたキャリア膜474aである。ポリマー樹脂450aは押出機476aおよびシート形成ダイ477aを通して、このパターン形成されたキャリア膜上に押し出される。このキャリア膜およびキャスト樹脂は優先的にパターン形成ローラー480aに付着し、ニップから下流のある距離で固化するまでにシートを形成する。固化したシートおよびキャリア膜はパターン形成ローラー480aから剥がされて、制御された張力で引っ張られ、パターン形成されたキャリア膜は、剥離点481aから下流のある距離で、形成されたパターン形成されたシートから剥ぎ取られる。図11Bに示されるような最終的な光学シート300dはパターン形成されたキャリア膜474aから転写されたパターン254を一方の面上に有し、およびパターン形成ローラー480aから転写されたパターン252を他方の面上に有する。このシートは複数の導光板パターンを含み、これは次いで設計された導光板の最終的な特定の長さおよび幅寸法に切り出されなければならない。

【0048】

パターン形成ローラー480aまたは480bはローラー表面上に彫り込まれたパターンを有する必要はない。その代わりに、パターンは、図11Aに示されるパターン形成されたキャリア膜474aと同様にローラーを包むパターン形成された膜によって製造されうる。

【0049】

本発明においては、形成された樹脂をニップ領域から剥離点を過ぎて運ぶのを容易にするためにキャリア膜が使用される場合には、そのキャリア膜はいくつかの鍵となる要件を満たさなければならない:キャリア膜は張りがありかつ可とう性でなければならず、並びにキャリア膜は、高温溶融物がキャリア膜上にキャストされるニップ領域において遭遇する高い温度および圧力下での、その寸法一貫性および物理的特性を保持しなければならない。さらに、膜の表面は非常に滑らかでなければならず、並びに剥離点から下流のある点において、キャリア膜は形成されたパターン形成された膜から容易に剥ぎ取られうるように、固化した樹脂に対して弱く接着されている必要がある。これらの要件を満たす材料の例としては、これに限定されないが、二軸配向PETおよびPEN膜、ポリスルホン膜、およびポリアリーラート膜が挙げられる。

【0050】

有利に、本発明の押出キャスティング方法は図12Aに概略的に示される。すなわち、本発明の光学シート300eは、キャリア膜を使用することなく、パターン形成ローラー480aおよび加圧ローラー480bの両方上にパターンを配置することによって、1回のパターン形成工程で製造される。ニップ領域における樹脂とパターン形成された加圧ローラー480bとの短い滞留時間および接触時間のせいで、パターン形成されるシートの両面上での許容可能な複製忠実度を達成するために、加圧ローラー480bから転写されるパターンは複製しやすいもの(例えば、非常に薄いプリズム)であることが好ましい。さらに、より容易な複製および形成特性を有する異なる樹脂の層を加圧ローラーの面上に共押出することにより、より良好な複製をより短い接触時間で達成することが可能である。この形態に有用であり得る樹脂の例としては、導光板に使用されるバルクポリマーに組成が類似するが、より小さな分子量を有するポリマー、または好適な可塑剤と配合された樹脂がある。一例においては、最終的な光学シート300eはパターン252および254をその2つの面上に有する。この方法は実行するには単純であるが、品質およびコストの点で最適でない場合がある。

【0051】

あるいは、図12Bは図12Aおよび11Aをわずかに改変した方法を提供する。図12Bに示される押出キャスティング方法は、ローラー478a上に運ばれるマイクロフィーチャパターン形成されたベルト479がパターン形成された加圧ローラー480bと置き換わることを除いて、図12Aに示されたのと同じである。ニップ領域における樹脂とベルト479との短い滞留時間および接触時間のせいで、パターン形成されるシートの両面上での許容可能な複製忠実度を達成するために、このベルトから転写されるパターンは複製しやすいもの(例えば、非常に薄いプリズム)であることが好ましい。

【0052】

図12Cに示される押出キャスティング方法は、ニップから下流で、マイクロパターン形成されたベルト479がパターン形成ローラー480aを部分的に覆うことを除いて、図12Bに示されたのと同じである。本発明の光学シートは、パターン形成されたベルト479から一方のパターンを一方の面上に複製し、パターン形成ローラー480aから他方のパターンを反対側の面上に複製することにより、1回のパターン形成工程で製造される。ある距離にわたってパターン形成ローラー480a上をパターン形成されたベルト479で覆うことは樹脂とベルト479との接触時間を増大させ、これにより、ベルトから光学シート上へのフィーチャの複製忠実度を増大させる。

【0053】

図12Dに示される押出キャスティング方法は、パターン形成ローラー480a、480bが、示されるような駆動ローラーの周りに巻き付けられた連続したマイクロパターン形成されたベルト479aおよび479bで置き換えられることを除いて、図12Aに示された方法に類似する。

【0054】

図12A〜12Dに示される方法の実施形態により製造される最終的な両面光学シート300eは図11Bに示される光学シート300dと同じ断面を有する。光学シート300eは複数の導光板パターンを含み、これは次いで設計された導光板の最終的な特定の長さおよび幅寸法に切り出されなければならない。

【0055】

パターン形成ローラーを含む全ての実施形態において、パターン形成ローラーの表面温度Tは好ましくはTg−50℃より高く、より好ましくはTg−30℃より高く、最も好ましくはTg−20℃より高い(ここで、Tgは押し出される樹脂のガラス転移温度である)。

【0056】

上記実施形態のいずれかによって製造される光学シートは最終的に仕上げステーションに移され、仕上げステーションにおいては光学シートは、設計された導光板の特定の長さおよび幅寸法を有する複数の両面導光板に切り出される。1つの光学シートから仕上げられた導光板は同じまたは異なる寸法およびマイクロパターンを有することができる。

【0057】

樹脂材料

本発明を実施するのに多くのポリマー材料が使用されうる。樹脂材料は典型的な押出条件下で押出し可能であり、キャストが容易で、離散したおよび/または線状のマイクロパターンを複製することができなければならない。この材料は実際の使用中の破砕および歪みを最小限にするのに充分に堅くかつ強靱でもなければならない。さらに、この材料は、可視範囲のスペクトルにわたる高水準の透過率および低水準の色(low color)を有しなければならない。本出願に最も重要な特性は消散係数である。材料の消散係数または固有光学密度(OD)は

【数3】

(式中、Trは透過率であり、Lは光路長である)から計算されうる。この特性は導光板における吸収損失を最小限にするためにできるだけ低くなければならない。本発明に有用な材料には、これに限定されないが、PMMAおよび他のアクリル系ポリマー、例えば、耐衝撃性改質PMMA、並びにメタクリル酸メチルと他のアクリル系および非アクリル系モノマーとのコポリマー、ポリカーボネート、ポリシクロオレフィン、環式ブロックコポリマー、ポリアミド、スチレン系物質、ポリスルホン、ポリエステル、ポリエステル−カーボネート、並びにこれらの様々な混和性ブレンドが挙げられる。材料のグレードおよび純度に応じて、PMMAについての典型的なODは約0.0002/mm〜0.0008mmで変化することができ、一方でポリカーボネートについては、ODは典型的には、0.0003/mm〜0.0015/mmの範囲である。

【実施例】

【0058】

発明実施例1

光学シート300は長さLs≒957mm、幅Ws≒343mmおよび0.1mm〜0.7mmの間で変動する厚みDsを有する。光学シート300は4つの導光板パターンをその上に有し、それぞれは150mm〜240mmで変動する同じ長さ、および150mm〜320mmで変動する幅を有する。4つの導光板全てはロールツーロールプロセスで一緒に製造されるので、それぞれの導光板は、250mm/秒の機械ライン速度で1秒未満で製造される。考えられる限りでは、同じ光学シート300および同じパターン形成ローラーにおける、より多くの数の、より小さな、例えば、約20mmの長さおよび幅寸法の導光板については、同じ機械ライン速度では、導光板あたりの製造時間はさらにより短いであろう。

【0059】

発明実施例2

光学シート300は長さLs≒1436mm、幅Ws≒686mmおよび0.1mm〜0.7mmの間で変動する厚みDsを有する。光学シート300は14個の導光板パターンを有し、それぞれは150mm〜240mmで変動する長さ、および150mm〜320mmで変動する幅を有する。

14個の導光板パターンは以下の特徴の1以上を有する。一形態においては、14個の導光板のうちの少なくとも2つが異なる長さを有する。別の形態においては、14個の導光板のうちの少なくとも2つが異なる幅を有する。さらに別の形態においては、14個の導光板のうちの少なくとも1つが光学シート300と同じ幅方向を有する。例えば、図1にW1で特定されて、示される導光板250aの幅方向はWSによって特製される光学シート300の幅方向と平行である。さらに別の形態においては、14個の導光板の少なくとも1つが光学シート300の幅方向とは直交する幅方向を有する。例えば、W6で特定される導光板250fの幅方向はWSによって特定される光学シート300の幅方向と直交する。

さらに別の形態においては、導光板の1つ、例えば、導光板250jの幅方向が光学シート300の幅方向に対して0〜90度の角度で配置される。導光板の1つ以上が矩形でなく、正方形、円形または何らかの他の既知の形状であることも可能である。

【0060】

典型的には、いずれか2つの隣り合う導光板の間の空のスペース260が存在するので、空のスペースの一部分を含ませることにより元々意図された導光板よりも導光板のサイズを大きくすることが可能である。あるいは、導光板は元々意図された導光板よりも小さく切り出されることができる。異なる導光板を有する光学シートの利点は、1回の製造工程で様々なLCD用途のための導光板を製造することである。ディスプレイ産業においては充分な標準がないので、様々なディスプレイユーザーは様々なサイズの導光板を必要とする場合がある。本発明の光学シート300は、複数のユーザーからの異なる要求を満足させる低コスト解決策を提供する。

【0061】

発明実施例3

光学シート300は長さLs≒1436mm、幅Ws≒980mmおよび0.1mm〜0.7mmの間で変動する厚みDsを有する。光学シート300は21個の導光板パターンを有し、それぞれは150mm〜240mmで変動する長さ、および150mm〜320mmで変動する幅を有する。

光学シート300が152mm/秒の機械速度で製造される場合に、21個の導光板を含む1つの光学シート300を製造するのに約9.4秒かかる。1つの導光板を製造するのに平均で0.5秒未満しかかからず、同様の導光板の従来の射出成形で可能となるよりもかなり高速である。

【0062】

比較例

比較として、約150mmを超える長さおよび幅を有する単一の導光板のみが、典型的な射出成形サイクルで製造されうる。よって、導光板あたりのサイクル時間は比較的長いであろう。射出成形によってサイクルあたり複数の導光板が製造されうるが、両方共パターン形成された面について良好な複製忠実度を達成しつつそれを行うことの困難さのレベルは、導光板の厚みの低下と共に、並びに導光板の長さおよび幅の増大と共に有意に増大する。

【0063】

まとめると、少なくとも0.8mの長さおよび少なくとも0.3mの幅を有する本発明の大型光学シートから仕上げられた導光板は、従来の射出成形技術で現在実行可能なものよりも、かなり高速でおよび/またはかなり大きなサイズかつ薄い厚みで有利に製造される。これら導光板は、異なるユーザーのそもそも変化するニーズを満たすようにカスタマイズするのがより容易でもある。

【符号の説明】

【0064】

12 光源

14 端面

15a、15b 側面

16 出射面

17 底面

18 入射面

22 方向変換膜

142 反射膜

216 プリズム

217 マイクロパターン

227、227a、227b、227c 離散した要素

250、250a1、250a2 導光板

250a〜250j 導光板パターン

252 第1のパターン

252a〜252d 導光板パターン

254 第2のパターン

300 大型光学シート

300’光学シート

300a、b、c、d、e 光学シート

410a、b 層

450a、b 樹脂

470a、b 押出ステーション

472a サプライローラー

474 ポリマーキャリア膜

474a パターン形成されたキャリア膜

476a、b 押出機

477a、b シート形成ダイ

478a、b 加圧ローラー

479、479a、479b パターン形成ベルト

480a、b パターン形成ローラー

481a 剥離点

484a ローラー

490 積層ステーション

492 印刷ステーション

【技術分野】

【0001】

本発明は概して光学シートに関し、より具体的には両面導光板を有する光学シートおよびその製造方法に関する。

【背景技術】

【0002】

液晶ディスプレイ(LCD)は、多くのコンピュータ、器具およびエンターテイメント用途に好ましいディスプレイ技術になってきており、コストおよび性能面での改良が続けられている。典型的なLCD携帯電話、ノートブックおよびモニターは光源からの光を受け取り、その光をLCDにわたってほぼ均一に再分配するための導光板を含む。既存の導光板は典型的には0.8mm〜2mmの厚みである。導光板は、光源、典型的には、CCFLまたは複数のLEDと効果的に結合し、より多くの光を見る者の方に方向変換するために充分な厚みでなければならない。また、従来の射出成形プロセスを用いて約0.8mmより薄い厚みで60mmを超える幅もしくは長さの導光板を製造するのは一般的に困難でかつコストがかかる。一方で、LCDの全体的な厚みおよび重量を低減するために、特に、LEDがより小さなサイズになるにつれて、導光板をスリムにすることが一般的に望まれている。よって、最適な光利用効率、低い製造コスト、薄さおよび明るさを達成するために、これら相反する要求間のバランスが取り決められなければならない。

【0003】

ほとんどの用途においては、導光板は、充分な光取りだしおよび方向変換能力を達成するために、一方の面にパターン形成されなければならない(片面導光板)。しかし、ある場合には、例えば、方向変換膜(turning film)システムにおいては、板の両面にマイクロパターン形成するのが望まれる(両面導光板)。LCDのバックライトユニットにおける方向変換膜の使用は、充分に高レベルの輝度を達成するのに必要とされる光マネジメント(light management)膜の数を減らすことが示された。残念なことに、板が比較的薄い(0.8mm未満)場合には、両面のパターンの良好な複製を達成することが方向変換膜の選択を許容することの主たる障害となっていた。実際に、薄型両面導光板を製造する方法の選択はコスト、生産性および品質を制御し、方向変換膜技術をより経済的に魅力的なものにするのにきわめて重要である。

【0004】

従来選択されていた方法は射出成形プロセスおよびその何らかの変法であった。このプロセスにおいては、マイクロマシン加工された(micro−machined)パターンを有する表面を有する型の空洞に高い速度および圧力で高温のポリマー溶融物が射出され、型への充填および冷却段階中に固化した成形された板の表面上にそのパターンが転写される。射出成形技術は板の厚みが比較的厚く(0.8mm以上)かつその横寸法(幅および/または長さ)が比較的短い(300mm以下)場合には非常に有効である。しかし、両方の主面上にマイクロパターンを有する比較的薄い板(0.8mm以下)については、射出成形プロセスはかなりの水準の射出圧力を必要とし、この射出圧力は典型的には成形された板における劣った複製並びに高い残留応力および複屈折をもたらし、劣った寸法安定性および低い生産収率を引き起こす。

【0005】

片面導光板(一方の面上のマイクロパターン)を製造するのに使用される別のアプローチは、インクジェット、スクリーン印刷または他の種類の印刷方法を用いて、平らな押出キャストシートの一方の面上に離散したマイクロパターンを印刷することである。この方法は、押出キャスティング工程が追加のコストのかかる印刷工程を必要とし、並びに離散したマイクロ取り出し部分の形状および寸法があらかじめ決定されかつ充分に制御されないという点で不利である。本発明において必要とされるように、両面がパターン形成される場合には、このアプローチはほとんど魅力的でなくなる。

【0006】

米国特許第5,885,490号(カワグチら)、米国特許出願公開第2007/0052118A1号(クドウら)、米国特許出願公開第2007/0013100A1号(カパルドら)および米国特許出願公開第2008/0122135号(ヒサノリら)に開示されるように、連続ロールツーロール押出キャスティングプロセスは薄い片面マイクロパターン形成膜を製造するのに充分に好適である。カワグチらは、可とう性キャリア膜のパターン形成面上に溶融樹脂をキャスティングし、2つの互いに逆回転しているローラーにより形成されるニップ領域を通過させることによって生成物膜の両面上にパターンを付与することの可能性を考えている。パターン形成面はそれ自体がキャスティングプロセス前に別に製造され、次いで非常に限定された使用の後で廃棄されなければならない膜であるから、この方法は本来的にコスト高である。カパルドらは一方の面上に制御された粗さを有する膜を製造する押出キャスティング方法を開示する。ヒサノリらおよびクドウらも押出キャスティングを使用する膜パターン形成方法を開示するが、それらはその開示を片面膜に限定する。クドウらはパターン形成ローラーが比較的高い表面温度(Tg+20℃より高い)を有することを具体的に必要とする。押出キャスティングプロセスを用いて厚い導光板を製造する方法はタカダらによって開示されている(国際公開第2006/098479号)が、この方法も片面導光板を製造するのに限定されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第5,885,490号明細書

【特許文献2】米国特許出願公開第2007/0052118A1号明細書

【特許文献3】米国特許出願公開第2007/0013100A1号明細書

【特許文献4】米国特許出願公開第2008/0122135号明細書

【特許文献5】国際公開第2006/098479号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0008】

よって、特定の導光板について、および押出、ロールツーロール(roll−to−roll)操作でこの板を製造する方法について提案された解決策が存在しているが、本発明に開示された種類の両面導光板を、1回通過(single−pass)押出キャスティング方法を用いてコスト効果的に製造する必要性が存在している。

【課題を解決するための手段】

【0009】

本発明は、複数の導光板パターンを有する光学シートであって、各導光板パターンが、光を放射するためのマイクロパターン形成された出射面と、前記出射面の反対側のマイクロパターン形成された底面とを有する光学シートを提供する。この光学シートは、加圧ローラーとパターン形成ローラーとの間のニップに第1の樹脂を押出して、パターン形成ローラー表面温度T1およびニップ圧力P1で押出層を形成し、前記層はパターン形成されていない面とパターン形成された面とを有し、前記パターン形成された面はパターン形成ローラーから転写されたパターンを有しており;並びに前記押出層の前記パターン形成されていない面上に離散したパターンを印刷して、複数の導光板パターンを含む光学シートを形成することを含む工程で製造される。

【図面の簡単な説明】

【0010】

【図1】図1は複数の導光板パターンを含む大型光学シートの概略図を示す。

【図2A】図2Aは図1に示された大型光学シートから切り出された導光板の底面図を示す。

【図2B】図2Bは図1に示された大型光学シートから切り出された導光板の側面図を示す。

【図2C】図2Cは導光板の一方の面上にパターン形成された離散した要素についての密度関数の定義に使用される単位面積を示す。

【図3A】図3Aは幅方向に平行な方向に見たバックライトユニットにおける導光板の拡大側面図を示す。

【図3B】図3Bは長さ方向に平行な方向に見た導光板の拡大側面図を示す。

【図3C】図3Cは導光板上の線状プリズムの上面図である。

【図3D】図3Dは導光板上の曲がった波状プリズムの上面図である。

【図4A−1】図4A−1は第1の種類の離散した要素の斜視図を示す。

【図4A−2】図4A−2は第1の種類の離散した要素の上面図を示す。

【図4A−3】図4A−3は第1の種類の離散した要素の側面図を示す。

【図4B−1】図4B−1は第2の種類の離散した要素の斜視図を示す。

【図4B−2】図4B−2は第2の種類の離散した要素の上面図を示す。

【図4B−3】図4B−3は第2の種類の離散した要素の側面図を示す。

【図4C−1】図4C−1は第3の種類の離散した要素の斜視図を示す。

【図4C−2】図4C−2は第3の種類の離散した要素の上面図を示す。

【図4C−3】図4C−3は第3の種類の離散した要素の側面図を示す。

【図5A】図5Aは複数のサブパターンを含むパターン形成ローラーの概略正面図である。

【図5B】図5Bは複数のサブパターンを含むパターン形成ローラーの表面を平面で表した概略図である。

【図6A】図6Aは連続したパターンを含むパターン形成ローラーの概略正面図である。

【図6B】図6Bは連続したパターンを含むパターン形成ローラーの表面を平面で表した概略図である。

【図7A】図7Aは図5A−6Bに示された2つのローラーを使用して製造された光学シートから切り出されうる導光板を示す。

【図7B】図7Bは図5A−6Bに示された2つのローラーを使用して製造された光学シートから切り出されうる、図7Aのとは異なる導光板を示す。

【図8A】図8Aは本発明の光学シートを製造するための装置および方法を概略的に示す。

【図8B】図8Bは図8Aの方法で製造された第1のパターン形成された層の概略断面図である。

【図8C】図8Cは図8Aの方法で製造された最終光学シートの概略断面図である。

【図9A】図9Aは本発明の光学シートを製造するための装置および方法を概略的に示す。

【図9B】図9Bは図9Aの方法で製造された最終光学シートの概略断面図である。

【図10】図10は本発明の光学シートを製造するための装置および方法を概略的に示す。

【図11A】図11Aは本発明の光学シートを製造するための装置および方法を概略的に示す。

【図11B】図11Bは図11Aの方法で製造された最終光学シートの概略断面図である。

【図12A】図12Aは本発明の光学シートを製造するための装置および方法を概略的に示す。

【図12B】図12Bは図12Aに示されるような本発明のバリエーションを概略的に示す。

【図12C】図12Cは図12Aに示されるような本発明のバリエーションを概略的に示す。

【図12D】図12Dは図12Aに示されるような本発明のバリエーションを概略的に示す。

【発明を実施するための形態】

【0011】

本発明の導光板は光方向変換マイクロ構造および光取り出しマイクロ構造を使用し、この光方向変換マイクロ構造は導光板の一方の面上に配置されたプリズムとして概して形作られており、光取り出しマイクロ構造は導光板の反対側の面上に配置され、離散した要素として形作られている。真のプリズムは少なくとも2つの平坦面を有する。しかし、全ての実施形態において、光方向変換構造の1以上の面は平坦でなくて良く、曲がっていても良く、または複数のセクションを有してよいので、より一般的な用語「光方向変換構造(light redirecting structure)」がこの明細書において使用される。

【0012】

複数の導光板パターンを有する大型光学シート

図1は本発明の大型光学シート300の上面図を示す。光学シート300はその長さLsが0.8m以上、より好ましくは1.0m以上、最も好ましくは1.4m以上であり、かつその幅Wsが0.3m以上、より好ましくは0.6m以上、最も好ましくは0.9m以上である場合に大型であると称される。光学シート300は、約0.05mm〜約2mmの範囲、より好ましくは約0.1mm〜約0.7mmの範囲、最も好ましくは約0.2mm〜約0.5mmの範囲の厚みDsを有する。光学シート300はその上に少なくとも2個の導光板パターンを有し、より好ましくはその上に少なくとも4個の導光板パターンを有し、最も好ましくはその上に少なくとも20個の導光板パターンを有する。

【0013】

図1に示される光学シート300は導光板パターン250a〜250jを含み、そのそれぞれも長さおよび幅を有する。例えば、導光板パターン250aは長さL1および幅W1を有し、一方、導光板パターン250eは長さL5および幅W5を有する。それぞれの導光板パターンは入射面18、端面14、および2つの側面15a、15bも有する。同じ光学シート上に製造される複数の導光板パターンを有する利点は生産性の向上および導光板あたりのコストの低減である。導光板パターンが矩形でない場合には、その幅および長さは2つの直交する方向における最大寸法として定義される。

【0014】

大型光学シートから切り出された導光板

図2Aおよび2Bは、それぞれ、大型光学シート300から切り出された導光板250の底面図および側面図を示す。導光板250は図1における導光板250a〜250jのいずれであってもよい。それは長さLおよび幅Wを有する。LCDのバックライトユニットにおいて使用される場合には、導光板は常に1以上の光源12と結合される。幅WはY−方向に沿って整列した光源12に対して平行であると定義され、一方、長さLは幅WまたはY−方向に対して直交すると定義される。

【0015】

長さLおよび幅Wは用途に応じて通常20mm〜500mmの間で変わる。導光板250の厚みDsは概して均一であり、概して均一とは、その厚みの変動が通常20%未満、より好ましくは10%未満、最も好ましくは5%未満であることを意味する。

【0016】

導光板250はその底面17上に、ドットで表される離散した要素のマイクロパターン217を有する。パターン217は長さL0および幅W0を有し、これらは光源12のラインに対してそれぞれ平行および直交である。概して、パターン217は、長さ方向で、幅方向で、または長さと幅の両方向で、導光板250よりも小さな寸法を有する。すなわち、L0≦LおよびW0≦Wである。離散した要素のサイズおよび数は長さ方向および幅方向に沿って変化しうる。

【0017】

位置(x,y)での離散した要素の2次元(2D)密度関数D2D(x,y)は、離散した要素の全面積を、離散した要素を含む全面積で割ったものとして定義され、ここでx=X/L0、y=Y/W0、XおよびYは長さおよび幅方向に沿った起点Oから測定された離散した要素の距離である。起点Oは簡略化のために、導光板250の入射面18に近いパターンの角に位置するように選択される。図2Cに示される一例では、a1、a2、a3、a4、a5、a6の面積を有する6個の離散した要素227はΔW0・ΔL0の小領域を有する任意の矩形内に位置する。この小領域における離散した要素の密度は

【数1】

(ここでNはΔW0・ΔL0の小領域内の離散した要素の総数を表し、6である)である。この領域内で確認された離散した要素は同じ面積を有することができる。

【0018】

概して、離散した要素の密度関数D2D(x,y)は位置(x,y)と共に変動する。実際には、密度関数D2D(x,y)は幅方向に沿って弱く変動するが、密度関数D2D(x,y)は長さ方向に沿って強く変動する。簡略化のために、離散した要素のパターンを特徴づけるために1次元密度関数D(x)が通常使用され、これは、例えば、

【数2】

として計算されうる。

【0019】

1次元(1D)密度関数の他の形態も2D密度関数D2D(x,y)から容易に導き出されうる。以下においては、独立変数xは1次元密度関数D(x)を計算するために使用されうるいずれか1つとして解釈されるべきである。例えば、光源が点状であって、導光板の角付近に配置される場合には、xは起点Oからの半径であり得る。

【0020】

図2Bに示されるように、導光板250は光源12から放射された光を結合するための光入射面18、導光板250の外に光を放射させるための出射面16、入射面18の反対側の端面14、出射面16の反対側の底面17、および2つの側面15a、15bを有する。光源12は冷陰極蛍光ランプ(CCFL)のような1つの線状光源、または発光ダイオード(LED)のような点状光源の複数であることができる。あるいは、パターン217は導光板250の出射面16上に存在することができる。

【0021】

図3Aは、幅方向と平行な方向に見た場合の、導光板250、方向変換膜(turning film)22のようなプリズム膜、および反射膜142の拡大側面図を示す。導光板250の出射面16上には複数のプリズム216があり、底面17上には複数の離散した要素227がある。図3Bは、長さ方向に沿って見た場合の導光板250の拡大側面図を示す。出射面16上の各プリズム216は概して頂角α0を有する。プリズムは丸められた先端を有していてもよい。図3Cはプリズム216の上面図である。この例においては、プリズムは互いに平行である。図3Dに示される別の例においては、プリズム216は曲がった波状である。何らかの既知の変更を伴うプリズムが本発明において使用されうる。例としては、可変の高さ、可変の頂角、および可変のピッチを伴うプリズムが挙げられる。

【0022】

図4A−1、4A−2および4A−3は、それぞれ、本発明に従って使用されうる第1の種類の離散した要素227aの斜視図、上面図および側面図を示す。それぞれの離散した要素は、本質的に三角形にセグメント化されたプリズムである。図4B−1、4B−2および4B−3は、それぞれ、本発明に従って使用されうる第2の種類の離散した要素227bの斜視図、上面図および側面図を示す。それぞれの離散した要素は、本質的に、平坦な頂部を有する三角形にセグメント化されたプリズムである。図4C−1、4C−2および4C−3は、それぞれ、本発明に従って使用されうる第3の種類の離散した要素227cの斜視図、上面図および側面図を示す。それぞれの離散した要素は、本質的に丸められたセグメント化されたプリズムである。円柱および半球のような他の既知の形状の離散した要素も使用されうる。これらは対称形であってよく、または対称形でなくてもよい。上記例は包括的ではなく、他の種類の要素が本発明において使用されうる。

【0023】

上記形状を有する離散した要素が一般的に知られているが、大型光学シート300に最も有用な離散した要素は比較的薄く、かつ以下の鍵となる特徴を有する:その高さdがその長さΔLおよびその幅ΔWより小さい。より具体的には、高さdは好ましくは12μm以下、より好ましくは10μm以下、最も好ましくは6μm以下であり;一方、長さΔLおよび幅ΔWの双方は、好ましくは15μm以上、より好ましくは20μm以上、最も好ましくは25μm以上である。概して、長さΔLおよび幅ΔWの双方は100μmより小さい。

【0024】

あるいは、比率d/ΔLおよびd/ΔWは好ましくは0.45以下、より好ましくは0.3以下、最も好ましくは0.2以下である。

【0025】

上記特徴を有する離散した要素はいくつかの利点を有し、かつこの離散した要素を含む光学シートを製造する以下の方法を可能にする。第1に、離散した要素はパターン形成ローラー上で製造するのが容易である。顕著なツール摩滅なしに、上記特徴を有する離散した要素を備えた0.8m幅ローラーを彫り込むのに、通常、1つのダイヤモンドツールで充分である。第2に、このような離散した要素から形成されたパターンは、比較的低い圧力および温度で、パターン形成ローラーから光学シートへの良好な複製忠実度で転写するのが容易である。第3に、このような離散した要素から形成されたパターンは、摩滅がほとんどないせいで長寿命を有する。最後に、このようなパターンを有する導光板はバックライトユニットにおける隣接する部品を摩耗させる傾向がない。これらの利点は、以下で大型光学シートを製造する方法を論じる際に、より明らかになるであろう。

【0026】

比較例において、離散した要素は長さΔL=50μm、幅ΔW=50μm、および高さd=25μmを有し、よって本発明の寸法特徴を有しない。半径0.23mの0.8m幅のローラーを彫り込むのに、ツールの摩滅のせいで、典型的には2〜4個のダイヤモンドツールが必要とされる。大きな比率のd/ΔLおよびd/ΔWがダイヤモンドツールを砕けやすくするので、このような離散した要素を有するパターンはパターン形成ローラー上に作成するのが困難である。さらに、このような離散した要素を有するパターンは、以下に論じられる好ましいプロセス実施形態において、パターン形成ローラーから光学シート300に容易に転写されることができない。さらに、このようなパターンを有するパターン形成ローラーは、そのパターンが変形もしくは砕ける前に何度も使用されることができない。最後に、このようなパターンを有する導光板は隣接する部品を摩耗させやすい。

【0027】

両面光学シートおよび導光板を製造する方法

1つの方法において、両面導光板を製造する方法は以下の3つの鍵となる工程を含む:(1)2つのパターン形成ローラーの準備工程;(2)2つのパターン形成ローラーを使用する押出キャスティングプロセスによる、複数の導光板パターンを含む大型光学シートの製造工程;並びに、(3)大型光学シートを、特定の長さおよび幅寸法を有する複数の両面導光板へ切り出す工程。これらの工程は以下に記載される。

【0028】

パターン形成ローラーの準備

図5Aおよび5Bを参照すると、複数のサブパターン252a〜252dを含むパターン252は、パターン形成ローラー480a上に、例えば、好適なダイヤモンドツールを使用する直接マイクロマシン加工方法によって形成される。図5Aはパターン形成ローラー480a上のサブパターン252a、252bの正面図を示し、このパターン形成ローラーは半径R1および幅WR1を有する。図5Bは4つのサブパターン252a〜252dを含む表面を平面で表したパターン252の図を示す。パターン252は長さLR1を有し、LR1=2πR1である。サブパターン252aは幅WP1および長さLP1を有する。この4つのサブパターンは同じかまたは異なる、幅または長さを有することができる。一例においては、R1≒152mm、LR1=2πR1≒955mm、WR1=406mm、LP1=182mmおよびWP1=396mm。典型的には、2つの隣り合うサブパターン間には空のスペースが存在する。しかし、ある場合においては、2つの隣り合うサブパターンの間の空のスペースを最小限にして、ローラー表面の利用効率を向上させることが可能である。いずれの場合においても、各サブパターンにおける密度関数(上述した)が長さおよび/または幅方向において変動する。一例においては、密度関数は最初に低減し、次いで増大する。

【0029】

同様に、何らかの既知の彫り込み方法によって、別のパターン254が別のパターン形成ローラー480b上に形成される。図6Aおよび6Bはパターン形成ローラー480b上のパターン254の正面図、およびパターン254の表面を平面で表した図を示す。パターン形成ローラー480bは半径R2、長さLR2=2πR2、および幅WR2を有する。パターン254は幅WP2および長さLP2を有する。一例においては、R2=R1≒152mm、LR2=LP2=2πR2≒955mm、WR2=WR1=406mm、およびWP2=400mm。図6Aおよび6Bに示されるパターン254はローラー480bの長さ方向に平行な線状パターンである。この線状パターンは何らかの既知の線状プリズム状、レンズ状または円柱状パターンであることができる。この線状パターンは、可変のまたは一定のピッチ、高さ、もしくは形状を有することができる。

【0030】

別の例においては、パターン254はローラー480bの幅方向に対して何らかの角度で配置される。さらに別の例においては、第2のパターン254は波状線状プリズム状パターンである。さらに別の例においては、第2のパターン254は、第1のパターン252のように、複数のサブパターンを含む。さらに別の例においては、第2のパターン254の被覆率はローラー480bのサイズに対して小さく、すなわち、比率WP2/WR2<0.1である。極端な場合においては、パターン254が、彫り込まれたマイクロフィーチャを本質的に、ほとんどまたは全く有しない場合には、比率WP2/WR2はほぼ0である。

【0031】

図5Bおよび6Bに示されるように、パターン252は複数の不連続なサブパターン252a〜252dを含み、サブパターンのそれぞれは図2Cおよび4A−1〜4C−1に示されたような離散した要素を含み、一方で、パターン254は連続したパターンである。しかし、パターン254もパターン252と同様の離散した要素を有するパターンであってよい。

【0032】

ローラー表面上に形成されたパターンは押出キャスティング方法によって製造される導光板のために設計されたパターンの逆(ネガ)である。ロール表面にマイクロパターンを付与する別の選択肢はパターン形成されたシートもしくはスリーブでローラーを包むことが挙げられ、このシートもしくはスリーブは、図11Aを参照して後述されるパターン形成されたキャリア膜474a、または図12B〜12Dを参照して後述されるパターン形成されたベルト479、479a、もしくは479bであることができる。パターン形成されたシートまたはスリーブは金属製またはポリマー製であることができる。パターン252および254がそれぞれパターン形成ローラー480a、480b上に形成された後で、いくつかの押出キャスティング方法の実施形態の1つにおいて、光学シート300a、300b、300c、300dおよび300eの形態で、光学シート300’が製造されうる。

【0033】

図7Aおよび7Bは、一方の面上にパターン252を有し、他方の面上にパターン254を有する光学シート300’の上面図を示す。異なるサイズおよび空のスペースを有する2つの導光板250a1および250a2が同じサブパターン252cから切り出されうる。導光板の寸法の変更におけるこの適応性は本発明の大型光学シートによって可能にされる。

【0034】

押出キャスティング方法

有利なことに、本発明の押出キャスティング方法は図8Aに概略的に示される。この方法は以下を含む:

(1)必要な物理的および光学的特性を有するポリマー樹脂450aが、第1の押出機476aおよび第1のシート形成ダイ477aを有する第1の押出ステーション470aを通って、張りがあるが可とう性のポリマーキャリア膜474上に押し出され、このポリマーキャリア膜はサプライローラー472aから、互いに反対に回転する2つのローラー480aおよび478aの間の第1のニップに供給される。すでに論じたように、ローラー480aは、本発明の導光板のために設計されたマイクロフィーチャパターン252を備えたパターン形成ローラーである。ローラー480aの表面温度TPaR,1は、T1>Tg1−50℃(式中、Tg1は押し出される第1の樹脂450aのガラス転移温度である)となるように維持される。第1の加圧ローラーであるローラー478aは軟質エラストマー性表面および表面温度TP,1<T1を有する。2つのローラー間のニップ圧力PはP>8ニュートン/ローラー幅のミリメートルであるように維持される。

【0035】

(2)ニップ領域から出るキャリア膜474およびキャスト樹脂は優先的にパターン形成ローラー480aに付着して、ニップから下流のある距離で固化するまでに、所望の厚みを有するシートを形成する。

【0036】

(3)固化したシートおよびキャリア膜はパターン形成ローラーから剥がされて制御された張力で引っ張られる。次いで、剥離点481aから下流のある距離で、形成されたパターン形成されたシートからキャリア膜が剥ぎ取られる。形成されたパターン形成されたシートは導光板の第1の層410aを含む。図8Bは第1の層410aの拡大図であり、ここではパターン252は概略であり、スケール通りに描かれていない。第1の層410aは厚みD1を有し、この厚みD1は典型的には0.025mm〜0.5mmで変動する。D1は好ましくは約0.05mm〜0.35mmの範囲、より好ましくは約0.15mm〜0.25mmの範囲である。

【0037】

(4)次いで、第1の層410aは、第2のパターン形成ローラー480bおよび第2の加圧ローラー478bを有する第2の押出ステーション470bに供給される。第1の層410aのパターン252を有するパターン形成された面は第2の加圧ローラー478bの方に向けられ、ローラー480bおよび478bの間の第2のニップ領域を通され、このとき樹脂450bの第2の層が押出機476bからシート形成ダイ477bを通して、第1の層410aのパターン形成されていない面上にキャストされる。第2のニップ領域における圧力はP>8ニュートン/ローラー幅のミリメートルに制御される。パターン形成ローラー480bの表面温度は、T2>Tg2−50℃(式中、Tg2は押し出される第2の樹脂450bのガラス転移温度である)であり、加圧ローラー478bの温度はTP,2<T2である。ローラー480bの表面上のパターン254はローラー480bから、第2のニップ領域にキャストされた樹脂に転写される。

【0038】

(5)第2のニップ領域を通る樹脂450bは第1の層410aに付着して複合光学シート300aを形成する。この複合光学シートは第2のニップから下流のある距離で固化する。図8Cは層410aおよび410bを有する光学シート300aの拡大図であり、この図においてパターン252、254は概略的であり、スケール通りに描かれていない。層410bは厚みD2を有し、この厚みD2は0.025mm〜0.5mmで変動しうる。D2は好ましくは約0.05mm〜0.35mmの範囲、より好ましくは約0.15mm〜0.25mmの範囲である。光学シートの全厚みは、厚みD1+D2を有し、これは典型的には、0.05mm〜1.0mmの範囲であり、好ましくは0.1mm〜0.7mmの範囲、より好ましくは0.3mm〜0.5mmの範囲である。

【0039】

(6)固化した光学シート300aはローラー480bから剥がされ、制御された張力でテイクアップ(take−up)ステーションに引き込まれ、テイクアップステーションにおいては、このシートがインラインで仕上げられる(シート化される)かまたは後の時点での仕上げのためにローラー484aに巻き取られる。このシートは複数の導光板パターンを含み、次いで、これは設計された導光板の最終的な特定の長さおよび幅寸法に切り出されなければならない。

【0040】

複合板の最終厚みDおよび光学特性が設計要求を満たす限りは、第2の押出ステーション470bにおいて押し出される樹脂450bは第1のステーション470aにおいて押し出される樹脂450aと同じである必要はなく、かつ第1および第2の層の厚みは同じである必要がない(一般的にはD1はD2と同じではない)。パターン252および254を適用する順序は重要ではなく、実施上の考慮事項によって決定されるであろう。

【0041】

一例において、溶融した樹脂450a、450bはポリカーボネート(PC)であり、約145℃のガラス転移温度Tgを有する。別の例においては、溶融した樹脂450a、450bは耐衝撃性改質(impact modified)PMMAであり、95〜106℃の範囲のガラス転移温度Tgを有する。耐衝撃性改質PMMAは純粋なPMMAよりも脆くなく、改質されていないPMMAよりも押し出すのがより容易であると判明している。さらに別の例においては、溶融した樹脂450a、450bはポリオレフィン系ポリマーである。

【0042】

両面光学シート300aは2回通過(two−pass)プロセスにおいて1つの押出ステーションのみを用いて製造されてもよい。具体的には、ポリマー樹脂450aの第1の層をニップに押出して、第1のパターン形成ローラー480aを用いて第1の層膜を作成した後で、この第1の層膜がロールに巻き取られることができ、後の使用のために保管されうる。次いで、第1のパターン形成ローラー480aは第2のパターン形成ローラー480bに置き換えられ、第1の層膜ロールがほどかれ、そのパターン形成された面が加圧ローラーの方を向くようにニップに運び戻される。ポリマー樹脂450bの第2の層が同じ押出機476aおよびシート形成ダイ477aから、この第1の層のパターン形成されていない面上にキャストされて、光学シート300aを形成する。この方法は1つの押出ステーションしか必要としないが、光学シート300aの製造を完了させるために追加の通過(pass)を必要とし、一般的に経済的に不利であろう。

【0043】

ある場合には、第1の層の製造におけるキャリア膜474の使用は任意であるが、キャリア膜を使用することなく製造された膜の品質を制御するのは一般的により困難であろう。

【0044】

有利に、本発明の押出キャスティング方法が図9Aに概略的に示される。2つの片面マイクロパターン形成された層410a、410bが、図8Aの発明の第1の層の形成に類似した方法で、別々に2つの押出ステーション470aおよび470bで形成される。形成されたこの2つのパターン形成された層410a、410bは、積層ステーション490において、両方の層のパターン形成されていない面を互いに接着することにより一緒に積層されて、図9Bに示されるようなシートの各面上にパターン252および254を有する単一の光学シート300bを形成する。同様に、このシートは複数の導光板パターンを含み、これは次いで設計された導光板の最終的な特定の長さおよび幅寸法に切り出されなければならない。

【0045】

2つの固体層の積層は、溶媒積層、加圧積層、UV積層または熱積層をはじめとする様々な方法で達成されうる。溶媒積層は一方または両方の面に、層のパターン形成されていない面を粘着性にする溶媒薄層を適用し、それにより接着を促進することにより行われる。次いで、過剰な溶媒が乾燥により除かれる。加圧積層は、両面に充分に接着する感圧接着剤を使用することにより達成される。UV積層においては、一方の膜または両方の膜の表面がUV接着剤でコーティングされ、このUV接着剤はこの接着剤層のUV硬化後に接着を促進する。熱積層においては、温度感受性層が片面もしくは両面に適用され、次いで、導光板樹脂のTgより充分低い温度に加熱して、これによりパターン形成された層を破壊することなく層間の接着を促進させる。(溶媒積層を除いて)全ての積層方法においては、接着剤層は好ましくは、導光板の光学性能に対する影響を最小限にするために、導光板樹脂の光学特性と充分に近い光学特性(特に屈折率、色および透過率)を有する。積層および押出工程は、図9Aに示されるようにインライン(in−line)で、または押出工程と積層工程とが分離されているようなオフライン(off−line)で行われることができる。この方法におけるキャリア膜の使用は任意であり、機械は、キャリア膜474を使用することなく、第1の層および/または第2の層を製造するように設計されうる。

【0046】

有利に、本発明の押出キャスティング方法は図10に概略的に示される。パターン254を有する片面層410bは、図9Aに示されるような層410bの製造に類似した方法で製造される。次いで、好適な印刷方法によって、層410bのパターン形成されていない面上にパターン252が付与され、光学シート300cを形成する。例えば、片面層410bは印刷ステーション492を通り、そこでパターン252が膜410bのパターン形成されていない面上に印刷される。この工程のために、インクジェット印刷、スクリーン印刷などをはじめとする多くの種類の印刷方法が選択されうる。いずれの場合においても、透明インクの光学特性は押出層の光学特性と注意深く適合されなければならない。印刷材料(インク)がUV感受性である場合には、印刷されたインクを硬化させるために、印刷ステーションの直後にUVステーションが配置されなければならない。最終的な光学シート300cは、層410bの厚みと名目的に同じであるその全厚みD1を有し、一方で光学シート300a、300bの全厚みは、図8Cおよび9Bにおける層410bの厚みよりもかなり大きい。光学シート300cも光学シート300aおよび300bと同様に、複数の導光板パターンを含み、このパターンは次いで、最終的な特定の長さおよび幅寸法に切り出されなければならない。印刷および押出工程は図10に示されるようにインラインで、または押出工程と印刷工程とが分離されているようにオフラインで行われることができる。この方法におけるキャリア膜の使用は任意であり、機械は、キャリア膜474を使用することなく、層410bを製造するように設計されうる。この方法は、他の実施形態と比べて1つ少ないマイクロマシン加工されたパターン形成ローラーを必要とするが、この印刷方法はこのように生じる離散した要素の形状およびサイズに限定される場合がある。

【0047】

有利には、本発明の押出キャスティング方法は図11Aに概略的に示される。すなわち、キャリア膜はマイクロパターン形成されたキャリア膜474aである。ポリマー樹脂450aは押出機476aおよびシート形成ダイ477aを通して、このパターン形成されたキャリア膜上に押し出される。このキャリア膜およびキャスト樹脂は優先的にパターン形成ローラー480aに付着し、ニップから下流のある距離で固化するまでにシートを形成する。固化したシートおよびキャリア膜はパターン形成ローラー480aから剥がされて、制御された張力で引っ張られ、パターン形成されたキャリア膜は、剥離点481aから下流のある距離で、形成されたパターン形成されたシートから剥ぎ取られる。図11Bに示されるような最終的な光学シート300dはパターン形成されたキャリア膜474aから転写されたパターン254を一方の面上に有し、およびパターン形成ローラー480aから転写されたパターン252を他方の面上に有する。このシートは複数の導光板パターンを含み、これは次いで設計された導光板の最終的な特定の長さおよび幅寸法に切り出されなければならない。

【0048】

パターン形成ローラー480aまたは480bはローラー表面上に彫り込まれたパターンを有する必要はない。その代わりに、パターンは、図11Aに示されるパターン形成されたキャリア膜474aと同様にローラーを包むパターン形成された膜によって製造されうる。

【0049】

本発明においては、形成された樹脂をニップ領域から剥離点を過ぎて運ぶのを容易にするためにキャリア膜が使用される場合には、そのキャリア膜はいくつかの鍵となる要件を満たさなければならない:キャリア膜は張りがありかつ可とう性でなければならず、並びにキャリア膜は、高温溶融物がキャリア膜上にキャストされるニップ領域において遭遇する高い温度および圧力下での、その寸法一貫性および物理的特性を保持しなければならない。さらに、膜の表面は非常に滑らかでなければならず、並びに剥離点から下流のある点において、キャリア膜は形成されたパターン形成された膜から容易に剥ぎ取られうるように、固化した樹脂に対して弱く接着されている必要がある。これらの要件を満たす材料の例としては、これに限定されないが、二軸配向PETおよびPEN膜、ポリスルホン膜、およびポリアリーラート膜が挙げられる。

【0050】

有利に、本発明の押出キャスティング方法は図12Aに概略的に示される。すなわち、本発明の光学シート300eは、キャリア膜を使用することなく、パターン形成ローラー480aおよび加圧ローラー480bの両方上にパターンを配置することによって、1回のパターン形成工程で製造される。ニップ領域における樹脂とパターン形成された加圧ローラー480bとの短い滞留時間および接触時間のせいで、パターン形成されるシートの両面上での許容可能な複製忠実度を達成するために、加圧ローラー480bから転写されるパターンは複製しやすいもの(例えば、非常に薄いプリズム)であることが好ましい。さらに、より容易な複製および形成特性を有する異なる樹脂の層を加圧ローラーの面上に共押出することにより、より良好な複製をより短い接触時間で達成することが可能である。この形態に有用であり得る樹脂の例としては、導光板に使用されるバルクポリマーに組成が類似するが、より小さな分子量を有するポリマー、または好適な可塑剤と配合された樹脂がある。一例においては、最終的な光学シート300eはパターン252および254をその2つの面上に有する。この方法は実行するには単純であるが、品質およびコストの点で最適でない場合がある。

【0051】

あるいは、図12Bは図12Aおよび11Aをわずかに改変した方法を提供する。図12Bに示される押出キャスティング方法は、ローラー478a上に運ばれるマイクロフィーチャパターン形成されたベルト479がパターン形成された加圧ローラー480bと置き換わることを除いて、図12Aに示されたのと同じである。ニップ領域における樹脂とベルト479との短い滞留時間および接触時間のせいで、パターン形成されるシートの両面上での許容可能な複製忠実度を達成するために、このベルトから転写されるパターンは複製しやすいもの(例えば、非常に薄いプリズム)であることが好ましい。

【0052】

図12Cに示される押出キャスティング方法は、ニップから下流で、マイクロパターン形成されたベルト479がパターン形成ローラー480aを部分的に覆うことを除いて、図12Bに示されたのと同じである。本発明の光学シートは、パターン形成されたベルト479から一方のパターンを一方の面上に複製し、パターン形成ローラー480aから他方のパターンを反対側の面上に複製することにより、1回のパターン形成工程で製造される。ある距離にわたってパターン形成ローラー480a上をパターン形成されたベルト479で覆うことは樹脂とベルト479との接触時間を増大させ、これにより、ベルトから光学シート上へのフィーチャの複製忠実度を増大させる。

【0053】

図12Dに示される押出キャスティング方法は、パターン形成ローラー480a、480bが、示されるような駆動ローラーの周りに巻き付けられた連続したマイクロパターン形成されたベルト479aおよび479bで置き換えられることを除いて、図12Aに示された方法に類似する。

【0054】

図12A〜12Dに示される方法の実施形態により製造される最終的な両面光学シート300eは図11Bに示される光学シート300dと同じ断面を有する。光学シート300eは複数の導光板パターンを含み、これは次いで設計された導光板の最終的な特定の長さおよび幅寸法に切り出されなければならない。

【0055】

パターン形成ローラーを含む全ての実施形態において、パターン形成ローラーの表面温度Tは好ましくはTg−50℃より高く、より好ましくはTg−30℃より高く、最も好ましくはTg−20℃より高い(ここで、Tgは押し出される樹脂のガラス転移温度である)。

【0056】

上記実施形態のいずれかによって製造される光学シートは最終的に仕上げステーションに移され、仕上げステーションにおいては光学シートは、設計された導光板の特定の長さおよび幅寸法を有する複数の両面導光板に切り出される。1つの光学シートから仕上げられた導光板は同じまたは異なる寸法およびマイクロパターンを有することができる。

【0057】

樹脂材料

本発明を実施するのに多くのポリマー材料が使用されうる。樹脂材料は典型的な押出条件下で押出し可能であり、キャストが容易で、離散したおよび/または線状のマイクロパターンを複製することができなければならない。この材料は実際の使用中の破砕および歪みを最小限にするのに充分に堅くかつ強靱でもなければならない。さらに、この材料は、可視範囲のスペクトルにわたる高水準の透過率および低水準の色(low color)を有しなければならない。本出願に最も重要な特性は消散係数である。材料の消散係数または固有光学密度(OD)は

【数3】

(式中、Trは透過率であり、Lは光路長である)から計算されうる。この特性は導光板における吸収損失を最小限にするためにできるだけ低くなければならない。本発明に有用な材料には、これに限定されないが、PMMAおよび他のアクリル系ポリマー、例えば、耐衝撃性改質PMMA、並びにメタクリル酸メチルと他のアクリル系および非アクリル系モノマーとのコポリマー、ポリカーボネート、ポリシクロオレフィン、環式ブロックコポリマー、ポリアミド、スチレン系物質、ポリスルホン、ポリエステル、ポリエステル−カーボネート、並びにこれらの様々な混和性ブレンドが挙げられる。材料のグレードおよび純度に応じて、PMMAについての典型的なODは約0.0002/mm〜0.0008mmで変化することができ、一方でポリカーボネートについては、ODは典型的には、0.0003/mm〜0.0015/mmの範囲である。

【実施例】

【0058】

発明実施例1

光学シート300は長さLs≒957mm、幅Ws≒343mmおよび0.1mm〜0.7mmの間で変動する厚みDsを有する。光学シート300は4つの導光板パターンをその上に有し、それぞれは150mm〜240mmで変動する同じ長さ、および150mm〜320mmで変動する幅を有する。4つの導光板全てはロールツーロールプロセスで一緒に製造されるので、それぞれの導光板は、250mm/秒の機械ライン速度で1秒未満で製造される。考えられる限りでは、同じ光学シート300および同じパターン形成ローラーにおける、より多くの数の、より小さな、例えば、約20mmの長さおよび幅寸法の導光板については、同じ機械ライン速度では、導光板あたりの製造時間はさらにより短いであろう。

【0059】

発明実施例2

光学シート300は長さLs≒1436mm、幅Ws≒686mmおよび0.1mm〜0.7mmの間で変動する厚みDsを有する。光学シート300は14個の導光板パターンを有し、それぞれは150mm〜240mmで変動する長さ、および150mm〜320mmで変動する幅を有する。

14個の導光板パターンは以下の特徴の1以上を有する。一形態においては、14個の導光板のうちの少なくとも2つが異なる長さを有する。別の形態においては、14個の導光板のうちの少なくとも2つが異なる幅を有する。さらに別の形態においては、14個の導光板のうちの少なくとも1つが光学シート300と同じ幅方向を有する。例えば、図1にW1で特定されて、示される導光板250aの幅方向はWSによって特製される光学シート300の幅方向と平行である。さらに別の形態においては、14個の導光板の少なくとも1つが光学シート300の幅方向とは直交する幅方向を有する。例えば、W6で特定される導光板250fの幅方向はWSによって特定される光学シート300の幅方向と直交する。

さらに別の形態においては、導光板の1つ、例えば、導光板250jの幅方向が光学シート300の幅方向に対して0〜90度の角度で配置される。導光板の1つ以上が矩形でなく、正方形、円形または何らかの他の既知の形状であることも可能である。

【0060】

典型的には、いずれか2つの隣り合う導光板の間の空のスペース260が存在するので、空のスペースの一部分を含ませることにより元々意図された導光板よりも導光板のサイズを大きくすることが可能である。あるいは、導光板は元々意図された導光板よりも小さく切り出されることができる。異なる導光板を有する光学シートの利点は、1回の製造工程で様々なLCD用途のための導光板を製造することである。ディスプレイ産業においては充分な標準がないので、様々なディスプレイユーザーは様々なサイズの導光板を必要とする場合がある。本発明の光学シート300は、複数のユーザーからの異なる要求を満足させる低コスト解決策を提供する。

【0061】

発明実施例3

光学シート300は長さLs≒1436mm、幅Ws≒980mmおよび0.1mm〜0.7mmの間で変動する厚みDsを有する。光学シート300は21個の導光板パターンを有し、それぞれは150mm〜240mmで変動する長さ、および150mm〜320mmで変動する幅を有する。

光学シート300が152mm/秒の機械速度で製造される場合に、21個の導光板を含む1つの光学シート300を製造するのに約9.4秒かかる。1つの導光板を製造するのに平均で0.5秒未満しかかからず、同様の導光板の従来の射出成形で可能となるよりもかなり高速である。

【0062】

比較例

比較として、約150mmを超える長さおよび幅を有する単一の導光板のみが、典型的な射出成形サイクルで製造されうる。よって、導光板あたりのサイクル時間は比較的長いであろう。射出成形によってサイクルあたり複数の導光板が製造されうるが、両方共パターン形成された面について良好な複製忠実度を達成しつつそれを行うことの困難さのレベルは、導光板の厚みの低下と共に、並びに導光板の長さおよび幅の増大と共に有意に増大する。

【0063】

まとめると、少なくとも0.8mの長さおよび少なくとも0.3mの幅を有する本発明の大型光学シートから仕上げられた導光板は、従来の射出成形技術で現在実行可能なものよりも、かなり高速でおよび/またはかなり大きなサイズかつ薄い厚みで有利に製造される。これら導光板は、異なるユーザーのそもそも変化するニーズを満たすようにカスタマイズするのがより容易でもある。

【符号の説明】

【0064】

12 光源

14 端面

15a、15b 側面

16 出射面

17 底面

18 入射面

22 方向変換膜

142 反射膜

216 プリズム

217 マイクロパターン

227、227a、227b、227c 離散した要素

250、250a1、250a2 導光板

250a〜250j 導光板パターン

252 第1のパターン

252a〜252d 導光板パターン

254 第2のパターン

300 大型光学シート

300’光学シート

300a、b、c、d、e 光学シート

410a、b 層

450a、b 樹脂

470a、b 押出ステーション

472a サプライローラー

474 ポリマーキャリア膜

474a パターン形成されたキャリア膜

476a、b 押出機

477a、b シート形成ダイ

478a、b 加圧ローラー

479、479a、479b パターン形成ベルト

480a、b パターン形成ローラー

481a 剥離点

484a ローラー

490 積層ステーション

492 印刷ステーション

【特許請求の範囲】

【請求項1】

複数の導光板パターンを有する光学シートであって、

各導光板パターンが、

光を放射するためのマイクロパターン形成された出射面と、前記出射面の反対側のマイクロパターン形成された底面とを有し、

前記光学シートが、

加圧ローラーとパターン形成ローラーとの間のニップに第1の樹脂を押出して、パターン形成ローラー表面温度T1およびニップ圧力P1で押出層を形成し、前記層はパターン形成されていない面とパターン形成された面とを有し、前記パターン形成された面は前記パターン形成ローラーから転写されたパターンを有しており;並びに

前記押出層の前記パターン形成されていない面上に離散したパターンを印刷して、複数の導光板パターンを含む光学シートを形成する;

ことを含む工程で製造される、光学シート。

【請求項2】

光学シートが0.8m以上の長さLsを有する請求項1に記載の光学シート。

【請求項3】

光学シートが0.3m以上の幅Wsを有する請求項1に記載の光学シート。

【請求項4】

光学シートが0.05mm〜約2mmの範囲の厚みDsを有する請求項1に記載の光学シート。

【請求項5】

導光板パターンが0.15m以上の幅および長さを有する請求項1に記載の光学シート。

【請求項6】

出射面または底面上のマイクロパターンが離散した要素を含み、かつ他方の主面上のマイクロパターンが連続した要素を含む、請求項1に記載の光学シート。

【請求項7】

出射面および底面の双方上のマイクロパターンが離散した要素を含む、請求項1に記載の光学シート。

【請求項8】

T1がTg1−50℃より大きく、Tg1は押出される樹脂のガラス転移温度である、請求項1に記載の光学シート。

【請求項9】

ニップ圧力P1が8ニュートン/ローラー幅のミリメートルを超える、請求項1に記載の光学シート。

【請求項10】

前記層がキャリア膜上に押出され、かつ後に前記キャリア膜が剥ぎ取られる、請求項1に記載の光学シート。

【請求項11】

パターン形成ローラー上のパターンがパターン形成されたベルトから提供される、請求項1に記載の光学シート。

【請求項12】

押出される樹脂がポリカーボネート、オレフィン系ポリマーまたはアクリル系ポリマーである、請求項1に記載の光学シート。

【請求項13】

印刷工程がインクジェット、スクリーン印刷、シルクスクリーニングなどであり得る、請求項1に記載の光学シート。

【請求項14】

印刷インクがUV硬化性樹脂である請求項1に記載の光学シート。

【請求項1】

複数の導光板パターンを有する光学シートであって、

各導光板パターンが、

光を放射するためのマイクロパターン形成された出射面と、前記出射面の反対側のマイクロパターン形成された底面とを有し、

前記光学シートが、

加圧ローラーとパターン形成ローラーとの間のニップに第1の樹脂を押出して、パターン形成ローラー表面温度T1およびニップ圧力P1で押出層を形成し、前記層はパターン形成されていない面とパターン形成された面とを有し、前記パターン形成された面は前記パターン形成ローラーから転写されたパターンを有しており;並びに

前記押出層の前記パターン形成されていない面上に離散したパターンを印刷して、複数の導光板パターンを含む光学シートを形成する;

ことを含む工程で製造される、光学シート。

【請求項2】

光学シートが0.8m以上の長さLsを有する請求項1に記載の光学シート。

【請求項3】

光学シートが0.3m以上の幅Wsを有する請求項1に記載の光学シート。

【請求項4】

光学シートが0.05mm〜約2mmの範囲の厚みDsを有する請求項1に記載の光学シート。

【請求項5】

導光板パターンが0.15m以上の幅および長さを有する請求項1に記載の光学シート。

【請求項6】

出射面または底面上のマイクロパターンが離散した要素を含み、かつ他方の主面上のマイクロパターンが連続した要素を含む、請求項1に記載の光学シート。

【請求項7】

出射面および底面の双方上のマイクロパターンが離散した要素を含む、請求項1に記載の光学シート。

【請求項8】

T1がTg1−50℃より大きく、Tg1は押出される樹脂のガラス転移温度である、請求項1に記載の光学シート。

【請求項9】

ニップ圧力P1が8ニュートン/ローラー幅のミリメートルを超える、請求項1に記載の光学シート。

【請求項10】

前記層がキャリア膜上に押出され、かつ後に前記キャリア膜が剥ぎ取られる、請求項1に記載の光学シート。

【請求項11】

パターン形成ローラー上のパターンがパターン形成されたベルトから提供される、請求項1に記載の光学シート。

【請求項12】

押出される樹脂がポリカーボネート、オレフィン系ポリマーまたはアクリル系ポリマーである、請求項1に記載の光学シート。

【請求項13】

印刷工程がインクジェット、スクリーン印刷、シルクスクリーニングなどであり得る、請求項1に記載の光学シート。

【請求項14】

印刷インクがUV硬化性樹脂である請求項1に記載の光学シート。

【図1】

【図2A】

【図2B】

【図2C】

【図3A】

【図3B】

【図3C】

【図3D】

【図4A−1】

【図4A−2】

【図4A−3】

【図4B−1】

【図4B−2】

【図4B−3】

【図4C−1】

【図4C−2】

【図4C−3】

【図5A】

【図5B】

【図6A】

【図6B】

【図7A】

【図7B】

【図8A】

【図8B】

【図8C】

【図9A】

【図9B】

【図10】

【図11A】

【図11B】

【図12A】

【図12B】

【図12C】

【図12D】

【図2A】

【図2B】

【図2C】

【図3A】

【図3B】

【図3C】

【図3D】

【図4A−1】

【図4A−2】

【図4A−3】

【図4B−1】

【図4B−2】

【図4B−3】

【図4C−1】

【図4C−2】

【図4C−3】

【図5A】

【図5B】

【図6A】

【図6B】

【図7A】

【図7B】

【図8A】

【図8B】

【図8C】

【図9A】

【図9B】

【図10】

【図11A】

【図11B】

【図12A】

【図12B】

【図12C】

【図12D】

【公開番号】特開2012−98700(P2012−98700A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−185570(P2011−185570)

【出願日】平成23年8月29日(2011.8.29)

【出願人】(508330870)エスケーシー・ハース・ディスプレイ・フィルムズ・カンパニー,リミテッド (31)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2011−185570(P2011−185570)

【出願日】平成23年8月29日(2011.8.29)

【出願人】(508330870)エスケーシー・ハース・ディスプレイ・フィルムズ・カンパニー,リミテッド (31)

【Fターム(参考)】

[ Back to top ]