印刷による熱電材料の堆積

【課題】優れた機械特性と高い熱電性能を共に有する熱電材料層を製造する方法の提供。

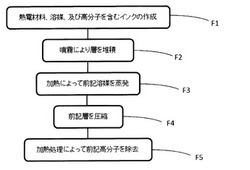

【解決手段】基板上に、50μm〜500μmの厚さを有する熱電材料の層を、下記工程を含み製造する方法である。(F1)前記熱電材料、溶媒、及び重合体材料を含むインクを調製する工程、(F2)前記基板上にインク層を堆積する工程、(F3)前記溶媒を蒸発させるために前記インク層を加熱する工程、(F4)前記層を圧縮する工程、(F5)前記重合体材料を除去するために加熱処理を行う工程。インク層の堆積(F2)は、前記溶媒が前記基板に到達する前に部分的に蒸発するような条件の下で加圧噴霧される。

【解決手段】基板上に、50μm〜500μmの厚さを有する熱電材料の層を、下記工程を含み製造する方法である。(F1)前記熱電材料、溶媒、及び重合体材料を含むインクを調製する工程、(F2)前記基板上にインク層を堆積する工程、(F3)前記溶媒を蒸発させるために前記インク層を加熱する工程、(F4)前記層を圧縮する工程、(F5)前記重合体材料を除去するために加熱処理を行う工程。インク層の堆積(F2)は、前記溶媒が前記基板に到達する前に部分的に蒸発するような条件の下で加圧噴霧される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱電モジュールの製造に関し、特に、印刷による熱電材料の層の堆積に関する。

【背景技術】

【0002】

熱電モジュールは、電気的に直列且つ電気的に並列に接続された熱電対とも呼ばれるいくつかの熱電素子を備えている。そのようなモジュールの性能は、使用される熱電材料及びモジュールの配列次第である。

【0003】

モジュールの作動温度において、高い性能指数ZTを有する熱電材料が一般的には選ばれる。性能指数は、次のように表される。

【数1】

式中、σは電気伝導度、Sはゼーベック係数、λは熱伝導度、Tは温度である。積σ・S2は、力率と呼ばれる。

【0004】

良好な熱電特性を持つ材料は、それ故、高い電気伝導度及びゼーベック係数、並びに低い熱伝導度を示す。室温では、ビスマス(Bi)及びテルル(Te)系の合金は、特に興味深い。

【0005】

モジュールの配列は、そのモジュールが使用される環境、すなわち熱的条件にしたがって各用途に対して最適化される。特に、熱電対の最適厚さは、主として、選ばれた材料、モジュールの熱伝導度、及び熱源によって与えられる熱流束に依存する。

【0006】

図1は、熱流束5W・cm−2での、その熱電対厚さに対する、モジュールによって発生した電力を表す。この例では、最適な厚さは、約300μmである。穏やかな流速(10W・cm−2以下)では、発生した電力は、50μm〜500μmの厚さで最大となることが観察される。

【0007】

熱電対を製造するいくつかの技術が存在する。熱電対の形成は、マイクロエレクトロニクスに由来する薄膜蒸着法か、又は焼結、ダイシング、及び組立技術のような大量製造法(Bulk Fabrication Methods)のいずれかによって達成することができる。

【0008】

PVDやCVD技術のような薄膜蒸着法は、50μm以上の厚さの層を形成するのには、不適である。大量製造技術では、500μm以下の厚さの熱電対を得るための高いレベルの精度と品質管理とが要求される。この技術は、実行するのが難しく、そのため、大規模に適用するのは困難となる。

【0009】

簡単且つ再現可能な方法で厚さ50μm〜500μmの厚さの熱電対を製造するために、印刷技術、特にインクジェット印刷やスクリーン印刷が用いられる。

【0010】

非特許文献1(Development of (Bi,Sb)2(Te,Se)3-Based Thermoelectric Modules by a Screen-Printing Process, Navone et al., Journal of Electronic Materials, Vol. 39, No. 9, 2010)には、スクリーン印刷による熱電対の製造が記述されている。

【0011】

第一の工程では、活性材料の粉末、結合重合体、及び溶媒を混合することによって、インクが調製される。前記粉末は、半導体材料(テルル(Te)、ビスマス(Bi)、アンチモン(Sb)、及びセレン(Se))の粒子を含む。活性材料の量は、インクの重量の76%である。ポリスチレンは結合重合体として選ばれ、インクの重量の2%に相当する。残った量は溶媒に対応し、溶媒はトルエンである。

【0012】

次に、インクを、ポリエチレンナフタレート(PEN)から作製された可撓性の基板上に、厚さ80μmの脚部となるようスクリーン印刷により堆積させる。次に、溶媒を数時間、温度を60℃に上げることによって蒸発させる。50MPaの一軸圧力を脚部に付与して、粒子の凝集とPEN基板上の脚部の密着とを増加させる。最後に、473mJ・cm−2の強さのパルス状レーザーでアニーリングが行われ、重合体が除去され、それによって熱電対の電気伝導度が増大する。

【0013】

しかし、この技術によって製造された熱電層においては、大きな機械的ストレスが観測される。加熱処理工程中の溶媒の蒸発及び重合体の除去は、実際に層の中で粒子移動を生じさせる。熱電対の中に、亀裂が発生することがある。さらに、電熱対は、ある種の基板において層間剥離を起こしやすい。

【先行技術文献】

【非特許文献】

【0014】

【非特許文献1】Development of (Bi,Sb)2(Te,Se)3-Based Thermoelectric Modules by a Screen-Printing Process, Navone et al., Journal of Electronic Materials, Vol. 39, No. 9, 2010

【発明の概要】

【発明が解決しようとする課題】

【0015】

優れた機械特性と高い熱電性能を共に有する熱電材料層を製造する方法を提供する必要性が存在する。

【課題を解決するための手段】

【0016】

この必要性は、熱電材料、溶媒、及び結合重合体材料を含むインクを調製し、インク層を基板上に堆積させ、前記インク層を加熱して溶媒を蒸発させ、層を圧縮し、加熱処理を行い、結合重合体材料を除去することによって、満足する結果に向かう。インク層の堆積物は、溶媒が基板に到達する前に部分的に蒸発するような条件の下で加圧噴霧することによって得られる。

【0017】

その他の利点及び特徴は、非限定的な例示目的のためのみに示し、且つ、添付の図面により例示した具体的実施態様の以下の記載から、より明確になるであろう。

【図面の簡単な説明】

【0018】

【図1】前述の図1は、熱電対の厚さに対する熱電モジュールによって発生した電力を表す。

【図2】図2は、本発明による電熱材料層を製造する方法を説明するフローチャートである。

【図3】図3は、スクリーン印刷によって得られた熱電層の顕微鏡写真である。

【図4】図4は、本発明による方法によって得られた層の顕微鏡写真である。

【発明を実施するための形態】

【0019】

溶媒及び重合体材料の除去に基づく内部応力を、噴霧してインクを堆積させることにより減少させることを、本願明細書において提案する。噴霧の条件は、堆積が行われるときに溶媒の一部が蒸発するように選ばれる。そして、多孔質層が得られ、その多孔質層が、添加剤の最終除去が起こるときの、応力を緩和させることを可能にするであろう。

【0020】

図2は、フローチャートであり、応力が緩和された熱電材料層を製造する工程を表す。

【0021】

F1ステップにおいて、噴霧印刷技術に相性が良いインクを調製する。インクは、熱電対を形成するように設計した熱電材料、重合体材料、及び溶媒を含む。

【0022】

熱電材料は、好ましくは、直径10nm〜10μmの半金属質又は半導体の粒子状で、溶媒中に分散されている。熱電材料は、ビスマス及びテルル合金から選ぶことができ、例えば、P型電熱対用のBi0.5Sb1.5Te3粉末、及びN型熱電対用のBi2Te2.7Se0.3粉末である。

【0023】

溶媒は、噴霧印刷が行われるとき、すなわち基板に到達する前に、部分的に蒸発するように選ばれる。さらに、熱電材料に比べて高い湿潤性を持つ溶媒が好ましい。これは、溶媒の表面張力が、熱電材料の表面張力より大きいことを意味する。そのような溶媒は、好ましくは、トルエン、ポリグリコールメチルエチルアセテート(PGMEA)、テトラヒドロフラン(THF)、及びジクロロメタンから選ばれる。

【0024】

重合体材料は、溶媒中に溶解される。重合体材料は、熱電粒子間の結合剤として作用し、インクの基板への接着性を高める。重合体は、好ましくはポリスチレンである。

【0025】

インクは、主に熱電粒子から構成される。高濃度の熱電粒子は、熱電対の電気伝導度を増加させ、それは、性能指数ZTを改善する。一方、インクはより粘稠となる。大量の重合体は、粒子の結合を高めるが、熱電特性、特にゼーベック係数を低下させる。インクは、重量パーセントで、好ましくは、62%〜74%の熱電材料、1%〜3%の重合体、及び25%〜35%の溶媒を含む。

【0026】

インクは、インクの構成を均質化するために、分散剤を含んでいてもよい。分散剤としては、例えば、ユニオン・カーバイド(Union Carbide Corporation)によって、Tritonの商標で販売されている分散剤が挙げられる。

【0027】

F2ステップにおいて、厚さ60μm〜1500μmのインク層を、加圧噴霧堆積(PSD)によって基板上に形成する。液滴は、インクの構成成分に対して不活性な、圧縮ガスの作用により、噴霧状で印刷ノズルから噴射される。インクの粘度、ノズルの直径、及びガスの圧力は、液滴が噴射される速度を決定する。もし必要なら、基板に接するマスクの使用により、印刷層にパターンニングを施すことが可能になる。

【0028】

操作条件は、噴霧が行われたとき、すべての溶媒が蒸発しないように選ばれる。実際に、溶媒が完全に蒸発してしまったとき、印刷層は、基板上に全く接着せず、粉末状態となる。噴霧条件は、溶媒の70%〜90%の量が蒸発するように選ばれる。

【0029】

溶媒の高い湿潤性のため、噴霧中の液滴の分散は、全体として均質である。そのため、堆積の質が改善される。さらに、これは、印刷ノズルを目詰まりさせがちな粒子間でかさばった凝集塊を形成するのを妨げる。

【0030】

噴霧堆積は、完全に自動化及び超音波援助(超音波噴霧堆積(USD))されていてもよい。高い振動数の振動は、インクを微細な液滴に分割し、次にそれはガスによって基板に運ばれる。

【0031】

次の操作パラメータは、満足する結果が得られることを可能になった。

・ノズルと基板との距離は、5cm〜10cm。

・ノズルの直径は、粒子のサイズの40倍よりも大きい(>400μm)。

・噴霧に用いられる圧縮ガス(窒素、アルゴン、又は空気)の圧力は、0.8×105Pa〜105Pa。

【0032】

インクは、噴霧工程中、溶媒の沸点よりも厳密に低い温度で加熱されるのが好ましい。溶媒の部分的な蒸発は、例えば、トルエン(沸点110℃)の場合では、室温で起こる。高い沸点をもつ他の溶媒については、例えばPGMEA(Tbоil=146℃)の場合、噴霧インクの加熱は、80℃〜100℃であることが好ましい。

【0033】

噴霧中のインクの加熱は、基板の熱からの伝達によって行うことができる。PGMEA及びノズルと基板との距離が5cmから10cmである場合、基板は90℃〜120℃の温度に加熱されてもよい。トルエンの場合、基板は20℃〜50℃に僅かに加熱されてもよい。

【0034】

F3ステップにおいては、残った溶媒を加熱によって蒸発させる。噴霧によって得られた層の多孔質構造により、溶媒の最後まで蒸発が助長される。粒子移動はほとんどなく、それにより層は機械的により強くなる。したがって、層を弱くするリスクなしに、加熱温度を増加させることができる。乾燥温度は、90℃〜150℃であることが好ましい。

【0035】

溶媒の一部はすでに蒸発しており、且つ高い温度のため、加熱時間は従来技術に比べて大幅に短縮できる。加熱時間は、数分とすることができる。

【0036】

溶媒が完全に蒸発した後、重合体の量は乾燥物質の約2%に相当し、熱電材料の量は、乾燥物質の約98%に相当する。

【0037】

この乾燥物質は、熱電性能を改善する目的で、1%〜3%の添加剤を含んでいてもよい。このような添加剤は、金属ナノ粒子、カーボンナノチューブ、及びハロゲン化物(Agl)や金属酸化物のような不純物でもよい。

【0038】

F4ステップにおいては、層を、基板に対し垂直方向に圧縮する。圧力は、層の厚さによって50MPaから200MPaの間で変化させるのが好ましい。最も高い圧力は、薄い厚さ(50〜100μm)の層に適用される。

【0039】

F5ステップにおいて、加熱処理を行い、重合体材料を除去する。この加熱処理は、ビスマス−テルル系合金の場合、不活性雰囲気下で、350℃〜400℃の温度で行われるのが好ましい。

【0040】

圧縮ステップ(F4)は、焼結操作に相当し、次に、熱電材料の融解温度の約80%の温度でアニーリング(F5)する。当該ステップは、層の密度を増加させる。その結果、熱電特性、特に電気伝導度が改善される。

【0041】

先のステップにおいて得られた層は機械特性が改善されているため、焼結圧力を、先行技術に比べて増加させることができる。これにより、高い電気伝導度が得られる。

【0042】

例えば、ポリイミドから作製された可撓性基板の場合、基板に接着する品質の熱電層を得ることは、一般的には、より困難である。実際には、ポリイミドの膨張係数が、熱電材料のそれよりも相当に大きいと、ポリイミド基板上に印刷された層には、引張応力がかかる。他のタイプの基板、例えばガラス(石英)で作製された基板では、膨張係数の差がより小さいため、引張応力はより小さくなる。

【0043】

前述した方法は、プラスチック材料、特にポリイミドから作製された基板に、特に適している。それは、ポリイミド上の熱電層の接着を保証する。

【実施例】

【0044】

説明の目的で、図2の方法を用いて、ポリイミドから作製された可撓性基板上に、P型及びN型の熱電対を製造する。厚さ約60μmのP型の熱電対は、Bi0.5Sb1.5Te3合金から作製する。P型の熱電素子の焼結ステップは、50MPaで一軸圧縮と、それに続く、アルゴン雰囲気化で6時間、396℃でアニーリングとから構成される。Bi2Te2.7Se0.3合金から作製した厚さが約80μmのN型の熱電対に、約200MPaの圧力を印加する。N型熱電対のアニーリングは、P型熱電対のアニーリングと同じである。

【0045】

以下の表1は、焼結の前と後に測定した熱電対の熱電特性(電気伝導度σ及びゼーベック係数S)を示している。

【0046】

【表1】

【0047】

焼結ステップの前では、力率σ・S2は、P型熱電対で、5.1×10−2μW・cm−1・K−1であり、N型熱電対で、5.88×10−5μW・cm−1・K−1である。

【0048】

焼結ステップの後では、P型及びN型の熱電対の力率は、それぞれ4.38μW・cm−1・K−1及び6.50μW・cm−1・K−1である。したがって、力率は焼結ステップによって、特に、200MPaの圧力を印加したN型熱電対の場合、相当増加する。

【0049】

図3及び図4は、それぞれ、スクリーン印刷で得られた厚さ60μmの熱電層、及び噴霧で得られた同じ厚さの層を示す。

【0050】

焼結ステップの後に、層を走査型電子顕微鏡によって観測した。スクリーン印刷によって得られた層(図3)は、ポリイミド基板に接着しなかったので、層を裏返して他の基板上に貼着して観測した。したがって、ポリイミド基板に接触する層の部分は、図3の上方である。

【0051】

スクリーン印刷によって印刷された層においては、ひびや亀裂の存在が観測される。これらの欠陥は、加熱ステップ中の溶媒の蒸発から生じる。層はさらに、層の厚さによって、様々な密度を示す。(ポリイミドと接触する)上部は、他の層の部分より低密度である。この低密度は、ポリイミド基板上の接着を阻害する。

【0052】

一方、噴霧によって堆積された層は、ひびのような構造的な欠陥を有さず、層の密度は全体的に均一であることが観測される。このように形成された熱電対は、ポリイミド基板に完全に接着する。

【0053】

したがって、ある条件下において、噴霧印刷技術により最適化された厚さの熱電層を有する信頼性のある高性能なモジュールを得ることが可能となる。仮に得られた性能がバルク技術(同じ材料で35μW・cm−1・K−1〜40μW・cm−1・K−1)を用いて製造された熱電対の性能に未だ劣るとしても、噴霧印刷技術は、費用及び簡単であることを考慮すれば、特に興味深い。

【0054】

熱電層を製造する方法において、多くの変形と修正が、当業者にとって明らかになるであろう。特に、他の熱電材料、特にZn4Sb3を用いることができる。三次元モジュールを得るために、平坦な支持体上よりはむしろ基板中に形成された空隙の中へ層を堆積することを考えることもできる。

【技術分野】

【0001】

本発明は、熱電モジュールの製造に関し、特に、印刷による熱電材料の層の堆積に関する。

【背景技術】

【0002】

熱電モジュールは、電気的に直列且つ電気的に並列に接続された熱電対とも呼ばれるいくつかの熱電素子を備えている。そのようなモジュールの性能は、使用される熱電材料及びモジュールの配列次第である。

【0003】

モジュールの作動温度において、高い性能指数ZTを有する熱電材料が一般的には選ばれる。性能指数は、次のように表される。

【数1】

式中、σは電気伝導度、Sはゼーベック係数、λは熱伝導度、Tは温度である。積σ・S2は、力率と呼ばれる。

【0004】

良好な熱電特性を持つ材料は、それ故、高い電気伝導度及びゼーベック係数、並びに低い熱伝導度を示す。室温では、ビスマス(Bi)及びテルル(Te)系の合金は、特に興味深い。

【0005】

モジュールの配列は、そのモジュールが使用される環境、すなわち熱的条件にしたがって各用途に対して最適化される。特に、熱電対の最適厚さは、主として、選ばれた材料、モジュールの熱伝導度、及び熱源によって与えられる熱流束に依存する。

【0006】

図1は、熱流束5W・cm−2での、その熱電対厚さに対する、モジュールによって発生した電力を表す。この例では、最適な厚さは、約300μmである。穏やかな流速(10W・cm−2以下)では、発生した電力は、50μm〜500μmの厚さで最大となることが観察される。

【0007】

熱電対を製造するいくつかの技術が存在する。熱電対の形成は、マイクロエレクトロニクスに由来する薄膜蒸着法か、又は焼結、ダイシング、及び組立技術のような大量製造法(Bulk Fabrication Methods)のいずれかによって達成することができる。

【0008】

PVDやCVD技術のような薄膜蒸着法は、50μm以上の厚さの層を形成するのには、不適である。大量製造技術では、500μm以下の厚さの熱電対を得るための高いレベルの精度と品質管理とが要求される。この技術は、実行するのが難しく、そのため、大規模に適用するのは困難となる。

【0009】

簡単且つ再現可能な方法で厚さ50μm〜500μmの厚さの熱電対を製造するために、印刷技術、特にインクジェット印刷やスクリーン印刷が用いられる。

【0010】

非特許文献1(Development of (Bi,Sb)2(Te,Se)3-Based Thermoelectric Modules by a Screen-Printing Process, Navone et al., Journal of Electronic Materials, Vol. 39, No. 9, 2010)には、スクリーン印刷による熱電対の製造が記述されている。

【0011】

第一の工程では、活性材料の粉末、結合重合体、及び溶媒を混合することによって、インクが調製される。前記粉末は、半導体材料(テルル(Te)、ビスマス(Bi)、アンチモン(Sb)、及びセレン(Se))の粒子を含む。活性材料の量は、インクの重量の76%である。ポリスチレンは結合重合体として選ばれ、インクの重量の2%に相当する。残った量は溶媒に対応し、溶媒はトルエンである。

【0012】

次に、インクを、ポリエチレンナフタレート(PEN)から作製された可撓性の基板上に、厚さ80μmの脚部となるようスクリーン印刷により堆積させる。次に、溶媒を数時間、温度を60℃に上げることによって蒸発させる。50MPaの一軸圧力を脚部に付与して、粒子の凝集とPEN基板上の脚部の密着とを増加させる。最後に、473mJ・cm−2の強さのパルス状レーザーでアニーリングが行われ、重合体が除去され、それによって熱電対の電気伝導度が増大する。

【0013】

しかし、この技術によって製造された熱電層においては、大きな機械的ストレスが観測される。加熱処理工程中の溶媒の蒸発及び重合体の除去は、実際に層の中で粒子移動を生じさせる。熱電対の中に、亀裂が発生することがある。さらに、電熱対は、ある種の基板において層間剥離を起こしやすい。

【先行技術文献】

【非特許文献】

【0014】

【非特許文献1】Development of (Bi,Sb)2(Te,Se)3-Based Thermoelectric Modules by a Screen-Printing Process, Navone et al., Journal of Electronic Materials, Vol. 39, No. 9, 2010

【発明の概要】

【発明が解決しようとする課題】

【0015】

優れた機械特性と高い熱電性能を共に有する熱電材料層を製造する方法を提供する必要性が存在する。

【課題を解決するための手段】

【0016】

この必要性は、熱電材料、溶媒、及び結合重合体材料を含むインクを調製し、インク層を基板上に堆積させ、前記インク層を加熱して溶媒を蒸発させ、層を圧縮し、加熱処理を行い、結合重合体材料を除去することによって、満足する結果に向かう。インク層の堆積物は、溶媒が基板に到達する前に部分的に蒸発するような条件の下で加圧噴霧することによって得られる。

【0017】

その他の利点及び特徴は、非限定的な例示目的のためのみに示し、且つ、添付の図面により例示した具体的実施態様の以下の記載から、より明確になるであろう。

【図面の簡単な説明】

【0018】

【図1】前述の図1は、熱電対の厚さに対する熱電モジュールによって発生した電力を表す。

【図2】図2は、本発明による電熱材料層を製造する方法を説明するフローチャートである。

【図3】図3は、スクリーン印刷によって得られた熱電層の顕微鏡写真である。

【図4】図4は、本発明による方法によって得られた層の顕微鏡写真である。

【発明を実施するための形態】

【0019】

溶媒及び重合体材料の除去に基づく内部応力を、噴霧してインクを堆積させることにより減少させることを、本願明細書において提案する。噴霧の条件は、堆積が行われるときに溶媒の一部が蒸発するように選ばれる。そして、多孔質層が得られ、その多孔質層が、添加剤の最終除去が起こるときの、応力を緩和させることを可能にするであろう。

【0020】

図2は、フローチャートであり、応力が緩和された熱電材料層を製造する工程を表す。

【0021】

F1ステップにおいて、噴霧印刷技術に相性が良いインクを調製する。インクは、熱電対を形成するように設計した熱電材料、重合体材料、及び溶媒を含む。

【0022】

熱電材料は、好ましくは、直径10nm〜10μmの半金属質又は半導体の粒子状で、溶媒中に分散されている。熱電材料は、ビスマス及びテルル合金から選ぶことができ、例えば、P型電熱対用のBi0.5Sb1.5Te3粉末、及びN型熱電対用のBi2Te2.7Se0.3粉末である。

【0023】

溶媒は、噴霧印刷が行われるとき、すなわち基板に到達する前に、部分的に蒸発するように選ばれる。さらに、熱電材料に比べて高い湿潤性を持つ溶媒が好ましい。これは、溶媒の表面張力が、熱電材料の表面張力より大きいことを意味する。そのような溶媒は、好ましくは、トルエン、ポリグリコールメチルエチルアセテート(PGMEA)、テトラヒドロフラン(THF)、及びジクロロメタンから選ばれる。

【0024】

重合体材料は、溶媒中に溶解される。重合体材料は、熱電粒子間の結合剤として作用し、インクの基板への接着性を高める。重合体は、好ましくはポリスチレンである。

【0025】

インクは、主に熱電粒子から構成される。高濃度の熱電粒子は、熱電対の電気伝導度を増加させ、それは、性能指数ZTを改善する。一方、インクはより粘稠となる。大量の重合体は、粒子の結合を高めるが、熱電特性、特にゼーベック係数を低下させる。インクは、重量パーセントで、好ましくは、62%〜74%の熱電材料、1%〜3%の重合体、及び25%〜35%の溶媒を含む。

【0026】

インクは、インクの構成を均質化するために、分散剤を含んでいてもよい。分散剤としては、例えば、ユニオン・カーバイド(Union Carbide Corporation)によって、Tritonの商標で販売されている分散剤が挙げられる。

【0027】

F2ステップにおいて、厚さ60μm〜1500μmのインク層を、加圧噴霧堆積(PSD)によって基板上に形成する。液滴は、インクの構成成分に対して不活性な、圧縮ガスの作用により、噴霧状で印刷ノズルから噴射される。インクの粘度、ノズルの直径、及びガスの圧力は、液滴が噴射される速度を決定する。もし必要なら、基板に接するマスクの使用により、印刷層にパターンニングを施すことが可能になる。

【0028】

操作条件は、噴霧が行われたとき、すべての溶媒が蒸発しないように選ばれる。実際に、溶媒が完全に蒸発してしまったとき、印刷層は、基板上に全く接着せず、粉末状態となる。噴霧条件は、溶媒の70%〜90%の量が蒸発するように選ばれる。

【0029】

溶媒の高い湿潤性のため、噴霧中の液滴の分散は、全体として均質である。そのため、堆積の質が改善される。さらに、これは、印刷ノズルを目詰まりさせがちな粒子間でかさばった凝集塊を形成するのを妨げる。

【0030】

噴霧堆積は、完全に自動化及び超音波援助(超音波噴霧堆積(USD))されていてもよい。高い振動数の振動は、インクを微細な液滴に分割し、次にそれはガスによって基板に運ばれる。

【0031】

次の操作パラメータは、満足する結果が得られることを可能になった。

・ノズルと基板との距離は、5cm〜10cm。

・ノズルの直径は、粒子のサイズの40倍よりも大きい(>400μm)。

・噴霧に用いられる圧縮ガス(窒素、アルゴン、又は空気)の圧力は、0.8×105Pa〜105Pa。

【0032】

インクは、噴霧工程中、溶媒の沸点よりも厳密に低い温度で加熱されるのが好ましい。溶媒の部分的な蒸発は、例えば、トルエン(沸点110℃)の場合では、室温で起こる。高い沸点をもつ他の溶媒については、例えばPGMEA(Tbоil=146℃)の場合、噴霧インクの加熱は、80℃〜100℃であることが好ましい。

【0033】

噴霧中のインクの加熱は、基板の熱からの伝達によって行うことができる。PGMEA及びノズルと基板との距離が5cmから10cmである場合、基板は90℃〜120℃の温度に加熱されてもよい。トルエンの場合、基板は20℃〜50℃に僅かに加熱されてもよい。

【0034】

F3ステップにおいては、残った溶媒を加熱によって蒸発させる。噴霧によって得られた層の多孔質構造により、溶媒の最後まで蒸発が助長される。粒子移動はほとんどなく、それにより層は機械的により強くなる。したがって、層を弱くするリスクなしに、加熱温度を増加させることができる。乾燥温度は、90℃〜150℃であることが好ましい。

【0035】

溶媒の一部はすでに蒸発しており、且つ高い温度のため、加熱時間は従来技術に比べて大幅に短縮できる。加熱時間は、数分とすることができる。

【0036】

溶媒が完全に蒸発した後、重合体の量は乾燥物質の約2%に相当し、熱電材料の量は、乾燥物質の約98%に相当する。

【0037】

この乾燥物質は、熱電性能を改善する目的で、1%〜3%の添加剤を含んでいてもよい。このような添加剤は、金属ナノ粒子、カーボンナノチューブ、及びハロゲン化物(Agl)や金属酸化物のような不純物でもよい。

【0038】

F4ステップにおいては、層を、基板に対し垂直方向に圧縮する。圧力は、層の厚さによって50MPaから200MPaの間で変化させるのが好ましい。最も高い圧力は、薄い厚さ(50〜100μm)の層に適用される。

【0039】

F5ステップにおいて、加熱処理を行い、重合体材料を除去する。この加熱処理は、ビスマス−テルル系合金の場合、不活性雰囲気下で、350℃〜400℃の温度で行われるのが好ましい。

【0040】

圧縮ステップ(F4)は、焼結操作に相当し、次に、熱電材料の融解温度の約80%の温度でアニーリング(F5)する。当該ステップは、層の密度を増加させる。その結果、熱電特性、特に電気伝導度が改善される。

【0041】

先のステップにおいて得られた層は機械特性が改善されているため、焼結圧力を、先行技術に比べて増加させることができる。これにより、高い電気伝導度が得られる。

【0042】

例えば、ポリイミドから作製された可撓性基板の場合、基板に接着する品質の熱電層を得ることは、一般的には、より困難である。実際には、ポリイミドの膨張係数が、熱電材料のそれよりも相当に大きいと、ポリイミド基板上に印刷された層には、引張応力がかかる。他のタイプの基板、例えばガラス(石英)で作製された基板では、膨張係数の差がより小さいため、引張応力はより小さくなる。

【0043】

前述した方法は、プラスチック材料、特にポリイミドから作製された基板に、特に適している。それは、ポリイミド上の熱電層の接着を保証する。

【実施例】

【0044】

説明の目的で、図2の方法を用いて、ポリイミドから作製された可撓性基板上に、P型及びN型の熱電対を製造する。厚さ約60μmのP型の熱電対は、Bi0.5Sb1.5Te3合金から作製する。P型の熱電素子の焼結ステップは、50MPaで一軸圧縮と、それに続く、アルゴン雰囲気化で6時間、396℃でアニーリングとから構成される。Bi2Te2.7Se0.3合金から作製した厚さが約80μmのN型の熱電対に、約200MPaの圧力を印加する。N型熱電対のアニーリングは、P型熱電対のアニーリングと同じである。

【0045】

以下の表1は、焼結の前と後に測定した熱電対の熱電特性(電気伝導度σ及びゼーベック係数S)を示している。

【0046】

【表1】

【0047】

焼結ステップの前では、力率σ・S2は、P型熱電対で、5.1×10−2μW・cm−1・K−1であり、N型熱電対で、5.88×10−5μW・cm−1・K−1である。

【0048】

焼結ステップの後では、P型及びN型の熱電対の力率は、それぞれ4.38μW・cm−1・K−1及び6.50μW・cm−1・K−1である。したがって、力率は焼結ステップによって、特に、200MPaの圧力を印加したN型熱電対の場合、相当増加する。

【0049】

図3及び図4は、それぞれ、スクリーン印刷で得られた厚さ60μmの熱電層、及び噴霧で得られた同じ厚さの層を示す。

【0050】

焼結ステップの後に、層を走査型電子顕微鏡によって観測した。スクリーン印刷によって得られた層(図3)は、ポリイミド基板に接着しなかったので、層を裏返して他の基板上に貼着して観測した。したがって、ポリイミド基板に接触する層の部分は、図3の上方である。

【0051】

スクリーン印刷によって印刷された層においては、ひびや亀裂の存在が観測される。これらの欠陥は、加熱ステップ中の溶媒の蒸発から生じる。層はさらに、層の厚さによって、様々な密度を示す。(ポリイミドと接触する)上部は、他の層の部分より低密度である。この低密度は、ポリイミド基板上の接着を阻害する。

【0052】

一方、噴霧によって堆積された層は、ひびのような構造的な欠陥を有さず、層の密度は全体的に均一であることが観測される。このように形成された熱電対は、ポリイミド基板に完全に接着する。

【0053】

したがって、ある条件下において、噴霧印刷技術により最適化された厚さの熱電層を有する信頼性のある高性能なモジュールを得ることが可能となる。仮に得られた性能がバルク技術(同じ材料で35μW・cm−1・K−1〜40μW・cm−1・K−1)を用いて製造された熱電対の性能に未だ劣るとしても、噴霧印刷技術は、費用及び簡単であることを考慮すれば、特に興味深い。

【0054】

熱電層を製造する方法において、多くの変形と修正が、当業者にとって明らかになるであろう。特に、他の熱電材料、特にZn4Sb3を用いることができる。三次元モジュールを得るために、平坦な支持体上よりはむしろ基板中に形成された空隙の中へ層を堆積することを考えることもできる。

【特許請求の範囲】

【請求項1】

基板上に、50μm〜500μmの厚さを有する熱電材料の層を製造する方法であって、下記の工程、すなわち、

熱電材料、結合重合体材料、及び溶媒を含んでなるインクを調製する工程、

前記インク層を、基板上に堆積させる工程、

前記インク層を加熱して、溶媒を蒸発させる工程、

前記層を圧縮する工程、

加熱処理を行い、前記結合重合体材料を除去する工程、

を含んでなり、

前記インク層の堆積が、前記溶媒が前記基板に到達する前に部分的に蒸発するような条件の下で加圧噴霧することによって達成されることを特徴とする、方法。

【請求項2】

前記条件が、インク層の堆積が行われるときに蒸発する溶媒量が、70%〜90%であることを特徴とする、請求項1記載の方法。

【請求項3】

前記インクが、直径10nm〜10μmの熱電材料の粒子が分散し、且つポリスチレンが溶解する、トルエン又はポリグリコールメチルエチルアセテートを含んでなることを特徴とする、請求項1又は2に記載の方法。

【請求項4】

前記インク中の、熱電材料の重量パーセントが62%〜74%であり、重合体の重量パーセントが1%〜3%であり、溶媒の重量パーセントが25%〜35%であることを特徴とする、請求項1乃至3のいずれか一項に記載の方法。

【請求項5】

前記インクが、前記インク層を堆積する間、前記溶媒の沸点よりも厳密に低い温度で加熱されることを特徴とする、請求項1乃至4のいずれか一項に記載の方法。

【請求項6】

前記基板が、前記インク層を堆積する間、加熱されることを特徴とする、請求項5記載の方法。

【請求項7】

前記溶媒がトルエンであり、前記基板が、20℃〜50℃の温度で加熱されることを特徴とする、請求項6記載の方法。

【請求項8】

前記溶媒がポリグリコールメチルエチルアセテートであり、前記基板が90℃〜120℃の温度で加熱されることを特徴とする、請求項6記載の方法。

【請求項9】

前記インクが、前記基板から5cm〜10cmの距離に配置された、直径が400μm以上のノズルから、0.8×105Pa〜105Paの圧力下で気体を用いて基板上に吐出されることを特徴とする、請求項1乃至8のいずれか一項に記載の方法。

【請求項10】

前記インク層が、90℃〜150℃の温度で加熱されることを特徴とする、請求項1乃至9のいずれか一項に記載の方法。

【請求項11】

前記層が、50MPa〜200MPaの圧力で圧縮されることを特徴とする、請求項1乃至10のいずれか一項に記載の方法。

【請求項12】

前記熱電材料がビスマス−テルル系合金であり、前記加熱処理が、350℃〜400℃の温度で行われることを特徴とする、請求項1乃至11のいずれか一項に記載の方法。

【請求項13】

前記基板がポリイミドから作製されることを特徴とする、請求項1乃至12のいずれか一項に記載の方法。

【請求項14】

前記インク層の堆積が、超音波噴霧堆積によって行われることを特徴とする、請求項1乃至13のいずれか一項に記載の方法。

【請求項1】

基板上に、50μm〜500μmの厚さを有する熱電材料の層を製造する方法であって、下記の工程、すなわち、

熱電材料、結合重合体材料、及び溶媒を含んでなるインクを調製する工程、

前記インク層を、基板上に堆積させる工程、

前記インク層を加熱して、溶媒を蒸発させる工程、

前記層を圧縮する工程、

加熱処理を行い、前記結合重合体材料を除去する工程、

を含んでなり、

前記インク層の堆積が、前記溶媒が前記基板に到達する前に部分的に蒸発するような条件の下で加圧噴霧することによって達成されることを特徴とする、方法。

【請求項2】

前記条件が、インク層の堆積が行われるときに蒸発する溶媒量が、70%〜90%であることを特徴とする、請求項1記載の方法。

【請求項3】

前記インクが、直径10nm〜10μmの熱電材料の粒子が分散し、且つポリスチレンが溶解する、トルエン又はポリグリコールメチルエチルアセテートを含んでなることを特徴とする、請求項1又は2に記載の方法。

【請求項4】

前記インク中の、熱電材料の重量パーセントが62%〜74%であり、重合体の重量パーセントが1%〜3%であり、溶媒の重量パーセントが25%〜35%であることを特徴とする、請求項1乃至3のいずれか一項に記載の方法。

【請求項5】

前記インクが、前記インク層を堆積する間、前記溶媒の沸点よりも厳密に低い温度で加熱されることを特徴とする、請求項1乃至4のいずれか一項に記載の方法。

【請求項6】

前記基板が、前記インク層を堆積する間、加熱されることを特徴とする、請求項5記載の方法。

【請求項7】

前記溶媒がトルエンであり、前記基板が、20℃〜50℃の温度で加熱されることを特徴とする、請求項6記載の方法。

【請求項8】

前記溶媒がポリグリコールメチルエチルアセテートであり、前記基板が90℃〜120℃の温度で加熱されることを特徴とする、請求項6記載の方法。

【請求項9】

前記インクが、前記基板から5cm〜10cmの距離に配置された、直径が400μm以上のノズルから、0.8×105Pa〜105Paの圧力下で気体を用いて基板上に吐出されることを特徴とする、請求項1乃至8のいずれか一項に記載の方法。

【請求項10】

前記インク層が、90℃〜150℃の温度で加熱されることを特徴とする、請求項1乃至9のいずれか一項に記載の方法。

【請求項11】

前記層が、50MPa〜200MPaの圧力で圧縮されることを特徴とする、請求項1乃至10のいずれか一項に記載の方法。

【請求項12】

前記熱電材料がビスマス−テルル系合金であり、前記加熱処理が、350℃〜400℃の温度で行われることを特徴とする、請求項1乃至11のいずれか一項に記載の方法。

【請求項13】

前記基板がポリイミドから作製されることを特徴とする、請求項1乃至12のいずれか一項に記載の方法。

【請求項14】

前記インク層の堆積が、超音波噴霧堆積によって行われることを特徴とする、請求項1乃至13のいずれか一項に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−146961(P2012−146961A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−269773(P2011−269773)

【出願日】平成23年12月9日(2011.12.9)

【出願人】(510225292)コミサリア ア レネルジー アトミック エ オ ゼネルジー アルテルナティブ (97)

【氏名又は名称原語表記】COMMISSARIAT A L’ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES

【住所又は居所原語表記】Batiment Le Ponant D,25 rue Leblanc,F−75015 Paris, FRANCE

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−269773(P2011−269773)

【出願日】平成23年12月9日(2011.12.9)

【出願人】(510225292)コミサリア ア レネルジー アトミック エ オ ゼネルジー アルテルナティブ (97)

【氏名又は名称原語表記】COMMISSARIAT A L’ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES

【住所又は居所原語表記】Batiment Le Ponant D,25 rue Leblanc,F−75015 Paris, FRANCE

【Fターム(参考)】

[ Back to top ]