印刷フィルム貼着缶体の製造方法

【課題】 印刷効率の向上および製品コストの低減を図るとともに、加熱された際にも不具合の生じることがない印刷フィルム貼着缶体の製造方法を提供する。

【解決手段】 一方の面にクリアーコート層が形成されている熱可塑性樹脂フィルム2の他方の面に、下地層11が形成される下地処理工程と、前記下地層の面に紫外線硬化型インクをインクジェットプリンタから噴射し付着させて仮硬化状態の印刷層12が形成され、その上に接着剤が塗布され、加熱乾燥されて印刷フィルムを形成する印刷工程と、加熱された円筒缶体1の缶胴部に、前記印刷フィルムを貼着させるフィルム貼着工程と、前記印刷フィルムが前記缶胴部に貼着された後、前記印刷フィルムに紫外線を照射して前記紫外線硬化型インクを本硬化させる紫外線照射工程とを有していることを特徴とする製造方法。

【解決手段】 一方の面にクリアーコート層が形成されている熱可塑性樹脂フィルム2の他方の面に、下地層11が形成される下地処理工程と、前記下地層の面に紫外線硬化型インクをインクジェットプリンタから噴射し付着させて仮硬化状態の印刷層12が形成され、その上に接着剤が塗布され、加熱乾燥されて印刷フィルムを形成する印刷工程と、加熱された円筒缶体1の缶胴部に、前記印刷フィルムを貼着させるフィルム貼着工程と、前記印刷フィルムが前記缶胴部に貼着された後、前記印刷フィルムに紫外線を照射して前記紫外線硬化型インクを本硬化させる紫外線照射工程とを有していることを特徴とする製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、紫外線硬化型インクを用いて印刷した印刷済み樹脂フィルムを、金属缶体の缶胴の外面に貼り付けた印刷フィルム貼着缶体の製造方法に関するものである。

【背景技術】

【0002】

現在、飲料缶や食缶として流通している金属缶として、スチールやアルミニウムを素材とした一体底付きシームレス金属缶、缶胴の両端に底蓋、天蓋(イージーオープン缶蓋を含む)を巻き締めたスリーピース缶、および缶体の開口部にねじ部を設けキャップを巻き締めてキャップにリシール機能を持たせたボトル型缶などのリシール缶等が知られている。

【0003】

これら各種の缶には防食および意匠性の観点から、図形や商標文字などの装飾が施されるが、そのような装飾を缶体に施す方法として、一般に、絞りしごき缶のように、胴部と底部とが一体に成形されてその側面に継目部が無いツーピース缶の缶胴の外面に、接着剤層を介して印刷済みフィルムを貼着する技術は、例えば特許文献1あるいは特許文献2に開示されているように、既に多くの提案がなされており、また既に出願人によって実用化が図られ、商業生産が実施されている。

【0004】

また、半田付け缶や溶接缶あるいは接着缶などのように、金属板を丸めてその周方向の両端部を接合して形成され、その側面に継目部を有したスリーピース缶の缶胴に、接着剤層を備えた印刷済みフィルム(フィルムラベル)を貼着する技術思想自体は、特許文献3に開示されている。

【0005】

さらに、フィルムの外面側にワニスを塗布し、フィルムの缶胴側に印刷を行い、印刷面側に接着剤を塗布して乾燥させ、ラミネート装置により缶胴外周に端部を重ね合わせてラミネートすることは、特許文献4に開示されている。この特許文献4には、フレキソ印刷法、平板印刷法、スクリーン印刷法、グラビア印刷法、電子写真印刷法、インクジェット印刷法等を用いて、予めPETフィルムに装飾を施して缶胴外面に接着剤を介して貼着することも記載されている。

【0006】

また、最近では、消費者動向やニーズの変化による製品の多様化あるいは迅速かつ適時な製品出荷などに対応するため、多品種、小ロットでの製造・出荷の形態が要求されている。そのような製造・出荷形態の要求を満たすため、印刷により既に装飾が施された熱収縮性フィルム、あるいは円筒状に形成された熱収縮チューブを、缶体に巻き付けて、もしくは缶体に被せて加熱収縮させた金属缶が、特許文献5に記載されている。

【0007】

さらに、昇華性のインクを用いて、インクジェット印刷法あるいはレーザー印刷法などにより文字ないし図形を紙やプラスチックフィルムなどの媒体に印刷し、印刷面が金属缶表面と接するように巻き付け、その金属缶と媒体とをオーブンなどで加熱することにより、インクを金属缶に密着・固定させ、その後、媒体を外して、印刷済みの金属缶を得る方法が、特許文献6に記載されている。

【特許文献1】特開平3−230940号公報

【特許文献2】特開平10−683号公報

【特許文献3】特開昭52−24789号公報

【特許文献4】特開2003−54567号公報

【特許文献5】特開平9−226738号公報

【特許文献6】特開2001−315495号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上述のように、製品の多品種・小ロット化が進む中、製品の納期、コストに対する要求も高まっており、短納期で迅速かつ適時な製品出荷が求められてきている。それらの要求に応えるため、例えば予め印刷済みフィルムを別に製造しておき、顧客注文に応じてその印刷済みフィルムを被覆して金属缶体を製造する方式は、製品納期の短縮化の点で有利である。しかしながら、顧客から発注があるまでに予め多くの種類および数量の印刷済みフィルムを準備しておかなければならず、それらを在庫として抱えることになり、経済的に満足できるものではなかった。

【0009】

また、グラビア印刷法などの刷版接触型の印刷方法を利用して印刷されたフィルムを缶胴に貼り付けて缶体を製造する場合、いずれも印刷のための原版を製作しなければならず、製版費用がかかる上に、ロット毎に版交換あるいはインク交換などの段取り替え作業を行なわなければならず、印刷効率が低下してしまうという問題があった。

【0010】

一方、上記の特許文献4および特許文献5に例示されている電子写真印刷法やインクジェット印刷法などの非接触型の印刷方式を利用すれば、原版を製作する必要がなくなり、製版費用を削減でき、ロット毎の段取り替え作業を軽減することができ、製品の多品種・小ロット化に対応して製品コストの低減および印刷効率の向上を図ることができる。また、インクジェット印刷法に関しては、紫外線硬化型インクをインクジェットヘッドにて被印刷面上に射出し、紫外線を照射して該インクを硬化させて画像形成するインクジェット画像形成方法が提案されていて、従来の水系インクを用いたインクジェットとは異なり、良好な画像を得ることができるため、プラスティックフィルム等の非吸収性媒体を中心に実用化が期待されている。

【0011】

しかしながら、このような非接触型の印刷方式では、フィルム上でのインクの滲みにより印刷品質が不安定となる課題があり、また、缶体の内容物を殺菌するために缶体に内容物を充填・密封した後に施されるレトルト殺菌処理等の殺菌工程の際に、その際に加わる熱によってインクの密着性が低下してしまうという問題があり、これらの点で未だ改良の余地があった。

【0012】

この発明は上記の技術的課題に着目してなされたものであって、紫外線硬化型インクを用い、製版の必要がないインクジェット印刷法により缶体に貼着する印刷フィルムを製造することによって、印刷時の段取り替え作業を軽減し、製品の多品種・小ロット化に対応して印刷効率の向上および製品コストの低減を図ることができるとともに、レトルト処理などが施されて加熱された際にもインクの密着性が低下することがない印刷フィルム貼着缶体の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0013】

上記の目的を達成するために、請求項1の発明は、金属板から円筒缶体を形成した後、印刷層を有する熱可塑性樹脂フィルムを、その円筒缶体の加熱した缶胴部に、接着剤層を介して熱接着することによりフィルム貼着缶体を製造する印刷フィルム貼着缶体の製造方法において、一方の面にクリアーコート層が形成されている前記熱可塑性樹脂フィルムの他方の面に、前記印刷層との密着性を向上させる下地処理が施されて下地層を形成する下地処理工程と、その下地処理が施された前記他方の面に、紫外線硬化型インクをインクジェットプリンタから噴射し付着させて仮硬化状態の印刷層が形成され、その上に前記接着剤が塗布され、その前記接着剤が加熱乾燥されて印刷フィルムを形成する印刷工程と、前記印刷フィルムのガラス転移点以上、融点未満の温度範囲に加熱された前記円筒缶体の前記缶胴部に、前記接着剤層を相対させて貼着させるフィルム貼着工程と、前記印刷フィルムが前記缶胴部に貼着された後、前記印刷フィルムに紫外線を照射して前記紫外線硬化型インクを本硬化させる紫外線照射工程とを有していることを特徴とする方法である。

【0014】

また、請求項2の発明は、請求項1の発明において、前記下地処理工程が、前記熱可塑性樹脂フィルムの前記他方の面に、紫外線硬化性樹脂からなるコーティング材をコーティングすることにより前記下地層を形成することを特徴とする方法である。

【0015】

さらに、請求項3の発明は、請求項1の発明において、前記缶胴部に前記印刷フィルムが貼着された後、前記円筒缶体を回転させながら前記円筒缶体の内面を塗装し、その塗膜面を加熱乾燥させるとともに、前記接着剤を完全硬化させる内面塗装工程を更に有していることを特徴とする方法である。

【0016】

そして、請求項4の発明は、請求項3の発明において、前記フィルム貼着工程と前記内面塗装工程との間に、熱硬化型の塗料により前記円筒缶体の缶底のリブ部を塗装し、加熱乾燥させて硬化させることにより潤滑剤含有の保護塗膜層を形成する塗装加熱工程を更に有していることを特徴とする方法である。

【発明の効果】

【0017】

請求項1の発明によれば、印刷層との密着性を高めるための下地処理が施された熱可塑性樹脂フィルムに、インクジェットプリンタによって紫外線硬化型インクが噴射・付着させられて印刷層が形成されることにより、缶体に貼着する印刷フィルムが印刷される。そして、その印刷フィルムが、接着剤を介して金属製の円筒缶体の缶胴部に熱接着され、その後、缶胴部に貼着された印刷フィルムに紫外線が照射されて、前記紫外線硬化型インクが本硬化すなわち完全に硬化され、印刷フィルム貼着缶体が製造される。そのため、印刷のための原版を使用する必要がなくなり、製版費用を削減し、印刷時の段取り替え作業を軽減することができ、製造コストを低減することができる。また、印刷工程のリードタイムが短縮されて、製品の多品種・小ロット化に適応して印刷フィルム貼着缶体を製造することができる。さらに、仮硬化状態の印刷層が形成された印刷フィルムが缶胴部に貼着された後に、紫外線が照射されてインクを完全に硬化させるので、インクのクラック発生を防ぎ、フィルム上でのインクの印刷品質を安定させた状態で印刷フィルムの貼着が可能となり、レトルト加熱処理でのインクの密着性の低下を防ぐ印刷フィルム貼着缶体を得ることができる。

【0018】

また、請求項2の発明によれば、前記下地処理として、紫外線硬化性樹脂がコーティングされることにより、そのコーティング層を乾燥・硬化させる際に、フィルムの熱影響を少なくし、フィルムが脆化したりするのを防ぎ、フィルムに対する紫外線硬化型インクの密着性を高めることができる。その結果、印刷後のフィルム寸法が安定した印刷フィルムを得ることができる。また、例えばネック成形、フランジ成形、ねじ成形などの後加工が行われる際に、印刷フィルムが缶胴から剥離するのを防止することができる。さらに、前記印刷フィルムがツーピース缶に貼着される場合、前記印刷フィルムとの缶胴との密着性を高めることができるため、ツーピース缶の缶胴内面を塗装する際に、缶体がスピニングされることにより、貼着された前記印刷フィルムが缶胴から剥がれてしまうことを防止することができる。

【0019】

さらに、請求項3の発明によれば、例えば、絞り缶、薄肉化深絞り缶(ストレッチ缶)、絞りしごき缶(DI缶)、ボトル型缶などのシームレス缶であって、その缶体の内周面に塗装が必要とされる内面塗装缶に対して、その缶胴部に前記印刷フィルムが貼着された後に内面塗装が施され、その塗膜が加熱乾燥される。そしてその加熱により、前記印刷フィルムの貼着に用いられた接着剤が熱硬化性樹脂からなる場合には、その接着剤が完全硬化される。そのため、印刷フィルムの密着性が向上して、印刷品質が安定した印刷フィルム貼着缶体を得ることができる。

【0020】

そして、請求項4の発明によれば、内面塗装工程の前に、缶体のリブ部を含む缶底に潤滑剤含有の保護塗膜層を形成することができる。そのため、その後の内面塗装工程において、缶体の内面が塗装される際に缶体がスピニングされる場合においても、前記印刷フィルムの剥離を防止することができる。また、リブ部が潤滑剤含有の保護塗膜で被覆されることにより、例えば製缶工程や充填工程などの後工程において、缶体の滑り性を向上させて、缶体の後工程ラインでのより高速な移動を可能にし、生産性を向上することができる。

【発明を実施するための最良の形態】

【0021】

つぎにこの発明をより具体的に説明する。図1に示すこの発明で対象とする缶体1は、金属製であり、その素材としての金属板には、アルミニウム板、アルミニウム合金板、ティンフリースチールなどの表面処理鋼板、ブリキ、クロムメッキ鋼板、アルミメッキ鋼板、ニッケルメッキ鋼板、その他の各種合金メッキ鋼板を用いることができる。また、金属板の少なくとも缶内面側となるべき面を配向性熱可塑性樹脂で被覆した素材を用いることもできる。この缶体1は、缶胴および天蓋および底蓋からなるスリーピース缶、もしくは、絞り缶、再絞り缶、ストレッチ缶、絞りしごき缶、インパクト缶などの、缶底と缶胴とが一体に成形されたシームレス缶、すなわちツーピース缶とすることができる。通常は、この缶胴の開口端部には、ネックイン加工およびフランジ加工が施されてネックイン部1aおよびフランジ部1bが形成され、最終的に天蓋が巻き締められる。

【0022】

また、この缶体1は、上記のようなスリーピース缶およびツーピース缶の他に、ネックイン加工された開口端部にねじ部が形成され、そのねじ部にキャップが巻き締められるリシール缶やボトル型缶、あるいは、シームレス缶胴の底部にトップドーム成形が施されて口頸部と肩部とが成形され、口頸部に形成されたねじ部にキャップが巻き締められ、缶胴下端の開口部にネックイン加工およびフランジ加工が施されて底蓋が巻き締められる他のボトル型缶とすることもできる。

【0023】

この缶体に貼着される熱可塑性樹脂フィルム2としては、具体的には、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂などのポリエステル系樹脂、ポリエチレンテレフタレートとイソフタル酸との共重合体などよりなる共重合ポリエステル系樹脂、ポリプロピレン樹脂、ポリカーボネート樹脂、ポリスチレン樹脂、ポリオレフィン樹脂、塩化ビニル樹脂、ポリ塩化ビニリデン共重合体などのうちから選ばれた透明な高分子樹脂単体、あるいは上記樹脂の複合体からなる熱可塑性樹脂フィルムが用いられる。これらのうち、貼着工程において147〜588N/cm(15〜60kgf/cm)の線圧力で缶体1の円周方向にある程度展延し、しかも耐熱性があるポリエチレンテレフタレート樹脂フィルムを用いることが好ましい。その樹脂フィルムの厚さは適宜決定することができ、一例として10〜30μm程度の厚さの樹脂フィルムを使用することができる。

【0024】

この熱可塑性樹脂フィルム2の一方の面には、予めクリアーコート層を形成しておくことができる。そのクリアーコートとしては、具体的には、ポリエステル樹脂、エポキシ樹脂、エポキシ変性ポリエステル樹脂、アクリル樹脂等にアミノ樹脂等の硬化剤を使用し、これに周知の滑剤を含有させたものをコーティング材として例示することができる。例えば上記のポリエステル樹脂には、製膜時のフィルムの巻取り性や、フィルムの搬送性等を良くするため、必要に応じて滑剤としての有機または無機の微粒子を含有させることが好ましい。かかる微粒子としては、炭酸カルシウム、酸化カルシウム、酸化アルミニウム、カオリン、酸化珪素、酸化亜鉛、架橋アクリル樹脂粒子、架橋ポリスチレン樹脂粒子、尿素樹脂粒子、メラミン樹脂粒子、架橋シリコーン樹脂粒子が例示される。また、微粒子以外にも着色剤、帯電防止剤、酸化防止剤、潤滑剤、触媒、ポリエチレン、ポリプロピレン、エチレン−プロピレン−ポリマー、オレフィン系アイオノマーのような他の樹脂も透明性を損なわない範囲で任意に含有させることができる。

【0025】

図2は、熱可塑性樹脂フィルム2ヘのクリアーコートをコートする工程を模式的に示しており、繰り出しロール3から繰り出されたフィルム2がグラビアロールコータ4を通過すると、ここでフィルム2の一方の面にクリアー塗料が連続的にあるいはスポット的にコートされ、次いでドライヤー5を通過し、クリアーコートが乾燥された後、巻取ロール6に巻き取られる。なお、クリアー塗料がスポット的にコートされるスポットコートは、長尺フィルムに対して1缶分の長さごとに行われるため、クリアーコート層はほぼ缶胴1周分の長さを1単位として繰り返し行われるが、塗装性の観点から、クリアー塗料が連続的にコートされる連続コートを選択するのが好ましい。また、ドライヤー5としては、温風乾燥機、熱風乾燥機や赤外線を照射して加熱する赤外線乾燥機などを用いることができる。なお、クリアーコートの付着量は、例えばその厚さが0.5〜3μmとなる量とする。また、クリアーコートを実施する方法は、グラビアロールコータに限らず、ロールコータ、ダイコータなどの公知の方法で塗装を実施しても良い。

【0026】

熱可塑性樹脂フィルム2上にインクジェットを使用して印刷を行う場合、インクジェットに用いるインクは、一般的に水性溶媒に色材として染料を溶解した水系インク、オイルインク、紫外線硬化型インク等が用いられるが、紙への印刷とは異なり、インク吸収性のない媒体、とりわけ合成樹脂フィルムヘの印刷は、インク吸収が期待できないため紫外線硬化型インクが用いられる。また、インクジェット印刷用の紫外線硬化型インクは、低粘度で、気化しにくく、飛散しにくい物性に優れたものが使用される。インクの粘度を低下させてその流動性を高めるために、光重合性モノマーを反応性希釈剤として使用したり、紫外線硬化成分を溶解する有機溶剤を添加することもできるが、この発明に用いる紫外線硬化型インクは、インクジェットの際のインク着弾直後に仮硬化させ、印刷フィルムを缶胴に貼着させた後に本硬化させるため、無溶剤であることが好ましい。すなわち、溶剤が硬化画像に残ってしまうと、耐溶剤性の劣化、残留する溶剤の揮発性有機化合物(VOC)の問題が生じる場合がある。そのため、分散媒体は溶剤ではなく、重合性化合物、その中でも最も粘度の低いモノマーを選択することが分散適性上好ましい。

【0027】

紫外線硬化型インクには、ラジカル重合タイプとカチオン重合タイプが知られているが、カチオン重合型のインクは、硬化収縮がないこと、臭気がないこと、酸素による重合阻害の影響がないことなどの理由から、飲料缶用に好適である。

【0028】

カチオン重合インクは、少なくともエポキシ、オキセタン、ビニルエーテル等のカチオン重合性物質、光重合開始剤及び色材を含み、紫外線にて硬化させてフィルムに定着させる。インクジェットによる画像形成方法は、一般のコーティングや印刷と違い、高精細な画像を得るには低粘度な微小液滴とすることが好ましい。

【0029】

紫外線硬化型インクの粘度は、25℃で30mPa・s以下、好ましくは20mPa・s以下が望ましい。また、紫外線硬化型インクは、顔料対樹脂バインダ比率の観点から、理想的な比率となるよう構成される。そのための樹脂バインダーとしては、エポキシアクリレート樹脂、ポリエステルアクリレート樹脂、ポリウレタンアクリレート樹脂、ポリエーテルアクリレート樹脂、ポリブタジエン系アクリレート樹脂などが挙げられ、紫外線で重合反応を示すものであればよい。なお、上記の紫外線硬化性樹脂は、単体として、あるいは二種類以上の混合物として使用することもできる。

【0030】

光重合性モノマーによる反応性希釈剤の具体例としては、単官能モノマー;2−ヒドロキシエチルアクリレート、テトラヒドロフルフリールアクリレートなど、二官能モノマー;ジシクロベンテニルアクリレート、ジシクロベンテニアルオキシエチルアクリレート、1,3−ブタンジオールジアクリレート、1,4−ブタンジオールジアクリレート、1,6−ヘキサンジオールジアクリレート、ジエチレングリコール、ネオベンチルグリコールジアクリレート、トリプロピエングリコールジアクリレートなど、三官能以上のモノマー;トリメチロールプロパントリアクリレート、ベンタエリスリトールトリアクリレート、ジベンタエリスリトールヘキサアクリレートなどが挙げられる。

【0031】

インク組成物中には、光重合開始剤を配合することが好ましい。その光重合開始剤の具体例としては、アセトフェノン、ベンゾフェノン、ミヒラーケトン、ベンジル、ベンゾイン、ベンゾイルイソブチルエーテル、ベンジンメチルケタール、テトラメチルチウラムスルフィド、アゾヒスイソブチロニトリル、ベンゾイルパーオキサイド、ジーtert−ブチルパーオキサイド、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン、1−(4−イソプロフィルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、2−クロロチオキサントン、メチルベンゾイルフォーメートなどが挙げられる。これらの光重合開始剤は単独でも、二種類以上が併用されてもよい。

【0032】

また、インクは、シアン(C)、イエロー(Y)、マゼンタ(M)、ブラック(K)の4色を使用したカラー印刷を行うか、CMYKにマゼンタの薄い色(LM)、シアンの薄い色(LC)を加えた6色印刷でも良い。さらに、CMYKに橙、緑のインクを加えた6色印刷でも良い。そして、顔料の分散は、顔料粒子の平均粒径を0.08〜0.5μmとすることが好まし<、最大粒径は0.3〜10μm、好ましくは0.3〜3μmとなるよう、顔料、分散剤、分散媒体の選定、分散条件、ろ過条件等が適宜設定される。このような粒径管理によって、ヘッドノズルの詰まりを抑制し、インクの保存安定性、インク透明性及び硬化の感度を維持することができる。

【0033】

この発明に係る紫外線硬化型インクには、上記に説明した以外に様々な添加剤を用いることができる。例えば、界面活性剤、レベリング添加剤、マット剤、膜物性を調整するためのポリエステル系樹脂、ポリウレタン系樹脂、ビニル系樹脂、アクリル系樹脂、ゴム系樹脂、ワックス類などを添加することができる。

【0034】

紫外線硬化型インクの噴射条件としては、ヘッド及びインクを35〜100℃、好ましくは40〜80℃に加熱、加温し、インクの流動性を向上させて噴射することが噴射安定性の点で好ましい。紫外線硬化型インクは、温度変動による粘度変動幅が大きく、粘度変動はそのまま液滴サイズ、液滴噴射速度に大きく影響を与え、画質劣化を起こすため、紫外線硬化型インクの温度を上げながらできるだけ一定に保つことが必要である。インク温度の制御幅は、設定温度±5℃、好ましくは設定温度±2℃、更に好ましくは設定温度±1℃である。

【0035】

また、紫外線の照射を2段階に分けること、すなわち、まず紫外線硬化型インクを着弾させた後、前述の方法で紫外線を照射して仮硬化させ、そして、後述するフィルム貼着終了後に、更に紫外線を照射して、本硬化させることによって、インクの硬化の際に生じる熱可塑性樹脂フィルムの収縮を抑えることが可能となる。

【0036】

紫外線硬化型インクの硬化時間は、印刷フィルムの厚さ、紫外線源、光重合開始剤、反応性希釈剤、および紫外線源と硬化されるべき塗膜面との間の距離、求める硬化状態などによって異なるが、0.001秒〜2.0秒の範囲の時間で適宜決定される。印刷フィルムを缶体に貼着させた後の、ネッキング加工やねじ成形などの後加工を行う際に、インクの追随性や印刷外観が良好となるように紫外線硬化型インクの硬化時間を調整し、着弾させたインクを仮硬化させてタックフリーの状態、すなわち、インクの表面はほぼ80%程度硬化させ、表面のべたつき状態をなくし、インクの中部は表面の硬化率より小さくし、例えばほぼ30%程度の硬化状態とすることにより、製造効率を向上させることもできる。

【0037】

また、印刷に使用するヘッドは、連続吐出方式とDOD(ドロップオンデマンド)方式とが知られているが、DOD型の方が広く採用されている。DOD型の中でも、サーマル方式とピエゾ(圧電)方式との2種類が知られているが、商業的にはインクを加圧してノズルから噴射するための圧力室の容積を変化させるピエゾヘッドを用いるピエゾ方式が望ましい。

【0038】

フィルム2の印刷が施される面には、その印刷性および加工性、あるいは印刷済みフィルム2の巻取保管時の際に発生しやすい印刷の転移性の観点から、下地処理が施され、その面にインクジェット印刷法によって模様や文字が形成される。この様な印刷が施される面の表面酸化処理としては、コロナ放電処理、フレーム処理、プラズマ処理、グロー放電処理、オゾン処理などの処理方法があり、好ましくはコロナ処理、フレーム処理によりフィルム表面に酸化処理が施される。

【0039】

また、そのような酸化処理の後、更に表面にインクとの密着性を向上させる下地コーティング(アンカーコーティング)が施される。その際の表面改質剤として、主としてプライマー、帯電防止性ポリマーより選ばれたものが、単体として、あるいは二種類以上の混合物として用いることができる。例えば、印刷性向上の観点から、上記の表面改質剤として好ましいものはプライマーであり、さらに帯電防止性付与が必要な場合には、プライマーと帯電防止性ポリマーとを組み合わせて用いることができる。

【0040】

プライマーとしては、ポリエチレンイミンやエチレンイミン・エチレン尿素共重合体などがアンカーコート剤として用いられる。これらのうち、インクジェット法によって着弾させた紫外線硬化型インクとの密着性を向上させ、更には着弾させたインクのドットが大きくならないように、またインクの滲みが生じないようにするために、熱硬化製ポリエステル樹脂と紫外線硬化性樹脂とをブレンドした易接着プライマーや、多孔質の材料からなるプライマーが用いられ、例えば、アルキル変性エチレンイミン系重合体のプライマー水溶液を樹脂フィルム2上に塗布して乾燥させ、皮膜層を形成することが好ましい。変性剤として使用するハロゲン化物としては、塩化メチル、臭化エチル、塩化n−ブチル、塩化ラウリル、ヨウ化ステアリル、塩化オレイル、塩化シクロヘキシル、塩化ベンジルなどが挙げられる。また、プライマーに用いる樹脂内に多孔質のシリカを添加させることにより、インクジェットのインクを滲ませないようにすることが可能になる。すなわち、インクはシリカ表面の小さな窪みや穴に入り込み滲みの発生を防ぐことができる。このプライマーには、アクリル樹脂、エポキシ樹脂等の熱硬化性樹脂が使用され、その樹脂に、粒径0.3μm〜5μm、好ましくは0.8μm〜3μm程度のシリカを添加させる。添加させる量は、0.1%〜2%程度が好ましく、2%より多くなるとフィルムにプライマーコートを施すとフィルムの透明性が低下し印刷外観性の点で好ましくない。また、0.1%より少ないとインクの滲み発生の防止効果が薄い。

【0041】

上記のような樹脂組成物からなる塗布剤は、フィルム上に塗布され、次いで乾燥させ、フィルム上に下地皮膜(下地層)を形成するが、アンカーコート剤は、シルクスクリーン印刷方式もしくはグラビア印刷方式が一般的であるが、その他の塗布方法としては、ロールコーター、リバースコーター、ダイコーター、スプレーコーター等などによる通常の塗布方式も採用される。

【0042】

インクジェット印刷の後に、互いに着弾させた着色インクを紫外線ランプからの紫外線を照射して乾燥・硬化させてから缶体1に貼着させることも可能であるが、紫外線を照射させてフィルム上のインクを完全に硬化させてしまうと、フィルムが缶体1に貼着されたときの貼着圧力や形状変化に伴い、インクにストレスクラックが発生し易くなり、後加工時の成形力によりそのクラックを助長させて密着不良を起こし、加工性を低下させるという問題がある。そのため、着弾させたインクは、未硬化あるいは不完全硬化の仮硬化状態で印刷層が形成される。その仮硬化の状態の印刷層の上には、加熱と加圧とによって密着し易い、従来公知の熱硬化型接着剤、あるいは電子線硬化型接着剤、あるいは紫外線硬化型接着剤が塗布される。

【0043】

熱硬化型接着剤の具体例としては、ポリエステル樹脂、エポキシ樹脂、ポリウレタン樹脂などにアミノ樹脂、イソシアネート樹脂等の硬化剤が含有されたものであって、融点が140〜160℃、軟化点が60〜70℃のものを例示することができる。また、その付着法としては、着弾させたインクが仮硬化の状態になっているため、スプレー方式を採用するのが好ましい。その際の塗布量は、70〜130mg/dm2とすることが好ましい。電子線硬化型接着剤としては、ポリエステル樹脂とオリゴマーとからなる樹脂成分と、応力緩和剤および必要に応じて着色顔料とを混合し、有機溶剤などで希釈して調整されたものが用いられる。紫外線硬化型接着剤としては、基本的に光重合性プレポリマー、光重合性モノマー、光開始剤の3成分で構成され、必要に応じて増感剤、溶剤、レベル剤、粘着付与剤、重合禁止剤、安定剤などが加えられる。

【0044】

また、熱硬化型接着剤に電子線硬化型接着剤または紫外線硬化性樹脂をブレンドすることも可能であり、その場合、エポキシ樹脂、アミノ樹脂等が用いられる。熱硬化型接着剤との配合比率は紫外線硬化型インク、および接着剤を硬化させるキュアー装置の電子線または紫外線照射条件や環境雰囲気などの使用条件などにより適宜設定することができる。

【0045】

(製造工程)

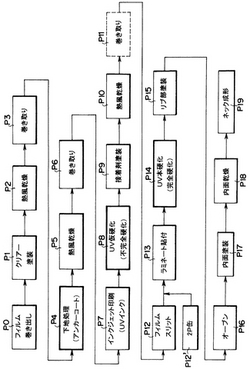

図3は、この発明における印刷フィルム貼着缶体の製造工程を模式的に示しており、前記のクリアーコートを片面に塗布した熱可塑性樹脂フィルム2を巻き出しロールから繰り出し(プロセスP0ないしP3)、そのフィルム2のクリアーコートを塗布していない面には、後述する下地処理が施され(プロセスP4ないしP6)、その下地処理された面にインクジェットプリンタヘッドからイエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(B)などの各紫外線硬化型インクが着弾させられる(プロセスP7)。

【0046】

上記のインクを用いたインクジェット方式で絵柄等の印刷層が形成された後、紫外線照射装置を用いて紫外線が照射されて、インク中の組成物が仮硬化される(プロセスP8)。硬化用の光源は、用いられる光重合開始剤の吸収波長にもよるが、一般的な紫外線硬化用光源(波長300〜450nm)を用いることができる。

【0047】

インク層に均一に分散している組成物の仮硬化によりその重合体中に印刷したインクが取り込まれ固着する。更にインク層自体も強靱な可撓性を有する膜となる。

【0048】

フィルム2の印刷が施される面には、まず着弾させたインクの滲みを防止するとともに、密着性を向上させるため前処理として熱硬化性と紫外線硬化性とを兼ね備えたアンカーコーティング(下地処理)が施され、いわゆる下地層が形成される(下地処理工程;プロセスP4,P5)。その後、紫外線硬化型インクでインクジェット印刷された後、紫外線が照射されて、インクの表面は粘着性をなくして、インクは不完全に硬化した仮硬化の状態で印刷層が形成される。また、このとき、フィルム2の上面にはクリアーコート層が形成されていて、その反対側のフィルム2の他方の面(印刷層が形成された面)には、接着剤が塗布されて、加熱乾燥される(印刷工程;プロセスP7ないしP10)。そして缶体1に貼着される印刷フィルムとして、ロール等に一旦巻き取られる(プロセスP11)。

【0049】

つぎに、印刷フィルム2が、図示しないフィード装置により搬送され、缶胴1周分に対応した長さ毎に切断されて、フィルム2のガラス転移点以上で融点未満の温度範囲内の所定温度に加熱された缶体1に貼着される(フィルム貼着工程;プロセスP13)。

【0050】

印刷フィルムが缶体1に貼着されると、印刷フィルムが貼着された缶胴表面に紫外線が再び照射され、仮硬化の状態であった紫外線硬化型インクが、本硬化すなわち完全に硬化される(紫外線照射工程;プロセスP14)。

【0051】

また、缶体1が、例えば、ツーピース缶、あるいはボトル型缶などのシームレス缶の場合には、缶体1の缶底のリブ部が、熱硬化型の塗料により塗装され、その後オーブン内で加熱されることによってリブ部に潤滑剤含有の保護塗膜層が形成される(塗装加熱工程;プロセスP15,P16)。

【0052】

そして、缶体1の内面が所定の塗料により塗装され、加熱乾燥される(内面塗装工程;プロセスP17,P18)。このとき、前述の印刷フィルムを缶体1に貼着させる際に用いられた、熱硬化性樹脂からなる接着剤も併せて加熱乾燥されて、印刷フィルムと缶体1との密着性が高められる。そしてその後、例えばネック加工などの後工程が順次行われる(プロセスP19)。

【0053】

図4は、上記の各工程を終了した段階の、印刷フィルムと、その印刷フィルムが貼着された缶体1との断面を模式的に示しており、フィルム2の図4での下面には、まず、アンカーコーティングされた下地層11が形成され、その下地層11の下面には紫外線硬化型インクでインクジェット印刷された印刷層12が形成されている。そしてその印刷層12の下面には接着剤層13が形成されていて、その接着剤層13を介して、印刷フィルムと缶体1とが接着されている。また、フィルム2の図4での上面には、クリアーコート層14が形成されている。

【0054】

(製造装置)

図5は、この発明における印刷フィルム貼着缶体の製造装置の概要を模式的に示しており、上記の印刷フィルムを挟み込んで缶胴1周分に対応する長さ毎に切断するカッターロール21と固定刃22とが貼着ロール23に接近して配置されている。このカッターロール21は、1回転毎に缶胴1周分に対応する長さに長尺フィルムを切断するカッターを備えており、印刷画面のつなぎの部分で切断するように、長尺フィルムの走行と同期して回転するように構成されている。

【0055】

貼着ロール23は、複数缶分の周長を備えたロールであって、缶胴1周分に対応する長さに切断された印刷フィルムを、その外周面に複数枚所定間隔をあけて吸着して保持するようになっている。この貼着ロール23は、缶体1を嵌合させて旋回移動する複数のマンドレル24の旋回サークルに接近した所定箇所に配置されている。その旋回サークルにおけるマンドレル24の旋回方向でのいわゆる上流側には、供給ステーション25が設けられており、この供給ステーション25に向けて供給コンベア26が配置されている。この供給コンベア26は、アルミニウム板などの金属板を素材として絞り加工あるいは絞りしごき加工などによって形成された缶体1を一列に並べて搬送するものであって、その最先端部において供給ステーション25のマンドレル24に缶体1を受け渡して嵌合させるようになっている。

【0056】

この供給ステーション25に対してマンドレル24の旋回方向での上流側および下流側であって、上記の貼着ロール23との間には、マンドレル24の表面を加熱する誘導加熱装置27aと、マンドレル24に嵌合された缶体1を加熱する誘導加熱装置27bとが配置されている。この誘導加熱装置27a,27bは、フィルム2の加熱接着のために充分な温度となるように缶体1およびマンドレル24を加熱昇温するものであって、誘導加熱装置27bだけの加熱でもその加熱温度を、例えば150〜170℃に設定することは可能であるが、缶体1の加熱昇温を均一にする上では、マンドレル24に嵌合される前の缶体1を加熱した上で供給すること、また両方の加熱装置で加熱することが好ましく、この貼着工程で接着剤の硬化反応を進行させるようにすることがフィルム2の熱履歴を最小限に抑えるために好ましい。

【0057】

マンドレル24の旋回サークルのうち、貼着ロール23に接近した箇所が接着ステーション28であって、切断されたフィルム2は、接着剤層を外向きにして、すなわち接着ステーション28において接着剤層を缶体1に相対する向きにして貼着ロール23に吸着保持されている。貼着ロール23に吸着保持されている1缶分の長さのフィルムが、加熱昇温された缶体1に押し付けられることにより、缶体1に巻き付けられる。また、その際の保持力は、例えば線圧力で294N/cm(30kgf/cm)に設定されている。

【0058】

接着ステーション28に連続して、押圧ステーション29が設けられており、この押圧ステーション29には押圧ロール30が配置されている。この押圧ロール30は回転しながら缶体1に接触することにより、缶体1の表面に接着されているフィルム2を押圧して接着剤の密着度を高めるものであって、その押圧力は、マンドレルとの間隔を調整することにより、例えば392〜588N/cm(40〜60kgf/cm)に設定されている。なお、缶胴1周分に対応する長さに切断したフィルム2は、そのフィルム2の両端部が重ね合わされて缶体1に接着される。

【0059】

また、上記の押圧ステーション29に対してマンドレル24の旋回方向での下流側に、紫外線照射装置31が配置されていて、上記の接着ステーション28および押圧ステーション29において、缶体1に貼着され、押圧された印刷フィルムに、紫外線が照射され、紫外線硬化型インクが本硬化すなわち完全に硬化される。

【0060】

そして、上記の紫外線照射装置31に対してマンドレル24の旋回方向での下流側に、搬出ステーション32が設けられており、印刷フィルムが貼着され、紫外線が照射された缶体1が、この搬出ステーション32から搬出コンベア33に向けて送り出されるようになっている。なお、この搬出コンベア33は、フィルム2が貼着された缶体1を、ネックイン加工やフランジ加工あるいは缶蓋の巻き締め加工などの後工程へ搬送するためのコンベアである。

【0061】

また、上記の具体例では、フィルム2の巻き出しから印刷して一旦巻き取るまでの工程と、その後、印刷フィルムを貼着する工程とを別にしているが、フィルム2の巻き出しからフィルム2の印刷、貼着までを一貫させた工程で印刷フィルム貼着缶体を製造することも可能である。

【0062】

さらに、上記の具体例では、巻き出したフィルム2にクリアーコートを施し(プロセスP0ないしP2)、その後、下地処理を施している(プロセスP4,P5)が、これらの工程の順番を逆にして印刷フィルム貼着缶体を製造することも可能である。

【0063】

そして、上記の具体例では、フィルム貼着缶体1として、ツーピース缶を対象とした例を記載しているが、この発明はこれに限定されず、溶接缶などのスリーピース缶やボトル型缶などにも適用することができる。また、内面塗装の必要のない樹脂被覆ラミネート板から成形されるフィルムラミネート缶においては、内面塗装工程を省略し、他の工程において同様にこの発明を適用することができる。さらに、印刷フィルムを缶胴に巻き付けた際のフィルム2の両端部は、互いに重ね合わせた状態、あるいは互いに突き合わせた状態のいずれであってもよい。また、樹脂被覆フィルムラミネート板で成形されたラミネート缶の場合、あるいは、ポリエステル樹脂等の熱硬化型塗膜によって被覆された金属板で成形されたツーピース缶や、ボトル型缶の場合には、缶底のリブ部の塗装を省くこともできる。

【0064】

また、缶体1に貼着された印刷フィルムの紫外線硬化型インクの本硬化工程を、ネックイン加工等の後加工工程の前に設けているが、フィルム貼着後、缶体1の内面塗装を必要としない内面樹脂被覆缶体であれば、後加工工程後に紫外線照射する本硬化工程を設けても良い。そうすることにより、印刷層の追随性が改善され、更に密着性を向上させることが可能である。

【0065】

(実施例)

つぎにこの発明の実施例を記す。フィルムの厚さ16μmのポリエチレンテレフタレート(PET)樹脂フィルムの表面に下地処理(熱硬化性ポリエステル樹脂と紫外線硬化性樹脂とをブレンドした易接着プライマー、配合比率=2:8)を施した。その長尺フィルムの一方の面に、ポリエステル系樹脂から成るクリアーコートをスポットコートした。(10mg/dm2の割合で塗布した。)

【0066】

上記の下地処理コーティング材(易接着プライマー)およびクリアーコート層を乾燥・硬化させた長尺のフィルムの下地処理面、すなわちクリアーコートしていない面に、イエロー、マゼンタ、シアン、ブラックの4色の紫外線硬化型インクをインクジェット法を使用して着弾させて印刷画像を形成し、さらに紫外線を印刷画像に照射して硬化率30〜80%の不完全状態に仮硬化させた印刷層の上層に、白色顔料(酸化チタン)入り熱硬化型接着剤(ポリウレタン樹脂)をスプレー塗布した。カラーインクは紫外線硬化性樹脂を主成分とするものであり、その組成は、バインダー重量部(95)に対して、顔料重量部(5)を混合した。

【0067】

各インクの融点は100℃(軟化点は60℃)であり、カラーインクは1.0μmの厚さに付着させ、またその上層の接着剤は110mg/dm2の厚さで付着させた。これらのカラーインクおよび接着剤を仮硬化させるための、紫外線照射による硬化時間は0.5秒とした。

【0068】

スチール金属板から円筒形に成形したスチールDI缶を誘導加熱によって150℃に加熱昇温し、これに前記の印刷フィルムを接着剤を介して缶体に巻き付けてフィルムの両端部を僅かに重なり合わせて貼着させた。このときの押圧ステーションでの押圧荷重は、392〜588N/cm(40〜60kgf/cm)の線圧力とした。

【0069】

その後、紫外線照射ステーションにおいて、フィルム貼着缶体の外面側から紫外線を照射して、下地処理コーティング材および紫外線硬化型カラーインクを本硬化させた。

【0070】

つぎに、塗装加熱ステーションおいて、潤滑油剤含有の熱硬化型の塗料で缶底のリブ部を被覆し、乾燥・硬化させた後、缶体を回転させながら缶内に内面塗装を施し、加熱乾燥させた。

【0071】

そして、得られたフィルム貼着缶体を目視観察したところ、缶体の回転に伴うフィルムの剥離も見られず、しかもカラー画像の滲みやドットゲインの影響が実用上無視できる範囲内であり、模様および文字に異常は認められず、白色度の高い美麗な高画質の印刷像が得られた。

【0072】

また、ネックイン加工およびフランジ加工を行ったところ、フィルムのシワや剥離も生じなかった。さらに、缶体の内容物殺菌のために、缶体に内容物を充填・密封した後に施されるレトルト殺菌処理等の殺菌工程を行ったが、フィルムの密着性に問題はなかった。

【図面の簡単な説明】

【0073】

【図1】この発明で対象とする缶体の一例を示す側面図である。

【図2】クリアーコートの塗布工程を説明するための模式図である。

【図3】この発明の方法における印刷フィルム貼着缶体の製造工程を示す模式図である。

【図4】この発明の方法における印刷フィルム貼着缶体の各製造工程を終了した段階の、印刷フィルムと缶体との断面を示す模式図である。

【図5】この発明の方法における印刷フィルム貼着缶体の製造工程を示す模式図である。

【符号の説明】

【0074】

1…缶体、 2…フィルム、 11…下地層(アンカーコート層)、 12…印刷層、 13…接着剤層、 14…クリアーコート層、 27…誘導加熱装置、 28…接着ステーション、 29…押圧ステーション、 31…紫外線照射装置。

【技術分野】

【0001】

この発明は、紫外線硬化型インクを用いて印刷した印刷済み樹脂フィルムを、金属缶体の缶胴の外面に貼り付けた印刷フィルム貼着缶体の製造方法に関するものである。

【背景技術】

【0002】

現在、飲料缶や食缶として流通している金属缶として、スチールやアルミニウムを素材とした一体底付きシームレス金属缶、缶胴の両端に底蓋、天蓋(イージーオープン缶蓋を含む)を巻き締めたスリーピース缶、および缶体の開口部にねじ部を設けキャップを巻き締めてキャップにリシール機能を持たせたボトル型缶などのリシール缶等が知られている。

【0003】

これら各種の缶には防食および意匠性の観点から、図形や商標文字などの装飾が施されるが、そのような装飾を缶体に施す方法として、一般に、絞りしごき缶のように、胴部と底部とが一体に成形されてその側面に継目部が無いツーピース缶の缶胴の外面に、接着剤層を介して印刷済みフィルムを貼着する技術は、例えば特許文献1あるいは特許文献2に開示されているように、既に多くの提案がなされており、また既に出願人によって実用化が図られ、商業生産が実施されている。

【0004】

また、半田付け缶や溶接缶あるいは接着缶などのように、金属板を丸めてその周方向の両端部を接合して形成され、その側面に継目部を有したスリーピース缶の缶胴に、接着剤層を備えた印刷済みフィルム(フィルムラベル)を貼着する技術思想自体は、特許文献3に開示されている。

【0005】

さらに、フィルムの外面側にワニスを塗布し、フィルムの缶胴側に印刷を行い、印刷面側に接着剤を塗布して乾燥させ、ラミネート装置により缶胴外周に端部を重ね合わせてラミネートすることは、特許文献4に開示されている。この特許文献4には、フレキソ印刷法、平板印刷法、スクリーン印刷法、グラビア印刷法、電子写真印刷法、インクジェット印刷法等を用いて、予めPETフィルムに装飾を施して缶胴外面に接着剤を介して貼着することも記載されている。

【0006】

また、最近では、消費者動向やニーズの変化による製品の多様化あるいは迅速かつ適時な製品出荷などに対応するため、多品種、小ロットでの製造・出荷の形態が要求されている。そのような製造・出荷形態の要求を満たすため、印刷により既に装飾が施された熱収縮性フィルム、あるいは円筒状に形成された熱収縮チューブを、缶体に巻き付けて、もしくは缶体に被せて加熱収縮させた金属缶が、特許文献5に記載されている。

【0007】

さらに、昇華性のインクを用いて、インクジェット印刷法あるいはレーザー印刷法などにより文字ないし図形を紙やプラスチックフィルムなどの媒体に印刷し、印刷面が金属缶表面と接するように巻き付け、その金属缶と媒体とをオーブンなどで加熱することにより、インクを金属缶に密着・固定させ、その後、媒体を外して、印刷済みの金属缶を得る方法が、特許文献6に記載されている。

【特許文献1】特開平3−230940号公報

【特許文献2】特開平10−683号公報

【特許文献3】特開昭52−24789号公報

【特許文献4】特開2003−54567号公報

【特許文献5】特開平9−226738号公報

【特許文献6】特開2001−315495号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上述のように、製品の多品種・小ロット化が進む中、製品の納期、コストに対する要求も高まっており、短納期で迅速かつ適時な製品出荷が求められてきている。それらの要求に応えるため、例えば予め印刷済みフィルムを別に製造しておき、顧客注文に応じてその印刷済みフィルムを被覆して金属缶体を製造する方式は、製品納期の短縮化の点で有利である。しかしながら、顧客から発注があるまでに予め多くの種類および数量の印刷済みフィルムを準備しておかなければならず、それらを在庫として抱えることになり、経済的に満足できるものではなかった。

【0009】

また、グラビア印刷法などの刷版接触型の印刷方法を利用して印刷されたフィルムを缶胴に貼り付けて缶体を製造する場合、いずれも印刷のための原版を製作しなければならず、製版費用がかかる上に、ロット毎に版交換あるいはインク交換などの段取り替え作業を行なわなければならず、印刷効率が低下してしまうという問題があった。

【0010】

一方、上記の特許文献4および特許文献5に例示されている電子写真印刷法やインクジェット印刷法などの非接触型の印刷方式を利用すれば、原版を製作する必要がなくなり、製版費用を削減でき、ロット毎の段取り替え作業を軽減することができ、製品の多品種・小ロット化に対応して製品コストの低減および印刷効率の向上を図ることができる。また、インクジェット印刷法に関しては、紫外線硬化型インクをインクジェットヘッドにて被印刷面上に射出し、紫外線を照射して該インクを硬化させて画像形成するインクジェット画像形成方法が提案されていて、従来の水系インクを用いたインクジェットとは異なり、良好な画像を得ることができるため、プラスティックフィルム等の非吸収性媒体を中心に実用化が期待されている。

【0011】

しかしながら、このような非接触型の印刷方式では、フィルム上でのインクの滲みにより印刷品質が不安定となる課題があり、また、缶体の内容物を殺菌するために缶体に内容物を充填・密封した後に施されるレトルト殺菌処理等の殺菌工程の際に、その際に加わる熱によってインクの密着性が低下してしまうという問題があり、これらの点で未だ改良の余地があった。

【0012】

この発明は上記の技術的課題に着目してなされたものであって、紫外線硬化型インクを用い、製版の必要がないインクジェット印刷法により缶体に貼着する印刷フィルムを製造することによって、印刷時の段取り替え作業を軽減し、製品の多品種・小ロット化に対応して印刷効率の向上および製品コストの低減を図ることができるとともに、レトルト処理などが施されて加熱された際にもインクの密着性が低下することがない印刷フィルム貼着缶体の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0013】

上記の目的を達成するために、請求項1の発明は、金属板から円筒缶体を形成した後、印刷層を有する熱可塑性樹脂フィルムを、その円筒缶体の加熱した缶胴部に、接着剤層を介して熱接着することによりフィルム貼着缶体を製造する印刷フィルム貼着缶体の製造方法において、一方の面にクリアーコート層が形成されている前記熱可塑性樹脂フィルムの他方の面に、前記印刷層との密着性を向上させる下地処理が施されて下地層を形成する下地処理工程と、その下地処理が施された前記他方の面に、紫外線硬化型インクをインクジェットプリンタから噴射し付着させて仮硬化状態の印刷層が形成され、その上に前記接着剤が塗布され、その前記接着剤が加熱乾燥されて印刷フィルムを形成する印刷工程と、前記印刷フィルムのガラス転移点以上、融点未満の温度範囲に加熱された前記円筒缶体の前記缶胴部に、前記接着剤層を相対させて貼着させるフィルム貼着工程と、前記印刷フィルムが前記缶胴部に貼着された後、前記印刷フィルムに紫外線を照射して前記紫外線硬化型インクを本硬化させる紫外線照射工程とを有していることを特徴とする方法である。

【0014】

また、請求項2の発明は、請求項1の発明において、前記下地処理工程が、前記熱可塑性樹脂フィルムの前記他方の面に、紫外線硬化性樹脂からなるコーティング材をコーティングすることにより前記下地層を形成することを特徴とする方法である。

【0015】

さらに、請求項3の発明は、請求項1の発明において、前記缶胴部に前記印刷フィルムが貼着された後、前記円筒缶体を回転させながら前記円筒缶体の内面を塗装し、その塗膜面を加熱乾燥させるとともに、前記接着剤を完全硬化させる内面塗装工程を更に有していることを特徴とする方法である。

【0016】

そして、請求項4の発明は、請求項3の発明において、前記フィルム貼着工程と前記内面塗装工程との間に、熱硬化型の塗料により前記円筒缶体の缶底のリブ部を塗装し、加熱乾燥させて硬化させることにより潤滑剤含有の保護塗膜層を形成する塗装加熱工程を更に有していることを特徴とする方法である。

【発明の効果】

【0017】

請求項1の発明によれば、印刷層との密着性を高めるための下地処理が施された熱可塑性樹脂フィルムに、インクジェットプリンタによって紫外線硬化型インクが噴射・付着させられて印刷層が形成されることにより、缶体に貼着する印刷フィルムが印刷される。そして、その印刷フィルムが、接着剤を介して金属製の円筒缶体の缶胴部に熱接着され、その後、缶胴部に貼着された印刷フィルムに紫外線が照射されて、前記紫外線硬化型インクが本硬化すなわち完全に硬化され、印刷フィルム貼着缶体が製造される。そのため、印刷のための原版を使用する必要がなくなり、製版費用を削減し、印刷時の段取り替え作業を軽減することができ、製造コストを低減することができる。また、印刷工程のリードタイムが短縮されて、製品の多品種・小ロット化に適応して印刷フィルム貼着缶体を製造することができる。さらに、仮硬化状態の印刷層が形成された印刷フィルムが缶胴部に貼着された後に、紫外線が照射されてインクを完全に硬化させるので、インクのクラック発生を防ぎ、フィルム上でのインクの印刷品質を安定させた状態で印刷フィルムの貼着が可能となり、レトルト加熱処理でのインクの密着性の低下を防ぐ印刷フィルム貼着缶体を得ることができる。

【0018】

また、請求項2の発明によれば、前記下地処理として、紫外線硬化性樹脂がコーティングされることにより、そのコーティング層を乾燥・硬化させる際に、フィルムの熱影響を少なくし、フィルムが脆化したりするのを防ぎ、フィルムに対する紫外線硬化型インクの密着性を高めることができる。その結果、印刷後のフィルム寸法が安定した印刷フィルムを得ることができる。また、例えばネック成形、フランジ成形、ねじ成形などの後加工が行われる際に、印刷フィルムが缶胴から剥離するのを防止することができる。さらに、前記印刷フィルムがツーピース缶に貼着される場合、前記印刷フィルムとの缶胴との密着性を高めることができるため、ツーピース缶の缶胴内面を塗装する際に、缶体がスピニングされることにより、貼着された前記印刷フィルムが缶胴から剥がれてしまうことを防止することができる。

【0019】

さらに、請求項3の発明によれば、例えば、絞り缶、薄肉化深絞り缶(ストレッチ缶)、絞りしごき缶(DI缶)、ボトル型缶などのシームレス缶であって、その缶体の内周面に塗装が必要とされる内面塗装缶に対して、その缶胴部に前記印刷フィルムが貼着された後に内面塗装が施され、その塗膜が加熱乾燥される。そしてその加熱により、前記印刷フィルムの貼着に用いられた接着剤が熱硬化性樹脂からなる場合には、その接着剤が完全硬化される。そのため、印刷フィルムの密着性が向上して、印刷品質が安定した印刷フィルム貼着缶体を得ることができる。

【0020】

そして、請求項4の発明によれば、内面塗装工程の前に、缶体のリブ部を含む缶底に潤滑剤含有の保護塗膜層を形成することができる。そのため、その後の内面塗装工程において、缶体の内面が塗装される際に缶体がスピニングされる場合においても、前記印刷フィルムの剥離を防止することができる。また、リブ部が潤滑剤含有の保護塗膜で被覆されることにより、例えば製缶工程や充填工程などの後工程において、缶体の滑り性を向上させて、缶体の後工程ラインでのより高速な移動を可能にし、生産性を向上することができる。

【発明を実施するための最良の形態】

【0021】

つぎにこの発明をより具体的に説明する。図1に示すこの発明で対象とする缶体1は、金属製であり、その素材としての金属板には、アルミニウム板、アルミニウム合金板、ティンフリースチールなどの表面処理鋼板、ブリキ、クロムメッキ鋼板、アルミメッキ鋼板、ニッケルメッキ鋼板、その他の各種合金メッキ鋼板を用いることができる。また、金属板の少なくとも缶内面側となるべき面を配向性熱可塑性樹脂で被覆した素材を用いることもできる。この缶体1は、缶胴および天蓋および底蓋からなるスリーピース缶、もしくは、絞り缶、再絞り缶、ストレッチ缶、絞りしごき缶、インパクト缶などの、缶底と缶胴とが一体に成形されたシームレス缶、すなわちツーピース缶とすることができる。通常は、この缶胴の開口端部には、ネックイン加工およびフランジ加工が施されてネックイン部1aおよびフランジ部1bが形成され、最終的に天蓋が巻き締められる。

【0022】

また、この缶体1は、上記のようなスリーピース缶およびツーピース缶の他に、ネックイン加工された開口端部にねじ部が形成され、そのねじ部にキャップが巻き締められるリシール缶やボトル型缶、あるいは、シームレス缶胴の底部にトップドーム成形が施されて口頸部と肩部とが成形され、口頸部に形成されたねじ部にキャップが巻き締められ、缶胴下端の開口部にネックイン加工およびフランジ加工が施されて底蓋が巻き締められる他のボトル型缶とすることもできる。

【0023】

この缶体に貼着される熱可塑性樹脂フィルム2としては、具体的には、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂などのポリエステル系樹脂、ポリエチレンテレフタレートとイソフタル酸との共重合体などよりなる共重合ポリエステル系樹脂、ポリプロピレン樹脂、ポリカーボネート樹脂、ポリスチレン樹脂、ポリオレフィン樹脂、塩化ビニル樹脂、ポリ塩化ビニリデン共重合体などのうちから選ばれた透明な高分子樹脂単体、あるいは上記樹脂の複合体からなる熱可塑性樹脂フィルムが用いられる。これらのうち、貼着工程において147〜588N/cm(15〜60kgf/cm)の線圧力で缶体1の円周方向にある程度展延し、しかも耐熱性があるポリエチレンテレフタレート樹脂フィルムを用いることが好ましい。その樹脂フィルムの厚さは適宜決定することができ、一例として10〜30μm程度の厚さの樹脂フィルムを使用することができる。

【0024】

この熱可塑性樹脂フィルム2の一方の面には、予めクリアーコート層を形成しておくことができる。そのクリアーコートとしては、具体的には、ポリエステル樹脂、エポキシ樹脂、エポキシ変性ポリエステル樹脂、アクリル樹脂等にアミノ樹脂等の硬化剤を使用し、これに周知の滑剤を含有させたものをコーティング材として例示することができる。例えば上記のポリエステル樹脂には、製膜時のフィルムの巻取り性や、フィルムの搬送性等を良くするため、必要に応じて滑剤としての有機または無機の微粒子を含有させることが好ましい。かかる微粒子としては、炭酸カルシウム、酸化カルシウム、酸化アルミニウム、カオリン、酸化珪素、酸化亜鉛、架橋アクリル樹脂粒子、架橋ポリスチレン樹脂粒子、尿素樹脂粒子、メラミン樹脂粒子、架橋シリコーン樹脂粒子が例示される。また、微粒子以外にも着色剤、帯電防止剤、酸化防止剤、潤滑剤、触媒、ポリエチレン、ポリプロピレン、エチレン−プロピレン−ポリマー、オレフィン系アイオノマーのような他の樹脂も透明性を損なわない範囲で任意に含有させることができる。

【0025】

図2は、熱可塑性樹脂フィルム2ヘのクリアーコートをコートする工程を模式的に示しており、繰り出しロール3から繰り出されたフィルム2がグラビアロールコータ4を通過すると、ここでフィルム2の一方の面にクリアー塗料が連続的にあるいはスポット的にコートされ、次いでドライヤー5を通過し、クリアーコートが乾燥された後、巻取ロール6に巻き取られる。なお、クリアー塗料がスポット的にコートされるスポットコートは、長尺フィルムに対して1缶分の長さごとに行われるため、クリアーコート層はほぼ缶胴1周分の長さを1単位として繰り返し行われるが、塗装性の観点から、クリアー塗料が連続的にコートされる連続コートを選択するのが好ましい。また、ドライヤー5としては、温風乾燥機、熱風乾燥機や赤外線を照射して加熱する赤外線乾燥機などを用いることができる。なお、クリアーコートの付着量は、例えばその厚さが0.5〜3μmとなる量とする。また、クリアーコートを実施する方法は、グラビアロールコータに限らず、ロールコータ、ダイコータなどの公知の方法で塗装を実施しても良い。

【0026】

熱可塑性樹脂フィルム2上にインクジェットを使用して印刷を行う場合、インクジェットに用いるインクは、一般的に水性溶媒に色材として染料を溶解した水系インク、オイルインク、紫外線硬化型インク等が用いられるが、紙への印刷とは異なり、インク吸収性のない媒体、とりわけ合成樹脂フィルムヘの印刷は、インク吸収が期待できないため紫外線硬化型インクが用いられる。また、インクジェット印刷用の紫外線硬化型インクは、低粘度で、気化しにくく、飛散しにくい物性に優れたものが使用される。インクの粘度を低下させてその流動性を高めるために、光重合性モノマーを反応性希釈剤として使用したり、紫外線硬化成分を溶解する有機溶剤を添加することもできるが、この発明に用いる紫外線硬化型インクは、インクジェットの際のインク着弾直後に仮硬化させ、印刷フィルムを缶胴に貼着させた後に本硬化させるため、無溶剤であることが好ましい。すなわち、溶剤が硬化画像に残ってしまうと、耐溶剤性の劣化、残留する溶剤の揮発性有機化合物(VOC)の問題が生じる場合がある。そのため、分散媒体は溶剤ではなく、重合性化合物、その中でも最も粘度の低いモノマーを選択することが分散適性上好ましい。

【0027】

紫外線硬化型インクには、ラジカル重合タイプとカチオン重合タイプが知られているが、カチオン重合型のインクは、硬化収縮がないこと、臭気がないこと、酸素による重合阻害の影響がないことなどの理由から、飲料缶用に好適である。

【0028】

カチオン重合インクは、少なくともエポキシ、オキセタン、ビニルエーテル等のカチオン重合性物質、光重合開始剤及び色材を含み、紫外線にて硬化させてフィルムに定着させる。インクジェットによる画像形成方法は、一般のコーティングや印刷と違い、高精細な画像を得るには低粘度な微小液滴とすることが好ましい。

【0029】

紫外線硬化型インクの粘度は、25℃で30mPa・s以下、好ましくは20mPa・s以下が望ましい。また、紫外線硬化型インクは、顔料対樹脂バインダ比率の観点から、理想的な比率となるよう構成される。そのための樹脂バインダーとしては、エポキシアクリレート樹脂、ポリエステルアクリレート樹脂、ポリウレタンアクリレート樹脂、ポリエーテルアクリレート樹脂、ポリブタジエン系アクリレート樹脂などが挙げられ、紫外線で重合反応を示すものであればよい。なお、上記の紫外線硬化性樹脂は、単体として、あるいは二種類以上の混合物として使用することもできる。

【0030】

光重合性モノマーによる反応性希釈剤の具体例としては、単官能モノマー;2−ヒドロキシエチルアクリレート、テトラヒドロフルフリールアクリレートなど、二官能モノマー;ジシクロベンテニルアクリレート、ジシクロベンテニアルオキシエチルアクリレート、1,3−ブタンジオールジアクリレート、1,4−ブタンジオールジアクリレート、1,6−ヘキサンジオールジアクリレート、ジエチレングリコール、ネオベンチルグリコールジアクリレート、トリプロピエングリコールジアクリレートなど、三官能以上のモノマー;トリメチロールプロパントリアクリレート、ベンタエリスリトールトリアクリレート、ジベンタエリスリトールヘキサアクリレートなどが挙げられる。

【0031】

インク組成物中には、光重合開始剤を配合することが好ましい。その光重合開始剤の具体例としては、アセトフェノン、ベンゾフェノン、ミヒラーケトン、ベンジル、ベンゾイン、ベンゾイルイソブチルエーテル、ベンジンメチルケタール、テトラメチルチウラムスルフィド、アゾヒスイソブチロニトリル、ベンゾイルパーオキサイド、ジーtert−ブチルパーオキサイド、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン、1−(4−イソプロフィルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、2−クロロチオキサントン、メチルベンゾイルフォーメートなどが挙げられる。これらの光重合開始剤は単独でも、二種類以上が併用されてもよい。

【0032】

また、インクは、シアン(C)、イエロー(Y)、マゼンタ(M)、ブラック(K)の4色を使用したカラー印刷を行うか、CMYKにマゼンタの薄い色(LM)、シアンの薄い色(LC)を加えた6色印刷でも良い。さらに、CMYKに橙、緑のインクを加えた6色印刷でも良い。そして、顔料の分散は、顔料粒子の平均粒径を0.08〜0.5μmとすることが好まし<、最大粒径は0.3〜10μm、好ましくは0.3〜3μmとなるよう、顔料、分散剤、分散媒体の選定、分散条件、ろ過条件等が適宜設定される。このような粒径管理によって、ヘッドノズルの詰まりを抑制し、インクの保存安定性、インク透明性及び硬化の感度を維持することができる。

【0033】

この発明に係る紫外線硬化型インクには、上記に説明した以外に様々な添加剤を用いることができる。例えば、界面活性剤、レベリング添加剤、マット剤、膜物性を調整するためのポリエステル系樹脂、ポリウレタン系樹脂、ビニル系樹脂、アクリル系樹脂、ゴム系樹脂、ワックス類などを添加することができる。

【0034】

紫外線硬化型インクの噴射条件としては、ヘッド及びインクを35〜100℃、好ましくは40〜80℃に加熱、加温し、インクの流動性を向上させて噴射することが噴射安定性の点で好ましい。紫外線硬化型インクは、温度変動による粘度変動幅が大きく、粘度変動はそのまま液滴サイズ、液滴噴射速度に大きく影響を与え、画質劣化を起こすため、紫外線硬化型インクの温度を上げながらできるだけ一定に保つことが必要である。インク温度の制御幅は、設定温度±5℃、好ましくは設定温度±2℃、更に好ましくは設定温度±1℃である。

【0035】

また、紫外線の照射を2段階に分けること、すなわち、まず紫外線硬化型インクを着弾させた後、前述の方法で紫外線を照射して仮硬化させ、そして、後述するフィルム貼着終了後に、更に紫外線を照射して、本硬化させることによって、インクの硬化の際に生じる熱可塑性樹脂フィルムの収縮を抑えることが可能となる。

【0036】

紫外線硬化型インクの硬化時間は、印刷フィルムの厚さ、紫外線源、光重合開始剤、反応性希釈剤、および紫外線源と硬化されるべき塗膜面との間の距離、求める硬化状態などによって異なるが、0.001秒〜2.0秒の範囲の時間で適宜決定される。印刷フィルムを缶体に貼着させた後の、ネッキング加工やねじ成形などの後加工を行う際に、インクの追随性や印刷外観が良好となるように紫外線硬化型インクの硬化時間を調整し、着弾させたインクを仮硬化させてタックフリーの状態、すなわち、インクの表面はほぼ80%程度硬化させ、表面のべたつき状態をなくし、インクの中部は表面の硬化率より小さくし、例えばほぼ30%程度の硬化状態とすることにより、製造効率を向上させることもできる。

【0037】

また、印刷に使用するヘッドは、連続吐出方式とDOD(ドロップオンデマンド)方式とが知られているが、DOD型の方が広く採用されている。DOD型の中でも、サーマル方式とピエゾ(圧電)方式との2種類が知られているが、商業的にはインクを加圧してノズルから噴射するための圧力室の容積を変化させるピエゾヘッドを用いるピエゾ方式が望ましい。

【0038】

フィルム2の印刷が施される面には、その印刷性および加工性、あるいは印刷済みフィルム2の巻取保管時の際に発生しやすい印刷の転移性の観点から、下地処理が施され、その面にインクジェット印刷法によって模様や文字が形成される。この様な印刷が施される面の表面酸化処理としては、コロナ放電処理、フレーム処理、プラズマ処理、グロー放電処理、オゾン処理などの処理方法があり、好ましくはコロナ処理、フレーム処理によりフィルム表面に酸化処理が施される。

【0039】

また、そのような酸化処理の後、更に表面にインクとの密着性を向上させる下地コーティング(アンカーコーティング)が施される。その際の表面改質剤として、主としてプライマー、帯電防止性ポリマーより選ばれたものが、単体として、あるいは二種類以上の混合物として用いることができる。例えば、印刷性向上の観点から、上記の表面改質剤として好ましいものはプライマーであり、さらに帯電防止性付与が必要な場合には、プライマーと帯電防止性ポリマーとを組み合わせて用いることができる。

【0040】

プライマーとしては、ポリエチレンイミンやエチレンイミン・エチレン尿素共重合体などがアンカーコート剤として用いられる。これらのうち、インクジェット法によって着弾させた紫外線硬化型インクとの密着性を向上させ、更には着弾させたインクのドットが大きくならないように、またインクの滲みが生じないようにするために、熱硬化製ポリエステル樹脂と紫外線硬化性樹脂とをブレンドした易接着プライマーや、多孔質の材料からなるプライマーが用いられ、例えば、アルキル変性エチレンイミン系重合体のプライマー水溶液を樹脂フィルム2上に塗布して乾燥させ、皮膜層を形成することが好ましい。変性剤として使用するハロゲン化物としては、塩化メチル、臭化エチル、塩化n−ブチル、塩化ラウリル、ヨウ化ステアリル、塩化オレイル、塩化シクロヘキシル、塩化ベンジルなどが挙げられる。また、プライマーに用いる樹脂内に多孔質のシリカを添加させることにより、インクジェットのインクを滲ませないようにすることが可能になる。すなわち、インクはシリカ表面の小さな窪みや穴に入り込み滲みの発生を防ぐことができる。このプライマーには、アクリル樹脂、エポキシ樹脂等の熱硬化性樹脂が使用され、その樹脂に、粒径0.3μm〜5μm、好ましくは0.8μm〜3μm程度のシリカを添加させる。添加させる量は、0.1%〜2%程度が好ましく、2%より多くなるとフィルムにプライマーコートを施すとフィルムの透明性が低下し印刷外観性の点で好ましくない。また、0.1%より少ないとインクの滲み発生の防止効果が薄い。

【0041】

上記のような樹脂組成物からなる塗布剤は、フィルム上に塗布され、次いで乾燥させ、フィルム上に下地皮膜(下地層)を形成するが、アンカーコート剤は、シルクスクリーン印刷方式もしくはグラビア印刷方式が一般的であるが、その他の塗布方法としては、ロールコーター、リバースコーター、ダイコーター、スプレーコーター等などによる通常の塗布方式も採用される。

【0042】

インクジェット印刷の後に、互いに着弾させた着色インクを紫外線ランプからの紫外線を照射して乾燥・硬化させてから缶体1に貼着させることも可能であるが、紫外線を照射させてフィルム上のインクを完全に硬化させてしまうと、フィルムが缶体1に貼着されたときの貼着圧力や形状変化に伴い、インクにストレスクラックが発生し易くなり、後加工時の成形力によりそのクラックを助長させて密着不良を起こし、加工性を低下させるという問題がある。そのため、着弾させたインクは、未硬化あるいは不完全硬化の仮硬化状態で印刷層が形成される。その仮硬化の状態の印刷層の上には、加熱と加圧とによって密着し易い、従来公知の熱硬化型接着剤、あるいは電子線硬化型接着剤、あるいは紫外線硬化型接着剤が塗布される。

【0043】

熱硬化型接着剤の具体例としては、ポリエステル樹脂、エポキシ樹脂、ポリウレタン樹脂などにアミノ樹脂、イソシアネート樹脂等の硬化剤が含有されたものであって、融点が140〜160℃、軟化点が60〜70℃のものを例示することができる。また、その付着法としては、着弾させたインクが仮硬化の状態になっているため、スプレー方式を採用するのが好ましい。その際の塗布量は、70〜130mg/dm2とすることが好ましい。電子線硬化型接着剤としては、ポリエステル樹脂とオリゴマーとからなる樹脂成分と、応力緩和剤および必要に応じて着色顔料とを混合し、有機溶剤などで希釈して調整されたものが用いられる。紫外線硬化型接着剤としては、基本的に光重合性プレポリマー、光重合性モノマー、光開始剤の3成分で構成され、必要に応じて増感剤、溶剤、レベル剤、粘着付与剤、重合禁止剤、安定剤などが加えられる。

【0044】

また、熱硬化型接着剤に電子線硬化型接着剤または紫外線硬化性樹脂をブレンドすることも可能であり、その場合、エポキシ樹脂、アミノ樹脂等が用いられる。熱硬化型接着剤との配合比率は紫外線硬化型インク、および接着剤を硬化させるキュアー装置の電子線または紫外線照射条件や環境雰囲気などの使用条件などにより適宜設定することができる。

【0045】

(製造工程)

図3は、この発明における印刷フィルム貼着缶体の製造工程を模式的に示しており、前記のクリアーコートを片面に塗布した熱可塑性樹脂フィルム2を巻き出しロールから繰り出し(プロセスP0ないしP3)、そのフィルム2のクリアーコートを塗布していない面には、後述する下地処理が施され(プロセスP4ないしP6)、その下地処理された面にインクジェットプリンタヘッドからイエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(B)などの各紫外線硬化型インクが着弾させられる(プロセスP7)。

【0046】

上記のインクを用いたインクジェット方式で絵柄等の印刷層が形成された後、紫外線照射装置を用いて紫外線が照射されて、インク中の組成物が仮硬化される(プロセスP8)。硬化用の光源は、用いられる光重合開始剤の吸収波長にもよるが、一般的な紫外線硬化用光源(波長300〜450nm)を用いることができる。

【0047】

インク層に均一に分散している組成物の仮硬化によりその重合体中に印刷したインクが取り込まれ固着する。更にインク層自体も強靱な可撓性を有する膜となる。

【0048】

フィルム2の印刷が施される面には、まず着弾させたインクの滲みを防止するとともに、密着性を向上させるため前処理として熱硬化性と紫外線硬化性とを兼ね備えたアンカーコーティング(下地処理)が施され、いわゆる下地層が形成される(下地処理工程;プロセスP4,P5)。その後、紫外線硬化型インクでインクジェット印刷された後、紫外線が照射されて、インクの表面は粘着性をなくして、インクは不完全に硬化した仮硬化の状態で印刷層が形成される。また、このとき、フィルム2の上面にはクリアーコート層が形成されていて、その反対側のフィルム2の他方の面(印刷層が形成された面)には、接着剤が塗布されて、加熱乾燥される(印刷工程;プロセスP7ないしP10)。そして缶体1に貼着される印刷フィルムとして、ロール等に一旦巻き取られる(プロセスP11)。

【0049】

つぎに、印刷フィルム2が、図示しないフィード装置により搬送され、缶胴1周分に対応した長さ毎に切断されて、フィルム2のガラス転移点以上で融点未満の温度範囲内の所定温度に加熱された缶体1に貼着される(フィルム貼着工程;プロセスP13)。

【0050】

印刷フィルムが缶体1に貼着されると、印刷フィルムが貼着された缶胴表面に紫外線が再び照射され、仮硬化の状態であった紫外線硬化型インクが、本硬化すなわち完全に硬化される(紫外線照射工程;プロセスP14)。

【0051】

また、缶体1が、例えば、ツーピース缶、あるいはボトル型缶などのシームレス缶の場合には、缶体1の缶底のリブ部が、熱硬化型の塗料により塗装され、その後オーブン内で加熱されることによってリブ部に潤滑剤含有の保護塗膜層が形成される(塗装加熱工程;プロセスP15,P16)。

【0052】

そして、缶体1の内面が所定の塗料により塗装され、加熱乾燥される(内面塗装工程;プロセスP17,P18)。このとき、前述の印刷フィルムを缶体1に貼着させる際に用いられた、熱硬化性樹脂からなる接着剤も併せて加熱乾燥されて、印刷フィルムと缶体1との密着性が高められる。そしてその後、例えばネック加工などの後工程が順次行われる(プロセスP19)。

【0053】

図4は、上記の各工程を終了した段階の、印刷フィルムと、その印刷フィルムが貼着された缶体1との断面を模式的に示しており、フィルム2の図4での下面には、まず、アンカーコーティングされた下地層11が形成され、その下地層11の下面には紫外線硬化型インクでインクジェット印刷された印刷層12が形成されている。そしてその印刷層12の下面には接着剤層13が形成されていて、その接着剤層13を介して、印刷フィルムと缶体1とが接着されている。また、フィルム2の図4での上面には、クリアーコート層14が形成されている。

【0054】

(製造装置)

図5は、この発明における印刷フィルム貼着缶体の製造装置の概要を模式的に示しており、上記の印刷フィルムを挟み込んで缶胴1周分に対応する長さ毎に切断するカッターロール21と固定刃22とが貼着ロール23に接近して配置されている。このカッターロール21は、1回転毎に缶胴1周分に対応する長さに長尺フィルムを切断するカッターを備えており、印刷画面のつなぎの部分で切断するように、長尺フィルムの走行と同期して回転するように構成されている。

【0055】

貼着ロール23は、複数缶分の周長を備えたロールであって、缶胴1周分に対応する長さに切断された印刷フィルムを、その外周面に複数枚所定間隔をあけて吸着して保持するようになっている。この貼着ロール23は、缶体1を嵌合させて旋回移動する複数のマンドレル24の旋回サークルに接近した所定箇所に配置されている。その旋回サークルにおけるマンドレル24の旋回方向でのいわゆる上流側には、供給ステーション25が設けられており、この供給ステーション25に向けて供給コンベア26が配置されている。この供給コンベア26は、アルミニウム板などの金属板を素材として絞り加工あるいは絞りしごき加工などによって形成された缶体1を一列に並べて搬送するものであって、その最先端部において供給ステーション25のマンドレル24に缶体1を受け渡して嵌合させるようになっている。

【0056】

この供給ステーション25に対してマンドレル24の旋回方向での上流側および下流側であって、上記の貼着ロール23との間には、マンドレル24の表面を加熱する誘導加熱装置27aと、マンドレル24に嵌合された缶体1を加熱する誘導加熱装置27bとが配置されている。この誘導加熱装置27a,27bは、フィルム2の加熱接着のために充分な温度となるように缶体1およびマンドレル24を加熱昇温するものであって、誘導加熱装置27bだけの加熱でもその加熱温度を、例えば150〜170℃に設定することは可能であるが、缶体1の加熱昇温を均一にする上では、マンドレル24に嵌合される前の缶体1を加熱した上で供給すること、また両方の加熱装置で加熱することが好ましく、この貼着工程で接着剤の硬化反応を進行させるようにすることがフィルム2の熱履歴を最小限に抑えるために好ましい。

【0057】

マンドレル24の旋回サークルのうち、貼着ロール23に接近した箇所が接着ステーション28であって、切断されたフィルム2は、接着剤層を外向きにして、すなわち接着ステーション28において接着剤層を缶体1に相対する向きにして貼着ロール23に吸着保持されている。貼着ロール23に吸着保持されている1缶分の長さのフィルムが、加熱昇温された缶体1に押し付けられることにより、缶体1に巻き付けられる。また、その際の保持力は、例えば線圧力で294N/cm(30kgf/cm)に設定されている。

【0058】

接着ステーション28に連続して、押圧ステーション29が設けられており、この押圧ステーション29には押圧ロール30が配置されている。この押圧ロール30は回転しながら缶体1に接触することにより、缶体1の表面に接着されているフィルム2を押圧して接着剤の密着度を高めるものであって、その押圧力は、マンドレルとの間隔を調整することにより、例えば392〜588N/cm(40〜60kgf/cm)に設定されている。なお、缶胴1周分に対応する長さに切断したフィルム2は、そのフィルム2の両端部が重ね合わされて缶体1に接着される。

【0059】

また、上記の押圧ステーション29に対してマンドレル24の旋回方向での下流側に、紫外線照射装置31が配置されていて、上記の接着ステーション28および押圧ステーション29において、缶体1に貼着され、押圧された印刷フィルムに、紫外線が照射され、紫外線硬化型インクが本硬化すなわち完全に硬化される。

【0060】

そして、上記の紫外線照射装置31に対してマンドレル24の旋回方向での下流側に、搬出ステーション32が設けられており、印刷フィルムが貼着され、紫外線が照射された缶体1が、この搬出ステーション32から搬出コンベア33に向けて送り出されるようになっている。なお、この搬出コンベア33は、フィルム2が貼着された缶体1を、ネックイン加工やフランジ加工あるいは缶蓋の巻き締め加工などの後工程へ搬送するためのコンベアである。

【0061】

また、上記の具体例では、フィルム2の巻き出しから印刷して一旦巻き取るまでの工程と、その後、印刷フィルムを貼着する工程とを別にしているが、フィルム2の巻き出しからフィルム2の印刷、貼着までを一貫させた工程で印刷フィルム貼着缶体を製造することも可能である。

【0062】

さらに、上記の具体例では、巻き出したフィルム2にクリアーコートを施し(プロセスP0ないしP2)、その後、下地処理を施している(プロセスP4,P5)が、これらの工程の順番を逆にして印刷フィルム貼着缶体を製造することも可能である。

【0063】

そして、上記の具体例では、フィルム貼着缶体1として、ツーピース缶を対象とした例を記載しているが、この発明はこれに限定されず、溶接缶などのスリーピース缶やボトル型缶などにも適用することができる。また、内面塗装の必要のない樹脂被覆ラミネート板から成形されるフィルムラミネート缶においては、内面塗装工程を省略し、他の工程において同様にこの発明を適用することができる。さらに、印刷フィルムを缶胴に巻き付けた際のフィルム2の両端部は、互いに重ね合わせた状態、あるいは互いに突き合わせた状態のいずれであってもよい。また、樹脂被覆フィルムラミネート板で成形されたラミネート缶の場合、あるいは、ポリエステル樹脂等の熱硬化型塗膜によって被覆された金属板で成形されたツーピース缶や、ボトル型缶の場合には、缶底のリブ部の塗装を省くこともできる。

【0064】

また、缶体1に貼着された印刷フィルムの紫外線硬化型インクの本硬化工程を、ネックイン加工等の後加工工程の前に設けているが、フィルム貼着後、缶体1の内面塗装を必要としない内面樹脂被覆缶体であれば、後加工工程後に紫外線照射する本硬化工程を設けても良い。そうすることにより、印刷層の追随性が改善され、更に密着性を向上させることが可能である。

【0065】

(実施例)

つぎにこの発明の実施例を記す。フィルムの厚さ16μmのポリエチレンテレフタレート(PET)樹脂フィルムの表面に下地処理(熱硬化性ポリエステル樹脂と紫外線硬化性樹脂とをブレンドした易接着プライマー、配合比率=2:8)を施した。その長尺フィルムの一方の面に、ポリエステル系樹脂から成るクリアーコートをスポットコートした。(10mg/dm2の割合で塗布した。)

【0066】

上記の下地処理コーティング材(易接着プライマー)およびクリアーコート層を乾燥・硬化させた長尺のフィルムの下地処理面、すなわちクリアーコートしていない面に、イエロー、マゼンタ、シアン、ブラックの4色の紫外線硬化型インクをインクジェット法を使用して着弾させて印刷画像を形成し、さらに紫外線を印刷画像に照射して硬化率30〜80%の不完全状態に仮硬化させた印刷層の上層に、白色顔料(酸化チタン)入り熱硬化型接着剤(ポリウレタン樹脂)をスプレー塗布した。カラーインクは紫外線硬化性樹脂を主成分とするものであり、その組成は、バインダー重量部(95)に対して、顔料重量部(5)を混合した。

【0067】

各インクの融点は100℃(軟化点は60℃)であり、カラーインクは1.0μmの厚さに付着させ、またその上層の接着剤は110mg/dm2の厚さで付着させた。これらのカラーインクおよび接着剤を仮硬化させるための、紫外線照射による硬化時間は0.5秒とした。

【0068】

スチール金属板から円筒形に成形したスチールDI缶を誘導加熱によって150℃に加熱昇温し、これに前記の印刷フィルムを接着剤を介して缶体に巻き付けてフィルムの両端部を僅かに重なり合わせて貼着させた。このときの押圧ステーションでの押圧荷重は、392〜588N/cm(40〜60kgf/cm)の線圧力とした。

【0069】

その後、紫外線照射ステーションにおいて、フィルム貼着缶体の外面側から紫外線を照射して、下地処理コーティング材および紫外線硬化型カラーインクを本硬化させた。

【0070】

つぎに、塗装加熱ステーションおいて、潤滑油剤含有の熱硬化型の塗料で缶底のリブ部を被覆し、乾燥・硬化させた後、缶体を回転させながら缶内に内面塗装を施し、加熱乾燥させた。

【0071】

そして、得られたフィルム貼着缶体を目視観察したところ、缶体の回転に伴うフィルムの剥離も見られず、しかもカラー画像の滲みやドットゲインの影響が実用上無視できる範囲内であり、模様および文字に異常は認められず、白色度の高い美麗な高画質の印刷像が得られた。

【0072】

また、ネックイン加工およびフランジ加工を行ったところ、フィルムのシワや剥離も生じなかった。さらに、缶体の内容物殺菌のために、缶体に内容物を充填・密封した後に施されるレトルト殺菌処理等の殺菌工程を行ったが、フィルムの密着性に問題はなかった。

【図面の簡単な説明】

【0073】

【図1】この発明で対象とする缶体の一例を示す側面図である。

【図2】クリアーコートの塗布工程を説明するための模式図である。

【図3】この発明の方法における印刷フィルム貼着缶体の製造工程を示す模式図である。

【図4】この発明の方法における印刷フィルム貼着缶体の各製造工程を終了した段階の、印刷フィルムと缶体との断面を示す模式図である。

【図5】この発明の方法における印刷フィルム貼着缶体の製造工程を示す模式図である。

【符号の説明】

【0074】

1…缶体、 2…フィルム、 11…下地層(アンカーコート層)、 12…印刷層、 13…接着剤層、 14…クリアーコート層、 27…誘導加熱装置、 28…接着ステーション、 29…押圧ステーション、 31…紫外線照射装置。

【特許請求の範囲】

【請求項1】

金属板から円筒缶体を形成した後、印刷層を有する熱可塑性樹脂フィルムを、その円筒缶体の加熱した缶胴部に、接着剤層を介して熱接着することによりフィルム貼着缶体を製造する印刷フィルム貼着缶体の製造方法において、

一方の面にクリアーコート層が形成されている前記熱可塑性樹脂フィルムの他方の面に、前記印刷層との密着性を向上させる下地処理が施されて下地層を形成する下地処理工程と、

その下地処理が施された前記他方の面に、紫外線硬化型インクをインクジェットプリンタから噴射し付着させて仮硬化状態の印刷層が形成され、その上に前記接着剤が塗布され、その前記接着剤が加熱乾燥されて印刷フィルムを形成する印刷工程と、

前記印刷フィルムのガラス転移点以上、融点未満の温度範囲に加熱された前記円筒缶体の前記缶胴部に、前記接着剤層を相対させて貼着させるフィルム貼着工程と、

前記印刷フィルムが前記缶胴部に貼着された後、前記印刷フィルムに紫外線を照射して前記紫外線硬化型インクを本硬化させる紫外線照射工程と

を有していることを特徴とする印刷フィルム貼着缶体の製造方法。

【請求項2】

前記下地処理工程は、前記熱可塑性樹脂フィルムの前記他方の面に、紫外線硬化性樹脂からなるコーティング材をコーティングすることにより前記下地層を形成することを特徴とする請求項1に記載の印刷フィルム貼着缶体の製造方法。

【請求項3】

前記缶胴部に前記印刷フィルムが貼着された後、前記円筒缶体を回転させながら前記円筒缶体の内面を塗装し、その塗膜を加熱乾燥させるとともに、前記接着剤を完全硬化させる内面塗装工程を更に有していることを特徴とする請求項1に記載の印刷フィルム貼着缶体の製造方法。

【請求項4】

前記フィルム貼着工程と前記内面塗装工程との間に、熱硬化型の塗料により前記円筒缶体の缶底のリブ部を塗装し、加熱乾燥させて硬化させることにより潤滑剤含有の保護塗膜層を形成する塗装加熱工程を更に有していることを特徴とする請求項3に記載の印刷フィルム貼着缶体の製造方法。

【請求項1】

金属板から円筒缶体を形成した後、印刷層を有する熱可塑性樹脂フィルムを、その円筒缶体の加熱した缶胴部に、接着剤層を介して熱接着することによりフィルム貼着缶体を製造する印刷フィルム貼着缶体の製造方法において、

一方の面にクリアーコート層が形成されている前記熱可塑性樹脂フィルムの他方の面に、前記印刷層との密着性を向上させる下地処理が施されて下地層を形成する下地処理工程と、

その下地処理が施された前記他方の面に、紫外線硬化型インクをインクジェットプリンタから噴射し付着させて仮硬化状態の印刷層が形成され、その上に前記接着剤が塗布され、その前記接着剤が加熱乾燥されて印刷フィルムを形成する印刷工程と、

前記印刷フィルムのガラス転移点以上、融点未満の温度範囲に加熱された前記円筒缶体の前記缶胴部に、前記接着剤層を相対させて貼着させるフィルム貼着工程と、

前記印刷フィルムが前記缶胴部に貼着された後、前記印刷フィルムに紫外線を照射して前記紫外線硬化型インクを本硬化させる紫外線照射工程と

を有していることを特徴とする印刷フィルム貼着缶体の製造方法。

【請求項2】

前記下地処理工程は、前記熱可塑性樹脂フィルムの前記他方の面に、紫外線硬化性樹脂からなるコーティング材をコーティングすることにより前記下地層を形成することを特徴とする請求項1に記載の印刷フィルム貼着缶体の製造方法。

【請求項3】

前記缶胴部に前記印刷フィルムが貼着された後、前記円筒缶体を回転させながら前記円筒缶体の内面を塗装し、その塗膜を加熱乾燥させるとともに、前記接着剤を完全硬化させる内面塗装工程を更に有していることを特徴とする請求項1に記載の印刷フィルム貼着缶体の製造方法。

【請求項4】

前記フィルム貼着工程と前記内面塗装工程との間に、熱硬化型の塗料により前記円筒缶体の缶底のリブ部を塗装し、加熱乾燥させて硬化させることにより潤滑剤含有の保護塗膜層を形成する塗装加熱工程を更に有していることを特徴とする請求項3に記載の印刷フィルム貼着缶体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−248573(P2006−248573A)

【公開日】平成18年9月21日(2006.9.21)

【国際特許分類】

【出願番号】特願2005−67539(P2005−67539)

【出願日】平成17年3月10日(2005.3.10)

【出願人】(000208455)大和製罐株式会社 (309)

【Fターム(参考)】

【公開日】平成18年9月21日(2006.9.21)

【国際特許分類】

【出願日】平成17年3月10日(2005.3.10)

【出願人】(000208455)大和製罐株式会社 (309)

【Fターム(参考)】

[ Back to top ]