印刷回路基板の印刷用スキージ

【課題】回路基板とスキージゴムの面接触を可能にすることにより、両面同時印刷方式の使用時に回路基板の反りが発生されないようにし、また、面接触によって回路基板に加えられる垂直方向のベクトル力を水平方向のベクトル力よりも大きくすることにより、ホール(ビアホール(via hole)、スルーホール(through hole))のインク充填性が改善された印刷回路基板の印刷用スキージ。

【解決手段】本発明による印刷回路基板の印刷用スキージは、回路基板に圧力を加える端部に、前記スキージの長さ方向軸を基準に第1角度に形成された第1面取り部;及び前記第1面取り部の延長線を基準に第2角度に形成された第2面取り部;を含んで構成される。

【解決手段】本発明による印刷回路基板の印刷用スキージは、回路基板に圧力を加える端部に、前記スキージの長さ方向軸を基準に第1角度に形成された第1面取り部;及び前記第1面取り部の延長線を基準に第2角度に形成された第2面取り部;を含んで構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は印刷回路基板の印刷用スキージ(Squeegee)に関し、より詳細には、回路基板とスキージゴムの面接触を可能にすることにより、両面同時印刷方式の使用時に回路基板の反りが発生されないようにし、また、面接触によって回路基板に加えられる垂直方向のベクトル力を水平方向のベクトル力よりも大きくすることにより、ホール(ビアホール(via hole)、スルーホール(through hole))のインク充填性が改善された印刷回路基板の印刷用スキージに関する。

【背景技術】

【0002】

一般的に、印刷回路基板(Printed Circuit Board)は、ペーパーフェノール(Paper Phenol)樹脂またはガラスエポキシ(Glass Epoxy)樹脂などのような材質の基板上に銅板を積層し、パターン(Pattern)印刷及びエッチング(Etching)などの技術によって配線を形成することにより完成される。

【0003】

ここで、パターンなどの印刷工程は、印刷象が設計されているスクリーンを利用することが一般的であり、印刷インクをスクリーン上に塗布し、スキージ(Squeegee)の圧力を利用して印刷インクを基板上に透過させて印刷する。

【0004】

そして、軽薄短小化されていく最近の電子機器は、微細なパターンの印刷回路基板を求めており、これにより、印刷回路基板の印刷工程はさらに重要視されている。

【0005】

図1は従来の印刷回路基板のスクリーン印刷用スキージを利用する印刷工程を示す断面図である。

【0006】

まず、図1に示すように、印刷工程を遂行するために、回路基板10上に印刷インク12が塗布されるスクリーン14及び圧力を利用して回路基板10上に印刷インク12を透過させるスキージ16が備えられる。

【0007】

ここで、導電性ペースト(Paste)印刷またはPSR(Photo Solder Resist)印刷(ビアホール印刷、スルーホール印刷、表面印刷)などのような工程に利用されるスキージ16は、その端部が線接触方式でスクリーン14と接触するため、ホール(ビアホール、スルーホール)のインク充填性が低下する欠点があった。

【0008】

次に、図2は従来方式のロールコータ(Roll Coater)印刷工程による表面コーティング及びホール(ビアホール、スルーホール)のインク充填過程を示すブロック図であり、図3は図2のスキージング(Squeezing)過程を示した模式図である。

【0009】

図2に示すように、従来方式の印刷工程によるロールコータ印刷(両面印刷)では、まず、前処理が完了された回路基板10が投入されると、1次ロールコーティングを行って、ホール(ビアホール、スルーホール)及び表面にインクの塗布を進行する(S1)。この過程で、ホールの中に十分なインクが充填されず、また、表面に形成された回路によって表面インク厚さが均一に塗布されなくなる。このような問題を改善するために、スキージ16が互いに向い合うようにしてスキージング(Squeezing)することにより、ホールの中にインクが充填され、表面のインク厚さも平滑になる(S2)。スキージングが完了されると、目標とする表面インク厚さにするための2次ロールコーティングをして(S3)、その後乾燥を実施する(S4)過程を経て、PSR(Photo Solder Resist)を回路基板の表面に形成する。

【0010】

しかし、図3に示すように、従来方式によるPSR(Photo Solder Resist)印刷(ビアホール印刷、スルーホール印刷)などのような工程に利用されるスキージ16は、その端部が線接触方式で回路基板10と接触するため、ホール(ビアホール、スルーホール)のインク充填性が低下し、両面印刷過程において、スキージの線接触により接触平滑度が低くて回路基板の支持均衡(Balance)が崩れると、回路基板の反りが発生するという問題点があった。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】韓国公開実用新案第20−1998−0026733号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は上述の問題点を解消するために導き出されたものであり、スキージに第1面取り部及び第2面取り部を備えて、スキージのスキージングが面接触してなされるようにすることにより、ホール(ビアホール、スルーホール)のインク充填性を改善し、両面印刷時に面接触がなされるようにすることにより、従来技術のように、線接触により接触平滑度が低くて回路基板の支持均衡が崩れてしまう問題点を解消することを目的とする。

【課題を解決するための手段】

【0013】

本発明は印刷回路基板の印刷用スキージにおいて、前記スキージは、回路基板に圧力を加える端部に、前記スキージの長さ方向軸を基準に第1角度に形成された第1面取り部;及び前記第1面取り部の延長線を基準に第2角度に形成された第2面取り部;を含んで構成される印刷回路基板の印刷用スキージを提供する。

【0014】

尚、本発明は一対のスキージが備えられた印刷回路基板の印刷用スキージにおいて、前記一対のスキージは夫々、回路基板に圧力を加える端部に、前記スキージの長さ方向軸を基準に第1角度に形成された第1面取り部;及び前記第1面取り部の延長線を基準に第2角度に形成された第2面取り部;を含んで構成され、前記一対のスキージは、前記回路基板を基準にして対称に配置され、前記第1面取り部の全面が互いに向い合って前記回路基板の両面を夫々圧搾する印刷回路基板の印刷用スキージも提供する。

【0015】

ここで、前記第1角度は前記第2角度よりも大きく形成される。

【0016】

さらに本発明は、ロールコータに前処理が完了された回路基板を投入して1次ロールコーティングを行って、回路基板のホール及び両表面に印刷インクを塗布する第1段階;及び印刷インクが塗布された回路基板の両表面を夫々スキージでスキージングする第2段階;を含んで構成される。

【0017】

前記第2段階において、前記一対のスキージは夫々、前記回路基板と接触して圧力を加える端部に、前記スキージの長さ方向軸を基準に第1角度に形成された第1面取り部;及び前記第1面取り部の延長線を基準に第2角度に形成された第2面取り部;を含んで構成され、前記一対のスキージは前記回路基板を基準にして対称に配置され、前記第1面取り部の全面が互いに向い合って前記回路基板の両面と夫々接触された状態で、前記回路基板をスキージングする印刷回路基板のコーティング方法も提供する。

【0018】

ここで、前記第1角度は前記第2角度よりも大きく形成される。

【発明の効果】

【0019】

本発明を活用すると、スキージに第1面取り部及び第2面取り部を備えて、スキージのスキージングが面接触してなされるようにすることにより、ホール(ビアホール、スルーホール)のインク充填性を改善することができ、両面印刷時に面接触がなされるようにすることにより、従来技術のように、線接触により接触平滑度が低くて回路基板の支持均衡が崩れてしまう問題点が解消される効果がある。

【図面の簡単な説明】

【0020】

【図1】従来の印刷回路基板のスクリーン印刷用スキージを利用する印刷工程を示す断面図である。

【図2】従来方式のロールコータ印刷工程による表面コーティング及びホール(ビアホール、スルーホール)のインク充填過程を示すブロック図である。

【図3】図2のスキージング過程を示した模式図である。

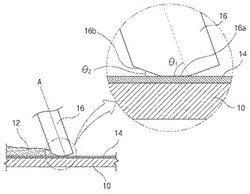

【図4】本発明による印刷回路基板のスクリーン印刷用スキージを利用する印刷工程を示す断面図である。

【図5】ロールコータ印刷工程による表面コーティング及びホール(ビアホール、スルーホール)のインク充填過程で、スキージング過程を示した模式図である。

【図6】(a)は従来技術による線接触方式のスキージの適用メカニズムを、(b)は本発明による面接触方式のスキージの適用メカニズムを図示したものである。

【発明を実施するための形態】

【0021】

以下、添付図面を参照して本発明に係わる好ましい実施形態を詳細に説明する。これに先立ち、本明細書及び請求範囲に用いられた用語や単語は通常的かつ辞書的な意味に限定して解釈されてはならず、発明者が自らの発明を最善の方法で説明するために用語の概念を適切に定義することができるという原則にしたがって本発明の技術的思想にかなう意味と概念に解釈されるべきである。

【0022】

従って、本明細書に記載された実施形態と図面に図示された構成は本発明のもっとも好ましい一実施形態に過ぎず、本発明の技術的思想の全部を代弁しているわけではないため、本出願時点において、これらを代替することができる多様な均等物と変形例があり得ることを理解しなければならない。

【0023】

図4は本発明による印刷回路基板のスクリーン印刷用スキージを利用する印刷工程を示す断面図であり、図5はロールコータ印刷工程による表面コーティング及びホール(ビアホール、スルーホール)のインク充填過程でスキージング過程を示した模式図である。

【0024】

図4に示すように、本発明によるスキージ(Squeegee)16は、回路基板10に圧力を加える端部に、前記スキージ16の長さ方向軸Aを基準に第1角度θ1に形成された第1面取り部16aと、前記第1面取り部16aの延長線を基準に第2角度θ2に形成された第2面取り部16bとを含んで構成される。

【0025】

ここで、前記第1角度θ1は、前記第2角度θ2よりも大きく形成されることが好ましい。さらに、前記第1角度θ1は30〜80度であり、45度で構成されることがより好ましく、前記第2角度θ2は5〜15度であることが好ましい。

【0026】

勿論、スクリーン印刷方式を利用して回路基板10に印刷インク12をコーティングする場合には、印刷象が設計されたスクリーン14に前記スキージ16で圧力を加えて、回路基板10上に印刷インク12を透過させるようになる。また、以下に説明するロールコーティング方式とスキージ方式が混用される場合には、ロールコータによって回路基板10上に先に印刷インクがコーティングされた後、前記印刷インクがコーティングされた上面をスキージで圧着(Squeezing)するようになる。従って、本発明によるスキージは、スクリーン印刷方式だけでなく、印刷インクが回路基板に塗布された状態で、その上部を圧着する用途で用いられることが可能である。

【0027】

図6の(a)及び(b)は、夫々従来技術による線接触方式のスキージと本発明による面接触方式のスキージの適用メカニズムを図示したものである。

【0028】

図6の(a)に示すように、スキージ16に面取りが備えられない場合には、スキージ16の一端部の角で回路基板10を掻くようになるが、この場合には、スキージ16が回路基板10と線接触するようになる。このような従来技術では、線接触によって掻く力が大きいため、前記スキージ16が回路基板10を押し付ける垂直方向のベクトル力より水平方向のベクトル力が大きくなる。このような状態では、スキージ16が回路基板10に加える力が小さいため、ホール(ビアホール、スルーホール)のインク充填性が低下するようになる。

【0029】

反面、図6の(b)に示すように、スキージ16に第1面取り部16a及び第2面取り部16bが備えられ、第1面取り部16aが回路基板10と接触して第1面取り部16aの面全体で回路基板10を掻くようになるが、この場合には、スキージ16が回路基板10と面接触するようになる。このような面接触の場合には、前記スキージ16が回路基板10を押し付ける垂直方向のベクトル力が、前記スキージ16が回路基板10を掻く水平方向のベクトル力よりも大きくなる。このような状態では、スキージ16が回路基板10に加える力が大きいため、ホール(ビアホール、スルーホール)のインク充填性が改善されるようになる。

【0030】

尚、本発明はロールコーティング方式とスキージ方式が混用される場合に用いられることが可能である。

【0031】

図5に示すように、一般的にロールコーティング方式は、回路基板の両面を同時に印刷する両面印刷方式に該当する。従って、ロールコーティング方式と混用されるスキージ方式も、両面印刷が可能な構成を有しなければならないため、スキージを回路基板を中心にして互いに向い合うように配置して、回路基板の両面を同時にスキージングするようになる。

【0032】

ロールコータとスキージを混用して印刷回路基板をコーティングする場合には、「背景技術」にて説明したように、印刷工程におけるロールコータ印刷(両面印刷)では、まず、前処理が完了された回路基板10が投入されると、1次ロールコーティングを行って、ホール(ビアホール、スルーホール)及び表面にインクの塗布を進行する(S1)。この過程でホールの中に十分なインクが充填されず、また、表面に形成された回路によって表面インク厚さが均一に塗布されなくなる。このような問題を改善するために、スキージ16を互いに向い合うようにしてスキージングすることにより、ホールの中にインクが充填され、表面のインク厚さも平滑になる(S2)。スキージングが完了されると、目標とする表面インク厚さにするための2次ロールコーティングを行って(S3)、その後乾燥を実施する(S4)過程を経て、PSR(Photo Solder Resist)を回路基板の表面に形成する。

【0033】

この場合には、一対のスキージ16が備えられた印刷回路基板のスクリーン印刷用スキージを用いるようになり、前記一対のスキージ16は夫々、回路基板10に圧力を加える端部に、前記スキージ16の長さ方向軸を基準に第1角度θ1に形成された第1面取り部16aと、前記第1面取り部16aの延長線を基準に第2角度θ2に形成された第2面取り部16bとを含んで構成される。また、前記一対のスキージ16は前記回路基板10を中心にして対称に配置され、前記第1面取り部16aの全面が互いに向い合って前記回路基板10の両面を夫々圧搾するようになる。

【0034】

従来技術ではこの場合、前記スキージ16が線接触するように構成されるため、両面印刷過程において、スキージの線接触により接触平滑度が低くて回路基板の支持均衡が崩れると、回路基板の反りが発生する問題点があったが、図5に示すように、本発明では前記スキージ16が面接触するようになるため、基板の支持均衡が改善され、基板の反りが発生する問題を解消することができ、良質の表面スキージングが可能である。

【0035】

以上、本発明を限定された実施形態及び図面を参照して説明したが、本発明はこれによって限定されず、本発明が属する技術分野において通常の知識を有する者により、本発明の技術思想と添付の特許請求の範囲の均等範囲内で、多様な変形及び修正ができることが勿論である。

【符号の説明】

【0036】

10 回路基板

12 印刷インク

14 スクリーン

16 スキージ

16a 第1面取り

16b 第2面取り

θ1 第1角度

θ2 第2角度

【技術分野】

【0001】

本発明は印刷回路基板の印刷用スキージ(Squeegee)に関し、より詳細には、回路基板とスキージゴムの面接触を可能にすることにより、両面同時印刷方式の使用時に回路基板の反りが発生されないようにし、また、面接触によって回路基板に加えられる垂直方向のベクトル力を水平方向のベクトル力よりも大きくすることにより、ホール(ビアホール(via hole)、スルーホール(through hole))のインク充填性が改善された印刷回路基板の印刷用スキージに関する。

【背景技術】

【0002】

一般的に、印刷回路基板(Printed Circuit Board)は、ペーパーフェノール(Paper Phenol)樹脂またはガラスエポキシ(Glass Epoxy)樹脂などのような材質の基板上に銅板を積層し、パターン(Pattern)印刷及びエッチング(Etching)などの技術によって配線を形成することにより完成される。

【0003】

ここで、パターンなどの印刷工程は、印刷象が設計されているスクリーンを利用することが一般的であり、印刷インクをスクリーン上に塗布し、スキージ(Squeegee)の圧力を利用して印刷インクを基板上に透過させて印刷する。

【0004】

そして、軽薄短小化されていく最近の電子機器は、微細なパターンの印刷回路基板を求めており、これにより、印刷回路基板の印刷工程はさらに重要視されている。

【0005】

図1は従来の印刷回路基板のスクリーン印刷用スキージを利用する印刷工程を示す断面図である。

【0006】

まず、図1に示すように、印刷工程を遂行するために、回路基板10上に印刷インク12が塗布されるスクリーン14及び圧力を利用して回路基板10上に印刷インク12を透過させるスキージ16が備えられる。

【0007】

ここで、導電性ペースト(Paste)印刷またはPSR(Photo Solder Resist)印刷(ビアホール印刷、スルーホール印刷、表面印刷)などのような工程に利用されるスキージ16は、その端部が線接触方式でスクリーン14と接触するため、ホール(ビアホール、スルーホール)のインク充填性が低下する欠点があった。

【0008】

次に、図2は従来方式のロールコータ(Roll Coater)印刷工程による表面コーティング及びホール(ビアホール、スルーホール)のインク充填過程を示すブロック図であり、図3は図2のスキージング(Squeezing)過程を示した模式図である。

【0009】

図2に示すように、従来方式の印刷工程によるロールコータ印刷(両面印刷)では、まず、前処理が完了された回路基板10が投入されると、1次ロールコーティングを行って、ホール(ビアホール、スルーホール)及び表面にインクの塗布を進行する(S1)。この過程で、ホールの中に十分なインクが充填されず、また、表面に形成された回路によって表面インク厚さが均一に塗布されなくなる。このような問題を改善するために、スキージ16が互いに向い合うようにしてスキージング(Squeezing)することにより、ホールの中にインクが充填され、表面のインク厚さも平滑になる(S2)。スキージングが完了されると、目標とする表面インク厚さにするための2次ロールコーティングをして(S3)、その後乾燥を実施する(S4)過程を経て、PSR(Photo Solder Resist)を回路基板の表面に形成する。

【0010】

しかし、図3に示すように、従来方式によるPSR(Photo Solder Resist)印刷(ビアホール印刷、スルーホール印刷)などのような工程に利用されるスキージ16は、その端部が線接触方式で回路基板10と接触するため、ホール(ビアホール、スルーホール)のインク充填性が低下し、両面印刷過程において、スキージの線接触により接触平滑度が低くて回路基板の支持均衡(Balance)が崩れると、回路基板の反りが発生するという問題点があった。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】韓国公開実用新案第20−1998−0026733号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は上述の問題点を解消するために導き出されたものであり、スキージに第1面取り部及び第2面取り部を備えて、スキージのスキージングが面接触してなされるようにすることにより、ホール(ビアホール、スルーホール)のインク充填性を改善し、両面印刷時に面接触がなされるようにすることにより、従来技術のように、線接触により接触平滑度が低くて回路基板の支持均衡が崩れてしまう問題点を解消することを目的とする。

【課題を解決するための手段】

【0013】

本発明は印刷回路基板の印刷用スキージにおいて、前記スキージは、回路基板に圧力を加える端部に、前記スキージの長さ方向軸を基準に第1角度に形成された第1面取り部;及び前記第1面取り部の延長線を基準に第2角度に形成された第2面取り部;を含んで構成される印刷回路基板の印刷用スキージを提供する。

【0014】

尚、本発明は一対のスキージが備えられた印刷回路基板の印刷用スキージにおいて、前記一対のスキージは夫々、回路基板に圧力を加える端部に、前記スキージの長さ方向軸を基準に第1角度に形成された第1面取り部;及び前記第1面取り部の延長線を基準に第2角度に形成された第2面取り部;を含んで構成され、前記一対のスキージは、前記回路基板を基準にして対称に配置され、前記第1面取り部の全面が互いに向い合って前記回路基板の両面を夫々圧搾する印刷回路基板の印刷用スキージも提供する。

【0015】

ここで、前記第1角度は前記第2角度よりも大きく形成される。

【0016】

さらに本発明は、ロールコータに前処理が完了された回路基板を投入して1次ロールコーティングを行って、回路基板のホール及び両表面に印刷インクを塗布する第1段階;及び印刷インクが塗布された回路基板の両表面を夫々スキージでスキージングする第2段階;を含んで構成される。

【0017】

前記第2段階において、前記一対のスキージは夫々、前記回路基板と接触して圧力を加える端部に、前記スキージの長さ方向軸を基準に第1角度に形成された第1面取り部;及び前記第1面取り部の延長線を基準に第2角度に形成された第2面取り部;を含んで構成され、前記一対のスキージは前記回路基板を基準にして対称に配置され、前記第1面取り部の全面が互いに向い合って前記回路基板の両面と夫々接触された状態で、前記回路基板をスキージングする印刷回路基板のコーティング方法も提供する。

【0018】

ここで、前記第1角度は前記第2角度よりも大きく形成される。

【発明の効果】

【0019】

本発明を活用すると、スキージに第1面取り部及び第2面取り部を備えて、スキージのスキージングが面接触してなされるようにすることにより、ホール(ビアホール、スルーホール)のインク充填性を改善することができ、両面印刷時に面接触がなされるようにすることにより、従来技術のように、線接触により接触平滑度が低くて回路基板の支持均衡が崩れてしまう問題点が解消される効果がある。

【図面の簡単な説明】

【0020】

【図1】従来の印刷回路基板のスクリーン印刷用スキージを利用する印刷工程を示す断面図である。

【図2】従来方式のロールコータ印刷工程による表面コーティング及びホール(ビアホール、スルーホール)のインク充填過程を示すブロック図である。

【図3】図2のスキージング過程を示した模式図である。

【図4】本発明による印刷回路基板のスクリーン印刷用スキージを利用する印刷工程を示す断面図である。

【図5】ロールコータ印刷工程による表面コーティング及びホール(ビアホール、スルーホール)のインク充填過程で、スキージング過程を示した模式図である。

【図6】(a)は従来技術による線接触方式のスキージの適用メカニズムを、(b)は本発明による面接触方式のスキージの適用メカニズムを図示したものである。

【発明を実施するための形態】

【0021】

以下、添付図面を参照して本発明に係わる好ましい実施形態を詳細に説明する。これに先立ち、本明細書及び請求範囲に用いられた用語や単語は通常的かつ辞書的な意味に限定して解釈されてはならず、発明者が自らの発明を最善の方法で説明するために用語の概念を適切に定義することができるという原則にしたがって本発明の技術的思想にかなう意味と概念に解釈されるべきである。

【0022】

従って、本明細書に記載された実施形態と図面に図示された構成は本発明のもっとも好ましい一実施形態に過ぎず、本発明の技術的思想の全部を代弁しているわけではないため、本出願時点において、これらを代替することができる多様な均等物と変形例があり得ることを理解しなければならない。

【0023】

図4は本発明による印刷回路基板のスクリーン印刷用スキージを利用する印刷工程を示す断面図であり、図5はロールコータ印刷工程による表面コーティング及びホール(ビアホール、スルーホール)のインク充填過程でスキージング過程を示した模式図である。

【0024】

図4に示すように、本発明によるスキージ(Squeegee)16は、回路基板10に圧力を加える端部に、前記スキージ16の長さ方向軸Aを基準に第1角度θ1に形成された第1面取り部16aと、前記第1面取り部16aの延長線を基準に第2角度θ2に形成された第2面取り部16bとを含んで構成される。

【0025】

ここで、前記第1角度θ1は、前記第2角度θ2よりも大きく形成されることが好ましい。さらに、前記第1角度θ1は30〜80度であり、45度で構成されることがより好ましく、前記第2角度θ2は5〜15度であることが好ましい。

【0026】

勿論、スクリーン印刷方式を利用して回路基板10に印刷インク12をコーティングする場合には、印刷象が設計されたスクリーン14に前記スキージ16で圧力を加えて、回路基板10上に印刷インク12を透過させるようになる。また、以下に説明するロールコーティング方式とスキージ方式が混用される場合には、ロールコータによって回路基板10上に先に印刷インクがコーティングされた後、前記印刷インクがコーティングされた上面をスキージで圧着(Squeezing)するようになる。従って、本発明によるスキージは、スクリーン印刷方式だけでなく、印刷インクが回路基板に塗布された状態で、その上部を圧着する用途で用いられることが可能である。

【0027】

図6の(a)及び(b)は、夫々従来技術による線接触方式のスキージと本発明による面接触方式のスキージの適用メカニズムを図示したものである。

【0028】

図6の(a)に示すように、スキージ16に面取りが備えられない場合には、スキージ16の一端部の角で回路基板10を掻くようになるが、この場合には、スキージ16が回路基板10と線接触するようになる。このような従来技術では、線接触によって掻く力が大きいため、前記スキージ16が回路基板10を押し付ける垂直方向のベクトル力より水平方向のベクトル力が大きくなる。このような状態では、スキージ16が回路基板10に加える力が小さいため、ホール(ビアホール、スルーホール)のインク充填性が低下するようになる。

【0029】

反面、図6の(b)に示すように、スキージ16に第1面取り部16a及び第2面取り部16bが備えられ、第1面取り部16aが回路基板10と接触して第1面取り部16aの面全体で回路基板10を掻くようになるが、この場合には、スキージ16が回路基板10と面接触するようになる。このような面接触の場合には、前記スキージ16が回路基板10を押し付ける垂直方向のベクトル力が、前記スキージ16が回路基板10を掻く水平方向のベクトル力よりも大きくなる。このような状態では、スキージ16が回路基板10に加える力が大きいため、ホール(ビアホール、スルーホール)のインク充填性が改善されるようになる。

【0030】

尚、本発明はロールコーティング方式とスキージ方式が混用される場合に用いられることが可能である。

【0031】

図5に示すように、一般的にロールコーティング方式は、回路基板の両面を同時に印刷する両面印刷方式に該当する。従って、ロールコーティング方式と混用されるスキージ方式も、両面印刷が可能な構成を有しなければならないため、スキージを回路基板を中心にして互いに向い合うように配置して、回路基板の両面を同時にスキージングするようになる。

【0032】

ロールコータとスキージを混用して印刷回路基板をコーティングする場合には、「背景技術」にて説明したように、印刷工程におけるロールコータ印刷(両面印刷)では、まず、前処理が完了された回路基板10が投入されると、1次ロールコーティングを行って、ホール(ビアホール、スルーホール)及び表面にインクの塗布を進行する(S1)。この過程でホールの中に十分なインクが充填されず、また、表面に形成された回路によって表面インク厚さが均一に塗布されなくなる。このような問題を改善するために、スキージ16を互いに向い合うようにしてスキージングすることにより、ホールの中にインクが充填され、表面のインク厚さも平滑になる(S2)。スキージングが完了されると、目標とする表面インク厚さにするための2次ロールコーティングを行って(S3)、その後乾燥を実施する(S4)過程を経て、PSR(Photo Solder Resist)を回路基板の表面に形成する。

【0033】

この場合には、一対のスキージ16が備えられた印刷回路基板のスクリーン印刷用スキージを用いるようになり、前記一対のスキージ16は夫々、回路基板10に圧力を加える端部に、前記スキージ16の長さ方向軸を基準に第1角度θ1に形成された第1面取り部16aと、前記第1面取り部16aの延長線を基準に第2角度θ2に形成された第2面取り部16bとを含んで構成される。また、前記一対のスキージ16は前記回路基板10を中心にして対称に配置され、前記第1面取り部16aの全面が互いに向い合って前記回路基板10の両面を夫々圧搾するようになる。

【0034】

従来技術ではこの場合、前記スキージ16が線接触するように構成されるため、両面印刷過程において、スキージの線接触により接触平滑度が低くて回路基板の支持均衡が崩れると、回路基板の反りが発生する問題点があったが、図5に示すように、本発明では前記スキージ16が面接触するようになるため、基板の支持均衡が改善され、基板の反りが発生する問題を解消することができ、良質の表面スキージングが可能である。

【0035】

以上、本発明を限定された実施形態及び図面を参照して説明したが、本発明はこれによって限定されず、本発明が属する技術分野において通常の知識を有する者により、本発明の技術思想と添付の特許請求の範囲の均等範囲内で、多様な変形及び修正ができることが勿論である。

【符号の説明】

【0036】

10 回路基板

12 印刷インク

14 スクリーン

16 スキージ

16a 第1面取り

16b 第2面取り

θ1 第1角度

θ2 第2角度

【特許請求の範囲】

【請求項1】

印刷回路基板の印刷用スキージにおいて、

前記スキージは、回路基板に圧力を加える端部に、前記スキージの長さ方向軸を基準に第1角度に形成された第1面取り部;及び

前記第1面取り部の延長線を基準に第2角度に形成された第2面取り部;を含んで構成される印刷回路基板の印刷用スキージ。

【請求項2】

一対のスキージが備えられた印刷回路基板の印刷用スキージにおいて、

前記一対のスキージは夫々、回路基板に圧力を加える端部に、前記スキージの長さ方向軸を基準に第1角度に形成された第1面取り部;及び前記第1面取り部の延長線を基準に第2角度に形成された第2面取り部;を含んで構成され、

前記一対のスキージは、前記回路基板を基準にして対称に配置され、前記第1面取り部の全面が互いに向い合って前記回路基板の両面を夫々圧搾する印刷回路基板の印刷用スキージ。

【請求項3】

前記第1角度は前記第2角度よりも大きく形成される請求項1または2に記載の印刷回路基板の印刷用スキージ。

【請求項4】

ロールコータに前処理が完了された回路基板を投入して1次ロールコーティングを行って、回路基板のホール及び両表面に印刷インクを塗布する第1段階;及び

印刷インクが塗布された回路基板の両表面を夫々スキージでスキージングする第2段階;を含んで構成され、

前記第2段階において、

前記一対のスキージは夫々、前記回路基板と接触して圧力を加える端部に、前記スキージの長さ方向軸を基準に第1角度に形成された第1面取り部;及び前記第1面取り部の延長線を基準に第2角度に形成された第2面取り部;を含んで構成され、

前記一対のスキージは前記回路基板を基準にして対称に配置され、前記第1面取り部の全面が互いに向い合って前記回路基板の両面と夫々接触された状態で、前記回路基板をスキージングする印刷回路基板のコーティング方法。

【請求項5】

前記第1角度は前記第2角度よりも大きく形成される請求項4に記載の印刷回路基板のコーティング方法。

【請求項1】

印刷回路基板の印刷用スキージにおいて、

前記スキージは、回路基板に圧力を加える端部に、前記スキージの長さ方向軸を基準に第1角度に形成された第1面取り部;及び

前記第1面取り部の延長線を基準に第2角度に形成された第2面取り部;を含んで構成される印刷回路基板の印刷用スキージ。

【請求項2】

一対のスキージが備えられた印刷回路基板の印刷用スキージにおいて、

前記一対のスキージは夫々、回路基板に圧力を加える端部に、前記スキージの長さ方向軸を基準に第1角度に形成された第1面取り部;及び前記第1面取り部の延長線を基準に第2角度に形成された第2面取り部;を含んで構成され、

前記一対のスキージは、前記回路基板を基準にして対称に配置され、前記第1面取り部の全面が互いに向い合って前記回路基板の両面を夫々圧搾する印刷回路基板の印刷用スキージ。

【請求項3】

前記第1角度は前記第2角度よりも大きく形成される請求項1または2に記載の印刷回路基板の印刷用スキージ。

【請求項4】

ロールコータに前処理が完了された回路基板を投入して1次ロールコーティングを行って、回路基板のホール及び両表面に印刷インクを塗布する第1段階;及び

印刷インクが塗布された回路基板の両表面を夫々スキージでスキージングする第2段階;を含んで構成され、

前記第2段階において、

前記一対のスキージは夫々、前記回路基板と接触して圧力を加える端部に、前記スキージの長さ方向軸を基準に第1角度に形成された第1面取り部;及び前記第1面取り部の延長線を基準に第2角度に形成された第2面取り部;を含んで構成され、

前記一対のスキージは前記回路基板を基準にして対称に配置され、前記第1面取り部の全面が互いに向い合って前記回路基板の両面と夫々接触された状態で、前記回路基板をスキージングする印刷回路基板のコーティング方法。

【請求項5】

前記第1角度は前記第2角度よりも大きく形成される請求項4に記載の印刷回路基板のコーティング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−106474(P2012−106474A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2011−53970(P2011−53970)

【出願日】平成23年3月11日(2011.3.11)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成23年3月11日(2011.3.11)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

[ Back to top ]