印刷回路基板の製造方法

【課題】熱的安定性及び機械的強度に優れ、インプリンティングリソグラフィ方式に適した難燃性絶縁層を含む印刷回路基板の製造方法を提供する。

【解決手段】(a)エポキシ当量が100〜700のビスフェノールA型エポキシ樹脂5〜20重量部、エポキシ当量が100〜600のクレゾールノボラック型エポキシ樹脂30〜60重量部、エポキシ当量が100〜500のゴム変性型エポキシ樹脂5〜15重量部、及びエポキシ当量が400〜800リン系エポキシ樹脂15〜30重量部を含む複合エポキシ樹脂と、(b)アミノトリアジン系硬化剤と、(c)硬化促進剤と、(d)無機充填剤と、を含み、最低粘度が、1.0〜250.0Pa・secである難燃性樹脂組成物を、基板表面にコーティングして難燃性絶縁層を形成する段階を含む、印刷回路基板の製造方法である。

【解決手段】(a)エポキシ当量が100〜700のビスフェノールA型エポキシ樹脂5〜20重量部、エポキシ当量が100〜600のクレゾールノボラック型エポキシ樹脂30〜60重量部、エポキシ当量が100〜500のゴム変性型エポキシ樹脂5〜15重量部、及びエポキシ当量が400〜800リン系エポキシ樹脂15〜30重量部を含む複合エポキシ樹脂と、(b)アミノトリアジン系硬化剤と、(c)硬化促進剤と、(d)無機充填剤と、を含み、最低粘度が、1.0〜250.0Pa・secである難燃性樹脂組成物を、基板表面にコーティングして難燃性絶縁層を形成する段階を含む、印刷回路基板の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、印刷回路基板の製造方法に関し、詳しくは難燃性絶縁層を含む印刷回路基板の製造方法に関する。

【背景技術】

【0002】

近年、電子機器の小型化、薄型化、軽量化の傾向に伴って、高密度実装が求められている。従来のフォトリソグラフィ方式を用いて配線パターンを形成する方法では、フォトレジストの使用により微細配線を形成することから、その微細化には限界があり、また工程が複雑である。

【0003】

最近では、ナノサイズまで微細な配線パターンを形成できるインプリンティングリソグラフィ方法が提案されている。これは、従来の所定の硬化度を有する絶縁材料を半硬化状態にし、そこにスタンプを押し付けてパターンを形成し、形成されたパターンの内部に導電性金属をメッキして、微細パターンを形成する方法である。しかし、インプリンティングリソグラフィ方法の場合、適切な硬化度の選択の幅が狭く、製造条件に制約をもたらし、正確な硬化条件を合わせにくいのが現状である。その結果、パターンが転写されない、またはスタンプの離型性に問題が生じて基板の不良率を高める、という問題点がある。

【0004】

一般に、印刷回路基板や半導体実装用基板に用いられている絶縁材料である高分子(樹脂)材料には、各樹脂の物性上の限界を克服し所望の機能を与えるために、様々な無機充填剤が使用されている。

【0005】

しかし、回路基板に無機充填剤が多量に含有される場合、基板の脆性が増加し、樹脂と導電性配線との接着性(付着力)が劣り、半硬化状態における流動性が低下するなどの問題点が生じる。従って、無機充填剤の配合による所望の物性を実現しながらも、インプリンティング工程を行うのに適した特性を有するように、樹脂の物性を制御する必要がある。

【0006】

基板に難燃性を与えるために、従来は、臭素や塩素のようなハロゲン化合物を使用したこともある。しかし、ハロゲン化合物を含む材料は、燃焼の際に人体に有害な物質であるダイオキシンを発生することが知られており、その使用が制限されている。従って、現在、非ハロゲン化合物を用いて難燃性を与えることができる技術開発が多様に行われている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】国際公開第2008/143309号

【発明の概要】

【発明が解決しようとする課題】

【0008】

こうした従来技術の問題点に鑑み、本発明は、熱的安定性及び機械的強度に優れ、熱膨脹率を減少させた難燃性絶縁層の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一側面によれば、(a)エポキシ当量が100〜700のビスフェノールA型エポキシ樹脂5〜20重量部、エポキシ当量が100〜600のクレゾールノボラック型エポキシ樹脂30〜60重量部、エポキシ当量が100〜500のゴム変性型エポキシ樹脂5〜15重量部、及びエポキシ当量が400〜800のリン系エポキシ樹脂15〜30重量部を含む複合エポキシ樹脂と、(b)アミノトリアジン系硬化剤と、(c)硬化促進剤と、(d)無機充填剤と、を含み、25mm直径のパラレルプレートをプレート間隔1.0mmに設けたレオメータを用いて、温度スイープ・モード)で初期温度60℃、最終温度180℃、昇温温度5℃/分の条件により、ストレイン(strain)1%及び1Hzの周波数で120測定ポイント及び24分間のランタイムで複素粘度(complex viscosity(|η*|:単位Pa・sec)を測定したときに得られた最低粘度が、1.0〜250.0Pa・secである難燃性樹脂組成物を、基板表面にコーティングして難燃性絶縁層を形成する段階と、

上記難燃性絶縁層が形成された基板をプリキュア(precure)する段階と、

上記難燃性絶縁層に粗さを形成する段階と、

上記粗さが形成された難燃性絶縁層上に印刷回路パターンを形成する段階と、を含む、印刷回路基板の製造方法が提供される。

【0010】

上記アミノトリアジン系硬化剤は、上記複合エポキシ樹脂のエポキシ基の混合当量に対して、0.3〜1.5当量比で混合することが好ましい。

【0011】

上記硬化促進剤は、上記複合エポキシ樹脂100重量部に対して、0.1〜1重量部で含まれることが好ましい。

【0012】

上記無機充填剤は、上記複合エポキシ樹脂100重量部に対して、20〜50重量部で含まれることが好ましい。

【0013】

上記硬化促進剤は、イミダゾール系化合物であることが好ましい。具体的には、2−エチル−4−メチルイミダゾール、1−(2−シアノエチル)−2−アルキルイミダゾール、2−フェニルイミダゾール及びこれらの混合物よりなる群から選ばれる少なくとも一種を使用できるが、これに限定されることはない。

【0014】

上記無機充填剤としては、酸化チタンバリウム、チタン酸ストロンチウムバリウム、酸化チタン、チタン酸ジルコン鉛、チタン酸ジルコン酸ランタン鉛、ニオブ酸鉛マグネシウムーチタン酸鉛、銀、ニッケル、ニッケルコーティングポリマー球状粒子、金コーティングポリマー球状粒子、スズばんだ、グラファイト、窒化タンタル、シリコン窒化金属、カーボンブラック、シリカ、クレイ及びホウ酸アルミニウムよりなる群から選ばれる少なくとも一つの無機物を使用できるが、これに限定されるものではない。

【0015】

上記無機充填剤は、シランカップリング剤を用いて表面処理したものを使用することが好ましい。上記無機充填剤としては、サイズが互いに異なる球形の充填剤が含まれたものを使用してもよい。

【0016】

上記難燃性樹脂組成物の最低粘度は、1.0〜100.0Pa・secであることが好ましく、より好ましくは、1.0〜50.0Pa・secであり、さらに好ましくは、30.0〜40.0Pa・secである。

【0017】

上記プリキュアする段階は、140〜160℃で20〜40分間維持して行われることができる。

【0018】

上記粗さを形成する段階は、上記難燃性絶縁層がコーティングされた基板を2−(2−ブトキシエトキシ)エタノール及びエタン−1、2−ジオールで処理する段階と、

50〜60g/Lの過マンガン酸ナトリウム(NaMnO4)と、15〜20g/Lのマンガン酸ナトリウム(Na2MnO4)と、40〜50g/Lの水酸化ナトリウム(NaOH)と、を含む水溶液でエッチングする段階と、

50〜70%のH2SO4で中和する段階と、を含むことができる。

【0019】

ここで、上記中和する段階は、20〜60%のフッ化水素(HF)または酸性フッ化アンモニウム(NH4HF2)溶液に浸漬する段階をさらに含むことができる。

【0020】

上記プリキュアする段階が、165〜175℃で、30〜60分間維持して行われ、上記粗さを形成する段階が、上記難燃性絶縁層がコーティングされた基板を2−(2−ブトキシエトキシ)エタノール及びエタン−1、2−ジオールで処理する段階と、50〜60g/Lの過マンガン酸ナトリウム(NaMnO4)と、15〜20g/Lのマンガン酸ナトリウム(Na2MnO4)と、40〜50g/Lの水酸化ナトリウム(NaOH)とを含む水溶液でエッチングする段階と、50〜70%のH2SO4で中和する段階と、20〜60%のフッ化水素または酸性フッ化アンモニウム溶液に浸漬する段階とを含むことが好ましい。

【発明の効果】

【0021】

本発明による印刷回路基板の製造方法によれば、熱的安定性及び機械的強度に優れ、かつ熱膨脹率を低下させて信頼性を向上させることができ、回路パターンと絶縁層との間の接着力に極めて優れた印刷回路基板を提供することができる。

【図面の簡単な説明】

【0022】

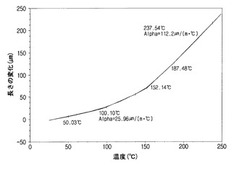

【図1】本発明の一実施例に係る樹脂組成物の熱機械測定(TMA)の結果を示すグラフである。

【図2】本発明の一実施例に係る印刷回路基板の製造過程を示す図面である。

【図3】本発明の一実施例に係る絶縁層の断面を示す模式図である。

【図4】それぞれ異なる条件によりプリキュアした後、デスミア工程を経た難燃性絶縁層の表面を示す電子顕微鏡写真である((A)170℃/30分、(B)160℃/30分、(C)140℃〜150℃/30分)

【図5】(a)プリキュア後、(b)スウェリング後、(c)マイクロエッチング後、(d)還元後、(e)アシッド−ディップ後の難燃性絶縁層の表面を示し、(f)は、化学メッキ後の表面状態を示す電子顕微鏡写真である。

【図6】フッ化水素処理を行った難燃性絶縁層の表面(左側)とそうではない難燃性絶縁層の表面(右側)を示す電子顕微鏡写真である。

【図7】本発明の一実施例による難燃性樹脂組成物の複素粘度を測定した結果を示すグラフである。

【発明を実施するための形態】

【0023】

以下、本発明をより詳細に説明する。

【0024】

本発明の一実施形態によれば、

(a)エポキシ当量が100〜700のビスフェノールA型エポキシ樹脂5〜20重量部、エポキシ当量が100〜600のクレゾールノボラック型エポキシ樹脂30〜60重量部、エポキシ当量が100〜500のゴム変性型エポキシ樹脂5〜15重量部、及びエポキシ当量が400〜800のリン系エポキシ樹脂15〜30重量部を含む複合エポキシ樹脂と、(b)アミノトリアジン系硬化剤と、(c)硬化促進剤と、(d)無機充填剤と、を含み、

25mm直径のパラレルプレートをプレート間隔1.0mmに設けたレオメータを用いて、温度スイープ・モードで初期温度60℃、最終温度180℃、及び昇温温度5℃/分の条件により、ストレイン1%及び1Hzの周波数で120測定ポイント及び24分間のランタイムで複素粘度を測定したときに得られた最低粘度が、1.0〜250.0Pa・secである難燃性樹脂組成物を、基板表面にコーティングして難燃性絶縁層を形成する段階と、

上記難燃性絶縁層が形成された基板をプリキュアする段階と

上記難燃性絶縁層に粗さを形成する段階と、

上記粗さが形成された難燃性絶縁層上に印刷回路パターンを形成する段階と、

を含む印刷回路基板の製造方法が提供される。

【0025】

本発明の一実施形態によれば、上記難燃性樹脂組成物の最低粘度は、1.0〜100.0Pa・secであることが好ましく、より好ましくは、1.0〜50.0Pa・secであり、さらに好ましくは、1.0〜40.0Pa・secである。

【0026】

本発明の一実施例による難燃性樹脂組成物の複素粘度の測定結果が、図7に示される。図7を参照すると、本発明の一実施例による難燃性樹脂組成物の最低粘度が5.6Pa・secであることが分かる。最低粘度が低いことから得られる利点は後述する。

【0027】

本発明に使用される複合エポキシ樹脂は、ハロゲンを含まないエポキシ樹脂であって、ビスフェノールA型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ゴム変性型エポキシ樹脂、及びリン系エポキシ樹脂を含む。

【0028】

ここで、ビスフェノールA型エポキシ樹脂は、エポキシ当量が100〜700であることが好ましい。エポキシ当量が100未満であると所望の物性を得られ難く、700を超えると溶媒に溶け難く、また融点が極めて高くなって制御し難くなるので好ましくない。また、上記ビスフェノールA型エポキシ樹脂は、複合エポキシ樹脂中に5〜20重量部含まれることが好ましい。ビスフェノールA型エポキシ樹脂の含量が5重量部未満であると、配線材料との接着力に劣り、含量が20重量部を超えると、熱的性質及び電気的性質が低下するため好ましくない。上記樹脂は、2−メトキシエタノール、メチルエチルケトン(MEK)、ジメチルホルムアミド(DMF)、メチルセロソルブ(MCS)などの混合溶媒に溶解して使用することができる。

【0029】

ノボラック形態のエポキシ樹脂としてクレゾールノボラック型エポキシ樹脂を用いるが、これは耐熱性の高い硬化物を得ることができ、形成された基板の熱的安定性を向上させることができるからである。クレゾールノボラック型エポキシ樹脂のエポキシ当量は100〜600であることが好ましく、複合エポキシ樹脂中に30〜60重量部含まれることが好ましい。エポキシ当量が100未満であると、所望の物性を得られ難く、600を超えると、溶媒に溶け難く、また融点が極めて高くなって制御し難くなるので好ましくない。また、クレゾールノボラック型エポキシ樹脂の含量が30重量部未満であると、所望の物性を得ることができなく、含量が60重量部を超えると、かえって電気的機械的性質が低下して好ましくない。上記樹脂は、2−メトキシエタノール、メチルエチルケトン(MEK)、ジメチルホルムアミド(DMF)、メチルセロソルブ(MCS)などの混合溶媒に溶解して使用することができる。

【0030】

ゴム変性型エポキシ樹脂は、DGEBA(ビスフェノールAジグリシジルエーテル)とATBN(アミノ基末端ブタジエンーアクリロニトリル共重合体)を混合することにより得ることができ、エポキシ当量は、100〜500であることが好ましい。エポキシ当量が100未満であると、所望の物性を得られ難く、500を超えると、溶媒に溶け難く、また融点が極めて高くなって制御し難くなるので好ましくない。

【0031】

このゴム変性型エポキシ樹脂は、複合エポキシ樹脂中に5〜15重量部含まれることが好ましい。この含量が5重量部未満であると、絶縁材料が割れやすくなって、クラックが発生するので好ましくなく、含量が15重量部を超えると、所望の物性を得ることができないので好ましくない。上記樹脂は、2−メトキシエタノール、メチルエチルケトン(MEK)、ジメチルホルムアミド(DMF)、メチルセロソルブ(MCS)などの混合溶媒に溶解して使用することができる。

【0032】

リン系エポキシ樹脂は、難燃性と自己消火性に優れる。リン系エポキシ樹脂を添加することで、印刷回路基板に難燃性を付与することが可能であり、ハロゲンを含まないので環境親和的な難燃性基板が得られる。上記リン系エポキシ樹脂は、エポキシ当量が400〜800であることが好ましい。エポキシ当量が400未満であると、所望の物性を得られ難く、800を超えると、溶媒に溶け難く、また融点が極めて高くなって制御しにくくなるので好ましくない。リン系エポキシ樹脂は、複合エポキシ樹脂中に15〜30重量部含まれることが好ましい。この含量が15重量部未満であると、所望の難燃性を付与し難く、含量が30重量部を超えると、電気的機械的特性が低下するため好ましくない。上記樹脂は、2−メトキシエタノール、メチルエチルケトン(MEK)、ジメチルホルムアミド(DMF)、メチルセロソルブ(MCS)などの混合溶媒に溶解して使用することができる。

【0033】

本発明に使用される硬化剤は、絶縁材料の熱的安定性を向上させるためのもので、本発明においては、窒素系化合物を含むアミノトリアジン系硬化剤を使用することにより、難燃性に優れ、かつ熱膨脹率が低い樹脂組成物を得ることができる。上記硬化剤としては、軟化点が100〜150℃であり、窒素含量が10〜30重量%であり、ヒドロキシ基当量が100〜200であるものが好ましい。

【0034】

好ましい実施形態によれば、上記アミノトリアジン系硬化剤は、上記複合エポキシ樹脂のエポキシ当量に対して、0.3〜1.5当量比で混合されることが好ましい。この範囲の当量比で混合されることにより、硬化された絶縁層、すなわち基板の硬化度をインプリンティング工程を行うのに好ましい程度に調節することができ、基板の熱膨脹率を最大限減らすことができる。この硬化剤の当量比が0.3未満であると、組成物の難燃性が低下する恐れがあり、当量比が1.5を超えると、接着性が低下し、磁場安定性が劣化するなどの問題点が発生する恐れがあるため好ましくない。最も好ましくは、0.6当量比で混合される。

【0035】

本発明に使用される硬化促進剤としては、イミダゾール系が挙げられ、具体的には2−エチル−4メチルイミダゾール、1−(2−シアノエチル)−2−アルキルイミダゾール、2−フェニルイミダゾール及びこれらの混合物よりなる群から選ばれる少なくとも一種を使用できるが、これらに限定されることはない。

【0036】

上記硬化促進剤は、上記複合エポキシ樹脂100重量部に対して0.1〜1重量部で含まれることが好ましく、0.2〜0.3重量部含まれることがより好ましい。上記硬化促進剤の含量が0.1重量部未満であると、硬化速度が著しく落ち、未硬化になる恐れがあり、さらにインプリンティング工程での離型時に問題が発生する恐れがある。一方、含量が1重量部を超えると、硬化が早く進行し過ぎて、インプリンティング工程時にパターンが転写されない恐れもある。

【0037】

上記以外にも、追加的に難燃補助剤を含むことにより、相対的に高価格のリン系エポキシ樹脂の含量を下げることができる。このような難燃補助剤としては、リンが含有されているAl2O3のような化合物を使用できる。

【0038】

本発明に使用される無機充填剤は、エポキシ樹脂のみからなる硬化物の機械的強度を補強するために添加されるもので、一般的に使用される絶縁性物質を使用することができる。

【0039】

本発明の一実施形態によれば、上記無機充填剤としては、酸化チタンバリウム、チタン酸ストロンチウムバリウム、酸化チタン、チタン酸ジルコン鉛、チタン酸ジルコン酸ランタン鉛、ニオブ酸鉛マグネシウムーチタン酸鉛、銀、ニッケル、ニッケルコーティングポリマー球状粒子、金コーティングポリマー球状粒子、スズばんだ、グラファイト、窒化タンタル、シリコン窒化金属、カーボンブラック、シリカ、クレイ及びホウ酸アルミニウよりなる群から選ばれる少なくとも一つの無機物を使用できるが、これに限定されるものではない。

【0040】

上記無機充填剤は、上記複合エポキシ樹脂100重量部に対して20〜50重量部で含まれることが好ましい。無機充填剤の含量が20重量部未満であると、所望の機械的特性の向上を期待し難く、含量が50重量部を超えると、相分離が起こる場合があって好ましくない。

【0041】

また、上記無機充填剤は、シランカップリング剤を用いて表面処理したものを使用することが好ましく、または/及び、サイズが互いに異なる球形の充填剤を含むものが好ましい。このようなシランカップリング剤としては、アミノ係、エポキシ系、アクリル係、ビニル系係などの多様な種類があり、その種類に制限なく使用できる。また、上記無機充填剤として、サイズが互いに異なる球形の充填剤を使用することにより、樹脂組成物内における流れ性を増加させることができ、硬化後のパッキング密度を高めて熱的及び機械的特性を向上させることができる。

【0042】

印刷回路基板では、基板の熱膨脹率と導電性配線の熱膨脹率とが、できる限り近似する必要がある。これは、両者の熱膨脹率の差異が大きいほど、基板と導電性配線との間にクラックが発生して、基板の信頼性に悪影響を与える恐れがあるからである。

【0043】

本発明の一実施形態によれば、熱的安定性及び機械的特性を維持しながらも、導電性配線との熱膨脹率の差異を縮めることができる難燃性絶縁層を含む印刷回路基板の製造方法を提供することができる。

【0044】

上記難燃性樹脂組成物を用いて、通常のPCB製造工程により回路を形成することができ、このような過程は、図2に示される。

【0045】

上記難燃性絶縁層は、基板のPET上にコーティングすることができるが、これに限定されず、印刷回路基板の製造工程に使用可能な素材であれば特に制限されない。

【0046】

ここで、上記難燃性絶縁層のコーティングの厚さは、25〜80μmであることが好ましい。

【0047】

難燃性絶縁層のコーティングの厚さが25μm未満であると、絶縁性が低下するので好ましくなく、80μmを超えると、印刷回路基板の厚さが増加することになって好ましくない。

【0048】

図2を参照すると、難燃性絶縁層上には化学メッキと電解メッキにより銅層が形成され、その後にフォトリソグラフィにより回路パターンが形成されることが分かる。

【0049】

PCBの信頼性の側面から、回路パターンとその下に存在する絶縁層との接着力は非常に重要である。剥離強度を測定することにより、上記接着力に最も適した条件を確立することができる。

【0050】

上記剥離強度に影響を与える因子は、大きく二つに分けられる。

【0051】

第一は、銅層と絶縁物質との界面における接触面接着である。第二は、図3に示すように、絶縁層に形成された粗さによる投錨効果(アンカー効果)である。

【0052】

このうち、より重要な因子は投錨効果である。

【0053】

この投錨効果のために、難燃性絶縁層上に粗さを形成することができる。上記の粗さは表面粗さとも表現できる。

【0054】

粗さを形成するために、上記難燃性絶縁層を形成する樹脂組成物にプリキュア及びデスミア工程を行うことができる。

【0055】

先ず、プリキュア工程では、上記コーティングされた難燃性絶縁層がプリキュア工程により適正な硬化度に硬化されることが求められる。

【0056】

上記プリキュア後には、絶縁材料の表面に粗さを形成するデスミア工程(化学的ウェット・プロセス)を行うことができる。

【0057】

これにより、上記難燃性絶縁層の接着力を高めることができる。

【0058】

本発明の一実施形態によれば、上記プリキュア段階は、140〜160℃で、20〜40分間維持して行われることができる。

【0059】

下記の表1には、それぞれの条件における上記難燃性樹脂組成物の硬化度と、これによる剥離強度の測定値が示される。上記硬化度は、示差走査熱量計(DSC)を用いて測定したものである。示差走査熱量計(DSC)を用いて、試料と不活性基準物質(inert reference)に等しい温度プログラムを適用し、試料から発生する熱流速の差を測定して樹脂の硬化度を測定することができる。

【0060】

【表1】

【0061】

表1を参照すると、プリキュア温度が140℃より低い場合には、硬化度が相対的に低く、剥離強度も非常に低いことが分かる。

【0062】

つまり、130℃で30分間プリキュアした場合、剥離強度は0.1kN/cmに過ぎない。デスミアの工程中に表面の樹脂が溶出されないようにするためには、十分な硬化が必要である。上記のような条件下では硬化が十分に行われないため、デスミア工程中に表面の樹脂が、異なる反応物からの不要な攻撃を受けて溶出され、その結果、絶縁層の表面にシリカフィラーの割合が高すぎることになり、剥離強度が低くなる。

【0063】

これに対して、140℃または150℃で30分間プリキュアすると、0.6kN/cm以上の優れた剥離強度が得られることが分かる。これは、上記難燃性絶縁層を形成する樹脂が適正に硬化されることにより、粗さが効果的に形成されたことを示す。

【0064】

160℃超過の温度でプリキュアを行う場合は、硬化度が高すぎることになって、デスミア工程中に効果的なエッチングが行われない。この場合にも、粗さが効果的に形成されず、これにより剥離強度が低下することになる。

【0065】

図4は、それぞれ異なる条件によりプリキュアを行った後、デスミア工程を経た難燃性絶縁層の表面を示す電子顕微鏡写真である。((A)170℃/30分、(B)160℃/30分、(C)140℃〜150℃/30分)

【0066】

図4を参照すると、(C)140℃〜150℃/30分のプリキュア条件から、効率的な粗さが形成されたことを確認できる。

【0067】

上述したように、上記プリキュア後には、デスミアプロセス(化学的ウェット・プロセス)で難燃性絶縁層の表面に粗さを形成することにより、上記難燃性絶縁層の密着力を高めることができる。

【0068】

本発明の一実施形態によれば、上記粗さを形成するデスミア工程は、上記難燃性絶縁層がコーティングされた基板を2−(2−ブトキシエトキシ)エタノール及びエタン−1、2−ジオールで処理する段階と、

50〜60g/Lの過マンガン酸ナトリウム(NaMnO4)と、15〜20g/Lのマンガン酸ナトリウム(Na2MnO4)と、40〜50g/Lの水酸化ナトリウム(NaOH)とを含む水溶液でエッチングする段階と、

50〜70%のH2SO4で中和する段階と、を含むことができる。

【0069】

上記デスミア条件は、大きく3段階に分けられる。すなわち、スウェリング、化学的エッチング、還元に分けられる。

【0070】

上記スウェリング条件は、2−(2−ブトキシエトキシ)エタノール及びエタン−1、2−ジオールの溶液で処理する段階を含む。

【0071】

エッチング段階では、絶縁層の表面がエッチング溶液によりエッチングされる。

【0072】

このとき、上記エッチング溶液は、55g/Lの過マンガン酸ナトリウム(NaMnO4)と、18g/Lのマンガン酸ナトリウム(Na2MnO4)と、45g/Lの水酸化ナトリウム(NaOH)とを含む水溶液で構成されることが好ましい。

【0073】

還元段階では、上記エッチング段階の後に残ったエッチング溶液を60%のH2SO4の還元溶液で中和させることが好ましい。

【0074】

本発明の一実施形態によれば、上記デスミア工程に、アシッド−ディップ工程を追加することにより剥離強度を極大化することができる。

【0075】

上記アシッド−ディップ工程は、5wt%〜10wt%の硫酸の水槽に上記デスミア工程を経た絶縁層を浸漬する段階を含む。

【0076】

図5は、(a)プリキュア後、(b)スウェリング後、(c)マイクロエッチング後、(d)還元後、及び(e)アシッド−ディップ後の難燃性絶縁層の表面を示し、(f)は、化学メッキ後の表面状態を示す。

【0077】

上記アシッド−ディップ工程が1分〜5分間行われると、図5の(e)のように完璧な微細構造が形成されたことを確認できる。これにより、より優れた剥離強度を得ることができる。

【0078】

後述する表4を参照すると、アシッド−ディップ工程による接着力の改善効果が示される。

【0079】

つまり、同一の難燃性樹脂組成物を等しいプリキュア条件及びデスミア条件で処理したものであっても、アシッド−ディブ工程を行ったものとそうではないものとは、剥離強度において著しい差異があることが分かる。

【0080】

上記粗さを形成する段階は、20〜60%のフッ化水素または酸性フッ化アンモニウム溶液に浸漬する段階をさらに含むことができる。フッ化水素または酸性フッ化アンモニウによる処理は、アシッド−ディップ処理を経た絶縁層を還元させる段階と同時に行われてもよく、上記還元段階後に行われてもよい。

【0081】

フッ化水素または酸性フッ化アンモニウム溶液に浸漬する段階をさらに含む場合は、プリキュアを165〜175℃、好ましくは170℃で30分〜60分間行うことができる。

【0082】

図6には、フッ化水素による処理を行った難燃性絶縁層の表面とそうではないものが示される。

【0083】

図6を参照すると、フッ化水素処理を経た場合(左側の写真)は、表面粗さがより緻密に形成されたことが分かる。これは、フッ化水素が上記難燃性樹脂組成物に含まれるシリカフィラーを溶け出すことにより、フィラーと硬化された樹脂組成物との間に存在する隙間をさらに効果的に充填する役割をするからである。これにより、後の化学メッキ及び電解メッキ工程により形成される導電層がより強い投錨効果で結合される。

【0084】

フッ化水素を使用する場合は、エポキシ樹脂がデスミア工程中に他の反応物質と反応しないように、硬化が最大限行われるようにすることが好ましい。このために、上記のように、より強い条件でプリキュアを行うことが好ましい。

【0085】

図6に示すように、フッ化水素で処理しなかった場合(右側の写真)を参照すると、シリカフィラーが、元の形状のままに難燃性絶縁層の表面に存在することが分かり、この場合は、投錨効果を向上させることが困難である。

【0086】

シリカ溶解剤として酸性フッ化アンモニウ溶液を用いる場合もフッ化水素と同様の効果が得られることが分かる。

【0087】

本発明によれば、上記難燃性樹脂組成物を用いて難燃性絶縁層を形成した印刷回路基板を提供することができる。

【0088】

本発明によれば、フレキシブル(軟性)印刷回路基板(FPCB)、リジッド(硬性)PCB(PCB:プリント配線板または印刷回路基板)、硬―軟性PCB、ビルドアップ基板、フリップチップボールグリッドアレイ(FCBGA)、プラスチックボールグリッドアレイ(PBGA)などの各種ボールグリッドアレイ等、多様な印刷回路基板を製造することができる。

【実施例】

【0089】

以下、本発明を下記の実施例を挙げて例示するが、本発明の技術的保護範囲は下記の実施例に限定されない。

【0090】

(難燃性樹脂組成物の製造)

固形分量85重量%(溶媒は2−メトキシエタノール使用)のビスフェノールA型エポキシ樹脂(国都化学、YD−011)、固形分量85重量%(溶媒は2−メトキシエタノール使用)のクレゾールノボラック型エポキシ樹脂(国都化学、YDCN−500−01P)、ゴム変性型エポキシ樹脂(国都化学、Polydis 3615)、固形分量85重量%(溶媒は2−メトキシエタノール使用)のリン系難燃性エポキシ樹脂(国都化学、KDP−550MC65)、及び固形分量66.7重量%(溶媒は2−メトキシエタノール使用)のアミノトリアジン系ノボラック硬化剤(GUN EI Chemical Industry co.、ltd、PS−6313)を混合し、この混合物を90℃で1時間、300rpmで撹拌した。添加した各物質の含量は、下記の表2の通りである。続いて、0.6〜1.2μmのサイズ分布を有する球形のシリカを添加した後400rpmで3時間撹拌した。温度を室温に戻した後、2−エチル−4−メチルイミダゾールを添加し、30分間撹拌して難燃性樹脂組成物を製造した。

【0091】

【表2】

【0092】

(実施例1:難燃性、ガラス転移点(Tg)及び熱膨張率(CTE)の測定)

上記製造された難燃性樹脂組成物C及び比較例の組成物を、それぞれPETフィルムにフィルムキャスティングし、140℃で30分、200℃で120分間熱処理して完全硬化させ、難燃性、ガラス転移点(Tg)及び熱膨張率(CTE)を測定した。その測定結果を下記の表3に示す。また、上記実施例による組成物Cの熱機械測定(TMA)結果のグラフを図1に示す。

【0093】

【表3】

【0094】

(物性測定方法)

難燃性測定は、UL94V(Vertical Burning Test)方法により、試片を垂直に立てて置き、バーナーで試片に火をつけ、火が消える程度に応じて、V−2、V−1、V−0、5Vなどで評価した。

【0095】

ガラス転移点(Tg)及び熱膨張率(CTE)の測定は、TA社のTMAQ400熱分析器を用いて測定した。ガラス転移点は2番目スキャニング時の値を採択した。昇温速度は10℃/分とし、25〜250℃の温度で測定した。

【0096】

表3に示したように、本発明による難燃性組成物の場合は、アミノトリアジン系硬化剤を用いて、V−0の難燃性、すなわち試片の燃焼時間が10秒以下であり、従来の難燃性組成物に比して難燃性に優れていた。

【0097】

また、熱膨張率(CTE)も、フェノールノボラック硬化剤を使用した場合に比べてかなり優れた値を示した。これは、エポキシ基と反応するOH基以外に硬化剤内のNH基がさらに反応して、より緻密な構造の硬化物を形成したからであると推察される。

【0098】

(実施例2:アシッド−ディップ工程による接着力の測定)

上記製造された難燃性樹脂組成物Cを、フィルム形態にキャスティングし、図2に示された段階に従い、絶縁層及び配線パターンを形成した。デスミア工程において、アシッド−ディップ段階を経た場合と経らなかった場合の接着力の差異を下記表4に示す。実験結果は、アシッド−ディブ処理を行った場合、より強い接着力を示すことが分かる。

【0099】

【表4】

【0100】

(実施例3:フッ化水素処理による接着力の測定)

上記製造された難燃性樹脂組成物Cをフィルム形態にキャスティングし、図2に示された段階に従い、絶縁層及び配線パターンを形成した。デスミア工程において、フッ化水素(HF)で処理する段階を経た場合と経らなかった場合の接着力の差異を下記表5に示す。実験結果は、フッ化水素処理を行った場合、より強い接着力を示すことが分かる。

【0101】

【表5】

【0102】

(硬化促進剤の含量によるエポキシ樹脂の硬化時間)

硬化促進剤含量によるエポキシ樹脂の硬化時間をレオロジー分析により測定した。表6は、2−エチル−4メチルイミダゾールの添加量による硬化時間を示したものである。レオロジー分析は、次のように行われた。

【0103】

応力と変形との比を示す弾性係数をモジュラスという。ゲル化点(Gel point)は、貯蔵弾性率(G’)と損失弾性率(G’’)の交差点(G’/G’’=1)と定義される。

【0104】

粘度計(ARES、TA Instrument)を用いて、硬化過程中に貯蔵弾性率(dynamic storage modulus(G’))、損失弾性率(loss modulus(G’’))、及び粘度を110゜Cで測定した。測定は、25mmの使い捨てプレートを用いてダイナミックタイムスイ−プテストモードで、内部振動数10Hzで行われた。ここで、上記ダイナミックタイムスイ−プテストモードは、組成による硬化速度を確認するのに最も適した方法として選択された。

【0105】

上記分析により、貯蔵弾性率G’値、損失弾性率G’’値、及びこれらの交差点が導出された。上記二つの値の交差点を硬化時間と定義する。その結果を、表6に示す。

【0106】

【表6】

【0107】

表6は、上記製造された組成物A、B、C、及びDに対して硬化促進剤の含量を変えた場合の硬化時間及び接着力を示す。硬化促進剤の含量が大きくなるほど硬化時間が短くなり、絶縁層の粘度が増加することが分かる(データ図示せず)。

【0108】

回路パターンと絶縁層との間の接着力を極大化するためには、絶縁層を構成する組成物に最も適した工程条件を確立することが必要である。

【0109】

上記の表6の組成物A及びBの結果から分かるように、硬化度が高過ぎるとデスミア工程で効果的な粗さを得ることができなくなり、接着力が低下する。測定結果、剥離強度は、Aの場合は0.3Kn/cm、Bの場合は0.48Kn/cmに留まっていることが確認された。

【0110】

組成物Dのように、硬化促進剤が添加されない場合の硬化度は非常に低く、PCBに適用するには適してないことが分かる。

【0111】

(溶融粘度の測定)

図7には、上記製造された組成物Cの溶融粘度を測定した結果が示される。測定設備としては、TA社のARESレオメータを用いた。

【0112】

サンプルの準備及び測定条件は次の通りである。

【0113】

a.25mm直径のパラレルプレートを用いて試片をローディングし、間隔を1.0mmに調節した。

b.測定条件

−ストレイン:1%

−周波数:1Hz

−初期温度:60℃

−最終温度:180℃

−昇温温度:5℃/分

−測定ポイント:120ポイント

−ランタイム):24分

c.測定値:上記条件により測定したデータ中、複素粘度の最小値を最低粘度として記録し、その結果を図7に示した。

【0114】

図7の結果を参考すると、本発明による難燃性組成物は、最低粘度が5.6であり、78〜100℃の区間においても100Pa・sec未満の低い流れ性を示すことが分かる。

【0115】

上記のような物性から、本発明の樹脂組成物は、類似の組成比を有する他のエポキシ樹脂に比べて、より低い温度と短い時間でも真空ラミネイション工程が可能となる特性を有する。

【0116】

上記の真空ラミネイション工程は、PET上に塗布されたエポキシ樹脂組成物を特定温度、圧力及び時間で熱圧着して転写する工程である。

【0117】

つまり、本発明のプリキュア段階の前に、絶縁フィルムを特定温度と圧力で内層回路基板に転写する工程である。この工程により、PET上にコーティングされていた絶縁フィルムのコーティング層が内層回路に転写され、PETは除去される。絶縁フィルムのコーティング層が内層回路上に転写された基板の断面が、図2の最上端に示される。

【0118】

下記の表7は、本発明による難燃性樹脂組成物の真空ラミネイション工程における利点を示す実験結果である。真空ラミネイション工程は、ラミネイション工程と加圧工程に分けられ、各段階別の要求される条件は次の通りである。

【0119】

下記の工程条件は、同様の品質のラミネイション工程に必要とされる最低条件を比較したものである。

【0120】

【表7】

【0121】

上記比較例に使用された難燃性樹脂組成物は、アメリカ特許US7179552号に開示されているものを使用した。上記表7の実験結果を参照すると、本発明による組成物は、各工程において、より低い温度と低い圧力、そして極めて短くなった時間でも真空ラミネイションが可能であることが分かる。

【0122】

また、本発明による難燃性樹脂組成物は、最低粘度が低いことから室温保管の安定性に優れる。

【0123】

すなわち、一般のエポキシ絶縁組成物は、室温で硬化反応が起こり、室温保管に制約があった。このため、室温で長く保管する場合、硬化反応が起こって最低粘度が増加し、流れ性が低下する。このため、絶縁組成物が配線パターンの間の空隙を十分に充填することができなくなり、加圧工程の際に微細パターンの形成が困難となって、不良品の発生が増大する。

【0124】

しかし、本発明による難燃性組成物は、室温(25゜C)で5日間保管しても最低粘度の増加が初期に比べて10%以下であり、その絶対値も100Pa・sec未満であるため、ラミネイション工程におけるパターンの間が充填されないことや流れ性が低下するという問題点はない。

【0125】

以上のような実施例から分かるように、(a)エポキシ当量が100〜700のビスフェノールA型エポキシ樹脂5〜20重量部、エポキシ当量が100〜600のクレゾールノボラック型エポキシ樹脂30〜60重量部、エポキシ当量が100〜500のゴム変性型エポキシ樹脂5〜15重量部、及びエポキシ当量が400〜800リン系エポキシ樹脂15〜30重量部を含む複合エポキシ樹脂、(b)アミノトリアジン系硬化剤、(c)硬化促進剤、及び(d)無機充填剤を含み、25mm直径のパラレルプレートをプレート間隔1.0mmに設けたレオメータを用いて、温度スイープ・モードで初期温度60℃、最終温度180℃、昇温温度5℃/分の条件により、ストレイン1%及び1Hzの周波数で120測定ポイント及び24分間のランタイムで複素粘度を測定したときに得られた最低粘度が、1.0〜250.0Pa・secである難燃性樹脂組成物を、上記の条件により基板表面にコーティングして難燃性絶縁層を形成し、上記難燃性絶縁層が形成された基板をプリキュアし、上記難燃性絶縁層に粗さを形成した後、上記粗さが形成された難燃性絶縁層上に印刷回路パターンを形成すると、回路パターンと絶縁層との間の接着力が非常に優れた印刷回路基板を製造することができる。

【0126】

本発明は、上記実施例に限定されず、当該分野で通常の知識を有する者により、本発明の思想内で多くの変形が可能であることは明らかである。

【技術分野】

【0001】

本発明は、印刷回路基板の製造方法に関し、詳しくは難燃性絶縁層を含む印刷回路基板の製造方法に関する。

【背景技術】

【0002】

近年、電子機器の小型化、薄型化、軽量化の傾向に伴って、高密度実装が求められている。従来のフォトリソグラフィ方式を用いて配線パターンを形成する方法では、フォトレジストの使用により微細配線を形成することから、その微細化には限界があり、また工程が複雑である。

【0003】

最近では、ナノサイズまで微細な配線パターンを形成できるインプリンティングリソグラフィ方法が提案されている。これは、従来の所定の硬化度を有する絶縁材料を半硬化状態にし、そこにスタンプを押し付けてパターンを形成し、形成されたパターンの内部に導電性金属をメッキして、微細パターンを形成する方法である。しかし、インプリンティングリソグラフィ方法の場合、適切な硬化度の選択の幅が狭く、製造条件に制約をもたらし、正確な硬化条件を合わせにくいのが現状である。その結果、パターンが転写されない、またはスタンプの離型性に問題が生じて基板の不良率を高める、という問題点がある。

【0004】

一般に、印刷回路基板や半導体実装用基板に用いられている絶縁材料である高分子(樹脂)材料には、各樹脂の物性上の限界を克服し所望の機能を与えるために、様々な無機充填剤が使用されている。

【0005】

しかし、回路基板に無機充填剤が多量に含有される場合、基板の脆性が増加し、樹脂と導電性配線との接着性(付着力)が劣り、半硬化状態における流動性が低下するなどの問題点が生じる。従って、無機充填剤の配合による所望の物性を実現しながらも、インプリンティング工程を行うのに適した特性を有するように、樹脂の物性を制御する必要がある。

【0006】

基板に難燃性を与えるために、従来は、臭素や塩素のようなハロゲン化合物を使用したこともある。しかし、ハロゲン化合物を含む材料は、燃焼の際に人体に有害な物質であるダイオキシンを発生することが知られており、その使用が制限されている。従って、現在、非ハロゲン化合物を用いて難燃性を与えることができる技術開発が多様に行われている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】国際公開第2008/143309号

【発明の概要】

【発明が解決しようとする課題】

【0008】

こうした従来技術の問題点に鑑み、本発明は、熱的安定性及び機械的強度に優れ、熱膨脹率を減少させた難燃性絶縁層の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一側面によれば、(a)エポキシ当量が100〜700のビスフェノールA型エポキシ樹脂5〜20重量部、エポキシ当量が100〜600のクレゾールノボラック型エポキシ樹脂30〜60重量部、エポキシ当量が100〜500のゴム変性型エポキシ樹脂5〜15重量部、及びエポキシ当量が400〜800のリン系エポキシ樹脂15〜30重量部を含む複合エポキシ樹脂と、(b)アミノトリアジン系硬化剤と、(c)硬化促進剤と、(d)無機充填剤と、を含み、25mm直径のパラレルプレートをプレート間隔1.0mmに設けたレオメータを用いて、温度スイープ・モード)で初期温度60℃、最終温度180℃、昇温温度5℃/分の条件により、ストレイン(strain)1%及び1Hzの周波数で120測定ポイント及び24分間のランタイムで複素粘度(complex viscosity(|η*|:単位Pa・sec)を測定したときに得られた最低粘度が、1.0〜250.0Pa・secである難燃性樹脂組成物を、基板表面にコーティングして難燃性絶縁層を形成する段階と、

上記難燃性絶縁層が形成された基板をプリキュア(precure)する段階と、

上記難燃性絶縁層に粗さを形成する段階と、

上記粗さが形成された難燃性絶縁層上に印刷回路パターンを形成する段階と、を含む、印刷回路基板の製造方法が提供される。

【0010】

上記アミノトリアジン系硬化剤は、上記複合エポキシ樹脂のエポキシ基の混合当量に対して、0.3〜1.5当量比で混合することが好ましい。

【0011】

上記硬化促進剤は、上記複合エポキシ樹脂100重量部に対して、0.1〜1重量部で含まれることが好ましい。

【0012】

上記無機充填剤は、上記複合エポキシ樹脂100重量部に対して、20〜50重量部で含まれることが好ましい。

【0013】

上記硬化促進剤は、イミダゾール系化合物であることが好ましい。具体的には、2−エチル−4−メチルイミダゾール、1−(2−シアノエチル)−2−アルキルイミダゾール、2−フェニルイミダゾール及びこれらの混合物よりなる群から選ばれる少なくとも一種を使用できるが、これに限定されることはない。

【0014】

上記無機充填剤としては、酸化チタンバリウム、チタン酸ストロンチウムバリウム、酸化チタン、チタン酸ジルコン鉛、チタン酸ジルコン酸ランタン鉛、ニオブ酸鉛マグネシウムーチタン酸鉛、銀、ニッケル、ニッケルコーティングポリマー球状粒子、金コーティングポリマー球状粒子、スズばんだ、グラファイト、窒化タンタル、シリコン窒化金属、カーボンブラック、シリカ、クレイ及びホウ酸アルミニウムよりなる群から選ばれる少なくとも一つの無機物を使用できるが、これに限定されるものではない。

【0015】

上記無機充填剤は、シランカップリング剤を用いて表面処理したものを使用することが好ましい。上記無機充填剤としては、サイズが互いに異なる球形の充填剤が含まれたものを使用してもよい。

【0016】

上記難燃性樹脂組成物の最低粘度は、1.0〜100.0Pa・secであることが好ましく、より好ましくは、1.0〜50.0Pa・secであり、さらに好ましくは、30.0〜40.0Pa・secである。

【0017】

上記プリキュアする段階は、140〜160℃で20〜40分間維持して行われることができる。

【0018】

上記粗さを形成する段階は、上記難燃性絶縁層がコーティングされた基板を2−(2−ブトキシエトキシ)エタノール及びエタン−1、2−ジオールで処理する段階と、

50〜60g/Lの過マンガン酸ナトリウム(NaMnO4)と、15〜20g/Lのマンガン酸ナトリウム(Na2MnO4)と、40〜50g/Lの水酸化ナトリウム(NaOH)と、を含む水溶液でエッチングする段階と、

50〜70%のH2SO4で中和する段階と、を含むことができる。

【0019】

ここで、上記中和する段階は、20〜60%のフッ化水素(HF)または酸性フッ化アンモニウム(NH4HF2)溶液に浸漬する段階をさらに含むことができる。

【0020】

上記プリキュアする段階が、165〜175℃で、30〜60分間維持して行われ、上記粗さを形成する段階が、上記難燃性絶縁層がコーティングされた基板を2−(2−ブトキシエトキシ)エタノール及びエタン−1、2−ジオールで処理する段階と、50〜60g/Lの過マンガン酸ナトリウム(NaMnO4)と、15〜20g/Lのマンガン酸ナトリウム(Na2MnO4)と、40〜50g/Lの水酸化ナトリウム(NaOH)とを含む水溶液でエッチングする段階と、50〜70%のH2SO4で中和する段階と、20〜60%のフッ化水素または酸性フッ化アンモニウム溶液に浸漬する段階とを含むことが好ましい。

【発明の効果】

【0021】

本発明による印刷回路基板の製造方法によれば、熱的安定性及び機械的強度に優れ、かつ熱膨脹率を低下させて信頼性を向上させることができ、回路パターンと絶縁層との間の接着力に極めて優れた印刷回路基板を提供することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施例に係る樹脂組成物の熱機械測定(TMA)の結果を示すグラフである。

【図2】本発明の一実施例に係る印刷回路基板の製造過程を示す図面である。

【図3】本発明の一実施例に係る絶縁層の断面を示す模式図である。

【図4】それぞれ異なる条件によりプリキュアした後、デスミア工程を経た難燃性絶縁層の表面を示す電子顕微鏡写真である((A)170℃/30分、(B)160℃/30分、(C)140℃〜150℃/30分)

【図5】(a)プリキュア後、(b)スウェリング後、(c)マイクロエッチング後、(d)還元後、(e)アシッド−ディップ後の難燃性絶縁層の表面を示し、(f)は、化学メッキ後の表面状態を示す電子顕微鏡写真である。

【図6】フッ化水素処理を行った難燃性絶縁層の表面(左側)とそうではない難燃性絶縁層の表面(右側)を示す電子顕微鏡写真である。

【図7】本発明の一実施例による難燃性樹脂組成物の複素粘度を測定した結果を示すグラフである。

【発明を実施するための形態】

【0023】

以下、本発明をより詳細に説明する。

【0024】

本発明の一実施形態によれば、

(a)エポキシ当量が100〜700のビスフェノールA型エポキシ樹脂5〜20重量部、エポキシ当量が100〜600のクレゾールノボラック型エポキシ樹脂30〜60重量部、エポキシ当量が100〜500のゴム変性型エポキシ樹脂5〜15重量部、及びエポキシ当量が400〜800のリン系エポキシ樹脂15〜30重量部を含む複合エポキシ樹脂と、(b)アミノトリアジン系硬化剤と、(c)硬化促進剤と、(d)無機充填剤と、を含み、

25mm直径のパラレルプレートをプレート間隔1.0mmに設けたレオメータを用いて、温度スイープ・モードで初期温度60℃、最終温度180℃、及び昇温温度5℃/分の条件により、ストレイン1%及び1Hzの周波数で120測定ポイント及び24分間のランタイムで複素粘度を測定したときに得られた最低粘度が、1.0〜250.0Pa・secである難燃性樹脂組成物を、基板表面にコーティングして難燃性絶縁層を形成する段階と、

上記難燃性絶縁層が形成された基板をプリキュアする段階と

上記難燃性絶縁層に粗さを形成する段階と、

上記粗さが形成された難燃性絶縁層上に印刷回路パターンを形成する段階と、

を含む印刷回路基板の製造方法が提供される。

【0025】

本発明の一実施形態によれば、上記難燃性樹脂組成物の最低粘度は、1.0〜100.0Pa・secであることが好ましく、より好ましくは、1.0〜50.0Pa・secであり、さらに好ましくは、1.0〜40.0Pa・secである。

【0026】

本発明の一実施例による難燃性樹脂組成物の複素粘度の測定結果が、図7に示される。図7を参照すると、本発明の一実施例による難燃性樹脂組成物の最低粘度が5.6Pa・secであることが分かる。最低粘度が低いことから得られる利点は後述する。

【0027】

本発明に使用される複合エポキシ樹脂は、ハロゲンを含まないエポキシ樹脂であって、ビスフェノールA型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ゴム変性型エポキシ樹脂、及びリン系エポキシ樹脂を含む。

【0028】

ここで、ビスフェノールA型エポキシ樹脂は、エポキシ当量が100〜700であることが好ましい。エポキシ当量が100未満であると所望の物性を得られ難く、700を超えると溶媒に溶け難く、また融点が極めて高くなって制御し難くなるので好ましくない。また、上記ビスフェノールA型エポキシ樹脂は、複合エポキシ樹脂中に5〜20重量部含まれることが好ましい。ビスフェノールA型エポキシ樹脂の含量が5重量部未満であると、配線材料との接着力に劣り、含量が20重量部を超えると、熱的性質及び電気的性質が低下するため好ましくない。上記樹脂は、2−メトキシエタノール、メチルエチルケトン(MEK)、ジメチルホルムアミド(DMF)、メチルセロソルブ(MCS)などの混合溶媒に溶解して使用することができる。

【0029】

ノボラック形態のエポキシ樹脂としてクレゾールノボラック型エポキシ樹脂を用いるが、これは耐熱性の高い硬化物を得ることができ、形成された基板の熱的安定性を向上させることができるからである。クレゾールノボラック型エポキシ樹脂のエポキシ当量は100〜600であることが好ましく、複合エポキシ樹脂中に30〜60重量部含まれることが好ましい。エポキシ当量が100未満であると、所望の物性を得られ難く、600を超えると、溶媒に溶け難く、また融点が極めて高くなって制御し難くなるので好ましくない。また、クレゾールノボラック型エポキシ樹脂の含量が30重量部未満であると、所望の物性を得ることができなく、含量が60重量部を超えると、かえって電気的機械的性質が低下して好ましくない。上記樹脂は、2−メトキシエタノール、メチルエチルケトン(MEK)、ジメチルホルムアミド(DMF)、メチルセロソルブ(MCS)などの混合溶媒に溶解して使用することができる。

【0030】

ゴム変性型エポキシ樹脂は、DGEBA(ビスフェノールAジグリシジルエーテル)とATBN(アミノ基末端ブタジエンーアクリロニトリル共重合体)を混合することにより得ることができ、エポキシ当量は、100〜500であることが好ましい。エポキシ当量が100未満であると、所望の物性を得られ難く、500を超えると、溶媒に溶け難く、また融点が極めて高くなって制御し難くなるので好ましくない。

【0031】

このゴム変性型エポキシ樹脂は、複合エポキシ樹脂中に5〜15重量部含まれることが好ましい。この含量が5重量部未満であると、絶縁材料が割れやすくなって、クラックが発生するので好ましくなく、含量が15重量部を超えると、所望の物性を得ることができないので好ましくない。上記樹脂は、2−メトキシエタノール、メチルエチルケトン(MEK)、ジメチルホルムアミド(DMF)、メチルセロソルブ(MCS)などの混合溶媒に溶解して使用することができる。

【0032】

リン系エポキシ樹脂は、難燃性と自己消火性に優れる。リン系エポキシ樹脂を添加することで、印刷回路基板に難燃性を付与することが可能であり、ハロゲンを含まないので環境親和的な難燃性基板が得られる。上記リン系エポキシ樹脂は、エポキシ当量が400〜800であることが好ましい。エポキシ当量が400未満であると、所望の物性を得られ難く、800を超えると、溶媒に溶け難く、また融点が極めて高くなって制御しにくくなるので好ましくない。リン系エポキシ樹脂は、複合エポキシ樹脂中に15〜30重量部含まれることが好ましい。この含量が15重量部未満であると、所望の難燃性を付与し難く、含量が30重量部を超えると、電気的機械的特性が低下するため好ましくない。上記樹脂は、2−メトキシエタノール、メチルエチルケトン(MEK)、ジメチルホルムアミド(DMF)、メチルセロソルブ(MCS)などの混合溶媒に溶解して使用することができる。

【0033】

本発明に使用される硬化剤は、絶縁材料の熱的安定性を向上させるためのもので、本発明においては、窒素系化合物を含むアミノトリアジン系硬化剤を使用することにより、難燃性に優れ、かつ熱膨脹率が低い樹脂組成物を得ることができる。上記硬化剤としては、軟化点が100〜150℃であり、窒素含量が10〜30重量%であり、ヒドロキシ基当量が100〜200であるものが好ましい。

【0034】

好ましい実施形態によれば、上記アミノトリアジン系硬化剤は、上記複合エポキシ樹脂のエポキシ当量に対して、0.3〜1.5当量比で混合されることが好ましい。この範囲の当量比で混合されることにより、硬化された絶縁層、すなわち基板の硬化度をインプリンティング工程を行うのに好ましい程度に調節することができ、基板の熱膨脹率を最大限減らすことができる。この硬化剤の当量比が0.3未満であると、組成物の難燃性が低下する恐れがあり、当量比が1.5を超えると、接着性が低下し、磁場安定性が劣化するなどの問題点が発生する恐れがあるため好ましくない。最も好ましくは、0.6当量比で混合される。

【0035】

本発明に使用される硬化促進剤としては、イミダゾール系が挙げられ、具体的には2−エチル−4メチルイミダゾール、1−(2−シアノエチル)−2−アルキルイミダゾール、2−フェニルイミダゾール及びこれらの混合物よりなる群から選ばれる少なくとも一種を使用できるが、これらに限定されることはない。

【0036】

上記硬化促進剤は、上記複合エポキシ樹脂100重量部に対して0.1〜1重量部で含まれることが好ましく、0.2〜0.3重量部含まれることがより好ましい。上記硬化促進剤の含量が0.1重量部未満であると、硬化速度が著しく落ち、未硬化になる恐れがあり、さらにインプリンティング工程での離型時に問題が発生する恐れがある。一方、含量が1重量部を超えると、硬化が早く進行し過ぎて、インプリンティング工程時にパターンが転写されない恐れもある。

【0037】

上記以外にも、追加的に難燃補助剤を含むことにより、相対的に高価格のリン系エポキシ樹脂の含量を下げることができる。このような難燃補助剤としては、リンが含有されているAl2O3のような化合物を使用できる。

【0038】

本発明に使用される無機充填剤は、エポキシ樹脂のみからなる硬化物の機械的強度を補強するために添加されるもので、一般的に使用される絶縁性物質を使用することができる。

【0039】

本発明の一実施形態によれば、上記無機充填剤としては、酸化チタンバリウム、チタン酸ストロンチウムバリウム、酸化チタン、チタン酸ジルコン鉛、チタン酸ジルコン酸ランタン鉛、ニオブ酸鉛マグネシウムーチタン酸鉛、銀、ニッケル、ニッケルコーティングポリマー球状粒子、金コーティングポリマー球状粒子、スズばんだ、グラファイト、窒化タンタル、シリコン窒化金属、カーボンブラック、シリカ、クレイ及びホウ酸アルミニウよりなる群から選ばれる少なくとも一つの無機物を使用できるが、これに限定されるものではない。

【0040】

上記無機充填剤は、上記複合エポキシ樹脂100重量部に対して20〜50重量部で含まれることが好ましい。無機充填剤の含量が20重量部未満であると、所望の機械的特性の向上を期待し難く、含量が50重量部を超えると、相分離が起こる場合があって好ましくない。

【0041】

また、上記無機充填剤は、シランカップリング剤を用いて表面処理したものを使用することが好ましく、または/及び、サイズが互いに異なる球形の充填剤を含むものが好ましい。このようなシランカップリング剤としては、アミノ係、エポキシ系、アクリル係、ビニル系係などの多様な種類があり、その種類に制限なく使用できる。また、上記無機充填剤として、サイズが互いに異なる球形の充填剤を使用することにより、樹脂組成物内における流れ性を増加させることができ、硬化後のパッキング密度を高めて熱的及び機械的特性を向上させることができる。

【0042】

印刷回路基板では、基板の熱膨脹率と導電性配線の熱膨脹率とが、できる限り近似する必要がある。これは、両者の熱膨脹率の差異が大きいほど、基板と導電性配線との間にクラックが発生して、基板の信頼性に悪影響を与える恐れがあるからである。

【0043】

本発明の一実施形態によれば、熱的安定性及び機械的特性を維持しながらも、導電性配線との熱膨脹率の差異を縮めることができる難燃性絶縁層を含む印刷回路基板の製造方法を提供することができる。

【0044】

上記難燃性樹脂組成物を用いて、通常のPCB製造工程により回路を形成することができ、このような過程は、図2に示される。

【0045】

上記難燃性絶縁層は、基板のPET上にコーティングすることができるが、これに限定されず、印刷回路基板の製造工程に使用可能な素材であれば特に制限されない。

【0046】

ここで、上記難燃性絶縁層のコーティングの厚さは、25〜80μmであることが好ましい。

【0047】

難燃性絶縁層のコーティングの厚さが25μm未満であると、絶縁性が低下するので好ましくなく、80μmを超えると、印刷回路基板の厚さが増加することになって好ましくない。

【0048】

図2を参照すると、難燃性絶縁層上には化学メッキと電解メッキにより銅層が形成され、その後にフォトリソグラフィにより回路パターンが形成されることが分かる。

【0049】

PCBの信頼性の側面から、回路パターンとその下に存在する絶縁層との接着力は非常に重要である。剥離強度を測定することにより、上記接着力に最も適した条件を確立することができる。

【0050】

上記剥離強度に影響を与える因子は、大きく二つに分けられる。

【0051】

第一は、銅層と絶縁物質との界面における接触面接着である。第二は、図3に示すように、絶縁層に形成された粗さによる投錨効果(アンカー効果)である。

【0052】

このうち、より重要な因子は投錨効果である。

【0053】

この投錨効果のために、難燃性絶縁層上に粗さを形成することができる。上記の粗さは表面粗さとも表現できる。

【0054】

粗さを形成するために、上記難燃性絶縁層を形成する樹脂組成物にプリキュア及びデスミア工程を行うことができる。

【0055】

先ず、プリキュア工程では、上記コーティングされた難燃性絶縁層がプリキュア工程により適正な硬化度に硬化されることが求められる。

【0056】

上記プリキュア後には、絶縁材料の表面に粗さを形成するデスミア工程(化学的ウェット・プロセス)を行うことができる。

【0057】

これにより、上記難燃性絶縁層の接着力を高めることができる。

【0058】

本発明の一実施形態によれば、上記プリキュア段階は、140〜160℃で、20〜40分間維持して行われることができる。

【0059】

下記の表1には、それぞれの条件における上記難燃性樹脂組成物の硬化度と、これによる剥離強度の測定値が示される。上記硬化度は、示差走査熱量計(DSC)を用いて測定したものである。示差走査熱量計(DSC)を用いて、試料と不活性基準物質(inert reference)に等しい温度プログラムを適用し、試料から発生する熱流速の差を測定して樹脂の硬化度を測定することができる。

【0060】

【表1】

【0061】

表1を参照すると、プリキュア温度が140℃より低い場合には、硬化度が相対的に低く、剥離強度も非常に低いことが分かる。

【0062】

つまり、130℃で30分間プリキュアした場合、剥離強度は0.1kN/cmに過ぎない。デスミアの工程中に表面の樹脂が溶出されないようにするためには、十分な硬化が必要である。上記のような条件下では硬化が十分に行われないため、デスミア工程中に表面の樹脂が、異なる反応物からの不要な攻撃を受けて溶出され、その結果、絶縁層の表面にシリカフィラーの割合が高すぎることになり、剥離強度が低くなる。

【0063】

これに対して、140℃または150℃で30分間プリキュアすると、0.6kN/cm以上の優れた剥離強度が得られることが分かる。これは、上記難燃性絶縁層を形成する樹脂が適正に硬化されることにより、粗さが効果的に形成されたことを示す。

【0064】

160℃超過の温度でプリキュアを行う場合は、硬化度が高すぎることになって、デスミア工程中に効果的なエッチングが行われない。この場合にも、粗さが効果的に形成されず、これにより剥離強度が低下することになる。

【0065】

図4は、それぞれ異なる条件によりプリキュアを行った後、デスミア工程を経た難燃性絶縁層の表面を示す電子顕微鏡写真である。((A)170℃/30分、(B)160℃/30分、(C)140℃〜150℃/30分)

【0066】

図4を参照すると、(C)140℃〜150℃/30分のプリキュア条件から、効率的な粗さが形成されたことを確認できる。

【0067】

上述したように、上記プリキュア後には、デスミアプロセス(化学的ウェット・プロセス)で難燃性絶縁層の表面に粗さを形成することにより、上記難燃性絶縁層の密着力を高めることができる。

【0068】

本発明の一実施形態によれば、上記粗さを形成するデスミア工程は、上記難燃性絶縁層がコーティングされた基板を2−(2−ブトキシエトキシ)エタノール及びエタン−1、2−ジオールで処理する段階と、

50〜60g/Lの過マンガン酸ナトリウム(NaMnO4)と、15〜20g/Lのマンガン酸ナトリウム(Na2MnO4)と、40〜50g/Lの水酸化ナトリウム(NaOH)とを含む水溶液でエッチングする段階と、

50〜70%のH2SO4で中和する段階と、を含むことができる。

【0069】

上記デスミア条件は、大きく3段階に分けられる。すなわち、スウェリング、化学的エッチング、還元に分けられる。

【0070】

上記スウェリング条件は、2−(2−ブトキシエトキシ)エタノール及びエタン−1、2−ジオールの溶液で処理する段階を含む。

【0071】

エッチング段階では、絶縁層の表面がエッチング溶液によりエッチングされる。

【0072】

このとき、上記エッチング溶液は、55g/Lの過マンガン酸ナトリウム(NaMnO4)と、18g/Lのマンガン酸ナトリウム(Na2MnO4)と、45g/Lの水酸化ナトリウム(NaOH)とを含む水溶液で構成されることが好ましい。

【0073】

還元段階では、上記エッチング段階の後に残ったエッチング溶液を60%のH2SO4の還元溶液で中和させることが好ましい。

【0074】

本発明の一実施形態によれば、上記デスミア工程に、アシッド−ディップ工程を追加することにより剥離強度を極大化することができる。

【0075】

上記アシッド−ディップ工程は、5wt%〜10wt%の硫酸の水槽に上記デスミア工程を経た絶縁層を浸漬する段階を含む。

【0076】

図5は、(a)プリキュア後、(b)スウェリング後、(c)マイクロエッチング後、(d)還元後、及び(e)アシッド−ディップ後の難燃性絶縁層の表面を示し、(f)は、化学メッキ後の表面状態を示す。

【0077】

上記アシッド−ディップ工程が1分〜5分間行われると、図5の(e)のように完璧な微細構造が形成されたことを確認できる。これにより、より優れた剥離強度を得ることができる。

【0078】

後述する表4を参照すると、アシッド−ディップ工程による接着力の改善効果が示される。

【0079】

つまり、同一の難燃性樹脂組成物を等しいプリキュア条件及びデスミア条件で処理したものであっても、アシッド−ディブ工程を行ったものとそうではないものとは、剥離強度において著しい差異があることが分かる。

【0080】

上記粗さを形成する段階は、20〜60%のフッ化水素または酸性フッ化アンモニウム溶液に浸漬する段階をさらに含むことができる。フッ化水素または酸性フッ化アンモニウによる処理は、アシッド−ディップ処理を経た絶縁層を還元させる段階と同時に行われてもよく、上記還元段階後に行われてもよい。

【0081】

フッ化水素または酸性フッ化アンモニウム溶液に浸漬する段階をさらに含む場合は、プリキュアを165〜175℃、好ましくは170℃で30分〜60分間行うことができる。

【0082】

図6には、フッ化水素による処理を行った難燃性絶縁層の表面とそうではないものが示される。

【0083】

図6を参照すると、フッ化水素処理を経た場合(左側の写真)は、表面粗さがより緻密に形成されたことが分かる。これは、フッ化水素が上記難燃性樹脂組成物に含まれるシリカフィラーを溶け出すことにより、フィラーと硬化された樹脂組成物との間に存在する隙間をさらに効果的に充填する役割をするからである。これにより、後の化学メッキ及び電解メッキ工程により形成される導電層がより強い投錨効果で結合される。

【0084】

フッ化水素を使用する場合は、エポキシ樹脂がデスミア工程中に他の反応物質と反応しないように、硬化が最大限行われるようにすることが好ましい。このために、上記のように、より強い条件でプリキュアを行うことが好ましい。

【0085】

図6に示すように、フッ化水素で処理しなかった場合(右側の写真)を参照すると、シリカフィラーが、元の形状のままに難燃性絶縁層の表面に存在することが分かり、この場合は、投錨効果を向上させることが困難である。

【0086】

シリカ溶解剤として酸性フッ化アンモニウ溶液を用いる場合もフッ化水素と同様の効果が得られることが分かる。

【0087】

本発明によれば、上記難燃性樹脂組成物を用いて難燃性絶縁層を形成した印刷回路基板を提供することができる。

【0088】

本発明によれば、フレキシブル(軟性)印刷回路基板(FPCB)、リジッド(硬性)PCB(PCB:プリント配線板または印刷回路基板)、硬―軟性PCB、ビルドアップ基板、フリップチップボールグリッドアレイ(FCBGA)、プラスチックボールグリッドアレイ(PBGA)などの各種ボールグリッドアレイ等、多様な印刷回路基板を製造することができる。

【実施例】

【0089】

以下、本発明を下記の実施例を挙げて例示するが、本発明の技術的保護範囲は下記の実施例に限定されない。

【0090】

(難燃性樹脂組成物の製造)

固形分量85重量%(溶媒は2−メトキシエタノール使用)のビスフェノールA型エポキシ樹脂(国都化学、YD−011)、固形分量85重量%(溶媒は2−メトキシエタノール使用)のクレゾールノボラック型エポキシ樹脂(国都化学、YDCN−500−01P)、ゴム変性型エポキシ樹脂(国都化学、Polydis 3615)、固形分量85重量%(溶媒は2−メトキシエタノール使用)のリン系難燃性エポキシ樹脂(国都化学、KDP−550MC65)、及び固形分量66.7重量%(溶媒は2−メトキシエタノール使用)のアミノトリアジン系ノボラック硬化剤(GUN EI Chemical Industry co.、ltd、PS−6313)を混合し、この混合物を90℃で1時間、300rpmで撹拌した。添加した各物質の含量は、下記の表2の通りである。続いて、0.6〜1.2μmのサイズ分布を有する球形のシリカを添加した後400rpmで3時間撹拌した。温度を室温に戻した後、2−エチル−4−メチルイミダゾールを添加し、30分間撹拌して難燃性樹脂組成物を製造した。

【0091】

【表2】

【0092】

(実施例1:難燃性、ガラス転移点(Tg)及び熱膨張率(CTE)の測定)

上記製造された難燃性樹脂組成物C及び比較例の組成物を、それぞれPETフィルムにフィルムキャスティングし、140℃で30分、200℃で120分間熱処理して完全硬化させ、難燃性、ガラス転移点(Tg)及び熱膨張率(CTE)を測定した。その測定結果を下記の表3に示す。また、上記実施例による組成物Cの熱機械測定(TMA)結果のグラフを図1に示す。

【0093】

【表3】

【0094】

(物性測定方法)

難燃性測定は、UL94V(Vertical Burning Test)方法により、試片を垂直に立てて置き、バーナーで試片に火をつけ、火が消える程度に応じて、V−2、V−1、V−0、5Vなどで評価した。

【0095】

ガラス転移点(Tg)及び熱膨張率(CTE)の測定は、TA社のTMAQ400熱分析器を用いて測定した。ガラス転移点は2番目スキャニング時の値を採択した。昇温速度は10℃/分とし、25〜250℃の温度で測定した。

【0096】

表3に示したように、本発明による難燃性組成物の場合は、アミノトリアジン系硬化剤を用いて、V−0の難燃性、すなわち試片の燃焼時間が10秒以下であり、従来の難燃性組成物に比して難燃性に優れていた。

【0097】

また、熱膨張率(CTE)も、フェノールノボラック硬化剤を使用した場合に比べてかなり優れた値を示した。これは、エポキシ基と反応するOH基以外に硬化剤内のNH基がさらに反応して、より緻密な構造の硬化物を形成したからであると推察される。

【0098】

(実施例2:アシッド−ディップ工程による接着力の測定)

上記製造された難燃性樹脂組成物Cを、フィルム形態にキャスティングし、図2に示された段階に従い、絶縁層及び配線パターンを形成した。デスミア工程において、アシッド−ディップ段階を経た場合と経らなかった場合の接着力の差異を下記表4に示す。実験結果は、アシッド−ディブ処理を行った場合、より強い接着力を示すことが分かる。

【0099】

【表4】

【0100】

(実施例3:フッ化水素処理による接着力の測定)

上記製造された難燃性樹脂組成物Cをフィルム形態にキャスティングし、図2に示された段階に従い、絶縁層及び配線パターンを形成した。デスミア工程において、フッ化水素(HF)で処理する段階を経た場合と経らなかった場合の接着力の差異を下記表5に示す。実験結果は、フッ化水素処理を行った場合、より強い接着力を示すことが分かる。

【0101】

【表5】

【0102】

(硬化促進剤の含量によるエポキシ樹脂の硬化時間)

硬化促進剤含量によるエポキシ樹脂の硬化時間をレオロジー分析により測定した。表6は、2−エチル−4メチルイミダゾールの添加量による硬化時間を示したものである。レオロジー分析は、次のように行われた。

【0103】

応力と変形との比を示す弾性係数をモジュラスという。ゲル化点(Gel point)は、貯蔵弾性率(G’)と損失弾性率(G’’)の交差点(G’/G’’=1)と定義される。

【0104】

粘度計(ARES、TA Instrument)を用いて、硬化過程中に貯蔵弾性率(dynamic storage modulus(G’))、損失弾性率(loss modulus(G’’))、及び粘度を110゜Cで測定した。測定は、25mmの使い捨てプレートを用いてダイナミックタイムスイ−プテストモードで、内部振動数10Hzで行われた。ここで、上記ダイナミックタイムスイ−プテストモードは、組成による硬化速度を確認するのに最も適した方法として選択された。

【0105】

上記分析により、貯蔵弾性率G’値、損失弾性率G’’値、及びこれらの交差点が導出された。上記二つの値の交差点を硬化時間と定義する。その結果を、表6に示す。

【0106】

【表6】

【0107】

表6は、上記製造された組成物A、B、C、及びDに対して硬化促進剤の含量を変えた場合の硬化時間及び接着力を示す。硬化促進剤の含量が大きくなるほど硬化時間が短くなり、絶縁層の粘度が増加することが分かる(データ図示せず)。

【0108】

回路パターンと絶縁層との間の接着力を極大化するためには、絶縁層を構成する組成物に最も適した工程条件を確立することが必要である。

【0109】

上記の表6の組成物A及びBの結果から分かるように、硬化度が高過ぎるとデスミア工程で効果的な粗さを得ることができなくなり、接着力が低下する。測定結果、剥離強度は、Aの場合は0.3Kn/cm、Bの場合は0.48Kn/cmに留まっていることが確認された。

【0110】

組成物Dのように、硬化促進剤が添加されない場合の硬化度は非常に低く、PCBに適用するには適してないことが分かる。

【0111】

(溶融粘度の測定)

図7には、上記製造された組成物Cの溶融粘度を測定した結果が示される。測定設備としては、TA社のARESレオメータを用いた。

【0112】

サンプルの準備及び測定条件は次の通りである。

【0113】

a.25mm直径のパラレルプレートを用いて試片をローディングし、間隔を1.0mmに調節した。

b.測定条件

−ストレイン:1%

−周波数:1Hz

−初期温度:60℃

−最終温度:180℃

−昇温温度:5℃/分

−測定ポイント:120ポイント

−ランタイム):24分

c.測定値:上記条件により測定したデータ中、複素粘度の最小値を最低粘度として記録し、その結果を図7に示した。

【0114】

図7の結果を参考すると、本発明による難燃性組成物は、最低粘度が5.6であり、78〜100℃の区間においても100Pa・sec未満の低い流れ性を示すことが分かる。

【0115】

上記のような物性から、本発明の樹脂組成物は、類似の組成比を有する他のエポキシ樹脂に比べて、より低い温度と短い時間でも真空ラミネイション工程が可能となる特性を有する。

【0116】

上記の真空ラミネイション工程は、PET上に塗布されたエポキシ樹脂組成物を特定温度、圧力及び時間で熱圧着して転写する工程である。

【0117】

つまり、本発明のプリキュア段階の前に、絶縁フィルムを特定温度と圧力で内層回路基板に転写する工程である。この工程により、PET上にコーティングされていた絶縁フィルムのコーティング層が内層回路に転写され、PETは除去される。絶縁フィルムのコーティング層が内層回路上に転写された基板の断面が、図2の最上端に示される。

【0118】

下記の表7は、本発明による難燃性樹脂組成物の真空ラミネイション工程における利点を示す実験結果である。真空ラミネイション工程は、ラミネイション工程と加圧工程に分けられ、各段階別の要求される条件は次の通りである。

【0119】

下記の工程条件は、同様の品質のラミネイション工程に必要とされる最低条件を比較したものである。

【0120】

【表7】

【0121】

上記比較例に使用された難燃性樹脂組成物は、アメリカ特許US7179552号に開示されているものを使用した。上記表7の実験結果を参照すると、本発明による組成物は、各工程において、より低い温度と低い圧力、そして極めて短くなった時間でも真空ラミネイションが可能であることが分かる。

【0122】

また、本発明による難燃性樹脂組成物は、最低粘度が低いことから室温保管の安定性に優れる。

【0123】

すなわち、一般のエポキシ絶縁組成物は、室温で硬化反応が起こり、室温保管に制約があった。このため、室温で長く保管する場合、硬化反応が起こって最低粘度が増加し、流れ性が低下する。このため、絶縁組成物が配線パターンの間の空隙を十分に充填することができなくなり、加圧工程の際に微細パターンの形成が困難となって、不良品の発生が増大する。

【0124】

しかし、本発明による難燃性組成物は、室温(25゜C)で5日間保管しても最低粘度の増加が初期に比べて10%以下であり、その絶対値も100Pa・sec未満であるため、ラミネイション工程におけるパターンの間が充填されないことや流れ性が低下するという問題点はない。

【0125】

以上のような実施例から分かるように、(a)エポキシ当量が100〜700のビスフェノールA型エポキシ樹脂5〜20重量部、エポキシ当量が100〜600のクレゾールノボラック型エポキシ樹脂30〜60重量部、エポキシ当量が100〜500のゴム変性型エポキシ樹脂5〜15重量部、及びエポキシ当量が400〜800リン系エポキシ樹脂15〜30重量部を含む複合エポキシ樹脂、(b)アミノトリアジン系硬化剤、(c)硬化促進剤、及び(d)無機充填剤を含み、25mm直径のパラレルプレートをプレート間隔1.0mmに設けたレオメータを用いて、温度スイープ・モードで初期温度60℃、最終温度180℃、昇温温度5℃/分の条件により、ストレイン1%及び1Hzの周波数で120測定ポイント及び24分間のランタイムで複素粘度を測定したときに得られた最低粘度が、1.0〜250.0Pa・secである難燃性樹脂組成物を、上記の条件により基板表面にコーティングして難燃性絶縁層を形成し、上記難燃性絶縁層が形成された基板をプリキュアし、上記難燃性絶縁層に粗さを形成した後、上記粗さが形成された難燃性絶縁層上に印刷回路パターンを形成すると、回路パターンと絶縁層との間の接着力が非常に優れた印刷回路基板を製造することができる。

【0126】

本発明は、上記実施例に限定されず、当該分野で通常の知識を有する者により、本発明の思想内で多くの変形が可能であることは明らかである。

【特許請求の範囲】

【請求項1】

(a)エポキシ当量が100〜700のビスフェノールA型エポキシ樹脂5〜20重量部、エポキシ当量が100〜600のクレゾールノボラック型エポキシ樹脂30〜60重量部、エポキシ当量が100〜500のゴム変性型エポキシ樹脂5〜15重量部、及びエポキシ当量が400〜800のリン系エポキシ樹脂15〜30重量部を含む複合エポキシ樹脂と、(b)アミノトリアジン系硬化剤と、(c)硬化促進剤と、(d)無機充填剤と、を含み、

25mm直径のパラレルプレートをプレート間隔1.0mmに設けたレオメータを用いて、温度スイープ・モードで初期温度60℃、最終温度180℃、昇温温度5℃/分の条件により、ストレイン1%及び1Hzの周波数で120測定ポイント及び24分間のランタイムで複素粘度を測定したときに得られた最低粘度が、1.0〜250.0Pa・secである難燃性樹脂組成物を、基板表面にコーティングして難燃性絶縁層を形成する段階と、

前記難燃性絶縁層が形成された基板をプリキュアする段階と、

前記難燃性絶縁層に粗さを形成する段階と、

前記粗さが形成された難燃性絶縁層上に印刷回路パターンを形成する段階と、

を含む、印刷回路基板の製造方法。

【請求項2】

前記アミノトリアジン系硬化剤が、前記複合エポキシ樹脂のエポキシ当量に対して0.3〜1.5当量比で含まれる、請求項1に記載の印刷回路基板の製造方法。

【請求項3】

前記硬化促進剤が、前記複合エポキシ樹脂100重量部に対して0.1〜1重量部の割合で含まれる、請求項1または2に記載の印刷回路基板の製造方法。

【請求項4】

前記硬化促進剤が、前記複合エポキシ樹脂100重量部に対して0.2〜0.3重量部の割合で含まれる、請求項1から3のいずれか1項に記載の印刷回路基板の製造方法。

【請求項5】

前記無機充填剤が、前記複合エポキシ樹脂100重量部に対して20〜50重量部の割合で含まれる、請求項1から4のいずれか1項に記載の印刷回路基板の製造方法。

【請求項6】

前記硬化促進剤が、イミダゾール系化合物である、請求項1から5のいずれか1項に記載の印刷回路基板の製造方法。

【請求項7】

前記硬化促進剤が、2−エチル−4メチルイミダゾール、1−(2−シアノエチル)−2−アルキルイミダゾール、2−フェニルイミダゾール及びこれらの混合物よりなる群から選ばれる少なくとも1つである、請求項1から6のいずれか1項に記載の印刷回路基板の製造方法。

【請求項8】

前記無機充填剤が、酸化チタンバリウム、チタン酸ストロンチウムバリウム、酸化チタン、チタン酸ジルコン鉛、チタン酸ジルコン酸ランタン鉛、ニオブ酸鉛マグネシウムーチタン酸鉛、銀、ニッケル、ニッケルコーティングポリマー球状粒子、金コーティングポリマー球状粒子、スズばんだ、グラファイト、窒化タンタル、シリコン窒化金属、カーボンブラック、シリカ、クレイ及びホウ酸アルミニウムよりなる群から選ばれる少なくとも一つの無機物である、請求項1から7のいずれか1項に記載の印刷回路基板の製造方法。

【請求項9】

前記無機充填剤が、シランカップリング剤で表面処理されたものである、請求項1から8のいずれか1項に記載の印刷回路基板の製造方法。

【請求項10】

前記無機充填剤が、互いに異なるサイズの球形充填剤を含む、請求項1から9のいずれか1項に記載の印刷回路基板の製造方法。

【請求項11】

前記難燃性樹脂組成物の最低粘度が、1.0〜100.0Pa・secである、請求項1から10のいずれか1項に記載の印刷回路基板の製造方法。

【請求項12】

前記難燃性樹脂組成物の最低粘度が、1.0〜50.0Pa・secである、請求項1から11のいずれか1項に記載の印刷回路基板の製造方法。

【請求項13】

前記プリキュアする段階が、140〜160℃で、20〜40分間維持して行われる、請求項1から12のいずれか1項に記載の印刷回路基板の製造方法。

【請求項14】

前記粗さを形成する段階が、前記難燃性絶縁層がコーティングされた基板を2−(2−ブトキシエトキシ)エタノール及びエタン−1、2−ジオールで処理する段階と、

50〜60g/Lの過マンガン酸ナトリウム(NaMnO4)と、15〜20g/Lのマンガン酸ナトリウム(Na2MnO4)と、40〜50g/Lの水酸化ナトリウム(NaOH)とを含む水溶液でエッチングする段階と、

50〜70%のH2SO4で中和する段階と、を含む請求項1から13のいずれか1項に記載の印刷回路基板の製造方法。

【請求項15】

前記粗さを形成する段階が、20〜60%のフッ化水素または酸性フッ化アンモニウム溶液に浸漬する段階をさらに含む、請求項14に記載の印刷回路基板の製造方法。

【請求項16】

前記プリキュアする段階が、165〜175℃で、30〜60分間維持して行われ、

前記粗さを形成する段階が、前記難燃性絶縁層がコーティングされた基板を2−(2−ブトキシエトキシ)エタノール及びエタン−1、2−ジオールで処理する段階と、

50〜60g/Lの過マンガン酸ナトリウム(NaMnO4)と、15〜20g /Lのマンガン酸ナトリウム(Na2MnO4)と、40〜50g/Lの水酸化ナトリウム(NaOH)とを含む水溶液でエッチングする段階と、

50〜70%のH2SO4で中和する段階と、

20〜60%のフッ化水素または酸性フッ化アンモニウム溶液に浸漬する段階とを含む、

請求項1から12のいずれか1項に記載の印刷回路基板の製造方法。

【請求項1】

(a)エポキシ当量が100〜700のビスフェノールA型エポキシ樹脂5〜20重量部、エポキシ当量が100〜600のクレゾールノボラック型エポキシ樹脂30〜60重量部、エポキシ当量が100〜500のゴム変性型エポキシ樹脂5〜15重量部、及びエポキシ当量が400〜800のリン系エポキシ樹脂15〜30重量部を含む複合エポキシ樹脂と、(b)アミノトリアジン系硬化剤と、(c)硬化促進剤と、(d)無機充填剤と、を含み、

25mm直径のパラレルプレートをプレート間隔1.0mmに設けたレオメータを用いて、温度スイープ・モードで初期温度60℃、最終温度180℃、昇温温度5℃/分の条件により、ストレイン1%及び1Hzの周波数で120測定ポイント及び24分間のランタイムで複素粘度を測定したときに得られた最低粘度が、1.0〜250.0Pa・secである難燃性樹脂組成物を、基板表面にコーティングして難燃性絶縁層を形成する段階と、

前記難燃性絶縁層が形成された基板をプリキュアする段階と、

前記難燃性絶縁層に粗さを形成する段階と、

前記粗さが形成された難燃性絶縁層上に印刷回路パターンを形成する段階と、

を含む、印刷回路基板の製造方法。

【請求項2】

前記アミノトリアジン系硬化剤が、前記複合エポキシ樹脂のエポキシ当量に対して0.3〜1.5当量比で含まれる、請求項1に記載の印刷回路基板の製造方法。

【請求項3】

前記硬化促進剤が、前記複合エポキシ樹脂100重量部に対して0.1〜1重量部の割合で含まれる、請求項1または2に記載の印刷回路基板の製造方法。

【請求項4】

前記硬化促進剤が、前記複合エポキシ樹脂100重量部に対して0.2〜0.3重量部の割合で含まれる、請求項1から3のいずれか1項に記載の印刷回路基板の製造方法。

【請求項5】

前記無機充填剤が、前記複合エポキシ樹脂100重量部に対して20〜50重量部の割合で含まれる、請求項1から4のいずれか1項に記載の印刷回路基板の製造方法。

【請求項6】

前記硬化促進剤が、イミダゾール系化合物である、請求項1から5のいずれか1項に記載の印刷回路基板の製造方法。

【請求項7】

前記硬化促進剤が、2−エチル−4メチルイミダゾール、1−(2−シアノエチル)−2−アルキルイミダゾール、2−フェニルイミダゾール及びこれらの混合物よりなる群から選ばれる少なくとも1つである、請求項1から6のいずれか1項に記載の印刷回路基板の製造方法。

【請求項8】

前記無機充填剤が、酸化チタンバリウム、チタン酸ストロンチウムバリウム、酸化チタン、チタン酸ジルコン鉛、チタン酸ジルコン酸ランタン鉛、ニオブ酸鉛マグネシウムーチタン酸鉛、銀、ニッケル、ニッケルコーティングポリマー球状粒子、金コーティングポリマー球状粒子、スズばんだ、グラファイト、窒化タンタル、シリコン窒化金属、カーボンブラック、シリカ、クレイ及びホウ酸アルミニウムよりなる群から選ばれる少なくとも一つの無機物である、請求項1から7のいずれか1項に記載の印刷回路基板の製造方法。

【請求項9】

前記無機充填剤が、シランカップリング剤で表面処理されたものである、請求項1から8のいずれか1項に記載の印刷回路基板の製造方法。

【請求項10】

前記無機充填剤が、互いに異なるサイズの球形充填剤を含む、請求項1から9のいずれか1項に記載の印刷回路基板の製造方法。

【請求項11】

前記難燃性樹脂組成物の最低粘度が、1.0〜100.0Pa・secである、請求項1から10のいずれか1項に記載の印刷回路基板の製造方法。

【請求項12】

前記難燃性樹脂組成物の最低粘度が、1.0〜50.0Pa・secである、請求項1から11のいずれか1項に記載の印刷回路基板の製造方法。

【請求項13】

前記プリキュアする段階が、140〜160℃で、20〜40分間維持して行われる、請求項1から12のいずれか1項に記載の印刷回路基板の製造方法。

【請求項14】

前記粗さを形成する段階が、前記難燃性絶縁層がコーティングされた基板を2−(2−ブトキシエトキシ)エタノール及びエタン−1、2−ジオールで処理する段階と、

50〜60g/Lの過マンガン酸ナトリウム(NaMnO4)と、15〜20g/Lのマンガン酸ナトリウム(Na2MnO4)と、40〜50g/Lの水酸化ナトリウム(NaOH)とを含む水溶液でエッチングする段階と、

50〜70%のH2SO4で中和する段階と、を含む請求項1から13のいずれか1項に記載の印刷回路基板の製造方法。

【請求項15】

前記粗さを形成する段階が、20〜60%のフッ化水素または酸性フッ化アンモニウム溶液に浸漬する段階をさらに含む、請求項14に記載の印刷回路基板の製造方法。

【請求項16】

前記プリキュアする段階が、165〜175℃で、30〜60分間維持して行われ、

前記粗さを形成する段階が、前記難燃性絶縁層がコーティングされた基板を2−(2−ブトキシエトキシ)エタノール及びエタン−1、2−ジオールで処理する段階と、

50〜60g/Lの過マンガン酸ナトリウム(NaMnO4)と、15〜20g /Lのマンガン酸ナトリウム(Na2MnO4)と、40〜50g/Lの水酸化ナトリウム(NaOH)とを含む水溶液でエッチングする段階と、

50〜70%のH2SO4で中和する段階と、

20〜60%のフッ化水素または酸性フッ化アンモニウム溶液に浸漬する段階とを含む、

請求項1から12のいずれか1項に記載の印刷回路基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−65817(P2013−65817A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−112079(P2012−112079)

【出願日】平成24年5月16日(2012.5.16)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年5月16日(2012.5.16)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

[ Back to top ]