印刷回路基板及びその製造方法

【課題】回路パターンが形成される金属薄膜と樹脂材料との間の接合を向上させた印刷回路基板を提供する。

【解決手段】本発明の印刷回路基板は、回路パターンが形成される第1の金属膜10と、前記第1の金属膜の少なくとも一方の表面(図1では上面)に形成されるポリマー膜40と、前記第1の金属膜と前記ポリマー膜との間に配置される第2の金属膜20とを含む。第2の金属膜20は、前記第1の金属膜に面する第1の面21(図1では下面)と、前記ポリマー膜に面する第2の面23(図1では上面)とを有する。第2の面23は、前記第1の面よりも表面粗さが大きい。

【解決手段】本発明の印刷回路基板は、回路パターンが形成される第1の金属膜10と、前記第1の金属膜の少なくとも一方の表面(図1では上面)に形成されるポリマー膜40と、前記第1の金属膜と前記ポリマー膜との間に配置される第2の金属膜20とを含む。第2の金属膜20は、前記第1の金属膜に面する第1の面21(図1では下面)と、前記ポリマー膜に面する第2の面23(図1では上面)とを有する。第2の面23は、前記第1の面よりも表面粗さが大きい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、印刷回路基板及びその製造方法に係り、さらに詳細には、金属薄膜と樹脂材料との間の接合を向上させた印刷回路基板、及びその製造方法に関する。

【背景技術】

【0002】

印刷回路基板(PCB:printed circuit board)は、各種電子及び機械機構における必須部品の一つである。

【0003】

かような印刷回路基板では、エポキシまたはポリイミドから成るポリマー製絶縁板の一側または両側に銅箔を付着させた後、エッチングまたはめっきによって必要な回路を構成する。

【0004】

従来、銅箔とポリマー絶縁板との間の接合を向上させるための様々な試みがなされている。

【0005】

接合を向上させる方法の代表的な例としては、銅箔の表面に極性ポリマーを塗布することにより、ポリマー樹脂と銅箔との間の接合を強化する方法がある。しかし、この方法は、化学的接合に依存するので、接合の向上には限界がある。また、極性ポリマーを高温で架橋させる過程で有機物成分が気化して内部圧力が発生することにより、例えばバブルなどの欠陥が発生し得る。

【0006】

また他の例としては、銅箔の表面にノジュールを物理的または化学的に形成し、ノジュールの凹凸構造によって銅箔とポリマー樹脂との間の接合を向上させる方法がある。銅箔の表面にノジュールを形成する方法としては、ジェットスクラブ法、ブラシ研磨法、ソフトエッチング法などがあり、ソフトエッチング法が最も一般的に使用されている。しかし、ソフトエッチング法では、約1〜2μmの厚さのノジュールが形成されるので、後続するエッチング工程での回路形成時にエッチング直線性が低下して回路幅が不均一になりやすい。また、ノジュールの形成後、銅箔の表面に酸化膜が形成されるため、その酸化膜を除去するための工程が必要となる。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記の問題を解決するためになされたもので、回路パターンが形成される金属薄膜とポリマー膜との間の接合を向上させた印刷回路基板、及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の一態様では、印刷回路基板(PCB)であって、第1の金属膜と、前記第1の金属膜の少なくとも一方の表面に形成されるポリマー膜と、前記第1の金属膜と前記ポリマー膜との間に配置され、前記第1の金属膜に面する第1の面、及び前記ポリマー膜に面し前記第1の面よりも表面粗さが大きい第2の面を有する第2の金属膜とを含む印刷回路基板が提供される。

【0009】

前記第1の金属膜は、銅または銅合金から形成され得る。

【0010】

前記第2の金属膜は、ニッケルまたはニッケル合金から形成され得る。

【0011】

前記印刷回路基板は、前記ポリマー膜と前記第2の面との間に形成される第3の金属膜をさらに含み得る。

【0012】

前記第3の金属膜は、ニッケル、パラジウム、金、またはそれらの合金から形成され得る。

【0013】

また、本発明の他の態様では、印刷回路基板の製造方法であって、第1の金属膜を準備する段階と、前記第1の金属膜の少なくとも一方の表面上に、電気めっき法によって、前記第1の金属膜に接する第1の面、及び該第1の面の反対側に位置し該第1の面よりも表面粗さが大きい第2の面を有する第2の金属膜を形成する段階と、前記第2の金属膜の前記第2の面上にポリマー膜を形成する段階とを含む製造方法が提供される。

【0014】

前記第1の金属膜は、銅または銅合金から形成され得る。

【0015】

前記第2の金属膜は、ニッケルまたはニッケル合金から形成され得る。

【0016】

前記電気めっき法によって前記第2の金属膜を形成する前記段階は、10A/dm2以上の電流密度で、3秒ないし20秒間行われ得る。

【0017】

前記電気めっき法によって前記第2の金属膜を形成する前記段階は、2.5g/Lないし3.5g/Lの硫酸ニッケルまたは塩化ニッケルを含むめっき液を貯留しためっき浴槽を使用して行われ得る。

【0018】

本発明の方法は、前記ポリマー膜を形成する前に、前記第2の金属膜の前記第2の面上に第3の金属膜を形成する段階をさらに含む。その場合、前記ポリマー膜は、前記第3の金属膜上に形成される。

【0019】

前記第3の金属膜は、ニッケル、パラジウム、金、またはそれらの合金から形成され得る。

【発明の効果】

【0020】

本発明によれば、簡単な製造工程によって、回路パターンが形成される第1の金属膜とポリマー膜との間の接合を向上させることができる。

【0021】

また、前記第2の金属膜の前記第2の面上に、拡散防止層である第3の金属膜を形成することによって、長期信頼性、及び高温吸湿環境での接合を向上させることができる。

【図面の簡単な説明】

【0022】

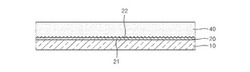

【図1】本発明の一実施形態による印刷回路基板の断面図である。

【図2】本発明の他の実施形態による印刷回路基板の断面図である。

【図3】本発明による印刷回路基板の製造方法を示す断面図である。

【図4】図3に示した製造方法の続きを示す断面図である。

【図5】本発明の別の実施形態による印刷回路基板の断面図である。

【図6】本発明のさらに別の実施形態による印刷回路基板の断面図である。

【図7】第2の金属膜の第2の面のSEM写真である。

【発明を実施するための形態】

【0023】

以下、添付された図面を参照しつつ、本発明の望ましい実施形態について詳細に説明する。

【0024】

図1は、本発明の一実施形態による印刷回路基板の断面図である。

【0025】

図1を参照して、本発明の一実施形態による印刷回路基板は、第1の金属膜10、第2の金属膜20、及びポリマー膜40を含む。

【0026】

第1の金属膜10は、銅または銅合金から成る。第1の金属膜10は導電層に相当し、その上に回路パターンが形成される。

【0027】

ポリイミド樹脂またはアクリル樹脂から成るポリマー膜40が、第1の金属膜10に対向して形成される。

【0028】

第1の金属膜10とポリマー膜40との間に、ニッケルまたはニッケル合金から成る第2の金属膜20が形成される。

【0029】

第2の金属膜20は、第1の金属膜10に面する第1の面21と、ポリマー膜40に面する第2の面22とを有する。

【0030】

第2の金属膜20は、電気めっき法を用いて、第1の金属膜10上に形成される。第2の面22は、第1の面21よりも表面粗さが大きい。

【0031】

第2の金属膜20の第2の面22上に、第2の面22を覆うようにポリマー膜40が形成される。

【0032】

ポリマー膜40と接する第2の面22は表面粗さが大きいので、ポリマー膜40と第2の金属膜20との間の接合力は高いものとなる。また、第2の金属膜20は電気めっき法によって第1の金属膜10に密着して接合されるので、第2の金属膜20によって、第1の金属膜10とポリマー膜40との間の接合を向上させることができる。

【0033】

このように、粗い面(第2の面)を有する第2の金属膜20を第1の金属膜10上に形成することによって、第1の金属膜10とポリマー膜40との接合を容易に向上させることができる。

【0034】

上述したような印刷回路基板は、以下のような工程で製造される。

【0035】

まず、銅または銅合金から成る第1の金属膜10を準備する。

【0036】

次に、第1の金属膜10の一方の面(図1の第1の金属膜10では上面)に、電気めっき法によって第2の金属膜20を形成する。第2の金属膜20は、粗いめっき層となるように形成する。このとき、ポリマー膜40と接する第2の面22は、第2の面22の反対側に形成され第1の金属膜10と接する第1の面21よりも表面粗さが大きくなるように電気めっきが行われる。

【0037】

第2の金属膜20は、ニッケルまたはニッケル合金から形成され得る。

【0038】

第2の金属膜20を粗いめっき層として形成するためのニッケルめっき浴に使用されるめっき浴組成(めっき液)には、2.5g/Lないし3.5g/Lの硫酸ニッケルまたは塩化ニッケル、2.5g/Lないし3.0g/Lの硫酸アンモニウム、4.5g/Lないし5.0g/Lの硫酸ナトリウム、1.5g/Lないし2.0g/Lの塩化ナトリウム、及び2.0g/Lないし3.0g/Lのホウ酸が含まれ得る。前記めっき浴組成における硫酸ニッケルまたは塩化ニッケルの濃度は、一般的なニッケルめっき層形成時に使用されるめっき浴組成における硫酸ニッケルまたは塩化ニッケルの濃度の10%未満の低濃度にする。

【0039】

そして、かような低濃度のめっき浴組成(めっき液)を貯留しためっき浴槽に、一般的なニッケルめっき層形成時よりも高い電流密度の電流を印加してニッケル結晶を急激に成長させることにより、低密度の粗い表面が得られる。

【0040】

具体的には、前述しためっき浴組成を貯留しためっき浴槽に、10ASD(A/dm2)以上の高電流密度で電流を印加することにより、表面粗さが大きいニッケルめっき層(第2の金属膜20)を形成することができる。また、かようなめっき工程は、一方のローラに巻かれた第1の金属膜10をめっき浴槽に供給し、めっき完了後にめっきされた第1の金属膜10を他方のローラに巻き取るリール・ツー・リール方式で行われる。ニッケルめっき層の形成速度を速くするため及び粗いニッケルめっき層を安定的に得るためには、50ASDの高電流が印加され得る。めっき工程は、3秒ないし20秒間行われる。めっき工程が3秒未満の場合は、ニッケル結晶の成長が起こらない。また、めっき工程が20秒を超えた場合は、ニッケル結晶の過剰成長によって、粗いニッケルめっき層に例えばスマット(smut)などの二次汚染が発生し得る。

【0041】

粗いニッケルめっき層から形成された第2の金属膜20は、0.1ないし0.5μmの厚さを有し得る。第2の金属膜20の厚さが0.1μm未満の場合は、粗いめっき層(第2の金属膜20)による接合力向上の効果が低くなる。また、第2の金属膜20の厚さが0.5μmを超えた場合は、ニッケル結晶の過剰成長によって、めっき層の剥離が発生し得る。つまり、ニッケル結晶の垂直方向への成長は、第2の金属膜20の厚さが0.1μm未満の場合は微小であるが、第2の金属膜20の厚さが0.5μmを超えた場合はニッケル結晶の過剰成長によってめっき層の分離現象が発生し得る。

【0042】

図7には、本発明の一実施形態による印刷回路基板の第2の金属膜20の第2の面22のSEM写真が示されている。図7に示すように、第2の面22は、表面粗さが大きい。そのため、ポリマー膜40形成時に第2の面22上にポリマー樹脂を接合させた際に、第2の面22の表面粗さによって、第2の面22とポリマー樹脂との間での接合力が高められる。その結果、ポリマー膜40と第2の金属膜20との間の接合力が向上する。

【0043】

第2の金属膜20の形成後、所望の表面粗さを有する第2の面22が形成されたか否かは、走査型電子顕微鏡(SEM:scanning electron microscope)により検査可能である。しかし、SEM検査は時間がかかるので、工程中に表面粗さを迅速に確認する方法が求められている。

【0044】

そこで、光沢度を測定する方法を用いることができる。光沢度が0.2ないし0.8の範囲にある場合に、所望の表面粗さを有する第2の金属膜20が形成されたと見なすことができる。光沢度が0.2以下の場合は、粗さが過度に形成されたことを意味し、ポリマー膜40を形成中にポリマー膜40を形成するポリマー樹脂が広がることに起因する樹脂ブリードのオーバーフロー(RBO:resin bleed overflow)などの2次品質問題が発生し得る。また、光沢度が0.8以上の場合は、十分な粗さが形成されていないことを意味し、感湿性レベル(MSL:moisture sensitivity level)向上の効果が得られない。

【0045】

第2の金属膜20の形成後、第2の金属膜20の第2の面22上にポリイミド単量体の前駆体をキャスティングし、その後、前記前駆体を高温で架橋させることによって、ポリイミドから成るポリマー膜40を形成することできる。

【0046】

従来のチップオンフィルム(COF:chip on film)技術では、スパッタリング法によってポリイミドフィルム上にニッケルまたはクロムなどのシード層を形成し、その後に、銅めっきを行って銅箔を形成していた。しかし、本発明では、まず、電気めっき法によって第1の金属膜10(銅箔)上に粗い表面を有する第2の金属膜20を形成し、その後に、前述した方法によって第2の金属膜20上にポリマー膜40を形成するこのことにより、第1の金属膜10とポリマー膜40との間の接合力を向上させることができる。また、本発明による印刷回路基板は製造工程が簡単であるため、従来よりも生産性及び製造コストを向上させることができる。

【0047】

また、図2に示すように、前述した方法によって、第1の金属膜10の両面上に第2の金属膜20及びポリマー膜40をその順に形成することによって、印刷回路基板の両方の外面(上面及び下面)をポリマー膜40で絶縁処理することもできる。

【0048】

図3及び図4は、本発明の別の実施形態によるPCB製造方法を示す断面図である。

【0049】

まず、図3に示すように、前述の粗いめっき方法によって、第1の金属膜10,10’の表面に第2の金属膜20,20’をそれぞれ形成した後、第2の金属膜20,20’の第2の面22,22’を互い対向して配置する。

【0050】

そして、図4に示すように、互いに対向して配置された第2の面22,22’の間にポリイミド単量体の前駆体をキャスティングした後、前記前駆体を高温で架橋させてポリイミドから成るポリマー膜40を形成する。

【0051】

このようにして、ポリマー膜40を全体の中央に配置し、その両側に、回路パターンが形成される第1の金属膜10,10’をそれぞれ配置することができる。

【0052】

また、この実施形態は、図2に示した実施形態と同じように、第1の金属膜10,10’の両面に第2の金属膜20,20’をそれぞれめっきした後、第2の金属膜20,20’の上にポリマー膜40を形成することもできる。つまり、図5に示すように、全体の中央に配置したポリマー膜40の両側に、回路パターンが形成される第1の金属膜10,10’を配置し、その後、第1の金属膜10,10’の外面を覆うようにポリマー膜40を形成することにより多層印刷回路基板を製造することができる。

【0053】

図6は、本発明のさらなる別の実施形態による印刷回路基板を示す断面図である。

【0054】

図6を参照して、まず、図1に示したように、前述した粗いめっき層を形成する工程によって、第1の金属膜10の一方の表面に第2の金属膜20を形成する。次に、第2の金属膜20の第2の面22上に第3の金属膜30を形成する。そして、第3の金属膜30上に、ポリマー膜40を形成する。

【0055】

第3の金属膜30は、ニッケル(Ni)、パラジウム(Pd)、金(Au)またはそれらの合金から成る。第3の金属膜30は、ポリマー膜40形成時に、第1の金属膜10の金属成分がポリマー膜40と第2の金属膜20との間の界面に拡散するのを防止するための拡散防止層として機能し、ポリマー膜40と第2の金属膜20との間の接合力が低下することを防止する。言い換えれば、ポリマー膜40と第2の金属膜20との間に第3の金属膜30を介在させることによって、第1の金属膜10の金属成分のポリマー膜40側への拡散を防止し、その結果、長期信頼性、及び高温吸湿環境での接合を向上させることができる。

【0056】

第3の金属膜30は、第2の金属膜20のような粗いめっき層を形成する方法によってではなく、一般的なめっき方法によって形成される。つまり、第3の金属膜30は、第2の金属膜20の形成に使用されるめっき浴組成よりも高濃度のめっき浴組成を使用し、低電流密度でめっきすることにより形成される。

【0057】

第3の金属膜30は粗い面である第2の面22上に形成されるので、第2の面22の表面粗さが第3の金属膜30の上面(ポリマー膜40側の面)にも現れるように、第3の金属膜30は薄く形成することが望ましい。

【0058】

かような第3の金属膜30は、0.1ないし0.5μmの厚さに形成される。第3の金属膜30の厚さが0.1μm未満の場合は、第3の金属膜30は拡散防止層としての機能を十分に果すことができない。また、第3の金属膜30の厚さが0.5μmを超える場合は、第2の面22の表面粗さが第3の金属膜30の上面に現れないため、第3の金属膜30とポリマー膜40との間の接合力を高めることができない。

【0059】

図6に示した実施形態では第3の金属膜30は単層に形成したが、本発明は必ずしもそれに限定されるものではなく、第3の金属膜30を複層に形成することも可能である。

【0060】

また、かような第3の金属膜30の構造は、図2ないし図5に示したPCBにも同様に適用することができる。

【実施例】

【0061】

銅合金から成る第1の金属膜を準備した。

【0062】

硫酸ニッケル3.5g/L、硫酸アンモニウム2.75g/L、硫酸ナトリウム4.75g/L、塩化ナトリウム1.75g/L、ホウ酸2.5g/Lを含有するめっき液を貯留し、20ASDの電流密度の電流が印加されためっき浴槽に、第1の金属膜を浸漬させ、20秒間電気めっきした。

【0063】

上述したような電気めっきによって形成された第2の金属膜の第2の面は、図7に示すように十分に粗く形成されている。したがって、その後に第2の金属膜上にポリマー膜を形成する際に、第2の面とポリマー膜との接合力を向上させることができる。

【0064】

第2の金属膜の第2の面上にポリイミド単量体の前駆体をキャスティングした後、前記前駆体を450℃で架橋させてポリマー膜を形成する。

【0065】

本発明は、様々な電気、機械及び電子装置に使用される硬質PCB及び軟質PCBの製造に適用され得る。特に、本発明は、微細ピッチパターン回路がエッチング法により形成される、キャスティング型のフレキシブル銅張積層板(FCCL:flexible copper clad laminate)に有用である。

【0066】

本発明を添付した図面に示された例示的な実施形態に基づいて説明したが、当業者であれば、特許請求の範囲に規定された本発明の精神及び範囲から逸脱することなく、様々な変形及び均等な他の実施形態が可能であることを理解できるであろう。

【符号の説明】

【0067】

10,10’ 第1の金属膜

20,20’ 第2の金属膜

21,21’ 第1の面

22,22’ 第2の面

30 第3の金属膜

40 ポリマー膜

【技術分野】

【0001】

本発明は、印刷回路基板及びその製造方法に係り、さらに詳細には、金属薄膜と樹脂材料との間の接合を向上させた印刷回路基板、及びその製造方法に関する。

【背景技術】

【0002】

印刷回路基板(PCB:printed circuit board)は、各種電子及び機械機構における必須部品の一つである。

【0003】

かような印刷回路基板では、エポキシまたはポリイミドから成るポリマー製絶縁板の一側または両側に銅箔を付着させた後、エッチングまたはめっきによって必要な回路を構成する。

【0004】

従来、銅箔とポリマー絶縁板との間の接合を向上させるための様々な試みがなされている。

【0005】

接合を向上させる方法の代表的な例としては、銅箔の表面に極性ポリマーを塗布することにより、ポリマー樹脂と銅箔との間の接合を強化する方法がある。しかし、この方法は、化学的接合に依存するので、接合の向上には限界がある。また、極性ポリマーを高温で架橋させる過程で有機物成分が気化して内部圧力が発生することにより、例えばバブルなどの欠陥が発生し得る。

【0006】

また他の例としては、銅箔の表面にノジュールを物理的または化学的に形成し、ノジュールの凹凸構造によって銅箔とポリマー樹脂との間の接合を向上させる方法がある。銅箔の表面にノジュールを形成する方法としては、ジェットスクラブ法、ブラシ研磨法、ソフトエッチング法などがあり、ソフトエッチング法が最も一般的に使用されている。しかし、ソフトエッチング法では、約1〜2μmの厚さのノジュールが形成されるので、後続するエッチング工程での回路形成時にエッチング直線性が低下して回路幅が不均一になりやすい。また、ノジュールの形成後、銅箔の表面に酸化膜が形成されるため、その酸化膜を除去するための工程が必要となる。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記の問題を解決するためになされたもので、回路パターンが形成される金属薄膜とポリマー膜との間の接合を向上させた印刷回路基板、及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の一態様では、印刷回路基板(PCB)であって、第1の金属膜と、前記第1の金属膜の少なくとも一方の表面に形成されるポリマー膜と、前記第1の金属膜と前記ポリマー膜との間に配置され、前記第1の金属膜に面する第1の面、及び前記ポリマー膜に面し前記第1の面よりも表面粗さが大きい第2の面を有する第2の金属膜とを含む印刷回路基板が提供される。

【0009】

前記第1の金属膜は、銅または銅合金から形成され得る。

【0010】

前記第2の金属膜は、ニッケルまたはニッケル合金から形成され得る。

【0011】

前記印刷回路基板は、前記ポリマー膜と前記第2の面との間に形成される第3の金属膜をさらに含み得る。

【0012】

前記第3の金属膜は、ニッケル、パラジウム、金、またはそれらの合金から形成され得る。

【0013】

また、本発明の他の態様では、印刷回路基板の製造方法であって、第1の金属膜を準備する段階と、前記第1の金属膜の少なくとも一方の表面上に、電気めっき法によって、前記第1の金属膜に接する第1の面、及び該第1の面の反対側に位置し該第1の面よりも表面粗さが大きい第2の面を有する第2の金属膜を形成する段階と、前記第2の金属膜の前記第2の面上にポリマー膜を形成する段階とを含む製造方法が提供される。

【0014】

前記第1の金属膜は、銅または銅合金から形成され得る。

【0015】

前記第2の金属膜は、ニッケルまたはニッケル合金から形成され得る。

【0016】

前記電気めっき法によって前記第2の金属膜を形成する前記段階は、10A/dm2以上の電流密度で、3秒ないし20秒間行われ得る。

【0017】

前記電気めっき法によって前記第2の金属膜を形成する前記段階は、2.5g/Lないし3.5g/Lの硫酸ニッケルまたは塩化ニッケルを含むめっき液を貯留しためっき浴槽を使用して行われ得る。

【0018】

本発明の方法は、前記ポリマー膜を形成する前に、前記第2の金属膜の前記第2の面上に第3の金属膜を形成する段階をさらに含む。その場合、前記ポリマー膜は、前記第3の金属膜上に形成される。

【0019】

前記第3の金属膜は、ニッケル、パラジウム、金、またはそれらの合金から形成され得る。

【発明の効果】

【0020】

本発明によれば、簡単な製造工程によって、回路パターンが形成される第1の金属膜とポリマー膜との間の接合を向上させることができる。

【0021】

また、前記第2の金属膜の前記第2の面上に、拡散防止層である第3の金属膜を形成することによって、長期信頼性、及び高温吸湿環境での接合を向上させることができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態による印刷回路基板の断面図である。

【図2】本発明の他の実施形態による印刷回路基板の断面図である。

【図3】本発明による印刷回路基板の製造方法を示す断面図である。

【図4】図3に示した製造方法の続きを示す断面図である。

【図5】本発明の別の実施形態による印刷回路基板の断面図である。

【図6】本発明のさらに別の実施形態による印刷回路基板の断面図である。

【図7】第2の金属膜の第2の面のSEM写真である。

【発明を実施するための形態】

【0023】

以下、添付された図面を参照しつつ、本発明の望ましい実施形態について詳細に説明する。

【0024】

図1は、本発明の一実施形態による印刷回路基板の断面図である。

【0025】

図1を参照して、本発明の一実施形態による印刷回路基板は、第1の金属膜10、第2の金属膜20、及びポリマー膜40を含む。

【0026】

第1の金属膜10は、銅または銅合金から成る。第1の金属膜10は導電層に相当し、その上に回路パターンが形成される。

【0027】

ポリイミド樹脂またはアクリル樹脂から成るポリマー膜40が、第1の金属膜10に対向して形成される。

【0028】

第1の金属膜10とポリマー膜40との間に、ニッケルまたはニッケル合金から成る第2の金属膜20が形成される。

【0029】

第2の金属膜20は、第1の金属膜10に面する第1の面21と、ポリマー膜40に面する第2の面22とを有する。

【0030】

第2の金属膜20は、電気めっき法を用いて、第1の金属膜10上に形成される。第2の面22は、第1の面21よりも表面粗さが大きい。

【0031】

第2の金属膜20の第2の面22上に、第2の面22を覆うようにポリマー膜40が形成される。

【0032】

ポリマー膜40と接する第2の面22は表面粗さが大きいので、ポリマー膜40と第2の金属膜20との間の接合力は高いものとなる。また、第2の金属膜20は電気めっき法によって第1の金属膜10に密着して接合されるので、第2の金属膜20によって、第1の金属膜10とポリマー膜40との間の接合を向上させることができる。

【0033】

このように、粗い面(第2の面)を有する第2の金属膜20を第1の金属膜10上に形成することによって、第1の金属膜10とポリマー膜40との接合を容易に向上させることができる。

【0034】

上述したような印刷回路基板は、以下のような工程で製造される。

【0035】

まず、銅または銅合金から成る第1の金属膜10を準備する。

【0036】

次に、第1の金属膜10の一方の面(図1の第1の金属膜10では上面)に、電気めっき法によって第2の金属膜20を形成する。第2の金属膜20は、粗いめっき層となるように形成する。このとき、ポリマー膜40と接する第2の面22は、第2の面22の反対側に形成され第1の金属膜10と接する第1の面21よりも表面粗さが大きくなるように電気めっきが行われる。

【0037】

第2の金属膜20は、ニッケルまたはニッケル合金から形成され得る。

【0038】

第2の金属膜20を粗いめっき層として形成するためのニッケルめっき浴に使用されるめっき浴組成(めっき液)には、2.5g/Lないし3.5g/Lの硫酸ニッケルまたは塩化ニッケル、2.5g/Lないし3.0g/Lの硫酸アンモニウム、4.5g/Lないし5.0g/Lの硫酸ナトリウム、1.5g/Lないし2.0g/Lの塩化ナトリウム、及び2.0g/Lないし3.0g/Lのホウ酸が含まれ得る。前記めっき浴組成における硫酸ニッケルまたは塩化ニッケルの濃度は、一般的なニッケルめっき層形成時に使用されるめっき浴組成における硫酸ニッケルまたは塩化ニッケルの濃度の10%未満の低濃度にする。

【0039】

そして、かような低濃度のめっき浴組成(めっき液)を貯留しためっき浴槽に、一般的なニッケルめっき層形成時よりも高い電流密度の電流を印加してニッケル結晶を急激に成長させることにより、低密度の粗い表面が得られる。

【0040】

具体的には、前述しためっき浴組成を貯留しためっき浴槽に、10ASD(A/dm2)以上の高電流密度で電流を印加することにより、表面粗さが大きいニッケルめっき層(第2の金属膜20)を形成することができる。また、かようなめっき工程は、一方のローラに巻かれた第1の金属膜10をめっき浴槽に供給し、めっき完了後にめっきされた第1の金属膜10を他方のローラに巻き取るリール・ツー・リール方式で行われる。ニッケルめっき層の形成速度を速くするため及び粗いニッケルめっき層を安定的に得るためには、50ASDの高電流が印加され得る。めっき工程は、3秒ないし20秒間行われる。めっき工程が3秒未満の場合は、ニッケル結晶の成長が起こらない。また、めっき工程が20秒を超えた場合は、ニッケル結晶の過剰成長によって、粗いニッケルめっき層に例えばスマット(smut)などの二次汚染が発生し得る。

【0041】

粗いニッケルめっき層から形成された第2の金属膜20は、0.1ないし0.5μmの厚さを有し得る。第2の金属膜20の厚さが0.1μm未満の場合は、粗いめっき層(第2の金属膜20)による接合力向上の効果が低くなる。また、第2の金属膜20の厚さが0.5μmを超えた場合は、ニッケル結晶の過剰成長によって、めっき層の剥離が発生し得る。つまり、ニッケル結晶の垂直方向への成長は、第2の金属膜20の厚さが0.1μm未満の場合は微小であるが、第2の金属膜20の厚さが0.5μmを超えた場合はニッケル結晶の過剰成長によってめっき層の分離現象が発生し得る。

【0042】

図7には、本発明の一実施形態による印刷回路基板の第2の金属膜20の第2の面22のSEM写真が示されている。図7に示すように、第2の面22は、表面粗さが大きい。そのため、ポリマー膜40形成時に第2の面22上にポリマー樹脂を接合させた際に、第2の面22の表面粗さによって、第2の面22とポリマー樹脂との間での接合力が高められる。その結果、ポリマー膜40と第2の金属膜20との間の接合力が向上する。

【0043】

第2の金属膜20の形成後、所望の表面粗さを有する第2の面22が形成されたか否かは、走査型電子顕微鏡(SEM:scanning electron microscope)により検査可能である。しかし、SEM検査は時間がかかるので、工程中に表面粗さを迅速に確認する方法が求められている。

【0044】

そこで、光沢度を測定する方法を用いることができる。光沢度が0.2ないし0.8の範囲にある場合に、所望の表面粗さを有する第2の金属膜20が形成されたと見なすことができる。光沢度が0.2以下の場合は、粗さが過度に形成されたことを意味し、ポリマー膜40を形成中にポリマー膜40を形成するポリマー樹脂が広がることに起因する樹脂ブリードのオーバーフロー(RBO:resin bleed overflow)などの2次品質問題が発生し得る。また、光沢度が0.8以上の場合は、十分な粗さが形成されていないことを意味し、感湿性レベル(MSL:moisture sensitivity level)向上の効果が得られない。

【0045】

第2の金属膜20の形成後、第2の金属膜20の第2の面22上にポリイミド単量体の前駆体をキャスティングし、その後、前記前駆体を高温で架橋させることによって、ポリイミドから成るポリマー膜40を形成することできる。

【0046】

従来のチップオンフィルム(COF:chip on film)技術では、スパッタリング法によってポリイミドフィルム上にニッケルまたはクロムなどのシード層を形成し、その後に、銅めっきを行って銅箔を形成していた。しかし、本発明では、まず、電気めっき法によって第1の金属膜10(銅箔)上に粗い表面を有する第2の金属膜20を形成し、その後に、前述した方法によって第2の金属膜20上にポリマー膜40を形成するこのことにより、第1の金属膜10とポリマー膜40との間の接合力を向上させることができる。また、本発明による印刷回路基板は製造工程が簡単であるため、従来よりも生産性及び製造コストを向上させることができる。

【0047】

また、図2に示すように、前述した方法によって、第1の金属膜10の両面上に第2の金属膜20及びポリマー膜40をその順に形成することによって、印刷回路基板の両方の外面(上面及び下面)をポリマー膜40で絶縁処理することもできる。

【0048】

図3及び図4は、本発明の別の実施形態によるPCB製造方法を示す断面図である。

【0049】

まず、図3に示すように、前述の粗いめっき方法によって、第1の金属膜10,10’の表面に第2の金属膜20,20’をそれぞれ形成した後、第2の金属膜20,20’の第2の面22,22’を互い対向して配置する。

【0050】

そして、図4に示すように、互いに対向して配置された第2の面22,22’の間にポリイミド単量体の前駆体をキャスティングした後、前記前駆体を高温で架橋させてポリイミドから成るポリマー膜40を形成する。

【0051】

このようにして、ポリマー膜40を全体の中央に配置し、その両側に、回路パターンが形成される第1の金属膜10,10’をそれぞれ配置することができる。

【0052】

また、この実施形態は、図2に示した実施形態と同じように、第1の金属膜10,10’の両面に第2の金属膜20,20’をそれぞれめっきした後、第2の金属膜20,20’の上にポリマー膜40を形成することもできる。つまり、図5に示すように、全体の中央に配置したポリマー膜40の両側に、回路パターンが形成される第1の金属膜10,10’を配置し、その後、第1の金属膜10,10’の外面を覆うようにポリマー膜40を形成することにより多層印刷回路基板を製造することができる。

【0053】

図6は、本発明のさらなる別の実施形態による印刷回路基板を示す断面図である。

【0054】

図6を参照して、まず、図1に示したように、前述した粗いめっき層を形成する工程によって、第1の金属膜10の一方の表面に第2の金属膜20を形成する。次に、第2の金属膜20の第2の面22上に第3の金属膜30を形成する。そして、第3の金属膜30上に、ポリマー膜40を形成する。

【0055】

第3の金属膜30は、ニッケル(Ni)、パラジウム(Pd)、金(Au)またはそれらの合金から成る。第3の金属膜30は、ポリマー膜40形成時に、第1の金属膜10の金属成分がポリマー膜40と第2の金属膜20との間の界面に拡散するのを防止するための拡散防止層として機能し、ポリマー膜40と第2の金属膜20との間の接合力が低下することを防止する。言い換えれば、ポリマー膜40と第2の金属膜20との間に第3の金属膜30を介在させることによって、第1の金属膜10の金属成分のポリマー膜40側への拡散を防止し、その結果、長期信頼性、及び高温吸湿環境での接合を向上させることができる。

【0056】

第3の金属膜30は、第2の金属膜20のような粗いめっき層を形成する方法によってではなく、一般的なめっき方法によって形成される。つまり、第3の金属膜30は、第2の金属膜20の形成に使用されるめっき浴組成よりも高濃度のめっき浴組成を使用し、低電流密度でめっきすることにより形成される。

【0057】

第3の金属膜30は粗い面である第2の面22上に形成されるので、第2の面22の表面粗さが第3の金属膜30の上面(ポリマー膜40側の面)にも現れるように、第3の金属膜30は薄く形成することが望ましい。

【0058】

かような第3の金属膜30は、0.1ないし0.5μmの厚さに形成される。第3の金属膜30の厚さが0.1μm未満の場合は、第3の金属膜30は拡散防止層としての機能を十分に果すことができない。また、第3の金属膜30の厚さが0.5μmを超える場合は、第2の面22の表面粗さが第3の金属膜30の上面に現れないため、第3の金属膜30とポリマー膜40との間の接合力を高めることができない。

【0059】

図6に示した実施形態では第3の金属膜30は単層に形成したが、本発明は必ずしもそれに限定されるものではなく、第3の金属膜30を複層に形成することも可能である。

【0060】

また、かような第3の金属膜30の構造は、図2ないし図5に示したPCBにも同様に適用することができる。

【実施例】

【0061】

銅合金から成る第1の金属膜を準備した。

【0062】

硫酸ニッケル3.5g/L、硫酸アンモニウム2.75g/L、硫酸ナトリウム4.75g/L、塩化ナトリウム1.75g/L、ホウ酸2.5g/Lを含有するめっき液を貯留し、20ASDの電流密度の電流が印加されためっき浴槽に、第1の金属膜を浸漬させ、20秒間電気めっきした。

【0063】

上述したような電気めっきによって形成された第2の金属膜の第2の面は、図7に示すように十分に粗く形成されている。したがって、その後に第2の金属膜上にポリマー膜を形成する際に、第2の面とポリマー膜との接合力を向上させることができる。

【0064】

第2の金属膜の第2の面上にポリイミド単量体の前駆体をキャスティングした後、前記前駆体を450℃で架橋させてポリマー膜を形成する。

【0065】

本発明は、様々な電気、機械及び電子装置に使用される硬質PCB及び軟質PCBの製造に適用され得る。特に、本発明は、微細ピッチパターン回路がエッチング法により形成される、キャスティング型のフレキシブル銅張積層板(FCCL:flexible copper clad laminate)に有用である。

【0066】

本発明を添付した図面に示された例示的な実施形態に基づいて説明したが、当業者であれば、特許請求の範囲に規定された本発明の精神及び範囲から逸脱することなく、様々な変形及び均等な他の実施形態が可能であることを理解できるであろう。

【符号の説明】

【0067】

10,10’ 第1の金属膜

20,20’ 第2の金属膜

21,21’ 第1の面

22,22’ 第2の面

30 第3の金属膜

40 ポリマー膜

【特許請求の範囲】

【請求項1】

印刷回路基板であって、

第1の金属膜と、

前記第1の金属膜の少なくとも一方の表面に形成されるポリマー膜と、

前記第1の金属膜と前記ポリマー膜との間に配置され、前記第1の金属膜に面する第1の面、及び前記ポリマー膜に面し前記第1の面よりも表面粗さが大きい第2の面を有する第2の金属膜とを含む印刷回路基板。

【請求項2】

前記第1の金属膜が、銅または銅合金から成ることを特徴とする請求項1に記載の印刷回路基板。

【請求項3】

前記第2の金属膜が、ニッケルまたはニッケル合金から成ることを特徴とする請求項1に記載の印刷回路基板。

【請求項4】

前記ポリマー膜と前記第2の面との間に形成される第3の金属膜をさらに含むことを特徴とする請求項1に記載の印刷回路基板。

【請求項5】

前記第3の金属膜が、ニッケル、パラジウム、金またはそれらの合金から成ることを特徴とする請求項4に記載の印刷回路基板。

【請求項6】

印刷回路基板の製造方法であって、

第1の金属膜を準備する段階と、

前記第1の金属膜の少なくとも一方の表面上に、電気めっき法によって、前記第1の金属膜に接する第1の面、及び該第1の面の反対側に位置し該第1の面よりも表面粗さが大きい第2の面を有する第2の金属膜を形成する段階と、

前記第2の金属膜の前記第2の面上にポリマー膜を形成する段階とを含む印刷回路基板の製造方法。

【請求項7】

前記第1の金属膜が、銅または銅合金から成ることを特徴とする請求項6に記載の印刷回路基板の製造方法。

【請求項8】

前記第2の金属膜が、ニッケルまたはニッケル合金から成ることを特徴とする請求項6に記載の印刷回路基板の製造方法。

【請求項9】

前記電気めっき法によって前記第2の金属膜を形成する前記段階は、

10A/dm2以上の電流密度で、3秒ないし20秒間行われることを特徴とする請求項6に記載の印刷回路基板の製造方法。

【請求項10】

前記電気めっき法によって前記第2の金属膜を形成する前記段階は、

2.5g/Lないし3.5g/Lの硫酸ニッケルまたは塩化ニッケルを含むめっき液を貯留しためっき浴槽を使用して行われることを特徴とする請求項6に記載の印刷回路基板の製造方法。

【請求項11】

前記ポリマー膜を形成する前に前記第2の金属膜の前記第2の面上に第3の金属膜を形成する段階をさらに含み、前記第3の金属膜上に前記ポリマー膜を形成するようにしたことを特徴とする請求項6に記載の印刷回路基板の製造方法。

【請求項12】

前記第3の金属膜が、ニッケル、パラジウム、金またはそれらの合金から成ることを特徴とする請求項11に記載の印刷回路基板の製造方法。

【請求項1】

印刷回路基板であって、

第1の金属膜と、

前記第1の金属膜の少なくとも一方の表面に形成されるポリマー膜と、

前記第1の金属膜と前記ポリマー膜との間に配置され、前記第1の金属膜に面する第1の面、及び前記ポリマー膜に面し前記第1の面よりも表面粗さが大きい第2の面を有する第2の金属膜とを含む印刷回路基板。

【請求項2】

前記第1の金属膜が、銅または銅合金から成ることを特徴とする請求項1に記載の印刷回路基板。

【請求項3】

前記第2の金属膜が、ニッケルまたはニッケル合金から成ることを特徴とする請求項1に記載の印刷回路基板。

【請求項4】

前記ポリマー膜と前記第2の面との間に形成される第3の金属膜をさらに含むことを特徴とする請求項1に記載の印刷回路基板。

【請求項5】

前記第3の金属膜が、ニッケル、パラジウム、金またはそれらの合金から成ることを特徴とする請求項4に記載の印刷回路基板。

【請求項6】

印刷回路基板の製造方法であって、

第1の金属膜を準備する段階と、

前記第1の金属膜の少なくとも一方の表面上に、電気めっき法によって、前記第1の金属膜に接する第1の面、及び該第1の面の反対側に位置し該第1の面よりも表面粗さが大きい第2の面を有する第2の金属膜を形成する段階と、

前記第2の金属膜の前記第2の面上にポリマー膜を形成する段階とを含む印刷回路基板の製造方法。

【請求項7】

前記第1の金属膜が、銅または銅合金から成ることを特徴とする請求項6に記載の印刷回路基板の製造方法。

【請求項8】

前記第2の金属膜が、ニッケルまたはニッケル合金から成ることを特徴とする請求項6に記載の印刷回路基板の製造方法。

【請求項9】

前記電気めっき法によって前記第2の金属膜を形成する前記段階は、

10A/dm2以上の電流密度で、3秒ないし20秒間行われることを特徴とする請求項6に記載の印刷回路基板の製造方法。

【請求項10】

前記電気めっき法によって前記第2の金属膜を形成する前記段階は、

2.5g/Lないし3.5g/Lの硫酸ニッケルまたは塩化ニッケルを含むめっき液を貯留しためっき浴槽を使用して行われることを特徴とする請求項6に記載の印刷回路基板の製造方法。

【請求項11】

前記ポリマー膜を形成する前に前記第2の金属膜の前記第2の面上に第3の金属膜を形成する段階をさらに含み、前記第3の金属膜上に前記ポリマー膜を形成するようにしたことを特徴とする請求項6に記載の印刷回路基板の製造方法。

【請求項12】

前記第3の金属膜が、ニッケル、パラジウム、金またはそれらの合金から成ることを特徴とする請求項11に記載の印刷回路基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−118662(P2010−118662A)

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願番号】特願2009−258564(P2009−258564)

【出願日】平成21年11月12日(2009.11.12)

【出願人】(500548884)三星テクウィン株式会社 (156)

【Fターム(参考)】

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願日】平成21年11月12日(2009.11.12)

【出願人】(500548884)三星テクウィン株式会社 (156)

【Fターム(参考)】

[ Back to top ]