印刷基材、印刷原版及び印刷版の製造方法、並びに印刷基材の製造装置

【課題】印刷基材の生産性が高く、印刷基材の樹脂層の表面がべとつかず、かつ、印刷基材の熱硬化性樹脂組成物の低粘度化を抑制した、印刷基材の製造方法を提供する。

【解決手段】繊維状物質を含む熱硬化性樹脂組成物(20)を電磁誘導性支持体(10)の表面上に配置する工程Aと、前記電磁誘導性支持体(10)を高周波誘導加熱することにより、前記樹脂組成物(20)が前記電磁誘導性支持体(10)と接する面側から前記電磁誘導性支持体(10)と離れる方向に、前記熱硬化性樹脂組成物(20)を硬化させて、前記電磁誘導性支持体(10)の表面上に繊維強化樹脂層を形成する工程Bと、を含む印刷基材の製造方法である。

【解決手段】繊維状物質を含む熱硬化性樹脂組成物(20)を電磁誘導性支持体(10)の表面上に配置する工程Aと、前記電磁誘導性支持体(10)を高周波誘導加熱することにより、前記樹脂組成物(20)が前記電磁誘導性支持体(10)と接する面側から前記電磁誘導性支持体(10)と離れる方向に、前記熱硬化性樹脂組成物(20)を硬化させて、前記電磁誘導性支持体(10)の表面上に繊維強化樹脂層を形成する工程Bと、を含む印刷基材の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、印刷基材、印刷原版及び印刷版の製造方法、並びに印刷基材の製造装置に関する。

【背景技術】

【0002】

従来、フレキソ印刷、ドライオフセット印刷やレタープレス印刷の分野においては、印刷機の版胴にシート状の印刷版を取り付けることによって印刷が行われている。多色での印刷を行う場合には、色の数だけ版が必要となるため各版の位置を正確に合わせる必要があり、この位置を正確に合わせる工程に多大な時間と労力を要している。

【0003】

近年、中空円筒状支持体上に形成された印刷版を、版胴に装着して簡単に位置合わせすることのできる印刷技術が普及し始めている。この技術で使用される中空円筒状支持体は、繊維強化プラスチックを用いて製造されるのが一般的である。

【0004】

例えば、特許文献1には、ガラス繊維や炭素繊維とエポキシ樹脂等の熱硬化性樹脂組成物とを用いた中空円筒状支持体に関する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2003−512204号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に開示された技術において、繊維を含む熱硬化性樹脂組成物をオーブン中に設置し、高温雰囲気で熱硬化させる場合、硬化時間が長くなるため生産性が極めて低いという大きな問題がある。当該オーブン中では、熱硬化性樹脂組成物の温度が硬化温度に到達するまでに多くの時間を要し、その後の硬化時間についても極めて長い時間を要する。エポキシ樹脂等の熱硬化性樹脂組成物をオーブン中で硬化させた場合、完全に硬化するまでに1日以上かかることもある。他方、熱硬化性樹脂組成物を完全に硬化させなければ、未硬化部分が生じて樹脂層の表面がべとついて、品質に劣るといった問題がある。

【0007】

また、熱硬化性樹脂組成物を硬化させる場合、オーブンやオートクレーブ等の高温雰囲気を提供する装置が用いられる。ところが、上述のように、熱硬化性樹脂組成物を硬化する工程に多くの時間を要する。硬化時間が長くなると熱硬化性樹脂組成物が低粘度化し、これにより、重力の影響で液だれを起こしたり、上記繊維が熱硬化性樹脂組成物中で緩んだりほつれたりするといった問題がある。

【0008】

かかる問題に対し、硬化途中において、上記中空円筒状支持体の円筒形状を保持し、かつ繊維の位置を維持するために、熱硬化性樹脂組成物の表面に離型性のあるプラスチックフィルムを巻きつけることが広く行われている。しかし、このようにプラスチックフィルムを巻きつけることによって、得られる硬化物層の表面にはプラスチックフィルムの重なりに起因する大きな凹凸が形成され、硬化物層の表面を平滑化するために当該表面を研削するという新たな工程を経る必要が生じる。

【0009】

そこで、本発明は、印刷基材、印刷原版及び印刷版の生産性が高く、これらの樹脂層の表面がべとつかず、かつ、これらの熱硬化性樹脂組成物の低粘度化を抑制した、印刷基材、印刷原版及び印刷版の製造方法、並びに印刷基材の製造装置を提供することを主な課題とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意検討した結果、少なくとも下記の2つの工程を実施することにより、上記課題を解決できることを見出し、本発明を完成するに至った。即ち、1つの工程は、繊維状物質を含む熱硬化性樹脂組成物を電磁誘導性支持体の表面上に配置する工程である。もう1つの工程は、前記電磁誘導性支持体を高周波誘導加熱することにより、前記熱硬化性樹脂組成物を前記電磁誘導性支持体と接する面側から前記電磁誘導性支持体と離れる方向に硬化させて、前記電磁誘導性支持体上に繊維強化樹脂層を形成する工程である。

【0011】

即ち、本発明は以下の通りである。

[1]

繊維状物質を含む熱硬化性樹脂組成物を電磁誘導性支持体の表面上に配置する工程Aと、前記電磁誘導性支持体を高周波誘導加熱することにより、前記熱硬化性樹脂組成物が前記電磁誘導性支持体と接する面側から前記電磁誘導性支持体と離れる方向に、前記繊維状物質を含む熱硬化性樹脂組成物を硬化させて、前記電磁誘導性支持体の表面上に繊維強化樹脂層を形成する工程Bと、を含む、印刷基材の製造方法。

[2]

前記電磁誘導性支持体が導電性である、[1]に記載の印刷基材の製造方法。

[3]

前記熱硬化性樹脂組成物は、樹脂と、不飽和基を有する有機化合物と、熱重合開始剤と、を含む、[1]又は[2]に記載の印刷基材の製造方法。

[4]

前記熱重合開始剤が有機過酸化物である、[3]に記載の印刷基材の製造方法。

[5]

前記樹脂は、エーテル結合、カーボネート結合、ウレタン結合、エステル結合、アミド結合及びイミド結合からなる群より選択される1種以上の結合を有する、[3]又は[4]に記載の印刷基材の製造方法。

[6]

前記繊維状物質は、不織布、織布若しくは織物、又は単繊維が略並列状に並んだ繊維質である、[1]〜[5]のいずれかに記載の印刷基材の製造方法。

[7]

前記繊維状物質は、ガラス繊維、アルミナ繊維、炭素繊維、金属繊維、ポリオレフィン繊維、ポリアミド繊維及びポリイミド繊維からなる群より選択される1種以上の繊維を含有する、[1]〜[6]のいずれかに記載の印刷基材の製造方法。

[8]

前記電磁誘導性支持体が中空円筒状である、[1]〜[7]のいずれかに記載の印刷基材の製造方法。

[9]

前記繊維状物質を含む熱硬化性樹脂組成物が、該繊維状物質を含まない熱硬化性樹脂組成物を該繊維状物質に予め含浸させることにより形成されたプリプレグである、[1]〜[8]のいずれかに記載の印刷基材の製造方法。

[10]

前記工程Aは、前記電磁誘導性支持体の表面上に予め繊維状物質を配置した後に、該繊維状物質を含まない熱硬化性樹脂組成物を塗布することを含む、[1]〜[9]のいずれかに記載の印刷基材の製造方法。

[11]

前記工程Bの後、前記電磁誘導性支持体がエアーを噴き出す小孔を有するエアーシリンダーから、前記繊維強化樹脂層を取り外す工程Cをさらに含む、[1]〜[10]のいずれかに記載の印刷基材の製造方法。

[12]

[1]〜[11]に記載の製造方法により得られる印刷基材における繊維強化樹脂層、又は該繊維強化樹脂層を硬化する前の繊維状物質を含む熱硬化性樹脂組成物と、繊維状物質を含まない熱硬化性樹脂組成物とを、電磁誘導性支持体の表面に順に積層する工程Dと、

前記電磁誘導性支持体を高周波誘導加熱することにより、繊維強化樹脂層又は繊維状物質を含む熱硬化性樹脂組成物と接する面側から該層と離れる方向に、前記繊維状物質を含まない熱硬化性樹脂組成物を硬化させてレリーフ樹脂層を形成する工程Eと、

を含む、印刷原版の製造方法。

[13]

[12]に記載の製造方法により得られる印刷原版におけるレリーフ樹脂層に、レーザー彫刻及び電子彫刻のうち少なくともいずれかを用いて印刷パターンを形成する工程Fを含む、印刷版の製造方法。

[14]

円筒状の電磁誘導性支持体と、

前記電磁誘導性支持体を保持する保持部と、

前記電磁誘導性支持体の外周表面上に、繊維状物質を含む熱硬化性樹脂組成物を配置する手段と、

前記電磁誘導性支持体と離隔するように配置され、該支持体を高周波誘導加熱する加熱用コイルと、

を備える、印刷基材の製造装置。

[15]

前記電磁誘導性支持体を該支持体の周方向に回転させる手段をさらに備える、[14]に記載の印刷基材の製造装置。

【発明の効果】

【0012】

本発明によれば、印刷基材、印刷原版及び印刷版の生産性が高く、これらの樹脂層の表面がべとつかず、かつ、これらの熱硬化性樹脂組成物の低粘度化を抑制した、印刷基材、印刷原版及び印刷版の製造方法、並びに印刷基材の製造装置を提供することができる。

【図面の簡単な説明】

【0013】

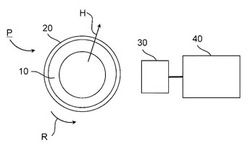

【図1】本実施の形態の印刷基材の製造方法の一態様を実施するための装置の概念図である。

【図2】本実施の形態の印刷基材の製造装置の一態様における、熱硬化性樹脂組成物を配置する機構の概略構成を示す上面模式図である。

【図3】図2における電磁誘導性支持体とドクターブレードとの関係を説明する側面模式図である。

【図4】本実施の形態の印刷基材の製造装置の一態様における、熱硬化性樹脂組成物を硬化させる機構の概略構成を示す上面模式図である。

【図5】本実施の形態の印刷基材の製造装置の一態様における、熱硬化性樹脂組成物を硬化させる機構の概略構成を示す側面模式図である。

【図6】本実施の形態の印刷基材の製造装置の別の一態様における、熱硬化性樹脂組成物を硬化させる機構の概略構成を示す側面模式図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態(以下、「本実施の形態」という。)について詳細に説明する。なお、本発明は、以下の実施の形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することができる。

【0015】

ここで、本明細書において、「繊維強化樹脂層」とは、繊維状物質を含む熱硬化性樹脂組成物が硬化されてなる硬化物層を意味する。「レリーフ樹脂層」とは、繊維状物質を含まない熱硬化性樹脂組成物が硬化されてなる硬化物層を意味する。単に「樹脂層」というときは、特記しない限り、繊維強化樹脂層及びレリーフ樹脂層を包含する層、即ち、熱硬化性樹脂組成物が硬化されてなる硬化物層を意味する。また、「印刷基材」とは、繊維強化樹脂層を有する支持体を意味する。さらにいえば、印刷原版又は印刷版のレリーフ樹脂層を前記繊維強化樹脂層に貼り付けたり、印刷原版又は印刷版のレリーフ樹脂層を前記繊維強化樹脂層に積層して使用するための支持体としての機能を少なくとも有するものを意味する。さらに、前記印刷基材は、当該支持体としての機能に加えて周長調整の機能を有するものも含む。「印刷原版」とは、印刷基材とパターンが形成されていないレリーフ樹脂層との組み合わせを意味する。「印刷版」とは、印刷基材とパターンが形成されているレリーフ樹脂層との組み合わせを意味する。

【0016】

[印刷基材の製造方法]

図1は、本実施の形態の印刷基材の製造方法の一態様を実施するための装置の概念図である。図1中の「P」は、印刷基材の製造装置を表す。本実施の形態の印刷基材の製造方法は、繊維状物質を含む熱硬化性樹脂組成物20を、電磁誘導性支持体10の表面上に配置する工程Aと、電磁誘導性支持体10を高周波誘導加熱することにより前記繊維状物を含む熱硬化性樹脂組成物20を電磁誘導性支持体10と接する面側から電磁誘導性支持体10と離れる方向に硬化させて、繊維強化樹脂層を形成する工程Bとを含む。ここで、前記繊維強化樹脂層は、電磁誘導性支持体10上に繊維状物質を含む熱硬化性樹脂組成物(以下、「繊維状物質を含む熱硬化性樹脂組成物」を単に「熱硬化性樹脂組成物」ともいう。)20が硬化されてなる層である。

【0017】

前記高周波誘導加熱は、例えば、高周波誘導加熱用コイル(以下、単に「加熱用コイル」という。)30を用いて行い、インバーター40が加熱用コイル30に流す電流を制御する。加熱用コイル30を形成する導線に交流電流が流れると、当該導線の周囲に強度の変化する磁力線が発生する。発生した磁力線の近傍に電磁誘導体(図示せず)を置くと、変化する磁力線の影響で当該電磁誘導体内に渦電流が流れる。電磁誘導体は電気抵抗を有するため、渦電流に起因してジュール熱が発生し、結果的に電磁誘導体自体が加熱される。よって、加熱用コイル30と電磁誘導性支持体10とは互いに離隔されるように配置されるが、電磁誘導体内部の加熱用コイル30で発生する磁場の磁力線密度及び渦電流を確保する観点から、加熱用コイル30と電磁誘導性支持体10とは近接するように設置されることが好ましい。電磁誘導性支持体10は中実円筒状であってもよいし、中空円筒状であってもよい。

なお、図1に示した通り、上記の加熱用コイル30及びインバーター40は、共に印刷基材の製造装置(P)に含まれる。

【0018】

電磁誘導性支持体が中空円筒状である場合、加熱用コイルを中空円筒状電磁誘導性支持体の内側に設置させることも可能である。加熱用コイルを中空円筒状電磁誘導性支持体の内側に設置することにより、中空円筒状電磁誘導性支持体の全面を同時かつ均一に加熱することが可能となり、より効率的な加熱が期待できる。

中空円筒状電磁誘導性支持体を使用する場合は、中空円筒状電磁誘導性支持体の内側および/または側面側から外力を加えて中空円筒状電磁誘導性支持体を固定するための固定部を有することが好ましい。取り外しを容易にする観点から、該固定部はエアーが噴出す小孔を表面に有する円筒体であることが好ましい。

【0019】

電磁誘導性支持体10を高周波誘導加熱することにより、電磁誘導性支持体10上に配置された熱硬化性樹脂組成物20は電磁誘導性支持体10側から電磁誘導性支持体10と離れる方向に向かって加熱される(図1の矢印H参照)。ここで、熱硬化性樹脂組成物20は、加熱されることにより硬化して繊維強化樹脂層を形成する。熱硬化性樹脂組成物20を電磁誘導性支持体10側から加熱することにより、熱硬化性樹脂組成物20の硬化を、外界(大気又は真空)とは接していない表面、即ち電磁誘導性支持体10と接する表面(内周表面)側から進行させることができる。

【0020】

その結果、前記内周表面と反対側の外周表面から熱硬化性樹脂組成物20を加熱することにより印刷基材を形成する従来技術に比べ、本実施の形態は有利な効果を得ることができる。前記有利な効果とは、酸素阻害の影響が低減され、熱硬化性樹脂組成物20の大気と接する表面(外周表面)が未硬化状態のままであることを防止でき、かつ、硬化物層における硬化ムラがないため均一な厚さの繊維強化樹脂層を形成できるというものである。

【0021】

繊維強化樹脂層の未硬化部分が低減されることにより、当該層の表面のべとつきが低減され、かつ、材料の損失分を少なくすることができる。さらに、繊維強化樹脂層から未硬化樹脂を除去する工程が不要か又は最低限の工程となり得る。即ち、研削や研磨を行う工程は、不要であるか又は最低限の工程であればよい。その結果、本実施の形態の印刷基材の製造方法は、生産性及び経済性に優れ、かつ、工程数を一層少なくすることができる。

【0022】

ここで、熱硬化の際に生じ得る酸素阻害について説明する。例えば、熱硬化性樹脂組成物を熱硬化させる場合、熱に誘起されてラジカルが発生し、当該ラジカルを開始点として、熱硬化性樹脂組成物20の硬化反応が進む。ラジカルの近傍に酸素が存在する場合、酸素がラジカルをトラップすることにより硬化反応が抑制される。このように硬化反応が抑制される現象を酸素阻害という。ゆえに、厚みのある樹脂(熱硬化性樹脂組成物)を加熱する場合、樹脂内部は酸素阻害の影響を受けずに硬化が進む一方、大気と接している樹脂表面は酸素阻害の影響を受けるため硬化が進まない。よって、従来の印刷基材の製造方法によれば、酸素を遮断するために、酸素透過性の低いポリエステルフィルムで樹脂表面を保護する方法や、不活性ガス雰囲気中で熱硬化する方法等の、煩雑かつ特別な方法が要求される。

【0023】

これに対し、本実施の形態の印刷基材の製造方法によれば、電磁誘導性支持体10と接する表面から電磁誘導性支持体10と離れる方向に熱硬化性樹脂組成物20を加熱するという、従来の方法とは正反対の方向からの加熱手法を採るため、上記酸素阻害の影響を大幅に低減できる。結果として、本実施の形態によれば、酸素阻害を防止するための煩雑かつ特別な工程が不要であるため、効率良く均一に熱硬化性樹脂組成物20を硬化させることができる。

以下では、本実施の形態の印刷基材の製造方法における各工程を説明する。

【0024】

〔工程A〕

まず、繊維状物質を含む熱硬化性樹脂組成物を電磁誘導性支持体の表面上に配置する工程Aについて説明する。

【0025】

繊維状物質を含む熱硬化性樹脂組成物を電磁誘導性支持体の表面上に配置する方法は、特に限定されず、公知の方法を用いることができる。かかる方法として、生産性向上の観点から、電磁誘導性支持体の表面上に予め繊維状物質を配置した後に繊維状物質を含まない熱硬化性樹脂組成物を塗布する方法が好ましい。かかる塗布により、繊維状物質を含まない熱硬化性樹脂組成物を繊維状物質の内部に含浸させることができる。また、上記の方法として、繊維状物質内部に熱硬化性樹脂組成物が入っていない欠陥を抑制する観点から、繊維状物質を含まない熱硬化性樹脂組成物を繊維状物質に予め含浸させて形成されたプリプレグ、即ち熱硬化性樹脂組成物を電磁誘導性支持体上に配置する方法も好ましい。

また、1本の繊維表面に熱硬化性樹脂組成物を被覆したものも前記プリプレグに含まれる。表面に熱硬化性樹脂組成物を被覆した1本の繊維を、フィラメントワインディング等の手法により円筒状の電磁誘導性支持体上に巻き付けることもできる。繊維状物質内部に熱硬化性樹脂組成物を確実に含浸させる方法として、熱硬化性樹脂組成物を表面に塗布した後又は塗布しながら、ローラー状又はブレード状の治具を使用して圧力をかけつつ熱硬化性樹脂組成物を繊維状物質に染み込ませることが好ましい。

【0026】

また、電磁誘導性支持体と繊維状物質との間のボイド発生を抑制する観点から、繊維状物質を電磁誘導性支持体上に配置する前に、予め熱硬化性樹脂組成物を電磁誘導性支持体の表面に薄く塗布しておくことも好ましい。予め塗布される熱硬化性樹脂組成物の厚さは10μm以上300μm以下が好ましい。より好ましくは10μm以上200μm以下、更に好ましくは30μm以上100μm以下である。

【0027】

円筒状の電磁誘導性支持体の表面に、繊維状物質、又は熱硬化性樹脂組成物を含浸したプリプレグを配置する方法としては、特定の寸法に裁断された繊維状物質又はプリプレグを、電磁誘導性支持体を回転させながら、その表面に巻きつけて行く方法を取ることが好ましい。かかる方法によれば、繊維状物質を複数層形成することによって、製造される印刷基材の機械的物性を大幅に向上させることも可能である。また、織物又は編物を使用する場合、繊維状物質又はプリプレグを複数層巻き付ける際に、各層の繊維の方向を変えることにより、形成される印刷基材の機械的物性を大幅に向上させることも可能である。

【0028】

上述した熱硬化性樹脂組成物を繊維状物質の内部に含浸させる方法として、特に限定されないが、例えば、注型法;ポンプや押し出し機等の機械で樹脂をノズルやダイスから押し出し、ドクターブレードで厚みを合わせる方法(ブレード塗工法等);ロールによりカレンダー加工して厚みを合わせる方法;スプレー等を用いて熱硬化性樹脂組成物を電磁誘導性支持体の表面に塗布する方法が挙げられる。熱硬化性樹脂組成物を電磁誘導性支持体の表面に配置する工程Aにおいて、溶剤は使用しないことが好ましい。工程Aにおいて溶剤を使用しないことにより、後述の塗布を行う工程Bが簡略化でき、かつ、層中に気泡が存在しない繊維強化樹脂層を得ることができるからである。

【0029】

熱硬化性樹脂組成物の厚さは、10μm以上50mm以下であることが好ましい。より好ましくは100μm以上10mm以下、更に好ましくは200μm以上5mm以下である。厚さが上記範囲内であれば、熱硬化性樹脂組成物の熱硬化性を十分に確保することができ、かつ、熱硬化性樹脂組成物の熱硬化物が中空円筒状である場合、円筒状の電磁誘導性支持体からこの熱硬化物を容易に取り外すことができる。

【0030】

熱硬化性樹脂組成物としてプリプレグを電磁誘導性支持体上に積層する場合、プリプレグの厚みは、印刷基材の強度や、後述の塗布を行う工程Bの容易さの観点から、1μm以上500μm以下であることが好ましい。より好ましくは10μm以上300μm以下、更に好ましくは30μm以上200μm以下である。また、プリプレグを積層して熱硬化させることもできる。熱硬化性樹脂組成物としてプリプレグを用いる場合には、当該プリプレグを電磁誘導性支持体上に複数回巻きつけることにより、上記の10μm以上50mm以下の厚みを有する、繊維状物質を含む熱硬化性樹脂組成物とすることができる。

【0031】

電磁誘導性支持体上に熱硬化性樹脂組成物を塗布する場合、塗工時の熱硬化性樹脂組成物の粘度を低下させて成形を容易にする観点から、熱硬化性樹脂組成物が硬化反応を起こさない範囲で加熱しながら成形を行うことが好ましい。さらに、必要に応じて圧延処理や研削処理等を施してもよい。

【0032】

〔工程B〕

次に、前記電磁誘導性支持体を高周波誘導加熱することにより、前記熱硬化性樹脂組成物が前記電磁誘導性支持体と接する面側から前記電磁誘導性支持体と離れる方向に、前記熱硬化性樹脂組成物を硬化させて、前記電磁誘導性支持体の表面上に繊維強化樹脂層を形成する工程Bが行われる。高周波誘導加熱を利用し、直接的又は間接的にかつ短時間で熱硬化性樹脂組成物を電磁誘導性支持体側から加熱することにより、繊維状物質を含む熱硬化性樹脂組成物の表面、即ち当該支持体と接する面を確実に硬化させることができる。これにより、繊維強化樹脂層の表面の未硬化部分を低減でき、表面のべとつきを抑えることができる。

ここで、上記「間接的」とは、通常、繊維強化樹脂層は、電磁誘導体でないため、加熱された電磁誘導性支持体を介して加熱されることを意図している。一方、上記「直接的」とは、繊維状物質を含む熱硬化性樹脂組成物にカーボンが含まれる場合、電磁誘導性支持体が加熱されると同時に、繊維強化樹脂層が直接加熱されることを意図している。

さらに、繊維強化樹脂層の表面における未硬化部分を低減できるため、熱硬化性樹脂組成物の材料の損失量を低減でき、かつ、繊維強化樹脂層の厚さをほぼ均一にすることができる。これにより、印刷基材を製造する上で未硬化樹脂層を除去する工程が不要となって、研削や研磨が不要であるか又は最低限の処理で足りるため、印刷基材の生産性を向上させることができる。

【0033】

加熱温度は、熱硬化性樹脂組成物が加熱され硬化する温度であれば、特に限定されないが、加熱時に分解反応が起きない温度が好ましい。このような加熱温度としては、50℃以上300℃以下であることが好ましく、80℃以上250℃以下であることがより好ましく、100℃以上200℃以下であることがさらに好ましい。加熱温度の制御方法は、特に限定されず、公知の方法により行うことができる。例えば、加熱用コイルを用いて誘導加熱する場合、コイルに流す電流をインバーター等によって制御する方法が挙げられる。

【0034】

本実施の形態では、熱硬化性樹脂組成物の加熱は、当該熱硬化性樹脂組成物が外界(大気又は真空)と接していない表面、即ち電磁誘導性支持体と接する表面(内周表面)側から行われていればよい。また、電磁誘導性支持体に対して行う高周波誘導加熱自体は、電磁誘導性支持体の外周表面側及び内周表面側のいずれから行ってもよい。例えば、高周波誘導加熱を行う加熱用コイルは、中空円筒状の高周波吸収性支持体の外周側、及び内周側、例えば支持体の中空部分に配置してもよい。いずれにしても、電磁誘導性支持体と加熱用コイルとは、互いに離隔するように配置される。そして、高周波誘導加熱を行う際の加熱用コイルと電磁誘導性支持体との距離は、効率的に加熱を行う観点から、5mm以上20mm以下であることが好ましく、8mm以上15mm以下であることがより好ましい。

【0035】

また、中空円筒状の電磁誘導性支持体上に熱硬化性樹脂組成物を配置して高周波誘導加熱を行う場合、当該支持体を周方向に回転させながら高周波誘導加熱を行うことが、熱硬化性樹脂組成物を均一に加熱できるため好ましい。

電磁誘導性支持体をその周方向に回転させるだけでなく、加熱用コイルを電磁誘導性支持体の周方向と垂直な方向(幅方向)に動かしながら高周波誘導加熱を行うことがより好ましい。これにより、熱硬化性樹脂組成物をより均一に加熱することができる。

【0036】

(電磁誘導性支持体)

本実施の形態で用いる電磁誘導性支持体は、高周波誘導加熱により加熱可能な支持体であれば特に制限されず、具体的には高周波誘導加熱により加熱可能な電磁誘導体を含むことが好ましい。かかる電磁誘導体の好適な例として、金属やカーボン等の導電体を挙げることができる。

電磁誘導性支持体は、電磁誘導体単体で構成されていてもよく、練り込み混合焼結や埋め込み等の方法により電磁誘導体を含有する支持体であってもよい。後者の例として、プラスチックやセラミックス等の絶縁体と電磁誘導体とが積層された構造を有する支持体、及びプラスチックやセラミックス等の絶縁体内部に電磁誘導体が分散した構造を有する支持体を挙げることができる。

【0037】

以下では、高周波誘導加熱について説明する。導線に交流電流を流すと、その周りに、向き及び強度の変化する磁力線が発生する。その近くに金属等の電磁誘導体を置くと、磁力線の影響を受けて、電磁誘導体の中に渦電流が流れる。電磁誘導体は電気抵抗を有するため、電磁誘導体に電流が流れると「電力=電流×電流×抵抗」の関係を有するジュール熱が発生して電磁誘導体が加熱される。この現象を高周波誘導加熱という。高周波誘導加熱の効率を高めるため、上記の導線はコイル状であることが好ましい。

【0038】

電磁誘導性支持体の材料は、加熱効率を確保する観点から、導電性であることが好ましい。加えて、当該材料は、高周波誘導加熱により加熱可能な物質であり、かつ、支持体として寸法安定性を有する物質であることがより好ましい。当該材料として、特に限定されないが、例えば、金属、金属酸化物、導電性カーボンブラック、カーボンナノチューブが挙げられる。具体的には、鉄、コバルト、ニッケル、銅、アルミニウム、クロム、酸化鉄、酸化クロム、フェライト、コバルト酸化鉄等が挙げられるが、それらの中でも、鉄、ニッケル及びクロムが好ましい。鉄、ニッケル及びクロムは電気抵抗が大きいため、これらを用いることにより高周波誘導加熱を効率的に行うことができる。

なお、円筒状の印刷基材を製造する場合については後述する。

【0039】

電磁誘導性支持体は、寸法安定性のある非導電性支持体の表面に、蒸着等の方法により、導電性の薄膜を形成させたものを用いることもできる。非導電性支持体としては、特に限定されないが、例えば、ポリエステル樹脂、ポリイミド樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、ポリビスマレイミド樹脂、ポリスルホン樹脂、ポリカーボネート樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンチオエーテル樹脂、ポリエーテルスルホン樹脂、全芳香族ポリエステル樹脂からなる液晶樹脂、全芳香族ポリアミド樹脂、エポキシ樹脂、繊維強化プラスチック、エチレンプロピレンゴム(EPDM)、フッ素ゴム、天然ゴム等のゴム系材料が挙げられる。より具体的には、ポリエチレンテレフタレート(PET)等のフィルム表面、及び繊維強化プラスチック等の非金属表面に、金属若しくは金属酸化物、又はその両方を蒸着させた支持体を、電磁誘導性支持体として用いることができる。

【0040】

(熱硬化性樹脂組成物)

本実施の形態で用いる熱硬化性樹脂組成物は、加熱することにより硬化して繊維強化樹脂層を形成するものであれば特に制限されないが、例えば、重合性不飽和基を有する樹脂(a)単独の組成物、重合性不飽和基を有さない樹脂(a)と不飽和結合を有する有機化合物(b)とを含む組成物、及び重合性不飽和基を有する樹脂(a)と不飽和結合を有する有機化合物(b)とを含む組成物が挙げられる。中でも、熱硬化性樹脂組成物は、耐溶剤性や機械的強度を確保する観点から、樹脂(a)と不飽和結合を有する有機化合物(b)とを含むことが好ましい。

【0041】

熱硬化性樹脂組成物は、繊維強化樹脂層を形成するために用いるだけでなく、該繊維硬化樹脂層上に繊維状物質を含まないレリーフ樹脂層を形成するために用いることもできる。繊維強化樹脂層及びレリーフ樹脂層を形成する熱硬化性樹脂組成物は、同一の組成であってもよいし、異なる組成であってもよい。

【0042】

金属微粒子並びにカーボンブラック、カーボンナノチューブ及びフラーレン等のカーボン系微粒子といった電磁誘導体を、熱硬化性樹脂組成物中に含有させることにより、熱硬化性樹脂組成物の熱硬化性を大幅に向上させることも可能である。

【0043】

また、機械的強度を確保する観点から、熱硬化性樹脂組成物は熱重合開始剤(c)を含むことが好ましい。従って、熱硬化性樹脂組成物は、樹脂(a)と不飽和結合を有する有機化合物(b)と熱重合開始剤(c)とを含むことがより好ましい。

【0044】

(繊維状物質)

本実施の形態で用いる電磁誘導性支持体上に積層される熱硬化性樹脂組成物は、繊維状物質を含む。繊維状物質は、不織布、織布若しくは織物、又は単繊維が略並列状に並んだ繊維質であることが好ましい。

ここで、本明細書において、「単繊維」とは、1本の繊維を意味するが、複数本の繊維を1本の繊維にしたものであっても構わない。さらに、前記単繊維は、長さ50mm以下の短繊維を含んでいても構わない。熱硬化性樹脂組成物が繊維状物質を構成する繊維間に一層含浸しやすくなる観点からいえば、繊維状物質は、繊維同士の間に所定の間隔を有する方が好ましい。また、上記の「略並列状」とは、縦糸と横糸を、80°〜100°の角度(ほぼ直角)に配列し、上下に交差させて平面の形にしたものを意味する。平織、斜文織、朱子織等の織り方が、好ましいものとして挙げられる。

【0045】

また、繊維状物質は、ガラス繊維、アルミナ繊維、炭素繊維、金属繊維、ポリオレフィン繊維、ポリアミド繊維及びポリイミド繊維から選択される1種以上の繊維を含有することが好ましい。これらの中でも金属繊維及び炭素繊維は、電磁誘導体としての特性を有するため、繊維周辺の熱硬化性樹脂組成物を短時間内に効果的に熱硬化させることができる。また、金属繊維及び炭素繊維は、熱硬化性樹脂組成物の厚みが大きい場合にも硬化させることが可能である。軽量化の観点からは、有機系繊維及び炭素繊維がより好ましい。

【0046】

硬化物層の機械的強度を確保する観点から、繊維状物質の厚さは、1μm以上500μm以下であることが好ましい。より好ましくは10μm以上300μm以下、更に好ましくは30μm以上200μm以下である。繊維状物質が電磁誘導性支持体上に一層以上積層されることにより、所望の幅と厚みを有する繊維状物質の層を形成することができる。所望の幅と厚みを有する繊維状物質に熱硬化性樹脂組成物を塗布することにより、所望の幅と厚みを有する繊維状物質を含む熱硬化性樹脂組成物を得ることができる。

【0047】

所望の幅と厚みを有する繊維状物質を得る方法としては特に制限されず、例えば、得られる繊維状物質の幅が得られる印刷基材の幅と等しい幅の繊維状物質を巻きつける方法や、印刷基材の幅よりも狭い幅の繊維状物質を螺旋状に巻きつける方法が好適に挙げられる。

【0048】

(樹脂(a))

樹脂(a)の具体例としては、特に限定されないが、ポリエチレン、ポリプロピレン等のポリオレフィン類;ポリブタジエン、ポリイソプレン等のポリジエン類;ポリスチレン、シンジオタクチックポリスチレン等のポリスチレン類;ポリ塩化ビニル、ポリ塩化ビニリデン等のポリハロオレフィン類;ポリスチレン、ポリアクリロニトリル、ポリビニルアルコール、ポリ酢酸ビニル、ポリビニルアセタール、ポリアクリル酸、ポリ(メタ)アクリル酸エステル類;ポリ(メタ)アクリルアミド、ポリビニルエーテル等のC−C連鎖高分子、その他、ポリフェニレンエーテル等のポリエーテル類;ポリエチレンテレフタレート、ポリカーボネート、ポリアセタール、ポリウレタン、ポリアミド、ポリ尿素、ポリイミド等の主鎖にヘテロ原子を有する重合体等が挙げられる。

【0049】

樹脂(a)としては、上記で列挙した重合体を1種単独で用いてもよいし、2種以上の重合体を併用してもよい。2種以上の重合体を併用する場合の形態としては、共重合体であっても混合物であってもよい。

【0050】

樹脂(a)は、その分子内に、エーテル結合、カーボネート結合、ウレタン結合、エステル結合、アミド結合及びイミド結合からなる群より選ばれる1種以上の結合を有することが好ましい。これらの結合の中でも、表面硬化性の観点から、カーボネート結合を有する化合物がより好ましい。上記の場合、本実施の形態の製造方法により得られる印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)は、芳香族炭化水素やエステル等の有機溶剤に対する耐溶剤性を向上させることができる。

【0051】

熱硬化性樹脂組成物が不飽和結合を有する有機化合物(b)を含まない場合、樹脂(a)は代わりに重合性不飽和基を有することを要する。熱硬化性樹脂組成物が不飽和結合を有する有機化合物(b)を含む場合、樹脂(a)は重合性不飽和基を有しても有さなくてもよい。

【0052】

樹脂(a)が重合性不飽和基を有する場合、重合性不飽和基の個数の下限は、特に限定されないが、樹脂1分子あたり平均として0.7以上であることが好ましい。下限が上記範囲内の場合、印刷基材、印刷原版及び印刷版の機械強度に優れ、かつ耐久性にも優れ、特に印刷用基材として繰り返しの使用にも耐えられる。重合性不飽和基の個数は核磁気共鳴スペクトル(NMR)法を用いて定量することができる。他方、重合性不飽和基の個数の上限は、特に限定されないが、樹脂1分子あたり平均として100以下であることが好ましい。これにより、熱硬化時の収縮を低く抑えることができ、かつ、表面近傍でのクラック等の発生も抑制できる。

【0053】

樹脂(a)の数平均分子量は、好ましくは1000以上30万以下であり、より好ましくは2000以上15万以下であり、さらに好ましくは5000以上5万以下である。樹脂(a)の数平均分子量が1000以上であれば、印刷基材、印刷原版及び印刷版に優れた強度を付与できるため、印刷版として用いる場合、繰り返しの使用にも耐えられる。一方、樹脂(a)の数平均分子量が30万以下であれば、樹脂組成物の粘度が過度に上昇することがないため、シート状又は円筒状に成形する際、加熱押し出し等の複雑な加工方法を採る必要がない。ここで、本明細書における数平均分子量(Mn)は、ゲル浸透クロマトグラフィー(GPC)により測定し、分子量既知のポリスチレンで検量し、換算した値である。

【0054】

樹脂(a)の含有量は、熱硬化性樹脂組成物中、好ましくは5質量%以上100質量%以下であり、より好ましくは10質量%以上90質量%以下である。樹脂(a)の含有量を上記範囲とすることにより、機械強度及び耐溶剤性に優れた印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)とすることができる。また、熱硬化性樹脂組成物は、印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)に高い強度を付与する観点から、当該樹脂組成物の主成分が樹脂(a)であることが好ましい。ここで、主成分とは、当該樹脂組成物中の50質量%以上であり、好ましくは60質量%以上であり、より好ましくは70質量%以上である。

【0055】

(樹脂(a)の製造方法)

樹脂(a)の製造方法は、特に限定されず、公知の方法を用いることができる。例えば、(i)カーボネート結合を有する化合物と、(ii)水酸基、アミノ基、エポキシ基、カルボキシル基、酸無水物基、ケトン基、ヒドラジン残基、イソシアネート基、イソチオシアネート基、環状カーボネート基及びアルコキシカルボニル基からなる群より選択される反応性基を1種以上有し、エステル結合を有し、かつ数平均分子量1000以上10000未満である化合物と、(iii)水酸基やアミノ基等を有するポリイソシアネート等の、上記反応性基と結合し得る官能基を複数有する化合物と、を反応させる方法が挙げられる。この方法により、樹脂の分子量を調節し、樹脂の分子末端を結合性基に変換する。その後、この分子末端の結合性基に反応し得る官能基と重合性不飽和基とを有する有機化合物をさらに反応させて、分子末端に重合性不飽和基を導入する方法が挙げられる。

【0056】

上記分子量の調節は、例えば、上記(ii)の化合物と上記(iii)の化合物との質量比を調節することにより行うことができる。

【0057】

樹脂(a)の製造に用いられる(i)カーボネート結合を有する化合物としては、特に限定されないが、例えば、4,6−ポリアルキレンカーボネートジオール、8,9−ポリアルキレンカーボネートジオール、5,6−ポリアルキレンカーボネートジオール等の脂肪族ポリカーボネートジオール;芳香族系分子構造を分子内に有する脂肪族ポリカーボネートジオールが挙げられる。なお、上記ポリカーボネートジオールは、対応するジオールを出発原料として用いる公知の方法、例えば、特公平5−29648号公報に記載の方法により製造できる。

【0058】

さらに、上記(i)の化合物の反応性基と、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、ヘキサメチレンジイソシアネート、イソフォロンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、テトラメチルキシレンジイソシアネート、キシレンジイソシアネート、ナフタレンジイソシアネート、トリメチルヘキサメチレンジイソシアネート、p−フェニレンジイソシアネート、シクロヘキシレンジイソシアネート、リジンジイソシアネート、トリフェニルメタンジイソシアネート等のジイソシアネート化合物;トリフェニルメタントリイソシアネート、1−メチルベンゼン−2,4,6−トリイソシアネート、ナフタリン−1,3,7−トリイソシアネート、ビフェニル−2,4,4' −トリイソシアネート等のトリイソシアネート化合物と、を縮合反応させることが好ましい。これにより、ウレタン結合を樹脂に導入するとともに、樹脂を高分子量化させることができる。さらに、化合物末端の水酸基やイソシアネート基等の反応性基は、重合性不飽和基を導入するために用いることもできる。

【0059】

樹脂(a)の製造に用いられる上記(ii)の化合物としては、特に限定されないが、例えば、アジピン酸、フタル酸、マロン酸、コハク酸、イタコン酸、シュウ酸、グルタル酸、ピメリン酸、スペリン酸、アゼラン酸、セバシン酸、フマル酸、イソフタル酸及びテレフタル酸等のジカルボン酸化合物と、エチレングリコール、ジエチレングリコール、ポリエチレングリコール、プロピレングリコール、ポリプロピレングリコール、トリメチレングリコール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオール、ピコナール、シクロペンタンジオール、シクロヘキサンジオール等の分子内に2個以上の水酸基を有する化合物と、を縮合反応させて得られる、ポリエステル類及びポリカプロラクトン等のポリエステル類が挙げられる。

【0060】

さらに、上記(ii)の化合物の反応性基とジイソシアネート化合物とを縮合反応させることが好ましい。これにより、ウレタン結合を樹脂に導入するとともに、樹脂を高分子量化させることができる。さらに、上記の化合物の末端にある水酸基、カルボキシル基及びイソシアネート基は、重合性不飽和基を導入するために用いることもできる。

【0061】

樹脂(a)に重合性不飽和基を導入する方法として、特に限定されないが、例えば、高分子化合物の分子末端又は分子鎖中に重合性不飽和基を直接導入する方法が挙げられる。

【0062】

また、別法として以下の方法も挙げられる。水酸基、アミノ基、エポキシ基、カルボキシル基、酸無水物基、ケトン基、ヒドラジン残基、イソシアネート基、イソチオシアネート基、環状カーボネート基、エステル基等の反応性基を複数有する化合物に、前記反応性基と結合しうる官能基を複数有する結合剤(例えば、水酸基やアミノ基を反応性基として用いる場合には、ポリイソシアネート等が挙げられる。)を反応させる。これにより、樹脂の分子量を調節し、化合物末端を結合性基に変換する。その後、得られた化合物の末端結合性基に反応し得る官能基と重合性不飽和基とを有する化合物を、この得られた化合物と反応させることにより、重合性不飽和基を樹脂に導入することもできる。

【0063】

(不飽和結合を有する有機化合物(b))

本実施の形態における熱硬化性樹脂組成物は、耐磨耗性の観点から、ラジカル重合反応及び開環重合反応のうち少なくともいずれかに寄与し、かつ不飽和結合を有する有機化合物(b)(以下、単に「有機化合物(b)」ともいう。)を含むことが好ましい。有機化合物(b)は、分子内に重合性不飽和基を有している有機化合物である。樹脂(a)との希釈し易さという観点から、有機化合物(b)の数平均分子量は1000未満であることが好ましい。上記の重合性不飽和基は、ラジカル重合反応に寄与する官能基又は開環重合反応に寄与する官能基であることが好ましい。上記のラジカル重合反応に寄与する官能基として、特に限定されないが、例えば、メタクリル基、アクリル基、ビニル基、アセチル基及びシンナモイル基が挙げられる。また、上記の開環重合反応に寄与する官能基として、特に限定されないが、例えば、エポキシ基、オキセタン基、環状エステル基、ジオキシラン基、スピロオルトカーボネート基、スピロオルトエステル基、ビシクロオルトエステル基及び環状イミノエーテル基が挙げられる。

【0064】

不飽和結合を有する有機化合物の含有量は、熱硬化性樹脂組成物中、1質量%以上60質量%以下であることが好ましく、より好ましくは5質量%以上50質量%以下であり、更に好ましくは10質量%以上40質量%以下である。含有量が上記範囲内である場合、機械的強度に優れた印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)を得ることができる。

【0065】

ラジカル重合反応に寄与する有機化合物(b)として、特に限定されないが、例えば、エチレン、プロピレン、スチレン及びジビニルベンゼン等のオレフィン類;アセチレン類;(メタ)アクリル酸及びその誘導体;ハロオレフィン類;アクリロニトリル等の不飽和ニトリル類;(メタ)アクリルアミド及びその誘導体;アリルアルコール及びアリルイソシアネート等のアリル化合物類;無水マレイン酸、マレイン酸、フマル酸及びイタコン酸等の不飽和ジカルボン酸並びにそれらの誘導体;酢酸ビニル類;N−ビニルピロリドン;N−ビニルカルバゾール;シアネートエステル類が挙げられる。これらの中でも、種類の豊富さ及び価格等の観点から、有機化合物(b)は、(メタ)アクリル酸及びその誘導体が好ましく、(メタ)アクリル酸及び(メタ)アクリル酸エステル誘導体がより好ましい。

【0066】

(メタ)アクリル酸エステル誘導体として、特に限定されないが、例えば、シクロアルキル基、ビシクロアルキル基、シクロアルケン基及びビシクロアルケン基等の官能基を有していてもよい脂環族化合物;ベンジル基、フェニル基、フェノキシ基、メチルスチリル基及びスチリル基等の官能基を有していてもよい芳香族化合物;アルキル基、ハロゲン化アルキル基、アルコキシアルキル基、ヒドロキシアルキル基、アミノアルキル基、テトラヒドロフルフリル基及びグリシジル基等の官能基を有していてもよい化合物といったエステル誘導体が挙げられる。

【0067】

(メタ)アクリル酸エステル誘導体の具体例として、特に限定されないが、アルキレングリコール、ポリオキシアルキレングリコール、(アルキル/アリルオキシ)ポリアルキレングリコール及びトリメチロールプロパン等の多価アルコールと(メタ)アクリル酸とのエステル化合物が挙げられる。(メタ)アクリル酸エステル誘導体として、より具体的には、フェノキシエチルメタクリレート、ポリプロピレングリコールモノメタクリレート、ラウリルメタクリレート、2−エチルヘキシルジエチレングリコールモノアクリレート、イソボロニルモノ(メタ)アクリレート等が挙げられる。

【0068】

本実施の形態において、有機化合物(b)は、その使用目的に応じて1種以上の化合物を選択することができる。

【0069】

印刷インキの溶剤であるアルコールやエステル等の有機溶剤に対する膨潤を抑える観点から、上記有機化合物(b)として、長鎖脂肪族、脂環族及び芳香族のエステル誘導体のうち少なくとも1種以上を含有することが好ましい。また、印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)の機械強度を高める観点から、上記有機化合物(b)は、脂環族及び芳香族のエステル誘導体のうち1種以上を含有することが好ましい。脂環族及び芳香族のエステル誘導体の含有量の合計は、有機化合物(b)全量に対し、20質量%以上100質量%以下であることが好ましく、50質量%以上100質量%以下であることがより好ましい。含有量の合計が上記範囲内の場合、機械的強度に優れた印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)を得ることができる。

【0070】

有機化合物(b)のうち1種以上の有機化合物が、当該化合物の分子内に重合性不飽和基を3個以上有することが好ましい。上記有機化合物が有機化合物(b)中に占める割合の下限は、5質量%以上であることが好ましく、10質量%以上であることがより好ましく、15質量%以上であることがさらに好ましく、30質量%以上であることがさらにより好ましく、33質量%以上であることが最も好ましい。一方、割合の上限は、100質量%以下であることが好ましく、70質量%以下であることがより好ましく、67質量%以下であることがさらに好ましい。上記有機化合物の割合が上記範囲内であれば、印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)の溶剤に対する耐性を大幅に向上させることができる。

【0071】

有機化合物(b)は、有機化合物(b)の数平均分子量が1000未満となる範囲で、分子内にカーボネート結合を有する有機化合物を含むことが好ましい。かかる有機化合物として、特に限定されないが、例えば、数平均分子量が800以下であるポリカーボネートジオール及びポリカーボネートポリオール並びにポリカーボネートジアミン及びポリカーボネートポリアミンの末端に、重合性不飽和基を結合させた化合物が挙げられる。中でも、上記有機化合物は、ポリカーボネートジオール及びポリカーボネートポリオールのうち少なくともいずれかの水酸基に、2−メタクリロイルオキシイソシアネート及び2−アクリロイルオキシイソシアネートのうち少なくともいずれかを反応させた化合物が好ましい。これらのカーボネート結合を有する化合物を用いることにより、反応性を向上させることができ、かつ、印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)表面のタックを大幅に低減することができる。

【0072】

有機化合物(b)は、分子内に重合性不飽和基を3個以上有する有機化合物を、有機化合物(b)全量に対して、5質量%以上100質量%以下含有することが好ましく、より好ましくは15質量%以上100質量%以下であり、更に好ましくは30質量%以上100質量%以下である。

上記有機化合物の含有率が上記範囲内であれば、熱硬化性樹脂組成物を硬化させて得られる印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)の溶剤に対する耐性を大幅に向上させることができ、かつ、大気中で硬化させた場合にも印刷基材表面の硬化性を十分に確保することができる。

【0073】

有機化合物(b)は、分子内に重合性不飽和基を3〜6個有する化合物を含むことがより好ましい。かかる化合物として、特に限定されないが、例えば、トリメチロールプロパントリ(メタ)アクリレート、EO変性トリメチロールプロパントリ(メタ)アクリレート、プロピレンオキシド変性(PO変性)トリメチロールプロパントリ(メタ)アクリレート、グリセロールエピクロロヒドリン変性(ECH変性)グリセロールトリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、エチレンオキシド変性(EO変性)グリセロールトリ(メタ)アクリレート、PO変性グリセロールトリ(メタ)アクリレート、カプロラクトン変性トリメチロールプロパン(トリ)アクリレート、2−ヒドロキシプロピルアクリレート変性(HPA変性)トリメチロールプロパントリ(メタ)アクリレート、トリス((メタ)アクリロキシエチル)イソシアヌレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、カプロラクトン変性ジペンタエリスリトールヘキサ(メタ)アクリレート、ジペンタエリスリトールヒドロキシペンタ(メタ)アクリレート、ジメチロールプロパンテトラ(メタ)アクリレート、ペンタエリスリトールエトキシテトラ(メタ)アクリレートが挙げられる。

【0074】

開環重合反応に寄与する有機化合物(b)の具体例として、特に限定されないが、エチレングリコールジグリシジルエーテル、ジエチレングリコールジグリシジルエーテル、トリエチレングリコールジグリシジルエーテル、テトラエチレングリコールジグリシジルエーテル、ポリエチレングリコールジグリシジルエーテル、プロピレングリコールジグリシジルエーテル、トリプロピレングリコールジグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル、ネオペンチルグリコールジグリシジルエーテル、1,6−ヘキサンジオールジグリシジルエーテル、グリセリンジグリシジルエーテル、グリセリントリグリシジルエーテル、トリメチロールプロパントリグリシジルエーテル、ビスフェノールAジグリシジルエーテル、水添化ビスフェノールAジグリシジルエーテル、ビスフェノールAにエチレンオキサイド又はプロピレンオキサイドが付加した化合物のジグリシジルエーテル、ポリテトラメチレングリコールジグリシジルエーテル、ポリ(プロピレングリコールアジペート)ジオールジグリシジルエーテル、ポリ(エチレングリコールアジペート)ジオールジグリシジルエーテル、ポリ(カプロラクトン)ジオールジグリシジルエーテル等のエポキシ化合物;エポキシ変性シリコーンオイル(信越化学工業社製、商標名「HF−105」)が挙げられる。

【0075】

(熱重合開始剤(c))

本実施の形態における熱硬化性樹脂組成物は、印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)の機械的強度を向上させる観点から、熱重合開始剤(c)を含むことが好ましい。当該樹脂組成物が熱重合開始剤(c)を含有することで、加熱による重合反応を自ら進行させることができ、効率良く均一に当該樹脂組成物を硬化させることができる。熱重合開始剤(c)としては、ラジカル重合反応や開環重合反応等に使用できるあらゆる熱重合開始剤が使用可能である。

【0076】

ラジカル重合反応に用いられる熱重合開始剤(c)として、特に限定されないが、例えば、有機過酸化物、無機過酸化物、有機ケイ素過酸化物、ヒドロペルオキシド、アゾ化合物、チオール化合物、キノン及びキノンジオキシム誘導体が挙げられる。

【0077】

これらの中でも、熱重合開始剤(c)として、取り扱い性、及び熱硬化性樹脂組成物との相溶性の観点から、有機過酸化物が好ましい。かかる有機過酸化物として、特に限定されないが、例えば、ペルオキシエステル類、ジペルオキシケタール類、ジアルキルペルオキシド類、ジアシルペルオキシド類、t−アルキルヒドロペルオキシド類が挙げられる。

【0078】

ペルオキシエステル類として、特に限定されないが、例えば、過オクタン酸t−ブチル、過オクタン酸t−アミル、ペルオキシイソ酪酸t−ブチル、ペルオキシマレイン酸t−ブチル、過安息香酸t−アミル、ジペルオキシフタール酸ジ−t−ブチル、過安息香酸t−ブチル、過酢酸t−ブチル、及び2,5−ジ(ベンゾイルペルオキシ)−2,5−ジメチルヘキサンが挙げられる。

ジペルオキシケタール類として、特に限定されないが、例えば、1,1−ジ(t−アミルペルオキシ)シクロヘキサン、1,1−ジ(t−ブチルペルオキシ)シクロヘキサン、2,2−ジ(t−ブチルペルオキシ)ブタン、及びエチル3,3−ジ(t−ブチルペルオキシ)ブチレートが挙げられる。

ジアルキルペルオキシド類として、特に限定されないが、例えば、ジ−t−ブチルペルオキシド、t−ブチルクミルペルオキシド、ジクミルペルオキシド、及び2,5−ジ(t−ブチルペルオキシ)−2,5−ジメチルヘキサンが挙げられる。

ジアシルペルオキシド類として、特に限定されないが、例えば、ジベンゾイルペルオキシド及びジアセチルペルオキシドが挙げられる。

t−アルキルヒドロペルオキシド類として、特に限定されないが、例えば、t−ブチルヒドロペルオキシド、t−アミルヒドロペルオキシド、ピナンヒドロペルオキシド、及びクミルヒドロペルオキシドが挙げられる。

【0079】

無機過酸化物として、特に限定されないが、例えば、Ba、Ca、Mg及びZn等の過酸化物が挙げられる。

有機ケイ素過酸化物として、特に限定されないが、例えば、Si−O−O−Si型、Si−O−O−C型、及びSi−O−O−R(アルキル基)型の化合物が挙げられる。

【0080】

チオール化合物として、2個以上の重合性官能基を有し、かつ、当該重合性官能基のうち1個がチオール基である化合物が挙げられる。かかるチオール化合物の具体例として、特に限定されないが、チオグリコール酸、チオグリコール酸アンモニウム、チオグリコール酸モノエタノールアミン、3−メルカプトプロピオン酸、メルカプトプロピオン酸メトキシブチル、チオリンゴ酸、2―メルカプトエタノ−ル、2−メルカプトプロピオン酸、チオジグリコ−ル、チオグリセロ−ル、2−アミノ−3−メルカプト−1−プロパノ−ル、4,6−ジアミノピリミジン−2−チオ−ル、2−アミノ−3−メルカプトプロピオン酸、4−アミノチオフェノ−ル、3−アミノ−N−(2−メルカプトエチル)プロピオンアミド、6−アミノ−2−チオウラシル、2−アミノ−4−クロロベンゼンチオ−ル、1−アミノ−2−メチル−2−メルカプトプロパン−1−カルボン酸が挙げられる。

【0081】

また、上記で列挙したもの以外のチオール化合物として、2個以上の重合性官能基を有し、かつ当該重合性官能基のうち2個がチオール基である化合物が挙げられる。かかるチオール化合物の具体例として、特に限定されないが、1,2−エタンジチオール、1,3−プロパンジチオール、1,4−ブタンジチオール、2,3−ブタンジチオール、1,5−ペンタンジチオール、1,6−ヘキサンジチオール、1,8−オクタンジチオール、1,9−ノナンジチオール、2,3−ジメルカプト−1−プロパノール、ジチオエリスリトール、2,3−ジメルカプトサクシン酸、1,2−ベンゼンジチオール、1,2−ベンゼンジメタンチオール、1,3−ベンゼンジチオール、1,3−ベンゼンジメタンチオール、1,4−ベンゼンジメタンチオール、3,4−ジメルカプトトルエン、o−,m−又はp−キシレンジチオール、4−クロロ−1,3−ベンゼンジチオール、2,4,6−トリメチル−1,3−ベンゼンジメタンチオール、4,4'−チオジフェノール、2−ヘキシルアミノ−4,6−ジメルカプト−1,3,5−トリアジン、2−ジエチルアミノ−4,6−ジメルカプト−1,3,5−トリアジン、2−シクロヘキシルアミノ−4,6−ジメルカプト−1,3,5−トリアジン、2−ジ−n−ブチルアミノ−4,6−ジメルカプト−1,3,5−トリアジン、エチレングリコールビス(3−メルカプトプロピオネート)、ブタンジオールビスチオグリコレート、エチレングリコールビスチオグリコレート、エチレングリコールビスチオプロピオネート、ブタンジオールビスチオプロピオネート、ヘキサンジオールビスチオグリコレート、2,5−ジメルカプト−1,3,4−チアジアゾール、2,2'−(エチレンジチオ)ジエタンチオール、2,2−ビス(2−ヒドロキシ−3−メルカプトプロポキシフェニルプロパン)、1,4−ビス(3−メルカプトブチリルオキシ)ブタン、2−(ジメチルアミノ)−1,3−プロパンビスチオール、1,3−ジメルカプト−2−プロパノール、2,3−ジメルカプト−1−プロパノール、2,5−ジアミノ−1,4−ベンゼンジチオールが挙げられる。

【0082】

さらに、上記以外のチオール化合物として、3個以上の重合性官能基を有し、かつ当該重合性官能基のうち3個がチオール基である化合物が挙げられる。かかるチオール化合物の具体例として、特に限定されないが、1,2,6−ヘキサントリオールトリチオグリコレート、1,3,5−トリチオシアヌル酸、1,3,5−トリス(3−メルカブトブチルオキシエチル)−1,3,5−トリアジン−2,4,6、トリメチロールプロパントリス(3−メルカプトプロピオネート)、トリメチロールプロパントリスチオグリコレート、トリメチロールプロパントリスチオプロピオネート、トリヒドロキシエチルトリイソシアヌール酸トリスチオプロピオネート、トリス−[(エチル−3−メルカプトプロピオニロキシ)−エチル]イソシアヌレートが挙げられる。

【0083】

さらにまた、上記以外のチオール化合物として、4個以上の重合性官能基を有し、かつ当該重合性官能基のうち4個以上がチオール基である化合物が挙げられる。かかるチオール化合物の具体例として、特に限定されないが、ペンタエリスリトールテトラキス(3−メルカプトプロピオネート)、ペンタエリスリトールテトラキス(3−メルカプトブチレート)、ペンタエリスリトールテトラキスチオグリコレート、ジペンタエリスリトールヘキサキスー3−メルカプトプロピオネートが挙げられる。

【0084】

キノン及びキノンジオキシム誘導体として、特に限定されないが、例えば、p−キノン、p−キノンジオキシムが挙げられる。

【0085】

ヒドロペルオキシドとして、特に限定されないが、例えば、脂肪族及び脂環式飽和ヒドロペルオキシド、並びに芳香族側鎖にOOH基を有するヒドロペルオキシドが挙げられる。このようなヒドロペルオキシドの具体例として、特に限定されないが、メチルヒドロペルオキシド、エチルヒドロペルオキシド、プロピルヒドロペルオキシド、ブチルヒドロペルオキシド、イソプロピルヒドロペルオキシド、イソブチルヒドロペルオキシド、ヘキシルヒドロペルオキシド、オクチルヒドロペルオキシド、デシルヒドロペルオキシド、シクロペンチルヒドロペルオキシド、シクロヘキシルヒドロペルオキシド、ベンジルヒドロペルオキシド、1−フェニルエチルヒドロペルオキシド、ジフェニルメチルヒドロペルオキシド、トリフェニルメチルヒドロペルオキシド、テトラリンヒドロペルオキシド、9−フルオレニルヒドロペルオキシドが挙げられる。

【0086】

開環重合反応に用いられる熱重合開始剤(c)としては、マイクロカプセル中に酸や塩基を含有する重合開始剤が充填された潜在性熱重合開始剤が好ましい。かかる潜在性熱重合開始剤は、加熱によりマイクロカプセルが破壊して、その内部の重合開始剤が流出することによって硬化を開始できる。上記潜在性熱重合開始剤の市販品として、旭化成ケミカルズ社製の「ノバキュア」(登録商標)が挙げられる。

【0087】

熱重合開始剤(c)は、樹脂(a)や有機化合物(b)との混合容易性の観点から、20℃において液状であることが好ましい。

【0088】

熱重合開始剤(c)の含有量は、熱硬化性樹脂組成物の全量に対し、0.1質量%以上10質量%以下であることが好ましく、より好ましくは0.5質量%以上5質量%以下であり、さらに好ましくは1質量%以上5質量%以下である。熱重合開始剤(c)の含有量が上記範囲内であれば、熱硬化性樹脂組成物を十分に硬化させることができ、かつ経済性に優れた熱硬化性樹脂組成物が得られる。

【0089】

熱重合開始剤(c)の熱安定性は、通常、10時間半減期温度(T1/2:10h)の方法によって評価することができる。ここで、「10時間半減期温度」とは、熱重合開始剤の濃度が初期値の半分に減少するまでの時間が10時間となる温度のことをいう。10時間半減期温度が高いほど、熱重合開始剤(c)の分解が起こりにくい。

【0090】

10時間半減期温度は、下記の方法により測定できる。測定対象である熱重合開始剤をトルエン等の溶媒に溶解させて、上記熱重合開始剤が所定濃度である溶液を調製し、この溶液を窒素置換したガラス管中に密閉する。このガラス管を所定温度Tにした恒温槽に浸して、熱重合開始剤を熱分解させる。分解した熱重合開始剤の濃度をx[モル/L]、分解速度係数をK[s-1]、時間をt[s]、熱重合開始剤の初期濃度をa[モル/L]とすると、下記式が成り立つ。

【0091】

(数1)

dx/dt=K(a−x)

【0092】

(数2)

ln{a/(a−x)}=K・t

【0093】

従って、ln{a/(a−x)}とtとの関係をプロットすることで、温度Tにおける分解速度係数Kを求めることができる。

【0094】

10時間半減期温度は、10時間で熱重合開始剤の濃度が初期値の半分に減ずるときの温度であるから、「x=a/2」及び「t=3.6×104」を上記式に代入して、上記式で求めた分解速度係数Kの値となるときの温度である。一方、分解速度係数Kは、頻度因子A[1/h]、活性化エネルギーΔE[J/モル]、気体定数R[8.314J/(モル・K)]、絶対温度T[K]とすると、下記式が成り立つ。

【0095】

(数3)

K=Aexp(−ΔE/RT)

【0096】

(数4)

lnK=lnA−ΔE/RT

【0097】

従って、数点の温度についてKを測定し、lnK〜1/Tの関係をプロットして、得られた直線の傾きから活性化エネルギーΔEが求められ、かかる直線の切片からAが求められる。ここで、温度Tと分解速度係数Kとをプロットすることにより、10時間半減期温度を求めることができる。

【0098】

熱重合開始剤(c)の10時間半減期温度の下限は、好ましくは60℃以上であり、より好ましくは70℃以上であり、さらに好ましくは80℃以上である。一方、10時間半減期温度の上限は、好ましくは150℃以下である。熱重合開始剤(c)の10時間半減期温度を上記範囲内とすることにより、熱重合開始剤の貯蔵安定性に優れ、かつ、成形時や硬化時に熱硬化性樹脂組成物の粘度を低下させることなく当該樹脂組成物を容易に成形することができる。

【0099】

(添加剤)

本実施の形態における熱硬化性樹脂組成物は、用途や目的に応じて、重合禁止剤、紫外線吸収剤、滑剤、界面活性剤、可塑剤及び香料等を添加することができる。重合禁止剤としては、特に限定されないが、例えば、アミド系、ヒドラジド系等の重金属不活性化剤、有機Ni系等のクエンチャー、ヒンダードピペリジン系等のHALS、ヒンダードフェノール系、セミヒンダードフェノール系等のフェノール系酸化防止剤、ホスファイト系、ホスホナイト系リン系等の酸化防止剤、チオエーテル系、イオウ系等の酸化防止剤が挙げられる。これらの中でも、重合禁止剤はヒンダードフェノール系酸化防止剤が好ましい。かかる重合禁止剤は、市販品を用いることができ、例えば「UV22」(チバ・スペシャリティ・ケミカル社)が好適に用いられる。また、紫外線吸収剤としては、特に限定されないが、例えば、ベンゾフェノン系、トリアジン系、ベンゾトリアゾール系の紫外線吸収剤が挙げられる。

【0100】

〔他の工程〕

本実施の形態の印刷基材の製造方法は、上記の工程A及び工程B以外の工程をさらに含んでもよい。以下、当該他の工程について説明する。

【0101】

(工程C)

本実施の形態の印刷基材の製造方法は、上記工程Bの後、前記電磁誘導性支持体がエアーを噴き出す小孔を有するエアーシリンダーから、前記繊維強化樹脂層を取り外す工程Cをさらに含むことが好ましい。

【0102】

上述のように、円筒状の印刷基材を製造する場合には、電磁誘導性支持体も円筒状であることが好ましく、微小孔から噴出する空気の圧力を利用して熱硬化物層、即ち繊維強化樹脂層を取り外すことができるエアーシリンダーがより好ましい。円筒状支持体を用いることにより、シームレスな印刷基材を製造することができる。その結果、効率的に高周波誘導加熱を行うことができ、熱硬化性樹脂組成物を効率的に硬化させることができる。また、電磁誘導性支持体が空気が噴出する微小孔を有する場合、製造された中空円筒状の印刷基材を当該電磁誘導性支持体から容易に外すことができる。電磁誘導性支持体と熱硬化性樹脂組成物とが強固に接着しないように、フッ素樹脂、シリコーン樹脂やシリコーンオイル等の離型剤を電磁誘導性支持体の表面に予め塗布又は焼付け加工しておくことが好ましい。

【0103】

電磁誘導性支持体が円筒状の場合、シャフトを有するシリンダーであっても、グラビア印刷で使用する中空のグラビアシリンダーであっても構わない。グラビアシリンダーを使用する場合であっても空気が噴出するための微小孔を形成することは可能である。かかる場合、専用治具で開口部をシールし、エアーをシリンダー内に導くことによって、製造された中空円筒状の印刷基材を噴き出すエアーの力を利用して取り外すことができる。

【0104】

(研削・研磨工程)

本実施の形態の印刷基材の製造方法は、繊維強化樹脂層を電磁誘導性支持体上に形成した後に、繊維強化樹脂層表面を、研削若しくは研磨、又はその両方を行うことが好ましい。これにより、より優れた平面平滑性を印刷基材に付与できる。

【0105】

繊維強化樹脂層表面の研削加工の方法としては、特に限定されないが、例えば、砥石による加工方法が挙げられる。研削砥石の材質としては、特に限定されないが、例えば、アルミナ系や炭化ケイ素系の材質が挙げられる。アルミナ系の材質としては、褐色アルミナ、白色アルミナ、淡紅色アルミナ及び解砕形アルミナが挙げられ、炭化ケイ素系の材質としては、黒色炭化ケイ素及び緑色炭化ケイ素が挙げられる。

【0106】

研削加工に用いられる研削砥石の砥粒の粒度については、粒度番号8番以上5000番以下の砥石が好ましい。砥粒を結合させる結合剤の主要成分としては、特に限定されないが、例えば、長石可溶性粘度・フラックス、ベークライト人造樹脂、珪酸ソーダフラックス、天然・人造ゴム・硫黄、セラック天然樹脂、及び金属箔が挙げられる。

【0107】

研磨加工に用いる研磨体としては、特に限定されないが、例えば、研磨紙、ラッピングフィルム、ミラーフィルム等の研磨フィルム、及び研磨ホイールが挙げられる。

【0108】

研磨紙や研磨フィルム表面上の研磨剤の材質としては、金属微粒子、セラミックス及び炭素化合物からなる群より選択される少なくとも1種類の微粒子が好ましい。

【0109】

金属微粒子としては、特に限定されないが、例えば、クロム、チタン、ニッケル、及び鉄等の比較的硬質の材料が挙げられる。

【0110】

セラミックスとしては、特に限定されないが、例えば、アルミナ、シリカ、窒化ケイ素、窒化ホウ素、ジルコニア、珪酸ジルコニウム、及び炭化ケイ素が挙げられる。アルミナ質砥粒の素材質としては、特に限定されないが、例えば、褐色アルミナ質、解砕型アルミナ質研摩剤、淡紅色アルミナ質研摩剤、白色アルミナ質研削剤、及び人造エメリー研削剤が挙げられる。炭化ケイ素質砥粒の素材質としては、特に限定されないが、例えば、黒色炭化ケイ素質研磨剤、及び緑色炭化ケイ素質研摩剤が挙げられる。

【0111】

炭素化合物としては、特に限定されないが、例えば、ダイヤモンド、グラファイト等の化合物が挙げられる。特に、人造ダイヤモンドは研磨剤として好ましい。

【0112】

他の研磨剤の材質として、ガラスビーズ等のガラス系研磨剤、ナイロン、ポリカーボネート、ポリエステル、メチルメタルアクリレート等の樹脂系研磨剤、クルミ殻、杏の種、桃の種等の植物系研磨剤も用いることができる。

さらに、上記研磨剤と研磨布とを組み合わせて用いてもよい。

【0113】

上述した研磨剤の数平均粒子径は、好ましくは0.1μm以上100μm以下であり、より好ましくは3μm以上100μm以下であり、さらに好ましくは9μm以上30μm以下である。研磨剤の数平均粒子径が上記範囲内であれば、印刷品質が良好な版面を簡易に形成できる。ここで、研磨剤の数平均粒子径はJIS R6001の方法により測定できる。

【0114】

研磨ホイール表面の粒度としては、60番から8000番までが好ましい。研磨ホイールの材質としては、特に限定されないが、鉄、アルミナ、セラミックス、炭素化合物、砥石、木、ブラシ、フェルト、及びコルクが挙げられる。

【0115】

研磨紙、研磨フィルム及び研磨ホイール等を支持する支持体の厚みは、特に制限するものではないが、1μm以上1000μm以下が好ましく、10μm以上500μmがより好ましく、25μm以上125μm以下がさらに好ましい。支持体の厚みを上記範囲とすることで巻き取り等の取り扱い性が簡便になる。支持体の形状は、特に制限するものではないが、ロール、ディスク、シート、又はベルトであり得る。

【0116】

研磨工程は、液体を介在させない乾式研磨でもよい。好ましい研磨工程は、研磨力、研磨後の印刷基材表面(下記実施の形態における印刷原版の表面も同様。)の均一性、粉塵の発生が少ないこと、及び研磨中に発生する熱の除去といった観点から、液体を介在させながら印刷基材に研磨剤を接触させて研磨を行う方法である。使用する液体としては、特に限定されないが、例えば、石油、機械油、アルカリ溶液、及び水が挙げられる。それらの中でも、印刷基材(下記実施の形態の印刷原版も同様。)の変性が少なくなり、かつ廃液の処理も容易となる観点から、水が好ましい。

【0117】

印刷基材(下記実施の形態の印刷原版も同様。)の表面調整方法として、金属、セラミックス及び炭素化合物から選択される少なくとも1種類の物質からなる、数平均粒子径が0.1μm以上100μm以下程度の微粒子を、印刷基材の表面に衝突させる方法も挙げられる。微粒子を印刷基材に衝突させる方法は、特に限定されないが、例えば、サンドブラスト、ショットブラスト、エアーブラスト、及びブロワブラストが挙げられる。

【0118】

微粒子の材質としては、特に限定されないが、例えばガラスビーズ等のガラス系粒子、ナイロン、ポリカーボネート、ポリエステル、メチルメタアクリレート等の樹脂系粒子、クルミ殻、杏の種、桃の種等の植物系粒子が挙げられる。

【0119】

本実施の形態の製造方法により得られる印刷基材は、電磁誘導性支持体と前記電磁誘導性支持体の表面上に形成された繊維強化樹脂層とを含む。そして、前記繊維強化樹脂層は、前記電磁誘導性支持体を高周波誘導加熱することによって、前記電磁誘導性支持体の表面上に配置された熱硬化性樹脂組成物が、前記電磁誘導性支持体と接する面側から前記電磁誘導性支持体と離れる方向に加熱されて硬化することにより形成される。

【0120】

[印刷原版の製造方法]

本実施の形態の印刷原版の製造方法は、上記実施の形態に係る印刷基材の製造方法により得られる印刷基材における繊維強化樹脂層、又は該繊維強化樹脂層を硬化する前の繊維状物質を含む熱硬化性樹脂組成物と、繊維状物質を含まない熱硬化性樹脂組成物とを、電磁誘導性支持体の表面に順に積層する工程Dと、前記電磁誘導性支持体を高周波誘導加熱することにより、繊維強化樹脂層又は繊維状物質を含む熱硬化性樹脂組成物と接する面側から該層と離れる方向に、前記繊維状物質を含まない熱硬化性樹脂組成物を硬化させてレリーフ樹脂層を形成する工程Eと、を含む。

なお、本実施の形態中、上記印刷基材に係る実施の形態において印刷基材に言及した内容は、印刷原版でも同様のことがいえるため、ここでは重複した説明を省略する。

【0121】

〔工程D〕

本実施の形態中、繊維状物質を含まない熱硬化性樹脂組成物を、繊維強化樹脂層、又は該繊維強化樹脂層を硬化する前の繊維状物質を含む熱硬化性樹脂組成物に積層する方法として、特に限定されないが、例えば、ポンプや押し出し機等の機械で樹脂をノズルやダイスから押し出し、ドクターブレードで厚みを合わせる方法(ブレード塗工法等)、ロールによりカレンダー加工して厚さを合わせる方法、スプレー等を用いて噴霧する方法等が挙げられる。

【0122】

〔表面処理〕

本実施の形態の印刷原版の製造方法においては、表面を研磨した後、レリーフ樹脂層の表面に所定の改質層を形成させることにより、印刷原版のレリーフ樹脂層のタックを低減させ、かつ、インクの親和性(濡れ性)を向上させることができる。改質層としては、シランカップリング剤又はチタンカップリング剤等の表面水酸基と反応する化合物で処理した被膜、及びダイヤモンドライクカーボン(DLC)被膜が挙げられる。

【0123】

(冷却工程)

本実施の形態の印刷原版の製造方法は、樹脂層を電磁誘導性支持体上に形成した後に、高周波誘導加熱により加熱された電磁誘導性支持体及び熱硬化性樹脂組成物のうち少なくともいずれかを冷却する工程をさらに含むことが好ましい。これにより印刷原版の生産効率を向上させることができる。冷却の方法は特に限定されないが、空冷、水冷及びペルチェ素子等による電子冷却法が挙げられる。

【0124】

(研削・研磨工程)

本実施の形態の印刷原版の製造方法は、レリーフ樹脂層を繊維強化樹脂層上に形成した後に、レリーフ樹脂層表面を、研削若しくは研磨、又はその両方を行うことが好ましい。これにより、より優れた平面平滑性を印刷原版に付与できる。

【0125】

レリーフ樹脂層表面の研削加工の方法等は、上記印刷基材に係る実施の形態で挙げた繊維強化樹脂層表面の研削加工の方法を用いることができる。

【0126】

〔熱硬化性樹脂組成物〕

(カーボンブラック(d))

印刷原版のレリーフ樹脂層の形成のために熱硬化性樹脂組成物を用いる場合、近赤外線領域に波長を持つレーザーを用いた高精細な印刷原版(下記実施の形態の印刷版も同様。)を製造する観点から、当該熱硬化性樹脂組成物はカーボンブラック(d)をさらに含むことが好ましい。

【0127】

一般に、樹脂(a)や有機化合物(b)といった有機化合物は、近赤外線領域のレーザー発振波長に対応する吸収度が低い。そのため、近赤外線領域に波長を持つレーザーを用いて印刷原版のレリーフ層に印刷パターンを形成して印刷版を製造するためには、当該レーザーの波長領域に吸収を有するレーザー吸収剤を含有させることが好ましい。このようなレーザー吸収剤としては、近赤外線領域に波長を持つレーザーに対する吸光度、及び取扱いの容易さの観点から、カーボンブラックが好ましい。

【0128】

さらに、カーボンブラックを熱硬化性樹脂組成物に配合することで、印刷原版のレリーフ樹脂層にレーザー彫刻を行う際の彫刻閾値を下げることができる。ここで、「彫刻閾値」とは、濃淡画像(グレーピクセル)を黒又は白に判別する基準濃度を意味する。

【0129】

カーボンブラック(d)の平均一次粒子径は、35〜70nmが好ましく、より好ましくは40nm〜68nmである。熱硬化性樹脂組成物中における良好な分散性を確保するという観点から、カーボンブラック(d)の平均一次粒子径は35nm以上であることが好ましく、高解像度なレーザー彫刻を行うという観点から70nm以下であることが好ましい。カーボンブラック(d)の平均一次粒子径は、電子顕微鏡解析における算術平均径の結果から算出できる。

【0130】

カーボンブラック(d)のpHは、好ましくは1以上6以下であり、より好ましくは2以上5.9以下であり、さらに好ましくは2.5以上5.8以下であり、さらにより好ましくは3以上5.6以下である。カーボンブラックのpHが上記範囲内である場合、熱硬化性樹脂組成物の粘度が低くなり、製造効率の観点から好ましい。ここで、カーボンブラック(d)のpHは、ASTM D1512に準じて測定できる。

【0131】

カーボンブラック(d)は市販品を用いることができる。その具体例としては、特に限定されないが、東海カーボン社製「TB#A700F」(平均一次粒子径62nm、pH3)(商標)、三菱化学社製「MA220」(平均一次粒子径55nm、pH3)(商標)、三菱化学社製「MA14」(平均一次粒子径40m、pH3)(商標)、Degussa社製「Special Black100」(平均一次粒子径50nm、pH3)(商標)、Degussa社製「Special Black250」(商標)(平均一次粒子径56nm、pH3)、東海カーボン社製「シーストG−SO」(平均一次粒子径43nm、pH5.6)(商標)、東海カーボン社製「シーストG−SVH」(平均一次粒子径62nm、pH5)(商標)が挙げられる。これらは1種単独で用いてもよく、2種以上を併用してもよい。

【0132】

本実施の形態における熱硬化性樹脂組成物中のカーボンブラック(d)の含有量は、熱硬化性樹脂組成物の全量に対して、1質量%以上50質量%以下が好ましく、3質量%以上40質量%以下がより好ましく、5質量%以上30質量%以下がさらに好ましい。良好なレーザー彫刻性を確保する観点から1質量%以上が好ましく、印刷原版(下記実施の形態の印刷版も同様。)の製造効率の観点から50質量%以下が好ましい。さらに、カーボンブラック(d)の含有量を50質量%以下とすることで、熱硬化性樹脂組成物の高粘度化を抑制できるため、製造性や取り扱い性をさらに向上させることができる。

【0133】

〔工程E〕

次に、前記電磁誘導性支持体を高周波誘導加熱することにより、前記熱硬化性樹脂組成物が前記電磁誘導性支持体側から前記電磁誘導性支持体と離れる方向に、前記熱硬化性樹脂組成物を硬化させる工程Eが行われる。高周波誘導加熱を利用し、直接的又は間接的にかつ短時間で熱硬化性樹脂組成物を電磁誘導性支持体側から加熱することにより、繊維状物質を含まない熱硬化性樹脂組成物を確実に硬化させることができる。

【0134】

繊維状物質を含む熱硬化性樹脂組成物と繊維状物質を含まない熱硬化性樹脂組成物との間の、繊維状物質以外の組成は、同一でもよいし異なっていてもよい。双方の組成物の接着性を確保する観点からいえば、上記繊維状物質以外の組成は同一であることが好ましい。

【0135】

[印刷版の製造方法]

本実施の形態の印刷版の製造方法は、上記実施の形態に係る印刷原版の製造方法により得られる印刷原版におけるレリーフ樹脂層に、レーザー彫刻及び電子彫刻のうち少なくともいずれかを用いて印刷パターンを形成する工程Fを含む。

なお、本実施の形態中、上記印刷基材及び印刷原版に係る各実施の形態において印刷基材及び印刷原版に言及した内容は、印刷版でも同様のことがいえるため、ここでは重複した説明を省略する。

【0136】

〔レーザー彫刻〕

レーザー彫刻法により印刷原版のレリーフ樹脂層に凹凸パターンを形成して印刷版を得る場合、形成したい画像をデジタルデータとして、コンピューターを利用してレーザー装置を操作し、印刷原版のレリーフ樹脂層にレリーフ画像を作成する。

【0137】

レーザー彫刻に用いるレーザーは、印刷原版のレリーフ樹脂層が吸収する波長を含むものである限り、どのようなものを用いてもよい。

【0138】

レーザー彫刻に用いるレーザーとしては、彫刻を高速度で行うためには高出力のものが好ましく、具体的には炭酸ガスレーザー、ファイバーレーザー、YAGレーザー若しくは半導体レーザー等の赤外線レーザー、又は赤外線放出固体レーザーが好ましい。

【0139】

レーザーの波長としては、高い解像度を実現するため、ファイバーレーザーのようなレーザー波長2μm以下のものが好ましい。

【0140】

また、可視光線領域に発振波長を有する、YAG第2高調波レーザー及び銅蒸気レーザー、並びに紫外線領域に発振波長を有する、紫外線レーザー(例えばエキシマレーザー)及びYAG第3高調波レーザー又はYAG第4高調波レーザーは、有機分子の結合を切断するアブレージョン加工が可能であり、微細加工に好適である。

【0141】

レーザーの照射方法は、連続照射でもパルス照射でもよい。レーザー彫刻は、通常、酸素含有ガス下(空気存在下又は気流下等)で行われるが、炭酸ガス下や窒素ガス下で行うこともできる。

【0142】

〔電子彫刻〕

電子彫刻法により印刷原版のレリーフ樹脂層に凹凸パターンを形成して印刷版を得る場合、鋭利なダイヤモンドの先端により樹脂を直接削って凹凸のパターンをつける。電子彫刻の方法としては、特に限定されず、公知の方法を用いることができる。

【0143】

〔洗浄処理〕

レーザー彫刻及び電子彫刻のうち少なくともいずれかの終了後、印刷パターンが形成されたレリーフ樹脂面にわずかに発生する粉末状や液状の物質は、種々の方法により除去できる。当該方法として、特に限定されないが、例えば、溶剤や界面活性剤の入った水等で洗浄する方法、高圧スプレー等により水系洗浄剤を照射する方法、及び高圧スチームを照射する方法が挙げられる。

【0144】

〔表面処理〕

本実施の形態の印刷版の製造方法では、表面を研磨した後、又はレーザー彫刻及び電子彫刻のうち少なくともいずれかを行った後、レリーフ樹脂層表面に所定の改質層を形成させることにより、印刷版のレリーフ樹脂層のタックを低減させ、かつインクの親和性を向上させることができる。上記改質層としては、シランカップリング剤又はチタンカップリング剤等の表面水酸基と反応する化合物で処理した被膜、及びダイヤモンドライクカーボン(DLC)被膜が挙げられる。

【0145】

〔得られる印刷版の用途〕

本実施の形態の製造方法により得られる印刷版は、特に限定されないが、例えば、グラビア印刷、フレキソ印刷、レタープレス印刷、ドライオフセット印刷及びロータリースクリーン印刷に適用できる。また、印刷版を鋳型として使用し、印刷版表面と、所定の熱可塑性樹脂、熱硬化性樹脂や光硬化性樹脂とを接触させて、パターンの転写を行ってもよい。

【0146】

[印刷基材の製造装置]

本実施の形態は、印刷基材の製造装置に係る。

図2は、上記印刷基材の製造装置の一態様における、繊維状物質を含む熱硬化性樹脂組成物を配置する機構の概略構成を示す上面模式図である。図3は、図2における電磁誘導性支持体とドクターブレードとの関係を説明する側面模式図である。図4は、上記印刷基材の製造装置の一態様における、繊維状物質を含む熱硬化性樹脂組成物を硬化させる機構の概略構成を示す上面模式図である。図5は、上記印刷基材の製造装置の一態様における、繊維状物質を含む熱硬化性樹脂組成物を硬化させる機構の概略構成を示す側面模式図である。

上記印刷基材の製造装置の好ましい形態は、図2に示すように、円筒状の電磁誘導性支持体10aと、電磁誘導性支持体10aを保持する保持部50a,50aと、電磁誘導性支持体10aの外周表面上に繊維状物質を含む熱硬化性樹脂組成物を配置する手段(後述)と、図4に示すように、電磁誘導性支持体10aを高周波誘導加熱する加熱用コイル30a,30aと、を備える。そして、図4、5に示すように、インバーター40aにより加熱用コイル30aに流れる電流を制御する。

【0147】

表面に繊維状物質を巻き付けた円筒状の電磁誘導性支持体10aの外周表面上に熱硬化性樹脂組成物20aを配置する手段としては、特に限定されないが、例えば、ドクター塗工法により行うことができる。この時、熱硬化性樹脂組成物20aを繊維状物質内部に浸透させることができる。例えば、図2に示すように、繊維状物質を表面に巻き付けた円筒状の電磁誘導性支持体10aを、回転機構を備えた保持部50a,50aで保持する。次に、図3及び4に示すように、ドクターブレード60aと電磁誘導性支持体10aとの隙間に、ディスペンサー等の手段を用いて熱硬化性樹脂組成物20aを供給しつつ、電磁誘導性支持体10aを周方向(図3及び4の矢印R参照)に回転させながら、熱硬化性樹脂組成物20aを電磁誘導性支持体10aの表面上に配置する。このとき、図2に示すように、電磁誘導性支持体10a上に配置されずに余った熱硬化性樹脂組成物を回収するためのサイドダム62a,62aを、ドクターブレード60aの両側に夫々配置することが好ましい。ドクターブレード60aを上記のように配置することによって、電磁誘導性支持体10aの表面からかき出された熱硬化性樹脂組成物を、サイドダム62aにより回収できる。

【0148】

繊維状物質を巻き付けた円筒状の電磁誘導性支持体10aの外周表面上に熱硬化性樹脂組成物20aを配置させる方法として、上記の方法以外に、電磁誘導性支持体10aを回転させながらディスペンサーでスパイラル上に配置させる方法、押出ダイを用いて配置させる方法、繊維状物質を巻き付けた電磁誘導性支持体10aを熱硬化性樹脂組成物20a中に直接浸漬させる方法が挙げられる。

【0149】

続いて、繊維状物質を含む熱硬化性樹脂組成物20aが表面に配置された電磁誘導性支持体10aを周方向(図4の矢印R参照)に回転させながら、加熱用コイル30a,30aを用いて電磁誘導性支持体10aを高周波誘導加熱する。これにより電磁誘導性支持体10aが加熱され、繊維状物質を含む熱硬化性樹脂組成物20aを、電磁誘導性支持体10a側から当該支持体と離れる方向に向かって加熱することができる。この場合、電磁誘導性支持体10aの外周表面に沿って配置された、複数の加熱用コイルを備えることが好ましい。これにより、効率良く均一に繊維状物質を含む熱硬化性樹脂組成物20aを加熱できる。上記製造装置の側面から見て、電磁誘導性支持体10aを挟んで対向する位置に2体の加熱用コイル30a,30aを配置することがより好ましい(図4参照)。

【0150】

本実施の形態の印刷基材の製造装置は、電磁誘導性支持体10aを当該支持体の周方向(図4の矢印R参照)に回転させる手段をさらに備えることが好ましい。電磁誘導性支持体10aを回転させることで、電磁誘導性支持体10aの外周表面に亘って熱硬化性樹脂組成物20aを均一な厚さに配置できるとともに、熱硬化性樹脂組成物20aをより均一に加熱できる。当該支持体を回転させる手段は、特に限定されず、公知の方法を採用できる。例えば、図5に示すように、保持部50a,50aをコーン状の形状とし、これらを回転させることにより、電磁誘導性支持体10aを上記周方向に回転させることができる。

【0151】

また、本実施の形態の印刷基材の製造装置において、加熱用コイルの配置や構成は特に限定されず、使用条件や目的等を考慮して適宜選択できる。図6は、本実施の形態の印刷基材の製造装置Pの別の態様における、熱硬化性樹脂組成物20bを硬化させる機構の概略構成を示す側面模式図である。図6に示すように、加熱用コイル30bが電磁誘導性支持体10bの外周表面を取り囲むように配置されていてもよい。図6に示すように、上記製造装置Pを側面から見たときに、電磁誘導性支持体10bの外側に同心円状に配置された加熱用コイル30bとしてもよい。加熱用コイル30bはインバーター40bによって制御される。図6に示したような構成により、電磁誘導性支持体10b上に配置された熱硬化性樹脂組成物20bを硬化させることができる。

なお、図6に示した通り、上記の加熱用コイル30bは、印刷基材の製造装置(P)に含まれる。

【実施例】

【0152】

以下の実施例により本実施の形態をさらに詳しく説明するが、本実施の形態は以下の実施例により何ら限定されるものではない。

【0153】

[測定項目]

(1.樹脂(a)の数平均分子量の測定)

後述する製造例で調製した樹脂(a)の数平均分子量は、ゲル浸透クロマトグラフ法(GPC法)を用いて、分子量既知のポリスチレンで換算して求めた。具体的には、東ソー社製の高速GPC装置「HLC−8020」(商標)と東ソー社製のポリスチレン充填カラム「TSKgel GMHXL」(商標)とを用い、テトラヒドロフラン(THF)で展開して測定した。カラムの温度は40℃に設定した。GPC装置に注入する試料として、樹脂濃度が1質量%のTHF溶液を調製し、THF溶液10μLをGPC装置に注入した。また、検出器としては、紫外線の吸収検出器を用い、モニター光として254nmの光を用いた。

【0154】

(2.重合性不飽和基の数の測定)

後述する製造例で調製した樹脂(a)の分子内に存在する重合性不飽和基の数は、液体クロマトグラフ法を用いて樹脂(a)中の未反応の低分子成分を除去した後、核磁気共鳴スペクトル(NMR)法により分子構造解析して求めた重合性不飽和基の平均数とした。なお、NMR装置として、Bruker Biospin社製の「Avance 600」(商標)を用いた。

【0155】

(3.印刷基材又は印刷原版のべとつき、未硬化樹脂層の厚みの測定)

まず、後述する印刷基材又は印刷原版の製造方法により得られた印刷基材又は印刷原版の表面に触れ、樹脂のべとつきの有無を確認した。また、指で押さえた際に指紋が付着したか否かも、べとつきの有無の評価基準とした。

次に、かかる印刷基材又は印刷原版を50mm四方の大きさに切り取り、サンプルとした。このサンプルの表面に未硬化状態の樹脂が存在している場合には、かかる未硬化状態の樹脂を、アセトンを染みこませた不織布で拭き取った上で、拭き取り前と拭き取り後の印刷基材又は印刷原版の質量を夫々測定した。そして、下記数式(1)を用いて未硬化樹脂層の厚みを算出した。

(数5)

未硬化樹脂層の厚み(cm)=(拭き取り前のサンプルの質量(g)−拭き取り後のサンプルの質量(g))/樹脂の比重(g/cm3)/サンプルの面積(cm2)/10000 ・・・(1)

【0156】

(4.繊維強化樹脂層の表面の中心線表面粗さ(Ra)の測定)

繊維強化樹脂層の表面の中心線表面粗さ(Ra)の測定は、触針式の表面粗さ計(「SE500」、日本国、小坂研究所社製)を用いた。先端部の曲率半径は2μmの触針を使用し、カットオフ値(λc)0.8mm、測定長さ4mm、及び送り速度0.5m/秒の条件で測定した。かかる中心線表面粗さ(Ra)の値が大きいと、繊維強化樹脂層又はレリーフ樹脂層の厚みが均一でないことが分かる。

【0157】

以下、熱硬化性樹脂組成物を調製した製造例、並びに得られた熱硬化性樹脂組成物を熱硬化することによって印刷基材又は印刷原版を製造した実施例及びこれらを製造できなかった比較例について説明する。その前に、かかる実施例及び比較例の各々において採用した熱硬化性樹脂組成物の熱硬化条件を説明しておく。

後述する製造例において調製した熱硬化性樹脂組成物を、高周波誘導加熱又は恒温槽を利用して、樹脂温度が140℃となるように加熱し、硬化させた。かかる熱硬化は大気雰囲気中で実施した。また、電磁誘導性支持体として、厚さ10mmの鉄製の中空円筒状の支持体を用いた。

【0158】

[製造例1]

規則充填物ヘリパックパッキンNo.3(竹中金網株式会社製)を充填した蒸留塔(充填高さ300mm、内径30mm)と、分留塔とを備えた500mL容の四口フラスコに、ジエチレングリコール214g(2.01モル)及びエチレンカーボネート186g(2.12モル)を仕込み、70℃で撹拌溶解した。続いて、系内を窒素置換した後、触媒としてテトラブトキシチタンを0.177g加えた。このフラスコを、内温145〜150℃及び圧力2.5〜3.5kPaとなるように、分留塔から還流液の一部を抜き出しながら、オイルバスで加熱し、22時間反応させた。その後、充填式蒸留塔を外して、単蒸留装置に取り替え、フラスコの内温を170℃に上げ、圧力を0.2kPaまで落として、フラスコ内に残ったジエチレングリコール及びエチレンカーボネートを1時間かけて留去した。その後、フラスコの内温170℃及び圧力0.1kPaとし、さらに5時間反応を行った。この反応により、室温で粘稠な液状の粗ポリカーボネートジオールが174g得られた。ポリカーボネートジオールの存在の確認は、核磁気共鳴スペクトル(NMR)法により行った。

【0159】

得られたポリカーボネートジオールの水酸基価(OH価)は、60.9(数平均分子量(Mn)1843)であった。

【0160】

ここで、OH価は、以下の方法により測定した。

無水酢酸12.5gをピリジン50mLでメスアップしてアセチル化試薬を調製した。そして、100mL容のナスフラスコに、サンプルであるポリカーボネートジオールを1.0g精秤した。次に、上記アセチル化試薬2mL及びトルエン4mLを、ホールピペットを用いてナスフラスコに添加した後、冷却管を取り付けて、100℃で1時間撹拌しながら加熱した。その後、蒸留水1mLをホールピペットを用いてナスフラスコに添加し、さらに10分間撹拌しながら加熱した。2〜3分間冷却後、エタノールを5mL添加し、指示薬として1%フェノールフタレイン/エタノール溶液を2〜3滴入れた。その後、0.5モル/Lエタノール性水酸化カリウム溶液で滴定した。

また、対照試験(ネガティブ・コントロール)として、アセチル化試薬2mL、トルエン4mL及び蒸留水1mLを100mL容のナスフラスコに添加し、100℃で10分間撹拌しながら加熱して、その後、同様に滴定を行った。

上記の滴定結果を基に、下記数式(2)を用いてポリカーボネートジオールのOH価を計算した。

【0161】

(数6)

OH価(mgKOH/g)={(b−a)×28.05×f}/e ・・・(2)

(上記式中、aはサンプルの滴定量(mL)、bは対照試験における滴定量(mL)、eはサンプル質量(g)、fは滴定液のファクター(=1.0)をそれぞれ表す。)

【0162】

次に、撹拌機を備えた300mL容のセパラブルフラスコに、上記のようにして合成した粗ポリカーボネートジオール65.0g及びリン酸モノブチル0.05gを添加し、80℃で3時間撹拌しながら加熱することにより、触媒であるテトラブトキシチタンを失活させた。

【0163】

トリレンジイソシアネート(商品名「コロネートT80」、日本ポリウレタン工業社製)4.63g、2,6−ジ−tert−ブチル−4−メチルフェノール(商品名「アイオノールCP」、ジャパンケムテック社製)0.07g、アジピン酸(旭化成ケミカルズ社製)0.01g、及びジ−n−ブチルスズジラウレート(東京化成工業社製)0.001gを上記セパラブルフラスコに添加した。添加後、乾燥空気雰囲気中80℃で3時間撹拌しながら加熱した。その後、2−メタクリロイルオキシエチルイソシアネート(商品名「カレンズMOI」、昭和電工社製)2.77g、及びジ−n−ブチルスズジラウレート(東京化成工業社製)0.001gを加えて、乾燥空気雰囲気中80℃で2時間撹拌しながら加熱した。

【0164】

この段階で、赤外分光分析により、ポリカーボネートジオールの末端水酸基が、ウレタン結合により連結され、かつ二重結合を有することを確認した。このようにして、末端がメタアクリル基(分子内の重合性不飽和基が1分子あたり平均約1.8個)であり、数平均分子量約7000の樹脂(a)を調製した。

なお、樹脂(a)の数平均分子量及び分子内の重合性不飽和基は、上述した方法により測定した値である。

【0165】

次に、樹脂(a)70質量部、並びに不飽和結合を含む有機化合物(b)としてフェノキシエチルメタクレート(数平均分子量206)10質量部及びトリメチロールプロパントリメタクリレート(数平均分子量338.4)9質量部、並びに熱重合開始剤(c)として日本油脂株式会社製の1,1−ジ(t−ブチルパーオキシ)パーシクロヘキサン「パーヘキサC−75(EB)」(商標)1質量部を混合した。当該混合液を50℃で攪拌しながら13kPaに減圧して脱泡し、粘稠な液体状の熱硬化性樹脂組成物Aを得た。

【0166】

[製造例2]

製造例1で製造した熱硬化性樹脂組成物A 90質量部に、カーボンブラック(d)として東海カーボン社製のカーボンブラック「TB#A700F」(商標)(平均一次粒子径62nm、pH3)10質量部を加えた。これを50℃で攪拌しながら13kPaに減圧して脱泡し、粘稠な液体状の熱硬化性樹脂組成物Bを得た。

【0167】

[製造例3]

樹脂(a)としてポリブタジエンゴム(「ジエン(登録商標)NF35R」、旭化成ケミカルズ社製)70質量部、並びに不飽和結合を含む有機化合物(b)としてフェノキシエチルメタクレート(数平均分子量206)10質量部及びトリメチロールプロパントリメタクリレート(数平均分子量338.4)9質量部、並びに熱重合開始剤(c)として日本油脂株式会社製の1,1−ジ(t−ブチルパーオキシ)パーシクロヘキサン「パーヘキサC−75(EB)」(商標)1質量部、並びにカーボンブラック(d)として東海カーボン社製のカーボンブラック「TB#A700F」(商標)(平均一次粒子径62nm、pH3)10質量部を混合した。当該混合液を50℃で攪拌しながら13kPaに減圧して脱泡し、粘稠な液体状の熱硬化性樹脂組成物Cを得た。

【0168】

[製造例4]

分子内にカーボネート結合を有する数平均分子量500のポリカーボネートジオール(「T5650E」、日本国、旭化成ケミカルズ製)の末端水酸基に、2−メタクリロイルオキシイソシアネート(「MOI」、日本国、昭和電工製)を反応させた。当該反応により、両末端に重合性不飽和基としてメタクリル基を有する数平均分子量800のポリカーボネート化合物(有機化合物(b))(以下、「PCDMA」ともいう。)を合成した。

【0169】

製造例1で製造した樹脂(a)70質量部、並びに不飽和結合を含む有機化合物(b)として、上記のように製造したPCDMA10質量部、及びトリメチロールプロパントリメタクリレート(数平均分子量338.4)9質量部、並びに熱重合開始剤(c)として日本油脂株式会社製の1,1−ジ(t−ブチルパーオキシ)パーシクロヘキサン「パーヘキサC−75(EB)」(商標)1質量部を混合した。当該混合液を50℃下で攪拌しながら13kPaに減圧して脱泡し、粘稠な液体状の熱硬化性樹脂組成物Dを得た。

【0170】

[実施例1]

図1に示すような中空円筒状の電磁誘導性支持体(鉄製、直径:160mm、肉厚:10mm)を用意した。電磁誘導性支持体の表面には厚さ10μmのフッ素樹脂を焼き付け加工し、かつ、電磁誘導性支持体の両端部及び中央部には孔径0.3mmの貫通孔を5箇所ずつ形成した。なお、貫通孔が隠れるようにするため、貫通孔の上に薄いシールを貼り付けた。電磁誘導性支持体の表面に、厚さ100μmのガラスクロス(型番「2116」、旭シュエーベル社製)を8回巻き付け、両端部を固定した。

【0171】

製造例1で得られた熱硬化性樹脂組成物Aをあらかじめ50℃に加温しておき、中空円筒状の電磁誘導性支持体を3rpmで回転させながら、ドクターブレード法を利用した塗工によって、中空円筒状の電磁誘導性支持体上に繊維状物質を含む熱硬化性樹脂組成物を配置した。その後、熱硬化性樹脂組成物Aがガラスクロス内部に十分に含浸するように、表面からゴム製ロールでしごく処理を行った。表面の大半には熱硬化性樹脂組成物が存在していたが、部分的にガラスクロスが露出していた箇所が存在したので、その部分には熱硬化性樹脂組成物Aを補充し、繊維状物質を含む熱硬化性樹脂組成物の厚さが、表面全体に亘って概ね1mmとなるように調整した。

【0172】

次に、図1に示すように、電磁誘導性支持体と繊維状物質を含む熱硬化性樹脂組成物とを回転させながら(図1の矢印R)、電磁誘導性支持体の外側から電磁誘導性支持体と離れる方向に(図1の矢印H)、加熱用コイル(ハイデック社製)を用いて高周波誘導加熱を行った。当該加熱の条件としては、繊維状物質を含む熱硬化性樹脂組成物が配置された中空円筒状の電磁誘導性支持体を20rpmで回転させながら、樹脂温度140℃で20分間保持した。かかる加熱により繊維状物質を含む熱硬化性樹脂組成物を硬化させて繊維強化樹脂層を形成し、印刷基材を得た。このとき、円筒状支持体と加熱用コイルとの距離は10mmであった。その後、中空円筒状の電磁誘導性支持体と繊維強化樹脂層とを25℃になるまで空冷した。

【0173】

繊維強化樹脂層の表面には、厚み約3μmの未硬化樹脂層が存在していた。アセトンを染みこませた不織布で拭き取る処理を経て得られた繊維強化樹脂層の表面にはべとつきがなく、指で押さえた際に指紋は付着しなかった。表面には数十μmの凸凹が存在していたので、研削・研磨装置(テクノ技研社製)を用いて、表面全体に亘り、ほぼ均一に厚さが0.9mmとなるまで研削を行った。表面にガラス繊維は露出していなかった。表面の中心線表面粗さ(Ra)は、1.2μmであった。

なお、印刷基材のべとつき、及び未硬化樹脂層の厚みは、上述した方法により測定した。

【0174】

研削後の印刷基材を取り外すための専用治具を用いて、片側のコーン部側から印刷基材を抜き取った。ここで、前記専用治具は、エアー漏れのないように、シール材の付いたコーン部で、中空円筒状の電磁誘導性支持体を挟み、中空円筒内部に圧力0.5MPaのエアーを片側のコーン部から導入し、円筒状の電磁誘導性支持体の小孔からエアーを噴出させることのできる構造を有する。なお、上記のコーン部は、エアーが噴き出す小孔を有するエアーシリンダーに相当する。

【0175】

[実施例2]

本実施例は、ガラスクロスに熱硬化性樹脂組成物を含浸させ、厚み2.5mmの熱硬化性樹脂組成物を形成することにより、印刷原版を簡易に製造するという実験である。以下、本実施例を詳細に説明する。

実施例1と同様に、図1に示すような中空円筒状の電磁誘導性支持体(鉄製、直径:160mm、肉厚:10mm)を用意した。電磁誘導性支持体の表面には厚さ10μmのフッ素樹脂を焼き付け加工し、かつ、両端部及び中央部には孔径0.3mmの貫通孔を5箇所ずつ形成した。なお、貫通孔が隠れるようにするため、貫通孔の上に薄いシールを貼り付けた。電磁誘導性支持体の表面に、厚さ100μmのガラスクロス(旭シュエーベル社製、型番「2116」)を8回巻き付け、両端部を固定した。

【0176】

熱硬化性樹脂組成物Aをあらかじめ50℃に加温しておき、中空円筒状の電磁誘導性支持体を3rpmで回転させながら、ドクターブレード法を利用した塗工によって、中空円筒状の電磁誘導性支持体上に、繊維状物質を含む熱硬化性樹脂組成物と繊維状物質を含まない熱硬化性樹脂組成物とを、厚さ2.5mmになるように配置した。熱硬化性樹脂組成物Aがガラスクロス内部に十分に含浸するように、表面からロールでしごく処理を行った。実施例1と同様にゴムロールを用いて熱硬化性樹脂組成物がガラスクロス内に含浸するように処理した。

【0177】

次に、図1に示すように、電磁誘導性支持体と繊維状物質を含む熱硬化性樹脂組成物と繊維状物質を含まない熱硬化性樹脂組成物とを回転させながら(図1の矢印R)、電磁誘導性支持体の外側から電磁誘導性支持体と離れる方向に(図1の矢印H)、加熱用コイル(ハイデック社製)を用いて高周波誘導加熱を行った。当該加熱の条件としては、繊維状物質を含む熱硬化性樹脂組成物と繊維状物質を含まない熱硬化性樹脂組成物とが配置された中空円筒状の電磁誘導性支持体を20rpmで回転させながら、樹脂温度140℃で30分間保持した。かかる加熱により、繊維状物質を含む熱硬化性樹脂組成物と繊維状物質を含まない熱硬化性樹脂組成物とを硬化させて、繊維強化樹脂層と当該繊維強化樹脂層上に積層されたレリーフ樹脂層とを形成し、印刷原版を得た。このとき、円筒状支持体と加熱用コイルとの距離は10mmであった。その後、電磁誘導性支持体と繊維強化樹脂層とレリーフ樹脂層とを25℃になるまで空冷した。

【0178】

レリーフ樹脂層の表面には、厚み約5μmの未硬化樹脂層が存在していた。アセトンを染みこませた不織布で拭き取る処理を経て得られたレリーフ樹脂層の表面にはべとつきがなく、指で押さえた際に指紋は付着しなかった。表面には若干凸凹が存在していたので、研削・研磨装置(テクノ技研社製)を用いて、表面全体に亘り、繊維強化樹脂層とレリーフ樹脂層の合計の厚さがほぼ均一に2mmとなるまで研削・研磨を行い、中空円筒状の印刷原版を製造した。繊維強化樹脂層(ガラスクロスが存在する熱硬化性樹脂組成物の硬化物層)は中空円筒状の印刷原版の内面側から厚み方向約0.9mmまでの範囲に存在していた。一方、レリーフ樹脂層(ガラスクロスが存在しない熱硬化性樹脂組成物の硬化物層)は表面から約1.1mmまでの範囲に存在していた。中空円筒状の印刷原版におけるレリーフ樹脂層表面の中心線表面粗さ(Ra)は、0.3μmであった。

【0179】

出力500Wの炭酸ガスレーザーを搭載したレーザー彫刻機(商標名「Agrios 5212」、オーストリア国、Stork Prints社製)に、得られた印刷原版を取り付け、当該印刷原版のレリーフ樹脂層に画像パターンを彫刻し、印刷版を得た。その際、スクリーン線数を50線/cm、レリーフ深さを0.5mm、シリンダー回転速度を12m/秒、ビーム送りピッチを21μmとした。

なお、上記シリンダーを高速回転させても印刷原版及び印刷版に異常はなかった。

【0180】

[実施例3]

熱硬化性樹脂組成物Aの代わりに製造例2で製造した熱硬化性樹脂組成物Bを使用し、かつ、高周波誘導加熱の時間を15分とした点以外は、実施例1と同様にして、中空円筒状の印刷基材を製造した。

【0181】

繊維強化樹脂層の表面には、約2μmの未硬化樹脂層が存在していた。アセトンを染みこませた不織布で拭き取る処理を経て得られた印刷基材の繊維強化樹脂層の表面にはべとつきがなく、指で押さえた際に指紋は付着しなかった。表面には若干凸凹が存在していたので、研削・研磨装置(テクノ技研社製)を用いて、表面全体に亘り、ほぼ均一に厚さが0.9mmとなるまで研削を行った。繊維強化樹脂層の表面にガラス繊維は露出していなかった。表面の中心線表面粗さ(Ra)は、0.8μmであった。

【0182】

[実施例4]

熱硬化性樹脂組成物Aの代わりに製造例3で製造した熱硬化性樹脂組成物Cを使用し、かつ、高周波誘導加熱の時間を15分とした点以外は、実施例1と同様にして、中空円筒状の印刷基材を製造した。

【0183】

繊維強化樹脂層の表面には、厚み約3μmの未硬化樹脂層が存在していた。アセトンを染みこませた不織布で拭き取る処理を経て得られた印刷基材の繊維強化樹脂層の表面にはべとつきがなく、指で押さえた際に指紋は付着しなかった。表面には若干凸凹が存在していたので、研削・研磨装置(テクノ技研社製)を用いて、表面全体に亘り、ほぼ均一に厚さが0.9mmとなるまで研削を行った。繊維強化樹脂層の表面にガラス繊維は露出していなかった。表面の中心線表面粗さ(Ra)は、1μmであった。

【0184】

[実施例5]

熱硬化性樹脂組成物Aの代わりに製造例4で製造した熱硬化性樹脂組成物Dを使用し、かつ、高周波誘導加熱の時間を15分とした点以外は、実施例1と同様にして、中空円筒状の印刷基材を製造した。

【0185】

繊維強化樹脂層の表面には、厚み約1μmの未硬化樹脂層が存在していた。アセトンを染みこませた不織布で拭き取る処理を経て得られた印刷基材の繊維強化樹脂層の表面にはべとつきがなく、指で押さえた際に指紋は付着しなかった。表面には数10μmの凸凹が存在していたので、研削・研磨装置(テクノ技研社製)を用いて、表面全体に亘り、ほぼ均一に厚さが0.9mmとなるまで研削を行った。繊維強化樹脂層の表面にガラス繊維は露出していなかった。表面の中心線表面粗さ(Ra)は、0.9μmであった。

【0186】

[実施例6]

繊維状物質として、炭素繊維クロス(新日本石油社製、商標名「TUクロス、UHM300」、幅:25cm、厚さ:約150μm)を使用した。

【0187】

回転可能なゴムロールの軸端部を容器の対向する2面に取り付けたバット状容器に、ゴムロールの半分程度が浸漬するように熱硬化性樹脂組成物Bを入れ、容器中に炭素繊維クロスを通し、前記ゴムロールを通過させることで、炭素繊維クロスの両面に熱硬化性樹脂組成物Bを塗布した。その後、約250μmの隙間の空いた2本のゴムロールの間を炭素繊維クロスが通過するようにすることにより、炭素繊維クロス表面に塗布した熱硬化性樹脂組成物Bの塗布量を調整した。

【0188】

実施例1と同じ中空円筒状の電磁誘導性支持体の表面に、熱硬化性樹脂組成物Bを予め塗布した炭素繊維クロス、即ちプリプレグを、当該プリプレグの端部が約3mm重なるように螺旋状に巻きつけ、8重に積層した。更に、その上に、熱硬化性樹脂組成物Bを炭素繊維クロスが露出しないように塗布した。炭素繊維クロスを含む熱硬化性樹脂組成物の厚みは、約2.3mmであった。

【0189】

その後、図1に示すように、中空円筒状の電磁誘導性支持体の外側から電磁誘導性支持体と離れる方向に(図1の矢印H)、加熱用コイル(ハイデック社製)を用いて高周波誘導加熱を行った。中空円筒状の電磁誘導性支持体を20rpmで回転させながら(図1の矢印R)、樹脂を140℃で15分間保持して、印刷基材を得た。このとき、円筒状支持体と加熱用コイルとの距離は10mmであった。その後、中空円筒状の電磁誘導性支持体を25℃になるまで空冷した。

【0190】

繊維強化樹脂層の表面にべとつきはなく、未硬化樹脂層は存在していなかった。指で押さえた際に指紋の付着もなかった。表面には若干凸凹が存在していたので、研削・研磨装置(テクノ技研社製)を用いて、表面全体に亘り、ほぼ均一に厚さが2.1mmとなるまで研削を行った。繊維強化樹脂層の表面に炭素繊維は露出していなかった。表面の中心線表面粗さ(Ra)は、0.7μmであった。

【0191】

[実施例7]

繊維状物質として、繊維径が約10μmの炭素繊維の表面に120℃で硬化されたエポキシ樹脂が塗布されている、フィラメントタイプの炭素繊維(新日本石油社製、商標名「トウプリプレグ、25SY」)を用いた。

【0192】

フィラメントワインディング法を用いて、実施例1で用いた中空円筒状の電磁誘導性支持体の表面に50層巻き付けた。フィラメントタイプの炭素繊維を含む熱硬化性樹脂組成物の厚みは約0.75mmであった。

【0193】

その後、図1に示すように、電磁誘導性支持体の外側から電磁誘導性支持体と離れる方向に(図1の矢印H)、加熱用コイル(ハイデック社製)を用いて高周波誘導加熱を行った。中空円筒状の電磁誘導性支持体を20rpmで回転させながら、樹脂温度140℃で10分保持して、印刷基材を得た。このとき、円筒状支持体と加熱用コイルとの距離は10mmであった。その後、中空円筒状の電磁誘導性支持体と繊維強化樹脂層とを25℃になるまで空冷した。

【0194】

繊維強化樹脂層の表面にべとつきはなく、未硬化樹脂層は存在していなかった。

表面には若干凸凹が存在していたので、研削・研磨装置(テクノ技研社製)を用いて、表面全体に亘り、ほぼ均一に厚さが0.7mmとなるまで研削を行った。繊維強化樹脂層の表面に炭素繊維は露出していなかった。表面の中心線表面粗さ(Ra)は、1.5μmであった。

【0195】

[比較例1]

支持体として厚さ10mmの繊維強化プラスチックスリーブを用いた点以外は、実施例1と同様にして、製造原版の製造を試みた。しかし、熱硬化性樹脂組成物Aが加熱されず硬化しなかったため、印刷原版を製造することができなかった。

【0196】

[比較例2]

熱硬化性樹脂組成物Aの加熱方法を、高周波誘導加熱に替えて恒温槽(EPR−1440−2T、いすゞ製作所社製)を用いた方法とし、140℃で60分保持して熱硬化性樹脂組成物Aを硬化させた点以外は、実施例1と同様にして、繊維強化樹脂層を形成し、印刷基材の製造を試みた。

【0197】

繊維強化樹脂層の表面には、厚み約40μmの未硬化樹脂層が存在していた。アセトンを染みこませた不織布で拭き取る処理を経て得られた印刷基材における繊維強化樹脂層の表面は、べとついており、指紋が明確に残存した。未硬化状態の熱硬化性樹脂組成物が繊維強化樹脂層の表面にも存在し、得られた印刷基材は柔らかい状態であった。また、回転させながら行った加熱中に、熱硬化性樹脂組成物Aの粘度が恒温槽内での加熱によって低下し、かつ、熱硬化性樹脂組成物Aが流動化したと思われる大きなうねりが繊維強化樹脂層の表面に存在していた。

なお、表面粗さ(Ra)の測定は接触式であって、ある程度硬化したものの表面でなければ測定できないため、上記繊維強化樹脂層の表面を測定することはできなかった。

【0198】

上記各実施例及び比較例における、印刷基材又は印刷原版のべとつきの測定、未硬化樹脂層の厚みの測定、及び繊維強化樹脂層の表面の中心線表面粗さ(Ra)の測定の結果を、下記表1に纏める。

【0199】

【表1】

【0200】

表1に示すように、各実施例で得られた印刷基材、印刷原版及び印刷版においては、繊維強化樹脂層及びレリーフ樹脂層の表面にべとつきがなく、かつ、繊維強化樹脂層及びレリーフ樹脂層の厚みが均一であった。これに対し、各比較例においては、樹脂が硬化しないか(比較例1)、又は、硬化しても硬化に時間がかかったため、表面のべとつきがあり、かつ、繊維強化樹脂層の厚みが均一でなかった(比較例2)。

以上より、本実施例の製造方法により得られた印刷基材、印刷原版及び印刷版は、生産性が高く、樹脂層の表面がべとつかず、かつ、樹脂層の厚さが均一であることが明らかとなった。

【産業上の利用可能性】

【0201】

本発明の製造方法により得られる印刷基材、印刷原版及び印刷版は、グラビア印刷、フレキソ印刷、ドライオフセット印刷等の各種印刷版;電子部品の導体、半導体、絶縁体のパターン形成用材料;光学部品の反射防止膜、カラーフィルター、(近)赤外線カットフィルター等の機能性材料のパターン形成用材料;液晶ディスプレイ又は有機エレクトロルミネッセンスディスプレイ等の表示素子の製造における配向膜、下地層、発光層、電子輸送層、封止材層の塗膜・パターン形成用材料;プラズマディスプレイパネルの電極印刷用材料;版面形成用材料等として、産業上の利用可能性がある。

【符号の説明】

【0202】

10,10a,10b 電磁誘導性支持体、

20,20a,20b 熱硬化性樹脂組成物、

30,30a,30b 高周波誘導加熱用コイル、加熱用コイル、

40,40a,40b インバーター、

50a 保持部、

60a ドクターブレード、

62a サイドダム、

P 印刷基材の製造装置。

【技術分野】

【0001】

本発明は、印刷基材、印刷原版及び印刷版の製造方法、並びに印刷基材の製造装置に関する。

【背景技術】

【0002】

従来、フレキソ印刷、ドライオフセット印刷やレタープレス印刷の分野においては、印刷機の版胴にシート状の印刷版を取り付けることによって印刷が行われている。多色での印刷を行う場合には、色の数だけ版が必要となるため各版の位置を正確に合わせる必要があり、この位置を正確に合わせる工程に多大な時間と労力を要している。

【0003】

近年、中空円筒状支持体上に形成された印刷版を、版胴に装着して簡単に位置合わせすることのできる印刷技術が普及し始めている。この技術で使用される中空円筒状支持体は、繊維強化プラスチックを用いて製造されるのが一般的である。

【0004】

例えば、特許文献1には、ガラス繊維や炭素繊維とエポキシ樹脂等の熱硬化性樹脂組成物とを用いた中空円筒状支持体に関する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2003−512204号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に開示された技術において、繊維を含む熱硬化性樹脂組成物をオーブン中に設置し、高温雰囲気で熱硬化させる場合、硬化時間が長くなるため生産性が極めて低いという大きな問題がある。当該オーブン中では、熱硬化性樹脂組成物の温度が硬化温度に到達するまでに多くの時間を要し、その後の硬化時間についても極めて長い時間を要する。エポキシ樹脂等の熱硬化性樹脂組成物をオーブン中で硬化させた場合、完全に硬化するまでに1日以上かかることもある。他方、熱硬化性樹脂組成物を完全に硬化させなければ、未硬化部分が生じて樹脂層の表面がべとついて、品質に劣るといった問題がある。

【0007】

また、熱硬化性樹脂組成物を硬化させる場合、オーブンやオートクレーブ等の高温雰囲気を提供する装置が用いられる。ところが、上述のように、熱硬化性樹脂組成物を硬化する工程に多くの時間を要する。硬化時間が長くなると熱硬化性樹脂組成物が低粘度化し、これにより、重力の影響で液だれを起こしたり、上記繊維が熱硬化性樹脂組成物中で緩んだりほつれたりするといった問題がある。

【0008】

かかる問題に対し、硬化途中において、上記中空円筒状支持体の円筒形状を保持し、かつ繊維の位置を維持するために、熱硬化性樹脂組成物の表面に離型性のあるプラスチックフィルムを巻きつけることが広く行われている。しかし、このようにプラスチックフィルムを巻きつけることによって、得られる硬化物層の表面にはプラスチックフィルムの重なりに起因する大きな凹凸が形成され、硬化物層の表面を平滑化するために当該表面を研削するという新たな工程を経る必要が生じる。

【0009】

そこで、本発明は、印刷基材、印刷原版及び印刷版の生産性が高く、これらの樹脂層の表面がべとつかず、かつ、これらの熱硬化性樹脂組成物の低粘度化を抑制した、印刷基材、印刷原版及び印刷版の製造方法、並びに印刷基材の製造装置を提供することを主な課題とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意検討した結果、少なくとも下記の2つの工程を実施することにより、上記課題を解決できることを見出し、本発明を完成するに至った。即ち、1つの工程は、繊維状物質を含む熱硬化性樹脂組成物を電磁誘導性支持体の表面上に配置する工程である。もう1つの工程は、前記電磁誘導性支持体を高周波誘導加熱することにより、前記熱硬化性樹脂組成物を前記電磁誘導性支持体と接する面側から前記電磁誘導性支持体と離れる方向に硬化させて、前記電磁誘導性支持体上に繊維強化樹脂層を形成する工程である。

【0011】

即ち、本発明は以下の通りである。

[1]

繊維状物質を含む熱硬化性樹脂組成物を電磁誘導性支持体の表面上に配置する工程Aと、前記電磁誘導性支持体を高周波誘導加熱することにより、前記熱硬化性樹脂組成物が前記電磁誘導性支持体と接する面側から前記電磁誘導性支持体と離れる方向に、前記繊維状物質を含む熱硬化性樹脂組成物を硬化させて、前記電磁誘導性支持体の表面上に繊維強化樹脂層を形成する工程Bと、を含む、印刷基材の製造方法。

[2]

前記電磁誘導性支持体が導電性である、[1]に記載の印刷基材の製造方法。

[3]

前記熱硬化性樹脂組成物は、樹脂と、不飽和基を有する有機化合物と、熱重合開始剤と、を含む、[1]又は[2]に記載の印刷基材の製造方法。

[4]

前記熱重合開始剤が有機過酸化物である、[3]に記載の印刷基材の製造方法。

[5]

前記樹脂は、エーテル結合、カーボネート結合、ウレタン結合、エステル結合、アミド結合及びイミド結合からなる群より選択される1種以上の結合を有する、[3]又は[4]に記載の印刷基材の製造方法。

[6]

前記繊維状物質は、不織布、織布若しくは織物、又は単繊維が略並列状に並んだ繊維質である、[1]〜[5]のいずれかに記載の印刷基材の製造方法。

[7]

前記繊維状物質は、ガラス繊維、アルミナ繊維、炭素繊維、金属繊維、ポリオレフィン繊維、ポリアミド繊維及びポリイミド繊維からなる群より選択される1種以上の繊維を含有する、[1]〜[6]のいずれかに記載の印刷基材の製造方法。

[8]

前記電磁誘導性支持体が中空円筒状である、[1]〜[7]のいずれかに記載の印刷基材の製造方法。

[9]

前記繊維状物質を含む熱硬化性樹脂組成物が、該繊維状物質を含まない熱硬化性樹脂組成物を該繊維状物質に予め含浸させることにより形成されたプリプレグである、[1]〜[8]のいずれかに記載の印刷基材の製造方法。

[10]

前記工程Aは、前記電磁誘導性支持体の表面上に予め繊維状物質を配置した後に、該繊維状物質を含まない熱硬化性樹脂組成物を塗布することを含む、[1]〜[9]のいずれかに記載の印刷基材の製造方法。

[11]

前記工程Bの後、前記電磁誘導性支持体がエアーを噴き出す小孔を有するエアーシリンダーから、前記繊維強化樹脂層を取り外す工程Cをさらに含む、[1]〜[10]のいずれかに記載の印刷基材の製造方法。

[12]

[1]〜[11]に記載の製造方法により得られる印刷基材における繊維強化樹脂層、又は該繊維強化樹脂層を硬化する前の繊維状物質を含む熱硬化性樹脂組成物と、繊維状物質を含まない熱硬化性樹脂組成物とを、電磁誘導性支持体の表面に順に積層する工程Dと、

前記電磁誘導性支持体を高周波誘導加熱することにより、繊維強化樹脂層又は繊維状物質を含む熱硬化性樹脂組成物と接する面側から該層と離れる方向に、前記繊維状物質を含まない熱硬化性樹脂組成物を硬化させてレリーフ樹脂層を形成する工程Eと、

を含む、印刷原版の製造方法。

[13]

[12]に記載の製造方法により得られる印刷原版におけるレリーフ樹脂層に、レーザー彫刻及び電子彫刻のうち少なくともいずれかを用いて印刷パターンを形成する工程Fを含む、印刷版の製造方法。

[14]

円筒状の電磁誘導性支持体と、

前記電磁誘導性支持体を保持する保持部と、

前記電磁誘導性支持体の外周表面上に、繊維状物質を含む熱硬化性樹脂組成物を配置する手段と、

前記電磁誘導性支持体と離隔するように配置され、該支持体を高周波誘導加熱する加熱用コイルと、

を備える、印刷基材の製造装置。

[15]

前記電磁誘導性支持体を該支持体の周方向に回転させる手段をさらに備える、[14]に記載の印刷基材の製造装置。

【発明の効果】

【0012】

本発明によれば、印刷基材、印刷原版及び印刷版の生産性が高く、これらの樹脂層の表面がべとつかず、かつ、これらの熱硬化性樹脂組成物の低粘度化を抑制した、印刷基材、印刷原版及び印刷版の製造方法、並びに印刷基材の製造装置を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本実施の形態の印刷基材の製造方法の一態様を実施するための装置の概念図である。

【図2】本実施の形態の印刷基材の製造装置の一態様における、熱硬化性樹脂組成物を配置する機構の概略構成を示す上面模式図である。

【図3】図2における電磁誘導性支持体とドクターブレードとの関係を説明する側面模式図である。

【図4】本実施の形態の印刷基材の製造装置の一態様における、熱硬化性樹脂組成物を硬化させる機構の概略構成を示す上面模式図である。

【図5】本実施の形態の印刷基材の製造装置の一態様における、熱硬化性樹脂組成物を硬化させる機構の概略構成を示す側面模式図である。

【図6】本実施の形態の印刷基材の製造装置の別の一態様における、熱硬化性樹脂組成物を硬化させる機構の概略構成を示す側面模式図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態(以下、「本実施の形態」という。)について詳細に説明する。なお、本発明は、以下の実施の形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することができる。

【0015】

ここで、本明細書において、「繊維強化樹脂層」とは、繊維状物質を含む熱硬化性樹脂組成物が硬化されてなる硬化物層を意味する。「レリーフ樹脂層」とは、繊維状物質を含まない熱硬化性樹脂組成物が硬化されてなる硬化物層を意味する。単に「樹脂層」というときは、特記しない限り、繊維強化樹脂層及びレリーフ樹脂層を包含する層、即ち、熱硬化性樹脂組成物が硬化されてなる硬化物層を意味する。また、「印刷基材」とは、繊維強化樹脂層を有する支持体を意味する。さらにいえば、印刷原版又は印刷版のレリーフ樹脂層を前記繊維強化樹脂層に貼り付けたり、印刷原版又は印刷版のレリーフ樹脂層を前記繊維強化樹脂層に積層して使用するための支持体としての機能を少なくとも有するものを意味する。さらに、前記印刷基材は、当該支持体としての機能に加えて周長調整の機能を有するものも含む。「印刷原版」とは、印刷基材とパターンが形成されていないレリーフ樹脂層との組み合わせを意味する。「印刷版」とは、印刷基材とパターンが形成されているレリーフ樹脂層との組み合わせを意味する。

【0016】

[印刷基材の製造方法]

図1は、本実施の形態の印刷基材の製造方法の一態様を実施するための装置の概念図である。図1中の「P」は、印刷基材の製造装置を表す。本実施の形態の印刷基材の製造方法は、繊維状物質を含む熱硬化性樹脂組成物20を、電磁誘導性支持体10の表面上に配置する工程Aと、電磁誘導性支持体10を高周波誘導加熱することにより前記繊維状物を含む熱硬化性樹脂組成物20を電磁誘導性支持体10と接する面側から電磁誘導性支持体10と離れる方向に硬化させて、繊維強化樹脂層を形成する工程Bとを含む。ここで、前記繊維強化樹脂層は、電磁誘導性支持体10上に繊維状物質を含む熱硬化性樹脂組成物(以下、「繊維状物質を含む熱硬化性樹脂組成物」を単に「熱硬化性樹脂組成物」ともいう。)20が硬化されてなる層である。

【0017】

前記高周波誘導加熱は、例えば、高周波誘導加熱用コイル(以下、単に「加熱用コイル」という。)30を用いて行い、インバーター40が加熱用コイル30に流す電流を制御する。加熱用コイル30を形成する導線に交流電流が流れると、当該導線の周囲に強度の変化する磁力線が発生する。発生した磁力線の近傍に電磁誘導体(図示せず)を置くと、変化する磁力線の影響で当該電磁誘導体内に渦電流が流れる。電磁誘導体は電気抵抗を有するため、渦電流に起因してジュール熱が発生し、結果的に電磁誘導体自体が加熱される。よって、加熱用コイル30と電磁誘導性支持体10とは互いに離隔されるように配置されるが、電磁誘導体内部の加熱用コイル30で発生する磁場の磁力線密度及び渦電流を確保する観点から、加熱用コイル30と電磁誘導性支持体10とは近接するように設置されることが好ましい。電磁誘導性支持体10は中実円筒状であってもよいし、中空円筒状であってもよい。

なお、図1に示した通り、上記の加熱用コイル30及びインバーター40は、共に印刷基材の製造装置(P)に含まれる。

【0018】

電磁誘導性支持体が中空円筒状である場合、加熱用コイルを中空円筒状電磁誘導性支持体の内側に設置させることも可能である。加熱用コイルを中空円筒状電磁誘導性支持体の内側に設置することにより、中空円筒状電磁誘導性支持体の全面を同時かつ均一に加熱することが可能となり、より効率的な加熱が期待できる。

中空円筒状電磁誘導性支持体を使用する場合は、中空円筒状電磁誘導性支持体の内側および/または側面側から外力を加えて中空円筒状電磁誘導性支持体を固定するための固定部を有することが好ましい。取り外しを容易にする観点から、該固定部はエアーが噴出す小孔を表面に有する円筒体であることが好ましい。

【0019】

電磁誘導性支持体10を高周波誘導加熱することにより、電磁誘導性支持体10上に配置された熱硬化性樹脂組成物20は電磁誘導性支持体10側から電磁誘導性支持体10と離れる方向に向かって加熱される(図1の矢印H参照)。ここで、熱硬化性樹脂組成物20は、加熱されることにより硬化して繊維強化樹脂層を形成する。熱硬化性樹脂組成物20を電磁誘導性支持体10側から加熱することにより、熱硬化性樹脂組成物20の硬化を、外界(大気又は真空)とは接していない表面、即ち電磁誘導性支持体10と接する表面(内周表面)側から進行させることができる。

【0020】

その結果、前記内周表面と反対側の外周表面から熱硬化性樹脂組成物20を加熱することにより印刷基材を形成する従来技術に比べ、本実施の形態は有利な効果を得ることができる。前記有利な効果とは、酸素阻害の影響が低減され、熱硬化性樹脂組成物20の大気と接する表面(外周表面)が未硬化状態のままであることを防止でき、かつ、硬化物層における硬化ムラがないため均一な厚さの繊維強化樹脂層を形成できるというものである。

【0021】

繊維強化樹脂層の未硬化部分が低減されることにより、当該層の表面のべとつきが低減され、かつ、材料の損失分を少なくすることができる。さらに、繊維強化樹脂層から未硬化樹脂を除去する工程が不要か又は最低限の工程となり得る。即ち、研削や研磨を行う工程は、不要であるか又は最低限の工程であればよい。その結果、本実施の形態の印刷基材の製造方法は、生産性及び経済性に優れ、かつ、工程数を一層少なくすることができる。

【0022】

ここで、熱硬化の際に生じ得る酸素阻害について説明する。例えば、熱硬化性樹脂組成物を熱硬化させる場合、熱に誘起されてラジカルが発生し、当該ラジカルを開始点として、熱硬化性樹脂組成物20の硬化反応が進む。ラジカルの近傍に酸素が存在する場合、酸素がラジカルをトラップすることにより硬化反応が抑制される。このように硬化反応が抑制される現象を酸素阻害という。ゆえに、厚みのある樹脂(熱硬化性樹脂組成物)を加熱する場合、樹脂内部は酸素阻害の影響を受けずに硬化が進む一方、大気と接している樹脂表面は酸素阻害の影響を受けるため硬化が進まない。よって、従来の印刷基材の製造方法によれば、酸素を遮断するために、酸素透過性の低いポリエステルフィルムで樹脂表面を保護する方法や、不活性ガス雰囲気中で熱硬化する方法等の、煩雑かつ特別な方法が要求される。

【0023】

これに対し、本実施の形態の印刷基材の製造方法によれば、電磁誘導性支持体10と接する表面から電磁誘導性支持体10と離れる方向に熱硬化性樹脂組成物20を加熱するという、従来の方法とは正反対の方向からの加熱手法を採るため、上記酸素阻害の影響を大幅に低減できる。結果として、本実施の形態によれば、酸素阻害を防止するための煩雑かつ特別な工程が不要であるため、効率良く均一に熱硬化性樹脂組成物20を硬化させることができる。

以下では、本実施の形態の印刷基材の製造方法における各工程を説明する。

【0024】

〔工程A〕

まず、繊維状物質を含む熱硬化性樹脂組成物を電磁誘導性支持体の表面上に配置する工程Aについて説明する。

【0025】

繊維状物質を含む熱硬化性樹脂組成物を電磁誘導性支持体の表面上に配置する方法は、特に限定されず、公知の方法を用いることができる。かかる方法として、生産性向上の観点から、電磁誘導性支持体の表面上に予め繊維状物質を配置した後に繊維状物質を含まない熱硬化性樹脂組成物を塗布する方法が好ましい。かかる塗布により、繊維状物質を含まない熱硬化性樹脂組成物を繊維状物質の内部に含浸させることができる。また、上記の方法として、繊維状物質内部に熱硬化性樹脂組成物が入っていない欠陥を抑制する観点から、繊維状物質を含まない熱硬化性樹脂組成物を繊維状物質に予め含浸させて形成されたプリプレグ、即ち熱硬化性樹脂組成物を電磁誘導性支持体上に配置する方法も好ましい。

また、1本の繊維表面に熱硬化性樹脂組成物を被覆したものも前記プリプレグに含まれる。表面に熱硬化性樹脂組成物を被覆した1本の繊維を、フィラメントワインディング等の手法により円筒状の電磁誘導性支持体上に巻き付けることもできる。繊維状物質内部に熱硬化性樹脂組成物を確実に含浸させる方法として、熱硬化性樹脂組成物を表面に塗布した後又は塗布しながら、ローラー状又はブレード状の治具を使用して圧力をかけつつ熱硬化性樹脂組成物を繊維状物質に染み込ませることが好ましい。

【0026】

また、電磁誘導性支持体と繊維状物質との間のボイド発生を抑制する観点から、繊維状物質を電磁誘導性支持体上に配置する前に、予め熱硬化性樹脂組成物を電磁誘導性支持体の表面に薄く塗布しておくことも好ましい。予め塗布される熱硬化性樹脂組成物の厚さは10μm以上300μm以下が好ましい。より好ましくは10μm以上200μm以下、更に好ましくは30μm以上100μm以下である。

【0027】

円筒状の電磁誘導性支持体の表面に、繊維状物質、又は熱硬化性樹脂組成物を含浸したプリプレグを配置する方法としては、特定の寸法に裁断された繊維状物質又はプリプレグを、電磁誘導性支持体を回転させながら、その表面に巻きつけて行く方法を取ることが好ましい。かかる方法によれば、繊維状物質を複数層形成することによって、製造される印刷基材の機械的物性を大幅に向上させることも可能である。また、織物又は編物を使用する場合、繊維状物質又はプリプレグを複数層巻き付ける際に、各層の繊維の方向を変えることにより、形成される印刷基材の機械的物性を大幅に向上させることも可能である。

【0028】

上述した熱硬化性樹脂組成物を繊維状物質の内部に含浸させる方法として、特に限定されないが、例えば、注型法;ポンプや押し出し機等の機械で樹脂をノズルやダイスから押し出し、ドクターブレードで厚みを合わせる方法(ブレード塗工法等);ロールによりカレンダー加工して厚みを合わせる方法;スプレー等を用いて熱硬化性樹脂組成物を電磁誘導性支持体の表面に塗布する方法が挙げられる。熱硬化性樹脂組成物を電磁誘導性支持体の表面に配置する工程Aにおいて、溶剤は使用しないことが好ましい。工程Aにおいて溶剤を使用しないことにより、後述の塗布を行う工程Bが簡略化でき、かつ、層中に気泡が存在しない繊維強化樹脂層を得ることができるからである。

【0029】

熱硬化性樹脂組成物の厚さは、10μm以上50mm以下であることが好ましい。より好ましくは100μm以上10mm以下、更に好ましくは200μm以上5mm以下である。厚さが上記範囲内であれば、熱硬化性樹脂組成物の熱硬化性を十分に確保することができ、かつ、熱硬化性樹脂組成物の熱硬化物が中空円筒状である場合、円筒状の電磁誘導性支持体からこの熱硬化物を容易に取り外すことができる。

【0030】

熱硬化性樹脂組成物としてプリプレグを電磁誘導性支持体上に積層する場合、プリプレグの厚みは、印刷基材の強度や、後述の塗布を行う工程Bの容易さの観点から、1μm以上500μm以下であることが好ましい。より好ましくは10μm以上300μm以下、更に好ましくは30μm以上200μm以下である。また、プリプレグを積層して熱硬化させることもできる。熱硬化性樹脂組成物としてプリプレグを用いる場合には、当該プリプレグを電磁誘導性支持体上に複数回巻きつけることにより、上記の10μm以上50mm以下の厚みを有する、繊維状物質を含む熱硬化性樹脂組成物とすることができる。

【0031】

電磁誘導性支持体上に熱硬化性樹脂組成物を塗布する場合、塗工時の熱硬化性樹脂組成物の粘度を低下させて成形を容易にする観点から、熱硬化性樹脂組成物が硬化反応を起こさない範囲で加熱しながら成形を行うことが好ましい。さらに、必要に応じて圧延処理や研削処理等を施してもよい。

【0032】

〔工程B〕

次に、前記電磁誘導性支持体を高周波誘導加熱することにより、前記熱硬化性樹脂組成物が前記電磁誘導性支持体と接する面側から前記電磁誘導性支持体と離れる方向に、前記熱硬化性樹脂組成物を硬化させて、前記電磁誘導性支持体の表面上に繊維強化樹脂層を形成する工程Bが行われる。高周波誘導加熱を利用し、直接的又は間接的にかつ短時間で熱硬化性樹脂組成物を電磁誘導性支持体側から加熱することにより、繊維状物質を含む熱硬化性樹脂組成物の表面、即ち当該支持体と接する面を確実に硬化させることができる。これにより、繊維強化樹脂層の表面の未硬化部分を低減でき、表面のべとつきを抑えることができる。

ここで、上記「間接的」とは、通常、繊維強化樹脂層は、電磁誘導体でないため、加熱された電磁誘導性支持体を介して加熱されることを意図している。一方、上記「直接的」とは、繊維状物質を含む熱硬化性樹脂組成物にカーボンが含まれる場合、電磁誘導性支持体が加熱されると同時に、繊維強化樹脂層が直接加熱されることを意図している。

さらに、繊維強化樹脂層の表面における未硬化部分を低減できるため、熱硬化性樹脂組成物の材料の損失量を低減でき、かつ、繊維強化樹脂層の厚さをほぼ均一にすることができる。これにより、印刷基材を製造する上で未硬化樹脂層を除去する工程が不要となって、研削や研磨が不要であるか又は最低限の処理で足りるため、印刷基材の生産性を向上させることができる。

【0033】

加熱温度は、熱硬化性樹脂組成物が加熱され硬化する温度であれば、特に限定されないが、加熱時に分解反応が起きない温度が好ましい。このような加熱温度としては、50℃以上300℃以下であることが好ましく、80℃以上250℃以下であることがより好ましく、100℃以上200℃以下であることがさらに好ましい。加熱温度の制御方法は、特に限定されず、公知の方法により行うことができる。例えば、加熱用コイルを用いて誘導加熱する場合、コイルに流す電流をインバーター等によって制御する方法が挙げられる。

【0034】

本実施の形態では、熱硬化性樹脂組成物の加熱は、当該熱硬化性樹脂組成物が外界(大気又は真空)と接していない表面、即ち電磁誘導性支持体と接する表面(内周表面)側から行われていればよい。また、電磁誘導性支持体に対して行う高周波誘導加熱自体は、電磁誘導性支持体の外周表面側及び内周表面側のいずれから行ってもよい。例えば、高周波誘導加熱を行う加熱用コイルは、中空円筒状の高周波吸収性支持体の外周側、及び内周側、例えば支持体の中空部分に配置してもよい。いずれにしても、電磁誘導性支持体と加熱用コイルとは、互いに離隔するように配置される。そして、高周波誘導加熱を行う際の加熱用コイルと電磁誘導性支持体との距離は、効率的に加熱を行う観点から、5mm以上20mm以下であることが好ましく、8mm以上15mm以下であることがより好ましい。

【0035】

また、中空円筒状の電磁誘導性支持体上に熱硬化性樹脂組成物を配置して高周波誘導加熱を行う場合、当該支持体を周方向に回転させながら高周波誘導加熱を行うことが、熱硬化性樹脂組成物を均一に加熱できるため好ましい。

電磁誘導性支持体をその周方向に回転させるだけでなく、加熱用コイルを電磁誘導性支持体の周方向と垂直な方向(幅方向)に動かしながら高周波誘導加熱を行うことがより好ましい。これにより、熱硬化性樹脂組成物をより均一に加熱することができる。

【0036】

(電磁誘導性支持体)

本実施の形態で用いる電磁誘導性支持体は、高周波誘導加熱により加熱可能な支持体であれば特に制限されず、具体的には高周波誘導加熱により加熱可能な電磁誘導体を含むことが好ましい。かかる電磁誘導体の好適な例として、金属やカーボン等の導電体を挙げることができる。

電磁誘導性支持体は、電磁誘導体単体で構成されていてもよく、練り込み混合焼結や埋め込み等の方法により電磁誘導体を含有する支持体であってもよい。後者の例として、プラスチックやセラミックス等の絶縁体と電磁誘導体とが積層された構造を有する支持体、及びプラスチックやセラミックス等の絶縁体内部に電磁誘導体が分散した構造を有する支持体を挙げることができる。

【0037】

以下では、高周波誘導加熱について説明する。導線に交流電流を流すと、その周りに、向き及び強度の変化する磁力線が発生する。その近くに金属等の電磁誘導体を置くと、磁力線の影響を受けて、電磁誘導体の中に渦電流が流れる。電磁誘導体は電気抵抗を有するため、電磁誘導体に電流が流れると「電力=電流×電流×抵抗」の関係を有するジュール熱が発生して電磁誘導体が加熱される。この現象を高周波誘導加熱という。高周波誘導加熱の効率を高めるため、上記の導線はコイル状であることが好ましい。

【0038】

電磁誘導性支持体の材料は、加熱効率を確保する観点から、導電性であることが好ましい。加えて、当該材料は、高周波誘導加熱により加熱可能な物質であり、かつ、支持体として寸法安定性を有する物質であることがより好ましい。当該材料として、特に限定されないが、例えば、金属、金属酸化物、導電性カーボンブラック、カーボンナノチューブが挙げられる。具体的には、鉄、コバルト、ニッケル、銅、アルミニウム、クロム、酸化鉄、酸化クロム、フェライト、コバルト酸化鉄等が挙げられるが、それらの中でも、鉄、ニッケル及びクロムが好ましい。鉄、ニッケル及びクロムは電気抵抗が大きいため、これらを用いることにより高周波誘導加熱を効率的に行うことができる。

なお、円筒状の印刷基材を製造する場合については後述する。

【0039】

電磁誘導性支持体は、寸法安定性のある非導電性支持体の表面に、蒸着等の方法により、導電性の薄膜を形成させたものを用いることもできる。非導電性支持体としては、特に限定されないが、例えば、ポリエステル樹脂、ポリイミド樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、ポリビスマレイミド樹脂、ポリスルホン樹脂、ポリカーボネート樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンチオエーテル樹脂、ポリエーテルスルホン樹脂、全芳香族ポリエステル樹脂からなる液晶樹脂、全芳香族ポリアミド樹脂、エポキシ樹脂、繊維強化プラスチック、エチレンプロピレンゴム(EPDM)、フッ素ゴム、天然ゴム等のゴム系材料が挙げられる。より具体的には、ポリエチレンテレフタレート(PET)等のフィルム表面、及び繊維強化プラスチック等の非金属表面に、金属若しくは金属酸化物、又はその両方を蒸着させた支持体を、電磁誘導性支持体として用いることができる。

【0040】

(熱硬化性樹脂組成物)

本実施の形態で用いる熱硬化性樹脂組成物は、加熱することにより硬化して繊維強化樹脂層を形成するものであれば特に制限されないが、例えば、重合性不飽和基を有する樹脂(a)単独の組成物、重合性不飽和基を有さない樹脂(a)と不飽和結合を有する有機化合物(b)とを含む組成物、及び重合性不飽和基を有する樹脂(a)と不飽和結合を有する有機化合物(b)とを含む組成物が挙げられる。中でも、熱硬化性樹脂組成物は、耐溶剤性や機械的強度を確保する観点から、樹脂(a)と不飽和結合を有する有機化合物(b)とを含むことが好ましい。

【0041】

熱硬化性樹脂組成物は、繊維強化樹脂層を形成するために用いるだけでなく、該繊維硬化樹脂層上に繊維状物質を含まないレリーフ樹脂層を形成するために用いることもできる。繊維強化樹脂層及びレリーフ樹脂層を形成する熱硬化性樹脂組成物は、同一の組成であってもよいし、異なる組成であってもよい。

【0042】

金属微粒子並びにカーボンブラック、カーボンナノチューブ及びフラーレン等のカーボン系微粒子といった電磁誘導体を、熱硬化性樹脂組成物中に含有させることにより、熱硬化性樹脂組成物の熱硬化性を大幅に向上させることも可能である。

【0043】

また、機械的強度を確保する観点から、熱硬化性樹脂組成物は熱重合開始剤(c)を含むことが好ましい。従って、熱硬化性樹脂組成物は、樹脂(a)と不飽和結合を有する有機化合物(b)と熱重合開始剤(c)とを含むことがより好ましい。

【0044】

(繊維状物質)

本実施の形態で用いる電磁誘導性支持体上に積層される熱硬化性樹脂組成物は、繊維状物質を含む。繊維状物質は、不織布、織布若しくは織物、又は単繊維が略並列状に並んだ繊維質であることが好ましい。

ここで、本明細書において、「単繊維」とは、1本の繊維を意味するが、複数本の繊維を1本の繊維にしたものであっても構わない。さらに、前記単繊維は、長さ50mm以下の短繊維を含んでいても構わない。熱硬化性樹脂組成物が繊維状物質を構成する繊維間に一層含浸しやすくなる観点からいえば、繊維状物質は、繊維同士の間に所定の間隔を有する方が好ましい。また、上記の「略並列状」とは、縦糸と横糸を、80°〜100°の角度(ほぼ直角)に配列し、上下に交差させて平面の形にしたものを意味する。平織、斜文織、朱子織等の織り方が、好ましいものとして挙げられる。

【0045】

また、繊維状物質は、ガラス繊維、アルミナ繊維、炭素繊維、金属繊維、ポリオレフィン繊維、ポリアミド繊維及びポリイミド繊維から選択される1種以上の繊維を含有することが好ましい。これらの中でも金属繊維及び炭素繊維は、電磁誘導体としての特性を有するため、繊維周辺の熱硬化性樹脂組成物を短時間内に効果的に熱硬化させることができる。また、金属繊維及び炭素繊維は、熱硬化性樹脂組成物の厚みが大きい場合にも硬化させることが可能である。軽量化の観点からは、有機系繊維及び炭素繊維がより好ましい。

【0046】

硬化物層の機械的強度を確保する観点から、繊維状物質の厚さは、1μm以上500μm以下であることが好ましい。より好ましくは10μm以上300μm以下、更に好ましくは30μm以上200μm以下である。繊維状物質が電磁誘導性支持体上に一層以上積層されることにより、所望の幅と厚みを有する繊維状物質の層を形成することができる。所望の幅と厚みを有する繊維状物質に熱硬化性樹脂組成物を塗布することにより、所望の幅と厚みを有する繊維状物質を含む熱硬化性樹脂組成物を得ることができる。

【0047】

所望の幅と厚みを有する繊維状物質を得る方法としては特に制限されず、例えば、得られる繊維状物質の幅が得られる印刷基材の幅と等しい幅の繊維状物質を巻きつける方法や、印刷基材の幅よりも狭い幅の繊維状物質を螺旋状に巻きつける方法が好適に挙げられる。

【0048】

(樹脂(a))

樹脂(a)の具体例としては、特に限定されないが、ポリエチレン、ポリプロピレン等のポリオレフィン類;ポリブタジエン、ポリイソプレン等のポリジエン類;ポリスチレン、シンジオタクチックポリスチレン等のポリスチレン類;ポリ塩化ビニル、ポリ塩化ビニリデン等のポリハロオレフィン類;ポリスチレン、ポリアクリロニトリル、ポリビニルアルコール、ポリ酢酸ビニル、ポリビニルアセタール、ポリアクリル酸、ポリ(メタ)アクリル酸エステル類;ポリ(メタ)アクリルアミド、ポリビニルエーテル等のC−C連鎖高分子、その他、ポリフェニレンエーテル等のポリエーテル類;ポリエチレンテレフタレート、ポリカーボネート、ポリアセタール、ポリウレタン、ポリアミド、ポリ尿素、ポリイミド等の主鎖にヘテロ原子を有する重合体等が挙げられる。

【0049】

樹脂(a)としては、上記で列挙した重合体を1種単独で用いてもよいし、2種以上の重合体を併用してもよい。2種以上の重合体を併用する場合の形態としては、共重合体であっても混合物であってもよい。

【0050】

樹脂(a)は、その分子内に、エーテル結合、カーボネート結合、ウレタン結合、エステル結合、アミド結合及びイミド結合からなる群より選ばれる1種以上の結合を有することが好ましい。これらの結合の中でも、表面硬化性の観点から、カーボネート結合を有する化合物がより好ましい。上記の場合、本実施の形態の製造方法により得られる印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)は、芳香族炭化水素やエステル等の有機溶剤に対する耐溶剤性を向上させることができる。

【0051】

熱硬化性樹脂組成物が不飽和結合を有する有機化合物(b)を含まない場合、樹脂(a)は代わりに重合性不飽和基を有することを要する。熱硬化性樹脂組成物が不飽和結合を有する有機化合物(b)を含む場合、樹脂(a)は重合性不飽和基を有しても有さなくてもよい。

【0052】

樹脂(a)が重合性不飽和基を有する場合、重合性不飽和基の個数の下限は、特に限定されないが、樹脂1分子あたり平均として0.7以上であることが好ましい。下限が上記範囲内の場合、印刷基材、印刷原版及び印刷版の機械強度に優れ、かつ耐久性にも優れ、特に印刷用基材として繰り返しの使用にも耐えられる。重合性不飽和基の個数は核磁気共鳴スペクトル(NMR)法を用いて定量することができる。他方、重合性不飽和基の個数の上限は、特に限定されないが、樹脂1分子あたり平均として100以下であることが好ましい。これにより、熱硬化時の収縮を低く抑えることができ、かつ、表面近傍でのクラック等の発生も抑制できる。

【0053】

樹脂(a)の数平均分子量は、好ましくは1000以上30万以下であり、より好ましくは2000以上15万以下であり、さらに好ましくは5000以上5万以下である。樹脂(a)の数平均分子量が1000以上であれば、印刷基材、印刷原版及び印刷版に優れた強度を付与できるため、印刷版として用いる場合、繰り返しの使用にも耐えられる。一方、樹脂(a)の数平均分子量が30万以下であれば、樹脂組成物の粘度が過度に上昇することがないため、シート状又は円筒状に成形する際、加熱押し出し等の複雑な加工方法を採る必要がない。ここで、本明細書における数平均分子量(Mn)は、ゲル浸透クロマトグラフィー(GPC)により測定し、分子量既知のポリスチレンで検量し、換算した値である。

【0054】

樹脂(a)の含有量は、熱硬化性樹脂組成物中、好ましくは5質量%以上100質量%以下であり、より好ましくは10質量%以上90質量%以下である。樹脂(a)の含有量を上記範囲とすることにより、機械強度及び耐溶剤性に優れた印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)とすることができる。また、熱硬化性樹脂組成物は、印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)に高い強度を付与する観点から、当該樹脂組成物の主成分が樹脂(a)であることが好ましい。ここで、主成分とは、当該樹脂組成物中の50質量%以上であり、好ましくは60質量%以上であり、より好ましくは70質量%以上である。

【0055】

(樹脂(a)の製造方法)

樹脂(a)の製造方法は、特に限定されず、公知の方法を用いることができる。例えば、(i)カーボネート結合を有する化合物と、(ii)水酸基、アミノ基、エポキシ基、カルボキシル基、酸無水物基、ケトン基、ヒドラジン残基、イソシアネート基、イソチオシアネート基、環状カーボネート基及びアルコキシカルボニル基からなる群より選択される反応性基を1種以上有し、エステル結合を有し、かつ数平均分子量1000以上10000未満である化合物と、(iii)水酸基やアミノ基等を有するポリイソシアネート等の、上記反応性基と結合し得る官能基を複数有する化合物と、を反応させる方法が挙げられる。この方法により、樹脂の分子量を調節し、樹脂の分子末端を結合性基に変換する。その後、この分子末端の結合性基に反応し得る官能基と重合性不飽和基とを有する有機化合物をさらに反応させて、分子末端に重合性不飽和基を導入する方法が挙げられる。

【0056】

上記分子量の調節は、例えば、上記(ii)の化合物と上記(iii)の化合物との質量比を調節することにより行うことができる。

【0057】

樹脂(a)の製造に用いられる(i)カーボネート結合を有する化合物としては、特に限定されないが、例えば、4,6−ポリアルキレンカーボネートジオール、8,9−ポリアルキレンカーボネートジオール、5,6−ポリアルキレンカーボネートジオール等の脂肪族ポリカーボネートジオール;芳香族系分子構造を分子内に有する脂肪族ポリカーボネートジオールが挙げられる。なお、上記ポリカーボネートジオールは、対応するジオールを出発原料として用いる公知の方法、例えば、特公平5−29648号公報に記載の方法により製造できる。

【0058】

さらに、上記(i)の化合物の反応性基と、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、ヘキサメチレンジイソシアネート、イソフォロンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、テトラメチルキシレンジイソシアネート、キシレンジイソシアネート、ナフタレンジイソシアネート、トリメチルヘキサメチレンジイソシアネート、p−フェニレンジイソシアネート、シクロヘキシレンジイソシアネート、リジンジイソシアネート、トリフェニルメタンジイソシアネート等のジイソシアネート化合物;トリフェニルメタントリイソシアネート、1−メチルベンゼン−2,4,6−トリイソシアネート、ナフタリン−1,3,7−トリイソシアネート、ビフェニル−2,4,4' −トリイソシアネート等のトリイソシアネート化合物と、を縮合反応させることが好ましい。これにより、ウレタン結合を樹脂に導入するとともに、樹脂を高分子量化させることができる。さらに、化合物末端の水酸基やイソシアネート基等の反応性基は、重合性不飽和基を導入するために用いることもできる。

【0059】

樹脂(a)の製造に用いられる上記(ii)の化合物としては、特に限定されないが、例えば、アジピン酸、フタル酸、マロン酸、コハク酸、イタコン酸、シュウ酸、グルタル酸、ピメリン酸、スペリン酸、アゼラン酸、セバシン酸、フマル酸、イソフタル酸及びテレフタル酸等のジカルボン酸化合物と、エチレングリコール、ジエチレングリコール、ポリエチレングリコール、プロピレングリコール、ポリプロピレングリコール、トリメチレングリコール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオール、ピコナール、シクロペンタンジオール、シクロヘキサンジオール等の分子内に2個以上の水酸基を有する化合物と、を縮合反応させて得られる、ポリエステル類及びポリカプロラクトン等のポリエステル類が挙げられる。

【0060】

さらに、上記(ii)の化合物の反応性基とジイソシアネート化合物とを縮合反応させることが好ましい。これにより、ウレタン結合を樹脂に導入するとともに、樹脂を高分子量化させることができる。さらに、上記の化合物の末端にある水酸基、カルボキシル基及びイソシアネート基は、重合性不飽和基を導入するために用いることもできる。

【0061】

樹脂(a)に重合性不飽和基を導入する方法として、特に限定されないが、例えば、高分子化合物の分子末端又は分子鎖中に重合性不飽和基を直接導入する方法が挙げられる。

【0062】

また、別法として以下の方法も挙げられる。水酸基、アミノ基、エポキシ基、カルボキシル基、酸無水物基、ケトン基、ヒドラジン残基、イソシアネート基、イソチオシアネート基、環状カーボネート基、エステル基等の反応性基を複数有する化合物に、前記反応性基と結合しうる官能基を複数有する結合剤(例えば、水酸基やアミノ基を反応性基として用いる場合には、ポリイソシアネート等が挙げられる。)を反応させる。これにより、樹脂の分子量を調節し、化合物末端を結合性基に変換する。その後、得られた化合物の末端結合性基に反応し得る官能基と重合性不飽和基とを有する化合物を、この得られた化合物と反応させることにより、重合性不飽和基を樹脂に導入することもできる。

【0063】

(不飽和結合を有する有機化合物(b))

本実施の形態における熱硬化性樹脂組成物は、耐磨耗性の観点から、ラジカル重合反応及び開環重合反応のうち少なくともいずれかに寄与し、かつ不飽和結合を有する有機化合物(b)(以下、単に「有機化合物(b)」ともいう。)を含むことが好ましい。有機化合物(b)は、分子内に重合性不飽和基を有している有機化合物である。樹脂(a)との希釈し易さという観点から、有機化合物(b)の数平均分子量は1000未満であることが好ましい。上記の重合性不飽和基は、ラジカル重合反応に寄与する官能基又は開環重合反応に寄与する官能基であることが好ましい。上記のラジカル重合反応に寄与する官能基として、特に限定されないが、例えば、メタクリル基、アクリル基、ビニル基、アセチル基及びシンナモイル基が挙げられる。また、上記の開環重合反応に寄与する官能基として、特に限定されないが、例えば、エポキシ基、オキセタン基、環状エステル基、ジオキシラン基、スピロオルトカーボネート基、スピロオルトエステル基、ビシクロオルトエステル基及び環状イミノエーテル基が挙げられる。

【0064】

不飽和結合を有する有機化合物の含有量は、熱硬化性樹脂組成物中、1質量%以上60質量%以下であることが好ましく、より好ましくは5質量%以上50質量%以下であり、更に好ましくは10質量%以上40質量%以下である。含有量が上記範囲内である場合、機械的強度に優れた印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)を得ることができる。

【0065】

ラジカル重合反応に寄与する有機化合物(b)として、特に限定されないが、例えば、エチレン、プロピレン、スチレン及びジビニルベンゼン等のオレフィン類;アセチレン類;(メタ)アクリル酸及びその誘導体;ハロオレフィン類;アクリロニトリル等の不飽和ニトリル類;(メタ)アクリルアミド及びその誘導体;アリルアルコール及びアリルイソシアネート等のアリル化合物類;無水マレイン酸、マレイン酸、フマル酸及びイタコン酸等の不飽和ジカルボン酸並びにそれらの誘導体;酢酸ビニル類;N−ビニルピロリドン;N−ビニルカルバゾール;シアネートエステル類が挙げられる。これらの中でも、種類の豊富さ及び価格等の観点から、有機化合物(b)は、(メタ)アクリル酸及びその誘導体が好ましく、(メタ)アクリル酸及び(メタ)アクリル酸エステル誘導体がより好ましい。

【0066】

(メタ)アクリル酸エステル誘導体として、特に限定されないが、例えば、シクロアルキル基、ビシクロアルキル基、シクロアルケン基及びビシクロアルケン基等の官能基を有していてもよい脂環族化合物;ベンジル基、フェニル基、フェノキシ基、メチルスチリル基及びスチリル基等の官能基を有していてもよい芳香族化合物;アルキル基、ハロゲン化アルキル基、アルコキシアルキル基、ヒドロキシアルキル基、アミノアルキル基、テトラヒドロフルフリル基及びグリシジル基等の官能基を有していてもよい化合物といったエステル誘導体が挙げられる。

【0067】

(メタ)アクリル酸エステル誘導体の具体例として、特に限定されないが、アルキレングリコール、ポリオキシアルキレングリコール、(アルキル/アリルオキシ)ポリアルキレングリコール及びトリメチロールプロパン等の多価アルコールと(メタ)アクリル酸とのエステル化合物が挙げられる。(メタ)アクリル酸エステル誘導体として、より具体的には、フェノキシエチルメタクリレート、ポリプロピレングリコールモノメタクリレート、ラウリルメタクリレート、2−エチルヘキシルジエチレングリコールモノアクリレート、イソボロニルモノ(メタ)アクリレート等が挙げられる。

【0068】

本実施の形態において、有機化合物(b)は、その使用目的に応じて1種以上の化合物を選択することができる。

【0069】

印刷インキの溶剤であるアルコールやエステル等の有機溶剤に対する膨潤を抑える観点から、上記有機化合物(b)として、長鎖脂肪族、脂環族及び芳香族のエステル誘導体のうち少なくとも1種以上を含有することが好ましい。また、印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)の機械強度を高める観点から、上記有機化合物(b)は、脂環族及び芳香族のエステル誘導体のうち1種以上を含有することが好ましい。脂環族及び芳香族のエステル誘導体の含有量の合計は、有機化合物(b)全量に対し、20質量%以上100質量%以下であることが好ましく、50質量%以上100質量%以下であることがより好ましい。含有量の合計が上記範囲内の場合、機械的強度に優れた印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)を得ることができる。

【0070】

有機化合物(b)のうち1種以上の有機化合物が、当該化合物の分子内に重合性不飽和基を3個以上有することが好ましい。上記有機化合物が有機化合物(b)中に占める割合の下限は、5質量%以上であることが好ましく、10質量%以上であることがより好ましく、15質量%以上であることがさらに好ましく、30質量%以上であることがさらにより好ましく、33質量%以上であることが最も好ましい。一方、割合の上限は、100質量%以下であることが好ましく、70質量%以下であることがより好ましく、67質量%以下であることがさらに好ましい。上記有機化合物の割合が上記範囲内であれば、印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)の溶剤に対する耐性を大幅に向上させることができる。

【0071】

有機化合物(b)は、有機化合物(b)の数平均分子量が1000未満となる範囲で、分子内にカーボネート結合を有する有機化合物を含むことが好ましい。かかる有機化合物として、特に限定されないが、例えば、数平均分子量が800以下であるポリカーボネートジオール及びポリカーボネートポリオール並びにポリカーボネートジアミン及びポリカーボネートポリアミンの末端に、重合性不飽和基を結合させた化合物が挙げられる。中でも、上記有機化合物は、ポリカーボネートジオール及びポリカーボネートポリオールのうち少なくともいずれかの水酸基に、2−メタクリロイルオキシイソシアネート及び2−アクリロイルオキシイソシアネートのうち少なくともいずれかを反応させた化合物が好ましい。これらのカーボネート結合を有する化合物を用いることにより、反応性を向上させることができ、かつ、印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)表面のタックを大幅に低減することができる。

【0072】

有機化合物(b)は、分子内に重合性不飽和基を3個以上有する有機化合物を、有機化合物(b)全量に対して、5質量%以上100質量%以下含有することが好ましく、より好ましくは15質量%以上100質量%以下であり、更に好ましくは30質量%以上100質量%以下である。

上記有機化合物の含有率が上記範囲内であれば、熱硬化性樹脂組成物を硬化させて得られる印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)の溶剤に対する耐性を大幅に向上させることができ、かつ、大気中で硬化させた場合にも印刷基材表面の硬化性を十分に確保することができる。

【0073】

有機化合物(b)は、分子内に重合性不飽和基を3〜6個有する化合物を含むことがより好ましい。かかる化合物として、特に限定されないが、例えば、トリメチロールプロパントリ(メタ)アクリレート、EO変性トリメチロールプロパントリ(メタ)アクリレート、プロピレンオキシド変性(PO変性)トリメチロールプロパントリ(メタ)アクリレート、グリセロールエピクロロヒドリン変性(ECH変性)グリセロールトリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、エチレンオキシド変性(EO変性)グリセロールトリ(メタ)アクリレート、PO変性グリセロールトリ(メタ)アクリレート、カプロラクトン変性トリメチロールプロパン(トリ)アクリレート、2−ヒドロキシプロピルアクリレート変性(HPA変性)トリメチロールプロパントリ(メタ)アクリレート、トリス((メタ)アクリロキシエチル)イソシアヌレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、カプロラクトン変性ジペンタエリスリトールヘキサ(メタ)アクリレート、ジペンタエリスリトールヒドロキシペンタ(メタ)アクリレート、ジメチロールプロパンテトラ(メタ)アクリレート、ペンタエリスリトールエトキシテトラ(メタ)アクリレートが挙げられる。

【0074】

開環重合反応に寄与する有機化合物(b)の具体例として、特に限定されないが、エチレングリコールジグリシジルエーテル、ジエチレングリコールジグリシジルエーテル、トリエチレングリコールジグリシジルエーテル、テトラエチレングリコールジグリシジルエーテル、ポリエチレングリコールジグリシジルエーテル、プロピレングリコールジグリシジルエーテル、トリプロピレングリコールジグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル、ネオペンチルグリコールジグリシジルエーテル、1,6−ヘキサンジオールジグリシジルエーテル、グリセリンジグリシジルエーテル、グリセリントリグリシジルエーテル、トリメチロールプロパントリグリシジルエーテル、ビスフェノールAジグリシジルエーテル、水添化ビスフェノールAジグリシジルエーテル、ビスフェノールAにエチレンオキサイド又はプロピレンオキサイドが付加した化合物のジグリシジルエーテル、ポリテトラメチレングリコールジグリシジルエーテル、ポリ(プロピレングリコールアジペート)ジオールジグリシジルエーテル、ポリ(エチレングリコールアジペート)ジオールジグリシジルエーテル、ポリ(カプロラクトン)ジオールジグリシジルエーテル等のエポキシ化合物;エポキシ変性シリコーンオイル(信越化学工業社製、商標名「HF−105」)が挙げられる。

【0075】

(熱重合開始剤(c))

本実施の形態における熱硬化性樹脂組成物は、印刷基材(下記実施の形態の印刷原版及び印刷版についても同様。)の機械的強度を向上させる観点から、熱重合開始剤(c)を含むことが好ましい。当該樹脂組成物が熱重合開始剤(c)を含有することで、加熱による重合反応を自ら進行させることができ、効率良く均一に当該樹脂組成物を硬化させることができる。熱重合開始剤(c)としては、ラジカル重合反応や開環重合反応等に使用できるあらゆる熱重合開始剤が使用可能である。

【0076】

ラジカル重合反応に用いられる熱重合開始剤(c)として、特に限定されないが、例えば、有機過酸化物、無機過酸化物、有機ケイ素過酸化物、ヒドロペルオキシド、アゾ化合物、チオール化合物、キノン及びキノンジオキシム誘導体が挙げられる。

【0077】

これらの中でも、熱重合開始剤(c)として、取り扱い性、及び熱硬化性樹脂組成物との相溶性の観点から、有機過酸化物が好ましい。かかる有機過酸化物として、特に限定されないが、例えば、ペルオキシエステル類、ジペルオキシケタール類、ジアルキルペルオキシド類、ジアシルペルオキシド類、t−アルキルヒドロペルオキシド類が挙げられる。

【0078】

ペルオキシエステル類として、特に限定されないが、例えば、過オクタン酸t−ブチル、過オクタン酸t−アミル、ペルオキシイソ酪酸t−ブチル、ペルオキシマレイン酸t−ブチル、過安息香酸t−アミル、ジペルオキシフタール酸ジ−t−ブチル、過安息香酸t−ブチル、過酢酸t−ブチル、及び2,5−ジ(ベンゾイルペルオキシ)−2,5−ジメチルヘキサンが挙げられる。

ジペルオキシケタール類として、特に限定されないが、例えば、1,1−ジ(t−アミルペルオキシ)シクロヘキサン、1,1−ジ(t−ブチルペルオキシ)シクロヘキサン、2,2−ジ(t−ブチルペルオキシ)ブタン、及びエチル3,3−ジ(t−ブチルペルオキシ)ブチレートが挙げられる。

ジアルキルペルオキシド類として、特に限定されないが、例えば、ジ−t−ブチルペルオキシド、t−ブチルクミルペルオキシド、ジクミルペルオキシド、及び2,5−ジ(t−ブチルペルオキシ)−2,5−ジメチルヘキサンが挙げられる。

ジアシルペルオキシド類として、特に限定されないが、例えば、ジベンゾイルペルオキシド及びジアセチルペルオキシドが挙げられる。

t−アルキルヒドロペルオキシド類として、特に限定されないが、例えば、t−ブチルヒドロペルオキシド、t−アミルヒドロペルオキシド、ピナンヒドロペルオキシド、及びクミルヒドロペルオキシドが挙げられる。

【0079】

無機過酸化物として、特に限定されないが、例えば、Ba、Ca、Mg及びZn等の過酸化物が挙げられる。

有機ケイ素過酸化物として、特に限定されないが、例えば、Si−O−O−Si型、Si−O−O−C型、及びSi−O−O−R(アルキル基)型の化合物が挙げられる。

【0080】

チオール化合物として、2個以上の重合性官能基を有し、かつ、当該重合性官能基のうち1個がチオール基である化合物が挙げられる。かかるチオール化合物の具体例として、特に限定されないが、チオグリコール酸、チオグリコール酸アンモニウム、チオグリコール酸モノエタノールアミン、3−メルカプトプロピオン酸、メルカプトプロピオン酸メトキシブチル、チオリンゴ酸、2―メルカプトエタノ−ル、2−メルカプトプロピオン酸、チオジグリコ−ル、チオグリセロ−ル、2−アミノ−3−メルカプト−1−プロパノ−ル、4,6−ジアミノピリミジン−2−チオ−ル、2−アミノ−3−メルカプトプロピオン酸、4−アミノチオフェノ−ル、3−アミノ−N−(2−メルカプトエチル)プロピオンアミド、6−アミノ−2−チオウラシル、2−アミノ−4−クロロベンゼンチオ−ル、1−アミノ−2−メチル−2−メルカプトプロパン−1−カルボン酸が挙げられる。

【0081】

また、上記で列挙したもの以外のチオール化合物として、2個以上の重合性官能基を有し、かつ当該重合性官能基のうち2個がチオール基である化合物が挙げられる。かかるチオール化合物の具体例として、特に限定されないが、1,2−エタンジチオール、1,3−プロパンジチオール、1,4−ブタンジチオール、2,3−ブタンジチオール、1,5−ペンタンジチオール、1,6−ヘキサンジチオール、1,8−オクタンジチオール、1,9−ノナンジチオール、2,3−ジメルカプト−1−プロパノール、ジチオエリスリトール、2,3−ジメルカプトサクシン酸、1,2−ベンゼンジチオール、1,2−ベンゼンジメタンチオール、1,3−ベンゼンジチオール、1,3−ベンゼンジメタンチオール、1,4−ベンゼンジメタンチオール、3,4−ジメルカプトトルエン、o−,m−又はp−キシレンジチオール、4−クロロ−1,3−ベンゼンジチオール、2,4,6−トリメチル−1,3−ベンゼンジメタンチオール、4,4'−チオジフェノール、2−ヘキシルアミノ−4,6−ジメルカプト−1,3,5−トリアジン、2−ジエチルアミノ−4,6−ジメルカプト−1,3,5−トリアジン、2−シクロヘキシルアミノ−4,6−ジメルカプト−1,3,5−トリアジン、2−ジ−n−ブチルアミノ−4,6−ジメルカプト−1,3,5−トリアジン、エチレングリコールビス(3−メルカプトプロピオネート)、ブタンジオールビスチオグリコレート、エチレングリコールビスチオグリコレート、エチレングリコールビスチオプロピオネート、ブタンジオールビスチオプロピオネート、ヘキサンジオールビスチオグリコレート、2,5−ジメルカプト−1,3,4−チアジアゾール、2,2'−(エチレンジチオ)ジエタンチオール、2,2−ビス(2−ヒドロキシ−3−メルカプトプロポキシフェニルプロパン)、1,4−ビス(3−メルカプトブチリルオキシ)ブタン、2−(ジメチルアミノ)−1,3−プロパンビスチオール、1,3−ジメルカプト−2−プロパノール、2,3−ジメルカプト−1−プロパノール、2,5−ジアミノ−1,4−ベンゼンジチオールが挙げられる。

【0082】

さらに、上記以外のチオール化合物として、3個以上の重合性官能基を有し、かつ当該重合性官能基のうち3個がチオール基である化合物が挙げられる。かかるチオール化合物の具体例として、特に限定されないが、1,2,6−ヘキサントリオールトリチオグリコレート、1,3,5−トリチオシアヌル酸、1,3,5−トリス(3−メルカブトブチルオキシエチル)−1,3,5−トリアジン−2,4,6、トリメチロールプロパントリス(3−メルカプトプロピオネート)、トリメチロールプロパントリスチオグリコレート、トリメチロールプロパントリスチオプロピオネート、トリヒドロキシエチルトリイソシアヌール酸トリスチオプロピオネート、トリス−[(エチル−3−メルカプトプロピオニロキシ)−エチル]イソシアヌレートが挙げられる。

【0083】

さらにまた、上記以外のチオール化合物として、4個以上の重合性官能基を有し、かつ当該重合性官能基のうち4個以上がチオール基である化合物が挙げられる。かかるチオール化合物の具体例として、特に限定されないが、ペンタエリスリトールテトラキス(3−メルカプトプロピオネート)、ペンタエリスリトールテトラキス(3−メルカプトブチレート)、ペンタエリスリトールテトラキスチオグリコレート、ジペンタエリスリトールヘキサキスー3−メルカプトプロピオネートが挙げられる。

【0084】

キノン及びキノンジオキシム誘導体として、特に限定されないが、例えば、p−キノン、p−キノンジオキシムが挙げられる。

【0085】

ヒドロペルオキシドとして、特に限定されないが、例えば、脂肪族及び脂環式飽和ヒドロペルオキシド、並びに芳香族側鎖にOOH基を有するヒドロペルオキシドが挙げられる。このようなヒドロペルオキシドの具体例として、特に限定されないが、メチルヒドロペルオキシド、エチルヒドロペルオキシド、プロピルヒドロペルオキシド、ブチルヒドロペルオキシド、イソプロピルヒドロペルオキシド、イソブチルヒドロペルオキシド、ヘキシルヒドロペルオキシド、オクチルヒドロペルオキシド、デシルヒドロペルオキシド、シクロペンチルヒドロペルオキシド、シクロヘキシルヒドロペルオキシド、ベンジルヒドロペルオキシド、1−フェニルエチルヒドロペルオキシド、ジフェニルメチルヒドロペルオキシド、トリフェニルメチルヒドロペルオキシド、テトラリンヒドロペルオキシド、9−フルオレニルヒドロペルオキシドが挙げられる。

【0086】

開環重合反応に用いられる熱重合開始剤(c)としては、マイクロカプセル中に酸や塩基を含有する重合開始剤が充填された潜在性熱重合開始剤が好ましい。かかる潜在性熱重合開始剤は、加熱によりマイクロカプセルが破壊して、その内部の重合開始剤が流出することによって硬化を開始できる。上記潜在性熱重合開始剤の市販品として、旭化成ケミカルズ社製の「ノバキュア」(登録商標)が挙げられる。

【0087】

熱重合開始剤(c)は、樹脂(a)や有機化合物(b)との混合容易性の観点から、20℃において液状であることが好ましい。

【0088】

熱重合開始剤(c)の含有量は、熱硬化性樹脂組成物の全量に対し、0.1質量%以上10質量%以下であることが好ましく、より好ましくは0.5質量%以上5質量%以下であり、さらに好ましくは1質量%以上5質量%以下である。熱重合開始剤(c)の含有量が上記範囲内であれば、熱硬化性樹脂組成物を十分に硬化させることができ、かつ経済性に優れた熱硬化性樹脂組成物が得られる。

【0089】

熱重合開始剤(c)の熱安定性は、通常、10時間半減期温度(T1/2:10h)の方法によって評価することができる。ここで、「10時間半減期温度」とは、熱重合開始剤の濃度が初期値の半分に減少するまでの時間が10時間となる温度のことをいう。10時間半減期温度が高いほど、熱重合開始剤(c)の分解が起こりにくい。

【0090】

10時間半減期温度は、下記の方法により測定できる。測定対象である熱重合開始剤をトルエン等の溶媒に溶解させて、上記熱重合開始剤が所定濃度である溶液を調製し、この溶液を窒素置換したガラス管中に密閉する。このガラス管を所定温度Tにした恒温槽に浸して、熱重合開始剤を熱分解させる。分解した熱重合開始剤の濃度をx[モル/L]、分解速度係数をK[s-1]、時間をt[s]、熱重合開始剤の初期濃度をa[モル/L]とすると、下記式が成り立つ。

【0091】

(数1)

dx/dt=K(a−x)

【0092】

(数2)

ln{a/(a−x)}=K・t

【0093】

従って、ln{a/(a−x)}とtとの関係をプロットすることで、温度Tにおける分解速度係数Kを求めることができる。

【0094】

10時間半減期温度は、10時間で熱重合開始剤の濃度が初期値の半分に減ずるときの温度であるから、「x=a/2」及び「t=3.6×104」を上記式に代入して、上記式で求めた分解速度係数Kの値となるときの温度である。一方、分解速度係数Kは、頻度因子A[1/h]、活性化エネルギーΔE[J/モル]、気体定数R[8.314J/(モル・K)]、絶対温度T[K]とすると、下記式が成り立つ。

【0095】

(数3)

K=Aexp(−ΔE/RT)

【0096】

(数4)

lnK=lnA−ΔE/RT

【0097】