印刷基材用中空円筒状支持体

【課題】版胴への装脱着時に凹みの発生を防止するとともに、版胴への位置合わせをより簡便に実施できる安価な印刷基材用中空円筒状支持体を提供する。

【解決手段】本発明によれば、円筒状に成形された金属製シートの両端部を溶着させて作製された印刷基材用中空円筒状支持体であって、該金属製中空円筒の溶着部の少なくとも内側表面に、前記溶着部の少なくとも一部分に凸部を有し、前記金属製円筒の外側表面上に、厚さ50μm以上20mm以下の樹脂硬化物層が積層されていることを特徴とする印刷基材用中空円筒状支持体を開示する。

【解決手段】本発明によれば、円筒状に成形された金属製シートの両端部を溶着させて作製された印刷基材用中空円筒状支持体であって、該金属製中空円筒の溶着部の少なくとも内側表面に、前記溶着部の少なくとも一部分に凸部を有し、前記金属製円筒の外側表面上に、厚さ50μm以上20mm以下の樹脂硬化物層が積層されていることを特徴とする印刷基材用中空円筒状支持体を開示する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、印刷工程で用いる印刷基材用の中空円筒状支持体に関する。

【背景技術】

【0002】

フレキソ印刷やドライオフセット印刷等の印刷分野では、感光性樹脂と写真製版技術を用いて、露光・現像工程を経て表面にパターンを形成したシート状感光性樹脂版が多く用いられている。シート状の印刷版を用いる場合、印刷工程では印刷機の版胴にシート状印刷版を位置合わせしながら固定させる。この際、多色の印刷を行う場合には、用いるインキの色の数だけ版胴が存在し、各色に対応するシート状印刷版は、正確に位置合わせを行わないと印刷物の画像ぼけや色ずれ等、印刷品質を低下させてしまう大きな問題点がある。また、前述の位置合わせの工程に多大な時間を費やしていたため、時間の短縮化が強く望まれている。

【0003】

そのため、近年、繊維強化プラスチック製スリーブ上に印刷原版や印刷版を積層して、位置合わせ工程を簡略化する手法が開発されている。スリーブ上に印刷原版や印刷版を形成することにより、位置合わせに要する時間を大幅に低減させることが可能となった。この際、空気の吹き出る小孔を有するエアーシリンダーが用いられ、スリーブは前記小孔から吹き出る空気の圧力により若干膨らみ、前記エアーシリンダーへの装脱着が容易にできる。

【0004】

しかしながら、上記の繊維強化プラスチック製スリーブの製造では、手間隙かかる工程を経て作製されるため、多大に製造時間を要する上に、必然的に高価なものとなってしまうという大きな問題を有している。

【0005】

また、ニッケル等の材料を用いた金属製スリーブも入手可能であるが、めっき技術を用いて製造されるため、繊維強化プラスチック製スリーブ同様、高価なものとなっていた。

【0006】

さらに、金属製スリーブは、厚さが厚いものでも数100μmであるため、凹みなどの修復不能の欠陥が発生し易く、エアーシリンダー等の版胴への装脱着時には、細心の注意が必要である。

【0007】

特許文献1(特許2851569号公報)では、金属シートの両端部を溶接し、溶接部に凸部が発生しないように凸部を研磨して除去する方法が採られていた。研磨等の手法を用いるため、作製に多くの時間を要し、必然的にコストアップに繋がっていた。この方法では、金属シートを溶接した接合部には凸部は存在せず、内面は平坦であることから、この接合部を位置合わせの基準に用いるという着想はなく、明細書中に一切記載がない。

【0008】

繊維強化プラスチック製スリーブや金属製スリーブを用いて版胴上で位置合わせする場合にも、版胴の長軸方向と周方向での位置合わせが必要となる。それゆえ、更なる位置合わせ時間の短縮化が求められている。

【0009】

このように、従来技術では、安価にしかも容易にスリーブを製造する技術、位置合わせ時間をより短縮化できる技術が知られていなかい。

【特許文献1】特許2851569号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明の目的は、版胴への装脱着時に凹みの発生を防止するとともに、版胴への位置合わせをより簡便に実施できる安価な中空円筒状支持体を提供することである。

【課題を解決するための手段】

【0011】

本発明者らは、上記目的を達成するために鋭意検討し、円筒状に成形された金属製シートの両端部を溶着させて作製された金属製中空円筒の溶着部の少なくとも内側表面に、前記溶着部の少なくとも一部分に凸部を備えるとともに、該金属中空円筒の外側表面上に、樹脂硬化物層が積層されている印刷基材用中空円筒状支持体を用いることにより、上記の課題を解決できることを見出し、本発明を完成するに至った。すなわち、本発明の第一の態様では、

1. 円筒状に成形された金属製シートの両端部を溶着させて作製された印刷基材用中空円筒状支持体であって、

該金属製中空円筒の溶着部の少なくとも内側表面に、前記溶着部の少なくとも一部分に凸部を有し、前記金属製円筒の外側表面上に、厚さ50μm以上20mm以下の樹脂硬化物層が積層されていることを特徴とする印刷基材用中空円筒状支持体、

2. 前記金属製シートの厚さが、厚さ10μm以上500μm以下であって、溶着部に幅が10μm以上2mm以下、厚さ5mm以下である線状の凸部が存在することを特徴とする前項1に記載の印刷基材用中空円筒状支持体、

3. 前記金属が、鉄、アルミニウム、ニッケル、クロム、銅、チタン、亜鉛、タングステン、タンタルからなる群から選択される単体金属、あるいは前記種類の金属を含む合金、積層物、又は接合物であることを特徴とする前項1又は2に記載の印刷基材用中空円筒状支持体、

4. 前記金属製シートの両端部を溶着する方法が、レーザー溶接法、アーク溶接法、電子ビーム溶接法、エレクトロスラグ溶接法、超音波溶接法、抵抗溶接法からなる群から選択される少なくとも1種類の方法であることを特徴とする前項1ないし3のうちいずれか一項に記載の印刷基材用中空円筒状支持体、

5. 前記樹脂硬化物層が、継ぎ目を有しないことを特徴とする前項1ないし4のうちいずれか一項に記載の印刷基材用中空円筒状支持体、

6. 前記樹脂硬化物層のうち少なくとも1層が、感光性樹脂硬化物(α)から形成されていることを特徴とする前項1ないし5のうちいずれか一項に記載の印刷基材用中空円筒状支持体、

7. 前記感光性樹脂硬化物(α)が、20℃において液状の感光性樹脂組成物(a)を光硬化させて得られることを特徴とする前項6に記載の印刷基材用中空円筒状支持体、

8. 前記樹脂硬化物層のショアD硬度が、5度以上100度以下であることを特徴とする前項1ないし7のうちいずれか一項に記載の印刷基材用中空円筒状支持体、

を提供する。

【0012】

また、本発明の第二の態様によれば、

9. 前項1から8のうちいずれか一項に記載の印刷基材用中空円筒状支持体上に、表面に凹凸パターンが形成可能な感光性樹脂組成物層(β)、感光性樹脂硬化物層(γ)が積層されている、又は表面に凹凸パターンが形成された感光性樹脂硬化物層(δ)が積層されていることを特徴とする中空円筒状印刷基材、

10. 前記表面に凹凸パターンを形成する方法が、写真製版法又はレーザー彫刻法であることを特徴とする前項9に記載の中空円筒状印刷基材、

を提供する。

【0013】

さらに、本発明の第三の態様によれば、

11. 前項9に記載の中空円筒状印刷基材を、印刷機のシリンダーに装着する方法であって、

該シリンダーの表面に、該シリンダーの長軸方向に直線状の凹部が形成されており、前記中空円筒状印刷基材の最内側の金属製中空円筒状支持体に存在する直線状に溶着された接合部を、前記シリンダー表面に形成された凹部に嵌め込み、位置合わせ用の基準として使用することを特徴とする中空円筒状印刷基材の方法、

12. 前記シリンダーがエアーを噴出する微小孔を有するエアーシリンダーであって、レーザー彫刻工程又は印刷工程で使用されることを特徴とする前項11に記載の中空円筒状印刷基材の方法、

13.前項9又は10のいずれかに記載の中空円筒状印刷基材が、フレキソ印刷、ドライオフセット印刷あるいはレタープレス印刷で用いられることを特徴とする中空円筒状印刷基材の方法、

を提供する。

【発明の効果】

【0014】

本発明によれば、版胴への装脱着時に凹みの発生を防止し、位置合わせをより簡便に実施できる安価な中空円筒状支持体を提供することができる。

【発明を実施するための最良の形態】

【0015】

以下の実施形態は、本発明を説明するための例示であり、本発明をこの実施形態にのみ限定する趣旨ではない。本発明は、その要旨を逸脱しない限り、さまざまな形態で実施することができる。

【0016】

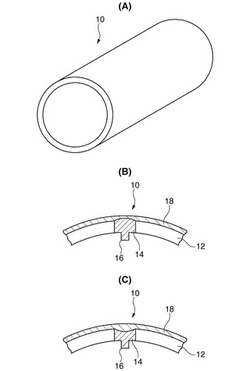

図1は、本発明に係る印刷基材用中空円筒状支持体の概略図を示し、図1(A)は、当該印刷基材用中空円筒状支持体の概略斜視図を示す、図1(B)及び1(C)は、該支持体の一部の概略断面図を示す。本発明に係る印刷基材用中空円筒状支持体10は、円筒状に成形された金属製シート12の両端部を溶着させて作製された金属製中空円筒の外側表面上に、樹脂硬化物層18が積層されている。

【0017】

なお、図1(B)では、金属製シート12の両端部を溶着させた場合、当該溶着部14が金属製シートから略上部に盛り上がっているのに対し、図1(C)では、当該溶着部14が金属製シート12よりも略下部に凹んでいる。本発明に係る印刷基材用中空円筒状支持体では、図1(B)及び図1(C)に例示されているような、溶着部14と金属製シート12との関係に限定されるものではない。

【0018】

ここで、本発明で用いる用語「印刷基材」とは、印刷分野で用いられる材料を意味し、印刷版、ブランケットなどに用いられる。印刷版としては、フレキソ印刷版、ドライオフセット印刷版、レタープレス印刷版、グラビア印刷版等の印刷版として用いることができる。また、フレキソ印刷におけるクッション、オフセット印刷におけるブランケットとしても利用することが可能である。

【0019】

溶着された金属製シート12の両端部に、幅10μm以上2mm以下、厚さ2mm以下の線状の凸部16が存在し、該凸部16が金属製中空円筒の少なくとも内側に、かつ溶着部14の少なくとも一部分に存在する。前記の寸法の凸部が存在することにより、印刷機の版胴あるいはレーザー彫刻時のシリンダーに装着する際の位置合わせ用の部位として用いることができる。この凸部16の存在が、位置合わせ工程を大幅に簡略化、短時間化することが可能となる。凸部16の厚さとは、金属製シート12の表面を基準面として該基準面から飛び出した部分の高さを意味する。凸部16の形状は特に限定するものではなく、金属製中空円筒の長軸に垂直な面で切断した際の断面形状において、半円形、半楕円形、多角形であって構わない。位置合わせを正確に行う基準を形成する観点からは、該金属製中空円筒を装着するエアーシリンダーの表面に形成される凹部の形状に合わせることが好ましい。

【0020】

本発明に係る印刷基材用中空円筒状支持体10の金属材料として鉄、アルミニウム、ニッケル、クロム、銅、チタンからなる群から選択される単体金属、あるいは合金、積層物、又は接合物であることが好ましい。積層物とは、異種の金属をめっき法、蒸着法、圧着法、接着剤による接着法等の方法を用いて積層した構造を言う。また、接合物とは、溶接法等の方法で溶融させて接着した構造を言う。

【0021】

本発明において、金属製シートの両端部を溶着する方法は、レーザー溶接法、アーク溶接法、電子ビーム溶接法、エレクトロスラグ溶接法、超音波溶接法、抵抗溶接法からなる群から選択される少なくとも1種類の方法であることが好ましい。特に接合部の仕上がりの良好さ、形成される凸部16の寸法を微細にできること、簡便さの観点からレーザー溶接法が特に好ましい方法である。レーザー溶接法で使用されるレーザーは、炭酸ガスレーザー、YAGレーザー、YLFレーザー、YVO4レーザー等の固体レーザー、半導体レーザー、ファイバーレーザーのように800nm〜15μmの波長領域に発振波長を有するレーザーが好ましい。発振モードは連続発振レーザーであってもパルス発振レーザーであっても構わない。

【0022】

本発明に係る印刷基材用中空円筒状支持体10を形成する金属製シート12の厚さは、10μm以上500μm以下が好ましい。より好ましくは、50μm以上200μm以下、さらに好ましくは80μm以上150μm以下である。この厚さ範囲であれば、エアーシリンダーへの装脱着を容易に実施できる。金属製シートは、寸法を正確に測長しながら切断することが好ましい。切断する方法は特に限定するものでなく、通常の方法を用いて実施することができるが、切断面の形状安定性の観点から、ビーム径を絞ったレーザー光を走引する方法が好ましい。

【0023】

また、円筒状に成形された金属製シート12の両端部を溶着する際に、形成される金属製中空円筒の内側に位置合わせ用の凸部16が正確な寸法で形成できるように、該金属製シート12の下に前記凸部16に対応する凹部が表面に形成された型を配置することが好ましい。

【0024】

金属製中空円筒の外側表面上に形成される樹脂硬化物層18の厚さは、10μm以上20mm以下であることが好ましい。より好ましくは、50μm以上10mm以下、さらに好ましくは100μm以上2mm以下である。

【0025】

本発明で用いる樹脂硬化物層18のうち少なくとも一層は、感光性樹脂組成物(a)に高エネルギー線を照射して硬化させて得られる感光性樹脂硬化物(α)、熱硬化性樹脂を熱硬化させて得られる樹脂硬化物、ゴム系材料を加硫して得られる硬化ゴム材料等を挙げることができる。また、本発明において、樹脂硬化物層18は、前記硬化物を組み合わせて用いることもできる。硬化速度の観点から、感光性樹脂組成物(a)が特に好ましい。感光性樹脂組成物(a)を硬化させるのに用いる高エネルギー線として、紫外線領域や可視光線領域に発光波長を有する光、電子線、X線、分子線等を挙げることができる。

【0026】

本発明で用いる樹脂硬化物層18のショアD硬度は、10度以上100度以下であることが好ましい。より好ましくは20度以上100度以下、さらに好ましくは30度以上100度以下である。本発明で用いる樹脂硬化物層18のショアD硬度が前記範囲であれば、形成される印刷基材用中空円筒状支持体10の強度を充分に確保し、長期間安定して使用することができる。

【0027】

本発明で用いる樹脂硬化物層18を得るための樹脂組成物の具体例として、以下のものに限定されるわけではないが、感光性樹脂組成物(a)と熱硬化性樹脂組成物を挙げることができる。本発明において、特に好ましい感光性樹脂組成物(a)について以下に記載する。本発明で用いる感光性樹脂組成物(a)は、数平均分子量が1000以上50万以下の樹脂(b)、数平均分子量1000未満の重合性反応基を有する有機化合物(c)を含むことが好ましい。

【0028】

感光性樹脂組成物(a)は20℃において液状であっても固体状であっても構わないが、成形性の容易さから20℃において液状であることが特に好ましい。

【0029】

感光性樹脂組成物(a)における樹脂(b)は、20℃において液状であっても固体状であっても構わないが、成型加工性の観点から20℃で液状樹脂であることが好ましい。ここで、液状樹脂とは、容易に流動変形し、かつ冷却により変形された形状に固化できるという性質を有する高分子体を意味する。外力を加えたときに、その外力に応じて瞬時に変形し、かつ外力を除いたときには、短時間に元の形状を回復する性質を有するエラストマーに対応する用語である。樹脂(b)が20℃において液状樹脂である場合には、感光性樹脂組成物も20℃において液状となり、シート状又は円筒状に成形する際に、良好な厚み精度や寸法精度を得ることができる。液状感光性樹脂を用いる場合、感光性樹脂組成物(a)の粘度は、好ましくは、20℃において10Pa・s以上10kPa・s以下である。より好ましくは、50Pa・s以上5kPa・s以下である。粘度が10Pa・s以上であれば、作製される印刷基材の機械的強度が十分であり、円筒状に成形する際であっても形状を保持し易く、加工し易い。粘度が10kPa・s以下であれば、高温にしなくとも変形し易く、加工が容易である。シート状あるいは円筒状の印刷基材に成形し易く、プロセスも簡便である。特に厚み精度の高い印刷基材を得るためには、該感光性樹脂組成物が重力により液ダレ等の現象を起こさないように粘度を100Pa・s以上、好ましくは200Pa・s以上、より好ましくは500Pa・s以上の比較的粘度の高い感光性樹脂組成物であることが望ましい。

【0030】

樹脂(b)の数平均分子量は、1000以上50万以下、好ましくは5000以20万以下、より好ましくは1万以上10万以下である。樹脂(b)の数平均分子量は1000以上であれば、後に架橋して作製する円筒状支持体が強度を保ち、印刷基材として用いる場合、繰り返しの使用にも耐えられる。また、樹脂(b)の数平均分子量の上限は、50万以下が好ましい。50万以下であれば、感光性樹脂組成物の粘度が過度に上昇することもなく、シート状、あるいは円筒状に成形する際に加熱押し出し等の複雑な加工方法は必要ない。ここで言う数平均分子量とは、ゲル浸透クロマトグラフィーを用いて測定し、分子量既知のポリスチレンで検量し換算した値である。

【0031】

樹脂(b)は、分子内に重合性不飽和基を有していても構わない。特に好ましいものとして1分子あたり平均で0.7以上の重合性不飽和基を有するポリマーを挙げることができる。1分子あたり平均で0.7以上であれば、感光性樹脂組成物より得られる印刷原版の機械強度に優れ、レーザー彫刻時にレリーフ形状が崩れ難くなる。さらにその耐久性も良好で、繰り返しの使用にも耐えられるのものとなり好ましい。印刷原版の機械強度を考慮すると、樹脂(b)の重合性不飽和基は1分子あたり0.7以上が好ましく、1を越える量が更に好ましい。樹脂(b)の重合性不飽和基の存在比率については、高分解能核磁気共鳴スペクトル法(NMR法)を用いて定量化することができる。ここで言う分子内とは高分子主鎖の末端、高分子側鎖の末端や高分子主鎖中や側鎖中に直接、重合性不飽和基が付いている場合なども含まれる。本発明の重合性不飽和基とは、ラジカルまたは付加重合反応に関与する重合性不飽和基と定義する。ラジカル重合反応に関与する重合性不飽和基の好ましい例としては、ビニル基、アセチレン基、アクリル基、メタクリル基などが挙げられる。付加重合反応に関与する重合性不飽和基の好ましい例としては、シンナモイル基、チオール基、アジド基、開環付加反応するエポキシ基、オキセタン基、環状エステル基、ジオキシラン基、スピロオルトカーボネート基、スピロオルトエステル基、ビシクロオルトエステル基、環状イミノエーテル基等が挙げられる。

【0032】

樹脂(b)の分子内に重合性不飽和基を導入する方法としては、例えば直接、重合性の不飽和基をその分子末端に導入したものを用いてもよいが、別法として、水酸基、アミノ基、エポキシ基、カルボキシル基、酸無水物基、ケトン基、ヒドラジン残基、イソシアネート基、イソチオシアネート基、環状カーボネート基、エステル基などの反応性基を複数有する数千程度の分子量の上記成分の反応性基と結合しうる基を複数有する結合剤(例えば、水酸基やアミノ基の場合のポリイソシアネートなど)を反応させ、分子量の調節、及び末端の結合性基への変換を行った後、この末端結合性基と反応する基と重合性不飽和基を有する有機化合物と反応させて末端に重合性不飽和基を導入する方法などの方法が好適に挙げられる。

【0033】

感光性樹脂組成物(a)における有機化合物(c)は、数平均分子量が1000未満、分子内に重合性反応基を有する化合物であることが好ましい。重合性反応基は、ラジカル重合反応、付加重合反応、開環付加重合反応に寄与する官能基である。ラジカル重合反応に関与する重合性反応基の好ましい例としては、ビニル基、アセチレン基、アクリル基、メタクリル基などが挙げられる。付加重合反応に関与する重合性反応基の好ましい例としては、シンナモイル基、チオール基、アジド基、開環付加反応するエポキシ基、オキセタン基、環状エステル基、ジオキシラン基、スピロオルトカーボネート基、スピロオルトエステル基、ビシクロオルトエステル基、環状イミノエーテル基等が挙げられる。樹脂(b)との希釈のし易さを考慮すると数平均分子量は1000以下が好ましい。有機化合物(c)は例えば、エチレン、プロピレン、スチレン、ジビニルベンゼン等のオレフィン類、アセチレン類、(メタ)アクリル酸及びその誘導体、ハロオレフィン類、アクリロニトリル等の不飽和ニトリル類、(メタ)アクリルアミド及びその誘導体、アリルアルコール、アリルイソシアネート等のアリル化合物、無水マレイン酸、マレイン酸、フマル酸等の不飽和ジカルボン酸及びその誘導体、酢酸ビニル類、N−ビニルピロリドン、N−ビニルカルバゾール、シアネートエステル類等が挙げられるが、その種類の豊富さ、価格等の観点から(メタ)アクリル酸及びその誘導体が好ましい例である。

【0034】

有機化合物(c)の分子構造として、シクロアルキル骨格、ビシクロアルキル骨格、シクロアルケン骨格、ビシクロアルケン骨格などの脂環族炭化水素骨格、ベンジル基、フェニル基、フェノキシ基、ナフチル基、ピレニル基等を有する芳香族炭化水素骨格、アルキル基、ハロゲン化アルキル基、アルコキシアルキル基、ヒドロキシアルキル基、アミノアルキル基、テトラヒドロフルフリル基、グリシジル基等を有する分子構造、アルキレングリコール、ポリオキシアルキレングリコール、ポリアルキレングリコールやトリメチロールプロパン等の多価アルコールのエステル化合物などが挙げられる。

【0035】

本発明において、これら重合性反応基を有する有機化合物(c)は、その目的に応じて1種若しくは2種以上のものを選択できる。印刷基材として電子材料あるいは光学材料を塗布する場合、該電子材料あるいは光学材料に含まれる溶剤に対する膨潤を押さえるために用いる有機化合物として長鎖脂肪族、脂環族または芳香族の誘導体を少なくとも1種類以上有することが好ましい。

【0036】

本発明に用いる有機化合物(c)の数平均分子量(Mn)の測定方法について説明する。有機化合物(β)が溶解する溶剤に溶かし、ゲル浸透クロマトグラフィー(GPC法)で分析し、分子量既知の標準ポリスチレンに対して換算して数平均分子量(Mn)を算出する。分子量分布の広い化合物については、この方法で求める。分子量分布に関する尺度として、数平均分子量(Mn)と、Mnと同時に算出される重量平均分子量(Mw)の比、すなわち多分散度(Mw/Mn)を用いる。多分散度が1.1以上である場合、分子量分布が広いとして、GPC法で求められる数平均分子量を採用する。また、多分散度が1.1未満のものは分子量分布が極めて狭いため、分子構造解析が可能であり、核磁気共鳴スペクトル法(NMR法)あるいは質量分析法を用いて算出した分子量を数平均分子量とする。

【0037】

本発明の樹脂組成物として熱硬化性樹脂組成物、加硫ゴム系材料を用いる場合には、熱を用いて樹脂硬化物を得る。高温の反応槽内に設置する方法、赤外線ランプ等を用いて直接加熱する方法等を挙げることができる。

【0038】

本発明の樹脂組成物として感光性樹脂組成物を用いる場合、該感光性樹脂組成物を光、すなわち紫外線あるいは可視光線、もしくは電子線の照射により硬化させる方法が好ましい。紫外線あるいは可視光線を用いて光硬化させる場合には、光重合開始剤を添加することができる。光重合開始剤は一般に使用されているものから選択でき、例えば高分子学会編「高分子データ・ハンドブックー基礎編」1986年培風館発行、に例示されているラジカル重合、カチオン重合、アニオン重合の光重合開始剤などが使用できる。ラジカル重合反応を誘起させる光重合開始剤としては、水素引き抜き型光重合開始剤と崩壊形光重合開始剤が、特に効果的な光重合開始剤として用いられる。

【0039】

水素引き抜き型光重合開始剤として、特に限定するものではないが、芳香族ケトンを用いることが好ましい。芳香族ケトンは光励起により効率よく励起三重項状態になり、この励起三重項状態は周囲の媒体から水素を引き抜いてラジカルを生成する化学反応機構が提案されている。生成したラジカルが光架橋反応に関与するものと考えられる。本発明で用いる水素引き抜き型光重合開始剤として励起三重項状態を経て周囲の媒体から水素を引き抜いてラジカルを生成する化合物であれば何れでも構わない。芳香族ケトンとして、ベンゾフェノン類、ミヘラーケトン類、キサンテン類、チオキサントン類、アントラキノン類を挙げることができ、これらの群から選ばれる少なくとも1種類の化合物を用いることが好ましい。ベンゾフェノン類とは、ベンゾフェノン及びその誘導体を指し、具体的には3,3’,4,4’−ベンゾフェノンテトラカルボン酸無水物、3,3’,4,4’−テトラメトキシベンゾフェノン等である。ミヘラーケトン類とは、ミヘラーケトン及びその誘導体をいう。キサンテン類とは,キサンテン及びアルキル基、フェニル基、ハロゲン基で置換された誘導体をいう。チオキサントン類とは、チオキサントン及びアルキル基、フェニル基、ハロゲン基で置換された誘導体を指し、エチルチオキサントン、メチルチオキサントン、クロロチオキサントン等を挙げることができる。アントラキノン類とは、アントラキノン及びアルキル基、フェニル基、ハロゲン基等で置換された誘導体をいう。水素引き抜き型光重合開始剤の添加量は、感光性樹脂組成物全体量の0.1wt%以上10wt%以下が好ましく、より好ましくは0.5wt%以上5wt%以下である。添加量がこの範囲であれば、液状感光性樹脂組成物を大気中で硬化させた場合、硬化物表面の硬化性は十分確保でき、また、耐光性を確保することが出来る。

【0040】

崩壊型光重合開始剤とは、光吸収後に分子内で開裂反応し、活性なラジカルが生成する化合物を指し、特に限定するものではない。具体的には、ベンゾインアルキルエーテル類、2,2−ジアルコキシー2−フェニルアセトフェノン類、アセトフェノン類、アシルオキシムエステル類、アゾ化合物類、有機イソウ化合物類、ジケトン類等を挙げることができ、これらの群から選ばれる少なくとも1種類の化合物を用いることが好ましい。ベンゾインアルキルエーテル類としては、ベンゾインイソプロピルエーテル、べンゾインイソブチルエーテル、「感光性高分子」(講談社、1977年出版、頁228)に記載の化合物を挙げることができる。2,2−ジアルコキシ−2−フェニルアセトフェノン類としては、2,2−ジメトキシ−2−フェニルアセトフェノン、2,2−ジエトキシ−2−フェニルアセトフェノン等を挙げることができる。アセトフェノン類としては、アセトフェノン、トリクロロアセトフェノン、1−ヒドロキシシクロヘキシルフェニルアセトフェノン、2,2−ジエトキシアセトフェノン等を挙げることができる。アシルオキシムエステル類としては、1−フェニル−1,2−プロパンジオン−2−(o−ベンゾイル)オキシム等を挙げることができる。アゾ化合物としては、アゾビスイソブチロニトリル、ジアゾニウム化合物、テトラゼン化合物等を挙げることができる。有機イオウ化合物としては、芳香族チオール、モノ及びジスルフィド、チウラムスルフィド、ジチオカルバメート、S−アシルジチオカルバメート、チオスルホネート、スルホキシド、スルフェネート、ジチオカルボネート等を挙げることができる。ジケトン類としては、ベンジル、メチルベンゾイルホルメート等を挙げることができる。崩壊型光重合開始剤の添加量は、感光性樹脂組成物全体量の0.1wt%以上10wt%以下が好ましく、より好ましくは0.3wt%以上3wt%以下である。添加量がこの範囲であれば、感光性樹脂組成物を大気中で光硬化させた場合、硬化物内部の硬化性は十分に確保出来る。

【0041】

特に酸素濃度が5vol%以上である雰囲気において光硬化させたいラジカル重合系の感光性樹脂組成物の場合、光重合開始剤として、水素引き抜き型光重合開始剤と崩壊型光重合開始剤との組み合わせ、あるいは同一分子内に水素引き抜き型光重合開始剤として機能する部位と崩壊型光重合開始剤として機能する部位を両方有する光重合開始剤を使用することが好ましい。酸素を5vol%以上含有する雰囲気においては、酸素による硬化阻害のため、特に表面近傍の硬化が不十分となる問題があった。そのため、硬化阻害を防止するために、不活性ガス雰囲気、水中の雰囲気、あるいは感光性樹脂組成物の表面を光透過性フィルムで被覆し、酸素を遮断するなどの特別な工夫が必要であり、露光するための装置においても特別な機構を取り付ける必要がある。特に円筒状の感光性樹脂硬化物層を形成する際には、極めて複雑な機構が必要となる。

【0042】

樹脂(b)又は有機化合物(c)が、分子鎖中に存在する酸素原子又は窒素原子に対しα位に存在する水素原子を有する化合物であるチオールのような硫黄原子に直接結合している水素原子を有する化合物を、感光性樹脂組成物全体量の少なくとも20wt%以上含有することが好ましい。より好ましくは40wt%以上である。前記酸素原子の由来原子団としては、アルコール、エーテル、エステル、カーボネート等を挙げることができ、また前記窒素原子の由来原子団としてはウレタン、ウレア、アミド等を挙げることができる。詳しい反応メカニズムは明確ではないが、樹脂(b)又は有機化合物(c)の分子中に存在する前記α位水素や硫黄原子に直接結合している水素を、水素引き抜き型光重合開始剤の励起三重項状態が効率良く引き抜く反応によりラジカル種が発生し、生成したラジカル種が架橋反応に寄与するためと考えられる。水素引き抜き型光重合開始剤は200nm〜300nmの波長領域に強い光吸収を示す化合物が多く、これらの光は感光性樹脂組成物層内部で急速に減衰するため、特に表面での効率が高いものと推定される。

【0043】

その他、本発明の樹脂組成物には用途や目的に応じて重合禁止剤、紫外線吸収剤、染料、顔料、滑剤、界面活性剤、可塑剤、香料などを添加することができる。

【0044】

本発明の樹脂組成物には、無機微粒子或いは無機有機複合微粒子を添加することができる。特に多孔質体であることが好ましい。多孔質体とは、粒子中に微小細孔を有する、あるいは微小な空隙を有する微粒子であり、表面の調整工程において樹脂硬化物層表面には熱がかかるため、切削、研削、研磨工程において発生する粘稠性の液状カスを吸収除去することに効果があり、表面のタック防止効果も有する。

【0045】

本発明の樹脂組成物を円筒状に成形する方法は、既存の樹脂の成形方法を用いることができる。例えば、ドクターブレードと塗布法、ダイ押し出し法、スプレー塗布法、グラビアコート法、ロールコート法等を挙げることができる。また、塗布した樹脂組成物層をロールによりカレンダー加工して厚みを合わせる方法等を採ることができる。その際、樹脂組成物の性能を落とさない範囲で加熱しながら成形を行なうことも可能である。

【0046】

本発明で用いる金属製中空円筒の表面に物理的、化学的処理を行うことにより、感光性樹脂組成物層あるいは接着剤層との接着性を向上させることができる。物理的処理方法としては、サンドブラスト法、微粒子を含有した液体を噴射するウエットブラスト法、コロナ放電処理法、プラズマ処理法、紫外線あるいは真空紫外線照射法などを挙げることができる。また、化学的処理方法としては、強酸・強アルカリ処理法、酸化剤処理法、カップリング剤処理法などである。

【0047】

円筒状に成形された感光性樹脂組成物(a)は、光照射により硬化させ、感光性樹脂硬化物(α)を形成する。また、円筒状に成形しながら光照射により硬化させることもできる。硬化に用いられる光源としては高圧水銀灯、超高圧水銀灯、紫外線蛍光灯、殺菌灯、カーボンアーク灯、キセノンランプ、メタルハライドランプ等が挙げることができる。感光性樹脂組成物層に照射される光は、200nm〜300nmの波長の光を有することが好ましい。特に水素引き抜き型光重合開始剤は、この波長領域に強い光吸収を有するものが多いため、200nm〜300nmの波長の光を有する場合、感光性樹脂硬化物層表面の硬化性を充分に確保することができる。硬化に用いる光源は、1種類でも構わないが、波長の異なる2種類以上の光源を用いて硬化させることにより、樹脂の硬化性が向上することがあるので、2種類以上の光源を用いることも差し支えない。

【0048】

本発明の樹脂硬化物からなる樹脂硬化物層は、継ぎ目を有しないことが好ましい。樹脂組成物をスプレー法等の非接触法で金属製円筒上に塗布する場合には、該金属製円筒を回転させながら、樹脂組成物を噴霧することにより膜厚を増大させて継ぎ目のない層を形成することが可能である。また、ドクターブレード法、ダイ押し出し法、ロールコート法、グラビアコート法などの接触法で金属製円筒上に塗布する場合には、最終的に接触する部分が残り、その部分で凹凸が発生する可能性がある。このような場合は、樹脂組成物を硬化後、切削、研削、研磨等の方法で表面を調整することが望ましい。

【0049】

また、樹脂組成物を塗布後、硬化させることが必要となるため、円筒状に形状を保持するためには、短時間で硬化できる感光性樹脂組成物を用いることが好ましい。

【0050】

本発明に係る印刷基材用中空円筒状支持体上に、表面に凹凸パターンが形成可能な感光性樹脂組成物層(β)若しくは感光性樹脂硬化物層(γ)を積層する、又は表面に凹凸パターンが形成された感光性樹脂硬化物層(δ)を積層し、中空円筒状印刷基材を得ることができる。ここで、表面に凹凸パターン形成可能な感光性樹脂層(β)とは、写真製版技術を用いて表面に凹凸パターンを形成できる感光性樹脂層を指す。また、表面に凹凸パターン形成可能な感光性樹脂硬化物層(γ)とは、光硬化によりレーザー彫刻法を用いて表面に凹凸パターンを形成できる感光性樹脂硬化物層を指す。表面に凹凸パターン形成可能な感光性樹脂組成物層(β)として、写真製版技術を用いて表面に凹凸パターンを形成できる感光性樹脂層を包含する。例えば、スチレン−ブタジエン−スチレン(SBS)、スチレン−イソプレン−スチレン(SIS)等の熱可塑性エラストマーにモノマー成分、可塑剤成分、光重合開始剤等を混合した組成物を挙げることができる。このような組成物を、シート状に成形し感光性樹脂層として中空円筒状支持体上に積層することができる。また、露光マスクを用いた露光工程の後、現像液で未硬化部分を現像除去する現像工程、あるいは未硬化部分を不織布等で加熱溶融させ吸収除去する熱現像工程を経て表面にパターンを形成することができる。この場合、シート状に成形された感光性樹脂原版を円筒状支持体表面に巻き付け、貼り付けて用いることができる。この際、中空円筒状支持体上に積層された、シート状感光性樹脂層の端部を溶着させて継ぎ目を除去する工程を経ても構わない。また、表面に凹凸パターン形成可能な感光性樹脂硬化物層として、上述の熱可塑性エラストマーを構成成分とする感光性樹脂組成物をシート状に成形した感光性樹脂層を、シート状のまま光硬化させて得られたシート状感光性樹脂硬化物層を中空円筒状支持体上に積層すること、あるいはシート状の感光性樹脂層を中空円筒状印刷支持体上に積層した後に光硬化させて感光性樹脂硬化物層を得ることができ、印刷層として印刷工程で使用することが可能となる。未硬化状態で円筒状に成形する場合には、シート端部を溶着させて継ぎ目を除去することが可能である。さらに、レーザー彫刻法を用いて表面に凹凸パターンを形成できる感光性樹脂硬化物層を形成する有用な材料として、例えば、不飽和ポリウレタン、不飽和ポリエステル等のプレポリマーにモノマー成分や光重合開始剤を混合した組成物からなる20℃において液状の感光性樹脂組成物を挙げることができる。ここで挙げた液状感光性樹脂組成物は、円筒状印刷基材上に塗布され、その後、光で硬化して得られる感光性樹脂硬化物層として使用され、レーザー彫刻法により表面にパターンを形成した印刷層とすることができる。

【0051】

また、表面に凹凸パターンが形成された感光性樹脂硬化物層(δ)とは、写真製版技術、レーザー彫刻法等により表面に凹凸パターンが形成されたシート状の感光性樹脂硬化物層を指す。例えば、前記熱可塑性エラストマーを構成主成分とする感光性樹脂組成物をシート状に成形したものを、シート状態で露光、現像工程を経て表面にパターンを形成した感光性樹脂硬化物層、シート状の印刷層を中空円筒状支持体上に巻き付け、貼り付けたものを挙げることができる。さらに、シート状に成形した感光性樹脂硬化物をレーザー彫刻法により表面にパターンを形成した感光性樹脂硬化物層を挙げることができる。これらの感光性樹脂硬化物層は、中空円筒状支持体上に積層し印刷層として印刷工程で用いることができる。

【0052】

本発明では、前記印刷層の下部にエラストマーからなるクッション層を形成することもできる。クッション層としては、ショアA硬度が10〜70度のエラストマー層であることが好ましい。ショアA硬度が10度以上である場合、適度に変形するため、印刷品質を確保することができる。また、70度以下であれば、クッション層としての役割を果たすことができる。

【0053】

前記クッション層は、特に限定せず、熱可塑性エラストマー、光硬化型エラストマー、熱硬化型エラストマー等ゴム弾性を有するものであれば何でも構わない。微細孔を有する多孔質エラストマー層であってもよい。特にシート状又は円筒状印刷版への加工性の観点から、光で硬化する液状感光性樹脂組成物を用い、硬化後にエラストマー化する材料を用いることが簡便であり、より好ましい。

【0054】

クッション層に用いる熱可塑性エラストマーの具体例としては、スチレン系熱可塑性エラストマーであるSBS(ポリスチレン−ポリブタジエン−ポリスチレン)、SIS(ポリスチレン−ポリイソプレン−ポリスチレン)、SEBS(ポリスチレン−ポリエチレン/ポリブチレン−ポリスチレン)等、オレフィン系熱可塑性エラストマー、ウレタン系熱可塑性エラストマー、エステル系熱可塑性エラストマー、アミド系熱可塑性エラストマー、シリコン系熱可塑性エラストマー、フッ素系熱可塑性エラストマー等を挙げることができる。

【0055】

光硬化型エラストマーとしては、前記熱可塑性エラストマーに光重合性モノマー、可塑剤および光重合開始剤等を混合したもの、プラストマー樹脂に光重合性モノマー、光重合開始剤等を混合した液状組成物などを挙げることができる。本発明では、微細パターンの形成機能が重要な要素である感光性樹脂組成物の設計思想とは異なり、光を用いて微細なパターンの形成を行う必要がなく、全面露光により硬化させることにより、ある程度の機械的強度を確保できれば良いため、材料の選定において自由度が極めて高い。

【0056】

また、硫黄架橋型ゴム、有機過酸化物、フェノール樹脂初期縮合物、キノンジオキシム、金属酸化物、チオ尿素等の非硫黄架橋型ゴムを用いることもできる。さらに、テレケリック液状ゴムを反応する硬化剤を用いて3次元架橋させてエラストマー化したものを使用することもできる。

【0057】

本発明に係る中空円筒状印刷基材を用いて、被印刷基材上にインキを塗布する際に使用する印刷機は、樹脂凸版を用いて印刷できるタイプの印刷機であれば特に限定するものでなく、市販のフレキソ印刷機、ドライオフセット印刷機、液晶配向膜印刷機等を挙げることができる。ロールからロールへの形態で印刷を行うフィルム、紙等への印刷を行う印刷機、枚様の被印刷基材に印刷する印刷機、缶等の曲面上に印刷する印刷機が市販されている。中空円筒状印刷基材をエアーシリンダーに装着して使用するスリーブ対応印刷機であっても構わない。

【0058】

金属製シートの両端部を溶着させて作製した金属製中空円筒の内側には、該溶着部に線状の凸部が存在していることが好ましい。この線状の凸部を、前記中空円筒状印刷基材を印刷機の版胴上に装着する際の位置合わせ部として使用することが好ましい。したがって、版胴として用いるエアーシリンダーの表面には、該エアーシリンダーの長軸方向に、端部から少なくとも一部に線状の凹部が存在していることが好ましい。該凹部に前記金属製中空円筒の内側に存在する凸部を嵌め込むことにより位置合わせ用の基準として使用することができる。この作業によって、若干の位置修正を実施することにより位置合わせ作業を大幅に簡略化できると共に、作業に要する時間を大幅に短縮化することが可能となる。

【0059】

また、本発明では、前述の中空円筒状印刷基材を、印刷機のシリンダーに装着する方法を提供する。本発明に係る方法では、該シリンダーの表面に、該シリンダーの長軸方向に直線状の凹部が形成されており、前記中空円筒状印刷基材の最内側の金属製中空円筒状支持体に存在する直線状に溶着された接合部を、前記シリンダー表面に形成された凹部に嵌め込み、位置合わせ用の基準として使用する。さらに、印刷機のシリンダーがエアーを噴出する微小孔を有するエアーシリンダーの場合には、本発明に係る方法は、レーザー彫刻工程又は印刷工程で使用される。くわえて、本発明に係る方法において、前述の中空円筒状印刷基材が、フレキソ印刷、ドライオフセット印刷あるいはレタープレス印刷で用いられることが好ましい。

【実施例】

【0060】

以下に示す本発明の実施例及び比較例を挙げて本発明をさらに詳細に説明するが、これらは例示的なものであり、本発明は以下の実施例等に制限されるものではない。当業者は、以下に示す実施例に様々な変更を加えて本発明を実施することができ、かかる変更は本願特許請求の範囲に包含される。

【0061】

(1)数平均分子量の測定

樹脂(b)の数平均分子量は、ゲル浸透クロマトグラフ法(GPC法)を用いて、分子量既知のポリスチレンで換算して求めた。高速GPC装置(日本国、東ソー社製のHLC−8020)とポリスチレン充填カラム(商標、TSKgel GMHXL、日本国、東ソー社製)を用い,テトラヒドロフラン(THF)で展開して測定した。カラムの温度は40℃に設定した。GPC装置に注入する試料としては、樹脂濃度が1wt%のTHF溶液を調整し、注入量10μlとした。また、検出器としては、紫外吸収検出器を使用した。本発明の実施例或いは比較例で用いる樹脂(α)は、GPC法で求めた多分散度(Mw/Mn)が1.1より大きいものであったため、GPC法で求めた数平均分子量Mnを採用した。

【0062】

[実施例1]

(金属製中空円筒の製造)

厚さ0.15mmのブリキ(鉄の表面を亜鉛めっきしたもの)シートを長さ499mm、幅200mmに切断し、周長が500mmとなるように円筒状に成形し、炭酸ガスレーザー溶接機を用いて両端部を溶着した。この際、溶着部のブリキシートの下には、深さ1mm、幅1mmの線状で、断面形状が半円形の溝が形成された金属製の型を設置し、溶接部が丁度、この溝の上に形成されるようにブリキシートを微調整し、前記レーザー溶接を行った。

このようにして形成されたブリキ製中空円筒の内側には、前記溝の形状に対応した線状の凸部が形成された。凸部の幅は、約1mm、高さは、約1mmであった。ブリキ製中空円筒の外側の溶着部は、約100μm程度、線状に盛り上がっていた。

【0063】

(樹脂(b)の製造)

温度計、攪拌機を備えた2Lのセパラブルフラスコにジエチレングリコール212重量部、プロピレングリコール152重量部、1,4−ブタンジオール90重量部及びアジピン酸511重量部、フマル酸87重量部、テトラヒドロ無水フタル酸127重量部、p−メトキシフェノール1.2重量部を、窒素雰囲気中で、常圧、230℃で4時間反応させ、次いで100mmHg減圧下でさらに4時間反応させ、酸価23の不飽和ポリエステルを得た。

この不飽和ポリエステル560重量部、ヘキサメチレンジイソシアネート33.6重量部及び2、6−ジ−tert−ブチル−4−メチルフェノール0.6重量部を80℃で4時間混合・反応させ、次いでこの反応物にヒドロキシプロピルメタクリレート43.2重量部及びジブチルチンスズジラウレート0.2重量部を添加し、さらに80℃で2時間反応させることによって不飽和ポリエステルウレタンを得た。このもののGPCによるポリスチレン換算数平均分子量は7000であった。

【0064】

(感光性樹脂組成物(a)の調整)

上記のように製造した不飽和ポリエステルウレタン66.8重量部に対し、有機化合物(c)としてジエチレングリコールジメタクリレート16.63重量部、ジアセトンアクリルアミド8.28重量部、ジエチレングリコールジメタクリレート8.28重量部、光重合開始剤として2,2−ジメトキシ−2−フェニルアセトフェノン0.6重量部、ベンゾフェノン1重量部、重合禁止剤として2,6−ジ−t−ブチル−4−メチルフェノール0.05重量部を混合し、感光性樹脂組成物(ア)を得た。

【0065】

(印刷基材用中空円筒状支持体の製造)

ブリキ製中空円筒の外側表面上に、厚さ約1mmで感光性樹脂組成物(ア)を、ドクターブレードを用いて塗布し、メタルハライドランプ(米国、フュージョン社製)の紫外光を照射し、感光性樹脂硬化物を得た。その後、感光性樹脂硬化物の表面を若干研削、研磨して継ぎ目のない厚さ1mmの感光性樹脂硬化物層を形成した。

【0066】

(クッション層の形成)

得られた印刷機材用中空円筒状支持体上に、クッションの両方の面に両面接着層の付いたクッションテープ(米国、3M社製、商標名「1820」)を貼り付けた。

【0067】

(レーザー彫刻印刷原版用感光性樹脂組成物の製造)

温度計、攪拌機を備えた1Lのセパラブルフラスコに、旭化成ケミカルズ株式会社製ポリカーボネートジオールである、商標「PCDL L4672」(数平均分子量1990、OH価56.4)100重量部とトリレンジイソシアネート6.9重量部を加え、80℃に加温下3時間反応させたのち、2―メタクリロイルオキシイソシアネート3.3重量部を添加し、更に3時間反応させて不飽和ポリウレタンを得た。このもののGPCによるポリスチレン換算数平均分子量は約10000であった。

上記のように製造した不飽和ポリウレタン100重量部に対し、有機化合物(c)としてベンジルメタクリレート25重量部、シクロメタクリレート19重量部、ブトキシジエチレングリコールメタクリレート6重量部、光重合開始剤として2,2−ジメトキシ−2−フェニルアセトフェノン0.6重量部、ベンゾフェノン1重量部、添加剤として無機多孔質体C−1504(富士シシリア化学株式会社製、多孔質性微粉末シリカ、商標「サイロスフェアーC−1504」、数平均粒子径4.5μm、比表面積520m2/g、平均細孔径12nm、細孔容積1.5ml/g、灼熱減量2.5wt%、吸油量290ml/100g)5重量部、重合禁止剤として2,6−ジ−t−ブチル−4−メチルフェノール0.05重量部を混合し、感光性樹脂組成物(イ)を得た。

【0068】

(レーザー彫刻用円筒状印刷原版の製造)

上記のようにして形成したクッションの上に、ドクターブレードを用いて感光性樹脂組成物(イ)を厚さ約3mmに塗布し、前記メタルハライドランプの紫外線を照射し、感光性樹脂硬化物を得た。得られた感光性樹脂硬化物の表面を研削、研磨することにより厚さ2.8mmの印刷原版を得た。

【0069】

(レーザー彫刻印刷版の製造)

前記レーザー彫刻用の印刷原版の表面にレーザー彫刻機(英国、ZED社製、商標名「ZED−mini−1000」)を用いて、表面に網点パターンを有する印刷版を形成した。深さは、0.5mmと設定した。レーザー彫刻機のエアーシリンダーに作製した中空円筒状印刷版を装着した。この際、エアーシリンダー表面にはブリキ製中空円筒の溶着部内側面に形成された線状の凸部に対応した凹部が形成してあり、溶着部の凹凸が嵌め合うように位置合わせを行った。エアーシリンダー表面の凹部中心を基準として、レーザー彫刻を実施した。

【0070】

(印刷評価)

フレキソ印刷機のエアーシリンダーに、作製した中空円筒状印刷版を装着した。この際、エアーシリンダーの表面にはブリキ製中空円筒の溶着部の内側面の線状の凸部に対応した凹部が形成してあり、溶着部の凹凸が嵌め合うように位置合わせを行った。位置合わせ時間は、1分以下で済んだ。

【0071】

[比較例1]

金属製中空円筒として、ニッケルめっきで作製した厚さ125μmの継ぎ目のないスリーブを用意した。この金属製中空円筒の内面には凸部は存在しない。金属製中空円筒以外は実施例1と同様にしてレーザー彫刻印刷版を作製した。

印刷機の版胴であるエアーシリンダーに装着し、位置合わせを行ったが、所要時間は数分間を要した。

【0072】

[比較例2]

実施例1で用いたブリキ製中空円筒を、エアーシリンダーに5回に渡り装脱着を繰り返し実施したが、装脱着時の取り扱い作業中に表面に凹みが形成され、回復することができなかった。

【産業上の利用可能性】

【0073】

本発明に係る印刷基材用中空円筒状支持体は、印刷工程で用いる印刷基材用の中空円筒状支持体として好適である。

【図面の簡単な説明】

【0074】

【図1】図1は、本発明に係る印刷基材用中空円筒状支持体の概略図を示し、図1(A)は、当該印刷基材用中空円筒状支持体の概略斜視図を示す。なお、図1(B)及び1(C)は、それぞれ、該支持体の一部の拡大した概略断面図を示す。

【符号の説明】

【0075】

10:印刷基材用中空円筒状支持体、12:金属シート、14:溶着部、16:凸部、18:樹脂硬化物層

【技術分野】

【0001】

本発明は、印刷工程で用いる印刷基材用の中空円筒状支持体に関する。

【背景技術】

【0002】

フレキソ印刷やドライオフセット印刷等の印刷分野では、感光性樹脂と写真製版技術を用いて、露光・現像工程を経て表面にパターンを形成したシート状感光性樹脂版が多く用いられている。シート状の印刷版を用いる場合、印刷工程では印刷機の版胴にシート状印刷版を位置合わせしながら固定させる。この際、多色の印刷を行う場合には、用いるインキの色の数だけ版胴が存在し、各色に対応するシート状印刷版は、正確に位置合わせを行わないと印刷物の画像ぼけや色ずれ等、印刷品質を低下させてしまう大きな問題点がある。また、前述の位置合わせの工程に多大な時間を費やしていたため、時間の短縮化が強く望まれている。

【0003】

そのため、近年、繊維強化プラスチック製スリーブ上に印刷原版や印刷版を積層して、位置合わせ工程を簡略化する手法が開発されている。スリーブ上に印刷原版や印刷版を形成することにより、位置合わせに要する時間を大幅に低減させることが可能となった。この際、空気の吹き出る小孔を有するエアーシリンダーが用いられ、スリーブは前記小孔から吹き出る空気の圧力により若干膨らみ、前記エアーシリンダーへの装脱着が容易にできる。

【0004】

しかしながら、上記の繊維強化プラスチック製スリーブの製造では、手間隙かかる工程を経て作製されるため、多大に製造時間を要する上に、必然的に高価なものとなってしまうという大きな問題を有している。

【0005】

また、ニッケル等の材料を用いた金属製スリーブも入手可能であるが、めっき技術を用いて製造されるため、繊維強化プラスチック製スリーブ同様、高価なものとなっていた。

【0006】

さらに、金属製スリーブは、厚さが厚いものでも数100μmであるため、凹みなどの修復不能の欠陥が発生し易く、エアーシリンダー等の版胴への装脱着時には、細心の注意が必要である。

【0007】

特許文献1(特許2851569号公報)では、金属シートの両端部を溶接し、溶接部に凸部が発生しないように凸部を研磨して除去する方法が採られていた。研磨等の手法を用いるため、作製に多くの時間を要し、必然的にコストアップに繋がっていた。この方法では、金属シートを溶接した接合部には凸部は存在せず、内面は平坦であることから、この接合部を位置合わせの基準に用いるという着想はなく、明細書中に一切記載がない。

【0008】

繊維強化プラスチック製スリーブや金属製スリーブを用いて版胴上で位置合わせする場合にも、版胴の長軸方向と周方向での位置合わせが必要となる。それゆえ、更なる位置合わせ時間の短縮化が求められている。

【0009】

このように、従来技術では、安価にしかも容易にスリーブを製造する技術、位置合わせ時間をより短縮化できる技術が知られていなかい。

【特許文献1】特許2851569号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明の目的は、版胴への装脱着時に凹みの発生を防止するとともに、版胴への位置合わせをより簡便に実施できる安価な中空円筒状支持体を提供することである。

【課題を解決するための手段】

【0011】

本発明者らは、上記目的を達成するために鋭意検討し、円筒状に成形された金属製シートの両端部を溶着させて作製された金属製中空円筒の溶着部の少なくとも内側表面に、前記溶着部の少なくとも一部分に凸部を備えるとともに、該金属中空円筒の外側表面上に、樹脂硬化物層が積層されている印刷基材用中空円筒状支持体を用いることにより、上記の課題を解決できることを見出し、本発明を完成するに至った。すなわち、本発明の第一の態様では、

1. 円筒状に成形された金属製シートの両端部を溶着させて作製された印刷基材用中空円筒状支持体であって、

該金属製中空円筒の溶着部の少なくとも内側表面に、前記溶着部の少なくとも一部分に凸部を有し、前記金属製円筒の外側表面上に、厚さ50μm以上20mm以下の樹脂硬化物層が積層されていることを特徴とする印刷基材用中空円筒状支持体、

2. 前記金属製シートの厚さが、厚さ10μm以上500μm以下であって、溶着部に幅が10μm以上2mm以下、厚さ5mm以下である線状の凸部が存在することを特徴とする前項1に記載の印刷基材用中空円筒状支持体、

3. 前記金属が、鉄、アルミニウム、ニッケル、クロム、銅、チタン、亜鉛、タングステン、タンタルからなる群から選択される単体金属、あるいは前記種類の金属を含む合金、積層物、又は接合物であることを特徴とする前項1又は2に記載の印刷基材用中空円筒状支持体、

4. 前記金属製シートの両端部を溶着する方法が、レーザー溶接法、アーク溶接法、電子ビーム溶接法、エレクトロスラグ溶接法、超音波溶接法、抵抗溶接法からなる群から選択される少なくとも1種類の方法であることを特徴とする前項1ないし3のうちいずれか一項に記載の印刷基材用中空円筒状支持体、

5. 前記樹脂硬化物層が、継ぎ目を有しないことを特徴とする前項1ないし4のうちいずれか一項に記載の印刷基材用中空円筒状支持体、

6. 前記樹脂硬化物層のうち少なくとも1層が、感光性樹脂硬化物(α)から形成されていることを特徴とする前項1ないし5のうちいずれか一項に記載の印刷基材用中空円筒状支持体、

7. 前記感光性樹脂硬化物(α)が、20℃において液状の感光性樹脂組成物(a)を光硬化させて得られることを特徴とする前項6に記載の印刷基材用中空円筒状支持体、

8. 前記樹脂硬化物層のショアD硬度が、5度以上100度以下であることを特徴とする前項1ないし7のうちいずれか一項に記載の印刷基材用中空円筒状支持体、

を提供する。

【0012】

また、本発明の第二の態様によれば、

9. 前項1から8のうちいずれか一項に記載の印刷基材用中空円筒状支持体上に、表面に凹凸パターンが形成可能な感光性樹脂組成物層(β)、感光性樹脂硬化物層(γ)が積層されている、又は表面に凹凸パターンが形成された感光性樹脂硬化物層(δ)が積層されていることを特徴とする中空円筒状印刷基材、

10. 前記表面に凹凸パターンを形成する方法が、写真製版法又はレーザー彫刻法であることを特徴とする前項9に記載の中空円筒状印刷基材、

を提供する。

【0013】

さらに、本発明の第三の態様によれば、

11. 前項9に記載の中空円筒状印刷基材を、印刷機のシリンダーに装着する方法であって、

該シリンダーの表面に、該シリンダーの長軸方向に直線状の凹部が形成されており、前記中空円筒状印刷基材の最内側の金属製中空円筒状支持体に存在する直線状に溶着された接合部を、前記シリンダー表面に形成された凹部に嵌め込み、位置合わせ用の基準として使用することを特徴とする中空円筒状印刷基材の方法、

12. 前記シリンダーがエアーを噴出する微小孔を有するエアーシリンダーであって、レーザー彫刻工程又は印刷工程で使用されることを特徴とする前項11に記載の中空円筒状印刷基材の方法、

13.前項9又は10のいずれかに記載の中空円筒状印刷基材が、フレキソ印刷、ドライオフセット印刷あるいはレタープレス印刷で用いられることを特徴とする中空円筒状印刷基材の方法、

を提供する。

【発明の効果】

【0014】

本発明によれば、版胴への装脱着時に凹みの発生を防止し、位置合わせをより簡便に実施できる安価な中空円筒状支持体を提供することができる。

【発明を実施するための最良の形態】

【0015】

以下の実施形態は、本発明を説明するための例示であり、本発明をこの実施形態にのみ限定する趣旨ではない。本発明は、その要旨を逸脱しない限り、さまざまな形態で実施することができる。

【0016】

図1は、本発明に係る印刷基材用中空円筒状支持体の概略図を示し、図1(A)は、当該印刷基材用中空円筒状支持体の概略斜視図を示す、図1(B)及び1(C)は、該支持体の一部の概略断面図を示す。本発明に係る印刷基材用中空円筒状支持体10は、円筒状に成形された金属製シート12の両端部を溶着させて作製された金属製中空円筒の外側表面上に、樹脂硬化物層18が積層されている。

【0017】

なお、図1(B)では、金属製シート12の両端部を溶着させた場合、当該溶着部14が金属製シートから略上部に盛り上がっているのに対し、図1(C)では、当該溶着部14が金属製シート12よりも略下部に凹んでいる。本発明に係る印刷基材用中空円筒状支持体では、図1(B)及び図1(C)に例示されているような、溶着部14と金属製シート12との関係に限定されるものではない。

【0018】

ここで、本発明で用いる用語「印刷基材」とは、印刷分野で用いられる材料を意味し、印刷版、ブランケットなどに用いられる。印刷版としては、フレキソ印刷版、ドライオフセット印刷版、レタープレス印刷版、グラビア印刷版等の印刷版として用いることができる。また、フレキソ印刷におけるクッション、オフセット印刷におけるブランケットとしても利用することが可能である。

【0019】

溶着された金属製シート12の両端部に、幅10μm以上2mm以下、厚さ2mm以下の線状の凸部16が存在し、該凸部16が金属製中空円筒の少なくとも内側に、かつ溶着部14の少なくとも一部分に存在する。前記の寸法の凸部が存在することにより、印刷機の版胴あるいはレーザー彫刻時のシリンダーに装着する際の位置合わせ用の部位として用いることができる。この凸部16の存在が、位置合わせ工程を大幅に簡略化、短時間化することが可能となる。凸部16の厚さとは、金属製シート12の表面を基準面として該基準面から飛び出した部分の高さを意味する。凸部16の形状は特に限定するものではなく、金属製中空円筒の長軸に垂直な面で切断した際の断面形状において、半円形、半楕円形、多角形であって構わない。位置合わせを正確に行う基準を形成する観点からは、該金属製中空円筒を装着するエアーシリンダーの表面に形成される凹部の形状に合わせることが好ましい。

【0020】

本発明に係る印刷基材用中空円筒状支持体10の金属材料として鉄、アルミニウム、ニッケル、クロム、銅、チタンからなる群から選択される単体金属、あるいは合金、積層物、又は接合物であることが好ましい。積層物とは、異種の金属をめっき法、蒸着法、圧着法、接着剤による接着法等の方法を用いて積層した構造を言う。また、接合物とは、溶接法等の方法で溶融させて接着した構造を言う。

【0021】

本発明において、金属製シートの両端部を溶着する方法は、レーザー溶接法、アーク溶接法、電子ビーム溶接法、エレクトロスラグ溶接法、超音波溶接法、抵抗溶接法からなる群から選択される少なくとも1種類の方法であることが好ましい。特に接合部の仕上がりの良好さ、形成される凸部16の寸法を微細にできること、簡便さの観点からレーザー溶接法が特に好ましい方法である。レーザー溶接法で使用されるレーザーは、炭酸ガスレーザー、YAGレーザー、YLFレーザー、YVO4レーザー等の固体レーザー、半導体レーザー、ファイバーレーザーのように800nm〜15μmの波長領域に発振波長を有するレーザーが好ましい。発振モードは連続発振レーザーであってもパルス発振レーザーであっても構わない。

【0022】

本発明に係る印刷基材用中空円筒状支持体10を形成する金属製シート12の厚さは、10μm以上500μm以下が好ましい。より好ましくは、50μm以上200μm以下、さらに好ましくは80μm以上150μm以下である。この厚さ範囲であれば、エアーシリンダーへの装脱着を容易に実施できる。金属製シートは、寸法を正確に測長しながら切断することが好ましい。切断する方法は特に限定するものでなく、通常の方法を用いて実施することができるが、切断面の形状安定性の観点から、ビーム径を絞ったレーザー光を走引する方法が好ましい。

【0023】

また、円筒状に成形された金属製シート12の両端部を溶着する際に、形成される金属製中空円筒の内側に位置合わせ用の凸部16が正確な寸法で形成できるように、該金属製シート12の下に前記凸部16に対応する凹部が表面に形成された型を配置することが好ましい。

【0024】

金属製中空円筒の外側表面上に形成される樹脂硬化物層18の厚さは、10μm以上20mm以下であることが好ましい。より好ましくは、50μm以上10mm以下、さらに好ましくは100μm以上2mm以下である。

【0025】

本発明で用いる樹脂硬化物層18のうち少なくとも一層は、感光性樹脂組成物(a)に高エネルギー線を照射して硬化させて得られる感光性樹脂硬化物(α)、熱硬化性樹脂を熱硬化させて得られる樹脂硬化物、ゴム系材料を加硫して得られる硬化ゴム材料等を挙げることができる。また、本発明において、樹脂硬化物層18は、前記硬化物を組み合わせて用いることもできる。硬化速度の観点から、感光性樹脂組成物(a)が特に好ましい。感光性樹脂組成物(a)を硬化させるのに用いる高エネルギー線として、紫外線領域や可視光線領域に発光波長を有する光、電子線、X線、分子線等を挙げることができる。

【0026】

本発明で用いる樹脂硬化物層18のショアD硬度は、10度以上100度以下であることが好ましい。より好ましくは20度以上100度以下、さらに好ましくは30度以上100度以下である。本発明で用いる樹脂硬化物層18のショアD硬度が前記範囲であれば、形成される印刷基材用中空円筒状支持体10の強度を充分に確保し、長期間安定して使用することができる。

【0027】

本発明で用いる樹脂硬化物層18を得るための樹脂組成物の具体例として、以下のものに限定されるわけではないが、感光性樹脂組成物(a)と熱硬化性樹脂組成物を挙げることができる。本発明において、特に好ましい感光性樹脂組成物(a)について以下に記載する。本発明で用いる感光性樹脂組成物(a)は、数平均分子量が1000以上50万以下の樹脂(b)、数平均分子量1000未満の重合性反応基を有する有機化合物(c)を含むことが好ましい。

【0028】

感光性樹脂組成物(a)は20℃において液状であっても固体状であっても構わないが、成形性の容易さから20℃において液状であることが特に好ましい。

【0029】

感光性樹脂組成物(a)における樹脂(b)は、20℃において液状であっても固体状であっても構わないが、成型加工性の観点から20℃で液状樹脂であることが好ましい。ここで、液状樹脂とは、容易に流動変形し、かつ冷却により変形された形状に固化できるという性質を有する高分子体を意味する。外力を加えたときに、その外力に応じて瞬時に変形し、かつ外力を除いたときには、短時間に元の形状を回復する性質を有するエラストマーに対応する用語である。樹脂(b)が20℃において液状樹脂である場合には、感光性樹脂組成物も20℃において液状となり、シート状又は円筒状に成形する際に、良好な厚み精度や寸法精度を得ることができる。液状感光性樹脂を用いる場合、感光性樹脂組成物(a)の粘度は、好ましくは、20℃において10Pa・s以上10kPa・s以下である。より好ましくは、50Pa・s以上5kPa・s以下である。粘度が10Pa・s以上であれば、作製される印刷基材の機械的強度が十分であり、円筒状に成形する際であっても形状を保持し易く、加工し易い。粘度が10kPa・s以下であれば、高温にしなくとも変形し易く、加工が容易である。シート状あるいは円筒状の印刷基材に成形し易く、プロセスも簡便である。特に厚み精度の高い印刷基材を得るためには、該感光性樹脂組成物が重力により液ダレ等の現象を起こさないように粘度を100Pa・s以上、好ましくは200Pa・s以上、より好ましくは500Pa・s以上の比較的粘度の高い感光性樹脂組成物であることが望ましい。

【0030】

樹脂(b)の数平均分子量は、1000以上50万以下、好ましくは5000以20万以下、より好ましくは1万以上10万以下である。樹脂(b)の数平均分子量は1000以上であれば、後に架橋して作製する円筒状支持体が強度を保ち、印刷基材として用いる場合、繰り返しの使用にも耐えられる。また、樹脂(b)の数平均分子量の上限は、50万以下が好ましい。50万以下であれば、感光性樹脂組成物の粘度が過度に上昇することもなく、シート状、あるいは円筒状に成形する際に加熱押し出し等の複雑な加工方法は必要ない。ここで言う数平均分子量とは、ゲル浸透クロマトグラフィーを用いて測定し、分子量既知のポリスチレンで検量し換算した値である。

【0031】

樹脂(b)は、分子内に重合性不飽和基を有していても構わない。特に好ましいものとして1分子あたり平均で0.7以上の重合性不飽和基を有するポリマーを挙げることができる。1分子あたり平均で0.7以上であれば、感光性樹脂組成物より得られる印刷原版の機械強度に優れ、レーザー彫刻時にレリーフ形状が崩れ難くなる。さらにその耐久性も良好で、繰り返しの使用にも耐えられるのものとなり好ましい。印刷原版の機械強度を考慮すると、樹脂(b)の重合性不飽和基は1分子あたり0.7以上が好ましく、1を越える量が更に好ましい。樹脂(b)の重合性不飽和基の存在比率については、高分解能核磁気共鳴スペクトル法(NMR法)を用いて定量化することができる。ここで言う分子内とは高分子主鎖の末端、高分子側鎖の末端や高分子主鎖中や側鎖中に直接、重合性不飽和基が付いている場合なども含まれる。本発明の重合性不飽和基とは、ラジカルまたは付加重合反応に関与する重合性不飽和基と定義する。ラジカル重合反応に関与する重合性不飽和基の好ましい例としては、ビニル基、アセチレン基、アクリル基、メタクリル基などが挙げられる。付加重合反応に関与する重合性不飽和基の好ましい例としては、シンナモイル基、チオール基、アジド基、開環付加反応するエポキシ基、オキセタン基、環状エステル基、ジオキシラン基、スピロオルトカーボネート基、スピロオルトエステル基、ビシクロオルトエステル基、環状イミノエーテル基等が挙げられる。

【0032】

樹脂(b)の分子内に重合性不飽和基を導入する方法としては、例えば直接、重合性の不飽和基をその分子末端に導入したものを用いてもよいが、別法として、水酸基、アミノ基、エポキシ基、カルボキシル基、酸無水物基、ケトン基、ヒドラジン残基、イソシアネート基、イソチオシアネート基、環状カーボネート基、エステル基などの反応性基を複数有する数千程度の分子量の上記成分の反応性基と結合しうる基を複数有する結合剤(例えば、水酸基やアミノ基の場合のポリイソシアネートなど)を反応させ、分子量の調節、及び末端の結合性基への変換を行った後、この末端結合性基と反応する基と重合性不飽和基を有する有機化合物と反応させて末端に重合性不飽和基を導入する方法などの方法が好適に挙げられる。

【0033】

感光性樹脂組成物(a)における有機化合物(c)は、数平均分子量が1000未満、分子内に重合性反応基を有する化合物であることが好ましい。重合性反応基は、ラジカル重合反応、付加重合反応、開環付加重合反応に寄与する官能基である。ラジカル重合反応に関与する重合性反応基の好ましい例としては、ビニル基、アセチレン基、アクリル基、メタクリル基などが挙げられる。付加重合反応に関与する重合性反応基の好ましい例としては、シンナモイル基、チオール基、アジド基、開環付加反応するエポキシ基、オキセタン基、環状エステル基、ジオキシラン基、スピロオルトカーボネート基、スピロオルトエステル基、ビシクロオルトエステル基、環状イミノエーテル基等が挙げられる。樹脂(b)との希釈のし易さを考慮すると数平均分子量は1000以下が好ましい。有機化合物(c)は例えば、エチレン、プロピレン、スチレン、ジビニルベンゼン等のオレフィン類、アセチレン類、(メタ)アクリル酸及びその誘導体、ハロオレフィン類、アクリロニトリル等の不飽和ニトリル類、(メタ)アクリルアミド及びその誘導体、アリルアルコール、アリルイソシアネート等のアリル化合物、無水マレイン酸、マレイン酸、フマル酸等の不飽和ジカルボン酸及びその誘導体、酢酸ビニル類、N−ビニルピロリドン、N−ビニルカルバゾール、シアネートエステル類等が挙げられるが、その種類の豊富さ、価格等の観点から(メタ)アクリル酸及びその誘導体が好ましい例である。

【0034】

有機化合物(c)の分子構造として、シクロアルキル骨格、ビシクロアルキル骨格、シクロアルケン骨格、ビシクロアルケン骨格などの脂環族炭化水素骨格、ベンジル基、フェニル基、フェノキシ基、ナフチル基、ピレニル基等を有する芳香族炭化水素骨格、アルキル基、ハロゲン化アルキル基、アルコキシアルキル基、ヒドロキシアルキル基、アミノアルキル基、テトラヒドロフルフリル基、グリシジル基等を有する分子構造、アルキレングリコール、ポリオキシアルキレングリコール、ポリアルキレングリコールやトリメチロールプロパン等の多価アルコールのエステル化合物などが挙げられる。

【0035】

本発明において、これら重合性反応基を有する有機化合物(c)は、その目的に応じて1種若しくは2種以上のものを選択できる。印刷基材として電子材料あるいは光学材料を塗布する場合、該電子材料あるいは光学材料に含まれる溶剤に対する膨潤を押さえるために用いる有機化合物として長鎖脂肪族、脂環族または芳香族の誘導体を少なくとも1種類以上有することが好ましい。

【0036】

本発明に用いる有機化合物(c)の数平均分子量(Mn)の測定方法について説明する。有機化合物(β)が溶解する溶剤に溶かし、ゲル浸透クロマトグラフィー(GPC法)で分析し、分子量既知の標準ポリスチレンに対して換算して数平均分子量(Mn)を算出する。分子量分布の広い化合物については、この方法で求める。分子量分布に関する尺度として、数平均分子量(Mn)と、Mnと同時に算出される重量平均分子量(Mw)の比、すなわち多分散度(Mw/Mn)を用いる。多分散度が1.1以上である場合、分子量分布が広いとして、GPC法で求められる数平均分子量を採用する。また、多分散度が1.1未満のものは分子量分布が極めて狭いため、分子構造解析が可能であり、核磁気共鳴スペクトル法(NMR法)あるいは質量分析法を用いて算出した分子量を数平均分子量とする。

【0037】

本発明の樹脂組成物として熱硬化性樹脂組成物、加硫ゴム系材料を用いる場合には、熱を用いて樹脂硬化物を得る。高温の反応槽内に設置する方法、赤外線ランプ等を用いて直接加熱する方法等を挙げることができる。

【0038】

本発明の樹脂組成物として感光性樹脂組成物を用いる場合、該感光性樹脂組成物を光、すなわち紫外線あるいは可視光線、もしくは電子線の照射により硬化させる方法が好ましい。紫外線あるいは可視光線を用いて光硬化させる場合には、光重合開始剤を添加することができる。光重合開始剤は一般に使用されているものから選択でき、例えば高分子学会編「高分子データ・ハンドブックー基礎編」1986年培風館発行、に例示されているラジカル重合、カチオン重合、アニオン重合の光重合開始剤などが使用できる。ラジカル重合反応を誘起させる光重合開始剤としては、水素引き抜き型光重合開始剤と崩壊形光重合開始剤が、特に効果的な光重合開始剤として用いられる。

【0039】

水素引き抜き型光重合開始剤として、特に限定するものではないが、芳香族ケトンを用いることが好ましい。芳香族ケトンは光励起により効率よく励起三重項状態になり、この励起三重項状態は周囲の媒体から水素を引き抜いてラジカルを生成する化学反応機構が提案されている。生成したラジカルが光架橋反応に関与するものと考えられる。本発明で用いる水素引き抜き型光重合開始剤として励起三重項状態を経て周囲の媒体から水素を引き抜いてラジカルを生成する化合物であれば何れでも構わない。芳香族ケトンとして、ベンゾフェノン類、ミヘラーケトン類、キサンテン類、チオキサントン類、アントラキノン類を挙げることができ、これらの群から選ばれる少なくとも1種類の化合物を用いることが好ましい。ベンゾフェノン類とは、ベンゾフェノン及びその誘導体を指し、具体的には3,3’,4,4’−ベンゾフェノンテトラカルボン酸無水物、3,3’,4,4’−テトラメトキシベンゾフェノン等である。ミヘラーケトン類とは、ミヘラーケトン及びその誘導体をいう。キサンテン類とは,キサンテン及びアルキル基、フェニル基、ハロゲン基で置換された誘導体をいう。チオキサントン類とは、チオキサントン及びアルキル基、フェニル基、ハロゲン基で置換された誘導体を指し、エチルチオキサントン、メチルチオキサントン、クロロチオキサントン等を挙げることができる。アントラキノン類とは、アントラキノン及びアルキル基、フェニル基、ハロゲン基等で置換された誘導体をいう。水素引き抜き型光重合開始剤の添加量は、感光性樹脂組成物全体量の0.1wt%以上10wt%以下が好ましく、より好ましくは0.5wt%以上5wt%以下である。添加量がこの範囲であれば、液状感光性樹脂組成物を大気中で硬化させた場合、硬化物表面の硬化性は十分確保でき、また、耐光性を確保することが出来る。

【0040】

崩壊型光重合開始剤とは、光吸収後に分子内で開裂反応し、活性なラジカルが生成する化合物を指し、特に限定するものではない。具体的には、ベンゾインアルキルエーテル類、2,2−ジアルコキシー2−フェニルアセトフェノン類、アセトフェノン類、アシルオキシムエステル類、アゾ化合物類、有機イソウ化合物類、ジケトン類等を挙げることができ、これらの群から選ばれる少なくとも1種類の化合物を用いることが好ましい。ベンゾインアルキルエーテル類としては、ベンゾインイソプロピルエーテル、べンゾインイソブチルエーテル、「感光性高分子」(講談社、1977年出版、頁228)に記載の化合物を挙げることができる。2,2−ジアルコキシ−2−フェニルアセトフェノン類としては、2,2−ジメトキシ−2−フェニルアセトフェノン、2,2−ジエトキシ−2−フェニルアセトフェノン等を挙げることができる。アセトフェノン類としては、アセトフェノン、トリクロロアセトフェノン、1−ヒドロキシシクロヘキシルフェニルアセトフェノン、2,2−ジエトキシアセトフェノン等を挙げることができる。アシルオキシムエステル類としては、1−フェニル−1,2−プロパンジオン−2−(o−ベンゾイル)オキシム等を挙げることができる。アゾ化合物としては、アゾビスイソブチロニトリル、ジアゾニウム化合物、テトラゼン化合物等を挙げることができる。有機イオウ化合物としては、芳香族チオール、モノ及びジスルフィド、チウラムスルフィド、ジチオカルバメート、S−アシルジチオカルバメート、チオスルホネート、スルホキシド、スルフェネート、ジチオカルボネート等を挙げることができる。ジケトン類としては、ベンジル、メチルベンゾイルホルメート等を挙げることができる。崩壊型光重合開始剤の添加量は、感光性樹脂組成物全体量の0.1wt%以上10wt%以下が好ましく、より好ましくは0.3wt%以上3wt%以下である。添加量がこの範囲であれば、感光性樹脂組成物を大気中で光硬化させた場合、硬化物内部の硬化性は十分に確保出来る。

【0041】

特に酸素濃度が5vol%以上である雰囲気において光硬化させたいラジカル重合系の感光性樹脂組成物の場合、光重合開始剤として、水素引き抜き型光重合開始剤と崩壊型光重合開始剤との組み合わせ、あるいは同一分子内に水素引き抜き型光重合開始剤として機能する部位と崩壊型光重合開始剤として機能する部位を両方有する光重合開始剤を使用することが好ましい。酸素を5vol%以上含有する雰囲気においては、酸素による硬化阻害のため、特に表面近傍の硬化が不十分となる問題があった。そのため、硬化阻害を防止するために、不活性ガス雰囲気、水中の雰囲気、あるいは感光性樹脂組成物の表面を光透過性フィルムで被覆し、酸素を遮断するなどの特別な工夫が必要であり、露光するための装置においても特別な機構を取り付ける必要がある。特に円筒状の感光性樹脂硬化物層を形成する際には、極めて複雑な機構が必要となる。

【0042】

樹脂(b)又は有機化合物(c)が、分子鎖中に存在する酸素原子又は窒素原子に対しα位に存在する水素原子を有する化合物であるチオールのような硫黄原子に直接結合している水素原子を有する化合物を、感光性樹脂組成物全体量の少なくとも20wt%以上含有することが好ましい。より好ましくは40wt%以上である。前記酸素原子の由来原子団としては、アルコール、エーテル、エステル、カーボネート等を挙げることができ、また前記窒素原子の由来原子団としてはウレタン、ウレア、アミド等を挙げることができる。詳しい反応メカニズムは明確ではないが、樹脂(b)又は有機化合物(c)の分子中に存在する前記α位水素や硫黄原子に直接結合している水素を、水素引き抜き型光重合開始剤の励起三重項状態が効率良く引き抜く反応によりラジカル種が発生し、生成したラジカル種が架橋反応に寄与するためと考えられる。水素引き抜き型光重合開始剤は200nm〜300nmの波長領域に強い光吸収を示す化合物が多く、これらの光は感光性樹脂組成物層内部で急速に減衰するため、特に表面での効率が高いものと推定される。

【0043】

その他、本発明の樹脂組成物には用途や目的に応じて重合禁止剤、紫外線吸収剤、染料、顔料、滑剤、界面活性剤、可塑剤、香料などを添加することができる。

【0044】

本発明の樹脂組成物には、無機微粒子或いは無機有機複合微粒子を添加することができる。特に多孔質体であることが好ましい。多孔質体とは、粒子中に微小細孔を有する、あるいは微小な空隙を有する微粒子であり、表面の調整工程において樹脂硬化物層表面には熱がかかるため、切削、研削、研磨工程において発生する粘稠性の液状カスを吸収除去することに効果があり、表面のタック防止効果も有する。

【0045】

本発明の樹脂組成物を円筒状に成形する方法は、既存の樹脂の成形方法を用いることができる。例えば、ドクターブレードと塗布法、ダイ押し出し法、スプレー塗布法、グラビアコート法、ロールコート法等を挙げることができる。また、塗布した樹脂組成物層をロールによりカレンダー加工して厚みを合わせる方法等を採ることができる。その際、樹脂組成物の性能を落とさない範囲で加熱しながら成形を行なうことも可能である。

【0046】

本発明で用いる金属製中空円筒の表面に物理的、化学的処理を行うことにより、感光性樹脂組成物層あるいは接着剤層との接着性を向上させることができる。物理的処理方法としては、サンドブラスト法、微粒子を含有した液体を噴射するウエットブラスト法、コロナ放電処理法、プラズマ処理法、紫外線あるいは真空紫外線照射法などを挙げることができる。また、化学的処理方法としては、強酸・強アルカリ処理法、酸化剤処理法、カップリング剤処理法などである。

【0047】

円筒状に成形された感光性樹脂組成物(a)は、光照射により硬化させ、感光性樹脂硬化物(α)を形成する。また、円筒状に成形しながら光照射により硬化させることもできる。硬化に用いられる光源としては高圧水銀灯、超高圧水銀灯、紫外線蛍光灯、殺菌灯、カーボンアーク灯、キセノンランプ、メタルハライドランプ等が挙げることができる。感光性樹脂組成物層に照射される光は、200nm〜300nmの波長の光を有することが好ましい。特に水素引き抜き型光重合開始剤は、この波長領域に強い光吸収を有するものが多いため、200nm〜300nmの波長の光を有する場合、感光性樹脂硬化物層表面の硬化性を充分に確保することができる。硬化に用いる光源は、1種類でも構わないが、波長の異なる2種類以上の光源を用いて硬化させることにより、樹脂の硬化性が向上することがあるので、2種類以上の光源を用いることも差し支えない。

【0048】

本発明の樹脂硬化物からなる樹脂硬化物層は、継ぎ目を有しないことが好ましい。樹脂組成物をスプレー法等の非接触法で金属製円筒上に塗布する場合には、該金属製円筒を回転させながら、樹脂組成物を噴霧することにより膜厚を増大させて継ぎ目のない層を形成することが可能である。また、ドクターブレード法、ダイ押し出し法、ロールコート法、グラビアコート法などの接触法で金属製円筒上に塗布する場合には、最終的に接触する部分が残り、その部分で凹凸が発生する可能性がある。このような場合は、樹脂組成物を硬化後、切削、研削、研磨等の方法で表面を調整することが望ましい。

【0049】

また、樹脂組成物を塗布後、硬化させることが必要となるため、円筒状に形状を保持するためには、短時間で硬化できる感光性樹脂組成物を用いることが好ましい。

【0050】

本発明に係る印刷基材用中空円筒状支持体上に、表面に凹凸パターンが形成可能な感光性樹脂組成物層(β)若しくは感光性樹脂硬化物層(γ)を積層する、又は表面に凹凸パターンが形成された感光性樹脂硬化物層(δ)を積層し、中空円筒状印刷基材を得ることができる。ここで、表面に凹凸パターン形成可能な感光性樹脂層(β)とは、写真製版技術を用いて表面に凹凸パターンを形成できる感光性樹脂層を指す。また、表面に凹凸パターン形成可能な感光性樹脂硬化物層(γ)とは、光硬化によりレーザー彫刻法を用いて表面に凹凸パターンを形成できる感光性樹脂硬化物層を指す。表面に凹凸パターン形成可能な感光性樹脂組成物層(β)として、写真製版技術を用いて表面に凹凸パターンを形成できる感光性樹脂層を包含する。例えば、スチレン−ブタジエン−スチレン(SBS)、スチレン−イソプレン−スチレン(SIS)等の熱可塑性エラストマーにモノマー成分、可塑剤成分、光重合開始剤等を混合した組成物を挙げることができる。このような組成物を、シート状に成形し感光性樹脂層として中空円筒状支持体上に積層することができる。また、露光マスクを用いた露光工程の後、現像液で未硬化部分を現像除去する現像工程、あるいは未硬化部分を不織布等で加熱溶融させ吸収除去する熱現像工程を経て表面にパターンを形成することができる。この場合、シート状に成形された感光性樹脂原版を円筒状支持体表面に巻き付け、貼り付けて用いることができる。この際、中空円筒状支持体上に積層された、シート状感光性樹脂層の端部を溶着させて継ぎ目を除去する工程を経ても構わない。また、表面に凹凸パターン形成可能な感光性樹脂硬化物層として、上述の熱可塑性エラストマーを構成成分とする感光性樹脂組成物をシート状に成形した感光性樹脂層を、シート状のまま光硬化させて得られたシート状感光性樹脂硬化物層を中空円筒状支持体上に積層すること、あるいはシート状の感光性樹脂層を中空円筒状印刷支持体上に積層した後に光硬化させて感光性樹脂硬化物層を得ることができ、印刷層として印刷工程で使用することが可能となる。未硬化状態で円筒状に成形する場合には、シート端部を溶着させて継ぎ目を除去することが可能である。さらに、レーザー彫刻法を用いて表面に凹凸パターンを形成できる感光性樹脂硬化物層を形成する有用な材料として、例えば、不飽和ポリウレタン、不飽和ポリエステル等のプレポリマーにモノマー成分や光重合開始剤を混合した組成物からなる20℃において液状の感光性樹脂組成物を挙げることができる。ここで挙げた液状感光性樹脂組成物は、円筒状印刷基材上に塗布され、その後、光で硬化して得られる感光性樹脂硬化物層として使用され、レーザー彫刻法により表面にパターンを形成した印刷層とすることができる。

【0051】

また、表面に凹凸パターンが形成された感光性樹脂硬化物層(δ)とは、写真製版技術、レーザー彫刻法等により表面に凹凸パターンが形成されたシート状の感光性樹脂硬化物層を指す。例えば、前記熱可塑性エラストマーを構成主成分とする感光性樹脂組成物をシート状に成形したものを、シート状態で露光、現像工程を経て表面にパターンを形成した感光性樹脂硬化物層、シート状の印刷層を中空円筒状支持体上に巻き付け、貼り付けたものを挙げることができる。さらに、シート状に成形した感光性樹脂硬化物をレーザー彫刻法により表面にパターンを形成した感光性樹脂硬化物層を挙げることができる。これらの感光性樹脂硬化物層は、中空円筒状支持体上に積層し印刷層として印刷工程で用いることができる。

【0052】

本発明では、前記印刷層の下部にエラストマーからなるクッション層を形成することもできる。クッション層としては、ショアA硬度が10〜70度のエラストマー層であることが好ましい。ショアA硬度が10度以上である場合、適度に変形するため、印刷品質を確保することができる。また、70度以下であれば、クッション層としての役割を果たすことができる。

【0053】

前記クッション層は、特に限定せず、熱可塑性エラストマー、光硬化型エラストマー、熱硬化型エラストマー等ゴム弾性を有するものであれば何でも構わない。微細孔を有する多孔質エラストマー層であってもよい。特にシート状又は円筒状印刷版への加工性の観点から、光で硬化する液状感光性樹脂組成物を用い、硬化後にエラストマー化する材料を用いることが簡便であり、より好ましい。

【0054】

クッション層に用いる熱可塑性エラストマーの具体例としては、スチレン系熱可塑性エラストマーであるSBS(ポリスチレン−ポリブタジエン−ポリスチレン)、SIS(ポリスチレン−ポリイソプレン−ポリスチレン)、SEBS(ポリスチレン−ポリエチレン/ポリブチレン−ポリスチレン)等、オレフィン系熱可塑性エラストマー、ウレタン系熱可塑性エラストマー、エステル系熱可塑性エラストマー、アミド系熱可塑性エラストマー、シリコン系熱可塑性エラストマー、フッ素系熱可塑性エラストマー等を挙げることができる。

【0055】

光硬化型エラストマーとしては、前記熱可塑性エラストマーに光重合性モノマー、可塑剤および光重合開始剤等を混合したもの、プラストマー樹脂に光重合性モノマー、光重合開始剤等を混合した液状組成物などを挙げることができる。本発明では、微細パターンの形成機能が重要な要素である感光性樹脂組成物の設計思想とは異なり、光を用いて微細なパターンの形成を行う必要がなく、全面露光により硬化させることにより、ある程度の機械的強度を確保できれば良いため、材料の選定において自由度が極めて高い。

【0056】

また、硫黄架橋型ゴム、有機過酸化物、フェノール樹脂初期縮合物、キノンジオキシム、金属酸化物、チオ尿素等の非硫黄架橋型ゴムを用いることもできる。さらに、テレケリック液状ゴムを反応する硬化剤を用いて3次元架橋させてエラストマー化したものを使用することもできる。

【0057】

本発明に係る中空円筒状印刷基材を用いて、被印刷基材上にインキを塗布する際に使用する印刷機は、樹脂凸版を用いて印刷できるタイプの印刷機であれば特に限定するものでなく、市販のフレキソ印刷機、ドライオフセット印刷機、液晶配向膜印刷機等を挙げることができる。ロールからロールへの形態で印刷を行うフィルム、紙等への印刷を行う印刷機、枚様の被印刷基材に印刷する印刷機、缶等の曲面上に印刷する印刷機が市販されている。中空円筒状印刷基材をエアーシリンダーに装着して使用するスリーブ対応印刷機であっても構わない。

【0058】

金属製シートの両端部を溶着させて作製した金属製中空円筒の内側には、該溶着部に線状の凸部が存在していることが好ましい。この線状の凸部を、前記中空円筒状印刷基材を印刷機の版胴上に装着する際の位置合わせ部として使用することが好ましい。したがって、版胴として用いるエアーシリンダーの表面には、該エアーシリンダーの長軸方向に、端部から少なくとも一部に線状の凹部が存在していることが好ましい。該凹部に前記金属製中空円筒の内側に存在する凸部を嵌め込むことにより位置合わせ用の基準として使用することができる。この作業によって、若干の位置修正を実施することにより位置合わせ作業を大幅に簡略化できると共に、作業に要する時間を大幅に短縮化することが可能となる。

【0059】

また、本発明では、前述の中空円筒状印刷基材を、印刷機のシリンダーに装着する方法を提供する。本発明に係る方法では、該シリンダーの表面に、該シリンダーの長軸方向に直線状の凹部が形成されており、前記中空円筒状印刷基材の最内側の金属製中空円筒状支持体に存在する直線状に溶着された接合部を、前記シリンダー表面に形成された凹部に嵌め込み、位置合わせ用の基準として使用する。さらに、印刷機のシリンダーがエアーを噴出する微小孔を有するエアーシリンダーの場合には、本発明に係る方法は、レーザー彫刻工程又は印刷工程で使用される。くわえて、本発明に係る方法において、前述の中空円筒状印刷基材が、フレキソ印刷、ドライオフセット印刷あるいはレタープレス印刷で用いられることが好ましい。

【実施例】

【0060】

以下に示す本発明の実施例及び比較例を挙げて本発明をさらに詳細に説明するが、これらは例示的なものであり、本発明は以下の実施例等に制限されるものではない。当業者は、以下に示す実施例に様々な変更を加えて本発明を実施することができ、かかる変更は本願特許請求の範囲に包含される。

【0061】

(1)数平均分子量の測定

樹脂(b)の数平均分子量は、ゲル浸透クロマトグラフ法(GPC法)を用いて、分子量既知のポリスチレンで換算して求めた。高速GPC装置(日本国、東ソー社製のHLC−8020)とポリスチレン充填カラム(商標、TSKgel GMHXL、日本国、東ソー社製)を用い,テトラヒドロフラン(THF)で展開して測定した。カラムの温度は40℃に設定した。GPC装置に注入する試料としては、樹脂濃度が1wt%のTHF溶液を調整し、注入量10μlとした。また、検出器としては、紫外吸収検出器を使用した。本発明の実施例或いは比較例で用いる樹脂(α)は、GPC法で求めた多分散度(Mw/Mn)が1.1より大きいものであったため、GPC法で求めた数平均分子量Mnを採用した。

【0062】

[実施例1]

(金属製中空円筒の製造)

厚さ0.15mmのブリキ(鉄の表面を亜鉛めっきしたもの)シートを長さ499mm、幅200mmに切断し、周長が500mmとなるように円筒状に成形し、炭酸ガスレーザー溶接機を用いて両端部を溶着した。この際、溶着部のブリキシートの下には、深さ1mm、幅1mmの線状で、断面形状が半円形の溝が形成された金属製の型を設置し、溶接部が丁度、この溝の上に形成されるようにブリキシートを微調整し、前記レーザー溶接を行った。

このようにして形成されたブリキ製中空円筒の内側には、前記溝の形状に対応した線状の凸部が形成された。凸部の幅は、約1mm、高さは、約1mmであった。ブリキ製中空円筒の外側の溶着部は、約100μm程度、線状に盛り上がっていた。

【0063】

(樹脂(b)の製造)

温度計、攪拌機を備えた2Lのセパラブルフラスコにジエチレングリコール212重量部、プロピレングリコール152重量部、1,4−ブタンジオール90重量部及びアジピン酸511重量部、フマル酸87重量部、テトラヒドロ無水フタル酸127重量部、p−メトキシフェノール1.2重量部を、窒素雰囲気中で、常圧、230℃で4時間反応させ、次いで100mmHg減圧下でさらに4時間反応させ、酸価23の不飽和ポリエステルを得た。

この不飽和ポリエステル560重量部、ヘキサメチレンジイソシアネート33.6重量部及び2、6−ジ−tert−ブチル−4−メチルフェノール0.6重量部を80℃で4時間混合・反応させ、次いでこの反応物にヒドロキシプロピルメタクリレート43.2重量部及びジブチルチンスズジラウレート0.2重量部を添加し、さらに80℃で2時間反応させることによって不飽和ポリエステルウレタンを得た。このもののGPCによるポリスチレン換算数平均分子量は7000であった。

【0064】

(感光性樹脂組成物(a)の調整)

上記のように製造した不飽和ポリエステルウレタン66.8重量部に対し、有機化合物(c)としてジエチレングリコールジメタクリレート16.63重量部、ジアセトンアクリルアミド8.28重量部、ジエチレングリコールジメタクリレート8.28重量部、光重合開始剤として2,2−ジメトキシ−2−フェニルアセトフェノン0.6重量部、ベンゾフェノン1重量部、重合禁止剤として2,6−ジ−t−ブチル−4−メチルフェノール0.05重量部を混合し、感光性樹脂組成物(ア)を得た。

【0065】

(印刷基材用中空円筒状支持体の製造)

ブリキ製中空円筒の外側表面上に、厚さ約1mmで感光性樹脂組成物(ア)を、ドクターブレードを用いて塗布し、メタルハライドランプ(米国、フュージョン社製)の紫外光を照射し、感光性樹脂硬化物を得た。その後、感光性樹脂硬化物の表面を若干研削、研磨して継ぎ目のない厚さ1mmの感光性樹脂硬化物層を形成した。

【0066】

(クッション層の形成)

得られた印刷機材用中空円筒状支持体上に、クッションの両方の面に両面接着層の付いたクッションテープ(米国、3M社製、商標名「1820」)を貼り付けた。

【0067】

(レーザー彫刻印刷原版用感光性樹脂組成物の製造)

温度計、攪拌機を備えた1Lのセパラブルフラスコに、旭化成ケミカルズ株式会社製ポリカーボネートジオールである、商標「PCDL L4672」(数平均分子量1990、OH価56.4)100重量部とトリレンジイソシアネート6.9重量部を加え、80℃に加温下3時間反応させたのち、2―メタクリロイルオキシイソシアネート3.3重量部を添加し、更に3時間反応させて不飽和ポリウレタンを得た。このもののGPCによるポリスチレン換算数平均分子量は約10000であった。

上記のように製造した不飽和ポリウレタン100重量部に対し、有機化合物(c)としてベンジルメタクリレート25重量部、シクロメタクリレート19重量部、ブトキシジエチレングリコールメタクリレート6重量部、光重合開始剤として2,2−ジメトキシ−2−フェニルアセトフェノン0.6重量部、ベンゾフェノン1重量部、添加剤として無機多孔質体C−1504(富士シシリア化学株式会社製、多孔質性微粉末シリカ、商標「サイロスフェアーC−1504」、数平均粒子径4.5μm、比表面積520m2/g、平均細孔径12nm、細孔容積1.5ml/g、灼熱減量2.5wt%、吸油量290ml/100g)5重量部、重合禁止剤として2,6−ジ−t−ブチル−4−メチルフェノール0.05重量部を混合し、感光性樹脂組成物(イ)を得た。

【0068】

(レーザー彫刻用円筒状印刷原版の製造)

上記のようにして形成したクッションの上に、ドクターブレードを用いて感光性樹脂組成物(イ)を厚さ約3mmに塗布し、前記メタルハライドランプの紫外線を照射し、感光性樹脂硬化物を得た。得られた感光性樹脂硬化物の表面を研削、研磨することにより厚さ2.8mmの印刷原版を得た。

【0069】

(レーザー彫刻印刷版の製造)

前記レーザー彫刻用の印刷原版の表面にレーザー彫刻機(英国、ZED社製、商標名「ZED−mini−1000」)を用いて、表面に網点パターンを有する印刷版を形成した。深さは、0.5mmと設定した。レーザー彫刻機のエアーシリンダーに作製した中空円筒状印刷版を装着した。この際、エアーシリンダー表面にはブリキ製中空円筒の溶着部内側面に形成された線状の凸部に対応した凹部が形成してあり、溶着部の凹凸が嵌め合うように位置合わせを行った。エアーシリンダー表面の凹部中心を基準として、レーザー彫刻を実施した。

【0070】

(印刷評価)

フレキソ印刷機のエアーシリンダーに、作製した中空円筒状印刷版を装着した。この際、エアーシリンダーの表面にはブリキ製中空円筒の溶着部の内側面の線状の凸部に対応した凹部が形成してあり、溶着部の凹凸が嵌め合うように位置合わせを行った。位置合わせ時間は、1分以下で済んだ。

【0071】

[比較例1]

金属製中空円筒として、ニッケルめっきで作製した厚さ125μmの継ぎ目のないスリーブを用意した。この金属製中空円筒の内面には凸部は存在しない。金属製中空円筒以外は実施例1と同様にしてレーザー彫刻印刷版を作製した。

印刷機の版胴であるエアーシリンダーに装着し、位置合わせを行ったが、所要時間は数分間を要した。

【0072】

[比較例2]

実施例1で用いたブリキ製中空円筒を、エアーシリンダーに5回に渡り装脱着を繰り返し実施したが、装脱着時の取り扱い作業中に表面に凹みが形成され、回復することができなかった。

【産業上の利用可能性】

【0073】

本発明に係る印刷基材用中空円筒状支持体は、印刷工程で用いる印刷基材用の中空円筒状支持体として好適である。

【図面の簡単な説明】

【0074】

【図1】図1は、本発明に係る印刷基材用中空円筒状支持体の概略図を示し、図1(A)は、当該印刷基材用中空円筒状支持体の概略斜視図を示す。なお、図1(B)及び1(C)は、それぞれ、該支持体の一部の拡大した概略断面図を示す。

【符号の説明】

【0075】

10:印刷基材用中空円筒状支持体、12:金属シート、14:溶着部、16:凸部、18:樹脂硬化物層

【特許請求の範囲】

【請求項1】

円筒状に成形された金属製シートの両端部を溶着させて作製された印刷基材用中空円筒状支持体であって、

該金属製中空円筒の溶着部の少なくとも内側表面に、前記溶着部の少なくとも一部分に凸部を有し、前記金属製円筒の外側表面上に、厚さ50μm以上20mm以下の樹脂硬化物層が積層されていることを特徴とする印刷基材用中空円筒状支持体。

【請求項2】

前記金属製シートの厚さが、厚さ10μm以上500μm以下であって、溶着部に幅が10μm以上2mm以下、厚さ5mm以下である線状の凸部が存在することを特徴とする請求項1に記載の印刷基材用中空円筒状支持体。

【請求項3】

前記金属が、鉄、アルミニウム、ニッケル、クロム、銅、チタン、亜鉛、タングステン、タンタルからなる群から選択される単体金属、あるいは前記種類の金属を含む合金、積層物、又は接合物であることを特徴とする請求項1又は2に記載の印刷基材用中空円筒状支持体。

【請求項4】

前記金属製シートの両端部を溶着する方法が、レーザー溶接法、アーク溶接法、電子ビーム溶接法、エレクトロスラグ溶接法、超音波溶接法、抵抗溶接法からなる群から選択される少なくとも1種類の方法であることを特徴とする請求項1ないし3のうちいずれか一項に記載の印刷基材用中空円筒状支持体。

【請求項5】

前記樹脂硬化物層が、継ぎ目を有しないことを特徴とする請求項1ないし4のうちいずれか一項に記載の印刷基材用中空円筒状支持体。

【請求項6】

前記樹脂硬化物層のうち少なくとも1層が、感光性樹脂硬化物(α)から形成されていることを特徴とする請求項1ないし5のうちいずれか一項に記載の印刷基材用中空円筒状支持体。

【請求項7】

前記感光性樹脂硬化物(α)が、20℃において液状の感光性樹脂組成物(a)を光硬化させて得られることを特徴とする請求項6に記載の印刷基材用中空円筒状支持体。

【請求項8】

前記樹脂硬化物層のショアD硬度が、5度以上100度以下であることを特徴とする請求項1ないし7のうちいずれか一項に記載の印刷基材用中空円筒状支持体。

【請求項9】

請求項1から8のうちいずれか一項に記載の印刷基材用中空円筒状支持体上に、表面に凹凸パターンが形成可能な感光性樹脂組成物層(β)、感光性樹脂硬化物層(γ)が積層されている、又は表面に凹凸パターンが形成された感光性樹脂硬化物層(δ)が積層されていることを特徴とする中空円筒状印刷基材。

【請求項10】

前記表面に凹凸パターンを形成する方法が、写真製版法又はレーザー彫刻法であることを特徴とする請求項9に記載の中空円筒状印刷基材。

【請求項11】

請求項9に記載の中空円筒状印刷基材を、印刷機のシリンダーに装着する方法であって、

該シリンダーの表面に、該シリンダーの長軸方向に直線状の凹部が形成されており、前記中空円筒状印刷基材の最内側の金属製中空円筒状支持体に存在する直線状に溶着された接合部を、前記シリンダー表面に形成された凹部に嵌め込み、位置合わせ用の基準として使用することを特徴とする中空円筒状印刷基材の方法。

【請求項12】

前記シリンダーがエアーを噴出する微小孔を有するエアーシリンダーであって、レーザー彫刻工程又は印刷工程で使用されることを特徴とする請求項11に記載の中空円筒状印刷基材の方法。

【請求項13】

請求項9又は10のいずれかに記載の中空円筒状印刷基材が、フレキソ印刷、ドライオフセット印刷あるいはレタープレス印刷で用いられることを特徴とする中空円筒状印刷基材の方法。

【請求項1】

円筒状に成形された金属製シートの両端部を溶着させて作製された印刷基材用中空円筒状支持体であって、

該金属製中空円筒の溶着部の少なくとも内側表面に、前記溶着部の少なくとも一部分に凸部を有し、前記金属製円筒の外側表面上に、厚さ50μm以上20mm以下の樹脂硬化物層が積層されていることを特徴とする印刷基材用中空円筒状支持体。

【請求項2】

前記金属製シートの厚さが、厚さ10μm以上500μm以下であって、溶着部に幅が10μm以上2mm以下、厚さ5mm以下である線状の凸部が存在することを特徴とする請求項1に記載の印刷基材用中空円筒状支持体。

【請求項3】

前記金属が、鉄、アルミニウム、ニッケル、クロム、銅、チタン、亜鉛、タングステン、タンタルからなる群から選択される単体金属、あるいは前記種類の金属を含む合金、積層物、又は接合物であることを特徴とする請求項1又は2に記載の印刷基材用中空円筒状支持体。

【請求項4】

前記金属製シートの両端部を溶着する方法が、レーザー溶接法、アーク溶接法、電子ビーム溶接法、エレクトロスラグ溶接法、超音波溶接法、抵抗溶接法からなる群から選択される少なくとも1種類の方法であることを特徴とする請求項1ないし3のうちいずれか一項に記載の印刷基材用中空円筒状支持体。

【請求項5】

前記樹脂硬化物層が、継ぎ目を有しないことを特徴とする請求項1ないし4のうちいずれか一項に記載の印刷基材用中空円筒状支持体。

【請求項6】

前記樹脂硬化物層のうち少なくとも1層が、感光性樹脂硬化物(α)から形成されていることを特徴とする請求項1ないし5のうちいずれか一項に記載の印刷基材用中空円筒状支持体。

【請求項7】

前記感光性樹脂硬化物(α)が、20℃において液状の感光性樹脂組成物(a)を光硬化させて得られることを特徴とする請求項6に記載の印刷基材用中空円筒状支持体。

【請求項8】

前記樹脂硬化物層のショアD硬度が、5度以上100度以下であることを特徴とする請求項1ないし7のうちいずれか一項に記載の印刷基材用中空円筒状支持体。

【請求項9】

請求項1から8のうちいずれか一項に記載の印刷基材用中空円筒状支持体上に、表面に凹凸パターンが形成可能な感光性樹脂組成物層(β)、感光性樹脂硬化物層(γ)が積層されている、又は表面に凹凸パターンが形成された感光性樹脂硬化物層(δ)が積層されていることを特徴とする中空円筒状印刷基材。

【請求項10】

前記表面に凹凸パターンを形成する方法が、写真製版法又はレーザー彫刻法であることを特徴とする請求項9に記載の中空円筒状印刷基材。

【請求項11】

請求項9に記載の中空円筒状印刷基材を、印刷機のシリンダーに装着する方法であって、

該シリンダーの表面に、該シリンダーの長軸方向に直線状の凹部が形成されており、前記中空円筒状印刷基材の最内側の金属製中空円筒状支持体に存在する直線状に溶着された接合部を、前記シリンダー表面に形成された凹部に嵌め込み、位置合わせ用の基準として使用することを特徴とする中空円筒状印刷基材の方法。

【請求項12】

前記シリンダーがエアーを噴出する微小孔を有するエアーシリンダーであって、レーザー彫刻工程又は印刷工程で使用されることを特徴とする請求項11に記載の中空円筒状印刷基材の方法。

【請求項13】

請求項9又は10のいずれかに記載の中空円筒状印刷基材が、フレキソ印刷、ドライオフセット印刷あるいはレタープレス印刷で用いられることを特徴とする中空円筒状印刷基材の方法。

【図1】

【公開番号】特開2008−94030(P2008−94030A)

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願番号】特願2006−280533(P2006−280533)

【出願日】平成18年10月13日(2006.10.13)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願日】平成18年10月13日(2006.10.13)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

[ Back to top ]