印刷定盤及び裏面用基材並びにフィルム基材のパターン形成方法

【課題】フィルム基材を被印刷基材に使用した場合に、印刷時に被印刷基材の印刷面に凹凸が生じにくいようにすること。

【解決手段】被印刷基材6の非印刷面側に、クッション層21と強磁性体層又はマグネット層22を有する裏面用基材2をラミネートし、裏面用基材2が印刷定盤4に接触するようにフィルム基材6を印刷定盤4上に乗せる。そして、印刷定盤4の表層部分41又は内部の電磁石44の磁力により強磁性体層又はマグネット層22を磁着することで、裏面用基材2を介して被印刷基材6を印刷定盤4上に固定する。この状態で、色インキを用いてフィルム基材6上に任意のパターンを形成した後、電磁石44の磁力を解除又反転させて印刷定盤4上からフィルム基材6を裏面用基材と共に取り外す。そして、裏面用基材2をフィルム基材6から分離させることで、フィルム基材6上に精細パターンを形成する。

【解決手段】被印刷基材6の非印刷面側に、クッション層21と強磁性体層又はマグネット層22を有する裏面用基材2をラミネートし、裏面用基材2が印刷定盤4に接触するようにフィルム基材6を印刷定盤4上に乗せる。そして、印刷定盤4の表層部分41又は内部の電磁石44の磁力により強磁性体層又はマグネット層22を磁着することで、裏面用基材2を介して被印刷基材6を印刷定盤4上に固定する。この状態で、色インキを用いてフィルム基材6上に任意のパターンを形成した後、電磁石44の磁力を解除又反転させて印刷定盤4上からフィルム基材6を裏面用基材と共に取り外す。そして、裏面用基材2をフィルム基材6から分離させることで、フィルム基材6上に精細パターンを形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィルム印刷用の印刷定盤及び裏面用基材に係り、特に、被印刷物であるフィルム基材上に印刷法を用いて精細なパターンを形成することで、液晶表示装置や有機ELディスプレイ、電子ペーパーで使用するカラーフィルターなどの電子部品を製造する際に使用する、フィルム基材のパターン形成方法とフィルム印刷用の印刷定盤及び裏面用基材に関するものである。

【背景技術】

【0002】

従来、エレクトロニクス製品の製造において、精細なパターニング方法としてフォトリソ法が使用されている。フォトリソ法では、露光装置と高精細なフォトマスクを使用することで、高い解像性で且つ高い位置精度でパターニングが可能である。その応用分野としては、フラットパネルディスプレイのカラーフィルター、電気配線や電子素子、その他機能性部材などのパターン形成などが知られている。そして、フォトリソ法でパターンを形成する被形成基材は、ガラス基板、プラスチック基板等や、フィルム基材まで多岐に渡っている。

しかし、フォトリソ法は、感光性樹脂膜の塗工、露光、現像、洗浄、硬化、不要なレジストの剥離などの工程数が多いため、コーターや真空乾燥装置、ホットプレート装置、前記の露光装置、現像装置、焼成装置、洗浄装置、搬送装置等、大掛かりな製造設備が多数必要であり、設備導入が容易でない。更に現像液や、洗浄水など多量の材料が必要であり、その上、形成するパターン毎に高価な露光用のフォトマスクを作製する必要があるため、材料費も高くなるという問題があった。

【0003】

上述したように設備や製造コストが高価であるフォトリソ法以外のパターニング方法の一つとして、インクジェット法が検討されている。

インクジェット法は、所定の部分にのみ所定の材料をパターニングできることから材料の利用効率が高く、しかも、フォトマスクや版を使用しないことから工程が簡便なパターニング方法として期待されている。

しかしながら、インクジェット法は、液滴を使用するパターニング法の為、液滴が濡れ広がる事を抑える隔壁を、インク液滴を基板に吐出するよりも前に、インクジェット法以外の手法、例えば前記のフォトリソ法を使用して、基板上に形成する必要がある。

また、パターン形成の精細度では、インク液滴の直径が数十μm程度、着弾精度も十数μm程度と低いため、例えば細線の場合には70μm程度が限界であるといった問題があった。

【0004】

基材上へ精細なパターンを簡単に形成する、上記2つの方法以外の手法として、印刷法が検討されている。

印刷技術は、単に紙に文字などを印刷する場合に利用されるばかりでなく、多種類の製品の製造に利用されていて、高精細なパターニングが必要とされる製品分野においても利用されている。例えば、エレクトロニクスの分野では電子ペーパーや液晶表示装置などのカラーフィルターを製造する際に利用されている。

印刷方法としては、インクジェット法や凸版を使用するフレキソ印刷、樹脂凸版印刷、孔版を使用するスクリーン印刷法など様々な手法がある。

中でも微細な凹凸を持つ除去版とブランケットを用いた「反転凸版印刷法」と呼ばれる印刷方法は、パターニング性に優れた印刷方式である。

特許文献1では反転凸版印刷法を、前記カラーフィルターの印刷方法として利用する事が提案されている。

【0005】

ガラスと比較して耐衝撃性に優れているフィルムは、基材厚を容易に薄く設定出来、軽量化し易く、フレキシブルに折り曲げる事が可能であるといった多数のメリットがある。

しかし、印刷法を用いてフレキシブルなカラーフィルターを得ようとした場合には、前記のフィルム基材の薄さ、折り曲げのし易さ故に、フィルム基材裏面(非印刷面)や印刷定盤上に付着した異物、キズ、保持治具に付着した異物や、印刷定盤の吸着孔が、フィルム基材の被印刷面に凹凸となって現れる事が有る。この被印刷面の凹凸が、印圧の加わり方の差となり、圧力過多の部分では印刷パターンの潰れになり、圧力不足の部分では印刷パターンの細りや転写不良になり、印刷パターンの面内均一性が保てない原因の一つになっていた。

【0006】

特許文献2では、50μmから200μmの厚みのロール状フィルム基材である被印刷基材上に、クッション層を積層形成した裏面基材(背面基材)を重ねて搬送する事で、異物や印刷定盤上の吸着孔やキズによるパターン形状への悪影響を低減させるといった手段を提案している。その際、特許文献2では基材を印刷定盤に固定する方法として、印刷定盤上の面内に多数配置されている吸着孔からエアーで吸引するといった手段を用いている。しかし、50μm以下の厚みのフィルムを被印刷基材として使用する際では、クッション層の厚みによっては、印刷の際に吸着定盤表面の吸着孔やキズがフィルム基材の被印刷面に凹凸となって現れてしまい、それが印刷時に印圧の加わり方の差となり、圧力過多の部分では印刷パターンの潰れが発生し、圧力不足の部分では印刷パターンの細りや転写不良が発生するため、結果、良好なパターン形状を面内均一に得る事が出来ないといった事が問題となっていた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−38438号公報

【特許文献2】特開2010−76400号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は前記事情に鑑みなされたもので、本発明の目的は、薄く、軟らかいロール状のフィルム基材を被印刷基材に使用した場合に、印刷定盤面上の吸着孔やキズ、印刷定盤面上や被印刷基材裏面に付着した異物に起因する凹凸が、印刷時に被印刷基材の印刷面に生じにくいようにすることができる、フィルム基材のパターン形成方法とフィルム印刷用の印刷定盤及び裏面用基材を提供する事にある。

【課題を解決するための手段】

【0009】

前記目的を達成するために、請求項1記載の印刷定盤は、

フィルム基材の非印刷面側に、裏面用基材をラミネートし、裏面用基材が印刷定盤に接触するように前記フィルム基材を前記印刷定盤上に固定し、色インキを用いて前記フィルム基材上に任意のパターンを形成した後、前記印刷定盤上から前記フィルム基材を前記裏面用基材と共に取り外し、該裏面用基材を前記フィルム基材から分離させることで、前記フィルム基材上に精細パターンを形成する際に使用する印刷定盤であって、

前記印刷定盤の表層部及び内部の少なくとも一方に、前記裏面用基材の強磁性体層又はマグネット層を磁力により吸着する電磁石を有する、

ことを特徴とする。

【0010】

また、前記目的を達成するために、請求項2記載の裏面用基材は、

フィルム基材の非印刷面側に、裏面用基材をラミネートし、裏面用基材が印刷定盤に接触するように前記フィルム基材を前記印刷定盤上に固定し、色インキを用いて前記フィルム基材上に任意のパターンを形成した後、前記印刷定盤上から前記フィルム基材を前記裏面用基材と共に取り外し、該裏面用基材を前記フィルム基材から分離させることで、前記フィルム基材上に精細パターンを形成する際に使用する裏面用基材であって、

前記フィルム基材を前記印刷定盤上に固定した状態で該印刷定盤に接触する強磁性体層と、前記フィルム基材の前記非印刷面にラミネートされるクッション層とを有しており、

前記クッション層が、外部から加わる力に対する緩衝性と前記非印刷面に対する剥離可能な接着性とを有する、

ことを特徴とする。

【0011】

さらに、前記目的を達成するために、請求項3記載の裏面用基材は、

フィルム基材の非印刷面側に、裏面用基材をラミネートし、裏面用基材が印刷定盤に接触するように前記フィルム基材を前記印刷定盤上に固定し、色インキを用いて前記フィルム基材上に任意のパターンを形成した後、前記印刷定盤上から前記フィルム基材を前記裏面用基材と共に取り外し、該裏面用基材を前記フィルム基材から分離させることで、前記フィルム基材上に精細パターンを形成する際に使用する裏面用基材であって、

前記フィルム基材を前記印刷定盤上に固定した状態で該印刷定盤に接触するマグネット層と、前記フィルム基材の前記非印刷面にラミネートされるクッション層とを有しており、

前記マグネット層が、層内に永久磁石を有して構成されており、

前記クッション層が、外部から加わる力に対する緩衝性と前記非印刷面に対する剥離可能な接着性とを有する、

ことを特徴とする。

【0012】

また、請求項4記載の裏面用基材は、請求項2又は3の裏面用基材において、

前記クッション層はシリコーンを用いて構成されていることを特徴とする。

さらに、請求項5記載の裏面用基材は、請求項2、3又は4の裏面用基材において、前記クッション層の厚みが100μm以上200μm以下であることを特徴とする。

また、請求項6記載の裏面用基材は、請求項5の裏面用基材において、前記強磁性体層又は前記マグネット層の厚みが100μm以下であることを特徴とする。

さらに、請求項7記載の裏面用基材は、請求項2、3、4、5又は6の裏面用基材において、前記裏面用基材が前記フィルム基材と貼り合わせた状態で搬送ローラーにて搬送されるものであり、その曲げ破壊半径が85mm以下であることを特徴とする。

また、請求項8記載の裏面用基材は、請求項2、3、4、5、6又は7の裏面用基材において、前記裏面用基材の厚みが300μm以下であることを特徴とする。

さらに、前記目的を達成するために、請求項9記載のフィルム基材のパターン形成方法は、

フィルム基材上にパターンを形成する方法であって、

前記フィルム基材の非印刷面側に、強磁性体層又はマグネット層とクッション層とを有する裏面用基材をラミネートする工程と、

前記裏面用基材の前記強磁性体層又は前記マグネット層が印刷定盤に接触するように前記フィルム基材を前記印刷定盤上に乗せて、該印刷定盤の表層部及び内部の少なくとも一方に設けた電磁石により、前記強磁性体層又は前記マグネット層を磁力により吸着することで、前記フィルム基材を前記印刷定盤上に固定する工程と、

色インキを用いて前記フィルム基材上に任意のパターンを形成する工程と、

前記パターンを形成した後、前記電磁石の磁力を解除又は反転させることで前記印刷定盤上から前記フィルム基材を前記裏面用基材と共に取り外す工程と、

前記裏面用基材を前記フィルム基材から分離させることで、前記パターンが形成された前記フィルム基材を得る工程と、

を含むことを特徴とする。

【発明の効果】

【0013】

以上述べたように、ロール状のフィルム基材上に精細なパターンを印刷により形成する際に本発明の裏面用基材、印刷定盤を使用することにより、薄く、軟らかいフィルム基材を被印刷基材に使用した場合においても、印刷定盤表面の吸着孔やキズ、印刷定盤面上や被印刷基材裏面付着異物による印刷面への影響が無いため、パターン欠陥の無い、面内均一性が高く、位置精度も良好な精細なパターンを得る事が出来る。

【図面の簡単な説明】

【0014】

【図1】被印刷基材に印刷を行う際の被印刷基材と裏面用基材とをラミネートする手順の説明図である。

【図2】裏面用基材をラミネートした図1の被印刷基材を印刷定盤に固定して印刷を行う際の説明図である。

【図3】図1及び図2の裏面用基材として用いることができる本発明の一実施形態に係る強磁性体層又はマグネット層を持つ裏面用基材の断面図である。

【図4】図3の強磁性体層又はマグネット層の表面からオーバーコート層を省略した裏面用基材の断面図である。

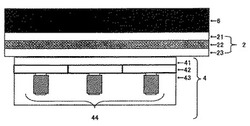

【図5】印刷定盤の表層部及び内部に電磁石を持つ本発明の一実施形態に係る印刷定盤を示す説明図である。

【図6】印刷定盤の内部に電磁石を持つ本発明の一実施形態に係る印刷定盤を示す説明図である。

【図7】複数の吸着孔を持つ従来公知の印刷定盤を示す説明図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の最良の形態を、図1乃至図7を参照しながら詳細に説明する。

尚、以下に示す事項は一例であって本発明に何ら制限を与えるものではない。

【0016】

まず、本発明の印刷定盤と裏面用基材とを用いて印刷により行うことができる、被印刷基材への微細パターン形成の手順について、図1、図2を参照して説明する。被印刷基材が図1に示すような薄く軟らかいロール状のフィルム基材である場合、ラミネートロール7に巻回された被印刷基材6(フィルム基材)を繰り出しながら、その非印刷面側に裏面用基材2をラミネートし、被印刷基材6と裏面用基材2を一体化させる。ここでラミネート方法に特に制限は無く、目的に応じて適時設定すれば良い。

次に、図2に示す通り、一体化させた被印刷基材6と裏面用基材2を、裏面用基材2が直接接触するように印刷定盤4上に乗せて固定する。

続いて、印刷定盤4上に固定した被印刷基材6に、印刷法を用いて精細なパターニングを行う。印刷方法に特に制限は無く、目的に応じて適時設定すれば良い。例えばグラビア印刷、樹脂凸版印刷、フレキソ印刷、スクリーン印刷などがあげられるが、高精細な印刷を行うためには、特許文献1で提案されている反転凸版印刷法が最も好ましい。

印刷終了後は、一体となった被印刷基材6と裏面用基材2を、印刷定盤4上から分離させる。

最後に、印刷を終えた被印刷基材6と裏面用基材2を分離させ、任意のパターンが形成された被印刷基材6(フィルム基材)が完成する。

次に、上述した手順において用いることができる本発明の一実施形態に係る裏面用基材の構成を、図3及び図4を参照して簡単に記す。

図1に示す裏面用基材2は、ロール状であり装置の巻き出し巻き取り部のコア材に容易に巻き取ることが可能で、被印刷基材6と貼りあわせた状態で搬送ローラーにて抱き角を持って容易に搬送することができるものが望ましく、曲げ破壊半径が85mm以下である事が好ましい。また300μmより厚い裏面用基材2は搬送がし難くなるため、裏面用基材2の厚みは300μm以下である事が好ましい。

図1は強磁性体層又はマグネット層22を持つロール状の裏面用基材2であり、クッション層21と積層して構成されている。

前記クッション層21は、裏面用基材2のうち被印刷基材6にラミネートする側の面であり、クッション性と粘着性を併せ持っている。クッション層21の材質はシリコーンゴムまたはシリコーン樹脂が好ましい。

シリコーンゴムまたはシリコーン樹脂は硬化剤の量で弾性を調整できるとともに膜自体に粘着性があり、被印刷基材6と容易に貼り合わせ、剥離をする事が出来るため、本発明の用途に適している。また、前記強磁性体層又はマグネット層22の材質をシリコーンゴムまたはシリコーン樹脂にした場合には、強磁性体層又はマグネット層22がクッション層21を兼ねるように構成しても良い。

クッション層21の厚みについては制限がある。クッション層21の厚みが100μm未満と薄すぎるとクッション効果が得られず、異物や吸着孔の影響を受けてしまう。逆に200μmより厚すぎると、印刷時に、印圧によるクッション層21自身のつぶれ、広がりにより、被印刷基材6に歪みが生じ、印刷の品質に悪影響を及ぼしてしまうため、クッション層21の厚みは100μm以上200μm以下である事が好ましい。

強磁性体層又はマグネット層22は、裏面用基材2のうち印刷定盤4に固定される側の面である。

裏面用基材2の総厚の制限、クッション層21の厚みの制限より、強磁性体層又はマグネット層22の厚みは100μm以下である事が好ましい。

強磁性体層又はマグネット層22を強磁性体層で構成する場合、強磁性体層は磁性が有していれば、その材質、構成に特に制限は無く目的とする用途に応じて適宜選択すれば良い。例えばポリプロピレン、ポリアミド、ポリフェニレン等の合成樹脂やアクリルゴム、ウレタンゴム、フッソゴム等の合成ゴム等に、鉄やコバルト、ニッケルなどの強磁性体単の粒子単体または混合物を分散含有させた物があげられる。

一方、強磁性体層又はマグネット層22をマグネット層で構成する場合、マグネット層は、磁力を有していれば、その材質、構成、厚み等に特に制限は無く目的とする用途に応じて適宜選択すれば良い。例えばポリプロピレン、ポリアミド、ポリフェニレン等の合成樹脂やアクリルゴム、ウレタンゴム、フッソゴム等の合成ゴム等に、MK鋼、フェライト磁石、サマリウムコバルト磁石、ネオジム磁石などの永久磁石等の磁性体粒子単体または混合物を分散含有させた物があげられる。

ここで、マグネット層の材質をシリコーンゴムまたはシリコーン樹脂にした場合にはマグネット層がクッション層21を兼ねるように構成しても良い。

【0017】

図3に示す通り、強磁性体層又はマグネット層22の表面にオーバーコート層23が施されている裏面用基材2とすれば、裏面用基材2を印刷定盤4(図2)に固定及び印刷定盤4から裏面用基材2を分離する際に、強磁性体層又はマグネット層22との擦れによって生じる印刷定盤4の表面上のキズを防ぐ事が出来るため、より好ましい。もちろん、図4に示すように、オーバーコート層23を省略してもよい。オーバーコート層23の材質、厚みに特に制限は無く、目的とする用途に応じて適宜選択すれば良い。例えば材質としては、ウレタン、アクリル、メラミンなどの樹脂があげられ、その硬化タイプも熱硬化タイプやUV硬化タイプ、電子線硬化タイプなどがあげられ、スベリ性を付与するため、シリカやフッソなどを添加されている事が好ましい。また、静電気の発生を防止するため、カチオン系やノニオン系等の界面活性剤や金属酸化物、カーボン等の帯電防止剤が添加されていた方が良い。

【0018】

次に、上述した手順において用いることができる本発明の一実施形態に係る印刷定盤の構成を、図5乃至図7を参照して簡単に記す。

図5には印刷定盤の表層部及び内部に電磁石を持つ印刷定盤の構成について簡単に記している。更に図6には印刷定盤の内部に電磁石を持つ印刷定盤の構成について簡単に記している。

従来公知の通常の印刷定盤は、図7に引用符号5で示すように、被印刷基材6をステージ51の表面上に吸着、固定するために、真空で被印刷基材6を印刷定盤4側へ引きつける吸着孔52をステージ51の表面に複数持っている。本発明の実施形態に係る図5及び図6の印刷定盤4では、吸着孔52は存在せず、代わりに印刷定盤4のステージ43には電磁石44のコイルが複数設置されている。図6の印刷定盤4では、ステージ43の表面を磁性体板43で覆っている。被印刷基材6を印刷定盤4に固定する際には、電磁石44のコイルへの通電により印刷定盤4の表層部分41に磁力を発生させ、強磁性体層又はマグネット層12を持つ裏面用基材1と一体となった被印刷基材6を、磁力により印刷定盤4側へ引き付ける。

電磁石44の配置に特に制限は無いが、ステージ43の表面において中心から外周に向かって放射線状でかつ同心円状に展開されるように配置した方が好ましい。

また、電磁石44は直流でも交流でも問題は無いが、一般的に直流の方が、磁力が強く且つ唸りも生じないため好ましい。

【0019】

そして、例えば図2の印刷定盤4上に、図4の裏面用基材2と一体となった被印刷基材6を固定する際には、印刷定盤4の上方から見て被印刷基材6の中心から外周側へ向かって順番に、電磁石44に磁力が発生するようにしたほうが、裏面用基材2と印刷定盤4との間にエアが残り難い為、好ましい。

このようにして印刷定盤4に生じる磁力により、裏面用基材2の強磁性体層又はマグネット層12が印刷定盤4側に磁力により吸着され、裏面用基材2と一体となった被印刷基材6は印刷定盤4上に固定される。

また、印刷定盤4上に固定された被印刷基材6への印刷終了後は、印刷定盤4の電磁石44の磁力を解除もしくは反転させることで、印刷定盤4に固定された被印刷基材6と裏面用基材2を、印刷定盤4上から分離させる。この時、印刷定盤4上への固定時とは逆に、印刷定盤4の上方から見て外周側から中心へ順に電磁石44の磁力を解除もしくは反転させた方が、被印刷基材6にシワや歪みが発生しにくく、好ましい。

【実施例】

【0020】

以下、本発明の実施例について説明する。

【0021】

[実施例1]

表面にシリカが添加されたアクリル樹脂を材質とした10μmの厚さのオーバーコート層と、アクリル合成ゴム中に鉄の粒子を分散含有させた150μmの厚みの強磁性体層と、シリコーンゴムからなる厚さ100μmのクッション層が逐次積層されたロール状で総厚260μmの裏面基材のクッション層側と、50μmの厚みのポリエチレンテレフタレートからなるロール状の被印刷基材の非印刷面側とをラミネートし、一体化させた。

【0022】

一体化した前記基材の被印刷面側を上面に強磁性体側を下面にして、前記基材を印刷定盤の表面上に静置させる。印刷定盤内部には、直流の電磁石が複数設置されている。配置は中心部から外周部に向かって円状に配置されていて、順に中心部から外周部に電磁石より磁力を発生させる事が出来る。

次に、印刷定盤の中心部から外周部に向かって順番に、電磁石より磁力を発生させ、印刷定盤上に前記基材を固定させた。

【0023】

固定した前記基材の被印刷面上に、反転印刷法を用いて精細なパターンを印刷した。

【0024】

印刷定盤の外周部から中心部に向かって順番に、電磁石の磁力を解除した。

【0025】

印刷定盤上より、印刷を終えた上記基材を取り出し、被印刷基材と裏面基材を分離させる事で、精細なパターンが形成されたフィルム基材が完成した。

前記フィルム基材を確認したところ、印刷定盤面上のキズや印刷定盤面上、被印刷基材裏面付着異物に起因のパターン欠陥が無く、面内均一性が高く、位置精度も良好なパターンを得る事が出来た。

【0026】

[実施例2]

実施例1の強磁性体層を持つ裏面基材の替わりに、アクリルゴムにフェライト磁石の粒子単体を分散含有させたマグネット層を持つロール状の裏面基材を使用し、印刷後電磁石に流す電流の向きを外周部から中心部に向かって順番に反転させ、磁力の向きを反転させる以外は比較例1と同じ方法で、50μmの厚みのポリエチレンテレフタレートからなるロール状の被印刷基材上に反転印刷法を用いて精細なパターニングを行った。

結果、精細なパターンが形成されたロール状のフィルム基材が完成し、前記フィルム基材を確認したところ、印刷定盤面上のキズや印刷定盤面上、被印刷基材裏面付着異物に起因のパターン欠陥が無く、面内均一性が高く、位置精度も良好なパターンを得る事が出来た。

【0027】

[比較例1]

実施例1の裏面基材について、クッション層の替わりに粘着剤層を持つ以外は同じ方法で、50μmの厚みのポリエチレンテレフタレートからなるロール状の被印刷基材上に反転印刷法を用いて精細なパターニングを行った。

裏面基材と被印刷物を貼り合わせた際に、被印刷物裏面に付着した異物を起因として印刷面側に凹凸が生じてしまった。それが印刷時に加印圧の加わり方の差となり、圧力過多の部分では印刷パターンの潰れが発生し、圧力不足の部分では印刷パターンの細りや転写不良が発生したため、パターンの面内均一性が保てず精細なパターンを形成することは出来なかった。

また、被印刷物から裏面基材を剥がす際には、粘着剤の凝集破壊が部分的に生じ、被印刷物裏面に粘着剤が付着してしまった。

【0028】

[比較例2]

厚みが100μmのシリコーンを使用したクッション層に、厚みが200μmのポリエチレンテレフタレート樹脂層を積層し総厚が300μmの裏面基材とした。

次に、50μmの厚みのポリエチレンテレフタレートからなる被印刷基材の裏面側に裏面基材のクッション層側をラミネートした。

続いて、吸着孔を定盤表面上に複数持つ印刷定盤を使用し、一体化させた前記基材を印刷定盤表面に固定した後、反転印刷法を用いて精細なパターニングを行ったが、100μmの厚みのシリコーン層と、200μmの厚みの樹脂層の組み合わせでは、印刷時に生じる吸着孔を起因とする凹凸を吸収しきれず、印刷面に凹凸が生じてしまい、それが印刷時に加印圧の加わり方の差となり、圧力過多の部分では印刷パターンの潰れが発生し、圧力不足の部分では印刷パターンの細りや転写不良が発生したため、パターンの面内均一性が保てず精細なパターンを形成することは出来なかった。

【0029】

[比較例3]

比較例2の裏面基材のクッション層の厚みを200μmと厚く設定し、ポリエチレンテレフタレート樹脂層の厚みを100μmにして総厚を300μmにした。

次に、50μmの厚みのポリエチレンテレフタレートからなる被印刷基材の裏面側に裏面基材のクッション層側をラミネートした。

続いて、吸着孔を定盤表面上に複数持つ印刷定盤を使用し、一体化させた前記基材を印刷定盤表面に固定した後、反転印刷法を用いて精細なパターニングを行った。印刷時に生じる吸着孔を起因とする凹凸を吸収する事が出来た為、印刷面の凹凸は発生せず、パターンの面内均一性が保てたが、印圧が加わった際にクッション層にツブレによる歪みが生じたため、安定して印刷を行う事が出来ず、パターンの位置精度を高く保つ事が出来なかった。結果、高精細なパターニングが出来なかった。

【符号の説明】

【0030】

2・・・裏面用基材

21・・・クッション層

22・・・強磁性体層又はマグネット層

23・・・オーバーコート層

4 ・・・電磁石を内部に持つ印刷定盤

41・・・定盤の表層部分

42・・・磁性体板

43・・・定盤のステージ

44・・・電磁石

5・・・印刷定盤

51・・・定盤のステージ

52・・・吸着孔

6・・・被印刷基材

7・・・ラミネートロール

【技術分野】

【0001】

本発明は、フィルム印刷用の印刷定盤及び裏面用基材に係り、特に、被印刷物であるフィルム基材上に印刷法を用いて精細なパターンを形成することで、液晶表示装置や有機ELディスプレイ、電子ペーパーで使用するカラーフィルターなどの電子部品を製造する際に使用する、フィルム基材のパターン形成方法とフィルム印刷用の印刷定盤及び裏面用基材に関するものである。

【背景技術】

【0002】

従来、エレクトロニクス製品の製造において、精細なパターニング方法としてフォトリソ法が使用されている。フォトリソ法では、露光装置と高精細なフォトマスクを使用することで、高い解像性で且つ高い位置精度でパターニングが可能である。その応用分野としては、フラットパネルディスプレイのカラーフィルター、電気配線や電子素子、その他機能性部材などのパターン形成などが知られている。そして、フォトリソ法でパターンを形成する被形成基材は、ガラス基板、プラスチック基板等や、フィルム基材まで多岐に渡っている。

しかし、フォトリソ法は、感光性樹脂膜の塗工、露光、現像、洗浄、硬化、不要なレジストの剥離などの工程数が多いため、コーターや真空乾燥装置、ホットプレート装置、前記の露光装置、現像装置、焼成装置、洗浄装置、搬送装置等、大掛かりな製造設備が多数必要であり、設備導入が容易でない。更に現像液や、洗浄水など多量の材料が必要であり、その上、形成するパターン毎に高価な露光用のフォトマスクを作製する必要があるため、材料費も高くなるという問題があった。

【0003】

上述したように設備や製造コストが高価であるフォトリソ法以外のパターニング方法の一つとして、インクジェット法が検討されている。

インクジェット法は、所定の部分にのみ所定の材料をパターニングできることから材料の利用効率が高く、しかも、フォトマスクや版を使用しないことから工程が簡便なパターニング方法として期待されている。

しかしながら、インクジェット法は、液滴を使用するパターニング法の為、液滴が濡れ広がる事を抑える隔壁を、インク液滴を基板に吐出するよりも前に、インクジェット法以外の手法、例えば前記のフォトリソ法を使用して、基板上に形成する必要がある。

また、パターン形成の精細度では、インク液滴の直径が数十μm程度、着弾精度も十数μm程度と低いため、例えば細線の場合には70μm程度が限界であるといった問題があった。

【0004】

基材上へ精細なパターンを簡単に形成する、上記2つの方法以外の手法として、印刷法が検討されている。

印刷技術は、単に紙に文字などを印刷する場合に利用されるばかりでなく、多種類の製品の製造に利用されていて、高精細なパターニングが必要とされる製品分野においても利用されている。例えば、エレクトロニクスの分野では電子ペーパーや液晶表示装置などのカラーフィルターを製造する際に利用されている。

印刷方法としては、インクジェット法や凸版を使用するフレキソ印刷、樹脂凸版印刷、孔版を使用するスクリーン印刷法など様々な手法がある。

中でも微細な凹凸を持つ除去版とブランケットを用いた「反転凸版印刷法」と呼ばれる印刷方法は、パターニング性に優れた印刷方式である。

特許文献1では反転凸版印刷法を、前記カラーフィルターの印刷方法として利用する事が提案されている。

【0005】

ガラスと比較して耐衝撃性に優れているフィルムは、基材厚を容易に薄く設定出来、軽量化し易く、フレキシブルに折り曲げる事が可能であるといった多数のメリットがある。

しかし、印刷法を用いてフレキシブルなカラーフィルターを得ようとした場合には、前記のフィルム基材の薄さ、折り曲げのし易さ故に、フィルム基材裏面(非印刷面)や印刷定盤上に付着した異物、キズ、保持治具に付着した異物や、印刷定盤の吸着孔が、フィルム基材の被印刷面に凹凸となって現れる事が有る。この被印刷面の凹凸が、印圧の加わり方の差となり、圧力過多の部分では印刷パターンの潰れになり、圧力不足の部分では印刷パターンの細りや転写不良になり、印刷パターンの面内均一性が保てない原因の一つになっていた。

【0006】

特許文献2では、50μmから200μmの厚みのロール状フィルム基材である被印刷基材上に、クッション層を積層形成した裏面基材(背面基材)を重ねて搬送する事で、異物や印刷定盤上の吸着孔やキズによるパターン形状への悪影響を低減させるといった手段を提案している。その際、特許文献2では基材を印刷定盤に固定する方法として、印刷定盤上の面内に多数配置されている吸着孔からエアーで吸引するといった手段を用いている。しかし、50μm以下の厚みのフィルムを被印刷基材として使用する際では、クッション層の厚みによっては、印刷の際に吸着定盤表面の吸着孔やキズがフィルム基材の被印刷面に凹凸となって現れてしまい、それが印刷時に印圧の加わり方の差となり、圧力過多の部分では印刷パターンの潰れが発生し、圧力不足の部分では印刷パターンの細りや転写不良が発生するため、結果、良好なパターン形状を面内均一に得る事が出来ないといった事が問題となっていた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−38438号公報

【特許文献2】特開2010−76400号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は前記事情に鑑みなされたもので、本発明の目的は、薄く、軟らかいロール状のフィルム基材を被印刷基材に使用した場合に、印刷定盤面上の吸着孔やキズ、印刷定盤面上や被印刷基材裏面に付着した異物に起因する凹凸が、印刷時に被印刷基材の印刷面に生じにくいようにすることができる、フィルム基材のパターン形成方法とフィルム印刷用の印刷定盤及び裏面用基材を提供する事にある。

【課題を解決するための手段】

【0009】

前記目的を達成するために、請求項1記載の印刷定盤は、

フィルム基材の非印刷面側に、裏面用基材をラミネートし、裏面用基材が印刷定盤に接触するように前記フィルム基材を前記印刷定盤上に固定し、色インキを用いて前記フィルム基材上に任意のパターンを形成した後、前記印刷定盤上から前記フィルム基材を前記裏面用基材と共に取り外し、該裏面用基材を前記フィルム基材から分離させることで、前記フィルム基材上に精細パターンを形成する際に使用する印刷定盤であって、

前記印刷定盤の表層部及び内部の少なくとも一方に、前記裏面用基材の強磁性体層又はマグネット層を磁力により吸着する電磁石を有する、

ことを特徴とする。

【0010】

また、前記目的を達成するために、請求項2記載の裏面用基材は、

フィルム基材の非印刷面側に、裏面用基材をラミネートし、裏面用基材が印刷定盤に接触するように前記フィルム基材を前記印刷定盤上に固定し、色インキを用いて前記フィルム基材上に任意のパターンを形成した後、前記印刷定盤上から前記フィルム基材を前記裏面用基材と共に取り外し、該裏面用基材を前記フィルム基材から分離させることで、前記フィルム基材上に精細パターンを形成する際に使用する裏面用基材であって、

前記フィルム基材を前記印刷定盤上に固定した状態で該印刷定盤に接触する強磁性体層と、前記フィルム基材の前記非印刷面にラミネートされるクッション層とを有しており、

前記クッション層が、外部から加わる力に対する緩衝性と前記非印刷面に対する剥離可能な接着性とを有する、

ことを特徴とする。

【0011】

さらに、前記目的を達成するために、請求項3記載の裏面用基材は、

フィルム基材の非印刷面側に、裏面用基材をラミネートし、裏面用基材が印刷定盤に接触するように前記フィルム基材を前記印刷定盤上に固定し、色インキを用いて前記フィルム基材上に任意のパターンを形成した後、前記印刷定盤上から前記フィルム基材を前記裏面用基材と共に取り外し、該裏面用基材を前記フィルム基材から分離させることで、前記フィルム基材上に精細パターンを形成する際に使用する裏面用基材であって、

前記フィルム基材を前記印刷定盤上に固定した状態で該印刷定盤に接触するマグネット層と、前記フィルム基材の前記非印刷面にラミネートされるクッション層とを有しており、

前記マグネット層が、層内に永久磁石を有して構成されており、

前記クッション層が、外部から加わる力に対する緩衝性と前記非印刷面に対する剥離可能な接着性とを有する、

ことを特徴とする。

【0012】

また、請求項4記載の裏面用基材は、請求項2又は3の裏面用基材において、

前記クッション層はシリコーンを用いて構成されていることを特徴とする。

さらに、請求項5記載の裏面用基材は、請求項2、3又は4の裏面用基材において、前記クッション層の厚みが100μm以上200μm以下であることを特徴とする。

また、請求項6記載の裏面用基材は、請求項5の裏面用基材において、前記強磁性体層又は前記マグネット層の厚みが100μm以下であることを特徴とする。

さらに、請求項7記載の裏面用基材は、請求項2、3、4、5又は6の裏面用基材において、前記裏面用基材が前記フィルム基材と貼り合わせた状態で搬送ローラーにて搬送されるものであり、その曲げ破壊半径が85mm以下であることを特徴とする。

また、請求項8記載の裏面用基材は、請求項2、3、4、5、6又は7の裏面用基材において、前記裏面用基材の厚みが300μm以下であることを特徴とする。

さらに、前記目的を達成するために、請求項9記載のフィルム基材のパターン形成方法は、

フィルム基材上にパターンを形成する方法であって、

前記フィルム基材の非印刷面側に、強磁性体層又はマグネット層とクッション層とを有する裏面用基材をラミネートする工程と、

前記裏面用基材の前記強磁性体層又は前記マグネット層が印刷定盤に接触するように前記フィルム基材を前記印刷定盤上に乗せて、該印刷定盤の表層部及び内部の少なくとも一方に設けた電磁石により、前記強磁性体層又は前記マグネット層を磁力により吸着することで、前記フィルム基材を前記印刷定盤上に固定する工程と、

色インキを用いて前記フィルム基材上に任意のパターンを形成する工程と、

前記パターンを形成した後、前記電磁石の磁力を解除又は反転させることで前記印刷定盤上から前記フィルム基材を前記裏面用基材と共に取り外す工程と、

前記裏面用基材を前記フィルム基材から分離させることで、前記パターンが形成された前記フィルム基材を得る工程と、

を含むことを特徴とする。

【発明の効果】

【0013】

以上述べたように、ロール状のフィルム基材上に精細なパターンを印刷により形成する際に本発明の裏面用基材、印刷定盤を使用することにより、薄く、軟らかいフィルム基材を被印刷基材に使用した場合においても、印刷定盤表面の吸着孔やキズ、印刷定盤面上や被印刷基材裏面付着異物による印刷面への影響が無いため、パターン欠陥の無い、面内均一性が高く、位置精度も良好な精細なパターンを得る事が出来る。

【図面の簡単な説明】

【0014】

【図1】被印刷基材に印刷を行う際の被印刷基材と裏面用基材とをラミネートする手順の説明図である。

【図2】裏面用基材をラミネートした図1の被印刷基材を印刷定盤に固定して印刷を行う際の説明図である。

【図3】図1及び図2の裏面用基材として用いることができる本発明の一実施形態に係る強磁性体層又はマグネット層を持つ裏面用基材の断面図である。

【図4】図3の強磁性体層又はマグネット層の表面からオーバーコート層を省略した裏面用基材の断面図である。

【図5】印刷定盤の表層部及び内部に電磁石を持つ本発明の一実施形態に係る印刷定盤を示す説明図である。

【図6】印刷定盤の内部に電磁石を持つ本発明の一実施形態に係る印刷定盤を示す説明図である。

【図7】複数の吸着孔を持つ従来公知の印刷定盤を示す説明図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の最良の形態を、図1乃至図7を参照しながら詳細に説明する。

尚、以下に示す事項は一例であって本発明に何ら制限を与えるものではない。

【0016】

まず、本発明の印刷定盤と裏面用基材とを用いて印刷により行うことができる、被印刷基材への微細パターン形成の手順について、図1、図2を参照して説明する。被印刷基材が図1に示すような薄く軟らかいロール状のフィルム基材である場合、ラミネートロール7に巻回された被印刷基材6(フィルム基材)を繰り出しながら、その非印刷面側に裏面用基材2をラミネートし、被印刷基材6と裏面用基材2を一体化させる。ここでラミネート方法に特に制限は無く、目的に応じて適時設定すれば良い。

次に、図2に示す通り、一体化させた被印刷基材6と裏面用基材2を、裏面用基材2が直接接触するように印刷定盤4上に乗せて固定する。

続いて、印刷定盤4上に固定した被印刷基材6に、印刷法を用いて精細なパターニングを行う。印刷方法に特に制限は無く、目的に応じて適時設定すれば良い。例えばグラビア印刷、樹脂凸版印刷、フレキソ印刷、スクリーン印刷などがあげられるが、高精細な印刷を行うためには、特許文献1で提案されている反転凸版印刷法が最も好ましい。

印刷終了後は、一体となった被印刷基材6と裏面用基材2を、印刷定盤4上から分離させる。

最後に、印刷を終えた被印刷基材6と裏面用基材2を分離させ、任意のパターンが形成された被印刷基材6(フィルム基材)が完成する。

次に、上述した手順において用いることができる本発明の一実施形態に係る裏面用基材の構成を、図3及び図4を参照して簡単に記す。

図1に示す裏面用基材2は、ロール状であり装置の巻き出し巻き取り部のコア材に容易に巻き取ることが可能で、被印刷基材6と貼りあわせた状態で搬送ローラーにて抱き角を持って容易に搬送することができるものが望ましく、曲げ破壊半径が85mm以下である事が好ましい。また300μmより厚い裏面用基材2は搬送がし難くなるため、裏面用基材2の厚みは300μm以下である事が好ましい。

図1は強磁性体層又はマグネット層22を持つロール状の裏面用基材2であり、クッション層21と積層して構成されている。

前記クッション層21は、裏面用基材2のうち被印刷基材6にラミネートする側の面であり、クッション性と粘着性を併せ持っている。クッション層21の材質はシリコーンゴムまたはシリコーン樹脂が好ましい。

シリコーンゴムまたはシリコーン樹脂は硬化剤の量で弾性を調整できるとともに膜自体に粘着性があり、被印刷基材6と容易に貼り合わせ、剥離をする事が出来るため、本発明の用途に適している。また、前記強磁性体層又はマグネット層22の材質をシリコーンゴムまたはシリコーン樹脂にした場合には、強磁性体層又はマグネット層22がクッション層21を兼ねるように構成しても良い。

クッション層21の厚みについては制限がある。クッション層21の厚みが100μm未満と薄すぎるとクッション効果が得られず、異物や吸着孔の影響を受けてしまう。逆に200μmより厚すぎると、印刷時に、印圧によるクッション層21自身のつぶれ、広がりにより、被印刷基材6に歪みが生じ、印刷の品質に悪影響を及ぼしてしまうため、クッション層21の厚みは100μm以上200μm以下である事が好ましい。

強磁性体層又はマグネット層22は、裏面用基材2のうち印刷定盤4に固定される側の面である。

裏面用基材2の総厚の制限、クッション層21の厚みの制限より、強磁性体層又はマグネット層22の厚みは100μm以下である事が好ましい。

強磁性体層又はマグネット層22を強磁性体層で構成する場合、強磁性体層は磁性が有していれば、その材質、構成に特に制限は無く目的とする用途に応じて適宜選択すれば良い。例えばポリプロピレン、ポリアミド、ポリフェニレン等の合成樹脂やアクリルゴム、ウレタンゴム、フッソゴム等の合成ゴム等に、鉄やコバルト、ニッケルなどの強磁性体単の粒子単体または混合物を分散含有させた物があげられる。

一方、強磁性体層又はマグネット層22をマグネット層で構成する場合、マグネット層は、磁力を有していれば、その材質、構成、厚み等に特に制限は無く目的とする用途に応じて適宜選択すれば良い。例えばポリプロピレン、ポリアミド、ポリフェニレン等の合成樹脂やアクリルゴム、ウレタンゴム、フッソゴム等の合成ゴム等に、MK鋼、フェライト磁石、サマリウムコバルト磁石、ネオジム磁石などの永久磁石等の磁性体粒子単体または混合物を分散含有させた物があげられる。

ここで、マグネット層の材質をシリコーンゴムまたはシリコーン樹脂にした場合にはマグネット層がクッション層21を兼ねるように構成しても良い。

【0017】

図3に示す通り、強磁性体層又はマグネット層22の表面にオーバーコート層23が施されている裏面用基材2とすれば、裏面用基材2を印刷定盤4(図2)に固定及び印刷定盤4から裏面用基材2を分離する際に、強磁性体層又はマグネット層22との擦れによって生じる印刷定盤4の表面上のキズを防ぐ事が出来るため、より好ましい。もちろん、図4に示すように、オーバーコート層23を省略してもよい。オーバーコート層23の材質、厚みに特に制限は無く、目的とする用途に応じて適宜選択すれば良い。例えば材質としては、ウレタン、アクリル、メラミンなどの樹脂があげられ、その硬化タイプも熱硬化タイプやUV硬化タイプ、電子線硬化タイプなどがあげられ、スベリ性を付与するため、シリカやフッソなどを添加されている事が好ましい。また、静電気の発生を防止するため、カチオン系やノニオン系等の界面活性剤や金属酸化物、カーボン等の帯電防止剤が添加されていた方が良い。

【0018】

次に、上述した手順において用いることができる本発明の一実施形態に係る印刷定盤の構成を、図5乃至図7を参照して簡単に記す。

図5には印刷定盤の表層部及び内部に電磁石を持つ印刷定盤の構成について簡単に記している。更に図6には印刷定盤の内部に電磁石を持つ印刷定盤の構成について簡単に記している。

従来公知の通常の印刷定盤は、図7に引用符号5で示すように、被印刷基材6をステージ51の表面上に吸着、固定するために、真空で被印刷基材6を印刷定盤4側へ引きつける吸着孔52をステージ51の表面に複数持っている。本発明の実施形態に係る図5及び図6の印刷定盤4では、吸着孔52は存在せず、代わりに印刷定盤4のステージ43には電磁石44のコイルが複数設置されている。図6の印刷定盤4では、ステージ43の表面を磁性体板43で覆っている。被印刷基材6を印刷定盤4に固定する際には、電磁石44のコイルへの通電により印刷定盤4の表層部分41に磁力を発生させ、強磁性体層又はマグネット層12を持つ裏面用基材1と一体となった被印刷基材6を、磁力により印刷定盤4側へ引き付ける。

電磁石44の配置に特に制限は無いが、ステージ43の表面において中心から外周に向かって放射線状でかつ同心円状に展開されるように配置した方が好ましい。

また、電磁石44は直流でも交流でも問題は無いが、一般的に直流の方が、磁力が強く且つ唸りも生じないため好ましい。

【0019】

そして、例えば図2の印刷定盤4上に、図4の裏面用基材2と一体となった被印刷基材6を固定する際には、印刷定盤4の上方から見て被印刷基材6の中心から外周側へ向かって順番に、電磁石44に磁力が発生するようにしたほうが、裏面用基材2と印刷定盤4との間にエアが残り難い為、好ましい。

このようにして印刷定盤4に生じる磁力により、裏面用基材2の強磁性体層又はマグネット層12が印刷定盤4側に磁力により吸着され、裏面用基材2と一体となった被印刷基材6は印刷定盤4上に固定される。

また、印刷定盤4上に固定された被印刷基材6への印刷終了後は、印刷定盤4の電磁石44の磁力を解除もしくは反転させることで、印刷定盤4に固定された被印刷基材6と裏面用基材2を、印刷定盤4上から分離させる。この時、印刷定盤4上への固定時とは逆に、印刷定盤4の上方から見て外周側から中心へ順に電磁石44の磁力を解除もしくは反転させた方が、被印刷基材6にシワや歪みが発生しにくく、好ましい。

【実施例】

【0020】

以下、本発明の実施例について説明する。

【0021】

[実施例1]

表面にシリカが添加されたアクリル樹脂を材質とした10μmの厚さのオーバーコート層と、アクリル合成ゴム中に鉄の粒子を分散含有させた150μmの厚みの強磁性体層と、シリコーンゴムからなる厚さ100μmのクッション層が逐次積層されたロール状で総厚260μmの裏面基材のクッション層側と、50μmの厚みのポリエチレンテレフタレートからなるロール状の被印刷基材の非印刷面側とをラミネートし、一体化させた。

【0022】

一体化した前記基材の被印刷面側を上面に強磁性体側を下面にして、前記基材を印刷定盤の表面上に静置させる。印刷定盤内部には、直流の電磁石が複数設置されている。配置は中心部から外周部に向かって円状に配置されていて、順に中心部から外周部に電磁石より磁力を発生させる事が出来る。

次に、印刷定盤の中心部から外周部に向かって順番に、電磁石より磁力を発生させ、印刷定盤上に前記基材を固定させた。

【0023】

固定した前記基材の被印刷面上に、反転印刷法を用いて精細なパターンを印刷した。

【0024】

印刷定盤の外周部から中心部に向かって順番に、電磁石の磁力を解除した。

【0025】

印刷定盤上より、印刷を終えた上記基材を取り出し、被印刷基材と裏面基材を分離させる事で、精細なパターンが形成されたフィルム基材が完成した。

前記フィルム基材を確認したところ、印刷定盤面上のキズや印刷定盤面上、被印刷基材裏面付着異物に起因のパターン欠陥が無く、面内均一性が高く、位置精度も良好なパターンを得る事が出来た。

【0026】

[実施例2]

実施例1の強磁性体層を持つ裏面基材の替わりに、アクリルゴムにフェライト磁石の粒子単体を分散含有させたマグネット層を持つロール状の裏面基材を使用し、印刷後電磁石に流す電流の向きを外周部から中心部に向かって順番に反転させ、磁力の向きを反転させる以外は比較例1と同じ方法で、50μmの厚みのポリエチレンテレフタレートからなるロール状の被印刷基材上に反転印刷法を用いて精細なパターニングを行った。

結果、精細なパターンが形成されたロール状のフィルム基材が完成し、前記フィルム基材を確認したところ、印刷定盤面上のキズや印刷定盤面上、被印刷基材裏面付着異物に起因のパターン欠陥が無く、面内均一性が高く、位置精度も良好なパターンを得る事が出来た。

【0027】

[比較例1]

実施例1の裏面基材について、クッション層の替わりに粘着剤層を持つ以外は同じ方法で、50μmの厚みのポリエチレンテレフタレートからなるロール状の被印刷基材上に反転印刷法を用いて精細なパターニングを行った。

裏面基材と被印刷物を貼り合わせた際に、被印刷物裏面に付着した異物を起因として印刷面側に凹凸が生じてしまった。それが印刷時に加印圧の加わり方の差となり、圧力過多の部分では印刷パターンの潰れが発生し、圧力不足の部分では印刷パターンの細りや転写不良が発生したため、パターンの面内均一性が保てず精細なパターンを形成することは出来なかった。

また、被印刷物から裏面基材を剥がす際には、粘着剤の凝集破壊が部分的に生じ、被印刷物裏面に粘着剤が付着してしまった。

【0028】

[比較例2]

厚みが100μmのシリコーンを使用したクッション層に、厚みが200μmのポリエチレンテレフタレート樹脂層を積層し総厚が300μmの裏面基材とした。

次に、50μmの厚みのポリエチレンテレフタレートからなる被印刷基材の裏面側に裏面基材のクッション層側をラミネートした。

続いて、吸着孔を定盤表面上に複数持つ印刷定盤を使用し、一体化させた前記基材を印刷定盤表面に固定した後、反転印刷法を用いて精細なパターニングを行ったが、100μmの厚みのシリコーン層と、200μmの厚みの樹脂層の組み合わせでは、印刷時に生じる吸着孔を起因とする凹凸を吸収しきれず、印刷面に凹凸が生じてしまい、それが印刷時に加印圧の加わり方の差となり、圧力過多の部分では印刷パターンの潰れが発生し、圧力不足の部分では印刷パターンの細りや転写不良が発生したため、パターンの面内均一性が保てず精細なパターンを形成することは出来なかった。

【0029】

[比較例3]

比較例2の裏面基材のクッション層の厚みを200μmと厚く設定し、ポリエチレンテレフタレート樹脂層の厚みを100μmにして総厚を300μmにした。

次に、50μmの厚みのポリエチレンテレフタレートからなる被印刷基材の裏面側に裏面基材のクッション層側をラミネートした。

続いて、吸着孔を定盤表面上に複数持つ印刷定盤を使用し、一体化させた前記基材を印刷定盤表面に固定した後、反転印刷法を用いて精細なパターニングを行った。印刷時に生じる吸着孔を起因とする凹凸を吸収する事が出来た為、印刷面の凹凸は発生せず、パターンの面内均一性が保てたが、印圧が加わった際にクッション層にツブレによる歪みが生じたため、安定して印刷を行う事が出来ず、パターンの位置精度を高く保つ事が出来なかった。結果、高精細なパターニングが出来なかった。

【符号の説明】

【0030】

2・・・裏面用基材

21・・・クッション層

22・・・強磁性体層又はマグネット層

23・・・オーバーコート層

4 ・・・電磁石を内部に持つ印刷定盤

41・・・定盤の表層部分

42・・・磁性体板

43・・・定盤のステージ

44・・・電磁石

5・・・印刷定盤

51・・・定盤のステージ

52・・・吸着孔

6・・・被印刷基材

7・・・ラミネートロール

【特許請求の範囲】

【請求項1】

フィルム基材の非印刷面側に、裏面用基材をラミネートし、裏面用基材が印刷定盤に接触するように前記フィルム基材を前記印刷定盤上に固定し、色インキを用いて前記フィルム基材上に任意のパターンを形成した後、前記印刷定盤上から前記フィルム基材を前記裏面用基材と共に取り外し、該裏面用基材を前記フィルム基材から分離させることで、前記フィルム基材上に精細パターンを形成する際に使用する印刷定盤であって、

前記印刷定盤の表層部及び内部の少なくとも一方に、前記裏面用基材の強磁性体層又はマグネット層を磁力により吸着する電磁石を有する、

ことを特徴とする印刷定盤。

【請求項2】

フィルム基材の非印刷面側に、裏面用基材をラミネートし、裏面用基材が印刷定盤に接触するように前記フィルム基材を前記印刷定盤上に固定し、色インキを用いて前記フィルム基材上に任意のパターンを形成した後、前記印刷定盤上から前記フィルム基材を前記裏面用基材と共に取り外し、該裏面用基材を前記フィルム基材から分離させることで、前記フィルム基材上に精細パターンを形成する際に使用する裏面用基材であって、

前記フィルム基材を前記印刷定盤上に固定した状態で該印刷定盤に接触する強磁性体層と、前記フィルム基材の前記非印刷面にラミネートされるクッション層とを有しており、

前記クッション層が、外部から加わる力に対する緩衝性と前記非印刷面に対する剥離可能な接着性とを有する、

ことを特徴とする裏面用基材。

【請求項3】

フィルム基材の非印刷面側に、裏面用基材をラミネートし、裏面用基材が印刷定盤に接触するように前記フィルム基材を前記印刷定盤上に固定し、色インキを用いて前記フィルム基材上に任意のパターンを形成した後、前記印刷定盤上から前記フィルム基材を前記裏面用基材と共に取り外し、該裏面用基材を前記フィルム基材から分離させることで、前記フィルム基材上に精細パターンを形成する際に使用する裏面用基材であって、

前記フィルム基材を前記印刷定盤上に固定した状態で該印刷定盤に接触するマグネット層と、前記フィルム基材の前記非印刷面にラミネートされるクッション層とを有しており、

前記マグネット層が、層内に永久磁石を有して構成されており、

前記クッション層が、外部から加わる力に対する緩衝性と前記非印刷面に対する剥離可能な接着性とを有する、

ことを特徴とする裏面用基材。

【請求項4】

請求項2又は3の裏面用基材において、前記クッション層はシリコーンを用いて構成されていることを特徴とする裏面用基材。

【請求項5】

請求項2、3又は4の裏面用基材において、前記クッション層の厚みが100μm以上200μm以下であることを特徴とする裏面用基材。

【請求項6】

請求項5の裏面用基材において、前記強磁性体層又は前記マグネット層の厚みが100μm以下であることを特徴とする裏面用基材。

【請求項7】

請求項2、3、4、5又は6の裏面用基材において、前記裏面用基材が前記フィルム基材と貼り合わせた状態で搬送ローラーにて搬送されるものであり、その曲げ破壊半径が85mm以下であることを特徴とする裏面用基材。

【請求項8】

請求項2、3、4、5、6又は7の裏面用基材において、前記裏面用基材の厚みが300μm以下であることを特徴とする裏面用基材。

【請求項9】

フィルム基材上にパターンを形成する方法であって、

前記フィルム基材の非印刷面側に、強磁性体層又はマグネット層とクッション層とを有する裏面用基材をラミネートする工程と、

前記裏面用基材の前記強磁性体層又は前記マグネット層が印刷定盤に接触するように前記フィルム基材を前記印刷定盤上に乗せて、該印刷定盤の表層部及び内部の少なくとも一方に設けた電磁石により、前記強磁性体層又は前記マグネット層を磁力により吸着することで、前記フィルム基材を前記印刷定盤上に固定する工程と、

色インキを用いて前記フィルム基材上に任意のパターンを形成する工程と、

前記パターンを形成した後、前記電磁石の磁力を解除又は反転させることで前記印刷定盤上から前記フィルム基材を前記裏面用基材と共に取り外す工程と、

前記裏面用基材を前記フィルム基材から分離させることで、前記パターンが形成された前記フィルム基材を得る工程と、

を含むことを特徴とするフィルム基材のパターン形成方法。

【請求項1】

フィルム基材の非印刷面側に、裏面用基材をラミネートし、裏面用基材が印刷定盤に接触するように前記フィルム基材を前記印刷定盤上に固定し、色インキを用いて前記フィルム基材上に任意のパターンを形成した後、前記印刷定盤上から前記フィルム基材を前記裏面用基材と共に取り外し、該裏面用基材を前記フィルム基材から分離させることで、前記フィルム基材上に精細パターンを形成する際に使用する印刷定盤であって、

前記印刷定盤の表層部及び内部の少なくとも一方に、前記裏面用基材の強磁性体層又はマグネット層を磁力により吸着する電磁石を有する、

ことを特徴とする印刷定盤。

【請求項2】

フィルム基材の非印刷面側に、裏面用基材をラミネートし、裏面用基材が印刷定盤に接触するように前記フィルム基材を前記印刷定盤上に固定し、色インキを用いて前記フィルム基材上に任意のパターンを形成した後、前記印刷定盤上から前記フィルム基材を前記裏面用基材と共に取り外し、該裏面用基材を前記フィルム基材から分離させることで、前記フィルム基材上に精細パターンを形成する際に使用する裏面用基材であって、

前記フィルム基材を前記印刷定盤上に固定した状態で該印刷定盤に接触する強磁性体層と、前記フィルム基材の前記非印刷面にラミネートされるクッション層とを有しており、

前記クッション層が、外部から加わる力に対する緩衝性と前記非印刷面に対する剥離可能な接着性とを有する、

ことを特徴とする裏面用基材。

【請求項3】

フィルム基材の非印刷面側に、裏面用基材をラミネートし、裏面用基材が印刷定盤に接触するように前記フィルム基材を前記印刷定盤上に固定し、色インキを用いて前記フィルム基材上に任意のパターンを形成した後、前記印刷定盤上から前記フィルム基材を前記裏面用基材と共に取り外し、該裏面用基材を前記フィルム基材から分離させることで、前記フィルム基材上に精細パターンを形成する際に使用する裏面用基材であって、

前記フィルム基材を前記印刷定盤上に固定した状態で該印刷定盤に接触するマグネット層と、前記フィルム基材の前記非印刷面にラミネートされるクッション層とを有しており、

前記マグネット層が、層内に永久磁石を有して構成されており、

前記クッション層が、外部から加わる力に対する緩衝性と前記非印刷面に対する剥離可能な接着性とを有する、

ことを特徴とする裏面用基材。

【請求項4】

請求項2又は3の裏面用基材において、前記クッション層はシリコーンを用いて構成されていることを特徴とする裏面用基材。

【請求項5】

請求項2、3又は4の裏面用基材において、前記クッション層の厚みが100μm以上200μm以下であることを特徴とする裏面用基材。

【請求項6】

請求項5の裏面用基材において、前記強磁性体層又は前記マグネット層の厚みが100μm以下であることを特徴とする裏面用基材。

【請求項7】

請求項2、3、4、5又は6の裏面用基材において、前記裏面用基材が前記フィルム基材と貼り合わせた状態で搬送ローラーにて搬送されるものであり、その曲げ破壊半径が85mm以下であることを特徴とする裏面用基材。

【請求項8】

請求項2、3、4、5、6又は7の裏面用基材において、前記裏面用基材の厚みが300μm以下であることを特徴とする裏面用基材。

【請求項9】

フィルム基材上にパターンを形成する方法であって、

前記フィルム基材の非印刷面側に、強磁性体層又はマグネット層とクッション層とを有する裏面用基材をラミネートする工程と、

前記裏面用基材の前記強磁性体層又は前記マグネット層が印刷定盤に接触するように前記フィルム基材を前記印刷定盤上に乗せて、該印刷定盤の表層部及び内部の少なくとも一方に設けた電磁石により、前記強磁性体層又は前記マグネット層を磁力により吸着することで、前記フィルム基材を前記印刷定盤上に固定する工程と、

色インキを用いて前記フィルム基材上に任意のパターンを形成する工程と、

前記パターンを形成した後、前記電磁石の磁力を解除又は反転させることで前記印刷定盤上から前記フィルム基材を前記裏面用基材と共に取り外す工程と、

前記裏面用基材を前記フィルム基材から分離させることで、前記パターンが形成された前記フィルム基材を得る工程と、

を含むことを特徴とするフィルム基材のパターン形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−946(P2012−946A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−140781(P2010−140781)

【出願日】平成22年6月21日(2010.6.21)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月21日(2010.6.21)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]