印刷方法、発光層形成方法、有機発光デバイス形成方法および有機発光デバイス

【課題】基材上にインキを均一な厚みで印刷することができる印刷方法を提供する。

【解決手段】印刷機10は、フレーム5と、フレーム5上に固定され、その上面に複数のセル2を有する平板状のアニロックス版1と、アニロックス版1の上面にインキ30を供給するインキ供給部7と、フレーム5上に固定され、平板状の基材52を載置する基材定盤6と、フレーム5上を走行可能となるようフレーム5に設けられた版胴24と、を備えている。版胴24は、アニロックス版1の上面に当接してインキ30を受けるとともに基材52上に当該インキ30を転移させる弾性材料からなるフレキソ版23を有している。ここで、インキ30のせん断速度100/秒における粘度(インキ温度23℃)は51〜200cPの範囲内となっている。また、版胴24は、フレーム5に対する版胴24の回転速度が20rpm以上となるよう制御部9により制御される。

【解決手段】印刷機10は、フレーム5と、フレーム5上に固定され、その上面に複数のセル2を有する平板状のアニロックス版1と、アニロックス版1の上面にインキ30を供給するインキ供給部7と、フレーム5上に固定され、平板状の基材52を載置する基材定盤6と、フレーム5上を走行可能となるようフレーム5に設けられた版胴24と、を備えている。版胴24は、アニロックス版1の上面に当接してインキ30を受けるとともに基材52上に当該インキ30を転移させる弾性材料からなるフレキソ版23を有している。ここで、インキ30のせん断速度100/秒における粘度(インキ温度23℃)は51〜200cPの範囲内となっている。また、版胴24は、フレーム5に対する版胴24の回転速度が20rpm以上となるよう制御部9により制御される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、枚様式の印刷機を用いてフレキソ印刷を行う印刷方法に関する。また本発明は、当該印刷方法を用いて有機発光デバイスの発光素子層における発光層を形成する方法に関する。また本発明は、前記印刷方法を用いて発光層を形成する工程を含む有機発光デバイスの形成方法、および有機発光デバイスに関する。

【背景技術】

【0002】

0.01〜1μm程度の薄い層を高精度で枚様式に印刷する方法として、弾性材料からなる凸版(フレキソ版)を有する版胴を用いたフレキソ印刷が知られている。フレキソ印刷においては、ゴムまたは樹脂などの弾性材料からなる柔軟なフレキソ版が用いられるとともに、グラビア印刷およびグラビアオフセット印刷などと比べて低い印圧で印刷が行われる。このためフレキソ印刷は、圧力に対する耐性が低い層の上に、新たな微細な層を精度良く印刷する用途に適している。

【0003】

例えば引用文献1において、基材を載置する基材定盤と、基材定盤上に配置され、フレキソ版を有する回転式の版胴と、版胴に臨むように配置されたアニロックスロールとを備えた有機ELパネル製造用印刷機が提案されている。引用文献1においては、上記の有機ELパネル製造用印刷機によって、圧力に対する耐性が低い画素電極の上に有機発光層用インキが印刷され、これによって有機発光層が形成される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−59496号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述のように、フレキソ版は、ゴムまたは樹脂などの柔軟な弾性材料から形成されている。このため、インキが基材上に転移されるようフレキソ版を基材に押し付ける際、フレキソ版が内方に向って弾性的に変形させられる。このとき、内方に向って弾性的に変形させられているフレキソ版には、外方(基材の方)に向う弾性的な反発力が生じている。この場合、当該弾性的な反発力に起因してフレキソ版が基材に対してバウンドすることが考えられる。このようなバウンドが生じると、バウンドの際の振動に起因して、基材上に印刷されるインキの厚みにばらつきが生じてしまう。

【0006】

本発明は、このような点を考慮してなされたものであり、基材上にインキを均一な厚みで印刷することができる印刷方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、枚様式の印刷機を用いてフレキソ印刷を行う方法において、フレーム上に固定された基材定盤上に基材を載置する工程と、前記フレーム上に固定され、その上面に複数のセルを有する平板状のアニロックス版にインキを供給する工程と、前記アニロックス版上で版胴を走行させることにより、版胴のフレキソ版がアニロックス版のセルからインキを受ける工程と、前記基材定盤上の基材上で前記版胴を走行させることにより、版胴のフレキソ版から基材上にインキを転移させる工程と、を備え、前記インキのせん断速度100/秒における粘度(インキ温度23℃)が51〜200cPの範囲内であり、前記版胴のフレキソ版が弾性材料からなり、前記基材上で前記版胴を走行させる際、前記版胴の回転速度が20rpm以上であることを特徴とする印刷方法である。

【0008】

本発明の印刷方法において、好ましくは、前記インキは、溶媒と、溶媒中に溶解された固形分からなり、前記溶媒は、その表面張力が37dyne/cm以下であり、かつその沸点が165〜265℃の範囲内である。

【0009】

本発明の印刷方法において、好ましくは、前記インキにおける固形分の含有量が1.5〜4.0重量%の範囲内である。

【0010】

本発明の印刷方法において、前記アニロックス版は、アニロックス版の上面に格子状に配置され、インキ供給部からのインキが充填される複数のセルを有していてもよい。この場合、好ましくは、アニロックス版におけるセルの線数が100〜300線/inchの範囲内であり、かつアニロックス版の成膜部位に占める総セル面積が55〜95%の範囲内であり、各セルの深さが15〜100μmの範囲内である。

【0011】

本発明の印刷方法において、前記アニロックス版は、アニロックス版の上面にストライプ状に配置され、インキ供給部からのインキが充填される複数のセルを有していてもよい。この場合、好ましくは、アニロックス版におけるセルの線数が100〜300線/inchの範囲内であり、かつアニロックス版の成膜部位に占める総セル面積が55〜95%の範囲内であり、各セルの深さが15〜100μmの範囲内であり、各セルにおける印刷方向の最大幅bと印刷方向に直交する方向での最大幅aの比b/aが0.6以上である。

【0012】

本発明の印刷方法において、前記版胴のフレキソ版が、水現像可能な樹脂材料からなっていてもよい。

【0013】

本発明の印刷方法において、前記版胴のフレキソ版が、レーザ彫刻可能な樹脂材料からなっていてもよい。

【0014】

本発明の印刷方法において、前記版胴は、金属ロールと、金属ロールの外周上に粘着材により固定されたフレキソ版とからなっていてもよい。

【0015】

本発明の印刷方法において、前記版胴は、金属ロールと、金属ロールを取り囲む円筒状のプラスチックスリーブと、プラスチックスリーブの外周上に設けられたフレキソ版とからなっていてもよい。この場合、前記プラスチックスリーブは、前記金属ロール内に配置されたエアークランプ機構によって金属ロール上に固定されていてもよい。または、前記プラスチックスリーブは、前記金属ロール内に配置された吸着機構によって金属ロール上に固定されていてもよい。

【0016】

本発明は、対向する電極と、当該電極間に配設され少なくとも発光層を有する発光素子層と、を備えた有機発光デバイスの当該発光層を上記記載の印刷方法を用いて形成する方法において、少なくとも有機発光材料を含有するインキを前記アニロックス版のセルに充填させる工程と、当該セルから前記版胴のフレキソ版に前記インキを受けさせる工程と、前記版胴上の前記インキを基材上に転移させる工程と、を備え、前記インキのせん断速度100/秒における粘度(インキ温度23℃)が51〜200cPの範囲内であり、前記基材上で前記版胴を走行させる際、前記版胴の回転速度が20rpm以上であることを特徴とする発光層形成方法である。

【0017】

本発明は、対向する電極と、当該電極間に配設され少なくとも発光層を有する発光素子層と、を含む有機発光デバイスを形成する方法において、基材を準備する工程と、前記基材上に、所望のパターンを有する第1電極層を形成する工程と、前記基材上に、前記第1電極層の所望の部位を上方に露出させる複数の開口部を有する絶縁層を形成する工程と、前記開口部内および前記絶縁層上に、正孔注入層を形成する工程と、前記開口部内の前記正孔注入層上に、発光層を形成する工程と、前記発光層のうち所望の開口部内に位置する発光層に接続されるよう、第2電極層を形成する工程と、を備え、前記正孔注入層は、グラビア印刷法またはグラビアオフセット印刷法により、前記複数の開口部を全て覆うよう形成され、前記発光層は、上記記載の発光層形成方法により形成されることを特徴とする有機発光デバイスの形成方法である。

【0018】

本発明の有機発光デバイス形成方法は、前記正孔注入層と前記発光層との間に正孔輸送層を形成する工程をさらに備えていてもよい。この場合、前記正孔輸送層は、グラビア印刷法またはグラビアオフセット印刷法により、前記複数の開口部を全て覆うよう形成される。

【0019】

本発明は、基材と、当該基材上に所望のパターンで形成された第1電極層と、前記基材上に形成され、前記第1電極層の所望の部位を上方に露出させる複数の開口部を有する絶縁層と、各開口部内の第1電極層を被覆するよう各開口部内に形成され、少なくとも発光層と正孔注入層とを有する発光素子層と、前記発光素子層のうち所望の開口部内に位置する発光素子層に接続されるよう形成された第2電極層と、を備え、前記発光素子層の発光層は、上記記載の発光層形成方法により形成されることを特徴とする有機発光デバイスである。

【0020】

本発明の有機発光デバイスにおいて、前記基材が透明基材からなり、前記第1電極層が透明電極層からなっていてもよい。

【0021】

本発明の有機発光デバイスにおいて、好ましくは、前記発光素子層を構成する前記発光層の厚みが70nm以上である。

【0022】

本発明の有機発光デバイスにおいて、前記発光素子層は、前記絶縁部の開口部内に形成された正孔注入層、発光層および電子注入層を有していてもよい。この場合、正孔注入層、発光層および電子注入層は、正孔注入層/発光層/電子注入層の順に積層されている。

【0023】

本発明の有機発光デバイスにおいて、前記発光素子層は、前記絶縁部の開口部内に形成された正孔注入層、正孔輸送層、発光層および電子注入層を有していてもよい。この場合、正孔注入層、正孔輸送層、発光層および電子注入層は、正孔注入層/正孔輸送層/発光層/電子注入層の順に積層されている。

【0024】

本発明の有機発光デバイスは、パッシブマトリックス型の有機発光デバイスであってもよい。

【0025】

本発明の有機発光デバイスは、アクティブマトリックス型の有機発光デバイスであってもよい。

【0026】

本発明の有機発光デバイスは、最大開口幅が10mm以上の前記開口部を前記絶縁層に備えた有機発光ポスターであってもよい。

【0027】

本発明の有機発光デバイスは、カラーフィルタ層を備えていてもよい。また本発明の有機発光デバイスは、当該カラーフィルタ層と前記第1電極層との間に色変換蛍光体層を備えていてもよい。

【0028】

本発明の有機発光デバイスにおいて、前記発光素子層は、白色を含む所望の色の発光であるか、あるいは所望の複数の色の発光が所定のパターンで組み合わされたものであってもよい。

【0029】

本発明の有機発光デバイスにおいて、前記発光素子層は、青色発光であり、前記色変換蛍光体層は青色光を緑色蛍光に変換して発光する緑色変換層と、青色光を赤色蛍光に変換して発光する赤色変換層とを備えていてもよい。

【0030】

本発明の有機発光デバイスは、前記正孔注入層用の塗膜を形成した後1分以内に前記発光層用の塗膜を形成し、これら2層を100〜200℃の範囲で同時に一括乾燥して形成した正孔注入層と発光層とを備えていてもよい。

【発明の効果】

【0031】

本発明によれば、枚様式の印刷機を用いてフレキソ印刷を行う印刷方法は、フレーム上に固定された基材定盤上に基材を載置する工程と、フレーム上に固定され、その上面に複数のセルを有する平板状のアニロックス版にインキを供給する工程と、アニロックス版上で版胴を走行させることにより、版胴のフレキソ版がアニロックス版のセルからインキを受ける工程と、基材定盤上の基材上で版胴を走行させることにより、版胴のフレキソ版から基材上にインキを転移させる工程と、を備えている。また、インキのせん断速度100/秒における粘度(インキ温度23℃)が51〜200cPの範囲内となっており、また、版胴のフレキソ版が弾性材料からなっている。このような印刷方法において、基材上で版胴を走行させる際、版胴の1分間あたりの回転速度が20rpm以上となっている。このように版胴の回転速度を20rpm以上とすることにより、フレキソ版の一部に、外方に向う弾性的な反発力が生じている場合であっても、当該フレキソ版の一部が基材に対してバウンドするよりも前に、当該フレキソ版の一部を基材から遠ざけることができる。このことにより、フレキソ版のバウンドに起因して基材上に印刷されるインキの厚みがばらつくのを防ぐことができる。

【0032】

本発明によれば、上述の印刷方法を用いて有機発光デバイスの発光層を形成する方法は、少なくとも有機発光材料を含有する発光層用のインキをアニロックス版のセルに充填させる工程と、当該セルから版胴のフレキソ版に発光層用のインキを受けさせる工程と、版胴上の発光層用のインキを基材上に転移させる工程と、を備えている。また、発光層用のインキのせん断速度100/秒における粘度(インキ温度23℃)が51〜200cPの範囲内となっている。また、基材上で版胴を走行させる際、版胴の1分間あたりの回転速度が20rpm以上となっている。このように版胴の回転速度を20rpm以上とすることにより、フレキソ版の一部に、外方に向う弾性的な反発力が生じている場合であっても、当該フレキソ版の一部が基材に対してバウンドするよりも前に、当該フレキソ版の一部を基材から遠ざけることができる。このことにより、フレキソ版のバウンドに起因して基材上に印刷される発光層用のインキの厚みがばらつくのを防ぐことができる。

【0033】

本発明によれば、有機発光デバイスを形成する方法は、基材を準備する工程と、基材上に、所望のパターンを有する第1電極層を形成する工程と、基材上に、第1電極層の所望の部位を上方に露出させる複数の開口部を有する絶縁層を形成する工程と、開口部内および絶縁層上に、正孔注入層を形成する工程と、開口部内の正孔注入層上に、発光層を形成する工程と、発光層のうち所望の開口部内に位置する発光層に接続されるよう、第2電極層を形成する工程と、を備えている。このうち正孔注入層は、グラビア印刷法またはグラビアオフセット印刷法により、複数の開口部を全て覆うよう形成され、一方、発光層は、上述の発光層形成方法により形成される。このため、厚みの均一な発光層を有する有機発光デバイス基材を提供することができる。

【0034】

本発明によれば、有機発光デバイスは、基材と、当該基材上に所望のパターンで形成された第1電極層と、基材上に形成され、第1電極層の所望の部位を上方に露出させる複数の開口部を有する絶縁層と、各開口部内の第1電極層を被覆するよう各開口部内に形成され、少なくとも発光層と正孔注入層とを有する発光素子層と、発光素子層のうち所望の開口部内に位置する発光素子層に接続されるよう形成された第2電極層と、を備えている。このうち、発光層は、上述の発光層形成方法により形成される。このため、厚みの均一な発光層を有する有機発光デバイス基材を提供することができる。

【図面の簡単な説明】

【0035】

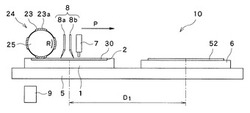

【図1】図1は、本発明の実施の形態における印刷機を示す側面図。

【図2】図2は、本発明の実施の形態におけるアニロックス版を示す平面図。

【図3】図3(a)(b)(c)は、本発明の実施の形態において、アニロックス版のセルの印刷方向における幅bと、これに直交する方向における幅aの比b/aを示す平面図。

【図4】図4(a)は、本発明の実施の形態における版胴を示す側面図、図4(b)は、図4(a)の版胴を矢印IVb方向から見た場合を示す図。

【図5】図5は、本発明の実施の形態における有機発光デバイスを示す部分断面斜視図。

【図6】図6は、本発明の実施の形態における有機発光デバイスの形成方法を示す図。

【図7】図7(a)は、第1の比較例における印刷機を示す側面図、図7(b)は、第2の比較例における印刷機を示す側面図。

【図8】図8は、第1または第2の比較例において、版胴によりインキが基材に印刷される様子を示す図。

【図9】図9は、本発明におけるアニロックス版の他の実施形態を示す図。

【図10】図10は、本発明におけるアニロックス版の他の実施形態を示す図。

【図11】図11は、本発明におけるアニロックス版の他の実施形態を示す図。

【図12】図12は、本発明における版胴の他の実施形態を示す図。

【図13】図13は、本発明における有機発光デバイスの他の実施形態を示す平面図。

【図14】図14は、図13に示す有機発光デバイスにおいて、発光層と絶縁層の開口部との関係を示す図。

【図15】図15は、本発明における有機発光デバイスの他の実施形態を示す斜視図。

【図16】図16は、図15に示される有機発光デバイスのA−A線での断面図。

【図17】図17は、本発明における有機発光デバイスの他の実施形態を示す部分断面図。

【図18】図18は、本発明における有機発光デバイスの他の実施形態を示す部分断面図。

【図19】図19(a)は、本発明の実施例において、印刷物の線幅の測定場所を示す図、図19(b)は、本発明の実施例において、印刷物の膜厚変動率の算出方法を説明するための図。

【発明を実施するための形態】

【0036】

以下、図1乃至図5を参照して、本発明の実施の形態について説明する。はじめに図1を参照して、印刷機10全体について説明する。

【0037】

〔印刷機〕

図1に示すように、印刷機10は、フレーム5と、フレーム5上に固定され、その上面に複数のセル2を有する平板状のアニロックス版1と、フレーム5上に固定され、平板状の基材52を載置する基材定盤6と、フレーム5上を矢印Pで示す印刷方向に沿って走行可能となるようフレーム5に設けられた版胴24と、を備えている。また図1に示すように、版胴24の走行方向側(図1の右側)には、アニロックス版1の上面にインキ30を供給するインキ供給部7と、インキ供給部7から供給されたインキ30をアニロックス版1のセル2内に充填させるドクターシステム8とが設けられている。ドクターシステム8は、アニロックス版1上のインキ30を図1における右方向に向かって掻く第1ドクター8aと、インキ30を図1における左方向に向かって掻く第2ドクター8bとを有している。

なお本実施の形態において、印刷機10は、一枚の基材52ごとに印刷を実施する、いわゆる枚葉式の印刷機10となっている。

【0038】

図1に示すように、版胴24は、矢印Rで示す方向に回転する金属ロール25と、金属ロール25の外周上に粘着材により固定されたフレキソ版23とからなっている。このフレキソ版23は、後述するように弾性材料からなっており、このフレキソ版23の凸部23a(図1参照)がアニロックス版1の上面に当接するとき、セル2内のインキ30がフレキソ版23によって受けられる。フレキソ版23によって受けられたインキ30は、その後、基材定盤6上に載置されている基材52上に転移される。このようにして、本実施の形態の印刷機10において、フレキソ版23を用いたフレキソ印刷が実施される。

【0039】

なお本実施の形態の印刷機10においては、後述するように、せん断速度100/秒における粘度(インキ温度23℃)が51〜200cPの範囲内となっているインキ30が用いられる。このように、本実施の形態における印刷機10においては、一般的なインキよりも低粘度のインキ30が用いられる。低粘度のインキ30をフレキソ印刷法により基材52上に均一な厚みで転移させるためには、後述するように、版胴24の回転速度を大きくすることが重要となる。

【0040】

一般に、フレキソ印刷を行う印刷機においては、版胴が回転するだけでなく、アニロックス版(またはアニロックスロール)および基材定盤(またはバックアップロール)も移動または回転するよう構成されている。この場合、版胴は、アニロックス版(またはアニロックスロール)および基材定盤(またはバックアップロール)の移動または回転と同期するよう回転駆動される。このため、版胴の回転駆動を大きくすると、若しくは、版胴の回転駆動を急激に変化させると、アニロックス版(またはアニロックスロール)および基材定盤(またはバックアップロール)との同期が外れてしまうことが考えられる。従って、版胴が回転するとともに、アニロックス版(またはアニロックスロール)および基材定盤(またはバックアップロール)も移動または回転する印刷機において、版胴の回転速度を大きくすること、または、版胴の回転駆動を急激に変化させることは困難である。

【0041】

一方、本実施の形態による印刷機10においては、上述のように、平板状のアニロックス版1と、基材52を載置する平板状の基材定盤6とがともにフレーム5上に固定されている。また版胴24は、フレーム5上を走行可能となるようフレーム5に設けられている。このように印刷機10においては、静止している平板状のアニロックス版1および平板状の基材定盤6に対して版胴24を走行させることにより、フレキソ印刷が実施される。このため、版胴24の位置ずれや振動ブレを生じさせることなく、版胴24の回転速度を大きくすること、または、版胴24の回転速度を急激に変化させることができる。

本実施の形態による印刷機10において、基材定盤6上の基材52上で版胴24を走行させる際、版胴24は、回転速度が20rpm以上(1分間あたり20回転以上)となるよう制御部9により制御されている。これによって、後述するように、基材52上に転移されたインキ30により形成される層の厚さのばらつきを抑制することができる。

【0042】

なお、本実施の形態による印刷機10において、図1に示すように、アニロックス版1の絵柄部(セル2のうち版胴24のフレキソ部23にインキ30をわたす部分)の印刷方向Pにおける中心点と、基材52の絵柄部(基材52のうち印刷機10によりインキ30が印刷される部分)の印刷方向Pにおける中心点との間の距離がD1となっている。印刷機10において、この距離D1は、版胴24の周長D2のn倍(nは1以上の整数)となるよう設定されている。また、アニロックス版1の絵柄部の印刷方向における長さは、版胴24の周長D2の0.9倍(0.9×D2)よりも短くなるよう設定されている。このため、版胴24をアニロックス版1上から基材52上へ向かって走行させる際、印刷方向Pに沿って少なくとも0.1×D2以上の長さにおいて、版胴24が空転することになる。

【0043】

〔アニロックス版〕

次に図2および図3を参照して、アニロックス版1について詳細に説明する。図2は、本発明のアニロックス版1の一実施形態を説明するための平面図である。図2に示すように、アニロックス版1は、アニロックス版1の上面に配置され、インキ供給部7からのインキ30が充填される複数のセル2を有している。また各セル2は、ストライプ状の形状を有しており、各セル2の間には非セル部3が存在する。これらセル2および非セル部3は、成膜部位全体の面積(セル2および非セル部3全体の面積)に占めるセル2全体の面積の比率が55〜95%、好ましくは70〜95%となるよう構成されている。成膜部位全体の面積に占めるセル2全体の面積の比率を上述のように設定することにより、フレキソ版23に対して十分な量のインキ30を受けさせることができ、これによって、基材52に転移されるインキ30の高さを所望の高さにすることができる。このことにより、インキ30によって基材52上に形成される層の高さを所望の高さにすることができる。

セル2の幅(セル部長L)は、例えば10〜500μmの範囲内となっており、好ましくは30〜300μmの範囲内となっている。また、非セル部3の幅(非セル部長S)は、例えば2〜500μmの範囲内となっており、好ましくは5〜200μmの範囲内となっている。

【0044】

また、図3(a)(b)(c)に示すように、各セル2における印刷方向(図の矢印Pが示す方向)の幅bと印刷方向に直交する方向での幅aの比b/aは、0.6以上、好ましくは1以上となっている。比b/aの上限には特に制限はない。なお、実施例において後述するように、比b/aが0.6未満であると、インキ30によって基材52上に形成される層の厚さを70nm以上とすることが困難となる。

【0045】

また、各セル2の深さ(版深)は、好ましくは15〜100μmの範囲内、さらに好ましくは15〜80μmの範囲内となっている。また各セル2の線数は、100〜300線/inchの範囲内、さらに好ましくは120〜200線/inchの範囲内となっている。なお、実施例において後述するように、セル2の深さが15μm未満であると、インキ30によって基材52上に形成される層を厚く形成するのが困難となる。一方、セル2の深さを100μm以上とすると、基材52上に形成される層の厚みのばらつきが大きくなる。

【0046】

〔版胴〕

次に図4(a)(b)を参照して、版胴24について詳細に説明する。図4(a)に示すように、版胴24は、軸心となる金属ロール25と、金属ロール25の外周上に粘着材により固定されたフレキソ版23とからなっている。このフレキソ版23は、上述のように弾性材料から形成されており、また図4(a)(b)に示すように、それぞれが回転方向Rに沿って延びるとともに、ストライプ状に配置された複数の凸部23aと、各凸部23a間に形成された凹部23bとを有している。各凸部23aの高さcは、例えば1〜1000μmの範囲内となっている。また版胴24の直径は、例えば110mmとなっている。

【0047】

弾性材料からなるフレキソ版23の作製方法が特に限られることはなく、例えば、水現像可能な樹脂材料を露光し、水現像し、硬膜処理などを施し、ベーキングすることにより作製することができる。水現像可能な樹脂材料としては、例えば、ポリビニルアルコールを用いることができる。

【0048】

また、金属ロール25外周上に粘着材により樹脂材料を設け、この樹脂材料をレーザ光で彫刻することによりフレキソ版23を作製してもよい。レーザ光による彫刻が可能な樹脂材料としては、例えば、無機多孔質体微粒子を含有する感光性樹脂を用いることができる。感光性樹脂の例としては、例えばエラストマー樹脂を挙げることができる。

【0049】

〔インキ〕

次に、本実施の形態における印刷機10で用いられるインキ30について詳細に説明する。インキ30は、溶媒と、溶媒中に溶解された固形分からなっている。インキ30としては、せん断速度100/秒における粘度(インキ温度23℃)が51〜200cPの範囲内となっているインキ30が用いられる。このように、本実施の形態における印刷機10で用いられるインキ30は、一般的なインキよりも粘度が小さくなっており、このため、一般的なインキを用いる場合に比べて、インキにより形成される層の高さにばらつきが生じやすい。この課題に対応するため、本実施の形態においては、後述するように、版胴24の回転速度を調整することにより、基材52上に形成される層の高さがばらつくのを抑制している。

なお、インキ30のせん断速度100/秒における粘度(インキ温度23℃)が5cP未満であると、インキダレが生じたり、所望の厚みの層の形成が困難となる。一方、200cPを超えると、アニロックス版1のセル目による凹凸が大きくなり、均一な厚みの層の形成が困難となる。尚、上記の粘度測定は、Physica社製の粘弾性測定装置MCR301型により、測定温度23℃で定常流測定モードにより行うものとする。また、インキ30において、せん断速度100/秒における粘度(インキ温度23℃)V1と、せん断速度1000/秒における粘度(インキ温度23℃)V2との比(V1/V2)が0.9〜1.5程度となっていることが好ましい。比(V1/V2)を上記の範囲内とすることにより、インキ30がニュートン流動を示すようになる。

【0050】

また、印刷機10で用いられるインキ30において、使用している溶媒の表面張力が37dyne/cm以下、好ましくは30〜35dyne/cmの範囲内であり、かつ、沸点が165〜265℃、好ましくは180〜210℃の範囲内であることが好ましい。

なお、インキ30に使用している溶媒の表面張力が37dyne/cmを超えると、アニロックス版1から版胴24へのインキ30の受理性が低下することが考えられ、好ましくない。さらに、インキ30の溶媒の沸点が165℃未満であると、版胴24から基材52に転移されたインキ30が直ちに乾燥し、これによって、インキ30により形成される層にスジが発生しやすくなることが考えられる。また、インキ30の溶媒の沸点が265℃を超えると、インキ30の乾燥が困難となり、乾燥ゾーンでの乾燥による基材52等への影響が生じること、溶剤の残留を生じることなどが考えられ、好ましくない。尚、溶媒の表面張力の測定は、協和界面科学(株)製の表面張力計CBVP−Z型により、液温20℃で行うものとする。

【0051】

(インキの固形分)

インキ30に用いる溶媒および固形分は、印刷機10によって基材52上に形成する層に応じて適宜選択される。例えば、後述するように印刷機10によって有機発光デバイス51の発光素子層56の発光層58を形成する場合、発光層58用のインキ30の固形分として、下記のような色素系、金属錯体系、高分子系のものを挙げることができる。

(1)色素系発光材料

シクロペンタジエン誘導体、テトラフェニルブタジエン誘導体、トリフェニルアミン誘導体、オキサジアゾール誘導体、ピラゾロキノリン誘導体、ジスチリルベンゼン誘導体、ジスチリルアリーレン誘導体、シロール誘導体、チオフェン環化合物、ピリジン環化合物、ペリノン誘導体、ペリレン誘導体、オリゴチオフェン誘導体、トリフマニルアミン誘導体、オキサジアゾールダイマー、ピラゾリンダイマー等が挙げられる。

【0052】

(2)金属錯体系発光材料

アルミキノリノール錯体、ベンゾキノリノールベリリウム錯体、ベンゾオキサゾール亜鉛錯体、ベンゾチアゾール亜鉛錯体、アゾメチル亜鉛錯体、ポリフィリン亜鉛錯体、ユーロピウム錯体等、中心金属にAl、Zn、Be等、または、Tb、Eu、Dy等の希土類金属を有し、配位子にオキサジアゾール、チアジアゾール、フェニルピリジン、フェニルベンゾイミダゾール、キノリン構造等を有する金属錯体が挙げられる。

【0053】

(3)高分子系発光材料

ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体、ポリビニルカルバゾール誘導体、ポリフルオレン誘導体等が挙げられる。

発光層用インキ30における上述の固形分の含有量は、好ましくは、1.5〜4.0重量%の範囲で設定される。

【0054】

(インキの溶媒)

また、印刷機10によって有機発光デバイス51の発光素子層56の発光層58を形成する場合、インキ30の溶媒として、表面張力が上記の範囲(37dyne/cm以下)を満足し、かつ、沸点が上記の範囲(165〜265℃)を満足するもの、例えば、クメン、アニソール、n−プロピルベンゼン、メシチレン、1,2,4−トリメチルベンゼン、リモネン、p−シメン、o−ジクロロベンゼン、ブチルベンゼン、ジエチルベンゼン、2,3−ジヒドロベンゾフラン、安息香酸メチル、1,2,3,4−テトラメチルベンゼン、アミルベンゼン、テトラリン、安息香酸エチル、フェニルヘキサン、シクロヘキシルベンゼン、安息香酸ブチル等を単独で使用することができる。また、混合溶媒を使用する場合には、混合比に応じた割合で計算した表面張力と沸点が上記の範囲を満足するものを使用する。例えば、表面張力がAdyne/cm、沸点がB℃の溶媒1と、表面張力がCdyne/cm、沸点がD℃の溶媒2とを3:7の重量比で混合した混合溶媒の場合、混合比に応じた割合で計算した表面張力[(A×3/10)+(C×7/10)]が上記の範囲(37dyne/cm以下)を満足し、かつ、混合比に応じた割合で計算した沸点[(B×3/10)+(D×7/10)]が上記の範囲(165〜265℃)を満足することが必要となる。したがって、混合溶媒を構成する個々の溶媒は、表面張力と沸点が上記の範囲から外れるものであってもよい。

【0055】

〔有機発光デバイス〕

次に図5を参照して、本実施の形態における印刷機10により形成される発光層58を含む有機発光デバイス51について説明する。図5は、本発明の有機発光デバイスの一実施形態を示す部分断面斜視図である。図5において、有機発光デバイス51は、透明基材52と、この透明基材52上に矢印a方向に延設さられた帯状パターンの複数の透明電極層(第1電極層)53と、ストライプ形状の開口部55を有する絶縁層54と、開口部55内の透明電極層53を被覆するように配設された発光素子層56と、この発光素子層56上に透明電極層53と直交するように矢印b方向に延設された帯状パターンの複数の電極層60(第2電極層)とを備えている。

上記の絶縁層54の開口部55は、矢印a方向に沿ったストライプ形状の開口部であり、各透明電極層53の所望の部位を上方に露出させるよう、各透明電極層53上に位置している。

【0056】

発光素子層56は、各開口部55内の透明電極層53を被覆するように配設された正孔注入層57と正孔輸送層57aと発光層58と電子注入層59とからなる。図5に示す例では、正孔注入層57および正孔輸送層57aは、絶縁層54および絶縁層54の開口部55を全て覆うようベタで形成されている。また発光層58は、帯状パターンの赤色発光層58R、緑色発光層58G、青色発光層58Bが、この順で矢印b方向に繰り返し配列されている。尚、発光層58および電子注入層59が、開口部55の周縁の絶縁層54に乗り上げるように形成されたものであってもよい。開口部55の周縁の絶縁層54に乗り上げるように発光素子層56を形成した場合、発光素子層56を挟持する位置に存在する透明電極層53と電極層60とが短絡するのをより確実に防ぐことができ、これによって信頼性を更に高くすることができる。

【0057】

このような有機発光デバイス51は、帯状パターンの透明電極層53と電極層60とが交差する部位が発光領域となるパッシブマトリックス型である。また発光層58(赤色発光層58R、緑色発光層58G、青色発光層58B)は、本発明の印刷機10により形成されたものである。このため、発光層58の厚みを70nm以上とすることができ、これによって、発光素子層56の発光時の輝度及び効率が高く、高品質な表示が可能となる。なお、赤色発光層58R、緑色発光層58G、青色発光層58Bは、本実施の形態における印刷機10によって赤色発光層用インキ30R(図示せず)、緑色発光層用インキ30G(図示せず)、青色発光層用インキ30B(図示せず)を順に基材52上に転移させることにより形成される。

【0058】

次に、有機発光デバイス51の各構成部材について詳細に説明する。

【0059】

(透明基材)

はじめに透明基材52について詳述する。透明基材52は、ボトムエミッション方式の場合、観察者側の表面に設けられ、発光層58からの光を観察者が容易に視認することができる程度の透明性を有する材料からなる。尚、発光層58からの光を取り出す方向を反対方向とする場合(トップエミッション方式の場合)には、透明基板52に替えて不透明な基板を使用してもよい。

透明基板52(これに替わる不透明な基板も含む)としては、ガラス材料、樹脂材料、または、これらの複合材料からなるもの、例えば、ガラス板に保護プラスチックフィルムもしくは保護プラスチック層を設けたもの等が用いられる。

【0060】

透明基板52を構成する樹脂材料、保護プラスチック材料としては、例えば、フッ素系樹脂、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリフッ化ビニル、ポリスチレン、ABS樹脂、ポリアミド、ポリアセタール、ポリエステル、ポリカーボネート、変性ポリフェニレンエーテル、ポリスルホン、ポリアリレート、ポリエーテルイミド、ポリアミドイミド、ポリイミド、ポリフェニレンスルフィド、液晶性ポリエステル、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリオキシメチレン、ポリエーテルサルホン、ポリエーテルエーテルケトン、ポリアクリレート、アクリロニトリル−スチレン樹脂、フェノール樹脂、尿素樹脂、メラミン樹脂、不飽和ポリエステル樹脂、エポキシ樹脂、ポリウレタン、シリコーン樹脂、非晶質ポリオレフィン等が挙げられる。この他の樹脂材料であっても、有機発光デバイス用として使用できる高分子材料であれば、使用可能である。

透明基板52の厚さは、通常、50μm〜1.1mm程度である。

【0061】

このような透明基板52においては、その用途にもよるが、水蒸気や酸素等のガスバリアー性の良好なものであれば更に好ましい。また、透明基板52に、水蒸気や酸素等のガスバリアー層を形成してもよい。このようなガスバリアー層としては、例えば、酸化ケイ素、酸化アルミニウム、酸化チタン等の無機酸化物をスパッタリング法や真空蒸着法等の物理蒸着法により形成したものを用いることができる。

【0062】

(透明電極層)

次に、透明電極層53について詳述する。透明電極層53は、図5に示す例では陽極であり、発光層58に正電荷(正孔)を注入するために、正孔注入層57に隣接して配設されている。尚、透明電極層53は陰極であってもよく、この場合、発光素子層56を構成する正孔注入層57と電子注入層59とが入れ替わって配設される。

【0063】

透明電極層53は、通常の有機発光デバイスに使用されるものであれば特に限定されず、金属、合金、これらの混合物等を使用することができ、例えば、酸化インジウム錫(ITO)、酸化インジウム、酸化インジウム亜鉛(IZO)、酸化亜鉛、酸化第二錫、または金等の薄膜電極材料を挙げることができる。中でも、正孔が注入し易いように、仕事関数の大きい(4eV以上)透明、または半透明材料であるITO、IZO、酸化インジウム、金が好ましい。

透明電極層53は、シート抵抗が数百Ω/□以下が好ましく、材質にもよるが、透明電極層53の厚みは、例えば、0.005〜1μm程度とすることができる。

この透明電極層53は、周辺の端子部から中央の画素領域まで所望のパターン形状で配設されている。このようなパターン形状の透明電極層53は、スパッタリング法や真空蒸着法等においてメタルマスクを用いることにより形成され、または、全面に透明電極層用の材料を成膜した後、感光性レジストをマスクとしてエッチングすることにより形成される。

【0064】

絶縁層54は、各透明電極層53上に位置するストライプ形状の開口部55を有している。この絶縁層54は、例えば、はじめに透明電極層53を覆うように全面に感光性樹脂材料を塗布し、次にパターン露光、現像を行うことにより形成される。または、熱硬化性樹脂材料を用いて絶縁層54を形成してもよい。

絶縁層54が形成された部分は非発光部となっている。絶縁層54の厚みは、絶縁層54を構成する樹脂固有の絶縁抵抗に応じて適宜設定できるが、例えば、0.05〜5.0μm程度とすることができる。また、上述の樹脂材料にカーボンブラックや、チタン窒化物、チタン酸化物、チタン酸窒化物等のチタン系黒色顔料の1種、あるいは2種以上の遮光性微粒子を混合することにより、ブラックマトリックスを形成して絶縁層54としてもよい。

尚、このような絶縁層54の形状は、上述の形状に限定されるものではない。

【0065】

(発光素子層)

次に発光素子層56について詳述する。発光素子層56は、図5に示す例では、透明電極層53側から正孔注入層57、正孔輸送層57a、発光層58、および電子注入層59が積層された構造となっている。しかしながら、このような構造に限られることはなく、正孔注入層57と発光層58と電子注入層59とからなる構造、正孔注入層57と発光層58とからなる構造、発光層58と電子注入層59からなる構造、さらに、発光層58と電子注入層59との間に電子輸送層を介在させた構造等としてもよい。

また、発光波長を調整し、または発光効率を向上させる等の目的で、上記の各層に適当な材料をドーピングすることもできる。

以下、発光素子層56の各層について詳細に説明する。

【0066】

発光層

発光素子層56の発光層58は、図5に示す例では、赤色発光層58R、緑色発光層58G、青色発光層58Bからなっている。しかしながら、このような構造に限られることはなく、有機発光デバイスの使用目的等に応じて、所望の発光色(例えば、黄色、水色、オレンジ色)である発光層を単独で設けてもよく、または、赤色発光、緑色発光、青色発光以外の他の複数の発光色の所望の組み合わせなどを設けてもよい。

発光層58に用いる有機発光材料としては、上述のインキ30の固形分の説明で挙げた材料を用いることができる。

【0067】

正孔注入層

発光素子層56の正孔注入層57は、上述のように、絶縁層54および絶縁層54の開口部55を全て覆うようベタで形成されている。ここで、正孔注入層57は、後述するように、例えばグラビア印刷法またはグラビアオフセット印刷法により形成されている。このようなグラビア印刷法またはグラビアオフセット印刷法において用いられる正孔注入層57用インキとして、例えば以下のインキが挙げられる。

【0068】

正孔注入層57用インキの固形分(正孔注入材料)としては、例えば、フェニルアミン系、スターバースト型アミン系、フタロシアニン系、酸化バナジウム、酸化モリブデン、酸化ルテニウム、酸化アルミニウム等の酸化物、アモルファスカーボン、ポリアニリン、ポリチオフェン誘導体、トリアゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、ポリアリールアルカン誘導体、ピラゾリン誘導体、ピラゾロン誘導体、フェニレンジアミン誘導体、アリールアミン誘導体、アミノ置換カルコン誘導体、オキサゾール誘導体、スチリルアントラセン誘導体、フルオレノン誘導体、ヒドラゾン誘導体、スチルベン誘導体、シラザン誘導体、ポリシラン系、アニリン系共重合体、チオフェンオリゴマー等の誘電性高分子オリゴマー等、を挙げることができる。

【0069】

さらに、正孔注入材料として、ポリフィリン化合物、芳香族第三級アミン化合物、スチリルアミン化合物を挙げることもできる。上記のポリフィリン化合物としては、ポリフィン、1,10,15,20−テトラフェニル−21H、23H−ポリフィン銅(II)、アルミニウムフタロシアニンクロリド、銅オクタメチルフタロシアニン等を挙げることができる。また、芳香族第三級アミン化合物およびスチリルアミン化合物としては、N,N,N′,N′−テトラフェニル−4,4′−ジアミノフェニル、N,N′−ジフェニル−N,N′−ビス(3−メチルフェニル)−[1,1′−ビフェニル]−4,4′−ジアミン、4−(ジ−p−トリルアミノ)−4′−[4(ジ−p−トリルアミノ)スチリル]スチルベン、3−メトキシ−4′−N,N−ジフェニルアミノスチルベンゼン、4,4′−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル、4,4′,4″−トリス[N−(3−メチルフェニル)−N−フェニルアミノ]トリフェニルアミン等を挙げることができる。

正孔注入層57用インキにおける上述のような正孔注入材料の含有量は、例えば、0.3〜10.0重量%の範囲で設定することができる。

【0070】

また、正孔注入層57用インキの混合溶媒に用いるアルコール系溶媒としては、沸点が60〜250℃を満足するものであり、メタノール、エタノール、イソプロピルアルコール、tert−ブタノール、n−プロパノール、sec−ブタノール、プロピレングリコールモノメチルエーテル、エチレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、エチレングリコールモノエチルエーテル、2−(メトキシメトキシ)エタノール、エチレングリコールモノブチルエーテル、エチレングリコールモノアセテート、プロピレングリコール、ジプロピレングリコールモノメチルエーテル、ジエチレングリコールモノメチルエーテル、ヘキシレングリコール、ジプロピレングリコールモノエチルエーテル、エチレングリコール、ジエチレングリコールモノエチルエーテル、1,3−ブチレングリコール、1−ブトキシエトキシ−2−プロパノール、ジエチレングリコールモノブチルエーテル、ジプロピレングリコール、1,5−ペンタジオール、トリプロピレングリコールモノメチルエーテル、ジエチレングリコール、トリエチレングリコールモノメチルエーテル、ジエチレングリコールモノアセテート等を例示することができ、これらを単独で使用することができる。また、2種以上のアルコール系溶媒を使用する場合には、混合比に応じた割合で計算した沸点が上記の範囲を満足するものを使用する。例えば、沸点がA℃の溶媒1と、沸点がB℃の溶媒2とを3:7の重量比で混合した混合溶媒の場合、混合比に応じた割合で計算した沸点[(A×3/10)+(B×7/10)]が上記の範囲(250℃以下、例えば、60〜250℃)を満足することが必要となる。したがって、混合溶媒を構成する個々のアルコール系溶媒は、沸点が上記の範囲から外れるものであってもよい

【0071】

正孔輸送層

発光素子層56の正孔輸送層57aは、正孔注入層57の場合と同様に、絶縁層54および絶縁層54の開口部55を全て覆うようベタで形成されている。また輸送層57aは、正孔注入層57の場合と同様に、例えばグラビア印刷法またはグラビアオフセット印刷法により形成されている。このようなグラビア印刷法またはグラビアオフセット印刷法において用いられる正孔輸送層57a用インキの固形分(正孔輸送材料)としては、例えば、オキサジアゾール系、オキサゾール系、トリアゾール系、チアゾール系、トリフェニルメタン系、スチリル系、ピラゾリン系、ヒドラゾン系、芳香族アミン系、カルバゾール系、ポリビニルカルバゾール系、スチルベン系、エナミン系、アジン系、トリフェニルアミン系、ブタジエン系、多環芳香族化合物系、スチルベン二量体等の材料が挙げられる。

また、π共役系高分子として、ポリアセチレン、ポリジアセチレン、ポリ(P−フェニレン)、ポリ(P−フェニレンスルフィド)、ポリ(P−フェニレンオキシド)、ポリ(1,6−ヘプタジエン)、ポリ(P−フェニレンビニレン)、ポリ(2,5−チエニレン)、ポリ(2,5−ピロール)、ポリ(m−フェニレンスルフィド)、ポリ(4,4′−ビフェニレン)等が挙げられる。

また、電荷移動高分子錯体として、ポリスチレン・AgC104、ポリビニルナフタレン・TCNE、ポリビニルナフタレン・P−CA、ポリビニルナフタレン・DDQ、ポリビニルメシチレン・TCNE、ポリナフタアセチレン・TCNE、ポリビニルアントラセン・Br2、ポリビニルアントラセン・I2、ポリビニルアントラセン・TNB、ポリジメチルアミノスチレン・CA、ポリビニルイミダゾール・CQ、ポリ−P−フェニレン・I2、ポリ−1−ビニルピリジン・I2、ポリ−4−ビニルピリジン・I2、ポリ−P−1−フェニレン・I2、ポリビニルピリジウム・TCNQ等が挙げられ、さらに、電荷移動低分子錯体として、TCNQ−TTF等が、高分子金属錯体としては、ポリ銅フタロシアニン等が挙げられる。

正孔輸送材料としては、イオン化ポテンシャルの小さい材料が好ましく、特に、ブタジエン系、エナミン系、ヒドラゾン系、トリフェニルアミン系が好ましい。

【0072】

電子注入層

発光素子層56の電子注入層59を形成する材料としては、例えば、カルシウム、バリウム、アルミリチウム、フッ化リチウム、ストロンチウム、酸化マグネシウム、フッ化マグネシウム、フッ化ストロンチウム、フッ化カルシウム、フッ化バリウム、酸化アルミニウム、酸化ストロンチウム、酸化カルシウム、ポリメチルメタクリレート、ポリスチレンスルホン酸ナトリウム、ニトロ置換フルオレン誘導体、アントラキノジメタン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、ナフタレンペリレン等の複素環テトラカルボン酸無水物、カルボジイミド、フレオレニリデンメタン誘導体、アントラキノジメタンおよびアントロン誘導体、オキサジアゾール誘導体、上記のオキサジアゾール環の酸素原子をイオウ原子に置換したチアゾール誘導体、電子吸引基として知られているキノキサリン環を有したキノキサリン誘導体、トリス(8−キノリノール)アルミニウム等の8−キノリノール誘導体の金属錯体、フタロシアニン、金属フタロシアニン、ジスチリルピラジン誘導体等を挙げることができる。このような材料から形成される電子注入層59は、例えば、画像表示領域に相当する開口部を備えたマスク(周辺部の透明電極層53からなる電極端子への成膜を防止するためのマスク)を介して真空蒸着法等により成膜して形成される。また、スクリーン印刷法等の印刷方法により電子注入層59を形成することもできる。

【0073】

上述の発光素子層56の各層において、その厚みが特に制限されることはなく、例えば、10〜1000nm程度とすることができる。また、発光素子層56の各層にドーピングされる材料の例として、例えば、ペリレン誘導体、クマリン誘導体、ルブレン誘導体、キナクリドン誘導体、スクアリウム誘導体、ポリフィリン誘導体、スチリル系色素、テトラセン誘導体、ピラゾリン誘導体、デカシクレン、フェノキサゾン等の材料を挙げることができる。

また、上述の正孔注入層57と発光層58の形成を、正孔注入層用の塗膜を形成した後1分以内に発光層用の塗膜を形成し、これら2層を100〜200℃の範囲で同時に一括乾燥して形成することにより行ってもよい。

【0074】

(電極層)

次に電極層60について詳述する。電極層60は、図5に示す例では陰極であり、発光層58に負電荷(電子)を注入するために、電子注入層59に隣接して配設されている。尚、電極層60は陽極であってもよく、この場合、発光素子層56を構成する正孔注入層57と電子注入層59とが入れ替わって配設される。

このような電極層60の材料としては、通常の有機発光デバイスに使用されるものであれば特に限定されず、上述の透明電極層53と同様に、酸化インジウム錫(ITO)、酸化インジウム、酸化インジウム亜鉛(IZO)、酸化亜鉛、酸化第二錫、または金等の薄膜電極材料、さらに、マグネシウム合金(例えば、MgAg等)、アルミニウムまたはその合金(AlLi、AlCa、AlMg等)、銀等を挙げることができる。中でも、電子が注入し易いように仕事関数の小さい(4eV以下)マグネシウム合金、アルミニウム、銀等が好ましい。このような電極層60はシート抵抗が数百Ω/□以下が好ましく、このため、電極層60の厚みは、例えば、0.005〜0.5μm程度とすることができる。

上記の電極層60は、上述の電極材料を用いてマスクを介したスパッタリング法や真空蒸着法等の方法によりパターン形状に成膜して形成することができる。

【0075】

次に、このような構成からなる本実施の形態の作用について説明する。ここでは、発光層58を含む有機発光デバイス51の形成方法について、図1および図6を参照して説明する。

【0076】

はじめに、図1に示すように、フレーム5上に固定された基材定盤6上に透明基材52を載置する。次に、図6(a)に示すように、透明基材52上に、所望のパターンを有する透明電極層53を形成する。透明電極層53を形成する方法が特に限られることはなく、メタルマスクを用いたスパッタリング法や真空蒸着法等によって所望のパターンを有する透明電極層53を形成する方法、または、透明電極層用の材料を透明基材52上の全面にわたって成膜した後、感光性レジストをマスクとしてエッチングすることによって所望のパターンを有する透明電極層53を形成する方法などが適宜選択される。

【0077】

次に、図6(b)に示すように、透明基材52上に、透明電極層53の所望の部位を上方に露出させる複数の開口部55を有する絶縁層54を形成する。この場合、はじめに、透明電極層53を覆うように全面に感光性樹脂材料を塗布し、その後、塗布された感光性樹脂材料に対してパターン露光、現像を行う。このようにして、複数の開口部55を有する絶縁層54が形成される。

【0078】

その後、図6(c)に示すように、開口部55内および絶縁層54上に、正孔注入層57および正孔輸送層57aを形成する。ここで、正孔注入層57および正孔輸送層57aは、グラビア印刷法またはグラビアオフセット印刷法によりベタ層として形成される。一般に、グラビア印刷法またはグラビアオフセット印刷法における印圧はフレキソ印刷法における印圧よりも大きい。このため、ベタ層からなる正孔注入層57および正孔輸送層57aをフレキソ印刷法で形成する場合に比べて、正孔注入層57および正孔輸送層57aの厚みのばらつきを小さくすることができる。

グラビア印刷法またはグラビアオフセット印刷法としては、例えば特開2007−18948に記載のグラビア版を用いたグラビア印刷法またはグラビアオフセット印刷法を選択することができる。

【0079】

次に、図6(d)に示すように、開口部55内の正孔輸送層57a上に発光層58を形成する。発光層58は、上述の印刷機10を用いて形成される。

【0080】

以下、印刷機10を用いて発光層58を形成する方法について詳述する。はじめに、発光層58の材料となる有機発光材料を含有するインキ30を、ドクターシステム8を用いてアニロックス版1のセル2に充填させる。次に、アニロックス版1上で版胴24を走行させ、これによって、アニロックス版1のセル2から版胴24のフレキソ版23へインキ30を受けさせる。この際の版胴24の回転速度は、例えば20rpmとなっている。その後、版胴24を基材定盤6に向って走行させる。

【0081】

版胴24をアニロックス版1上から基材52上へ向かって走行させる際、上述のように、印刷方向Pに沿って少なくとも0.1×D2以上の長さ(D2:版胴24の周長)において、版胴24が空転する。版胴24が空転している間に、制御部9は、版胴24の回転速度を20rpm以上に増加させる。

【0082】

次に、基材定盤6上の透明基材52上で版胴24を回転速度20rpm以上で走行させる。これによって、透明基材52上の正孔輸送層57aがフレキソ版23の凸部23aにより所定の印圧で押圧され、この際、凸部23a上のインキ30が開口部55内の正孔輸送層57a上に転移される。その後、転移されたインキ30を適宜乾燥させることにより、開口部55内の正孔輸送層57a上に発光層58が形成される。

【0083】

その後、図6(e)に示すように、開口部55内の発光層58上に電子注入層59を形成する。電子注入層59を形成する方法が特に限られることはなく、例えば、画像表示領域に相当する開口部を備えたマスク(周辺部の透明電極層53からなる電極端子への成膜を防止するためのマスク)を介して真空蒸着法等により成膜して形成される。このようにして、正孔注入層57と正孔輸送層57aと発光層58と電子注入層59とを有する発光素子層56が形成される。

【0084】

最後に、発光素子層56のうち所望の開口部55内に位置する発光素子層56に接続されるよう、電極層60を所定のパターン形状で形成する。このようにして、図5に示す有機発光デバイス51が形成される。

【0085】

この間、本実施の形態によれば、印刷機10を用いて発光層58を形成するとき、インキ30のせん断速度100/秒における粘度(インキ温度23℃)は51〜200cPの範囲内となっており、また上述のように、版胴24は、回転速度が20rpm以上となるよう制御部9により制御されている。このため、フレキソ版23の凸部23a上のインキ30を透明基材52上の正孔輸送層57a上に転移させる際、弾性的に圧縮されている凸部23aに、外方(透明基材52の方)に向う弾性的な反発力が生じている場合であっても、当該凸部23aが透明基材52に対してバウンドするよりも前に、当該凸部23aのインキ30を透明基材52上に転移させることができる。このことにより、フレキソ版23の凸部23aのバウンドに起因して透明基材52上に転移されるインキ30の厚みがばらつくのを防ぐことができる。

このようにして、グラビア印刷法やグラビアオフセット印刷法に比べて印圧の低いフレキソ印刷法を用いて、均一な厚さを有する発光層58を精度良く形成することができる。

【0086】

〔比較例〕

次に、図7(a)(b)および図8を参照して、本願発明の効果を比較例と比較して説明する。図7(a)は、第1の比較例における印刷機100を示す図であり、図7(b)は、第2の比較例における印刷機105を示す図である。図8は、第1の比較例の印刷機100または第2の比較例の印刷機105において、版胴103上のインキ30が透明基材52上に転移される様子を示す図である。

【0087】

図7(a)(b)および図8に示す第1または第2の比較例において、図1乃至図6に示す本実施の形態の印刷機10と同一部分には同一符号を付して詳細な説明は省略する。

【0088】

はじめに図7(a)を参照して、第1の比較例における印刷機100について説明する。図7(a)に示すように、印刷機100において、インキ供給部7からのインキ30は、アニックスロール102を介して版胴103に供給される。この場合、アニックスロール102および版胴103は、図7(a)に示すように、所定の位置においてR’およびR方向に回転するよう設けられている。ここで、図1乃至図6に示す本実施の形態の版胴24とは異なり、比較例における版胴103は基材定盤104上を走行可能となっていない。この場合、版胴103のインキ30を基材52に転移させるためには、基材定盤104を図7(a)に示す方向P’に動かす必要がある。アニックスロール102の回転、基材定盤104の移動および版胴103の回転は、アニックスロール102の回転および基材定盤104の移動と版胴103の回転とが同期するよう制御部101により制御される。

【0089】

図7(a)に示す比較例の印刷機100において、上述のように、版胴103の回転速度は、アニックスロール102の回転および基材定盤104の移動と同期するよう制御部101により制御される。従って、アニックスロール102の回転および基材定盤104の移動との同期を考慮する分だけ、第1の比較例の印刷機100における版胴103の回転速度の制御が、本発明の印刷方法で用いる印刷機10における版胴24の回転速度の制御よりも複雑になっている。このため、第1の比較例の印刷機100においては、本発明の印刷方法で用いる印刷機10の場合に比べて、同期外れや位置ずれを生じさせることなく版胴103の回転速度を大きくすること、若しくは版胴103の回転速度を急激に変化させることが困難である。この結果、第1の比較例の印刷機100においては、版胴103の回転速度が20rpmよりも常に小さくなるよう制御部101により制御される。

【0090】

次に図7(b)を参照して、第2の比較例における印刷機105について説明する。図7(b)に示す印刷機105は、平板状のアニロックス版106からのインキ30が版胴103によって受けられる点が異なるのみであり、その他の構成は図7(a)に示す第1の比較例における印刷機100と略同一である。

【0091】

図7(b)に示す第2の比較例の印刷機105においても、図7(a)に示す第1の比較例の印刷機100の場合と同様に、版胴103は、アニロックス版106上または基材定盤104上を走行可能となっていない。このため、アニロックス版106のインキ30を基材52に転移させるためには、アニロックス版106および基材定盤104を図7(b)に示す方向P’に動かす必要がある。アニックス版106の移動、基材定盤104の移動および版胴103の回転は、アニックス版106の移動および基材定盤104の移動と版胴103の回転とが同期するよう制御部101により制御される。

【0092】

図7(b)に示す比較例の印刷機105において、上述のように、版胴103の回転速度は、アニックス版106の移動および基材定盤104の移動と同期するよう制御部101により制御される。従って、アニックス版106の移動および基材定盤104の移動との同期を考慮する分だけ、第2の比較例の印刷機105における版胴103の回転速度の制御が、本発明の印刷方法で用いる印刷機10における版胴24の回転速度の制御よりも複雑になっている。このため、第2の比較例の印刷機105においても、本発明の印刷方法で用いる印刷機10の場合に比べて、同期外れや位置ずれを生じさせることなく版胴103の回転速度を大きくすること、若しくは版胴103の回転速度を急激に変化させることが困難である。この結果、第2の比較例の印刷機105においても、版胴103の回転速度が20rpmよりも常に小さくなるよう制御部101により制御される。

【0093】

図8は、第1の比較例の印刷機100または第2の比較例の印刷機105において、版胴103上のインキ30が基材52上に転移される様子を示す図である。図8に示すように、版胴103のフレキソ版23の凸部23aのうち基材52に当接している凸部23aは、インキ30を転移させる際の印圧によって弾性的に圧縮されている。このとき、当該凸部23aには、外方(基材52の方)に向う弾性的な反発力が生じている。

上述のように、第1または第2の比較例において、版胴103は、回転速度が20rpmよりも小さくなるよう制御部101により制御されている。このため、当該凸部23aが基材52から遠ざかるよりも前に、当該凸部23aに生じている弾性的な反発力に起因して当該凸部23aが基材52に対してバウンドすることが考えられる。このようなバウンドが生じると、バウンドの際の振動によって、フレキソ版23から基材52に転移されるインキ30の厚みにばらつきが生じる。これによって、基材52に転移されたインキ30から形成される層の厚みにばらつきが生じてしまうことが考えられる。

【0094】

これに対して本願発明の印刷方法によれば、印刷方法で用いる印刷機10は、フレーム5と、フレーム5上に固定され、その上面に複数のセル2を有する平板状のアニロックス版1と、アニロックス版1の上面にインキ30を供給するインキ供給部7と、フレーム5上に固定され、平板状の透明基材52を載置する基材定盤6と、フレーム5上を走行可能となるようフレーム5に設けられ、アニロックス版1の上面に当接してインキ30を受けるとともに透明基材52上にインキ30を転移させる弾性材料からなるフレキソ版23を有する版胴24と、を備えている。このように本願発明によれば、平板状のアニロックス版1および基材定盤6が、フレーム5上に固定されている。そして、フレーム5上に固定されているアニロックス版1および基材定盤6に対して版胴24が走行させられる。このため、本願発明によれば、版胴24を走行させる際、アニロックス版1および基材定盤6の移動との同期を考慮する必要がない。従って本願発明によれば、基材定盤6上の透明基材52上で版胴24を走行させる際、位置ずれを生じさせることなく、版胴24の回転速度を20rpm以上とすることが可能となっている。このため、印刷の際、フレキソ版23の凸部23aに、外方に向う弾性的な反発力が生じている場合であっても、フレキソ版23の当該凸部23aが透明基材52に対してバウンドするよりも前に、フレキソ版23の当該凸部23aから透明基材52上へのインキ30の転移を完了させることができる。このことにより、フレキソ版23のバウンドに起因して透明基材52上に転移されるインキ30の厚みがばらつくのを防ぐことができる。

【0095】

〔アニロックス版の変形例〕

なお、本実施の形態において、アニロックス版が、アニロックス版の上面に配置され、インキ供給部7からのインキ30が充填される複数のセル2を有し、各セル2が、ストライプ状の形状を有するアニロックス版1からなる例を示した。しかしながら、これに限られることはなく、アニロックス版は、アニロックス版の上面に格子状に配置され、インキ供給部7からのインキ30が充填される複数のセル12を有するアニロックス版11からなっていてもよい。

【0096】

図9は、本発明のアニロックス版の他の実施形態であるアニロックス版11を説明するための図である。図9に示されるアニロックス版11は、セル12が複数に区画された形状(図9に示す例では、各セル12は正方形)であり、各セル12の間には非セル部13が存在する。また、図10は、アニロックス版11の他の形態を説明するための図である。図10に示されるアニロックス版11は、セル12が複数に区画された形状であり、各セル12は菱形であり、各セル12の間には非セル部13が存在する。さらに、図11は、アニロックス版11の他の形態を説明するための図である。図11に示されるアニロックス版11は、セル12が複数に区画された形状であり、各セル12は楕円形であり、各セル12の間には非セル部13が存在する。

【0097】

図9〜図11に示されるアニロックス版11は、各セル12(斜線を付した部位)における印刷方向(図の矢印Pが示す方向)の最大幅bと印刷方向に直交する方向での最大幅aの比b/aが0.6以上、好ましくは1以上であり上限には特に制限はない。また、成膜部位に占める総セル面積が55〜95%、好ましくは70〜95%の範囲内であり、非セル部13の幅(非セル部長S1,S2)が2〜500μm、好ましくは10〜200μmの範囲内であり、セル12の深さ(版深)が15〜100μm、好ましくは15〜80μmの範囲内である。

【0098】

上記の比b/aが0.6未満であると、厚膜形成が困難となり、発光層58の形成において70nm以上の厚みの発光層58の形成が困難となり好ましくない。また、成膜部位に占める総セル面積が55%未満であると、厚膜形成が困難となり、95%を超えると、膜厚のバラツキが大きくなり好ましくない。また、非セル部13の幅(非セル部長S1,S2)が2μm未満であると、アニロックス版11のセル12の形成が困難であり、500μmを超えると、膜厚のバラツキが大きくなり、かつ厚膜形成が困難となり好ましくない。また、セル12の深さ(版深)が20μm未満であると、厚膜形成が困難となり、200μmを超えるような版深としても、形成する塗膜の厚みは増加しない。

尚、上述のアニロックス版11のセル12の形状は例示であり、上述の形態に限定されるものではない。

【0099】

〔版胴の変形例〕

また、本実施の形態において、版胴24が、軸心となる金属ロール25と、金属ロール25の外周上に粘着材により固定されたフレキソ版23とからなっている例を示した。しかしながら、これに限られることはなく、図12に示すように、版胴が、金属ロール25と、金属ロール25を取り囲む円筒状のプラスチックスリーブ26と、プラスチックスリーブ26の外周上に設けられたフレキソ版23とからなっていてもよい。この場合、プラスチックスリーブ26を金属ロール25上に固定する方法が特に限られることはない。例えば、プラスチックスリーブ26が、金属ロール25内に配置されたエアークランプ機構(図示せず)によって金属ロール25上に固定されていてもよく、または、プラスチックスリーブ26が、金属ロール25内に配置された吸着機構(図示せず)によって金属ロール上に固定されていてもよい。

【0100】

〔発光素子層の変形例〕

また本実施の形態において、発光素子層56の正孔注入層57および正孔輸送層57aが、絶縁層54および絶縁層54の開口部55を全て覆うようベタで形成されている例を示した。しかしながら、これに限られることはなく、正孔注入層57および正孔輸送層57aが、開口部55内に収納されるよう形成されていてもよい。

【0101】

〔有機発光デバイスの変形例〕

また、本実施の形態において、有機発光デバイスが、帯状パターンの透明電極層53と電極層60とが交差する部位が発光領域となるパッシブマトリックス型の有機発光デバイス51である例を示した。しかしながら、これに限られることはなく、有機発光デバイスがアクティブマトリックス型であってもよい。

【0102】

図13および図14は、アクティブマトリックス型の本発明の有機発光デバイスの一例を説明するための図である。図13は電極配線パターンを示す図であり、透明基材(図示せず)上に形成された電極配線パターン73は、信号線73A、走査線73B、TFT(薄膜トランジスタ)73C、透明電極(画素電極)層73Dからなる。また、これらの電極配線パターン73を被覆するように絶縁層74(図13で斜線を付した部位)が形成されており、この絶縁層74は、各透明電極層73D上に位置する開口部75を備えている。また、絶縁層74には、各開口部75内の透明電極層73Dを被覆するように発光素子層(図示せず)が形成され、この発光素子層上に電極(共通電極)層(図示せず)が配設される。

【0103】

上記の発光素子層は、絶縁層74と各開口部75内の透明電極層73Dとを被覆するように配設された正孔注入層と、開口部75内の透明電極層73D(正孔注入層)を被覆するように各開口部75に配設された複数の発光層と、これらを被覆するように配設された電子注入層と、から構成することができる。図14は、絶縁層74の開口部75と発光層との関係を示す図である。図14では、発光層は、開口部75よりも大きい所望のパターン形状の赤色発光層78R、緑色発光層78G、青色発光層78Bからなっている。

【0104】

このようなアクティブマトリックス型の本発明の有機発光デバイスも、発光層(赤色発光層78R、緑色発光層78G、青色発光層78B)は、本発明の発光層形成方法により形成されたものであり、このため、発光層(赤色発光層78R、緑色発光層78G、青色発光層78B)の厚みが70nm以上となっている。このことにより、発光素子層の発光時の輝度、効率の高い、高品質の表示が可能である。また、開口部75の周縁の絶縁層74に乗り上げるように発光素子層を形成した場合、発光素子層を挟持する位置に存在する透明電極層73Dと電極層(図示せず)との短絡を生じることがなく、信頼性が更に高いものとなる。

尚、上記の発光素子層は、上述の実施形態と同様に、正孔注入層と発光層とからなる構造、発光層と電子注入層とからなる構造、さらに、正孔注入層と発光層との間に正孔輸送層を介在させた構造、発光層と電子注入層との間に電子輸送層を介在させた構造等とすることができる。

【0105】

図15は、本発明の有機発光デバイスの他の実施形態を示す部分斜視図であり、図16は図15に示される有機発光デバイスのA−A線における断面図である。図15および図16において、有機発光デバイス81は、透明基材82と、この透明基材82上に長方形状に形成された透明電極層83と、ひし形開口部85aと長方形状開口部85bとを有する絶縁層84と、各開口部85a、85b内の透明電極層83を被覆するように配設された発光素子層86と、この発光素子層86を被覆するように形成された電極層90とを備えている。

上記の発光素子層86は、積層配設された正孔注入層87、発光層88、電子注入層89からなっている。尚、発光素子層86が各開口部85a、85bの周縁の絶縁層84に乗り上げるように形成されたものであってもよい。

【0106】

このような有機発光デバイス81は、各開口部85a、85bが存在する部位が表示領域となるエリアカラー表示であり、例えば、各開口部85a、85bの最大開口幅を10mm以上に設定して有機発光ポスターとしての使用が可能である。有機発光デバイス81を構成する発光層88は、本発明の発光層形成方法により形成されたものであり、このため、発光層88の厚みが70nm以上となっている。このことにより、発光素子層86の発光時の輝度、効率の高い、高品質の表示が可能である。また、開口部85a、85bの周縁の絶縁層84に乗り上げるように発光素子層86を形成した場合、発光素子層86を挟持する位置に存在する透明電極層83と電極層90との短絡を生じることがなく、信頼性が更に高いものとなる。

【0107】

尚、各開口部85a、85bに位置する各発光層の発光色が異なるものであってもよく、さらに、各開口部85a、85b上に配設される電極層90を電気的に独立したものとして、各発光層に発光できるようにしてもよい。

また、上記の発光素子層86は、上述の実施形態と同様に、正孔注入層と発光層とからなる構造、発光層と電子注入層からなる構造、さらに、正孔注入層と発光層との間に正孔輸送層を介在させた構造、発光層と電子注入層との間に電子輸送層を介在させた構造等とすることができる。

【0108】

図17は、本発明の有機発光デバイスの他の実施形態を示す部分断面図である。図17に示される有機発光デバイス91は、透明基材92と、この透明基材92上に設けられた帯状パターンの赤色着色層93R、緑色着色層93G、青色着色層93Bからなるカラーフィルタ層93と、このようなカラーフィルタ層93を覆うように配設された透明平滑化層95と、この透明平滑化層95上に、上述の実施形態の有機発光デバイス51と同様に形成された帯状パターンの複数の透明電極層53と、各透明電極層53上にストライプ形状の開口部55が位置するように配設された絶縁層54と、各開口部55内の透明電極層53を被覆するように配設された発光素子層56と、この発光素子層56上に透明電極層53と直交するように延設された帯状パターンの複数の電極層60とを備えている。

【0109】

上記の帯状パターンの複数の透明電極層53は、帯状パターンの赤色着色層93R、緑色着色層93G、青色着色層93B上に位置するものである。また、発光素子層56は、各開口部55内の透明電極層53を被覆するように配設された正孔注入層57と、開口部55内の透明電極層53(正孔注入層57)を被覆するように各開口部55に配設された複数の発光層58と、これらを被覆するように配設された電子注入層59と、からなる。図示例では、発光層58は、帯状パターンの白色発光層である。尚、発光素子層56を開口部55の周縁の絶縁層54に乗り上げるように形成したものであってもよい。

【0110】

このような有機発光デバイス91は、カラーフィルタ層93と透明平滑化層95とを備え、発光層58が白色発光層である点を除いて、上述の有機発光デバイス51と同様である。したがって、同様の部材には、同じ部材番号を付し、ここでの説明は省略する。尚、上記の発光素子層56は、上述の実施形態と同様に、正孔注入層と発光層とからなる構造、発光層と電子注入層とからなる構造、さらに、正孔注入層と発光層との間に正孔輸送層を介在させた構造、発光層と電子注入層との間に電子輸送層を介在させた構造等とすることができる。

【0111】

上記のカラーフィルタ層93は、発光素子層56からの光を色補正したり、色純度を高めるものである。カラーフィルタ層93を構成する赤色着色層93R、緑色着色層93G、青色着色層93Bは、発光素子層56の発光特性に応じて適宜材料を選択することができ、例えば、顔料、顔料分散剤、バインダー樹脂、反応性化合物および溶媒を含有する顔料分散組成物で形成することができる。このようなカラーフィルタ層93の厚みは、各着色層の材料、発光素子層56の発光特性等に応じて適宜設定することができ、例えば、1〜3μm程度の範囲で設定することができる。

【0112】

また、透明平滑化層95は、カラーフィルタ層93以下の構成により段差(表面凹凸)が存在する場合に、この段差を解消して平坦化を図り、発光素子層56の厚みムラ発生を防止する平坦化作用をなす。このような透明平滑化層95は、透明(可視光透過率50%以上)樹脂により形成することができる。具体的には、アクリレート系、メタクリレート系の反応性ビニル基を有する光硬化型樹脂、熱硬化型樹脂を使用することができる。また、透明樹脂として、ポリメチルメタクリレート、ポリアクリレート、ポリカーボネート、ポリビニルアルコール、ポリビニルピロリドン、ヒドロキシエチルセルロース、カルボキシメチルセルロース、ポリ塩化ビニル樹脂、メラミン樹脂、フェノール樹脂、アルキド樹脂、エポキシ樹脂、ポリウレタン樹脂、ポリエステル樹脂、マレイン酸樹脂、ポリアミド樹脂等を使用することができる。

このような透明平滑化層95の厚みは、使用する材料を考慮し、平坦化作用が発現できる範囲で設定することができ、例えば、1〜5μm程度の範囲で適宜設定することができる。

【0113】

また、図18は、本発明の有機発光デバイスの他の実施形態を示す部分断面図である。図18に示される有機発光デバイス101は、透明基材102と、この透明基材102上に設けられた帯状パターンの赤色着色層103R、緑色着色層103R、青色着色層103Bからなるカラーフィルタ層103と、このようなカラーフィルタ層103の赤色着色層103R、緑色着色層103R、青色着色層103Bを覆うように帯状パターンの赤色変換蛍光体層104R(青色光を赤色蛍光に変換する層)、緑色変換蛍光体層104G(青色光を緑色蛍光に変換する層)、青色変換ダミー層104B(青色光をそのまま透過する層)からなる色変換蛍光体層104が設けられ、さらに、これらを覆うように配設された透明平滑化層105と、この透明平滑化層105上に、上述の実施形態の有機発光デバイス51と同様に形成された帯状パターンの複数の透明電極層53と、各透明電極層53上にストライプ形状の開口部55が位置するように配設された絶縁層54と、各開口部55内の透明電極層53を被覆するように配設された発光素子層56と、この発光素子層56上に透明電極層53と直交するように延設された帯状パターンの複数の電極層60とを備えている。

【0114】

上記の帯状パターンの複数の透明電極層53は、帯状パターンの赤色変換蛍光体層104R、緑色変換蛍光体層104G、青色変換ダミー層104B上に位置するものである。また、発光素子層56は、各開口部55内の透明電極層53を被覆するように配設された正孔注入層57、発光層58、電子注入層59とからなる。図示例では、発光層58は、帯状パターンの青色発光層である。尚、発光素子層56は、開口部55の周縁の絶縁層54に乗り上げるようなものであってもよい。

【0115】

このような有機発光デバイス101は、カラーフィルタ層103と色変換蛍光体層104と透明平滑化層105とを備え、発光層58が青色発光層である点を除いて、上述の有機発光デバイス51と同様である。したがって、同様の部材には、同じ部材番号を付し、ここでの説明は省略する。また、カラーフィルタ層103、透明平滑化層105は、上述のカラーフィルタ層93、透明平滑化層95と同様であり、ここでの説明は省略する。尚、上記の発光素子層56は、上述の実施形態と同様に、正孔注入層と発光層とからなる構造、発光層と電子注入層とからなる構造、さらに、正孔注入層と発光層との間に正孔輸送層を介在させた構造、発光層と電子注入層との間に電子輸送層を介在させた構造等とすることができる。

【0116】

上記の赤色変換蛍光体層104Rおよび緑色変換蛍光体層104Gは、蛍光色素単体からなる層、あるいは、樹脂中に蛍光色素を含有した層である。青色発光を赤色蛍光に変換する赤色変換蛍光体層104Rに使用する蛍光色素としては、4−ジシアノメチレン−2−メチル−6−(p−ジメチルアミノスチリル)−4H−ピラン等のシアニン系色素、1−エチル−2−[4−(p−ジメチルアミノフェニル)−1,3−ブタジエニル]−ピリジウム−パークロレート等のピリジン色素、ローダミンB、ローダミン6G等のローダミン系色素、オキサジン系色素等が挙げられる。また、青色発光を緑色蛍光に変換する緑色変換蛍光体層104Gに使用する蛍光色素としては、2,3,5,6−1H,4H−テトラヒドロ−8−トリフルオロメチルキノリジノ(9,9a,1−gh)クマリン、3−(2′−ベンゾチアゾリル)−7−ジエチルアミノクマリン、3−(2′−ベンズイミダゾリル)−7−N,N−ジエチルアミノクマリン等のクマリン色素、ベーシックイエロー51等のクマリン色素系染料、ソルベントイエロー11、ソルベントイエロー116等のナフタルイミド色素等が挙げられる。さらに、直接染料、酸性染料、塩基性染料、分散染料等の各種染料も蛍光性があれば使用することができる。上述のような蛍光色素は単独、あるいは、2種以上の組み合わせで使用することができる。赤色変換蛍光体層104Rおよび緑色変換蛍光体層104Gが樹脂中に蛍光色素を含有したものである場合、蛍光色素の含有量は、使用する蛍光色素、色変換蛍光体層の厚み等を考慮して適宜設定することができるが、例えば、使用する樹脂100重量部に対し0.1〜1重量部程度とすることができる。

【0117】

また、青色変換ダミー層104Bは、発光素子層56で発光された青色光をそのまま透過してカラーフィルタ層103に送るものであり、赤色変換蛍光体層104R、緑色変換蛍光体層104Gとほぼ同じ厚みの透明樹脂層とすることができる。

赤色変換蛍光体層104Rおよび緑色変換蛍光体層104Gが樹脂中に蛍光色素を含有したものである場合、樹脂としては、ポリメチルメタクリレート、ポリアクリレート、ポリカーボネート、ポリビニルアルコール、ポリビニルピロリドン、ヒドロキシエチルセルロース、カルボキシメチルセルロース、ポリ塩化ビニル樹脂、メラミン樹脂、フェノール樹脂、アルキド樹脂、エポキシ樹脂、ポリウレタン樹脂、ポリエステル樹脂、マレイン酸樹脂、ポリアミド樹脂等の透明(可視光透過率50%以上)樹脂を使用することができる。また、色変換蛍光体層104のパターン形成をフォトリソグラフィー法により行う場合、例えば、アクリル酸系、メタクリル酸系、ポリケイ皮酸ビニル系、環ゴム系等の反応性ビニル基を有する光硬化型レジスト樹脂を使用することができる。さらに、これらの樹脂は、上述の青色変換ダミー層104Bに使用することができる。

【0118】

色変換蛍光体層104を構成する赤色変換蛍光体層104Rと緑色変換蛍光体層104Gは、蛍光色素単体で形成する場合、例えば、所望のパターンマスクを介して真空蒸着法、スパッタリング法により帯状に形成することができる。また、樹脂中に蛍光色素を含有した層として形成する場合、例えば、蛍光色素と樹脂とを分散、または可溶化させた塗布液をスピンコート、ロールコート、キャストコート等の方法で塗布して成膜し、これをフォトリソグラフィー法でパターニングする方法、上記の塗布液をスクリーン印刷法等でパターン印刷する方法等により赤色変換蛍光体層104Rや緑色変換蛍光体層104Gを形成することができる。また、青色変換ダミー層104Bは、所望の感光性樹脂塗料をスピンコート、ロールコート、キャストコート等の方法で塗布して成膜し、これをフォトリソグラフィー法でパターニングする方法、所望の樹脂塗布液をスクリーン印刷法等でパターン印刷する方法等により形成することができる。

【0119】

このような色変換蛍光体層104の厚みは、赤色変換蛍光体層104Rおよび緑色変換蛍光体層104Gが発光素子層56で発光された青色光を十分に吸収し蛍光を発生する機能が発現できるものとする必要があり、使用する蛍光色素、蛍光色素濃度等を考慮して適宜設定することができ、例えば、10〜20μm程度とすることができ、赤色変換蛍光体層104Rと緑色変換蛍光体層104Gとの厚みが異なる場合があってもよい。

青色発光である有機発光材料としては、例えば、ベンゾチアゾール系、ベンゾイミダゾール系、ベンゾオキサゾール系等の蛍光増白剤、金属キレート化オキシノイド化合物、スチリルベンゼン系化合物、ジスチリルピラジン誘導体、芳香族ジメチリディン系化合物等を挙げることができる。

【0120】

具体的には、2−2′−(p−フェニレンジビニレン)−ビスヘンゾチアゾール等のベンゾチアゾール系; 2−[2−[4−(2−ベンゾイミダゾリル)フェニル]ビニル]ベンゾイミダゾール、2−[2−(4−カルボキシフェニル)ビニル]ベンゾイミダゾール等のベンゾイミダゾール系; 2,5−ビス(5,7−ジ−t−ペンチル−2−ベンゾオキサゾリル)−1,3,4−チアジアゾール、4,4′−ビス(5,7−t−ペンチル−2−ベンゾオキサゾリル)スチルベン、2−[2−(4−クロロフェニル)ビニル]ナフト[1,2−d]オキサゾール等のベンゾオキサゾール系等の蛍光増白剤を挙げることができる。

また、上記の金属キレート化オキシノイド化合物としては、トリス(8−キノリノール)アルミニウム、ビス(8−キノリノール)マグネシウム、ビス(ベンゾ[f]−8−キノリノール)亜鉛等の8−ヒドロキシキノリン系金属錯体やジリチウムエピントリジオン等を挙げることができる。

【0121】

また、上記のスチリルベンゼン系化合物としては、1,4−ビス(2−メチルスチリル)ベンゼン、1,4−ビス(3−メチルスチリル)ベンゼン、1,4−ビス(4−メチルスチリル)ベンゼン、ジスチリルベンゼン、1,4−ビス(2−エチルスチリル)ベンゼン、1,4−ビス(3−エチルスチリル)ベンゼン、1,4−ビス(2−メチルスチリル)−2−メチルベンゼン、1,4−ビス(2−メチルスチリル)−2−エチルベンゼン等を挙げることができる。

また、上記のジスチリルピラジン誘導体としては、2,5−ビス(4−メチルスチリル)ピラジン、2,5−ビス(4−エチルスチリル)ピラジン、2,5−ビス[2−(1−ナフチル)ビニル]ピラジン、2,5−ビス(4−メトキシスチリル)ピラジン、2,5−ビス[2−(4−ビフェニル)ビニル]ピラジン、2,5−ビス[2−(1−ピレニル)ビニル]ピラジン等を挙げることができる。

【0122】

また、上記の芳香族ジメチリディン系化合物としては、1,4−フェニレンジメチリディン、4,4−フェニレンジメチリディン、2,5−キシレンジメチリディン、2,6−ナフチレンジメチリディン、1,4−ビフェニレンジメチリディン、1,4−p−テレフェニレンジメチリディン、9,10−アントラセンジイルジルメチリディン、4,4′−ビス(2,2−ジ−t−ブチルフェニルビニル)ビフェニル、4,4′−ビス(2,2−ジフェニルビニル)ビフェニル等、およびその誘導体を挙げることができる。

【0123】

さらに、発光層の材料として、一般式(Rs−Q)2−AL−O−Lで表される化合物も挙げることができる(上記式中、ALはベンゼン環を含む炭素原子6〜24個の炭化水素であり、O−Lはフェニラート配位子であり、Qは置換8−キノリノラート配位子であり、Rsはアルミニウム原子に置換8−キノリノラート配位子が2個以上結合するのを立体的に妨害するように選ばれた8−キノリノラート置換基を表す)。具体的には、ビス(2−メチル−8−キノリノラート)(パラーフェニルフェノラート)アルミニウム(III)、ビス(2−メチル−8−キノリノラート)(1−ナフトラート)アルミニウム(III)等が挙げられる。

尚、上述の実施形態は例示であり、本発明はこれらに限定されるものではない。例えば、カラーフィルタ層93,103の非形成部位にブラックマトリックスを備えるものであってもよい。

【実施例】

【0124】

次に、本発明を実施例により更に具体的に説明するが、本発明はその要旨を超えない限り、以下の実施例の記載に限定されるものではない。

【0125】

[実施例1]

印刷機10の版胴24の回転速度を10〜100rpmの範囲内で変更して、基材52上にインキ30を印刷した。

インキ30としては、せん断速度100/秒における粘度(インキ温度23℃)が80cpであり、沸点が186℃であるインキを用いた。インキ30の固形分の重量%を2.5重量%、インキ30の溶媒の表面張力を32dyne/cmとした。

アニロックス版1としては、セル2の線数が140線/inch、セル2の深さが40μm、成膜部位全体の面積に占めるセル2全体の面積の比率が75%であるアニロックス版を用いた。

版胴24のフレキソ版23としては、水現像可能な樹脂材料からなるフレキソ版を用いた。フレキソ版23の解像度は250ppi(pixels per inch)とした。

【0126】

(評価項目)

上述のアニロックス版1および版胴24を備えた印刷機10を用いて、基材52上にインキ30を転移させ、これによって基材52上に印刷物30aを形成した。この際、図19(a)に示すように、印刷方向Pにおける印刷物30aの長さt2が400μmとなるよう、版胴24のフレキソ版23の凸部23aを設定した。なお、印刷物30aの線幅t1に対応するフレキソ版23の凸部23aは100μmとした。形成された印刷物30aについて、以下の2つの項目の評価を行った。

(1)線幅変動率

はじめに、基材52上に形成される印刷物30aの線幅を測定した。図19(a)に示すように、印刷物30aの長さ方向(印刷方向P)における中点(測定場所2)と、中点から前後に長さt3だけずれた点(測定場所1および測定場所3)とにおいて、それぞれ線幅の測定を実施した。このとき、長さt3を130μmとした。次に、測定された線幅の平均値(平均線幅)、最大値(線幅max)、最小値(線幅min)を算出した。その後、当該平均値、最大値および最小値に基づき、線幅変動率(%)を算出した。なお線幅変動率(%)は、具体的には以下の式により導かれる。

線幅変動率(%)={(線幅max−線幅min)/平均線幅}×100

(2)膜厚変動率

はじめに、基材52上に形成される印刷物30aの厚み(膜厚)を複数の点で測定し、次に、測定された膜厚の平均値(平均膜厚)、最大値(膜厚max)、最小値(膜厚min)を算出した。その後、当該平均値、最大値および最小値に基づき、膜厚変動率(%)を算出した。なお膜厚変動率(%)は、具体的には以下の式により導かれる。

膜厚変動率(%)={(膜厚max−膜厚min)/平均膜厚}×100

【0127】

基材定盤6上における版胴24の回転速度を10〜100rpmの範囲内で変更して、印刷物30aの線幅変動率を評価した結果を表1に示す。なお表1において、線幅変動率が5%以内となっている場合を「OK」、線幅変動率が5%よりも大きくなっている場合を「NG」と判定している。

【表1】

表1に示されているように、版胴24の回転速度が20rpm以上となるよう制御部9により版胴24を制御することにより、基材52上に形成される印刷物30aの線幅変動率を5%以内とすることができた。とりわけ、版胴24の回転速度が40rpm以上となるよう制御部9により版胴24を制御することにより、基材52上に形成される印刷物30aの線幅変動率を4%以内とすることができており、さらに好ましいといえる。一方、版胴24の回転速度が20rpmよりも小さいときは、表1に示すように、印刷方向Pの前方に進むにつれて印刷物30aの線幅が小さくなっていくのが見られた。このため、版胴24の回転速度が20rpmよりも小さいときは、印刷物30aの線幅変動率が5%よりも大きくなっていた。

【0128】

次に、印刷機10の版胴24の回転速度を10〜100rpmの範囲内で変更して、印刷物30aの膜厚変動率を評価した結果を表2に示す。なお表2において、膜厚変動率が5%以内となっている場合を「OK」、膜厚変動率が5%よりも大きくなっている場合を「NG」と判定している。

【表2】

表2に示されているように、版胴24の回転速度が20rpm以上となるよう制御部9により版胴24を制御することにより、基材52上に形成される印刷物30aの膜厚変動率を5%以内とすることができた。とりわけ、版胴24の回転速度が40rpm以上となるよう制御部9により版胴24を制御することにより、基材52上に形成される印刷物30aの膜厚変動率を4%以内とすることができており、さらに好ましいといえる。一方、版胴24の回転速度が40rpmよりも小さくなっているときは、印刷物30aの膜厚変動率が5%よりも大きくなっていた。

【0129】

[実施例2]

版胴24のフレキソ版23の解像度を40〜250ppiの範囲内で変更して、基材52上にインキ30を印刷した。このとき、アニロックス版1上における版胴24の回転速度を20rpmとし、基材定盤6上における版胴24の回転速度を100rpmとした。その他の条件は実施例1の場合と同一であるので、詳細な説明は省略する。

【0130】

インキ30からなる印刷物30aの膜厚を複数の点で測定し、膜厚変動率を算出した。算出された膜厚変動率を表3に示す。なお表3において、膜厚変動率が5%以内となっている場合を「OK」、膜厚変動率が5%よりも大きくなっている場合を「NG」と判定している。

【表3】

表3に示されているように、フレキソ版23の解像度が100ppi以上となっている場合に、基材52上に形成される印刷物30aの膜厚変動率が5%以内となっていた。とりわけ、フレキソ版23の解像度が120ppi以上となっている場合に、基材52上に形成される印刷物30aの膜厚変動率が4%以内となっており、更に好ましいといえる。一方、フレキソ版23の解像度が100ppiよりも低い場合、基材52上に形成される印刷物30aの膜厚変動率が5%よりも大きくなっていた。フレキソ版23の解像度が低いほど、すなわち基材52上に形成される印刷物30a一個あたりの面積が大きいほど、印刷物30aの膜厚の最大値と最小値の差が大きくなるといえる。

【0131】

[実施例3]

様々な特性のインキを用いて、印刷機10により基材52上にインキを印刷した。本実施例においては、インキの様々な特性のうち、特にインキの粘度に着目した。また、アニロックス版1上における版胴24の回転速度を20rpmとし、基材定盤6上における版胴24の回転速度を100rpmとした。その他の条件は実施例1の場合と同一であるので、詳細な説明は省略する。

【0132】

はじめに、せん断速度100/秒における粘度(インキ温度23℃)が8.97〜320cPの範囲内となっている様々なインキを準備し、次に、これらのインキを印刷機10により基材52上に印刷した。その後、インキからなる印刷物30aの膜厚を複数の点で測定し、膜厚変動率を算出した。各インキの特性、および算出された膜厚変動率を表4に示す。なお表4において、膜厚変動率が5%以内となっている場合を「OK」、膜厚変動率が5%よりも大きくなっている場合を「NG」と判定している。

【表4】

表4に示されているように、インキの粘度が52〜192cPの範囲内となっている場合に、基材52上に形成される印刷物30aの膜厚変動率が5%以内となっていた。一方、インキの粘度が46.6cP以下の場合、基材52上に形成される印刷物30aの膜厚変動率が5%より大きくなっていた。これは、インキの粘度が小さいことによって、若しくはインキの沸点が高いことによって、基材52上に印刷されるインキにムラが生じたためと考えられる。また、インキの粘度が245cP以上の場合も、基材52上に形成される印刷物30aの膜厚変動率が5%より大きくなっていた。これは、インキの粘度が大きいことによるレベリング不良に起因していると考えられる。

【0133】

[実施例4]

様々な特性のインキを用いて、印刷機10により基材52上にインキを印刷した。本実施例においては、インキの様々な特性のうち、特にインキの溶媒の表面張力に着目した。また、アニロックス版1上における版胴24の回転速度を20rpmとし、基材定盤6上における版胴24の回転速度を100rpmとした。その他の条件は実施例1の場合と同一であるので、詳細な説明は省略する。

【0134】

はじめに、溶媒の表面張力が30.8〜39dyne/cmの範囲内となっている様々なインキを準備し、次に、これらのインキを印刷機10により基材52上に印刷した。その後、インキからなる印刷物30aの膜厚を複数の点で測定し、膜厚変動率を算出した。各インキの特性、および算出された膜厚変動率を表5に示す。なお表5において、膜厚変動率が5%以内となっている場合を「OK」、膜厚変動率が5%よりも大きくなっている場合を「NG」と判定している。

【表5】

表5に示されているように、インキの溶媒の表面張力が30.8〜36.8dyne/cmの範囲内となっている場合に、基材52上に形成される印刷物30aの膜厚変動率が5%以内となっていた。とりわけ、インキの溶媒の表面張力が30.8〜35.5dyne/cmの範囲内となっている場合に、基材52上に形成される印刷物30aの膜厚変動率が4%以内となっており、更に好ましいといえる。

一方、インキの溶媒の表面張力が39dyne/cmとなっている場合、基材52上に形成される印刷物30aの膜厚変動率が5%よりも大きくなっていた。これは、インキの溶媒の表面張力が大きく、かつインキの沸点が高いことによるレベリング不良に起因していると考えられる。

【0135】

[実施例5]

様々な特性のインキを用いて、印刷機10により基材52上にインキを印刷した。本実施例においては、インキの様々な特性のうち、特にインキの溶媒の沸点に着目した。また、アニロックス版1上における版胴24の回転速度を20rpmとし、基材定盤6上における版胴24の回転速度を100rpmとした。その他の条件は実施例1の場合と同一であるので、詳細な説明は省略する。

【0136】

はじめに、溶媒の沸点が164〜268℃の範囲内となっている様々なインキを準備し、次に、これらのインキを印刷機10により基材52上に印刷した。その後、インキからなる印刷物30aの膜厚を複数の点で測定し、膜厚変動率を算出した。各インキの特性、および算出された膜厚変動率を表6に示す。なお表6において、膜厚変動率が5%以内となっている場合を「OK」、膜厚変動率が5%よりも大きくなっている場合を「NG」と判定している。

【表6】

表6に示されているように、インキの溶媒の沸点が185〜245℃の範囲内となっている場合に、基材52上に形成される印刷物30aの膜厚変動率が5%以内となっていた。とりわけ、インキの溶媒の沸点が185〜240℃の範囲内となっている場合に、基材52上に形成される印刷物30aの膜厚変動率が4%以内となっており、更に好ましいといえる。

一方、インキの溶媒の沸点が164℃となっている場合、基材52上に形成される印刷物30aの膜厚変動率が5%よりも大きくなっていた。これは、インキの溶媒の沸点が低く、かつインキの粘度が小さいことによって、基材52上に印刷されるインキにムラが生じたためと考えられる。また、インキの溶媒の沸点が268℃となっている場合も、基材52上に形成される印刷物30aの膜厚変動率が5%よりも大きくなっていた。これは、インキの溶媒の沸点が高く、かつ表面張力が小さいことによるレベリング不良に起因していると考えられる。

【0137】

[実施例6]

様々な特性のインキを用いて、印刷機10により基材52上にインキを印刷した。本実施例においては、インキの様々な特性のうち、特にインキに含有される固形分の重量%に着目した。インキとしては、赤色発光層用インキを用いた。また本実施例において、各インキの溶媒の表面張力は31.8dyne/cm、各インキの溶媒の沸点は185℃となっていた。また、アニロックス版1上における版胴24の回転速度を20rpmとし、基材定盤6上における版胴24の回転速度を100rpmとした。その他の条件は実施例1の場合と同一であるので、詳細な説明は省略する。

【0138】

はじめに、固形分の重量%が1〜4.5重量%の範囲内となっている様々なインキを準備し、次に、これらのインキを印刷機10により基材52上に印刷した。その後、インキからなる印刷物30aの膜厚を測定した。各インキの特性、および測定された膜厚を表7に示す。なお表7において、膜厚が70nm〜120nmの範囲内となっている場合を「OK」、膜厚が70nm〜120nmの範囲外となっている場合を「NG」と判定している。

【表7】

表7に示されているように、インキに含有される固形分の重量%が1.5〜4重量%の範囲内となっている場合に、基材52上に形成される印刷物30aの膜厚が70nm〜120nmの範囲内となっていた。一方、固形分の重量%が4.5または5重量%の場合は、印刷物30aの膜厚が120nmよりも大きくなっていた。これは、固形分の溶け残りが生じていること、または、用いた溶剤によってはインキ粘度が大きくなりすぎていたことなどに起因していると考えられる。また、インキに含有される固形分の重量%が1重量%となっている場合は、基材52上に形成される印刷物30aの膜厚が70nmよりも小さくなっていた。以上の結果から、インキに含有される固形分の重量%が1.5〜4重量%の範囲内となっていることが好ましいといえる。

【0139】

[実施例7]

印刷機10で用いるアニロックス版として、格子状に配置されたセルを有するアニロックス版11を用いて、基材52上にインキ30を印刷した。このとき、インキ30としては、溶媒の沸点が185℃、溶媒の表面張力が31.8dyne/cm、固形分の含有量が2.5重量%であって、粘度が78cPとなっているインキを用いた。また、アニロックス版1上における版胴24の回転速度を20rpmとし、基材定盤6上における版胴24の回転速度を100rpmとした。その他の条件は実施例1の場合と同一であるので、詳細な説明は省略する。

【0140】

(セルの線数を変更しての評価)

はじめに、アニロックス版11のセル12の線数を95〜340線/inchの範囲内で変更して、基材52上にインキ30を印刷した。これによって形成された印刷物30aの膜厚を複数の点で測定した。また、複数の点における膜厚の測定結果に基づき、膜厚変動率を算出した。測定された膜厚の平均値(平均膜厚)、および膜厚変動率を表8に示す。なお表8において、平均膜厚が70nm〜120nmの範囲内となっており、かつ膜厚変動率が5%以内となっている場合を「OK」とし、平均膜厚が70nm〜120nmの範囲外となっているか、または膜厚変動率が5%よりも大きくなっている場合を「NG」と判定している。また表8において、「面積率」とは、アニロックス版11の成膜部位全体の面積(セル12および非セル部13全体の面積)に占めるセル12全体の面積の比率のことである。

【表8】

表8に示されているように、アニロックス版11のセル12の線数が100〜300線/inchの範囲内となっている場合に、基材52上に形成される印刷物30aの平均膜厚が70nm〜120nmの範囲内となっており、かつ膜厚変動率が5%以内となっていた。とりわけ、アニロックス版11のセル12の線数が120〜200線/inchの範囲内となっている場合に、基材52上に形成される印刷物30aの平均膜厚が80nm以上となっており、かつ膜厚変動率が4%以内となっており、更に好ましいといえる。

一方、アニロックス版11のセル12の線数が95線/inchの場合は、基材52上に形成される印刷物30aの膜厚変動率が5%よりも大きくなっていた。これは、セル12一個あたりの面積が大きいことにより、基材52上に印刷されるインキ30のムラが大きくなったためと考えられる。また、アニロックス版11のセル12の線数が300線/inchよりも大きい場合は、基材52上に形成される印刷物30aの膜厚が70nmよりも小さくなっていた。

【0141】

(セルの面積率を変更しての評価)

次に、アニロックス版11のセル12の面積率(アニロックス版11の成膜部位全体の面積に占めるセル12全体の面積の比率)を50〜95%の範囲内で変更して、基材52上にインキ30を印刷した。これによって形成された印刷物30aの膜厚を複数の点で測定した。また、複数の点における膜厚の測定結果に基づき、膜厚変動率を算出した。測定された膜厚の平均値(平均膜厚)、および膜厚変動率を表9に示す。なお表9において、平均膜厚が70nm〜120nmの範囲内となっており、かつ膜厚変動率が5%以内となっている場合を「OK」とし、平均膜厚が70nm〜120nmの範囲外となっているか、または膜厚変動率が5%よりも大きくなっている場合を「NG」と判定している。

【表9】

表9に示されているように、アニロックス版11のセル12の面積率が55〜95%の範囲内となっている場合に、基材52上に形成される印刷物30aの平均膜厚が70nm〜120nmの範囲内となっており、かつ膜厚変動率が5%以内となっていた。とりわけ、アニロックス版11のセル12の面積率が70〜95%の範囲内となっている場合に、基材52上に形成される印刷物30aの平均膜厚が80nmよりも大きくなっており、更に好ましいといえる。

一方、アニロックス版11のセル12の面積率が50%の場合は、基材52上に形成される印刷物30aの平均膜厚が70nmよりも小さくなっていた。

【0142】

(セルの版深さを変更しての評価)

次に、アニロックス版11のセル12の深さ(版深さ)を12〜110μmの範囲内で変更して、基材52上にインキ30を印刷した。これによって形成された印刷物30aの膜厚を複数の点で測定した。また、複数の点における膜厚の測定結果に基づき、膜厚変動率を算出した。測定された膜厚の平均値(平均膜厚)、および膜厚変動率を表10に示す。なお表10において、平均膜厚が70nm〜120nmの範囲内となっており、かつ膜厚変動率が5%以内となっている場合を「OK」とし、平均膜厚が70nm〜120nmの範囲外となっているか、または膜厚変動率が5%よりも大きくなっている場合を「NG」と判定している。

【表10】

表10に示されているように、アニロックス版11のセル12の版深さが16〜100μmの範囲内となっている場合に、基材52上に形成される印刷物30aの平均膜厚が70nm〜120nmの範囲内となっており、かつ膜厚変動率が5%以内となっていた。とりわけ、アニロックス版11のセル12の版深さが16〜80μmの範囲内となっている場合に、基材52上に形成される印刷物30aの膜厚変動率が4%以内となっており、更に好ましいといえる。

一方、アニロックス版11のセル12の版深さが12〜14μmの範囲内となっている場合は、基材52上に形成される印刷物30aの平均膜厚が70nmよりも小さくなっていた。また、アニロックス版11のセル12の版深さが110μmなっている場合は、基材52上に形成される印刷物30aの膜厚変動率が5%よりも大きくなっていた。

【0143】

[実施例8]

印刷機10で用いるアニロックス版として、ストライプ状に配置されたセルを有するアニロックス版1を用いて、基材52上にインキ30を印刷した。具体的には、アニロックス版1の各セル2における印刷方向Pの幅bと印刷方向Pに直交する方向での幅aの比b/aを0.5〜1000の範囲内で変更して、基材52上にインキ30を印刷した。なお、各セル2の延びる方向は、印刷方向Pと平行な方向とした(図3(a)参照)。また、各セル2の線数は150線/inch、面積率は85%、版深さは40μmとした。その他の条件は実施例7の場合と略同一であるので、詳細な説明は省略する。

【0144】

各セル2の比b/aを0.5〜1000の範囲内で変更して、基材52上にインキ30を印刷した。これによって形成された印刷物30aの膜厚を複数の点で測定した。また、複数の点における膜厚の測定結果に基づき、膜厚変動率を算出した。算出された膜厚変動率を表11に示す。なお表11において、膜厚変動率が5%以内となっている場合を「OK」とし、膜厚変動率が5%よりも大きくなっている場合を「NG」と判定している。

【表11】

表11に示されているように、アニロックス版1のセル2のb/aが0.65〜1000の範囲内となっている場合に、基材52上に形成される印刷物30aの膜厚変動率が5%以内となっていた。とりわけ、アニロックス版1のセル2のb/aが1〜1000の範囲内となっている場合に、基材52上に形成される印刷物30aの膜厚変動率が3%以内となっており、更に好ましいといえる。

一方、アニロックス版1のセル2のb/aが0.55以下となっている場合は、基材52上に形成される印刷物30aの膜厚変動率が5%よりも大きくなっていた。

【0145】

[実施例9]

本発明による有機発光デバイスについて、1000cd/m2の時の発光効率と、定電流駆動時に発光輝度が半減するまでの時間を素子寿命として評価した。はじめに、本発明による有機発光デバイスを形成した工程について説明する。

【0146】

(透明電極層の形成)

まず、透明基材52(厚み0.7mm)に対して、イオンプレーティング法により膜厚200nmの酸化インジウムスズ(ITO)電極膜を形成し、このITO電極膜上に感光性レジストを塗布し、マスク露光、現像、ITO電極膜のエッチングを行って、幅2.2mmのストライプ形状の透明電極層53を4mmピッチで10本形成した。

(絶縁層の形成)

次に、上記の透明基材(厚み0.7mm)に、洗浄処理と紫外線プラズマ洗浄を施し、その後、ネガ型感光性樹脂をスピンコート法で塗布し、フォトリソグラフィープロセスでパターニングして、各透明電極層53上に2mm×2mmの発光エリア(開口部55)が4mmピッチで存在するような絶縁層54(厚み1μm)を形成した。

(正孔注入層の形成)

グラビアオフセット印刷法を用いて、開口部55内および絶縁層54上に、正孔注入層57をベタ層として形成した。正孔注入層57の厚みは75nmとした。

【0147】

(発光層の形成)

本発明の印刷方法を用いて、正孔注入層57上に発光層58(赤色発光層58R)を形成した。

印刷方法で用いる印刷機10のインキ30としては、せん断速度100/秒における粘度(インキ温度23℃)が80cpであり、沸点が186℃であるインキを用いた。また、インキ30の固形分の重量%を2.5重量%、インキ30の溶媒の表面張力を32dyne/cmとした。

印刷機10のアニロックス版1としては、セル2の線数が140線/inch、セル2の深さが40μm、成膜部位全体の面積に占めるセル2全体の面積の比率が75%であり、セル2の配置が格子状に区画化されたセル配置となっているアニロックス版を用いた。

印刷機10の版胴24のフレキソ版23としては、レーザ彫刻可能な樹脂材料からなるフレキソ版を用いた。フレキソ版23の解像度は250ppiとした。また、基材定盤6上における版胴24の回転速度が100rpmとなるよう制御部9により版胴24を制御した。

このような印刷機10を用いて、正孔注入層57上に厚さ90nmの発光層58(赤色発光層58R)を形成した。

【0148】

(電子注入層の形成)

発光層58を形成した面側に、2.2mm幅のストライプ状の開口部を4mmピッチで備えたメタルマスクを、この開口部が上記のストライプ形状の透明電極層53と直交し、かつ、上記の絶縁層54の発光エリア(開口部55)上に位置するように配置した。次に、このマスクを介して真空蒸着法によりカルシウムを蒸着(蒸着速度=0.1nm/秒)して成膜して電子注入層59(厚み10nm)を4mmピッチで10本形成した。

(電極層の形成)

次に、電子注入層59の形成に用いたメタルマスクをそのまま使用して、真空蒸着法によりアルミニウムを蒸着(蒸着速度=0.4nm/秒)して成膜した。これにより、電子注入層59上に、アルミニウムからなる幅2.2mmのストライプ形状の電極層60(厚み300nm)を形成した。

最後に、電極層を形成した面側に、紫外線硬化型接着剤を介して封止板を貼り合わせることにより、本発明の有機発光デバイスを得た。

【0149】

この有機発光デバイスについて、1000cd/m2の時の発光効率と、定電流駆動時に発光輝度が半減するまでの時間を素子寿命として評価したところ、発光効率が0.83cd/A、素子寿命が11000時間であった。尚、素子寿命は、初期の輝度が100cd/mm2となるように電流値を設定し、その電流で連続駆動させ、50cdに半減するまでの時間で評価した。

【0150】

[比較例]

発光層を形成するための印刷方法としてスピンコート法を使用した他は、実施例9と同様にして、有機発光デバイスを得た。この有機発光デバイスでは、正孔注入層の平均厚みが40nm、赤色発光層の平均厚みが60nmであった。

この有機発光デバイスについて、1000cd/m2の時の発光効率と、定電流駆動時に発光輝度が半減するまでの時間を素子寿命として評価したところ、発光効率が0.8cd/A、素子寿命が6000時間であり、発光効率、寿命が実施例9の有機発光デバイスに比べて劣るものであった。

【符号の説明】

【0151】

1,1′,11,11′…アニロックス版

2,2′,12,12′…セル

3,13…非セル部

5…フレーム

6…基材定盤

7…インキ供給部

8…ドクターシステム

8a…第1ドクター

8b…第2ドクター

9…制御部

10…印刷機

23…フレキソ版

23a…凸部

23b…凹部

24…版胴

25…金属ロール

26…プラスチックスリーブ

30…インキ

30a…印刷物

51,81,91,101…有機発光デバイス

52,82,92,102…透明基材

53…透明電極層

54,74…絶縁層

55,75…開口部

56…発光素子層

57…正孔注入層

57a…正孔輸送層

58,58R,58G,58B,78R,78G,78G…発光層

59…電子注入層

60…電極層

73…電極配線パターン

100…印刷機

101…制御部

102…アニロックスロール

103…版胴

104…基材定盤

105…印刷機

106…アニロックス版

【技術分野】

【0001】

本発明は、枚様式の印刷機を用いてフレキソ印刷を行う印刷方法に関する。また本発明は、当該印刷方法を用いて有機発光デバイスの発光素子層における発光層を形成する方法に関する。また本発明は、前記印刷方法を用いて発光層を形成する工程を含む有機発光デバイスの形成方法、および有機発光デバイスに関する。

【背景技術】

【0002】

0.01〜1μm程度の薄い層を高精度で枚様式に印刷する方法として、弾性材料からなる凸版(フレキソ版)を有する版胴を用いたフレキソ印刷が知られている。フレキソ印刷においては、ゴムまたは樹脂などの弾性材料からなる柔軟なフレキソ版が用いられるとともに、グラビア印刷およびグラビアオフセット印刷などと比べて低い印圧で印刷が行われる。このためフレキソ印刷は、圧力に対する耐性が低い層の上に、新たな微細な層を精度良く印刷する用途に適している。

【0003】

例えば引用文献1において、基材を載置する基材定盤と、基材定盤上に配置され、フレキソ版を有する回転式の版胴と、版胴に臨むように配置されたアニロックスロールとを備えた有機ELパネル製造用印刷機が提案されている。引用文献1においては、上記の有機ELパネル製造用印刷機によって、圧力に対する耐性が低い画素電極の上に有機発光層用インキが印刷され、これによって有機発光層が形成される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−59496号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述のように、フレキソ版は、ゴムまたは樹脂などの柔軟な弾性材料から形成されている。このため、インキが基材上に転移されるようフレキソ版を基材に押し付ける際、フレキソ版が内方に向って弾性的に変形させられる。このとき、内方に向って弾性的に変形させられているフレキソ版には、外方(基材の方)に向う弾性的な反発力が生じている。この場合、当該弾性的な反発力に起因してフレキソ版が基材に対してバウンドすることが考えられる。このようなバウンドが生じると、バウンドの際の振動に起因して、基材上に印刷されるインキの厚みにばらつきが生じてしまう。

【0006】

本発明は、このような点を考慮してなされたものであり、基材上にインキを均一な厚みで印刷することができる印刷方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、枚様式の印刷機を用いてフレキソ印刷を行う方法において、フレーム上に固定された基材定盤上に基材を載置する工程と、前記フレーム上に固定され、その上面に複数のセルを有する平板状のアニロックス版にインキを供給する工程と、前記アニロックス版上で版胴を走行させることにより、版胴のフレキソ版がアニロックス版のセルからインキを受ける工程と、前記基材定盤上の基材上で前記版胴を走行させることにより、版胴のフレキソ版から基材上にインキを転移させる工程と、を備え、前記インキのせん断速度100/秒における粘度(インキ温度23℃)が51〜200cPの範囲内であり、前記版胴のフレキソ版が弾性材料からなり、前記基材上で前記版胴を走行させる際、前記版胴の回転速度が20rpm以上であることを特徴とする印刷方法である。

【0008】

本発明の印刷方法において、好ましくは、前記インキは、溶媒と、溶媒中に溶解された固形分からなり、前記溶媒は、その表面張力が37dyne/cm以下であり、かつその沸点が165〜265℃の範囲内である。

【0009】

本発明の印刷方法において、好ましくは、前記インキにおける固形分の含有量が1.5〜4.0重量%の範囲内である。

【0010】

本発明の印刷方法において、前記アニロックス版は、アニロックス版の上面に格子状に配置され、インキ供給部からのインキが充填される複数のセルを有していてもよい。この場合、好ましくは、アニロックス版におけるセルの線数が100〜300線/inchの範囲内であり、かつアニロックス版の成膜部位に占める総セル面積が55〜95%の範囲内であり、各セルの深さが15〜100μmの範囲内である。

【0011】

本発明の印刷方法において、前記アニロックス版は、アニロックス版の上面にストライプ状に配置され、インキ供給部からのインキが充填される複数のセルを有していてもよい。この場合、好ましくは、アニロックス版におけるセルの線数が100〜300線/inchの範囲内であり、かつアニロックス版の成膜部位に占める総セル面積が55〜95%の範囲内であり、各セルの深さが15〜100μmの範囲内であり、各セルにおける印刷方向の最大幅bと印刷方向に直交する方向での最大幅aの比b/aが0.6以上である。

【0012】

本発明の印刷方法において、前記版胴のフレキソ版が、水現像可能な樹脂材料からなっていてもよい。

【0013】

本発明の印刷方法において、前記版胴のフレキソ版が、レーザ彫刻可能な樹脂材料からなっていてもよい。

【0014】

本発明の印刷方法において、前記版胴は、金属ロールと、金属ロールの外周上に粘着材により固定されたフレキソ版とからなっていてもよい。

【0015】

本発明の印刷方法において、前記版胴は、金属ロールと、金属ロールを取り囲む円筒状のプラスチックスリーブと、プラスチックスリーブの外周上に設けられたフレキソ版とからなっていてもよい。この場合、前記プラスチックスリーブは、前記金属ロール内に配置されたエアークランプ機構によって金属ロール上に固定されていてもよい。または、前記プラスチックスリーブは、前記金属ロール内に配置された吸着機構によって金属ロール上に固定されていてもよい。

【0016】

本発明は、対向する電極と、当該電極間に配設され少なくとも発光層を有する発光素子層と、を備えた有機発光デバイスの当該発光層を上記記載の印刷方法を用いて形成する方法において、少なくとも有機発光材料を含有するインキを前記アニロックス版のセルに充填させる工程と、当該セルから前記版胴のフレキソ版に前記インキを受けさせる工程と、前記版胴上の前記インキを基材上に転移させる工程と、を備え、前記インキのせん断速度100/秒における粘度(インキ温度23℃)が51〜200cPの範囲内であり、前記基材上で前記版胴を走行させる際、前記版胴の回転速度が20rpm以上であることを特徴とする発光層形成方法である。

【0017】

本発明は、対向する電極と、当該電極間に配設され少なくとも発光層を有する発光素子層と、を含む有機発光デバイスを形成する方法において、基材を準備する工程と、前記基材上に、所望のパターンを有する第1電極層を形成する工程と、前記基材上に、前記第1電極層の所望の部位を上方に露出させる複数の開口部を有する絶縁層を形成する工程と、前記開口部内および前記絶縁層上に、正孔注入層を形成する工程と、前記開口部内の前記正孔注入層上に、発光層を形成する工程と、前記発光層のうち所望の開口部内に位置する発光層に接続されるよう、第2電極層を形成する工程と、を備え、前記正孔注入層は、グラビア印刷法またはグラビアオフセット印刷法により、前記複数の開口部を全て覆うよう形成され、前記発光層は、上記記載の発光層形成方法により形成されることを特徴とする有機発光デバイスの形成方法である。

【0018】

本発明の有機発光デバイス形成方法は、前記正孔注入層と前記発光層との間に正孔輸送層を形成する工程をさらに備えていてもよい。この場合、前記正孔輸送層は、グラビア印刷法またはグラビアオフセット印刷法により、前記複数の開口部を全て覆うよう形成される。

【0019】

本発明は、基材と、当該基材上に所望のパターンで形成された第1電極層と、前記基材上に形成され、前記第1電極層の所望の部位を上方に露出させる複数の開口部を有する絶縁層と、各開口部内の第1電極層を被覆するよう各開口部内に形成され、少なくとも発光層と正孔注入層とを有する発光素子層と、前記発光素子層のうち所望の開口部内に位置する発光素子層に接続されるよう形成された第2電極層と、を備え、前記発光素子層の発光層は、上記記載の発光層形成方法により形成されることを特徴とする有機発光デバイスである。

【0020】

本発明の有機発光デバイスにおいて、前記基材が透明基材からなり、前記第1電極層が透明電極層からなっていてもよい。

【0021】

本発明の有機発光デバイスにおいて、好ましくは、前記発光素子層を構成する前記発光層の厚みが70nm以上である。

【0022】

本発明の有機発光デバイスにおいて、前記発光素子層は、前記絶縁部の開口部内に形成された正孔注入層、発光層および電子注入層を有していてもよい。この場合、正孔注入層、発光層および電子注入層は、正孔注入層/発光層/電子注入層の順に積層されている。

【0023】

本発明の有機発光デバイスにおいて、前記発光素子層は、前記絶縁部の開口部内に形成された正孔注入層、正孔輸送層、発光層および電子注入層を有していてもよい。この場合、正孔注入層、正孔輸送層、発光層および電子注入層は、正孔注入層/正孔輸送層/発光層/電子注入層の順に積層されている。

【0024】

本発明の有機発光デバイスは、パッシブマトリックス型の有機発光デバイスであってもよい。

【0025】

本発明の有機発光デバイスは、アクティブマトリックス型の有機発光デバイスであってもよい。

【0026】

本発明の有機発光デバイスは、最大開口幅が10mm以上の前記開口部を前記絶縁層に備えた有機発光ポスターであってもよい。

【0027】

本発明の有機発光デバイスは、カラーフィルタ層を備えていてもよい。また本発明の有機発光デバイスは、当該カラーフィルタ層と前記第1電極層との間に色変換蛍光体層を備えていてもよい。

【0028】

本発明の有機発光デバイスにおいて、前記発光素子層は、白色を含む所望の色の発光であるか、あるいは所望の複数の色の発光が所定のパターンで組み合わされたものであってもよい。

【0029】

本発明の有機発光デバイスにおいて、前記発光素子層は、青色発光であり、前記色変換蛍光体層は青色光を緑色蛍光に変換して発光する緑色変換層と、青色光を赤色蛍光に変換して発光する赤色変換層とを備えていてもよい。

【0030】

本発明の有機発光デバイスは、前記正孔注入層用の塗膜を形成した後1分以内に前記発光層用の塗膜を形成し、これら2層を100〜200℃の範囲で同時に一括乾燥して形成した正孔注入層と発光層とを備えていてもよい。

【発明の効果】

【0031】

本発明によれば、枚様式の印刷機を用いてフレキソ印刷を行う印刷方法は、フレーム上に固定された基材定盤上に基材を載置する工程と、フレーム上に固定され、その上面に複数のセルを有する平板状のアニロックス版にインキを供給する工程と、アニロックス版上で版胴を走行させることにより、版胴のフレキソ版がアニロックス版のセルからインキを受ける工程と、基材定盤上の基材上で版胴を走行させることにより、版胴のフレキソ版から基材上にインキを転移させる工程と、を備えている。また、インキのせん断速度100/秒における粘度(インキ温度23℃)が51〜200cPの範囲内となっており、また、版胴のフレキソ版が弾性材料からなっている。このような印刷方法において、基材上で版胴を走行させる際、版胴の1分間あたりの回転速度が20rpm以上となっている。このように版胴の回転速度を20rpm以上とすることにより、フレキソ版の一部に、外方に向う弾性的な反発力が生じている場合であっても、当該フレキソ版の一部が基材に対してバウンドするよりも前に、当該フレキソ版の一部を基材から遠ざけることができる。このことにより、フレキソ版のバウンドに起因して基材上に印刷されるインキの厚みがばらつくのを防ぐことができる。

【0032】

本発明によれば、上述の印刷方法を用いて有機発光デバイスの発光層を形成する方法は、少なくとも有機発光材料を含有する発光層用のインキをアニロックス版のセルに充填させる工程と、当該セルから版胴のフレキソ版に発光層用のインキを受けさせる工程と、版胴上の発光層用のインキを基材上に転移させる工程と、を備えている。また、発光層用のインキのせん断速度100/秒における粘度(インキ温度23℃)が51〜200cPの範囲内となっている。また、基材上で版胴を走行させる際、版胴の1分間あたりの回転速度が20rpm以上となっている。このように版胴の回転速度を20rpm以上とすることにより、フレキソ版の一部に、外方に向う弾性的な反発力が生じている場合であっても、当該フレキソ版の一部が基材に対してバウンドするよりも前に、当該フレキソ版の一部を基材から遠ざけることができる。このことにより、フレキソ版のバウンドに起因して基材上に印刷される発光層用のインキの厚みがばらつくのを防ぐことができる。

【0033】

本発明によれば、有機発光デバイスを形成する方法は、基材を準備する工程と、基材上に、所望のパターンを有する第1電極層を形成する工程と、基材上に、第1電極層の所望の部位を上方に露出させる複数の開口部を有する絶縁層を形成する工程と、開口部内および絶縁層上に、正孔注入層を形成する工程と、開口部内の正孔注入層上に、発光層を形成する工程と、発光層のうち所望の開口部内に位置する発光層に接続されるよう、第2電極層を形成する工程と、を備えている。このうち正孔注入層は、グラビア印刷法またはグラビアオフセット印刷法により、複数の開口部を全て覆うよう形成され、一方、発光層は、上述の発光層形成方法により形成される。このため、厚みの均一な発光層を有する有機発光デバイス基材を提供することができる。

【0034】

本発明によれば、有機発光デバイスは、基材と、当該基材上に所望のパターンで形成された第1電極層と、基材上に形成され、第1電極層の所望の部位を上方に露出させる複数の開口部を有する絶縁層と、各開口部内の第1電極層を被覆するよう各開口部内に形成され、少なくとも発光層と正孔注入層とを有する発光素子層と、発光素子層のうち所望の開口部内に位置する発光素子層に接続されるよう形成された第2電極層と、を備えている。このうち、発光層は、上述の発光層形成方法により形成される。このため、厚みの均一な発光層を有する有機発光デバイス基材を提供することができる。

【図面の簡単な説明】

【0035】

【図1】図1は、本発明の実施の形態における印刷機を示す側面図。

【図2】図2は、本発明の実施の形態におけるアニロックス版を示す平面図。

【図3】図3(a)(b)(c)は、本発明の実施の形態において、アニロックス版のセルの印刷方向における幅bと、これに直交する方向における幅aの比b/aを示す平面図。

【図4】図4(a)は、本発明の実施の形態における版胴を示す側面図、図4(b)は、図4(a)の版胴を矢印IVb方向から見た場合を示す図。

【図5】図5は、本発明の実施の形態における有機発光デバイスを示す部分断面斜視図。

【図6】図6は、本発明の実施の形態における有機発光デバイスの形成方法を示す図。

【図7】図7(a)は、第1の比較例における印刷機を示す側面図、図7(b)は、第2の比較例における印刷機を示す側面図。

【図8】図8は、第1または第2の比較例において、版胴によりインキが基材に印刷される様子を示す図。

【図9】図9は、本発明におけるアニロックス版の他の実施形態を示す図。

【図10】図10は、本発明におけるアニロックス版の他の実施形態を示す図。

【図11】図11は、本発明におけるアニロックス版の他の実施形態を示す図。

【図12】図12は、本発明における版胴の他の実施形態を示す図。

【図13】図13は、本発明における有機発光デバイスの他の実施形態を示す平面図。

【図14】図14は、図13に示す有機発光デバイスにおいて、発光層と絶縁層の開口部との関係を示す図。

【図15】図15は、本発明における有機発光デバイスの他の実施形態を示す斜視図。

【図16】図16は、図15に示される有機発光デバイスのA−A線での断面図。

【図17】図17は、本発明における有機発光デバイスの他の実施形態を示す部分断面図。

【図18】図18は、本発明における有機発光デバイスの他の実施形態を示す部分断面図。

【図19】図19(a)は、本発明の実施例において、印刷物の線幅の測定場所を示す図、図19(b)は、本発明の実施例において、印刷物の膜厚変動率の算出方法を説明するための図。

【発明を実施するための形態】

【0036】

以下、図1乃至図5を参照して、本発明の実施の形態について説明する。はじめに図1を参照して、印刷機10全体について説明する。

【0037】

〔印刷機〕

図1に示すように、印刷機10は、フレーム5と、フレーム5上に固定され、その上面に複数のセル2を有する平板状のアニロックス版1と、フレーム5上に固定され、平板状の基材52を載置する基材定盤6と、フレーム5上を矢印Pで示す印刷方向に沿って走行可能となるようフレーム5に設けられた版胴24と、を備えている。また図1に示すように、版胴24の走行方向側(図1の右側)には、アニロックス版1の上面にインキ30を供給するインキ供給部7と、インキ供給部7から供給されたインキ30をアニロックス版1のセル2内に充填させるドクターシステム8とが設けられている。ドクターシステム8は、アニロックス版1上のインキ30を図1における右方向に向かって掻く第1ドクター8aと、インキ30を図1における左方向に向かって掻く第2ドクター8bとを有している。

なお本実施の形態において、印刷機10は、一枚の基材52ごとに印刷を実施する、いわゆる枚葉式の印刷機10となっている。

【0038】

図1に示すように、版胴24は、矢印Rで示す方向に回転する金属ロール25と、金属ロール25の外周上に粘着材により固定されたフレキソ版23とからなっている。このフレキソ版23は、後述するように弾性材料からなっており、このフレキソ版23の凸部23a(図1参照)がアニロックス版1の上面に当接するとき、セル2内のインキ30がフレキソ版23によって受けられる。フレキソ版23によって受けられたインキ30は、その後、基材定盤6上に載置されている基材52上に転移される。このようにして、本実施の形態の印刷機10において、フレキソ版23を用いたフレキソ印刷が実施される。

【0039】

なお本実施の形態の印刷機10においては、後述するように、せん断速度100/秒における粘度(インキ温度23℃)が51〜200cPの範囲内となっているインキ30が用いられる。このように、本実施の形態における印刷機10においては、一般的なインキよりも低粘度のインキ30が用いられる。低粘度のインキ30をフレキソ印刷法により基材52上に均一な厚みで転移させるためには、後述するように、版胴24の回転速度を大きくすることが重要となる。

【0040】

一般に、フレキソ印刷を行う印刷機においては、版胴が回転するだけでなく、アニロックス版(またはアニロックスロール)および基材定盤(またはバックアップロール)も移動または回転するよう構成されている。この場合、版胴は、アニロックス版(またはアニロックスロール)および基材定盤(またはバックアップロール)の移動または回転と同期するよう回転駆動される。このため、版胴の回転駆動を大きくすると、若しくは、版胴の回転駆動を急激に変化させると、アニロックス版(またはアニロックスロール)および基材定盤(またはバックアップロール)との同期が外れてしまうことが考えられる。従って、版胴が回転するとともに、アニロックス版(またはアニロックスロール)および基材定盤(またはバックアップロール)も移動または回転する印刷機において、版胴の回転速度を大きくすること、または、版胴の回転駆動を急激に変化させることは困難である。

【0041】

一方、本実施の形態による印刷機10においては、上述のように、平板状のアニロックス版1と、基材52を載置する平板状の基材定盤6とがともにフレーム5上に固定されている。また版胴24は、フレーム5上を走行可能となるようフレーム5に設けられている。このように印刷機10においては、静止している平板状のアニロックス版1および平板状の基材定盤6に対して版胴24を走行させることにより、フレキソ印刷が実施される。このため、版胴24の位置ずれや振動ブレを生じさせることなく、版胴24の回転速度を大きくすること、または、版胴24の回転速度を急激に変化させることができる。

本実施の形態による印刷機10において、基材定盤6上の基材52上で版胴24を走行させる際、版胴24は、回転速度が20rpm以上(1分間あたり20回転以上)となるよう制御部9により制御されている。これによって、後述するように、基材52上に転移されたインキ30により形成される層の厚さのばらつきを抑制することができる。

【0042】

なお、本実施の形態による印刷機10において、図1に示すように、アニロックス版1の絵柄部(セル2のうち版胴24のフレキソ部23にインキ30をわたす部分)の印刷方向Pにおける中心点と、基材52の絵柄部(基材52のうち印刷機10によりインキ30が印刷される部分)の印刷方向Pにおける中心点との間の距離がD1となっている。印刷機10において、この距離D1は、版胴24の周長D2のn倍(nは1以上の整数)となるよう設定されている。また、アニロックス版1の絵柄部の印刷方向における長さは、版胴24の周長D2の0.9倍(0.9×D2)よりも短くなるよう設定されている。このため、版胴24をアニロックス版1上から基材52上へ向かって走行させる際、印刷方向Pに沿って少なくとも0.1×D2以上の長さにおいて、版胴24が空転することになる。

【0043】

〔アニロックス版〕

次に図2および図3を参照して、アニロックス版1について詳細に説明する。図2は、本発明のアニロックス版1の一実施形態を説明するための平面図である。図2に示すように、アニロックス版1は、アニロックス版1の上面に配置され、インキ供給部7からのインキ30が充填される複数のセル2を有している。また各セル2は、ストライプ状の形状を有しており、各セル2の間には非セル部3が存在する。これらセル2および非セル部3は、成膜部位全体の面積(セル2および非セル部3全体の面積)に占めるセル2全体の面積の比率が55〜95%、好ましくは70〜95%となるよう構成されている。成膜部位全体の面積に占めるセル2全体の面積の比率を上述のように設定することにより、フレキソ版23に対して十分な量のインキ30を受けさせることができ、これによって、基材52に転移されるインキ30の高さを所望の高さにすることができる。このことにより、インキ30によって基材52上に形成される層の高さを所望の高さにすることができる。

セル2の幅(セル部長L)は、例えば10〜500μmの範囲内となっており、好ましくは30〜300μmの範囲内となっている。また、非セル部3の幅(非セル部長S)は、例えば2〜500μmの範囲内となっており、好ましくは5〜200μmの範囲内となっている。

【0044】

また、図3(a)(b)(c)に示すように、各セル2における印刷方向(図の矢印Pが示す方向)の幅bと印刷方向に直交する方向での幅aの比b/aは、0.6以上、好ましくは1以上となっている。比b/aの上限には特に制限はない。なお、実施例において後述するように、比b/aが0.6未満であると、インキ30によって基材52上に形成される層の厚さを70nm以上とすることが困難となる。

【0045】

また、各セル2の深さ(版深)は、好ましくは15〜100μmの範囲内、さらに好ましくは15〜80μmの範囲内となっている。また各セル2の線数は、100〜300線/inchの範囲内、さらに好ましくは120〜200線/inchの範囲内となっている。なお、実施例において後述するように、セル2の深さが15μm未満であると、インキ30によって基材52上に形成される層を厚く形成するのが困難となる。一方、セル2の深さを100μm以上とすると、基材52上に形成される層の厚みのばらつきが大きくなる。

【0046】

〔版胴〕

次に図4(a)(b)を参照して、版胴24について詳細に説明する。図4(a)に示すように、版胴24は、軸心となる金属ロール25と、金属ロール25の外周上に粘着材により固定されたフレキソ版23とからなっている。このフレキソ版23は、上述のように弾性材料から形成されており、また図4(a)(b)に示すように、それぞれが回転方向Rに沿って延びるとともに、ストライプ状に配置された複数の凸部23aと、各凸部23a間に形成された凹部23bとを有している。各凸部23aの高さcは、例えば1〜1000μmの範囲内となっている。また版胴24の直径は、例えば110mmとなっている。

【0047】

弾性材料からなるフレキソ版23の作製方法が特に限られることはなく、例えば、水現像可能な樹脂材料を露光し、水現像し、硬膜処理などを施し、ベーキングすることにより作製することができる。水現像可能な樹脂材料としては、例えば、ポリビニルアルコールを用いることができる。

【0048】

また、金属ロール25外周上に粘着材により樹脂材料を設け、この樹脂材料をレーザ光で彫刻することによりフレキソ版23を作製してもよい。レーザ光による彫刻が可能な樹脂材料としては、例えば、無機多孔質体微粒子を含有する感光性樹脂を用いることができる。感光性樹脂の例としては、例えばエラストマー樹脂を挙げることができる。

【0049】

〔インキ〕

次に、本実施の形態における印刷機10で用いられるインキ30について詳細に説明する。インキ30は、溶媒と、溶媒中に溶解された固形分からなっている。インキ30としては、せん断速度100/秒における粘度(インキ温度23℃)が51〜200cPの範囲内となっているインキ30が用いられる。このように、本実施の形態における印刷機10で用いられるインキ30は、一般的なインキよりも粘度が小さくなっており、このため、一般的なインキを用いる場合に比べて、インキにより形成される層の高さにばらつきが生じやすい。この課題に対応するため、本実施の形態においては、後述するように、版胴24の回転速度を調整することにより、基材52上に形成される層の高さがばらつくのを抑制している。

なお、インキ30のせん断速度100/秒における粘度(インキ温度23℃)が5cP未満であると、インキダレが生じたり、所望の厚みの層の形成が困難となる。一方、200cPを超えると、アニロックス版1のセル目による凹凸が大きくなり、均一な厚みの層の形成が困難となる。尚、上記の粘度測定は、Physica社製の粘弾性測定装置MCR301型により、測定温度23℃で定常流測定モードにより行うものとする。また、インキ30において、せん断速度100/秒における粘度(インキ温度23℃)V1と、せん断速度1000/秒における粘度(インキ温度23℃)V2との比(V1/V2)が0.9〜1.5程度となっていることが好ましい。比(V1/V2)を上記の範囲内とすることにより、インキ30がニュートン流動を示すようになる。

【0050】

また、印刷機10で用いられるインキ30において、使用している溶媒の表面張力が37dyne/cm以下、好ましくは30〜35dyne/cmの範囲内であり、かつ、沸点が165〜265℃、好ましくは180〜210℃の範囲内であることが好ましい。

なお、インキ30に使用している溶媒の表面張力が37dyne/cmを超えると、アニロックス版1から版胴24へのインキ30の受理性が低下することが考えられ、好ましくない。さらに、インキ30の溶媒の沸点が165℃未満であると、版胴24から基材52に転移されたインキ30が直ちに乾燥し、これによって、インキ30により形成される層にスジが発生しやすくなることが考えられる。また、インキ30の溶媒の沸点が265℃を超えると、インキ30の乾燥が困難となり、乾燥ゾーンでの乾燥による基材52等への影響が生じること、溶剤の残留を生じることなどが考えられ、好ましくない。尚、溶媒の表面張力の測定は、協和界面科学(株)製の表面張力計CBVP−Z型により、液温20℃で行うものとする。

【0051】

(インキの固形分)

インキ30に用いる溶媒および固形分は、印刷機10によって基材52上に形成する層に応じて適宜選択される。例えば、後述するように印刷機10によって有機発光デバイス51の発光素子層56の発光層58を形成する場合、発光層58用のインキ30の固形分として、下記のような色素系、金属錯体系、高分子系のものを挙げることができる。

(1)色素系発光材料

シクロペンタジエン誘導体、テトラフェニルブタジエン誘導体、トリフェニルアミン誘導体、オキサジアゾール誘導体、ピラゾロキノリン誘導体、ジスチリルベンゼン誘導体、ジスチリルアリーレン誘導体、シロール誘導体、チオフェン環化合物、ピリジン環化合物、ペリノン誘導体、ペリレン誘導体、オリゴチオフェン誘導体、トリフマニルアミン誘導体、オキサジアゾールダイマー、ピラゾリンダイマー等が挙げられる。

【0052】

(2)金属錯体系発光材料

アルミキノリノール錯体、ベンゾキノリノールベリリウム錯体、ベンゾオキサゾール亜鉛錯体、ベンゾチアゾール亜鉛錯体、アゾメチル亜鉛錯体、ポリフィリン亜鉛錯体、ユーロピウム錯体等、中心金属にAl、Zn、Be等、または、Tb、Eu、Dy等の希土類金属を有し、配位子にオキサジアゾール、チアジアゾール、フェニルピリジン、フェニルベンゾイミダゾール、キノリン構造等を有する金属錯体が挙げられる。

【0053】

(3)高分子系発光材料

ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体、ポリビニルカルバゾール誘導体、ポリフルオレン誘導体等が挙げられる。

発光層用インキ30における上述の固形分の含有量は、好ましくは、1.5〜4.0重量%の範囲で設定される。

【0054】

(インキの溶媒)

また、印刷機10によって有機発光デバイス51の発光素子層56の発光層58を形成する場合、インキ30の溶媒として、表面張力が上記の範囲(37dyne/cm以下)を満足し、かつ、沸点が上記の範囲(165〜265℃)を満足するもの、例えば、クメン、アニソール、n−プロピルベンゼン、メシチレン、1,2,4−トリメチルベンゼン、リモネン、p−シメン、o−ジクロロベンゼン、ブチルベンゼン、ジエチルベンゼン、2,3−ジヒドロベンゾフラン、安息香酸メチル、1,2,3,4−テトラメチルベンゼン、アミルベンゼン、テトラリン、安息香酸エチル、フェニルヘキサン、シクロヘキシルベンゼン、安息香酸ブチル等を単独で使用することができる。また、混合溶媒を使用する場合には、混合比に応じた割合で計算した表面張力と沸点が上記の範囲を満足するものを使用する。例えば、表面張力がAdyne/cm、沸点がB℃の溶媒1と、表面張力がCdyne/cm、沸点がD℃の溶媒2とを3:7の重量比で混合した混合溶媒の場合、混合比に応じた割合で計算した表面張力[(A×3/10)+(C×7/10)]が上記の範囲(37dyne/cm以下)を満足し、かつ、混合比に応じた割合で計算した沸点[(B×3/10)+(D×7/10)]が上記の範囲(165〜265℃)を満足することが必要となる。したがって、混合溶媒を構成する個々の溶媒は、表面張力と沸点が上記の範囲から外れるものであってもよい。

【0055】

〔有機発光デバイス〕

次に図5を参照して、本実施の形態における印刷機10により形成される発光層58を含む有機発光デバイス51について説明する。図5は、本発明の有機発光デバイスの一実施形態を示す部分断面斜視図である。図5において、有機発光デバイス51は、透明基材52と、この透明基材52上に矢印a方向に延設さられた帯状パターンの複数の透明電極層(第1電極層)53と、ストライプ形状の開口部55を有する絶縁層54と、開口部55内の透明電極層53を被覆するように配設された発光素子層56と、この発光素子層56上に透明電極層53と直交するように矢印b方向に延設された帯状パターンの複数の電極層60(第2電極層)とを備えている。

上記の絶縁層54の開口部55は、矢印a方向に沿ったストライプ形状の開口部であり、各透明電極層53の所望の部位を上方に露出させるよう、各透明電極層53上に位置している。

【0056】

発光素子層56は、各開口部55内の透明電極層53を被覆するように配設された正孔注入層57と正孔輸送層57aと発光層58と電子注入層59とからなる。図5に示す例では、正孔注入層57および正孔輸送層57aは、絶縁層54および絶縁層54の開口部55を全て覆うようベタで形成されている。また発光層58は、帯状パターンの赤色発光層58R、緑色発光層58G、青色発光層58Bが、この順で矢印b方向に繰り返し配列されている。尚、発光層58および電子注入層59が、開口部55の周縁の絶縁層54に乗り上げるように形成されたものであってもよい。開口部55の周縁の絶縁層54に乗り上げるように発光素子層56を形成した場合、発光素子層56を挟持する位置に存在する透明電極層53と電極層60とが短絡するのをより確実に防ぐことができ、これによって信頼性を更に高くすることができる。

【0057】

このような有機発光デバイス51は、帯状パターンの透明電極層53と電極層60とが交差する部位が発光領域となるパッシブマトリックス型である。また発光層58(赤色発光層58R、緑色発光層58G、青色発光層58B)は、本発明の印刷機10により形成されたものである。このため、発光層58の厚みを70nm以上とすることができ、これによって、発光素子層56の発光時の輝度及び効率が高く、高品質な表示が可能となる。なお、赤色発光層58R、緑色発光層58G、青色発光層58Bは、本実施の形態における印刷機10によって赤色発光層用インキ30R(図示せず)、緑色発光層用インキ30G(図示せず)、青色発光層用インキ30B(図示せず)を順に基材52上に転移させることにより形成される。

【0058】

次に、有機発光デバイス51の各構成部材について詳細に説明する。

【0059】

(透明基材)

はじめに透明基材52について詳述する。透明基材52は、ボトムエミッション方式の場合、観察者側の表面に設けられ、発光層58からの光を観察者が容易に視認することができる程度の透明性を有する材料からなる。尚、発光層58からの光を取り出す方向を反対方向とする場合(トップエミッション方式の場合)には、透明基板52に替えて不透明な基板を使用してもよい。

透明基板52(これに替わる不透明な基板も含む)としては、ガラス材料、樹脂材料、または、これらの複合材料からなるもの、例えば、ガラス板に保護プラスチックフィルムもしくは保護プラスチック層を設けたもの等が用いられる。

【0060】

透明基板52を構成する樹脂材料、保護プラスチック材料としては、例えば、フッ素系樹脂、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリフッ化ビニル、ポリスチレン、ABS樹脂、ポリアミド、ポリアセタール、ポリエステル、ポリカーボネート、変性ポリフェニレンエーテル、ポリスルホン、ポリアリレート、ポリエーテルイミド、ポリアミドイミド、ポリイミド、ポリフェニレンスルフィド、液晶性ポリエステル、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリオキシメチレン、ポリエーテルサルホン、ポリエーテルエーテルケトン、ポリアクリレート、アクリロニトリル−スチレン樹脂、フェノール樹脂、尿素樹脂、メラミン樹脂、不飽和ポリエステル樹脂、エポキシ樹脂、ポリウレタン、シリコーン樹脂、非晶質ポリオレフィン等が挙げられる。この他の樹脂材料であっても、有機発光デバイス用として使用できる高分子材料であれば、使用可能である。

透明基板52の厚さは、通常、50μm〜1.1mm程度である。

【0061】

このような透明基板52においては、その用途にもよるが、水蒸気や酸素等のガスバリアー性の良好なものであれば更に好ましい。また、透明基板52に、水蒸気や酸素等のガスバリアー層を形成してもよい。このようなガスバリアー層としては、例えば、酸化ケイ素、酸化アルミニウム、酸化チタン等の無機酸化物をスパッタリング法や真空蒸着法等の物理蒸着法により形成したものを用いることができる。

【0062】

(透明電極層)

次に、透明電極層53について詳述する。透明電極層53は、図5に示す例では陽極であり、発光層58に正電荷(正孔)を注入するために、正孔注入層57に隣接して配設されている。尚、透明電極層53は陰極であってもよく、この場合、発光素子層56を構成する正孔注入層57と電子注入層59とが入れ替わって配設される。

【0063】

透明電極層53は、通常の有機発光デバイスに使用されるものであれば特に限定されず、金属、合金、これらの混合物等を使用することができ、例えば、酸化インジウム錫(ITO)、酸化インジウム、酸化インジウム亜鉛(IZO)、酸化亜鉛、酸化第二錫、または金等の薄膜電極材料を挙げることができる。中でも、正孔が注入し易いように、仕事関数の大きい(4eV以上)透明、または半透明材料であるITO、IZO、酸化インジウム、金が好ましい。

透明電極層53は、シート抵抗が数百Ω/□以下が好ましく、材質にもよるが、透明電極層53の厚みは、例えば、0.005〜1μm程度とすることができる。

この透明電極層53は、周辺の端子部から中央の画素領域まで所望のパターン形状で配設されている。このようなパターン形状の透明電極層53は、スパッタリング法や真空蒸着法等においてメタルマスクを用いることにより形成され、または、全面に透明電極層用の材料を成膜した後、感光性レジストをマスクとしてエッチングすることにより形成される。

【0064】

絶縁層54は、各透明電極層53上に位置するストライプ形状の開口部55を有している。この絶縁層54は、例えば、はじめに透明電極層53を覆うように全面に感光性樹脂材料を塗布し、次にパターン露光、現像を行うことにより形成される。または、熱硬化性樹脂材料を用いて絶縁層54を形成してもよい。

絶縁層54が形成された部分は非発光部となっている。絶縁層54の厚みは、絶縁層54を構成する樹脂固有の絶縁抵抗に応じて適宜設定できるが、例えば、0.05〜5.0μm程度とすることができる。また、上述の樹脂材料にカーボンブラックや、チタン窒化物、チタン酸化物、チタン酸窒化物等のチタン系黒色顔料の1種、あるいは2種以上の遮光性微粒子を混合することにより、ブラックマトリックスを形成して絶縁層54としてもよい。

尚、このような絶縁層54の形状は、上述の形状に限定されるものではない。

【0065】

(発光素子層)

次に発光素子層56について詳述する。発光素子層56は、図5に示す例では、透明電極層53側から正孔注入層57、正孔輸送層57a、発光層58、および電子注入層59が積層された構造となっている。しかしながら、このような構造に限られることはなく、正孔注入層57と発光層58と電子注入層59とからなる構造、正孔注入層57と発光層58とからなる構造、発光層58と電子注入層59からなる構造、さらに、発光層58と電子注入層59との間に電子輸送層を介在させた構造等としてもよい。

また、発光波長を調整し、または発光効率を向上させる等の目的で、上記の各層に適当な材料をドーピングすることもできる。

以下、発光素子層56の各層について詳細に説明する。

【0066】

発光層

発光素子層56の発光層58は、図5に示す例では、赤色発光層58R、緑色発光層58G、青色発光層58Bからなっている。しかしながら、このような構造に限られることはなく、有機発光デバイスの使用目的等に応じて、所望の発光色(例えば、黄色、水色、オレンジ色)である発光層を単独で設けてもよく、または、赤色発光、緑色発光、青色発光以外の他の複数の発光色の所望の組み合わせなどを設けてもよい。

発光層58に用いる有機発光材料としては、上述のインキ30の固形分の説明で挙げた材料を用いることができる。

【0067】

正孔注入層

発光素子層56の正孔注入層57は、上述のように、絶縁層54および絶縁層54の開口部55を全て覆うようベタで形成されている。ここで、正孔注入層57は、後述するように、例えばグラビア印刷法またはグラビアオフセット印刷法により形成されている。このようなグラビア印刷法またはグラビアオフセット印刷法において用いられる正孔注入層57用インキとして、例えば以下のインキが挙げられる。

【0068】

正孔注入層57用インキの固形分(正孔注入材料)としては、例えば、フェニルアミン系、スターバースト型アミン系、フタロシアニン系、酸化バナジウム、酸化モリブデン、酸化ルテニウム、酸化アルミニウム等の酸化物、アモルファスカーボン、ポリアニリン、ポリチオフェン誘導体、トリアゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、ポリアリールアルカン誘導体、ピラゾリン誘導体、ピラゾロン誘導体、フェニレンジアミン誘導体、アリールアミン誘導体、アミノ置換カルコン誘導体、オキサゾール誘導体、スチリルアントラセン誘導体、フルオレノン誘導体、ヒドラゾン誘導体、スチルベン誘導体、シラザン誘導体、ポリシラン系、アニリン系共重合体、チオフェンオリゴマー等の誘電性高分子オリゴマー等、を挙げることができる。

【0069】

さらに、正孔注入材料として、ポリフィリン化合物、芳香族第三級アミン化合物、スチリルアミン化合物を挙げることもできる。上記のポリフィリン化合物としては、ポリフィン、1,10,15,20−テトラフェニル−21H、23H−ポリフィン銅(II)、アルミニウムフタロシアニンクロリド、銅オクタメチルフタロシアニン等を挙げることができる。また、芳香族第三級アミン化合物およびスチリルアミン化合物としては、N,N,N′,N′−テトラフェニル−4,4′−ジアミノフェニル、N,N′−ジフェニル−N,N′−ビス(3−メチルフェニル)−[1,1′−ビフェニル]−4,4′−ジアミン、4−(ジ−p−トリルアミノ)−4′−[4(ジ−p−トリルアミノ)スチリル]スチルベン、3−メトキシ−4′−N,N−ジフェニルアミノスチルベンゼン、4,4′−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル、4,4′,4″−トリス[N−(3−メチルフェニル)−N−フェニルアミノ]トリフェニルアミン等を挙げることができる。

正孔注入層57用インキにおける上述のような正孔注入材料の含有量は、例えば、0.3〜10.0重量%の範囲で設定することができる。

【0070】

また、正孔注入層57用インキの混合溶媒に用いるアルコール系溶媒としては、沸点が60〜250℃を満足するものであり、メタノール、エタノール、イソプロピルアルコール、tert−ブタノール、n−プロパノール、sec−ブタノール、プロピレングリコールモノメチルエーテル、エチレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、エチレングリコールモノエチルエーテル、2−(メトキシメトキシ)エタノール、エチレングリコールモノブチルエーテル、エチレングリコールモノアセテート、プロピレングリコール、ジプロピレングリコールモノメチルエーテル、ジエチレングリコールモノメチルエーテル、ヘキシレングリコール、ジプロピレングリコールモノエチルエーテル、エチレングリコール、ジエチレングリコールモノエチルエーテル、1,3−ブチレングリコール、1−ブトキシエトキシ−2−プロパノール、ジエチレングリコールモノブチルエーテル、ジプロピレングリコール、1,5−ペンタジオール、トリプロピレングリコールモノメチルエーテル、ジエチレングリコール、トリエチレングリコールモノメチルエーテル、ジエチレングリコールモノアセテート等を例示することができ、これらを単独で使用することができる。また、2種以上のアルコール系溶媒を使用する場合には、混合比に応じた割合で計算した沸点が上記の範囲を満足するものを使用する。例えば、沸点がA℃の溶媒1と、沸点がB℃の溶媒2とを3:7の重量比で混合した混合溶媒の場合、混合比に応じた割合で計算した沸点[(A×3/10)+(B×7/10)]が上記の範囲(250℃以下、例えば、60〜250℃)を満足することが必要となる。したがって、混合溶媒を構成する個々のアルコール系溶媒は、沸点が上記の範囲から外れるものであってもよい

【0071】

正孔輸送層

発光素子層56の正孔輸送層57aは、正孔注入層57の場合と同様に、絶縁層54および絶縁層54の開口部55を全て覆うようベタで形成されている。また輸送層57aは、正孔注入層57の場合と同様に、例えばグラビア印刷法またはグラビアオフセット印刷法により形成されている。このようなグラビア印刷法またはグラビアオフセット印刷法において用いられる正孔輸送層57a用インキの固形分(正孔輸送材料)としては、例えば、オキサジアゾール系、オキサゾール系、トリアゾール系、チアゾール系、トリフェニルメタン系、スチリル系、ピラゾリン系、ヒドラゾン系、芳香族アミン系、カルバゾール系、ポリビニルカルバゾール系、スチルベン系、エナミン系、アジン系、トリフェニルアミン系、ブタジエン系、多環芳香族化合物系、スチルベン二量体等の材料が挙げられる。

また、π共役系高分子として、ポリアセチレン、ポリジアセチレン、ポリ(P−フェニレン)、ポリ(P−フェニレンスルフィド)、ポリ(P−フェニレンオキシド)、ポリ(1,6−ヘプタジエン)、ポリ(P−フェニレンビニレン)、ポリ(2,5−チエニレン)、ポリ(2,5−ピロール)、ポリ(m−フェニレンスルフィド)、ポリ(4,4′−ビフェニレン)等が挙げられる。

また、電荷移動高分子錯体として、ポリスチレン・AgC104、ポリビニルナフタレン・TCNE、ポリビニルナフタレン・P−CA、ポリビニルナフタレン・DDQ、ポリビニルメシチレン・TCNE、ポリナフタアセチレン・TCNE、ポリビニルアントラセン・Br2、ポリビニルアントラセン・I2、ポリビニルアントラセン・TNB、ポリジメチルアミノスチレン・CA、ポリビニルイミダゾール・CQ、ポリ−P−フェニレン・I2、ポリ−1−ビニルピリジン・I2、ポリ−4−ビニルピリジン・I2、ポリ−P−1−フェニレン・I2、ポリビニルピリジウム・TCNQ等が挙げられ、さらに、電荷移動低分子錯体として、TCNQ−TTF等が、高分子金属錯体としては、ポリ銅フタロシアニン等が挙げられる。

正孔輸送材料としては、イオン化ポテンシャルの小さい材料が好ましく、特に、ブタジエン系、エナミン系、ヒドラゾン系、トリフェニルアミン系が好ましい。

【0072】

電子注入層

発光素子層56の電子注入層59を形成する材料としては、例えば、カルシウム、バリウム、アルミリチウム、フッ化リチウム、ストロンチウム、酸化マグネシウム、フッ化マグネシウム、フッ化ストロンチウム、フッ化カルシウム、フッ化バリウム、酸化アルミニウム、酸化ストロンチウム、酸化カルシウム、ポリメチルメタクリレート、ポリスチレンスルホン酸ナトリウム、ニトロ置換フルオレン誘導体、アントラキノジメタン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、ナフタレンペリレン等の複素環テトラカルボン酸無水物、カルボジイミド、フレオレニリデンメタン誘導体、アントラキノジメタンおよびアントロン誘導体、オキサジアゾール誘導体、上記のオキサジアゾール環の酸素原子をイオウ原子に置換したチアゾール誘導体、電子吸引基として知られているキノキサリン環を有したキノキサリン誘導体、トリス(8−キノリノール)アルミニウム等の8−キノリノール誘導体の金属錯体、フタロシアニン、金属フタロシアニン、ジスチリルピラジン誘導体等を挙げることができる。このような材料から形成される電子注入層59は、例えば、画像表示領域に相当する開口部を備えたマスク(周辺部の透明電極層53からなる電極端子への成膜を防止するためのマスク)を介して真空蒸着法等により成膜して形成される。また、スクリーン印刷法等の印刷方法により電子注入層59を形成することもできる。

【0073】

上述の発光素子層56の各層において、その厚みが特に制限されることはなく、例えば、10〜1000nm程度とすることができる。また、発光素子層56の各層にドーピングされる材料の例として、例えば、ペリレン誘導体、クマリン誘導体、ルブレン誘導体、キナクリドン誘導体、スクアリウム誘導体、ポリフィリン誘導体、スチリル系色素、テトラセン誘導体、ピラゾリン誘導体、デカシクレン、フェノキサゾン等の材料を挙げることができる。

また、上述の正孔注入層57と発光層58の形成を、正孔注入層用の塗膜を形成した後1分以内に発光層用の塗膜を形成し、これら2層を100〜200℃の範囲で同時に一括乾燥して形成することにより行ってもよい。

【0074】

(電極層)

次に電極層60について詳述する。電極層60は、図5に示す例では陰極であり、発光層58に負電荷(電子)を注入するために、電子注入層59に隣接して配設されている。尚、電極層60は陽極であってもよく、この場合、発光素子層56を構成する正孔注入層57と電子注入層59とが入れ替わって配設される。

このような電極層60の材料としては、通常の有機発光デバイスに使用されるものであれば特に限定されず、上述の透明電極層53と同様に、酸化インジウム錫(ITO)、酸化インジウム、酸化インジウム亜鉛(IZO)、酸化亜鉛、酸化第二錫、または金等の薄膜電極材料、さらに、マグネシウム合金(例えば、MgAg等)、アルミニウムまたはその合金(AlLi、AlCa、AlMg等)、銀等を挙げることができる。中でも、電子が注入し易いように仕事関数の小さい(4eV以下)マグネシウム合金、アルミニウム、銀等が好ましい。このような電極層60はシート抵抗が数百Ω/□以下が好ましく、このため、電極層60の厚みは、例えば、0.005〜0.5μm程度とすることができる。

上記の電極層60は、上述の電極材料を用いてマスクを介したスパッタリング法や真空蒸着法等の方法によりパターン形状に成膜して形成することができる。

【0075】

次に、このような構成からなる本実施の形態の作用について説明する。ここでは、発光層58を含む有機発光デバイス51の形成方法について、図1および図6を参照して説明する。

【0076】

はじめに、図1に示すように、フレーム5上に固定された基材定盤6上に透明基材52を載置する。次に、図6(a)に示すように、透明基材52上に、所望のパターンを有する透明電極層53を形成する。透明電極層53を形成する方法が特に限られることはなく、メタルマスクを用いたスパッタリング法や真空蒸着法等によって所望のパターンを有する透明電極層53を形成する方法、または、透明電極層用の材料を透明基材52上の全面にわたって成膜した後、感光性レジストをマスクとしてエッチングすることによって所望のパターンを有する透明電極層53を形成する方法などが適宜選択される。

【0077】

次に、図6(b)に示すように、透明基材52上に、透明電極層53の所望の部位を上方に露出させる複数の開口部55を有する絶縁層54を形成する。この場合、はじめに、透明電極層53を覆うように全面に感光性樹脂材料を塗布し、その後、塗布された感光性樹脂材料に対してパターン露光、現像を行う。このようにして、複数の開口部55を有する絶縁層54が形成される。

【0078】

その後、図6(c)に示すように、開口部55内および絶縁層54上に、正孔注入層57および正孔輸送層57aを形成する。ここで、正孔注入層57および正孔輸送層57aは、グラビア印刷法またはグラビアオフセット印刷法によりベタ層として形成される。一般に、グラビア印刷法またはグラビアオフセット印刷法における印圧はフレキソ印刷法における印圧よりも大きい。このため、ベタ層からなる正孔注入層57および正孔輸送層57aをフレキソ印刷法で形成する場合に比べて、正孔注入層57および正孔輸送層57aの厚みのばらつきを小さくすることができる。

グラビア印刷法またはグラビアオフセット印刷法としては、例えば特開2007−18948に記載のグラビア版を用いたグラビア印刷法またはグラビアオフセット印刷法を選択することができる。

【0079】

次に、図6(d)に示すように、開口部55内の正孔輸送層57a上に発光層58を形成する。発光層58は、上述の印刷機10を用いて形成される。

【0080】

以下、印刷機10を用いて発光層58を形成する方法について詳述する。はじめに、発光層58の材料となる有機発光材料を含有するインキ30を、ドクターシステム8を用いてアニロックス版1のセル2に充填させる。次に、アニロックス版1上で版胴24を走行させ、これによって、アニロックス版1のセル2から版胴24のフレキソ版23へインキ30を受けさせる。この際の版胴24の回転速度は、例えば20rpmとなっている。その後、版胴24を基材定盤6に向って走行させる。

【0081】

版胴24をアニロックス版1上から基材52上へ向かって走行させる際、上述のように、印刷方向Pに沿って少なくとも0.1×D2以上の長さ(D2:版胴24の周長)において、版胴24が空転する。版胴24が空転している間に、制御部9は、版胴24の回転速度を20rpm以上に増加させる。

【0082】

次に、基材定盤6上の透明基材52上で版胴24を回転速度20rpm以上で走行させる。これによって、透明基材52上の正孔輸送層57aがフレキソ版23の凸部23aにより所定の印圧で押圧され、この際、凸部23a上のインキ30が開口部55内の正孔輸送層57a上に転移される。その後、転移されたインキ30を適宜乾燥させることにより、開口部55内の正孔輸送層57a上に発光層58が形成される。

【0083】

その後、図6(e)に示すように、開口部55内の発光層58上に電子注入層59を形成する。電子注入層59を形成する方法が特に限られることはなく、例えば、画像表示領域に相当する開口部を備えたマスク(周辺部の透明電極層53からなる電極端子への成膜を防止するためのマスク)を介して真空蒸着法等により成膜して形成される。このようにして、正孔注入層57と正孔輸送層57aと発光層58と電子注入層59とを有する発光素子層56が形成される。

【0084】

最後に、発光素子層56のうち所望の開口部55内に位置する発光素子層56に接続されるよう、電極層60を所定のパターン形状で形成する。このようにして、図5に示す有機発光デバイス51が形成される。

【0085】

この間、本実施の形態によれば、印刷機10を用いて発光層58を形成するとき、インキ30のせん断速度100/秒における粘度(インキ温度23℃)は51〜200cPの範囲内となっており、また上述のように、版胴24は、回転速度が20rpm以上となるよう制御部9により制御されている。このため、フレキソ版23の凸部23a上のインキ30を透明基材52上の正孔輸送層57a上に転移させる際、弾性的に圧縮されている凸部23aに、外方(透明基材52の方)に向う弾性的な反発力が生じている場合であっても、当該凸部23aが透明基材52に対してバウンドするよりも前に、当該凸部23aのインキ30を透明基材52上に転移させることができる。このことにより、フレキソ版23の凸部23aのバウンドに起因して透明基材52上に転移されるインキ30の厚みがばらつくのを防ぐことができる。

このようにして、グラビア印刷法やグラビアオフセット印刷法に比べて印圧の低いフレキソ印刷法を用いて、均一な厚さを有する発光層58を精度良く形成することができる。

【0086】

〔比較例〕

次に、図7(a)(b)および図8を参照して、本願発明の効果を比較例と比較して説明する。図7(a)は、第1の比較例における印刷機100を示す図であり、図7(b)は、第2の比較例における印刷機105を示す図である。図8は、第1の比較例の印刷機100または第2の比較例の印刷機105において、版胴103上のインキ30が透明基材52上に転移される様子を示す図である。

【0087】

図7(a)(b)および図8に示す第1または第2の比較例において、図1乃至図6に示す本実施の形態の印刷機10と同一部分には同一符号を付して詳細な説明は省略する。

【0088】

はじめに図7(a)を参照して、第1の比較例における印刷機100について説明する。図7(a)に示すように、印刷機100において、インキ供給部7からのインキ30は、アニックスロール102を介して版胴103に供給される。この場合、アニックスロール102および版胴103は、図7(a)に示すように、所定の位置においてR’およびR方向に回転するよう設けられている。ここで、図1乃至図6に示す本実施の形態の版胴24とは異なり、比較例における版胴103は基材定盤104上を走行可能となっていない。この場合、版胴103のインキ30を基材52に転移させるためには、基材定盤104を図7(a)に示す方向P’に動かす必要がある。アニックスロール102の回転、基材定盤104の移動および版胴103の回転は、アニックスロール102の回転および基材定盤104の移動と版胴103の回転とが同期するよう制御部101により制御される。

【0089】

図7(a)に示す比較例の印刷機100において、上述のように、版胴103の回転速度は、アニックスロール102の回転および基材定盤104の移動と同期するよう制御部101により制御される。従って、アニックスロール102の回転および基材定盤104の移動との同期を考慮する分だけ、第1の比較例の印刷機100における版胴103の回転速度の制御が、本発明の印刷方法で用いる印刷機10における版胴24の回転速度の制御よりも複雑になっている。このため、第1の比較例の印刷機100においては、本発明の印刷方法で用いる印刷機10の場合に比べて、同期外れや位置ずれを生じさせることなく版胴103の回転速度を大きくすること、若しくは版胴103の回転速度を急激に変化させることが困難である。この結果、第1の比較例の印刷機100においては、版胴103の回転速度が20rpmよりも常に小さくなるよう制御部101により制御される。

【0090】

次に図7(b)を参照して、第2の比較例における印刷機105について説明する。図7(b)に示す印刷機105は、平板状のアニロックス版106からのインキ30が版胴103によって受けられる点が異なるのみであり、その他の構成は図7(a)に示す第1の比較例における印刷機100と略同一である。

【0091】

図7(b)に示す第2の比較例の印刷機105においても、図7(a)に示す第1の比較例の印刷機100の場合と同様に、版胴103は、アニロックス版106上または基材定盤104上を走行可能となっていない。このため、アニロックス版106のインキ30を基材52に転移させるためには、アニロックス版106および基材定盤104を図7(b)に示す方向P’に動かす必要がある。アニックス版106の移動、基材定盤104の移動および版胴103の回転は、アニックス版106の移動および基材定盤104の移動と版胴103の回転とが同期するよう制御部101により制御される。

【0092】

図7(b)に示す比較例の印刷機105において、上述のように、版胴103の回転速度は、アニックス版106の移動および基材定盤104の移動と同期するよう制御部101により制御される。従って、アニックス版106の移動および基材定盤104の移動との同期を考慮する分だけ、第2の比較例の印刷機105における版胴103の回転速度の制御が、本発明の印刷方法で用いる印刷機10における版胴24の回転速度の制御よりも複雑になっている。このため、第2の比較例の印刷機105においても、本発明の印刷方法で用いる印刷機10の場合に比べて、同期外れや位置ずれを生じさせることなく版胴103の回転速度を大きくすること、若しくは版胴103の回転速度を急激に変化させることが困難である。この結果、第2の比較例の印刷機105においても、版胴103の回転速度が20rpmよりも常に小さくなるよう制御部101により制御される。

【0093】

図8は、第1の比較例の印刷機100または第2の比較例の印刷機105において、版胴103上のインキ30が基材52上に転移される様子を示す図である。図8に示すように、版胴103のフレキソ版23の凸部23aのうち基材52に当接している凸部23aは、インキ30を転移させる際の印圧によって弾性的に圧縮されている。このとき、当該凸部23aには、外方(基材52の方)に向う弾性的な反発力が生じている。

上述のように、第1または第2の比較例において、版胴103は、回転速度が20rpmよりも小さくなるよう制御部101により制御されている。このため、当該凸部23aが基材52から遠ざかるよりも前に、当該凸部23aに生じている弾性的な反発力に起因して当該凸部23aが基材52に対してバウンドすることが考えられる。このようなバウンドが生じると、バウンドの際の振動によって、フレキソ版23から基材52に転移されるインキ30の厚みにばらつきが生じる。これによって、基材52に転移されたインキ30から形成される層の厚みにばらつきが生じてしまうことが考えられる。

【0094】

これに対して本願発明の印刷方法によれば、印刷方法で用いる印刷機10は、フレーム5と、フレーム5上に固定され、その上面に複数のセル2を有する平板状のアニロックス版1と、アニロックス版1の上面にインキ30を供給するインキ供給部7と、フレーム5上に固定され、平板状の透明基材52を載置する基材定盤6と、フレーム5上を走行可能となるようフレーム5に設けられ、アニロックス版1の上面に当接してインキ30を受けるとともに透明基材52上にインキ30を転移させる弾性材料からなるフレキソ版23を有する版胴24と、を備えている。このように本願発明によれば、平板状のアニロックス版1および基材定盤6が、フレーム5上に固定されている。そして、フレーム5上に固定されているアニロックス版1および基材定盤6に対して版胴24が走行させられる。このため、本願発明によれば、版胴24を走行させる際、アニロックス版1および基材定盤6の移動との同期を考慮する必要がない。従って本願発明によれば、基材定盤6上の透明基材52上で版胴24を走行させる際、位置ずれを生じさせることなく、版胴24の回転速度を20rpm以上とすることが可能となっている。このため、印刷の際、フレキソ版23の凸部23aに、外方に向う弾性的な反発力が生じている場合であっても、フレキソ版23の当該凸部23aが透明基材52に対してバウンドするよりも前に、フレキソ版23の当該凸部23aから透明基材52上へのインキ30の転移を完了させることができる。このことにより、フレキソ版23のバウンドに起因して透明基材52上に転移されるインキ30の厚みがばらつくのを防ぐことができる。