印刷方法及び印刷システム

【課題】UVインク等を用いてマルチパスプリントによる印刷を行なうオフセット印刷において、安定、且つ、高画質の印刷結果を得る。

【解決手段】本発明に係る印刷方法は、硬化型樹脂及び沸点が120℃以上217℃以下の溶剤を含むインクを転写シート上に塗布する工程と、転写シート上のインクを加熱して粘度を上げる工程と、転写シート上のインクを印刷対象物上に転写する工程と、印刷対象物上のインクを硬化させる工程と、を含む。

【解決手段】本発明に係る印刷方法は、硬化型樹脂及び沸点が120℃以上217℃以下の溶剤を含むインクを転写シート上に塗布する工程と、転写シート上のインクを加熱して粘度を上げる工程と、転写シート上のインクを印刷対象物上に転写する工程と、印刷対象物上のインクを硬化させる工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は印刷方法及び印刷システムに関する。

【背景技術】

【0002】

インクジェット方式によるオフセット印刷方法を記載した文献として、特許文献1がある。特許文献1には、UVインクを使用したインクジェットにより平面原板にUVインキ画像を印刷する第1工程と、UVインク画像を印刷しながら、または印刷直後にUV又は電子ビームによる照射を行いUVインク画像を半乾燥状態とする第2工程と、該半乾燥状態のUVインク画像を弾性ブランケット表面に写しとる第3工程と、該弾性ブランケットに写しとった前記UVインク画像を被印刷体にオフセット印刷する第4工程と、オフセット印刷されたUVインキ画像を乾燥定着する工程とを有する方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−130725号公報(2006年5月25日公開)

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来の技術では、印刷直後にUVインクを半乾燥状態とするための第2工程において、UV照射を行なうことにより、標準UVインク25℃にて0.1〜300PaS相当の粘度にしている。

【0005】

平面原板にUVインク画像を印刷する第1工程を、マルチパスプリントによって印刷を行なう場合であり、且つ、UVインク画像を印刷しながら第2工程を行なう場合、オフセット印刷(パッド印刷)では、印刷物の画質に限界があった。

【0006】

本発明者らはこの原因を鋭意検討した。その結果、次のことを突き止めた。特許文献1に記載の技術はマルチパスによって印刷する場合、プリントする順番が先の印刷部位の方がUV光の照射光量が多くなる。そのため、パス毎にプリントされるUVインクの硬化度が異なり、インクの転写特性のばらつきが大きくなる。よって、安定、且つ、高画質の印刷結果が得られないことを、本発明者らは突き止めた。

【0007】

本発明は、UVインク等の硬化型樹脂を含むインクを用いてマルチパスプリントによる印刷を行なうオフセット印刷において、安定、且つ、高画質の印刷結果が得られる印刷方法を提供することにある。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、本発明に係る印刷方法は、硬化型樹脂、及び、沸点が120℃以上、217℃以下の溶剤を含むインクを転写シート上に塗布する塗布工程と、転写シート上の上記インクを加熱して、当該インクの粘度を上げる加熱増粘工程と、転写シート上の上記インクを、直接又は間接に印刷対象物上に転写する転写工程と、印刷対象物上の上記インクを硬化させる硬化工程と、を含むことを特徴としている。

【0009】

上記の構成により、インクを乾燥させて溶剤を効率よく蒸発させることにより、インクの粘度を上げることができる。また、滲み及びインクジェットヘッドのノズルの詰まりを効果的に抑えることができる。

【0010】

従って、UVインク等の硬化型インクを用いてマルチパスプリントによる印刷を行なうデジタル印刷において、安定、且つ、高画質の印刷結果が得られる。

【0011】

また、UVインク等の硬化型インクを用いてマルチパスプリントやワンパスインクジェットプリントによる印刷を行なうオフセット印刷において、安定、且つ、高画質の印刷結果が得られる。

【0012】

本発明に係る印刷方法では、上記溶剤は、グリコールエーテル類、グリコールエステル類及びグリコールエーテルエステル類よりなる群から選ばれる少なくとも一種であることがより好ましい。

【0013】

上記の構成により、インクの乾燥効率を向上させることができ、また、滲み及びインクジェットヘッドのノズルの詰まりをより効果的に抑えることができる。

【0014】

本発明に係る印刷方法では、上記溶剤は、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルアセテート、ジプロピレングリコールジメチルエーテル及びジプロピレングリコールメチルエーテルアセテートよりなる群から選ばれる少なくとも一種であることがより好ましい。

【0015】

上記の構成により、インクの乾燥効率をより向上させることができ、また、滲み及びインクジェットヘッドのノズルの詰まりをさらに効果的に抑えることができる。

【0016】

本発明に係る印刷方法では、上記溶剤の量が、インクの全量を100質量部としたとき、20質量部以上、80質量部以下であることがより好ましい。

【0017】

上記の構成により、より効果的に滲みを抑制し、且つ、UVインクの硬化速度が向上する。

【0018】

本発明に係る印刷方法では、上記インクの上記加熱増粘工程前の粘度は、25℃において、3mPa・sec以上、40mPa・sec以下であることがより好ましい。

【0019】

上記の構成により、塗布工程において、印刷対象物上にインクを滲むことなく好適に塗布することができる。

【0020】

本発明に係る印刷方法では、上記加熱増粘工程は、上記インク中の溶剤を蒸発させて当該インクを乾燥させることがより好ましい。

【0021】

上記の構成により、加熱増粘工程によるインクの粘度の上昇を簡便に行なうことができる。

【0022】

本発明に係る印刷方法では、上記硬化型樹脂は紫外線硬化型樹脂であり、上記硬化工程は、上記インクに紫外線を照射することがより好ましい。

【0023】

上記の構成により、硬化工程を、紫外線を照射するだけで簡便に行なうことができる。

【0024】

本発明に係る印刷方法では、上記転写工程は、上記転写シートのインクがある面を上記印刷対象物に、直接、押さえつけることで転写することがより好ましい。

【0025】

上記の構成により、転写率を制御しやすい。また、印刷用の版の製作が不要であり、少量多品種の曲面印刷を短時間且つ低コストで行なうことができる。また、2回転写を行なうパッド印刷に比べて転写を一回行なうのみであるので、色ずれ及び転写による滲みを少なくすることができる。

【0026】

本発明に係る印刷方法では、上記転写シートを押さえつけるときに、インクがある面とは逆の面からパッド等の柔軟性のある加圧部材で押すことがより好ましい。

【0027】

上記の構成により、パッド等の加圧部材で抑えることでより効率よく転写させることができる。

【0028】

本発明に係る印刷方法では、上記転写シートは上記印刷対象物の印刷対象面の形状に沿って変形可能なものであることがより好ましい。この変形は室温又は加熱により変形するものであることが好ましい。

【0029】

上記の構成により、様々な形状の印刷対象物を選択することができる。

【0030】

本発明に係る印刷方法では、上記転写シートはシリコンを含有成分とするシリコンゴムであることがより好ましい。

【0031】

上記の構成により、様々な形状の印刷対象物を選択することができる。

【0032】

本発明に係る印刷方法では、上記パッドは弾性を有することがより好ましい。さらに上記パッドは柔軟性をも有することがより好ましい。

【0033】

上記の構成により、様々な形状の印刷対象物を選択することができる。

【0034】

本発明に係る印刷方法では、上記転写シートは弾性を有しており、上記転写工程は、上記加熱増粘工程後の上記転写シートを排気口のついた筐体に入れるか、又は、当該筐体が上記排気口以外の開口部を有しているときは当該開口部に上記転写シートを設置することで当該開口部を覆い、上記筐体内には印刷対象物を予め入れておき、上記排気口から上記筐体内の空気を吸引して上記筐体内を減圧することで、上記転写シートを上記印刷対象物に密着させて、転写を行なうことであってもよい。なお、弾性には、可撓性又は常温若しくは加熱による熱可塑性等の弾性も含む。

【0035】

上記の構成により、印刷用の版の製作が不要であり、少量多品種の曲面印刷を短時間且つ低コストで行なうことができる。また、2回転写を行なうパッド印刷に比べて転写を一回行なうのみであるので、色ずれ及び転写による滲みを少なくすることができる。さらに、減圧転写する方法では、大面積、凹凸の大きい対象物への転写を容易に行うことができる。これは、大気圧の利用により圧力が均一にかかり易くなるためである。

【0036】

本発明に係る印刷方法では、上記転写工程は、上記加熱増粘工程後の上記転写シートにパッドを押し付けて、パッドに転写した後に、上記パッドを上記印刷対象物に押し付けて再転写を行なうことで、上記転写シートから上記印刷対象物に間接的に転写を行なうことであってもよい。

【0037】

上記の構成により、パッドに一旦転写した上で印刷対象物に転写することにより、マルチパスプリントによる印刷を行なうデジタルパッドにおいて、安定、且つ、高画質の印刷結果が得られる。

【0038】

また、本発明に係る印刷システムは、硬化型樹脂を含むインクを転写シート上に塗布する塗布手段と、転写シート上の上記インクを乾燥させて、当該インクの粘度を上げる加熱手段と、転写シート上の上記インクを、直接又は間接に印刷対象物上に転写する転写手段と、印刷対象物上の上記インクを硬化させる硬化手段と、を備えることを特徴としている。

【0039】

上記の構成により、UVインク等の硬化型樹脂を含むインクを用いてマルチパスプリントによる印刷を行なうオフセット印刷において、安定、且つ、高画質の印刷を行なうことができる。また、当該インクが溶剤希釈UVインクの場合により好適に安定、且つ、高画質の印刷を行なうことができる。

【発明の効果】

【0040】

本発明によれば、UVインク等の硬化型樹脂を含むインクを用いてマルチパス又はワンパスインクジェットプリントによる印刷を行なうオフセット印刷において、安定、且つ、高画質の印刷結果が得られるという効果を奏する。

【図面の簡単な説明】

【0041】

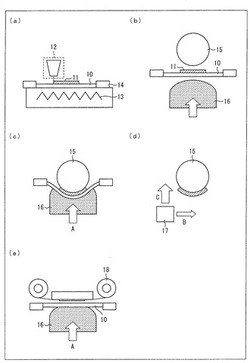

【図1】本発明の一実施形態に係る印刷方法を模式的に示す図である。

【図2】本発明の別の実施形態に係る印刷方法を模式的に示す図である。

【図3】本発明の別の実施形態に係る印刷方法を模式的に示す図である。

【発明を実施するための形態】

【0042】

以下、本発明の実施の形態について、詳細に説明する。

【0043】

本発明に係る印刷方法は、硬化型樹脂、及び、沸点が120℃以上、217℃以下の溶剤を含むインクを転写シート上に塗布する塗布工程と、転写シート上の上記インクを加熱して、当該インクの粘度を上げる加熱増粘工程と、転写シート上の上記インクを、直接又は間接に印刷対象物上に転写する転写工程と、印刷対象物上の上記インクを硬化させる硬化工程と、を含む。

【0044】

本発明においては、原板(転写シート)上のプリント画像(インク)を乾燥状態にするために、原板を加熱する。即ち、従来技術では、UVインクを半乾燥状態とするためにUVインクを照射しており、本発明では加熱して乾燥させることにより行なう点で従来技術と異なる。

【0045】

UV照射によりUVインクを半乾燥状態として半硬化させるメカニズムは、モノマーの架橋(樹脂化)である。一方、原板を加熱する場合のメカニズムは、例えば溶剤等、硬化型樹脂以外の成分が蒸発するか、及び/又は当該硬化型樹脂自体が熱硬化することである。プリントする順番が先の印刷部位とプリントする順番が後の部位とにおいて、溶剤等の硬化樹脂以外の成分の含有量の差が小さく均一になりやすい。そのため、プリントする順番が先の印刷部位と後の印刷部位とで、乾燥による、溶剤等の硬化樹脂以外の成分が乾燥により除去される効率及び/又は硬化型樹脂自体の熱硬化の程度が均一になりやすく、転写特性のばらつきが小さくなる。従って、特にUVインク等の硬化型樹脂を含むインクを用いてマルチパスプリントによる印刷(例えばパッド印刷)において、安定、且つ、高画質の印刷結果を得ることができる。また、本発明に係る方法はワンパスインクジェットプリントに対しても勿論適用できる。

【0046】

なお、本明細書において「硬化型樹脂」は、外部からエネルギーを与えることによって硬化する樹脂をいう。例えば、モノマーやオリゴマーのいずれか一方又は双方を含む、高粘度で、紫外線(UV)等のエネルギー線で硬化する樹脂である(以下、「紫外線」を「UV」ともいう。)。具体的には、紫外線の照射により硬化する紫外線硬化型樹脂、電子線の照射により硬化する電子線硬化型樹脂、エポキシ樹脂等のように熱で硬化する熱硬化型樹脂、ラテックスインク及びソルベントインク等のように乾燥させることで硬化する熱乾燥型硬化樹脂等が挙げられる。ラテックスインク、ソルベントインク等を用いる場合、後述の加熱増粘工程及び硬化工程のいずれも加熱して乾燥等させることにより行なえばよい。

【0047】

硬化型樹脂を含むインクとしては、例えば、硬化型樹脂及び溶剤を含む溶剤希釈インクが挙げられる。例えば高粘度UV硬化型樹脂及び溶剤を含むインクであれば、加熱増粘工程で溶剤を蒸発させて当該インクを乾燥させることによりUV硬化型樹脂が残ることにより粘度が上昇し、硬化工程でインクに紫外線を照射することにより、UV硬化型樹脂が硬化するので、インクが硬化する。このように、硬化型樹脂及び溶剤を含むインクであれば容易に加熱増粘工程及び硬化工程を行なうことができる。

【0048】

また、UV硬化型樹脂としては、カチオン重合型樹脂、ラジカル重合型樹脂又はこれらの混合物であってもよい。UV硬化型樹脂の粘度としては、目的に応じた粘度のものを使用すればよい。例えば、低粘度のモノマーやオリゴマーだけでなく高粘度のものでもよい。例えば、30mPa・sec以上、好ましくは40mPa・sec以上、より好ましくは100mPa・sec以上、また、200,000mPa・sec以下、好ましくは100,000mPa・sec以下、より好ましくは1,000mPa・sec以下がよい。

【0049】

溶剤の種類としては、硬化型樹脂の種類等に応じて、沸点が120℃以上、217℃以下のものの中から適宜選択すればよい。沸点が120℃以上、217℃以下の溶剤は、後述の実施例で示すように、加熱増粘工程において十分に乾燥することができ、且つ、滲み及びインクジェットヘッドのノズルの詰まりを抑制できる。

【0050】

溶剤のより好ましい例としては、沸点が120℃以上、217℃以下のグリコールエーテル類、グリコールエステル類及びグリコールエーテルエステル類がより好ましい。さらに具体的には、プロピレングリコールモノアルキルエーテル、プロピレングリコールジアルキルエーテル、プロピレングリコールモノアルキルエーテルアセテート、ジプロピレングリコールモノアルキルエーテル、ジプロピレングリコールジアルキルエーテル、ジプロピレングリコールモノアルキルエーテルアセテート、エチレングリコールモノアルキルエーテル、エチレングリコールジアルキルエーテル、エチレングリコールモノアルキルエーテルアセテート、ジエチレングリコールモノアルキルエーテル、ジエチレングリコールジアルキルエーテル、ジエチレングリコールモノアルキルエーテルアセテートを例示できる。これらは単独で用いてもよく、混合して用いてもよい。

【0051】

また、必要に応じて沸点が120℃未満、又は、217℃より高い溶剤を含んでもよい。

【0052】

さらにメディアとの密着性を増すために、N−メチルピロリドン、N−エチルピロリドン、γ−ブチロラクトン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、ジメチルスルフォキシド等の溶剤を併用してもよい。

【0053】

また、溶剤の量は、インクの用途等に応じて適宜設定すればよく、特に限定されないが、インクの全量を100質量部としたとき、20質量部以上、80質量部以下であることがより好ましい。より効果的に滲みを抑制し、且つ、UVインクの硬化速度が向上する。

【0054】

塗布工程を実施する具体的な方法としては、インクを転写シート上に塗布する方法であればよく、例えば、インクジェットにより行なえばよい。つまり、塗布工程の一例は、インクジェットヘッドで吐出可能なように低粘度化するために溶剤で希釈した溶剤希釈インクを転写シート上に塗布する工程であってもよい。

【0055】

インクの粘度としては、目的に応じた粘度のものを使用すればよいが、加熱増粘工程を行なう前の状態で、25℃において、3mPa・sec以上、40mPa・sec以下であるものがより好ましく、20mPa・sec以下がより好ましい。インクジェットヘッドからの吐出を容易にするためである。

【0056】

また、加熱増粘工程により、好ましくは30mPa・sec以上、より好ましくは40mPa・sec以上、また、好ましくは100,000mPa・sec以下、より好ましくは10,000mPa・sec以下の粘度までに増粘することがより好ましい。この範囲であれば、インクが滲まない程度に高粘度な液状又はペースト状であり、転写に好適な粘着性を有しているからである。

【0057】

加熱増粘工程を実施する具体的な方法としては、例えば、インクの粘度が上げるように加熱して乾燥させることにより、硬化型樹脂に含まれる水分を蒸散させること等により乾燥させてもよい。例えば、加熱増粘工程は、溶剤希釈インクを加熱して当該インクの溶剤を蒸発させて粘度を上げる工程である。

【0058】

本発明に係る印刷方法において、インクが溶剤を含む場合の、インクの全量に対する溶剤の含有量は、目的に応じて適宜設定すればよいが、20重量%以上80重量%以下であることが好ましい。この範囲であれば、乾燥により溶剤の80%を除去することでインクを高粘度にできる。また、プリント後の光沢印刷面を得るという観点からも好適である。

【0059】

インクの色としては、例えば、Y(イエロー)、M(マゼンダ)、C(シアン)、K(ブラック)の通常色、これら通常色の淡色、白、メタリック、クリア等の特定色、これらの組み合わせ等、様々な色を挙げることができ、限定されるものではない。

【0060】

転写シートとしては、目的に応じて様々なものを利用できるが、印刷対象物が平面ではなく、曲面等の場合に転写を容易にするために弾性がある物であることがより好ましく、印刷対象物の印刷対象面の形状に沿って変形可能なものであることがより好ましい。転写シートの材質としては、例えばシリコンゴムが挙げられる。また、シリコンゴム以外にも、フッ素ゴム、ブチルゴム、クロロプレンゴム、ウレタンゴム、ブタジエンゴム、ネオプレン、EPDM等のゴム、エラストラマー樹脂の単体又はこれらの組み合わせた複合材料等を例示でき、この中から目的に応じて選択すればよい。また、シートの弾力や硬さを変えるために、タルク、金属酸化物、ガラス粉末、樹脂粉末、繊維等の充填剤を添加してもよい。このような転写シートであれば、転写シートのインクがある面を印刷対象物に、直接、押さえつけて密着させることで転写できるため、転写工程を容易に実行できる。

【0061】

また、転写シートを使い捨てにする場合には、ゴムのように圧力を取り除いたときに原型に復帰する物でなく、形状が復帰しない物であってもよい。形状が復帰しない物としては、例えばラミネートフィルム等の熱可塑性の薄い樹脂フィルムが挙げられる。

【0062】

転写シートの硬度及び厚みは印刷対象物の形状により適宜変更してもよい。印刷対象物の形状が複雑であればあるほど、硬度が低く、膜厚が薄いものを採用することが好ましい。印刷対象物が平板の場合には、転写シートは、ゴム板状のものであってもよい。

【0063】

転写シートを印刷対象物に直接押さえつける際には、インクがある面とは逆の面から、印圧がより均一になるように形状を決定したパッド等の加圧部材(転写手段、以下、単に「パッド」という。)で押すことが、満遍なく、より均一な力で押さえつけて転写を行なえることからより好ましい。

【0064】

溶剤により希釈されたUV硬化型インクを用いる場合、転写シートからブラケットに転写させて、当該ブラケットを印刷対象物に印刷させる方法も採用し得る。しかし、転写シートで温められたインクがブラケットに転写された後に冷却され、その後、ブラケットから印刷対象物に転写する際にインクが低温になる場合がある。換言すれば、インクの転写温度が、ブラケットに転写するときと、印刷対象物に転写するときとで変化し、これに伴い転写率も変化する場合がある。しかし、転写シートから、直接印刷対象物に転写を行なえば、このような場合を回避することができるため、より好ましい。

【0065】

転写工程は、転写シート上の高粘度化したインクを、直接又は間接に印刷対象物上に転写する。転写工程では、転写シートから印刷対象物に、直接に転写しても、間接に転写してもよいが、以上の理由から直接に転写することが好ましい。なお、「直接に転写する」とは転写シートを印刷対象物に直接押さえつけて密着させて転写することをいい、「間接に転写する」とは、転写シートから、一旦ブラケット等の別のものに転写して、その後、当該別のものから印刷対象物に転写することをいう。当該別のものは目的に応じて複数であってもよいが、転写率の観点で考えると、少ない方がより好ましい。

【0066】

また、転写工程は、室温でも実施できるが、転写条件をより安定にするために、転写を行なう環境やフィルムの柔軟性が一定になるように保温、加温等して温度を人為的に調整して行なってもよい。

【0067】

転写は一色ずつ順番に行なってもよく、例えば、フルカラープリント、又は、2色ずつ、4色ずつ、6色ずつ予めプリントされた画像の転写を一斉に行なってもよい。

【0068】

転写工程の前の加熱増粘工程において、インクの表面から乾燥していくため粘度の勾配が生じる。つまり、インクが塗布された面の方のインクより、転写シートに接するインク表面との接面の方が粘度が高くなる。よって、インクが転写シートに好適に転写される。

【0069】

硬化工程では、インクの種類に応じた方法を適宜採用して、当該インクを硬化させればよい。例えばインクがUV硬化型インクの場合、インクの内部までUVが届くように、UV波長を設定したUV照射器等でUVを照射すればよい。

【0070】

〔実施形態1〕

本発明に係る印刷方法の一実施形態について、図1を用いて説明する。図1は本実施の形態に係る印刷方法を模式的に示す図である。

【0071】

本実施形態ではインクとしてUV硬化型樹脂を溶剤で希釈したUV硬化型インクを用いる場合について説明する。

【0072】

図1の(a)に示すように、まず、平板上のシリコンゴム等からなる転写シート10上にインクジェットヘッド(塗布手段)12を用いてUV硬化型インクを塗布する(塗布工程)。転写シート10は形状を平面上に保ち、且つ、操作性を改善するために、ホルダ14に装着されている。

【0073】

次に、加熱ヒータ(加熱手段)13で転写シート10上のインクを加熱して溶剤を蒸発させることにより乾燥させる(加熱増粘工程)。このとき、インクが滲まず、且つ、転写が可能な程度の粘着性を維持できる程度に溶剤を蒸発させて粘度を調整する。これにより転写シート10上に仮硬化プリント画像11が形成される。なお、溶剤が蒸発してインクの粘度が高くなることを仮硬化という。

【0074】

加熱ヒータ13としては、様々な加熱手段を用いることができ、例えば、セラミックヒータ、タングステンヒータ、シーズ線ヒータ、遠赤外線ヒータ、IHヒータ、温風ヒータ及びこれらを組み合わせたものが挙げられる。

【0075】

加熱ヒータ13による加熱の温度は、例えば40℃〜70℃で、5秒以上、5分以下加熱することが好ましく、より好ましくは1分以下である。

【0076】

溶剤希釈UV硬化型インクの粘度は、ヘッドからの吐出を容易にするという観点から本実施形態では室温で3mPa・sec以上、40mPa・sec以下の物を用いることが好ましく、20mPa・sec以下がより好ましい。そして、加熱ヒータ13を用いた加熱増粘工程によって、例えば、30mPa・sec以上、より好ましくは、40mPa・sec以上、また、100,000mPa・sec以下、より好ましくは10,000mPa・sec以下に増粘するとよい。この範囲であれば、UV硬化型インクは滲みの無い程度に高粘度な液状又はペースト状であり、転写に好適な粘着性を有している。

【0077】

次に、図1の(b)に示すように転写シート10を印刷対象物15とパッド(転写手段)16との間に移動させる。本実施形態では印刷対象物15は球状であるが、本発明に係る印刷方法にて印刷の対象となる印刷対象物の形状はこれに限定されず、様々な形状の印刷対象物に対して印刷することができる。

【0078】

次に、図1の(c)に示すようにパッド16を矢印Aの方向に押して転写シート10の仮硬化プリント画像11のある面を印刷対象物15の印刷面に押さえつける。これにより仮硬化プリント画像11が印刷対象物15上に転写される(転写工程)。

【0079】

また、押さえつけたときの圧力により、仮硬化プリント画像11が平坦化する。そのため、UV硬化型インクを用いたインクジェットプリントの欠点である、表面の艶が消えるマット化の問題を解決でき、高光沢のインク画像を得ることができる。逆に、マット感を残したい場合は、転写シート10の表面をマット状にすればよい。

【0080】

パッドの材質としては、弾性のあるものが好ましく、押さえつける対象物に圧力を均一に与えるものであることがより好ましい。例えば、柔らかいゴム、硬いゴム、スポンジ、袋に液体、粉体、気体を入れた物であってもよい。また、後述の実施形態3のように転写シートが平板状である場合には、パッドは金属、従事、木材、フエルトであってもよい。

【0081】

次に、図1の(d)に示すように印刷対象物15上の仮硬化プリント画像11にUV照射装置(硬化手段)17を用いて矢印Cの方向にUVを照射しながら、UV照射装置17を矢印Bの方向に動かす。これにより、印刷対象物15上の仮硬化プリント画像11全体が硬化する(硬化工程)。なお、硬化工程による硬化を、加熱増粘工程による粘度の上昇と区別するために「本硬化」ともいう。

【0082】

UV照射装置17の具体的な構成としては、例えば、UV−LEDランプ、メタルハライドランプ、ブラックライト、殺菌灯、キセノンランプ等及びこれらを組み合わせたものが挙げられる。UV−LEDの波長としては、例えば350nm以上、410nm以下の波長が挙げられる。

【0083】

引き続き印刷を行なう場合には、図1の(e)に示すように、クリーニングシート18を用いて転写シート10上をクリーニングする。例えば、パッド16を矢印Aの方向に押し付けながらクリーニングシート18をスライドさせることにより転写シート10を拭き取ることで、転写シート10に残留したインク及び付着したゴミなどを拭き取ることにより、クリーニングする。また、アルコール等を用いて転写シート10及びパッド16を洗浄してもよい。

【0084】

本実施形態は、転写率を制御しやすいという利点を有している。上述のように、溶剤により希釈されたUV硬化型インクを用いる場合、転写シートからブラケットに転写させて、当該ブラケットを印刷対象物に印刷させる方法も採用し得る。しかし、転写シートで温められたインクがブラケットに転写された後に冷却され、その後、ブラケットから印刷対象物に転写する際にインクが低温になる場合がある。しかし、本実施の形態のように転写シートから、直接印刷対象物に転写を行なえば、インクが低温になることを抑制できるため、より好ましい。

【0085】

また、本実施形態によれば印刷用の版の製作が不要であり、少量多品種の曲面印刷を短時間且つ低コストで行なうことができる。また、従来のパッド印刷で2回転写を行なう(転写シートから印刷対象物への転写が間接的となる)ことに比べて転写を一回行なうのみであるので、色ずれ及び転写による滲みを少なくすることができる。

【0086】

〔実施形態2〕

本発明に係る印刷方法の別の実施形態について、図2に基づいて説明すれば、以下のとおりである。なお、説明の便宜上、実施形態1にて説明した図面と同じ機能を有する部材については、同じ符号を付記し、その説明を省略する。また、本実施形態では主に実施形態1と相違する点について説明する。

【0087】

まず、図2の(a)に示すように、ホルダ14で平面状に固定された転写シート10上にインクジェットヘッド12を用いてUV硬化型インクを塗布する(塗布工程)。

【0088】

次に、加熱ヒータ13で転写シート10上のインクを加熱して溶剤を蒸発させることにより乾燥させる(加熱増粘工程)。これにより転写シート10上に仮硬化プリント画像11が形成される。

【0089】

次に、図2の(b)に示すように真空チャンバ(筐体)21中に印刷対象物15を入れる。また、仮硬化プリント画像11が真空チャンバ21内に位置するように転写シート10の向きを調整した上で、真空チャンバ21の開口部を転写シート10で覆う。具体的にはホルダ14を開口部の淵にセットする。これにより真空チャンバ21を密閉する。なお、真空チャンバ21は排気口22を備えている。

【0090】

次に、図2の(c)に示すように、排気口22から真空チャンバ21内の空気を抜いて、真空チャンバ21内を減圧する。これにより、転写シート10は真空チャンバ内に向かって撓む。一方、印刷対象物15は、矢印Aの方向に動き、転写シート10に密着する。これにより印刷対象物15上に仮硬化プリント画像11が転写される(転写工程)。また、真空チャンバ21の形状を調整して、真空チャンバ21の外側から転写シート10に加わる圧力により、転写シート10が自ずと印刷対象物15に密着して空気の力で押さえつけられるようにしてもよい。

【0091】

次に、図2の(d)に示すように印刷対象物15上の仮硬化プリント画像11にUV照射装置17を用いて矢印Cの方向にUVを照射しながら、UV照射装置17を矢印Bの方向に動かす。これにより、印刷対象物15上の仮硬化プリント画像11全体が硬化する(硬化工程)。

【0092】

引き続き印刷を行なう場合には、図2の(e)に示すように、クリーニングシート18を用いて転写シート10上をクリーニングする。

【0093】

本実施形態は、実施形態1と同様に転写率を制御しやすいという利点を有している。

【0094】

また、本実施形態によれば印刷用の版の製作が不要であり、少量多品種の曲面印刷を短時間且つ低コストで行なうことができる。また、従来のパッド印刷で2回転写を行なう(転写シートから印刷対象物への転写が間接的となる)ことに比べて転写を一回行なうのみであるので、色ずれ及び転写による滲みを少なくすることができる。

【0095】

また、本実施形態によれば、パッドを用いずに、転写シートから直接印刷対象物に転写することができる。さらに、大面積、凹凸の大きい対象物への転写を容易に行なうことができる。これは、大気圧の利用により圧力が均一にかかり易くなるためである。

【0096】

〔実施形態3〕

本発明に係る印刷方法の別の実施形態について、図3に基づいて説明すれば、以下のとおりである。なお、説明の便宜上、実施形態1にて説明した図面と同じ機能を有する部材については、同じ符号を付記し、その説明を省略する。また、本実施形態では主に実施形態1と相違する点について説明する。

【0097】

本実施形態では、実施形態1及び2と異なり、転写シート30から印刷対象物15に間接的に転写が行なわれる。つまり、転写シート30からパッド16に一旦転写した後に、パッド16から印刷対象物15に転写が行なわれる。

【0098】

まず、図3の(a)に示すように、平板状の転写シート30上にインクジェットヘッド12を用いてUV硬化型インクを塗布する(塗布工程)。転写シート30は実施形態1及び2の転写シート10と異なり、平板状であり、弾性を有しておらず、印刷対象物の形状に応じて変形することができないものである。

【0099】

次に、加熱ヒータ13で転写シート30上のインクを加熱して溶剤を蒸発させることにより乾燥させる(加熱増粘工程)。これにより転写シート30上に仮硬化プリント画像11が形成される。

【0100】

次に、図3の(b)に示すように、パッド16を矢印Aの方向に動かして、転写シート30上の仮硬化プリント画像11に押さえつける。これにより、パッド16上に仮硬化プリント画像11を転写する。この1回目の転写が終わった様子が図3の(c)に示されている。

【0101】

次に、図3の(d)に示すように、パッド16を印刷対象物15に押さえつけることにより圧接させて、仮硬化プリント画像11を印刷対象物15に圧力によって転写する。なお、印刷対象物15とパッド16との接着性を向上させるために、パッド16に転写させる前又は後に加熱しておいてもよい。

【0102】

最後に、図3の(e)に示すように印刷対象物15上の仮硬化プリント画像11にUV照射装置17を用いて矢印Cの方向にUVを照射しながら、UV照射装置17を矢印Bの方向に動かす。これにより、印刷対象物15上の仮硬化プリント画像11全体が硬化する(硬化工程)。

【0103】

〔印刷システム〕

本発明に係る印刷システムは、硬化型樹脂を含むインクを転写シート上に塗布する塗布手段と、転写シート上の上記インクを乾燥させて、当該インクの粘度を上げる加熱手段と、転写シート上の上記インクを、直接又は間接に印刷対象物上に転写する転写手段と、印刷対象物上の上記インクを硬化させる硬化手段と、を備える。

【0104】

実施形態1の、インクジェットヘッド12、加熱ヒータ13、パッド16及びUV照射装置17は、それぞれ、塗布手段、加熱手段、転写手段及び硬化手段の一実施形態である。つまり、本発明に係る印刷システムの一実施形態は上述の実施形態1及び図1の説明に準ずる。

【0105】

<付記事項>

以上のように、本発明に係る印刷方法の一実施形態は、UV硬化型樹脂、及び、沸点が120℃以上、217℃以下の溶剤を含む溶剤希釈インクを転写シート10上に塗布する塗布工程と、転写シート10上のインクを加熱して、インクの粘度を上げる加熱増粘工程と、転写シート10上のインクを直接印刷対象物15上に転写する転写工程と、印刷対象物15上のインクを硬化させる硬化工程と、を含む。これにより、UVインク等を用いてマルチパスプリントによる印刷を行なうデジタルパッド印刷において、安定、且つ、高画質の印刷結果が得られる。

【0106】

また、溶剤は、グリコールエーテル類、グリコールエステル類及びグリコールエーテルエステル類よりなる群から選ばれる少なくとも一種であることがより好ましい。これにより、インクの乾燥効率を向上させることができ、また、滲み及びインクジェットヘッドのノズルの詰まりをより効果的に抑えることができる。

【0107】

また、溶剤は、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルアセテート、ジプロピレングリコールジメチルエーテル及びジプロピレングリコールメチルエーテルアセテートよりなる群から選ばれる少なくとも一種であることがより好ましい。これにより、インクの乾燥効率をより向上させることができ、また、滲み及びインクジェットヘッドのノズルの詰まりをさらに効果的に抑えることができる。

【0108】

また、溶剤の量が、インクの全量を100質量部としたとき、20質量部以上、80質量部以下であることがより好ましい。より効果的に滲みを抑制し、且つ、UVインクの硬化速度が向上する。

【0109】

また、UV硬化型インクの加熱増粘工程前の粘度は、25℃において、3mPa・sec以上、40mPa・sec以下であることがより好ましい。これにより、塗布工程において、印刷対象物15上にインクを滲むことなく好適に塗布することができる。

【0110】

また、加熱増粘工程では、UV硬化型インク中の溶剤を蒸発させて乾燥させることがより好ましい。加熱増粘工程によるインクの粘度の上昇を簡便に行なうことができる。

【0111】

また、UV硬化型インクは、硬化工程を紫外線を照射することにより行なえるので、紫外線を照射するだけで硬化工程を簡便に行なうことができる。

【0112】

また、転写工程は、転写シート10のインクがある面を印刷対象物15に、直接、押さえつけることで転写することがより好ましい。この実施形態では、転写率を制御しやすい。また、印刷用の版の製作が不要であり、少量多品種の曲面印刷を短時間且つ低コストで行なうことができる。また、2回転写を行なうパッド印刷に比べて転写を一回行なうのみであるので、色ずれ及び転写による滲みを少なくすることができる。また、転写シート10を押さえつけるときに、インクがある面とは逆の面からパッド16で押すことがより好ましい。パッド16で抑えることでより効率よく転写させることができる。

【0113】

また、転写シート10は印刷対象物15の印刷対象面の形状に沿って変形可能なものであることがより好ましい。これにより、様々な形状の印刷対象物を選択することができる。

【0114】

また、転写シート10はシリコンゴムであることがより好ましい。これにより、様々な形状の印刷対象物15を選択することができる。

【0115】

また、パッド16は弾性を有することがより好ましい。ゴムに限らず、凹凸に沿って変形して一定の圧力を加えることのできる形状や材質のものであればよく、例えば空気又は液体を入れた風船状の袋やスポンジで押し付けて転写することもできる。これにより、様々な形状の印刷対象物を選択することができる。

【0116】

また、転写シート10は弾性を有しており、転写工程は、加熱増粘工程後の転写シート10を排気口22のついた真空チャンバ21に入れるか、又は、真空チャンバ21が排気口22以外の開口部を有しているときは当該開口部に転写シート10を設置することで当該開口部を覆い、真空チャンバ21内には印刷対象物15を予め入れておき、排気口22から真空チャンバ21内の空気を吸引して真空チャンバ21内を減圧することで、転写シート10を印刷対象物15に密着させて、転写を行なうことであってもよい。これにより、転写率を制御しやすい。また、印刷用の版の製作が不要であり、少量多品種の曲面印刷を短時間且つ低コストで行なうことができる。また、2回転写を行なうパッド印刷に比べて転写を一回行なうのみであるので、色ずれ及び転写による滲みを少なくすることができる。さらに、上述した実施形態1のパッド16を用いずに、転写シート10から直接印刷対象物15に転写することができる。また、大面積、凹凸の大きい対象物への転写を容易に行なうことができる。これは、大気圧の利用により圧力が均一にかかり易くなるためである。

【0117】

また、転写工程は、加熱増粘工程後の転写シート10にパッド16を押し付けて、パッド16に転写した後に、パッド16を印刷対象物15に押し付けて転写を行なうことで、転写シート10から印刷対象物15に間接的に転写を行なうことであってもよい。パッド16に一旦転写した上で印刷対象物15に転写することにより、マルチパスプリントによる印刷を行なうインクジェット方式デジタルパッド印刷において、安定、且つ、高画質の印刷結果が得られる。

【0118】

また、本発明に係る印刷システムの一実施形態は、インクジェットヘッド12と、加熱ヒータ13と、パッド16と、UV照射装置17と、を備える。これにより、UV硬化型インクを用いてマルチパスプリントによる印刷を行なうオフセット印刷において、安定、且つ、高画質の印刷を行なうことができる。

【0119】

本発明は上述した各実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、異なる実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【実施例】

【0120】

本実施例で用いたインクの成分を表1に示す。また、実施例1〜14、比較例1〜2における各成分の配合量を表2〜表4に示す。

【0121】

【表1】

【0122】

【表2】

【0123】

【表3】

【0124】

【表4】

【0125】

<インクの調製>

プラスチック製ビンに、着色材、分散剤、HDDA(HDDAを配合する場合のみ)、及び希釈溶剤を表2〜表4に示す配合量で計り取り、これに0.3mmジルコニアビーズ100質量部を加えて、この混合物をペイントコンディショナー(東洋精機社製)により2時間分散処理して、一次分散体を得た。次に、得られた一次分散体に、表2〜表4に示す配合量で残りの成分を加え、マグネチックスターラーにより混合物を30分撹拌した。撹拌後、グラスフィルター(桐山製作所製)を用いて、この混合物を吸引ろ過し、インクを調製した。

【0126】

<粘度の測定>

インク組成物の粘度は、R100型粘度計(東機産業社製)を用いて、25℃、コーン

回転数10rpmの条件下で測定した。

【0127】

<インクの評価方法>

インクジェット印刷装置であるUJF-3042(ミマキエンジニアリング社製)を用いて印刷を行なった。インク吐出時、表2〜表4に記載のヘッド温調温度に調整した。インク吐出時はUV光源をOFFとした。印刷に用いた転写シートはSR−50(タイガースポリマー)を用いた。印刷時転写シート表面を100℃に加温するために、転写シート下面からホットプレートで加温した。転写シートに印刷したインクを印刷対象物であるコントロールタック(スリーエム社製塩ビシート)に転写した。コントロールタックに転写後硬化させる手段としてUV-LED(UJF-3042に搭載の光源)を用いて硬化工程を行なった。

【0128】

<評価結果>

実施例1〜4:基本組成にてK、Y、M、Cともに吐出安定性、印刷時の滲み、硬化性ともに良好な結果であった。

【0129】

実施例5〜6:吐出安定性、印刷時の滲み、硬化性ともに良好な結果であった。

【0130】

実施例7〜10、比較例1〜2:PGM(沸点120℃溶剤(実施例7))、PMA(沸点146℃溶剤(実施例8))、DPMA(沸点209℃溶剤(実施例9)、EDGAC(沸点217℃溶剤(例10))で吐出安定性、印刷時の滲み、硬化性ともに良好な結果であった。一方、TOL(沸点110℃溶剤(比較例1))では印刷時に不吐出を生じた。これは、インクジェットヘッド内で溶剤が乾燥しすぎたためと推測する。また、BDGAC(沸点247℃溶剤(比較例2))では印刷時に滲みを生じた。これは、印刷時、溶剤の沸点が高いために乾燥性が不足したため、滲みを生じたと推測する。

【0131】

実施例11〜12:溶剤添加量20質量部(実施例11)、溶剤添加量80質量部(実施例12)では吐出性、硬化性ともに良好であった。印刷時の滲みに関しては、実施例1〜10に比べ若干の滲みを生じたが、画像特性の問題の無い範囲であった。

【0132】

実施例13:溶剤添加量15質量部では、吐出安定性、硬化性は良好であった。印刷時の滲みに関しては、実施例1〜10に比べ若干の滲みを生じたが、画像特性の問題の無い範囲であった。

【0133】

実施例14:溶剤添加量83.4質量部では、吐出安定性は良好であったが、UV硬化した際、インクの硬化速度が他の実施例に比べて若干遅かったが、問題の無い範囲であった。

【産業上の利用可能性】

【0134】

本発明は、マルチパスプリント等の印刷分野に利用することができる。

【符号の説明】

【0135】

10、30・・・転写シート

11・・・仮硬化プリント画像

12・・・インクジェットヘッド(塗布手段)

13・・・加熱ヒータ(加熱手段)

15・・・印刷対象物

16・・・パッド(加圧部材、転写手段)

17・・・UV照射装置(硬化手段)

21・・・真空チャンバ(筐体)

22・・・排気口

【技術分野】

【0001】

本発明は印刷方法及び印刷システムに関する。

【背景技術】

【0002】

インクジェット方式によるオフセット印刷方法を記載した文献として、特許文献1がある。特許文献1には、UVインクを使用したインクジェットにより平面原板にUVインキ画像を印刷する第1工程と、UVインク画像を印刷しながら、または印刷直後にUV又は電子ビームによる照射を行いUVインク画像を半乾燥状態とする第2工程と、該半乾燥状態のUVインク画像を弾性ブランケット表面に写しとる第3工程と、該弾性ブランケットに写しとった前記UVインク画像を被印刷体にオフセット印刷する第4工程と、オフセット印刷されたUVインキ画像を乾燥定着する工程とを有する方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−130725号公報(2006年5月25日公開)

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来の技術では、印刷直後にUVインクを半乾燥状態とするための第2工程において、UV照射を行なうことにより、標準UVインク25℃にて0.1〜300PaS相当の粘度にしている。

【0005】

平面原板にUVインク画像を印刷する第1工程を、マルチパスプリントによって印刷を行なう場合であり、且つ、UVインク画像を印刷しながら第2工程を行なう場合、オフセット印刷(パッド印刷)では、印刷物の画質に限界があった。

【0006】

本発明者らはこの原因を鋭意検討した。その結果、次のことを突き止めた。特許文献1に記載の技術はマルチパスによって印刷する場合、プリントする順番が先の印刷部位の方がUV光の照射光量が多くなる。そのため、パス毎にプリントされるUVインクの硬化度が異なり、インクの転写特性のばらつきが大きくなる。よって、安定、且つ、高画質の印刷結果が得られないことを、本発明者らは突き止めた。

【0007】

本発明は、UVインク等の硬化型樹脂を含むインクを用いてマルチパスプリントによる印刷を行なうオフセット印刷において、安定、且つ、高画質の印刷結果が得られる印刷方法を提供することにある。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、本発明に係る印刷方法は、硬化型樹脂、及び、沸点が120℃以上、217℃以下の溶剤を含むインクを転写シート上に塗布する塗布工程と、転写シート上の上記インクを加熱して、当該インクの粘度を上げる加熱増粘工程と、転写シート上の上記インクを、直接又は間接に印刷対象物上に転写する転写工程と、印刷対象物上の上記インクを硬化させる硬化工程と、を含むことを特徴としている。

【0009】

上記の構成により、インクを乾燥させて溶剤を効率よく蒸発させることにより、インクの粘度を上げることができる。また、滲み及びインクジェットヘッドのノズルの詰まりを効果的に抑えることができる。

【0010】

従って、UVインク等の硬化型インクを用いてマルチパスプリントによる印刷を行なうデジタル印刷において、安定、且つ、高画質の印刷結果が得られる。

【0011】

また、UVインク等の硬化型インクを用いてマルチパスプリントやワンパスインクジェットプリントによる印刷を行なうオフセット印刷において、安定、且つ、高画質の印刷結果が得られる。

【0012】

本発明に係る印刷方法では、上記溶剤は、グリコールエーテル類、グリコールエステル類及びグリコールエーテルエステル類よりなる群から選ばれる少なくとも一種であることがより好ましい。

【0013】

上記の構成により、インクの乾燥効率を向上させることができ、また、滲み及びインクジェットヘッドのノズルの詰まりをより効果的に抑えることができる。

【0014】

本発明に係る印刷方法では、上記溶剤は、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルアセテート、ジプロピレングリコールジメチルエーテル及びジプロピレングリコールメチルエーテルアセテートよりなる群から選ばれる少なくとも一種であることがより好ましい。

【0015】

上記の構成により、インクの乾燥効率をより向上させることができ、また、滲み及びインクジェットヘッドのノズルの詰まりをさらに効果的に抑えることができる。

【0016】

本発明に係る印刷方法では、上記溶剤の量が、インクの全量を100質量部としたとき、20質量部以上、80質量部以下であることがより好ましい。

【0017】

上記の構成により、より効果的に滲みを抑制し、且つ、UVインクの硬化速度が向上する。

【0018】

本発明に係る印刷方法では、上記インクの上記加熱増粘工程前の粘度は、25℃において、3mPa・sec以上、40mPa・sec以下であることがより好ましい。

【0019】

上記の構成により、塗布工程において、印刷対象物上にインクを滲むことなく好適に塗布することができる。

【0020】

本発明に係る印刷方法では、上記加熱増粘工程は、上記インク中の溶剤を蒸発させて当該インクを乾燥させることがより好ましい。

【0021】

上記の構成により、加熱増粘工程によるインクの粘度の上昇を簡便に行なうことができる。

【0022】

本発明に係る印刷方法では、上記硬化型樹脂は紫外線硬化型樹脂であり、上記硬化工程は、上記インクに紫外線を照射することがより好ましい。

【0023】

上記の構成により、硬化工程を、紫外線を照射するだけで簡便に行なうことができる。

【0024】

本発明に係る印刷方法では、上記転写工程は、上記転写シートのインクがある面を上記印刷対象物に、直接、押さえつけることで転写することがより好ましい。

【0025】

上記の構成により、転写率を制御しやすい。また、印刷用の版の製作が不要であり、少量多品種の曲面印刷を短時間且つ低コストで行なうことができる。また、2回転写を行なうパッド印刷に比べて転写を一回行なうのみであるので、色ずれ及び転写による滲みを少なくすることができる。

【0026】

本発明に係る印刷方法では、上記転写シートを押さえつけるときに、インクがある面とは逆の面からパッド等の柔軟性のある加圧部材で押すことがより好ましい。

【0027】

上記の構成により、パッド等の加圧部材で抑えることでより効率よく転写させることができる。

【0028】

本発明に係る印刷方法では、上記転写シートは上記印刷対象物の印刷対象面の形状に沿って変形可能なものであることがより好ましい。この変形は室温又は加熱により変形するものであることが好ましい。

【0029】

上記の構成により、様々な形状の印刷対象物を選択することができる。

【0030】

本発明に係る印刷方法では、上記転写シートはシリコンを含有成分とするシリコンゴムであることがより好ましい。

【0031】

上記の構成により、様々な形状の印刷対象物を選択することができる。

【0032】

本発明に係る印刷方法では、上記パッドは弾性を有することがより好ましい。さらに上記パッドは柔軟性をも有することがより好ましい。

【0033】

上記の構成により、様々な形状の印刷対象物を選択することができる。

【0034】

本発明に係る印刷方法では、上記転写シートは弾性を有しており、上記転写工程は、上記加熱増粘工程後の上記転写シートを排気口のついた筐体に入れるか、又は、当該筐体が上記排気口以外の開口部を有しているときは当該開口部に上記転写シートを設置することで当該開口部を覆い、上記筐体内には印刷対象物を予め入れておき、上記排気口から上記筐体内の空気を吸引して上記筐体内を減圧することで、上記転写シートを上記印刷対象物に密着させて、転写を行なうことであってもよい。なお、弾性には、可撓性又は常温若しくは加熱による熱可塑性等の弾性も含む。

【0035】

上記の構成により、印刷用の版の製作が不要であり、少量多品種の曲面印刷を短時間且つ低コストで行なうことができる。また、2回転写を行なうパッド印刷に比べて転写を一回行なうのみであるので、色ずれ及び転写による滲みを少なくすることができる。さらに、減圧転写する方法では、大面積、凹凸の大きい対象物への転写を容易に行うことができる。これは、大気圧の利用により圧力が均一にかかり易くなるためである。

【0036】

本発明に係る印刷方法では、上記転写工程は、上記加熱増粘工程後の上記転写シートにパッドを押し付けて、パッドに転写した後に、上記パッドを上記印刷対象物に押し付けて再転写を行なうことで、上記転写シートから上記印刷対象物に間接的に転写を行なうことであってもよい。

【0037】

上記の構成により、パッドに一旦転写した上で印刷対象物に転写することにより、マルチパスプリントによる印刷を行なうデジタルパッドにおいて、安定、且つ、高画質の印刷結果が得られる。

【0038】

また、本発明に係る印刷システムは、硬化型樹脂を含むインクを転写シート上に塗布する塗布手段と、転写シート上の上記インクを乾燥させて、当該インクの粘度を上げる加熱手段と、転写シート上の上記インクを、直接又は間接に印刷対象物上に転写する転写手段と、印刷対象物上の上記インクを硬化させる硬化手段と、を備えることを特徴としている。

【0039】

上記の構成により、UVインク等の硬化型樹脂を含むインクを用いてマルチパスプリントによる印刷を行なうオフセット印刷において、安定、且つ、高画質の印刷を行なうことができる。また、当該インクが溶剤希釈UVインクの場合により好適に安定、且つ、高画質の印刷を行なうことができる。

【発明の効果】

【0040】

本発明によれば、UVインク等の硬化型樹脂を含むインクを用いてマルチパス又はワンパスインクジェットプリントによる印刷を行なうオフセット印刷において、安定、且つ、高画質の印刷結果が得られるという効果を奏する。

【図面の簡単な説明】

【0041】

【図1】本発明の一実施形態に係る印刷方法を模式的に示す図である。

【図2】本発明の別の実施形態に係る印刷方法を模式的に示す図である。

【図3】本発明の別の実施形態に係る印刷方法を模式的に示す図である。

【発明を実施するための形態】

【0042】

以下、本発明の実施の形態について、詳細に説明する。

【0043】

本発明に係る印刷方法は、硬化型樹脂、及び、沸点が120℃以上、217℃以下の溶剤を含むインクを転写シート上に塗布する塗布工程と、転写シート上の上記インクを加熱して、当該インクの粘度を上げる加熱増粘工程と、転写シート上の上記インクを、直接又は間接に印刷対象物上に転写する転写工程と、印刷対象物上の上記インクを硬化させる硬化工程と、を含む。

【0044】

本発明においては、原板(転写シート)上のプリント画像(インク)を乾燥状態にするために、原板を加熱する。即ち、従来技術では、UVインクを半乾燥状態とするためにUVインクを照射しており、本発明では加熱して乾燥させることにより行なう点で従来技術と異なる。

【0045】

UV照射によりUVインクを半乾燥状態として半硬化させるメカニズムは、モノマーの架橋(樹脂化)である。一方、原板を加熱する場合のメカニズムは、例えば溶剤等、硬化型樹脂以外の成分が蒸発するか、及び/又は当該硬化型樹脂自体が熱硬化することである。プリントする順番が先の印刷部位とプリントする順番が後の部位とにおいて、溶剤等の硬化樹脂以外の成分の含有量の差が小さく均一になりやすい。そのため、プリントする順番が先の印刷部位と後の印刷部位とで、乾燥による、溶剤等の硬化樹脂以外の成分が乾燥により除去される効率及び/又は硬化型樹脂自体の熱硬化の程度が均一になりやすく、転写特性のばらつきが小さくなる。従って、特にUVインク等の硬化型樹脂を含むインクを用いてマルチパスプリントによる印刷(例えばパッド印刷)において、安定、且つ、高画質の印刷結果を得ることができる。また、本発明に係る方法はワンパスインクジェットプリントに対しても勿論適用できる。

【0046】

なお、本明細書において「硬化型樹脂」は、外部からエネルギーを与えることによって硬化する樹脂をいう。例えば、モノマーやオリゴマーのいずれか一方又は双方を含む、高粘度で、紫外線(UV)等のエネルギー線で硬化する樹脂である(以下、「紫外線」を「UV」ともいう。)。具体的には、紫外線の照射により硬化する紫外線硬化型樹脂、電子線の照射により硬化する電子線硬化型樹脂、エポキシ樹脂等のように熱で硬化する熱硬化型樹脂、ラテックスインク及びソルベントインク等のように乾燥させることで硬化する熱乾燥型硬化樹脂等が挙げられる。ラテックスインク、ソルベントインク等を用いる場合、後述の加熱増粘工程及び硬化工程のいずれも加熱して乾燥等させることにより行なえばよい。

【0047】

硬化型樹脂を含むインクとしては、例えば、硬化型樹脂及び溶剤を含む溶剤希釈インクが挙げられる。例えば高粘度UV硬化型樹脂及び溶剤を含むインクであれば、加熱増粘工程で溶剤を蒸発させて当該インクを乾燥させることによりUV硬化型樹脂が残ることにより粘度が上昇し、硬化工程でインクに紫外線を照射することにより、UV硬化型樹脂が硬化するので、インクが硬化する。このように、硬化型樹脂及び溶剤を含むインクであれば容易に加熱増粘工程及び硬化工程を行なうことができる。

【0048】

また、UV硬化型樹脂としては、カチオン重合型樹脂、ラジカル重合型樹脂又はこれらの混合物であってもよい。UV硬化型樹脂の粘度としては、目的に応じた粘度のものを使用すればよい。例えば、低粘度のモノマーやオリゴマーだけでなく高粘度のものでもよい。例えば、30mPa・sec以上、好ましくは40mPa・sec以上、より好ましくは100mPa・sec以上、また、200,000mPa・sec以下、好ましくは100,000mPa・sec以下、より好ましくは1,000mPa・sec以下がよい。

【0049】

溶剤の種類としては、硬化型樹脂の種類等に応じて、沸点が120℃以上、217℃以下のものの中から適宜選択すればよい。沸点が120℃以上、217℃以下の溶剤は、後述の実施例で示すように、加熱増粘工程において十分に乾燥することができ、且つ、滲み及びインクジェットヘッドのノズルの詰まりを抑制できる。

【0050】

溶剤のより好ましい例としては、沸点が120℃以上、217℃以下のグリコールエーテル類、グリコールエステル類及びグリコールエーテルエステル類がより好ましい。さらに具体的には、プロピレングリコールモノアルキルエーテル、プロピレングリコールジアルキルエーテル、プロピレングリコールモノアルキルエーテルアセテート、ジプロピレングリコールモノアルキルエーテル、ジプロピレングリコールジアルキルエーテル、ジプロピレングリコールモノアルキルエーテルアセテート、エチレングリコールモノアルキルエーテル、エチレングリコールジアルキルエーテル、エチレングリコールモノアルキルエーテルアセテート、ジエチレングリコールモノアルキルエーテル、ジエチレングリコールジアルキルエーテル、ジエチレングリコールモノアルキルエーテルアセテートを例示できる。これらは単独で用いてもよく、混合して用いてもよい。

【0051】

また、必要に応じて沸点が120℃未満、又は、217℃より高い溶剤を含んでもよい。

【0052】

さらにメディアとの密着性を増すために、N−メチルピロリドン、N−エチルピロリドン、γ−ブチロラクトン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、ジメチルスルフォキシド等の溶剤を併用してもよい。

【0053】

また、溶剤の量は、インクの用途等に応じて適宜設定すればよく、特に限定されないが、インクの全量を100質量部としたとき、20質量部以上、80質量部以下であることがより好ましい。より効果的に滲みを抑制し、且つ、UVインクの硬化速度が向上する。

【0054】

塗布工程を実施する具体的な方法としては、インクを転写シート上に塗布する方法であればよく、例えば、インクジェットにより行なえばよい。つまり、塗布工程の一例は、インクジェットヘッドで吐出可能なように低粘度化するために溶剤で希釈した溶剤希釈インクを転写シート上に塗布する工程であってもよい。

【0055】

インクの粘度としては、目的に応じた粘度のものを使用すればよいが、加熱増粘工程を行なう前の状態で、25℃において、3mPa・sec以上、40mPa・sec以下であるものがより好ましく、20mPa・sec以下がより好ましい。インクジェットヘッドからの吐出を容易にするためである。

【0056】

また、加熱増粘工程により、好ましくは30mPa・sec以上、より好ましくは40mPa・sec以上、また、好ましくは100,000mPa・sec以下、より好ましくは10,000mPa・sec以下の粘度までに増粘することがより好ましい。この範囲であれば、インクが滲まない程度に高粘度な液状又はペースト状であり、転写に好適な粘着性を有しているからである。

【0057】

加熱増粘工程を実施する具体的な方法としては、例えば、インクの粘度が上げるように加熱して乾燥させることにより、硬化型樹脂に含まれる水分を蒸散させること等により乾燥させてもよい。例えば、加熱増粘工程は、溶剤希釈インクを加熱して当該インクの溶剤を蒸発させて粘度を上げる工程である。

【0058】

本発明に係る印刷方法において、インクが溶剤を含む場合の、インクの全量に対する溶剤の含有量は、目的に応じて適宜設定すればよいが、20重量%以上80重量%以下であることが好ましい。この範囲であれば、乾燥により溶剤の80%を除去することでインクを高粘度にできる。また、プリント後の光沢印刷面を得るという観点からも好適である。

【0059】

インクの色としては、例えば、Y(イエロー)、M(マゼンダ)、C(シアン)、K(ブラック)の通常色、これら通常色の淡色、白、メタリック、クリア等の特定色、これらの組み合わせ等、様々な色を挙げることができ、限定されるものではない。

【0060】

転写シートとしては、目的に応じて様々なものを利用できるが、印刷対象物が平面ではなく、曲面等の場合に転写を容易にするために弾性がある物であることがより好ましく、印刷対象物の印刷対象面の形状に沿って変形可能なものであることがより好ましい。転写シートの材質としては、例えばシリコンゴムが挙げられる。また、シリコンゴム以外にも、フッ素ゴム、ブチルゴム、クロロプレンゴム、ウレタンゴム、ブタジエンゴム、ネオプレン、EPDM等のゴム、エラストラマー樹脂の単体又はこれらの組み合わせた複合材料等を例示でき、この中から目的に応じて選択すればよい。また、シートの弾力や硬さを変えるために、タルク、金属酸化物、ガラス粉末、樹脂粉末、繊維等の充填剤を添加してもよい。このような転写シートであれば、転写シートのインクがある面を印刷対象物に、直接、押さえつけて密着させることで転写できるため、転写工程を容易に実行できる。

【0061】

また、転写シートを使い捨てにする場合には、ゴムのように圧力を取り除いたときに原型に復帰する物でなく、形状が復帰しない物であってもよい。形状が復帰しない物としては、例えばラミネートフィルム等の熱可塑性の薄い樹脂フィルムが挙げられる。

【0062】

転写シートの硬度及び厚みは印刷対象物の形状により適宜変更してもよい。印刷対象物の形状が複雑であればあるほど、硬度が低く、膜厚が薄いものを採用することが好ましい。印刷対象物が平板の場合には、転写シートは、ゴム板状のものであってもよい。

【0063】

転写シートを印刷対象物に直接押さえつける際には、インクがある面とは逆の面から、印圧がより均一になるように形状を決定したパッド等の加圧部材(転写手段、以下、単に「パッド」という。)で押すことが、満遍なく、より均一な力で押さえつけて転写を行なえることからより好ましい。

【0064】

溶剤により希釈されたUV硬化型インクを用いる場合、転写シートからブラケットに転写させて、当該ブラケットを印刷対象物に印刷させる方法も採用し得る。しかし、転写シートで温められたインクがブラケットに転写された後に冷却され、その後、ブラケットから印刷対象物に転写する際にインクが低温になる場合がある。換言すれば、インクの転写温度が、ブラケットに転写するときと、印刷対象物に転写するときとで変化し、これに伴い転写率も変化する場合がある。しかし、転写シートから、直接印刷対象物に転写を行なえば、このような場合を回避することができるため、より好ましい。

【0065】

転写工程は、転写シート上の高粘度化したインクを、直接又は間接に印刷対象物上に転写する。転写工程では、転写シートから印刷対象物に、直接に転写しても、間接に転写してもよいが、以上の理由から直接に転写することが好ましい。なお、「直接に転写する」とは転写シートを印刷対象物に直接押さえつけて密着させて転写することをいい、「間接に転写する」とは、転写シートから、一旦ブラケット等の別のものに転写して、その後、当該別のものから印刷対象物に転写することをいう。当該別のものは目的に応じて複数であってもよいが、転写率の観点で考えると、少ない方がより好ましい。

【0066】

また、転写工程は、室温でも実施できるが、転写条件をより安定にするために、転写を行なう環境やフィルムの柔軟性が一定になるように保温、加温等して温度を人為的に調整して行なってもよい。

【0067】

転写は一色ずつ順番に行なってもよく、例えば、フルカラープリント、又は、2色ずつ、4色ずつ、6色ずつ予めプリントされた画像の転写を一斉に行なってもよい。

【0068】

転写工程の前の加熱増粘工程において、インクの表面から乾燥していくため粘度の勾配が生じる。つまり、インクが塗布された面の方のインクより、転写シートに接するインク表面との接面の方が粘度が高くなる。よって、インクが転写シートに好適に転写される。

【0069】

硬化工程では、インクの種類に応じた方法を適宜採用して、当該インクを硬化させればよい。例えばインクがUV硬化型インクの場合、インクの内部までUVが届くように、UV波長を設定したUV照射器等でUVを照射すればよい。

【0070】

〔実施形態1〕

本発明に係る印刷方法の一実施形態について、図1を用いて説明する。図1は本実施の形態に係る印刷方法を模式的に示す図である。

【0071】

本実施形態ではインクとしてUV硬化型樹脂を溶剤で希釈したUV硬化型インクを用いる場合について説明する。

【0072】

図1の(a)に示すように、まず、平板上のシリコンゴム等からなる転写シート10上にインクジェットヘッド(塗布手段)12を用いてUV硬化型インクを塗布する(塗布工程)。転写シート10は形状を平面上に保ち、且つ、操作性を改善するために、ホルダ14に装着されている。

【0073】

次に、加熱ヒータ(加熱手段)13で転写シート10上のインクを加熱して溶剤を蒸発させることにより乾燥させる(加熱増粘工程)。このとき、インクが滲まず、且つ、転写が可能な程度の粘着性を維持できる程度に溶剤を蒸発させて粘度を調整する。これにより転写シート10上に仮硬化プリント画像11が形成される。なお、溶剤が蒸発してインクの粘度が高くなることを仮硬化という。

【0074】

加熱ヒータ13としては、様々な加熱手段を用いることができ、例えば、セラミックヒータ、タングステンヒータ、シーズ線ヒータ、遠赤外線ヒータ、IHヒータ、温風ヒータ及びこれらを組み合わせたものが挙げられる。

【0075】

加熱ヒータ13による加熱の温度は、例えば40℃〜70℃で、5秒以上、5分以下加熱することが好ましく、より好ましくは1分以下である。

【0076】

溶剤希釈UV硬化型インクの粘度は、ヘッドからの吐出を容易にするという観点から本実施形態では室温で3mPa・sec以上、40mPa・sec以下の物を用いることが好ましく、20mPa・sec以下がより好ましい。そして、加熱ヒータ13を用いた加熱増粘工程によって、例えば、30mPa・sec以上、より好ましくは、40mPa・sec以上、また、100,000mPa・sec以下、より好ましくは10,000mPa・sec以下に増粘するとよい。この範囲であれば、UV硬化型インクは滲みの無い程度に高粘度な液状又はペースト状であり、転写に好適な粘着性を有している。

【0077】

次に、図1の(b)に示すように転写シート10を印刷対象物15とパッド(転写手段)16との間に移動させる。本実施形態では印刷対象物15は球状であるが、本発明に係る印刷方法にて印刷の対象となる印刷対象物の形状はこれに限定されず、様々な形状の印刷対象物に対して印刷することができる。

【0078】

次に、図1の(c)に示すようにパッド16を矢印Aの方向に押して転写シート10の仮硬化プリント画像11のある面を印刷対象物15の印刷面に押さえつける。これにより仮硬化プリント画像11が印刷対象物15上に転写される(転写工程)。

【0079】

また、押さえつけたときの圧力により、仮硬化プリント画像11が平坦化する。そのため、UV硬化型インクを用いたインクジェットプリントの欠点である、表面の艶が消えるマット化の問題を解決でき、高光沢のインク画像を得ることができる。逆に、マット感を残したい場合は、転写シート10の表面をマット状にすればよい。

【0080】

パッドの材質としては、弾性のあるものが好ましく、押さえつける対象物に圧力を均一に与えるものであることがより好ましい。例えば、柔らかいゴム、硬いゴム、スポンジ、袋に液体、粉体、気体を入れた物であってもよい。また、後述の実施形態3のように転写シートが平板状である場合には、パッドは金属、従事、木材、フエルトであってもよい。

【0081】

次に、図1の(d)に示すように印刷対象物15上の仮硬化プリント画像11にUV照射装置(硬化手段)17を用いて矢印Cの方向にUVを照射しながら、UV照射装置17を矢印Bの方向に動かす。これにより、印刷対象物15上の仮硬化プリント画像11全体が硬化する(硬化工程)。なお、硬化工程による硬化を、加熱増粘工程による粘度の上昇と区別するために「本硬化」ともいう。

【0082】

UV照射装置17の具体的な構成としては、例えば、UV−LEDランプ、メタルハライドランプ、ブラックライト、殺菌灯、キセノンランプ等及びこれらを組み合わせたものが挙げられる。UV−LEDの波長としては、例えば350nm以上、410nm以下の波長が挙げられる。

【0083】

引き続き印刷を行なう場合には、図1の(e)に示すように、クリーニングシート18を用いて転写シート10上をクリーニングする。例えば、パッド16を矢印Aの方向に押し付けながらクリーニングシート18をスライドさせることにより転写シート10を拭き取ることで、転写シート10に残留したインク及び付着したゴミなどを拭き取ることにより、クリーニングする。また、アルコール等を用いて転写シート10及びパッド16を洗浄してもよい。

【0084】

本実施形態は、転写率を制御しやすいという利点を有している。上述のように、溶剤により希釈されたUV硬化型インクを用いる場合、転写シートからブラケットに転写させて、当該ブラケットを印刷対象物に印刷させる方法も採用し得る。しかし、転写シートで温められたインクがブラケットに転写された後に冷却され、その後、ブラケットから印刷対象物に転写する際にインクが低温になる場合がある。しかし、本実施の形態のように転写シートから、直接印刷対象物に転写を行なえば、インクが低温になることを抑制できるため、より好ましい。

【0085】

また、本実施形態によれば印刷用の版の製作が不要であり、少量多品種の曲面印刷を短時間且つ低コストで行なうことができる。また、従来のパッド印刷で2回転写を行なう(転写シートから印刷対象物への転写が間接的となる)ことに比べて転写を一回行なうのみであるので、色ずれ及び転写による滲みを少なくすることができる。

【0086】

〔実施形態2〕

本発明に係る印刷方法の別の実施形態について、図2に基づいて説明すれば、以下のとおりである。なお、説明の便宜上、実施形態1にて説明した図面と同じ機能を有する部材については、同じ符号を付記し、その説明を省略する。また、本実施形態では主に実施形態1と相違する点について説明する。

【0087】

まず、図2の(a)に示すように、ホルダ14で平面状に固定された転写シート10上にインクジェットヘッド12を用いてUV硬化型インクを塗布する(塗布工程)。

【0088】

次に、加熱ヒータ13で転写シート10上のインクを加熱して溶剤を蒸発させることにより乾燥させる(加熱増粘工程)。これにより転写シート10上に仮硬化プリント画像11が形成される。

【0089】

次に、図2の(b)に示すように真空チャンバ(筐体)21中に印刷対象物15を入れる。また、仮硬化プリント画像11が真空チャンバ21内に位置するように転写シート10の向きを調整した上で、真空チャンバ21の開口部を転写シート10で覆う。具体的にはホルダ14を開口部の淵にセットする。これにより真空チャンバ21を密閉する。なお、真空チャンバ21は排気口22を備えている。

【0090】

次に、図2の(c)に示すように、排気口22から真空チャンバ21内の空気を抜いて、真空チャンバ21内を減圧する。これにより、転写シート10は真空チャンバ内に向かって撓む。一方、印刷対象物15は、矢印Aの方向に動き、転写シート10に密着する。これにより印刷対象物15上に仮硬化プリント画像11が転写される(転写工程)。また、真空チャンバ21の形状を調整して、真空チャンバ21の外側から転写シート10に加わる圧力により、転写シート10が自ずと印刷対象物15に密着して空気の力で押さえつけられるようにしてもよい。

【0091】

次に、図2の(d)に示すように印刷対象物15上の仮硬化プリント画像11にUV照射装置17を用いて矢印Cの方向にUVを照射しながら、UV照射装置17を矢印Bの方向に動かす。これにより、印刷対象物15上の仮硬化プリント画像11全体が硬化する(硬化工程)。

【0092】

引き続き印刷を行なう場合には、図2の(e)に示すように、クリーニングシート18を用いて転写シート10上をクリーニングする。

【0093】

本実施形態は、実施形態1と同様に転写率を制御しやすいという利点を有している。

【0094】

また、本実施形態によれば印刷用の版の製作が不要であり、少量多品種の曲面印刷を短時間且つ低コストで行なうことができる。また、従来のパッド印刷で2回転写を行なう(転写シートから印刷対象物への転写が間接的となる)ことに比べて転写を一回行なうのみであるので、色ずれ及び転写による滲みを少なくすることができる。

【0095】

また、本実施形態によれば、パッドを用いずに、転写シートから直接印刷対象物に転写することができる。さらに、大面積、凹凸の大きい対象物への転写を容易に行なうことができる。これは、大気圧の利用により圧力が均一にかかり易くなるためである。

【0096】

〔実施形態3〕

本発明に係る印刷方法の別の実施形態について、図3に基づいて説明すれば、以下のとおりである。なお、説明の便宜上、実施形態1にて説明した図面と同じ機能を有する部材については、同じ符号を付記し、その説明を省略する。また、本実施形態では主に実施形態1と相違する点について説明する。

【0097】

本実施形態では、実施形態1及び2と異なり、転写シート30から印刷対象物15に間接的に転写が行なわれる。つまり、転写シート30からパッド16に一旦転写した後に、パッド16から印刷対象物15に転写が行なわれる。

【0098】

まず、図3の(a)に示すように、平板状の転写シート30上にインクジェットヘッド12を用いてUV硬化型インクを塗布する(塗布工程)。転写シート30は実施形態1及び2の転写シート10と異なり、平板状であり、弾性を有しておらず、印刷対象物の形状に応じて変形することができないものである。

【0099】

次に、加熱ヒータ13で転写シート30上のインクを加熱して溶剤を蒸発させることにより乾燥させる(加熱増粘工程)。これにより転写シート30上に仮硬化プリント画像11が形成される。

【0100】

次に、図3の(b)に示すように、パッド16を矢印Aの方向に動かして、転写シート30上の仮硬化プリント画像11に押さえつける。これにより、パッド16上に仮硬化プリント画像11を転写する。この1回目の転写が終わった様子が図3の(c)に示されている。

【0101】

次に、図3の(d)に示すように、パッド16を印刷対象物15に押さえつけることにより圧接させて、仮硬化プリント画像11を印刷対象物15に圧力によって転写する。なお、印刷対象物15とパッド16との接着性を向上させるために、パッド16に転写させる前又は後に加熱しておいてもよい。

【0102】

最後に、図3の(e)に示すように印刷対象物15上の仮硬化プリント画像11にUV照射装置17を用いて矢印Cの方向にUVを照射しながら、UV照射装置17を矢印Bの方向に動かす。これにより、印刷対象物15上の仮硬化プリント画像11全体が硬化する(硬化工程)。

【0103】

〔印刷システム〕

本発明に係る印刷システムは、硬化型樹脂を含むインクを転写シート上に塗布する塗布手段と、転写シート上の上記インクを乾燥させて、当該インクの粘度を上げる加熱手段と、転写シート上の上記インクを、直接又は間接に印刷対象物上に転写する転写手段と、印刷対象物上の上記インクを硬化させる硬化手段と、を備える。

【0104】

実施形態1の、インクジェットヘッド12、加熱ヒータ13、パッド16及びUV照射装置17は、それぞれ、塗布手段、加熱手段、転写手段及び硬化手段の一実施形態である。つまり、本発明に係る印刷システムの一実施形態は上述の実施形態1及び図1の説明に準ずる。

【0105】

<付記事項>

以上のように、本発明に係る印刷方法の一実施形態は、UV硬化型樹脂、及び、沸点が120℃以上、217℃以下の溶剤を含む溶剤希釈インクを転写シート10上に塗布する塗布工程と、転写シート10上のインクを加熱して、インクの粘度を上げる加熱増粘工程と、転写シート10上のインクを直接印刷対象物15上に転写する転写工程と、印刷対象物15上のインクを硬化させる硬化工程と、を含む。これにより、UVインク等を用いてマルチパスプリントによる印刷を行なうデジタルパッド印刷において、安定、且つ、高画質の印刷結果が得られる。

【0106】

また、溶剤は、グリコールエーテル類、グリコールエステル類及びグリコールエーテルエステル類よりなる群から選ばれる少なくとも一種であることがより好ましい。これにより、インクの乾燥効率を向上させることができ、また、滲み及びインクジェットヘッドのノズルの詰まりをより効果的に抑えることができる。

【0107】

また、溶剤は、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルアセテート、ジプロピレングリコールジメチルエーテル及びジプロピレングリコールメチルエーテルアセテートよりなる群から選ばれる少なくとも一種であることがより好ましい。これにより、インクの乾燥効率をより向上させることができ、また、滲み及びインクジェットヘッドのノズルの詰まりをさらに効果的に抑えることができる。

【0108】

また、溶剤の量が、インクの全量を100質量部としたとき、20質量部以上、80質量部以下であることがより好ましい。より効果的に滲みを抑制し、且つ、UVインクの硬化速度が向上する。

【0109】

また、UV硬化型インクの加熱増粘工程前の粘度は、25℃において、3mPa・sec以上、40mPa・sec以下であることがより好ましい。これにより、塗布工程において、印刷対象物15上にインクを滲むことなく好適に塗布することができる。

【0110】

また、加熱増粘工程では、UV硬化型インク中の溶剤を蒸発させて乾燥させることがより好ましい。加熱増粘工程によるインクの粘度の上昇を簡便に行なうことができる。

【0111】

また、UV硬化型インクは、硬化工程を紫外線を照射することにより行なえるので、紫外線を照射するだけで硬化工程を簡便に行なうことができる。

【0112】

また、転写工程は、転写シート10のインクがある面を印刷対象物15に、直接、押さえつけることで転写することがより好ましい。この実施形態では、転写率を制御しやすい。また、印刷用の版の製作が不要であり、少量多品種の曲面印刷を短時間且つ低コストで行なうことができる。また、2回転写を行なうパッド印刷に比べて転写を一回行なうのみであるので、色ずれ及び転写による滲みを少なくすることができる。また、転写シート10を押さえつけるときに、インクがある面とは逆の面からパッド16で押すことがより好ましい。パッド16で抑えることでより効率よく転写させることができる。

【0113】

また、転写シート10は印刷対象物15の印刷対象面の形状に沿って変形可能なものであることがより好ましい。これにより、様々な形状の印刷対象物を選択することができる。

【0114】

また、転写シート10はシリコンゴムであることがより好ましい。これにより、様々な形状の印刷対象物15を選択することができる。

【0115】

また、パッド16は弾性を有することがより好ましい。ゴムに限らず、凹凸に沿って変形して一定の圧力を加えることのできる形状や材質のものであればよく、例えば空気又は液体を入れた風船状の袋やスポンジで押し付けて転写することもできる。これにより、様々な形状の印刷対象物を選択することができる。

【0116】

また、転写シート10は弾性を有しており、転写工程は、加熱増粘工程後の転写シート10を排気口22のついた真空チャンバ21に入れるか、又は、真空チャンバ21が排気口22以外の開口部を有しているときは当該開口部に転写シート10を設置することで当該開口部を覆い、真空チャンバ21内には印刷対象物15を予め入れておき、排気口22から真空チャンバ21内の空気を吸引して真空チャンバ21内を減圧することで、転写シート10を印刷対象物15に密着させて、転写を行なうことであってもよい。これにより、転写率を制御しやすい。また、印刷用の版の製作が不要であり、少量多品種の曲面印刷を短時間且つ低コストで行なうことができる。また、2回転写を行なうパッド印刷に比べて転写を一回行なうのみであるので、色ずれ及び転写による滲みを少なくすることができる。さらに、上述した実施形態1のパッド16を用いずに、転写シート10から直接印刷対象物15に転写することができる。また、大面積、凹凸の大きい対象物への転写を容易に行なうことができる。これは、大気圧の利用により圧力が均一にかかり易くなるためである。

【0117】

また、転写工程は、加熱増粘工程後の転写シート10にパッド16を押し付けて、パッド16に転写した後に、パッド16を印刷対象物15に押し付けて転写を行なうことで、転写シート10から印刷対象物15に間接的に転写を行なうことであってもよい。パッド16に一旦転写した上で印刷対象物15に転写することにより、マルチパスプリントによる印刷を行なうインクジェット方式デジタルパッド印刷において、安定、且つ、高画質の印刷結果が得られる。

【0118】

また、本発明に係る印刷システムの一実施形態は、インクジェットヘッド12と、加熱ヒータ13と、パッド16と、UV照射装置17と、を備える。これにより、UV硬化型インクを用いてマルチパスプリントによる印刷を行なうオフセット印刷において、安定、且つ、高画質の印刷を行なうことができる。

【0119】

本発明は上述した各実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、異なる実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【実施例】

【0120】

本実施例で用いたインクの成分を表1に示す。また、実施例1〜14、比較例1〜2における各成分の配合量を表2〜表4に示す。

【0121】

【表1】

【0122】

【表2】

【0123】

【表3】

【0124】

【表4】

【0125】

<インクの調製>

プラスチック製ビンに、着色材、分散剤、HDDA(HDDAを配合する場合のみ)、及び希釈溶剤を表2〜表4に示す配合量で計り取り、これに0.3mmジルコニアビーズ100質量部を加えて、この混合物をペイントコンディショナー(東洋精機社製)により2時間分散処理して、一次分散体を得た。次に、得られた一次分散体に、表2〜表4に示す配合量で残りの成分を加え、マグネチックスターラーにより混合物を30分撹拌した。撹拌後、グラスフィルター(桐山製作所製)を用いて、この混合物を吸引ろ過し、インクを調製した。

【0126】

<粘度の測定>

インク組成物の粘度は、R100型粘度計(東機産業社製)を用いて、25℃、コーン

回転数10rpmの条件下で測定した。

【0127】

<インクの評価方法>

インクジェット印刷装置であるUJF-3042(ミマキエンジニアリング社製)を用いて印刷を行なった。インク吐出時、表2〜表4に記載のヘッド温調温度に調整した。インク吐出時はUV光源をOFFとした。印刷に用いた転写シートはSR−50(タイガースポリマー)を用いた。印刷時転写シート表面を100℃に加温するために、転写シート下面からホットプレートで加温した。転写シートに印刷したインクを印刷対象物であるコントロールタック(スリーエム社製塩ビシート)に転写した。コントロールタックに転写後硬化させる手段としてUV-LED(UJF-3042に搭載の光源)を用いて硬化工程を行なった。

【0128】

<評価結果>

実施例1〜4:基本組成にてK、Y、M、Cともに吐出安定性、印刷時の滲み、硬化性ともに良好な結果であった。

【0129】

実施例5〜6:吐出安定性、印刷時の滲み、硬化性ともに良好な結果であった。

【0130】

実施例7〜10、比較例1〜2:PGM(沸点120℃溶剤(実施例7))、PMA(沸点146℃溶剤(実施例8))、DPMA(沸点209℃溶剤(実施例9)、EDGAC(沸点217℃溶剤(例10))で吐出安定性、印刷時の滲み、硬化性ともに良好な結果であった。一方、TOL(沸点110℃溶剤(比較例1))では印刷時に不吐出を生じた。これは、インクジェットヘッド内で溶剤が乾燥しすぎたためと推測する。また、BDGAC(沸点247℃溶剤(比較例2))では印刷時に滲みを生じた。これは、印刷時、溶剤の沸点が高いために乾燥性が不足したため、滲みを生じたと推測する。

【0131】

実施例11〜12:溶剤添加量20質量部(実施例11)、溶剤添加量80質量部(実施例12)では吐出性、硬化性ともに良好であった。印刷時の滲みに関しては、実施例1〜10に比べ若干の滲みを生じたが、画像特性の問題の無い範囲であった。

【0132】

実施例13:溶剤添加量15質量部では、吐出安定性、硬化性は良好であった。印刷時の滲みに関しては、実施例1〜10に比べ若干の滲みを生じたが、画像特性の問題の無い範囲であった。

【0133】

実施例14:溶剤添加量83.4質量部では、吐出安定性は良好であったが、UV硬化した際、インクの硬化速度が他の実施例に比べて若干遅かったが、問題の無い範囲であった。

【産業上の利用可能性】

【0134】

本発明は、マルチパスプリント等の印刷分野に利用することができる。

【符号の説明】

【0135】

10、30・・・転写シート

11・・・仮硬化プリント画像

12・・・インクジェットヘッド(塗布手段)

13・・・加熱ヒータ(加熱手段)

15・・・印刷対象物

16・・・パッド(加圧部材、転写手段)

17・・・UV照射装置(硬化手段)

21・・・真空チャンバ(筐体)

22・・・排気口

【特許請求の範囲】

【請求項1】

硬化型樹脂、及び、沸点が120℃以上、217℃以下の溶剤を含むインクを転写シート上に塗布する塗布工程と、

転写シート上の上記インクを加熱して、当該インクの粘度を上げる加熱増粘工程と、

転写シート上の上記インクを、直接又は間接に印刷対象物上に転写する転写工程と、

印刷対象物上の上記インクを硬化させる硬化工程と、

を含むことを特徴とする印刷方法。

【請求項2】

上記溶剤は、グリコールエーテル類、グリコールエステル類及びグリコールエーテルエステル類よりなる群から選ばれる少なくとも一種であることを特徴とする請求項1に記載の印刷方法。

【請求項3】

上記溶剤は、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルアセテート、ジプロピレングリコールジメチルエーテル及びジプロピレングリコールメチルエーテルアセテートよりなる群から選ばれる少なくとも一種であることを特徴とする請求項1に記載の印刷方法。

【請求項4】

上記溶剤の量が、インクの全量を100質量部としたとき、20質量部以上、80質量部以下であることを特徴とする請求項1に記載の印刷方法。

【請求項5】

上記インクの上記加熱増粘工程前の粘度は、25℃において、3mPa・sec以上、40mPa・sec以下であることを特徴とする請求項1に記載の印刷方法。

【請求項6】

上記加熱増粘工程は、上記インク中の溶剤を蒸発させて当該インクを乾燥させることを特徴とする請求項5に記載の印刷方法。

【請求項7】

上記硬化型樹脂は紫外線硬化型樹脂であり、

上記硬化工程は、上記インクに紫外線を照射することを特徴とする請求項1に記載の印刷方法。

【請求項8】

上記転写工程は、上記転写シートのインクがある面を上記印刷対象物に、直接、押さえつけることで転写することを特徴とする請求項1に記載の印刷方法。

【請求項9】

上記転写シートを押さえつけるときに、インクがある面とは逆の面から加圧部材で押すことを特徴とする請求項8に記載の印刷方法。

【請求項10】

上記転写シートは上記印刷対象物の印刷対象面の形状に沿って変形可能なものであることを特徴とする請求項8に記載の印刷方法。

【請求項11】

上記転写シートはシリコンゴムであることを特徴とする請求項10に記載の印刷方法。

【請求項12】

上記加圧部材は弾性を有することを特徴とする請求項9に記載の印刷方法。

【請求項13】

上記転写シートは弾性を有しており、

上記転写工程は、上記加熱増粘工程後の上記転写シートを排気口のついた筐体に入れるか、又は、当該筐体が上記排気口以外の開口部を有しているときは当該開口部に上記転写シートを設置することで当該開口部を覆い、上記筐体内には印刷対象物を予め入れておき、上記排気口から上記筐体内の空気を吸引して上記筐体内を減圧することで、上記転写シートを上記印刷対象物に密着させて、転写を行なうことを特徴とする請求項1に記載の印刷方法。

【請求項14】

上記転写工程は、上記加熱増粘工程後の上記転写シートに加圧部材を押し付けて、加圧部材に転写した後に、上記加圧部材を上記印刷対象物に押し付けて転写を行なうことで、上記転写シートから上記印刷対象物に間接的に転写を行なうことを特徴とする請求項1に記載の印刷方法。

【請求項15】

硬化型樹脂を含むインクを転写シート上に塗布する塗布手段と、

転写シート上の上記インクを加熱して、当該インクの粘度を上げる加熱手段と、

転写シート上の上記インクを、直接又は間接に印刷対象物上に転写する転写手段と、

印刷対象物上の上記インクを硬化させる硬化手段と、

を備えることを特徴とする印刷システム。

【請求項1】

硬化型樹脂、及び、沸点が120℃以上、217℃以下の溶剤を含むインクを転写シート上に塗布する塗布工程と、

転写シート上の上記インクを加熱して、当該インクの粘度を上げる加熱増粘工程と、

転写シート上の上記インクを、直接又は間接に印刷対象物上に転写する転写工程と、

印刷対象物上の上記インクを硬化させる硬化工程と、

を含むことを特徴とする印刷方法。

【請求項2】

上記溶剤は、グリコールエーテル類、グリコールエステル類及びグリコールエーテルエステル類よりなる群から選ばれる少なくとも一種であることを特徴とする請求項1に記載の印刷方法。

【請求項3】

上記溶剤は、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルアセテート、ジプロピレングリコールジメチルエーテル及びジプロピレングリコールメチルエーテルアセテートよりなる群から選ばれる少なくとも一種であることを特徴とする請求項1に記載の印刷方法。

【請求項4】

上記溶剤の量が、インクの全量を100質量部としたとき、20質量部以上、80質量部以下であることを特徴とする請求項1に記載の印刷方法。

【請求項5】

上記インクの上記加熱増粘工程前の粘度は、25℃において、3mPa・sec以上、40mPa・sec以下であることを特徴とする請求項1に記載の印刷方法。

【請求項6】

上記加熱増粘工程は、上記インク中の溶剤を蒸発させて当該インクを乾燥させることを特徴とする請求項5に記載の印刷方法。

【請求項7】

上記硬化型樹脂は紫外線硬化型樹脂であり、

上記硬化工程は、上記インクに紫外線を照射することを特徴とする請求項1に記載の印刷方法。

【請求項8】

上記転写工程は、上記転写シートのインクがある面を上記印刷対象物に、直接、押さえつけることで転写することを特徴とする請求項1に記載の印刷方法。

【請求項9】

上記転写シートを押さえつけるときに、インクがある面とは逆の面から加圧部材で押すことを特徴とする請求項8に記載の印刷方法。

【請求項10】

上記転写シートは上記印刷対象物の印刷対象面の形状に沿って変形可能なものであることを特徴とする請求項8に記載の印刷方法。

【請求項11】

上記転写シートはシリコンゴムであることを特徴とする請求項10に記載の印刷方法。

【請求項12】

上記加圧部材は弾性を有することを特徴とする請求項9に記載の印刷方法。

【請求項13】

上記転写シートは弾性を有しており、

上記転写工程は、上記加熱増粘工程後の上記転写シートを排気口のついた筐体に入れるか、又は、当該筐体が上記排気口以外の開口部を有しているときは当該開口部に上記転写シートを設置することで当該開口部を覆い、上記筐体内には印刷対象物を予め入れておき、上記排気口から上記筐体内の空気を吸引して上記筐体内を減圧することで、上記転写シートを上記印刷対象物に密着させて、転写を行なうことを特徴とする請求項1に記載の印刷方法。

【請求項14】

上記転写工程は、上記加熱増粘工程後の上記転写シートに加圧部材を押し付けて、加圧部材に転写した後に、上記加圧部材を上記印刷対象物に押し付けて転写を行なうことで、上記転写シートから上記印刷対象物に間接的に転写を行なうことを特徴とする請求項1に記載の印刷方法。

【請求項15】

硬化型樹脂を含むインクを転写シート上に塗布する塗布手段と、

転写シート上の上記インクを加熱して、当該インクの粘度を上げる加熱手段と、

転写シート上の上記インクを、直接又は間接に印刷対象物上に転写する転写手段と、

印刷対象物上の上記インクを硬化させる硬化手段と、

を備えることを特徴とする印刷システム。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−59890(P2013−59890A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−198894(P2011−198894)

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000137823)株式会社ミマキエンジニアリング (437)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000137823)株式会社ミマキエンジニアリング (437)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

[ Back to top ]