印刷検査装置、印刷検査方法、および当該印刷検査方法で所定パターンを印刷するために用いる版

【課題】不可視性インクの印刷位置を可視的に検出して印刷精度を検査する、簡便で汎用性のある印刷検査方法および印刷検査装置を提供する。

【解決手段】本発明に係る印刷検査方法は、ワークの端領域21bに不可視性インクを用いて印刷パターンを形成した後、当該端領域21bの印刷パターンの周辺のみに着色材料を含む液体を塗布して汚染し、当該印刷パターン22を可視化して、印刷パターン22の印刷位置を検査する。

【解決手段】本発明に係る印刷検査方法は、ワークの端領域21bに不可視性インクを用いて印刷パターンを形成した後、当該端領域21bの印刷パターンの周辺のみに着色材料を含む液体を塗布して汚染し、当該印刷パターン22を可視化して、印刷パターン22の印刷位置を検査する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、不可視性インクの印刷位置を可視的に検出することができる印刷検査装置、印刷検査方法、および当該印刷検査方法で所定パターンを印刷するために用いる版に関する。

【背景技術】

【0002】

近年、印刷物の偽変造防止を図るために、紫外光或いは赤外光等の可視光以外の光で発色するインクを用いて、可視光下で見えない画像パターンを印刷する場合がある。このようなパターンの形成用途は、上述の用途に限らず、例えば、光源装置等の光出射位置に搭載された部品(透明基板)上にパターンを形成する場合に、当該パターンを無色透明のいわゆる不可視性のインクを用いて形成すれば、光の出射効率を低下させないようにすることができる。更に、従来は、このような不可視性パターンが所定の位置に形成されているか等を検査する手法も知られている。

【0003】

特許文献1は、図23に示すように、基材101表面に親液性領域103と撥液性領域104とからなる濡れ性パターンを有するパターン形成体105を準備する工程と、上記親液性領域103に検査液106を付着させる工程と、レーザー照射装置107と受光素子109を用いて上記親液性領域103に付着した検査液106を検査する工程とを有するパターン形成体105の検査方法を開示している。検査液106としては、検査液106を付着させたパターン形成体105を製品としてそのまま扱うために、非汚染性の検査液を用いている。

【0004】

また特許文献2は、不可視インクを用いて印刷した後、不可視エネルギー成分を有する光を照射して反射光を撮像することによって、印刷パターンを検出する手法を開示している。

【0005】

また特許文献3は、可視インクと不可視インクとを隣接して印刷し、可視インクの印刷結果を検査することによって、不可視インクの位置を特定するとともに、不可視インクの位置ズレを検出する手法について開示している。

【0006】

また特許文献4は、透明な樹脂が印刷されたワークを撮像し、画素値(明るさ)を印刷パターン方向に積算(投影)して検査する手法が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3975067号(2007年6月22日登録)

【特許文献2】特開2000−127515号公報(2000年5月9日公開)

【特許文献3】特開2005−132027号公報(2005年5月26日公開)

【特許文献4】特許第3003924号(1999年11月19日登録)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上述した特許文献1〜4に記載されている手法のいずれも充分なものではなかった。

【0009】

具体的には、特許文献1の手法の場合、液体の管理が煩雑であるという課題がある。具体的には、蒸気圧が高いと図23に示した検査液106が過度に乾燥してしまって検査が困難であるという問題がある。また特許文献1の手法の場合、非汚染性の検査液を用いる必要があり、もし汚染性の検査液を用いた場合には、これを除去する工程が必要となり、工程が煩雑になる。

【0010】

また特許文献2の手法の場合、不可視エネルギーを有する光に反応するインク材料に限られるという課題がある。すなわち、可視または不可視エネルギー成分を有する光では検出困難な透明インクを用いると、印刷結果を検査することができない。

【0011】

また特許文献3の手法の場合、複数色を有する溶融インクリボン上の色材を、サーマルヘッドで転写材(中間転写フィルム)に転写することにより、転写材の同一画面に複数の色を形成する印刷方法であるため、液体インクを使用した印刷方法を用いて印刷することが困難であり、印刷方法に制限があるという課題がある。

【0012】

また特許文献4の手法の場合、光学的な検出するためには、印刷パターンをある程度厚くしなければならない。すなわち、印刷パターンが薄い(0.1〜0.2μm)場合には検出が困難であるという課題がある。

【課題を解決するための手段】

【0013】

本発明は、上記の問題点に鑑みなされたものであり、その目的は、不可視性インクの印刷位置を可視的に検出して印刷精度を検査する、簡便で汎用性のある印刷検査方法、印刷検査装置、および当該印刷検査方法で所定パターンを印刷するために用いる版を提供することである。

【0014】

すなわち、本発明に係る印刷検査方法は、上記の課題を解決するために、

被印刷面における端領域に、不可視性のインクを用いて所定のパターンを印刷して形成する印刷工程であって、且つ、当該インクとして、上記端領域内における上記パターンに隣接する部分よりも撥液性を示すインクを用いる印刷工程と、

上記印刷工程の後に、上記パターンによって撥ねられる液性の液体であって、且つ、着色材料を混合してなる当該液体を上記被印刷面内の上記端領域のみに塗布する液体塗布工程と、

上記液体塗布工程の後に、上記液体によって形成された液膜の形状から、上記パターンの印刷精度を検査する検査工程とを含むことを特徴としている。

【0015】

上記の構成によれば、上記液体の管理が容易である。なぜなら、着色材料を混合しているので、液体の所在が明瞭である。また、粘度変化などを目視確認できる為、定期的なメンテナンスを実施し易い。さらに、着色液体の付着していない基板は、検査前の基板であることが目視確認できる。

【0016】

また上記の構成によれば、被印刷面の端領域にパターンを設けて、その周囲(端領域)のみを汚染(着色材料を混合してなる液体を付着させる)することから、例えば被印刷面の中央領域に後述するような素子が形成されている場合であっても、中央領域は汚染されない。よって、汚染性の液体(液膜)を除去する必要がなく、液膜を形成したままで、次の工程へ用いることができる。すなわち、汚染性の液体(液膜)を除去する工程を要さず、スループットを向上させることができる。

【0017】

また、着色材料を混合してなる汚染性の液体が、除去されずに残留するので、それ以後、任意のタイミングで印刷パターンを確認することができる。

【0018】

また上記の構成によれば、着色材料を混合してなる汚染性の当該液体を用いて不可視性インクのパターンを可視化することから、従来技術のように不可視エネルギーを有する光を用いて可視化する場合と比較して、不可視エネルギー成分を有する光では検出困難な透明インクでも使用することができ、不可視性インクの選択肢が多い。

【0019】

また上記の構成によれば、液体インクを使用した印刷方法を用いて印刷することができる。

【0020】

また上記の構成によれば、印刷パターンを可視性の液体を用いて可視化することから、印刷パターンが0.1〜0.2μmと薄い場合であっても検査が可能である。また、薄くても良いということは、インクの消費を抑えることができるということにもなる。

【0021】

したがって、本発明に係る印刷検査方法は汎用性があり、且つ、不可視性インクの印刷位置を可視的に簡便に検査することができる。

【0022】

また、本発明に係る印刷検査方法は、上記の構成に加えて、

上記被印刷面には、素子を形成するための素子形成領域が上記端領域とは異なる領域に設けられており、

上記印刷工程では、上記端領域に上記インクを印刷するのと同時に、上記素子形成領域において上記インクを用いて上記素子の一部の構成を作り込むための液膜を形成することが好ましい。

【0023】

上記の構成によれば、上記素子形成領域での素子の製造工程の一部の工程と、上記端領域への上記インクの印刷する工程とを、単一の工程において実現することができる。よって、タクトタイムを短縮することができる。

【0024】

また、上述のように、本発明の場合は、着色材料を混合してなる汚染性の液体を除去することがなく、液膜を形成した時点からそれ以降であれば、いつでも印刷パターンを確認することができる。すなわち、印刷パターンを可視化できていることによって、素子の一部の構成を作り込むための液膜が作り込まれているか否かが判断できる。

【0025】

また、本発明に係る別の印刷検査方法は、上記の課題を解決するために、

素子を形成するための素子形成領域と、当該素子形成領域とは異なる領域に設けられている端領域とを有する被印刷面における当該素子形成領域および当該端領域に、不可視性のインクを用いてそれぞれ所定のパターンを同時に印刷して形成する印刷工程であって、且つ、当該インクとして、各上記領域内における上記所定のパターンに隣接する部分よりも撥液性を示すインクを用いる印刷工程と、

上記印刷工程の後に、上記端領域内に印刷した上記所定のパターンによって撥ねられる液性の液体であって、且つ、着色材料を混合してなる当該液体を上記被印刷面内の上記端領域のみに塗布する液体塗布工程と、

上記液体塗布工程の後に、上記液体によって形成された液膜の形状から、上記端領域内に印刷した上記所定のパターンの印刷精度を検査する検査工程とを含むことを特徴としている。

【0026】

上記の構成によれば、上記液体の管理が容易である。なぜなら、着色材料を混合しているので、液体の所在が明瞭である。また、粘度変化などを目視確認できる為、定期的なメンテナンスを実施し易い。さらに、着色液体の付着していない基板は、検査前の基板であることが目視確認できる。

【0027】

また上記の構成によれば、被印刷面の端領域にパターンを設けて、その周囲(端領域)のみを汚染することから、例えば被印刷面の中央領域に後述するような素子が形成されている場合であっても、中央領域は汚染されない。よって、汚染性の液体(液膜)を除去する必要がなく、液膜を形成したままで、次の工程へ用いることができる。すなわち、汚染性の液体(液膜)を除去する工程を要さず、スループットを向上させることができる。

【0028】

また、着色材料を混合してなる汚染性の液体が、除去されずに残留するので、それ以後、任意のタイミングで印刷パターンを確認することができる。

【0029】

また上記の構成によれば、着色材料を混合してなる汚染性の当該液体を用いて不可視性インクのパターンを可視化することから、従来技術のように不可視エネルギーを有する光を用いて可視化する場合と比較して、不可視エネルギー成分を有する光では検出困難な透明インクでも使用することができ、不可視性インクの選択肢が多い。

【0030】

また上記の構成によれば、液体インクを使用した印刷方法を用いて印刷することができる。

【0031】

また上記の構成によれば、印刷パターンを可視性の液体を用いて可視化することから、印刷パターンが0.1〜0.2μmと薄い場合であっても検査が可能である。また、薄くても良いということは、インクの消費を抑えることができるということにもなる。

【0032】

したがって、本発明に係る印刷検査方法は汎用性があり、且つ、不可視性インクの印刷位置を可視的に簡便に検査することができる。

【0033】

さらに、上記構成によれば、端領域における所定のパターンと、素子形成領域における所定のパターンとを単一の工程において形成することができる。

【0034】

また、本発明に係る印刷検査方法は、上記の構成に加えて、

上記印刷工程では、凸版印刷を用いて上記所定のパターンを印刷することが好ましい。

【0035】

具体的には、上記所定のパターンとして四角形状あるいは枠形状あるいは円形状あるいは環形状の少なくとも1つの形状のパターンを、上記凸版印刷を用いて印刷することが好ましい。

【0036】

上記の構成によれば、凸版印刷を用いている。凸版印刷の場合、パターンのエッジの状態が、印刷原理的に印刷する方向の影響を受ける。具体的には、凸版印刷を用いて例えば四角の枠形状のパターンを印刷する場合、枠形状を構成する2本の互いに対向する辺はそれぞれ、印刷方向の上流側のエッジは印刷がやや不鮮明であるのに対して、印刷方向の下流側のエッジは上流側のエッジに比べて明瞭になる。明瞭なほうの辺は、液体塗布工程によって形成される液膜との境界部が明瞭となる。そのため、明瞭なほうの辺を用いて検査すれば、精度の高い検査を行なうことが可能である。

【0037】

また、本発明に係る印刷検査方法は、上記の構成に加えて、

上記印刷工程では、

上記インクを用いて上記素子の一部の構成を作り込むための液膜を形成する素子形成用パターンを、上記素子形成領域の上記所定のパターンとして、凸版印刷を用いて上記素子形成領域に印刷して、

四角形状あるいは枠形状あるいは円形状あるいは環形状の少なくとも1つの形状のパターンと、当該パターンとは異なるダミーパターンとを、上記端領域の上記所定のパターンとして、凸版印刷を用いて上記端領域に印刷し、

上記ダミーパターンは、上記素子形成用パターンの少なくとも一部分と同一の形状であることが好ましい。

【0038】

凸版印刷では、被印刷物に版を押し付けながら印刷するため、印刷する領域内で凸版と被印刷物を略均一に接触させることが重要となる。

【0039】

ところが、素子形成領域の所定のパターン(素子形成用パターン)と、印刷検査用パターンである端領域の所定のパターンとは、印刷方向でのパターン形成状態が異なることがあり、その場合には、素子形成用パターンと印刷検査用パターンとで、印刷時の凸版の押し付け圧力が異なり、凸版の印刷方向の延び量に差異が発生する。その結果、素子形成用パターンは正常な位置に印刷されているが、印刷検査用パターンの印刷方向の延びが小さくなり、印刷検査用パターン間距離が素子形成用パターンの同等距離部よりも短くなるため、位置ズレを起こしているように印刷されることがある。

【0040】

これを改善するために、本発明に係る印刷検査方法では、上記のように、端領域に、素子用パターンと略同一のダミーパターンを形成する。これにより、素子形成用パターンと印刷検査用パターン(四角形状あるいは枠形状あるいは円形状あるいは環形状の少なくとも1つの形状のパターン)との印刷時の延び量が略同じになる。その結果、素子用パターンの位置ズレと、印刷検査用パターンの位置ズレとは、ほぼ同じとなり、位置ズレの検出精度が向上する。そのため、印刷ズレによる不良の発生が減少し、コスト削減に効果を奏する。

【0041】

また、本発明に係る印刷検査方法は、上記の構成に加えて、

上記被印刷面上に、上記印刷工程では、上記所定パターンを複数個形成することが好ましい。

【0042】

上記の構成によれば、形成位置の異なる2つのパターンを用いて印刷精度を検査すれば、もし位置ズレしていた場合にはパターンの一部分が液膜によって可視化されないので、パターンの見え方によって、位置ズレの度合い(程度)を確認することができる。

【0043】

また、本発明に係る印刷検査方法は、上記の構成に加えて、

上記液体として、樹脂材料が塗布されることが好ましい。

【0044】

上記の構成によれば、液膜が樹脂によって形成されるため、強度がある。そのため、上記被印刷面を有する或る被印刷体の当該被印刷面の上に、別の被印刷体を積層した場合であっても、樹脂の液膜が被印刷体と被印刷体との間のスペーサとして機能を果たす。特に、被印刷面の端領域以外に素子が形成されているような場合には、このようなスペーサがない状態で積層すると、被印刷体同士が接触して素子を破壊して製品品質を低下させる原因にもなるため搬送・輸送に手間がかかる。しかし、樹脂の液膜がスペーサとして機能すれば、上述した接触がないため製品品質を低下させることがない。また、積層することが可能であるため、コンパクトになり、搬送・輸送し易い。

【0045】

また、本発明に係る更に別の印刷検査方法は、上記の課題を解決するために、

被印刷面における端領域に、不可視性のインクを用いて所定のパターンを印刷して形成する印刷工程であって、且つ、当該インクとして、上記端領域内における上記パターンに隣接する部分よりも撥液性を示すインクを用いる印刷工程と、

上記印刷工程の後に、上記パターンによって撥ねられる液性の液体であって、且つ、着色材料を混合してなる当該液体を上記被印刷面内の上記端領域のみに塗布する液体塗布工程と、

上記液体塗布工程の後に、上記液体によって形成された液膜の形状から上記パターンの印刷精度を検査する検査工程とを含み、

上記印刷工程では、上記所定のパターンとして枠形状もしくは環形状のパターンを印刷し、

上記液体塗布工程では、上記枠形状もしくは環形状のパターンによって囲まれた領域のみに、上記液体を塗布することを特徴としている。

【0046】

上記の構成によれば、上述した効果に加えて、上記端領域の全面に上記液体を塗布する場合に比較して塗布面積が狭いことから、当該液体の使用量が少なくなり、コストダウンを実現することができる。

【0047】

また、本発明に係る印刷検査装置は、上記の課題を解決するために、

被印刷面における端領域に、不可視性のインクを用いて所定のパターンを印刷して形成する印刷手段であって、且つ、当該インクとして、上記端領域内における上記パターンに隣接する部分よりも撥液性を示すインクを用いる印刷手段と、

上記印刷手段によって形成された上記パターンによって撥ねられる液性の液体であって、且つ、着色材料を混合してなる当該液体を上記被印刷面内の上記端領域のみに塗布する液体塗布手段と、

上記液体塗布手段によって形成された上記液体の液膜の形状から上記パターンの印刷精度を検査する検査手段とを備えていることを特徴としている。

【0048】

上記の構成によれば、本発明に係る印刷検査装置は、上記液体の管理が容易である。なぜなら、着色材料を混合しているので、液体の所在が明瞭である。また、粘度変化などを目視確認できる為、定期的なメンテナンスを実施し易い。さらに、着色液体の付着していない基板は、検査前の基板であることが目視確認できる。

【0049】

また上記の構成によれば、被印刷面の端領域にパターンを設けて、その周囲(端領域)のみを汚染することから、例えば被印刷面の中央領域に後述するような素子が形成されている場合であっても、中央領域は汚染されない。よって、汚染性の液体(液膜)を除去する必要がなく、液膜を形成したままで、次の製造過程に移行できる。すなわち、汚染性の液体を除去する工程を要さず、スループットを向上させることができる。

【0050】

また、着色材料を混合してなる汚染性の液体が、除去されずに残留するので、それ以後、任意のタイミングで印刷パターンを確認することができる。

【0051】

また上記の構成によれば、着色材料を混合してなる汚染性の当該液体を用いて不可視性インクのパターンを可視化することから、従来技術のように不可視エネルギーを有する光を用いて可視化する場合と比較して、不可視エネルギー成分を有する光では検出困難な透明インクでも使用することができ、不可視性インクの選択肢が多い。

【0052】

また上記の構成によれば、液体インクを使用した印刷手法で印刷することができる。

【0053】

また上記の構成によれば、印刷パターンを可視性の液体を用いて可視化することから、印刷パターンが0.1〜0.2μmと薄い場合であっても検査が可能である。また、薄くても良いということは、インクの消費を抑えることができるということにもなる。

【0054】

したがって、本発明に係る印刷検査装置は汎用性があり、且つ、不可視性インクの印刷位置を可視的に簡便に検査することができる。

【0055】

また、本発明に係る印刷検査装置は、上記の構成に加えて、

上記印刷手段は、凸版印刷機であることが好ましい。

【0056】

凸版印刷の場合、パターンのエッジの状態が、印刷原理的に印刷する方向の影響を受ける。具体的には、凸版印刷を用いて例えば四角の枠形状のパターンを印刷する場合、枠形状を構成する2本の互いに対向する辺はそれぞれ、印刷方向の上流側のエッジは印刷がやや不鮮明であるのに対して、印刷方向の下流側のエッジは上流側のエッジに比べて明瞭になる。明瞭なほうの辺は、液体塗布手段によって形成される液膜との境界部が明瞭となる。そのため、明瞭なほうの辺を用いて検査すれば、精度の高い検査を行なうことが可能である。

【0057】

本発明に係る印刷検査方法で所定パターンを印刷するために用いる版は、上記の課題を解決するために、

素子を形成するための素子形成領域と、当該素子形成領域とは異なる領域に設けられている端領域とを有する被印刷面における当該素子形成領域および当該端領域に、不可視性のインクを用いてそれぞれ所定のパターンを同時に印刷して形成する印刷工程であって、且つ、当該インクとして、各上記領域内における上記所定のパターンに隣接する部分よりも撥液性を示すインクを用いる印刷工程にて、凸版印刷を用いて上記所定のパターンを印刷するための版であって、

上記素子形成領域の上記所定のパターンとして、上記インクを用いて上記素子の一部の構成を作り込むための液膜を形成する素子形成用パターンを印刷するための第1パターンと、

上記端領域の上記所定のパターンとして、四角形状あるいは枠形状あるいは円形状あるいは環形状の少なくとも1つの形状のパターンを印刷するための第2パターンと、当該少なくとも1つの形状のパターンとは異なるダミーパターンを印刷するための第3パターンと、が設けられており、

上記第3パターンは、上記第1パターンの少なくとも一部分と同一の形状であることを特徴としている。

【0058】

凸版印刷では、被印刷物に版を押し付けながら印刷するため、印刷する領域内で凸版と被印刷物を略均一に接触させることが重要となる。

【0059】

ところが、素子形成領域の所定のパターン(素子形成用パターン)と、印刷検査用パターンである端領域の所定のパターンとは、印刷方向でのパターン形成状態が異なることがあり、その場合には、素子形成用パターンと印刷検査用パターンとで、印刷時の凸版の押し付け圧力が異なり、凸版の印刷方向の延び量に差異が発生する。その結果、素子形成用パターンは正常な位置に印刷されているが、印刷検査用パターンの印刷方向の延びが小さくなり、印刷検査用パターン間距離が素子形成用パターンの同等距離部よりも短くなるため、位置ズレを起こしているように印刷されることがある。

【0060】

これを改善するために、本発明に係る、印刷検査方法に用いる版では、上記のように、端領域に、素子用パターンと略同一のダミーパターンを形成することができるように構成されている。これにより、素子形成用パターンと印刷検査用パターン(四角形状あるいは枠形状あるいは円形状あるいは環形状の少なくとも1つの形状のパターン)との印刷時の延び量を略同じにすることができる。その結果、素子用パターンの位置ズレと、印刷検査用パターンの位置ズレとは、ほぼ同じとなり、位置ズレの検出精度が向上する。そのため、印刷ズレによる不良の発生が減少し、コスト削減に効果を奏する。

【0061】

また、凸版印刷機のメンテナンス項目の1つに凸版表面の洗浄がある。この目的は凸版表面に付着した汚れを布などで拭き取ることにより印刷品質の向上を図るためのものである。しかし、この凸版表面の洗浄を繰り返すと、洗浄時のダメージにより、版における端領域に所定のパターンを印刷するためのパターンが傷つくことがある。

【0062】

しかしながら、上記の構成によれば、端領域に所定のパターンを印刷するためのパターン(第2パターン)のみでなく、ダミーパターンを印刷するためのパターン(第3パターン)も設けられているため、端領域に所定のパターンを印刷するためのパターン(第2パターン)のみが設けられている場合に比べて、端領域に所定のパターンを印刷するためのパターン(第2パターン)にかかるダメージを軽減することができる。

【0063】

したがって、本発明に係る印刷検査方法で所定パターンを印刷するために用いる版は、ダミーパターンを印刷するためのパターンを設けない場合に比べて、版の寿命を延ばすことができることによって、コストを削減することができる。

【発明の効果】

【0064】

本発明によれば、汎用性があり、且つ、不可視性インクの印刷位置を可視的に簡便に検査することができる印刷検査方法、印刷検査装置、当該印刷検査方法で所定パターンを印刷するために用いる版を提供することができる。

【図面の簡単な説明】

【0065】

【図1】本発明の一実施形態における印刷検査方法に用いられるワークの上面図である。

【図2】本発明の一実施形態における印刷検査方法の概要を示したワークの部分上面図である。

【図3】本発明の一実施形態における印刷検査方法に用いられる印刷検査装置に設けられたフレキソ凸版印刷機の側面図である。

【図4】図3に示したフレキソ凸版印刷機に設けられた版胴を示す図である。

【図5】紙面左側からワークの上面と、図3に示したフレキソ凸版印刷機の版胴の版を使って印刷される印刷結果の上面と、印刷後のワークの上面を示した図である。

【図6】印刷パターンの拡大図である。

【図7】本発明の一実施形態における印刷検査方法に用いられる印刷検査装置に設けられた液体塗布装置の図である。

【図8】印刷パターンを可視化した状態を示す図である。

【図9】印刷パターンを可視化方法の別の態様を示した図である。

【図10】印刷パターンを可視化方法の更に別の態様を示す図である。

【図11】複数のワークを積み重ねた状態を示す側面図である。

【図12】印刷パターンを可視化方法の更に別の態様を示す図である。

【図13】印刷パターンを可視化した図である。

【図14】印刷パターンを可視化した図である。

【図15】印刷パターンを可視化方法の更に別の態様を示す図である。

【図16】印刷パターンを可視化した図である。

【図17】印刷パターンを可視化した図である。

【図18】本発明の一実施形態における印刷検査方法に用いられる版の部分上面図である。

【図19】印刷パターンを可視化した図である。

【図20】ダミーパターンを形成しない版の部分上面図である。

【図21】印刷パターンを可視化した図である。

【図22】本発明の一実施形態における版の自動メンテナンスを説明するための説明図である。

【図23】従来技術を示す図である。

【発明を実施するための形態】

【0066】

〔実施の形態1〕

本発明に係る印刷検査方法および印刷検査装置は、例えば、LEDパッケージや、液晶表示装置に用いられるカラーフィルタなどの透光性製品を製造するために広く用いることができる。そこで以下では、LEDパッケージの製造過程を一例として挙げて、本発明に係る一実施形態の印刷検査方法および印刷検査装置について図1から図8を参照して説明する。

【0067】

(ワーク)

まず、図1は、本発明の一実施形態に係る印刷検査方法を用いて印刷を行なう対象であり、且つ、その印刷結果の検査を行なう対象であるワークの構成を示した上面図である。

【0068】

図1に示すワーク20は、その表面(被印刷面)の中央領域に、複数のLEDパッケージ30が縦横に並んで形成される領域であるLEDパッケージ領域(素子形成領域)21aが設けられた基板である。

【0069】

ワーク20の表面には更に、上記LEDパッケージ領域21aを囲む端領域21bが設けられている。

【0070】

後述するように、本実施形態の印刷検査方法は、端領域21b内に無色透明のインクを用いて形成した印刷パターン22を、端領域21b内の印刷パターン22の周辺を着色材料を含む液体によって汚染して可視化するというものである。端領域21bを汚染する際、LEDパッケージ領域21aは汚染しない。よって、汚染によって、LEDパッケージ領域21aのLEDパッケージに悪影響を与えないようにすることが本発明のポイントの一つでもある。すなわち、上記LEDパッケージ領域21aは汚染禁止領域であり、上記端領域21bは汚染可能領域である。

【0071】

なお、図1の端領域21bには、配線31aおよび31bが形成されているが、この配線31aおよび31bは、LEDパッケージ領域21aのLEDパッケージ30に直接的に作り込まれた構成ではないため、汚染による影響は少なく、よって汚染可能領域に形成されている。

【0072】

また、本実施形態では、ワークの中央にLEDパッケージ領域21a(汚染禁止領域)がある構成のため、外周領域を汚染可能領域としているが、本発明はこれに限定されるものではなく、汚染可能領域の位置は、汚染禁止領域を除く領域であればワーク上において問わない。

【0073】

(印刷検査方法の概要)

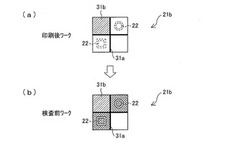

図1に示す端領域21bの一部分であるエリアAの拡大図を図2に示す。図2を用いて、本実施形態の印刷検査方法の概要を説明する。

【0074】

図2中の(a)で示す状態は、端領域21bに無色透明のインクを用いて印刷パターン22を形成した状態を示す。なお、印刷パターン22を形成した時点では当該印刷パターン22は不可視状態であるが、説明の便宜上、図2中の(a)では破線で当該印刷パターン22を示している。

【0075】

次いで、図2中の(b)は、図2中の(a)において印刷パターン22を形成した印刷工程の後工程である検査工程において、不可視性であった印刷パターン22を可視化した状態である。検査工程(可視化)は、端領域21b内の印刷パターン22の周辺のみに着色材料を含有する液体を塗布して液膜を形成することによって行なう。この液膜は形成以後除去されるものではない。本願明細書では、このように着色材料を含む液膜をそのまま残留させることを「汚染する」と称する。ただし、着色材料(液膜)は基板(ワーク)上に残留するものの、LEDを形成しない領域であるため、当該領域ごと切り捨てて、最終LEDパッケージには含まれない。

【0076】

また、本実施形態のポイントの一つとしては、上記印刷工程が、LEDパッケージの製造過程のうちの或る工程と同時において行なわれる点にある。これは、印刷工程において用いられる不可視性インクが、LEDパッケージの構成要素のうちの一部の構成を形成するための材料と同一材料であることに因る。すなわち、LEDパッケージの構成要素のうちの一部をLEDパッケージ(正確にはこの時点ではLEDパッケージは完成体ではない)内に作り込むための構成を形成するのと同時に、端領域21bに上記印刷パターン22を印刷する。

【0077】

印刷パターン22の印刷は、詳細は後述するが、凸版を用いて行なう。凸版の上では、LEDパッケージの当該一部の構成を形成するための形状の凹凸部と、印刷パターンとなる形状の凹凸部との相対位置が厳密に設計されている。しかしながら、印刷工程において当該凸版をワーク20と対面させた際に、位置ずれが生じたり、印刷が不十分であったりする場合がある。そこで上記検査工程は、上記印刷パターンを可視化することによってそのような印刷の欠陥を検査(検出)するために行なわれる。

【0078】

具体的には、ワーク20上には印刷工程の前工程において配線31aおよび31bが形成されており、この配線31aおよび31bと、LEDパッケージの電極もしくは配線と相対位置が正しく構成されているので、この配線31aおよび31bを位置指標として、凸版印刷を行なって形成される印刷パターンとの位置関係を検査すれば、凸版のLEDパッケージの当該一部の構成を形成するための部分が、LEDパッケージ内の所望の位置(すなわちLEDパッケージの当該一部の構成を形成するための形成位置として適切な位置)に位置合わせできているか否かを判断することができる。

【0079】

(印刷検査方法の詳細と印刷検査装置の構成)

(印刷工程および印刷装置)

図3は、上述した印刷工程で用いられる印刷装置の構成を示した断面図である。

【0080】

本実施形態では、フレキソ凸版印刷機1を用いて印刷工程を行なう。フレキソ凸版印刷機1は、図3に示すように、版胴2と、ステージ3と、アニロックスロール9と、ドクターブレード5と、インク供給機構6とを備えている。

【0081】

ワーク20へ印刷する不可視性インクは、インク供給機構6により所定量が回転しているアニロックスロール9上に供給される。インク供給機構6の構成は、一般にみられる図3に示す様なインクタンク7とインクポンプ8からなる構成で十分である。

【0082】

アニロックスロール9に供給された不可視インクは、アニロックスロール9に当接させたドクターブレード5により、アニロックスロール9上に均一に広げられる。

【0083】

アニロックスロール9上の不可視インクは、アニロックスロール9の回転に同期しながら回転する版胴2上に粘着された版4を、アニロックスロール9に当接することにより、版4上に供給される。

【0084】

上記ステージ3は、ワーク20を載置することができるように構成されている。またステージ3は、図示しない駆動手段によって、版胴2と同期して、図3の矢印の方向に移動する構成となっている。

【0085】

従って、ステージ3の移動に同期して、版胴2上の版4とワーク20が当接することにより、版4上の不可視インクがワーク20に転写される。

【0086】

ステージ3へのワーク20の載置方法は特に限定されるものではなく、従来周知の手法および構成によって実現すればよい。

【0087】

上述したように本実施形態では、上記印刷工程が、LEDパッケージの製造過程のうちの或る工程と同時において行なわれる。

【0088】

上記版胴2は、図3に示すように、中心軸Oを回転軸として回転するローラー構造を有している。ここで図4は、版胴2を曲面側からみた側面図である。図4に示すように、版胴2には、その曲面に沿って版4が貼着している。この版4の外面には、図1および図2に示す印刷パターン22となる形状の凹凸と、図1に示す各LEDパッケージ30の構成要素の一部を形成するための構成に対応する形状の凹凸とが設けられている。

【0089】

また版胴2の版4に所定量の不可視性インクを供給することができるよう、フレキソ凸版印刷機1には図示しない不可視性インクの供給部が設けられている。

【0090】

版4に所定量の不可視性インクを供給された版胴2が、図3のように、ステージ3に載置されたワーク20の表面と接触しながら中心軸Oを回転軸として回転することによって、版4に形成されている上記形状のインクが、ワーク20の表面に転写(印刷)される。この時、当該インクがワーク20の表面よりも撥液性を有することにより、形状を当該ワーク20表面上に維持することができる。

【0091】

また、転写インクがむらや途切れなく転写されるためには、版4を所定量押し潰しながらワーク20に押し当てることが必要である。そこで、例えば版胴2およびステージ3の少なくとも一方には、押圧手段(不図示)が設けられている。

【0092】

また、押し付けたときにワーク20に過剰な衝撃がかからないよう、衝撃を吸収するための緩衝材(不図示)をステージ3とワーク20との間に配設している。

【0093】

フレキソ凸版印刷機1による転写は、押し付ける力(印圧)が比較的軽くてよいため、ワーク20が薄い場合であっても、破壊することなく良好な転写を実現することができるため好ましい。

【0094】

版4の外面に形成されている、印刷パターン22(図1および図2)用の形状と、各LEDパッケージ30(図1)の構成要素の一部を形成するための構成用の形状とは、それぞれ特に限定されるものではなく、構成に応じて決定すればよい。

【0095】

図5は、紙面左側がステージ3に載置されるワーク20の表面(転写される前の表面)、紙面中央が版4による印刷結果、紙面右側がワーク20に印刷パターン22と、LEDパッケージ30の構成要素の一部を形成するための形状とがワーク20上に転写された後のワーク20の表面を示している。

【0096】

本実施形態では、図5に示すようにワーク20はほぼ四角形であり、印刷パターン22は、当該四角形の4つの角部に形成されるように構成している。また、それぞれの角部に、枠形状のパターン23および環形状のパターン24という互いに形状の異なる2つの印刷パターン22が転写されるように版4が作製されている(図5)。

【0097】

上述のようにフレキソ凸版印刷を用いる場合、これら枠形状のパターン23および環形状のパターン24の形状には、次のようなメリットがある。

【0098】

まず、図6は、フレキソ凸版印刷を用いて転写した枠形状のパターン23および環形状のパターン24を示した拡大図である。フレキソ凸版印刷は、一般に図3に示すように輪転印刷方式であり、形成される枠形状のパターン23および環形状のパターン24は、図6に示すように、各々のエッジの状態が印刷方向の影響を受けている。具体的には、四角の枠形状のパターン23を印刷する場合、枠形状を構成する2本の互いに対向する辺はそれぞれ、印刷方向の上流側のエッジ、すなわち印刷開始側Sは印刷がやや不鮮明であるのに対して、印刷方向の下流側のエッジ、すなわち印刷終了側Eは上流側のエッジに比べて明瞭になる。また、印刷方向に沿った辺のエッジRは印刷開始側Sから印刷終了側Eにかけて印刷開始側Sと印刷終了側Eとの間の鮮明度合いとなって印刷される。

【0099】

このように、印刷開始側Sと印刷終了側Eとでエッジの鮮明度合いが異なることによって、明瞭なほうの辺を用いて後述する検査を行なえば、精度の高い検査を行なうことが可能である。

【0100】

なお、印刷パターンの形状は、枠形状や環形状である必要はなく、幾何学模様であったり、文字であってもよく、このような形状であっても上述と同様に鮮明度合いに差をつけることができる。また、上述した鮮明度合いの差はつかないが、印刷パターンの形状は、上記のほかにも、矩形、円形、もしくは楕円の中から1つまたは複数の形状を選択することもできる。

【0101】

さらに、印刷パターンとして、枠形状や環形状は凸版印刷時、版の耐久性において、矩形状、円形状よりも劣る場合がある。矩形状、円形状とすることにより、版の耐久性を枠形状や環形状よりも向上させることができる。

【0102】

版4は、感光性樹脂から構成することができるが、これに限定されるものではなく、インクに対して耐性を有し、ワークと接触しても破損しない条件を満たすものを選択することが好ましい。

【0103】

また、感光性樹脂の版4にパターニングの光を当てることによって、枠形状のパターン23および環形状のパターン24の形状を形成することができる。

【0104】

(インク)

ここで、版4からワーク20に転写される不可視性インクについて説明する。

【0105】

不可視性インクは、無色透明のインクである。

【0106】

なお、完全な無色透明でなくとも、視認し難い程度のものであれば上記インクとして採用することができる。すなわち、本発明の趣旨は、端領域に形成した視認し難いインクを転写して得られる印刷パターンを、後工程で塗布する着色材料を含有する液体で液膜を形成して可視化しようとするものである。この趣旨から外れないものであれば、完全に無色でなくても良く、完全に透明でなくてもよい。

【0107】

また、不可視性インクは、例えば蛍光材料や所定の波長の光によって励起するような材料を含んでいる必要はない。含んでいても構わないが、本発明はそれらの材料を用いて印刷パターンを可視化するものではない。

【0108】

不可視性インクの具体例としては、墨汁、カーボンブラックなどがあるが、本発明はこれに限定されるものではない。

【0109】

このような不可視性インクを用いて印刷を良好に実現することができれば、図5の紙面右側に示しているごとく、LEDパッケージ30の構成要素の一部を形成するための形状を所定の位置に不可視性インクで形成することが可能となる。しかしながら、ワーク20と版4との位置合わせに失敗すると、所定外の位置に不可視性インクによる形成物が形成されることになり、LEDパッケージ30としての製品品質に悪影響を与える。ところが、上述したようにインクは不可視性であるため、不可視インクで形成したLEDパッケージ30の構成要素の一部を形成するための形状や、印刷パターン22をそのままの状態で視認したり、あるいは、そのまま撮像するなどして画像として取り込んで解析したりすることはできない。そのため、これらの手法では、良好に印刷できたか否かの判断がつけられない。そこで、図3〜図6を用いて説明した印刷工程を完了させると、次に、印刷パターン22を可視化して、印刷が良好に行なわれたか否かという印刷結果を検査する検査工程を行なう。

【0110】

(検査工程および検査装置)

上記検査工程では、まず、図7に示す液体塗布装置10を用いてワーク20上の端領域21bのみに、着色材料を混合してなる汚染性の液体40を塗布する。この液体塗布装置10は、フレキソ凸版印刷機1と合体した1つの装置の一部として構成されていてもよく、フレキソ凸版印刷機1とは別体で構成されていてもよい。また、フレキソ凸版印刷機1から液体塗布装置10へのワーク20の搬送は、図3のステージ3がそのまま図示しない駆動手段によって行なうことができる。

【0111】

液体塗布装置10からワーク20の端領域21bへの塗布方法は、特に限定されるものではないが、LEDパッケージ領域21aに塗布液が付着しないよう、塗布領域を制御できる手法を用いる。

【0112】

具体的には、ディスペンス法、スタンプ法などを採用することができる。

【0113】

(液体)

ここで、液体塗布装置10からワーク20の端領域21bへの塗布される液体40について説明する。

【0114】

着色材料を混合してなる汚染性の液体である液体40は、塗布されて溶媒が蒸発すると液膜40´を形成する。

【0115】

上記液体40の具体例としては、着色材料としてカーボンブラックなどを採用し、溶媒としてシリコン樹脂などを採用したものを用いることができるが、これらの例示に限定されるものではなく、上述した条件を満たすものであれば上記液体40として採用することが可能である。

【0116】

なお、上述したように液体40のセルフアライメントによる液膜形成には限定されず、印刷パターン22周辺に液膜を形成することができる手法であれば、その手法は特に限定されるものではない。

【0117】

(可視化)

上述のような液体40を、印刷パターン22が形成された端領域21bに塗布して形成される液膜40´について、図8(a)および(b)に示す。なお、図8(a)はワーク20の全面を示した図であり、図8(b)は図8(a)に示すエリアBの拡大図である。

【0118】

上述したように、液体40はワーク20の端領域21bにおける印刷パターン22周辺のみに塗布される。すなわち、図8(a)に示すように、印刷パターン22と同様、ワーク20の4つの角部のみに液体が塗布される。

【0119】

そして上述したメカニズムで液膜40´が形成されて、印刷パターン22周辺が染色されることによって、不可視性インクの印刷パターン22が可視化される。設計時に配線31aと印刷パターン22との位置関係を明確して設定しておけば、このように可視化された状態で、図8(b)に示すように、配線31aと印刷パターン22との間の距離を計測することによって、設計上の距離にあれば、印刷工程で転写(印刷)した不可視性インクの位置が所望の位置にあると判断することができる。一方、設計上の距離から外れている場合には、不可視性インクの転写位置が所望の位置になく、製品として欠陥を有しているもしくは有している可能性が高いと判断することができる。

【0120】

このように可視化して検査するにあたって、撮像装置を用いることができる。

【0121】

(本実施形態の作用効果)

以上のように、本実施形態の印刷検査方法および印刷検査装置を用いれば、印刷パターンを可視化する際、ワーク20上の汚染可能領域のみに印刷パターンを印刷して染色(汚染)するので、汚染禁止領域に素子を形成しておけば、素子を汚染することなく、素子の品質を劣化させることがない。また、液膜40´(図8(a)および図8(b))を形成したままで、次の工程もしくは製品として用いることができる。すなわち、液膜40´を除去する工程を要さず、スループットを向上させることができる。

【0122】

また、着色材料を混合してなる液膜40´が、除去されずに残留するので、それ以後、任意のタイミングで印刷パターンを確認することができる。

【0123】

さらに、本実施形態の印刷検査方法および印刷検査装置を用いれば、上記液体40の管理が容易である。なぜなら、着色材料を混合しているので、液体の所在が明瞭である。また、粘度変化などを目視確認できる為、定期的なメンテナンスを実施し易い。さらに、着色液体の付着していない基板は、検査前の基板であることが目視確認できる。

【0124】

また、着色材料を混合してなる汚染性の液体が、除去されずに残留するので、それ以後、任意のタイミングで印刷パターンを確認することができる。

【0125】

また上記の構成によれば、着色材料を混合してなる汚染性の当該液体を用いて不可視性インクのパターンを可視化することから、従来技術のように不可視エネルギーを有する光を用いて可視化する場合と比較して、不可視エネルギー成分を有する光では検出困難な透明インクでも使用することができ、不可視性インクの選択肢が多い。

【0126】

また上記の構成によれば、液体インクを使用した印刷方法を用いて印刷することができる。

【0127】

また上記の構成によれば、印刷パターンを可視性の液体を用いて可視化することから、印刷パターンが0.1〜0.2μmと薄い場合であっても検査が可能である。また、薄くても良いということは、インクの消費を抑えることができるということにもなる。

【0128】

したがって、本発明に係る印刷検査方法は汎用性があり、且つ、不可視性インクの印刷位置を可視的に簡便に検査することができる。

【0129】

また、本実施形態の印刷検査方法および印刷検査装置を用いれば、上記LEDパッケージ領域21aでのLEDパッケージの製造工程の一部の工程と、上記端領域21bへのインクの印刷工程とを、同時に行なうため、タクトタイムを短縮することができる。

【0130】

また、上述のようにいつでも印刷パターンを確認することができる。すなわち、印刷パターンを可視化できていることによって、LEDパッケージの構成要素の一部を形成するための形状が作り込まれているか否かが判断できる。

【0131】

〔実施の形態2〕

以下に本発明に係る印刷検査方法の他の実施形態について説明する。

【0132】

上述した実施の形態1では、液体塗布装置10(図7)を用いて、ワーク20の端領域21bにおける角部の全面に液体40を塗布しているが、本実施形態では、枠形状のパターン23および環形状のパターン24という互いに形状の異なる2つの印刷パターン22が転写された後、枠形状のパターン23および環形状のパターン24の中央部分に在る汚染可能領域のみに上述した汚染性の液体を付着させて液膜40´を形成する。

【0133】

図9は、本実施形態において液膜40´を形成した状態を示している。図9中の(a)はワーク全体の上面図であり、図9中の(b)は、図9中の(a)に示した領域Cの拡大図である。

【0134】

図9に示すように、枠形状のパターン23および環形状のパターン24の中央部分という非常に狭い領域への液体の供給方法は、ディスペンサを用いて行なうことができるが、これに限定されるものではない。

【0135】

このように、枠形状のパターン23および環形状のパターン24の中央部分に露出した汚染可能領域のみに汚染性の液体を供給すれば、当該液体の使用量を上記した実施の形態1に比べて低減させることができる。

【0136】

また、ディスペンサを用いることにより、非接触で染色することができるので、交換部材が不要となり、ランニングコスト低下が望める。

【0137】

〔実施の形態3〕

以下に本発明に係る印刷検査方法の他の実施形態について、図10および図11を用いて説明する。

【0138】

上述した実施の形態1では、印刷パターン22を可視化するための液膜40´は、可視化だけを目的としている。これに対して、本実施形態では、図10(a)および(b)に示すように、ワーク20上でのLEDパッケージ30の形成面が別のワークの裏面に接触することを避けるために液膜40´をワーク20上で厚く形成することを特徴としている。

【0139】

厚く形成するためには、上記汚染性の液体に硬化性を持たせることによって実現することができる。具体的には、硬化性を有する樹脂材料を含有することによって、液体40に硬化性を持たせることができる。このような液体40も、上述した実施の形態1と同様の手法を用いて塗布することができる。

【0140】

液膜40´を厚く形成することによって、ワーク20同士を図11のように重ね合わせることができる。このように重ね合わせても、或るワーク20上のLEDパッケージ30形成面が、重ね合わせた別のワーク20の背面に接触することがなく、当該LEDパッケージ30形成面を損傷させる虞がない。すなわち、液膜40´とワーク20の背面とがLEDパッケージ30形成面のカバーとして機能して、LEDパッケージ30形成面を外部からの衝撃などから保護することができる。

【0141】

また、図11に示すようにワーク20同士を重ね合わせることができれば、輸送・搬送し易いというメリットもある。

【0142】

〔実施の形態4〕

以下に本発明に係る印刷検査方法の他の実施形態について、図12〜図14を用いて説明する。

【0143】

上述した実施の形態1では、図8(b)に示したように、配線31aと印刷パターン22との間の距離を計測して、計測した距離が設計上の距離と同じであれば、印刷工程で転写(印刷)した不可視性インクの位置が所望の位置にあると判断し、反対に、計測した距離が設計上の距離から外れている場合には、不可視性インクの転写位置が不適切であったと判断している。すなわち、不可視性インクの転写位置が不適切であると判断する基準が、設計上の距離という一つの値のみである。これに対して、本実施形態では、不可視性インクの位置が所望の位置に完全に一致していなくても、製品品質に支障がでない程度に、ある程度の許容範囲をもって、判断することができる構成となっている。

【0144】

図12は、ワーク20における1つの角部について示した上面図である。図12に示すX−Y平面(ワーク表面)でみると、本実施形態では、不可視性インクの印刷パターンが、Y軸方向に2段階、且つ、X軸方向に2段階の計4つの分割印刷パターン22a〜22dが形成されている。4つの第1分割印刷パターン22a、第2分割印刷パターン22b、第3分割印刷パターン22c、第4分割印刷パターン22dはいずれも同一の大きさおよび同一の形状で、いずれも、Y軸方向に垂直な端辺と、X軸方向に垂直な端辺とを有する四角形のパターンである。

【0145】

更に具体的には、第1分割印刷パターン22aと第2分割印刷パターン22bとは、互いにY軸方向およびX軸方向にずれて配置されていて、互いに近い側の上記Y軸方向に垂直な端辺をX軸方向に沿って一直線になるようにして配置されている。すなわち、第1分割印刷パターン22aの中心位置を示す座標(x1,y1)は、第2分割印刷パターン22bの中心位置を示す座標(x2,y2)とは異なる位置座標にある。第1分割印刷パターン22aはY軸方向に沿って長さY1を有し、第2分割印刷パターン22bはY軸方向に沿って長さY2を有している。

【0146】

また、第3分割印刷パターン22cと第4分割印刷パターン22dとは、互いにY軸方向およびX軸方向にずれて配置されていて、互いに近い側の上記Y軸方向に垂直な端辺をX軸方向に沿って一直線になるようにして配置されている。すなわち、第3分割印刷パターン22cの中心位置を示す座標(x3,y3)は、第4分割印刷パターン22dの中心位置を示す座標(x4,y4)とは異なる位置座標にある。第3分割印刷パターン22cはX軸方向に沿って長さX1を有し、第4分割印刷パターン22dはX軸方向に沿って長さX2を有している。

【0147】

なお、座標(x1,y1)、座標(x2,y2)、座標(x3,y3)、および、座標(x4,y4)は、互いに異なる座標を示す。

【0148】

なおまた、第3分割印刷パターン22cおよび第4分割印刷パターン22dは、第1分割印刷パターン22aおよび第2分割印刷パターン22bとは、端領域21b内の互いに直交関係にある配線などの基準に配置する。

【0149】

図12は、これら4つの第1分割印刷パターン22a〜第4分割印刷パターン22dが、ワーク上で最も基準となる位置に形成された状態を示している。すなわち、設計通りに形成した状態を示している。図12に示すように、このワークの配線パターン以外を染色(汚染)して液膜40´を形成すると、第1分割印刷パターン22aと第4分割印刷パターン22dとが可視化される。一方、第2分割印刷パターン22bと第3分割印刷パターン22cとは可視化されない。可視化されている第1分割印刷パターン22aのY軸方向に沿った長さを計測すると、図12の場合は長さY1となった状態である。一方、可視化されている第4分割印刷パターン22dのX軸方向に沿った長さを計測すると、図12の場合は長さX2となった状態である。

【0150】

これに対して、図12では、第2分割印刷パターン22bと第3分割印刷パターン22cとは、配線31aの上に形成されたため可視化されていない。

【0151】

次に、図13として、別の可視化状態を示したワークを示す。図13に示す状態は、印刷検査において許容範囲内にある状態を示している。

【0152】

図13では、第1分割印刷パターン22aと第3分割印刷パターン22cと第4分割印刷パターン22dとが可視化され、第2分割印刷パターン22bは可視化されていない。ただし、可視化されている第1分割印刷パターン22aのY軸方向に沿った長さを計測すると、図13の場合は長さY1よりも短い長さとなっている。すなわち、第1分割印刷パターン22aは部分的にしか可視化されていない。そして、図13においては、可視化されている第4分割印刷パターン22dのX軸方向に沿った長さはX2であるが、第3分割印刷パターン22cの可視化されている部分のX軸方向に沿った長さは、第3分割印刷パターン22cのX軸方向に沿った長さX1よりも短い長さとなっている。すなわち、第3分割印刷パターン22cは部分的にしか可視化されていない。

【0153】

このように、本実施形態では、設計上の距離という一つの値のみに限らず、或る許容範囲を設けて、その範囲内にあれば印刷結果を良好と判別することができる。

【0154】

本実施形態では、Y軸方向の許容範囲を、−Y1<実測Y<Y2とする。一方、X軸方向の許容範囲を、−X1<実測X<X2とする。

【0155】

すなわち、本実施形態では、Y軸方向の許容範囲の下限値と上限値とを表すことができる印刷パターンを形成し、X軸方向の許容範囲の下限値と上限値とを表すことができる印刷パターンを形成している。

【0156】

また、ひと目で許容範囲内にあるか否かを判別することができるように、Y軸方向に2つの印刷パターンを形成し、X軸方向に2つの印刷パターンを形成している。なお、このパターンの形成個数に制限はない。

【0157】

最後に、印刷結果が不良(不適切)であると判別される例を図14に示す。図14では、Y軸方向の許容範囲を示す第1分割印刷パターン22aも第2分割印刷パターン22bも可視化されていない。また、X軸方向の許容範囲を示す第3分割印刷パターン22cと第4分割印刷パターン22dとは、共に可視化されており、加えて、X軸方向の許容範囲の下限値である第3分割印刷パターン22cの端辺と配線31aとの間に染色領域が見えている。この状態は、印刷パターンの印刷位置が所望の位置から大きくずれていることを示している。すなわち、この結果は、LEDパッケージ領域21aのLEDパッケージ30に形成された、上記印刷パターンと同一材料からなる構成も、位置ズレが生じていることを意味している。そのため、LEDパッケージ30の製品品質が悪いことを示している。このように位置ズレが生じていると判別できたワークは、位置ズレが生じていないワークとは区別されて、別途回収される。

【0158】

以下、更に別の態様について、図15〜図17を用いて説明する。

【0159】

図15は、これら4つの第1分割印刷パターン22a〜第4分割印刷パターン22dが、ワーク上で最も基準となる位置に形成された状態を示している。すなわち、設計通りに形成した状態を示している。図15に示すように、このワークを染色(汚染)して液膜40´を形成すると、第1分割印刷パターン22a〜第4分割印刷パターン22dとが可視化される。この場合、配線31a上の第2分割印刷パターン22bと第3分割印刷パターン22cと、配線31a上にない第1分割パターン22aと第4分割パターン22dは、異なった濃度または色で可視化される。ここで、配線31a上の印刷パターンを可視化した場合の濃度または色を配線色と表記し、配線31a上にない印刷パターンを可視化した場合の濃度または色を基板色と表記することにする。図15の様子に上記表記を使うと、ワークを染色することにより、配線31a上の第2分割印刷パターン22bと第3分割印刷パターン22cは配線色に可視化されている、また、配線31a上にない第1分割パターン22aと第4分割パターン22dは基板色に可視化される、と表記できる。基板色に可視化されている第1分割印刷パターン22aのY軸方向に沿った長さを計測すると、図15の場合は長さY1となった状態である。一方、基板色に可視化されている第4分割印刷パターン22dのX軸方向に沿った長さを計測すると、図15の場合は長さX2となった状態である。

【0160】

これに対して、配線色に可視化されている第2分割印刷パターン22bのY軸方向に沿った長さを計測すると、図15の場合は長さY2となった状態である。一方、配線色に可視化されている第3分割印刷パターン22cのX軸方向に沿った長さを計測すると、図15の場合は長さX1となった状態である。

【0161】

次に、図16として、別の可視化状態を示したワークを示す。図16に示す状態は、印刷検査において許容範囲内にある状態を示している。

【0162】

図16では、第1分割印刷パターン22aの配線31a上にない部分と第3分割印刷パターン22cの配線31a上にない部分と第4分割印刷パターン22dとが基板色に可視化され、第1分割印刷パターン22aの配線31a上の部分と第2分割印刷パターン22bと第3分割印刷パターン22cの配線31a上の部分は、配線色に可視化される。ただし、基板色に可視化されている第1分割印刷パターン22aのY軸方向に沿った長さを計測すると、図16の場合は長さY1よりも短い長さとなっている。すなわち、印刷結果はY軸方向にY1以内でズレていることが分かる。そして、図16においては、基板色に可視化されている第4分割印刷パターン22dのX軸方向に沿った長さはX2であるが、第3分割印刷パターン22cの基板色に可視化されている部分のX軸方向に沿った長さは、第3分割印刷パターン22cのX軸方向に沿った長さX1よりも短い長さとなっている。すなわち、印刷結果はX軸方向にX1以内でズレていることが分かる。

【0163】

このように、本実施形態では、設計上の距離という一つの値のみに限らず、或る許容範囲を設けて、その範囲内にあれば印刷結果を良好と判別することができる。

【0164】

本実施形態では、Y軸方向の許容範囲を、−Y1<実測Y<Y2とする。一方、X軸方向の許容範囲を、−X1<実測X<X2とする。

【0165】

すなわち、本実施形態では、Y軸方向の許容範囲の下限値と上限値とを表すことができる印刷パターンを形成し、X軸方向の許容範囲の下限値と上限値とを表すことができる印刷パターンを形成している。

【0166】

また、ひと目で許容範囲内にあるか否かを判別することができるように、Y軸方向に2つの印刷パターンを形成し、X軸方向に2つの印刷パターンを形成している。なお、このパターンの形成個数に制限はない。

【0167】

最後に、印刷結果が不良(不適切)であると判別される例を図17に示す。図17では、Y軸方向の許容範囲を示す第1分割印刷パターン22aも第2分割印刷パターン22bも配線色に可視化されている。また、X軸方向の許容範囲を示す第3分割印刷パターン22cと第4分割印刷パターン22dとは、共に基板色に可視化されており、加えて、X軸方向の許容範囲の下限値である第3分割印刷パターン22cの端辺と配線31aとの間に染色領域が見えている。この状態は、印刷パターンの印刷位置が所望の位置から大きくずれていることを示している。すなわち、この結果は、LEDパッケージ領域21aのLEDパッケージ30に形成された、上記印刷パターンと同一材料からなる構成も、位置ズレが生じていることを意味している。そのため、LEDパッケージ30の製品品質が悪いことを示している。このように位置ズレが生じていると判別できたワークは、位置ズレが生じていないワークとは区別されて、別途回収される。

【0168】

このように本実施形態によれば、計測せずに印刷結果を或る許容範囲内で判断するので、計測する時間が不要となりタクトタイム向上に寄与する。

【0169】

また、上記印刷パターンをワークの対角位置にそれぞれ印刷し、対角位置それぞれで位置ズレ検査を実施することにより、ワーク内での回転ずれの有無を検査することが可能となる。つまり、ワークの対角位置の両方で位置ズレが許容範囲である場合、回転ズレの無いことが示される。

【0170】

また、本実施形態のように、複数の印刷パターンを互いに位置をずらして設ける構成によれば、印刷結果が良好であるワークのなかでも等級を付けることも可能である。例えば、図12に示した状態がA、図13に示した状態が、Aより格下のBというようにランクを付けることができる。

【0171】

さらに、図12〜図17に示した印刷パターン22a〜22dは四角形であるが、印刷パターンの形状はこれに限らず、三角形、ひし形、円形などでも適用できる。

【0172】

〔実施の形態5〕

以下に本発明に係る印刷検査方法の他の実施形態について、図18および図19を用いて説明する。

【0173】

上述した実施の形態1では、ワークの端領域21bに印刷検査用パターン(印刷パターン22)を形成している構成について説明した。これに対して、本実施の形態においては、ワークの端領域21bに、印刷検査用パターン(印刷パターン22)に加えて、ダミーパターンとして、(i)素子形成領域(LEDパッケージ領域21a)に形成する素子形成用パターン51と同一の形状の第1ダミーパターン52、および(ii)当該素子形成用パターン51の形状の一部分と同一の形状の第2ダミーパターン53および第3ダミーパターン54を形成する点が異なる。

【0174】

図18は、本実施形態における凸版印刷に使用する版4´の部分上面図である。また、図19は、図18に示す版4´を用いてワークに印刷した状態の印刷パターンを示すワークの部分上面図である。図19は、図18の版4´を印刷した状態を示しているため、上下が図18に示す上下と逆転している。また説明の便宜上、図19では、印刷パターンを可視化している。

【0175】

図18に示す版4´には、印刷時にワークのLEDパッケージ領域21a(図19)に対向する領域であるLED対応領域(素子対応領域)81aと、印刷時にワークの端領域21b(図19)に対向する領域である端対応領域81bとが設けられている。

【0176】

そして、版4´の上記LED対応領域81aには、素子形成用パターン51(図19)を印刷するための第1パターン510が設けられている。

【0177】

また、版4´の上記端対応領域81bには、端領域21bに印刷検査用パターンを印刷するための4種類の第2パターンと、端領域21bにダミーパターンを印刷するための2種類の第3パターンとが形成されている。以下、上記4種類の第2パターンおよび上記2種類の第3パターンについて説明する。

【0178】

(検査用パターンを印刷するためのパターン)

上記4種類の第2パターンとは、端領域21bに第1の印刷検査用パターン56を印刷するための第2−(1)パターン560と、端領域21bに第2の印刷検査用パターン57を印刷するための第2―(2)パターン570と、端領域21bに第3の印刷検査用パターン58を印刷するための第2―(3)パターン580と、端領域21bに第4の印刷検査用パターン59を印刷するための第2―(4)パターン590とから構成されている。

【0179】

図18に示す第2−(1)パターン560によって印刷される上記第1の印刷検査用パターン56(図19)は、被印刷物であるワークに対してアライメントをするためのパターンある。

【0180】

図18に示す第2―(2)パターン570によって印刷される第2の印刷検査用パターン57(図19)は、Y軸方向の印刷ズレを検出するためのパターンである。

【0181】

図18に示す第2―(3)パターン580によって印刷される第3の印刷検査用パターン58(図19)は、X軸方向の印刷ズレを検出するためのパターンである。

【0182】

図18に示す第2―(4)パターン590によって印刷される第4の印刷検査用パターン59(図19)は、別工程の検査において使用するパターンである。

【0183】

(ダミーパターンを印刷するためのパターン)

上記2種類の第3パターンとは、第1パターン510と同一の形状を有している第3−(1)パターン520と、第1パターン510の一部分と同一の形状を有する第3−(2)パターン530および第3−(3)パターン540とから構成されている。

【0184】

上記第3−(1)パターン520は、ワークの端領域21b(図19)のうちの角部に対応する領域に形成されている上記4種類の第2パターンの近傍に設けられている。第3−(1)パターン520は、LED対応領域(素子対応領域)81aに形成されている第1パターン510と同一の形状で、且つ、同一間隔で配列する複数個から構成されている。

【0185】

上記第3−(2)パターン530は、第2―(2)パターン570を挟むようにして設けられたパターン530aおよびパターン530bから構成されている。

【0186】

上記第3−(3)パターン540は、第2―(3)パターン580を挟むようにして設けられたパターン540aおよびパターン540bから構成されている。

【0187】

(本実施形態の印刷検査)

次に、この版4´を用いて凸版印刷したワークに基づいて、本実施形態において実現される印刷検査の詳細を説明する。

【0188】

ここで、本実施形態の効果を説明する際に、比較構成として、図20および図21に示す構成を挙げる。図20は版4の部分上面図であり、図21はワークの部分上面図である。図18に示す本実施形態で用いられる版4´と図20に示す版4との違いは、ダミーパターンを印刷するための第3パターン、すなわち第3−(1)パターン520〜第3−(3)パターン540、が版4に形成されているか否かである。つまり、図20は、図21に示す第1〜4の印刷検査用パターン56〜59を印刷するための第2パターン、すなわち第2−(1)パターン560〜第2−(4)パターン590、のみが端対応領域81bに形成されている。図21は、上述の実施の形態1の印刷検査方法で実現される構成と同等の構成であるといえる。

【0189】

なお、図19および図21に示す十字マークは、各素子形成用パターン51の素子中心位置63を示している。また、図19および図21に示す一点破線は、それぞれ配線31bの端部61および62を示している。なお、十字マークおよび一点破線はワークに印刷されているものではなく、検査工程において例えばカメラなどでワークの上面を撮像した際に表示画像上に擬似的に示されるものである。

【0190】

まず、比較構成から説明すると、図21に示すように、素子形成用パターン51の中心は素子中心位置63に一致しており、端部61は第3検査用パターン58の中心と一致している。一方、端部62は第2検査用パターン57の中心と一致していない。すなわち、Y軸方向に位置ズレが発生している。この位置ズレは、ダミーパターンが印刷されないことに起因する。

【0191】

凸版印刷においては、樹脂などにより形成されている印刷面を被印刷面に接触させてインクを転写する際、版銅2と被印刷面との間において、版4の印刷面は、少し押し潰され、かつ印刷方向に若干延ばされながら被印刷面に接触する。そのため、ダミーパターンを印刷しない場合は、第1〜4の印刷検査用パターン56〜59を印刷するための第2パターン、すなわち第2−(1)パターン560〜第2−(4)パターン590、のみに凸版印刷時に圧力がかかる。これが、Y軸方向に位置ズレが発生した原因である。

【0192】

一方、図19に示すとおり、本実施形態においては、素子形成用パターン51の中心は、素子中心位置63と一致しており、端部61は第3の印刷検査用パターン58の中心と一致しており、端部62は第2の印刷検査用パターン57の中心と一致している。

【0193】

本実施形態においては、第1の印刷検査用パターン56の周囲には第1ダミーパターン52が形成されており、第2の印刷検査用パターン57の周囲には第2ダミーパターン53が、第3の印刷検査用パターン58の周囲には第3ダミーパターン54が、それぞれ形成されている。

【0194】

このように、本実施形態においては、第1〜3の印刷検査用パターン56〜58を単独で形成せずに、第1〜3ダミーパターン52〜54を、第1〜3の印刷検査用パターン56〜58の周囲に形成している。さらには、第1ダミーパターン52の形状を素子形成用パターン51の形状と同一とする。また、第2ダミーパターン53および第3ダミーパターン54の形状は、素子形成用パターン51の形状の一部と同一としている。

【0195】

このような構成とすることによって、素子形成用パターン51の部分に凸版印刷時にかかる押し付け圧力と、端領域21bにおける第1〜3の印刷検査用パター56〜58および第1〜3ダミーパターン52〜54の部分に凸版印刷時にかかる押し付け圧力とを、略同一にすることができる。したがって、本実施形態においては、素子形成用パターン51の部分と第1〜4の印刷査用パターン56〜59の部分とで、印刷時の凸版の押し付け圧力が略同一となり、凸版の印刷方向における素子形成用パターン51の延び量と、第1〜4の印刷検査用パターン56〜59の延び量とに差異が発生し難い。その結果、素子形成用パターン51間の距離と版4´における第1パターン510間の距離との差と、第1〜4の印刷検査用パターン56〜58間の距離と、版4´における第2−(1)パターン560〜第2−(3)パターン580間の距離との距離の差が略同一となり、位置ズレを生じさせずに版4´に設けたパターン配列と同一のパターン配列を印刷することができる。

【0196】

そして、第1〜3ダミーパターン52〜54を印刷して、端部61および62から、第2の印刷検査用パターン57および第3の印刷検査用パターン58の位置ズレを測定することにより、素子形成用パターン51の印刷ズレを高精度に検出することができる。すなわち、端対応領域81bにダミーパターンを印刷するためのパターンを設けない場合よりも、より高精度に印刷ズレを検出することができる。

【0197】

したがって、ダミーパターンを印刷するための第3−(1)パターン520〜第3−(3)パターン540を設けた版4´を用いる方が、ダミーパターンを印刷するための第3−(1)パターン520〜第3−(3)パターン540を設けていない版4を用いるよりも、より高精度に印刷ズレを測定することができる。

【0198】

(版4´のメンテナンス)

本実施形態においては、第1〜3ダミーパターン52〜54を印刷するための第3−(1)パターン520〜第3−(3)パターン540を版4´に設けることにより、ダミーパターンを印刷しない印刷検査方法に比べて版4´の寿命を長くすることができる。

【0199】

ここで、一般的な版のメンテナンス方法は、版銅2(図3)に搭載された版4を版銅2から取り外して、版4の表面に付着した異物および印刷インクの残渣などを、溶媒をしみこませた布などによって拭き取るという手法を用いる。

【0200】

この際、版4の表面に形成されたパターンを傷つけないようにする必要があるが、どうしても圧力が版4の表面にかかる。

【0201】

この場合、ダミーパターンを印刷するためのパターンが設けられていない版4においては、印刷検査用パターンを印刷するためのパターンのみに圧力がかかることになる一方、第3−(1)パターン520〜第3−(3)パターン540が設けられている版4´においては、第3−(1)パターン520〜第3−(3)パターン540、および第2−(1)パターン560〜第2−(4)パターン590の両方に圧力がかかる。そのため、ダミーパターンを印刷するためのパターンが設けられている版4´は、当該パターンが形成されていない版4に比べて、圧力が分散されて、第2−(1)パターン560〜第2−(4)パターン590にかかる圧力が低減される。

【0202】

その結果、メンテナンス時に第2−(1)パターン560〜第2−(4)パターン590が破損することを防ぐことができるので、版4´の交換周期を長くすることができる。したがって、ランニングコストを低減することができる。

【0203】

(版4の自動メンテナンス)

以下に、版4のメンテナンスについて説明する。図22は、版4の自動メンテナンスを説明するための説明図である。同図に示すように、本実施形態における自動メンテナンスは、版銅2に版4を搭載した状態において、版4の表面に付着した異物、および印刷インクの残渣などを拭き取る。洗浄ユニット73は、拭き取り部材71および弾性部材72を搭載しており、弾性部材72は拭き取り部材71を支持している。移動機構(図示しない)が、洗浄ユニット73を版4に接触または退避させることにより、拭き取り部材71が版4の版の表面の汚れを拭き取る。

【0204】

図22(a)に示す位置に版4があるときに、上記移動機構は、拭き取り部材71を版4に接触させる。拭き取り部材71が版4に接触した状態を保ったまま、同図(b)に示す位置に版4が位置するまで版銅2および版4を回転させることにより、拭き取り部材71を用いて版4の表面の汚れを拭き取る。その後、同図(c)に示すように拭き取り部材71を版4から離す(退避する)。そして、版銅2および版4は同図(a)に示す位置まで回転する。メンテナンスがさらに必要な場合は、上記動作を繰り返すことにより版4の表面に付着した異物、および印刷インクの残渣等を拭き取る。

【0205】

このようなメンテナンス方法においては、版銅2から版4を取り外す必要がないため、版銅2から版4を取り外す時間を短縮することができるとともに、印刷の合間にメンテナンスすることができる。また、自動メンテナンスによって、手動においてメンテナンスをする場合に生じるおそれのある作業者間のメンテナンス作業の差異を無くすこと事ができるので、版4の表面の状態(版4の表面に付着した異物、および印刷インクの残渣等が、版4に残存している状態)も、手動メンテナンスする場合よりも均等となり、印刷品質の安定化に寄与する。

【0206】

(版4の耐久性)

下記の表1は、上述したメンテナンス方法による版4の耐久試験をした結果を示す表である。

【0207】

【表1】

【0208】

同表に示すとおり、第3−(1)パターン520〜第3−(3)パターン540が設けられていない版4は、洗浄回数800回の時に破損するのに対して、第3−(1)パターン520〜第3−(3)パターン540が設けられている版4´は、洗浄回数1600回の時に破損する。したがって、第3−(1)パターン520〜第3−(3)パターン540を設けた版4´は、当該パターンを設けない場合に比べて、およそ2倍の洗浄回数に耐えることができる耐久性を有していることが示された。

【0209】

すなわち、第3−(1)パターン520〜第3−(3)パターン540を設けた版4´においては、第2−(1)パターン560〜第2−(4)パターン590のみに洗浄時の負担がかかることを防ぐことができる。つまり、第3−(1)パターン520〜第3−(3)パターン540を形成することにより、第2−(1)パターン560〜第2−(4)パターン590にかかる圧力を分散することができる。この結果、ダミーパターンを印刷するためのパターンを設けない場合に比べて、より耐久性のある版にすることができる。

【0210】

本発明は上述した各実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、異なる実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0211】

本発明は、LEDパッケージや、液晶表示装置に用いられるカラーフィルタなどの透光性製品を製造するために広く用いることができる。

【符号の説明】

【0212】

1 フレキソ凸版印刷機(印刷検査装置、印刷手段)

2 版胴

3 ステージ

4、4´ 版

5 ドクターブレード

6 インク供給機構

7 インクタンク

8 インクポンプ

9 アニロックスロール

10 液体塗布装置(液体塗布手段)

20 ワーク

21a LEDパッケージ領域

21b 端領域

22 印刷パターン

22a 第1分割印刷パターン

22b 第2分割印刷パターン

22c 第3分割印刷パターン

22d 第4分割印刷パターン

23 枠形状のパターン

24 環形状のパターン

30 LEDパッケージ

31a 配線

31b 配線

40 液体

40´ 液膜

51 素子形成用パターン

52 第1ダミーパターン

53 第2ダミーパターン

54 第3ダミーパターン

56 第1の印刷検査用パターン

57 第2の印刷検査用パターン

58 第3の印刷検査用パターン

59 第4の印刷検査用パターン

61 端部

62 端部

71 拭き取り部材

72 弾性部材

73 洗浄ユニット

81a LED対応領域

81b 端対応領域

510 第1パターン

520 第3−(1)パターン

530 第3−(2)パターン

540 第3−(3)パターン

540a,b パターン

560 第2−(1)パターン

570 第2−(2)パターン

580 第2−(3)パターン

590 第2−(4)パターン

【技術分野】

【0001】

本発明は、不可視性インクの印刷位置を可視的に検出することができる印刷検査装置、印刷検査方法、および当該印刷検査方法で所定パターンを印刷するために用いる版に関する。

【背景技術】

【0002】

近年、印刷物の偽変造防止を図るために、紫外光或いは赤外光等の可視光以外の光で発色するインクを用いて、可視光下で見えない画像パターンを印刷する場合がある。このようなパターンの形成用途は、上述の用途に限らず、例えば、光源装置等の光出射位置に搭載された部品(透明基板)上にパターンを形成する場合に、当該パターンを無色透明のいわゆる不可視性のインクを用いて形成すれば、光の出射効率を低下させないようにすることができる。更に、従来は、このような不可視性パターンが所定の位置に形成されているか等を検査する手法も知られている。

【0003】

特許文献1は、図23に示すように、基材101表面に親液性領域103と撥液性領域104とからなる濡れ性パターンを有するパターン形成体105を準備する工程と、上記親液性領域103に検査液106を付着させる工程と、レーザー照射装置107と受光素子109を用いて上記親液性領域103に付着した検査液106を検査する工程とを有するパターン形成体105の検査方法を開示している。検査液106としては、検査液106を付着させたパターン形成体105を製品としてそのまま扱うために、非汚染性の検査液を用いている。

【0004】

また特許文献2は、不可視インクを用いて印刷した後、不可視エネルギー成分を有する光を照射して反射光を撮像することによって、印刷パターンを検出する手法を開示している。

【0005】

また特許文献3は、可視インクと不可視インクとを隣接して印刷し、可視インクの印刷結果を検査することによって、不可視インクの位置を特定するとともに、不可視インクの位置ズレを検出する手法について開示している。

【0006】

また特許文献4は、透明な樹脂が印刷されたワークを撮像し、画素値(明るさ)を印刷パターン方向に積算(投影)して検査する手法が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3975067号(2007年6月22日登録)

【特許文献2】特開2000−127515号公報(2000年5月9日公開)

【特許文献3】特開2005−132027号公報(2005年5月26日公開)

【特許文献4】特許第3003924号(1999年11月19日登録)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上述した特許文献1〜4に記載されている手法のいずれも充分なものではなかった。

【0009】

具体的には、特許文献1の手法の場合、液体の管理が煩雑であるという課題がある。具体的には、蒸気圧が高いと図23に示した検査液106が過度に乾燥してしまって検査が困難であるという問題がある。また特許文献1の手法の場合、非汚染性の検査液を用いる必要があり、もし汚染性の検査液を用いた場合には、これを除去する工程が必要となり、工程が煩雑になる。

【0010】

また特許文献2の手法の場合、不可視エネルギーを有する光に反応するインク材料に限られるという課題がある。すなわち、可視または不可視エネルギー成分を有する光では検出困難な透明インクを用いると、印刷結果を検査することができない。

【0011】

また特許文献3の手法の場合、複数色を有する溶融インクリボン上の色材を、サーマルヘッドで転写材(中間転写フィルム)に転写することにより、転写材の同一画面に複数の色を形成する印刷方法であるため、液体インクを使用した印刷方法を用いて印刷することが困難であり、印刷方法に制限があるという課題がある。

【0012】

また特許文献4の手法の場合、光学的な検出するためには、印刷パターンをある程度厚くしなければならない。すなわち、印刷パターンが薄い(0.1〜0.2μm)場合には検出が困難であるという課題がある。

【課題を解決するための手段】

【0013】

本発明は、上記の問題点に鑑みなされたものであり、その目的は、不可視性インクの印刷位置を可視的に検出して印刷精度を検査する、簡便で汎用性のある印刷検査方法、印刷検査装置、および当該印刷検査方法で所定パターンを印刷するために用いる版を提供することである。

【0014】

すなわち、本発明に係る印刷検査方法は、上記の課題を解決するために、

被印刷面における端領域に、不可視性のインクを用いて所定のパターンを印刷して形成する印刷工程であって、且つ、当該インクとして、上記端領域内における上記パターンに隣接する部分よりも撥液性を示すインクを用いる印刷工程と、

上記印刷工程の後に、上記パターンによって撥ねられる液性の液体であって、且つ、着色材料を混合してなる当該液体を上記被印刷面内の上記端領域のみに塗布する液体塗布工程と、

上記液体塗布工程の後に、上記液体によって形成された液膜の形状から、上記パターンの印刷精度を検査する検査工程とを含むことを特徴としている。

【0015】

上記の構成によれば、上記液体の管理が容易である。なぜなら、着色材料を混合しているので、液体の所在が明瞭である。また、粘度変化などを目視確認できる為、定期的なメンテナンスを実施し易い。さらに、着色液体の付着していない基板は、検査前の基板であることが目視確認できる。

【0016】

また上記の構成によれば、被印刷面の端領域にパターンを設けて、その周囲(端領域)のみを汚染(着色材料を混合してなる液体を付着させる)することから、例えば被印刷面の中央領域に後述するような素子が形成されている場合であっても、中央領域は汚染されない。よって、汚染性の液体(液膜)を除去する必要がなく、液膜を形成したままで、次の工程へ用いることができる。すなわち、汚染性の液体(液膜)を除去する工程を要さず、スループットを向上させることができる。

【0017】

また、着色材料を混合してなる汚染性の液体が、除去されずに残留するので、それ以後、任意のタイミングで印刷パターンを確認することができる。

【0018】

また上記の構成によれば、着色材料を混合してなる汚染性の当該液体を用いて不可視性インクのパターンを可視化することから、従来技術のように不可視エネルギーを有する光を用いて可視化する場合と比較して、不可視エネルギー成分を有する光では検出困難な透明インクでも使用することができ、不可視性インクの選択肢が多い。

【0019】

また上記の構成によれば、液体インクを使用した印刷方法を用いて印刷することができる。

【0020】

また上記の構成によれば、印刷パターンを可視性の液体を用いて可視化することから、印刷パターンが0.1〜0.2μmと薄い場合であっても検査が可能である。また、薄くても良いということは、インクの消費を抑えることができるということにもなる。

【0021】

したがって、本発明に係る印刷検査方法は汎用性があり、且つ、不可視性インクの印刷位置を可視的に簡便に検査することができる。

【0022】

また、本発明に係る印刷検査方法は、上記の構成に加えて、

上記被印刷面には、素子を形成するための素子形成領域が上記端領域とは異なる領域に設けられており、

上記印刷工程では、上記端領域に上記インクを印刷するのと同時に、上記素子形成領域において上記インクを用いて上記素子の一部の構成を作り込むための液膜を形成することが好ましい。

【0023】

上記の構成によれば、上記素子形成領域での素子の製造工程の一部の工程と、上記端領域への上記インクの印刷する工程とを、単一の工程において実現することができる。よって、タクトタイムを短縮することができる。

【0024】

また、上述のように、本発明の場合は、着色材料を混合してなる汚染性の液体を除去することがなく、液膜を形成した時点からそれ以降であれば、いつでも印刷パターンを確認することができる。すなわち、印刷パターンを可視化できていることによって、素子の一部の構成を作り込むための液膜が作り込まれているか否かが判断できる。

【0025】

また、本発明に係る別の印刷検査方法は、上記の課題を解決するために、

素子を形成するための素子形成領域と、当該素子形成領域とは異なる領域に設けられている端領域とを有する被印刷面における当該素子形成領域および当該端領域に、不可視性のインクを用いてそれぞれ所定のパターンを同時に印刷して形成する印刷工程であって、且つ、当該インクとして、各上記領域内における上記所定のパターンに隣接する部分よりも撥液性を示すインクを用いる印刷工程と、

上記印刷工程の後に、上記端領域内に印刷した上記所定のパターンによって撥ねられる液性の液体であって、且つ、着色材料を混合してなる当該液体を上記被印刷面内の上記端領域のみに塗布する液体塗布工程と、

上記液体塗布工程の後に、上記液体によって形成された液膜の形状から、上記端領域内に印刷した上記所定のパターンの印刷精度を検査する検査工程とを含むことを特徴としている。

【0026】

上記の構成によれば、上記液体の管理が容易である。なぜなら、着色材料を混合しているので、液体の所在が明瞭である。また、粘度変化などを目視確認できる為、定期的なメンテナンスを実施し易い。さらに、着色液体の付着していない基板は、検査前の基板であることが目視確認できる。

【0027】

また上記の構成によれば、被印刷面の端領域にパターンを設けて、その周囲(端領域)のみを汚染することから、例えば被印刷面の中央領域に後述するような素子が形成されている場合であっても、中央領域は汚染されない。よって、汚染性の液体(液膜)を除去する必要がなく、液膜を形成したままで、次の工程へ用いることができる。すなわち、汚染性の液体(液膜)を除去する工程を要さず、スループットを向上させることができる。

【0028】

また、着色材料を混合してなる汚染性の液体が、除去されずに残留するので、それ以後、任意のタイミングで印刷パターンを確認することができる。

【0029】

また上記の構成によれば、着色材料を混合してなる汚染性の当該液体を用いて不可視性インクのパターンを可視化することから、従来技術のように不可視エネルギーを有する光を用いて可視化する場合と比較して、不可視エネルギー成分を有する光では検出困難な透明インクでも使用することができ、不可視性インクの選択肢が多い。

【0030】

また上記の構成によれば、液体インクを使用した印刷方法を用いて印刷することができる。

【0031】

また上記の構成によれば、印刷パターンを可視性の液体を用いて可視化することから、印刷パターンが0.1〜0.2μmと薄い場合であっても検査が可能である。また、薄くても良いということは、インクの消費を抑えることができるということにもなる。

【0032】

したがって、本発明に係る印刷検査方法は汎用性があり、且つ、不可視性インクの印刷位置を可視的に簡便に検査することができる。

【0033】

さらに、上記構成によれば、端領域における所定のパターンと、素子形成領域における所定のパターンとを単一の工程において形成することができる。

【0034】

また、本発明に係る印刷検査方法は、上記の構成に加えて、

上記印刷工程では、凸版印刷を用いて上記所定のパターンを印刷することが好ましい。

【0035】

具体的には、上記所定のパターンとして四角形状あるいは枠形状あるいは円形状あるいは環形状の少なくとも1つの形状のパターンを、上記凸版印刷を用いて印刷することが好ましい。

【0036】

上記の構成によれば、凸版印刷を用いている。凸版印刷の場合、パターンのエッジの状態が、印刷原理的に印刷する方向の影響を受ける。具体的には、凸版印刷を用いて例えば四角の枠形状のパターンを印刷する場合、枠形状を構成する2本の互いに対向する辺はそれぞれ、印刷方向の上流側のエッジは印刷がやや不鮮明であるのに対して、印刷方向の下流側のエッジは上流側のエッジに比べて明瞭になる。明瞭なほうの辺は、液体塗布工程によって形成される液膜との境界部が明瞭となる。そのため、明瞭なほうの辺を用いて検査すれば、精度の高い検査を行なうことが可能である。

【0037】

また、本発明に係る印刷検査方法は、上記の構成に加えて、

上記印刷工程では、

上記インクを用いて上記素子の一部の構成を作り込むための液膜を形成する素子形成用パターンを、上記素子形成領域の上記所定のパターンとして、凸版印刷を用いて上記素子形成領域に印刷して、

四角形状あるいは枠形状あるいは円形状あるいは環形状の少なくとも1つの形状のパターンと、当該パターンとは異なるダミーパターンとを、上記端領域の上記所定のパターンとして、凸版印刷を用いて上記端領域に印刷し、

上記ダミーパターンは、上記素子形成用パターンの少なくとも一部分と同一の形状であることが好ましい。

【0038】

凸版印刷では、被印刷物に版を押し付けながら印刷するため、印刷する領域内で凸版と被印刷物を略均一に接触させることが重要となる。

【0039】

ところが、素子形成領域の所定のパターン(素子形成用パターン)と、印刷検査用パターンである端領域の所定のパターンとは、印刷方向でのパターン形成状態が異なることがあり、その場合には、素子形成用パターンと印刷検査用パターンとで、印刷時の凸版の押し付け圧力が異なり、凸版の印刷方向の延び量に差異が発生する。その結果、素子形成用パターンは正常な位置に印刷されているが、印刷検査用パターンの印刷方向の延びが小さくなり、印刷検査用パターン間距離が素子形成用パターンの同等距離部よりも短くなるため、位置ズレを起こしているように印刷されることがある。

【0040】

これを改善するために、本発明に係る印刷検査方法では、上記のように、端領域に、素子用パターンと略同一のダミーパターンを形成する。これにより、素子形成用パターンと印刷検査用パターン(四角形状あるいは枠形状あるいは円形状あるいは環形状の少なくとも1つの形状のパターン)との印刷時の延び量が略同じになる。その結果、素子用パターンの位置ズレと、印刷検査用パターンの位置ズレとは、ほぼ同じとなり、位置ズレの検出精度が向上する。そのため、印刷ズレによる不良の発生が減少し、コスト削減に効果を奏する。

【0041】

また、本発明に係る印刷検査方法は、上記の構成に加えて、

上記被印刷面上に、上記印刷工程では、上記所定パターンを複数個形成することが好ましい。

【0042】

上記の構成によれば、形成位置の異なる2つのパターンを用いて印刷精度を検査すれば、もし位置ズレしていた場合にはパターンの一部分が液膜によって可視化されないので、パターンの見え方によって、位置ズレの度合い(程度)を確認することができる。

【0043】

また、本発明に係る印刷検査方法は、上記の構成に加えて、

上記液体として、樹脂材料が塗布されることが好ましい。

【0044】

上記の構成によれば、液膜が樹脂によって形成されるため、強度がある。そのため、上記被印刷面を有する或る被印刷体の当該被印刷面の上に、別の被印刷体を積層した場合であっても、樹脂の液膜が被印刷体と被印刷体との間のスペーサとして機能を果たす。特に、被印刷面の端領域以外に素子が形成されているような場合には、このようなスペーサがない状態で積層すると、被印刷体同士が接触して素子を破壊して製品品質を低下させる原因にもなるため搬送・輸送に手間がかかる。しかし、樹脂の液膜がスペーサとして機能すれば、上述した接触がないため製品品質を低下させることがない。また、積層することが可能であるため、コンパクトになり、搬送・輸送し易い。

【0045】

また、本発明に係る更に別の印刷検査方法は、上記の課題を解決するために、

被印刷面における端領域に、不可視性のインクを用いて所定のパターンを印刷して形成する印刷工程であって、且つ、当該インクとして、上記端領域内における上記パターンに隣接する部分よりも撥液性を示すインクを用いる印刷工程と、

上記印刷工程の後に、上記パターンによって撥ねられる液性の液体であって、且つ、着色材料を混合してなる当該液体を上記被印刷面内の上記端領域のみに塗布する液体塗布工程と、

上記液体塗布工程の後に、上記液体によって形成された液膜の形状から上記パターンの印刷精度を検査する検査工程とを含み、

上記印刷工程では、上記所定のパターンとして枠形状もしくは環形状のパターンを印刷し、

上記液体塗布工程では、上記枠形状もしくは環形状のパターンによって囲まれた領域のみに、上記液体を塗布することを特徴としている。

【0046】

上記の構成によれば、上述した効果に加えて、上記端領域の全面に上記液体を塗布する場合に比較して塗布面積が狭いことから、当該液体の使用量が少なくなり、コストダウンを実現することができる。

【0047】

また、本発明に係る印刷検査装置は、上記の課題を解決するために、

被印刷面における端領域に、不可視性のインクを用いて所定のパターンを印刷して形成する印刷手段であって、且つ、当該インクとして、上記端領域内における上記パターンに隣接する部分よりも撥液性を示すインクを用いる印刷手段と、

上記印刷手段によって形成された上記パターンによって撥ねられる液性の液体であって、且つ、着色材料を混合してなる当該液体を上記被印刷面内の上記端領域のみに塗布する液体塗布手段と、

上記液体塗布手段によって形成された上記液体の液膜の形状から上記パターンの印刷精度を検査する検査手段とを備えていることを特徴としている。

【0048】

上記の構成によれば、本発明に係る印刷検査装置は、上記液体の管理が容易である。なぜなら、着色材料を混合しているので、液体の所在が明瞭である。また、粘度変化などを目視確認できる為、定期的なメンテナンスを実施し易い。さらに、着色液体の付着していない基板は、検査前の基板であることが目視確認できる。

【0049】

また上記の構成によれば、被印刷面の端領域にパターンを設けて、その周囲(端領域)のみを汚染することから、例えば被印刷面の中央領域に後述するような素子が形成されている場合であっても、中央領域は汚染されない。よって、汚染性の液体(液膜)を除去する必要がなく、液膜を形成したままで、次の製造過程に移行できる。すなわち、汚染性の液体を除去する工程を要さず、スループットを向上させることができる。

【0050】

また、着色材料を混合してなる汚染性の液体が、除去されずに残留するので、それ以後、任意のタイミングで印刷パターンを確認することができる。

【0051】

また上記の構成によれば、着色材料を混合してなる汚染性の当該液体を用いて不可視性インクのパターンを可視化することから、従来技術のように不可視エネルギーを有する光を用いて可視化する場合と比較して、不可視エネルギー成分を有する光では検出困難な透明インクでも使用することができ、不可視性インクの選択肢が多い。

【0052】

また上記の構成によれば、液体インクを使用した印刷手法で印刷することができる。

【0053】

また上記の構成によれば、印刷パターンを可視性の液体を用いて可視化することから、印刷パターンが0.1〜0.2μmと薄い場合であっても検査が可能である。また、薄くても良いということは、インクの消費を抑えることができるということにもなる。

【0054】

したがって、本発明に係る印刷検査装置は汎用性があり、且つ、不可視性インクの印刷位置を可視的に簡便に検査することができる。

【0055】

また、本発明に係る印刷検査装置は、上記の構成に加えて、

上記印刷手段は、凸版印刷機であることが好ましい。

【0056】

凸版印刷の場合、パターンのエッジの状態が、印刷原理的に印刷する方向の影響を受ける。具体的には、凸版印刷を用いて例えば四角の枠形状のパターンを印刷する場合、枠形状を構成する2本の互いに対向する辺はそれぞれ、印刷方向の上流側のエッジは印刷がやや不鮮明であるのに対して、印刷方向の下流側のエッジは上流側のエッジに比べて明瞭になる。明瞭なほうの辺は、液体塗布手段によって形成される液膜との境界部が明瞭となる。そのため、明瞭なほうの辺を用いて検査すれば、精度の高い検査を行なうことが可能である。

【0057】

本発明に係る印刷検査方法で所定パターンを印刷するために用いる版は、上記の課題を解決するために、

素子を形成するための素子形成領域と、当該素子形成領域とは異なる領域に設けられている端領域とを有する被印刷面における当該素子形成領域および当該端領域に、不可視性のインクを用いてそれぞれ所定のパターンを同時に印刷して形成する印刷工程であって、且つ、当該インクとして、各上記領域内における上記所定のパターンに隣接する部分よりも撥液性を示すインクを用いる印刷工程にて、凸版印刷を用いて上記所定のパターンを印刷するための版であって、

上記素子形成領域の上記所定のパターンとして、上記インクを用いて上記素子の一部の構成を作り込むための液膜を形成する素子形成用パターンを印刷するための第1パターンと、

上記端領域の上記所定のパターンとして、四角形状あるいは枠形状あるいは円形状あるいは環形状の少なくとも1つの形状のパターンを印刷するための第2パターンと、当該少なくとも1つの形状のパターンとは異なるダミーパターンを印刷するための第3パターンと、が設けられており、

上記第3パターンは、上記第1パターンの少なくとも一部分と同一の形状であることを特徴としている。

【0058】

凸版印刷では、被印刷物に版を押し付けながら印刷するため、印刷する領域内で凸版と被印刷物を略均一に接触させることが重要となる。

【0059】

ところが、素子形成領域の所定のパターン(素子形成用パターン)と、印刷検査用パターンである端領域の所定のパターンとは、印刷方向でのパターン形成状態が異なることがあり、その場合には、素子形成用パターンと印刷検査用パターンとで、印刷時の凸版の押し付け圧力が異なり、凸版の印刷方向の延び量に差異が発生する。その結果、素子形成用パターンは正常な位置に印刷されているが、印刷検査用パターンの印刷方向の延びが小さくなり、印刷検査用パターン間距離が素子形成用パターンの同等距離部よりも短くなるため、位置ズレを起こしているように印刷されることがある。

【0060】

これを改善するために、本発明に係る、印刷検査方法に用いる版では、上記のように、端領域に、素子用パターンと略同一のダミーパターンを形成することができるように構成されている。これにより、素子形成用パターンと印刷検査用パターン(四角形状あるいは枠形状あるいは円形状あるいは環形状の少なくとも1つの形状のパターン)との印刷時の延び量を略同じにすることができる。その結果、素子用パターンの位置ズレと、印刷検査用パターンの位置ズレとは、ほぼ同じとなり、位置ズレの検出精度が向上する。そのため、印刷ズレによる不良の発生が減少し、コスト削減に効果を奏する。

【0061】

また、凸版印刷機のメンテナンス項目の1つに凸版表面の洗浄がある。この目的は凸版表面に付着した汚れを布などで拭き取ることにより印刷品質の向上を図るためのものである。しかし、この凸版表面の洗浄を繰り返すと、洗浄時のダメージにより、版における端領域に所定のパターンを印刷するためのパターンが傷つくことがある。

【0062】

しかしながら、上記の構成によれば、端領域に所定のパターンを印刷するためのパターン(第2パターン)のみでなく、ダミーパターンを印刷するためのパターン(第3パターン)も設けられているため、端領域に所定のパターンを印刷するためのパターン(第2パターン)のみが設けられている場合に比べて、端領域に所定のパターンを印刷するためのパターン(第2パターン)にかかるダメージを軽減することができる。

【0063】

したがって、本発明に係る印刷検査方法で所定パターンを印刷するために用いる版は、ダミーパターンを印刷するためのパターンを設けない場合に比べて、版の寿命を延ばすことができることによって、コストを削減することができる。

【発明の効果】

【0064】

本発明によれば、汎用性があり、且つ、不可視性インクの印刷位置を可視的に簡便に検査することができる印刷検査方法、印刷検査装置、当該印刷検査方法で所定パターンを印刷するために用いる版を提供することができる。

【図面の簡単な説明】

【0065】

【図1】本発明の一実施形態における印刷検査方法に用いられるワークの上面図である。

【図2】本発明の一実施形態における印刷検査方法の概要を示したワークの部分上面図である。

【図3】本発明の一実施形態における印刷検査方法に用いられる印刷検査装置に設けられたフレキソ凸版印刷機の側面図である。

【図4】図3に示したフレキソ凸版印刷機に設けられた版胴を示す図である。

【図5】紙面左側からワークの上面と、図3に示したフレキソ凸版印刷機の版胴の版を使って印刷される印刷結果の上面と、印刷後のワークの上面を示した図である。

【図6】印刷パターンの拡大図である。

【図7】本発明の一実施形態における印刷検査方法に用いられる印刷検査装置に設けられた液体塗布装置の図である。

【図8】印刷パターンを可視化した状態を示す図である。

【図9】印刷パターンを可視化方法の別の態様を示した図である。

【図10】印刷パターンを可視化方法の更に別の態様を示す図である。

【図11】複数のワークを積み重ねた状態を示す側面図である。

【図12】印刷パターンを可視化方法の更に別の態様を示す図である。

【図13】印刷パターンを可視化した図である。

【図14】印刷パターンを可視化した図である。

【図15】印刷パターンを可視化方法の更に別の態様を示す図である。

【図16】印刷パターンを可視化した図である。

【図17】印刷パターンを可視化した図である。

【図18】本発明の一実施形態における印刷検査方法に用いられる版の部分上面図である。

【図19】印刷パターンを可視化した図である。

【図20】ダミーパターンを形成しない版の部分上面図である。

【図21】印刷パターンを可視化した図である。

【図22】本発明の一実施形態における版の自動メンテナンスを説明するための説明図である。

【図23】従来技術を示す図である。

【発明を実施するための形態】

【0066】

〔実施の形態1〕

本発明に係る印刷検査方法および印刷検査装置は、例えば、LEDパッケージや、液晶表示装置に用いられるカラーフィルタなどの透光性製品を製造するために広く用いることができる。そこで以下では、LEDパッケージの製造過程を一例として挙げて、本発明に係る一実施形態の印刷検査方法および印刷検査装置について図1から図8を参照して説明する。

【0067】

(ワーク)

まず、図1は、本発明の一実施形態に係る印刷検査方法を用いて印刷を行なう対象であり、且つ、その印刷結果の検査を行なう対象であるワークの構成を示した上面図である。

【0068】

図1に示すワーク20は、その表面(被印刷面)の中央領域に、複数のLEDパッケージ30が縦横に並んで形成される領域であるLEDパッケージ領域(素子形成領域)21aが設けられた基板である。

【0069】

ワーク20の表面には更に、上記LEDパッケージ領域21aを囲む端領域21bが設けられている。

【0070】

後述するように、本実施形態の印刷検査方法は、端領域21b内に無色透明のインクを用いて形成した印刷パターン22を、端領域21b内の印刷パターン22の周辺を着色材料を含む液体によって汚染して可視化するというものである。端領域21bを汚染する際、LEDパッケージ領域21aは汚染しない。よって、汚染によって、LEDパッケージ領域21aのLEDパッケージに悪影響を与えないようにすることが本発明のポイントの一つでもある。すなわち、上記LEDパッケージ領域21aは汚染禁止領域であり、上記端領域21bは汚染可能領域である。

【0071】

なお、図1の端領域21bには、配線31aおよび31bが形成されているが、この配線31aおよび31bは、LEDパッケージ領域21aのLEDパッケージ30に直接的に作り込まれた構成ではないため、汚染による影響は少なく、よって汚染可能領域に形成されている。

【0072】

また、本実施形態では、ワークの中央にLEDパッケージ領域21a(汚染禁止領域)がある構成のため、外周領域を汚染可能領域としているが、本発明はこれに限定されるものではなく、汚染可能領域の位置は、汚染禁止領域を除く領域であればワーク上において問わない。

【0073】

(印刷検査方法の概要)

図1に示す端領域21bの一部分であるエリアAの拡大図を図2に示す。図2を用いて、本実施形態の印刷検査方法の概要を説明する。

【0074】

図2中の(a)で示す状態は、端領域21bに無色透明のインクを用いて印刷パターン22を形成した状態を示す。なお、印刷パターン22を形成した時点では当該印刷パターン22は不可視状態であるが、説明の便宜上、図2中の(a)では破線で当該印刷パターン22を示している。

【0075】

次いで、図2中の(b)は、図2中の(a)において印刷パターン22を形成した印刷工程の後工程である検査工程において、不可視性であった印刷パターン22を可視化した状態である。検査工程(可視化)は、端領域21b内の印刷パターン22の周辺のみに着色材料を含有する液体を塗布して液膜を形成することによって行なう。この液膜は形成以後除去されるものではない。本願明細書では、このように着色材料を含む液膜をそのまま残留させることを「汚染する」と称する。ただし、着色材料(液膜)は基板(ワーク)上に残留するものの、LEDを形成しない領域であるため、当該領域ごと切り捨てて、最終LEDパッケージには含まれない。

【0076】

また、本実施形態のポイントの一つとしては、上記印刷工程が、LEDパッケージの製造過程のうちの或る工程と同時において行なわれる点にある。これは、印刷工程において用いられる不可視性インクが、LEDパッケージの構成要素のうちの一部の構成を形成するための材料と同一材料であることに因る。すなわち、LEDパッケージの構成要素のうちの一部をLEDパッケージ(正確にはこの時点ではLEDパッケージは完成体ではない)内に作り込むための構成を形成するのと同時に、端領域21bに上記印刷パターン22を印刷する。

【0077】

印刷パターン22の印刷は、詳細は後述するが、凸版を用いて行なう。凸版の上では、LEDパッケージの当該一部の構成を形成するための形状の凹凸部と、印刷パターンとなる形状の凹凸部との相対位置が厳密に設計されている。しかしながら、印刷工程において当該凸版をワーク20と対面させた際に、位置ずれが生じたり、印刷が不十分であったりする場合がある。そこで上記検査工程は、上記印刷パターンを可視化することによってそのような印刷の欠陥を検査(検出)するために行なわれる。

【0078】

具体的には、ワーク20上には印刷工程の前工程において配線31aおよび31bが形成されており、この配線31aおよび31bと、LEDパッケージの電極もしくは配線と相対位置が正しく構成されているので、この配線31aおよび31bを位置指標として、凸版印刷を行なって形成される印刷パターンとの位置関係を検査すれば、凸版のLEDパッケージの当該一部の構成を形成するための部分が、LEDパッケージ内の所望の位置(すなわちLEDパッケージの当該一部の構成を形成するための形成位置として適切な位置)に位置合わせできているか否かを判断することができる。

【0079】

(印刷検査方法の詳細と印刷検査装置の構成)

(印刷工程および印刷装置)

図3は、上述した印刷工程で用いられる印刷装置の構成を示した断面図である。

【0080】

本実施形態では、フレキソ凸版印刷機1を用いて印刷工程を行なう。フレキソ凸版印刷機1は、図3に示すように、版胴2と、ステージ3と、アニロックスロール9と、ドクターブレード5と、インク供給機構6とを備えている。

【0081】

ワーク20へ印刷する不可視性インクは、インク供給機構6により所定量が回転しているアニロックスロール9上に供給される。インク供給機構6の構成は、一般にみられる図3に示す様なインクタンク7とインクポンプ8からなる構成で十分である。

【0082】

アニロックスロール9に供給された不可視インクは、アニロックスロール9に当接させたドクターブレード5により、アニロックスロール9上に均一に広げられる。

【0083】

アニロックスロール9上の不可視インクは、アニロックスロール9の回転に同期しながら回転する版胴2上に粘着された版4を、アニロックスロール9に当接することにより、版4上に供給される。

【0084】

上記ステージ3は、ワーク20を載置することができるように構成されている。またステージ3は、図示しない駆動手段によって、版胴2と同期して、図3の矢印の方向に移動する構成となっている。

【0085】

従って、ステージ3の移動に同期して、版胴2上の版4とワーク20が当接することにより、版4上の不可視インクがワーク20に転写される。

【0086】

ステージ3へのワーク20の載置方法は特に限定されるものではなく、従来周知の手法および構成によって実現すればよい。

【0087】

上述したように本実施形態では、上記印刷工程が、LEDパッケージの製造過程のうちの或る工程と同時において行なわれる。

【0088】

上記版胴2は、図3に示すように、中心軸Oを回転軸として回転するローラー構造を有している。ここで図4は、版胴2を曲面側からみた側面図である。図4に示すように、版胴2には、その曲面に沿って版4が貼着している。この版4の外面には、図1および図2に示す印刷パターン22となる形状の凹凸と、図1に示す各LEDパッケージ30の構成要素の一部を形成するための構成に対応する形状の凹凸とが設けられている。

【0089】

また版胴2の版4に所定量の不可視性インクを供給することができるよう、フレキソ凸版印刷機1には図示しない不可視性インクの供給部が設けられている。

【0090】

版4に所定量の不可視性インクを供給された版胴2が、図3のように、ステージ3に載置されたワーク20の表面と接触しながら中心軸Oを回転軸として回転することによって、版4に形成されている上記形状のインクが、ワーク20の表面に転写(印刷)される。この時、当該インクがワーク20の表面よりも撥液性を有することにより、形状を当該ワーク20表面上に維持することができる。

【0091】

また、転写インクがむらや途切れなく転写されるためには、版4を所定量押し潰しながらワーク20に押し当てることが必要である。そこで、例えば版胴2およびステージ3の少なくとも一方には、押圧手段(不図示)が設けられている。

【0092】

また、押し付けたときにワーク20に過剰な衝撃がかからないよう、衝撃を吸収するための緩衝材(不図示)をステージ3とワーク20との間に配設している。

【0093】

フレキソ凸版印刷機1による転写は、押し付ける力(印圧)が比較的軽くてよいため、ワーク20が薄い場合であっても、破壊することなく良好な転写を実現することができるため好ましい。

【0094】

版4の外面に形成されている、印刷パターン22(図1および図2)用の形状と、各LEDパッケージ30(図1)の構成要素の一部を形成するための構成用の形状とは、それぞれ特に限定されるものではなく、構成に応じて決定すればよい。

【0095】

図5は、紙面左側がステージ3に載置されるワーク20の表面(転写される前の表面)、紙面中央が版4による印刷結果、紙面右側がワーク20に印刷パターン22と、LEDパッケージ30の構成要素の一部を形成するための形状とがワーク20上に転写された後のワーク20の表面を示している。

【0096】

本実施形態では、図5に示すようにワーク20はほぼ四角形であり、印刷パターン22は、当該四角形の4つの角部に形成されるように構成している。また、それぞれの角部に、枠形状のパターン23および環形状のパターン24という互いに形状の異なる2つの印刷パターン22が転写されるように版4が作製されている(図5)。

【0097】

上述のようにフレキソ凸版印刷を用いる場合、これら枠形状のパターン23および環形状のパターン24の形状には、次のようなメリットがある。

【0098】

まず、図6は、フレキソ凸版印刷を用いて転写した枠形状のパターン23および環形状のパターン24を示した拡大図である。フレキソ凸版印刷は、一般に図3に示すように輪転印刷方式であり、形成される枠形状のパターン23および環形状のパターン24は、図6に示すように、各々のエッジの状態が印刷方向の影響を受けている。具体的には、四角の枠形状のパターン23を印刷する場合、枠形状を構成する2本の互いに対向する辺はそれぞれ、印刷方向の上流側のエッジ、すなわち印刷開始側Sは印刷がやや不鮮明であるのに対して、印刷方向の下流側のエッジ、すなわち印刷終了側Eは上流側のエッジに比べて明瞭になる。また、印刷方向に沿った辺のエッジRは印刷開始側Sから印刷終了側Eにかけて印刷開始側Sと印刷終了側Eとの間の鮮明度合いとなって印刷される。

【0099】

このように、印刷開始側Sと印刷終了側Eとでエッジの鮮明度合いが異なることによって、明瞭なほうの辺を用いて後述する検査を行なえば、精度の高い検査を行なうことが可能である。

【0100】

なお、印刷パターンの形状は、枠形状や環形状である必要はなく、幾何学模様であったり、文字であってもよく、このような形状であっても上述と同様に鮮明度合いに差をつけることができる。また、上述した鮮明度合いの差はつかないが、印刷パターンの形状は、上記のほかにも、矩形、円形、もしくは楕円の中から1つまたは複数の形状を選択することもできる。

【0101】

さらに、印刷パターンとして、枠形状や環形状は凸版印刷時、版の耐久性において、矩形状、円形状よりも劣る場合がある。矩形状、円形状とすることにより、版の耐久性を枠形状や環形状よりも向上させることができる。

【0102】

版4は、感光性樹脂から構成することができるが、これに限定されるものではなく、インクに対して耐性を有し、ワークと接触しても破損しない条件を満たすものを選択することが好ましい。

【0103】

また、感光性樹脂の版4にパターニングの光を当てることによって、枠形状のパターン23および環形状のパターン24の形状を形成することができる。

【0104】

(インク)

ここで、版4からワーク20に転写される不可視性インクについて説明する。

【0105】

不可視性インクは、無色透明のインクである。

【0106】

なお、完全な無色透明でなくとも、視認し難い程度のものであれば上記インクとして採用することができる。すなわち、本発明の趣旨は、端領域に形成した視認し難いインクを転写して得られる印刷パターンを、後工程で塗布する着色材料を含有する液体で液膜を形成して可視化しようとするものである。この趣旨から外れないものであれば、完全に無色でなくても良く、完全に透明でなくてもよい。

【0107】

また、不可視性インクは、例えば蛍光材料や所定の波長の光によって励起するような材料を含んでいる必要はない。含んでいても構わないが、本発明はそれらの材料を用いて印刷パターンを可視化するものではない。

【0108】

不可視性インクの具体例としては、墨汁、カーボンブラックなどがあるが、本発明はこれに限定されるものではない。

【0109】

このような不可視性インクを用いて印刷を良好に実現することができれば、図5の紙面右側に示しているごとく、LEDパッケージ30の構成要素の一部を形成するための形状を所定の位置に不可視性インクで形成することが可能となる。しかしながら、ワーク20と版4との位置合わせに失敗すると、所定外の位置に不可視性インクによる形成物が形成されることになり、LEDパッケージ30としての製品品質に悪影響を与える。ところが、上述したようにインクは不可視性であるため、不可視インクで形成したLEDパッケージ30の構成要素の一部を形成するための形状や、印刷パターン22をそのままの状態で視認したり、あるいは、そのまま撮像するなどして画像として取り込んで解析したりすることはできない。そのため、これらの手法では、良好に印刷できたか否かの判断がつけられない。そこで、図3〜図6を用いて説明した印刷工程を完了させると、次に、印刷パターン22を可視化して、印刷が良好に行なわれたか否かという印刷結果を検査する検査工程を行なう。

【0110】

(検査工程および検査装置)

上記検査工程では、まず、図7に示す液体塗布装置10を用いてワーク20上の端領域21bのみに、着色材料を混合してなる汚染性の液体40を塗布する。この液体塗布装置10は、フレキソ凸版印刷機1と合体した1つの装置の一部として構成されていてもよく、フレキソ凸版印刷機1とは別体で構成されていてもよい。また、フレキソ凸版印刷機1から液体塗布装置10へのワーク20の搬送は、図3のステージ3がそのまま図示しない駆動手段によって行なうことができる。

【0111】

液体塗布装置10からワーク20の端領域21bへの塗布方法は、特に限定されるものではないが、LEDパッケージ領域21aに塗布液が付着しないよう、塗布領域を制御できる手法を用いる。

【0112】

具体的には、ディスペンス法、スタンプ法などを採用することができる。

【0113】

(液体)

ここで、液体塗布装置10からワーク20の端領域21bへの塗布される液体40について説明する。

【0114】

着色材料を混合してなる汚染性の液体である液体40は、塗布されて溶媒が蒸発すると液膜40´を形成する。

【0115】

上記液体40の具体例としては、着色材料としてカーボンブラックなどを採用し、溶媒としてシリコン樹脂などを採用したものを用いることができるが、これらの例示に限定されるものではなく、上述した条件を満たすものであれば上記液体40として採用することが可能である。

【0116】

なお、上述したように液体40のセルフアライメントによる液膜形成には限定されず、印刷パターン22周辺に液膜を形成することができる手法であれば、その手法は特に限定されるものではない。

【0117】

(可視化)

上述のような液体40を、印刷パターン22が形成された端領域21bに塗布して形成される液膜40´について、図8(a)および(b)に示す。なお、図8(a)はワーク20の全面を示した図であり、図8(b)は図8(a)に示すエリアBの拡大図である。

【0118】

上述したように、液体40はワーク20の端領域21bにおける印刷パターン22周辺のみに塗布される。すなわち、図8(a)に示すように、印刷パターン22と同様、ワーク20の4つの角部のみに液体が塗布される。

【0119】

そして上述したメカニズムで液膜40´が形成されて、印刷パターン22周辺が染色されることによって、不可視性インクの印刷パターン22が可視化される。設計時に配線31aと印刷パターン22との位置関係を明確して設定しておけば、このように可視化された状態で、図8(b)に示すように、配線31aと印刷パターン22との間の距離を計測することによって、設計上の距離にあれば、印刷工程で転写(印刷)した不可視性インクの位置が所望の位置にあると判断することができる。一方、設計上の距離から外れている場合には、不可視性インクの転写位置が所望の位置になく、製品として欠陥を有しているもしくは有している可能性が高いと判断することができる。

【0120】

このように可視化して検査するにあたって、撮像装置を用いることができる。

【0121】

(本実施形態の作用効果)

以上のように、本実施形態の印刷検査方法および印刷検査装置を用いれば、印刷パターンを可視化する際、ワーク20上の汚染可能領域のみに印刷パターンを印刷して染色(汚染)するので、汚染禁止領域に素子を形成しておけば、素子を汚染することなく、素子の品質を劣化させることがない。また、液膜40´(図8(a)および図8(b))を形成したままで、次の工程もしくは製品として用いることができる。すなわち、液膜40´を除去する工程を要さず、スループットを向上させることができる。

【0122】

また、着色材料を混合してなる液膜40´が、除去されずに残留するので、それ以後、任意のタイミングで印刷パターンを確認することができる。

【0123】

さらに、本実施形態の印刷検査方法および印刷検査装置を用いれば、上記液体40の管理が容易である。なぜなら、着色材料を混合しているので、液体の所在が明瞭である。また、粘度変化などを目視確認できる為、定期的なメンテナンスを実施し易い。さらに、着色液体の付着していない基板は、検査前の基板であることが目視確認できる。

【0124】

また、着色材料を混合してなる汚染性の液体が、除去されずに残留するので、それ以後、任意のタイミングで印刷パターンを確認することができる。

【0125】

また上記の構成によれば、着色材料を混合してなる汚染性の当該液体を用いて不可視性インクのパターンを可視化することから、従来技術のように不可視エネルギーを有する光を用いて可視化する場合と比較して、不可視エネルギー成分を有する光では検出困難な透明インクでも使用することができ、不可視性インクの選択肢が多い。

【0126】

また上記の構成によれば、液体インクを使用した印刷方法を用いて印刷することができる。

【0127】

また上記の構成によれば、印刷パターンを可視性の液体を用いて可視化することから、印刷パターンが0.1〜0.2μmと薄い場合であっても検査が可能である。また、薄くても良いということは、インクの消費を抑えることができるということにもなる。

【0128】

したがって、本発明に係る印刷検査方法は汎用性があり、且つ、不可視性インクの印刷位置を可視的に簡便に検査することができる。

【0129】

また、本実施形態の印刷検査方法および印刷検査装置を用いれば、上記LEDパッケージ領域21aでのLEDパッケージの製造工程の一部の工程と、上記端領域21bへのインクの印刷工程とを、同時に行なうため、タクトタイムを短縮することができる。

【0130】

また、上述のようにいつでも印刷パターンを確認することができる。すなわち、印刷パターンを可視化できていることによって、LEDパッケージの構成要素の一部を形成するための形状が作り込まれているか否かが判断できる。

【0131】

〔実施の形態2〕

以下に本発明に係る印刷検査方法の他の実施形態について説明する。

【0132】

上述した実施の形態1では、液体塗布装置10(図7)を用いて、ワーク20の端領域21bにおける角部の全面に液体40を塗布しているが、本実施形態では、枠形状のパターン23および環形状のパターン24という互いに形状の異なる2つの印刷パターン22が転写された後、枠形状のパターン23および環形状のパターン24の中央部分に在る汚染可能領域のみに上述した汚染性の液体を付着させて液膜40´を形成する。

【0133】

図9は、本実施形態において液膜40´を形成した状態を示している。図9中の(a)はワーク全体の上面図であり、図9中の(b)は、図9中の(a)に示した領域Cの拡大図である。

【0134】

図9に示すように、枠形状のパターン23および環形状のパターン24の中央部分という非常に狭い領域への液体の供給方法は、ディスペンサを用いて行なうことができるが、これに限定されるものではない。

【0135】

このように、枠形状のパターン23および環形状のパターン24の中央部分に露出した汚染可能領域のみに汚染性の液体を供給すれば、当該液体の使用量を上記した実施の形態1に比べて低減させることができる。

【0136】

また、ディスペンサを用いることにより、非接触で染色することができるので、交換部材が不要となり、ランニングコスト低下が望める。

【0137】

〔実施の形態3〕

以下に本発明に係る印刷検査方法の他の実施形態について、図10および図11を用いて説明する。

【0138】

上述した実施の形態1では、印刷パターン22を可視化するための液膜40´は、可視化だけを目的としている。これに対して、本実施形態では、図10(a)および(b)に示すように、ワーク20上でのLEDパッケージ30の形成面が別のワークの裏面に接触することを避けるために液膜40´をワーク20上で厚く形成することを特徴としている。

【0139】

厚く形成するためには、上記汚染性の液体に硬化性を持たせることによって実現することができる。具体的には、硬化性を有する樹脂材料を含有することによって、液体40に硬化性を持たせることができる。このような液体40も、上述した実施の形態1と同様の手法を用いて塗布することができる。

【0140】

液膜40´を厚く形成することによって、ワーク20同士を図11のように重ね合わせることができる。このように重ね合わせても、或るワーク20上のLEDパッケージ30形成面が、重ね合わせた別のワーク20の背面に接触することがなく、当該LEDパッケージ30形成面を損傷させる虞がない。すなわち、液膜40´とワーク20の背面とがLEDパッケージ30形成面のカバーとして機能して、LEDパッケージ30形成面を外部からの衝撃などから保護することができる。

【0141】

また、図11に示すようにワーク20同士を重ね合わせることができれば、輸送・搬送し易いというメリットもある。

【0142】

〔実施の形態4〕

以下に本発明に係る印刷検査方法の他の実施形態について、図12〜図14を用いて説明する。

【0143】

上述した実施の形態1では、図8(b)に示したように、配線31aと印刷パターン22との間の距離を計測して、計測した距離が設計上の距離と同じであれば、印刷工程で転写(印刷)した不可視性インクの位置が所望の位置にあると判断し、反対に、計測した距離が設計上の距離から外れている場合には、不可視性インクの転写位置が不適切であったと判断している。すなわち、不可視性インクの転写位置が不適切であると判断する基準が、設計上の距離という一つの値のみである。これに対して、本実施形態では、不可視性インクの位置が所望の位置に完全に一致していなくても、製品品質に支障がでない程度に、ある程度の許容範囲をもって、判断することができる構成となっている。

【0144】

図12は、ワーク20における1つの角部について示した上面図である。図12に示すX−Y平面(ワーク表面)でみると、本実施形態では、不可視性インクの印刷パターンが、Y軸方向に2段階、且つ、X軸方向に2段階の計4つの分割印刷パターン22a〜22dが形成されている。4つの第1分割印刷パターン22a、第2分割印刷パターン22b、第3分割印刷パターン22c、第4分割印刷パターン22dはいずれも同一の大きさおよび同一の形状で、いずれも、Y軸方向に垂直な端辺と、X軸方向に垂直な端辺とを有する四角形のパターンである。

【0145】

更に具体的には、第1分割印刷パターン22aと第2分割印刷パターン22bとは、互いにY軸方向およびX軸方向にずれて配置されていて、互いに近い側の上記Y軸方向に垂直な端辺をX軸方向に沿って一直線になるようにして配置されている。すなわち、第1分割印刷パターン22aの中心位置を示す座標(x1,y1)は、第2分割印刷パターン22bの中心位置を示す座標(x2,y2)とは異なる位置座標にある。第1分割印刷パターン22aはY軸方向に沿って長さY1を有し、第2分割印刷パターン22bはY軸方向に沿って長さY2を有している。

【0146】

また、第3分割印刷パターン22cと第4分割印刷パターン22dとは、互いにY軸方向およびX軸方向にずれて配置されていて、互いに近い側の上記Y軸方向に垂直な端辺をX軸方向に沿って一直線になるようにして配置されている。すなわち、第3分割印刷パターン22cの中心位置を示す座標(x3,y3)は、第4分割印刷パターン22dの中心位置を示す座標(x4,y4)とは異なる位置座標にある。第3分割印刷パターン22cはX軸方向に沿って長さX1を有し、第4分割印刷パターン22dはX軸方向に沿って長さX2を有している。

【0147】

なお、座標(x1,y1)、座標(x2,y2)、座標(x3,y3)、および、座標(x4,y4)は、互いに異なる座標を示す。

【0148】

なおまた、第3分割印刷パターン22cおよび第4分割印刷パターン22dは、第1分割印刷パターン22aおよび第2分割印刷パターン22bとは、端領域21b内の互いに直交関係にある配線などの基準に配置する。

【0149】

図12は、これら4つの第1分割印刷パターン22a〜第4分割印刷パターン22dが、ワーク上で最も基準となる位置に形成された状態を示している。すなわち、設計通りに形成した状態を示している。図12に示すように、このワークの配線パターン以外を染色(汚染)して液膜40´を形成すると、第1分割印刷パターン22aと第4分割印刷パターン22dとが可視化される。一方、第2分割印刷パターン22bと第3分割印刷パターン22cとは可視化されない。可視化されている第1分割印刷パターン22aのY軸方向に沿った長さを計測すると、図12の場合は長さY1となった状態である。一方、可視化されている第4分割印刷パターン22dのX軸方向に沿った長さを計測すると、図12の場合は長さX2となった状態である。

【0150】

これに対して、図12では、第2分割印刷パターン22bと第3分割印刷パターン22cとは、配線31aの上に形成されたため可視化されていない。

【0151】

次に、図13として、別の可視化状態を示したワークを示す。図13に示す状態は、印刷検査において許容範囲内にある状態を示している。

【0152】

図13では、第1分割印刷パターン22aと第3分割印刷パターン22cと第4分割印刷パターン22dとが可視化され、第2分割印刷パターン22bは可視化されていない。ただし、可視化されている第1分割印刷パターン22aのY軸方向に沿った長さを計測すると、図13の場合は長さY1よりも短い長さとなっている。すなわち、第1分割印刷パターン22aは部分的にしか可視化されていない。そして、図13においては、可視化されている第4分割印刷パターン22dのX軸方向に沿った長さはX2であるが、第3分割印刷パターン22cの可視化されている部分のX軸方向に沿った長さは、第3分割印刷パターン22cのX軸方向に沿った長さX1よりも短い長さとなっている。すなわち、第3分割印刷パターン22cは部分的にしか可視化されていない。

【0153】

このように、本実施形態では、設計上の距離という一つの値のみに限らず、或る許容範囲を設けて、その範囲内にあれば印刷結果を良好と判別することができる。

【0154】

本実施形態では、Y軸方向の許容範囲を、−Y1<実測Y<Y2とする。一方、X軸方向の許容範囲を、−X1<実測X<X2とする。

【0155】

すなわち、本実施形態では、Y軸方向の許容範囲の下限値と上限値とを表すことができる印刷パターンを形成し、X軸方向の許容範囲の下限値と上限値とを表すことができる印刷パターンを形成している。

【0156】

また、ひと目で許容範囲内にあるか否かを判別することができるように、Y軸方向に2つの印刷パターンを形成し、X軸方向に2つの印刷パターンを形成している。なお、このパターンの形成個数に制限はない。

【0157】

最後に、印刷結果が不良(不適切)であると判別される例を図14に示す。図14では、Y軸方向の許容範囲を示す第1分割印刷パターン22aも第2分割印刷パターン22bも可視化されていない。また、X軸方向の許容範囲を示す第3分割印刷パターン22cと第4分割印刷パターン22dとは、共に可視化されており、加えて、X軸方向の許容範囲の下限値である第3分割印刷パターン22cの端辺と配線31aとの間に染色領域が見えている。この状態は、印刷パターンの印刷位置が所望の位置から大きくずれていることを示している。すなわち、この結果は、LEDパッケージ領域21aのLEDパッケージ30に形成された、上記印刷パターンと同一材料からなる構成も、位置ズレが生じていることを意味している。そのため、LEDパッケージ30の製品品質が悪いことを示している。このように位置ズレが生じていると判別できたワークは、位置ズレが生じていないワークとは区別されて、別途回収される。

【0158】

以下、更に別の態様について、図15〜図17を用いて説明する。

【0159】

図15は、これら4つの第1分割印刷パターン22a〜第4分割印刷パターン22dが、ワーク上で最も基準となる位置に形成された状態を示している。すなわち、設計通りに形成した状態を示している。図15に示すように、このワークを染色(汚染)して液膜40´を形成すると、第1分割印刷パターン22a〜第4分割印刷パターン22dとが可視化される。この場合、配線31a上の第2分割印刷パターン22bと第3分割印刷パターン22cと、配線31a上にない第1分割パターン22aと第4分割パターン22dは、異なった濃度または色で可視化される。ここで、配線31a上の印刷パターンを可視化した場合の濃度または色を配線色と表記し、配線31a上にない印刷パターンを可視化した場合の濃度または色を基板色と表記することにする。図15の様子に上記表記を使うと、ワークを染色することにより、配線31a上の第2分割印刷パターン22bと第3分割印刷パターン22cは配線色に可視化されている、また、配線31a上にない第1分割パターン22aと第4分割パターン22dは基板色に可視化される、と表記できる。基板色に可視化されている第1分割印刷パターン22aのY軸方向に沿った長さを計測すると、図15の場合は長さY1となった状態である。一方、基板色に可視化されている第4分割印刷パターン22dのX軸方向に沿った長さを計測すると、図15の場合は長さX2となった状態である。

【0160】

これに対して、配線色に可視化されている第2分割印刷パターン22bのY軸方向に沿った長さを計測すると、図15の場合は長さY2となった状態である。一方、配線色に可視化されている第3分割印刷パターン22cのX軸方向に沿った長さを計測すると、図15の場合は長さX1となった状態である。

【0161】

次に、図16として、別の可視化状態を示したワークを示す。図16に示す状態は、印刷検査において許容範囲内にある状態を示している。

【0162】

図16では、第1分割印刷パターン22aの配線31a上にない部分と第3分割印刷パターン22cの配線31a上にない部分と第4分割印刷パターン22dとが基板色に可視化され、第1分割印刷パターン22aの配線31a上の部分と第2分割印刷パターン22bと第3分割印刷パターン22cの配線31a上の部分は、配線色に可視化される。ただし、基板色に可視化されている第1分割印刷パターン22aのY軸方向に沿った長さを計測すると、図16の場合は長さY1よりも短い長さとなっている。すなわち、印刷結果はY軸方向にY1以内でズレていることが分かる。そして、図16においては、基板色に可視化されている第4分割印刷パターン22dのX軸方向に沿った長さはX2であるが、第3分割印刷パターン22cの基板色に可視化されている部分のX軸方向に沿った長さは、第3分割印刷パターン22cのX軸方向に沿った長さX1よりも短い長さとなっている。すなわち、印刷結果はX軸方向にX1以内でズレていることが分かる。

【0163】

このように、本実施形態では、設計上の距離という一つの値のみに限らず、或る許容範囲を設けて、その範囲内にあれば印刷結果を良好と判別することができる。

【0164】

本実施形態では、Y軸方向の許容範囲を、−Y1<実測Y<Y2とする。一方、X軸方向の許容範囲を、−X1<実測X<X2とする。

【0165】

すなわち、本実施形態では、Y軸方向の許容範囲の下限値と上限値とを表すことができる印刷パターンを形成し、X軸方向の許容範囲の下限値と上限値とを表すことができる印刷パターンを形成している。

【0166】

また、ひと目で許容範囲内にあるか否かを判別することができるように、Y軸方向に2つの印刷パターンを形成し、X軸方向に2つの印刷パターンを形成している。なお、このパターンの形成個数に制限はない。

【0167】

最後に、印刷結果が不良(不適切)であると判別される例を図17に示す。図17では、Y軸方向の許容範囲を示す第1分割印刷パターン22aも第2分割印刷パターン22bも配線色に可視化されている。また、X軸方向の許容範囲を示す第3分割印刷パターン22cと第4分割印刷パターン22dとは、共に基板色に可視化されており、加えて、X軸方向の許容範囲の下限値である第3分割印刷パターン22cの端辺と配線31aとの間に染色領域が見えている。この状態は、印刷パターンの印刷位置が所望の位置から大きくずれていることを示している。すなわち、この結果は、LEDパッケージ領域21aのLEDパッケージ30に形成された、上記印刷パターンと同一材料からなる構成も、位置ズレが生じていることを意味している。そのため、LEDパッケージ30の製品品質が悪いことを示している。このように位置ズレが生じていると判別できたワークは、位置ズレが生じていないワークとは区別されて、別途回収される。

【0168】

このように本実施形態によれば、計測せずに印刷結果を或る許容範囲内で判断するので、計測する時間が不要となりタクトタイム向上に寄与する。

【0169】

また、上記印刷パターンをワークの対角位置にそれぞれ印刷し、対角位置それぞれで位置ズレ検査を実施することにより、ワーク内での回転ずれの有無を検査することが可能となる。つまり、ワークの対角位置の両方で位置ズレが許容範囲である場合、回転ズレの無いことが示される。

【0170】

また、本実施形態のように、複数の印刷パターンを互いに位置をずらして設ける構成によれば、印刷結果が良好であるワークのなかでも等級を付けることも可能である。例えば、図12に示した状態がA、図13に示した状態が、Aより格下のBというようにランクを付けることができる。

【0171】

さらに、図12〜図17に示した印刷パターン22a〜22dは四角形であるが、印刷パターンの形状はこれに限らず、三角形、ひし形、円形などでも適用できる。

【0172】

〔実施の形態5〕

以下に本発明に係る印刷検査方法の他の実施形態について、図18および図19を用いて説明する。

【0173】

上述した実施の形態1では、ワークの端領域21bに印刷検査用パターン(印刷パターン22)を形成している構成について説明した。これに対して、本実施の形態においては、ワークの端領域21bに、印刷検査用パターン(印刷パターン22)に加えて、ダミーパターンとして、(i)素子形成領域(LEDパッケージ領域21a)に形成する素子形成用パターン51と同一の形状の第1ダミーパターン52、および(ii)当該素子形成用パターン51の形状の一部分と同一の形状の第2ダミーパターン53および第3ダミーパターン54を形成する点が異なる。

【0174】

図18は、本実施形態における凸版印刷に使用する版4´の部分上面図である。また、図19は、図18に示す版4´を用いてワークに印刷した状態の印刷パターンを示すワークの部分上面図である。図19は、図18の版4´を印刷した状態を示しているため、上下が図18に示す上下と逆転している。また説明の便宜上、図19では、印刷パターンを可視化している。

【0175】

図18に示す版4´には、印刷時にワークのLEDパッケージ領域21a(図19)に対向する領域であるLED対応領域(素子対応領域)81aと、印刷時にワークの端領域21b(図19)に対向する領域である端対応領域81bとが設けられている。

【0176】

そして、版4´の上記LED対応領域81aには、素子形成用パターン51(図19)を印刷するための第1パターン510が設けられている。

【0177】

また、版4´の上記端対応領域81bには、端領域21bに印刷検査用パターンを印刷するための4種類の第2パターンと、端領域21bにダミーパターンを印刷するための2種類の第3パターンとが形成されている。以下、上記4種類の第2パターンおよび上記2種類の第3パターンについて説明する。

【0178】

(検査用パターンを印刷するためのパターン)

上記4種類の第2パターンとは、端領域21bに第1の印刷検査用パターン56を印刷するための第2−(1)パターン560と、端領域21bに第2の印刷検査用パターン57を印刷するための第2―(2)パターン570と、端領域21bに第3の印刷検査用パターン58を印刷するための第2―(3)パターン580と、端領域21bに第4の印刷検査用パターン59を印刷するための第2―(4)パターン590とから構成されている。

【0179】

図18に示す第2−(1)パターン560によって印刷される上記第1の印刷検査用パターン56(図19)は、被印刷物であるワークに対してアライメントをするためのパターンある。

【0180】

図18に示す第2―(2)パターン570によって印刷される第2の印刷検査用パターン57(図19)は、Y軸方向の印刷ズレを検出するためのパターンである。

【0181】

図18に示す第2―(3)パターン580によって印刷される第3の印刷検査用パターン58(図19)は、X軸方向の印刷ズレを検出するためのパターンである。

【0182】

図18に示す第2―(4)パターン590によって印刷される第4の印刷検査用パターン59(図19)は、別工程の検査において使用するパターンである。

【0183】

(ダミーパターンを印刷するためのパターン)

上記2種類の第3パターンとは、第1パターン510と同一の形状を有している第3−(1)パターン520と、第1パターン510の一部分と同一の形状を有する第3−(2)パターン530および第3−(3)パターン540とから構成されている。

【0184】

上記第3−(1)パターン520は、ワークの端領域21b(図19)のうちの角部に対応する領域に形成されている上記4種類の第2パターンの近傍に設けられている。第3−(1)パターン520は、LED対応領域(素子対応領域)81aに形成されている第1パターン510と同一の形状で、且つ、同一間隔で配列する複数個から構成されている。

【0185】

上記第3−(2)パターン530は、第2―(2)パターン570を挟むようにして設けられたパターン530aおよびパターン530bから構成されている。

【0186】

上記第3−(3)パターン540は、第2―(3)パターン580を挟むようにして設けられたパターン540aおよびパターン540bから構成されている。

【0187】

(本実施形態の印刷検査)

次に、この版4´を用いて凸版印刷したワークに基づいて、本実施形態において実現される印刷検査の詳細を説明する。

【0188】

ここで、本実施形態の効果を説明する際に、比較構成として、図20および図21に示す構成を挙げる。図20は版4の部分上面図であり、図21はワークの部分上面図である。図18に示す本実施形態で用いられる版4´と図20に示す版4との違いは、ダミーパターンを印刷するための第3パターン、すなわち第3−(1)パターン520〜第3−(3)パターン540、が版4に形成されているか否かである。つまり、図20は、図21に示す第1〜4の印刷検査用パターン56〜59を印刷するための第2パターン、すなわち第2−(1)パターン560〜第2−(4)パターン590、のみが端対応領域81bに形成されている。図21は、上述の実施の形態1の印刷検査方法で実現される構成と同等の構成であるといえる。

【0189】

なお、図19および図21に示す十字マークは、各素子形成用パターン51の素子中心位置63を示している。また、図19および図21に示す一点破線は、それぞれ配線31bの端部61および62を示している。なお、十字マークおよび一点破線はワークに印刷されているものではなく、検査工程において例えばカメラなどでワークの上面を撮像した際に表示画像上に擬似的に示されるものである。

【0190】

まず、比較構成から説明すると、図21に示すように、素子形成用パターン51の中心は素子中心位置63に一致しており、端部61は第3検査用パターン58の中心と一致している。一方、端部62は第2検査用パターン57の中心と一致していない。すなわち、Y軸方向に位置ズレが発生している。この位置ズレは、ダミーパターンが印刷されないことに起因する。

【0191】

凸版印刷においては、樹脂などにより形成されている印刷面を被印刷面に接触させてインクを転写する際、版銅2と被印刷面との間において、版4の印刷面は、少し押し潰され、かつ印刷方向に若干延ばされながら被印刷面に接触する。そのため、ダミーパターンを印刷しない場合は、第1〜4の印刷検査用パターン56〜59を印刷するための第2パターン、すなわち第2−(1)パターン560〜第2−(4)パターン590、のみに凸版印刷時に圧力がかかる。これが、Y軸方向に位置ズレが発生した原因である。

【0192】

一方、図19に示すとおり、本実施形態においては、素子形成用パターン51の中心は、素子中心位置63と一致しており、端部61は第3の印刷検査用パターン58の中心と一致しており、端部62は第2の印刷検査用パターン57の中心と一致している。

【0193】

本実施形態においては、第1の印刷検査用パターン56の周囲には第1ダミーパターン52が形成されており、第2の印刷検査用パターン57の周囲には第2ダミーパターン53が、第3の印刷検査用パターン58の周囲には第3ダミーパターン54が、それぞれ形成されている。

【0194】

このように、本実施形態においては、第1〜3の印刷検査用パターン56〜58を単独で形成せずに、第1〜3ダミーパターン52〜54を、第1〜3の印刷検査用パターン56〜58の周囲に形成している。さらには、第1ダミーパターン52の形状を素子形成用パターン51の形状と同一とする。また、第2ダミーパターン53および第3ダミーパターン54の形状は、素子形成用パターン51の形状の一部と同一としている。

【0195】

このような構成とすることによって、素子形成用パターン51の部分に凸版印刷時にかかる押し付け圧力と、端領域21bにおける第1〜3の印刷検査用パター56〜58および第1〜3ダミーパターン52〜54の部分に凸版印刷時にかかる押し付け圧力とを、略同一にすることができる。したがって、本実施形態においては、素子形成用パターン51の部分と第1〜4の印刷査用パターン56〜59の部分とで、印刷時の凸版の押し付け圧力が略同一となり、凸版の印刷方向における素子形成用パターン51の延び量と、第1〜4の印刷検査用パターン56〜59の延び量とに差異が発生し難い。その結果、素子形成用パターン51間の距離と版4´における第1パターン510間の距離との差と、第1〜4の印刷検査用パターン56〜58間の距離と、版4´における第2−(1)パターン560〜第2−(3)パターン580間の距離との距離の差が略同一となり、位置ズレを生じさせずに版4´に設けたパターン配列と同一のパターン配列を印刷することができる。

【0196】

そして、第1〜3ダミーパターン52〜54を印刷して、端部61および62から、第2の印刷検査用パターン57および第3の印刷検査用パターン58の位置ズレを測定することにより、素子形成用パターン51の印刷ズレを高精度に検出することができる。すなわち、端対応領域81bにダミーパターンを印刷するためのパターンを設けない場合よりも、より高精度に印刷ズレを検出することができる。

【0197】

したがって、ダミーパターンを印刷するための第3−(1)パターン520〜第3−(3)パターン540を設けた版4´を用いる方が、ダミーパターンを印刷するための第3−(1)パターン520〜第3−(3)パターン540を設けていない版4を用いるよりも、より高精度に印刷ズレを測定することができる。

【0198】

(版4´のメンテナンス)

本実施形態においては、第1〜3ダミーパターン52〜54を印刷するための第3−(1)パターン520〜第3−(3)パターン540を版4´に設けることにより、ダミーパターンを印刷しない印刷検査方法に比べて版4´の寿命を長くすることができる。

【0199】

ここで、一般的な版のメンテナンス方法は、版銅2(図3)に搭載された版4を版銅2から取り外して、版4の表面に付着した異物および印刷インクの残渣などを、溶媒をしみこませた布などによって拭き取るという手法を用いる。

【0200】

この際、版4の表面に形成されたパターンを傷つけないようにする必要があるが、どうしても圧力が版4の表面にかかる。

【0201】

この場合、ダミーパターンを印刷するためのパターンが設けられていない版4においては、印刷検査用パターンを印刷するためのパターンのみに圧力がかかることになる一方、第3−(1)パターン520〜第3−(3)パターン540が設けられている版4´においては、第3−(1)パターン520〜第3−(3)パターン540、および第2−(1)パターン560〜第2−(4)パターン590の両方に圧力がかかる。そのため、ダミーパターンを印刷するためのパターンが設けられている版4´は、当該パターンが形成されていない版4に比べて、圧力が分散されて、第2−(1)パターン560〜第2−(4)パターン590にかかる圧力が低減される。

【0202】

その結果、メンテナンス時に第2−(1)パターン560〜第2−(4)パターン590が破損することを防ぐことができるので、版4´の交換周期を長くすることができる。したがって、ランニングコストを低減することができる。

【0203】

(版4の自動メンテナンス)

以下に、版4のメンテナンスについて説明する。図22は、版4の自動メンテナンスを説明するための説明図である。同図に示すように、本実施形態における自動メンテナンスは、版銅2に版4を搭載した状態において、版4の表面に付着した異物、および印刷インクの残渣などを拭き取る。洗浄ユニット73は、拭き取り部材71および弾性部材72を搭載しており、弾性部材72は拭き取り部材71を支持している。移動機構(図示しない)が、洗浄ユニット73を版4に接触または退避させることにより、拭き取り部材71が版4の版の表面の汚れを拭き取る。

【0204】

図22(a)に示す位置に版4があるときに、上記移動機構は、拭き取り部材71を版4に接触させる。拭き取り部材71が版4に接触した状態を保ったまま、同図(b)に示す位置に版4が位置するまで版銅2および版4を回転させることにより、拭き取り部材71を用いて版4の表面の汚れを拭き取る。その後、同図(c)に示すように拭き取り部材71を版4から離す(退避する)。そして、版銅2および版4は同図(a)に示す位置まで回転する。メンテナンスがさらに必要な場合は、上記動作を繰り返すことにより版4の表面に付着した異物、および印刷インクの残渣等を拭き取る。

【0205】

このようなメンテナンス方法においては、版銅2から版4を取り外す必要がないため、版銅2から版4を取り外す時間を短縮することができるとともに、印刷の合間にメンテナンスすることができる。また、自動メンテナンスによって、手動においてメンテナンスをする場合に生じるおそれのある作業者間のメンテナンス作業の差異を無くすこと事ができるので、版4の表面の状態(版4の表面に付着した異物、および印刷インクの残渣等が、版4に残存している状態)も、手動メンテナンスする場合よりも均等となり、印刷品質の安定化に寄与する。

【0206】

(版4の耐久性)

下記の表1は、上述したメンテナンス方法による版4の耐久試験をした結果を示す表である。

【0207】

【表1】

【0208】

同表に示すとおり、第3−(1)パターン520〜第3−(3)パターン540が設けられていない版4は、洗浄回数800回の時に破損するのに対して、第3−(1)パターン520〜第3−(3)パターン540が設けられている版4´は、洗浄回数1600回の時に破損する。したがって、第3−(1)パターン520〜第3−(3)パターン540を設けた版4´は、当該パターンを設けない場合に比べて、およそ2倍の洗浄回数に耐えることができる耐久性を有していることが示された。

【0209】

すなわち、第3−(1)パターン520〜第3−(3)パターン540を設けた版4´においては、第2−(1)パターン560〜第2−(4)パターン590のみに洗浄時の負担がかかることを防ぐことができる。つまり、第3−(1)パターン520〜第3−(3)パターン540を形成することにより、第2−(1)パターン560〜第2−(4)パターン590にかかる圧力を分散することができる。この結果、ダミーパターンを印刷するためのパターンを設けない場合に比べて、より耐久性のある版にすることができる。

【0210】

本発明は上述した各実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、異なる実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0211】

本発明は、LEDパッケージや、液晶表示装置に用いられるカラーフィルタなどの透光性製品を製造するために広く用いることができる。

【符号の説明】

【0212】

1 フレキソ凸版印刷機(印刷検査装置、印刷手段)

2 版胴

3 ステージ

4、4´ 版

5 ドクターブレード

6 インク供給機構

7 インクタンク

8 インクポンプ

9 アニロックスロール

10 液体塗布装置(液体塗布手段)

20 ワーク

21a LEDパッケージ領域

21b 端領域

22 印刷パターン

22a 第1分割印刷パターン

22b 第2分割印刷パターン

22c 第3分割印刷パターン

22d 第4分割印刷パターン

23 枠形状のパターン

24 環形状のパターン

30 LEDパッケージ

31a 配線

31b 配線

40 液体

40´ 液膜

51 素子形成用パターン

52 第1ダミーパターン

53 第2ダミーパターン

54 第3ダミーパターン

56 第1の印刷検査用パターン

57 第2の印刷検査用パターン

58 第3の印刷検査用パターン

59 第4の印刷検査用パターン

61 端部

62 端部

71 拭き取り部材

72 弾性部材

73 洗浄ユニット

81a LED対応領域

81b 端対応領域

510 第1パターン

520 第3−(1)パターン

530 第3−(2)パターン

540 第3−(3)パターン

540a,b パターン

560 第2−(1)パターン

570 第2−(2)パターン

580 第2−(3)パターン

590 第2−(4)パターン

【特許請求の範囲】

【請求項1】

被印刷面における端領域に、不可視性のインクを用いて所定のパターンを印刷して形成する印刷工程であって、且つ、当該インクとして、上記端領域内における上記パターンに隣接する部分よりも撥液性を示すインクを用いる印刷工程と、

上記印刷工程の後に、上記パターンによって撥ねられる液性の液体であって、且つ、着色材料を混合してなる当該液体を上記被印刷面内の上記端領域のみに塗布する液体塗布工程と、

上記液体塗布工程の後に、上記液体によって形成された液膜の形状から、上記パターンの印刷精度を検査する検査工程とを含むことを特徴とする印刷検査方法。

【請求項2】

上記被印刷面には、素子を形成するための素子形成領域が上記端領域とは異なる領域に設けられており、

上記印刷工程では、上記端領域に上記インクを印刷するのと同時に、上記素子形成領域において上記インクを用いて上記素子の一部の構成を作り込むための液膜を形成することを特徴とする請求項1に記載の印刷検査方法。

【請求項3】

素子を形成するための素子形成領域と、当該素子形成領域とは異なる領域に設けられている端領域とを有する被印刷面における当該素子形成領域および当該端領域に、不可視性のインクを用いてそれぞれ所定のパターンを同時に印刷して形成する印刷工程であって、且つ、当該インクとして、各上記領域内における上記所定のパターンに隣接する部分よりも撥液性を示すインクを用いる印刷工程と、

上記印刷工程の後に、上記端領域内に印刷した上記所定のパターンによって撥ねられる液性の液体であって、且つ、着色材料を混合してなる当該液体を上記被印刷面内の上記端領域のみに塗布する液体塗布工程と、

上記液体塗布工程の後に、上記液体によって形成された液膜の形状から、上記端領域内に印刷した上記所定のパターンの印刷精度を検査する検査工程とを含むことを特徴とする印刷検査方法。

【請求項4】

上記印刷工程では、凸版印刷を用いて上記所定のパターンを印刷することを特徴とする請求項1から3までの何れか1項に記載の印刷検査方法。

【請求項5】

上記所定のパターンとして、四角形状あるいは枠形状あるいは円形状あるいは環形状の少なくとも1つの形状のパターンを、上記凸版印刷を用いて印刷することを特徴とする請求項4に記載の印刷検査方法。

【請求項6】

上記印刷工程では、

上記インクを用いて上記素子の一部の構成を作り込むための液膜を形成する素子形成用パターンを、上記素子形成領域の上記所定のパターンとして、凸版印刷を用いて上記素子形成領域に印刷して、

四角形状あるいは枠形状あるいは円形状あるいは環形状の少なくとも1つの形状のパターンと、当該パターンとは異なるダミーパターンとを、上記端領域の上記所定のパターンとして、凸版印刷を用いて上記端領域に印刷し、

上記ダミーパターンは、上記素子形成用パターンの少なくとも一部分と同一の形状であることを特徴とする請求項3に記載の印刷検査方法。

【請求項7】

上記被印刷面上に、上記印刷工程では、上記所定のパターンを複数個形成することを特徴とする請求項1から6までの何れか1項に記載の印刷検査方法。

【請求項8】

上記液体として、樹脂材料が塗布されることを特徴とする請求項1から7までの何れか1項に記載の印刷検査方法。

【請求項9】

被印刷面における端領域に、不可視性のインクを用いて所定のパターンを印刷して形成する印刷工程であって、且つ、当該インクとして、上記端領域内における上記パターンに隣接する部分よりも撥液性を示すインクを用いる印刷工程と、

上記印刷工程の後に、上記パターンによって撥ねられる液性の液体であって、且つ、着色材料を混合してなる当該液体を上記被印刷面内の上記端領域のみに塗布する液体塗布工程と、

上記液体塗布工程の後に、上記液体によって形成された液膜の形状から上記パターンの印刷精度を検査する検査工程とを含み、

上記印刷工程では、上記所定のパターンとして枠形状もしくは環形状のパターンを印刷し、

上記液体塗布工程では、上記枠形状もしくは環形状のパターンによって囲まれた領域のみに、上記液体を塗布することを特徴とする印刷検査方法。

【請求項10】

被印刷面における端領域に、不可視性のインクを用いて所定のパターンを印刷して形成する印刷手段であって、且つ、当該インクとして、上記端領域内における上記パターンに隣接する部分よりも撥液性を示すインクを用いる印刷手段と、

上記印刷手段によって形成された上記パターンによって撥ねられる液性の液体であって、且つ、着色材料を混合してなる当該液体を上記被印刷面内の上記端領域のみに塗布する液体塗布手段と、

上記液体塗布手段によって形成された上記液体の液膜の形状から上記パターンの印刷精度を検査する検査手段とを備えていることを特徴とする印刷検査装置。

【請求項11】

上記印刷手段は、凸版印刷機であることを特徴とする請求項10に記載の印刷検査装置。

【請求項12】

素子を形成するための素子形成領域と、当該素子形成領域とは異なる領域に設けられている端領域とを有する被印刷面における当該素子形成領域および当該端領域に、不可視性のインクを用いてそれぞれ所定のパターンを同時に印刷して形成する印刷工程であって、且つ、当該インクとして、各上記領域内における上記所定のパターンに隣接する部分よりも撥液性を示すインクを用いる印刷工程にて、凸版印刷を用いて上記所定のパターンを印刷するための版であって、

上記素子形成領域の上記所定のパターンとして、上記インクを用いて上記素子の一部の構成を作り込むための液膜を形成する素子形成用パターンを印刷するための第1パターンと、

上記端領域の上記所定のパターンとして、四角形状あるいは枠形状あるいは円形状あるいは環形状の少なくとも1つの形状のパターンを印刷するための第2パターンと、当該少なくとも1つの形状のパターンとは異なるダミーパターンを印刷するための第3パターンと、が設けられており、

上記第3パターンの形状は、上記第1パターンの形状と同一、および/または、上記第1パターンの形状の一部分と同一であることを特徴とする印刷検査方法で所定パターンを印刷するために用いる版。

【請求項1】

被印刷面における端領域に、不可視性のインクを用いて所定のパターンを印刷して形成する印刷工程であって、且つ、当該インクとして、上記端領域内における上記パターンに隣接する部分よりも撥液性を示すインクを用いる印刷工程と、

上記印刷工程の後に、上記パターンによって撥ねられる液性の液体であって、且つ、着色材料を混合してなる当該液体を上記被印刷面内の上記端領域のみに塗布する液体塗布工程と、

上記液体塗布工程の後に、上記液体によって形成された液膜の形状から、上記パターンの印刷精度を検査する検査工程とを含むことを特徴とする印刷検査方法。

【請求項2】

上記被印刷面には、素子を形成するための素子形成領域が上記端領域とは異なる領域に設けられており、

上記印刷工程では、上記端領域に上記インクを印刷するのと同時に、上記素子形成領域において上記インクを用いて上記素子の一部の構成を作り込むための液膜を形成することを特徴とする請求項1に記載の印刷検査方法。

【請求項3】

素子を形成するための素子形成領域と、当該素子形成領域とは異なる領域に設けられている端領域とを有する被印刷面における当該素子形成領域および当該端領域に、不可視性のインクを用いてそれぞれ所定のパターンを同時に印刷して形成する印刷工程であって、且つ、当該インクとして、各上記領域内における上記所定のパターンに隣接する部分よりも撥液性を示すインクを用いる印刷工程と、

上記印刷工程の後に、上記端領域内に印刷した上記所定のパターンによって撥ねられる液性の液体であって、且つ、着色材料を混合してなる当該液体を上記被印刷面内の上記端領域のみに塗布する液体塗布工程と、

上記液体塗布工程の後に、上記液体によって形成された液膜の形状から、上記端領域内に印刷した上記所定のパターンの印刷精度を検査する検査工程とを含むことを特徴とする印刷検査方法。

【請求項4】

上記印刷工程では、凸版印刷を用いて上記所定のパターンを印刷することを特徴とする請求項1から3までの何れか1項に記載の印刷検査方法。

【請求項5】

上記所定のパターンとして、四角形状あるいは枠形状あるいは円形状あるいは環形状の少なくとも1つの形状のパターンを、上記凸版印刷を用いて印刷することを特徴とする請求項4に記載の印刷検査方法。

【請求項6】

上記印刷工程では、

上記インクを用いて上記素子の一部の構成を作り込むための液膜を形成する素子形成用パターンを、上記素子形成領域の上記所定のパターンとして、凸版印刷を用いて上記素子形成領域に印刷して、

四角形状あるいは枠形状あるいは円形状あるいは環形状の少なくとも1つの形状のパターンと、当該パターンとは異なるダミーパターンとを、上記端領域の上記所定のパターンとして、凸版印刷を用いて上記端領域に印刷し、

上記ダミーパターンは、上記素子形成用パターンの少なくとも一部分と同一の形状であることを特徴とする請求項3に記載の印刷検査方法。

【請求項7】

上記被印刷面上に、上記印刷工程では、上記所定のパターンを複数個形成することを特徴とする請求項1から6までの何れか1項に記載の印刷検査方法。

【請求項8】

上記液体として、樹脂材料が塗布されることを特徴とする請求項1から7までの何れか1項に記載の印刷検査方法。

【請求項9】

被印刷面における端領域に、不可視性のインクを用いて所定のパターンを印刷して形成する印刷工程であって、且つ、当該インクとして、上記端領域内における上記パターンに隣接する部分よりも撥液性を示すインクを用いる印刷工程と、

上記印刷工程の後に、上記パターンによって撥ねられる液性の液体であって、且つ、着色材料を混合してなる当該液体を上記被印刷面内の上記端領域のみに塗布する液体塗布工程と、

上記液体塗布工程の後に、上記液体によって形成された液膜の形状から上記パターンの印刷精度を検査する検査工程とを含み、

上記印刷工程では、上記所定のパターンとして枠形状もしくは環形状のパターンを印刷し、

上記液体塗布工程では、上記枠形状もしくは環形状のパターンによって囲まれた領域のみに、上記液体を塗布することを特徴とする印刷検査方法。

【請求項10】

被印刷面における端領域に、不可視性のインクを用いて所定のパターンを印刷して形成する印刷手段であって、且つ、当該インクとして、上記端領域内における上記パターンに隣接する部分よりも撥液性を示すインクを用いる印刷手段と、

上記印刷手段によって形成された上記パターンによって撥ねられる液性の液体であって、且つ、着色材料を混合してなる当該液体を上記被印刷面内の上記端領域のみに塗布する液体塗布手段と、

上記液体塗布手段によって形成された上記液体の液膜の形状から上記パターンの印刷精度を検査する検査手段とを備えていることを特徴とする印刷検査装置。

【請求項11】

上記印刷手段は、凸版印刷機であることを特徴とする請求項10に記載の印刷検査装置。

【請求項12】

素子を形成するための素子形成領域と、当該素子形成領域とは異なる領域に設けられている端領域とを有する被印刷面における当該素子形成領域および当該端領域に、不可視性のインクを用いてそれぞれ所定のパターンを同時に印刷して形成する印刷工程であって、且つ、当該インクとして、各上記領域内における上記所定のパターンに隣接する部分よりも撥液性を示すインクを用いる印刷工程にて、凸版印刷を用いて上記所定のパターンを印刷するための版であって、

上記素子形成領域の上記所定のパターンとして、上記インクを用いて上記素子の一部の構成を作り込むための液膜を形成する素子形成用パターンを印刷するための第1パターンと、

上記端領域の上記所定のパターンとして、四角形状あるいは枠形状あるいは円形状あるいは環形状の少なくとも1つの形状のパターンを印刷するための第2パターンと、当該少なくとも1つの形状のパターンとは異なるダミーパターンを印刷するための第3パターンと、が設けられており、

上記第3パターンの形状は、上記第1パターンの形状と同一、および/または、上記第1パターンの形状の一部分と同一であることを特徴とする印刷検査方法で所定パターンを印刷するために用いる版。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】