印刷機の印刷液管理装置及び方法

【課題】インキ等の印刷液を循環させて印刷を行なう印刷機において、印刷液の泡立ちを抑制してその粘度管理をより効率よく行なうことができるようにする。

【解決手段】印刷対象面に転写する樹脂成分と界面活性剤とを含有する印刷液を、循環経路10内で循環させながら印刷を行なう印刷機において、循環経路10内で発生した泡を含有する印刷液に、この印刷液の粘度を管理するための粘度管理液を噴射して消泡する。印刷機が水性のフレキソインキを用いて、粘度管理液として水を用いるフレキソ印刷機であれば、泡を含有するフレキソインキに水を供給して、消泡すると共に粘度管理をする。

【解決手段】印刷対象面に転写する樹脂成分と界面活性剤とを含有する印刷液を、循環経路10内で循環させながら印刷を行なう印刷機において、循環経路10内で発生した泡を含有する印刷液に、この印刷液の粘度を管理するための粘度管理液を噴射して消泡する。印刷機が水性のフレキソインキを用いて、粘度管理液として水を用いるフレキソ印刷機であれば、泡を含有するフレキソインキに水を供給して、消泡すると共に粘度管理をする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フレキソ印刷機において水性のフレキソインキの粘度の管理に用いて好適の印刷機の印刷液管理装置及び方法に関するものである。

【背景技術】

【0002】

印刷機には、例えばフレキソ印刷機のように、インキを循環させることにより常にインキを適正な状態に管理しながら印刷を行なうものがある。

フレキソ印刷機では、アニロックスロールと呼ばれるインキ着けロールの表面に臨むようにインキ溜りを設け、このインキ溜り内のインキをアニロックスロールの表面に形成されたセルと呼ばれる微細な溝或いは穴に供給し、このセルから、ゴムまたは合成樹脂凸版を外周に備えた印刷シリンダにインキを供給して印刷を行なう。

【0003】

このインキには、フレキソインキを使うため、インキ供給源からインキ供給管を通じてインキ溜りへフレキソインキを供給しつつ、インキ溜りからインキ回収管を通じてインキ供給源へフレキソインキを回収することによりフレキソインキを循環させる。これにより、インキ溜り内のフレキソインキは動的状態に維持されるため、フレキソインキの固化が防止されて、連続的な印刷を可能にしている。

【0004】

なお、フレキソ印刷機には、アニロックスロールと鉄芯にゴムを巻いたドクターロールのニップ接触部分の上方に構成された空間をインキ溜りとする2ロール方式(例えば、特許文献1参照)や、アニロックスロールとこれに摺接するドクターブレードとで形成されたチャンバーと呼ばれる空間をインキ溜りとするチャンバー方式など、種々の方式のものがある。

【0005】

特許文献1には、2ロール方式のフレキソ印刷機に関する技術が記載されている。この技術は、インキ溜りとインキ管路内に残留するインキを短時間に洗浄除去するために、インキ管路内にインキ溜りから下流方向に向けて、インキ管路内壁に付着するインキを除去するに十分な流量の空気を供給している。これにより、インキ色替えの際に、残留インキが速やかに除去される。

【0006】

また、インキ(インク)を循環させて印刷を行なう印刷機としては、フレキソ印刷機に限らず、例えばコンティニュアス型のインクジェットプリンタなども挙げられる。

特許文献2には、こうしたインクジェットプリンタに関する技術が記載されている。この技術は、インクを貯留するインクタンクから供給されるインクをプリントヘッドから被印刷物の表面に向けて噴射し、噴射されたインクのうち印刷に使用されないインクを回収しインクタンクに戻すように構成している。

【0007】

この技術は、タンク内のインクに泡が発生すると、泡はインクの液面上方に存在するので、この泡の影響によりタンク内のインクの液体部分の残量検知が困難になる課題や、インクの液体部分の上方にのみ存在する泡部分は、インクの液体部分の量が十分であればメインタンクにまで泡が混入しないが、インクの液体部分が底をつくと、泡部分も巻き込まれてメインタンクまで移動してしまう課題に対し、改善をしたものである。

【0008】

具体的には、特許文献2には、インクを回収するインク回収手段に、インクタンクのインク回収方向上流側に配備された前受けタンクと、この前受けタンクへ回収される時のインクの泡立ちを低減させる泡立ち防止手段と、前受けタンクの底部とインクタンクの底部とを連通する連結管とを備えており、インクの泡立の低減が図られている。泡立ち防止手段としては、回収したインクを前受けタンクの内周壁面ないしインク液面に向けて霧状に噴出させる霧噴出機構を適用し、インク液面上方に在る泡にインクの霧滴を確実に当てて泡を効率よく消泡することが例示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−245735号公報

【特許文献2】特開2011−98492号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところで、近年地球環境保護の点から水性フレキソインキが普及しており、この水性フレキソインキの主な成分は、アルカリ可溶樹脂を溶解したワニスと、水溶性エマルジョン樹脂に顔料及び添加物を加えたものと水であり、多くの場合、添加物には界面活性剤が含まれる。このようにフレキソインキには界面活性剤が含まれると、フレキソ印刷機においても、インキの泡立ちが発生する。特に、インキ溜り内のフレキソインキは、アニロックスロールの表面により攪拌されるため、インキの泡立ちが発生し易い。

【0011】

フレキソ印刷機においては、適正な印刷を行なう上でフレキソインキの粘度管理がきわめて重要である。インキの粘度が変わると印刷面に転写されるインキの膜厚が変わり、印刷品質に大きく影響する。

通常、フレキソインキは、インキ供給源として備えられるインキ缶において粘度を管理するが、インキ溜りから泡立ったインキが直接インキ缶に戻ると、泡立ったインキがインキ缶内に貯留される。インキの泡立ちが極端な場合、インキ缶内で泡が消える前に再びインキ供給される為、泡立ちが増長し、インキ缶内のインキの粘性を適正に把握することができず、インキの粘度管理を適正に行なえない。

【0012】

特許文献2に例示されたインクジェットプリンタにおけるインクの泡立ち防止の技術、即ち、インク液面上方に在る泡にインクの霧滴を当てて消泡する技術の場合、インキ缶の色変更時に霧噴出機構の洗浄が必要であり、よって、洗浄水量の増加、洗浄時間が長くなる等の不具合がある。また、印刷機停止時に霧噴出機構内のインキが固着して詰まるなどの不具合があり、インキの粘度管理をより効率よく行なうことが望まれる。なお、こうした粘度管理は、インキだけでなく、印刷面に塗布されるニスや塗工液など、印刷に使用するその他の液体についても必要である。

【0013】

本発明は上述の課題に鑑み創案されたもので、インキ等の印刷液を循環させて印刷を行なう印刷機において、印刷液の泡立ちを抑制してその粘度管理をより効率よく行なうことができるようにした、印刷機の印刷液管理装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の印刷機の印刷液管理装置は、上記の目的を達成するために、印刷対象面に転写する樹脂成分と界面活性剤とを含有する印刷液を、循環経路内で循環させながら印刷を行なう印刷機において、前記循環経路内で発生した泡を含有する前記印刷液に、該印刷液の粘度を管理するための粘度管理液を供給して消泡する液体供給部をそなえていることを特徴としている。

【0015】

前記循環経路に、前記印刷液を貯留し該印刷液の粘度管理に利用するタンクと、前記タンクへの前記印刷液の戻り口に配置されたフィルタとを備え、前記液体供給部は、前記フィルタに回収された前記泡を含有する前記印刷液に、前記粘度管理液を噴射する噴射ノズルを備えていることが好ましい。

前記フィルタは、前記タンクの上方に配置された補助タンク内に装備され、前記補助タンクの下部には、前記フィルタを介して滴下した前記印刷液を下方の前記タンクの内部に流下させる排出部が形成されていることが好ましい。

【0016】

前記循環経路には、前記タンクと、印刷箇所の近傍において前記印刷液を貯留する印刷液溜りと、前記タンクから前記印刷液溜りに前記印刷液を供給する供給配管と、前記印刷液溜りから余剰の前記印刷液を前記タンクに回収する回収配管と、をさらに備えていることが好ましい。

前記タンクは、鉛直よりも斜め上向きに傾斜した内壁面を備え、前記補助タンクの前記排出部は、前記内壁面を伝って前記印刷液を前記タンクの内部に流下させるように配置されると共に、前記補助タンクの底部は、前記排出部に向けて下降傾斜していることが好ましい。

【0017】

前記印刷液溜りは一対の回転ロールの外周面で区画形成され、前記一対の回転ロールの軸端部には印刷液回収パンが装備され、前記液体供給部は、前記印刷液溜りから流出して前記印刷液回収パンに一時滞留した前記印刷液に前記粘度管理液を噴射する噴射ノズルを備えていることが好ましい。

前記印刷液溜りは、回転ロールの外周面の一部と、前記回転ロールに接触するブレードと、前記回転ロールに対向するエンドシールとにより区画形成され、前記エンドシールに前記粘度管理液を供給する液体供給部が備えられていることが好ましい。

【0018】

前記液体供給部による前記粘度管理液の供給は、間欠的に行なわれることが好ましい。

前記印刷機は、前記印刷液として水性のフレキソインキを用いると共に、前記粘度管理液として水を用いるフレキソ印刷機であって、前記循環経路には、インキ供給源として設けられた前記タンクと、アニロックスロールの表面に臨むように設けられたインキ溜りと、前記タンクから前記インキ溜りへ前記フレキソインキを供給するインキ供給管と、前記インキ溜りから前記タンクに余剰の前記フレキソインキを回収するインキ回収管とをそなえていることが好ましい。

【0019】

本発明の印刷機の印刷液管理方法は、印刷対象面に転写する樹脂成分と界面活性剤とを含有する印刷液を、循環経路内で循環させながら印刷を行なう印刷機において、前記印刷液を管理する方法であって、前記循環経路内で発生した泡を含有する前記印刷液に、該印刷液の粘度を管理するための粘度管理液を供給して消泡することを特徴としている。

前記循環経路において、前記印刷液を一時貯留箇所へ流下させるステップと、前記流下した前記印刷液に対して前記粘度管理液を供給して前記印刷液の泡を消泡するステップと、前記印刷液をフィルタに通過させるステップと、を含むことが好ましい。

【0020】

前記循環経路において一対の回転ロールの外周面で区画形成され前記印刷液を貯留する空間の端部に前記印刷液を回収し一時滞留させるステップと、前記一時滞留している前記印刷液に前記粘度管理液を供給して消泡するステップと、を含むことが好ましい。

前記循環経路において前記印刷液を貯留する空間の端部に備えられたエンドシール部分の摺接部に前記粘度管理液を供給するステップを含むことが好ましい。

【0021】

前記粘度管理液の供給は、間欠的に行なうことが好ましい。

【発明の効果】

【0022】

本発明の印刷機の印刷液管理装置及び印刷液管理方法によれば、印刷機循環経路内で発生した泡を含有する印刷液に、粘度管理液を供給して消泡するので、印刷液の泡が減少すると同時に、印刷液の粘度が調整される。印刷液中の泡は、印刷液の粘度の把握の妨げになるが、泡が減少するため印刷液の粘度を確実に把握することができこの点から印刷液の粘度管理が容易になり、且つ、消泡と共に印刷液の粘度が調整され、この点からも粘度管理が容易になる。

【0023】

フィルタをタンクの上方に配置された補助タンク内に装備し、補助タンクの下部には、フィルタを介して滴下した印刷液を下方のタンクの内部に流下させる排出部を形成すれば、フィルタを介して滴下した印刷液の中に泡が残存していても、補助タンク内で液体は下方へ泡は上方へと分離するため、より一層泡を除去された液体のみが補助タンクの下部の排出部からタンクに流下し、タンク内への泡の混入が一層抑制される。

【0024】

循環経路には、印刷液を貯留し印刷液の粘度管理に利用するタンクを備え、このタンクへの印刷液の戻り口にフィルタを配置し、噴射ノズルによって、フィルタに回収された泡を含有する印刷液に粘度管理液を噴射供給すれば、泡を含有する印刷液のうちの泡はフィルタにトラップされ、泡を除去された液体がタンクに流下し、フィルタにトラップされた泡は噴射ノズルから噴射される粘度管理液によって消泡されて液体となってからタンクに流下する。したがって、タンク内への泡の混入が抑制される。

【0025】

タンクに鉛直よりも斜め上向きに傾斜した内壁面を備え、補助タンクの排出部から内壁面を伝って印刷液を前記タンクの内部に流下させれば、液体がタンクに流下する際の泡の発生を抑えることができる。また、補助タンクの底部を排出部に向けて下降傾斜させることによっても、液体がタンクに流下する際の泡の発生を抑えることができる。

印刷液溜りが一対の回転ロールの外周面で区画形成され、この一対の回転ロールの軸端部には印刷液回収パンが装備されている場合には、液体供給部に、印刷液溜りから流出して印刷液回収パンに一時滞留した印刷液に噴射ノズルを備え、この噴射ノズルにより粘度管理液を噴射すれば、粘度管理液が印刷液回収パンにおいても粘度調整と消泡との各作用を兼用する。

【0026】

印刷液溜りが回転ロールの外周面の一部と回転ロールに接触するブレードと回転ロールに対向するエンドシールとにより区画形成されている場合には、液体供給部によりエンドシールに粘度管理液を供給するようにすれば、粘度管理液が粘度調整とエンドシール部分の潤滑との各作用を兼用する。

液体供給部による粘度管理液の供給は、間欠的に行なうことにより、粘度調整と消泡とを両立させ易く、また、粘度調整と潤滑とを両立させ易くなる。

【0027】

印刷機が、印刷液として水性のフレキソインキを用いると共に、粘度管理液として水を用いるフレキソ印刷機の場合、最も安価で管理しやすい水を粘度管理液として用いながら、間欠的な噴射を適用することにより、効率よく消泡することができ、消泡のために水を過剰に噴射することを防止することができる。

本印刷液管理方法において、印刷液を一時貯留箇所へ流下させて、流下した印刷液に対して粘度管理液を供給して印刷液の泡を泡消しと、印刷液をフィルタに通過させるようにすれば、印刷液の消泡を効率よく行なうことができる。

【0028】

また、循環経路において一対の回転ロールの外周面で区画形成され印刷液を貯留する空間の端部に印刷液を回収し一時滞留させて、この一時滞留している印刷液に粘度管理液を供給して消泡しても、印刷液の消泡を効率よく行なうことができる。

循環経路において印刷液を貯留する空間の端部に備えられたエンドシール部分の摺接部に粘度管理液を供給すれば、粘度調整と潤滑とを両立させることができ、しかも、一時貯留箇所への粘度管理液の供給と併用することで、エンドシール部分における過剰な粘度管理液の供給による印刷ムラの発生を抑えることができる。

【図面の簡単な説明】

【0029】

【図1】本発明の第1実施形態にかかるフレキソ印刷機のインキ管理装置(印刷液管理装置の一例)の要部を示すタンク(インキ缶)の断面図である。

【図2】本発明の第1実施形態にかかるフレキソ印刷機の要部構成を示す斜視図である。

【図3】本発明の第1実施形態にかかるフレキソ印刷機の要部構成を示す図であり、(a)はその正面図、(b)はその部分的な側面図である。

【図4】本発明の第1実施形態にかかるフレキソ印刷機のインキ管理装置(印刷液管理装置の一例)の作用を説明するタンク(インキ缶)の断面図である。

【図5】本発明の第1実施形態にかかるフレキソ印刷機のインキ管理装置の補助タンク及びフィルタを示す斜視図である。

【図6】本発明の第1実施形態にかかるフレキソ印刷機のインキ管理装置の噴射ノズルを示す断面図である。

【図7】本発明の第1実施形態の第1変形例にかかるフレキソ印刷機のインキ管理装置の噴射ノズルを示す断面図である。

【図8】本発明の第1実施形態の第2変形例にかかるフレキソ印刷機のインキ溜りの端部を示す図断面であり、(a)はその斜視図、(b)はその断面図である。

【図9】本発明の第2実施形態にかかるフレキソ印刷機の要部構成を示す斜視図である。

【発明を実施するための形態】

【0030】

以下、図面により本発明の実施形態を説明する。

図1〜図6は本発明の第1実施形態を説明する図であり、図7,図8は本発明の第1実施形態の変形例を説明する図であり、図9は本発明の第2実施形態を説明する図であり、これらの図に基づいて説明する。

【0031】

〔第1実施形態〕

本実施形態にかかる印刷機は、フレキソ印刷機であって、印刷液として水性のフレキソインキを用いると共に、印刷液の粘度を管理する粘度管理液として水を用いるものとする。また、本実施形態では、金属製のアニロックスロールとゴム製のドクターロールとのニップ接触部分の上方に構成された空間をインキ溜りとする2ロール方式のフレキソ印刷機を例示する。したがって、本発明の印刷機の印刷液管理装置は、フレキソ印刷機のインキ管理装置とも称することができる。

【0032】

図2,図3に示すように、本実施形態にかかるフレキソ印刷機は、金属製のアニロックスロール1と鉄芯にゴムを巻いたドクターロール2とが互いにニップ接触するニップ接触部分の上方にインキ溜り7となる空間が形成されている。アニロックスロール1の表面には、セルと呼ばれる微細な溝或いは穴が加工されており、インキ溜り7内のインキはアニロックスロール1のセル内に供給される。

【0033】

アニロックスロール1には、外周にゴム製または合成樹脂製の凸版を備えた印刷シリンダ3が圧接しており、アニロックスロール1のセル内のインキが印刷シリンダ3の凸版部分に供給される。この印刷シリンダ3には圧胴4が対向して配置されている。印刷シリンダ3と圧胴4との間を走行する図示しない印刷用シートに印刷シリンダ3の凸版に供給されたインキを転写して印刷を行なう。

【0034】

なお、各ロール1〜4は、各回転軸を左右(駆動側及び操作側)のフレーム5a,5bに回転可能に支持されて備えられるが、これらの構成は図示を省略している。

使用する水性のフレキソインキ(単に、インキとも言う)は、主な成分として、アルカリ可溶樹脂を溶解したワニスと、水溶性エマルジョン樹脂と、顔料と、添加物とを含み、これらに水を加えたものであり、添加物には顔料分散剤として界面活性剤が含まれている。

【0035】

このフレキソインキは、フレキソインキを循環させることにより、インキ溜り7内のフレキソインキを動的状態に維持し、フレキソインキの固化を防止することにより、連続的な印刷を可能にしている。

そこで、インキ溜り7を含むように、インキの循環経路10が設けられている。

このインキ循環経路10は、インキ供給源となるタンクとして備えられたインキ缶11からインキ溜り7にかけて設けられた供給ルートと、インキ溜り7からインキ缶11にかけて設けられた回収ルートとに分けられる。

【0036】

まず、供給ルートは、インキ缶11からその上方のインキ溜り7側に向けて配管されたインキ供給管12と、インキ供給管12の途中に上流側から介装されたフィルタ13,コック15及びポンプ14と、インキ供給管12の下流端部(位置的には、上端部)に設けられてインキを一時貯留してインキの供給圧力を調整する供給タンク16と、供給タンク16からインキ溜り7の直上まで配管されたインキ供給管17と、をそなえている。

【0037】

インキ缶11内のインキは、ポンプ14の作動によりインキ缶11内の底部付近まで延設されたインキ供給管12の上流側端部(位置的には、下端部)12aから吸引され、フィルタ13によってごみ等の不純物を除去され、供給タンク16に送られる。供給タンク16内ではインキの液面高さ調整によってインキの供給圧力を調整して、インキ供給管17から下方のインキ溜り7へ向けてインキを供給する。インキ供給管17の下流端17aは、インキ溜り7の軸方向略中央に配置され、インキ溜り7の軸方向に略均等にインキを供給する。

【0038】

回収ルートは、インキ溜り7が形成されるアニロックスロール1とドクターロール2とのニップ部の両端に配設された印刷液回収パンとしてのインキ回収パン6a,6bの底部に形成されインキ溜り7から流出するインキを受ける一時貯留部7a,7bと、一時貯留部7a,7bから下方のインキ缶11側に向けて配管されたインキ回収管21a,21bと、インキ回収管21a,21bが合流した下流に配管されて、下流端22aをインキ缶11の上方に配置されたインキ回収管22と、をそなえている。

【0039】

そして、インキ缶11内に溜まったインキがその粘度(濃度ともいえる)を管理されて、常に所定の粘度状態でインキ缶11から供給ルートを経てインキ溜り7に送られて、インキ溜り7においてアニロックスロール1のセル内に供給される。多くのインキは、セル内に供給されることなく余剰インキとしてインキ溜り7から回収ルートを経てインキ缶11内に回収される。

【0040】

上記のように、インキには界面活性剤が含まれており、インキ溜り7内ではアニロックスロール1やドクターロール2が回転しているのでインキ溜り7内でインキが攪拌され、界面活性剤の作用によってインキが泡立ってくる。また、インキ供給管17の下流端17aからインキ溜り7へのインキ流下箇所や、インキ溜り7から一時貯留部7a,7bへのインキ流下箇所や、インキ回収管22の下流端22aからインキ缶11内へのインキ流下箇所においても、界面活性剤の作用によってインキが泡立ち易い。

【0041】

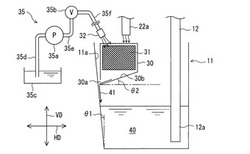

このようなインキの泡を消してインキを適正に管理すべく、インキ缶11内のインキ回収管22の下流端22aの直下には、図1に示すように、インキ缶11の上方に配置された補助タンク30と、補助タンク30内に装備されたフィルタ31と、フィルタ31の内部へ向けて粘度管理液としての水を噴射してフィルタ31内の泡を消泡する噴射ノズル(スプレーノズル)32とが設けられている。

【0042】

インキ缶11は、この例では樹脂によって略直方体に形成されているが、材料や形状はこれに限定されない。ただし、インキ缶11には、鉛直よりも斜め上向きに傾斜した内壁面11aが備えられる。本実施形態では内壁面11aは傾斜した平面であるが、鉛直よりも斜め上向きに傾斜していれば曲面でもよい。そして、この傾斜した内壁面11aの上部に補助タンク30が配置されている。なお、図1中の矢印HDは水平方向を示し、図1中の矢印VDは鉛直方向を示す。図1に示すように、内壁面11aは鉛直面に対して角度θ1だけ傾斜して僅かに上向きに形成されている。

【0043】

補助タンク30は、ステンレス鋼(SUS:Steel Use Stainless)を用いて、図4に示すように略直方体に形成されているが、これも材料や形状が限定されるものではない。ただし、補助タンク30の下部には排出部30aが形成され、補助タンク30の底部30bは、この排出部30aに向けて下降傾斜している。したがって、排出部30aは補助タンク30の底部30bの最下部に位置している。つまり、図1に示すように、底部30bの面(底面)は排出部30aに向けて水平面に対して角度θ2だけ下降傾斜している。

【0044】

補助タンク30は、図1に示すように、排出部30aをインキ缶11の内壁面11aに向けて且つ内壁面11aに接近させて配置されており、これにより、補助タンク30内のインキはその底部30bから排出部30aを経て流出し、内壁面11aを伝ってインキ缶11の内部に流下するようになっている。

フィルタ31はステンレス鋼(SUS:Steel Use Stainless)製のステンレスメッシュ(金網)によって、上方が開口した直方体に形成されている。このフィルタ31も材料や形状が限定されるものではないが、フィルタ31内には泡を含んだインキが送り込まれ、この泡を網目によって保持しながら、泡が潰れたり微小になったりして液化したインキを網目の下方に流下させるために、所定の規格の網を用いることが好ましい。ここでは、線径が0.25mmのSUS線で70メッシュ(1インチ当たり70本)の網目のステンレスメッシュを適用している。網目が荒過ぎれば泡が網目を素通りして補助タンク30に滴下してしまい、また、網目が細か過ぎれば泡が微小になっても網目から補助タンク30に滴下し難く、フィルタ31内から泡が溢れてしまうおそれもある。

【0045】

噴射ノズル32は、粘度管理液としての水を印刷液としてのインキに供給して消泡する液体供給部35の構成要素である。液体供給部35は、水タンク35c内の水を吸引し所定圧に加圧するポンプ35aと、このポンプ35aからの水を噴射ノズル32に供給する電磁開閉弁35bと、水タンク35cとポンプ35aとの間,ポンプ35aと電磁開閉弁35bとの間,及び電磁開閉弁35bと噴射ノズル32との間にそれぞれ介装された供給管35d〜35fとをそなえて構成される。

【0046】

噴射ノズル32は、図5に示すように、噴射開口32aが絞られており、この内径φはナノメートル(nm)のレベルのごく小さいものに設定されており、例えば、噴射量0.50リットル/min、霧の大きさは270nm程度のものが好適である。これにより、きわめて細かな霧状の水が噴射ノズル32から噴射される。また、噴射ノズル32は、図1に示すように、その噴射をフィルタ31内の泡状のインキの上面に向けて噴射するように配置されている。

【0047】

噴射ノズル32には、ポンプ35aで所定圧(例えば、0.2MP程度)だけ加圧された水が電磁開閉弁35bによってタイミングを制御されて送られる。特に、本実施形態では、所定の周期で所定時間だけ間欠的に噴射ノズル32から水が噴射される。これは、インキの泡を消去するには、泡状のインキの上面に瞬間的に水を噴射すればよく、一方で、噴射する水は、粘度管理液として揮発した水分を補うためのものであるので、過剰に水を噴射すれば、インキ内の水分含有率が過剰になり、粘度管理、即ち、粘度調整を適正に行なえない。

【0048】

過剰に水を噴射することなくインキの泡を消去するために、間欠的に噴射ノズル32から水が噴射するようにしている。ここでは、例えば、5分に1回、20〜40ccずつ水を噴射することとしている。インキの性状によって、最適な間欠噴射のさせ方は異なるので、ここで上げる数値は一例に過ぎないが、一般的な水性フレキソインキであれば好適な数値である。なお、電磁開閉弁35bのこのような作動は、電子制御により、或いは、タイマリレー等の制御回路によって制御することができる。

【0049】

本発明の第1実施形態にかかるフレキソ印刷機のインキ管理装置(印刷機の印刷液管理装置)は、上述のように構成されているので、インキ循環経路10を循環するインキが泡を含みながら、回収ルートを経て、インキ回収管22の下流端22aからインキ缶11内へ流下すると、まず、インキ缶11内上部の補助タンク30内のフィルタ31上に流下する。このフィルタ31に流下したインキは泡を含んでいるが、インキ内の泡はフィルタ31の上方に、インキ内の液体成分はフィルタ31の下方にと分離し、液体成分はフィルタ31の下方の補助タンク30の底部30bに滴下して底部30bから排出部30aを経て流出し、図1,図6に符号41で示すように、内壁面11aを伝ってインキ缶11の内部に流下する。

【0050】

このように、内壁面11aを伝ってインキ缶11の内部に流下すると、インキ缶11の内部のインキ40の表面に直接インキが流下する場合よりも、インキ40の表面での泡の発生が抑えられる。

一方、フィルタ31の上方には泡が溜まるが、泡の上に噴射ノズル32から間欠的に水が噴射されるので、霧状の水によって、消泡されて液状になって、補助タンク30の底部30bに滴下し、上記と同様に排出部30aを経て内壁面11aを伝ってインキ缶11の内部に流下する。

【0051】

この消泡については、大きな泡は速やかに消え、小さな泡は消えるのに時間がかかるが、ここでは、きわめて小さな泡は、フィルタ31を通って下方の補助タンク30の底部30bに流下して、液状のインクと共に、排出部30aを経て内壁面11aを伝ってインキ缶11の内部に流下する。

したがって、フィルタ31内で泡が溢れることが防止され、また、インキ缶11の内部に流下した微小な泡は、複数が結合しながら大きな泡となって上昇し、インキ缶11の内部のインキ40の表面にて消滅する。

【0052】

したがって、例えば、インキ缶11のインキ40を採取してザーンカップ等を用いてその粘性を測定する際にも、インキ40内に泡があると測定が適正にできないが、インキ缶11のインキ40内の泡が消泡されているため、支障なくインキ粘度を測定することができる。インキの粘度を適正に管理することができる。

しかも、インキ40内の泡の消泡は、その粘度を調整するための水(粘度管理液)を用いて行なうので、消泡と共に粘度調整を行なうことができ、インキの粘度管理を容易に効率よく行なうことができる。

【0053】

また、インキ40の粘度を調整するための水は、過剰に供給すれば粘度調整を適正に行えないが、噴射ノズル32から間欠的に水が噴射されるので、このような不具合も回避できる。

なお、消泡は低下するものの、上記の実施形態の補助タンク30を省略したり、補助タンク30とフィルタ31とを省略したりすることも可能である。

【0054】

また、図7に示すように、粘度管理液としての水をインキ缶11のインキ40の上面に直接噴射するように配置した噴射ノズル33を、噴射ノズル32に替えて或いは噴射ノズル32と共に設けてもよい。

さらに、図8に示すように、粘度管理液としての水を一時貯留部7a,7b内のインキ上面に直接噴射するように配置した噴射ノズル34を、噴射ノズル32に替えて或いは噴射ノズル32と共に設けてもよい。

また、噴射ノズル32,33,34を併用してもよい。

【0055】

〔第2実施形態〕

本実施形態にかかる印刷機も、フレキソ印刷機であって、印刷液として水性のフレキソインキを用いると共に、印刷液の粘度を管理する粘度管理液として水を用いるものとする。

【0056】

図9は本実施形態を示し、図2,図3と同符号は同様の部材を示しており、これらの説明を省略する。図9に示すように、本実施形態では、アニロックスロール1とこれに摺接するシールブレード51とドクターブレード52とチャンバー本体53とエンドシール54とで形成された空間をインキ溜りとするチャンバー方式のフレキソ印刷機として構成される。したがって、本実施形態にかかるインキ循環経路10´はチャンバー50の近傍が第1実施形態と異なっているのに加えて、回収ルートのインキ回収管22に吸引ポンプ23が備えられている点が第1実施形態と異なっている。

【0057】

本実施形態でも、第1実施形態と同様に、インキ缶11上部の補助タンク30内のフィルタ31の上方のインキに噴射ノズル32を設け、噴射ノズル32により粘度管理液としての水を供給し、インキの粘度管理と共にインキの泡の消泡に適用しているが、本実施形態の場合、これに加えて、アニロックスロール1とエンドシール54との摺接面において、アニロックスロール1の回転によりエンドシール54の摺接面が磨耗するため、粘度管理液としての水をエンドシール54に供給し、アニロックスロール1とエンドシール54の潤滑にも適用するようにしている。

【0058】

つまり、図9に示すように、各エンドシール54の上方には、エンドシール54に水を供給する供給口63が配置されている。供給口63は、粘度管理液としての水をアニロックスロール1の回転によりエンドシール54のアニロックスロール1との摺接面(摺接部)が磨耗するのを防止するために供給する液体供給部60の構成要素である。液体供給部60は、図示しないタンク内の水を吸引し圧送する図示しないポンプと、電磁開閉弁61と、流量調整弁62と、供給管64a〜64cと、供給口63とをそなえて構成される。

【0059】

ポンプによって供給管64aを通じて送給される水は、電磁開閉弁61による開閉制御と、その下流の流量調整弁62による流量調整を経て、供給管64b,64cから各供給口63に送られる。本実施形態では、所定の周期で所定時間だけ間欠的に供給口63から水が供給される。これは、アニロックスロール1とエンドシール54の潤滑のためには、間欠的な供給で十分であり、また、過剰に水を供給すれば、インキ内の水分含有率が過剰になり、粘度管理、即ち、粘度調整を適正に行なえない。そこで、過剰に水を供給することなくエンドシール54部分の潤滑のために、間欠的に供給口63からエンドシール54部分に水を供給する。

【0060】

かかる構成によれば、粘度管理液としての水が粘度調整と消泡とエンドシール54の摺接面の磨耗抑制との各作用を兼用することになり効率的である。

また、エンドシール54のアニロックスロール1との摺接面磨耗防止のために粘度管理用の水を、単に同一供給部から供給した場合、アニロックスロール1端部のインキ粘度が過剰に低くなり、結果、アニロックスロール1端部に相当する印刷面が薄く印刷される場合があるが、かかる構成によれば、粘度管理液としての水が、インキ缶11内においては粘度調整と消泡とを兼用し、エンドシール54部分においては、粘度調整とエンドシール磨耗防止とを兼用し、粘度調整液を効果的に利用しながら印刷品質の向上とエンドシール部分の耐久性向上の各効果を得ることができる。

【0061】

〔その他〕

以上、本発明の実施の形態について説明したが、本発明は、かかる実施形態の限定されるものではなく、本発明の趣旨を逸脱しない範囲で、各実施形態やその変形例を適宜変更したり、適宜組み合わせたりして実施することができる。

また、上記の実施形態では、水を粘度管理液として用いているが、例えば水で希釈したインキを粘度管理液として用いてもよい。この場合、比較的多量の粘度管理液を消泡に用いることができる。

【0062】

なお、粘度管理液は水や水で希釈したインキに限るものではない。

また、印刷対象面に転写する樹脂成分と界面活性剤とを含有する印刷液も、フレキソインキに限らず、例えば、ニスや塗工液等も対象となる。

また、本発明の適用できる印刷機も、印刷対象面に転写する樹脂成分と界面活性剤とを含有する印刷液を、循環経路内で循環させながら印刷を行なう印刷機であればよく、フレキソ印刷機に限らない。

【符号の説明】

【0063】

1 アニロックスロール

2 ドクターロール

3 印刷シリンダ

4 圧胴

5a,5b フレーム

6a,6b 印刷液回収パンとしてのインキ回収パン

7a,7b 一時貯留部

7 インキ溜り

10,10´ インキ循環経路

11 タンクとしてのインキ缶

12 インキ供給管

13 フィルタ

14 ポンプ

15 コック

16 供給タンク

17 インキ供給管

21a,21b,22 インキ回収管

30 補助タンク

31 フィルタ

32,33,34 噴射ノズル(スプレーノズル)

35,60 液体供給部

35c 水タンク

35a ポンプ

35b,61 電磁開閉弁

35d〜35f,64a〜64c 供給管

50 チャンバー

51 シールブレード

52 ドクターブレード

53 チャンバー本体

54 エンドシール

62 流量調整弁

63 供給口

【技術分野】

【0001】

本発明は、フレキソ印刷機において水性のフレキソインキの粘度の管理に用いて好適の印刷機の印刷液管理装置及び方法に関するものである。

【背景技術】

【0002】

印刷機には、例えばフレキソ印刷機のように、インキを循環させることにより常にインキを適正な状態に管理しながら印刷を行なうものがある。

フレキソ印刷機では、アニロックスロールと呼ばれるインキ着けロールの表面に臨むようにインキ溜りを設け、このインキ溜り内のインキをアニロックスロールの表面に形成されたセルと呼ばれる微細な溝或いは穴に供給し、このセルから、ゴムまたは合成樹脂凸版を外周に備えた印刷シリンダにインキを供給して印刷を行なう。

【0003】

このインキには、フレキソインキを使うため、インキ供給源からインキ供給管を通じてインキ溜りへフレキソインキを供給しつつ、インキ溜りからインキ回収管を通じてインキ供給源へフレキソインキを回収することによりフレキソインキを循環させる。これにより、インキ溜り内のフレキソインキは動的状態に維持されるため、フレキソインキの固化が防止されて、連続的な印刷を可能にしている。

【0004】

なお、フレキソ印刷機には、アニロックスロールと鉄芯にゴムを巻いたドクターロールのニップ接触部分の上方に構成された空間をインキ溜りとする2ロール方式(例えば、特許文献1参照)や、アニロックスロールとこれに摺接するドクターブレードとで形成されたチャンバーと呼ばれる空間をインキ溜りとするチャンバー方式など、種々の方式のものがある。

【0005】

特許文献1には、2ロール方式のフレキソ印刷機に関する技術が記載されている。この技術は、インキ溜りとインキ管路内に残留するインキを短時間に洗浄除去するために、インキ管路内にインキ溜りから下流方向に向けて、インキ管路内壁に付着するインキを除去するに十分な流量の空気を供給している。これにより、インキ色替えの際に、残留インキが速やかに除去される。

【0006】

また、インキ(インク)を循環させて印刷を行なう印刷機としては、フレキソ印刷機に限らず、例えばコンティニュアス型のインクジェットプリンタなども挙げられる。

特許文献2には、こうしたインクジェットプリンタに関する技術が記載されている。この技術は、インクを貯留するインクタンクから供給されるインクをプリントヘッドから被印刷物の表面に向けて噴射し、噴射されたインクのうち印刷に使用されないインクを回収しインクタンクに戻すように構成している。

【0007】

この技術は、タンク内のインクに泡が発生すると、泡はインクの液面上方に存在するので、この泡の影響によりタンク内のインクの液体部分の残量検知が困難になる課題や、インクの液体部分の上方にのみ存在する泡部分は、インクの液体部分の量が十分であればメインタンクにまで泡が混入しないが、インクの液体部分が底をつくと、泡部分も巻き込まれてメインタンクまで移動してしまう課題に対し、改善をしたものである。

【0008】

具体的には、特許文献2には、インクを回収するインク回収手段に、インクタンクのインク回収方向上流側に配備された前受けタンクと、この前受けタンクへ回収される時のインクの泡立ちを低減させる泡立ち防止手段と、前受けタンクの底部とインクタンクの底部とを連通する連結管とを備えており、インクの泡立の低減が図られている。泡立ち防止手段としては、回収したインクを前受けタンクの内周壁面ないしインク液面に向けて霧状に噴出させる霧噴出機構を適用し、インク液面上方に在る泡にインクの霧滴を確実に当てて泡を効率よく消泡することが例示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−245735号公報

【特許文献2】特開2011−98492号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところで、近年地球環境保護の点から水性フレキソインキが普及しており、この水性フレキソインキの主な成分は、アルカリ可溶樹脂を溶解したワニスと、水溶性エマルジョン樹脂に顔料及び添加物を加えたものと水であり、多くの場合、添加物には界面活性剤が含まれる。このようにフレキソインキには界面活性剤が含まれると、フレキソ印刷機においても、インキの泡立ちが発生する。特に、インキ溜り内のフレキソインキは、アニロックスロールの表面により攪拌されるため、インキの泡立ちが発生し易い。

【0011】

フレキソ印刷機においては、適正な印刷を行なう上でフレキソインキの粘度管理がきわめて重要である。インキの粘度が変わると印刷面に転写されるインキの膜厚が変わり、印刷品質に大きく影響する。

通常、フレキソインキは、インキ供給源として備えられるインキ缶において粘度を管理するが、インキ溜りから泡立ったインキが直接インキ缶に戻ると、泡立ったインキがインキ缶内に貯留される。インキの泡立ちが極端な場合、インキ缶内で泡が消える前に再びインキ供給される為、泡立ちが増長し、インキ缶内のインキの粘性を適正に把握することができず、インキの粘度管理を適正に行なえない。

【0012】

特許文献2に例示されたインクジェットプリンタにおけるインクの泡立ち防止の技術、即ち、インク液面上方に在る泡にインクの霧滴を当てて消泡する技術の場合、インキ缶の色変更時に霧噴出機構の洗浄が必要であり、よって、洗浄水量の増加、洗浄時間が長くなる等の不具合がある。また、印刷機停止時に霧噴出機構内のインキが固着して詰まるなどの不具合があり、インキの粘度管理をより効率よく行なうことが望まれる。なお、こうした粘度管理は、インキだけでなく、印刷面に塗布されるニスや塗工液など、印刷に使用するその他の液体についても必要である。

【0013】

本発明は上述の課題に鑑み創案されたもので、インキ等の印刷液を循環させて印刷を行なう印刷機において、印刷液の泡立ちを抑制してその粘度管理をより効率よく行なうことができるようにした、印刷機の印刷液管理装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の印刷機の印刷液管理装置は、上記の目的を達成するために、印刷対象面に転写する樹脂成分と界面活性剤とを含有する印刷液を、循環経路内で循環させながら印刷を行なう印刷機において、前記循環経路内で発生した泡を含有する前記印刷液に、該印刷液の粘度を管理するための粘度管理液を供給して消泡する液体供給部をそなえていることを特徴としている。

【0015】

前記循環経路に、前記印刷液を貯留し該印刷液の粘度管理に利用するタンクと、前記タンクへの前記印刷液の戻り口に配置されたフィルタとを備え、前記液体供給部は、前記フィルタに回収された前記泡を含有する前記印刷液に、前記粘度管理液を噴射する噴射ノズルを備えていることが好ましい。

前記フィルタは、前記タンクの上方に配置された補助タンク内に装備され、前記補助タンクの下部には、前記フィルタを介して滴下した前記印刷液を下方の前記タンクの内部に流下させる排出部が形成されていることが好ましい。

【0016】

前記循環経路には、前記タンクと、印刷箇所の近傍において前記印刷液を貯留する印刷液溜りと、前記タンクから前記印刷液溜りに前記印刷液を供給する供給配管と、前記印刷液溜りから余剰の前記印刷液を前記タンクに回収する回収配管と、をさらに備えていることが好ましい。

前記タンクは、鉛直よりも斜め上向きに傾斜した内壁面を備え、前記補助タンクの前記排出部は、前記内壁面を伝って前記印刷液を前記タンクの内部に流下させるように配置されると共に、前記補助タンクの底部は、前記排出部に向けて下降傾斜していることが好ましい。

【0017】

前記印刷液溜りは一対の回転ロールの外周面で区画形成され、前記一対の回転ロールの軸端部には印刷液回収パンが装備され、前記液体供給部は、前記印刷液溜りから流出して前記印刷液回収パンに一時滞留した前記印刷液に前記粘度管理液を噴射する噴射ノズルを備えていることが好ましい。

前記印刷液溜りは、回転ロールの外周面の一部と、前記回転ロールに接触するブレードと、前記回転ロールに対向するエンドシールとにより区画形成され、前記エンドシールに前記粘度管理液を供給する液体供給部が備えられていることが好ましい。

【0018】

前記液体供給部による前記粘度管理液の供給は、間欠的に行なわれることが好ましい。

前記印刷機は、前記印刷液として水性のフレキソインキを用いると共に、前記粘度管理液として水を用いるフレキソ印刷機であって、前記循環経路には、インキ供給源として設けられた前記タンクと、アニロックスロールの表面に臨むように設けられたインキ溜りと、前記タンクから前記インキ溜りへ前記フレキソインキを供給するインキ供給管と、前記インキ溜りから前記タンクに余剰の前記フレキソインキを回収するインキ回収管とをそなえていることが好ましい。

【0019】

本発明の印刷機の印刷液管理方法は、印刷対象面に転写する樹脂成分と界面活性剤とを含有する印刷液を、循環経路内で循環させながら印刷を行なう印刷機において、前記印刷液を管理する方法であって、前記循環経路内で発生した泡を含有する前記印刷液に、該印刷液の粘度を管理するための粘度管理液を供給して消泡することを特徴としている。

前記循環経路において、前記印刷液を一時貯留箇所へ流下させるステップと、前記流下した前記印刷液に対して前記粘度管理液を供給して前記印刷液の泡を消泡するステップと、前記印刷液をフィルタに通過させるステップと、を含むことが好ましい。

【0020】

前記循環経路において一対の回転ロールの外周面で区画形成され前記印刷液を貯留する空間の端部に前記印刷液を回収し一時滞留させるステップと、前記一時滞留している前記印刷液に前記粘度管理液を供給して消泡するステップと、を含むことが好ましい。

前記循環経路において前記印刷液を貯留する空間の端部に備えられたエンドシール部分の摺接部に前記粘度管理液を供給するステップを含むことが好ましい。

【0021】

前記粘度管理液の供給は、間欠的に行なうことが好ましい。

【発明の効果】

【0022】

本発明の印刷機の印刷液管理装置及び印刷液管理方法によれば、印刷機循環経路内で発生した泡を含有する印刷液に、粘度管理液を供給して消泡するので、印刷液の泡が減少すると同時に、印刷液の粘度が調整される。印刷液中の泡は、印刷液の粘度の把握の妨げになるが、泡が減少するため印刷液の粘度を確実に把握することができこの点から印刷液の粘度管理が容易になり、且つ、消泡と共に印刷液の粘度が調整され、この点からも粘度管理が容易になる。

【0023】

フィルタをタンクの上方に配置された補助タンク内に装備し、補助タンクの下部には、フィルタを介して滴下した印刷液を下方のタンクの内部に流下させる排出部を形成すれば、フィルタを介して滴下した印刷液の中に泡が残存していても、補助タンク内で液体は下方へ泡は上方へと分離するため、より一層泡を除去された液体のみが補助タンクの下部の排出部からタンクに流下し、タンク内への泡の混入が一層抑制される。

【0024】

循環経路には、印刷液を貯留し印刷液の粘度管理に利用するタンクを備え、このタンクへの印刷液の戻り口にフィルタを配置し、噴射ノズルによって、フィルタに回収された泡を含有する印刷液に粘度管理液を噴射供給すれば、泡を含有する印刷液のうちの泡はフィルタにトラップされ、泡を除去された液体がタンクに流下し、フィルタにトラップされた泡は噴射ノズルから噴射される粘度管理液によって消泡されて液体となってからタンクに流下する。したがって、タンク内への泡の混入が抑制される。

【0025】

タンクに鉛直よりも斜め上向きに傾斜した内壁面を備え、補助タンクの排出部から内壁面を伝って印刷液を前記タンクの内部に流下させれば、液体がタンクに流下する際の泡の発生を抑えることができる。また、補助タンクの底部を排出部に向けて下降傾斜させることによっても、液体がタンクに流下する際の泡の発生を抑えることができる。

印刷液溜りが一対の回転ロールの外周面で区画形成され、この一対の回転ロールの軸端部には印刷液回収パンが装備されている場合には、液体供給部に、印刷液溜りから流出して印刷液回収パンに一時滞留した印刷液に噴射ノズルを備え、この噴射ノズルにより粘度管理液を噴射すれば、粘度管理液が印刷液回収パンにおいても粘度調整と消泡との各作用を兼用する。

【0026】

印刷液溜りが回転ロールの外周面の一部と回転ロールに接触するブレードと回転ロールに対向するエンドシールとにより区画形成されている場合には、液体供給部によりエンドシールに粘度管理液を供給するようにすれば、粘度管理液が粘度調整とエンドシール部分の潤滑との各作用を兼用する。

液体供給部による粘度管理液の供給は、間欠的に行なうことにより、粘度調整と消泡とを両立させ易く、また、粘度調整と潤滑とを両立させ易くなる。

【0027】

印刷機が、印刷液として水性のフレキソインキを用いると共に、粘度管理液として水を用いるフレキソ印刷機の場合、最も安価で管理しやすい水を粘度管理液として用いながら、間欠的な噴射を適用することにより、効率よく消泡することができ、消泡のために水を過剰に噴射することを防止することができる。

本印刷液管理方法において、印刷液を一時貯留箇所へ流下させて、流下した印刷液に対して粘度管理液を供給して印刷液の泡を泡消しと、印刷液をフィルタに通過させるようにすれば、印刷液の消泡を効率よく行なうことができる。

【0028】

また、循環経路において一対の回転ロールの外周面で区画形成され印刷液を貯留する空間の端部に印刷液を回収し一時滞留させて、この一時滞留している印刷液に粘度管理液を供給して消泡しても、印刷液の消泡を効率よく行なうことができる。

循環経路において印刷液を貯留する空間の端部に備えられたエンドシール部分の摺接部に粘度管理液を供給すれば、粘度調整と潤滑とを両立させることができ、しかも、一時貯留箇所への粘度管理液の供給と併用することで、エンドシール部分における過剰な粘度管理液の供給による印刷ムラの発生を抑えることができる。

【図面の簡単な説明】

【0029】

【図1】本発明の第1実施形態にかかるフレキソ印刷機のインキ管理装置(印刷液管理装置の一例)の要部を示すタンク(インキ缶)の断面図である。

【図2】本発明の第1実施形態にかかるフレキソ印刷機の要部構成を示す斜視図である。

【図3】本発明の第1実施形態にかかるフレキソ印刷機の要部構成を示す図であり、(a)はその正面図、(b)はその部分的な側面図である。

【図4】本発明の第1実施形態にかかるフレキソ印刷機のインキ管理装置(印刷液管理装置の一例)の作用を説明するタンク(インキ缶)の断面図である。

【図5】本発明の第1実施形態にかかるフレキソ印刷機のインキ管理装置の補助タンク及びフィルタを示す斜視図である。

【図6】本発明の第1実施形態にかかるフレキソ印刷機のインキ管理装置の噴射ノズルを示す断面図である。

【図7】本発明の第1実施形態の第1変形例にかかるフレキソ印刷機のインキ管理装置の噴射ノズルを示す断面図である。

【図8】本発明の第1実施形態の第2変形例にかかるフレキソ印刷機のインキ溜りの端部を示す図断面であり、(a)はその斜視図、(b)はその断面図である。

【図9】本発明の第2実施形態にかかるフレキソ印刷機の要部構成を示す斜視図である。

【発明を実施するための形態】

【0030】

以下、図面により本発明の実施形態を説明する。

図1〜図6は本発明の第1実施形態を説明する図であり、図7,図8は本発明の第1実施形態の変形例を説明する図であり、図9は本発明の第2実施形態を説明する図であり、これらの図に基づいて説明する。

【0031】

〔第1実施形態〕

本実施形態にかかる印刷機は、フレキソ印刷機であって、印刷液として水性のフレキソインキを用いると共に、印刷液の粘度を管理する粘度管理液として水を用いるものとする。また、本実施形態では、金属製のアニロックスロールとゴム製のドクターロールとのニップ接触部分の上方に構成された空間をインキ溜りとする2ロール方式のフレキソ印刷機を例示する。したがって、本発明の印刷機の印刷液管理装置は、フレキソ印刷機のインキ管理装置とも称することができる。

【0032】

図2,図3に示すように、本実施形態にかかるフレキソ印刷機は、金属製のアニロックスロール1と鉄芯にゴムを巻いたドクターロール2とが互いにニップ接触するニップ接触部分の上方にインキ溜り7となる空間が形成されている。アニロックスロール1の表面には、セルと呼ばれる微細な溝或いは穴が加工されており、インキ溜り7内のインキはアニロックスロール1のセル内に供給される。

【0033】

アニロックスロール1には、外周にゴム製または合成樹脂製の凸版を備えた印刷シリンダ3が圧接しており、アニロックスロール1のセル内のインキが印刷シリンダ3の凸版部分に供給される。この印刷シリンダ3には圧胴4が対向して配置されている。印刷シリンダ3と圧胴4との間を走行する図示しない印刷用シートに印刷シリンダ3の凸版に供給されたインキを転写して印刷を行なう。

【0034】

なお、各ロール1〜4は、各回転軸を左右(駆動側及び操作側)のフレーム5a,5bに回転可能に支持されて備えられるが、これらの構成は図示を省略している。

使用する水性のフレキソインキ(単に、インキとも言う)は、主な成分として、アルカリ可溶樹脂を溶解したワニスと、水溶性エマルジョン樹脂と、顔料と、添加物とを含み、これらに水を加えたものであり、添加物には顔料分散剤として界面活性剤が含まれている。

【0035】

このフレキソインキは、フレキソインキを循環させることにより、インキ溜り7内のフレキソインキを動的状態に維持し、フレキソインキの固化を防止することにより、連続的な印刷を可能にしている。

そこで、インキ溜り7を含むように、インキの循環経路10が設けられている。

このインキ循環経路10は、インキ供給源となるタンクとして備えられたインキ缶11からインキ溜り7にかけて設けられた供給ルートと、インキ溜り7からインキ缶11にかけて設けられた回収ルートとに分けられる。

【0036】

まず、供給ルートは、インキ缶11からその上方のインキ溜り7側に向けて配管されたインキ供給管12と、インキ供給管12の途中に上流側から介装されたフィルタ13,コック15及びポンプ14と、インキ供給管12の下流端部(位置的には、上端部)に設けられてインキを一時貯留してインキの供給圧力を調整する供給タンク16と、供給タンク16からインキ溜り7の直上まで配管されたインキ供給管17と、をそなえている。

【0037】

インキ缶11内のインキは、ポンプ14の作動によりインキ缶11内の底部付近まで延設されたインキ供給管12の上流側端部(位置的には、下端部)12aから吸引され、フィルタ13によってごみ等の不純物を除去され、供給タンク16に送られる。供給タンク16内ではインキの液面高さ調整によってインキの供給圧力を調整して、インキ供給管17から下方のインキ溜り7へ向けてインキを供給する。インキ供給管17の下流端17aは、インキ溜り7の軸方向略中央に配置され、インキ溜り7の軸方向に略均等にインキを供給する。

【0038】

回収ルートは、インキ溜り7が形成されるアニロックスロール1とドクターロール2とのニップ部の両端に配設された印刷液回収パンとしてのインキ回収パン6a,6bの底部に形成されインキ溜り7から流出するインキを受ける一時貯留部7a,7bと、一時貯留部7a,7bから下方のインキ缶11側に向けて配管されたインキ回収管21a,21bと、インキ回収管21a,21bが合流した下流に配管されて、下流端22aをインキ缶11の上方に配置されたインキ回収管22と、をそなえている。

【0039】

そして、インキ缶11内に溜まったインキがその粘度(濃度ともいえる)を管理されて、常に所定の粘度状態でインキ缶11から供給ルートを経てインキ溜り7に送られて、インキ溜り7においてアニロックスロール1のセル内に供給される。多くのインキは、セル内に供給されることなく余剰インキとしてインキ溜り7から回収ルートを経てインキ缶11内に回収される。

【0040】

上記のように、インキには界面活性剤が含まれており、インキ溜り7内ではアニロックスロール1やドクターロール2が回転しているのでインキ溜り7内でインキが攪拌され、界面活性剤の作用によってインキが泡立ってくる。また、インキ供給管17の下流端17aからインキ溜り7へのインキ流下箇所や、インキ溜り7から一時貯留部7a,7bへのインキ流下箇所や、インキ回収管22の下流端22aからインキ缶11内へのインキ流下箇所においても、界面活性剤の作用によってインキが泡立ち易い。

【0041】

このようなインキの泡を消してインキを適正に管理すべく、インキ缶11内のインキ回収管22の下流端22aの直下には、図1に示すように、インキ缶11の上方に配置された補助タンク30と、補助タンク30内に装備されたフィルタ31と、フィルタ31の内部へ向けて粘度管理液としての水を噴射してフィルタ31内の泡を消泡する噴射ノズル(スプレーノズル)32とが設けられている。

【0042】

インキ缶11は、この例では樹脂によって略直方体に形成されているが、材料や形状はこれに限定されない。ただし、インキ缶11には、鉛直よりも斜め上向きに傾斜した内壁面11aが備えられる。本実施形態では内壁面11aは傾斜した平面であるが、鉛直よりも斜め上向きに傾斜していれば曲面でもよい。そして、この傾斜した内壁面11aの上部に補助タンク30が配置されている。なお、図1中の矢印HDは水平方向を示し、図1中の矢印VDは鉛直方向を示す。図1に示すように、内壁面11aは鉛直面に対して角度θ1だけ傾斜して僅かに上向きに形成されている。

【0043】

補助タンク30は、ステンレス鋼(SUS:Steel Use Stainless)を用いて、図4に示すように略直方体に形成されているが、これも材料や形状が限定されるものではない。ただし、補助タンク30の下部には排出部30aが形成され、補助タンク30の底部30bは、この排出部30aに向けて下降傾斜している。したがって、排出部30aは補助タンク30の底部30bの最下部に位置している。つまり、図1に示すように、底部30bの面(底面)は排出部30aに向けて水平面に対して角度θ2だけ下降傾斜している。

【0044】

補助タンク30は、図1に示すように、排出部30aをインキ缶11の内壁面11aに向けて且つ内壁面11aに接近させて配置されており、これにより、補助タンク30内のインキはその底部30bから排出部30aを経て流出し、内壁面11aを伝ってインキ缶11の内部に流下するようになっている。

フィルタ31はステンレス鋼(SUS:Steel Use Stainless)製のステンレスメッシュ(金網)によって、上方が開口した直方体に形成されている。このフィルタ31も材料や形状が限定されるものではないが、フィルタ31内には泡を含んだインキが送り込まれ、この泡を網目によって保持しながら、泡が潰れたり微小になったりして液化したインキを網目の下方に流下させるために、所定の規格の網を用いることが好ましい。ここでは、線径が0.25mmのSUS線で70メッシュ(1インチ当たり70本)の網目のステンレスメッシュを適用している。網目が荒過ぎれば泡が網目を素通りして補助タンク30に滴下してしまい、また、網目が細か過ぎれば泡が微小になっても網目から補助タンク30に滴下し難く、フィルタ31内から泡が溢れてしまうおそれもある。

【0045】

噴射ノズル32は、粘度管理液としての水を印刷液としてのインキに供給して消泡する液体供給部35の構成要素である。液体供給部35は、水タンク35c内の水を吸引し所定圧に加圧するポンプ35aと、このポンプ35aからの水を噴射ノズル32に供給する電磁開閉弁35bと、水タンク35cとポンプ35aとの間,ポンプ35aと電磁開閉弁35bとの間,及び電磁開閉弁35bと噴射ノズル32との間にそれぞれ介装された供給管35d〜35fとをそなえて構成される。

【0046】

噴射ノズル32は、図5に示すように、噴射開口32aが絞られており、この内径φはナノメートル(nm)のレベルのごく小さいものに設定されており、例えば、噴射量0.50リットル/min、霧の大きさは270nm程度のものが好適である。これにより、きわめて細かな霧状の水が噴射ノズル32から噴射される。また、噴射ノズル32は、図1に示すように、その噴射をフィルタ31内の泡状のインキの上面に向けて噴射するように配置されている。

【0047】

噴射ノズル32には、ポンプ35aで所定圧(例えば、0.2MP程度)だけ加圧された水が電磁開閉弁35bによってタイミングを制御されて送られる。特に、本実施形態では、所定の周期で所定時間だけ間欠的に噴射ノズル32から水が噴射される。これは、インキの泡を消去するには、泡状のインキの上面に瞬間的に水を噴射すればよく、一方で、噴射する水は、粘度管理液として揮発した水分を補うためのものであるので、過剰に水を噴射すれば、インキ内の水分含有率が過剰になり、粘度管理、即ち、粘度調整を適正に行なえない。

【0048】

過剰に水を噴射することなくインキの泡を消去するために、間欠的に噴射ノズル32から水が噴射するようにしている。ここでは、例えば、5分に1回、20〜40ccずつ水を噴射することとしている。インキの性状によって、最適な間欠噴射のさせ方は異なるので、ここで上げる数値は一例に過ぎないが、一般的な水性フレキソインキであれば好適な数値である。なお、電磁開閉弁35bのこのような作動は、電子制御により、或いは、タイマリレー等の制御回路によって制御することができる。

【0049】

本発明の第1実施形態にかかるフレキソ印刷機のインキ管理装置(印刷機の印刷液管理装置)は、上述のように構成されているので、インキ循環経路10を循環するインキが泡を含みながら、回収ルートを経て、インキ回収管22の下流端22aからインキ缶11内へ流下すると、まず、インキ缶11内上部の補助タンク30内のフィルタ31上に流下する。このフィルタ31に流下したインキは泡を含んでいるが、インキ内の泡はフィルタ31の上方に、インキ内の液体成分はフィルタ31の下方にと分離し、液体成分はフィルタ31の下方の補助タンク30の底部30bに滴下して底部30bから排出部30aを経て流出し、図1,図6に符号41で示すように、内壁面11aを伝ってインキ缶11の内部に流下する。

【0050】

このように、内壁面11aを伝ってインキ缶11の内部に流下すると、インキ缶11の内部のインキ40の表面に直接インキが流下する場合よりも、インキ40の表面での泡の発生が抑えられる。

一方、フィルタ31の上方には泡が溜まるが、泡の上に噴射ノズル32から間欠的に水が噴射されるので、霧状の水によって、消泡されて液状になって、補助タンク30の底部30bに滴下し、上記と同様に排出部30aを経て内壁面11aを伝ってインキ缶11の内部に流下する。

【0051】

この消泡については、大きな泡は速やかに消え、小さな泡は消えるのに時間がかかるが、ここでは、きわめて小さな泡は、フィルタ31を通って下方の補助タンク30の底部30bに流下して、液状のインクと共に、排出部30aを経て内壁面11aを伝ってインキ缶11の内部に流下する。

したがって、フィルタ31内で泡が溢れることが防止され、また、インキ缶11の内部に流下した微小な泡は、複数が結合しながら大きな泡となって上昇し、インキ缶11の内部のインキ40の表面にて消滅する。

【0052】

したがって、例えば、インキ缶11のインキ40を採取してザーンカップ等を用いてその粘性を測定する際にも、インキ40内に泡があると測定が適正にできないが、インキ缶11のインキ40内の泡が消泡されているため、支障なくインキ粘度を測定することができる。インキの粘度を適正に管理することができる。

しかも、インキ40内の泡の消泡は、その粘度を調整するための水(粘度管理液)を用いて行なうので、消泡と共に粘度調整を行なうことができ、インキの粘度管理を容易に効率よく行なうことができる。

【0053】

また、インキ40の粘度を調整するための水は、過剰に供給すれば粘度調整を適正に行えないが、噴射ノズル32から間欠的に水が噴射されるので、このような不具合も回避できる。

なお、消泡は低下するものの、上記の実施形態の補助タンク30を省略したり、補助タンク30とフィルタ31とを省略したりすることも可能である。

【0054】

また、図7に示すように、粘度管理液としての水をインキ缶11のインキ40の上面に直接噴射するように配置した噴射ノズル33を、噴射ノズル32に替えて或いは噴射ノズル32と共に設けてもよい。

さらに、図8に示すように、粘度管理液としての水を一時貯留部7a,7b内のインキ上面に直接噴射するように配置した噴射ノズル34を、噴射ノズル32に替えて或いは噴射ノズル32と共に設けてもよい。

また、噴射ノズル32,33,34を併用してもよい。

【0055】

〔第2実施形態〕

本実施形態にかかる印刷機も、フレキソ印刷機であって、印刷液として水性のフレキソインキを用いると共に、印刷液の粘度を管理する粘度管理液として水を用いるものとする。

【0056】

図9は本実施形態を示し、図2,図3と同符号は同様の部材を示しており、これらの説明を省略する。図9に示すように、本実施形態では、アニロックスロール1とこれに摺接するシールブレード51とドクターブレード52とチャンバー本体53とエンドシール54とで形成された空間をインキ溜りとするチャンバー方式のフレキソ印刷機として構成される。したがって、本実施形態にかかるインキ循環経路10´はチャンバー50の近傍が第1実施形態と異なっているのに加えて、回収ルートのインキ回収管22に吸引ポンプ23が備えられている点が第1実施形態と異なっている。

【0057】

本実施形態でも、第1実施形態と同様に、インキ缶11上部の補助タンク30内のフィルタ31の上方のインキに噴射ノズル32を設け、噴射ノズル32により粘度管理液としての水を供給し、インキの粘度管理と共にインキの泡の消泡に適用しているが、本実施形態の場合、これに加えて、アニロックスロール1とエンドシール54との摺接面において、アニロックスロール1の回転によりエンドシール54の摺接面が磨耗するため、粘度管理液としての水をエンドシール54に供給し、アニロックスロール1とエンドシール54の潤滑にも適用するようにしている。

【0058】

つまり、図9に示すように、各エンドシール54の上方には、エンドシール54に水を供給する供給口63が配置されている。供給口63は、粘度管理液としての水をアニロックスロール1の回転によりエンドシール54のアニロックスロール1との摺接面(摺接部)が磨耗するのを防止するために供給する液体供給部60の構成要素である。液体供給部60は、図示しないタンク内の水を吸引し圧送する図示しないポンプと、電磁開閉弁61と、流量調整弁62と、供給管64a〜64cと、供給口63とをそなえて構成される。

【0059】

ポンプによって供給管64aを通じて送給される水は、電磁開閉弁61による開閉制御と、その下流の流量調整弁62による流量調整を経て、供給管64b,64cから各供給口63に送られる。本実施形態では、所定の周期で所定時間だけ間欠的に供給口63から水が供給される。これは、アニロックスロール1とエンドシール54の潤滑のためには、間欠的な供給で十分であり、また、過剰に水を供給すれば、インキ内の水分含有率が過剰になり、粘度管理、即ち、粘度調整を適正に行なえない。そこで、過剰に水を供給することなくエンドシール54部分の潤滑のために、間欠的に供給口63からエンドシール54部分に水を供給する。

【0060】

かかる構成によれば、粘度管理液としての水が粘度調整と消泡とエンドシール54の摺接面の磨耗抑制との各作用を兼用することになり効率的である。

また、エンドシール54のアニロックスロール1との摺接面磨耗防止のために粘度管理用の水を、単に同一供給部から供給した場合、アニロックスロール1端部のインキ粘度が過剰に低くなり、結果、アニロックスロール1端部に相当する印刷面が薄く印刷される場合があるが、かかる構成によれば、粘度管理液としての水が、インキ缶11内においては粘度調整と消泡とを兼用し、エンドシール54部分においては、粘度調整とエンドシール磨耗防止とを兼用し、粘度調整液を効果的に利用しながら印刷品質の向上とエンドシール部分の耐久性向上の各効果を得ることができる。

【0061】

〔その他〕

以上、本発明の実施の形態について説明したが、本発明は、かかる実施形態の限定されるものではなく、本発明の趣旨を逸脱しない範囲で、各実施形態やその変形例を適宜変更したり、適宜組み合わせたりして実施することができる。

また、上記の実施形態では、水を粘度管理液として用いているが、例えば水で希釈したインキを粘度管理液として用いてもよい。この場合、比較的多量の粘度管理液を消泡に用いることができる。

【0062】

なお、粘度管理液は水や水で希釈したインキに限るものではない。

また、印刷対象面に転写する樹脂成分と界面活性剤とを含有する印刷液も、フレキソインキに限らず、例えば、ニスや塗工液等も対象となる。

また、本発明の適用できる印刷機も、印刷対象面に転写する樹脂成分と界面活性剤とを含有する印刷液を、循環経路内で循環させながら印刷を行なう印刷機であればよく、フレキソ印刷機に限らない。

【符号の説明】

【0063】

1 アニロックスロール

2 ドクターロール

3 印刷シリンダ

4 圧胴

5a,5b フレーム

6a,6b 印刷液回収パンとしてのインキ回収パン

7a,7b 一時貯留部

7 インキ溜り

10,10´ インキ循環経路

11 タンクとしてのインキ缶

12 インキ供給管

13 フィルタ

14 ポンプ

15 コック

16 供給タンク

17 インキ供給管

21a,21b,22 インキ回収管

30 補助タンク

31 フィルタ

32,33,34 噴射ノズル(スプレーノズル)

35,60 液体供給部

35c 水タンク

35a ポンプ

35b,61 電磁開閉弁

35d〜35f,64a〜64c 供給管

50 チャンバー

51 シールブレード

52 ドクターブレード

53 チャンバー本体

54 エンドシール

62 流量調整弁

63 供給口

【特許請求の範囲】

【請求項1】

印刷対象面に転写する樹脂成分と界面活性剤とを含有する印刷液を、循環経路内で循環させながら印刷を行なう印刷機において、

前記循環経路内で発生した泡を含有する前記印刷液に、該印刷液の粘度を管理するための粘度管理液を供給して消泡する液体供給部をそなえている

ことを特徴とする、印刷機の印刷液管理装置。

【請求項2】

前記循環経路に、前記印刷液を貯留し該印刷液の粘度管理に利用するタンクと、

前記タンクへの前記印刷液の戻り口に配置されたフィルタとを備え、

前記液体供給部は、前記フィルタに回収された前記泡を含有する前記印刷液に、前記粘度管理液を噴射する噴射ノズルを備えている

ことを特徴とする、請求項1記載の印刷機の印刷液管理装置。

【請求項3】

前記フィルタは、前記タンクの上方に配置された補助タンク内に装備され、

前記補助タンクの下部には、前記フィルタを介して滴下した前記印刷液を下方の前記タンクの内部に流下させる排出部が形成されている

ことを特徴とする、請求項2記載の印刷機の印刷液管理装置。

【請求項4】

前記循環経路には、前記タンクと、印刷箇所の近傍において前記印刷液を貯留する印刷液溜りと、前記タンクから前記印刷液溜りに前記印刷液を供給する供給配管と、前記印刷液溜りから余剰の前記印刷液を前記タンクに回収する回収配管と、をさらに備えている

ことを特徴とする、請求項2又は3記載の印刷機の印刷液管理装置。

【請求項5】

前記タンクは、鉛直よりも斜め上向きに傾斜した内壁面を備え、

前記補助タンクの前記排出部は、前記内壁面を伝って前記印刷液を前記タンクの内部に流下させるように配置されると共に、

前記補助タンクの底部は、前記排出部に向けて下降傾斜している

ことを特徴とする、請求項4記載の印刷機の印刷液管理装置。

【請求項6】

前記印刷液溜りは一対の回転ロールの外周面で区画形成され、前記一対の回転ロールの軸端部には印刷液回収パンが装備され、

前記液体供給部は、前記印刷液溜りから流出して前記印刷液回収パンに一時滞留した前記印刷液に前記粘度管理液を噴射する噴射ノズルを備えている

ことを特徴とする、請求項4又は5記載の印刷機の印刷液管理装置。

【請求項7】

前記印刷液溜りは、回転ロールの外周面の一部と、前記回転ロールに接触するブレードと、前記回転ロールに対向するエンドシールとにより区画形成され、

前記エンドシールに前記粘度管理液を供給する液体供給部が備えられている

ことを特徴とする、請求項4又は5記載の印刷機の印刷液管理装置。

【請求項8】

前記液体供給部による前記粘度管理液の供給は、間欠的に行なわれる

ことを特徴とする、請求項1〜7のいずれか1項に記載の印刷機の印刷液管理装置。

【請求項9】

前記印刷機は、前記印刷液として水性のフレキソインキを用いると共に、前記粘度管理液として水を用いるフレキソ印刷機であって、

前記循環経路には、インキ供給源として設けられた前記タンクと、アニロックスロールの表面に臨むように設けられたインキ溜りと、前記タンクから前記インキ溜りへ前記フレキソインキを供給するインキ供給管と、前記インキ溜りから前記タンクに余剰の前記フレキソインキを回収するインキ回収管とをそなえている

ことを特徴とする、請求項2〜8のいずれか1項に記載の印刷機の印刷液管理装置。

【請求項10】

印刷対象面に転写する樹脂成分と界面活性剤とを含有する印刷液を、循環経路内で循環させながら印刷を行なう印刷機において、前記印刷液を管理する方法であって、

前記循環経路内で発生した泡を含有する前記印刷液に、該印刷液の粘度を管理するための粘度管理液を供給して消泡する

ことを特徴とする、印刷機の印刷液管理方法。

【請求項11】

前記循環経路において、前記印刷液を一時貯留箇所へ流下させるステップと、

前記流下した前記印刷液に対して前記粘度管理液を供給して前記印刷液の泡を消泡するステップと、

前記印刷液をフィルタに通過させるステップと、を含む

ことを特徴とする、請求項10記載の印刷機の印刷液管理方法。

【請求項12】

前記循環経路において一対の回転ロールの外周面で区画形成され前記印刷液を貯留する空間の端部に前記印刷液を回収し一時滞留させるステップと、

前記一時滞留している前記印刷液に前記粘度管理液を供給して消泡するステップと、を含む

ことを特徴とする、請求項10又は11記載の印刷機の印刷液管理方法。

【請求項13】

前記循環経路において前記印刷液を貯留する空間の端部に備えられたエンドシール部分の摺接部に前記粘度管理液を供給するステップを含む

ことを特徴とする、請求項10又は11記載の印刷機の印刷液管理方法。

【請求項1】

印刷対象面に転写する樹脂成分と界面活性剤とを含有する印刷液を、循環経路内で循環させながら印刷を行なう印刷機において、

前記循環経路内で発生した泡を含有する前記印刷液に、該印刷液の粘度を管理するための粘度管理液を供給して消泡する液体供給部をそなえている

ことを特徴とする、印刷機の印刷液管理装置。

【請求項2】

前記循環経路に、前記印刷液を貯留し該印刷液の粘度管理に利用するタンクと、

前記タンクへの前記印刷液の戻り口に配置されたフィルタとを備え、

前記液体供給部は、前記フィルタに回収された前記泡を含有する前記印刷液に、前記粘度管理液を噴射する噴射ノズルを備えている

ことを特徴とする、請求項1記載の印刷機の印刷液管理装置。

【請求項3】

前記フィルタは、前記タンクの上方に配置された補助タンク内に装備され、

前記補助タンクの下部には、前記フィルタを介して滴下した前記印刷液を下方の前記タンクの内部に流下させる排出部が形成されている

ことを特徴とする、請求項2記載の印刷機の印刷液管理装置。

【請求項4】

前記循環経路には、前記タンクと、印刷箇所の近傍において前記印刷液を貯留する印刷液溜りと、前記タンクから前記印刷液溜りに前記印刷液を供給する供給配管と、前記印刷液溜りから余剰の前記印刷液を前記タンクに回収する回収配管と、をさらに備えている

ことを特徴とする、請求項2又は3記載の印刷機の印刷液管理装置。

【請求項5】

前記タンクは、鉛直よりも斜め上向きに傾斜した内壁面を備え、

前記補助タンクの前記排出部は、前記内壁面を伝って前記印刷液を前記タンクの内部に流下させるように配置されると共に、

前記補助タンクの底部は、前記排出部に向けて下降傾斜している

ことを特徴とする、請求項4記載の印刷機の印刷液管理装置。

【請求項6】

前記印刷液溜りは一対の回転ロールの外周面で区画形成され、前記一対の回転ロールの軸端部には印刷液回収パンが装備され、

前記液体供給部は、前記印刷液溜りから流出して前記印刷液回収パンに一時滞留した前記印刷液に前記粘度管理液を噴射する噴射ノズルを備えている

ことを特徴とする、請求項4又は5記載の印刷機の印刷液管理装置。

【請求項7】

前記印刷液溜りは、回転ロールの外周面の一部と、前記回転ロールに接触するブレードと、前記回転ロールに対向するエンドシールとにより区画形成され、

前記エンドシールに前記粘度管理液を供給する液体供給部が備えられている

ことを特徴とする、請求項4又は5記載の印刷機の印刷液管理装置。

【請求項8】

前記液体供給部による前記粘度管理液の供給は、間欠的に行なわれる

ことを特徴とする、請求項1〜7のいずれか1項に記載の印刷機の印刷液管理装置。

【請求項9】

前記印刷機は、前記印刷液として水性のフレキソインキを用いると共に、前記粘度管理液として水を用いるフレキソ印刷機であって、

前記循環経路には、インキ供給源として設けられた前記タンクと、アニロックスロールの表面に臨むように設けられたインキ溜りと、前記タンクから前記インキ溜りへ前記フレキソインキを供給するインキ供給管と、前記インキ溜りから前記タンクに余剰の前記フレキソインキを回収するインキ回収管とをそなえている

ことを特徴とする、請求項2〜8のいずれか1項に記載の印刷機の印刷液管理装置。

【請求項10】

印刷対象面に転写する樹脂成分と界面活性剤とを含有する印刷液を、循環経路内で循環させながら印刷を行なう印刷機において、前記印刷液を管理する方法であって、

前記循環経路内で発生した泡を含有する前記印刷液に、該印刷液の粘度を管理するための粘度管理液を供給して消泡する

ことを特徴とする、印刷機の印刷液管理方法。

【請求項11】

前記循環経路において、前記印刷液を一時貯留箇所へ流下させるステップと、

前記流下した前記印刷液に対して前記粘度管理液を供給して前記印刷液の泡を消泡するステップと、

前記印刷液をフィルタに通過させるステップと、を含む

ことを特徴とする、請求項10記載の印刷機の印刷液管理方法。

【請求項12】

前記循環経路において一対の回転ロールの外周面で区画形成され前記印刷液を貯留する空間の端部に前記印刷液を回収し一時滞留させるステップと、

前記一時滞留している前記印刷液に前記粘度管理液を供給して消泡するステップと、を含む

ことを特徴とする、請求項10又は11記載の印刷機の印刷液管理方法。

【請求項13】

前記循環経路において前記印刷液を貯留する空間の端部に備えられたエンドシール部分の摺接部に前記粘度管理液を供給するステップを含む

ことを特徴とする、請求項10又は11記載の印刷機の印刷液管理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−95053(P2013−95053A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−239799(P2011−239799)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(310016522)三菱重工印刷紙工機械株式会社 (75)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(310016522)三菱重工印刷紙工機械株式会社 (75)

【Fターム(参考)】

[ Back to top ]