印刷物の製造方法、印刷物

【課題】容易に厚盛り膜を積層形成することができる印刷物を製造方法を提供する。

【解決手段】印刷物の製造方法は、第1凸部形成工程では、基材の表面に第1機能液を点在させて塗布する第1塗布工程と、塗布された第1機能液を固化して、複数の第1突起部を形成する第1固化工程と、少なくとも複数の第1突起部によって囲まれる第1仮想領域内に第2機能液を塗布する第2塗布工程と、塗布された第2機能液を固化して、第1厚盛り膜を形成する第2固化工程と、を有し、第2凸部形成工程では、少なくとも第1凸部上の一部を含む位置に第3機能液を点在させて塗布する第3塗布工程と、塗布された前記第3機能液を固化して、第2突起部を形成する第3固化工程と、第2突起部によって囲まれる第2仮想領域内に第4機能液を塗布する第4塗布工程と、第2仮想領域内に塗布された第4機能液を固化して、第2厚盛り膜を形成する第4固化工程と、を有する。

【解決手段】印刷物の製造方法は、第1凸部形成工程では、基材の表面に第1機能液を点在させて塗布する第1塗布工程と、塗布された第1機能液を固化して、複数の第1突起部を形成する第1固化工程と、少なくとも複数の第1突起部によって囲まれる第1仮想領域内に第2機能液を塗布する第2塗布工程と、塗布された第2機能液を固化して、第1厚盛り膜を形成する第2固化工程と、を有し、第2凸部形成工程では、少なくとも第1凸部上の一部を含む位置に第3機能液を点在させて塗布する第3塗布工程と、塗布された前記第3機能液を固化して、第2突起部を形成する第3固化工程と、第2突起部によって囲まれる第2仮想領域内に第4機能液を塗布する第4塗布工程と、第2仮想領域内に塗布された第4機能液を固化して、第2厚盛り膜を形成する第4固化工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、印刷物の製造方法、印刷物に関する。

【背景技術】

【0002】

近年、印刷物の付加価値を高めるため、厚盛り印刷法が用いられている。厚盛り印刷法では、基材上に印刷部分の一部を著しく厚く盛り上げ、表面に凹凸形状を形成する。これにより、立体感を持たせ、より意匠性を高めることできる。このような厚盛り印刷方法としては、例えば、スクリーン印刷により基材上の所定領域に離型材を形成した後、当該離型材によって区画された領域にインクを厚盛りに印刷し、印刷されたインクを固化した後に、離型材を除去する方法が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−205452号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記の製造方法では、厚盛り膜を形成するために、離型材の形成及び離型材と除去を行う必要があるため、製造工程が複雑化してしまう、また、形成された厚盛り膜上にさらに厚盛り膜を積層形成することが困難である、という課題があった。

【課題を解決するための手段】

【0005】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0006】

[適用例1]本適用例にかかる印刷物の製造方法は、撥液性を有する基材上に第1凸部を形成する第1凸部形成工程と、少なくとも前記第1凸部上の一部を含む位置に第2凸部を形成する第2凸部形成工程と、を含み、前記第1凸部形成工程では、前記基材の表面に第1突起部の材料を含む第1機能液を点在させて塗布する第1塗布工程と、塗布された前記第1機能液を固化して、複数の前記第1突起部を形成する第1固化工程と、少なくとも前記複数の第1突起部によって囲まれる第1仮想領域に第1厚盛り膜の材料を含む第2機能液を塗布する第2塗布工程と、塗布された前記第2機能液を固化して、前記第1仮想領域に前記第1厚盛り膜を形成する第2固化工程と、を有し、前記第2凸部形成工程では、少なくとも前記第1凸部上の一部を含む位置に第2突起部の材料を含む第3機能液を点在させて塗布する第3塗布工程と、塗布された前記第3機能液を固化して、前記第2突起部を形成する第3固化工程と、前記第2突起部によって囲まれる第2仮想領域に第2厚盛り膜の材料を含む第4機能液を塗布する第4塗布工程と、前記第2仮想領域に塗布された前記第4機能液を固化して、前記第2厚盛り膜を形成する第4固化工程と、を有することを特徴とする。

【0007】

この構成によれば、基材上に第1機能液が点在して塗布され、これを固化することにより複数の第1突起部が形成される。そして、当該複数の第1突起部によって囲まれた第1仮想領域を含む領域に第1厚盛り膜の材料となる第2機能液が塗布される。この際、複数の第1突起部によって囲まれる第1仮想領域に塗布された第2機能液は、基材表面の撥液性の効果と第1突起部による濡れ広がりの規制によって、第1仮想領域内に保持される。そして、第2機能液を固化することにより第1仮想領域に第1厚盛り膜が形成される。このように、容易に第2機能液を第1仮想領域に保持できるため、容易に第1厚盛り膜を含む第1凸部を形成することができる。さらに、少なくとも第1凸部上の一部を含む領域に第3機能液が点在して塗布され、これを固化することにより複数の第2突起部が形成される。そして、当該複数の第2突起部によって囲まれた第2仮想領域を含む領域に第2厚盛り膜の材料となる第4機能液が塗布される。この際、複数の第2突起部によって囲まれる第2仮想領域に塗布された第4機能液は、第2突起部によって濡れ広がりが規制され、第2仮想領域にて保持される。そして、第4機能液を固化することにより第2厚盛り膜が形成される。このように、容易に第4機能液を第2仮想領域内に保持できるため、容易に第2厚盛り膜を含む第2凸部を形成することができるとともに、第1凸部上に第2凸部を積層することができる。

【0008】

[適用例2]上記適用例にかかる印刷物の製造方法の前記第1塗布工程では、前記基材の表面の第1所定位置に前記第1機能液を塗布し、前記第3塗布工程では、少なくとも前記第1凸部上の一部を含む第2所定位置に前記第3機能液を塗布することを特徴とする。

【0009】

この構成によれば、第1機能液が第1所定位置に塗布され、第3機能液が第2所定位置に塗布されるため、所望する位置に効率よく第1及び第2厚盛り膜を形成することができる。

【0010】

[適用例3]上記適用例にかかる印刷物の製造方法の前記第1塗布工程では、前記基材上における単位面積当たりの前記第1機能液の配置密度が異なるように、前記第1機能液を塗布することを特徴とする。

【0011】

この構成によれば、基材上に形成される第1突起部の配置密度が不均一となるため、第1厚盛り膜が形成される配置密度も不均一となる。このため、特有の意匠性を有する印刷物を製造することができる。

【0012】

[適用例4]上記適用例にかかる印刷物の製造方法の前記第1塗布工程では、点在して塗布された各前記第1機能液の寸法が異なるように、前記第1機能液を塗布することを特徴とする。

【0013】

この構成によれば、基材上に形成される突起部の寸法が不均一となるため、第1厚盛り膜が形成される寸法も不均一となる。このため、特有の意匠性を有する印刷物を製造することができる。

【0014】

[適用例5]上記適用例にかかる印刷物の製造方法の前記第3塗布工程では、点在して塗布された各前記第3機能液の寸法が異なるように、前記第3機能液を塗布することを特徴とする。

【0015】

この構成によれば、基材上に形成される突起部の寸法が不均一となるため、第2厚盛り膜が形成される寸法も不均一となる。このため、特有の意匠性を有する印刷物を製造することができる。

【0016】

[適用例6]上記適用例にかかる印刷物の製造方法の前記第1凸部または前記第2凸部が、色材部を含むことを特徴とする。

【0017】

この構成によれば、色要素を有する第1または第2凸部が形成されるため、より特徴のある意匠を有した印刷物を形成することができる。

【0018】

[適用例7]上記適用例にかかる印刷物の製造方法の前記第2凸部形成工程の後で、前記基材の表面、前記第1凸部および前記第2凸部を覆う白色層を形成する白色層形成工程を有することを特徴とする。

【0019】

この構成によれば、基材の表面、第1凸部および第2凸部の表面が白色層によって覆われる。そして、例えば、透光性を有する基材を適用することにより、基材を介して第1及び第2凸部を目視すると、奥行き感のある意匠を有する印刷物を形成することができる。

【0020】

[適用例8]本適用例にかかる印刷物は、基材と、前記基材上に形成された第1凸部と、少なくとも前記第1凸部上の一部を含む位置に形成された第2凸部と、を含み、前記第1凸部は、前記基材上に形成された複数の第1突起部と、前記複数の第1突起部によって囲まれた第1仮想領域に形成された第1厚盛り膜と、を有し、前記第2凸部は、少なくとも前記第1凸部上の一部を含む位置に形成された複数の第2突起部と、前記複数の第2突起部によって囲まれた第2仮想領域に形成された第2厚盛り膜と、を有することを特徴とする。

【0021】

この構成によれば、第1凸部上に第2凸部が積層され、より立体感を有する意匠性の高い印刷物を提供することができる。

【0022】

[適用例9]上記適用例にかかる印刷物は、前記第1凸部または前記第2凸部の一部は色材部を有することを特徴とする。

【0023】

この構成によれば、色要素を有する第1または第2凸部が形成されるため、より特徴のある意匠を有した印刷物を提供することができる。

【0024】

[適用例10]上記適用例にかかる印刷物は、前記基材の表面、前記第1凸部および前記第2凸部を覆って形成された白色層を有することを特徴とする。

【0025】

この構成によれば、基材の表面、第1凸部および第2凸部の表面が白色層によって覆われる。そして、例えば、透光性を有する基材を適用することにより、基材を介して第1及び第2凸部を目視すると、奥行き感のある意匠を有する印刷物を形成することができる。

【図面の簡単な説明】

【0026】

【図1】印刷物の構成を示し、(a)は断面図、(b)は平面図。

【図2】液滴吐出装置の構成を示す斜視図。

【図3】吐出ヘッドの構成を示す側面図。

【図4】制御部の構成を示すブロック図。

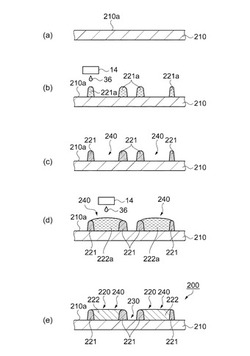

【図5】印刷物の製造方法を示す工程図。

【図6】印刷物の製造方法を示す工程図。

【図7】印刷物の製造方法を説明する模式図。

【図8】変形例にかかる印刷物の構成を示す断面図。

【発明を実施するための形態】

【0027】

以下、本発明の実施形態について、図面を参照して説明する。なお、以下の各図においては、各層や各部材を認識可能な程度の大きさにするため、各層や各部材の尺度を実際とは異ならせて示している。

【0028】

(印刷物の構成)

まず、印刷物の構成について説明する。図1は、印刷物の構成を示し、同図(a)は断面図であり、同図(b)は平面図である。図1に示すように、印刷物200は、基材210と、基材210上に形成された第1凸部220と、少なくとも第1凸部220上の一部を含む領域に形成された第2凸部250と、を含み、第1凸部220は、基材210上に形成された複数の第1突起部221と、複数の第1突起部221によって囲まれた第1仮想領域240に形成された第1厚盛り膜222と、を有し、第2凸部250は、少なくとも第1凸部上の一部を含む位置に形成された複数の第2突起部251と、複数の第2突起部251によって囲まれた第2仮想領域260に形成された第2厚盛り膜252と、を有する。

【0029】

基材210は、例えば、プラスチックフィルム(ポリエチレン(PE)、ポリプロピレン(PP)、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリ塩化ビニル(PVC)、ポリビニルアルコール(PVA)等)、各種印刷用紙、ダンボール、金属部材(アルミ箔や銅箔等)である。また、これらの基材210の表面210aには、例えば、受容層などのコーティング層が形成されていてもよい。さらに、各種プラスチックフィルムを貼り合わせたものでもよいし、金属部材の表面に蒸着膜が形成されたものであってもよい。

【0030】

第1突起部221は、各種機能液を固化させたものである。具体的には、紫外線硬化型インクや熱硬化型インクを基材210上に塗布させたものを固化させている。紫外線硬化型インクとしては、アクリル系、エポキシ系、シリコーン系など適宜用いることができる。また、熱硬化型インクについては、アクリル系、エポキシ系、シリコーン系など適宜用いることができる。なお、第2突起部251も第1突起部221と同様の材料を適用することができる。

【0031】

第1厚盛り膜222は、第1突起部221と同様の材料が用いられる。具体的には、アクリル系、エポキシ系、シリコーン系などの紫外線硬化型インクや、アクリル系、エポキシ系、シリコーン系などの熱硬化型インクを適宜用いることができる。そして、これらのインクを基材210上に塗布させたものを固化させることにより形成される。なお、第2厚盛り膜252も第1厚盛り膜222と同様の材料を適用することができる。

【0032】

図1に示すように、第1及び第2凸部220,250と他の第1及び第2凸部220,250との間に凹部230が形成される。これにより、凹凸部の形成により立体感を有する印刷物200が形成される。さらに、本実施形態では、第1凸部220上に第2凸部250が形成されているので、第1及び第2厚盛り膜222,252の厚み方向に厚くなるため、さらに、立体感を表すことができる。

【0033】

(印刷物の製造方法)

次に、印刷物の製造方法について説明する。まず、印刷物の製造方法の説明に先立ち、印刷物の製造方法に用いられる液滴吐出装置の構成例について説明する。なお、本実施形態では、機能液としての紫外線硬化型インクを使用する場合の装置構成について説明する。

【0034】

まず、液滴吐出装置の全体構成について説明する。図2は、液滴吐出装置の構成を示す斜視図である。図2に示すように、液滴吐出装置1には、直方体形状に形成される基台2が備えられている。本実施形態では、この基台2の長手方向をY方向とし、同Y方向と直交する方向をX方向とする。

【0035】

基台2の上面2aには、Y方向に延びる一対の案内レール3a,3bが同Y方向全幅にわたり凸設されている。その基台2の上側には、一対の案内レール3a,3bに対応する図示しない走査手段を備えたステージ4が取り付けられている。ステージ4は、基材210を載置するものである。走査手段は、例えば、直動機構であり、当該直動機構は、例えば案内レール3a,3bに沿ってY方向に延びるネジ軸(駆動軸)と、同ネジ軸と螺合するボールナットを備えたネジ式直動機構であって、その駆動軸が、所定のパルス信号を受けてステップ単位で正逆転するY軸モーター(図示しない)に連結されている。そして、所定のステップ数に相対する駆動信号がY軸モーターに入力されると、Y軸モーターが正転又は逆転して、ステージ4が同ステップ数に相当する分だけ、Y軸方向に沿って所定の速度で往動又は、復動する(Y軸方向に走査する)ようになっている。

【0036】

さらに、基台2の上面2aには、案内レール3a,3bと平行にステージ位置検出装置5が配置され、ステージ4の位置が計測できるようになっている。

【0037】

そのステージ4の上面には、載置面6が形成され、その載置面6には、図示しない吸引式の部材チャック機構が設けられている。そして、載置面6に基材210を載置すると、部材チャック機構によって、その基材210が載置面6の所定位置に位置決め固定されるようになっている。

【0038】

基台2のX方向両側には、一対の支持台8a,8bが立設され、その一対の支持台8a,8bには、X方向に延びる案内部材9が架設されている。案内部材9は、ステージ4のX方向における幅よりも長く形成され、その一端が支持台8a側に張り出すように配置されている。案内部材9の上側には、吐出する機能液を供給可能に収容する収容タンク10が配設されている。一方、その案内部材9の下側には、X方向に延びる案内レール11がX方向全幅にわたり凸設されている。

【0039】

案内レール11に沿って移動可能にキャリッジ12が配置されている。キャリッジ12は、略直方体形状に形成されている。そのキャリッジ12の直動機構は、例えば案内レール11に沿ってX軸方向に延びるネジ軸(駆動軸)と、同ネジ軸と螺合するボールナットを備えたネジ式直動機構であって、その駆動軸が、所定のパルス信号を受けてステップ単位で正逆転するX軸モーター(図示しない)に連結されている。そして、所定のステップ数に相当する駆動信号をX軸モーターに入力すると、X軸モーターが正転又は逆転して、キャリッジ12が同ステップ数に相当する分だけX方向に沿って往動又は復動する(X軸方向に走査する)。案内部材9とキャリッジ12との間には、キャリッジ位置検出装置13が配置され、キャリッジ12の位置が計測できるようになっている。そして、キャリッジ12の下面(ステージ4側の面)には、吐出ヘッド14が設置されている。

【0040】

また、キャリッジ12のX軸方向における両端部のそれぞれに第1紫外線照射部50aと第2紫外線照射部50bが配置されている。第1および第2紫外線照射部50a,50bのそれぞれに複数の紫外線光源が設置されている。そして、第1および第2紫外線照射部50a,50bを駆動させることにより紫外線光源から紫外線が照射される。なお、紫外線光源は、LEDの他、高圧水銀ランプ、メタルハライドランプ等適宜適用することができる。

【0041】

基台2の片側の一方(図中X軸方向の逆方向)には、保守用基台15が配置されている。保守用基台15の上面15aには、Y軸方向に延びる一対の案内レール16a,16bが同Y方向全幅にわたり凸設されている。その保守用基台15の上側には、一対の案内レール16a,16bに対応する図示しない直動機構を備えた移動手段を構成する保守ステージ17が取り付けられている。その保守ステージ17の直動機構は、例えばステージ4と同様の直動機構であり、Y軸方向に沿って往動又は、復動するようになっている。

【0042】

保守ステージ17の上には、吐出ヘッド14のメンテナンスを行うヘッドメンテナンス部21が設けられている。ヘッドメンテナンス部21は、フラッシングユニット18とキャッピングユニット19とワイピングユニット20を含む。

【0043】

フラッシングユニット18は、吐出ヘッド14内の流路を洗浄するとき、吐出ヘッド14から吐出する液滴を受ける装置である。吐出ヘッド14内の機能液が硬化した場合や固形物が混入した場合に、吐出ヘッド14から液滴を吐出(フラッシング動作)することにより、機能液の状態を調整したり、固形物等を除去する。フラッシングユニット18は、吐出された液滴を捕集する機能を有している。

【0044】

キャッピングユニット19は、主に、吐出ヘッド14に蓋をするとともに吐出ヘッド14内の機能液を吸引する装置である。吐出ヘッド14から吐出する液滴は、揮発性を有する場合があり、吐出ヘッド14に内在する機能液の溶媒がノズルから揮発すると、機能液の粘度が変わり、ノズルが目詰まりすることがある。キャッピングユニット19は、吐出ヘッド14に蓋をすることで、ノズルが目詰まりすることを防止するようになっている。また、吐出ヘッド14に蓋をした状態で、当該蓋内に負圧をかけ、吐出ヘッド14内の機能液を吸引することにより、吐出ヘッド14内の気泡や異物等を取り除くことができる。

【0045】

ワイピングユニット20は、吐出ヘッド14のノズルが配置されているノズルプレートを拭く装置である。ノズルプレートは、吐出ヘッド14において、基材210と対向する側の面に配置されている部材である。ノズルプレートに液滴が付着しているとき、ノズルプレートに付着している液滴と基材210とが接触して、基材210において、予定外の場所に液滴が付着してしまうことがある。ワイピングユニット20は、ノズルプレートを拭くことにより、予定外の場所に液滴が付着してしまうこと防止することができる。

【0046】

保守用基台15と基台2との間には、重量測定装置22が配置されている。重量測定装置22には、電子天秤が2台設置され、各電子天秤には、受け皿が配置されている。液滴が、吐出ヘッド14から受け皿に吐出され、電子天秤が液滴の重量を測定するようになっている。受け皿は、スポンジ状の吸収体を備え、吐出される液滴が、跳ねて、受け皿の外に出ないようになっている。電子天秤は、吐出ヘッド14が液滴を吐出する前後で、受け皿の重量を測定し、吐出前後の受け皿の重量の差分を測定している。

【0047】

キャリッジ12が、案内レール11に沿って、X軸方向に移動すると、吐出ヘッド14が、ヘッドメンテナンス部21や重量測定装置22や基材210と対向する場所に移動することができるようになっている。

【0048】

次に、吐出ヘッドの構成について説明する。図3は、吐出ヘッドの構成を示す断面図である。図3に示すように、吐出ヘッド14は、ノズルプレート30を備え、ノズルプレート30には、ノズル孔31が形成されている。ノズルプレート30の上側であってノズル孔31と相対する位置には、ノズル孔31と連通するキャビティ32が形成されている。そして、吐出ヘッド14のキャビティ32には、収容タンク10に貯留されている機能液33が供給される。

【0049】

キャビティ32の上側には、上下方向(Z方向:縦振動)に振動して、キャビティ32内の容積を拡大縮小する振動板34と、上下方向に伸縮して振動板34を振動させる加圧手段としての圧電素子35が配設されている。圧電素子35が上下方向に伸縮して振動板34を振動し、振動板34がキャビティ32内の容積を拡大縮小してキャビティ32を加圧する。それにより、キャビティ32内の圧力が変動し、キャビティ32内に供給された機能液33は、ノズル孔31を通って吐出されるようになっている。

【0050】

そして、吐出ヘッド14が圧電素子35を制御駆動するための駆動信号を受けると、圧電素子35が伸張して、振動板34がキャビティ32内の容積を縮小する。その結果、吐出ヘッド14のノズル孔31からは、縮小した容積分の機能液33が液滴36として吐出される。なお、本実施形態では、加圧手段として、縦振動型の圧電素子35を用いたが、特に、これに限定されず、例えば、下電極と圧電体層と上電極とを積層形成した撓み変形型の圧電素子を用いてもよい。また、圧力発生手段として、振動板と電極との間に静電気を発生させて、静電気力によって振動板を変形させてノズルから液滴を吐出させるいわゆる静電式アクチュエーターなどを使用してもよい。さらには、発熱体を用いてノズル内に泡を発生させ、その泡によって機能液を液滴として吐出させる構成を有する吐出ヘッドであってもよい。

【0051】

次に、制御部の構成について説明する。図4は、液滴吐出装置の制御部の構成を示すブロックである。図4に示すように、液滴吐出装置1は、制御部38を備えている。制御部38は、指令部130と駆動部140とを備え、指令部130は、CPU132、記憶手段としてのROM133,RAM134および入出力インターフェイス131からなり、CPU132が、ROM133、RAM134のデータに基づき処理し、入出力インターフェイス131を介して駆動部140へ制御信号を出力する。CPU132は、例えば、ROM133に記憶されたプログラムソフトに従って、基材210の表面210aの所定位置に機能液33を液滴36として吐出するための制御を行うものである。

【0052】

また、ROM133またはRAM134には、紫外線照射光量に応じた複数のフラッシング条件等が記憶されている。そして、CPU132は、紫外線照射光量に応じて、フラッシング条件を選択し、選択されたフラッシング条件でフラッシング動作を行わせるための制御を行う。

【0053】

駆動部140は、ヘッドドライバー141、モータードライバー142、ステージ位置検出ドライバー143、キャリッジ位置検出ドライバー144、メンテナンスドライバー145、第1紫外線照射ドライバー147、第2紫外線照射ドライバー148等から構成されている。モータードライバー142は、指令部130の制御信号により、X軸モーターやY軸モーターを制御し、基材210や吐出ヘッド14の移動を制御する。また、メンテナンスドライバー145は、フラッシングユニット18、キャッピングユニット19、ワイピングユニット20のそれぞれを制御する。ヘッドドライバー141は、吐出ヘッド14を制御し、モータードライバー142の制御と同調して、基材210上の所定位置への移動やヘッドメンテナンス部21への移動を制御する。ステージ位置検出ドライバー143は、ステージ位置検出装置5を制御し、キャリッジ位置検出ドライバー144は、キャリッジ位置検出装置13を制御する。

【0054】

次に、印刷物の製造方法について説明する。図5及び図6は、印刷物の製造方法を示す工程図であり、図7は、印刷物の製造方法を説明する模式図である。印刷物の製造方法は、撥液性を有する基材上に第1凸部を形成する第1凸部形成工程と、少なくとも第1凸部上の一部を含む位置に第2凸部を形成する第2凸部形成工程と、を含み、第1凸部形成工程では、基材の表面に第1突起部の材料を含む第1機能液を点在させて塗布する第1塗布工程と、塗布された第1機能液を固化して、複数の第1突起部を形成する第1固化工程と、少なくとも複数の第1突起部によって囲まれる第1仮想領域に第1厚盛り膜の材料を含む第2機能液を塗布する第2塗布工程と、塗布された第2機能液を固化して、第1仮想領域に第1厚盛り膜を形成する第2固化工程と、を有し、第2凸部形成工程では、少なくとも第1凸部上の一部を含む位置に第2突起部の材料を含む第3機能液を点在させて塗布する第3塗布工程と、塗布された第3機能液を固化して、第2突起部を形成する第3固化工程と、第2突起部によって囲まれる第2仮想領域内に第2厚盛り膜の材料を含む第4機能液を塗布する第4塗布工程と、第2仮想領域に塗布された第4機能液を固化して、第2厚盛り膜を形成する第4固化工程と、を有するものである。以下、具体的に説明する。

【0055】

まず、第1凸部形成工程について説明する。図5(a)に示すように、基材210を準備する。基材210は、先述したプラスチックフィルム等の材料を適宜選択して適用することができる。なお、選択した基材210の表面210aが撥液性を有する必要がある。この場合、例えば、静的接触角が20°〜70°、さらには、30°〜50°に設定することが好ましい。また、動的接触角については、前進接触角と後退接触角との差が30°以下であることが好ましい。このように設定することにより第1突起部221や第1厚盛り膜222を所望の通り形成することができる。このため、準備した基材210の表面210aの状態が、上記の撥液効果に満たない場合には、基材210の表面210aに撥液処理を施す。この場合、例えば、液滴吐出装置1を用いて、基材210の表面210aの全面にエポキシ系の紫外線硬化型インクを塗布する。そして、塗布された紫外線硬化型インクに対して第1及び第2紫外線照射部50a,50bから紫外線を照射して紫外線硬化型インクを硬化させる。このようにして、基材210の表面210aに撥液性を有する下地膜を形成してもよい。

【0056】

次いで、第1塗布工程では、図5(b)に示すように、液滴吐出装置1の吐出ヘッド14から撥液性を有する基材210の表面210aに向けて第1突起部の材料を含む第1機能液を液滴36として吐出して、基材210の表面210a上に第1機能液を点在させて塗布する。本実施形態では、第1機能液としてのエポキシ系の紫外線硬化型インクを塗布する。この場合、基材210の表面210aに定められた第1所定位置に紫外線硬化型インクを塗布する。また、第1塗布工程では、図7(a)に示すように、基材210上に着弾された紫外線硬化型インク221aの基材210の表面210aにおける単位面積当たりの紫外線硬化型インク221aの配置密度が異なるように、紫外線硬化型インクを塗布する。

【0057】

本実施形態では、さらに、第1塗布工程において、図7(b)に示すように、点在して塗布された各紫外線硬化型インク221aの寸法が異なるように、紫外線硬化型インクを塗布する。本実施形態における第1塗布工程では、紫外線硬化型インクを複数回にわたって塗布する。これにより、先に着弾された紫外線硬化型インク221aと後に吐出された紫外線硬化型インクとが任意に結合して、それぞれの紫外線硬化型インク221aの寸法がそれぞれ異なって形成される。

【0058】

次いで、第1固化工程では、塗布された紫外線硬化型インク221aを固化する。これにより、図5(c)に示すように、複数の第1突起部221が形成される。紫外線硬化型インク221aを固化させる方法としては、液滴吐出装置1を用いて、塗布された紫外線硬化型インク221aに対して第1及び第2紫外線照射部50a,50bから紫外線を照射する。これにより紫外線硬化型インク221aを硬化させることができる。

【0059】

次いで、第2塗布工程では、図5(d)、図7(c)に示すように、少なくとも複数の第1突起部221によって囲まれる第1仮想領域240に厚盛り膜の材料を含む第2機能液を塗布する。本実施形態では、第2機能液としてのエポキシ系の紫外線硬化型インクを用いて、複数の第1突起部221によって囲まれる第1仮想領域240を含む基材210の表面210aのほぼ全面に塗布する。この際、複数の第1突起部221よって囲まれる第1仮想領域240に塗布された紫外線硬化型インク222aは、基材210の表面210aに施された撥液処理における撥液性の効果と複数の第1突起部221による濡れ広がりの規制効果によって保持される。また、第1仮想領域240以外に塗布された紫外線硬化型インク222aは、基材210の表面210aの撥液性の効果に伴い第1仮想領域240内に保持された紫外線硬化型インクに吸収される。これにより、第1仮想領域240内に厚盛り膜となる紫外線硬化型インク222aが滞留する。

【0060】

なお、第2塗布工程では、所望の寸法の厚盛り膜を得るために、紫外線硬化型インクを複数回にわたって塗布してもよい。塗布回数を増やすことにより、第1仮想領域240内に滞留する紫外線硬化型インク222aの量が増える。これにより、紫外線硬化型インク222aの厚み方向の増加や平面視における紫外線硬化型インク222aの面積の広げることができる。

【0061】

次いで、第2固化工程では、塗布された紫外線硬化型インク222aを固化する。これにより、図5(e)に示すように、複数の第1仮想領域240に第1厚盛り膜222が形成される。紫外線硬化型インク222aを固化させる方法としては、液滴吐出装置1を用いて、塗布された紫外線硬化型インク222aに対して第1及び第2紫外線照射部50a,50bから紫外線を照射する。これにより紫外線硬化型インク222aを硬化させることができる。

【0062】

以上の工程を経ることにより、複数の第1突起部221と第1厚盛り膜222とで第1凸部220が形成される。

【0063】

次に、第2凸部形成工程について説明する。第3塗布工程では、図6(f)に示すように、液滴吐出装置1の吐出ヘッド14から少なくとも第1凸部220上の一部を含む位置に向けて第2突起部の材料を含む第3機能液を液滴36として吐出する。本実施形態では、第3機能液としてのエポキシ系の紫外線硬化型インクを液滴36として第1凸部220上に点在させて塗布する。この場合、第1凸部220上に定められた第2所定位置に紫外線硬化型インクを塗布する。本実施形態では、第1凸部220が、エポキシ系の紫外線硬化型インクによって形成されているため、その特性により、第1凸部220の表面は、撥液性を有する。このため、第3機能液としてのエポキシ系の紫外線硬化型インクを第1凸部220上に点在させて塗布することが可能となる。

【0064】

本実施形態では、さらに、第3塗布工程において、点在して塗布された各紫外線硬化型インク251aの寸法が異なるように、紫外線硬化型インクを塗布する。本実施形態における第3塗布工程では、紫外線硬化型インクを複数回にわたって塗布する。これにより、先に着弾された紫外線硬化型インク251aと後に吐出された紫外線硬化型インクとが任意に結合して、それぞれの紫外線硬化型インク251aの寸法がそれぞれ異なって形成される。

【0065】

次いで、第3固化工程では、塗布された紫外線硬化型インク251aを固化する。これにより、図6(g)に示すように、複数の第2突起部251が形成される。紫外線硬化型インク251aを固化させる方法としては、液滴吐出装置1を用いて、塗布された紫外線硬化型インク251aに対して第1及び第2紫外線照射部50a,50bから紫外線を照射する。これにより紫外線硬化型インク251aを硬化させることができる。

【0066】

次いで、第4塗布工程では、図6(h)に示すように、複数の第2突起部251によって囲まれる第2仮想領域260に厚盛り膜の材料を含む第4機能液を塗布する。本実施形態では、第4機能液としてのエポキシ系の紫外線硬化型インクを用いて、複数の第2突起部251によって囲まれる第2仮想領域260に塗布する。この際、複数の第2突起部251よって囲まれる第2仮想領域260に塗布された紫外線硬化型インク252aは、第1凸部220の表面の撥液性の効果と複数の第2突起部251による濡れ広がりの規制効果によって保持される。

【0067】

なお、第4塗布工程では、所望の寸法の厚盛り膜を得るために、紫外線硬化型インクを複数回にわたって塗布してもよい。塗布回数を増やすことにより、第2仮想領域260内に滞留する紫外線硬化型インク252aの量が増える。これにより、紫外線硬化型インク252aの厚み方向の増加や平面視における紫外線硬化型インク252aの面積の広げることができる。

【0068】

次いで、第4固化工程では、塗布された紫外線硬化型インク252aを固化する。これにより、図6(i)に示すように、第2仮想領域260内に第2厚盛り膜252が形成される。紫外線硬化型インク252aを固化させる方法としては、液滴吐出装置1を用いて、塗布された紫外線硬化型インク252aに対して第1及び第2紫外線照射部50a,50bから紫外線を照射する。これにより紫外線硬化型インク252aを硬化させることができる。

【0069】

以上の工程を経ることにより、第1凸部220上に第2凸部250が形成された印刷物200が形成される。

【0070】

以上、上記の実施形態によれば、以下の効果がある。

【0071】

(1)基材210上に紫外線硬化型インク221aが点在して塗布され、これを固化することにより複数の第1突起部221が形成される。そして、当該複数の第1突起部221によって囲まれた第1仮想領域240を含む領域に第1厚盛り膜222の材料となる紫外線硬化型インクが塗布される。この際、複数の第1突起部221によって囲まれる第1仮想領域240に塗布された紫外線硬化型インク222aは、基材210の表面210aの撥液性の効果と第1突起部221による濡れ広がりの規制によって、第1仮想領域240に保持される。そして、紫外線硬化型インク222aを固化することにより第1厚盛り膜222が形成される。このように、容易に紫外線硬化型インク222aを第1仮想領域240内に保持できるため、容易に第1厚盛り膜222を含む第1凸部220を形成することができる。さらに、少なくとも第1凸部220上の一部を含む領域に紫外線硬化型インク251aが点在して塗布され、これを固化することにより複数の第2突起部251が形成される。そして、当該複数の第2突起部251によって囲まれた第2仮想領域260を含む領域に第2厚盛り膜252の材料となる紫外線硬化型インクが塗布される。この際、複数の第2突起部251によって囲まれる第2仮想領域260内に塗布された紫外線硬化型インク252aは、第2突起部251による濡れ広がりの規制によって、第2仮想領域260内に保持される。そして、紫外線硬化型インク252aを固化することにより第2厚盛り膜252が形成される。このように、容易に紫外線硬化型インク252aを第2仮想領域260内に保持できるため、容易に第2厚盛り膜252を含む第2凸部250を形成することができるとともに、第1凸部220上に第2凸部250を積層することができる。

【0072】

(2)基材210の表面210aの表面処理の材料と、第1及び第2突起部221,251の材料と、第1及び第2厚盛り膜222,252の材料と、を同一にした。これにより、印刷物200の製造における材料の管理を簡略化させることができる。

【0073】

なお、本発明は上述した実施形態に限定されず、上述した実施形態に種々の変更や改良などを加えることが可能である。変形例を以下に述べる。

【0074】

(変形例1)上記実施形態では、基材210の表面210aの単位面積当たりの紫外線硬化型インクの配置密度が異なるように、紫外線硬化型インクを塗布した。これにより、基材210の表面210aの単位面積当たりの第1突起部221の配置密度を異ならせたが、これに限定されない。例えば、基材210の表面210aの単位面積当たりの紫外線硬化型インクの配置密度がほぼ同じになるように、紫外線硬化型インクを塗布してもよい。これにより、基材210の表面210aの単位面積当たりの第1突起部221の配置密度をほぼ同一に形成してもよい。また、上記実施形態では、平面視において不規則な形状の第1厚盛り膜222を含む第1凸部220を形成したが、これに限定されない。例えば、ほぼ同一形状を有する(規則性を有する)第1厚盛り膜222を含む第1凸部220を形成してもよい。また、ほぼ同一形状を有する(規則性を有する)第2厚盛り膜252を含む第2凸部250を形成してもよい。このようにすれば、規則性を有した、例えば、格子状を表した意匠を有する印刷物を成形することができる。

【0075】

(変形例2)上記実施形態では、各第1突起部221が第1仮想領域240を形成したが、これに限定されない。例えば、形成された第1突起部221のうち、一部は第1仮想領域240の形成に寄与しなくてもよい。すなわち、第1凸部220における第1突起部221の密度が、凹部230における第1突起部221の密度よりも高く形成されていればよい。このようにしても、外観品質を損ねることなく、第1凸部220と凹部230とを有する印刷物200を製造することができる。

【0076】

(変形例3)上記実施形態では、各第1および第2凸部220,250の色彩について、特に限定しないが、第1凸部220または第2凸部250の一部が色材部を有していてもよい。この場合、第1凸部形成工程及び第2凸部形成工程において用いられる機能液として色材を含む紫外線硬化型インクを適用すればよい。このようにすれば、さらに、より特徴のある意匠を有した印刷物を提供することができる。

【0077】

(変形例4)上記実施形態では、基材210上に第1凸部220を形成し、第1凸部220上に第2凸部250を形成したが、これに限定されない。図8は、変形例にかかる印刷物の構成を示す断面図である。図8(a)に示すように、印刷物300は、第1凸部220上に形成された第2凸部250上に、第3凸部270を形成して構成としてもよい。そして、さらに、第3凸部270上に他の凸部を形成して構成であってもよい。また、図8(b)に示すように、印刷物400は、第1凸部220上の一部と基材210の表面210aに第2突起部251を形成し、当該第2突起部251によって囲まれる第2仮想領域260に第2厚盛り膜252を形成した構成としてもよい。また、第1凸部220上の一部と第2凸部250上の一部に第3突起部271を形成し、当該第3突起部271によって囲まれる第3仮想領域290に第3厚盛り膜272を形成した構成であってもよい。このようにしても、上記同様の効果を得ることができる。

【0078】

(変形例5)また、図8(c)に示すように、印刷部500は、基材210、第1凸部220および第2凸部250を覆う白色層280を備えてもよい。この場合、第2凸部形成工程の後で、基材210の表面210a、第1凸部220および第2凸部250を覆う白色層280を形成する白色層形成工程を実施すればよい。なお、この場合において、基材210は、透光性を有する材料を適用することが好ましい。このようにすれば、基材210を介して第1及び第2凸部220,250を目視すると、奥行きのある意匠を有する印刷物を形成することができる。

【符号の説明】

【0079】

1…液滴吐出装置、14…吐出ヘッド、33…機能液、36…液滴、200,300,400,500…印刷物、210…基材、210a…基材の表面、220…第1凸部、250…第2凸部、221…第1突起部、221a…紫外線硬化型インク、222…第1厚盛り膜、222a…紫外線硬化型インク、230…凹部、240…第1仮想領域、250…第2凸部、251…第2突起部、251a…紫外線硬化型インク、252…第2厚盛り膜、252a…紫外線硬化型インク、260…第2仮想領域、270…第3凸部、271…第3突起部、272…第3厚盛り膜、280…白色層。

【技術分野】

【0001】

本発明は、印刷物の製造方法、印刷物に関する。

【背景技術】

【0002】

近年、印刷物の付加価値を高めるため、厚盛り印刷法が用いられている。厚盛り印刷法では、基材上に印刷部分の一部を著しく厚く盛り上げ、表面に凹凸形状を形成する。これにより、立体感を持たせ、より意匠性を高めることできる。このような厚盛り印刷方法としては、例えば、スクリーン印刷により基材上の所定領域に離型材を形成した後、当該離型材によって区画された領域にインクを厚盛りに印刷し、印刷されたインクを固化した後に、離型材を除去する方法が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−205452号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記の製造方法では、厚盛り膜を形成するために、離型材の形成及び離型材と除去を行う必要があるため、製造工程が複雑化してしまう、また、形成された厚盛り膜上にさらに厚盛り膜を積層形成することが困難である、という課題があった。

【課題を解決するための手段】

【0005】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0006】

[適用例1]本適用例にかかる印刷物の製造方法は、撥液性を有する基材上に第1凸部を形成する第1凸部形成工程と、少なくとも前記第1凸部上の一部を含む位置に第2凸部を形成する第2凸部形成工程と、を含み、前記第1凸部形成工程では、前記基材の表面に第1突起部の材料を含む第1機能液を点在させて塗布する第1塗布工程と、塗布された前記第1機能液を固化して、複数の前記第1突起部を形成する第1固化工程と、少なくとも前記複数の第1突起部によって囲まれる第1仮想領域に第1厚盛り膜の材料を含む第2機能液を塗布する第2塗布工程と、塗布された前記第2機能液を固化して、前記第1仮想領域に前記第1厚盛り膜を形成する第2固化工程と、を有し、前記第2凸部形成工程では、少なくとも前記第1凸部上の一部を含む位置に第2突起部の材料を含む第3機能液を点在させて塗布する第3塗布工程と、塗布された前記第3機能液を固化して、前記第2突起部を形成する第3固化工程と、前記第2突起部によって囲まれる第2仮想領域に第2厚盛り膜の材料を含む第4機能液を塗布する第4塗布工程と、前記第2仮想領域に塗布された前記第4機能液を固化して、前記第2厚盛り膜を形成する第4固化工程と、を有することを特徴とする。

【0007】

この構成によれば、基材上に第1機能液が点在して塗布され、これを固化することにより複数の第1突起部が形成される。そして、当該複数の第1突起部によって囲まれた第1仮想領域を含む領域に第1厚盛り膜の材料となる第2機能液が塗布される。この際、複数の第1突起部によって囲まれる第1仮想領域に塗布された第2機能液は、基材表面の撥液性の効果と第1突起部による濡れ広がりの規制によって、第1仮想領域内に保持される。そして、第2機能液を固化することにより第1仮想領域に第1厚盛り膜が形成される。このように、容易に第2機能液を第1仮想領域に保持できるため、容易に第1厚盛り膜を含む第1凸部を形成することができる。さらに、少なくとも第1凸部上の一部を含む領域に第3機能液が点在して塗布され、これを固化することにより複数の第2突起部が形成される。そして、当該複数の第2突起部によって囲まれた第2仮想領域を含む領域に第2厚盛り膜の材料となる第4機能液が塗布される。この際、複数の第2突起部によって囲まれる第2仮想領域に塗布された第4機能液は、第2突起部によって濡れ広がりが規制され、第2仮想領域にて保持される。そして、第4機能液を固化することにより第2厚盛り膜が形成される。このように、容易に第4機能液を第2仮想領域内に保持できるため、容易に第2厚盛り膜を含む第2凸部を形成することができるとともに、第1凸部上に第2凸部を積層することができる。

【0008】

[適用例2]上記適用例にかかる印刷物の製造方法の前記第1塗布工程では、前記基材の表面の第1所定位置に前記第1機能液を塗布し、前記第3塗布工程では、少なくとも前記第1凸部上の一部を含む第2所定位置に前記第3機能液を塗布することを特徴とする。

【0009】

この構成によれば、第1機能液が第1所定位置に塗布され、第3機能液が第2所定位置に塗布されるため、所望する位置に効率よく第1及び第2厚盛り膜を形成することができる。

【0010】

[適用例3]上記適用例にかかる印刷物の製造方法の前記第1塗布工程では、前記基材上における単位面積当たりの前記第1機能液の配置密度が異なるように、前記第1機能液を塗布することを特徴とする。

【0011】

この構成によれば、基材上に形成される第1突起部の配置密度が不均一となるため、第1厚盛り膜が形成される配置密度も不均一となる。このため、特有の意匠性を有する印刷物を製造することができる。

【0012】

[適用例4]上記適用例にかかる印刷物の製造方法の前記第1塗布工程では、点在して塗布された各前記第1機能液の寸法が異なるように、前記第1機能液を塗布することを特徴とする。

【0013】

この構成によれば、基材上に形成される突起部の寸法が不均一となるため、第1厚盛り膜が形成される寸法も不均一となる。このため、特有の意匠性を有する印刷物を製造することができる。

【0014】

[適用例5]上記適用例にかかる印刷物の製造方法の前記第3塗布工程では、点在して塗布された各前記第3機能液の寸法が異なるように、前記第3機能液を塗布することを特徴とする。

【0015】

この構成によれば、基材上に形成される突起部の寸法が不均一となるため、第2厚盛り膜が形成される寸法も不均一となる。このため、特有の意匠性を有する印刷物を製造することができる。

【0016】

[適用例6]上記適用例にかかる印刷物の製造方法の前記第1凸部または前記第2凸部が、色材部を含むことを特徴とする。

【0017】

この構成によれば、色要素を有する第1または第2凸部が形成されるため、より特徴のある意匠を有した印刷物を形成することができる。

【0018】

[適用例7]上記適用例にかかる印刷物の製造方法の前記第2凸部形成工程の後で、前記基材の表面、前記第1凸部および前記第2凸部を覆う白色層を形成する白色層形成工程を有することを特徴とする。

【0019】

この構成によれば、基材の表面、第1凸部および第2凸部の表面が白色層によって覆われる。そして、例えば、透光性を有する基材を適用することにより、基材を介して第1及び第2凸部を目視すると、奥行き感のある意匠を有する印刷物を形成することができる。

【0020】

[適用例8]本適用例にかかる印刷物は、基材と、前記基材上に形成された第1凸部と、少なくとも前記第1凸部上の一部を含む位置に形成された第2凸部と、を含み、前記第1凸部は、前記基材上に形成された複数の第1突起部と、前記複数の第1突起部によって囲まれた第1仮想領域に形成された第1厚盛り膜と、を有し、前記第2凸部は、少なくとも前記第1凸部上の一部を含む位置に形成された複数の第2突起部と、前記複数の第2突起部によって囲まれた第2仮想領域に形成された第2厚盛り膜と、を有することを特徴とする。

【0021】

この構成によれば、第1凸部上に第2凸部が積層され、より立体感を有する意匠性の高い印刷物を提供することができる。

【0022】

[適用例9]上記適用例にかかる印刷物は、前記第1凸部または前記第2凸部の一部は色材部を有することを特徴とする。

【0023】

この構成によれば、色要素を有する第1または第2凸部が形成されるため、より特徴のある意匠を有した印刷物を提供することができる。

【0024】

[適用例10]上記適用例にかかる印刷物は、前記基材の表面、前記第1凸部および前記第2凸部を覆って形成された白色層を有することを特徴とする。

【0025】

この構成によれば、基材の表面、第1凸部および第2凸部の表面が白色層によって覆われる。そして、例えば、透光性を有する基材を適用することにより、基材を介して第1及び第2凸部を目視すると、奥行き感のある意匠を有する印刷物を形成することができる。

【図面の簡単な説明】

【0026】

【図1】印刷物の構成を示し、(a)は断面図、(b)は平面図。

【図2】液滴吐出装置の構成を示す斜視図。

【図3】吐出ヘッドの構成を示す側面図。

【図4】制御部の構成を示すブロック図。

【図5】印刷物の製造方法を示す工程図。

【図6】印刷物の製造方法を示す工程図。

【図7】印刷物の製造方法を説明する模式図。

【図8】変形例にかかる印刷物の構成を示す断面図。

【発明を実施するための形態】

【0027】

以下、本発明の実施形態について、図面を参照して説明する。なお、以下の各図においては、各層や各部材を認識可能な程度の大きさにするため、各層や各部材の尺度を実際とは異ならせて示している。

【0028】

(印刷物の構成)

まず、印刷物の構成について説明する。図1は、印刷物の構成を示し、同図(a)は断面図であり、同図(b)は平面図である。図1に示すように、印刷物200は、基材210と、基材210上に形成された第1凸部220と、少なくとも第1凸部220上の一部を含む領域に形成された第2凸部250と、を含み、第1凸部220は、基材210上に形成された複数の第1突起部221と、複数の第1突起部221によって囲まれた第1仮想領域240に形成された第1厚盛り膜222と、を有し、第2凸部250は、少なくとも第1凸部上の一部を含む位置に形成された複数の第2突起部251と、複数の第2突起部251によって囲まれた第2仮想領域260に形成された第2厚盛り膜252と、を有する。

【0029】

基材210は、例えば、プラスチックフィルム(ポリエチレン(PE)、ポリプロピレン(PP)、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリ塩化ビニル(PVC)、ポリビニルアルコール(PVA)等)、各種印刷用紙、ダンボール、金属部材(アルミ箔や銅箔等)である。また、これらの基材210の表面210aには、例えば、受容層などのコーティング層が形成されていてもよい。さらに、各種プラスチックフィルムを貼り合わせたものでもよいし、金属部材の表面に蒸着膜が形成されたものであってもよい。

【0030】

第1突起部221は、各種機能液を固化させたものである。具体的には、紫外線硬化型インクや熱硬化型インクを基材210上に塗布させたものを固化させている。紫外線硬化型インクとしては、アクリル系、エポキシ系、シリコーン系など適宜用いることができる。また、熱硬化型インクについては、アクリル系、エポキシ系、シリコーン系など適宜用いることができる。なお、第2突起部251も第1突起部221と同様の材料を適用することができる。

【0031】

第1厚盛り膜222は、第1突起部221と同様の材料が用いられる。具体的には、アクリル系、エポキシ系、シリコーン系などの紫外線硬化型インクや、アクリル系、エポキシ系、シリコーン系などの熱硬化型インクを適宜用いることができる。そして、これらのインクを基材210上に塗布させたものを固化させることにより形成される。なお、第2厚盛り膜252も第1厚盛り膜222と同様の材料を適用することができる。

【0032】

図1に示すように、第1及び第2凸部220,250と他の第1及び第2凸部220,250との間に凹部230が形成される。これにより、凹凸部の形成により立体感を有する印刷物200が形成される。さらに、本実施形態では、第1凸部220上に第2凸部250が形成されているので、第1及び第2厚盛り膜222,252の厚み方向に厚くなるため、さらに、立体感を表すことができる。

【0033】

(印刷物の製造方法)

次に、印刷物の製造方法について説明する。まず、印刷物の製造方法の説明に先立ち、印刷物の製造方法に用いられる液滴吐出装置の構成例について説明する。なお、本実施形態では、機能液としての紫外線硬化型インクを使用する場合の装置構成について説明する。

【0034】

まず、液滴吐出装置の全体構成について説明する。図2は、液滴吐出装置の構成を示す斜視図である。図2に示すように、液滴吐出装置1には、直方体形状に形成される基台2が備えられている。本実施形態では、この基台2の長手方向をY方向とし、同Y方向と直交する方向をX方向とする。

【0035】

基台2の上面2aには、Y方向に延びる一対の案内レール3a,3bが同Y方向全幅にわたり凸設されている。その基台2の上側には、一対の案内レール3a,3bに対応する図示しない走査手段を備えたステージ4が取り付けられている。ステージ4は、基材210を載置するものである。走査手段は、例えば、直動機構であり、当該直動機構は、例えば案内レール3a,3bに沿ってY方向に延びるネジ軸(駆動軸)と、同ネジ軸と螺合するボールナットを備えたネジ式直動機構であって、その駆動軸が、所定のパルス信号を受けてステップ単位で正逆転するY軸モーター(図示しない)に連結されている。そして、所定のステップ数に相対する駆動信号がY軸モーターに入力されると、Y軸モーターが正転又は逆転して、ステージ4が同ステップ数に相当する分だけ、Y軸方向に沿って所定の速度で往動又は、復動する(Y軸方向に走査する)ようになっている。

【0036】

さらに、基台2の上面2aには、案内レール3a,3bと平行にステージ位置検出装置5が配置され、ステージ4の位置が計測できるようになっている。

【0037】

そのステージ4の上面には、載置面6が形成され、その載置面6には、図示しない吸引式の部材チャック機構が設けられている。そして、載置面6に基材210を載置すると、部材チャック機構によって、その基材210が載置面6の所定位置に位置決め固定されるようになっている。

【0038】

基台2のX方向両側には、一対の支持台8a,8bが立設され、その一対の支持台8a,8bには、X方向に延びる案内部材9が架設されている。案内部材9は、ステージ4のX方向における幅よりも長く形成され、その一端が支持台8a側に張り出すように配置されている。案内部材9の上側には、吐出する機能液を供給可能に収容する収容タンク10が配設されている。一方、その案内部材9の下側には、X方向に延びる案内レール11がX方向全幅にわたり凸設されている。

【0039】

案内レール11に沿って移動可能にキャリッジ12が配置されている。キャリッジ12は、略直方体形状に形成されている。そのキャリッジ12の直動機構は、例えば案内レール11に沿ってX軸方向に延びるネジ軸(駆動軸)と、同ネジ軸と螺合するボールナットを備えたネジ式直動機構であって、その駆動軸が、所定のパルス信号を受けてステップ単位で正逆転するX軸モーター(図示しない)に連結されている。そして、所定のステップ数に相当する駆動信号をX軸モーターに入力すると、X軸モーターが正転又は逆転して、キャリッジ12が同ステップ数に相当する分だけX方向に沿って往動又は復動する(X軸方向に走査する)。案内部材9とキャリッジ12との間には、キャリッジ位置検出装置13が配置され、キャリッジ12の位置が計測できるようになっている。そして、キャリッジ12の下面(ステージ4側の面)には、吐出ヘッド14が設置されている。

【0040】

また、キャリッジ12のX軸方向における両端部のそれぞれに第1紫外線照射部50aと第2紫外線照射部50bが配置されている。第1および第2紫外線照射部50a,50bのそれぞれに複数の紫外線光源が設置されている。そして、第1および第2紫外線照射部50a,50bを駆動させることにより紫外線光源から紫外線が照射される。なお、紫外線光源は、LEDの他、高圧水銀ランプ、メタルハライドランプ等適宜適用することができる。

【0041】

基台2の片側の一方(図中X軸方向の逆方向)には、保守用基台15が配置されている。保守用基台15の上面15aには、Y軸方向に延びる一対の案内レール16a,16bが同Y方向全幅にわたり凸設されている。その保守用基台15の上側には、一対の案内レール16a,16bに対応する図示しない直動機構を備えた移動手段を構成する保守ステージ17が取り付けられている。その保守ステージ17の直動機構は、例えばステージ4と同様の直動機構であり、Y軸方向に沿って往動又は、復動するようになっている。

【0042】

保守ステージ17の上には、吐出ヘッド14のメンテナンスを行うヘッドメンテナンス部21が設けられている。ヘッドメンテナンス部21は、フラッシングユニット18とキャッピングユニット19とワイピングユニット20を含む。

【0043】

フラッシングユニット18は、吐出ヘッド14内の流路を洗浄するとき、吐出ヘッド14から吐出する液滴を受ける装置である。吐出ヘッド14内の機能液が硬化した場合や固形物が混入した場合に、吐出ヘッド14から液滴を吐出(フラッシング動作)することにより、機能液の状態を調整したり、固形物等を除去する。フラッシングユニット18は、吐出された液滴を捕集する機能を有している。

【0044】

キャッピングユニット19は、主に、吐出ヘッド14に蓋をするとともに吐出ヘッド14内の機能液を吸引する装置である。吐出ヘッド14から吐出する液滴は、揮発性を有する場合があり、吐出ヘッド14に内在する機能液の溶媒がノズルから揮発すると、機能液の粘度が変わり、ノズルが目詰まりすることがある。キャッピングユニット19は、吐出ヘッド14に蓋をすることで、ノズルが目詰まりすることを防止するようになっている。また、吐出ヘッド14に蓋をした状態で、当該蓋内に負圧をかけ、吐出ヘッド14内の機能液を吸引することにより、吐出ヘッド14内の気泡や異物等を取り除くことができる。

【0045】

ワイピングユニット20は、吐出ヘッド14のノズルが配置されているノズルプレートを拭く装置である。ノズルプレートは、吐出ヘッド14において、基材210と対向する側の面に配置されている部材である。ノズルプレートに液滴が付着しているとき、ノズルプレートに付着している液滴と基材210とが接触して、基材210において、予定外の場所に液滴が付着してしまうことがある。ワイピングユニット20は、ノズルプレートを拭くことにより、予定外の場所に液滴が付着してしまうこと防止することができる。

【0046】

保守用基台15と基台2との間には、重量測定装置22が配置されている。重量測定装置22には、電子天秤が2台設置され、各電子天秤には、受け皿が配置されている。液滴が、吐出ヘッド14から受け皿に吐出され、電子天秤が液滴の重量を測定するようになっている。受け皿は、スポンジ状の吸収体を備え、吐出される液滴が、跳ねて、受け皿の外に出ないようになっている。電子天秤は、吐出ヘッド14が液滴を吐出する前後で、受け皿の重量を測定し、吐出前後の受け皿の重量の差分を測定している。

【0047】

キャリッジ12が、案内レール11に沿って、X軸方向に移動すると、吐出ヘッド14が、ヘッドメンテナンス部21や重量測定装置22や基材210と対向する場所に移動することができるようになっている。

【0048】

次に、吐出ヘッドの構成について説明する。図3は、吐出ヘッドの構成を示す断面図である。図3に示すように、吐出ヘッド14は、ノズルプレート30を備え、ノズルプレート30には、ノズル孔31が形成されている。ノズルプレート30の上側であってノズル孔31と相対する位置には、ノズル孔31と連通するキャビティ32が形成されている。そして、吐出ヘッド14のキャビティ32には、収容タンク10に貯留されている機能液33が供給される。

【0049】

キャビティ32の上側には、上下方向(Z方向:縦振動)に振動して、キャビティ32内の容積を拡大縮小する振動板34と、上下方向に伸縮して振動板34を振動させる加圧手段としての圧電素子35が配設されている。圧電素子35が上下方向に伸縮して振動板34を振動し、振動板34がキャビティ32内の容積を拡大縮小してキャビティ32を加圧する。それにより、キャビティ32内の圧力が変動し、キャビティ32内に供給された機能液33は、ノズル孔31を通って吐出されるようになっている。

【0050】

そして、吐出ヘッド14が圧電素子35を制御駆動するための駆動信号を受けると、圧電素子35が伸張して、振動板34がキャビティ32内の容積を縮小する。その結果、吐出ヘッド14のノズル孔31からは、縮小した容積分の機能液33が液滴36として吐出される。なお、本実施形態では、加圧手段として、縦振動型の圧電素子35を用いたが、特に、これに限定されず、例えば、下電極と圧電体層と上電極とを積層形成した撓み変形型の圧電素子を用いてもよい。また、圧力発生手段として、振動板と電極との間に静電気を発生させて、静電気力によって振動板を変形させてノズルから液滴を吐出させるいわゆる静電式アクチュエーターなどを使用してもよい。さらには、発熱体を用いてノズル内に泡を発生させ、その泡によって機能液を液滴として吐出させる構成を有する吐出ヘッドであってもよい。

【0051】

次に、制御部の構成について説明する。図4は、液滴吐出装置の制御部の構成を示すブロックである。図4に示すように、液滴吐出装置1は、制御部38を備えている。制御部38は、指令部130と駆動部140とを備え、指令部130は、CPU132、記憶手段としてのROM133,RAM134および入出力インターフェイス131からなり、CPU132が、ROM133、RAM134のデータに基づき処理し、入出力インターフェイス131を介して駆動部140へ制御信号を出力する。CPU132は、例えば、ROM133に記憶されたプログラムソフトに従って、基材210の表面210aの所定位置に機能液33を液滴36として吐出するための制御を行うものである。

【0052】

また、ROM133またはRAM134には、紫外線照射光量に応じた複数のフラッシング条件等が記憶されている。そして、CPU132は、紫外線照射光量に応じて、フラッシング条件を選択し、選択されたフラッシング条件でフラッシング動作を行わせるための制御を行う。

【0053】

駆動部140は、ヘッドドライバー141、モータードライバー142、ステージ位置検出ドライバー143、キャリッジ位置検出ドライバー144、メンテナンスドライバー145、第1紫外線照射ドライバー147、第2紫外線照射ドライバー148等から構成されている。モータードライバー142は、指令部130の制御信号により、X軸モーターやY軸モーターを制御し、基材210や吐出ヘッド14の移動を制御する。また、メンテナンスドライバー145は、フラッシングユニット18、キャッピングユニット19、ワイピングユニット20のそれぞれを制御する。ヘッドドライバー141は、吐出ヘッド14を制御し、モータードライバー142の制御と同調して、基材210上の所定位置への移動やヘッドメンテナンス部21への移動を制御する。ステージ位置検出ドライバー143は、ステージ位置検出装置5を制御し、キャリッジ位置検出ドライバー144は、キャリッジ位置検出装置13を制御する。

【0054】

次に、印刷物の製造方法について説明する。図5及び図6は、印刷物の製造方法を示す工程図であり、図7は、印刷物の製造方法を説明する模式図である。印刷物の製造方法は、撥液性を有する基材上に第1凸部を形成する第1凸部形成工程と、少なくとも第1凸部上の一部を含む位置に第2凸部を形成する第2凸部形成工程と、を含み、第1凸部形成工程では、基材の表面に第1突起部の材料を含む第1機能液を点在させて塗布する第1塗布工程と、塗布された第1機能液を固化して、複数の第1突起部を形成する第1固化工程と、少なくとも複数の第1突起部によって囲まれる第1仮想領域に第1厚盛り膜の材料を含む第2機能液を塗布する第2塗布工程と、塗布された第2機能液を固化して、第1仮想領域に第1厚盛り膜を形成する第2固化工程と、を有し、第2凸部形成工程では、少なくとも第1凸部上の一部を含む位置に第2突起部の材料を含む第3機能液を点在させて塗布する第3塗布工程と、塗布された第3機能液を固化して、第2突起部を形成する第3固化工程と、第2突起部によって囲まれる第2仮想領域内に第2厚盛り膜の材料を含む第4機能液を塗布する第4塗布工程と、第2仮想領域に塗布された第4機能液を固化して、第2厚盛り膜を形成する第4固化工程と、を有するものである。以下、具体的に説明する。

【0055】

まず、第1凸部形成工程について説明する。図5(a)に示すように、基材210を準備する。基材210は、先述したプラスチックフィルム等の材料を適宜選択して適用することができる。なお、選択した基材210の表面210aが撥液性を有する必要がある。この場合、例えば、静的接触角が20°〜70°、さらには、30°〜50°に設定することが好ましい。また、動的接触角については、前進接触角と後退接触角との差が30°以下であることが好ましい。このように設定することにより第1突起部221や第1厚盛り膜222を所望の通り形成することができる。このため、準備した基材210の表面210aの状態が、上記の撥液効果に満たない場合には、基材210の表面210aに撥液処理を施す。この場合、例えば、液滴吐出装置1を用いて、基材210の表面210aの全面にエポキシ系の紫外線硬化型インクを塗布する。そして、塗布された紫外線硬化型インクに対して第1及び第2紫外線照射部50a,50bから紫外線を照射して紫外線硬化型インクを硬化させる。このようにして、基材210の表面210aに撥液性を有する下地膜を形成してもよい。

【0056】

次いで、第1塗布工程では、図5(b)に示すように、液滴吐出装置1の吐出ヘッド14から撥液性を有する基材210の表面210aに向けて第1突起部の材料を含む第1機能液を液滴36として吐出して、基材210の表面210a上に第1機能液を点在させて塗布する。本実施形態では、第1機能液としてのエポキシ系の紫外線硬化型インクを塗布する。この場合、基材210の表面210aに定められた第1所定位置に紫外線硬化型インクを塗布する。また、第1塗布工程では、図7(a)に示すように、基材210上に着弾された紫外線硬化型インク221aの基材210の表面210aにおける単位面積当たりの紫外線硬化型インク221aの配置密度が異なるように、紫外線硬化型インクを塗布する。

【0057】

本実施形態では、さらに、第1塗布工程において、図7(b)に示すように、点在して塗布された各紫外線硬化型インク221aの寸法が異なるように、紫外線硬化型インクを塗布する。本実施形態における第1塗布工程では、紫外線硬化型インクを複数回にわたって塗布する。これにより、先に着弾された紫外線硬化型インク221aと後に吐出された紫外線硬化型インクとが任意に結合して、それぞれの紫外線硬化型インク221aの寸法がそれぞれ異なって形成される。

【0058】

次いで、第1固化工程では、塗布された紫外線硬化型インク221aを固化する。これにより、図5(c)に示すように、複数の第1突起部221が形成される。紫外線硬化型インク221aを固化させる方法としては、液滴吐出装置1を用いて、塗布された紫外線硬化型インク221aに対して第1及び第2紫外線照射部50a,50bから紫外線を照射する。これにより紫外線硬化型インク221aを硬化させることができる。

【0059】

次いで、第2塗布工程では、図5(d)、図7(c)に示すように、少なくとも複数の第1突起部221によって囲まれる第1仮想領域240に厚盛り膜の材料を含む第2機能液を塗布する。本実施形態では、第2機能液としてのエポキシ系の紫外線硬化型インクを用いて、複数の第1突起部221によって囲まれる第1仮想領域240を含む基材210の表面210aのほぼ全面に塗布する。この際、複数の第1突起部221よって囲まれる第1仮想領域240に塗布された紫外線硬化型インク222aは、基材210の表面210aに施された撥液処理における撥液性の効果と複数の第1突起部221による濡れ広がりの規制効果によって保持される。また、第1仮想領域240以外に塗布された紫外線硬化型インク222aは、基材210の表面210aの撥液性の効果に伴い第1仮想領域240内に保持された紫外線硬化型インクに吸収される。これにより、第1仮想領域240内に厚盛り膜となる紫外線硬化型インク222aが滞留する。

【0060】

なお、第2塗布工程では、所望の寸法の厚盛り膜を得るために、紫外線硬化型インクを複数回にわたって塗布してもよい。塗布回数を増やすことにより、第1仮想領域240内に滞留する紫外線硬化型インク222aの量が増える。これにより、紫外線硬化型インク222aの厚み方向の増加や平面視における紫外線硬化型インク222aの面積の広げることができる。

【0061】

次いで、第2固化工程では、塗布された紫外線硬化型インク222aを固化する。これにより、図5(e)に示すように、複数の第1仮想領域240に第1厚盛り膜222が形成される。紫外線硬化型インク222aを固化させる方法としては、液滴吐出装置1を用いて、塗布された紫外線硬化型インク222aに対して第1及び第2紫外線照射部50a,50bから紫外線を照射する。これにより紫外線硬化型インク222aを硬化させることができる。

【0062】

以上の工程を経ることにより、複数の第1突起部221と第1厚盛り膜222とで第1凸部220が形成される。

【0063】

次に、第2凸部形成工程について説明する。第3塗布工程では、図6(f)に示すように、液滴吐出装置1の吐出ヘッド14から少なくとも第1凸部220上の一部を含む位置に向けて第2突起部の材料を含む第3機能液を液滴36として吐出する。本実施形態では、第3機能液としてのエポキシ系の紫外線硬化型インクを液滴36として第1凸部220上に点在させて塗布する。この場合、第1凸部220上に定められた第2所定位置に紫外線硬化型インクを塗布する。本実施形態では、第1凸部220が、エポキシ系の紫外線硬化型インクによって形成されているため、その特性により、第1凸部220の表面は、撥液性を有する。このため、第3機能液としてのエポキシ系の紫外線硬化型インクを第1凸部220上に点在させて塗布することが可能となる。

【0064】

本実施形態では、さらに、第3塗布工程において、点在して塗布された各紫外線硬化型インク251aの寸法が異なるように、紫外線硬化型インクを塗布する。本実施形態における第3塗布工程では、紫外線硬化型インクを複数回にわたって塗布する。これにより、先に着弾された紫外線硬化型インク251aと後に吐出された紫外線硬化型インクとが任意に結合して、それぞれの紫外線硬化型インク251aの寸法がそれぞれ異なって形成される。

【0065】

次いで、第3固化工程では、塗布された紫外線硬化型インク251aを固化する。これにより、図6(g)に示すように、複数の第2突起部251が形成される。紫外線硬化型インク251aを固化させる方法としては、液滴吐出装置1を用いて、塗布された紫外線硬化型インク251aに対して第1及び第2紫外線照射部50a,50bから紫外線を照射する。これにより紫外線硬化型インク251aを硬化させることができる。

【0066】

次いで、第4塗布工程では、図6(h)に示すように、複数の第2突起部251によって囲まれる第2仮想領域260に厚盛り膜の材料を含む第4機能液を塗布する。本実施形態では、第4機能液としてのエポキシ系の紫外線硬化型インクを用いて、複数の第2突起部251によって囲まれる第2仮想領域260に塗布する。この際、複数の第2突起部251よって囲まれる第2仮想領域260に塗布された紫外線硬化型インク252aは、第1凸部220の表面の撥液性の効果と複数の第2突起部251による濡れ広がりの規制効果によって保持される。

【0067】

なお、第4塗布工程では、所望の寸法の厚盛り膜を得るために、紫外線硬化型インクを複数回にわたって塗布してもよい。塗布回数を増やすことにより、第2仮想領域260内に滞留する紫外線硬化型インク252aの量が増える。これにより、紫外線硬化型インク252aの厚み方向の増加や平面視における紫外線硬化型インク252aの面積の広げることができる。

【0068】

次いで、第4固化工程では、塗布された紫外線硬化型インク252aを固化する。これにより、図6(i)に示すように、第2仮想領域260内に第2厚盛り膜252が形成される。紫外線硬化型インク252aを固化させる方法としては、液滴吐出装置1を用いて、塗布された紫外線硬化型インク252aに対して第1及び第2紫外線照射部50a,50bから紫外線を照射する。これにより紫外線硬化型インク252aを硬化させることができる。

【0069】

以上の工程を経ることにより、第1凸部220上に第2凸部250が形成された印刷物200が形成される。

【0070】

以上、上記の実施形態によれば、以下の効果がある。

【0071】

(1)基材210上に紫外線硬化型インク221aが点在して塗布され、これを固化することにより複数の第1突起部221が形成される。そして、当該複数の第1突起部221によって囲まれた第1仮想領域240を含む領域に第1厚盛り膜222の材料となる紫外線硬化型インクが塗布される。この際、複数の第1突起部221によって囲まれる第1仮想領域240に塗布された紫外線硬化型インク222aは、基材210の表面210aの撥液性の効果と第1突起部221による濡れ広がりの規制によって、第1仮想領域240に保持される。そして、紫外線硬化型インク222aを固化することにより第1厚盛り膜222が形成される。このように、容易に紫外線硬化型インク222aを第1仮想領域240内に保持できるため、容易に第1厚盛り膜222を含む第1凸部220を形成することができる。さらに、少なくとも第1凸部220上の一部を含む領域に紫外線硬化型インク251aが点在して塗布され、これを固化することにより複数の第2突起部251が形成される。そして、当該複数の第2突起部251によって囲まれた第2仮想領域260を含む領域に第2厚盛り膜252の材料となる紫外線硬化型インクが塗布される。この際、複数の第2突起部251によって囲まれる第2仮想領域260内に塗布された紫外線硬化型インク252aは、第2突起部251による濡れ広がりの規制によって、第2仮想領域260内に保持される。そして、紫外線硬化型インク252aを固化することにより第2厚盛り膜252が形成される。このように、容易に紫外線硬化型インク252aを第2仮想領域260内に保持できるため、容易に第2厚盛り膜252を含む第2凸部250を形成することができるとともに、第1凸部220上に第2凸部250を積層することができる。

【0072】

(2)基材210の表面210aの表面処理の材料と、第1及び第2突起部221,251の材料と、第1及び第2厚盛り膜222,252の材料と、を同一にした。これにより、印刷物200の製造における材料の管理を簡略化させることができる。

【0073】

なお、本発明は上述した実施形態に限定されず、上述した実施形態に種々の変更や改良などを加えることが可能である。変形例を以下に述べる。

【0074】

(変形例1)上記実施形態では、基材210の表面210aの単位面積当たりの紫外線硬化型インクの配置密度が異なるように、紫外線硬化型インクを塗布した。これにより、基材210の表面210aの単位面積当たりの第1突起部221の配置密度を異ならせたが、これに限定されない。例えば、基材210の表面210aの単位面積当たりの紫外線硬化型インクの配置密度がほぼ同じになるように、紫外線硬化型インクを塗布してもよい。これにより、基材210の表面210aの単位面積当たりの第1突起部221の配置密度をほぼ同一に形成してもよい。また、上記実施形態では、平面視において不規則な形状の第1厚盛り膜222を含む第1凸部220を形成したが、これに限定されない。例えば、ほぼ同一形状を有する(規則性を有する)第1厚盛り膜222を含む第1凸部220を形成してもよい。また、ほぼ同一形状を有する(規則性を有する)第2厚盛り膜252を含む第2凸部250を形成してもよい。このようにすれば、規則性を有した、例えば、格子状を表した意匠を有する印刷物を成形することができる。

【0075】

(変形例2)上記実施形態では、各第1突起部221が第1仮想領域240を形成したが、これに限定されない。例えば、形成された第1突起部221のうち、一部は第1仮想領域240の形成に寄与しなくてもよい。すなわち、第1凸部220における第1突起部221の密度が、凹部230における第1突起部221の密度よりも高く形成されていればよい。このようにしても、外観品質を損ねることなく、第1凸部220と凹部230とを有する印刷物200を製造することができる。

【0076】

(変形例3)上記実施形態では、各第1および第2凸部220,250の色彩について、特に限定しないが、第1凸部220または第2凸部250の一部が色材部を有していてもよい。この場合、第1凸部形成工程及び第2凸部形成工程において用いられる機能液として色材を含む紫外線硬化型インクを適用すればよい。このようにすれば、さらに、より特徴のある意匠を有した印刷物を提供することができる。

【0077】

(変形例4)上記実施形態では、基材210上に第1凸部220を形成し、第1凸部220上に第2凸部250を形成したが、これに限定されない。図8は、変形例にかかる印刷物の構成を示す断面図である。図8(a)に示すように、印刷物300は、第1凸部220上に形成された第2凸部250上に、第3凸部270を形成して構成としてもよい。そして、さらに、第3凸部270上に他の凸部を形成して構成であってもよい。また、図8(b)に示すように、印刷物400は、第1凸部220上の一部と基材210の表面210aに第2突起部251を形成し、当該第2突起部251によって囲まれる第2仮想領域260に第2厚盛り膜252を形成した構成としてもよい。また、第1凸部220上の一部と第2凸部250上の一部に第3突起部271を形成し、当該第3突起部271によって囲まれる第3仮想領域290に第3厚盛り膜272を形成した構成であってもよい。このようにしても、上記同様の効果を得ることができる。

【0078】

(変形例5)また、図8(c)に示すように、印刷部500は、基材210、第1凸部220および第2凸部250を覆う白色層280を備えてもよい。この場合、第2凸部形成工程の後で、基材210の表面210a、第1凸部220および第2凸部250を覆う白色層280を形成する白色層形成工程を実施すればよい。なお、この場合において、基材210は、透光性を有する材料を適用することが好ましい。このようにすれば、基材210を介して第1及び第2凸部220,250を目視すると、奥行きのある意匠を有する印刷物を形成することができる。

【符号の説明】

【0079】

1…液滴吐出装置、14…吐出ヘッド、33…機能液、36…液滴、200,300,400,500…印刷物、210…基材、210a…基材の表面、220…第1凸部、250…第2凸部、221…第1突起部、221a…紫外線硬化型インク、222…第1厚盛り膜、222a…紫外線硬化型インク、230…凹部、240…第1仮想領域、250…第2凸部、251…第2突起部、251a…紫外線硬化型インク、252…第2厚盛り膜、252a…紫外線硬化型インク、260…第2仮想領域、270…第3凸部、271…第3突起部、272…第3厚盛り膜、280…白色層。

【特許請求の範囲】

【請求項1】

撥液性を有する基材上に第1凸部を形成する第1凸部形成工程と、

少なくとも前記第1凸部上の一部を含む位置に第2凸部を形成する第2凸部形成工程と、を含み、

前記第1凸部形成工程では、

前記基材の表面に第1突起部の材料を含む第1機能液を点在させて塗布する第1塗布工程と、

塗布された前記第1機能液を固化して、複数の前記第1突起部を形成する第1固化工程と、

少なくとも前記複数の第1突起部によって囲まれる第1仮想領域に第1厚盛り膜の材料を含む第2機能液を塗布する第2塗布工程と、

塗布された前記第2機能液を固化して、前記第1仮想領域に前記第1厚盛り膜を形成する第2固化工程と、を有し、

前記第2凸部形成工程では、

少なくとも前記第1凸部上の一部を含む位置に第2突起部の材料を含む第3機能液を点在させて塗布する第3塗布工程と、

塗布された前記第3機能液を固化して、前記第2突起部を形成する第3固化工程と、

前記第2突起部によって囲まれる第2仮想領域に第2厚盛り膜の材料を含む第4機能液を塗布する第4塗布工程と、

前記第2仮想領域に塗布された前記第4機能液を固化して、前記第2厚盛り膜を形成する第4固化工程と、を有することを特徴とする印刷物の製造方法。

【請求項2】

請求項1に記載の印刷物の製造方法において、

前記第1塗布工程では、

前記基材の表面の第1所定位置に前記第1機能液を塗布し、

前記第3塗布工程では、

少なくとも前記第1凸部上の一部を含む第2所定位置に前記第3機能液を塗布することを特徴とする印刷物の製造方法。

【請求項3】

請求項1または2に記載の印刷物の製造方法において、

前記第1塗布工程では、

前記基材上における単位面積当たりの前記第1機能液の配置密度が異なるように、前記第1機能液を塗布することを特徴とする印刷物の製造方法。

【請求項4】

請求項1〜3のいずれか一項に記載の印刷物の製造方法において、

前記第1塗布工程では、

点在して塗布された各前記第1機能液の寸法が異なるように、前記第1機能液を塗布することを特徴とする印刷物の製造方法。

【請求項5】

請求項1〜4のいずれか一項に記載の印刷物の製造方法において、

前記第3塗布工程では、

点在して塗布された各前記第3機能液の寸法が異なるように、前記第3機能液を塗布することを特徴とする印刷物の製造方法。

【請求項6】

請求項1〜5のいずれか一項に記載の印刷物の製造方法において、

前記第1凸部または前記第2凸部が、色材部を含むことを特徴とする印刷物の製造方法。

【請求項7】

請求項1〜6のいずれか一項に記載の印刷物の製造方法において、

前記第2凸部形成工程の後で、

前記基材の表面、前記第1凸部および前記第2凸部を覆う白色層を形成する白色層形成工程を有することを特徴とする印刷物の製造方法。

【請求項8】

基材と、

前記基材上に形成された第1凸部と、

少なくとも前記第1凸部上の一部を含む位置に形成された第2凸部と、を含み、

前記第1凸部は、

前記基材上に形成された複数の第1突起部と、

前記複数の第1突起部によって囲まれた第1仮想領域に形成された第1厚盛り膜と、を有し、

前記第2凸部は、

少なくとも前記第1凸部上の一部を含む位置に形成された複数の第2突起部と、

前記複数の第2突起部によって囲まれた第2仮想領域に形成された第2厚盛り膜と、を有することを特徴とする印刷物。

【請求項9】

請求項8に記載の印刷物において、

前記第1凸部または前記第2凸部の一部は色材部を有することを特徴とする印刷物。

【請求項10】

請求項8または9に記載の印刷物において、

前記基材の表面、前記第1凸部および前記第2凸部を覆って形成された白色層を有することを特徴とする印刷物。

【請求項1】

撥液性を有する基材上に第1凸部を形成する第1凸部形成工程と、

少なくとも前記第1凸部上の一部を含む位置に第2凸部を形成する第2凸部形成工程と、を含み、

前記第1凸部形成工程では、

前記基材の表面に第1突起部の材料を含む第1機能液を点在させて塗布する第1塗布工程と、

塗布された前記第1機能液を固化して、複数の前記第1突起部を形成する第1固化工程と、

少なくとも前記複数の第1突起部によって囲まれる第1仮想領域に第1厚盛り膜の材料を含む第2機能液を塗布する第2塗布工程と、

塗布された前記第2機能液を固化して、前記第1仮想領域に前記第1厚盛り膜を形成する第2固化工程と、を有し、

前記第2凸部形成工程では、

少なくとも前記第1凸部上の一部を含む位置に第2突起部の材料を含む第3機能液を点在させて塗布する第3塗布工程と、

塗布された前記第3機能液を固化して、前記第2突起部を形成する第3固化工程と、

前記第2突起部によって囲まれる第2仮想領域に第2厚盛り膜の材料を含む第4機能液を塗布する第4塗布工程と、

前記第2仮想領域に塗布された前記第4機能液を固化して、前記第2厚盛り膜を形成する第4固化工程と、を有することを特徴とする印刷物の製造方法。

【請求項2】

請求項1に記載の印刷物の製造方法において、

前記第1塗布工程では、

前記基材の表面の第1所定位置に前記第1機能液を塗布し、

前記第3塗布工程では、

少なくとも前記第1凸部上の一部を含む第2所定位置に前記第3機能液を塗布することを特徴とする印刷物の製造方法。

【請求項3】

請求項1または2に記載の印刷物の製造方法において、

前記第1塗布工程では、

前記基材上における単位面積当たりの前記第1機能液の配置密度が異なるように、前記第1機能液を塗布することを特徴とする印刷物の製造方法。

【請求項4】

請求項1〜3のいずれか一項に記載の印刷物の製造方法において、

前記第1塗布工程では、

点在して塗布された各前記第1機能液の寸法が異なるように、前記第1機能液を塗布することを特徴とする印刷物の製造方法。

【請求項5】

請求項1〜4のいずれか一項に記載の印刷物の製造方法において、

前記第3塗布工程では、

点在して塗布された各前記第3機能液の寸法が異なるように、前記第3機能液を塗布することを特徴とする印刷物の製造方法。

【請求項6】

請求項1〜5のいずれか一項に記載の印刷物の製造方法において、

前記第1凸部または前記第2凸部が、色材部を含むことを特徴とする印刷物の製造方法。

【請求項7】

請求項1〜6のいずれか一項に記載の印刷物の製造方法において、

前記第2凸部形成工程の後で、

前記基材の表面、前記第1凸部および前記第2凸部を覆う白色層を形成する白色層形成工程を有することを特徴とする印刷物の製造方法。

【請求項8】

基材と、

前記基材上に形成された第1凸部と、

少なくとも前記第1凸部上の一部を含む位置に形成された第2凸部と、を含み、

前記第1凸部は、

前記基材上に形成された複数の第1突起部と、

前記複数の第1突起部によって囲まれた第1仮想領域に形成された第1厚盛り膜と、を有し、

前記第2凸部は、

少なくとも前記第1凸部上の一部を含む位置に形成された複数の第2突起部と、

前記複数の第2突起部によって囲まれた第2仮想領域に形成された第2厚盛り膜と、を有することを特徴とする印刷物。

【請求項9】

請求項8に記載の印刷物において、

前記第1凸部または前記第2凸部の一部は色材部を有することを特徴とする印刷物。

【請求項10】

請求項8または9に記載の印刷物において、

前記基材の表面、前記第1凸部および前記第2凸部を覆って形成された白色層を有することを特徴とする印刷物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−86446(P2013−86446A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−231417(P2011−231417)

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]