印刷物及び照合用インキセット並びにその製造方法

【課題】赤外線で照合できかつ明度の高い照合用インキセットを用いた印刷物及び照合用インキセット並びにその製造方法を提供する。

【解決手段】赤外線領域で光吸収率が高い赤外線吸収顔料を含む赤外線吸収インキ層3と、赤外線領域で反射率が高いかまたは光吸収率が低い赤外線反射顔料を含む赤外線反射インキ層4と、が基材2上に印刷された印刷物1であって、赤外線吸収顔料と赤外線反射顔料との何れか一方の色を基本色とし、他方の顔料を含む赤外線吸収インキ3または赤外線反射インキ4には、基本色と色を同色とするための染料が含有されており、赤外線吸収インキ3と赤外線反射インキ4とに含まれる赤外線を吸収及び反射する顔料の粒径分布が同等である。基材2が異なっても色差のない印刷物1を提供できる。

【解決手段】赤外線領域で光吸収率が高い赤外線吸収顔料を含む赤外線吸収インキ層3と、赤外線領域で反射率が高いかまたは光吸収率が低い赤外線反射顔料を含む赤外線反射インキ層4と、が基材2上に印刷された印刷物1であって、赤外線吸収顔料と赤外線反射顔料との何れか一方の色を基本色とし、他方の顔料を含む赤外線吸収インキ3または赤外線反射インキ4には、基本色と色を同色とするための染料が含有されており、赤外線吸収インキ3と赤外線反射インキ4とに含まれる赤外線を吸収及び反射する顔料の粒径分布が同等である。基材2が異なっても色差のない印刷物1を提供できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、印刷物及び照合用インキセット並びにその製造方法に関する。さらに詳しくは、赤外線で照合できる明度の高い赤外線吸収インキと赤外線反射インキとからなる照合用インキセットを用いた印刷物及び照合用インキセット並びにその製造方法に関する。

【背景技術】

【0002】

赤外線吸収インキと赤外線反射インキとからなる照合用インキセットを用いた印刷技術は、偽造防止を目的として利用されてきた。これは、インキの赤外線反射性及び赤外線吸収性の違いを利用して、目視では判別できず、赤外線カメラでのみ隠されている秘密情報を読み取ることができるように印刷する技術である。例えば、白色のインキ及び黒色のインキの赤外線反射性及び赤外線吸収性を利用し、赤外線カメラ等の機械で読み取り可能な情報をバーコード等のパターン状のマークとして印刷し、さらにこの印刷パターンを赤外領域の光を吸収しないインキで塗りつぶして隠蔽し、これに赤外線を照射してマークを走査し、その反射赤外光の強度を二極化することにより記録された情報を読み取る技術(特許文献1参照)が知られている。

【0003】

また、赤外線の反射能を有する基材に赤外線の透過率または反射率の異なる少なくとも2種類以上の同色調のインキ層を併設または積層する技術(特許文献2参照)が知られている。

【0004】

これまで、赤外線吸収インキには、赤外線吸収の大きいカーボンブラックのような顔料が一般的に用いられ、したがって、赤外線吸収インキの色は可視光域で黒に近い色を呈するものであった。

一方、赤外線反射インキは、赤外線吸収インキのダミーとするためには、可視光域では赤外線吸収インキと同色の黒に近い色を示すが、赤外線領域では吸収のないインキでなければならない。このような赤外線領域で吸収のない黒色インキの成分としてシアン、イエロー、マゼンタのインキの三原色を混合した3原色混合ブラックや黒色インキ組成物の主成分を硫化ビスマスとしたもの(特許文献3参照)が知られている。

【0005】

【特許文献1】特開昭58−45999号公報

【特許文献2】特開平8−34946号公報

【特許文献3】特開昭58−134782号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来は、赤外線吸収インキに顔料としてカーボンブラックを使用することから、ダミーインキとして使用される赤外線反射インキには黒を基調とする色を用いるしかなかった。そのため、偽造防止印刷部分には明度の低い色が使用され、明るくカラフルな色は用いることができず、デザイン性の高い印刷を施すことができなかった。

【0007】

そこで、本発明者等は、赤外線を吸収または反射するインキの材料として、白色度の高い材料を用いることに着想し、カーボンブラックに代えて薄い灰色を呈するアンチモン錫(SnO2,Sb2O3)を赤外線吸収インキの顔料として用いる技術を開発した。この技術により、明度が高く、カラフルな色調の赤外線吸収インキを使用することができるようになり、明るくカラフルでデザイン性のある偽造防止印刷が可能となってきた。

【0008】

明度の高い赤外線吸収インキを用いて偽造防止印刷を形成するためには、赤外線吸収インキで印刷した部分と赤外線反射インキ(ダミーインキ)で印刷した部分を、可視光線下で同色に見える印刷パターンにしておかなければならない。そのため、可視光下で印刷パターンの両インキ間に色差が生じないよう、赤外線吸収インキと赤外線反射インキを調肉しておくことが必要である。従来の黒色を基調とした照合用インキセットの場合には色合わせは困難ではなかったが、明度の高い照合用インキセットの場合には、色合わせにおいて微妙な調整が必要となる。

【0009】

ところが、長時間を費やして微妙な調肉作業により色合わせを行い、赤外線吸収インキと赤外線反射インキが同じ色を呈する照合用インキセットを開発しても、印刷基材にパターンを印刷した場合に両インキ間で色差が生ずることが多々あった。これは、上記照合用インキセットの各インキが同じ色であっても、各インキに含まれた顔料は異なるので、印刷パターンを形成するインキ被膜の透過度がそれぞれ異なり、印刷基材の背景色や材質の影響を受けることに起因している。さらに、印刷方式の違いにより異なる色合いを有するビヒクルを使用するために、このビヒクル自体の色にも影響を受ける。

したがって、背景色や材質の異なる印刷基材に偽造防止印刷をするために、印刷基材毎に得られたインキを印刷して色合いを確認し、可視光下で印刷パターンの色差の生じない赤外線吸収インキと赤外線反射インキの組み合わせを調肉する必要があった。このため、インキの製造と色合せ作業に膨大な時間と煩雑な労力を要していた。

【0010】

本発明は、上記課題に鑑み、印刷基材の種類や材質等に関わらず赤外線で照合でき、かつ、明度の高い、印刷物及び照合用インキセット並びにその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者等は赤外線吸収インキと赤外線反射インキで印刷した印刷物について鋭意研究した結果、赤外線吸収インキに含まれる顔料と赤外線反射インキに含まれる顔料の粒径分布が可視光下で生じる色差に関係していることを見出し、本発明を完成するに至った。

【0012】

上記目的を達成するために、本発明に係る印刷物は、赤外線領域で光吸収率が高い赤外線吸収顔料を含む赤外線吸収インキ層と、赤外線領域で反射率が高いかまたは光吸収率が低い赤外線反射顔料を含む赤外線反射インキ層と、が基材上に印刷されていて、赤外線吸収顔料と赤外線反射顔料との何れか一方の色を基本色とし、他方の顔料を含む赤外線吸収インキまたは赤外線反射インキには、基本色と色を同色とするための染料が含有されており、赤外線吸収インキと赤外線反射インキとに含まれる赤外線を吸収及び反射する顔料の粒径分布が同等であることを特徴とする。

【0013】

上記構成において、好ましくは、赤外線吸収顔料と赤外線反射顔料との粒径分布は、最小粒径の対比率が0.9以上であり、最大粒径の対比率が0.9以上であって、かつ個数平均粒子径の対比率が0.9以上である。

赤外線吸収インキ及び赤外線反射インキには、好ましくは、基本色と異なる色にするための着色剤が添加されている。

赤外線吸収顔料は、好ましくは、アンチモン錫からなり、また、赤外線反射顔料は、好ましくは、酸化チタンからなる。

【0014】

上記構成によれば、赤外線で照合でき、かつ、明度の高い赤外線吸収インキ及び赤外線反射インキからなる照合用インキセットを用いることで、意匠性が向上した印刷が得られる。

【0015】

本発明に係る照合用インキセットは、赤外線領域で光吸収率が高い赤外線吸収顔料を含む赤外線吸収インキと赤外線領域で反射率が高いかまたは光吸収率が低い赤外線反射顔料を含む赤外線反射インキとからなり、赤外線吸収顔料と赤外線反射顔料との何れか一方の色を基本色とし、他方の顔料を含む赤外線吸収インキまたは赤外線反射インキには、基本色と色を同色とするための染料が含有されており、赤外線吸収インキと赤外線反射インキに含まれる赤外線を吸収及び反射する顔料の粒径分布が同等であることを特徴とする。

【0016】

上記構成において、好ましくは、赤外線吸収顔料と赤外線反射顔料との粒径分布は、最小粒径の対比率が0.9以上であり、最大粒径の対比率が0.9以上であって、かつ個数平均粒子径の対比率が0.9以上である。

赤外線吸収インキ及び赤外線反射インキには、好ましくは、基本色と異なる色にするための着色剤が添加されている。

赤外線吸収顔料は、好ましくはアンチモン錫からなり、また、赤外線反射顔料は、好ましくは酸化チタンからなる。

【0017】

上記構成によれば、赤外線で照合でき、明度の高い照合用インキを実現できる。赤外線を吸収する顔料及び反射する顔料の粒径分布を同等としたことにより、インキ被膜の透過度もほぼ同率になり、その色が印刷基材等の外的要因による影響を受けない照合用インキセットが得られる。

【0018】

本発明の赤外線吸収インキ及び赤外線反射インキからなる照合用インキセットの製造方法は、

(1)赤外線領域で光吸収率が高い赤外線吸収顔料と赤外線領域で反射率が高いかまたは光吸収率が低い赤外線反射顔料との粒径分布を同等のものとする工程、

(2)工程(1)で得た赤外線吸収顔料を含む赤外線吸収インキを製造する工程、

(3)工程(1)で得た赤外線反射顔料を含む赤外線反射インキを製造する工程、を含み、

赤外線吸収顔料または赤外線反射顔料の何れか一方の色を基本色とし、他方の顔料を含む赤外線吸収インキまたは赤外線反射インキを製造する工程(2)または(3)において、染料を添加して基本色と同色とすることを特徴とする。

【0019】

本発明の赤外線吸収インキ及び赤外線反射インキからなる照合用インキセットの別の製造方法は、

(1)赤外線領域で光吸収率が高い赤外線吸収顔料を準備する工程、

(2)赤外線領域で反射率が高いかまたは光吸収率が低く、工程(1)で準備した赤外線吸収顔料と同等の粒径分布を有する赤外線反射顔料を準備する工程、

(3)工程(1)で準備した赤外線吸収顔料を含む赤外線吸収インキを製造する工程、

(4)工程(2)で準備した赤外線反射顔料を含む赤外線反射インキを製造する工程、を含み、

赤外線吸収顔料または赤外線反射顔料の何れか一方の色を基本色とし、他方の顔料を含む赤外線吸収インキまたは赤外線反射インキを製造する工程(3)または(4)において、染料を添加して基本色と同色とすることを特徴とする。

【0020】

上記構成において、好ましくは、赤外線吸収顔料と赤外線反射顔料との粒径分布は、最小粒径の対比率が0.9以上であり、最大粒径の対比率が0.9以上であって、かつ個数平均粒子径の対比率が0.9以上である。

赤外線吸収インキ及び赤外線反射インキには、好ましくは、基本色と異なる色にするための着色剤が添加されている。

赤外線吸収顔料は、好ましくはアンチモン錫からなり、また、赤外線反射顔料は、好ましくは酸化チタンからなる。

【0021】

上記構成によれば、基本色とは異なる色を呈するように、同じ種類で、同じ量の着色剤で着色して、基本色とは異なる同色の赤外線吸収インキ及び赤外線反射インキを調肉することができる。つまり、基本色インキセットの色合わせさえ行えば、印刷物に必要な色合わせは、同じ種類の着色剤であれば、赤外線吸収インキ及び赤外線反射インキに対する組成割合(重量%)が同じようにすればよい。したがって、従来の赤外線インキとは異なり、基材毎に赤外線吸収インキと赤外線反射インキの着色剤を調製する必要がなくなる。これにより、本発明の照合用インキセットの製造方法によれば、赤外線で照合でき、かつ、明度の高い照合用インキセットを製造する場合に、基材毎に色合わせをする必要がなくなり、明度が高く赤外線で照合することができる照合用インキセットを低コストで製造することができる。

【発明の効果】

【0022】

本発明の赤外線吸収インキと赤外線反射インキとからなる照合用インキセットに含まれる顔料の粒径分布を同等とし、この照合用インキセットを印刷物に用いることで、印刷基材やビヒクルに応じて調肉する必要がなくなる。また、赤外線吸収インキ及び赤外線反射インキからなる照合用インキセットの製造においても、インキを印刷して色合せするという作業を行わなくても印刷した状態で同じ色を呈するインキを得ることができるので、作業効率を飛躍的に向上させることができる。

【発明を実施するための最良の形態】

【0023】

以下に、図面を参照して本発明の実施の態様について詳細に説明する。

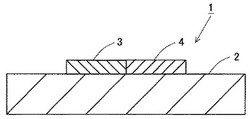

図1は、本発明の印刷物の構造を模式的に示す断面図である。図1に示すように、本発明の印刷物1は、被印刷物となる基材2上に、赤外線吸収インキ層3と、赤外線吸収インキと同じ色の赤外線反射インキ層4とからなる印刷パターンを有している。赤外線吸収インキ及び赤外線反射インキからなる組み合わせを照合用インキセットと呼ぶ。

【0024】

基材1は、赤外線吸収インキ及び赤外線反射インキで印刷できる素材であれば何でもよく、例えば、紙、プラスチックシート、プラスチックフィルム、布、合成紙、セラミック板、木材、ガラスなどの種々の素材を用いることができる。

【0025】

照合用インキセットにおいて、赤外線吸収インキは赤外線領域で光吸収の高い顔料(以下、適宜に赤外線吸収顔料と呼ぶ)を含み、赤外線反射インキは赤外線領域で反射率が高いかまたは光吸収率の低い顔料(以下、適宜に赤外線反射顔料と呼ぶ)を含んでいる。これらの赤外線吸収顔料及び赤外線反射顔料は、それぞれ明度が高い顔料を用い、何れか一方の顔料の色を基本色とする。

【0026】

他方の顔料を含む赤外線吸収インキまたは赤外線反射インキには、基本色と色を同色とするための染料が添加される。つまり、赤外線を吸収する顔料と赤外線を反射する顔料の基本色を合わせておく。この場合、顔料よりも粒子が極めて小さく、粒径を無視できる染料を好適に用いることができる。

なお、以下の説明においては、赤外線を吸収する顔料の色を基本色とし、赤外線を反射する顔料に染料を添加するものとする。

【0027】

赤外線吸収インキ層3に用いる赤外線吸収インキは、赤外線領域で光吸収率が高い顔料と、媒質(以下、適宜にビヒクルと呼ぶ)と、必要に応じて添加される補助剤と、から構成されており、さらに赤外線吸収インキ層3を可視光で視認できる基本色と異なる色とするための着色剤が、添加されている。

【0028】

赤外線吸収インキを明度の高い色とするための顔料としては、SnO2とSbO3とからなるアンチモン錫やITO(インジウムティンオキサイド)などを用いることができる。アンチモン錫と発明者等が入手した他の赤外線吸収顔料との赤外線反射スペクトルを比較すると、アンチモン錫の赤外線吸収率が最も高かった。したがって、赤外線吸収インキ用の顔料としては、アンチモン錫を好適に用いることができる。

【0029】

赤外線反射インキ層4に用いる赤外線反射インキは、赤外線領域で反射率が高いかまたは光吸収率が低い顔料と上記基本色に合わせるための染料などからなる着色剤と、媒質と、必要に応じて添加する補助剤と、から構成されており、さらに赤外線反射インキ層4が可視光で視認できる基本色と異なる色とするための着色剤が、添加されている。この着色剤は、赤外線吸収インキで用いるのと同じ種類で、同じ量の着色剤を使用することができる。

【0030】

赤外線領域で反射率が高い顔料は、赤外線を反射する明度の高い顔料であれば何でもよく、具体的例を示すと、TiO2(酸化チタン)、酸化亜鉛、硫化亜鉛、酸化ジルコニウム等が挙げられ、特に好ましくは酸化チタンである。酸化チタンは工業材料として広く普及しており、様々な粒度を有する酸化チタンが容易に入手でき、扱い易いという利点がある。

【0031】

赤外線吸収インキ用の顔料としてアンチモン錫を用い、赤外線反射インキ用の顔料として酸化チタンを用いた場合の基本色の色合わせの例について説明する。アンチモン錫は薄い灰色を呈する。一方、酸化チタンは白色を呈する。このため、赤外線反射インキの顔料となる酸化チタンに染料を添加して、アンチモン錫と同色にすることができる。

【0032】

上記着色剤は、赤外線吸収インキ及び赤外線反射インキの色を基本色以外の色にするために添加され、顔料や染料を用いることができる。この顔料や染料は、印刷用であれば何を用いてもよく、特に制限はない。ただし、赤外線吸収インキに添加する着色剤は、赤外線を吸収する材料が好ましい。逆に、赤外線反射インキに添加する着色剤は、赤外線を反射する材料が好ましい。

【0033】

ビヒクルは、特に制限はなく、用いる印刷法、印刷版、印刷機、被印刷物、インキ成分及び状態、インキの乾燥に応じて、植物油、加工油、鉱油のような油類、天然樹脂、加工樹脂、合成樹脂等の樹脂類、脂肪族炭化水素系溶剤、芳香族炭化水素系溶剤、アルコール系溶剤、エステル系溶剤、ケトン系溶剤、グリコール系溶剤等を用いることできる。

【0034】

補助剤は、乾燥度調整剤、粘稠度調節剤、その他の調製剤として裏移り防止剤、防かび剤、消泡剤、可塑剤、グロスワニス、安定剤、皮張防止剤などを必要に応じて添加してもよい。

【0035】

印刷物1の特徴は、赤外線吸収インキ層3及び赤外線反射インキ層4を目視したときに、基材の材質やビヒクルの色によらず、同じ色を呈するように、赤外線吸収インキ層3及び赤外線反射インキ層にそれぞれ含有される赤外線吸収顔料と赤外線反射顔料の粒径分布を同等とすることにある。本発明において、「顔料の粒径分布が同等である」とは、赤外線吸収インキに含まれる赤外線吸収顔料の粒径分布と赤外線反射インキに含まれる赤外線反射顔料の粒径分布が、それぞれ近似していることを意味している。

具体的には、

(1)粒径の最小粒径の対比率が0.9以上であり、

(2)最大粒径の対比率が0.9以上であって、かつ、

(3)個数平均粒子径の対比率が0.9以上であることを必要とする。

【0036】

顔料の粒径分布は、例えば、レーザ光を粒子に照射し、その散乱光強度から粒子径や粒度分布を測定するレーザ回折・散乱法により求めることができる。

図2は、赤外線吸収インキ層3及び赤外線反射インキ層4に用いる顔料の粒度分布を示す模式図である。図2の横軸は粒径(任意目盛)であり、縦軸は粒子数(任意目盛)である。顔料Aは赤外線吸収インキの顔料、顔料Bは赤外線反射吸収インキの顔料である。例えば、定容積の2つの顔料A,Bの粒度が図2に示すような分布をしている場合、対比率は以下のようにして求めることができる。

【0037】

(顔料Aの最小、最大又は個数平均粒子径)<(顔料Bの最小、最大又は個数平均粒子径)の場合

最小粒径の対比率=(顔料Aの最小粒径)/(顔料Bの最小粒径)≧0.9

最大粒径の対比率=(顔料Aの最大粒径)/(顔料Bの最大粒径)≧0.9

個数平均粒子径の対比率=(顔料Aの個数平均粒子径)/(顔料Bの個数平均粒子径)≧0.9

【0038】

(顔料Aの最小、最大又は個数平均粒子径)>(顔料Bの最小、最大又は個数平均粒子径)の場合

最小粒径の対比率=(顔料Bの最小粒径)/(顔料Aの最小粒径)≧0.9

最大粒径の対比率=(顔料Bの最大粒径)/(顔料Aの最大粒径)≧0.9

個数平均粒子径の対比率=(顔料Bの個数平均粒子径)/(顔料Aの個数平均粒子径)≧0.9

【0039】

すなわち、最小粒径と最大粒径の差が10%以内であって、個数平均粒子径の対比率が0.9以上であれば、顔料Aと顔料Bは、粒径分布が同等であると定義する。

【0040】

図3は、図1の印刷物1のパターンを模式的に示す平面図である。図では、赤外線吸収インキ層3と赤外線反射インキ層4の目視できない境界5を点線で示している。本発明の印刷物1は、赤外線吸収インキ層3及び赤外線反射インキ層4に用いる顔料の粒度分布を上記のように設定した場合には、基材2の材質によらず目視ではその境界5が識別できない。

【0041】

上記の印刷パターンの色は、赤外線吸収インキ層3と赤外線反射インキ層4に添加された着色剤で決まるが、印刷物1の用途や意匠(デザイン)に応じて、その色合わせの程度は調整してもよい。同じ色ではあっても、隣接する印刷パターンの場合と、印刷物1の中の離れた位置の印刷パターンとの場合には、要求される色合わせの厳密さは変わる可能性がある。つまり、前者の場合には色合わせを極めて厳密に行う必要がある。後者の場合にはほぼ同じ色に視認できるという程度の色合わせで済むかもしれない。この後者の場合には、同じ色を配置する印刷パターンの位置が異なるので、隣接して印刷パターンを配置する場合に比較すると多少の色の違いは目立たなくすることができる。

【0042】

赤外線吸収インキ層3及び赤外線反射インキ層4に用いる顔料の粒度分布が上記(1)〜(3)の条件外の場合には、基材2の材質により赤外線吸収インキ層3及び赤外線反射インキ層4との境界が目視で識別できる場合がある。

図4は、印刷物10及び10Aの赤外線吸収インキ層及び赤外線反射インキ層に用いる顔料の粒度分布を上記の条件外に設定した場合の印刷パターンを模式的に示す平面図であり、(A)及び(B)は、それぞれ、基材が異なる場合を示している。

図4(A)は、図3に示した基材2に、顔料の粒度分布を上記の条件外に設定したときに、赤外線吸収インキ層13及び赤外線反射インキ層14が同色となるように顔料を調製した場合の印刷パターンである。この場合には、赤外線吸収インキ層13及び赤外線反射インキ層14との境界5は、目視では判別できない。

【0043】

一方、図4(B)の印刷物10Aは、図4(A)の基材12を変えた以外は同じように印刷したときの印刷パターンである。赤外線吸収インキ層13及び赤外線反射インキ層14との境界6は目視で判別でき、この場合、境界6を実線で示している。したがって、この場合には、図4(A)に示した基材2の場合と同じ赤外線吸収インキ層13及び赤外線反射インキ層14の組成を使用できない。つまり、基材12に合わせて赤外線吸収インキ層13及び赤外線反射インキ層14の着色剤の組成を新たに調製する必要が生じる。

【0044】

本発明によれば、上記のような顔料及び着色剤の条件とすることにより、材質の異なる基材2上に印刷した場合に赤外線吸収インキ層3と赤外線反射インキ層4の境目5で色差が生じない印刷物1を提供することができる。このため、基材2を代える度に赤外線吸収インキ3と赤外線反射インキ4の色を調製する作業が不要となる。

【0045】

次に、本発明の実施形態による赤外線吸収インキ3と赤外線反射インキ4とからなる照合用インキセットの製造方法について説明する。

本発明の赤外線吸収インキ及び赤外線反射インキからなる照合用インキセットの製造方法の一つは、

(1)赤外線領域での光吸収率が高い赤外線吸収顔料と赤外線領域での反射率が高いかまたは光吸収率が低い赤外線反射顔料との粒径分布を同等のものとする工程、

(2)工程(1)で得た赤外線吸収顔料と媒質と着色剤と必要に応じて添加する補助剤と、を含む赤外線吸収インキを製造する工程、

(3)工程(1)で得た赤外線反射顔料と、媒質と着色剤と必要に応じて添加する補助剤と、を含む赤外線反射インキを製造する工程、

を含む製造方法である。

【0046】

さらに、別の製造方法は、

(1)赤外線領域での光吸収率が高い赤外線吸収顔料を準備する工程、

(2)赤外線領域での反射率が高いかまたは光吸収率が低く、上記工程(1)で準備した赤外線吸収顔料と同等の粒径分布を有する赤外線反射顔料を準備する工程、

(3)工程(1)で準備した赤外線吸収顔料と、媒質と着色剤と必要に応じて添加する補助剤と、を含む赤外線吸収インキを製造する工程、

(4)工程(2)で準備した赤外線反射顔料と、媒質と着色剤と必要に応じて添加する補助剤と、を含む赤外線反射インキを製造する工程、

を含む製造方法である。

【0047】

ここで、赤外線吸収インキ3と赤外線反射インキ4の顔料の種類とその粒径分布は、前述したとおりである。なお、顔料の粒度が上記の範囲にない場合には、顔料の粉砕・解砕手段としてビーズ(ボール)ミルを使用することで、最小粒径、最大粒径を調節することができる。

【0048】

上記製造方法においては、赤外線吸収インキ及び赤外線反射インキは、基本色を同じにするために、何れか一方の顔料には、染料が添加される。この工程は、着色剤を添加する前の工程で行うことが望ましい。この基本色となる赤外線反射顔料及び赤外線反射顔料に何れかに添加する染料の量が調肉されたインキを照合用インキセットの基本色インキセットと呼ぶ。

【0049】

上記工程で製造した基本色インキセットには、さらに、基本色とは異なる色を呈するように、同じ種類で、同じ量の着色剤で着色して、基本色とは異なる同色の赤外線吸収インキ及び赤外線反射インキを調肉することができる。つまり、基本色インキセットの色合わせさえ行えば、印刷物に必要な色合わせは、同じ種類の着色剤であれば、赤外線吸収インキ及び赤外線反射インキに対する組成割合(重量%)を同じようにすればよい。したがって、従来の赤外線インキとは異なり、基材毎に赤外線吸収インキと赤外線反射インキの着色剤を調製する必要がなくなる。

【実施例1】

【0050】

以下、実施例によって、本発明をさらに詳細に説明する。

実施例1として、水色インキを調肉した。赤外線吸収インキの基本色インキは、アンチモン錫(SnO2:Sb2O3=99:1)を3gと、ビヒクルとして樹脂30g及び溶媒15gとの組成とした。樹脂は、塩酢ビ樹脂及びポリエステル樹脂を用い、その重量割合を1:1とした。塩酢ビ樹脂は、塩化ビニルと酢酸ビニルとの共重合物である。溶媒は、メチルエチルケトン(MEK)及びトルエンを用い、その重量割合を1:1とした。

【0051】

赤外線反射インキの基本色インキは、酸化チタン(TiO2)を3gと、染料(桜宮化学社製、マイクロリス(登録商標、以下同じ))と、ビヒクルとして樹脂30g及び溶媒15gとの組成とした。樹脂及び溶媒の組成は、赤外線吸収インキと同じ組成とした。赤外線反射吸収インキの基本色と同じ色とするための染料は、マイクロリスレッド(1/100希釈)0.39gとマイクロリスブルー(1/100希釈)0.16gと、マイクロリスイエロー(1/100希釈)0.76gの組成とした。

【0052】

上記組成とすることで、赤外線吸収インキ及び赤外線反射インキの基本色が同じ色となった。さらに、この基本色インキセットを水色とするために、マイクロリスブルー(1/100希釈)からなる着色剤を、インキ重量に対して5〜15%混入し、赤外線吸収インキ及び赤外線反射インキを調肉した。

【0053】

図5及び表1は、赤外線吸収インキに用いた顔料のアンチモン錫の粒度分布を示している。図5の横軸は粒径(μm)であり、左縦軸は頻度(%)であり、右縦軸は累積(%)である。測定にはレーザ回折・散乱法を用い、日機装株式会社製マイクロトラック粒度分析装置を使用した。

図5及び表1から明らかなように、アンチモン錫の粒径は、0.223μm〜3.27μmであり、個数平均粒子径は0.403μmであった。

【表1】

【0054】

図6及び表2は、赤外線反射インキに用いた顔料の酸化チタンの粒度分布を示している。図6の横軸は粒径(μm)、左縦軸は頻度(%)であり、右縦軸は累積(%)である。測定装置は図5の場合に用いた装置と同じである。

図6及び表2から明らかなように、酸化チタンの粒径は、0.223μm〜3.270μmであり、個数平均粒子径は0.422μmであった。

【表2】

【0055】

上記測定結果から、アンチモン錫及び酸化チタンの最小及び最大粒径の対比率は1であり、個数平均粒子径の対比率は0.955となり、アンチモン錫及び酸化チタンの粒径は、上記した顔料の条件を満たしていることが分かる。

【実施例2】

【0056】

実施例2として、緑色インキを調肉した。赤外線の吸収用及び反射用インキの基本色を得るために用いた顔料や染料の組成は実施例1と同じとした。

【0057】

さらに、この基本色インキセットを緑色とするために、マイクロリスグリーン(1/100希釈)からなる着色剤をインキ重量に対して5〜15%混入し、実施例2の赤外線吸収インキ及び赤外線反射インキを調肉した。

【0058】

次に、実施例1及び2に対する比較例を説明する。

(比較例1)

比較例1で用いた赤外線吸収顔料は、実施例1の赤外線吸収顔料と同じアンチモン錫である。さらに、水色に着色するための着色剤として3種類の顔料を添加し、比較例1の水色の赤外線吸収インキを調肉した。表3は、比較例1の赤外線吸収インキに用いた顔料の組成及び添加比率を示している。顔料dは赤外線吸収顔料として用いたアンチモン錫であり、顔料a,b,cは着色用顔料である。

顔料a(TiO2、40.30%)

顔料b(Co2SiO4、13.4%)

顔料c((Zr,V)SiO4、9.40%)

顔料d(SnO2,Sb2O3、36.90%)

ここで、括弧内の最初の化学式は顔料成分を示し、数字は赤外線吸収インキ中の顔料の添加比率(重量%)を示している。

【表3】

【0059】

比較例1で用いた赤外線反射顔料は、実施例1の赤外線反射顔料と同じ酸化チタンである。さらに、水色に着色するための着色剤として4種類の顔料を添加し、比較例1の水色の赤外線反射インキを調肉した。表3は、比較例1の赤外線反射インキに用いた顔料の組成及び添加比率を示している。顔料aは赤外線反射顔料として用いた酸化チタンであり、顔料b,c,d,eは着色用顔料である。顔料eは4種類の顔料から構成されている。

顔料a(TiO2、58.7%)

顔料b(Co2SiO4、21.40%)

顔料c((Zr,V)SiO4、15.00%)

顔料d(SnO2,Sb2O3、2.20%)

顔料e((Ni,Co,Fe)(Fe,Cr)2O4,(Co,Fe,Mn)(Fe,Cr,Mn)2O4,(Zn,Fe)(Fe,Cr)2O4,(Co,Fe)(Fe,Cr)2O4、2.70%)

ここで、括弧内の最初の化学式は顔料成分を示し、数字は赤外線反射インキ中の顔料の添加比率(重量%)を示している。

【0060】

図7及び表4は、比較例1の赤外線吸収インキで用いた顔料、つまり、表3で示した組成の顔料全体の粒度分布を示している。図7の横軸は粒径(μm)であり、左縦軸は頻度(%)であり、右縦軸は累積(%)である。測定装置は図5の場合に用いた装置と同じである。

図7及び表4から明らかなように、比較例1の赤外線吸収インキで用いた顔料の粒径は0.375μm〜3.889μmであり、個数平均粒子径は0.602μmであった。

【表4】

【0061】

図8及び表5は、比較例1の赤外線反射インキで用いた顔料、つまり、表3で示した組成の顔料全体の粒度分布を示している。図8の横軸は粒径(μm)であり、左縦軸は頻度(%)であり、右縦軸は累積(%)である。測定装置は図5の場合に用いた装置と同じである。

図8及び表5から明らかなように、酸化チタンの粒径は、0.315μm〜2.313μmであり、個数平均粒子径は0.535μmであった。

【表5】

【0062】

上記測定結果から、比較例1の赤外線吸収インキで用いた顔料と赤外線反射インキで用いた顔料との最小粒径の対比率は0.84であり、最大粒径の対比率は0.595であり、個数平均粒子径の対比率は0.89であった。したがって、比較例1の赤外線吸収インキで用いた顔料と赤外線反射インキで用いた顔料との粒径は、上記した本発明の顔料の条件を満たしていないことが分かる。

【0063】

(比較例2)

比較例2で用いた赤外線吸収顔料は、実施例1の赤外線吸収顔料と同じアンチモン錫である。さらに、緑色に着色するための着色剤として3種類の顔料を添加し、比較例2の緑色の赤外線吸収インキを調肉した。表6は、比較例2の赤外線吸収インキに用いた顔料の組成及び添加比率を示している。顔料dは赤外線吸収顔料として用いたアンチモン錫であり、顔料a,f,gは着色用顔料である。顔料gは2種類の顔料から構成されている。

顔料a(TiO2、10.00%)

顔料d(SnO2,Sb2O3、33.90%)

顔料f((Zr,Pr)SiO4、53.20%)

顔料g((Zr,Pr)SiO4,(Co,Zn)(Cr,Al)2O4、2.90%)

ここで、括弧内の最初の化学式は顔料成分を示し、数字は赤外線吸収インキ中の顔料の添加比率(重量%)を示している。

【表6】

【0064】

比較例2で用いた赤外線反射顔料は、実施例1の赤外線反射顔料と同じ酸化チタンである。さらに、緑色に着色するための着色剤として4種類の顔料を添加し、比較例2の水色の赤外線反射インキを調肉した。表6は、比較例2の赤外線反射インキに用いた顔料の組成及び添加比率を示している。顔料aは赤外線反射顔料として用いた酸化チタンであり、顔料c,e,f,gは着色用顔料である。顔料eは4種類の顔料から、顔料gは2種類の顔料から構成されている。

顔料a(TiO2、16.60%)

顔料c((Zr,V)SiO4、2.20%)

顔料e((Ni,Co,Fe)(Fe,Cr)2O4,(Co,Fe,Mn)(Fe,Cr,Mn)2O4,(Zn,Fe)(Fe,Cr)2O4,(Co,Fe)(Fe,Cr)2O4、2.20%)

顔料f((Zr,Pr)SiO4、74.60%)

顔料g((Zr,Pr)SiO4,(Co,Zn)(Cr,Al)2O4、4.40%)

ここで、括弧内の最初の化学式は顔料成分を示し、数字は赤外線反射インキ中の顔料の添加比率(重量%)を示している。

【0065】

比較例1と同様に、比較例2の赤外線吸収インキ及び赤外線反射インキで用いたそれぞれの顔料の粒度分布を測定した。その結果、比較例2の赤外線吸収インキで用いた顔料及び赤外線反射インキで用いた顔料の粒径は、上記した本発明の顔料の条件を満たしていないことが分かった。

【0066】

上記の調肉したインキは、印刷方式に応じて、樹脂の重量に対する上記インキ顔料の重量比率及びビヒクルの樹脂組成を変えた。

【0067】

表7は、比較例1及び2の各インキにおいて、各印刷方式に対する赤外線吸収インキ及び赤外線反射インキの顔料の重量比率を示す表である。この場合、顔料の重量比率は樹脂に対する比率である。例えば、樹脂が100g、溶剤50g、顔料15gの場合に、顔料の重量比率を15重量%として示している。比較例1の場合、フレキソ用には、赤外線吸収インキ及び赤外線反射インキの顔料の重量比率はそれぞれ15重量%、10重量%とし、樹脂はアクリル系オリゴマーを用い、その色は黄色である。グラビア用には、赤外線吸収インキ及び赤外線反射インキの顔料の重量比率はそれぞれ32重量%、21重量%とし、樹脂はポリエステル又は塩酢ビを用い、その色は透明である。シルクUV用には、赤外線吸収インキ及び赤外線反射インキの顔料の重量比率はそれぞれ14重量%、8重量%とし、樹脂はロジン変性フェノールを用い、その色は白色である。シルク酸化重合用には、赤外線吸収インキ及び赤外線反射インキの顔料の重量比率はそれぞれ14重量%、9重量%とし、樹脂はロジン変性フェノールを用い、その色は透明である。

【表7】

【0068】

比較例2のインキの場合、各印刷方式で用いた樹脂は比較例1と同じである。

表7に示すように、フレキソ用には、赤外線吸収インキ及び赤外線反射インキの顔料の重量比率はそれぞれ14重量%、10重量%とした。グラビア用には、赤外線吸収インキ及び赤外線反射インキの顔料の重量比率はそれぞれ30重量%、23重量%とした。シルクUV用には、赤外線吸収インキ及び赤外線反射インキの顔料の重量比率はそれぞれ14重量%、8重量%とした。シルク酸化重合用には、赤外線吸収インキ及び赤外線反射インキの顔料の重量比率はそれぞれ14重量%、10重量%とした。

【0069】

実施例1及び比較例1で調肉した水色の赤外線吸収インキ及び赤外線反射インキと実施例2及び比較例2で調肉した緑色の赤外線吸収インキ及び赤外線反射インキと、を基材2として上質紙やPETフィルム等のフィルムに、図1のようなパターンとなるようにバーコーターで展色し、色相差を目視で調べた。

【0070】

実施例1及び2の赤外線吸収インキと赤外線反射インキの場合には、何れの基材でも色相差がなかった。

一方、比較例1及び比較例2のインキの場合には、紙や色のついたフィルムからなる基材の場合には、基材自体の色やその材質により色相差が生じた。さらに、透明なフィルムからなる基材の場合には、基材の下にある下地の色、つまり、基材の背景色と基材の材質により色相差が生じた。そのため、比較例1及び2の赤外線吸収インキ及び赤外線反射インキは、各基材毎に色相を同じにする調肉作業が必要であった。

【0071】

本発明は、上記実施の形態に限定されるものではなく、特許請求の範囲に記載した発明の範囲内で種々の変形が可能であり、例えば、赤外線吸収インキ及び赤外線反射インキの顔料組成や用いるビヒクルや着色剤などの添加剤は印刷物の目的に応じて設定することができ、それらも本発明の範囲内に含まれることはいうまでもない。

【図面の簡単な説明】

【0072】

【図1】本発明の印刷物の構造を模式的に示す断面図である。

【図2】赤外線吸収インキ層及び赤外線反射インキ層に用いる顔料の粒度分布を示す模式図である。

【図3】図1の印刷物のパターンを模式的に示す平面図である。

【図4】印刷物の赤外線吸収インキ層及び赤外線反射インキ層に用いる顔料の粒度分布を上記の条件外に設定した印刷パターンを模式的に示す平面図であり、(A)及び(B)は、それぞれ、基材が異なる場合を示している。

【図5】実施例1のアンチモン錫の粒度分布を示す図である。

【図6】実施例1の酸化チタンの粒度分布を示す図である。

【図7】比較例1の赤外線吸収インキで用いた顔料の粒度分布を示す図である。

【図8】比較例1の赤外線反射インキで用いた顔料の粒度分布を示す図である。

【符号の説明】

【0073】

1:印刷物

2,12:基材

3,13:赤外線吸収インキ層

4,14:赤外線反射インキ層

5:赤外線吸収インキ層及び赤外線反射インキ層との目視できない境界

6:赤外線吸収インキ層及び赤外線反射インキとの目視できる境界

10,10A:顔料の粒度分布を本発明の条件外に設定した赤外線吸収インキ層及び赤外線反射インキ層を用いた印刷物

【技術分野】

【0001】

本発明は、印刷物及び照合用インキセット並びにその製造方法に関する。さらに詳しくは、赤外線で照合できる明度の高い赤外線吸収インキと赤外線反射インキとからなる照合用インキセットを用いた印刷物及び照合用インキセット並びにその製造方法に関する。

【背景技術】

【0002】

赤外線吸収インキと赤外線反射インキとからなる照合用インキセットを用いた印刷技術は、偽造防止を目的として利用されてきた。これは、インキの赤外線反射性及び赤外線吸収性の違いを利用して、目視では判別できず、赤外線カメラでのみ隠されている秘密情報を読み取ることができるように印刷する技術である。例えば、白色のインキ及び黒色のインキの赤外線反射性及び赤外線吸収性を利用し、赤外線カメラ等の機械で読み取り可能な情報をバーコード等のパターン状のマークとして印刷し、さらにこの印刷パターンを赤外領域の光を吸収しないインキで塗りつぶして隠蔽し、これに赤外線を照射してマークを走査し、その反射赤外光の強度を二極化することにより記録された情報を読み取る技術(特許文献1参照)が知られている。

【0003】

また、赤外線の反射能を有する基材に赤外線の透過率または反射率の異なる少なくとも2種類以上の同色調のインキ層を併設または積層する技術(特許文献2参照)が知られている。

【0004】

これまで、赤外線吸収インキには、赤外線吸収の大きいカーボンブラックのような顔料が一般的に用いられ、したがって、赤外線吸収インキの色は可視光域で黒に近い色を呈するものであった。

一方、赤外線反射インキは、赤外線吸収インキのダミーとするためには、可視光域では赤外線吸収インキと同色の黒に近い色を示すが、赤外線領域では吸収のないインキでなければならない。このような赤外線領域で吸収のない黒色インキの成分としてシアン、イエロー、マゼンタのインキの三原色を混合した3原色混合ブラックや黒色インキ組成物の主成分を硫化ビスマスとしたもの(特許文献3参照)が知られている。

【0005】

【特許文献1】特開昭58−45999号公報

【特許文献2】特開平8−34946号公報

【特許文献3】特開昭58−134782号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来は、赤外線吸収インキに顔料としてカーボンブラックを使用することから、ダミーインキとして使用される赤外線反射インキには黒を基調とする色を用いるしかなかった。そのため、偽造防止印刷部分には明度の低い色が使用され、明るくカラフルな色は用いることができず、デザイン性の高い印刷を施すことができなかった。

【0007】

そこで、本発明者等は、赤外線を吸収または反射するインキの材料として、白色度の高い材料を用いることに着想し、カーボンブラックに代えて薄い灰色を呈するアンチモン錫(SnO2,Sb2O3)を赤外線吸収インキの顔料として用いる技術を開発した。この技術により、明度が高く、カラフルな色調の赤外線吸収インキを使用することができるようになり、明るくカラフルでデザイン性のある偽造防止印刷が可能となってきた。

【0008】

明度の高い赤外線吸収インキを用いて偽造防止印刷を形成するためには、赤外線吸収インキで印刷した部分と赤外線反射インキ(ダミーインキ)で印刷した部分を、可視光線下で同色に見える印刷パターンにしておかなければならない。そのため、可視光下で印刷パターンの両インキ間に色差が生じないよう、赤外線吸収インキと赤外線反射インキを調肉しておくことが必要である。従来の黒色を基調とした照合用インキセットの場合には色合わせは困難ではなかったが、明度の高い照合用インキセットの場合には、色合わせにおいて微妙な調整が必要となる。

【0009】

ところが、長時間を費やして微妙な調肉作業により色合わせを行い、赤外線吸収インキと赤外線反射インキが同じ色を呈する照合用インキセットを開発しても、印刷基材にパターンを印刷した場合に両インキ間で色差が生ずることが多々あった。これは、上記照合用インキセットの各インキが同じ色であっても、各インキに含まれた顔料は異なるので、印刷パターンを形成するインキ被膜の透過度がそれぞれ異なり、印刷基材の背景色や材質の影響を受けることに起因している。さらに、印刷方式の違いにより異なる色合いを有するビヒクルを使用するために、このビヒクル自体の色にも影響を受ける。

したがって、背景色や材質の異なる印刷基材に偽造防止印刷をするために、印刷基材毎に得られたインキを印刷して色合いを確認し、可視光下で印刷パターンの色差の生じない赤外線吸収インキと赤外線反射インキの組み合わせを調肉する必要があった。このため、インキの製造と色合せ作業に膨大な時間と煩雑な労力を要していた。

【0010】

本発明は、上記課題に鑑み、印刷基材の種類や材質等に関わらず赤外線で照合でき、かつ、明度の高い、印刷物及び照合用インキセット並びにその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者等は赤外線吸収インキと赤外線反射インキで印刷した印刷物について鋭意研究した結果、赤外線吸収インキに含まれる顔料と赤外線反射インキに含まれる顔料の粒径分布が可視光下で生じる色差に関係していることを見出し、本発明を完成するに至った。

【0012】

上記目的を達成するために、本発明に係る印刷物は、赤外線領域で光吸収率が高い赤外線吸収顔料を含む赤外線吸収インキ層と、赤外線領域で反射率が高いかまたは光吸収率が低い赤外線反射顔料を含む赤外線反射インキ層と、が基材上に印刷されていて、赤外線吸収顔料と赤外線反射顔料との何れか一方の色を基本色とし、他方の顔料を含む赤外線吸収インキまたは赤外線反射インキには、基本色と色を同色とするための染料が含有されており、赤外線吸収インキと赤外線反射インキとに含まれる赤外線を吸収及び反射する顔料の粒径分布が同等であることを特徴とする。

【0013】

上記構成において、好ましくは、赤外線吸収顔料と赤外線反射顔料との粒径分布は、最小粒径の対比率が0.9以上であり、最大粒径の対比率が0.9以上であって、かつ個数平均粒子径の対比率が0.9以上である。

赤外線吸収インキ及び赤外線反射インキには、好ましくは、基本色と異なる色にするための着色剤が添加されている。

赤外線吸収顔料は、好ましくは、アンチモン錫からなり、また、赤外線反射顔料は、好ましくは、酸化チタンからなる。

【0014】

上記構成によれば、赤外線で照合でき、かつ、明度の高い赤外線吸収インキ及び赤外線反射インキからなる照合用インキセットを用いることで、意匠性が向上した印刷が得られる。

【0015】

本発明に係る照合用インキセットは、赤外線領域で光吸収率が高い赤外線吸収顔料を含む赤外線吸収インキと赤外線領域で反射率が高いかまたは光吸収率が低い赤外線反射顔料を含む赤外線反射インキとからなり、赤外線吸収顔料と赤外線反射顔料との何れか一方の色を基本色とし、他方の顔料を含む赤外線吸収インキまたは赤外線反射インキには、基本色と色を同色とするための染料が含有されており、赤外線吸収インキと赤外線反射インキに含まれる赤外線を吸収及び反射する顔料の粒径分布が同等であることを特徴とする。

【0016】

上記構成において、好ましくは、赤外線吸収顔料と赤外線反射顔料との粒径分布は、最小粒径の対比率が0.9以上であり、最大粒径の対比率が0.9以上であって、かつ個数平均粒子径の対比率が0.9以上である。

赤外線吸収インキ及び赤外線反射インキには、好ましくは、基本色と異なる色にするための着色剤が添加されている。

赤外線吸収顔料は、好ましくはアンチモン錫からなり、また、赤外線反射顔料は、好ましくは酸化チタンからなる。

【0017】

上記構成によれば、赤外線で照合でき、明度の高い照合用インキを実現できる。赤外線を吸収する顔料及び反射する顔料の粒径分布を同等としたことにより、インキ被膜の透過度もほぼ同率になり、その色が印刷基材等の外的要因による影響を受けない照合用インキセットが得られる。

【0018】

本発明の赤外線吸収インキ及び赤外線反射インキからなる照合用インキセットの製造方法は、

(1)赤外線領域で光吸収率が高い赤外線吸収顔料と赤外線領域で反射率が高いかまたは光吸収率が低い赤外線反射顔料との粒径分布を同等のものとする工程、

(2)工程(1)で得た赤外線吸収顔料を含む赤外線吸収インキを製造する工程、

(3)工程(1)で得た赤外線反射顔料を含む赤外線反射インキを製造する工程、を含み、

赤外線吸収顔料または赤外線反射顔料の何れか一方の色を基本色とし、他方の顔料を含む赤外線吸収インキまたは赤外線反射インキを製造する工程(2)または(3)において、染料を添加して基本色と同色とすることを特徴とする。

【0019】

本発明の赤外線吸収インキ及び赤外線反射インキからなる照合用インキセットの別の製造方法は、

(1)赤外線領域で光吸収率が高い赤外線吸収顔料を準備する工程、

(2)赤外線領域で反射率が高いかまたは光吸収率が低く、工程(1)で準備した赤外線吸収顔料と同等の粒径分布を有する赤外線反射顔料を準備する工程、

(3)工程(1)で準備した赤外線吸収顔料を含む赤外線吸収インキを製造する工程、

(4)工程(2)で準備した赤外線反射顔料を含む赤外線反射インキを製造する工程、を含み、

赤外線吸収顔料または赤外線反射顔料の何れか一方の色を基本色とし、他方の顔料を含む赤外線吸収インキまたは赤外線反射インキを製造する工程(3)または(4)において、染料を添加して基本色と同色とすることを特徴とする。

【0020】

上記構成において、好ましくは、赤外線吸収顔料と赤外線反射顔料との粒径分布は、最小粒径の対比率が0.9以上であり、最大粒径の対比率が0.9以上であって、かつ個数平均粒子径の対比率が0.9以上である。

赤外線吸収インキ及び赤外線反射インキには、好ましくは、基本色と異なる色にするための着色剤が添加されている。

赤外線吸収顔料は、好ましくはアンチモン錫からなり、また、赤外線反射顔料は、好ましくは酸化チタンからなる。

【0021】

上記構成によれば、基本色とは異なる色を呈するように、同じ種類で、同じ量の着色剤で着色して、基本色とは異なる同色の赤外線吸収インキ及び赤外線反射インキを調肉することができる。つまり、基本色インキセットの色合わせさえ行えば、印刷物に必要な色合わせは、同じ種類の着色剤であれば、赤外線吸収インキ及び赤外線反射インキに対する組成割合(重量%)が同じようにすればよい。したがって、従来の赤外線インキとは異なり、基材毎に赤外線吸収インキと赤外線反射インキの着色剤を調製する必要がなくなる。これにより、本発明の照合用インキセットの製造方法によれば、赤外線で照合でき、かつ、明度の高い照合用インキセットを製造する場合に、基材毎に色合わせをする必要がなくなり、明度が高く赤外線で照合することができる照合用インキセットを低コストで製造することができる。

【発明の効果】

【0022】

本発明の赤外線吸収インキと赤外線反射インキとからなる照合用インキセットに含まれる顔料の粒径分布を同等とし、この照合用インキセットを印刷物に用いることで、印刷基材やビヒクルに応じて調肉する必要がなくなる。また、赤外線吸収インキ及び赤外線反射インキからなる照合用インキセットの製造においても、インキを印刷して色合せするという作業を行わなくても印刷した状態で同じ色を呈するインキを得ることができるので、作業効率を飛躍的に向上させることができる。

【発明を実施するための最良の形態】

【0023】

以下に、図面を参照して本発明の実施の態様について詳細に説明する。

図1は、本発明の印刷物の構造を模式的に示す断面図である。図1に示すように、本発明の印刷物1は、被印刷物となる基材2上に、赤外線吸収インキ層3と、赤外線吸収インキと同じ色の赤外線反射インキ層4とからなる印刷パターンを有している。赤外線吸収インキ及び赤外線反射インキからなる組み合わせを照合用インキセットと呼ぶ。

【0024】

基材1は、赤外線吸収インキ及び赤外線反射インキで印刷できる素材であれば何でもよく、例えば、紙、プラスチックシート、プラスチックフィルム、布、合成紙、セラミック板、木材、ガラスなどの種々の素材を用いることができる。

【0025】

照合用インキセットにおいて、赤外線吸収インキは赤外線領域で光吸収の高い顔料(以下、適宜に赤外線吸収顔料と呼ぶ)を含み、赤外線反射インキは赤外線領域で反射率が高いかまたは光吸収率の低い顔料(以下、適宜に赤外線反射顔料と呼ぶ)を含んでいる。これらの赤外線吸収顔料及び赤外線反射顔料は、それぞれ明度が高い顔料を用い、何れか一方の顔料の色を基本色とする。

【0026】

他方の顔料を含む赤外線吸収インキまたは赤外線反射インキには、基本色と色を同色とするための染料が添加される。つまり、赤外線を吸収する顔料と赤外線を反射する顔料の基本色を合わせておく。この場合、顔料よりも粒子が極めて小さく、粒径を無視できる染料を好適に用いることができる。

なお、以下の説明においては、赤外線を吸収する顔料の色を基本色とし、赤外線を反射する顔料に染料を添加するものとする。

【0027】

赤外線吸収インキ層3に用いる赤外線吸収インキは、赤外線領域で光吸収率が高い顔料と、媒質(以下、適宜にビヒクルと呼ぶ)と、必要に応じて添加される補助剤と、から構成されており、さらに赤外線吸収インキ層3を可視光で視認できる基本色と異なる色とするための着色剤が、添加されている。

【0028】

赤外線吸収インキを明度の高い色とするための顔料としては、SnO2とSbO3とからなるアンチモン錫やITO(インジウムティンオキサイド)などを用いることができる。アンチモン錫と発明者等が入手した他の赤外線吸収顔料との赤外線反射スペクトルを比較すると、アンチモン錫の赤外線吸収率が最も高かった。したがって、赤外線吸収インキ用の顔料としては、アンチモン錫を好適に用いることができる。

【0029】

赤外線反射インキ層4に用いる赤外線反射インキは、赤外線領域で反射率が高いかまたは光吸収率が低い顔料と上記基本色に合わせるための染料などからなる着色剤と、媒質と、必要に応じて添加する補助剤と、から構成されており、さらに赤外線反射インキ層4が可視光で視認できる基本色と異なる色とするための着色剤が、添加されている。この着色剤は、赤外線吸収インキで用いるのと同じ種類で、同じ量の着色剤を使用することができる。

【0030】

赤外線領域で反射率が高い顔料は、赤外線を反射する明度の高い顔料であれば何でもよく、具体的例を示すと、TiO2(酸化チタン)、酸化亜鉛、硫化亜鉛、酸化ジルコニウム等が挙げられ、特に好ましくは酸化チタンである。酸化チタンは工業材料として広く普及しており、様々な粒度を有する酸化チタンが容易に入手でき、扱い易いという利点がある。

【0031】

赤外線吸収インキ用の顔料としてアンチモン錫を用い、赤外線反射インキ用の顔料として酸化チタンを用いた場合の基本色の色合わせの例について説明する。アンチモン錫は薄い灰色を呈する。一方、酸化チタンは白色を呈する。このため、赤外線反射インキの顔料となる酸化チタンに染料を添加して、アンチモン錫と同色にすることができる。

【0032】

上記着色剤は、赤外線吸収インキ及び赤外線反射インキの色を基本色以外の色にするために添加され、顔料や染料を用いることができる。この顔料や染料は、印刷用であれば何を用いてもよく、特に制限はない。ただし、赤外線吸収インキに添加する着色剤は、赤外線を吸収する材料が好ましい。逆に、赤外線反射インキに添加する着色剤は、赤外線を反射する材料が好ましい。

【0033】

ビヒクルは、特に制限はなく、用いる印刷法、印刷版、印刷機、被印刷物、インキ成分及び状態、インキの乾燥に応じて、植物油、加工油、鉱油のような油類、天然樹脂、加工樹脂、合成樹脂等の樹脂類、脂肪族炭化水素系溶剤、芳香族炭化水素系溶剤、アルコール系溶剤、エステル系溶剤、ケトン系溶剤、グリコール系溶剤等を用いることできる。

【0034】

補助剤は、乾燥度調整剤、粘稠度調節剤、その他の調製剤として裏移り防止剤、防かび剤、消泡剤、可塑剤、グロスワニス、安定剤、皮張防止剤などを必要に応じて添加してもよい。

【0035】

印刷物1の特徴は、赤外線吸収インキ層3及び赤外線反射インキ層4を目視したときに、基材の材質やビヒクルの色によらず、同じ色を呈するように、赤外線吸収インキ層3及び赤外線反射インキ層にそれぞれ含有される赤外線吸収顔料と赤外線反射顔料の粒径分布を同等とすることにある。本発明において、「顔料の粒径分布が同等である」とは、赤外線吸収インキに含まれる赤外線吸収顔料の粒径分布と赤外線反射インキに含まれる赤外線反射顔料の粒径分布が、それぞれ近似していることを意味している。

具体的には、

(1)粒径の最小粒径の対比率が0.9以上であり、

(2)最大粒径の対比率が0.9以上であって、かつ、

(3)個数平均粒子径の対比率が0.9以上であることを必要とする。

【0036】

顔料の粒径分布は、例えば、レーザ光を粒子に照射し、その散乱光強度から粒子径や粒度分布を測定するレーザ回折・散乱法により求めることができる。

図2は、赤外線吸収インキ層3及び赤外線反射インキ層4に用いる顔料の粒度分布を示す模式図である。図2の横軸は粒径(任意目盛)であり、縦軸は粒子数(任意目盛)である。顔料Aは赤外線吸収インキの顔料、顔料Bは赤外線反射吸収インキの顔料である。例えば、定容積の2つの顔料A,Bの粒度が図2に示すような分布をしている場合、対比率は以下のようにして求めることができる。

【0037】

(顔料Aの最小、最大又は個数平均粒子径)<(顔料Bの最小、最大又は個数平均粒子径)の場合

最小粒径の対比率=(顔料Aの最小粒径)/(顔料Bの最小粒径)≧0.9

最大粒径の対比率=(顔料Aの最大粒径)/(顔料Bの最大粒径)≧0.9

個数平均粒子径の対比率=(顔料Aの個数平均粒子径)/(顔料Bの個数平均粒子径)≧0.9

【0038】

(顔料Aの最小、最大又は個数平均粒子径)>(顔料Bの最小、最大又は個数平均粒子径)の場合

最小粒径の対比率=(顔料Bの最小粒径)/(顔料Aの最小粒径)≧0.9

最大粒径の対比率=(顔料Bの最大粒径)/(顔料Aの最大粒径)≧0.9

個数平均粒子径の対比率=(顔料Bの個数平均粒子径)/(顔料Aの個数平均粒子径)≧0.9

【0039】

すなわち、最小粒径と最大粒径の差が10%以内であって、個数平均粒子径の対比率が0.9以上であれば、顔料Aと顔料Bは、粒径分布が同等であると定義する。

【0040】

図3は、図1の印刷物1のパターンを模式的に示す平面図である。図では、赤外線吸収インキ層3と赤外線反射インキ層4の目視できない境界5を点線で示している。本発明の印刷物1は、赤外線吸収インキ層3及び赤外線反射インキ層4に用いる顔料の粒度分布を上記のように設定した場合には、基材2の材質によらず目視ではその境界5が識別できない。

【0041】

上記の印刷パターンの色は、赤外線吸収インキ層3と赤外線反射インキ層4に添加された着色剤で決まるが、印刷物1の用途や意匠(デザイン)に応じて、その色合わせの程度は調整してもよい。同じ色ではあっても、隣接する印刷パターンの場合と、印刷物1の中の離れた位置の印刷パターンとの場合には、要求される色合わせの厳密さは変わる可能性がある。つまり、前者の場合には色合わせを極めて厳密に行う必要がある。後者の場合にはほぼ同じ色に視認できるという程度の色合わせで済むかもしれない。この後者の場合には、同じ色を配置する印刷パターンの位置が異なるので、隣接して印刷パターンを配置する場合に比較すると多少の色の違いは目立たなくすることができる。

【0042】

赤外線吸収インキ層3及び赤外線反射インキ層4に用いる顔料の粒度分布が上記(1)〜(3)の条件外の場合には、基材2の材質により赤外線吸収インキ層3及び赤外線反射インキ層4との境界が目視で識別できる場合がある。

図4は、印刷物10及び10Aの赤外線吸収インキ層及び赤外線反射インキ層に用いる顔料の粒度分布を上記の条件外に設定した場合の印刷パターンを模式的に示す平面図であり、(A)及び(B)は、それぞれ、基材が異なる場合を示している。

図4(A)は、図3に示した基材2に、顔料の粒度分布を上記の条件外に設定したときに、赤外線吸収インキ層13及び赤外線反射インキ層14が同色となるように顔料を調製した場合の印刷パターンである。この場合には、赤外線吸収インキ層13及び赤外線反射インキ層14との境界5は、目視では判別できない。

【0043】

一方、図4(B)の印刷物10Aは、図4(A)の基材12を変えた以外は同じように印刷したときの印刷パターンである。赤外線吸収インキ層13及び赤外線反射インキ層14との境界6は目視で判別でき、この場合、境界6を実線で示している。したがって、この場合には、図4(A)に示した基材2の場合と同じ赤外線吸収インキ層13及び赤外線反射インキ層14の組成を使用できない。つまり、基材12に合わせて赤外線吸収インキ層13及び赤外線反射インキ層14の着色剤の組成を新たに調製する必要が生じる。

【0044】

本発明によれば、上記のような顔料及び着色剤の条件とすることにより、材質の異なる基材2上に印刷した場合に赤外線吸収インキ層3と赤外線反射インキ層4の境目5で色差が生じない印刷物1を提供することができる。このため、基材2を代える度に赤外線吸収インキ3と赤外線反射インキ4の色を調製する作業が不要となる。

【0045】

次に、本発明の実施形態による赤外線吸収インキ3と赤外線反射インキ4とからなる照合用インキセットの製造方法について説明する。

本発明の赤外線吸収インキ及び赤外線反射インキからなる照合用インキセットの製造方法の一つは、

(1)赤外線領域での光吸収率が高い赤外線吸収顔料と赤外線領域での反射率が高いかまたは光吸収率が低い赤外線反射顔料との粒径分布を同等のものとする工程、

(2)工程(1)で得た赤外線吸収顔料と媒質と着色剤と必要に応じて添加する補助剤と、を含む赤外線吸収インキを製造する工程、

(3)工程(1)で得た赤外線反射顔料と、媒質と着色剤と必要に応じて添加する補助剤と、を含む赤外線反射インキを製造する工程、

を含む製造方法である。

【0046】

さらに、別の製造方法は、

(1)赤外線領域での光吸収率が高い赤外線吸収顔料を準備する工程、

(2)赤外線領域での反射率が高いかまたは光吸収率が低く、上記工程(1)で準備した赤外線吸収顔料と同等の粒径分布を有する赤外線反射顔料を準備する工程、

(3)工程(1)で準備した赤外線吸収顔料と、媒質と着色剤と必要に応じて添加する補助剤と、を含む赤外線吸収インキを製造する工程、

(4)工程(2)で準備した赤外線反射顔料と、媒質と着色剤と必要に応じて添加する補助剤と、を含む赤外線反射インキを製造する工程、

を含む製造方法である。

【0047】

ここで、赤外線吸収インキ3と赤外線反射インキ4の顔料の種類とその粒径分布は、前述したとおりである。なお、顔料の粒度が上記の範囲にない場合には、顔料の粉砕・解砕手段としてビーズ(ボール)ミルを使用することで、最小粒径、最大粒径を調節することができる。

【0048】

上記製造方法においては、赤外線吸収インキ及び赤外線反射インキは、基本色を同じにするために、何れか一方の顔料には、染料が添加される。この工程は、着色剤を添加する前の工程で行うことが望ましい。この基本色となる赤外線反射顔料及び赤外線反射顔料に何れかに添加する染料の量が調肉されたインキを照合用インキセットの基本色インキセットと呼ぶ。

【0049】

上記工程で製造した基本色インキセットには、さらに、基本色とは異なる色を呈するように、同じ種類で、同じ量の着色剤で着色して、基本色とは異なる同色の赤外線吸収インキ及び赤外線反射インキを調肉することができる。つまり、基本色インキセットの色合わせさえ行えば、印刷物に必要な色合わせは、同じ種類の着色剤であれば、赤外線吸収インキ及び赤外線反射インキに対する組成割合(重量%)を同じようにすればよい。したがって、従来の赤外線インキとは異なり、基材毎に赤外線吸収インキと赤外線反射インキの着色剤を調製する必要がなくなる。

【実施例1】

【0050】

以下、実施例によって、本発明をさらに詳細に説明する。

実施例1として、水色インキを調肉した。赤外線吸収インキの基本色インキは、アンチモン錫(SnO2:Sb2O3=99:1)を3gと、ビヒクルとして樹脂30g及び溶媒15gとの組成とした。樹脂は、塩酢ビ樹脂及びポリエステル樹脂を用い、その重量割合を1:1とした。塩酢ビ樹脂は、塩化ビニルと酢酸ビニルとの共重合物である。溶媒は、メチルエチルケトン(MEK)及びトルエンを用い、その重量割合を1:1とした。

【0051】

赤外線反射インキの基本色インキは、酸化チタン(TiO2)を3gと、染料(桜宮化学社製、マイクロリス(登録商標、以下同じ))と、ビヒクルとして樹脂30g及び溶媒15gとの組成とした。樹脂及び溶媒の組成は、赤外線吸収インキと同じ組成とした。赤外線反射吸収インキの基本色と同じ色とするための染料は、マイクロリスレッド(1/100希釈)0.39gとマイクロリスブルー(1/100希釈)0.16gと、マイクロリスイエロー(1/100希釈)0.76gの組成とした。

【0052】

上記組成とすることで、赤外線吸収インキ及び赤外線反射インキの基本色が同じ色となった。さらに、この基本色インキセットを水色とするために、マイクロリスブルー(1/100希釈)からなる着色剤を、インキ重量に対して5〜15%混入し、赤外線吸収インキ及び赤外線反射インキを調肉した。

【0053】

図5及び表1は、赤外線吸収インキに用いた顔料のアンチモン錫の粒度分布を示している。図5の横軸は粒径(μm)であり、左縦軸は頻度(%)であり、右縦軸は累積(%)である。測定にはレーザ回折・散乱法を用い、日機装株式会社製マイクロトラック粒度分析装置を使用した。

図5及び表1から明らかなように、アンチモン錫の粒径は、0.223μm〜3.27μmであり、個数平均粒子径は0.403μmであった。

【表1】

【0054】

図6及び表2は、赤外線反射インキに用いた顔料の酸化チタンの粒度分布を示している。図6の横軸は粒径(μm)、左縦軸は頻度(%)であり、右縦軸は累積(%)である。測定装置は図5の場合に用いた装置と同じである。

図6及び表2から明らかなように、酸化チタンの粒径は、0.223μm〜3.270μmであり、個数平均粒子径は0.422μmであった。

【表2】

【0055】

上記測定結果から、アンチモン錫及び酸化チタンの最小及び最大粒径の対比率は1であり、個数平均粒子径の対比率は0.955となり、アンチモン錫及び酸化チタンの粒径は、上記した顔料の条件を満たしていることが分かる。

【実施例2】

【0056】

実施例2として、緑色インキを調肉した。赤外線の吸収用及び反射用インキの基本色を得るために用いた顔料や染料の組成は実施例1と同じとした。

【0057】

さらに、この基本色インキセットを緑色とするために、マイクロリスグリーン(1/100希釈)からなる着色剤をインキ重量に対して5〜15%混入し、実施例2の赤外線吸収インキ及び赤外線反射インキを調肉した。

【0058】

次に、実施例1及び2に対する比較例を説明する。

(比較例1)

比較例1で用いた赤外線吸収顔料は、実施例1の赤外線吸収顔料と同じアンチモン錫である。さらに、水色に着色するための着色剤として3種類の顔料を添加し、比較例1の水色の赤外線吸収インキを調肉した。表3は、比較例1の赤外線吸収インキに用いた顔料の組成及び添加比率を示している。顔料dは赤外線吸収顔料として用いたアンチモン錫であり、顔料a,b,cは着色用顔料である。

顔料a(TiO2、40.30%)

顔料b(Co2SiO4、13.4%)

顔料c((Zr,V)SiO4、9.40%)

顔料d(SnO2,Sb2O3、36.90%)

ここで、括弧内の最初の化学式は顔料成分を示し、数字は赤外線吸収インキ中の顔料の添加比率(重量%)を示している。

【表3】

【0059】

比較例1で用いた赤外線反射顔料は、実施例1の赤外線反射顔料と同じ酸化チタンである。さらに、水色に着色するための着色剤として4種類の顔料を添加し、比較例1の水色の赤外線反射インキを調肉した。表3は、比較例1の赤外線反射インキに用いた顔料の組成及び添加比率を示している。顔料aは赤外線反射顔料として用いた酸化チタンであり、顔料b,c,d,eは着色用顔料である。顔料eは4種類の顔料から構成されている。

顔料a(TiO2、58.7%)

顔料b(Co2SiO4、21.40%)

顔料c((Zr,V)SiO4、15.00%)

顔料d(SnO2,Sb2O3、2.20%)

顔料e((Ni,Co,Fe)(Fe,Cr)2O4,(Co,Fe,Mn)(Fe,Cr,Mn)2O4,(Zn,Fe)(Fe,Cr)2O4,(Co,Fe)(Fe,Cr)2O4、2.70%)

ここで、括弧内の最初の化学式は顔料成分を示し、数字は赤外線反射インキ中の顔料の添加比率(重量%)を示している。

【0060】

図7及び表4は、比較例1の赤外線吸収インキで用いた顔料、つまり、表3で示した組成の顔料全体の粒度分布を示している。図7の横軸は粒径(μm)であり、左縦軸は頻度(%)であり、右縦軸は累積(%)である。測定装置は図5の場合に用いた装置と同じである。

図7及び表4から明らかなように、比較例1の赤外線吸収インキで用いた顔料の粒径は0.375μm〜3.889μmであり、個数平均粒子径は0.602μmであった。

【表4】

【0061】

図8及び表5は、比較例1の赤外線反射インキで用いた顔料、つまり、表3で示した組成の顔料全体の粒度分布を示している。図8の横軸は粒径(μm)であり、左縦軸は頻度(%)であり、右縦軸は累積(%)である。測定装置は図5の場合に用いた装置と同じである。

図8及び表5から明らかなように、酸化チタンの粒径は、0.315μm〜2.313μmであり、個数平均粒子径は0.535μmであった。

【表5】

【0062】

上記測定結果から、比較例1の赤外線吸収インキで用いた顔料と赤外線反射インキで用いた顔料との最小粒径の対比率は0.84であり、最大粒径の対比率は0.595であり、個数平均粒子径の対比率は0.89であった。したがって、比較例1の赤外線吸収インキで用いた顔料と赤外線反射インキで用いた顔料との粒径は、上記した本発明の顔料の条件を満たしていないことが分かる。

【0063】

(比較例2)

比較例2で用いた赤外線吸収顔料は、実施例1の赤外線吸収顔料と同じアンチモン錫である。さらに、緑色に着色するための着色剤として3種類の顔料を添加し、比較例2の緑色の赤外線吸収インキを調肉した。表6は、比較例2の赤外線吸収インキに用いた顔料の組成及び添加比率を示している。顔料dは赤外線吸収顔料として用いたアンチモン錫であり、顔料a,f,gは着色用顔料である。顔料gは2種類の顔料から構成されている。

顔料a(TiO2、10.00%)

顔料d(SnO2,Sb2O3、33.90%)

顔料f((Zr,Pr)SiO4、53.20%)

顔料g((Zr,Pr)SiO4,(Co,Zn)(Cr,Al)2O4、2.90%)

ここで、括弧内の最初の化学式は顔料成分を示し、数字は赤外線吸収インキ中の顔料の添加比率(重量%)を示している。

【表6】

【0064】

比較例2で用いた赤外線反射顔料は、実施例1の赤外線反射顔料と同じ酸化チタンである。さらに、緑色に着色するための着色剤として4種類の顔料を添加し、比較例2の水色の赤外線反射インキを調肉した。表6は、比較例2の赤外線反射インキに用いた顔料の組成及び添加比率を示している。顔料aは赤外線反射顔料として用いた酸化チタンであり、顔料c,e,f,gは着色用顔料である。顔料eは4種類の顔料から、顔料gは2種類の顔料から構成されている。

顔料a(TiO2、16.60%)

顔料c((Zr,V)SiO4、2.20%)

顔料e((Ni,Co,Fe)(Fe,Cr)2O4,(Co,Fe,Mn)(Fe,Cr,Mn)2O4,(Zn,Fe)(Fe,Cr)2O4,(Co,Fe)(Fe,Cr)2O4、2.20%)

顔料f((Zr,Pr)SiO4、74.60%)

顔料g((Zr,Pr)SiO4,(Co,Zn)(Cr,Al)2O4、4.40%)

ここで、括弧内の最初の化学式は顔料成分を示し、数字は赤外線反射インキ中の顔料の添加比率(重量%)を示している。

【0065】

比較例1と同様に、比較例2の赤外線吸収インキ及び赤外線反射インキで用いたそれぞれの顔料の粒度分布を測定した。その結果、比較例2の赤外線吸収インキで用いた顔料及び赤外線反射インキで用いた顔料の粒径は、上記した本発明の顔料の条件を満たしていないことが分かった。

【0066】

上記の調肉したインキは、印刷方式に応じて、樹脂の重量に対する上記インキ顔料の重量比率及びビヒクルの樹脂組成を変えた。

【0067】

表7は、比較例1及び2の各インキにおいて、各印刷方式に対する赤外線吸収インキ及び赤外線反射インキの顔料の重量比率を示す表である。この場合、顔料の重量比率は樹脂に対する比率である。例えば、樹脂が100g、溶剤50g、顔料15gの場合に、顔料の重量比率を15重量%として示している。比較例1の場合、フレキソ用には、赤外線吸収インキ及び赤外線反射インキの顔料の重量比率はそれぞれ15重量%、10重量%とし、樹脂はアクリル系オリゴマーを用い、その色は黄色である。グラビア用には、赤外線吸収インキ及び赤外線反射インキの顔料の重量比率はそれぞれ32重量%、21重量%とし、樹脂はポリエステル又は塩酢ビを用い、その色は透明である。シルクUV用には、赤外線吸収インキ及び赤外線反射インキの顔料の重量比率はそれぞれ14重量%、8重量%とし、樹脂はロジン変性フェノールを用い、その色は白色である。シルク酸化重合用には、赤外線吸収インキ及び赤外線反射インキの顔料の重量比率はそれぞれ14重量%、9重量%とし、樹脂はロジン変性フェノールを用い、その色は透明である。

【表7】

【0068】

比較例2のインキの場合、各印刷方式で用いた樹脂は比較例1と同じである。

表7に示すように、フレキソ用には、赤外線吸収インキ及び赤外線反射インキの顔料の重量比率はそれぞれ14重量%、10重量%とした。グラビア用には、赤外線吸収インキ及び赤外線反射インキの顔料の重量比率はそれぞれ30重量%、23重量%とした。シルクUV用には、赤外線吸収インキ及び赤外線反射インキの顔料の重量比率はそれぞれ14重量%、8重量%とした。シルク酸化重合用には、赤外線吸収インキ及び赤外線反射インキの顔料の重量比率はそれぞれ14重量%、10重量%とした。

【0069】

実施例1及び比較例1で調肉した水色の赤外線吸収インキ及び赤外線反射インキと実施例2及び比較例2で調肉した緑色の赤外線吸収インキ及び赤外線反射インキと、を基材2として上質紙やPETフィルム等のフィルムに、図1のようなパターンとなるようにバーコーターで展色し、色相差を目視で調べた。

【0070】

実施例1及び2の赤外線吸収インキと赤外線反射インキの場合には、何れの基材でも色相差がなかった。

一方、比較例1及び比較例2のインキの場合には、紙や色のついたフィルムからなる基材の場合には、基材自体の色やその材質により色相差が生じた。さらに、透明なフィルムからなる基材の場合には、基材の下にある下地の色、つまり、基材の背景色と基材の材質により色相差が生じた。そのため、比較例1及び2の赤外線吸収インキ及び赤外線反射インキは、各基材毎に色相を同じにする調肉作業が必要であった。

【0071】

本発明は、上記実施の形態に限定されるものではなく、特許請求の範囲に記載した発明の範囲内で種々の変形が可能であり、例えば、赤外線吸収インキ及び赤外線反射インキの顔料組成や用いるビヒクルや着色剤などの添加剤は印刷物の目的に応じて設定することができ、それらも本発明の範囲内に含まれることはいうまでもない。

【図面の簡単な説明】

【0072】

【図1】本発明の印刷物の構造を模式的に示す断面図である。

【図2】赤外線吸収インキ層及び赤外線反射インキ層に用いる顔料の粒度分布を示す模式図である。

【図3】図1の印刷物のパターンを模式的に示す平面図である。

【図4】印刷物の赤外線吸収インキ層及び赤外線反射インキ層に用いる顔料の粒度分布を上記の条件外に設定した印刷パターンを模式的に示す平面図であり、(A)及び(B)は、それぞれ、基材が異なる場合を示している。

【図5】実施例1のアンチモン錫の粒度分布を示す図である。

【図6】実施例1の酸化チタンの粒度分布を示す図である。

【図7】比較例1の赤外線吸収インキで用いた顔料の粒度分布を示す図である。

【図8】比較例1の赤外線反射インキで用いた顔料の粒度分布を示す図である。

【符号の説明】

【0073】

1:印刷物

2,12:基材

3,13:赤外線吸収インキ層

4,14:赤外線反射インキ層

5:赤外線吸収インキ層及び赤外線反射インキ層との目視できない境界

6:赤外線吸収インキ層及び赤外線反射インキとの目視できる境界

10,10A:顔料の粒度分布を本発明の条件外に設定した赤外線吸収インキ層及び赤外線反射インキ層を用いた印刷物

【特許請求の範囲】

【請求項1】

赤外線領域で光吸収率が高い赤外線吸収顔料を含む赤外線吸収インキ層と、該赤外線領域で反射率が高いかまたは光吸収率が低い赤外線反射顔料を含む赤外線反射インキ層と、が基材上に印刷された印刷物であって、

上記赤外線吸収顔料と上記赤外線反射顔料との何れか一方の色を基本色とし、他方の顔料を含む赤外線吸収インキまたは赤外線反射インキには、上記基本色と色を同色とするための染料が含有されており、

上記赤外線吸収インキと上記赤外線反射インキとに含まれる赤外線を吸収及び反射する顔料の粒径分布が同等であることを特徴とする、印刷物。

【請求項2】

前記赤外線吸収顔料と前記赤外線反射顔料との粒径分布は、最小粒径の対比率が0.9以上であり、最大粒径の対比率が0.9以上であって、かつ個数平均粒子径の対比率が0.9以上であることを特徴とする、請求項1に記載の印刷物。

【請求項3】

前記赤外線吸収インキ及び前記赤外線反射インキには、前記基本色と異なる色にするための着色剤が添加されていることを特徴とする、請求項1に記載の印刷物。

【請求項4】

前記赤外線吸収顔料がアンチモン錫からなることを特徴とする、請求項1または2に記載の印刷物。

【請求項5】

前記赤外線反射顔料が酸化チタンからなることを特徴とする、請求項1または2に記載の印刷物。

【請求項6】

赤外線領域で光吸収率が高い赤外線吸収顔料を含む赤外線吸収インキと、該赤外線領域で反射率が高いかまたは光吸収率が低い赤外線反射顔料を含む赤外線反射インキとからなり、

上記赤外線吸収顔料と上記赤外線反射顔料との何れか一方の色を基本色とし、他方の顔料を含む赤外線吸収インキまたは赤外線反射インキには、上記基本色と色を同色とするための染料が含有されており、

上記赤外線吸収インキと上記赤外線反射インキに含まれる赤外線を吸収及び反射する顔料の粒径分布が同等であることを特徴とする、照合用インキセット。

【請求項7】

前記赤外線吸収顔料と前記赤外線反射顔料との粒径分布は、最小粒径の対比率が0.9以上であり、最大粒径の対比率が0.9以上であって、かつ個数平均粒子径の対比率が0.9以上であることを特徴とする、請求項6に記載の照合用インキセット。

【請求項8】

前記赤外線吸収インキ及び前記赤外線反射インキには、前記基本色と異なる色にするための着色剤が添加されていることを特徴とする、請求項6に記載の照合用インキセット。

【請求項9】

前記赤外線吸収顔料がアンチモン錫からなることを特徴とする、請求項6または7の何れかに記載の照合用インキセット。

【請求項10】

前記赤外線反射顔料が酸化チタンからなることを特徴とする、請求項6または7に記載の照合用インキセット。

【請求項11】

赤外線吸収インキ及び赤外線反射インキからなる照合用インキセットの製造方法であって、

(1)赤外線領域で光吸収率が高い赤外線吸収顔料と該赤外線領域で反射率が高いかまたは光吸収率が低い赤外線反射顔料との粒径分布を同等のものとする工程、

(2)上記工程(1)で得た赤外線吸収顔料を含む赤外線吸収インキを製造する工程、

(3)上記工程(1)で得た赤外線反射顔料を含む赤外線反射インキを製造する工程、を含み、

上記赤外線吸収顔料または上記赤外線反射顔料の何れか一方の色を基本色とし、他方の顔料を含む赤外線吸収インキまたは赤外線反射インキを製造する上記工程(2)または(3)において、染料を添加して上記基本色と同色とすることを特徴とする、照合用インキセットの製造方法。

【請求項12】

赤外線吸収インキ及び赤外線反射インキからなる照合用インキセットの製造方法であって、

(1)赤外線領域で光吸収率が高い赤外線吸収顔料を準備する工程、

(2)上記赤外線領域で反射率が高いかまたは光吸収率が低く、上記工程(1)で準備した赤外線吸収顔料と同等の粒径分布を有する赤外線反射顔料を準備する工程、

(3)上記工程(1)で準備した赤外線吸収顔料を含む赤外線吸収インキを製造する工程、

(4)上記工程(2)で準備した赤外線反射顔料を含む赤外線反射インキを製造する工程、を含み、

上記赤外線吸収顔料または上記赤外線反射顔料の何れか一方の色を基本色とし、他方の顔料を含む赤外線吸収インキまたは赤外線反射インキを製造する上記工程(3)または(4)において、染料を添加して上記基本色と同色とすることを特徴とする、照合用インキセットの製造方法。

【請求項13】

前記赤外線吸収顔料と前記赤外線反射顔料との粒径分布は、最小粒径の対比率が0.9以上であり、最大粒径の対比率が0.9以上であって、かつ個数平均粒子径の対比率が0.9以上であることを特徴とする、請求項11または12に記載の照合用インキセットの製造方法。

【請求項14】

前記赤外線吸収インキ及び前記赤外線反射インキに、前記基本色と異なる色にするための着色剤を添加することを特徴とする、請求項11または12に記載の照合用インキセットの製造方法。

【請求項15】

前記赤外線吸収顔料がアンチモン錫からなることを特徴とする、請求項11〜13の何れかに記載の照合用インキセットの製造方法。

【請求項16】

前記赤外線反射顔料が酸化チタンからなることを特徴とする、請求項11〜13の何れかに記載の照合用インキセットの製造方法。

【請求項1】

赤外線領域で光吸収率が高い赤外線吸収顔料を含む赤外線吸収インキ層と、該赤外線領域で反射率が高いかまたは光吸収率が低い赤外線反射顔料を含む赤外線反射インキ層と、が基材上に印刷された印刷物であって、

上記赤外線吸収顔料と上記赤外線反射顔料との何れか一方の色を基本色とし、他方の顔料を含む赤外線吸収インキまたは赤外線反射インキには、上記基本色と色を同色とするための染料が含有されており、

上記赤外線吸収インキと上記赤外線反射インキとに含まれる赤外線を吸収及び反射する顔料の粒径分布が同等であることを特徴とする、印刷物。

【請求項2】

前記赤外線吸収顔料と前記赤外線反射顔料との粒径分布は、最小粒径の対比率が0.9以上であり、最大粒径の対比率が0.9以上であって、かつ個数平均粒子径の対比率が0.9以上であることを特徴とする、請求項1に記載の印刷物。

【請求項3】

前記赤外線吸収インキ及び前記赤外線反射インキには、前記基本色と異なる色にするための着色剤が添加されていることを特徴とする、請求項1に記載の印刷物。

【請求項4】

前記赤外線吸収顔料がアンチモン錫からなることを特徴とする、請求項1または2に記載の印刷物。

【請求項5】

前記赤外線反射顔料が酸化チタンからなることを特徴とする、請求項1または2に記載の印刷物。

【請求項6】

赤外線領域で光吸収率が高い赤外線吸収顔料を含む赤外線吸収インキと、該赤外線領域で反射率が高いかまたは光吸収率が低い赤外線反射顔料を含む赤外線反射インキとからなり、

上記赤外線吸収顔料と上記赤外線反射顔料との何れか一方の色を基本色とし、他方の顔料を含む赤外線吸収インキまたは赤外線反射インキには、上記基本色と色を同色とするための染料が含有されており、

上記赤外線吸収インキと上記赤外線反射インキに含まれる赤外線を吸収及び反射する顔料の粒径分布が同等であることを特徴とする、照合用インキセット。

【請求項7】

前記赤外線吸収顔料と前記赤外線反射顔料との粒径分布は、最小粒径の対比率が0.9以上であり、最大粒径の対比率が0.9以上であって、かつ個数平均粒子径の対比率が0.9以上であることを特徴とする、請求項6に記載の照合用インキセット。

【請求項8】

前記赤外線吸収インキ及び前記赤外線反射インキには、前記基本色と異なる色にするための着色剤が添加されていることを特徴とする、請求項6に記載の照合用インキセット。

【請求項9】

前記赤外線吸収顔料がアンチモン錫からなることを特徴とする、請求項6または7の何れかに記載の照合用インキセット。

【請求項10】

前記赤外線反射顔料が酸化チタンからなることを特徴とする、請求項6または7に記載の照合用インキセット。

【請求項11】

赤外線吸収インキ及び赤外線反射インキからなる照合用インキセットの製造方法であって、

(1)赤外線領域で光吸収率が高い赤外線吸収顔料と該赤外線領域で反射率が高いかまたは光吸収率が低い赤外線反射顔料との粒径分布を同等のものとする工程、

(2)上記工程(1)で得た赤外線吸収顔料を含む赤外線吸収インキを製造する工程、

(3)上記工程(1)で得た赤外線反射顔料を含む赤外線反射インキを製造する工程、を含み、

上記赤外線吸収顔料または上記赤外線反射顔料の何れか一方の色を基本色とし、他方の顔料を含む赤外線吸収インキまたは赤外線反射インキを製造する上記工程(2)または(3)において、染料を添加して上記基本色と同色とすることを特徴とする、照合用インキセットの製造方法。

【請求項12】

赤外線吸収インキ及び赤外線反射インキからなる照合用インキセットの製造方法であって、

(1)赤外線領域で光吸収率が高い赤外線吸収顔料を準備する工程、

(2)上記赤外線領域で反射率が高いかまたは光吸収率が低く、上記工程(1)で準備した赤外線吸収顔料と同等の粒径分布を有する赤外線反射顔料を準備する工程、

(3)上記工程(1)で準備した赤外線吸収顔料を含む赤外線吸収インキを製造する工程、

(4)上記工程(2)で準備した赤外線反射顔料を含む赤外線反射インキを製造する工程、を含み、

上記赤外線吸収顔料または上記赤外線反射顔料の何れか一方の色を基本色とし、他方の顔料を含む赤外線吸収インキまたは赤外線反射インキを製造する上記工程(3)または(4)において、染料を添加して上記基本色と同色とすることを特徴とする、照合用インキセットの製造方法。

【請求項13】

前記赤外線吸収顔料と前記赤外線反射顔料との粒径分布は、最小粒径の対比率が0.9以上であり、最大粒径の対比率が0.9以上であって、かつ個数平均粒子径の対比率が0.9以上であることを特徴とする、請求項11または12に記載の照合用インキセットの製造方法。

【請求項14】

前記赤外線吸収インキ及び前記赤外線反射インキに、前記基本色と異なる色にするための着色剤を添加することを特徴とする、請求項11または12に記載の照合用インキセットの製造方法。

【請求項15】

前記赤外線吸収顔料がアンチモン錫からなることを特徴とする、請求項11〜13の何れかに記載の照合用インキセットの製造方法。

【請求項16】

前記赤外線反射顔料が酸化チタンからなることを特徴とする、請求項11〜13の何れかに記載の照合用インキセットの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−6528(P2009−6528A)

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願番号】特願2007−168282(P2007−168282)

【出願日】平成19年6月26日(2007.6.26)

【出願人】(000162113)共同印刷株式会社 (488)

【Fターム(参考)】

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願日】平成19年6月26日(2007.6.26)

【出願人】(000162113)共同印刷株式会社 (488)

【Fターム(参考)】

[ Back to top ]