印刷物品の製造方法、印刷用版、およびペースト

【課題】被印刷体の表面に、幅の狭い一定幅の格子状の非画線部を隔てて、複数の矩形状の画線部が配列された印刷物品を、精度良く連続的に製造しうる新規な印刷物品の製造方法と、前記製造方法に用いるのに適した印刷用版、およびペーストを提供する。

【解決手段】シリコーンゴムからなり、画線部2に対応する凸部4と非画線部1に対応する格子状の凹溝5とを備え、幅W1が3〜80μm、高低差D1が3〜20μm、長さL1が15μm以上である印刷用版6の略全面にペーストを塗布して半乾燥させたのち基板を圧接させることで、凸部4上のペーストのみを基板の表面に転写させる。ペーストとしては、粘度η1が18.6〜374Pa・sで、かつチキソインデックス値TI=η1/η10が1.8〜8.6であるものを用いる。

【解決手段】シリコーンゴムからなり、画線部2に対応する凸部4と非画線部1に対応する格子状の凹溝5とを備え、幅W1が3〜80μm、高低差D1が3〜20μm、長さL1が15μm以上である印刷用版6の略全面にペーストを塗布して半乾燥させたのち基板を圧接させることで、凸部4上のペーストのみを基板の表面に転写させる。ペーストとしては、粘度η1が18.6〜374Pa・sで、かつチキソインデックス値TI=η1/η10が1.8〜8.6であるものを用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被印刷体の表面に、幅の狭い一定幅の非画線部を隔てて複数の画線部を配列してなる印刷物品を製造するための製造方法と、前記製造方法に用いる印刷用版、およびペーストに関するものである。

【背景技術】

【0002】

例えばフラットディスプレイパネル用の導電パターンや、あるいはカラーフィルタ用のカラーパターン等の、被印刷体としての基板の面積と比較してごく微細な平面形状を有する画線部を、前記基板のほぼ全面に精度良く形成するために、従来はいわゆるフォトリソグラフ法を利用した形成方法が採用されてきた。

しかし近時、前記フォトリソグラフ法に代えて印刷法を利用することが普及しつつある。前記印刷法によれば、フォトリソグラフ法と比べてできるだけ工程数を少なく、消費エネルギーを小さく、使用する材料の無駄を少なく、そして短時間で生産性良くパターン形成をすることが可能である。また印刷用によれば、フォトリソグラフ法では形成するのが容易でなかった厚み0.5μm以上といった厚みのあるパターンを形成することも可能である。

【0003】

印刷法としては、例えば凹版オフセット印刷法、反転印刷法、剥離印刷法等が実用化されている。

このうち凹版オフセット印刷法では、前記画線部に対応した凹部を有する凹版を用意し、前記凹部に選択的にペースト(導電パターンでは、銀ペースト等の導電性ペースト)を充填した状態で、前記凹版の表面に、少なくとも表面をシリコーンゴム等で形成した印刷用ブランケットの前記表面を接触させたのち剥離することにより、前記凹部内のペーストを印刷用ブランケットの表面に転写させて、前記印刷用ブランケットの表面に、前記凹部に対応したペーストのパターンを形成する。

【0004】

次いで、前記印刷用ブランケットを基板と接触させて、前記パターン形成されたペーストを基板の表面に再転写させたのち乾燥させ、さらに必要に応じて焼成することにより、前記基板の表面に、前記凹部の形状に対応した画線部が形成される。

かかる凹版オフセット印刷法において、凹版の凹部に選択的にペーストを充填する際には、前記凹版上に供給したペーストを、ドクターブレードを用いてドクタリングするのが一般的である。前記ドクタリングにより、凹版の表面の、凹部間の凸部上のペーストを除去しながら、前記凹部にのみ選択的にペーストを充填できる。

【0005】

反転印刷法では、印刷用ブランケットの略全面にペーストを塗布した状態で、前記印刷用ブランケットの表面に、前記画線部のパターンに対応した凹部と非画線部に対応した凸部とを有する版を接触させたのち剥離することにより、前記凸部が接触した領域のペーストを印刷用ブランケットの表面から選択的に除去して、前記印刷用ブランケットの表面に、前記凹部に対応したペーストのパターンを形成する。

【0006】

次いで、前記印刷用ブランケットを基板と接触させて、前記パターン形成されたペーストを基板の表面に再転写させたのち乾燥させ、さらに必要に応じて焼成することにより、前記基板の表面に、前記凹部の形状に対応した画線部が形成される(特許文献1)。

剥離印刷法では、画線部に対応する撥樹脂性の領域と、非画線部に対応する親樹脂性の領域とを同一平面上に形成した平面状の版を用意し、前記版の、前記両領域を形成した表面の略全面にペーストを塗布した状態で、前記表面に印刷用ブランケットを接触させたのち剥離することにより、前記撥樹脂性の領域のペーストを印刷用ブランケットの表面に選択的に転写させて、前記印刷用ブランケットの表面に、前記領域に対応したペーストのパターンを形成する。

【0007】

次いで、前記印刷用ブランケットを基板と接触させて、前記パターン形成されたペーストを基板の表面に再転写させたのち乾燥させ、さらに必要に応じて焼成することにより、前記基板の表面に、前記撥樹脂性の領域の形状に対応した画線部が形成される(特許文献2)。

ところが前記各種の印刷法では、例えば基板等の被印刷体の表面に、その幅がおよそ100μm以下程度という幅の狭い一定幅の非画線部を隔てて複数の画線部が配列され、なおかつ前記画線部の厚みが例えば0.5μm以上といった厚みのある印刷物品を、精度良く連続的に製造するのは困難である。

【0008】

例えば凹版オフセット印刷法では、特に非画線部の幅が狭いほど、画線部を形成するペーストが前記非画線部まではみ出しやすく、前記はみ出しが発生すると、非画線部を挟んで隣り合う画線部同士が接触(各画線部が導電性ペーストからなる導電部である場合は短絡)したりしやすい。また、一定であるはずの非画線部の幅が不規則にばらついたり、画線部のエッジが乱れたりもしやすい。

【0009】

これらの現象は、特に先に説明した凹版オフセット印刷法の印刷工程のうちドクタリングの際に、ドクターブレードの移動方向と略直交方向に伸びる非画線部に対応する凸部において、また前記凸部の幅、すなわち非画線部の幅が狭いほど、前記凸部上のペーストをドクターブレードによって十分に除去し切れなくなることが原因で顕著に発生する。

そこで、ドクタリングの際に凹版の表面に圧接させるドクターブレードの圧接力を高めることが考えられる。

【0010】

しかしその場合には、ドクターブレードの一部が前記圧接力によって変形して画線部に対応する凹部内に入り込んで、前記凹部内のペーストを掻き出す作用をするため、凹部内のペーストの量(ペーストの厚み)に面方向のばらつきが生じやすい。

その結果、前記ペーストを基板の表面に転写して形成される画線部の厚みが面方向にばらついたり、厚みが小さくなりすぎて画線部にかすれや欠けを生じたりするといった別の問題を生じる。

【0011】

さらに凹版は、一般に金属やガラス等の硬質の材料で形成されるため、特に非画線部の幅、すなわち版の凸部の幅が小さいほど、前記幅の小さい凸部が、前記シリコーンゴム等からなる印刷用ブランケットの表面に食い込んで前記表面を傷つけたりしやすい。そのため、同じ印刷用ブランケットを用いて連続して良好に印刷できる回数が限られてしまい、印刷用ブランケットを頻繁に交換しなければならないという問題もある。

【0012】

反転印刷法では、凹版オフセット印刷法のようにドクタリングの工程を必要としないため、前記ドクタリングの工程で発生する種々の問題は解消できる。

しかし、基本的に凹版オフセット印刷法で用いる凹版と同じ版を用いるため、前記版の凸部が印刷用ブランケットの表面に食い込んで前記表面を傷つけたりしやすいという問題を解決することはできない。

【0013】

さらに剥離印刷法では、平面状の版を用いるため印刷ブランケットの傷つきの問題は解消できる。しかし前記版の親樹脂性の領域はベーストに対する接着エネルギーが高いため、前記親樹脂性の領域に残されたペーストを除去するには、印刷のたびごとに溶剤を用いて洗浄しなければならず、前記溶剤の管理、洗浄後の廃液の処理、環境への配慮等に多大の労力を要するという問題がある。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許第3689536号公報

【特許文献2】特許第4364534号公報

【特許文献3】特開2009−28947号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明の目的は、被印刷体の表面に、その幅がおよそ100μm以下程度という幅の狭い、しかも一定幅の非画線部を隔てて、複数の画線部が配列された印刷物品を、精度良く連続的に製造しうる新規な印刷物品の製造方法と、前記製造方法に用いるのに適した印刷用版、およびペーストを提供することにある。

【課題を解決するための手段】

【0016】

ペーストよりも低粘度の液体を用いて、基板上に、例えばナノレベルのごく薄いパターンを形成する印刷法としてマイクロコンタクトプリント法が知られている(例えば特許文献3)。

かかるマイクロプリントコンタクト法では、その表面に、画線部に対応する凸部と、非画線部に対応する凹部とを形成した版を用意し、前記版の表面の略全面に前記液体を塗布したのち、前記版の表面に基板を接触させる。そうすると、前記版のうち凸部上の液体が選択的に基板の表面に転写されて、前記基板の表面にパターンが形成される。

【0017】

発明者は、前記マイクロプリントコンタクト法を、被印刷体の表面に、幅の狭い一定幅の非画線部を隔てて複数の画線部を配列してなる印刷物品、特に格子状の非画線部を隔てて複数の矩形状の画線部を配列してなる印刷物品の製造に適用することを検討した。

しかし印刷物品の製造とマイクロプリントコンタクト法では、印刷するペーストと液体の粘度が違いすぎる上、基板の表面に形成する画線部の厚みも違いすぎるため、単純にマイクロプリントコンタクト法を転用することは技術的に不可能であった。

【0018】

そこで、主として印刷に使用する版についてさらに検討した結果、本発明を完成するに至った。

すなわち本発明は、被印刷体の表面に、複数の画線部を、それぞれ一定幅の非画線部を隔てて配列してなる印刷物品を製造するための製造方法であって、

前記画線部に対応する複数の凸部、および前記凸部間に前記非画線部に対応する一定幅の凹溝を備えるとともに、少なくとも前記凸部の表面がシリコーンゴムからなり、隣り合う凸部間の間隔である凹溝の幅が3μm以上、80μm以下、前記凸部の表面と凹溝の底面との高低差が3μm以上、20μm以下で、かつ隣り合う凹溝間の間隔である凸部の幅が15μm以上である印刷用版の表面の略全面にペーストを塗布する工程と、

前記ペーストを半乾燥させる工程と、

前記ペーストを塗布した印刷用版の表面に前記被印刷体を圧接させることで、前記印刷用版の表面のうち凸部上のペーストのみを選択的に、前記被印刷体の表面に転写させる工程と、

を含むことを特徴とする。

【0019】

また本発明は、前記製造方法に使用する印刷用版であって、前記画線部に対応する複数の凸部、および前記凸部間に前記非画線部に対応する一定幅の凹溝を備えるとともに、少なくとも前記凸部の表面がシリコーンゴムからなり、隣り合う凸部間の間隔である凹溝の幅が3μm以上、80μm以下、前記凸部の表面と凹溝の底面との高低差が3μm以上、20μm以下で、かつ隣り合う凹溝間の間隔である凸部の幅が15μm以上であることを特徴とする。

【0020】

本発明によれば、前記のように印刷用版として、少なくとも画線部に対応する凸部の表面がシリコーンゴムからなるものを用いることにより、前記凸部上に塗布されたペーストが、被印刷体の表面に転写される分と、凸部上に残る分とに分離する、いわゆるなき別れが生じるのを防止できる。そして凸部上のペーストの全量を被印刷体の表面に転写させて、前記被印刷体の表面に、十分な厚みを有し、かつ厚みが一定である上、エッジの形状等にも乱れのない良好な画線部を形成することができる。

【0021】

また前記印刷用版の、隣り合う凸部間の間隔である凹溝の幅を3μm以上とすることにより、前記凸部上に塗布されたペーストと、凹溝内に塗布されたペーストとを、半乾燥工程で半乾燥させるまでの間に、前記凸部の表面と凹溝の底面との間の段差に基づいて良好に分離させることができる。そのため、非画線部を挟んで隣り合う画線部同士が接触(各画線部が導電性ペーストからなる導電部である場合は短絡)するのを防止できる。また、一定であるはずの非画線部の幅が不規則にばらついたり、画線部のエッジが乱れたりするのを防止して、印刷形状の精度も向上できる。

【0022】

また前記凹溝の幅を80μm以下とすることにより、被印刷体との圧接時に印刷用版の変形等によって前記凹溝の底面のペーストが被印刷体の表面に接触する、いわゆる底付きによって隣り合う画線部同士が接触するのを防止できる。また、一定であるはずの非画線部の幅が不規則にばらついたり、画線部のエッジが乱れたりするのを防止して、印刷形状の精度も向上できる。

【0023】

また前記印刷用版の、凸部の表面と凹溝の底面との高低差を3μm以上とすることにより、前記凸部上に塗布されたペーストと、凹溝内に塗布されたペーストとを、半乾燥工程で半乾燥させるまでの間に、前記凸部の表面と凹溝の底面との間の段差に基づいて良好に分離させるとともに、被印刷体との圧接時に印刷用版の変形等によって前記凹溝の底面のペーストが被印刷体の表面に接触する、いわゆる底付きを防止することもできる。そのため、非画線部を挟んで隣り合う画線部同士が接触するのを防止できる。また、一定であるはずの非画線部の幅が不規則にばらついたり、画線部のエッジが乱れたりするのを防止して、印刷形状の精度も向上できる。

【0024】

また前記高低差を20μm以下とすることにより、前記凹溝内のペーストを、溶剤を使用せずに簡単に除去することができる。

例えば凸部表面のペーストを被印刷体に転写後の印刷用版の表面に、樹脂のフィルムまたはシートを、前記被印刷体よりも高い圧接力で圧接させたのち剥離することで、前記凹溝内に残留するペーストを、前記樹脂のフィルムまたはシートの表面に転写させて除去することができる。

【0025】

また前記転写後の印刷用版の表面に、粘着シートを圧接させたのち剥離することで、前記凹溝内に残留するペーストを、前記粘着シートの表面に転写させて除去することができる。

したがって溶剤を用いることによる、前記溶剤の管理、洗浄後の廃液の処理、環境への配慮等に要する労力を大幅に軽減することができる。

【0026】

また前記印刷用版の、隣り合う凹溝間の間隔である凸部の幅を15μm以上とすることにより、前記印刷用版の表面に被印刷体を圧接させた際の、前記凸部の変形を抑制して、印刷形状の精度を向上できる。

なお印刷物品として、非画線部が格子状に配列され、前記画線部が、前記格子状の非画線部を隔てて矩形状に形成されてなるものを製造する場合、前記印刷用版としては、前記画線部に対応する複数の凸部、および前記凸部間に前記非画線部に対応する格子状の凹溝を備えるとともに、隣り合う凸部間の間隔である凹溝の幅が3μm以上、80μm以下、前記凸部の表面と凹溝の底面との高低差が3μm以上、20μm以下で、かつ凸部の幅である矩形の一辺の長さが15μm以上であるものを使用すればよい。

【0027】

前記印刷用版は、全体がJIS A硬さ15以上、80以下のシリコーンゴムによって一体に形成されているのが好ましい。これにより印刷用版の構造を簡略化できる。

またJIS A硬さを15以上とすることにより、前記印刷用版の表面に被印刷体を圧接させた際の、前記凸部の過剰な変形を抑制して、印刷形状の精度を向上できる。

またJIS A硬さを80以下とすることにより、前記圧接時に、前記凸部を弾性変形させて被印刷体の表面に隙間なく密着させた状態で、凸部上のペーストを被印刷体の表面に転写させることができ、印刷形状の精度を向上できる。また被印刷体の表面に傷がついたりするのを防ぐこともできる。

【0028】

また発明者は、前記印刷物の製造方法に使用するペーストについても検討した結果、本発明を完成するに至った。

すなわち本発明は、複数の画線部に対応する複数の凸部、および前記凸部間に一定幅の非画線部に対応する一定幅の凹溝を備えるとともに、少なくとも前記凸部の表面がシリコーンゴムからなる印刷用版を用い、

前記印刷用版の表面の略全面にペーストを塗布し、半乾燥させたのち、前記表面に被印刷体を圧接させて前記印刷用版の表面のうち凸部上のペーストのみを選択的に、前記被印刷体の表面に転写させることにより、

前記被印刷体の表面に、前記複数の画線部を、それぞれ前記非画線部を隔てて配列してなる印刷物品を製造するための製造方法に用いる前記ペーストであって、

E型粘度計を用いて、温度25℃、せん断速度1(1/s)の条件で測定した粘度η1が18.6Pa・s以上、374Pa・s以下で、かつ温度25℃、せん断速度10(1/s)の条件で測定した粘度η10と、前記粘度η1とから、式(1):

TI=η1/η10 (1)

で求められるチキソインデックス値TIが1.8以上、8.6以下であることを特徴とする。

【0029】

印刷用版の表面の略全面にペーストを塗布すると、そのうち凸部上に塗布されたペーストの一部は、印刷用版の表面へ塗布後から転写までの間に、自身の持つ流動性によって凹溝内に流れ込む。

しかし粘度η1、およびチキソインデックス値TIが前記範囲内に調整された本発明のペーストは流動性が適度に制御されており、前記流れ込みが抑制されるため、塗布時に形成された、凹部におけるペーストの凹みを転写まで維持することができる。

したがって、非画線部を挟んで隣り合う画線部同士が接触(各画線部が導電性ペーストからなる導電部である場合は短絡)するのを防止することができる。

【0030】

これに対し、粘度η1が18.6Pa・s未満であるペーストや、あるいはチキソインデックス値TIが1.8未満であるペーストは、塗布後の流動性が高すぎて、凸部上から凹溝内に多量に流れ込むため、前記凸部上のペーストの表面と、凹溝内のペーストの表面との高低差を十分に確保することができず、非画線部を挟んで隣り合う画線部同士が接触(各画線部が導電性ペーストからなる導電部である場合は短絡)してしまう。

【0031】

また粘度η1が374Pa・sを超えるペーストや、あるいはチキソインデックス値TIが8.6を超えるペーストは、前記塗布時の流動性が低すぎて、塗膜厚みが大きくなりするため、凸部上のペーストの表面と、凹溝内のペーストの表面との高低差を十分に確保することができず、やはり非画線部を挟んで隣り合う画線部同士が接触(各画線部が導電性ペーストからなる導電部である場合は短絡)してしまう。

【発明の効果】

【0032】

本発明によれば、被印刷体の表面に、その幅がおよそ100μm以下程度という幅の狭い、しかも一定幅の非画線部を隔てて、複数の画線部が配列された印刷物品を、精度良く連続的に製造しうる新規な印刷物品の製造方法と、前記製造方法に用いるのに適した印刷用版、およびペーストを提供することができる。

【図面の簡単な説明】

【0033】

【図1】本発明の製造方法によって製造される印刷物品の一例において、被印刷体の表面に形成される格子状の非画線部、および矩形状の画線部の一部を拡大して示す平面図である。

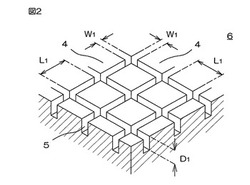

【図2】図1の例の印刷物品の製造に使用する、本発明の印刷用版の、実施の形態の一例の一部を拡大して示す斜視図である。

【図3】図(a)〜(d)はそれぞれ、本発明の製造方法の各工程を説明する拡大断面図である。

【図4】図(a)(b)は、前記図3(a)〜(d)の続きの工程を説明する拡大断面図である。

【図5】本発明の製造方法によって製造される印刷物品の他の例において、被印刷体の表面に形成されるストライプ状の非画線部および画線部の一部を拡大して示す平面図である。

【図6】図5の例の印刷物品の製造に使用する、本発明の印刷用版の、実施の形態の他の例の一部を拡大して示す斜視図である。

【発明を実施するための形態】

【0034】

〈印刷物品の製造方法、および印刷用版〉

図1は、本発明の製造方法によって製造される印刷物品の一例において、被印刷体の表面に形成される格子状の非画線部、および矩形状の画線部の一部を拡大して示す平面図である。また図2は、前記図1の例の印刷物品の製造に使用する、本発明の印刷用版の、実施の形態の一例の一部を拡大して示す斜視図である。

図1を参照して、本発明の製造方法によれば、基板等の被印刷体の表面に、格子状の非画線部1を隔てて複数の矩形状の画線部2を配列してなる印刷物品3を製造することができる。なお図では画線部2を矩形のうち正方形に形成しているが、前記画線部2は長方形であってもよい。

【0035】

図2を参照して、前記図1の印刷物品3を製造するためには、前記画線部2に対応する複数の凸部4、および前記凸部4間に前記非画線部1に対応する格子状に連なった凹溝5を備える印刷用版6を用いる。

前記印刷用版6は、少なくとも前記凸部4の表面がシリコーンゴムによって形成される。これにより、前記凸部4上に塗布されるペーストが、被印刷体の表面に転写される分と、凸部4上に残る分とに分離する、いわゆるなき別れが生じるのを防止できる。そして凸部4上のペーストの全量を被印刷体の表面に転写させて、前記被印刷体の表面に、十分な厚みを有し、かつ厚みが一定である上、エッジの形状等にも乱れのない良好な画線部2を形成できる。

【0036】

なお本発明では、前記複数の凸部4と凹溝5とを備えた印刷用版6の全体を、JIS A硬さ(23±1℃)が15以上、80以下のシリコーンゴムによって一体に形成するのが、その構造を簡略化する上で好ましい。

またJIS A硬さを15以上とすることにより、前記印刷用版の表面に被印刷体を圧接させた際の、前記凸部の過剰な変形を抑制して、印刷形状の精度を向上できる。

【0037】

またJIS A硬さを80以下とすることにより、前記圧接時に、前記凸部を弾性変形させて被印刷体の表面に隙間なく密着させた状態で、凸部上のペーストを被印刷体の表面に転写させることができ、印刷形状の精度を向上できる。また被印刷体の表面に傷がついたりするのを防ぐこともできる。

なおこれらの効果をより一層向上することを考慮すると、前記シリコーンゴムのJIS

A硬さは、前記範囲内でも28以上であるのが好ましい。

【0038】

なお前記シリコーンゴムで一体に形成した印刷用版6の、図示しない裏面には、例えば樹脂や金属等のフィルムやシートを、支持体層として貼り合わせてもよい。これにより印刷用版6の、特に面方向の変形を抑制して印刷精度をさらに向上できる。

前記印刷用版6の、隣り合う凸部4間の間隔である凹溝5の幅W1は、格子の縦横いずれの方向においても、3μm以上、80μm以下である必要がある。

【0039】

前記幅W1を3μm以上とすることにより、前記凸部4上に塗布されたペーストと、凹溝5内に塗布されたペーストとを、半乾燥工程で半乾燥させるまでの間に、前記凸部4の表面と凹溝5の底面との間の段差に基づいて良好に分離させることができる。そのため、非画線部1を挟んで隣り合う画線部2同士が接触したり短絡したりするのを防止できる。また、一定であるはずの非画線部1の幅W2が不規則にばらついたり、画線部2のエッジが乱れたりするのを防止して、印刷形状の精度も向上できる。

【0040】

また前記幅W1を80μm以下とすることにより、被印刷体との圧接時に印刷用版6の変形等によって前記凹溝5の底面のペーストが被印刷体の表面に接触する、いわゆる底付きを生じて隣り合う画線部2同士が接触するのを防止できる。また、一定であるはずの非画線部1の幅W2が不規則にばらついたり、画線部2のエッジが乱れたりするのを防止して、印刷形状の精度も向上できる。

【0041】

なおこれらの効果をより一層向上することを考慮すると、前記幅W1は、前記範囲内でも5μm以上であるのが好ましく、67μm以下であるのが好ましい。

前記凹溝5の深さ、すなわち印刷用版6の表面である凸部4の表面と、凹溝5の底面との高低差D1は、3μm以上、20μm以下である必要がある。

前記高低差D1を3μm以上とすることにより、前記凸部4上に塗布されたペーストと、凹溝5内に塗布されたペーストとを、半乾燥工程で半乾燥させるまでの間に、前記凸部4の表面と凹溝5の底面との間の段差に基づいて良好に分離させるとともに、被印刷体との圧接時に印刷用版6の変形等によって前記凹溝5の底面のペーストが被印刷体の表面に接触する底付きを防止することもできる。そのため、非画線部1を挟んで隣り合う画線部2同士が接触するのを防止できる。また、一定であるはずの非画線部1の幅W2が不規則にばらついたり、画線部2のエッジが乱れたりするのを防止して、印刷形状の精度も向上できる。

【0042】

また前記高低差D1を20μm以下とすることにより、前記凹溝5内のペーストを、後述する除去工程において、溶剤を使用せずに簡単に除去することができる。

なおこれらの効果をより一層向上することを考慮すると、前記高低差D1は、前記範囲内でも4μm以上であるのが好ましく、15μm以下であるのが好ましい。

凹溝5の断面形状は、図に示すように印刷用版6の表面の開口から底面まで同じ幅の略矩形状であるのが好ましい。これにより、凸部4上に塗布されたペーストと、凹溝5内に塗布されたペーストとを、半乾燥工程で半乾燥させるまでの間に、前記凸部4の表面と凹溝5の底面との間の段差に基づいて良好に分離させることができる。

【0043】

隣り合う凹溝5間の間隔である凸部4の幅、すなわち矩形の一辺の長さL1は、格子の縦横いずれの方向においても、15μm以上である必要がある。

前記長さを15μm以上とすることにより、前記印刷用版6の表面に被印刷体を圧接させた際の、前記凸部4の変形を抑制して、印刷形状の精度を向上できる。

なお前記長さの上限は、製造する印刷物品における、画線部2の一辺の長さL2に応じて任意に設定できる。

【0044】

前記印刷用版6は任意の方法で製造できるが、特に下記のマスタとスタンパを用いた製造方法が好ましい。

かかる製造方法では、例えばフォトリソグラフ法等によるパターニングを利用したエッチングにより、ニッケル板等の金属板やガラス板等の板材の表面に、前記凹溝5に対応する格子状の溝をパターン形成して印刷用版6のもとになるマスタを作製し、前記マスタを電鋳して凹凸が逆転したスタンパを作製する。

【0045】

次いで前記スタンパの凹凸面に、印刷用版6のもとになる液状のシリコーンゴムを例えばバーコータ等を用いて塗布して硬化させたのち前記スタンパから剥離することで、前記マスタの形状に対応した印刷用版6を製造することができる。

スタンパは複数の印刷用版6の製造に使用できる。またマスタは複数のスタンパの製造に使用できる。そのため前記製造方法によれば、同一形状でかつ同一精度の印刷用版を多数製造できる。

【0046】

マスタのもとになる板材のうち金属板としては、例えばニッケルの他、銅またはその合金、アルミニウムまたはその合金、鉄またはその合金等からなる板材が挙げられる。またガラス板としては、例えば石英ガラス等からなる板材が挙げられる。さらに酸化ケイ素(SiO2、石英など)、ケイ素(Si)等の無機材料からなる板材や、あるいはポリメチルメタクリレート(PMMA)等の有機材料からなる板材等も挙げられる。

【0047】

また液状のシリコーンゴムを、水平に保持したスタンパ上に塗布したのち硬化させることにより、硬化時に液のセルフレベリング効果によって印刷用版の厚みを均一化できる。

塗布したシリコーンゴムの表面が硬化する前に、先に説明した樹脂や金属等のフィルムやシートを重ねたのち、前記シリコーンゴムを硬化させることにより、前記フィルムやシートを補強層として貼り合せることができる。

【0048】

前記液状のシリコーンゴムとしては、主剤と硬化剤の2成分からなり、前記両者を付加反応によって硬化させる二液付加反応型のものが好ましい。

前記二液付加反応型のシリコーンゴムは、硬化反応に際して副生成物(脱水縮合反応による水等)を生じないため印刷用版の寸法精度を向上し、かつ前記副生成物に基づく気泡等を含まない均一な印刷用版を形成できる。

【0049】

前記室温硬化型でかつ二液付加型の液状シリコーンゴム等としては、例えば信越化学工業(株)製の品番KE1600、KE1603、KE1606、KE1310ST、KE1300T、KE1314、KE1241、KE106、KE103、モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製の品番TSE3062、TSE3402、TSE3450、TSE3453、TSE3455T、TSE3457、TSE3466、RTV662等の1種または2種以上が挙げられる。

【0050】

図3(a)〜(d)、図4(a)(b)はそれぞれ、本発明の製造方法の各工程を説明する拡大断面図である。

これらの図を参照して、本発明の製造方法においては、まず前記凸部4と凹溝5とが形成された印刷用版6の表面に所定量のペースト7を供給し、前記ペースト7を、例えばドクターブレード8を用いてドクタリングする、すなわち前記ドクターブレード8を、印刷用版6の表面に所定の圧接力で圧接させながら、前記表面上で図中に実線の矢印で示す方向に一定速度で移動させる等してその略全面に塗布する〔図3(a)〕。

【0051】

次いで静置して前記ペースト7を半乾燥させる〔図3(b)〕。そうすると、前記印刷用版6の凸部4上に塗布されたペースト7aと、凹溝5内に塗布されたペースト7bとを、半乾燥させるまでの間に、前記凸部4の表面と凹溝5の底面との間の段差に基づいて良好に分離させることができる。

なお、本発明でいう半乾燥状態とは、ペースト7が完全に乾燥して被印刷体に対する転写性を失う前の状態であって、なおかつペースト7に含まれる全溶剤量の10%以上が大気中に蒸発および印刷用版6中に拡散した状態を指すこととする。

【0052】

次いで前記印刷用版6の表面に、被印刷体としての樹脂のフィルムやシート、あるいはガラス板等の基板9を所定の圧接力で圧接させたのち剥離することで、前記印刷用版6の表面のうち凸部4上のペースト7aのみを選択的に、前記基板9の表面に転写させる〔図3(c)(d)〕。

このあとペースト7aを乾燥させ、さらに必要に応じて焼成することにより、図1に示すように、前記基板9の表面に格子状の非画線部1を隔てて複数の矩形状の画線部2を配列してなる印刷物品3を製造することができる。

【0053】

また、前記ペースト7aを基板9の表面に転写した後の印刷用版6の表面には、図4(a)(b)に示すようにクリーニング用のフィルムまたはシート10を所定の圧接力で圧接させたのち剥離することで、前記印刷用版6の表面のうち凹溝5内に残留するペースト7bを、前記フィルムまたはシート10の表面に転写させて除去する。

前記フィルムまたはシート10としては、例えば基板9と同様の樹脂のフィルムやシートを使用し、前記フィルムまたはシート10を、基板9よりも高い圧接力で印刷用版6の表面に圧接させたのち剥離するか、または印刷用版6の表面に接触する表面に粘着性を付与した粘着シートを用いる。

【0054】

これによりペースト7bを、溶剤による洗浄を経ることなしに凹溝5内から除去することができる。そのため溶剤を用いることによる、前記溶剤の管理、洗浄後の廃液の処理、環境への配慮等に要する労力を大幅に軽減できる。

なお前者の場合に、クリーニング用のフィルムまたはシート10を、基板9に比べてどの程度高い圧接力で圧接させるかは特に限定されないが、例えば印刷用版6と基板9、または印刷用版6とフィルムまたはシート10の接触位置から印刷用版の厚み方向への押し込み量(μm)で表して、後者を前者のおよそ2〜5倍程度に設定するのが好ましい。

【0055】

ペースト7bを除去した印刷用版6は、新たな印刷物品3の製造に繰り返し使用することができる。

本発明の製造方法によって製造される印刷物品としては、例えば電子ペーパーの電極基板等が挙げられる。

なお本発明の構成は、以上で説明した実施の形態には限定されず、本発明の要旨を変更しない範囲で種々の変更を施すことができる。

例えば本発明の製造方法によって製造する印刷物品は、以上で説明した、格子状の非画線部を隔てて複数の矩形状の画線部が配列されたものには限定されない。

【0056】

図5は、本発明の製造方法によって製造される印刷物品の他の例において、被印刷体の表面に形成されるストライプ状の非画線部および画線部の一部を拡大して示す平面図である。また図6は、前記図5の例の印刷物品の製造に使用する、本発明の印刷用版の、実施の形態の他の例の一部を拡大して示す斜視図である。

図5を参照して、本発明の製造方法によれば、基板等の被印刷体の表面に、それぞれ直線状の非画線部1を隔てて複数の画線部2をストライプ状に配列してなる印刷物品3を製造することもできる。

【0057】

図6を参照して、前記図5の印刷物品3を製造するためには、前記画線部2に対応する複数の凸部4、および前記凸部4間に前記非画線部1に対応する直線状の凹溝5を備える本発明の印刷用版6を用いる。

前記印刷用版6は、少なくとも前記凸部4の表面、好ましくはその全体をシリコーンゴム、特にJIS A硬さ(23±1℃)が15以上、80以下、中でも28以上であるシリコーンゴムによって形成するのが好ましい。

【0058】

また前記印刷用版6の、隣り合う凸部4間の間隔である凹溝5の幅W1は3μm以上、80μm以下である必要があり、中でも67μm以下であるのが好ましい。

また凹溝5の深さ、すなわち印刷用版6の表面である凸部4の表面と、凹溝5の底面との高低差D1は3μm以上、20μm以下である必要があり、4μm以上、15μm以下であるのが好ましい。

【0059】

さらに、隣り合う凹溝5間の間隔である凸部4の幅L1は15μm以上である必要がある。

これらの理由は、いずれも先に説明したとおりである。

かかる印刷用版6を用いて、図3(a)〜(d)、図4(a)(b)に示す工程を経ることにより、基板等の被印刷体の表面に、それぞれ直線状の非画線部1を隔てて複数の画線部2をストライプ状に配列してなる印刷物品3を、精度良く連続的に製造することができる。

【0060】

〈ペースト〉

ペーストとしては、E型粘度計を用いて、温度25℃、せん断速度1(1/s)の条件で測定した粘度η1が18.6Pa・s以上、374Pa・s以下で、かつ温度25℃、せん断速度10(1/s)の条件で測定した粘度η10と、前記粘度η1とから、式(1):

TI=η1/η10 (1)

で求められるチキソインデックス値TIが1.8以上、8.6以下である本発明のペーストを用いる。

【0061】

印刷用版の表面の略全面にペーストを塗布すると、そのうち凸部上に塗布されたペーストの一部は、印刷用版の表面へ塗布後から転写までの間に、自身の持つ流動性によって凹溝内に流れ込む。

しかし粘度η1、およびチキソインデックス値TIが前記範囲内に調整された本発明のペーストは流動性が適度に制御されており、前記流れ込みが抑制されるため、塗布時に形成された、凹部におけるペーストの凹みを転写まで維持することができる。

したがって、非画線部を挟んで隣り合う画線部同士が接触(各画線部が導電性ペーストからなる導電部である場合は短絡)するのを防止することができる。

【0062】

これに対し、粘度η1が18.6Pa・s未満であるペーストや、あるいはチキソインデックス値TIが1.8未満であるペーストは、塗布後の流動性が高すぎて、凸部上から凹溝内に多量に流れ込むため、前記凸部上のペーストの表面と、凹溝内のペーストの表面との高低差を十分に確保することができず、非画線部を挟んで隣り合う画線部同士が接触(各画線部が導電性ペーストからなる導電部である場合は短絡)してしまう。

【0063】

また粘度η1が374Pa・sを超えるペーストや、あるいはチキソインデックス値TIが8.6を超えるペーストは、前記塗布時の流動性が低すぎて、塗膜厚みが大きくなりするため、凸部上のペーストの表面と、凹溝内のペーストの表面との高低差を十分に確保することができず、やはり非画線部を挟んで隣り合う画線部同士が接触(各画線部が導電性ペーストからなる導電部である場合は短絡)してしまう。

例えば画線部2が導電部である場合、前記ペーストとしては、導電性粉末を、バインダ樹脂や溶剤等と配合した導電性ペーストが使用される。

【0064】

前記導電性ペーストの粘度η1、およびチキソインデックス値TIを前記範囲内に調整するためには、例えば前記導電性粉末の粒径や形状、バインダ樹脂の種類や分子量、前記導電性粉末、バインダ樹脂、および溶剤の配合割合等を適宜調整すればよい。

前記のうち導電性粉末としては、例えば金、銀、銅、白金、ニッケル、アルミニウム、鉄、パラジウム、クロム、モリブデン、タングステン、マンガン、コバルト等の金属の粉末や前記金属の2種以上の合金の粉末、銀メッキ銅等のメッキ複合体の粉末、酸化銀、酸化コバルト、酸化鉄、酸化ルテニウム等の金属酸化物の粉末などの1種または2種以上が挙げられる。中でも高い導電性を有する上、高絶縁性の酸化物を生成しにくい耐酸化性に優れるため導電性に優れた導電パターンを形成できる銀粉末が好ましい。

【0065】

導電性粉末は、導電性ペーストの粘度η1、およびチキソインデックス値TIを前記範囲内に調整するために、任意の粒径、および形状を有するものを適宜選択して用いることができる。また、例えば同じまたは異なる金属等からなり、形状および/または粒径の異なる2種以上の導電性粉末を併用してもよい。

バインダ樹脂としては、例えばポリエステル系樹脂、アクリル系樹脂、エチルセルロース、ポリビニルブチラール、ポリエステル−メラミン系樹脂、メラミン系樹脂、エポキシ−メラミン系樹脂、フェノール系樹脂、ポリイミド系樹脂、エポキシ樹脂等の1種または2種以上が挙げられる。

【0066】

バインダ樹脂は、導電性ペーストの粘度η1、およびチキソインデックス値TIを前記範囲内に調整するために、任意の分子量を有するものを適宜選択して用いることができる。また、例えば種類や分子量が異なる2種以上のバインダ樹脂を併用してもよい。

溶剤としては、前記バインダ樹脂を溶解するとともに導電性粉末を分散しうる種々の溶剤が使用可能である。

【0067】

前記溶剤としては、例えばヘキサノール、オクタノール、ノナノール、デカノール、ウンデカノール、ドデカノール、トリデカノール、テトラデカノール、ペンタデカノール、ステアリルアルコール、セリルアルコール、シクロヘキサノール、α−テルピネオール当のアルコール類;エチレングリコールモノブチルエーテル(ブチルセロソルブ)、エチレングリコールモノフェニルエーテル、ジエチレングリコール、ジエチレングリコールモノブチルエーテル(ブチルカルビトール)、エチレングリコールモノエチルエーテルアセテート(セロソルブアセテート)、エチレングリコールモノブチルエーテルアセテート(ブチルセロソルブアセテート)、ジエチレングリコールモノエチルエーテルアセテート(カルビトールアセテート)、ジエチレングリコールモノブチルエーテルアセテート(ブチルカルビトールアセテート)等のアルキルエーテル類が挙げられる。

【0068】

溶剤は、導電性ペーストの粘度η1、およびチキソインデックス値TIを前記範囲内に調整するために、任意の溶剤を1種単独で用いてもよいし、2種以上を併用してもよい。

導電性ペーストには、前記の各成分に加えて、例えばレベリング剤、分散剤、チキソトロピック粘性付与剤、消泡剤、充填剤、硬化触媒等の種々の添加剤を任意の割合で添加することもできる。

導電性ペーストは、前記各成分を所定の割合で配合し、3本ロール、ボールミル、アトライタ、サンドミル等を用いて混合して調製される。処理条件は特に限定されず、常法に従って処理すればよい。

【実施例】

【0069】

以下の実施例、比較例における印刷用版の作製、銀ペーストの調製、印刷物品の製造、および評価を、特記した以外は温度23±1℃、相対湿度55±1%の環境下で実施した。

〈実施例1〉

(印刷用版の作製)

ニッケル平板の表面に、フォトリソグラフ法によってレジスト層をパターン形成したのちエッチングして、前記表面に、画線部に対応する複数の正方形状の凸部、および前記凸部間に前記非画線部に対応する格子状の凹溝を形成して、印刷用版のもとになるマスタを作製し、前記マスタを電鋳して凹凸が逆転したスタンパを作製した。

【0070】

図2を参照して、前記マスタにおける、隣り合う凸部4間の間隔である凹溝5の幅W1は、格子の縦横いずれの方向においても9μm、凹溝5の深さ、すなわち前記凸部4の表面と凹溝5の底面との高低差D1は3μm、前記凸部4の一辺の長さL1は、格子の縦横いずれの方向においても141μmとした。

また、室温硬化型でかつ二液付加反応型の液状ジメチルシリコーンゴム〔モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製のTSE3455T〕の主剤100質量部と硬化剤10質量部とを混合したのち脱泡して、印刷用版のもとになる塗布液を調製した。

【0071】

そして前記スタンパの凹凸面に、前記塗布液を、バーコータを用いて塗布したのち室温で24時間静置して硬化反応させたのち脱型して印刷用版を作製した。

前記印刷用版の各部の寸法は、マスタの各部の寸法と一致しており、凹溝5の幅W1は、格子の縦横いずれの方向においても9μm、凸部4の表面と凹溝5の底面との高低差D1は3μm、前記凸部4の一辺の長さL1は、格子の縦横いずれの方向においても141μmであった。

【0072】

また印刷用版のJIS A硬さ(JIS K−6253)は37であった。

(銀ペーストの調製)

市販の銀ペースト〔住友電気工業(株)製のAGES−102X〕にブチルカルビトールアセテートを加えて粘度η1を32.6Pa・sに調整した。なお粘度η1は、E型粘度計を用いて、温度25℃、せん断速度1(1/s)で測定した値である。

前記銀ペーストの、前記E型粘度計を用いて、温度25℃、せん断速度10(1/s)で測定した粘度η10は14.2Pa・s、前記両粘度η1、η10から前記式(1)によって求めたチキソインデックス値TIは2.3であった。

【0073】

(印刷物品の製造)

前記印刷用版の、表面の略全面に銀ペーストを塗布して10秒間静置後、前記表面に、被印刷体としてのPETフィルムを接触させ、さらに接触位置から印刷用版の厚み方向に50μm押し込むように圧接させたのち剥離することで、前記印刷用版の表面のうち凸部上の銀ペーストのみを選択的に、前記PETフィルムの表面に転写させた後、乾燥、焼成の工程を経て印刷物品を製造した。

【0074】

また前記転写後の印刷用版の表面に、クリーニング用のPETフィルムを接触させ、さらに接触位置から印刷用版の厚み方向に300μm押し込むように圧接させたのち剥離することで、凹溝内に残留するペーストを除去した。

〈実施例2〜16、比較例1〜6〉

マスタの形状を変更することにより、凹溝5の幅W1(格子の縦横両方向で同じ)、凸部4の表面と凹溝5の底面との高低差D1、および凸部4の一辺の長さL1(格子の縦横両方向で同じ)を、それぞれ表1〜表3に示す値とした印刷用版を作製し、前記印刷用版を用いたこと以外は実施例1と同様にして印刷物品を製造するとともに、転写後の印刷用版をクリーニングした。印刷用版のJIS A硬さ(JIS K−6253)は37であった。

【0075】

〈厚みの測定〉

実施例、比較例でPETフィルムに転写後、乾燥、焼成前のペーストの厚みを測定した。

〈印刷性の評価〉

実施例、比較例で製造した印刷物品の、画線部および非画線部の形状を観察して、下記の基準で印刷性を評価した。

【0076】

×:隣り合う画線部間で短絡が発生するか、またはパターンの再現ができていなかった。印刷性不良。

○:僅かに形状の乱れはあるものの、隣り合う画線部間で短絡は見られなかった。印刷性良好。

◎:形状の乱れも短絡も見られなかった。印刷性極めて良好。

【0077】

〈クリーニング性評価〉

クリーニング後の印刷用版を観察して、下記の基準でクリーニング性を評価した。

×:凹溝内の4割未満のペーストしか除去されなかった。クリーニング性不良。

○:凹溝内の4割以上、8割未満のペーストが除去された。クリーニング性良好。

◎:凹溝内の8割以上のペーストが除去された。クリーニング性極めて良好。

【0078】

結果を表1〜表3に示す。

【0079】

【表1】

【0080】

【表2】

【0081】

【表3】

【0082】

表1〜表3より、印刷用版の、隣り合う凸部間の凹溝の幅W1を3μm以上、80μm以下、前記凸部の表面と凹溝の底面との高低差D1を3μm以上、20μm以下、凸部の矩形の一辺の長さL1を15μm以上の範囲内としたとき、隣り合う画線部同士が短絡するのを防止しながら、印刷形状の精度やクリーニング性を向上して、格子状の非画線部を隔てて複数の矩形状の画線部を配列してなる印刷物品を、精度良く連続的に製造できることが判った。

【0083】

〈実施例17〜21〉

印刷用版のもとになる塗布液(液状シリコーンゴム)として下記のものを用いることにより、JIS A硬さ(JIS K−6253)を、それぞれ表4に示す値とした前記印刷用版を作製し、前記印刷用版を用いたこと以外は実施例4と同様にして印刷物品を製造するとともに、転写後の印刷用版をクリーニングした。

【0084】

実施例17:モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製のTSE3450の主剤50質量部と硬化剤5質量部との混合物と、同社製のTSE3062の主剤50質量部と硬化剤5質量部との混合物との、質量比1:1の混合物(硬化後のJIS A硬さ:15)。

実施例18:信越化学工業(株)製のKE1603の主剤50質量部と硬化剤50質量部との混合物(硬化後のJIS A硬さ:28)。

【0085】

実施例19:モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製のTSE3450の主剤100質量部と硬化剤10質量部との混合物(硬化後のJIS A硬さ:34)。

実施例20:モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製のTSE3466の主剤100質量部と硬化剤10質量部との混合物(硬化後のJIS A硬さ:56)。

【0086】

実施例21:モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製のRTV662の主剤100質量部と硬化剤10質量部との混合物(硬化後のJIS A硬さ:66)。

印刷用版の各部の寸法は実施例4と同じ、すなわち凹溝5の幅W1は、格子の縦横いずれの方向においても17μm、凸部4の表面と凹溝5の底面との高低差D1は6μm、前記凸部4の一辺の長さL1は、格子の縦横いずれの方向においても132μmとした。

【0087】

前記実施例について、先に説明した各評価を実施した。結果を、実施例4の結果と併せて表4に示す。

【0088】

【表4】

【0089】

表4より、印刷用版のJIS A硬さを15以上としたとき、隣り合う画線部同士が短絡するのを防止しながら、印刷形状の精度やクリーニング性を向上して、格子状の非画線部を隔てて複数の矩形状の画線部を配列してなる印刷物品を、精度良く連続的に製造できることが判った。

【0090】

〈実施例22〜26、比較例7〜10〉

(銀粉末)

銀粉末としては、下記3種のうちの1種または2種を用いた。

(a) (株)徳力本店製のTC−38S〔形状:フレーク状、比表面積:2.27m2/g、タップ密度:4.00g/cm3、50%平均粒径D50:1.02μm〕

(b) 三井金属鉱業(株)製のSPQ03R〔形状:球状ないし粒状、湿式反応プロセス、タップ密度:4.35g/cm3、比表面積:1.51m2/g、粒度分布:D10=0.35μm、D50=0.6μm、D90=1.2μm〕

【0091】

(c) 三ツ星ベルト(株)製の高導電銀ナノ粒子ペーストMDot(登録商標)〔粒子径:数十nm、金属含有率:80〜90質量%、粘度:数十Pa・s〕から単離した銀ナノ粒子

(バインダ樹脂)

バインダ樹脂としては、下記3種のうちの1種または2種を用いた。

(i) 三菱化学(株)製のjER(登録商標)1001〔エポキシ樹脂、固形タイプ、エポキシ当量:450〜500、軟化点(環球法):64℃、比重(25℃):1.19、分子量:約900〕

【0092】

(ii) 三菱レイヨン(株)製のEMR470(試作グレード)

(iii) 住友ゴム工業(株)製のV1.5(ポリエステル・メラミン樹脂)

前記エポキシ樹脂の硬化剤としては、アミンアダクト系潜在性硬化剤・硬化促進剤〔味の素ファインテクノ(株)製のアミキュア(登録商標)PN−40〕を用いた。

【0093】

前記各成分を表5、表6に示す割合で配合するとともに、溶剤として適量のブチルカルビトールアセテートを配合し、3本ロールを用いて混合して、実施例21〜26、比較例7〜10の銀ペーストを調製した。

〈粘度測定〉

前記銀ペーストの、温度25℃、せん断速度1(1/s)での粘度η1〔Pa・s〕、および温度25℃、せん断速度10(1/s)での粘度η10〔Pa・s〕を、E型粘度計を用いて測定した。

【0094】

また前記両粘度η1、η10の測定結果から、前記式(1)によってチキソインデックス値TIを求めた。

〈印刷性の評価〉

(印刷用版の作製)

ニッケル平板の表面に、フォトリソグラフ法によってレジスト層をパターン形成したのちエッチングして、前記表面に、画線部に対応する複数の正方形状の凸部、および前記凸部間に前記非画線部に対応する格子状の凹溝を形成して、印刷用版のもとになるマスタを作製し、前記マスタを電鋳して凹凸が逆転したスタンパを作製した。

【0095】

図2を参照して、前記マスタにおける、隣り合う凸部4間の間隔である凹溝5の幅W1は、格子の縦横いずれの方向においても10μm、凹溝5の深さ、すなわち前記凸部4の表面と凹溝5の底面との高低差D1は8μm、前記凸部4の一辺の長さL1は、格子の縦横いずれの方向においても140μmとした。

また、室温硬化型でかつ二液付加反応型の液状ジメチルシリコーンゴム〔モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製のTSE3455T〕の主剤100質量部と硬化剤10質量部とを混合したのち脱泡して、印刷用版のもとになる塗布液を調製した。

【0096】

そして前記スタンパの凹凸面に、前記塗布液を、バーコータを用いて塗布したのち室温で24時間静置して硬化反応させたのち脱型して印刷用版を作製した。

前記印刷用版の各部の寸法は、マスタの各部の寸法と一致しており、凹溝5の幅W1は、格子の縦横いずれの方向においても10μm、凸部4の表面と凹溝5の底面との高低差D1は8μm、前記凸部4の一辺の長さL1は、格子の縦横いずれの方向においても140μmであった。

【0097】

また印刷用版のJIS A硬さ(JIS K−6253)は37であった。

(印刷物品の製造)

前記印刷用版の、表面の略全面に、前記実施例22〜26、比較例7〜10で調製した銀ペーストを塗布して10秒間静置後、前記表面に、被印刷体としてのPETフィルムを接触させ、さらに接触位置から印刷用版の厚み方向に50μm押し込むように圧接させたのち剥離することで、前記印刷用版の表面のうち凸部上の銀ペーストのみを選択的に、前記PETフィルムの表面に転写させた後、乾燥、焼成の工程を経て印刷物品を製造した。

【0098】

また前記転写後の印刷用版の表面に、クリーニング用のPETフィルムを接触させ、さらに接触位置から印刷用版の厚み方向に300μm押し込むように圧接させたのち剥離することで、凹溝内に残留するペーストを除去した。

(評価)

製造した印刷物品の、画線部および非画線部の形状を観察して、下記の基準で印刷性を評価した。

【0099】

×:隣り合う画線部間で短絡が発生した。印刷性不良。

○:隣り合う画線部間で短絡は見られなかった。印刷性良好。

以上の結果を表5、表6に示す。

【0100】

【表5】

【0101】

【表6】

表5、表6より、温度25℃、せん断速度1(1/s)の条件で測定した粘度η1が18.6Pa・s以上、374Pa・s以下で、かつ温度25℃、せん断速度10(1/s)の条件で測定した粘度η10と、前記粘度η1とから、前記式(1)で求められるチキソインデックス値TIが1.8以上、8.6以下である銀ペーストを使用することで、隣り合う画線部同士が短絡するのを防止できることが判った。

【符号の説明】

【0102】

1 非画線部

2 画線部

3 印刷物品

4 凸部

5 凹溝

6 印刷用版

7、7a、7b ペースト

8 ドクターブレード

9 基板

10 シート

W1、W2 幅

D1 高低差

L1、L2 長さ

【技術分野】

【0001】

本発明は、被印刷体の表面に、幅の狭い一定幅の非画線部を隔てて複数の画線部を配列してなる印刷物品を製造するための製造方法と、前記製造方法に用いる印刷用版、およびペーストに関するものである。

【背景技術】

【0002】

例えばフラットディスプレイパネル用の導電パターンや、あるいはカラーフィルタ用のカラーパターン等の、被印刷体としての基板の面積と比較してごく微細な平面形状を有する画線部を、前記基板のほぼ全面に精度良く形成するために、従来はいわゆるフォトリソグラフ法を利用した形成方法が採用されてきた。

しかし近時、前記フォトリソグラフ法に代えて印刷法を利用することが普及しつつある。前記印刷法によれば、フォトリソグラフ法と比べてできるだけ工程数を少なく、消費エネルギーを小さく、使用する材料の無駄を少なく、そして短時間で生産性良くパターン形成をすることが可能である。また印刷用によれば、フォトリソグラフ法では形成するのが容易でなかった厚み0.5μm以上といった厚みのあるパターンを形成することも可能である。

【0003】

印刷法としては、例えば凹版オフセット印刷法、反転印刷法、剥離印刷法等が実用化されている。

このうち凹版オフセット印刷法では、前記画線部に対応した凹部を有する凹版を用意し、前記凹部に選択的にペースト(導電パターンでは、銀ペースト等の導電性ペースト)を充填した状態で、前記凹版の表面に、少なくとも表面をシリコーンゴム等で形成した印刷用ブランケットの前記表面を接触させたのち剥離することにより、前記凹部内のペーストを印刷用ブランケットの表面に転写させて、前記印刷用ブランケットの表面に、前記凹部に対応したペーストのパターンを形成する。

【0004】

次いで、前記印刷用ブランケットを基板と接触させて、前記パターン形成されたペーストを基板の表面に再転写させたのち乾燥させ、さらに必要に応じて焼成することにより、前記基板の表面に、前記凹部の形状に対応した画線部が形成される。

かかる凹版オフセット印刷法において、凹版の凹部に選択的にペーストを充填する際には、前記凹版上に供給したペーストを、ドクターブレードを用いてドクタリングするのが一般的である。前記ドクタリングにより、凹版の表面の、凹部間の凸部上のペーストを除去しながら、前記凹部にのみ選択的にペーストを充填できる。

【0005】

反転印刷法では、印刷用ブランケットの略全面にペーストを塗布した状態で、前記印刷用ブランケットの表面に、前記画線部のパターンに対応した凹部と非画線部に対応した凸部とを有する版を接触させたのち剥離することにより、前記凸部が接触した領域のペーストを印刷用ブランケットの表面から選択的に除去して、前記印刷用ブランケットの表面に、前記凹部に対応したペーストのパターンを形成する。

【0006】

次いで、前記印刷用ブランケットを基板と接触させて、前記パターン形成されたペーストを基板の表面に再転写させたのち乾燥させ、さらに必要に応じて焼成することにより、前記基板の表面に、前記凹部の形状に対応した画線部が形成される(特許文献1)。

剥離印刷法では、画線部に対応する撥樹脂性の領域と、非画線部に対応する親樹脂性の領域とを同一平面上に形成した平面状の版を用意し、前記版の、前記両領域を形成した表面の略全面にペーストを塗布した状態で、前記表面に印刷用ブランケットを接触させたのち剥離することにより、前記撥樹脂性の領域のペーストを印刷用ブランケットの表面に選択的に転写させて、前記印刷用ブランケットの表面に、前記領域に対応したペーストのパターンを形成する。

【0007】

次いで、前記印刷用ブランケットを基板と接触させて、前記パターン形成されたペーストを基板の表面に再転写させたのち乾燥させ、さらに必要に応じて焼成することにより、前記基板の表面に、前記撥樹脂性の領域の形状に対応した画線部が形成される(特許文献2)。

ところが前記各種の印刷法では、例えば基板等の被印刷体の表面に、その幅がおよそ100μm以下程度という幅の狭い一定幅の非画線部を隔てて複数の画線部が配列され、なおかつ前記画線部の厚みが例えば0.5μm以上といった厚みのある印刷物品を、精度良く連続的に製造するのは困難である。

【0008】

例えば凹版オフセット印刷法では、特に非画線部の幅が狭いほど、画線部を形成するペーストが前記非画線部まではみ出しやすく、前記はみ出しが発生すると、非画線部を挟んで隣り合う画線部同士が接触(各画線部が導電性ペーストからなる導電部である場合は短絡)したりしやすい。また、一定であるはずの非画線部の幅が不規則にばらついたり、画線部のエッジが乱れたりもしやすい。

【0009】

これらの現象は、特に先に説明した凹版オフセット印刷法の印刷工程のうちドクタリングの際に、ドクターブレードの移動方向と略直交方向に伸びる非画線部に対応する凸部において、また前記凸部の幅、すなわち非画線部の幅が狭いほど、前記凸部上のペーストをドクターブレードによって十分に除去し切れなくなることが原因で顕著に発生する。

そこで、ドクタリングの際に凹版の表面に圧接させるドクターブレードの圧接力を高めることが考えられる。

【0010】

しかしその場合には、ドクターブレードの一部が前記圧接力によって変形して画線部に対応する凹部内に入り込んで、前記凹部内のペーストを掻き出す作用をするため、凹部内のペーストの量(ペーストの厚み)に面方向のばらつきが生じやすい。

その結果、前記ペーストを基板の表面に転写して形成される画線部の厚みが面方向にばらついたり、厚みが小さくなりすぎて画線部にかすれや欠けを生じたりするといった別の問題を生じる。

【0011】

さらに凹版は、一般に金属やガラス等の硬質の材料で形成されるため、特に非画線部の幅、すなわち版の凸部の幅が小さいほど、前記幅の小さい凸部が、前記シリコーンゴム等からなる印刷用ブランケットの表面に食い込んで前記表面を傷つけたりしやすい。そのため、同じ印刷用ブランケットを用いて連続して良好に印刷できる回数が限られてしまい、印刷用ブランケットを頻繁に交換しなければならないという問題もある。

【0012】

反転印刷法では、凹版オフセット印刷法のようにドクタリングの工程を必要としないため、前記ドクタリングの工程で発生する種々の問題は解消できる。

しかし、基本的に凹版オフセット印刷法で用いる凹版と同じ版を用いるため、前記版の凸部が印刷用ブランケットの表面に食い込んで前記表面を傷つけたりしやすいという問題を解決することはできない。

【0013】

さらに剥離印刷法では、平面状の版を用いるため印刷ブランケットの傷つきの問題は解消できる。しかし前記版の親樹脂性の領域はベーストに対する接着エネルギーが高いため、前記親樹脂性の領域に残されたペーストを除去するには、印刷のたびごとに溶剤を用いて洗浄しなければならず、前記溶剤の管理、洗浄後の廃液の処理、環境への配慮等に多大の労力を要するという問題がある。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許第3689536号公報

【特許文献2】特許第4364534号公報

【特許文献3】特開2009−28947号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明の目的は、被印刷体の表面に、その幅がおよそ100μm以下程度という幅の狭い、しかも一定幅の非画線部を隔てて、複数の画線部が配列された印刷物品を、精度良く連続的に製造しうる新規な印刷物品の製造方法と、前記製造方法に用いるのに適した印刷用版、およびペーストを提供することにある。

【課題を解決するための手段】

【0016】

ペーストよりも低粘度の液体を用いて、基板上に、例えばナノレベルのごく薄いパターンを形成する印刷法としてマイクロコンタクトプリント法が知られている(例えば特許文献3)。

かかるマイクロプリントコンタクト法では、その表面に、画線部に対応する凸部と、非画線部に対応する凹部とを形成した版を用意し、前記版の表面の略全面に前記液体を塗布したのち、前記版の表面に基板を接触させる。そうすると、前記版のうち凸部上の液体が選択的に基板の表面に転写されて、前記基板の表面にパターンが形成される。

【0017】

発明者は、前記マイクロプリントコンタクト法を、被印刷体の表面に、幅の狭い一定幅の非画線部を隔てて複数の画線部を配列してなる印刷物品、特に格子状の非画線部を隔てて複数の矩形状の画線部を配列してなる印刷物品の製造に適用することを検討した。

しかし印刷物品の製造とマイクロプリントコンタクト法では、印刷するペーストと液体の粘度が違いすぎる上、基板の表面に形成する画線部の厚みも違いすぎるため、単純にマイクロプリントコンタクト法を転用することは技術的に不可能であった。

【0018】

そこで、主として印刷に使用する版についてさらに検討した結果、本発明を完成するに至った。

すなわち本発明は、被印刷体の表面に、複数の画線部を、それぞれ一定幅の非画線部を隔てて配列してなる印刷物品を製造するための製造方法であって、

前記画線部に対応する複数の凸部、および前記凸部間に前記非画線部に対応する一定幅の凹溝を備えるとともに、少なくとも前記凸部の表面がシリコーンゴムからなり、隣り合う凸部間の間隔である凹溝の幅が3μm以上、80μm以下、前記凸部の表面と凹溝の底面との高低差が3μm以上、20μm以下で、かつ隣り合う凹溝間の間隔である凸部の幅が15μm以上である印刷用版の表面の略全面にペーストを塗布する工程と、

前記ペーストを半乾燥させる工程と、

前記ペーストを塗布した印刷用版の表面に前記被印刷体を圧接させることで、前記印刷用版の表面のうち凸部上のペーストのみを選択的に、前記被印刷体の表面に転写させる工程と、

を含むことを特徴とする。

【0019】

また本発明は、前記製造方法に使用する印刷用版であって、前記画線部に対応する複数の凸部、および前記凸部間に前記非画線部に対応する一定幅の凹溝を備えるとともに、少なくとも前記凸部の表面がシリコーンゴムからなり、隣り合う凸部間の間隔である凹溝の幅が3μm以上、80μm以下、前記凸部の表面と凹溝の底面との高低差が3μm以上、20μm以下で、かつ隣り合う凹溝間の間隔である凸部の幅が15μm以上であることを特徴とする。

【0020】

本発明によれば、前記のように印刷用版として、少なくとも画線部に対応する凸部の表面がシリコーンゴムからなるものを用いることにより、前記凸部上に塗布されたペーストが、被印刷体の表面に転写される分と、凸部上に残る分とに分離する、いわゆるなき別れが生じるのを防止できる。そして凸部上のペーストの全量を被印刷体の表面に転写させて、前記被印刷体の表面に、十分な厚みを有し、かつ厚みが一定である上、エッジの形状等にも乱れのない良好な画線部を形成することができる。

【0021】

また前記印刷用版の、隣り合う凸部間の間隔である凹溝の幅を3μm以上とすることにより、前記凸部上に塗布されたペーストと、凹溝内に塗布されたペーストとを、半乾燥工程で半乾燥させるまでの間に、前記凸部の表面と凹溝の底面との間の段差に基づいて良好に分離させることができる。そのため、非画線部を挟んで隣り合う画線部同士が接触(各画線部が導電性ペーストからなる導電部である場合は短絡)するのを防止できる。また、一定であるはずの非画線部の幅が不規則にばらついたり、画線部のエッジが乱れたりするのを防止して、印刷形状の精度も向上できる。

【0022】

また前記凹溝の幅を80μm以下とすることにより、被印刷体との圧接時に印刷用版の変形等によって前記凹溝の底面のペーストが被印刷体の表面に接触する、いわゆる底付きによって隣り合う画線部同士が接触するのを防止できる。また、一定であるはずの非画線部の幅が不規則にばらついたり、画線部のエッジが乱れたりするのを防止して、印刷形状の精度も向上できる。

【0023】

また前記印刷用版の、凸部の表面と凹溝の底面との高低差を3μm以上とすることにより、前記凸部上に塗布されたペーストと、凹溝内に塗布されたペーストとを、半乾燥工程で半乾燥させるまでの間に、前記凸部の表面と凹溝の底面との間の段差に基づいて良好に分離させるとともに、被印刷体との圧接時に印刷用版の変形等によって前記凹溝の底面のペーストが被印刷体の表面に接触する、いわゆる底付きを防止することもできる。そのため、非画線部を挟んで隣り合う画線部同士が接触するのを防止できる。また、一定であるはずの非画線部の幅が不規則にばらついたり、画線部のエッジが乱れたりするのを防止して、印刷形状の精度も向上できる。

【0024】

また前記高低差を20μm以下とすることにより、前記凹溝内のペーストを、溶剤を使用せずに簡単に除去することができる。

例えば凸部表面のペーストを被印刷体に転写後の印刷用版の表面に、樹脂のフィルムまたはシートを、前記被印刷体よりも高い圧接力で圧接させたのち剥離することで、前記凹溝内に残留するペーストを、前記樹脂のフィルムまたはシートの表面に転写させて除去することができる。

【0025】

また前記転写後の印刷用版の表面に、粘着シートを圧接させたのち剥離することで、前記凹溝内に残留するペーストを、前記粘着シートの表面に転写させて除去することができる。

したがって溶剤を用いることによる、前記溶剤の管理、洗浄後の廃液の処理、環境への配慮等に要する労力を大幅に軽減することができる。

【0026】

また前記印刷用版の、隣り合う凹溝間の間隔である凸部の幅を15μm以上とすることにより、前記印刷用版の表面に被印刷体を圧接させた際の、前記凸部の変形を抑制して、印刷形状の精度を向上できる。

なお印刷物品として、非画線部が格子状に配列され、前記画線部が、前記格子状の非画線部を隔てて矩形状に形成されてなるものを製造する場合、前記印刷用版としては、前記画線部に対応する複数の凸部、および前記凸部間に前記非画線部に対応する格子状の凹溝を備えるとともに、隣り合う凸部間の間隔である凹溝の幅が3μm以上、80μm以下、前記凸部の表面と凹溝の底面との高低差が3μm以上、20μm以下で、かつ凸部の幅である矩形の一辺の長さが15μm以上であるものを使用すればよい。

【0027】

前記印刷用版は、全体がJIS A硬さ15以上、80以下のシリコーンゴムによって一体に形成されているのが好ましい。これにより印刷用版の構造を簡略化できる。

またJIS A硬さを15以上とすることにより、前記印刷用版の表面に被印刷体を圧接させた際の、前記凸部の過剰な変形を抑制して、印刷形状の精度を向上できる。

またJIS A硬さを80以下とすることにより、前記圧接時に、前記凸部を弾性変形させて被印刷体の表面に隙間なく密着させた状態で、凸部上のペーストを被印刷体の表面に転写させることができ、印刷形状の精度を向上できる。また被印刷体の表面に傷がついたりするのを防ぐこともできる。

【0028】

また発明者は、前記印刷物の製造方法に使用するペーストについても検討した結果、本発明を完成するに至った。

すなわち本発明は、複数の画線部に対応する複数の凸部、および前記凸部間に一定幅の非画線部に対応する一定幅の凹溝を備えるとともに、少なくとも前記凸部の表面がシリコーンゴムからなる印刷用版を用い、

前記印刷用版の表面の略全面にペーストを塗布し、半乾燥させたのち、前記表面に被印刷体を圧接させて前記印刷用版の表面のうち凸部上のペーストのみを選択的に、前記被印刷体の表面に転写させることにより、

前記被印刷体の表面に、前記複数の画線部を、それぞれ前記非画線部を隔てて配列してなる印刷物品を製造するための製造方法に用いる前記ペーストであって、

E型粘度計を用いて、温度25℃、せん断速度1(1/s)の条件で測定した粘度η1が18.6Pa・s以上、374Pa・s以下で、かつ温度25℃、せん断速度10(1/s)の条件で測定した粘度η10と、前記粘度η1とから、式(1):

TI=η1/η10 (1)

で求められるチキソインデックス値TIが1.8以上、8.6以下であることを特徴とする。

【0029】

印刷用版の表面の略全面にペーストを塗布すると、そのうち凸部上に塗布されたペーストの一部は、印刷用版の表面へ塗布後から転写までの間に、自身の持つ流動性によって凹溝内に流れ込む。

しかし粘度η1、およびチキソインデックス値TIが前記範囲内に調整された本発明のペーストは流動性が適度に制御されており、前記流れ込みが抑制されるため、塗布時に形成された、凹部におけるペーストの凹みを転写まで維持することができる。

したがって、非画線部を挟んで隣り合う画線部同士が接触(各画線部が導電性ペーストからなる導電部である場合は短絡)するのを防止することができる。

【0030】

これに対し、粘度η1が18.6Pa・s未満であるペーストや、あるいはチキソインデックス値TIが1.8未満であるペーストは、塗布後の流動性が高すぎて、凸部上から凹溝内に多量に流れ込むため、前記凸部上のペーストの表面と、凹溝内のペーストの表面との高低差を十分に確保することができず、非画線部を挟んで隣り合う画線部同士が接触(各画線部が導電性ペーストからなる導電部である場合は短絡)してしまう。

【0031】

また粘度η1が374Pa・sを超えるペーストや、あるいはチキソインデックス値TIが8.6を超えるペーストは、前記塗布時の流動性が低すぎて、塗膜厚みが大きくなりするため、凸部上のペーストの表面と、凹溝内のペーストの表面との高低差を十分に確保することができず、やはり非画線部を挟んで隣り合う画線部同士が接触(各画線部が導電性ペーストからなる導電部である場合は短絡)してしまう。

【発明の効果】

【0032】

本発明によれば、被印刷体の表面に、その幅がおよそ100μm以下程度という幅の狭い、しかも一定幅の非画線部を隔てて、複数の画線部が配列された印刷物品を、精度良く連続的に製造しうる新規な印刷物品の製造方法と、前記製造方法に用いるのに適した印刷用版、およびペーストを提供することができる。

【図面の簡単な説明】

【0033】

【図1】本発明の製造方法によって製造される印刷物品の一例において、被印刷体の表面に形成される格子状の非画線部、および矩形状の画線部の一部を拡大して示す平面図である。

【図2】図1の例の印刷物品の製造に使用する、本発明の印刷用版の、実施の形態の一例の一部を拡大して示す斜視図である。

【図3】図(a)〜(d)はそれぞれ、本発明の製造方法の各工程を説明する拡大断面図である。

【図4】図(a)(b)は、前記図3(a)〜(d)の続きの工程を説明する拡大断面図である。

【図5】本発明の製造方法によって製造される印刷物品の他の例において、被印刷体の表面に形成されるストライプ状の非画線部および画線部の一部を拡大して示す平面図である。

【図6】図5の例の印刷物品の製造に使用する、本発明の印刷用版の、実施の形態の他の例の一部を拡大して示す斜視図である。

【発明を実施するための形態】

【0034】

〈印刷物品の製造方法、および印刷用版〉

図1は、本発明の製造方法によって製造される印刷物品の一例において、被印刷体の表面に形成される格子状の非画線部、および矩形状の画線部の一部を拡大して示す平面図である。また図2は、前記図1の例の印刷物品の製造に使用する、本発明の印刷用版の、実施の形態の一例の一部を拡大して示す斜視図である。

図1を参照して、本発明の製造方法によれば、基板等の被印刷体の表面に、格子状の非画線部1を隔てて複数の矩形状の画線部2を配列してなる印刷物品3を製造することができる。なお図では画線部2を矩形のうち正方形に形成しているが、前記画線部2は長方形であってもよい。

【0035】

図2を参照して、前記図1の印刷物品3を製造するためには、前記画線部2に対応する複数の凸部4、および前記凸部4間に前記非画線部1に対応する格子状に連なった凹溝5を備える印刷用版6を用いる。

前記印刷用版6は、少なくとも前記凸部4の表面がシリコーンゴムによって形成される。これにより、前記凸部4上に塗布されるペーストが、被印刷体の表面に転写される分と、凸部4上に残る分とに分離する、いわゆるなき別れが生じるのを防止できる。そして凸部4上のペーストの全量を被印刷体の表面に転写させて、前記被印刷体の表面に、十分な厚みを有し、かつ厚みが一定である上、エッジの形状等にも乱れのない良好な画線部2を形成できる。

【0036】

なお本発明では、前記複数の凸部4と凹溝5とを備えた印刷用版6の全体を、JIS A硬さ(23±1℃)が15以上、80以下のシリコーンゴムによって一体に形成するのが、その構造を簡略化する上で好ましい。

またJIS A硬さを15以上とすることにより、前記印刷用版の表面に被印刷体を圧接させた際の、前記凸部の過剰な変形を抑制して、印刷形状の精度を向上できる。

【0037】

またJIS A硬さを80以下とすることにより、前記圧接時に、前記凸部を弾性変形させて被印刷体の表面に隙間なく密着させた状態で、凸部上のペーストを被印刷体の表面に転写させることができ、印刷形状の精度を向上できる。また被印刷体の表面に傷がついたりするのを防ぐこともできる。

なおこれらの効果をより一層向上することを考慮すると、前記シリコーンゴムのJIS

A硬さは、前記範囲内でも28以上であるのが好ましい。

【0038】

なお前記シリコーンゴムで一体に形成した印刷用版6の、図示しない裏面には、例えば樹脂や金属等のフィルムやシートを、支持体層として貼り合わせてもよい。これにより印刷用版6の、特に面方向の変形を抑制して印刷精度をさらに向上できる。

前記印刷用版6の、隣り合う凸部4間の間隔である凹溝5の幅W1は、格子の縦横いずれの方向においても、3μm以上、80μm以下である必要がある。

【0039】

前記幅W1を3μm以上とすることにより、前記凸部4上に塗布されたペーストと、凹溝5内に塗布されたペーストとを、半乾燥工程で半乾燥させるまでの間に、前記凸部4の表面と凹溝5の底面との間の段差に基づいて良好に分離させることができる。そのため、非画線部1を挟んで隣り合う画線部2同士が接触したり短絡したりするのを防止できる。また、一定であるはずの非画線部1の幅W2が不規則にばらついたり、画線部2のエッジが乱れたりするのを防止して、印刷形状の精度も向上できる。

【0040】

また前記幅W1を80μm以下とすることにより、被印刷体との圧接時に印刷用版6の変形等によって前記凹溝5の底面のペーストが被印刷体の表面に接触する、いわゆる底付きを生じて隣り合う画線部2同士が接触するのを防止できる。また、一定であるはずの非画線部1の幅W2が不規則にばらついたり、画線部2のエッジが乱れたりするのを防止して、印刷形状の精度も向上できる。

【0041】

なおこれらの効果をより一層向上することを考慮すると、前記幅W1は、前記範囲内でも5μm以上であるのが好ましく、67μm以下であるのが好ましい。

前記凹溝5の深さ、すなわち印刷用版6の表面である凸部4の表面と、凹溝5の底面との高低差D1は、3μm以上、20μm以下である必要がある。

前記高低差D1を3μm以上とすることにより、前記凸部4上に塗布されたペーストと、凹溝5内に塗布されたペーストとを、半乾燥工程で半乾燥させるまでの間に、前記凸部4の表面と凹溝5の底面との間の段差に基づいて良好に分離させるとともに、被印刷体との圧接時に印刷用版6の変形等によって前記凹溝5の底面のペーストが被印刷体の表面に接触する底付きを防止することもできる。そのため、非画線部1を挟んで隣り合う画線部2同士が接触するのを防止できる。また、一定であるはずの非画線部1の幅W2が不規則にばらついたり、画線部2のエッジが乱れたりするのを防止して、印刷形状の精度も向上できる。

【0042】

また前記高低差D1を20μm以下とすることにより、前記凹溝5内のペーストを、後述する除去工程において、溶剤を使用せずに簡単に除去することができる。

なおこれらの効果をより一層向上することを考慮すると、前記高低差D1は、前記範囲内でも4μm以上であるのが好ましく、15μm以下であるのが好ましい。

凹溝5の断面形状は、図に示すように印刷用版6の表面の開口から底面まで同じ幅の略矩形状であるのが好ましい。これにより、凸部4上に塗布されたペーストと、凹溝5内に塗布されたペーストとを、半乾燥工程で半乾燥させるまでの間に、前記凸部4の表面と凹溝5の底面との間の段差に基づいて良好に分離させることができる。

【0043】

隣り合う凹溝5間の間隔である凸部4の幅、すなわち矩形の一辺の長さL1は、格子の縦横いずれの方向においても、15μm以上である必要がある。

前記長さを15μm以上とすることにより、前記印刷用版6の表面に被印刷体を圧接させた際の、前記凸部4の変形を抑制して、印刷形状の精度を向上できる。

なお前記長さの上限は、製造する印刷物品における、画線部2の一辺の長さL2に応じて任意に設定できる。

【0044】

前記印刷用版6は任意の方法で製造できるが、特に下記のマスタとスタンパを用いた製造方法が好ましい。

かかる製造方法では、例えばフォトリソグラフ法等によるパターニングを利用したエッチングにより、ニッケル板等の金属板やガラス板等の板材の表面に、前記凹溝5に対応する格子状の溝をパターン形成して印刷用版6のもとになるマスタを作製し、前記マスタを電鋳して凹凸が逆転したスタンパを作製する。

【0045】

次いで前記スタンパの凹凸面に、印刷用版6のもとになる液状のシリコーンゴムを例えばバーコータ等を用いて塗布して硬化させたのち前記スタンパから剥離することで、前記マスタの形状に対応した印刷用版6を製造することができる。

スタンパは複数の印刷用版6の製造に使用できる。またマスタは複数のスタンパの製造に使用できる。そのため前記製造方法によれば、同一形状でかつ同一精度の印刷用版を多数製造できる。

【0046】

マスタのもとになる板材のうち金属板としては、例えばニッケルの他、銅またはその合金、アルミニウムまたはその合金、鉄またはその合金等からなる板材が挙げられる。またガラス板としては、例えば石英ガラス等からなる板材が挙げられる。さらに酸化ケイ素(SiO2、石英など)、ケイ素(Si)等の無機材料からなる板材や、あるいはポリメチルメタクリレート(PMMA)等の有機材料からなる板材等も挙げられる。

【0047】

また液状のシリコーンゴムを、水平に保持したスタンパ上に塗布したのち硬化させることにより、硬化時に液のセルフレベリング効果によって印刷用版の厚みを均一化できる。

塗布したシリコーンゴムの表面が硬化する前に、先に説明した樹脂や金属等のフィルムやシートを重ねたのち、前記シリコーンゴムを硬化させることにより、前記フィルムやシートを補強層として貼り合せることができる。

【0048】

前記液状のシリコーンゴムとしては、主剤と硬化剤の2成分からなり、前記両者を付加反応によって硬化させる二液付加反応型のものが好ましい。

前記二液付加反応型のシリコーンゴムは、硬化反応に際して副生成物(脱水縮合反応による水等)を生じないため印刷用版の寸法精度を向上し、かつ前記副生成物に基づく気泡等を含まない均一な印刷用版を形成できる。

【0049】

前記室温硬化型でかつ二液付加型の液状シリコーンゴム等としては、例えば信越化学工業(株)製の品番KE1600、KE1603、KE1606、KE1310ST、KE1300T、KE1314、KE1241、KE106、KE103、モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製の品番TSE3062、TSE3402、TSE3450、TSE3453、TSE3455T、TSE3457、TSE3466、RTV662等の1種または2種以上が挙げられる。

【0050】

図3(a)〜(d)、図4(a)(b)はそれぞれ、本発明の製造方法の各工程を説明する拡大断面図である。

これらの図を参照して、本発明の製造方法においては、まず前記凸部4と凹溝5とが形成された印刷用版6の表面に所定量のペースト7を供給し、前記ペースト7を、例えばドクターブレード8を用いてドクタリングする、すなわち前記ドクターブレード8を、印刷用版6の表面に所定の圧接力で圧接させながら、前記表面上で図中に実線の矢印で示す方向に一定速度で移動させる等してその略全面に塗布する〔図3(a)〕。

【0051】

次いで静置して前記ペースト7を半乾燥させる〔図3(b)〕。そうすると、前記印刷用版6の凸部4上に塗布されたペースト7aと、凹溝5内に塗布されたペースト7bとを、半乾燥させるまでの間に、前記凸部4の表面と凹溝5の底面との間の段差に基づいて良好に分離させることができる。

なお、本発明でいう半乾燥状態とは、ペースト7が完全に乾燥して被印刷体に対する転写性を失う前の状態であって、なおかつペースト7に含まれる全溶剤量の10%以上が大気中に蒸発および印刷用版6中に拡散した状態を指すこととする。

【0052】

次いで前記印刷用版6の表面に、被印刷体としての樹脂のフィルムやシート、あるいはガラス板等の基板9を所定の圧接力で圧接させたのち剥離することで、前記印刷用版6の表面のうち凸部4上のペースト7aのみを選択的に、前記基板9の表面に転写させる〔図3(c)(d)〕。

このあとペースト7aを乾燥させ、さらに必要に応じて焼成することにより、図1に示すように、前記基板9の表面に格子状の非画線部1を隔てて複数の矩形状の画線部2を配列してなる印刷物品3を製造することができる。

【0053】

また、前記ペースト7aを基板9の表面に転写した後の印刷用版6の表面には、図4(a)(b)に示すようにクリーニング用のフィルムまたはシート10を所定の圧接力で圧接させたのち剥離することで、前記印刷用版6の表面のうち凹溝5内に残留するペースト7bを、前記フィルムまたはシート10の表面に転写させて除去する。

前記フィルムまたはシート10としては、例えば基板9と同様の樹脂のフィルムやシートを使用し、前記フィルムまたはシート10を、基板9よりも高い圧接力で印刷用版6の表面に圧接させたのち剥離するか、または印刷用版6の表面に接触する表面に粘着性を付与した粘着シートを用いる。

【0054】

これによりペースト7bを、溶剤による洗浄を経ることなしに凹溝5内から除去することができる。そのため溶剤を用いることによる、前記溶剤の管理、洗浄後の廃液の処理、環境への配慮等に要する労力を大幅に軽減できる。

なお前者の場合に、クリーニング用のフィルムまたはシート10を、基板9に比べてどの程度高い圧接力で圧接させるかは特に限定されないが、例えば印刷用版6と基板9、または印刷用版6とフィルムまたはシート10の接触位置から印刷用版の厚み方向への押し込み量(μm)で表して、後者を前者のおよそ2〜5倍程度に設定するのが好ましい。

【0055】

ペースト7bを除去した印刷用版6は、新たな印刷物品3の製造に繰り返し使用することができる。

本発明の製造方法によって製造される印刷物品としては、例えば電子ペーパーの電極基板等が挙げられる。

なお本発明の構成は、以上で説明した実施の形態には限定されず、本発明の要旨を変更しない範囲で種々の変更を施すことができる。

例えば本発明の製造方法によって製造する印刷物品は、以上で説明した、格子状の非画線部を隔てて複数の矩形状の画線部が配列されたものには限定されない。

【0056】

図5は、本発明の製造方法によって製造される印刷物品の他の例において、被印刷体の表面に形成されるストライプ状の非画線部および画線部の一部を拡大して示す平面図である。また図6は、前記図5の例の印刷物品の製造に使用する、本発明の印刷用版の、実施の形態の他の例の一部を拡大して示す斜視図である。

図5を参照して、本発明の製造方法によれば、基板等の被印刷体の表面に、それぞれ直線状の非画線部1を隔てて複数の画線部2をストライプ状に配列してなる印刷物品3を製造することもできる。

【0057】

図6を参照して、前記図5の印刷物品3を製造するためには、前記画線部2に対応する複数の凸部4、および前記凸部4間に前記非画線部1に対応する直線状の凹溝5を備える本発明の印刷用版6を用いる。

前記印刷用版6は、少なくとも前記凸部4の表面、好ましくはその全体をシリコーンゴム、特にJIS A硬さ(23±1℃)が15以上、80以下、中でも28以上であるシリコーンゴムによって形成するのが好ましい。

【0058】

また前記印刷用版6の、隣り合う凸部4間の間隔である凹溝5の幅W1は3μm以上、80μm以下である必要があり、中でも67μm以下であるのが好ましい。

また凹溝5の深さ、すなわち印刷用版6の表面である凸部4の表面と、凹溝5の底面との高低差D1は3μm以上、20μm以下である必要があり、4μm以上、15μm以下であるのが好ましい。

【0059】

さらに、隣り合う凹溝5間の間隔である凸部4の幅L1は15μm以上である必要がある。

これらの理由は、いずれも先に説明したとおりである。

かかる印刷用版6を用いて、図3(a)〜(d)、図4(a)(b)に示す工程を経ることにより、基板等の被印刷体の表面に、それぞれ直線状の非画線部1を隔てて複数の画線部2をストライプ状に配列してなる印刷物品3を、精度良く連続的に製造することができる。

【0060】

〈ペースト〉

ペーストとしては、E型粘度計を用いて、温度25℃、せん断速度1(1/s)の条件で測定した粘度η1が18.6Pa・s以上、374Pa・s以下で、かつ温度25℃、せん断速度10(1/s)の条件で測定した粘度η10と、前記粘度η1とから、式(1):

TI=η1/η10 (1)

で求められるチキソインデックス値TIが1.8以上、8.6以下である本発明のペーストを用いる。

【0061】

印刷用版の表面の略全面にペーストを塗布すると、そのうち凸部上に塗布されたペーストの一部は、印刷用版の表面へ塗布後から転写までの間に、自身の持つ流動性によって凹溝内に流れ込む。

しかし粘度η1、およびチキソインデックス値TIが前記範囲内に調整された本発明のペーストは流動性が適度に制御されており、前記流れ込みが抑制されるため、塗布時に形成された、凹部におけるペーストの凹みを転写まで維持することができる。

したがって、非画線部を挟んで隣り合う画線部同士が接触(各画線部が導電性ペーストからなる導電部である場合は短絡)するのを防止することができる。

【0062】

これに対し、粘度η1が18.6Pa・s未満であるペーストや、あるいはチキソインデックス値TIが1.8未満であるペーストは、塗布後の流動性が高すぎて、凸部上から凹溝内に多量に流れ込むため、前記凸部上のペーストの表面と、凹溝内のペーストの表面との高低差を十分に確保することができず、非画線部を挟んで隣り合う画線部同士が接触(各画線部が導電性ペーストからなる導電部である場合は短絡)してしまう。

【0063】

また粘度η1が374Pa・sを超えるペーストや、あるいはチキソインデックス値TIが8.6を超えるペーストは、前記塗布時の流動性が低すぎて、塗膜厚みが大きくなりするため、凸部上のペーストの表面と、凹溝内のペーストの表面との高低差を十分に確保することができず、やはり非画線部を挟んで隣り合う画線部同士が接触(各画線部が導電性ペーストからなる導電部である場合は短絡)してしまう。

例えば画線部2が導電部である場合、前記ペーストとしては、導電性粉末を、バインダ樹脂や溶剤等と配合した導電性ペーストが使用される。

【0064】

前記導電性ペーストの粘度η1、およびチキソインデックス値TIを前記範囲内に調整するためには、例えば前記導電性粉末の粒径や形状、バインダ樹脂の種類や分子量、前記導電性粉末、バインダ樹脂、および溶剤の配合割合等を適宜調整すればよい。

前記のうち導電性粉末としては、例えば金、銀、銅、白金、ニッケル、アルミニウム、鉄、パラジウム、クロム、モリブデン、タングステン、マンガン、コバルト等の金属の粉末や前記金属の2種以上の合金の粉末、銀メッキ銅等のメッキ複合体の粉末、酸化銀、酸化コバルト、酸化鉄、酸化ルテニウム等の金属酸化物の粉末などの1種または2種以上が挙げられる。中でも高い導電性を有する上、高絶縁性の酸化物を生成しにくい耐酸化性に優れるため導電性に優れた導電パターンを形成できる銀粉末が好ましい。

【0065】

導電性粉末は、導電性ペーストの粘度η1、およびチキソインデックス値TIを前記範囲内に調整するために、任意の粒径、および形状を有するものを適宜選択して用いることができる。また、例えば同じまたは異なる金属等からなり、形状および/または粒径の異なる2種以上の導電性粉末を併用してもよい。

バインダ樹脂としては、例えばポリエステル系樹脂、アクリル系樹脂、エチルセルロース、ポリビニルブチラール、ポリエステル−メラミン系樹脂、メラミン系樹脂、エポキシ−メラミン系樹脂、フェノール系樹脂、ポリイミド系樹脂、エポキシ樹脂等の1種または2種以上が挙げられる。

【0066】

バインダ樹脂は、導電性ペーストの粘度η1、およびチキソインデックス値TIを前記範囲内に調整するために、任意の分子量を有するものを適宜選択して用いることができる。また、例えば種類や分子量が異なる2種以上のバインダ樹脂を併用してもよい。

溶剤としては、前記バインダ樹脂を溶解するとともに導電性粉末を分散しうる種々の溶剤が使用可能である。

【0067】

前記溶剤としては、例えばヘキサノール、オクタノール、ノナノール、デカノール、ウンデカノール、ドデカノール、トリデカノール、テトラデカノール、ペンタデカノール、ステアリルアルコール、セリルアルコール、シクロヘキサノール、α−テルピネオール当のアルコール類;エチレングリコールモノブチルエーテル(ブチルセロソルブ)、エチレングリコールモノフェニルエーテル、ジエチレングリコール、ジエチレングリコールモノブチルエーテル(ブチルカルビトール)、エチレングリコールモノエチルエーテルアセテート(セロソルブアセテート)、エチレングリコールモノブチルエーテルアセテート(ブチルセロソルブアセテート)、ジエチレングリコールモノエチルエーテルアセテート(カルビトールアセテート)、ジエチレングリコールモノブチルエーテルアセテート(ブチルカルビトールアセテート)等のアルキルエーテル類が挙げられる。

【0068】

溶剤は、導電性ペーストの粘度η1、およびチキソインデックス値TIを前記範囲内に調整するために、任意の溶剤を1種単独で用いてもよいし、2種以上を併用してもよい。

導電性ペーストには、前記の各成分に加えて、例えばレベリング剤、分散剤、チキソトロピック粘性付与剤、消泡剤、充填剤、硬化触媒等の種々の添加剤を任意の割合で添加することもできる。

導電性ペーストは、前記各成分を所定の割合で配合し、3本ロール、ボールミル、アトライタ、サンドミル等を用いて混合して調製される。処理条件は特に限定されず、常法に従って処理すればよい。

【実施例】

【0069】

以下の実施例、比較例における印刷用版の作製、銀ペーストの調製、印刷物品の製造、および評価を、特記した以外は温度23±1℃、相対湿度55±1%の環境下で実施した。

〈実施例1〉

(印刷用版の作製)

ニッケル平板の表面に、フォトリソグラフ法によってレジスト層をパターン形成したのちエッチングして、前記表面に、画線部に対応する複数の正方形状の凸部、および前記凸部間に前記非画線部に対応する格子状の凹溝を形成して、印刷用版のもとになるマスタを作製し、前記マスタを電鋳して凹凸が逆転したスタンパを作製した。

【0070】

図2を参照して、前記マスタにおける、隣り合う凸部4間の間隔である凹溝5の幅W1は、格子の縦横いずれの方向においても9μm、凹溝5の深さ、すなわち前記凸部4の表面と凹溝5の底面との高低差D1は3μm、前記凸部4の一辺の長さL1は、格子の縦横いずれの方向においても141μmとした。

また、室温硬化型でかつ二液付加反応型の液状ジメチルシリコーンゴム〔モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製のTSE3455T〕の主剤100質量部と硬化剤10質量部とを混合したのち脱泡して、印刷用版のもとになる塗布液を調製した。

【0071】

そして前記スタンパの凹凸面に、前記塗布液を、バーコータを用いて塗布したのち室温で24時間静置して硬化反応させたのち脱型して印刷用版を作製した。

前記印刷用版の各部の寸法は、マスタの各部の寸法と一致しており、凹溝5の幅W1は、格子の縦横いずれの方向においても9μm、凸部4の表面と凹溝5の底面との高低差D1は3μm、前記凸部4の一辺の長さL1は、格子の縦横いずれの方向においても141μmであった。

【0072】

また印刷用版のJIS A硬さ(JIS K−6253)は37であった。

(銀ペーストの調製)

市販の銀ペースト〔住友電気工業(株)製のAGES−102X〕にブチルカルビトールアセテートを加えて粘度η1を32.6Pa・sに調整した。なお粘度η1は、E型粘度計を用いて、温度25℃、せん断速度1(1/s)で測定した値である。

前記銀ペーストの、前記E型粘度計を用いて、温度25℃、せん断速度10(1/s)で測定した粘度η10は14.2Pa・s、前記両粘度η1、η10から前記式(1)によって求めたチキソインデックス値TIは2.3であった。

【0073】

(印刷物品の製造)

前記印刷用版の、表面の略全面に銀ペーストを塗布して10秒間静置後、前記表面に、被印刷体としてのPETフィルムを接触させ、さらに接触位置から印刷用版の厚み方向に50μm押し込むように圧接させたのち剥離することで、前記印刷用版の表面のうち凸部上の銀ペーストのみを選択的に、前記PETフィルムの表面に転写させた後、乾燥、焼成の工程を経て印刷物品を製造した。

【0074】

また前記転写後の印刷用版の表面に、クリーニング用のPETフィルムを接触させ、さらに接触位置から印刷用版の厚み方向に300μm押し込むように圧接させたのち剥離することで、凹溝内に残留するペーストを除去した。

〈実施例2〜16、比較例1〜6〉

マスタの形状を変更することにより、凹溝5の幅W1(格子の縦横両方向で同じ)、凸部4の表面と凹溝5の底面との高低差D1、および凸部4の一辺の長さL1(格子の縦横両方向で同じ)を、それぞれ表1〜表3に示す値とした印刷用版を作製し、前記印刷用版を用いたこと以外は実施例1と同様にして印刷物品を製造するとともに、転写後の印刷用版をクリーニングした。印刷用版のJIS A硬さ(JIS K−6253)は37であった。

【0075】

〈厚みの測定〉

実施例、比較例でPETフィルムに転写後、乾燥、焼成前のペーストの厚みを測定した。

〈印刷性の評価〉

実施例、比較例で製造した印刷物品の、画線部および非画線部の形状を観察して、下記の基準で印刷性を評価した。

【0076】

×:隣り合う画線部間で短絡が発生するか、またはパターンの再現ができていなかった。印刷性不良。

○:僅かに形状の乱れはあるものの、隣り合う画線部間で短絡は見られなかった。印刷性良好。

◎:形状の乱れも短絡も見られなかった。印刷性極めて良好。

【0077】

〈クリーニング性評価〉

クリーニング後の印刷用版を観察して、下記の基準でクリーニング性を評価した。

×:凹溝内の4割未満のペーストしか除去されなかった。クリーニング性不良。

○:凹溝内の4割以上、8割未満のペーストが除去された。クリーニング性良好。

◎:凹溝内の8割以上のペーストが除去された。クリーニング性極めて良好。

【0078】

結果を表1〜表3に示す。

【0079】

【表1】

【0080】

【表2】

【0081】

【表3】

【0082】

表1〜表3より、印刷用版の、隣り合う凸部間の凹溝の幅W1を3μm以上、80μm以下、前記凸部の表面と凹溝の底面との高低差D1を3μm以上、20μm以下、凸部の矩形の一辺の長さL1を15μm以上の範囲内としたとき、隣り合う画線部同士が短絡するのを防止しながら、印刷形状の精度やクリーニング性を向上して、格子状の非画線部を隔てて複数の矩形状の画線部を配列してなる印刷物品を、精度良く連続的に製造できることが判った。

【0083】

〈実施例17〜21〉

印刷用版のもとになる塗布液(液状シリコーンゴム)として下記のものを用いることにより、JIS A硬さ(JIS K−6253)を、それぞれ表4に示す値とした前記印刷用版を作製し、前記印刷用版を用いたこと以外は実施例4と同様にして印刷物品を製造するとともに、転写後の印刷用版をクリーニングした。

【0084】

実施例17:モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製のTSE3450の主剤50質量部と硬化剤5質量部との混合物と、同社製のTSE3062の主剤50質量部と硬化剤5質量部との混合物との、質量比1:1の混合物(硬化後のJIS A硬さ:15)。

実施例18:信越化学工業(株)製のKE1603の主剤50質量部と硬化剤50質量部との混合物(硬化後のJIS A硬さ:28)。

【0085】

実施例19:モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製のTSE3450の主剤100質量部と硬化剤10質量部との混合物(硬化後のJIS A硬さ:34)。

実施例20:モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製のTSE3466の主剤100質量部と硬化剤10質量部との混合物(硬化後のJIS A硬さ:56)。

【0086】

実施例21:モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製のRTV662の主剤100質量部と硬化剤10質量部との混合物(硬化後のJIS A硬さ:66)。

印刷用版の各部の寸法は実施例4と同じ、すなわち凹溝5の幅W1は、格子の縦横いずれの方向においても17μm、凸部4の表面と凹溝5の底面との高低差D1は6μm、前記凸部4の一辺の長さL1は、格子の縦横いずれの方向においても132μmとした。

【0087】

前記実施例について、先に説明した各評価を実施した。結果を、実施例4の結果と併せて表4に示す。

【0088】

【表4】

【0089】

表4より、印刷用版のJIS A硬さを15以上としたとき、隣り合う画線部同士が短絡するのを防止しながら、印刷形状の精度やクリーニング性を向上して、格子状の非画線部を隔てて複数の矩形状の画線部を配列してなる印刷物品を、精度良く連続的に製造できることが判った。

【0090】

〈実施例22〜26、比較例7〜10〉

(銀粉末)

銀粉末としては、下記3種のうちの1種または2種を用いた。

(a) (株)徳力本店製のTC−38S〔形状:フレーク状、比表面積:2.27m2/g、タップ密度:4.00g/cm3、50%平均粒径D50:1.02μm〕

(b) 三井金属鉱業(株)製のSPQ03R〔形状:球状ないし粒状、湿式反応プロセス、タップ密度:4.35g/cm3、比表面積:1.51m2/g、粒度分布:D10=0.35μm、D50=0.6μm、D90=1.2μm〕

【0091】

(c) 三ツ星ベルト(株)製の高導電銀ナノ粒子ペーストMDot(登録商標)〔粒子径:数十nm、金属含有率:80〜90質量%、粘度:数十Pa・s〕から単離した銀ナノ粒子

(バインダ樹脂)

バインダ樹脂としては、下記3種のうちの1種または2種を用いた。

(i) 三菱化学(株)製のjER(登録商標)1001〔エポキシ樹脂、固形タイプ、エポキシ当量:450〜500、軟化点(環球法):64℃、比重(25℃):1.19、分子量:約900〕

【0092】

(ii) 三菱レイヨン(株)製のEMR470(試作グレード)

(iii) 住友ゴム工業(株)製のV1.5(ポリエステル・メラミン樹脂)

前記エポキシ樹脂の硬化剤としては、アミンアダクト系潜在性硬化剤・硬化促進剤〔味の素ファインテクノ(株)製のアミキュア(登録商標)PN−40〕を用いた。

【0093】

前記各成分を表5、表6に示す割合で配合するとともに、溶剤として適量のブチルカルビトールアセテートを配合し、3本ロールを用いて混合して、実施例21〜26、比較例7〜10の銀ペーストを調製した。

〈粘度測定〉

前記銀ペーストの、温度25℃、せん断速度1(1/s)での粘度η1〔Pa・s〕、および温度25℃、せん断速度10(1/s)での粘度η10〔Pa・s〕を、E型粘度計を用いて測定した。

【0094】

また前記両粘度η1、η10の測定結果から、前記式(1)によってチキソインデックス値TIを求めた。

〈印刷性の評価〉

(印刷用版の作製)

ニッケル平板の表面に、フォトリソグラフ法によってレジスト層をパターン形成したのちエッチングして、前記表面に、画線部に対応する複数の正方形状の凸部、および前記凸部間に前記非画線部に対応する格子状の凹溝を形成して、印刷用版のもとになるマスタを作製し、前記マスタを電鋳して凹凸が逆転したスタンパを作製した。

【0095】

図2を参照して、前記マスタにおける、隣り合う凸部4間の間隔である凹溝5の幅W1は、格子の縦横いずれの方向においても10μm、凹溝5の深さ、すなわち前記凸部4の表面と凹溝5の底面との高低差D1は8μm、前記凸部4の一辺の長さL1は、格子の縦横いずれの方向においても140μmとした。

また、室温硬化型でかつ二液付加反応型の液状ジメチルシリコーンゴム〔モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製のTSE3455T〕の主剤100質量部と硬化剤10質量部とを混合したのち脱泡して、印刷用版のもとになる塗布液を調製した。

【0096】

そして前記スタンパの凹凸面に、前記塗布液を、バーコータを用いて塗布したのち室温で24時間静置して硬化反応させたのち脱型して印刷用版を作製した。

前記印刷用版の各部の寸法は、マスタの各部の寸法と一致しており、凹溝5の幅W1は、格子の縦横いずれの方向においても10μm、凸部4の表面と凹溝5の底面との高低差D1は8μm、前記凸部4の一辺の長さL1は、格子の縦横いずれの方向においても140μmであった。

【0097】

また印刷用版のJIS A硬さ(JIS K−6253)は37であった。

(印刷物品の製造)

前記印刷用版の、表面の略全面に、前記実施例22〜26、比較例7〜10で調製した銀ペーストを塗布して10秒間静置後、前記表面に、被印刷体としてのPETフィルムを接触させ、さらに接触位置から印刷用版の厚み方向に50μm押し込むように圧接させたのち剥離することで、前記印刷用版の表面のうち凸部上の銀ペーストのみを選択的に、前記PETフィルムの表面に転写させた後、乾燥、焼成の工程を経て印刷物品を製造した。

【0098】

また前記転写後の印刷用版の表面に、クリーニング用のPETフィルムを接触させ、さらに接触位置から印刷用版の厚み方向に300μm押し込むように圧接させたのち剥離することで、凹溝内に残留するペーストを除去した。

(評価)

製造した印刷物品の、画線部および非画線部の形状を観察して、下記の基準で印刷性を評価した。

【0099】

×:隣り合う画線部間で短絡が発生した。印刷性不良。

○:隣り合う画線部間で短絡は見られなかった。印刷性良好。

以上の結果を表5、表6に示す。

【0100】

【表5】

【0101】

【表6】

表5、表6より、温度25℃、せん断速度1(1/s)の条件で測定した粘度η1が18.6Pa・s以上、374Pa・s以下で、かつ温度25℃、せん断速度10(1/s)の条件で測定した粘度η10と、前記粘度η1とから、前記式(1)で求められるチキソインデックス値TIが1.8以上、8.6以下である銀ペーストを使用することで、隣り合う画線部同士が短絡するのを防止できることが判った。

【符号の説明】

【0102】

1 非画線部

2 画線部

3 印刷物品

4 凸部

5 凹溝

6 印刷用版

7、7a、7b ペースト

8 ドクターブレード

9 基板

10 シート

W1、W2 幅

D1 高低差

L1、L2 長さ

【特許請求の範囲】

【請求項1】

被印刷体の表面に、複数の画線部を、それぞれ一定幅の非画線部を隔てて配列してなる印刷物品を製造するための製造方法であって、

前記画線部に対応する複数の凸部、および前記凸部間に前記非画線部に対応する一定幅の凹溝を備えるとともに、少なくとも前記凸部の表面がシリコーンゴムからなり、隣り合う凸部間の間隔である凹溝の幅が3μm以上、80μm以下、前記凸部の表面と凹溝の底面との高低差が3μm以上、20μm以下で、かつ隣り合う凹溝間の間隔である凸部の幅が15μm以上である印刷用版の表面の略全面にペーストを塗布する工程と、

前記ペーストを半乾燥させる工程と、

前記ペーストを塗布した印刷用版の表面に前記被印刷体を圧接させることで、前記印刷用版の表面のうち凸部上のペーストのみを選択的に、前記被印刷体の表面に転写させる工程と、

を含むことを特徴とする印刷物品の製造方法。

【請求項2】

前記印刷物品は、格子状の非画線部を隔てて複数の矩形状の画線部が配列されてなるものであり、前記印刷用版は、前記画線部に対応する複数の矩形状の凸部、および前記凸部間に前記非画線部に対応する格子状の凹溝を備えるとともに、隣り合う凸部間の間隔である凹溝の幅が3μm以上、80μm以下、前記凸部の表面と凹溝の底面との高低差が3μm以上、20μm以下で、かつ凸部の幅である矩形の一辺の長さが15μm以上である請求項1に記載の印刷物品の製造方法。

【請求項3】

前記転写後の印刷用版の表面に、樹脂のフィルムまたはシートを、被印刷体よりも高い圧接力で圧接させたのち剥離することで、前記凹溝内に残留するペーストを、前記樹脂のフィルムまたはシートの表面に転写させて除去する工程をも含む請求項1または2に記載の印刷物品の方法。

【請求項4】

前記転写後の印刷用版の表面に、粘着シートを圧接させたのち剥離することで、前記凹溝内に残留するペーストを、前記粘着シートの表面に転写させて除去する工程をも含む請求項1ないし3のいずれか1項に記載の印刷物品の製造方法。

【請求項5】

被印刷体の表面に、複数の画線部を、それぞれ一定幅の非画線部を隔てて配列してなる印刷物品を製造するための製造方法に使用する印刷用版であって、前記画線部に対応する複数の凸部、および前記凸部間に前記非画線部に対応する一定幅の凹溝を備えるとともに、少なくとも前記凸部の表面がシリコーンゴムからなり、隣り合う凸部間の間隔である凹溝の幅が3μm以上、80μm以下、前記凸部の表面と凹溝の底面との高低差が3μm以上、20μm以下で、かつ隣り合う凹溝間の間隔である凸部の幅が15μm以上であることを特徴とする印刷用版。

【請求項6】

格子状の非画線部を隔てて複数の矩形状の画線部が配列されてなる印刷物品の製造に使用され、前記画線部に対応する複数の矩形状の凸部、および前記凸部間に前記非画線部に対応する格子状の凹溝を備えるとともに、隣り合う凸部間の間隔である凹溝の幅が3μm以上、80μm以下、前記凸部の表面と凹溝の底面との高低差が3μm以上、20μm以下で、かつ凸部の幅である矩形の一辺の長さが15μm以上である請求項5に記載の印刷用版。

【請求項7】

全体が、JIS A硬さ15以上、80以下のシリコーンゴムによって一体に形成されている請求項5または6に記載の印刷用版。

【請求項8】

複数の画線部に対応する複数の凸部、および前記凸部間に一定幅の非画線部に対応する一定幅の凹溝を備えるとともに、少なくとも前記凸部の表面がシリコーンゴムからなる印刷用版を用い、

前記印刷用版の表面の略全面にペーストを塗布し、半乾燥させたのち、前記表面に被印刷体を圧接させて前記印刷用版の表面のうち凸部上のペーストのみを選択的に、前記被印刷体の表面に転写させることにより、

前記被印刷体の表面に、前記複数の画線部を、それぞれ前記非画線部を隔てて配列してなる印刷物品を製造するための製造方法に用いる前記ペーストであって、

E型粘度計を用いて、温度25℃、せん断速度1(1/s)の条件で測定した粘度η1が18.6Pa・s以上、374Pa・s以下で、かつ温度25℃、せん断速度10(1/s)の条件で測定した粘度η10と、前記粘度η1とから、式(1):

TI=η1/η10 (1)

で求められるチキソインデックス値TIが1.8以上、8.6以下であることを特徴とするペースト。

【請求項1】

被印刷体の表面に、複数の画線部を、それぞれ一定幅の非画線部を隔てて配列してなる印刷物品を製造するための製造方法であって、

前記画線部に対応する複数の凸部、および前記凸部間に前記非画線部に対応する一定幅の凹溝を備えるとともに、少なくとも前記凸部の表面がシリコーンゴムからなり、隣り合う凸部間の間隔である凹溝の幅が3μm以上、80μm以下、前記凸部の表面と凹溝の底面との高低差が3μm以上、20μm以下で、かつ隣り合う凹溝間の間隔である凸部の幅が15μm以上である印刷用版の表面の略全面にペーストを塗布する工程と、

前記ペーストを半乾燥させる工程と、

前記ペーストを塗布した印刷用版の表面に前記被印刷体を圧接させることで、前記印刷用版の表面のうち凸部上のペーストのみを選択的に、前記被印刷体の表面に転写させる工程と、

を含むことを特徴とする印刷物品の製造方法。

【請求項2】

前記印刷物品は、格子状の非画線部を隔てて複数の矩形状の画線部が配列されてなるものであり、前記印刷用版は、前記画線部に対応する複数の矩形状の凸部、および前記凸部間に前記非画線部に対応する格子状の凹溝を備えるとともに、隣り合う凸部間の間隔である凹溝の幅が3μm以上、80μm以下、前記凸部の表面と凹溝の底面との高低差が3μm以上、20μm以下で、かつ凸部の幅である矩形の一辺の長さが15μm以上である請求項1に記載の印刷物品の製造方法。

【請求項3】

前記転写後の印刷用版の表面に、樹脂のフィルムまたはシートを、被印刷体よりも高い圧接力で圧接させたのち剥離することで、前記凹溝内に残留するペーストを、前記樹脂のフィルムまたはシートの表面に転写させて除去する工程をも含む請求項1または2に記載の印刷物品の方法。

【請求項4】

前記転写後の印刷用版の表面に、粘着シートを圧接させたのち剥離することで、前記凹溝内に残留するペーストを、前記粘着シートの表面に転写させて除去する工程をも含む請求項1ないし3のいずれか1項に記載の印刷物品の製造方法。

【請求項5】

被印刷体の表面に、複数の画線部を、それぞれ一定幅の非画線部を隔てて配列してなる印刷物品を製造するための製造方法に使用する印刷用版であって、前記画線部に対応する複数の凸部、および前記凸部間に前記非画線部に対応する一定幅の凹溝を備えるとともに、少なくとも前記凸部の表面がシリコーンゴムからなり、隣り合う凸部間の間隔である凹溝の幅が3μm以上、80μm以下、前記凸部の表面と凹溝の底面との高低差が3μm以上、20μm以下で、かつ隣り合う凹溝間の間隔である凸部の幅が15μm以上であることを特徴とする印刷用版。

【請求項6】

格子状の非画線部を隔てて複数の矩形状の画線部が配列されてなる印刷物品の製造に使用され、前記画線部に対応する複数の矩形状の凸部、および前記凸部間に前記非画線部に対応する格子状の凹溝を備えるとともに、隣り合う凸部間の間隔である凹溝の幅が3μm以上、80μm以下、前記凸部の表面と凹溝の底面との高低差が3μm以上、20μm以下で、かつ凸部の幅である矩形の一辺の長さが15μm以上である請求項5に記載の印刷用版。

【請求項7】

全体が、JIS A硬さ15以上、80以下のシリコーンゴムによって一体に形成されている請求項5または6に記載の印刷用版。

【請求項8】

複数の画線部に対応する複数の凸部、および前記凸部間に一定幅の非画線部に対応する一定幅の凹溝を備えるとともに、少なくとも前記凸部の表面がシリコーンゴムからなる印刷用版を用い、

前記印刷用版の表面の略全面にペーストを塗布し、半乾燥させたのち、前記表面に被印刷体を圧接させて前記印刷用版の表面のうち凸部上のペーストのみを選択的に、前記被印刷体の表面に転写させることにより、

前記被印刷体の表面に、前記複数の画線部を、それぞれ前記非画線部を隔てて配列してなる印刷物品を製造するための製造方法に用いる前記ペーストであって、

E型粘度計を用いて、温度25℃、せん断速度1(1/s)の条件で測定した粘度η1が18.6Pa・s以上、374Pa・s以下で、かつ温度25℃、せん断速度10(1/s)の条件で測定した粘度η10と、前記粘度η1とから、式(1):

TI=η1/η10 (1)

で求められるチキソインデックス値TIが1.8以上、8.6以下であることを特徴とするペースト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−51359(P2012−51359A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2011−24209(P2011−24209)

【出願日】平成23年2月7日(2011.2.7)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成23年2月7日(2011.2.7)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]