印刷物検査方法及び印刷物検査装置

【課題】印刷物の位置ずれや伸縮などに起因する検査画像中の不均一な幾何学的歪みに対して位置補正を行う、高精度かつ高速な印刷物検査方法及び印刷物検査装置を提供する。

【解決手段】基準画像と検査画像を用いて第一の位置補正を行った後に、検出された欠陥候補に対してその周辺部を探索し、幾何学的歪みに起因した誤検知の可能性が高いと判定された欠陥候補に対しては、第二の位置補正を行い真の欠陥であるかを判定することを特徴とする印刷物検査方法。

【解決手段】基準画像と検査画像を用いて第一の位置補正を行った後に、検出された欠陥候補に対してその周辺部を探索し、幾何学的歪みに起因した誤検知の可能性が高いと判定された欠陥候補に対しては、第二の位置補正を行い真の欠陥であるかを判定することを特徴とする印刷物検査方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、印刷物の不良(文字欠け、カスレ、汚れ等)を検出するための印刷物検査方法及び印刷物検査装置に関する。

【背景技術】

【0002】

従来、印刷物の良否を判定する検査は、予め目視検査などにより良品と判定された印刷物から得られる画像(基準画像)を基準として、検査対象の印刷物から得られる画像(検査画像)を比較することにより行われる。この場合、比較処理において、基準画像と検査画像との位置合わせを行い、画素毎に輝度の差分を算出する。正常な画素の場合、差分値は非常に小さくなるが、文字欠けやインキはねなどの不良部分に対応する画素では、差分値が大きくなる。そのため、予め設定した閾値で2値化することにより、不良部分のみを特徴点として抽出することが出来る。

【0003】

しかしながら、紙やフィルムなどの印刷物は素材が柔らかいため伸縮を起こしやすく、発生場所や頻度もランダムである。そのため、検査画像も絵柄の幾何学的な歪みが生じ、基準画像との比較処理を行った場合、絵柄の輪郭部分で差分値が大きくなってしまい、不良の誤検出につながってしまう。そのため、上記のような幾何学的歪みへの対策として、基準画像と検査画像のうち、少なくとも一方の画像から複数の分割画像を作成し、分割単位毎に位置ずれ補正量を求める画像の位置ずれ補正方法が知られている(特許文献1)。また、分割された領域ごとに画像の投影データを算出し、投影データより特徴量を探索して位置補正量に関するLUT(Look Up Table)を作成する方法も知られている。しかし、特許文献1に記載されている方法では、検査画像中に幾何学的歪みが不均一に散在している場合、分割画像を作成しても、分割画像内に幾何学的歪みが残存してしまいう。

【0004】

また、分割された画像に対して2次元の投影波形データを算出する方法が提案されている(特許文献2)。しかし2次元の投影波形データを算出するには、計算量が増大し、高速な処理を必要とする場合は計算機の能力に関して高い性能を持つものが必要となる

【0005】

更に、誤検出を防ぐ別の方法として、検査画像の急激に濃度が変化する領域をマスク領域とし、検査対象外とする方法も提案されている(特許文献3)。しかし、特許文献3に記載されている方法では、文字が印刷されたラベル等では大部分がマスク領域となり、文字欠けや濃度の変化する領域での欠陥検出はできない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3140838号公報

【特許文献2】特開2004−199548号公報

【特許文献3】特開平4−339653号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記問題に鑑みてなされたもので、印刷物の位置ずれ(印刷物の蛇行による位置ずれ)や伸縮などに起因する検査画像中の不均一な幾何学的歪みに対して、位置補正を行う、高精度かつ高速で印刷物を検査する方法及び印刷物検査装置を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

上記の課題を解決するための手段として、請求項1に記載の発明は、印刷物の画像をデジタル画像データに変換したのち、画像処理を行って印刷物を検査する印刷物検査方法であって、

[a]予め良品と判定された印刷物を基準画像として撮像し、m×nのブロックに分割した画像データを作成し、

[b]検査対象となる印刷物の画像を検査画像として撮像し、m×nのブロックに分割した画像データを作成し、

[c]ブロック毎に予め設定した領域内において、該ブロックに対応する前記基準画像のブロックとの間でパターンサーチを行って第一の位置補正処理を行い、

[d]前記第一の位置補正処理を行った前記検査画像と前記基準画像との間で差分処理及びラベリング処理を行い、欠陥候補を抽出し、

[e]前記欠陥候補の周辺において、前記欠陥候補が白欠陥候補の場合は黒欠陥候補が、前記欠陥候補が黒欠陥候補の場合は白欠陥候補が存在するかを、予め設定した範囲で探索し、

[f]前記処理[e]において、前記欠陥候補に対応する欠陥候補が存在した場合、該欠陥候補の線幅に相当する画素数を算出し、前記欠陥候補の所属する分割画像領域に対して位置補正量を該画素数に設定して第二の位置補正処理を検査画像に対して行い、該第二の位置補正処理を行った検査画像と前記基準画像との間で差分処理及びラベリング処理を行い、

[g]前記処理[f]において、前記欠陥候補と同じ位置に欠陥候補が検出された場合、前記欠陥候補を真の欠陥と判定し、検出されなかった場合は前記欠陥候補を誤検知と判定し、

[h]前記処理[e]において、前記欠陥候補に対応する欠陥候補が存在しない場合、前記欠陥候補を真の欠陥と判定することを特徴とする印刷物検査方法である。

【0009】

また請求項2に記載の発明は、m×nのブロックの数は印刷物の伸縮のし易さの程度によって予め設定されることを特徴とする請求項1記載の印刷物検査方法である。

【0010】

また請求項3に記載の発明は、請求項1または2に記載の印刷物検査方法を用いて印刷物を検査することを特徴とする印刷物検査装置である。

【発明の効果】

【0011】

本発明の印刷物検査方法及び印刷物検査装置は、印刷物の位置ずれや伸縮などに起因する検査画像中の不均一な幾何学的歪みに対して位置補正処理を行うことにより、高精度かつ高速に欠陥を検出することが出来る。

【図面の簡単な説明】

【0012】

【図1】本発明に係る印刷物検査方法を用いた印刷物検査装置の構成の一例を示した概略図。

【図2】一般的に使われているパターンマッチングの手法を表す概略図。

【図3】第一の位置補正処理を説明するための図。 (a)は分割された基準画像および検査画像の対応関係を示す図。 (b)は分割された検査画像周辺のパターン探索領域を示す図。

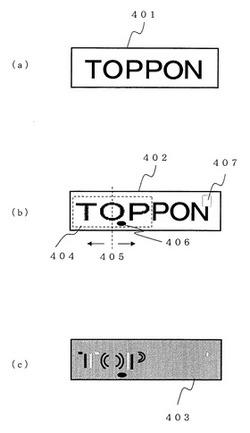

【図4】印刷物の伸縮により検査画像内で幾何学的歪みが発生した場合の、画像処理結果の典型例を示す図。 (a)は基準画像を示す図。 (b)は検査画像を示す図。

【図5】本発明の実施形態における検査処理のフロー図

【図6】位置補正量を該画素数に設定する方法を説明するための図。 (a)は図4(c)と同様な図で、基準画像と検査画像の差分画像を示す図。 (b)は図6(a)の一部を拡大した図であって、矢印方向に画像が引き伸ばされている軸405の左の一部と右の一部を拡大した図。 (c)は位置補正量を該画素数に設定する方法を説明するための図。

【発明を実施するための形態】

【0013】

以下に本発明の実施形態を図に基づいて説明する。

【0014】

図1は本発明に係る印刷物検査方法を用いた印刷物検査装置の構成の一例を示した概略図である。印刷物101はローラ102上に載置され、ローラ102の回転によりX方向に搬送される。光照射部103は、例えば複数のLEDが面上に配置されて構成されている。光照射部103は撮像部104の視界を妨げないように、中央に開口部を有する。本発明の実施形態では、印刷物101からの散乱光を捉えるため、上記のような光照射部103の配置としたが、検査目的に応じては、光照射部103の配置、及び光照射部103の構成を変えて、印刷物101からの透過光もしくは反射光を得るようにしてもよい。

【0015】

撮像部104としては電荷結合素子(Charge Coupled Device)を用いたカメラを使用する。さらに、本形態では検査速度を増すために電荷結合素子を一次元的に配置したラインセンサカメラを用いている。

【0016】

取得したアナログ画像データは256階調のデジタル画像データに変換された後、演算処理を行う画像処理部105に送られ、データ処理を行い、印刷物101の良否判定処理を行う。

【0017】

得られたデジタル画像データを用いて行う判定処理について説明する。

【0018】

図2は一般的に使われているパターンマッチングの手法を表す概略図であり、本発明においてもパターンの位置ずれ補正に用いられる。

【0019】

図2を用いて、本発明の実施形態で使用しているパターンサーチの手法に関する説明を行う。パターンサーチとは、特徴のある画像201を予め設定しておき、探索対象領域画像202から最も類似したパターン画像を探索するものであるが、一般的にテンプレートパターンマッチングと呼ばれる手法を用いている。その際、類似度の判定は(数1)で表されるような正規化相関係数を算出することにより行う。

【0020】

【数1】

ここで、

r:正規化相関係数

N:画素数

I:探索対象領域画像202内の注目画素の輝度値

M:特徴のある画像201内の注目画素の輝度値

【0021】

正規化相関係数rは−1から1の範囲の値をとり、r=1の場合、特徴のある画像とパターン画像は完全に一致、r=0の場合、特徴のある画像とパターン画像は完全に不一致、r=−1の場合、特徴のある画像とパターン画像は反転画像、となっている事を表す。探索対象領域画像202内において、走査方向203で示す方向に沿って1Pix(1ピクセル:撮像部に用いた撮像カメラの1画素を表す)ずつ位置をずらしながら、特徴のある画像と同じ画像サイズの領域を設定し、各画素の画像データを参照して数1を計算する。その結果、最も正規化相関係数が1に近い位置を探索することで、特徴のある画像201と同パターンの画像204の位置を探すことが出来る。本発明の実施形態において、位

置補正処理に関して上記で説明したパターンサーチの手法を用いている。

【0022】

図5を用いて、本発明の実施形態における検査処理のフローを説明する。この場合、基準画像は良品と判定された印刷物により既に設定されているものとする。検査画像を取り込んだ後(S1)、基準画像及び検査画像を分割し、分割された画像(以下、セグメントと呼ぶ)毎に位置補正処理を行う(S2)。

【0023】

位置補正処理について、図3を用いて説明する。

【0024】

図3(a)は分割された基準画像および検査画像の対応関係を表した図で、図3(b)は分割された検査画像周辺のパターン探索領域を示した図で、位置補正を行う際に必要となる。

【0025】

まず、図3(a)で示すように基準画像301、検査画像302とも画像横方向にm個、画像縦方向にn個の計m×n個のセグメントに分割する。この場合、分割するセグメントの数は、印刷物の伸縮のし易さによって予め設定し、伸縮し易い印刷物ほど分割数を少なくし、伸縮しにくい印刷物ほど分割数を多くすることによって検査精度が高くなる。基準画像及び検査画像の各セグメントは304の矢印で示すように、その位置関係の揃っているものを対にして、次に説明する位置補正処理を行う。

【0026】

基準画像301、検査画像302のセグメント毎に上記で説明したパターンマッチングの手法を用いて位置補正を行う。すなわち、図3(b)で示すように、検査画像内の1セグメントに関して、その位置を元の位置306から予め設定された位置補正用の探索範囲α(画像横方向)、及びβ(画像縦方向)の中で1Pixずつずらしていき(例えば位置307)、対応する基準画像のセグメントとの類似度(即ち、正規化相関係数)を算出する。その中で、最も類似度の高い画像にずらした場合のPix数を位置補正量として、検査画像内の領域画像を、新たに該セグメント位置の検査画像に設定する処理である。

【0027】

上記の位置補正処理において、探索範囲α、βを伸縮の大きさ程度に設定しておくことにより、検査画像中に発生する幾何学的歪みによる誤検知をある程度吸収することが出来る。また上記の処理を、第一の位置補正処理と呼ぶ。

【0028】

しかしながら、セグメント画像内で位置ずれや伸縮の程度が異なる場合、第一の位置補正処理を行うだけでは誤検知を防ぐことはできない。例えば、セグメント画像中の右側と左側で伸縮の程度が異なる場合、セグメント画像において右側では基準画像と検査画像がよく一致するけれども左側では一致しない、もしくはその逆が発生することが考えられる。このため、特に文字の輪郭部周辺において、欠陥の誤検知が発生しやすい。

【0029】

上記の現象を防ぐためには、セグメントサイズを小さくすればよいと考えられるが、セグメント数の増加による処理負荷の増大が見込まれることと、セグメントサイズを小さくすることにより、セグメント画像中に特徴点がない場合が発生し類似度の信頼性が低下するという問題点が起きる。そのため、本発明の実施形態では第一の位置補正処理に加えて、ある特定の欠陥候補に関して第二の位置補正処理を行うことにより、高精度かつ高速な欠陥検出を可能とした。

【0030】

手順S2による第一の位置補正処理の後に、基準画像と検査画像の間で差分処理及びラベリング処理を行う(S3)。差分画像を作成する際に算出する輝度値は、本発明の実施形態では式2で示すような計算を行っている。

【0031】

差分画像の輝度値 = 検査画像の輝度値 − 基準画像の輝度値 + 128

・・・(式2)

【0032】

上記処理により作成された差分画像において、128以上の輝度値を持つ画素に対しては予め指定した閾値以上の輝度値を持つ画素に対してラベリング処理を行うことにより、例えば、基準画像100の輝度値に対して輝度値200の白欠陥の場合は、式2では差分画像の輝度値は200−100+128より差分画像の輝度値はは228となり、上記閾値を例えば200とした場合には、白欠陥候補が抽出される。また、例えば、基準画像200の輝度値に対して輝度値100の黒欠陥の場合は、式2では差分画像の輝度値は100−200+128より差分画像の輝度値はは28となり、128未満の輝度値を持つ画素に対しては、予め指定した閾値以下の輝度値を持つ画素に対してラベリング処理を行うことにより、黒欠陥候補が抽出される。

【0033】

上記ラベリング処理により欠陥候補の存在有無を判定し(S4)、欠陥候補が存在する場合、各欠陥候補に関してその欠陥モード(黒欠陥か白欠陥といったモード)を参照する(S5)。欠陥候補が存在しない場合は良品画像として判定し、検査を終了する(S14)。

【0034】

手順S5において該欠陥候補の欠陥モードが白欠陥だった場合、予め設定した探索範囲内において、欠陥モードが黒欠陥の欠陥候補を探索する(S6)。また逆に、該欠陥候補の欠陥モードが黒欠陥だった場合は欠陥モードが白欠陥の欠陥候補を探索する(S7)。

【0035】

手順S6もしくは手順S7により探索対象となった欠陥モードをもつ欠陥候補が該欠陥候補周辺に存在した場合、該欠陥候補は検査画像の幾何学的歪みに起因する誤検知した欠陥候補の可能性があると判定し、第二の位置補正処理及び差分とラベリング処理を実施する(S8)。また、手順S6もしくは手順S7により探索対象となった欠陥モードをもつ欠陥候補が該欠陥候補周辺にしなかった場合、該欠陥候補は真の欠陥であると判定する(S9)。

【0036】

ここで手順S5〜手順S7の意味するところを図4を用いて詳細に説明する。

【0037】

図4は印刷物の伸縮により検査画像内で幾何学的歪みが発生した場合の、画像処理結果の典型例を示す図であり、検査画像内に部分的な幾何学的歪みが発生する場合を想定した一例である。図4(a)は基準画像401及び図4(b)は検査画像402を示す。検査画像402内では部分的な伸縮が発生し、領域404内のみで軸405を中心として矢印方向に画像が引き伸ばされている。また、検査画像402内にはインキ汚れに起因する黒欠陥406及び文字欠けに起因する白欠陥407が存在している。上記で示した例の場合、基準画像401と検査画像402の差分画像403は図4(c)で示すような輝度分布となる。真の欠陥に起因する特徴点のほかに、画像の幾何学的歪みにより領域404周辺に複数の白と黒の欠陥候補が出現する。ここで、幾何学的歪みにより現れた欠陥候補と真の欠陥候補の違いは、幾何学的歪みによって出現した欠陥候補は白欠陥と黒欠陥が対になって現れており、幾何学的歪みに起因しない406や407で示される欠陥は対になっていない。

【0038】

上記の特徴を利用して、各欠陥候補の周辺に着目し、予め設定した探索領域内に該欠陥候補のもつ欠陥モードとは異なる欠陥モードを持つ欠陥候補が存在した場合は以下の処理を行う。即ち、該欠陥候補の位置する該セグメント画像に関して、位置補正量を該欠陥候補の画素数に設定する。位置補正量を該画素数に設定する方法を図6に示す。図6(a)は図4(c)と同様な図であって、基準画像401と検査画像402の差分画像403を示す。図6(b)は図6(a)の一部を拡大した図であって、矢印方向に画像が引き伸ばされている軸405の左の一部501と右の一部502を拡大した図で、黒欠陥候補と白

欠陥候補がそれぞれ対を成している。図6(c)は位置補正量を該欠陥候補の画素数に設定する方法を説明するための図で、ここでいう画素とは、撮像部104に用いたラインセンサカメラの1Pixの撮像画素408を示し、図6(c)の場合の黒欠陥候補と白欠陥候補はその線幅がおよそ2画素分に相当し。本発明では位置補正量を該画素数、即ちこの場合は2画素に設定して第二の位置補正処理を行う。

【0039】

次に、第二の位置補正処理の方法を説明する。203はラインセンサカメラの走査方向であって、501の欠陥候補の場合は、先ず黒欠陥候補を撮像した後に白欠陥候補を撮像したもので、502の欠陥候補は、逆に白欠陥候補を撮像した後に黒欠陥候補を撮像したものである。第二の位置補正処理はラインセンサカメラの走査方向に対して501の欠陥候補の場合のように、黒欠陥候補の次に白欠陥候補が存在した場合は前記2画素分を走査方向の後方に位置補正を行う。逆に502のように黒欠陥候補の次に白欠陥候補が存在した場合は前記2画素分を操作方向前方に位置補正を行う。

【0040】

前記第二の位置補正処理を行い、差分及びラベリング処理を行う(S8)。該欠陥候補と同一箇所に欠陥が検出されるかどうか判定し(S10)、検出された場合は伸縮に起因しない真の欠陥部位として判定し(S11)、検出されなかった場合は伸縮に起因した誤検知として該欠陥候補を正常部位として判定する(S12)。

【0041】

白欠陥及び黒欠陥の欠陥モードが対になって現れる例として、上記で示した画像伸縮の他に、文字のかすれによる欠陥が考えられる。この場合、かすれ部周辺には欠陥モードが白欠陥及び黒欠陥の特徴を持つ欠陥候補が出現し、各欠陥候補に関して第二の位置補正を行う対象となり、再度欠陥判定が行われるが、カスレを起こしている検査画像と正常な基準画像との間の比較なので、どのように位置補正を行っても必ずカスレ欠陥は検出される。

【0042】

全ての欠陥候補について手順S5〜手順S12を実施したかどうか判定し(S13)、実施済みの場合は検査終了、未実施の場合は手順S4に戻る。

【産業上の利用可能性】

【0043】

本発明の印刷物検査方法及び印刷物検査装置によれば、印刷物の位置ずれや伸縮などに起因する検査画像中の不均一な幾何学的歪みに対して位置補正処理を行ことにより、欠陥の誤判定を防ぐことが可能となり、その結果、高精度かつ高速に欠陥を検出することが出来る。

【符号の説明】

【0044】

101・・・印刷物(検査対象物)

102・・・ローラ

103・・・光照射部

104・・・撮像部

105・・・画像処理部

201・・・基準画像

202・・・検査画像

203・・・走査方向

204・・・パターンサーチの結果、基準画像と最も類似度が高いと判定された領域

301・・・基準画像

302・・・検査画像

303・・・分割画像領域(セグメント)

304・・・セグメント画像での基準画像及び検査画像の対応関係を表す

305・・・位置補正を行う領域

306・・・セグメント画像の元の位置

307・・・基準画像との類似度を算出する注目領域

401・・・基準画像の一例

402・・・検査画像の一例

403・・・差分画像

404・・・幾何学的歪みが発生した領域

405・・・幾何学的歪みの中心

406・・・インキはね

407・・・文字欠け

408・・・画素

501・・・黒欠陥候補と白欠陥の候補の対

502・・・白欠陥候補と黒欠陥の候補の対

【技術分野】

【0001】

本発明は、印刷物の不良(文字欠け、カスレ、汚れ等)を検出するための印刷物検査方法及び印刷物検査装置に関する。

【背景技術】

【0002】

従来、印刷物の良否を判定する検査は、予め目視検査などにより良品と判定された印刷物から得られる画像(基準画像)を基準として、検査対象の印刷物から得られる画像(検査画像)を比較することにより行われる。この場合、比較処理において、基準画像と検査画像との位置合わせを行い、画素毎に輝度の差分を算出する。正常な画素の場合、差分値は非常に小さくなるが、文字欠けやインキはねなどの不良部分に対応する画素では、差分値が大きくなる。そのため、予め設定した閾値で2値化することにより、不良部分のみを特徴点として抽出することが出来る。

【0003】

しかしながら、紙やフィルムなどの印刷物は素材が柔らかいため伸縮を起こしやすく、発生場所や頻度もランダムである。そのため、検査画像も絵柄の幾何学的な歪みが生じ、基準画像との比較処理を行った場合、絵柄の輪郭部分で差分値が大きくなってしまい、不良の誤検出につながってしまう。そのため、上記のような幾何学的歪みへの対策として、基準画像と検査画像のうち、少なくとも一方の画像から複数の分割画像を作成し、分割単位毎に位置ずれ補正量を求める画像の位置ずれ補正方法が知られている(特許文献1)。また、分割された領域ごとに画像の投影データを算出し、投影データより特徴量を探索して位置補正量に関するLUT(Look Up Table)を作成する方法も知られている。しかし、特許文献1に記載されている方法では、検査画像中に幾何学的歪みが不均一に散在している場合、分割画像を作成しても、分割画像内に幾何学的歪みが残存してしまいう。

【0004】

また、分割された画像に対して2次元の投影波形データを算出する方法が提案されている(特許文献2)。しかし2次元の投影波形データを算出するには、計算量が増大し、高速な処理を必要とする場合は計算機の能力に関して高い性能を持つものが必要となる

【0005】

更に、誤検出を防ぐ別の方法として、検査画像の急激に濃度が変化する領域をマスク領域とし、検査対象外とする方法も提案されている(特許文献3)。しかし、特許文献3に記載されている方法では、文字が印刷されたラベル等では大部分がマスク領域となり、文字欠けや濃度の変化する領域での欠陥検出はできない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3140838号公報

【特許文献2】特開2004−199548号公報

【特許文献3】特開平4−339653号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記問題に鑑みてなされたもので、印刷物の位置ずれ(印刷物の蛇行による位置ずれ)や伸縮などに起因する検査画像中の不均一な幾何学的歪みに対して、位置補正を行う、高精度かつ高速で印刷物を検査する方法及び印刷物検査装置を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

上記の課題を解決するための手段として、請求項1に記載の発明は、印刷物の画像をデジタル画像データに変換したのち、画像処理を行って印刷物を検査する印刷物検査方法であって、

[a]予め良品と判定された印刷物を基準画像として撮像し、m×nのブロックに分割した画像データを作成し、

[b]検査対象となる印刷物の画像を検査画像として撮像し、m×nのブロックに分割した画像データを作成し、

[c]ブロック毎に予め設定した領域内において、該ブロックに対応する前記基準画像のブロックとの間でパターンサーチを行って第一の位置補正処理を行い、

[d]前記第一の位置補正処理を行った前記検査画像と前記基準画像との間で差分処理及びラベリング処理を行い、欠陥候補を抽出し、

[e]前記欠陥候補の周辺において、前記欠陥候補が白欠陥候補の場合は黒欠陥候補が、前記欠陥候補が黒欠陥候補の場合は白欠陥候補が存在するかを、予め設定した範囲で探索し、

[f]前記処理[e]において、前記欠陥候補に対応する欠陥候補が存在した場合、該欠陥候補の線幅に相当する画素数を算出し、前記欠陥候補の所属する分割画像領域に対して位置補正量を該画素数に設定して第二の位置補正処理を検査画像に対して行い、該第二の位置補正処理を行った検査画像と前記基準画像との間で差分処理及びラベリング処理を行い、

[g]前記処理[f]において、前記欠陥候補と同じ位置に欠陥候補が検出された場合、前記欠陥候補を真の欠陥と判定し、検出されなかった場合は前記欠陥候補を誤検知と判定し、

[h]前記処理[e]において、前記欠陥候補に対応する欠陥候補が存在しない場合、前記欠陥候補を真の欠陥と判定することを特徴とする印刷物検査方法である。

【0009】

また請求項2に記載の発明は、m×nのブロックの数は印刷物の伸縮のし易さの程度によって予め設定されることを特徴とする請求項1記載の印刷物検査方法である。

【0010】

また請求項3に記載の発明は、請求項1または2に記載の印刷物検査方法を用いて印刷物を検査することを特徴とする印刷物検査装置である。

【発明の効果】

【0011】

本発明の印刷物検査方法及び印刷物検査装置は、印刷物の位置ずれや伸縮などに起因する検査画像中の不均一な幾何学的歪みに対して位置補正処理を行うことにより、高精度かつ高速に欠陥を検出することが出来る。

【図面の簡単な説明】

【0012】

【図1】本発明に係る印刷物検査方法を用いた印刷物検査装置の構成の一例を示した概略図。

【図2】一般的に使われているパターンマッチングの手法を表す概略図。

【図3】第一の位置補正処理を説明するための図。 (a)は分割された基準画像および検査画像の対応関係を示す図。 (b)は分割された検査画像周辺のパターン探索領域を示す図。

【図4】印刷物の伸縮により検査画像内で幾何学的歪みが発生した場合の、画像処理結果の典型例を示す図。 (a)は基準画像を示す図。 (b)は検査画像を示す図。

【図5】本発明の実施形態における検査処理のフロー図

【図6】位置補正量を該画素数に設定する方法を説明するための図。 (a)は図4(c)と同様な図で、基準画像と検査画像の差分画像を示す図。 (b)は図6(a)の一部を拡大した図であって、矢印方向に画像が引き伸ばされている軸405の左の一部と右の一部を拡大した図。 (c)は位置補正量を該画素数に設定する方法を説明するための図。

【発明を実施するための形態】

【0013】

以下に本発明の実施形態を図に基づいて説明する。

【0014】

図1は本発明に係る印刷物検査方法を用いた印刷物検査装置の構成の一例を示した概略図である。印刷物101はローラ102上に載置され、ローラ102の回転によりX方向に搬送される。光照射部103は、例えば複数のLEDが面上に配置されて構成されている。光照射部103は撮像部104の視界を妨げないように、中央に開口部を有する。本発明の実施形態では、印刷物101からの散乱光を捉えるため、上記のような光照射部103の配置としたが、検査目的に応じては、光照射部103の配置、及び光照射部103の構成を変えて、印刷物101からの透過光もしくは反射光を得るようにしてもよい。

【0015】

撮像部104としては電荷結合素子(Charge Coupled Device)を用いたカメラを使用する。さらに、本形態では検査速度を増すために電荷結合素子を一次元的に配置したラインセンサカメラを用いている。

【0016】

取得したアナログ画像データは256階調のデジタル画像データに変換された後、演算処理を行う画像処理部105に送られ、データ処理を行い、印刷物101の良否判定処理を行う。

【0017】

得られたデジタル画像データを用いて行う判定処理について説明する。

【0018】

図2は一般的に使われているパターンマッチングの手法を表す概略図であり、本発明においてもパターンの位置ずれ補正に用いられる。

【0019】

図2を用いて、本発明の実施形態で使用しているパターンサーチの手法に関する説明を行う。パターンサーチとは、特徴のある画像201を予め設定しておき、探索対象領域画像202から最も類似したパターン画像を探索するものであるが、一般的にテンプレートパターンマッチングと呼ばれる手法を用いている。その際、類似度の判定は(数1)で表されるような正規化相関係数を算出することにより行う。

【0020】

【数1】

ここで、

r:正規化相関係数

N:画素数

I:探索対象領域画像202内の注目画素の輝度値

M:特徴のある画像201内の注目画素の輝度値

【0021】

正規化相関係数rは−1から1の範囲の値をとり、r=1の場合、特徴のある画像とパターン画像は完全に一致、r=0の場合、特徴のある画像とパターン画像は完全に不一致、r=−1の場合、特徴のある画像とパターン画像は反転画像、となっている事を表す。探索対象領域画像202内において、走査方向203で示す方向に沿って1Pix(1ピクセル:撮像部に用いた撮像カメラの1画素を表す)ずつ位置をずらしながら、特徴のある画像と同じ画像サイズの領域を設定し、各画素の画像データを参照して数1を計算する。その結果、最も正規化相関係数が1に近い位置を探索することで、特徴のある画像201と同パターンの画像204の位置を探すことが出来る。本発明の実施形態において、位

置補正処理に関して上記で説明したパターンサーチの手法を用いている。

【0022】

図5を用いて、本発明の実施形態における検査処理のフローを説明する。この場合、基準画像は良品と判定された印刷物により既に設定されているものとする。検査画像を取り込んだ後(S1)、基準画像及び検査画像を分割し、分割された画像(以下、セグメントと呼ぶ)毎に位置補正処理を行う(S2)。

【0023】

位置補正処理について、図3を用いて説明する。

【0024】

図3(a)は分割された基準画像および検査画像の対応関係を表した図で、図3(b)は分割された検査画像周辺のパターン探索領域を示した図で、位置補正を行う際に必要となる。

【0025】

まず、図3(a)で示すように基準画像301、検査画像302とも画像横方向にm個、画像縦方向にn個の計m×n個のセグメントに分割する。この場合、分割するセグメントの数は、印刷物の伸縮のし易さによって予め設定し、伸縮し易い印刷物ほど分割数を少なくし、伸縮しにくい印刷物ほど分割数を多くすることによって検査精度が高くなる。基準画像及び検査画像の各セグメントは304の矢印で示すように、その位置関係の揃っているものを対にして、次に説明する位置補正処理を行う。

【0026】

基準画像301、検査画像302のセグメント毎に上記で説明したパターンマッチングの手法を用いて位置補正を行う。すなわち、図3(b)で示すように、検査画像内の1セグメントに関して、その位置を元の位置306から予め設定された位置補正用の探索範囲α(画像横方向)、及びβ(画像縦方向)の中で1Pixずつずらしていき(例えば位置307)、対応する基準画像のセグメントとの類似度(即ち、正規化相関係数)を算出する。その中で、最も類似度の高い画像にずらした場合のPix数を位置補正量として、検査画像内の領域画像を、新たに該セグメント位置の検査画像に設定する処理である。

【0027】

上記の位置補正処理において、探索範囲α、βを伸縮の大きさ程度に設定しておくことにより、検査画像中に発生する幾何学的歪みによる誤検知をある程度吸収することが出来る。また上記の処理を、第一の位置補正処理と呼ぶ。

【0028】

しかしながら、セグメント画像内で位置ずれや伸縮の程度が異なる場合、第一の位置補正処理を行うだけでは誤検知を防ぐことはできない。例えば、セグメント画像中の右側と左側で伸縮の程度が異なる場合、セグメント画像において右側では基準画像と検査画像がよく一致するけれども左側では一致しない、もしくはその逆が発生することが考えられる。このため、特に文字の輪郭部周辺において、欠陥の誤検知が発生しやすい。

【0029】

上記の現象を防ぐためには、セグメントサイズを小さくすればよいと考えられるが、セグメント数の増加による処理負荷の増大が見込まれることと、セグメントサイズを小さくすることにより、セグメント画像中に特徴点がない場合が発生し類似度の信頼性が低下するという問題点が起きる。そのため、本発明の実施形態では第一の位置補正処理に加えて、ある特定の欠陥候補に関して第二の位置補正処理を行うことにより、高精度かつ高速な欠陥検出を可能とした。

【0030】

手順S2による第一の位置補正処理の後に、基準画像と検査画像の間で差分処理及びラベリング処理を行う(S3)。差分画像を作成する際に算出する輝度値は、本発明の実施形態では式2で示すような計算を行っている。

【0031】

差分画像の輝度値 = 検査画像の輝度値 − 基準画像の輝度値 + 128

・・・(式2)

【0032】

上記処理により作成された差分画像において、128以上の輝度値を持つ画素に対しては予め指定した閾値以上の輝度値を持つ画素に対してラベリング処理を行うことにより、例えば、基準画像100の輝度値に対して輝度値200の白欠陥の場合は、式2では差分画像の輝度値は200−100+128より差分画像の輝度値はは228となり、上記閾値を例えば200とした場合には、白欠陥候補が抽出される。また、例えば、基準画像200の輝度値に対して輝度値100の黒欠陥の場合は、式2では差分画像の輝度値は100−200+128より差分画像の輝度値はは28となり、128未満の輝度値を持つ画素に対しては、予め指定した閾値以下の輝度値を持つ画素に対してラベリング処理を行うことにより、黒欠陥候補が抽出される。

【0033】

上記ラベリング処理により欠陥候補の存在有無を判定し(S4)、欠陥候補が存在する場合、各欠陥候補に関してその欠陥モード(黒欠陥か白欠陥といったモード)を参照する(S5)。欠陥候補が存在しない場合は良品画像として判定し、検査を終了する(S14)。

【0034】

手順S5において該欠陥候補の欠陥モードが白欠陥だった場合、予め設定した探索範囲内において、欠陥モードが黒欠陥の欠陥候補を探索する(S6)。また逆に、該欠陥候補の欠陥モードが黒欠陥だった場合は欠陥モードが白欠陥の欠陥候補を探索する(S7)。

【0035】

手順S6もしくは手順S7により探索対象となった欠陥モードをもつ欠陥候補が該欠陥候補周辺に存在した場合、該欠陥候補は検査画像の幾何学的歪みに起因する誤検知した欠陥候補の可能性があると判定し、第二の位置補正処理及び差分とラベリング処理を実施する(S8)。また、手順S6もしくは手順S7により探索対象となった欠陥モードをもつ欠陥候補が該欠陥候補周辺にしなかった場合、該欠陥候補は真の欠陥であると判定する(S9)。

【0036】

ここで手順S5〜手順S7の意味するところを図4を用いて詳細に説明する。

【0037】

図4は印刷物の伸縮により検査画像内で幾何学的歪みが発生した場合の、画像処理結果の典型例を示す図であり、検査画像内に部分的な幾何学的歪みが発生する場合を想定した一例である。図4(a)は基準画像401及び図4(b)は検査画像402を示す。検査画像402内では部分的な伸縮が発生し、領域404内のみで軸405を中心として矢印方向に画像が引き伸ばされている。また、検査画像402内にはインキ汚れに起因する黒欠陥406及び文字欠けに起因する白欠陥407が存在している。上記で示した例の場合、基準画像401と検査画像402の差分画像403は図4(c)で示すような輝度分布となる。真の欠陥に起因する特徴点のほかに、画像の幾何学的歪みにより領域404周辺に複数の白と黒の欠陥候補が出現する。ここで、幾何学的歪みにより現れた欠陥候補と真の欠陥候補の違いは、幾何学的歪みによって出現した欠陥候補は白欠陥と黒欠陥が対になって現れており、幾何学的歪みに起因しない406や407で示される欠陥は対になっていない。

【0038】

上記の特徴を利用して、各欠陥候補の周辺に着目し、予め設定した探索領域内に該欠陥候補のもつ欠陥モードとは異なる欠陥モードを持つ欠陥候補が存在した場合は以下の処理を行う。即ち、該欠陥候補の位置する該セグメント画像に関して、位置補正量を該欠陥候補の画素数に設定する。位置補正量を該画素数に設定する方法を図6に示す。図6(a)は図4(c)と同様な図であって、基準画像401と検査画像402の差分画像403を示す。図6(b)は図6(a)の一部を拡大した図であって、矢印方向に画像が引き伸ばされている軸405の左の一部501と右の一部502を拡大した図で、黒欠陥候補と白

欠陥候補がそれぞれ対を成している。図6(c)は位置補正量を該欠陥候補の画素数に設定する方法を説明するための図で、ここでいう画素とは、撮像部104に用いたラインセンサカメラの1Pixの撮像画素408を示し、図6(c)の場合の黒欠陥候補と白欠陥候補はその線幅がおよそ2画素分に相当し。本発明では位置補正量を該画素数、即ちこの場合は2画素に設定して第二の位置補正処理を行う。

【0039】

次に、第二の位置補正処理の方法を説明する。203はラインセンサカメラの走査方向であって、501の欠陥候補の場合は、先ず黒欠陥候補を撮像した後に白欠陥候補を撮像したもので、502の欠陥候補は、逆に白欠陥候補を撮像した後に黒欠陥候補を撮像したものである。第二の位置補正処理はラインセンサカメラの走査方向に対して501の欠陥候補の場合のように、黒欠陥候補の次に白欠陥候補が存在した場合は前記2画素分を走査方向の後方に位置補正を行う。逆に502のように黒欠陥候補の次に白欠陥候補が存在した場合は前記2画素分を操作方向前方に位置補正を行う。

【0040】

前記第二の位置補正処理を行い、差分及びラベリング処理を行う(S8)。該欠陥候補と同一箇所に欠陥が検出されるかどうか判定し(S10)、検出された場合は伸縮に起因しない真の欠陥部位として判定し(S11)、検出されなかった場合は伸縮に起因した誤検知として該欠陥候補を正常部位として判定する(S12)。

【0041】

白欠陥及び黒欠陥の欠陥モードが対になって現れる例として、上記で示した画像伸縮の他に、文字のかすれによる欠陥が考えられる。この場合、かすれ部周辺には欠陥モードが白欠陥及び黒欠陥の特徴を持つ欠陥候補が出現し、各欠陥候補に関して第二の位置補正を行う対象となり、再度欠陥判定が行われるが、カスレを起こしている検査画像と正常な基準画像との間の比較なので、どのように位置補正を行っても必ずカスレ欠陥は検出される。

【0042】

全ての欠陥候補について手順S5〜手順S12を実施したかどうか判定し(S13)、実施済みの場合は検査終了、未実施の場合は手順S4に戻る。

【産業上の利用可能性】

【0043】

本発明の印刷物検査方法及び印刷物検査装置によれば、印刷物の位置ずれや伸縮などに起因する検査画像中の不均一な幾何学的歪みに対して位置補正処理を行ことにより、欠陥の誤判定を防ぐことが可能となり、その結果、高精度かつ高速に欠陥を検出することが出来る。

【符号の説明】

【0044】

101・・・印刷物(検査対象物)

102・・・ローラ

103・・・光照射部

104・・・撮像部

105・・・画像処理部

201・・・基準画像

202・・・検査画像

203・・・走査方向

204・・・パターンサーチの結果、基準画像と最も類似度が高いと判定された領域

301・・・基準画像

302・・・検査画像

303・・・分割画像領域(セグメント)

304・・・セグメント画像での基準画像及び検査画像の対応関係を表す

305・・・位置補正を行う領域

306・・・セグメント画像の元の位置

307・・・基準画像との類似度を算出する注目領域

401・・・基準画像の一例

402・・・検査画像の一例

403・・・差分画像

404・・・幾何学的歪みが発生した領域

405・・・幾何学的歪みの中心

406・・・インキはね

407・・・文字欠け

408・・・画素

501・・・黒欠陥候補と白欠陥の候補の対

502・・・白欠陥候補と黒欠陥の候補の対

【特許請求の範囲】

【請求項1】

印刷物の画像をデジタル画像データに変換したのち、画像処理を行って印刷物を検査する印刷物検査方法であって、

[a]予め良品と判定された印刷物を基準画像として撮像し、m×nのブロックに分割した画像データを作成し、

[b]検査対象となる印刷物の画像を検査画像として撮像し、m×nのブロックに分割した画像データを作成し、

[c]ブロック毎に予め設定した領域内において、該ブロックに対応する前記基準画像のブロックとの間でパターンサーチを行って第一の位置補正処理を行い、

[d]前記第一の位置補正処理を行った前記検査画像と前記基準画像との間で差分処理及びラベリング処理を行い、欠陥候補を抽出し、

[e]前記欠陥候補の周辺において、前記欠陥候補が白欠陥候補の場合は黒欠陥候補が、前記欠陥候補が黒欠陥候補の場合は白欠陥候補が存在するかを、予め設定した範囲で探索し、

[f]前記処理[e]において、前記欠陥候補に対応する欠陥候補が存在した場合、該欠陥候補の線幅に相当する画素数を算出し、前記欠陥候補の所属する分割画像領域に対して位置補正量を該画素数に設定して第二の位置補正処理を検査画像に対して行い、該第二の位置補正処理を行った検査画像と前記基準画像との間で差分処理及びラベリング処理を行い、

[g]前記処理[f]において、前記欠陥候補と同じ位置に欠陥候補が検出された場合、前記欠陥候補を真の欠陥と判定し、検出されなかった場合は前記欠陥候補を誤検知と判定し、

[h]前記処理[e]において、前記欠陥候補に対応する欠陥候補が存在しない場合、前記欠陥候補を真の欠陥と判定することを特徴とする印刷物検査方法。

【請求項2】

m×nのブロックの数は印刷物の伸縮のし易さの程度によって予め設定されることを特徴とする請求項1記載の印刷物検査方法。

【請求項3】

請求項1または2に記載の印刷物検査方法を用いて印刷物を検査することを特徴とする印刷物検査装置。

【請求項1】

印刷物の画像をデジタル画像データに変換したのち、画像処理を行って印刷物を検査する印刷物検査方法であって、

[a]予め良品と判定された印刷物を基準画像として撮像し、m×nのブロックに分割した画像データを作成し、

[b]検査対象となる印刷物の画像を検査画像として撮像し、m×nのブロックに分割した画像データを作成し、

[c]ブロック毎に予め設定した領域内において、該ブロックに対応する前記基準画像のブロックとの間でパターンサーチを行って第一の位置補正処理を行い、

[d]前記第一の位置補正処理を行った前記検査画像と前記基準画像との間で差分処理及びラベリング処理を行い、欠陥候補を抽出し、

[e]前記欠陥候補の周辺において、前記欠陥候補が白欠陥候補の場合は黒欠陥候補が、前記欠陥候補が黒欠陥候補の場合は白欠陥候補が存在するかを、予め設定した範囲で探索し、

[f]前記処理[e]において、前記欠陥候補に対応する欠陥候補が存在した場合、該欠陥候補の線幅に相当する画素数を算出し、前記欠陥候補の所属する分割画像領域に対して位置補正量を該画素数に設定して第二の位置補正処理を検査画像に対して行い、該第二の位置補正処理を行った検査画像と前記基準画像との間で差分処理及びラベリング処理を行い、

[g]前記処理[f]において、前記欠陥候補と同じ位置に欠陥候補が検出された場合、前記欠陥候補を真の欠陥と判定し、検出されなかった場合は前記欠陥候補を誤検知と判定し、

[h]前記処理[e]において、前記欠陥候補に対応する欠陥候補が存在しない場合、前記欠陥候補を真の欠陥と判定することを特徴とする印刷物検査方法。

【請求項2】

m×nのブロックの数は印刷物の伸縮のし易さの程度によって予め設定されることを特徴とする請求項1記載の印刷物検査方法。

【請求項3】

請求項1または2に記載の印刷物検査方法を用いて印刷物を検査することを特徴とする印刷物検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−76204(P2011−76204A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−224527(P2009−224527)

【出願日】平成21年9月29日(2009.9.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月29日(2009.9.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]