印刷物欠陥検査におけるマーキング信号制御方法

【課題】マーキング装置の動作遅延と、印刷物の搬送速度を考慮して、位置精度良く欠陥位置にマーキングすることが可能な印刷物欠陥検査におけるマーキング信号制御方法を提供する。

【解決手段】基材に印刷された印刷物を検査し、欠陥を検出した場合にマーキング装置により欠陥位置にマーキングを行うための印刷物欠陥検査におけるマーキング信号制御方法であって、マーキング装置の動作遅延時間と印刷物の搬送速度から、マーキング信号を得てからマーキングするまでのマーキング装置の動作遅延時間内の印刷物の搬送量を求め、予め設定した検査位置からマーキング装置までの距離を示す固有遅延量から前記マーキング装置の動作遅延時間内の印刷物の搬送量を減算して本来遅延すべき遅延量を求め、前記本来遅延すべき遅延量に基づいてマーキング装置を動作させることを特徴とする印刷物欠陥検査におけるマーキング信号制御方法。

【解決手段】基材に印刷された印刷物を検査し、欠陥を検出した場合にマーキング装置により欠陥位置にマーキングを行うための印刷物欠陥検査におけるマーキング信号制御方法であって、マーキング装置の動作遅延時間と印刷物の搬送速度から、マーキング信号を得てからマーキングするまでのマーキング装置の動作遅延時間内の印刷物の搬送量を求め、予め設定した検査位置からマーキング装置までの距離を示す固有遅延量から前記マーキング装置の動作遅延時間内の印刷物の搬送量を減算して本来遅延すべき遅延量を求め、前記本来遅延すべき遅延量に基づいてマーキング装置を動作させることを特徴とする印刷物欠陥検査におけるマーキング信号制御方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材に印刷された印刷物を検査し、欠陥が検出された場合にマーキング装置によりマーキングを行うための印刷物欠陥検査におけるマーキング信号制御方法に関する。

【背景技術】

【0002】

図1に長尺の基材の印刷物の欠陥検査装置と欠陥に対するマーキング装置の一例を示す。搬送ローラーによって搬送される印刷物を光源で照明し、ラインセンサカメラで印刷物を撮像した後、検査処理部で欠陥を検出する。欠陥が検出された場合は、撮像した位置からマーキング装置の位置までの距離をロータリーエンコーダーから出力される信号をカウントしてマーキング信号を生成して、後から欠陥の位置が確認できるようにマーキング装置(ラベラ、インクジェットプリンタ等)でマーキングが行われる。マーキングする方法としては、特許文献に記載されているように、欠陥検出信号(マーキング源信号)が出力されてから、一定の距離を印刷物が搬送されるまで待機して、マーキング装置にマーキング信号を入力することが一般的である。

【0003】

ここで、特許文献1としては、欠陥検出位置からマーキング装置の位置までの距離に基づいて遅延距離を算出し、パルスカウンタのカウント値が算出された値に達するとマーキングするようにマーキング信号をマーキング装置に送っている。しかし、マーキング装置としては、マーキング信号をもらってから実際にマーキングされるまで一定の動作遅延が発生し、欠陥がマーキング装置のマーキング部を通るときに、マーキング信号を出すと、その動作遅延により欠陥位置から搬送方向の下流側にマーキングされてしまうことがある。搬送速度が高速である場合、マーキング装置の動作遅延によるマーキングズレは無視できないほど誤差が大きい。例えば、マーキング装置の動作遅延が200msec、搬送速度が300m/minの場合、欠陥がマーキング部を通るときにマーキング信号を出力すると、実際は欠陥位置から搬送方向の下流側およそ1mの位置でマーキングされてしまう。これは、後工程で検査員が欠陥を目視で確認しようとするときに、無駄な時間ロスを発生してしまい、作業効率が悪い。なお、特許文献1の発明としては、シートの幅方向にも制御を施して、マーキングをすることが最も特徴的である。

【0004】

特許文献2としては、欠陥位置の前後一定の範囲内でマーキングをする手段であって、後工程で欠陥位置から一定範囲内のシートは全部除去するという視点からみればいいが、どのような欠陥に対してマーキングされたか確認しようとするとき、マーキング位置と欠陥との紐付けが難しい。例えば、後工程で、簡単な処置で除去できる欠陥に対しても、マーキング位置の近辺を全部除去するという選択肢は材料の無駄に繋がり、あまり好ましくない。

【0005】

特許文献3としては、詳細な説明の段落(0006)と(数1)でマーキング装置動作遅延を問題提起しているが、結局誤差範囲内の扱いで、明細書全文の中では一定の固定値としか解されない。

【0006】

しかし、上記で記述されたように搬送速度が高速である場合、マーキング装置の動作遅延は無視できないズレを起こしてしまう。生産効率を無限に追求しようとする現場からは、必然的に高速化生産に対応するニーズが次第に生まれ、マーキング装置の動作遅延の問題の解決が望まれている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4705402号公報

【特許文献2】特許第3701402号公報

【特許文献3】特開2002−357555号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、このような状況に鑑みてなされたものであり、マーキング装置の動作遅延と、印刷物の搬送速度を考慮して、位置精度良く欠陥位置にマーキングすることが可能な印刷物欠陥検査におけるマーキング信号制御方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するために本発明の請求項1においては、

基材に印刷された印刷物を検査し、欠陥を検出した場合にマーキング装置により欠陥位置にマーキングを行うための印刷物欠陥検査におけるマーキング信号制御方法であって、

マーキング装置の動作遅延時間と印刷物の搬送速度から、マーキング信号を得てからマーキングするまでのマーキング装置の動作遅延時間内の印刷物の搬送量を求め、

予め設定した検査位置からマーキング装置までの距離を示す固有遅延量から前記マーキング装置の動作遅延時間内の印刷物の搬送量を減算して本来遅延すべき遅延量を求め、

前記本来遅延すべき遅延量に基づいてマーキング装置を動作させることを特徴とする印刷物欠陥検査におけるマーキング信号制御方法である。

【0010】

本発明の請求項2においては、欠陥を検出した場合の欠陥検出信号と印刷物の搬送に従って発生する基準クロック信号とから得られる信号をFIFO回路へ入力し、前記FIFO回路へ入力された信号を前記FIFO回路によって遅延し、前記FIFO回路に入力された信号がすべて遅延された場合に、次の新しい本来遅延すべき遅延量を求めることを特徴とする請求項1記載の印刷物欠陥検査におけるマーキング信号制御方法である。

【発明の効果】

【0011】

本発明の印刷物欠陥検査におけるマーキング信号制御方法によれば、マーキング装置の動作遅延時間と印刷物の搬送速度を考慮して、欠陥位置に対して精度良くマーキングすることが可能となる。

【図面の簡単な説明】

【0012】

【図1】長尺の基材の印刷物の欠陥検査装置と欠陥に対するマーキング装置の一例を示す図。

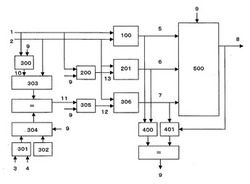

【図2】マーキング信号を制御するブロック構成図。

【図3】検査位置とマーキング装置の位置とマーキング装置の動作スタート位置との関係を示す図。

【発明を実施するための形態】

【0013】

以下、本発明のマーキング信号制御方法を実施するための形態について説明する。

【0014】

本発明のマーキング信号制御方法は、基材に印刷された印刷物にマーキング装置によりマーキングを行うこと、そして、マーキングを指示するマーキング信号指示源は欠陥検査装置より出力されることが前提である。

【0015】

図2は回路ロジック構成を示したものである。以下、マーキング源信号1に対するマーキング信号8の制御方法を図面に基づき、詳細に説明する。

【0016】

FIFO回路500への入力信号生成回路100において、上位から入力されるマーキング源信号1(この場合のマーキング源信号とは、欠陥検出信号を指す)と基準クロック信号(搬送速度を計測するもので単位時間内のクロック信号を指す)2によって、FIFO回路500への入力信号5を生成する。基準クロック信号2は、例えばロータリーエンコーダの回転軸にローラを備え、そのローラを搬送される印刷物に接触させ、回転させることによって得られる信号を分周した分周信号で、印刷物が例えば1mm搬送される度に1パルスの信号が発生するものである。

【0017】

FIFO回路500へのライト制御信号生成回路201において、ライトイネーブル信号13がHレベルの場合のみ、基準クロック信号2がアクティブになるとFIFO回路500に入力信号5がメモリに書き込まれる。ライトイネーブル信号13は、その前段のライトイネーブル信号生成回路200により生成され、ライトイネーブル信号生成回路200はマーキング源信号1の入力によりHレベル、リセット信号9の入力によりLレベルになるラッチ回路である。

【0018】

FIFO回路500へのリード制御信号生成回路306において、リードイネーブル信号12がHレベルの場合のみ、基準クロック信号2がアクティブになるとFIFO回路500のメモリからマーキング信号8が読み出される。リードイネーブル信号12は、その前段のリードイネーブル信号生成回路305により生成され、リードイネーブル信号生成回路305は、遅延量カウンタ回路303と遅延量演算回路304の値を比較し、一致ならHレベル、リセット信号9の入力によりLレベルになるラッチ回路である。

【0019】

遅延量カウンタ回路303において、カウントイネーブル信号10がHレベルの場合のみ、基準クロック信号2をカウントアップする。カウントイネーブル信号10は、その前段のカウントイネーブル信号生成回路300により生成され、カウントイネーブル信号生成回路300は、マーキング源信号1の入力によりHレベル、リセット信号9の入力によりLレベルになるラッチ回路である。

【0020】

遅延量演算回路304において、印刷物の搬送速度によって遅延量を求める変動遅延量演算回路301と予め設定した検査位置からマーキング装置までの距離を示す固定遅延量のレジスタ302の遅延量が入力され、リセット信号9の入力がないときに限り、固定遅延量と変動遅延量の減算を行い、その差をマーキング源信号が本来遅延すべき遅延量として遅延量カウンタ回路303のカウント値と比較を行う。

【0021】

変動遅延量演算回路301において、マーキング装置の固有の動作遅延時間である固有動作遅延時間3と基準クロック信号2のカウント値4が入力され、乗算を行い、常時変化する搬送速度に応じたマーキング装置による動作遅延量を計算する。例えば、マーキング装置の固有動作遅延時間3が200msecで、基準クロック信号2が1mm信号である場合、単位時間1sec間に基準クロック信号2をカウントしたカウント値4が5000であれば、変動遅延量演算回路301においての動作遅延量は1000mmとなる。

【0022】

この場合、固定遅延量レジスタ302の遅延量が3000mmであれば、リセット信号9の入力がない限り、遅延量演算回路304においての本来遅延すべき遅延量は2000mmとなる。ここで、遅延量カウンタ回路303のカウント値が2000mmになると、パルス信号11をリードイネーブル信号生成回路305に出力し、リードイネーブル信号12がHレベルになる。即ち、この場合はマーキング装置の固有動作遅延時間3が200msecで、その時間内に印刷物が1000mm搬送されることになるので、上記固定遅延量レジスタ302の遅延量が3000mmであることから、3000mm−1000mm=2000mmだけ印刷物が搬送された時点でマーキング装置を動作させればよいことを示している。図3に上記の場合の検査位置とマーキング装置の位置とマーキング装置の

動作スタート位置の関係を示す。図3は検査位置とマーキング装置の位置との距離は3000mmでマーキング装置の固有動作遅延時間が200msecであることから、この場合はマーキング装置の手前1000mmの地点に欠陥位置が達したタイミングでマーキング装置の動作をスタートさせれば良いことを示している

【0023】

FIFO回路500には従来から用いられている周知回路を採用することが出来る。

【0024】

リセット信号9の生成について説明する。欠陥を検出した場合の欠陥検出信号と印刷物の搬送に従って発生する基準クロック信号とから得られる信号を入力信号5とし、その信号のカウント回路400のカウント値と、マーキング信号8のカウント回路401のカウント値が一致した場合、リセット信号9をアクティブにする。

【0025】

上記入力信号5のカウント回路400とは、ライトイネーブル信号6がアクティブの時、入力信号5がHレベルであれば1カウントアップする回路である。ライトイネーブル信号6がアクティブの時、入力信号5が常にHレベルとは限らないからである。入力信号5がLレベルの場合、FIFO回路500のメモリに書き込まれても、その後読み出したマーキング信号8もLレベルになるから、実際にマーキング装置に対して無意味であり、マーキングが行われない。有効な入力信号5のカウント回路400では、その後実際にマーキングが行われる入力信号5の数をカウントすることである。

【0026】

上記マーキング信号8のカウント回路401とは、リードイネーブル信号7がアクティブの時、マーキング信号8がHレベルであれば1カウントアップする回路である。リードイネーブル信号7がアクティブの時、マーキング信号8が常にHレベルとは限らない。FIFO回路500のメモリより読み出されたマーキング信号8がLレベルの場合、マーキングは行われない。マーキング信号8のカウント回路401では、実際にマーキングが行われるマーキング信号8の数をカウントすることである。

【0027】

入力信号5のカウント回路400のカウント値とマーキング信号8のカウント回路401のカウント値を比較する意味として、FIFO回路500のメモリにまだ読み出されていない有効な入力信号があるか否か判断するためである。

【0028】

まだ読み出されていない入力信号がある場合、リセット信号9はLレベルのままで、各演算回路やイネーブル信号生成回路では現在の値、もしくは信号レベルを維持する。

【0029】

読み出されていない入力信号がない場合、リセット信号9はHレベルとなり、各演算回路やイネーブル信号生成回路は、値の更新、信号の初期化がされる。

【0030】

信号制御の流れの1例を示す。マーキング源信号1の入力がない(信号がLレベル)場合、FIFO回路500のメモリへのライトもリードも行わない。遅延量カウント回路303もカウントしない。遅延量演算回路304は、リセット信号9がHレベルであるため、常時変動遅延量演算回路301の演算結果に応じて遅延すべき遅延量を更新する。ここで、マーキング源信号1に入力があった場合、先ずFIFO回路500のメモリへのライトが行われる。そこで、入力信号カウント回路400は「1」になるが、マーキング信号カウント回路401はまだリードがないため「0」のままである。そこで、リセット信号9がLレベルになり、遅延量演算回路304は遅延量の更新をやめる。同時に、遅延量カウント回路303では、マーキング源信号のアクティブでカウントイネーブル信号10がHレベルに保持し、基準クロック信号2のカウントを始める。カウント値が遅延量演算回路304の値と一致になると、リードイネーブル信号12がHレベルになり、FIFO回路500のメモリから順次に書き込まれた入力信号を読み出す。そこで、マーキング信号カウント回路401でカウントした値が、入力信号カウント回路400と一致、つまり実際にマーキングしようとする信号全てが読み出されたら、リセット信号9がHレベルになり、再び初期の状態に戻り、次のマーキング源信号の入力を待ちながら、遅延量演算回路304は遅延量更新を行う。

【0031】

本発明により、マーキング装置の動作遅延と印刷物の搬送速度を考慮して、欠陥位置に対するマーキングをより精度良く行うことができる。

【符号の説明】

【0032】

1…マーキング源信号

2…基準クロック信号

3…固有動作遅延時間

4…単位時間内基準クロックカウント値

5…FIFO回路への入力信号

6…FIFO回路へのライト信号

7…FIFO回路へのリード信号

8…マーキング信号

9…リセット信号

10…遅延量カウントイネーブル信号

11…リートイネーブル信号生成回路のイネーブル信号

12…リードイネーブル信号

13…ライトイネーブル信号

100…入力信号生成回路

200…ライトイネーブル信号生成回路

201…ライト制御信号生成回路

300…カウントイネーブル信号生成回路

301…変動遅延量演算回路

302…固定遅延量レジスタ

303…遅延量カウンタ回路

304…遅延量演算回路

305…リードイネーブル信号生成回路

306…リード制御信号生成回路

400…入力信号のカウント回路

401…マーキング信号のカウント回路

500…FIFO回路

【技術分野】

【0001】

本発明は、基材に印刷された印刷物を検査し、欠陥が検出された場合にマーキング装置によりマーキングを行うための印刷物欠陥検査におけるマーキング信号制御方法に関する。

【背景技術】

【0002】

図1に長尺の基材の印刷物の欠陥検査装置と欠陥に対するマーキング装置の一例を示す。搬送ローラーによって搬送される印刷物を光源で照明し、ラインセンサカメラで印刷物を撮像した後、検査処理部で欠陥を検出する。欠陥が検出された場合は、撮像した位置からマーキング装置の位置までの距離をロータリーエンコーダーから出力される信号をカウントしてマーキング信号を生成して、後から欠陥の位置が確認できるようにマーキング装置(ラベラ、インクジェットプリンタ等)でマーキングが行われる。マーキングする方法としては、特許文献に記載されているように、欠陥検出信号(マーキング源信号)が出力されてから、一定の距離を印刷物が搬送されるまで待機して、マーキング装置にマーキング信号を入力することが一般的である。

【0003】

ここで、特許文献1としては、欠陥検出位置からマーキング装置の位置までの距離に基づいて遅延距離を算出し、パルスカウンタのカウント値が算出された値に達するとマーキングするようにマーキング信号をマーキング装置に送っている。しかし、マーキング装置としては、マーキング信号をもらってから実際にマーキングされるまで一定の動作遅延が発生し、欠陥がマーキング装置のマーキング部を通るときに、マーキング信号を出すと、その動作遅延により欠陥位置から搬送方向の下流側にマーキングされてしまうことがある。搬送速度が高速である場合、マーキング装置の動作遅延によるマーキングズレは無視できないほど誤差が大きい。例えば、マーキング装置の動作遅延が200msec、搬送速度が300m/minの場合、欠陥がマーキング部を通るときにマーキング信号を出力すると、実際は欠陥位置から搬送方向の下流側およそ1mの位置でマーキングされてしまう。これは、後工程で検査員が欠陥を目視で確認しようとするときに、無駄な時間ロスを発生してしまい、作業効率が悪い。なお、特許文献1の発明としては、シートの幅方向にも制御を施して、マーキングをすることが最も特徴的である。

【0004】

特許文献2としては、欠陥位置の前後一定の範囲内でマーキングをする手段であって、後工程で欠陥位置から一定範囲内のシートは全部除去するという視点からみればいいが、どのような欠陥に対してマーキングされたか確認しようとするとき、マーキング位置と欠陥との紐付けが難しい。例えば、後工程で、簡単な処置で除去できる欠陥に対しても、マーキング位置の近辺を全部除去するという選択肢は材料の無駄に繋がり、あまり好ましくない。

【0005】

特許文献3としては、詳細な説明の段落(0006)と(数1)でマーキング装置動作遅延を問題提起しているが、結局誤差範囲内の扱いで、明細書全文の中では一定の固定値としか解されない。

【0006】

しかし、上記で記述されたように搬送速度が高速である場合、マーキング装置の動作遅延は無視できないズレを起こしてしまう。生産効率を無限に追求しようとする現場からは、必然的に高速化生産に対応するニーズが次第に生まれ、マーキング装置の動作遅延の問題の解決が望まれている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4705402号公報

【特許文献2】特許第3701402号公報

【特許文献3】特開2002−357555号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、このような状況に鑑みてなされたものであり、マーキング装置の動作遅延と、印刷物の搬送速度を考慮して、位置精度良く欠陥位置にマーキングすることが可能な印刷物欠陥検査におけるマーキング信号制御方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するために本発明の請求項1においては、

基材に印刷された印刷物を検査し、欠陥を検出した場合にマーキング装置により欠陥位置にマーキングを行うための印刷物欠陥検査におけるマーキング信号制御方法であって、

マーキング装置の動作遅延時間と印刷物の搬送速度から、マーキング信号を得てからマーキングするまでのマーキング装置の動作遅延時間内の印刷物の搬送量を求め、

予め設定した検査位置からマーキング装置までの距離を示す固有遅延量から前記マーキング装置の動作遅延時間内の印刷物の搬送量を減算して本来遅延すべき遅延量を求め、

前記本来遅延すべき遅延量に基づいてマーキング装置を動作させることを特徴とする印刷物欠陥検査におけるマーキング信号制御方法である。

【0010】

本発明の請求項2においては、欠陥を検出した場合の欠陥検出信号と印刷物の搬送に従って発生する基準クロック信号とから得られる信号をFIFO回路へ入力し、前記FIFO回路へ入力された信号を前記FIFO回路によって遅延し、前記FIFO回路に入力された信号がすべて遅延された場合に、次の新しい本来遅延すべき遅延量を求めることを特徴とする請求項1記載の印刷物欠陥検査におけるマーキング信号制御方法である。

【発明の効果】

【0011】

本発明の印刷物欠陥検査におけるマーキング信号制御方法によれば、マーキング装置の動作遅延時間と印刷物の搬送速度を考慮して、欠陥位置に対して精度良くマーキングすることが可能となる。

【図面の簡単な説明】

【0012】

【図1】長尺の基材の印刷物の欠陥検査装置と欠陥に対するマーキング装置の一例を示す図。

【図2】マーキング信号を制御するブロック構成図。

【図3】検査位置とマーキング装置の位置とマーキング装置の動作スタート位置との関係を示す図。

【発明を実施するための形態】

【0013】

以下、本発明のマーキング信号制御方法を実施するための形態について説明する。

【0014】

本発明のマーキング信号制御方法は、基材に印刷された印刷物にマーキング装置によりマーキングを行うこと、そして、マーキングを指示するマーキング信号指示源は欠陥検査装置より出力されることが前提である。

【0015】

図2は回路ロジック構成を示したものである。以下、マーキング源信号1に対するマーキング信号8の制御方法を図面に基づき、詳細に説明する。

【0016】

FIFO回路500への入力信号生成回路100において、上位から入力されるマーキング源信号1(この場合のマーキング源信号とは、欠陥検出信号を指す)と基準クロック信号(搬送速度を計測するもので単位時間内のクロック信号を指す)2によって、FIFO回路500への入力信号5を生成する。基準クロック信号2は、例えばロータリーエンコーダの回転軸にローラを備え、そのローラを搬送される印刷物に接触させ、回転させることによって得られる信号を分周した分周信号で、印刷物が例えば1mm搬送される度に1パルスの信号が発生するものである。

【0017】

FIFO回路500へのライト制御信号生成回路201において、ライトイネーブル信号13がHレベルの場合のみ、基準クロック信号2がアクティブになるとFIFO回路500に入力信号5がメモリに書き込まれる。ライトイネーブル信号13は、その前段のライトイネーブル信号生成回路200により生成され、ライトイネーブル信号生成回路200はマーキング源信号1の入力によりHレベル、リセット信号9の入力によりLレベルになるラッチ回路である。

【0018】

FIFO回路500へのリード制御信号生成回路306において、リードイネーブル信号12がHレベルの場合のみ、基準クロック信号2がアクティブになるとFIFO回路500のメモリからマーキング信号8が読み出される。リードイネーブル信号12は、その前段のリードイネーブル信号生成回路305により生成され、リードイネーブル信号生成回路305は、遅延量カウンタ回路303と遅延量演算回路304の値を比較し、一致ならHレベル、リセット信号9の入力によりLレベルになるラッチ回路である。

【0019】

遅延量カウンタ回路303において、カウントイネーブル信号10がHレベルの場合のみ、基準クロック信号2をカウントアップする。カウントイネーブル信号10は、その前段のカウントイネーブル信号生成回路300により生成され、カウントイネーブル信号生成回路300は、マーキング源信号1の入力によりHレベル、リセット信号9の入力によりLレベルになるラッチ回路である。

【0020】

遅延量演算回路304において、印刷物の搬送速度によって遅延量を求める変動遅延量演算回路301と予め設定した検査位置からマーキング装置までの距離を示す固定遅延量のレジスタ302の遅延量が入力され、リセット信号9の入力がないときに限り、固定遅延量と変動遅延量の減算を行い、その差をマーキング源信号が本来遅延すべき遅延量として遅延量カウンタ回路303のカウント値と比較を行う。

【0021】

変動遅延量演算回路301において、マーキング装置の固有の動作遅延時間である固有動作遅延時間3と基準クロック信号2のカウント値4が入力され、乗算を行い、常時変化する搬送速度に応じたマーキング装置による動作遅延量を計算する。例えば、マーキング装置の固有動作遅延時間3が200msecで、基準クロック信号2が1mm信号である場合、単位時間1sec間に基準クロック信号2をカウントしたカウント値4が5000であれば、変動遅延量演算回路301においての動作遅延量は1000mmとなる。

【0022】

この場合、固定遅延量レジスタ302の遅延量が3000mmであれば、リセット信号9の入力がない限り、遅延量演算回路304においての本来遅延すべき遅延量は2000mmとなる。ここで、遅延量カウンタ回路303のカウント値が2000mmになると、パルス信号11をリードイネーブル信号生成回路305に出力し、リードイネーブル信号12がHレベルになる。即ち、この場合はマーキング装置の固有動作遅延時間3が200msecで、その時間内に印刷物が1000mm搬送されることになるので、上記固定遅延量レジスタ302の遅延量が3000mmであることから、3000mm−1000mm=2000mmだけ印刷物が搬送された時点でマーキング装置を動作させればよいことを示している。図3に上記の場合の検査位置とマーキング装置の位置とマーキング装置の

動作スタート位置の関係を示す。図3は検査位置とマーキング装置の位置との距離は3000mmでマーキング装置の固有動作遅延時間が200msecであることから、この場合はマーキング装置の手前1000mmの地点に欠陥位置が達したタイミングでマーキング装置の動作をスタートさせれば良いことを示している

【0023】

FIFO回路500には従来から用いられている周知回路を採用することが出来る。

【0024】

リセット信号9の生成について説明する。欠陥を検出した場合の欠陥検出信号と印刷物の搬送に従って発生する基準クロック信号とから得られる信号を入力信号5とし、その信号のカウント回路400のカウント値と、マーキング信号8のカウント回路401のカウント値が一致した場合、リセット信号9をアクティブにする。

【0025】

上記入力信号5のカウント回路400とは、ライトイネーブル信号6がアクティブの時、入力信号5がHレベルであれば1カウントアップする回路である。ライトイネーブル信号6がアクティブの時、入力信号5が常にHレベルとは限らないからである。入力信号5がLレベルの場合、FIFO回路500のメモリに書き込まれても、その後読み出したマーキング信号8もLレベルになるから、実際にマーキング装置に対して無意味であり、マーキングが行われない。有効な入力信号5のカウント回路400では、その後実際にマーキングが行われる入力信号5の数をカウントすることである。

【0026】

上記マーキング信号8のカウント回路401とは、リードイネーブル信号7がアクティブの時、マーキング信号8がHレベルであれば1カウントアップする回路である。リードイネーブル信号7がアクティブの時、マーキング信号8が常にHレベルとは限らない。FIFO回路500のメモリより読み出されたマーキング信号8がLレベルの場合、マーキングは行われない。マーキング信号8のカウント回路401では、実際にマーキングが行われるマーキング信号8の数をカウントすることである。

【0027】

入力信号5のカウント回路400のカウント値とマーキング信号8のカウント回路401のカウント値を比較する意味として、FIFO回路500のメモリにまだ読み出されていない有効な入力信号があるか否か判断するためである。

【0028】

まだ読み出されていない入力信号がある場合、リセット信号9はLレベルのままで、各演算回路やイネーブル信号生成回路では現在の値、もしくは信号レベルを維持する。

【0029】

読み出されていない入力信号がない場合、リセット信号9はHレベルとなり、各演算回路やイネーブル信号生成回路は、値の更新、信号の初期化がされる。

【0030】

信号制御の流れの1例を示す。マーキング源信号1の入力がない(信号がLレベル)場合、FIFO回路500のメモリへのライトもリードも行わない。遅延量カウント回路303もカウントしない。遅延量演算回路304は、リセット信号9がHレベルであるため、常時変動遅延量演算回路301の演算結果に応じて遅延すべき遅延量を更新する。ここで、マーキング源信号1に入力があった場合、先ずFIFO回路500のメモリへのライトが行われる。そこで、入力信号カウント回路400は「1」になるが、マーキング信号カウント回路401はまだリードがないため「0」のままである。そこで、リセット信号9がLレベルになり、遅延量演算回路304は遅延量の更新をやめる。同時に、遅延量カウント回路303では、マーキング源信号のアクティブでカウントイネーブル信号10がHレベルに保持し、基準クロック信号2のカウントを始める。カウント値が遅延量演算回路304の値と一致になると、リードイネーブル信号12がHレベルになり、FIFO回路500のメモリから順次に書き込まれた入力信号を読み出す。そこで、マーキング信号カウント回路401でカウントした値が、入力信号カウント回路400と一致、つまり実際にマーキングしようとする信号全てが読み出されたら、リセット信号9がHレベルになり、再び初期の状態に戻り、次のマーキング源信号の入力を待ちながら、遅延量演算回路304は遅延量更新を行う。

【0031】

本発明により、マーキング装置の動作遅延と印刷物の搬送速度を考慮して、欠陥位置に対するマーキングをより精度良く行うことができる。

【符号の説明】

【0032】

1…マーキング源信号

2…基準クロック信号

3…固有動作遅延時間

4…単位時間内基準クロックカウント値

5…FIFO回路への入力信号

6…FIFO回路へのライト信号

7…FIFO回路へのリード信号

8…マーキング信号

9…リセット信号

10…遅延量カウントイネーブル信号

11…リートイネーブル信号生成回路のイネーブル信号

12…リードイネーブル信号

13…ライトイネーブル信号

100…入力信号生成回路

200…ライトイネーブル信号生成回路

201…ライト制御信号生成回路

300…カウントイネーブル信号生成回路

301…変動遅延量演算回路

302…固定遅延量レジスタ

303…遅延量カウンタ回路

304…遅延量演算回路

305…リードイネーブル信号生成回路

306…リード制御信号生成回路

400…入力信号のカウント回路

401…マーキング信号のカウント回路

500…FIFO回路

【特許請求の範囲】

【請求項1】

基材に印刷された印刷物を検査し、欠陥を検出した場合にマーキング装置により欠陥位置にマーキングを行うための印刷物欠陥検査におけるマーキング信号制御方法であって、

マーキング装置の動作遅延時間と印刷物の搬送速度から、マーキング信号を得てからマーキングするまでのマーキング装置の動作遅延時間内の印刷物の搬送量を求め、

予め設定した検査位置からマーキング装置までの距離を示す固有遅延量から前記マーキング装置の動作遅延時間内の印刷物の搬送量を減算して本来遅延すべき遅延量を求め、

前記本来遅延すべき遅延量に基づいてマーキング装置を動作させることを特徴とする印刷物欠陥検査におけるマーキング信号制御方法。

【請求項2】

欠陥を検出した場合の欠陥検出信号と印刷物の搬送に従って発生する基準クロック信号とから得られる信号をFIFO回路へ入力し、前記FIFO回路へ入力された信号を前記FIFO回路によって遅延し、前記FIFO回路に入力された信号がすべて遅延された場合に、次の新しい本来遅延すべき遅延量を求めることを特徴とする請求項1記載の印刷物欠陥検査におけるマーキング信号制御方法。

【請求項1】

基材に印刷された印刷物を検査し、欠陥を検出した場合にマーキング装置により欠陥位置にマーキングを行うための印刷物欠陥検査におけるマーキング信号制御方法であって、

マーキング装置の動作遅延時間と印刷物の搬送速度から、マーキング信号を得てからマーキングするまでのマーキング装置の動作遅延時間内の印刷物の搬送量を求め、

予め設定した検査位置からマーキング装置までの距離を示す固有遅延量から前記マーキング装置の動作遅延時間内の印刷物の搬送量を減算して本来遅延すべき遅延量を求め、

前記本来遅延すべき遅延量に基づいてマーキング装置を動作させることを特徴とする印刷物欠陥検査におけるマーキング信号制御方法。

【請求項2】

欠陥を検出した場合の欠陥検出信号と印刷物の搬送に従って発生する基準クロック信号とから得られる信号をFIFO回路へ入力し、前記FIFO回路へ入力された信号を前記FIFO回路によって遅延し、前記FIFO回路に入力された信号がすべて遅延された場合に、次の新しい本来遅延すべき遅延量を求めることを特徴とする請求項1記載の印刷物欠陥検査におけるマーキング信号制御方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−61313(P2013−61313A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−201699(P2011−201699)

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]