印刷用版

【課題】特に剥離印刷法に使用すべく、レーザ照射により、高い解像度でもってエッジの形状をシャープに再現しながら、画線部に対応する撥水性の領域をパターン形成できる上、前記レーザ照射の際に基材がダメージを受けにくいため、被印刷体の表面に形成されるインキパターンのエッジ形状が乱れたりしにくい印刷用版を提供する。

【解決手段】印刷用版1は、基材2の表面3上に、親水性でかつレーザのエネルギを遮蔽する中間層4と、レーザ照射によって選択的に分解除去されて前記中間層4を露出させる撥水性の表面層5とをこの順に積層した。

【解決手段】印刷用版1は、基材2の表面3上に、親水性でかつレーザのエネルギを遮蔽する中間層4と、レーザ照射によって選択的に分解除去されて前記中間層4を露出させる撥水性の表面層5とをこの順に積層した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、いわゆる剥離印刷法に好適に使用される印刷用版に関するものである。

【背景技術】

【0002】

液晶ディスプレイ(LCD)等のフラットディスプレイパネルは、大画面でしかもスペースを取らないことが好まれて急速に普及しつつあり、特に近年では画面の対角寸法が30インチを超える大画面サイズのものが主流となりつつある。

しかし、フラットディスプレイパネルはCRT(いわゆるブラウン管)に比べて依然として価格が高いことから、今後のさらなる普及を促進するためにはより一層の低価格化が重要な命題となっている。

【0003】

フラットディスプレイパネルの低価格化の鍵を握るのが、カラーフィルタ等の構成部材の生産性の向上とそれに伴う生産コストの低減であり、そのために、従来はフォトリソグラフ法等によって製造していた前記カラーフィルタ等を、より生産性が高くコスト安価な印刷法によって製造することが検討されている。

特に近年、剥離印刷法と呼ばれる印刷方法が、例えば凹版オフセット印刷法等に比べてパターンの制約が少ない上、パターン再現性の高い印刷方法として注目されている。

【0004】

前記剥離印刷法では、親水性の表面に画線部に対応する撥水性(でかつ撥油性)の領域を形成した印刷用版を用意し、前記表面の略全面にインキを塗布したのちブランケットを接触させて、前記親水性の表面と撥水性の領域とのインキに対する親和性の差に基づき、前記撥水性の領域上のインキのみを選択的に前記ブランケットの表面に転写させたのち、前記ブランケットの表面から被印刷体(例えばガラス基板)の表面に再転写させることで、前記被印刷体の表面に、前記撥水性の領域に対応するインキパターン(画線部)が形成される(例えば特許文献1参照)。

【0005】

特許文献1の実施例では、前記剥離印刷法に用いる印刷用版として従来の水なし平版印刷用の印刷用版を転用している。

かかる平版印刷用の印刷用版は、親水性の基材と、前記基材の表面の略全面に被覆された撥水性の表面層とを備えている。前記表面層は感光性を有しており、露光→現像処理によって選択的に除去されて、基材を選択的に露出できる。そのため前記露光→現像処理を経ることにより、前記基材が露出した親水性の表面と、除去されずに残された表面層による、画線部に対応する撥水性の領域とをパターン形成できる。

【0006】

しかし発明者が検討したところ、前記従来の印刷用版は解像度が低い上、露光後の現像処理の際には前記領域外の表面層をラビング等によって除去する必要がある。そのため、現像後の表面に残される撥水性の領域のエッジ形状がシャープさに欠けるものとなりやすく、微細な形状を良好に再現できないという問題がある。特に線幅が25μm未満といった線幅の小さい細線を再現するのは困難である。

【0007】

そこで発明者は、レーザ照射によって凹版オフセット印刷法用の凹版を製造する技術(例えば特許文献2、3参照)を応用して、前記剥離印刷法用の印刷用版を製造することを検討した。

すなわち、親水性を有する基材の表面の略全面に撥水性の表面層を積層した印刷用版を用意し、前記印刷用版の表面のうち画線部以外の領域に選択的にレーザを照射して、前記照射部分の表面層を選択的に分解除去して基材を露出させることで、前記基材が露出した親水性の表面と、除去されずに残された表面層による、画線部に対応する撥水性の領域とを形成することを検討した。

【0008】

かかる印刷用版によれば、例えば加工するエッジ形状よりもレーザの照射径を小さくすることで解像度を向上できる上、レーザの照射によって直接に表面層を除去でき、その後にラビング等の工程を必要としないためエッジ形状のシャープさを向上できることから、前記細線等の微細な形状を良好に再現できるのではないかと考えたのである。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−249696号公報

【特許文献2】特開2009−39984号公報

【特許文献3】特許第3448918号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところが、前記基材と表面層の2層のみを有する印刷用版では、レーザを照射して表面層を除去する際に基材がダメージを受けやすいという問題があることが判明した。これは、剥離印刷法では、解像度やパターン形状の再現性を高めるべく、親水性の表面と撥水性の領域との高低差ができるだけ小さいことが求められ、前記撥水性の領域を形成する表面層の厚みを、例えば5μm以下程度とする必要があるためである。

【0011】

すなわち、かかる厚みの小さい表面層のみをレーザの照射によって選択的に除去しようとしても、その下の基材がレーザの照射によってダメージを受けやすくなる。ダメージのうちで最も問題となるのは、基材の表層部が表面層とともに除去されて、前記基材からなる親水性の表面と、表面層で形成される撥水性の領域の表面との段差が前記表面層の厚み以上に大きくなることである。

【0012】

両者間の段差が大きくなるほど、撥水性の領域のエッジ部周辺に大きなインキ溜まりが生じやすくなり、このインキ溜まりのインキが、ブランケットへのインキの転写時に不規則に転写されたりされなかったりする結果、被印刷体の表面に形成されるインキパターンのエッジ形状が乱れたりするといった問題を生じる。

これらの問題は、特に印刷用版の柔軟性を向上すると共に軽量化して前記印刷用版の取り扱い性を向上するために、例えばポリエチレンテレフタレート(PET)等の樹脂のシートまたはフィルムによって基材を形成した場合に顕著に発生する。

【0013】

本発明の目的は、特に剥離印刷法に使用すべく、レーザ照射により、高い解像度でもってエッジの形状をシャープに再現しながら、画線部に対応する撥水性の領域をパターン形成できる上、前記レーザ照射の際に基材がダメージを受けにくいため、被印刷体の表面に形成されるインキパターンのエッジ形状が乱れたりしにくい印刷用版を提供することにある。

【課題を解決するための手段】

【0014】

本発明は、基材と、前記基材の表面上に積層された、親水性でかつレーザのエネルギを遮蔽する中間層と、前記中間層上に積層された、レーザ照射によって選択的に分解除去されて前記中間層を露出させる撥水性の表面層とを備えることを特徴とする印刷用版である。

前記本発明の印刷用版においては、基材の表面に、レーザのエネルギを遮蔽する機能を有する中間層を介して表面層を形成しており、前記表面層をレーザの照射によって選択的に分解除去させて画線部に対応する撥水性の領域をパターン形成する際に、前記中間層の機能によって、基材がダメージを受けたり、中間層それ自体がダメージを受けたりするのを抑制できる。

【0015】

そのためレーザ照射後の印刷用版においては、親水性である中間層が露出した親水性の表面と、残された表面層による、画線部に対応する撥水性の領域との段差を前記表面層の厚み分に抑えることができ、例えば撥水性の領域のエッジ部周辺に大きなインキ溜まりが生じる等して、被印刷体の表面に形成されるインキパターンのエッジ形状が乱れたりするのを防止できる。

【0016】

前記表面層は、レーザのエネルギを選択的に吸収する成分を含んでいるのが好ましい。

これにより、表面層を選択的に分解除去して撥水性の領域をパターン形成するために照射するレーザのエネルギを小さく、処理時間を短くして、基材や中間層がダメージを受けるのをさらに確実に抑制できる。そのため被印刷体の表面に形成されるインキパターンのエッジ形状が乱れたりするのをより一層良好に防止できる。

【発明の効果】

【0017】

本発明によれば、特に剥離印刷法に使用すべく、レーザ照射により、高い解像度でもってエッジの形状をシャープに再現しながら、画線部に対応する撥水性の領域をパターン形成できる上、前記レーザ照射の際に基材がダメージを受けにくいため、被印刷体の表面に形成されるインキパターンのエッジ形状が乱れたりしにくい印刷用版を提供できる。

【図面の簡単な説明】

【0018】

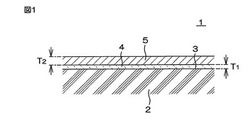

【図1】本発明の印刷用版の、実施の形態の一例の一部を拡大した拡大断面図である。

【図2】図1の例の印刷用版の表面層にレーザを照射して、撥水性の領域をパターン形成する途中の工程を示す拡大断面図である。

【図3】図2の工程を経て撥水性の領域をパターン形成した印刷用版の拡大断面図である。

【図4】前記パターン形成をした印刷用版を用いて、剥離印刷法によって印刷をする一工程を模式的に示す断面図である。

【図5】図4の工程の次の工程を模式的に示す断面図である。

【図6】図5の工程の次の工程を模式的に示す断面図である。

【発明を実施するための形態】

【0019】

図1は、本発明の印刷用版の、実施の形態の一例の一部を拡大した拡大断面図である。

図1を参照して、この例の印刷用版1は、基材2と、前記基材2の図において上側の表面3上に積層された中間層4と、前記中間層4上に積層された表面層5とを含んでいる。

このうち基材2としては、例えばアルミニウム等の金属の板やPET等の樹脂のシートまたはフィルムが挙げられる。特に本発明では、レーザ照射時に中間層4の機能によって基材2がダメージを受けにくいことや、印刷用版1の柔軟性を向上すると共に軽量化して取り扱い性を向上すること等を考慮すると、樹脂のシートまたはフィルムを基材2として用いるのが好ましい。前記基材2は材料および形状等に応じて任意の厚みに形成できる。

【0020】

中間層4は、レーザのエネルギを遮蔽して基材2がダメージを受けるのを防止する機能を有する種々の材料によって形成できる。

例えばレーザが赤外〜近赤外域に波長を有するものである場合は、耐熱性が高く、かつ前記波長域に吸収波長を有しない材料、特にSiO2、およびITO(インジウム−スズ酸化物)からなる群より選ばれた少なくとも1種の材料によって中間層4を形成するのが好ましい。

【0021】

前記SiO2またはITOからなる中間層4を基材2の表面3上に積層するためには、例えば真空蒸着法、スパッタリング法、イオンプレーティング法、CVD法等の気相成長法を採用するのが好ましい。

またレーザが紫外域に波長を有するものである場合は、アルミニウム蒸着膜等の紫外線を反射しうる材料からなる中間層4を形成するのが好ましい。

【0022】

前記中間層4の厚みT1は0.02μm以上、特に0.05μm以上であるのが好ましく、2μm以下、特に1μm以下であるのが好ましい。

厚みT1が前記範囲未満では、中間層4を積層したことによる先に説明したレーザのエネルギを遮蔽する効果が十分に得られないおそれがある。また、前記範囲を超えてもそれ以上の効果が得られないだけでなく、前記中間層4と、特に樹脂のシートまたはフィルム等からなる基材2やゴムまたは樹脂等からなる表面層5との膨張収縮の整合性等が取れなくなって中間層4に亀裂が生じたり、前記中間層4や表面層5が基材2から剥離しやすくなったりするおそれがある。

【0023】

また中間層4は、また、バインダ樹脂からなる膜中に前記SiO2やITO、あるいはアルミニウム等の粉末を分散させて形成してもよい。

前記分散タイプの中間層4の厚みT1は2μm以上、特に5μm以上であるのが好ましく、50μm以下、特に25μm以下であるのが好ましい。

厚みT1が前記範囲未満では、膜中に分散させる粉末の量にもよるが、中間層4を積層したことによる先に説明したレーザのエネルギを遮蔽する効果が十分に得られないおそれがある。また前記範囲を超えてもそれ以上の効果が得られないだけでなく、材料の無駄を生じたりするおそれがある。

【0024】

表面層5は、表面エネルギが小さく撥水性(および撥油性)を有し、しかもレーザ照射によって分解除去しうる種々の材料によって形成できる。特にシリコーンポリマ(ゴムまたはレジン)、フロロシリコーンポリマ(ゴムまたはレジン)、およびフッ素ゴムからなる群より選ばれた少なくとも1種によって表面層5を形成するのが好ましい。

前記ポリマ等からなる表面層5は、未架橋ないしは前架橋させたポリマの前駆体を含む塗布液〔本来的に液状である液状ゴム、液状レジンのみからなるものの他、前記液状ゴム、液状レジンや固形ゴム、固形レジンを任意の溶剤に溶解した溶液等も含む〕を、基材2の表面3上の、中間層4を形成した上に塗布したのち、溶剤を含む場合は乾燥させて溶剤を除去するとともにポリマを架橋させて形成される。

【0025】

前記表面層5は、レーザのエネルギを選択的に吸収する成分を含んでいるのが好ましい。

これにより、表面層5を選択的に分解除去して撥水性の領域をパターン形成するために照射するレーザのエネルギを小さく、処理時間を短くして、基材2や中間層4がダメージを受けるのをさらに確実に抑制できる。そのため被印刷体の表面に形成されるインキパターンのエッジ形状が乱れたりするのをより一層良好に防止できる。

【0026】

前記成分としては、レーザの波長域に吸収波長を有するとともに、表面層5を形成するポリマ等に対する親和性に優れた種々の材料が挙げられる。

例えばレーザが赤外〜近赤外域に波長を有するものであり、表面層5がシリコーンポリマ、フロロシリコーンポリマ、またはフッ素ゴムからなる場合、前記成分(赤外線吸収剤)としては二フッ化スズナフタロシアニン等のフタロシアニン系化合物が好ましい。

【0027】

また、例えばレーザが紫外域に波長を有するものであり、表面層5がシリコーンポリマ、フロロシリコーンポリマ、またはフッ素ゴムからなる場合、前記成分としてはベンゾトリアゾール系紫外線吸収剤、中でも式(1):

【0028】

【化1】

【0029】

で表される化合物が好ましい。

前記成分の配合割合は、表面層5を形成する固形分すなわちポリマ100質量部に対して1質量部以上、特に3質量部以上であるのが好ましく、40質量部以下、特に25質量部以下であるのが好ましい。

配合割合が前記範囲未満では、前記成分を配合することによる先に説明した効果が十分に得られないおそれがある。また、前記範囲を超えてもそれ以上の効果が得られないだけでなく、過剰の成分が表面層5の表面に析出する等して前記表面の撥水性を阻害したりするおそれがある。

【0030】

表面層5の厚みT2は0.1μm以上、特に1μm以上であるのが好ましく、5μm以下、特に3μm以下であるのが好ましい。厚みT2が前記範囲未満である連続した表面層5を形成するのは困難である。

一方、厚みT2が前記範囲を超える場合には、親水性の表面と撥水性の領域との高低差が大きくなるため、先に説明したように剥離印刷法において、解像度やパターン形状の再現性を高めることができないおそれがある。のみならず、撥水性の領域のエッジ部周辺に大きなインキ溜まりが生じる等して、被印刷体の表面に形成されるインキパターンのエッジ形状が乱れたりするおそれもある。

【0031】

図2は、前記例の印刷用版1の表面層5にレーザを照射して撥水性の領域7をパターン形成する途中の工程を示す拡大断面図である。図3は、前記工程を経て撥水性の領域7をパターン形成した印刷用版1の拡大断面図である。

図2、図3を参照して、前記例の印刷用版1を剥離印刷法に使用するには、まずその表面のうち画線部以外の領域に選択的にレーザLBを照射して、前記照射部分の表面層5を選択的に分解除去させて中間層4を露出させることで、前記中間層4が露出した親水性の表面6と、除去されずに残された表面層5による、画線部に対応する撥水性の領域7とをパターン形成する。

【0032】

この際、エッジ形状W2よりもレーザLBの照射径W1を小さくすることで解像度を向上できる。またレーザLBの照射によって直接に表面層5を除去でき、その後にラビング等の工程を必要としないためエッジ形状のシャープさも向上できる。そのため、細線等の微細な形状を良好に再現できる。

しかも基材2の表面3に、レーザLBのエネルギを遮蔽しうる中間層4を介して表面層5を形成しているため、前記表面層5をレーザLBの照射によって選択的に分解除去させて画線部に対応する撥水性の領域7をパターン形成する際に、前記中間層4の機能によって、基材2がダメージを受けたり中間層4それ自体がダメージを受けたりするのを防止できる。

【0033】

そのためレーザ照射後の印刷用版1においては、親水性である中間層4が露出した親水性の表面6と、残された表面層5による、画線部に対応する撥水性の領域7との段差を、前記表面層5の厚みT2に抑えることができ、例えば撥水性の領域のエッジ部周辺に大きなインキ溜まりが生じる等して、被印刷体の表面に形成されるインキパターンのエッジ形状が乱れたりするのを防止できる。

【0034】

赤外〜近赤外域に波長を有するレーザとしてはCO2レーザ、YAGレーザ、ルビーレーザ、ガラスレーザ等、紫外域に波長を有するレーザとしてはエキシマレーザ等の、それぞれ穴あけ加工に使用可能なレーザが適用可能である。

図4〜図6は、前記パターン形成をした印刷用版1を用いて、剥離印刷法によって印刷をする各工程を模式的に示す断面図である。

【0035】

図3および図4を参照して、この例の剥離印刷法では、まず前記印刷用版1の、中間層4が露出した親水性の表面6と、除去されずに残された表面層5による、画線部に対応する撥水性の領域7とをパターン形成した表面の略全面に、例えばドクタブレード8を用いてインキ9を塗布する。

すなわち印刷用版1の表面に所定量のインキ9を供給したのち、ドクタブレード8を、図中に白抜きの矢印で示すように前記表面上で平行移動させてインキ9を塗り拡げることにより、前記表面の略全面にインキ9が塗布される。

【0036】

次いで図5を参照して、外周にブランケット10を巻きつけたブランケット胴11を用意し、前記ブランケット10をインキ9の表面に接触させながら、ブランケット胴11を、図中に実線の矢印と白抜きの矢印で示すように印刷用版1の表面上で転動させる。

そうすると、前記表面のうち親水性の表面6と撥水性の領域7とのインキ9に対する親和性の差に基づき、前記撥水性の領域7上のインキ9′のみを選択的にブランケット10の表面に転写させることができる。

【0037】

なおこの際、インキ9′を印刷用版1の表面からブランケット10の表面に良好に転写させるためには、前記ブランケット10を印刷用版1の表面に所定の圧力で圧接させた状態で、ブランケット胴11を印刷用版1上で転動させるのが好ましい。

次いで図6を参照して、前記ブランケット10の表面に転写させたインキ9′をガラス基板等の被印刷体12の表面に接触させながら、ブランケット胴11を、図中に実線の矢印と白抜きの矢印で示すように印刷用版1の表面上で転動させる。そうすると、前記インキ9′を被印刷体12の表面に再転写させて、前記表面にインキパターン(画線部)を形成することができる。

【0038】

なお図では、インキ9′の転写の様子がわかりやすいように被印刷体12とブランケット10との間をあけて記載しているが、実際には、インキ9′をブランケット10の表面から被印刷体12の表面に良好に再転写させるために、前記ブランケット10を被印刷体12の表面に所定の圧力で圧接させた状態で、ブランケット胴11を被印刷体12上で転動させるのが好ましい。

【0039】

このあとインキを乾燥させ、さらに必要に応じて焼き付けることにより、例えばLCDのカラーフィルタ等を生産性良くコスト安価に製造することができる。

【実施例】

【0040】

〈実施例1〉

(印刷用版の作製)

基材としての厚み0.188mmのPETシート〔東洋紡績(株)製〕の片面に、真空蒸着法によって、ITOからなる厚み0.5μmの中間層を形成した。

次いで前記中間層上に、シリコーンレジン〔信越化学工業(株)製のKR−252〕と、前記シリコーンレジン量の5質量%の二フッ化スズナフタロシアニン〔赤外線吸収剤、三菱化学(株)製〕とをトルエンに溶解した溶液(シリコーンレジンの濃度5質量%)を塗布厚み40μmとなるように塗布し、乾燥させたのち架橋させて厚み2μmの表面層を形成して印刷用版を作製した。

【0041】

〈実施例2〉

実施例1で使用したのと同じPETシートの片面に、前記実施例1と同様にして、ITOからなる厚み0.5μmの中間層を形成した。

次いで前記中間層上に、シリコーンレジン〔信越化学工業(株)製のKR−252〕のみをトルエンに溶解した溶液(シリコーンレジンの濃度5質量%)を塗布厚み40μmとなるように塗布し、乾燥させたのち架橋させて厚み2μmの表面層を形成して印刷用版を作製した。

【0042】

〈比較例1〉

実施例1で使用したのと同じPETシートの片面に、中間層を介さずに直接に、実施例2で使用したのと同じ溶液を塗布厚み40μmとなるように塗布し、乾燥させたのち架橋させて厚み2μmの表面層を形成して印刷用版を作製した。

〈比較例2〉

水なし平版印刷用の印刷用版〔東レ(株)製のTAP−HG2〕を印刷用版とした。

【0043】

〈パターン形成〉

実施例1、2、比較例1で作製した印刷用版については、その表面のうち画線部以外の領域に、赤外レーザ加工機〔ハイソル(株)製のYAGレーザーマイクロカッティングシステム〕を用いて選択的にレーザを照射して、前記照射部分の表面層を選択的に分解除去させて中間層を露出させることで、前記中間層が露出した親水性の表面と、除去されずに残された表面層による、画線部に対応する撥水性の領域とをパターン形成した。

【0044】

画線部は、線幅3μm、5μm、10μm、25μm、50μm、および100μmの6水準線幅を有する各細線が平行に配列されたパターンとした。

パターン形成した画線部を拡大して観察し、各細線のエッジの部分の、平面方向の解像度を下記の基準で評価したところいずれの線幅の細線も○であって、平面方向から見る限り実施例1、2、比較例1のいずれにおいても、各線幅の細線は良好にパターン形成されていることが確認された。

【0045】

○:エッジのがたつきは±1μm以下であった。解像度良好。

△:エッジのがたつきは±1μmを超え、±5μmの範囲内であった。解像度やや不良。

×:エッジのがたつきは±5μmを超えていた。解像度不良。

また画線部のエッジの部分の厚み方向を観察したところ、実施例1、2では、中間層が露出した親水性の表面と、残された表面層による画線部に対応する撥水性の領域との間に、表面層の厚み分のみの段差が形成されていた。

【0046】

しかし比較例1では、表面層とともに基材の表層部も除去されて、前記基材が露出した親水性の表面と、残された表面層による画線部に対応する撥水性の領域との間に、表面層の厚み分よりも大きい段差が形成されていた。

また比較例2の印刷用版については、同様のパターンを専用の平版用自動現像機〔東レ(株)製のTWL−400〕を用いて露光→現像処理をして形成した。そしてパターン形成した画線部を顕微鏡で拡大して観察したところ、線幅25μm〜100μmの細線は前記エッジの部分の平面方向の解像度がいずれも○であって良好にパターン形成されていたが、それより線幅の小さい細線は全くパターン形成(現像)されていなかった。

〈処理時間〉

前記実施例2においてレーザの照射によってパターン形成をするのに要した処理時間を1としたとき、実施例1は実施例2の半分の時間でパターン形成できたため◎、比較例1、2は実施例2と同じ時間を要したため、前記実施例2とともに○と評価した。この結果より、表面層に赤外線吸収剤を含有させることで処理時間を短縮できることが確認された。

【0047】

〈インキの調製〉

バインダ樹脂としてのポリエステル樹脂〔東洋紡績(株)製のバイロナール(登録商標)〕10質量部、着色剤としての赤色顔料〔C.I.ピグメントレッド177、長瀬産業(株)製のアンスラキノン系顔料〕5質量部、溶剤としてのメトキシプロピルアセトン〔キシダ化学(株)製、沸点146℃〕45質量部、およびメチルエチルケトン〔キシダ化学(株)製、沸点80℃〕40質量部を配合し、自転・公転ミキサ〔(株)シンキー製のあわとり練太郎(登録商標)〕を用いて粗分散後、ボールミル〔(株)井上製作所製〕を用いて混練して赤色のインキを調製した。

【0048】

〈印刷試験〉

カラーフィルタ用反転印刷機〔ナカン(株)製〕の版の取り付け部に実施例、比較例で作製した印刷用版を取り付け、かつ前記印刷機のブランケット胴の外周にシリコーンブランケット〔住友ゴム工業(株)製〕を巻きつけて固定するとともに、インキの供給部に前記インキを充填し、印刷機を動作させて、ガラス基板の表面に前記6水準線幅の細線のインキパターンを剥離印刷法によって印刷した。

【0049】

すなわち印刷用版の表面の略全面にインキを塗布し(塗布工程)、シリコーンブランケットを接触させて、撥水性の領域上のインキのみを選択的に前記シリコーンブランケットの表面に転写させ(転写工程)たのち、前記シリコーンブランケットの表面からガラス基板の表面に再転写(再転写工程)させてインキパターンを形成した。

前記印刷用版上でのドクタブレードおよびブランケット胴の移動速度(塗布工程、転写工程)、およびガラス基板上でのブランケット胴の移動速度(再転写工程)は、いずれも8m/分とした。また転写工程での印圧、すなわちシリコーンブランケットの印刷用版の表面への圧接力は、前記シリコーンブランケットの押し込み量が30μmとなるように設定した。同様に再転写工程での印圧、すなわちシリコーンブランケットのガラス基板への圧接力は、前記シリコーンブランケットの押し込み量が30μmとなるように設定した。

【0050】

ガラス基板の表面に印刷されたインキパターンを顕微鏡で拡大して観察し、各細線のエッジの部分の、平面方向の解像度を前記と同じ基準で評価したところ、実施例1、2の印刷用版を用いて印刷したインキパターンは、いずれの線幅の細線も解像度が○であって、エッジ形状は良好であることが確認された。

一方、比較例1の印刷用版を用いて印刷したインキパターンは、いずれの線幅の細線も解像度が△であってエッジ形状がやや不良であることが判った。

【0051】

この原因としては、先に説明したように比較例1の印刷用版では、パターン形成時に表面層とともに基材の表層部も除去されて、前記基材が露出した親水性の表面と、残された表面層による画線部に対応する撥水性の領域との間に表面層の厚み分よりも大きい段差が形成されたことが考えられた。

すなわち段差が大きくなることで、印刷時のエッジ部周辺に大きなインキ溜まりが生じ、このインキ溜まりのインキが、ブランケットへのインキの転写時に不規則に転写されたりされなかったりしたことが、インキパターンのエッジ形状を悪化させた原因と考えられた。

【0052】

さらに比較例2の印刷用版を用いて印刷したインキパターンは、もともと版の表面の撥水性の領域の平面形状が先に説明したように不良であったため、それを反映してインキパターンのエッジ形状も不良であった。

すなわち、線幅25μm〜100μmの細線はエッジ形状がいずれも○であったが、それより線幅の小さい細線は印刷されていなかったため、評価は×とした。

【0053】

以上の結果を表1にまとめた。

【0054】

【表1】

【符号の説明】

【0055】

1 印刷用版

2 基材

3 表面

4 中間層

5 表面層

5 濃度

6 表面

7 領域

8 ドクタブレード

9 インキ

10 ブランケット

11 ブランケット胴

12 被印刷体

【技術分野】

【0001】

本発明は、いわゆる剥離印刷法に好適に使用される印刷用版に関するものである。

【背景技術】

【0002】

液晶ディスプレイ(LCD)等のフラットディスプレイパネルは、大画面でしかもスペースを取らないことが好まれて急速に普及しつつあり、特に近年では画面の対角寸法が30インチを超える大画面サイズのものが主流となりつつある。

しかし、フラットディスプレイパネルはCRT(いわゆるブラウン管)に比べて依然として価格が高いことから、今後のさらなる普及を促進するためにはより一層の低価格化が重要な命題となっている。

【0003】

フラットディスプレイパネルの低価格化の鍵を握るのが、カラーフィルタ等の構成部材の生産性の向上とそれに伴う生産コストの低減であり、そのために、従来はフォトリソグラフ法等によって製造していた前記カラーフィルタ等を、より生産性が高くコスト安価な印刷法によって製造することが検討されている。

特に近年、剥離印刷法と呼ばれる印刷方法が、例えば凹版オフセット印刷法等に比べてパターンの制約が少ない上、パターン再現性の高い印刷方法として注目されている。

【0004】

前記剥離印刷法では、親水性の表面に画線部に対応する撥水性(でかつ撥油性)の領域を形成した印刷用版を用意し、前記表面の略全面にインキを塗布したのちブランケットを接触させて、前記親水性の表面と撥水性の領域とのインキに対する親和性の差に基づき、前記撥水性の領域上のインキのみを選択的に前記ブランケットの表面に転写させたのち、前記ブランケットの表面から被印刷体(例えばガラス基板)の表面に再転写させることで、前記被印刷体の表面に、前記撥水性の領域に対応するインキパターン(画線部)が形成される(例えば特許文献1参照)。

【0005】

特許文献1の実施例では、前記剥離印刷法に用いる印刷用版として従来の水なし平版印刷用の印刷用版を転用している。

かかる平版印刷用の印刷用版は、親水性の基材と、前記基材の表面の略全面に被覆された撥水性の表面層とを備えている。前記表面層は感光性を有しており、露光→現像処理によって選択的に除去されて、基材を選択的に露出できる。そのため前記露光→現像処理を経ることにより、前記基材が露出した親水性の表面と、除去されずに残された表面層による、画線部に対応する撥水性の領域とをパターン形成できる。

【0006】

しかし発明者が検討したところ、前記従来の印刷用版は解像度が低い上、露光後の現像処理の際には前記領域外の表面層をラビング等によって除去する必要がある。そのため、現像後の表面に残される撥水性の領域のエッジ形状がシャープさに欠けるものとなりやすく、微細な形状を良好に再現できないという問題がある。特に線幅が25μm未満といった線幅の小さい細線を再現するのは困難である。

【0007】

そこで発明者は、レーザ照射によって凹版オフセット印刷法用の凹版を製造する技術(例えば特許文献2、3参照)を応用して、前記剥離印刷法用の印刷用版を製造することを検討した。

すなわち、親水性を有する基材の表面の略全面に撥水性の表面層を積層した印刷用版を用意し、前記印刷用版の表面のうち画線部以外の領域に選択的にレーザを照射して、前記照射部分の表面層を選択的に分解除去して基材を露出させることで、前記基材が露出した親水性の表面と、除去されずに残された表面層による、画線部に対応する撥水性の領域とを形成することを検討した。

【0008】

かかる印刷用版によれば、例えば加工するエッジ形状よりもレーザの照射径を小さくすることで解像度を向上できる上、レーザの照射によって直接に表面層を除去でき、その後にラビング等の工程を必要としないためエッジ形状のシャープさを向上できることから、前記細線等の微細な形状を良好に再現できるのではないかと考えたのである。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−249696号公報

【特許文献2】特開2009−39984号公報

【特許文献3】特許第3448918号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところが、前記基材と表面層の2層のみを有する印刷用版では、レーザを照射して表面層を除去する際に基材がダメージを受けやすいという問題があることが判明した。これは、剥離印刷法では、解像度やパターン形状の再現性を高めるべく、親水性の表面と撥水性の領域との高低差ができるだけ小さいことが求められ、前記撥水性の領域を形成する表面層の厚みを、例えば5μm以下程度とする必要があるためである。

【0011】

すなわち、かかる厚みの小さい表面層のみをレーザの照射によって選択的に除去しようとしても、その下の基材がレーザの照射によってダメージを受けやすくなる。ダメージのうちで最も問題となるのは、基材の表層部が表面層とともに除去されて、前記基材からなる親水性の表面と、表面層で形成される撥水性の領域の表面との段差が前記表面層の厚み以上に大きくなることである。

【0012】

両者間の段差が大きくなるほど、撥水性の領域のエッジ部周辺に大きなインキ溜まりが生じやすくなり、このインキ溜まりのインキが、ブランケットへのインキの転写時に不規則に転写されたりされなかったりする結果、被印刷体の表面に形成されるインキパターンのエッジ形状が乱れたりするといった問題を生じる。

これらの問題は、特に印刷用版の柔軟性を向上すると共に軽量化して前記印刷用版の取り扱い性を向上するために、例えばポリエチレンテレフタレート(PET)等の樹脂のシートまたはフィルムによって基材を形成した場合に顕著に発生する。

【0013】

本発明の目的は、特に剥離印刷法に使用すべく、レーザ照射により、高い解像度でもってエッジの形状をシャープに再現しながら、画線部に対応する撥水性の領域をパターン形成できる上、前記レーザ照射の際に基材がダメージを受けにくいため、被印刷体の表面に形成されるインキパターンのエッジ形状が乱れたりしにくい印刷用版を提供することにある。

【課題を解決するための手段】

【0014】

本発明は、基材と、前記基材の表面上に積層された、親水性でかつレーザのエネルギを遮蔽する中間層と、前記中間層上に積層された、レーザ照射によって選択的に分解除去されて前記中間層を露出させる撥水性の表面層とを備えることを特徴とする印刷用版である。

前記本発明の印刷用版においては、基材の表面に、レーザのエネルギを遮蔽する機能を有する中間層を介して表面層を形成しており、前記表面層をレーザの照射によって選択的に分解除去させて画線部に対応する撥水性の領域をパターン形成する際に、前記中間層の機能によって、基材がダメージを受けたり、中間層それ自体がダメージを受けたりするのを抑制できる。

【0015】

そのためレーザ照射後の印刷用版においては、親水性である中間層が露出した親水性の表面と、残された表面層による、画線部に対応する撥水性の領域との段差を前記表面層の厚み分に抑えることができ、例えば撥水性の領域のエッジ部周辺に大きなインキ溜まりが生じる等して、被印刷体の表面に形成されるインキパターンのエッジ形状が乱れたりするのを防止できる。

【0016】

前記表面層は、レーザのエネルギを選択的に吸収する成分を含んでいるのが好ましい。

これにより、表面層を選択的に分解除去して撥水性の領域をパターン形成するために照射するレーザのエネルギを小さく、処理時間を短くして、基材や中間層がダメージを受けるのをさらに確実に抑制できる。そのため被印刷体の表面に形成されるインキパターンのエッジ形状が乱れたりするのをより一層良好に防止できる。

【発明の効果】

【0017】

本発明によれば、特に剥離印刷法に使用すべく、レーザ照射により、高い解像度でもってエッジの形状をシャープに再現しながら、画線部に対応する撥水性の領域をパターン形成できる上、前記レーザ照射の際に基材がダメージを受けにくいため、被印刷体の表面に形成されるインキパターンのエッジ形状が乱れたりしにくい印刷用版を提供できる。

【図面の簡単な説明】

【0018】

【図1】本発明の印刷用版の、実施の形態の一例の一部を拡大した拡大断面図である。

【図2】図1の例の印刷用版の表面層にレーザを照射して、撥水性の領域をパターン形成する途中の工程を示す拡大断面図である。

【図3】図2の工程を経て撥水性の領域をパターン形成した印刷用版の拡大断面図である。

【図4】前記パターン形成をした印刷用版を用いて、剥離印刷法によって印刷をする一工程を模式的に示す断面図である。

【図5】図4の工程の次の工程を模式的に示す断面図である。

【図6】図5の工程の次の工程を模式的に示す断面図である。

【発明を実施するための形態】

【0019】

図1は、本発明の印刷用版の、実施の形態の一例の一部を拡大した拡大断面図である。

図1を参照して、この例の印刷用版1は、基材2と、前記基材2の図において上側の表面3上に積層された中間層4と、前記中間層4上に積層された表面層5とを含んでいる。

このうち基材2としては、例えばアルミニウム等の金属の板やPET等の樹脂のシートまたはフィルムが挙げられる。特に本発明では、レーザ照射時に中間層4の機能によって基材2がダメージを受けにくいことや、印刷用版1の柔軟性を向上すると共に軽量化して取り扱い性を向上すること等を考慮すると、樹脂のシートまたはフィルムを基材2として用いるのが好ましい。前記基材2は材料および形状等に応じて任意の厚みに形成できる。

【0020】

中間層4は、レーザのエネルギを遮蔽して基材2がダメージを受けるのを防止する機能を有する種々の材料によって形成できる。

例えばレーザが赤外〜近赤外域に波長を有するものである場合は、耐熱性が高く、かつ前記波長域に吸収波長を有しない材料、特にSiO2、およびITO(インジウム−スズ酸化物)からなる群より選ばれた少なくとも1種の材料によって中間層4を形成するのが好ましい。

【0021】

前記SiO2またはITOからなる中間層4を基材2の表面3上に積層するためには、例えば真空蒸着法、スパッタリング法、イオンプレーティング法、CVD法等の気相成長法を採用するのが好ましい。

またレーザが紫外域に波長を有するものである場合は、アルミニウム蒸着膜等の紫外線を反射しうる材料からなる中間層4を形成するのが好ましい。

【0022】

前記中間層4の厚みT1は0.02μm以上、特に0.05μm以上であるのが好ましく、2μm以下、特に1μm以下であるのが好ましい。

厚みT1が前記範囲未満では、中間層4を積層したことによる先に説明したレーザのエネルギを遮蔽する効果が十分に得られないおそれがある。また、前記範囲を超えてもそれ以上の効果が得られないだけでなく、前記中間層4と、特に樹脂のシートまたはフィルム等からなる基材2やゴムまたは樹脂等からなる表面層5との膨張収縮の整合性等が取れなくなって中間層4に亀裂が生じたり、前記中間層4や表面層5が基材2から剥離しやすくなったりするおそれがある。

【0023】

また中間層4は、また、バインダ樹脂からなる膜中に前記SiO2やITO、あるいはアルミニウム等の粉末を分散させて形成してもよい。

前記分散タイプの中間層4の厚みT1は2μm以上、特に5μm以上であるのが好ましく、50μm以下、特に25μm以下であるのが好ましい。

厚みT1が前記範囲未満では、膜中に分散させる粉末の量にもよるが、中間層4を積層したことによる先に説明したレーザのエネルギを遮蔽する効果が十分に得られないおそれがある。また前記範囲を超えてもそれ以上の効果が得られないだけでなく、材料の無駄を生じたりするおそれがある。

【0024】

表面層5は、表面エネルギが小さく撥水性(および撥油性)を有し、しかもレーザ照射によって分解除去しうる種々の材料によって形成できる。特にシリコーンポリマ(ゴムまたはレジン)、フロロシリコーンポリマ(ゴムまたはレジン)、およびフッ素ゴムからなる群より選ばれた少なくとも1種によって表面層5を形成するのが好ましい。

前記ポリマ等からなる表面層5は、未架橋ないしは前架橋させたポリマの前駆体を含む塗布液〔本来的に液状である液状ゴム、液状レジンのみからなるものの他、前記液状ゴム、液状レジンや固形ゴム、固形レジンを任意の溶剤に溶解した溶液等も含む〕を、基材2の表面3上の、中間層4を形成した上に塗布したのち、溶剤を含む場合は乾燥させて溶剤を除去するとともにポリマを架橋させて形成される。

【0025】

前記表面層5は、レーザのエネルギを選択的に吸収する成分を含んでいるのが好ましい。

これにより、表面層5を選択的に分解除去して撥水性の領域をパターン形成するために照射するレーザのエネルギを小さく、処理時間を短くして、基材2や中間層4がダメージを受けるのをさらに確実に抑制できる。そのため被印刷体の表面に形成されるインキパターンのエッジ形状が乱れたりするのをより一層良好に防止できる。

【0026】

前記成分としては、レーザの波長域に吸収波長を有するとともに、表面層5を形成するポリマ等に対する親和性に優れた種々の材料が挙げられる。

例えばレーザが赤外〜近赤外域に波長を有するものであり、表面層5がシリコーンポリマ、フロロシリコーンポリマ、またはフッ素ゴムからなる場合、前記成分(赤外線吸収剤)としては二フッ化スズナフタロシアニン等のフタロシアニン系化合物が好ましい。

【0027】

また、例えばレーザが紫外域に波長を有するものであり、表面層5がシリコーンポリマ、フロロシリコーンポリマ、またはフッ素ゴムからなる場合、前記成分としてはベンゾトリアゾール系紫外線吸収剤、中でも式(1):

【0028】

【化1】

【0029】

で表される化合物が好ましい。

前記成分の配合割合は、表面層5を形成する固形分すなわちポリマ100質量部に対して1質量部以上、特に3質量部以上であるのが好ましく、40質量部以下、特に25質量部以下であるのが好ましい。

配合割合が前記範囲未満では、前記成分を配合することによる先に説明した効果が十分に得られないおそれがある。また、前記範囲を超えてもそれ以上の効果が得られないだけでなく、過剰の成分が表面層5の表面に析出する等して前記表面の撥水性を阻害したりするおそれがある。

【0030】

表面層5の厚みT2は0.1μm以上、特に1μm以上であるのが好ましく、5μm以下、特に3μm以下であるのが好ましい。厚みT2が前記範囲未満である連続した表面層5を形成するのは困難である。

一方、厚みT2が前記範囲を超える場合には、親水性の表面と撥水性の領域との高低差が大きくなるため、先に説明したように剥離印刷法において、解像度やパターン形状の再現性を高めることができないおそれがある。のみならず、撥水性の領域のエッジ部周辺に大きなインキ溜まりが生じる等して、被印刷体の表面に形成されるインキパターンのエッジ形状が乱れたりするおそれもある。

【0031】

図2は、前記例の印刷用版1の表面層5にレーザを照射して撥水性の領域7をパターン形成する途中の工程を示す拡大断面図である。図3は、前記工程を経て撥水性の領域7をパターン形成した印刷用版1の拡大断面図である。

図2、図3を参照して、前記例の印刷用版1を剥離印刷法に使用するには、まずその表面のうち画線部以外の領域に選択的にレーザLBを照射して、前記照射部分の表面層5を選択的に分解除去させて中間層4を露出させることで、前記中間層4が露出した親水性の表面6と、除去されずに残された表面層5による、画線部に対応する撥水性の領域7とをパターン形成する。

【0032】

この際、エッジ形状W2よりもレーザLBの照射径W1を小さくすることで解像度を向上できる。またレーザLBの照射によって直接に表面層5を除去でき、その後にラビング等の工程を必要としないためエッジ形状のシャープさも向上できる。そのため、細線等の微細な形状を良好に再現できる。

しかも基材2の表面3に、レーザLBのエネルギを遮蔽しうる中間層4を介して表面層5を形成しているため、前記表面層5をレーザLBの照射によって選択的に分解除去させて画線部に対応する撥水性の領域7をパターン形成する際に、前記中間層4の機能によって、基材2がダメージを受けたり中間層4それ自体がダメージを受けたりするのを防止できる。

【0033】

そのためレーザ照射後の印刷用版1においては、親水性である中間層4が露出した親水性の表面6と、残された表面層5による、画線部に対応する撥水性の領域7との段差を、前記表面層5の厚みT2に抑えることができ、例えば撥水性の領域のエッジ部周辺に大きなインキ溜まりが生じる等して、被印刷体の表面に形成されるインキパターンのエッジ形状が乱れたりするのを防止できる。

【0034】

赤外〜近赤外域に波長を有するレーザとしてはCO2レーザ、YAGレーザ、ルビーレーザ、ガラスレーザ等、紫外域に波長を有するレーザとしてはエキシマレーザ等の、それぞれ穴あけ加工に使用可能なレーザが適用可能である。

図4〜図6は、前記パターン形成をした印刷用版1を用いて、剥離印刷法によって印刷をする各工程を模式的に示す断面図である。

【0035】

図3および図4を参照して、この例の剥離印刷法では、まず前記印刷用版1の、中間層4が露出した親水性の表面6と、除去されずに残された表面層5による、画線部に対応する撥水性の領域7とをパターン形成した表面の略全面に、例えばドクタブレード8を用いてインキ9を塗布する。

すなわち印刷用版1の表面に所定量のインキ9を供給したのち、ドクタブレード8を、図中に白抜きの矢印で示すように前記表面上で平行移動させてインキ9を塗り拡げることにより、前記表面の略全面にインキ9が塗布される。

【0036】

次いで図5を参照して、外周にブランケット10を巻きつけたブランケット胴11を用意し、前記ブランケット10をインキ9の表面に接触させながら、ブランケット胴11を、図中に実線の矢印と白抜きの矢印で示すように印刷用版1の表面上で転動させる。

そうすると、前記表面のうち親水性の表面6と撥水性の領域7とのインキ9に対する親和性の差に基づき、前記撥水性の領域7上のインキ9′のみを選択的にブランケット10の表面に転写させることができる。

【0037】

なおこの際、インキ9′を印刷用版1の表面からブランケット10の表面に良好に転写させるためには、前記ブランケット10を印刷用版1の表面に所定の圧力で圧接させた状態で、ブランケット胴11を印刷用版1上で転動させるのが好ましい。

次いで図6を参照して、前記ブランケット10の表面に転写させたインキ9′をガラス基板等の被印刷体12の表面に接触させながら、ブランケット胴11を、図中に実線の矢印と白抜きの矢印で示すように印刷用版1の表面上で転動させる。そうすると、前記インキ9′を被印刷体12の表面に再転写させて、前記表面にインキパターン(画線部)を形成することができる。

【0038】

なお図では、インキ9′の転写の様子がわかりやすいように被印刷体12とブランケット10との間をあけて記載しているが、実際には、インキ9′をブランケット10の表面から被印刷体12の表面に良好に再転写させるために、前記ブランケット10を被印刷体12の表面に所定の圧力で圧接させた状態で、ブランケット胴11を被印刷体12上で転動させるのが好ましい。

【0039】

このあとインキを乾燥させ、さらに必要に応じて焼き付けることにより、例えばLCDのカラーフィルタ等を生産性良くコスト安価に製造することができる。

【実施例】

【0040】

〈実施例1〉

(印刷用版の作製)

基材としての厚み0.188mmのPETシート〔東洋紡績(株)製〕の片面に、真空蒸着法によって、ITOからなる厚み0.5μmの中間層を形成した。

次いで前記中間層上に、シリコーンレジン〔信越化学工業(株)製のKR−252〕と、前記シリコーンレジン量の5質量%の二フッ化スズナフタロシアニン〔赤外線吸収剤、三菱化学(株)製〕とをトルエンに溶解した溶液(シリコーンレジンの濃度5質量%)を塗布厚み40μmとなるように塗布し、乾燥させたのち架橋させて厚み2μmの表面層を形成して印刷用版を作製した。

【0041】

〈実施例2〉

実施例1で使用したのと同じPETシートの片面に、前記実施例1と同様にして、ITOからなる厚み0.5μmの中間層を形成した。

次いで前記中間層上に、シリコーンレジン〔信越化学工業(株)製のKR−252〕のみをトルエンに溶解した溶液(シリコーンレジンの濃度5質量%)を塗布厚み40μmとなるように塗布し、乾燥させたのち架橋させて厚み2μmの表面層を形成して印刷用版を作製した。

【0042】

〈比較例1〉

実施例1で使用したのと同じPETシートの片面に、中間層を介さずに直接に、実施例2で使用したのと同じ溶液を塗布厚み40μmとなるように塗布し、乾燥させたのち架橋させて厚み2μmの表面層を形成して印刷用版を作製した。

〈比較例2〉

水なし平版印刷用の印刷用版〔東レ(株)製のTAP−HG2〕を印刷用版とした。

【0043】

〈パターン形成〉

実施例1、2、比較例1で作製した印刷用版については、その表面のうち画線部以外の領域に、赤外レーザ加工機〔ハイソル(株)製のYAGレーザーマイクロカッティングシステム〕を用いて選択的にレーザを照射して、前記照射部分の表面層を選択的に分解除去させて中間層を露出させることで、前記中間層が露出した親水性の表面と、除去されずに残された表面層による、画線部に対応する撥水性の領域とをパターン形成した。

【0044】

画線部は、線幅3μm、5μm、10μm、25μm、50μm、および100μmの6水準線幅を有する各細線が平行に配列されたパターンとした。

パターン形成した画線部を拡大して観察し、各細線のエッジの部分の、平面方向の解像度を下記の基準で評価したところいずれの線幅の細線も○であって、平面方向から見る限り実施例1、2、比較例1のいずれにおいても、各線幅の細線は良好にパターン形成されていることが確認された。

【0045】

○:エッジのがたつきは±1μm以下であった。解像度良好。

△:エッジのがたつきは±1μmを超え、±5μmの範囲内であった。解像度やや不良。

×:エッジのがたつきは±5μmを超えていた。解像度不良。

また画線部のエッジの部分の厚み方向を観察したところ、実施例1、2では、中間層が露出した親水性の表面と、残された表面層による画線部に対応する撥水性の領域との間に、表面層の厚み分のみの段差が形成されていた。

【0046】

しかし比較例1では、表面層とともに基材の表層部も除去されて、前記基材が露出した親水性の表面と、残された表面層による画線部に対応する撥水性の領域との間に、表面層の厚み分よりも大きい段差が形成されていた。

また比較例2の印刷用版については、同様のパターンを専用の平版用自動現像機〔東レ(株)製のTWL−400〕を用いて露光→現像処理をして形成した。そしてパターン形成した画線部を顕微鏡で拡大して観察したところ、線幅25μm〜100μmの細線は前記エッジの部分の平面方向の解像度がいずれも○であって良好にパターン形成されていたが、それより線幅の小さい細線は全くパターン形成(現像)されていなかった。

〈処理時間〉

前記実施例2においてレーザの照射によってパターン形成をするのに要した処理時間を1としたとき、実施例1は実施例2の半分の時間でパターン形成できたため◎、比較例1、2は実施例2と同じ時間を要したため、前記実施例2とともに○と評価した。この結果より、表面層に赤外線吸収剤を含有させることで処理時間を短縮できることが確認された。

【0047】

〈インキの調製〉

バインダ樹脂としてのポリエステル樹脂〔東洋紡績(株)製のバイロナール(登録商標)〕10質量部、着色剤としての赤色顔料〔C.I.ピグメントレッド177、長瀬産業(株)製のアンスラキノン系顔料〕5質量部、溶剤としてのメトキシプロピルアセトン〔キシダ化学(株)製、沸点146℃〕45質量部、およびメチルエチルケトン〔キシダ化学(株)製、沸点80℃〕40質量部を配合し、自転・公転ミキサ〔(株)シンキー製のあわとり練太郎(登録商標)〕を用いて粗分散後、ボールミル〔(株)井上製作所製〕を用いて混練して赤色のインキを調製した。

【0048】

〈印刷試験〉

カラーフィルタ用反転印刷機〔ナカン(株)製〕の版の取り付け部に実施例、比較例で作製した印刷用版を取り付け、かつ前記印刷機のブランケット胴の外周にシリコーンブランケット〔住友ゴム工業(株)製〕を巻きつけて固定するとともに、インキの供給部に前記インキを充填し、印刷機を動作させて、ガラス基板の表面に前記6水準線幅の細線のインキパターンを剥離印刷法によって印刷した。

【0049】

すなわち印刷用版の表面の略全面にインキを塗布し(塗布工程)、シリコーンブランケットを接触させて、撥水性の領域上のインキのみを選択的に前記シリコーンブランケットの表面に転写させ(転写工程)たのち、前記シリコーンブランケットの表面からガラス基板の表面に再転写(再転写工程)させてインキパターンを形成した。

前記印刷用版上でのドクタブレードおよびブランケット胴の移動速度(塗布工程、転写工程)、およびガラス基板上でのブランケット胴の移動速度(再転写工程)は、いずれも8m/分とした。また転写工程での印圧、すなわちシリコーンブランケットの印刷用版の表面への圧接力は、前記シリコーンブランケットの押し込み量が30μmとなるように設定した。同様に再転写工程での印圧、すなわちシリコーンブランケットのガラス基板への圧接力は、前記シリコーンブランケットの押し込み量が30μmとなるように設定した。

【0050】

ガラス基板の表面に印刷されたインキパターンを顕微鏡で拡大して観察し、各細線のエッジの部分の、平面方向の解像度を前記と同じ基準で評価したところ、実施例1、2の印刷用版を用いて印刷したインキパターンは、いずれの線幅の細線も解像度が○であって、エッジ形状は良好であることが確認された。

一方、比較例1の印刷用版を用いて印刷したインキパターンは、いずれの線幅の細線も解像度が△であってエッジ形状がやや不良であることが判った。

【0051】

この原因としては、先に説明したように比較例1の印刷用版では、パターン形成時に表面層とともに基材の表層部も除去されて、前記基材が露出した親水性の表面と、残された表面層による画線部に対応する撥水性の領域との間に表面層の厚み分よりも大きい段差が形成されたことが考えられた。

すなわち段差が大きくなることで、印刷時のエッジ部周辺に大きなインキ溜まりが生じ、このインキ溜まりのインキが、ブランケットへのインキの転写時に不規則に転写されたりされなかったりしたことが、インキパターンのエッジ形状を悪化させた原因と考えられた。

【0052】

さらに比較例2の印刷用版を用いて印刷したインキパターンは、もともと版の表面の撥水性の領域の平面形状が先に説明したように不良であったため、それを反映してインキパターンのエッジ形状も不良であった。

すなわち、線幅25μm〜100μmの細線はエッジ形状がいずれも○であったが、それより線幅の小さい細線は印刷されていなかったため、評価は×とした。

【0053】

以上の結果を表1にまとめた。

【0054】

【表1】

【符号の説明】

【0055】

1 印刷用版

2 基材

3 表面

4 中間層

5 表面層

5 濃度

6 表面

7 領域

8 ドクタブレード

9 インキ

10 ブランケット

11 ブランケット胴

12 被印刷体

【特許請求の範囲】

【請求項1】

基材と、前記基材の表面上に積層された、親水性でかつレーザのエネルギを遮蔽する中間層と、前記中間層上に積層された、レーザ照射によって選択的に分解除去されて前記中間層を露出させる撥水性の表面層とを備えることを特徴とする印刷用版。

【請求項2】

前記表面層が、レーザのエネルギを選択的に吸収する成分を含んでいる請求項1に記載の印刷用版。

【請求項1】

基材と、前記基材の表面上に積層された、親水性でかつレーザのエネルギを遮蔽する中間層と、前記中間層上に積層された、レーザ照射によって選択的に分解除去されて前記中間層を露出させる撥水性の表面層とを備えることを特徴とする印刷用版。

【請求項2】

前記表面層が、レーザのエネルギを選択的に吸収する成分を含んでいる請求項1に記載の印刷用版。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−73401(P2011−73401A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−229829(P2009−229829)

【出願日】平成21年10月1日(2009.10.1)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年10月1日(2009.10.1)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]