印刷用非塗工紙およびその製造方法

【課題】本発明の課題は、十分な表面強度及び内部表面強度を有し、さらに紙中灰分が高くても、前記紙質に加え、印刷時の紙粉発生や刷版の摩耗が抑制された印刷用非塗工紙を提供することである。

【解決手段】固形分濃度35重量%の澱粉系高分子スラリーを、ラピッドビスコアナライザー(Rapid Visco Analyzer:RVA)を用いて、0〜5分の5分間で98℃まで昇温、5〜9分の4分間は98℃に保持、9〜12分の3分間で50℃まで降温、12〜16分の4分間は50℃に保持という蒸煮条件で蒸煮したときに、蒸煮16分後の粘度が3000mPa・s以下である澱粉系高分子を原紙上に塗工し、坪量が43g/m2以上の印刷用非塗工紙。

【解決手段】固形分濃度35重量%の澱粉系高分子スラリーを、ラピッドビスコアナライザー(Rapid Visco Analyzer:RVA)を用いて、0〜5分の5分間で98℃まで昇温、5〜9分の4分間は98℃に保持、9〜12分の3分間で50℃まで降温、12〜16分の4分間は50℃に保持という蒸煮条件で蒸煮したときに、蒸煮16分後の粘度が3000mPa・s以下である澱粉系高分子を原紙上に塗工し、坪量が43g/m2以上の印刷用非塗工紙。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、印刷用非塗工紙に関する。

【背景技術】

【0002】

印刷用非塗工紙は、原紙の表面強度や平滑性を向上させるため、原紙の表面に澱粉、PVA、ポリアクリルアミドなどを主成分とする表面処理剤を塗布する(サイズプレス)ことが一般的であった。

【0003】

塗工装置としては、例えば、2ロールサイズプレス、ゲートロールコータ、ロッドメタリングサイズプレス、カーテンコータ、スプレーコータなどが用いられている。

【0004】

サイズプレス用の表面処理剤として、印刷用紙の表面強度を向上させるため酸化澱粉と特定の基を有するスチレンアクリル系ポリマーの混合物を用いたり(特許文献1)、両性澱粉を用いる(特許文献2)ことが公知である。

また、特許文献3には、トランスファー型ロールコーターを用いて、エーテル化澱粉糊液からなるサイズプレス液をサイズすることが開示されているが、特許文献3では、高粘度なエーテル化澱粉を微量塗抹することにより、コーターストリークやスーパーダスティングを減少させている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−54346号公報

【特許文献2】特開2003−239196号公報

【特許文献3】特開平2−210093号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

製造時の操業性悪化や乾燥負荷の上昇を引き起こすことなく、高塗工量の澱粉塗布が可能であり、高い表面強度と高い内部結合強度が両立した印刷用非塗工紙を提供することにある。本発明は特にオフセット印刷に好適である印刷用非塗工紙である。

【0007】

サイズプレスの塗工装置としては、ゲートロールコーター、ロッドメタリングサイズプレスなどのフィルム転写型塗工装置は2ロールサイズプレスに比べ、サイズ液の浸透を抑制できるため、表面強度は強くなるものの内部結合強度が向上しにくいという欠点があった。

【0008】

本発明では主に塗工用として使用されている低粘度澱粉(RVA粘度3000mPa・s以下)を使用することにより、ゲートロールコーターサイズプレスでボイリングやミストが悪化することなく、表面強度と内部結合強度を同時に効果的に向上できる。また、ゲートロールコーターにおいて澱粉塗工量を向上する際に塗工液の濃度を上げることで対応されるのが一般的であるが、ボイリングやミストといった操業性悪化を引き起こしやすく、2ロールサイズプレスよりも塗工量の上限が低いが、本発明によりゲートロールコーターでも2ロールサイズプレスに匹敵する高塗工量のオフセット印刷用非塗工紙を製造できる。

【課題を解決するための手段】

【0009】

本発明者は、特定の粘度特性を有する澱粉由来の高分子化合物を原紙に比較的多量塗布することにより、紙中灰分が多い場合であっても、ボイリングやミストが悪化することなく、表面強度と内部結合強度を同時に効果的に向上できることを見出し、本発明を完成させた。

【発明の効果】

【0010】

本発明によれば、フィルム転写方式の塗工装置を用いた場合でもボイリングやミストが悪化することなく、表面強度と内部結合強度を同時に効果的に向上できる。また、操業性を悪化させることなく、フィルム転写方式の塗工装置でも2ロールサイズプレスに匹敵する高塗工量のオフセット印刷用非塗工紙を製造できる。

【図面の簡単な説明】

【0011】

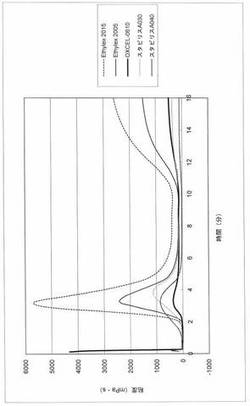

【図1】図1は、各種澱粉系高分子をラピッドビスコアナライザーで分析した結果を示すグラフである。

【図2】図2は、各種澱粉系高分子をラピッドビスコアナライザーで分析した結果を示すグラフである。

【発明を実施するための形態】

【0012】

本発明の印刷用非塗工紙は、基紙(以下、本明細書いおいて、「原紙」ということがある)と、該基紙上の片面あるいは両面に少なくとも一層のクリア塗工層を有しており、白色顔料を含む顔料塗工層は有しない。ここでクリア塗工層(以下、本明細書において、サイズプレス層ということがある)とは、接着剤を主成分とし、白色顔料を含まない塗工層を意味する。本発明の印刷用非塗工紙は、オフセット印刷、グラビア印刷、凸版印刷などに用いることができる。特にオフセット印刷に好適である。本発明の印刷用非塗工紙の坪量は、40g/m2を超えるものであるが、坪量の上限は特に限定されないが、例えば、220g/m2とすることができる。。

【0013】

クリア塗工

本発明の印刷用非塗工紙は、原紙の片面または両面に、特定の粘度特定を有する澱粉系高分子を含むクリア塗工液を塗布し、クリア(透明)塗工層を有する。本発明においてクリア塗工とは、例えば、ポンド式2ロールサイズプレス、フィルム転写方式としてゲートロールコータやロッドメタリングサイズプレス、カーテンコータ、スプレーコータなどのコータ(塗工機)を使用して、塗布液(表面処理液)を原紙上に塗布(サイズプレス)することをいう。

【0014】

本発明においては、塗工量に制限のあるフィルム転写方式のコーターにおいて、特に効果を発揮する。

【0015】

原紙上にクリア塗工を施すことにより原紙の表面強度や平滑性を向上させることが一般に行われるが、本発明においては、特定の澱粉系高分子を比較的多量に塗工することによって、印刷用非塗工紙の内部強度も向上させることができる。

【0016】

本発明においては、クリア塗工液に特定の粘度の澱粉由来の高分子化合物を含有させる。澱粉由来の高分子化合物としては、各種加工澱粉を始めとする澱粉、澱粉を加水分解して得られるデキストリンを好適に使用することができる。澱粉とは、アミロース、アミロペクチンからなる混合物のことをいい、一般に、その混合比は澱粉の原材料である植物によって異なる。

【0017】

本発明の澱粉由来の高分子化合物は、一定条件で蒸煮した後のスラリー粘度が3000mPa・s以下である澱粉由来の高分子化合物である。

【0018】

澱粉化合物は、通常、水中に懸濁し加熱すると、デンプン粒は吸水して次第に膨張する。加熱を続けると最終的にはデンプン粒が崩壊し、ゲル状に変化する。この現象を糊化(こか)という。このとき、デンプン懸濁液は白濁した状態から次第に透明になり、急激に粘度を増す。粒子が最大限吸水した時粘度が最大となり、粒子の崩壊により粘度は低下する。本発明においては、蒸煮により粘度が最大となった後、温度を下げて静置した時の粘度が一定の範囲のものを用いる。

澱粉系高分子化合物を、クリア塗工液に含有させる場合は、高分子化合物を溶解させるための加熱を必要とする。よって、一定条件で蒸煮した後のスラリーの粘度が重要となる。

本発明の澱粉由来の高分子化合物は、蒸煮した後のスラリーの粘度が低いため、スラリーを高濃度化することができる。

また、例えばα化澱粉などに代表される、冷水可溶澱粉もスラリー粘度は低いが、それらの冷水可溶澱粉は、冷水に溶けるように処理されており、デキストリンなどの方が表面強度の発現性が高く有利である。

【0019】

このような澱粉系高分子の挙動は、ラピッドビスコアナライザー(Rapid Visco Analyzer:RVA、型式RVA-4、New Port Scientific社製)という測定機器を用いて測定することができる。本発明においては、濃度35重量%の澱粉系高分子スラリーを、以下の蒸煮条件で蒸煮したとき、蒸煮開始から16分後の50℃における粘度(以下、RVA粘度ともいう)が、3000mPa・s以下である澱粉系高分子を用いる。

【化1】

上記の通り測定した澱粉系高分子化合物の蒸煮開始後16分後の50℃にて保持する段階における粘度は、3000mPa・s以下であり、1500mPa・s以下が好ましい。粘度が3000mPa・sより高くなると塗工適性が劣り、ボイリングやミストなどが発生するため、操業が困難となる。

【0020】

本発明の澱粉由来の高分子化合物は、上記粘度を有していれば特に制限されず、変性方法、原料の品種なども自由である。本発明の澱粉系高分子としては、澱粉を変性、修飾、加工などしたものが挙げられ、具体的には、例えば、酸化澱粉、酸化アセチル化澱粉、ヒドロキシエチル澱粉(HES)、燐酸エステル澱粉、エステル化澱粉、デキストリンなどが挙げられる。また、本発明で使用する澱粉系高分子の好ましい原料としては、トウモロコシ、ポテト、タピオカなどを挙げることができる。

本発明の粘度を満足する澱粉系高分子としては、例えば、低粘度のヒドロキシエチル澱粉(HES)、酸化アセチル化タピオカ澱粉、デキストリンなどがある。これらの澱粉系高分子は、低粘度で粘度安定性があり、強度も優れている。

デキストリンとは、澱粉を加水分解して得られる澱粉系高分子であり、α-グルコースがグリコシド結合によって重合しており、糊精(こせい)とも呼ばれる。通常の澱粉は分子量が大きいが、デキストリンは澱粉の加水分解の工程で生ずる中間性生物であり、オリゴマー(グルコースが数個〜20個程度が結合したもの)程度の分子量しかないとされている。白色デキストリンをさらに加水分解するといわゆる黄色デキストリンとなるが、黄色デキストリンだと安定性が低く、クリア塗工層が着色するおそれがあるため、本発明においては白色デキストリンの使用が好ましい。

【0021】

本発明のクリア塗工液中の澱粉由来の高分子化合物の含有量は、5重量%〜40重量%の範囲で、目標とする塗工量にあわせて濃度を調整する。本発明においては、クリア塗工液の濃度を高くできるため、塗工量の上限に制限があるフィルム転写方式の塗工装置において、効果が高い。フィルム転写方式の塗工装置においては、10〜20重量%の範囲が好ましい。高濃度で塗工することにより、表面強度が向上する傾向がある。

【0022】

クリア塗工する表面塗工剤の種類として、上述した澱粉由来の高分子化合物以外にも各種の水溶性高分子を併用できる。澱粉由来の高分子化合物以外の各種の水溶性高分子の配合量は、表面塗工剤全固形分中の10重量%以下が好ましい。水溶性高分子物質としては、上述した澱粉由来の高分子化合物以外の、生澱粉、酸化澱粉、エステル化澱粉、カチオン化澱粉、酵素変性澱粉、アルデヒド化澱粉、ヒドロキシエチル化澱粉、ヒドロキシプロピル化澱粉などの澱粉;カルボキシメチルセルロース、ヒドロキシエチルセルロース、メチルセルロースなどのセルロース誘導体;ポリビニルアルコール、カルボキシル変性ポリビニルアルコールなどの変性アルコール;スチレンブタジエン共重合体、ポリ酢酸ビニル、塩化ビニル−酢酸ビニル共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリアクリル酸エステル、ポリアクリルアミドなどを適宜1種以上使用できる。また、紙に吸水抵抗性を付与するために、前記の水溶性高分子物質の他に、スチレンアクリル酸、スチレンマレイン酸、オレフィン系化合物、アルキル(メタ)アクリレート系化合物など一般的な表面サイズ剤を併用塗布することができるが、中性抄紙の場合、サイズ剤のイオン性がカチオン性であるものを塗布することが好ましい。

【0023】

クリア塗工の量は、多い方が好ましく、片面あたり固形分で1.0g/m2以上が好ましく、2.3g/m2以上、さらには、2.6g/m2以上が好ましい。2.0g/m2未満であると、特殊な澱粉系高分子の効果が十分に発揮されず、十分な内部強度が発揮されない。上限は特に限定しないが、塗工量を多くするとクリア塗工前の原紙坪量を下げる必要があり、クリア塗工前の引張り強度や引裂き強度が低下し、断紙が発生しやすくすることから、一般的には、6.0g/m2以下が好ましい。

【0024】

本発明においては、必要に応じて、分散剤、増粘剤、保水剤、消泡剤、耐水化剤、着色剤等、通常のクリア塗工に配合される各種助剤を適宜使用できる。

【0025】

原紙

[原料パルプ]

本発明で製造される印刷用非塗工紙のパルプ原料としては、特に限定されるものではなく、グランドパルプ(GP)、サーモメカニカルパルプ(TMP)、ケミサーモメカニカルパルプ(CTMP)、脱墨パルプ(DIP)、針葉樹クラフトパルプ(NKP)など、一般的に抄紙原料として使用されているものであればよい。

【0026】

[填料]

本発明の紙に使用される填料は、紙中灰分が紙の絶乾重量に対し、10重量%以上、さらに好ましくは15重量%以上となるように添加することが好ましい。また、本願によれば、澱粉系高分子の塗工量を多くすることができるため、紙中灰分が20重量%以上、さらには25重量%以上でも効果を発揮する。灰分の上限は特にないが、紙の強度や操業性を考慮すると、40重量%以下であることが好ましい。一般に灰分は、紙に含まれる無機物の量を示すため、基本的に紙中に含まれる填料の量を反映する。紙の灰分は、紙料に添加されるフレッシュな填料に由来するものと、DIP(古紙パルプ、脱墨パルプ)などのパルプ原料によって持ち込まれるもので構成される。DIPによって持ち込まれる灰分としては、炭酸カルシウムが比較的多いが、炭酸カルシウム以外の無機成分も含まれ、炭酸カルシウムと他の無機成分との割合は、新聞古紙や雑誌古紙などの古紙の種類や回収状況などによって異なる。本発明において灰分は、JIS P 8251に規定される紙および板紙の灰分試験方法に準拠し、燃焼温度を525±25℃に設定した方法で測定される。原紙に添加する填料としては、例えば、重質炭酸カルシウムや軽質炭酸カルシウムなどの炭酸カルシウム、酸化チタン、クレー、シリカ、タルク、カオリン、焼成カオリン、デラミカオリン、炭酸マグネシウム、炭酸バリウム、酸化亜鉛、酸化珪素、非晶質シリカ、水酸化アルミニウム、水酸化カルシウム、水酸化マグネシウム、水酸化亜鉛、酸化チタン、ベントナイトなどの無機填料;尿素−ホルマリン樹脂、ポリスチレン樹脂、メラミン樹脂、フェノール樹脂、微小中空粒子等の有機填料;を単独または適宜2種類以上を組み合わせて使用することができる。また、製紙スラッジや脱墨フロス等を原料とした再生填料も使用することができる。

【0027】

特に、本発明においては、安価でかつ光学特性に優れていることから、炭酸カルシウムを填料として使用することが好ましい。また、炭酸カルシウム−シリカ複合物(例えば、特開2003−212539号公報あるいは特開2005−219945号公報等に記載の軽質炭酸カルシウム−シリカ複合物)などの複合填料も使用可能である。酸性抄紙では、前記中性抄紙で使用する填料から、酸溶解性のものを除いた填料が使用され、その単独または適宜2種類以上を組み合わせて使用される。

【0028】

[その他添加剤]

本発明においては、内添用として、公知の製紙用添加剤を使用することができる。製紙用薬品は、特に制限されず、種々の薬品を単独または組み合わせて用いることができる。例えば、例えば、歩留剤、濾水性向上剤、凝結剤、硫酸バンド、ベントナイト、シリカ、サイズ剤、乾燥紙力剤、湿潤紙力剤、嵩高剤、填料、染料、蛍光増白剤、pH調整剤、消泡剤、紫外線防止剤、退色防止剤、ピッチコントロール剤、スライムコントロール剤などの製紙用薬品を用いることができる。中でも、短時間で紙料との混合ができるという本発明の効果を大きく享受できる点で、製紙用薬品として歩留剤を添加することが特に好ましい。歩留剤の他、本発明の製紙用薬品として好適に使用できるものとしては、ポリアクリルアミド系高分子、ポリビニルアルコール系高分子、カチオン性澱粉、各種変性澱粉、尿素・ホルマリン樹脂、メラミン・ホルマリン樹脂などの内添乾燥紙力増強剤;ポリアミドポリアミンエピクロロヒドリン樹脂などの内添湿潤紙力増強剤;ロジン系サイズ剤、AKD系サイズ剤、ASA系サイズ剤、石油系サイズ剤、中性ロジンサイズ剤などの内添サイズ剤;などを挙げることができる。

【0029】

これらの助剤は、本発明の填料のスラリーに予め添加してから抄紙機に施用してもよく、また、本発明の填料のスラリーと別々に抄紙機に施用してもよい。

【0030】

[抄紙方法・抄紙機]

上記のようにして製紙用薬品を混合された紙料は、ヘッドボックスに送られ、ヘッドボックスからワイヤーに噴射されて抄紙される。本発明は、種々の抄紙機や抄紙法に適用することができる。抄紙機としては例えば、長網抄紙機、ツインワイヤー抄紙機、ギャップフォーマー抄紙機、ヤンキー抄紙機等で適宜抄紙できるが、特に地合が悪化しやすいツインワイヤー抄紙機でも、本発明の効果を有意に発揮させることができる。ツインワイヤー抄紙機としては、ギャップフォーマー、オントップフォーマーなどが挙げられる。

本発明の抄紙系は、特に制限されず、中性紙でも酸性紙でもよいが、本発明の紙が炭酸カルシウムを比較的多く含有する場合、中性紙であることが好ましい。具体的には、本発明においては、紙面pHが6.0〜9.0であることが好ましく、6.8〜8.0であることがより好ましい。抄紙速度は、特に限定されない。

【0031】

[原紙の坪量]

本発明の原紙の坪量は特に限定されないが、41g/m2を超えることが好ましい。原紙の坪量の上限は特に制限されないが、例えば、220g/m2とすることができる。さらに、本発明においては、抄造した原紙に種々の表面処理を施すことができる。

【0032】

本発明において、原紙表面に表面処理剤を塗工する場合、例えば、プレドライヤーとアフタードライヤーの間に設置された表面塗工装置を利用することができる。塗工装置は、一般に使用されるもの用いることができ、印刷用紙用の抄紙機ではゲートロールサイズプレスなどのフィルムトランスファー型のサイズプレスが一般的に用いられ、本発明においても好ましく用いることができる。

【0033】

本発明においては、オンラインソフトキャレンダ、オンラインチルドカレンダなどにより塗工前の原紙にプレカレンダー処理を行い、原紙を予め平滑化しておくこともできる。

【0034】

本発明において、湿潤塗工層を乾燥させる方法に制限はなく、例えば蒸気過熱シリンダ、加熱熱風エアドライヤ、ガスヒータードライヤ、電気ヒータードライヤ、赤外線ヒータードライヤ等各種の方法が単独もしくは併用して用いることができる。

【0035】

本発明においては、紙表面にカレンダー処理を施すこともできるが、カレンダー装置の種類と処理条件は特に限定はなく、金属ロールから成る通常のカレンダーやソフトニップカレンダー、高温ソフトニップカレンダーなどの公用の装置を適宜選定し、品質目標値に応じて、これらの装置の制御可能な範囲内で条件を設定すればよい。

【実施例】

【0036】

以下、本発明の実施例を比較例と対比しつつ具体的に説明するが、本発明はこれらに限定されるものではない。なお、説明中、「%」および「部」は特に断らない限り、「重量パーセント」および「重量部」を示す。また、材料添加率については、特に指定が無い場合は、固形分の添加率を示す。

【0037】

[品質評価方法]

本発明の印刷用非塗工紙の紙質は、下記に規定される方法に準じて測定した。

(1)澱粉粘度測定方法

ラピッドビスコアナライザー(Rapid Visco Analyzer:RVA、型式RVA-4、New Port Scientific社製)を用いて、濃度35重量%の澱粉系高分子スラリーを、0〜5分の5分間で98℃まで昇温、5〜9分の4分間は98℃に保持、9〜12分の3分間で50℃まで降温、12〜16分の4分間は50℃に保持という蒸煮条件で蒸煮した際の粘度変化を測定した。蒸煮16分後の粘度を測定し、RVA粘度とした。また、上記蒸煮条件で蒸煮した際の澱粉系高分子スラリーの粘度変化を図1および図2に示す。ただし、Ethylex 2035(比較例1〜5、8、9)は蒸煮時のピーク粘度が高すぎて、スラリー濃度が35重量%における測定が困難だったため、澱粉スラリーの濃度を30重量%にして粘度曲線を測定した。

(2)坪量:ISO536

(3)紙中灰分:ISO1762

(4)内部結合強度

L&W ZD Tensile Tester(Lorentxen&Wettre社製)を用いて測定した。

(5)ワックスピック

「JIS P 8129 紙及び板紙−紙むけ試験方法−ワックスを用いる方法」に基づいて、測定した。ワックスピックは、数値が大きい程、表面強度が強いことを示している。

(6)操業性

コーターで塗工中にボイリング、ミストの発生状況を目視にて次の基準により3段階で評価した。○:良好、△:やや悪い、×:悪い

(7)乾燥負荷

サイズ液塗工後の乾燥に必要な蒸気量を乾燥負荷として評価した。○:蒸気使用量が少ない、△:通常、×:蒸気使用量が多い

【0038】

[実施例1]

製紙用原料パルプとしてLBKP(濾水度400ml、CSF)のスラリーに、パルプ固形分に対し液体硫酸バンドを0.5重量%(有姿)添加し、製品灰分が17%になるように填料として軽質炭酸カルシウム(奥多摩工業社製「TP−121」)を添加し、対パルプ固形分350ppmの歩留まり向上剤を添加した後、ツインワイヤー型抄紙機を用いて抄紙速度1000m/分で坪量59g/m2となるように抄紙し、オンマシンの2ロールサイズプレスを用いて、低粘度ヒドロキシエチル化澱粉(Tate&Lyle社製Ethylex2005 蒸煮後粘度1500mPa・s)をフェルト面、ワイヤー面の両面に均等に合計5.0g/m2塗工し、マシンカレンダーにて密度が0.84g/cm3となるように処理し、印刷用非塗工紙を得た。得られた非塗工紙について、前述の方法で、内部結合強度およびワックスピックによる表面強度を測定した。

【0039】

[実施例2]

原紙坪量を60.0g/m2とし、低粘度ヒドロキシエチル化澱粉の塗工量を4.0g/m2とした以外は、実施例1と同様の方法で印刷用非塗工紙を得た。

【0040】

[実施例3]

原紙坪量を61.0g/m2とし、低粘度ヒドロキシエチル化澱粉の塗工量を3.0g/m2とした以外は、実施例1と同様の方法で印刷用非塗工紙を得た。

【0041】

[実施例4]

原紙坪量を62.0g/m2とし、低粘度ヒドロキシエチル化澱粉の塗工量を2.0g/m2とした以外は、実施例1と同様の方法で印刷用非塗工紙を得た。

【0042】

[実施例5]

原紙坪量を63.0g/m2とし、低粘度ヒドロキシエチル化澱粉の塗工量を1.0g/m2に変えた以外は、実施例1と同様の方法で印刷用非塗工紙を得た。

[実施例6]

オンマシンのゲートロールコーターを用いた以外は、実施例2と同様の方法で印刷用非塗工紙を得た。

【0043】

[実施例7]

オンマシンのゲートロールコーターを用いた以外は、実施例3と同様の方法で印刷用非塗工紙を得た。

【0044】

[実施例8]

オンマシンのゲートロールコーターを用いた以外は、実施例4と同様の方法で印刷用非塗工紙を得た。

【0045】

[実施例9]

オンマシンの2ロールサイズプレスの代わりにゲートロールコーターを用いた以外は、実施例5と同様の方法で印刷用非塗工紙を得た。

[実施例10]

低粘度ヒドロキシエチル化澱粉を、焙焼デキストリン(Roquette社製StabilysA40 蒸煮後粘度100mPa・s)に代えた以外は、実施例7と同様の方法で印刷用非塗工紙を得た。

[実施例11]

低粘度ヒドロキシエチル化澱粉を、低粘度尿素燐酸エステル化澱粉(日本食品加工社製MS4600 蒸煮後粘度2000mPa・s)に代えた以外は、実施例7と同様の方法で印刷用非塗工紙を得た。

[実施例12]

低粘度ヒドロキシエチル化澱粉を、低粘度酸化澱粉(敷島スターチ社製マーメイド210 蒸煮後粘度2500mPa・s)に代えた以外は、実施例7と同様の方法で印刷用非塗工紙を得た。

[実施例13]

低粘度ヒドロキシエチル化澱粉を、低粘度酸化アセチル化タピオカ澱粉(サンガンウォンス社製OXCEL−0610 蒸煮後粘度500mPa・s)に代えた以外は、実施例7と同様の方法で印刷用非塗工紙を得た。

[実施例14]

低粘度ヒドロキシエチル化澱粉を、低粘度ヒドロキシエチル化澱粉(Tate&Lyle社製Ethylex2015 蒸煮後粘度2600mPa・s)に代えた以外は、実施例7と同様の方法で印刷用非塗工紙を得た。

[比較例1]

低粘度ヒドロキシエチル化澱粉を、ヒドロキシエチル化澱粉(Tate&Lyle社製Ethylex2035 蒸煮後粘度8000mPa・s以上)に代えた以外は、実施例2と同様の方法で印刷用非塗工紙を得た。

[比較例2]

低粘度ヒドロキシエチル化澱粉を、ヒドロキシエチル化澱粉(Tate&Lyle社製Ethylex2035 蒸煮後粘度8000mPa・s以上)に代えた以外は、実施例3と同様の方法で印刷用非塗工紙を得た。

[比較例3]

低粘度ヒドロキシエチル化澱粉を、ヒドロキシエチル化澱粉(Tate&Lyle社製Ethylex2035 蒸煮後粘度8000mPa・s以上)に代えた以外は、実施例4と同様の方法で印刷用非塗工紙を得た。

[比較例4]

低粘度ヒドロキシエチル化澱粉を、ヒドロキシエチル化澱粉(Tate&Lyle社製Ethylex2035 蒸煮後粘度8000mPa・s以上)に代えた以外は、実施例7と同様の方法で印刷用非塗工紙を得た。

[比較例5]

低粘度ヒドロキシエチル化澱粉を、ヒドロキシエチル化澱粉(Tate&Lyle社製Ethylex2035 蒸煮後粘度8000mPa・s以上)に代えた以外は、実施例8と同様の方法で印刷用非塗工紙を得た。

[比較例6]

原紙坪量を63.0g/m2とし、低粘度ヒドロキシエチル化澱粉を、ヒドロキシエチル化澱粉(Tate&Lyle社製Ethylex2035 蒸煮後粘度8000mPa・s以上)としてその塗工量を1.0g/m2とした以外は、実施例1と同様の方法で印刷用非塗工紙を得た。

[比較例7]

オンマシンの2ロールサイズプレスの代わりにゲートロールコーターを用いた以外は、比較例6と同様の方法で印刷用非塗工紙を得た。

【0046】

【表1】

表1に結果を示す。実施例1−9と比較例1−5で比べると、本発明にしたがって蒸煮後の特定時間における粘度が極めて低い澱粉を塗工することにより、2ロールサイズプレス、ゲートロールコーターともに、通常の高分子化合物を用いた場合よりも、高塗工量で内部強度の高い非塗工紙を製造できることがわかる。その利点はゲートロールコーターでとくに顕著で、通常の高分子化合物を用いた場合、2g/m2を超える塗工量は実施できなかったのに対し、本発明に従うことで、4g/m2以上の高塗工量が可能となる。その効果は実施例5−7と比較例1−5を比べると明らかで、本発明に従うことで、ゲートロールコーターでは得られなかった従来の2ロールサイズプレスと同レベルの内部結合強度が得られることがわかる。比較例6、7に示すように粘度が極めて高い澱粉を用いて、塗工量が2g/m2未満の場合、乾燥負荷の悪化や充分な内部乾燥強度が得られない。また、実施例10−14に示すように本発明に規定する低粘度であれば、そのほかの澱粉系高分子でも同様の効果が得られることがわかる。このように本発明に従うことで、製造時の操業性悪化や乾燥負荷の上昇を引き起こすことなく、高塗工量の澱粉塗布が可能であり、高い表面強度と高い内部結合強度が両立した印刷用非塗工紙を提供できることは明らかである。

【技術分野】

【0001】

本発明は、印刷用非塗工紙に関する。

【背景技術】

【0002】

印刷用非塗工紙は、原紙の表面強度や平滑性を向上させるため、原紙の表面に澱粉、PVA、ポリアクリルアミドなどを主成分とする表面処理剤を塗布する(サイズプレス)ことが一般的であった。

【0003】

塗工装置としては、例えば、2ロールサイズプレス、ゲートロールコータ、ロッドメタリングサイズプレス、カーテンコータ、スプレーコータなどが用いられている。

【0004】

サイズプレス用の表面処理剤として、印刷用紙の表面強度を向上させるため酸化澱粉と特定の基を有するスチレンアクリル系ポリマーの混合物を用いたり(特許文献1)、両性澱粉を用いる(特許文献2)ことが公知である。

また、特許文献3には、トランスファー型ロールコーターを用いて、エーテル化澱粉糊液からなるサイズプレス液をサイズすることが開示されているが、特許文献3では、高粘度なエーテル化澱粉を微量塗抹することにより、コーターストリークやスーパーダスティングを減少させている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−54346号公報

【特許文献2】特開2003−239196号公報

【特許文献3】特開平2−210093号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

製造時の操業性悪化や乾燥負荷の上昇を引き起こすことなく、高塗工量の澱粉塗布が可能であり、高い表面強度と高い内部結合強度が両立した印刷用非塗工紙を提供することにある。本発明は特にオフセット印刷に好適である印刷用非塗工紙である。

【0007】

サイズプレスの塗工装置としては、ゲートロールコーター、ロッドメタリングサイズプレスなどのフィルム転写型塗工装置は2ロールサイズプレスに比べ、サイズ液の浸透を抑制できるため、表面強度は強くなるものの内部結合強度が向上しにくいという欠点があった。

【0008】

本発明では主に塗工用として使用されている低粘度澱粉(RVA粘度3000mPa・s以下)を使用することにより、ゲートロールコーターサイズプレスでボイリングやミストが悪化することなく、表面強度と内部結合強度を同時に効果的に向上できる。また、ゲートロールコーターにおいて澱粉塗工量を向上する際に塗工液の濃度を上げることで対応されるのが一般的であるが、ボイリングやミストといった操業性悪化を引き起こしやすく、2ロールサイズプレスよりも塗工量の上限が低いが、本発明によりゲートロールコーターでも2ロールサイズプレスに匹敵する高塗工量のオフセット印刷用非塗工紙を製造できる。

【課題を解決するための手段】

【0009】

本発明者は、特定の粘度特性を有する澱粉由来の高分子化合物を原紙に比較的多量塗布することにより、紙中灰分が多い場合であっても、ボイリングやミストが悪化することなく、表面強度と内部結合強度を同時に効果的に向上できることを見出し、本発明を完成させた。

【発明の効果】

【0010】

本発明によれば、フィルム転写方式の塗工装置を用いた場合でもボイリングやミストが悪化することなく、表面強度と内部結合強度を同時に効果的に向上できる。また、操業性を悪化させることなく、フィルム転写方式の塗工装置でも2ロールサイズプレスに匹敵する高塗工量のオフセット印刷用非塗工紙を製造できる。

【図面の簡単な説明】

【0011】

【図1】図1は、各種澱粉系高分子をラピッドビスコアナライザーで分析した結果を示すグラフである。

【図2】図2は、各種澱粉系高分子をラピッドビスコアナライザーで分析した結果を示すグラフである。

【発明を実施するための形態】

【0012】

本発明の印刷用非塗工紙は、基紙(以下、本明細書いおいて、「原紙」ということがある)と、該基紙上の片面あるいは両面に少なくとも一層のクリア塗工層を有しており、白色顔料を含む顔料塗工層は有しない。ここでクリア塗工層(以下、本明細書において、サイズプレス層ということがある)とは、接着剤を主成分とし、白色顔料を含まない塗工層を意味する。本発明の印刷用非塗工紙は、オフセット印刷、グラビア印刷、凸版印刷などに用いることができる。特にオフセット印刷に好適である。本発明の印刷用非塗工紙の坪量は、40g/m2を超えるものであるが、坪量の上限は特に限定されないが、例えば、220g/m2とすることができる。。

【0013】

クリア塗工

本発明の印刷用非塗工紙は、原紙の片面または両面に、特定の粘度特定を有する澱粉系高分子を含むクリア塗工液を塗布し、クリア(透明)塗工層を有する。本発明においてクリア塗工とは、例えば、ポンド式2ロールサイズプレス、フィルム転写方式としてゲートロールコータやロッドメタリングサイズプレス、カーテンコータ、スプレーコータなどのコータ(塗工機)を使用して、塗布液(表面処理液)を原紙上に塗布(サイズプレス)することをいう。

【0014】

本発明においては、塗工量に制限のあるフィルム転写方式のコーターにおいて、特に効果を発揮する。

【0015】

原紙上にクリア塗工を施すことにより原紙の表面強度や平滑性を向上させることが一般に行われるが、本発明においては、特定の澱粉系高分子を比較的多量に塗工することによって、印刷用非塗工紙の内部強度も向上させることができる。

【0016】

本発明においては、クリア塗工液に特定の粘度の澱粉由来の高分子化合物を含有させる。澱粉由来の高分子化合物としては、各種加工澱粉を始めとする澱粉、澱粉を加水分解して得られるデキストリンを好適に使用することができる。澱粉とは、アミロース、アミロペクチンからなる混合物のことをいい、一般に、その混合比は澱粉の原材料である植物によって異なる。

【0017】

本発明の澱粉由来の高分子化合物は、一定条件で蒸煮した後のスラリー粘度が3000mPa・s以下である澱粉由来の高分子化合物である。

【0018】

澱粉化合物は、通常、水中に懸濁し加熱すると、デンプン粒は吸水して次第に膨張する。加熱を続けると最終的にはデンプン粒が崩壊し、ゲル状に変化する。この現象を糊化(こか)という。このとき、デンプン懸濁液は白濁した状態から次第に透明になり、急激に粘度を増す。粒子が最大限吸水した時粘度が最大となり、粒子の崩壊により粘度は低下する。本発明においては、蒸煮により粘度が最大となった後、温度を下げて静置した時の粘度が一定の範囲のものを用いる。

澱粉系高分子化合物を、クリア塗工液に含有させる場合は、高分子化合物を溶解させるための加熱を必要とする。よって、一定条件で蒸煮した後のスラリーの粘度が重要となる。

本発明の澱粉由来の高分子化合物は、蒸煮した後のスラリーの粘度が低いため、スラリーを高濃度化することができる。

また、例えばα化澱粉などに代表される、冷水可溶澱粉もスラリー粘度は低いが、それらの冷水可溶澱粉は、冷水に溶けるように処理されており、デキストリンなどの方が表面強度の発現性が高く有利である。

【0019】

このような澱粉系高分子の挙動は、ラピッドビスコアナライザー(Rapid Visco Analyzer:RVA、型式RVA-4、New Port Scientific社製)という測定機器を用いて測定することができる。本発明においては、濃度35重量%の澱粉系高分子スラリーを、以下の蒸煮条件で蒸煮したとき、蒸煮開始から16分後の50℃における粘度(以下、RVA粘度ともいう)が、3000mPa・s以下である澱粉系高分子を用いる。

【化1】

上記の通り測定した澱粉系高分子化合物の蒸煮開始後16分後の50℃にて保持する段階における粘度は、3000mPa・s以下であり、1500mPa・s以下が好ましい。粘度が3000mPa・sより高くなると塗工適性が劣り、ボイリングやミストなどが発生するため、操業が困難となる。

【0020】

本発明の澱粉由来の高分子化合物は、上記粘度を有していれば特に制限されず、変性方法、原料の品種なども自由である。本発明の澱粉系高分子としては、澱粉を変性、修飾、加工などしたものが挙げられ、具体的には、例えば、酸化澱粉、酸化アセチル化澱粉、ヒドロキシエチル澱粉(HES)、燐酸エステル澱粉、エステル化澱粉、デキストリンなどが挙げられる。また、本発明で使用する澱粉系高分子の好ましい原料としては、トウモロコシ、ポテト、タピオカなどを挙げることができる。

本発明の粘度を満足する澱粉系高分子としては、例えば、低粘度のヒドロキシエチル澱粉(HES)、酸化アセチル化タピオカ澱粉、デキストリンなどがある。これらの澱粉系高分子は、低粘度で粘度安定性があり、強度も優れている。

デキストリンとは、澱粉を加水分解して得られる澱粉系高分子であり、α-グルコースがグリコシド結合によって重合しており、糊精(こせい)とも呼ばれる。通常の澱粉は分子量が大きいが、デキストリンは澱粉の加水分解の工程で生ずる中間性生物であり、オリゴマー(グルコースが数個〜20個程度が結合したもの)程度の分子量しかないとされている。白色デキストリンをさらに加水分解するといわゆる黄色デキストリンとなるが、黄色デキストリンだと安定性が低く、クリア塗工層が着色するおそれがあるため、本発明においては白色デキストリンの使用が好ましい。

【0021】

本発明のクリア塗工液中の澱粉由来の高分子化合物の含有量は、5重量%〜40重量%の範囲で、目標とする塗工量にあわせて濃度を調整する。本発明においては、クリア塗工液の濃度を高くできるため、塗工量の上限に制限があるフィルム転写方式の塗工装置において、効果が高い。フィルム転写方式の塗工装置においては、10〜20重量%の範囲が好ましい。高濃度で塗工することにより、表面強度が向上する傾向がある。

【0022】

クリア塗工する表面塗工剤の種類として、上述した澱粉由来の高分子化合物以外にも各種の水溶性高分子を併用できる。澱粉由来の高分子化合物以外の各種の水溶性高分子の配合量は、表面塗工剤全固形分中の10重量%以下が好ましい。水溶性高分子物質としては、上述した澱粉由来の高分子化合物以外の、生澱粉、酸化澱粉、エステル化澱粉、カチオン化澱粉、酵素変性澱粉、アルデヒド化澱粉、ヒドロキシエチル化澱粉、ヒドロキシプロピル化澱粉などの澱粉;カルボキシメチルセルロース、ヒドロキシエチルセルロース、メチルセルロースなどのセルロース誘導体;ポリビニルアルコール、カルボキシル変性ポリビニルアルコールなどの変性アルコール;スチレンブタジエン共重合体、ポリ酢酸ビニル、塩化ビニル−酢酸ビニル共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリアクリル酸エステル、ポリアクリルアミドなどを適宜1種以上使用できる。また、紙に吸水抵抗性を付与するために、前記の水溶性高分子物質の他に、スチレンアクリル酸、スチレンマレイン酸、オレフィン系化合物、アルキル(メタ)アクリレート系化合物など一般的な表面サイズ剤を併用塗布することができるが、中性抄紙の場合、サイズ剤のイオン性がカチオン性であるものを塗布することが好ましい。

【0023】

クリア塗工の量は、多い方が好ましく、片面あたり固形分で1.0g/m2以上が好ましく、2.3g/m2以上、さらには、2.6g/m2以上が好ましい。2.0g/m2未満であると、特殊な澱粉系高分子の効果が十分に発揮されず、十分な内部強度が発揮されない。上限は特に限定しないが、塗工量を多くするとクリア塗工前の原紙坪量を下げる必要があり、クリア塗工前の引張り強度や引裂き強度が低下し、断紙が発生しやすくすることから、一般的には、6.0g/m2以下が好ましい。

【0024】

本発明においては、必要に応じて、分散剤、増粘剤、保水剤、消泡剤、耐水化剤、着色剤等、通常のクリア塗工に配合される各種助剤を適宜使用できる。

【0025】

原紙

[原料パルプ]

本発明で製造される印刷用非塗工紙のパルプ原料としては、特に限定されるものではなく、グランドパルプ(GP)、サーモメカニカルパルプ(TMP)、ケミサーモメカニカルパルプ(CTMP)、脱墨パルプ(DIP)、針葉樹クラフトパルプ(NKP)など、一般的に抄紙原料として使用されているものであればよい。

【0026】

[填料]

本発明の紙に使用される填料は、紙中灰分が紙の絶乾重量に対し、10重量%以上、さらに好ましくは15重量%以上となるように添加することが好ましい。また、本願によれば、澱粉系高分子の塗工量を多くすることができるため、紙中灰分が20重量%以上、さらには25重量%以上でも効果を発揮する。灰分の上限は特にないが、紙の強度や操業性を考慮すると、40重量%以下であることが好ましい。一般に灰分は、紙に含まれる無機物の量を示すため、基本的に紙中に含まれる填料の量を反映する。紙の灰分は、紙料に添加されるフレッシュな填料に由来するものと、DIP(古紙パルプ、脱墨パルプ)などのパルプ原料によって持ち込まれるもので構成される。DIPによって持ち込まれる灰分としては、炭酸カルシウムが比較的多いが、炭酸カルシウム以外の無機成分も含まれ、炭酸カルシウムと他の無機成分との割合は、新聞古紙や雑誌古紙などの古紙の種類や回収状況などによって異なる。本発明において灰分は、JIS P 8251に規定される紙および板紙の灰分試験方法に準拠し、燃焼温度を525±25℃に設定した方法で測定される。原紙に添加する填料としては、例えば、重質炭酸カルシウムや軽質炭酸カルシウムなどの炭酸カルシウム、酸化チタン、クレー、シリカ、タルク、カオリン、焼成カオリン、デラミカオリン、炭酸マグネシウム、炭酸バリウム、酸化亜鉛、酸化珪素、非晶質シリカ、水酸化アルミニウム、水酸化カルシウム、水酸化マグネシウム、水酸化亜鉛、酸化チタン、ベントナイトなどの無機填料;尿素−ホルマリン樹脂、ポリスチレン樹脂、メラミン樹脂、フェノール樹脂、微小中空粒子等の有機填料;を単独または適宜2種類以上を組み合わせて使用することができる。また、製紙スラッジや脱墨フロス等を原料とした再生填料も使用することができる。

【0027】

特に、本発明においては、安価でかつ光学特性に優れていることから、炭酸カルシウムを填料として使用することが好ましい。また、炭酸カルシウム−シリカ複合物(例えば、特開2003−212539号公報あるいは特開2005−219945号公報等に記載の軽質炭酸カルシウム−シリカ複合物)などの複合填料も使用可能である。酸性抄紙では、前記中性抄紙で使用する填料から、酸溶解性のものを除いた填料が使用され、その単独または適宜2種類以上を組み合わせて使用される。

【0028】

[その他添加剤]

本発明においては、内添用として、公知の製紙用添加剤を使用することができる。製紙用薬品は、特に制限されず、種々の薬品を単独または組み合わせて用いることができる。例えば、例えば、歩留剤、濾水性向上剤、凝結剤、硫酸バンド、ベントナイト、シリカ、サイズ剤、乾燥紙力剤、湿潤紙力剤、嵩高剤、填料、染料、蛍光増白剤、pH調整剤、消泡剤、紫外線防止剤、退色防止剤、ピッチコントロール剤、スライムコントロール剤などの製紙用薬品を用いることができる。中でも、短時間で紙料との混合ができるという本発明の効果を大きく享受できる点で、製紙用薬品として歩留剤を添加することが特に好ましい。歩留剤の他、本発明の製紙用薬品として好適に使用できるものとしては、ポリアクリルアミド系高分子、ポリビニルアルコール系高分子、カチオン性澱粉、各種変性澱粉、尿素・ホルマリン樹脂、メラミン・ホルマリン樹脂などの内添乾燥紙力増強剤;ポリアミドポリアミンエピクロロヒドリン樹脂などの内添湿潤紙力増強剤;ロジン系サイズ剤、AKD系サイズ剤、ASA系サイズ剤、石油系サイズ剤、中性ロジンサイズ剤などの内添サイズ剤;などを挙げることができる。

【0029】

これらの助剤は、本発明の填料のスラリーに予め添加してから抄紙機に施用してもよく、また、本発明の填料のスラリーと別々に抄紙機に施用してもよい。

【0030】

[抄紙方法・抄紙機]

上記のようにして製紙用薬品を混合された紙料は、ヘッドボックスに送られ、ヘッドボックスからワイヤーに噴射されて抄紙される。本発明は、種々の抄紙機や抄紙法に適用することができる。抄紙機としては例えば、長網抄紙機、ツインワイヤー抄紙機、ギャップフォーマー抄紙機、ヤンキー抄紙機等で適宜抄紙できるが、特に地合が悪化しやすいツインワイヤー抄紙機でも、本発明の効果を有意に発揮させることができる。ツインワイヤー抄紙機としては、ギャップフォーマー、オントップフォーマーなどが挙げられる。

本発明の抄紙系は、特に制限されず、中性紙でも酸性紙でもよいが、本発明の紙が炭酸カルシウムを比較的多く含有する場合、中性紙であることが好ましい。具体的には、本発明においては、紙面pHが6.0〜9.0であることが好ましく、6.8〜8.0であることがより好ましい。抄紙速度は、特に限定されない。

【0031】

[原紙の坪量]

本発明の原紙の坪量は特に限定されないが、41g/m2を超えることが好ましい。原紙の坪量の上限は特に制限されないが、例えば、220g/m2とすることができる。さらに、本発明においては、抄造した原紙に種々の表面処理を施すことができる。

【0032】

本発明において、原紙表面に表面処理剤を塗工する場合、例えば、プレドライヤーとアフタードライヤーの間に設置された表面塗工装置を利用することができる。塗工装置は、一般に使用されるもの用いることができ、印刷用紙用の抄紙機ではゲートロールサイズプレスなどのフィルムトランスファー型のサイズプレスが一般的に用いられ、本発明においても好ましく用いることができる。

【0033】

本発明においては、オンラインソフトキャレンダ、オンラインチルドカレンダなどにより塗工前の原紙にプレカレンダー処理を行い、原紙を予め平滑化しておくこともできる。

【0034】

本発明において、湿潤塗工層を乾燥させる方法に制限はなく、例えば蒸気過熱シリンダ、加熱熱風エアドライヤ、ガスヒータードライヤ、電気ヒータードライヤ、赤外線ヒータードライヤ等各種の方法が単独もしくは併用して用いることができる。

【0035】

本発明においては、紙表面にカレンダー処理を施すこともできるが、カレンダー装置の種類と処理条件は特に限定はなく、金属ロールから成る通常のカレンダーやソフトニップカレンダー、高温ソフトニップカレンダーなどの公用の装置を適宜選定し、品質目標値に応じて、これらの装置の制御可能な範囲内で条件を設定すればよい。

【実施例】

【0036】

以下、本発明の実施例を比較例と対比しつつ具体的に説明するが、本発明はこれらに限定されるものではない。なお、説明中、「%」および「部」は特に断らない限り、「重量パーセント」および「重量部」を示す。また、材料添加率については、特に指定が無い場合は、固形分の添加率を示す。

【0037】

[品質評価方法]

本発明の印刷用非塗工紙の紙質は、下記に規定される方法に準じて測定した。

(1)澱粉粘度測定方法

ラピッドビスコアナライザー(Rapid Visco Analyzer:RVA、型式RVA-4、New Port Scientific社製)を用いて、濃度35重量%の澱粉系高分子スラリーを、0〜5分の5分間で98℃まで昇温、5〜9分の4分間は98℃に保持、9〜12分の3分間で50℃まで降温、12〜16分の4分間は50℃に保持という蒸煮条件で蒸煮した際の粘度変化を測定した。蒸煮16分後の粘度を測定し、RVA粘度とした。また、上記蒸煮条件で蒸煮した際の澱粉系高分子スラリーの粘度変化を図1および図2に示す。ただし、Ethylex 2035(比較例1〜5、8、9)は蒸煮時のピーク粘度が高すぎて、スラリー濃度が35重量%における測定が困難だったため、澱粉スラリーの濃度を30重量%にして粘度曲線を測定した。

(2)坪量:ISO536

(3)紙中灰分:ISO1762

(4)内部結合強度

L&W ZD Tensile Tester(Lorentxen&Wettre社製)を用いて測定した。

(5)ワックスピック

「JIS P 8129 紙及び板紙−紙むけ試験方法−ワックスを用いる方法」に基づいて、測定した。ワックスピックは、数値が大きい程、表面強度が強いことを示している。

(6)操業性

コーターで塗工中にボイリング、ミストの発生状況を目視にて次の基準により3段階で評価した。○:良好、△:やや悪い、×:悪い

(7)乾燥負荷

サイズ液塗工後の乾燥に必要な蒸気量を乾燥負荷として評価した。○:蒸気使用量が少ない、△:通常、×:蒸気使用量が多い

【0038】

[実施例1]

製紙用原料パルプとしてLBKP(濾水度400ml、CSF)のスラリーに、パルプ固形分に対し液体硫酸バンドを0.5重量%(有姿)添加し、製品灰分が17%になるように填料として軽質炭酸カルシウム(奥多摩工業社製「TP−121」)を添加し、対パルプ固形分350ppmの歩留まり向上剤を添加した後、ツインワイヤー型抄紙機を用いて抄紙速度1000m/分で坪量59g/m2となるように抄紙し、オンマシンの2ロールサイズプレスを用いて、低粘度ヒドロキシエチル化澱粉(Tate&Lyle社製Ethylex2005 蒸煮後粘度1500mPa・s)をフェルト面、ワイヤー面の両面に均等に合計5.0g/m2塗工し、マシンカレンダーにて密度が0.84g/cm3となるように処理し、印刷用非塗工紙を得た。得られた非塗工紙について、前述の方法で、内部結合強度およびワックスピックによる表面強度を測定した。

【0039】

[実施例2]

原紙坪量を60.0g/m2とし、低粘度ヒドロキシエチル化澱粉の塗工量を4.0g/m2とした以外は、実施例1と同様の方法で印刷用非塗工紙を得た。

【0040】

[実施例3]

原紙坪量を61.0g/m2とし、低粘度ヒドロキシエチル化澱粉の塗工量を3.0g/m2とした以外は、実施例1と同様の方法で印刷用非塗工紙を得た。

【0041】

[実施例4]

原紙坪量を62.0g/m2とし、低粘度ヒドロキシエチル化澱粉の塗工量を2.0g/m2とした以外は、実施例1と同様の方法で印刷用非塗工紙を得た。

【0042】

[実施例5]

原紙坪量を63.0g/m2とし、低粘度ヒドロキシエチル化澱粉の塗工量を1.0g/m2に変えた以外は、実施例1と同様の方法で印刷用非塗工紙を得た。

[実施例6]

オンマシンのゲートロールコーターを用いた以外は、実施例2と同様の方法で印刷用非塗工紙を得た。

【0043】

[実施例7]

オンマシンのゲートロールコーターを用いた以外は、実施例3と同様の方法で印刷用非塗工紙を得た。

【0044】

[実施例8]

オンマシンのゲートロールコーターを用いた以外は、実施例4と同様の方法で印刷用非塗工紙を得た。

【0045】

[実施例9]

オンマシンの2ロールサイズプレスの代わりにゲートロールコーターを用いた以外は、実施例5と同様の方法で印刷用非塗工紙を得た。

[実施例10]

低粘度ヒドロキシエチル化澱粉を、焙焼デキストリン(Roquette社製StabilysA40 蒸煮後粘度100mPa・s)に代えた以外は、実施例7と同様の方法で印刷用非塗工紙を得た。

[実施例11]

低粘度ヒドロキシエチル化澱粉を、低粘度尿素燐酸エステル化澱粉(日本食品加工社製MS4600 蒸煮後粘度2000mPa・s)に代えた以外は、実施例7と同様の方法で印刷用非塗工紙を得た。

[実施例12]

低粘度ヒドロキシエチル化澱粉を、低粘度酸化澱粉(敷島スターチ社製マーメイド210 蒸煮後粘度2500mPa・s)に代えた以外は、実施例7と同様の方法で印刷用非塗工紙を得た。

[実施例13]

低粘度ヒドロキシエチル化澱粉を、低粘度酸化アセチル化タピオカ澱粉(サンガンウォンス社製OXCEL−0610 蒸煮後粘度500mPa・s)に代えた以外は、実施例7と同様の方法で印刷用非塗工紙を得た。

[実施例14]

低粘度ヒドロキシエチル化澱粉を、低粘度ヒドロキシエチル化澱粉(Tate&Lyle社製Ethylex2015 蒸煮後粘度2600mPa・s)に代えた以外は、実施例7と同様の方法で印刷用非塗工紙を得た。

[比較例1]

低粘度ヒドロキシエチル化澱粉を、ヒドロキシエチル化澱粉(Tate&Lyle社製Ethylex2035 蒸煮後粘度8000mPa・s以上)に代えた以外は、実施例2と同様の方法で印刷用非塗工紙を得た。

[比較例2]

低粘度ヒドロキシエチル化澱粉を、ヒドロキシエチル化澱粉(Tate&Lyle社製Ethylex2035 蒸煮後粘度8000mPa・s以上)に代えた以外は、実施例3と同様の方法で印刷用非塗工紙を得た。

[比較例3]

低粘度ヒドロキシエチル化澱粉を、ヒドロキシエチル化澱粉(Tate&Lyle社製Ethylex2035 蒸煮後粘度8000mPa・s以上)に代えた以外は、実施例4と同様の方法で印刷用非塗工紙を得た。

[比較例4]

低粘度ヒドロキシエチル化澱粉を、ヒドロキシエチル化澱粉(Tate&Lyle社製Ethylex2035 蒸煮後粘度8000mPa・s以上)に代えた以外は、実施例7と同様の方法で印刷用非塗工紙を得た。

[比較例5]

低粘度ヒドロキシエチル化澱粉を、ヒドロキシエチル化澱粉(Tate&Lyle社製Ethylex2035 蒸煮後粘度8000mPa・s以上)に代えた以外は、実施例8と同様の方法で印刷用非塗工紙を得た。

[比較例6]

原紙坪量を63.0g/m2とし、低粘度ヒドロキシエチル化澱粉を、ヒドロキシエチル化澱粉(Tate&Lyle社製Ethylex2035 蒸煮後粘度8000mPa・s以上)としてその塗工量を1.0g/m2とした以外は、実施例1と同様の方法で印刷用非塗工紙を得た。

[比較例7]

オンマシンの2ロールサイズプレスの代わりにゲートロールコーターを用いた以外は、比較例6と同様の方法で印刷用非塗工紙を得た。

【0046】

【表1】

表1に結果を示す。実施例1−9と比較例1−5で比べると、本発明にしたがって蒸煮後の特定時間における粘度が極めて低い澱粉を塗工することにより、2ロールサイズプレス、ゲートロールコーターともに、通常の高分子化合物を用いた場合よりも、高塗工量で内部強度の高い非塗工紙を製造できることがわかる。その利点はゲートロールコーターでとくに顕著で、通常の高分子化合物を用いた場合、2g/m2を超える塗工量は実施できなかったのに対し、本発明に従うことで、4g/m2以上の高塗工量が可能となる。その効果は実施例5−7と比較例1−5を比べると明らかで、本発明に従うことで、ゲートロールコーターでは得られなかった従来の2ロールサイズプレスと同レベルの内部結合強度が得られることがわかる。比較例6、7に示すように粘度が極めて高い澱粉を用いて、塗工量が2g/m2未満の場合、乾燥負荷の悪化や充分な内部乾燥強度が得られない。また、実施例10−14に示すように本発明に規定する低粘度であれば、そのほかの澱粉系高分子でも同様の効果が得られることがわかる。このように本発明に従うことで、製造時の操業性悪化や乾燥負荷の上昇を引き起こすことなく、高塗工量の澱粉塗布が可能であり、高い表面強度と高い内部結合強度が両立した印刷用非塗工紙を提供できることは明らかである。

【特許請求の範囲】

【請求項1】

固形分濃度35重量%の澱粉系高分子スラリーを、ラピッドビスコアナライザー(Rapid Visco Analyzer:RVA)を用いて、0〜5分の5分間で98℃まで昇温、5〜9分の4分間は98℃に保持、9〜12分の3分間で50℃まで降温、12〜16分の4分間は50℃に保持という蒸煮条件で蒸煮したときに、蒸煮16分後の粘度が3000mPa・s以下である澱粉系高分子を原紙上に塗工し、坪量が43g/m2以上の印刷用非塗工紙。

【請求項2】

前記澱粉系高分子を、原紙上に両面合計で2.0g/m2以上塗工した、請求項1に記載の印刷用非塗工紙。

【請求項3】

紙中灰分が15重量%を超える、請求項1または2のいずれかに記載の印刷用非塗工紙。

【請求項4】

前記澱粉系高分子を、フィルム転写方式を用いて原紙上に塗工する、請求項1〜3のいずれかに記載の印刷用非塗工紙。

【請求項5】

固形分濃度35重量%の澱粉系高分子スラリーを、ラピッドビスコアナライザー(Rapid Visco Analyzer:RVA)を用いて、0〜5分の5分間で98℃まで昇温、5〜9分の4分間は98℃に保持、9〜12分の3分間で50℃まで降温、12〜16分の4分間は50℃に保持という蒸煮条件で蒸煮したときに、蒸煮16分後の粘度が3000mPa・s以下である澱粉系高分子を原紙上にフィルム転写方式を用いて塗工することを含む、坪量が43g/m2以上の印刷用非塗工紙の製造方法。

【請求項1】

固形分濃度35重量%の澱粉系高分子スラリーを、ラピッドビスコアナライザー(Rapid Visco Analyzer:RVA)を用いて、0〜5分の5分間で98℃まで昇温、5〜9分の4分間は98℃に保持、9〜12分の3分間で50℃まで降温、12〜16分の4分間は50℃に保持という蒸煮条件で蒸煮したときに、蒸煮16分後の粘度が3000mPa・s以下である澱粉系高分子を原紙上に塗工し、坪量が43g/m2以上の印刷用非塗工紙。

【請求項2】

前記澱粉系高分子を、原紙上に両面合計で2.0g/m2以上塗工した、請求項1に記載の印刷用非塗工紙。

【請求項3】

紙中灰分が15重量%を超える、請求項1または2のいずれかに記載の印刷用非塗工紙。

【請求項4】

前記澱粉系高分子を、フィルム転写方式を用いて原紙上に塗工する、請求項1〜3のいずれかに記載の印刷用非塗工紙。

【請求項5】

固形分濃度35重量%の澱粉系高分子スラリーを、ラピッドビスコアナライザー(Rapid Visco Analyzer:RVA)を用いて、0〜5分の5分間で98℃まで昇温、5〜9分の4分間は98℃に保持、9〜12分の3分間で50℃まで降温、12〜16分の4分間は50℃に保持という蒸煮条件で蒸煮したときに、蒸煮16分後の粘度が3000mPa・s以下である澱粉系高分子を原紙上にフィルム転写方式を用いて塗工することを含む、坪量が43g/m2以上の印刷用非塗工紙の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−214964(P2012−214964A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2012−72938(P2012−72938)

【出願日】平成24年3月28日(2012.3.28)

【出願人】(000183484)日本製紙株式会社 (981)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成24年3月28日(2012.3.28)

【出願人】(000183484)日本製紙株式会社 (981)

【Fターム(参考)】

[ Back to top ]