印刷装置、及び、充填状態切り替え方法

【課題】電源がOFFされる際の処理時間の短縮を実現することにある。

【解決手段】複数色のインクを吐出するヘッドであって、白インクとクリアインクとが選択的に充填されるヘッドと、電源OFFの際に、ヘッドに白インクが充填された状態からヘッドにクリアインクが充填された状態への切り替えを実行してから、電源OFF処理を実行するコントローラーと、を有し、コントローラーは、ヘッドの吐出不良を検査し吐出不良が検出された際にはヘッドをクリーニングする検査クリーニング処理が前回に行われてから経過した時間を取得し、時間が所定値より大きい場合には、切り替えが実行される前及び後のどちらか一方で検査クリーニング処理を行ってから、電源OFF処理を実行し、時間が前記所定値よりも小さい場合には、検査クリーニング処理を行うことなく電源OFF処理を実行する。

【解決手段】複数色のインクを吐出するヘッドであって、白インクとクリアインクとが選択的に充填されるヘッドと、電源OFFの際に、ヘッドに白インクが充填された状態からヘッドにクリアインクが充填された状態への切り替えを実行してから、電源OFF処理を実行するコントローラーと、を有し、コントローラーは、ヘッドの吐出不良を検査し吐出不良が検出された際にはヘッドをクリーニングする検査クリーニング処理が前回に行われてから経過した時間を取得し、時間が所定値より大きい場合には、切り替えが実行される前及び後のどちらか一方で検査クリーニング処理を行ってから、電源OFF処理を実行し、時間が前記所定値よりも小さい場合には、検査クリーニング処理を行うことなく電源OFF処理を実行する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、印刷装置、及び、充填状態切り替え方法に関する。

【背景技術】

【0002】

媒体に複数色のインクを吐出するためのヘッドを備える印刷装置は既によく知られている。かかる印刷装置としては、紙や布、フィルムなどの各種媒体にインクを吐出して、モノクロ印刷及びカラー印刷の他に、白色印刷(白インクによる印刷)を行うインクジェットプリンターが知られている。

【0003】

また、かかるインクジェットプリンターの中には、当該白インクとクリアインクとが選択的に充填されるヘッドを備えるものがある。そして、当該インクジェットプリンターにおいては、ヘッドにおける目詰まりの発生の防止等のために、コントローラーが、電源OFF指令を受信した際に、ヘッドに白インクが充填された第一充填状態からヘッドにクリアインクが充填された第二充填状態への切り替えを行ってから、電源OFF処理を実行する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−162023号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、前記インクジェットプリンターにおいては、目詰まりの発生の防止等のために、前記電源OFF処理の前に、ヘッドの吐出不良を検査し該吐出不良が検出された際には該ヘッドをクリーニングする検査クリーニング処理も行われていた。

このように、電源がOFFされる際には、様々な処理が実行され、したがって、当該様々な処理に要する時間がなるべく短縮されることが望ましい。

【0006】

本発明は、かかる課題に鑑みてなされたものであり、その目的とするところは、電源がOFFされる際の処理時間の短縮を実現することにある。

【課題を解決するための手段】

【0007】

主たる本発明は、媒体に複数色のインクを吐出するためのヘッドであって、白インクとクリアインクとが選択的に充填されるヘッドと、

電源OFF指令を受信した際に、前記ヘッドに前記白インクが充填された第一充填状態から前記ヘッドに前記クリアインクが充填された第二充填状態への切り替えを実行してから、電源OFF処理を実行するコントローラーと、を有する印刷装置において、

前記コントローラーは、

前記ヘッドの吐出不良を検査し該吐出不良が検出された際には該ヘッドをクリーニングする検査クリーニング処理が前回に行われてから経過した時間についての情報を取得し、

前記時間が所定値より大きい場合には、前記切り替えが実行される前及び後のうちの少なくともどちらか一方で前記検査クリーニング処理を行ってから、前記電源OFF処理を実行し、前記時間が前記所定値よりも小さい場合には、前記検査クリーニング処理を行うことなく前記電源OFF処理を実行することを特徴とする印刷装置である。

【0008】

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【図面の簡単な説明】

【0009】

【図1】本実施形態に係るプリンター1のブロック図である。

【図2】プリンター1の概略を示す斜視図である。

【図3】プリンター1の概略を示す斜視図である。

【図4】ヘッド42に形成されたノズル列を示した概念図である。

【図5】図5Aは、ヘッド42の充填室70とインクカートリッジ44を示した概念図である。図5Bは、ヘッド42の充填室70を示した概念図である。

【図6】インク吸引ユニット32を示した概念図である。

【図7】検査クリーニング処理の態様を説明するための説明図である。

【図8】電源がONされた後に、コントローラー60が白切り替えを実行する例を示したフローチャートである。

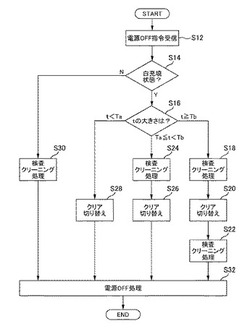

【図9】電源がOFFされる際に、コントローラー60がクリア切り替えを実行する例を示したフローチャートである。

【発明を実施するための形態】

【0010】

本明細書及び添付図面の記載により、少なくとも次のことが明らかにされる。

【0011】

媒体に複数色のインクを吐出するためのヘッドであって、白インクとクリアインクとが選択的に充填されるヘッドと、

電源OFF指令を受信した際に、前記ヘッドに前記白インクが充填された第一充填状態から前記ヘッドに前記クリアインクが充填された第二充填状態への切り替えを実行してから、電源OFF処理を実行するコントローラーと、を有する印刷装置において、

前記コントローラーは、

前記ヘッドの吐出不良を検査し該吐出不良が検出された際には該ヘッドをクリーニングする検査クリーニング処理が前回に行われてから経過した時間についての情報を取得し、

前記時間が所定値より大きい場合には、前記切り替えが実行される前及び後のうちの少なくともどちらか一方で前記検査クリーニング処理を行ってから、前記電源OFF処理を実行し、前記時間が前記所定値よりも小さい場合には、前記検査クリーニング処理を行うことなく前記電源OFF処理を実行することを特徴とする印刷装置。

かかる印刷装置によれば、電源がOFFされる際の処理時間の短縮が実現されることとなる。

【0012】

また、前記所定値は第一所定値であり、

前記コントローラーは、

前記時間が第二所定値より大きい場合には、前記切り替えが実行される前及び後の双方で前記検査クリーニング処理を行ってから、前記電源OFF処理を実行し、

前記時間が前記第二所定値よりも小さくて前記第一所定値よりも大きい場合には、前記切り替えが実行される前及び後のうちのどちらか一方で前記検査クリーニング処理を行ってから、前記電源OFF処理を実行し、

前記時間が前記第一所定値よりも小さい場合には、前記検査クリーニング処理を行うことなく前記電源OFF処理を実行することとしてもよい。

かかる場合には、電源がOFFされる際の処理時間のより一層の短縮が実現されることとなる。

【0013】

次に、電源OFF指令を受信した際に、媒体に複数色のインクを吐出するためのヘッドであって、白インクとクリアインクとが選択的に充填されるヘッドに、前記白インクが充填された第一充填状態から、前記ヘッドに前記クリアインクが充填された第二充填状態への切り替えを実行することと、

前記ヘッドの吐出不良を検査し該吐出不良が検出された際には該ヘッドをクリーニングする検査クリーニング処理が前回に行われてから経過した時間についての情報を取得することと、

前記時間が所定値より大きい場合には、前記切り替えが実行される前及び後のうちの少なくともどちらか一方で前記検査クリーニング処理を行ってから、前記電源OFF処理を実行し、前記時間が前記所定値よりも小さい場合には、前記検査クリーニング処理を行うことなく前記電源OFF処理を実行することと、

を有することを特徴とする充填状態切り替え方法。

かかる充填状態切り替え方法によれば、電源がOFFされる際の処理時間の短縮が実現されることとなる。

【0014】

===本実施形態に係るプリンター1について===

先ず、本実施の形態に係るプリンター1の概略について、図1乃至図7を用いて説明する。

【0015】

図1は、本実施形態に係る印刷装置の一例としてのインクジェットプリンター(以下、プリンター1ともいう)のブロック図である。図2及び図3は、プリンター1の概略を示す斜視図である。図4は、ヘッド42に形成されたノズル列を示した概念図である。図5Aは、ヘッド42の充填室70とインクカートリッジ44を示した概念図である。図5Bは、ヘッド42の充填室70を示した概念図である。図6は、インク吸引ユニット32を示した概念図である。図7については、後述する。

【0016】

なお、図2に示すプリンター1と、図3に示すプリンター1とでは、後述するキャリッジ48の位置が異なっている。また、図5A及び図5Bにおいては、図を分かり易くするために、ノズル72、圧力室74、及び、ピエゾ素子78の数が実際の数(360個)より少ない7個であることとして、図が描かれている。また、図6においては、図を分かり易くするために、5つの吸引ポンプ35のうちの一つのみを表している(4つの吸引ポンプ35の記載を省略している)。

【0017】

プリンター1は、例えばロール紙や大型の印刷用紙(これらが、媒体に相当)に対応しており、図2及び図3に示す例においては、当該プリンター1にロール紙Sが備えられている。プリンター1は、図1に示すように、搬送ユニット20、ヘッドユニット40、インク吸引ユニット32、検査ユニット38、検出器群50、及び、コントローラー60を有する。外部装置であるコンピュータ110から印刷データ(印刷指令)を受信したプリンター1は、コントローラー60によって各ユニット(搬送ユニット20、ヘッドユニット40等)を制御する。例えば、コントローラー60は、コンピュータ110から印刷データ(印刷指令)を受信し、受信した印刷データ(印刷指令)に基づいて、各ユニットを制御し、ロール紙Sに画像を印刷する。プリンター1内の状況は検出器群50によって監視されており、検出器群50は、検出結果をコントローラー60に出力する。コントローラー60は、検出器群50から出力された検出結果に基づいて、各ユニットを制御する。

【0018】

搬送ユニット20は、ロール紙Sを搬送方向に搬送するためのものである。この搬送ユニット20は、紙送りモータ31と、紙送りモータ31により駆動されロール紙Sを搬送方向(以下、副走査方向とも呼ぶ)へ送るスマップローラー24と、ロール紙Sをセットするためのロール紙ホルダ27と、ロール紙Sを前記スマップローラー24に押圧するための紙押さえローラー29と、ロール紙Sを支持するプラテン26と、を有している。

【0019】

ロール紙Sは、ロール紙ホルダ27にセットされる。ロール紙Sは、紙押さえローラー29によりスマップローラー24に押圧され、スマップローラー24が回転することでプラテン26の表面上を搬送方向へ送られる。

【0020】

ヘッドユニット40は、ロール紙Sにインク(インクとは、水性インク及び油性インクの双方を含む概念である。本実施の形態においては、水性インク)を吐出するためのものである。このヘッドユニット40は、ヘッド42と、該ヘッド42へ供給するためのインクを収容するインクカートリッジ44と、ヘッド42を支持し該ヘッド42を移動方向(以下、主走査方向とも呼ぶ)に移動させるためのキャリッジ48と、キャリッジモータ49と、キャリッジモータ49によって駆動されキャリッジ48を移動させる牽引ベルト46と、キャリッジ48を案内するためのガイドレール47と、を有している。キャリッジ48は、キャリッジモータ49により駆動される牽引ベルト46により牽引されて、ガイドレール47に沿って主走査方向に移動する。そして、キャリッジ48が主走査方向に移動しながらヘッド42がインクを吐出する動作と前述した搬送ユニット20がロール紙Sを送る動作とが繰り返されることにより、ロール紙Sにドットが形成され画像がロール紙Sに印刷される。

【0021】

ここで、本実施の形態に係るプリンター1においては、通常のモノクロ印刷及びカラー印刷の他に、白色印刷(白インクによる印刷)を実行することが可能となっている。すなわち、プリンター1は、印刷モードとして、白色印刷を行う印刷モード(白インクを使用する印刷モード)、モノクロ印刷を行う印刷モード(白インクを使用しない印刷モード)、カラー印刷を行う印刷モード(白インクを使用しない印刷モード)を備えている。

【0022】

そして、本実施の形態に係るプリンター1においては、これらの印刷モードの実現のために、白色印刷用の白インクとモノクロ・カラー印刷用のブラックインク、シアンインク、マゼンタインク、イエローインクが用意されている。

【0023】

なお、本実施の形態に係る白インクは、例えば、特開2003−313481号公報に記述されているものである。この白インクは、水性顔料インクであり、この白インクに係る特徴的な事項としては、中空樹脂を備えている点を挙げることができる。中空樹脂が液体インク中に存在する場合には、中空部(空洞)は水分で満たされている。そして、インクが吐出され媒体上に置かれると、中空部(空洞)内の水分が蒸発し、中空部(空洞)は空気で満たされるようになる。そして、この中空部(空洞)のサイズは、可視光を有効に(つまり、インクを白く見せるように)散乱させるように設計されており、したがって、当媒体上に置かれたインクにより形成された画像を見た場合には、当該画像が白く見えることとなる。

【0024】

ヘッド42には、インクが充填される室(以下、便宜上、充填室70と呼ぶ)が5色のインク毎に(色毎に)設けられている。この充填室70は、図5A及び図5Bに示すように、ノズル72、圧力室74、リザーバー76等から構成されている。

【0025】

ノズル72は、ヘッド42の下面に備えられたインクの吐出口であり、図4に示すように、5色のインク毎に(色毎に)、360個ずつ設けられている。すなわち、本実施の形態においては、白インクが吐出されるノズル、シアンインクが吐出されるノズル、マゼンタインクが吐出されるノズル、イエローインクが吐出されるノズル、ブラックインクが吐出されるノズルが、それぞれ360個(合計で、360×5=1800個)備えられている。そして、それぞれの360個のノズルは、副走査方向に沿って列状に並んでおり、ホワイトノズル列W、シアンノズル列C、マゼンタノズル列M、イエローノズル列Y、ブラックノズル列Kを形成している。

【0026】

圧力室74は、図5A及び図5Bに示すように、ノズル72と連通した室である。この圧力室74と隣接する位置には、インクを吐出させるための駆動素子(ピエゾ素子78)が設けられている。そして、印刷が行われる際には、ピエゾ素子78が、ユニット制御回路64から出力される駆動信号に含まれる駆動パルスに基づいて伸縮動作を行う。すると、当該伸縮動作により、圧力室74の容量が変化して、ノズル72からインクが吐出されるようになっている。

【0027】

圧力室74は(ピエゾ素子78も)、ノズル72毎に設けられている。そのため、本実施の形態に係る圧力室74としては、白インク用圧力室、シアンインク用圧力室、マゼンタインク用圧力室、イエローインク用圧力室、ブラックインク用圧力室が、それぞれ360個(合計で、360×5=1800個)備えられている。なお、前述したとおり、図5A及び図5Bにおいては、ノズル72、圧力室74、及び、ピエゾ素子78の数が実際の数(360個)より少ない7個であることとして、図が描かれているが、図5Aには、左から順に、白インクが吐出される#4番ノズルとこれに対応した圧力室74及びピエゾ素子78、シアンインクが吐出される#4番ノズルとこれに対応した圧力室74及びピエゾ素子78、マゼンタインクが吐出される#4番ノズルとこれに対応した圧力室74及びピエゾ素子78、イエローインクが吐出される#4番ノズルとこれに対応した圧力室74及びピエゾ素子78、ブラックインクが吐出される#4番ノズルとこれに対応した圧力室74及びピエゾ素子78が、表されている。また、図5Bには、左から順に、白インクが吐出される#1、#2、#3・・・、#7番ノズルとこれに対応した圧力室74及びピエゾ素子78が、表されている。

【0028】

リザーバー76は、図5A及び図5Bに示すように、圧力室74と供給路75を介して連通した室である。このリザーバー76は、インクを貯留するためのものであり、5色のインク毎に(色毎に)1つずつ設けられている。すなわち、本実施の形態においては、白インク用リザーバー、シアンインク用リザーバー、マゼンタインク用リザーバー、イエローインク用リザーバー、ブラックインク用リザーバーが備えられており、各々のリザーバー76は360個の圧力室74と連通している。なお、図5Aには、左から順に、白インク用リザーバー、シアンインク用リザーバー、マゼンタインク用リザーバー、イエローインク用リザーバー、ブラックインク用リザーバーが表されているが、図5Bには、白インク用リザーバーのみが表されている。

【0029】

このように、ヘッド42には、5色のインク毎に(色毎に)、1つのリザーバー76と360個の圧力室74と360個のノズル72を備える充填室70が設けられている。すなわち、本実施の形態においては、白インクが充填される白インク充填室、シアンインクが充填されるシアンインク充填室、マゼンタインクが充填されるマゼンタインク充填室、イエローインクが充填されるイエローインク充填室、ブラックインクが充填されるブラックインク充填室が備えられている。

【0030】

そして、図5Aに示すように、ヘッド42(より具体的には、ヘッド42のリザーバー76)には、インクカートリッジ44が着脱可能に連結されており、インクカートリッジ44内のインクが充填室70に流入する(供給される)ことにより、充填室70が充填されるようになっている。ここで、図5Aからも明らかなように、シアンインク充填室、マゼンタインク充填室、イエローインク充填室、ブラックインク充填室の各々には、一つのインクカートリッジ44のみ(すなわち、シアンインク用インクカートリッジ、マゼンタインク用インクカートリッジ、イエローインク用インクカートリッジ、ブラックインク用インクカートリッジ)が連結されているのに対し、白インク充填室には、二つのインクカートリッジ44が連結されている。

【0031】

すなわち、本実施の形態においては、白インク充填室に、白インクだけでなくクリアインクも充填することができるようになっている。つまり、本実施の形態に係るプリンター1においては、白インクとクリアインクとが選択的に充填されるヘッド42(具体的には、充填室70)が実現されている。そして、このために、白インク充填室には、二つのインクカートリッジ44、すなわち、白インクが収容された白インク用インクカートリッジ及びクリアインクが収容されたクリアインク用インクカートリッジが、切り替えスイッチ80を介して連結されており、切り替えスイッチ80により白インク充填室と白インク用インクカートリッジとが連通した際には、白インク充填室に白インクが充填され、白インク充填室とクリアインク用インクカートリッジとが連通した際には、白インク充填室にクリアインクが充填されるようになっている。

【0032】

なお、白インク及びクリアインクの選択的な充填の目的、白インクからクリアインク(クリアインクから白インク)への具体的な切り替え方法や切り替えタイミング例については、後に詳述する。

【0033】

インク吸引ユニット32は、インクを吸引するためのものである。このインク吸引ユニット32は、図2及び図3に示すように、キャリッジ48が主走査方向端部のホームポジションに位置する際に、ヘッド42が対向する位置に設けられている。そして、インク吸引ユニット32は、ヘッド42の吐出不良を解消するためのクリーニング処理や、白インクからクリアインク(クリアインクから白インク)への切り替え処理(切り替え処理の詳細については、後述)の際に、インクを吸引する。インク吸引ユニット32は、図6に示すように、ヘッドキャップ33とホース34と吸引ポンプ35とを備えている。

【0034】

ヘッドキャップ33においては、その内部空間が5つの吸引室33aに区画されている。そして、ヘッドキャップ33が上昇すると、ヘッドキャップ33はヘッド42の下面に密着し、このとき、5つの吸引室33aの各々は前述した5つのノズル列のうちの対応するノズル列を覆う閉塞空間を形成する。すなわち、ヘッドキャップ33は、上昇することにより、ヘッド42の下面(ノズル面)を封止するようになっている。

【0035】

吸引ポンプ35は、その周縁部近傍に2つの小ローラー35aを有しており、これら2つの小ローラー35aの周囲には、ホース34が巻回されている。そして、不図示のモータに駆動されて吸引ポンプ35が矢印方向に回転すると、小ローラー35aによってホース34内の空気が押され、これによってヘッドキャップ33内の閉塞空間において排気がなされるようになっている。そして、当該閉塞空間において排気が成されると、当該閉塞空間が負圧となり、ヘッド42の充填室70(ノズル72)からインクが吸引されることとなる。吸引されたインクはホース34を介して不図示の廃インク排出部に排出される。

【0036】

なお、前記ヘッドキャップ33は、吸引ポンプ35が作動することなく、以下の機能を発揮する。すなわち、プリンター1が印刷を行わないときには(そして、キャリッジ48がホームポジションに位置しているときには)、ヘッドキャップ33は上昇してヘッド42の下面に密着する。そして、このことにより、ノズル72からのインクの蒸発(換言すれば、インクの乾燥)を抑制する。すなわち、ヘッドキャップ33は、印刷休止中にヘッド42の下面(ノズル面)を封止して、インクの蒸発を抑制する蓋体としての機能を発揮する。

【0037】

また、図3に示すように、主走査方向においてインク吸引ユニット32と隣り合う位置(インク吸引ユニット32よりも内側に位置する位置)には、フラッシングボックス37が設けられている。印刷装置(プリンター1)においては、印刷処理の実行中(すなわち、コントローラー60が印刷指令を受けてからプリンター1が待機状態へ移行するまでの間)であって、ヘッド42が画像の印刷のためにインクを吐出する動作を実行していないときに、フラッシングが全てのノズル72(当該画像の印刷のために使われないノズル72も含まれる)を対象として実施される。フラッシングが行われる際には、ヘッド42が前記フラッシングボックス37と対向する位置にキャリッジ48が移動する。そして、この位置にて、前述したピエゾ素子78が、ユニット制御回路64から出力される駆動信号(この駆動信号は、フラッシング用の駆動信号であり、印刷用の駆動信号とは異なる)に含まれる駆動パルスに基づいて伸縮動作を行うと、圧力室74の容量が変化して、ノズル72からインクがフラッシングボックス37に向けて吐出される。フラッシングボックス37に向けて吐出されたインクは不図示の廃インク排出部に排出される。

【0038】

また、本実施の形態に係る前記フラッシングボックス37は、ヘッド42の吐出不良を検査するための検査処理が実行される際にも用いられる。すなわち、印刷装置(プリンター1)においては、所定のタイミング(当該タイミングの例については、後述する)で、ヘッド42の吐出不良を検査するための検査処理が実施される。そして、当該検査処理の実現のために、プリンター1には、検査ユニット38が備えられている。

【0039】

検査ユニット38は、フラッシングボックス37内に設けられた電極部材と、当該電極部材とヘッド42(及びヘッド42から吐出されるインク)との間に電位差を生じさせる(本実施の形態においては、電極部材を正に、ヘッド42(及びヘッド42から吐出されるインク)を負に帯電させる)ための電圧印加部と、電極部材の電圧を検出するための電圧検出部と、備えている。

【0040】

そして、検査処理が行われる際には、ヘッド42が前記フラッシングボックス37と対向する位置に、キャリッジ48が移動し、電圧印加部が、電極部材を正に、ヘッド42を負に、帯電させる。そして、かかる帯電状態で、前述したピエゾ素子78が前記駆動パルスに基づいて伸縮動作を行うと、負に帯電したインクがノズル72からフラッシングボックス37内の正に帯電した電極部材に向けて吐出されることとなるが、かかる際に、当該電極部材に向かって移動するインクは、静電誘導による誘導電圧を発生させ、前記電極部材の電圧を変化させる。そして、電圧検出部は、当該電圧を検出しその結果をコントローラー60へ出力するが、インクがノズル72から正常に吐出された場合には、電圧の変化が電圧検出部により検出される一方で、ヘッド42の吐出不良が生じてインクがノズル72から吐出されない場合には、電圧の変化が電圧検出部により検出されないこととなる。そのため、コントローラー60は、前記変化の検出結果(検出有無)を電圧検出部から受けることにより、吐出不良の有無を把握することとなる。

【0041】

このように、本実施の形態に係るプリンター1においては、所定のタイミングで、ヘッド42の吐出不良を検査するための検査処理が実施されるが、吐出不良が検出された場合には(複数のノズル72のうちの一つのノズル72についてだけ吐出不良が認められた場合にも)、ヘッド42の吐出不良を解消するための前記クリーニング処理(つまり、インクの吸引)が実行され、当該クリーニング処理の実行後に、再度、検査処理が行われる(一方で、吐出不良が検出されなかった場合には、当該クリーニング処理及び再度の検査処理は実行されない)。そして、再度の検査処理においても、吐出不良が検出された場合には、吐出不良が検出されなくなるまで、クリーニング処理及び検査処理の組を繰り返すこととなる。

【0042】

このような処理、すなわち、ヘッド42の吐出不良を検査し該吐出不良が検出された際には該ヘッド42をクリーニングする処理を、本稿では検査クリーニング処理と呼ぶ。なお、既述の説明から理解できるように、検査クリーニング処理の態様は、吐出不良の検出有無に応じて変化する。すなわち、図7に示すように、最初の検査処理が行われたが吐出不良が検出されなかったケースにおいては、当該最初の検査処理のみが検査クリーニング処理となるし(図7の左図)、最初の検査処理において吐出不良が検出され、その後、クリーニング処理及び検査処理の組をn回繰り返して、n+1回目(最初の検査処理も含めた回数)の検査処理で吐出不良が検出されなくなったケースにおいては、最初の検査処理とその後のn回のクリーニング処理及び検査処理の組とからなる一連の処理が前記検査クリーニング処理となる(図7の右図)。なお、本実施の形態において、当該検査クリーニング処理は、様々な場面で実行される。例えば、ユーザのプリンター1に対する指示により(吐出不良がプリンターに生じているとユーザが感じたとき等)、検査クリーニング処理が実行される場合もあるし、ユーザの意思に関係なく、自動的に検査クリーニング処理が実行される場合もある(例えば、後に説明する図8のステップS7、S9や図9のステップS18、S22、S24、S30)。なお、図7は、検査クリーニング処理の態様を説明するための説明図である。

【0043】

コントローラー60は、プリンター1の制御を行うための制御ユニット(制御部)である。コントローラー60は、インターフェース部61と、CPU62と、メモリ63と、ユニット制御回路64とを有する。インターフェース部61は、外部装置であるコンピュータ110とプリンター1との間でデータの送受信を行う。CPU62は、プリンター全体の制御を行うための演算処理装置である。メモリ63は、CPU62のプログラムを格納する領域や作業領域等を確保するためのものであり、揮発性のメモリであるRAM、不揮発性のメモリであるEEPROM等の記憶素子を有する。CPU62は、メモリ63に格納されているプログラムに従って、ユニット制御回路64を介して各ユニットを制御する。

【0044】

また、本実施の形態に係るプリンター1には、タイマー(不図示)が設けられている。当該タイマーは、時間を計るためのものであり、電源がOFFされているときであっても動作するようになっている。

【0045】

===白インク及びクリアインクの選択的な充填について===

上述したとおり、本実施の形態においては、充填室70(白インク充填室)に、白インクだけでなくクリアインクも充填することができるようになっている。本項では、かかる事項につき、先ず、その目的について説明する。そして、その後に、白インクからクリアインクへの、及び、クリアインクから白インクへの、具体的な切り替え方法について説明し、これに引き続いて、白インクからクリアインクへの、及び、クリアインクから白インクへの、切り替えタイミングの例について説明する。

【0046】

<<<白インク及びクリアインクの選択的な充填の目的について>>>

ここでは、白インクとクリアインクとを白インク充填室に選択的に充填させるようにした目的について説明する。

【0047】

当該目的は、ヘッド42(白インク充填室)における目詰まりを防止することである。すなわち、白インクとクリアインクとを比較した場合に、当然のことながら、白インクの方が前記目詰まりを生じさせ易いインクであり、したがって、白インクが白インク充填室に充填された状態で長い間放置された場合には、白インクの増粘等が促進されて、ヘッド42(特に、ノズル72)において目詰まりが発生してしまう。そして、このことに鑑みて、本実施の形態においては、電源がOFFされているときに、クリアインクを白インク充填室に充填させるようにしている(詳細については、後述)。

【0048】

<<<インクの切り替え方法について>>>

ここでは、白インクからクリアインクへの切り替え方法(正確には、ヘッド42に白インクが充填された第一充填状態(以下、便宜上、白充填状態とも呼ぶ)からヘッドにクリアインクが充填された第二充填状態(以下、便宜上、クリア充填状態とも呼ぶ)への第一切り替え(以下、便宜上、クリア切り替えとも呼ぶ)方法)及びクリアインクから白インクへの切り替え方法(正確には、クリア充填状態から白充填状態への第二切り替え(以下、便宜上、白切り替えとも呼ぶ)方法)について説明する。

【0049】

クリア切り替え方法の実行の際には、先ず、コントローラー60が、ヘッドユニット40を制御して、前述した切り替えスイッチ80の切り替えを行う。すなわち、コントローラー60は、当該切り替えスイッチ80の切り替えにより、白インク充填室と白インク用インクカートリッジとが連通した状態から白インク充填室とクリアインク用インクカートリッジとが連通した状態へと移行させる。

【0050】

次に、コントローラー60は、白インク充填室とクリアインク用インクカートリッジとが連通した状態において、インク吸引ユニット32を制御して、インクの吸引を実行する。このことにより、白インク充填室に充填されていた白インクが廃インク排出部に排出され、白インクと置き換わるように、クリアインク用インクカートリッジからクリアインクが白インク充填室に充填される。

【0051】

また、白切り替え方法の実行の際にも、先ず、コントローラー60が、ヘッドユニット40を制御して、前述した切り替えスイッチ80の切り替えを行う。すなわち、コントローラー60は、当該切り替えスイッチ80の切り替えにより、白インク充填室とクリアインク用インクカートリッジとが連通した状態から白インク充填室と白インク用インクカートリッジとが連通した状態へと移行させる。

【0052】

次に、コントローラー60は、白インク充填室と白インク用インクカートリッジとが連通した状態において、インク吸引ユニット32を制御して、インクの吸引を実行する。このことにより、白インク充填室に充填されていたクリアインクが廃インク排出部に排出され、クリアインクと置き換わるように、白インク用インクカートリッジから白インクが白インク充填室に充填される。

【0053】

このように、クリア切り替え及び白切り替えは、ヘッドユニット40及びインク吸引ユニット32がコントローラー60により順次制御されて、切り替えスイッチ80の切り替え及びインクの吸引が順次実行されることにより成されることとなる。

【0054】

<<<インクの切り替えタイミングについて>>>

次に、クリア切り替え及び白切り替えの切り替えタイミングの例について説明する。上述したとおり、本実施の形態においては、電源がOFFされているときに、白インク充填室の状態をクリア充填状態とする。そのため、概略としては、電源がOFFされると、コントローラー60が、クリア切り替えを実行し、電源がONされた後に、コントローラー60が、白切り替えを実行する(白充填状態に戻す)。

【0055】

以下では、上記について、図8及び図9を用いて、より詳しく説明する。図8は、電源がONされた後に、コントローラー60が白切り替えを実行する例を示したフローチャートである。図9は、電源がOFFされる際に、コントローラー60がクリア切り替えを実行する例を示したフローチャートである。

【0056】

なお、本切り替えが実行されるときのプリンター1の各種動作は、主としてコントローラー60により実現される。特に、本実施の形態においては、メモリ63に格納されたプログラムをCPU62が処理することにより実現される。そして、このプログラムは、以下に説明する各種の動作を行うためのコードから構成されている。

【0057】

先ず、電源がONされた後に、コントローラー60が白切り替えを実行する例について説明する。図8のフローチャートは、電源がユーザによりONされ、コントローラー60が電源ON指令を受け取ることから始まる(ステップS2)。なお、前述したとおり、本実施の形態においては、電源がOFFされているときにクリアインクが白インク充填室に充填されている(前記クリア充填状態となっている)。そして、電源がONされる際には、白切り替えは実行されず、当該クリア充填状態が維持される。

【0058】

電源がONされるとプリンター1は印刷を待機している待機状態となるが(ステップS4:N)、かかる状態においても、白切り替えは実行されず、クリア充填状態が維持される。

【0059】

そして、暫くすると、プリンター1(コントローラー60)はコンピュータ110から印刷指令を受信する(ステップS4:Y)。そして、この電源ON後の最初の印刷指令の受信の際に、コントローラー60は、当該印刷指令が白インクを使用する印刷モード(すなわち、白色印刷を行う印刷モード。以下、白使用モードと省略する)及び白インクを使用しない印刷モード(すなわち、モノクロ印刷やカラー印刷を行う印刷モード。以下、白不使用モードと省略する)のうちのどちらを示しているかをチェックする(ステップS6)。そして、当該印刷指令が白使用モードを示していた場合には(ステップS6:Y)、コントローラー60は白切り替えを実行し(ステップS8)、当該印刷指令が白不使用モードを示していた場合には(ステップS6:N)、コントローラー60は白切り替えを実行することなくクリア充填状態を維持させる。

【0060】

なお、本実施の形態においては、コントローラー60が、白切り替えの前後に、前述した検査クリーニング処理を実行する(ステップS7、ステップS9)。このことにより、白切り替え後に行われる白使用モードの印刷が、吐出不良なく実行されることとなる。

【0061】

また、電源ON後の最初の印刷指令の受信の際に、印刷モードの前記チェックが行われて白切り替えが実行されなかった場合には(ステップS6:N)、電源がONされた後二度目以降の印刷指令が受信されて白使用モードがチェックされるまで(ステップS6:Y)、コントローラー60は白切り替えを実行することなくクリア充填状態を維持させる。すなわち、コントローラー60は、クリア充填状態が維持されている状態で、電源がONされた後二度目以降の印刷指令を受信した際にも(ステップS4:Y)、印刷モードの前記チェックを行う(ステップS6)。そして、コントローラー60は、該二度目以降の印刷指令が白使用モードを示している場合には(ステップS6:Y)、白切り替えを実行するが(ステップS8)、該二度目以降の印刷指令が白不使用モードを示している場合には(ステップS6:N)、白切り替えを実行することなくクリア充填状態を維持させる。

【0062】

次に、電源がOFFされる際に、コントローラー60がクリア切り替えを実行する例について説明する。図9のフローチャートは、電源がユーザによりOFFされ、コントローラー60が電源OFF指令を受け取ることから始まる(ステップS12)。なお、前述したとおり(また、図8に示されるように)、電源がONされている際(電力がプリンター1に供給されている間)には、白インク充填室の状態は、クリア充填状態と白充填状態の双方を取り得る。そのため、電源がOFFされる直前においては、クリア充填状態と白充填状態の双方の可能性がある。

【0063】

コントローラー60は、電源OFF指令を受信すると、白インク充填室の状態がクリア充填状態及び白充填状態のいずれであるかをチェックする(ステップS14。例えば、クリア切り替え及び白切り替えの履歴をメモリ63に記憶するようにすれば、履歴がメモリ63から参照されることにより、このチェックが実現可能となる)。そして、白充填状態である場合には(ステップS14:Y)、コントローラー60は、クリア切り替えを実行してから (ステップS20、S26、S28)、電源OFF処理(つまり、プリンター1への電力の供給を切る処理)を実行する(ステップS32)。

【0064】

なお、かかる場合に(ステップS14:Y) 、コントローラー60は、前述した検査クリーニング処理が前回に行われてから経過した時間tについての情報を取得する(ステップS16。例えば、検査クリーニング処理が行われた時間をメモリ63に逐次記憶するようにすれば、当該時間がメモリ63から参照されることにより、当該情報の取得が実現可能となる)。そして、当該時間tの大きさに応じて、コントローラー60は、処理を異ならせる。

【0065】

すなわち、コントローラー60は、時間tが第一所定値の一例としての閾値Taよりも大きい場合には、クリア切り替えが実行される前及び後のうちの少なくともどちらか一方で検査クリーニング処理を行ってから、電源OFF処理を実行し、時間tが閾値Taよりも小さい場合には、検査クリーニング処理を行うことなく電源OFF処理を実行する。

より具体的には、コントローラー60は、時間tが閾値Taよりも大きい場合のうち時間tが第二所定値の一例としての閾値Tbよりも大きい場合には(ステップS16:t≧Tb)、クリア切り替えが実行される(ステップS20)前及び後の双方で検査クリーニング処理を行ってから(ステップS18、S22)、電源OFF処理を実行し(ステップS32)、時間tが閾値Tbよりも小さくて閾値Taよりも大きい場合には(ステップS16:Ta≦t<Tb)、クリア切り替えが実行される(ステップS26)前又は後のどちらか一方で(本実施の形態においては、前)検査クリーニング処理を行ってから(ステップS24)、電源OFF処理を実行し(ステップS32)、時間tが閾値Taよりも小さい場合には(ステップS16:t<Ta)、クリア切り替えが実行される(ステップS28)前後において検査クリーニング処理を行うことなく電源OFF処理を実行する(ステップS32)。

【0066】

また、ステップS14において、クリア充填状態である場合には(ステップS14:N)、コントローラー60は、切り替えを行わず、検査クリーニング処理を行ってから(ステップS30)、電源OFF処理を実行する(ステップS32)。

【0067】

===本実施の形態に係るプリンター1の有効性について===

電源がOFFされているときには、インクが充填室内で長い間放置され目詰まりを発生させる可能性があるので、目詰まりをより生じさせ難いクリアインクを充填室に充填させるようにしていることについては既に説明したが、前述した電源OFF処理実行前の検査クリーニング処理も、インクが充填室内で長い間放置されることによる目詰まりの発生(又は、目詰まりの悪化)を防止するための処理となっている。すなわち、仮に当該検査クリーニング処理が行われずに電源がOFFされることとすると、ヘッドにおいて目詰まりが発生しかかっている状態や目詰まりが発生した状態(以下、双方の状態を、便宜上、目詰まり遷移状態と呼ぶ)でインクが長い間放置される可能性がある。そして、かかる放置の間に、インクの増粘等が促進されると、目詰まりが発生しかかっている状態は目詰まりが発生した状態へ移行し、目詰まりが発生した状態は悪化した当該状態へ移行してしまう問題が起こる。そして、特に、状態が悪化してしまった場合には、発生した目詰まりをクリーニング処理等によって解消できない状況が生じてしまう場合もある。そして、このことに鑑みて、電源OFF処理実行前に、ヘッドの吐出不良(換言すれば、目詰まり)を検査し該吐出不良が検出された際には該ヘッドをクリーニングする前記検査クリーニング処理が行われるようになっている。

【0068】

しかしながら、従来例(比較例)においては、電源がユーザによりOFFされる際には、常に、検査クリーニング処理が電源OFF処理実行前に実行されていたため、電源がOFFされる際の処理時間がいつも長くなってしまう不都合が生じていた。

【0069】

これに対し、本実施の形態においては、コントローラー60が、検査クリーニング処理が前回に行われてから経過した時間tについての情報を取得し(ステップS16)、

時間tが閾値Taより大きい場合には(ステップS16:t≧Tb、ステップS16:Ta≦t<Tb)クリア切り替えが実行される(ステップS20、S26)前及び後のうちの少なくともどちらか一方で検査クリーニング処理を行ってから(ステップS18、S22、S24)、電源OFF処理を実行し(ステップS32)、時間tが閾値Taよりも小さい場合には(ステップS16:t<Ta)、検査クリーニング処理を行うことなく電源OFF処理を実行する(ステップS32)こととした。

【0070】

つまり、本実施の形態においては、検査クリーニング処理が前回に行われてから経過した時間tが閾値Taよりも大きい場合には、前述した目詰まり遷移状態となっている可能性が高いことに着目し、目詰まり遷移状態でインクが放置されることによる前述の問題(つまり、目詰まりが発生しかかっている状態は目詰まりが発生した状態へ移行し、目詰まりが発生した状態は悪化した当該状態へ移行してしまう問題)の発生を抑止することを重視して、検査クリーニング処理を行ってから電源OFF処理を実行するようにした。その一方で、時間tが閾値Taよりも小さい場合には、目詰まり遷移状態となっている可能性が低いことに着目し、電源がOFFされる際の処理時間を短縮させることを重視して、検査クリーニング処理を省略して電源OFF処理を実行するようにした。

【0071】

このことにより、目詰まり遷移状態でインクが放置されることによる問題の発生が抑止された状態を従来例(比較例)とほぼ同じレベルで維持しつつ、さらに、電源がOFFされる際の処理時間を短縮させることが可能となる。また、従来例(比較例)と比べて、検査クリーニング処理によるインクの消費が抑えられるという効果も生ずる。

【0072】

また、従来例(比較例)においては、前記問題を確実に抑止するために、電源がユーザによりOFFされる際には、常に、検査クリーニング処理が白充填状態とクリア充填状態の各々で実行されていた。すなわち、コントローラー60は、電源がユーザによりOFFされる際には、常に、クリア切り替えが実行される前及び後の双方で検査クリーニング処理を実行していた。そのため、電源がOFFされる際の処理時間がいつも長くなってしまう不都合が生じていた。

【0073】

これに対し、本実施の形態においては、コントローラー60が、時間tが閾値Tbよりも大きい場合には(ステップS16:t≧Tb)、クリア切り替えが実行される(ステップS20)前及び後の双方で検査クリーニング処理を行ってから(ステップS18、S22)、電源OFF処理を実行し(ステップS32)、時間tが閾値Tbよりも小さくて閾値Taよりも大きい場合には(ステップS16:Ta≦t<Tb)、クリア切り替えが実行される(ステップS26)前又は後のどちらか一方で検査クリーニング処理を行ってから(ステップS24)、電源OFF処理を実行し(ステップS32)、時間tが閾値Taよりも小さい場合には(ステップS16:t<Ta)、検査クリーニング処理を行うことなく電源OFF処理を実行する(ステップS32)こととした。

【0074】

つまり、本実施の形態においては、時間tが閾値Taよりも大きい場合のうち時間tが閾値Tbよりも大きい場合(以下、便宜上、時間t最大ケースと呼ぶ)には、前述した目詰まり遷移状態となっている可能性がより一層高い(また、目詰まり遷移状態となっている場合には、その進行度が高い)ことに着目し、目詰まり遷移状態でインクが放置されることによる前述の問題の発生を確実に抑止することを重視して、クリア切り替えが実行される前及び後の双方で検査クリーニング処理を行ってから、電源OFF処理を実行するようにした。その一方で、時間tが閾値Taよりも大きい場合のうち時間tが閾値Tbよりも小さい場合には、時間t最大ケースほどは目詰まり遷移状態となっている可能性が高くない(また、目詰まり遷移状態となっていても、その進行度はそれほど高くない)ことに着目し、電源がOFFされる際の処理時間を短縮させることを、時間t最大ケースよりも、より重視して、検査クリーニング処理を1回分省略して電源OFF処理を実行するようにした。

【0075】

このことにより、目詰まり遷移状態でインクが放置されることによる問題の発生が抑止された状態を従来例(比較例)とほぼ同じレベルで維持しつつ、さらに、電源がOFFされる際の処理時間をより一層短縮させることが可能となる。また、従来例(比較例)と比べて、検査クリーニング処理によるインクの消費がより一層抑えられるという効果も生ずる。

【0076】

===その他の実施の形態===

上記の実施の形態は、主として印刷装置について記載されているが、充填状態切り替え方法等の開示も含まれている。また、上記の実施形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることは言うまでもない。特に、以下に述べる実施形態であっても、本発明に含まれるものである。

【0077】

また、上記実施の形態においては、印刷装置をインクジェットプリンターに具体化したが、この限りではなく、本発明は他の印刷装置に適用することもできる。

【0078】

また、上記実施の形態に係るインク切り替え方法においては、切り替えスイッチ80の切り替え後に、インク吸引を実行することとしたが、これに限定されるものではない。例えば、切り替えスイッチ80の切り替え後に、インク吸引に代えて前述したフラッシングを行ってもよいし、フラッシングとインク吸引の双方を行うようにしてもよい。

【0079】

また、上記においては、検査処理の方法として、静電誘導を用いた例を挙げたが、これに限定されるものではない。例えば、発光部と受光センサとを設け、ノズルから吐出されるインクが、発光部が発光する光を遮るか否かを、受光センサに検出させることにより前記吐出不良を検査する方法であってもよい。

【0080】

また、上記においては、検査クリーニング処理として、吐出不良が検出されなくなるまでクリーニング処理と検査処理を繰り返す例を挙げたが、これに限定されるものではない。例えば、検査処理の実行回数の上限が決められており、検査処理の実行回数が当該上限に達したら、この最後の検査処理において吐出不良が検出されたとしても検査クリーニング処理が終了する例であってもよい。また、この最後の検査処理において吐出不良が検出された場合には、ユーザに検査クリーニング処理を終了してよいかを提示し、ユーザから終了の応答があれば検査クリーニング処理を終了し、非終了の応答があれば、検査クリーニング処理を続行する例であってもよい。

【符号の説明】

【0081】

1 プリンター、20 搬送ユニット、24 スマップローラー、26 プラテン、

27 ロール紙ホルダ、29 紙押さえローラー、31 紙送りモータ、32 インク吸引ユニット、33 ヘッドキャップ、33a 吸引室、34 ホース、35 吸引ポンプ、35a 小ローラー、37 フラッシングボックス、38 検査ユニット、40 ヘッドユニット、42 ヘッド、44 インクカートリッジ、46 牽引ベルト、47 ガイドレール、48 キャリッジ、49 キャリッジモータ、50 検出器群、60 コントローラー、61 インターフェース部、62 CPU、63 メモリ、64 ユニット制御回路、70 充填室、72 ノズル、74 圧力室、75 供給路、76 リザーバー、78 ピエゾ素子、80 切り替えスイッチ、110 コンピュータ、S ロール紙

【技術分野】

【0001】

本発明は、印刷装置、及び、充填状態切り替え方法に関する。

【背景技術】

【0002】

媒体に複数色のインクを吐出するためのヘッドを備える印刷装置は既によく知られている。かかる印刷装置としては、紙や布、フィルムなどの各種媒体にインクを吐出して、モノクロ印刷及びカラー印刷の他に、白色印刷(白インクによる印刷)を行うインクジェットプリンターが知られている。

【0003】

また、かかるインクジェットプリンターの中には、当該白インクとクリアインクとが選択的に充填されるヘッドを備えるものがある。そして、当該インクジェットプリンターにおいては、ヘッドにおける目詰まりの発生の防止等のために、コントローラーが、電源OFF指令を受信した際に、ヘッドに白インクが充填された第一充填状態からヘッドにクリアインクが充填された第二充填状態への切り替えを行ってから、電源OFF処理を実行する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−162023号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、前記インクジェットプリンターにおいては、目詰まりの発生の防止等のために、前記電源OFF処理の前に、ヘッドの吐出不良を検査し該吐出不良が検出された際には該ヘッドをクリーニングする検査クリーニング処理も行われていた。

このように、電源がOFFされる際には、様々な処理が実行され、したがって、当該様々な処理に要する時間がなるべく短縮されることが望ましい。

【0006】

本発明は、かかる課題に鑑みてなされたものであり、その目的とするところは、電源がOFFされる際の処理時間の短縮を実現することにある。

【課題を解決するための手段】

【0007】

主たる本発明は、媒体に複数色のインクを吐出するためのヘッドであって、白インクとクリアインクとが選択的に充填されるヘッドと、

電源OFF指令を受信した際に、前記ヘッドに前記白インクが充填された第一充填状態から前記ヘッドに前記クリアインクが充填された第二充填状態への切り替えを実行してから、電源OFF処理を実行するコントローラーと、を有する印刷装置において、

前記コントローラーは、

前記ヘッドの吐出不良を検査し該吐出不良が検出された際には該ヘッドをクリーニングする検査クリーニング処理が前回に行われてから経過した時間についての情報を取得し、

前記時間が所定値より大きい場合には、前記切り替えが実行される前及び後のうちの少なくともどちらか一方で前記検査クリーニング処理を行ってから、前記電源OFF処理を実行し、前記時間が前記所定値よりも小さい場合には、前記検査クリーニング処理を行うことなく前記電源OFF処理を実行することを特徴とする印刷装置である。

【0008】

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【図面の簡単な説明】

【0009】

【図1】本実施形態に係るプリンター1のブロック図である。

【図2】プリンター1の概略を示す斜視図である。

【図3】プリンター1の概略を示す斜視図である。

【図4】ヘッド42に形成されたノズル列を示した概念図である。

【図5】図5Aは、ヘッド42の充填室70とインクカートリッジ44を示した概念図である。図5Bは、ヘッド42の充填室70を示した概念図である。

【図6】インク吸引ユニット32を示した概念図である。

【図7】検査クリーニング処理の態様を説明するための説明図である。

【図8】電源がONされた後に、コントローラー60が白切り替えを実行する例を示したフローチャートである。

【図9】電源がOFFされる際に、コントローラー60がクリア切り替えを実行する例を示したフローチャートである。

【発明を実施するための形態】

【0010】

本明細書及び添付図面の記載により、少なくとも次のことが明らかにされる。

【0011】

媒体に複数色のインクを吐出するためのヘッドであって、白インクとクリアインクとが選択的に充填されるヘッドと、

電源OFF指令を受信した際に、前記ヘッドに前記白インクが充填された第一充填状態から前記ヘッドに前記クリアインクが充填された第二充填状態への切り替えを実行してから、電源OFF処理を実行するコントローラーと、を有する印刷装置において、

前記コントローラーは、

前記ヘッドの吐出不良を検査し該吐出不良が検出された際には該ヘッドをクリーニングする検査クリーニング処理が前回に行われてから経過した時間についての情報を取得し、

前記時間が所定値より大きい場合には、前記切り替えが実行される前及び後のうちの少なくともどちらか一方で前記検査クリーニング処理を行ってから、前記電源OFF処理を実行し、前記時間が前記所定値よりも小さい場合には、前記検査クリーニング処理を行うことなく前記電源OFF処理を実行することを特徴とする印刷装置。

かかる印刷装置によれば、電源がOFFされる際の処理時間の短縮が実現されることとなる。

【0012】

また、前記所定値は第一所定値であり、

前記コントローラーは、

前記時間が第二所定値より大きい場合には、前記切り替えが実行される前及び後の双方で前記検査クリーニング処理を行ってから、前記電源OFF処理を実行し、

前記時間が前記第二所定値よりも小さくて前記第一所定値よりも大きい場合には、前記切り替えが実行される前及び後のうちのどちらか一方で前記検査クリーニング処理を行ってから、前記電源OFF処理を実行し、

前記時間が前記第一所定値よりも小さい場合には、前記検査クリーニング処理を行うことなく前記電源OFF処理を実行することとしてもよい。

かかる場合には、電源がOFFされる際の処理時間のより一層の短縮が実現されることとなる。

【0013】

次に、電源OFF指令を受信した際に、媒体に複数色のインクを吐出するためのヘッドであって、白インクとクリアインクとが選択的に充填されるヘッドに、前記白インクが充填された第一充填状態から、前記ヘッドに前記クリアインクが充填された第二充填状態への切り替えを実行することと、

前記ヘッドの吐出不良を検査し該吐出不良が検出された際には該ヘッドをクリーニングする検査クリーニング処理が前回に行われてから経過した時間についての情報を取得することと、

前記時間が所定値より大きい場合には、前記切り替えが実行される前及び後のうちの少なくともどちらか一方で前記検査クリーニング処理を行ってから、前記電源OFF処理を実行し、前記時間が前記所定値よりも小さい場合には、前記検査クリーニング処理を行うことなく前記電源OFF処理を実行することと、

を有することを特徴とする充填状態切り替え方法。

かかる充填状態切り替え方法によれば、電源がOFFされる際の処理時間の短縮が実現されることとなる。

【0014】

===本実施形態に係るプリンター1について===

先ず、本実施の形態に係るプリンター1の概略について、図1乃至図7を用いて説明する。

【0015】

図1は、本実施形態に係る印刷装置の一例としてのインクジェットプリンター(以下、プリンター1ともいう)のブロック図である。図2及び図3は、プリンター1の概略を示す斜視図である。図4は、ヘッド42に形成されたノズル列を示した概念図である。図5Aは、ヘッド42の充填室70とインクカートリッジ44を示した概念図である。図5Bは、ヘッド42の充填室70を示した概念図である。図6は、インク吸引ユニット32を示した概念図である。図7については、後述する。

【0016】

なお、図2に示すプリンター1と、図3に示すプリンター1とでは、後述するキャリッジ48の位置が異なっている。また、図5A及び図5Bにおいては、図を分かり易くするために、ノズル72、圧力室74、及び、ピエゾ素子78の数が実際の数(360個)より少ない7個であることとして、図が描かれている。また、図6においては、図を分かり易くするために、5つの吸引ポンプ35のうちの一つのみを表している(4つの吸引ポンプ35の記載を省略している)。

【0017】

プリンター1は、例えばロール紙や大型の印刷用紙(これらが、媒体に相当)に対応しており、図2及び図3に示す例においては、当該プリンター1にロール紙Sが備えられている。プリンター1は、図1に示すように、搬送ユニット20、ヘッドユニット40、インク吸引ユニット32、検査ユニット38、検出器群50、及び、コントローラー60を有する。外部装置であるコンピュータ110から印刷データ(印刷指令)を受信したプリンター1は、コントローラー60によって各ユニット(搬送ユニット20、ヘッドユニット40等)を制御する。例えば、コントローラー60は、コンピュータ110から印刷データ(印刷指令)を受信し、受信した印刷データ(印刷指令)に基づいて、各ユニットを制御し、ロール紙Sに画像を印刷する。プリンター1内の状況は検出器群50によって監視されており、検出器群50は、検出結果をコントローラー60に出力する。コントローラー60は、検出器群50から出力された検出結果に基づいて、各ユニットを制御する。

【0018】

搬送ユニット20は、ロール紙Sを搬送方向に搬送するためのものである。この搬送ユニット20は、紙送りモータ31と、紙送りモータ31により駆動されロール紙Sを搬送方向(以下、副走査方向とも呼ぶ)へ送るスマップローラー24と、ロール紙Sをセットするためのロール紙ホルダ27と、ロール紙Sを前記スマップローラー24に押圧するための紙押さえローラー29と、ロール紙Sを支持するプラテン26と、を有している。

【0019】

ロール紙Sは、ロール紙ホルダ27にセットされる。ロール紙Sは、紙押さえローラー29によりスマップローラー24に押圧され、スマップローラー24が回転することでプラテン26の表面上を搬送方向へ送られる。

【0020】

ヘッドユニット40は、ロール紙Sにインク(インクとは、水性インク及び油性インクの双方を含む概念である。本実施の形態においては、水性インク)を吐出するためのものである。このヘッドユニット40は、ヘッド42と、該ヘッド42へ供給するためのインクを収容するインクカートリッジ44と、ヘッド42を支持し該ヘッド42を移動方向(以下、主走査方向とも呼ぶ)に移動させるためのキャリッジ48と、キャリッジモータ49と、キャリッジモータ49によって駆動されキャリッジ48を移動させる牽引ベルト46と、キャリッジ48を案内するためのガイドレール47と、を有している。キャリッジ48は、キャリッジモータ49により駆動される牽引ベルト46により牽引されて、ガイドレール47に沿って主走査方向に移動する。そして、キャリッジ48が主走査方向に移動しながらヘッド42がインクを吐出する動作と前述した搬送ユニット20がロール紙Sを送る動作とが繰り返されることにより、ロール紙Sにドットが形成され画像がロール紙Sに印刷される。

【0021】

ここで、本実施の形態に係るプリンター1においては、通常のモノクロ印刷及びカラー印刷の他に、白色印刷(白インクによる印刷)を実行することが可能となっている。すなわち、プリンター1は、印刷モードとして、白色印刷を行う印刷モード(白インクを使用する印刷モード)、モノクロ印刷を行う印刷モード(白インクを使用しない印刷モード)、カラー印刷を行う印刷モード(白インクを使用しない印刷モード)を備えている。

【0022】

そして、本実施の形態に係るプリンター1においては、これらの印刷モードの実現のために、白色印刷用の白インクとモノクロ・カラー印刷用のブラックインク、シアンインク、マゼンタインク、イエローインクが用意されている。

【0023】

なお、本実施の形態に係る白インクは、例えば、特開2003−313481号公報に記述されているものである。この白インクは、水性顔料インクであり、この白インクに係る特徴的な事項としては、中空樹脂を備えている点を挙げることができる。中空樹脂が液体インク中に存在する場合には、中空部(空洞)は水分で満たされている。そして、インクが吐出され媒体上に置かれると、中空部(空洞)内の水分が蒸発し、中空部(空洞)は空気で満たされるようになる。そして、この中空部(空洞)のサイズは、可視光を有効に(つまり、インクを白く見せるように)散乱させるように設計されており、したがって、当媒体上に置かれたインクにより形成された画像を見た場合には、当該画像が白く見えることとなる。

【0024】

ヘッド42には、インクが充填される室(以下、便宜上、充填室70と呼ぶ)が5色のインク毎に(色毎に)設けられている。この充填室70は、図5A及び図5Bに示すように、ノズル72、圧力室74、リザーバー76等から構成されている。

【0025】

ノズル72は、ヘッド42の下面に備えられたインクの吐出口であり、図4に示すように、5色のインク毎に(色毎に)、360個ずつ設けられている。すなわち、本実施の形態においては、白インクが吐出されるノズル、シアンインクが吐出されるノズル、マゼンタインクが吐出されるノズル、イエローインクが吐出されるノズル、ブラックインクが吐出されるノズルが、それぞれ360個(合計で、360×5=1800個)備えられている。そして、それぞれの360個のノズルは、副走査方向に沿って列状に並んでおり、ホワイトノズル列W、シアンノズル列C、マゼンタノズル列M、イエローノズル列Y、ブラックノズル列Kを形成している。

【0026】

圧力室74は、図5A及び図5Bに示すように、ノズル72と連通した室である。この圧力室74と隣接する位置には、インクを吐出させるための駆動素子(ピエゾ素子78)が設けられている。そして、印刷が行われる際には、ピエゾ素子78が、ユニット制御回路64から出力される駆動信号に含まれる駆動パルスに基づいて伸縮動作を行う。すると、当該伸縮動作により、圧力室74の容量が変化して、ノズル72からインクが吐出されるようになっている。

【0027】

圧力室74は(ピエゾ素子78も)、ノズル72毎に設けられている。そのため、本実施の形態に係る圧力室74としては、白インク用圧力室、シアンインク用圧力室、マゼンタインク用圧力室、イエローインク用圧力室、ブラックインク用圧力室が、それぞれ360個(合計で、360×5=1800個)備えられている。なお、前述したとおり、図5A及び図5Bにおいては、ノズル72、圧力室74、及び、ピエゾ素子78の数が実際の数(360個)より少ない7個であることとして、図が描かれているが、図5Aには、左から順に、白インクが吐出される#4番ノズルとこれに対応した圧力室74及びピエゾ素子78、シアンインクが吐出される#4番ノズルとこれに対応した圧力室74及びピエゾ素子78、マゼンタインクが吐出される#4番ノズルとこれに対応した圧力室74及びピエゾ素子78、イエローインクが吐出される#4番ノズルとこれに対応した圧力室74及びピエゾ素子78、ブラックインクが吐出される#4番ノズルとこれに対応した圧力室74及びピエゾ素子78が、表されている。また、図5Bには、左から順に、白インクが吐出される#1、#2、#3・・・、#7番ノズルとこれに対応した圧力室74及びピエゾ素子78が、表されている。

【0028】

リザーバー76は、図5A及び図5Bに示すように、圧力室74と供給路75を介して連通した室である。このリザーバー76は、インクを貯留するためのものであり、5色のインク毎に(色毎に)1つずつ設けられている。すなわち、本実施の形態においては、白インク用リザーバー、シアンインク用リザーバー、マゼンタインク用リザーバー、イエローインク用リザーバー、ブラックインク用リザーバーが備えられており、各々のリザーバー76は360個の圧力室74と連通している。なお、図5Aには、左から順に、白インク用リザーバー、シアンインク用リザーバー、マゼンタインク用リザーバー、イエローインク用リザーバー、ブラックインク用リザーバーが表されているが、図5Bには、白インク用リザーバーのみが表されている。

【0029】

このように、ヘッド42には、5色のインク毎に(色毎に)、1つのリザーバー76と360個の圧力室74と360個のノズル72を備える充填室70が設けられている。すなわち、本実施の形態においては、白インクが充填される白インク充填室、シアンインクが充填されるシアンインク充填室、マゼンタインクが充填されるマゼンタインク充填室、イエローインクが充填されるイエローインク充填室、ブラックインクが充填されるブラックインク充填室が備えられている。

【0030】

そして、図5Aに示すように、ヘッド42(より具体的には、ヘッド42のリザーバー76)には、インクカートリッジ44が着脱可能に連結されており、インクカートリッジ44内のインクが充填室70に流入する(供給される)ことにより、充填室70が充填されるようになっている。ここで、図5Aからも明らかなように、シアンインク充填室、マゼンタインク充填室、イエローインク充填室、ブラックインク充填室の各々には、一つのインクカートリッジ44のみ(すなわち、シアンインク用インクカートリッジ、マゼンタインク用インクカートリッジ、イエローインク用インクカートリッジ、ブラックインク用インクカートリッジ)が連結されているのに対し、白インク充填室には、二つのインクカートリッジ44が連結されている。

【0031】

すなわち、本実施の形態においては、白インク充填室に、白インクだけでなくクリアインクも充填することができるようになっている。つまり、本実施の形態に係るプリンター1においては、白インクとクリアインクとが選択的に充填されるヘッド42(具体的には、充填室70)が実現されている。そして、このために、白インク充填室には、二つのインクカートリッジ44、すなわち、白インクが収容された白インク用インクカートリッジ及びクリアインクが収容されたクリアインク用インクカートリッジが、切り替えスイッチ80を介して連結されており、切り替えスイッチ80により白インク充填室と白インク用インクカートリッジとが連通した際には、白インク充填室に白インクが充填され、白インク充填室とクリアインク用インクカートリッジとが連通した際には、白インク充填室にクリアインクが充填されるようになっている。

【0032】

なお、白インク及びクリアインクの選択的な充填の目的、白インクからクリアインク(クリアインクから白インク)への具体的な切り替え方法や切り替えタイミング例については、後に詳述する。

【0033】

インク吸引ユニット32は、インクを吸引するためのものである。このインク吸引ユニット32は、図2及び図3に示すように、キャリッジ48が主走査方向端部のホームポジションに位置する際に、ヘッド42が対向する位置に設けられている。そして、インク吸引ユニット32は、ヘッド42の吐出不良を解消するためのクリーニング処理や、白インクからクリアインク(クリアインクから白インク)への切り替え処理(切り替え処理の詳細については、後述)の際に、インクを吸引する。インク吸引ユニット32は、図6に示すように、ヘッドキャップ33とホース34と吸引ポンプ35とを備えている。

【0034】

ヘッドキャップ33においては、その内部空間が5つの吸引室33aに区画されている。そして、ヘッドキャップ33が上昇すると、ヘッドキャップ33はヘッド42の下面に密着し、このとき、5つの吸引室33aの各々は前述した5つのノズル列のうちの対応するノズル列を覆う閉塞空間を形成する。すなわち、ヘッドキャップ33は、上昇することにより、ヘッド42の下面(ノズル面)を封止するようになっている。

【0035】

吸引ポンプ35は、その周縁部近傍に2つの小ローラー35aを有しており、これら2つの小ローラー35aの周囲には、ホース34が巻回されている。そして、不図示のモータに駆動されて吸引ポンプ35が矢印方向に回転すると、小ローラー35aによってホース34内の空気が押され、これによってヘッドキャップ33内の閉塞空間において排気がなされるようになっている。そして、当該閉塞空間において排気が成されると、当該閉塞空間が負圧となり、ヘッド42の充填室70(ノズル72)からインクが吸引されることとなる。吸引されたインクはホース34を介して不図示の廃インク排出部に排出される。

【0036】

なお、前記ヘッドキャップ33は、吸引ポンプ35が作動することなく、以下の機能を発揮する。すなわち、プリンター1が印刷を行わないときには(そして、キャリッジ48がホームポジションに位置しているときには)、ヘッドキャップ33は上昇してヘッド42の下面に密着する。そして、このことにより、ノズル72からのインクの蒸発(換言すれば、インクの乾燥)を抑制する。すなわち、ヘッドキャップ33は、印刷休止中にヘッド42の下面(ノズル面)を封止して、インクの蒸発を抑制する蓋体としての機能を発揮する。

【0037】

また、図3に示すように、主走査方向においてインク吸引ユニット32と隣り合う位置(インク吸引ユニット32よりも内側に位置する位置)には、フラッシングボックス37が設けられている。印刷装置(プリンター1)においては、印刷処理の実行中(すなわち、コントローラー60が印刷指令を受けてからプリンター1が待機状態へ移行するまでの間)であって、ヘッド42が画像の印刷のためにインクを吐出する動作を実行していないときに、フラッシングが全てのノズル72(当該画像の印刷のために使われないノズル72も含まれる)を対象として実施される。フラッシングが行われる際には、ヘッド42が前記フラッシングボックス37と対向する位置にキャリッジ48が移動する。そして、この位置にて、前述したピエゾ素子78が、ユニット制御回路64から出力される駆動信号(この駆動信号は、フラッシング用の駆動信号であり、印刷用の駆動信号とは異なる)に含まれる駆動パルスに基づいて伸縮動作を行うと、圧力室74の容量が変化して、ノズル72からインクがフラッシングボックス37に向けて吐出される。フラッシングボックス37に向けて吐出されたインクは不図示の廃インク排出部に排出される。

【0038】

また、本実施の形態に係る前記フラッシングボックス37は、ヘッド42の吐出不良を検査するための検査処理が実行される際にも用いられる。すなわち、印刷装置(プリンター1)においては、所定のタイミング(当該タイミングの例については、後述する)で、ヘッド42の吐出不良を検査するための検査処理が実施される。そして、当該検査処理の実現のために、プリンター1には、検査ユニット38が備えられている。

【0039】

検査ユニット38は、フラッシングボックス37内に設けられた電極部材と、当該電極部材とヘッド42(及びヘッド42から吐出されるインク)との間に電位差を生じさせる(本実施の形態においては、電極部材を正に、ヘッド42(及びヘッド42から吐出されるインク)を負に帯電させる)ための電圧印加部と、電極部材の電圧を検出するための電圧検出部と、備えている。

【0040】

そして、検査処理が行われる際には、ヘッド42が前記フラッシングボックス37と対向する位置に、キャリッジ48が移動し、電圧印加部が、電極部材を正に、ヘッド42を負に、帯電させる。そして、かかる帯電状態で、前述したピエゾ素子78が前記駆動パルスに基づいて伸縮動作を行うと、負に帯電したインクがノズル72からフラッシングボックス37内の正に帯電した電極部材に向けて吐出されることとなるが、かかる際に、当該電極部材に向かって移動するインクは、静電誘導による誘導電圧を発生させ、前記電極部材の電圧を変化させる。そして、電圧検出部は、当該電圧を検出しその結果をコントローラー60へ出力するが、インクがノズル72から正常に吐出された場合には、電圧の変化が電圧検出部により検出される一方で、ヘッド42の吐出不良が生じてインクがノズル72から吐出されない場合には、電圧の変化が電圧検出部により検出されないこととなる。そのため、コントローラー60は、前記変化の検出結果(検出有無)を電圧検出部から受けることにより、吐出不良の有無を把握することとなる。

【0041】

このように、本実施の形態に係るプリンター1においては、所定のタイミングで、ヘッド42の吐出不良を検査するための検査処理が実施されるが、吐出不良が検出された場合には(複数のノズル72のうちの一つのノズル72についてだけ吐出不良が認められた場合にも)、ヘッド42の吐出不良を解消するための前記クリーニング処理(つまり、インクの吸引)が実行され、当該クリーニング処理の実行後に、再度、検査処理が行われる(一方で、吐出不良が検出されなかった場合には、当該クリーニング処理及び再度の検査処理は実行されない)。そして、再度の検査処理においても、吐出不良が検出された場合には、吐出不良が検出されなくなるまで、クリーニング処理及び検査処理の組を繰り返すこととなる。

【0042】

このような処理、すなわち、ヘッド42の吐出不良を検査し該吐出不良が検出された際には該ヘッド42をクリーニングする処理を、本稿では検査クリーニング処理と呼ぶ。なお、既述の説明から理解できるように、検査クリーニング処理の態様は、吐出不良の検出有無に応じて変化する。すなわち、図7に示すように、最初の検査処理が行われたが吐出不良が検出されなかったケースにおいては、当該最初の検査処理のみが検査クリーニング処理となるし(図7の左図)、最初の検査処理において吐出不良が検出され、その後、クリーニング処理及び検査処理の組をn回繰り返して、n+1回目(最初の検査処理も含めた回数)の検査処理で吐出不良が検出されなくなったケースにおいては、最初の検査処理とその後のn回のクリーニング処理及び検査処理の組とからなる一連の処理が前記検査クリーニング処理となる(図7の右図)。なお、本実施の形態において、当該検査クリーニング処理は、様々な場面で実行される。例えば、ユーザのプリンター1に対する指示により(吐出不良がプリンターに生じているとユーザが感じたとき等)、検査クリーニング処理が実行される場合もあるし、ユーザの意思に関係なく、自動的に検査クリーニング処理が実行される場合もある(例えば、後に説明する図8のステップS7、S9や図9のステップS18、S22、S24、S30)。なお、図7は、検査クリーニング処理の態様を説明するための説明図である。

【0043】

コントローラー60は、プリンター1の制御を行うための制御ユニット(制御部)である。コントローラー60は、インターフェース部61と、CPU62と、メモリ63と、ユニット制御回路64とを有する。インターフェース部61は、外部装置であるコンピュータ110とプリンター1との間でデータの送受信を行う。CPU62は、プリンター全体の制御を行うための演算処理装置である。メモリ63は、CPU62のプログラムを格納する領域や作業領域等を確保するためのものであり、揮発性のメモリであるRAM、不揮発性のメモリであるEEPROM等の記憶素子を有する。CPU62は、メモリ63に格納されているプログラムに従って、ユニット制御回路64を介して各ユニットを制御する。

【0044】

また、本実施の形態に係るプリンター1には、タイマー(不図示)が設けられている。当該タイマーは、時間を計るためのものであり、電源がOFFされているときであっても動作するようになっている。

【0045】

===白インク及びクリアインクの選択的な充填について===

上述したとおり、本実施の形態においては、充填室70(白インク充填室)に、白インクだけでなくクリアインクも充填することができるようになっている。本項では、かかる事項につき、先ず、その目的について説明する。そして、その後に、白インクからクリアインクへの、及び、クリアインクから白インクへの、具体的な切り替え方法について説明し、これに引き続いて、白インクからクリアインクへの、及び、クリアインクから白インクへの、切り替えタイミングの例について説明する。

【0046】

<<<白インク及びクリアインクの選択的な充填の目的について>>>

ここでは、白インクとクリアインクとを白インク充填室に選択的に充填させるようにした目的について説明する。

【0047】

当該目的は、ヘッド42(白インク充填室)における目詰まりを防止することである。すなわち、白インクとクリアインクとを比較した場合に、当然のことながら、白インクの方が前記目詰まりを生じさせ易いインクであり、したがって、白インクが白インク充填室に充填された状態で長い間放置された場合には、白インクの増粘等が促進されて、ヘッド42(特に、ノズル72)において目詰まりが発生してしまう。そして、このことに鑑みて、本実施の形態においては、電源がOFFされているときに、クリアインクを白インク充填室に充填させるようにしている(詳細については、後述)。

【0048】

<<<インクの切り替え方法について>>>

ここでは、白インクからクリアインクへの切り替え方法(正確には、ヘッド42に白インクが充填された第一充填状態(以下、便宜上、白充填状態とも呼ぶ)からヘッドにクリアインクが充填された第二充填状態(以下、便宜上、クリア充填状態とも呼ぶ)への第一切り替え(以下、便宜上、クリア切り替えとも呼ぶ)方法)及びクリアインクから白インクへの切り替え方法(正確には、クリア充填状態から白充填状態への第二切り替え(以下、便宜上、白切り替えとも呼ぶ)方法)について説明する。

【0049】

クリア切り替え方法の実行の際には、先ず、コントローラー60が、ヘッドユニット40を制御して、前述した切り替えスイッチ80の切り替えを行う。すなわち、コントローラー60は、当該切り替えスイッチ80の切り替えにより、白インク充填室と白インク用インクカートリッジとが連通した状態から白インク充填室とクリアインク用インクカートリッジとが連通した状態へと移行させる。

【0050】

次に、コントローラー60は、白インク充填室とクリアインク用インクカートリッジとが連通した状態において、インク吸引ユニット32を制御して、インクの吸引を実行する。このことにより、白インク充填室に充填されていた白インクが廃インク排出部に排出され、白インクと置き換わるように、クリアインク用インクカートリッジからクリアインクが白インク充填室に充填される。

【0051】

また、白切り替え方法の実行の際にも、先ず、コントローラー60が、ヘッドユニット40を制御して、前述した切り替えスイッチ80の切り替えを行う。すなわち、コントローラー60は、当該切り替えスイッチ80の切り替えにより、白インク充填室とクリアインク用インクカートリッジとが連通した状態から白インク充填室と白インク用インクカートリッジとが連通した状態へと移行させる。

【0052】

次に、コントローラー60は、白インク充填室と白インク用インクカートリッジとが連通した状態において、インク吸引ユニット32を制御して、インクの吸引を実行する。このことにより、白インク充填室に充填されていたクリアインクが廃インク排出部に排出され、クリアインクと置き換わるように、白インク用インクカートリッジから白インクが白インク充填室に充填される。

【0053】

このように、クリア切り替え及び白切り替えは、ヘッドユニット40及びインク吸引ユニット32がコントローラー60により順次制御されて、切り替えスイッチ80の切り替え及びインクの吸引が順次実行されることにより成されることとなる。

【0054】

<<<インクの切り替えタイミングについて>>>

次に、クリア切り替え及び白切り替えの切り替えタイミングの例について説明する。上述したとおり、本実施の形態においては、電源がOFFされているときに、白インク充填室の状態をクリア充填状態とする。そのため、概略としては、電源がOFFされると、コントローラー60が、クリア切り替えを実行し、電源がONされた後に、コントローラー60が、白切り替えを実行する(白充填状態に戻す)。

【0055】

以下では、上記について、図8及び図9を用いて、より詳しく説明する。図8は、電源がONされた後に、コントローラー60が白切り替えを実行する例を示したフローチャートである。図9は、電源がOFFされる際に、コントローラー60がクリア切り替えを実行する例を示したフローチャートである。

【0056】

なお、本切り替えが実行されるときのプリンター1の各種動作は、主としてコントローラー60により実現される。特に、本実施の形態においては、メモリ63に格納されたプログラムをCPU62が処理することにより実現される。そして、このプログラムは、以下に説明する各種の動作を行うためのコードから構成されている。

【0057】

先ず、電源がONされた後に、コントローラー60が白切り替えを実行する例について説明する。図8のフローチャートは、電源がユーザによりONされ、コントローラー60が電源ON指令を受け取ることから始まる(ステップS2)。なお、前述したとおり、本実施の形態においては、電源がOFFされているときにクリアインクが白インク充填室に充填されている(前記クリア充填状態となっている)。そして、電源がONされる際には、白切り替えは実行されず、当該クリア充填状態が維持される。

【0058】

電源がONされるとプリンター1は印刷を待機している待機状態となるが(ステップS4:N)、かかる状態においても、白切り替えは実行されず、クリア充填状態が維持される。

【0059】

そして、暫くすると、プリンター1(コントローラー60)はコンピュータ110から印刷指令を受信する(ステップS4:Y)。そして、この電源ON後の最初の印刷指令の受信の際に、コントローラー60は、当該印刷指令が白インクを使用する印刷モード(すなわち、白色印刷を行う印刷モード。以下、白使用モードと省略する)及び白インクを使用しない印刷モード(すなわち、モノクロ印刷やカラー印刷を行う印刷モード。以下、白不使用モードと省略する)のうちのどちらを示しているかをチェックする(ステップS6)。そして、当該印刷指令が白使用モードを示していた場合には(ステップS6:Y)、コントローラー60は白切り替えを実行し(ステップS8)、当該印刷指令が白不使用モードを示していた場合には(ステップS6:N)、コントローラー60は白切り替えを実行することなくクリア充填状態を維持させる。

【0060】

なお、本実施の形態においては、コントローラー60が、白切り替えの前後に、前述した検査クリーニング処理を実行する(ステップS7、ステップS9)。このことにより、白切り替え後に行われる白使用モードの印刷が、吐出不良なく実行されることとなる。

【0061】

また、電源ON後の最初の印刷指令の受信の際に、印刷モードの前記チェックが行われて白切り替えが実行されなかった場合には(ステップS6:N)、電源がONされた後二度目以降の印刷指令が受信されて白使用モードがチェックされるまで(ステップS6:Y)、コントローラー60は白切り替えを実行することなくクリア充填状態を維持させる。すなわち、コントローラー60は、クリア充填状態が維持されている状態で、電源がONされた後二度目以降の印刷指令を受信した際にも(ステップS4:Y)、印刷モードの前記チェックを行う(ステップS6)。そして、コントローラー60は、該二度目以降の印刷指令が白使用モードを示している場合には(ステップS6:Y)、白切り替えを実行するが(ステップS8)、該二度目以降の印刷指令が白不使用モードを示している場合には(ステップS6:N)、白切り替えを実行することなくクリア充填状態を維持させる。

【0062】

次に、電源がOFFされる際に、コントローラー60がクリア切り替えを実行する例について説明する。図9のフローチャートは、電源がユーザによりOFFされ、コントローラー60が電源OFF指令を受け取ることから始まる(ステップS12)。なお、前述したとおり(また、図8に示されるように)、電源がONされている際(電力がプリンター1に供給されている間)には、白インク充填室の状態は、クリア充填状態と白充填状態の双方を取り得る。そのため、電源がOFFされる直前においては、クリア充填状態と白充填状態の双方の可能性がある。

【0063】

コントローラー60は、電源OFF指令を受信すると、白インク充填室の状態がクリア充填状態及び白充填状態のいずれであるかをチェックする(ステップS14。例えば、クリア切り替え及び白切り替えの履歴をメモリ63に記憶するようにすれば、履歴がメモリ63から参照されることにより、このチェックが実現可能となる)。そして、白充填状態である場合には(ステップS14:Y)、コントローラー60は、クリア切り替えを実行してから (ステップS20、S26、S28)、電源OFF処理(つまり、プリンター1への電力の供給を切る処理)を実行する(ステップS32)。

【0064】

なお、かかる場合に(ステップS14:Y) 、コントローラー60は、前述した検査クリーニング処理が前回に行われてから経過した時間tについての情報を取得する(ステップS16。例えば、検査クリーニング処理が行われた時間をメモリ63に逐次記憶するようにすれば、当該時間がメモリ63から参照されることにより、当該情報の取得が実現可能となる)。そして、当該時間tの大きさに応じて、コントローラー60は、処理を異ならせる。

【0065】

すなわち、コントローラー60は、時間tが第一所定値の一例としての閾値Taよりも大きい場合には、クリア切り替えが実行される前及び後のうちの少なくともどちらか一方で検査クリーニング処理を行ってから、電源OFF処理を実行し、時間tが閾値Taよりも小さい場合には、検査クリーニング処理を行うことなく電源OFF処理を実行する。

より具体的には、コントローラー60は、時間tが閾値Taよりも大きい場合のうち時間tが第二所定値の一例としての閾値Tbよりも大きい場合には(ステップS16:t≧Tb)、クリア切り替えが実行される(ステップS20)前及び後の双方で検査クリーニング処理を行ってから(ステップS18、S22)、電源OFF処理を実行し(ステップS32)、時間tが閾値Tbよりも小さくて閾値Taよりも大きい場合には(ステップS16:Ta≦t<Tb)、クリア切り替えが実行される(ステップS26)前又は後のどちらか一方で(本実施の形態においては、前)検査クリーニング処理を行ってから(ステップS24)、電源OFF処理を実行し(ステップS32)、時間tが閾値Taよりも小さい場合には(ステップS16:t<Ta)、クリア切り替えが実行される(ステップS28)前後において検査クリーニング処理を行うことなく電源OFF処理を実行する(ステップS32)。

【0066】

また、ステップS14において、クリア充填状態である場合には(ステップS14:N)、コントローラー60は、切り替えを行わず、検査クリーニング処理を行ってから(ステップS30)、電源OFF処理を実行する(ステップS32)。

【0067】

===本実施の形態に係るプリンター1の有効性について===

電源がOFFされているときには、インクが充填室内で長い間放置され目詰まりを発生させる可能性があるので、目詰まりをより生じさせ難いクリアインクを充填室に充填させるようにしていることについては既に説明したが、前述した電源OFF処理実行前の検査クリーニング処理も、インクが充填室内で長い間放置されることによる目詰まりの発生(又は、目詰まりの悪化)を防止するための処理となっている。すなわち、仮に当該検査クリーニング処理が行われずに電源がOFFされることとすると、ヘッドにおいて目詰まりが発生しかかっている状態や目詰まりが発生した状態(以下、双方の状態を、便宜上、目詰まり遷移状態と呼ぶ)でインクが長い間放置される可能性がある。そして、かかる放置の間に、インクの増粘等が促進されると、目詰まりが発生しかかっている状態は目詰まりが発生した状態へ移行し、目詰まりが発生した状態は悪化した当該状態へ移行してしまう問題が起こる。そして、特に、状態が悪化してしまった場合には、発生した目詰まりをクリーニング処理等によって解消できない状況が生じてしまう場合もある。そして、このことに鑑みて、電源OFF処理実行前に、ヘッドの吐出不良(換言すれば、目詰まり)を検査し該吐出不良が検出された際には該ヘッドをクリーニングする前記検査クリーニング処理が行われるようになっている。

【0068】

しかしながら、従来例(比較例)においては、電源がユーザによりOFFされる際には、常に、検査クリーニング処理が電源OFF処理実行前に実行されていたため、電源がOFFされる際の処理時間がいつも長くなってしまう不都合が生じていた。

【0069】

これに対し、本実施の形態においては、コントローラー60が、検査クリーニング処理が前回に行われてから経過した時間tについての情報を取得し(ステップS16)、

時間tが閾値Taより大きい場合には(ステップS16:t≧Tb、ステップS16:Ta≦t<Tb)クリア切り替えが実行される(ステップS20、S26)前及び後のうちの少なくともどちらか一方で検査クリーニング処理を行ってから(ステップS18、S22、S24)、電源OFF処理を実行し(ステップS32)、時間tが閾値Taよりも小さい場合には(ステップS16:t<Ta)、検査クリーニング処理を行うことなく電源OFF処理を実行する(ステップS32)こととした。

【0070】

つまり、本実施の形態においては、検査クリーニング処理が前回に行われてから経過した時間tが閾値Taよりも大きい場合には、前述した目詰まり遷移状態となっている可能性が高いことに着目し、目詰まり遷移状態でインクが放置されることによる前述の問題(つまり、目詰まりが発生しかかっている状態は目詰まりが発生した状態へ移行し、目詰まりが発生した状態は悪化した当該状態へ移行してしまう問題)の発生を抑止することを重視して、検査クリーニング処理を行ってから電源OFF処理を実行するようにした。その一方で、時間tが閾値Taよりも小さい場合には、目詰まり遷移状態となっている可能性が低いことに着目し、電源がOFFされる際の処理時間を短縮させることを重視して、検査クリーニング処理を省略して電源OFF処理を実行するようにした。

【0071】

このことにより、目詰まり遷移状態でインクが放置されることによる問題の発生が抑止された状態を従来例(比較例)とほぼ同じレベルで維持しつつ、さらに、電源がOFFされる際の処理時間を短縮させることが可能となる。また、従来例(比較例)と比べて、検査クリーニング処理によるインクの消費が抑えられるという効果も生ずる。

【0072】

また、従来例(比較例)においては、前記問題を確実に抑止するために、電源がユーザによりOFFされる際には、常に、検査クリーニング処理が白充填状態とクリア充填状態の各々で実行されていた。すなわち、コントローラー60は、電源がユーザによりOFFされる際には、常に、クリア切り替えが実行される前及び後の双方で検査クリーニング処理を実行していた。そのため、電源がOFFされる際の処理時間がいつも長くなってしまう不都合が生じていた。

【0073】

これに対し、本実施の形態においては、コントローラー60が、時間tが閾値Tbよりも大きい場合には(ステップS16:t≧Tb)、クリア切り替えが実行される(ステップS20)前及び後の双方で検査クリーニング処理を行ってから(ステップS18、S22)、電源OFF処理を実行し(ステップS32)、時間tが閾値Tbよりも小さくて閾値Taよりも大きい場合には(ステップS16:Ta≦t<Tb)、クリア切り替えが実行される(ステップS26)前又は後のどちらか一方で検査クリーニング処理を行ってから(ステップS24)、電源OFF処理を実行し(ステップS32)、時間tが閾値Taよりも小さい場合には(ステップS16:t<Ta)、検査クリーニング処理を行うことなく電源OFF処理を実行する(ステップS32)こととした。

【0074】

つまり、本実施の形態においては、時間tが閾値Taよりも大きい場合のうち時間tが閾値Tbよりも大きい場合(以下、便宜上、時間t最大ケースと呼ぶ)には、前述した目詰まり遷移状態となっている可能性がより一層高い(また、目詰まり遷移状態となっている場合には、その進行度が高い)ことに着目し、目詰まり遷移状態でインクが放置されることによる前述の問題の発生を確実に抑止することを重視して、クリア切り替えが実行される前及び後の双方で検査クリーニング処理を行ってから、電源OFF処理を実行するようにした。その一方で、時間tが閾値Taよりも大きい場合のうち時間tが閾値Tbよりも小さい場合には、時間t最大ケースほどは目詰まり遷移状態となっている可能性が高くない(また、目詰まり遷移状態となっていても、その進行度はそれほど高くない)ことに着目し、電源がOFFされる際の処理時間を短縮させることを、時間t最大ケースよりも、より重視して、検査クリーニング処理を1回分省略して電源OFF処理を実行するようにした。

【0075】

このことにより、目詰まり遷移状態でインクが放置されることによる問題の発生が抑止された状態を従来例(比較例)とほぼ同じレベルで維持しつつ、さらに、電源がOFFされる際の処理時間をより一層短縮させることが可能となる。また、従来例(比較例)と比べて、検査クリーニング処理によるインクの消費がより一層抑えられるという効果も生ずる。

【0076】

===その他の実施の形態===

上記の実施の形態は、主として印刷装置について記載されているが、充填状態切り替え方法等の開示も含まれている。また、上記の実施形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることは言うまでもない。特に、以下に述べる実施形態であっても、本発明に含まれるものである。

【0077】

また、上記実施の形態においては、印刷装置をインクジェットプリンターに具体化したが、この限りではなく、本発明は他の印刷装置に適用することもできる。

【0078】

また、上記実施の形態に係るインク切り替え方法においては、切り替えスイッチ80の切り替え後に、インク吸引を実行することとしたが、これに限定されるものではない。例えば、切り替えスイッチ80の切り替え後に、インク吸引に代えて前述したフラッシングを行ってもよいし、フラッシングとインク吸引の双方を行うようにしてもよい。

【0079】

また、上記においては、検査処理の方法として、静電誘導を用いた例を挙げたが、これに限定されるものではない。例えば、発光部と受光センサとを設け、ノズルから吐出されるインクが、発光部が発光する光を遮るか否かを、受光センサに検出させることにより前記吐出不良を検査する方法であってもよい。

【0080】

また、上記においては、検査クリーニング処理として、吐出不良が検出されなくなるまでクリーニング処理と検査処理を繰り返す例を挙げたが、これに限定されるものではない。例えば、検査処理の実行回数の上限が決められており、検査処理の実行回数が当該上限に達したら、この最後の検査処理において吐出不良が検出されたとしても検査クリーニング処理が終了する例であってもよい。また、この最後の検査処理において吐出不良が検出された場合には、ユーザに検査クリーニング処理を終了してよいかを提示し、ユーザから終了の応答があれば検査クリーニング処理を終了し、非終了の応答があれば、検査クリーニング処理を続行する例であってもよい。

【符号の説明】

【0081】

1 プリンター、20 搬送ユニット、24 スマップローラー、26 プラテン、

27 ロール紙ホルダ、29 紙押さえローラー、31 紙送りモータ、32 インク吸引ユニット、33 ヘッドキャップ、33a 吸引室、34 ホース、35 吸引ポンプ、35a 小ローラー、37 フラッシングボックス、38 検査ユニット、40 ヘッドユニット、42 ヘッド、44 インクカートリッジ、46 牽引ベルト、47 ガイドレール、48 キャリッジ、49 キャリッジモータ、50 検出器群、60 コントローラー、61 インターフェース部、62 CPU、63 メモリ、64 ユニット制御回路、70 充填室、72 ノズル、74 圧力室、75 供給路、76 リザーバー、78 ピエゾ素子、80 切り替えスイッチ、110 コンピュータ、S ロール紙

【特許請求の範囲】

【請求項1】

媒体に複数色のインクを吐出するためのヘッドであって、白インクとクリアインクとが選択的に充填されるヘッドと、

電源OFF指令を受信した際に、前記ヘッドに前記白インクが充填された第一充填状態から前記ヘッドに前記クリアインクが充填された第二充填状態への切り替えを実行してから、電源OFF処理を実行するコントローラーと、を有する印刷装置において、

前記コントローラーは、

前記ヘッドの吐出不良を検査し該吐出不良が検出された際には該ヘッドをクリーニングする検査クリーニング処理が前回に行われてから経過した時間についての情報を取得し、

前記時間が所定値より大きい場合には、前記切り替えが実行される前及び後のうちの少なくともどちらか一方で前記検査クリーニング処理を行ってから、前記電源OFF処理を実行し、前記時間が前記所定値よりも小さい場合には、前記検査クリーニング処理を行うことなく前記電源OFF処理を実行することを特徴とする印刷装置。

【請求項2】

請求項1に記載の印刷装置において、

前記所定値は第一所定値であり、

前記コントローラーは、

前記時間が第二所定値より大きい場合には、前記切り替えが実行される前及び後の双方で前記検査クリーニング処理を行ってから、前記電源OFF処理を実行し、

前記時間が前記第二所定値よりも小さくて前記第一所定値よりも大きい場合には、前記切り替えが実行される前及び後のうちのどちらか一方で前記検査クリーニング処理を行ってから、前記電源OFF処理を実行し、

前記時間が前記第一所定値よりも小さい場合には、前記検査クリーニング処理を行うことなく前記電源OFF処理を実行することを特徴とする印刷装置。

【請求項3】

電源OFF指令を受信した際に、媒体に複数色のインクを吐出するためのヘッドであって、白インクとクリアインクとが選択的に充填されるヘッドに、前記白インクが充填された第一充填状態から、前記ヘッドに前記クリアインクが充填された第二充填状態への切り替えを実行することと、

前記ヘッドの吐出不良を検査し該吐出不良が検出された際には該ヘッドをクリーニングする検査クリーニング処理が前回に行われてから経過した時間についての情報を取得することと、

前記時間が所定値より大きい場合には、前記切り替えが実行される前及び後のうちの少なくともどちらか一方で前記検査クリーニング処理を行ってから、前記電源OFF処理を実行し、前記時間が前記所定値よりも小さい場合には、前記検査クリーニング処理を行うことなく前記電源OFF処理を実行することと、

を有することを特徴とする充填状態切り替え方法。

【請求項1】

媒体に複数色のインクを吐出するためのヘッドであって、白インクとクリアインクとが選択的に充填されるヘッドと、

電源OFF指令を受信した際に、前記ヘッドに前記白インクが充填された第一充填状態から前記ヘッドに前記クリアインクが充填された第二充填状態への切り替えを実行してから、電源OFF処理を実行するコントローラーと、を有する印刷装置において、

前記コントローラーは、

前記ヘッドの吐出不良を検査し該吐出不良が検出された際には該ヘッドをクリーニングする検査クリーニング処理が前回に行われてから経過した時間についての情報を取得し、

前記時間が所定値より大きい場合には、前記切り替えが実行される前及び後のうちの少なくともどちらか一方で前記検査クリーニング処理を行ってから、前記電源OFF処理を実行し、前記時間が前記所定値よりも小さい場合には、前記検査クリーニング処理を行うことなく前記電源OFF処理を実行することを特徴とする印刷装置。

【請求項2】

請求項1に記載の印刷装置において、

前記所定値は第一所定値であり、

前記コントローラーは、

前記時間が第二所定値より大きい場合には、前記切り替えが実行される前及び後の双方で前記検査クリーニング処理を行ってから、前記電源OFF処理を実行し、

前記時間が前記第二所定値よりも小さくて前記第一所定値よりも大きい場合には、前記切り替えが実行される前及び後のうちのどちらか一方で前記検査クリーニング処理を行ってから、前記電源OFF処理を実行し、

前記時間が前記第一所定値よりも小さい場合には、前記検査クリーニング処理を行うことなく前記電源OFF処理を実行することを特徴とする印刷装置。

【請求項3】

電源OFF指令を受信した際に、媒体に複数色のインクを吐出するためのヘッドであって、白インクとクリアインクとが選択的に充填されるヘッドに、前記白インクが充填された第一充填状態から、前記ヘッドに前記クリアインクが充填された第二充填状態への切り替えを実行することと、

前記ヘッドの吐出不良を検査し該吐出不良が検出された際には該ヘッドをクリーニングする検査クリーニング処理が前回に行われてから経過した時間についての情報を取得することと、

前記時間が所定値より大きい場合には、前記切り替えが実行される前及び後のうちの少なくともどちらか一方で前記検査クリーニング処理を行ってから、前記電源OFF処理を実行し、前記時間が前記所定値よりも小さい場合には、前記検査クリーニング処理を行うことなく前記電源OFF処理を実行することと、

を有することを特徴とする充填状態切り替え方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−280179(P2010−280179A)

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願番号】特願2009−136598(P2009−136598)

【出願日】平成21年6月5日(2009.6.5)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願日】平成21年6月5日(2009.6.5)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]