印刷装置

【課題】読取精度の高いQRコードを印刷できる印刷装置を提供する。

【解決手段】複数の発熱体を有するサーマルヘッドを利用したサーマルプリンタにおいて、1ドットに対応するラベルの搬送量をF、発熱体の副走査方向の長さをRとし、副走査方向にn+1個のドットdtを形成したとすると、実際に印刷される副走査方向の長さは、F・n+Rとなる。このため、このF・n+Rが、QRコードの一のセルの設計長に一致するようにラベルの搬送量Fが調整される。これにより、セルとして実際に印刷される長さが設計長に一致され、読取精度の高いQRコードを印刷できる。

【解決手段】複数の発熱体を有するサーマルヘッドを利用したサーマルプリンタにおいて、1ドットに対応するラベルの搬送量をF、発熱体の副走査方向の長さをRとし、副走査方向にn+1個のドットdtを形成したとすると、実際に印刷される副走査方向の長さは、F・n+Rとなる。このため、このF・n+Rが、QRコードの一のセルの設計長に一致するようにラベルの搬送量Fが調整される。これにより、セルとして実際に印刷される長さが設計長に一致され、読取精度の高いQRコードを印刷できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スキャナ装置の読取対象となるコードを印刷媒体に印刷可能な印刷装置に関する。

【背景技術】

【0002】

スーパーマーケットなどの店舗においては、販売に供される食品にその食品に係る原材料などの各種情報が印刷されたラベルが貼付され、そのラベルの印刷内容によって食品に係る各種情報が顧客に提供される。

【0003】

このような食品用のラベルの印刷に用いる印刷装置としては、一次元配列された複数の発熱体を有するサーマルヘッドを利用したサーマルプリンタが一般的に採用される。このようなサーマルプリンタでは、感熱用紙としてのラベルがサーマルヘッドに接触された状態で搬送されつつ、複数の発熱体が選択的に発熱されることで、ラベルに複数のドットが形成されるようになっている。このようにして形成される複数のドットにより、ラベルの印刷内容が構成されることになる。

【0004】

ところで近年では、消費者の食品に対する安全衛生意識の高まりを受け、生産履歴、生産者、原材料の個体情報など、食品に関してさらなる情報を提供することが社会的な要請となりつつある。

【0005】

一方で、食品に貼付するラベルの大きさには制限があることから、これらの情報の全てをラベルに印刷することは不可能である。このため、これらの情報を収容したQRコード(登録商標)をラベルに印刷し、このQRコードによって食品に係る情報を顧客に提供することが提案されている(例えば、特許文献1参照。)。QRコードは、正方形状のセルが二次元に配置されて構成される二次元コードの一であり、一次元コード(バーコード)と比較して多くの情報を収容することが可能である。顧客は、QRコードを携帯電話などのスキャナ装置に読み取らせることで、QRコードが収容する情報を容易に把握可能である。

【0006】

【特許文献1】特開2003−237150号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、上述のように食品に貼付するラベルの大きさには制限があることから、ラベル上においてQRコードの印刷に割当可能なスペースは非常に小さなものとなる。このため、印刷するQRコードのサイズは非常に小さくならざるを得ず、QRコードの各セルも比較的少ない数のドットで構成せざるを得なくなる。

【0008】

一方で、一般にサーマルヘッドの発熱体は文字の印刷に最適化されていることなどから、少ないドット数で正方形を構成することは困難である。このため、従来の印刷装置では、QRコードの各セルの形状を正確に正方形にすることは非常に困難であった。

【0009】

QRコードの各セルの形状が正方形から大きく外れると、QRコードの読取精度が低下することになる。例えば、スキャナ装置において読み取る際に、読み取りエラーが頻繁に発生するなどの問題が生じることになる。

【0010】

本発明は、上記課題に鑑みてなされたものであり、読取精度の高いコードを印刷できる印刷装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、請求項1の発明は、スキャナ装置の読取対象となるコードを印刷媒体に印刷可能な印刷装置であって、複数の発熱体を第1方向に一次元に配列して有するサーマルヘッドと、前記印刷媒体を前記複数の発熱体に接触させつつ前記第1方向に直交する第2方向に搬送する搬送手段と、前記サーマルヘッド及び前記搬送手段の少なくとも一方を制御して、前記第2方向の設計長が定められた前記コードを印刷するときに前記印刷媒体に実際に印刷する前記第2方向の長さを前記設計長以下に調整する調整手段と、を備えている。

【0012】

また、請求項2の発明は、請求項1に記載の印刷装置において、前記コードの一単位あたりの前記第2方向の設計長をC、前記発熱体の前記第2方向の長さをR、とそれぞれ定義したとき、1ドットに対応する前記搬送手段による前記印刷媒体の搬送量としての単位搬送量は、F=(C−R)/n(ただし、F≦R,nは自然数);を満足するFであって、前記調整手段は、前記コードの一単位の印刷ごとに前記発熱体が形成する前記第2方向のドット数をn+1とする。

【0013】

また、請求項3の発明は、請求項2に記載の印刷装置において、前記単位搬送量は、F=(C−R)/n(ただし、F≦R,nは自然数);を満足する最大のFである。

【0014】

また、請求項4の発明は、請求項1に記載の印刷装置において、前記コードの一単位あたりの前記第2方向の設計長をC、前記発熱体の前記第2方向の長さをR、1ドットに対応する前記搬送手段による前記印刷媒体の搬送量としての単位搬送量をF(ただし、F≦R)、とそれぞれ定義したとき、前記調整手段は、前記コードの一単位の印刷ごとに前記発熱体が形成する前記第2方向のドット数を、n≦(C−R)/F(ただし、nは自然数);を満足する最大のnに1を加算した数とする。

【0015】

また、請求項5の発明は、請求項4に記載の印刷装置において、文字の印刷に利用するための、縦横のドットピッチが同一となった場合に設計形状となるドットフォントを記憶する記憶手段、をさらに備え、前記第1方向に配列された前記複数の発熱体のピッチをP、と定義したとき、前記単位搬送量は、F=P/m(ただし、mは自然数);を満足するFであり、前記ドットフォントは、前記第2方向に相当する方向の倍率が前記第1方向に相当する方向の倍率のm倍とされて、前記文字の印刷に利用される。

【0016】

また、請求項6の発明は、請求項1に記載の印刷装置において、前記コードの一単位あたりの前記第2方向の設計長をC、前記発熱体の前記第2方向の長さをR、1ドットに対応する前記搬送手段による前記印刷媒体の搬送量としての単位搬送量をF(ただし、F≦R)、とそれぞれ定義したとき、前記調整手段は、一単位が前記第2方向にk回(ただし、kは自然数)連続する前記コードを印刷するときに前記発熱体が形成する前記第2方向のドット数を、n≦(C・k−R)/F(ただし、nは自然数);を満足する最大のnに1を加算した数とする。

【0017】

また、請求項7の発明は、請求項6に記載の印刷装置において、文字の印刷に利用するための、縦横のドットピッチが同一となった場合に設計形状となるドットフォントを記憶する記憶手段、をさらに備え、前記単位搬送量は、前記第1方向に配列された前記複数の発熱体のピッチと同一である。

【発明の効果】

【0018】

請求項1ないし7の発明によれば、印刷媒体に実際に印刷するコードの長さが設計長を超えないように調整するため、読取精度の高いコードを印刷できる。

【0019】

また、特に請求項2の発明によれば、コードの一単位ごとに印刷媒体に実際に印刷する長さ(F・n+R)と設計長(C)とが一致されるため、印刷されたコードの読取精度を大きく向上できる。

【0020】

また、特に請求項3の発明によれば、印刷速度を高速にできる。

【0021】

また、特に請求項4の発明によれば、コードの一単位ごとに、印刷媒体に実際に印刷する長さ(F・n+R)を設計長(C)以下にできる。

【0022】

また、特に請求項5の発明によれば、一般的なドットフォントを利用して設計形状の文字を印刷できる。

【0023】

また、特に請求項6の発明によれば、一単位がk回連続する場合に実際に印刷する長さ(F・n+R)を、一単位の設計長のk倍(C・k)以下にできる。

【0024】

また、特に請求項7の発明によれば、一般的なドットフォントを利用して設計形状の文字を印刷できる。

【発明を実施するための最良の形態】

【0025】

以下では、本発明の実施の形態に係る印刷装置の一として、ラベルを印刷するラベルプリンタについて図面を参照しつつ説明する。

【0026】

<1.第1の実施の形態>

<1−1.構成概要>

図1は、ラベルプリンタ1の斜視図である。図に示すようにラベルプリンタ1は主として、装置本体部2と、装置本体部2の上部に傾斜して配置される表示パネル3とを備えて構成される。

【0027】

表示パネル3は、各種の情報をカラー表示可能な液晶ディスプレイを備えて構成される。この液晶ディスプレイの画面にはタッチパネルが形成される。また、装置本体部2の前面左側には各種情報を入力するための複数のボタンから構成される入力部21が設けられている。ユーザは表示パネル3に表示される情報を確認しつつ、タッチパネルとしての画面に触れたり入力部21を操作することで、ラベルプリンタ1に各種コマンドを入力することが可能である。

【0028】

また、装置本体部2の内部にはラベルを印刷するためのラベル印刷部4が設けられている。ラベル印刷部4にて印刷されたラベルは、装置本体部2の前面右側に設けられるラベル発行口41から送出されて発行される。

【0029】

図2は、ラベル印刷部4の概略構成を示す図である。図2において左側が、ラベル発行口41が設けられる装置本体部2の前面側に相当する。

【0030】

ラベル印刷部4の印刷対象となるラベルLBは、長尺状のラベル台紙LMに対して複数の未印刷のラベルLBを連続貼付して含むラベル用紙LPとしてラベル印刷部4に収容される。ラベル印刷部4の構成は、このようなラベル用紙LPを収容及び搬送するラベル搬送部5と、ラベルLBを印刷するサーマルヘッド6とに大別される。

【0031】

ラベル搬送部5は、ラベル供給部51、台紙巻取部52、ガイドローラ53、プラテンローラ54、及び、剥離部材55を備えて構成される。ラベル用紙LPは、その一端がラベル供給部51に、他端が台紙巻取部52にそれぞれロール状に巻き取られており、その中間部分がガイドローラ53、プラテンローラ54および剥離部材55によって案内された状態とされる。

【0032】

ガイドローラ53は、所定位置において回転自在に支持されており、ラベル用紙LPの搬送経路を規定する。また、剥離部材55は、ラベル発行口41の近傍に設けられ、印刷済のラベルLBをラベル台紙LMから剥離するように機能する。プラテンローラ54は、この剥離部材55の装置背面側(図中右側)に近接し、かつ、ラベル用紙LPの搬送経路を挟んでサーマルヘッド6に対向するように配置される。

【0033】

また、プラテンローラ54及び台紙巻取部52にはそれぞれ、ステッピングモータ54a,52aが接続されている。これらのステッピングモータ54a,52aがそれぞれ駆動すると、プラテンローラ54及び台紙巻取部52が回転駆動する。これにより、ラベル用紙LPは、ラベル供給部51から台紙巻取部52まで、図中ARの向きに搬送されることになる。

【0034】

未印刷のラベルLBは、このようなラベル用紙LPの搬送により、ラベル供給部51からガイドローラ53を経由してサーマルヘッド6とプラテンローラ54との間に供給される。供給されたラベルLBは、下部からプラテンローラ54に支持されつつ、サーマルヘッド6により必要な情報が印刷される。このようにして印刷が完了したラベルLBは、剥離部材55によりラベル台紙LMから剥離されて、ラベル発行口41から発行される。一方で、印刷済のラベルLBが剥離されてラベル台紙LMのみとなったラベル用紙LPは、さらに台紙巻取部52まで搬送され、台紙巻取部52に巻き取られることになる。

【0035】

また、ラベルプリンタ1の内部には、ラベルプリンタ1の各処理部の動作を統括的に制御する制御部が設けられている。図3は、このような制御部7を含むラベルプリンタ1の電気的構成を機能ブロックにて示す図である。

【0036】

制御部7は、マイクロコンピュータを備えて構成される。より具体的には、制御部7は、各種演算処理を行うCPU71、制御用プログラム等を記憶するROM72、演算処理の作業領域となるRAM73、および、各種データを記憶する不揮発性メモリであるバッテリーバックアップされたSRAM74等を備え、これらはバスライン20を介して電気的に相互に接続される。

【0037】

また、このバスライン20には、上述した入力部21、表示パネル3、並びに、ラベル印刷部4のサーマルヘッド6及びラベル搬送部5も電気的に接続されている。これにより、これらの各部は全て制御部7の制御下にて動作することとなる。

【0038】

制御部7の各種機能は、ROM72内に予め記憶された制御用のプログラムに従ってCPU71が演算処理を行うことにより実現される。このような制御部7の機能には、サーマルヘッド6等の制御機能の他、各種のデータ処理機能も含まれる。また、ROM72には、各種の文字に係るドットフォント(ビットマップフォント)が格納されており、文字の印刷に利用される。

【0039】

<1−2.サーマルヘッド>

次に、サーマルヘッド6の構成及び動作について説明する。図4は、サーマルヘッド6の構成を概念的に示す図である。

【0040】

図に示すように、サーマルヘッド6は、複数の発熱体61と、これらの発熱体61を駆動する駆動回路62とを備えて構成される。複数の発熱体61は、水平方向に沿って一次元に配列されている。本実施の形態では、例えば960個の発熱体61が設けられている。以下、複数の発熱体61の配列方向を「主走査方向」といい、図中ではX軸を用いて示す(図2も併せて参照。)。

【0041】

印刷媒体としてのラベルは、プラテンローラ54(図2も併せて参照。)により、これらの複数の発熱体61に押し当てられつつ、主走査方向に直交する方向に搬送されることになる。以下、ラベルが搬送される方向を「副走査方向」という。副走査方向は、図中ではY軸を用いて示し、Y軸−側が印刷において先行する前方側(ラベル発行口41側)、Y軸+側が印刷における後方側(ラベル供給部51側)とする。

【0042】

複数の発熱体61は、互いに独立して発熱可能となっている。ラベルは感熱用紙で構成されるため、発熱状態の発熱体61に接触したラベルの表面は黒化されてドットとなる。すなわち、発熱体61の発熱によりラベル上にドットが形成され、これにより形成される複数のドットによってラベルの印刷内容が構成されることになる。

【0043】

駆動回路62は、これら複数の発熱体61を選択的に発熱させる。いずれの発熱体61を発熱させるかは、制御部7から入力される2値の画像データに基づいて決定される。この画像データは、ラベルに印刷すべき内容を示すものであり、ラベルの横方向(水平方向)に沿ったラインに対応するラインデータごとに制御部7から入力される。ラインデータは、発熱体61と同数の画素から構成されており、一の画素がラベル上の印刷内容の一ドットに対応している。各画素の値は、1ビットで表現され、ドットを形成すべき位置に対応するものは1、空白とすべき位置に対応するものは0となっている。駆動回路62には、このようなラインデータの各画素を記憶するためのメモリ63が、各画素に対応して(すなわち、各発熱体61に対応して)設けられている。

【0044】

制御部7から駆動回路62にラインデータが入力されると、ラインデータの各画素の値がそれぞれ対応するメモリ63に記憶される。駆動回路62は、メモリ63に記憶された画素の値が1であれば対応する発熱体61を発熱させ、画素の値が0であれば対応する発熱体61の発熱を停止させるという制御を、発熱体61ごとに行う。一方で、このような一のラインデータに係る処理ごとに、プラテンローラ54によりラベルが所定の搬送量(送り量)だけ搬送される。そして、このような発熱及び搬送という動作が、画像データに含まれるラインデータの数と同数回にわたって繰り返されることで、一のラベルに係る印刷が完了することになる。

【0045】

以下、一のラインデータに係る処理ごとに(すなわち、副走査方向の1ドット分に対応して)プラテンローラ54により搬送されるラベルの搬送量(送り量)を、「単位搬送量」という。本実施の形態のラベルプリンタ1では、制御部7がステッピングモータ54aの回転角度を制御することにより、この単位搬送量が調整可能とされている。

【0046】

<1−3.印刷内容のサイズ>

次に、ラベルに実際に印刷される印刷内容のサイズについて説明する。前述のようにラベルの印刷内容は、複数のドットから構成される。

【0047】

主走査方向(X軸方向)に複数のドットが連続して印刷内容を構成しているとき、この印刷内容の主走査方向の長さは、一般に、主走査方向に配列された複数の発熱体61のピッチ(隣接する発熱体61の中心位置の相互間の間隔:以下、記号Pを用いる。)に、主走査方向に連続するドット数を乗算して得られる長さとみなすことができる。

【0048】

本実施の形態において発熱体61のピッチPは、例えば0.083(mm)とされている。したがって例えば、主走査方向に3つのドットが連続して印刷内容を構成する場合は、その印刷内容の主走査方向の長さは、

P×3=0.083×3

≒0.25(mm) …(1)

として導出できることになる。

【0049】

一方、印刷内容の副走査方向(Y軸方向)の長さは、発熱体61の副走査方向の長さ(以下、「発熱体長」といい、記号Rを用いる。)と、単位搬送量(以下、記号Fを用いる。)と、副走査方向のドット数とによって規定される。なお、本実施の形態において発熱体長Rは、例えば0.1(mm)とされている。

【0050】

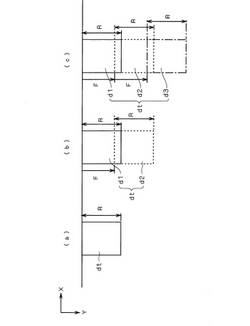

図5は、印刷内容の副走査方向の長さを説明するための図である。図5(a)は1つのドットdt、図5(b)は連続する2つのドットdt、図5(c)は連続する3つのドットdtをそれぞれ形成した場合を示している。なお以下、図中において、ドットが形成された順番を明示する場合は、形成された順にd1,d2,d3…とドットに対して符号を付す。

【0051】

図5(a)に示すように、1つのドットdtのみを形成した場合は、発熱体61と同一の長さのドットdtがラベルに形成される。すなわち、印刷内容の副走査方向の長さは発熱体長Rと一致する。

【0052】

一方、図5(b)に示すように、2つのドットdtを形成した場合は、まず、第1番目のドットd1が、図5(a)と同様に形成される。そして、ラベルが単位搬送量Fだけ搬送されるため、第2番目のドットd2が形成される位置は、第1番目のドットd1の形成位置から単位搬送量FだけY軸+側にずれることになる。この単位搬送量Fは、副走査方向に隣接するドットdt同士が一部において重なるように、発熱体長R以下とされる(すなわち、F≦R)。このため、図に示すように、これら2つのドットdtによって形成される印刷内容の副走査方向の長さは、単位搬送量Fと発熱体長Rとを加算した長さ(F+R)となる。

【0053】

また、図5(c)に示すように、3つのドットdtを形成した場合は、第1及び第2番目のドットd1,d2は、図5(b)と同様に形成される。そして、さらにラベルが単位搬送量Fだけ搬送されるため、第3番目のドットd3が形成される位置は、第2番目のドットd2の形成位置から単位搬送量FだけY軸+側にずれることになる。このため、図に示すように、これら3つのドットdtによって形成される印刷内容の副走査方向の長さは、単位搬送量Fの2回分と発熱体長Rとを加算した長さ(F・2+R)となる。

【0054】

したがって、以上の説明を一般的に表現するなれば、ある印刷内容の副走査方向の長さをGとし、その印刷内容に係る副走査方向のドット数をD(ただし、Dは自然数)とすると、当該印刷内容の副走査方向の長さGは、

G=F・(D−1)+R …(2)

と表すことができることになる。ここで、

n=D−1 …(3)

とおくと、式(2)は、

G=F・n+R …(4)

と表現できる。このnは、印刷にあたってラベルを搬送した回数に相当するため、以下「搬送回数」という。ある印刷内容に係る副走査方向のドット数Dは、搬送回数nに1を加算した数となる。

【0055】

<1−4.ラベルの印刷内容>

次に、ラベルプリンタ1で印刷される実際のラベルの印刷内容について説明する。図6は、ラベルプリンタ1で印刷されたラベルLBの一例を示す図である。本実施の形態では、ラベルLBの横方向が主走査方向(X軸方向)に対応し、縦方向が副走査方向(Y軸方向)に対応している。

【0056】

このラベルLBは、販売に供される食品に貼付するためのものであり、食品に係る各種情報が印刷される。図に示すように、ラベルLBの印刷内容には、価格、消費期限、原材料等を示す文字列81の他、生産履歴、生産者、原材料の個体情報などの情報を収容するQRコード82が含まれている。

【0057】

QRコード82は、その一単位としてのセル83が二次元に複数配置されて構成される二次元コードの一種である。食品を購入した顧客は、このようなQRコードをスキャナ装置(例えば、QRコードの読取機能を備えた携帯電話など)に読み取らせることで、QRコードが収容する情報を容易に把握できる。QRコード82に収容されるデータ量は、それを構成するセル83の数に依存し、QRコード82そのものの絶対的なサイズはデータ量とは無関係である。

【0058】

図6に示すような食品に貼付するためのラベルLBにおいては、QRコード82の他に、多数の文字列81を印刷する必要がある。このため、QRコード82の印刷に割り当てられるスペースは少なく、印刷されるQRコード82の絶対的なサイズは小さくせざるを得ない。一方で、QRコード82は多くの情報を収容することが可能であり、収容すべきデータ量の増加に応じて必要なセル83の数も増加する。したがってこれらにより、QRコード82の各セル83の絶対的なサイズは非常に小さくなり、各セル83は比較的少ない数のドットdtで構成せざるを得なくなる。

【0059】

本実施の形態では、一のセル83の主走査方向を3つのドットdtで構成するとして、一のセル83のサイズが設計されている。すなわち、一のセル83の主走査方向の設計上の長さは0.25(mm)であり(上記式(1)参照。)、また、セル83の設計形状は正方形であることから、一のセル83の副走査方向の設計上の長さも0.25(mm)とされている。なお以下、一のセル83の主走査方向及び副走査方向の設計上の長さを「設計長」といい、記号Cを用いる。

【0060】

<1−5.実印刷長の調整>

上述のように、QRコードにおけるセルの設計形状(理想的な形状)は正方形である。したがって、構成するセル83の形状が正方形から大きく外れるとそのQRコード82の読取精度が低下することから、実際に印刷するセル83の形状をできるだけ正方形に近づけることが望ましい。

【0061】

ここで本実施の形態では、セル83の主走査方向(X軸方向)の長さが設計長Cとなることはその設計上当然であるため、セル83の副走査方向(Y軸方向)の長さを設計長Cにいかに近づけるかが問題となる。

【0062】

ところで、サーマルヘッドを利用する印刷装置たるサーマルプリンタでは、単位搬送量Fは発熱体のピッチPと一致されることが一般的である。したがって、ここで仮に、単位搬送量F=ピッチP=0.083(mm)とし、一のセル83ごとに形成する副走査方向のドット数Dを主走査方向と同数の「3」(搬送回数n=2)とした場合を想定する。

【0063】

以下、実際に印刷する印刷内容の副走査方向の長さを「実印刷長」という。上記のように、この実印刷長はGとして式(4)にて表現できる。このため図7に示すように、一のセル83としての実印刷長Gは、

G=F・n+R

=0.083×2+0.1

=0.266(mm) …(5)

となる。したがって、この場合は、実印刷長Gが設計長Cである0.25(mm)を超えてしまうことになる。

【0064】

このため、本実施の形態のラベルプリンタ1では、実印刷長Gを規定するパラメータの一である単位搬送量Fを調整して、実印刷長G(=F・n+R)を設計長Cに一致させるようにしている。具体的には、

F・n+R=C …(6)

となればよいため、この式(6)を変形して、

F=(C−R)/n …(7)

を満足するFに単位搬送量を調整する。本実施の形態では、一のセル83ごとに形成する副走査方向のドット数Dが「3」(搬送回数n=2)とされるため、単位搬送量Fは、

F=(0.25−0.1)/2

=0.075(mm)

となる。

【0065】

これによれば、図8に示すように、一のセル83としての実印刷長Gは、

G=F・n+R

=0.075×2+0.1

=0.25(mm) …(8)

となり、設計長Cである0.25(mm)と一致することになる。これにより、ラベル上に実際に印刷されるQRコード82の各セル83の形状が正方形となるため、読取精度の高いQRコード82を印刷できることになる。

【0066】

このような単位搬送量Fの調整は、制御部7がステッピングモータ54aの回転角度を制御することによりなされる。ただし、ラベルLBの印刷にあたって、このように単位搬送量Fを調整することが必要な領域は、同一水平位置のいずれかにQRコード82が含まれる領域(図6に示す領域90)のみである。

【0067】

このため、本実施の形態のラベルプリンタ1では、QRコード82が含まれる領域90以外の領域に係るラインデータを印刷する際は、単位搬送量FがピッチP(基準となる搬送量)と一致する0.083(mm)とされ、QRコード82が含まれる領域90に係るラインデータを印刷する際にのみ、単位搬送量Fが0.075(mm)とピッチP(基準となる搬送量)よりも短く変更される。

【0068】

単位搬送量Fを短くするとラベルLBの印刷速度が低下するが、このように必要な領域のみ単位搬送量Fを調整することで、ラベルLBの印刷速度を大幅には低下させずに、読取精度の高いQRコード82を印刷することができることになる。

【0069】

<1−6.まとめ>

以上説明したラベルプリンタ1の動作をより一般的に表現すれば、QRコードを印刷する際における単位搬送量を、

F=(C−R)/n(ただし、F≦R,nは自然数) …(9)

を満足するFに調整し、一方で、QRコードの一セルの印刷ごとに発熱体61が形成する副走査方向のドット数Dをn+1とすることであると表現できる。これにより、QRコードの一セルごとに実印刷長G(=F・n+R)と設計長Cとが一致されるため、印刷されたQRコードの読取精度を大きく向上できる。

【0070】

なお、上記実施の形態では、ドット数Dを「3」(搬送回数n=2)とし、式(9)を満足する最大のFが単位搬送量とされていたが、これに限定されるものではない。すなわち、ラベルの印刷に用いる画像データを制御部7によって調整して、QRコード82の一セル83の印刷ごとに発熱体61が形成する副走査方向のドット数Dを「4」以上(搬送回数n≧3)とし、これに合わせて単位搬送量Fが調整されてもよい。

【0071】

例えば、QRコードの一セルの印刷ごとに発熱体61が形成する副走査方向のドット数Dを「4」(搬送回数n=3)とした場合は、

F=(0.25−0.1)/3

=0.05(mm) …(10)

となる。ただし、ラベルLBの印刷速度の向上の観点からは、一セルごとの副走査方向のドット数Dをできるかぎり少なくして、式(9)を満足する最大のFを単位搬送量とすることが望ましい。

【0072】

<2.第2の実施の形態>

次に、第2の実施の形態について説明する。本実施の形態のラベルプリンタ1は、第1の実施の形態とほぼ同様であるため、以下、第1の実施の形態との相違点を中心に説明する。

【0073】

第1の実施の形態では、QRコード82を印刷する際における単位搬送量Fが調整されていた。しかしながら、例えば図9に示すように、QRコード82が含まれる領域90に文字列81も印刷する場合においては、この文字列81の形状が設計形状とならない場面が生じる。

【0074】

ラベルプリンタ1では、ROM72に記憶されたドットフォントを利用して、文字列81を印刷するようになっている。一般的なドットフォントは、図10に示すように、主走査方向に対応する横方向(H方向)のドットピッチと、副走査方向に対応する縦方向(V方向)のドットピッチとが同一となった場合に、設計形状(理想的な形状)となるように設計されている。したがって、このようなドットフォントは、横方向と縦方向との双方に同じ倍率(求められる文字サイズに応じた倍率であり、1倍も含む。)で、ラベルの印刷に用いる画像データに含まれて利用されることになる。

【0075】

しかしながら、このようなドットフォントの取扱いは、ラベルにおいて実際に形成されるドットのドットピッチが、主走査方向と副走査方向とで一致していることが前提となる。ここで、実際に印刷されるドットの主走査方向のドットピッチは、発熱体61のピッチPと一致する。一方、実際に印刷されるドットの副走査方向のドットピッチは、単位搬送量Fと一致する。

【0076】

したがって、第1の実施の形態のように単位搬送量FとピッチPとが一致していないと、文字の形状が設計形状とは異なった形状に変形することになる。例えば、第1の実施の形態において、QRコード82が含まれる領域90に図10に示すドットフォントを縦横等倍で利用して文字を印刷すると、図11に示すように、ラベル上において文字が縦方向(副走査方向)につぶれた状態となってしまう。

【0077】

これを解消するためには、単位搬送量FがピッチPと異なる場合に対応した専用のフォントを予めROM72に記憶しておくことも考えられる。しかしながら、このようなフォントは一般的なものではないため比較的高価となり、ラベルプリンタ1の製造コストの上昇に繋がる可能性がある。

【0078】

したがって、一般的なドットフォントを利用するという観点からは、単位搬送量Fと発熱体61のピッチPとが一致することが望ましいことになる。このため、第2の実施の形態のラベルプリンタ1では、単位搬送量Fと発熱体61のピッチPとを一致させるという条件下で、読取精度の高いQRコード82を印刷するようにしている。

【0079】

具体的には、第2の実施の形態では、一のセル83ごとに形成する副走査方向のドット数Dを、第1の実施の形態では主走査方向と同数の「3」(搬送回数n=2)としていたところを、1つ間引いて「2」(搬送回数n=1)とする。

【0080】

このようなQRコード82の一のセル83ごとに発熱体61が形成する副走査方向のドット数Dの調整は、ラベルの印刷に用いる画像データを制御部7が調整することにより行われる。つまり、制御部7が画像データを調整することで、サーマルヘッド6の発熱体61の発熱回数が制御されることになる。

【0081】

これによれば、図12に示すように、一のセル83としての実印刷長Gは、

G=F・n+R

=0.083×1+0.1

=0.183(mm) …(11)

となる。これにより、一セルごとの実印刷長Gが設計長Cよりも小さく調整されることになる。

【0082】

ラベルプリンタ1のようなサーマルプリンタでは、感熱用紙にドットを形成するとドットの形成時の熱エネルギーがその印刷における後方側(Y軸+側)に伝導され、ドットの後方側(Y軸+側)までもが黒化する現象(印刷にじみ)が生じることがある。つまり、実印刷長Gよりも、実際に黒化する副走査方向の長さの方が長くなることがある。このような印刷にじみの許容量を拡大するためには、実印刷長G(=F・n+R)が設計長Cを超えないことが望ましい。したがって、本実施の形態のように、実印刷長G(=F・n+R)が設計長Cよりも小さくなるように調整することにより、QRコードの読取精度を向上できることになる。

【0083】

<3.第3の実施の形態>

次に、第3の実施の形態について説明する。本実施の形態のラベルプリンタ1は、第2の実施の形態とほぼ同様であるため、以下、第2の実施の形態との相違点を中心に説明する。

【0084】

第2の実施の形態では、ドットフォントを縦横等倍で利用するようにしていた。本実施の形態では、ドットフォントを利用するにあたって縦方向を横方向の整数倍とすることで、単位搬送量FがピッチPとが異なるように調整されても、一般的なドットフォントを利用できるようにしている。

【0085】

まず、第3の実施の形態における単位搬送量F、及び、ドット数Dについて説明する。本実施の形態では、QRコード82を印刷する際における単位搬送量Fが発熱体61のピッチPの1/2に調整される。すなわち、単位搬送量Fは、

F=P/2

=0.083/2

=0.0415(mm) …(12)

とされる。

【0086】

また、本実施の形態においても、QRコード82の一セル83ごとの実印刷長G(=F・n+R)が設計長Cを超えないようにすべきである。したがって、

F・n+R≦C …(13)

が満足される必要がある。この式(13)を変形すると、

n≦(C−R)/F …(14)

となる。このため、QRコード82の一セル83の印刷ごとに発熱体61が形成する副走査方向のドット数Dは、式(14)を満足する最大のn(ただし、nは自然数)に1を加算した数とすればよい。すなわち、

(C−R)/F=(0.25−0.1)/0.0415≒3.6 …(15)

となるため、搬送回数n=3となり、一セル83ごとの副走査方向のドット数Dは「4」となる。

【0087】

したがって、図13に示すように、一のセル83としての実印刷長Gは、

G=F・n+R

=0.0415×3+0.1

=0.2245(mm) …(16)

となる。これにより、本実施の形態においても、一セルごとの実印刷長Gが設計長Cよりも小さく調整される。そして、第2の実施の形態(図12参照。)と比較して、実印刷長Gを設計長Cに近づけることができる。

【0088】

次に、この場合におけるドットフォントの利用について説明する。本実施の形態においては、単位搬送量Fが発熱体のピッチPの1/2である。このことから、ラベルに実際に印刷されるドットの副走査方向のドットピッチは、主走査方向のドットピッチの1/2となる。したがって、図10に示すような一般的なドットフォントを縦横等倍で利用して印刷すると、ラベル上において文字の縦方向(副走査方向)が横方向(主走査方向)に対して1/2につぶれた形状となってしまう。

【0089】

このため、本実施の形態においては、一般的なドットフォントを利用するにあたって、図14に示すように、副走査方向に対応する縦方向(V方向)の倍率が、主走査方向に対応する横方向(H方向)の倍率の2倍とされて、ラベルの印刷に用いる画像データに含められる。このようにすることで、同図に示すように、実際にラベルに印刷される文字の形状は設計形状となる。つまり、一般的なドットフォントを利用して、設計形状の文字を印刷できることになる。

【0090】

なお、この例では、単位搬送量Fは、発熱体のピッチPの1/2にされているが、より一般に言えばピッチPを自然数で割った値とすればよい。すなわち、mを自然数とすると、単位搬送量Fは、

P/m …(17)

とすればよい。この際においても、QRコード82の一セル83の印刷ごとに発熱体61が形成する副走査方向のドット数Dは、上記式(14)を満足する最大のn(ただし、nは自然数)に1を加算した数とする。

【0091】

そして一方で、ドットフォントを印刷に利用するにあたっては、副走査方向に対応する縦方向(V方向)の倍率を、主走査方向に対応する横方向(H方向)の倍率のm倍とすれば、実際にラベルに印刷される文字の形状を設計形状にすることができることになる。

【0092】

本実施の形態の上記例は、この一般化した説明においてm=2とした場合に相当する。またさらに、第2の実施の形態(図12参照。)は、m=1とした場合に相当することになる。

【0093】

また、例えば、m=3とした場合について考える。この場合において単位搬送量Fは、

F=P/3

=0.083/3

≒0.0277(mm) …(18)

とされる。また、式(14)を考慮すると、

(C−R)/F=(0.25−0.1)/0.0277≒5.4 …(19)

となるため、搬送回数n=5となり、一セル83ごとの副走査方向のドット数Dは「6」となる。

【0094】

したがって、図15に示すように、一のセル83としての実印刷長Gは、

G=F・n+R

=0.0277×5+0.1

=0.2385(mm) …(20)

となる。これにより、m=3とした場合においても、実印刷長Gが設計長Cよりも小さく調整されるとともに、m=2とした場合(図13参照。)と比較して、実印刷長Gを設計長Cにさらに近づけることができる。そしてこの場合は、ドットフォントを利用するにあたっては、副走査方向に対応する縦方向(V方向)の倍率が、主走査方向に対応する横方向(H方向)の倍率の3倍とされることになる。

【0095】

次に、m=4とした場合について考える。この場合、単位搬送量Fは、

F=P/4

=0.083/4

≒0.0208(mm) …(21)

とされる。また、式(14)を考慮すると、

(C−R)/F=(0.25−0.1)/0.0208≒7.2 …(22)

となるため、搬送回数n=7となり、一セル83ごとの副走査方向のドット数Dは「8」となる。

【0096】

したがって、図16に示すように、一のセル83としての実印刷長Gは、

G=F・n+R

=0.0208×7+0.1

=0.2456(mm) …(23)

となる。これにより、m=4とした場合においても、実印刷長Gが設計長Cよりも小さく調整されるとともに、m=3とした場合(図15参照。)と比較して、実印刷長Gを設計長Cにさらに近づけることができる。そしてこの場合は、ドットフォントを利用するにあたっては、副走査方向に対応する縦方向(V方向)の倍率が、主走査方向に対応する横方向(H方向)の倍率の4倍とされることになる。

【0097】

このようにmの数を大きくするほど、実印刷長Gを設計長Cに近づけることができる。一方で、mの数を小さくするほど単位搬送量Fは大きくなるため、ラベルの印刷速度は向上する。このため、ラベルプリンタ1に要求される性能における、QRコードの読取精度とラベルの印刷速度とのバランスを考慮して、mの値を決定すればよい。

【0098】

なお、本実施の形態でも、QRコード82が含まれる領域90以外の領域を印刷する際には単位搬送量FがピッチPと一致され、QRコード82が含まれる領域90を印刷する際にのみ単位搬送量FがピッチPの1/mとされる。したがって、ドットフォントを利用するにあたって縦方向の倍率を横方向の倍率のm倍とするのは、QRコード82が含まれる領域90に存在する文字を印刷する場合のみであり、他の領域を印刷する際には縦横等倍とされる。これにより、専用のフォント等を用いることなく、一般的なフォントをラベルの全領域の印刷に利用することができることになる。

【0099】

<4.第4の実施の形態>

次に、第4の実施の形態について説明する。本実施の形態のラベルプリンタ1は、第2の実施の形態と同様に、単位搬送量Fと発熱体61のピッチPとが一致され、一般的なドットフォントが縦横等倍で利用されるようになっている。このため以下では、第2の実施の形態との相違点を中心に説明する。

【0100】

第2の実施の形態では、QRコード82のセル83ごとにドット数Dを1つ間引くようにしていたが、本実施の形態では、副走査方向に連続するセル群ごとにドット数Dを1つ間引いて実印刷長Gを調整するようになっている。

【0101】

例えば、副走査方向に2つのセル83を連続して印刷する場合を例に説明する。第1の実施の形態では一のセル83を構成するドット数Dが「3」であるため、連続する2つのセル83を構成するドット数Dは「6」となる。これに対して、第2の実施の形態では一のセル83ごとにドット数Dが「3」から1つ間引かれて「2」とされるため、連続する2つのセル83を構成するドット数Dは「4」となる。一方、本実施の形態では、2つのセル83の全体を構成するドット数Dの「6」からドットが1つ間引かれるため、このドット数Dは「5」(搬送回数n=4)とされることになる。

【0102】

したがって、この場合において、連続する2つのセル83としての実印刷長Gは、図17に示すように、

G=F・n+R

=0.083×4+0.1

=0.432(mm) …(24)

となる。これにより、本実施の形態においては、連続する2つのセル83の全体としての実印刷長Gが、設計長Cの2倍である0.5(mm)よりも小さく調整されることになる。

【0103】

第2の実施の形態では実印刷長Gと設計長Cとの差は0.067(mm)であり(図12参照。)、一方、本実施の形態では実印刷長Gと設計長C×2との差は0.068(mm)であるため、1セルあたりの実印刷長と設計長との差は、第2の実施の形態の場合と比較して小さくすることができることになる。

【0104】

なお、この例では、副走査方向にセル83が2回連続する場合について説明したが、より一般的に、副走査方向にセル83がk回(ただし、kは自然数)連続する場合について考える。

【0105】

この場合において、連続するk個のセル83としての実印刷長G(=F・n+R)が設計長Cのk倍を超えないようにするには、

F・n+R≦C・k …(25)

が満足される必要がある。この式(25)を変形すると、

n≦(C・k−R)/F …(26)

となる。このため、セル83が副走査方向にk回連続するQRコード82を印刷するときに発熱体61が形成する副走査方向のドット数Dは、式(26)を満足する最大のn(ただし、nは自然数)に1を加算した数とすればよいことになる。

【0106】

これを2つのセル83が連続する上記の例の場合にあてはめれば、

(C・k−R)/F=(0.25×2−0.1)/0.083=4.8 …(27)

となるため、搬送回数n=4となり、副走査方向のドット数Dは「5」となるわけである。

【0107】

本実施の形態でも、このような発熱体61が形成する副走査方向のドット数Dの調整は、ラベルの印刷に用いる画像データを制御部7が調整することにより行われる。つまり、制御部7が画像データを調整することで、サーマルヘッド6の発熱体61の発熱回数が制御されることになる。

【0108】

<5.その他>

以上、本発明の実施の形態について説明してきたが、第1ないし第4の実施の形態のラベルプリンタ1の動作は全て、制御部7がサーマルヘッド6の発熱体の発熱回数及びラベル搬送部5による単位搬送量の少なくとも一方を制御して、副走査方向の設計長が定められたQRコードを印刷するときに、ラベルに実際に印刷する副走査方向の長さを、その設計長以下に調整(設計長を超えないように調整)するものであるといえる。

【0109】

また、この発明は上記実施の形態に限定されるものではなく様々な変形が可能である。例えば、第1及び第3の実施の形態では、QRコード82が含まれる領域90を印刷する際にのみ単位搬送量FがピッチPから変更されていたが、単位搬送量が調整できないラベルプリンタなどでは、ラベルの全領域の印刷に係る単位搬送量Fが、上記第1及び第3の実施の形態にて説明した値に固定されていてもよい。

【0110】

また、上記実施の形態ではQRコードを印刷するものとして説明を行ったが、他の種類の二次元コードや、副走査方向の設計長が定められた一次元コードなど、スキャナ装置の読取対象となる他の種類のコードを印刷する場合であっても、上記実施の形態に係る技術を適用可能である。

【0111】

また、上記実施の形態では、ラベルを印刷媒体とするラベルプリンタを例に説明を行ったが、例えば、レシートを印刷する印刷装置など、ラベル以外の用紙を印刷媒体とする印刷装置(サーマルプリンタ)であっても、上記実施の形態と同様の技術を適用することが可能である。

【図面の簡単な説明】

【0112】

【図1】ラベルプリンタの斜視図である。

【図2】ラベル印刷部の概略構成を示す図である。

【図3】ラベルプリンタの電気的構成を機能ブロックにて示す図である。

【図4】サーマルヘッドの構成を概念的に示す図である。

【図5】印刷内容の副走査方向の長さを説明するための図である。

【図6】印刷されたラベルの一例を示す図である。

【図7】実印刷長を示す図である。

【図8】実印刷長を示す図である。

【図9】印刷されたラベルの一例を示す図である。

【図10】ドットフォントの一例を示す図である。

【図11】ドットフォントを利用してラベルに印刷された文字の例を示す図である。

【図12】実印刷長を示す図である。

【図13】実印刷長を示す図である。

【図14】ドットフォントを利用してラベルに印刷された文字の例を示す図である。

【図15】実印刷長を示す図である。

【図16】実印刷長を示す図である。

【図17】実印刷長を示す図である。

【符号の説明】

【0113】

1 ラベルプリンタ

4 ラベル印刷部

6 サーマルヘッド

7 制御部

54 プラテンローラ

54a ステッピングモータ

82 QRコード

83 セル

【技術分野】

【0001】

本発明は、スキャナ装置の読取対象となるコードを印刷媒体に印刷可能な印刷装置に関する。

【背景技術】

【0002】

スーパーマーケットなどの店舗においては、販売に供される食品にその食品に係る原材料などの各種情報が印刷されたラベルが貼付され、そのラベルの印刷内容によって食品に係る各種情報が顧客に提供される。

【0003】

このような食品用のラベルの印刷に用いる印刷装置としては、一次元配列された複数の発熱体を有するサーマルヘッドを利用したサーマルプリンタが一般的に採用される。このようなサーマルプリンタでは、感熱用紙としてのラベルがサーマルヘッドに接触された状態で搬送されつつ、複数の発熱体が選択的に発熱されることで、ラベルに複数のドットが形成されるようになっている。このようにして形成される複数のドットにより、ラベルの印刷内容が構成されることになる。

【0004】

ところで近年では、消費者の食品に対する安全衛生意識の高まりを受け、生産履歴、生産者、原材料の個体情報など、食品に関してさらなる情報を提供することが社会的な要請となりつつある。

【0005】

一方で、食品に貼付するラベルの大きさには制限があることから、これらの情報の全てをラベルに印刷することは不可能である。このため、これらの情報を収容したQRコード(登録商標)をラベルに印刷し、このQRコードによって食品に係る情報を顧客に提供することが提案されている(例えば、特許文献1参照。)。QRコードは、正方形状のセルが二次元に配置されて構成される二次元コードの一であり、一次元コード(バーコード)と比較して多くの情報を収容することが可能である。顧客は、QRコードを携帯電話などのスキャナ装置に読み取らせることで、QRコードが収容する情報を容易に把握可能である。

【0006】

【特許文献1】特開2003−237150号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、上述のように食品に貼付するラベルの大きさには制限があることから、ラベル上においてQRコードの印刷に割当可能なスペースは非常に小さなものとなる。このため、印刷するQRコードのサイズは非常に小さくならざるを得ず、QRコードの各セルも比較的少ない数のドットで構成せざるを得なくなる。

【0008】

一方で、一般にサーマルヘッドの発熱体は文字の印刷に最適化されていることなどから、少ないドット数で正方形を構成することは困難である。このため、従来の印刷装置では、QRコードの各セルの形状を正確に正方形にすることは非常に困難であった。

【0009】

QRコードの各セルの形状が正方形から大きく外れると、QRコードの読取精度が低下することになる。例えば、スキャナ装置において読み取る際に、読み取りエラーが頻繁に発生するなどの問題が生じることになる。

【0010】

本発明は、上記課題に鑑みてなされたものであり、読取精度の高いコードを印刷できる印刷装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、請求項1の発明は、スキャナ装置の読取対象となるコードを印刷媒体に印刷可能な印刷装置であって、複数の発熱体を第1方向に一次元に配列して有するサーマルヘッドと、前記印刷媒体を前記複数の発熱体に接触させつつ前記第1方向に直交する第2方向に搬送する搬送手段と、前記サーマルヘッド及び前記搬送手段の少なくとも一方を制御して、前記第2方向の設計長が定められた前記コードを印刷するときに前記印刷媒体に実際に印刷する前記第2方向の長さを前記設計長以下に調整する調整手段と、を備えている。

【0012】

また、請求項2の発明は、請求項1に記載の印刷装置において、前記コードの一単位あたりの前記第2方向の設計長をC、前記発熱体の前記第2方向の長さをR、とそれぞれ定義したとき、1ドットに対応する前記搬送手段による前記印刷媒体の搬送量としての単位搬送量は、F=(C−R)/n(ただし、F≦R,nは自然数);を満足するFであって、前記調整手段は、前記コードの一単位の印刷ごとに前記発熱体が形成する前記第2方向のドット数をn+1とする。

【0013】

また、請求項3の発明は、請求項2に記載の印刷装置において、前記単位搬送量は、F=(C−R)/n(ただし、F≦R,nは自然数);を満足する最大のFである。

【0014】

また、請求項4の発明は、請求項1に記載の印刷装置において、前記コードの一単位あたりの前記第2方向の設計長をC、前記発熱体の前記第2方向の長さをR、1ドットに対応する前記搬送手段による前記印刷媒体の搬送量としての単位搬送量をF(ただし、F≦R)、とそれぞれ定義したとき、前記調整手段は、前記コードの一単位の印刷ごとに前記発熱体が形成する前記第2方向のドット数を、n≦(C−R)/F(ただし、nは自然数);を満足する最大のnに1を加算した数とする。

【0015】

また、請求項5の発明は、請求項4に記載の印刷装置において、文字の印刷に利用するための、縦横のドットピッチが同一となった場合に設計形状となるドットフォントを記憶する記憶手段、をさらに備え、前記第1方向に配列された前記複数の発熱体のピッチをP、と定義したとき、前記単位搬送量は、F=P/m(ただし、mは自然数);を満足するFであり、前記ドットフォントは、前記第2方向に相当する方向の倍率が前記第1方向に相当する方向の倍率のm倍とされて、前記文字の印刷に利用される。

【0016】

また、請求項6の発明は、請求項1に記載の印刷装置において、前記コードの一単位あたりの前記第2方向の設計長をC、前記発熱体の前記第2方向の長さをR、1ドットに対応する前記搬送手段による前記印刷媒体の搬送量としての単位搬送量をF(ただし、F≦R)、とそれぞれ定義したとき、前記調整手段は、一単位が前記第2方向にk回(ただし、kは自然数)連続する前記コードを印刷するときに前記発熱体が形成する前記第2方向のドット数を、n≦(C・k−R)/F(ただし、nは自然数);を満足する最大のnに1を加算した数とする。

【0017】

また、請求項7の発明は、請求項6に記載の印刷装置において、文字の印刷に利用するための、縦横のドットピッチが同一となった場合に設計形状となるドットフォントを記憶する記憶手段、をさらに備え、前記単位搬送量は、前記第1方向に配列された前記複数の発熱体のピッチと同一である。

【発明の効果】

【0018】

請求項1ないし7の発明によれば、印刷媒体に実際に印刷するコードの長さが設計長を超えないように調整するため、読取精度の高いコードを印刷できる。

【0019】

また、特に請求項2の発明によれば、コードの一単位ごとに印刷媒体に実際に印刷する長さ(F・n+R)と設計長(C)とが一致されるため、印刷されたコードの読取精度を大きく向上できる。

【0020】

また、特に請求項3の発明によれば、印刷速度を高速にできる。

【0021】

また、特に請求項4の発明によれば、コードの一単位ごとに、印刷媒体に実際に印刷する長さ(F・n+R)を設計長(C)以下にできる。

【0022】

また、特に請求項5の発明によれば、一般的なドットフォントを利用して設計形状の文字を印刷できる。

【0023】

また、特に請求項6の発明によれば、一単位がk回連続する場合に実際に印刷する長さ(F・n+R)を、一単位の設計長のk倍(C・k)以下にできる。

【0024】

また、特に請求項7の発明によれば、一般的なドットフォントを利用して設計形状の文字を印刷できる。

【発明を実施するための最良の形態】

【0025】

以下では、本発明の実施の形態に係る印刷装置の一として、ラベルを印刷するラベルプリンタについて図面を参照しつつ説明する。

【0026】

<1.第1の実施の形態>

<1−1.構成概要>

図1は、ラベルプリンタ1の斜視図である。図に示すようにラベルプリンタ1は主として、装置本体部2と、装置本体部2の上部に傾斜して配置される表示パネル3とを備えて構成される。

【0027】

表示パネル3は、各種の情報をカラー表示可能な液晶ディスプレイを備えて構成される。この液晶ディスプレイの画面にはタッチパネルが形成される。また、装置本体部2の前面左側には各種情報を入力するための複数のボタンから構成される入力部21が設けられている。ユーザは表示パネル3に表示される情報を確認しつつ、タッチパネルとしての画面に触れたり入力部21を操作することで、ラベルプリンタ1に各種コマンドを入力することが可能である。

【0028】

また、装置本体部2の内部にはラベルを印刷するためのラベル印刷部4が設けられている。ラベル印刷部4にて印刷されたラベルは、装置本体部2の前面右側に設けられるラベル発行口41から送出されて発行される。

【0029】

図2は、ラベル印刷部4の概略構成を示す図である。図2において左側が、ラベル発行口41が設けられる装置本体部2の前面側に相当する。

【0030】

ラベル印刷部4の印刷対象となるラベルLBは、長尺状のラベル台紙LMに対して複数の未印刷のラベルLBを連続貼付して含むラベル用紙LPとしてラベル印刷部4に収容される。ラベル印刷部4の構成は、このようなラベル用紙LPを収容及び搬送するラベル搬送部5と、ラベルLBを印刷するサーマルヘッド6とに大別される。

【0031】

ラベル搬送部5は、ラベル供給部51、台紙巻取部52、ガイドローラ53、プラテンローラ54、及び、剥離部材55を備えて構成される。ラベル用紙LPは、その一端がラベル供給部51に、他端が台紙巻取部52にそれぞれロール状に巻き取られており、その中間部分がガイドローラ53、プラテンローラ54および剥離部材55によって案内された状態とされる。

【0032】

ガイドローラ53は、所定位置において回転自在に支持されており、ラベル用紙LPの搬送経路を規定する。また、剥離部材55は、ラベル発行口41の近傍に設けられ、印刷済のラベルLBをラベル台紙LMから剥離するように機能する。プラテンローラ54は、この剥離部材55の装置背面側(図中右側)に近接し、かつ、ラベル用紙LPの搬送経路を挟んでサーマルヘッド6に対向するように配置される。

【0033】

また、プラテンローラ54及び台紙巻取部52にはそれぞれ、ステッピングモータ54a,52aが接続されている。これらのステッピングモータ54a,52aがそれぞれ駆動すると、プラテンローラ54及び台紙巻取部52が回転駆動する。これにより、ラベル用紙LPは、ラベル供給部51から台紙巻取部52まで、図中ARの向きに搬送されることになる。

【0034】

未印刷のラベルLBは、このようなラベル用紙LPの搬送により、ラベル供給部51からガイドローラ53を経由してサーマルヘッド6とプラテンローラ54との間に供給される。供給されたラベルLBは、下部からプラテンローラ54に支持されつつ、サーマルヘッド6により必要な情報が印刷される。このようにして印刷が完了したラベルLBは、剥離部材55によりラベル台紙LMから剥離されて、ラベル発行口41から発行される。一方で、印刷済のラベルLBが剥離されてラベル台紙LMのみとなったラベル用紙LPは、さらに台紙巻取部52まで搬送され、台紙巻取部52に巻き取られることになる。

【0035】

また、ラベルプリンタ1の内部には、ラベルプリンタ1の各処理部の動作を統括的に制御する制御部が設けられている。図3は、このような制御部7を含むラベルプリンタ1の電気的構成を機能ブロックにて示す図である。

【0036】

制御部7は、マイクロコンピュータを備えて構成される。より具体的には、制御部7は、各種演算処理を行うCPU71、制御用プログラム等を記憶するROM72、演算処理の作業領域となるRAM73、および、各種データを記憶する不揮発性メモリであるバッテリーバックアップされたSRAM74等を備え、これらはバスライン20を介して電気的に相互に接続される。

【0037】

また、このバスライン20には、上述した入力部21、表示パネル3、並びに、ラベル印刷部4のサーマルヘッド6及びラベル搬送部5も電気的に接続されている。これにより、これらの各部は全て制御部7の制御下にて動作することとなる。

【0038】

制御部7の各種機能は、ROM72内に予め記憶された制御用のプログラムに従ってCPU71が演算処理を行うことにより実現される。このような制御部7の機能には、サーマルヘッド6等の制御機能の他、各種のデータ処理機能も含まれる。また、ROM72には、各種の文字に係るドットフォント(ビットマップフォント)が格納されており、文字の印刷に利用される。

【0039】

<1−2.サーマルヘッド>

次に、サーマルヘッド6の構成及び動作について説明する。図4は、サーマルヘッド6の構成を概念的に示す図である。

【0040】

図に示すように、サーマルヘッド6は、複数の発熱体61と、これらの発熱体61を駆動する駆動回路62とを備えて構成される。複数の発熱体61は、水平方向に沿って一次元に配列されている。本実施の形態では、例えば960個の発熱体61が設けられている。以下、複数の発熱体61の配列方向を「主走査方向」といい、図中ではX軸を用いて示す(図2も併せて参照。)。

【0041】

印刷媒体としてのラベルは、プラテンローラ54(図2も併せて参照。)により、これらの複数の発熱体61に押し当てられつつ、主走査方向に直交する方向に搬送されることになる。以下、ラベルが搬送される方向を「副走査方向」という。副走査方向は、図中ではY軸を用いて示し、Y軸−側が印刷において先行する前方側(ラベル発行口41側)、Y軸+側が印刷における後方側(ラベル供給部51側)とする。

【0042】

複数の発熱体61は、互いに独立して発熱可能となっている。ラベルは感熱用紙で構成されるため、発熱状態の発熱体61に接触したラベルの表面は黒化されてドットとなる。すなわち、発熱体61の発熱によりラベル上にドットが形成され、これにより形成される複数のドットによってラベルの印刷内容が構成されることになる。

【0043】

駆動回路62は、これら複数の発熱体61を選択的に発熱させる。いずれの発熱体61を発熱させるかは、制御部7から入力される2値の画像データに基づいて決定される。この画像データは、ラベルに印刷すべき内容を示すものであり、ラベルの横方向(水平方向)に沿ったラインに対応するラインデータごとに制御部7から入力される。ラインデータは、発熱体61と同数の画素から構成されており、一の画素がラベル上の印刷内容の一ドットに対応している。各画素の値は、1ビットで表現され、ドットを形成すべき位置に対応するものは1、空白とすべき位置に対応するものは0となっている。駆動回路62には、このようなラインデータの各画素を記憶するためのメモリ63が、各画素に対応して(すなわち、各発熱体61に対応して)設けられている。

【0044】

制御部7から駆動回路62にラインデータが入力されると、ラインデータの各画素の値がそれぞれ対応するメモリ63に記憶される。駆動回路62は、メモリ63に記憶された画素の値が1であれば対応する発熱体61を発熱させ、画素の値が0であれば対応する発熱体61の発熱を停止させるという制御を、発熱体61ごとに行う。一方で、このような一のラインデータに係る処理ごとに、プラテンローラ54によりラベルが所定の搬送量(送り量)だけ搬送される。そして、このような発熱及び搬送という動作が、画像データに含まれるラインデータの数と同数回にわたって繰り返されることで、一のラベルに係る印刷が完了することになる。

【0045】

以下、一のラインデータに係る処理ごとに(すなわち、副走査方向の1ドット分に対応して)プラテンローラ54により搬送されるラベルの搬送量(送り量)を、「単位搬送量」という。本実施の形態のラベルプリンタ1では、制御部7がステッピングモータ54aの回転角度を制御することにより、この単位搬送量が調整可能とされている。

【0046】

<1−3.印刷内容のサイズ>

次に、ラベルに実際に印刷される印刷内容のサイズについて説明する。前述のようにラベルの印刷内容は、複数のドットから構成される。

【0047】

主走査方向(X軸方向)に複数のドットが連続して印刷内容を構成しているとき、この印刷内容の主走査方向の長さは、一般に、主走査方向に配列された複数の発熱体61のピッチ(隣接する発熱体61の中心位置の相互間の間隔:以下、記号Pを用いる。)に、主走査方向に連続するドット数を乗算して得られる長さとみなすことができる。

【0048】

本実施の形態において発熱体61のピッチPは、例えば0.083(mm)とされている。したがって例えば、主走査方向に3つのドットが連続して印刷内容を構成する場合は、その印刷内容の主走査方向の長さは、

P×3=0.083×3

≒0.25(mm) …(1)

として導出できることになる。

【0049】

一方、印刷内容の副走査方向(Y軸方向)の長さは、発熱体61の副走査方向の長さ(以下、「発熱体長」といい、記号Rを用いる。)と、単位搬送量(以下、記号Fを用いる。)と、副走査方向のドット数とによって規定される。なお、本実施の形態において発熱体長Rは、例えば0.1(mm)とされている。

【0050】

図5は、印刷内容の副走査方向の長さを説明するための図である。図5(a)は1つのドットdt、図5(b)は連続する2つのドットdt、図5(c)は連続する3つのドットdtをそれぞれ形成した場合を示している。なお以下、図中において、ドットが形成された順番を明示する場合は、形成された順にd1,d2,d3…とドットに対して符号を付す。

【0051】

図5(a)に示すように、1つのドットdtのみを形成した場合は、発熱体61と同一の長さのドットdtがラベルに形成される。すなわち、印刷内容の副走査方向の長さは発熱体長Rと一致する。

【0052】

一方、図5(b)に示すように、2つのドットdtを形成した場合は、まず、第1番目のドットd1が、図5(a)と同様に形成される。そして、ラベルが単位搬送量Fだけ搬送されるため、第2番目のドットd2が形成される位置は、第1番目のドットd1の形成位置から単位搬送量FだけY軸+側にずれることになる。この単位搬送量Fは、副走査方向に隣接するドットdt同士が一部において重なるように、発熱体長R以下とされる(すなわち、F≦R)。このため、図に示すように、これら2つのドットdtによって形成される印刷内容の副走査方向の長さは、単位搬送量Fと発熱体長Rとを加算した長さ(F+R)となる。

【0053】

また、図5(c)に示すように、3つのドットdtを形成した場合は、第1及び第2番目のドットd1,d2は、図5(b)と同様に形成される。そして、さらにラベルが単位搬送量Fだけ搬送されるため、第3番目のドットd3が形成される位置は、第2番目のドットd2の形成位置から単位搬送量FだけY軸+側にずれることになる。このため、図に示すように、これら3つのドットdtによって形成される印刷内容の副走査方向の長さは、単位搬送量Fの2回分と発熱体長Rとを加算した長さ(F・2+R)となる。

【0054】

したがって、以上の説明を一般的に表現するなれば、ある印刷内容の副走査方向の長さをGとし、その印刷内容に係る副走査方向のドット数をD(ただし、Dは自然数)とすると、当該印刷内容の副走査方向の長さGは、

G=F・(D−1)+R …(2)

と表すことができることになる。ここで、

n=D−1 …(3)

とおくと、式(2)は、

G=F・n+R …(4)

と表現できる。このnは、印刷にあたってラベルを搬送した回数に相当するため、以下「搬送回数」という。ある印刷内容に係る副走査方向のドット数Dは、搬送回数nに1を加算した数となる。

【0055】

<1−4.ラベルの印刷内容>

次に、ラベルプリンタ1で印刷される実際のラベルの印刷内容について説明する。図6は、ラベルプリンタ1で印刷されたラベルLBの一例を示す図である。本実施の形態では、ラベルLBの横方向が主走査方向(X軸方向)に対応し、縦方向が副走査方向(Y軸方向)に対応している。

【0056】

このラベルLBは、販売に供される食品に貼付するためのものであり、食品に係る各種情報が印刷される。図に示すように、ラベルLBの印刷内容には、価格、消費期限、原材料等を示す文字列81の他、生産履歴、生産者、原材料の個体情報などの情報を収容するQRコード82が含まれている。

【0057】

QRコード82は、その一単位としてのセル83が二次元に複数配置されて構成される二次元コードの一種である。食品を購入した顧客は、このようなQRコードをスキャナ装置(例えば、QRコードの読取機能を備えた携帯電話など)に読み取らせることで、QRコードが収容する情報を容易に把握できる。QRコード82に収容されるデータ量は、それを構成するセル83の数に依存し、QRコード82そのものの絶対的なサイズはデータ量とは無関係である。

【0058】

図6に示すような食品に貼付するためのラベルLBにおいては、QRコード82の他に、多数の文字列81を印刷する必要がある。このため、QRコード82の印刷に割り当てられるスペースは少なく、印刷されるQRコード82の絶対的なサイズは小さくせざるを得ない。一方で、QRコード82は多くの情報を収容することが可能であり、収容すべきデータ量の増加に応じて必要なセル83の数も増加する。したがってこれらにより、QRコード82の各セル83の絶対的なサイズは非常に小さくなり、各セル83は比較的少ない数のドットdtで構成せざるを得なくなる。

【0059】

本実施の形態では、一のセル83の主走査方向を3つのドットdtで構成するとして、一のセル83のサイズが設計されている。すなわち、一のセル83の主走査方向の設計上の長さは0.25(mm)であり(上記式(1)参照。)、また、セル83の設計形状は正方形であることから、一のセル83の副走査方向の設計上の長さも0.25(mm)とされている。なお以下、一のセル83の主走査方向及び副走査方向の設計上の長さを「設計長」といい、記号Cを用いる。

【0060】

<1−5.実印刷長の調整>

上述のように、QRコードにおけるセルの設計形状(理想的な形状)は正方形である。したがって、構成するセル83の形状が正方形から大きく外れるとそのQRコード82の読取精度が低下することから、実際に印刷するセル83の形状をできるだけ正方形に近づけることが望ましい。

【0061】

ここで本実施の形態では、セル83の主走査方向(X軸方向)の長さが設計長Cとなることはその設計上当然であるため、セル83の副走査方向(Y軸方向)の長さを設計長Cにいかに近づけるかが問題となる。

【0062】

ところで、サーマルヘッドを利用する印刷装置たるサーマルプリンタでは、単位搬送量Fは発熱体のピッチPと一致されることが一般的である。したがって、ここで仮に、単位搬送量F=ピッチP=0.083(mm)とし、一のセル83ごとに形成する副走査方向のドット数Dを主走査方向と同数の「3」(搬送回数n=2)とした場合を想定する。

【0063】

以下、実際に印刷する印刷内容の副走査方向の長さを「実印刷長」という。上記のように、この実印刷長はGとして式(4)にて表現できる。このため図7に示すように、一のセル83としての実印刷長Gは、

G=F・n+R

=0.083×2+0.1

=0.266(mm) …(5)

となる。したがって、この場合は、実印刷長Gが設計長Cである0.25(mm)を超えてしまうことになる。

【0064】

このため、本実施の形態のラベルプリンタ1では、実印刷長Gを規定するパラメータの一である単位搬送量Fを調整して、実印刷長G(=F・n+R)を設計長Cに一致させるようにしている。具体的には、

F・n+R=C …(6)

となればよいため、この式(6)を変形して、

F=(C−R)/n …(7)

を満足するFに単位搬送量を調整する。本実施の形態では、一のセル83ごとに形成する副走査方向のドット数Dが「3」(搬送回数n=2)とされるため、単位搬送量Fは、

F=(0.25−0.1)/2

=0.075(mm)

となる。

【0065】

これによれば、図8に示すように、一のセル83としての実印刷長Gは、

G=F・n+R

=0.075×2+0.1

=0.25(mm) …(8)

となり、設計長Cである0.25(mm)と一致することになる。これにより、ラベル上に実際に印刷されるQRコード82の各セル83の形状が正方形となるため、読取精度の高いQRコード82を印刷できることになる。

【0066】

このような単位搬送量Fの調整は、制御部7がステッピングモータ54aの回転角度を制御することによりなされる。ただし、ラベルLBの印刷にあたって、このように単位搬送量Fを調整することが必要な領域は、同一水平位置のいずれかにQRコード82が含まれる領域(図6に示す領域90)のみである。

【0067】

このため、本実施の形態のラベルプリンタ1では、QRコード82が含まれる領域90以外の領域に係るラインデータを印刷する際は、単位搬送量FがピッチP(基準となる搬送量)と一致する0.083(mm)とされ、QRコード82が含まれる領域90に係るラインデータを印刷する際にのみ、単位搬送量Fが0.075(mm)とピッチP(基準となる搬送量)よりも短く変更される。

【0068】

単位搬送量Fを短くするとラベルLBの印刷速度が低下するが、このように必要な領域のみ単位搬送量Fを調整することで、ラベルLBの印刷速度を大幅には低下させずに、読取精度の高いQRコード82を印刷することができることになる。

【0069】

<1−6.まとめ>

以上説明したラベルプリンタ1の動作をより一般的に表現すれば、QRコードを印刷する際における単位搬送量を、

F=(C−R)/n(ただし、F≦R,nは自然数) …(9)

を満足するFに調整し、一方で、QRコードの一セルの印刷ごとに発熱体61が形成する副走査方向のドット数Dをn+1とすることであると表現できる。これにより、QRコードの一セルごとに実印刷長G(=F・n+R)と設計長Cとが一致されるため、印刷されたQRコードの読取精度を大きく向上できる。

【0070】

なお、上記実施の形態では、ドット数Dを「3」(搬送回数n=2)とし、式(9)を満足する最大のFが単位搬送量とされていたが、これに限定されるものではない。すなわち、ラベルの印刷に用いる画像データを制御部7によって調整して、QRコード82の一セル83の印刷ごとに発熱体61が形成する副走査方向のドット数Dを「4」以上(搬送回数n≧3)とし、これに合わせて単位搬送量Fが調整されてもよい。

【0071】

例えば、QRコードの一セルの印刷ごとに発熱体61が形成する副走査方向のドット数Dを「4」(搬送回数n=3)とした場合は、

F=(0.25−0.1)/3

=0.05(mm) …(10)

となる。ただし、ラベルLBの印刷速度の向上の観点からは、一セルごとの副走査方向のドット数Dをできるかぎり少なくして、式(9)を満足する最大のFを単位搬送量とすることが望ましい。

【0072】

<2.第2の実施の形態>

次に、第2の実施の形態について説明する。本実施の形態のラベルプリンタ1は、第1の実施の形態とほぼ同様であるため、以下、第1の実施の形態との相違点を中心に説明する。

【0073】

第1の実施の形態では、QRコード82を印刷する際における単位搬送量Fが調整されていた。しかしながら、例えば図9に示すように、QRコード82が含まれる領域90に文字列81も印刷する場合においては、この文字列81の形状が設計形状とならない場面が生じる。

【0074】

ラベルプリンタ1では、ROM72に記憶されたドットフォントを利用して、文字列81を印刷するようになっている。一般的なドットフォントは、図10に示すように、主走査方向に対応する横方向(H方向)のドットピッチと、副走査方向に対応する縦方向(V方向)のドットピッチとが同一となった場合に、設計形状(理想的な形状)となるように設計されている。したがって、このようなドットフォントは、横方向と縦方向との双方に同じ倍率(求められる文字サイズに応じた倍率であり、1倍も含む。)で、ラベルの印刷に用いる画像データに含まれて利用されることになる。

【0075】

しかしながら、このようなドットフォントの取扱いは、ラベルにおいて実際に形成されるドットのドットピッチが、主走査方向と副走査方向とで一致していることが前提となる。ここで、実際に印刷されるドットの主走査方向のドットピッチは、発熱体61のピッチPと一致する。一方、実際に印刷されるドットの副走査方向のドットピッチは、単位搬送量Fと一致する。

【0076】

したがって、第1の実施の形態のように単位搬送量FとピッチPとが一致していないと、文字の形状が設計形状とは異なった形状に変形することになる。例えば、第1の実施の形態において、QRコード82が含まれる領域90に図10に示すドットフォントを縦横等倍で利用して文字を印刷すると、図11に示すように、ラベル上において文字が縦方向(副走査方向)につぶれた状態となってしまう。

【0077】

これを解消するためには、単位搬送量FがピッチPと異なる場合に対応した専用のフォントを予めROM72に記憶しておくことも考えられる。しかしながら、このようなフォントは一般的なものではないため比較的高価となり、ラベルプリンタ1の製造コストの上昇に繋がる可能性がある。

【0078】

したがって、一般的なドットフォントを利用するという観点からは、単位搬送量Fと発熱体61のピッチPとが一致することが望ましいことになる。このため、第2の実施の形態のラベルプリンタ1では、単位搬送量Fと発熱体61のピッチPとを一致させるという条件下で、読取精度の高いQRコード82を印刷するようにしている。

【0079】

具体的には、第2の実施の形態では、一のセル83ごとに形成する副走査方向のドット数Dを、第1の実施の形態では主走査方向と同数の「3」(搬送回数n=2)としていたところを、1つ間引いて「2」(搬送回数n=1)とする。

【0080】

このようなQRコード82の一のセル83ごとに発熱体61が形成する副走査方向のドット数Dの調整は、ラベルの印刷に用いる画像データを制御部7が調整することにより行われる。つまり、制御部7が画像データを調整することで、サーマルヘッド6の発熱体61の発熱回数が制御されることになる。

【0081】

これによれば、図12に示すように、一のセル83としての実印刷長Gは、

G=F・n+R

=0.083×1+0.1

=0.183(mm) …(11)

となる。これにより、一セルごとの実印刷長Gが設計長Cよりも小さく調整されることになる。

【0082】

ラベルプリンタ1のようなサーマルプリンタでは、感熱用紙にドットを形成するとドットの形成時の熱エネルギーがその印刷における後方側(Y軸+側)に伝導され、ドットの後方側(Y軸+側)までもが黒化する現象(印刷にじみ)が生じることがある。つまり、実印刷長Gよりも、実際に黒化する副走査方向の長さの方が長くなることがある。このような印刷にじみの許容量を拡大するためには、実印刷長G(=F・n+R)が設計長Cを超えないことが望ましい。したがって、本実施の形態のように、実印刷長G(=F・n+R)が設計長Cよりも小さくなるように調整することにより、QRコードの読取精度を向上できることになる。

【0083】

<3.第3の実施の形態>

次に、第3の実施の形態について説明する。本実施の形態のラベルプリンタ1は、第2の実施の形態とほぼ同様であるため、以下、第2の実施の形態との相違点を中心に説明する。

【0084】

第2の実施の形態では、ドットフォントを縦横等倍で利用するようにしていた。本実施の形態では、ドットフォントを利用するにあたって縦方向を横方向の整数倍とすることで、単位搬送量FがピッチPとが異なるように調整されても、一般的なドットフォントを利用できるようにしている。

【0085】

まず、第3の実施の形態における単位搬送量F、及び、ドット数Dについて説明する。本実施の形態では、QRコード82を印刷する際における単位搬送量Fが発熱体61のピッチPの1/2に調整される。すなわち、単位搬送量Fは、

F=P/2

=0.083/2

=0.0415(mm) …(12)

とされる。

【0086】

また、本実施の形態においても、QRコード82の一セル83ごとの実印刷長G(=F・n+R)が設計長Cを超えないようにすべきである。したがって、

F・n+R≦C …(13)

が満足される必要がある。この式(13)を変形すると、

n≦(C−R)/F …(14)

となる。このため、QRコード82の一セル83の印刷ごとに発熱体61が形成する副走査方向のドット数Dは、式(14)を満足する最大のn(ただし、nは自然数)に1を加算した数とすればよい。すなわち、

(C−R)/F=(0.25−0.1)/0.0415≒3.6 …(15)

となるため、搬送回数n=3となり、一セル83ごとの副走査方向のドット数Dは「4」となる。

【0087】

したがって、図13に示すように、一のセル83としての実印刷長Gは、

G=F・n+R

=0.0415×3+0.1

=0.2245(mm) …(16)

となる。これにより、本実施の形態においても、一セルごとの実印刷長Gが設計長Cよりも小さく調整される。そして、第2の実施の形態(図12参照。)と比較して、実印刷長Gを設計長Cに近づけることができる。

【0088】

次に、この場合におけるドットフォントの利用について説明する。本実施の形態においては、単位搬送量Fが発熱体のピッチPの1/2である。このことから、ラベルに実際に印刷されるドットの副走査方向のドットピッチは、主走査方向のドットピッチの1/2となる。したがって、図10に示すような一般的なドットフォントを縦横等倍で利用して印刷すると、ラベル上において文字の縦方向(副走査方向)が横方向(主走査方向)に対して1/2につぶれた形状となってしまう。

【0089】

このため、本実施の形態においては、一般的なドットフォントを利用するにあたって、図14に示すように、副走査方向に対応する縦方向(V方向)の倍率が、主走査方向に対応する横方向(H方向)の倍率の2倍とされて、ラベルの印刷に用いる画像データに含められる。このようにすることで、同図に示すように、実際にラベルに印刷される文字の形状は設計形状となる。つまり、一般的なドットフォントを利用して、設計形状の文字を印刷できることになる。

【0090】

なお、この例では、単位搬送量Fは、発熱体のピッチPの1/2にされているが、より一般に言えばピッチPを自然数で割った値とすればよい。すなわち、mを自然数とすると、単位搬送量Fは、

P/m …(17)

とすればよい。この際においても、QRコード82の一セル83の印刷ごとに発熱体61が形成する副走査方向のドット数Dは、上記式(14)を満足する最大のn(ただし、nは自然数)に1を加算した数とする。

【0091】

そして一方で、ドットフォントを印刷に利用するにあたっては、副走査方向に対応する縦方向(V方向)の倍率を、主走査方向に対応する横方向(H方向)の倍率のm倍とすれば、実際にラベルに印刷される文字の形状を設計形状にすることができることになる。

【0092】

本実施の形態の上記例は、この一般化した説明においてm=2とした場合に相当する。またさらに、第2の実施の形態(図12参照。)は、m=1とした場合に相当することになる。

【0093】

また、例えば、m=3とした場合について考える。この場合において単位搬送量Fは、

F=P/3

=0.083/3

≒0.0277(mm) …(18)

とされる。また、式(14)を考慮すると、

(C−R)/F=(0.25−0.1)/0.0277≒5.4 …(19)

となるため、搬送回数n=5となり、一セル83ごとの副走査方向のドット数Dは「6」となる。

【0094】

したがって、図15に示すように、一のセル83としての実印刷長Gは、

G=F・n+R

=0.0277×5+0.1

=0.2385(mm) …(20)

となる。これにより、m=3とした場合においても、実印刷長Gが設計長Cよりも小さく調整されるとともに、m=2とした場合(図13参照。)と比較して、実印刷長Gを設計長Cにさらに近づけることができる。そしてこの場合は、ドットフォントを利用するにあたっては、副走査方向に対応する縦方向(V方向)の倍率が、主走査方向に対応する横方向(H方向)の倍率の3倍とされることになる。

【0095】

次に、m=4とした場合について考える。この場合、単位搬送量Fは、

F=P/4

=0.083/4

≒0.0208(mm) …(21)

とされる。また、式(14)を考慮すると、

(C−R)/F=(0.25−0.1)/0.0208≒7.2 …(22)

となるため、搬送回数n=7となり、一セル83ごとの副走査方向のドット数Dは「8」となる。

【0096】

したがって、図16に示すように、一のセル83としての実印刷長Gは、

G=F・n+R

=0.0208×7+0.1

=0.2456(mm) …(23)

となる。これにより、m=4とした場合においても、実印刷長Gが設計長Cよりも小さく調整されるとともに、m=3とした場合(図15参照。)と比較して、実印刷長Gを設計長Cにさらに近づけることができる。そしてこの場合は、ドットフォントを利用するにあたっては、副走査方向に対応する縦方向(V方向)の倍率が、主走査方向に対応する横方向(H方向)の倍率の4倍とされることになる。

【0097】

このようにmの数を大きくするほど、実印刷長Gを設計長Cに近づけることができる。一方で、mの数を小さくするほど単位搬送量Fは大きくなるため、ラベルの印刷速度は向上する。このため、ラベルプリンタ1に要求される性能における、QRコードの読取精度とラベルの印刷速度とのバランスを考慮して、mの値を決定すればよい。

【0098】

なお、本実施の形態でも、QRコード82が含まれる領域90以外の領域を印刷する際には単位搬送量FがピッチPと一致され、QRコード82が含まれる領域90を印刷する際にのみ単位搬送量FがピッチPの1/mとされる。したがって、ドットフォントを利用するにあたって縦方向の倍率を横方向の倍率のm倍とするのは、QRコード82が含まれる領域90に存在する文字を印刷する場合のみであり、他の領域を印刷する際には縦横等倍とされる。これにより、専用のフォント等を用いることなく、一般的なフォントをラベルの全領域の印刷に利用することができることになる。

【0099】

<4.第4の実施の形態>

次に、第4の実施の形態について説明する。本実施の形態のラベルプリンタ1は、第2の実施の形態と同様に、単位搬送量Fと発熱体61のピッチPとが一致され、一般的なドットフォントが縦横等倍で利用されるようになっている。このため以下では、第2の実施の形態との相違点を中心に説明する。

【0100】

第2の実施の形態では、QRコード82のセル83ごとにドット数Dを1つ間引くようにしていたが、本実施の形態では、副走査方向に連続するセル群ごとにドット数Dを1つ間引いて実印刷長Gを調整するようになっている。

【0101】

例えば、副走査方向に2つのセル83を連続して印刷する場合を例に説明する。第1の実施の形態では一のセル83を構成するドット数Dが「3」であるため、連続する2つのセル83を構成するドット数Dは「6」となる。これに対して、第2の実施の形態では一のセル83ごとにドット数Dが「3」から1つ間引かれて「2」とされるため、連続する2つのセル83を構成するドット数Dは「4」となる。一方、本実施の形態では、2つのセル83の全体を構成するドット数Dの「6」からドットが1つ間引かれるため、このドット数Dは「5」(搬送回数n=4)とされることになる。

【0102】

したがって、この場合において、連続する2つのセル83としての実印刷長Gは、図17に示すように、

G=F・n+R

=0.083×4+0.1

=0.432(mm) …(24)

となる。これにより、本実施の形態においては、連続する2つのセル83の全体としての実印刷長Gが、設計長Cの2倍である0.5(mm)よりも小さく調整されることになる。

【0103】

第2の実施の形態では実印刷長Gと設計長Cとの差は0.067(mm)であり(図12参照。)、一方、本実施の形態では実印刷長Gと設計長C×2との差は0.068(mm)であるため、1セルあたりの実印刷長と設計長との差は、第2の実施の形態の場合と比較して小さくすることができることになる。

【0104】

なお、この例では、副走査方向にセル83が2回連続する場合について説明したが、より一般的に、副走査方向にセル83がk回(ただし、kは自然数)連続する場合について考える。

【0105】

この場合において、連続するk個のセル83としての実印刷長G(=F・n+R)が設計長Cのk倍を超えないようにするには、

F・n+R≦C・k …(25)

が満足される必要がある。この式(25)を変形すると、

n≦(C・k−R)/F …(26)

となる。このため、セル83が副走査方向にk回連続するQRコード82を印刷するときに発熱体61が形成する副走査方向のドット数Dは、式(26)を満足する最大のn(ただし、nは自然数)に1を加算した数とすればよいことになる。

【0106】

これを2つのセル83が連続する上記の例の場合にあてはめれば、

(C・k−R)/F=(0.25×2−0.1)/0.083=4.8 …(27)

となるため、搬送回数n=4となり、副走査方向のドット数Dは「5」となるわけである。

【0107】

本実施の形態でも、このような発熱体61が形成する副走査方向のドット数Dの調整は、ラベルの印刷に用いる画像データを制御部7が調整することにより行われる。つまり、制御部7が画像データを調整することで、サーマルヘッド6の発熱体61の発熱回数が制御されることになる。

【0108】

<5.その他>

以上、本発明の実施の形態について説明してきたが、第1ないし第4の実施の形態のラベルプリンタ1の動作は全て、制御部7がサーマルヘッド6の発熱体の発熱回数及びラベル搬送部5による単位搬送量の少なくとも一方を制御して、副走査方向の設計長が定められたQRコードを印刷するときに、ラベルに実際に印刷する副走査方向の長さを、その設計長以下に調整(設計長を超えないように調整)するものであるといえる。

【0109】

また、この発明は上記実施の形態に限定されるものではなく様々な変形が可能である。例えば、第1及び第3の実施の形態では、QRコード82が含まれる領域90を印刷する際にのみ単位搬送量FがピッチPから変更されていたが、単位搬送量が調整できないラベルプリンタなどでは、ラベルの全領域の印刷に係る単位搬送量Fが、上記第1及び第3の実施の形態にて説明した値に固定されていてもよい。

【0110】

また、上記実施の形態ではQRコードを印刷するものとして説明を行ったが、他の種類の二次元コードや、副走査方向の設計長が定められた一次元コードなど、スキャナ装置の読取対象となる他の種類のコードを印刷する場合であっても、上記実施の形態に係る技術を適用可能である。

【0111】

また、上記実施の形態では、ラベルを印刷媒体とするラベルプリンタを例に説明を行ったが、例えば、レシートを印刷する印刷装置など、ラベル以外の用紙を印刷媒体とする印刷装置(サーマルプリンタ)であっても、上記実施の形態と同様の技術を適用することが可能である。

【図面の簡単な説明】

【0112】

【図1】ラベルプリンタの斜視図である。

【図2】ラベル印刷部の概略構成を示す図である。

【図3】ラベルプリンタの電気的構成を機能ブロックにて示す図である。

【図4】サーマルヘッドの構成を概念的に示す図である。

【図5】印刷内容の副走査方向の長さを説明するための図である。

【図6】印刷されたラベルの一例を示す図である。

【図7】実印刷長を示す図である。

【図8】実印刷長を示す図である。

【図9】印刷されたラベルの一例を示す図である。

【図10】ドットフォントの一例を示す図である。

【図11】ドットフォントを利用してラベルに印刷された文字の例を示す図である。

【図12】実印刷長を示す図である。

【図13】実印刷長を示す図である。

【図14】ドットフォントを利用してラベルに印刷された文字の例を示す図である。

【図15】実印刷長を示す図である。

【図16】実印刷長を示す図である。

【図17】実印刷長を示す図である。

【符号の説明】

【0113】

1 ラベルプリンタ

4 ラベル印刷部

6 サーマルヘッド

7 制御部

54 プラテンローラ

54a ステッピングモータ

82 QRコード

83 セル

【特許請求の範囲】

【請求項1】

スキャナ装置の読取対象となるコードを印刷媒体に印刷可能な印刷装置であって、

複数の発熱体を第1方向に一次元に配列して有するサーマルヘッドと、

前記印刷媒体を前記複数の発熱体に接触させつつ前記第1方向に直交する第2方向に搬送する搬送手段と、

前記サーマルヘッド及び前記搬送手段の少なくとも一方を制御して、前記第2方向の設計長が定められた前記コードを印刷するときに前記印刷媒体に実際に印刷する前記第2方向の長さを前記設計長以下に調整する調整手段と、

を備えることを特徴とする印刷装置。

【請求項2】

請求項1に記載の印刷装置において、

前記コードの一単位あたりの前記第2方向の設計長をC、

前記発熱体の前記第2方向の長さをR、

とそれぞれ定義したとき、

1ドットに対応する前記搬送手段による前記印刷媒体の搬送量としての単位搬送量は、

F=(C−R)/n(ただし、F≦R,nは自然数);

を満足するFであって、

前記調整手段は、前記コードの一単位の印刷ごとに前記発熱体が形成する前記第2方向のドット数をn+1とすることを特徴とする印刷装置。

【請求項3】

請求項2に記載の印刷装置において、

前記単位搬送量は、

F=(C−R)/n(ただし、F≦R,nは自然数);

を満足する最大のFであることを特徴とする印刷装置。

【請求項4】

請求項1に記載の印刷装置において、

前記コードの一単位あたりの前記第2方向の設計長をC、

前記発熱体の前記第2方向の長さをR、

1ドットに対応する前記搬送手段による前記印刷媒体の搬送量としての単位搬送量をF(ただし、F≦R)、

とそれぞれ定義したとき、

前記調整手段は、前記コードの一単位の印刷ごとに前記発熱体が形成する前記第2方向のドット数を、

n≦(C−R)/F(ただし、nは自然数);

を満足する最大のnに1を加算した数とすることを特徴とする印刷装置。

【請求項5】

請求項4に記載の印刷装置において、

文字の印刷に利用するための、縦横のドットピッチが同一となった場合に設計形状となるドットフォントを記憶する記憶手段、

をさらに備え、

前記第1方向に配列された前記複数の発熱体のピッチをP、

と定義したとき、

前記単位搬送量は、

F=P/m(ただし、mは自然数);

を満足するFであり、

前記ドットフォントは、前記第2方向に相当する方向の倍率が前記第1方向に相当する方向の倍率のm倍とされて、前記文字の印刷に利用されることを特徴とする印刷装置。

【請求項6】

請求項1に記載の印刷装置において、

前記コードの一単位あたりの前記第2方向の設計長をC、

前記発熱体の前記第2方向の長さをR、

1ドットに対応する前記搬送手段による前記印刷媒体の搬送量としての単位搬送量をF(ただし、F≦R)、

とそれぞれ定義したとき、

前記調整手段は、一単位が前記第2方向にk回(ただし、kは自然数)連続する前記コードを印刷するときに前記発熱体が形成する前記第2方向のドット数を、

n≦(C・k−R)/F(ただし、nは自然数);

を満足する最大のnに1を加算した数とすることを特徴とする印刷装置。

【請求項7】

請求項6に記載の印刷装置において、

文字の印刷に利用するための、縦横のドットピッチが同一となった場合に設計形状となるドットフォントを記憶する記憶手段、

をさらに備え、

前記単位搬送量は、前記第1方向に配列された前記複数の発熱体のピッチと同一であることを特徴とする印刷装置。

【請求項1】

スキャナ装置の読取対象となるコードを印刷媒体に印刷可能な印刷装置であって、

複数の発熱体を第1方向に一次元に配列して有するサーマルヘッドと、

前記印刷媒体を前記複数の発熱体に接触させつつ前記第1方向に直交する第2方向に搬送する搬送手段と、

前記サーマルヘッド及び前記搬送手段の少なくとも一方を制御して、前記第2方向の設計長が定められた前記コードを印刷するときに前記印刷媒体に実際に印刷する前記第2方向の長さを前記設計長以下に調整する調整手段と、

を備えることを特徴とする印刷装置。

【請求項2】

請求項1に記載の印刷装置において、

前記コードの一単位あたりの前記第2方向の設計長をC、

前記発熱体の前記第2方向の長さをR、

とそれぞれ定義したとき、

1ドットに対応する前記搬送手段による前記印刷媒体の搬送量としての単位搬送量は、

F=(C−R)/n(ただし、F≦R,nは自然数);

を満足するFであって、

前記調整手段は、前記コードの一単位の印刷ごとに前記発熱体が形成する前記第2方向のドット数をn+1とすることを特徴とする印刷装置。

【請求項3】

請求項2に記載の印刷装置において、

前記単位搬送量は、

F=(C−R)/n(ただし、F≦R,nは自然数);

を満足する最大のFであることを特徴とする印刷装置。

【請求項4】

請求項1に記載の印刷装置において、

前記コードの一単位あたりの前記第2方向の設計長をC、

前記発熱体の前記第2方向の長さをR、

1ドットに対応する前記搬送手段による前記印刷媒体の搬送量としての単位搬送量をF(ただし、F≦R)、

とそれぞれ定義したとき、

前記調整手段は、前記コードの一単位の印刷ごとに前記発熱体が形成する前記第2方向のドット数を、

n≦(C−R)/F(ただし、nは自然数);

を満足する最大のnに1を加算した数とすることを特徴とする印刷装置。

【請求項5】

請求項4に記載の印刷装置において、

文字の印刷に利用するための、縦横のドットピッチが同一となった場合に設計形状となるドットフォントを記憶する記憶手段、

をさらに備え、

前記第1方向に配列された前記複数の発熱体のピッチをP、

と定義したとき、

前記単位搬送量は、

F=P/m(ただし、mは自然数);

を満足するFであり、

前記ドットフォントは、前記第2方向に相当する方向の倍率が前記第1方向に相当する方向の倍率のm倍とされて、前記文字の印刷に利用されることを特徴とする印刷装置。

【請求項6】

請求項1に記載の印刷装置において、

前記コードの一単位あたりの前記第2方向の設計長をC、

前記発熱体の前記第2方向の長さをR、

1ドットに対応する前記搬送手段による前記印刷媒体の搬送量としての単位搬送量をF(ただし、F≦R)、

とそれぞれ定義したとき、

前記調整手段は、一単位が前記第2方向にk回(ただし、kは自然数)連続する前記コードを印刷するときに前記発熱体が形成する前記第2方向のドット数を、

n≦(C・k−R)/F(ただし、nは自然数);

を満足する最大のnに1を加算した数とすることを特徴とする印刷装置。

【請求項7】

請求項6に記載の印刷装置において、

文字の印刷に利用するための、縦横のドットピッチが同一となった場合に設計形状となるドットフォントを記憶する記憶手段、

をさらに備え、

前記単位搬送量は、前記第1方向に配列された前記複数の発熱体のピッチと同一であることを特徴とする印刷装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2006−240040(P2006−240040A)

【公開日】平成18年9月14日(2006.9.14)

【国際特許分類】

【出願番号】特願2005−58424(P2005−58424)

【出願日】平成17年3月3日(2005.3.3)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成18年9月14日(2006.9.14)

【国際特許分類】

【出願日】平成17年3月3日(2005.3.3)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]