印刷装置

【課題】紫外光の反射を抑制するとともに静電気の発生を防止することで高品質な印刷を行うことができる印刷装置を提供する。

【解決手段】基材1を保持する保持部材39と、基材1の表面に活性光線で硬化する液体の液滴を吐出するノズルを有する吐出ヘッド49と、基材1上の液滴に活性光線を照射する照射部48と、を備えた印刷装置に関する。保持部材9の基材1を保持する基材保持面41には、活性光線を吸収する導電性皮膜36が設けられている。

【解決手段】基材1を保持する保持部材39と、基材1の表面に活性光線で硬化する液体の液滴を吐出するノズルを有する吐出ヘッド49と、基材1上の液滴に活性光線を照射する照射部48と、を備えた印刷装置に関する。保持部材9の基材1を保持する基材保持面41には、活性光線を吸収する導電性皮膜36が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、印刷装置に関するものである。

【背景技術】

【0002】

近年、機能液を液滴にして吐出するインクジェット法を用いて記録媒体上に塗布し、塗布された機能液を固化することで該記録媒体上に所定情報を印刷する技術が採用されている。また、上記機能液として、紫外線照射によって硬化する紫外線硬化型インクを用い、例えば記録媒体としてのICチップ上に製造番号や製造会社等の所定情報を印刷することが考えられる。このような紫外線硬化型インクは、紫外線を照射するまでは硬化が非常に遅く、紫外線を照射すると急速に硬化するという、印刷インクとして好ましい特性を有する。また、硬化にあたって溶剤の揮発が少ないので、環境負荷が小さいという利点もある。

【0003】

ところで、上述した紫外線硬化型インクを用いる場合、記録媒体を支持する支持部材による反射光が機能液を吐出するヘッドのノズルに入射すると、ノズルに付着した紫外線硬化型インクが硬化してしまい、ノズルに詰まりが生じてしまうおそれがある。そこで、このような問題を解消すべく、記録媒体の支持部材による紫外線の反射率を低減させるために紫外線吸収層を形成した技術が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−339153号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記特許文献1の技術を用い、記録媒体としてのICチップ上に所定情報を印刷する場合、静電気の発生を抑えることが重要である。静電気が発生するとICチップが破損してしまうおそれがあるからである。しかしながら、上記従来技術においては、このような静電気対策については考慮されていなかった。そこで、紫外線硬化型インクを用いてICチップに印刷を行う場合において、紫外線の反射及び静電気の防止を両立した新たな技術の提供が望まれていた。

【0006】

本発明はこのような事情に鑑みてなされたものであって、紫外光の反射を抑制するとともに静電気の発生を防止することで高品質な印刷を行うことができる印刷装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明の印刷装置は、基材を保持する保持部材と、前記基材の表面に活性光線で硬化する液体の液滴を吐出するノズルを有する吐出ヘッドと、前記基材上の前記液滴に前記活性光線を照射する照射部と、を備えた印刷装置において、前記保持部材の前記基材を保持する基材保持面には、前記活性光線を吸収する導電性皮膜が設けられていることを特徴とする。

【0008】

本発明の印刷装置によれば、保持部材の基材保持面に導電性皮膜が設けられているので、静電気防止部材として機能させることができる。よって、例えば基材が静電気に弱い半導体チップ等から構成される場合においても、静電気の発生を防止することで基材が静電気により破損するといった不具合の発生を防止することができる。また、導電性皮膜は活性光線を吸収する特性も有するため、基材保持面による活性光線の反射光が吐出ヘッドのノズルに入射することで液体が硬化することでノズル詰まりが発生するといった不具合の発生を防止できる。

【0009】

また、上記印刷装置においては、前記導電性被膜は、アルミニウム材の表面に形成された多孔質の陽極酸化膜の細孔中に金属が電析された膜から構成されるのが好ましい。

この構成によれば、導電性被膜がアルミニウム材の表面に形成された多孔質の陽極酸化膜の細孔中に金属が電析された膜から構成されるので、基材保持面において導電性を付与するとともに活性光線を吸収させることができる。

【0010】

また、上記印刷装置においては、前記照射部が照射する前記活性光線が紫外光であるのが好ましい。

この構成によれば、基材に対して吐出する液体として紫外線硬化型のものを用いることができる。耐水性に優れた印刷を基材に対して行うことができる。

【0011】

また、上記印刷装置においては、前記基材が複数の半導体装置を有する半導体基板であるのが好ましい。

この構成によれば、半導体基板に対して製造番号や製造会社等の所定情報を印刷することができる印刷装置を提供できる。上記の印刷装置により半導体基板に対して印刷することにより、半導体基板に対する静電気の影響を抑制できる。

【図面の簡単な説明】

【0012】

【図1】(a)は半導体基板を示す模式平面図、(b)は液滴吐出装置を示す模式平面図。

【図2】供給部を示す模式図。

【図3】前処理部の構成を示す概略斜視図。

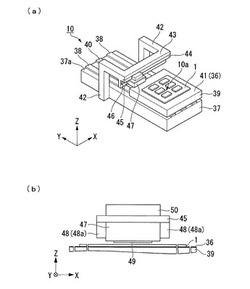

【図4】(a)は、塗布部の構成を示す概略斜視図、(b)は、キャリッジを示す模式側面図。

【図5】(a)は、ヘッドユニットを示す模式平面図、液滴吐出ヘッドの構造を説明するための要部模式断面図。

【図6】収納部を示す模式図。

【図7】搬送部の構成を示す概略斜視図。

【図8】印刷方法を示すためのフローチャート。

【発明を実施するための形態】

【0013】

以下、本発明の印刷装置の実施の形態について図面を参照しながら説明する。

なお、以下の実施の実施形態は、本発明の一態様を示すものであり、この発明を限定するものではなく、本発明の技術的思想の範囲内で任意に変更可能である。また、以下の図面においては、各構成をわかりやすくするために、実際の構造と各構造における縮尺や数等を異ならせている。

【0014】

本実施形態では、本発明の特徴的な印刷装置と、この印刷装置を用いて液滴を吐出して印刷する印刷方法の例について、図1〜図9に従って説明する。

【0015】

(半導体基板)

まず、印刷装置を用いて描画(印刷)する対象の一例である半導体基板について説明する。

図1(a)は半導体基板を示す模式平面図である。図1(a)に示すように、基材としての半導体基板1は基板2及び半導体装置3を備えている。基板2は耐熱性があり半導体装置3を実装可能であれば良く、基板2にはガラスエポキシ基板、紙フェノール基板、紙エポキシ基板等を用いることができる。被記録媒体としての半導体装置3は、パッケージ基材であってもよいし、半導体基材であってもよい。

【0016】

基板2上には半導体装置3が実装されている。そして、半導体装置3上には会社名マーク4、機種コード5、製造番号6等のマーク(印刷パターン、所定パターン)が描画されている。これらのマークが印刷装置によって描画される。

【0017】

(印刷装置)

図1(b)は印刷装置を示す模式平面図である。

図1(b)に示すように、印刷装置7は主に供給部8、前処理部(表面処理部)9、塗布部(印刷部)10、冷却部11、収納部12、搬送部13及び制御部14から構成されている。印刷装置7は搬送部13を中心にして時計回りに供給部8、前処理部9、塗布部10、冷却部11、収納部12、制御部14の順に配置されている。そして、制御部14の隣には供給部8が配置されている。供給部8、制御部14、収納部12が並ぶ方向をX方向とする。X方向と直交する方向をY方向とし、Y方向には塗布部10、搬送部13、制御部14が並んで配置されている。そして、鉛直方向をZ方向とする。

【0018】

供給部8は、複数の半導体基板1が収納された収納容器を備えている。そして、供給部8は中継場所8aを備え、収納容器から中継場所8aへ半導体基板1を供給する。

【0019】

前処理部9は、半導体装置3の表面を加熱しながら改質する機能を有する。前処理部9により半導体装置3は吐出された液滴の広がり具合及び印刷するマークの密着性が調整される。前処理部9は第1中継場所9a及び第2中継場所9bを備え、処理前の半導体基板1を第1中継場所9aまたは第2中継場所9bから取り込んで表面の改質を行う。その後、前処理部9は処理後の半導体基板1を第1中継場所9aまたは第2中継場所9bに移動して、半導体基板1を待機させる。第1中継場所9a及び第2中継場所9bを合わせて中継場所9cとする。そして、前処理部9の内部で前処理が行われるに際し、半導体基板1が位置する場所を処理場所9dとする。

【0020】

冷却部11は、前処理部9で加熱及び表面改質が行われた半導体基板1を冷却する機能を有している。冷却部11は、それぞれが半導体基板1を保持して冷却する処理場所11a、11bを有している。処理場所11a、11bは、適宜、処理場所11cと総称するものとする。

【0021】

塗布部10は、半導体装置3に液滴を吐出してマークを描画(印刷)するとともに、描画されたマークを固化または硬化する機能を有する。塗布部10は中継場所10aを備え、描画前の半導体基板1を中継場所10aから移動して描画処理及び硬化処理を行う。その後、塗布部10は描画後の半導体基板1を中継場所10aに移動して、半導体基板1を待機させる。

【0022】

収納部12は、半導体基板1を複数収納可能な収納容器を備えている。そして、収納部12は中継場所12aを備え、中継場所12aから収納容器へ半導体基板1を収納する。操作者は半導体基板1が収納された収納容器を印刷装置7から搬出する。

【0023】

印刷装置7の中央の場所には、搬送部13が配置されている。搬送部13は2つの腕部を備えたスカラー型ロボットが用いられている。そして、腕部の先端には半導体基板1を把持する把持部13aが設置されている。中継場所8a,9c,10a,11c,12aは把持部13aの移動範囲13b内に位置している。従って、把持部13aは中継場所8a,9c,10a,11c,12a間で半導体基板1を移動することができる。制御部14は印刷装置7の全体の動作を制御する装置であり、印刷装置7の各部の動作状況を管理する。そして、搬送部13に半導体基板1を移動する指示信号を出力する。これにより、半導体基板1は各部を順次通過して描画されるようになっている。

【0024】

以下、各部の詳細について説明する。

(供給部)

図2(a)は供給部を示す模式正面図であり、図2(b)及び図2(c)は供給部を示す模式側面図である。図2(a)及び図2(b)に示すように、供給部8は基台15を備えている。基台15の内部には昇降装置16が設置されている。昇降装置16はZ方向に動作する直動機構を備えている。この直動機構はボールネジと回転モーターとの組合せや油圧シリンダーとオイルポンプの組合せ等の機構を用いることができる。本実施形態では、例えば、ボールネジとステップモーターとによる機構を採用している。基台15の上側には昇降板17が昇降装置16と接続して設置されている。そして、昇降板17は昇降装置16により所定の移動量だけ昇降可能になっている。

【0025】

昇降板17の上には直方体状の収納容器18が設置され、収納容器18の中には複数の半導体基板1が収納されている。収納容器18はY方向の両面に開口部18aが形成され、開口部18aから半導体基板1が出し入れ可能となっている。収納容器18のX方向の両側に位置する側面18bの内側には凸状のレール18cが形成され、レール18cはY方向に延在して配置されている。レール18cはZ方向に複数等間隔に配列されている。このレール18cに沿って半導体基板1をY方向からまたは−Y方向から挿入することにより、半導体基板1がZ方向に配列して収納される。

【0026】

基台15のY方向側には支持部材21を介して、基板引出部22と中継台23とが設置されている。収納容器18のY方向側の場所において基板引出部22の上に中継台23が重ねて配置されている。基板引出部22はY方向に伸縮する腕部22aと腕部22aを駆動する直動機構とを備えている。この直動機構は直線状に移動する機構であれば特に限定されない、本実施形態では、例えば、圧縮空気にて作動するエアーシリンダーを採用している。腕部22aの一端には略矩形に折り曲げられた爪部22bが設置され、この爪部22bの先端は腕部22aと平行に形成されている。

【0027】

基板引出部22が腕部22aを伸ばすことにより、腕部22aが収納容器18内を貫通する。そして、爪部22bが収納容器18の−Y方向側に移動する。次に昇降装置16が半導体基板1を下降した後、基板引出部22が腕部22aを収縮させる。このとき、爪部22bが半導体基板1の一端を押しながら移動する。

【0028】

その結果、図2(c)に示すように、半導体基板1が収納容器18から中継台23上に移動させられる。中継台23は半導体基板1のX方向の幅と略同じ幅の凹部が形成され、半導体基板1はこの凹部に沿って移動する。そして、この凹部により半導体基板1のX方向の位置が決められる。爪部22bによって押されて半導体基板1が停止する場所により、半導体基板1のY方向の位置が決められる。中継台23上は中継場所8aであり、半導体基板1は中継場所8aの所定の場所にて待機する。供給部8の中継場所8aに半導体基板1が待機しているとき、搬送部13は把持部13aを半導体基板1と対向する場所に移動して半導体基板1を把持して移動する。

【0029】

この半導体基板1が搬送部13により中継台23上から移動した後、基板引出部22が腕部22aを伸長させる。次に、昇降装置16が収納容器18を降下させて、基板引出部22が半導体基板1を収納容器18内から中継台23上に移動させる。このようにして供給部8は順次半導体基板1を収納容器18から中継台23上に移動する。収納容器18内の半導体基板1を総て中継台23上に移動した後、操作者は空になった収納容器18と半導体基板1が収納されている収納容器18とを置き換える。これにより、供給部8に半導体基板1を供給することができる。

【0030】

(前処理部)

図3は前処理部の構成を示す概略斜視図である。図3(a)に示すように、前処理部9は基台24を備え、基台24上にはX方向に延在するそれぞれ一対の第1案内レール25及び第2案内レール26が並んで設置されている。第1案内レール25上には第1案内レール25に沿ってX方向に往復移動する載置台としての第1ステージ27が設置され、第2案内レール26上には第2案内レール26に沿ってX方向に往復移動する載置台としての第2ステージ28が設置されている。第1ステージ27及び第2ステージ28は直動機構を備え、往復移動することができる。この直動機構は、例えば、昇降装置16が備える直動機構と同様の機構を用いることができる。

【0031】

第1ステージ27の上面には載置面27aが設置され、載置面27aには吸引式のチャック機構が形成されている。搬送部13が半導体基板1を載置面27aに載置した後、チャック機構を作動させることにより前処理部9は半導体基板1を載置面27aに固定することができる。同様に、第2ステージ28の上面にも載置面28aが設置され、載置面28aには吸引式のチャック機構が形成されている。搬送部13が半導体基板1を載置面28aに載置した後、チャック機構を作動させることにより前処理部9は半導体基板1を載置面28aに固定することができる。

【0032】

第1ステージ27には、加熱装置27Hが内蔵されており、載置面27aに載置された半導体基板1を、制御部14の制御下で所定温度に加熱する。同様に、第2ステージ28には、加熱装置28Hが内蔵されており、載置面28aに載置された半導体基板1を、制御部14の制御下で所定温度に加熱する。

【0033】

第1ステージ27がX方向側に位置するときの載置面27aの場所が第1中継場所9aとなっており、第2ステージ28がX方向に位置するときの載置面28aの場所が第2中継場所9bとなっている。第1中継場所9a及び第2中継場所9bである中継場所9cは把持部13aの動作範囲内に位置しており、中継場所9cにおいて載置面27a及び載置面28aは露出する。従って、搬送部13は容易に半導体基板1を載置面27a及び載置面28aに載置することができる。半導体基板1に前処理が行われた後、半導体基板1は第1中継場所9aに位置する載置面27aまたは第2中継場所9bに位置する載置面28a上にて待機する。従って、搬送部13の把持部13aは容易に半導体基板1を把持して移動することができる。

【0034】

基台24の−X方向には平板状の支持部29が立設されている。支持部29のX方向側の面において上側にはY方向に延在する案内レール30が設置されている。そして、案内レール30と対向する場所には案内レール30に沿って移動するキャリッジ31が設置されている。キャリッジ31は直動機構を備え、往復移動することができる。この直動機構は、例えば、昇降装置16が備える直動機構と同様の機構を用いることができる。

【0035】

キャリッジ31の基台24側には処理部32が設置されている。処理部32としては、紫外線を発光する低圧水銀ランプを例示でき、半導体基板1に紫外線を照射することにより、半導体基板1の表面の撥液性を改質することができる。

【0036】

また、前処理部9は、加熱装置27H、28Hにより半導体基板1を加熱した状態で、処理部32から紫外線を照射しながらキャリッジ31を往復運動させる。これにより、前処理部9は、処理場所9dの広い範囲に紫外線を照射することが可能になっている。

【0037】

前処理部9は、外装部33により全体が覆われている。外装部33の内部には上下に移動可能な戸部34が設置されている。そして、図3(b)に示すように、第1ステージ27または第2ステージ28がキャリッジ31と対向する場所に移動したあと、戸部34が下降する。これにより、処理部32が照射する紫外線が前処理部9の外に漏れないようになっている。

【0038】

載置面27aもしくは載置面28aが中継場所9cに位置するとき、搬送部13は載置面27a及び載置面28aに半導体基板1を給材する。そして、前処理部9は半導体基板1が載置された第1ステージ27もしくは第2ステージ28を処理場所9dに移動して前処理を行う。前処理が終了した後、前処理部9は第1ステージ27もしくは第2ステージ28を中継場所9cに移動する。続いて、搬送部13は載置面27aもしくは載置面28aから半導体基板1を除材する。

【0039】

上記加熱装置27H,28Hが半導体基板1を加熱する温度としては、半導体基板1の表面を効果的に改質することができ、且つ半導体基板1の耐熱温度以下であることが好ましく、本実施形態では、半導体基板1を160℃〜190℃の範囲の温度となるように例えば180℃に設定している。

【0040】

(冷却部)

冷却部11は、各処理場所11a、11bにそれぞれ設けられ、上面が半導体基板1の吸着保持面とされたヒートシンク等の冷却板110a、110bを有している。

処理場所11a、11b(冷却板110a、110b)は、把持部13aの動作範囲内に位置しており、処理場所11a、11bにおいて冷却板110a、110bは露出する。従って、搬送部13は容易に半導体基板1を冷却板110a、110bに載置することができる。半導体基板1に冷却処理が行われた後、半導体基板1は、処理場所11aに位置する冷却板110a上または処理場所11bに位置する冷却板110a上にて待機する。従って、搬送部13の把持部13aは容易に半導体基板1を把持して移動させることができる。

【0041】

(塗布部)

次に、半導体基板1に液滴を吐出してマークを形成する塗布部10について図4及び図5に従って説明する。液滴を吐出する装置に関しては様々な種類の装置があるが、インクジェット法を用いた装置が好ましい。インクジェット法は微小な液滴の吐出が可能であるため、微細加工に適している。

【0042】

図4(a)は、塗布部の構成を示す概略斜視図である。塗布部10により半導体基板1に液滴が吐出される。図4(a)に示すように、塗布部10には、直方体形状に形成された基台37を備えている。液滴を吐出するときに液滴吐出ヘッドと被吐出物とが相対移動する方向を主走査方向とする。そして、主走査方向と直交する方向を副走査方向とする。副走査方向は改行するときに液滴吐出ヘッドと被吐出物とを相対移動する方向である。本実施形態ではX方向を主走査方向とし、Y方向を副走査方向とする。

【0043】

基台37の上面37aには、Y方向に延在する一対の案内レール38がY方向全幅にわたり凸設されている。その基台37の上側には、一対の案内レール38に対応する図示しない直動機構を備えたステージ(保持部材)39が取付けられている。そのステージ39の直動機構は、リニアモーターやネジ式直動機構等を用いることができる。本実施形態では、例えば、リニアモーターを採用している。そして、Y方向に沿って所定の速度で往動または復動するようになっている。往動と復動を繰り返すことを走査移動と称す。さらに、基台37の上面37aには、案内レール38と平行に副走査位置検出装置40が配置され、副走査位置検出装置40によりステージ39の位置が検出される。

【0044】

そのステージ39の上面には載置面41が形成され、その載置面41には図示しない吸引式の基板チャック機構が設けられている。載置面41上に半導体基板1が載置された後、半導体基板1は基板チャック機構により載置面41に固定される。

【0045】

ステージ39が−Y方向に位置するときの載置面41の場所が中継場所10aとなっている。この載置面41は把持部13aの動作範囲内に露出するように設置されている。従って、搬送部13は容易に半導体基板1を載置面41に載置することができる。半導体基板1に塗布が行われた後、半導体基板1は中継場所10aである載置面41上にて待機する。従って、搬送部13の把持部13aは容易に半導体基板1を把持して移動することができる。

【0046】

基台37のX方向両側には一対の支持台42が立設され、その一対の支持台42にはX方向に延びる案内部材43が架設されている。案内部材43の下側にはX方向に延びる案内レール44がX方向全幅にわたり凸設されている。案内レール44に沿って移動可能に取り付けられるキャリッジ(移動手段)45は略直方体形状に形成されている。そのキャリッジ45は直動機構を備え、その直動機構は、例えば、ステージ39が備える直動機構と同様の機構を用いることができる。そして、キャリッジ45がX方向に沿って走査移動する。案内部材43とキャリッジ45との間には主走査位置検出装置46が配置され、キャリッジ45の位置が計測される。具体的に本実施形態では、主走査位置検出装置46としてリニアエンコーダを用いている。主走査位置検出装置46は制御部14に電気的に接続されており、測定結果を制御部14に送信するようになっている。キャリッジ45の下側にはヘッドユニット47が設置され、ヘッドユニット47のステージ39側の面には図示しない液滴吐出ヘッドが凸設されている。

【0047】

図4(b)は、キャリッジを示す模式側面図である。図4(b)に示すようにキャリッジ45の半導体基板1側にはヘッドユニット47と一対の照射部としての硬化ユニット(照射部)48が配置されている。ヘッドユニット47の半導体基板1側には液滴を吐出する液滴吐出ヘッド(吐出ヘッド)49が凸設されている。

【0048】

硬化ユニット48の内部には吐出された液滴を硬化させる紫外線を照射する照射装置が配置されている。硬化ユニット48は主走査方向(相対移動方向)においてヘッドユニット47を挟んだ両側の位置に配置されている。照射装置は発光ユニットと放熱板等から構成されている。発光ユニットには多数のLED(Light Emitting Diode)素子が配列して設置されている。このLED素子は、電力の供給を受けて紫外線の光である紫外光を発光する素子である。

【0049】

キャリッジ45の図中上側には収容タンク50が配置され、収容タンク50には機能液が収容されている。液滴吐出ヘッド49と収容タンク50とは図示しないチューブにより接続され、収容タンク50内の機能液がチューブを介して液滴吐出ヘッド49に供給される。

【0050】

機能液は樹脂材料、硬化剤としての光重合開始剤、溶媒または分散媒を主材料とする。この主材料に顔料または染料等の色素や、親液性または撥液性等の表面改質材料等の機能性材料を添加することにより固有の機能を有する機能液を形成することができる。本実施形態では、例えば、白色の顔料を添加している。機能液の樹脂材料は樹脂膜を形成する材料である。樹脂材料としては、常温で液状であり、重合させることによりポリマーとなる材料であれば特に限定されない。さらに、粘性の小さい樹脂材料が好ましく、オリゴマーの形態であるのが好ましい。モノマーの形態であればさらに好ましい。光重合開始剤はポリマーの架橋性基に作用して架橋反応を進行させる添加剤であり、例えば、光重合開始剤としてベンジルジメチルケタール等を用いることができる。溶媒または分散媒は樹脂材料の粘度を調整するものである。機能液を液滴吐出ヘッドから吐出し易い粘度にすることにより、液滴吐出ヘッドは安定して機能液を吐出することができるようになる。

【0051】

ところで、ステージ39の上面、すなわち載置面41には硬化ユニット48の照射装置から照射された紫外線を吸収するとともに導電性を有した被膜(導電性被膜)36が形成されている。この被膜36は以下の方法により形成することができる。

【0052】

はじめに多孔質の陽極酸化皮膜を形成可能な有機酸イオンおよび無機酸イオンのうちの少なくとも一方のイオンとともに、硝酸イオンを含む陽極酸化浴中でアルミニウムまたはアルミニウム合金からなるアルミニウム材に陽極酸化処理を行う。そして、アルミニウム材表面に多孔質の陽極酸化皮膜を形成した後、金属イオンを含む電析浴中でアルミニウム材に対して電析処理を行い、電析浴から多孔質の陽極酸化皮膜の細孔中に金属を電析させることで形成することができる。従って、このような陽極酸化被膜から構成される被膜36は導電性を有したものとなる。ここで、陽極酸化皮膜は、耐候性に優れていて、紫外線で変色したり退色しにくいため、好ましい。

【0053】

なお、上記陽極酸化処理は、例えば陽極酸化浴の温度を0℃〜30℃とし、電流密度を0.5A/dm2〜5.0A/dm2とするのが好ましい。このように陽極酸化浴の温度を0℃〜30℃に設定すれば、多孔質の陽極酸化皮膜を安定して形成することができるからである。

【0054】

また、多孔質の陽極酸化皮膜の細孔中に電析させる金属としてはFe、Ni、Co、Cr、Mo、W、Cu、Ti、Au、Pt、Mnを用いることができ、Agを用いるのが好ましい。この場合、電析浴としては例えば5g/l〜20g/lの銀塩と、10g/l〜20g/lの硫酸とを含むものを用いることができる。なお、電析浴の温度は20℃〜30℃に設定するのが好ましい。また、電析処理によって陽極酸化皮膜の細孔内にAgを電析してから、さらにCo、Ni、Snなどの別の金属を電析させて陽極酸化皮膜を着色しても構わない。

【0055】

本実施形態では、紫外線反射率が15%以下になるように電析させるAg量を調整することで被膜36を形成している。これにより、被膜36は硬化ユニット48の照射装置から照射された紫外線を概ね吸収できるようになっている。また、被膜36は上述のようにアルミニウム材の表面に形成された細孔中に銀が電析されることで構成されるため、導電性を有したものとなっている。そのため、被膜36は表面に静電気が帯電しない構成となっている。

また、黒色の染料を被膜36の陽極酸化皮膜に含有させ、黒色アルマイトとしてもよい。これにより、紫外線を吸収するようにして、紫外線反射率が15%以下になるようにしてもよい。また、被膜36に、他の紫外線吸収材を含有させてもよい。紫外線吸収率の高い紫外線吸収材としては、カーボンブラック、超粒子化した酸化チタン・酸化亜鉛・酸化鉄(α−Fe2O3、Fe3O4)等の粉体などの無機物や、ベンゾトリアゾール系化合物、芳香族化合物などの有機物等が挙げられる。

【0056】

このような特性を有する被膜36が形成されたステージ39の上面(載置面41)は、硬化ユニット48の照射装置から照射された紫外線を吸収するとともに静電気が帯電しないようになっている。従って、硬化ユニット48の照射装置から照射された紫外線が載置面41で反射されて、後述の図5に示されるように液滴吐出ヘッド49の表面に形成されたノズルプレート51のノズル52に入射することでノズル52内のインクが硬化することでインクの吐出不良を引き起こすといった不具合の発生を防止している。また、載置面41に静電気が帯電しないので、載置面41上に載置される半導体基板1が静電気により破壊されるといった不具合の発生を防止している。

【0057】

図5(a)は、ヘッドユニットを示す模式平面図である。図5(a)に示すように、ヘッドユニット47には第1、第2の吐出ヘッドを構成する2つの液滴吐出ヘッド49が副走査方向に間隔をあけて配置され、各液滴吐出ヘッド49の表面にはノズルプレート51がそれぞれ配置されている。各ノズルプレート51には複数のノズル52が配列して形成されている。本実施形態においては、各ノズルプレート51に、15個のノズル52が副走査方向に沿って配置されたノズル列60が一列設けられている。また、2つのノズル列60は、Y方向に沿った直線状に、且つX方向については両側の硬化ユニット48と等間隔となる位置に配置されている。

【0058】

各液滴吐出ヘッド49においては、ノズル列60の両端に位置するノズル52については液滴の吐出特性が不安定になる傾向があるため、液滴吐出処理には用いない。すなわち、本実施形態では、両端のノズル52を除く13個のノズル52によって、実際に半導体基板1に対して液滴を吐出する実ノズル列60Aが形成される。

【0059】

ここで、各実ノズル列60Aの副走査方向の長さをLNとし、隣り合う液滴吐出ヘッド49同士の実ノズル列60A間の副走査方向の距離をLHとすると、隣り合う液滴吐出ヘッド49は、以下の式を満足する位置関係で配置される。

LH=n×LN(nは正の整数) …(1)

本実施形態では、n=1、すなわち、LH=LNとなる位置関係で二つの液滴吐出ヘッド49がY方向に沿って配置されている。

【0060】

硬化ユニット48の下面には、照射口48aが形成されている。照射口48aは、Y方向における吐出ヘッド49、49の長さ、これら吐出ヘッド49、49間の距離の和以上の長さの照射範囲を有して設けられている。そして、照射装置が発光する紫外光が照射口48aから半導体基板1に向けて照射される。

【0061】

図5(b)は、液滴吐出ヘッドの構造を説明するための要部模式断面図である。図5(b)に示すように、液滴吐出ヘッド49はノズルプレート51を備え、ノズルプレート51にはノズル52が形成されている。ノズルプレート51の上側であってノズル52と相対する位置にはノズル52と連通するキャビティ53が形成されている。そして、液滴吐出ヘッド49のキャビティ53には機能液(液体)54が供給される。

【0062】

キャビティ53の上側には上下方向に振動してキャビティ53内の容積を拡大縮小する振動板55が設置されている。振動板55の上側でキャビティ53と対向する場所には上下方向に伸縮して振動板55を振動させる圧電素子56が配設されている。圧電素子56が上下方向に伸縮して振動板55を加圧して振動し、振動板55がキャビティ53内の容積を拡大縮小してキャビティ53を加圧する。それにより、キャビティ53内の圧力が変動し、キャビティ53内に供給された機能液54はノズル52を通って吐出される。

【0063】

液滴吐出ヘッド49が圧電素子56を制御駆動するためのノズル駆動信号を受けると、圧電素子56が伸張して、振動板55がキャビティ53内の容積を縮小する。その結果、液滴吐出ヘッド49のノズル52から縮小した容積分の機能液54が液滴57となって吐出される。機能液54が塗布された半導体基板1に対しては、照射口48aから紫外光が照射され、硬化剤を含んだ機能液54を固化または硬化させるようになっている。

【0064】

(収納部)

図6(a)は収納部を示す模式正面図であり、図6(b)及び図6(c)は収納部を示す模式側面図である。図6(a)及び図6(b)に示すように、収納部12は基台74を備えている。基台74の内部には昇降装置75が設置されている。昇降装置75は供給部8に設置された昇降装置16と同様の装置を用いることができる。基台74の上側には昇降板76が昇降装置75と接続して設置されている。そして、昇降板76は昇降装置75により昇降させられる。昇降板76の上には直方体状の収納容器18が設置され、収納容器18の中には半導体基板1が収納されている。収納容器18は供給部8に設置された収納容器18と同じ容器が用いられている。

【0065】

基台74のY方向側には支持部材77を介して、基板押出部78と中継台79とが設置されている。収納容器18のY方向側の場所において基板押出部78の上に中継台79が重ねて配置されている。基板押出部78はY方向に移動する腕部78aと腕部78aを駆動する直動機構とを備えている。この直動機構は直線状に移動する機構であれば特に限定されない、本実施形態では、例えば、圧縮空気にて作動するエアーシリンダーを採用している。中継台79上には半導体基板1が載置され、この半導体基板1のY方向側の一端の中央に腕部78aが接触可能となっている。

【0066】

基板押出部78が腕部78aを−Y方向に移動させることにより、腕部78aが半導体基板1を−Y方向に移動させる。中継台79は半導体基板1のX方向の幅と略同じ幅の凹部が形成され、半導体基板1はこの凹部に沿って移動する。そして、この凹部により半導体基板1のX方向の位置が決められる。その結果、図6(c)に示すように、半導体基板1が収納容器18の中に移動させられる。収納容器18にはレール18cが形成されており、レール18cは中継台79に形成された凹部の延長線上に位置するようになっている。そして、基板押出部78によって半導体基板1はレール18cに沿って移動させられる。これにより、半導体基板1は収納容器18に品質良く収納される。

【0067】

搬送部13が中継台79上に半導体基板1を移動した後、昇降装置75が収納容器18を上昇させる。そして、基板押出部78が腕部78aを駆動して半導体基板1を収納容器18内に移動させる。このようにして収納部12は半導体基板1を収納容器18内に収納する。収納容器18内に所定の枚数の半導体基板1が収納された後、操作者は半導体基板1が収納された収納容器18と空の収納容器18とを置き換える。これにより、操作者は複数の半導体基板1をまとめて次の工程に持ち運ぶことができる。

【0068】

収納部12は収納する半導体基板1を載置する中継場所12aを有している。搬送部13は半導体基板1を中継場所12aに載置するだけで、収納部12と連携して半導体基板1を収納容器18に収納することができる。

【0069】

(搬送部)

次に、半導体基板1を搬送する搬送部13について図7に従って説明する。図7は、搬送部の構成を示す概略斜視図である。図7に示すように、搬送部13は平板状に形成された基台82を備えている。基台82上には支持台83が配置されている。支持台83の内部には空洞が形成され、この空洞にはモーター、角度検出器、減速機等から構成される回転機構83aが設置されている。そして、モーターの出力軸は減速機と接続され、減速機の出力軸は支持台83の上側に配置された第1腕部84と接続されている。また、モーターの出力軸と連結して角度検出器が設置され、角度検出器がモーターの出力軸の回転角度を検出する。これにより、回転機構83aは第1腕部84の回転角度を検出して、所望の角度まで回転させることができる。

【0070】

第1腕部84上において支持台83と反対側の端には回転機構85が設置されている。回転機構85はモーター、角度検出器、減速機等により構成され、支持台83の内部に設置された回転機構と同様の機能を備えている。そして、回転機構85の出力軸は第2腕部86と接続されている。これにより、回転機構85は第2腕部86の回転角度を検出して、所望の角度まで回転させることができる。

【0071】

第2腕部86上において回転機構85と反対側の端には昇降装置87が配置されている。昇降装置87は直動機構を備え、直動機構を駆動することにより伸縮することができる。この直動機構は、例えば、供給部8の昇降装置16と同様の機構を用いることができる。昇降装置87の下側には回転装置88が配置されている。

【0072】

回転装置88は回転角度を制御可能であれば良く、各種モーターと回転角度センサーとを組み合わせて構成することができる。他にも、回転角度を所定の角度にて回転できるステップモーターを用いることができる。本実施形態では、例えば、ステップモーターを採用している。さらに減速装置を配置しても良い。さらに細かな角度で回転させることができる。

【0073】

回転装置88の図中下側には把持部13aが配置されている。そして、把持部13aは回転装置88の回転軸と接続されている。従って、搬送部13は回転装置88を駆動することにより把持部13aを回転させることができる。さらに、搬送部13は昇降装置87を駆動することにより把持部13aを昇降させることができる。

【0074】

把持部13aは4本の直線状の指部13cを有し、指部13cの先端には半導体基板1を吸引して吸着させる吸着機構が形成されている。そして、把持部13aはこの吸着機構を作動させて、半導体基板1を把持することができる。

【0075】

基台82の−Y方向側には制御装置89が設置されている。制御装置89には中央演算装置、記憶部、インターフェース、アクチュエーター駆動回路、入力装置、表示装置等を備えている。アクチュエーター駆動回路は回転機構83a、回転機構85、昇降装置87、回転装置88、把持部13aの吸着機構を駆動する回路である。そして、これらの装置及び回路はインターフェースを介して中央演算装置と接続されている。他にも角度検出器がインターフェースを介して中央演算装置と接続されている。記憶部には搬送部13を制御する動作手順を示したプログラムソフトや制御に用いるデータが記憶されている。中央演算装置はプログラムソフトに従って搬送部13を制御する装置である。制御装置89は搬送部13に配置された検出器の出力を入力して把持部13aの位置と姿勢とを検出する。そして、制御装置89は回転機構83a及び回転機構85を駆動して把持部13aを所定の位置に移動させる制御を行う。

【0076】

(印刷方法)

次に上述した印刷装置7を用いた印刷方法について図8にて説明する。図8は、印刷方法を示すためのフローチャートである。

図8のフローチャートに示されるように、印刷方法は、半導体基板1を収納容器18から搬入する搬入工程S1、搬入された半導体基板1の表面に対して前処理を施す前処理工程S2、前処理工程S2で温度上昇した半導体基板1を冷却する冷却工程S3、冷却された半導体基板1に対して各種マークを描画印刷する印刷工程S4、各種マークが印刷された半導体基板1に対して後処理を施す後処理工程S5、後処理が施された各種マークが印刷された半導体基板1を収納容器18に収納する収納工程S6を主体に構成される。

【0077】

搬入工程S1においては、半導体基板1が収納容器18から装置内に搬入される。前処理工程S2においては、前処理部9では第1ステージ27と第2ステージ28とのうち一方のステージが中継場所9cに位置している。搬送部13は中継場所9cに位置するステージと対向する場所に把持部13aを移動させる。続いて、搬送部13は把持部13aを下降させた後、半導体基板1の吸着を解除することにより、半導体基板1を中継場所9cに位置する第1ステージ27もしくは第2ステージ28上に載置する。その結果、中継場所9cに位置する第1ステージ27上に半導体基板1が載置される(図3(b)参照)。もしくは、中継場所9cに位置する第2ステージ28上に半導体基板1が載置される(図3(a)参照)。

【0078】

第1ステージ27及び第2ステージ28は、加熱装置27H、28Hにより予め加熱されており、第1ステージ27または第2ステージ28に載置された半導体基板1は直ちに所定温度(180℃)に加熱される。

【0079】

また、搬送部13が第1ステージ27上に半導体基板1を移動するとき、前処理部9の内部にある処理場所9dでは第2ステージ28上の半導体基板1の前処理が行われている。そして、第2ステージ28上の半導体基板1の前処理が終了した後、第2ステージ28が第2中継場所9bに半導体基板1を移動させる。次に、前処理部9は第1ステージ27を駆動することにより、第1中継場所9aに載置された半導体基板1をキャリッジ31と対向する処理場所9dに移動させる。これにより、第2ステージ28上の半導体基板1の前処理が終了した後、すぐに、第1ステージ27上の半導体基板1の前処理を開始することができる。

【0080】

続いて、前処理部9では、半導体基板1に実装された半導体装置3に紫外線を照射する。これにより、半導体装置3の表面層における有機系被照射物の化学結合を切断するとともに、紫外線で発生したオゾンから分離した活性酸素がその切断された表面層の分子に結合し、親水性の高い官能基(例えば−OH、−CHO、−COOH)に変換され、基板1の表面を改質するとともに、表面の有機物除去が行われる。ここで、半導体装置3(半導体基板1)は、上述したように、予め180℃に加熱された状態で紫外線が照射されるため、半導体基板1に損傷が及ぶことなく、表面層の分子の衝突速度を大きくして、効果的に表面を改質できるとともに、表面の有機物を効率的に除去できる。前処理を行った後に前処理部9は第1ステージ27を駆動することにより、半導体基板1を第1中継場所9aに移動させる。

【0081】

同様に、搬送部13が第2ステージ28上に半導体基板1を移動するときには、前処理部9の内部にある処理場所9dでは第1ステージ27上の半導体基板1の前処理が行われている。そして、第1ステージ27上の半導体基板1の前処理が終了した後、第1ステージ27が第1中継場所9aに半導体基板1を移動させる。次に、前処理部9は第2ステージ28を駆動することにより、第2中継場所9bに載置された半導体基板1をキャリッジ31と対向する処理場所9dに移動させる。これにより、第1ステージ27上の半導体基板1の前処理が終了した後、直に、第2ステージ28上の半導体基板1の前処理を開始することができる。続いて、前処理部9は半導体基板1に実装された半導体装置3に紫外線を照射することにより、上記第1ステージ27上の半導体基板1と同様に、半導体基板1に損傷が及ぶことなく、効果的に表面を改質できるとともに、表面の有機物を効率的に除去できる。前処理を行った後に前処理部9は第2ステージ28を駆動することにより、半導体基板1を第2中継場所9bに移動させる。

【0082】

前処理工程S2で半導体基板1の前処理が完了し、冷却工程S3に移行すると、搬送部13は中継場所9cにある半導体基板1を処理場所11a、11bに設けられた冷却板110aまたは110bに載置する。これにより、前処理工程S2で加熱された半導体基板1は、印刷工程S4が行われる際の適切な温度(例えば室温)に所定時間冷却(温度調整)される。

【0083】

冷却工程S3で冷却された半導体基板1は、搬送部13により塗布部10の中継場所10aに位置するステージ39上に搬送される。印刷工程S4において、塗布部10はチャック機構を作動させてステージ39上に載置された半導体基板1をステージ39に保持する。そして、塗布部10は、ステージ39に対してキャリッジ45を、例えば+X方向に走査移動(相対移動)しながら、各液滴吐出ヘッド49に形成されたノズル52から液滴57を吐出する。

【0084】

これにより、半導体装置3の表面には会社名マーク4、機種コード5、製造番号6等のマークが描画される。そして、走査移動方向における後方側であるキャリッジ45の−X側に設置された硬化ユニット48からマークに紫外線が照射される。これにより、マークを形成する機能液54には紫外線により重合が開始する光重合開始剤が含まれているため、マークの表面が直ちに固化または硬化される。

【0085】

このとき、二つの液滴吐出ヘッド49は、副走査方向であるY方向に沿って配置され、ノズル列60についてもY方向に直線状に配置されているため、液滴57が半導体装置3に吐出されてから紫外線に照射されて硬化するまでのピニング時間は、二つの液滴吐出ヘッド49間で差が生じずに同一となる。

【0086】

このとき、ステージ39の上面(載置面41)は、被膜36によって硬化ユニット48の照射装置から照射された紫外光の反射が抑制されるので、液滴吐出ヘッド49のノズル52に紫外光が入射してノズル52内のインクが硬化してインクの吐出不良が発生するといった不具合の発生を防止できる。また、載置面41に載置される半導体基板1は、複数の半導体装置3を有している。この半導体装置3はマーク描画時に発生した静電気により破壊されるおそれがある。これに対し、本実施形態では載置面41が被膜36によって静電気が帯電しない構成となっているので、載置面41上に載置される半導体基板1が静電気により破壊されるのを確実に防止することができる。

【0087】

キャリッジ45の+X方向への走査移動が完了すると、ステージ39を例えば+Y方向に距離LN(=LH)フィードする。そして、ステージ39に対してキャリッジ45を、−X方向に走査移動(相対移動)しながら、各液滴吐出ヘッド49に形成されたノズル52から液滴57を吐出しつつ、走査移動方向における後方側であるキャリッジ45の+X側に設置された硬化ユニット48からマークに紫外線が照射される。

【0088】

これにより、一回目の走査移動で液滴が吐出されなかった二つの液滴吐出ヘッド49間のエリアに対しても液滴が吐出される。また、二回目の走査移動による液滴吐出においても、液滴57が半導体装置3に吐出されてから紫外線に照射されて硬化するまでのピニング時間は、二つの液滴吐出ヘッド49間で差が生じずに同一となる。さらに、ノズル列60(実ノズル列60A)と両側の硬化ユニット48とのX方向の距離が同一であるため、一回目の走査移動による液滴吐出と二回目の走査移動による液滴吐出とでピニング時間が同一となる。このようにして印刷工程S4が行われる。

【0089】

上述の印刷工程S4が終了した後、後処理工程S5が行われる。具体的には、載置面41上の半導体基板1を加熱することで該半導体基板1に描画されたマークを本硬化させる。

【0090】

半導体基板1に対する印刷を行った後に塗布部10は半導体基板1が載置されたステージ39を中継場所10aに移動させる。これにより、搬送部13が半導体基板1を把持し易くすることができる。そして、塗布部10はチャック機構の動作を停止して半導体基板1の保持を解除する。

【0091】

この後、半導体基板1は、収納工程S6において、搬送部13により収納部12に搬送され、収納容器18に収納される。

【0092】

以上説明したように、本実施形態によれば、ステージ39の載置面41に導電性を有する被膜36が設けられているので、静電気防止部材として機能させることができる。よって、静電気の発生を防止することで静電気に弱い半導体装置3を含む半導体基板1が静電気により破損されるといった不具合の発生を防止できる。また、被膜36は紫外線を吸収する特性も有するため、載置面41による紫外線の反射光がノズル52に入射することでインクが硬化してノズル詰まりが発生するといった不具合の発生を防止できる。

【0093】

以上、添付図面を参照しながら本発明に係る好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。上述した例において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0094】

例えば、上記実施形態では、UVインクとして紫外線硬化型インクを用いたが、本発明はこれに限定されず、可視光線、赤外線を硬化光として使用することができる種々の活性光線硬化型インクを用いることができる。

また、光源も同様に、可視光等の活性光を射出する種々の活性光光源を用いること、つまり活性光線照射部を用いることができる。

【0095】

ここで、本発明において「活性光線」とは、その照射によりインク中において開始種を発生させうるエネルギーを付与することができるものであれば、特に制限はなく、広く、α線、γ線、X線、紫外線、可視光線、電子線などを包含するものである。中でも、硬化感度及び装置の入手容易性の観点からは、紫外線及び電子線が好ましく、特に紫外線が好ましい。従って、活性光線硬化型インクとしては、本実施形態のように、紫外線を照射することにより硬化可能な紫外線硬化型インクを用いることが好ましい。

上記実施形態は、基材としての半導体基板1は、半導体装置3が実装された基板2であったが、シリコンなどの半導体で形成された基板であってもよい。被記録媒体としての半導体装置3は、樹脂でモールドした半導体装置であってもよいし、半導体装置そのものであってもよい。

【符号の説明】

【0096】

1…半導体基板(基材)、3…半導体装置、7…印刷装置、10…塗布部(印刷部)、36…被膜(導電性被膜)、39…ステージ(保持部材)、41…載置面(基材保持面)、48…硬化ユニット(照射部)、49…液滴吐出ヘッド(吐出ヘッド)、52…ノズル、54…機能液(液体)、57…液滴

【技術分野】

【0001】

本発明は、印刷装置に関するものである。

【背景技術】

【0002】

近年、機能液を液滴にして吐出するインクジェット法を用いて記録媒体上に塗布し、塗布された機能液を固化することで該記録媒体上に所定情報を印刷する技術が採用されている。また、上記機能液として、紫外線照射によって硬化する紫外線硬化型インクを用い、例えば記録媒体としてのICチップ上に製造番号や製造会社等の所定情報を印刷することが考えられる。このような紫外線硬化型インクは、紫外線を照射するまでは硬化が非常に遅く、紫外線を照射すると急速に硬化するという、印刷インクとして好ましい特性を有する。また、硬化にあたって溶剤の揮発が少ないので、環境負荷が小さいという利点もある。

【0003】

ところで、上述した紫外線硬化型インクを用いる場合、記録媒体を支持する支持部材による反射光が機能液を吐出するヘッドのノズルに入射すると、ノズルに付着した紫外線硬化型インクが硬化してしまい、ノズルに詰まりが生じてしまうおそれがある。そこで、このような問題を解消すべく、記録媒体の支持部材による紫外線の反射率を低減させるために紫外線吸収層を形成した技術が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−339153号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記特許文献1の技術を用い、記録媒体としてのICチップ上に所定情報を印刷する場合、静電気の発生を抑えることが重要である。静電気が発生するとICチップが破損してしまうおそれがあるからである。しかしながら、上記従来技術においては、このような静電気対策については考慮されていなかった。そこで、紫外線硬化型インクを用いてICチップに印刷を行う場合において、紫外線の反射及び静電気の防止を両立した新たな技術の提供が望まれていた。

【0006】

本発明はこのような事情に鑑みてなされたものであって、紫外光の反射を抑制するとともに静電気の発生を防止することで高品質な印刷を行うことができる印刷装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明の印刷装置は、基材を保持する保持部材と、前記基材の表面に活性光線で硬化する液体の液滴を吐出するノズルを有する吐出ヘッドと、前記基材上の前記液滴に前記活性光線を照射する照射部と、を備えた印刷装置において、前記保持部材の前記基材を保持する基材保持面には、前記活性光線を吸収する導電性皮膜が設けられていることを特徴とする。

【0008】

本発明の印刷装置によれば、保持部材の基材保持面に導電性皮膜が設けられているので、静電気防止部材として機能させることができる。よって、例えば基材が静電気に弱い半導体チップ等から構成される場合においても、静電気の発生を防止することで基材が静電気により破損するといった不具合の発生を防止することができる。また、導電性皮膜は活性光線を吸収する特性も有するため、基材保持面による活性光線の反射光が吐出ヘッドのノズルに入射することで液体が硬化することでノズル詰まりが発生するといった不具合の発生を防止できる。

【0009】

また、上記印刷装置においては、前記導電性被膜は、アルミニウム材の表面に形成された多孔質の陽極酸化膜の細孔中に金属が電析された膜から構成されるのが好ましい。

この構成によれば、導電性被膜がアルミニウム材の表面に形成された多孔質の陽極酸化膜の細孔中に金属が電析された膜から構成されるので、基材保持面において導電性を付与するとともに活性光線を吸収させることができる。

【0010】

また、上記印刷装置においては、前記照射部が照射する前記活性光線が紫外光であるのが好ましい。

この構成によれば、基材に対して吐出する液体として紫外線硬化型のものを用いることができる。耐水性に優れた印刷を基材に対して行うことができる。

【0011】

また、上記印刷装置においては、前記基材が複数の半導体装置を有する半導体基板であるのが好ましい。

この構成によれば、半導体基板に対して製造番号や製造会社等の所定情報を印刷することができる印刷装置を提供できる。上記の印刷装置により半導体基板に対して印刷することにより、半導体基板に対する静電気の影響を抑制できる。

【図面の簡単な説明】

【0012】

【図1】(a)は半導体基板を示す模式平面図、(b)は液滴吐出装置を示す模式平面図。

【図2】供給部を示す模式図。

【図3】前処理部の構成を示す概略斜視図。

【図4】(a)は、塗布部の構成を示す概略斜視図、(b)は、キャリッジを示す模式側面図。

【図5】(a)は、ヘッドユニットを示す模式平面図、液滴吐出ヘッドの構造を説明するための要部模式断面図。

【図6】収納部を示す模式図。

【図7】搬送部の構成を示す概略斜視図。

【図8】印刷方法を示すためのフローチャート。

【発明を実施するための形態】

【0013】

以下、本発明の印刷装置の実施の形態について図面を参照しながら説明する。

なお、以下の実施の実施形態は、本発明の一態様を示すものであり、この発明を限定するものではなく、本発明の技術的思想の範囲内で任意に変更可能である。また、以下の図面においては、各構成をわかりやすくするために、実際の構造と各構造における縮尺や数等を異ならせている。

【0014】

本実施形態では、本発明の特徴的な印刷装置と、この印刷装置を用いて液滴を吐出して印刷する印刷方法の例について、図1〜図9に従って説明する。

【0015】

(半導体基板)

まず、印刷装置を用いて描画(印刷)する対象の一例である半導体基板について説明する。

図1(a)は半導体基板を示す模式平面図である。図1(a)に示すように、基材としての半導体基板1は基板2及び半導体装置3を備えている。基板2は耐熱性があり半導体装置3を実装可能であれば良く、基板2にはガラスエポキシ基板、紙フェノール基板、紙エポキシ基板等を用いることができる。被記録媒体としての半導体装置3は、パッケージ基材であってもよいし、半導体基材であってもよい。

【0016】

基板2上には半導体装置3が実装されている。そして、半導体装置3上には会社名マーク4、機種コード5、製造番号6等のマーク(印刷パターン、所定パターン)が描画されている。これらのマークが印刷装置によって描画される。

【0017】

(印刷装置)

図1(b)は印刷装置を示す模式平面図である。

図1(b)に示すように、印刷装置7は主に供給部8、前処理部(表面処理部)9、塗布部(印刷部)10、冷却部11、収納部12、搬送部13及び制御部14から構成されている。印刷装置7は搬送部13を中心にして時計回りに供給部8、前処理部9、塗布部10、冷却部11、収納部12、制御部14の順に配置されている。そして、制御部14の隣には供給部8が配置されている。供給部8、制御部14、収納部12が並ぶ方向をX方向とする。X方向と直交する方向をY方向とし、Y方向には塗布部10、搬送部13、制御部14が並んで配置されている。そして、鉛直方向をZ方向とする。

【0018】

供給部8は、複数の半導体基板1が収納された収納容器を備えている。そして、供給部8は中継場所8aを備え、収納容器から中継場所8aへ半導体基板1を供給する。

【0019】

前処理部9は、半導体装置3の表面を加熱しながら改質する機能を有する。前処理部9により半導体装置3は吐出された液滴の広がり具合及び印刷するマークの密着性が調整される。前処理部9は第1中継場所9a及び第2中継場所9bを備え、処理前の半導体基板1を第1中継場所9aまたは第2中継場所9bから取り込んで表面の改質を行う。その後、前処理部9は処理後の半導体基板1を第1中継場所9aまたは第2中継場所9bに移動して、半導体基板1を待機させる。第1中継場所9a及び第2中継場所9bを合わせて中継場所9cとする。そして、前処理部9の内部で前処理が行われるに際し、半導体基板1が位置する場所を処理場所9dとする。

【0020】

冷却部11は、前処理部9で加熱及び表面改質が行われた半導体基板1を冷却する機能を有している。冷却部11は、それぞれが半導体基板1を保持して冷却する処理場所11a、11bを有している。処理場所11a、11bは、適宜、処理場所11cと総称するものとする。

【0021】

塗布部10は、半導体装置3に液滴を吐出してマークを描画(印刷)するとともに、描画されたマークを固化または硬化する機能を有する。塗布部10は中継場所10aを備え、描画前の半導体基板1を中継場所10aから移動して描画処理及び硬化処理を行う。その後、塗布部10は描画後の半導体基板1を中継場所10aに移動して、半導体基板1を待機させる。

【0022】

収納部12は、半導体基板1を複数収納可能な収納容器を備えている。そして、収納部12は中継場所12aを備え、中継場所12aから収納容器へ半導体基板1を収納する。操作者は半導体基板1が収納された収納容器を印刷装置7から搬出する。

【0023】

印刷装置7の中央の場所には、搬送部13が配置されている。搬送部13は2つの腕部を備えたスカラー型ロボットが用いられている。そして、腕部の先端には半導体基板1を把持する把持部13aが設置されている。中継場所8a,9c,10a,11c,12aは把持部13aの移動範囲13b内に位置している。従って、把持部13aは中継場所8a,9c,10a,11c,12a間で半導体基板1を移動することができる。制御部14は印刷装置7の全体の動作を制御する装置であり、印刷装置7の各部の動作状況を管理する。そして、搬送部13に半導体基板1を移動する指示信号を出力する。これにより、半導体基板1は各部を順次通過して描画されるようになっている。

【0024】

以下、各部の詳細について説明する。

(供給部)

図2(a)は供給部を示す模式正面図であり、図2(b)及び図2(c)は供給部を示す模式側面図である。図2(a)及び図2(b)に示すように、供給部8は基台15を備えている。基台15の内部には昇降装置16が設置されている。昇降装置16はZ方向に動作する直動機構を備えている。この直動機構はボールネジと回転モーターとの組合せや油圧シリンダーとオイルポンプの組合せ等の機構を用いることができる。本実施形態では、例えば、ボールネジとステップモーターとによる機構を採用している。基台15の上側には昇降板17が昇降装置16と接続して設置されている。そして、昇降板17は昇降装置16により所定の移動量だけ昇降可能になっている。

【0025】

昇降板17の上には直方体状の収納容器18が設置され、収納容器18の中には複数の半導体基板1が収納されている。収納容器18はY方向の両面に開口部18aが形成され、開口部18aから半導体基板1が出し入れ可能となっている。収納容器18のX方向の両側に位置する側面18bの内側には凸状のレール18cが形成され、レール18cはY方向に延在して配置されている。レール18cはZ方向に複数等間隔に配列されている。このレール18cに沿って半導体基板1をY方向からまたは−Y方向から挿入することにより、半導体基板1がZ方向に配列して収納される。

【0026】

基台15のY方向側には支持部材21を介して、基板引出部22と中継台23とが設置されている。収納容器18のY方向側の場所において基板引出部22の上に中継台23が重ねて配置されている。基板引出部22はY方向に伸縮する腕部22aと腕部22aを駆動する直動機構とを備えている。この直動機構は直線状に移動する機構であれば特に限定されない、本実施形態では、例えば、圧縮空気にて作動するエアーシリンダーを採用している。腕部22aの一端には略矩形に折り曲げられた爪部22bが設置され、この爪部22bの先端は腕部22aと平行に形成されている。

【0027】

基板引出部22が腕部22aを伸ばすことにより、腕部22aが収納容器18内を貫通する。そして、爪部22bが収納容器18の−Y方向側に移動する。次に昇降装置16が半導体基板1を下降した後、基板引出部22が腕部22aを収縮させる。このとき、爪部22bが半導体基板1の一端を押しながら移動する。

【0028】

その結果、図2(c)に示すように、半導体基板1が収納容器18から中継台23上に移動させられる。中継台23は半導体基板1のX方向の幅と略同じ幅の凹部が形成され、半導体基板1はこの凹部に沿って移動する。そして、この凹部により半導体基板1のX方向の位置が決められる。爪部22bによって押されて半導体基板1が停止する場所により、半導体基板1のY方向の位置が決められる。中継台23上は中継場所8aであり、半導体基板1は中継場所8aの所定の場所にて待機する。供給部8の中継場所8aに半導体基板1が待機しているとき、搬送部13は把持部13aを半導体基板1と対向する場所に移動して半導体基板1を把持して移動する。

【0029】

この半導体基板1が搬送部13により中継台23上から移動した後、基板引出部22が腕部22aを伸長させる。次に、昇降装置16が収納容器18を降下させて、基板引出部22が半導体基板1を収納容器18内から中継台23上に移動させる。このようにして供給部8は順次半導体基板1を収納容器18から中継台23上に移動する。収納容器18内の半導体基板1を総て中継台23上に移動した後、操作者は空になった収納容器18と半導体基板1が収納されている収納容器18とを置き換える。これにより、供給部8に半導体基板1を供給することができる。

【0030】

(前処理部)

図3は前処理部の構成を示す概略斜視図である。図3(a)に示すように、前処理部9は基台24を備え、基台24上にはX方向に延在するそれぞれ一対の第1案内レール25及び第2案内レール26が並んで設置されている。第1案内レール25上には第1案内レール25に沿ってX方向に往復移動する載置台としての第1ステージ27が設置され、第2案内レール26上には第2案内レール26に沿ってX方向に往復移動する載置台としての第2ステージ28が設置されている。第1ステージ27及び第2ステージ28は直動機構を備え、往復移動することができる。この直動機構は、例えば、昇降装置16が備える直動機構と同様の機構を用いることができる。

【0031】

第1ステージ27の上面には載置面27aが設置され、載置面27aには吸引式のチャック機構が形成されている。搬送部13が半導体基板1を載置面27aに載置した後、チャック機構を作動させることにより前処理部9は半導体基板1を載置面27aに固定することができる。同様に、第2ステージ28の上面にも載置面28aが設置され、載置面28aには吸引式のチャック機構が形成されている。搬送部13が半導体基板1を載置面28aに載置した後、チャック機構を作動させることにより前処理部9は半導体基板1を載置面28aに固定することができる。

【0032】

第1ステージ27には、加熱装置27Hが内蔵されており、載置面27aに載置された半導体基板1を、制御部14の制御下で所定温度に加熱する。同様に、第2ステージ28には、加熱装置28Hが内蔵されており、載置面28aに載置された半導体基板1を、制御部14の制御下で所定温度に加熱する。

【0033】

第1ステージ27がX方向側に位置するときの載置面27aの場所が第1中継場所9aとなっており、第2ステージ28がX方向に位置するときの載置面28aの場所が第2中継場所9bとなっている。第1中継場所9a及び第2中継場所9bである中継場所9cは把持部13aの動作範囲内に位置しており、中継場所9cにおいて載置面27a及び載置面28aは露出する。従って、搬送部13は容易に半導体基板1を載置面27a及び載置面28aに載置することができる。半導体基板1に前処理が行われた後、半導体基板1は第1中継場所9aに位置する載置面27aまたは第2中継場所9bに位置する載置面28a上にて待機する。従って、搬送部13の把持部13aは容易に半導体基板1を把持して移動することができる。

【0034】

基台24の−X方向には平板状の支持部29が立設されている。支持部29のX方向側の面において上側にはY方向に延在する案内レール30が設置されている。そして、案内レール30と対向する場所には案内レール30に沿って移動するキャリッジ31が設置されている。キャリッジ31は直動機構を備え、往復移動することができる。この直動機構は、例えば、昇降装置16が備える直動機構と同様の機構を用いることができる。

【0035】

キャリッジ31の基台24側には処理部32が設置されている。処理部32としては、紫外線を発光する低圧水銀ランプを例示でき、半導体基板1に紫外線を照射することにより、半導体基板1の表面の撥液性を改質することができる。

【0036】

また、前処理部9は、加熱装置27H、28Hにより半導体基板1を加熱した状態で、処理部32から紫外線を照射しながらキャリッジ31を往復運動させる。これにより、前処理部9は、処理場所9dの広い範囲に紫外線を照射することが可能になっている。

【0037】

前処理部9は、外装部33により全体が覆われている。外装部33の内部には上下に移動可能な戸部34が設置されている。そして、図3(b)に示すように、第1ステージ27または第2ステージ28がキャリッジ31と対向する場所に移動したあと、戸部34が下降する。これにより、処理部32が照射する紫外線が前処理部9の外に漏れないようになっている。

【0038】

載置面27aもしくは載置面28aが中継場所9cに位置するとき、搬送部13は載置面27a及び載置面28aに半導体基板1を給材する。そして、前処理部9は半導体基板1が載置された第1ステージ27もしくは第2ステージ28を処理場所9dに移動して前処理を行う。前処理が終了した後、前処理部9は第1ステージ27もしくは第2ステージ28を中継場所9cに移動する。続いて、搬送部13は載置面27aもしくは載置面28aから半導体基板1を除材する。

【0039】

上記加熱装置27H,28Hが半導体基板1を加熱する温度としては、半導体基板1の表面を効果的に改質することができ、且つ半導体基板1の耐熱温度以下であることが好ましく、本実施形態では、半導体基板1を160℃〜190℃の範囲の温度となるように例えば180℃に設定している。

【0040】

(冷却部)

冷却部11は、各処理場所11a、11bにそれぞれ設けられ、上面が半導体基板1の吸着保持面とされたヒートシンク等の冷却板110a、110bを有している。

処理場所11a、11b(冷却板110a、110b)は、把持部13aの動作範囲内に位置しており、処理場所11a、11bにおいて冷却板110a、110bは露出する。従って、搬送部13は容易に半導体基板1を冷却板110a、110bに載置することができる。半導体基板1に冷却処理が行われた後、半導体基板1は、処理場所11aに位置する冷却板110a上または処理場所11bに位置する冷却板110a上にて待機する。従って、搬送部13の把持部13aは容易に半導体基板1を把持して移動させることができる。

【0041】

(塗布部)

次に、半導体基板1に液滴を吐出してマークを形成する塗布部10について図4及び図5に従って説明する。液滴を吐出する装置に関しては様々な種類の装置があるが、インクジェット法を用いた装置が好ましい。インクジェット法は微小な液滴の吐出が可能であるため、微細加工に適している。

【0042】

図4(a)は、塗布部の構成を示す概略斜視図である。塗布部10により半導体基板1に液滴が吐出される。図4(a)に示すように、塗布部10には、直方体形状に形成された基台37を備えている。液滴を吐出するときに液滴吐出ヘッドと被吐出物とが相対移動する方向を主走査方向とする。そして、主走査方向と直交する方向を副走査方向とする。副走査方向は改行するときに液滴吐出ヘッドと被吐出物とを相対移動する方向である。本実施形態ではX方向を主走査方向とし、Y方向を副走査方向とする。

【0043】

基台37の上面37aには、Y方向に延在する一対の案内レール38がY方向全幅にわたり凸設されている。その基台37の上側には、一対の案内レール38に対応する図示しない直動機構を備えたステージ(保持部材)39が取付けられている。そのステージ39の直動機構は、リニアモーターやネジ式直動機構等を用いることができる。本実施形態では、例えば、リニアモーターを採用している。そして、Y方向に沿って所定の速度で往動または復動するようになっている。往動と復動を繰り返すことを走査移動と称す。さらに、基台37の上面37aには、案内レール38と平行に副走査位置検出装置40が配置され、副走査位置検出装置40によりステージ39の位置が検出される。

【0044】

そのステージ39の上面には載置面41が形成され、その載置面41には図示しない吸引式の基板チャック機構が設けられている。載置面41上に半導体基板1が載置された後、半導体基板1は基板チャック機構により載置面41に固定される。

【0045】

ステージ39が−Y方向に位置するときの載置面41の場所が中継場所10aとなっている。この載置面41は把持部13aの動作範囲内に露出するように設置されている。従って、搬送部13は容易に半導体基板1を載置面41に載置することができる。半導体基板1に塗布が行われた後、半導体基板1は中継場所10aである載置面41上にて待機する。従って、搬送部13の把持部13aは容易に半導体基板1を把持して移動することができる。

【0046】

基台37のX方向両側には一対の支持台42が立設され、その一対の支持台42にはX方向に延びる案内部材43が架設されている。案内部材43の下側にはX方向に延びる案内レール44がX方向全幅にわたり凸設されている。案内レール44に沿って移動可能に取り付けられるキャリッジ(移動手段)45は略直方体形状に形成されている。そのキャリッジ45は直動機構を備え、その直動機構は、例えば、ステージ39が備える直動機構と同様の機構を用いることができる。そして、キャリッジ45がX方向に沿って走査移動する。案内部材43とキャリッジ45との間には主走査位置検出装置46が配置され、キャリッジ45の位置が計測される。具体的に本実施形態では、主走査位置検出装置46としてリニアエンコーダを用いている。主走査位置検出装置46は制御部14に電気的に接続されており、測定結果を制御部14に送信するようになっている。キャリッジ45の下側にはヘッドユニット47が設置され、ヘッドユニット47のステージ39側の面には図示しない液滴吐出ヘッドが凸設されている。

【0047】

図4(b)は、キャリッジを示す模式側面図である。図4(b)に示すようにキャリッジ45の半導体基板1側にはヘッドユニット47と一対の照射部としての硬化ユニット(照射部)48が配置されている。ヘッドユニット47の半導体基板1側には液滴を吐出する液滴吐出ヘッド(吐出ヘッド)49が凸設されている。

【0048】

硬化ユニット48の内部には吐出された液滴を硬化させる紫外線を照射する照射装置が配置されている。硬化ユニット48は主走査方向(相対移動方向)においてヘッドユニット47を挟んだ両側の位置に配置されている。照射装置は発光ユニットと放熱板等から構成されている。発光ユニットには多数のLED(Light Emitting Diode)素子が配列して設置されている。このLED素子は、電力の供給を受けて紫外線の光である紫外光を発光する素子である。

【0049】

キャリッジ45の図中上側には収容タンク50が配置され、収容タンク50には機能液が収容されている。液滴吐出ヘッド49と収容タンク50とは図示しないチューブにより接続され、収容タンク50内の機能液がチューブを介して液滴吐出ヘッド49に供給される。

【0050】

機能液は樹脂材料、硬化剤としての光重合開始剤、溶媒または分散媒を主材料とする。この主材料に顔料または染料等の色素や、親液性または撥液性等の表面改質材料等の機能性材料を添加することにより固有の機能を有する機能液を形成することができる。本実施形態では、例えば、白色の顔料を添加している。機能液の樹脂材料は樹脂膜を形成する材料である。樹脂材料としては、常温で液状であり、重合させることによりポリマーとなる材料であれば特に限定されない。さらに、粘性の小さい樹脂材料が好ましく、オリゴマーの形態であるのが好ましい。モノマーの形態であればさらに好ましい。光重合開始剤はポリマーの架橋性基に作用して架橋反応を進行させる添加剤であり、例えば、光重合開始剤としてベンジルジメチルケタール等を用いることができる。溶媒または分散媒は樹脂材料の粘度を調整するものである。機能液を液滴吐出ヘッドから吐出し易い粘度にすることにより、液滴吐出ヘッドは安定して機能液を吐出することができるようになる。

【0051】

ところで、ステージ39の上面、すなわち載置面41には硬化ユニット48の照射装置から照射された紫外線を吸収するとともに導電性を有した被膜(導電性被膜)36が形成されている。この被膜36は以下の方法により形成することができる。

【0052】

はじめに多孔質の陽極酸化皮膜を形成可能な有機酸イオンおよび無機酸イオンのうちの少なくとも一方のイオンとともに、硝酸イオンを含む陽極酸化浴中でアルミニウムまたはアルミニウム合金からなるアルミニウム材に陽極酸化処理を行う。そして、アルミニウム材表面に多孔質の陽極酸化皮膜を形成した後、金属イオンを含む電析浴中でアルミニウム材に対して電析処理を行い、電析浴から多孔質の陽極酸化皮膜の細孔中に金属を電析させることで形成することができる。従って、このような陽極酸化被膜から構成される被膜36は導電性を有したものとなる。ここで、陽極酸化皮膜は、耐候性に優れていて、紫外線で変色したり退色しにくいため、好ましい。

【0053】

なお、上記陽極酸化処理は、例えば陽極酸化浴の温度を0℃〜30℃とし、電流密度を0.5A/dm2〜5.0A/dm2とするのが好ましい。このように陽極酸化浴の温度を0℃〜30℃に設定すれば、多孔質の陽極酸化皮膜を安定して形成することができるからである。

【0054】

また、多孔質の陽極酸化皮膜の細孔中に電析させる金属としてはFe、Ni、Co、Cr、Mo、W、Cu、Ti、Au、Pt、Mnを用いることができ、Agを用いるのが好ましい。この場合、電析浴としては例えば5g/l〜20g/lの銀塩と、10g/l〜20g/lの硫酸とを含むものを用いることができる。なお、電析浴の温度は20℃〜30℃に設定するのが好ましい。また、電析処理によって陽極酸化皮膜の細孔内にAgを電析してから、さらにCo、Ni、Snなどの別の金属を電析させて陽極酸化皮膜を着色しても構わない。

【0055】

本実施形態では、紫外線反射率が15%以下になるように電析させるAg量を調整することで被膜36を形成している。これにより、被膜36は硬化ユニット48の照射装置から照射された紫外線を概ね吸収できるようになっている。また、被膜36は上述のようにアルミニウム材の表面に形成された細孔中に銀が電析されることで構成されるため、導電性を有したものとなっている。そのため、被膜36は表面に静電気が帯電しない構成となっている。

また、黒色の染料を被膜36の陽極酸化皮膜に含有させ、黒色アルマイトとしてもよい。これにより、紫外線を吸収するようにして、紫外線反射率が15%以下になるようにしてもよい。また、被膜36に、他の紫外線吸収材を含有させてもよい。紫外線吸収率の高い紫外線吸収材としては、カーボンブラック、超粒子化した酸化チタン・酸化亜鉛・酸化鉄(α−Fe2O3、Fe3O4)等の粉体などの無機物や、ベンゾトリアゾール系化合物、芳香族化合物などの有機物等が挙げられる。

【0056】

このような特性を有する被膜36が形成されたステージ39の上面(載置面41)は、硬化ユニット48の照射装置から照射された紫外線を吸収するとともに静電気が帯電しないようになっている。従って、硬化ユニット48の照射装置から照射された紫外線が載置面41で反射されて、後述の図5に示されるように液滴吐出ヘッド49の表面に形成されたノズルプレート51のノズル52に入射することでノズル52内のインクが硬化することでインクの吐出不良を引き起こすといった不具合の発生を防止している。また、載置面41に静電気が帯電しないので、載置面41上に載置される半導体基板1が静電気により破壊されるといった不具合の発生を防止している。

【0057】

図5(a)は、ヘッドユニットを示す模式平面図である。図5(a)に示すように、ヘッドユニット47には第1、第2の吐出ヘッドを構成する2つの液滴吐出ヘッド49が副走査方向に間隔をあけて配置され、各液滴吐出ヘッド49の表面にはノズルプレート51がそれぞれ配置されている。各ノズルプレート51には複数のノズル52が配列して形成されている。本実施形態においては、各ノズルプレート51に、15個のノズル52が副走査方向に沿って配置されたノズル列60が一列設けられている。また、2つのノズル列60は、Y方向に沿った直線状に、且つX方向については両側の硬化ユニット48と等間隔となる位置に配置されている。

【0058】

各液滴吐出ヘッド49においては、ノズル列60の両端に位置するノズル52については液滴の吐出特性が不安定になる傾向があるため、液滴吐出処理には用いない。すなわち、本実施形態では、両端のノズル52を除く13個のノズル52によって、実際に半導体基板1に対して液滴を吐出する実ノズル列60Aが形成される。

【0059】

ここで、各実ノズル列60Aの副走査方向の長さをLNとし、隣り合う液滴吐出ヘッド49同士の実ノズル列60A間の副走査方向の距離をLHとすると、隣り合う液滴吐出ヘッド49は、以下の式を満足する位置関係で配置される。

LH=n×LN(nは正の整数) …(1)

本実施形態では、n=1、すなわち、LH=LNとなる位置関係で二つの液滴吐出ヘッド49がY方向に沿って配置されている。

【0060】

硬化ユニット48の下面には、照射口48aが形成されている。照射口48aは、Y方向における吐出ヘッド49、49の長さ、これら吐出ヘッド49、49間の距離の和以上の長さの照射範囲を有して設けられている。そして、照射装置が発光する紫外光が照射口48aから半導体基板1に向けて照射される。

【0061】

図5(b)は、液滴吐出ヘッドの構造を説明するための要部模式断面図である。図5(b)に示すように、液滴吐出ヘッド49はノズルプレート51を備え、ノズルプレート51にはノズル52が形成されている。ノズルプレート51の上側であってノズル52と相対する位置にはノズル52と連通するキャビティ53が形成されている。そして、液滴吐出ヘッド49のキャビティ53には機能液(液体)54が供給される。

【0062】

キャビティ53の上側には上下方向に振動してキャビティ53内の容積を拡大縮小する振動板55が設置されている。振動板55の上側でキャビティ53と対向する場所には上下方向に伸縮して振動板55を振動させる圧電素子56が配設されている。圧電素子56が上下方向に伸縮して振動板55を加圧して振動し、振動板55がキャビティ53内の容積を拡大縮小してキャビティ53を加圧する。それにより、キャビティ53内の圧力が変動し、キャビティ53内に供給された機能液54はノズル52を通って吐出される。

【0063】

液滴吐出ヘッド49が圧電素子56を制御駆動するためのノズル駆動信号を受けると、圧電素子56が伸張して、振動板55がキャビティ53内の容積を縮小する。その結果、液滴吐出ヘッド49のノズル52から縮小した容積分の機能液54が液滴57となって吐出される。機能液54が塗布された半導体基板1に対しては、照射口48aから紫外光が照射され、硬化剤を含んだ機能液54を固化または硬化させるようになっている。

【0064】

(収納部)

図6(a)は収納部を示す模式正面図であり、図6(b)及び図6(c)は収納部を示す模式側面図である。図6(a)及び図6(b)に示すように、収納部12は基台74を備えている。基台74の内部には昇降装置75が設置されている。昇降装置75は供給部8に設置された昇降装置16と同様の装置を用いることができる。基台74の上側には昇降板76が昇降装置75と接続して設置されている。そして、昇降板76は昇降装置75により昇降させられる。昇降板76の上には直方体状の収納容器18が設置され、収納容器18の中には半導体基板1が収納されている。収納容器18は供給部8に設置された収納容器18と同じ容器が用いられている。

【0065】

基台74のY方向側には支持部材77を介して、基板押出部78と中継台79とが設置されている。収納容器18のY方向側の場所において基板押出部78の上に中継台79が重ねて配置されている。基板押出部78はY方向に移動する腕部78aと腕部78aを駆動する直動機構とを備えている。この直動機構は直線状に移動する機構であれば特に限定されない、本実施形態では、例えば、圧縮空気にて作動するエアーシリンダーを採用している。中継台79上には半導体基板1が載置され、この半導体基板1のY方向側の一端の中央に腕部78aが接触可能となっている。

【0066】

基板押出部78が腕部78aを−Y方向に移動させることにより、腕部78aが半導体基板1を−Y方向に移動させる。中継台79は半導体基板1のX方向の幅と略同じ幅の凹部が形成され、半導体基板1はこの凹部に沿って移動する。そして、この凹部により半導体基板1のX方向の位置が決められる。その結果、図6(c)に示すように、半導体基板1が収納容器18の中に移動させられる。収納容器18にはレール18cが形成されており、レール18cは中継台79に形成された凹部の延長線上に位置するようになっている。そして、基板押出部78によって半導体基板1はレール18cに沿って移動させられる。これにより、半導体基板1は収納容器18に品質良く収納される。

【0067】

搬送部13が中継台79上に半導体基板1を移動した後、昇降装置75が収納容器18を上昇させる。そして、基板押出部78が腕部78aを駆動して半導体基板1を収納容器18内に移動させる。このようにして収納部12は半導体基板1を収納容器18内に収納する。収納容器18内に所定の枚数の半導体基板1が収納された後、操作者は半導体基板1が収納された収納容器18と空の収納容器18とを置き換える。これにより、操作者は複数の半導体基板1をまとめて次の工程に持ち運ぶことができる。

【0068】

収納部12は収納する半導体基板1を載置する中継場所12aを有している。搬送部13は半導体基板1を中継場所12aに載置するだけで、収納部12と連携して半導体基板1を収納容器18に収納することができる。

【0069】

(搬送部)

次に、半導体基板1を搬送する搬送部13について図7に従って説明する。図7は、搬送部の構成を示す概略斜視図である。図7に示すように、搬送部13は平板状に形成された基台82を備えている。基台82上には支持台83が配置されている。支持台83の内部には空洞が形成され、この空洞にはモーター、角度検出器、減速機等から構成される回転機構83aが設置されている。そして、モーターの出力軸は減速機と接続され、減速機の出力軸は支持台83の上側に配置された第1腕部84と接続されている。また、モーターの出力軸と連結して角度検出器が設置され、角度検出器がモーターの出力軸の回転角度を検出する。これにより、回転機構83aは第1腕部84の回転角度を検出して、所望の角度まで回転させることができる。

【0070】

第1腕部84上において支持台83と反対側の端には回転機構85が設置されている。回転機構85はモーター、角度検出器、減速機等により構成され、支持台83の内部に設置された回転機構と同様の機能を備えている。そして、回転機構85の出力軸は第2腕部86と接続されている。これにより、回転機構85は第2腕部86の回転角度を検出して、所望の角度まで回転させることができる。

【0071】

第2腕部86上において回転機構85と反対側の端には昇降装置87が配置されている。昇降装置87は直動機構を備え、直動機構を駆動することにより伸縮することができる。この直動機構は、例えば、供給部8の昇降装置16と同様の機構を用いることができる。昇降装置87の下側には回転装置88が配置されている。

【0072】

回転装置88は回転角度を制御可能であれば良く、各種モーターと回転角度センサーとを組み合わせて構成することができる。他にも、回転角度を所定の角度にて回転できるステップモーターを用いることができる。本実施形態では、例えば、ステップモーターを採用している。さらに減速装置を配置しても良い。さらに細かな角度で回転させることができる。

【0073】

回転装置88の図中下側には把持部13aが配置されている。そして、把持部13aは回転装置88の回転軸と接続されている。従って、搬送部13は回転装置88を駆動することにより把持部13aを回転させることができる。さらに、搬送部13は昇降装置87を駆動することにより把持部13aを昇降させることができる。

【0074】

把持部13aは4本の直線状の指部13cを有し、指部13cの先端には半導体基板1を吸引して吸着させる吸着機構が形成されている。そして、把持部13aはこの吸着機構を作動させて、半導体基板1を把持することができる。

【0075】

基台82の−Y方向側には制御装置89が設置されている。制御装置89には中央演算装置、記憶部、インターフェース、アクチュエーター駆動回路、入力装置、表示装置等を備えている。アクチュエーター駆動回路は回転機構83a、回転機構85、昇降装置87、回転装置88、把持部13aの吸着機構を駆動する回路である。そして、これらの装置及び回路はインターフェースを介して中央演算装置と接続されている。他にも角度検出器がインターフェースを介して中央演算装置と接続されている。記憶部には搬送部13を制御する動作手順を示したプログラムソフトや制御に用いるデータが記憶されている。中央演算装置はプログラムソフトに従って搬送部13を制御する装置である。制御装置89は搬送部13に配置された検出器の出力を入力して把持部13aの位置と姿勢とを検出する。そして、制御装置89は回転機構83a及び回転機構85を駆動して把持部13aを所定の位置に移動させる制御を行う。

【0076】

(印刷方法)

次に上述した印刷装置7を用いた印刷方法について図8にて説明する。図8は、印刷方法を示すためのフローチャートである。

図8のフローチャートに示されるように、印刷方法は、半導体基板1を収納容器18から搬入する搬入工程S1、搬入された半導体基板1の表面に対して前処理を施す前処理工程S2、前処理工程S2で温度上昇した半導体基板1を冷却する冷却工程S3、冷却された半導体基板1に対して各種マークを描画印刷する印刷工程S4、各種マークが印刷された半導体基板1に対して後処理を施す後処理工程S5、後処理が施された各種マークが印刷された半導体基板1を収納容器18に収納する収納工程S6を主体に構成される。

【0077】

搬入工程S1においては、半導体基板1が収納容器18から装置内に搬入される。前処理工程S2においては、前処理部9では第1ステージ27と第2ステージ28とのうち一方のステージが中継場所9cに位置している。搬送部13は中継場所9cに位置するステージと対向する場所に把持部13aを移動させる。続いて、搬送部13は把持部13aを下降させた後、半導体基板1の吸着を解除することにより、半導体基板1を中継場所9cに位置する第1ステージ27もしくは第2ステージ28上に載置する。その結果、中継場所9cに位置する第1ステージ27上に半導体基板1が載置される(図3(b)参照)。もしくは、中継場所9cに位置する第2ステージ28上に半導体基板1が載置される(図3(a)参照)。

【0078】

第1ステージ27及び第2ステージ28は、加熱装置27H、28Hにより予め加熱されており、第1ステージ27または第2ステージ28に載置された半導体基板1は直ちに所定温度(180℃)に加熱される。

【0079】

また、搬送部13が第1ステージ27上に半導体基板1を移動するとき、前処理部9の内部にある処理場所9dでは第2ステージ28上の半導体基板1の前処理が行われている。そして、第2ステージ28上の半導体基板1の前処理が終了した後、第2ステージ28が第2中継場所9bに半導体基板1を移動させる。次に、前処理部9は第1ステージ27を駆動することにより、第1中継場所9aに載置された半導体基板1をキャリッジ31と対向する処理場所9dに移動させる。これにより、第2ステージ28上の半導体基板1の前処理が終了した後、すぐに、第1ステージ27上の半導体基板1の前処理を開始することができる。

【0080】

続いて、前処理部9では、半導体基板1に実装された半導体装置3に紫外線を照射する。これにより、半導体装置3の表面層における有機系被照射物の化学結合を切断するとともに、紫外線で発生したオゾンから分離した活性酸素がその切断された表面層の分子に結合し、親水性の高い官能基(例えば−OH、−CHO、−COOH)に変換され、基板1の表面を改質するとともに、表面の有機物除去が行われる。ここで、半導体装置3(半導体基板1)は、上述したように、予め180℃に加熱された状態で紫外線が照射されるため、半導体基板1に損傷が及ぶことなく、表面層の分子の衝突速度を大きくして、効果的に表面を改質できるとともに、表面の有機物を効率的に除去できる。前処理を行った後に前処理部9は第1ステージ27を駆動することにより、半導体基板1を第1中継場所9aに移動させる。

【0081】

同様に、搬送部13が第2ステージ28上に半導体基板1を移動するときには、前処理部9の内部にある処理場所9dでは第1ステージ27上の半導体基板1の前処理が行われている。そして、第1ステージ27上の半導体基板1の前処理が終了した後、第1ステージ27が第1中継場所9aに半導体基板1を移動させる。次に、前処理部9は第2ステージ28を駆動することにより、第2中継場所9bに載置された半導体基板1をキャリッジ31と対向する処理場所9dに移動させる。これにより、第1ステージ27上の半導体基板1の前処理が終了した後、直に、第2ステージ28上の半導体基板1の前処理を開始することができる。続いて、前処理部9は半導体基板1に実装された半導体装置3に紫外線を照射することにより、上記第1ステージ27上の半導体基板1と同様に、半導体基板1に損傷が及ぶことなく、効果的に表面を改質できるとともに、表面の有機物を効率的に除去できる。前処理を行った後に前処理部9は第2ステージ28を駆動することにより、半導体基板1を第2中継場所9bに移動させる。

【0082】

前処理工程S2で半導体基板1の前処理が完了し、冷却工程S3に移行すると、搬送部13は中継場所9cにある半導体基板1を処理場所11a、11bに設けられた冷却板110aまたは110bに載置する。これにより、前処理工程S2で加熱された半導体基板1は、印刷工程S4が行われる際の適切な温度(例えば室温)に所定時間冷却(温度調整)される。

【0083】

冷却工程S3で冷却された半導体基板1は、搬送部13により塗布部10の中継場所10aに位置するステージ39上に搬送される。印刷工程S4において、塗布部10はチャック機構を作動させてステージ39上に載置された半導体基板1をステージ39に保持する。そして、塗布部10は、ステージ39に対してキャリッジ45を、例えば+X方向に走査移動(相対移動)しながら、各液滴吐出ヘッド49に形成されたノズル52から液滴57を吐出する。

【0084】

これにより、半導体装置3の表面には会社名マーク4、機種コード5、製造番号6等のマークが描画される。そして、走査移動方向における後方側であるキャリッジ45の−X側に設置された硬化ユニット48からマークに紫外線が照射される。これにより、マークを形成する機能液54には紫外線により重合が開始する光重合開始剤が含まれているため、マークの表面が直ちに固化または硬化される。

【0085】

このとき、二つの液滴吐出ヘッド49は、副走査方向であるY方向に沿って配置され、ノズル列60についてもY方向に直線状に配置されているため、液滴57が半導体装置3に吐出されてから紫外線に照射されて硬化するまでのピニング時間は、二つの液滴吐出ヘッド49間で差が生じずに同一となる。

【0086】

このとき、ステージ39の上面(載置面41)は、被膜36によって硬化ユニット48の照射装置から照射された紫外光の反射が抑制されるので、液滴吐出ヘッド49のノズル52に紫外光が入射してノズル52内のインクが硬化してインクの吐出不良が発生するといった不具合の発生を防止できる。また、載置面41に載置される半導体基板1は、複数の半導体装置3を有している。この半導体装置3はマーク描画時に発生した静電気により破壊されるおそれがある。これに対し、本実施形態では載置面41が被膜36によって静電気が帯電しない構成となっているので、載置面41上に載置される半導体基板1が静電気により破壊されるのを確実に防止することができる。

【0087】

キャリッジ45の+X方向への走査移動が完了すると、ステージ39を例えば+Y方向に距離LN(=LH)フィードする。そして、ステージ39に対してキャリッジ45を、−X方向に走査移動(相対移動)しながら、各液滴吐出ヘッド49に形成されたノズル52から液滴57を吐出しつつ、走査移動方向における後方側であるキャリッジ45の+X側に設置された硬化ユニット48からマークに紫外線が照射される。

【0088】

これにより、一回目の走査移動で液滴が吐出されなかった二つの液滴吐出ヘッド49間のエリアに対しても液滴が吐出される。また、二回目の走査移動による液滴吐出においても、液滴57が半導体装置3に吐出されてから紫外線に照射されて硬化するまでのピニング時間は、二つの液滴吐出ヘッド49間で差が生じずに同一となる。さらに、ノズル列60(実ノズル列60A)と両側の硬化ユニット48とのX方向の距離が同一であるため、一回目の走査移動による液滴吐出と二回目の走査移動による液滴吐出とでピニング時間が同一となる。このようにして印刷工程S4が行われる。

【0089】

上述の印刷工程S4が終了した後、後処理工程S5が行われる。具体的には、載置面41上の半導体基板1を加熱することで該半導体基板1に描画されたマークを本硬化させる。

【0090】

半導体基板1に対する印刷を行った後に塗布部10は半導体基板1が載置されたステージ39を中継場所10aに移動させる。これにより、搬送部13が半導体基板1を把持し易くすることができる。そして、塗布部10はチャック機構の動作を停止して半導体基板1の保持を解除する。

【0091】

この後、半導体基板1は、収納工程S6において、搬送部13により収納部12に搬送され、収納容器18に収納される。

【0092】

以上説明したように、本実施形態によれば、ステージ39の載置面41に導電性を有する被膜36が設けられているので、静電気防止部材として機能させることができる。よって、静電気の発生を防止することで静電気に弱い半導体装置3を含む半導体基板1が静電気により破損されるといった不具合の発生を防止できる。また、被膜36は紫外線を吸収する特性も有するため、載置面41による紫外線の反射光がノズル52に入射することでインクが硬化してノズル詰まりが発生するといった不具合の発生を防止できる。

【0093】

以上、添付図面を参照しながら本発明に係る好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。上述した例において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0094】

例えば、上記実施形態では、UVインクとして紫外線硬化型インクを用いたが、本発明はこれに限定されず、可視光線、赤外線を硬化光として使用することができる種々の活性光線硬化型インクを用いることができる。

また、光源も同様に、可視光等の活性光を射出する種々の活性光光源を用いること、つまり活性光線照射部を用いることができる。

【0095】

ここで、本発明において「活性光線」とは、その照射によりインク中において開始種を発生させうるエネルギーを付与することができるものであれば、特に制限はなく、広く、α線、γ線、X線、紫外線、可視光線、電子線などを包含するものである。中でも、硬化感度及び装置の入手容易性の観点からは、紫外線及び電子線が好ましく、特に紫外線が好ましい。従って、活性光線硬化型インクとしては、本実施形態のように、紫外線を照射することにより硬化可能な紫外線硬化型インクを用いることが好ましい。

上記実施形態は、基材としての半導体基板1は、半導体装置3が実装された基板2であったが、シリコンなどの半導体で形成された基板であってもよい。被記録媒体としての半導体装置3は、樹脂でモールドした半導体装置であってもよいし、半導体装置そのものであってもよい。

【符号の説明】

【0096】

1…半導体基板(基材)、3…半導体装置、7…印刷装置、10…塗布部(印刷部)、36…被膜(導電性被膜)、39…ステージ(保持部材)、41…載置面(基材保持面)、48…硬化ユニット(照射部)、49…液滴吐出ヘッド(吐出ヘッド)、52…ノズル、54…機能液(液体)、57…液滴

【特許請求の範囲】

【請求項1】

基材を保持する保持部材と、前記基材の表面に活性光線で硬化する液体の液滴を吐出するノズルを有する吐出ヘッドと、前記基材上の前記液滴に前記活性光線を照射する照射部と、を備えた印刷装置において、

前記保持部材の前記基材を保持する基材保持面には、前記活性光線を吸収する導電性皮膜が設けられていることを特徴とする印刷装置。

【請求項2】

前記導電性被膜は、アルミニウム材の表面に形成された多孔質の陽極酸化膜の細孔中に金属が電析された膜から構成されることを特徴とする請求項1に記載の印刷装置。

【請求項3】

前記照射部が照射する前記活性光線が紫外光であることを特徴とする請求項1又は2に記載の印刷装置。

【請求項4】

前記基材が複数の半導体装置を有する半導体基板であることを特徴とする請求項1〜3のいずれか一項に記載の印刷装置。

【請求項1】

基材を保持する保持部材と、前記基材の表面に活性光線で硬化する液体の液滴を吐出するノズルを有する吐出ヘッドと、前記基材上の前記液滴に前記活性光線を照射する照射部と、を備えた印刷装置において、

前記保持部材の前記基材を保持する基材保持面には、前記活性光線を吸収する導電性皮膜が設けられていることを特徴とする印刷装置。

【請求項2】

前記導電性被膜は、アルミニウム材の表面に形成された多孔質の陽極酸化膜の細孔中に金属が電析された膜から構成されることを特徴とする請求項1に記載の印刷装置。

【請求項3】

前記照射部が照射する前記活性光線が紫外光であることを特徴とする請求項1又は2に記載の印刷装置。

【請求項4】

前記基材が複数の半導体装置を有する半導体基板であることを特徴とする請求項1〜3のいずれか一項に記載の印刷装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−213952(P2012−213952A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−81654(P2011−81654)

【出願日】平成23年4月1日(2011.4.1)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年4月1日(2011.4.1)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]