印刷装置

【課題】過電圧検出部の検出マージンを確保して、誤検出することなく印刷材収容体の装着状態を適切に確認するための技術を提供する。

【解決手段】2つの第1端子250,290間に接続された電気デバイス208と、2つの第2端子210,240同士を接続する配線206とを備えた印刷材収容体100を装着可能な印刷装置は、2つの第1端子と接触する第1及び第2検出端子550,590と、2つの第2端子と接触する第3及び第4検出端子510,540と、第1検出信号発生部640と、第2検出端子と接続された第1検出部667と、第2検出信号発生部650と、第4検出端子と接続された第2検出部670と、高電圧発生部661と、過電圧検出部620と、第3検出端子もしくは第4検出端子と過電圧検出部との間に設けられた電圧降下素子641,642,645,Ra,Rbと、を有する。

【解決手段】2つの第1端子250,290間に接続された電気デバイス208と、2つの第2端子210,240同士を接続する配線206とを備えた印刷材収容体100を装着可能な印刷装置は、2つの第1端子と接触する第1及び第2検出端子550,590と、2つの第2端子と接触する第3及び第4検出端子510,540と、第1検出信号発生部640と、第2検出端子と接続された第1検出部667と、第2検出信号発生部650と、第4検出端子と接続された第2検出部670と、高電圧発生部661と、過電圧検出部620と、第3検出端子もしくは第4検出端子と過電圧検出部との間に設けられた電圧降下素子641,642,645,Ra,Rbと、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、印刷材収容体を搭載可能な印刷装置等に関する。

【背景技術】

【0002】

印刷材収容体(インク収容体等)の種類や印刷材収容体の装着の有無等を検出する検出回路と、印刷材収容体の中の印刷材が所定量以上あるかどうかを検出する回路(印刷材量検出回路)と、を有する印刷装置において、検出回路と、印刷材量検出回路との短絡による印刷材収容体および印刷装置の不具合を防止または抑制する技術は、例えば、特許文献1に記載されている。

【0003】

また、残量容量表示機能付き充電式二次電池パックの短絡保護回路は、例えば、特許文献2に記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許公報第4539654号

【特許文献2】特開平5−299123号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年では、印刷装置本体に搭載される印刷材収容体例えばインクカートリッジとして、印刷材に関する情報(例えばインク残量)を格納する記憶装置を搭載したものが利用されている。また、インクカートリッジの装着状態の検出を行う技術も利用されている。例えば、特許文献1では、インク残量検出用の信号とは異なる信号を、インク残量検出に用いられるセンサー端子以外の装着検出端子に供給して、カートリッジの装着検出を行っている。

【0006】

また、特許文献1では、センサー端子と装着検出端子同士が短絡していないか否かを調べる過電圧検出が行われる場合がある。過電圧検出では、例えば、通常の電源電圧(3.3V)よりも高い電圧が印加される高電圧用端子(センサー端子)に隣接した位置にある接触検出端子とプリンター側の過電圧検出する回路とを接続し、この接触検出端子に過剰な電圧が発生するか否かが調べられる。そして、接触検出用端子に過剰な電圧が検出された場合には、高電圧用端子への高電圧の印加が停止される。

【0007】

本発明は、特に過電圧検出部の検出マージンを確保して、誤検出することなく印刷材収容体の装着状態を適切に確認するための技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

(1)本発明の一態様は、印刷装置であって、

2つの第1端子と、2つの第2端子と、前記2つの第1端子間に接続された電気デバイスと、前記2つの第2端子同士を接続する配線と、を備え、前記印刷装置に装着可能な印刷材収容体と、

前記印刷材収容体が装着されたときに、前記2つの第1端子と接触する第1及び第2検出端子と、

前記印刷材収容体が装着されたときに、前記2つの第2端子と接触する第3及び第4検出端子と、

前記第1検出端子に第1検出信号を出力する第1検出信号発生部と、

前記第2検出端子と接続された第1検出部と、

前記第3検出端子に前記第1検出信号とは異なる第2検出信号を出力する第2検出信号発生部と、

前記第4検出端子と接続された第2検出部と

前記第1検出端子及び前記第2検出端子の少なくとも一方に、前記第1検出信号及び前記第2検出信号の各電圧よりも高い電圧レベルを有する高電圧を出力する高電圧発生部と、

前記第3検出端子及び前記第4検出端子の少なくとも一方に、前記高電圧が出力されたか否かを検出する過電圧検出部と、

前記第3検出端子もしくは前記第4検出端子と前記過電圧検出部との間に設けられた電圧降下素子と、

を有する印刷装置に関する。

【0009】

本発明の一態様では、第1検出部が第1検出信号を反映した信号を検出し、第2検出部が第2検出信号を反映した信号を検出することで、印刷材収容体が印刷装置に正常に装着されていることを検出できる。第1検出部が正常時には検出できない第2検出信号を反映した信号を検出したとき、第2,第3検出端子間に短絡があると検出できる。第2検出部が正常時には検出できない第1検出信号を反映した信号を検出したとき、第1,第4検出端子間に短絡があると検出できる。また、短絡状態で高電圧を印加した時の過電圧が、過電圧検出部で検出される。つまり、端子間の短絡の発生の検出とは独立して、好ましい過電圧対策として、高電圧を低下または遮断するという対策を迅速に実行することができる。

【0010】

ところで、短絡抵抗の大きさは短絡原因により区々である。短絡抵抗が大きい場合には、比較的低電圧の第1,第2検出信号が大きな短絡抵抗を介することでレベル低下し、第1,第2検出部では短絡信号を検出できないことがある。その場合でも、短絡状態で高電圧を印加した時の過電圧が、過電圧検出部で検出されるので、短絡状態を検出できる。

【0011】

ここで、過電圧対策を迅速に実施するために、過電圧検出部には常に入力電圧が受け入れられる。よって、過電圧検出部には、高電圧を印加した場合だけでなく、第1,第2検出信号による検出時にも、第1,第2検出信号を反映した電圧が入力される。過電圧検出部は、第1,第2検出信号の電圧レベルよりも大きい高電圧を印加したときだけ実質的に動作し、第1,第2検出信号を反映した電圧を過電圧であると誤検出するは許されない。

【0012】

本発明の一態様では、第3検出端子もしくは第4検出端子と過電圧検出部との間に設けられた電圧降下素子により、過電圧検出部にて誤検出しないためのマージンを確保することができる。比較的低電圧の第1,第2検出信号を反映して過電圧検出部に入力される電圧だけが、電圧降下素子により確実に電圧降下されるからである。高電圧の印加時に短絡部を介して過電圧検出部に入力される電圧は、元々大きな電圧であるので、電圧降下素子で電圧降下されても過電圧検出部で確実に検出できる。電圧降下素子は、一又は複数の抵抗、複数の抵抗による分圧回路、一又は複数のダイオード、またはこれらの組み合わせ等により適宜構成することができる。

【0013】

(2)本発明の一態様では、前記第1検出部は、前記第1検出端子から出力される前記第1検出信号を、前記電気デバイス及び前記2つの第1端子を含む第1装着検出経路を介して検出して、前記第1及び第2検出端子と前記2つの第1端子との接触を検出し、前記第2検出信号に基づいて、前記第2検出端子と前記第3検出端子との短絡を検出し、

前記第2検出部は、前記第3検出端子から出力される前記第2検出信号を、前記配線及び前記2つの第2端子を含む第2装着検出経路を介して検出して、前記第3及び第4検出端子と前記2つの第2端子との接触を検出し、前記第1検出信号に基づいて、前記第1検出端子と前記第4検出端子との短絡を検出し、

前記高電圧発生部は、前記第1検出部及び前記第2検出部での検出が正常であると判定された後に、前記高電圧を出力することができる。

【0014】

印刷材収容体が正しく装着されてない時や、短絡検出にて異常が発見された場合には、高電圧を印加する必要はないからである。加えて、過電圧検出により、比較的低電圧の第1,第2検出信号を用いて検出できなかった高抵抗での短絡状態を発見する機能を待たせることができる。

【0015】

(3)本発明の一態様では、前記第3検出端子から出力される前記第2検出信号の電流量を制限する電流制限抵抗を、さらに有し、前記電圧降下素子は、前記第3検出端子もしくは前記第4検出端子と前記過電圧検出部との間に設けられた第1抵抗と、前記第1抵抗と前記過電圧検出部との間の接続ノードとグランドとの間に設けられた第2抵抗と、を含むことができる。

【0016】

第1検出信号が流れる経路には配線よりも高抵抗の電気デバイスが存在することとのバランス上、第2検出信号の電流量を制限する電流制限抵抗を設けることが好ましい。この電流制限抵抗と、第1及び第2抵抗とで分圧回路を構成して、過電圧検出部にて誤検出しないためのマージンを確保することができる。

【0017】

(4)本発明の一態様では、前記第2検出部は、前記第4検出端子の電圧を第1閾値と比較して検出し、前記過電圧検出部は、前記接続ノードの電圧を第2閾値と比較して検出し、前記短絡がないときに前記第2検出部が第2検出信号を第1閾値と比較して検出するときに、前記第2検出信号により前記過電圧検出部に入力される前記接続ノードの電圧が前記第2閾値を下回るように、前記第1抵抗、前記第2抵抗及び前記電流制限抵抗の抵抗値を設定することができる。

【0018】

こうして、第1抵抗、第2抵抗及び電流制限抵抗により、過電圧検出部にて誤検出しないためのマージンを確保することができる。

【0019】

(5)本発明の一態様では、短絡抵抗が高抵抗であって、前記第1検出部及び前記第2検出部のいずれか一方が短絡検出できない場合でも、前記高電圧の印加に基づいて前記過電圧検出部に入力される前記接続ノードの電圧が前記第2閾値を上回るように、前記第1抵抗、前記第2抵抗及び前記電流制限抵抗の抵抗値を設定することができる。

【0020】

こうして、過電圧検出により、比較的低電圧の第1,第2検出信号を用いて検出できなかった高抵抗での短絡状態を発見する機能を待たせることができる。

【0021】

(6)本発明の一態様では、前記電流制限抵抗、前記第1抵抗及び前記第2抵抗の抵抗値を、Rr、Ra、Rbとし、前記第1閾値をVi1とし、前記第2閾値をVi2とし、前記第2検出信号のハイレベル電圧をV1としたときに、V1×(Ra+Rb)/(Rr+Ra+Rb)>Vi1で、かつ、V1×Rb/(Rr+Ra+Rb)<Vi2を成立させ、

前記第3検出端子及び前記第4検出端子の接続ノードにおいて過電圧として判定すべき電圧の下限をV2としたとき、V2×Rb/(Ra+Rb)>Vi2を成立させることができる。

【0022】

これにより、第2検出信号を第2検出部で検出することができ、第2検出信号を過電圧検出部で誤検出することなく、高電圧の印加を過電圧検出部で検出することができる。

【0023】

(7)本発明の一態様では、前記高電圧発生部からの前記高電圧を、前記第1検出端子と前記第2検出端子とに切り換えて出力するスイッチをさらに有することができる。

【0024】

こうすると、第2検出端子が第3検出端子または第4検出端子と短絡する時も、第1検出端子が第3検出端子または第4検出端子と短絡する時にも、過電圧検出を実施することができる。

【0025】

(8)本発明の一態様では、前記印刷材収容体の電気デバイスは、容量素子を用いて前記印刷材収容体内の印刷材の残量が所定量以上かどうかを検出するセンサーであり、前記容量素子の電荷を、前記第1検出信号及び前記第2検出信号の出力に先立って放電する放電素子をさらに有することができる。

【0026】

短絡を検出するとき、センサーとしての容量素子に電荷が蓄積されていると、その電荷によって生じる電流が測定誤差を生じさせる。つまり、過電圧検出部が誤検出しないマージンが与えられても、容量素子での残留電荷分の電圧の上積みがマージンを狭くしてしまう。そこで、本態様では、容量素子の電荷を、接触検出部による接触検出に先立って放電する放電素子を設け、その放電素子を介して容量素子の電荷を放電することによって、検出の精度の低下を抑制することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の一実施形態における印刷装置の構成を示す斜視図

【図2】図2(A),図2(B)は、インクカートリッジの外観を示す斜視図

【図3】図3(A),図3(B)は、基板の表面の構成および基板を側面から見たときの構成を示す図。

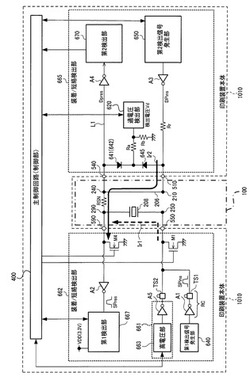

【図4】本発明の一実施形態におけるカートリッジの基板と印刷装置との電気的構成を示すブロック図

【図5】本発明におけるカートリッジの基板と印刷装置との電気的構成の具体例を示すブロック図である。

【図6】装着検出処理で使用される各種の信号を示すタイミングチャートである。

【図7】図7(A)(B)は、接触不良がある場合の典型的な信号波形を示すタイミングチャートである。

【図8】短絡抵抗RSNによって端子間が短絡されたときの短絡検出動作を説明するための図である。

【図9】短絡抵抗RSPによって端子間が短絡された場合における短絡の検出動作をするための図である。

【図10】図10(A)(B)は、図8及び図9の短絡状態にある場合の典型的な信号波形を示すタイミングチャートである。

【図11】過電圧検出部での検出マージンMを説明するための説明図である。

【図12】高抵抗の短絡時に高電圧印加により短絡を検出する動作を説明するための説明図である。

【図13】高電圧発生部からの高電圧を第1検出端子と第2検出端子とに切り換えて出力する本発明の変形例を示す図である。

【発明を実施するための形態】

【0028】

以下、本発明の好適な実施の形態について詳細に説明する。なお以下に説明する本実施形態は特許請求の範囲に記載された本発明の内容を不当に限定するものではなく、本実施形態で説明される構成の全てが本発明の解決手段として必須であるとは限らない。

【0029】

図1は、本発明の一実施形態における印刷装置の構成を示す斜視図である。印刷装置1000は、インクカートリッジ(印刷材収容体)100と、装置本体1010とを有し、装置本体1010は、カートリッジ100が装着されるカートリッジ装着部1100と、回動自在なカバー1200と、操作部1300とを有する。カートリッジ装着部1100を「カートリッジホルダー」又は単に「ホルダー」または「装着部」とも呼ぶ。

【0030】

図1に示す例では、カートリッジ装着部1100には、4つのインクカートリッジが独立に装着可能であり、例えば、ブラック、イエロー、マゼンタ、シアンの4種類のインクカートリッジ100が装着される。カバー1200は省略可能である。操作部1300は、ユーザーが各種の指示や設定を行うための入力装置であり、また、ユーザーに各種の通知を行うための表示部を備えている。

【0031】

図2(A),図2(B)は、インクカートリッジ100の外観を示す斜視図である。図2(A),図2(B)におけるXYZ軸は、図1のXYZ軸に対応している。なお、インクカートリッジを単に「カートリッジ」とも呼ぶ。このカートリッジ100は、扁平な略直方体の外観形状を有しており、3方向の寸法L1,L2,L3のうちで、長さL1(挿入方向のサイズ)が最も大きく、幅L2が最も小さく、高さL3が長さL1と幅L2の中間である。

【0032】

カートリッジ100は、先端面(第1の面)Sfと、後端面(第2の面)Srと、天井面(第3の面)Stと、底面(第4の面)Sbと、2つの側面(第5及び第6の面)Sc,Sdとを備えている。カートリッジ100の内部には、可撓性材料で形成されたインク収容室120(「インク収容袋」とも呼ぶ)が設けられている。先端面Sfは、2つの位置決め穴131,132と、インク供給口110とを有している。天井面stには、回路基板200が設けられている。回路基板200には、インクに関する情報を格納するための不揮発性の記憶素子が搭載されている。第1の側面Scと第2の側面Sdは互いに対向しており、また、先端面Sf,天井面St、後端面Sr,及び,底面Sbと直交する。第2の側面Sdと先端面Sfが交わる位置には、凹凸嵌合部134が配置されている。

【0033】

図3(A)は、第1実施形態における回路基板(以下、基板とも言う)200の構成を示している。基板200の表面は、カートリッジ100に基板200が装着されたときに外側に露出している面である。図3(B)は、基板200の側面から見た図を示している。基板200の上端部には、ボス溝201が形成され、基板200の下端部には、ボス穴202が形成されている。

【0034】

図3(A)における矢印SDは、カートリッジ装着部1100へのカートリッジ100の装着方向を示している。この装着方向SDは、図2に示すカートリッジの装着方向(X方向)と一致する。基板200は、裏面に記憶装置203を有しており、表面には例えば9つの端子210〜290からなる端子群が設けられている。記憶装置203は、カートリッジ100のインクに関する情報(例えばインク残量)を格納する。端子210〜290は、略矩形状に形成され、装着方向SDと略垂直な方向に沿って2列形成するように配置されている。

【0035】

2つの列のうち、装着方向SDの手前側の例(図3(A)における上側に位置する列)を上側列R1(第1列)と呼び、装着方向SDの奥側の列(図3(A)における下側に位置する列)を下側列R2(第2列)と呼ぶ。なお、これらの列R1,R2は、複数の端子の接触部cp(複数の端子の各々と、後述する複数の装置側端子の各々との接触による接触部)によって形成される列であると考えることも可能である。

【0036】

上側R1を形成する端子210〜240と、下側列R2を形成する端子250〜290は、それぞれ以下の機能(用途)を有する。

<上側列R1>

(1)装着検出端子(第2端子)210

(2)リセット端子220

(3)クロック端子230

(4)装着検出端子(第2端子)240

<下側列R2>

(5)装着検出端子(第1端子、センサー端子)250

(6)電源端子260

(7)接地端子270

(8)データ端子280

(9)装着検出端子(第1端子、センサー端子)290

4つの装着検出端子210,240,250,290は、対応する本体側の検出端子510,540,550,590(図4にて後述する)との電気接触の良否を検出する際に使用されるものであり、「接触検出端子」と呼ぶことも可能である。また、装着検出処理を「接触検出処理」と呼ぶことも可能である。本実施形態では、4つの装着検出端子210,240,250,290は、装着検出以外として、短絡検出にも兼用することができる、また、装着検出端子のうち、端子210、240は過電圧検出にも兼用することができる。そこで、符号250,290を2つの第1端子と称し、符号210,240を2つの第2端子とも称することにする。また、4つの装着検出端子210,240,250,290のうち、後述するセンサー208と接続される端子250,290は、センサー端子とも称される。他の5つの端子220,230,260,270,280は、記憶装置203用の端子であり、「メモリー端子」とも呼ぶ。

【0037】

複数の端子210〜290のそれぞれは、その中央部に、複数の装置本体側端子のうちの対応する端子と接触する接触部cpを含んでいる。上側列R1を形成する端子210〜240の各接触部cpと、下側列R2を形成する端子250〜290の各接触部cpは、互い違いに配置され、いわゆる千鳥状の配置を構成している。また、上側列R1を形成する端子210〜240と、下側列R2を形成する端子250〜290も、互いの端子中心が装着方向SDに並ばないように、互い違いに配置され、千鳥状の配置を構成している。

【0038】

上側列R1の2つの装着検出端子210,240の各接触部は、上側列R1の両端部、すなわち、上側列R1の最も外側にそれぞれ配置されている。また、下側列R2の2つの装着検出端子250、290の各接触部は、下側列R2の両端部、すなわち、下側列R2の最も外側に配置されている。メモリー端子220,230、260、270、280の接触部cpは、複数の端子210〜290の全体が配置されている領域内の略中央に集合して配置されている。また、4つの装着検出端子210,240,250,290の接触部cpは、メモリー端子220、230、260、270、280の集合の四隅に配置されている。

【0039】

図4は、第1実施形態におけるカートリッジ100の基板200と印刷装置本体1010との電気的構成を示すブロック図である。印刷装置1000の装置本体1010は、表示パネル430と、電源回路440と、主制御回路400と、サブ制御回路500とを備えている。表示パネル430は、ユーザーに印刷装置1000の動作状態やカートリッジの装着状態などの各種の通知を行うための表示部である。表示パネル430は、例えば、図1の操作部1300に設けられる。電源回路440は、第1の電源電圧VDDを生成する第1電源441と、第2の電源電圧VHVを生成する第2電源442とを有している。

【0040】

第1の電源電圧VDDは、ロジック回路に用いられる通常の電源電圧(定格3.3V)である。第2の電源電圧VHVは、印刷ヘッドを駆動してインクを吐出させるために用いられる高い電圧(例えば定格42V)である。これらの電圧VDD、VHVは、サブ制御回路500に供給され、また、必要に応じて他の回路にも供給される。主制御回路400は、CPU410と、メモリー420とを有している。サブ制御回路500は、カートリッジの記憶装置203へのアクセスを実行するメモリー制御回路501と、装着検出回路600とを有している。なお、主制御回路400と、サブ制御回路500とを含む回路を、「制御回路(制御部)」と呼ぶことも可能である。

【0041】

印刷装置1000の装置本体1010には、サブ制御回路500に接続された複数の端子510〜590が設けられている。これら装置本体側端子510〜590は、印刷材収容体(インクカートリッジ)100の複数の端子210〜290にそれぞれ接触する。ここで、符号550,590の端子は、カートリッジ側の2つの第1端子250,290と接触する第1検出端子550及び第2検出端子590と称する。第1検出端子550、第2検出端子590は、センサー端子250、290にセンサー駆動信号を供給する装置側のセンサー端子でもある。また、符号510,540の端子は、カートリッジ側の2つの第2端子210,240と接触する第3検出端子510及び第4検出端子540と称する。

【0042】

カートリッジの基板200(図3)に設けられた9つの端子のうち、リセット端子220と、クロック端子230と、電源端子260と、接地端子270と、データ端子280は、記憶装置203に電気的に接続されている。記憶装置203は、アドレス端子を持たず、クロック端子から入力されるクロック信号SCKのパルス数と、データ端子から入力されるコマンドデータとに基づいてアクセスするメモリセルが決定され、クロック信号SCKに同期して、データ端子よりデータを受信し、もしくは、データ端子からデータを送信する不揮発性メモリーである。クロック端子230は、サブ制御回路500から装置側端子530を介して記憶装置203にクロック信号SCKを供給するために用いられる。電源端子260と接地端子270には、印刷装置1000からの記憶装置を駆動するための電源電圧(例えば3.3V)と接地電圧(0V)が、装置側端子560,570を介してそれぞれ供給されている。

【0043】

この記憶装置203を駆動するための電源電圧は、第1の電源電圧VDDから直接与えられる電圧か、第1の電源電圧VDDから生成されるもので第1の電源電圧VDDよりも低い電圧でもよい。データ端子280は、サブ制御回路500と記憶装置203との間で、装置側端子580を介してデータ信号SDAをやり取りするために用いられる。リセット端子220は、サブ制御回路500から記憶装置203に、装置側端子520を介してリセット信号RSTを供給するために用いられる。2つの装着検出端子(2つの第2端子)210,240は、カートリッジ100の基板200(図3)内で配線206を介して互いに接続されている。よって、第3及び第4検出端子510,540が2つの第2端子210,240と接触すると、第3及び第4検出端子510,540は配線206により接続される。他の2つの装着検出端子(2つの第1端子)250,290は、カートリッジ100に設けられた電気デバイス例えばセンサー208に接続されている。カートリッジ側の2つの第1端子250,290は、センサー端子としても機能し、装置側の第1検出端子550及び第2検出端子590とそれぞれ接触する。

【0044】

ここで、センサー208にて残量を検出するには、液量検査信号がセンサー208を構成する圧電素子の電極にセンサー端子250、290を介して供給される。液量検査信号は、高電圧発生部661(図5参照)によって生成される最大電圧が例えば約36Vのアナログ信号で、センサー端子250とセンサー端子290間の最大電圧差が36Vとなる信号がセンサー端子250、290に供給される。センサー208の圧電素子はカートリッジ100内のインクの残量に応じて振動し、振動によって発生した逆起電圧が液量応答信号として圧電素子からセンサー端子250、290を介して液量検出部664(図5参照)に送信される。液量応答信号は、圧電素子の振動数に対応する周波数を有する振動成分を含んでいる。液量検出部664は、液量応答信号RSの周波数を測定することによって、インク残量が所定量以上であるか否かを検出することができる。このインク残量検出処理は、後述するリーク検査(リーク検出処理)で使用される第1の装着検出信号SPinsよりも高い電圧レベルを有する高電圧信号を、端子250を介してセンサー208に供給する高電圧処理である。

【0045】

なお、センサー端子250、290のいずれかは、後述する放電素子M1,M4(図8または図9)によりグランドGNDに接続されて、センサー駆動信号電圧が供給される状態となる。

【0046】

図5は、第1実施形態におけるカートリッジ100の基板200と装置本体1010との電気的構成の具体例を示すブロック図である。ただし図5では、図1に示す4色のインクカートリッジ100のうちの2つのみを示している。

【0047】

図5に示される印刷装置1000は、印刷材(インク等)を収容しており、印刷装置1000に装着可能な1または複数の印刷材収容体(インクカートリッジ)IC1,IC2から印刷材(インク等)の供給を受けて印刷を実行する印刷装置である。

【0048】

センサー処理部660は、2つの装着/短絡検出部662,665を有する。2つの装着/短絡検出部662,665は、印刷装置1000に印刷材収容体(インクカートリッジ)IC1,IC2が正常に装着されているかどうか、本来接続されることがない第1,第4検出端子550,540同士または第2,第3検出端子590,510同士に意図しない異常な短絡が生じているか、さらにはその短絡により過電圧が生じているか、の3つの検出に用いられる。

【0049】

ここで検出されるべき短絡とは、センサー処理部(センサー駆動回路)660がセンサー208に高電圧を印加するときに、図5に示す第2の装着検出信号(第2検出信号)DPinsが出力される第3検出端子510と、第1検出部667が接続される第2検出端子590とが結果的に導通し、あるいは図5に示す第1の装着検出信号(第1検出信号)SPinsが出力される第1検出端子550と、第2検出部670が接続される第4検出端子540とが結果的に導通する全ての短絡を含む。この短絡とは、例えばインクの付着などにより発生する意図しない短絡である。換言すれば、検出されるべき短絡とは、センサー処理部(センサー駆動回路)660がセンサー端子250,290及び装置側センサー端子550,590に印加する高電圧が、センサー端子250,290及び装置側センサー端子550,590以外の端子に印加され、記憶装置203、サブ制御回路500の絶対最大定格以上の電圧が記憶装置203あるいはサブ制御回路500に印加されることにつながる短絡である。

【0050】

なお、図5に示すセンサー処理部660のうち、2つの装着/短絡検出部662,665が、図4に示す装着検出回路600に相当する。

【0051】

(1)装着検出(接触検出)

装着/短絡検出部662には第1検出信号発生部640及び第1検出部667が配置され、装着/短絡検出部665には第2検出信号発生部650及び第2検出部670が配置されている。

【0052】

第1検出信号発生部640は、第1検出信号SPinsを発生する。第1検出信号SPinsは、例えば図6の第1の期間P11にハイレベルH1になり、その後の第2の期間P12にローレベルになる信号である。第1検出信号発生部640から発生する第1検出信号SPinsは、第1及び第2検出端子550,590がインクカートリッジIC1の2つの第1端子250,290と接触していると、次の経路を経て第1検出部667にて検出される。つまり、第1検出信号発生部640から発生する第1検出信号SPinsは、図5の出力バッファA1、スイッチTS1、スイッチSW1(接点a1)、第1検出端子550、インクカートリッジIC1(第1端子250、センサー208及び第1端子290)、第2検出端子590、スイッチSW2(接点b1)及び入力バッファA2の経路(第1装着検出経路)を介して流れ、第1検出部667にて第1検出応答信号SPresが検出される。なお、第1検出信号SPinsのハイレベルH1の電圧は、例えば3.3Vに設定されている。

【0053】

ここで、電気デバイスの一例であるセンサー208が容量素子であると、センサー208の一端に印加された電圧が、センサー208の他端に容量結合により発生する。このように、第1検出信号SPinsの電圧がセンサー208を介して伝達されるので、第1検出信号SPinsに基づく第1検出応答信号SPresを、第1検出部667にて検出できる。第1及び第2検出端子550,590がインクカートリッジIC1の2つの第1端子250,290と正常な接触状態にある場合には、例えば3.3Vの第1応答信号SPresは、図6に示すように、例えば3.0Vまで電圧降下を呈するものの第1の装着検査信号SPinsと同じレベル変化を示す。

【0054】

第1及び第2検出端子550,590がインクカートリッジIC1の2つの第1端子250,290と正常に接触していないと、第1装着検出経路は成立しない。この場合、第1検出部667にて第1検出信号SPinsに基づく第1検出応答信号SPresが検出されることはない(図7(A)参照)。このように、第1検出部667は、図6及び図7(A)の時刻t11のタイミンクでの第1検出応答信号SPresの検出の有無により、第1及び第2検出端子550,590と2つの第1端子250,290との接触/非接触を精度良く検出できる。

【0055】

また、他のインクカートリッジIC2を検査するには、上述したスイッチSW1,SW2に代えて、スイッチSW1’(接点a1’)及びSW2’(接点b1’)を用いればよい。こうして、時分割で複数のインクカートリッジIC1,IC2をそれぞれ検査することができる。

【0056】

第2検出信号発生部650は、第2検出信号DPinsを発生する。図6に示すように、第2検出信号DPinsは、例えば7つの期間P21〜P27に区分される。すなわち、第2検出信号DPinsは、期間P21ではハイインピーダンス状態になり、期間P22,P24,P26ではハイレベルH2になり、他の期間P23,P25,P27ではローレベルになる。第2検出信号DPinsのハイレベルH2の電圧も3.3Vに設定されている。なお、第2検出信号DPinsの第1と第2の期間P21,P22は、第1検出信号SPinsの第1の期間P11の一部に相当する。また、第2検出信号DPinsの第4〜第7の期間P24〜P27は、第1検出信号SPinsの第2の期間P12の一部に相当する。

【0057】

第2検出信号発生部650から発生する第2検出信号DPinsは、インクカートリッジに接続される全ての装置側の第3及び第4検出端子510,540が対応する全てのインクカートリッジICの2つの第2端子210,240と接触していると、次の経路を経て第2検出部670にて検出される。つまり、第2検出信号発生部650から発生する第2検出信号DPinsは、図5の出力バッファA3、抵抗Rr、第3検出端子510、インクカートリッジIC1及びIC2(第2端子210、配線206及び第2端子240)、第4検出端子540及び入力バッファA4の経路(第2装着検出経路)を介して流れ、第2検出部670にて第2検出応答信号DPresが検出される。

【0058】

全カートリッジIC1,IC2の2つの第2端子210,240が正常な接触状態にある場合には、図6に示すように、第2応答信号DPresは、第1の期間P21でローレベルとなり、第2の期間P22以降は第2検出信号DPinsと同じレベルを示す信号となる。なお、第2応答信号DPresが第1の期間P21でローレベルとなる理由は、第1の期間P21の直前の状態において、第4検出端子540と第2検出部670との間の入力配線L1がローレベルとなっているからである。

【0059】

第3及び第4検出端子510,540のいずれかが2つの第2端子210,240と接触していないと、上述した第2装着検出経路は成立しない。この場合、第2検出部670にて第2検出信号DPinsに基づく第2検出応答信号DPresが検出されることはない(図7(B)参照)。このように、第2検出部670は、図7(B)に示す第2検出信号DPinsがハイレベルとなる期間P22,P24,P26の予め設定されたタイミングt22,t24,t25において、第2検出応答信号DPresの検出の有無により、第3及び第4検出端子510,540と2つの第2端子210,240との接触/非接触を精度良く検出できる。

【0060】

(2)短絡検出

本実施形態では、上述した第1,第2検出信号発生部640,650及び第1,第2検出部667,670を用いて、上述した記憶装置203、サブ制御回路500などに絶対最大定格を超えるような電圧印加を引き起こす可能性がある端子間の短絡も検出している。この短絡検出について、図8〜図10(A)(B)も参照して概説する。なお、図8及び図9では、作図の便宜上、カートリッジ100は一つのみ示している。

【0061】

図8は、電気的に第2検出端子590及び第3検出端子510が短絡した時の動作を示している。第2検出端子590及び第3検出端子510の短絡とは、図5に示す第2の装着検出信号(第2検出信号)DPinsが出力される第3検出端子510と、第1検出部667が接続される第2検出端子590とが結果的に導通していれば良く、カートリッジ側の端子240,290が短絡しているもの、装置本体側の第2検出端子590及び第4検出端子540が短絡しているものなども含む。

【0062】

この場合、第1検出部667は、上述した第1装着検出経路を流れる第1検出信号SPins(Ir1)だけでなく、第2検出端子590と第4検出端子540(第3検出端子510)との間の第1短絡部(短絡抵抗RSN)を含む第1短絡経路Ir2(抵抗Rr、第3検出端子510、カートリッジ(第2端子210、配線206及び第2端子240)、第1短絡抵抗RSN及び第2検出端子590)を流れる第2検出信号DPinsと、が合成された信号を受信し、これにより、第1検出部667は、第2検出端子590と第3検出端子510との短絡を検出することができる。

【0063】

図9は、電気的に第1検出端子550及び第4検出端子540が短絡した時の動作を示している。第1検出端子550及び第4検出端子540の短絡とは、第1装着検出信号(第1検出信号)SPinsが出力される第1検出端子550と、第2検出部670が接続される第4検出端子540とが、結果的に導通していれば良く、カートリッジ側の端子210,250が短絡しているもの、装置本体側の第1検出端子550及び第3検出端子510が短絡しているものなども含む。

【0064】

この場合、第2検出部670は、上述した第2装着検出経路を流れる第2検出信号DPins(Ir2)だけでなく、第1検出端子550と第3検出端子510(第4検出端子540)との間の第2短絡部(短絡抵抗RSP)を含む第2短絡経路Ir1(抵抗Rc、第1検出端子550、第1短絡抵抗RSP、カートリッジ(第2端子210、配線206及び第2端子240)及び第4検出端子540)を流れる第1検出信号SPinsと、が合成された信号を受信し、これにより、第2検出部670は、第1検出端子550と第4検出端子540との短絡を検出することができる。

【0065】

この短絡検出を、図10(A)(B)を用いて説明する。図10(A)は、図8と同じくカートリッジ側の端子240,290が短絡して、結果的に第2検出端子590及び第3検出端子510が短絡した時の波形を示している。このとき、第1検出部667にて検出される第1応答信号SPresには、図10(A)で示すように第2検出信号DPinsの波形が反映される。そこで、図10(A)の第1応答信号SPresの例えば時刻t11のレベルが、第1検出信号SPinsと同じHIGHであれば正常であるが、図10(A)に示すように第2検出信号DPinsの波形が反映されてLOWであれば異常と判断できる。また、図10(A)の第1応答信号SPresの例えば時刻t12のレベルが、第1検出信号SPinsと同じLOWであれば正常であるが、図10(A)に示すように第2検出信号DPinsの波形が反映されてHIGHであれば異常と判断できる。

【0066】

一方図10(B)は、図9と同じくカートリッジ側の端子210,250が短絡して、結果的に第1検出端子550及び第4検出端子540が短絡した時の波形を示している。

このとき、第1検出部667にて検出される第1応答信号SPresには、図10(B)に示すように、短絡により時刻t11,t121,t13での検出レベルは不定値となる。第2検出部670にて検出される第2応答信号DPresにも、図10(B)の時刻t21にて第1検出信号SPinsの波形が反映される。本実施形態では、第2応答信号DPresの時刻t21でのレベルが、第2検出信号DPinsと同じくLOWであれば正常であるが、図10(B)に示すようにHIGHであれば異常と判断できる。

【0067】

接触検出と短絡検出とは、通常、印刷装置1000の電源ON時やカートリッジ交換時に実行されるシーケンスで、インク量検出に先立って行われる。よって、カートリッジ100が正しくホルダー1100に装着されているかの接触検出時に短絡が検出された場合には、インク量検出は実行せず、ユーザーにカートリッジ100の交換を推奨したり、カートリッジ100の汚れを落とすように進めるメッセージを出すことが好ましい。

【0068】

(3)過電圧検出

次に、上述した短絡時に発生する過電圧の検出について説明する。これは、例えば装着検出を実行した時には短絡が検出されなかったが、インク量検出処理が実行されるときに、短絡が発生しており、サブ制御回路500、記憶装置203にセンサー駆動用の高電圧が印加されることを防止するための処理である。図5、図8及び図9に示すように、装着/短絡検出部662には、高電圧発生部661が設けられ、装着/短絡検出部665には、過電圧検出部620が設けられている。

【0069】

高電圧発生部661は、例えば3.3Vの第1,第2検出信号SPins,DPinsの電圧よりも高い電圧レベルを有する高電圧(例えば36V)を発生することができる。高電圧発生部661(高電圧部663と出力バッファA5を含む)は、スイッチTS2を介してセンサー208に高電圧(例えば36V)を印加して、図5に示す液量検出部664にてインクカートリッジIC1,IC2のインク残量を検出するものである。

【0070】

高電圧を印加したときに、短絡抵抗RSN(図8)及び/又は短絡抵抗RSP(図9)を介して短絡が生じていると、その短絡抵抗RSN(図8)及び/又は短絡抵抗RSP(図9)と、第3検出端子510及び/又は第4検出端子540と、図5に示すダイオード641,642,645の少なくとも一つとを介して、その高電圧が抵抗Ra及び抵抗Rbから成る分圧回路にて分圧されて、過電圧検出部620にて検出することができる。

【0071】

センサー端子250,290および印刷装置本体側のセンサー端子550,590と、センサー端子以外の端子210,240,510,540との間で短絡が生じ、センサー端子以外の端子210,240,510,540に、所定の電圧レベルよりも高い電圧レベルが印加されると、過電圧検出部620によって、その過電圧状態の発生が検出される。この場合、例えば、その検出結果が主制御回路(制御部)400に送信され、主制御回路(制御部)400が、高電圧を低下または遮断するといった対策を迅速に実行することができる。つまり、端子間の短絡検出とは独立して、好ましい過電圧対策を実行することができる。

【0072】

(4)過電圧検出部のマージン確保等

過電圧検出部620で過電圧が検出される前提として、短絡抵抗RSN(図8)及び/又は短絡抵抗RSP(図9)を介して短絡が生じている。この短絡抵抗RSN,RSPの大きさは短絡原因により区々である。短絡抵抗が大きい場合には、比較的低電圧の第1,第2検出信号SPins,DPinsが大きな短絡抵抗を介することでレベル低下し、第1,第2検出部667,670では短絡信号を検出できないことがある。その場合でも、短絡状態で高電圧を印加した時の過電圧が、過電圧検出部620で検出されるので、短絡状態を検出できる。

【0073】

ここで、過電圧検出部620に入力される電圧をスイッチ等で切り換えて、高電圧印加時にのみ過電圧検出を実施すると、過電圧をリアルタイムで検出できない。過電圧検出をリアルタイムで実施するためには、第4検出端子540に生ずる電圧を過電圧検出部620にて常に受け入れられなければならない。よって、過電圧検出部620には、高電圧を印加した場合だけでなく、第2検出信号DPinsによる検出時にも、第2検出信号DPinsを反映した電圧が入力される。過電圧検出部620は、第2検出信号DPinsの電圧レベルよりも大きい高電圧を印加したときだけ実質的に動作し、第2検出信号DPinsを反映した電圧を過電圧であると誤検出するは許されない。

【0074】

本実施形態では、第3検出端子510もしくは第4検出端子540(接続ノードND1:図8,9参照)と過電圧検出部620との間に設けられた電圧降下素子(ダイオード641,642,645、抵抗Ra,Rb)により、第2検出信号Dpinsは過電圧検出部620にて誤検出しないために確実に電圧降下される。比較的低電圧の第2検出信号DPinsを反映して過電圧検出部620に入力される電圧だけが、電圧降下素子により確実に電圧降下されるからである。高電圧の印加時に短絡抵抗RSN,RSPを介して過電圧検出部620に入力される電圧は、元々大きな電圧であるので、電圧降下素子(ダイオード641,642,645、抵抗Ra,Rb)で電圧降下されても過電圧検出部620で確実に検出できる。電圧降下素子は、一又は複数の抵抗、複数の抵抗による分圧回路、一又は複数のダイオード、またはこれらの組み合わせ等により適宜構成することができる。

【0075】

また、上述した電圧降下素子により降下された電圧は、第1,第2検出信号SPins,DPins等のロジックレベルの電圧よりも高ければ過電圧検出できるが、さらに保護対象のデバイス(制御回路や記憶装置)が絶対最大定格を超えない電圧とすることができ。それにより、過電圧検出時にもデバイスを保護できる。

【0076】

図5、図8または図9に示すように、本実施形態では、第3検出端子510から出力される第2検出信号DPinsの電流量を制限する電流制限抵抗Rrを設けている。第1検出信号SPinsが流れる経路には配線206よりも高抵抗の電気デバイス(センサー)208が存在することとのバランス上、第2検出信号DPinsの電流量を制限する電流制限抵抗Rrを設けることが好ましい。

【0077】

また、電圧降下素子は、図8及び図9に示すように、第3検出端子510もしくは第4検出端子540(接続ノードND1)と過電圧検出部620との間に設けられた第1抵抗Raと、第1抵抗Raと過電圧検出部620との間の接続ノードND2とグランドとの間に設けられた第2抵抗Rbと、を含むことができる。電流制限抵抗Rrと、第1及び第2抵抗Ra,Rbとで分圧回路を構成して、過電圧検出部620にて誤検出しないためのマージンを確保することができる。

【0078】

図11に示すように、第1,第2検出部667,670は、装着検出時や短絡検出時に第2検出端子590に出力される第1,第2応答信号SPres,DPresの電圧を第1閾値Vi1と比較して検出することができる。一方、過電圧検出部620は、装着検出時、短絡検出時及び過電圧検出時の接続ノードND2の電圧を、第2閾値Vi2と比較して検出することができる第2検出信号DPins(=V1)に基づいて第1,第2検出部667,670が第1閾値Vi1を超える電圧V1’を検出したときに、過電圧検出部620に入力される接続ノードND2の電圧V1’’が第2閾値Vi2を十分に下回るように、第1抵抗Ra、第2抵抗Rb及び電流制限抵抗Rrの抵抗値により電圧V1’’を設定することができる。

【0079】

こうして、第1抵抗Ra、第2抵抗Rb及び電流制限抵抗Rrにより、過電圧検出部620にて誤検出しないためのマージンM(図11参照)を確保することができる。

【0080】

図12では、短絡抵抗RSPが高抵抗であって、第2検出部670で短絡検出できない電圧V3(V3<Vi1)を示している。この場合でも、高電圧の印加に基づいて過電圧検出部620に入力される接続ノードND2の電圧V4が第2閾値Vi2を上回るように、第1抵抗Ra、第2抵抗Rb及び電流制限抵抗Rrの抵抗値を設定することができる。

【0081】

こうして、過電圧検出により、第1検出部と第2検出部で検出できなかった高抵抗での短絡状態を発見する機能を待たせることができる。なお、図11及び図12において、第1閾値Vi1及び第2閾値Vi2を実質的に同電位としても良い。

【0082】

ここで、電流制限抵抗、第1抵抗及び第2抵抗の抵抗値を、Rr、Ra、Rbとし、ダイオードでの電圧降下をVd、第1閾値をVi1とし、第2閾値をVi2とし、第2検出信号のハイレベル電圧をV1(Dpinsのハイレベル)としたときに、

(V1―Vd)×(Ra+Rb)/(Rr+Ra+Rb)>Vi1…(式1)

(V1―Vd)×Rb/(Rr+Ra+Rb)<Vi2 …(式2)

を満たす。

【0083】

さらに、装置側第3検出端子と第4検出端子とカートリッジの第2端子の接触部において過電圧として判定すべき電圧の下限をV2としたとき、

(V2―Vd)×Rb/(Ra+Rb)>Vi2 …(式3)

を満たすことができる。

【0084】

以上の式1〜式3により、電流制限抵抗、第1抵抗及び第2抵抗の抵抗値を、Rr、Ra、Rbを適宜決定することができる。これにより、過電圧検出部620での検出マージンMは、

M=Vi2−V1’’=Vi2−V1×Rb/(Rr+Ra+Rb)…(式4)

となり、このマージンMを確保することで誤検出が確実に抑制される。

【0085】

ここで、図5に示される印刷装置1000では、印刷材収容体(インクカートリッジ)IC1,IC2のセンサー208は、容量素子を用いて印刷材(インク等)の残量を検出するセンサーとすることができる。その場合、容量素子に蓄積される電荷を、各種の検出に先立って放電するために、放電素子M1,M4(図8または図9)を有することができる。

【0086】

センサー208としての容量素子に電荷が蓄積されていると、その電荷によって生じる電流や電圧が、第1,第2検出部667,670または過電圧検出部620での測定誤差を生じさせ、あるいは過電圧検出部620のマージンMを狭めるからである。

【0087】

そこで、センサー(容量素子)208の電荷を検出に先立って放電する放電経路を設けることができる。図8及び図9に示す放電素子(MOSトランジスタ)M1,M4がオンすることによって形成される放電経路を設け、その放電経路を介してセンサー(容量素子)208の電荷を放電する。このことによってセンサー208の蓄積電荷量を零とし、この後、検出を行うことによって、検出の精度やマージンMの低下を抑制している。

【0088】

なお、図5に示される印刷装置1000では、先に図3(A)に示したカットリッジ側端子210,240,250,290に対応して、装置本体側の第1検出端子550と第3検出端子510とは隣り合っており、装置本体側の第2検出端子590と第4検出端子540とは隣り合っている。

【0089】

第1検出端子550と第3検出端子510とが隣り合っている場合に、例えば、導電性のインク等によって両端子が短絡して過電圧が発生する可能性が高まる。また、第2検出端子590と第4検出端子540とが隣り合っている場合に、例えば、導電性のインク等によって両端子が短絡して過電圧が発生する可能性が高まる。よって、短絡検出による対策が重要となる。以上のことは、第1検出端子550と第4検出端子540とが隣り合っている場合や、第2検出端子590と第3検出端子510とが隣り合っている場合も同様であり、過電圧対策が必要である。

【0090】

図5の印刷装置1000に含まれる主制御回路(制御部)400は、印刷装置1000が印刷動作を実施する前に、上述した各種検査の実施を司る。そして、短絡や過電圧が検出されたときに、高電圧発生部661から出力される電圧を、制御部(主制御回路)400により低下または遮断することができる。

【0091】

このような印刷装置の制御方法によれば、印刷装置1000における高電圧駆動の安全性を高めることができる。なお、図5において、参照符号TS1〜TS3やスイッチSW1,SW2,SW1’,SW2’は、主制御回路(制御部)400によってオン/オフが制御されるアナログスイッチである。

【0092】

以上、いくつかの実施形態について説明したが、本発明の新規事項および効果から実体的に逸脱しない多くの変形が可能であることは当業者には容易に理解できるものである。従って、このような変形例はすべて本発明の範囲に含まれるものとする。例えば、明細書又は図面において、少なくとも一度、より広義または同義な異なる用語と共に記載された用語は、明細書又は図面のいかなる箇所においても、その異なる用語に置き換えることができる。

【0093】

例えば、図13に示すように、高電圧発生部661からの高電圧を、第1検出端子550と第2検出端子590とに切り換えて出力するスイッチTS2−1,TS2−2をさらに有することができる。スイッチTS2−1をオンさせると、高電圧発生部661からの高電圧を、矢印D1に示すように第1検出端子550に供給できる。よって、この高電圧は短絡抵抗RSPを介して過電圧検出部620にて検出される。スイッチTS2−2をオンさせると、高電圧発生部661からの高電圧を、矢印D2に示すように第2検出端子5590に供給できる。よって、この高電圧は短絡抵抗RSNを介して過電圧検出部620にて検出される。

【0094】

こうすると、第2検出端子590が第3検出端子510または第4検出端子590と短絡する時も、第1検出端子550が第3検出端子510または第4検出端子590と短絡する時にも、過電圧検出を実施することができるようになる。

【0095】

なお、以上のことは、図5のスイッチSW1,SW1’を、トリプルステートに切り換えられるスイッチに変更することでも実現できる。また、高電圧印加時には高電圧が第1検出部667に供給されないように、スイッチTS4−1,TS4−2の双方をオフさせておくことができる。

【符号の説明】

【0096】

100 印刷材収容体(インクカートリッジ)、

206 配線、208 電気デバイス(センサー)、

210,240 2つの第2端子、250,290 2つの第1端子、

510 第3検出端子、540 第4検出端子、

550 第1検出端子、590 第2検出端子、

620 過電圧検出部、640 第1検出信号発生部、650 第2検出信号発生部、

661 高電圧発生部、 662,665 装着/短絡検出部、

667 第1検出部、670 第2検出部、

1000 印刷装置、1010 装置本体、

CS1,CS2 印刷材収容体(インクカートリッジ)

SPins,Ir1 第1検出信号、SPres 第1応答信号、

DPins,Ir2 第2検出信号、DPres 第2応答信号、

RSN,RSP 短絡抵抗、Ra 第1抵抗、Rb 第2抵抗、Rr 電流制限抵抗、

M マージン、M1,M4 放電素子

【技術分野】

【0001】

本発明は、印刷材収容体を搭載可能な印刷装置等に関する。

【背景技術】

【0002】

印刷材収容体(インク収容体等)の種類や印刷材収容体の装着の有無等を検出する検出回路と、印刷材収容体の中の印刷材が所定量以上あるかどうかを検出する回路(印刷材量検出回路)と、を有する印刷装置において、検出回路と、印刷材量検出回路との短絡による印刷材収容体および印刷装置の不具合を防止または抑制する技術は、例えば、特許文献1に記載されている。

【0003】

また、残量容量表示機能付き充電式二次電池パックの短絡保護回路は、例えば、特許文献2に記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許公報第4539654号

【特許文献2】特開平5−299123号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年では、印刷装置本体に搭載される印刷材収容体例えばインクカートリッジとして、印刷材に関する情報(例えばインク残量)を格納する記憶装置を搭載したものが利用されている。また、インクカートリッジの装着状態の検出を行う技術も利用されている。例えば、特許文献1では、インク残量検出用の信号とは異なる信号を、インク残量検出に用いられるセンサー端子以外の装着検出端子に供給して、カートリッジの装着検出を行っている。

【0006】

また、特許文献1では、センサー端子と装着検出端子同士が短絡していないか否かを調べる過電圧検出が行われる場合がある。過電圧検出では、例えば、通常の電源電圧(3.3V)よりも高い電圧が印加される高電圧用端子(センサー端子)に隣接した位置にある接触検出端子とプリンター側の過電圧検出する回路とを接続し、この接触検出端子に過剰な電圧が発生するか否かが調べられる。そして、接触検出用端子に過剰な電圧が検出された場合には、高電圧用端子への高電圧の印加が停止される。

【0007】

本発明は、特に過電圧検出部の検出マージンを確保して、誤検出することなく印刷材収容体の装着状態を適切に確認するための技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

(1)本発明の一態様は、印刷装置であって、

2つの第1端子と、2つの第2端子と、前記2つの第1端子間に接続された電気デバイスと、前記2つの第2端子同士を接続する配線と、を備え、前記印刷装置に装着可能な印刷材収容体と、

前記印刷材収容体が装着されたときに、前記2つの第1端子と接触する第1及び第2検出端子と、

前記印刷材収容体が装着されたときに、前記2つの第2端子と接触する第3及び第4検出端子と、

前記第1検出端子に第1検出信号を出力する第1検出信号発生部と、

前記第2検出端子と接続された第1検出部と、

前記第3検出端子に前記第1検出信号とは異なる第2検出信号を出力する第2検出信号発生部と、

前記第4検出端子と接続された第2検出部と

前記第1検出端子及び前記第2検出端子の少なくとも一方に、前記第1検出信号及び前記第2検出信号の各電圧よりも高い電圧レベルを有する高電圧を出力する高電圧発生部と、

前記第3検出端子及び前記第4検出端子の少なくとも一方に、前記高電圧が出力されたか否かを検出する過電圧検出部と、

前記第3検出端子もしくは前記第4検出端子と前記過電圧検出部との間に設けられた電圧降下素子と、

を有する印刷装置に関する。

【0009】

本発明の一態様では、第1検出部が第1検出信号を反映した信号を検出し、第2検出部が第2検出信号を反映した信号を検出することで、印刷材収容体が印刷装置に正常に装着されていることを検出できる。第1検出部が正常時には検出できない第2検出信号を反映した信号を検出したとき、第2,第3検出端子間に短絡があると検出できる。第2検出部が正常時には検出できない第1検出信号を反映した信号を検出したとき、第1,第4検出端子間に短絡があると検出できる。また、短絡状態で高電圧を印加した時の過電圧が、過電圧検出部で検出される。つまり、端子間の短絡の発生の検出とは独立して、好ましい過電圧対策として、高電圧を低下または遮断するという対策を迅速に実行することができる。

【0010】

ところで、短絡抵抗の大きさは短絡原因により区々である。短絡抵抗が大きい場合には、比較的低電圧の第1,第2検出信号が大きな短絡抵抗を介することでレベル低下し、第1,第2検出部では短絡信号を検出できないことがある。その場合でも、短絡状態で高電圧を印加した時の過電圧が、過電圧検出部で検出されるので、短絡状態を検出できる。

【0011】

ここで、過電圧対策を迅速に実施するために、過電圧検出部には常に入力電圧が受け入れられる。よって、過電圧検出部には、高電圧を印加した場合だけでなく、第1,第2検出信号による検出時にも、第1,第2検出信号を反映した電圧が入力される。過電圧検出部は、第1,第2検出信号の電圧レベルよりも大きい高電圧を印加したときだけ実質的に動作し、第1,第2検出信号を反映した電圧を過電圧であると誤検出するは許されない。

【0012】

本発明の一態様では、第3検出端子もしくは第4検出端子と過電圧検出部との間に設けられた電圧降下素子により、過電圧検出部にて誤検出しないためのマージンを確保することができる。比較的低電圧の第1,第2検出信号を反映して過電圧検出部に入力される電圧だけが、電圧降下素子により確実に電圧降下されるからである。高電圧の印加時に短絡部を介して過電圧検出部に入力される電圧は、元々大きな電圧であるので、電圧降下素子で電圧降下されても過電圧検出部で確実に検出できる。電圧降下素子は、一又は複数の抵抗、複数の抵抗による分圧回路、一又は複数のダイオード、またはこれらの組み合わせ等により適宜構成することができる。

【0013】

(2)本発明の一態様では、前記第1検出部は、前記第1検出端子から出力される前記第1検出信号を、前記電気デバイス及び前記2つの第1端子を含む第1装着検出経路を介して検出して、前記第1及び第2検出端子と前記2つの第1端子との接触を検出し、前記第2検出信号に基づいて、前記第2検出端子と前記第3検出端子との短絡を検出し、

前記第2検出部は、前記第3検出端子から出力される前記第2検出信号を、前記配線及び前記2つの第2端子を含む第2装着検出経路を介して検出して、前記第3及び第4検出端子と前記2つの第2端子との接触を検出し、前記第1検出信号に基づいて、前記第1検出端子と前記第4検出端子との短絡を検出し、

前記高電圧発生部は、前記第1検出部及び前記第2検出部での検出が正常であると判定された後に、前記高電圧を出力することができる。

【0014】

印刷材収容体が正しく装着されてない時や、短絡検出にて異常が発見された場合には、高電圧を印加する必要はないからである。加えて、過電圧検出により、比較的低電圧の第1,第2検出信号を用いて検出できなかった高抵抗での短絡状態を発見する機能を待たせることができる。

【0015】

(3)本発明の一態様では、前記第3検出端子から出力される前記第2検出信号の電流量を制限する電流制限抵抗を、さらに有し、前記電圧降下素子は、前記第3検出端子もしくは前記第4検出端子と前記過電圧検出部との間に設けられた第1抵抗と、前記第1抵抗と前記過電圧検出部との間の接続ノードとグランドとの間に設けられた第2抵抗と、を含むことができる。

【0016】

第1検出信号が流れる経路には配線よりも高抵抗の電気デバイスが存在することとのバランス上、第2検出信号の電流量を制限する電流制限抵抗を設けることが好ましい。この電流制限抵抗と、第1及び第2抵抗とで分圧回路を構成して、過電圧検出部にて誤検出しないためのマージンを確保することができる。

【0017】

(4)本発明の一態様では、前記第2検出部は、前記第4検出端子の電圧を第1閾値と比較して検出し、前記過電圧検出部は、前記接続ノードの電圧を第2閾値と比較して検出し、前記短絡がないときに前記第2検出部が第2検出信号を第1閾値と比較して検出するときに、前記第2検出信号により前記過電圧検出部に入力される前記接続ノードの電圧が前記第2閾値を下回るように、前記第1抵抗、前記第2抵抗及び前記電流制限抵抗の抵抗値を設定することができる。

【0018】

こうして、第1抵抗、第2抵抗及び電流制限抵抗により、過電圧検出部にて誤検出しないためのマージンを確保することができる。

【0019】

(5)本発明の一態様では、短絡抵抗が高抵抗であって、前記第1検出部及び前記第2検出部のいずれか一方が短絡検出できない場合でも、前記高電圧の印加に基づいて前記過電圧検出部に入力される前記接続ノードの電圧が前記第2閾値を上回るように、前記第1抵抗、前記第2抵抗及び前記電流制限抵抗の抵抗値を設定することができる。

【0020】

こうして、過電圧検出により、比較的低電圧の第1,第2検出信号を用いて検出できなかった高抵抗での短絡状態を発見する機能を待たせることができる。

【0021】

(6)本発明の一態様では、前記電流制限抵抗、前記第1抵抗及び前記第2抵抗の抵抗値を、Rr、Ra、Rbとし、前記第1閾値をVi1とし、前記第2閾値をVi2とし、前記第2検出信号のハイレベル電圧をV1としたときに、V1×(Ra+Rb)/(Rr+Ra+Rb)>Vi1で、かつ、V1×Rb/(Rr+Ra+Rb)<Vi2を成立させ、

前記第3検出端子及び前記第4検出端子の接続ノードにおいて過電圧として判定すべき電圧の下限をV2としたとき、V2×Rb/(Ra+Rb)>Vi2を成立させることができる。

【0022】

これにより、第2検出信号を第2検出部で検出することができ、第2検出信号を過電圧検出部で誤検出することなく、高電圧の印加を過電圧検出部で検出することができる。

【0023】

(7)本発明の一態様では、前記高電圧発生部からの前記高電圧を、前記第1検出端子と前記第2検出端子とに切り換えて出力するスイッチをさらに有することができる。

【0024】

こうすると、第2検出端子が第3検出端子または第4検出端子と短絡する時も、第1検出端子が第3検出端子または第4検出端子と短絡する時にも、過電圧検出を実施することができる。

【0025】

(8)本発明の一態様では、前記印刷材収容体の電気デバイスは、容量素子を用いて前記印刷材収容体内の印刷材の残量が所定量以上かどうかを検出するセンサーであり、前記容量素子の電荷を、前記第1検出信号及び前記第2検出信号の出力に先立って放電する放電素子をさらに有することができる。

【0026】

短絡を検出するとき、センサーとしての容量素子に電荷が蓄積されていると、その電荷によって生じる電流が測定誤差を生じさせる。つまり、過電圧検出部が誤検出しないマージンが与えられても、容量素子での残留電荷分の電圧の上積みがマージンを狭くしてしまう。そこで、本態様では、容量素子の電荷を、接触検出部による接触検出に先立って放電する放電素子を設け、その放電素子を介して容量素子の電荷を放電することによって、検出の精度の低下を抑制することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の一実施形態における印刷装置の構成を示す斜視図

【図2】図2(A),図2(B)は、インクカートリッジの外観を示す斜視図

【図3】図3(A),図3(B)は、基板の表面の構成および基板を側面から見たときの構成を示す図。

【図4】本発明の一実施形態におけるカートリッジの基板と印刷装置との電気的構成を示すブロック図

【図5】本発明におけるカートリッジの基板と印刷装置との電気的構成の具体例を示すブロック図である。

【図6】装着検出処理で使用される各種の信号を示すタイミングチャートである。

【図7】図7(A)(B)は、接触不良がある場合の典型的な信号波形を示すタイミングチャートである。

【図8】短絡抵抗RSNによって端子間が短絡されたときの短絡検出動作を説明するための図である。

【図9】短絡抵抗RSPによって端子間が短絡された場合における短絡の検出動作をするための図である。

【図10】図10(A)(B)は、図8及び図9の短絡状態にある場合の典型的な信号波形を示すタイミングチャートである。

【図11】過電圧検出部での検出マージンMを説明するための説明図である。

【図12】高抵抗の短絡時に高電圧印加により短絡を検出する動作を説明するための説明図である。

【図13】高電圧発生部からの高電圧を第1検出端子と第2検出端子とに切り換えて出力する本発明の変形例を示す図である。

【発明を実施するための形態】

【0028】

以下、本発明の好適な実施の形態について詳細に説明する。なお以下に説明する本実施形態は特許請求の範囲に記載された本発明の内容を不当に限定するものではなく、本実施形態で説明される構成の全てが本発明の解決手段として必須であるとは限らない。

【0029】

図1は、本発明の一実施形態における印刷装置の構成を示す斜視図である。印刷装置1000は、インクカートリッジ(印刷材収容体)100と、装置本体1010とを有し、装置本体1010は、カートリッジ100が装着されるカートリッジ装着部1100と、回動自在なカバー1200と、操作部1300とを有する。カートリッジ装着部1100を「カートリッジホルダー」又は単に「ホルダー」または「装着部」とも呼ぶ。

【0030】

図1に示す例では、カートリッジ装着部1100には、4つのインクカートリッジが独立に装着可能であり、例えば、ブラック、イエロー、マゼンタ、シアンの4種類のインクカートリッジ100が装着される。カバー1200は省略可能である。操作部1300は、ユーザーが各種の指示や設定を行うための入力装置であり、また、ユーザーに各種の通知を行うための表示部を備えている。

【0031】

図2(A),図2(B)は、インクカートリッジ100の外観を示す斜視図である。図2(A),図2(B)におけるXYZ軸は、図1のXYZ軸に対応している。なお、インクカートリッジを単に「カートリッジ」とも呼ぶ。このカートリッジ100は、扁平な略直方体の外観形状を有しており、3方向の寸法L1,L2,L3のうちで、長さL1(挿入方向のサイズ)が最も大きく、幅L2が最も小さく、高さL3が長さL1と幅L2の中間である。

【0032】

カートリッジ100は、先端面(第1の面)Sfと、後端面(第2の面)Srと、天井面(第3の面)Stと、底面(第4の面)Sbと、2つの側面(第5及び第6の面)Sc,Sdとを備えている。カートリッジ100の内部には、可撓性材料で形成されたインク収容室120(「インク収容袋」とも呼ぶ)が設けられている。先端面Sfは、2つの位置決め穴131,132と、インク供給口110とを有している。天井面stには、回路基板200が設けられている。回路基板200には、インクに関する情報を格納するための不揮発性の記憶素子が搭載されている。第1の側面Scと第2の側面Sdは互いに対向しており、また、先端面Sf,天井面St、後端面Sr,及び,底面Sbと直交する。第2の側面Sdと先端面Sfが交わる位置には、凹凸嵌合部134が配置されている。

【0033】

図3(A)は、第1実施形態における回路基板(以下、基板とも言う)200の構成を示している。基板200の表面は、カートリッジ100に基板200が装着されたときに外側に露出している面である。図3(B)は、基板200の側面から見た図を示している。基板200の上端部には、ボス溝201が形成され、基板200の下端部には、ボス穴202が形成されている。

【0034】

図3(A)における矢印SDは、カートリッジ装着部1100へのカートリッジ100の装着方向を示している。この装着方向SDは、図2に示すカートリッジの装着方向(X方向)と一致する。基板200は、裏面に記憶装置203を有しており、表面には例えば9つの端子210〜290からなる端子群が設けられている。記憶装置203は、カートリッジ100のインクに関する情報(例えばインク残量)を格納する。端子210〜290は、略矩形状に形成され、装着方向SDと略垂直な方向に沿って2列形成するように配置されている。

【0035】

2つの列のうち、装着方向SDの手前側の例(図3(A)における上側に位置する列)を上側列R1(第1列)と呼び、装着方向SDの奥側の列(図3(A)における下側に位置する列)を下側列R2(第2列)と呼ぶ。なお、これらの列R1,R2は、複数の端子の接触部cp(複数の端子の各々と、後述する複数の装置側端子の各々との接触による接触部)によって形成される列であると考えることも可能である。

【0036】

上側R1を形成する端子210〜240と、下側列R2を形成する端子250〜290は、それぞれ以下の機能(用途)を有する。

<上側列R1>

(1)装着検出端子(第2端子)210

(2)リセット端子220

(3)クロック端子230

(4)装着検出端子(第2端子)240

<下側列R2>

(5)装着検出端子(第1端子、センサー端子)250

(6)電源端子260

(7)接地端子270

(8)データ端子280

(9)装着検出端子(第1端子、センサー端子)290

4つの装着検出端子210,240,250,290は、対応する本体側の検出端子510,540,550,590(図4にて後述する)との電気接触の良否を検出する際に使用されるものであり、「接触検出端子」と呼ぶことも可能である。また、装着検出処理を「接触検出処理」と呼ぶことも可能である。本実施形態では、4つの装着検出端子210,240,250,290は、装着検出以外として、短絡検出にも兼用することができる、また、装着検出端子のうち、端子210、240は過電圧検出にも兼用することができる。そこで、符号250,290を2つの第1端子と称し、符号210,240を2つの第2端子とも称することにする。また、4つの装着検出端子210,240,250,290のうち、後述するセンサー208と接続される端子250,290は、センサー端子とも称される。他の5つの端子220,230,260,270,280は、記憶装置203用の端子であり、「メモリー端子」とも呼ぶ。

【0037】

複数の端子210〜290のそれぞれは、その中央部に、複数の装置本体側端子のうちの対応する端子と接触する接触部cpを含んでいる。上側列R1を形成する端子210〜240の各接触部cpと、下側列R2を形成する端子250〜290の各接触部cpは、互い違いに配置され、いわゆる千鳥状の配置を構成している。また、上側列R1を形成する端子210〜240と、下側列R2を形成する端子250〜290も、互いの端子中心が装着方向SDに並ばないように、互い違いに配置され、千鳥状の配置を構成している。

【0038】

上側列R1の2つの装着検出端子210,240の各接触部は、上側列R1の両端部、すなわち、上側列R1の最も外側にそれぞれ配置されている。また、下側列R2の2つの装着検出端子250、290の各接触部は、下側列R2の両端部、すなわち、下側列R2の最も外側に配置されている。メモリー端子220,230、260、270、280の接触部cpは、複数の端子210〜290の全体が配置されている領域内の略中央に集合して配置されている。また、4つの装着検出端子210,240,250,290の接触部cpは、メモリー端子220、230、260、270、280の集合の四隅に配置されている。

【0039】

図4は、第1実施形態におけるカートリッジ100の基板200と印刷装置本体1010との電気的構成を示すブロック図である。印刷装置1000の装置本体1010は、表示パネル430と、電源回路440と、主制御回路400と、サブ制御回路500とを備えている。表示パネル430は、ユーザーに印刷装置1000の動作状態やカートリッジの装着状態などの各種の通知を行うための表示部である。表示パネル430は、例えば、図1の操作部1300に設けられる。電源回路440は、第1の電源電圧VDDを生成する第1電源441と、第2の電源電圧VHVを生成する第2電源442とを有している。

【0040】

第1の電源電圧VDDは、ロジック回路に用いられる通常の電源電圧(定格3.3V)である。第2の電源電圧VHVは、印刷ヘッドを駆動してインクを吐出させるために用いられる高い電圧(例えば定格42V)である。これらの電圧VDD、VHVは、サブ制御回路500に供給され、また、必要に応じて他の回路にも供給される。主制御回路400は、CPU410と、メモリー420とを有している。サブ制御回路500は、カートリッジの記憶装置203へのアクセスを実行するメモリー制御回路501と、装着検出回路600とを有している。なお、主制御回路400と、サブ制御回路500とを含む回路を、「制御回路(制御部)」と呼ぶことも可能である。

【0041】

印刷装置1000の装置本体1010には、サブ制御回路500に接続された複数の端子510〜590が設けられている。これら装置本体側端子510〜590は、印刷材収容体(インクカートリッジ)100の複数の端子210〜290にそれぞれ接触する。ここで、符号550,590の端子は、カートリッジ側の2つの第1端子250,290と接触する第1検出端子550及び第2検出端子590と称する。第1検出端子550、第2検出端子590は、センサー端子250、290にセンサー駆動信号を供給する装置側のセンサー端子でもある。また、符号510,540の端子は、カートリッジ側の2つの第2端子210,240と接触する第3検出端子510及び第4検出端子540と称する。

【0042】

カートリッジの基板200(図3)に設けられた9つの端子のうち、リセット端子220と、クロック端子230と、電源端子260と、接地端子270と、データ端子280は、記憶装置203に電気的に接続されている。記憶装置203は、アドレス端子を持たず、クロック端子から入力されるクロック信号SCKのパルス数と、データ端子から入力されるコマンドデータとに基づいてアクセスするメモリセルが決定され、クロック信号SCKに同期して、データ端子よりデータを受信し、もしくは、データ端子からデータを送信する不揮発性メモリーである。クロック端子230は、サブ制御回路500から装置側端子530を介して記憶装置203にクロック信号SCKを供給するために用いられる。電源端子260と接地端子270には、印刷装置1000からの記憶装置を駆動するための電源電圧(例えば3.3V)と接地電圧(0V)が、装置側端子560,570を介してそれぞれ供給されている。

【0043】

この記憶装置203を駆動するための電源電圧は、第1の電源電圧VDDから直接与えられる電圧か、第1の電源電圧VDDから生成されるもので第1の電源電圧VDDよりも低い電圧でもよい。データ端子280は、サブ制御回路500と記憶装置203との間で、装置側端子580を介してデータ信号SDAをやり取りするために用いられる。リセット端子220は、サブ制御回路500から記憶装置203に、装置側端子520を介してリセット信号RSTを供給するために用いられる。2つの装着検出端子(2つの第2端子)210,240は、カートリッジ100の基板200(図3)内で配線206を介して互いに接続されている。よって、第3及び第4検出端子510,540が2つの第2端子210,240と接触すると、第3及び第4検出端子510,540は配線206により接続される。他の2つの装着検出端子(2つの第1端子)250,290は、カートリッジ100に設けられた電気デバイス例えばセンサー208に接続されている。カートリッジ側の2つの第1端子250,290は、センサー端子としても機能し、装置側の第1検出端子550及び第2検出端子590とそれぞれ接触する。

【0044】

ここで、センサー208にて残量を検出するには、液量検査信号がセンサー208を構成する圧電素子の電極にセンサー端子250、290を介して供給される。液量検査信号は、高電圧発生部661(図5参照)によって生成される最大電圧が例えば約36Vのアナログ信号で、センサー端子250とセンサー端子290間の最大電圧差が36Vとなる信号がセンサー端子250、290に供給される。センサー208の圧電素子はカートリッジ100内のインクの残量に応じて振動し、振動によって発生した逆起電圧が液量応答信号として圧電素子からセンサー端子250、290を介して液量検出部664(図5参照)に送信される。液量応答信号は、圧電素子の振動数に対応する周波数を有する振動成分を含んでいる。液量検出部664は、液量応答信号RSの周波数を測定することによって、インク残量が所定量以上であるか否かを検出することができる。このインク残量検出処理は、後述するリーク検査(リーク検出処理)で使用される第1の装着検出信号SPinsよりも高い電圧レベルを有する高電圧信号を、端子250を介してセンサー208に供給する高電圧処理である。

【0045】

なお、センサー端子250、290のいずれかは、後述する放電素子M1,M4(図8または図9)によりグランドGNDに接続されて、センサー駆動信号電圧が供給される状態となる。

【0046】

図5は、第1実施形態におけるカートリッジ100の基板200と装置本体1010との電気的構成の具体例を示すブロック図である。ただし図5では、図1に示す4色のインクカートリッジ100のうちの2つのみを示している。

【0047】

図5に示される印刷装置1000は、印刷材(インク等)を収容しており、印刷装置1000に装着可能な1または複数の印刷材収容体(インクカートリッジ)IC1,IC2から印刷材(インク等)の供給を受けて印刷を実行する印刷装置である。

【0048】

センサー処理部660は、2つの装着/短絡検出部662,665を有する。2つの装着/短絡検出部662,665は、印刷装置1000に印刷材収容体(インクカートリッジ)IC1,IC2が正常に装着されているかどうか、本来接続されることがない第1,第4検出端子550,540同士または第2,第3検出端子590,510同士に意図しない異常な短絡が生じているか、さらにはその短絡により過電圧が生じているか、の3つの検出に用いられる。

【0049】

ここで検出されるべき短絡とは、センサー処理部(センサー駆動回路)660がセンサー208に高電圧を印加するときに、図5に示す第2の装着検出信号(第2検出信号)DPinsが出力される第3検出端子510と、第1検出部667が接続される第2検出端子590とが結果的に導通し、あるいは図5に示す第1の装着検出信号(第1検出信号)SPinsが出力される第1検出端子550と、第2検出部670が接続される第4検出端子540とが結果的に導通する全ての短絡を含む。この短絡とは、例えばインクの付着などにより発生する意図しない短絡である。換言すれば、検出されるべき短絡とは、センサー処理部(センサー駆動回路)660がセンサー端子250,290及び装置側センサー端子550,590に印加する高電圧が、センサー端子250,290及び装置側センサー端子550,590以外の端子に印加され、記憶装置203、サブ制御回路500の絶対最大定格以上の電圧が記憶装置203あるいはサブ制御回路500に印加されることにつながる短絡である。

【0050】

なお、図5に示すセンサー処理部660のうち、2つの装着/短絡検出部662,665が、図4に示す装着検出回路600に相当する。

【0051】

(1)装着検出(接触検出)

装着/短絡検出部662には第1検出信号発生部640及び第1検出部667が配置され、装着/短絡検出部665には第2検出信号発生部650及び第2検出部670が配置されている。

【0052】

第1検出信号発生部640は、第1検出信号SPinsを発生する。第1検出信号SPinsは、例えば図6の第1の期間P11にハイレベルH1になり、その後の第2の期間P12にローレベルになる信号である。第1検出信号発生部640から発生する第1検出信号SPinsは、第1及び第2検出端子550,590がインクカートリッジIC1の2つの第1端子250,290と接触していると、次の経路を経て第1検出部667にて検出される。つまり、第1検出信号発生部640から発生する第1検出信号SPinsは、図5の出力バッファA1、スイッチTS1、スイッチSW1(接点a1)、第1検出端子550、インクカートリッジIC1(第1端子250、センサー208及び第1端子290)、第2検出端子590、スイッチSW2(接点b1)及び入力バッファA2の経路(第1装着検出経路)を介して流れ、第1検出部667にて第1検出応答信号SPresが検出される。なお、第1検出信号SPinsのハイレベルH1の電圧は、例えば3.3Vに設定されている。

【0053】

ここで、電気デバイスの一例であるセンサー208が容量素子であると、センサー208の一端に印加された電圧が、センサー208の他端に容量結合により発生する。このように、第1検出信号SPinsの電圧がセンサー208を介して伝達されるので、第1検出信号SPinsに基づく第1検出応答信号SPresを、第1検出部667にて検出できる。第1及び第2検出端子550,590がインクカートリッジIC1の2つの第1端子250,290と正常な接触状態にある場合には、例えば3.3Vの第1応答信号SPresは、図6に示すように、例えば3.0Vまで電圧降下を呈するものの第1の装着検査信号SPinsと同じレベル変化を示す。

【0054】

第1及び第2検出端子550,590がインクカートリッジIC1の2つの第1端子250,290と正常に接触していないと、第1装着検出経路は成立しない。この場合、第1検出部667にて第1検出信号SPinsに基づく第1検出応答信号SPresが検出されることはない(図7(A)参照)。このように、第1検出部667は、図6及び図7(A)の時刻t11のタイミンクでの第1検出応答信号SPresの検出の有無により、第1及び第2検出端子550,590と2つの第1端子250,290との接触/非接触を精度良く検出できる。

【0055】

また、他のインクカートリッジIC2を検査するには、上述したスイッチSW1,SW2に代えて、スイッチSW1’(接点a1’)及びSW2’(接点b1’)を用いればよい。こうして、時分割で複数のインクカートリッジIC1,IC2をそれぞれ検査することができる。

【0056】

第2検出信号発生部650は、第2検出信号DPinsを発生する。図6に示すように、第2検出信号DPinsは、例えば7つの期間P21〜P27に区分される。すなわち、第2検出信号DPinsは、期間P21ではハイインピーダンス状態になり、期間P22,P24,P26ではハイレベルH2になり、他の期間P23,P25,P27ではローレベルになる。第2検出信号DPinsのハイレベルH2の電圧も3.3Vに設定されている。なお、第2検出信号DPinsの第1と第2の期間P21,P22は、第1検出信号SPinsの第1の期間P11の一部に相当する。また、第2検出信号DPinsの第4〜第7の期間P24〜P27は、第1検出信号SPinsの第2の期間P12の一部に相当する。

【0057】

第2検出信号発生部650から発生する第2検出信号DPinsは、インクカートリッジに接続される全ての装置側の第3及び第4検出端子510,540が対応する全てのインクカートリッジICの2つの第2端子210,240と接触していると、次の経路を経て第2検出部670にて検出される。つまり、第2検出信号発生部650から発生する第2検出信号DPinsは、図5の出力バッファA3、抵抗Rr、第3検出端子510、インクカートリッジIC1及びIC2(第2端子210、配線206及び第2端子240)、第4検出端子540及び入力バッファA4の経路(第2装着検出経路)を介して流れ、第2検出部670にて第2検出応答信号DPresが検出される。

【0058】

全カートリッジIC1,IC2の2つの第2端子210,240が正常な接触状態にある場合には、図6に示すように、第2応答信号DPresは、第1の期間P21でローレベルとなり、第2の期間P22以降は第2検出信号DPinsと同じレベルを示す信号となる。なお、第2応答信号DPresが第1の期間P21でローレベルとなる理由は、第1の期間P21の直前の状態において、第4検出端子540と第2検出部670との間の入力配線L1がローレベルとなっているからである。

【0059】

第3及び第4検出端子510,540のいずれかが2つの第2端子210,240と接触していないと、上述した第2装着検出経路は成立しない。この場合、第2検出部670にて第2検出信号DPinsに基づく第2検出応答信号DPresが検出されることはない(図7(B)参照)。このように、第2検出部670は、図7(B)に示す第2検出信号DPinsがハイレベルとなる期間P22,P24,P26の予め設定されたタイミングt22,t24,t25において、第2検出応答信号DPresの検出の有無により、第3及び第4検出端子510,540と2つの第2端子210,240との接触/非接触を精度良く検出できる。

【0060】

(2)短絡検出

本実施形態では、上述した第1,第2検出信号発生部640,650及び第1,第2検出部667,670を用いて、上述した記憶装置203、サブ制御回路500などに絶対最大定格を超えるような電圧印加を引き起こす可能性がある端子間の短絡も検出している。この短絡検出について、図8〜図10(A)(B)も参照して概説する。なお、図8及び図9では、作図の便宜上、カートリッジ100は一つのみ示している。

【0061】

図8は、電気的に第2検出端子590及び第3検出端子510が短絡した時の動作を示している。第2検出端子590及び第3検出端子510の短絡とは、図5に示す第2の装着検出信号(第2検出信号)DPinsが出力される第3検出端子510と、第1検出部667が接続される第2検出端子590とが結果的に導通していれば良く、カートリッジ側の端子240,290が短絡しているもの、装置本体側の第2検出端子590及び第4検出端子540が短絡しているものなども含む。

【0062】

この場合、第1検出部667は、上述した第1装着検出経路を流れる第1検出信号SPins(Ir1)だけでなく、第2検出端子590と第4検出端子540(第3検出端子510)との間の第1短絡部(短絡抵抗RSN)を含む第1短絡経路Ir2(抵抗Rr、第3検出端子510、カートリッジ(第2端子210、配線206及び第2端子240)、第1短絡抵抗RSN及び第2検出端子590)を流れる第2検出信号DPinsと、が合成された信号を受信し、これにより、第1検出部667は、第2検出端子590と第3検出端子510との短絡を検出することができる。

【0063】

図9は、電気的に第1検出端子550及び第4検出端子540が短絡した時の動作を示している。第1検出端子550及び第4検出端子540の短絡とは、第1装着検出信号(第1検出信号)SPinsが出力される第1検出端子550と、第2検出部670が接続される第4検出端子540とが、結果的に導通していれば良く、カートリッジ側の端子210,250が短絡しているもの、装置本体側の第1検出端子550及び第3検出端子510が短絡しているものなども含む。

【0064】

この場合、第2検出部670は、上述した第2装着検出経路を流れる第2検出信号DPins(Ir2)だけでなく、第1検出端子550と第3検出端子510(第4検出端子540)との間の第2短絡部(短絡抵抗RSP)を含む第2短絡経路Ir1(抵抗Rc、第1検出端子550、第1短絡抵抗RSP、カートリッジ(第2端子210、配線206及び第2端子240)及び第4検出端子540)を流れる第1検出信号SPinsと、が合成された信号を受信し、これにより、第2検出部670は、第1検出端子550と第4検出端子540との短絡を検出することができる。

【0065】

この短絡検出を、図10(A)(B)を用いて説明する。図10(A)は、図8と同じくカートリッジ側の端子240,290が短絡して、結果的に第2検出端子590及び第3検出端子510が短絡した時の波形を示している。このとき、第1検出部667にて検出される第1応答信号SPresには、図10(A)で示すように第2検出信号DPinsの波形が反映される。そこで、図10(A)の第1応答信号SPresの例えば時刻t11のレベルが、第1検出信号SPinsと同じHIGHであれば正常であるが、図10(A)に示すように第2検出信号DPinsの波形が反映されてLOWであれば異常と判断できる。また、図10(A)の第1応答信号SPresの例えば時刻t12のレベルが、第1検出信号SPinsと同じLOWであれば正常であるが、図10(A)に示すように第2検出信号DPinsの波形が反映されてHIGHであれば異常と判断できる。

【0066】

一方図10(B)は、図9と同じくカートリッジ側の端子210,250が短絡して、結果的に第1検出端子550及び第4検出端子540が短絡した時の波形を示している。

このとき、第1検出部667にて検出される第1応答信号SPresには、図10(B)に示すように、短絡により時刻t11,t121,t13での検出レベルは不定値となる。第2検出部670にて検出される第2応答信号DPresにも、図10(B)の時刻t21にて第1検出信号SPinsの波形が反映される。本実施形態では、第2応答信号DPresの時刻t21でのレベルが、第2検出信号DPinsと同じくLOWであれば正常であるが、図10(B)に示すようにHIGHであれば異常と判断できる。

【0067】

接触検出と短絡検出とは、通常、印刷装置1000の電源ON時やカートリッジ交換時に実行されるシーケンスで、インク量検出に先立って行われる。よって、カートリッジ100が正しくホルダー1100に装着されているかの接触検出時に短絡が検出された場合には、インク量検出は実行せず、ユーザーにカートリッジ100の交換を推奨したり、カートリッジ100の汚れを落とすように進めるメッセージを出すことが好ましい。

【0068】

(3)過電圧検出

次に、上述した短絡時に発生する過電圧の検出について説明する。これは、例えば装着検出を実行した時には短絡が検出されなかったが、インク量検出処理が実行されるときに、短絡が発生しており、サブ制御回路500、記憶装置203にセンサー駆動用の高電圧が印加されることを防止するための処理である。図5、図8及び図9に示すように、装着/短絡検出部662には、高電圧発生部661が設けられ、装着/短絡検出部665には、過電圧検出部620が設けられている。

【0069】

高電圧発生部661は、例えば3.3Vの第1,第2検出信号SPins,DPinsの電圧よりも高い電圧レベルを有する高電圧(例えば36V)を発生することができる。高電圧発生部661(高電圧部663と出力バッファA5を含む)は、スイッチTS2を介してセンサー208に高電圧(例えば36V)を印加して、図5に示す液量検出部664にてインクカートリッジIC1,IC2のインク残量を検出するものである。

【0070】

高電圧を印加したときに、短絡抵抗RSN(図8)及び/又は短絡抵抗RSP(図9)を介して短絡が生じていると、その短絡抵抗RSN(図8)及び/又は短絡抵抗RSP(図9)と、第3検出端子510及び/又は第4検出端子540と、図5に示すダイオード641,642,645の少なくとも一つとを介して、その高電圧が抵抗Ra及び抵抗Rbから成る分圧回路にて分圧されて、過電圧検出部620にて検出することができる。

【0071】

センサー端子250,290および印刷装置本体側のセンサー端子550,590と、センサー端子以外の端子210,240,510,540との間で短絡が生じ、センサー端子以外の端子210,240,510,540に、所定の電圧レベルよりも高い電圧レベルが印加されると、過電圧検出部620によって、その過電圧状態の発生が検出される。この場合、例えば、その検出結果が主制御回路(制御部)400に送信され、主制御回路(制御部)400が、高電圧を低下または遮断するといった対策を迅速に実行することができる。つまり、端子間の短絡検出とは独立して、好ましい過電圧対策を実行することができる。

【0072】

(4)過電圧検出部のマージン確保等

過電圧検出部620で過電圧が検出される前提として、短絡抵抗RSN(図8)及び/又は短絡抵抗RSP(図9)を介して短絡が生じている。この短絡抵抗RSN,RSPの大きさは短絡原因により区々である。短絡抵抗が大きい場合には、比較的低電圧の第1,第2検出信号SPins,DPinsが大きな短絡抵抗を介することでレベル低下し、第1,第2検出部667,670では短絡信号を検出できないことがある。その場合でも、短絡状態で高電圧を印加した時の過電圧が、過電圧検出部620で検出されるので、短絡状態を検出できる。

【0073】

ここで、過電圧検出部620に入力される電圧をスイッチ等で切り換えて、高電圧印加時にのみ過電圧検出を実施すると、過電圧をリアルタイムで検出できない。過電圧検出をリアルタイムで実施するためには、第4検出端子540に生ずる電圧を過電圧検出部620にて常に受け入れられなければならない。よって、過電圧検出部620には、高電圧を印加した場合だけでなく、第2検出信号DPinsによる検出時にも、第2検出信号DPinsを反映した電圧が入力される。過電圧検出部620は、第2検出信号DPinsの電圧レベルよりも大きい高電圧を印加したときだけ実質的に動作し、第2検出信号DPinsを反映した電圧を過電圧であると誤検出するは許されない。

【0074】

本実施形態では、第3検出端子510もしくは第4検出端子540(接続ノードND1:図8,9参照)と過電圧検出部620との間に設けられた電圧降下素子(ダイオード641,642,645、抵抗Ra,Rb)により、第2検出信号Dpinsは過電圧検出部620にて誤検出しないために確実に電圧降下される。比較的低電圧の第2検出信号DPinsを反映して過電圧検出部620に入力される電圧だけが、電圧降下素子により確実に電圧降下されるからである。高電圧の印加時に短絡抵抗RSN,RSPを介して過電圧検出部620に入力される電圧は、元々大きな電圧であるので、電圧降下素子(ダイオード641,642,645、抵抗Ra,Rb)で電圧降下されても過電圧検出部620で確実に検出できる。電圧降下素子は、一又は複数の抵抗、複数の抵抗による分圧回路、一又は複数のダイオード、またはこれらの組み合わせ等により適宜構成することができる。

【0075】

また、上述した電圧降下素子により降下された電圧は、第1,第2検出信号SPins,DPins等のロジックレベルの電圧よりも高ければ過電圧検出できるが、さらに保護対象のデバイス(制御回路や記憶装置)が絶対最大定格を超えない電圧とすることができ。それにより、過電圧検出時にもデバイスを保護できる。

【0076】

図5、図8または図9に示すように、本実施形態では、第3検出端子510から出力される第2検出信号DPinsの電流量を制限する電流制限抵抗Rrを設けている。第1検出信号SPinsが流れる経路には配線206よりも高抵抗の電気デバイス(センサー)208が存在することとのバランス上、第2検出信号DPinsの電流量を制限する電流制限抵抗Rrを設けることが好ましい。

【0077】

また、電圧降下素子は、図8及び図9に示すように、第3検出端子510もしくは第4検出端子540(接続ノードND1)と過電圧検出部620との間に設けられた第1抵抗Raと、第1抵抗Raと過電圧検出部620との間の接続ノードND2とグランドとの間に設けられた第2抵抗Rbと、を含むことができる。電流制限抵抗Rrと、第1及び第2抵抗Ra,Rbとで分圧回路を構成して、過電圧検出部620にて誤検出しないためのマージンを確保することができる。

【0078】

図11に示すように、第1,第2検出部667,670は、装着検出時や短絡検出時に第2検出端子590に出力される第1,第2応答信号SPres,DPresの電圧を第1閾値Vi1と比較して検出することができる。一方、過電圧検出部620は、装着検出時、短絡検出時及び過電圧検出時の接続ノードND2の電圧を、第2閾値Vi2と比較して検出することができる第2検出信号DPins(=V1)に基づいて第1,第2検出部667,670が第1閾値Vi1を超える電圧V1’を検出したときに、過電圧検出部620に入力される接続ノードND2の電圧V1’’が第2閾値Vi2を十分に下回るように、第1抵抗Ra、第2抵抗Rb及び電流制限抵抗Rrの抵抗値により電圧V1’’を設定することができる。

【0079】

こうして、第1抵抗Ra、第2抵抗Rb及び電流制限抵抗Rrにより、過電圧検出部620にて誤検出しないためのマージンM(図11参照)を確保することができる。

【0080】

図12では、短絡抵抗RSPが高抵抗であって、第2検出部670で短絡検出できない電圧V3(V3<Vi1)を示している。この場合でも、高電圧の印加に基づいて過電圧検出部620に入力される接続ノードND2の電圧V4が第2閾値Vi2を上回るように、第1抵抗Ra、第2抵抗Rb及び電流制限抵抗Rrの抵抗値を設定することができる。

【0081】

こうして、過電圧検出により、第1検出部と第2検出部で検出できなかった高抵抗での短絡状態を発見する機能を待たせることができる。なお、図11及び図12において、第1閾値Vi1及び第2閾値Vi2を実質的に同電位としても良い。

【0082】

ここで、電流制限抵抗、第1抵抗及び第2抵抗の抵抗値を、Rr、Ra、Rbとし、ダイオードでの電圧降下をVd、第1閾値をVi1とし、第2閾値をVi2とし、第2検出信号のハイレベル電圧をV1(Dpinsのハイレベル)としたときに、

(V1―Vd)×(Ra+Rb)/(Rr+Ra+Rb)>Vi1…(式1)

(V1―Vd)×Rb/(Rr+Ra+Rb)<Vi2 …(式2)

を満たす。

【0083】

さらに、装置側第3検出端子と第4検出端子とカートリッジの第2端子の接触部において過電圧として判定すべき電圧の下限をV2としたとき、

(V2―Vd)×Rb/(Ra+Rb)>Vi2 …(式3)

を満たすことができる。

【0084】

以上の式1〜式3により、電流制限抵抗、第1抵抗及び第2抵抗の抵抗値を、Rr、Ra、Rbを適宜決定することができる。これにより、過電圧検出部620での検出マージンMは、

M=Vi2−V1’’=Vi2−V1×Rb/(Rr+Ra+Rb)…(式4)

となり、このマージンMを確保することで誤検出が確実に抑制される。

【0085】

ここで、図5に示される印刷装置1000では、印刷材収容体(インクカートリッジ)IC1,IC2のセンサー208は、容量素子を用いて印刷材(インク等)の残量を検出するセンサーとすることができる。その場合、容量素子に蓄積される電荷を、各種の検出に先立って放電するために、放電素子M1,M4(図8または図9)を有することができる。

【0086】

センサー208としての容量素子に電荷が蓄積されていると、その電荷によって生じる電流や電圧が、第1,第2検出部667,670または過電圧検出部620での測定誤差を生じさせ、あるいは過電圧検出部620のマージンMを狭めるからである。

【0087】

そこで、センサー(容量素子)208の電荷を検出に先立って放電する放電経路を設けることができる。図8及び図9に示す放電素子(MOSトランジスタ)M1,M4がオンすることによって形成される放電経路を設け、その放電経路を介してセンサー(容量素子)208の電荷を放電する。このことによってセンサー208の蓄積電荷量を零とし、この後、検出を行うことによって、検出の精度やマージンMの低下を抑制している。

【0088】

なお、図5に示される印刷装置1000では、先に図3(A)に示したカットリッジ側端子210,240,250,290に対応して、装置本体側の第1検出端子550と第3検出端子510とは隣り合っており、装置本体側の第2検出端子590と第4検出端子540とは隣り合っている。

【0089】

第1検出端子550と第3検出端子510とが隣り合っている場合に、例えば、導電性のインク等によって両端子が短絡して過電圧が発生する可能性が高まる。また、第2検出端子590と第4検出端子540とが隣り合っている場合に、例えば、導電性のインク等によって両端子が短絡して過電圧が発生する可能性が高まる。よって、短絡検出による対策が重要となる。以上のことは、第1検出端子550と第4検出端子540とが隣り合っている場合や、第2検出端子590と第3検出端子510とが隣り合っている場合も同様であり、過電圧対策が必要である。

【0090】

図5の印刷装置1000に含まれる主制御回路(制御部)400は、印刷装置1000が印刷動作を実施する前に、上述した各種検査の実施を司る。そして、短絡や過電圧が検出されたときに、高電圧発生部661から出力される電圧を、制御部(主制御回路)400により低下または遮断することができる。

【0091】

このような印刷装置の制御方法によれば、印刷装置1000における高電圧駆動の安全性を高めることができる。なお、図5において、参照符号TS1〜TS3やスイッチSW1,SW2,SW1’,SW2’は、主制御回路(制御部)400によってオン/オフが制御されるアナログスイッチである。

【0092】

以上、いくつかの実施形態について説明したが、本発明の新規事項および効果から実体的に逸脱しない多くの変形が可能であることは当業者には容易に理解できるものである。従って、このような変形例はすべて本発明の範囲に含まれるものとする。例えば、明細書又は図面において、少なくとも一度、より広義または同義な異なる用語と共に記載された用語は、明細書又は図面のいかなる箇所においても、その異なる用語に置き換えることができる。

【0093】

例えば、図13に示すように、高電圧発生部661からの高電圧を、第1検出端子550と第2検出端子590とに切り換えて出力するスイッチTS2−1,TS2−2をさらに有することができる。スイッチTS2−1をオンさせると、高電圧発生部661からの高電圧を、矢印D1に示すように第1検出端子550に供給できる。よって、この高電圧は短絡抵抗RSPを介して過電圧検出部620にて検出される。スイッチTS2−2をオンさせると、高電圧発生部661からの高電圧を、矢印D2に示すように第2検出端子5590に供給できる。よって、この高電圧は短絡抵抗RSNを介して過電圧検出部620にて検出される。

【0094】

こうすると、第2検出端子590が第3検出端子510または第4検出端子590と短絡する時も、第1検出端子550が第3検出端子510または第4検出端子590と短絡する時にも、過電圧検出を実施することができるようになる。

【0095】

なお、以上のことは、図5のスイッチSW1,SW1’を、トリプルステートに切り換えられるスイッチに変更することでも実現できる。また、高電圧印加時には高電圧が第1検出部667に供給されないように、スイッチTS4−1,TS4−2の双方をオフさせておくことができる。

【符号の説明】

【0096】

100 印刷材収容体(インクカートリッジ)、

206 配線、208 電気デバイス(センサー)、

210,240 2つの第2端子、250,290 2つの第1端子、

510 第3検出端子、540 第4検出端子、

550 第1検出端子、590 第2検出端子、

620 過電圧検出部、640 第1検出信号発生部、650 第2検出信号発生部、

661 高電圧発生部、 662,665 装着/短絡検出部、

667 第1検出部、670 第2検出部、

1000 印刷装置、1010 装置本体、

CS1,CS2 印刷材収容体(インクカートリッジ)

SPins,Ir1 第1検出信号、SPres 第1応答信号、

DPins,Ir2 第2検出信号、DPres 第2応答信号、

RSN,RSP 短絡抵抗、Ra 第1抵抗、Rb 第2抵抗、Rr 電流制限抵抗、

M マージン、M1,M4 放電素子

【特許請求の範囲】

【請求項1】

2つの第1端子と、2つの第2端子と、前記2つの第1端子間に接続された電気デバイスと、前記2つの第2端子同士を接続する配線と、を備えた印刷材収容体を装着可能で、前記印刷材収容体から印刷材の供給を受けて印刷を実行する印刷装置であって、

前記印刷材収容体が装着されたときに、前記2つの第1端子と接触する第1及び第2検出端子と、

前記印刷材収容体が装着されたときに、前記2つの第2端子と接触する第3及び第4検出端子と、

前記第1検出端子に第1検出信号を出力する第1検出信号発生部と、

前記第2検出端子と接続された第1検出部と、

前記第3検出端子に前記第1検出信号とは異なる第2検出信号を出力する第2検出信号発生部と、

前記第4検出端子と接続された第2検出部と

前記第1検出端子及び前記第2検出端子の少なくとも一方に、前記第1検出信号及び前記第2検出信号の各電圧よりも高い電圧レベルを有する高電圧を出力する高電圧発生部と、

前記第3検出端子及び前記第4検出端子の少なくとも一方に、前記高電圧が出力されたか否かを検出する過電圧検出部と、

前記第3検出端子もしくは前記第4検出端子と前記過電圧検出部との間に設けられた電圧降下素子と、

を有することを特徴とする印刷装置。

【請求項2】

請求項1において、

前記第1検出部は、前記第1検出端子から出力される前記第1検出信号を、前記電気デバイス及び前記2つの第1端子を含む第1装着検出経路を介して検出して、前記第1及び第2検出端子と前記2つの第1端子との接触を検出し、前記第2検出信号に基づいて、前記第2検出端子と前記第3検出端子との短絡を検出し、

前記第2検出部は、前記第3検出端子から出力される前記第2検出信号を、前記配線及び前記2つの第2端子を含む第2装着検出経路を介して検出して、前記第3及び第4検出端子と前記2つの第2端子との接触を検出し、前記第1検出信号に基づいて、前記第1検出端子と前記第4検出端子との短絡を検出し、

前記高電圧発生部は、前記第1検出部及び前記第2検出部での検出が正常であると判定された後に、前記高電圧を出力することを特徴とする印刷装置。

【請求項3】

請求項2において、

前記第3検出端子から出力される前記第2検出信号の電流量を制限する電流制限抵抗を、さらに有し、

前記電圧降下素子は、前記第3検出端子もしくは前記第4検出端子と前記過電圧検出部との間に設けられた第1抵抗と、前記第1抵抗と前記過電圧検出部との間の接続ノードとグランドとの間に設けられた第2抵抗と、を含むことを特徴とする印刷装置。

【請求項4】

請求項3において、

前記第2検出部は、前記第4検出端子の電圧を第1閾値と比較して検出し、

前記過電圧検出部は、前記接続ノードの電圧を、第2閾値と比較して検出し、

前記短絡がないときに前記第2検出部が第2検出信号を第1閾値と比較して検出するときに、前記第2検出信号により前記過電圧検出部に入力される前記接続ノードの電圧が前記第2閾値を下回るように、前記第1抵抗、前記第2抵抗及び前記電流制限抵抗の抵抗値が設定されていることを特徴とする印刷装置。

【請求項5】

請求項4において、

短絡抵抗が高抵抗であって、前記第1検出部及び前記第2検出部のいずれか一方が短絡検出できない場合でも、前記高電圧の印加に基づいて前記過電圧検出部に入力される前記接続ノードの電圧が前記第2閾値を上回るように、前記第1抵抗、前記第2抵抗及び前記電流制限抵抗の抵抗値が設定されていることを特徴とする印刷装置。

【請求項6】

請求項5において、

前記電流制限抵抗、前記第1抵抗及び前記第2抵抗の抵抗値を、Rr、Ra、Rbとし、前記第1閾値をVi1とし、前記第2閾値をVi2とし、前記第2検出信号のハイレベル電圧をV1としたときに、V1×(Ra+Rb)/(Rr+Ra+Rb)>Vi1で、かつ、V1×Rb/(Rr+Ra+Rb)<Vi2が成立し、

前記第3検出端子及び前記第4検出端子の接続ノードにおいて過電圧として判定すべき電圧の下限をV2としたとき、V2×Rb/(Ra+Rb)>Vi2が成立することを特徴とする印刷装置。

【請求項7】

請求項1乃至6のいずれかにおいて、

前記高電圧発生部からの前記高電圧を、前記第1検出端子と前記第2検出端子とに切り換えて出力するスイッチをさらに有することを特徴とする印刷装置。

【請求項8】

請求項1乃至7のいずれかにおいて、

前記印刷材収容体の電気デバイスは、容量素子を用いて前記印刷材収容体内の印刷材の残量が所定量以上かどうかを検出するセンサーであり、

前記容量素子の電荷を、前記第1検出信号及び前記第2検出信号の出力に先立って放電する放電素子をさらに有することを特徴とする印刷装置。

【請求項1】

2つの第1端子と、2つの第2端子と、前記2つの第1端子間に接続された電気デバイスと、前記2つの第2端子同士を接続する配線と、を備えた印刷材収容体を装着可能で、前記印刷材収容体から印刷材の供給を受けて印刷を実行する印刷装置であって、

前記印刷材収容体が装着されたときに、前記2つの第1端子と接触する第1及び第2検出端子と、

前記印刷材収容体が装着されたときに、前記2つの第2端子と接触する第3及び第4検出端子と、

前記第1検出端子に第1検出信号を出力する第1検出信号発生部と、

前記第2検出端子と接続された第1検出部と、

前記第3検出端子に前記第1検出信号とは異なる第2検出信号を出力する第2検出信号発生部と、

前記第4検出端子と接続された第2検出部と

前記第1検出端子及び前記第2検出端子の少なくとも一方に、前記第1検出信号及び前記第2検出信号の各電圧よりも高い電圧レベルを有する高電圧を出力する高電圧発生部と、

前記第3検出端子及び前記第4検出端子の少なくとも一方に、前記高電圧が出力されたか否かを検出する過電圧検出部と、

前記第3検出端子もしくは前記第4検出端子と前記過電圧検出部との間に設けられた電圧降下素子と、

を有することを特徴とする印刷装置。

【請求項2】

請求項1において、

前記第1検出部は、前記第1検出端子から出力される前記第1検出信号を、前記電気デバイス及び前記2つの第1端子を含む第1装着検出経路を介して検出して、前記第1及び第2検出端子と前記2つの第1端子との接触を検出し、前記第2検出信号に基づいて、前記第2検出端子と前記第3検出端子との短絡を検出し、

前記第2検出部は、前記第3検出端子から出力される前記第2検出信号を、前記配線及び前記2つの第2端子を含む第2装着検出経路を介して検出して、前記第3及び第4検出端子と前記2つの第2端子との接触を検出し、前記第1検出信号に基づいて、前記第1検出端子と前記第4検出端子との短絡を検出し、

前記高電圧発生部は、前記第1検出部及び前記第2検出部での検出が正常であると判定された後に、前記高電圧を出力することを特徴とする印刷装置。

【請求項3】

請求項2において、

前記第3検出端子から出力される前記第2検出信号の電流量を制限する電流制限抵抗を、さらに有し、

前記電圧降下素子は、前記第3検出端子もしくは前記第4検出端子と前記過電圧検出部との間に設けられた第1抵抗と、前記第1抵抗と前記過電圧検出部との間の接続ノードとグランドとの間に設けられた第2抵抗と、を含むことを特徴とする印刷装置。

【請求項4】

請求項3において、

前記第2検出部は、前記第4検出端子の電圧を第1閾値と比較して検出し、

前記過電圧検出部は、前記接続ノードの電圧を、第2閾値と比較して検出し、

前記短絡がないときに前記第2検出部が第2検出信号を第1閾値と比較して検出するときに、前記第2検出信号により前記過電圧検出部に入力される前記接続ノードの電圧が前記第2閾値を下回るように、前記第1抵抗、前記第2抵抗及び前記電流制限抵抗の抵抗値が設定されていることを特徴とする印刷装置。

【請求項5】

請求項4において、

短絡抵抗が高抵抗であって、前記第1検出部及び前記第2検出部のいずれか一方が短絡検出できない場合でも、前記高電圧の印加に基づいて前記過電圧検出部に入力される前記接続ノードの電圧が前記第2閾値を上回るように、前記第1抵抗、前記第2抵抗及び前記電流制限抵抗の抵抗値が設定されていることを特徴とする印刷装置。

【請求項6】

請求項5において、

前記電流制限抵抗、前記第1抵抗及び前記第2抵抗の抵抗値を、Rr、Ra、Rbとし、前記第1閾値をVi1とし、前記第2閾値をVi2とし、前記第2検出信号のハイレベル電圧をV1としたときに、V1×(Ra+Rb)/(Rr+Ra+Rb)>Vi1で、かつ、V1×Rb/(Rr+Ra+Rb)<Vi2が成立し、

前記第3検出端子及び前記第4検出端子の接続ノードにおいて過電圧として判定すべき電圧の下限をV2としたとき、V2×Rb/(Ra+Rb)>Vi2が成立することを特徴とする印刷装置。

【請求項7】

請求項1乃至6のいずれかにおいて、

前記高電圧発生部からの前記高電圧を、前記第1検出端子と前記第2検出端子とに切り換えて出力するスイッチをさらに有することを特徴とする印刷装置。

【請求項8】

請求項1乃至7のいずれかにおいて、

前記印刷材収容体の電気デバイスは、容量素子を用いて前記印刷材収容体内の印刷材の残量が所定量以上かどうかを検出するセンサーであり、

前記容量素子の電荷を、前記第1検出信号及び前記第2検出信号の出力に先立って放電する放電素子をさらに有することを特徴とする印刷装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−6318(P2013−6318A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−139525(P2011−139525)

【出願日】平成23年6月23日(2011.6.23)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月23日(2011.6.23)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]