印刷/充填装置および方法

【課題】スキージを用いて対象部材の表面に原料を印刷する、または、スキージを用いて対象部材の表面に形成された凹部内に原料を充填する、原料の印刷/充填において、スキージの洗浄作業や交換作業の手間やコストを低減できる。

【解決手段】印刷/充填方法が、スキージと対象部材との間にフィルムを供給するフィルム供給工程と、対象部材の表面もしくはその近傍に原料を供給する原料供給工程と、フィルムにより原料がスキージに直接接触することを防止しながら、対象部材の表面に沿ってスキージと対象部材を相対移動させて、フィルムを介してスキージにより原料の印刷/充填を行う印刷/充填工程とを含む。

【解決手段】印刷/充填方法が、スキージと対象部材との間にフィルムを供給するフィルム供給工程と、対象部材の表面もしくはその近傍に原料を供給する原料供給工程と、フィルムにより原料がスキージに直接接触することを防止しながら、対象部材の表面に沿ってスキージと対象部材を相対移動させて、フィルムを介してスキージにより原料の印刷/充填を行う印刷/充填工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スキージを用いて対象部材の表面に原料を印刷する、または、スキージを用いて対象部材の表面に形成された凹部内に原料を充填する、印刷/充填装置および方法に関する。

【背景技術】

【0002】

従来、このような印刷/充填方法として、例えばスキージを用いて対象部材に印刷材料などを印刷するあるいは原料などを充填する方法が知られている。従来の印刷/充填方法の一例について、図10に示す模式図を用いて説明する。

【0003】

図10に示すように、まず、対象部材(被印刷物)81の上面に、印刷パターンに応じた複数の開口部82aが形成されたマスク82を配置する。次に、マスク82上に印刷液(原料)83を供給配置する。その後、スキージ84のエッジ部84aをマスク82に接触させながら、マスク82の上面に沿ってスキージ84を移動させる。これにより、印刷液83がスキージ84により押されながらマスク82の上面を移動し、この移動の過程でマスク82のそれぞれの開口部82a内に印刷液83が充填される。その結果、マスク82のそれぞれの開口部82aに対応した印刷パターンが、対象部材81の上面に印刷液83により形成される。

【0004】

このようなスキージを用いた原料の印刷/充填方法は、被印刷物上へ印刷を行うような場合の他にも様々な技術分野で利用されており、医療品分野や食品分野などでも利用されている。例えば、医療品分野では、皮膚の表皮に薬物を挿入するマイクロニードルシートの製造工程において、マイクロニードルを形成するためにスキージを用いたニードル原料の充填方法が用いられている(例えば、特許文献1参照)。

【0005】

マイクロニードルシートは、微小な針(マイクロニードル)をシート基体上に所定の密度で配置したものである。マイクロニードルは、一般に根元から先端までの長さがおよそ1μmから600μm、根元の径がおよそ0.3μmから400μmのおおよそ円錐形状に形成されており、その根元の径と長さとの比率が、(1):(1.5〜3)と高いアスペクト比を有する。マイクロニードルシートは、人体の主として皮膚部分に当てて、マイクロニードルを皮膚の表皮部分に挿入し、薬物を挿入するために用いられる。

【0006】

ここで、従来のマイクロニードルシートの製造工程において利用されているスキージを用いたニードル原料の充填方法について図11に示す模式図を用いて説明する。

【0007】

マイクロニードルシートは、その表面に多数の錐状の凹部が形成されたスタンパ(メス型部材:対象部材)を用いて形成される。図11に示すように、まず、複数の錐状の凹部92が形成されたスタンパ91を準備する。次に、スタンパ91の表面にニードル原料93を供給配置する。このニードル原料93には、薬物成分が含まれる。その後、スキージ94のエッジ部94aをスタンパ91の表面に接触させながら、スタンパ91の上面に沿ってスキージ94を移動させる。これにより、ニードル原料93がスキージ94により押されながらスタンパ91の上面を移動し、この移動の過程でそれぞれの凹部92内にニードル原料93が充填される。充填されたニードル原料93は乾燥されてニードルとなる。

【0008】

その後、スタンパ91の上面に固定基盤(図示せず)を配置して、それぞれの凹部92内のニードルが固定基盤に転写固定される。固定基盤をスタンパ91の上面から剥離することにより、スタンパ91からそれぞれのニードルが離脱し、多数のニードルを備えたマイクロニードルシートが完成する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−94414号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

図10に示すように、スキージ84を用いて印刷液83を対象部材81に印刷するような形態では、繰り返し行われる印刷の品質を一定に保つために、スキージ84のエッジ部84aおよびその近傍における印刷液83との接触面を洗浄する、あるいはスキージ84自体を交換する必要がある。すなわち、スキージ84において清浄状態を保つためには、洗浄作業や交換作業などの手間とそのためのコストが掛かる。

【0011】

さらに、スキージ84の接触面には印刷液83の残渣が残ることになり、次の印刷/充填を行う際に、新たに供給される印刷液83とこの残渣とが混液することになり、印刷液の品質を確保できない。

【0012】

また、図11に示すように、スキージ94を用いてニードル原料93をスタンパ91のそれぞれの凹部92内に充填するような形態においても、図10に示す形態と同様な課題が存在する。特に、図11に示す形態では、対象製品が医療品であるマイクロニードルシートであることから、薬物成分を含むニードル原料93の品質に対してより厳格な管理が要求される。先に行われた充填工程にて使用されたニードル原料が、次に行われる充填工程で使用されるニードル原料に混入(コンタミネーション)することは避けなければならない。そのため、スキージの洗浄作業や交換作業についてもより確実に実施することが求められる。

【0013】

従って、本発明の目的は、上記課題を解決することにあって、スキージを用いて対象部材の表面に原料を印刷する、または、スキージを用いて対象部材の表面に形成された凹部内に原料を充填する、原料の印刷/充填において、スキージの洗浄作業や交換作業の手間やコストを低減できる印刷/充填装置および方法を提供することにある。

【課題を解決するための手段】

【0014】

上記目的を達成するために、本発明は以下のように構成する。

【0015】

本発明の第1態様によれば、対象部材の表面に原料を印刷する、または、対象部材の表面に形成された凹部に原料を充填する、印刷/充填装置において、対象部材の表面に原料を供給する原料供給装置と、スキージと対象部材とを対象部材の面内方向に相対移動させる移動装置と、スキージと対象部材との間にフィルムを供給するフィルム供給装置とを備え、フィルムにより原料がスキージに直接接触することを防止しながら、フィルムを介してスキージにより原料の印刷/充填が行われる、印刷/充填装置を提供する。

【0016】

本発明の第2態様によれば、フィルム供給装置は、スキージとフィルムとを協働移動させる移動機構を備える、第1態様に記載の印刷/充填装置を提供する。

【0017】

本発明の第3態様によれば、フィルムは帯状のフィルムであり、フィルム供給装置は、スキージとフィルムとの接触面に対して張力を付与する張力付与機構とを備える、第1態様または第2態様に記載の印刷/充填装置を提供する。

【0018】

本発明の第4態様によれば、フィルムは帯状のフィルムであり、フィルム供給装置は、フィルムを供給する供給部と、フィルムを切断して回収する切断部とを備える、第1態様から第3態様のいずれか1つに記載の印刷/充填装置を提供する。

【0019】

本発明の第5態様によれば、表面に複数の錐状の凹部が形成されたマイクロニードルシート製造用のスタンパを対象部材として、スタンパの凹部内へのニードル原料の充填を行う、第1態様から第4態様のいずれか1つに記載の印刷/充填装置を提供する。

【0020】

本発明の第6態様によれば、印刷パターンに対応した複数の開口部が形成されたマスクを対象部材に着設させ、マスクの開口部を通じて対象部材の表面に印刷原料を配置する、第1態様から第5態様のいずれか1つに記載の印刷/充填装置を提供する。

【0021】

本発明の第7態様によれば、対象部材の表面に原料を印刷する、または、対象部材の表面に形成された凹部に原料を充填する、印刷/充填方法であって、スキージと対象部材との間にフィルムを供給するフィルム供給工程と、原料を供給する原料供給工程と、フィルムにより原料がスキージに直接接触することを防止しながら、スキージと対象部材とを対象部材の面内方向に相対移動させて、フィルムを介してスキージにより原料の印刷/充填を行う印刷/充填工程とを含む、印刷/充填方法を提供する。

【0022】

本発明の第8態様によれば、印刷/充填工程において、スキージとフィルムとを協働移動させながら、フィルムを介してスキージにより原料の印刷/充填を行う、第7態様に記載の印刷/充填方法を提供する。

【0023】

本発明の第9態様によれば、印刷/充填工程によりスキージにて使用された帯状のフィルムを回収するフィルム回収工程をさらに備える、第7態様または第8態様に記載の印刷/充填方法を提供する。

【0024】

本発明の第10態様によれば、表面に複数の錐状の凹部が形成されたマイクロニードルシート製造用のスタンパを対象部材として、このスタンパに対して、フィルムを介してスキージによりニードル原料をスタンパの凹部内へニードル原料の充填を行う、第7態様から第9態様のいずれか1つに記載の印刷/充填方法を提供する。

【発明の効果】

【0025】

本発明によれば、スキージと対象部材との間にフィルムを配置し、フィルムにより原料がスキージに直接接触することを防止しながら、対象部材の面内方向に、スキージと対象部材とを相対移動させて、フィルムを介してスキージにより原料の印刷/充填が行われる。したがって、スキージに原料が直接接触することが防止できる。よって、原料と直接接触したフィルムを交換することで、次の原料の印刷/充填の際に原料が混入することを防止でき、スキージの洗浄作業や交換作業の手間やコストを低減できる。

【図面の簡単な説明】

【0026】

【図1】本発明の実施の形態1の印刷装置の模式図

【図2】実施の形態1の印刷装置の模式図(印刷工程)

【図3】実施の形態1の印刷装置の模式図(フィルム回収工程)

【図4】実施の形態1の印刷装置の模式図(フィルム回収工程)

【図5】実施の形態1の印刷工程の手順を示すフローチャート

【図6】本発明の実施の形態2の印刷装置の模式図

【図7】本発明の実施の形態3の印刷装置の模式図

【図8】本発明の実施の形態4の充填装置の模式図

【図9】本発明の実施の形態4の充填装置の模式図

【図10】従来の印刷装置の模式図

【図11】従来の充填装置の模式図

【発明を実施するための形態】

【0027】

以下に、本発明にかかる実施の形態を図面に基づいて詳細に説明する。

【0028】

(実施の形態1)

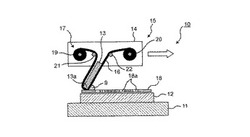

本発明の実施の形態1にかかる印刷/充填装置の一例として印刷装置10の主要な構成を図1の模式図に示す。この印刷装置10は、対象部材として被印刷物12に対する印刷を行う装置である。

【0029】

図1に示すように、印刷装置10は、例えば大略平板状の被印刷物12が載置される載置装置11と、スキージ13とスキージ移動機構14(移動装置)とを有するスキージ装置15と、スキージ13と被印刷物12との間にフィルム16を供給配置するとともに、供給配置されたフィルム16を回収するフィルム供給装置17とを備えている。

【0030】

載置装置11は、被印刷物12が載置される大略平面状の載置面を有し、印刷工程が行われている間、載置面に載置された被印刷物12を保持する。被印刷物12の印刷対象面である図示上面には、印刷パターンに対応した複数の開口部18aが形成されたマスク(あるいはスクリーン)18が配置(着設)される。

【0031】

スキージ13は例えば角型のスキージであり、その下端にフィルム16を介してマスク18と接触するエッジ部13aを有する。また、スキージ13は傾斜された状態でスキージ移動機構14に支持され、スキージ移動機構14によりスキージ13が傾斜された方向(図示右向き)に移動されることで、印刷液(原料)に対して移動方向および下向きへの力を付与する。スキージ移動機構14はスキージ13を進退移動可能であり、例えばモータおよびボールネジ軸機構などを用いた各種駆動機構を採用できる。

【0032】

また、印刷装置10は、印刷液9をマスク18上に供給する液供給部(図示せず)を備えている。

【0033】

フィルム供給装置17は、巻回された帯状のフィルム16を巻き戻すことによりフィルム16を供給する供給リール(供給部)19と、帯状のフィルム16を巻き取ることにより回収する回収リール(回収部)20とを備えている。また、供給リール19および回収リール20はスキージ移動機構14により支持されており、供給リール19と回収リール20との間に支持されているフィルム16とスキージ13とが協働的に移動可能、すなわち、フィルム16とスキージ13とが一体的に移動可能である。また、フィルム供給装置17には、供給リール19および回収リール20を回転駆動させる駆動部(図示せず)が備えられている。本実施の形態1では、スキージ移動機構14がフィルム移動機構としての機能を兼ね備えている。

【0034】

供給リール19より供給されたフィルム16は、第1ガイドローラ21により案内されてスキージ13の背面(印刷面の反対面)側に沿ってエッジ部13aとマスク18(および被印刷物12)との間に回り込むように配置される。スキージ13のエッジ部13aとマスク18との間に配置されたフィルム16は、スキージ13の前面(印刷面:印刷液9側の面)側に沿って第2ガイドローラ22により案内されて回収リール20に巻き取られる。

【0035】

第1ガイドローラ21および第2ガイドローラ22は、スキージ移動機構14により支持されるとともに図示しない付勢手段を備えており、供給リール19と回収リール20との間のフィルム16に対して(特に、エッジ部13aに接触するフィルム16の部分に対して)張力を付与する張力付与機構として機能する。なお、ガイドローラの形態やフィルムの供給回収経路についてはその他様々な形態を採り得る。また、張力付与機構についてもその他の構造を採用しても良い。

【0036】

フィルム(カバーフィルム)16は、供給リール19および回収リール20に巻き回される帯状の一続きのフィルムである。フィルム16の材料としては、例えば、マスク18などフィルム16が押圧されて接触する対象物との間の摩擦が少なく滑り性が良好であり、さらに破れ難い強度を有するような材料を選択することが好ましい。また、フィルム16は、スキージ13のエッジ部13aに接触するフィルム16の部分に大きな曲面部(R部)が形成されないような柔軟性を有する材料および厚みとすることが好ましい。このような観点から、本実施の形態1では、フィルム16として、例えばポリエチレンフィルム(厚さ:30〜40μm)を採用している。また、フィルム16の幅(図1の奥行き方向の幅)は印刷される領域以上に余裕を持った幅が確保された上で、スキージ13の幅以内とすることが好ましい。

【0037】

このような構成の印刷装置10には、それぞれの構成部材や機構を互いの動作を関連付けながら制御する制御装置(図示せず)を備えている。制御装置により各構成部材や機構の動作タイミングなどが制御されることにより、印刷装置10にて被印刷物12に対する印刷(スクリーン印刷)が行われる。

【0038】

次に、このような構成を有する本実施の形態1の印刷装置10を用いて、被印刷物12に対する印刷を行う手順について図面を用いて説明する。印刷のそれぞれの手順(工程)の説明図を図2〜図4に示し、印刷の手順のフローチャートを図5に示し、図1〜図5を参照しながら説明する。

【0039】

まず、図5のフローチャートのステップS1において、印刷装置10の載置装置11の載置面上に被印刷物12を載置して、被印刷物12を保持させる。その後、被印刷物12の上面にマスク18を位置決めして配置する。

【0040】

次に、スキージ13とマスク18(および被印刷物12)との間にフィルム16を供給配置する(ステップS2)。具体的には、フィルム供給装置17において、供給リール19からフィルム16を巻き戻して供給し、第1ガイドローラ21により案内しながら、スキージ13のエッジ部13aの下方に回り込むようにフィルム16を配置させる。先にスキージ13のエッジ部13aの下方に配置されていたフィルム16は、第2ガイドローラ22により案内されながら回収リール20に巻き取られる。また、第1ガイドローラ21および第2ガイドローラ22によりフィルム16に対して適切な張力が付与される。これにより、スキージ13のエッジ部13aにフィルム16が接触してエッジ部13aがフィルム16により覆われた状態とされるとともに、供給および回収経路上のフィルム16に弛みが生じていない状態とされる。

【0041】

次に、印刷装置10が備える液供給部(図示せず)により所定量の印刷液9がマスク18上に供給される(ステップS3)

【0042】

次に、フィルム16により覆われたスキージ13とそのエッジ部13aが、スキージ移動機構14によりスキージ13およびフィルム16を一体的な状態でマスク18の表面に沿って図示右向きに(すなわち、被印刷物12の面内方向に)移動させる。このスキージ13の移動の過程にて、印刷液9に対しては図示右向きおよび下向きの力がスキージ13より付与され、マスク18のそれぞれの開口部18a内に印刷液9が充填される(図2参照)。その結果、被印刷物12の上面に印刷液9が配置される、すなわち印刷が行われる。このフィルム16を介してスキージ13の移動による印刷が行われている際には、スキージ13のエッジ部13aおよびその近傍はフィルム16により覆われた状態であるため、印刷液9とスキージ13が直接接触することが防止される。(ステップS4)

【0043】

印刷が終了すると、載置装置11による被印刷物12の保持が解除され、載置装置11の載置面から被印刷物12が搬出される(ステップS5)。

【0044】

次に、スキージ13を覆うフィルム16に対して、印刷液9が付着した使用部分P1を回収して、未使用部分である印刷液9が付着していない清浄部分P2を供給する、フィルム回収工程およびフィルム供給工程が行われる(ステップS6)。

【0045】

具体的には、図3に示すように、印刷工程により、フィルム16に付着した印刷液9の残渣9aは次の印刷工程に混入させない、または厳格に分離する為に、供給及び回収リール19、20によりスキージ13に清浄部分P2となるフィルム16を供給する。

【0046】

フィルム供給装置17において、回収リール20を回転駆動するとともに、供給リール19を同期させて回転駆動させる。これにより、フィルム16の使用部分P1が回収リール20に巻き取られて経路上から回収される(図4参照)。一方、供給リール19からは、フィルム16の清浄部分P2が経路上に供給されて、スキージ13のエッジ部13a付近を覆うように配置される。これにより、印刷液9の残渣9aが付着したフィルム16の使用部分P1が回収されて、残渣9aが付着していない清浄部分P2が供給される。

【0047】

そして、次の被印刷物12が印刷装置10に供給されて、次の被印刷物12に対して、同様の印刷工程が行われる。各ロット間の印刷工程において、常にスキージ13に清浄部分P2を供給することができ、次の被印刷物12に対して前ロットにて印刷した残渣9aを混入することを防止できる。

【0048】

なお、フィルム回収工程では、フィルム16の使用部分P1は、回収リール20に完全に巻き取られるようにすることが好ましい。これは、使用部分P1に付着している残渣9aが、次の印刷工程の際にマスク18上に落下することを防止できる。なお、スキージ装置15は、残渣9aが付着したフィルム16、第2ガイドローラ22、または回収リール20などから、残渣9aが載置面に落下しないような構成となっている。

【0049】

本実施の形態1によれば、スキージ13のエッジ部13aが覆われるように、スキージ13とマスク18(被印刷物12)との間にフィルム16を配置し、フィルム16を介して印刷液9がスキージ13に直接接触することを防止しながら、マスク18の表面に沿ってスキージ13を移動させて印刷が行われる。したがって、スキージ13の洗浄作業や交換作業の手間とそのコストを削減できる。

【0050】

さらに、印刷工程が終了した後、印刷液9の残渣9aが付着しているフィルム16の使用部分P1を回収リール20に巻き取って回収するとともに、残渣9aが付着していないフィルム16の清浄部分P2を供給リール19から供給して、スキージ13のエッジ部13aを覆うように配置している。その後、次の被印刷物12に対する印刷工程が行われる。したがって、先の印刷工程でフィルム16に付着した残渣9aが、次の印刷工程で使用される印刷液9に混入することを防止できる。よって、個々の被印刷物12に対する印刷工程において、印刷液9の品質管理を確実に行うことができる。

【0051】

なお、本実施の形態1では、フィルム供給装置17が供給リール19と回収リール20とを用いた構成を例として説明するが、フィルム16を供給および回収できる構成であれば良く、リールに巻回される構成以外の構成を採用しても良い。

【0052】

また、スキージ移動機構14により被印刷物12の表面沿いにスキージ13が移動される場合を例として説明したが、固定されたスキージ13に対して被印刷物12を移動させても良い。すなわち、スキージ13が被印刷物12に対して相対移動される形態であれば良い。

【0053】

(実施の形態2)

本発明は上記実施形態に限定されるものではなく、その他種々の態様で実施できる。本発明の実施の形態2にかかる印刷装置30の主要な構成を図6の模式図に示す。なお、実施の形態1の印刷装置10と同じ構成については同じ参照番号を付してその説明を省略する。以下、構成の相違点についてのみ説明する。

【0054】

図6に示すように、本実施の形態2の印刷装置30では、フィルム16の使用部分P1を回収リールに巻き取って回収するのではなく、フィルム16より使用部分P1を切断して、帯状のフィルム16より分離して回収するものである。

【0055】

印刷装置30のフィルム供給装置31は、このようなフィルム16の使用部分P1を切断する切断部32を備えている。切断部32は、フィルム16の端部を保持する保持機構33と、保持機構33により保持された状態のフィルム16を切断する刃部34とを備えている。保持機構33は、経路上にあるフィルム16を切断部32内に回収するように送り駆動させる機能を有しており、保持機構33によりフィルム16の使用部分P1が保持された状態にて、使用部分P1と清浄部分P2の境界が刃部34により切断される。切断されたフィルム16の使用部分P1は、図示しない回収容器などに回収される。

【0056】

このような構成によれば、印刷液9の残渣9aが付着したフィルム16の使用部分P1と、清浄部分P2を完全に分離できるため、残渣9aの混入をさらに確実に防止できる。また、残渣9aの混入をさらに確実に防止するためには、フィルム16の使用部分P1以上に余裕を持たせてフィルム16を送り駆動させた後、フィルム16の使用部分P1とこの余裕部分とを合わせて切断して回収することが好ましい。

【0057】

(実施の形態3)

次に、本発明の実施の形態3にかかる印刷装置40の主要な構成を図7の模式図に示す。なお、実施の形態1の印刷装置10と同じ構成については同じ参照番号を付してその説明を省略する。以下、構成の相違点についてのみ説明する。

【0058】

本実施の形態3の印刷装置40では、フィルム供給装置41が移動せずに固定された状態とされ、フィルム16に対してスキージ13が移動する構成が採用されている。

【0059】

図7に示すように、フィルム供給装置41は、載置装置11の載置面よりも上方の高さ位置に配置された第1ガイドローラ21および第2ガイドローラ22を備えている。フィルム供給装置41の供給リール19および回収リール20は、載置装置11の載置面とほぼ同等の高さあるいはそれよりも下方に配置されている。また、供給リール19、回収リール20、第1ガイドローラ21、および第2ガイドローラ22は、載置装置11の載置面の上方領域の外側に配置されている。また、フィルム供給装置41は、供給リール19と回収リール20との間で支持されるフィルム16をマスク18の表面に沿って移動させる構成は備えていない。さらに、フィルム供給装置41は、スキージ装置15とは別体にて備えられ、スキージ移動機構14(図示せず)によりスキージ13が移動される際にも、フィルム16は固定された状態にある。

【0060】

このような構成では、少なくとも第2ガイドローラ22および回収リール20が、載置装置11の載置面の上方領域の外側に配置されているため、フィルム16に付着した残渣が、載置面上に落下することを防止できる。さらに、スキージ13による印刷工程において、フィルム16とマスク18との間に摩擦が生じず、フィルム16とスキージ13のエッジ部13aとの間に摩擦が生じることになる。したがって、それぞれの材質仕様によるマスク18とフィルム16との間の摩擦と、スキージ13とフィルム16との間の摩擦との関係などを考慮して、本実施の形態3の構成を採用しても良い。

【0061】

(実施の形態4)

次に、本発明の印刷/充填装置の一例として実施の形態4にかかる充填装置50の主要な構成を図8の模式図に示す。なお、実施の形態1の印刷装置10と同じ構成については同じ参照番号を付してその説明を省略する。以下、構成の相違点についてのみ説明する。

【0062】

本実施の形態4の充填装置50は、マイクロニードルシートの製造工程にて用いられる装置であり、具体的には、マイクロニードルシートを作成するためのスタンパ(いわゆるメス型)の表面に形成された複数の錐状の凹部内に、ニードル原料を充填する装置である。充填装置50は、スタンパ51を載置して保持する載置装置11と、スキージ13を有するスキージ装置15と、フィルム16の供給および回収を行うフィルム供給装置17とを備える。載置装置11、スキージ装置15、およびフィルム供給装置17は、上記実施の形態1の印刷装置10の構成とは細部の構成や材質仕様などにおいて相違はあるものの、これらの構成とは実質的に同様の構成を有するため、その説明は省略する。

【0063】

まず、対象部材の一例であるスタンパ51について説明する。図8に示すように、スタンパ51は、シート状の母材52に錐状の凹部53が形成されたものである。母材52の材質は特に限定されるものではないが、マイクロニードルシートが医薬品であるため、コンタミネーション(汚染)がされにくい材質または人体に影響がない材質が良い。例えば、金属であればSUS316L、ハステロイ、プラスチックであればPTFE、ポリプロピレン、ポリエチレンなどが好適に用いられる。

【0064】

それぞれの凹部53は、母材52の表面(図8の上面)から裏面(図8の下面)に向かって先細りに延在している。凹部53は、円、角、楕円などの断面形状を有する円錐状または角錐状の空間として形成される。

【0065】

このようなスタンパ51は、マイクロニードルの個々に対応する錐状の突起が形成された平板状の原版を、スタンパ母材52に押し付けることにより形成される。原版の材質は特に限定されないものの、加工性に優れた金属が好適に利用できる。錐状の突起は微小であり、また根元と先端で断面が異なるため、被切削性の高い材料を用いることが好ましい。例えば、銅、アルミ、ニッケル、シリコンなどが利用できる。また、突起は本体からの削り出しによる加工の他、フォトリソグラフィーを用いた方法で形成しても良い。

【0066】

原版の突起は、高さ1μmから500μm程度の高さを有する。経皮投与したい体の部位と薬物の仕様によって突起の高さが好適に決定される。また、突起は根元断面径と長さの比率が、(1):(1.5〜3)の範囲の比較的高いアスペクト比を有する針形状を有する。突起は、円、角、楕円などの断面形状を有する円錐状または角錐状である。スタンパ母材52では、原版の複数の突起に対応した複数の錐状の凹部53が形成され、これがスタンパ51となる。

【0067】

スタンパ51のそれぞれの凹部53内には、ニードル原料54が充填される。ニードル原料54は、体内に残留せずに消失する材料を用いるのが好適であり、薬物を混入させて構成しても良い。ここで薬物とは例えば生理活性作用を有する純粋な化学物質のことであり、インスリン、成長ホルモン、エリスロポエチン、インターフェロン等のペプチド蛋白薬や、高分子薬、ビタミン等が挙げられ、またこれらを主成分とする物であっても良い。

【0068】

このようなスタンパ51のそれぞれの凹部53内にニードル原料54を、スキージ13を用いて充填する方法について説明する。

【0069】

まず、図8に示すように、載置装置11の載置面にスタンパ51を載置して保持させる。その後、スキージ13のエッジ部13aを覆うように、フィルム供給装置17によりフィルム16が供給配置されるとともに、スキージ13のエッジ部13aにフィルム16が接触して所定の張力が付加される。

【0070】

次に、スタンパ51の上面に所定量のニードル原料54が供給された後、スキージ移動機構14によりフィルム16に覆われたスキージ13のエッジ部13aがスタンパ51の表面に沿って図示右向きに移動させる。なお、このスキージ13の移動とともにフィルム16も一体的に移動される(図9参照)。このスキージ13の移動により、ニードル原料54に対して図示右向きおよび下向きの力が付与されて、それぞれの凹部53内にニードル原料54が充填される。また、このスキージ13による充填の際には、ニードル原料54がフィルム16を介してスキージ13に接触しているため、スキージ13の表面にニードル原料54が直接接触することが防止される。

【0071】

ニードル原料54の充填工程が完了すると、載置装置11からスタンパ51が搬出される。このような場合に代えて、スタンパ51に対して、固定基盤の配置工程など次の工程が実施された後に搬出されるような場合であっても良い。

【0072】

その後、上記実施の形態1のフィルム回収工程および供給工程が実施される。具体的には、スキージ13のエッジ部13aおよびその近傍を覆っているフィルム16の使用部分P1が回収リール20に巻き取られて回収される。それとともに、フィルム16の清浄部分P2が供給リール19より供給されて、スキージ13のエッジ部13aを覆うように配置される。

【0073】

フィルム16の使用部分P1の回収および清浄部分P2の供給が行われた後、次のスタンパ51に対するニードル原料の充填工程が行われる。

【0074】

本実施の形態4の充填装置50によれば、スキージ13のエッジ部13aが覆われるように、スキージ13とスタンパ51との間にフィルム16を配置し、フィルム16を介してニードル原料54がスキージ13に直接接触することを防止しながら、スタンパ51の表面に沿ってスキージ13を移動させて、ニードル原料54の凹部53内への充填が行われる。したがって、スキージ13の洗浄作業や交換作業の手間とそのコストを削減できる。

【0075】

さらに、充填工程が終了した後、ニードル原料54の残渣が付着しているフィルム16の使用部分P1を回収リール20に巻き取って回収するとともに、残渣が付着していないフィルム16の清浄部分P2を供給リール19から供給して、スキージ13のエッジ部13aを覆うように配置している。その後、次のスタンパ51に対する充填工程が行われる。したがって、先の充填工程でフィルム16に付着した残渣が、次の充填工程で使用されるニードル原料54に混入することを防止できる。よって、個々のスタンパ51に対する充填工程において、ニードル原料の品質管理を確実に行うことができる。

【0076】

特に、マイクロニードルシートは医療品、医薬部外品、美容化粧品に用いられるため、コンタミネーションを防止するなど高いレベルの品質管理が要求される。本実施の形態4の充填装置50による充填方法を用いることで、医療品の製造工程に要求されるこのような高いレベルの品質管理に対応することが可能となる。

【0077】

なお、このようなコンタミネーションの確実な防止という観点からは、医療品製造分野の他に食品分野などにおいても適用することができる。

【実施例】

【0078】

上記実施の形態4のマイクロニードルシート製造用の充填装置を用いて、フィルム16の材質の適正についてテストを行った。

【0079】

フィルム材質としては、次の4種類のフィルム材質を用いて、スタンパ51に対するフィルムの滑り性、およびフィルムの破れ強度のテストを行った。

フィルム−A:ポリエチレンフィルム 厚み30〜40μm

フィルム−B:ポリエチレン製食品用ラップ 厚み5〜15μm

フィルム−C:PET(ポリエチレン・テレフタレート) 厚み40〜50μm

フィルム−D:FEP(テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(4.6フッ化)) 厚み40〜50μm

【0080】

総合的なテストの結果、スタンパ51との滑り性が良く、破れ強度が比較的高いフィルム−Aを用いることが好適であることが判った。

【0081】

また、フィルム16の幅は、スキージ13の幅以内であって、スタンパ51の幅以内であることが好ましい。

【0082】

また、本発明を効果的に適用できるスキージの条件としては、例えば、スキージの形状/硬度/材質/角度/速度/印圧などが考えられ、一例として次のような条件を適用することが好ましい。

(スキージの条件)

幅: 100mm〜200mm

材質: ポリウレタン

硬度: 60〜90

角度: 45〜60度

形状: 角型、または剣型スキージ

移動速度: 10〜200mm/秒

印圧: 0.01〜0.3MPa

これらの条件は本発明を理解するための条件の一例であり、本発明はこれらの条件についてのみ限定されるものではない。

【0083】

なお、上記様々な実施形態のうちの任意の実施形態を適宜組み合わせることにより、それぞれの有する効果を奏するようにすることができる。

【産業上の利用可能性】

【0084】

本発明は、スキージを用いて対象部材の表面に原料を印刷する、または、スキージを用いて対象部材の表面に形成された凹部内に原料を充填する、装置および方法に適用することができる。さらに、本発明は回路基板への接合材料の印刷の他、食品分野や医療分野、美容化粧品における充填工程に広く適用することができ、特に、薬物を皮膚の表皮から表皮/真皮接合部に挿入するマイクロニードル製造用のシートを製造する工程だけでなく、基材上に微小突起を形成する製造工程などにも利用することができる。

【符号の説明】

【0085】

10 印刷装置

11 載置装置

12 被印刷物

13 スキージ

13a エッジ部

14 スキージ移動機構

15 スキージ装置

16 フィルム

17 フィルム供給装置

18 マスク

19 供給リール

20 回収リール

21 第1ガイドローラ

22 第2ガイドローラ

50 充填装置

51 スタンパ

52 母材

53 凹部

54 ニードル原料

P1 フィルムの使用部分

P2 フィルムの清浄部分

【技術分野】

【0001】

本発明は、スキージを用いて対象部材の表面に原料を印刷する、または、スキージを用いて対象部材の表面に形成された凹部内に原料を充填する、印刷/充填装置および方法に関する。

【背景技術】

【0002】

従来、このような印刷/充填方法として、例えばスキージを用いて対象部材に印刷材料などを印刷するあるいは原料などを充填する方法が知られている。従来の印刷/充填方法の一例について、図10に示す模式図を用いて説明する。

【0003】

図10に示すように、まず、対象部材(被印刷物)81の上面に、印刷パターンに応じた複数の開口部82aが形成されたマスク82を配置する。次に、マスク82上に印刷液(原料)83を供給配置する。その後、スキージ84のエッジ部84aをマスク82に接触させながら、マスク82の上面に沿ってスキージ84を移動させる。これにより、印刷液83がスキージ84により押されながらマスク82の上面を移動し、この移動の過程でマスク82のそれぞれの開口部82a内に印刷液83が充填される。その結果、マスク82のそれぞれの開口部82aに対応した印刷パターンが、対象部材81の上面に印刷液83により形成される。

【0004】

このようなスキージを用いた原料の印刷/充填方法は、被印刷物上へ印刷を行うような場合の他にも様々な技術分野で利用されており、医療品分野や食品分野などでも利用されている。例えば、医療品分野では、皮膚の表皮に薬物を挿入するマイクロニードルシートの製造工程において、マイクロニードルを形成するためにスキージを用いたニードル原料の充填方法が用いられている(例えば、特許文献1参照)。

【0005】

マイクロニードルシートは、微小な針(マイクロニードル)をシート基体上に所定の密度で配置したものである。マイクロニードルは、一般に根元から先端までの長さがおよそ1μmから600μm、根元の径がおよそ0.3μmから400μmのおおよそ円錐形状に形成されており、その根元の径と長さとの比率が、(1):(1.5〜3)と高いアスペクト比を有する。マイクロニードルシートは、人体の主として皮膚部分に当てて、マイクロニードルを皮膚の表皮部分に挿入し、薬物を挿入するために用いられる。

【0006】

ここで、従来のマイクロニードルシートの製造工程において利用されているスキージを用いたニードル原料の充填方法について図11に示す模式図を用いて説明する。

【0007】

マイクロニードルシートは、その表面に多数の錐状の凹部が形成されたスタンパ(メス型部材:対象部材)を用いて形成される。図11に示すように、まず、複数の錐状の凹部92が形成されたスタンパ91を準備する。次に、スタンパ91の表面にニードル原料93を供給配置する。このニードル原料93には、薬物成分が含まれる。その後、スキージ94のエッジ部94aをスタンパ91の表面に接触させながら、スタンパ91の上面に沿ってスキージ94を移動させる。これにより、ニードル原料93がスキージ94により押されながらスタンパ91の上面を移動し、この移動の過程でそれぞれの凹部92内にニードル原料93が充填される。充填されたニードル原料93は乾燥されてニードルとなる。

【0008】

その後、スタンパ91の上面に固定基盤(図示せず)を配置して、それぞれの凹部92内のニードルが固定基盤に転写固定される。固定基盤をスタンパ91の上面から剥離することにより、スタンパ91からそれぞれのニードルが離脱し、多数のニードルを備えたマイクロニードルシートが完成する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−94414号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

図10に示すように、スキージ84を用いて印刷液83を対象部材81に印刷するような形態では、繰り返し行われる印刷の品質を一定に保つために、スキージ84のエッジ部84aおよびその近傍における印刷液83との接触面を洗浄する、あるいはスキージ84自体を交換する必要がある。すなわち、スキージ84において清浄状態を保つためには、洗浄作業や交換作業などの手間とそのためのコストが掛かる。

【0011】

さらに、スキージ84の接触面には印刷液83の残渣が残ることになり、次の印刷/充填を行う際に、新たに供給される印刷液83とこの残渣とが混液することになり、印刷液の品質を確保できない。

【0012】

また、図11に示すように、スキージ94を用いてニードル原料93をスタンパ91のそれぞれの凹部92内に充填するような形態においても、図10に示す形態と同様な課題が存在する。特に、図11に示す形態では、対象製品が医療品であるマイクロニードルシートであることから、薬物成分を含むニードル原料93の品質に対してより厳格な管理が要求される。先に行われた充填工程にて使用されたニードル原料が、次に行われる充填工程で使用されるニードル原料に混入(コンタミネーション)することは避けなければならない。そのため、スキージの洗浄作業や交換作業についてもより確実に実施することが求められる。

【0013】

従って、本発明の目的は、上記課題を解決することにあって、スキージを用いて対象部材の表面に原料を印刷する、または、スキージを用いて対象部材の表面に形成された凹部内に原料を充填する、原料の印刷/充填において、スキージの洗浄作業や交換作業の手間やコストを低減できる印刷/充填装置および方法を提供することにある。

【課題を解決するための手段】

【0014】

上記目的を達成するために、本発明は以下のように構成する。

【0015】

本発明の第1態様によれば、対象部材の表面に原料を印刷する、または、対象部材の表面に形成された凹部に原料を充填する、印刷/充填装置において、対象部材の表面に原料を供給する原料供給装置と、スキージと対象部材とを対象部材の面内方向に相対移動させる移動装置と、スキージと対象部材との間にフィルムを供給するフィルム供給装置とを備え、フィルムにより原料がスキージに直接接触することを防止しながら、フィルムを介してスキージにより原料の印刷/充填が行われる、印刷/充填装置を提供する。

【0016】

本発明の第2態様によれば、フィルム供給装置は、スキージとフィルムとを協働移動させる移動機構を備える、第1態様に記載の印刷/充填装置を提供する。

【0017】

本発明の第3態様によれば、フィルムは帯状のフィルムであり、フィルム供給装置は、スキージとフィルムとの接触面に対して張力を付与する張力付与機構とを備える、第1態様または第2態様に記載の印刷/充填装置を提供する。

【0018】

本発明の第4態様によれば、フィルムは帯状のフィルムであり、フィルム供給装置は、フィルムを供給する供給部と、フィルムを切断して回収する切断部とを備える、第1態様から第3態様のいずれか1つに記載の印刷/充填装置を提供する。

【0019】

本発明の第5態様によれば、表面に複数の錐状の凹部が形成されたマイクロニードルシート製造用のスタンパを対象部材として、スタンパの凹部内へのニードル原料の充填を行う、第1態様から第4態様のいずれか1つに記載の印刷/充填装置を提供する。

【0020】

本発明の第6態様によれば、印刷パターンに対応した複数の開口部が形成されたマスクを対象部材に着設させ、マスクの開口部を通じて対象部材の表面に印刷原料を配置する、第1態様から第5態様のいずれか1つに記載の印刷/充填装置を提供する。

【0021】

本発明の第7態様によれば、対象部材の表面に原料を印刷する、または、対象部材の表面に形成された凹部に原料を充填する、印刷/充填方法であって、スキージと対象部材との間にフィルムを供給するフィルム供給工程と、原料を供給する原料供給工程と、フィルムにより原料がスキージに直接接触することを防止しながら、スキージと対象部材とを対象部材の面内方向に相対移動させて、フィルムを介してスキージにより原料の印刷/充填を行う印刷/充填工程とを含む、印刷/充填方法を提供する。

【0022】

本発明の第8態様によれば、印刷/充填工程において、スキージとフィルムとを協働移動させながら、フィルムを介してスキージにより原料の印刷/充填を行う、第7態様に記載の印刷/充填方法を提供する。

【0023】

本発明の第9態様によれば、印刷/充填工程によりスキージにて使用された帯状のフィルムを回収するフィルム回収工程をさらに備える、第7態様または第8態様に記載の印刷/充填方法を提供する。

【0024】

本発明の第10態様によれば、表面に複数の錐状の凹部が形成されたマイクロニードルシート製造用のスタンパを対象部材として、このスタンパに対して、フィルムを介してスキージによりニードル原料をスタンパの凹部内へニードル原料の充填を行う、第7態様から第9態様のいずれか1つに記載の印刷/充填方法を提供する。

【発明の効果】

【0025】

本発明によれば、スキージと対象部材との間にフィルムを配置し、フィルムにより原料がスキージに直接接触することを防止しながら、対象部材の面内方向に、スキージと対象部材とを相対移動させて、フィルムを介してスキージにより原料の印刷/充填が行われる。したがって、スキージに原料が直接接触することが防止できる。よって、原料と直接接触したフィルムを交換することで、次の原料の印刷/充填の際に原料が混入することを防止でき、スキージの洗浄作業や交換作業の手間やコストを低減できる。

【図面の簡単な説明】

【0026】

【図1】本発明の実施の形態1の印刷装置の模式図

【図2】実施の形態1の印刷装置の模式図(印刷工程)

【図3】実施の形態1の印刷装置の模式図(フィルム回収工程)

【図4】実施の形態1の印刷装置の模式図(フィルム回収工程)

【図5】実施の形態1の印刷工程の手順を示すフローチャート

【図6】本発明の実施の形態2の印刷装置の模式図

【図7】本発明の実施の形態3の印刷装置の模式図

【図8】本発明の実施の形態4の充填装置の模式図

【図9】本発明の実施の形態4の充填装置の模式図

【図10】従来の印刷装置の模式図

【図11】従来の充填装置の模式図

【発明を実施するための形態】

【0027】

以下に、本発明にかかる実施の形態を図面に基づいて詳細に説明する。

【0028】

(実施の形態1)

本発明の実施の形態1にかかる印刷/充填装置の一例として印刷装置10の主要な構成を図1の模式図に示す。この印刷装置10は、対象部材として被印刷物12に対する印刷を行う装置である。

【0029】

図1に示すように、印刷装置10は、例えば大略平板状の被印刷物12が載置される載置装置11と、スキージ13とスキージ移動機構14(移動装置)とを有するスキージ装置15と、スキージ13と被印刷物12との間にフィルム16を供給配置するとともに、供給配置されたフィルム16を回収するフィルム供給装置17とを備えている。

【0030】

載置装置11は、被印刷物12が載置される大略平面状の載置面を有し、印刷工程が行われている間、載置面に載置された被印刷物12を保持する。被印刷物12の印刷対象面である図示上面には、印刷パターンに対応した複数の開口部18aが形成されたマスク(あるいはスクリーン)18が配置(着設)される。

【0031】

スキージ13は例えば角型のスキージであり、その下端にフィルム16を介してマスク18と接触するエッジ部13aを有する。また、スキージ13は傾斜された状態でスキージ移動機構14に支持され、スキージ移動機構14によりスキージ13が傾斜された方向(図示右向き)に移動されることで、印刷液(原料)に対して移動方向および下向きへの力を付与する。スキージ移動機構14はスキージ13を進退移動可能であり、例えばモータおよびボールネジ軸機構などを用いた各種駆動機構を採用できる。

【0032】

また、印刷装置10は、印刷液9をマスク18上に供給する液供給部(図示せず)を備えている。

【0033】

フィルム供給装置17は、巻回された帯状のフィルム16を巻き戻すことによりフィルム16を供給する供給リール(供給部)19と、帯状のフィルム16を巻き取ることにより回収する回収リール(回収部)20とを備えている。また、供給リール19および回収リール20はスキージ移動機構14により支持されており、供給リール19と回収リール20との間に支持されているフィルム16とスキージ13とが協働的に移動可能、すなわち、フィルム16とスキージ13とが一体的に移動可能である。また、フィルム供給装置17には、供給リール19および回収リール20を回転駆動させる駆動部(図示せず)が備えられている。本実施の形態1では、スキージ移動機構14がフィルム移動機構としての機能を兼ね備えている。

【0034】

供給リール19より供給されたフィルム16は、第1ガイドローラ21により案内されてスキージ13の背面(印刷面の反対面)側に沿ってエッジ部13aとマスク18(および被印刷物12)との間に回り込むように配置される。スキージ13のエッジ部13aとマスク18との間に配置されたフィルム16は、スキージ13の前面(印刷面:印刷液9側の面)側に沿って第2ガイドローラ22により案内されて回収リール20に巻き取られる。

【0035】

第1ガイドローラ21および第2ガイドローラ22は、スキージ移動機構14により支持されるとともに図示しない付勢手段を備えており、供給リール19と回収リール20との間のフィルム16に対して(特に、エッジ部13aに接触するフィルム16の部分に対して)張力を付与する張力付与機構として機能する。なお、ガイドローラの形態やフィルムの供給回収経路についてはその他様々な形態を採り得る。また、張力付与機構についてもその他の構造を採用しても良い。

【0036】

フィルム(カバーフィルム)16は、供給リール19および回収リール20に巻き回される帯状の一続きのフィルムである。フィルム16の材料としては、例えば、マスク18などフィルム16が押圧されて接触する対象物との間の摩擦が少なく滑り性が良好であり、さらに破れ難い強度を有するような材料を選択することが好ましい。また、フィルム16は、スキージ13のエッジ部13aに接触するフィルム16の部分に大きな曲面部(R部)が形成されないような柔軟性を有する材料および厚みとすることが好ましい。このような観点から、本実施の形態1では、フィルム16として、例えばポリエチレンフィルム(厚さ:30〜40μm)を採用している。また、フィルム16の幅(図1の奥行き方向の幅)は印刷される領域以上に余裕を持った幅が確保された上で、スキージ13の幅以内とすることが好ましい。

【0037】

このような構成の印刷装置10には、それぞれの構成部材や機構を互いの動作を関連付けながら制御する制御装置(図示せず)を備えている。制御装置により各構成部材や機構の動作タイミングなどが制御されることにより、印刷装置10にて被印刷物12に対する印刷(スクリーン印刷)が行われる。

【0038】

次に、このような構成を有する本実施の形態1の印刷装置10を用いて、被印刷物12に対する印刷を行う手順について図面を用いて説明する。印刷のそれぞれの手順(工程)の説明図を図2〜図4に示し、印刷の手順のフローチャートを図5に示し、図1〜図5を参照しながら説明する。

【0039】

まず、図5のフローチャートのステップS1において、印刷装置10の載置装置11の載置面上に被印刷物12を載置して、被印刷物12を保持させる。その後、被印刷物12の上面にマスク18を位置決めして配置する。

【0040】

次に、スキージ13とマスク18(および被印刷物12)との間にフィルム16を供給配置する(ステップS2)。具体的には、フィルム供給装置17において、供給リール19からフィルム16を巻き戻して供給し、第1ガイドローラ21により案内しながら、スキージ13のエッジ部13aの下方に回り込むようにフィルム16を配置させる。先にスキージ13のエッジ部13aの下方に配置されていたフィルム16は、第2ガイドローラ22により案内されながら回収リール20に巻き取られる。また、第1ガイドローラ21および第2ガイドローラ22によりフィルム16に対して適切な張力が付与される。これにより、スキージ13のエッジ部13aにフィルム16が接触してエッジ部13aがフィルム16により覆われた状態とされるとともに、供給および回収経路上のフィルム16に弛みが生じていない状態とされる。

【0041】

次に、印刷装置10が備える液供給部(図示せず)により所定量の印刷液9がマスク18上に供給される(ステップS3)

【0042】

次に、フィルム16により覆われたスキージ13とそのエッジ部13aが、スキージ移動機構14によりスキージ13およびフィルム16を一体的な状態でマスク18の表面に沿って図示右向きに(すなわち、被印刷物12の面内方向に)移動させる。このスキージ13の移動の過程にて、印刷液9に対しては図示右向きおよび下向きの力がスキージ13より付与され、マスク18のそれぞれの開口部18a内に印刷液9が充填される(図2参照)。その結果、被印刷物12の上面に印刷液9が配置される、すなわち印刷が行われる。このフィルム16を介してスキージ13の移動による印刷が行われている際には、スキージ13のエッジ部13aおよびその近傍はフィルム16により覆われた状態であるため、印刷液9とスキージ13が直接接触することが防止される。(ステップS4)

【0043】

印刷が終了すると、載置装置11による被印刷物12の保持が解除され、載置装置11の載置面から被印刷物12が搬出される(ステップS5)。

【0044】

次に、スキージ13を覆うフィルム16に対して、印刷液9が付着した使用部分P1を回収して、未使用部分である印刷液9が付着していない清浄部分P2を供給する、フィルム回収工程およびフィルム供給工程が行われる(ステップS6)。

【0045】

具体的には、図3に示すように、印刷工程により、フィルム16に付着した印刷液9の残渣9aは次の印刷工程に混入させない、または厳格に分離する為に、供給及び回収リール19、20によりスキージ13に清浄部分P2となるフィルム16を供給する。

【0046】

フィルム供給装置17において、回収リール20を回転駆動するとともに、供給リール19を同期させて回転駆動させる。これにより、フィルム16の使用部分P1が回収リール20に巻き取られて経路上から回収される(図4参照)。一方、供給リール19からは、フィルム16の清浄部分P2が経路上に供給されて、スキージ13のエッジ部13a付近を覆うように配置される。これにより、印刷液9の残渣9aが付着したフィルム16の使用部分P1が回収されて、残渣9aが付着していない清浄部分P2が供給される。

【0047】

そして、次の被印刷物12が印刷装置10に供給されて、次の被印刷物12に対して、同様の印刷工程が行われる。各ロット間の印刷工程において、常にスキージ13に清浄部分P2を供給することができ、次の被印刷物12に対して前ロットにて印刷した残渣9aを混入することを防止できる。

【0048】

なお、フィルム回収工程では、フィルム16の使用部分P1は、回収リール20に完全に巻き取られるようにすることが好ましい。これは、使用部分P1に付着している残渣9aが、次の印刷工程の際にマスク18上に落下することを防止できる。なお、スキージ装置15は、残渣9aが付着したフィルム16、第2ガイドローラ22、または回収リール20などから、残渣9aが載置面に落下しないような構成となっている。

【0049】

本実施の形態1によれば、スキージ13のエッジ部13aが覆われるように、スキージ13とマスク18(被印刷物12)との間にフィルム16を配置し、フィルム16を介して印刷液9がスキージ13に直接接触することを防止しながら、マスク18の表面に沿ってスキージ13を移動させて印刷が行われる。したがって、スキージ13の洗浄作業や交換作業の手間とそのコストを削減できる。

【0050】

さらに、印刷工程が終了した後、印刷液9の残渣9aが付着しているフィルム16の使用部分P1を回収リール20に巻き取って回収するとともに、残渣9aが付着していないフィルム16の清浄部分P2を供給リール19から供給して、スキージ13のエッジ部13aを覆うように配置している。その後、次の被印刷物12に対する印刷工程が行われる。したがって、先の印刷工程でフィルム16に付着した残渣9aが、次の印刷工程で使用される印刷液9に混入することを防止できる。よって、個々の被印刷物12に対する印刷工程において、印刷液9の品質管理を確実に行うことができる。

【0051】

なお、本実施の形態1では、フィルム供給装置17が供給リール19と回収リール20とを用いた構成を例として説明するが、フィルム16を供給および回収できる構成であれば良く、リールに巻回される構成以外の構成を採用しても良い。

【0052】

また、スキージ移動機構14により被印刷物12の表面沿いにスキージ13が移動される場合を例として説明したが、固定されたスキージ13に対して被印刷物12を移動させても良い。すなわち、スキージ13が被印刷物12に対して相対移動される形態であれば良い。

【0053】

(実施の形態2)

本発明は上記実施形態に限定されるものではなく、その他種々の態様で実施できる。本発明の実施の形態2にかかる印刷装置30の主要な構成を図6の模式図に示す。なお、実施の形態1の印刷装置10と同じ構成については同じ参照番号を付してその説明を省略する。以下、構成の相違点についてのみ説明する。

【0054】

図6に示すように、本実施の形態2の印刷装置30では、フィルム16の使用部分P1を回収リールに巻き取って回収するのではなく、フィルム16より使用部分P1を切断して、帯状のフィルム16より分離して回収するものである。

【0055】

印刷装置30のフィルム供給装置31は、このようなフィルム16の使用部分P1を切断する切断部32を備えている。切断部32は、フィルム16の端部を保持する保持機構33と、保持機構33により保持された状態のフィルム16を切断する刃部34とを備えている。保持機構33は、経路上にあるフィルム16を切断部32内に回収するように送り駆動させる機能を有しており、保持機構33によりフィルム16の使用部分P1が保持された状態にて、使用部分P1と清浄部分P2の境界が刃部34により切断される。切断されたフィルム16の使用部分P1は、図示しない回収容器などに回収される。

【0056】

このような構成によれば、印刷液9の残渣9aが付着したフィルム16の使用部分P1と、清浄部分P2を完全に分離できるため、残渣9aの混入をさらに確実に防止できる。また、残渣9aの混入をさらに確実に防止するためには、フィルム16の使用部分P1以上に余裕を持たせてフィルム16を送り駆動させた後、フィルム16の使用部分P1とこの余裕部分とを合わせて切断して回収することが好ましい。

【0057】

(実施の形態3)

次に、本発明の実施の形態3にかかる印刷装置40の主要な構成を図7の模式図に示す。なお、実施の形態1の印刷装置10と同じ構成については同じ参照番号を付してその説明を省略する。以下、構成の相違点についてのみ説明する。

【0058】

本実施の形態3の印刷装置40では、フィルム供給装置41が移動せずに固定された状態とされ、フィルム16に対してスキージ13が移動する構成が採用されている。

【0059】

図7に示すように、フィルム供給装置41は、載置装置11の載置面よりも上方の高さ位置に配置された第1ガイドローラ21および第2ガイドローラ22を備えている。フィルム供給装置41の供給リール19および回収リール20は、載置装置11の載置面とほぼ同等の高さあるいはそれよりも下方に配置されている。また、供給リール19、回収リール20、第1ガイドローラ21、および第2ガイドローラ22は、載置装置11の載置面の上方領域の外側に配置されている。また、フィルム供給装置41は、供給リール19と回収リール20との間で支持されるフィルム16をマスク18の表面に沿って移動させる構成は備えていない。さらに、フィルム供給装置41は、スキージ装置15とは別体にて備えられ、スキージ移動機構14(図示せず)によりスキージ13が移動される際にも、フィルム16は固定された状態にある。

【0060】

このような構成では、少なくとも第2ガイドローラ22および回収リール20が、載置装置11の載置面の上方領域の外側に配置されているため、フィルム16に付着した残渣が、載置面上に落下することを防止できる。さらに、スキージ13による印刷工程において、フィルム16とマスク18との間に摩擦が生じず、フィルム16とスキージ13のエッジ部13aとの間に摩擦が生じることになる。したがって、それぞれの材質仕様によるマスク18とフィルム16との間の摩擦と、スキージ13とフィルム16との間の摩擦との関係などを考慮して、本実施の形態3の構成を採用しても良い。

【0061】

(実施の形態4)

次に、本発明の印刷/充填装置の一例として実施の形態4にかかる充填装置50の主要な構成を図8の模式図に示す。なお、実施の形態1の印刷装置10と同じ構成については同じ参照番号を付してその説明を省略する。以下、構成の相違点についてのみ説明する。

【0062】

本実施の形態4の充填装置50は、マイクロニードルシートの製造工程にて用いられる装置であり、具体的には、マイクロニードルシートを作成するためのスタンパ(いわゆるメス型)の表面に形成された複数の錐状の凹部内に、ニードル原料を充填する装置である。充填装置50は、スタンパ51を載置して保持する載置装置11と、スキージ13を有するスキージ装置15と、フィルム16の供給および回収を行うフィルム供給装置17とを備える。載置装置11、スキージ装置15、およびフィルム供給装置17は、上記実施の形態1の印刷装置10の構成とは細部の構成や材質仕様などにおいて相違はあるものの、これらの構成とは実質的に同様の構成を有するため、その説明は省略する。

【0063】

まず、対象部材の一例であるスタンパ51について説明する。図8に示すように、スタンパ51は、シート状の母材52に錐状の凹部53が形成されたものである。母材52の材質は特に限定されるものではないが、マイクロニードルシートが医薬品であるため、コンタミネーション(汚染)がされにくい材質または人体に影響がない材質が良い。例えば、金属であればSUS316L、ハステロイ、プラスチックであればPTFE、ポリプロピレン、ポリエチレンなどが好適に用いられる。

【0064】

それぞれの凹部53は、母材52の表面(図8の上面)から裏面(図8の下面)に向かって先細りに延在している。凹部53は、円、角、楕円などの断面形状を有する円錐状または角錐状の空間として形成される。

【0065】

このようなスタンパ51は、マイクロニードルの個々に対応する錐状の突起が形成された平板状の原版を、スタンパ母材52に押し付けることにより形成される。原版の材質は特に限定されないものの、加工性に優れた金属が好適に利用できる。錐状の突起は微小であり、また根元と先端で断面が異なるため、被切削性の高い材料を用いることが好ましい。例えば、銅、アルミ、ニッケル、シリコンなどが利用できる。また、突起は本体からの削り出しによる加工の他、フォトリソグラフィーを用いた方法で形成しても良い。

【0066】

原版の突起は、高さ1μmから500μm程度の高さを有する。経皮投与したい体の部位と薬物の仕様によって突起の高さが好適に決定される。また、突起は根元断面径と長さの比率が、(1):(1.5〜3)の範囲の比較的高いアスペクト比を有する針形状を有する。突起は、円、角、楕円などの断面形状を有する円錐状または角錐状である。スタンパ母材52では、原版の複数の突起に対応した複数の錐状の凹部53が形成され、これがスタンパ51となる。

【0067】

スタンパ51のそれぞれの凹部53内には、ニードル原料54が充填される。ニードル原料54は、体内に残留せずに消失する材料を用いるのが好適であり、薬物を混入させて構成しても良い。ここで薬物とは例えば生理活性作用を有する純粋な化学物質のことであり、インスリン、成長ホルモン、エリスロポエチン、インターフェロン等のペプチド蛋白薬や、高分子薬、ビタミン等が挙げられ、またこれらを主成分とする物であっても良い。

【0068】

このようなスタンパ51のそれぞれの凹部53内にニードル原料54を、スキージ13を用いて充填する方法について説明する。

【0069】

まず、図8に示すように、載置装置11の載置面にスタンパ51を載置して保持させる。その後、スキージ13のエッジ部13aを覆うように、フィルム供給装置17によりフィルム16が供給配置されるとともに、スキージ13のエッジ部13aにフィルム16が接触して所定の張力が付加される。

【0070】

次に、スタンパ51の上面に所定量のニードル原料54が供給された後、スキージ移動機構14によりフィルム16に覆われたスキージ13のエッジ部13aがスタンパ51の表面に沿って図示右向きに移動させる。なお、このスキージ13の移動とともにフィルム16も一体的に移動される(図9参照)。このスキージ13の移動により、ニードル原料54に対して図示右向きおよび下向きの力が付与されて、それぞれの凹部53内にニードル原料54が充填される。また、このスキージ13による充填の際には、ニードル原料54がフィルム16を介してスキージ13に接触しているため、スキージ13の表面にニードル原料54が直接接触することが防止される。

【0071】

ニードル原料54の充填工程が完了すると、載置装置11からスタンパ51が搬出される。このような場合に代えて、スタンパ51に対して、固定基盤の配置工程など次の工程が実施された後に搬出されるような場合であっても良い。

【0072】

その後、上記実施の形態1のフィルム回収工程および供給工程が実施される。具体的には、スキージ13のエッジ部13aおよびその近傍を覆っているフィルム16の使用部分P1が回収リール20に巻き取られて回収される。それとともに、フィルム16の清浄部分P2が供給リール19より供給されて、スキージ13のエッジ部13aを覆うように配置される。

【0073】

フィルム16の使用部分P1の回収および清浄部分P2の供給が行われた後、次のスタンパ51に対するニードル原料の充填工程が行われる。

【0074】

本実施の形態4の充填装置50によれば、スキージ13のエッジ部13aが覆われるように、スキージ13とスタンパ51との間にフィルム16を配置し、フィルム16を介してニードル原料54がスキージ13に直接接触することを防止しながら、スタンパ51の表面に沿ってスキージ13を移動させて、ニードル原料54の凹部53内への充填が行われる。したがって、スキージ13の洗浄作業や交換作業の手間とそのコストを削減できる。

【0075】

さらに、充填工程が終了した後、ニードル原料54の残渣が付着しているフィルム16の使用部分P1を回収リール20に巻き取って回収するとともに、残渣が付着していないフィルム16の清浄部分P2を供給リール19から供給して、スキージ13のエッジ部13aを覆うように配置している。その後、次のスタンパ51に対する充填工程が行われる。したがって、先の充填工程でフィルム16に付着した残渣が、次の充填工程で使用されるニードル原料54に混入することを防止できる。よって、個々のスタンパ51に対する充填工程において、ニードル原料の品質管理を確実に行うことができる。

【0076】

特に、マイクロニードルシートは医療品、医薬部外品、美容化粧品に用いられるため、コンタミネーションを防止するなど高いレベルの品質管理が要求される。本実施の形態4の充填装置50による充填方法を用いることで、医療品の製造工程に要求されるこのような高いレベルの品質管理に対応することが可能となる。

【0077】

なお、このようなコンタミネーションの確実な防止という観点からは、医療品製造分野の他に食品分野などにおいても適用することができる。

【実施例】

【0078】

上記実施の形態4のマイクロニードルシート製造用の充填装置を用いて、フィルム16の材質の適正についてテストを行った。

【0079】

フィルム材質としては、次の4種類のフィルム材質を用いて、スタンパ51に対するフィルムの滑り性、およびフィルムの破れ強度のテストを行った。

フィルム−A:ポリエチレンフィルム 厚み30〜40μm

フィルム−B:ポリエチレン製食品用ラップ 厚み5〜15μm

フィルム−C:PET(ポリエチレン・テレフタレート) 厚み40〜50μm

フィルム−D:FEP(テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(4.6フッ化)) 厚み40〜50μm

【0080】

総合的なテストの結果、スタンパ51との滑り性が良く、破れ強度が比較的高いフィルム−Aを用いることが好適であることが判った。

【0081】

また、フィルム16の幅は、スキージ13の幅以内であって、スタンパ51の幅以内であることが好ましい。

【0082】

また、本発明を効果的に適用できるスキージの条件としては、例えば、スキージの形状/硬度/材質/角度/速度/印圧などが考えられ、一例として次のような条件を適用することが好ましい。

(スキージの条件)

幅: 100mm〜200mm

材質: ポリウレタン

硬度: 60〜90

角度: 45〜60度

形状: 角型、または剣型スキージ

移動速度: 10〜200mm/秒

印圧: 0.01〜0.3MPa

これらの条件は本発明を理解するための条件の一例であり、本発明はこれらの条件についてのみ限定されるものではない。

【0083】

なお、上記様々な実施形態のうちの任意の実施形態を適宜組み合わせることにより、それぞれの有する効果を奏するようにすることができる。

【産業上の利用可能性】

【0084】

本発明は、スキージを用いて対象部材の表面に原料を印刷する、または、スキージを用いて対象部材の表面に形成された凹部内に原料を充填する、装置および方法に適用することができる。さらに、本発明は回路基板への接合材料の印刷の他、食品分野や医療分野、美容化粧品における充填工程に広く適用することができ、特に、薬物を皮膚の表皮から表皮/真皮接合部に挿入するマイクロニードル製造用のシートを製造する工程だけでなく、基材上に微小突起を形成する製造工程などにも利用することができる。

【符号の説明】

【0085】

10 印刷装置

11 載置装置

12 被印刷物

13 スキージ

13a エッジ部

14 スキージ移動機構

15 スキージ装置

16 フィルム

17 フィルム供給装置

18 マスク

19 供給リール

20 回収リール

21 第1ガイドローラ

22 第2ガイドローラ

50 充填装置

51 スタンパ

52 母材

53 凹部

54 ニードル原料

P1 フィルムの使用部分

P2 フィルムの清浄部分

【特許請求の範囲】

【請求項1】

対象部材の表面に原料を印刷する、または、対象部材の表面に形成された凹部に原料を充填する、印刷/充填装置において、

対象部材の表面に原料を供給する原料供給装置と、

スキージと対象部材とを対象部材の面内方向に相対移動させる移動装置と、

スキージと対象部材との間にフィルムを供給するフィルム供給装置とを備え、

フィルムにより原料がスキージに直接接触することを防止しながら、フィルムを介してスキージにより原料の印刷/充填が行われる、印刷/充填装置。

【請求項2】

フィルム供給装置は、スキージとフィルムとを協働移動させる移動機構を備える、請求項1に記載の印刷/充填装置。

【請求項3】

フィルムは帯状のフィルムであり、

フィルム供給装置は、スキージとフィルムとの接触面に対して張力を付与する張力付与機構とを備える、請求項1または2に記載の印刷/充填装置。

【請求項4】

フィルムは帯状のフィルムであり、

フィルム供給装置は、

フィルムを供給する供給部と、

フィルムを切断して回収する切断部とを備える、請求項1から3のいずれか1つに記載の印刷/充填装置。

【請求項5】

表面に複数の錐状の凹部が形成されたマイクロニードルシート製造用のスタンパを対象部材として、スタンパの凹部内へのニードル原料の充填を行う、請求項1から4のいずれか1つに記載の印刷/充填装置。

【請求項6】

印刷パターンに対応した複数の開口部が形成されたマスクを対象部材に着設させ、マスクの開口部を通じて対象部材の表面に印刷原料を配置する、請求項1から5のいずれか1つに記載の印刷/充填装置。

【請求項7】

対象部材の表面に原料を印刷する、または、対象部材の表面に形成された凹部に原料を充填する、印刷/充填方法であって、

スキージと対象部材との間にフィルムを供給するフィルム供給工程と、

原料を供給する原料供給工程と、

フィルムにより原料がスキージに直接接触することを防止しながら、スキージと対象部材とを対象部材の面内方向に相対移動させて、フィルムを介してスキージにより原料の印刷/充填を行う印刷/充填工程とを含む、印刷/充填方法。

【請求項8】

印刷/充填工程において、スキージとフィルムとを協働移動させながら、フィルムを介してスキージにより原料の印刷/充填を行う、請求項7に記載の印刷/充填方法。

【請求項9】

印刷/充填工程によりスキージにて使用された帯状のフィルムを回収するフィルム回収工程をさらに備える、請求項7または8に記載の印刷/充填方法。

【請求項10】

表面に複数の錐状の凹部が形成されたマイクロニードルシート製造用のスタンパを対象部材として、このスタンパに対して、フィルムを介してスキージによりニードル原料をスタンパの凹部内へニードル原料の充填を行う、請求項7から9のいずれか1つに記載の印刷/充填方法。

【請求項1】

対象部材の表面に原料を印刷する、または、対象部材の表面に形成された凹部に原料を充填する、印刷/充填装置において、

対象部材の表面に原料を供給する原料供給装置と、

スキージと対象部材とを対象部材の面内方向に相対移動させる移動装置と、

スキージと対象部材との間にフィルムを供給するフィルム供給装置とを備え、

フィルムにより原料がスキージに直接接触することを防止しながら、フィルムを介してスキージにより原料の印刷/充填が行われる、印刷/充填装置。

【請求項2】

フィルム供給装置は、スキージとフィルムとを協働移動させる移動機構を備える、請求項1に記載の印刷/充填装置。

【請求項3】

フィルムは帯状のフィルムであり、

フィルム供給装置は、スキージとフィルムとの接触面に対して張力を付与する張力付与機構とを備える、請求項1または2に記載の印刷/充填装置。

【請求項4】

フィルムは帯状のフィルムであり、

フィルム供給装置は、

フィルムを供給する供給部と、

フィルムを切断して回収する切断部とを備える、請求項1から3のいずれか1つに記載の印刷/充填装置。

【請求項5】

表面に複数の錐状の凹部が形成されたマイクロニードルシート製造用のスタンパを対象部材として、スタンパの凹部内へのニードル原料の充填を行う、請求項1から4のいずれか1つに記載の印刷/充填装置。

【請求項6】

印刷パターンに対応した複数の開口部が形成されたマスクを対象部材に着設させ、マスクの開口部を通じて対象部材の表面に印刷原料を配置する、請求項1から5のいずれか1つに記載の印刷/充填装置。

【請求項7】

対象部材の表面に原料を印刷する、または、対象部材の表面に形成された凹部に原料を充填する、印刷/充填方法であって、

スキージと対象部材との間にフィルムを供給するフィルム供給工程と、

原料を供給する原料供給工程と、

フィルムにより原料がスキージに直接接触することを防止しながら、スキージと対象部材とを対象部材の面内方向に相対移動させて、フィルムを介してスキージにより原料の印刷/充填を行う印刷/充填工程とを含む、印刷/充填方法。

【請求項8】

印刷/充填工程において、スキージとフィルムとを協働移動させながら、フィルムを介してスキージにより原料の印刷/充填を行う、請求項7に記載の印刷/充填方法。

【請求項9】

印刷/充填工程によりスキージにて使用された帯状のフィルムを回収するフィルム回収工程をさらに備える、請求項7または8に記載の印刷/充填方法。

【請求項10】

表面に複数の錐状の凹部が形成されたマイクロニードルシート製造用のスタンパを対象部材として、このスタンパに対して、フィルムを介してスキージによりニードル原料をスタンパの凹部内へニードル原料の充填を行う、請求項7から9のいずれか1つに記載の印刷/充填方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−201103(P2012−201103A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−71046(P2011−71046)

【出願日】平成23年3月28日(2011.3.28)

【国等の委託研究の成果に係る記載事項】(出願人による申告)本発明は独立行政法人科学技術振興機構が株式会社バイオセレンタックに委託した平成20年度独創的シーズ展開事業 革新的ベンチャー活用開発一般プログラムに係る「2層マイクロニードル製造装置」の成果によるものであり、産業技術力強化法第19条の適用を受けるものである。

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【出願人】(502414389)株式会社バイオセレンタック (24)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月28日(2011.3.28)

【国等の委託研究の成果に係る記載事項】(出願人による申告)本発明は独立行政法人科学技術振興機構が株式会社バイオセレンタックに委託した平成20年度独創的シーズ展開事業 革新的ベンチャー活用開発一般プログラムに係る「2層マイクロニードル製造装置」の成果によるものであり、産業技術力強化法第19条の適用を受けるものである。

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【出願人】(502414389)株式会社バイオセレンタック (24)

【Fターム(参考)】

[ Back to top ]