印字ヘッド及び印刷装置

【課題】打ち出し時の印字ワイヤの変形を抑えて、打ち出し力の低下と、印字ワイヤとアーマチュア間の溶着部の破損とを防止する。

【解決手段】打ち出し方向上流で、印字ワイヤをガイドする孔を有する第1ワイヤガイドと、前記第1ワイヤガイドより打ち出し方向下流で、前記印字ワイヤをガイドする孔を有する第2ワイヤガイドを備え、前記第2ワイヤガイドの孔は前記第1ワイヤガイドの孔より大きく、前記第1ワイヤガイドと前記第2ワイヤガイドを重ねたとき、前記第2ワイヤガイドの孔は前記第1ワイヤガイドの孔を包含するようにした。

【解決手段】打ち出し方向上流で、印字ワイヤをガイドする孔を有する第1ワイヤガイドと、前記第1ワイヤガイドより打ち出し方向下流で、前記印字ワイヤをガイドする孔を有する第2ワイヤガイドを備え、前記第2ワイヤガイドの孔は前記第1ワイヤガイドの孔より大きく、前記第1ワイヤガイドと前記第2ワイヤガイドを重ねたとき、前記第2ワイヤガイドの孔は前記第1ワイヤガイドの孔を包含するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、SIDM(Serial Impact Dot Matrix)プリンタにおける印字ヘッドのワイヤの座屈及び振動を抑制するワイヤガイドを有する印字ヘッド及び印刷装置に関する。

【背景技術】

【0002】

従来、SIDMプリンタにおけるワイヤドット印字ヘッドに使用されるワイヤガイドは、1枚のワイヤガイド上に、ワイヤドット印字ヘッドの印字方向に直交する方向に左2個、右2個のガイド孔がそれぞれ1行となり、これらが千鳥状に配置され、例えば、24ピン印字ヘッドの場合には、左2列右2列が千鳥状となって、左右12行ずつ、全部で縦に24行設けられたものがあった(例えば、特許文献1参照)。

【特許文献1】特開平7−290725

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来の技術では、打ち出し時の印字ワイヤの変形により、打ち出し力が低下したり、印字ワイヤとアーマチュア間の溶着部が破損する場合があるという問題があった。

【課題を解決するための手段】

【0004】

本発明は、前述の課題を解決するために次の手段を採用する。複数の印字ワイヤを打ち出すことにより記録媒体に印字を行う印字ヘッドにおいて、打ち出し方向上流側で、前記印字ワイヤをガイドする孔を有する第1ワイヤガイドと、前記第1ワイヤガイドより前記打ち出し方向下流側で、前記印字ワイヤをガイドする孔を有する第2ワイヤガイドとを備え、前記第2ワイヤガイドの孔は前記第1ワイヤガイドの孔より大きく、かつ前記第1ワイヤガイドと前記第2ワイヤガイドを重ねたとき、前記第2ワイヤガイドの孔は前記第1ワイヤガイドの孔を包含するようにした。

【発明の効果】

【0005】

本発明の印字ヘッドによれば、複数の印字ワイヤを打ち出すことにより記録媒体に印字を行う印字ヘッドにおいて、打ち出し方向上流側で、前記印字ワイヤをガイドする孔を有する第1ワイヤガイドと、前記第1ワイヤガイドより前記打ち出し方向下流側で、前記印字ワイヤをガイドする孔を有する第2ワイヤガイドとを備え、前記第2ワイヤガイドの孔は前記第1ワイヤガイドの孔より大きく、かつ前記第1ワイヤガイドと前記第2ワイヤガイドを重ねたとき、前記第2ワイヤガイドの孔は前記第1ワイヤガイドの孔を包含するようにしたので、打ち出し時の印字ワイヤの変形を抑えて、打ち出し力の低下を防止し、印字ワイヤとアーマチュア間の溶着部の破損を防止することができる。

【発明を実施するための最良の形態】

【0006】

以下、本発明に係る実施形態例を、図面を用いて説明する。なお図面に共通する要素には同一の符号を付す。

【実施例1】

【0007】

(構成)

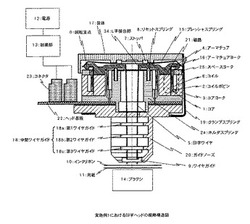

図1は、実施例1における印字ヘッドの概略構造図である。

【0008】

コイルボビン2には任意のターン数でコイル6が巻かれており、その内側に、柱状で磁気特性の良いコア1が配置されている。さらに、このコア1に接触してコアヨーク3、スペースヨーク25が配置され、空隙を挟んで対向するようにアーマチュア4が配置され、アーマチュア4を挟み込み、スペースヨーク25と接触するようにアーマチュアヨーク16が配置され、これら磁性体部材が磁路21を構成している。

【0009】

アーマチュア4はコンプレッションスプリング等で構成された他端を固定されたリセットスプリング8によりストッパ7に押圧されており、先端には印字ワイヤ5がL字接合部34にて溶着されている。

【0010】

各印刷素子の印字ワイヤ5は先端がドットマトリクスを構成するようにワイヤガイド9により位置決めされている。リセットスプリング8はホルダスプリング24に実装されている。

【0011】

また、アーマチュア4は接触するスペースヨーク3及びアーマチュアヨーク16へプレッシャスプリング15により押圧されており、ここが、アーマチュア4が運動する回転支点Oとなる。プレッシャスプリング15は、ある任意の面、例えば、筐体17に固定されており、適切な押圧が作用するように所定角度に曲げ加工がされている。

【0012】

電源12は、制御部13を介して、コネクタ23に接続されている。電源12からヘッド基板22にあるコネクタ23を通してコイル6に通電がされると、磁路21に磁束が発生し、その磁路の一部であるコア1とアーマチュア4の空隙の磁束がアーマチュア4をコア1側に引き寄せる吸引力(電磁力)として作用する。

【0013】

これによりアーマチュア4と接合されている印字ワイヤ5はプラテン14方向に運動を開始し、プラテン14によって背面を支持された用紙11にインクリボン10を介して打ち出し、ドットを生成する。

【0014】

電源12からのコイル6への通電を止めると、吸引力が減少して、打ち出し後に運動の方向が反転し、ストッパ7の位置に復帰する。ストッパ7は制振材料又はそれらの複合材により構成されており、リセット時のアーマチュア4の残振動を抑え、連続ドットでの応答性に支障が無いようにしている。そして、クランプスプリング19により、これらの部品をユニット化している。

【0015】

この一連の動作タイミングを制御部13により制御することで、用紙11へのドットの集合体である文字を形成することができる。

【0016】

図2(a)は、実施例1における中間ワイヤガイド18を示す概略図である。

【0017】

中間ワイヤガイド18は、3枚のワイヤガイドから構成され、印字ワイヤ5の打ち出し方向上流側から下流側に向かって、第1ワイヤガイド18a、第2ワイヤガイド18b、第3ワイヤガイド18cの順に構成されている。

【0018】

図2(b)は、中間ワイヤガイド18の孔形状を示すZ方向矢視図である。印字ワイヤ5とアーマチュア4との溶着部であるL字接合部34側に近い第1ワイヤガイド18aの孔は、直径Dの円形状孔となっている。

【0019】

第1ワイヤガイド18aの孔の直径Dは、印字ワイヤ5が円滑に運動できるように、印字ワイヤ5の直径dに対し、30%程度大きな孔となっている(D≒1.3d)。例えば、9ピン印字ヘッドでは、印字ワイヤ5の直径dが0.2mmの場合は、第1ワイヤガイド18cの孔の直径Dは0.26mm程度である。

【0020】

また、第1ワイヤガイド18aの孔の中心は、打ち出し時に、ワイヤガイド9の孔とアーマチュア4の角度によって変形した印字ワイヤ5の中心である。

【0021】

この変形した印字ワイヤ5の中心座標は実測、又は図3に示すようにCAE(Computer Aided Engineering)等により算出する。

【0022】

また、第2ワイヤガイド18b及び第3ワイヤガイド18cを通る印字ワイヤ5の中心も前述の手法にて同様に算出する。

【0023】

第2ワイヤガイド18bの孔は、図2(b)に示すように、第1ワイヤガイド18aの孔と同一中心の直径Dの円形状孔と、第2ワイヤガイド18bを通る印字ワイヤ5の中心と同一中心の直径Dの円形状孔とを接線で結んだ小判形状孔となっている。

【0024】

この小判形状孔の幅及び半円形状は第1ワイヤガイド18aの孔の直径Dと略同一である。例えば、第1ワイヤガイド18a及び第2ワイヤガイド18bの直径Dが0.26mmの場合は、小判形状孔の幅は0.26mmとなる。また、第3ワイヤガイド18cの孔についても、同様の小判形状孔となる。

【0025】

本実施例では、中間ワイヤガイド18は3枚構成にて説明しているが、4枚以上の構成であっても、第4以降のワイヤガイドの孔は、同様の小判形状孔となる。

【0026】

図4は、第1ワイヤガイド18a、第2ワイヤガイド18b、及び第3ワイヤガイド18cの投影図である。これら3枚のワイヤガイドを重ね合わせると、第1ワイヤガイド18aの孔を共有する貫通孔31になっている。

【0027】

第2ワイヤガイド18bの孔は、打ち出し時に変形した印字ワイヤ5の中心を同一中心とした、印字ワイヤ5の直径dより略大きい円形状孔と、第1ワイヤガイド18aの円形状孔を前記第2ワイヤガイドに投影した円形状孔とを接線で結んだ小判形状孔になっている。

【0028】

第3ワイヤガイド18cの孔は、打ち出し時に変形した印字ワイヤ5の中心を同一中心とした、印字ワイヤ5の直径dより略大きい円形状孔と、第1ワイヤガイド18aの円形状孔を第3ワイヤガイド18cに投影した円形状孔とを接線で結んだ小判形状孔になっている。

【0029】

また、図5(b)に示すように、中間ワイヤガイド18を各指定の位置に配置するガイドノーズ20には四角孔30が空いており、中間ワイヤガイド18をその孔に出し入れ可能となっている。

【0030】

図5は、実施例1における中間ワイヤガイド18の印字ヘッドへの実装手順を示すものである。ステップごとに以下に詳細に説明する。

【0031】

ステップ1:図5(a)に示すように、第1ワイヤガイド18a、第2ワイヤガイド18b、及び第3ワイヤガイド18cをそれぞれ接触させることによって、第1ワイヤガイド18aのガイド孔の位置にて共通する貫通孔31を有することができ、この貫通孔31に印字ワイヤ5を通す。

【0032】

ステップ2:ステップ1の手順が全印字素子について完了したら、図5(b)に示すように、印字ワイヤ5が通っている中間ワイヤガイド18をガイドノーズ20の四角孔30に通し、第1ワイヤガイド18a、第2ワイヤガイド18b、及び第3ワイヤガイド18cを所定の固定する位置にそれぞれ移動させる。

【0033】

ステップ3:図5(c)に示すように、第1ワイヤガイド18a、第2ワイヤガイド18b、及び第3ワイヤガイド18cを所定の溝32に入り込ませて運動状態の位置に実装する。

【0034】

ステップ4:最後に、図5(d)に示すように、クランプスプリング19によって、各印字素子が配置されている側と中間ワイヤガイド18が実装されたガイドノーズ20側とを筐体17の引掛け33を使用して一体化する。なお、この一体化は、クランプスプリング19を用いずに、例えば、ねじ止め、接着、又はラッチ止め等の別の方法を用いてもよい。

【0035】

(実施例1の効果)

以上のように、実施例1の印字ヘッドによれば、複数の印字ワイヤを打ち出すことにより記録媒体に印字を行う印字ヘッドにおいて、打ち出し方向上流で、前記印字ワイヤをガイドする孔を有する第1ワイヤガイドと、前記第1ワイヤガイドより前記打ち出し方向下流側で、前記印字ワイヤをガイドし前記第1ワイヤガイドの孔を包含する孔を有する第2ワイヤガイドと、前記第2ワイヤガイドより前記打ち出し方向下流で、前記印字ワイヤをガイドし前記第2ワイヤガイドの孔を包含する孔を有する第3ワイヤガイドとを備え、前記第1ワイヤガイドの孔は、打ち出し時に変形した前記印字ワイヤの中心を同一中心とした、前記印字ワイヤの直径より略大きい円形状孔とし、前記第2ワイヤガイドの孔は、打ち出し時に変形した前記印字ワイヤの中心を同一中心とした、前記印字ワイヤの直径より略大きい円形状孔と、前記第1ワイヤガイドの円形孔を前記第2ワイヤガイドに投影した円形状孔とを接線で結んだ小判形状孔とし、前記第3ワイヤガイドの孔は、打ち出し時に変形した前記印字ワイヤの中心を同一中心とした、前記印字ワイヤの直径より略大きい円形状孔と、前記第1ワイヤガイドの円形状孔を前記第3ワイヤガイドに投影した円形状孔とを接線で結んだ小判形状孔とし、各ワイヤガイドを重ねたとき、前記印字ワイヤが通ることが可能な共通の貫通孔部を有するようにしたので、図6に示すように、打ち出し時の前記印字ワイヤの変形による振動を各ワイヤガイド孔の中央側内面で抑えることで、打ち出し力の低下を防止することができ、前記印字ワイヤが各ワイヤガイド孔中央側から力を受けることで、前記印字ワイヤとアーマチュア間の溶着部には圧縮の応力が働き、引き剥がし方向の力は働かず、集中応力による前記溶着部の破損を防止することができる。

【0036】

さらに、各ワイヤガイドに共通の貫通孔へ前記印字ワイヤを容易に挿入できることで、組立性も大幅に向上させることができる。

【実施例2】

【0037】

(構成)

実施例2は実施例1と同様の構成であるが、実施例1における第2ワイヤガイド18b及び第3ワイヤガイド18cの孔が小判形状孔であったのに対し、2つの円形状をカム曲線で結んだ渦巻き状の扇形形状孔である点で大きく異なる。

【0038】

図7(a)に示すように、中間ワイヤガイド180は、3枚のワイヤガイドから構成され、印字ワイヤ5の打ち出し方向上流側から下流側に向かって、第1ワイヤガイド180a、第2ワイヤガイド180b、第3ワイヤガイド180c(図示せず)の順に構成され、第2ワイヤガイド180bは、第1ワイヤガイド180aに対し、任意の回転角θで回転して配置されている。

【0039】

図7(b)に示すように、第2ワイヤガイド180bの孔は、回転角θで回転した位置にて第1ワイヤガイド180aの孔を第2ワイヤガイド180bに投影した直径Dの円形状孔と、回転角θで回転させない位置にて打ち出し時に変形した印字ワイヤ5の中心を同一中心としたほぼ直径Dの円形状孔とを滑らかなカム曲線(単純な円弧、サイクロイド曲線、又は角度に対して半径比例の曲線等)で結んだ渦巻き状の扇形形状孔である。

【0040】

回転角θはワイヤガイドの隣接する孔の関係(隣接する孔同士が干渉しない)により最大となる角度にて決定される。

【0041】

例えば、図8のような位置関係であれば、隣接する孔が干渉することはない。隣接する孔は、24ピン印字ヘッドでは、角度θ1=360°/24ピン=15°をもって位置しており、第1ワイヤガイド180aの円形状孔と共通する貫通孔は回転中心から距離r1=1.5mmの位置であって、第2ワイヤガイド180bにおいて、打ち出し時の印字ワイヤ5の中心が通る位置は、回転中心から距離r2=1.2mmの位置である。カム曲線は回転中心からの距離rとその回転角θの関数によって与えられ、ここでは、θ={6×(r−1.2)}2となっている。r=1.5mmのときθ=3.24°となり、これが第2ワイヤガイド180bに印字ワイヤ5を挿入してから、ガイドノーズ20に組み込む際に回転させる角度となる。この回転角θを満足すれば、各ピンに対応したワイヤガイドの孔のカム曲線はどのような関数でもよく、隣接する孔との関係によって決定される。

【0042】

図示していない第3ワイヤガイド180c及びその他追加されるワイヤガイドの孔についても、第2ワイヤガイド180bと同様な位置関係であり、この際の回転角θは前述の最適計算によって決定される。

【0043】

図9は、実施例2における中間ワイヤガイド180の印字ヘッドへの実装手順を示すものである。ステップごとに以下に詳細に説明する。

【0044】

ステップ1:図9(a)に示すように、第1ワイヤガイド180a、第2ワイヤガイド180b、及び第3ワイヤガイド180cをそれぞれ接触させることによって、第1ワイヤガイド180aのガイド孔の位置にて共通する貫通孔31を有することができ、この貫通孔31に印字ワイヤ5を通す。なお、実施例1では、第1ワイヤガイド180aに対し、他のワイヤガイドを回転角0°の位置にて接触させていたが、実施例2では、第1ワイヤガイド180aに対し、他のワイヤガイドを任意の回転角θだけ回転させることで、共通する貫通孔31の位置を一致させている。

【0045】

ステップ2:ステップ1の手順が全印字素子について完了したら、図9(b)に示すように、印字ワイヤ5が通っている中間ワイヤガイド180をガイドノーズ20の四角孔30に通し、第1ワイヤガイド180a、第2ワイヤガイド180b、及び第3ワイヤガイド180cを所定の固定する位置にそれぞれ移動させる。

【0046】

ステップ3:図9(c)に示すように、第1ワイヤガイド180a、第2ワイヤガイド180b、及び第3ワイヤガイド180cを所定の溝32に入り込ませて運動状態の位置に実装する。

【0047】

ステップ4:最後に、図9(d)に示すように、クランプスプリング19によって、各印字素子が配置されている側と中間ワイヤガイド180が実装されたガイドノーズ20側とを筐体17の引掛け33を使用して一体化する。なお、この一体化は、クランプスプリング19を用いずに、例えば、ねじ止め、接着、又はラッチ止め等の別の方法を用いてもよい。

【0048】

(実施例2の効果)

以上のように、実施例2の印字ヘッドによれば、複数の印字ワイヤを打ち出すことにより記録媒体に印字を行う印字ヘッドにおいて、打ち出し方向上流で、前記印字ワイヤをガイドする孔を有する第1ワイヤガイドと、前記第1ワイヤガイドより前記打ち出し方向下流側で、前記印字ワイヤをガイドする孔を有する第2ワイヤガイドと、前記第2ワイヤガイドより前記打ち出し方向下流側で、前記印字ワイヤをガイドする孔を有する第3ワイヤガイドとを備え、前記第2ワイヤガイド及び前記第3ワイヤガイドを前記第1ワイヤガイドに対して所定角度回転させて配設し、前記第1ワイヤガイドの孔は、打ち出し時に変形した前記印字ワイヤの中心を同一中心とした、前記印字ワイヤの直径より略大きい円形状であって、前記第2ワイヤガイドの孔は、所定角度回転させた後の位置にて、前記第1ワイヤガイドの孔を前記第2ワイヤガイドに投影した円形状孔と、所定角度回転させる前の位置にて、打ち出し時に変形した前記印字ワイヤの中心を同一中心とした、前記印字ワイヤの直径より略大きい円形状孔とをカム曲線で結んだ渦巻き状の扇形形状であって、前記第3ワイドガイドの孔は、所定角度回転させた後の位置にて、前記第1ワイヤガイドの孔を前記第3ワイヤガイドに投影した円形状孔と、所定角度回転させる前の位置にて、打ち出し時に変形した前記印字ワイヤの中心を同一中心とした、前記印字ワイヤの直径より略大きい円形状孔とをカム曲線で結んだ渦巻き状の扇形形状としたので、前記印字ワイヤの拘束面を孔の外周側に持たせることで、前記印字ワイヤの振幅が大きい方向の横振動を抑えることができ、打ち出し力の低下と、前記印字ワイヤとアーマチュア間の溶着部の破損とをより一層防止することができる。

【0049】

また、例えば、第1ワイヤガイド180a、第3ワイヤガイド180cを図7(b)のような渦巻き状とし、第2ワイヤガイド180bを図8のような逆方向の渦巻き状として、渦巻き状の扇形形状孔の回転方向を隣接するワイヤガイド間で交互に変えることにより、さらに安定した印字ワイヤ5の制振効果を得ることができる。

【実施例3】

【0050】

(構成)

実施例3は実施例1又は2と同様の構成であるが、実施例1では、第1ワイヤガイド18aより打ち出し方向上流のL字接合部34側にはホルダスプリング24があり、中間ワイヤガイド18を実装することができず、実施例2では、第1ワイヤガイド180aより打ち出し方向上流のL字接合部34側にはホルダスプリング24があり、中間ワイヤガイド180を実装することができないのに対し、図10に示すように、実施例3では、ワイヤ支持部35を備えたホルダスプリング24aを有する点で異なる。

【0051】

図11は、実施例3におけるホルダスプリング24aのワイヤ支持部35の斜視図である。ワイヤ支持部35は、印字ワイヤ5をガイドするガイド孔37と、隣接する印字ワイヤ同士を分離するためのリブ36とから構成されている。

【0052】

図12は、実施例1における中間ワイヤガイド18を実施例3における印字ヘッドに実装する手順を示すものである。ステップごとに以下に詳細に説明する。

【0053】

ステップ1:図12(a)に示すように、ホルダスプリング24aのワイヤ支持部35に各印字素子の印字ワイヤ5を挿入する。

【0054】

ステップ2:図12(b)に示すように、第1ワイヤガイド18a、第2ワイヤガイド18b、及び第3ワイヤガイド18cをそれぞれ接触させた中間ワイヤガイド18に印字ワイヤ5を通す。中間ワイヤガイド18の貫通孔31と、ホルダスプリング24aのワイヤ支持部35のガイド孔37とは、貫通孔として共有しており、ステップ1で製作したアッセンブリにおいて、印字ワイヤ5をリブ36及び内側壁に沿わせることで、中間ワイヤガイド18に各印字素子の印字ワイヤ5を一度に挿入することができる。

【0055】

ステップ3:ステップ2の手順が全印字素子について完了したら、図12(c)に示すように、印字ワイヤ5が通っている中間ワイヤガイド18をガイドノーズ20の四角孔30に通し、第1ワイヤガイド18a、第2ワイヤガイド18b、及び第3ワイヤガイド18cを所定の固定する位置にそれぞれ移動させる。

【0056】

ステップ4:図12(d)に示すように、第1ワイヤガイド18a、第2ワイヤガイド18b、及び第3ワイヤガイド18cを所定の溝32に入り込ませて運動状態の位置に実装する。

【0057】

ステップ5:最後に、図12(e)に示すように、クランプスプリング19によって、各印字素子が配置されている側と中間ワイヤガイド18が実装されたガイドノーズ20側とを筐体17の引掛け33を使用して一体化する。なお、この一体化は、クランプスプリング19を用いずに、例えば、ねじ止め、接着、又はラッチ止め等の別の方法を用いてもよい。

【0058】

また、実施例2における中間ワイヤガイド180を実施例3における印字ヘッドに実装する場合も前述と同様のステップで行う。

【0059】

なお、本実施例ではホルダスプリング24aにワイヤ支持部35を備えているが、構造が異なるSIDMクラッパ型ヘッドにおいても、別部材にワイヤ支持部35を備えることで同等の効果を得ることができる。

【0060】

(実施例3の効果)

以上のように、実施例3の印字ヘッドによれば、印字ワイヤのガイド孔と、当該ガイド孔を貫通し隣接した前記印字ワイヤ同士を分離するリブとを備えたワイヤ支持部材を設け、打ち出し方向上流側の前記印字ワイヤの一端近傍に前記ワイヤ支持部材を配置したので、前記印字ワイヤの振動を全領域にわたり抑えることができ、打ち出し力の低下と、前記印字ワイヤとアーマチュア間の溶着部の破損とをより一層防止することができる。

【産業上の利用可能性】

【0061】

以上述べたように、本発明は、SIDMプリンタにおける印字ヘッドに広く用いることができる。

【図面の簡単な説明】

【0062】

【図1】実施例1における印字ヘッドの概略構成図である。

【図2】(a)は、中間ワイヤガイド18を示す概略図で、(b)は(a)のZ矢視図である。

【図3】CAEによる印字ワイヤの変形予測図である。

【図4】実施例1における中間ワイヤガイド18の各ワイヤガイドの投影図である。

【図5】実施例1における中間ワイヤガイド18の印字ヘッドへの実装手順を示す図であって、(a)はステップ1を示す図で、(b)はステップ2を示す図で、(c)はステップ3を示す図で、(d)はステップ4を示す図である。

【図6】実施例1におけるL字接合部34の荷重状態を示す図である。

【図7】(a)は実施例2における中間ワイヤガイド180の概略構成図で、(b)は(a)のZ矢視図である。

【図8】実施例2におけるカム曲線の例を示す図である。

【図9】実施例2における中間ワイヤガイド180の印字ヘッドへの実装手順を示す図であって、(a)はステップ1を示す図で、(b)はステップ2を示す図で、(c)はステップ3を示す図で、(d)はステップ4を示す図である。

【図10】(a)は実施例3における印字ヘッドの概略構造図で、(b)は実施例3におけるホルダスプリング24aの斜視図である。

【図11】実施例3におけるワイヤ支持部35の斜視図である。

【図12】実施例3における中間ワイヤガイド18の印字ヘッドへの実装手順を示す図であって、(a)はステップ1を示す図で、(b)はステップ2を示す図で、(c)はステップ3を示す図で、(d)はステップ4を示す図で、(e)はステップ5を示す図である。

【符号の説明】

【0063】

4 アーマチュア

5 印字ワイヤ

9 ワイヤガイド

18、180 中間ワイヤガイド

18a、180a 第1ワイヤガイド

18b、180b 第2ワイヤガイド

18c、180c 第3ワイヤガイド

24、24a ホルダスプリング

31 貫通孔

34 L字接合部

35 ワイヤ支持部

36 リブ

37 ガイド孔

【技術分野】

【0001】

本発明は、SIDM(Serial Impact Dot Matrix)プリンタにおける印字ヘッドのワイヤの座屈及び振動を抑制するワイヤガイドを有する印字ヘッド及び印刷装置に関する。

【背景技術】

【0002】

従来、SIDMプリンタにおけるワイヤドット印字ヘッドに使用されるワイヤガイドは、1枚のワイヤガイド上に、ワイヤドット印字ヘッドの印字方向に直交する方向に左2個、右2個のガイド孔がそれぞれ1行となり、これらが千鳥状に配置され、例えば、24ピン印字ヘッドの場合には、左2列右2列が千鳥状となって、左右12行ずつ、全部で縦に24行設けられたものがあった(例えば、特許文献1参照)。

【特許文献1】特開平7−290725

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来の技術では、打ち出し時の印字ワイヤの変形により、打ち出し力が低下したり、印字ワイヤとアーマチュア間の溶着部が破損する場合があるという問題があった。

【課題を解決するための手段】

【0004】

本発明は、前述の課題を解決するために次の手段を採用する。複数の印字ワイヤを打ち出すことにより記録媒体に印字を行う印字ヘッドにおいて、打ち出し方向上流側で、前記印字ワイヤをガイドする孔を有する第1ワイヤガイドと、前記第1ワイヤガイドより前記打ち出し方向下流側で、前記印字ワイヤをガイドする孔を有する第2ワイヤガイドとを備え、前記第2ワイヤガイドの孔は前記第1ワイヤガイドの孔より大きく、かつ前記第1ワイヤガイドと前記第2ワイヤガイドを重ねたとき、前記第2ワイヤガイドの孔は前記第1ワイヤガイドの孔を包含するようにした。

【発明の効果】

【0005】

本発明の印字ヘッドによれば、複数の印字ワイヤを打ち出すことにより記録媒体に印字を行う印字ヘッドにおいて、打ち出し方向上流側で、前記印字ワイヤをガイドする孔を有する第1ワイヤガイドと、前記第1ワイヤガイドより前記打ち出し方向下流側で、前記印字ワイヤをガイドする孔を有する第2ワイヤガイドとを備え、前記第2ワイヤガイドの孔は前記第1ワイヤガイドの孔より大きく、かつ前記第1ワイヤガイドと前記第2ワイヤガイドを重ねたとき、前記第2ワイヤガイドの孔は前記第1ワイヤガイドの孔を包含するようにしたので、打ち出し時の印字ワイヤの変形を抑えて、打ち出し力の低下を防止し、印字ワイヤとアーマチュア間の溶着部の破損を防止することができる。

【発明を実施するための最良の形態】

【0006】

以下、本発明に係る実施形態例を、図面を用いて説明する。なお図面に共通する要素には同一の符号を付す。

【実施例1】

【0007】

(構成)

図1は、実施例1における印字ヘッドの概略構造図である。

【0008】

コイルボビン2には任意のターン数でコイル6が巻かれており、その内側に、柱状で磁気特性の良いコア1が配置されている。さらに、このコア1に接触してコアヨーク3、スペースヨーク25が配置され、空隙を挟んで対向するようにアーマチュア4が配置され、アーマチュア4を挟み込み、スペースヨーク25と接触するようにアーマチュアヨーク16が配置され、これら磁性体部材が磁路21を構成している。

【0009】

アーマチュア4はコンプレッションスプリング等で構成された他端を固定されたリセットスプリング8によりストッパ7に押圧されており、先端には印字ワイヤ5がL字接合部34にて溶着されている。

【0010】

各印刷素子の印字ワイヤ5は先端がドットマトリクスを構成するようにワイヤガイド9により位置決めされている。リセットスプリング8はホルダスプリング24に実装されている。

【0011】

また、アーマチュア4は接触するスペースヨーク3及びアーマチュアヨーク16へプレッシャスプリング15により押圧されており、ここが、アーマチュア4が運動する回転支点Oとなる。プレッシャスプリング15は、ある任意の面、例えば、筐体17に固定されており、適切な押圧が作用するように所定角度に曲げ加工がされている。

【0012】

電源12は、制御部13を介して、コネクタ23に接続されている。電源12からヘッド基板22にあるコネクタ23を通してコイル6に通電がされると、磁路21に磁束が発生し、その磁路の一部であるコア1とアーマチュア4の空隙の磁束がアーマチュア4をコア1側に引き寄せる吸引力(電磁力)として作用する。

【0013】

これによりアーマチュア4と接合されている印字ワイヤ5はプラテン14方向に運動を開始し、プラテン14によって背面を支持された用紙11にインクリボン10を介して打ち出し、ドットを生成する。

【0014】

電源12からのコイル6への通電を止めると、吸引力が減少して、打ち出し後に運動の方向が反転し、ストッパ7の位置に復帰する。ストッパ7は制振材料又はそれらの複合材により構成されており、リセット時のアーマチュア4の残振動を抑え、連続ドットでの応答性に支障が無いようにしている。そして、クランプスプリング19により、これらの部品をユニット化している。

【0015】

この一連の動作タイミングを制御部13により制御することで、用紙11へのドットの集合体である文字を形成することができる。

【0016】

図2(a)は、実施例1における中間ワイヤガイド18を示す概略図である。

【0017】

中間ワイヤガイド18は、3枚のワイヤガイドから構成され、印字ワイヤ5の打ち出し方向上流側から下流側に向かって、第1ワイヤガイド18a、第2ワイヤガイド18b、第3ワイヤガイド18cの順に構成されている。

【0018】

図2(b)は、中間ワイヤガイド18の孔形状を示すZ方向矢視図である。印字ワイヤ5とアーマチュア4との溶着部であるL字接合部34側に近い第1ワイヤガイド18aの孔は、直径Dの円形状孔となっている。

【0019】

第1ワイヤガイド18aの孔の直径Dは、印字ワイヤ5が円滑に運動できるように、印字ワイヤ5の直径dに対し、30%程度大きな孔となっている(D≒1.3d)。例えば、9ピン印字ヘッドでは、印字ワイヤ5の直径dが0.2mmの場合は、第1ワイヤガイド18cの孔の直径Dは0.26mm程度である。

【0020】

また、第1ワイヤガイド18aの孔の中心は、打ち出し時に、ワイヤガイド9の孔とアーマチュア4の角度によって変形した印字ワイヤ5の中心である。

【0021】

この変形した印字ワイヤ5の中心座標は実測、又は図3に示すようにCAE(Computer Aided Engineering)等により算出する。

【0022】

また、第2ワイヤガイド18b及び第3ワイヤガイド18cを通る印字ワイヤ5の中心も前述の手法にて同様に算出する。

【0023】

第2ワイヤガイド18bの孔は、図2(b)に示すように、第1ワイヤガイド18aの孔と同一中心の直径Dの円形状孔と、第2ワイヤガイド18bを通る印字ワイヤ5の中心と同一中心の直径Dの円形状孔とを接線で結んだ小判形状孔となっている。

【0024】

この小判形状孔の幅及び半円形状は第1ワイヤガイド18aの孔の直径Dと略同一である。例えば、第1ワイヤガイド18a及び第2ワイヤガイド18bの直径Dが0.26mmの場合は、小判形状孔の幅は0.26mmとなる。また、第3ワイヤガイド18cの孔についても、同様の小判形状孔となる。

【0025】

本実施例では、中間ワイヤガイド18は3枚構成にて説明しているが、4枚以上の構成であっても、第4以降のワイヤガイドの孔は、同様の小判形状孔となる。

【0026】

図4は、第1ワイヤガイド18a、第2ワイヤガイド18b、及び第3ワイヤガイド18cの投影図である。これら3枚のワイヤガイドを重ね合わせると、第1ワイヤガイド18aの孔を共有する貫通孔31になっている。

【0027】

第2ワイヤガイド18bの孔は、打ち出し時に変形した印字ワイヤ5の中心を同一中心とした、印字ワイヤ5の直径dより略大きい円形状孔と、第1ワイヤガイド18aの円形状孔を前記第2ワイヤガイドに投影した円形状孔とを接線で結んだ小判形状孔になっている。

【0028】

第3ワイヤガイド18cの孔は、打ち出し時に変形した印字ワイヤ5の中心を同一中心とした、印字ワイヤ5の直径dより略大きい円形状孔と、第1ワイヤガイド18aの円形状孔を第3ワイヤガイド18cに投影した円形状孔とを接線で結んだ小判形状孔になっている。

【0029】

また、図5(b)に示すように、中間ワイヤガイド18を各指定の位置に配置するガイドノーズ20には四角孔30が空いており、中間ワイヤガイド18をその孔に出し入れ可能となっている。

【0030】

図5は、実施例1における中間ワイヤガイド18の印字ヘッドへの実装手順を示すものである。ステップごとに以下に詳細に説明する。

【0031】

ステップ1:図5(a)に示すように、第1ワイヤガイド18a、第2ワイヤガイド18b、及び第3ワイヤガイド18cをそれぞれ接触させることによって、第1ワイヤガイド18aのガイド孔の位置にて共通する貫通孔31を有することができ、この貫通孔31に印字ワイヤ5を通す。

【0032】

ステップ2:ステップ1の手順が全印字素子について完了したら、図5(b)に示すように、印字ワイヤ5が通っている中間ワイヤガイド18をガイドノーズ20の四角孔30に通し、第1ワイヤガイド18a、第2ワイヤガイド18b、及び第3ワイヤガイド18cを所定の固定する位置にそれぞれ移動させる。

【0033】

ステップ3:図5(c)に示すように、第1ワイヤガイド18a、第2ワイヤガイド18b、及び第3ワイヤガイド18cを所定の溝32に入り込ませて運動状態の位置に実装する。

【0034】

ステップ4:最後に、図5(d)に示すように、クランプスプリング19によって、各印字素子が配置されている側と中間ワイヤガイド18が実装されたガイドノーズ20側とを筐体17の引掛け33を使用して一体化する。なお、この一体化は、クランプスプリング19を用いずに、例えば、ねじ止め、接着、又はラッチ止め等の別の方法を用いてもよい。

【0035】

(実施例1の効果)

以上のように、実施例1の印字ヘッドによれば、複数の印字ワイヤを打ち出すことにより記録媒体に印字を行う印字ヘッドにおいて、打ち出し方向上流で、前記印字ワイヤをガイドする孔を有する第1ワイヤガイドと、前記第1ワイヤガイドより前記打ち出し方向下流側で、前記印字ワイヤをガイドし前記第1ワイヤガイドの孔を包含する孔を有する第2ワイヤガイドと、前記第2ワイヤガイドより前記打ち出し方向下流で、前記印字ワイヤをガイドし前記第2ワイヤガイドの孔を包含する孔を有する第3ワイヤガイドとを備え、前記第1ワイヤガイドの孔は、打ち出し時に変形した前記印字ワイヤの中心を同一中心とした、前記印字ワイヤの直径より略大きい円形状孔とし、前記第2ワイヤガイドの孔は、打ち出し時に変形した前記印字ワイヤの中心を同一中心とした、前記印字ワイヤの直径より略大きい円形状孔と、前記第1ワイヤガイドの円形孔を前記第2ワイヤガイドに投影した円形状孔とを接線で結んだ小判形状孔とし、前記第3ワイヤガイドの孔は、打ち出し時に変形した前記印字ワイヤの中心を同一中心とした、前記印字ワイヤの直径より略大きい円形状孔と、前記第1ワイヤガイドの円形状孔を前記第3ワイヤガイドに投影した円形状孔とを接線で結んだ小判形状孔とし、各ワイヤガイドを重ねたとき、前記印字ワイヤが通ることが可能な共通の貫通孔部を有するようにしたので、図6に示すように、打ち出し時の前記印字ワイヤの変形による振動を各ワイヤガイド孔の中央側内面で抑えることで、打ち出し力の低下を防止することができ、前記印字ワイヤが各ワイヤガイド孔中央側から力を受けることで、前記印字ワイヤとアーマチュア間の溶着部には圧縮の応力が働き、引き剥がし方向の力は働かず、集中応力による前記溶着部の破損を防止することができる。

【0036】

さらに、各ワイヤガイドに共通の貫通孔へ前記印字ワイヤを容易に挿入できることで、組立性も大幅に向上させることができる。

【実施例2】

【0037】

(構成)

実施例2は実施例1と同様の構成であるが、実施例1における第2ワイヤガイド18b及び第3ワイヤガイド18cの孔が小判形状孔であったのに対し、2つの円形状をカム曲線で結んだ渦巻き状の扇形形状孔である点で大きく異なる。

【0038】

図7(a)に示すように、中間ワイヤガイド180は、3枚のワイヤガイドから構成され、印字ワイヤ5の打ち出し方向上流側から下流側に向かって、第1ワイヤガイド180a、第2ワイヤガイド180b、第3ワイヤガイド180c(図示せず)の順に構成され、第2ワイヤガイド180bは、第1ワイヤガイド180aに対し、任意の回転角θで回転して配置されている。

【0039】

図7(b)に示すように、第2ワイヤガイド180bの孔は、回転角θで回転した位置にて第1ワイヤガイド180aの孔を第2ワイヤガイド180bに投影した直径Dの円形状孔と、回転角θで回転させない位置にて打ち出し時に変形した印字ワイヤ5の中心を同一中心としたほぼ直径Dの円形状孔とを滑らかなカム曲線(単純な円弧、サイクロイド曲線、又は角度に対して半径比例の曲線等)で結んだ渦巻き状の扇形形状孔である。

【0040】

回転角θはワイヤガイドの隣接する孔の関係(隣接する孔同士が干渉しない)により最大となる角度にて決定される。

【0041】

例えば、図8のような位置関係であれば、隣接する孔が干渉することはない。隣接する孔は、24ピン印字ヘッドでは、角度θ1=360°/24ピン=15°をもって位置しており、第1ワイヤガイド180aの円形状孔と共通する貫通孔は回転中心から距離r1=1.5mmの位置であって、第2ワイヤガイド180bにおいて、打ち出し時の印字ワイヤ5の中心が通る位置は、回転中心から距離r2=1.2mmの位置である。カム曲線は回転中心からの距離rとその回転角θの関数によって与えられ、ここでは、θ={6×(r−1.2)}2となっている。r=1.5mmのときθ=3.24°となり、これが第2ワイヤガイド180bに印字ワイヤ5を挿入してから、ガイドノーズ20に組み込む際に回転させる角度となる。この回転角θを満足すれば、各ピンに対応したワイヤガイドの孔のカム曲線はどのような関数でもよく、隣接する孔との関係によって決定される。

【0042】

図示していない第3ワイヤガイド180c及びその他追加されるワイヤガイドの孔についても、第2ワイヤガイド180bと同様な位置関係であり、この際の回転角θは前述の最適計算によって決定される。

【0043】

図9は、実施例2における中間ワイヤガイド180の印字ヘッドへの実装手順を示すものである。ステップごとに以下に詳細に説明する。

【0044】

ステップ1:図9(a)に示すように、第1ワイヤガイド180a、第2ワイヤガイド180b、及び第3ワイヤガイド180cをそれぞれ接触させることによって、第1ワイヤガイド180aのガイド孔の位置にて共通する貫通孔31を有することができ、この貫通孔31に印字ワイヤ5を通す。なお、実施例1では、第1ワイヤガイド180aに対し、他のワイヤガイドを回転角0°の位置にて接触させていたが、実施例2では、第1ワイヤガイド180aに対し、他のワイヤガイドを任意の回転角θだけ回転させることで、共通する貫通孔31の位置を一致させている。

【0045】

ステップ2:ステップ1の手順が全印字素子について完了したら、図9(b)に示すように、印字ワイヤ5が通っている中間ワイヤガイド180をガイドノーズ20の四角孔30に通し、第1ワイヤガイド180a、第2ワイヤガイド180b、及び第3ワイヤガイド180cを所定の固定する位置にそれぞれ移動させる。

【0046】

ステップ3:図9(c)に示すように、第1ワイヤガイド180a、第2ワイヤガイド180b、及び第3ワイヤガイド180cを所定の溝32に入り込ませて運動状態の位置に実装する。

【0047】

ステップ4:最後に、図9(d)に示すように、クランプスプリング19によって、各印字素子が配置されている側と中間ワイヤガイド180が実装されたガイドノーズ20側とを筐体17の引掛け33を使用して一体化する。なお、この一体化は、クランプスプリング19を用いずに、例えば、ねじ止め、接着、又はラッチ止め等の別の方法を用いてもよい。

【0048】

(実施例2の効果)

以上のように、実施例2の印字ヘッドによれば、複数の印字ワイヤを打ち出すことにより記録媒体に印字を行う印字ヘッドにおいて、打ち出し方向上流で、前記印字ワイヤをガイドする孔を有する第1ワイヤガイドと、前記第1ワイヤガイドより前記打ち出し方向下流側で、前記印字ワイヤをガイドする孔を有する第2ワイヤガイドと、前記第2ワイヤガイドより前記打ち出し方向下流側で、前記印字ワイヤをガイドする孔を有する第3ワイヤガイドとを備え、前記第2ワイヤガイド及び前記第3ワイヤガイドを前記第1ワイヤガイドに対して所定角度回転させて配設し、前記第1ワイヤガイドの孔は、打ち出し時に変形した前記印字ワイヤの中心を同一中心とした、前記印字ワイヤの直径より略大きい円形状であって、前記第2ワイヤガイドの孔は、所定角度回転させた後の位置にて、前記第1ワイヤガイドの孔を前記第2ワイヤガイドに投影した円形状孔と、所定角度回転させる前の位置にて、打ち出し時に変形した前記印字ワイヤの中心を同一中心とした、前記印字ワイヤの直径より略大きい円形状孔とをカム曲線で結んだ渦巻き状の扇形形状であって、前記第3ワイドガイドの孔は、所定角度回転させた後の位置にて、前記第1ワイヤガイドの孔を前記第3ワイヤガイドに投影した円形状孔と、所定角度回転させる前の位置にて、打ち出し時に変形した前記印字ワイヤの中心を同一中心とした、前記印字ワイヤの直径より略大きい円形状孔とをカム曲線で結んだ渦巻き状の扇形形状としたので、前記印字ワイヤの拘束面を孔の外周側に持たせることで、前記印字ワイヤの振幅が大きい方向の横振動を抑えることができ、打ち出し力の低下と、前記印字ワイヤとアーマチュア間の溶着部の破損とをより一層防止することができる。

【0049】

また、例えば、第1ワイヤガイド180a、第3ワイヤガイド180cを図7(b)のような渦巻き状とし、第2ワイヤガイド180bを図8のような逆方向の渦巻き状として、渦巻き状の扇形形状孔の回転方向を隣接するワイヤガイド間で交互に変えることにより、さらに安定した印字ワイヤ5の制振効果を得ることができる。

【実施例3】

【0050】

(構成)

実施例3は実施例1又は2と同様の構成であるが、実施例1では、第1ワイヤガイド18aより打ち出し方向上流のL字接合部34側にはホルダスプリング24があり、中間ワイヤガイド18を実装することができず、実施例2では、第1ワイヤガイド180aより打ち出し方向上流のL字接合部34側にはホルダスプリング24があり、中間ワイヤガイド180を実装することができないのに対し、図10に示すように、実施例3では、ワイヤ支持部35を備えたホルダスプリング24aを有する点で異なる。

【0051】

図11は、実施例3におけるホルダスプリング24aのワイヤ支持部35の斜視図である。ワイヤ支持部35は、印字ワイヤ5をガイドするガイド孔37と、隣接する印字ワイヤ同士を分離するためのリブ36とから構成されている。

【0052】

図12は、実施例1における中間ワイヤガイド18を実施例3における印字ヘッドに実装する手順を示すものである。ステップごとに以下に詳細に説明する。

【0053】

ステップ1:図12(a)に示すように、ホルダスプリング24aのワイヤ支持部35に各印字素子の印字ワイヤ5を挿入する。

【0054】

ステップ2:図12(b)に示すように、第1ワイヤガイド18a、第2ワイヤガイド18b、及び第3ワイヤガイド18cをそれぞれ接触させた中間ワイヤガイド18に印字ワイヤ5を通す。中間ワイヤガイド18の貫通孔31と、ホルダスプリング24aのワイヤ支持部35のガイド孔37とは、貫通孔として共有しており、ステップ1で製作したアッセンブリにおいて、印字ワイヤ5をリブ36及び内側壁に沿わせることで、中間ワイヤガイド18に各印字素子の印字ワイヤ5を一度に挿入することができる。

【0055】

ステップ3:ステップ2の手順が全印字素子について完了したら、図12(c)に示すように、印字ワイヤ5が通っている中間ワイヤガイド18をガイドノーズ20の四角孔30に通し、第1ワイヤガイド18a、第2ワイヤガイド18b、及び第3ワイヤガイド18cを所定の固定する位置にそれぞれ移動させる。

【0056】

ステップ4:図12(d)に示すように、第1ワイヤガイド18a、第2ワイヤガイド18b、及び第3ワイヤガイド18cを所定の溝32に入り込ませて運動状態の位置に実装する。

【0057】

ステップ5:最後に、図12(e)に示すように、クランプスプリング19によって、各印字素子が配置されている側と中間ワイヤガイド18が実装されたガイドノーズ20側とを筐体17の引掛け33を使用して一体化する。なお、この一体化は、クランプスプリング19を用いずに、例えば、ねじ止め、接着、又はラッチ止め等の別の方法を用いてもよい。

【0058】

また、実施例2における中間ワイヤガイド180を実施例3における印字ヘッドに実装する場合も前述と同様のステップで行う。

【0059】

なお、本実施例ではホルダスプリング24aにワイヤ支持部35を備えているが、構造が異なるSIDMクラッパ型ヘッドにおいても、別部材にワイヤ支持部35を備えることで同等の効果を得ることができる。

【0060】

(実施例3の効果)

以上のように、実施例3の印字ヘッドによれば、印字ワイヤのガイド孔と、当該ガイド孔を貫通し隣接した前記印字ワイヤ同士を分離するリブとを備えたワイヤ支持部材を設け、打ち出し方向上流側の前記印字ワイヤの一端近傍に前記ワイヤ支持部材を配置したので、前記印字ワイヤの振動を全領域にわたり抑えることができ、打ち出し力の低下と、前記印字ワイヤとアーマチュア間の溶着部の破損とをより一層防止することができる。

【産業上の利用可能性】

【0061】

以上述べたように、本発明は、SIDMプリンタにおける印字ヘッドに広く用いることができる。

【図面の簡単な説明】

【0062】

【図1】実施例1における印字ヘッドの概略構成図である。

【図2】(a)は、中間ワイヤガイド18を示す概略図で、(b)は(a)のZ矢視図である。

【図3】CAEによる印字ワイヤの変形予測図である。

【図4】実施例1における中間ワイヤガイド18の各ワイヤガイドの投影図である。

【図5】実施例1における中間ワイヤガイド18の印字ヘッドへの実装手順を示す図であって、(a)はステップ1を示す図で、(b)はステップ2を示す図で、(c)はステップ3を示す図で、(d)はステップ4を示す図である。

【図6】実施例1におけるL字接合部34の荷重状態を示す図である。

【図7】(a)は実施例2における中間ワイヤガイド180の概略構成図で、(b)は(a)のZ矢視図である。

【図8】実施例2におけるカム曲線の例を示す図である。

【図9】実施例2における中間ワイヤガイド180の印字ヘッドへの実装手順を示す図であって、(a)はステップ1を示す図で、(b)はステップ2を示す図で、(c)はステップ3を示す図で、(d)はステップ4を示す図である。

【図10】(a)は実施例3における印字ヘッドの概略構造図で、(b)は実施例3におけるホルダスプリング24aの斜視図である。

【図11】実施例3におけるワイヤ支持部35の斜視図である。

【図12】実施例3における中間ワイヤガイド18の印字ヘッドへの実装手順を示す図であって、(a)はステップ1を示す図で、(b)はステップ2を示す図で、(c)はステップ3を示す図で、(d)はステップ4を示す図で、(e)はステップ5を示す図である。

【符号の説明】

【0063】

4 アーマチュア

5 印字ワイヤ

9 ワイヤガイド

18、180 中間ワイヤガイド

18a、180a 第1ワイヤガイド

18b、180b 第2ワイヤガイド

18c、180c 第3ワイヤガイド

24、24a ホルダスプリング

31 貫通孔

34 L字接合部

35 ワイヤ支持部

36 リブ

37 ガイド孔

【特許請求の範囲】

【請求項1】

複数の印字ワイヤを打ち出すことにより記録媒体に印字を行う印字ヘッドにおいて、

打ち出し方向上流で、前記印字ワイヤをガイドする孔を有する第1ワイヤガイドと、

前記第1ワイヤガイドより前記打ち出し方向下流側で、前記印字ワイヤをガイドする孔を有する第2ワイヤガイドとを備え、

前記第2ワイヤガイドの孔は前記第1ワイヤガイドの孔より大きく、かつ前記第1ワイヤガイドと前記第2ワイヤガイドを重ねたとき、前記第2ワイヤガイドの孔は前記第1ワイヤガイドの孔を包含することを特徴とする印字ヘッド。

【請求項2】

前記第2ワイヤガイドの孔は、打ち出し時に変形した前記印字ワイヤの中心と、前記第1ワイヤガイドの孔を前記第2ワイヤガイドに投影した孔の中心とを結ぶ直線方向に長い小判形状孔であることを特徴とする請求項1記載の印字ヘッド。

【請求項3】

前記第2ワイヤガイドより前記打ち出し方向下流で、前記印字ワイヤをガイドする孔を有する第3ワイヤガイドを備え、

前記第3ワイヤガイドの孔は前記第2ワイヤガイドの孔より大きく、かつ前記第1ワイヤガイドと前記第2ワイヤガイドと前記第3ワイヤガイドとを重ねたとき、前記第3ワイヤガイドの孔は前記第2ワイヤガイドの孔を包含し、前記第1ワイヤガイドの孔を共通とする貫通孔部を有することを特徴とする請求項1又は2記載の印字ヘッド。

【請求項4】

前記第1ワイヤガイドの孔は、打ち出し時に変形した前記印字ワイヤの中心を同一中心とした、前記印字ワイヤの直径より略大きい円形状であることを特徴とする請求項1乃至3のいずれか1に記載の印字ヘッド。

【請求項5】

複数の印字ワイヤを打ち出すことにより記録媒体に印字を行う印字ヘッドにおいて、

打ち出し方向上流で、前記印字ワイヤをガイドする孔を有する第1ワイヤガイドと、

前記第1ワイヤガイドより前記打ち出し方向下流側で、前記印字ワイヤをガイドする孔を有する第2ワイヤガイドとを備え、

前記第2ワイヤガイドを前記第1ワイヤガイドに対して所定角度回転させて配設し、

前記第1ワイヤガイドの孔は、打ち出し時に変形した前記印字ワイヤの中心を同一中心とした、前記印字ワイヤの直径より略大きい円形状であって、

前記第2ワイヤガイドの孔は、所定角度回転させた後の位置にて、前記第1ワイヤガイドの孔を前記第2ワイヤガイドに投影した円形状孔と、所定角度回転させる前の位置にて、打ち出し時に変形した前記印字ワイヤの中心を同一中心とした、前記印字ワイヤの直径より略大きい円形状孔とをカム曲線で結んだ渦巻き状の扇形形状であることを特徴とする印字ヘッド。

【請求項6】

前記印字ワイヤのガイド孔と、

当該ガイド孔を貫通し隣接した前記印字ワイヤ同士を分離するリブと、

を備えたワイヤ支持部材を設け、

打ち出し方向上流側の前記印字ワイヤの一端近傍に前記ワイヤ支持部材を配設したことを特徴とする請求項1乃至5のいずれか1に記載の印字ヘッド。

【請求項7】

請求項1乃至6のいずれか1に記載の印字ヘッドを有することを特徴とする印刷装置。

【請求項1】

複数の印字ワイヤを打ち出すことにより記録媒体に印字を行う印字ヘッドにおいて、

打ち出し方向上流で、前記印字ワイヤをガイドする孔を有する第1ワイヤガイドと、

前記第1ワイヤガイドより前記打ち出し方向下流側で、前記印字ワイヤをガイドする孔を有する第2ワイヤガイドとを備え、

前記第2ワイヤガイドの孔は前記第1ワイヤガイドの孔より大きく、かつ前記第1ワイヤガイドと前記第2ワイヤガイドを重ねたとき、前記第2ワイヤガイドの孔は前記第1ワイヤガイドの孔を包含することを特徴とする印字ヘッド。

【請求項2】

前記第2ワイヤガイドの孔は、打ち出し時に変形した前記印字ワイヤの中心と、前記第1ワイヤガイドの孔を前記第2ワイヤガイドに投影した孔の中心とを結ぶ直線方向に長い小判形状孔であることを特徴とする請求項1記載の印字ヘッド。

【請求項3】

前記第2ワイヤガイドより前記打ち出し方向下流で、前記印字ワイヤをガイドする孔を有する第3ワイヤガイドを備え、

前記第3ワイヤガイドの孔は前記第2ワイヤガイドの孔より大きく、かつ前記第1ワイヤガイドと前記第2ワイヤガイドと前記第3ワイヤガイドとを重ねたとき、前記第3ワイヤガイドの孔は前記第2ワイヤガイドの孔を包含し、前記第1ワイヤガイドの孔を共通とする貫通孔部を有することを特徴とする請求項1又は2記載の印字ヘッド。

【請求項4】

前記第1ワイヤガイドの孔は、打ち出し時に変形した前記印字ワイヤの中心を同一中心とした、前記印字ワイヤの直径より略大きい円形状であることを特徴とする請求項1乃至3のいずれか1に記載の印字ヘッド。

【請求項5】

複数の印字ワイヤを打ち出すことにより記録媒体に印字を行う印字ヘッドにおいて、

打ち出し方向上流で、前記印字ワイヤをガイドする孔を有する第1ワイヤガイドと、

前記第1ワイヤガイドより前記打ち出し方向下流側で、前記印字ワイヤをガイドする孔を有する第2ワイヤガイドとを備え、

前記第2ワイヤガイドを前記第1ワイヤガイドに対して所定角度回転させて配設し、

前記第1ワイヤガイドの孔は、打ち出し時に変形した前記印字ワイヤの中心を同一中心とした、前記印字ワイヤの直径より略大きい円形状であって、

前記第2ワイヤガイドの孔は、所定角度回転させた後の位置にて、前記第1ワイヤガイドの孔を前記第2ワイヤガイドに投影した円形状孔と、所定角度回転させる前の位置にて、打ち出し時に変形した前記印字ワイヤの中心を同一中心とした、前記印字ワイヤの直径より略大きい円形状孔とをカム曲線で結んだ渦巻き状の扇形形状であることを特徴とする印字ヘッド。

【請求項6】

前記印字ワイヤのガイド孔と、

当該ガイド孔を貫通し隣接した前記印字ワイヤ同士を分離するリブと、

を備えたワイヤ支持部材を設け、

打ち出し方向上流側の前記印字ワイヤの一端近傍に前記ワイヤ支持部材を配設したことを特徴とする請求項1乃至5のいずれか1に記載の印字ヘッド。

【請求項7】

請求項1乃至6のいずれか1に記載の印字ヘッドを有することを特徴とする印刷装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−64395(P2010−64395A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−233687(P2008−233687)

【出願日】平成20年9月11日(2008.9.11)

【出願人】(591044164)株式会社沖データ (2,444)

【出願人】(594202361)株式会社沖データシステムズ (259)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月11日(2008.9.11)

【出願人】(591044164)株式会社沖データ (2,444)

【出願人】(594202361)株式会社沖データシステムズ (259)

【Fターム(参考)】

[ Back to top ]