即席麺の製造方法

【課題】強い縦波ウェーブが付いていない、略ストレート状の麺線を大量生産ラインにおいても安定的に実現可能な製造方法を提供する。

【解決手段】一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出す麺線の製造方法。麺帯を切刃ロールに通して、該麺帯を麺線状に切り出し、該麺線を、切刃ロールからカスリ部材で剥ぎ取り、上下の麺線束に分離させ、切り出し後の麺線に対して、前記気流供給手段から気流を供給する。

【解決手段】一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出す麺線の製造方法。麺帯を切刃ロールに通して、該麺帯を麺線状に切り出し、該麺線を、切刃ロールからカスリ部材で剥ぎ取り、上下の麺線束に分離させ、切り出し後の麺線に対して、前記気流供給手段から気流を供給する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、「縦波」ウェーブが極力抑制された「略ストレート状」の即席麺の製造方法に関する。より詳しくは、本発明は、喫食時の麺線においてウェーブが極力抑制され、しかも喫食時のほぐれが良い即席麺を容易に得ることができる、即席麺の製造方法に関する。

【背景技術】

【0002】

昨今、即席麺において消費者は、日常生活において「本格派」を志向することがその流れとなっている。例えば、即席ラーメンにおいては、簡便性だけではなく、今までよりも本格的な食感であったり、今までよりも本格的な見た目であったり、消費者の要求が厳しくなっている。昨今の、このような消費者の多種多様な要求に応えるべく、各企業がしのぎを削り、即席麺の技術革新を行っている。

【0003】

一般的に、即席麺を製造する方法としては、原料には小麦粉、各種澱粉を用い、中華麺においてはかんすいを、和風麺においてはかんすいに代えて重合リン酸塩等を使用し、必要に応じて食塩、粉末卵、増粘多糖類、油脂類、レシチン、その他を添加して混捏後に常法で製麺し、蒸煮後に所定の乾燥方法により油揚げ麺及び非油揚げ麺つまりノンフライ麺が得られる。非油揚げ麺においては、熱風乾燥やマイクロ波乾燥、フリーズドライ、寒干し乾燥等の乾燥方法が考えられる。

【0004】

また、即席麺を製造するに際して、一般的には、麺原料と、コネ水を混練して得られた「ドウ」をシート状に圧延し、麺帯を得て、その後所定の厚みの麺帯を麺切り装置により切り出し、麺線を得る。このときに、後工程の蒸煮工程において、麺線をα化するときに、主原料である小麦粉や添加している澱粉が麺線表面に糊化し溶出することで、重なり合う麺線同士がくっつくのを防ぐ目的で、麺線にウェーブ形成を行う。

【0005】

ウェーブ形成の方法としては、切刃装置に取り付けられている導管内部において、切刃から切り出される麺線のスピードよりも切刃装置下部に設けられたウェーブコンベアーのスピードを遅くすることで、麺線は絶えず詰まりぎみになり、導管内部で屈曲し、結果、麺線一本一本均一な状態のウェーブをつけることができる。この麺線の「ウェーブ」は、一般的に、切刃装置によって切り出された麺線の走行方向(すなわち、麺線の長手方向)の波である(よって、以下では、この麺線のウェーブを、「縦波」と称する場合がある)。

【0006】

このように、麺線にウェーブ形成を行うことで、麺線一本一本の接点を少なくする事ができるために、前述したとおり、即席麺の製造方法の特徴である蒸煮工程においても、隣り合う麺線同士のくっつきを最小限に抑えることができる。このようにして「麺線同士のくっつき」を最小限に抑えることにより、蒸煮後の麺線同士がほぐれやすい状態となり、その後の乾燥工程においても均一な乾燥を行うことができ、喫食時のほぐれにおいてもほぐれが良い麺線を得ることができる。

【0007】

しかしながら、このようなウェーブ形成を行うことで、喫食時においては、麺線が縮れているいわゆる「縮れ麺」となってしまうために、縮れ麺にふさわしくない外観(例えば、うどん、そば、パスタ、等において違和感のある外観)となってしまう傾向がある。

【0008】

昨今、即席麺において消費者は、日常生活において「本格派」を志向することがその流れとなり、上述したような様々な麺に対して一番ふさわしい外観にすること、すなわち、「縮れ麺」ではなく、「ストレート麺」の製造方法の確立の需要も高まってきている。

【0009】

麺線にウェーブ形成を行わないで、即席麺類を製造する方法としては、特開2000−189089号公報(特許文献1)がある。この方法は、蒸煮工程ではなく茹で処理を行った製法である。切り出された麺線を蒸煮しないで、茹でることにより、たとえ麺切り装置でウェーブ形成を行ったとしても、茹でることで麺線に形成されていたウェーブは緩み、ウェーブは無くすことができる。しかしながら、蒸煮工程と同様に茹で工程においても、麺線は澱粉質の溶出により「くっつきやすい」状態になるので、通常、ただ茹でるだけでは、ほぐれの悪い麺線しか得ることはできない。

【0010】

その点、特開2000−189089号公報は、茹で湯に塩を溶かし塩濃度を20%以上にすることで、麺線表面の澱粉質の溶出を防ぎ、ほぐれの悪さを解決することが特徴である。確かに、茹でることでウェーブ形成が無くなり、且つ茹で湯に塩を溶かし塩濃度を20%以上にすることでほぐれの良いストレート麺を作ることができるが、茹で槽を新たに配置しなければならず、ライン設備の投資額も多額になり、且つ塩濃度が高すぎるために、喫食事に麺がしょっぱくなる欠点があった。

【0011】

また、特開2010−187623号公報(特許文献2)においても、切刃のカスリの場所を大きく変えたことを特徴とする製麺用切出装置及び、該装置を用いた麺類の製造法が公報されている。この方法は、切刃のカスリの場所を上部切刃ロール、下部切刃ロールそれぞれで大きく変えることで、麺線の剥がれる場所を大きくずらすことが可能となる方法である。この方法は、麺線の剥がれる位置を変えることにより、麺線に強いウェーブを付けなくとも、切り出された隣り合う生麺線同士は同調しないので、結果、麺線同士の接点を少なくし、切り出された麺線同士の結着が抑制された麺線を得ることが出来る。確かに、特開2010−187623号公報は、隣り合う麺線の剥がす位置を変えることで、隣り合う麺線の同調(すなわち、隣り合う麺線が同様の「動き」をすること)を防ぐことが出来る。他方、大量生産ラインにおいては、一般的に、麺線の列分け(すなわち、麺線の切刃装置に列分けのための「仕切り板」を取り付けること)を行う必要があるが、この特開2010−187623号公報の切刃装置は、切刃装置のカスリ部材の配置場所が複雑なために、上記の「列分け」を行うことが、通常に比べると困難であるという問題点がある。

【0012】

上述したように、従来の「縮れ麺」(すなわち、強い縦波ウェーブが付与されている麺)に代わって、消費者の「本格派」志向により近年要望が強まりつつある「略ストレート麺」を、より安定して(すなわち、より高い確実性を以て)製造可能な麺線の製造方法は、実用的な方法としては未だ提案されていない。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2000−189089号公報

【特許文献2】特開2010−187623号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の目的は、「略ストレート」状の麺線であって、しかも喫食事の「ほぐれ」が良い麺線を、安定的に製造可能な方法を提供することにある。

【0015】

本発明の他の目的は、大量生産ラインにおいても安定的に「略ストレート」状の麺線を製造可能な方法を提供することにある。

【課題を解決するための手段】

【0016】

本発明者は鋭意研究の結果、上下切刃ロールを用いる切刃装置において、該上下切刃ロールで切り出された(通常は、更に、上下切刃ロールの近傍に配置される「カスリ部材」で剥がされ)、上下それぞれの麺線束の間に配置された気流供給手段から、麺線束に対して気流を供給することが、上記目的の達成に極めて効果的なことを見出した。

【0017】

本発明の即席乾燥麺の製造方法は上記知見に基づくものであり、より詳しくは、一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出す麺線の製造方法であって;

前記麺帯を前記切刃ロールに通して、該麺帯を麺線状に切り出す工程と、

該麺線を、切刃ロールからカスリ部材で剥ぎ取り、上下の麺線束に分離させる工程と、

該切り出し後の麺線に対して、前記気流供給手段から気流を供給する工程とを少なくとも有することを特徴とするものである。

【0018】

上記構成を有する本発明によれば、切刃装置から切り出された、上下それぞれの麺線束において、気流供給手段から供給された気流により、麺線一本一本にランダムな方向性を与えることが可能となる。この結果、本発明によれば、麺線における縦波ウェーブの発生を極力抑制しつつ、「ほぐれの良い」略直線状の麺線を得ることができる。本発明は、このような「走行方向の不均一性を与える」ことにより、麺線の「良好なほぐれ」を達成しようとするものである。このような麺線のランダムな方向性は本発明のように気流を利用しない態様では、実現は一般的に困難である。

【0019】

前述したように、従来技術においては、喫食時の「ほぐれ」を重視する観点から、「如何にして安定的に、強い縦波ウェーブを有する(すなわち、「チリチリ」な)麺線を得るか(換言すれば、如何にして安定的に、麺線に強い縦波ウェーブをかけるか)が、最も重要であった。よって、そのような「安定した縦波ウェーブ」を乱すような「外力」(例えば、風)を麺線に適用することは、「以ての外」であるとする認識が一般的であった。すなわち、従来技術においては、「安定した縦波ウェーブ」を麺線に与えることにより、麺線の「良好なほぐれ」を達成しようと意図していた。

【0020】

本発明は、例えば、以下の態様を含むことができる。

【0021】

〔1〕

一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出す麺線の製造方法であって;

前記麺帯を前記切刃ロールに通して、該麺帯を麺線状に切り出す工程と、

該麺線を、切刃ロールからカスリ部材で剥ぎ取り、上下の麺線束に分離させる工程と、

該切り出し後の麺線に対して、前記気流供給手段から気流を供給する工程とを少なくとも有することを特徴とする麺線の製造方法。

【0022】

〔2〕

前記気流が、前記麺線の移動方向に向かって、該麺線を押し出す方向に作用する気流である〔1〕に記載の麺線の製造方法。

【0023】

〔3〕

前記気流供給手段が、前記下側麺線と、上側麺線との間に、前記気流を供給するものである〔1〕または〔2〕に記載の麺線の製造方法。

【0024】

〔4〕

前記気流供給手段から麺線に供給される気流が、方向性のある気流である〔1〕〜〔3〕のいずれか1項に記載の麺線の製造方法。

【0025】

〔5〕

前記気流供給手段が、中空の円柱状または角柱状の管状部材を含む〔1〕〜〔4〕のいずれか1項に記載の麺線の製造方法。

【0026】

〔6〕

前記気流供給手段に、複数の気流排出口が設けられている〔1〕〜〔5〕のいずれか1項に記載の麺線の製造方法。

【0027】

〔7〕

前記気流排出口が、多角形のスリット状、円状または楕円状である〔6〕に記載の麺線の製造方法。

【0028】

〔8〕

前記気流供給手段が、上下切刃ロールの間の位置に配置され、カスリ部材により剥がされた上下各麺線束の間に、該気流供給手段からの気流が供給される〔1〕〜〔7〕のいずれか1項に記載の麺線の製造方法。

【0029】

〔9〕

前記気流供給手段が一対の切刃ロールの間に配置され、且つ上下各麺線束に直接気流を供給する位置に、該気流供給手段から気流が供給される〔1〕〜〔8〕のいずれか1項に記載の麺線の製造方法。

【0030】

〔10〕

一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出す麺線の製造方法であって;

前記麺帯を前記切刃ロールに通して、該麺帯を麺線状に切り出す工程と、

該麺線を、切刃ロールからカスリ部材で剥ぎ取り、上下の麺線束に分離させる工程と、

該切り出し後の麺線に対して、前記気流供給手段から気流を供給して、該麺線に実質的に縦波ウェーブを形成させずに、略扁平状の麺線束を形成する工程と、

前記麺線をα化し、次いで乾燥させる工程と、を少なくとも有することを特徴とする即席乾燥麺の製造方法。

【0031】

〔11〕

前記略扁平状の麺線束が、不規則な動きをした各麺線が集まって形成されたものである〔10〕に記載の即席乾燥麺の製造方法。

【0032】

〔12〕

前記麺線束の略不規則な動きが、輪状、横波状、および/又はジグザグ状の軌道を与える〔11〕に記載の即席乾燥麺の製造方法。

【0033】

〔13〕

前記α化の手段として、蒸気を用いる蒸し機を使用する〔10〕〜〔12〕のいずれか1項に記載の即席乾燥麺の製造方法。

【0034】

〔14〕

一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出すことにより製造された麺線であって;

該切り出し後の麺線が、35%以下の「くっつき度」を有することを特徴とする即席乾燥麺用の麺線。

【発明の効果】

【0035】

上述したように本発明によれば、切刃装置から切り出された、上下それぞれの麺線束において、気流供給手段から供給された気流により、麺線一本一本にランダムな方向性を与える麺線を製造することが可能となる。この結果、本発明によれば、麺線における縦波ウェーブの発生を抑制しつつ、「ほぐれの良い」略直線状の麺線を安定的に製造することが可能となる。

【0036】

本発明によれば、更に、強い縦波ウェーブをつけなくとも、喫食時に「ほぐれ」の良い略直線状の麺線を得ることができる。

【図面の簡単な説明】

【0037】

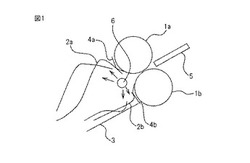

【図1】本発明に好適に使用可能な切刃装置の一態様の構成を示す模式断面図である。

【図2】従来の切刃装置の構成を示す模式断面図である。

【図3】本発明に好適に使用可能な、気流供給口形状の例を示す模式斜視図である。

【図4】本発明に好適に使用可能な、気流供給口配置(千鳥タイプ)の例を示す模式斜視図である。

【図5】本発明に好適に使用可能な、気流供給口配置(直列タイプ)の例を示す模式斜視図である。

【図6】本発明に好適に使用可能な、気流供給口配置(千鳥・直列の混在タイプ)の例を示す模式斜視図である。

【図7】本発明により得られる、ウェーブコンベアー上における麺線軌道の一例を示す模式平面図である。

【図8】試験例(エアー有り)の切り出した麺線がウェーブコンベアー上で麺線束を形成している状態の一例を示す写真である。

【図9】試験例(エアー無し)の切り出した麺線がウェーブコンベアー上で麺線束を形成している状態を示す写真である。

【発明を実施するための形態】

【0038】

以下、必要に応じて図面を参照しつつ本発明を更に具体的に説明する。以下の記載において量比を表す「部」および「%」は、特に断らない限り質量基準とする。

【0039】

(麺線の製造方法)

本発明の麺線の製造方法においては、一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出す麺線の製造方法であって;前記麺帯を前記切刃ロールに通して、該麺帯を麺線状に切り出す工程と;該麺線を、切刃ロールからカスリ部材で剥ぎ取り、上下の麺線束に分離させる工程と;該切り出し後の麺線に対して、前記気流供給手段から気流を供給する工程とを少なくとも有することが特徴である。

【0040】

(麺線)

本発明の麺線は、一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出すことにより製造された麺線である。本発明の麺線は、該切り出し後の麺線が、35%以下の「くっつき度」を有することが特徴である。この「くっつき度」は、後述する方法によって好適に測定することができる。該「くっつき度」は、25%以下であることがより好ましく、20%以下(特に15%以下)であることが更に好ましい。

【0041】

(切刃装置)

図1は、本発明の麺線製造方法に好適に使用可能な切刃装置の一態様を示す模式断面図である。他方、図2は、従来の麺線製造方法に使用される切刃装置の一態様を示す模式断面図である。

【0042】

(従来の切刃装置)

先ず、従来の切刃装置を用いた場合について述べる。図2を参照して、この切刃装置10は、所定のクリアランスを介して対向して配置された、麺帯を麺線に切断するための一対の切刃ロール11aおよび11bと、該切刃ロールによって麺線状態に切断された麺線12aおよび12bをそれぞれガイドするための、押さえ板13aおよびシュート13bと、麺線12aおよび12bを、それぞれ切刃ロール11aおよび11bから「はぎ取る」ための、ブレード状「カスリ」部材14aおよび14bとを含む。この図2の例では、上記押さえ板13aおよびシュート13bが、切り出された麺線をガイドするための「導管」を構成している。なお、図2中、シュート13bの下方には、図面の左側に向かって、切断された麺線12aおよび12bを移送させるための「ウェーブコンベアー」(図示せず)が、配置されている。

【0043】

図2を参照して、従来の麺線製造方法においては、麺帯15は、一対の切刃ロール11aおよび11bによって、上下の麺線12aおよび12bに切断され、押さえ板13aおよびシュート13bから構成される「導管」(すなわち、ガイド部材)によりガイドされて、前記ウェーブコンベアーによって、図面左側に向かって移送される。

【0044】

図2に示すような従来の切刃装置を用いた場合、即席麺の製造に際しては、切刃ロール11aおよび11bにて切り出された麺線は、導管に導かれ切り出される麺線のスピードとウェーブコンベアーのスピードの差により、導管内で導管のシュート板13bと導管の押さえ板13aの抵抗とあいまって、麺線12aおよび12bは導管内において強制的に屈曲し、ウェーブを形成する。このときのウェーブの大きさは、シュート板13bと導管の押さえ板13aの空間の高さにより決まる。更には、シュート板13bと導管の押さえ板13aは、通常金属で作られているために、ウェーブの屈曲具合においては、麺線12aおよび12bが強力に屈曲してしまい、その後の蒸煮工程において、このような「強い」麺線12aおよび12bのウェーブは固定されてしまう。

【0045】

上記したように、従来の切刃装置を用いた場合には従来の切刃装置の押さえ板13a(すなわち、フタ)は、金属(ステンレス等)製の為、上下2つのウェーブは均一な大きさのウェーブになる。このようなウェーブは、「均一なウェーブ」を目的とする場合は、むしろ優れている。

【0046】

(本発明の切刃装置)

図1を参照して、本発明の一態様において、本発明に用いる切刃装置1は、所定のクリアランスを介して対向して配置された、麺帯を麺線に切断するための一対の切刃ロール1aおよび1bと、該切刃ロールによって麺線状態に切断された麺線2aおよび2bをそれぞれガイドするためのシュート3と、麺線2aおよび2bを、それぞれ切刃ロール1aおよび1bから「はぎ取る」ための、ブレード状「カスリ」部材4aおよび4bとを含む。なお、図1中、シュート3の下方には、図面の左側に向かって、切断された麺線2aおよび2bを移送させるための「ウェーブコンベアー」(図示せず)が、配置されている。

【0047】

図1を参照して、この態様において、麺帯5は、一対の切刃ロール1aおよび1bによって、上下の麺線2aおよび2bに切断され、ブレード状「カスリ」部材4aおよび4bの作用により、切刃ロール1aおよび1bから「はぎ取られ」、次いで、シュート3から構成されるガイド部材によりガイドされて、前記ウェーブコンベアーによって、図面左側に向かって移送される。

【0048】

本発明に用いる切刃装置においては、切り出し後の麺線2aおよび2bに対して、気流を供給するための気流供給手段6が設けられていることが特徴である。

【0049】

上記したように、本発明に用いる切刃装置1は、上述した通常の即席麺を生産する際に使用する切刃装置を改良したものである。より具体的には、この切刃装置1に配置されている上下のカスリ部材4aおよび4bの間に気流供給手段6(すなわち、気流排出(ないし噴出)口を設けた気流配管、等)を設けることで、切刃ロール1aおよび1bにより切り出され、カスリ部材4aおよび4bにより剥がされた麺線2aおよび2bに直接に気流を供給する構造とされている。

【0050】

本発明においては、この気流配管6の気流供給口を、気流に「方向性」をもたせることが可能な穴形状及び穴径とすることで、麺線一本一本に、ランダムな方向性(力)を与えることが出来る。これにより、従来技術においては重要であった「縦波ウェーブ」を麺線に付与しなくても、各麺線の接点を極力抑えることが出来るため、切り出し工程の後の、α化工程においても、麺線同士のくっつきを抑えることが出来る。この結果、略直線状の麺線を容易に得ることが出来る。

【0051】

<切刃装置の詳細なメカニズム>

本発明に用いる切刃装置のメカニズムを説明する。従来の切刃の模式図を図2に示す。本発明に用いる切刃装置の模式図を図1に示す。

【0052】

図2を参照して、従来の切刃装置を用いた場合には、麺帯15から切り出された麺線は、導管(13aおよび13b)内部で、上下2層(すなわち麺線12aおよび12b)に別れて、強力な縦波ウェーブを形成する。

【0053】

これに対して、本発明に用いる切刃装置(図1)においては、従来の切刃装置に配置されていた導管のフタ(図2の13a)を外しているため、上下のカスリ部材4aおよび4bの間に気流供給手段6を配置することで、上下2層の麺線束12aおよび12bに対して、方向性のある気流を麺線に吹き付けることができる構造となっている。

【0054】

更に、この態様において、気流供給手段6には、例えば、図3(b)の模式斜視図に示すような、複数の丸孔が設けられており、これら複数の丸孔から気流が排出されて、麺線2aおよび2bに対して気流が供給される。

【0055】

上記構成を有する図1の切刃装置を用いることにより、導管内で強制的に屈曲させる縦波(すなわち、麺線長手方向の波)のウェーブ形成が抑制される。より具体的には、該縦波は全く形成されないか、または抑制された縦波しか形成されなくなる。この結果、上側の麺線2a、下側の麺線2bはそれぞれ扁平状の輪、カーブ、ジグザグ状の不規則な麺線となり、麺線一本一本の接点を縦波のウェーブ形成した場合と同様に、少なくすることが出来る。本発明によれば、更に、カスリで剥がされた麺線2aおよび2bに対して空中で気流を直接吹き付けることが出来るので、これらの麺線を比較的簡単に躍らせることが出来、これにより麺線2aおよび2bの一本一本に、ランダムな方向性を作り出すことが出来る。ここで、導管のフタに関しては、はずすことで比較的大きな扁平状の輪、カーブ、ジグザグ状の麺線2aおよび2bを得ることが出来るが、麺線2aおよび2bの過度の吹き上がりを防止する目的で、飛び出し防止のためのジャマ板(図示せず)を、カスリ4aの上部側に設けることも可能である。

【0056】

本発明においては、更に、切刃ロール1aおよび1bで裁断された麺線2aおよび2bに対して、カスリ部材4aおよび4bで剥がされた直後に空中で気流を供給することで、麺線2aおよび2bの表面を瞬間的に乾かすことが出来るので、麺線2aおよび2bの表面を、比較的に硬化させることも可能となる。これにより、上記した気流の供給に基づいて麺線に印加されるランダムな抵抗とあいまって、ウェーブコンベアー上では麺線2aおよび2b全体の束を「比較的に疎な」の状態にすることが出来る。また、上下麺線2aおよび2bの、それぞれの麺線束を確実に分離し、ランダムな方向性を与えることが出来るために、上下それぞれの麺線束はお互いの交差(交わり)が抑制されて、上下が確実に分離した状態で、しかも強い縦波ウェーブがかかっていない(すなわち、略直線状)の麺線束を、ウェーブコンベアー上で得ることが出来る。

【0057】

本発明において、図1に示した態様においては、上記したシュート部材3を使用しているが、このシュート部材3を省略することも可能である。シュート部材3を使用した場合には、下側のカスリ部材4bにより剥がされた麺線2bは、気流供給手段6から供給される気流により、シュート部材3に押し付けられることがあり得る。このような「押しつけ」が発生した場合、下側の麺線2bがシュート部材3に当たり、その動きがきっかけで不規則な動きをし始めた麺線2b同士が再び同調を起こしてしまう可能性もある。このような麺線の「同調」の復活を防ぐためには、例えば、気流供給手段6からの気流の強さをコントロールすれば好ましい。また、麺線の「同調」の復活を防ぐためには、麺線2bがシュート部材3に当たらないようにシュート部材3の角度が、下方に向けて垂直近くになるように該シュート部材3を配置するか、または、シュート部材3そのものを、切刃装置1から外すことも可能である。

【0058】

(気流の供給時の麺線が描く軌道)

本発明の麺線の軌道の例を、図7(ウェーブコンベアー上で得ることができる麺線軌道の模式平面図)をに示す。麺線の軌道は、気流を使い各麺線にランダムな力を与えることで、一本一本の麺線の描く軌道は不規則な動きになり、結果的に扁平状の輪を描いたり、カーブを描いたりを絶えず不規則に行う。図7(a)は、扁平状の輪とカーブが混在しているものであり、図7(b)は、扁平状のカーブが進行方向逆方向にずれているものであり、図7(c)は、扁平状の輪が左回り、右回りと不規則に混在しているものである。本発明において、気流を麺線に吹き付けることにより、図7に示したように、各麺線は描く軌道が、通常は、予測不可能なランダムな状態となる。

【0059】

図7(c)の状態の麺線の軌道は、特開2010−187623号公報に示されているような麺線の剥がす位置を変えることだけでは、得ることが極めて困難である。これは、該公報の技術においては、麺線一本一本に対してのランダムな動きは与えることは出来ないため、右回り、左回りと不規則な輪を描くことは難しく、基本的には各麺線は右もしくは左回りの輪を描くことになる。これに対して、本発明においては、図7に示されているような状態の各麺線を得ることで、麺線全体としては麺線同士の接点を減らすことが出来る。

【0060】

なお、特許第4381470号公報には、一本の麺線が繰り返し輪を描き、その麺線は隣り合う麺線と同調しないものであり、そのような麺線が全体で麺線束を作り出し、その重なり合った状態のまま蒸すと、蒸工程後に麺線を引き伸ばすと略直線状の麺線を得ることが出来る製法が開示されている。これに対して、本発明においては、気流を麺線に吹き付けることにより、麺線一本の動きは、輪を描いたり、カーブを描いたり、ジグザグ状態になったりと、不規則なものとなる傾向がある。よって、本発明の方法によれば、繰り返し輪を描くことは事実上は不可能である(すなわち、本発明により得られる現象ないし効果は全く異なる)。更には、本発明は、気流を使うことで、麺線表面を瞬間的に乾かすという効果をも併せて得ることが出来、麺線同士のくっつきを抑える効果が、更に助長されるという効果も併せて得ることができる。

【0061】

(他の態様)

上記においては、本発明の図1に示す態様であって、しかも気流供給手段6が、管状(ないし配管)の部材を含む態様について、主に説明した。このような態様においては、該気流供給手段6を構成する管状部材に、図3(b)に示すような、複数の丸孔が形成されている。以下では、上述した態様以外の態様について説明を加える。

【0062】

(気流供給手段の構成)

本発明における気流供給手段は、切り出し後の麺線に対して、気流を供給することを可能とする構成(ないし構造)である限り、その形状、構造、メカニズム等に関しては、特に制限されない。例えば、気流供給手段6は、図1の切刃ロール1aおよび1bの近傍に配置する際のスペース、他の装置の要素に与える影響(例えば、電気、磁気的な影響)の点からは、比較的単純な構造とすることが容易な、中空管状(筒状)部材を含む構成を有することが好ましい。

【0063】

本発明においては、切り出し後の麺線に対して気流を供給することが可能である限り、気流供給手段6は、このような中空管状部材を含む構成に限定されないことは、もちろんである。気流供給手段6は、例えば、複数のノズルを組み合わせた(例えば、複数ノズルを束ねる、ないしは平行に配列する等した)ものであっても好ましい。後述する複数の気流排出口ないし複数のノズルを用いる場合に、これらを配置する間隔は等間隔であってもよく、また、適宜、不均等な間隔および/又は等間隔を組み合わせても好ましい。

【0064】

本発明においては、気流供給手段6からの気流を構成する気体についても、特に制限されず。使用の容易性(入手性、コスト)の点から、該気体は通常の空気(エアー)であることが好ましい。しかしながら、必要に応じて、該気体の全部または一部を他の気体(例えば、窒素)に置換しても好ましい。また、切り出し後の麺線に関する湿潤(ないし乾燥)の要請に応じて、上記気体に、適宜水蒸気を混合することもできる。

【0065】

(気流供給手段の配置箇所)

本発明で使用可能な気流供給手段6の配置箇所について、図1を参照しつつ説明する。

【0066】

本発明で使用する気流供給手段6は、切刃装置1(図1)のカスリ部材4aおよび4bの間に配置できる大きさを有するものであれば好ましい。気流供給手段6の形状も、特に制限されず、丸型、四角形、三角形、楕円、板状、等の公知の形状から、必要に応じて適宜選択すればよい。

【0067】

本発明において、気流供給手段6は、上下の切刃ロール1aおよび1bに近接して、それぞれ配置されているカスリ4aおよび4bの先端(すなわち、切刃ロール1aまたは1bから、麺線2aまたは2bを剥がし始める箇所)の上下間に対応する位置に配置することが好ましい。換言すれば、麺帯5を切刃ロール1aおよび1bにて裁断し、カスリ4aおよび4bで剥がした時点で、上側の麺線束2aと下側の麺線束2bとの間に、気流供給手段6が配置されていれば好ましい。

【0068】

(気流供給手段の構造)

気流供給手段6が中空管状部材(ないし配管)を含む構造である態様においては、該中空管状部材から気流が排出するための穴が開けられていることが好ましい。気流供給のための中空管状部材は、例えば、該気流の供給源である気流コンプレッサー、気流ブロアー等に接続することができる。吹き付ける気流の圧力等を考慮すれば、高圧の気流コンプレッサーを使用するのが好ましい。

【0069】

また、気流の排出口は、上下の麺線束2aおよび2bに吹き付けることが出来る位置に穴あけをすれば良く、気流(すなわち、方向性のある気体)を作り出す排出口にすることが好ましい。このような気流を容易に作り出す点からは、図3(a)に示したような、直線状のスリット形状の排出口ではなく、図3(b)〜図(d)に示したような、丸穴、四角穴、短いスリット状の穴などをある程度の間隔を空けて開けることが好ましい。すなわち、ある程度の間隔をあけることで、気流の出るところ、気流の出ないところを作り出し、且つ、穴を丸穴、四角穴、短いスリット状にすることで気流の方向性を出すことが容易となる。

【0070】

気流の吹き付け角度としては、この方向性ある気流を麺線束に垂直に吹き付けたり、斜めに吹き付けたりすればよい。しかしながら、麺線束の進行方向逆向きに気流をかけると、気流供給手段6に麺線が引っかかってしまう可能性があることに注意する必要がある。例えば、気流が当たる麺線と、気流が当たらない(ないしは弱い気流しか当たらない)麺線とが存在することで、各麺線の空中での軌道を変えることが出来、この結果、ウェーブコンベアー上での描く軌道を、種々の形態で変化させることが可能となる。

【0071】

本発明においては、麺線全体に好適な気流を当てることが容易な点からは、複数の「孔またはスリット」を用いて、隣り合う麺線に「均一でないチカラ」を当てることが好ましい。単一の「孔またはスリット」を用いることも可能であるが、単一の「孔またはスリット」から単純に気流を供給した場合には、隣り合う麺に、ほぼ均一のチカラがかかることとなり、隣り合う麺線に「均一でないチカラ」を当てることが、やや困難になる。

【0072】

図4(a)、(b)に示すように、本発明の効果を得るためには、例えば、気流供給手段6の形状としては、気流供給手段6を中空の丸棒で形成して、丸型の穴を千鳥タイプに開けることが好ましい。これにより気流の排出角度、排出位置がずれることになるので、方向性のある気流を麺線に吹き付けることが出来る。

【0073】

本発明において、気流供給手段6を構成する中空円筒状部材に対して、該部材の上側に図4(a)の「千鳥状」に気流排出口を開け、該部材の下側に図4(b)の「千鳥状」に気流排出口を開けることで、更に、方向性あるエアーを各麺線に吹き付けることが容易となる。また、中空円筒状部材(丸棒)を用いることで、噴出角度も異ならせることが出来る。また、気流供給手段6に対する麺線の「引っかかり」を防ぐ点からも、引っかかりづらい丸型を使用することが好ましい。

【0074】

本発明において、上記中空円筒状部材の上側に図5(a)の気流排出口を開け、該部材の下側に図5(b)の気流排出口を開けることもできる。このように、直線状に配列された気流排出口を開ける態様でも良い。この場合には、この図5に示したように、穴のピッチを変えることで、麺線にエアーが当たる部分と当たらない部分ができ、結果的には、各麺線の軌道を容易に変えることが出来る。

【0075】

本発明において、上記中空円筒状部材の上側に図6(a)の「千鳥状」気流排出口を開け、該部材の下側に図6(b)の「直線状」気流排出口を開けることもできる。このように、中空円筒状部材の上側と下側で気流排出口の開け方を変えることも有効である。各麺線にランダムな力を与えることが出来る。

【0076】

本発明においては、方向性ある気流を各麺線にランダムに吹き付けることを容易とする点からは、(気流が当たる麺、気流が当たらない麺、気流が当たる場合、気流が当たらない場合等、不規則になる)、麺線一本一本の描く軌道を不規則に変えることが出来る。この結果、麺線は、空中で暴れるように動揺し、ウェーブコンベア上で麺線はそれぞれ大きさの違う扁平状の輪を描いたり、輪を描かずに扁平状のカーブを進行方向、進行方向逆方向、進行方向横方向、進行方向斜め方向に描くことが出来る。換言すれば、このような態様においては、麺線それぞれを予測不可能なランダムにウェーブコンベアー上で配置させることが出来、この結果、(麺線に強い縦波ウェーブを付けなくても)麺線一本一本の接点を減らすことが効果的にできる。また、このランダムな動きは、気流によるものと、気流により空中で踊らされた麺線同士がぶつかり、ぶつかった衝撃でまた、麺線の軌道が変わることにより、更に予測不可能なランダムな動きを得ることができる。

【0077】

以下においては、麺線を製造するための各工程について説明する。

【0078】

(即席麺)

本発明における「即席麺」ないし「即席乾燥麺」は、いわゆる煮込みタイプ、熱湯を注加して調理するタイプ、等のいずれでも好ましい。

【0079】

<ドウを作成する工程>

(麺の材料)

本発明においては、麺の材料は、特に制限されない。すなわち、従来より即席麺の製造に使用されている材料を、特に制限無く使用することが出来る。より具体的には、例えば、社団法人 日本即席食品工業協会監修「新・即席めん入門」日本食糧新聞社発行(平成10年)の第52〜62項に記載されている主原料、副原料を、本発明において特に制限なく使用することが出来る。

【0080】

(主原料)

本発明において使用可能な主原料は、例えば、小麦粉、大麦粉、澱粉等をブレンドすることが可能である。中でも、好適な使用可能な主原料としては、例えば、小麦粉ではASW(オーストラリア産白色中間質小麦、蛋白質10%前後)、HRW(アメリカ産赤色硬質小麦、蛋白質11%前後)、澱粉では、馬鈴薯澱粉、タピオカ澱粉、ワキシーコーンスターチ、コーンスターチ、小麦澱粉などで良く、また、これらを原料として得られるエーテル化工澱粉、エステル化工澱粉、架橋化工澱粉、酸化工澱粉等が挙げられる。

【0081】

(副原料)

本発明において、使用可能な副原料としては、例えば、かんすい、リン酸塩、塩、増粘多糖類、卵、グルテン等が挙げられる。

【0082】

(麺の製法)

製麺方法としては小麦粉を主原料として使い、必要に応じて澱粉、グルテン等をブレンドし、食塩、かんすい等を含む副原料と、水とをミキサーにより混捏してドウを作成することができる。

【0083】

<切り出し工程>

ドウを用い、ロール圧延により、圧延し、薄く延ばした麺帯を、切刃装置にて連続的に切り出す工程において、本発明の気流を麺線に吹き付ける構造にする。より具体的には、カスリ(図1の4aおよび4b)で剥がした時点で、上側の麺線束2aと下側の麺線束2bの間に気流供給手段6が配置されていれば好ましい。気流供給手段6を構成する中空管状部材には、気流が排出する穴が開けられており、該気流供給のための中空管状部材は、気流の供給源である気流コンプレッサー、気流ブロアー等に接続されていれば好ましい。吹き付ける気流の圧力等を考慮すれば、高圧の気流コンプレッサーを使用するのが好ましい。また、気流の排出口は、方向性ある気流を上下の麺線束に吹き付けることが出来る位置に穴あけをすれば良く、麺線束に垂直に吹き付けたり、斜めに吹き付けたりすればよい。麺線束の進行方向逆向きに気流をかける場合には、気流供給手段6に麺線が引っかかってしまう可能性に注意する必要がある。

【0084】

(気流の排出口)

方向性ある気流を供給するためには、気流の排出口と、隣接する気流の排出口の隙間(以後ピッチ)は、ある程度空ける方が好ましい。より具体的には、ピッチ2mmから20mm程度に空けることで、気流の出るところと出ないところが出来るために、麺線には、気流が当たる麺線と気流が当たらない麺線とで大きく軌道を変えることが出来る。ピッチが20mmよりも広がると麺線の幅にもよるが、気流が当たらない部分が多くなり、麺線の軌道を変えられない箇所が増えてしまう傾向がある。また、ピッチが2mm以下になると、気流の方向性が出来にくくなるので、各麺線の起動を変えることが、やや難しくなる傾向がある。通常、ピッチは2mmから20mm位が好ましく、ピッチ5mmから15mm間隔が更に好ましい。特に好ましくは、気流の排出口と、隣接する気流の排出口のピッチ5mmから10mm間隔で空けることが望ましい。

【0085】

気流排出口の穴形状は、丸型、四角、三角、スリット状等必要に応じて、工夫を行えばよい。穴の大きさ的には、例えば、丸型ならばΦ(直径)0.2mmからΦ3mm位で空けることで、方向性ある気流を供給することが出来る。Φ3mm以上になると、中空管状部材のサイズに対する排出口総数の開口率を確保することが難しなる傾向がある。他方、Φ0.2mm以下であると、排出口の加工が難しくなる傾向がある。通常、Φ0.2mmからΦ3mm位で開けることが好ましく、Φ0.5mmからΦ1.5mm位の範囲で穴を開けることがより好ましい。

【0086】

(気流圧力)

気流圧力は、得られる麺線の状態に応じて、適宜コントロールすることができる。あまり気流が強いと、麺線が必要以上に飛ばされてしまいウェーブコンベアーから脱落する等の不都合が生じる可能性がある。例えば、0.02Mpaから0.3Mpa位で吹き付けることが好ましいが、更に好ましくは、0.05Mpaから0.2Mpa位で吹き付けるのが好ましく、麺線を適宜に「暴れさせる」ことができ、本発明の効果発揮の点から、より好ましい。

【0087】

この気流の圧力はエアー配管手前1mにつけた精密レギュレーター(メーカー:SMC(株)、型番:IR3010−03BG)により減圧調整を行い測定した値である。

【0088】

更には、上述した状態の排出口を気流供給手段6に開けるパターンとして、麺線一本一本の軌道を変化させ易くするための工夫をすることが好ましい。例えば、気流供給手段6を中空円筒状部材(中空の丸棒)でつくり、丸型の穴を直線状に千鳥に開ける(図5)に示すタイプ)ことで、排出角度、排出位置が不規則になるので、単純に直線状に穴を開ける態様の比較して、より効果的である。

【0089】

また、前述したように気流の噴きつけは、上下の麺線束にそれぞれ吹き付けることが好ましいが、上側の麺線束2aにのみ気流を供給するだけでも、上部の麺線束はランダムな軌道を描くことが出来、下側の麺線束2bは同調した麺線となってしまう。気流供給手段6を上下麺線束の間に配置することにより、上下それぞれの麺線束を確実に分離することが結果的に行われる。このため、上下それぞれの麺線束はお互いが交わらずに、上下が確実に分離した状態になるために、当然気流を使わない場合に比べて、格段にほぐれが良好となる。また、逆に、上側の麺線には気流を供給せず、下側の麺線にのみ気流を供給することでも同様な効果を得ることも可能である。しかしながら、この場合、上側の麺線に気流を供給しない場合は、気流供給手段6に麺線が絡まる恐れがあることに注意する必要がある。

【0090】

<α化処理工程>

本発明におけるα化処理方法は、沸騰したお湯を使った茹で処理、蒸気を使った蒸処理など任意で行うことが出来るが、より好ましくは、蒸気を使用した蒸機を使用するのが好ましい。

【0091】

<引き伸ばし工程>

蒸麺を引き伸ばすことで、一食ずつに安定した重量でカットすることが出来る。この引き伸ばし工程においては、好ましくは、蒸麺に水溶液を付着させた状態で、引き伸ばし一食分ずつにカットすることが望ましい。麺線表面に、水溶液を付着することで、軽度な麺線のくっつきをはがすことが出来る。水溶液の付着方法としては、噴霧ノズル、シャワー、浸漬等で行えばよい。更には、一食ずつにカットした麺線を、特願2010−537611号に示されているようなほぐし装置を使用することも有効である。軽度な麺線のくっつきを、更に強制的にほぐすことが出来きるために望ましい。

【0092】

<乾燥工程>

上述の手法により得られた麺線を乾燥用バスケットに一食ずつ成形充填し、乾燥工程を行い本発明の即席乾燥麺を得ることができる。乾燥方法においては、油で揚げる、油揚げ乾燥方法、熱風で乾燥する熱風乾燥方法等必要に応じて使い分けることができる。油揚げ乾燥方法においては、最終水分2から3%、熱風乾燥方法においては、最終水分を6〜14%に乾燥すればよく、乾燥温度等の乾燥条件については、従来の方法をそのまま供給すればよい。

【0093】

(麺線の「くっつき度」評価)

本発明においては、後述する「試験例」に使用した条件下(麺線の約100本を使用)で、麺線の「くっつき度」を好適に評価することができる。すなわち、「試験例」に使用した条件下(麺線の約100本を使用)で評価した。これらの該麺線に関して、「くっつき度」(パーセント)以下の計算式に従って計算することができる。

(くっつき度)=100×(くっつき有りの麺線本数)/(試験した麺線の総本数)

【0094】

本発明の方法により得られた麺線においては、各試験において得られた「くっつき度」(3回の結果を平均)が、35%以下であることが好ましい。該「くっつき度」は、25%以下であることがより好ましく、20%以下(特に15%以下)であることが更に好ましい。

【0095】

以下、実施例により、本発明を更に具体的に説明する。

【0096】

試験例1

【0097】

下記の試験により、気流を使用した効果を確認した。

【0098】

<麺線の製造>

処方:小麦粉(DNS、蛋白10.5%)10kg、食塩100g、かんすい(炭酸na)20g、水3400ml

【0099】

図1に示す構成を有する切刃装置を使用した。この装置において、各要素のサイズは、以下の通りであった。

切刃ロール(鉄製)1aおよび1b:直径37mm、横幅210mm

シュート3(ステンレス製):厚さ1.5mm

カスリ4aおよび4b(真鍮製):厚さ1mm

【0100】

<麺線の形成条件>

麺線条件:切刃24番丸型、切刃ロール回転数205回転/min、麺厚1.5mmの麺線、導管のフタなし、カスリ幅35mm

気流供給手段6の直径:Φ10mm

気流排出口:1mm穴、ピッチ10mm、15度千鳥タイプ(図4(a)(b)参照)を配置

圧力:0.1MPa(メガパスカル)で麺線に気流を供給

ウェーブコンベアーの速度を4.4m/minに設定し、ランダムな略直線状の麺線束を得た後、0.5kg/cm2で2分間蒸煮し、麺重100gに裁断して蒸麺を得た。

【0101】

上記により得た蒸麺を真水に10秒間浸漬処理し、特願2010−537611号の図8(a)に開示されているほぐし装置を用い、浸漬処理を行った麺線塊を1200回転で強制的に1回(約1秒間)ほぐした。ほぐし装置でほぐした麺線塊の麺の「くっつき」をカウントした。

【0102】

麺線のくっつきのカウントの方法は、ほぐし装置でほぐした麺線塊について、麺線一本を手で取り出し、麺線一本として取り出すことが出来るもの、出来ないものに分類した。なお、麺線が2本以上くっついて取り出された場合は、つまんでいる麺線を、30cmの距離をおよそ0.7秒の速さで3回揺すり、軽度なくっつきに関しては、揺することでほぐれた場合には、「ほぐれている」と判断した。他方、このように揺すってもほぐれない麺線、および強固にくっついている麺線は、「くっついている」と判断してカウントした。このとき、2本がくっついていれば、2本とカウントし、5本が束でくっついていれば5本とカウントした。

【0103】

また、比較対象としては、図2の従来の切刃装置を用いて、導管のフタを上げて略直線状の麺線を得た後、その後の処理については、上述の試験例と共通とした。

【0104】

表1に結果を示す。また、気流の有り無しのウェーブコンベアー上での麺線束の写真を図8(気流有りの場合)、および図9(気流無しの場合)に示す。なお、各麺線塊において「トータルの麺の本数」が異なるのは、麺線塊を重量で分けたために、各麺線塊の本数が微妙に異なるためである。

【0105】

【表1】

【0106】

上記の試験結果から、以下の平均値(各3回づつ試験した)を計算することができる。計算結果を、下記の(表2)に示す。

【0107】

(エアー気流の効果)

【表2】

【0108】

上述の結果より、気流を使用することで、強いウェーブをつけなくとも、蒸煮時の麺線のくっつきを抑えることが出来ることが理解できよう。これは、本発明の気流を使用することで、麺線同士の接点を強い縦波ウェーブをつけなくとも減らすことが出来る為である。また、気流を使用しない方法、すなわち、従来の切刃装置を用いて略直線状の麺線を得た場合は、各麺線が同じような動きをするために、麺線の接点を少なくすることが出来ないために、麺線同士の強固なくっつきが多い。このような蒸煮によりくっついた麺線同士は、乾燥工程後にもくっついている状況であるために、喫食時には、麺線同士が強固にくっついているためにほぐれない、戻りが悪いものとなってしまう。

【実施例】

【0109】

以下、実施例により本発明を更に具体的に説明する。

【0110】

<実施例1>

小麦粉950g(ASW、蛋白9.5%)、馬鈴薯澱粉50gの粉原料に対し、炭酸ナトリウム3g、食塩10gを350mlの水に溶解したコネ水で混捏、圧延して、切刃20番丸型、麺厚1.30mmの麺線を、切刃ロール(直径37mm)回転数200回転/min、カスリ幅35mm、気流供給手段6Φ10mm(1mm穴、ピッチ10mm、15度千鳥タイプ、図4(a)参照)を配置し、圧力0.1MPaで麺線に気流を供給した(切刃装置の形態については図1を参照すること)。ウェーブコンベアーの速度を4.5m/minに設定し、ランダムな麺線束を得た後に、該麺線束を連続的に蒸煮したのち、麺線一食当たり(蒸麺100g)に真水を30mlをシャワーし、シャワー麺重量115gにカットした麺線をバスケットに投入し、油揚げ乾燥方法により、揚げ温度150℃で2分間揚げて、最終水分2%の即席油揚げ麺を得た。

【0111】

<実施例2>

小麦粉900g(ASW、蛋白9.5%)、馬鈴薯澱粉100gの粉原料に対し、炭酸ナトリウム3g、食塩10gを330mlの水に溶解したコネ水で混捏、圧延して、切刃20番丸型、麺厚1.30mmの麺線を、切刃ロール(直径37mm)回転数200回転/min、カスリ幅35mm、気流供給手段6Φ10mm(1mm穴、ピッチ10mm、直線タイプ、図5(a)(b)参照)を配置し、圧力0.1MPaで麺線に気流を供給した。ウェーブコンベアーの速度を4.5m/minに設定し、ランダムな麺線束を得た後に、該麺線束を連続的に蒸煮したのち、麺線一食当たり(蒸麺100g)に真水を30mlをシャワーし、シャワー麺重量115gにカットした麺線をバスケットに投入し、油揚げ乾燥方法により、揚げ温度150℃で2分間揚げて、最終水分2%の即席油揚げ麺を得た。

【0112】

<実施例3>

小麦粉950g(ASW、蛋白9.5%)、タピオカ澱粉50gの粉原料に対し、炭酸ナトリウム5g、食塩10gを350mlの水に溶解したコネ水で混捏、圧延して、切刃16番丸型、麺厚1.20mmの麺線を、切刃ロール(直径37mm)回転数200回転/min、カスリ幅35mm、気流供給手段6Φ10mm(1mm穴、ピッチ10mm、15度千鳥タイプ、図6タイプ1参照)を配置し、圧力0.15MPaで麺線に気流を供給した。ウェーブコンベアーの速度を4.5m/min、に設定し、ランダムな麺線束を得た後に、該麺線束を連続的に蒸煮したのち、麺線一食当たり麺重100gに裁断した蒸麺にほぐし液20ml(不二製油株式会社 「ソヤファイブS」1.0%水溶液)を噴きつけ、φ120mmの乾燥用型枠に気流成型充填する。その後温度80℃、風速4m/sに調整してある乾燥機に40分間乾燥し、最終水分10%の即席熱風乾燥麺を得た。

【0113】

<比較例1>

実施例1で用いた切刃装置の気流供給手段6をはずし、それ以外の条件は実施例1と共通として、同様の即席熱風乾燥麺を得た。

【0114】

<比較例2>

実施例2で用いた切刃装置の気流供給手段6をはずし、それ以外の条件は実施例2と共通として、同様の即席熱風乾燥麺を得た。

【0115】

<比較例3>

実施例3で用いた切刃装置の気流供給手段6をはずし、それ以外の条件は実施例3と共通として、同様の即席乾燥麺を得た。

【0116】

上記により得られた実施例1〜3および比較例1〜3により得られた即席乾燥麺について、以下の評価を行った。得られた結果を、以下の表3に示す。

【0117】

【表3】

【0118】

更に、実施例1で得られた切り出し後の麺線が、ウェーブコンベアー上で麺線束を形成している状態は、図8と同様であった。また、比較例1で得られた切り出し後の麺線が、ウェーブコンベアー上で麺線束を形成している状態は、図9と同様であった。

【0119】

上記表3、および図8および9を見れば分かるように、本発明により得られた各麺線はそれぞれが予測不可能なランダムな動きをする。すなわち、絶えず輪を描くというよりは、輪、カーブ、を進行方向に対して逆方向、横方向、前方向とランダムな動きをしている。実施例3、比較例3の比較から、熱風乾燥麺等においても、その効果が実質的に維持されていることが理解できよう。

【0120】

以上の結果から明らかのように、本発明のその効果は、麺線に直接気流を当てることで、ランダムな動きを麺線に与えることが出来、麺線の接点を強い縦波ウェーブをつけなくとも減らすことが出来る。このため、本発明においては、強い縦波ウェーブをつけなくとも、蒸煮時の麺線のくっつきを抑えることが出来る。更には、気流を当ててることで、切り出し時の麺線表面の水分を飛ばすことが出来るために、よりほぐれの良い麺線を得ることが出来る。

【符号の説明】

【0121】

1 切刃装置

2a、2b 切り出された麺線

3 シュート

4a、4b カスリ部材

5 麺帯

6 気流供給手段

【技術分野】

【0001】

本発明は、「縦波」ウェーブが極力抑制された「略ストレート状」の即席麺の製造方法に関する。より詳しくは、本発明は、喫食時の麺線においてウェーブが極力抑制され、しかも喫食時のほぐれが良い即席麺を容易に得ることができる、即席麺の製造方法に関する。

【背景技術】

【0002】

昨今、即席麺において消費者は、日常生活において「本格派」を志向することがその流れとなっている。例えば、即席ラーメンにおいては、簡便性だけではなく、今までよりも本格的な食感であったり、今までよりも本格的な見た目であったり、消費者の要求が厳しくなっている。昨今の、このような消費者の多種多様な要求に応えるべく、各企業がしのぎを削り、即席麺の技術革新を行っている。

【0003】

一般的に、即席麺を製造する方法としては、原料には小麦粉、各種澱粉を用い、中華麺においてはかんすいを、和風麺においてはかんすいに代えて重合リン酸塩等を使用し、必要に応じて食塩、粉末卵、増粘多糖類、油脂類、レシチン、その他を添加して混捏後に常法で製麺し、蒸煮後に所定の乾燥方法により油揚げ麺及び非油揚げ麺つまりノンフライ麺が得られる。非油揚げ麺においては、熱風乾燥やマイクロ波乾燥、フリーズドライ、寒干し乾燥等の乾燥方法が考えられる。

【0004】

また、即席麺を製造するに際して、一般的には、麺原料と、コネ水を混練して得られた「ドウ」をシート状に圧延し、麺帯を得て、その後所定の厚みの麺帯を麺切り装置により切り出し、麺線を得る。このときに、後工程の蒸煮工程において、麺線をα化するときに、主原料である小麦粉や添加している澱粉が麺線表面に糊化し溶出することで、重なり合う麺線同士がくっつくのを防ぐ目的で、麺線にウェーブ形成を行う。

【0005】

ウェーブ形成の方法としては、切刃装置に取り付けられている導管内部において、切刃から切り出される麺線のスピードよりも切刃装置下部に設けられたウェーブコンベアーのスピードを遅くすることで、麺線は絶えず詰まりぎみになり、導管内部で屈曲し、結果、麺線一本一本均一な状態のウェーブをつけることができる。この麺線の「ウェーブ」は、一般的に、切刃装置によって切り出された麺線の走行方向(すなわち、麺線の長手方向)の波である(よって、以下では、この麺線のウェーブを、「縦波」と称する場合がある)。

【0006】

このように、麺線にウェーブ形成を行うことで、麺線一本一本の接点を少なくする事ができるために、前述したとおり、即席麺の製造方法の特徴である蒸煮工程においても、隣り合う麺線同士のくっつきを最小限に抑えることができる。このようにして「麺線同士のくっつき」を最小限に抑えることにより、蒸煮後の麺線同士がほぐれやすい状態となり、その後の乾燥工程においても均一な乾燥を行うことができ、喫食時のほぐれにおいてもほぐれが良い麺線を得ることができる。

【0007】

しかしながら、このようなウェーブ形成を行うことで、喫食時においては、麺線が縮れているいわゆる「縮れ麺」となってしまうために、縮れ麺にふさわしくない外観(例えば、うどん、そば、パスタ、等において違和感のある外観)となってしまう傾向がある。

【0008】

昨今、即席麺において消費者は、日常生活において「本格派」を志向することがその流れとなり、上述したような様々な麺に対して一番ふさわしい外観にすること、すなわち、「縮れ麺」ではなく、「ストレート麺」の製造方法の確立の需要も高まってきている。

【0009】

麺線にウェーブ形成を行わないで、即席麺類を製造する方法としては、特開2000−189089号公報(特許文献1)がある。この方法は、蒸煮工程ではなく茹で処理を行った製法である。切り出された麺線を蒸煮しないで、茹でることにより、たとえ麺切り装置でウェーブ形成を行ったとしても、茹でることで麺線に形成されていたウェーブは緩み、ウェーブは無くすことができる。しかしながら、蒸煮工程と同様に茹で工程においても、麺線は澱粉質の溶出により「くっつきやすい」状態になるので、通常、ただ茹でるだけでは、ほぐれの悪い麺線しか得ることはできない。

【0010】

その点、特開2000−189089号公報は、茹で湯に塩を溶かし塩濃度を20%以上にすることで、麺線表面の澱粉質の溶出を防ぎ、ほぐれの悪さを解決することが特徴である。確かに、茹でることでウェーブ形成が無くなり、且つ茹で湯に塩を溶かし塩濃度を20%以上にすることでほぐれの良いストレート麺を作ることができるが、茹で槽を新たに配置しなければならず、ライン設備の投資額も多額になり、且つ塩濃度が高すぎるために、喫食事に麺がしょっぱくなる欠点があった。

【0011】

また、特開2010−187623号公報(特許文献2)においても、切刃のカスリの場所を大きく変えたことを特徴とする製麺用切出装置及び、該装置を用いた麺類の製造法が公報されている。この方法は、切刃のカスリの場所を上部切刃ロール、下部切刃ロールそれぞれで大きく変えることで、麺線の剥がれる場所を大きくずらすことが可能となる方法である。この方法は、麺線の剥がれる位置を変えることにより、麺線に強いウェーブを付けなくとも、切り出された隣り合う生麺線同士は同調しないので、結果、麺線同士の接点を少なくし、切り出された麺線同士の結着が抑制された麺線を得ることが出来る。確かに、特開2010−187623号公報は、隣り合う麺線の剥がす位置を変えることで、隣り合う麺線の同調(すなわち、隣り合う麺線が同様の「動き」をすること)を防ぐことが出来る。他方、大量生産ラインにおいては、一般的に、麺線の列分け(すなわち、麺線の切刃装置に列分けのための「仕切り板」を取り付けること)を行う必要があるが、この特開2010−187623号公報の切刃装置は、切刃装置のカスリ部材の配置場所が複雑なために、上記の「列分け」を行うことが、通常に比べると困難であるという問題点がある。

【0012】

上述したように、従来の「縮れ麺」(すなわち、強い縦波ウェーブが付与されている麺)に代わって、消費者の「本格派」志向により近年要望が強まりつつある「略ストレート麺」を、より安定して(すなわち、より高い確実性を以て)製造可能な麺線の製造方法は、実用的な方法としては未だ提案されていない。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2000−189089号公報

【特許文献2】特開2010−187623号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の目的は、「略ストレート」状の麺線であって、しかも喫食事の「ほぐれ」が良い麺線を、安定的に製造可能な方法を提供することにある。

【0015】

本発明の他の目的は、大量生産ラインにおいても安定的に「略ストレート」状の麺線を製造可能な方法を提供することにある。

【課題を解決するための手段】

【0016】

本発明者は鋭意研究の結果、上下切刃ロールを用いる切刃装置において、該上下切刃ロールで切り出された(通常は、更に、上下切刃ロールの近傍に配置される「カスリ部材」で剥がされ)、上下それぞれの麺線束の間に配置された気流供給手段から、麺線束に対して気流を供給することが、上記目的の達成に極めて効果的なことを見出した。

【0017】

本発明の即席乾燥麺の製造方法は上記知見に基づくものであり、より詳しくは、一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出す麺線の製造方法であって;

前記麺帯を前記切刃ロールに通して、該麺帯を麺線状に切り出す工程と、

該麺線を、切刃ロールからカスリ部材で剥ぎ取り、上下の麺線束に分離させる工程と、

該切り出し後の麺線に対して、前記気流供給手段から気流を供給する工程とを少なくとも有することを特徴とするものである。

【0018】

上記構成を有する本発明によれば、切刃装置から切り出された、上下それぞれの麺線束において、気流供給手段から供給された気流により、麺線一本一本にランダムな方向性を与えることが可能となる。この結果、本発明によれば、麺線における縦波ウェーブの発生を極力抑制しつつ、「ほぐれの良い」略直線状の麺線を得ることができる。本発明は、このような「走行方向の不均一性を与える」ことにより、麺線の「良好なほぐれ」を達成しようとするものである。このような麺線のランダムな方向性は本発明のように気流を利用しない態様では、実現は一般的に困難である。

【0019】

前述したように、従来技術においては、喫食時の「ほぐれ」を重視する観点から、「如何にして安定的に、強い縦波ウェーブを有する(すなわち、「チリチリ」な)麺線を得るか(換言すれば、如何にして安定的に、麺線に強い縦波ウェーブをかけるか)が、最も重要であった。よって、そのような「安定した縦波ウェーブ」を乱すような「外力」(例えば、風)を麺線に適用することは、「以ての外」であるとする認識が一般的であった。すなわち、従来技術においては、「安定した縦波ウェーブ」を麺線に与えることにより、麺線の「良好なほぐれ」を達成しようと意図していた。

【0020】

本発明は、例えば、以下の態様を含むことができる。

【0021】

〔1〕

一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出す麺線の製造方法であって;

前記麺帯を前記切刃ロールに通して、該麺帯を麺線状に切り出す工程と、

該麺線を、切刃ロールからカスリ部材で剥ぎ取り、上下の麺線束に分離させる工程と、

該切り出し後の麺線に対して、前記気流供給手段から気流を供給する工程とを少なくとも有することを特徴とする麺線の製造方法。

【0022】

〔2〕

前記気流が、前記麺線の移動方向に向かって、該麺線を押し出す方向に作用する気流である〔1〕に記載の麺線の製造方法。

【0023】

〔3〕

前記気流供給手段が、前記下側麺線と、上側麺線との間に、前記気流を供給するものである〔1〕または〔2〕に記載の麺線の製造方法。

【0024】

〔4〕

前記気流供給手段から麺線に供給される気流が、方向性のある気流である〔1〕〜〔3〕のいずれか1項に記載の麺線の製造方法。

【0025】

〔5〕

前記気流供給手段が、中空の円柱状または角柱状の管状部材を含む〔1〕〜〔4〕のいずれか1項に記載の麺線の製造方法。

【0026】

〔6〕

前記気流供給手段に、複数の気流排出口が設けられている〔1〕〜〔5〕のいずれか1項に記載の麺線の製造方法。

【0027】

〔7〕

前記気流排出口が、多角形のスリット状、円状または楕円状である〔6〕に記載の麺線の製造方法。

【0028】

〔8〕

前記気流供給手段が、上下切刃ロールの間の位置に配置され、カスリ部材により剥がされた上下各麺線束の間に、該気流供給手段からの気流が供給される〔1〕〜〔7〕のいずれか1項に記載の麺線の製造方法。

【0029】

〔9〕

前記気流供給手段が一対の切刃ロールの間に配置され、且つ上下各麺線束に直接気流を供給する位置に、該気流供給手段から気流が供給される〔1〕〜〔8〕のいずれか1項に記載の麺線の製造方法。

【0030】

〔10〕

一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出す麺線の製造方法であって;

前記麺帯を前記切刃ロールに通して、該麺帯を麺線状に切り出す工程と、

該麺線を、切刃ロールからカスリ部材で剥ぎ取り、上下の麺線束に分離させる工程と、

該切り出し後の麺線に対して、前記気流供給手段から気流を供給して、該麺線に実質的に縦波ウェーブを形成させずに、略扁平状の麺線束を形成する工程と、

前記麺線をα化し、次いで乾燥させる工程と、を少なくとも有することを特徴とする即席乾燥麺の製造方法。

【0031】

〔11〕

前記略扁平状の麺線束が、不規則な動きをした各麺線が集まって形成されたものである〔10〕に記載の即席乾燥麺の製造方法。

【0032】

〔12〕

前記麺線束の略不規則な動きが、輪状、横波状、および/又はジグザグ状の軌道を与える〔11〕に記載の即席乾燥麺の製造方法。

【0033】

〔13〕

前記α化の手段として、蒸気を用いる蒸し機を使用する〔10〕〜〔12〕のいずれか1項に記載の即席乾燥麺の製造方法。

【0034】

〔14〕

一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出すことにより製造された麺線であって;

該切り出し後の麺線が、35%以下の「くっつき度」を有することを特徴とする即席乾燥麺用の麺線。

【発明の効果】

【0035】

上述したように本発明によれば、切刃装置から切り出された、上下それぞれの麺線束において、気流供給手段から供給された気流により、麺線一本一本にランダムな方向性を与える麺線を製造することが可能となる。この結果、本発明によれば、麺線における縦波ウェーブの発生を抑制しつつ、「ほぐれの良い」略直線状の麺線を安定的に製造することが可能となる。

【0036】

本発明によれば、更に、強い縦波ウェーブをつけなくとも、喫食時に「ほぐれ」の良い略直線状の麺線を得ることができる。

【図面の簡単な説明】

【0037】

【図1】本発明に好適に使用可能な切刃装置の一態様の構成を示す模式断面図である。

【図2】従来の切刃装置の構成を示す模式断面図である。

【図3】本発明に好適に使用可能な、気流供給口形状の例を示す模式斜視図である。

【図4】本発明に好適に使用可能な、気流供給口配置(千鳥タイプ)の例を示す模式斜視図である。

【図5】本発明に好適に使用可能な、気流供給口配置(直列タイプ)の例を示す模式斜視図である。

【図6】本発明に好適に使用可能な、気流供給口配置(千鳥・直列の混在タイプ)の例を示す模式斜視図である。

【図7】本発明により得られる、ウェーブコンベアー上における麺線軌道の一例を示す模式平面図である。

【図8】試験例(エアー有り)の切り出した麺線がウェーブコンベアー上で麺線束を形成している状態の一例を示す写真である。

【図9】試験例(エアー無し)の切り出した麺線がウェーブコンベアー上で麺線束を形成している状態を示す写真である。

【発明を実施するための形態】

【0038】

以下、必要に応じて図面を参照しつつ本発明を更に具体的に説明する。以下の記載において量比を表す「部」および「%」は、特に断らない限り質量基準とする。

【0039】

(麺線の製造方法)

本発明の麺線の製造方法においては、一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出す麺線の製造方法であって;前記麺帯を前記切刃ロールに通して、該麺帯を麺線状に切り出す工程と;該麺線を、切刃ロールからカスリ部材で剥ぎ取り、上下の麺線束に分離させる工程と;該切り出し後の麺線に対して、前記気流供給手段から気流を供給する工程とを少なくとも有することが特徴である。

【0040】

(麺線)

本発明の麺線は、一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出すことにより製造された麺線である。本発明の麺線は、該切り出し後の麺線が、35%以下の「くっつき度」を有することが特徴である。この「くっつき度」は、後述する方法によって好適に測定することができる。該「くっつき度」は、25%以下であることがより好ましく、20%以下(特に15%以下)であることが更に好ましい。

【0041】

(切刃装置)

図1は、本発明の麺線製造方法に好適に使用可能な切刃装置の一態様を示す模式断面図である。他方、図2は、従来の麺線製造方法に使用される切刃装置の一態様を示す模式断面図である。

【0042】

(従来の切刃装置)

先ず、従来の切刃装置を用いた場合について述べる。図2を参照して、この切刃装置10は、所定のクリアランスを介して対向して配置された、麺帯を麺線に切断するための一対の切刃ロール11aおよび11bと、該切刃ロールによって麺線状態に切断された麺線12aおよび12bをそれぞれガイドするための、押さえ板13aおよびシュート13bと、麺線12aおよび12bを、それぞれ切刃ロール11aおよび11bから「はぎ取る」ための、ブレード状「カスリ」部材14aおよび14bとを含む。この図2の例では、上記押さえ板13aおよびシュート13bが、切り出された麺線をガイドするための「導管」を構成している。なお、図2中、シュート13bの下方には、図面の左側に向かって、切断された麺線12aおよび12bを移送させるための「ウェーブコンベアー」(図示せず)が、配置されている。

【0043】

図2を参照して、従来の麺線製造方法においては、麺帯15は、一対の切刃ロール11aおよび11bによって、上下の麺線12aおよび12bに切断され、押さえ板13aおよびシュート13bから構成される「導管」(すなわち、ガイド部材)によりガイドされて、前記ウェーブコンベアーによって、図面左側に向かって移送される。

【0044】

図2に示すような従来の切刃装置を用いた場合、即席麺の製造に際しては、切刃ロール11aおよび11bにて切り出された麺線は、導管に導かれ切り出される麺線のスピードとウェーブコンベアーのスピードの差により、導管内で導管のシュート板13bと導管の押さえ板13aの抵抗とあいまって、麺線12aおよび12bは導管内において強制的に屈曲し、ウェーブを形成する。このときのウェーブの大きさは、シュート板13bと導管の押さえ板13aの空間の高さにより決まる。更には、シュート板13bと導管の押さえ板13aは、通常金属で作られているために、ウェーブの屈曲具合においては、麺線12aおよび12bが強力に屈曲してしまい、その後の蒸煮工程において、このような「強い」麺線12aおよび12bのウェーブは固定されてしまう。

【0045】

上記したように、従来の切刃装置を用いた場合には従来の切刃装置の押さえ板13a(すなわち、フタ)は、金属(ステンレス等)製の為、上下2つのウェーブは均一な大きさのウェーブになる。このようなウェーブは、「均一なウェーブ」を目的とする場合は、むしろ優れている。

【0046】

(本発明の切刃装置)

図1を参照して、本発明の一態様において、本発明に用いる切刃装置1は、所定のクリアランスを介して対向して配置された、麺帯を麺線に切断するための一対の切刃ロール1aおよび1bと、該切刃ロールによって麺線状態に切断された麺線2aおよび2bをそれぞれガイドするためのシュート3と、麺線2aおよび2bを、それぞれ切刃ロール1aおよび1bから「はぎ取る」ための、ブレード状「カスリ」部材4aおよび4bとを含む。なお、図1中、シュート3の下方には、図面の左側に向かって、切断された麺線2aおよび2bを移送させるための「ウェーブコンベアー」(図示せず)が、配置されている。

【0047】

図1を参照して、この態様において、麺帯5は、一対の切刃ロール1aおよび1bによって、上下の麺線2aおよび2bに切断され、ブレード状「カスリ」部材4aおよび4bの作用により、切刃ロール1aおよび1bから「はぎ取られ」、次いで、シュート3から構成されるガイド部材によりガイドされて、前記ウェーブコンベアーによって、図面左側に向かって移送される。

【0048】

本発明に用いる切刃装置においては、切り出し後の麺線2aおよび2bに対して、気流を供給するための気流供給手段6が設けられていることが特徴である。

【0049】

上記したように、本発明に用いる切刃装置1は、上述した通常の即席麺を生産する際に使用する切刃装置を改良したものである。より具体的には、この切刃装置1に配置されている上下のカスリ部材4aおよび4bの間に気流供給手段6(すなわち、気流排出(ないし噴出)口を設けた気流配管、等)を設けることで、切刃ロール1aおよび1bにより切り出され、カスリ部材4aおよび4bにより剥がされた麺線2aおよび2bに直接に気流を供給する構造とされている。

【0050】

本発明においては、この気流配管6の気流供給口を、気流に「方向性」をもたせることが可能な穴形状及び穴径とすることで、麺線一本一本に、ランダムな方向性(力)を与えることが出来る。これにより、従来技術においては重要であった「縦波ウェーブ」を麺線に付与しなくても、各麺線の接点を極力抑えることが出来るため、切り出し工程の後の、α化工程においても、麺線同士のくっつきを抑えることが出来る。この結果、略直線状の麺線を容易に得ることが出来る。

【0051】

<切刃装置の詳細なメカニズム>

本発明に用いる切刃装置のメカニズムを説明する。従来の切刃の模式図を図2に示す。本発明に用いる切刃装置の模式図を図1に示す。

【0052】

図2を参照して、従来の切刃装置を用いた場合には、麺帯15から切り出された麺線は、導管(13aおよび13b)内部で、上下2層(すなわち麺線12aおよび12b)に別れて、強力な縦波ウェーブを形成する。

【0053】

これに対して、本発明に用いる切刃装置(図1)においては、従来の切刃装置に配置されていた導管のフタ(図2の13a)を外しているため、上下のカスリ部材4aおよび4bの間に気流供給手段6を配置することで、上下2層の麺線束12aおよび12bに対して、方向性のある気流を麺線に吹き付けることができる構造となっている。

【0054】

更に、この態様において、気流供給手段6には、例えば、図3(b)の模式斜視図に示すような、複数の丸孔が設けられており、これら複数の丸孔から気流が排出されて、麺線2aおよび2bに対して気流が供給される。

【0055】

上記構成を有する図1の切刃装置を用いることにより、導管内で強制的に屈曲させる縦波(すなわち、麺線長手方向の波)のウェーブ形成が抑制される。より具体的には、該縦波は全く形成されないか、または抑制された縦波しか形成されなくなる。この結果、上側の麺線2a、下側の麺線2bはそれぞれ扁平状の輪、カーブ、ジグザグ状の不規則な麺線となり、麺線一本一本の接点を縦波のウェーブ形成した場合と同様に、少なくすることが出来る。本発明によれば、更に、カスリで剥がされた麺線2aおよび2bに対して空中で気流を直接吹き付けることが出来るので、これらの麺線を比較的簡単に躍らせることが出来、これにより麺線2aおよび2bの一本一本に、ランダムな方向性を作り出すことが出来る。ここで、導管のフタに関しては、はずすことで比較的大きな扁平状の輪、カーブ、ジグザグ状の麺線2aおよび2bを得ることが出来るが、麺線2aおよび2bの過度の吹き上がりを防止する目的で、飛び出し防止のためのジャマ板(図示せず)を、カスリ4aの上部側に設けることも可能である。

【0056】

本発明においては、更に、切刃ロール1aおよび1bで裁断された麺線2aおよび2bに対して、カスリ部材4aおよび4bで剥がされた直後に空中で気流を供給することで、麺線2aおよび2bの表面を瞬間的に乾かすことが出来るので、麺線2aおよび2bの表面を、比較的に硬化させることも可能となる。これにより、上記した気流の供給に基づいて麺線に印加されるランダムな抵抗とあいまって、ウェーブコンベアー上では麺線2aおよび2b全体の束を「比較的に疎な」の状態にすることが出来る。また、上下麺線2aおよび2bの、それぞれの麺線束を確実に分離し、ランダムな方向性を与えることが出来るために、上下それぞれの麺線束はお互いの交差(交わり)が抑制されて、上下が確実に分離した状態で、しかも強い縦波ウェーブがかかっていない(すなわち、略直線状)の麺線束を、ウェーブコンベアー上で得ることが出来る。

【0057】

本発明において、図1に示した態様においては、上記したシュート部材3を使用しているが、このシュート部材3を省略することも可能である。シュート部材3を使用した場合には、下側のカスリ部材4bにより剥がされた麺線2bは、気流供給手段6から供給される気流により、シュート部材3に押し付けられることがあり得る。このような「押しつけ」が発生した場合、下側の麺線2bがシュート部材3に当たり、その動きがきっかけで不規則な動きをし始めた麺線2b同士が再び同調を起こしてしまう可能性もある。このような麺線の「同調」の復活を防ぐためには、例えば、気流供給手段6からの気流の強さをコントロールすれば好ましい。また、麺線の「同調」の復活を防ぐためには、麺線2bがシュート部材3に当たらないようにシュート部材3の角度が、下方に向けて垂直近くになるように該シュート部材3を配置するか、または、シュート部材3そのものを、切刃装置1から外すことも可能である。

【0058】

(気流の供給時の麺線が描く軌道)

本発明の麺線の軌道の例を、図7(ウェーブコンベアー上で得ることができる麺線軌道の模式平面図)をに示す。麺線の軌道は、気流を使い各麺線にランダムな力を与えることで、一本一本の麺線の描く軌道は不規則な動きになり、結果的に扁平状の輪を描いたり、カーブを描いたりを絶えず不規則に行う。図7(a)は、扁平状の輪とカーブが混在しているものであり、図7(b)は、扁平状のカーブが進行方向逆方向にずれているものであり、図7(c)は、扁平状の輪が左回り、右回りと不規則に混在しているものである。本発明において、気流を麺線に吹き付けることにより、図7に示したように、各麺線は描く軌道が、通常は、予測不可能なランダムな状態となる。

【0059】

図7(c)の状態の麺線の軌道は、特開2010−187623号公報に示されているような麺線の剥がす位置を変えることだけでは、得ることが極めて困難である。これは、該公報の技術においては、麺線一本一本に対してのランダムな動きは与えることは出来ないため、右回り、左回りと不規則な輪を描くことは難しく、基本的には各麺線は右もしくは左回りの輪を描くことになる。これに対して、本発明においては、図7に示されているような状態の各麺線を得ることで、麺線全体としては麺線同士の接点を減らすことが出来る。

【0060】

なお、特許第4381470号公報には、一本の麺線が繰り返し輪を描き、その麺線は隣り合う麺線と同調しないものであり、そのような麺線が全体で麺線束を作り出し、その重なり合った状態のまま蒸すと、蒸工程後に麺線を引き伸ばすと略直線状の麺線を得ることが出来る製法が開示されている。これに対して、本発明においては、気流を麺線に吹き付けることにより、麺線一本の動きは、輪を描いたり、カーブを描いたり、ジグザグ状態になったりと、不規則なものとなる傾向がある。よって、本発明の方法によれば、繰り返し輪を描くことは事実上は不可能である(すなわち、本発明により得られる現象ないし効果は全く異なる)。更には、本発明は、気流を使うことで、麺線表面を瞬間的に乾かすという効果をも併せて得ることが出来、麺線同士のくっつきを抑える効果が、更に助長されるという効果も併せて得ることができる。

【0061】

(他の態様)

上記においては、本発明の図1に示す態様であって、しかも気流供給手段6が、管状(ないし配管)の部材を含む態様について、主に説明した。このような態様においては、該気流供給手段6を構成する管状部材に、図3(b)に示すような、複数の丸孔が形成されている。以下では、上述した態様以外の態様について説明を加える。

【0062】

(気流供給手段の構成)

本発明における気流供給手段は、切り出し後の麺線に対して、気流を供給することを可能とする構成(ないし構造)である限り、その形状、構造、メカニズム等に関しては、特に制限されない。例えば、気流供給手段6は、図1の切刃ロール1aおよび1bの近傍に配置する際のスペース、他の装置の要素に与える影響(例えば、電気、磁気的な影響)の点からは、比較的単純な構造とすることが容易な、中空管状(筒状)部材を含む構成を有することが好ましい。

【0063】

本発明においては、切り出し後の麺線に対して気流を供給することが可能である限り、気流供給手段6は、このような中空管状部材を含む構成に限定されないことは、もちろんである。気流供給手段6は、例えば、複数のノズルを組み合わせた(例えば、複数ノズルを束ねる、ないしは平行に配列する等した)ものであっても好ましい。後述する複数の気流排出口ないし複数のノズルを用いる場合に、これらを配置する間隔は等間隔であってもよく、また、適宜、不均等な間隔および/又は等間隔を組み合わせても好ましい。

【0064】

本発明においては、気流供給手段6からの気流を構成する気体についても、特に制限されず。使用の容易性(入手性、コスト)の点から、該気体は通常の空気(エアー)であることが好ましい。しかしながら、必要に応じて、該気体の全部または一部を他の気体(例えば、窒素)に置換しても好ましい。また、切り出し後の麺線に関する湿潤(ないし乾燥)の要請に応じて、上記気体に、適宜水蒸気を混合することもできる。

【0065】

(気流供給手段の配置箇所)

本発明で使用可能な気流供給手段6の配置箇所について、図1を参照しつつ説明する。

【0066】

本発明で使用する気流供給手段6は、切刃装置1(図1)のカスリ部材4aおよび4bの間に配置できる大きさを有するものであれば好ましい。気流供給手段6の形状も、特に制限されず、丸型、四角形、三角形、楕円、板状、等の公知の形状から、必要に応じて適宜選択すればよい。

【0067】

本発明において、気流供給手段6は、上下の切刃ロール1aおよび1bに近接して、それぞれ配置されているカスリ4aおよび4bの先端(すなわち、切刃ロール1aまたは1bから、麺線2aまたは2bを剥がし始める箇所)の上下間に対応する位置に配置することが好ましい。換言すれば、麺帯5を切刃ロール1aおよび1bにて裁断し、カスリ4aおよび4bで剥がした時点で、上側の麺線束2aと下側の麺線束2bとの間に、気流供給手段6が配置されていれば好ましい。

【0068】

(気流供給手段の構造)

気流供給手段6が中空管状部材(ないし配管)を含む構造である態様においては、該中空管状部材から気流が排出するための穴が開けられていることが好ましい。気流供給のための中空管状部材は、例えば、該気流の供給源である気流コンプレッサー、気流ブロアー等に接続することができる。吹き付ける気流の圧力等を考慮すれば、高圧の気流コンプレッサーを使用するのが好ましい。

【0069】

また、気流の排出口は、上下の麺線束2aおよび2bに吹き付けることが出来る位置に穴あけをすれば良く、気流(すなわち、方向性のある気体)を作り出す排出口にすることが好ましい。このような気流を容易に作り出す点からは、図3(a)に示したような、直線状のスリット形状の排出口ではなく、図3(b)〜図(d)に示したような、丸穴、四角穴、短いスリット状の穴などをある程度の間隔を空けて開けることが好ましい。すなわち、ある程度の間隔をあけることで、気流の出るところ、気流の出ないところを作り出し、且つ、穴を丸穴、四角穴、短いスリット状にすることで気流の方向性を出すことが容易となる。

【0070】

気流の吹き付け角度としては、この方向性ある気流を麺線束に垂直に吹き付けたり、斜めに吹き付けたりすればよい。しかしながら、麺線束の進行方向逆向きに気流をかけると、気流供給手段6に麺線が引っかかってしまう可能性があることに注意する必要がある。例えば、気流が当たる麺線と、気流が当たらない(ないしは弱い気流しか当たらない)麺線とが存在することで、各麺線の空中での軌道を変えることが出来、この結果、ウェーブコンベアー上での描く軌道を、種々の形態で変化させることが可能となる。

【0071】

本発明においては、麺線全体に好適な気流を当てることが容易な点からは、複数の「孔またはスリット」を用いて、隣り合う麺線に「均一でないチカラ」を当てることが好ましい。単一の「孔またはスリット」を用いることも可能であるが、単一の「孔またはスリット」から単純に気流を供給した場合には、隣り合う麺に、ほぼ均一のチカラがかかることとなり、隣り合う麺線に「均一でないチカラ」を当てることが、やや困難になる。

【0072】

図4(a)、(b)に示すように、本発明の効果を得るためには、例えば、気流供給手段6の形状としては、気流供給手段6を中空の丸棒で形成して、丸型の穴を千鳥タイプに開けることが好ましい。これにより気流の排出角度、排出位置がずれることになるので、方向性のある気流を麺線に吹き付けることが出来る。

【0073】

本発明において、気流供給手段6を構成する中空円筒状部材に対して、該部材の上側に図4(a)の「千鳥状」に気流排出口を開け、該部材の下側に図4(b)の「千鳥状」に気流排出口を開けることで、更に、方向性あるエアーを各麺線に吹き付けることが容易となる。また、中空円筒状部材(丸棒)を用いることで、噴出角度も異ならせることが出来る。また、気流供給手段6に対する麺線の「引っかかり」を防ぐ点からも、引っかかりづらい丸型を使用することが好ましい。

【0074】

本発明において、上記中空円筒状部材の上側に図5(a)の気流排出口を開け、該部材の下側に図5(b)の気流排出口を開けることもできる。このように、直線状に配列された気流排出口を開ける態様でも良い。この場合には、この図5に示したように、穴のピッチを変えることで、麺線にエアーが当たる部分と当たらない部分ができ、結果的には、各麺線の軌道を容易に変えることが出来る。

【0075】

本発明において、上記中空円筒状部材の上側に図6(a)の「千鳥状」気流排出口を開け、該部材の下側に図6(b)の「直線状」気流排出口を開けることもできる。このように、中空円筒状部材の上側と下側で気流排出口の開け方を変えることも有効である。各麺線にランダムな力を与えることが出来る。

【0076】

本発明においては、方向性ある気流を各麺線にランダムに吹き付けることを容易とする点からは、(気流が当たる麺、気流が当たらない麺、気流が当たる場合、気流が当たらない場合等、不規則になる)、麺線一本一本の描く軌道を不規則に変えることが出来る。この結果、麺線は、空中で暴れるように動揺し、ウェーブコンベア上で麺線はそれぞれ大きさの違う扁平状の輪を描いたり、輪を描かずに扁平状のカーブを進行方向、進行方向逆方向、進行方向横方向、進行方向斜め方向に描くことが出来る。換言すれば、このような態様においては、麺線それぞれを予測不可能なランダムにウェーブコンベアー上で配置させることが出来、この結果、(麺線に強い縦波ウェーブを付けなくても)麺線一本一本の接点を減らすことが効果的にできる。また、このランダムな動きは、気流によるものと、気流により空中で踊らされた麺線同士がぶつかり、ぶつかった衝撃でまた、麺線の軌道が変わることにより、更に予測不可能なランダムな動きを得ることができる。

【0077】

以下においては、麺線を製造するための各工程について説明する。

【0078】

(即席麺)

本発明における「即席麺」ないし「即席乾燥麺」は、いわゆる煮込みタイプ、熱湯を注加して調理するタイプ、等のいずれでも好ましい。

【0079】

<ドウを作成する工程>

(麺の材料)

本発明においては、麺の材料は、特に制限されない。すなわち、従来より即席麺の製造に使用されている材料を、特に制限無く使用することが出来る。より具体的には、例えば、社団法人 日本即席食品工業協会監修「新・即席めん入門」日本食糧新聞社発行(平成10年)の第52〜62項に記載されている主原料、副原料を、本発明において特に制限なく使用することが出来る。

【0080】

(主原料)

本発明において使用可能な主原料は、例えば、小麦粉、大麦粉、澱粉等をブレンドすることが可能である。中でも、好適な使用可能な主原料としては、例えば、小麦粉ではASW(オーストラリア産白色中間質小麦、蛋白質10%前後)、HRW(アメリカ産赤色硬質小麦、蛋白質11%前後)、澱粉では、馬鈴薯澱粉、タピオカ澱粉、ワキシーコーンスターチ、コーンスターチ、小麦澱粉などで良く、また、これらを原料として得られるエーテル化工澱粉、エステル化工澱粉、架橋化工澱粉、酸化工澱粉等が挙げられる。

【0081】

(副原料)

本発明において、使用可能な副原料としては、例えば、かんすい、リン酸塩、塩、増粘多糖類、卵、グルテン等が挙げられる。

【0082】

(麺の製法)

製麺方法としては小麦粉を主原料として使い、必要に応じて澱粉、グルテン等をブレンドし、食塩、かんすい等を含む副原料と、水とをミキサーにより混捏してドウを作成することができる。

【0083】

<切り出し工程>

ドウを用い、ロール圧延により、圧延し、薄く延ばした麺帯を、切刃装置にて連続的に切り出す工程において、本発明の気流を麺線に吹き付ける構造にする。より具体的には、カスリ(図1の4aおよび4b)で剥がした時点で、上側の麺線束2aと下側の麺線束2bの間に気流供給手段6が配置されていれば好ましい。気流供給手段6を構成する中空管状部材には、気流が排出する穴が開けられており、該気流供給のための中空管状部材は、気流の供給源である気流コンプレッサー、気流ブロアー等に接続されていれば好ましい。吹き付ける気流の圧力等を考慮すれば、高圧の気流コンプレッサーを使用するのが好ましい。また、気流の排出口は、方向性ある気流を上下の麺線束に吹き付けることが出来る位置に穴あけをすれば良く、麺線束に垂直に吹き付けたり、斜めに吹き付けたりすればよい。麺線束の進行方向逆向きに気流をかける場合には、気流供給手段6に麺線が引っかかってしまう可能性に注意する必要がある。

【0084】

(気流の排出口)

方向性ある気流を供給するためには、気流の排出口と、隣接する気流の排出口の隙間(以後ピッチ)は、ある程度空ける方が好ましい。より具体的には、ピッチ2mmから20mm程度に空けることで、気流の出るところと出ないところが出来るために、麺線には、気流が当たる麺線と気流が当たらない麺線とで大きく軌道を変えることが出来る。ピッチが20mmよりも広がると麺線の幅にもよるが、気流が当たらない部分が多くなり、麺線の軌道を変えられない箇所が増えてしまう傾向がある。また、ピッチが2mm以下になると、気流の方向性が出来にくくなるので、各麺線の起動を変えることが、やや難しくなる傾向がある。通常、ピッチは2mmから20mm位が好ましく、ピッチ5mmから15mm間隔が更に好ましい。特に好ましくは、気流の排出口と、隣接する気流の排出口のピッチ5mmから10mm間隔で空けることが望ましい。

【0085】

気流排出口の穴形状は、丸型、四角、三角、スリット状等必要に応じて、工夫を行えばよい。穴の大きさ的には、例えば、丸型ならばΦ(直径)0.2mmからΦ3mm位で空けることで、方向性ある気流を供給することが出来る。Φ3mm以上になると、中空管状部材のサイズに対する排出口総数の開口率を確保することが難しなる傾向がある。他方、Φ0.2mm以下であると、排出口の加工が難しくなる傾向がある。通常、Φ0.2mmからΦ3mm位で開けることが好ましく、Φ0.5mmからΦ1.5mm位の範囲で穴を開けることがより好ましい。

【0086】

(気流圧力)

気流圧力は、得られる麺線の状態に応じて、適宜コントロールすることができる。あまり気流が強いと、麺線が必要以上に飛ばされてしまいウェーブコンベアーから脱落する等の不都合が生じる可能性がある。例えば、0.02Mpaから0.3Mpa位で吹き付けることが好ましいが、更に好ましくは、0.05Mpaから0.2Mpa位で吹き付けるのが好ましく、麺線を適宜に「暴れさせる」ことができ、本発明の効果発揮の点から、より好ましい。

【0087】

この気流の圧力はエアー配管手前1mにつけた精密レギュレーター(メーカー:SMC(株)、型番:IR3010−03BG)により減圧調整を行い測定した値である。

【0088】

更には、上述した状態の排出口を気流供給手段6に開けるパターンとして、麺線一本一本の軌道を変化させ易くするための工夫をすることが好ましい。例えば、気流供給手段6を中空円筒状部材(中空の丸棒)でつくり、丸型の穴を直線状に千鳥に開ける(図5)に示すタイプ)ことで、排出角度、排出位置が不規則になるので、単純に直線状に穴を開ける態様の比較して、より効果的である。

【0089】

また、前述したように気流の噴きつけは、上下の麺線束にそれぞれ吹き付けることが好ましいが、上側の麺線束2aにのみ気流を供給するだけでも、上部の麺線束はランダムな軌道を描くことが出来、下側の麺線束2bは同調した麺線となってしまう。気流供給手段6を上下麺線束の間に配置することにより、上下それぞれの麺線束を確実に分離することが結果的に行われる。このため、上下それぞれの麺線束はお互いが交わらずに、上下が確実に分離した状態になるために、当然気流を使わない場合に比べて、格段にほぐれが良好となる。また、逆に、上側の麺線には気流を供給せず、下側の麺線にのみ気流を供給することでも同様な効果を得ることも可能である。しかしながら、この場合、上側の麺線に気流を供給しない場合は、気流供給手段6に麺線が絡まる恐れがあることに注意する必要がある。

【0090】

<α化処理工程>

本発明におけるα化処理方法は、沸騰したお湯を使った茹で処理、蒸気を使った蒸処理など任意で行うことが出来るが、より好ましくは、蒸気を使用した蒸機を使用するのが好ましい。

【0091】

<引き伸ばし工程>

蒸麺を引き伸ばすことで、一食ずつに安定した重量でカットすることが出来る。この引き伸ばし工程においては、好ましくは、蒸麺に水溶液を付着させた状態で、引き伸ばし一食分ずつにカットすることが望ましい。麺線表面に、水溶液を付着することで、軽度な麺線のくっつきをはがすことが出来る。水溶液の付着方法としては、噴霧ノズル、シャワー、浸漬等で行えばよい。更には、一食ずつにカットした麺線を、特願2010−537611号に示されているようなほぐし装置を使用することも有効である。軽度な麺線のくっつきを、更に強制的にほぐすことが出来きるために望ましい。

【0092】

<乾燥工程>

上述の手法により得られた麺線を乾燥用バスケットに一食ずつ成形充填し、乾燥工程を行い本発明の即席乾燥麺を得ることができる。乾燥方法においては、油で揚げる、油揚げ乾燥方法、熱風で乾燥する熱風乾燥方法等必要に応じて使い分けることができる。油揚げ乾燥方法においては、最終水分2から3%、熱風乾燥方法においては、最終水分を6〜14%に乾燥すればよく、乾燥温度等の乾燥条件については、従来の方法をそのまま供給すればよい。

【0093】

(麺線の「くっつき度」評価)

本発明においては、後述する「試験例」に使用した条件下(麺線の約100本を使用)で、麺線の「くっつき度」を好適に評価することができる。すなわち、「試験例」に使用した条件下(麺線の約100本を使用)で評価した。これらの該麺線に関して、「くっつき度」(パーセント)以下の計算式に従って計算することができる。

(くっつき度)=100×(くっつき有りの麺線本数)/(試験した麺線の総本数)

【0094】

本発明の方法により得られた麺線においては、各試験において得られた「くっつき度」(3回の結果を平均)が、35%以下であることが好ましい。該「くっつき度」は、25%以下であることがより好ましく、20%以下(特に15%以下)であることが更に好ましい。

【0095】

以下、実施例により、本発明を更に具体的に説明する。

【0096】

試験例1

【0097】

下記の試験により、気流を使用した効果を確認した。

【0098】

<麺線の製造>

処方:小麦粉(DNS、蛋白10.5%)10kg、食塩100g、かんすい(炭酸na)20g、水3400ml

【0099】

図1に示す構成を有する切刃装置を使用した。この装置において、各要素のサイズは、以下の通りであった。

切刃ロール(鉄製)1aおよび1b:直径37mm、横幅210mm

シュート3(ステンレス製):厚さ1.5mm

カスリ4aおよび4b(真鍮製):厚さ1mm

【0100】

<麺線の形成条件>

麺線条件:切刃24番丸型、切刃ロール回転数205回転/min、麺厚1.5mmの麺線、導管のフタなし、カスリ幅35mm

気流供給手段6の直径:Φ10mm

気流排出口:1mm穴、ピッチ10mm、15度千鳥タイプ(図4(a)(b)参照)を配置

圧力:0.1MPa(メガパスカル)で麺線に気流を供給

ウェーブコンベアーの速度を4.4m/minに設定し、ランダムな略直線状の麺線束を得た後、0.5kg/cm2で2分間蒸煮し、麺重100gに裁断して蒸麺を得た。

【0101】

上記により得た蒸麺を真水に10秒間浸漬処理し、特願2010−537611号の図8(a)に開示されているほぐし装置を用い、浸漬処理を行った麺線塊を1200回転で強制的に1回(約1秒間)ほぐした。ほぐし装置でほぐした麺線塊の麺の「くっつき」をカウントした。

【0102】

麺線のくっつきのカウントの方法は、ほぐし装置でほぐした麺線塊について、麺線一本を手で取り出し、麺線一本として取り出すことが出来るもの、出来ないものに分類した。なお、麺線が2本以上くっついて取り出された場合は、つまんでいる麺線を、30cmの距離をおよそ0.7秒の速さで3回揺すり、軽度なくっつきに関しては、揺することでほぐれた場合には、「ほぐれている」と判断した。他方、このように揺すってもほぐれない麺線、および強固にくっついている麺線は、「くっついている」と判断してカウントした。このとき、2本がくっついていれば、2本とカウントし、5本が束でくっついていれば5本とカウントした。

【0103】

また、比較対象としては、図2の従来の切刃装置を用いて、導管のフタを上げて略直線状の麺線を得た後、その後の処理については、上述の試験例と共通とした。

【0104】

表1に結果を示す。また、気流の有り無しのウェーブコンベアー上での麺線束の写真を図8(気流有りの場合)、および図9(気流無しの場合)に示す。なお、各麺線塊において「トータルの麺の本数」が異なるのは、麺線塊を重量で分けたために、各麺線塊の本数が微妙に異なるためである。

【0105】

【表1】

【0106】

上記の試験結果から、以下の平均値(各3回づつ試験した)を計算することができる。計算結果を、下記の(表2)に示す。

【0107】

(エアー気流の効果)

【表2】

【0108】

上述の結果より、気流を使用することで、強いウェーブをつけなくとも、蒸煮時の麺線のくっつきを抑えることが出来ることが理解できよう。これは、本発明の気流を使用することで、麺線同士の接点を強い縦波ウェーブをつけなくとも減らすことが出来る為である。また、気流を使用しない方法、すなわち、従来の切刃装置を用いて略直線状の麺線を得た場合は、各麺線が同じような動きをするために、麺線の接点を少なくすることが出来ないために、麺線同士の強固なくっつきが多い。このような蒸煮によりくっついた麺線同士は、乾燥工程後にもくっついている状況であるために、喫食時には、麺線同士が強固にくっついているためにほぐれない、戻りが悪いものとなってしまう。

【実施例】

【0109】

以下、実施例により本発明を更に具体的に説明する。

【0110】

<実施例1>

小麦粉950g(ASW、蛋白9.5%)、馬鈴薯澱粉50gの粉原料に対し、炭酸ナトリウム3g、食塩10gを350mlの水に溶解したコネ水で混捏、圧延して、切刃20番丸型、麺厚1.30mmの麺線を、切刃ロール(直径37mm)回転数200回転/min、カスリ幅35mm、気流供給手段6Φ10mm(1mm穴、ピッチ10mm、15度千鳥タイプ、図4(a)参照)を配置し、圧力0.1MPaで麺線に気流を供給した(切刃装置の形態については図1を参照すること)。ウェーブコンベアーの速度を4.5m/minに設定し、ランダムな麺線束を得た後に、該麺線束を連続的に蒸煮したのち、麺線一食当たり(蒸麺100g)に真水を30mlをシャワーし、シャワー麺重量115gにカットした麺線をバスケットに投入し、油揚げ乾燥方法により、揚げ温度150℃で2分間揚げて、最終水分2%の即席油揚げ麺を得た。

【0111】

<実施例2>

小麦粉900g(ASW、蛋白9.5%)、馬鈴薯澱粉100gの粉原料に対し、炭酸ナトリウム3g、食塩10gを330mlの水に溶解したコネ水で混捏、圧延して、切刃20番丸型、麺厚1.30mmの麺線を、切刃ロール(直径37mm)回転数200回転/min、カスリ幅35mm、気流供給手段6Φ10mm(1mm穴、ピッチ10mm、直線タイプ、図5(a)(b)参照)を配置し、圧力0.1MPaで麺線に気流を供給した。ウェーブコンベアーの速度を4.5m/minに設定し、ランダムな麺線束を得た後に、該麺線束を連続的に蒸煮したのち、麺線一食当たり(蒸麺100g)に真水を30mlをシャワーし、シャワー麺重量115gにカットした麺線をバスケットに投入し、油揚げ乾燥方法により、揚げ温度150℃で2分間揚げて、最終水分2%の即席油揚げ麺を得た。

【0112】

<実施例3>

小麦粉950g(ASW、蛋白9.5%)、タピオカ澱粉50gの粉原料に対し、炭酸ナトリウム5g、食塩10gを350mlの水に溶解したコネ水で混捏、圧延して、切刃16番丸型、麺厚1.20mmの麺線を、切刃ロール(直径37mm)回転数200回転/min、カスリ幅35mm、気流供給手段6Φ10mm(1mm穴、ピッチ10mm、15度千鳥タイプ、図6タイプ1参照)を配置し、圧力0.15MPaで麺線に気流を供給した。ウェーブコンベアーの速度を4.5m/min、に設定し、ランダムな麺線束を得た後に、該麺線束を連続的に蒸煮したのち、麺線一食当たり麺重100gに裁断した蒸麺にほぐし液20ml(不二製油株式会社 「ソヤファイブS」1.0%水溶液)を噴きつけ、φ120mmの乾燥用型枠に気流成型充填する。その後温度80℃、風速4m/sに調整してある乾燥機に40分間乾燥し、最終水分10%の即席熱風乾燥麺を得た。

【0113】

<比較例1>

実施例1で用いた切刃装置の気流供給手段6をはずし、それ以外の条件は実施例1と共通として、同様の即席熱風乾燥麺を得た。

【0114】

<比較例2>

実施例2で用いた切刃装置の気流供給手段6をはずし、それ以外の条件は実施例2と共通として、同様の即席熱風乾燥麺を得た。

【0115】

<比較例3>

実施例3で用いた切刃装置の気流供給手段6をはずし、それ以外の条件は実施例3と共通として、同様の即席乾燥麺を得た。

【0116】

上記により得られた実施例1〜3および比較例1〜3により得られた即席乾燥麺について、以下の評価を行った。得られた結果を、以下の表3に示す。

【0117】

【表3】

【0118】

更に、実施例1で得られた切り出し後の麺線が、ウェーブコンベアー上で麺線束を形成している状態は、図8と同様であった。また、比較例1で得られた切り出し後の麺線が、ウェーブコンベアー上で麺線束を形成している状態は、図9と同様であった。

【0119】

上記表3、および図8および9を見れば分かるように、本発明により得られた各麺線はそれぞれが予測不可能なランダムな動きをする。すなわち、絶えず輪を描くというよりは、輪、カーブ、を進行方向に対して逆方向、横方向、前方向とランダムな動きをしている。実施例3、比較例3の比較から、熱風乾燥麺等においても、その効果が実質的に維持されていることが理解できよう。

【0120】

以上の結果から明らかのように、本発明のその効果は、麺線に直接気流を当てることで、ランダムな動きを麺線に与えることが出来、麺線の接点を強い縦波ウェーブをつけなくとも減らすことが出来る。このため、本発明においては、強い縦波ウェーブをつけなくとも、蒸煮時の麺線のくっつきを抑えることが出来る。更には、気流を当ててることで、切り出し時の麺線表面の水分を飛ばすことが出来るために、よりほぐれの良い麺線を得ることが出来る。

【符号の説明】

【0121】

1 切刃装置

2a、2b 切り出された麺線

3 シュート

4a、4b カスリ部材

5 麺帯

6 気流供給手段

【特許請求の範囲】

【請求項1】

一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出す麺線の製造方法であって;

前記麺帯を前記切刃ロールに通して、該麺帯を麺線状に切り出す工程と、

該麺線を、切刃ロールからカスリ部材で剥ぎ取り、上下の麺線束に分離させる工程と、

該切り出し後の麺線に対して、前記気流供給手段から気流を供給する工程とを少なくとも有することを特徴とする麺線の製造方法。

【請求項2】

前記気流が、前記麺線の移動方向に向かって、該麺線を押し出す方向に作用する気流である請求項1に記載の麺線の製造方法。

【請求項3】

前記気流供給手段が、前記下側麺線と、上側麺線との間に、前記気流を供給するものである請求項1または2に記載の麺線の製造方法。

【請求項4】

前記気流供給手段から麺線に供給される気流が、方向性のある気流である請求項1〜3のいずれか1項に記載の麺線の製造方法。

【請求項5】

前記気流供給手段が、中空の円柱状または角柱状の管状部材を含む請求項1〜4のいずれか1項に記載の麺線の製造方法。

【請求項6】

前記気流供給手段に、複数の気流排出口が設けられている請求項1〜5のいずれか1項に記載の麺線の製造方法。

【請求項7】

前記気流排出口が、多角形のスリット状、円状または楕円状である請求項6に記載の麺線の製造方法。

【請求項8】

前記気流供給手段が、上下切刃ロールの間の位置に配置され、カスリ部材により剥がされた上下各麺線束の間に、該気流供給手段からの気流が供給される請求項1〜7のいずれか1項に記載の麺線の製造方法。

【請求項9】

前記気流供給手段が一対の切刃ロールの間に配置され、且つ上下各麺線束に直接気流を供給する位置に、該気流供給手段から気流が供給される請求項1〜8のいずれか1項に記載の麺線の製造方法。

【請求項10】

一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出す麺線の製造方法であって;

前記麺帯を前記切刃ロールに通して、該麺帯を麺線状に切り出す工程と、

該麺線を、切刃ロールからカスリ部材で剥ぎ取り、上下の麺線束に分離させる工程と、

該切り出し後の麺線に対して、前記気流供給手段から気流を供給して、該麺線に実質的に縦波ウェーブを形成させずに、略扁平状の麺線束を形成する工程と、

前記麺線をα化し、次いで乾燥させる工程と、を少なくとも有することを特徴とする即席乾燥麺の製造方法。

【請求項11】

前記略扁平状の麺線束が、不規則な動きをした各麺線が集まって形成されたものである請求項10に記載の即席乾燥麺の製造方法。

【請求項12】

前記麺線束の略不規則な動きが、輪状、横波状、および/又はジグザグ状の軌道を与える請求項11に記載の即席乾燥麺の製造方法。

【請求項13】

前記α化の手段として、蒸気を用いる蒸し機を使用する請求項10〜12のいずれか1項に記載の即席乾燥麺の製造方法。

【請求項14】

一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出すことにより製造された麺線であって;

該切り出し後の麺線が、35%以下の「くっつき度」を有することを特徴とする即席乾燥麺用の麺線。

【請求項1】

一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出す麺線の製造方法であって;

前記麺帯を前記切刃ロールに通して、該麺帯を麺線状に切り出す工程と、

該麺線を、切刃ロールからカスリ部材で剥ぎ取り、上下の麺線束に分離させる工程と、

該切り出し後の麺線に対して、前記気流供給手段から気流を供給する工程とを少なくとも有することを特徴とする麺線の製造方法。

【請求項2】

前記気流が、前記麺線の移動方向に向かって、該麺線を押し出す方向に作用する気流である請求項1に記載の麺線の製造方法。

【請求項3】

前記気流供給手段が、前記下側麺線と、上側麺線との間に、前記気流を供給するものである請求項1または2に記載の麺線の製造方法。

【請求項4】

前記気流供給手段から麺線に供給される気流が、方向性のある気流である請求項1〜3のいずれか1項に記載の麺線の製造方法。

【請求項5】

前記気流供給手段が、中空の円柱状または角柱状の管状部材を含む請求項1〜4のいずれか1項に記載の麺線の製造方法。

【請求項6】

前記気流供給手段に、複数の気流排出口が設けられている請求項1〜5のいずれか1項に記載の麺線の製造方法。

【請求項7】

前記気流排出口が、多角形のスリット状、円状または楕円状である請求項6に記載の麺線の製造方法。

【請求項8】

前記気流供給手段が、上下切刃ロールの間の位置に配置され、カスリ部材により剥がされた上下各麺線束の間に、該気流供給手段からの気流が供給される請求項1〜7のいずれか1項に記載の麺線の製造方法。

【請求項9】

前記気流供給手段が一対の切刃ロールの間に配置され、且つ上下各麺線束に直接気流を供給する位置に、該気流供給手段から気流が供給される請求項1〜8のいずれか1項に記載の麺線の製造方法。

【請求項10】

一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出す麺線の製造方法であって;

前記麺帯を前記切刃ロールに通して、該麺帯を麺線状に切り出す工程と、

該麺線を、切刃ロールからカスリ部材で剥ぎ取り、上下の麺線束に分離させる工程と、

該切り出し後の麺線に対して、前記気流供給手段から気流を供給して、該麺線に実質的に縦波ウェーブを形成させずに、略扁平状の麺線束を形成する工程と、

前記麺線をα化し、次いで乾燥させる工程と、を少なくとも有することを特徴とする即席乾燥麺の製造方法。

【請求項11】

前記略扁平状の麺線束が、不規則な動きをした各麺線が集まって形成されたものである請求項10に記載の即席乾燥麺の製造方法。

【請求項12】

前記麺線束の略不規則な動きが、輪状、横波状、および/又はジグザグ状の軌道を与える請求項11に記載の即席乾燥麺の製造方法。

【請求項13】

前記α化の手段として、蒸気を用いる蒸し機を使用する請求項10〜12のいずれか1項に記載の即席乾燥麺の製造方法。

【請求項14】

一対の切刃ロールと、カスリ部材と、気流供給手段とを少なくとも含む回転式切り出し装置を用いて、麺帯を麺線状に切り出すことにより製造された麺線であって;

該切り出し後の麺線が、35%以下の「くっつき度」を有することを特徴とする即席乾燥麺用の麺線。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−170363(P2012−170363A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−33625(P2011−33625)

【出願日】平成23年2月18日(2011.2.18)

【特許番号】特許第4860773号(P4860773)

【特許公報発行日】平成24年1月25日(2012.1.25)

【出願人】(000106531)サンヨー食品株式会社 (17)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月18日(2011.2.18)

【特許番号】特許第4860773号(P4860773)

【特許公報発行日】平成24年1月25日(2012.1.25)

【出願人】(000106531)サンヨー食品株式会社 (17)

【Fターム(参考)】

[ Back to top ]