厚膜銀ペーストと半導体デバイスの製造においてのその使用

【課題】厚膜銀ペーストと半導体デバイスの製造においてのその使用を提供する。

【解決手段】本発明は、すべて有機媒体中に分散されたAgと、ガラスフリットと、樹脂酸ロジウム、Cr2O3またはそれらの混合物とを含む導電性銀厚膜ペースト組成物に関する。本発明はさらに、ペースト組成物から形成された電極およびかかる電極を含む半導体デバイス、特に、太陽電池に関する。ペーストは、タブ電極を形成するために特に有用である。

【解決手段】本発明は、すべて有機媒体中に分散されたAgと、ガラスフリットと、樹脂酸ロジウム、Cr2O3またはそれらの混合物とを含む導電性銀厚膜ペースト組成物に関する。本発明はさらに、ペースト組成物から形成された電極およびかかる電極を含む半導体デバイス、特に、太陽電池に関する。ペーストは、タブ電極を形成するために特に有用である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は第一に、厚膜銀ペースト組成物および組成物から形成された厚膜銀電極、特にタブ電極に関する。それはさらに、シリコン半導体デバイスに関し、特に、太陽電池の厚膜銀電極の形成において使用された導電性組成物に関する。

【背景技術】

【0002】

本発明は広範囲の半導体デバイスに適用され得るが、光ダイオードおよび太陽電池などの受光要素において特に有効である。本発明の背景は、先行技術の特定の実施例として太陽電池に関して以下に説明される。

【0003】

p型ベースを有する従来の太陽電池構造は典型的に電池の前面または太陽側の面上にある陰極と裏面上の陽極とを有する。半導体本体のp−n接合に当たる適切な波長の放射は、その本体に正孔−電子対を発生させるための外部エネルギー源として作用する。p−n接合に存在する電位差のために、正孔と電子とが接合間に反対方向に移動し、それによって、電力を外部回路に供給することができる電流の流れを生じさせる。大抵の太陽電池は、金属化された、すなわち、電気導電性である金属電極を提供されたシリコンウエハの形態である。典型的に厚膜ペーストを基板上にスクリーン印刷して焼成し、電極を形成する。

【0004】

この製造方法の実施例は、図1A−1Fと共に以下に説明される。

【0005】

図1Aは、単結晶または多結晶p型シリコン基板10を示す。

【0006】

図1Bにおいて、逆導電率タイプのn型拡散層20が、リン源としてオキシ塩化リンを使用してリンの熱拡散によって形成される。一切の特定の改良がない場合、拡散層20は、シリコンp型基板10の表面全体の上に形成される。拡散層の深さは、拡散温度および時間を制御することによって変化させられてもよく、一般に、約0.3〜0.5ミクロンの厚さの範囲において形成される。n型拡散層は、数十オーム/平方〜約120オーム/平方までのシート抵抗率を有し得る。

【0007】

レジスト等を有するこの拡散層の前面を保護した後、図1Cに示されるように拡散層20はエッチングによって表面の残部から除去され、その結果、それは前面にだけ残る。次に、レジストを有機溶剤等を用いて除去する。

【0008】

次に、図1Dに示されるように反射防止コーティングとしても機能する絶縁層30がn型拡散層20上に形成される。絶縁層は通常は窒化ケイ素であるが、SiNx:H薄膜(すなわち、絶縁薄膜が、後続の焼成加工の間の不活性化のための水素を含む)、酸化チタン薄膜、酸化ケイ素薄膜、または酸化ケイ素/酸化チタン薄膜であってもよい。窒化ケイ素薄膜の約700〜900Åの厚さは、約1.9〜2.0の屈折率のために適している。絶縁層30の堆積はスパッタリング、化学蒸着、または他の方法によって行われてもよい。

【0009】

次に、電極が形成される。図1Eに示されるように、前部電極のための銀ペースト500を窒化ケイ素薄膜30上にスクリーン印刷し、次に乾燥させる。さらに、次いで裏面銀または銀/アルミニウムペースト70、およびアルミニウムペースト60を基板の裏面上にスクリーン印刷し、連続的に乾燥させる。焼成は、数秒〜数十分の間約750〜850℃の温度範囲において赤外炉内で行われる。

【0010】

従って、図1Fに示されるように、焼成の間にアルミニウムがアルミニウムペースト60からシリコン基板10の裏面上に拡散し、それによって、高濃度のアルミニウムドーパントを含有するp+層40を形成する。この層は一般に裏面電界(BSF)層と呼ばれ、太陽電池のエネルギー変換効率を改良するのを助ける。

【0011】

焼成は、乾燥されたアルミニウムペースト60をアルミニウム後部電極61に変換する。裏面銀または銀/アルミニウムペースト70も同時に焼成され、銀または銀/アルミニウム後部電極71になる。焼成の間、裏面アルミニウムと裏面銀または銀/アルミニウムとの間の境界は合金の状態を呈し、それによって電気的接続を達成する。後部電極の大部分の領域は、一つにはp+層40を形成する必要のために、アルミニウム電極61によって占められる。アルミニウム電極へのはんだ付けは不可能なので、銀または銀/アルミニウム後部電極71が、銅リボン等によって太陽電池を相互接続するための電極として裏面の一部の上に形成される。さらに、前面銀ペースト500は焼成の間に焼結して窒化ケイ素薄膜30を貫通し、それによってn型層20との電気的接触を達成する。このタイプのプロセスは一般に「ファイアスルー(fire through)」と呼ばれる。図1Fの焼成された電極501は、ファイアスルーの結果を明らかに示す。

【0012】

得られた電極およびデバイスの電気的性能およびその他の関連した性質を維持しつつ、同時に、銀の含有量がより少ない厚膜ペースト組成物を提供する試みが続けられている。

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、電気的性能および機械的性能を維持すると同時に、Agの含有量がより少ない系を提供する銀ペースト組成物を提供する。

【課題を解決するための手段】

【0014】

本発明は、

(a)35〜55wt%のAgと、

(b)Pbを含有しないビスマス系酸化物、Pbを含有しないビスマステルル酸化物、鉛テルル酸化物およびそれらの混合物からなる群から選択されたガラスフリット0.5〜6wt%と、

(c)樹脂酸ロジウム、Cr2O3およびそれらの混合物からなる群から選択された成分0.08〜0.4wt%と、

(c)有機媒体と

を含む厚膜ペースト組成物を提供し、

Agと、ガラスフリットと、樹脂酸ロジウム、Cr2O3およびそれらの混合物からなる群から選択された成分とが有機媒体中に分散され、wt%(重量%)はペースト組成物の全重量に基づいている。

【0015】

また、本発明は半導体デバイス、特に、本ペースト組成物から形成された電極を含む太陽電池を提供し、ペースト組成物は、焼成されて有機媒体を除去して電極を形成する。

【図面の簡単な説明】

【0016】

【図1A】半導体デバイスの製造について説明する。

【図1B】半導体デバイスの製造について説明する。

【図1C】半導体デバイスの製造について説明する。

【図1D】半導体デバイスの製造について説明する。

【図1E】半導体デバイスの製造について説明する。

【図1F】半導体デバイスの製造について説明する。

【図2A】本発明の導電性ペーストを使用して太陽電池を製造するための一実施形態の製造プロセスを説明する。

【図2B】本発明の導電性ペーストを使用して太陽電池を製造するための一実施形態の製造プロセスを説明する。

【図2C】本発明の導電性ペーストを使用して太陽電池を製造するための一実施形態の製造プロセスを説明する。

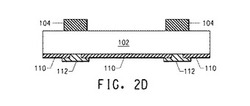

【図2D】本発明の導電性ペーストを使用して太陽電池を製造するための一実施形態の製造プロセスを説明する。

【発明を実施するための形態】

【0017】

本発明の導電性厚膜ペースト組成物は銀の含有量がより少ないが、良い電気的性質および付着性質を同時に有する電極をこのペーストから形成することができる。

【0018】

導電性厚膜ペースト組成物は、銀と、ガラスフリットと、樹脂酸ロジウムおよびCr2O3からなる群から選択された成分と有機ビヒクルとを含む。それを使用してスクリーン印刷された電極を形成し、特に、太陽電池のシリコン基板の裏面上にタブ電極を形成する。ペースト組成物は、35〜55wt%の銀、0.5〜5wt%のガラスフリット、樹脂酸ロジウムおよびCr2O3からなる群から選択された成分0.1〜0.4wt%および有機媒体を含み、Agと、ガラスフリットと、樹脂酸ロジウムおよびCr2O3からなる群から選択された成分とがすべて有機媒体中に分散され、重量パーセントはペースト組成物の全重量に基づいている。

【0019】

本発明の厚膜ペースト組成物の各々の成分を以下に詳細に説明する。

【0020】

銀

本発明において、ペーストの導電相は銀(Ag)である。銀は、銀金属、銀の合金、またはそれらの混合物の形態であってもよい。典型的に、銀粉末において、銀粒子は、フレークの形態、球状の形態、粒状の形態、結晶形態、他の不規則な形態およびそれらの混合物である。銀はコロイド懸濁液中で提供されてもよい。また、銀は、酸化銀(Ag2O)、銀塩、例えばAgCl、AgNO3、AgOOCCH3(酢酸銀)、AgOOCF3(トリフルオロ酢酸銀)、オルトリン酸銀(Ag3PO4)、またはそれらの混合物の形態であってもよい。また、他の厚膜ペースト成分と相溶性の他の形態の銀を使用することができる。

【0021】

一実施形態において、厚膜ペースト組成物は、電気導電性であるコートされた銀粒子を含む。適したコーティングには、リンおよび界面活性剤が含まれる。適した界面活性剤には、ポリエチレンエポキシド、ポリエチレングリコール、ベンゾトリアゾール、ポリ(エチレングリコール)酢酸、ラウリン酸、オレイン酸、カプリン酸、ミリスチン酸、リノール酸、ステアリン酸、パルミチン酸、ステアリン酸塩、パルミチン酸塩、およびそれらの混合物が含まれる。塩の対イオンは、アンモニウム、ナトリウム、カリウム、およびそれらの混合物であり得る。

【0022】

銀の粒度は、いかなる特定の限定も受けない。一実施形態において、平均粒度は10ミクロン未満である。別の実施形態において、平均粒度は5ミクロン未満である。

【0023】

そのコストの結果として、ペーストおよびペーストから形成された電極に必須の性質を維持しながら、ペースト中の銀の量を低減することが有利である。さらに、本厚膜ペーストは、厚さが低減された電極を形成することを可能にし、さらなる節減をもたらす。本厚膜ペースト組成物は、ペースト組成物の全重量に基づいて35〜55wt%の銀を含む。一実施形態において厚膜ペースト組成物は38〜52wt%の銀を含む。

【0024】

樹脂酸ロジウム−Cr2O3

樹脂酸ロジウムおよびCr2O3は、本組成物から形成された電極のための改良された接着性を提供する。本厚膜ペースト組成物は、ペースト組成物の全重量に基づいて樹脂酸ロジウム、Cr2O3またはそれらの混合物0.08〜0.4wt%を含む。一実施形態において厚膜ペースト組成物は、樹脂酸ロジウム、Cr2O3またはそれらの混合物0.1〜0.3wt%を含む。

【0025】

ガラスフリット

様々なガラスフリットが本組成物を形成するのに有用である。これらのガラスフリットには、Pbを含有しないビスマス系酸化物(Bi系酸化物)、Pbを含有しないビスマステルル酸化物(Bi−Te−O)、鉛テルル酸化物(Pb−Te−O)およびそれらの混合物が含まれる。一実施形態において組成物は、0.5〜6wt%のガラスフリットを含有し、wt%は組成物の全重量に基づいている。別の実施形態において組成物は、0.2〜5wt%のガラスフリットを含有し、wt%は組成物の全重量に基づいている。

【0026】

ガラスフリットとも呼ばれるガラス組成物が、特定の成分のパーセンテージを含有するものとして本明細書において説明される。具体的には、パーセンテージは、本明細書に説明されるように後で加工されてガラス組成物を形成する出発原料において使用された成分のパーセンテージである。このような専門用語は当業者には慣用的である。換言すれば、組成物は特定の成分を含有し、それらの成分のパーセンテージは、相当する酸化物の形態のパーセンテージとして表わされる。ガラス化学の当業者によって認識されるように、特定の分量の揮発性種がガラスを製造するプロセスの間に放出され得る。揮発性種の例は酸素である。また、ガラスが非晶質材料として挙動する間も、それはより少ない分量の結晶質を含有することを認識するべきである。

【0027】

焼成されたガラスから出発する場合、当業者は、誘導結合プラズマ質量分析(ICP−MS)、誘導結合プラズマ原子発光分光分析(ICP−AES)等が挙げられるがそれらに限定されない当業者に公知の方法を用いて本明細書に記載された出発成分のパーセンテージを計算してもよい。さらに、以下の典型的な技術を使用してもよい。すなわち、X線蛍光分光分析(XRF)、核磁気共鳴分光分析(NMR)、電子常磁性共鳴分光分析(EPR)、Moessbauer分光分析、電子マイクロプローブエネルギー分散型分光分析(EDS)、電子マイクロプローブ波長分散型分光分析(WDS)、またはカソードルミネセンス(CL)。

【0028】

原料の選択によって、加工の間にガラスに混入される場合がある不純物を意図せずに含有し得ることを当業者は認識する。例えば、不純物は数百〜数千ppmの範囲で存在し得る。不純物の存在はガラス、組成物、例えば厚膜組成物、または焼成されたデバイスの性質を変化させない。例えば、厚膜組成物を含有する太陽電池は、厚膜組成物が不純物を含有する場合でも、ここで説明された効率を有することができる。本明細書中で用いられるとき「鉛を含有しない」は、鉛が意図的に添加されていないことを意味する。

【0029】

様々なガラスフリットを調製するために、当業者によって理解された技術を用いてそこに混入される酸化物(または加熱される時に望ましい酸化物に分解する他の材料、例えば、フッ化物)を混合する。このような調製技術は、混合物を空気中でまたは酸素含有雰囲気中で加熱して溶融体を形成する工程と、溶融体を急冷する工程と、急冷された材料を細砕、ミル粉砕、および/またはスクリーニングして所望の粒度を有する粉末を提供する工程とを必要とする場合がある。そこに混入されるビスマス、テルル、およびその他の酸化物の混合物の溶融は典型的に800〜1200℃のピーク温度まで行われる。溶融混合物を例えばステンレス鋼プラテン上でまたは逆転ステンレス鋼ローラーによって急冷して、小板を形成する。得られた小板を粉砕して、粉末を形成する。典型的に、ミル粉砕された粉末は、0.1〜3.0ミクロンのd50を有する。ガラスフリットを製造する当業者は、水急冷、ゾル−ゲル、噴霧熱分解、または粉末をガラスの形態にするために適切な他の技術が挙げられるがそれらに限定されない代替合成技術を使用してもよい。

【0030】

上記の方法の酸化物生成物は典型的に、本質的に非晶質(非結晶性)固体材料、すなわち、ガラスである。しかしながら、いくつかの実施形態において、得られた酸化物は非晶質、部分的に非晶質、部分的に結晶性、結晶性またはそれらの組合せであってもよい。本明細書中で用いられるとき「ガラスフリット」は、全てのこのような生成物を包含する。

【0031】

ガラスフリットは、鉛を含有してもしなくてもよい。

【0032】

組成物において有用な典型的な鉛を含有しないガラスフリットの例には、ビスマス系酸化物およびビスマステルル酸化物が含まれる。

【0033】

1つのBi系酸化物を製造するために使用された出発混合物は、ビスマス系酸化物の全重量に基づいて66〜78wt%のBi2O3、10〜18wt%のZnO、5〜14wt%のB2O3、0.1〜5wt%のAl2O3、0.3〜9wt%のBaOおよび0〜3wt%のSiO2を含有する。さらなる実施形態において、Bi系酸化物を製造するために使用された出発混合物は、ビスマス系酸化物の全重量に基づいて70〜75wt%のBi2O3,11〜15wt%のZnO、7〜11wt%のB2O3、0.3〜3.5wt%のAl2O3、2〜7wt%のBaOおよび0.5〜3wt%のSiO2を含有する。さらに別の実施形態において、出発混合物は、再びBi系酸化物の出発混合物の全重量に基づいてLi2O、SnO2およびそれらの混合物からなる群から選択された酸化物0.1〜3wt%をさらに含有する。Li2Oを含有する実施形態において、Li2Oの一部または全てがNa2O、K2O、Cs2O、またはRb2Oと取り換えられてもよく、上に記載された組成物と同様な性質を有するガラス組成物をもたらすことができる。

【0034】

これらのBi系酸化物を調製するには、Bi2O3、ZnO、B2O3、Al2O3、BaOおよびSiO2粉末の他、存在する場合には、Li2O、およびSnO2粉末を混合およびブレンドし、混合物を実施例1に記載されたように加工すればよい。このようなビスマス系酸化物組成物A−Jの例を表1に示す。様々な成分の酸化物の重量パーセントが示され、全ビスマス系酸化物組成物の重量に基づいている。

【0035】

【表1】

【0036】

他のBi系酸化物を製造するために使用された出発混合物は、ビスマス系酸化物の全重量に基づいて62〜74wt%のBi2O3、6〜15wt%のZnO、5〜17wt%のB2O3、0.1〜8wt%のAl2O3、1.5〜12wt%のSiO2および0〜1wt%のCaOを含有する。さらなる実施形態において、Bi系酸化物を製造するために使用された出発混合物は、ビスマス系酸化物の全重量に基づいて66〜72wt%のBi2O3、9〜13wt%のZnO、7〜14wt%のB2O3、0.5〜6wt%のAl2O3、2〜10wt%のSiO2および0〜0.7wt%CaOを含有する。さらに別の実施形態において、出発混合物は、Na2O、BaO、CuO、La2O3、ZrOおよびそれらの混合物からなる群から選択された酸化物をさらに含有する。Na2Oを含有する実施形態において、Na2Oの一部または全てがLi2O、K2O、Cs2O、またはRb2Oと取り換えられてもよく、上に記載された組成物と同様な性質を有するガラス組成物をもたらすことができる。

【0037】

これらのBi系酸化物を調製するには、Bi2O3、ZnO、B2O3、Al2O3、SiO2およびCaO粉末の他、存在する場合には、Na2O、BaO、CuO、La2O3、ZrO2およびそれらの混合物を混合およびブレンドし、混合物を実施例1に記載されたように加工すればよい。このようなビスマス系酸化物組成物K−Tの例を表2に示す。様々な成分の酸化物の重量パーセントが示され、全ビスマス系酸化物組成物の重量に基づいている。

【0038】

【表2】

【0039】

付加的な成分のいくつかを含むこれらのBi系酸化物の別の1つ、ビスマス系酸化物組成物Uは、64.64wt%のBi2O3、7.00wt%のBF3、6.70wt%のZnO、10.81wt%のB2O3、0.24wt%のAl2O3、8.17wt%のSiO2、0.17wt%のCaO、0.30wt%のZrO2および1.98wt%のLa2O3を含む。

【0040】

Bi−Te−Oを製造するために使用された出発混合物は、Bi−Te−Oの出発混合物の全重量に基づいて22〜42wt%のBi2O3および58〜78wt%のTeO2を含有する。

【0041】

さらなる実施形態において、Bi2O3およびTeO2の他に、Bi−Te−Oを製造するために使用された出発混合物はBi−Te−Oの出発混合物の全重量に基づいて0.1〜7wt%のLi2Oおよび0.1〜4wt%のTiO2を含有する。さらに別の実施形態において、出発混合物は、再びBi−Te−Oの出発混合物の全重量に基づいて0.1〜8wt%のB2O3、0.1〜3wt%のZnOおよび0.3〜2wt%のP2O5を含有する。

【0042】

別の実施形態において、Bi2O3およびTeO2の他に、Bi−Te−Oを製造するために使用された出発混合物はBi−Te−Oの出発混合物の全重量に基づいて0.9〜5wt%のLi2Oおよび0.3〜2wt%のTiO2を含有する。さらに別の実施形態において、出発混合物は、再びBi−Te−Oの出発混合物の全重量に基づいて0.9〜6wt%のB2O3、0.1〜2wt%のZnOおよび0.3〜1wt%のP2O5を含有する。

【0043】

実施形態において、任意のLi2Oの一部または全てがNa2O、K2O、Cs2O、またはRb2Oと取り換えられてもよく、上に記載された組成物と同様な性質を有するガラス組成物をもたらすことができる。

【0044】

Pb−Te−Oガラスフリットを製造するために使用された出発混合物は、Pb−Te−Oの出発混合物の全重量に基づいて25〜65wt%のPbOおよび35〜75wt%のTeO2を含有する。さらなる実施形態において、PbOおよびTeO2の他に、Pb−Te−Oを製造するために使用された出発混合物はPb−Te−Oの出発混合物の全重量に基づいて0.1〜5wt%のLi2Oおよび0.1〜5wt%のTiO2を含有する。このPb−Te−OをPb−Te−Li−Ti−Oと呼ぶことができる。さらに別の実施形態においてPb−Te−OおよびPb−Te−Li−Ti−Oを製造するために使用された出発混合物は0.1〜3wt%のB2O3および0.5〜5wt%のBi2O3を含有する。混合物は実施例1に記載されたように加工される。

【0045】

上記の実施形態のいずれにおいても、酸化物は均質な粉末であってもよい。さらなる実施形態において、酸化物は2種以上の粉末の組み合わせであってもよく、そこにおいて各粉末は別々に均質な集団であってもよい。2種の粉末の組み合わせ全体の組成は、上に記載された範囲内である。例えば、酸化物は、2種以上の異なった粉末の組み合わせを含有してもよい。別々に、これらの粉末は異なった組成を有してもよく、上に記載された範囲内であってもなくてもよい。しかしながら、これらの粉末の組み合わせは上に記載された範囲内であってもよい。

【0046】

上記の実施形態のいずれにおいても、酸化物組成物は、酸化物組成物の所望の元素の全てではなく一部を含有する均質な粉末を含有する1種の粉末と、他の所望の元素の1つまたは複数を含有する第2の粉末とを含有してもよい。この実施形態の態様において、粉末を一緒に溶融して均一な組成物を形成してもよい。この実施形態のさらなる態様において、粉末は別々に厚膜組成物に添加されてもよい。

【0047】

当業者は、原料の選択によって、加工の間にガラスに混入され得る不純物を意図せずに含有し得ることを認識する。例えば、不純物は、数百〜数千ppmの範囲で存在し得る。

【0048】

不純物の存在は、ガラス、厚膜組成物、または焼成されたデバイスの性質を変えない。例えば、厚膜組成物を含有する太陽電池は、厚膜組成物が不純物を含有する場合でも、本明細書に説明された効率を有することができる。

【0049】

有機媒体

厚膜ペースト組成物の無機成分を有機媒体と混合して、印刷のために適したコンシステンシーおよびレオロジーを有する粘性ペーストを形成する。多種多様な不活性粘性材料を有機媒体として使用することができる。有機媒体は、ペーストの製造、出荷および貯蔵の間に並びにスクリーン印刷プロセスの間、印刷スクリーン上で無機成分が十分な安定度を有して分散することができる有機媒体であり得る。

【0050】

適した有機媒体は、固形分の安定な分散体、スクリーン印刷のための適切な粘度およびチキソトロピー、基板およびペースト固形分の適切な湿潤性、良い乾燥速度、および良い焼成性質を提供するレオロジー性質を有する。有機媒体は、増粘剤、安定剤、界面活性剤、および/または他の一般的な添加剤を含有することができる。このようなチキソトロープ増粘剤の1つはチクサトロールである。有機媒体は、溶剤中のポリマーの溶液であってもよい。適したポリマーには、エチルセルロース、エチルヒドロキシエチルセルロース、ウッドロジン、エチルセルロースとフェノール樹脂との混合物、低級アルコールのポリメタクリレート、およびエチレングリコールモノアセテートのモノブチルエーテルなどがある。適した溶剤には、例えばアルファ−またはベータ−テルピネオールなどのテルペンまたはそれらと他の溶剤との、例えばケロシン、ジブチルフタレート、ブチルカルビトール、ブチルカルビトールアセテート、ヘキシレングリコールおよび150℃を超える沸点を有するアルコール、およびアルコールエステルとの混合物などが含まれる。他の適した有機媒体成分には、ビス(2−(2−ブトキシエトキシ)エチルアジペート、二塩基性エステル、例えばDBE、DBE−2、DBE−3、DBE−4、DBE−5、DBE−6、DBE−9およびDBE1B、オクチルエポキシタレート、イソテトラデカノールの他、水素化ロジンのペンタエリトリトールエステルなどがある。また、有機媒体は、厚膜ペースト組成物を基板上に適用した後に急速な固化を促進するための揮発性液体を含むことができる。

【0051】

厚膜ペースト組成物中の有機媒体の最適な量は、ペーストを適用する方法および使用された特定の有機媒体に依存している。本厚膜ペースト組成物は、ペースト組成物の全重量に基づいて35〜60wt%の有機媒体を含有する。

【0052】

有機媒体がポリマーを含む場合、ポリマーは典型的に8〜15wt%の有機組成物を含む。

【0053】

無機添加剤

本発明の組成物に使用された様々な酸化物ガラスフリットは接着性を提供する。しかしながら、無機接着剤を添加して接着性の特性を増加させてもよい。この無機添加剤は、Bi2O3、TiO2、Al2O3、B2O3、SnO2、Sb2O5、Cr2O3、Fe2O3、ZnO、CuO、Cu2O、MnO2、Co2O3、NiO、RuO2、焼成の間に記載された金属酸化物を生成することができる金属および金属化合物、およびそれらの混合物からなる群から選択されてもよい。添加剤は、電気的性能および撓みに影響を与えずに接着性の特性を増加させるのを助けることができる。

【0054】

無機添加剤の平均直径は0.5〜10.0μmの範囲であり、もしくは添加剤が有機金属化合物の形態である時に分子レベルまで分散される。一実施形態において、ペースト組成物に添加された添加剤の量は、ペースト組成物の全重量に基づいて0.1〜5wt%である。

【0055】

上記の実施形態のいずれにおいても、ペーストは、ペースト組成物の全重量に基づいて1〜5wt%のアルミニウム(Al)をさらに含んでもよい。Alは好ましくは粉末の形態である。

【0056】

厚膜ペースト組成物の調製

一実施形態において、Ag粉末、ガラスフリット粉末、および有機媒体および任意の無機添加剤を任意の順に混合することによって厚膜ペースト組成物を調製することができる。いくつかの実施形態において、無機材料を最初に添加し、次に、それらを有機媒体に添加する。他の実施形態において、無機物の主要部分であるAg粉末を有機媒体にゆっくりと添加する。粘度は、必要ならば、溶剤を添加することによって調節されてもよい。高剪断を提供する混合方法が有用である。厚膜ペーストは、ペースト組成物の全重量に基づいて無機成分、すなわち、Ag粉末、ガラスフリット粉末および任意の無機添加剤65wt%未満を含有する。実施形態において厚膜ペーストはこれらの無機成分60wt%未満を含有する。

【0057】

厚膜ペースト組成物は、スクリーン印刷、めっき、押出、インクジェット、造形印刷またはマルチプル印刷、またはリボンによって堆積されうる。

【0058】

この電極形成プロセスにおいて、最初に厚膜ペースト組成物が乾燥され、次に加熱されて有機媒体を除去し、無機材料を焼結する。加熱は、空気中でまたは酸素含有雰囲気中で行われてもよい。この工程は通常、「焼成」と称される。焼成温度プロファイルは典型的に、乾燥された厚膜ペースト組成物からの有機バインダー材料、並びに存在する一切の他の有機材料の焼尽を可能にするように設定される。一実施形態において、焼成温度は750〜950℃である。焼成は、高い輸送速度、例えば100〜500cm/分を用いて、結果として0.05〜5分のホールドアップ時間でベルト炉内で行われてもよい。複数の温度領域、例えば3〜11個の領域を用いて、所望の熱プロファイルを制御することができる。

【0059】

太陽電池の裏面上のタブ電極として本発明のペースト組成物を使用して太陽電池が作製される実施例が図2A−2Dを参照して説明される。

【0060】

最初に、拡散層と反射防止コーティングとを有するSi基板102が作製される。図2Aに示されるようにSi基板の受光する前面側の面(表面)上に、典型的に主にAgから構成された電極104が設けられる。図2Bに示されるように基板の裏面上にアルミニウムペースト、例えば、PV333、PV322(DuPont co.(Wilmington,DE)から市販されている)がスクリーン印刷によって塗布され、次に乾燥される106。次に、図2Cに示されるように本発明のペースト組成物が、乾燥されたアルミニウムペーストと部分的に重なり合った状態で塗布され、次に乾燥される108。各々のペーストの乾燥温度は好ましくは150℃以下である。また、アルミニウムペーストと本発明のペーストとの重なり合った部分は好ましくは約0.5〜2.5mmである。

【0061】

次に、基板が約1〜15分間700〜950℃の温度において焼成され、その結果、図2Dに示されるように所望の太陽電池が得られる。電極112が本発明のペースト組成物から形成され、組成物が焼成されて有機媒体を除去し、無機物を焼結する。得られた太陽電池は、基板102の受光前面側の電極104と、裏面上の主にAlから構成された焼成されたAl電極110と本発明のペースト組成物から構成された電極112とを有する。電極112は、太陽電池の裏面上のタブ電極として作用する。

【実施例】

【0062】

実施例1

ビスマス系酸化物の調製

ビスマス系酸化物組成物を調製するために、Bi2O3、ZnO、B2O3、Al2O3、BaOおよびSiO2粉末を混合およびブレンドして、73.00wt%のBi2O3、13.00wt%のZnO、9.50wt%のB2O3、0.5wt%のAl2O3、3.00wt%のBaO、および1.00wt%のSiO2を含むBi系酸化物組成物を生じた。ブレンドされた粉末バッチ材料を白金合金るつぼに充填し、次いで炉に入れ、空気中でまたはO2中で900℃において1時間加熱して混合物を溶融した。液状溶融体を900℃から急冷するために、白金るつぼを炉から取り出し、0.010〜0.020インチに隙間を空けた逆回転ステンレス鋼ローラーに溶融体を流し込んだ。得られた材料をステンレス鋼容器内で粗粉砕した。次に、粉砕された材料をd50が0.5〜0.7ミクロンになるまでジルコニア媒体と水とを有するアルミナシリケートセラミックボールミル内でボールミル粉砕した。次に、ボールミル粉砕された材料をミル粉砕ボールから分離し、湿式選別し、高温空気炉によって乾燥させた。乾燥された粉末を200メッシュのスクリーンに通して、以下に説明された厚膜ペースト調合物において使用されたBi系酸化物粉末をもたらした。粉末のX線分析は非晶質材料の特性を示した。材料は熱機械分析(TMA)によって特性決定され、320℃において粒子の焼結の開始を示し、それは353℃において完全に粘性の流れに移行する。組成物の液相線は、511℃付近にあると思われる(320℃〜511℃で特定の結晶相が一時的に形成されることがあり、焼結の開始と液相線温度との間の領域において再溶解されることがある)。

【0063】

厚膜ペースト組成物の調製

厚膜ペーストを調製するために、Ag、実施例1において調製されたBi系酸化物粉末、有機媒体、チキサトロール、界面活性剤(Akzo Nobel(Chicago,Il)製のDuomeen(登録商標)TDO)、樹脂酸チタンおよび定着剤を混合した。継続的に攪拌しながらAg、Bi系酸化物、樹脂酸チタンおよび定着剤を有機媒体、チキサトロールおよび界面活性剤に添加した。銀は固形分の主要部分であるので、それをゆっくりと添加してより良い浸潤を確実にした。次にペーストを1ミルの間隙の三本ロール練り機に数回通した。分散度を粉砕物の細粒(FOG)によって測定して、FOGが20/10以下であることを確実にした。

【0064】

この実施例において使用された成分の比率は50wt%のAg、4.5wt%のBi系酸化物、42.4wt%の有機媒体、0.75wt%のチキサトロール、0.6wt%の界面活性剤、0.25wt%の樹脂酸チタンの他、0.5wt%のZnOと0.6wt%のBi2O3と0.4wt%のCuとから構成された1.5wt%の無機定着剤であった。

【0065】

比較実験1

試験電極

実施例1において製造されたペースト組成物から形成された電極の付着性を定量するために、ペースト組成物をシリコンウエハ表面上に電極の形態でスクリーン印刷した。次にペーストを炉内で乾燥および焼成した。

【0066】

試験手順−接着性

焼成後に、焼成されたペーストにはんだリボンをはんだ付けした。Pb含有はんだ並びにPbを含有しないはんだを試験において使用した。接着性の結果に差は見られなかった。Pb含有はんだは62Sn/36Pb/2Agであった。使用されたPbを含有しないはんだは96.5Sn/3.5Agであった。はんだの温度は345〜375℃の範囲であり、はんだ時間は5〜7秒であった。使用されたフラックスはMF200またはK952であった。

【0067】

はんだ付けされた面積は約2mm×2mmであった。接着強さは、リボンを電池の表面に対して90°の角度で引っ張ることによって得られた。上述のはんだ条件は手作業によるはんだ付け手順と呼ばれる。

【0068】

比較実験1の作製されたままの試料について接着性を定量し、10回の測定の平均は2.67Nであった。

【0069】

実施例2

実施例2は、0.15wt%の樹脂酸ロジウムを実施例1において調製されたペーストに添加したことを除いて、比較例1において説明されたように実施された。

【0070】

比較実験1において説明されたように実施例2の試料について接着性を定量した。作製されただけの試料の平均の接着性は3.96Nであった。

【0071】

実施例3

実施例3は、0.20wt%の樹脂酸ロジウムを実施例1において調製されたペーストに添加したことを除いて、比較例1において説明されたように実施された。

【0072】

比較実験1において説明されたように実施例3の試料について接着性を定量した。作製されただけの試料の平均の接着性は4.61Nであった。

【0073】

実施例2および3の結果は、比較実験1の焼成されたペーストの接着性に比べて焼成されたペーストの接着性において改良を示す。

【0074】

実施例4

ビスマス系酸化物の調製

ビスマス系酸化物組成物を調製するために、Bi2O3、ZnO、B2O3、Al2O3、CaOおよびSiO2粉末を混合およびブレンドして、69.82wt%のBi2O3、12.03wt%のZnO、8.38wt%のB2O3、2.13wt%のAl2O3、0.53wt%のBaO、および7.11wt%のSiO2を含むBi系酸化物組成物を生じた。ブレンドされた粉末バッチ材料を白金合金るつぼに充填し、次いで炉に入れ、空気中でまたはO2中で900℃において1時間加熱して混合物を溶融した。液状溶融体を900℃から急冷するために、白金るつぼを炉から取り出し、0.010〜0.020インチに隙間を空けた逆回転ステンレス鋼ローラーに溶融体を流し込んだ。得られた材料をステンレス鋼容器内で粗粉砕した。次に、粉砕された材料をd50が0.5〜0.7ミクロンになるまでジルコニア媒体と水とを有するアルミナシリケートセラミックボールミル内でボールミル粉砕した。次に、ボールミル粉砕された材料をミル粉砕ボールから分離し、湿式選別し、高温空気炉によって乾燥させた。乾燥された粉末を200メッシュのスクリーンに通して、以下に説明された厚膜ペースト調合物において使用されたBi系酸化物粉末をもたらした。粉末のX線分析は非晶質材料の特性を示した。材料は熱機械分析(TMA)によって特性決定され、320℃において粒子の焼結の開始を示し、それは353℃において完全に粘性の流れに移行する。組成物の液相線は、511℃付近にあると思われる(320℃〜511℃で特定の結晶相が一時的に形成されることがあり、焼結の開始と液相線温度との間の領域において再溶解されることがある)。

【0075】

厚膜ペースト組成物の調製

厚膜ペーストを調製するために、Ag、実施例4において調製されたBi系酸化物粉末、有機媒体、チキサトロール、界面活性剤(AkzoNobel(Chicago,Il)製のDuomeen(登録商標)TDO)および定着剤を混合した。継続的に攪拌しながらAg、Bi系酸化物および定着剤を有機媒体、チキサトロールおよび界面活性剤に添加した。銀は固形分の主要部分であることから、それをゆっくりと添加してより良い浸潤を確実にした。次にペーストを1ミルの間隙の三本ロール練り機に数回通した。分散度を粉砕物の細粒(FOG)によって測定して、FOGが20/10未以下であることを確実にした。

【0076】

この実施例において使用された成分の比率は50wt%のAg、4wt%のBi系酸化物、43.15wt%の有機媒体、0.75wt%のチキサトロール、0.6wt%の界面活性剤の他、0.5wt%のZnOと0.6wt%のBi2O3と0.4wt%のCuとから構成された1.5wt%の無機定着剤であった。

【0077】

比較実験2

試験電極

実施例4において製造されたペースト組成物から形成された電極の付着性を定量するために、ペースト組成物をシリコンウエハ表面上に電極の形態においてスクリーン印刷した。次にペーストを炉内で乾燥および焼成した。

【0078】

比較実験1において説明されたように比較実験2の作製されただけの試料について接着性を定量し、測定値の平均は約2.5Nであった。

【0079】

実施例5

実施例5は、0.20wt%の樹脂酸ロジウムを実施例4において調製されたペーストに添加したことを除いて、比較例2において説明されたように実施された。

【0080】

比較実験1において説明されたように実施例5の試料について接着性を定量した。作製されたままの試料の平均の接着性は3.5N超であった。

【0081】

実施例5の結果は、比較実験2の焼成されたペースト接着性に比べて焼成されたペーストの接着性において改良を示す。

【0082】

比較実験3

実施例1において調製されたガラスフリットを用いて実施例1において説明されたようにペーストを調製した。このペーストにおいて使用された成分の比率は45wt%のAg、5.5wt%のBi系酸化物、47.15wt%の有機媒体、0.75wt%のチキサトロール、0.6wt%の界面活性剤の他、0.6wt%のBi2O3と0.4wt%のCuとから構成された1.0wt%の無機定着剤であった。

【0083】

試験電極

実施例1において製造されたペースト組成物から形成された電極の付着性を定量するために、ペースト組成物をシリコンウエハ表面上に電極の形態においてスクリーン印刷した。次にペーストを炉内で乾燥および焼成した。

【0084】

この実験において、自動はんだ機を使用し、はんだ付け温度は典型的に170〜190℃の範囲であった。それは連続発振タイプのはんだ付けであるので、すなわち、はんだガンがタブ全体にわたって急速に動いているのではんだ時間は短かった。手作業によるはんだ付けに対して用いられた手順とは対照的に、引張りは、電池の表面に対して180°の角度で行われた。これらの理由のために、接着強さの値は通常、手作業によるはんだ付け手順によって得られた接着強さの値よりも、この自動はんだ付け手順については低い。

【0085】

比較実験3の作製されただけの試料について接着性を定量し、10回の測定の平均は336gであった。

【0086】

実施例6

実施例6は、0.25wt%のCr2O3を実施例1において調製されたのと本質的に同じペースト組成物に添加したこと、46.9wt%の有機媒体が存在したことを除いて比較例3において説明されたように実施された。

【0087】

比較実験3おいて説明されたように実施例6の試料について接着性を定量した。作製されただけの試料の平均の接着性は764gであった。

【0088】

実施例6の結果は、比較実験3の焼成されたペーストの接着性に比べて焼成されたペーストの接着性の改良を示す。

【符号の説明】

【0089】

10 p型シリコン基板

20 n型拡散層

30 窒化ケイ素薄膜、酸化チタン薄膜、または酸化ケイ素薄膜

40 p+層(裏面電界、BSF)

60 裏面上に形成されたアルミニウムペースト

61 アルミニウム裏面電極(裏面アルミニウムペーストを焼成することによって得られた)

70 裏面上に形成された銀/アルミニウムペースト

71 銀/アルミニウム裏面電極(裏面銀/アルミニウムペーストを焼成することによって得られた)

500 前面上に形成された銀ペースト

501 銀前部電極(前面銀ペーストを焼成することによって形成された)

102 拡散層と反射防止コーティングとを有するシリコン基板

104 受光表面側の電極

106 Al電極のためのペースト組成物

108 タブ電極のための本発明のペースト組成物

110 Al電極

112 タブ電極

【技術分野】

【0001】

本発明は第一に、厚膜銀ペースト組成物および組成物から形成された厚膜銀電極、特にタブ電極に関する。それはさらに、シリコン半導体デバイスに関し、特に、太陽電池の厚膜銀電極の形成において使用された導電性組成物に関する。

【背景技術】

【0002】

本発明は広範囲の半導体デバイスに適用され得るが、光ダイオードおよび太陽電池などの受光要素において特に有効である。本発明の背景は、先行技術の特定の実施例として太陽電池に関して以下に説明される。

【0003】

p型ベースを有する従来の太陽電池構造は典型的に電池の前面または太陽側の面上にある陰極と裏面上の陽極とを有する。半導体本体のp−n接合に当たる適切な波長の放射は、その本体に正孔−電子対を発生させるための外部エネルギー源として作用する。p−n接合に存在する電位差のために、正孔と電子とが接合間に反対方向に移動し、それによって、電力を外部回路に供給することができる電流の流れを生じさせる。大抵の太陽電池は、金属化された、すなわち、電気導電性である金属電極を提供されたシリコンウエハの形態である。典型的に厚膜ペーストを基板上にスクリーン印刷して焼成し、電極を形成する。

【0004】

この製造方法の実施例は、図1A−1Fと共に以下に説明される。

【0005】

図1Aは、単結晶または多結晶p型シリコン基板10を示す。

【0006】

図1Bにおいて、逆導電率タイプのn型拡散層20が、リン源としてオキシ塩化リンを使用してリンの熱拡散によって形成される。一切の特定の改良がない場合、拡散層20は、シリコンp型基板10の表面全体の上に形成される。拡散層の深さは、拡散温度および時間を制御することによって変化させられてもよく、一般に、約0.3〜0.5ミクロンの厚さの範囲において形成される。n型拡散層は、数十オーム/平方〜約120オーム/平方までのシート抵抗率を有し得る。

【0007】

レジスト等を有するこの拡散層の前面を保護した後、図1Cに示されるように拡散層20はエッチングによって表面の残部から除去され、その結果、それは前面にだけ残る。次に、レジストを有機溶剤等を用いて除去する。

【0008】

次に、図1Dに示されるように反射防止コーティングとしても機能する絶縁層30がn型拡散層20上に形成される。絶縁層は通常は窒化ケイ素であるが、SiNx:H薄膜(すなわち、絶縁薄膜が、後続の焼成加工の間の不活性化のための水素を含む)、酸化チタン薄膜、酸化ケイ素薄膜、または酸化ケイ素/酸化チタン薄膜であってもよい。窒化ケイ素薄膜の約700〜900Åの厚さは、約1.9〜2.0の屈折率のために適している。絶縁層30の堆積はスパッタリング、化学蒸着、または他の方法によって行われてもよい。

【0009】

次に、電極が形成される。図1Eに示されるように、前部電極のための銀ペースト500を窒化ケイ素薄膜30上にスクリーン印刷し、次に乾燥させる。さらに、次いで裏面銀または銀/アルミニウムペースト70、およびアルミニウムペースト60を基板の裏面上にスクリーン印刷し、連続的に乾燥させる。焼成は、数秒〜数十分の間約750〜850℃の温度範囲において赤外炉内で行われる。

【0010】

従って、図1Fに示されるように、焼成の間にアルミニウムがアルミニウムペースト60からシリコン基板10の裏面上に拡散し、それによって、高濃度のアルミニウムドーパントを含有するp+層40を形成する。この層は一般に裏面電界(BSF)層と呼ばれ、太陽電池のエネルギー変換効率を改良するのを助ける。

【0011】

焼成は、乾燥されたアルミニウムペースト60をアルミニウム後部電極61に変換する。裏面銀または銀/アルミニウムペースト70も同時に焼成され、銀または銀/アルミニウム後部電極71になる。焼成の間、裏面アルミニウムと裏面銀または銀/アルミニウムとの間の境界は合金の状態を呈し、それによって電気的接続を達成する。後部電極の大部分の領域は、一つにはp+層40を形成する必要のために、アルミニウム電極61によって占められる。アルミニウム電極へのはんだ付けは不可能なので、銀または銀/アルミニウム後部電極71が、銅リボン等によって太陽電池を相互接続するための電極として裏面の一部の上に形成される。さらに、前面銀ペースト500は焼成の間に焼結して窒化ケイ素薄膜30を貫通し、それによってn型層20との電気的接触を達成する。このタイプのプロセスは一般に「ファイアスルー(fire through)」と呼ばれる。図1Fの焼成された電極501は、ファイアスルーの結果を明らかに示す。

【0012】

得られた電極およびデバイスの電気的性能およびその他の関連した性質を維持しつつ、同時に、銀の含有量がより少ない厚膜ペースト組成物を提供する試みが続けられている。

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、電気的性能および機械的性能を維持すると同時に、Agの含有量がより少ない系を提供する銀ペースト組成物を提供する。

【課題を解決するための手段】

【0014】

本発明は、

(a)35〜55wt%のAgと、

(b)Pbを含有しないビスマス系酸化物、Pbを含有しないビスマステルル酸化物、鉛テルル酸化物およびそれらの混合物からなる群から選択されたガラスフリット0.5〜6wt%と、

(c)樹脂酸ロジウム、Cr2O3およびそれらの混合物からなる群から選択された成分0.08〜0.4wt%と、

(c)有機媒体と

を含む厚膜ペースト組成物を提供し、

Agと、ガラスフリットと、樹脂酸ロジウム、Cr2O3およびそれらの混合物からなる群から選択された成分とが有機媒体中に分散され、wt%(重量%)はペースト組成物の全重量に基づいている。

【0015】

また、本発明は半導体デバイス、特に、本ペースト組成物から形成された電極を含む太陽電池を提供し、ペースト組成物は、焼成されて有機媒体を除去して電極を形成する。

【図面の簡単な説明】

【0016】

【図1A】半導体デバイスの製造について説明する。

【図1B】半導体デバイスの製造について説明する。

【図1C】半導体デバイスの製造について説明する。

【図1D】半導体デバイスの製造について説明する。

【図1E】半導体デバイスの製造について説明する。

【図1F】半導体デバイスの製造について説明する。

【図2A】本発明の導電性ペーストを使用して太陽電池を製造するための一実施形態の製造プロセスを説明する。

【図2B】本発明の導電性ペーストを使用して太陽電池を製造するための一実施形態の製造プロセスを説明する。

【図2C】本発明の導電性ペーストを使用して太陽電池を製造するための一実施形態の製造プロセスを説明する。

【図2D】本発明の導電性ペーストを使用して太陽電池を製造するための一実施形態の製造プロセスを説明する。

【発明を実施するための形態】

【0017】

本発明の導電性厚膜ペースト組成物は銀の含有量がより少ないが、良い電気的性質および付着性質を同時に有する電極をこのペーストから形成することができる。

【0018】

導電性厚膜ペースト組成物は、銀と、ガラスフリットと、樹脂酸ロジウムおよびCr2O3からなる群から選択された成分と有機ビヒクルとを含む。それを使用してスクリーン印刷された電極を形成し、特に、太陽電池のシリコン基板の裏面上にタブ電極を形成する。ペースト組成物は、35〜55wt%の銀、0.5〜5wt%のガラスフリット、樹脂酸ロジウムおよびCr2O3からなる群から選択された成分0.1〜0.4wt%および有機媒体を含み、Agと、ガラスフリットと、樹脂酸ロジウムおよびCr2O3からなる群から選択された成分とがすべて有機媒体中に分散され、重量パーセントはペースト組成物の全重量に基づいている。

【0019】

本発明の厚膜ペースト組成物の各々の成分を以下に詳細に説明する。

【0020】

銀

本発明において、ペーストの導電相は銀(Ag)である。銀は、銀金属、銀の合金、またはそれらの混合物の形態であってもよい。典型的に、銀粉末において、銀粒子は、フレークの形態、球状の形態、粒状の形態、結晶形態、他の不規則な形態およびそれらの混合物である。銀はコロイド懸濁液中で提供されてもよい。また、銀は、酸化銀(Ag2O)、銀塩、例えばAgCl、AgNO3、AgOOCCH3(酢酸銀)、AgOOCF3(トリフルオロ酢酸銀)、オルトリン酸銀(Ag3PO4)、またはそれらの混合物の形態であってもよい。また、他の厚膜ペースト成分と相溶性の他の形態の銀を使用することができる。

【0021】

一実施形態において、厚膜ペースト組成物は、電気導電性であるコートされた銀粒子を含む。適したコーティングには、リンおよび界面活性剤が含まれる。適した界面活性剤には、ポリエチレンエポキシド、ポリエチレングリコール、ベンゾトリアゾール、ポリ(エチレングリコール)酢酸、ラウリン酸、オレイン酸、カプリン酸、ミリスチン酸、リノール酸、ステアリン酸、パルミチン酸、ステアリン酸塩、パルミチン酸塩、およびそれらの混合物が含まれる。塩の対イオンは、アンモニウム、ナトリウム、カリウム、およびそれらの混合物であり得る。

【0022】

銀の粒度は、いかなる特定の限定も受けない。一実施形態において、平均粒度は10ミクロン未満である。別の実施形態において、平均粒度は5ミクロン未満である。

【0023】

そのコストの結果として、ペーストおよびペーストから形成された電極に必須の性質を維持しながら、ペースト中の銀の量を低減することが有利である。さらに、本厚膜ペーストは、厚さが低減された電極を形成することを可能にし、さらなる節減をもたらす。本厚膜ペースト組成物は、ペースト組成物の全重量に基づいて35〜55wt%の銀を含む。一実施形態において厚膜ペースト組成物は38〜52wt%の銀を含む。

【0024】

樹脂酸ロジウム−Cr2O3

樹脂酸ロジウムおよびCr2O3は、本組成物から形成された電極のための改良された接着性を提供する。本厚膜ペースト組成物は、ペースト組成物の全重量に基づいて樹脂酸ロジウム、Cr2O3またはそれらの混合物0.08〜0.4wt%を含む。一実施形態において厚膜ペースト組成物は、樹脂酸ロジウム、Cr2O3またはそれらの混合物0.1〜0.3wt%を含む。

【0025】

ガラスフリット

様々なガラスフリットが本組成物を形成するのに有用である。これらのガラスフリットには、Pbを含有しないビスマス系酸化物(Bi系酸化物)、Pbを含有しないビスマステルル酸化物(Bi−Te−O)、鉛テルル酸化物(Pb−Te−O)およびそれらの混合物が含まれる。一実施形態において組成物は、0.5〜6wt%のガラスフリットを含有し、wt%は組成物の全重量に基づいている。別の実施形態において組成物は、0.2〜5wt%のガラスフリットを含有し、wt%は組成物の全重量に基づいている。

【0026】

ガラスフリットとも呼ばれるガラス組成物が、特定の成分のパーセンテージを含有するものとして本明細書において説明される。具体的には、パーセンテージは、本明細書に説明されるように後で加工されてガラス組成物を形成する出発原料において使用された成分のパーセンテージである。このような専門用語は当業者には慣用的である。換言すれば、組成物は特定の成分を含有し、それらの成分のパーセンテージは、相当する酸化物の形態のパーセンテージとして表わされる。ガラス化学の当業者によって認識されるように、特定の分量の揮発性種がガラスを製造するプロセスの間に放出され得る。揮発性種の例は酸素である。また、ガラスが非晶質材料として挙動する間も、それはより少ない分量の結晶質を含有することを認識するべきである。

【0027】

焼成されたガラスから出発する場合、当業者は、誘導結合プラズマ質量分析(ICP−MS)、誘導結合プラズマ原子発光分光分析(ICP−AES)等が挙げられるがそれらに限定されない当業者に公知の方法を用いて本明細書に記載された出発成分のパーセンテージを計算してもよい。さらに、以下の典型的な技術を使用してもよい。すなわち、X線蛍光分光分析(XRF)、核磁気共鳴分光分析(NMR)、電子常磁性共鳴分光分析(EPR)、Moessbauer分光分析、電子マイクロプローブエネルギー分散型分光分析(EDS)、電子マイクロプローブ波長分散型分光分析(WDS)、またはカソードルミネセンス(CL)。

【0028】

原料の選択によって、加工の間にガラスに混入される場合がある不純物を意図せずに含有し得ることを当業者は認識する。例えば、不純物は数百〜数千ppmの範囲で存在し得る。不純物の存在はガラス、組成物、例えば厚膜組成物、または焼成されたデバイスの性質を変化させない。例えば、厚膜組成物を含有する太陽電池は、厚膜組成物が不純物を含有する場合でも、ここで説明された効率を有することができる。本明細書中で用いられるとき「鉛を含有しない」は、鉛が意図的に添加されていないことを意味する。

【0029】

様々なガラスフリットを調製するために、当業者によって理解された技術を用いてそこに混入される酸化物(または加熱される時に望ましい酸化物に分解する他の材料、例えば、フッ化物)を混合する。このような調製技術は、混合物を空気中でまたは酸素含有雰囲気中で加熱して溶融体を形成する工程と、溶融体を急冷する工程と、急冷された材料を細砕、ミル粉砕、および/またはスクリーニングして所望の粒度を有する粉末を提供する工程とを必要とする場合がある。そこに混入されるビスマス、テルル、およびその他の酸化物の混合物の溶融は典型的に800〜1200℃のピーク温度まで行われる。溶融混合物を例えばステンレス鋼プラテン上でまたは逆転ステンレス鋼ローラーによって急冷して、小板を形成する。得られた小板を粉砕して、粉末を形成する。典型的に、ミル粉砕された粉末は、0.1〜3.0ミクロンのd50を有する。ガラスフリットを製造する当業者は、水急冷、ゾル−ゲル、噴霧熱分解、または粉末をガラスの形態にするために適切な他の技術が挙げられるがそれらに限定されない代替合成技術を使用してもよい。

【0030】

上記の方法の酸化物生成物は典型的に、本質的に非晶質(非結晶性)固体材料、すなわち、ガラスである。しかしながら、いくつかの実施形態において、得られた酸化物は非晶質、部分的に非晶質、部分的に結晶性、結晶性またはそれらの組合せであってもよい。本明細書中で用いられるとき「ガラスフリット」は、全てのこのような生成物を包含する。

【0031】

ガラスフリットは、鉛を含有してもしなくてもよい。

【0032】

組成物において有用な典型的な鉛を含有しないガラスフリットの例には、ビスマス系酸化物およびビスマステルル酸化物が含まれる。

【0033】

1つのBi系酸化物を製造するために使用された出発混合物は、ビスマス系酸化物の全重量に基づいて66〜78wt%のBi2O3、10〜18wt%のZnO、5〜14wt%のB2O3、0.1〜5wt%のAl2O3、0.3〜9wt%のBaOおよび0〜3wt%のSiO2を含有する。さらなる実施形態において、Bi系酸化物を製造するために使用された出発混合物は、ビスマス系酸化物の全重量に基づいて70〜75wt%のBi2O3,11〜15wt%のZnO、7〜11wt%のB2O3、0.3〜3.5wt%のAl2O3、2〜7wt%のBaOおよび0.5〜3wt%のSiO2を含有する。さらに別の実施形態において、出発混合物は、再びBi系酸化物の出発混合物の全重量に基づいてLi2O、SnO2およびそれらの混合物からなる群から選択された酸化物0.1〜3wt%をさらに含有する。Li2Oを含有する実施形態において、Li2Oの一部または全てがNa2O、K2O、Cs2O、またはRb2Oと取り換えられてもよく、上に記載された組成物と同様な性質を有するガラス組成物をもたらすことができる。

【0034】

これらのBi系酸化物を調製するには、Bi2O3、ZnO、B2O3、Al2O3、BaOおよびSiO2粉末の他、存在する場合には、Li2O、およびSnO2粉末を混合およびブレンドし、混合物を実施例1に記載されたように加工すればよい。このようなビスマス系酸化物組成物A−Jの例を表1に示す。様々な成分の酸化物の重量パーセントが示され、全ビスマス系酸化物組成物の重量に基づいている。

【0035】

【表1】

【0036】

他のBi系酸化物を製造するために使用された出発混合物は、ビスマス系酸化物の全重量に基づいて62〜74wt%のBi2O3、6〜15wt%のZnO、5〜17wt%のB2O3、0.1〜8wt%のAl2O3、1.5〜12wt%のSiO2および0〜1wt%のCaOを含有する。さらなる実施形態において、Bi系酸化物を製造するために使用された出発混合物は、ビスマス系酸化物の全重量に基づいて66〜72wt%のBi2O3、9〜13wt%のZnO、7〜14wt%のB2O3、0.5〜6wt%のAl2O3、2〜10wt%のSiO2および0〜0.7wt%CaOを含有する。さらに別の実施形態において、出発混合物は、Na2O、BaO、CuO、La2O3、ZrOおよびそれらの混合物からなる群から選択された酸化物をさらに含有する。Na2Oを含有する実施形態において、Na2Oの一部または全てがLi2O、K2O、Cs2O、またはRb2Oと取り換えられてもよく、上に記載された組成物と同様な性質を有するガラス組成物をもたらすことができる。

【0037】

これらのBi系酸化物を調製するには、Bi2O3、ZnO、B2O3、Al2O3、SiO2およびCaO粉末の他、存在する場合には、Na2O、BaO、CuO、La2O3、ZrO2およびそれらの混合物を混合およびブレンドし、混合物を実施例1に記載されたように加工すればよい。このようなビスマス系酸化物組成物K−Tの例を表2に示す。様々な成分の酸化物の重量パーセントが示され、全ビスマス系酸化物組成物の重量に基づいている。

【0038】

【表2】

【0039】

付加的な成分のいくつかを含むこれらのBi系酸化物の別の1つ、ビスマス系酸化物組成物Uは、64.64wt%のBi2O3、7.00wt%のBF3、6.70wt%のZnO、10.81wt%のB2O3、0.24wt%のAl2O3、8.17wt%のSiO2、0.17wt%のCaO、0.30wt%のZrO2および1.98wt%のLa2O3を含む。

【0040】

Bi−Te−Oを製造するために使用された出発混合物は、Bi−Te−Oの出発混合物の全重量に基づいて22〜42wt%のBi2O3および58〜78wt%のTeO2を含有する。

【0041】

さらなる実施形態において、Bi2O3およびTeO2の他に、Bi−Te−Oを製造するために使用された出発混合物はBi−Te−Oの出発混合物の全重量に基づいて0.1〜7wt%のLi2Oおよび0.1〜4wt%のTiO2を含有する。さらに別の実施形態において、出発混合物は、再びBi−Te−Oの出発混合物の全重量に基づいて0.1〜8wt%のB2O3、0.1〜3wt%のZnOおよび0.3〜2wt%のP2O5を含有する。

【0042】

別の実施形態において、Bi2O3およびTeO2の他に、Bi−Te−Oを製造するために使用された出発混合物はBi−Te−Oの出発混合物の全重量に基づいて0.9〜5wt%のLi2Oおよび0.3〜2wt%のTiO2を含有する。さらに別の実施形態において、出発混合物は、再びBi−Te−Oの出発混合物の全重量に基づいて0.9〜6wt%のB2O3、0.1〜2wt%のZnOおよび0.3〜1wt%のP2O5を含有する。

【0043】

実施形態において、任意のLi2Oの一部または全てがNa2O、K2O、Cs2O、またはRb2Oと取り換えられてもよく、上に記載された組成物と同様な性質を有するガラス組成物をもたらすことができる。

【0044】

Pb−Te−Oガラスフリットを製造するために使用された出発混合物は、Pb−Te−Oの出発混合物の全重量に基づいて25〜65wt%のPbOおよび35〜75wt%のTeO2を含有する。さらなる実施形態において、PbOおよびTeO2の他に、Pb−Te−Oを製造するために使用された出発混合物はPb−Te−Oの出発混合物の全重量に基づいて0.1〜5wt%のLi2Oおよび0.1〜5wt%のTiO2を含有する。このPb−Te−OをPb−Te−Li−Ti−Oと呼ぶことができる。さらに別の実施形態においてPb−Te−OおよびPb−Te−Li−Ti−Oを製造するために使用された出発混合物は0.1〜3wt%のB2O3および0.5〜5wt%のBi2O3を含有する。混合物は実施例1に記載されたように加工される。

【0045】

上記の実施形態のいずれにおいても、酸化物は均質な粉末であってもよい。さらなる実施形態において、酸化物は2種以上の粉末の組み合わせであってもよく、そこにおいて各粉末は別々に均質な集団であってもよい。2種の粉末の組み合わせ全体の組成は、上に記載された範囲内である。例えば、酸化物は、2種以上の異なった粉末の組み合わせを含有してもよい。別々に、これらの粉末は異なった組成を有してもよく、上に記載された範囲内であってもなくてもよい。しかしながら、これらの粉末の組み合わせは上に記載された範囲内であってもよい。

【0046】

上記の実施形態のいずれにおいても、酸化物組成物は、酸化物組成物の所望の元素の全てではなく一部を含有する均質な粉末を含有する1種の粉末と、他の所望の元素の1つまたは複数を含有する第2の粉末とを含有してもよい。この実施形態の態様において、粉末を一緒に溶融して均一な組成物を形成してもよい。この実施形態のさらなる態様において、粉末は別々に厚膜組成物に添加されてもよい。

【0047】

当業者は、原料の選択によって、加工の間にガラスに混入され得る不純物を意図せずに含有し得ることを認識する。例えば、不純物は、数百〜数千ppmの範囲で存在し得る。

【0048】

不純物の存在は、ガラス、厚膜組成物、または焼成されたデバイスの性質を変えない。例えば、厚膜組成物を含有する太陽電池は、厚膜組成物が不純物を含有する場合でも、本明細書に説明された効率を有することができる。

【0049】

有機媒体

厚膜ペースト組成物の無機成分を有機媒体と混合して、印刷のために適したコンシステンシーおよびレオロジーを有する粘性ペーストを形成する。多種多様な不活性粘性材料を有機媒体として使用することができる。有機媒体は、ペーストの製造、出荷および貯蔵の間に並びにスクリーン印刷プロセスの間、印刷スクリーン上で無機成分が十分な安定度を有して分散することができる有機媒体であり得る。

【0050】

適した有機媒体は、固形分の安定な分散体、スクリーン印刷のための適切な粘度およびチキソトロピー、基板およびペースト固形分の適切な湿潤性、良い乾燥速度、および良い焼成性質を提供するレオロジー性質を有する。有機媒体は、増粘剤、安定剤、界面活性剤、および/または他の一般的な添加剤を含有することができる。このようなチキソトロープ増粘剤の1つはチクサトロールである。有機媒体は、溶剤中のポリマーの溶液であってもよい。適したポリマーには、エチルセルロース、エチルヒドロキシエチルセルロース、ウッドロジン、エチルセルロースとフェノール樹脂との混合物、低級アルコールのポリメタクリレート、およびエチレングリコールモノアセテートのモノブチルエーテルなどがある。適した溶剤には、例えばアルファ−またはベータ−テルピネオールなどのテルペンまたはそれらと他の溶剤との、例えばケロシン、ジブチルフタレート、ブチルカルビトール、ブチルカルビトールアセテート、ヘキシレングリコールおよび150℃を超える沸点を有するアルコール、およびアルコールエステルとの混合物などが含まれる。他の適した有機媒体成分には、ビス(2−(2−ブトキシエトキシ)エチルアジペート、二塩基性エステル、例えばDBE、DBE−2、DBE−3、DBE−4、DBE−5、DBE−6、DBE−9およびDBE1B、オクチルエポキシタレート、イソテトラデカノールの他、水素化ロジンのペンタエリトリトールエステルなどがある。また、有機媒体は、厚膜ペースト組成物を基板上に適用した後に急速な固化を促進するための揮発性液体を含むことができる。

【0051】

厚膜ペースト組成物中の有機媒体の最適な量は、ペーストを適用する方法および使用された特定の有機媒体に依存している。本厚膜ペースト組成物は、ペースト組成物の全重量に基づいて35〜60wt%の有機媒体を含有する。

【0052】

有機媒体がポリマーを含む場合、ポリマーは典型的に8〜15wt%の有機組成物を含む。

【0053】

無機添加剤

本発明の組成物に使用された様々な酸化物ガラスフリットは接着性を提供する。しかしながら、無機接着剤を添加して接着性の特性を増加させてもよい。この無機添加剤は、Bi2O3、TiO2、Al2O3、B2O3、SnO2、Sb2O5、Cr2O3、Fe2O3、ZnO、CuO、Cu2O、MnO2、Co2O3、NiO、RuO2、焼成の間に記載された金属酸化物を生成することができる金属および金属化合物、およびそれらの混合物からなる群から選択されてもよい。添加剤は、電気的性能および撓みに影響を与えずに接着性の特性を増加させるのを助けることができる。

【0054】

無機添加剤の平均直径は0.5〜10.0μmの範囲であり、もしくは添加剤が有機金属化合物の形態である時に分子レベルまで分散される。一実施形態において、ペースト組成物に添加された添加剤の量は、ペースト組成物の全重量に基づいて0.1〜5wt%である。

【0055】

上記の実施形態のいずれにおいても、ペーストは、ペースト組成物の全重量に基づいて1〜5wt%のアルミニウム(Al)をさらに含んでもよい。Alは好ましくは粉末の形態である。

【0056】

厚膜ペースト組成物の調製

一実施形態において、Ag粉末、ガラスフリット粉末、および有機媒体および任意の無機添加剤を任意の順に混合することによって厚膜ペースト組成物を調製することができる。いくつかの実施形態において、無機材料を最初に添加し、次に、それらを有機媒体に添加する。他の実施形態において、無機物の主要部分であるAg粉末を有機媒体にゆっくりと添加する。粘度は、必要ならば、溶剤を添加することによって調節されてもよい。高剪断を提供する混合方法が有用である。厚膜ペーストは、ペースト組成物の全重量に基づいて無機成分、すなわち、Ag粉末、ガラスフリット粉末および任意の無機添加剤65wt%未満を含有する。実施形態において厚膜ペーストはこれらの無機成分60wt%未満を含有する。

【0057】

厚膜ペースト組成物は、スクリーン印刷、めっき、押出、インクジェット、造形印刷またはマルチプル印刷、またはリボンによって堆積されうる。

【0058】

この電極形成プロセスにおいて、最初に厚膜ペースト組成物が乾燥され、次に加熱されて有機媒体を除去し、無機材料を焼結する。加熱は、空気中でまたは酸素含有雰囲気中で行われてもよい。この工程は通常、「焼成」と称される。焼成温度プロファイルは典型的に、乾燥された厚膜ペースト組成物からの有機バインダー材料、並びに存在する一切の他の有機材料の焼尽を可能にするように設定される。一実施形態において、焼成温度は750〜950℃である。焼成は、高い輸送速度、例えば100〜500cm/分を用いて、結果として0.05〜5分のホールドアップ時間でベルト炉内で行われてもよい。複数の温度領域、例えば3〜11個の領域を用いて、所望の熱プロファイルを制御することができる。

【0059】

太陽電池の裏面上のタブ電極として本発明のペースト組成物を使用して太陽電池が作製される実施例が図2A−2Dを参照して説明される。

【0060】

最初に、拡散層と反射防止コーティングとを有するSi基板102が作製される。図2Aに示されるようにSi基板の受光する前面側の面(表面)上に、典型的に主にAgから構成された電極104が設けられる。図2Bに示されるように基板の裏面上にアルミニウムペースト、例えば、PV333、PV322(DuPont co.(Wilmington,DE)から市販されている)がスクリーン印刷によって塗布され、次に乾燥される106。次に、図2Cに示されるように本発明のペースト組成物が、乾燥されたアルミニウムペーストと部分的に重なり合った状態で塗布され、次に乾燥される108。各々のペーストの乾燥温度は好ましくは150℃以下である。また、アルミニウムペーストと本発明のペーストとの重なり合った部分は好ましくは約0.5〜2.5mmである。

【0061】

次に、基板が約1〜15分間700〜950℃の温度において焼成され、その結果、図2Dに示されるように所望の太陽電池が得られる。電極112が本発明のペースト組成物から形成され、組成物が焼成されて有機媒体を除去し、無機物を焼結する。得られた太陽電池は、基板102の受光前面側の電極104と、裏面上の主にAlから構成された焼成されたAl電極110と本発明のペースト組成物から構成された電極112とを有する。電極112は、太陽電池の裏面上のタブ電極として作用する。

【実施例】

【0062】

実施例1

ビスマス系酸化物の調製

ビスマス系酸化物組成物を調製するために、Bi2O3、ZnO、B2O3、Al2O3、BaOおよびSiO2粉末を混合およびブレンドして、73.00wt%のBi2O3、13.00wt%のZnO、9.50wt%のB2O3、0.5wt%のAl2O3、3.00wt%のBaO、および1.00wt%のSiO2を含むBi系酸化物組成物を生じた。ブレンドされた粉末バッチ材料を白金合金るつぼに充填し、次いで炉に入れ、空気中でまたはO2中で900℃において1時間加熱して混合物を溶融した。液状溶融体を900℃から急冷するために、白金るつぼを炉から取り出し、0.010〜0.020インチに隙間を空けた逆回転ステンレス鋼ローラーに溶融体を流し込んだ。得られた材料をステンレス鋼容器内で粗粉砕した。次に、粉砕された材料をd50が0.5〜0.7ミクロンになるまでジルコニア媒体と水とを有するアルミナシリケートセラミックボールミル内でボールミル粉砕した。次に、ボールミル粉砕された材料をミル粉砕ボールから分離し、湿式選別し、高温空気炉によって乾燥させた。乾燥された粉末を200メッシュのスクリーンに通して、以下に説明された厚膜ペースト調合物において使用されたBi系酸化物粉末をもたらした。粉末のX線分析は非晶質材料の特性を示した。材料は熱機械分析(TMA)によって特性決定され、320℃において粒子の焼結の開始を示し、それは353℃において完全に粘性の流れに移行する。組成物の液相線は、511℃付近にあると思われる(320℃〜511℃で特定の結晶相が一時的に形成されることがあり、焼結の開始と液相線温度との間の領域において再溶解されることがある)。

【0063】

厚膜ペースト組成物の調製

厚膜ペーストを調製するために、Ag、実施例1において調製されたBi系酸化物粉末、有機媒体、チキサトロール、界面活性剤(Akzo Nobel(Chicago,Il)製のDuomeen(登録商標)TDO)、樹脂酸チタンおよび定着剤を混合した。継続的に攪拌しながらAg、Bi系酸化物、樹脂酸チタンおよび定着剤を有機媒体、チキサトロールおよび界面活性剤に添加した。銀は固形分の主要部分であるので、それをゆっくりと添加してより良い浸潤を確実にした。次にペーストを1ミルの間隙の三本ロール練り機に数回通した。分散度を粉砕物の細粒(FOG)によって測定して、FOGが20/10以下であることを確実にした。

【0064】

この実施例において使用された成分の比率は50wt%のAg、4.5wt%のBi系酸化物、42.4wt%の有機媒体、0.75wt%のチキサトロール、0.6wt%の界面活性剤、0.25wt%の樹脂酸チタンの他、0.5wt%のZnOと0.6wt%のBi2O3と0.4wt%のCuとから構成された1.5wt%の無機定着剤であった。

【0065】

比較実験1

試験電極

実施例1において製造されたペースト組成物から形成された電極の付着性を定量するために、ペースト組成物をシリコンウエハ表面上に電極の形態でスクリーン印刷した。次にペーストを炉内で乾燥および焼成した。

【0066】

試験手順−接着性

焼成後に、焼成されたペーストにはんだリボンをはんだ付けした。Pb含有はんだ並びにPbを含有しないはんだを試験において使用した。接着性の結果に差は見られなかった。Pb含有はんだは62Sn/36Pb/2Agであった。使用されたPbを含有しないはんだは96.5Sn/3.5Agであった。はんだの温度は345〜375℃の範囲であり、はんだ時間は5〜7秒であった。使用されたフラックスはMF200またはK952であった。

【0067】

はんだ付けされた面積は約2mm×2mmであった。接着強さは、リボンを電池の表面に対して90°の角度で引っ張ることによって得られた。上述のはんだ条件は手作業によるはんだ付け手順と呼ばれる。

【0068】

比較実験1の作製されたままの試料について接着性を定量し、10回の測定の平均は2.67Nであった。

【0069】

実施例2

実施例2は、0.15wt%の樹脂酸ロジウムを実施例1において調製されたペーストに添加したことを除いて、比較例1において説明されたように実施された。

【0070】

比較実験1において説明されたように実施例2の試料について接着性を定量した。作製されただけの試料の平均の接着性は3.96Nであった。

【0071】

実施例3

実施例3は、0.20wt%の樹脂酸ロジウムを実施例1において調製されたペーストに添加したことを除いて、比較例1において説明されたように実施された。

【0072】

比較実験1において説明されたように実施例3の試料について接着性を定量した。作製されただけの試料の平均の接着性は4.61Nであった。

【0073】

実施例2および3の結果は、比較実験1の焼成されたペーストの接着性に比べて焼成されたペーストの接着性において改良を示す。

【0074】

実施例4

ビスマス系酸化物の調製

ビスマス系酸化物組成物を調製するために、Bi2O3、ZnO、B2O3、Al2O3、CaOおよびSiO2粉末を混合およびブレンドして、69.82wt%のBi2O3、12.03wt%のZnO、8.38wt%のB2O3、2.13wt%のAl2O3、0.53wt%のBaO、および7.11wt%のSiO2を含むBi系酸化物組成物を生じた。ブレンドされた粉末バッチ材料を白金合金るつぼに充填し、次いで炉に入れ、空気中でまたはO2中で900℃において1時間加熱して混合物を溶融した。液状溶融体を900℃から急冷するために、白金るつぼを炉から取り出し、0.010〜0.020インチに隙間を空けた逆回転ステンレス鋼ローラーに溶融体を流し込んだ。得られた材料をステンレス鋼容器内で粗粉砕した。次に、粉砕された材料をd50が0.5〜0.7ミクロンになるまでジルコニア媒体と水とを有するアルミナシリケートセラミックボールミル内でボールミル粉砕した。次に、ボールミル粉砕された材料をミル粉砕ボールから分離し、湿式選別し、高温空気炉によって乾燥させた。乾燥された粉末を200メッシュのスクリーンに通して、以下に説明された厚膜ペースト調合物において使用されたBi系酸化物粉末をもたらした。粉末のX線分析は非晶質材料の特性を示した。材料は熱機械分析(TMA)によって特性決定され、320℃において粒子の焼結の開始を示し、それは353℃において完全に粘性の流れに移行する。組成物の液相線は、511℃付近にあると思われる(320℃〜511℃で特定の結晶相が一時的に形成されることがあり、焼結の開始と液相線温度との間の領域において再溶解されることがある)。

【0075】

厚膜ペースト組成物の調製

厚膜ペーストを調製するために、Ag、実施例4において調製されたBi系酸化物粉末、有機媒体、チキサトロール、界面活性剤(AkzoNobel(Chicago,Il)製のDuomeen(登録商標)TDO)および定着剤を混合した。継続的に攪拌しながらAg、Bi系酸化物および定着剤を有機媒体、チキサトロールおよび界面活性剤に添加した。銀は固形分の主要部分であることから、それをゆっくりと添加してより良い浸潤を確実にした。次にペーストを1ミルの間隙の三本ロール練り機に数回通した。分散度を粉砕物の細粒(FOG)によって測定して、FOGが20/10未以下であることを確実にした。

【0076】

この実施例において使用された成分の比率は50wt%のAg、4wt%のBi系酸化物、43.15wt%の有機媒体、0.75wt%のチキサトロール、0.6wt%の界面活性剤の他、0.5wt%のZnOと0.6wt%のBi2O3と0.4wt%のCuとから構成された1.5wt%の無機定着剤であった。

【0077】

比較実験2

試験電極

実施例4において製造されたペースト組成物から形成された電極の付着性を定量するために、ペースト組成物をシリコンウエハ表面上に電極の形態においてスクリーン印刷した。次にペーストを炉内で乾燥および焼成した。

【0078】

比較実験1において説明されたように比較実験2の作製されただけの試料について接着性を定量し、測定値の平均は約2.5Nであった。

【0079】

実施例5

実施例5は、0.20wt%の樹脂酸ロジウムを実施例4において調製されたペーストに添加したことを除いて、比較例2において説明されたように実施された。

【0080】

比較実験1において説明されたように実施例5の試料について接着性を定量した。作製されたままの試料の平均の接着性は3.5N超であった。

【0081】

実施例5の結果は、比較実験2の焼成されたペースト接着性に比べて焼成されたペーストの接着性において改良を示す。

【0082】

比較実験3

実施例1において調製されたガラスフリットを用いて実施例1において説明されたようにペーストを調製した。このペーストにおいて使用された成分の比率は45wt%のAg、5.5wt%のBi系酸化物、47.15wt%の有機媒体、0.75wt%のチキサトロール、0.6wt%の界面活性剤の他、0.6wt%のBi2O3と0.4wt%のCuとから構成された1.0wt%の無機定着剤であった。

【0083】

試験電極

実施例1において製造されたペースト組成物から形成された電極の付着性を定量するために、ペースト組成物をシリコンウエハ表面上に電極の形態においてスクリーン印刷した。次にペーストを炉内で乾燥および焼成した。

【0084】

この実験において、自動はんだ機を使用し、はんだ付け温度は典型的に170〜190℃の範囲であった。それは連続発振タイプのはんだ付けであるので、すなわち、はんだガンがタブ全体にわたって急速に動いているのではんだ時間は短かった。手作業によるはんだ付けに対して用いられた手順とは対照的に、引張りは、電池の表面に対して180°の角度で行われた。これらの理由のために、接着強さの値は通常、手作業によるはんだ付け手順によって得られた接着強さの値よりも、この自動はんだ付け手順については低い。

【0085】

比較実験3の作製されただけの試料について接着性を定量し、10回の測定の平均は336gであった。

【0086】

実施例6

実施例6は、0.25wt%のCr2O3を実施例1において調製されたのと本質的に同じペースト組成物に添加したこと、46.9wt%の有機媒体が存在したことを除いて比較例3において説明されたように実施された。

【0087】

比較実験3おいて説明されたように実施例6の試料について接着性を定量した。作製されただけの試料の平均の接着性は764gであった。

【0088】

実施例6の結果は、比較実験3の焼成されたペーストの接着性に比べて焼成されたペーストの接着性の改良を示す。

【符号の説明】

【0089】

10 p型シリコン基板

20 n型拡散層

30 窒化ケイ素薄膜、酸化チタン薄膜、または酸化ケイ素薄膜

40 p+層(裏面電界、BSF)

60 裏面上に形成されたアルミニウムペースト

61 アルミニウム裏面電極(裏面アルミニウムペーストを焼成することによって得られた)

70 裏面上に形成された銀/アルミニウムペースト

71 銀/アルミニウム裏面電極(裏面銀/アルミニウムペーストを焼成することによって得られた)

500 前面上に形成された銀ペースト

501 銀前部電極(前面銀ペーストを焼成することによって形成された)

102 拡散層と反射防止コーティングとを有するシリコン基板

104 受光表面側の電極

106 Al電極のためのペースト組成物

108 タブ電極のための本発明のペースト組成物

110 Al電極

112 タブ電極

【特許請求の範囲】

【請求項1】

(a)35〜55wt%のAgと、

(b)Pbを含有しないビスマス系酸化物、Pbを含有しないビスマステルル酸化物、鉛テルル酸化物およびそれらの混合物からなる群から選択されたガラスフリット0.5〜6wt%と、

(c)樹脂酸ロジウム、Cr2O3およびそれらの混合物からなる群から選択された成分0.08〜0.4wt%と、

(d)有機媒体と

を含む厚膜ペースト組成物であって、

前記Agと、前記ガラスフリットと、樹脂酸ロジウム、Cr2O3およびそれらの混合物からなる群から選択された前記成分とが前記有機媒体中に分散され、前記wt%が前記ペースト組成物の全重量に基づいている、厚膜ペースト組成物。

【請求項2】

前記厚膜ペースト組成物が前記Agと前記ガラスフリットと任意の他の無機添加剤とを含む無機成分65wt%未満を含み、前記wt%が前記厚膜ペースト組成物の全重量に基づいている、請求項1に記載の厚膜ペースト組成物。

【請求項3】

前記ガラスフリットが、Pbを含有しないビスマス系酸化物の全重量に基づいて、66〜78wt%のBi2O3、10〜18wt%のZnO、5〜14wt%のB2O3、0.1〜5wt%のAl2O3、0.3〜9wt%のBaOおよび0〜3wt%のSiO2を含む前記ビスマス系酸化物を含む、請求項1に記載の厚膜ペースト組成物。

【請求項4】

前記ガラスフリットが、Pbを含有しないビスマス系酸化物の全重量に基づいて、62〜74wt%のBi2O3、6〜15wt%のZnO、5〜17wt%のB2O3、0.1〜8wt%のAl2O3、1.5〜12wt%のSiO2および0〜0.7wt%のCaOを含む前記ビスマス系酸化物を含む、請求項1に記載の厚膜ペースト組成物。

【請求項5】

前記ガラスフリットが、Pbを含有しないビスマステルル酸化物の全重量に基づいて、22〜42wt%のBi2O3および58〜78wt%のTeO2を含む前記ビスマステルル酸化物を含む、請求項1に記載の厚膜ペースト組成物。

【請求項6】

前記ガラスフリットが、鉛テルル酸化物の全重量に基づいて、25〜65wt%のPbOおよび35〜75wt%のTeO2を含む前記鉛テルル酸化物を含む、請求項1に記載の厚膜ペースト組成物。

【請求項7】

請求項1に記載のペースト組成物から形成された電極を含む半導体デバイスであって、前記ペースト組成物が焼成されて前記有機媒体を除去して前記電極を形成している、半導体デバイス。

【請求項8】

請求項1に記載のペースト組成物から形成された電極を含む太陽電池であって、前記ペースト組成物が焼成されて前記有機媒体を除去して前記電極を形成している、太陽電池。

【請求項9】

前記電極が、前記太陽電池の裏面上のタブ電極である、請求項8に記載の太陽電池。

【請求項1】

(a)35〜55wt%のAgと、

(b)Pbを含有しないビスマス系酸化物、Pbを含有しないビスマステルル酸化物、鉛テルル酸化物およびそれらの混合物からなる群から選択されたガラスフリット0.5〜6wt%と、

(c)樹脂酸ロジウム、Cr2O3およびそれらの混合物からなる群から選択された成分0.08〜0.4wt%と、

(d)有機媒体と

を含む厚膜ペースト組成物であって、

前記Agと、前記ガラスフリットと、樹脂酸ロジウム、Cr2O3およびそれらの混合物からなる群から選択された前記成分とが前記有機媒体中に分散され、前記wt%が前記ペースト組成物の全重量に基づいている、厚膜ペースト組成物。

【請求項2】

前記厚膜ペースト組成物が前記Agと前記ガラスフリットと任意の他の無機添加剤とを含む無機成分65wt%未満を含み、前記wt%が前記厚膜ペースト組成物の全重量に基づいている、請求項1に記載の厚膜ペースト組成物。

【請求項3】

前記ガラスフリットが、Pbを含有しないビスマス系酸化物の全重量に基づいて、66〜78wt%のBi2O3、10〜18wt%のZnO、5〜14wt%のB2O3、0.1〜5wt%のAl2O3、0.3〜9wt%のBaOおよび0〜3wt%のSiO2を含む前記ビスマス系酸化物を含む、請求項1に記載の厚膜ペースト組成物。

【請求項4】

前記ガラスフリットが、Pbを含有しないビスマス系酸化物の全重量に基づいて、62〜74wt%のBi2O3、6〜15wt%のZnO、5〜17wt%のB2O3、0.1〜8wt%のAl2O3、1.5〜12wt%のSiO2および0〜0.7wt%のCaOを含む前記ビスマス系酸化物を含む、請求項1に記載の厚膜ペースト組成物。

【請求項5】

前記ガラスフリットが、Pbを含有しないビスマステルル酸化物の全重量に基づいて、22〜42wt%のBi2O3および58〜78wt%のTeO2を含む前記ビスマステルル酸化物を含む、請求項1に記載の厚膜ペースト組成物。

【請求項6】

前記ガラスフリットが、鉛テルル酸化物の全重量に基づいて、25〜65wt%のPbOおよび35〜75wt%のTeO2を含む前記鉛テルル酸化物を含む、請求項1に記載の厚膜ペースト組成物。

【請求項7】

請求項1に記載のペースト組成物から形成された電極を含む半導体デバイスであって、前記ペースト組成物が焼成されて前記有機媒体を除去して前記電極を形成している、半導体デバイス。

【請求項8】

請求項1に記載のペースト組成物から形成された電極を含む太陽電池であって、前記ペースト組成物が焼成されて前記有機媒体を除去して前記電極を形成している、太陽電池。

【請求項9】

前記電極が、前記太陽電池の裏面上のタブ電極である、請求項8に記載の太陽電池。

【図1A】

【図1B】

【図1C】

【図1D】

【図1E】

【図1F】

【図2A】

【図2B】

【図2C】

【図2D】

【図1B】

【図1C】

【図1D】

【図1E】

【図1F】

【図2A】

【図2B】

【図2C】

【図2D】

【公開番号】特開2013−89600(P2013−89600A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2012−230153(P2012−230153)

【出願日】平成24年10月17日(2012.10.17)

【出願人】(390023674)イー・アイ・デュポン・ドウ・ヌムール・アンド・カンパニー (2,692)

【氏名又は名称原語表記】E.I.DU PONT DE NEMOURS AND COMPANY

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成24年10月17日(2012.10.17)

【出願人】(390023674)イー・アイ・デュポン・ドウ・ヌムール・アンド・カンパニー (2,692)

【氏名又は名称原語表記】E.I.DU PONT DE NEMOURS AND COMPANY

【Fターム(参考)】

[ Back to top ]