原位置浄化工法

【課題】主剤と助剤とを地上側で混合する必要が無く、且つ、浄化するべき領域にて主剤と助剤とを確実に混合して反応せしめることが出来るような原位置浄化工法の提供。

【解決手段】ボーリング孔(5)にモニタ(6)を設けた噴射用ロッド(7)を挿入し、モニタ(6)から、助剤を噴射(J1)すると共に過酸化水素を含む主剤を噴射(J2)し、且つ、当該ロッド(7)を回転しつつ地上側へ引き上げ以って浄化するべき領域の土壌を助剤の噴流(J1)によって切削し細断すると共に助剤及び主剤と均一に混合し、助剤及び主剤を噴射する際に助剤の噴流が主剤の噴流よりも垂直方向上方に位置しており、土壌を切削し混合した助剤が存在する領域に主剤が噴射される。

【解決手段】ボーリング孔(5)にモニタ(6)を設けた噴射用ロッド(7)を挿入し、モニタ(6)から、助剤を噴射(J1)すると共に過酸化水素を含む主剤を噴射(J2)し、且つ、当該ロッド(7)を回転しつつ地上側へ引き上げ以って浄化するべき領域の土壌を助剤の噴流(J1)によって切削し細断すると共に助剤及び主剤と均一に混合し、助剤及び主剤を噴射する際に助剤の噴流が主剤の噴流よりも垂直方向上方に位置しており、土壌を切削し混合した助剤が存在する領域に主剤が噴射される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、汚染された土壌や地下水を地上側に搬送することなく、現位置で浄化する原位置浄化工法に関する。

【背景技術】

【0002】

係る原位置浄化工法として、フェントン法と呼ばれる手法が存在する。

鉄塩等の触媒から成る助剤を揮発性有機化合物(VOC)、油等で汚染された土壌中に供給して(主剤と助剤とを)反応せしめ、生成されたヒドロキシルラジカルがVOC等を酸化分解し、以って、汚染土壌を浄化する(例えば、特許文献1参照)。

【0003】

ここで、従来のフェントン法では、酸性条件下で実施する必要があった。

しかし、土壌を酸性にすると環境に負荷を与えると共に、環境汚染物質である重金属の溶出を促進する、という問題を有している。

係る問題に対処するべく、助剤に特殊な添加剤を加え、且つ、土壌中に存在する鉄(或いは鉄イオン)を用いて、過酸化水素と反応させる事によってヒドロキシルラジカルを生成し、以って、中性条件下でも効率良くVOC等を酸化分解する反応を進行させる技術が提案されている(例えば、特許文献2参照)。

【0004】

しかし、係る従来技術(特許文献2)では、主剤と助剤との反応が非常に早い。そのため、土壌中に注入する以前の段階で、地上側で主剤と助剤とを混合した場合には、処理すべき土壌中に存在するVOC等と反応する以前に主剤と助剤との反応が進行し、土壌中のVOC等と実際に反応する主剤及び助剤の量が、混合された主剤及び助剤の量に比較して非常に少なくなり、非効率的である。

【0005】

従来技術において、浄化するべき土壌中の領域に井戸(注入井)を掘削し、当該井戸から助剤及び主剤を供給すれば、予め地上側で主剤と助剤とを混合しなくても、主剤及び助剤を確実に処理するべき地盤へ供給することが出来る。

しかし、井戸を経由して主剤及び助剤を土壌中へ供給する場合には、浄化するべき地盤において、主剤と助剤とが確実に混合することが困難であり、主剤と助剤とが反応することを確実に保証することは不可能である。

【特許文献1】特許第3793084号公報

【特許文献2】WO2006/123574号国際公開公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上述した従来技術の問題点に鑑みて提案されたものであり、主剤と助剤とを地上側で混合する必要が無く、且つ、浄化するべき領域にて主剤と助剤とを確実に混合して反応せしめることが出来るような原位置浄化工法の提供を目的としている。

【課題を解決するための手段】

【0007】

本発明の原位置浄化工法は、施工領域である汚染土壌を含む領域(Gp)にボーリングロッド(4)でボーリング孔(5)を掘削する工程と、ボーリングロッド(4)を引き抜いた後に先端にモニタ(6)を設けた噴射用ロッド(7)を前記ボーリング孔(5)の下端まで挿入し、前記モニタ(6)から、以下の一般式で示すビス(カルボキシメチル)アミン系生分解性キレート剤

(ここでRは、−CH(CH3)COOX、−CH(COOX)C2H4COOX、−CH(COOX)CH2COOX、または、−C2H4SO3X、XはHまたはアルカリ金属)を含む助剤を噴射(J1)すると共に過酸化水素を含む主剤を噴射(J2)し、且つ、当該ロッド(7)を回転しつつ地上側へ引き上げ以って浄化するべき領域の土壌を助剤の噴流(J1)によって切削し細断すると共に助剤及び主剤と均一に混合する工程を有しており、助剤及び主剤を噴射する工程では(例えば、助剤噴射用のノズルN1を主剤噴射用のノズルN2よりも垂直方向上方に配置することによって)助剤の噴流が主剤の噴流よりも垂直方向上方に位置しており、土壌を切削し混合した助剤が存在する領域に主剤が噴射されることを特徴としている(請求項1)。

【0008】

ここで、前記ロッド(7B)は三重管で構成されており、助剤及び主剤を噴射する際に助剤の噴流(J1)及び主剤の噴流(J2)の周囲を圧縮空気の噴流で包囲するのが好ましい(請求項2)。

【0009】

本発明において、助剤を作成するに際して、助剤は鉄塩とキレート剤とpH調整剤とを含有していても良い(請求項3)。

そして本発明において、助剤の作成時において、助剤のpHが8よりも高くすることが出来る(請求項4)。

【0010】

助剤が鉄を包含する場合、当該助剤には、浄化処理すべき領域における鉄イオンの0.5〜4.0倍のモル比となる量の生分解性キレート剤が添加されることが好ましい。

そして、土中における鉄イオン(及び/又は重金属イオン)の量が汚染物質の分解反応に必要な量に比較して少ない場合には、助剤中に、二価鉄或いは三価鉄を添加することも可能である。そして、二価鉄或いは三価鉄の添加量は、H2O2と反応して発生するヒドロキシルラジカルが汚染物質の分解反応に必要な量となるのに必要な量よりも多く設定されるのが好ましい。

これらの量は、事前のトリータビリティー試験によって把握される。

【0011】

なお、前記主剤は、過酸化水素(H2O2)と共に、炭酸ナトリウム、炭酸カリウム、炭酸カルシウム、炭酸マグネシウム、炭酸水素ナトリウム、炭酸水素カリウムの中から選択される少なくとも1種類のpH緩衝剤を添加することが可能である。

【発明の効果】

【0012】

上述する構成を具備する本発明によれば、土壌と助剤との混合物が充填した領域に主剤が噴射されることによりヒドロキシルラジカルが発生し、当該領域内に存在する揮発性有機化合物(VOC)等と反応して、分解、無害化する。

また、上述したような助剤及び主剤を使用することにより、重金属の溶出を防止しながら、VOC等を分解することが出来る。

【0013】

さらに本発明によれば、主剤と助剤とは、主剤が土壌中の浄化すべき領域(Gp)に噴射された際に初めて助剤と混合されるので、浄化すべき領域(Gp)に主剤が噴射される前の段階で主剤と助剤とを混合させる必要がない。

そして本発明によれば、主剤が土壌中に噴射される段階では、処理すべき土壌(Gp)は助剤噴流(J1)により細かく切削され、且つ、助剤と充分に混合されているので、助剤、主剤、土壌中の汚染物質は、確実に混合して、反応することが出来る。

【0014】

それに加えて、本発明によれば、助剤中に鉄塩等を添加しなくても、土中の鉄イオン(及び/又は重金属イオン)を用いてVOC等を分解することが出来る。その結果、施工領域における環境における負荷が小さくなる。

【0015】

本発明において、主剤と助剤とを同時に噴射しているので、助剤を噴射してから主剤を噴射する工程を行う場合に比較して、施工期間を短縮化することが可能である。

本発明では、(例えば、助剤噴射用のノズルN1を主剤噴射用のノズルN2よりも垂直方向上方に配置することによって)助剤の噴流(J1)が主剤の噴流(J2)よりも垂直方向上方に位置しているので、主剤が噴射される領域では、すでに助剤により土壌が切削され、土壌と助剤とが混合されている。

【0016】

また本発明において、助剤の噴流(J1)の周囲を圧縮空気の噴流で包囲する様に噴射すれば(請求項2)、浄化するべき土壌(Gp)を掘削する距離が増加するので、広い領域に亘って原位置浄化が可能となる。

そして本発明において、主剤の噴流(J2)の周囲を圧縮空気の噴流で包囲する様に噴射すれば(請求項2)、助剤と汚染された土壌との混合物が存在する領域の半径方向最外方部まで主剤の噴流が確実に到達するので、助剤で掘削された領域において確実に主剤と助剤とが混合し、汚染物質を分解することが出来る。

【図面の簡単な説明】

【0017】

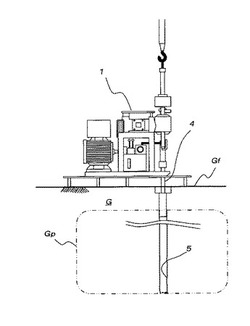

【図1】本発明の参考例における一工程を説明する工程図。

【図2】参考例の図1で示す工程に続く工程を説明する工程図。

【図3】参考例の図2で示す工程に続く工程を説明する工程図。

【図4】参考例の図3で示す工程に続く工程を説明する工程図。

【図5】参考例の図4で示す工程に続く工程を説明する工程図。

【図6】参考例の図5で示す工程に続く工程を説明する工程図。

【図7】参考例の図6で示す工程に続く工程を説明する工程図。

【図8】参考例の図7で示す工程に続く工程を説明する工程図。

【図9】本発明の実施形態における一工程を説明する工程図。

【図10】実施形態の図9で示す工程に続く工程を説明する工程図。

【図11】実施形態の図10で示す工程に続く工程を説明する工程図。

【図12】図11で示す工程を詳細に示す説明図。

【図13】実施形態の図12で示す工程に続く工程を説明する工程図。

【発明を実施するための最良の形態】

【0018】

以下、添付図面を参照して、本発明の実施形態について説明する。

本発明の実施形態の理解を容易にするため、最初に図1〜図8を参照して、本発明の参考例を説明する。

【0019】

先ず、図1で示す様に、地上に設置したボーリングマシーン1を用いて、施工領域である汚染土壌を含む領域Gpに、ボーリングロッド4でボーリング孔5を掘削する。浄化するべき領域Gpの下端までボーリング孔5を掘削したならば、ボーリングロッド4を地上側(図1では上方)へ引き抜く。

【0020】

次に、図2で示す工程では、ボーリングロッド4を引き抜いた後に、先端に噴射機構(モニタ)6を設けた噴射用ロッド7を、ボーリング孔5の下端まで挿入する。

そして、モニタ6のノズルN1から助剤(及び圧縮空気)を噴射して、浄化するべき地盤の領域Gpの切削を開始する。図2における符号J1は、ノズルN1から噴射される助剤のジェットを示している。

【0021】

ここで、主剤を噴射する工程(図6、図7で後述する工程)を施工する以前の段階で助剤を噴射するのは、以下の理由に基づいている。

助剤を噴射するよりも先の段階で主剤を噴射すると、主剤中のH2O2(過酸化水素)が自然分解し、或いは土中の物質と反応し、無駄に分解してしまう。

一方、助剤存在下であれば、主剤は鉄キレートと反応して、ヒドロキシルラジカルを生じる。そして、ヒドロキシルラジカルが汚染物質であるVOC等と反応して分解することにより、汚染土壌の浄化が行われる。

参考例では、主剤中のH2O2が無駄に分解してしまうことを防止するため、図2、図3で示す工程において、主剤の噴射以前の段階で助剤を噴射(J1)し、処理すべき土壌Gpを切削し、助剤と土壌とを混合しているのである。

【0022】

図2で示す工程において、詳細には、浄化するべき地盤Gp中で、助剤を所定の圧力(2〜50MPa)で噴射して、浄化するべき土壌Gpを切削し、且つ、切削された土壌と噴射された助剤とが混合する。ここで、助剤の噴射圧が2MPa未満では、土壌の切削が不十分となる。一方、噴射圧が50MPaを超えてしまうと、助剤の噴射に必要な動力が大きくなり過ぎて、不経済である。

切削・混合するに際しては、噴射用ロッド7を回転(矢印Rの動作)させて、浄化するべき土壌Gpを円盤状に切削しながら、引き上げる(矢印Yの動作)。

図2における符号8は、土壌Gpを助剤で切削・混合する際に発生したスライムを示している。

助剤を土壌と混合することにより、汚染領域Gpを泥土状とせしめ、主剤を噴射する際に、噴射圧力を非常に高い圧力とすることなく、主剤が確実に汚染領域Gp中の全域に到達することを可能にしている。このことは、使用エネルギーの削減と、施工コストの低減に寄与している。

【0023】

ここで、本発明において使用される生分解性キレート剤は、下記一般式で示されるビス(カルボキシメチル)アミン系生分解性キレート剤である。

【0024】

上記(一般式)において、「R」は、例えば、−CH(CH3)COOX、−CH(COOX)C2H4COOX、−CH(COOX)CH2COOX、または、−C2H4SO3X(XはHまたはアルカリ金属)である。

【0025】

また助剤の添加量は、浄化処理すべき領域における鉄イオンの0.5〜4.0倍のモル比となる様に設定される。

【0026】

ここで、土中における鉄イオン(及び/又は重金属イオン)の量が汚染物質の分解反応に必要な量に比較して少ない場合には、助剤中に、二価鉄或いは三価鉄を添加することも可能である。そして、二価鉄或いは三価鉄の添加量は、H2O2と反応して発生するヒドロキシルラジカルが汚染物質の分解反応に必要な量となるのに必要な量よりも多く設定される。

鉄イオンの量は、事前に調査ボーリング等を行うことにより、正確に把握することが可能である。

ここで、助剤には、必ずしも鉄などの触媒を含める必要はない。助剤に鉄などの触媒を含めない場合は、コスト削減に繋がる。

そして、地盤中に添加する薬剤は、自然分解するものを選択し、環境負荷が小さい様に設定されているのが好適である。

【0027】

助剤については、助剤と切削された土壌との混合物のpHが5〜10の範囲、より好ましくはpHが6〜9の範囲となる様に設定するのが好ましい。そのため、例えば、助剤のpHが「pH>8」となる様に調整するのが好適である。有機物で汚染されている土地は、微生物による分解の過程で発生する有機酸や脱塩素によって副生した塩化水素によって酸性となっているため、助剤は塩基性でなければならないからである。

係るpHの調整は、例えば、助剤を製造する最終的な段階で、pH調整剤を添加することにより行われる。

【0028】

助剤は浄化処理すべき領域Gpに存在する鉄イオンと錯体を生成する。そして、係る錯体は、浄化処理すべき土壌Gpが酸性でなくても沈殿せずに、処理するべき領域中を均一に存在する。

従って、領域Gpを酸性にして環境に多大な負荷を与えない様に、領域Gpを中性に保持したままで汚染物質を浄化することができるのである。

【0029】

図2において、噴射用ロッド7は(例えば、45Φの)二重管から成り、助剤は圧縮空気と共に噴射されるように構成されている。

助剤の噴流J1の周囲を、複数の圧縮空気の噴流(Ja:図示を省略)で包囲して、噴流が土中で(半径方向外方へ)到達する距離を延ばすためである。

その場合には、二重管の内管を助剤が流れ、外管を圧縮空気が流れるように構成されている。

【0030】

助剤及び圧縮空気を噴射することにより、スライム8が地中から湧き上がってくる。係るスライム8は、図示しない処理施設(例えば、曝気槽)へ送られる。ここで、スライム8の処理は、外気に触れることのない、いわゆる「クローズドシステム」で行われるので、スライム8中の揮発性有機化合物(VOC)等が、参考例を施工した現場から大気中に拡散してしまうことは防止される。

【0031】

図3の工程では、円柱状の泥土柱9を造成する。係る泥土柱9は、助剤と切削された土壌とによる混合物から構成されている。

泥土柱9は、図2を参照して説明した様に、噴射用ロッド7を回転させながら引き上げることにより、円柱状に造成される。

【0032】

図3において、ピット2には、掘削によって生じたスライム8が貯溜している。スライム8は、図2において述べたように、図示しない処理施設に搬送されて処理される。そして、スライム8の処理は、全て閉鎖系にて行われる。

【0033】

図示はされていないが、助剤の噴射が終了し、地盤Gp中に円柱状の泥土柱9が造成された段階で、円柱状の泥土柱9におけるpHを計測し、pHが5〜10の範囲を保持していることを確認する。

係るpH範囲を逸脱すると、施工領域Gp及びその周辺における環境に対して与える影響(負荷)が大きいからである。

【0034】

図4は、助剤噴射が完了し、円柱状の泥土柱9が造成された状態が示されている。浄化するべき領域Gpに円柱状の泥土柱9を造成したならば、噴射用ロッド7を地上側に引き上げて、その内部を洗浄する。

ここで、汚染物質の拡散を防止するため、噴射用ロッド7の洗浄で使用された洗浄水は、図示しない施設で処理される。VOC等の拡散防止のため、係る処理もスライムの場合と同様に、全て閉鎖系で行われる。

【0035】

汚染土壌のVOC等濃度が高く、主剤におけるH2O2濃度を高くしなければならない場合には、発生するO2の量も多くなる。多量に発生するO2を土中から除去するため、図5で示す様なガス抜き孔10を穿孔し、発生するO2を地上側及び大気中により逃がしてやっても良い。多量に発生するO2によって、地盤Gが隆起してしまう事態を防止するためである。

汚染土壌のVOC等濃度については、施工に先立って、事前調査をすることにより決定することが出来る。

【0036】

例えば、主剤におけるH2O2濃度が5%以上である場合には、図5で示すガス抜き孔10を穿孔する工程を実行する。

但し、H2O2濃度が5%を超えている場合において、施工現場における各種条件等に基づいて、図5の工程を省略することは可能である。

また、H2O2濃度が5%未満であっても、条件次第によっては、図5のガス抜き孔10を穿孔する工程を実行する。

【0037】

図5の工程では、ガス抜き孔10を穿孔する。詳細には、浄化するべき領域Gpに造成された円柱状泥土柱9の上方の領域に、ガス抜き孔10をボーリングロッド4によって削孔する。

図6、図7で後述する工程で主剤を円柱状泥土柱9内に噴射するが、その際に主剤と助剤とが接触することにより発生する酸素を地上側に抜くために、ガス抜き孔10が必要となる。

【0038】

図6の工程では、主剤を噴射する。

図6における符号J2は、噴射される主剤のジェットを、符号N2は主剤を噴射するノズルを示している。

主剤の噴射に際しては、円柱状の泥土柱9の最下方まで、主剤噴射用のロッド(φ45二重管とは別のロッド)7Aを挿入する。主剤噴射用ロッド7Aは、二重管で構成され、主剤に加えて、図示しない圧縮空気用のノズルを介して圧縮空気も噴射する。

【0039】

ロッド7Aは二重管として構成され、二重管の内管を主剤が流れ、外管を圧縮空気が流れる。

主剤は所定圧力(2〜50MPa)でノズルN2から噴射される。主剤は、その噴流J2の周囲を圧縮空気の噴流(Ja:図示を省略)で包囲された状態で、円柱状の泥土柱9内に且つ半径方向外方へ噴射される。

ここで、主剤の噴射圧が2MPa未満であると、円柱状の泥土柱9内を進行して混合を行うのには不十分である。一方、噴射圧が50MPaを超えてしまうと、噴射に必要な動力が大きくなり過ぎて、不経済である。

【0040】

主剤としては、過酸化水素(H2O2)を包含している。

ここで、主剤は過酸化水素(H2O2)と共に、炭酸ナトリウム、炭酸カリウム、炭酸カルシウム、炭酸マグネシウム、炭酸水素ナトリウム、炭酸水素カリウムの中から選択される少なくとも1種類のpH調整剤を添加することが可能である。

【0041】

円柱状の泥土柱9内はすでに助剤で切削されているが、主剤の噴流J2が泥状の(助剤と地盤との)混合物9内部を進行する際に、かなりの抵抗がある。

円柱状の半径方向外方縁部まで到達しなければ、円柱状の泥土柱9における全ての領域で主剤と助剤とが反応することが出来ない。その様な事態を防止するため、円柱状の泥土柱9内部で、主剤が円柱状の半径方向外方縁部まで確実に到達する必要がある。

係る理由により、主剤の噴流J2の周囲を圧縮空気の噴流で包囲した状態で、噴射するのである。

【0042】

図6、図7の工程では、主剤を噴射しつつ、ロッド7Aを回転(矢印Rの動き)させて、ロッド7Aを矢印Y方向へ移動させる(地上側へ引き上げる)。

【0043】

主剤が噴射されれば、主剤と、円柱状の泥土柱9内に存在する鉄キレートとが接触し、土壌中でヒドロキシルラジカルが生成される。生成したヒドロキシルラジカルが円柱状の泥土柱9内に存在する揮発性有機化合物(VOC)等の汚染物質を酸化分解して無害化する。

円柱状の泥土柱9内に存在する汚染物質(VOC等)が分解される結果、当該泥土柱9内が浄化される。

【0044】

図6、図7において、助剤と主剤とが混合している領域が、符号9xで示されている。

上述したような助剤及び主剤を使用することにより、重金属の溶出を防止しながら、VOC等を分解することが出来る。

【0045】

また、主剤と助剤とは、主剤が土壌中の浄化すべき領域Gpに噴射された際に初めて混合されるので、浄化すべき領域Gpに主剤が噴射される前の段階で主剤と助剤とを混合させる必要がない。

【0046】

また、主剤が土壌中に噴射される段階では、処理すべき土壌Gpは助剤噴流J1により細かく切削され、且つ、助剤と充分に混合されているので、助剤、主剤、土壌中の汚染物質は、確実に混合し接触して、反応することが出来る。

【0047】

さらに、助剤中に鉄塩を添加しなくても、地盤中の鉄イオンを用いてVOC等を分解することが出来る。すなわち、施工に際に、鉄塩の添加は必須ではない。

また、領域Gp及びその周辺の環境に対する負荷を、小さくすることが出来る。

【0048】

主剤と助剤とが反応する際に生じる酸素は、ボーリング孔5を介して地上側へ抜ける。図5で示す工程を実行した場合には、ボーリング孔5に加えて、図5で掘削されたガス抜き孔10をも介して、発生した酸素が地上側に抜ける。

これにより、発生した酸素による地盤の隆起を防止できる。

【0049】

図6及び図7で示す工程においても、図2、図3で示す工程と同様に、スライム8は発生する。発生したスライム8は、前述のように、地上側の図示しない処理施設に搬送される。

【0050】

発生したスライム8を全て閉鎖系にて処理することにより、スライム8から大気中にVOC等が拡散してしまうことは防止される。そのため、いわゆる二次汚染が防止される。

【0051】

図7で示す工程では、主剤(過酸化水素水)を所定の圧力(2〜50MPa)で噴射(J2)しつつ、噴射装置(モニタ)を有するロッド7Aを回転して、引き上げている。

上述した様に、主剤の噴射圧が2MPa未満では、円柱状の泥土柱9内を進行して混合を行うのには不十分である。一方、噴射圧が50MPaを超えてしまうと、噴射に必要な動力が大きくなり過ぎて、不経済である。

【0052】

図7で示す工程でも、スライム8は発生する。

発生したスライム8は、前述のように、閉鎖系を介して地上側の図示しない処理施設に搬送され、処理される。

【0053】

図8で示す工程では、主剤噴射を完了して、主剤噴射用のロッド7Aを引き上げている。引き上げられたロッド7Aは、その内部を洗浄される。

汚染物質の拡散を防止するため、ロッド7Aの洗浄で使用された洗浄水も、閉鎖系を介して、図示しない施設で処理される。

【0054】

図8で示す様に、汚染物質を浄化するべき領域Gpには、助剤と主剤と土壌とが混合した円柱状の泥土柱(改良体)9Xが造成される。

泥土柱9Xの内部では、主剤と助剤とVOC等とが反応して上述した様な反応が進行し、VOC等を分解する。

主剤と助剤とVOC等との反応が終了し、酸素が生成しなくなれば、ボーリング孔5やガス抜き孔10を埋め立てる。

そして、必要に応じて、別の作業現場にて、図1〜図8の工程を実行する。

【0055】

次に、図9〜図13を参照して、本発明の実施形態について説明する。

図1〜図8の参考例では、助剤を噴射する工程(図2、図3)を行った後に、主剤を噴射する工程(図6、図7)を実行している。それに対して、図9〜図13で示す本発明の実施形態では、三重管30で構成された噴射ロッド7Bにより、主剤と助剤を一工程で噴射している。

【0056】

実施形態では、先ず、図9で示す様に、ボーリングマシーン1Aを用いて、ボーリングロッド4Bにより、ボーリング孔5Aを削抗する。

図9の例では、ボーリングロッド4Bの上端に、削孔水の給水金具40が取り付けられ、地中側の先端には、スタビライザ42を介して、切削歯であるメタルクラウン44が取り付けられている。

図9で示す工程は、図1で示す工程と同様である。ただし、後述する様に、図9で削抗されたボーリング孔5Aには三重管からなるロッド(噴射ロッド:以下、三重管ロッドと言う)7Bを挿入するので、図1で示す工程で削孔される二重管を挿入するべきボーリング孔5よりも、図9で削孔するべきボーリング孔5Aの方が、その内径が大きくなる。

図9において符号20は、発生したスライムを貯留しておくスライムピットを示している。

【0057】

図10の工程では、図9で削抗されたボーリング孔5Aに、三重管ロッド7Bを挿入する。三重管ロッド7Bの挿入に際しては、三重管ロッド7Bをクレーン50で吊り下げて行われる。

【0058】

図示は省略するが、三重管ロッド7Bには同心円状に3つの流路が形成されており、半径方向最内方の流路には助剤が流れ、半径方向中央の流路には主剤が流れ、半径方向最外方の流路には圧縮空気が流れている。

但し、半径方向中央の流路に圧縮空気を流過し、半径方向最外方の流路に主剤を流過させることも可能である。

なお、主剤及び助剤の組成については、図1〜図8の第1実施形態と同様である。

【0059】

図11で示す様に、三重管ロッド7Bの地上側端部に設けた三重管スイベルジョイント30を介して、半径方向最内方の流路と地上側の助剤の供給系統L1とを接続し、半径方向中央の流路と地上側の主剤の供給系統L2とを接続し、半径方向最外方の流路と地上側の圧縮空気供給系統Laとを接続する。

なお、図示は省略するが、半径方向中央の流路に圧縮空気を流過し、半径方向最外方の流路に主剤を流過する場合には、半径方向中央の流路と地上側の圧縮空気供給系統とを接続し、半径方向最外方の流路と地上側の主剤の供給系統とを接続する。

【0060】

明確には図示はされていないが、三重管ロッド7Bの外周面には、助剤噴射用のノズルN1と、主剤噴射用のノズルN2とが形成されている。そして、助剤噴射用のノズルN1の周辺と、主剤噴射用のノズルN2の周辺には、助剤噴射用のノズルN1と主剤噴射用のノズルN2の各々を包囲する様に、複数の圧縮空気噴射用のノズルが設けられている。

【0061】

図11で示す工程では、噴射用三重管ロッド7Bから、主剤及び助剤が噴射(J2、J1)されている。それと共に、各ノズルN1、N2の周囲から、圧縮空気の噴流が、主剤の噴流J2及び助剤の噴流J1を包囲する様に噴射される。

そして図11の工程では、主剤及び助剤を噴射しつつ、三重管ロッド7Bを回転(矢印R)し、且つ、地上側へ引き上げている(矢印Y)。

【0062】

図1〜図8の参考例において説明した様に、助剤が存在しない環境下で主剤を地盤中に噴射すると、主剤中のH2O2が無駄に分解してしまう。

係る事態を防止するため、助剤が存在する領域に主剤が噴射される様に、図11で示す様に、助剤噴射用ノズルN1は主剤噴射用ノズルN2に比較して、垂直方向上方(地上側)に配置されている。

【0063】

上述した様に、噴射用三重管ロッド7Bは、助剤及び主剤を噴射しつつ地上側へ引き上げられるので、主剤噴射用ノズルN2から噴射される主剤は、上方に配置された助剤用噴射ノズルN1から噴射された助剤により土壌が掘削され、土砂と助剤とが混合された領域中に噴射される。すなわち、主剤が噴射される領域には、土壌を切削し混合した助剤が存在する。

【0064】

図11で示す助剤及び主剤の噴射工程をより詳細に示すのが、図12である。

上述した様に、助剤噴射用ノズルN1及び主剤噴射用ノズルN2は、その周囲に複数の圧縮空気噴射用ノズルNaが配置されており、助剤の噴流J1及び主剤の噴流J2の各々が、複数の圧縮空気の噴流Jaで包囲されている。

図12において、主剤の噴流J2を包囲する圧縮空気の噴流と、主剤噴射用のノズルN2周辺に設けられた圧縮空気のノズルとは、図示を省略されている。

【0065】

図12の工程では、助剤及び主剤を圧縮空気と共に噴射して土壌を切削し、土壌と混合するので、大量のスライム8が発生する。係るスライム8は、三重管外周面70とボーリング孔5Aの内周面との間の概略円環状の空間を介して、地上側に上昇する。

このスライム8はVOC等を含有しているので、そのまま地上側に流出したのでは、VOC等が大気中に拡散されてしまう。

【0066】

そのため、図12で示す様に、例えばスライムピット20からサンドポンプやバキューム車60等により、地上から湧き上がって来たスライム8を、閉鎖系を介して、図示しない処理施設まで搬送する。

図12では、図示の簡略化のため、スライムピット20まで上昇したスライム8が大気に露出している様に表示されているが、実際のシステムでは、上述した通り、スライム8が大気に露出すること無く、閉鎖系(図示せず)を介して、図示しない処理施設に搬送される。そのため、VOC等が作業現場の大気中に拡散してしまうことが防止される。

【0067】

図13で示す様に、所定の汚染範囲を、助剤及び主剤を噴射して当該汚染範囲の土壌を切削して、混合して、VOC等を除去したならば、三重管ロッド7Bをクレーン50等の機械により引き上げる。

引き上げられた三重管ロッド7Bは、図示しない洗浄施設で洗浄される。VOC等の拡散防止のため、洗浄施設で使用された洗浄水も、閉鎖系によって、図示しない処理施設に送られる。

【0068】

図9〜図13で示す本発明の実施形態によれば、助剤と主剤とが同時に噴射されるので、図1〜図8の参考例に比較して施工期間を短縮することが出来る。そして、施工期間が短縮した分だけ、施工コストを低減することが出来る。

【0069】

図9〜図13で示す実施形態におけるその他の構成及び作用効果は、図1〜図8で説明した参考例と同様である。

【0070】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではない旨を付記する。

【符号の説明】

【0071】

1・・・ボーリングマシーン

2・・・コア抜きされた空間

3・・・ガイドパイプ

4・・・ボーリングロッド

5・・・ボーリング孔

6・・・噴射機構/モニタ

7、7A、7B・・・噴射用ロッド

8・・・スライム

9・・・円柱状の泥土柱

10・・・ガス抜き孔

20・・・スライムピット

30・・・三重管スイベルジョイント

50・・・クレーン

【技術分野】

【0001】

本発明は、汚染された土壌や地下水を地上側に搬送することなく、現位置で浄化する原位置浄化工法に関する。

【背景技術】

【0002】

係る原位置浄化工法として、フェントン法と呼ばれる手法が存在する。

鉄塩等の触媒から成る助剤を揮発性有機化合物(VOC)、油等で汚染された土壌中に供給して(主剤と助剤とを)反応せしめ、生成されたヒドロキシルラジカルがVOC等を酸化分解し、以って、汚染土壌を浄化する(例えば、特許文献1参照)。

【0003】

ここで、従来のフェントン法では、酸性条件下で実施する必要があった。

しかし、土壌を酸性にすると環境に負荷を与えると共に、環境汚染物質である重金属の溶出を促進する、という問題を有している。

係る問題に対処するべく、助剤に特殊な添加剤を加え、且つ、土壌中に存在する鉄(或いは鉄イオン)を用いて、過酸化水素と反応させる事によってヒドロキシルラジカルを生成し、以って、中性条件下でも効率良くVOC等を酸化分解する反応を進行させる技術が提案されている(例えば、特許文献2参照)。

【0004】

しかし、係る従来技術(特許文献2)では、主剤と助剤との反応が非常に早い。そのため、土壌中に注入する以前の段階で、地上側で主剤と助剤とを混合した場合には、処理すべき土壌中に存在するVOC等と反応する以前に主剤と助剤との反応が進行し、土壌中のVOC等と実際に反応する主剤及び助剤の量が、混合された主剤及び助剤の量に比較して非常に少なくなり、非効率的である。

【0005】

従来技術において、浄化するべき土壌中の領域に井戸(注入井)を掘削し、当該井戸から助剤及び主剤を供給すれば、予め地上側で主剤と助剤とを混合しなくても、主剤及び助剤を確実に処理するべき地盤へ供給することが出来る。

しかし、井戸を経由して主剤及び助剤を土壌中へ供給する場合には、浄化するべき地盤において、主剤と助剤とが確実に混合することが困難であり、主剤と助剤とが反応することを確実に保証することは不可能である。

【特許文献1】特許第3793084号公報

【特許文献2】WO2006/123574号国際公開公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上述した従来技術の問題点に鑑みて提案されたものであり、主剤と助剤とを地上側で混合する必要が無く、且つ、浄化するべき領域にて主剤と助剤とを確実に混合して反応せしめることが出来るような原位置浄化工法の提供を目的としている。

【課題を解決するための手段】

【0007】

本発明の原位置浄化工法は、施工領域である汚染土壌を含む領域(Gp)にボーリングロッド(4)でボーリング孔(5)を掘削する工程と、ボーリングロッド(4)を引き抜いた後に先端にモニタ(6)を設けた噴射用ロッド(7)を前記ボーリング孔(5)の下端まで挿入し、前記モニタ(6)から、以下の一般式で示すビス(カルボキシメチル)アミン系生分解性キレート剤

(ここでRは、−CH(CH3)COOX、−CH(COOX)C2H4COOX、−CH(COOX)CH2COOX、または、−C2H4SO3X、XはHまたはアルカリ金属)を含む助剤を噴射(J1)すると共に過酸化水素を含む主剤を噴射(J2)し、且つ、当該ロッド(7)を回転しつつ地上側へ引き上げ以って浄化するべき領域の土壌を助剤の噴流(J1)によって切削し細断すると共に助剤及び主剤と均一に混合する工程を有しており、助剤及び主剤を噴射する工程では(例えば、助剤噴射用のノズルN1を主剤噴射用のノズルN2よりも垂直方向上方に配置することによって)助剤の噴流が主剤の噴流よりも垂直方向上方に位置しており、土壌を切削し混合した助剤が存在する領域に主剤が噴射されることを特徴としている(請求項1)。

【0008】

ここで、前記ロッド(7B)は三重管で構成されており、助剤及び主剤を噴射する際に助剤の噴流(J1)及び主剤の噴流(J2)の周囲を圧縮空気の噴流で包囲するのが好ましい(請求項2)。

【0009】

本発明において、助剤を作成するに際して、助剤は鉄塩とキレート剤とpH調整剤とを含有していても良い(請求項3)。

そして本発明において、助剤の作成時において、助剤のpHが8よりも高くすることが出来る(請求項4)。

【0010】

助剤が鉄を包含する場合、当該助剤には、浄化処理すべき領域における鉄イオンの0.5〜4.0倍のモル比となる量の生分解性キレート剤が添加されることが好ましい。

そして、土中における鉄イオン(及び/又は重金属イオン)の量が汚染物質の分解反応に必要な量に比較して少ない場合には、助剤中に、二価鉄或いは三価鉄を添加することも可能である。そして、二価鉄或いは三価鉄の添加量は、H2O2と反応して発生するヒドロキシルラジカルが汚染物質の分解反応に必要な量となるのに必要な量よりも多く設定されるのが好ましい。

これらの量は、事前のトリータビリティー試験によって把握される。

【0011】

なお、前記主剤は、過酸化水素(H2O2)と共に、炭酸ナトリウム、炭酸カリウム、炭酸カルシウム、炭酸マグネシウム、炭酸水素ナトリウム、炭酸水素カリウムの中から選択される少なくとも1種類のpH緩衝剤を添加することが可能である。

【発明の効果】

【0012】

上述する構成を具備する本発明によれば、土壌と助剤との混合物が充填した領域に主剤が噴射されることによりヒドロキシルラジカルが発生し、当該領域内に存在する揮発性有機化合物(VOC)等と反応して、分解、無害化する。

また、上述したような助剤及び主剤を使用することにより、重金属の溶出を防止しながら、VOC等を分解することが出来る。

【0013】

さらに本発明によれば、主剤と助剤とは、主剤が土壌中の浄化すべき領域(Gp)に噴射された際に初めて助剤と混合されるので、浄化すべき領域(Gp)に主剤が噴射される前の段階で主剤と助剤とを混合させる必要がない。

そして本発明によれば、主剤が土壌中に噴射される段階では、処理すべき土壌(Gp)は助剤噴流(J1)により細かく切削され、且つ、助剤と充分に混合されているので、助剤、主剤、土壌中の汚染物質は、確実に混合して、反応することが出来る。

【0014】

それに加えて、本発明によれば、助剤中に鉄塩等を添加しなくても、土中の鉄イオン(及び/又は重金属イオン)を用いてVOC等を分解することが出来る。その結果、施工領域における環境における負荷が小さくなる。

【0015】

本発明において、主剤と助剤とを同時に噴射しているので、助剤を噴射してから主剤を噴射する工程を行う場合に比較して、施工期間を短縮化することが可能である。

本発明では、(例えば、助剤噴射用のノズルN1を主剤噴射用のノズルN2よりも垂直方向上方に配置することによって)助剤の噴流(J1)が主剤の噴流(J2)よりも垂直方向上方に位置しているので、主剤が噴射される領域では、すでに助剤により土壌が切削され、土壌と助剤とが混合されている。

【0016】

また本発明において、助剤の噴流(J1)の周囲を圧縮空気の噴流で包囲する様に噴射すれば(請求項2)、浄化するべき土壌(Gp)を掘削する距離が増加するので、広い領域に亘って原位置浄化が可能となる。

そして本発明において、主剤の噴流(J2)の周囲を圧縮空気の噴流で包囲する様に噴射すれば(請求項2)、助剤と汚染された土壌との混合物が存在する領域の半径方向最外方部まで主剤の噴流が確実に到達するので、助剤で掘削された領域において確実に主剤と助剤とが混合し、汚染物質を分解することが出来る。

【図面の簡単な説明】

【0017】

【図1】本発明の参考例における一工程を説明する工程図。

【図2】参考例の図1で示す工程に続く工程を説明する工程図。

【図3】参考例の図2で示す工程に続く工程を説明する工程図。

【図4】参考例の図3で示す工程に続く工程を説明する工程図。

【図5】参考例の図4で示す工程に続く工程を説明する工程図。

【図6】参考例の図5で示す工程に続く工程を説明する工程図。

【図7】参考例の図6で示す工程に続く工程を説明する工程図。

【図8】参考例の図7で示す工程に続く工程を説明する工程図。

【図9】本発明の実施形態における一工程を説明する工程図。

【図10】実施形態の図9で示す工程に続く工程を説明する工程図。

【図11】実施形態の図10で示す工程に続く工程を説明する工程図。

【図12】図11で示す工程を詳細に示す説明図。

【図13】実施形態の図12で示す工程に続く工程を説明する工程図。

【発明を実施するための最良の形態】

【0018】

以下、添付図面を参照して、本発明の実施形態について説明する。

本発明の実施形態の理解を容易にするため、最初に図1〜図8を参照して、本発明の参考例を説明する。

【0019】

先ず、図1で示す様に、地上に設置したボーリングマシーン1を用いて、施工領域である汚染土壌を含む領域Gpに、ボーリングロッド4でボーリング孔5を掘削する。浄化するべき領域Gpの下端までボーリング孔5を掘削したならば、ボーリングロッド4を地上側(図1では上方)へ引き抜く。

【0020】

次に、図2で示す工程では、ボーリングロッド4を引き抜いた後に、先端に噴射機構(モニタ)6を設けた噴射用ロッド7を、ボーリング孔5の下端まで挿入する。

そして、モニタ6のノズルN1から助剤(及び圧縮空気)を噴射して、浄化するべき地盤の領域Gpの切削を開始する。図2における符号J1は、ノズルN1から噴射される助剤のジェットを示している。

【0021】

ここで、主剤を噴射する工程(図6、図7で後述する工程)を施工する以前の段階で助剤を噴射するのは、以下の理由に基づいている。

助剤を噴射するよりも先の段階で主剤を噴射すると、主剤中のH2O2(過酸化水素)が自然分解し、或いは土中の物質と反応し、無駄に分解してしまう。

一方、助剤存在下であれば、主剤は鉄キレートと反応して、ヒドロキシルラジカルを生じる。そして、ヒドロキシルラジカルが汚染物質であるVOC等と反応して分解することにより、汚染土壌の浄化が行われる。

参考例では、主剤中のH2O2が無駄に分解してしまうことを防止するため、図2、図3で示す工程において、主剤の噴射以前の段階で助剤を噴射(J1)し、処理すべき土壌Gpを切削し、助剤と土壌とを混合しているのである。

【0022】

図2で示す工程において、詳細には、浄化するべき地盤Gp中で、助剤を所定の圧力(2〜50MPa)で噴射して、浄化するべき土壌Gpを切削し、且つ、切削された土壌と噴射された助剤とが混合する。ここで、助剤の噴射圧が2MPa未満では、土壌の切削が不十分となる。一方、噴射圧が50MPaを超えてしまうと、助剤の噴射に必要な動力が大きくなり過ぎて、不経済である。

切削・混合するに際しては、噴射用ロッド7を回転(矢印Rの動作)させて、浄化するべき土壌Gpを円盤状に切削しながら、引き上げる(矢印Yの動作)。

図2における符号8は、土壌Gpを助剤で切削・混合する際に発生したスライムを示している。

助剤を土壌と混合することにより、汚染領域Gpを泥土状とせしめ、主剤を噴射する際に、噴射圧力を非常に高い圧力とすることなく、主剤が確実に汚染領域Gp中の全域に到達することを可能にしている。このことは、使用エネルギーの削減と、施工コストの低減に寄与している。

【0023】

ここで、本発明において使用される生分解性キレート剤は、下記一般式で示されるビス(カルボキシメチル)アミン系生分解性キレート剤である。

【0024】

上記(一般式)において、「R」は、例えば、−CH(CH3)COOX、−CH(COOX)C2H4COOX、−CH(COOX)CH2COOX、または、−C2H4SO3X(XはHまたはアルカリ金属)である。

【0025】

また助剤の添加量は、浄化処理すべき領域における鉄イオンの0.5〜4.0倍のモル比となる様に設定される。

【0026】

ここで、土中における鉄イオン(及び/又は重金属イオン)の量が汚染物質の分解反応に必要な量に比較して少ない場合には、助剤中に、二価鉄或いは三価鉄を添加することも可能である。そして、二価鉄或いは三価鉄の添加量は、H2O2と反応して発生するヒドロキシルラジカルが汚染物質の分解反応に必要な量となるのに必要な量よりも多く設定される。

鉄イオンの量は、事前に調査ボーリング等を行うことにより、正確に把握することが可能である。

ここで、助剤には、必ずしも鉄などの触媒を含める必要はない。助剤に鉄などの触媒を含めない場合は、コスト削減に繋がる。

そして、地盤中に添加する薬剤は、自然分解するものを選択し、環境負荷が小さい様に設定されているのが好適である。

【0027】

助剤については、助剤と切削された土壌との混合物のpHが5〜10の範囲、より好ましくはpHが6〜9の範囲となる様に設定するのが好ましい。そのため、例えば、助剤のpHが「pH>8」となる様に調整するのが好適である。有機物で汚染されている土地は、微生物による分解の過程で発生する有機酸や脱塩素によって副生した塩化水素によって酸性となっているため、助剤は塩基性でなければならないからである。

係るpHの調整は、例えば、助剤を製造する最終的な段階で、pH調整剤を添加することにより行われる。

【0028】

助剤は浄化処理すべき領域Gpに存在する鉄イオンと錯体を生成する。そして、係る錯体は、浄化処理すべき土壌Gpが酸性でなくても沈殿せずに、処理するべき領域中を均一に存在する。

従って、領域Gpを酸性にして環境に多大な負荷を与えない様に、領域Gpを中性に保持したままで汚染物質を浄化することができるのである。

【0029】

図2において、噴射用ロッド7は(例えば、45Φの)二重管から成り、助剤は圧縮空気と共に噴射されるように構成されている。

助剤の噴流J1の周囲を、複数の圧縮空気の噴流(Ja:図示を省略)で包囲して、噴流が土中で(半径方向外方へ)到達する距離を延ばすためである。

その場合には、二重管の内管を助剤が流れ、外管を圧縮空気が流れるように構成されている。

【0030】

助剤及び圧縮空気を噴射することにより、スライム8が地中から湧き上がってくる。係るスライム8は、図示しない処理施設(例えば、曝気槽)へ送られる。ここで、スライム8の処理は、外気に触れることのない、いわゆる「クローズドシステム」で行われるので、スライム8中の揮発性有機化合物(VOC)等が、参考例を施工した現場から大気中に拡散してしまうことは防止される。

【0031】

図3の工程では、円柱状の泥土柱9を造成する。係る泥土柱9は、助剤と切削された土壌とによる混合物から構成されている。

泥土柱9は、図2を参照して説明した様に、噴射用ロッド7を回転させながら引き上げることにより、円柱状に造成される。

【0032】

図3において、ピット2には、掘削によって生じたスライム8が貯溜している。スライム8は、図2において述べたように、図示しない処理施設に搬送されて処理される。そして、スライム8の処理は、全て閉鎖系にて行われる。

【0033】

図示はされていないが、助剤の噴射が終了し、地盤Gp中に円柱状の泥土柱9が造成された段階で、円柱状の泥土柱9におけるpHを計測し、pHが5〜10の範囲を保持していることを確認する。

係るpH範囲を逸脱すると、施工領域Gp及びその周辺における環境に対して与える影響(負荷)が大きいからである。

【0034】

図4は、助剤噴射が完了し、円柱状の泥土柱9が造成された状態が示されている。浄化するべき領域Gpに円柱状の泥土柱9を造成したならば、噴射用ロッド7を地上側に引き上げて、その内部を洗浄する。

ここで、汚染物質の拡散を防止するため、噴射用ロッド7の洗浄で使用された洗浄水は、図示しない施設で処理される。VOC等の拡散防止のため、係る処理もスライムの場合と同様に、全て閉鎖系で行われる。

【0035】

汚染土壌のVOC等濃度が高く、主剤におけるH2O2濃度を高くしなければならない場合には、発生するO2の量も多くなる。多量に発生するO2を土中から除去するため、図5で示す様なガス抜き孔10を穿孔し、発生するO2を地上側及び大気中により逃がしてやっても良い。多量に発生するO2によって、地盤Gが隆起してしまう事態を防止するためである。

汚染土壌のVOC等濃度については、施工に先立って、事前調査をすることにより決定することが出来る。

【0036】

例えば、主剤におけるH2O2濃度が5%以上である場合には、図5で示すガス抜き孔10を穿孔する工程を実行する。

但し、H2O2濃度が5%を超えている場合において、施工現場における各種条件等に基づいて、図5の工程を省略することは可能である。

また、H2O2濃度が5%未満であっても、条件次第によっては、図5のガス抜き孔10を穿孔する工程を実行する。

【0037】

図5の工程では、ガス抜き孔10を穿孔する。詳細には、浄化するべき領域Gpに造成された円柱状泥土柱9の上方の領域に、ガス抜き孔10をボーリングロッド4によって削孔する。

図6、図7で後述する工程で主剤を円柱状泥土柱9内に噴射するが、その際に主剤と助剤とが接触することにより発生する酸素を地上側に抜くために、ガス抜き孔10が必要となる。

【0038】

図6の工程では、主剤を噴射する。

図6における符号J2は、噴射される主剤のジェットを、符号N2は主剤を噴射するノズルを示している。

主剤の噴射に際しては、円柱状の泥土柱9の最下方まで、主剤噴射用のロッド(φ45二重管とは別のロッド)7Aを挿入する。主剤噴射用ロッド7Aは、二重管で構成され、主剤に加えて、図示しない圧縮空気用のノズルを介して圧縮空気も噴射する。

【0039】

ロッド7Aは二重管として構成され、二重管の内管を主剤が流れ、外管を圧縮空気が流れる。

主剤は所定圧力(2〜50MPa)でノズルN2から噴射される。主剤は、その噴流J2の周囲を圧縮空気の噴流(Ja:図示を省略)で包囲された状態で、円柱状の泥土柱9内に且つ半径方向外方へ噴射される。

ここで、主剤の噴射圧が2MPa未満であると、円柱状の泥土柱9内を進行して混合を行うのには不十分である。一方、噴射圧が50MPaを超えてしまうと、噴射に必要な動力が大きくなり過ぎて、不経済である。

【0040】

主剤としては、過酸化水素(H2O2)を包含している。

ここで、主剤は過酸化水素(H2O2)と共に、炭酸ナトリウム、炭酸カリウム、炭酸カルシウム、炭酸マグネシウム、炭酸水素ナトリウム、炭酸水素カリウムの中から選択される少なくとも1種類のpH調整剤を添加することが可能である。

【0041】

円柱状の泥土柱9内はすでに助剤で切削されているが、主剤の噴流J2が泥状の(助剤と地盤との)混合物9内部を進行する際に、かなりの抵抗がある。

円柱状の半径方向外方縁部まで到達しなければ、円柱状の泥土柱9における全ての領域で主剤と助剤とが反応することが出来ない。その様な事態を防止するため、円柱状の泥土柱9内部で、主剤が円柱状の半径方向外方縁部まで確実に到達する必要がある。

係る理由により、主剤の噴流J2の周囲を圧縮空気の噴流で包囲した状態で、噴射するのである。

【0042】

図6、図7の工程では、主剤を噴射しつつ、ロッド7Aを回転(矢印Rの動き)させて、ロッド7Aを矢印Y方向へ移動させる(地上側へ引き上げる)。

【0043】

主剤が噴射されれば、主剤と、円柱状の泥土柱9内に存在する鉄キレートとが接触し、土壌中でヒドロキシルラジカルが生成される。生成したヒドロキシルラジカルが円柱状の泥土柱9内に存在する揮発性有機化合物(VOC)等の汚染物質を酸化分解して無害化する。

円柱状の泥土柱9内に存在する汚染物質(VOC等)が分解される結果、当該泥土柱9内が浄化される。

【0044】

図6、図7において、助剤と主剤とが混合している領域が、符号9xで示されている。

上述したような助剤及び主剤を使用することにより、重金属の溶出を防止しながら、VOC等を分解することが出来る。

【0045】

また、主剤と助剤とは、主剤が土壌中の浄化すべき領域Gpに噴射された際に初めて混合されるので、浄化すべき領域Gpに主剤が噴射される前の段階で主剤と助剤とを混合させる必要がない。

【0046】

また、主剤が土壌中に噴射される段階では、処理すべき土壌Gpは助剤噴流J1により細かく切削され、且つ、助剤と充分に混合されているので、助剤、主剤、土壌中の汚染物質は、確実に混合し接触して、反応することが出来る。

【0047】

さらに、助剤中に鉄塩を添加しなくても、地盤中の鉄イオンを用いてVOC等を分解することが出来る。すなわち、施工に際に、鉄塩の添加は必須ではない。

また、領域Gp及びその周辺の環境に対する負荷を、小さくすることが出来る。

【0048】

主剤と助剤とが反応する際に生じる酸素は、ボーリング孔5を介して地上側へ抜ける。図5で示す工程を実行した場合には、ボーリング孔5に加えて、図5で掘削されたガス抜き孔10をも介して、発生した酸素が地上側に抜ける。

これにより、発生した酸素による地盤の隆起を防止できる。

【0049】

図6及び図7で示す工程においても、図2、図3で示す工程と同様に、スライム8は発生する。発生したスライム8は、前述のように、地上側の図示しない処理施設に搬送される。

【0050】

発生したスライム8を全て閉鎖系にて処理することにより、スライム8から大気中にVOC等が拡散してしまうことは防止される。そのため、いわゆる二次汚染が防止される。

【0051】

図7で示す工程では、主剤(過酸化水素水)を所定の圧力(2〜50MPa)で噴射(J2)しつつ、噴射装置(モニタ)を有するロッド7Aを回転して、引き上げている。

上述した様に、主剤の噴射圧が2MPa未満では、円柱状の泥土柱9内を進行して混合を行うのには不十分である。一方、噴射圧が50MPaを超えてしまうと、噴射に必要な動力が大きくなり過ぎて、不経済である。

【0052】

図7で示す工程でも、スライム8は発生する。

発生したスライム8は、前述のように、閉鎖系を介して地上側の図示しない処理施設に搬送され、処理される。

【0053】

図8で示す工程では、主剤噴射を完了して、主剤噴射用のロッド7Aを引き上げている。引き上げられたロッド7Aは、その内部を洗浄される。

汚染物質の拡散を防止するため、ロッド7Aの洗浄で使用された洗浄水も、閉鎖系を介して、図示しない施設で処理される。

【0054】

図8で示す様に、汚染物質を浄化するべき領域Gpには、助剤と主剤と土壌とが混合した円柱状の泥土柱(改良体)9Xが造成される。

泥土柱9Xの内部では、主剤と助剤とVOC等とが反応して上述した様な反応が進行し、VOC等を分解する。

主剤と助剤とVOC等との反応が終了し、酸素が生成しなくなれば、ボーリング孔5やガス抜き孔10を埋め立てる。

そして、必要に応じて、別の作業現場にて、図1〜図8の工程を実行する。

【0055】

次に、図9〜図13を参照して、本発明の実施形態について説明する。

図1〜図8の参考例では、助剤を噴射する工程(図2、図3)を行った後に、主剤を噴射する工程(図6、図7)を実行している。それに対して、図9〜図13で示す本発明の実施形態では、三重管30で構成された噴射ロッド7Bにより、主剤と助剤を一工程で噴射している。

【0056】

実施形態では、先ず、図9で示す様に、ボーリングマシーン1Aを用いて、ボーリングロッド4Bにより、ボーリング孔5Aを削抗する。

図9の例では、ボーリングロッド4Bの上端に、削孔水の給水金具40が取り付けられ、地中側の先端には、スタビライザ42を介して、切削歯であるメタルクラウン44が取り付けられている。

図9で示す工程は、図1で示す工程と同様である。ただし、後述する様に、図9で削抗されたボーリング孔5Aには三重管からなるロッド(噴射ロッド:以下、三重管ロッドと言う)7Bを挿入するので、図1で示す工程で削孔される二重管を挿入するべきボーリング孔5よりも、図9で削孔するべきボーリング孔5Aの方が、その内径が大きくなる。

図9において符号20は、発生したスライムを貯留しておくスライムピットを示している。

【0057】

図10の工程では、図9で削抗されたボーリング孔5Aに、三重管ロッド7Bを挿入する。三重管ロッド7Bの挿入に際しては、三重管ロッド7Bをクレーン50で吊り下げて行われる。

【0058】

図示は省略するが、三重管ロッド7Bには同心円状に3つの流路が形成されており、半径方向最内方の流路には助剤が流れ、半径方向中央の流路には主剤が流れ、半径方向最外方の流路には圧縮空気が流れている。

但し、半径方向中央の流路に圧縮空気を流過し、半径方向最外方の流路に主剤を流過させることも可能である。

なお、主剤及び助剤の組成については、図1〜図8の第1実施形態と同様である。

【0059】

図11で示す様に、三重管ロッド7Bの地上側端部に設けた三重管スイベルジョイント30を介して、半径方向最内方の流路と地上側の助剤の供給系統L1とを接続し、半径方向中央の流路と地上側の主剤の供給系統L2とを接続し、半径方向最外方の流路と地上側の圧縮空気供給系統Laとを接続する。

なお、図示は省略するが、半径方向中央の流路に圧縮空気を流過し、半径方向最外方の流路に主剤を流過する場合には、半径方向中央の流路と地上側の圧縮空気供給系統とを接続し、半径方向最外方の流路と地上側の主剤の供給系統とを接続する。

【0060】

明確には図示はされていないが、三重管ロッド7Bの外周面には、助剤噴射用のノズルN1と、主剤噴射用のノズルN2とが形成されている。そして、助剤噴射用のノズルN1の周辺と、主剤噴射用のノズルN2の周辺には、助剤噴射用のノズルN1と主剤噴射用のノズルN2の各々を包囲する様に、複数の圧縮空気噴射用のノズルが設けられている。

【0061】

図11で示す工程では、噴射用三重管ロッド7Bから、主剤及び助剤が噴射(J2、J1)されている。それと共に、各ノズルN1、N2の周囲から、圧縮空気の噴流が、主剤の噴流J2及び助剤の噴流J1を包囲する様に噴射される。

そして図11の工程では、主剤及び助剤を噴射しつつ、三重管ロッド7Bを回転(矢印R)し、且つ、地上側へ引き上げている(矢印Y)。

【0062】

図1〜図8の参考例において説明した様に、助剤が存在しない環境下で主剤を地盤中に噴射すると、主剤中のH2O2が無駄に分解してしまう。

係る事態を防止するため、助剤が存在する領域に主剤が噴射される様に、図11で示す様に、助剤噴射用ノズルN1は主剤噴射用ノズルN2に比較して、垂直方向上方(地上側)に配置されている。

【0063】

上述した様に、噴射用三重管ロッド7Bは、助剤及び主剤を噴射しつつ地上側へ引き上げられるので、主剤噴射用ノズルN2から噴射される主剤は、上方に配置された助剤用噴射ノズルN1から噴射された助剤により土壌が掘削され、土砂と助剤とが混合された領域中に噴射される。すなわち、主剤が噴射される領域には、土壌を切削し混合した助剤が存在する。

【0064】

図11で示す助剤及び主剤の噴射工程をより詳細に示すのが、図12である。

上述した様に、助剤噴射用ノズルN1及び主剤噴射用ノズルN2は、その周囲に複数の圧縮空気噴射用ノズルNaが配置されており、助剤の噴流J1及び主剤の噴流J2の各々が、複数の圧縮空気の噴流Jaで包囲されている。

図12において、主剤の噴流J2を包囲する圧縮空気の噴流と、主剤噴射用のノズルN2周辺に設けられた圧縮空気のノズルとは、図示を省略されている。

【0065】

図12の工程では、助剤及び主剤を圧縮空気と共に噴射して土壌を切削し、土壌と混合するので、大量のスライム8が発生する。係るスライム8は、三重管外周面70とボーリング孔5Aの内周面との間の概略円環状の空間を介して、地上側に上昇する。

このスライム8はVOC等を含有しているので、そのまま地上側に流出したのでは、VOC等が大気中に拡散されてしまう。

【0066】

そのため、図12で示す様に、例えばスライムピット20からサンドポンプやバキューム車60等により、地上から湧き上がって来たスライム8を、閉鎖系を介して、図示しない処理施設まで搬送する。

図12では、図示の簡略化のため、スライムピット20まで上昇したスライム8が大気に露出している様に表示されているが、実際のシステムでは、上述した通り、スライム8が大気に露出すること無く、閉鎖系(図示せず)を介して、図示しない処理施設に搬送される。そのため、VOC等が作業現場の大気中に拡散してしまうことが防止される。

【0067】

図13で示す様に、所定の汚染範囲を、助剤及び主剤を噴射して当該汚染範囲の土壌を切削して、混合して、VOC等を除去したならば、三重管ロッド7Bをクレーン50等の機械により引き上げる。

引き上げられた三重管ロッド7Bは、図示しない洗浄施設で洗浄される。VOC等の拡散防止のため、洗浄施設で使用された洗浄水も、閉鎖系によって、図示しない処理施設に送られる。

【0068】

図9〜図13で示す本発明の実施形態によれば、助剤と主剤とが同時に噴射されるので、図1〜図8の参考例に比較して施工期間を短縮することが出来る。そして、施工期間が短縮した分だけ、施工コストを低減することが出来る。

【0069】

図9〜図13で示す実施形態におけるその他の構成及び作用効果は、図1〜図8で説明した参考例と同様である。

【0070】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではない旨を付記する。

【符号の説明】

【0071】

1・・・ボーリングマシーン

2・・・コア抜きされた空間

3・・・ガイドパイプ

4・・・ボーリングロッド

5・・・ボーリング孔

6・・・噴射機構/モニタ

7、7A、7B・・・噴射用ロッド

8・・・スライム

9・・・円柱状の泥土柱

10・・・ガス抜き孔

20・・・スライムピット

30・・・三重管スイベルジョイント

50・・・クレーン

【特許請求の範囲】

【請求項1】

施工領域である汚染土壌を含む領域(Gp)にボーリングロッド(4)でボーリング孔(5)を掘削する工程と、ボーリングロッド(4)を引き抜いた後に先端にモニタ(6)を設けた噴射用ロッド(7)を前記ボーリング孔(5)の下端まで挿入し、前記モニタ(6)から、以下の一般式で示すビス(カルボキシメチル)アミン系生分解性キレート剤

(ここでRは、−CH(CH3)COOX、−CH(COOX)C2H4COOX、−CH(COOX)CH2COOX、または、−C2H4SO3X、XはHまたはアルカリ金属)を含む助剤を噴射(J1)すると共に過酸化水素を含む主剤を噴射(J2)し、且つ、当該ロッド(7)を回転しつつ地上側へ引き上げ以って浄化するべき領域の土壌を助剤の噴流(J1)によって切削し細断すると共に助剤及び主剤と均一に混合する工程を有しており、助剤及び主剤を噴射する工程では助剤の噴流が主剤の噴流よりも垂直方向上方に位置しており、土壌を切削し混合した助剤が存在する領域に主剤が噴射されることを特徴とする原位置浄化工法。

【請求項2】

前記ロッドは三重管で構成されており、助剤及び主剤を噴射する際に助剤の噴流及び主剤の噴流の周囲を圧縮空気の噴流で包囲する請求項1の原位置浄化工法。

【請求項3】

助剤は鉄塩とキレート剤とpH調整剤とを含有している請求項1、2の何れかの原位置浄化工法。

【請求項4】

助剤のpHが8よりも高い請求項1〜3の何れか1項の原位置浄化工法。

【請求項1】

施工領域である汚染土壌を含む領域(Gp)にボーリングロッド(4)でボーリング孔(5)を掘削する工程と、ボーリングロッド(4)を引き抜いた後に先端にモニタ(6)を設けた噴射用ロッド(7)を前記ボーリング孔(5)の下端まで挿入し、前記モニタ(6)から、以下の一般式で示すビス(カルボキシメチル)アミン系生分解性キレート剤

(ここでRは、−CH(CH3)COOX、−CH(COOX)C2H4COOX、−CH(COOX)CH2COOX、または、−C2H4SO3X、XはHまたはアルカリ金属)を含む助剤を噴射(J1)すると共に過酸化水素を含む主剤を噴射(J2)し、且つ、当該ロッド(7)を回転しつつ地上側へ引き上げ以って浄化するべき領域の土壌を助剤の噴流(J1)によって切削し細断すると共に助剤及び主剤と均一に混合する工程を有しており、助剤及び主剤を噴射する工程では助剤の噴流が主剤の噴流よりも垂直方向上方に位置しており、土壌を切削し混合した助剤が存在する領域に主剤が噴射されることを特徴とする原位置浄化工法。

【請求項2】

前記ロッドは三重管で構成されており、助剤及び主剤を噴射する際に助剤の噴流及び主剤の噴流の周囲を圧縮空気の噴流で包囲する請求項1の原位置浄化工法。

【請求項3】

助剤は鉄塩とキレート剤とpH調整剤とを含有している請求項1、2の何れかの原位置浄化工法。

【請求項4】

助剤のpHが8よりも高い請求項1〜3の何れか1項の原位置浄化工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−183397(P2011−183397A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2011−134932(P2011−134932)

【出願日】平成23年6月17日(2011.6.17)

【分割の表示】特願2007−207785(P2007−207785)の分割

【原出願日】平成19年8月9日(2007.8.9)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(000004466)三菱瓦斯化学株式会社 (1,281)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成23年6月17日(2011.6.17)

【分割の表示】特願2007−207785(P2007−207785)の分割

【原出願日】平成19年8月9日(2007.8.9)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(000004466)三菱瓦斯化学株式会社 (1,281)

【Fターム(参考)】

[ Back to top ]