原反状の布材、及びその布材における導電糸の露出方法

【課題】原反状に布材のおいて容易に導電糸を通電可能とする。

【解決手段】導電糸31と非導電性の他の繊維33とを含む原反状の布材41であって、導電糸31は、原反の幅方向に沿って配設されており、原反の幅方向の中央には、シート表皮等の製品の作成に使用される第1組織部41が設定されており、該第1組織部43の両端に、導電糸31が他の繊維33に対して浮き沈みや絡み合いのない無干渉状態として配設された第2組織部33が延設されている。

【解決手段】導電糸31と非導電性の他の繊維33とを含む原反状の布材41であって、導電糸31は、原反の幅方向に沿って配設されており、原反の幅方向の中央には、シート表皮等の製品の作成に使用される第1組織部41が設定されており、該第1組織部43の両端に、導電糸31が他の繊維33に対して浮き沈みや絡み合いのない無干渉状態として配設された第2組織部33が延設されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電糸を含む原反状の布材、及びその布材において幅方向の端部に導電糸の露出させる導電糸の露出方法に関する。

【背景技術】

【0002】

従来、通電により発熱する導電性の繊維(導電糸)を含む布材があり、例えば、自動車のシートの表皮材として用いられ、着座面の温調を可能にすることで着座時の快適性の向上に寄与している。このような布材として、下記特許文献1には、タテ糸ないしヨコ糸の少なくとも一部を導電糸とした、導電糸と非導電性の繊維とで構成された織物が開示されている。このような織物では、導電糸が非導電性の繊維の中で浮き沈みしているため、そのままでは、各導電糸に通電手段を接続するが難しい。そこで、織物を自動車のシートに取付けるための大きさに裁断した上で、導電糸の配向方向の両端部において、表面に金属テープを貼付し、該金属テープを介して車載電源が接続されている。つまり、導電糸の浮いている“点”を金属テープの“面”に接触させることで、該金属テープを介して各導電糸に通電手段(電源)を接続し、通電することが可能となっているのである。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−227384号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、従来、導電糸の断線の有無について、布材が裁断される前の原反の段階で検査されることはなかったが、本発明者らは、導電糸が布材の製造過程において断線する可能性に鑑み、原反の段階で通電することができれば、その通電の程度から導電糸の断線検査が可能となることを発意した。原反の段階で導電糸の断線を検出することができれば、裁断する際に断線箇所を避けることで不良部分が最終製品に組み込まれるのを防ぐことができる。しかし、従来は、布材を製品に組み込むのに際し、裁断後の布片の表面に金属テープを貼ることではじめて導電糸が通電可能な状態とされており、裁断前の原反の段階で通電することは全く想定されていなかった。したがって、原反の状態の布材において導電糸を通電可能とするために有効な具体的手段は提案されていなかった。

【0005】

そこで、本発明では、原反状の布材において容易に導電糸を通電可能とすることを課題とした。

【課題を解決するための手段】

【0006】

本発明は、導電糸と非導電性の他の繊維とを含む原反状の布材であって、前記導電糸は、該原反の幅方向に沿って配設されており、前記原反の幅方向の中央には、シート表皮等の製品の作成に使用される第1組織部が設定されており、該第1組織部の両端に、前記導電糸が前記他の繊維に対して浮き沈みや絡み合いのない無干渉状態として配設された第2組織部が延設されていることを特徴とする原反状の布材である。ここでの「原反状」とは、シート表皮等の製品を作成するために裁断される元になる平らな状態のことである。また、「布材」としては、製織または編織により布状に形成し、あるいはこれらの方法によらず織物、編物及び不織布等の布状に製作したままの状態の布材、更に染色工程や幅出し・熱セット工程(仕上げ工程)などを経た布材、更にバックコーティング加工したり、或いは製品の作成に使用される部分にウレタンシートをフレームラミしたりするなど、2次加工された布材も含まれる。

【0007】

かかる構成の原反状の布材は、前記第2組織部において、前記他の繊維を該原反の流れ方向に沿って切断し、該切断箇所より幅方向外方に位置する前記他の繊維を除去することで、その端部に前記導電糸を露出させることができる。第2組織部では、導電糸が他の繊維に対して浮き沈みや絡み合いのない無干渉状態として配設されているため、他の繊維を原反の流れ方向に沿って切断すれば、その切断箇所より幅方向外方に位置する他の繊維だけを容易に除去することができ、布材の端部に導電糸を露出させることができる。

【0008】

本発明の原反状の布材では、前記第2組織部の幅方向外方に、ピンテンターで保持可能な第3組織部が延設されているのが好ましい。ピンテンターで保持可能とは、ピンを刺し込み、布材の幅方向に張力を付与するのに耐えることができることを意味しており、第3組織部は繊維密度が高く強靭な組織で構成される。この場合、ピンテンターによる幅出し工程を円滑に行えるのは勿論のこと、染色工程等において端部がほつれにくい点で好ましい。かかる構成の原反状の布材は、前記第3組織部を切除するとともに前記第2組織部において前記他の繊維を該原反の流れ方向に沿って切断し、該切断箇所より該原反の幅方向外方に位置する前記他の繊維を除去することで前記原反状の布材の端部に前記導電糸を露出させることができる。

【発明の効果】

【0009】

本発明の原反状の布材によれば、その端部に容易に導電糸を露出させることができ、通電可能とすることができる。そのため、裁断前の原反状の布材のままで導電糸に通電して断線の有無を検査するのに好適である。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態1に係る布材の原反の平面図である。

【図2】(A),(B)は、図1に示される布材の原反のII部を拡大し、導電糸を露出する過程を示す図である。

【図3】(A)は図2(A)に示される布材の原反のIIIA−IIIA線断面図であり、(B)は図2(B)に示される布材の原反のIIIB−IIIB線断面図である。

【図4】本発明の実施形態2に係る布材の原反の平面図である。

【図5】図4に示される布材の第1組織部の編成図である。

【図6】図4に示される布材の第2組織部の編成図である。

【図7】(A),(B)は、図4に示される布材の原反のVII部を拡大し、導電糸を露出する過程を示す図である。

【図8】本発明の実施形態2の変更例1に係る布材の第1組織部の編成図である。

【図9】本発明の実施形態2の変更例1に係る布材の第2組織部の編成図である。

【発明を実施するための形態】

【0011】

本発明の実施形態の布材は、導電糸と、他の繊維とを含む。まず、これらの構成材料について説明する。

【0012】

<導電糸>

導電糸は、通電可能な導電性の繊維状材料であり、典型的に比抵抗(体積抵抗率)が100〜10-12Ω・cmである。比抵抗(体積抵抗率)は、例えば、「JIS K 7194」に準拠して測定することができる。導電糸として、例えば、炭素繊維のフィラメント、金属線及びメッキ線材等が挙げられる。

【0013】

炭素繊維とは、ポリアクリロニトリル系炭素繊維(PAN系炭素繊維)やピッチ系炭素繊維である。なかでも、焼成温度1000℃以上の炭素繊維(炭素化繊維、黒鉛化繊維、黒鉛繊維)は、良好な電気伝導性を有するため、好適に用いることができる。

【0014】

金属線は、その材質として、金、銀、銅、黄銅、白金、鉄、鋼、亜鉛、錫、ニッケル、ステンレス、アルミニウム及びタングステンを例示できる。なかでもステンレス製の金属線は、耐食性及び強度に優れることから、好適に用いることができる。ここで鋼種は特に限定しないが、SUS304、SUS316及びSUS316Lを例示できる。SUS304は汎用性が高く、SUS316及びSUS316Lはモリブデンが含まれるため耐食性に優れる点で好ましい。

【0015】

導電糸としての金属線の線径は特に限定しないが、強度は柔軟性を考慮すると、φ10〜150μmの金属線を用いるのが好ましい。そして、例えば、ポリエステル繊維などの他の繊維材料を芯糸とし、金属線を鞘糸とし、S及びZ撚方向に金属線を巻きつけた、複合糸の形態で使用することができる。この場合、線径の小さい金属線を用いて優れた柔軟性を確保しつつ、芯材で引張強度を補うことができる。

【0016】

また、金属線は、その表面に樹脂コーティングの施されたものを用いることもできる。このような金属線は、表面の樹脂層により防錆性に優れ、通電手段を接続する際には樹脂層を容易に剥がして金属を露出させることができる。コーティング樹脂としては、ウレタン、アクリル、シリコーン、ポリエステルなど特に限定はないが、耐久性の観点でポリウレタンが好ましい。また、樹脂層の厚さは、ポリマー種や耐久性、用途に応じて選択することができ、例えば、0.05〜500μm程度とされる。コーティング方法は特に限定しないが、ポリマー分散液中に金属線を通してポリマーを付着させ、加熱して固着させる方法が好ましい。また、ポリマー粉末やポリマー溶融物を金属線に付着させたのち、必要に応じて加熱などして固着させることもできる。

【0017】

メッキ線材は、非導電性又は導電性の繊維材料を芯部とし、該芯部の表面の全体または一部に形成された金属又は合金のメッキ部を有する。メッキ部を形成することで、非導電性の繊維材料を導電化できる。また、導電性の繊維材料にメッキ部を形成することで、その耐久性を向上させることができる。芯部として用いることのできる非導電性の繊維として、パラ系アラミド繊維、メタ系アラミドPBO繊維、ポリアクリレート繊維、PPS繊維、PEEK繊維、ポリイミド繊維、ガラス繊維、アルミナ繊維、炭化珪素繊維及びボロン繊維が挙げられる。メッキ部は、芯部表面の全体または一部に形成することができる。メッキ処理に用いられる金属として、スズ(Sn)、ニッケル(Ni)、金(Au)、銀(Ag)、銅(Cu)、鉄(Fe)、鉛(Pb)、白金(Pt)、亜鉛(Zn)、クロム(Cr)、コバルト(Co)及びパラジウム(Pd)を例示できる。また、メッキ処理に用いられる合金として、Ni−Sn、Cu−Ni、Cu−Sn、Cu−Zn及びFe−Niを例示できる。

【0018】

導電糸は、好ましくは、他の繊維よりも耐熱性に優れる。加熱により溶融する温度、または溶融しない繊維であれば燃焼する温度が、他の繊維よりも高い。すなわち、他の繊維よりも融点が高く溶融しにくいか、または燃焼しにくい繊維である。燃焼性の指標としては限界酸素指数(LOI)を用いることができ、LOIが26以上であるのが望ましい。限界酸素指数(LOI)は、「JIS K 7201 高分子材料の酸素指数燃焼試験方法」や「JIS L 1091(1999) 8.5E−2法(酸素指数法試験)」に準拠して測定できる。金属線は、一般に、他の繊維として用いられる天然繊維や合成繊維よりも高融点である。また、金属線のLOIは典型的に26以上である。例えば、ステンレス繊維のLOIは49.6である。そして、炭素繊維(PAN系炭素繊維及びピッチ系炭素繊維)は、非溶融性であり、LOIが60.0以上である。

【0019】

<他の繊維>

他の繊維は、非導電性の繊維であり、植物系及び動物系の天然繊維、レーヨンなどの再生繊維、アセテートなどの半合成繊維、ナイロンやポリエステル等の樹脂からなる合成繊維及びこれらの混紡繊維が例示される。これらの繊維は比抵抗が108Ω・cmを超える絶縁繊維である。

【0020】

他の繊維は、好ましくは、加熱により溶融する温度、または溶融せず燃焼する温度が、導電糸よりも低い。溶融せず燃焼する繊維であれば、限界酸素指数(LOI)が26未満であるのが望ましい。植物系及び動物系の天然繊維の天然繊維は、LOIが26未満であることが多い。例えば綿のLOIは、18〜20であり、羊毛のLOIは24〜25である。

【0021】

また、合成繊維は、導電糸よりも低融点であることが多い。そして、燃焼性も導電糸よりも高い場合が多い。例えば、ポリエステルのLOIは18〜20でありナイロンのLOIは20〜22である。

【0022】

以下、これらの繊維材料を用いて形成した本発明の実施形態の布材の構造について、図面を参照しながら説明する。

【0023】

[実施形態1]

図1〜3を参照しながら、実施形態1について説明する。図1,2は、本実施形態に係る原反状の布材21を極めて模式的に示した平面図である。この布材21は、導電糸11と、他の繊維13とで構成された織物である。導電糸11としては、SUS線(φ28μm)を、ポリエステル繊維(333dtex)の芯材にS及びZ撚方向に巻きつけたSUS−PET複合糸の形態として用いている。他の繊維13としては、ポリエステル繊維(333dtex)を用いている。図1,2では、導電糸11の配設形態の理解を容易にするため、構成繊維のうち、導電糸11のみを誇張し、且つ簡略化して示している。なお、図中に矢印で示されるW,Lは、布材21の幅方向,流れ方向を示している。この織物(布材21)では、導電糸11は複数のヨコ糸のうちの一部として配されており、それ以外のヨコ糸及び全てのタテ糸は他の繊維13で構成されている。導電糸11は、流れ方向に間隔をおいて幅方向に沿って配設されており、導電糸11と導電糸11との間は、他の繊維13のみで織物組織が構成されている。図3は、布材21の断面を模式的に示した図であり、導電糸11と他の繊維13とを識別しやすくするために導電糸11を塗りつぶして示している。また図3において、他の繊維13に付記される(Y)はヨコ糸、(T)はタテ糸であることを示している。

【0024】

図1に示されるように、布材21の幅方向には、異なる3つの組織構造からなる第1組織部23、第2組織部25及び第3組織部27がある。第1組織部23は、布材21の中央に位置し、例えばシート表皮等の製品の材料として使用される部分である。第2組織部25は、第1組織部23の幅方向の両端に延設されており、各第2組織部25の幅方向外方に第3組織部27が延設されている。

【0025】

第1組織部23の組織構造は、平織である。第1組織部23の組織構造としては、目的とする製品で要求される各種の織物組織を採用することができ、例えば、平、綾、朱子やそれらの変化組織、また特別組織などで製織することができる。中でも、二重組織、特に緯二重組織により導電糸を裏面側に配置することが好ましい。この第1組織部23では、図3(A)に示されるように、導電糸11がタテ糸である他の繊維13(T)に対して浮き沈みして他の繊維13とともに連続的な布状の組織を形成している。

【0026】

第2組織部25は、導電糸11がタテ糸である他の繊維13(T)に対して浮き沈みしない組織構造となっている。第2組織部25では、タテ糸である他の繊維13(T)と、ヨコ糸である他の繊維13(Y)とで袋織が組織されている。そして、袋織による表裏の布状部分25a,25bの間には、導電糸11(11a)が、表裏の布状部分25a,25bを構成する他の繊維13に対して浮き沈みすることなく配設されている。

【0027】

第3組織部27は、比較的密度が高く、強靭な組織構造からなり、ピンテンターで保持可能となっている。例えば、有杼織機の場合、綾織物の耳は同じ組織の逆綾、畝織、コード、斜子タフタ耳等が好ましく、これらの組織を第3組織部27の組織構造とすることができる。また、無杼織機の場合、第3組織部27の組織構造として、捩り組織、搦み組織(2本搦み、3本搦み)、タックインなどが挙げられ、特に斜子織が好ましい。第3組織部27では、導電糸11がタテ糸である他の繊維13(T)に対して浮き沈みして他の繊維13とともに連続的な布状の組織を形成している。

【0028】

なお、図1では、第2組織部25及び第3組織部27の幅を極端に誇張して示しており、第1組織部23に対する幅寸法の比例関係が実際とは大きく異なっている。第2組織部25の幅は、後述のように導電糸を露出して通電手段を接続可能とするのに足りる寸法であればよく、例えば、1〜20mm程度、好ましくは5〜10mmとされる。また、第3組織部27は、ほつれを防ぎ、ピンテンターで保持することを考慮し、10〜30mm程度とされるのが好ましい。

【0029】

かかる構成の布材21は、以下のように、その幅方向の両端部に導電糸11を露出することができる。

図2(A)に示されるように、第2組織部25の第1組織部23寄りの位置において導電糸11は切断することなく他の繊維13を切断(切断線i、第1切断工程)するとともに、第2組織部25の第3組織部27寄りの位置において他の繊維13と導電糸11とを切断(切断線ii、第2切断工程)する。それにより、図2(B)に示すように、幅方向の両端部に導電糸11(11a)を露出することができる。

【0030】

すなわち、図3(A)に切断線iiとして示される第2切断工程により、図3(B)に示されるように第3組織部27が布材21から切り離される(除去される)とともに、第2組織部25の他の繊維13による表裏の布状部分25a,25bの幅方向外方位置が離間する。そして、図3(A)に切断線iとして示される第1切断工程により、図3(B)に示されるように、第2組織部25の他の繊維13による表裏の布状部分25a,25bの幅方向内方位置が離間する。これにより、第2組織部25の他の繊維13による表裏の布状部分25a,25bも布材21から切り離される(除去される)。その結果、布材21の端部には、第2組織部25に配設されていた導電糸11(11a)だけが残り、布材21の布状の組織部分から導電糸11(11a)が幅方向外方に延びて露出した格好となる。

【0031】

上記第1切断工程において、導電糸11は切断することなく他の繊維13を切断する好ましい方法として、加熱手段により切断する方法が挙げられる。すなわち、他の繊維13であるポリエステル繊維の方が、導電糸11であるSUS線よりも低い温度で溶融することを利用し、他の繊維13(ポリエステル繊維)の融点以上であり導電糸11(SUS線)の融点より低い温度で加熱することで、導電糸11を切断せずに他の繊維13だけを溶断することができる。本実施形態で用いた他の繊維13としてのポリエステル繊維の融点は264℃であり、導電糸11であるSUS線(例えばSUS316)の融点は1371〜1450℃であるから、500〜1300℃で加熱することで他の繊維13のみを切断することができる。本実施形態のように導電糸11をSUS−PET複合糸の形態で用いた場合、切断のために加熱手段を用いると、第1切断工程でSUS−PET複合糸を構成する芯材としてのポリエステル繊維も切断することができ、最終的に芯材としてのポリエステル繊維も除去してSUS線だけを布材21の端部に露出させることができ好ましい。

【0032】

上記加熱手段として、布材21と物理的に接触可能な加熱装置(パンチ機構やハサミ機構等)や、レーザなどの光学的な加熱手段を例示できる。なかでもレーザは正確な温度(出力)の制御が可能であり好適である。レーザとしては、例えば、CO2レーザ、YAGレーザ、エキシマレーザ、UVレーザ、半導体レーザ、ファイバレーザ、LDレーザ、LD励起固体レーザが挙げられる。なかでも有機物(他の繊維13)への吸収が高いCO2レーザが好ましい。例えば、CO2レーザの出力装置として、三菱炭酸ガスレーザ加工機(形式:2512H2、発信機形式名:25SRP、レーザ定格出力:1000W)を加熱手段として使用する。このとき、出力15W以上25W未満(周波数200Hz,加工速度1500mm/min)に設定することで、導電糸11を切断せずに他の繊維13を溶断することができる。

【0033】

なお、レーザは、布材21の表裏面のいずれからも照射可能である。また、レーザの照射とともに不活性ガス(窒素やヘリウムなど)を布材21に吹付けることもできる。不活性ガスの存在下で第1切断工程を行うことで、過熱による導電糸11の酸化(燃焼)を防止又は低減することができる。

【0034】

上記第2切断工程では、導電糸11と他の繊維13との全ての繊維を切断して布材21を裁断する。その裁断方法は限定されず、カッターで裁断してもよいし、上記各種の加熱手段により、導電糸も他の繊維13も切断することのできる温度で加熱することで溶断あるいは焼き切ってもよい。例えば、上記三菱炭酸ガスレーザ加工機を加熱手段として使用する場合、出力25W以上(周波数200Hz,加工速度500mm/min)に設定することで、導電糸11と他の繊維13とを切断することができる。

【0035】

以上の構成の布材21によれば、原反の状態で幅方向の端部に容易に導電糸11を露出し、通電可能とすることができる。その結果、導電糸11に通電することで、導電糸11の断線を検査することが可能となる。布材は、製織後、製品の作成のために裁断される前の原反の状態で、例えば、染色、仕上げ工程(ピンテンターで布材21保持して幅出し・熱セット)を経るが、導電糸11を露出させて断線の検査をするのは、どのような段階でも可能である。特に、本実施形態の布材21は、図3(A)に示されるように、導電糸11の、後で露出して通電手段が接続される部分11aが、第2組織部25において表裏の布状部分25a,25bの間に配設されて保護されているため、染色工程及び仕上げ工程でダメージを受けにくく、仕上げ工程よりも後に導電糸11を露出させて断線の検査をするのに好適である。仕上げ工程では、第3組織部27にピンテンターのピン(針)を刺すことで、ピンテンターで布材21を確実に保持しながら幅方向に張力を付与することができる。そして、後で露出して通電手段が接続される部分11aは、第3組織部27よりも幅方向内側に位置するため、第3組織部27においてピンにより導電糸11が損傷(断線)したとしても通電には影響が及ばない。

仕上げ工程の直後に限らず、更に2次加工を施した後に導電糸11を露出させて断線の検査することもできる。例えば、布材21の裏面に樹脂のコーティング(バックコーティング)をしたり、ウレタンシートをラミネートしたりした後に断線の検査をすることができる。この場合、2次加工は、製品の材料として用いられる第1組織部23にのみ施し、第2組織部25には施さないのが好ましい。第2組織部25にも2次加工を施すと、コーティング材やウレタン材料などで導電糸11と他の繊維13とが固着し、第1切断工程で他の繊維13を切断しても他の繊維13が導電糸11(11a)に付着して布材21の端部に残存し、導電糸11(11a)への通電手段の接続を妨げるおそれがあるためである。

【0036】

なお、本実施形態は種々の変更例が考えられるものである。

例えば、上記実施形態1では、第2組織部25において、袋織にて他の繊維13からなる表裏2重の布状部分25a,25bを形成した構成を例示した。かかる構成では、表裏の布状部分25a,25bの間に導電糸11(11a)が配設されることで、導電糸11(11a)が保護される。したがって、導電糸11を露出する前に布材21を仕上げ工程に供するにあたっては、導電糸11のダメージを抑制できる点で有利である。しかし、第2組織部25の構成は、これに限定されるものではない。例えば、他の繊維13で1重の布状部分を形成し、その布状部分を構成するタテ糸に対してヨコ糸である導電糸11を連続的に浮いた状態として配設してもよい。

また、導電糸11と他の繊維13とは、SUS−PET複合糸とポリエステル繊維とに限定されず、既に詳述した各種の導電糸と他の繊維とを適宜組み合わせて用いることができる。

なお、導電糸11として、金属線の表面に樹脂コーティングの施されたものを用いる場合には、第1切断工程での切断に、例えばレーザー元の焦点を布材21の表面からずらし、広範囲を加熱するような加熱手段による切断を採用するのが好ましい。それにより、他の繊維13を除去すると同時に導電糸11(11a)の末端において樹脂コーティングを除去することができ、通電可能とすることができる。

【0037】

[実施形態2]

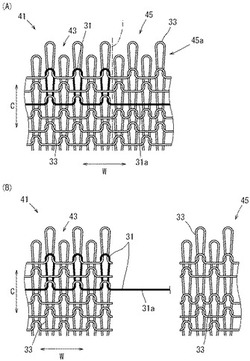

図4〜7を参照しながら、実施形態2について説明する。図4は、本実施形態に係る原反状の布材41を極めて模式的に示した平面図である。この布材41は、導電糸31と、他の繊維33とで構成された編物(シングルジャージ)である。導電糸31としては、SUS線(φ50μm)2本を引き揃えた上で芯糸とし、ポリエステル繊維(167dtex)を鞘糸に用いてS及びZ撚方向(1000T/m)にカバリングしたSUS−PET複合糸の形態として用いている。他の繊維33としては、ポリエステル繊維(500dtex)を用いている。図4では、導電糸31の配設形態の理解を容易にするため、構成繊維のうち、導電糸31のみを誇張し、且つ簡略化して示している。なお、図中に矢印で示されるW,Cは、布材41の幅方向,流れ方向を示している。この布材41では、1〜24口(コース)のうち、24口のみに導電糸31が使用されており、導電糸31は、流れ方向に間隔をおいて、幅方向に沿って配設されている。図7では、布材41を拡大して模式的に示した図であり、導電糸31と他の繊維33とを識別しやすくするために導電糸11を塗りつぶして示している。

【0038】

図4に示されるように、布材41の幅方向中央には例えばシート表皮等の製品の材料として使用される第1組織部43がある。そして、第1組織部43の幅方向両側に第2組織部45が延設されている。

【0039】

第1組織部43の組織構造は1:1カナコである。その編成図を図5に示した。図5に示される丸で囲まれた「1」の編成を1〜24口のうち奇数口に適用し、丸で囲まれた「2」の編成を1〜24口のうち偶数口に適用している。この第1組織部43では、図7(A)に示されるように、導電糸31も他の繊維33と絡み合いながら網目を形成して編み組織に組み込まれており、連続的な布形状の成立に寄与している。

【0040】

第2組織部45は、導電糸31がニットやタックなどの網目を形成せず、他の繊維33と絡み合わない組織構造となっている。1〜22口は第1組織部43と同じ編成であるが、23口及び導電糸31で編成される24口の編成が変更されている。23口には、図6に示される丸で囲まれた「1´」の編成が適用されており、24口には、丸で囲まれた「2´」の編成が適用されている。図7(A)に示されるように、第2組織部45では、他の繊維33のみで網目が形成されて布状部分45aが成立しており、導電糸31(31a)は、最小限のループしか形成せず、布状部分45aを構成する他の繊維33に対して浮いた状態とされている。

【0041】

かかる構成の布材41は、以下のように、その幅方向の両端部に導電糸31を露出することができる。

図7に示されるように、第2組織部45の第1組織部43寄りの位置において導電糸31は切断することなく他の繊維33を切断(切断線i、第1切断工程)する。それにより、第2組織部45の構成繊維のうち、他の繊維33で形成された布状部分45aが布材41から分断され、該他の繊維33で形成された布状部分45aを剥ぎ取ると、布材41の端部に導電糸31(31a)だけが残り、布材41の布状の組織部分から導電糸31(31a)が幅方向外方に延びて露出した格好となる。なお、第1切断工程において、導電糸31を切断することなく他の繊維33を切断する方法としては、上記実施形態1での第1切断工程で例示した方法が挙げられる。

【0042】

以上の構成の布材41によれば、原反の状態で幅方向の端部に容易に導電糸31を露出し、通電可能とすることができる。その結果、導電糸31に通電することで、導電糸31の断線を検査することが可能となる。

【0043】

なお、本実施形態は種々の変更例が考えられるものである。

例えば、第1組織部23の組織構造は、目的とする製品で要求される各種の編み組織を採用することができ、例えば、平編、リブ編、パール編や変化組織とすることができる。また、一重組織(シングルジャージ)に限らず、二重組織(ダブルジャージ)とすることが好ましい。

【0044】

[変更例1]

第1組織部43と第2組織部45の組織を変更し、ダブルジャージ(二重組織)とした例として、図8,9に示す編成が挙げられる。変更例1では、導電糸として上記実施形態2と同様のSUS−PET複合糸を用い、他の繊維として、複数の異なる太さのポリエステル繊維を用いた。

【0045】

第1組織部43の組織構造は、モックロディ組織である。その編成図を図8に示した。1〜24口のうち、図8に示される丸で囲まれた「1」の編成を1,7,13,19口に適用し、500dtexのポリエステル繊維(他の繊維)を使用した。2,8,14,20口には、丸で囲まれた「2」の編成を適用し、330dtexのポリエステル繊維(他の繊維)を使用した。3,9,15,21口には丸で囲まれた「3」の編成を、4,10,16,22口には丸で囲まれた「4」の編成を適用し、500dtexのポリエステル繊維(他の繊維)を使用した。5,11,17,23口には丸で囲まれた「5」の編成を適用し、5,11,17口には330dtexのポリエステル繊維(他の繊維)を使用し、23口には導電糸を使用した。6,12,18,24口には丸で囲まれた「6」の編成を適用し、500dtexのポリエステル繊維(他の繊維)を使用した。

かかる編成の第1組織部43では、導電糸はダブルジャージの裏糸として、二重組織の布材の内部に配置され、他の繊維と絡み合いながら網目を形成している。

【0046】

第2組織部45の1〜22口は図8に示される第1組織部43と同じ編成であるが、24口及び導電糸31で編成される23口の編成が変更されている。23口には、図9に示される丸で囲まれた「5´」の編成が適用されており、24口には、丸で囲まれた「6´」の編成が適用されている。このような編成によれば、第2組織部45において、導電糸は最小限のループしか形成せず、他の繊維により形成された二重組織の布状部分の内側において、他の繊維により形成された表裏の布状部分に対して浮いた状態で配設されている。

【0047】

かかる構成の布材は、第2組織部45の第1組織部43寄りの位置において、導電糸は切断することなく他の繊維を切断(第1切断工程)したうえで、第2組織部45の他の繊維からなる布状部分を剥ぎ取ることにより、端部に導電糸を露出することができる。

【0048】

かかる構成の布材によれば、導電糸が布材の内部に配設されているため、染色工程及び仕上げ工程でダメージを受けにくく、仕上げ工程よりも後に導電糸を露出させて断線の検査をするのに特に好適である。仕上げ工程の後、更に布材の裏面に樹脂のコーティング(バックコーティング)加工をしたり、ウレタンシートをラミネートしたりした後に断線の検査をすることができる。この場合、2次加工は、製品の材料として用いられる第1組織部43にのみ施し、第2組織部45には施さないのが好ましい。これにより、第2組織部45においてコーティング材やウレタン材料などで導電糸と他の繊維とが固着することで他の繊維を引き剥がしにくくなるのを防ぐことができる。

【0049】

なお、上記実施形態2や変更例1のような編物としての布材でも、図4に二点鎖線で示すように、幅方向の末端部に、ピンテンターで保持可能な第3組織部(耳部)47を延設するのが好ましい。その場合、図4に示されるように、第2組織部45の第1組織部43寄りの位置において導電糸31は切断することなく他の繊維33を切断(切断線i、第1切断工程)するとともに、第2組織部45の第3組織部47寄りの位置において他の繊維33と導電糸31とを切断(切断線ii、第2切断工程)する。それにより、幅方向の両端部に導電糸31を露出することができる。すなわち、切断線iiとして示される第2切断工程により、第3組織部47を切り離す(除去する)とともに、切断線iとして示される第1切断工程により、第2組織部45の他の繊維33を布材41から剥ぎ取る(除去する)。その結果、布材41の端部に、第2組織部45に配設されていた導電糸31(31a)だけを残し、布材41の布状の端部に導電糸31を露出させることができる。

【0050】

また、上記実施形態1,2では、織物ないし編物を織り上げないし編み上げて布材を形成する際に導電糸を織り込み、または編み込んだ布材を例示したが、これに限定されない。他の繊維で形成された基布に対し、導電糸を縫い込んだり、接着したりして保持させた布材でもよい。この場合、第1組織部では、導電糸を基布に導電糸を縫い込んだり、接着したりして一体化させるが、第2組織部では、導電糸を基布には縫い込んだり接着したりせず、他の繊維と結び付きの無い状態として配設される。

【符号の説明】

【0051】

11 導電糸

13 他の繊維

21 布材

23 第1組織部

25 第2組織部

27 第3組織部

31 導電糸

33 他の繊維

41 布材

43 第1組織部

45 第2組織部

【技術分野】

【0001】

本発明は、導電糸を含む原反状の布材、及びその布材において幅方向の端部に導電糸の露出させる導電糸の露出方法に関する。

【背景技術】

【0002】

従来、通電により発熱する導電性の繊維(導電糸)を含む布材があり、例えば、自動車のシートの表皮材として用いられ、着座面の温調を可能にすることで着座時の快適性の向上に寄与している。このような布材として、下記特許文献1には、タテ糸ないしヨコ糸の少なくとも一部を導電糸とした、導電糸と非導電性の繊維とで構成された織物が開示されている。このような織物では、導電糸が非導電性の繊維の中で浮き沈みしているため、そのままでは、各導電糸に通電手段を接続するが難しい。そこで、織物を自動車のシートに取付けるための大きさに裁断した上で、導電糸の配向方向の両端部において、表面に金属テープを貼付し、該金属テープを介して車載電源が接続されている。つまり、導電糸の浮いている“点”を金属テープの“面”に接触させることで、該金属テープを介して各導電糸に通電手段(電源)を接続し、通電することが可能となっているのである。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−227384号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、従来、導電糸の断線の有無について、布材が裁断される前の原反の段階で検査されることはなかったが、本発明者らは、導電糸が布材の製造過程において断線する可能性に鑑み、原反の段階で通電することができれば、その通電の程度から導電糸の断線検査が可能となることを発意した。原反の段階で導電糸の断線を検出することができれば、裁断する際に断線箇所を避けることで不良部分が最終製品に組み込まれるのを防ぐことができる。しかし、従来は、布材を製品に組み込むのに際し、裁断後の布片の表面に金属テープを貼ることではじめて導電糸が通電可能な状態とされており、裁断前の原反の段階で通電することは全く想定されていなかった。したがって、原反の状態の布材において導電糸を通電可能とするために有効な具体的手段は提案されていなかった。

【0005】

そこで、本発明では、原反状の布材において容易に導電糸を通電可能とすることを課題とした。

【課題を解決するための手段】

【0006】

本発明は、導電糸と非導電性の他の繊維とを含む原反状の布材であって、前記導電糸は、該原反の幅方向に沿って配設されており、前記原反の幅方向の中央には、シート表皮等の製品の作成に使用される第1組織部が設定されており、該第1組織部の両端に、前記導電糸が前記他の繊維に対して浮き沈みや絡み合いのない無干渉状態として配設された第2組織部が延設されていることを特徴とする原反状の布材である。ここでの「原反状」とは、シート表皮等の製品を作成するために裁断される元になる平らな状態のことである。また、「布材」としては、製織または編織により布状に形成し、あるいはこれらの方法によらず織物、編物及び不織布等の布状に製作したままの状態の布材、更に染色工程や幅出し・熱セット工程(仕上げ工程)などを経た布材、更にバックコーティング加工したり、或いは製品の作成に使用される部分にウレタンシートをフレームラミしたりするなど、2次加工された布材も含まれる。

【0007】

かかる構成の原反状の布材は、前記第2組織部において、前記他の繊維を該原反の流れ方向に沿って切断し、該切断箇所より幅方向外方に位置する前記他の繊維を除去することで、その端部に前記導電糸を露出させることができる。第2組織部では、導電糸が他の繊維に対して浮き沈みや絡み合いのない無干渉状態として配設されているため、他の繊維を原反の流れ方向に沿って切断すれば、その切断箇所より幅方向外方に位置する他の繊維だけを容易に除去することができ、布材の端部に導電糸を露出させることができる。

【0008】

本発明の原反状の布材では、前記第2組織部の幅方向外方に、ピンテンターで保持可能な第3組織部が延設されているのが好ましい。ピンテンターで保持可能とは、ピンを刺し込み、布材の幅方向に張力を付与するのに耐えることができることを意味しており、第3組織部は繊維密度が高く強靭な組織で構成される。この場合、ピンテンターによる幅出し工程を円滑に行えるのは勿論のこと、染色工程等において端部がほつれにくい点で好ましい。かかる構成の原反状の布材は、前記第3組織部を切除するとともに前記第2組織部において前記他の繊維を該原反の流れ方向に沿って切断し、該切断箇所より該原反の幅方向外方に位置する前記他の繊維を除去することで前記原反状の布材の端部に前記導電糸を露出させることができる。

【発明の効果】

【0009】

本発明の原反状の布材によれば、その端部に容易に導電糸を露出させることができ、通電可能とすることができる。そのため、裁断前の原反状の布材のままで導電糸に通電して断線の有無を検査するのに好適である。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態1に係る布材の原反の平面図である。

【図2】(A),(B)は、図1に示される布材の原反のII部を拡大し、導電糸を露出する過程を示す図である。

【図3】(A)は図2(A)に示される布材の原反のIIIA−IIIA線断面図であり、(B)は図2(B)に示される布材の原反のIIIB−IIIB線断面図である。

【図4】本発明の実施形態2に係る布材の原反の平面図である。

【図5】図4に示される布材の第1組織部の編成図である。

【図6】図4に示される布材の第2組織部の編成図である。

【図7】(A),(B)は、図4に示される布材の原反のVII部を拡大し、導電糸を露出する過程を示す図である。

【図8】本発明の実施形態2の変更例1に係る布材の第1組織部の編成図である。

【図9】本発明の実施形態2の変更例1に係る布材の第2組織部の編成図である。

【発明を実施するための形態】

【0011】

本発明の実施形態の布材は、導電糸と、他の繊維とを含む。まず、これらの構成材料について説明する。

【0012】

<導電糸>

導電糸は、通電可能な導電性の繊維状材料であり、典型的に比抵抗(体積抵抗率)が100〜10-12Ω・cmである。比抵抗(体積抵抗率)は、例えば、「JIS K 7194」に準拠して測定することができる。導電糸として、例えば、炭素繊維のフィラメント、金属線及びメッキ線材等が挙げられる。

【0013】

炭素繊維とは、ポリアクリロニトリル系炭素繊維(PAN系炭素繊維)やピッチ系炭素繊維である。なかでも、焼成温度1000℃以上の炭素繊維(炭素化繊維、黒鉛化繊維、黒鉛繊維)は、良好な電気伝導性を有するため、好適に用いることができる。

【0014】

金属線は、その材質として、金、銀、銅、黄銅、白金、鉄、鋼、亜鉛、錫、ニッケル、ステンレス、アルミニウム及びタングステンを例示できる。なかでもステンレス製の金属線は、耐食性及び強度に優れることから、好適に用いることができる。ここで鋼種は特に限定しないが、SUS304、SUS316及びSUS316Lを例示できる。SUS304は汎用性が高く、SUS316及びSUS316Lはモリブデンが含まれるため耐食性に優れる点で好ましい。

【0015】

導電糸としての金属線の線径は特に限定しないが、強度は柔軟性を考慮すると、φ10〜150μmの金属線を用いるのが好ましい。そして、例えば、ポリエステル繊維などの他の繊維材料を芯糸とし、金属線を鞘糸とし、S及びZ撚方向に金属線を巻きつけた、複合糸の形態で使用することができる。この場合、線径の小さい金属線を用いて優れた柔軟性を確保しつつ、芯材で引張強度を補うことができる。

【0016】

また、金属線は、その表面に樹脂コーティングの施されたものを用いることもできる。このような金属線は、表面の樹脂層により防錆性に優れ、通電手段を接続する際には樹脂層を容易に剥がして金属を露出させることができる。コーティング樹脂としては、ウレタン、アクリル、シリコーン、ポリエステルなど特に限定はないが、耐久性の観点でポリウレタンが好ましい。また、樹脂層の厚さは、ポリマー種や耐久性、用途に応じて選択することができ、例えば、0.05〜500μm程度とされる。コーティング方法は特に限定しないが、ポリマー分散液中に金属線を通してポリマーを付着させ、加熱して固着させる方法が好ましい。また、ポリマー粉末やポリマー溶融物を金属線に付着させたのち、必要に応じて加熱などして固着させることもできる。

【0017】

メッキ線材は、非導電性又は導電性の繊維材料を芯部とし、該芯部の表面の全体または一部に形成された金属又は合金のメッキ部を有する。メッキ部を形成することで、非導電性の繊維材料を導電化できる。また、導電性の繊維材料にメッキ部を形成することで、その耐久性を向上させることができる。芯部として用いることのできる非導電性の繊維として、パラ系アラミド繊維、メタ系アラミドPBO繊維、ポリアクリレート繊維、PPS繊維、PEEK繊維、ポリイミド繊維、ガラス繊維、アルミナ繊維、炭化珪素繊維及びボロン繊維が挙げられる。メッキ部は、芯部表面の全体または一部に形成することができる。メッキ処理に用いられる金属として、スズ(Sn)、ニッケル(Ni)、金(Au)、銀(Ag)、銅(Cu)、鉄(Fe)、鉛(Pb)、白金(Pt)、亜鉛(Zn)、クロム(Cr)、コバルト(Co)及びパラジウム(Pd)を例示できる。また、メッキ処理に用いられる合金として、Ni−Sn、Cu−Ni、Cu−Sn、Cu−Zn及びFe−Niを例示できる。

【0018】

導電糸は、好ましくは、他の繊維よりも耐熱性に優れる。加熱により溶融する温度、または溶融しない繊維であれば燃焼する温度が、他の繊維よりも高い。すなわち、他の繊維よりも融点が高く溶融しにくいか、または燃焼しにくい繊維である。燃焼性の指標としては限界酸素指数(LOI)を用いることができ、LOIが26以上であるのが望ましい。限界酸素指数(LOI)は、「JIS K 7201 高分子材料の酸素指数燃焼試験方法」や「JIS L 1091(1999) 8.5E−2法(酸素指数法試験)」に準拠して測定できる。金属線は、一般に、他の繊維として用いられる天然繊維や合成繊維よりも高融点である。また、金属線のLOIは典型的に26以上である。例えば、ステンレス繊維のLOIは49.6である。そして、炭素繊維(PAN系炭素繊維及びピッチ系炭素繊維)は、非溶融性であり、LOIが60.0以上である。

【0019】

<他の繊維>

他の繊維は、非導電性の繊維であり、植物系及び動物系の天然繊維、レーヨンなどの再生繊維、アセテートなどの半合成繊維、ナイロンやポリエステル等の樹脂からなる合成繊維及びこれらの混紡繊維が例示される。これらの繊維は比抵抗が108Ω・cmを超える絶縁繊維である。

【0020】

他の繊維は、好ましくは、加熱により溶融する温度、または溶融せず燃焼する温度が、導電糸よりも低い。溶融せず燃焼する繊維であれば、限界酸素指数(LOI)が26未満であるのが望ましい。植物系及び動物系の天然繊維の天然繊維は、LOIが26未満であることが多い。例えば綿のLOIは、18〜20であり、羊毛のLOIは24〜25である。

【0021】

また、合成繊維は、導電糸よりも低融点であることが多い。そして、燃焼性も導電糸よりも高い場合が多い。例えば、ポリエステルのLOIは18〜20でありナイロンのLOIは20〜22である。

【0022】

以下、これらの繊維材料を用いて形成した本発明の実施形態の布材の構造について、図面を参照しながら説明する。

【0023】

[実施形態1]

図1〜3を参照しながら、実施形態1について説明する。図1,2は、本実施形態に係る原反状の布材21を極めて模式的に示した平面図である。この布材21は、導電糸11と、他の繊維13とで構成された織物である。導電糸11としては、SUS線(φ28μm)を、ポリエステル繊維(333dtex)の芯材にS及びZ撚方向に巻きつけたSUS−PET複合糸の形態として用いている。他の繊維13としては、ポリエステル繊維(333dtex)を用いている。図1,2では、導電糸11の配設形態の理解を容易にするため、構成繊維のうち、導電糸11のみを誇張し、且つ簡略化して示している。なお、図中に矢印で示されるW,Lは、布材21の幅方向,流れ方向を示している。この織物(布材21)では、導電糸11は複数のヨコ糸のうちの一部として配されており、それ以外のヨコ糸及び全てのタテ糸は他の繊維13で構成されている。導電糸11は、流れ方向に間隔をおいて幅方向に沿って配設されており、導電糸11と導電糸11との間は、他の繊維13のみで織物組織が構成されている。図3は、布材21の断面を模式的に示した図であり、導電糸11と他の繊維13とを識別しやすくするために導電糸11を塗りつぶして示している。また図3において、他の繊維13に付記される(Y)はヨコ糸、(T)はタテ糸であることを示している。

【0024】

図1に示されるように、布材21の幅方向には、異なる3つの組織構造からなる第1組織部23、第2組織部25及び第3組織部27がある。第1組織部23は、布材21の中央に位置し、例えばシート表皮等の製品の材料として使用される部分である。第2組織部25は、第1組織部23の幅方向の両端に延設されており、各第2組織部25の幅方向外方に第3組織部27が延設されている。

【0025】

第1組織部23の組織構造は、平織である。第1組織部23の組織構造としては、目的とする製品で要求される各種の織物組織を採用することができ、例えば、平、綾、朱子やそれらの変化組織、また特別組織などで製織することができる。中でも、二重組織、特に緯二重組織により導電糸を裏面側に配置することが好ましい。この第1組織部23では、図3(A)に示されるように、導電糸11がタテ糸である他の繊維13(T)に対して浮き沈みして他の繊維13とともに連続的な布状の組織を形成している。

【0026】

第2組織部25は、導電糸11がタテ糸である他の繊維13(T)に対して浮き沈みしない組織構造となっている。第2組織部25では、タテ糸である他の繊維13(T)と、ヨコ糸である他の繊維13(Y)とで袋織が組織されている。そして、袋織による表裏の布状部分25a,25bの間には、導電糸11(11a)が、表裏の布状部分25a,25bを構成する他の繊維13に対して浮き沈みすることなく配設されている。

【0027】

第3組織部27は、比較的密度が高く、強靭な組織構造からなり、ピンテンターで保持可能となっている。例えば、有杼織機の場合、綾織物の耳は同じ組織の逆綾、畝織、コード、斜子タフタ耳等が好ましく、これらの組織を第3組織部27の組織構造とすることができる。また、無杼織機の場合、第3組織部27の組織構造として、捩り組織、搦み組織(2本搦み、3本搦み)、タックインなどが挙げられ、特に斜子織が好ましい。第3組織部27では、導電糸11がタテ糸である他の繊維13(T)に対して浮き沈みして他の繊維13とともに連続的な布状の組織を形成している。

【0028】

なお、図1では、第2組織部25及び第3組織部27の幅を極端に誇張して示しており、第1組織部23に対する幅寸法の比例関係が実際とは大きく異なっている。第2組織部25の幅は、後述のように導電糸を露出して通電手段を接続可能とするのに足りる寸法であればよく、例えば、1〜20mm程度、好ましくは5〜10mmとされる。また、第3組織部27は、ほつれを防ぎ、ピンテンターで保持することを考慮し、10〜30mm程度とされるのが好ましい。

【0029】

かかる構成の布材21は、以下のように、その幅方向の両端部に導電糸11を露出することができる。

図2(A)に示されるように、第2組織部25の第1組織部23寄りの位置において導電糸11は切断することなく他の繊維13を切断(切断線i、第1切断工程)するとともに、第2組織部25の第3組織部27寄りの位置において他の繊維13と導電糸11とを切断(切断線ii、第2切断工程)する。それにより、図2(B)に示すように、幅方向の両端部に導電糸11(11a)を露出することができる。

【0030】

すなわち、図3(A)に切断線iiとして示される第2切断工程により、図3(B)に示されるように第3組織部27が布材21から切り離される(除去される)とともに、第2組織部25の他の繊維13による表裏の布状部分25a,25bの幅方向外方位置が離間する。そして、図3(A)に切断線iとして示される第1切断工程により、図3(B)に示されるように、第2組織部25の他の繊維13による表裏の布状部分25a,25bの幅方向内方位置が離間する。これにより、第2組織部25の他の繊維13による表裏の布状部分25a,25bも布材21から切り離される(除去される)。その結果、布材21の端部には、第2組織部25に配設されていた導電糸11(11a)だけが残り、布材21の布状の組織部分から導電糸11(11a)が幅方向外方に延びて露出した格好となる。

【0031】

上記第1切断工程において、導電糸11は切断することなく他の繊維13を切断する好ましい方法として、加熱手段により切断する方法が挙げられる。すなわち、他の繊維13であるポリエステル繊維の方が、導電糸11であるSUS線よりも低い温度で溶融することを利用し、他の繊維13(ポリエステル繊維)の融点以上であり導電糸11(SUS線)の融点より低い温度で加熱することで、導電糸11を切断せずに他の繊維13だけを溶断することができる。本実施形態で用いた他の繊維13としてのポリエステル繊維の融点は264℃であり、導電糸11であるSUS線(例えばSUS316)の融点は1371〜1450℃であるから、500〜1300℃で加熱することで他の繊維13のみを切断することができる。本実施形態のように導電糸11をSUS−PET複合糸の形態で用いた場合、切断のために加熱手段を用いると、第1切断工程でSUS−PET複合糸を構成する芯材としてのポリエステル繊維も切断することができ、最終的に芯材としてのポリエステル繊維も除去してSUS線だけを布材21の端部に露出させることができ好ましい。

【0032】

上記加熱手段として、布材21と物理的に接触可能な加熱装置(パンチ機構やハサミ機構等)や、レーザなどの光学的な加熱手段を例示できる。なかでもレーザは正確な温度(出力)の制御が可能であり好適である。レーザとしては、例えば、CO2レーザ、YAGレーザ、エキシマレーザ、UVレーザ、半導体レーザ、ファイバレーザ、LDレーザ、LD励起固体レーザが挙げられる。なかでも有機物(他の繊維13)への吸収が高いCO2レーザが好ましい。例えば、CO2レーザの出力装置として、三菱炭酸ガスレーザ加工機(形式:2512H2、発信機形式名:25SRP、レーザ定格出力:1000W)を加熱手段として使用する。このとき、出力15W以上25W未満(周波数200Hz,加工速度1500mm/min)に設定することで、導電糸11を切断せずに他の繊維13を溶断することができる。

【0033】

なお、レーザは、布材21の表裏面のいずれからも照射可能である。また、レーザの照射とともに不活性ガス(窒素やヘリウムなど)を布材21に吹付けることもできる。不活性ガスの存在下で第1切断工程を行うことで、過熱による導電糸11の酸化(燃焼)を防止又は低減することができる。

【0034】

上記第2切断工程では、導電糸11と他の繊維13との全ての繊維を切断して布材21を裁断する。その裁断方法は限定されず、カッターで裁断してもよいし、上記各種の加熱手段により、導電糸も他の繊維13も切断することのできる温度で加熱することで溶断あるいは焼き切ってもよい。例えば、上記三菱炭酸ガスレーザ加工機を加熱手段として使用する場合、出力25W以上(周波数200Hz,加工速度500mm/min)に設定することで、導電糸11と他の繊維13とを切断することができる。

【0035】

以上の構成の布材21によれば、原反の状態で幅方向の端部に容易に導電糸11を露出し、通電可能とすることができる。その結果、導電糸11に通電することで、導電糸11の断線を検査することが可能となる。布材は、製織後、製品の作成のために裁断される前の原反の状態で、例えば、染色、仕上げ工程(ピンテンターで布材21保持して幅出し・熱セット)を経るが、導電糸11を露出させて断線の検査をするのは、どのような段階でも可能である。特に、本実施形態の布材21は、図3(A)に示されるように、導電糸11の、後で露出して通電手段が接続される部分11aが、第2組織部25において表裏の布状部分25a,25bの間に配設されて保護されているため、染色工程及び仕上げ工程でダメージを受けにくく、仕上げ工程よりも後に導電糸11を露出させて断線の検査をするのに好適である。仕上げ工程では、第3組織部27にピンテンターのピン(針)を刺すことで、ピンテンターで布材21を確実に保持しながら幅方向に張力を付与することができる。そして、後で露出して通電手段が接続される部分11aは、第3組織部27よりも幅方向内側に位置するため、第3組織部27においてピンにより導電糸11が損傷(断線)したとしても通電には影響が及ばない。

仕上げ工程の直後に限らず、更に2次加工を施した後に導電糸11を露出させて断線の検査することもできる。例えば、布材21の裏面に樹脂のコーティング(バックコーティング)をしたり、ウレタンシートをラミネートしたりした後に断線の検査をすることができる。この場合、2次加工は、製品の材料として用いられる第1組織部23にのみ施し、第2組織部25には施さないのが好ましい。第2組織部25にも2次加工を施すと、コーティング材やウレタン材料などで導電糸11と他の繊維13とが固着し、第1切断工程で他の繊維13を切断しても他の繊維13が導電糸11(11a)に付着して布材21の端部に残存し、導電糸11(11a)への通電手段の接続を妨げるおそれがあるためである。

【0036】

なお、本実施形態は種々の変更例が考えられるものである。

例えば、上記実施形態1では、第2組織部25において、袋織にて他の繊維13からなる表裏2重の布状部分25a,25bを形成した構成を例示した。かかる構成では、表裏の布状部分25a,25bの間に導電糸11(11a)が配設されることで、導電糸11(11a)が保護される。したがって、導電糸11を露出する前に布材21を仕上げ工程に供するにあたっては、導電糸11のダメージを抑制できる点で有利である。しかし、第2組織部25の構成は、これに限定されるものではない。例えば、他の繊維13で1重の布状部分を形成し、その布状部分を構成するタテ糸に対してヨコ糸である導電糸11を連続的に浮いた状態として配設してもよい。

また、導電糸11と他の繊維13とは、SUS−PET複合糸とポリエステル繊維とに限定されず、既に詳述した各種の導電糸と他の繊維とを適宜組み合わせて用いることができる。

なお、導電糸11として、金属線の表面に樹脂コーティングの施されたものを用いる場合には、第1切断工程での切断に、例えばレーザー元の焦点を布材21の表面からずらし、広範囲を加熱するような加熱手段による切断を採用するのが好ましい。それにより、他の繊維13を除去すると同時に導電糸11(11a)の末端において樹脂コーティングを除去することができ、通電可能とすることができる。

【0037】

[実施形態2]

図4〜7を参照しながら、実施形態2について説明する。図4は、本実施形態に係る原反状の布材41を極めて模式的に示した平面図である。この布材41は、導電糸31と、他の繊維33とで構成された編物(シングルジャージ)である。導電糸31としては、SUS線(φ50μm)2本を引き揃えた上で芯糸とし、ポリエステル繊維(167dtex)を鞘糸に用いてS及びZ撚方向(1000T/m)にカバリングしたSUS−PET複合糸の形態として用いている。他の繊維33としては、ポリエステル繊維(500dtex)を用いている。図4では、導電糸31の配設形態の理解を容易にするため、構成繊維のうち、導電糸31のみを誇張し、且つ簡略化して示している。なお、図中に矢印で示されるW,Cは、布材41の幅方向,流れ方向を示している。この布材41では、1〜24口(コース)のうち、24口のみに導電糸31が使用されており、導電糸31は、流れ方向に間隔をおいて、幅方向に沿って配設されている。図7では、布材41を拡大して模式的に示した図であり、導電糸31と他の繊維33とを識別しやすくするために導電糸11を塗りつぶして示している。

【0038】

図4に示されるように、布材41の幅方向中央には例えばシート表皮等の製品の材料として使用される第1組織部43がある。そして、第1組織部43の幅方向両側に第2組織部45が延設されている。

【0039】

第1組織部43の組織構造は1:1カナコである。その編成図を図5に示した。図5に示される丸で囲まれた「1」の編成を1〜24口のうち奇数口に適用し、丸で囲まれた「2」の編成を1〜24口のうち偶数口に適用している。この第1組織部43では、図7(A)に示されるように、導電糸31も他の繊維33と絡み合いながら網目を形成して編み組織に組み込まれており、連続的な布形状の成立に寄与している。

【0040】

第2組織部45は、導電糸31がニットやタックなどの網目を形成せず、他の繊維33と絡み合わない組織構造となっている。1〜22口は第1組織部43と同じ編成であるが、23口及び導電糸31で編成される24口の編成が変更されている。23口には、図6に示される丸で囲まれた「1´」の編成が適用されており、24口には、丸で囲まれた「2´」の編成が適用されている。図7(A)に示されるように、第2組織部45では、他の繊維33のみで網目が形成されて布状部分45aが成立しており、導電糸31(31a)は、最小限のループしか形成せず、布状部分45aを構成する他の繊維33に対して浮いた状態とされている。

【0041】

かかる構成の布材41は、以下のように、その幅方向の両端部に導電糸31を露出することができる。

図7に示されるように、第2組織部45の第1組織部43寄りの位置において導電糸31は切断することなく他の繊維33を切断(切断線i、第1切断工程)する。それにより、第2組織部45の構成繊維のうち、他の繊維33で形成された布状部分45aが布材41から分断され、該他の繊維33で形成された布状部分45aを剥ぎ取ると、布材41の端部に導電糸31(31a)だけが残り、布材41の布状の組織部分から導電糸31(31a)が幅方向外方に延びて露出した格好となる。なお、第1切断工程において、導電糸31を切断することなく他の繊維33を切断する方法としては、上記実施形態1での第1切断工程で例示した方法が挙げられる。

【0042】

以上の構成の布材41によれば、原反の状態で幅方向の端部に容易に導電糸31を露出し、通電可能とすることができる。その結果、導電糸31に通電することで、導電糸31の断線を検査することが可能となる。

【0043】

なお、本実施形態は種々の変更例が考えられるものである。

例えば、第1組織部23の組織構造は、目的とする製品で要求される各種の編み組織を採用することができ、例えば、平編、リブ編、パール編や変化組織とすることができる。また、一重組織(シングルジャージ)に限らず、二重組織(ダブルジャージ)とすることが好ましい。

【0044】

[変更例1]

第1組織部43と第2組織部45の組織を変更し、ダブルジャージ(二重組織)とした例として、図8,9に示す編成が挙げられる。変更例1では、導電糸として上記実施形態2と同様のSUS−PET複合糸を用い、他の繊維として、複数の異なる太さのポリエステル繊維を用いた。

【0045】

第1組織部43の組織構造は、モックロディ組織である。その編成図を図8に示した。1〜24口のうち、図8に示される丸で囲まれた「1」の編成を1,7,13,19口に適用し、500dtexのポリエステル繊維(他の繊維)を使用した。2,8,14,20口には、丸で囲まれた「2」の編成を適用し、330dtexのポリエステル繊維(他の繊維)を使用した。3,9,15,21口には丸で囲まれた「3」の編成を、4,10,16,22口には丸で囲まれた「4」の編成を適用し、500dtexのポリエステル繊維(他の繊維)を使用した。5,11,17,23口には丸で囲まれた「5」の編成を適用し、5,11,17口には330dtexのポリエステル繊維(他の繊維)を使用し、23口には導電糸を使用した。6,12,18,24口には丸で囲まれた「6」の編成を適用し、500dtexのポリエステル繊維(他の繊維)を使用した。

かかる編成の第1組織部43では、導電糸はダブルジャージの裏糸として、二重組織の布材の内部に配置され、他の繊維と絡み合いながら網目を形成している。

【0046】

第2組織部45の1〜22口は図8に示される第1組織部43と同じ編成であるが、24口及び導電糸31で編成される23口の編成が変更されている。23口には、図9に示される丸で囲まれた「5´」の編成が適用されており、24口には、丸で囲まれた「6´」の編成が適用されている。このような編成によれば、第2組織部45において、導電糸は最小限のループしか形成せず、他の繊維により形成された二重組織の布状部分の内側において、他の繊維により形成された表裏の布状部分に対して浮いた状態で配設されている。

【0047】

かかる構成の布材は、第2組織部45の第1組織部43寄りの位置において、導電糸は切断することなく他の繊維を切断(第1切断工程)したうえで、第2組織部45の他の繊維からなる布状部分を剥ぎ取ることにより、端部に導電糸を露出することができる。

【0048】

かかる構成の布材によれば、導電糸が布材の内部に配設されているため、染色工程及び仕上げ工程でダメージを受けにくく、仕上げ工程よりも後に導電糸を露出させて断線の検査をするのに特に好適である。仕上げ工程の後、更に布材の裏面に樹脂のコーティング(バックコーティング)加工をしたり、ウレタンシートをラミネートしたりした後に断線の検査をすることができる。この場合、2次加工は、製品の材料として用いられる第1組織部43にのみ施し、第2組織部45には施さないのが好ましい。これにより、第2組織部45においてコーティング材やウレタン材料などで導電糸と他の繊維とが固着することで他の繊維を引き剥がしにくくなるのを防ぐことができる。

【0049】

なお、上記実施形態2や変更例1のような編物としての布材でも、図4に二点鎖線で示すように、幅方向の末端部に、ピンテンターで保持可能な第3組織部(耳部)47を延設するのが好ましい。その場合、図4に示されるように、第2組織部45の第1組織部43寄りの位置において導電糸31は切断することなく他の繊維33を切断(切断線i、第1切断工程)するとともに、第2組織部45の第3組織部47寄りの位置において他の繊維33と導電糸31とを切断(切断線ii、第2切断工程)する。それにより、幅方向の両端部に導電糸31を露出することができる。すなわち、切断線iiとして示される第2切断工程により、第3組織部47を切り離す(除去する)とともに、切断線iとして示される第1切断工程により、第2組織部45の他の繊維33を布材41から剥ぎ取る(除去する)。その結果、布材41の端部に、第2組織部45に配設されていた導電糸31(31a)だけを残し、布材41の布状の端部に導電糸31を露出させることができる。

【0050】

また、上記実施形態1,2では、織物ないし編物を織り上げないし編み上げて布材を形成する際に導電糸を織り込み、または編み込んだ布材を例示したが、これに限定されない。他の繊維で形成された基布に対し、導電糸を縫い込んだり、接着したりして保持させた布材でもよい。この場合、第1組織部では、導電糸を基布に導電糸を縫い込んだり、接着したりして一体化させるが、第2組織部では、導電糸を基布には縫い込んだり接着したりせず、他の繊維と結び付きの無い状態として配設される。

【符号の説明】

【0051】

11 導電糸

13 他の繊維

21 布材

23 第1組織部

25 第2組織部

27 第3組織部

31 導電糸

33 他の繊維

41 布材

43 第1組織部

45 第2組織部

【特許請求の範囲】

【請求項1】

導電糸と非導電性の他の繊維とを含む原反状の布材であって、

前記導電糸は、該原反の幅方向に沿って配設されており、

前記原反の幅方向の中央には、シート表皮等の製品の作成に使用される第1組織部が設定されており、該第1組織部の両端に、前記導電糸が前記他の繊維に対して浮き沈みや絡み合いのない無干渉状態として配設された第2組織部が延設されていることを特徴とする原反状の布材。

【請求項2】

請求項1に記載の原反状の布材であって、

前記第2組織部の幅方向外方に、ピンテンターで保持可能な第3組織部が延設されていることを特徴とする原反状の布材。

【請求項3】

請求項1に記載の原反状の布材の幅方向の端部に前記導電糸を露出させる導電糸の露出方法であって、

前記第2組織部において、前記他の繊維を該原反の流れ方向に沿って切断し、該切断箇所より幅方向外方に位置する前記他の繊維を除去することで前記原反状の布材の端部に前記導電糸を露出させる導電糸の露出方法。

【請求項4】

請求項2に記載の原反状の布材の幅方向の端部に前記導電糸を露出させる導電糸の露出方法であって、

前記第3組織部を切除するとともに前記第2組織部において前記他の繊維を該原反の流れ方向に沿って切断し、該切断箇所より該原反の幅方向外方に位置する前記他の繊維を除去することで前記原反状の布材の端部に前記導電糸を露出させる導電糸の露出方法。

【請求項1】

導電糸と非導電性の他の繊維とを含む原反状の布材であって、

前記導電糸は、該原反の幅方向に沿って配設されており、

前記原反の幅方向の中央には、シート表皮等の製品の作成に使用される第1組織部が設定されており、該第1組織部の両端に、前記導電糸が前記他の繊維に対して浮き沈みや絡み合いのない無干渉状態として配設された第2組織部が延設されていることを特徴とする原反状の布材。

【請求項2】

請求項1に記載の原反状の布材であって、

前記第2組織部の幅方向外方に、ピンテンターで保持可能な第3組織部が延設されていることを特徴とする原反状の布材。

【請求項3】

請求項1に記載の原反状の布材の幅方向の端部に前記導電糸を露出させる導電糸の露出方法であって、

前記第2組織部において、前記他の繊維を該原反の流れ方向に沿って切断し、該切断箇所より幅方向外方に位置する前記他の繊維を除去することで前記原反状の布材の端部に前記導電糸を露出させる導電糸の露出方法。

【請求項4】

請求項2に記載の原反状の布材の幅方向の端部に前記導電糸を露出させる導電糸の露出方法であって、

前記第3組織部を切除するとともに前記第2組織部において前記他の繊維を該原反の流れ方向に沿って切断し、該切断箇所より該原反の幅方向外方に位置する前記他の繊維を除去することで前記原反状の布材の端部に前記導電糸を露出させる導電糸の露出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−241518(P2011−241518A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2010−117069(P2010−117069)

【出願日】平成22年5月21日(2010.5.21)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成22年5月21日(2010.5.21)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

[ Back to top ]