原子力またはX線ゲージの手段による、改良された差分コート重量測定

基板のシート上に堆積されたコーティング材料の重量を測定するために、改良された差分コート重量技術は、新規なアルゴリズムを採用する。本発明は、デュアルx線または原子力ゲージを採用し、下流のセンサは、コートされていないシート基板にさらされることはないが、下流のセンサに、コートされていないシート基板を測定したときに生じるであろう結果を予測する能力を備えさせ、上流および下流のセンサからの測定値から直接的に確かめていた連量の測定方法から、コート重量較正プロトコルの発展を導く。結果の引き算は必要ではない。さらに、2つのセンサは、コーティングおよび基板の相対的な比率が変化したとしても再較正の必要がない。本技術は、特に、コーティング材料および基板が、原子量の大きく異なる材料から形成されるような用途に好適である。

【発明の詳細な説明】

【技術分野】

【0001】

[0001]本願は、2008年12月19日に出願された米国仮特許出願第61/139386号の利益を主張する。

[0002]本願は、全体として、紙、プラスチック、または金属のシートに適用されるコーティングの量を測定および制御する装置および方法に関し、特に、シートに適用される時に、移動するシート上のコーティングの連量が監視され、規制される装置および方法に関する。

【背景技術】

【0002】

[0003]紙、プラスチック、または金属のシート(「ベースシート」とよばれる)を、様々な材料でコートすることが望まれることがよくある。実際、紙に関して、世界の紙生産の増加している部分は、コートされた紙またはコートされた厚紙に向けられている。コーティングの「連量」(すなわち、シートの単位表面積辺りのコーティング材料の質量)の均一性は、しばしば、様々な理由により必要であるかまたは望ましい。たとえば、光沢紙(glossy paper)の印刷性は、グロスコーティングの均一な付与により改良することができる。また、グロスコーティングは、ラテックスおよび/またはTiO2のような比較的高価な材料を含むことがある。したがって、製造者は、コーティングを正確に監視することを望み、また、そのようなコーティングをできるだけ均一に付与するように制御することを望むであろう。いくつかの場合、コーティングの均一さは、gram/m2より小さい範囲で制御されなければならない。横断方向におけるシートの側方の広がりにより(10フィートまたはそれ以上)、また、そのようなシートへのコーティングの正確且つ均一な付与への要求により、複雑なコート装置が設計され製造されてきた。

【0003】

[0004]シートへ付与されるコーティングの量を測定および制御するために、多数のスキームが行われてきた。コーティング制御プロセスの最も困難な側面の一つは、シートへ付与されたコーティングの量の正確な測定を行うことであり、特に、コーティング量がgram/m2以下の正確さで測定されなければならないときである。

【0004】

[0005]差分コート重量は、伝統的に2つの原子力またはX線センサを用いて測定され、これは、2つのセンサは、ベースシートを測定する上流センサと、コートされた製品を測定する下流センサである。2つのセンサは、典型的には、「同一スポット」モードにおいて実行され、これは、プロセス速度に基づいてスキャン速度が調整され、コーティングプロセスの前後で2つのセンサがシート上の同一スポットを測定するようにする。2つのセンサは、ポリエステルのような非常に均一のプラスチック上で較正される。較正は、ポリエステルと製品(すなわち、ベースシートまたはコートされた材料)との間のセンサ応答の差を考慮に入れた補正ファクタを含む。コート重量は、2つのセンサの測定値の間の差分として計算される。

【発明の概要】

【発明が解決しようとする課題】

【0005】

[0006]この方法は、ベースシートおよびコーティング材料が類似の原子量を備える物質から形成される場合は十分に機能する。しかし、ベースシートおよびコーティング材料が、大きく異なる原子量を備える物質から形成される場合は、単一の較正は、十分には機能しない。たとえば、本技術は、サンドペーパー、アルミニウムコート厚紙、および樹脂を備えるガラスマットの製造のような、金属と組み合わされた有機材料を含む用途では正確なコート重量測定を与えない。動作において、第2(または下流)ゲージの補正ファクタは、有機材料に対する正確な金属の割合に強く依存し、典型的には、異なる割合になれば、新しい補正ファクタすなわち、新しい較正が必要である。品質の変化は、それらが徐々に起こるなら問題であり、プロセスは材料の異なる品質の運転を必要とする場合、較正は大きな挑戦になる。

【課題を解決するための手段】

【0006】

[0007]本発明は、部分的に、第2のまたは下流のセンサはコートされてないシート基板にさらされることがないが、第2センサがコートされていない基板を測定したときに生じるであろう予測結果を与え、コーティングの連量を第1の(上流の)センサおよび第2の(下流の)センサからの測定から直接的に確かめるという手法から コート重量較正プロトコルの改良を導く、という認識に基づいている。測定結果の引き算は必要とされない。さらに、2つのセンサは、コーティングとベース基板の相対的な比率が変化しても再較正する必要がない。第2センサの測定予測を行う能力は、第1センサと第2センサとのいわゆる「クリーン」較正カーブの間の変換カーブを構築することにより達成される。最後に、第1センサおよび第2センサからの測定値に基づいて、シート基板上のコーティングの連量を直接的に与える較正カーブが形成され実行される。

【0007】

[0008]本発明は、個々の品質または有機材料に対する金属の異なる割合のための異なる補正ファクタの必要を除去する。有機材料に対する金属の比率に大きな変動があるときでも、単一の較正を基板上に堆積されるコート材料の連量を測定するのに使用することができる。改良された差分コート重量センサにより、較正定数の管理が問題にならず、センサは品質の変化を通じて正確であり且つ信頼できる。さらに、現存する差分コート重量センサは、新規なプロトコルを実行するように容易にプログラムでき、新しいハードウェアを必要としない。

【図面の簡単な説明】

【0008】

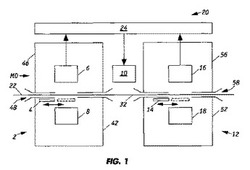

【図1】デュアル連量センサを採用するコーティング装置の概略図である。

【発明を実施するための形態】

【0009】

[0010]図1に示されるように、連続する移動するシートまたはウェブ22上にコーティング材料を付与するために、コーティング装置20は、堆積装置またはコート機10を採用する。ウェブ22は、機械方向(MD)に移動しており、コートされる移動するウェブ32が形成される。コーティング装置20は、コート機10の上流に位置決めされる第1センサ2と、コート機10の下流に位置決めされる第2センサ12とを含む。センサ2、12は、それぞれ、各センサを移動するウェブの横断方向にスキャンする、オンライデュアルヘッドスキャニングシステム内に統合することができ、これはDahlquistによる米国特許第4879471号明細書、Dahlquistらによる米国特許第5094535号明細書、Dahlquistによる米国特許第5166748号明細書に開示されており、これらは参照により本明細書に組み込まれる。デュアルヘッド設計は、ウェブの上に位置決めされる上ヘッド、およびウェブの下に位置決めされる下ヘッドを備える。センサ2に関して、上ヘッドは放射検出器を収容し、下ヘッドは放射源を収容する。デュアルヘッドは、センサ2がコートされていないウェブ22を測定するときに、同期して横断方向に往復移動する。この方向は機械方向に直交する方向である。第2デュアルヘッドスキャニングシステムは、コートされたウェブ32をスキャンするセンサ12に用いられる。このようにして、差分コート重量測定値が横断方向に関して得られる。

【0010】

[0011]センサ2は、放射源8を収容するゲージングヘッド42を備え、放射源8は、ウェブ22に向かう放射経路に沿って導かれる放射を発する。放射は、ベータ線またはX線とすることができる。コートされていないウェブ22は、ゲージングヘッド42、46の間のギャップ48を通って移動する。換言すれば、放射検出器は、ウェブ材料により吸収された放射の量を検出し、これは、ウェブ材料の連量の直接的な指標を与える。これは、実質的にはベールの法則に基づいており、以下のように表現される。すなわち、I=I0e−μXと表現され、ここで、eは自然対数の底、μは質量吸収係数で、ソースからの放射エネルギーおよび測定される材料のタイプの関数であり、Xは、測定される材料の単位ユニット当たりの重量であり、ミリグラム毎平方センチメートルで与えられ、I0は吸収材料がない場合に放射検出器に到達する放射の強度であり、Iは、吸収材料がある場合に放射検出器に到達する放射の強度である。

【0011】

[0012] 予め決定され且つ安定した連量を備える標準手段4(standard means 4)が提供され、放射源8と検出器6との間の放射経路内に選択的に挿入することができる。この標準手段4は、予め決定され且つ安定した連量を備えるポリエステル(DuPont社のMYLAR(登録商標))ディスクを含むことができ、これは、回転ソレノイドユニットによりユニバーサルジョイントを通じて駆動されるシャフト上に回転枢動するフレームに固定される。

【0012】

[0013]同様に、センサ12は、放射源18を収容するゲージヘッド52を備え、放射源18は、コートされたウェブ32に向かう放射経路に沿って導かれる放射を発する。ゲージヘッド56内に収容される放射検出器16は、コートされたウェブ32を通過した放射の強度を検出する。コートされたウェブ32は、ゲージングヘッド52、56の間のギャップ58を通って移動する。標準手段14が提供され、これは、放射源18と検出器16との間の放射経路内に選択的に挿入することができる。センサ12への放射は、ベータ線またはX線とすることができ、両方のセンサ2、12は同一のタイプの放射線である必要がある。すなわち、これらは両方ともベータ線装置であるか両方ともX線装置である。好適なX線センサは、ハネウェルインターナショナル社の4217モデルシリーズを含み、好適なベータセンサは、ハネウェルインターナショナル社の4203モデルシリーズを含む。

【0013】

[0014]コートされたウェブ32上のコートされた材料の連量を計算するために、プロセスコントローラ24は、センサ2、12からの信号を受け取る。所望のレベルから連量がずれると、ウェブ2上で計量されるコーティング材料の量を調整するために、適切な信号がコート機10へ送られる。

【0014】

[0015]

センサ2、12は、シート材料の単位面積当たりの連量を測定するために、Heglandらによる米国特許第4692616号明細書に説明される手順により個別的に標準化される。米国特許第4692616号明細書は参照により本明細書に組み込まれる。センサ2に関し、本手順は、2つの較正カーブの第1構築を必要とし、これらは各々、第2軸上での透過割合の関数に対する、第1軸の連量を示す。透過割合は、ギャップ48内の異なる材料に関する受け取られた放射の2つの強度の比である。第1または「クリーン」較正カーブは、擬態の汚れなしで構築され、第2または「汚れた」較正カーブは、擬態の汚れありで構築される。汚れは、材料を放射経路に配置することにより、または代替的に、経路の空気カラムの温度を変化させることにより、または幾何配置を変更することにより擬態することができる。

【0015】

[0016]次に、一方の較正カーブの変位を他方に対してプロットすることにより標準化カーブが構築される。センサ2は、測定された透過割合を決定することにより、シート材料の単位面積当たりの重量を測定するように動作する。最後に、センサ2は、動作中に標準化され、このステップは、測定された透過割合に対応するポイントにおいて、標準化カーブの値に基づく補正ファクタを決定する工程を含む。補正ファクタは、標準4または14のポリエステル材料と製品、つまりベースシートまたはコートされた材料との間のセンサ応答の差を考慮している。

【0016】

[0017]センサ12は、センサ2と同様の方法で標準化され、その後、センサ2、12は、コートされていない連量およびコートされたシートの連量を測定するのに採用することができる。このようにして、コート重量の差を容易に決定することができる。この技術は、ベースシートおよびコーティング材料が類似の原子量を備える時にだけ十分な結果をもたらすことが実証された。ベースシートおよびコーティング材料が、大きく異なる原子量を備える物質からなる場合、較正は十分には機能しない。その理由は、コートされたシートを測定する第2センサの補正ファクタは、金属の有機材料に対する正確な比率に強く依存するからである。これは、それぞれ異なる割合のために新しい補正ファクタ、すなわち較正が必要になることを意味している。

【0017】

[0018]本発明は、第1のセンサおよび第2のセンサの測定から直接的にコートされた材料の連量を計算できるようにするアルゴリズムを開発することによりこの問題を解決する。これは、第1センサおよび第2センサの「クリーン」な較正カーブに基づいて変換カーブを第1構築することにより達成され、ここで変換カーブは、第2センサがコートされていないシート基板を測定したときに生じるであろう連量測定値を予測する。変換カーブを生成する好ましい方法は、コートされた製品およびコートされていない製品の重量範囲にわたってサンプルのセットに対するセンサ応答を測定することである。(サンプルのセットは、各ゲージに対して同一である。)変換カーブは、第1(または上流)センサの応答を、第2(下流)センサの応答に対してフィッティングすることにより決定される。その後、第1センサおよび第2センサからの測定に基づく、直接的にコーティングの連量を導出するコート重量較正カーブが構築される。一例として、2つのx線センサ(第1または上流のセンサ、および第2または下流のセンサ)を備える差分コート重量測定装置を使用することで、各x線センサの動作は、吸収式に基づいて解析することができる。吸収式は、Rc=exp(−μWc)であり、ここで、センサ電圧応答はRcであり、コートされたサンプルの連量はWcであり、(平均)x線吸収係数はμである。

コートされた材料に関して、Wc=W0+W1であり、

Rc=exp(−μ0W0−μ1W1)

Rc=exp(−μ0W0)exp(−μ1W1)

Rc/R0=exp(−μ1W1)である。

ここで、コートされていない材料で得られた測定値R0=exp(−μW0)を差し引いた。この測定は、第1センサで実行されるであろう。変換カーブを用いて、第2ゲージのこのスポットでの測定を予測する。その後、第2ゲージからの測定値Rcを使用し(コートされた材料)、およびコート重量W1を算出し、−μ1lnRc/R0を得る。標準的な方法は、この式を多項式に展開することにより、コート重量をフィットすることである。

【0018】

[0019]W1=定数+A×ln(Rc/R0)+B×ln(Rc/R0)2+C×ln(Rc/R0)3+・・・ [1]

[0020]式[1]は、第1センサおよび第2センサの測定値から直接的にコートされた材料の重量を測定するのに適用することができる。本発明は、特に、ベースシートおよびコーティング材料が大きく異なる原子量を備える物質から形成される場合に、コート重量を測定するのに好適である。たとえば、サンドペーパー、アルミニウムまたは他の金属コートボード、樹脂付きのガラスマット、プラスチックコート金属等のような金属と混合される有機材料を含む用途においてである。

【0019】

[0021]上述は、本発明の原理、好ましい実施形態および動作モードを説明したものである。しかし、本発明は、議論される特定の実施形態に限定されるものではない。上述した実施形態は、限定的なものではなく説明的なものである。添付の特許請求の範囲により画定される本発明の範囲から逸脱することなく、当業者は以上の実施形態において様々な変更が可能であることを理解されたい。

【技術分野】

【0001】

[0001]本願は、2008年12月19日に出願された米国仮特許出願第61/139386号の利益を主張する。

[0002]本願は、全体として、紙、プラスチック、または金属のシートに適用されるコーティングの量を測定および制御する装置および方法に関し、特に、シートに適用される時に、移動するシート上のコーティングの連量が監視され、規制される装置および方法に関する。

【背景技術】

【0002】

[0003]紙、プラスチック、または金属のシート(「ベースシート」とよばれる)を、様々な材料でコートすることが望まれることがよくある。実際、紙に関して、世界の紙生産の増加している部分は、コートされた紙またはコートされた厚紙に向けられている。コーティングの「連量」(すなわち、シートの単位表面積辺りのコーティング材料の質量)の均一性は、しばしば、様々な理由により必要であるかまたは望ましい。たとえば、光沢紙(glossy paper)の印刷性は、グロスコーティングの均一な付与により改良することができる。また、グロスコーティングは、ラテックスおよび/またはTiO2のような比較的高価な材料を含むことがある。したがって、製造者は、コーティングを正確に監視することを望み、また、そのようなコーティングをできるだけ均一に付与するように制御することを望むであろう。いくつかの場合、コーティングの均一さは、gram/m2より小さい範囲で制御されなければならない。横断方向におけるシートの側方の広がりにより(10フィートまたはそれ以上)、また、そのようなシートへのコーティングの正確且つ均一な付与への要求により、複雑なコート装置が設計され製造されてきた。

【0003】

[0004]シートへ付与されるコーティングの量を測定および制御するために、多数のスキームが行われてきた。コーティング制御プロセスの最も困難な側面の一つは、シートへ付与されたコーティングの量の正確な測定を行うことであり、特に、コーティング量がgram/m2以下の正確さで測定されなければならないときである。

【0004】

[0005]差分コート重量は、伝統的に2つの原子力またはX線センサを用いて測定され、これは、2つのセンサは、ベースシートを測定する上流センサと、コートされた製品を測定する下流センサである。2つのセンサは、典型的には、「同一スポット」モードにおいて実行され、これは、プロセス速度に基づいてスキャン速度が調整され、コーティングプロセスの前後で2つのセンサがシート上の同一スポットを測定するようにする。2つのセンサは、ポリエステルのような非常に均一のプラスチック上で較正される。較正は、ポリエステルと製品(すなわち、ベースシートまたはコートされた材料)との間のセンサ応答の差を考慮に入れた補正ファクタを含む。コート重量は、2つのセンサの測定値の間の差分として計算される。

【発明の概要】

【発明が解決しようとする課題】

【0005】

[0006]この方法は、ベースシートおよびコーティング材料が類似の原子量を備える物質から形成される場合は十分に機能する。しかし、ベースシートおよびコーティング材料が、大きく異なる原子量を備える物質から形成される場合は、単一の較正は、十分には機能しない。たとえば、本技術は、サンドペーパー、アルミニウムコート厚紙、および樹脂を備えるガラスマットの製造のような、金属と組み合わされた有機材料を含む用途では正確なコート重量測定を与えない。動作において、第2(または下流)ゲージの補正ファクタは、有機材料に対する正確な金属の割合に強く依存し、典型的には、異なる割合になれば、新しい補正ファクタすなわち、新しい較正が必要である。品質の変化は、それらが徐々に起こるなら問題であり、プロセスは材料の異なる品質の運転を必要とする場合、較正は大きな挑戦になる。

【課題を解決するための手段】

【0006】

[0007]本発明は、部分的に、第2のまたは下流のセンサはコートされてないシート基板にさらされることがないが、第2センサがコートされていない基板を測定したときに生じるであろう予測結果を与え、コーティングの連量を第1の(上流の)センサおよび第2の(下流の)センサからの測定から直接的に確かめるという手法から コート重量較正プロトコルの改良を導く、という認識に基づいている。測定結果の引き算は必要とされない。さらに、2つのセンサは、コーティングとベース基板の相対的な比率が変化しても再較正する必要がない。第2センサの測定予測を行う能力は、第1センサと第2センサとのいわゆる「クリーン」較正カーブの間の変換カーブを構築することにより達成される。最後に、第1センサおよび第2センサからの測定値に基づいて、シート基板上のコーティングの連量を直接的に与える較正カーブが形成され実行される。

【0007】

[0008]本発明は、個々の品質または有機材料に対する金属の異なる割合のための異なる補正ファクタの必要を除去する。有機材料に対する金属の比率に大きな変動があるときでも、単一の較正を基板上に堆積されるコート材料の連量を測定するのに使用することができる。改良された差分コート重量センサにより、較正定数の管理が問題にならず、センサは品質の変化を通じて正確であり且つ信頼できる。さらに、現存する差分コート重量センサは、新規なプロトコルを実行するように容易にプログラムでき、新しいハードウェアを必要としない。

【図面の簡単な説明】

【0008】

【図1】デュアル連量センサを採用するコーティング装置の概略図である。

【発明を実施するための形態】

【0009】

[0010]図1に示されるように、連続する移動するシートまたはウェブ22上にコーティング材料を付与するために、コーティング装置20は、堆積装置またはコート機10を採用する。ウェブ22は、機械方向(MD)に移動しており、コートされる移動するウェブ32が形成される。コーティング装置20は、コート機10の上流に位置決めされる第1センサ2と、コート機10の下流に位置決めされる第2センサ12とを含む。センサ2、12は、それぞれ、各センサを移動するウェブの横断方向にスキャンする、オンライデュアルヘッドスキャニングシステム内に統合することができ、これはDahlquistによる米国特許第4879471号明細書、Dahlquistらによる米国特許第5094535号明細書、Dahlquistによる米国特許第5166748号明細書に開示されており、これらは参照により本明細書に組み込まれる。デュアルヘッド設計は、ウェブの上に位置決めされる上ヘッド、およびウェブの下に位置決めされる下ヘッドを備える。センサ2に関して、上ヘッドは放射検出器を収容し、下ヘッドは放射源を収容する。デュアルヘッドは、センサ2がコートされていないウェブ22を測定するときに、同期して横断方向に往復移動する。この方向は機械方向に直交する方向である。第2デュアルヘッドスキャニングシステムは、コートされたウェブ32をスキャンするセンサ12に用いられる。このようにして、差分コート重量測定値が横断方向に関して得られる。

【0010】

[0011]センサ2は、放射源8を収容するゲージングヘッド42を備え、放射源8は、ウェブ22に向かう放射経路に沿って導かれる放射を発する。放射は、ベータ線またはX線とすることができる。コートされていないウェブ22は、ゲージングヘッド42、46の間のギャップ48を通って移動する。換言すれば、放射検出器は、ウェブ材料により吸収された放射の量を検出し、これは、ウェブ材料の連量の直接的な指標を与える。これは、実質的にはベールの法則に基づいており、以下のように表現される。すなわち、I=I0e−μXと表現され、ここで、eは自然対数の底、μは質量吸収係数で、ソースからの放射エネルギーおよび測定される材料のタイプの関数であり、Xは、測定される材料の単位ユニット当たりの重量であり、ミリグラム毎平方センチメートルで与えられ、I0は吸収材料がない場合に放射検出器に到達する放射の強度であり、Iは、吸収材料がある場合に放射検出器に到達する放射の強度である。

【0011】

[0012] 予め決定され且つ安定した連量を備える標準手段4(standard means 4)が提供され、放射源8と検出器6との間の放射経路内に選択的に挿入することができる。この標準手段4は、予め決定され且つ安定した連量を備えるポリエステル(DuPont社のMYLAR(登録商標))ディスクを含むことができ、これは、回転ソレノイドユニットによりユニバーサルジョイントを通じて駆動されるシャフト上に回転枢動するフレームに固定される。

【0012】

[0013]同様に、センサ12は、放射源18を収容するゲージヘッド52を備え、放射源18は、コートされたウェブ32に向かう放射経路に沿って導かれる放射を発する。ゲージヘッド56内に収容される放射検出器16は、コートされたウェブ32を通過した放射の強度を検出する。コートされたウェブ32は、ゲージングヘッド52、56の間のギャップ58を通って移動する。標準手段14が提供され、これは、放射源18と検出器16との間の放射経路内に選択的に挿入することができる。センサ12への放射は、ベータ線またはX線とすることができ、両方のセンサ2、12は同一のタイプの放射線である必要がある。すなわち、これらは両方ともベータ線装置であるか両方ともX線装置である。好適なX線センサは、ハネウェルインターナショナル社の4217モデルシリーズを含み、好適なベータセンサは、ハネウェルインターナショナル社の4203モデルシリーズを含む。

【0013】

[0014]コートされたウェブ32上のコートされた材料の連量を計算するために、プロセスコントローラ24は、センサ2、12からの信号を受け取る。所望のレベルから連量がずれると、ウェブ2上で計量されるコーティング材料の量を調整するために、適切な信号がコート機10へ送られる。

【0014】

[0015]

センサ2、12は、シート材料の単位面積当たりの連量を測定するために、Heglandらによる米国特許第4692616号明細書に説明される手順により個別的に標準化される。米国特許第4692616号明細書は参照により本明細書に組み込まれる。センサ2に関し、本手順は、2つの較正カーブの第1構築を必要とし、これらは各々、第2軸上での透過割合の関数に対する、第1軸の連量を示す。透過割合は、ギャップ48内の異なる材料に関する受け取られた放射の2つの強度の比である。第1または「クリーン」較正カーブは、擬態の汚れなしで構築され、第2または「汚れた」較正カーブは、擬態の汚れありで構築される。汚れは、材料を放射経路に配置することにより、または代替的に、経路の空気カラムの温度を変化させることにより、または幾何配置を変更することにより擬態することができる。

【0015】

[0016]次に、一方の較正カーブの変位を他方に対してプロットすることにより標準化カーブが構築される。センサ2は、測定された透過割合を決定することにより、シート材料の単位面積当たりの重量を測定するように動作する。最後に、センサ2は、動作中に標準化され、このステップは、測定された透過割合に対応するポイントにおいて、標準化カーブの値に基づく補正ファクタを決定する工程を含む。補正ファクタは、標準4または14のポリエステル材料と製品、つまりベースシートまたはコートされた材料との間のセンサ応答の差を考慮している。

【0016】

[0017]センサ12は、センサ2と同様の方法で標準化され、その後、センサ2、12は、コートされていない連量およびコートされたシートの連量を測定するのに採用することができる。このようにして、コート重量の差を容易に決定することができる。この技術は、ベースシートおよびコーティング材料が類似の原子量を備える時にだけ十分な結果をもたらすことが実証された。ベースシートおよびコーティング材料が、大きく異なる原子量を備える物質からなる場合、較正は十分には機能しない。その理由は、コートされたシートを測定する第2センサの補正ファクタは、金属の有機材料に対する正確な比率に強く依存するからである。これは、それぞれ異なる割合のために新しい補正ファクタ、すなわち較正が必要になることを意味している。

【0017】

[0018]本発明は、第1のセンサおよび第2のセンサの測定から直接的にコートされた材料の連量を計算できるようにするアルゴリズムを開発することによりこの問題を解決する。これは、第1センサおよび第2センサの「クリーン」な較正カーブに基づいて変換カーブを第1構築することにより達成され、ここで変換カーブは、第2センサがコートされていないシート基板を測定したときに生じるであろう連量測定値を予測する。変換カーブを生成する好ましい方法は、コートされた製品およびコートされていない製品の重量範囲にわたってサンプルのセットに対するセンサ応答を測定することである。(サンプルのセットは、各ゲージに対して同一である。)変換カーブは、第1(または上流)センサの応答を、第2(下流)センサの応答に対してフィッティングすることにより決定される。その後、第1センサおよび第2センサからの測定に基づく、直接的にコーティングの連量を導出するコート重量較正カーブが構築される。一例として、2つのx線センサ(第1または上流のセンサ、および第2または下流のセンサ)を備える差分コート重量測定装置を使用することで、各x線センサの動作は、吸収式に基づいて解析することができる。吸収式は、Rc=exp(−μWc)であり、ここで、センサ電圧応答はRcであり、コートされたサンプルの連量はWcであり、(平均)x線吸収係数はμである。

コートされた材料に関して、Wc=W0+W1であり、

Rc=exp(−μ0W0−μ1W1)

Rc=exp(−μ0W0)exp(−μ1W1)

Rc/R0=exp(−μ1W1)である。

ここで、コートされていない材料で得られた測定値R0=exp(−μW0)を差し引いた。この測定は、第1センサで実行されるであろう。変換カーブを用いて、第2ゲージのこのスポットでの測定を予測する。その後、第2ゲージからの測定値Rcを使用し(コートされた材料)、およびコート重量W1を算出し、−μ1lnRc/R0を得る。標準的な方法は、この式を多項式に展開することにより、コート重量をフィットすることである。

【0018】

[0019]W1=定数+A×ln(Rc/R0)+B×ln(Rc/R0)2+C×ln(Rc/R0)3+・・・ [1]

[0020]式[1]は、第1センサおよび第2センサの測定値から直接的にコートされた材料の重量を測定するのに適用することができる。本発明は、特に、ベースシートおよびコーティング材料が大きく異なる原子量を備える物質から形成される場合に、コート重量を測定するのに好適である。たとえば、サンドペーパー、アルミニウムまたは他の金属コートボード、樹脂付きのガラスマット、プラスチックコート金属等のような金属と混合される有機材料を含む用途においてである。

【0019】

[0021]上述は、本発明の原理、好ましい実施形態および動作モードを説明したものである。しかし、本発明は、議論される特定の実施形態に限定されるものではない。上述した実施形態は、限定的なものではなく説明的なものである。添付の特許請求の範囲により画定される本発明の範囲から逸脱することなく、当業者は以上の実施形態において様々な変更が可能であることを理解されたい。

【特許請求の範囲】

【請求項1】

コートされたシート基板のコーティング材料の量を測定するためのコーティングセンサ装置を較正する方法であって、前記コーティングセンサ装置は、

(i)第1放射源および第1放射検出器を含む第1連量ゲージを有し、前記第1放射源と前記第1放射検出器との間に第1ギャップがあり、前記第1連量ゲージは、第1放射を第1経路に沿ってシート基板に向かって導き、前記シート基板を透過した第1放射の量を検出し、透過した第1放射は、前記シート基板の連量の測定値であり、(ii)前記コーティングセンサ装置は、第2放射源および第2放射検出器を含む第2連量ゲージを有し、前記第2放射源と前記第2放射検出器との間に第2ギャップがあり、前記第2連量ゲージは、前記シート基板がコートされた後に、第2放射を第2経路に沿って、コートされたシート基板に向かって導き、前記コートされたシート基板を透過した第2放射の量を検出し、透過した第2放射は、前記コートされたシート基板の連量の測定値であり、前記コートされたシート基板上のコーティング材料の量は、前記第1連量ゲージおよび前記第2連量ゲージからの測定値により決定され、前記方法は、

(a)前記第1連量ゲージのための、連量対透過率の関数を示す第1較正カーブを構築するステップを有し、前記第1較正カーブは、擬態された汚れなしで構築され、

(b)前記方法はさらに、前記第1連量ゲージのための、連量対透過率の関数を示す第2較正カーブを構築するステップを有し、前記第2較正カーブは、擬態された汚れ付きで構築され、

(c)前記方法はさらに、前記第2連量ゲージのための、連量対透過率の関数を示す第3較正カーブを構築するステップを有し、前記第3較正カーブは、擬態された汚れなしで構築され、

(d)前記方法はさらに、前記第2連量ゲージのための、連量対透過率の関数を示す第4較正カーブを構築するステップを有し、前記第4較正カーブは、擬態された汚れ付きで構築され、

(e)前記方法はさらに、前記第1較正カーブおよび前記第3較正カーブに基づいて変換カーブを構築するステップを有し、前記変換カーブは、前記第2連量ゲージがコートされていないシート基板を測定したときに生じるであろう連量測定値を予測し、

(f)前記方法はさらに、前記第1ゲージおよび前記第2ゲージからの測定値に基づいて、前記シート基板上の前記コートされた材料の連量を与えるコート重量較正カーブを構築するステップを有する、方法。

【請求項2】

請求項1に記載の方法であって、前記第1連量ゲージおよび前記第2連量ゲージは、両方とも、x線ベースのセンサであるか、または両方とも原子力ベースのセンサである、方法。

【請求項3】

請求項1に記載の方法であって、前記コーティング材料は金属を有し、前記基板は紙またはプラスチックを有する、方法。

【請求項4】

請求項1に記載の方法であって、前記コーティング材料はプラスチックを有し、前記基板は金属を有する、方法。

【請求項5】

請求項1に記載の方法であって、前記ステップ(f)の前記較正カーブは、前記第1連量ゲージおよび前記第2連量ゲージからの測定結果を引き算する必要なく、前記コートされた材料の連量を与える、方法。

【請求項6】

コートされたシート基板(32)上のコーティング材料の量を測定するためのコーティングセンサ装置(20)であって、

第1放射源(8)および第1放射検出器(6)を含む第1連量ゲージ(2)を有し、

前記第1放射源と前記第1放射検出器との間に第1ギャップ(48)があり、前記第1連量ゲージは、第1放射を第1経路に沿ってシート基板(22)に向かって導き、前記シート基板(22)を透過した第1放射の量を検出し、透過した第1放射に対応する第1信号を生成し、透過した第1放射は、前記シート基板(22)の連量の尺度であり、

前記コーティングセンサ装置はさらに、第2放射源(18)および第2放射検出器(16)を含む第2連量ゲージ(12)を有し、前記第2放射源と前記第2放射検出器との間には第2ギャップ(58)があり、前記第2連量ゲージは、前記シート基板(22)がコートされた後に、第2放射を第2経路に沿ってコートされたシート基板(32)に向かって導き、前記コートされたシート基板(32)を透過した第2放射の量を検出し、透過した第2放射に対応する第2信号を生成し、透過した第2放射は、前記コートされたシート基板(32)の連量の尺度であり、

前記コーティングセンサ装置はさらに、前記第1信号および前記第2信号を受け取り、前記シート基板(22)上にコートされた材料の連量を抽出するために、前記第1信号および前記第2信号からのデータ(24)を処理する手段を有し、前記第1信号および前記第2信号を受け取りデータ(24)を処理する手段は、コートされた材料(W1)の連量を計算する以下の論理を実行し、

W1=定数+A×ln(Rc/R0)+Bln(Rc/R0)2+C×ln(Rc/R0)3+・・・、ここで、Rcはコートされた基板に関するセンサ応答であり、R0はコートされていない基板に関するセンサ応答であり、A、B、およびCは決定される定数である、コーティングセンサ装置。

【請求項7】

請求項6に記載のコーティングセンサ装置であって、前記第1連量ゲージおよび前記第2連量ゲージは、両方ともx線ベースのセンサであるか、または両方とも原子力ベースのセンサである、コーティングセンサ装置。

【請求項8】

請求項6に記載のコーティングセンサ装置であって、前記コーティング材料は金属を有し、前記基板は紙またはプラスチックを有する、コーティングセンサ装置。

【請求項9】

請求項6に記載のコーティングセンサ装置であって、前記コーティング材料はプラスチックを有し、前記基板は金属を有する、コーティングセンサ装置。

【請求項10】

コーティング装置上にコーティング材料を堆積させることにより準備される、コートされるシート基板の形成を制御する方法であって、前記コーティング装置は、経路に沿って機械方向下流(MD)に移動する連続する基板のシートを含み、コーティング材料は、基板の連続するシート上にコーティング材料の量を付与する計量装置により堆積され、前記方法は、

(a)第1連量ゲージを前記計量装置の上流である位置に位置決めするステップを有し、前記第1連量ゲージは、第1放射源および第1放射検出器を有し、前記第1放射源と前記第1放射検出器との間に第1ギャップがあり、前記第1連量ゲージは、第1放射を第1経路に沿って前記シート基板に向かって導き、前記シート基板を透過した第1放射の量を検出し、透過した第1放射に対応する第1信号を生成し、透過した第1放射は前記シート基板の連量の尺度であり、

(b)前記方法はさらに、第2連量ゲージを、前記計量装置の下流である位置に位置決めするステップを有し、前記第2連量ゲージは、第2放射源および第2放射検出器を含み、前記第2放射源と前記第2放射検出器との間に第2ギャップがあり、前記第2連量ゲージは、前記シート基板がコートされた後、第2放射を第2経路に沿って前記コートされたシート基板に向けて導き、前記コートされたシート基板を透過した第2放射の量を検出し、透過した第2放射に対応する第2信号を生成し、透過した第2放射は、前記コートされたシート基板の連量の尺度であり、

(c)前記方法はさらに、前記第1連量ゲージのための、連量対透過率の関数を示す第1較正カーブを構築するステップを有し、前記第1較正カーブは擬態された汚れなしで構築され、

(d)前記方法はさらに、前記第1連量ゲージのための、連量対透過率の関数を示す第2較正カーブを構築するステップを有し、前記第2較正カーブは、擬態された汚れ付きで構築され、

(e)前記方法はさらに、前記第2連量ゲージのための、連量対透過率の関数を示す第3較正カーブを構築するステップを有し、前記第3較正カーブは擬態された汚れなしで構築され、

(f)前記方法はさらに、前記第2連量ゲージのための、連量対透過率の関数を示す第4較正カーブを構築するステップを有し、前記第4較正カーブは、擬態された汚れ付きで構築され、

(g)前記方法はさらに、前記第1較正カーブおよび前記第3較正カーブに基づき変換カーブを構築するステップを有し、前記変換カーブは、前記第2連量ゲージがコートされていないシート基板を測定した場合に生じるであろう連量測定値を予測し、

(h)前記方法はさらに、前記第1ゲージおよび前記第ゲージからの測定値に基づいて、前記シート基板上のコートされた材料の連量を与える、コート重量較正カーブを構築するステップと、

(i)前記方法はさらに、前記コーティング装置を動作させ、コートされたシート基板上のコーティング材料の量を測定するステップと、

(j)シート基板上に堆積されるコーティング材料の量を規制するために前記計量装置を調整するステップと、を有する方法。

【請求項1】

コートされたシート基板のコーティング材料の量を測定するためのコーティングセンサ装置を較正する方法であって、前記コーティングセンサ装置は、

(i)第1放射源および第1放射検出器を含む第1連量ゲージを有し、前記第1放射源と前記第1放射検出器との間に第1ギャップがあり、前記第1連量ゲージは、第1放射を第1経路に沿ってシート基板に向かって導き、前記シート基板を透過した第1放射の量を検出し、透過した第1放射は、前記シート基板の連量の測定値であり、(ii)前記コーティングセンサ装置は、第2放射源および第2放射検出器を含む第2連量ゲージを有し、前記第2放射源と前記第2放射検出器との間に第2ギャップがあり、前記第2連量ゲージは、前記シート基板がコートされた後に、第2放射を第2経路に沿って、コートされたシート基板に向かって導き、前記コートされたシート基板を透過した第2放射の量を検出し、透過した第2放射は、前記コートされたシート基板の連量の測定値であり、前記コートされたシート基板上のコーティング材料の量は、前記第1連量ゲージおよび前記第2連量ゲージからの測定値により決定され、前記方法は、

(a)前記第1連量ゲージのための、連量対透過率の関数を示す第1較正カーブを構築するステップを有し、前記第1較正カーブは、擬態された汚れなしで構築され、

(b)前記方法はさらに、前記第1連量ゲージのための、連量対透過率の関数を示す第2較正カーブを構築するステップを有し、前記第2較正カーブは、擬態された汚れ付きで構築され、

(c)前記方法はさらに、前記第2連量ゲージのための、連量対透過率の関数を示す第3較正カーブを構築するステップを有し、前記第3較正カーブは、擬態された汚れなしで構築され、

(d)前記方法はさらに、前記第2連量ゲージのための、連量対透過率の関数を示す第4較正カーブを構築するステップを有し、前記第4較正カーブは、擬態された汚れ付きで構築され、

(e)前記方法はさらに、前記第1較正カーブおよび前記第3較正カーブに基づいて変換カーブを構築するステップを有し、前記変換カーブは、前記第2連量ゲージがコートされていないシート基板を測定したときに生じるであろう連量測定値を予測し、

(f)前記方法はさらに、前記第1ゲージおよび前記第2ゲージからの測定値に基づいて、前記シート基板上の前記コートされた材料の連量を与えるコート重量較正カーブを構築するステップを有する、方法。

【請求項2】

請求項1に記載の方法であって、前記第1連量ゲージおよび前記第2連量ゲージは、両方とも、x線ベースのセンサであるか、または両方とも原子力ベースのセンサである、方法。

【請求項3】

請求項1に記載の方法であって、前記コーティング材料は金属を有し、前記基板は紙またはプラスチックを有する、方法。

【請求項4】

請求項1に記載の方法であって、前記コーティング材料はプラスチックを有し、前記基板は金属を有する、方法。

【請求項5】

請求項1に記載の方法であって、前記ステップ(f)の前記較正カーブは、前記第1連量ゲージおよび前記第2連量ゲージからの測定結果を引き算する必要なく、前記コートされた材料の連量を与える、方法。

【請求項6】

コートされたシート基板(32)上のコーティング材料の量を測定するためのコーティングセンサ装置(20)であって、

第1放射源(8)および第1放射検出器(6)を含む第1連量ゲージ(2)を有し、

前記第1放射源と前記第1放射検出器との間に第1ギャップ(48)があり、前記第1連量ゲージは、第1放射を第1経路に沿ってシート基板(22)に向かって導き、前記シート基板(22)を透過した第1放射の量を検出し、透過した第1放射に対応する第1信号を生成し、透過した第1放射は、前記シート基板(22)の連量の尺度であり、

前記コーティングセンサ装置はさらに、第2放射源(18)および第2放射検出器(16)を含む第2連量ゲージ(12)を有し、前記第2放射源と前記第2放射検出器との間には第2ギャップ(58)があり、前記第2連量ゲージは、前記シート基板(22)がコートされた後に、第2放射を第2経路に沿ってコートされたシート基板(32)に向かって導き、前記コートされたシート基板(32)を透過した第2放射の量を検出し、透過した第2放射に対応する第2信号を生成し、透過した第2放射は、前記コートされたシート基板(32)の連量の尺度であり、

前記コーティングセンサ装置はさらに、前記第1信号および前記第2信号を受け取り、前記シート基板(22)上にコートされた材料の連量を抽出するために、前記第1信号および前記第2信号からのデータ(24)を処理する手段を有し、前記第1信号および前記第2信号を受け取りデータ(24)を処理する手段は、コートされた材料(W1)の連量を計算する以下の論理を実行し、

W1=定数+A×ln(Rc/R0)+Bln(Rc/R0)2+C×ln(Rc/R0)3+・・・、ここで、Rcはコートされた基板に関するセンサ応答であり、R0はコートされていない基板に関するセンサ応答であり、A、B、およびCは決定される定数である、コーティングセンサ装置。

【請求項7】

請求項6に記載のコーティングセンサ装置であって、前記第1連量ゲージおよび前記第2連量ゲージは、両方ともx線ベースのセンサであるか、または両方とも原子力ベースのセンサである、コーティングセンサ装置。

【請求項8】

請求項6に記載のコーティングセンサ装置であって、前記コーティング材料は金属を有し、前記基板は紙またはプラスチックを有する、コーティングセンサ装置。

【請求項9】

請求項6に記載のコーティングセンサ装置であって、前記コーティング材料はプラスチックを有し、前記基板は金属を有する、コーティングセンサ装置。

【請求項10】

コーティング装置上にコーティング材料を堆積させることにより準備される、コートされるシート基板の形成を制御する方法であって、前記コーティング装置は、経路に沿って機械方向下流(MD)に移動する連続する基板のシートを含み、コーティング材料は、基板の連続するシート上にコーティング材料の量を付与する計量装置により堆積され、前記方法は、

(a)第1連量ゲージを前記計量装置の上流である位置に位置決めするステップを有し、前記第1連量ゲージは、第1放射源および第1放射検出器を有し、前記第1放射源と前記第1放射検出器との間に第1ギャップがあり、前記第1連量ゲージは、第1放射を第1経路に沿って前記シート基板に向かって導き、前記シート基板を透過した第1放射の量を検出し、透過した第1放射に対応する第1信号を生成し、透過した第1放射は前記シート基板の連量の尺度であり、

(b)前記方法はさらに、第2連量ゲージを、前記計量装置の下流である位置に位置決めするステップを有し、前記第2連量ゲージは、第2放射源および第2放射検出器を含み、前記第2放射源と前記第2放射検出器との間に第2ギャップがあり、前記第2連量ゲージは、前記シート基板がコートされた後、第2放射を第2経路に沿って前記コートされたシート基板に向けて導き、前記コートされたシート基板を透過した第2放射の量を検出し、透過した第2放射に対応する第2信号を生成し、透過した第2放射は、前記コートされたシート基板の連量の尺度であり、

(c)前記方法はさらに、前記第1連量ゲージのための、連量対透過率の関数を示す第1較正カーブを構築するステップを有し、前記第1較正カーブは擬態された汚れなしで構築され、

(d)前記方法はさらに、前記第1連量ゲージのための、連量対透過率の関数を示す第2較正カーブを構築するステップを有し、前記第2較正カーブは、擬態された汚れ付きで構築され、

(e)前記方法はさらに、前記第2連量ゲージのための、連量対透過率の関数を示す第3較正カーブを構築するステップを有し、前記第3較正カーブは擬態された汚れなしで構築され、

(f)前記方法はさらに、前記第2連量ゲージのための、連量対透過率の関数を示す第4較正カーブを構築するステップを有し、前記第4較正カーブは、擬態された汚れ付きで構築され、

(g)前記方法はさらに、前記第1較正カーブおよび前記第3較正カーブに基づき変換カーブを構築するステップを有し、前記変換カーブは、前記第2連量ゲージがコートされていないシート基板を測定した場合に生じるであろう連量測定値を予測し、

(h)前記方法はさらに、前記第1ゲージおよび前記第ゲージからの測定値に基づいて、前記シート基板上のコートされた材料の連量を与える、コート重量較正カーブを構築するステップと、

(i)前記方法はさらに、前記コーティング装置を動作させ、コートされたシート基板上のコーティング材料の量を測定するステップと、

(j)シート基板上に堆積されるコーティング材料の量を規制するために前記計量装置を調整するステップと、を有する方法。

【図1】

【公表番号】特表2012−512397(P2012−512397A)

【公表日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2011−541040(P2011−541040)

【出願日】平成21年12月14日(2009.12.14)

【国際出願番号】PCT/CA2009/001824

【国際公開番号】WO2010/069051

【国際公開日】平成22年6月24日(2010.6.24)

【出願人】(508322831)ハネウェル・アスカ・インコーポレーテッド (11)

【Fターム(参考)】

【公表日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成21年12月14日(2009.12.14)

【国際出願番号】PCT/CA2009/001824

【国際公開番号】WO2010/069051

【国際公開日】平成22年6月24日(2010.6.24)

【出願人】(508322831)ハネウェル・アスカ・インコーポレーテッド (11)

【Fターム(参考)】

[ Back to top ]