原子力プラントにおける核燃料物質の搬出方法

【課題】溶融核燃料物質を短時間に搬出することができる原子力プラントにおける核燃料物質の搬出方法を提供する。

【解決手段】切削装置44Aを有するボーリング装置43Aが、原子炉圧力容器内で炉心の上方に配置される。切削装置44Aは、下端部に内刃47を取り付けた回転軸を外筒内に回転可能に取り付けて構成される。回転軸の周囲には螺旋状のスクリューが取り付けられ、外筒の下端にも外刃が設けられる。原子炉の炉心内に存在する溶融した核燃料物質を取り出すとき、切削装置44Aの回転軸及び外筒はそれぞれ回転しながら下降し、旋回する内刃47及び外刃によって炉心内の核燃料物質が切削される。この核燃料物質の切削屑は、外筒内に入って回転するスクリューによって外筒内を移送される。核燃料物質の切削屑は、さらに、回収物吐出口58及び移送ダクト59を通り、燃料キャスクに収納される。

【解決手段】切削装置44Aを有するボーリング装置43Aが、原子炉圧力容器内で炉心の上方に配置される。切削装置44Aは、下端部に内刃47を取り付けた回転軸を外筒内に回転可能に取り付けて構成される。回転軸の周囲には螺旋状のスクリューが取り付けられ、外筒の下端にも外刃が設けられる。原子炉の炉心内に存在する溶融した核燃料物質を取り出すとき、切削装置44Aの回転軸及び外筒はそれぞれ回転しながら下降し、旋回する内刃47及び外刃によって炉心内の核燃料物質が切削される。この核燃料物質の切削屑は、外筒内に入って回転するスクリューによって外筒内を移送される。核燃料物質の切削屑は、さらに、回収物吐出口58及び移送ダクト59を通り、燃料キャスクに収納される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、原子力プラントにおける核燃料物質の搬出方法に係り、特に、沸騰水型原子力プラント及び加圧水型原子力プラントに適用するのに好適な原子力プラントにおける核燃料物質の搬出方法に関する。

【背景技術】

【0002】

沸騰水型原子力プラント及び加圧水型原子力プラント等の原子力プラントでは、核燃料物質を含む複数の燃料集合体が、原子炉の炉心に装荷されている。炉心内に装荷されてから所定の運転サイクル数での原子炉の運転を経験した燃料集合体は、使用済燃料集合体として原子炉内から原子炉外に搬出されている。

【0003】

沸騰水型原子力プラントにおける使用済燃料集合体の原子炉からの搬出方法の一例が、特開平8−262182号公報に記載されている。使用済燃料集合体は、原子炉建屋内の運転床に移動可能に設置された燃料交換機を用いて原子炉内から取り出され、原子炉建屋内に形成された燃料貯蔵プールに搬送される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−262182号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特開平8−262182号公報に記載された使用済燃料集合体の原子炉内からの搬送方法は、沸騰水型原子力プラントの原子炉内の核燃料物質が、健全な燃料集合体内に存在している場合において炉心から使用済燃料集合体を搬出する方法である。しかしながら、万が一、スリーマイル原子力発電所の原子力プラントのように、原子炉内の炉心に装荷している燃料集合体に含まれる核燃料物質が溶融する事故が発生した場合には、この溶融した核燃料物質を原子炉から搬出する作業は、困難を極め、溶融して固まった核燃料物質の搬出に長時間を要する。

【0006】

本発明の目的は、溶融した核燃料物質を短時間に搬出することができる原子力プラントにおける核燃料物質の搬出方法を提供することにある。

【課題を解決するための手段】

【0007】

上記した目的を達成する本発明の特徴は、回転して核燃料物質を切削する切削部及び切削された核燃料物質を移送する移送通路を有する核燃料切削装置を、原子炉容器内の核燃料物質存在領域の上方に配置し、核燃料切削装置を核燃料物質存在領域の下端に向かって移動させながら切削部を回転させて核燃料物質存在領域内の核燃料物質を切削し、切削された核燃料物質を、移送通路を通して移送させることにある。

【0008】

核燃料切削装置を核燃料物質存在領域の下端に向かって移動させながら核燃料切削装置の切削部を回転させて核燃料物質を切削し、切削された核燃料物質を、核燃料切削装置の移送通路を通して移送させるので、炉心内の核燃料物質が溶融した場合であっても、その核燃料物質を短時間に搬出することができる。

【発明の効果】

【0009】

本発明によれば、溶融した核燃料物質を短時間に搬出することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の好適な一実施例である実施例1の原子力プラントにおける核燃料物質の搬出方法に用いられるハウス及びクレーン装置の設置状態を示す説明図である。

【図2】図1に示すハウスの底の平面図である。

【図3】実施例1において、ボーリング装置をハウス内で開閉式遮へい部材上に配置した状態を示す説明図である。

【図4】図3のIV−IV断面図である。

【図5】実施例1において、ボーリング装置に電源コネクタを接続し、原子炉圧力容器の上蓋に孔を開けた状態を示す説明図である。

【図6】図5に示すボーリング装置の詳細構成図である。

【図7】図6に示すボーリング装置の平面図である。

【図8】図6に示すボーリング装置の内刃シャフト駆動ソケット付近の拡大図である。

【図9】図6に示されたボーリング装置に用いられる切削装置及び延長管の拡大縦断面図であり、(A)は切削装置の拡大縦断面図、(B)は延長管の拡大縦断面図である。

【図10】図6に示されたボーリング装置の切削装置と延長管の接続状態及び分離状態を示す拡大縦断面図であり、(A)は分離された切削装置及び延長管を示す拡大縦断面図、(B)は接続された切削装置及び延長管を示す拡大縦断面図である。

【図11】図6に示されたボーリング装置の延長管移動装置で延長管を把持した状態を示す説明図である。

【図12】延長管を切削装置に接続する手順の前半の工程を示す説明図である。

【図13】延長管を切削装置に接続する手順の後半の工程を示す説明図である。

【図14】原子炉圧力容器内に挿入されて接続されている切削装置及び延長管の各外筒内から回転軸を引き抜く手順の前半の工程を示す説明図である。

【図15】原子炉圧力容器内に挿入されて接続されている切削装置及び延長管の各外筒内から回転軸を引き抜く手順の後半の工程を示す説明図である。

【図16】実施例1において、原子炉圧力容器の上端部内にカメラを挿入し、ボーリング装置を用いて蒸気乾燥器及び気水分離器に孔を開けた状態を示す説明図である。

【図17】実施例1において、蒸気乾燥器及び気水分離器に開けた孔を通して気水分離器と炉心の間にカメラを挿入した状態を示す説明図である。

【図18】炉心内に鉄球及び鉄粉を注入した状態を示す説明図である。

【図19】原子炉圧力容器内に挿入されて接続されている各外筒を原子炉圧力容器から引き抜く手順の前半の工程を示す説明図である。

【図20】原子炉圧力容器内に挿入されて接続されている各外筒を原子炉圧力容器から引き抜く手順の後半の工程を示す説明図である。

【図21】図2に示すハウスの底上へのガイドレール及びターンテーブルを設置した状態を示す説明図である。

【図22】実施例1で行われる、原子炉格納容器の上蓋の搬出を示す説明図である。

【図23】図22に示す原子炉格納容器の上蓋の搬出工程におけるその上蓋の切断工程を示す説明図である。

【図24】図22に示す原子炉格納容器の上蓋の搬出工程におけるその上蓋の搬出工程を示す説明図である。

【図25】実施例1において行われる気水分離器の搬出を示す説明図である。

【図26】図25に示す気水分離器の搬出工程における気水分離器の切断を示す説明図である。

【図27】実施例1において行われる給水スパージャの搬出を示す説明図である。

【図28】実施例1において行われる構成部材の切断に用いられるアブレシブウォータジェット装置の詳細構成図である。

【図29】実施例1において、他のタイプのボーリング装置を原子炉圧力容器内に設置した状態を示す説明図である。

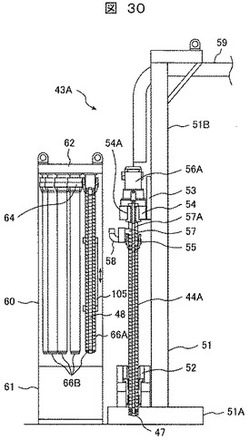

【図30】図29に示すボーリング装置の詳細構成図である。

【図31】図30に示すボーリング装置の平面図である。

【図32】図30に示されたボーリング装置に用いられる切削装置の拡大縦断面図である。

【図33】図29に示すボーリング装置の平面図である。

【図34】図29に示すX−X断面図である。

【図35】図30に示す切削装置に延長管を接続する工程を示す説明図である。

【図36】実施例1において行われる炉心に存在する核燃料物質の搬出を示す説明図である。

【図37】実施例1において炉心からの核燃料物質の搬出後に行われる炉心への鉄粉(遮へい粉末)の注入状態を示す説明図である。

【図38】実施例1においてボーリング装置を用いて炉底部に向かって行われるボーリングを示す説明図である。

【図39】実施例1において行われる炉底部に落下した溶融核燃料物質上への鉄粉の注入状態を示す説明図である。

【図40】図39に示す鉄粉注入後に行われる炉心シュラウドの切断を示す説明図である。

【図41】実施例1において行われる炉底部に落下した核燃料物質の搬出を示す説明図である。

【図42】実施例1において行われる炉底部からの核燃料物質の搬出後に行われる炉底部への鉄粉の注入状態を示す説明図である。

【図43】実施例1においてボーリング装置を用いて原子炉圧力容器よりも下方に向かって行われるボーリング及び原子炉圧力容器よりも下方で行われる鉄粉注入の各状態を示す説明図である。

【図44】実施例1において行われる炉心シュラウド下部胴の切断を示す説明図である。

【図45】実施例1において行われる原子炉格納容器底部に落下した核燃料物質の搬出を示す説明図である。

【図46】実施例1において行われる原子炉圧力容器の切断及び搬出を示す説明図である。

【図47】実施例1における原子炉圧力容器搬出後の状態を示す説明図である。

【図48】実施例1における、原子炉圧力容器内の核燃料物質及び炉内構造物が溶融した場合における核燃料物質搬出時において行われるボーリング装置による原子炉圧力容器のボーリングを示す説明図である。

【図49】実施例1における、原子炉圧力容器内の核燃料物質及び炉内構造物が溶融した場合における核燃料物質搬出時において行われる炉底部の溶融核燃料物質上への鉄粉の注入状態を示す説明図である。

【図50】実施例1における、原子炉圧力容器内の核燃料物質及び炉内構造物が溶融した場合における核燃料物質搬出時において行われる原子炉圧力容器内に残存する機器の搬出を示す説明図である。

【図51】実施例1における、原子炉圧力容器内の核燃料物質及び炉内構造物が溶融した場合における核燃料物質搬出時において行われる炉底部に存在する溶融核燃料物質の搬出を示す説明図である。

【図52】実施例1における、原子炉圧力容器内の核燃料物質及び炉内構造物が溶融した場合における核燃料物質搬出時において行われる原子炉格納容器の底部に落下した溶融核燃料物質の搬出を示す説明図である。

【図53】本発明の他の実施例である実施例2の原子力プラントにおける核燃料物質の搬出方法において行われるボーリング装置を開閉式遮へい部材上に配置した状態を示す説明図である。

【図54】実施例2において、原子炉圧力容器の上端部内にカメラを挿入し、ボーリング装置を用いて蒸気乾燥器及び気水分離器に孔を開けた状態を示す説明図である。

【図55】実施例2において、蒸気乾燥器及び気水分離器に開けた孔を通して気水分離器と炉心の間にカメラを挿入した状態を示す説明図である。

【図56】実施例2において用いられるハウス及びクレーン装置の設置状態を示す説明図である。

【図57】本発明の他の実施例である実施例3の原子力プラントにおける核燃料物質の搬出方法に用いられるシールド掘進装置の設置状態を示す説明図である。

【図58】実施例3において、シールド掘進装置を用いて原子炉圧力容器内の構造物の切削を示す説明図である。

【図59】実施例3において、シールド掘進装置を用いて原子炉圧力容器内の構造物の切削が完了した状態を示す説明図である。

【発明を実施するための形態】

【0011】

本発明の実施例を以下に説明する。

【実施例1】

【0012】

本発明の好適な一実施例である、沸騰水型原子力プラントに適用した実施例1の原子力プラントにおける核燃料物質の搬出方法を、図1から図52を用いて説明する。

【0013】

まず、本実施例の原子力プラントにおける核燃料物質の搬出方法が適用される沸騰水型原子力プラントの概略構造を、図1を用いて説明する。沸騰水型原子力プラントは、原子炉1及び原子炉格納容器(以下、PCVという)9を備えている。PCV9は、原子炉建屋14内に設置されて、上端部に上蓋10が取り付けられて密封されている。PCV9は、内部に形成されたドライウェル11、及び冷却水が充填された圧力抑制プールが内部に形成された圧力抑制室12を有する。ドライウェル11に連絡されるベント通路の一端が、圧力抑制室12内の圧力抑制プールの冷却水中に浸漬されている。

【0014】

上蓋10の真上に複数に分割された放射線遮へい体であるシールドプラグ15が配置され、これらのシールドプラグ15が、原子炉建屋14の運転床に設置されている。

【0015】

原子炉1は、上蓋3が取り付けられて構成される原子炉圧力容器(以下、RPVという)2、核燃料物質を含む複数の燃料集合体が装荷された炉心4、気水分離器6及び蒸気乾燥器7等を備えている。炉心4、気水分離器6及び蒸気乾燥器7はRPV2内に配置される。RPV2内に設置された炉心シュラウド116が、炉心4を取り囲んでいる。炉心4内に装荷された各燃料集合体は、下端部が炉心支持板5によって支持され、上端部が上部格子板(図示せず)によって保持される。気水分離器6は炉心4の上端部に位置する上部格子板よりも上方に配置され、蒸気乾燥器7が気水分離器6の上方に配置される。

【0016】

複数の制御棒案内管8Aが炉心4の下方に配置され、複数の制御棒案内管8Aを含むサポートシリンダ8が形成されている。炉心4内の燃料集合体間に出し入れされて原子炉出力を制御する制御棒(図示せず)が、各制御棒案内管8A内に配置されている。複数の制御棒駆動機構ハウジング39が、RPV2の下鏡に取り付けられている。制御棒駆動機構(図示せず)が、それぞれの制御棒駆動機構ハウジング39内に設置され、制御棒案内管8A内の制御棒と連結されている。

【0017】

RPV2内に設置された気水分離器6、蒸気乾燥器7、シュラウド87(後述)、上部格子板、炉心シュラウド116、炉心支持板5、サポートシリンダ8、制御棒案内管8A、炉心シュラウド下部胴116Aは、炉内構造物である。

【0018】

RPV2は、PCV9内の底部に設けられたコンクリートマット38上に設けられた筒状のペデスタル37上に据え付けられている。筒状のγ線遮蔽体120が、ペデスタル37の上端に設置され、RPV2を取り囲んでいる。

【0019】

このような沸騰水型原子力プラントにおいて、原子炉がスクラムされて原子炉出力が低下した状態において、一時的に、沸騰水型原子力プラントの電流を供給する全部の電源が消失して非常用炉心冷却系が作動しなかった状態が生じたことを想定する。全部の電源が消失して非常用炉心冷却系のポンプ等が作動しなくなり、炉心4内の各燃料集合体内の冷却が損なわれた場合には、燃料集合体に含まれる核燃料物質が溶融し、溶融した核燃料物質がRPV2の底部に落下する可能性がある。

【0020】

万が一、このような溶融核燃料物質のRPV2の底部への落下が生じた場合には、この溶融核燃料物質のRPV2外への搬出、及び溶融核燃料物質の落下が生じている沸騰水型原子力プラントについては、廃炉処理が実施される。

【0021】

本実施例は、核燃料物質の溶融が生じている、例えば、沸騰水型原子力プラントにおけるその核燃料物質をRPV2外へ搬出するものである。本実施例の原子力プラントにおける核燃料物質の搬出方法を、以下に説明する。

【0022】

まず、核燃料物質の搬出を行うに当たり障害物を撤去する(ステップS1)。例えば、損傷を受けた原子炉建屋の運転床上に、核燃料物質の搬出を行うに際しての障害物が存在している場合には、クローラクレーン(図示せず)等を用いて、これらの障害物が撤去される。

【0023】

原子炉建屋の上方に走行クレーンを設置する(ステップS2)。図1に示されるように、原子炉建屋14の対向する各側壁のうち1つの側壁の外側に、複数本の支持部材29Aを設置する。ガイドレール31Aがこれらの支持部材29Aの上端に設置される。各側壁のうち他の側壁の外側に、複数本の支持部材29Bを設置する。ガイドレール31Bがこれらの支持部材29Bの上端に設置される。対向する支持部材29Aと支持部材29Bが、原子炉建屋14の運転床上におかれた梁30によって連結されている。門型の走行クレーン32がクローラクレーンを用いてガイドレール31A,31B上に設置される。走行クレーン32は、ガイドレール31A,31Bに沿って移動する走行台車33、及び走行台車33に設けられて走行台車33上をガイドレール31A,31Bと直交する方向に移動する横行台車34A,34Bを有している。横行台車34A,34Bのそれぞれには、ワイヤ巻き取り装置(図示せず)により上下動するフック35A,35Bが設けられる。

【0024】

ハウスを原子炉建屋の運転床上に設置する(ステップS3)。作業ハウス16Aが、走行クレーン32のフック35A,35Bに吊り下げられて運転床上に移動され、シールドプラグ15を覆うように、その運転床上に設置される(図1参照)。準備ハウス16Bが、走行クレーン32のフック35A,35Bに吊り下げられて作業ハウス16Aの上方に移動され、作業ハウス16Aの上に設置される(図1参照)。内部空間17A,17Bと外部の気密性を保つために、運転床と作業ハウス16Aの床の間、及び作業ハウス16Aの天井と準備ハウス16Bの床の間には、それぞれ、シールが施される。

【0025】

作業ハウス16Aは、四方が4つの側壁で取り囲まれており、これらの側壁の下端部に床22(図2参照)が取り付けられてこれらの側壁の上端部に天井が取り付けられて構成される。作業ハウス16Aの内部には、4つの側壁、床及び天井に手取り囲まれた内部空間17Aが形成されている。大きな開口部23が、図2に示すように、作業ハウス16Aの床22に形成される。開口部23がシールドプラグ15の真上に配置されており、作業ハウス16Aの天井にも開口部23の真上に開口部(図示せず)が形成されている。油圧ポンプ/制御盤25が、内部空間17A内に配置され、床22上に設置される。搬出容器が置かれるスペース24が床22上に確保されている。天井クレーン18Aが、内部空間17A内で天井付近に設置されている。天井クレーン18Aは、走行台車19A、走行台車19Aに設けられて走行台車19Aの長手方向に沿って移動可能なトロリ20Aを有する。トロリ20Aにはフック21Aが吊り下げられる。換気空調システム36Aが作業ハウス16Aに設けられ、作業ハウス16Aの内部空間17Aに複数のカメラ27A、及び線量計28Aが設置されている。観測用のカメラが搭載された移動式多軸ロボット26Aが、作業ハウス16Aの床の上に置かれる。

【0026】

準備ハウス16Bも、四方が4つの側壁で取り囲まれており、これらの側壁の下端部に床が取り付けられてこれらの側壁の上端部に天井が取り付けられて構成される。準備ハウス16Bの内部には、4つの側壁、床及び天井に手取り囲まれた内部空間17Bが形成されている。準備ハウス16Bの床及び天井にも、開口部23の真上にそれぞれ開口部(図示せず)が形成されている。この開口部は開口部23の真上に配置される必要性はない。図示されていないが、油圧ポンプ/制御盤25が、内部空間17B内に配置され、準備ハウス16Bの床上に設置される。天井クレーン18Bが、内部空間17B内で天井付近に設置されている。天井クレーン18Bは、走行台車19B、走行台車19Bに設けられて走行台車19Bの長手方向に沿って移動可能なトロリ20Bを有する。トロリ20Bにはフック21Bが吊り下げられる。換気空調システム36Bが準備ハウス16Bに設けられ、準備ハウス16Bの内部空間17Bに複数のカメラ27B、及び線量計28Bが設置されている。観測用のカメラが搭載された移動式多軸ロボット26Bが、準備ハウス16Bの床の上に置かれる。

【0027】

作業ハウス16A及び16Bの設置後、外部電源がそれぞれのハウス内の油圧ポンプ/制御盤25に接続される。作業ハウス16Aに設けられた天井クレーン18A,換気空調システム36A、カメラ27A及び線量計28A等の装置及び器具は、作業ハウス16A内の油圧ポンプ/制御盤25から電気が供給されて作動する。作業ハウス16Bに設けられた天井クレーン18B,換気空調システム36B、カメラ27B及び線量計28B等の装置及び器具は、作業ハウス16B内の油圧ポンプ/制御盤25から電気が供給されて作動する。

【0028】

作業ハウス16A及び16B内にそれぞれ設置された油圧ポンプ/制御盤25の油圧ポンプは、作業ハウス16A及び16B内に置かれた移動式多軸ロボット26A,26Bの各アーム等に設けられたアーム作動用のシリンダ、及び図26に示された切断解体装置88及び解体用グラップル装置93に設けられた各シリンダにそれぞれ接続され、油圧を制御して移動式多軸ロボット26A,26B、切断解体装置88及び解体用グラップル装置93のそれぞれの動作を制御する。

【0029】

開閉扉78が、スライド可能に準備ハウス16Bの天井の上面に設置され、この天井に形成された開口部の開閉を行う。開閉扉77(図23参照)が、スライド可能に準備ハウス16Bの床の上面に設置され、この床に形成された開口部の開閉を行う。開閉扉77及び78の開閉動作は、モータ(図示せず)によって行われる。

【0030】

ボーリング装置を作業ハウス内に搬入する(ステップS4)。ボーリング装置43が、走行クレーン32のフック35Aに吊り下げられ(図3参照)、準備ハウス16Bの天井及び床及び作業ハウス16Aの床に形成された各開口部を通って作業ハウス16Aの内部空間17A内に搬入され、開閉式遮へい部材15Aの上に置かれる(図3及び図4参照)。このとき、開閉扉78,77が開いている。プラグ41も、走行クレーン32のフック35Aに吊り下げられ、作業ハウス16Aの内部空間17A内に搬入される。

【0031】

開閉式遮へい部材15Aの構造を、図4を用いて説明する。開閉式遮へい部材15Aは、開口部23の下方でシールドプラグ15の上方に配置され、放射線遮へい材で作られた一対の遮へい扉40A,40Bを有する。遮へい扉40A,40Bは、運転床上に置かれた一対の梁30にそれぞれ設けられたレール上にこのレールに沿って移動可能に設置される。遮へい扉40A,40Bはモータによって開閉される。遮へい扉40A,40Bは閉じている。プラグ41は、遮へい扉40A,40Bの合わせ目に形成された孔42内に設置される。ボーリング装置43及びプラグ41の作業ハウス16A内への搬入後に、フック35Aが準備ハウス16Bの上方まで引き上げられたときに、開閉扉78,77が閉じられる。

【0032】

ボーリング加工が実施される(ステップS5)。移動式多軸ロボット26Aが、作業ハウス16A内の油圧ポンプ/制御盤25に接続された電源ケーブル141のコネクタを作業ハウス16A内のボーリング装置43に接続する(図5参照)。ボーリング装置43を作業ハウス16Aから搬出するときには、移動式多軸ロボット26Aが電源ケーブル141のコネクタをボーリング装置43から取り外す。このような電源ケーブル141とボーリング装置43(または後述のボーリング装置43A)の接続及び取り外し作業の説明は、以後において省略する。電源ケーブル141がボーリング装置43に接続された後、PCV9の上蓋10及びRPV2の上蓋3へのボーリング加工が、ボーリング装置43を用いて行われる。

【0033】

これらのボーリング加工を説明する前に、ボーリング装置43の構造を、図6、図7、図9、図10及び図11を用いて説明する。

【0034】

ボーリング装置43は、切削装置44、支持スタンド51、クランプ装置52,54B、延長管供給装置60を備えている。支持スタンド51はベース51A及びベース51Aに取り付けられて上方に向かって伸びるマスト部材51Bを有する。内刃シャフトクランプ52A及び外刃シャフトクランプ52Bを有するクランプ装置52がマスト部材51Bの下端部に固定される。内刃シャフトクランプ52Aが外刃シャフトクランプ52Bよりも上方に配置される。移動テーブル53Aが、上下方向において移動可能にマスト部材51Bに取り付けられる。支持部材54が移動テーブル53Aに取り付けられる。モータ56A,56Bが支持部材54の上面に取り付けられる。駆動ソケット54Aが歯車機構(図示せず)を介してモータ56Aの回転軸に連結されている。

【0035】

移動テーブル53Bが、図8に示すように、支持部材54の下方に配置されて、移動テーブル53Aに上下方向において移動可能に取り付けられる。回転軸57Aを内部に設けたコネクタ部57が、移動テーブル53Bに固定される。回転軸57Aはコネクタ部57の上端部を貫通しており、コネクタ部57のこの貫通部には気密性を保つためにシールが施されている。円筒状のクランプ装置54Bが移動テーブル53Bを貫通して回転可能に移動テーブル53Bに取り付けられる。移動テーブル53Bに回転可能に取り付けられた歯車57Cがクランプ装置54Bの外面に噛み合っている。クランプ装置54Bと移動テーブル53Bの間にもシールが施されている。切削装置44が、クランプ装置54Bに着脱可能に取り付けられ、クランプ装置54Bによって把持されている。具体的には、クランプ装置54Bは、切削装置44の外筒45(後述)を把持する。

【0036】

切削装置44は、図9(A)に示すように、外筒(外刃シャフト)45、外刃46、内刃47及び回転軸(内刃シャフト)48を有する。回転軸48が外筒45内に配置される。複数の内刃47が、環状に配置され、回転軸48の下端に取り付けられる。複数の外刃46が、回転軸48の下端に取り付けられた複数の内刃47を取り囲んでおり、外筒45の下端部に取り付けられる。外は46の外筒45の半径方向における幅は、図9(A)に示すように、外筒45の肉厚よりも大きくなっている。細長い2枚の支持板48Aが回転軸48から180反対側にそれぞれ伸びており、それぞれの支持板48Aが回転軸48の外面に上下方向に回転可能に取り付けられている。支持板48Aの水平よりも上方への回転を阻止するストッパ部材(図示せず)が、各支持板48Aの回転軸48とのそれぞれの取り付け位置の直ぐ上で回転軸48に固定されている。リング部材45Aが、外筒45の内面に固定され、外筒45の内面から回転軸48に向かって突出している。リング部材45Aの内径は内刃47の外径よりも大きくなっており、支持板48Aの、外筒45の半径方向における長さは、リング部材45Aの内径の1/2よりも長くなっている。また、各支持板48Aは、支持板48Aの自重を支えるだけの弱いバネ力を有して回転軸48に取り付けられた各バネ部材(図示せず)によって該当するストッパ部材の下面に押し付けられている。このため、内刃47を外筒45の上端より外筒45内に挿入して回転軸48を外筒45に保持させるとき、内刃47がリング部材45A内を通過してリング部材45Aよりも下方に到達し、支持板48Aの先端部がリング部材45Aの上面に支持される。ストッパ部材によりそれぞれの支持板48Aが水平よりも上方に向かって回転しないので、各支持板48Aがリング部材45Aに支持され、結果的に回転軸48が外筒45に支持される。回収物(例えば、切削屑)が通る環状通路50が回転軸48と外筒45の間に形成される。

【0037】

回転軸48は外筒45よりも寸法Lだけ長くなっており、回転軸45の上端部は寸法Lだけ外筒45の上端よりも上方に突出している。

【0038】

回転軸57Aは、図8に示すように、上端部が駆動ソケット54A内に挿入された状態で、駆動ソケット54Aに連結される。外筒45の上端部が、クランプ装置54B内に挿入され、クランプ装置54Bによって把持される。クランプ装置54Bは、外筒45を回転させる駆動ソケットである。クランプ装置54Bを回転させる歯車57Cは、モータ56Bの回転軸に連結されて支持部材54に設けられた回転力伝達機構(図示せず)に噛み合っている。この回転力伝達機構は、移動テーブル53Bを移動テーブル53Aに沿って移動させるときには、歯車57Cとの噛み合いを切り離すことができる。

【0039】

外筒45の上端部がクランプ装置54Bに把持されているとき、切削装置44の回転軸48の上端部が回転軸57Aの下端部に連結されている。

【0040】

回収物吐出口58が、コネクタ部57に設けられ、コネクタ部57と回転軸57Aの間に形成される環状通路57Bに連絡されている(図8参照)。この環状通路57Bは切削装置44内の環状通路50に連絡される。回収物吐出口58に接続された可撓性を有する移送ダクト59がベース51A上に置かれた回収容器(図示せず)に接続される。

【0041】

延長管供給装置60は、延長管支持部材61及び延長管移動装置63を有する。延長管支持部材61は上端部に延長管保持部62を有する(図6参照)。複数の延長管吊り下げ部64が延長管保持部62に設けられる。各延長管吊り下げ部64は、図11に示すように、チャックホルダー64A,64Bを有する。チャックホルダー64A,64Bは別々に上下方向に移動可能である。複数の延長管66が延長管保持部62に吊り下げられた状態で、延長管66の回転軸(内刃シャフト)48の上端部がチャックホルダー64Aによって把持され、延長管66の外筒(外刃シャフト)66Aの上端部がチャックホルダー64Bによって把持されている。

【0042】

延長管66は、図9(B)に示すように、外筒66A(外刃シャフト)内に回転軸(内刃シャフト)48を設けている。延長管66も、切削装置44と同様に、細長い2枚の支持板48Aを回転軸48に上下方向において回転可能に取り付けている。さらに、支持板48Aの水平よりも上方への回転を阻止するストッパ部材(図示せず)が回転軸48に固定されており、リング部材66Cが、リング部材45Aと同様に、外筒45の内面に固定されている。リング部材66Cの内径は内刃47の外径よりも大きくなっている。延長管66においても、切削装置44と同様に、各支持板48Aが回転軸に取り付けられた各バネ部材(図示せず)によって該当するストパ部材の下面に押しつけられている。このため、延長管66の回転軸48が支持板48A及びリング部材66Cにより外筒66Aに支持され、回転軸48と外筒66Aの間にも回収物(例えば、切削屑)が通る環状通路50Aが形成される。延長管66において、回転軸48の下端は寸法Lだけ外筒66Aの下端よりも上方に位置しており、回転軸48の上端は寸法Lだけ外筒66Aの上端よりも上方に突出している。

【0043】

延長管移動装置63は、回転体63A、アーム65C及び掴み部65を有する(図7参照)。回転軸62Aが、延長管保持部62に回転可能に取り付けられ、延長管保持部62から下方に向かって伸びている。回転体63Aが回転軸62Aに取り付けられる。アーム65Cが回転体63Aに取り付けられ、掴み部65がアーム65Cの先端部に設けられる。回転体63Aの水平方向での旋回により、アーム65Cも水平方向で旋回する。掴み部65は、アーム65Cの先端部に設けられるアームクランプ65A,65Bを有する(図11参照)。アームクランプ65Aはアームクランプ65Bの上方に位置する。

【0044】

上蓋10,3のボーリング加工について説明する。ボーリング装置43が、閉じられている遮へい扉40A,40Bのうち遮へい扉40Bの上に載っており、切削装置44の外刃46及び内刃47が遮へい扉40Bに形成された1つの孔42の真上に位置される。移動テーブル53Aを下降させて外刃46及び内刃47をその孔42の中に挿入する。モータ56Aが回転すると、駆動ソケット54Aが回転され、駆動ソケット54Aに連結された回転軸57A,48が回転されて、内刃47が回転される。モータ56Bが回転すると、歯車57C及び駆動ソケットであるクランプ装置54Bが回転され、クランプ装置54Bに連結された外筒45が回転されて外は46が旋回される。内刃47及び外刃46が回転されている状態で、移動テーブル53Aをマスト部材51Bに沿って徐々に下降させる。内刃47及び外刃46の回転によってシールドプラグ15が徐々に切削され、やがて、シールドプラグ15に貫通孔が形成される。シールドプラグ15の切削片(回収物の一種)は、移送ダクト59に設けられた吸引装置(図示せず)の駆動により、環状通路50,57B、回収物吐出口58及び移送ダクト59を通って回収容器内に回収される。外筒45が回転しているとき、クランプ装置52(具体的には、外刃シャフトクランプ52B)が外筒45を把持していない。

【0045】

移動テーブル53Aを下降させながら回転する切削装置44でシールドプラグ15の切削を行ってクランプ装置54Bがクランプ装置52の位置まで下降したとき(図12(A)参照)、移動テーブル53Aの下降が停止されてモータ56A,56Bの回転が停止される。そして、外刃シャフトクランプ52Bで外筒45の上端部を把持する。クランプ装置54Bがクランプ装置52の位置まで下降したときには、内刃シャフトクランプ52A及び外刃シャフトクランプ52Bは、移動ベース53B及びクランプ装置54Bに接触しない状態で、クランプ装置54Bの周囲に配置されている。可撓性を有して回収物吐出口58に接続された移送ダクト59も、移動テーブル53Aの下降と共に、下降する。

【0046】

次に、外筒45を掴んでいたクランプ装置54Bを開放し、移動テーブル53Aの位置を保ったまま、切削装置44の回転軸48の上端部が露出するように、移動テーブル53Bを上方に向かって所定寸法だけ移動させる。内刃シャフトクランプ52Aにより、回転軸57Aに連結されて露出した回転軸48の上端部を把持する(図12(B)参照)。

【0047】

クランプ装置54Bが延長管保持部62に設けられた延長管吊り下げ部64よりも上方になるように、移動テーブル53Aをマスト部材51Bに沿って上昇させる。この移動テーブル53Aの移動により、回転軸57Aが引き上げられるので、回転軸57Aが回転軸48から切り離される。掴み部65で、延長管吊り下げ部64に吊り下げられている1本の延長管66を掴む。このとき、この延長管66の回転軸48の上端部がアームクランプ65Aによって把持されており、外筒66Aの上端部がアームクランプ65Bによって把持されている(図12(C)参照)。

【0048】

回転軸62Aを回転させて回転体63Aを旋回させる。アーム65Cが水平方向において旋回し、アームクランプ65A,65Bによって把持された延長管66を、クランプ装置52で掴んだ切削装置44の真上の位置まで移動させる(図12(D)参照)。そして、移動テーブル53Aを下降させ、この延長管66の回転軸48の上端部を回転軸57Aの下端部に連結させる。回転軸48を回転軸57Aに連結した後、アームクランプ65Aを延長管66の回転軸48の上端部から離す。

【0049】

移動テーブル53Bを下方に向かって移動させ、延長管66の外筒66Aの上端部をクランプ装置54B内に挿入してこの上端部をクランプ装置54Bで把持する(図13(A)参照)。このとき、延長管66の回転軸48は回転軸57Aに連結されている。外筒66Aをクランプ装置54Bで把持した後、アームクランプ65Bを外筒66Aの上端部から離す。

【0050】

移動テーブル53Aを移動させないで移動テーブル53Bを移動テーブル53A上で上方に向かって移動させる(図13(B)参照)。これにより、外筒66Aが上方に持ち上げられる。

【0051】

移動テーブル53Aを下方に向かって移動させ、延長管66の回転軸48の下端部を、内刃シャフトクランプ52Aで把持されている、切削装置44の回転軸48の上端部に連結させる(図13(C)参照)。延長管66の回転軸48の下端部と切削装置44の回転軸48の上端部との連結は、着脱可能な公知の接続構造によって行われる。両回転軸48の連結後、内刃シャフトクランプ52Aが切削装置44の回転軸48の上端部から離される。

【0052】

移動テーブル53Aを移動させないで移動テーブル53Bを下方に向かって移動させ、外筒66Aの下端部を外刃シャフトクランプ52Bで把持されている外筒45の上端部に連結させる。その後、外刃シャフトクランプ52Bを外筒45の上端部から離す(図13(D)参照)。

【0053】

以上により、切削装置44への延長管66の連結が終了する。

【0054】

外筒66Aの下端部と外筒45の上端部の連結を、図10を用いて具体的に説明する。複数のピン状の連結部材45Bが外筒45の上端部の連結部に設けられる(図10(A)参照)。これらの連結部45Bは、外筒45の周方向に等間隔に設けられる。それぞれの連結部材45Bはバネにより外筒45の内側から外側に向かって押圧されている。各連結部材45Bの外側の先端部の表面は半球状に加工されている。外筒66Aの下端部の連結部には、連結部材45の外径と同じ寸法の内径を有する複数の貫通孔66Dが周方向に形成されている。これらの貫通孔66Dは、外筒45に設けられた連結部材45Bの周方向の間隔と同じ間隔で、外筒66Aの周方向に形成される。外筒66Aの下端部の内面に、外筒66Aの下端から貫通孔66Dに向かって曲面が形成されている。

【0055】

移動ベース53Bの下降に伴って外筒66Aが下方に向かって移動し、外筒45の上端部が、外筒66Aの下端部内に挿入される。下降する外筒66Aの下端部の内面に形成された曲面が、外筒45の上端部に設けられた連結部材45Bの半球状の外面に接触したとき、外筒66Aの下降に伴ってその曲面が連結部材45Bを外筒45の内側に向かって押圧し、バネによる外側への押し付け力に打ち勝って連結部材45Bが外筒45の内側に向かって移動する。貫通孔66Dが連結部材45Bの位置まで下降したとき、バネで外側へ押圧される連結部材45Bが貫通孔66D内に挿入される。この結果、図10(B)に示すように、各連結部材45Bがそれぞれの貫通孔66D内に挿入され、外筒45と外筒66Aが連結される。

【0056】

その後、モータ56A,56Bを回転させながら図13(D)の状態から移動テーブル53Aを徐々に下降させ、内刃47及び外刃46によるシールドプラグ15の切削を再開する。クランプ装置54Bが内刃シャフトクランプ52Aの位置まで再度下降したとき、図12(A)〜図12(D)及び図13(A)〜図13(D)に示された延長管66の追加操作が繰り返され、上蓋10,3のそれぞれが内刃47及び外刃46により切削されて上蓋10,3のそれぞれに貫通孔が形成される(図5参照)。上蓋3に貫通孔が形成されたとき、モータ56A,56Bの回転及び移動テーブル53Aの下降が停止される。

【0057】

内刃を引き抜いてボーリング装置を退避させる(ステップS6)。ステップS5において、シールドプラグ15及び上蓋10及び3を切削してシールドプラグ15及び上蓋10及び3を貫通して接続されている切削装置44及び延長管66のうち、外筒45及び66Aを、シールドプラグ15及び上蓋10及び3を貫通した状態で残して、切削装置44の回転軸48及び延長管66の回転軸48を引き抜く。これらの回転軸48の引き抜き作業を、図14及び図16を用いて説明する。

【0058】

切削装置44による上蓋3の切削が完了したとき、下降された移動テーブル53Aが、図14(A)に示す状態にあるとする。この状態で、外刃シャフトクランプ52Bにより、シールドプラグ15内で最も上方に位置する延長管66の外筒66Aの上端部を把持する。

【0059】

クランプ装置54Bを外筒66Aから離して、移動テーブル53Aを上昇させないで移動テーブル53Bを上方に向かって移動させる。この移動により、クランプ装置54Bが外筒66Aから離された状態で上方に向かって移動する(図14(B)参照)。このとき、延長管66の回転軸48は回転軸57Aに連結されているので、この回転軸48も移動ベース53Bの上昇分だけ上方に向かって移動する。

【0060】

移動テーブル53Aを、図14(C)に示すように、アーム65Cよりも上方に位置するまで、マスト部材51Bに沿って上昇させる。延長管66の回転軸48が外筒66Aから引き抜かれ、この回転軸48に連結された、切削装置44の回転軸48も上昇して外筒内45から外筒66A内に達する。支持板48Aが、前述したように、上下方向に回転できるように各回転軸48に設置されており、そして、それぞれの回転軸に取り付けられた各ストッパ部材の外筒の半径方向における長さが、例えば、リング部材45A,66Cの内径の1/4の長さである。このため、シールドプラグ15内で最も上方に位置する延長管66の回転軸48を引き抜くとき、切削装置44の支持板45Aが上方に位置する延長管66のリング部材66Cに当ると下方に向かって回転して切削装置44の各支持板45Aがリング部材66C内を容易に通り抜けることができ、切削装置44の各ストッパ部材もリング部材66C内を容易に通り抜けることができる。ステップS5で切削装置44に複数の延長管66を接続した場合には、シールドプラグ15内で最も上方に位置する延長管66の回転軸48を引き抜くとき、下方に位置する他の延長管66の回転軸48に設けられた各支持板48Aも、切削装置44の支持板48Aと同様に、下方に向かって回転し、他の延長管66の回転軸48に設けられた各ストッパとともに、上方に位置する延長管66のリング部材66C内を容易に通り抜けることができる。

【0061】

したがって、前述したように、シールドプラグ15内で最も上方に位置する延長管66の回転軸48を外筒66Aから引き抜くことができ、切削装置44の回転軸48も外筒45から引き抜くことができる。移動テーブル53Aをアーム65Cよりも上方に位置するまで上昇させた後、外筒66Aの上端よりも上方に突出している、切削装置44に回転軸48(またはステップS5で切削装置44以外に複数の延長管66を接続した場合には他の延長管66の回転軸48)の上端部を、内刃シャフトクランプ52Aにより把持する(図14(C)参照)。

【0062】

移動テーブル53Aを上昇させて外筒66Aから引き抜いた、延長管66の回転軸48と、外筒66A内に存在する切削装置44の回転軸48(または他の延長管66の回転軸48)との連結状態を解除する(図14(D)参照)。その後、回転軸62A及びアーム65Cを回転させてアームクランプ65Aを引き抜かれた回転軸48の位置まで旋回させ、アームクランプ65Aでこの回転軸48の上端部を把持する。外筒66Aから引き抜ぬかれた、延長管66の回転軸48と、外筒66A内に存在する切削装置44の回転軸48(または他の延長管66の回転軸48)との連結状態が解除された後において、シールドプラグ15内で最も上方に位置する外筒66A内に存在する切削装置44(または他の延長管66)の回転軸48は、一対の支持板48Aによって、その最も上方に位置する外筒66Aのリング部材66Cに保持される。このため、シールドプラグ15等内に残された外筒66A内に存在する回転軸48の落下が防止される。

【0063】

移動テーブル53Aをさらに上昇させる。この移動テーブル53Aの上昇によって、回転軸57Aが駆動ソケット54Aと共に上昇し、アームクランプ65Aに把持された回転軸48と回転軸57Aの連結が解除される(図15(A)参照)。

【0064】

回転軸62Aを回転させてアーム65Cを延長管供給装置60に向かって旋回させ、内刃シャフトクランプ52Aに把持された回転軸48の上端部を、延長管保持部62に設けられた延長管吊り下げ部64の位置に移動させる。この回転軸48の上端部を延長管吊り下げ部64のチャックホルダー64Aによって把持する(図15(B)参照)。内刃シャフトクランプ52Aをその回転軸48から離す。

【0065】

移動テーブル53Aを下降させて、回転軸57Aの下端部を、外刃シャフトクランプ52Bで上端部が把持された外筒66Aの上端よりも上方に突出して内刃シャフトクランプ52Aにより把持されている回転軸48の上端部に連結させる(図15(C)参照)。そして、この内刃シャフトクランプ52Aがこの回転軸48から離される。

【0066】

ステップS5において複数の延長管66が切削装置44に順次接続された場合には、図14(A)〜図14(D)及び図15(A)〜図15(C)に示された回転軸48の引き抜き手順が、切削装置44の回転軸48が延長管吊り下げ部64のチャックホルダー64Aに把持されるまで繰り返される。

【0067】

以上により、全ての回転軸48の外筒からの引き抜きが終了する。その後、開閉式遮へい部材15A上に位置しているボーリング装置43が、作業ハウス16Aの床上を移動して、作業ハウス16Aの隅まで退避される。

【0068】

RPV内を観察する(ステップS7)。換気空調/注水システム69に接続された配管68Aが、図16に示すように、シールドプラグ15内で最も上方に位置する外筒66Aの上端に接続される。接続された各外筒66A及び45が、シールドプラグ15及び上蓋10,3を貫通している。最も下方に位置する外筒45の下端はRPV2内に達している。換気空調/注水システム69でRPV2内のガスを吸引して処理した後、カメラ及び線量計68を、配管68A及び各外筒66A及び45を通してRPV2内に挿入し(図16参照)、RPV2内を撮影して得られた映像情報及びRPV2内の線量測定値を出力する。出力された映像情報及び線量測定値は、作業ハウス16Aの外で安全な場所に設置された表示装置(図示せず)に表示される。

【0069】

RPV内でのボーリング対象物を決定する(ステップS8)。表示装置には蒸気乾燥器7が映っているので、オペレータは、まず、ボーリング対象物として蒸気乾燥器7及び気水分離器6を決定し、これらを対象にしたボーリング装置43によるボーリング加工を行うことを決定する。そして、オペレータは、地上に設けられた制御室から油圧ポンプ/制御盤25にそのボーリング加工を実施する指令を入力する。

【0070】

炉心までのボーリング加工が実施される(ステップS9)。遮へい扉40A,40Bの合わせ目に形成された孔42内に設置されたプラグ41が移動式多軸ロボット26Aによって抜き取られる。油圧ポンプ/制御盤25(特に、制御盤25)からボーリング装置43に駆動指令が出力され、ボーリング装置43の内刃47及び外刃46が、その孔42の真上に位置するまで、ボーリング装置43が移動される。ステップS5と同様に、モータ56A,56Bが回転されて移動テーブル53Aを下降させ、延長管66を継ぎ足しながら、内刃47及び外刃46の回転により、RPV2の中心軸に沿ってシールドプラグ15、上蓋10,3、蒸気乾燥器7及び気水分離器6に対してボーリング加工が実施される(図16参照)。内刃47及び外刃46が気水分離器6の下方に到達したときモータ56A,56Bの回転及び移動テーブル53Aの下降が停止される。

【0071】

内刃を引き抜いてボーリング装置を退避させる(ステップS10)。ステップS6と同様に、図14(A)〜図14(D)及び図15(A)〜図15(C)に示された回転軸48の引き抜き手順が繰り返されて各回転軸48及び内刃47がシールドプラグ15内で最も上方に位置する外筒66Aから引き抜かれ、その後、ボーリング装置43が作業ハウス16A内で退避される。各回転軸48及び内刃47の引き抜きにより、接続された各外筒66A、及び外筒45が、シールドプラグ15から、気水分離器6の下端と炉心4の上端の間に、RPV2の中心軸に沿って配置されたままになっている(図16参照)。

【0072】

炉心内を観察する(ステップS11)。カメラ及び線量計68が、気水分離器6及び蒸気乾燥器7等内に配置されている各外筒66A、及び外筒45を通して気水分離器6の下方の位置まで挿入される(図17参照)。このカメラ及び線量計68によって、炉心4の状況が撮影され、炉心4の線量が測定される。その撮影によって得られた映像情報及び測定された線量が、作業ハウス16Aの外に設置された上記の表示装置に表示される。表示装置には、炉心4が溶融した状態が映っているので、オペレータは、溶融核燃料物質の搬出を行う必要があると決定する。プラグ41が、移動式多軸ロボット26Aによって、RPV2の中心軸に配置された外筒66Aのうち最も上方に位置する外筒66Aの上端部に設置され、外筒66Aを封鎖する。測定された線量に基づいて次のステップS12での遮へい体の注入量が決定される。

【0073】

遮へい体を炉心内に注入する(ステップS12)。遮へい体供給装置71が、走行クレーン32のフック35Aに吊り下げられ、開閉扉78が開いて解放されている準備ハウス16Bの天井の開口部を通して準備ハウス16Bの内部空間17Bに搬入される。遮へい体供給装置71の内部空間17Bへの搬入後、開閉扉78が閉じられる。遮へい体供給装置71は、内部空間17Bに存在する移動式多軸ロボット26Bによって内部空間17B内で天井クレーン18Bのフック21Bに吊り下げられる。その後、開閉扉77が開けられ、フック21Bに吊り下げられた遮へい体供給装置7が、開閉扉77が開いて解放されている準備ハウス16Bの床の開口部及び作業ハウス16Aの天井の開口部を通して作業ハウス16Aの内部空間17Aに搬入される。遮へい体供給装置71の内部空間17Bへの搬入後、開閉扉78が閉じられる。この遮へい体供給装置71は、移動式多軸ロボット26Aによって天井クレーン18Aのフック21Aに吊り下げられ、作業ハウス16Aの床上の所定の場所まで搬送され、その場所に設置される(図18参照)。移動式多軸ロボット26Aが、RPV2の中心軸に配置された外筒66Aに設置されたプラグ41を取り外す。遮へい体供給装置71に接続された注入配管72が、RPV2の中心軸に沿って配置された、遮へいプラグ15内で最も上方に配置された外筒66Aの上端に接続される。遮へい体供給装置71内には隔離された2つの領域が形成されており、粒状遮へい体である小さい鉄球70Aが1つの領域に充填され、粉末遮へい体である鉄粉70Bが他の領域に充填されている。

【0074】

鉄球70Aが、遮へい体供給装置71から注入配管72、及びRPV2の中心軸に沿って配置された、接続されている各外筒66A及び外筒45を通って炉心4内に注入される。注入された鉄球70Aは、炉心4内で残っている燃料集合体の相互間、及び核燃料物質が溶融して燃料集合体が溶けた領域に充填される。鉄球70Aが所定量注入されて炉心4の上端部まで到達したとき、鉄球70Aの注入が停止され、そして、鉄粉70Bが、遮へい体供給装置71から各外筒66A及び外筒45を通って、炉心4に形成された鉄球70Aの充填層の上に注入される(図18参照)。厚みが500mmの鉄板に相当する量の鉄粉70Bが注入される。鉄球70A及び鉄粉70Bの注入状況がカメラ78で撮影され、鉄球70A及び鉄粉70Bの注入時の放射線線量が線量計68で測定される。カメラ78から出力された映像により遮へい体の注入状況を監視することができ、測定された放射線量に基づいて、注入した遮へい体による放射線遮へい効果を確認し、その放射線遮へい効果に基づいて炉心4内への遮へい体の注入量を調節する。カメラ及び線量計78は、注入される遮へい体から保護されている。

【0075】

外筒を回収し、ボーリング装置を搬出する(ステップS13)。移動式多軸ロボット26Aを用いて配管82,68を取り外す。ボーリング装置43をRPV2の中心軸に配置された外筒66Aの上に配置し、ボーリング装置43を用いて外筒66Aを順次引き上げて延長管供給装置60内に回収し、最後に、外筒45を引き上げて回収する。

【0076】

外筒45,66Aを回収する作業を、図19及び図20を用いて説明する。説明を分かりやすくするため、ステップS6及びS10において回転軸48が全て引き抜かれた、シールプラグ15内で最も上方に位置している各外筒66A(図18においてRPV2の中心軸上に配置された外筒66A及びRPV2の中心軸から離れた位置に配置された他の外筒66A)のそれぞれの上端部が、図19(A)の状態にあると想定する。この状態で、外刃シャフトクランプ52Bで、RPV2の中心軸上においてシールドプラグ15内で最も上方に位置する外筒66Aの上端部を把持する。

【0077】

移動テーブル53Aを下降させて、シールドプラグ15よりも上方に突出している外筒66Aの上端部を、クランプ装置54Bで把持する(図19(B)参照)。外刃シャフトクランプ52Bを外筒66Aから離す。

【0078】

移動テーブル53Aを、図19(C)に示すように、アーム65Cよりも上方に位置するまで、マスト部材51Bに沿って上昇させる。クランプ装置54Bで把持した外筒66Aがシールドプラグ15から引き抜かれ、この外筒66Aの下端が外刃シャフトクランプ52Bよりも上方に達する。この状態で、外筒66Aに接続された外筒45(またはステップS10で切削装置44に複数の延長管66が接続された場合には、他の外筒66A)の上端部の周囲に、外刃シャフトクランプ52Bが存在する。外刃シャフトクランプ52Bが外筒45(または他の外筒66A)の上端部を把持する。

【0079】

外刃シャフトクランプ52Bが外筒45(または他の外筒66A)の上端部を把持した状態で、移動テーブル53Aをさらに上昇させる。クランプ装置54Bで把持された外筒66Aの下端部と外刃シャフトクランプ52Bで把持された外筒45(または他の外筒66A)の上端部との連結状態が解除され、クランプ装置54Bで把持された外筒66が外刃シャフトクランプ52Bで把持された外筒45(または他の外筒66A)から切り離される(図19(D)参照)。その後、回転軸62A及びアーム65Cを回転させてアームクランプ65Bを引き抜かれた外筒66Aの位置まで旋回させ、アームクランプ65Bでこの外筒66Aの上端部を把持する。

【0080】

クランプ装置54Bで把持された外筒66Aと外刃シャフトクランプ52Bで把持された外筒45(または他の外筒66A)との連結状態の解除を、図10(B)を用いて具体的に説明する。連結部材解放クランプ52Cが、外刃シャフトクランプ52Bの上方に配置されて外刃シャフトクランプ52Bに取り付けられている。図19(C)に示すように外刃シャフトクランプ52Bで外筒45(または他の外筒66A)の上端部を把持するとき、連結部材解放クランプ52Cが各連結部材45Bに対向される。外刃シャフトクランプ52Bが外筒45(または他の外筒66A)の外面に接触すると、各連結部材45Bの半球状の先端部が連結部材解放クランプ52Cによってクランプ装置54Bで把持された外筒66Aに形成された貫通孔66D内に押し込まれる。この状態で、図19(D)に示すように移動テーブル53Aを上昇させると、各連結部材45Bの先端部が半球状になっているため、クランプ装置54Bで把持されて上昇する外筒66Aが各連結部材45Bをさらに内側に向かって移動させる。このため、各連結部材45Bの先端が外筒66Aの各貫通孔66Dから抜け出し、クランプ装置54Bで把持された外筒66Aが上方に移動され、やがて、この外筒66Aの下端が外刃シャフトクランプ52Bで把持された外筒45(または他の外筒66A)の上端より上方に達する。このようにして、クランプ装置54Bで把持された外筒66Aと外刃シャフトクランプ52Bで把持された外筒45(または他の外筒66A)との連結状態が解除される。

【0081】

クランプ装置54Bを外筒66Aから離して、移動テーブル53Aをさらに上昇させる。この移動テーブル53Aの上昇によって、クランプ装置54Bも上昇して、クランプ装置54Bがアームクランプ65Bに把持された外筒66Aの上端よりも上方に到達する(図20(A)参照)。

【0082】

回転軸62Aを回転させてアーム65Cを延長管供給装置60に向かって旋回させ、外刃シャフトクランプ52Bに把持された外筒66Aの上端部を、延長管保持部62に設けられた延長管吊り下げ部64の位置に移動させる。この外筒66Aの上端部を延長管吊り下げ部64のチャックホルダー64Bによって把持する(図20(B)参照)。

【0083】

移動テーブル53Aを下降させて、クランプ装置54Bで、外刃シャフトクランプ52Bで上端部が把持されてシールドプラグ15より上方に突出した外筒45(または他の外筒66A)の上端部を掴む(図20(B)参照)。外刃シャフトクランプ52Bを外筒45(または他の外筒66A)から離す。そして、この内刃シャフトクランプ52Aが延長管吊り下げ部64に吊り下げられた外筒66Aから離される。

【0084】

ステップS5において複数の延長管66が切削装置44に順次接続された場合には、図19(A)〜図19(D)及び図20(A)〜図20(C)に示された外筒の引き抜き手順が、切削装置44の外筒45が延長管吊り下げ部64のチャックホルダー64Aに把持されるまで繰り返される。

【0085】

側面にネジが形成された嵌め込みプラグ79A,79B(図22参照)が、RPV2の中心軸上で、上蓋10,3のそれぞれに形成された貫通孔に挿入され、上蓋10,3のそれぞれにネジにより取り付けえられる。シールドプラグ15に装着された他の外筒66Aの上に、ボーリング装置43を移動させ、ボーリング装置43を用いて、上記した図19(A)〜図19(D)及び図20(A)〜図20(C)に示された外筒の引き抜き手順により、シールドプラグ15から外筒66A及び外筒45を順次引き上げて回収する。その後、上記したように、嵌め込みプラグ79A,79Bが、上蓋10,3のそれぞれに形成された他の貫通孔内に挿入され、上蓋10,3にそれぞれ取り付けられされる。

【0086】

その後、開閉扉77を開いて、ボーリング装置43を、移動式多軸ロボット26Aを用いて天井クレーン18Bのフック21Bに吊り下げ、トロリ20Bに設けた巻き取り装置(図示せず)を駆動してボーリング装置43を内部空間17B内まで上昇させる。このボーリング装置43が準備ハウス16Bの床上に置かれる。開閉扉77を閉じて開閉扉78を開き、内部空間17B内のボーリング装置43を、移動式多軸ロボット26Aを用いて走行クレーン32のフック35Aに吊り下げる。フック35Aを上昇させることによりボーリング装置43を準備ハウス16Bの外に搬出する。ボーリング装置43の搬出後、開閉扉78が閉じられる。

【0087】

シールドプラグを搬出する(ステップS14)。開閉式遮へい部材15Aの遮へい扉40A,40Bを開く。シールドプラグ15が、ステップS13におけるボーリング装置43と同様に、天井クレーン18B及び走行クレーン32を用いて、作業ハウス16Aから準備ハウス16Bを経て準備ハウス16Bの外に搬出される。シールドプラグ15の搬出が終了した後、遮へい扉40A,40Bが閉じられる。

【0088】

PCVの上蓋を切断して搬出する(ステップS15)。PCVの上蓋10の切断を行う前に、図21に示すように、4つの追加床73、及び1つのターンテーブル75を設置する。各追加床73は、上面に1/4円のガイドレール74を設けており、このガイドレール74の内側に1/4円の円弧の切欠き部73Aが形成されている。ステップS12における遮へい体供給装置71の作業ハウス16A内への搬入と同様に、各追加床73及びターンテーブル75が、走行クレーン32及び天井クレーン18Bを順次用いて開閉扉78及び77の開閉も順次行って、準備ハウス16B内を経て作業ハウス16A内に搬入される。作業ハウス16A内において、各追加床73は、天井クレーン20Aに吊り下げられて移動され、ガイドレール74が開口部23側に位置するように作業ハウス16Aの床の上に設置される。4つの追加床73の設置が完了したとき、4つの追加床73の各ガイドレール74は、つながって1つの円になり、開口部23と同心円状に配置される。天井クレーン20Aにより移動されるターンテーブル75は、ガイドレール74上に、ガイドレール74に沿って移動可能に設置される。

【0089】

PCV9の上蓋10の切断作業及び切断された上蓋10の切断片10Aの搬出を、図22、図23及び図24を用いて具体的に説明する。

【0090】

切断装置81を収納した収納容器80(図22参照)が走行クレーン32のフック35Bに吊り下げられ、開閉扉78が開いて解放された、準備ハウス16Bの天井に形成された開口部を通して準備ハウス16Bの内部空間17Bに搬入される。フック35Bが引き上げられた後、開閉扉78を閉じる。その後、天井クレーン18Bに吊り下げられた収納容器80は、ステップS12における遮へい体供給装置71と同様に、作業ハウス16A内に搬入される。移動式多軸ロボット26Aを用いて、収納容器80の蓋を開けて収納容器80内の切断装置81を天井クレーン18Aに吊り下げる。この切断装置81が天井クレーン18Aにより収納容器80内から引き揚げられて作業ハウス16A内のターンテーブル75上に置かれる。

【0091】

切断装置81は、台車82、伸縮管84、アーム85及びカッター86を有する(図23参照)。マスト部材83が台車82に設置されて上方に向かって伸びている。軸方向に伸縮可能な伸縮管84が、マスト部材83に取り付けられて下方に向かって伸びている。屈折可能なアーム85が伸縮管84の下端部に取り付けられ、カッター86がアーム85の先端部に取り付けられている。

【0092】

天井クレーン18Aに設けられた2つのトロリ20Aのそれぞれのフック21Aに、電磁石87がそれぞれ吊り下げられている。それぞれのフック21Aを下降させて各電磁石87をPCV9の上蓋10の上面に吸着させる。上蓋10が各フック21Aに吊り下げられた各電磁石87に吸着された状態で、伸縮管84及びアーム85を操作してカッター86を上蓋10の上面の切断位置に当てる(図23参照)。カッター86をその切断位置に押し付けて、切断装置81を載せたターンテーブル75をガイドレール74に沿って移動させる。ターンテーブル75の移動により、上蓋10の天井部分がカッター86によって切断される。

【0093】

各トロリ20Aに設けられた巻き取り装置(図示せず)を駆動してそれぞれのフック21Aを引き上げることにより、上蓋10の切断された円形の切断片10Aが、作業ハウス16Aの内部空間17Aまで移動される(図22及び図24参照)。切断片10Aが引き上げられた上蓋10には、開口部10Bが形成されている。引き上げられた切断片10Aは、作業ハウス16Aの床に置かれた搬出容器76内に収納され、各電磁石87が切断片10Aから外される。移動式多軸ロボット26Aによって、搬出容器76に蓋が取り付けられ、搬出容器76が天井クレーン18Aのフック21Aに吊り下げられる。この搬出容器76は、RPV2の中心軸まで移動され、天井クレーン20Bのフック21Bに吊り下げられる。フック21Bの上昇に伴って、切断片10Aを収納した搬出容器76は、準備ハウス16B内に引き上げられ、準備ハウス16Bの床の上に置かれる。開閉扉77が閉じられて開閉扉78が開く。準備ハウス16B内の切断片10Aを収納した搬出容器76は、走行クレーン32のフック35Aに吊り下げられて準備ハウス16Bの外に搬出される(図22参照)。

【0094】

RPVの上蓋を搬出する(ステップS16)。上蓋3をRPV2に取り付けているボルト(図示せず)が取り外せない場合には、ステップS15における上蓋10と同様に、電磁石87を上蓋3の上面に吸着させて切断装置81を用いて上蓋3を切断し、上蓋3の円形の切断片が搬出容器に収納されて作業ハウス16Aから準備ハウス16Bを経て準備ハウス16B外に搬出される。図示されていないが、上蓋3の切断片の搬出後、作業ハウス16A内で、切断装置81が天井クレーン18Aを用いて収納容器80内に収納され、蓋で密封されて切断装置81を収納した収納容器80が、天井クレーン18B及び走行クレーン32を用いて移動され、準備ハウス16Bの外へ搬出される。

【0095】

蒸気乾燥器を搬出する(ステップS17)。蒸気乾燥器7の搬出を、図25及び図26を用いて具体的に説明する。ステップS15における切断装置81の搬入と同様に、切断解体装置88及び解体用グラップル装置93が別々に収納容器に収納され、切断解体装置88及び解体用グラップル装置93を別々に収納した各収納容器がフック35Bに順次吊り下げられて準備ハウス16B内に搬入されて、さらに天井クレーン18Bのフック21Bに順次吊り下げられて作業ハウス16A内に搬入される。

【0096】

切断解体装置88はガイドレール74上を移動する1つのターンテーブル75上に設置され、解体用グラップル装置93がガイドレール74上を移動する他のターンテーブル75上に設置される。他のターンテーブル75も、前者のターンテーブル75と同様にして作業ハウス16A内に搬入される。

【0097】

切断解体装置88及び解体用グラップル装置93の各構造を、図26を用いて説明する。切断解体装置88は、支持部材89A、移動テーブル90A、本体91A、アーム92A及びカッター94Aを有する。支持部材89Aが1つのターンテーブル75上に設置されて上方に向かって伸びている。移動テーブル90Aは、支持部材89Aに沿って上下方向に移動可能に支持部材89Aに取り付けられる。本体91Aが移動テーブル90Aに設置され、アーム92Aが本体89Aに取り付けられる。カッター94Aがアーム91Aの先端部に取り付けられる。

【0098】

解体用グラップル装置93は、支持部材89B、移動テーブル90B、本体91B、アーム92B及びグラップル94Bを有する。支持部材89Bが他のターンテーブル75上に設置されて上方に向かって伸びている。移動テーブル90Bは、支持部材89Bに沿って上下方向に移動可能に支持部材89Bに取り付けられる。本体91Bが移動テーブル90Bに設置され、アーム92Bが本体89Bに取り付けられる。カッター94Bがアーム91Bの先端部に取り付けられる。

【0099】

移動テーブル90A,90Bのそれぞれが、支持部材89A,89Bのそれぞれに沿って最も下方の位置まで下降される。アーム92A,92Bも下方に向かって伸ばされる。グラップル94Bで蒸気乾燥器7を挟みながらカッター94Aで蒸気乾燥器7を切断する。蒸気乾燥器7の切断片7Aは、天井クレーン18Aのトロリ20Aから懸垂されたグラップル94Cに把持される。グラップル94Bが切断片7Aから離され、グラップル94Cを引き上げて切断片7Aを作業ハウス16A内に移動させる。この切断片7Aは、トロリ20Aを移動させて、作業ハウス16Aの床に置かれた搬出容器76A内に収納される(図25参照)。このように、カッター94A及びグラップル94Bを用いて蒸気乾燥器7が順次切断され、この切断によって生じた切断片7Aはグラップル94Cに掴まれて搬送容器76A内に収納される。蒸気乾燥器7の全切断片7Aが収納容器76A内に収納された後、切断片7Aを収納した収納容器76Aは、ステップS15における収納容器76の搬出と同様に、蓋で密封され、天井クレーン18A,18B及び走行クレーン32により準備ハウス16Bの外に搬出される。

【0100】

気水分離器を搬出する(ステップS18)。ステップS17における蒸気乾燥器7の搬出と同様に、気水分離器6が切断解体装置88及び解体用グラップル装置93を用いて切断され、気水分離器6の切断片が搬送容器に収納されて準備ハウス16Bの外へ搬出される。気水分離器6の搬出が終了した後、切断解体装置88及び解体用グラップル装置93が別々の収納容器内に収納され、走行クレーン32等を用いて準備ハウス16Bから外部に搬出される。

【0101】

シュラウドを搬出する(ステップS19)。給水スパージャ(図示せず)及び炉心スプレイヘッダが内部に取り付けられたシュラウド87が、炉心4を取り囲む炉心シュラウド116の上端に設けられている(図27参照)。このシュラウド87の切断に用いられる切断装置81Aが収納容器80A内に収納され、この収納容器80Aが、ステップS15における切断装置81を収納した収納容器80と同様に、走行クレーン32及び天井クレーン18Bを用いて作業ハウス16A内に搬入される。収納容器80Aから取り出された切断装置81Aは、天井クレーン18Aのフック21Aに吊り下げられてRPV2内に下降される。切断装置81Aがシュラウド87の上端付近まで下降したとき、切断装置81Aは、これに設けられた支持装置106を用いて、ステップS20におけるボーリング装置43Aと同様に、RPV2の内面に固定される。この支持装置106の構造は、後述する図29に示されたボーリング装置43Aに設けられた支持装置106と同じ構造を有する。

【0102】

切断装置81Aの構造を、図28を用いて説明する。切断装置81Aは、アブレシブウォータジェットヘッド95をマスト部材83に上下方向に移動可能に取り付けている。アブレシブウォータジェットヘッド95は、下端部に外刃103Bを取り付けた外筒103A内に支持部材96が設けられ、水平孔101Aを形成している支持プレート101が支持部材96の下端に取り付けられ、ノズル98が取り付けられたヘッド97を有する。シリンダ97が支持部材96に取り付けられ、シリンダ96内に配置されたピストン(図示せず)に接続されたピストンロッド(図示せず)に、リンク100の一端が接続される。リンク100の他端は、水平孔101Aに挿入されて水平孔101Aに沿って移動可能なピンによってヘッド97に連結される。外筒103A内に配置された高圧水供給ホース102A及びアブレシブ供給ホース102Bがヘッド97に接続される。内刃104が支持棒により支持部材96に取り付けられる。シリンダ99内のピストンが上方に向かって移動する場合には、水平孔101A内に挿入されたピンが水平孔101Aに沿って移動し(図28において、左から右に向かって移動)、ヘッド97及びノズル98が右側に向かって移動する。逆に、ピストンが押し下げられる場合には、ピンが右から左に向かって移動し、ヘッド97及びノズル98も同じ方向に移動する。

【0103】

高圧水供給ホース102Aからヘッド97内に供給された高圧水、及びアブレシブ供給ホース102Bからヘッド97内に供給されたアブレシブが、ヘッド97内で混合され、アブレシブを含む高圧水がノズル98の噴射口から噴射される。ノズル98の噴射口は、シュラウド87の切断位置に対向して配置される。この噴射口から噴射された、アブレシブを含む高圧水がシュラウド87に向かって噴射され、アブレシブの作用により、シュラウド87が切断される。支持装置106に設けられたターンテーブルが旋回するため、切断装置81が、ノズル98からアブレシブを含む高圧水を噴射しながら、シュラウド87の周方向に移動する。このようにして、シュラウド87が全周に亘って切断される。

【0104】

切断されたシュラウド87は、天井クレーン18Aに設けられた2つのトロリ20Aからそれぞれ吊り下げられた各グラップル94Cによって掴まれて作業ハウス16A内まで上昇される。このシュラウドヘッド87は、作業ハウス16A内で搬出容器76B内に収納される。シュラウド87を収納した搬出容器76Bは、天井クレーン16B及び走行クレーン32を用いて作業ハウス16A内から準備ハウス16Bを経て準備ハウス16Bの外に搬出される。

【0105】

ボーリング装置をRPV内に設置する(ステップS20)。炉心4に装荷された複数の燃料集合体の一部において核燃料物質が溶融している。このような炉心4内の核燃料物質の搬送には、ボーリング装置43Aが用いられる。このボーリング装置43Aは、ステップS4におけるボーリング装置43と同様に、走行クレーン32を用いて作業ハウス16A内に搬入され、作業ハウス16Aの床の上に置かれる。

【0106】

ボーリング装置43Aの構造を、図29〜図34を用いて説明する。ボーリング装置43Aは、ボーリング装置43において切削装置44を切削装置44A(核燃料切削装置)に、クランプ装置54Bをクランプ装置55に、延長管66を延長管66Bにそれぞれ替え、移動ベース53Bを削除し、分離装置113及び遮へい体供給装置114を新たに設けた構成を有する。ボーリング装置43Aの他の構成は実質的にボーリング装置43と同じである。

【0107】

ボーリング装置43Aは、切削装置44A、支持スタンド51、クランプ装置52,55、延長管供給装置60を備えている。マスト部材51Bの下端部に固定されるクランプ装置52は、ボーリング装置43のように、内刃シャフトクランプ52A及び外刃シャフトクランプ52Bが設けられていなく、1つのクランプを有する。駆動ソケット54Aを設けた支持部材54が、上下方向において移動可能にマスト部材51Bに取り付けられた移動テーブル53に設置される。Aが、上下方向において移動可能にマスト部材51Bに取り付けられる。支持部材54が移動テーブル53Aに取り付けられる。駆動ソケット54Aが歯車機構(図示せず)を介してモータ56Aの回転軸に連結されている。回転軸57Aを内部に設けたコネクタ部57が、支持部材54の下面に取り付けられる。回転軸57Aは駆動ソケット54Aに連結される。

【0108】

ボーリング装置43Aには、作業ハウス16Aの床に設置された油圧ポンプ/制御盤25に接続された電気用集合ケーブル25A及び油圧用集合ケーブル25Bが接続される。

【0109】

円筒状のクランプ装置55が、クランプ装置54Bと同様に、回転しないコネクタ部57に回転可能に取り付けられ、駆動ソケットの機能を有する。クランプ装置55が、クランプ装置54Bと同様に、モータ56Bの回転軸に連結されて支持部材54及びコネクタ部57に設けられた回転力伝達機構(図示せず)に噛み合っている。切削装置44Aの外筒45(後述)が、コネクタ部57の下端部に着脱可能で回転可能に連結され、クランプ装置55によって把持される。

【0110】

切削装置44Aは、図32に示すように、切削装置44に螺旋状のスクリュー105を設けた構成を有する。スクリュー105は、外筒45内に配置されて回転軸48に取り付けられ、外筒45には取り付けられていない。スクリュー105は、回転軸48の下端からその上端の間に存在し、回転軸48の外面に巻き付けられるように回転軸48に取り付けられている。回収物が通る螺旋状通路50Aが回転軸48と外筒45の間に形成される。この回転軸48の上端部がコネクタ部57内の回転軸57Aの下端部に連結されている。螺旋状通路50Aはコネクタ部57内に形成されて回収物吐出口58に連絡される環状通路に連絡されている。

【0111】

ボーリング装置43Aの延長管供給装置60は、ボーリング装置43Aの延長管供給装置60において延長管移動装置63を延長管移動装置63Bに替えた構成を有する。ボーリング装置43Aの延長管供給装置60の他の構成は、ボーリング装置43Aの延長管供給装置60の構成と同じである。延長管移動装置63Bは、回転体63A、アーム65C及び掴み部65Dを有する(図31参照)。掴み部65Dは、図7に示す掴み部65のようにアームクランプ65A,65Bを有していなく、1つのクランプを有する。延長管保持部62に回転可能に取り付けられた回転軸62Aに回転体63Aが取り付けられ、アーム64が回転体63Aに取り付けられ、掴み部65Dがアーム65Cの先端部に設けられる。

【0112】

延長管供給装置60の延長管保持部62に設けられた各延長管吊り下げ部64に吊り下げられている延長管66Bは、延長管66に螺旋状のスクリュー105を設けた構成を有する。延長管66Bの他の構成は延長管66と同じである。延長管66Bにおいて、螺旋状のスクリュー105は、切削装置44Aと同様に、外筒66A内に配置されて回転軸48の下端からその上端の間に存在し、回転軸48の外面に巻き付けられるように回転軸48に取り付けられている。延長管66B内にも、スクリュー105によって螺旋状通路50Aが形成される。

【0113】

可撓性を有して回収物吐出口58に連絡される移送ダクト59が分離装置113に接続され、遮へい体供給装置114が分離装置113に接続される。

【0114】

RPV2内でボーリング装置43Aを支持する支持装置106の構造を、図29を用いて説明する。支持装置106は、ターンテーブル107、ベース108、シリンダ109及び押し付け部材111を有する。4個のシリンダ109が、円形のベース108の周方向に90°置きに配置されて、ベース108の側面にそれぞれ取り付けられる。各シリンダ109がベース108から四方に伸びており、それぞれのシリンダ109内に配置されたピストン(図示せず)に連結されるピストンロッド110の先端に押し付け部材111が取り付けられる。ベース108の上方に配置されたターンテーブル107が、旋回可能にベース108に取り付けられる。ターンテーブル107は、ベース108に設けられたモータ(図示せず)によって旋回される。

【0115】

2本のガイドレール112が、RPV2の半径方向に互いに並列に伸びて配置され、ターンテーブル107の上面に設置される。スライドベース51Cが各ガイドレ−ル112に移動可能に取り付けられる。ボーリング装置43Aの支持スタンド51及び延長管供給装置60がスライドベース51Cの上面に設置される。遮へい体供給装置114が分離装置113はターンテーブル107の上面に設置される。2本のガイドレール112の間でターンテーブル107には、ボーリング装置43Aの切削装置44A及び延長管66Bが挿入される細長い貫通孔115が形成されている。この貫通孔115は、ターンテーブル107の中心から半径方向に伸びている。図示されていないが、ベース108にも、ターンテーブル107に形成された貫通孔115に対向して、切削装置44A及び延長管66Bが挿入される細長い貫通孔が形成されている。ベース108に形成されたこの細長い貫通孔は、ベース108の中心まで達している。

【0116】

RPV2内における、支持装置106を用いたボーリング装置43Aの設置作業について説明する。ボーリング装置43Aが作業ハウス16Aの床の上に置かれているとき、移動式多軸ロボット26Aを用いて、4個のウィンチ113A及び4個のプーリー114Aを、RPV2の中心軸の周囲で作業ハウス16Aの床の上面に設置する。4個のウィンチ113A及びプーリー114Aは、RPV2の周方向において90°置きに配置される。各ウィンチ113Aに巻き取られるワイヤ115Aは、移動式多軸ロボット26Aによって、ベース108に取り付けられた吊りリング107Aに取り付けられる。吊りリング107Aにおいて、ワイヤ115Aの取り付け位置は、吊りリング107Aの周方向に90°置きに4箇所設けられる。吊りリング107Aはターンテーブル107の周囲を取り囲んでおり、吊りリング107Aとターンテーブル107は互いに分離されている。

【0117】

4本のワイヤ115Aが吊りリング107Aに取り付けられて支持装置106の上にボーリング装置43Aが載った状態で、ボーリング装置43Aを天井クレーン18Aのフック21Aに吊り下げ、ボーリング装置43A及び支持装置106をRPV2の真上で運転床のレベルまで移動させる。その後、フック21Aをボーリング装置43Aから取り外し、各ウィンチ113Aを駆動してワイヤ115Aを巻き戻し、ボーリング装置43A及び支持装置106をRPV2内で下降させる。支持装置106が炉心4の上端付近に到達したとき、フック21Aの下降を停止する。4つのシリンダ109内に油圧を加えてそれぞれのシリンダ109内のピストンをRPV2の内面に向かって移動させる。このため、各ピストンロッド110もRPV2の内面に向かって移動されてそれぞれの押し付け部材111がRPV2の内面に接触され、それぞれの押し付け部材111がRPV2の内面に押しつけられる。押し付け部材111がRPV2の内面に所定圧力で押し付けられたとき、各シリンダ109内への油の供給を停止する。各押し付け部材111は四方においてRPV2の内面に押し付けられる。このようにして、ボーリング装置43AがRPV2内に設置される。

【0118】

炉心内の核燃料物質を搬出する(ステップS21)。この核燃料物質の搬出を、図29から図36を用いて説明する。この核燃料物質の搬出には、ボーリング装置43Aが用いられる。支持部材54が支持スタンド51に沿って下降され、切削装置44Aの下端が、貫通孔115内に挿入される。切削装置44AのRPV2の半径方向における位置は、スライドベース51Cをガイドレール112に沿ってRPV2の半径方向に移動させることによって調節される。炉心4の周辺部から核燃料物質を搬出する場合には切削装置44Aを炉心4の周辺部に位置させ、炉心4の中心部から核燃料物質を搬出する場合には切削装置44Aを炉心4の中心部に位置させる。

【0119】

切削装置44Aの下端部、すなわち、外刃46及び内刃47が炉心4に充填された鉄粉70Bの層の上面に到達したとき、ステップS5におけるボーリング装置43と同様に、ボーリング装置43Aにおいて、モータ56A,56Bをそれぞれ回転させて回転軸48及び外筒45を回転させる。外刃46及び内刃47が旋回された状態で、支持部材54をさらに下降させ、旋回している外刃46及び内刃47を鉄粉70Bの層から核燃料物質が充填されている領域に下降させる。

【0120】

炉心4内に存在する鉄粉70B、鉄球70A、及び外刃46及び内刃47で切削された核燃料物質及び燃料集合体を構成する金属部材のそれぞれの切削屑が外筒45内の螺旋状通路50A内に入り込む。回転軸48と共に回転している螺旋状のスクリュー105は、スクリューフィーダの機能を発揮し、螺旋状通路50A内に入り込んだ鉄粉70B、鉄球70A、及び核燃料物質及び金属部材の切削屑を、螺旋状通路50Aの上端部に向かって移送し、さらに、コネクタ部57内の環状通路、回収物吐出口58及び移送ダクト59を通して分離装置113まで移送する。このスクリュー105は、切削された核燃料物質等の移送装置を構成する。分離装置113では、電磁石を用いて鉄粉70B及び鉄球70Aと核燃料物質及び金属部材の各切削屑とを分離する。鉄粉70B及び鉄球70Aは磁性体であり、核燃料物質及び金属部材の各切削屑は非磁性体であるので、電磁石を用いて鉄粉70B及び鉄球70Aを核燃料物質及び金属部材の各切削屑から容易に分離することができる。燃料集合体の金属部材は、ジルコニウム合金製であり、非磁性体である。分離された鉄粉70B及び鉄球70Aは、遮へい体供給装置114内に導かれる。鉄粉70B及び鉄球70Aが除去された核燃料物質及び金属部材の各切削屑は、ターンテーブル107上で分離装置113の側に置かれた燃料キャスク115A内に収納される。この燃料キャスク115Aが切削屑で一杯になったとき、隣に置かれた空の燃料キャスク115A内に、分離装置113から核燃料物質及び金属部材の各切削屑が供給される。

【0121】

切削屑で満たされた燃料キャスク115Aは、天井クレーン18Aのフック21Aで吊り上げられて作業ハウス16A内の搬出容器76D内に収納される。ターンテーブル107上から移送されて、切削屑で満たされた燃料キャスク115Aが、所定基数、搬出容器76D内に収納されたとき、この搬出容器76Dは、ステップS15における収納容器76の搬出と同様に、蓋で密封され、天井クレーン18A,18B及び走行クレーン32により準備ハウス16Bの外に搬出される。

【0122】

炉心4内での核燃料物質及び燃料集合体の金属部材の切削により、外筒45を掴んでいるクランプ装置55がクランプ装置52付近まで下降したとき、移動テーブル53の下降及びモータ56A,56Bの回転を停止し、ステップS5におけるボーリング装置43の切削装置44への延長管66Aの接続と同様に、ボーリング装置43Aの切削装置44Aへの延長管66Bの接続が行われる。

【0123】

この切削装置44Aへの延長管66Bの接続作業を、図35を用いて具体的に説明する。

【0124】

移動テーブル53を下降させながら回転する切削装置44Aで核燃料物質及び燃料集合体の金属部材の切削を行ってクランプ装置55がクランプ装置52付近まで下降したとき(図35(A)参照)、移動テーブル53の下降が停止されてモータ56A,56Bの回転が停止される。クランプ装置52で切削装置44Aの外筒45を掴み、外筒45を把持していたクランプ装置55を開放する。その後、移動テーブル53を延長管供給装置60よりも上方の位置まで上昇させる(図35(B)参照)。延長管吊り下げ部64に吊り下げられている1本の延長管66Bを延長管移動装置63Bの掴み部65Dで掴んだ状態で、回転体63Aを旋回させる。アーム65Cが水平方向において旋回し、掴み部65Dで掴んだ延長管66Bを、クランプ装置52で掴んだ切削装置44の真上の位置まで移動させる(図35(C)参照)。移動テーブル53を下降させ、掴み部65Dで掴んだ延長管66Bの上端部をクランプ装置55で掴む。掴み部65Dをこの延長管66Bから離し、アーム65Cを旋回させて元の位置まで戻す(図35(D)参照)。このとき、延長管66Bの外筒66Aがコネクタ部57に着脱可能に連結され、延長管66B回転軸48の上端部が回転軸57Aの下端部に連結され、クランプ装置55によって把持されている。具体的には、クランプ装置55は延長管66Bの外筒66Aの上端部を把持する。さらに、移動テーブル53を下降させて、延長管66Bの外筒66Aの下端をクランプ装置52に掴まれている外筒45の上端に連結し、延長管66Bの回転軸48の下端を切削装置44Aの回転軸48の上端に連結する(図35(E))。クランプ装置52が解放され、クランプ装置52による外筒45の把持が解除される。

【0125】

その後、モータ56A,56Bが回転されて図35(E)の状態から移動テーブル53が徐々に下降され、内刃47及び外刃46による、炉心4内での核燃料物質及び燃料集合体の金属部材の切削が再開される。移動テーブル53がクランプ装置52付近まで下降したとき、図35(A)〜図35(E)に示す延長管66Bの追加操作が繰り返され、炉心4内のさらに深い位置に存在する核燃料物質を、切削装置44Aで切削しながら燃料キャスク115Aに回収することができる。切削装置44Aの外刃46及び内刃47が、核燃料物質等を切削しながら炉心4の下端まで到達したとき、移動テーブル53の下降及びモータ56A,56Bの回転が停止される。

【0126】

その後、図35(E)から図35(A)に向かう操作を行いながら、切削装置44Aに継ぎ足した延長管66Bを1本ずつ切り離し、これらの延長管66Bを、順次、延長管供給装置60内に収納する。切削装置44Aが鉄分70Bの充填層の上端まで上昇したとき、スライドベース51Cをターンテーブル107の半径方向で少し移動させ、前回と異なる位置で、前述したように、切削装置44Aを用いて炉心4内の核燃料物質等を切削して燃料キャスク115Aに回収する。このような作業を繰り返して、炉心4内に存在する全ての核燃料物質を回収し、燃料キャスク115Aに収納して準備ハウス16Bの外に搬出する。炉心4内に存在する全ての鉄球70A等の遮へい体が遮へい体供給装置114に回収される。遮へい体供給装置114に回収された鉄粉70B及び鉄球70Aの一部は、ターンテーブル107上に置かれた遮へい体キャスク115B内に収納される。この遮へい体キャスク115Bは、燃料キャスク115Aと同様に搬出容器76Dに収納されて準備ハウス16Bの外へ搬出される。

【0127】

核燃料物質除去後の炉心内に遮へい体を注入する(ステップS22)。炉心4内の核燃料物質がボーリング装置43Aにより除去された後、ターンテーブル107上に設置された遮へい体供給装置114から、鉄粉70B等の遮へい体(鉄球70Aを含んでいても良い)を炉心4内で炉心支持板5の上に注入する(図37参照)。注入された鉄粉70B等の遮へい体の厚みが、炉心支持板5上で所定厚みになったとき、遮へい体供給装置114から炉心4内への鉄粉70B等の遮へい体の注入が停止される。炉心支持板5上に鉄粉70B等の遮へい体層117が形成される。

【0128】

ボーリング装置を搬出する(ステップS23)。支持装置106の各シリンダ109に油圧を逆方向に加える。この結果、各ピストンロッド110がターンテーブル107の中心に向かって移動し、各押し付け部材111がRPV2の内面から離される。この状態で、4個のウィンチ113Aを駆動させてワイヤ115Aを巻き取る。さらに、フック21Aを上昇させる。ボーリング装置43A及び支持装置106が上昇し、作業ハウス16A内に到達する。ステップS13におけるボーリング装置43の搬出と同様に、ボーリング装置43Aが準備ハウス16Bの外に搬出され、開閉扉78が閉じられる。

【0129】

炉心シュラウドを搬出する(ステップS24)。切断装置81Aが、ステップS19と同様に、支持装置106を用いてRPV2の内面に設置される。炉心支持板5上に充填された鉄粉70B等の遮へい体の層よりも上で、炉心シュラウド116が、ステップS19と同様に、切断装置81Aを用いて全周に亘って切断される。切断された炉心シュラウドには、上部格子板が取り付けられている。炉心シュラウド116の切断後に、切断装置81Aが準備ハウス16Bの外に搬出される。その後、上部格子板が取り付けられた、切断された炉心シュラウドは、ステップS19における切断されたシュラウド87と同様に、作業ハウス16A内に移送され、作業ハウス16A内で搬出容器に収納される。切断された炉心シュラウドを収納したこの搬出容器は天井クレーン16B及び走行クレーン32を用いて作業ハウス16A内から準備ハウス16Bを経て準備ハウス16Bの外に搬出される。

【0130】

炉底部までのボーリング加工を実施する(ステップS25)。ボーリング装置43が、支持装置106に取り付けられて、ステップS20と同様に、作業ハウス16A内に搬入され、さらに支持装置106を用いてRPV2の内面に設置される。支持装置106のRPV2の軸方向における設置位置は、この時点で残っている炉心シュラウド116の上端よりも少し上方の位置である。

【0131】

ステップS5と同様に、切削装置44の外刃46及び内刃47を旋回させて移動テーブル53Aを下降させ、炉心支持板5及び炉心支持板5より下方に存在するサポートシリンダ8を構成する制御棒案内管8Aの切削を行う(図38参照)。切削装置44による炉心支持板5のボーリング加工の位置が、制御棒案内管8Aの内側の領域の真上に位置している場合には、外刃46及び内刃47による制御棒案内管8Aの切削は行われない。必要であれば、前述したように、切削装置44の上端部に延長管66が継ぎ足される。

【0132】

内刃を引き抜いてボーリング装置を退避させる(ステップS26)。ステップS6と同様に、回転軸48及び内刃47が引き抜かれ、炉心支持板5の下方に外筒45が残される(延長管66を用いた場合には、外筒66Aも残される。)。ボーリング装置43が、スライドベース51Cの移動によりRPV2の内面近くまで退避される。

【0133】

炉底部を観察する(ステップS27)。カメラ及び線量計68が、炉心支持板5を貫通してRPV2内に残された外筒45等を通して炉底部に挿入される(図39参照)。このカメラ及び線量計68によって、RPV2内の炉底部の状況が撮影され、炉底部の線量が測定される。上記の表示装置に表示されたカメラ及び線量計68で得られた映像情報及び放射線量に基づいて、オペレータは、炉底部に落下した溶融核燃料物質の有無を判断する。表示装置には、炉底部に存在する溶融核燃料物質が映っているので、炉底部の溶融核燃料物質13の上を遮へい体で覆って、その後にその溶融核燃料物質の搬出を行う必要がある。

【0134】

遮へい体をRPV内の炉底部に注入する(ステップS28)。ボーリング装置43が前述と同様に準備ハウス16Bから外部に搬出され、支持装置106に取り付けられたボーリング装置43Aが、外部から作業ハウス16A内に搬入される。そして、ステップS20と同様に、ボーリング装置43Aが、支持装置106を用いてRPV2の内面に設置される。支持装置106のターンテーブル107上に設置されている遮へい体供給装置114を、炉心支持板5を貫通している外筒45(または外筒66A)に接続する。遮へい体供給装置114内の遮へい体である鉄粉をその外筒45(または外筒66A及び45)を通して、RPV2内の炉底部に注入する。注入された鉄粉は、炉心4から落下してRPV2内の炉底部に存在する溶融核燃料物質13の上に堆積され、溶融核燃料物質13の上方を覆う遮へい体層118が形成される(図39参照)。

【0135】

炉心支持板上の遮へい体を回収する(ステップS29)。ボーリング装置43Aの切削装置44Aを用いて炉心支持板5上に存在する鉄粉70B等の遮へい体を回収する。モータ56Aを回転させて回転軸48及びスクリュー105を回転させ、炉心支持板5上に存在する鉄粉70B等の遮へい体を螺旋状通路50A内に導く。スクリュー105がスクリューフィーダになるため、この遮へい体が、移送ダクト59及び分離装置113を経由して遮へい体キャスク115B内に導かれる。このとき、遮へい体キャスク115Bが分離装置113に接続されている。このようにして、炉心支持板5上に存在する鉄粉70B等の遮へい体が遮へい体キャスク115B内に回収される。この遮へい体キャスク115Bは、ステップS21で説明したように、作業ハウス16A内に移送されて搬出容器内に収納され、準備ハウス16Bの外に搬出される。炉心支持板5上に存在する鉄粉70B等の遮へい体の回収が終了した後、ボーリング装置43Aが、前述のように、準備ハウス16Bの外に搬出される。

【0136】

炉心シュラウドを搬出する(ステップS30)。切断装置81Aを収納した収納容器80Bが、ステップS19と同様に、走行クレーン32及び天井クレーン18Bを用いて作業ハウス16A内に搬入される。そして、収納容器80Bから取り出された切断装置81Aは、天井クレーン16Aに吊り下げられてRPV2内を下降され、RPV2内に残っている炉心シュラウド116の上端付近において支持装置106によりRPV2の内面に設置される。炉心シュラウド116が、炉心支持板5よりも少し上方の位置及び炉心支持板5よりも少し下方の位置、さらに、サポートシリンダ8の下方の位置でそれぞれ、ステップS19と同様に、切断装置81Aを用いて全周に亘って切断される(図40参照)。このような炉心シュラウド116の切断後に、切断装置81Aが準備ハウス16Bの外に搬出される。上記の切断後において、炉心支持板5よりも上方の炉心シュラウド116の部分、炉心支持板5及びサポートシリンダ8が、ステップS19における切断されたシュラウド87と同様に、作業ハウス16A内に順次移送される。作業ハウス16A内で、天井クレーン18Aを用いて、切断されて炉心シュラウド116が搬出容器76Eに収納され、炉心支持板5が搬出容器76Fに収納され、サポートシリンダ8が搬出容器76Gにそれぞれ収納される(図40参照)。これらの搬出容器76E,76F,76Gは、天井クレーン18A,18B及び走行クレーン32を用いて順次準備ハウス16Bの外へ搬出される。

【0137】

炉底部に存在する溶融核燃料物質を搬出する(ステップS31)。ボーリング装置43Aが、ステップS20と同様に、作業ハウス16A内に搬入され、さらに支持装置106を用いてRPV2の内面に設置される。ボーリング装置43Aにおいて、ステップS21と同様に、切削装置44Aの外筒45及び回転軸48が回転されて外刃46及び内刃47を旋回させながら移動テーブル53を下方に移動させ、さらに、延長管66Bを切削装置44Aの上端部に接続して外刃46及び内刃47を旋回させながら移動テーブル53を下方に移動させる。旋回する外刃46及び内刃47によって、炉底部に存在する溶融核燃料物質13が切削される(図41参照)。螺旋状通路50A内に入り込んだ遮へい体層118の鉄粉及び溶融核燃料物質13の切削屑は、回転するスクリュー105によって外筒45内を移送され、さらに、移送ダクト59を通って分離装置113まで移送される。分離装置113において、前述したように、溶融核燃料物質13の切削屑と鉄粉が分離される。分離された鉄粉が遮へい体供給装置114内に蓄えられる。鉄粉が分離された溶融核燃料物質13の切削屑は、分離装置113から燃料キャスク115A内に収納される。溶融核燃料物質13の切削屑で満たされた燃料キャスク115Aは、作業ハウス16A内に移送されて搬出容器76D内に収納される。ステップS15における収納容器76の搬出と同様に、蓋で密封され、天井クレーン18A,18B及び走行クレーン32により準備ハウス16Bの外に搬出される。切削装置44Aの下端がRPV2の底面に到達したとき、ステップS21と同様に、切削装置44Aが引き上げられる。切削装置44Aの下端が遮へい体層118の上端に到達したとき、切削装置44AのRPV2の半径方向の位置を変え、再び、切削装置44Aを下降させて溶融核燃料物質13の切削を行う。以上のことを繰り返すことによって、RPV2内の炉底部に存在する全ての鉄粉及び溶融核燃料物質が切削装置44Aによって除去される。

【0138】

核燃料物質除去後の炉底部内に遮へい体を注入する(ステップS32)。炉底部の核燃料物質がボーリング装置43Aにより除去された後、ターンテーブル107上に設置された遮へい体供給装置114から、遮へい体である鉄粉を炉底部で炉心シュラウド下部胴116A内に注入する(図42参照)。注入された鉄粉の厚みが、RPV2の底面上で所定厚みになったとき、遮へい体供給装置114から炉底部への鉄粉の注入が停止される。RPV2の底面上に鉄粉の遮へい体層119が形成される。

【0139】

ステップS32の遮へい体の注入が終了した後、ボーリング装置43AがRPV2から作業ハウス16A内に移送され、さらに、準備ハウス16Bから外部に搬出される。

【0140】

PCV底部までのボーリング加工を実施する(ステップS33)。支持装置106に取り付けられたボーリング装置43が、前述したように、RPV2内に搬入され、支持装置106を用いてRPV2の内面に設置される。ステップS5と同様に、ボーリング装置43の切削装置44の外刃46及び内刃47を旋回させて移動テーブル53Aを下降させ、RPV2の底部(下鏡)及び制御棒駆動機構ハウジング39の切削を行う(図43参照)。切削装置44によるRPV2の底部のボーリング加工の位置が、制御棒駆動機構ハウジング39の内側の領域の真上に位置している場合には、外刃46及び内刃47による制御棒駆動機構ハウジング39の切削は行われない。必要であれば、前述したように、切削装置44の上端部に延長管66が継ぎ足される。

【0141】

内刃を引き抜いてボーリング装置を退避させる(ステップS34)。ステップS6と同様に、回転軸48及び内刃47が引き抜かれ、炉心シュラウド下部胴116A、及びRPV2の底部より下方に接続された外筒66A,45が残される。ボーリング装置43が、スライドベース51Cの移動によりRPV2の内面近くまで退避される。

【0142】

PCV底部を観察する(ステップS35)。カメラ及び線量計68が、外筒66A,45を通してPCV9の底部に挿入される(図43参照)。このカメラ及び線量計68によって、PCV9の底部の状況が撮影され、PCV9の底部の線量が測定される。上記の表示装置に表示されたカメラ及び線量計68で得られた映像情報及び放射線量に基づいて、オペレータは、PCV9の底部に落下した溶融核燃料物質の有無を判断する。表示装置に映っている映像には、PCV9の底部に落下した溶融核燃料物質の映像が含まれていなくRPV2の炉底部の損傷個所を通して落下した遮へい体である鉄粉121の映像が含まれている場合を想定する。測定された線量も、溶融核燃料物質が存在する場合に線量よりも非常に低くなっている。このため、オペレータは、PCV9の底部には、溶融核燃料物質がほとんど存在しなく、落下した遮へい体である鉄粉が存在すると判定する。このため、PCV9の底部に存在する鉄粉を回収する必要がある。もし、その表示装置に、PCV9の底部に落下した溶融核燃料物質が移っている場合には、この溶融核燃料物質を搬出しなければならない。この場合には、図52に示すように、PCV9の底部に存在する溶融核燃料物質を搬出する。また、PCV9の底部に落下した溶融核燃料物質及び遮へい体が存在しない場合には、後述するステップS36、S37及びS38の各作業が行われる。ここでは、PCV9の底部に存在する鉄粉の回収について説明する。

【0143】

PCV9の底部に存在する鉄粉を回収する前に、炉底部に存在する遮へい体を回収する(ステップS36)。ステップS34で用いたボーリング装置43及び支持装置106を作業ハウス16A及び準備ハウス16Bを経て外部に搬出する。ボーリング装置43の替りに支持装置106に取り付けられたボーリング装置43Aを準備ハウス16B及び作業ハウス16Aを経てRPV2内に搬入される。このボーリング装置43Aは、支持装置106を用いてRPV2の内面に設置される。ボーリング装置43Aの切削装置44Aを用いて炉底部に存在する鉄粉(遮へい体)を、ステップS29と同様にして回収する。回収された遮へい体は遮へい体キャスク115B内に回収される。この遮へい体キャスク115Bは、ステップS21で説明したように、作業ハウス16A内に移送されて搬出容器内に収納され、準備ハウス16Bの外に搬出される。その後、ボーリング装置43Aが、前述のように、準備ハウス16Bの外に搬出される。

【0144】

炉心シュラウド下部胴及び原子炉圧力容器の炉底部を搬出する(ステップS37)。炉底部の搬出を、図44を用いて説明する。切断装置81Aを収納した収納容器が、ステップS19と同様に、走行クレーン32及び天井クレーン18Bを用いて作業ハウス16A内に搬入される。収納容器から取り出された切断装置81Aが、天井クレーン16Aに吊り下げられてRPV2内を下降され、RPV2内に存在する炉心シュラウド下部胴116Aの上端付近において、前述したように、支持装置106を用いてRPV2の内面に設置される。

【0145】

RPV2の底部との溶接部付近で、炉心シュラウド下部胴116Aが、ステップS19と同様に、切断装置81Aを用いて全周に亘って切断される。炉心シュラウド下部胴116Aの切断後、切断装置81Aが天井クレーン18Aで吊り上げられて作業ハウス16Aの床面上に置かれる。切断された炉心シュラウド下部胴116Aは、ステップS19における切断されたシュラウド87と同様に、作業ハウス16A内に移送され、作業ハウス16A内で搬出容器76Hに収納される。

【0146】

切断装置81Aを、再び、天井クレーン16Aに吊り下げてRPV2内を下降させ、炉底部付近で、前述したように、支持装置106を用いてRPV2の内面に設置される。複数の制御棒駆動機構39が取り付けられている状態で、RPV2の底部が、RPV2の、ペデスタル37への据え付け部の内側において、ステップS19と同様に、切断装置81Aを用いて小さいブロックに切断してPCV9の底部に落下させる。切断されて制御棒駆動機構ハウジング39が取り付けられた複数の炉底部片2Aが、天井クレーン18Aに取り付けられたグラップル等を用いて作業ハウス16A内に引き上げられ、作業ハウス16A内で搬出容器76Iに収納される。

【0147】

切断されたシュラウド87を収納した搬出容器76H、及び炉底部片2Aを収納した搬出容器76Iは、それぞれ、天井クレーン16A,16B及び走行クレーン32を用いて作業ハウス16A内から準備ハウス16Bを経て準備ハウス16Bの外に搬出される。

【0148】

PCV底部の遮へい体を回収する(ステップS38)。分離装置113をターンテーブル107上に設置した支持装置106を、ステップS20におけるボーリング装置43Aの支持装置106と同様に、作業ハウス16A内に搬入し、さらにRPV2内を下降させて所定の位置でRPV2の内面に設置される(図45参照)。分離装置113には、吸引ホース142が接続されている。支持装置106がRPV2の内面に設置されたとき、吸引ホース142の下端は、PCV9の底部に存在する鉄粉121の層内に達している。

【0149】

分離装置113に接続された吸引ポンプが駆動され、PCV9の底部に存在する鉄粉121が吸引されて吸引ホース142を通って分離装置113に導かれる。分離装置113では鉄粉121と他の物質が分離され、分離された鉄粉121が遮へい体キャスク115Bに収納され、他の物質が燃料キャスク115Aに収納される。鉄粉121で一杯になった遮へい体キャスク115Bは作業ハウス16A内に移送されて搬出容器76Jに収納される。PCV9の底部に鉄粉121等の物質がなくなったとき、吸引ホース142を用いた物質の吸引が終了する。他の物質が収納された燃料キャスク115Aも、作業ハウス16A内に移送されて搬出容器76Dに収納される。遮へい体キャスク115Bを収納した搬出容器76J、及び他の物質を収納した燃料キャスク115Aは、天井クレーン18A,18B及び走行クレーン32を用いて、準備ハウス16Bの外へ搬出される。鉄粉121の吸引が終了した後、支持装置106も、作業ハウス16A内に引き上げられ、収納容器に収納されて移送されて準備ハウス16Bの外へ搬出される。

【0150】

RPVを搬出する(ステップS39)。RPV2の搬出を、図46を用いて説明する。切断装置81Aを収納した収納容器が、ステップS19と同様に、走行クレーン32及び天井クレーン18Bを用いて作業ハウス16A内に搬入される。収納容器から取り出された切断装置81Aが、RPV2の最も上方での切断位置よりも下方で、前述したように、支持装置106を用いてRPV2の内面に設置される。RPV2は大きいので、搬出を容易に行うために、RPV2が軸方向において6箇所で切断される。RPV2の搬出に要する時間を短縮するため、それぞれの切断作業において、支持装置106はRPV2の切断位置よりも下方に配置される。

【0151】

支持装置106に支持されている切断装置81Aのノズル98から噴射される高圧水に含まれるアブレシブの作用により、RPV2の最上位に位置する切断箇所が切断される。ターンテーブル107が旋回するので、RPV2がその切断箇所で周方向の全周に亘って切断される。切断装置81AをRPV2内に配置した状態で、切断されたRPV2Bが、ステップS19における切断されたシュラウド87と同様に、作業ハウス16A内に移送され、作業ハウス16A内で搬出容器76Lに収納される。切断されたRPV2Bを収納した搬出容器76Lは、前述の各搬出容器と同様に、準備ハウス16Bの外に搬出される。

【0152】

押し付け部材11によるRPV2の内面への押し付けを解除した後、切断装置81Aを天井クレーン18Aにより下方に移動させ、次の切断位置よりも下方の位置で支持装置106によりRPV2の内面に設置される。そして、上記したようにターンテーブル107を旋回させて、切断装置81Aを用いてRPV2を切断する。切断されたRPV2Bは、上記したように搬出容器76Lに収納されて準備ハウス16Bの外へ搬出される。このように、RPV2は、上方よりそれぞれの切断箇所で切断され、準備ハウス16Bの外へ搬出される。最も下方の切断箇所は、RPV2をペデスタル37に据え付ける支持部の上端より若干上方の位置である。この位置でRPV2を切断する場合には、支持装置106は、ペデスタル37の内面に設置される。

【0153】

RPV2の搬出が終了した後、切断装置81Aが、前述したように、移送されて準備ハウス16Bの外へ搬出される。

【0154】

RPV2及び切断装置81Aの搬出が完了したとき、原子炉建屋14の内部は、図47に示す状態になる。

【0155】

以上のステップS1〜S39の各作業が終了したとき、本実施例の原子力プラントにおける核燃料物質の搬出方法が終了する。

【0156】

上記したステップS1〜S6が実施され、ステップS7におけるRPV2内の観察が実行されているとする。このとき、RPV2内の状態は、炉心4の核燃料物質の溶融により、蒸気乾燥器7及び気水分離器6等の炉内構造物が溶けて核燃料物質及び炉内構造物の溶融物13Aが、RPV2内の炉底部に落下した状態にあると想定する。ステップS7において、カメラ及び線量計68を用いて得られた、表示装置に表示された映像及び測定された線量は、RPV2の内部が上記の状態(図48参照)になっていることを示している。表示装置に映っている情報を見たオペレータは、炉底部に存在する固まった溶融物13Aをボーリング対象物として決定する(ステップS8)。そして、以下に示すステップS40〜41,S14〜S16,S42,S43,S32〜S37,S44及びS39の各作業が順番に実行される。

【0157】

RPV内の炉底部に遮へい体を注入する(ステップS40)。ボーリング装置43を用いて、ステップS5と同様に、延長管66を継ぎ足しながら切削装置44を下降させる。切削装置44の下端が炉底部の溶融物13A付近に到達したとき、切削装置44の下降を停止する。その後、ボーリング装置43を用いて、ステップS6と同様に、RPV2内に挿入した各延長管66、及び切削装置44から各回転軸48を引き抜く。この結果、RPV2内には、各外筒66A、及び外筒45が接続された状態で残される。

【0158】

炉底部への遮へい体(例えば、鉄粉121)の注入は、ステップS12と同様に行われる。図49に示すように、注入配管72が、作業ハウス16A内に搬入されて設置された遮へい体供給装置71に接続され、さらに、接続されている各外筒66A、及び外筒45のうち最も上方に配置された外筒66Aの上端に接続される。鉄粉121が、遮へい体供給装置71から注入配管72及びRPV2内に配置された外筒66A及び45を通ってRPV2内に注入され、炉底部に存在する溶融物13Aの上を覆う。

【0159】

外筒を回収し、ボーリング装置を搬出する(ステップS41)。ここでは、ステップS13と同様にして、RPV2内に配置されている各外筒66A及び45を回収し、ボーリン装置43を準備ハウス16Bから外に搬出する。

【0160】

ステップS41の作業が終了した後、前述のステップS14〜S16の各作業を実施する。

【0161】

RPV内の残留機器を搬出する(ステップS42)。ステップS16の作業が終了した後、切断装置81Aが、収納容器に収納されて、ステップS19と同様に、走行クレーン32及び天井クレーン18Bを用いて作業ハウス16A内に搬入される。そして、収納容器から取り出された切断装置81Aは、天井クレーン16Aに吊り下げられてRPV2内で下降され、RPV2内に残っている残留機器(炉内構造物)122よりも上方で支持装置106によりRPV2の内面に設置される(図50参照)。切断装置81Aを用いてその残留機器122を切断し、切断された残留機器122を作業ハウス16A内に搬入する。この残留機器122は、作業ハウス16A内で搬出容器76Mに収納されて、前述した各搬出容器と同様に、準備ハウス16Bから外部に搬出される。

【0162】

溶融物を搬出する(ステップS43)。溶融物13Aの搬出を、図51を用いて説明する。ステップS31の炉底部に存在する溶融燃料物質の搬出と実質的に同様に、本ステップにおける溶融物13Aの搬出が行われる。ボーリング装置43Aが、ステップS20と同様に、作業ハウス16A内に搬入され、さらに支持装置106を用いてRPV2の内面に設置される。ボーリング装置43Aにおいて、ステップS21と同様に、外筒45及び回転軸48が回転されて外刃46及び内刃47を旋回させながら下方に移動させ、炉底部に存在する、溶融核燃料物質及び溶融炉内構造物を含む溶融物13Aを切削する。切削装置44Aの長さだけで不足する場合には、ステップS21と同様に、さらに、延長管66Bを切削装置44Aの上端部に継ぎ足して、切削装置44Aによる溶融物13Aの切削を行う。この切削により生成される溶融物13Aの切削屑、及び鉄粉121は、外筒45内に入り込み、回転するスクリュー105によって押し出されて移送ダクト59を通って分離装置113まで移送される。

【0163】

溶融物13Aの切削屑及び鉄粉121は分離装置113で分離され、分離された溶融物13Aの切削屑は燃料キャスク115Aに導かれる。また、分離された鉄粉121は遮へい体供給装置114内に導かれる。

【0164】

ステップS21と同様に、RPV2の半径方向における切削装置44Aの位置を変更して切削装置44Aによる溶融物13Aの切削を行い、RPV2内の炉底部に存在する全ての溶融物13Aを複数の燃料キャスク115A内に回収する。溶融物13Aの切削屑で満たされた各燃料キャスク115Aは、作業ハウス16Aまで移送されて搬出容器76D内に収納される。燃料キャスク115Aを収納した搬出容器76Dは、準備ハウス16Bから外部に搬出される。

【0165】

その後、前述のステップS32〜S35の各作業が順番に実行される。ステップS35の作業において、カメラ及び線量計68によって、PCV9の底部の状況が撮影され、PCV9の底部の線量が測定される。表示装置に表示された情報は、PCV9の底部に溶融物13Aが落下していることを示している。PCV9の底部に存在する溶融物13Aは、炉底部に存在する溶融物13Aと区別するため、溶融物13Bと称する。オペレータは、表示装置に報じされた情報を見て、PCV9の底部の溶融物13Bを回収する必要があると判定する。その後、ステップS36及びS37の各作業が行われる。

【0166】

PCV底部の溶融物を搬出する(ステップS44)。ボーリング装置43Aが、ステップS20と同様に、作業ハウス16A内に搬入され、さらに支持装置106を用いてRPV2の内面に設置される(図52参照)。ステップS31における炉底部の溶融核燃料物質13の搬出と同様に、PCV9の底部に存在する溶融物13Bが切削装置44Aを用いて切削され、鉄粉121及び溶融物13Bの切削屑が、回転するスクリュー105によって移送され、移送ダクト59を通って分離装置113まで移送される。分離装置113で分離された溶融物13Bの切削屑は燃料キャスク115Aに収納される。また、分離装置113で分離された鉄粉121は遮へい体キャスク115Bに収納される。溶融物13Bの切削屑で満たされた燃料キャスク115A及び鉄粉121で満たされた遮へい体キャスク115Bは、それぞれ、作業ハウス16Aに移送される。複数の燃料キャスク115Aが搬出容器76Dに収納され、複数の遮へい体キャスク115Bが搬出容器76Jに収納される。搬出容器76D,76Jは、準備ハウス16Bから外部に搬出される(図52参照)。

【0167】

その後、ステップS39のRPV2の搬出が行われる。

【0168】

以上により、RPV2内で炉心の核燃料物質、及び炉内構造物が溶融した状態にあるときにおける原子力プラントにおける核燃料物質の搬出方法の各作業が終了する。

【0169】

本実施例では、切削装置44Aを用いてRPV2内に存在する溶融した核燃料物質の切削及び切削された溶融核燃料物質の排出を行うので、切削された溶融核燃料物質の搬出に要する時間を短縮することができる。特に、外筒45の先端部に設けられた外刃46及び外筒45内に配置された回転軸48の先端部に設けられた内刃47を旋回させて原子炉1内の溶融した核燃料物質の切削、及び回転軸48と外筒45の間に形成された移送通路を利用しての、切削された溶融核燃料物質の移送が行われるので、切削された溶融核燃料物質の搬出に要する時間を短縮することができる。回転軸48を取り囲んで回転軸48に取り付けられたスクリュー105を回転させるので、切削された溶融核燃料物質の移送を容易に行うことができる。特に、本実施例では、切削装置44Aにおいて外筒45内に配置された回転軸48にスクリュー105を設けているため、このスクリュー105により核燃料物質の切削屑等をさらに容易に移送することができる。

【0170】

本実施例では、ボーリング装置43によるボーリング加工が終了した後、切削装置44の外筒45及び延長管66の外筒66Aを原子炉1内に残してこれらの外筒内の回転軸48を引き抜くので、粒状遮へい体(例えば、鉄球70A)及び粉末遮へい体(例えば、鉄粉70B)をそれらの外筒を注入管として利用して原子炉1内に容易に注入することができる。

【0171】

ボーリング装置43の切削装置44は、回転する回転軸48の下端部に内刃47が取り付けられ、回転軸48を取り囲んで回転する外筒45の下端部に取り付けて内刃47を取り囲んで外刃46を配置しているので、回転軸48が外筒45から引き抜ける構造において、回転軸48及び外筒45を挿入できる孔を内刃47及び外刃46によってシールドプラグ15、上蓋10,3及び蒸気乾燥器7等に形成することができる。

【0172】

外筒45,66Aを回転軸48と一緒に引き抜いた場合には、注入した粒状遮へい体及び粉末遮へい体の一部が、気水分離器6内及び蒸気乾燥器7を設置しているシュラウドヘッドの上面に溜まり、粒状遮へい体及び粉末遮へい体の炉心4内への注入に支障が生じ、所定量の粒状遮へい体及び粉末遮へい体の注入に長時間を要する。本実施例は、外筒45,66Aを気水分離器6及び蒸気乾燥器7内に残しているので、注入されたすべての粒状遮へい体及び粉末遮へい体が、それらの外筒内を通って、直接、炉心4内に注入することができる。

【0173】

また、原子炉1内に残されたそれらの外筒は、原子炉1内の状況を確認するカメラ及び線量計68を原子炉1内に挿入するガイド管として利用することができ、カメラ及び線量計68を原子炉1内に円滑に挿入することができ、原子炉1内の状況の確認を短時間に行うことができる。

【0174】

それらの外筒を通して原子炉1内に挿入されたカメラ及び線量計68によって得られた原子炉1内の情報(原子炉1内の映像等)に基づいて、原子炉内の切削対象物を適切に決定することができる。このため、切削対象物の切削を行うための作業工程も適切に決定することができる。結果的に、余計な作業の実施を避けることができ、溶融した核燃料物質の搬出に要する時間を短縮することができる。

【0175】

本実施例では、粒状遮へい体及び粉末遮へい体を炉心内に注入するので、炉心4内の核燃料物質及び溶融核燃料物質13から放出される放射線を、炉心4内に充填した粒状遮へい体及び粉末遮へい体によって遮へいすることができる。例えば、本実施例で用いる機器(例えば、ボーリング装置43A等)が作業ハウス16A内で故障したとき、作業員が作業ハウス16A内に入って故障した機器を点検し、故障の状況を確認する必要がある。場合によっては、故障した機器を作業ハウス16A内で補修しなければならない。上記した炉心4内に注入した粒状遮へい体及び粉末遮へい体が放射線を遮へいするので、作業ハウス16A内で作業を行う作業員の被ばくを抑制することができる。

【0176】

本実施例では、炉心4内の溶融した核燃料物質、及びRPV2内の炉底部に存在する溶融核燃料物質13を切削するとき、ボーリング装置43Aを、押し付け装置(シリンダ109及び押し付け部材111等)を有する支持装置106を用いてRPV2の内面に設置するため、ボーリング装置43Aを切削対象物である核燃料物質のRPV2内での存在領域の上方でこの存在領域の近くに配置することができる。このため、継ぎ足す延長管66の本数を少なくすることができる。継ぎ足す延長管66の本数の低減は、延長管66の継ぎ足しに要する時間の短縮、及び外刃46及び内刃47の旋回トルクの増大をもたらす。延長管66の継ぎ足しに要する時間の短縮は、そのまま、溶融核燃料物質の切削作業に要する時間の短縮につながる。旋回トルクの増大は、外刃46及び内刃47による溶融核燃料物質の切削効率を向上させ、溶融核燃料物質の切削に要する時間をさらに短縮することができる。

【0177】

特に、RPV2内の炉心4内の溶融した核燃料物質を切削するときには、この切削の前に、炉心4より上方でRPV2内に存在する炉内構造物(蒸気乾燥器7、気水分離器6、シュラウド87)を切断してRPV2外へ搬出するので、ボーリング装置43Aを、切削対象の核燃料物質が存在する炉心4の上方でこの炉心4の近くで、支持装置106を用いてRPV2の内面に設置することができる。また、RPV2内の炉底部に存在する溶融核燃料物質13を切削するときには、他の炉内構造物(炉心シュラウド116、炉心支持板5及びサポートシリンダ8等)を切断してRPV2外へ搬出するので、ボーリング装置43Aを、切削対象の溶融核燃料物質13が存在する炉底部の近くで、支持装置106を用いてRPV2の内面に設置することができる。

【0178】

本実施例では、ボーリング装置43が、マスト部材51Bに上下方向に移動可能に取り付けられた移動テーブル53Aに、切削装置44の回転軸48及びを回転させる第1回転装置(モータ56A及び駆動ソケット54A)を設け、移動テーブル53Aに上下方向に移動可能に取り付けられた移動テーブル53Bに、切削装置44の外筒45を回転させる第2回転装置であり、外筒の把持装置であるクランプ装置54Bを設け、第1及び第2回転装置の下方でマスト部材51Bに、内刃シャフトクランプ52A及び外刃シャフトクランプ52Bを有するクランプ装置52を取り付け、延長管支持部材61、及びアームクランプ65A,65Bが設けられた延長管移動装置63を有する延長管供給装置60を備えているので、前述したように、延長管66を切削装置44に継ぎ足してより深い孔を形成することができ、切削装置44の原子炉1内に残された外筒45及び延長管66の外筒66Aから、延長管66及び切削装置44の各回転軸48を引き抜くことができ、さらに、原子炉1内に残した延長管66の外筒66A及び切削装置44の外筒45を引き抜くことができる。

【0179】

本実施例では、ボーリング装置43Aが、マスト部材51Bに上下方向に移動可能に取り付けられた移動テーブル53に、切削装置44の回転軸48及びを回転させる第1回転装置(モータ56A及び駆動ソケット54A)を設け、移動テーブル53に取り付けられたサポート部57に、切削装置44Aの外筒45を回転させる第2回転装置であり、外筒の把持装置であるクランプ装置55を設け、第1及び第2回転装置の下方でマスト部材51Bに、クランプ装置52を取り付け、延長管支持部材61、及び掴み部65Dが設けられた延長管移動装置63を有する延長管供給装置60を備えているので、前述したように、延長管66Bの切削装置44への継ぎ足し、及び延長管66B及び切削装置44の回収を容易に行うことができる。

【0180】

本実施例は、原子炉建屋14の運転床上に作業ハウス16A及び準備ハウス16Bを設置し、RPV2内の炉内構造物(気水分離器6、蒸気乾燥器7及び炉心シュラウド166等)及びRPV2内の溶融した核燃料物質のそれぞれの切削屑、及びRPV2内に注入した遮へい体(鉄球70A及び鉄粉70B)を、搬出容器に収納して、作業ハウス16A及び準備ハウス16Bを経由して外部に搬出している。このため、例えば、切削屑及び遮へい体を収納した搬出容器のRPV2から作業ハウス16Aへの移送に伴って、RPV2内から作業ハウス16A内に存在する空気に入り込む放射性物質が、外部の環境に排出されることを防止することができる。これは、作業ハウス16Aの内部空間17Aと準備ハウス16Bの内部空間17Bを連絡する、作業ハウス16Aの天井及び準備ハウス16Bの床に形成された開口部を、準備ハウス16Bの床に設けられた開閉扉77によって塞ぐことができ、準備ハウス16Bの天井に形成された、準備ハウス16Bの内部空間17Bと外部環境を連絡する開口部を、準備ハウス16Bの天井に設けられた開閉扉78によって塞ぐことができ、しかも、放射性物質を除去する換気空調システム36A,36Bを作業ハウス16A及び準備ハウス16Bに設けているためである。これらの換気空調システムによって作業ハウス16A及び準備ハウス16Bのそれぞれの内部の空気を浄化することができ、内部空間17A,17B内のそれぞれの空気に含まれる放射性物質を除去することができる。

【0181】

本実施例では、RPV2内に注入する遮へい体として鉄球70A及び鉄粉70Bを用いたが、鉄球70A及び鉄粉70Bの替りの遮へい体として、タングステン球及びタングステン粉を用いても良い。タングステンは磁性体でないため、核燃料物質等の切削屑を分離装置113で分離する場合には、電磁石を用いるのではなく、核燃料物質及び燃料集合体の構造部材の切削屑に比べてタングステンの比重が非常に大きいので、この比重差を利用して核燃料物質及び燃料集合体の構造部材の切削屑とタングステン球及びタングステン粉を分離することができる。

【実施例2】

【0182】

本発明の他の実施例である、沸騰水型原子力プラントに適用した実施例2の原子力プラントにおける核燃料物質の搬出方法を、図53から図56を用いて説明する。

【0183】

RPV2内の気水分離器6及び蒸気乾燥器7等の炉内構造物が溶融していないケースにおいて、本実施例の原子力プラントにおける核燃料物質の搬出方法は、実施例1で実施されるステップS4〜S13の各作業を、走行クレーン32を設置しなく、作業ハウス16A及び準備ハウス16Bを原子炉建屋14の運転床上に設置しない状態で行い、ステップS13の作業終了後に、ステップS2の作業(走行クレーン32の設置)及びステップS3の作業(作業ハウス16A及び準備ハウス16Bの設置)を行い、その後、実施例1で行われるステップS13〜S39の各作業を順番に行う。また、RPV2内の気水分離器6及び蒸気乾燥器7等の炉内構造物が溶融しているケースにおいて、本実施例の原子力プラントにおける核燃料物質の搬出方法は、実施例1で実施されるステップS4〜S8,S40及びS41の各作業を、原子炉建屋14の上方に走行クレーン32を設置しないでさらに作業ハウス16A及び準備ハウス16Bを原子炉建屋14の運転床上に設置しない状態で行い、ステップS41の作業終了後に、ステップS2の作業(走行クレーンの設置)及びステップS3の作業(作業ハウス16A及び準備ハウス16Bの設置)を行い、その後、実施例1で行われるステップS14〜S16,S42〜S43,S32〜S37,S44及びS39の各作業を順番に行う。

【0184】

ステップS1の障害物の撤去を行う。原子炉建屋の運転床上に存在する障害物を、クローラクレーン(図示せず)を用いて撤去する。

【0185】

ボーリング装置を原子炉建屋の運転床に設けた開閉式遮へい部材15Aの上に設置する(ステップS45)。ステップS45の作業は、実施例1のステップS4に相当する作業である。ボーリング装置43が、地面の上に設置されたクローラクレーンに吊り下げられ、原子炉建屋14の運転床に設けた開閉式遮へい部材15Aの上に置かれる(図53参照)。

【0186】

ボーリング加工が実施される(ステップS46)。ステップS46の作業は、実施例1のステップS5に相当する作業である。運転床143上に置かれた移動式多軸ロボット26Aが、電源ケーブルのコネクタを運転床143上のボーリング装置43に接続する。ボーリング装置43を運転床143から地上に降ろす際にも、移動式多軸ロボット26Aが電源ケーブルのコネクタをボーリング装置43から取り外す。電源ケーブルとボーリング装置43(または後述のボーリング装置43A)の接続及び取り外し作業の説明は、以後においては省略する。PCV9の上蓋10及びRPV2の上蓋3へのボーリング加工が、実施例1のステップS5と同様に、ボーリング装置43を用いて行われる。

【0187】

内刃を引き抜いてボーリング装置を退避させる(ステップS47)。ステップS47の作業は、実施例1のステップS6に相当する作業である。シールドプラグ15、及び上蓋10及び3を貫通して配置されている切削装置44及び延長管66のうち切削装置44及び延長管66のそれぞれの回転軸48を、運転床143上のボーリング装置43を用いて、ステップS6と同様に、互いに連結している外筒45,66Aから引き抜く。これらの外筒45,66Aは、シールドプラグ15、及び上蓋10及び3を貫通した状態で残される。ボーリング装置43が、運転床143上を移動して運転床143の隅まで退避される。

【0188】

RPV内を観察する(ステップS48)。ステップS48の作業は、実施例1のステップS7に相当する作業である。運転床143上に設置された換気空調/注水システム69に接続された配管68Aが、図54に示すように、シールドプラグ15を貫通して最も上方に位置する外筒66Aの上端に接続される。配管68A及び各外筒66A及び45を通してRPV2内に挿入されたカメラ及び線量計68が、RPV2内の映像情報及びRPV2内の線量測定値を地上の安全な場所に設置された表示装置(図示せず)に出力される。

【0189】

RPV内でのボーリング対象物を決定する(ステップS49)。表示装置に表示された映像には、蒸気乾燥器の映像が含まれているので、オペレータは、ボーリング対象物として蒸気乾燥器7及び気水分離器6を決定する。これらを対象にしたオペレータは、ボーリング対象物として蒸気乾燥器7及び気水分離器6を決定し、これらを対象にしたボーリング加工を行うことを決定する。

【0190】

炉心までのボーリング加工が実施される(ステップS50)。ステップS50の作業は、実施例1のステップS9に相当する作業である。ボーリング装置43により、ステップS9と同様に、延長管66を継ぎ足しながら切削装置44を下降させ、内刃47及び外刃46の回転により、RPV2の中心軸に沿ってシールドプラグ15、上蓋10,3、蒸気乾燥器7及び気水分離器6に対してボーリング加工が実施される(図54参照)。

【0191】

内刃を引き抜いてボーリング装置を退避させる(ステップS51)。ステップS51の作業は、実施例1のステップS10に相当する作業である。ステップS6と同様に、各回転軸48及び内刃47を引き抜いてボーリング装置43が運転床143上で退避される。接続された各外筒45,66Aが、RPV2の中心軸に沿って、シールドプラグ15から、気水分離器6の下端と炉心4の上端の間に配置された状態になっている(図55参照)。

【0192】

炉心内を観察する(ステップS52)。ステップS52の作業は、実施例1のステップS11に相当する作業である。接続された各外筒45,66Aを通して炉心4内に挿入されたカメラ及び線量計68(図55参照)により、炉心4内の映像及び線量測定値が得られる。オペレータは、この映像及び線量測定値に基づいて、炉心4内の核燃料物質が溶融していることを把握する。

【0193】

遮へい体を炉心内に注入する(ステップS53)。ステップS53の作業は、実施例1のステップS12に相当する作業である。鉄球70A及び鉄粉70Bが、運転床143上に設置された遮へい体供給装置71から、ステップS12と同様に、RPV2の中心軸に沿って配置されて互いに接続された各外筒45,66Aを通して炉心4内に注入される(図56参照)。鉄球70Aが鉄粉70Bよりも先に注入される。

【0194】

ステップS53の鉄球70A及び鉄粉70Bの注入が終了した後、外筒を回収し、ボーリング装置を撤去する(ステップS54)。ステップS54の作業は、実施例1のステップS13に相当する作業である。外筒45,66Aを回収したボーリング装置43を、クローラクレーンを用いて運転床143から撤去し、地上に降ろす。

【0195】

ステップS54終了後に、実施例1において行われたステップS2の作業(走行クレーン32の設置)及びステップS3の作業(作業ハウス16A及び準備ハウス16Bの設置)が行われる(図56参照)。これらの作業により、実施例1と同様に、原子炉建屋14を跨いで走行クレーン32が設置され、作業ハウス16Aがシールドプラグ15を覆って原子炉建屋14の運転床143の上に設置され、そして準備ハウス16Bが作業ハウス16Aの上に設置される。その後、実施例1で実施するステップS14〜S39の各作業が行われる。

【0196】

RPV2内において気水分離器6及び蒸気乾燥器7等の炉内構造物が溶融している場合における本実施例の核燃料物質の搬出方法を以下に説明する。

【0197】

ステップS45〜S48の各作業が行われ、ステップS48においてカメラ及び線量計68で得られたRPV2内の映像情報及び線量測定値が、RPV2内で気水分離器6及び蒸気乾燥器7等の炉内構造物及び核燃料物質が溶融していることを示している。このため、オペレータは、RPV2内の炉底部に存在する固まった溶融物13A(図48参照)をボーリング対象物として決定する。その後において、実施例1で実施されたステップS40及びS41が、原子炉建屋14の上方に走行クレーン32を設置しないでさらに作業ハウス16A及び準備ハウス16Bを原子炉建屋14の運転床143上に設置しない状態で行われる。

【0198】

本実施例で行われるステップS40の作業は、鉄粉121を、運転床143に設置された遮へい体供給装置71から、注入配管72、及び接続されてRPV2内に配置された各外筒45,66Aを通してRPV2内に注入することによって行われる。RPV2内の底部に存在する溶融物13Aが注入された鉄粉121によって覆われる。ステップS41では、RPV2内に配置された各外筒45,66Aがボーリング装置43に回収された後、このボーリング装置43がクローらクレーンにより運転床143から地上に降ろされる。

【0199】

ステップS41の作業が終了した後、前述のステップS2の作業(走行クレーン32の設置)及びステップS3の作業(作業ハウス16A及び準備ハウス16Bの設置)が行われる。走行クレーン32が原子炉建屋1の上方を跨ぐように設置され、作業ハウス16A及び準備ハウス16Bが運転床143に設置された状態で、実施例1と同様に、ステップS14〜S16,S42,S43,S32〜S37,S44及びS39の各作業が順番に実行される。

【0200】

本実施例は、実施例1で生じる各効果を得ることができる。さらに、本実施例ではステップS45〜S54、S40及びS41の各作業が原子炉建屋14の上方に走行クレーン32を設置しないでさらに作業ハウス16A及び準備ハウス16Bを原子炉建屋14の運転床143上に設置しない状態で行われるので、本実施例における核燃料物質の搬出作業に要する時間が、実施例1よりも短縮することができる。これは、本実施例のステップS45〜SS48,S50〜S54、S40及びS41の各作業において、実施例1で行われる作業ハウス16A及び16Bへの必要な装置の搬入及びこれらのハウスからのその装置の搬出が不要になるからである。

【実施例3】

【0201】

本発明の他の実施例である、沸騰水型原子力プラントに適用した実施例3の原子力プラントにおける核燃料物質の搬出方法を、図57から図59を用いて説明する。

【0202】

本実施例の核燃料物質の搬出方法では、実施例1及び2において核燃料物質の切削搬出が、ボーリング装置43Aの替りにシールド装置123を用いて行われる。シールド装置148の構造を、図57を用いて説明する。シールド装置148は、シールド切削装置123、回収管着脱部及び回収管供給装置137を備えている。

【0203】

シールド切削装置123は、切削部及び推進部を有する。切削部は回転体124及び複数のカッター125を有しており、複数のカッター125は回転体124の前面に取り付けられている。推進部は筒状胴部126及び複数の推進ジャッキ127を有する。推進ジャッキ127は、筒状胴部126の周方向に所定の間隔をおいて配置され、筒状胴部126に取り付けられる。筒状胴部126は、シールド切削装置123の筺体胴部123Aの前面に取り付けられる。回転体124は、筒状胴部126の前面に回転可能に取り付けられ、筒状胴部126内に設置された第1モータ(図示せず)により回転される。回収管128が筺体胴部123Aに固定されている。図示されていないが、切削屑移送通路が筒状胴部126及び筺体胴部123Aのそれぞれの内部に形成され、この切削屑移送通路は前述の回収管128に連絡される。スクリューフィーダ(図示せず)がこの切削屑移送通路内に設置されている。

【0204】

回収管着脱部は、クランプ装置135、回収管保持部材136、クランプ移動装置及び支持フレーム131を有する。支持フレーム131は、2つの支持部材132A,132B、連結部材133、及び貫通した開口145が形成されたベース部材144を有する。2つの支持部材132A,132Bは、それぞれの下端部が運転床143の上に設置されるベース部材144の上面に取り付けられ、互いに離された状態で上方に向かって伸びている。支持部材132A,132Bのそれぞれの上端部は連結部材133によって連結されている。回収管保持部材136は、支持部材132A,132Bの上端部で支持部材132A,132Bのそれぞれに摺動可能に取り付けられている。

【0205】

クランプ移動装置は、一対の棒状の回転部材134A,134B、第2モータ(図示せず)及び回転伝達機構(図示せず)を有する。回転部材134A,134Bは、それぞれ、外面にネジを形成している。回転部材134Aは支持部材132Aに沿って配置され、回転部材134Bは支持部材132Bに沿って配置される。回転部材134Aの下端部が回転可能にベース部材144に取り付けられ、回転部材134Aの上端部が回転可能に連結部材133に回転可能に取り付けられる。回転部材134Bの下端部が回転可能にベース部材144に取り付けられ、回転部材134Bの上端部が回転可能に連結部材133に回転可能に取り付けられる。回転部材134A,134Bを回転させる第2モータが、連結部材133の中央部に設置される。第2モータから回転部材134Aに回転力を伝える回転伝達機構が連結部材133に取り付けられ、第2モータから回転部材134Bに回転力を伝える回転伝達機構が連結部材133に取り付けられる。

【0206】

クランプ装置135は、クランプ機構146及び支持部147A、147Bを有する。支持部147A、147Bは、クランプ機構146に取り付けられ、180°反対方向を向いている。支持部147A、147Bは、それぞれ、貫通したネジ孔を有する。回転部材134Aが支持部147Aのネジ孔を貫通しており、支持部147A及び回転部材134Aのそれぞれのネジが互いに噛み合っている。回転部材134Bが支持部147Bのネジ孔を貫通しており、支持部147B及び回転部材134Bのそれぞれのネジが互いに噛み合っている。クランプ装置135は、そのようにして、回転部材134A,134Bに保持される。

【0207】

回収管供給装置(延長管供給装置)137は、回収管(延長管)139を掴む把持部(図示せず)を有しており、支持部材132Bに水平方向において旋回可能に取り付けられている。

【0208】

本実施例の核燃料物質の搬出方法を以下に説明する。実施例1で実施されるステップS1〜S7の各作業が順番に行われ、ステップS8においてRPV2内のボーリング対象物(切削対象物)が蒸気乾燥器7及び気水分離器6であると決定されたとき、さらに、ステップS9〜S14の各作業が順番に行われる。ステップS14の作業が終了した後、運転床143上に設置された作業ハウス16A及び準備ハウス16Bが、走行クレーン32(またはクローラクレーン)を用いて、運転床143から撤去され、地上まで移送される。

【0209】

シールド装置を据え付ける(ステップS55)。走行クレーン32を用いてシールド装置148を構成する全ての部品を運転床143上に搬送する。そして、以下のステップで、シールド装置148を運転床143上に据え付ける。シールド装置148の据え付けには走行クレーン32が用いられる。ベース部材144は、開口部がRPV2の真上に位置するようにして運転床143上に設置される。このベース部材144を基準にして、シール

ド装置148の他の部材が組み立てられる。支持部材132A,132Bのそれぞれの下端部がベース部材144に取り付けられ、回転部材134A,134Bのそれぞれの下端部が回転可能にベース部材144に取り付けられる。クランプ装置135が回転部材134A,134Bに、回収管保持部材136が支持部材132A,132Bにそれぞれ取り付けられる。回収管供給装置137が支持部材132Bに前述したように取り付けられる。モータ及び回転伝達機構が設置された連結部材133が、支持部材132A,132Bのそれぞれの上端部に取り付けられ、回転部材134A,134Bのそれぞれの上端部が回転可能に連結部材133に取り付けられる。

【0210】

核燃料物質移送管130が接続された回収管129が、回収管128に接続される。回収管保持部材136は回収管129を掴んでいる。核燃料物質移送管130は運転床143から地上に設置された核燃料物質回収建屋(図示せず)まで施設されている。

【0211】

核燃料物質を搬出する(ステップS56)。回収管保持部材136を下降させてシールド切削装置123を下降させ、シールド切削装置123のカッター125をPCV9の上蓋10に近づける。回収管保持部材136の下降は、例えば、持部材132A,132Bにそれぞれ設置された油圧シリンダで行われる。回収管保持部材136がクランプ装置135に接触しないように、クランプ装置135も下降される。回収管保持部材136の下降によりカッター125が上蓋10の上面に接触しない場合には、回収管供給装置137に保持されている回収管139を、筺体胴部123Aに固定された回収管128に接続する。

【0212】

この回収管139の回収管128への接続は以下のようにして行われる。チャック機構146のチャックを広げて第2モータを回転させ、回転部材134A,134Bをそれぞれ回転させる。回転部材134A,134Bの回転により、クランプ装置135が下降する。クランプ機構146が回収管128の位置まで下降したとき、回転部材134A,134Bの回転が停止され、クランプ装置135の下降が停止される。広がっているクランプ機構146が狭められて、回収管128がクランプ機構146によって把持される。そして、回収管128と回収管129の接続を解除し、回収管保持部材136を上昇させて回収管129を上方に向かって移動させる。回収管128と回収管129の間の距離が回収管139の長さ以上になったとき、回収管保持部材136の上昇を停止する。接続する回収管139を把持した回収管供給装置137が旋回して、この回収管139を回収管128と回収管129の間で回収管128の真上に位置させる。回転部材134A,134Bの回転によりクランプ装置135を上昇させて回収管128の上端を回収管供給装置137に把持された回収管139の下端に接触させる。この状態で、回収管128と回収管139が接続される。回収管保持部材136を下降させて回収管129の下端を回収管139の上端に接触させ、回収管129と回収管139を接続する。このとき、チャック機構146を広げてチャック機構146を回収管128から離す。

【0213】

カッター125が上蓋10の上面に接触するまで、回収管139を接続した状態で回収管保持部材136を下降させる。もし、1本の回収管139を接続しても、カッター125が上蓋10の上面に接触しない場合には、カッター125が上蓋10の上面に接触する状態になるまで、上記した操作により必要本数の回収管139がさらに継ぎ足される。カッター125が上蓋10の上面に接触したとき、回収管保持部材136の下降が停止される。

【0214】

複数の推進ジャッキ127を駆動させて回転体124をシールド切削装置123の軸方向で前面に向かって移動させ、複数のカッター125を上蓋10の上面に押しつける。第1モータを回転させて回転体124を回転させる。これにより、複数のカッター125が旋回して上蓋10を切削する。各推進ジャッキ127はガイド部材でもあり、各推進ジャッキ127のRPV2の内面に対向する外面が、RPV2の内面に接触し、切削部及び推進部のRPV2内での移動を補助する。複数のカッター125による切削時に生じる反力は、回収管保持部材136によって受け止められる。

【0215】

カッター125の切削により生じた上蓋10の切削屑は、切削屑移送通路内に設置されたスクリューフィーダの回転によって、シールド切削装置123内の切削屑移送通路、及び接続された回収管128,139,129及び核燃料物質移送管130を通って核燃料物質回収建屋まで移送される。この移送された切削屑は、核燃料物質回収建屋内に設置された切削屑収納タンク内に回収される。切削屑収納タンクは放射線遮へい体で取り囲まれている。

【0216】

推進ジャッキ127の駆動による回転体124の前進によって、上蓋10が切断されて、上蓋10に貫通した開口部10Bが形成される(図58参照)。開口部10Bの内径は、シールド切削装置123が通過できる寸法になっている。カッター125による上蓋10の切削が終了したとき、推進ジャッキ127の駆動が停止され、カッター125がRPV2の上蓋3の上面に接触するまで、油圧シリンダによって回収管保持部材136が下降される。再度、推進ジャッキ127が駆動されて回転体124が回転され、旋回する複数のカッター125により上蓋3が切削される。上蓋3の切削屑も、シールド切削装置123内の切削屑移送通路、及び接続された回収管128,139,129及び核燃料物質移送管130を通って核燃料物質回収建屋まで移送され、分離装置によって空気から分離される。分離された、上蓋3の切削屑も切削屑収納タンク内に回収される。

【0217】

カッター125による上蓋3の切削が終了したとき、推進ジャッキ127の駆動が停止され、カッター125がRPV2内の蒸気乾燥器7の上端に接触するまで、油圧シリンダによって回収管保持部材136が下降される。切削が行われた上蓋3にも、シールド切削装置123が通過できる大きさの開口部が形成される。回収管保持部材136の下降の途中において、新たな回収管139が、上記したように、回収管129とこの回収管129に直接接続されている回収管139の間に挿入され、これらの回収管129,139にそれぞれ接続される。

【0218】

カッター125が蒸気乾燥器7の上端に接触されたとき、回収管保持部材136の下降が停止されて推進ジャッキ127が駆動され、回転体124も回転される。旋回するカッター125によって蒸気乾燥器7が上端から下端に向かって切削される。推進ジャッキ127の駆動により回転体124が所定距離だけ下方に向かって移動されたとき、推進ジャッキ127の逆方向への移動により回転体124がその所定距離分だけ上方に向かって移動される。その後、回収管保持部材136が、油圧シリンダによってその距離だけ下方に移動されて停止される。再び、推進ジャッキ127が駆動され、旋回しているカッター125による蒸気乾燥器7の切削が行われる。このような推進ジャッキ127の駆動及び回収管保持部材136の下降が繰り返し行われ、蒸気乾燥器7がカッター125により下端まで切削され、蒸気乾燥器7が全て切削される。蒸気乾燥器7の切削屑も、上記したように、シールド切削装置123内の切削屑移送通路、及び接続された回収管128,139,129及び核燃料物質移送管130内を移送され、切削屑収納タンク内に回収される。

【0219】

推進ジャッキ127の駆動及び回収管保持部材136の下降が繰り返し行われ、必要に応じて回収管139の継ぎ足しが繰り返し行われて、旋回するカッター125による気水分離器6の切削が行われる(図58参照)。気水分離器6の切削屑も切削屑収納タンク内に回収される。

【0220】

さらに、推進ジャッキ127の駆動及び回収管保持部材136の下降が繰り返し行われ、必要に応じて回収管139の継ぎ足しが繰り返し行われて、旋回するカッター125により、上部格子板、炉心4内の核燃料物質を含む各燃料集合体、炉心シュラウド116、炉心支持板5、サポートシリンダ8、複数の制御棒案内管8A、RPV2の底部に落下した溶融核燃料物質13、及びRPV2の底部を順次切削する。これらの切削屑も、シールド切削装置123、回収管128,139,129及び核燃料物質移送管130のそれぞれの内部を通って核燃料物質回収建屋まで移送され、切削屑収納タンク内に回収される。RPV2の底部の切削時に、RPV2の底部に取り付けられた複数の制御棒駆動機構ハウジング39が、PCV9の底部に落下するが、シールド切削装置123をPCV9の底部付近まで下降させるので、落下した制御棒駆動機構ハウジング39もカッター125によって切削される。

【0221】

以上により、本実施例の核燃料物質の搬送方法のすべての作業が終了する。切削屑収納タンク内に回収された切削屑は、必要に応じて燃料キャスクに収納されて燃料キャスク保管建屋まで移送される。

【0222】

ステップS7のRPV2内の観察情報に基づいて、RPV2内のボーリング対象物(切削対象物)がRPV2の炉底部に存在する溶融質13Aであると決定されたとき、前述のステップS55におけるシールド装置148の運転床143上への据え付け、及びステップS56における核燃料物質を含む溶融物13Aの搬出が行われる。このステップS56においては、シールド装置148のシールド切削装置123でRPV2内の炉底部に存在する溶融核燃料物質13の切削が行われ、溶融核燃料物質13Aの切削屑が切削屑収納タンク内に回収される。シールド切削装置123のカッター125によって、RPV2の炉底部及び制御棒駆動装置ハウジング39の切削が行われる。しかしながら、溶融物13Aが溶融した核燃料物質及び炉内構造物を含んでいるので、シールド切削装置123による蒸気乾燥器7及び気水分離器6等の炉内構造物の切削は行われない。

【0223】

本実施例は、実施例1で生じる各効果を得ることができる。さらに、本実施例は、シールド切削装置123を有するシールド装置148を用いてRPV2内の炉内構造物及び溶融核燃料物質の切削及び搬出を行うので、実施例1よりも短時間で核燃料物質の搬出を行うことができる。

【0224】

シールド切削装置123を有するシールド装置148を用いた核燃料物質の搬出方法を実施例2に適用した場合には、原子力プラントにおける核燃料物質の搬出方法は、以下のようになる。実施例2のステップS1,S45〜S48の各作業が実施され、ステップS49においてRPV内でのボーリング対象物(切削対象物)が蒸気乾燥器7及び気水分離器6であると決定された場合には、ステップS50〜S54,S2,S3及びS14の各作業が実施された後に、実施例3で実施されるステップS55及びS56の各作業が行われる。また、実施例2のステップS1,S45〜S48の各作業が実施され、ステップS49においてRPV内でのボーリング対象物がRPV2内の炉底部に存在する溶融物13Aであると決定された場合には、実施例1で実施されたステップS40及びS41が、原子炉建屋14の上方に走行クレーン32を設置しないでさらに作業ハウス16A及び準備ハウス16Bを原子炉建屋14の運転床143上に設置しない状態で行われ、その後、実施例3で実施されるステップS55及びS56の各作業が行われる。

【0225】

本実施例は、実施例1で生じる各効果を得ることができ、さらに、シールド装置148を用いているので、実施例2よりも核燃料物質の搬出に要する時間を短縮することができる。

【0226】

以上に述べた各実施例は、沸騰水型原子力プラントだけでなく、加圧水型原子力プラントにも適用することができる。

【符号の説明】

【0227】

1…原子炉、2…原子炉圧力容器、4…炉心、9…原子炉格納容器、13…溶融核燃料物質、13A,13B…溶融物、14…原子炉建屋、16A…作業ハウス、16B…準備ハウス、18A,18B…天井クレーン、43,43A…ボーリング装置、44,44A…切削装置、45,66A…外筒、46…外刃、47…内刃、48…回転軸、52A…内刃シャフトクランプ、52B…外刃シャフトクランプ、53,53A,53B…移動テーブル、60…延長管供給装置、61…延長管支持部材、63,63B…延長管移動装置、65,65D…掴み部、65A,65B…アームクランプ、66,66B…延長管、81.81A…切断装置、123…シールド切削装置、124…回転体、125…カッター、126…筒状胴部、127…推進ジャッキ、131…支持フレーム、134A,134B…回転部材、135…クランプ装置、136…回収管保持部材、137…回収管供給装置、146…クランプ機構。

【技術分野】

【0001】

本発明は、原子力プラントにおける核燃料物質の搬出方法に係り、特に、沸騰水型原子力プラント及び加圧水型原子力プラントに適用するのに好適な原子力プラントにおける核燃料物質の搬出方法に関する。

【背景技術】

【0002】

沸騰水型原子力プラント及び加圧水型原子力プラント等の原子力プラントでは、核燃料物質を含む複数の燃料集合体が、原子炉の炉心に装荷されている。炉心内に装荷されてから所定の運転サイクル数での原子炉の運転を経験した燃料集合体は、使用済燃料集合体として原子炉内から原子炉外に搬出されている。

【0003】

沸騰水型原子力プラントにおける使用済燃料集合体の原子炉からの搬出方法の一例が、特開平8−262182号公報に記載されている。使用済燃料集合体は、原子炉建屋内の運転床に移動可能に設置された燃料交換機を用いて原子炉内から取り出され、原子炉建屋内に形成された燃料貯蔵プールに搬送される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−262182号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特開平8−262182号公報に記載された使用済燃料集合体の原子炉内からの搬送方法は、沸騰水型原子力プラントの原子炉内の核燃料物質が、健全な燃料集合体内に存在している場合において炉心から使用済燃料集合体を搬出する方法である。しかしながら、万が一、スリーマイル原子力発電所の原子力プラントのように、原子炉内の炉心に装荷している燃料集合体に含まれる核燃料物質が溶融する事故が発生した場合には、この溶融した核燃料物質を原子炉から搬出する作業は、困難を極め、溶融して固まった核燃料物質の搬出に長時間を要する。

【0006】

本発明の目的は、溶融した核燃料物質を短時間に搬出することができる原子力プラントにおける核燃料物質の搬出方法を提供することにある。

【課題を解決するための手段】

【0007】

上記した目的を達成する本発明の特徴は、回転して核燃料物質を切削する切削部及び切削された核燃料物質を移送する移送通路を有する核燃料切削装置を、原子炉容器内の核燃料物質存在領域の上方に配置し、核燃料切削装置を核燃料物質存在領域の下端に向かって移動させながら切削部を回転させて核燃料物質存在領域内の核燃料物質を切削し、切削された核燃料物質を、移送通路を通して移送させることにある。

【0008】

核燃料切削装置を核燃料物質存在領域の下端に向かって移動させながら核燃料切削装置の切削部を回転させて核燃料物質を切削し、切削された核燃料物質を、核燃料切削装置の移送通路を通して移送させるので、炉心内の核燃料物質が溶融した場合であっても、その核燃料物質を短時間に搬出することができる。

【発明の効果】

【0009】

本発明によれば、溶融した核燃料物質を短時間に搬出することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の好適な一実施例である実施例1の原子力プラントにおける核燃料物質の搬出方法に用いられるハウス及びクレーン装置の設置状態を示す説明図である。

【図2】図1に示すハウスの底の平面図である。

【図3】実施例1において、ボーリング装置をハウス内で開閉式遮へい部材上に配置した状態を示す説明図である。

【図4】図3のIV−IV断面図である。

【図5】実施例1において、ボーリング装置に電源コネクタを接続し、原子炉圧力容器の上蓋に孔を開けた状態を示す説明図である。

【図6】図5に示すボーリング装置の詳細構成図である。

【図7】図6に示すボーリング装置の平面図である。

【図8】図6に示すボーリング装置の内刃シャフト駆動ソケット付近の拡大図である。

【図9】図6に示されたボーリング装置に用いられる切削装置及び延長管の拡大縦断面図であり、(A)は切削装置の拡大縦断面図、(B)は延長管の拡大縦断面図である。

【図10】図6に示されたボーリング装置の切削装置と延長管の接続状態及び分離状態を示す拡大縦断面図であり、(A)は分離された切削装置及び延長管を示す拡大縦断面図、(B)は接続された切削装置及び延長管を示す拡大縦断面図である。

【図11】図6に示されたボーリング装置の延長管移動装置で延長管を把持した状態を示す説明図である。

【図12】延長管を切削装置に接続する手順の前半の工程を示す説明図である。

【図13】延長管を切削装置に接続する手順の後半の工程を示す説明図である。

【図14】原子炉圧力容器内に挿入されて接続されている切削装置及び延長管の各外筒内から回転軸を引き抜く手順の前半の工程を示す説明図である。

【図15】原子炉圧力容器内に挿入されて接続されている切削装置及び延長管の各外筒内から回転軸を引き抜く手順の後半の工程を示す説明図である。

【図16】実施例1において、原子炉圧力容器の上端部内にカメラを挿入し、ボーリング装置を用いて蒸気乾燥器及び気水分離器に孔を開けた状態を示す説明図である。

【図17】実施例1において、蒸気乾燥器及び気水分離器に開けた孔を通して気水分離器と炉心の間にカメラを挿入した状態を示す説明図である。

【図18】炉心内に鉄球及び鉄粉を注入した状態を示す説明図である。

【図19】原子炉圧力容器内に挿入されて接続されている各外筒を原子炉圧力容器から引き抜く手順の前半の工程を示す説明図である。

【図20】原子炉圧力容器内に挿入されて接続されている各外筒を原子炉圧力容器から引き抜く手順の後半の工程を示す説明図である。

【図21】図2に示すハウスの底上へのガイドレール及びターンテーブルを設置した状態を示す説明図である。

【図22】実施例1で行われる、原子炉格納容器の上蓋の搬出を示す説明図である。

【図23】図22に示す原子炉格納容器の上蓋の搬出工程におけるその上蓋の切断工程を示す説明図である。

【図24】図22に示す原子炉格納容器の上蓋の搬出工程におけるその上蓋の搬出工程を示す説明図である。

【図25】実施例1において行われる気水分離器の搬出を示す説明図である。

【図26】図25に示す気水分離器の搬出工程における気水分離器の切断を示す説明図である。

【図27】実施例1において行われる給水スパージャの搬出を示す説明図である。

【図28】実施例1において行われる構成部材の切断に用いられるアブレシブウォータジェット装置の詳細構成図である。

【図29】実施例1において、他のタイプのボーリング装置を原子炉圧力容器内に設置した状態を示す説明図である。

【図30】図29に示すボーリング装置の詳細構成図である。

【図31】図30に示すボーリング装置の平面図である。

【図32】図30に示されたボーリング装置に用いられる切削装置の拡大縦断面図である。

【図33】図29に示すボーリング装置の平面図である。

【図34】図29に示すX−X断面図である。

【図35】図30に示す切削装置に延長管を接続する工程を示す説明図である。

【図36】実施例1において行われる炉心に存在する核燃料物質の搬出を示す説明図である。

【図37】実施例1において炉心からの核燃料物質の搬出後に行われる炉心への鉄粉(遮へい粉末)の注入状態を示す説明図である。

【図38】実施例1においてボーリング装置を用いて炉底部に向かって行われるボーリングを示す説明図である。

【図39】実施例1において行われる炉底部に落下した溶融核燃料物質上への鉄粉の注入状態を示す説明図である。

【図40】図39に示す鉄粉注入後に行われる炉心シュラウドの切断を示す説明図である。

【図41】実施例1において行われる炉底部に落下した核燃料物質の搬出を示す説明図である。

【図42】実施例1において行われる炉底部からの核燃料物質の搬出後に行われる炉底部への鉄粉の注入状態を示す説明図である。

【図43】実施例1においてボーリング装置を用いて原子炉圧力容器よりも下方に向かって行われるボーリング及び原子炉圧力容器よりも下方で行われる鉄粉注入の各状態を示す説明図である。

【図44】実施例1において行われる炉心シュラウド下部胴の切断を示す説明図である。

【図45】実施例1において行われる原子炉格納容器底部に落下した核燃料物質の搬出を示す説明図である。

【図46】実施例1において行われる原子炉圧力容器の切断及び搬出を示す説明図である。

【図47】実施例1における原子炉圧力容器搬出後の状態を示す説明図である。

【図48】実施例1における、原子炉圧力容器内の核燃料物質及び炉内構造物が溶融した場合における核燃料物質搬出時において行われるボーリング装置による原子炉圧力容器のボーリングを示す説明図である。

【図49】実施例1における、原子炉圧力容器内の核燃料物質及び炉内構造物が溶融した場合における核燃料物質搬出時において行われる炉底部の溶融核燃料物質上への鉄粉の注入状態を示す説明図である。

【図50】実施例1における、原子炉圧力容器内の核燃料物質及び炉内構造物が溶融した場合における核燃料物質搬出時において行われる原子炉圧力容器内に残存する機器の搬出を示す説明図である。

【図51】実施例1における、原子炉圧力容器内の核燃料物質及び炉内構造物が溶融した場合における核燃料物質搬出時において行われる炉底部に存在する溶融核燃料物質の搬出を示す説明図である。

【図52】実施例1における、原子炉圧力容器内の核燃料物質及び炉内構造物が溶融した場合における核燃料物質搬出時において行われる原子炉格納容器の底部に落下した溶融核燃料物質の搬出を示す説明図である。

【図53】本発明の他の実施例である実施例2の原子力プラントにおける核燃料物質の搬出方法において行われるボーリング装置を開閉式遮へい部材上に配置した状態を示す説明図である。

【図54】実施例2において、原子炉圧力容器の上端部内にカメラを挿入し、ボーリング装置を用いて蒸気乾燥器及び気水分離器に孔を開けた状態を示す説明図である。

【図55】実施例2において、蒸気乾燥器及び気水分離器に開けた孔を通して気水分離器と炉心の間にカメラを挿入した状態を示す説明図である。

【図56】実施例2において用いられるハウス及びクレーン装置の設置状態を示す説明図である。

【図57】本発明の他の実施例である実施例3の原子力プラントにおける核燃料物質の搬出方法に用いられるシールド掘進装置の設置状態を示す説明図である。

【図58】実施例3において、シールド掘進装置を用いて原子炉圧力容器内の構造物の切削を示す説明図である。

【図59】実施例3において、シールド掘進装置を用いて原子炉圧力容器内の構造物の切削が完了した状態を示す説明図である。

【発明を実施するための形態】

【0011】

本発明の実施例を以下に説明する。

【実施例1】

【0012】

本発明の好適な一実施例である、沸騰水型原子力プラントに適用した実施例1の原子力プラントにおける核燃料物質の搬出方法を、図1から図52を用いて説明する。

【0013】

まず、本実施例の原子力プラントにおける核燃料物質の搬出方法が適用される沸騰水型原子力プラントの概略構造を、図1を用いて説明する。沸騰水型原子力プラントは、原子炉1及び原子炉格納容器(以下、PCVという)9を備えている。PCV9は、原子炉建屋14内に設置されて、上端部に上蓋10が取り付けられて密封されている。PCV9は、内部に形成されたドライウェル11、及び冷却水が充填された圧力抑制プールが内部に形成された圧力抑制室12を有する。ドライウェル11に連絡されるベント通路の一端が、圧力抑制室12内の圧力抑制プールの冷却水中に浸漬されている。

【0014】

上蓋10の真上に複数に分割された放射線遮へい体であるシールドプラグ15が配置され、これらのシールドプラグ15が、原子炉建屋14の運転床に設置されている。

【0015】

原子炉1は、上蓋3が取り付けられて構成される原子炉圧力容器(以下、RPVという)2、核燃料物質を含む複数の燃料集合体が装荷された炉心4、気水分離器6及び蒸気乾燥器7等を備えている。炉心4、気水分離器6及び蒸気乾燥器7はRPV2内に配置される。RPV2内に設置された炉心シュラウド116が、炉心4を取り囲んでいる。炉心4内に装荷された各燃料集合体は、下端部が炉心支持板5によって支持され、上端部が上部格子板(図示せず)によって保持される。気水分離器6は炉心4の上端部に位置する上部格子板よりも上方に配置され、蒸気乾燥器7が気水分離器6の上方に配置される。

【0016】

複数の制御棒案内管8Aが炉心4の下方に配置され、複数の制御棒案内管8Aを含むサポートシリンダ8が形成されている。炉心4内の燃料集合体間に出し入れされて原子炉出力を制御する制御棒(図示せず)が、各制御棒案内管8A内に配置されている。複数の制御棒駆動機構ハウジング39が、RPV2の下鏡に取り付けられている。制御棒駆動機構(図示せず)が、それぞれの制御棒駆動機構ハウジング39内に設置され、制御棒案内管8A内の制御棒と連結されている。

【0017】

RPV2内に設置された気水分離器6、蒸気乾燥器7、シュラウド87(後述)、上部格子板、炉心シュラウド116、炉心支持板5、サポートシリンダ8、制御棒案内管8A、炉心シュラウド下部胴116Aは、炉内構造物である。

【0018】

RPV2は、PCV9内の底部に設けられたコンクリートマット38上に設けられた筒状のペデスタル37上に据え付けられている。筒状のγ線遮蔽体120が、ペデスタル37の上端に設置され、RPV2を取り囲んでいる。

【0019】

このような沸騰水型原子力プラントにおいて、原子炉がスクラムされて原子炉出力が低下した状態において、一時的に、沸騰水型原子力プラントの電流を供給する全部の電源が消失して非常用炉心冷却系が作動しなかった状態が生じたことを想定する。全部の電源が消失して非常用炉心冷却系のポンプ等が作動しなくなり、炉心4内の各燃料集合体内の冷却が損なわれた場合には、燃料集合体に含まれる核燃料物質が溶融し、溶融した核燃料物質がRPV2の底部に落下する可能性がある。

【0020】

万が一、このような溶融核燃料物質のRPV2の底部への落下が生じた場合には、この溶融核燃料物質のRPV2外への搬出、及び溶融核燃料物質の落下が生じている沸騰水型原子力プラントについては、廃炉処理が実施される。

【0021】

本実施例は、核燃料物質の溶融が生じている、例えば、沸騰水型原子力プラントにおけるその核燃料物質をRPV2外へ搬出するものである。本実施例の原子力プラントにおける核燃料物質の搬出方法を、以下に説明する。

【0022】

まず、核燃料物質の搬出を行うに当たり障害物を撤去する(ステップS1)。例えば、損傷を受けた原子炉建屋の運転床上に、核燃料物質の搬出を行うに際しての障害物が存在している場合には、クローラクレーン(図示せず)等を用いて、これらの障害物が撤去される。

【0023】

原子炉建屋の上方に走行クレーンを設置する(ステップS2)。図1に示されるように、原子炉建屋14の対向する各側壁のうち1つの側壁の外側に、複数本の支持部材29Aを設置する。ガイドレール31Aがこれらの支持部材29Aの上端に設置される。各側壁のうち他の側壁の外側に、複数本の支持部材29Bを設置する。ガイドレール31Bがこれらの支持部材29Bの上端に設置される。対向する支持部材29Aと支持部材29Bが、原子炉建屋14の運転床上におかれた梁30によって連結されている。門型の走行クレーン32がクローラクレーンを用いてガイドレール31A,31B上に設置される。走行クレーン32は、ガイドレール31A,31Bに沿って移動する走行台車33、及び走行台車33に設けられて走行台車33上をガイドレール31A,31Bと直交する方向に移動する横行台車34A,34Bを有している。横行台車34A,34Bのそれぞれには、ワイヤ巻き取り装置(図示せず)により上下動するフック35A,35Bが設けられる。

【0024】

ハウスを原子炉建屋の運転床上に設置する(ステップS3)。作業ハウス16Aが、走行クレーン32のフック35A,35Bに吊り下げられて運転床上に移動され、シールドプラグ15を覆うように、その運転床上に設置される(図1参照)。準備ハウス16Bが、走行クレーン32のフック35A,35Bに吊り下げられて作業ハウス16Aの上方に移動され、作業ハウス16Aの上に設置される(図1参照)。内部空間17A,17Bと外部の気密性を保つために、運転床と作業ハウス16Aの床の間、及び作業ハウス16Aの天井と準備ハウス16Bの床の間には、それぞれ、シールが施される。

【0025】

作業ハウス16Aは、四方が4つの側壁で取り囲まれており、これらの側壁の下端部に床22(図2参照)が取り付けられてこれらの側壁の上端部に天井が取り付けられて構成される。作業ハウス16Aの内部には、4つの側壁、床及び天井に手取り囲まれた内部空間17Aが形成されている。大きな開口部23が、図2に示すように、作業ハウス16Aの床22に形成される。開口部23がシールドプラグ15の真上に配置されており、作業ハウス16Aの天井にも開口部23の真上に開口部(図示せず)が形成されている。油圧ポンプ/制御盤25が、内部空間17A内に配置され、床22上に設置される。搬出容器が置かれるスペース24が床22上に確保されている。天井クレーン18Aが、内部空間17A内で天井付近に設置されている。天井クレーン18Aは、走行台車19A、走行台車19Aに設けられて走行台車19Aの長手方向に沿って移動可能なトロリ20Aを有する。トロリ20Aにはフック21Aが吊り下げられる。換気空調システム36Aが作業ハウス16Aに設けられ、作業ハウス16Aの内部空間17Aに複数のカメラ27A、及び線量計28Aが設置されている。観測用のカメラが搭載された移動式多軸ロボット26Aが、作業ハウス16Aの床の上に置かれる。

【0026】

準備ハウス16Bも、四方が4つの側壁で取り囲まれており、これらの側壁の下端部に床が取り付けられてこれらの側壁の上端部に天井が取り付けられて構成される。準備ハウス16Bの内部には、4つの側壁、床及び天井に手取り囲まれた内部空間17Bが形成されている。準備ハウス16Bの床及び天井にも、開口部23の真上にそれぞれ開口部(図示せず)が形成されている。この開口部は開口部23の真上に配置される必要性はない。図示されていないが、油圧ポンプ/制御盤25が、内部空間17B内に配置され、準備ハウス16Bの床上に設置される。天井クレーン18Bが、内部空間17B内で天井付近に設置されている。天井クレーン18Bは、走行台車19B、走行台車19Bに設けられて走行台車19Bの長手方向に沿って移動可能なトロリ20Bを有する。トロリ20Bにはフック21Bが吊り下げられる。換気空調システム36Bが準備ハウス16Bに設けられ、準備ハウス16Bの内部空間17Bに複数のカメラ27B、及び線量計28Bが設置されている。観測用のカメラが搭載された移動式多軸ロボット26Bが、準備ハウス16Bの床の上に置かれる。

【0027】

作業ハウス16A及び16Bの設置後、外部電源がそれぞれのハウス内の油圧ポンプ/制御盤25に接続される。作業ハウス16Aに設けられた天井クレーン18A,換気空調システム36A、カメラ27A及び線量計28A等の装置及び器具は、作業ハウス16A内の油圧ポンプ/制御盤25から電気が供給されて作動する。作業ハウス16Bに設けられた天井クレーン18B,換気空調システム36B、カメラ27B及び線量計28B等の装置及び器具は、作業ハウス16B内の油圧ポンプ/制御盤25から電気が供給されて作動する。

【0028】

作業ハウス16A及び16B内にそれぞれ設置された油圧ポンプ/制御盤25の油圧ポンプは、作業ハウス16A及び16B内に置かれた移動式多軸ロボット26A,26Bの各アーム等に設けられたアーム作動用のシリンダ、及び図26に示された切断解体装置88及び解体用グラップル装置93に設けられた各シリンダにそれぞれ接続され、油圧を制御して移動式多軸ロボット26A,26B、切断解体装置88及び解体用グラップル装置93のそれぞれの動作を制御する。

【0029】

開閉扉78が、スライド可能に準備ハウス16Bの天井の上面に設置され、この天井に形成された開口部の開閉を行う。開閉扉77(図23参照)が、スライド可能に準備ハウス16Bの床の上面に設置され、この床に形成された開口部の開閉を行う。開閉扉77及び78の開閉動作は、モータ(図示せず)によって行われる。

【0030】

ボーリング装置を作業ハウス内に搬入する(ステップS4)。ボーリング装置43が、走行クレーン32のフック35Aに吊り下げられ(図3参照)、準備ハウス16Bの天井及び床及び作業ハウス16Aの床に形成された各開口部を通って作業ハウス16Aの内部空間17A内に搬入され、開閉式遮へい部材15Aの上に置かれる(図3及び図4参照)。このとき、開閉扉78,77が開いている。プラグ41も、走行クレーン32のフック35Aに吊り下げられ、作業ハウス16Aの内部空間17A内に搬入される。

【0031】

開閉式遮へい部材15Aの構造を、図4を用いて説明する。開閉式遮へい部材15Aは、開口部23の下方でシールドプラグ15の上方に配置され、放射線遮へい材で作られた一対の遮へい扉40A,40Bを有する。遮へい扉40A,40Bは、運転床上に置かれた一対の梁30にそれぞれ設けられたレール上にこのレールに沿って移動可能に設置される。遮へい扉40A,40Bはモータによって開閉される。遮へい扉40A,40Bは閉じている。プラグ41は、遮へい扉40A,40Bの合わせ目に形成された孔42内に設置される。ボーリング装置43及びプラグ41の作業ハウス16A内への搬入後に、フック35Aが準備ハウス16Bの上方まで引き上げられたときに、開閉扉78,77が閉じられる。

【0032】

ボーリング加工が実施される(ステップS5)。移動式多軸ロボット26Aが、作業ハウス16A内の油圧ポンプ/制御盤25に接続された電源ケーブル141のコネクタを作業ハウス16A内のボーリング装置43に接続する(図5参照)。ボーリング装置43を作業ハウス16Aから搬出するときには、移動式多軸ロボット26Aが電源ケーブル141のコネクタをボーリング装置43から取り外す。このような電源ケーブル141とボーリング装置43(または後述のボーリング装置43A)の接続及び取り外し作業の説明は、以後において省略する。電源ケーブル141がボーリング装置43に接続された後、PCV9の上蓋10及びRPV2の上蓋3へのボーリング加工が、ボーリング装置43を用いて行われる。

【0033】

これらのボーリング加工を説明する前に、ボーリング装置43の構造を、図6、図7、図9、図10及び図11を用いて説明する。

【0034】

ボーリング装置43は、切削装置44、支持スタンド51、クランプ装置52,54B、延長管供給装置60を備えている。支持スタンド51はベース51A及びベース51Aに取り付けられて上方に向かって伸びるマスト部材51Bを有する。内刃シャフトクランプ52A及び外刃シャフトクランプ52Bを有するクランプ装置52がマスト部材51Bの下端部に固定される。内刃シャフトクランプ52Aが外刃シャフトクランプ52Bよりも上方に配置される。移動テーブル53Aが、上下方向において移動可能にマスト部材51Bに取り付けられる。支持部材54が移動テーブル53Aに取り付けられる。モータ56A,56Bが支持部材54の上面に取り付けられる。駆動ソケット54Aが歯車機構(図示せず)を介してモータ56Aの回転軸に連結されている。

【0035】