原子力プラントの防食システム

【課題】非常時における原子炉冷却水の循環系に防錆剤の注入系とリサイクル系を設けることにより、炉内構造物および格納容器材料の耐食性を長期にわたって健全に維持する。

【解決手段】原子炉炉心の冷却水循環系と、前記冷却水循環系に接続された防錆剤注入系30と、前記冷却水循環系30に接続されこの冷却水循環系の冷却水から防錆剤分離装置15により分離された防錆剤を前記防錆剤注入系30に供給するリサイクル系31と、を有することを特徴とする。

【解決手段】原子炉炉心の冷却水循環系と、前記冷却水循環系に接続された防錆剤注入系30と、前記冷却水循環系30に接続されこの冷却水循環系の冷却水から防錆剤分離装置15により分離された防錆剤を前記防錆剤注入系30に供給するリサイクル系31と、を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は原子力プラントを構成する各種構造材の防食システムに関する。

【背景技術】

【0002】

従来の原子力プラントでは、原子炉の停止時や冷却材喪失事故時等の安全防護手段として、残留熱除去系、高圧及び低圧炉心注入系、原子炉隔離時冷却系等からなる非常時用の炉心冷却系が設けられている(特許文献1)。このような非常時用の炉心冷却系の冷却水としては一般に純水が用いられている。

また、原子力プラントの補記冷却系に当該系統機器の耐食性を高めるために防錆剤を注入することが知られている(特許文献2)。

【0003】

ところで、原子力プラントにおいて電源喪失事故等の過酷事故が長期化する場合、炉心を冷却するための冷却水が十分に確保されないケースが生じる可能性があり、その場合には外部から海水又は淡水を導入することで、原子力プラントの安全性を確保することとしてきた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−31079号公報

【特許文献2】特開平5−172988号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述したように、過酷事故時に外部の海水又は淡水を冷却材として用いる場合があるが、海水又は淡水に含まれる各種イオンや有機物等は、圧力容器、炉内構造物、配管及び格納容器などを構成する各種構造材料の健全性に対して悪影響を及ぼすものも含まれている。特に、海水及び淡水に含まれる塩化物イオンは、原子力プラントの主要な構造材である炭素鋼及びステンレス鋼の耐食性を低下させる要因となる。

【0006】

過酷事故時に海水又は淡水を導入したプラントを、冷温停止期間を経て燃料を取出し廃炉にする場合、それに要する期間は通常10年以上必要となる。この間、原子力プラントは可能な限りその健全性を維持し、安全な状態で廃炉に至らせる必要があるが、海水又は淡水に含まれる各種イオン及び有機物は構造材の健全性を低下させるため、廃炉までの間、原子力プラントの構造材の健全性を維持することが困難となる。そのため、十分な材料健全性を維持できる防食システムが必要となるが、現在の原子力プラントにはそのような防食システムは設けられていない。

【0007】

一方、原子炉から排出された海水又は淡水の冷却水は、可能な限り外部に排出せず、浄化しながら循環させて炉内に戻す必要があるが、この循環システムに特許文献2に示されたような防錆剤等を使用した場合、防錆材は浄化装置で除去されてしまうため、防錆材を常時注入しなければならず、防錆剤の必要量は無限となるためコスト及び廃液処理の点で課題があった。

【0008】

本発明は上記課題を解決するためになされたもので、過酷事故時において炉心の冷却水として海水又は淡水を注入した場合、あるいは起動、運転又は停止中に意図せずに海水又は淡水が流入した場合、圧力容器、炉内機器及び格納容器等の原子力プラントの各種構造材の耐食性を長期にわたって健全に維持することが可能な原子力プラントの防食システムを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明に係る原子力プラントの防食システムは、原子炉炉心の冷却水循環系と、前記冷却水循環系に接続された防錆剤注入系と、前記冷却水循環系に接続されこの冷却水循環系の冷却水から防錆剤分離装置により分離された防錆剤を前記防錆剤注入系に供給するリサイクル系と、を有することを特徴とする。

【発明の効果】

【0010】

本発明によれば、非常時における原子炉冷却水の循環系に防錆剤の注入系とリサイクル系を設けることにより、炉内構造物及び格納容器等の原子力プラントの各種構造材の耐食性を長期にわたって健全に維持することができる。

【図面の簡単な説明】

【0011】

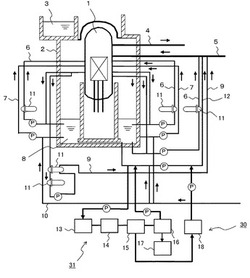

【図1】第1の実施形態に係る防食システムの全体構成図。

【図2】第1の実施形態に係る防錆剤分離装置の概念図。

【図3】第1の実施形態に係る五ほう酸ナトリウムの炭素鋼に対する腐食量比を示す図。

【図4】第1の実施形態に係るモリブデン酸ナトリウム又はタングステン酸ナトリウムの炭素鋼に対する腐食量比を示す図。

【図5】第1の実施形態に係る五ほう酸ナトリウムにモリブデン酸ナトリウム又はタングステン酸ナトリウムを混合した防錆材の炭素鋼に対する腐食量比を示す図。

【図6】第2の実施形態に係る防食システムの全体構成図。

【図7】第3の実施形態に係る防食システムの全体構成図。

【発明を実施するための形態】

【0012】

以下、本発明に係る原子力プラントの防食システムの実施形態について、図面を参照して説明する。

[第1の実施形態]

第1の実施形態に係る原子力プラントの防食システムを図1乃至5により説明する。

【0013】

(構成)

本実施形態の防食システムが適用される原子力プラントは、圧力容器1、格納容器2、燃料プール3、圧力容器1内の炉心で発生した蒸気をタービンに導く主蒸気配管4、復水器で凝縮された復水を昇温・昇圧させて給水として圧力容器1内に導く給水系配管5等から構成され、これらの機器の周りを、原子炉が停止した時の崩壊熱、残留熱を除去、冷却させる残留熱除去系(RHR)6、非常時に圧力制御室8のプール水を炉心に注水する高圧炉心注入系(HFCF)7、圧力容器1内の冷却水を浄化させる冷却材浄化系9及び原子炉停止後に復水、給水が停止した場合に圧力制御室8のプール水を炉心に供給する原子炉隔離時冷却系12等からなる原子炉炉心の冷却水循環系が配置されている。これらの系統には循環水を冷却するための熱交換器11が配設されている。

【0014】

本実施形態に係る防食システムは、給水系配管5に接続されている残留熱除去系6、原子炉隔離時冷却系12又は冷却材浄化系9のいずれかひとつ以上に接続されるが、ここでは図1に示すように、防食システムを原子炉隔離時冷却系12に接続した例を説明する。

【0015】

本実施形態に係る防食システムは、濃度調整した防錆剤を直接注入する防錆剤注入系30と、防錆剤をリサイクルするために油分、放射性核種および塩素等を除去する装置を含むリサイクル系31の2系統から構成される。

【0016】

注入系30では、導電率又はイオンクロマトグラフィーによって濃度コントロールされた防錆剤が防錆剤注入装置18から原子炉隔離時冷却系12に注入される。一方、リサイクル系31では、圧力制御室8から原子炉隔離時冷却系12を介して流入した循環水は、油分分離装置13、Cs吸着および沈殿分離装置14、防錆剤分離装置15及び脱塩装置16を経て、再度、原子炉隔離時冷却系12に戻される。

【0017】

防錆剤分離装置15で分離された防錆剤は、防錆剤注入装置18に供給され、再度濃度をコントロールした上で原子炉隔離時冷却系12に注入される。また、脱塩装置16では、循環水中のNa又はClイオンが分離され高濃度廃液となり廃液槽17に導かれる。

なお、循環水の浄化が進んでいる場合には、循環水を油分分離装置13及びCs吸着・沈殿分離装置14をバイパスさせるようにしてもよい。

【0018】

(防錆剤分離装置)

図2に防錆剤分離装置15の概念図を示す。防錆剤分離装置15は、中にNaイオン又はClイオンのイオン径程度の孔が開いている透過膜等からなるフィルター21が設けられており、このフィルターの孔を2Naイオン又はClイオン20が透過することで、防錆剤19とNaイオン又はClイオン20を分離することができる。なお、フィルター21として中空糸膜又は逆浸透膜を用いることができる。

【0019】

(防錆剤)

防錆剤19は、五ほう酸ナトリウム(NaB5O8)、モリブデン酸塩、タングステン酸塩のいずれかひとつ以上が用いられる。五ほう酸ナトリウムについては、ほう酸と四ほう酸ナトリウムを混合して五ほう酸ナトリウムとして注入してもよい。また、本実施形態ではモリブデン酸塩、タングステン酸塩としてモリブデン酸ナトリウム(Na2MoO4)、タングステン酸ナトリウム(Na2WO4)が用いられる。

これらの防錆剤19は、水中においてNaイオン又はClイオン20よりも大きいイオンまたは分子となるため、フィルター21を透過せず防錆材注入装置18に導かれる。

【0020】

(作用)

上記防錆剤による耐腐食効果を図3乃至図5により説明する。

図3は海水中における五ほう酸ナトリウム添加時と無添加時の炭素鋼の腐食量比、図4は海水中におけるモリブデン酸ナトリウム(Na2MoO4)及びタングステン酸ナトリウム(Na2WO4)添加時と無添加時の炭素鋼の腐食量比、図5は海水中に0.005mol/lの五ほう酸ナトリウムを添加した状態でモリブデン酸ナトリウム又はタングステン酸ナトリウムを添加した場合と無添加時の炭素鋼の腐食量比を示す図である。これらは、温度80℃の人工海水中において試験した結果を示したものである。

【0021】

図3及び図4から、五ほう酸ナトリウム、モリブデン酸ナトリウム又はタングステン酸ナトリウムを適量添加すると耐腐食効果が大幅に向上するのがわかる。

なお、図3及び図4では、五ほう酸ナトリウムを0.005mol/l、0.01mol/lを添加した例、モリブデン酸ナトリウム及びタングステン酸ナトリウムを0.01mol/lを添加した例を示している。図3及び図4から、五ほう酸ナトリウム、モリブデン酸ナトリウム又はタングステン酸ナトリウムを0.01mol/l程度添加すれば十分な耐食性が得られることがわかる。なお、これらの添加量は単なる例であり、これに限定されず腐食量比が改善される範囲で適宜増減してもよい。

【0022】

また、図5から五ほう酸ナトリウムにモリブデン酸ナトリウム又はタングステン酸ナトリウムを添加した防錆剤を用いても腐食量が減り耐食性が向上していることが分かる。この組合せ以外にも、五ほう酸ナトリウム、モリブデン酸ナトリウム及びタングステン酸ナトリウムのいずれか2種類以上を混合した防錆剤を用いても同様な作用効果が得られることが確認されている。

【0023】

五ほう酸ナトリウム、モリブデン酸ナトリウム又はタングステン酸ナトリウムの添加量は防錆剤注入装置18により制御される。また、これらの防錆剤をリサイクル可能としているため、原子力プラントの構造材の防食効果を長期にわたって維持することができる。

【0024】

以上説明したように本実施形態によれば、非常時における原子炉冷却水の循環系に防錆剤の注入系とリサイクル系を設けることにより、炉内構造物及び格納容器の構成材料の耐食性を健全に維持することが可能となる。また、防錆剤として五ほう酸ナトリウム、モリブデン酸ナトリウム又はタングステン酸ナトリウムを用いることで防錆剤のリサイクルが可能となり、原子力プラントの各種構造材を長期にわたって冷却及び防食を行うことが可能となる。

【0025】

[第2の実施形態]

第2の実施形態に係る原子力プラントの防食システムを図6により説明する。

上記第1の実施形態では、防錆剤の注入系30とリサイクル系31は給水配管5に接続された残留熱除去系6、原子炉隔離時冷却系12又は冷却材浄化系9のいずれかひとつ以上に接続されるが、本第2の実施形態では、防錆剤の注入系30とリサイクル系31を圧力容器1に直接接続されている残留熱除去系6、原子炉隔離時冷却系12、冷却材浄化系9、高圧炉心注入系7のいずれか一つ以上に接続することを特徴としている。

本第2の実施形態によれば、原子炉内の各種構造材の腐食をより効率的に抑制することが可能となる。

【0026】

[第3の実施形態]

第3の実施形態に係る原子力プラントの防食システムを図7により説明する。

原子力プラントの過酷事故時において、原子炉や燃料プール3を冷却するために外部から淡水又は海水を注入する可能性があるが、これらの冷却水は格納容器内又はタービン建屋の下部に廃液として貯溜する場合がある。

【0027】

本第3の実施形態では、これらの廃液を処理後に冷却水として原子炉に再注入する廃液処理循環系32に防錆剤の注入系30とリサイクル系31を設置することを特徴としている。

【0028】

図7において、注入系30では防錆剤が防錆剤注入装置18から廃液処理循環系に注入される。リサイクル系31では、圧力容器1を収容する格納容器2内及びタービン、復水器24を収容するタービン建屋35の下部に貯溜した廃液を、油分分離装置13、Cs吸着・沈殿分離装置14を経て、防錆剤分離装置15に導入し、防錆剤を分離した後、脱塩装置16において塩を除去し、高濃度廃液17と高圧炉心注入系7に戻す冷却水と分岐する。そして、防錆剤分離装置15で分離された防錆剤は防錆剤注入装置18に再供給さる。

なお、防錆剤が注入された廃液処理後の冷却材は、給水系配管5、残留熱除去系6、原子炉隔離時冷却系12又は冷却材浄化系9に戻してもよい。

【0029】

本第3の実施形態によれば、廃液を浄化処理しながら、防錆剤の注入及びリサイクルを行うことが可能となり、原子力プラントの各種構造材の健全性を長期にわたって維持することができる。

【0030】

なお、上述した第1乃至第3の実施形態に係る防錆システムを、起動、運転又は停止中に意図せずに海水又は淡水が流入した場合にも稼働させてもよく、これにより、原子力プラントの構造材の健全性を維持することができる。

【0031】

以上、本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、組み合わせ、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0032】

1…圧力容器、2…格納容器、3…燃料プール、4…主蒸気配管、5…給水系配管、6…残留熱除去系、7…高圧炉心注入系、8…圧力制御室、9…冷却材浄化系、10…復水貯蔵塔ライン、11…熱交換器、12…原子炉隔離時冷却系、13…油分分離装置、14…Cs吸着・沈殿分離装置、15…防錆剤分離装置、16…脱塩装置、17…廃液槽、18…防錆剤注入装置、19…防錆剤、20…Na又はClイオン、21…フィルター、24…タービン、復水器、30…注入系、31…リサイクル系、32…廃液処理循環系、35…タービン建屋。

【技術分野】

【0001】

本発明は原子力プラントを構成する各種構造材の防食システムに関する。

【背景技術】

【0002】

従来の原子力プラントでは、原子炉の停止時や冷却材喪失事故時等の安全防護手段として、残留熱除去系、高圧及び低圧炉心注入系、原子炉隔離時冷却系等からなる非常時用の炉心冷却系が設けられている(特許文献1)。このような非常時用の炉心冷却系の冷却水としては一般に純水が用いられている。

また、原子力プラントの補記冷却系に当該系統機器の耐食性を高めるために防錆剤を注入することが知られている(特許文献2)。

【0003】

ところで、原子力プラントにおいて電源喪失事故等の過酷事故が長期化する場合、炉心を冷却するための冷却水が十分に確保されないケースが生じる可能性があり、その場合には外部から海水又は淡水を導入することで、原子力プラントの安全性を確保することとしてきた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−31079号公報

【特許文献2】特開平5−172988号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述したように、過酷事故時に外部の海水又は淡水を冷却材として用いる場合があるが、海水又は淡水に含まれる各種イオンや有機物等は、圧力容器、炉内構造物、配管及び格納容器などを構成する各種構造材料の健全性に対して悪影響を及ぼすものも含まれている。特に、海水及び淡水に含まれる塩化物イオンは、原子力プラントの主要な構造材である炭素鋼及びステンレス鋼の耐食性を低下させる要因となる。

【0006】

過酷事故時に海水又は淡水を導入したプラントを、冷温停止期間を経て燃料を取出し廃炉にする場合、それに要する期間は通常10年以上必要となる。この間、原子力プラントは可能な限りその健全性を維持し、安全な状態で廃炉に至らせる必要があるが、海水又は淡水に含まれる各種イオン及び有機物は構造材の健全性を低下させるため、廃炉までの間、原子力プラントの構造材の健全性を維持することが困難となる。そのため、十分な材料健全性を維持できる防食システムが必要となるが、現在の原子力プラントにはそのような防食システムは設けられていない。

【0007】

一方、原子炉から排出された海水又は淡水の冷却水は、可能な限り外部に排出せず、浄化しながら循環させて炉内に戻す必要があるが、この循環システムに特許文献2に示されたような防錆剤等を使用した場合、防錆材は浄化装置で除去されてしまうため、防錆材を常時注入しなければならず、防錆剤の必要量は無限となるためコスト及び廃液処理の点で課題があった。

【0008】

本発明は上記課題を解決するためになされたもので、過酷事故時において炉心の冷却水として海水又は淡水を注入した場合、あるいは起動、運転又は停止中に意図せずに海水又は淡水が流入した場合、圧力容器、炉内機器及び格納容器等の原子力プラントの各種構造材の耐食性を長期にわたって健全に維持することが可能な原子力プラントの防食システムを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明に係る原子力プラントの防食システムは、原子炉炉心の冷却水循環系と、前記冷却水循環系に接続された防錆剤注入系と、前記冷却水循環系に接続されこの冷却水循環系の冷却水から防錆剤分離装置により分離された防錆剤を前記防錆剤注入系に供給するリサイクル系と、を有することを特徴とする。

【発明の効果】

【0010】

本発明によれば、非常時における原子炉冷却水の循環系に防錆剤の注入系とリサイクル系を設けることにより、炉内構造物及び格納容器等の原子力プラントの各種構造材の耐食性を長期にわたって健全に維持することができる。

【図面の簡単な説明】

【0011】

【図1】第1の実施形態に係る防食システムの全体構成図。

【図2】第1の実施形態に係る防錆剤分離装置の概念図。

【図3】第1の実施形態に係る五ほう酸ナトリウムの炭素鋼に対する腐食量比を示す図。

【図4】第1の実施形態に係るモリブデン酸ナトリウム又はタングステン酸ナトリウムの炭素鋼に対する腐食量比を示す図。

【図5】第1の実施形態に係る五ほう酸ナトリウムにモリブデン酸ナトリウム又はタングステン酸ナトリウムを混合した防錆材の炭素鋼に対する腐食量比を示す図。

【図6】第2の実施形態に係る防食システムの全体構成図。

【図7】第3の実施形態に係る防食システムの全体構成図。

【発明を実施するための形態】

【0012】

以下、本発明に係る原子力プラントの防食システムの実施形態について、図面を参照して説明する。

[第1の実施形態]

第1の実施形態に係る原子力プラントの防食システムを図1乃至5により説明する。

【0013】

(構成)

本実施形態の防食システムが適用される原子力プラントは、圧力容器1、格納容器2、燃料プール3、圧力容器1内の炉心で発生した蒸気をタービンに導く主蒸気配管4、復水器で凝縮された復水を昇温・昇圧させて給水として圧力容器1内に導く給水系配管5等から構成され、これらの機器の周りを、原子炉が停止した時の崩壊熱、残留熱を除去、冷却させる残留熱除去系(RHR)6、非常時に圧力制御室8のプール水を炉心に注水する高圧炉心注入系(HFCF)7、圧力容器1内の冷却水を浄化させる冷却材浄化系9及び原子炉停止後に復水、給水が停止した場合に圧力制御室8のプール水を炉心に供給する原子炉隔離時冷却系12等からなる原子炉炉心の冷却水循環系が配置されている。これらの系統には循環水を冷却するための熱交換器11が配設されている。

【0014】

本実施形態に係る防食システムは、給水系配管5に接続されている残留熱除去系6、原子炉隔離時冷却系12又は冷却材浄化系9のいずれかひとつ以上に接続されるが、ここでは図1に示すように、防食システムを原子炉隔離時冷却系12に接続した例を説明する。

【0015】

本実施形態に係る防食システムは、濃度調整した防錆剤を直接注入する防錆剤注入系30と、防錆剤をリサイクルするために油分、放射性核種および塩素等を除去する装置を含むリサイクル系31の2系統から構成される。

【0016】

注入系30では、導電率又はイオンクロマトグラフィーによって濃度コントロールされた防錆剤が防錆剤注入装置18から原子炉隔離時冷却系12に注入される。一方、リサイクル系31では、圧力制御室8から原子炉隔離時冷却系12を介して流入した循環水は、油分分離装置13、Cs吸着および沈殿分離装置14、防錆剤分離装置15及び脱塩装置16を経て、再度、原子炉隔離時冷却系12に戻される。

【0017】

防錆剤分離装置15で分離された防錆剤は、防錆剤注入装置18に供給され、再度濃度をコントロールした上で原子炉隔離時冷却系12に注入される。また、脱塩装置16では、循環水中のNa又はClイオンが分離され高濃度廃液となり廃液槽17に導かれる。

なお、循環水の浄化が進んでいる場合には、循環水を油分分離装置13及びCs吸着・沈殿分離装置14をバイパスさせるようにしてもよい。

【0018】

(防錆剤分離装置)

図2に防錆剤分離装置15の概念図を示す。防錆剤分離装置15は、中にNaイオン又はClイオンのイオン径程度の孔が開いている透過膜等からなるフィルター21が設けられており、このフィルターの孔を2Naイオン又はClイオン20が透過することで、防錆剤19とNaイオン又はClイオン20を分離することができる。なお、フィルター21として中空糸膜又は逆浸透膜を用いることができる。

【0019】

(防錆剤)

防錆剤19は、五ほう酸ナトリウム(NaB5O8)、モリブデン酸塩、タングステン酸塩のいずれかひとつ以上が用いられる。五ほう酸ナトリウムについては、ほう酸と四ほう酸ナトリウムを混合して五ほう酸ナトリウムとして注入してもよい。また、本実施形態ではモリブデン酸塩、タングステン酸塩としてモリブデン酸ナトリウム(Na2MoO4)、タングステン酸ナトリウム(Na2WO4)が用いられる。

これらの防錆剤19は、水中においてNaイオン又はClイオン20よりも大きいイオンまたは分子となるため、フィルター21を透過せず防錆材注入装置18に導かれる。

【0020】

(作用)

上記防錆剤による耐腐食効果を図3乃至図5により説明する。

図3は海水中における五ほう酸ナトリウム添加時と無添加時の炭素鋼の腐食量比、図4は海水中におけるモリブデン酸ナトリウム(Na2MoO4)及びタングステン酸ナトリウム(Na2WO4)添加時と無添加時の炭素鋼の腐食量比、図5は海水中に0.005mol/lの五ほう酸ナトリウムを添加した状態でモリブデン酸ナトリウム又はタングステン酸ナトリウムを添加した場合と無添加時の炭素鋼の腐食量比を示す図である。これらは、温度80℃の人工海水中において試験した結果を示したものである。

【0021】

図3及び図4から、五ほう酸ナトリウム、モリブデン酸ナトリウム又はタングステン酸ナトリウムを適量添加すると耐腐食効果が大幅に向上するのがわかる。

なお、図3及び図4では、五ほう酸ナトリウムを0.005mol/l、0.01mol/lを添加した例、モリブデン酸ナトリウム及びタングステン酸ナトリウムを0.01mol/lを添加した例を示している。図3及び図4から、五ほう酸ナトリウム、モリブデン酸ナトリウム又はタングステン酸ナトリウムを0.01mol/l程度添加すれば十分な耐食性が得られることがわかる。なお、これらの添加量は単なる例であり、これに限定されず腐食量比が改善される範囲で適宜増減してもよい。

【0022】

また、図5から五ほう酸ナトリウムにモリブデン酸ナトリウム又はタングステン酸ナトリウムを添加した防錆剤を用いても腐食量が減り耐食性が向上していることが分かる。この組合せ以外にも、五ほう酸ナトリウム、モリブデン酸ナトリウム及びタングステン酸ナトリウムのいずれか2種類以上を混合した防錆剤を用いても同様な作用効果が得られることが確認されている。

【0023】

五ほう酸ナトリウム、モリブデン酸ナトリウム又はタングステン酸ナトリウムの添加量は防錆剤注入装置18により制御される。また、これらの防錆剤をリサイクル可能としているため、原子力プラントの構造材の防食効果を長期にわたって維持することができる。

【0024】

以上説明したように本実施形態によれば、非常時における原子炉冷却水の循環系に防錆剤の注入系とリサイクル系を設けることにより、炉内構造物及び格納容器の構成材料の耐食性を健全に維持することが可能となる。また、防錆剤として五ほう酸ナトリウム、モリブデン酸ナトリウム又はタングステン酸ナトリウムを用いることで防錆剤のリサイクルが可能となり、原子力プラントの各種構造材を長期にわたって冷却及び防食を行うことが可能となる。

【0025】

[第2の実施形態]

第2の実施形態に係る原子力プラントの防食システムを図6により説明する。

上記第1の実施形態では、防錆剤の注入系30とリサイクル系31は給水配管5に接続された残留熱除去系6、原子炉隔離時冷却系12又は冷却材浄化系9のいずれかひとつ以上に接続されるが、本第2の実施形態では、防錆剤の注入系30とリサイクル系31を圧力容器1に直接接続されている残留熱除去系6、原子炉隔離時冷却系12、冷却材浄化系9、高圧炉心注入系7のいずれか一つ以上に接続することを特徴としている。

本第2の実施形態によれば、原子炉内の各種構造材の腐食をより効率的に抑制することが可能となる。

【0026】

[第3の実施形態]

第3の実施形態に係る原子力プラントの防食システムを図7により説明する。

原子力プラントの過酷事故時において、原子炉や燃料プール3を冷却するために外部から淡水又は海水を注入する可能性があるが、これらの冷却水は格納容器内又はタービン建屋の下部に廃液として貯溜する場合がある。

【0027】

本第3の実施形態では、これらの廃液を処理後に冷却水として原子炉に再注入する廃液処理循環系32に防錆剤の注入系30とリサイクル系31を設置することを特徴としている。

【0028】

図7において、注入系30では防錆剤が防錆剤注入装置18から廃液処理循環系に注入される。リサイクル系31では、圧力容器1を収容する格納容器2内及びタービン、復水器24を収容するタービン建屋35の下部に貯溜した廃液を、油分分離装置13、Cs吸着・沈殿分離装置14を経て、防錆剤分離装置15に導入し、防錆剤を分離した後、脱塩装置16において塩を除去し、高濃度廃液17と高圧炉心注入系7に戻す冷却水と分岐する。そして、防錆剤分離装置15で分離された防錆剤は防錆剤注入装置18に再供給さる。

なお、防錆剤が注入された廃液処理後の冷却材は、給水系配管5、残留熱除去系6、原子炉隔離時冷却系12又は冷却材浄化系9に戻してもよい。

【0029】

本第3の実施形態によれば、廃液を浄化処理しながら、防錆剤の注入及びリサイクルを行うことが可能となり、原子力プラントの各種構造材の健全性を長期にわたって維持することができる。

【0030】

なお、上述した第1乃至第3の実施形態に係る防錆システムを、起動、運転又は停止中に意図せずに海水又は淡水が流入した場合にも稼働させてもよく、これにより、原子力プラントの構造材の健全性を維持することができる。

【0031】

以上、本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、組み合わせ、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0032】

1…圧力容器、2…格納容器、3…燃料プール、4…主蒸気配管、5…給水系配管、6…残留熱除去系、7…高圧炉心注入系、8…圧力制御室、9…冷却材浄化系、10…復水貯蔵塔ライン、11…熱交換器、12…原子炉隔離時冷却系、13…油分分離装置、14…Cs吸着・沈殿分離装置、15…防錆剤分離装置、16…脱塩装置、17…廃液槽、18…防錆剤注入装置、19…防錆剤、20…Na又はClイオン、21…フィルター、24…タービン、復水器、30…注入系、31…リサイクル系、32…廃液処理循環系、35…タービン建屋。

【特許請求の範囲】

【請求項1】

原子炉炉心の冷却水循環系と、前記冷却水循環系に接続された防錆剤注入系と、前記冷却水循環系に接続されこの冷却水循環系の冷却水から防錆剤分離装置により分離された防錆剤を前記防錆剤注入系に供給するリサイクル系と、を有することを特徴とする原子力プラントの防食システム。

【請求項2】

前記リサイクル系は、さらに前記冷却水から油分を分離する油分分離装置、前記冷却水中のCsを吸着および沈殿させて分離させる沈殿分離装置及び前記冷却水中のNaイオンとClイオンを分離させる脱塩装置を有することを特徴とする請求項1記載の原子力プラントの防食システム。

【請求項3】

前記脱塩装置で脱塩された冷却水を前記冷却水循環系に戻すことを特徴とする請求項1又は2記載の原子力プラントの防食システム。

【請求項4】

前記防錆剤は五ほう酸ナトリウム、モリブデン酸塩、タングステン酸塩のいずれか一つ、又はそれらの2種以上の混合物であることを特徴とする請求項1乃至3いずれかに記載の原子力プラントの防食システム。

【請求項5】

五ほう酸ナトリウムの添加量は0.001〜0.01mol/lであり、モリブデン酸塩及びタングステン酸塩の添加量は0.01mol/l以下であることを特徴とする請求項4記載の原子力プラントの防食システム。

【請求項6】

前記冷却水循環系は残留熱除去系、高圧炉心注入系、原子炉隔離時冷却系又は原子炉浄化系であり、前記防錆剤注入系及びリサイクル系を前記残留熱除去系、高圧炉心注入系、原子炉隔離時冷却系又は原子炉浄化系の少なくとも一つに接続したことを特徴とする請求項1乃至5いずれかに記載の原子力プラントの防食システム。

【請求項7】

前記冷却水循環系は廃液処理循環系であることを特徴とする請求項1乃至6いずれかに記載の原子力プラントの防食システム。

【請求項1】

原子炉炉心の冷却水循環系と、前記冷却水循環系に接続された防錆剤注入系と、前記冷却水循環系に接続されこの冷却水循環系の冷却水から防錆剤分離装置により分離された防錆剤を前記防錆剤注入系に供給するリサイクル系と、を有することを特徴とする原子力プラントの防食システム。

【請求項2】

前記リサイクル系は、さらに前記冷却水から油分を分離する油分分離装置、前記冷却水中のCsを吸着および沈殿させて分離させる沈殿分離装置及び前記冷却水中のNaイオンとClイオンを分離させる脱塩装置を有することを特徴とする請求項1記載の原子力プラントの防食システム。

【請求項3】

前記脱塩装置で脱塩された冷却水を前記冷却水循環系に戻すことを特徴とする請求項1又は2記載の原子力プラントの防食システム。

【請求項4】

前記防錆剤は五ほう酸ナトリウム、モリブデン酸塩、タングステン酸塩のいずれか一つ、又はそれらの2種以上の混合物であることを特徴とする請求項1乃至3いずれかに記載の原子力プラントの防食システム。

【請求項5】

五ほう酸ナトリウムの添加量は0.001〜0.01mol/lであり、モリブデン酸塩及びタングステン酸塩の添加量は0.01mol/l以下であることを特徴とする請求項4記載の原子力プラントの防食システム。

【請求項6】

前記冷却水循環系は残留熱除去系、高圧炉心注入系、原子炉隔離時冷却系又は原子炉浄化系であり、前記防錆剤注入系及びリサイクル系を前記残留熱除去系、高圧炉心注入系、原子炉隔離時冷却系又は原子炉浄化系の少なくとも一つに接続したことを特徴とする請求項1乃至5いずれかに記載の原子力プラントの防食システム。

【請求項7】

前記冷却水循環系は廃液処理循環系であることを特徴とする請求項1乃至6いずれかに記載の原子力プラントの防食システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−92392(P2013−92392A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−232935(P2011−232935)

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]