原子力発電所の海水冷却水の利用方法

【課題】

原発1基で100万kWの電力を得るためには1日東京ドーム5杯分の海水を7℃上昇させて海洋放棄する。この大量の高温水が魚貝類や気象に与える影響は計り知れないし、豊富な蓄熱された媒体を利用しないのも非経済的である。そこで、冷却効果は維持しながら、廃水海水に蓄熱されたエネルギーを利用して、化石燃料の代替エネルギーと成る金属ナトリウムの製造を行うことが、本発明が解決しようとする課題である。

【解決手段】

冷却海水が貫流する復水器の中の細管を上部と下部の2系統に分け、上部細管中を流れる塩水の速度を遅くして海水への蓄熱量を多くして高温海水を作り蒸留水と濃縮塩水とを効率良く回収する。他方、下部細管では流れる海水の速度を早くして循環排水量を多くして効率の良い冷却を行い海洋放棄する。これにより復水器の役目と資源回収の役目を同時に満たすことができる。

原発1基で100万kWの電力を得るためには1日東京ドーム5杯分の海水を7℃上昇させて海洋放棄する。この大量の高温水が魚貝類や気象に与える影響は計り知れないし、豊富な蓄熱された媒体を利用しないのも非経済的である。そこで、冷却効果は維持しながら、廃水海水に蓄熱されたエネルギーを利用して、化石燃料の代替エネルギーと成る金属ナトリウムの製造を行うことが、本発明が解決しようとする課題である。

【解決手段】

冷却海水が貫流する復水器の中の細管を上部と下部の2系統に分け、上部細管中を流れる塩水の速度を遅くして海水への蓄熱量を多くして高温海水を作り蒸留水と濃縮塩水とを効率良く回収する。他方、下部細管では流れる海水の速度を早くして循環排水量を多くして効率の良い冷却を行い海洋放棄する。これにより復水器の役目と資源回収の役目を同時に満たすことができる。

【発明の詳細な説明】

【技術分野】

【0001】

原発の温排海水を利用して金属ナトリウムを分離回収する方法に関する。

【背景技術】

【0002】

我が国の原発や火力発電所は沿岸に設備されている。理由は、海水を冷却水として使うからである。その量は“超莫大”で、原発1基(100万kW)あたり、1秒間に70トン、1日で東京ドーム約5杯分である。火力発電所でも1秒間に40万トン必要である。これら発電所で冷却水としてくみ上げた海水が約7℃上昇したのち海に戻される。この排海水に蓄熱されたエネルギーの有効利用が必要であることは勿論であるが、休み無く莫大な量の高温水が海に戻されることは、海の生態系や地球の温暖化に重大な影響を与えていると考える。

【0003】

温排水の熱を直接利用する試みとして、株式会社日立エンジニアリングサービスの金子らは特許文献1「発電所の融雪装置」(特許公開2003−328309)において、発電施設から出る温排水を、海水ポンプで、発電所施設内に敷設された融雪配管に圧送して除雪を行うことを開示している。鹿島建設株式会社の小山らは特許文献2「土壌加温緑化法」(特許公開平10−295−197)において、非透水性の断熱性発泡資材で囲まれた植栽エリア内の下層部を廃熱水を循環させて、土壌を加温することにより、冬季の公園やグリーンベルト、花壇、屋上、水辺などを緑化することが開示されている。株式会社日立製作所の千野らは特許文献3「凝縮器」(特許公開平5−64703)において、発電所の復水器からの温排水を減圧して凝縮させ、純水製造する方法を開示している。株式会社東芝の伊藤らは特許文献4「養殖システム」(特許公開2003−284449)において、原発の復水器からの温排水で、別途汲みあげた海洋深層水を加温して、海洋水産物を養殖育成することを開示している。株式会社東芝の伊藤らは特許文献5「風力発電プラント」(特許公開2004−44508)において、原子力発電プラントの外部電源が喪失した場合にも、風力発電を非常用電源として機能させることが開示されている。本願発明者は、特許文献6「オンサイト統合工場」(WO 2008/142995)および非特許文献1「“風力よ”エタノール化からトウモロコシを救え<風力発電による海洋資源回収と洋上工場」と非特許文献2の「Climate Change and sustainable Development (第19章)」において、海水から化石燃料の代替エネルギー源としての金属ナトリウムを回収する製造工程で、真水、塩酸、硫酸、マグネシウムを副産物として得、かつ主製造物の金属ナトリウムに水を注ぎ、発生させた水素で、水素燃焼発電を行い、この加水分解で生成する副産物の苛性ソーダを化学工業薬品とし、あるいはこの苛性ソーダを再度溶融塩電気分解してナトリウムを再生産することにより、核燃料サイクルと同じように燃料の再供給の必要が無い、水素/ナトリウム燃料サイクルについて開示している。

【0004】

原子炉内の補修に水中溶接に関し、株式会社東芝の岡田らは特許文献7「遠隔溶接装置および遠隔溶接方法」(特許公開2011−85508)において、原子炉のような人の立ち入りが困難で複雑な場所に設置された炉内構造物に対して水中作業を行うことが開示されている。石川島播磨重工業株式会社の佐藤らは特許文献8「水中溶接装置」(特許公開平11−216586)において、原子炉圧力容器内壁面を遠隔操作で水中溶接する装置を開示している。レーザーを用いた原子炉内での水中溶接に関しては、株式会社東芝の牧野らは特許文献9「ジェットポンプ計測配管の水中レーザー溶接補修方法およびレーザー溶接装置」(特許公開2004−209515)において、レーザー光を原子炉内配管の周方向に照射して水中溶接する方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】「発電所の融雪装置」(特許公開2003−328309)

【特許文献2】「土壌加温緑化法」(特許公開平10−295−197)

【特許文献3】「凝縮器」(特許公開平5−64703)

【特許文献4】「養殖システム」(特許公開2003−284449)

【特許文献5】「風力発電プラント」(特許公開2004−44508)

【特許文献6】「オンサイト統合工場」(WO 2008/142995)

【特許文献7】「遠隔溶接装置および遠隔溶接方法」(特許公開2011−85508)

【特許文献8】「水中溶接装置」(特許公開平11−216586)

【特許文献9】「ジェットポンプ計測配管の水中レーザー溶接補修方法およびレーザー溶接装置」

【特許文献10】「深海資源掘削・回収統合工場」(特許公開2010−180528)

【特許文献11】「光学材料のガラスコーティング方法」(特願2003-298124)、

【特許文献12】「透明光酸化層薄膜形成方法」(特願2009-256644)

【特許文献13】「熱半導体を使った熱定数測定装置」(特願昭52-33516)

【特許文献14】「レーザーミラー冷却装置」(特願昭53-24972)

【特許文献15】「太陽光・熱発電装置」(特願2006-314062)

【非特許文献】

【0006】

【非特許文献1】村原正隆・関和市 「“風力よ”エタノール化からトウモロコシを救え」パワー社出版(2007年12月発行)

【非特許文献2】「Climate Change and sustainable Development (Chapter 19)」Edited by Ruth A. Reck, Ph.D. , Linton Atlantic Books, Ltd.(2010年3月発行)

【非特許文献3】村原正隆「Hard protective waterproof coating for high powe laser optical elements」Opticals Letters, 30(24),3416-3418 (2005)

【非特許文献4】村原正隆「石英ガラス室温で接着」(日経産業新聞 2005年4月4日)

【非特許文献5】村原正隆「エキシマランプを用いた石英ガラスの室温接着と コーティング」セラミック、41[6]、440-443(2006)

【非特許文献6】村原正隆「紫外線レーザーやランプによる光表面改質」光アライアンス;Vol.22(8) 19-26頁(2011)

【発明の概要】

【発明が解決しようとする課題】

【0007】

原発を海岸に建設する理由は原子炉の冷却水が得やすいためである。一般に、1基の発電機で100万kWの電力を得るために必要とする海水量は、原発で70トン/秒、火力発電で40トン/秒。したがって、原発では1日約600万トンは東京ドーム5杯分、火力発電所の346万トンは東京ドームの3杯分に相当する。しかもその廃水に蓄熱された温度は7℃以上。この大量な高温水が魚貝類や気象に与える影響は計り知れないし、豊富な蓄熱された媒体を利用しないのも非経済的である。本発明が解決しようとすることは、廃水量を減らし、かつ廃水温度を下げ、しかも廃水海水に蓄熱されたエネルギーを化石燃料の代替エネルギーと成る金属ナトリウム製造に利用することである。

【0008】

原発1基から廃出される温熱海水は、1日600トンあり、その温排水には760万キロカロリーの熱エネルギーが蓄熱されている。この熱を利用しなければならない。さらに、600トンの海水には、単純計算すると真水540万トン、ナトリウム6.5万トン、硫酸1.7万トン、マグネシウム7.7千トンが含まれている。この温排水のエネルギーを有効利用して、金属ナトリウムを製造することが本発明の最大の課題である。金属ナトリウムは水を注げば瞬時に大量の水素を発生する固体であるから、本願発明では“水素の元”と命名する。この水素の元を原発や火力発電から廃棄される海水から製造し、この水素の元を火力発電所で水素燃焼発電に供することにより海に廃棄する温排水を極減させ、かつそれを電力エネルギーである“水素の元”を低価格で生産することである。

【0009】

原発が海岸に建設される理由の1つは、冷却海水が得られるためであり、2つ目の理由が、陸続きの首都圏に送電するのに都合が良かったからである。しかし、原発の目的を“ナトリウムの製造”に限定すれば、発生した電力を首都圏の電力消費地に送る送電線の必要はない。従って、冷却海水が得られる場所ならば無人島でも孤島でもあるいは船舶上でも良い。原発の立地を居住地域とは隔離し、そこで海水からナトリウムを製造し、陸地の電力消費地に輸送し、そこの火力発電所で電力を得れば、二酸化炭素も放射能もないクリーンな生活環境を創成することである。

【0010】

原発が運転休止や廃炉になった場合でも原発に付設されていた蒸気タービンや発電機あるいは復水器は利用価値がある。そこで原子炉の代替として、金属ナトリウムの加水分解で得られた水素の燃焼熱でボイラーを加熱し、そのボイラーで生成した水蒸気で既存の原子力発電に付設されていた蒸気タービンと発電機を利用することである。

【0011】

原発では、地震の振動で冷却管に亀裂ができ放射能が海に流失する危険性がある。原発の心臓は原子炉内の核燃料。この核燃料は2000℃以上の熱を出して暴走する。この暴走エネルギーは、1秒間に約3トンの水を沸騰させるエネルギーを持っている。そこで暴走を抑制するために、核燃料に直接、約300トンの軽水(真水:1次冷却水)を接触させて、熱を奪い、核燃料表面の温度を約300℃に保つ。同時に、吸熱して高温高圧に成った軽水(水蒸気)で原子炉外の発電用タービンを回転させた後、水蒸気を復水器の中に張り巡らされた細管の中に冷却水(2次冷却水)を通す。この細管は直径2cmのパイプが1万本も連結され、その中を高圧海水が1秒間に約70トン流れる。火力発電の場合でもボイラーで得られた水蒸気でタービンを回転させた後、復水するのに1秒間に約40トンの海水が必要である。この冷却のための細管の数は約1万本である。地震の振動で、その内1本でも亀裂が入ると原発では放射能の汚染水が海水に漏洩する。もしここで海水注入を止めると、原子炉の暴走が始まる。この細管の亀裂を未然に発見し、軽水中で補修することが必要である。

【0012】

原発で温排水を海に大量に放水することは、生物環境や地球の温暖化に重大な影響を与える。もし冷却水を全く使わない発電方式があれば、停止中の原子力発電や火力発電の水蒸気タービンを回転させて連動した発電機で電力発生させることができる。圧縮空気でタービンを回転させる方法も選択肢の一つである。再生可能エネルギーで圧縮空気を作るには、風力発電装置を利用することが最も簡便な方法であると考える。本願発明者の村原は特許文献10「深海資源掘削・回収統合工場」(特許公開2010−180528)において、ナセル内に設置したコンプレッサーで圧搾空気を作りタワーに蓄圧し、これを集めて発電することが必要である。

【0013】

原発で温排水を海に大量に放水することは、生物環境や地球の温暖化に重大な影響を与える。原発の復水器を冷却するために使われた排海水の放水口での温度は7℃以上である。そこで出来うることなら、この温度差を“ゼロ”に収斂させて、生物環境や地球の温暖化防止することが必要である。

【課題を解決するための手段】

【0014】

海水を濃縮し、食塩を30%にすると水溶液電気分解で苛性ソーダを製造することができる。このためには復水器からの温排水の温度を100℃にすれば、減圧せずに蒸留水を回収し、かつ高濃度の濃縮塩を回収することができる。一般に海水を煮詰めると108℃で硫酸カルシウムの析出が始まり、180℃で塩が析出し、塩化マグネシウムがろ液として分離できる。したがって、温排水の温度を100℃にすれば海水中の水は蒸留水として、食塩は濃縮食塩として別途エネルギーを使わずに回収ができる。そこで復水器内で水蒸気を水に還元させる手段と冷却水としての海水を濃縮する手段とに役割分担させるために、復水器内で冷却水としての海水を貫流させる冷却用細管系統を、冷却水の排出温度により復水器内の中央部上下で、低温冷却水が排出される下部細管部と高温冷却水が排出される上部細管部に二分割し、上部細管部を貫流される温海水はタービン回転後の水蒸気と復水器内で熱交換した後50℃-100℃の高温海水として排出される。更に、この高温海水を減圧蒸留して真水及び濃縮塩水(20-30%)を得る。この濃縮塩水を電気分解工場に移送し、不純物としてのカルシウムイオン、マグネシウムイオン及びイオン交換膜で硫酸イオンを分離した後、そのろ液を水溶液電解して苛性ソーダを製造する。この苛性ソーダを脱水後、溶融塩電解して金属ナトリウムを製造する。一方、復水器のタービン側では水蒸気の圧力は70気圧で温度は280℃であるが、復水器を出て原子炉に戻る水の気圧は極端に低く、温度は50℃以下である。したがって、下部細管部を貫流する冷却海水は冷却のみの目的に供し、復水器内での使用後は温排水として海に放水される。

【0015】

復水器の細管内部には高い水圧がかっているため、亀裂の発生が懸念される。従って、この亀裂を誘因する事故を未然に防止するためには、冷却水を抜き、溶接補修しなければならない。しかし、冷却水をその都度抜いて、溶接作業をやることは時間の浪費だ。そこで復水器の外からレーザー光を入射して、細管を水中溶接すれば遠隔操作での溶接ができると考える。ただし高温水中で耐性を持つレーザー反射鏡は市販されていない。そこで本願発明者村原による特許文献11「光学材料のガラスコーティング方法」(特願2003-298124)、特許文献12「透明光酸化層薄膜形成方法」(特願2009-256644)、非特許文献3「Hard protective waterproof coating for high power laser optical elements」Opticals Letters, 30(24),3416-3418 (2005)、非特許文献4「石英ガラス室温で接着」(日経産業新聞 2005年4月4日)、非特許文献5「エキシマランプを用いた石英ガラスの室温接着とコーティング」セラミック、41[6]、440-443(2006)、非特許文献6「紫外線レーザーやランプによる光表面改質」光アライアンス;Vol.22(8) 19-26頁(2011)に開示してあるシリコーンオイルの光酸化を利用した膜を施した鏡を用いれば水中溶接が可能になる。

【0016】

風は、向や速度が絶えず変わり風車の回転も変わり、必然的に発電電力は波打つ。従来、風車タワー上部のナセル内に設置していた発電機を地上に降ろし、その代りに周囲の空気を圧縮して体積を小さくするための圧縮装置(コンプレッサー)を取り付ける。そして、従来空洞だったタワー(塔)内部を圧縮空気貯蔵容器(タンク)に置き換え、圧縮空気を貯蔵すれば、風車の回転エネルギーを圧縮空気の形で長時間、保存できる。そして、電力の需要時に、圧縮空気は輸送配管で原発や火力発電所のタービンを回転させて発電を行うことができる。

【0017】

請求項1に記載の発明は、復水器の構造に関するものである。沸騰水型原子炉の燃料棒又は火力発電用ボイラーで発生した熱により得られた水蒸気、または加圧水型原子炉の水蒸気発生器から発生した水蒸気は、発電用タービンを回転させた後、水蒸気を水に戻す役割を持つ復水器に導入され、復水器の中で冷却されて水に変換された後、復水器の出口から出て、夫々の発熱源に戻る。一般に、水が100℃で気体に成ると体積は約1200倍膨張し、さらに高温になれば、さらに膨張する。ところが、その水蒸気を100℃以下に冷やせば水に変わり、体積は1/1200以下に戻る。この気圧差がタービンを回し、その水蒸気が水に戻った後、原子炉やボイラーに戻す。このタービンは1個で約100万kWの電力を生み出す。このタービンを回すための水蒸気は、「液体+熱→水蒸気→タービンの回転運動に変換→水蒸気+冷却→液体」の工程を繰り返す。この「“+熱”」が燃料棒やボイラーである。「“+冷却”」が復水器(2次冷却水)の役目である。この2次冷却水に海水を用いるため日本の原発や火力発電所は海岸に隣接している。本発明はこの復水器の中に冷却水として海水を貫流される冷却用細管系統が、冷却水の温度により復水器内の中央部上下で低温冷却水が移送される下部細管部と高温冷却水が移送される上部細管部に二分割させた位置に設備され、下部細管部を貫流する冷却海水は冷却のみの目的に供し、復水器内での使用後は温排水として海に放水する。一方、上部細管部を貫流される高温海水は、50℃-100℃に蓄熱された後、減圧蒸留して、望ましくは多段式フラッシュ蒸留缶で減圧蒸留して蒸留水として回収する。同時に脱水された温海水は、20〜30%の濃縮海水として回収され、この濃縮海水は苛性ソーダ製造用に供される。

【0018】

請求項2記載の発明は、濃縮塩水から不純物を除去した後、水溶液電解により苛性ソーダを製造し、この苛性ソーダを溶融塩電解して金属ナトリウムを製造する方法に関するものである。請求項1で得られた濃縮塩水(20-30%)中の不純物としてのカルシウムイオン、マグネシウムイオン及び硫酸イオンを分離する必要がある。先ず、濃縮塩水からCa分を分離する目的で、濃縮塩水(20-30%)に蓚酸ソーダ((COONa)2)あるいは蓚酸((COOH)2)を注ぎ、蓚酸カルシウム(CaC2O4)として沈殿除去する。次にCa分が除去された濾液からマグネシウム(Mg)を遊離させるために苛性ソーダ(NaOH)を注ぎ、水酸化マグネシウム((Mg(OH)2)を沈殿除去する。これに塩酸(HCl)を注ぎ塩化マグネシウム(MgCl2)にした後、熔融塩電気分解を行い、マグネシウム(Mg)を製造する。一方、脱マグネシウムされた濾液の中から硫酸(H2SO4)を取り出すために、その濾液を塩酸(HCl)で中和し、イオン交換膜法(電気透析)により透過分離する。ここで濾液であり、20〜30%まで濃縮された不純物を含まない濃縮海水を水溶液電気分解して苛性ソーダ(NaOH)を製造する。この苛性ソーダを脱水後、溶融塩電解により金属ナトリウムを製造する。

【0019】

請求項3記載の発明は、水素及びナトリウム燃料サイクルの形成方法に関するものである。

請求項2記載により得られた金属ナトリウムに水を注ぐと水素が発生し、副産物として苛性ソーダができる。この水素は水素燃焼コンバインドサイクル方式による水素燃焼発電用に使い、該苛性ソーダは再び溶融塩電解して金属ナトリウムを製造する。ここで重要なことは、水素を作り出す燃料としての金属ナトリウムを全く供給しないことである。供給するのは電力だけである。言い換えれば水素発生の副産物に電力を与えれば水素の元である金属ナトリウムが再生産できることである。この金属ナトリウムを加水分解して水素を発生させる工程を反復させて使用することが本発明の特徴であり、核燃料サイクルと同様に燃料の供給が全く無いエネルギーサイクルであり、違いは核燃料サイクルは高レベル核廃棄物が無い核燃料を特徴とする水素及びナトリウムによる燃料サイクルの形成する方法である。

【0020】

請求項4に記載の発明は、原子力発電において原子炉の運転停止時、定期点検時及び/又は収束時に原子炉の代替可能となる電力量を得るために、原子炉建屋に隣接して、耐熱温度が1,700℃以上のタービンを有する建屋を建設し、備蓄金属ナトリウムに真水を滴下して発生した水素を燃料にしたコンバインドサイクル発電方式による水素燃焼発電を行うものである。一般に、原発の発電機と火力発電所の発電機は回転子の極の数が異なり、原発では4極、火力発電用発電機は2極である。したがって、火力発電では原発の2倍の回転数が必要になる。さらに、火力発電では、回転数を2倍にするために、タービンの耐熱温度も、耐圧気圧も高くしなければならない。したがって、それらの諸条件を総合的に判断し、かつ改良を加え、原発の熱効率の30%の2倍以上の60%で運転する。原発1基の出力は100万kW、沸騰水型軽水炉では原子炉内の約300トンの水が、約70気圧、280℃で暖められ、直接タービンに送られる。一方、加圧水型軽水炉では350トンの水が、一旦約160気圧、320℃で蒸気発生器に入り、そこで熱交換が行われ、約60気圧、280℃の水蒸気になって間接的にタービンに送られる。したがって、いずれの方式の原子炉においても、温度は280℃で60から70気圧の水蒸気により発電用タービンを高速回転させる。ここで必要な回転数は、発電周波数が50Hzの地域では1分間に1,500回転、60Hzでは1,800回転である。火力発電用タービン発電機の回転数は、発電周波数が50Hzの地域では1分間に3,000回転、60Hzでは3,600回転である。この高速回転を得るために、石炭火力発電用水蒸気の温度は、原発の約2倍の600℃、気圧は約4倍の250気圧だ。したがって、火力発電の効率は温度が高い分だけ高くなり、原発の効率が30%と低いのに対し、火力では50%と高い。一般に水蒸気の温度が高くなれば水蒸気圧も上がる。しかし原発では、炉心の安全を考慮すると、280℃が限界だ。ところが火力発電では、燃焼温度が高くなれば成るほど効率が上がる。液化天然ガス(LNG)火力発電所のコンバインドサイクル発電方式の中部電力川越火力発電所の4号機の熱効率は48.5%で、1基で原発1基の出力100万kW以上の170.1万kWを出力している。 このように燃焼温度によって、熱効率は高くなり、1100℃で43〜50%、1500℃で53〜60%です。ここで、燃料をLNGから水素に替えれば1700℃で熱効率60%以上が期待できる。コンバインド方式とは、燃料の燃焼で発生した高温ガスでガスタービンを回して発電する機構と、その排気ガスを熱源としたボイラーで作った水蒸気でタービンを回して発電する機構とを組み合わせた方式のことである。水素燃焼の廃熱でボイラーの中を循環する水を熱し、ここで作られた水蒸気で原発用タービンに連動した発電機を回転させ電力を得るのである。水蒸気タービンを回した後の水蒸気は復水器において細管の中を貫流する海水で冷却され、水になってボイラーに戻る。

水素燃焼の廃熱でボイラーの中を循環する水を熱し、ここで作られた水蒸気で原発用タービンに連動した発電機を回転させ電力を得るのである。水蒸気タービンを回した後の水蒸気は復水器において細管の中を貫流する海水で冷却され、水になってボイラーに戻る。一方、細管を出た高温海水は電気分解工場で減圧蒸留され、真水と濃縮海水として分離回収。この濃縮海水を水溶液電気分解して、苛性ソーダを製造する。水素発生装置でも副産物として苛性ソーダが生成されるため、これら苛性ソーダは苛性ソーダ貯蔵庫に貯蔵された後、余剰電力で溶融塩電気分解を行い、ナトリウムを再生産し発電用“水素の元”を製造する。そして、原発が繋ぎ期間を全うする2025年頃にはタービンの耐熱材料も開発され、2,000℃以上、いや2,500℃に近い温度での発電も可能に成っているかもしれない。

【0021】

請求項5に記載の発明は、無人島または孤島、島嶼に既存の原子力発電施設を建設し、その電力で金属ナトリウムを製造することに関するものである。従来の原発が海岸に立地していた理由の1つは、冷却海水が得られるためであった。そして、2つ目の理由が、陸続きの方が、電力消費地に送電するのが都合が良かったかに他ならない。しかし、原発の目的を“ナトリウムの備蓄”に限定すれば、電力を首都圏の電力消費地に輸送する送電線の必要はない。冷却海水が得られる場所ならば無人島でも、孤島でも船舶上でもよい。ここで最も製造量が多い真水は工業用水として、またナトリウムは電力用燃料として、共に国内供給は勿論のこと輸出もできる。 原子炉の熱により得られた水蒸気は、発電用タービンを回転させた後、水蒸気を水に戻す役割を持つ復水器に送られ、復水器の中で冷却されて水に変換された後、原子炉に戻る。一方、復水器の中の冷却用細管は低温冷却水が移送される下部細管と高温冷却水が移送される上部細管とに中央部で2分割する。この下部細管を貫流する冷却海水は冷却のみの目的として使用、熱交換された温排水は海に放水される。 上部細管を貫流した高温海水は、前項で示した方法により、真水と苛性ソーダを作る。この上部細管を出た50℃-100℃に蓄熱された高温海水は多段式フラッシュ蒸留缶で減圧蒸留されて蒸留水と濃縮海水に分離回収され、濃縮塩水は電気分解工場に送られ、そこで蓚酸ソーダ((COONa)2)を注ぎCaを除去後、その濾液に苛性ソーダ(NaOH)を注ぎ、水酸化マグネシウム((Mg(OH)2)を沈殿除去します。これに塩酸(HCl)を注ぎ塩化マグネシウム(MgCl2)にした後、熔融塩電気分解を行い、マグネシウム(Mg)を製造します。一方、脱マグネシウムされた濾液の中から硫酸(H2SO4)を取り出すために、その濾液を塩酸(HCl)で中和し、イオン交換膜法(電気透析)により硫酸を分離回収します。最後に30%濃縮海水のみが得られますので、これを水溶液電気分解して、苛性ソーダ(NaOH)を製造します。この苛性ソーダを熔融塩電気分解してナトリウム(Na)を製造して備蓄します。大量に製造される蒸留水は近隣諸国にタンカーで移送することも国際貢献に繋がると考える。

【0022】

請求項6に記載の発明は、損傷した細管のNd・YAGレーザー光による修復方法に関するものである。原子力発電又は火力発電用復水器内に敷設された冷却水貫流用の細管若しくは加圧水型原発の水蒸気発生機器内の細管に亀裂が生じた際に、軽水中または水中でレーザーを用いて水中溶接を行い、亀裂部の損傷を修復するもので、被修復細管が格納されている復水器や水蒸気発生装置外壁にNd/YAGレーザー光を導入する合成石英ガラス製入射窓を固着し、復水器や水蒸気発生装置の内部の軽水又は水の中にはレーザー光を任意の場所に走査可能な反射鏡又は被溶接部分にレーザー光を集光できる凹面鏡を配置して、複数の損傷箇所に万遍なくNd・YAGレーザー光を走査・集光できるように煽り可能な複数個の水中溶接用反射鏡を配備させ、該水中溶接用反射鏡のYAGレーザー光が反射する反射鏡又は凹面鏡の表面は、シリコーンオイル光酸化させた石英ガラス膜で被覆されて耐水・耐熱性を持つ保護膜を備えた復水器内又は加圧水型原子炉の水蒸気発生器に配備された光学系を有する損傷した細管の修復方法に関するものである。

【0023】

請求項7に記載の発明は、圧縮空気により電力を得る方法に関するものである。火力発電又は原子力発電において冷却水を必要としない発電手段として、発電機と直結したタービンを回転させる駆動力が圧縮空気であり、その圧縮空気を得る手段が、複数の風車で得られた圧縮空気を用いている。従来の風力発電施設は1基につき発電機1基が常識であった。しかも発電機は風車タワーの最上部のナセル内に備えられていた。この発電機を全てコンプレッサーに替え、風力による回転エネルギーを圧縮空気に変換し、体積を小さくしてタワー内部の圧縮空気タンクに貯蔵する。これらの風車群を洋上、沿岸又は陸上に設け、それら複数基からなる風車タワー内部の圧縮空気タンクからの圧縮空気を圧縮空気輸送配管で一堂に集め、集められた圧縮空気で原子力又火力発電用タービンを回転させて電力を得る方法である。

【0024】

請求項8に記載の発明は、冷却海水を海に放水する放水温度を降下させる方法に関するものである。原発の復水器から排出される冷却済み海水の温度と表層水との温度差を“ゼロ”に収斂させる方向に持っていく。この温度差を“ゼロ”にする働きを司るのがペルチェ・ゼーベック効果である。ペルチェ効果は、熱電子半導体素子に直流を流すと、高温側の素子面は低温側の温度になる。ここで電流の極性を逆転させると高温側の素子面は低温側の温度になる現象のことである。この現象を利用して、熱電子半導体素子に周期のごく遅い正弦波を印加して高温及び低温の周期加熱を行い、熱絶縁試料の熱定数を測定する方法が、本願発明者村原により、特許文献13「熱半導体を使った熱定数測定装置」(特願昭52-33516)に開示されている。またCO2レーザー装置内の共振鏡の冷却に熱電子半導体素子を使う方法が、本願発明者村原により、特許文献14「レーザーミラー冷却装置」(特願昭53-24972)に開示されている。一方ゼーベック効果は、熱電子半導体素子に温度差を与えると、高温側から低温側の熱流により起電力を発生させる現象のことである。この現象を利用して、熱電子半導体素子の一方の面に集光した高密度太陽光を照射し、他方側を冷却水を循環して温度差を発生させた熱発電を行う方法が、本願発明者村原により、特許文献15「太陽光・熱発電装置」(特願2006-314062)に開示されている。また、太陽熱温水器を循環する温水あるいはレンズやミラーで集光した太陽光の焦線に設置した集熱パイプの中を循環する熱煤としての石油製品、芳香族化合物、融解塩、易融金属、シリコーンオイル、硫酸、油などによる高温循環液体または熱水あるいは電解工場の熱排水または温泉水としての海底温泉や海岸温泉あるいは火山性温泉の温泉水などの温水循環液体などと揚水した深層水や海洋表層水あるいは河川水による冷水とを2または3重管構造の内管と外管とに夫々流し、その内外管の中管に半導体熱電子発電素子を並べた構造の温度差発電方法が、本願発明者村原により、特許文献6「オンサイト統合工場」(WO 2008/142995)に開示されている。そこで本発明ではゼーベック素子を用いて温度差発電を行うために、復水器下部細管部から排出される冷却海水を更に冷却して沖合で放水させるために熱電子半導体温度差発電管を二重管構造として、温排水が貫流する内管の外壁に複数枚のゼーベック素子を配列し、その外周を外管で覆い、その外管の外壁と接触する表層海水との間の温度差をゼーベック素子による熱電子半導体温度差発電を行なう。更に、二重管構造体の排水出口における放水温度と表層海水との温度差を“0℃”に近づけるために、ゼーベック素子の取り付け面積を増やし、発電電力容量を増加させる。このようにすることにより、排水出口における放水温度と表層海水との温度差を7℃以下に抑え、かつこの温度差発電によって得られた電力は、苛性ソーダを製造するための濃縮海水の水溶液電解の電源に使われる。

【発明の効果】

【0025】

上記のように、本発明によれば、原子力発電や火力発電で冷却のために汲み上げた海水の有効利用の方法として、海に戻される莫大な量の温熱海水に蓄熱された熱エネルギーを廃熱すること無く、その熱で蒸留水と濃縮海水を回収し、その濃縮海水を、発電で得られた電力を用い、電気分解して、化石燃料の代替エネルギーと成り得る金属ナトリウムを製造することができる。そして金属ナトリウムを備蓄して、火力発電所で加水分解により発生させた水素で水素燃焼発電を行い、廃棄物として得られる苛性ソーダは化学工業用薬品として供給する。さらに金属ナトリウム製造過程で得られる副産物の真水、塩酸、硫酸、マグネシウムは従来大電力を用いて製造していた製品である。これが只同然で得られるのだから経済効果大である。とくに海水の濃縮物から得られる金属ナトリウムは石油の代替エネルギーとして、枯渇の心配もなく、地域偏存も無いエネルギー資源として、資源戦争の無い世界建設に貢献すると考える。

【図面の簡単な説明】

【0026】

【図1】復水器内で冷却海水が貫流する上部細管(真水・濃縮海水回収用)と下部細管(冷却に特化した海水還流用)の2組の冷却用細管系統概略図(請求項1及び請求項5の説明図)。

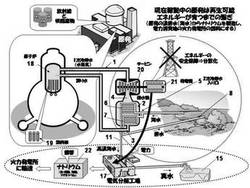

【図2】原発の電力で、ナトリウムを製造し、火力発電所用燃料として備蓄する構想図 (請求項1及び請求項2の説明図)。

【図3】3%海水1リットル(1kg)から金属ナトリウムを製造する過程で得られる副産物も含めた製造工程(請求項2の説明図)。

【図4】水素/ナトリウム燃料サイクル⇒苛性ソーダが作る“永遠の燃料”(請求項3の説図)。

【図5】原子炉およびタービンを止め、水素燃焼タービンに交換して水蒸気の温度を6倍の1,700℃にして、現有原発発電効率を2倍以上の「水素燃焼コンバインドサイクル発電として生まれ変わらせる構想概念図である(請求項4の説明図)。

【図6】冷却水用細管のレーザー水中溶接と軽水中の耐水・耐熱性反射鏡の外略図である(請求項6の説明図)。

【図7】風車頭部(ナセル)から発電機を外し、圧縮空気コンプレッサーに替えた風力エネルギー貯蔵システム概念図(請求項7の説明図)。

【図8】風力・圧縮空気発電所構想概念図 (請求項7の説明図)。

【図9】ゼーベック素子を用いた温度差発電(請求項8及び請求項5の説明図)。明図)。

【発明を実施するための形態】

【0027】

以下、本発明の効果的な実施の形態を図1〜図9に基づいて詳細に説明する。

【実施例】

【0028】

図1は復水器内で冷却海水が貫流する上部細管(真水・濃縮海水回収用)と下部細管(冷却に特化した海水還流用)の2組の冷却用細管系統概略図である (請求項1の説明図)。

本願発明は、沸騰水型原子炉の燃料棒又は火力発電用ボイラーで発生した熱により得られた水蒸気、または加圧水型原子炉の水蒸気発生器から発生した水蒸気は、発電用タービンを回転後、水蒸気入り口1から復水器2に入り低温水出口3から出て、夫々の発熱源に戻る1次冷却水4のループと、海から汲みあげた海水(2次冷却水)5は上部細管6と下部細管7の2方向に分かれ、下部細管7を貫流した冷たい海水(2次冷却水)5は温排水8となり海に放水される。他方、真水と濃縮海水を回収するための海水(2次冷却水)5は上部細管6に入る前に、フラッシュ減圧蒸留缶9の中の凝縮用コイル10を通り、上部細管6に入り、1次冷却水4で加熱され50〜100℃の高温海水11に蓄熱されてフラッシュ減圧蒸留缶9に入る。このフラッシュ減圧蒸留缶9は、高温海水11の温度に応じた飽和水蒸気圧に対応し減圧され、50℃では100mmHg、80℃では350mmHg、90℃では510mmHg、100℃では760mmHg(1気圧)の気圧で発生した水蒸気(濃縮塩水からの水蒸気)12はコイル10で冷却され、凝縮して露結した蒸留水13は真水受け皿14で集められ真水回収容器15に回収される。一方減圧蒸留により脱水された高温海水11は約20〜30%の高濃度濃縮塩水16になり、電気分解工場17に送られる。この20〜30%濃縮塩水は脱Ca,脱Mg,イオン交換膜で硫酸分離後、30%塩水を水溶液電気分解し、苛性ソーダを製造し、この苛性ソーダを熔融塩電気分解してナトリウム22を製造する。これら復水器内の海水冷却用細管を上下細管に2分して金属ナトリウムを製造する施設は無人島または孤島、島嶼または船舶にも適用することができる。

【0029】

図2は原発の電力で、ナトリウムを製造し、火力発電所用燃料として備蓄する構想図である(請求項1、請求項2及び請求項5の説明図)。

本願発明は沸騰水型原子炉18の燃料棒19又は火力発電用ボイラーで発生した熱により得られた水蒸気1、または加圧水型原子炉の水蒸気発生器から発生した水蒸気1は、発電用タービン20を回転させて発電機21を回した後、水蒸気4を水に戻す役割を持つ復水器2に導入され、復水器2の中で冷却されて水に変換された後、復水器の出口3から出て、夫々の発熱源18に戻る。一方、復水器の中に冷却水として海水を貫流される冷却用細管系統が、冷却水の温度により復水器内の中央部上下で低温冷却水が移送される下部配管7と高温冷却水が移送される上部細管6に二分割させた位置に設備し、下部細管7を貫流する冷却海水は冷却のみの目的として復水器内で熱交換されて蓄熱された温排水8は海に放水する。 一方、上部細管6を貫流した温海水は、50℃-100℃に蓄熱された後、多段式フラッシュ蒸留缶で減圧蒸留して蒸留水と、濃縮海水に分離回収し、回収された濃縮塩水16は電気分解工場17に送られ、そこでCa分を分離する目的で、蓚酸ソーダ((COONa)2)あるいは蓚酸((COOH)2)を注ぎ、蓚酸カルシウム(CaC2O4)として沈殿除去する。Ca分が除去された濾液からマグネシウム(Mg)を遊離させるために苛性ソーダ(NaOH)を注ぎ、水酸化マグネシウム((Mg(OH)2)を沈殿除去する。これに塩酸(HCl)を注ぎ塩化マグネシウム(MgCl2)にした後、熔融塩電気分解を行い、マグネシウム(Mg)を製造する。一方、脱マグネシウムされた濾液の中から硫酸(H2SO4)を取り出すために、その濾液を塩酸(HCl)で中和し、イオン交換膜法(電気透析)により透過分離する。ここで30%まで濃縮された濃縮海水を水溶液電気分解を行い、苛性ソーダ(NaOH)を製造する。この苛性ソーダの大部分は、さらに熔融塩電気分解を行い、金属ナトリウム(Na)22を製造して備蓄し、火力発電所に送る。

【0030】

図3は、3%海水1リットル(1kg)から金属ナトリウムを製造する過程で得られる副産物も含めた製造工程である(請求項2の説明図)。 海からくみ上げた原料の3%海水(1kg)は、減圧蒸留により海水を濃縮塩にする第1ステップにより、30%海水(濃縮塩水)は約93gと真水約907g生成される(図1のフラッシュ減圧蒸留缶9の中のコイル10を通った後、復水器2の上部細管6を貫流し、蓄熱されて排出される。この50〜100℃の高温海水11は、フラッシュ減圧蒸留缶9を通過しながら脱水され、20〜30%の濃縮塩水16と成って電気分解工場17に送られる)。この30%海水(濃縮塩水)から、不純物のカルシウムを除去するために、第2ステップにおいて蓚酸ソーダを添加して蓚酸カルシウムとして沈殿させ分離回収する。次に濾液中に溶存する塩化マグネシウム(MgCl2)を分離回収するために、第3ステップにおいて苛性ソーダを添加して水酸化マグネシウム(Mg(OH)2)にして分離回収する。この水酸化マグネシウムに塩酸(HCl)を加えて塩化マグネシウムに戻した後、第4ステップにおいて加熱脱水された塩化マグネシウム(MgCl2)は溶融塩電気分解されて金属マグネシウムを約1.3g製造する。この溶融塩電解により副産物として塩素ガス(Cl2)が約3.7g得られる。さらに第5ステップにおいて、30%海水(濃縮塩水)に塩酸を注ぎ中和した後、第6ステップにおいてイオン交換膜法(電気透析)により硫酸を分離回収する。ここで得られた高純度の30%海水(濃縮食塩水)は第7ステップにおいて加熱下で水溶液電気分解を行い苛性ソーダを製造する。この過程で真水、塩素ガス及び水素ガスが副産物として得られる。この苛性ソーダを第8ステップにおいて溶融塩電気分解を行い、約10.75gの金属ナトリウムを製造する。ここで酸素ガスおよび水素ガスが副産物として得られる。最後に本工程中で得られた塩素ガスと水素ガスとを高温で反応させて塩化水素とした後真水に吸収させて塩酸を製造する。

【0031】

図4は、水素/ナトリウム燃料サイクル⇒苛性ソーダが作る“永遠の燃料”である(請求項3の説明図)。図3の第8ステップで得られた金属ナトリウム(Na)を水素発生装置の中で加水分解して、生成した水素ガス(H2)は火力発電所(水素燃焼コンバインドサイクル発電施設)において発電用燃料に供され、副産物の苛性ソーダ(Na(OH))は再度余剰電力(深夜電力、風力や太陽光などの再生可能エネルギー)で溶融塩電気分解され金属ナトリウムを再生産する。これを反復させて使用すると、エンドレス・水素/ナトリウム・燃料サイクルが構築される。

【0032】

図5は、原子炉およびタービンを止め、水素燃焼タービンに交換して水蒸気の温度を6倍の1,700℃にして、現有原発発電効率を2倍以上の「水素燃焼コンバインドサイクル発電」として生まれ変わらせる構想概念図である(請求項4の説明図)。原子力発電において原子炉の運転停止時、定期点検時及び/又は収束時に原子炉の代替可能となる電力量を得るために、原子炉建屋に隣接して耐熱温度が1,700℃以上のタービンを有する水素燃焼コンバインドサイクル発電施設38を建設し、水素発生施設39で備蓄金属ナトリウム22に真水40を滴下して発生した水素41を、水素燃焼コンバインドサイクル発電施設38に送り、酸素42と共に燃焼器43で燃焼させる。この水素発生施設39の中に石油(軽油又は灯油)は金属ナトリウム22の加水分解を制御するための触媒としての働きも有している。コンバインドサイクル発電の特徴は、同じ出力の蒸気タービンより始動時間が短く、かつガスタービンの排気からも熱を回収するため、熱効率が高い。燃焼器43で燃焼した水素41と酸素42の高温ガスはガスタービン44を回転させて発電機21を駆動させてガスタービン発電を行う。 同時にボイラー45で作られた水蒸気で、元原子力発電所で使用していた蒸気タービン20を回転させて発電機21を回転させて水蒸気タービン発電を行う。蒸気タービン20を回した後の水蒸気は復水器2において上部細管6及び下部細管7の中を貫流する海水で冷却され、水になってボイラー45に戻る。一方、上部細管6を出た高温海水11は電気分解工場17で減圧蒸留され、真水と濃縮海水が回収され、この濃縮海水を水溶液電気分解して、苛性ソーダ46が製造される。他方、水素発生装置で副産物として苛性ソーダ46が生成するが、これら苛性ソーダ46は苛性ソーダ貯蔵庫47に貯蔵される。この苛性ソーダ46は余剰電力で溶融塩電気分解して金属ナトリウムを製造するために使われる。

【0033】

図6は冷却水用配管のレーザー水中溶接と軽水中の耐水・耐熱性反射鏡の外略図である(請求項7の説明図)。原子力発電又は火力発電用復水器内2に敷設された冷却水貫流用の細管6,7若しくは加圧水型原発の水蒸気発生機器内の細管に亀裂が生じた際に、軽水4中または水中で、Nd・YAGレーザー23を用いて水中溶接を行い、亀裂部25の損傷を修復するもので、被修復細管が格納されている復水器2や水蒸気発生装置外壁にNd/YAGレーザー光23を導入する合成石英ガラス製入射窓24を装着し、復水器2や水蒸気発生装置の内部の軽水4又は水の中には、遠隔操作によりレーザー光を任意の場所に走査可能な反射鏡26又は被溶接部(亀裂部)25にレーザー光を集光できる凹面鏡26を配置して、複数の損傷箇所(亀裂部)25に万遍なくNd・YAGレーザー光23を走査・集光できるように煽り可能な複数個の水中溶接用反射鏡26を配備させ、その反射鏡26又は凹面鏡26の表面は、シリコーンオイル光酸化させた石英ガラス膜で被覆されて耐水・耐熱性を持つ保護膜を備えた復水器内又は加圧水型原子炉の水蒸気発生器に配備された光学系を有する損傷した細管の修復方法に関するものである。シリコーンオイルの代表であるジメチルシロキサンシリコーンオイルは天然石英と同じ無機質のシロキサン結合(Si-O-Si)と有機質のメチル基(-CH3)とから成る。図の(A)に示すように、珪素(Si)原子に結合した原子が酸素(O)原子の場合は硬質な石英であり、メチル基の場合は粘性のある油である。このメチル基を紫外線の光化学反応により酸素に置き換えれば有機シリコーンオイルを無機石英ガラスに変質できる。シリコーンオイルを構成するSi-Oの結合エネルギーは802[kJ/mol]でありSi-Cは441[kJ/mol]である。さらにこの吸収スペクトルは300nm以下である。一方紫外線源としてのXe2エキシマランプの波長は157nm(光子エネルギー:693kJ/mol)、あるいはArFエキシマレーザーの波長は193nm(光子エネルギー:617kJ/mol)である。このようにシリコーンオイルも紫外線を吸収し、かつ、Si-C結合を光解離するのに十分な光子エネルギーを持っている。他方 メチル基を構成するC-Hの結合エネルギーは340[kJ/mol]と低いため光解離される。しかしSi-O結合はXe2エキシマランプの光子エネルギーよりも大きいため光解離されない。そこでジメチルシロキサンシリコーンオイルを鏡26に塗布し、空気中でXe2エキシマランプ光を照射すると、表面に吸着した酸素が光照射によって励起され、 O2+hν→O(1D)+O(3P) のように活性酸素O(1D)を生成する。この活性酸素は光励起されたシリコーンオイルと [SiO(CH3)2]n+ nO(1D) + hν→(SiO2)n+CO2+H2O のように反応し、無機ガラスSiO2を形成し、解離したメチル基は残りの酸素と反応してCO2とH2Oを系外に排出する。この光酸化の過程で石英ガラスは無機ガラス化する。 この保護膜は紫外から近赤外線域まで透明で、収縮応力に伴う歪も亀裂の発生もなく、耐熱性、不燃性、耐水性を満し、かつ光散乱も無く、真空紫外線から近赤外線までの全波長を透過するコーティング剤であるため、高温水の中で耐性があり、高温・高圧の水蒸気や熱水中での水中溶接が可能になる。とくにこの細管6,7の内部には高い水圧がかった海水が貫流しているため、この亀裂が誘因する事故を未然に防止するためには、軽水4を抜き、溶接補修するのが従来の方法であるが、軽水4をその都度抜いて、溶接作業をやることは時間の浪費だと考える。そこ復水器2の外部からレーザー光23を入射して、細管6,7の亀裂部25を水中溶接すれば遠隔操作での水中溶接ができると考える。

【0034】

図7は風車頭部(ナセル)から発電機を外し、圧縮空気コンプレッサーに替えた風力エネルギー貯蔵システム概念図である(請求項7の説明図)。一般に空気は圧縮すると体積が小さくなり大容量を貯蔵でき、圧搾空気を開放すると大出力放出する。正に風力電池(蓄圧)である。空気の取出し口は風車タワー27上部が望ましく、プロペラ型風車28の回転軸29に連動した空気コンプレッサー30を取り付けて、ナセル31内で圧搾空気を製造し、風車タワー27内部の圧搾空気貯蔵庫容器(タンク)32に貯蔵する。この圧縮空気を圧縮空気輸送配管33で圧力調整弁34を介して発電所35内の空気タービン36を回し、発電機37で発電する。

【0035】

図8は風力・圧縮空気発電所構想概念図である(請求項7の説明図)。洋上若しくは沿岸又は陸上に設けられた複数基(100基以上が望ましい)のプロペラ型風車28の圧搾空気貯蔵庫32に蓄圧された圧搾空気は、圧縮空気輸送配管(高圧ホース)33により、原子力発電所や火力発電所の1基の大型空気タービン36に集められ、大型発電機(三相交流)37を回転させて電力を得ることができる。

【0036】

図9はゼーベック素子を用いた温度差発電構想概念図である(請求項8及び請求項5の説明図)。復水器2内の下部細管7から排出される冷却海水を更に冷却し沖合で放水させるために復水器2の下部細管7の冷却海水出口部に延長管となる二重管構造体を有する熱電子半導体温度差発電管48を接続する。この二重管構造体からなる熱電子半導体温度差発電管48の内管となる外壁に複数枚の熱電子発電素子(ゼーベック素子)49を配列し、内管を貫流する温排水8と該二重管構造体外管外壁と接触する表層海水(冷却)50との間の温度差をゼーベック素子による熱電子半導体温度差発電を行なう。このゼーベック素子49の発電電力容量を増加させる手段として、熱電子半導体温度差発電管48の長さを長くし、かつゼーベック素子49の数を増やして温排水8の熱をゼーベック素子49に吸収させる。これにより、温排水8と表層海水50との温度差はゼーベック素子49の起電力に変換されて電力が発生する。このような手段により熱電子半導体温度差発電管排水出口51から放水される温排水8の温度は表層海水50に限りなく近づけることが可能である。これにより温度差を7℃以下に抑えることが可能となる。この二重管構造体からなる熱電子半導体温度差発電管は無人島または孤島、島嶼または船舶に付随して設備することができる。

【産業上の利用可能性】

【0037】

石油や石炭が燃料として君臨できた理由は、それらが軽く、かつ長期貯蔵や長距離輸送ができたからである。しかし、石油も石炭も可採年数は限られ、しかも二酸化炭素を排出する。これとは対照的に、水素は可採年数が無限で、二酸化炭素を出さず、クリーンで環境にも優しい燃料である。ところが、水素自身は軽いにも拘らず、水素を貯蔵する容器(ボンベ)や吸蔵合金が重過ぎて運搬には不向きである。そこで、“水素”を“水素の元(ナトリウム)”に変換した。このナトリウムは、海水や岩塩として世界中に広く分布し、枯渇の心配も偏存の心配も無い。一方、原子力発電や火力発電では、冷却のために汲み上げた莫大な量の海水が、高温のまま海洋放棄されている。この蓄熱された熱エネルギーを利用し、蒸留水と濃縮海水を回収し、その濃縮海水を、電気分解して、化石燃料の代替エネルギーとしての金属ナトリウムを製造備蓄して、電力需要時に火力発電所で発生させた水素で水素燃焼発電を行う。廃棄物として得られる苛性ソーダは化学工業用薬品として供給する。さらに金属ナトリウム製造過程で得られる副産物の真水、塩酸、硫酸、マグネシウムは従来大電力を用いて製造していた製品である。これが只同然で得られため経済効果大である。とくに海水から得られる金属ナトリウムは石油の代替エネルギーとして、枯渇の心配もなく、地域偏存も無い電力を生み出す資源として、我が国の産業へ多大の貢献ができる。

【符号の説明】

【0038】

1 水蒸気入り口

2 開復水器

3 低温水出口

4 夫々の発熱源に戻る1次冷却水

5 海から汲みあげた海水(2次冷却水)

6 上部細管

7 下部細管

8 温排水

9 フラッシュ減圧蒸留缶

10 凝縮用コイル

11 50〜100℃の高温海水

12 水蒸気(濃縮塩水からの水蒸気)

13 凝縮して露結した蒸留水

14 真水受け皿

15 真水回収容器

16 20〜30%の高濃度濃縮塩水

17 電気分解工場

18 原子炉

19 仰燃料棒

20 発電用タービン

21 発電機

22 金属ナトリウム(Na)

23 Nd・YAGレーザー

24 合成石英ガラス製入射窓

25 亀裂部(被溶接部)

26 レーザー光を任意の場所に走査可能な反射鏡(集光できる凹面鏡)

27 風車タワー

28 プロペラ型風車

29 回転軸

30 空気コンプレッサー

31 ナセル

32 圧搾空気貯蔵庫容器(タンク)

33 圧縮空気輸送配管

34 圧力調整弁

35 発電所

36 空気タービン

37 発電機

38 水素燃焼コンバインドサイクル発電施設

39 水素発生施設

40 真水

41 水素

42 酸素

43 燃焼器

44 ガスタービン

45 ボイラー

46 苛性ソーダ

47 苛性ソーダ貯蔵庫

48 熱電子半導体温度差発電管

49 熱電子発電素子(ゼーベック素子)

50 表層海水(冷却)

51 熱電子半導体温度差発電管排水出口

【技術分野】

【0001】

原発の温排海水を利用して金属ナトリウムを分離回収する方法に関する。

【背景技術】

【0002】

我が国の原発や火力発電所は沿岸に設備されている。理由は、海水を冷却水として使うからである。その量は“超莫大”で、原発1基(100万kW)あたり、1秒間に70トン、1日で東京ドーム約5杯分である。火力発電所でも1秒間に40万トン必要である。これら発電所で冷却水としてくみ上げた海水が約7℃上昇したのち海に戻される。この排海水に蓄熱されたエネルギーの有効利用が必要であることは勿論であるが、休み無く莫大な量の高温水が海に戻されることは、海の生態系や地球の温暖化に重大な影響を与えていると考える。

【0003】

温排水の熱を直接利用する試みとして、株式会社日立エンジニアリングサービスの金子らは特許文献1「発電所の融雪装置」(特許公開2003−328309)において、発電施設から出る温排水を、海水ポンプで、発電所施設内に敷設された融雪配管に圧送して除雪を行うことを開示している。鹿島建設株式会社の小山らは特許文献2「土壌加温緑化法」(特許公開平10−295−197)において、非透水性の断熱性発泡資材で囲まれた植栽エリア内の下層部を廃熱水を循環させて、土壌を加温することにより、冬季の公園やグリーンベルト、花壇、屋上、水辺などを緑化することが開示されている。株式会社日立製作所の千野らは特許文献3「凝縮器」(特許公開平5−64703)において、発電所の復水器からの温排水を減圧して凝縮させ、純水製造する方法を開示している。株式会社東芝の伊藤らは特許文献4「養殖システム」(特許公開2003−284449)において、原発の復水器からの温排水で、別途汲みあげた海洋深層水を加温して、海洋水産物を養殖育成することを開示している。株式会社東芝の伊藤らは特許文献5「風力発電プラント」(特許公開2004−44508)において、原子力発電プラントの外部電源が喪失した場合にも、風力発電を非常用電源として機能させることが開示されている。本願発明者は、特許文献6「オンサイト統合工場」(WO 2008/142995)および非特許文献1「“風力よ”エタノール化からトウモロコシを救え<風力発電による海洋資源回収と洋上工場」と非特許文献2の「Climate Change and sustainable Development (第19章)」において、海水から化石燃料の代替エネルギー源としての金属ナトリウムを回収する製造工程で、真水、塩酸、硫酸、マグネシウムを副産物として得、かつ主製造物の金属ナトリウムに水を注ぎ、発生させた水素で、水素燃焼発電を行い、この加水分解で生成する副産物の苛性ソーダを化学工業薬品とし、あるいはこの苛性ソーダを再度溶融塩電気分解してナトリウムを再生産することにより、核燃料サイクルと同じように燃料の再供給の必要が無い、水素/ナトリウム燃料サイクルについて開示している。

【0004】

原子炉内の補修に水中溶接に関し、株式会社東芝の岡田らは特許文献7「遠隔溶接装置および遠隔溶接方法」(特許公開2011−85508)において、原子炉のような人の立ち入りが困難で複雑な場所に設置された炉内構造物に対して水中作業を行うことが開示されている。石川島播磨重工業株式会社の佐藤らは特許文献8「水中溶接装置」(特許公開平11−216586)において、原子炉圧力容器内壁面を遠隔操作で水中溶接する装置を開示している。レーザーを用いた原子炉内での水中溶接に関しては、株式会社東芝の牧野らは特許文献9「ジェットポンプ計測配管の水中レーザー溶接補修方法およびレーザー溶接装置」(特許公開2004−209515)において、レーザー光を原子炉内配管の周方向に照射して水中溶接する方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】「発電所の融雪装置」(特許公開2003−328309)

【特許文献2】「土壌加温緑化法」(特許公開平10−295−197)

【特許文献3】「凝縮器」(特許公開平5−64703)

【特許文献4】「養殖システム」(特許公開2003−284449)

【特許文献5】「風力発電プラント」(特許公開2004−44508)

【特許文献6】「オンサイト統合工場」(WO 2008/142995)

【特許文献7】「遠隔溶接装置および遠隔溶接方法」(特許公開2011−85508)

【特許文献8】「水中溶接装置」(特許公開平11−216586)

【特許文献9】「ジェットポンプ計測配管の水中レーザー溶接補修方法およびレーザー溶接装置」

【特許文献10】「深海資源掘削・回収統合工場」(特許公開2010−180528)

【特許文献11】「光学材料のガラスコーティング方法」(特願2003-298124)、

【特許文献12】「透明光酸化層薄膜形成方法」(特願2009-256644)

【特許文献13】「熱半導体を使った熱定数測定装置」(特願昭52-33516)

【特許文献14】「レーザーミラー冷却装置」(特願昭53-24972)

【特許文献15】「太陽光・熱発電装置」(特願2006-314062)

【非特許文献】

【0006】

【非特許文献1】村原正隆・関和市 「“風力よ”エタノール化からトウモロコシを救え」パワー社出版(2007年12月発行)

【非特許文献2】「Climate Change and sustainable Development (Chapter 19)」Edited by Ruth A. Reck, Ph.D. , Linton Atlantic Books, Ltd.(2010年3月発行)

【非特許文献3】村原正隆「Hard protective waterproof coating for high powe laser optical elements」Opticals Letters, 30(24),3416-3418 (2005)

【非特許文献4】村原正隆「石英ガラス室温で接着」(日経産業新聞 2005年4月4日)

【非特許文献5】村原正隆「エキシマランプを用いた石英ガラスの室温接着と コーティング」セラミック、41[6]、440-443(2006)

【非特許文献6】村原正隆「紫外線レーザーやランプによる光表面改質」光アライアンス;Vol.22(8) 19-26頁(2011)

【発明の概要】

【発明が解決しようとする課題】

【0007】

原発を海岸に建設する理由は原子炉の冷却水が得やすいためである。一般に、1基の発電機で100万kWの電力を得るために必要とする海水量は、原発で70トン/秒、火力発電で40トン/秒。したがって、原発では1日約600万トンは東京ドーム5杯分、火力発電所の346万トンは東京ドームの3杯分に相当する。しかもその廃水に蓄熱された温度は7℃以上。この大量な高温水が魚貝類や気象に与える影響は計り知れないし、豊富な蓄熱された媒体を利用しないのも非経済的である。本発明が解決しようとすることは、廃水量を減らし、かつ廃水温度を下げ、しかも廃水海水に蓄熱されたエネルギーを化石燃料の代替エネルギーと成る金属ナトリウム製造に利用することである。

【0008】

原発1基から廃出される温熱海水は、1日600トンあり、その温排水には760万キロカロリーの熱エネルギーが蓄熱されている。この熱を利用しなければならない。さらに、600トンの海水には、単純計算すると真水540万トン、ナトリウム6.5万トン、硫酸1.7万トン、マグネシウム7.7千トンが含まれている。この温排水のエネルギーを有効利用して、金属ナトリウムを製造することが本発明の最大の課題である。金属ナトリウムは水を注げば瞬時に大量の水素を発生する固体であるから、本願発明では“水素の元”と命名する。この水素の元を原発や火力発電から廃棄される海水から製造し、この水素の元を火力発電所で水素燃焼発電に供することにより海に廃棄する温排水を極減させ、かつそれを電力エネルギーである“水素の元”を低価格で生産することである。

【0009】

原発が海岸に建設される理由の1つは、冷却海水が得られるためであり、2つ目の理由が、陸続きの首都圏に送電するのに都合が良かったからである。しかし、原発の目的を“ナトリウムの製造”に限定すれば、発生した電力を首都圏の電力消費地に送る送電線の必要はない。従って、冷却海水が得られる場所ならば無人島でも孤島でもあるいは船舶上でも良い。原発の立地を居住地域とは隔離し、そこで海水からナトリウムを製造し、陸地の電力消費地に輸送し、そこの火力発電所で電力を得れば、二酸化炭素も放射能もないクリーンな生活環境を創成することである。

【0010】

原発が運転休止や廃炉になった場合でも原発に付設されていた蒸気タービンや発電機あるいは復水器は利用価値がある。そこで原子炉の代替として、金属ナトリウムの加水分解で得られた水素の燃焼熱でボイラーを加熱し、そのボイラーで生成した水蒸気で既存の原子力発電に付設されていた蒸気タービンと発電機を利用することである。

【0011】

原発では、地震の振動で冷却管に亀裂ができ放射能が海に流失する危険性がある。原発の心臓は原子炉内の核燃料。この核燃料は2000℃以上の熱を出して暴走する。この暴走エネルギーは、1秒間に約3トンの水を沸騰させるエネルギーを持っている。そこで暴走を抑制するために、核燃料に直接、約300トンの軽水(真水:1次冷却水)を接触させて、熱を奪い、核燃料表面の温度を約300℃に保つ。同時に、吸熱して高温高圧に成った軽水(水蒸気)で原子炉外の発電用タービンを回転させた後、水蒸気を復水器の中に張り巡らされた細管の中に冷却水(2次冷却水)を通す。この細管は直径2cmのパイプが1万本も連結され、その中を高圧海水が1秒間に約70トン流れる。火力発電の場合でもボイラーで得られた水蒸気でタービンを回転させた後、復水するのに1秒間に約40トンの海水が必要である。この冷却のための細管の数は約1万本である。地震の振動で、その内1本でも亀裂が入ると原発では放射能の汚染水が海水に漏洩する。もしここで海水注入を止めると、原子炉の暴走が始まる。この細管の亀裂を未然に発見し、軽水中で補修することが必要である。

【0012】

原発で温排水を海に大量に放水することは、生物環境や地球の温暖化に重大な影響を与える。もし冷却水を全く使わない発電方式があれば、停止中の原子力発電や火力発電の水蒸気タービンを回転させて連動した発電機で電力発生させることができる。圧縮空気でタービンを回転させる方法も選択肢の一つである。再生可能エネルギーで圧縮空気を作るには、風力発電装置を利用することが最も簡便な方法であると考える。本願発明者の村原は特許文献10「深海資源掘削・回収統合工場」(特許公開2010−180528)において、ナセル内に設置したコンプレッサーで圧搾空気を作りタワーに蓄圧し、これを集めて発電することが必要である。

【0013】

原発で温排水を海に大量に放水することは、生物環境や地球の温暖化に重大な影響を与える。原発の復水器を冷却するために使われた排海水の放水口での温度は7℃以上である。そこで出来うることなら、この温度差を“ゼロ”に収斂させて、生物環境や地球の温暖化防止することが必要である。

【課題を解決するための手段】

【0014】

海水を濃縮し、食塩を30%にすると水溶液電気分解で苛性ソーダを製造することができる。このためには復水器からの温排水の温度を100℃にすれば、減圧せずに蒸留水を回収し、かつ高濃度の濃縮塩を回収することができる。一般に海水を煮詰めると108℃で硫酸カルシウムの析出が始まり、180℃で塩が析出し、塩化マグネシウムがろ液として分離できる。したがって、温排水の温度を100℃にすれば海水中の水は蒸留水として、食塩は濃縮食塩として別途エネルギーを使わずに回収ができる。そこで復水器内で水蒸気を水に還元させる手段と冷却水としての海水を濃縮する手段とに役割分担させるために、復水器内で冷却水としての海水を貫流させる冷却用細管系統を、冷却水の排出温度により復水器内の中央部上下で、低温冷却水が排出される下部細管部と高温冷却水が排出される上部細管部に二分割し、上部細管部を貫流される温海水はタービン回転後の水蒸気と復水器内で熱交換した後50℃-100℃の高温海水として排出される。更に、この高温海水を減圧蒸留して真水及び濃縮塩水(20-30%)を得る。この濃縮塩水を電気分解工場に移送し、不純物としてのカルシウムイオン、マグネシウムイオン及びイオン交換膜で硫酸イオンを分離した後、そのろ液を水溶液電解して苛性ソーダを製造する。この苛性ソーダを脱水後、溶融塩電解して金属ナトリウムを製造する。一方、復水器のタービン側では水蒸気の圧力は70気圧で温度は280℃であるが、復水器を出て原子炉に戻る水の気圧は極端に低く、温度は50℃以下である。したがって、下部細管部を貫流する冷却海水は冷却のみの目的に供し、復水器内での使用後は温排水として海に放水される。

【0015】

復水器の細管内部には高い水圧がかっているため、亀裂の発生が懸念される。従って、この亀裂を誘因する事故を未然に防止するためには、冷却水を抜き、溶接補修しなければならない。しかし、冷却水をその都度抜いて、溶接作業をやることは時間の浪費だ。そこで復水器の外からレーザー光を入射して、細管を水中溶接すれば遠隔操作での溶接ができると考える。ただし高温水中で耐性を持つレーザー反射鏡は市販されていない。そこで本願発明者村原による特許文献11「光学材料のガラスコーティング方法」(特願2003-298124)、特許文献12「透明光酸化層薄膜形成方法」(特願2009-256644)、非特許文献3「Hard protective waterproof coating for high power laser optical elements」Opticals Letters, 30(24),3416-3418 (2005)、非特許文献4「石英ガラス室温で接着」(日経産業新聞 2005年4月4日)、非特許文献5「エキシマランプを用いた石英ガラスの室温接着とコーティング」セラミック、41[6]、440-443(2006)、非特許文献6「紫外線レーザーやランプによる光表面改質」光アライアンス;Vol.22(8) 19-26頁(2011)に開示してあるシリコーンオイルの光酸化を利用した膜を施した鏡を用いれば水中溶接が可能になる。

【0016】

風は、向や速度が絶えず変わり風車の回転も変わり、必然的に発電電力は波打つ。従来、風車タワー上部のナセル内に設置していた発電機を地上に降ろし、その代りに周囲の空気を圧縮して体積を小さくするための圧縮装置(コンプレッサー)を取り付ける。そして、従来空洞だったタワー(塔)内部を圧縮空気貯蔵容器(タンク)に置き換え、圧縮空気を貯蔵すれば、風車の回転エネルギーを圧縮空気の形で長時間、保存できる。そして、電力の需要時に、圧縮空気は輸送配管で原発や火力発電所のタービンを回転させて発電を行うことができる。

【0017】

請求項1に記載の発明は、復水器の構造に関するものである。沸騰水型原子炉の燃料棒又は火力発電用ボイラーで発生した熱により得られた水蒸気、または加圧水型原子炉の水蒸気発生器から発生した水蒸気は、発電用タービンを回転させた後、水蒸気を水に戻す役割を持つ復水器に導入され、復水器の中で冷却されて水に変換された後、復水器の出口から出て、夫々の発熱源に戻る。一般に、水が100℃で気体に成ると体積は約1200倍膨張し、さらに高温になれば、さらに膨張する。ところが、その水蒸気を100℃以下に冷やせば水に変わり、体積は1/1200以下に戻る。この気圧差がタービンを回し、その水蒸気が水に戻った後、原子炉やボイラーに戻す。このタービンは1個で約100万kWの電力を生み出す。このタービンを回すための水蒸気は、「液体+熱→水蒸気→タービンの回転運動に変換→水蒸気+冷却→液体」の工程を繰り返す。この「“+熱”」が燃料棒やボイラーである。「“+冷却”」が復水器(2次冷却水)の役目である。この2次冷却水に海水を用いるため日本の原発や火力発電所は海岸に隣接している。本発明はこの復水器の中に冷却水として海水を貫流される冷却用細管系統が、冷却水の温度により復水器内の中央部上下で低温冷却水が移送される下部細管部と高温冷却水が移送される上部細管部に二分割させた位置に設備され、下部細管部を貫流する冷却海水は冷却のみの目的に供し、復水器内での使用後は温排水として海に放水する。一方、上部細管部を貫流される高温海水は、50℃-100℃に蓄熱された後、減圧蒸留して、望ましくは多段式フラッシュ蒸留缶で減圧蒸留して蒸留水として回収する。同時に脱水された温海水は、20〜30%の濃縮海水として回収され、この濃縮海水は苛性ソーダ製造用に供される。

【0018】

請求項2記載の発明は、濃縮塩水から不純物を除去した後、水溶液電解により苛性ソーダを製造し、この苛性ソーダを溶融塩電解して金属ナトリウムを製造する方法に関するものである。請求項1で得られた濃縮塩水(20-30%)中の不純物としてのカルシウムイオン、マグネシウムイオン及び硫酸イオンを分離する必要がある。先ず、濃縮塩水からCa分を分離する目的で、濃縮塩水(20-30%)に蓚酸ソーダ((COONa)2)あるいは蓚酸((COOH)2)を注ぎ、蓚酸カルシウム(CaC2O4)として沈殿除去する。次にCa分が除去された濾液からマグネシウム(Mg)を遊離させるために苛性ソーダ(NaOH)を注ぎ、水酸化マグネシウム((Mg(OH)2)を沈殿除去する。これに塩酸(HCl)を注ぎ塩化マグネシウム(MgCl2)にした後、熔融塩電気分解を行い、マグネシウム(Mg)を製造する。一方、脱マグネシウムされた濾液の中から硫酸(H2SO4)を取り出すために、その濾液を塩酸(HCl)で中和し、イオン交換膜法(電気透析)により透過分離する。ここで濾液であり、20〜30%まで濃縮された不純物を含まない濃縮海水を水溶液電気分解して苛性ソーダ(NaOH)を製造する。この苛性ソーダを脱水後、溶融塩電解により金属ナトリウムを製造する。

【0019】

請求項3記載の発明は、水素及びナトリウム燃料サイクルの形成方法に関するものである。

請求項2記載により得られた金属ナトリウムに水を注ぐと水素が発生し、副産物として苛性ソーダができる。この水素は水素燃焼コンバインドサイクル方式による水素燃焼発電用に使い、該苛性ソーダは再び溶融塩電解して金属ナトリウムを製造する。ここで重要なことは、水素を作り出す燃料としての金属ナトリウムを全く供給しないことである。供給するのは電力だけである。言い換えれば水素発生の副産物に電力を与えれば水素の元である金属ナトリウムが再生産できることである。この金属ナトリウムを加水分解して水素を発生させる工程を反復させて使用することが本発明の特徴であり、核燃料サイクルと同様に燃料の供給が全く無いエネルギーサイクルであり、違いは核燃料サイクルは高レベル核廃棄物が無い核燃料を特徴とする水素及びナトリウムによる燃料サイクルの形成する方法である。

【0020】

請求項4に記載の発明は、原子力発電において原子炉の運転停止時、定期点検時及び/又は収束時に原子炉の代替可能となる電力量を得るために、原子炉建屋に隣接して、耐熱温度が1,700℃以上のタービンを有する建屋を建設し、備蓄金属ナトリウムに真水を滴下して発生した水素を燃料にしたコンバインドサイクル発電方式による水素燃焼発電を行うものである。一般に、原発の発電機と火力発電所の発電機は回転子の極の数が異なり、原発では4極、火力発電用発電機は2極である。したがって、火力発電では原発の2倍の回転数が必要になる。さらに、火力発電では、回転数を2倍にするために、タービンの耐熱温度も、耐圧気圧も高くしなければならない。したがって、それらの諸条件を総合的に判断し、かつ改良を加え、原発の熱効率の30%の2倍以上の60%で運転する。原発1基の出力は100万kW、沸騰水型軽水炉では原子炉内の約300トンの水が、約70気圧、280℃で暖められ、直接タービンに送られる。一方、加圧水型軽水炉では350トンの水が、一旦約160気圧、320℃で蒸気発生器に入り、そこで熱交換が行われ、約60気圧、280℃の水蒸気になって間接的にタービンに送られる。したがって、いずれの方式の原子炉においても、温度は280℃で60から70気圧の水蒸気により発電用タービンを高速回転させる。ここで必要な回転数は、発電周波数が50Hzの地域では1分間に1,500回転、60Hzでは1,800回転である。火力発電用タービン発電機の回転数は、発電周波数が50Hzの地域では1分間に3,000回転、60Hzでは3,600回転である。この高速回転を得るために、石炭火力発電用水蒸気の温度は、原発の約2倍の600℃、気圧は約4倍の250気圧だ。したがって、火力発電の効率は温度が高い分だけ高くなり、原発の効率が30%と低いのに対し、火力では50%と高い。一般に水蒸気の温度が高くなれば水蒸気圧も上がる。しかし原発では、炉心の安全を考慮すると、280℃が限界だ。ところが火力発電では、燃焼温度が高くなれば成るほど効率が上がる。液化天然ガス(LNG)火力発電所のコンバインドサイクル発電方式の中部電力川越火力発電所の4号機の熱効率は48.5%で、1基で原発1基の出力100万kW以上の170.1万kWを出力している。 このように燃焼温度によって、熱効率は高くなり、1100℃で43〜50%、1500℃で53〜60%です。ここで、燃料をLNGから水素に替えれば1700℃で熱効率60%以上が期待できる。コンバインド方式とは、燃料の燃焼で発生した高温ガスでガスタービンを回して発電する機構と、その排気ガスを熱源としたボイラーで作った水蒸気でタービンを回して発電する機構とを組み合わせた方式のことである。水素燃焼の廃熱でボイラーの中を循環する水を熱し、ここで作られた水蒸気で原発用タービンに連動した発電機を回転させ電力を得るのである。水蒸気タービンを回した後の水蒸気は復水器において細管の中を貫流する海水で冷却され、水になってボイラーに戻る。

水素燃焼の廃熱でボイラーの中を循環する水を熱し、ここで作られた水蒸気で原発用タービンに連動した発電機を回転させ電力を得るのである。水蒸気タービンを回した後の水蒸気は復水器において細管の中を貫流する海水で冷却され、水になってボイラーに戻る。一方、細管を出た高温海水は電気分解工場で減圧蒸留され、真水と濃縮海水として分離回収。この濃縮海水を水溶液電気分解して、苛性ソーダを製造する。水素発生装置でも副産物として苛性ソーダが生成されるため、これら苛性ソーダは苛性ソーダ貯蔵庫に貯蔵された後、余剰電力で溶融塩電気分解を行い、ナトリウムを再生産し発電用“水素の元”を製造する。そして、原発が繋ぎ期間を全うする2025年頃にはタービンの耐熱材料も開発され、2,000℃以上、いや2,500℃に近い温度での発電も可能に成っているかもしれない。

【0021】

請求項5に記載の発明は、無人島または孤島、島嶼に既存の原子力発電施設を建設し、その電力で金属ナトリウムを製造することに関するものである。従来の原発が海岸に立地していた理由の1つは、冷却海水が得られるためであった。そして、2つ目の理由が、陸続きの方が、電力消費地に送電するのが都合が良かったかに他ならない。しかし、原発の目的を“ナトリウムの備蓄”に限定すれば、電力を首都圏の電力消費地に輸送する送電線の必要はない。冷却海水が得られる場所ならば無人島でも、孤島でも船舶上でもよい。ここで最も製造量が多い真水は工業用水として、またナトリウムは電力用燃料として、共に国内供給は勿論のこと輸出もできる。 原子炉の熱により得られた水蒸気は、発電用タービンを回転させた後、水蒸気を水に戻す役割を持つ復水器に送られ、復水器の中で冷却されて水に変換された後、原子炉に戻る。一方、復水器の中の冷却用細管は低温冷却水が移送される下部細管と高温冷却水が移送される上部細管とに中央部で2分割する。この下部細管を貫流する冷却海水は冷却のみの目的として使用、熱交換された温排水は海に放水される。 上部細管を貫流した高温海水は、前項で示した方法により、真水と苛性ソーダを作る。この上部細管を出た50℃-100℃に蓄熱された高温海水は多段式フラッシュ蒸留缶で減圧蒸留されて蒸留水と濃縮海水に分離回収され、濃縮塩水は電気分解工場に送られ、そこで蓚酸ソーダ((COONa)2)を注ぎCaを除去後、その濾液に苛性ソーダ(NaOH)を注ぎ、水酸化マグネシウム((Mg(OH)2)を沈殿除去します。これに塩酸(HCl)を注ぎ塩化マグネシウム(MgCl2)にした後、熔融塩電気分解を行い、マグネシウム(Mg)を製造します。一方、脱マグネシウムされた濾液の中から硫酸(H2SO4)を取り出すために、その濾液を塩酸(HCl)で中和し、イオン交換膜法(電気透析)により硫酸を分離回収します。最後に30%濃縮海水のみが得られますので、これを水溶液電気分解して、苛性ソーダ(NaOH)を製造します。この苛性ソーダを熔融塩電気分解してナトリウム(Na)を製造して備蓄します。大量に製造される蒸留水は近隣諸国にタンカーで移送することも国際貢献に繋がると考える。

【0022】

請求項6に記載の発明は、損傷した細管のNd・YAGレーザー光による修復方法に関するものである。原子力発電又は火力発電用復水器内に敷設された冷却水貫流用の細管若しくは加圧水型原発の水蒸気発生機器内の細管に亀裂が生じた際に、軽水中または水中でレーザーを用いて水中溶接を行い、亀裂部の損傷を修復するもので、被修復細管が格納されている復水器や水蒸気発生装置外壁にNd/YAGレーザー光を導入する合成石英ガラス製入射窓を固着し、復水器や水蒸気発生装置の内部の軽水又は水の中にはレーザー光を任意の場所に走査可能な反射鏡又は被溶接部分にレーザー光を集光できる凹面鏡を配置して、複数の損傷箇所に万遍なくNd・YAGレーザー光を走査・集光できるように煽り可能な複数個の水中溶接用反射鏡を配備させ、該水中溶接用反射鏡のYAGレーザー光が反射する反射鏡又は凹面鏡の表面は、シリコーンオイル光酸化させた石英ガラス膜で被覆されて耐水・耐熱性を持つ保護膜を備えた復水器内又は加圧水型原子炉の水蒸気発生器に配備された光学系を有する損傷した細管の修復方法に関するものである。

【0023】

請求項7に記載の発明は、圧縮空気により電力を得る方法に関するものである。火力発電又は原子力発電において冷却水を必要としない発電手段として、発電機と直結したタービンを回転させる駆動力が圧縮空気であり、その圧縮空気を得る手段が、複数の風車で得られた圧縮空気を用いている。従来の風力発電施設は1基につき発電機1基が常識であった。しかも発電機は風車タワーの最上部のナセル内に備えられていた。この発電機を全てコンプレッサーに替え、風力による回転エネルギーを圧縮空気に変換し、体積を小さくしてタワー内部の圧縮空気タンクに貯蔵する。これらの風車群を洋上、沿岸又は陸上に設け、それら複数基からなる風車タワー内部の圧縮空気タンクからの圧縮空気を圧縮空気輸送配管で一堂に集め、集められた圧縮空気で原子力又火力発電用タービンを回転させて電力を得る方法である。

【0024】

請求項8に記載の発明は、冷却海水を海に放水する放水温度を降下させる方法に関するものである。原発の復水器から排出される冷却済み海水の温度と表層水との温度差を“ゼロ”に収斂させる方向に持っていく。この温度差を“ゼロ”にする働きを司るのがペルチェ・ゼーベック効果である。ペルチェ効果は、熱電子半導体素子に直流を流すと、高温側の素子面は低温側の温度になる。ここで電流の極性を逆転させると高温側の素子面は低温側の温度になる現象のことである。この現象を利用して、熱電子半導体素子に周期のごく遅い正弦波を印加して高温及び低温の周期加熱を行い、熱絶縁試料の熱定数を測定する方法が、本願発明者村原により、特許文献13「熱半導体を使った熱定数測定装置」(特願昭52-33516)に開示されている。またCO2レーザー装置内の共振鏡の冷却に熱電子半導体素子を使う方法が、本願発明者村原により、特許文献14「レーザーミラー冷却装置」(特願昭53-24972)に開示されている。一方ゼーベック効果は、熱電子半導体素子に温度差を与えると、高温側から低温側の熱流により起電力を発生させる現象のことである。この現象を利用して、熱電子半導体素子の一方の面に集光した高密度太陽光を照射し、他方側を冷却水を循環して温度差を発生させた熱発電を行う方法が、本願発明者村原により、特許文献15「太陽光・熱発電装置」(特願2006-314062)に開示されている。また、太陽熱温水器を循環する温水あるいはレンズやミラーで集光した太陽光の焦線に設置した集熱パイプの中を循環する熱煤としての石油製品、芳香族化合物、融解塩、易融金属、シリコーンオイル、硫酸、油などによる高温循環液体または熱水あるいは電解工場の熱排水または温泉水としての海底温泉や海岸温泉あるいは火山性温泉の温泉水などの温水循環液体などと揚水した深層水や海洋表層水あるいは河川水による冷水とを2または3重管構造の内管と外管とに夫々流し、その内外管の中管に半導体熱電子発電素子を並べた構造の温度差発電方法が、本願発明者村原により、特許文献6「オンサイト統合工場」(WO 2008/142995)に開示されている。そこで本発明ではゼーベック素子を用いて温度差発電を行うために、復水器下部細管部から排出される冷却海水を更に冷却して沖合で放水させるために熱電子半導体温度差発電管を二重管構造として、温排水が貫流する内管の外壁に複数枚のゼーベック素子を配列し、その外周を外管で覆い、その外管の外壁と接触する表層海水との間の温度差をゼーベック素子による熱電子半導体温度差発電を行なう。更に、二重管構造体の排水出口における放水温度と表層海水との温度差を“0℃”に近づけるために、ゼーベック素子の取り付け面積を増やし、発電電力容量を増加させる。このようにすることにより、排水出口における放水温度と表層海水との温度差を7℃以下に抑え、かつこの温度差発電によって得られた電力は、苛性ソーダを製造するための濃縮海水の水溶液電解の電源に使われる。

【発明の効果】

【0025】

上記のように、本発明によれば、原子力発電や火力発電で冷却のために汲み上げた海水の有効利用の方法として、海に戻される莫大な量の温熱海水に蓄熱された熱エネルギーを廃熱すること無く、その熱で蒸留水と濃縮海水を回収し、その濃縮海水を、発電で得られた電力を用い、電気分解して、化石燃料の代替エネルギーと成り得る金属ナトリウムを製造することができる。そして金属ナトリウムを備蓄して、火力発電所で加水分解により発生させた水素で水素燃焼発電を行い、廃棄物として得られる苛性ソーダは化学工業用薬品として供給する。さらに金属ナトリウム製造過程で得られる副産物の真水、塩酸、硫酸、マグネシウムは従来大電力を用いて製造していた製品である。これが只同然で得られるのだから経済効果大である。とくに海水の濃縮物から得られる金属ナトリウムは石油の代替エネルギーとして、枯渇の心配もなく、地域偏存も無いエネルギー資源として、資源戦争の無い世界建設に貢献すると考える。

【図面の簡単な説明】

【0026】

【図1】復水器内で冷却海水が貫流する上部細管(真水・濃縮海水回収用)と下部細管(冷却に特化した海水還流用)の2組の冷却用細管系統概略図(請求項1及び請求項5の説明図)。

【図2】原発の電力で、ナトリウムを製造し、火力発電所用燃料として備蓄する構想図 (請求項1及び請求項2の説明図)。

【図3】3%海水1リットル(1kg)から金属ナトリウムを製造する過程で得られる副産物も含めた製造工程(請求項2の説明図)。

【図4】水素/ナトリウム燃料サイクル⇒苛性ソーダが作る“永遠の燃料”(請求項3の説図)。

【図5】原子炉およびタービンを止め、水素燃焼タービンに交換して水蒸気の温度を6倍の1,700℃にして、現有原発発電効率を2倍以上の「水素燃焼コンバインドサイクル発電として生まれ変わらせる構想概念図である(請求項4の説明図)。

【図6】冷却水用細管のレーザー水中溶接と軽水中の耐水・耐熱性反射鏡の外略図である(請求項6の説明図)。

【図7】風車頭部(ナセル)から発電機を外し、圧縮空気コンプレッサーに替えた風力エネルギー貯蔵システム概念図(請求項7の説明図)。

【図8】風力・圧縮空気発電所構想概念図 (請求項7の説明図)。

【図9】ゼーベック素子を用いた温度差発電(請求項8及び請求項5の説明図)。明図)。

【発明を実施するための形態】

【0027】

以下、本発明の効果的な実施の形態を図1〜図9に基づいて詳細に説明する。

【実施例】

【0028】

図1は復水器内で冷却海水が貫流する上部細管(真水・濃縮海水回収用)と下部細管(冷却に特化した海水還流用)の2組の冷却用細管系統概略図である (請求項1の説明図)。

本願発明は、沸騰水型原子炉の燃料棒又は火力発電用ボイラーで発生した熱により得られた水蒸気、または加圧水型原子炉の水蒸気発生器から発生した水蒸気は、発電用タービンを回転後、水蒸気入り口1から復水器2に入り低温水出口3から出て、夫々の発熱源に戻る1次冷却水4のループと、海から汲みあげた海水(2次冷却水)5は上部細管6と下部細管7の2方向に分かれ、下部細管7を貫流した冷たい海水(2次冷却水)5は温排水8となり海に放水される。他方、真水と濃縮海水を回収するための海水(2次冷却水)5は上部細管6に入る前に、フラッシュ減圧蒸留缶9の中の凝縮用コイル10を通り、上部細管6に入り、1次冷却水4で加熱され50〜100℃の高温海水11に蓄熱されてフラッシュ減圧蒸留缶9に入る。このフラッシュ減圧蒸留缶9は、高温海水11の温度に応じた飽和水蒸気圧に対応し減圧され、50℃では100mmHg、80℃では350mmHg、90℃では510mmHg、100℃では760mmHg(1気圧)の気圧で発生した水蒸気(濃縮塩水からの水蒸気)12はコイル10で冷却され、凝縮して露結した蒸留水13は真水受け皿14で集められ真水回収容器15に回収される。一方減圧蒸留により脱水された高温海水11は約20〜30%の高濃度濃縮塩水16になり、電気分解工場17に送られる。この20〜30%濃縮塩水は脱Ca,脱Mg,イオン交換膜で硫酸分離後、30%塩水を水溶液電気分解し、苛性ソーダを製造し、この苛性ソーダを熔融塩電気分解してナトリウム22を製造する。これら復水器内の海水冷却用細管を上下細管に2分して金属ナトリウムを製造する施設は無人島または孤島、島嶼または船舶にも適用することができる。

【0029】

図2は原発の電力で、ナトリウムを製造し、火力発電所用燃料として備蓄する構想図である(請求項1、請求項2及び請求項5の説明図)。

本願発明は沸騰水型原子炉18の燃料棒19又は火力発電用ボイラーで発生した熱により得られた水蒸気1、または加圧水型原子炉の水蒸気発生器から発生した水蒸気1は、発電用タービン20を回転させて発電機21を回した後、水蒸気4を水に戻す役割を持つ復水器2に導入され、復水器2の中で冷却されて水に変換された後、復水器の出口3から出て、夫々の発熱源18に戻る。一方、復水器の中に冷却水として海水を貫流される冷却用細管系統が、冷却水の温度により復水器内の中央部上下で低温冷却水が移送される下部配管7と高温冷却水が移送される上部細管6に二分割させた位置に設備し、下部細管7を貫流する冷却海水は冷却のみの目的として復水器内で熱交換されて蓄熱された温排水8は海に放水する。 一方、上部細管6を貫流した温海水は、50℃-100℃に蓄熱された後、多段式フラッシュ蒸留缶で減圧蒸留して蒸留水と、濃縮海水に分離回収し、回収された濃縮塩水16は電気分解工場17に送られ、そこでCa分を分離する目的で、蓚酸ソーダ((COONa)2)あるいは蓚酸((COOH)2)を注ぎ、蓚酸カルシウム(CaC2O4)として沈殿除去する。Ca分が除去された濾液からマグネシウム(Mg)を遊離させるために苛性ソーダ(NaOH)を注ぎ、水酸化マグネシウム((Mg(OH)2)を沈殿除去する。これに塩酸(HCl)を注ぎ塩化マグネシウム(MgCl2)にした後、熔融塩電気分解を行い、マグネシウム(Mg)を製造する。一方、脱マグネシウムされた濾液の中から硫酸(H2SO4)を取り出すために、その濾液を塩酸(HCl)で中和し、イオン交換膜法(電気透析)により透過分離する。ここで30%まで濃縮された濃縮海水を水溶液電気分解を行い、苛性ソーダ(NaOH)を製造する。この苛性ソーダの大部分は、さらに熔融塩電気分解を行い、金属ナトリウム(Na)22を製造して備蓄し、火力発電所に送る。

【0030】

図3は、3%海水1リットル(1kg)から金属ナトリウムを製造する過程で得られる副産物も含めた製造工程である(請求項2の説明図)。 海からくみ上げた原料の3%海水(1kg)は、減圧蒸留により海水を濃縮塩にする第1ステップにより、30%海水(濃縮塩水)は約93gと真水約907g生成される(図1のフラッシュ減圧蒸留缶9の中のコイル10を通った後、復水器2の上部細管6を貫流し、蓄熱されて排出される。この50〜100℃の高温海水11は、フラッシュ減圧蒸留缶9を通過しながら脱水され、20〜30%の濃縮塩水16と成って電気分解工場17に送られる)。この30%海水(濃縮塩水)から、不純物のカルシウムを除去するために、第2ステップにおいて蓚酸ソーダを添加して蓚酸カルシウムとして沈殿させ分離回収する。次に濾液中に溶存する塩化マグネシウム(MgCl2)を分離回収するために、第3ステップにおいて苛性ソーダを添加して水酸化マグネシウム(Mg(OH)2)にして分離回収する。この水酸化マグネシウムに塩酸(HCl)を加えて塩化マグネシウムに戻した後、第4ステップにおいて加熱脱水された塩化マグネシウム(MgCl2)は溶融塩電気分解されて金属マグネシウムを約1.3g製造する。この溶融塩電解により副産物として塩素ガス(Cl2)が約3.7g得られる。さらに第5ステップにおいて、30%海水(濃縮塩水)に塩酸を注ぎ中和した後、第6ステップにおいてイオン交換膜法(電気透析)により硫酸を分離回収する。ここで得られた高純度の30%海水(濃縮食塩水)は第7ステップにおいて加熱下で水溶液電気分解を行い苛性ソーダを製造する。この過程で真水、塩素ガス及び水素ガスが副産物として得られる。この苛性ソーダを第8ステップにおいて溶融塩電気分解を行い、約10.75gの金属ナトリウムを製造する。ここで酸素ガスおよび水素ガスが副産物として得られる。最後に本工程中で得られた塩素ガスと水素ガスとを高温で反応させて塩化水素とした後真水に吸収させて塩酸を製造する。

【0031】

図4は、水素/ナトリウム燃料サイクル⇒苛性ソーダが作る“永遠の燃料”である(請求項3の説明図)。図3の第8ステップで得られた金属ナトリウム(Na)を水素発生装置の中で加水分解して、生成した水素ガス(H2)は火力発電所(水素燃焼コンバインドサイクル発電施設)において発電用燃料に供され、副産物の苛性ソーダ(Na(OH))は再度余剰電力(深夜電力、風力や太陽光などの再生可能エネルギー)で溶融塩電気分解され金属ナトリウムを再生産する。これを反復させて使用すると、エンドレス・水素/ナトリウム・燃料サイクルが構築される。

【0032】

図5は、原子炉およびタービンを止め、水素燃焼タービンに交換して水蒸気の温度を6倍の1,700℃にして、現有原発発電効率を2倍以上の「水素燃焼コンバインドサイクル発電」として生まれ変わらせる構想概念図である(請求項4の説明図)。原子力発電において原子炉の運転停止時、定期点検時及び/又は収束時に原子炉の代替可能となる電力量を得るために、原子炉建屋に隣接して耐熱温度が1,700℃以上のタービンを有する水素燃焼コンバインドサイクル発電施設38を建設し、水素発生施設39で備蓄金属ナトリウム22に真水40を滴下して発生した水素41を、水素燃焼コンバインドサイクル発電施設38に送り、酸素42と共に燃焼器43で燃焼させる。この水素発生施設39の中に石油(軽油又は灯油)は金属ナトリウム22の加水分解を制御するための触媒としての働きも有している。コンバインドサイクル発電の特徴は、同じ出力の蒸気タービンより始動時間が短く、かつガスタービンの排気からも熱を回収するため、熱効率が高い。燃焼器43で燃焼した水素41と酸素42の高温ガスはガスタービン44を回転させて発電機21を駆動させてガスタービン発電を行う。 同時にボイラー45で作られた水蒸気で、元原子力発電所で使用していた蒸気タービン20を回転させて発電機21を回転させて水蒸気タービン発電を行う。蒸気タービン20を回した後の水蒸気は復水器2において上部細管6及び下部細管7の中を貫流する海水で冷却され、水になってボイラー45に戻る。一方、上部細管6を出た高温海水11は電気分解工場17で減圧蒸留され、真水と濃縮海水が回収され、この濃縮海水を水溶液電気分解して、苛性ソーダ46が製造される。他方、水素発生装置で副産物として苛性ソーダ46が生成するが、これら苛性ソーダ46は苛性ソーダ貯蔵庫47に貯蔵される。この苛性ソーダ46は余剰電力で溶融塩電気分解して金属ナトリウムを製造するために使われる。

【0033】

図6は冷却水用配管のレーザー水中溶接と軽水中の耐水・耐熱性反射鏡の外略図である(請求項7の説明図)。原子力発電又は火力発電用復水器内2に敷設された冷却水貫流用の細管6,7若しくは加圧水型原発の水蒸気発生機器内の細管に亀裂が生じた際に、軽水4中または水中で、Nd・YAGレーザー23を用いて水中溶接を行い、亀裂部25の損傷を修復するもので、被修復細管が格納されている復水器2や水蒸気発生装置外壁にNd/YAGレーザー光23を導入する合成石英ガラス製入射窓24を装着し、復水器2や水蒸気発生装置の内部の軽水4又は水の中には、遠隔操作によりレーザー光を任意の場所に走査可能な反射鏡26又は被溶接部(亀裂部)25にレーザー光を集光できる凹面鏡26を配置して、複数の損傷箇所(亀裂部)25に万遍なくNd・YAGレーザー光23を走査・集光できるように煽り可能な複数個の水中溶接用反射鏡26を配備させ、その反射鏡26又は凹面鏡26の表面は、シリコーンオイル光酸化させた石英ガラス膜で被覆されて耐水・耐熱性を持つ保護膜を備えた復水器内又は加圧水型原子炉の水蒸気発生器に配備された光学系を有する損傷した細管の修復方法に関するものである。シリコーンオイルの代表であるジメチルシロキサンシリコーンオイルは天然石英と同じ無機質のシロキサン結合(Si-O-Si)と有機質のメチル基(-CH3)とから成る。図の(A)に示すように、珪素(Si)原子に結合した原子が酸素(O)原子の場合は硬質な石英であり、メチル基の場合は粘性のある油である。このメチル基を紫外線の光化学反応により酸素に置き換えれば有機シリコーンオイルを無機石英ガラスに変質できる。シリコーンオイルを構成するSi-Oの結合エネルギーは802[kJ/mol]でありSi-Cは441[kJ/mol]である。さらにこの吸収スペクトルは300nm以下である。一方紫外線源としてのXe2エキシマランプの波長は157nm(光子エネルギー:693kJ/mol)、あるいはArFエキシマレーザーの波長は193nm(光子エネルギー:617kJ/mol)である。このようにシリコーンオイルも紫外線を吸収し、かつ、Si-C結合を光解離するのに十分な光子エネルギーを持っている。他方 メチル基を構成するC-Hの結合エネルギーは340[kJ/mol]と低いため光解離される。しかしSi-O結合はXe2エキシマランプの光子エネルギーよりも大きいため光解離されない。そこでジメチルシロキサンシリコーンオイルを鏡26に塗布し、空気中でXe2エキシマランプ光を照射すると、表面に吸着した酸素が光照射によって励起され、 O2+hν→O(1D)+O(3P) のように活性酸素O(1D)を生成する。この活性酸素は光励起されたシリコーンオイルと [SiO(CH3)2]n+ nO(1D) + hν→(SiO2)n+CO2+H2O のように反応し、無機ガラスSiO2を形成し、解離したメチル基は残りの酸素と反応してCO2とH2Oを系外に排出する。この光酸化の過程で石英ガラスは無機ガラス化する。 この保護膜は紫外から近赤外線域まで透明で、収縮応力に伴う歪も亀裂の発生もなく、耐熱性、不燃性、耐水性を満し、かつ光散乱も無く、真空紫外線から近赤外線までの全波長を透過するコーティング剤であるため、高温水の中で耐性があり、高温・高圧の水蒸気や熱水中での水中溶接が可能になる。とくにこの細管6,7の内部には高い水圧がかった海水が貫流しているため、この亀裂が誘因する事故を未然に防止するためには、軽水4を抜き、溶接補修するのが従来の方法であるが、軽水4をその都度抜いて、溶接作業をやることは時間の浪費だと考える。そこ復水器2の外部からレーザー光23を入射して、細管6,7の亀裂部25を水中溶接すれば遠隔操作での水中溶接ができると考える。

【0034】

図7は風車頭部(ナセル)から発電機を外し、圧縮空気コンプレッサーに替えた風力エネルギー貯蔵システム概念図である(請求項7の説明図)。一般に空気は圧縮すると体積が小さくなり大容量を貯蔵でき、圧搾空気を開放すると大出力放出する。正に風力電池(蓄圧)である。空気の取出し口は風車タワー27上部が望ましく、プロペラ型風車28の回転軸29に連動した空気コンプレッサー30を取り付けて、ナセル31内で圧搾空気を製造し、風車タワー27内部の圧搾空気貯蔵庫容器(タンク)32に貯蔵する。この圧縮空気を圧縮空気輸送配管33で圧力調整弁34を介して発電所35内の空気タービン36を回し、発電機37で発電する。

【0035】

図8は風力・圧縮空気発電所構想概念図である(請求項7の説明図)。洋上若しくは沿岸又は陸上に設けられた複数基(100基以上が望ましい)のプロペラ型風車28の圧搾空気貯蔵庫32に蓄圧された圧搾空気は、圧縮空気輸送配管(高圧ホース)33により、原子力発電所や火力発電所の1基の大型空気タービン36に集められ、大型発電機(三相交流)37を回転させて電力を得ることができる。

【0036】

図9はゼーベック素子を用いた温度差発電構想概念図である(請求項8及び請求項5の説明図)。復水器2内の下部細管7から排出される冷却海水を更に冷却し沖合で放水させるために復水器2の下部細管7の冷却海水出口部に延長管となる二重管構造体を有する熱電子半導体温度差発電管48を接続する。この二重管構造体からなる熱電子半導体温度差発電管48の内管となる外壁に複数枚の熱電子発電素子(ゼーベック素子)49を配列し、内管を貫流する温排水8と該二重管構造体外管外壁と接触する表層海水(冷却)50との間の温度差をゼーベック素子による熱電子半導体温度差発電を行なう。このゼーベック素子49の発電電力容量を増加させる手段として、熱電子半導体温度差発電管48の長さを長くし、かつゼーベック素子49の数を増やして温排水8の熱をゼーベック素子49に吸収させる。これにより、温排水8と表層海水50との温度差はゼーベック素子49の起電力に変換されて電力が発生する。このような手段により熱電子半導体温度差発電管排水出口51から放水される温排水8の温度は表層海水50に限りなく近づけることが可能である。これにより温度差を7℃以下に抑えることが可能となる。この二重管構造体からなる熱電子半導体温度差発電管は無人島または孤島、島嶼または船舶に付随して設備することができる。

【産業上の利用可能性】

【0037】

石油や石炭が燃料として君臨できた理由は、それらが軽く、かつ長期貯蔵や長距離輸送ができたからである。しかし、石油も石炭も可採年数は限られ、しかも二酸化炭素を排出する。これとは対照的に、水素は可採年数が無限で、二酸化炭素を出さず、クリーンで環境にも優しい燃料である。ところが、水素自身は軽いにも拘らず、水素を貯蔵する容器(ボンベ)や吸蔵合金が重過ぎて運搬には不向きである。そこで、“水素”を“水素の元(ナトリウム)”に変換した。このナトリウムは、海水や岩塩として世界中に広く分布し、枯渇の心配も偏存の心配も無い。一方、原子力発電や火力発電では、冷却のために汲み上げた莫大な量の海水が、高温のまま海洋放棄されている。この蓄熱された熱エネルギーを利用し、蒸留水と濃縮海水を回収し、その濃縮海水を、電気分解して、化石燃料の代替エネルギーとしての金属ナトリウムを製造備蓄して、電力需要時に火力発電所で発生させた水素で水素燃焼発電を行う。廃棄物として得られる苛性ソーダは化学工業用薬品として供給する。さらに金属ナトリウム製造過程で得られる副産物の真水、塩酸、硫酸、マグネシウムは従来大電力を用いて製造していた製品である。これが只同然で得られため経済効果大である。とくに海水から得られる金属ナトリウムは石油の代替エネルギーとして、枯渇の心配もなく、地域偏存も無い電力を生み出す資源として、我が国の産業へ多大の貢献ができる。

【符号の説明】

【0038】

1 水蒸気入り口

2 開復水器

3 低温水出口

4 夫々の発熱源に戻る1次冷却水

5 海から汲みあげた海水(2次冷却水)

6 上部細管

7 下部細管

8 温排水

9 フラッシュ減圧蒸留缶

10 凝縮用コイル

11 50〜100℃の高温海水

12 水蒸気(濃縮塩水からの水蒸気)

13 凝縮して露結した蒸留水

14 真水受け皿

15 真水回収容器

16 20〜30%の高濃度濃縮塩水

17 電気分解工場

18 原子炉

19 仰燃料棒

20 発電用タービン

21 発電機

22 金属ナトリウム(Na)

23 Nd・YAGレーザー

24 合成石英ガラス製入射窓

25 亀裂部(被溶接部)

26 レーザー光を任意の場所に走査可能な反射鏡(集光できる凹面鏡)

27 風車タワー

28 プロペラ型風車

29 回転軸

30 空気コンプレッサー

31 ナセル

32 圧搾空気貯蔵庫容器(タンク)

33 圧縮空気輸送配管

34 圧力調整弁

35 発電所

36 空気タービン

37 発電機

38 水素燃焼コンバインドサイクル発電施設

39 水素発生施設

40 真水

41 水素

42 酸素

43 燃焼器

44 ガスタービン

45 ボイラー

46 苛性ソーダ

47 苛性ソーダ貯蔵庫

48 熱電子半導体温度差発電管

49 熱電子発電素子(ゼーベック素子)

50 表層海水(冷却)

51 熱電子半導体温度差発電管排水出口

【特許請求の範囲】

【請求項1】

沸騰水型原子炉又は火力発電用ボイラーからの熱源により得られた水蒸気若しくは加圧水型原子炉の水蒸気発生器から発生した水蒸気を発電用タービンに還流させ、タービンを回転させ電力を得る手段において、タービンを回転させた後の水蒸気を、復水器内で水に還元させる手段及び冷却水としての海水を濃縮する手段が、該復水器内で冷却水としての海水が還流される冷却用細管系統を、冷却水の排出温度により復水器内略中央部上下で低温冷却水が排出される下部細管部と高温冷却水が排出される上部細管部に二分割させ、前記下部細管部を貫流する冷却海水は冷却のみの目的に供し、復水器内での使用後は排水とし、前記上部細管部を貫流される温海水はタービン回転後の水蒸気と復水器内で熱交換した冷却水となる海水が50℃-100℃の温海水になり、更に、減圧蒸留して真水及び濃縮塩水(20-30%)を得、かつ該濃縮海水を水溶液電解して苛性ソーダを製造することを特徴とする原子力発電に併設された復水器における冷却用海水の利用方法。

【請求項2】

請求項1記載により得られた濃縮塩水(20-30%)を電気分解工場に移送し、不純物としてのカルシウムイオン、マグネシウムイオン及びイオン交換膜で硫酸イオンを分離、除去後水溶液電解により苛性ソーダを製造し、該カセイソーダを溶融塩電解して金属ナトリウムを得ることを特徴とする請求項1記載の原子力発電に併設された復水器における冷却用海水の利用方法。

【請求項3】

請求項2記載により得られた金属ナトリウムを加水分解することにより水素及び副産物の苛性ソーダを製造し、該水素は水素燃焼コンバインドサイクル方式による水素燃焼発電用に供され循環、かつ該苛性ソーダ及び/又は請求項1記載により得られた苛性ソーダは溶融塩電解により再度金属ナトリウムを製造、これを反復させて使用することを特徴とする水素及びナトリウム燃料サイクルの形成方法。

【請求項4】

原子力発電における原子炉の運転停止時、定期点検時及び/又は収束時あるいは廃炉に伴い、原子炉の代替となる水素燃焼コンバインドサイクル発電を導入するに際し、圧縮酸素又は圧縮空気を水素発生容器内で請求項3記載の金属ナトリウムの加水分解で得られた水素とを燃焼器内で燃焼させた燃焼圧により前記発電機と直結させたガスタービンを回転させた後の排ガスを前記ガスタービンと前記圧縮機とを介在させて配備したボイラーの加熱源として用い、該ボイラーで生成した水蒸気で既存の原子力発電に付設されていた蒸気タービンと直結させた発電機の回転軸を駆動させた後、既存の原子力発電に付設されていた請求項1記載の復水器の上部細管部から排出した濃縮塩水から苛性ソーダを製造し、下部細管内を貫流させる海水冷却で水に戻し前記ボイラーを循環させることによりガスタービン発電方式を水蒸気タービン方式に付加させることにより、従来の原子力発電による発電量以上の電力を得ることを特徴とする水素燃焼コンバインドサイクル方式による発電方法。

【請求項5】

請求項1記載の復水器を備えた既存の原子力発電施設の電力を金属ナトリウム製造に特化させ、該原子力発電施設を船舶上若しくは無人島または孤島、島嶼に配設させることを特徴とする既存の原子力発電による金属ナトリウム製造施設。

【請求項6】

前記復水器内に敷設された冷却水貫流用の細管若しくは水蒸気発生機器内の細管の損傷を修復する手段が前記復水器若しくは前記水蒸気発生機器の外壁の任意の位置に設けたNd・YAGレーザー光が透過する合成石英ガラスからなるレーザー入射窓からNd・YAGレーザー光を復水器内部若しくは水蒸気発生内部の細管の損傷箇所に集光照射可能とする任意の位置及び角度、かつ、複数の損傷箇所に万遍なくNd・YAGレーザー光が照射するように煽り可能な複数個の平面または凹面からなる水中溶接用反射鏡を配備させ、該水中溶接用反射鏡のNd・YAGレーザー光が反射する反射鏡表面は、シリコーンオイル光酸化膜で被覆されたことを特徴とする復水器内又は加圧水型原子炉の水蒸気発生器に配備されることを特徴とする損傷した細管のNd・YAGレーザー光による修復方法。

【請求項7】

火力発電又は原子力発電において貫流する冷却水を必要としない発電手段が、発電機と直結したタービンを回転させる駆動力となる圧縮空気を得る手段で、予め洋上若しくは沿岸又は島嶼及び陸上に設けられた複数基からなる風車タワー部の風車の回転と連動させたナセル部で圧縮された空気をタワー内部の圧縮空気タンクに導き、夫々の風車タワーの圧縮空気タンクからの圧縮空気を圧縮空気輸送配管で一堂に集め、集められた圧縮空気で該タービンを回転させることを特徴とする圧縮空気により電力を得る方法。

【請求項8】

請求項1記載による復水器下部細管部から排出される温排水を更に冷却し沖合で放水させるために前記復水器下部細管部の温排水出口部に延長管となる二重管構造体を接続し、該二重管構造体の内管となる外壁に複数枚のゼーベック素子を配列し、内管を貫流する温排水と該二重管構造体外管外壁と接触する表層海水との間の温度差をゼーベック素子による熱電子半導体温度差発電を行ない、かつ該ゼーベック素子の発電電力容量を増加させる手段として前記温排水の熱を該ゼーベック素子に吸収させることにより前記二重管構造体の熱電子半導体温度差発電管温排水出口における放水温度と表層海水との温度差を7℃以下に抑えることを特徴とする請求項1記載の原子力発電に併設された復水器における下部細管からの温排水から電力を得ることにより熱電子半導体温度差発電管温排水出口における放水温度を降下させる方法。

【請求項1】

沸騰水型原子炉又は火力発電用ボイラーからの熱源により得られた水蒸気若しくは加圧水型原子炉の水蒸気発生器から発生した水蒸気を発電用タービンに還流させ、タービンを回転させ電力を得る手段において、タービンを回転させた後の水蒸気を、復水器内で水に還元させる手段及び冷却水としての海水を濃縮する手段が、該復水器内で冷却水としての海水が還流される冷却用細管系統を、冷却水の排出温度により復水器内略中央部上下で低温冷却水が排出される下部細管部と高温冷却水が排出される上部細管部に二分割させ、前記下部細管部を貫流する冷却海水は冷却のみの目的に供し、復水器内での使用後は排水とし、前記上部細管部を貫流される温海水はタービン回転後の水蒸気と復水器内で熱交換した冷却水となる海水が50℃-100℃の温海水になり、更に、減圧蒸留して真水及び濃縮塩水(20-30%)を得、かつ該濃縮海水を水溶液電解して苛性ソーダを製造することを特徴とする原子力発電に併設された復水器における冷却用海水の利用方法。

【請求項2】

請求項1記載により得られた濃縮塩水(20-30%)を電気分解工場に移送し、不純物としてのカルシウムイオン、マグネシウムイオン及びイオン交換膜で硫酸イオンを分離、除去後水溶液電解により苛性ソーダを製造し、該カセイソーダを溶融塩電解して金属ナトリウムを得ることを特徴とする請求項1記載の原子力発電に併設された復水器における冷却用海水の利用方法。

【請求項3】

請求項2記載により得られた金属ナトリウムを加水分解することにより水素及び副産物の苛性ソーダを製造し、該水素は水素燃焼コンバインドサイクル方式による水素燃焼発電用に供され循環、かつ該苛性ソーダ及び/又は請求項1記載により得られた苛性ソーダは溶融塩電解により再度金属ナトリウムを製造、これを反復させて使用することを特徴とする水素及びナトリウム燃料サイクルの形成方法。

【請求項4】

原子力発電における原子炉の運転停止時、定期点検時及び/又は収束時あるいは廃炉に伴い、原子炉の代替となる水素燃焼コンバインドサイクル発電を導入するに際し、圧縮酸素又は圧縮空気を水素発生容器内で請求項3記載の金属ナトリウムの加水分解で得られた水素とを燃焼器内で燃焼させた燃焼圧により前記発電機と直結させたガスタービンを回転させた後の排ガスを前記ガスタービンと前記圧縮機とを介在させて配備したボイラーの加熱源として用い、該ボイラーで生成した水蒸気で既存の原子力発電に付設されていた蒸気タービンと直結させた発電機の回転軸を駆動させた後、既存の原子力発電に付設されていた請求項1記載の復水器の上部細管部から排出した濃縮塩水から苛性ソーダを製造し、下部細管内を貫流させる海水冷却で水に戻し前記ボイラーを循環させることによりガスタービン発電方式を水蒸気タービン方式に付加させることにより、従来の原子力発電による発電量以上の電力を得ることを特徴とする水素燃焼コンバインドサイクル方式による発電方法。

【請求項5】

請求項1記載の復水器を備えた既存の原子力発電施設の電力を金属ナトリウム製造に特化させ、該原子力発電施設を船舶上若しくは無人島または孤島、島嶼に配設させることを特徴とする既存の原子力発電による金属ナトリウム製造施設。

【請求項6】

前記復水器内に敷設された冷却水貫流用の細管若しくは水蒸気発生機器内の細管の損傷を修復する手段が前記復水器若しくは前記水蒸気発生機器の外壁の任意の位置に設けたNd・YAGレーザー光が透過する合成石英ガラスからなるレーザー入射窓からNd・YAGレーザー光を復水器内部若しくは水蒸気発生内部の細管の損傷箇所に集光照射可能とする任意の位置及び角度、かつ、複数の損傷箇所に万遍なくNd・YAGレーザー光が照射するように煽り可能な複数個の平面または凹面からなる水中溶接用反射鏡を配備させ、該水中溶接用反射鏡のNd・YAGレーザー光が反射する反射鏡表面は、シリコーンオイル光酸化膜で被覆されたことを特徴とする復水器内又は加圧水型原子炉の水蒸気発生器に配備されることを特徴とする損傷した細管のNd・YAGレーザー光による修復方法。

【請求項7】

火力発電又は原子力発電において貫流する冷却水を必要としない発電手段が、発電機と直結したタービンを回転させる駆動力となる圧縮空気を得る手段で、予め洋上若しくは沿岸又は島嶼及び陸上に設けられた複数基からなる風車タワー部の風車の回転と連動させたナセル部で圧縮された空気をタワー内部の圧縮空気タンクに導き、夫々の風車タワーの圧縮空気タンクからの圧縮空気を圧縮空気輸送配管で一堂に集め、集められた圧縮空気で該タービンを回転させることを特徴とする圧縮空気により電力を得る方法。

【請求項8】

請求項1記載による復水器下部細管部から排出される温排水を更に冷却し沖合で放水させるために前記復水器下部細管部の温排水出口部に延長管となる二重管構造体を接続し、該二重管構造体の内管となる外壁に複数枚のゼーベック素子を配列し、内管を貫流する温排水と該二重管構造体外管外壁と接触する表層海水との間の温度差をゼーベック素子による熱電子半導体温度差発電を行ない、かつ該ゼーベック素子の発電電力容量を増加させる手段として前記温排水の熱を該ゼーベック素子に吸収させることにより前記二重管構造体の熱電子半導体温度差発電管温排水出口における放水温度と表層海水との温度差を7℃以下に抑えることを特徴とする請求項1記載の原子力発電に併設された復水器における下部細管からの温排水から電力を得ることにより熱電子半導体温度差発電管温排水出口における放水温度を降下させる方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−87302(P2013−87302A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226389(P2011−226389)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(308026724)株式会社エム光・エネルギー開発研究所 (10)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(308026724)株式会社エム光・エネルギー開発研究所 (10)

【Fターム(参考)】

[ Back to top ]