原子炉内検査装置及び原子炉内検査方法

【課題】

炉心スプレイスパージャのデフレクタに接続されたバーとスパージャノズルとの溶接部の健全性を遠隔にて確認する。

【解決手段】

超音波探傷装置は、超音波探触子と、探傷ヘッドと、探傷ヘッドをスパージャノズルに固定させるストッパ装置とを具備し、探傷ヘッドは超音波探触子を検査対象部位に向けて移動させる超音波探触子移動装置と、超音波探触子を検査対象部位に接触させる超音波探触子接触装置とを具備する。超音波探触子を保持する探傷ヘッドを遠隔にてスパージャノズルに接続し、超音波探触子を検査対象部位に設置することができ、検査対象部位について超音波探傷を行うことができる。その結果、スパージャノズルとデフレクタに接続されたバーとの溶接部の健全性を遠隔にて確認することができる。

炉心スプレイスパージャのデフレクタに接続されたバーとスパージャノズルとの溶接部の健全性を遠隔にて確認する。

【解決手段】

超音波探傷装置は、超音波探触子と、探傷ヘッドと、探傷ヘッドをスパージャノズルに固定させるストッパ装置とを具備し、探傷ヘッドは超音波探触子を検査対象部位に向けて移動させる超音波探触子移動装置と、超音波探触子を検査対象部位に接触させる超音波探触子接触装置とを具備する。超音波探触子を保持する探傷ヘッドを遠隔にてスパージャノズルに接続し、超音波探触子を検査対象部位に設置することができ、検査対象部位について超音波探傷を行うことができる。その結果、スパージャノズルとデフレクタに接続されたバーとの溶接部の健全性を遠隔にて確認することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は原子炉内機器の超音波探傷装置に係り、特に、炉心スプレイスパージャのスパージャノズルとデフレクタに接続されたバーとの溶接部の健全性を遠隔にて確認する超音波探傷装置に関する。

【背景技術】

【0002】

沸騰水型原子力発電所の原子炉内構造物には、突発的な異常事象等により原子炉内の水位が下がった場合または燃料の外表面温度を下げるため、燃料へ水を供給する炉心スプレイスパージャがシュラウドの上部に設置されている。

【0003】

図14(a)は、炉心スプレイスパージャ101の概略断面図である。炉心スプレイスパージャ101は、炉心スプレイ配管5を介しスパージャノズル3のデフレクタ1周囲から水を放出する。放出される水を拡散するため、デフレクタ1がバー2を介しスパージャノズル3に溶接により設置されている。図14(b)は、図14(a)のA−A断面図である。デフレクタ1に接続されたバー2とスパージャノズル3との溶接部4の健全性を確認及び維持するためには、溶接部4を検査する必要がある。

【0004】

ここで、原子炉内機器やその溶接部等を非破壊により検査する方法として超音波探傷がある。超音波探傷とは超音波を利用して材料内部の傷を観察する非破壊検査をいう。異質物やキズ等により反射するという超音波の性質を利用し、物体内部のキズ等の検査に用いられている。一般的な超音波探傷手法としては、垂直超音波探傷法や斜角超音波探傷法がある。(非特許文献1参照。)

【0005】

しかし、炉心スプレイスパージャのスパージャノズルとデフレクタに接続されたバーとの溶接部は狭隘な部位にあるため、当該部位を検査することは大変困難である。さらに、従来技術においては、スパージャノズルとバーとの溶接部のような狭隘な環境下における検査については何ら考慮されていない。また、検査対象は原子炉内に存在するため、作業員が直接音波探傷装置を検査対象に設置することは困難であり、これらの作業を遠隔にて行う必要がある。

【0006】

【非特許文献1】非破壊検査技術シリーズ 超音波探傷試験I(社団法人日本非破壊検査協会)

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、炉心スプレイスパージャのデフレクタに接続されたバーとスパージャノズルとの溶接部の健全性を遠隔にて確認することができる超音波探傷装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため本発明の超音波探傷装置は、超音波探触子と、探傷ヘッドと、探傷ヘッドをスパージャノズルに固定させるストッパ装置とを具備し、探傷ヘッドは超音波探触子を検査対象部位に向けて移動させる超音波探触子移動装置と、超音波探触子を検査対象部位に接触させる超音波探触子接触装置とを具備する。

【発明の効果】

【0009】

本発明によれば、超音波探触子を保持する探傷ヘッドを遠隔にてスパージャノズルに接続し、超音波探触子を検査対象部位に設置することができ、当該検査対象部位について超音波探傷を行うことができる。その結果、炉心スプレイスパージャのスパージャノズルとデフレクタに接続されたバーとの溶接部の健全性を遠隔にて確認することができる。

【発明を実施するための最良の形態】

【0010】

以下、図1から図13を用いて、本発明に係る原子炉内溶接部の超音波探傷装置及び超音波探傷方法の実施の形態を説明する。

【実施例1】

【0011】

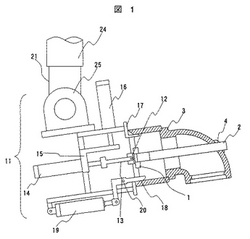

本発明による超音波探傷装置の第1の実施例を、図1から図3を用いて説明する。本実施例は、デフレクタ1に接続されたバー2とスパージャノズル3との溶接部4を垂直探傷により検査するものである。

【0012】

図1は、垂直探傷を行う場合の超音波探傷装置の概略断面図である。本実施例の超音波探傷装置は、垂直超音波探触子12,探傷ヘッド11,探傷ヘッド支持部25,操作ポール24、及び探傷ヘッド11をスパージャノズル3に固定するためのストッパ装置80から構成される。溶接部4の超音波探傷試験を行う垂直超音波探触子12は、探触子ホルダ13を介して探傷ヘッド11に接続される。探傷ヘッド11は探傷ヘッド支持部25に接続され、自由に回転可能となっている。探傷ヘッド支持部25は、燃料交換機103上の検査員が遠隔にて探傷ヘッド11を操作するための操作ポール24に接続される。尚、探傷ヘッド11をスパージャノズル3へ固定する際に柔軟にノズルの角度に沿わせるため、ゴム21により探傷ヘッド支持部25と操作ポール24とが接続されている。ストッパ装置80は稼動ストッパ18及びストッパ17から構成され、それぞれ探傷ヘッド11に接続されている。ストッパ17及び稼動ストッパ18により、探傷ヘッド11をスパージャノズル3に着脱可能に固定することが可能となる。稼動ストッパ18はツメ部分、稼動ストッパ軸20及び探傷ヘッド固定用シリンダ19から構成される。探傷ヘッド固定用シリンダ19の駆動によりストッパ軸20が回転し、稼動ストッパ18のツメ部分がスパージャノズル3内面側に押し付けられる。ストッパ17及び稼動ストッパ18のツメ部分をスパージャノズル3内面側に押し付けることにより、探傷ヘッド11がスパージャノズル3に着脱可能に固定される。

【0013】

ここで、探傷ヘッド11は、垂直超音波探触子12を保持する探触子ホルダ13,垂直超音波探触子12をデフレクタ1に向かって移動させる超音波探触子移動装置60、及び垂直超音波探触子12のデフレクタ1への接触操作を行う超音波探触子接触装置70から構成される。

【0014】

探触子ホルダ13は左右上下に回転可能な図示しないジンバル構造を有し、当該探触子ホルダ13を介して垂直超音波探触子12が探触子接触用シリンダ14へ伸縮自在に接続される。超音波探触子移動装置60は探触子移動用モータ16及びシリンダベース15から構成される。探触子移動用モータ16によりシリンダベース15が紙面より上下方向に移動可能となるため、シリンダベース15に接続された探触子ホルダ13を介して垂直超音波探触子12も紙面より上下方向に移動可能となり、その結果、垂直超音波探触子12のデフレクタ1正面への位置決めが可能となる。超音波探触子接触装置70は探触子接触用シリンダ14から構成される。探触子接触用シリンダ14により探触子ホルダ13を紙面より右方向に移動させることにより、垂直超音波探触子12をデフレクタ1に接触させることができる。

【0015】

以下に、本発明による超音波探傷装置を用いて、デフレクタ1に接続されたバー2とスパージャノズル3との溶接部4を垂直探傷により検査する方法について説明する。

【0016】

まず、探傷ヘッド11をスパージャノズル3にアクセスさせる。図2は、燃料交換機

103上から検査員が操作ポール24により、探傷ヘッド11を炉心スプレイスパージャ101にアクセスさせる方法を示す図である。燃料交換機上103から、検査員が、操作ポール24を用いて炉心スプレイスパージャ101の検査対象付近に探傷ヘッド11を降下させる。その後、探傷ヘッド支持部25の図示しない回転駆動部により回転を行い、探傷ヘッド11をスパージャノズル3の向きに合わせる。この際、ストッパ17をスパージャノズル3内面側に接するように位置させる。次に、探傷ヘッド11をスパージャノズル3に固定する。探傷ヘッド11のスパージャノズル3への固定は、探傷ヘッド固定用シリンダ19によりストッパ軸20を回転させ稼動ストッパ18のツメ部分を外に広げ、ストッパ17及び稼動ストッパ18のツメ部分をスパージャノズル3内面側に押し付けることにより行う。

【0017】

次に、垂直超音波探触子12をデフレクタ1正面に接触させる。垂直超音波探触子12のデフレクタ1正面への接触は、探触子挿入シリンダ14を駆動させ、垂直超音波探触子12をデフレクタ1正面に接触させることにより行う。垂直超音波探触子12をデフレクタ1正面に接触させるに際しては、探触子移動用モータ16、図示しない探触子回転モータ及び移動用モータにより垂直超音波探触子12位置の微調整を行う。

【0018】

その後、垂直超音波探触子12を用いて溶接部4の検査を行う。図3は垂直探傷法による溶接部4の検査方法を示しており、(a)は超音波の伝播を示す模式図、(b)は検査時のモニタ画面を示している。図3(b)の縦軸は信号強度であり、横軸は垂直超音波探触子12とデフレクタ1との接触面からの距離を示している。垂直超音波探触子12をデフレクタ1の正面に接触させた後、超音波ビーム113をデフレクタ1からバー2へ伝播させ、きず110及びバー底面111(デフレクタ1が接続された端部と反対側のバー2の端部)からのエコーを取得することにより、溶接部4の健全性を確認する。

【0019】

溶接部4の健全性を確認した後、検査を終了する。炉心スプレイ配管5には複数のスパージャノズル3が設置されているため、同様の操作を他の溶接部についても行う。全ての溶接部について検査が終了した後、操作ポール24を用いて探傷ヘッド11を回収することにより、超音波探傷試験の全工程を終了する。

【0020】

本実施例によれば、超音波探傷装置が垂直超音波探触子12,探傷ヘッド11,ストッパ装置80を具備し、当該探傷ヘッド11が超音波探触子移動装置60,超音波探触子接触装置70を具備することにより、垂直超音波探触子12を保持する探傷ヘッド11を遠隔にてスパージャノズル3に接続し、垂直超音波探触子12をデフレクタに設置することができる。その結果、炉心スプレイスパージャのスパージャノズルとデフレクタに接続されたバーとの溶接部4の健全性を遠隔にて確認することができる。

【実施例2】

【0021】

本発明による超音波探傷装置の第2の実施例を、図4から図7を用いて説明する。本実施例は、デフレクタ1に接続されたバー2とスパージャノズル3との溶接部4を斜角探傷により検査するものである。

【0022】

図4は、斜角探傷を行う場合の超音波探傷装置の概略断面図である。本実施例の超音波探傷装置は、斜角超音波探触子22,探傷ヘッド211,探傷ヘッド支持部25,操作ポール24、及び探傷ヘッド211をスパージャノズル3に固定するためのストッパ装置

280から構成される。各機能は、実施例1と同様なので省略する。

【0023】

ここで、探傷ヘッド211は、斜角超音波探触子22をバー2側面へ接触させる超音波探触子接触装置260,斜角超音波探触子22をバー2側面上周方向に走査させる超音波探触子周方向駆動装置270、及び斜角超音波探触子22をバー2の側面上軸方向に走査させる超音波探触子軸方向駆動装置271から構成される。

【0024】

探触子ホルダ13は左右上下に回転可能な図示しないジンバル構造を有し、当該探触子ホルダ13を介して斜角超音波探触子22が探触子接触用シリンダ14へ伸縮自在に接続される。超音波探触子接触装置260は探触子接触用シリンダ23から構成される。探触子接触用シリンダ23を駆動させ探触子ホルダ13を紙面より下方向に移動させることにより、斜角超音波探触子22をバー2側面に接触させることができる。超音波探触子周方向駆動装置270はシリンダベース15,ギア28,ギア29及び斜角超音波探触子周方向駆動軸モータ28から構成される。シリンダベース15及びギア28の回転中心はバー2の中心線上に配置される。従って、探触子周方向駆動軸モータ38の駆動により、ギア29及びギア28を介してギア28に固定されているシリンダベースがバー2の中心線上を回転する。その結果、探触子ホルダ13に保持された斜角超音波探触子22がバー2の側面上周方向に移動可能となる。超音波探触子軸方向駆動装置271は、探触子移動軸ベース37,ボールナット36,ボールネジ34,ギア27及びギア26並びに探触子軸方向駆動用モータ33から構成される。探触子軸駆動用モータ33の駆動により、ギア26及びギア27を介してボールネジ34が回転し、ボールネジ34の回転によりボールナット36とともに探触子移動軸ベース37がバー2の中心軸に対し平行に移動する。その結果、探触子ホルダ13に保持された斜角超音波探触子22がバー2の側面上軸方向に移動可能となる。このように、超音波探触子周方向駆動装置270及び超音波探触子軸方向駆動装置271により、斜角超音波探触子22をバー2の側面上周方向及び軸方向に走査することができる。

【0025】

図4のB−B断面を図5に示す。ガイド35はボールナット36の回転を妨げるように設置されているため、ボールネジ34の回転においてもボールナット36は回転することなく、バー2の中心軸に対し平行に移動する。図2のA−A断面を図6に示す。探触子ホルダ13はデフレクタ1の外周を避けるように中心部を切り抜いた形状としているため、斜角超音波探触子22をバー2に接触させる際もデフレクタ1と干渉することはない。また、シリンダベース15及びギア28の回転中心がバー2の中心線上にあること、及び探触子接触用シリンダ23の接触ストロークにより、斜角超音波探触子22の走査中に斜角超音波探触子22がバー2側面から不意に離れることはない。

【0026】

以下に、本発明による超音波探傷装置を用いて、デフレクタ1に接続されたバー2とスパージャノズル3との溶接部4を斜角探傷により検査する方法について説明する。

【0027】

探傷ヘッド211のスパージャノズル3への固定方法は実施例1と同様であるため省略する。次に、斜角超音波探触子22をバー2側面に接触させる。斜角超音波探触子22のバー2側面への接触は、探触子接触用シリンダ23を駆動させ、斜角超音波探触子22をバー2側面に接触させることにより行う。

【0028】

その後、超音波探触子周方向駆動装置270により、斜角超音波探触子22をバー2側面に接触させながら周方向に走査する。また、超音波探触子軸方向駆動装置271により、斜角超音波探触子22をバー2側面に接触させながら軸方向に走査する。図7は斜角探傷法による溶接部4の検査方法を示しており、(a)は超音波の伝播を示す模式図、(b)は検査時のモニタ画面を示している。図18(b)の縦軸は信号強度であり、横軸は探触子ホルダ13とデフレクタ1との接触面からの距離を示している。探触子ホルダ13をデフレクタ1の正面に接触させた後、バー2の側面に斜角超音波探触子22を接触させる。その後、斜角超音波探触子22をバー2の側面上周方向及び軸方向に走査させながら超音波ビーム113をバー2へ伝播させ、きず110及び底面111からのエコーを取得し、溶接部4の健全性を確認する。

【0029】

溶接部4の健全性を確認した後、検査を終了する。実施例1と同様に、炉心スプレイ配管5に設置された全てのスパージャノズル3の溶接部について検査が終了した後、操作ポール24を用いて探傷ヘッド211を回収し、超音波探傷試験の全工程を終了する。

【0030】

本実施例によれば、超音波探傷装置が斜角超音波探触子22,探傷ヘッド211,ストッパ装置280を具備し、当該探傷ヘッド211が超音波探触子接触装置260,超音波探触子周方向駆動装置270,超音波探触子軸方向駆動装置271を具備することにより、斜角超音波探触子22を保持する探傷ヘッド211を遠隔にてスパージャノズル3に接続し斜角超音波探触子22をバー2側面に設置できるとともに、斜角超音波探触子22をバー2の側面上を周方向及び軸方向に走査することができる。その結果、炉心スプレイスパージャ101のスパージャノズル3とデフレクタ1に接続されたバー2との溶接部の健全性を遠隔にて確認することができる。

【実施例3】

【0031】

本発明による超音波探傷装置の第3の実施例を、図8から図10を用いて説明する。本実施例は、デフレクタ1に接続されたバー2とスパージャノズル3との溶接部4をスパージャノズル3の裏側(バー底面111)から垂直探傷により検査するものである。

【0032】

図8は、バー底面111から垂直超音波探触子30をアクセスさせて溶接部4を検査する場合の超音波探傷装置の概略断面図である。本実施例の超音波探傷装置は、垂直超音波探触子30,探傷ヘッド311,探傷ヘッド支持部25,操作ポール24、及び探傷ヘッド311をスパージャノズル3に固定するためのストッパ装置380から構成される。各機能は、実施例1と同様なので省略する。

【0033】

ここで、探傷ヘッド311は、垂直超音波探触子30を保持する図示しない探触子ホルダ、垂直超音波探触子30をバー底面111へ向かって移動させる超音波探触子移動装置360、及び垂直超音波探触子30のバー底面111への接触操作を行う超音波探触子接触装置370から構成される。

【0034】

探触子ホルダは左右上下に回転可能なジンバル構造を有し、当該探触子ホルダ及び探触子ホルダに接続されたアーム31を介して、垂直超音波探触子30がアームシフト用シリンダ32へ伸縮自在に接続される。超音波探触子移動装置360はアーム31及びアームシフト用シリンダ32から構成される。アームシフト用シリンダ32の駆動により、アームシフト用シリンダ32に接続されたアーム31が紙面より上下方向に移動可能となる。その結果、アーム31に接続された探触子ホルダを介して、垂直超音波探触子30が紙面より上下方向に移動可能となり、垂直超音波探触子30のバー底面111正面への位置決めが可能となる。図9に、超音波探触子移動装置360により、垂直超音波探触子30をバー底面111正面へ設置した状態を示す。超音波探触子接触装置370は、探触子接触用シリンダ23及びシリンダベース15から構成される。探触子接触用シリンダ23を駆動させるによりシリンダベース15等を介して探触子ホルダを紙面より左方向に移動させ、垂直超音波探触子30をバー底面111に接触させることができる。

【0035】

以下に、本発明による超音波探傷装置を用いて、デフレクタ1に接続されたバー2とスパージャノズル3との溶接部4をスパージャノズル3の裏側(バー底面111)から垂直超音波探触子30をアクセスさせることにより検査する方法について説明する。

【0036】

探傷ヘッド311のスパージャノズル3への固定方法は実施例1と同様であるため省略する。次に、垂直超音波探触子30をバー底面111に接触させる。垂直超音波探触子

30のバー底面111への接触は、以下の手順で行う。つまり、超音波探触子移動装置

360のアームシフト用シリンダ32を駆動させ、スパージャノズル3の裏側に出ているバー底面111まで垂直超音波探触子30をアクセスさせる。その後、超音波探触子接触装置370の探触子接触用シリンダ23を駆動させ、垂直超音波探触子30をバー底面

111へ接触させる。垂直超音波探触子30をバー底面111に接触させるに際しては、アームシフト用シリンダ32、図示しない探触子回転モータ及び移動用モータにより垂直超音波探触子30位置の微調整を行う。

【0037】

その後、垂直超音波探触子30を用いて溶接部4の検査を行う。図10は、バー底面

111に垂直超音波探触子30を設置する垂直探傷法による溶接部の検査方法の説明図であり、(a)は超音波の伝播を示す模式図、(b)は検査時のモニタ画面である。図10(b)の縦軸は信号強度であり、横軸は垂直超音波探触子30とバー底面111との接触面からの距離を示している。超音波垂直探触子30をバー底面111に接触させた後、超音波ビーム113をバー2へ伝播させ、きず110及びバー底面111からのエコーを取得し、溶接部4の健全性を確認する。

【0038】

溶接部4の健全性を確認した後、検査を終了する。実施例1と同様に、炉心スプレイ配管5に設置された全てのスパージャノズル3の溶接部について検査が終了した後、操作ポール24を用いて探傷ヘッド211を回収し、超音波探傷試験の全工程を終了する。

【0039】

本実施例によれば、超音波探傷装置が垂直超音波探触子12,探傷ヘッド311,ストッパ装置380を有し、当該探傷ヘッド311が超音波探触子移動装置360,超音波探触子接触装置370を有することにより、垂直超音波探触子30を保持する探傷ヘッド

311を遠隔にてスパージャノズル3に接続し、垂直超音波探触子30をバー底面111に設置できるとともに、炉心スプレイスパージャのスパージャノズルとデフレクタに接続されたバーとの溶接部4の健全性を遠隔にて確認することができる。

【0040】

本実施例では、スパージャノズル3が上向きに配置されている炉心スプレイスパージャ101の検査方法を示したが、アームシフトシリンダ32及びアーム31を下向きに設けることによりスパージャノズル3が下向きに配置されている炉心スプレイスパージャ101であっても検査が可能である。

【0041】

上記各実施例では、燃料交換機103上から、検査員が、探傷ヘッドが接続された操作ポール24を用いて、探傷ヘッドをスパージャノズル3にアクセスさせる方法を示したが、以下の方法によっても、探傷ヘッドをスパージャノズル3にアクセスさせることが可能である。

【0042】

図11は、シュラウドフランジ104上を走行させることにより、探傷ヘッドをスパージャノズル3へアクセスさせる装置を示した図である。検査装置は吊り具40によりシュラウドフランジ104上に設置され、走行部41によりシュラウドフランジ上を走行する。探傷ヘッドは、接続ポール47により走行部41と接続される。任意のスパージャノズル3まで移動した後に探傷ヘッド角度調整部42によりスパージャノズル3の向きに合わせ、探傷ヘッド接触用シリンダ43により探傷ヘッド11をスパージャノズル3へ接触させ、探傷ヘッド固定用シリンダ19を作動させて、稼動ストッパ20のツメを外に広げスパージャノズル3の内面側に位置を決めて固定する。

【0043】

図12は、上部格子板105に検査装置を乗せることにより、探傷ヘッドをスパージャノズル3へアクセスさせる装置を示した図である。走行部49は、同時に吊り降ろされて上部格子板105上に台座51を介して設置されるレール50上を走行する。図13は、図12のA−A断面図である。

【図面の簡単な説明】

【0044】

【図1】垂直探傷を行う場合の超音波探傷装置の概略断面図。

【図2】燃料交換機上から探傷ヘッドを炉心スプレイスパージャにアクセスさせる方法を示す図。

【図3】垂直探傷法による溶接部の検査方法の説明図であり、(a)は超音波の伝播を示す模式図、(b)は検査時のモニタ画面。

【図4】斜角探傷を行う場合の超音波探傷装置の概略断面図。

【図5】図4のB−B断面図。

【図6】図4のA−A断面図。

【図7】斜角探傷法による溶接部4の検査方法の説明図であり、(a)は超音波の伝播を示す模式図、(b)は検査時のモニタ画面。

【図8】バー底面から垂直超音波探触子をアクセスさせて溶接部を検査する場合の超音波探傷装置の概略断面図。

【図9】図2のA−A断面図。

【図10】バー底面に垂直超音波探触子を設置する垂直探傷法による溶接部の検査方法の説明図であり、(a)は超音波の伝播を示す模式図、(b)は検査時のモニタ画面。

【図11】シュラウドフランジ上を走行させることにより、探傷ヘッドをスパージャノズルへアクセスさせる装置を示した図。

【図12】上部格子板105に検査装置を乗せることにより、探傷ヘッドをスパージャノズル3へアクセスさせる装置を示した図。

【図13】図12のA−A断面図。

【図14】(a)は炉心スプレイスパージャ101の概略断面図、(b)は図14 (b)のA−A断面図。

【符号の説明】

【0045】

1…デフレクタ、2…バー、3…スパージャノズル、4…溶接部、11,211,311…探傷ヘッド、12,30…垂直超音波探触子、13…探触子ホルダ、22…斜角超音波探触子、24…操作ポール、25…探傷ヘッド支持部、60,360…超音波探触子移動装置、70,260,370…超音波探触子接触装置、80,280,380…ストッパ装置、270…超音波探触子周方向駆動装置、271…超音波探触子軸方向駆動装置。

【技術分野】

【0001】

本発明は原子炉内機器の超音波探傷装置に係り、特に、炉心スプレイスパージャのスパージャノズルとデフレクタに接続されたバーとの溶接部の健全性を遠隔にて確認する超音波探傷装置に関する。

【背景技術】

【0002】

沸騰水型原子力発電所の原子炉内構造物には、突発的な異常事象等により原子炉内の水位が下がった場合または燃料の外表面温度を下げるため、燃料へ水を供給する炉心スプレイスパージャがシュラウドの上部に設置されている。

【0003】

図14(a)は、炉心スプレイスパージャ101の概略断面図である。炉心スプレイスパージャ101は、炉心スプレイ配管5を介しスパージャノズル3のデフレクタ1周囲から水を放出する。放出される水を拡散するため、デフレクタ1がバー2を介しスパージャノズル3に溶接により設置されている。図14(b)は、図14(a)のA−A断面図である。デフレクタ1に接続されたバー2とスパージャノズル3との溶接部4の健全性を確認及び維持するためには、溶接部4を検査する必要がある。

【0004】

ここで、原子炉内機器やその溶接部等を非破壊により検査する方法として超音波探傷がある。超音波探傷とは超音波を利用して材料内部の傷を観察する非破壊検査をいう。異質物やキズ等により反射するという超音波の性質を利用し、物体内部のキズ等の検査に用いられている。一般的な超音波探傷手法としては、垂直超音波探傷法や斜角超音波探傷法がある。(非特許文献1参照。)

【0005】

しかし、炉心スプレイスパージャのスパージャノズルとデフレクタに接続されたバーとの溶接部は狭隘な部位にあるため、当該部位を検査することは大変困難である。さらに、従来技術においては、スパージャノズルとバーとの溶接部のような狭隘な環境下における検査については何ら考慮されていない。また、検査対象は原子炉内に存在するため、作業員が直接音波探傷装置を検査対象に設置することは困難であり、これらの作業を遠隔にて行う必要がある。

【0006】

【非特許文献1】非破壊検査技術シリーズ 超音波探傷試験I(社団法人日本非破壊検査協会)

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、炉心スプレイスパージャのデフレクタに接続されたバーとスパージャノズルとの溶接部の健全性を遠隔にて確認することができる超音波探傷装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため本発明の超音波探傷装置は、超音波探触子と、探傷ヘッドと、探傷ヘッドをスパージャノズルに固定させるストッパ装置とを具備し、探傷ヘッドは超音波探触子を検査対象部位に向けて移動させる超音波探触子移動装置と、超音波探触子を検査対象部位に接触させる超音波探触子接触装置とを具備する。

【発明の効果】

【0009】

本発明によれば、超音波探触子を保持する探傷ヘッドを遠隔にてスパージャノズルに接続し、超音波探触子を検査対象部位に設置することができ、当該検査対象部位について超音波探傷を行うことができる。その結果、炉心スプレイスパージャのスパージャノズルとデフレクタに接続されたバーとの溶接部の健全性を遠隔にて確認することができる。

【発明を実施するための最良の形態】

【0010】

以下、図1から図13を用いて、本発明に係る原子炉内溶接部の超音波探傷装置及び超音波探傷方法の実施の形態を説明する。

【実施例1】

【0011】

本発明による超音波探傷装置の第1の実施例を、図1から図3を用いて説明する。本実施例は、デフレクタ1に接続されたバー2とスパージャノズル3との溶接部4を垂直探傷により検査するものである。

【0012】

図1は、垂直探傷を行う場合の超音波探傷装置の概略断面図である。本実施例の超音波探傷装置は、垂直超音波探触子12,探傷ヘッド11,探傷ヘッド支持部25,操作ポール24、及び探傷ヘッド11をスパージャノズル3に固定するためのストッパ装置80から構成される。溶接部4の超音波探傷試験を行う垂直超音波探触子12は、探触子ホルダ13を介して探傷ヘッド11に接続される。探傷ヘッド11は探傷ヘッド支持部25に接続され、自由に回転可能となっている。探傷ヘッド支持部25は、燃料交換機103上の検査員が遠隔にて探傷ヘッド11を操作するための操作ポール24に接続される。尚、探傷ヘッド11をスパージャノズル3へ固定する際に柔軟にノズルの角度に沿わせるため、ゴム21により探傷ヘッド支持部25と操作ポール24とが接続されている。ストッパ装置80は稼動ストッパ18及びストッパ17から構成され、それぞれ探傷ヘッド11に接続されている。ストッパ17及び稼動ストッパ18により、探傷ヘッド11をスパージャノズル3に着脱可能に固定することが可能となる。稼動ストッパ18はツメ部分、稼動ストッパ軸20及び探傷ヘッド固定用シリンダ19から構成される。探傷ヘッド固定用シリンダ19の駆動によりストッパ軸20が回転し、稼動ストッパ18のツメ部分がスパージャノズル3内面側に押し付けられる。ストッパ17及び稼動ストッパ18のツメ部分をスパージャノズル3内面側に押し付けることにより、探傷ヘッド11がスパージャノズル3に着脱可能に固定される。

【0013】

ここで、探傷ヘッド11は、垂直超音波探触子12を保持する探触子ホルダ13,垂直超音波探触子12をデフレクタ1に向かって移動させる超音波探触子移動装置60、及び垂直超音波探触子12のデフレクタ1への接触操作を行う超音波探触子接触装置70から構成される。

【0014】

探触子ホルダ13は左右上下に回転可能な図示しないジンバル構造を有し、当該探触子ホルダ13を介して垂直超音波探触子12が探触子接触用シリンダ14へ伸縮自在に接続される。超音波探触子移動装置60は探触子移動用モータ16及びシリンダベース15から構成される。探触子移動用モータ16によりシリンダベース15が紙面より上下方向に移動可能となるため、シリンダベース15に接続された探触子ホルダ13を介して垂直超音波探触子12も紙面より上下方向に移動可能となり、その結果、垂直超音波探触子12のデフレクタ1正面への位置決めが可能となる。超音波探触子接触装置70は探触子接触用シリンダ14から構成される。探触子接触用シリンダ14により探触子ホルダ13を紙面より右方向に移動させることにより、垂直超音波探触子12をデフレクタ1に接触させることができる。

【0015】

以下に、本発明による超音波探傷装置を用いて、デフレクタ1に接続されたバー2とスパージャノズル3との溶接部4を垂直探傷により検査する方法について説明する。

【0016】

まず、探傷ヘッド11をスパージャノズル3にアクセスさせる。図2は、燃料交換機

103上から検査員が操作ポール24により、探傷ヘッド11を炉心スプレイスパージャ101にアクセスさせる方法を示す図である。燃料交換機上103から、検査員が、操作ポール24を用いて炉心スプレイスパージャ101の検査対象付近に探傷ヘッド11を降下させる。その後、探傷ヘッド支持部25の図示しない回転駆動部により回転を行い、探傷ヘッド11をスパージャノズル3の向きに合わせる。この際、ストッパ17をスパージャノズル3内面側に接するように位置させる。次に、探傷ヘッド11をスパージャノズル3に固定する。探傷ヘッド11のスパージャノズル3への固定は、探傷ヘッド固定用シリンダ19によりストッパ軸20を回転させ稼動ストッパ18のツメ部分を外に広げ、ストッパ17及び稼動ストッパ18のツメ部分をスパージャノズル3内面側に押し付けることにより行う。

【0017】

次に、垂直超音波探触子12をデフレクタ1正面に接触させる。垂直超音波探触子12のデフレクタ1正面への接触は、探触子挿入シリンダ14を駆動させ、垂直超音波探触子12をデフレクタ1正面に接触させることにより行う。垂直超音波探触子12をデフレクタ1正面に接触させるに際しては、探触子移動用モータ16、図示しない探触子回転モータ及び移動用モータにより垂直超音波探触子12位置の微調整を行う。

【0018】

その後、垂直超音波探触子12を用いて溶接部4の検査を行う。図3は垂直探傷法による溶接部4の検査方法を示しており、(a)は超音波の伝播を示す模式図、(b)は検査時のモニタ画面を示している。図3(b)の縦軸は信号強度であり、横軸は垂直超音波探触子12とデフレクタ1との接触面からの距離を示している。垂直超音波探触子12をデフレクタ1の正面に接触させた後、超音波ビーム113をデフレクタ1からバー2へ伝播させ、きず110及びバー底面111(デフレクタ1が接続された端部と反対側のバー2の端部)からのエコーを取得することにより、溶接部4の健全性を確認する。

【0019】

溶接部4の健全性を確認した後、検査を終了する。炉心スプレイ配管5には複数のスパージャノズル3が設置されているため、同様の操作を他の溶接部についても行う。全ての溶接部について検査が終了した後、操作ポール24を用いて探傷ヘッド11を回収することにより、超音波探傷試験の全工程を終了する。

【0020】

本実施例によれば、超音波探傷装置が垂直超音波探触子12,探傷ヘッド11,ストッパ装置80を具備し、当該探傷ヘッド11が超音波探触子移動装置60,超音波探触子接触装置70を具備することにより、垂直超音波探触子12を保持する探傷ヘッド11を遠隔にてスパージャノズル3に接続し、垂直超音波探触子12をデフレクタに設置することができる。その結果、炉心スプレイスパージャのスパージャノズルとデフレクタに接続されたバーとの溶接部4の健全性を遠隔にて確認することができる。

【実施例2】

【0021】

本発明による超音波探傷装置の第2の実施例を、図4から図7を用いて説明する。本実施例は、デフレクタ1に接続されたバー2とスパージャノズル3との溶接部4を斜角探傷により検査するものである。

【0022】

図4は、斜角探傷を行う場合の超音波探傷装置の概略断面図である。本実施例の超音波探傷装置は、斜角超音波探触子22,探傷ヘッド211,探傷ヘッド支持部25,操作ポール24、及び探傷ヘッド211をスパージャノズル3に固定するためのストッパ装置

280から構成される。各機能は、実施例1と同様なので省略する。

【0023】

ここで、探傷ヘッド211は、斜角超音波探触子22をバー2側面へ接触させる超音波探触子接触装置260,斜角超音波探触子22をバー2側面上周方向に走査させる超音波探触子周方向駆動装置270、及び斜角超音波探触子22をバー2の側面上軸方向に走査させる超音波探触子軸方向駆動装置271から構成される。

【0024】

探触子ホルダ13は左右上下に回転可能な図示しないジンバル構造を有し、当該探触子ホルダ13を介して斜角超音波探触子22が探触子接触用シリンダ14へ伸縮自在に接続される。超音波探触子接触装置260は探触子接触用シリンダ23から構成される。探触子接触用シリンダ23を駆動させ探触子ホルダ13を紙面より下方向に移動させることにより、斜角超音波探触子22をバー2側面に接触させることができる。超音波探触子周方向駆動装置270はシリンダベース15,ギア28,ギア29及び斜角超音波探触子周方向駆動軸モータ28から構成される。シリンダベース15及びギア28の回転中心はバー2の中心線上に配置される。従って、探触子周方向駆動軸モータ38の駆動により、ギア29及びギア28を介してギア28に固定されているシリンダベースがバー2の中心線上を回転する。その結果、探触子ホルダ13に保持された斜角超音波探触子22がバー2の側面上周方向に移動可能となる。超音波探触子軸方向駆動装置271は、探触子移動軸ベース37,ボールナット36,ボールネジ34,ギア27及びギア26並びに探触子軸方向駆動用モータ33から構成される。探触子軸駆動用モータ33の駆動により、ギア26及びギア27を介してボールネジ34が回転し、ボールネジ34の回転によりボールナット36とともに探触子移動軸ベース37がバー2の中心軸に対し平行に移動する。その結果、探触子ホルダ13に保持された斜角超音波探触子22がバー2の側面上軸方向に移動可能となる。このように、超音波探触子周方向駆動装置270及び超音波探触子軸方向駆動装置271により、斜角超音波探触子22をバー2の側面上周方向及び軸方向に走査することができる。

【0025】

図4のB−B断面を図5に示す。ガイド35はボールナット36の回転を妨げるように設置されているため、ボールネジ34の回転においてもボールナット36は回転することなく、バー2の中心軸に対し平行に移動する。図2のA−A断面を図6に示す。探触子ホルダ13はデフレクタ1の外周を避けるように中心部を切り抜いた形状としているため、斜角超音波探触子22をバー2に接触させる際もデフレクタ1と干渉することはない。また、シリンダベース15及びギア28の回転中心がバー2の中心線上にあること、及び探触子接触用シリンダ23の接触ストロークにより、斜角超音波探触子22の走査中に斜角超音波探触子22がバー2側面から不意に離れることはない。

【0026】

以下に、本発明による超音波探傷装置を用いて、デフレクタ1に接続されたバー2とスパージャノズル3との溶接部4を斜角探傷により検査する方法について説明する。

【0027】

探傷ヘッド211のスパージャノズル3への固定方法は実施例1と同様であるため省略する。次に、斜角超音波探触子22をバー2側面に接触させる。斜角超音波探触子22のバー2側面への接触は、探触子接触用シリンダ23を駆動させ、斜角超音波探触子22をバー2側面に接触させることにより行う。

【0028】

その後、超音波探触子周方向駆動装置270により、斜角超音波探触子22をバー2側面に接触させながら周方向に走査する。また、超音波探触子軸方向駆動装置271により、斜角超音波探触子22をバー2側面に接触させながら軸方向に走査する。図7は斜角探傷法による溶接部4の検査方法を示しており、(a)は超音波の伝播を示す模式図、(b)は検査時のモニタ画面を示している。図18(b)の縦軸は信号強度であり、横軸は探触子ホルダ13とデフレクタ1との接触面からの距離を示している。探触子ホルダ13をデフレクタ1の正面に接触させた後、バー2の側面に斜角超音波探触子22を接触させる。その後、斜角超音波探触子22をバー2の側面上周方向及び軸方向に走査させながら超音波ビーム113をバー2へ伝播させ、きず110及び底面111からのエコーを取得し、溶接部4の健全性を確認する。

【0029】

溶接部4の健全性を確認した後、検査を終了する。実施例1と同様に、炉心スプレイ配管5に設置された全てのスパージャノズル3の溶接部について検査が終了した後、操作ポール24を用いて探傷ヘッド211を回収し、超音波探傷試験の全工程を終了する。

【0030】

本実施例によれば、超音波探傷装置が斜角超音波探触子22,探傷ヘッド211,ストッパ装置280を具備し、当該探傷ヘッド211が超音波探触子接触装置260,超音波探触子周方向駆動装置270,超音波探触子軸方向駆動装置271を具備することにより、斜角超音波探触子22を保持する探傷ヘッド211を遠隔にてスパージャノズル3に接続し斜角超音波探触子22をバー2側面に設置できるとともに、斜角超音波探触子22をバー2の側面上を周方向及び軸方向に走査することができる。その結果、炉心スプレイスパージャ101のスパージャノズル3とデフレクタ1に接続されたバー2との溶接部の健全性を遠隔にて確認することができる。

【実施例3】

【0031】

本発明による超音波探傷装置の第3の実施例を、図8から図10を用いて説明する。本実施例は、デフレクタ1に接続されたバー2とスパージャノズル3との溶接部4をスパージャノズル3の裏側(バー底面111)から垂直探傷により検査するものである。

【0032】

図8は、バー底面111から垂直超音波探触子30をアクセスさせて溶接部4を検査する場合の超音波探傷装置の概略断面図である。本実施例の超音波探傷装置は、垂直超音波探触子30,探傷ヘッド311,探傷ヘッド支持部25,操作ポール24、及び探傷ヘッド311をスパージャノズル3に固定するためのストッパ装置380から構成される。各機能は、実施例1と同様なので省略する。

【0033】

ここで、探傷ヘッド311は、垂直超音波探触子30を保持する図示しない探触子ホルダ、垂直超音波探触子30をバー底面111へ向かって移動させる超音波探触子移動装置360、及び垂直超音波探触子30のバー底面111への接触操作を行う超音波探触子接触装置370から構成される。

【0034】

探触子ホルダは左右上下に回転可能なジンバル構造を有し、当該探触子ホルダ及び探触子ホルダに接続されたアーム31を介して、垂直超音波探触子30がアームシフト用シリンダ32へ伸縮自在に接続される。超音波探触子移動装置360はアーム31及びアームシフト用シリンダ32から構成される。アームシフト用シリンダ32の駆動により、アームシフト用シリンダ32に接続されたアーム31が紙面より上下方向に移動可能となる。その結果、アーム31に接続された探触子ホルダを介して、垂直超音波探触子30が紙面より上下方向に移動可能となり、垂直超音波探触子30のバー底面111正面への位置決めが可能となる。図9に、超音波探触子移動装置360により、垂直超音波探触子30をバー底面111正面へ設置した状態を示す。超音波探触子接触装置370は、探触子接触用シリンダ23及びシリンダベース15から構成される。探触子接触用シリンダ23を駆動させるによりシリンダベース15等を介して探触子ホルダを紙面より左方向に移動させ、垂直超音波探触子30をバー底面111に接触させることができる。

【0035】

以下に、本発明による超音波探傷装置を用いて、デフレクタ1に接続されたバー2とスパージャノズル3との溶接部4をスパージャノズル3の裏側(バー底面111)から垂直超音波探触子30をアクセスさせることにより検査する方法について説明する。

【0036】

探傷ヘッド311のスパージャノズル3への固定方法は実施例1と同様であるため省略する。次に、垂直超音波探触子30をバー底面111に接触させる。垂直超音波探触子

30のバー底面111への接触は、以下の手順で行う。つまり、超音波探触子移動装置

360のアームシフト用シリンダ32を駆動させ、スパージャノズル3の裏側に出ているバー底面111まで垂直超音波探触子30をアクセスさせる。その後、超音波探触子接触装置370の探触子接触用シリンダ23を駆動させ、垂直超音波探触子30をバー底面

111へ接触させる。垂直超音波探触子30をバー底面111に接触させるに際しては、アームシフト用シリンダ32、図示しない探触子回転モータ及び移動用モータにより垂直超音波探触子30位置の微調整を行う。

【0037】

その後、垂直超音波探触子30を用いて溶接部4の検査を行う。図10は、バー底面

111に垂直超音波探触子30を設置する垂直探傷法による溶接部の検査方法の説明図であり、(a)は超音波の伝播を示す模式図、(b)は検査時のモニタ画面である。図10(b)の縦軸は信号強度であり、横軸は垂直超音波探触子30とバー底面111との接触面からの距離を示している。超音波垂直探触子30をバー底面111に接触させた後、超音波ビーム113をバー2へ伝播させ、きず110及びバー底面111からのエコーを取得し、溶接部4の健全性を確認する。

【0038】

溶接部4の健全性を確認した後、検査を終了する。実施例1と同様に、炉心スプレイ配管5に設置された全てのスパージャノズル3の溶接部について検査が終了した後、操作ポール24を用いて探傷ヘッド211を回収し、超音波探傷試験の全工程を終了する。

【0039】

本実施例によれば、超音波探傷装置が垂直超音波探触子12,探傷ヘッド311,ストッパ装置380を有し、当該探傷ヘッド311が超音波探触子移動装置360,超音波探触子接触装置370を有することにより、垂直超音波探触子30を保持する探傷ヘッド

311を遠隔にてスパージャノズル3に接続し、垂直超音波探触子30をバー底面111に設置できるとともに、炉心スプレイスパージャのスパージャノズルとデフレクタに接続されたバーとの溶接部4の健全性を遠隔にて確認することができる。

【0040】

本実施例では、スパージャノズル3が上向きに配置されている炉心スプレイスパージャ101の検査方法を示したが、アームシフトシリンダ32及びアーム31を下向きに設けることによりスパージャノズル3が下向きに配置されている炉心スプレイスパージャ101であっても検査が可能である。

【0041】

上記各実施例では、燃料交換機103上から、検査員が、探傷ヘッドが接続された操作ポール24を用いて、探傷ヘッドをスパージャノズル3にアクセスさせる方法を示したが、以下の方法によっても、探傷ヘッドをスパージャノズル3にアクセスさせることが可能である。

【0042】

図11は、シュラウドフランジ104上を走行させることにより、探傷ヘッドをスパージャノズル3へアクセスさせる装置を示した図である。検査装置は吊り具40によりシュラウドフランジ104上に設置され、走行部41によりシュラウドフランジ上を走行する。探傷ヘッドは、接続ポール47により走行部41と接続される。任意のスパージャノズル3まで移動した後に探傷ヘッド角度調整部42によりスパージャノズル3の向きに合わせ、探傷ヘッド接触用シリンダ43により探傷ヘッド11をスパージャノズル3へ接触させ、探傷ヘッド固定用シリンダ19を作動させて、稼動ストッパ20のツメを外に広げスパージャノズル3の内面側に位置を決めて固定する。

【0043】

図12は、上部格子板105に検査装置を乗せることにより、探傷ヘッドをスパージャノズル3へアクセスさせる装置を示した図である。走行部49は、同時に吊り降ろされて上部格子板105上に台座51を介して設置されるレール50上を走行する。図13は、図12のA−A断面図である。

【図面の簡単な説明】

【0044】

【図1】垂直探傷を行う場合の超音波探傷装置の概略断面図。

【図2】燃料交換機上から探傷ヘッドを炉心スプレイスパージャにアクセスさせる方法を示す図。

【図3】垂直探傷法による溶接部の検査方法の説明図であり、(a)は超音波の伝播を示す模式図、(b)は検査時のモニタ画面。

【図4】斜角探傷を行う場合の超音波探傷装置の概略断面図。

【図5】図4のB−B断面図。

【図6】図4のA−A断面図。

【図7】斜角探傷法による溶接部4の検査方法の説明図であり、(a)は超音波の伝播を示す模式図、(b)は検査時のモニタ画面。

【図8】バー底面から垂直超音波探触子をアクセスさせて溶接部を検査する場合の超音波探傷装置の概略断面図。

【図9】図2のA−A断面図。

【図10】バー底面に垂直超音波探触子を設置する垂直探傷法による溶接部の検査方法の説明図であり、(a)は超音波の伝播を示す模式図、(b)は検査時のモニタ画面。

【図11】シュラウドフランジ上を走行させることにより、探傷ヘッドをスパージャノズルへアクセスさせる装置を示した図。

【図12】上部格子板105に検査装置を乗せることにより、探傷ヘッドをスパージャノズル3へアクセスさせる装置を示した図。

【図13】図12のA−A断面図。

【図14】(a)は炉心スプレイスパージャ101の概略断面図、(b)は図14 (b)のA−A断面図。

【符号の説明】

【0045】

1…デフレクタ、2…バー、3…スパージャノズル、4…溶接部、11,211,311…探傷ヘッド、12,30…垂直超音波探触子、13…探触子ホルダ、22…斜角超音波探触子、24…操作ポール、25…探傷ヘッド支持部、60,360…超音波探触子移動装置、70,260,370…超音波探触子接触装置、80,280,380…ストッパ装置、270…超音波探触子周方向駆動装置、271…超音波探触子軸方向駆動装置。

【特許請求の範囲】

【請求項1】

超音波探触子と、

前記超音波探触子を保持する探傷ヘッドと、

前記探傷ヘッドを原子炉内に設けられたスパージャノズルに着脱可能に固定させるストッパ装置とを具備し、

前記スパージャノズルには、水の流出を拡散するデフレクタと、当該デフレクタを保持するバーとが備えられ、

前記探傷ヘッドは、前記超音波探触子を前記デフレクタに対して移動させる超音波探触子移動装置と、

前記超音波探触子を前記デフレクタに接触させる超音波探触子接触装置とを具備することを特徴とする超音波探傷装置。

【請求項2】

超音波探触子と、

前記超音波探触子を保持する探傷ヘッドと、

前記探傷ヘッドを原子炉内に設けられたスパージャノズルに着脱可能に固定させるストッパ装置とを具備し、

前記スパージャノズルには、水の流出を拡散するデフレクタと、当該デフレクタを保持するバーとが備えられ、

前記探傷ヘッドは、前記超音波探触子を前記バーの側面に接触させる超音波探触子接触装置と、

前記超音波探触子を前記バー側面上周方向に走査させる超音波探触子周方向駆動装置と、

前記超音波探触子を前記バー側面上軸方向に走査させる超音波探触子軸方向駆動装置とを具備することを特徴とする超音波探傷装置。

【請求項3】

超音波探触子と、

前記超音波探触子を保持する探傷ヘッドと、

前記探傷ヘッドを原子炉内に設けられたスパージャノズルに着脱可能に固定させるストッパ装置とを具備し、

前記スパージャノズルには、水の流出を拡散するデフレクタと、当該デフレクタを保持するバーとが備えられ、

前記探傷ヘッドは、前記超音波探触子を前記バーの底面に対して移動させる超音波探触子移動装置と、

前記超音波探触子を前記バーの底面に接触させる超音波探触子接触装置とを具備することを特徴とする超音波探傷装置。

【請求項4】

請求項1乃至3の何れかにおいて、

前記ストッパ装置は、ストッパと稼動ストッパとを具備し、

前記稼動ストッパはツメ部分,ストッパ軸、及び前記ツメ部分を前記スパージャノズル内面に押し付けるための稼動ストッパを回転させる探傷ヘッド固定用シリンダとを具備することを特徴とする超音波探傷装置。

【請求項5】

請求項1乃至4の何れかにおいて、

前記溶接部上方から前記探傷ヘッドを前記スパージャノズルにアクセスさせるための操作ポールと、

前記走査ポールと前記探傷ヘッドを接続する探傷ヘッド支持部とを具備することを特徴とする超音波探傷装置。

【請求項6】

請求項1乃至4の何れかにおいて、

シュラウドフランジ上を走行する走行部と、

前記探傷ヘッドと前記走行部とを接続し、前記探傷ヘッドを前記走行部に保持させる接続ポールとを具備することを特徴とする超音波探傷装置。

【請求項7】

請求項1乃至4の何れかにおいて、

上部格子板上に台座を介して設置されたレール上を走行する走行部を具備することを特徴とする超音波探傷装置。

【請求項8】

原子炉内のスパージャノズルとデフレクタに接続されたバーとの溶接部を超音波探傷により検査する超音波探傷方法において、

超音波探触子を保持する探傷ヘッドを前記スパージャノズルに着脱可能に固定させ、

前記超音波探触子を前記デフレクタ又は前記バーに接触させ、

前記超音波探触子から前記デフレクタ又は前記バーに超音波ビームを発信させることにより、前記溶接部の超音波探傷を行うことを特徴とする超音波探傷方法。

【請求項9】

原子炉内のスパージャノズルとデフレクタに接続されたバーとの溶接部を超音波探傷により検査する超音波探傷方法において、

超音波探触子を保持する探傷ヘッドを前記スパージャノズルに着脱可能に固定させ、

前記超音波探触子を前記バーの側面に接触させ、

前記超音波探触子を前記バー側面上の周方向及び軸方向に走査させながら、前記超音波探触子から前記デフレクタに超音波ビームを発信させることにより、前記溶接部の超音波探傷を行うことを特徴とする超音波探傷方法。

【請求項1】

超音波探触子と、

前記超音波探触子を保持する探傷ヘッドと、

前記探傷ヘッドを原子炉内に設けられたスパージャノズルに着脱可能に固定させるストッパ装置とを具備し、

前記スパージャノズルには、水の流出を拡散するデフレクタと、当該デフレクタを保持するバーとが備えられ、

前記探傷ヘッドは、前記超音波探触子を前記デフレクタに対して移動させる超音波探触子移動装置と、

前記超音波探触子を前記デフレクタに接触させる超音波探触子接触装置とを具備することを特徴とする超音波探傷装置。

【請求項2】

超音波探触子と、

前記超音波探触子を保持する探傷ヘッドと、

前記探傷ヘッドを原子炉内に設けられたスパージャノズルに着脱可能に固定させるストッパ装置とを具備し、

前記スパージャノズルには、水の流出を拡散するデフレクタと、当該デフレクタを保持するバーとが備えられ、

前記探傷ヘッドは、前記超音波探触子を前記バーの側面に接触させる超音波探触子接触装置と、

前記超音波探触子を前記バー側面上周方向に走査させる超音波探触子周方向駆動装置と、

前記超音波探触子を前記バー側面上軸方向に走査させる超音波探触子軸方向駆動装置とを具備することを特徴とする超音波探傷装置。

【請求項3】

超音波探触子と、

前記超音波探触子を保持する探傷ヘッドと、

前記探傷ヘッドを原子炉内に設けられたスパージャノズルに着脱可能に固定させるストッパ装置とを具備し、

前記スパージャノズルには、水の流出を拡散するデフレクタと、当該デフレクタを保持するバーとが備えられ、

前記探傷ヘッドは、前記超音波探触子を前記バーの底面に対して移動させる超音波探触子移動装置と、

前記超音波探触子を前記バーの底面に接触させる超音波探触子接触装置とを具備することを特徴とする超音波探傷装置。

【請求項4】

請求項1乃至3の何れかにおいて、

前記ストッパ装置は、ストッパと稼動ストッパとを具備し、

前記稼動ストッパはツメ部分,ストッパ軸、及び前記ツメ部分を前記スパージャノズル内面に押し付けるための稼動ストッパを回転させる探傷ヘッド固定用シリンダとを具備することを特徴とする超音波探傷装置。

【請求項5】

請求項1乃至4の何れかにおいて、

前記溶接部上方から前記探傷ヘッドを前記スパージャノズルにアクセスさせるための操作ポールと、

前記走査ポールと前記探傷ヘッドを接続する探傷ヘッド支持部とを具備することを特徴とする超音波探傷装置。

【請求項6】

請求項1乃至4の何れかにおいて、

シュラウドフランジ上を走行する走行部と、

前記探傷ヘッドと前記走行部とを接続し、前記探傷ヘッドを前記走行部に保持させる接続ポールとを具備することを特徴とする超音波探傷装置。

【請求項7】

請求項1乃至4の何れかにおいて、

上部格子板上に台座を介して設置されたレール上を走行する走行部を具備することを特徴とする超音波探傷装置。

【請求項8】

原子炉内のスパージャノズルとデフレクタに接続されたバーとの溶接部を超音波探傷により検査する超音波探傷方法において、

超音波探触子を保持する探傷ヘッドを前記スパージャノズルに着脱可能に固定させ、

前記超音波探触子を前記デフレクタ又は前記バーに接触させ、

前記超音波探触子から前記デフレクタ又は前記バーに超音波ビームを発信させることにより、前記溶接部の超音波探傷を行うことを特徴とする超音波探傷方法。

【請求項9】

原子炉内のスパージャノズルとデフレクタに接続されたバーとの溶接部を超音波探傷により検査する超音波探傷方法において、

超音波探触子を保持する探傷ヘッドを前記スパージャノズルに着脱可能に固定させ、

前記超音波探触子を前記バーの側面に接触させ、

前記超音波探触子を前記バー側面上の周方向及び軸方向に走査させながら、前記超音波探触子から前記デフレクタに超音波ビームを発信させることにより、前記溶接部の超音波探傷を行うことを特徴とする超音波探傷方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2006−53002(P2006−53002A)

【公開日】平成18年2月23日(2006.2.23)

【国際特許分類】

【出願番号】特願2004−234007(P2004−234007)

【出願日】平成16年8月11日(2004.8.11)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(390023928)日立エンジニアリング株式会社 (134)

【Fターム(参考)】

【公開日】平成18年2月23日(2006.2.23)

【国際特許分類】

【出願日】平成16年8月11日(2004.8.11)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(390023928)日立エンジニアリング株式会社 (134)

【Fターム(参考)】

[ Back to top ]