原子炉制御棒

【課題】

タイロッドとシースの隙間部で発生が懸念される隙間腐食の発生を抑制することは勿論、残留応力等により表面皮膜がひび割れした場合においても、腐食の発生が抑制できる原子炉制御棒を提供する。

【解決手段】

本発明では、上記課題を解決するために、横断面が概略十字形のタイロッドと、横断面が概略U字形を有し、前記タイロッドの概略十字形から四方に伸びる4つのシーストと、該シースのそれぞれの内部に配置された中性子吸収材であるハフニウム部材とを備え、前記シースの端部と前記タイロッドが溶接接続されている原子炉制御棒において、前記シースの端部と前記タイロッドの溶接部近傍の該シースとタイロッドで形成される隙間部に、前記シース若しくはタイロッドの不働態化を促進する金属が含まれる皮膜及び金属の拡散層が形成されていることを特徴とする。

タイロッドとシースの隙間部で発生が懸念される隙間腐食の発生を抑制することは勿論、残留応力等により表面皮膜がひび割れした場合においても、腐食の発生が抑制できる原子炉制御棒を提供する。

【解決手段】

本発明では、上記課題を解決するために、横断面が概略十字形のタイロッドと、横断面が概略U字形を有し、前記タイロッドの概略十字形から四方に伸びる4つのシーストと、該シースのそれぞれの内部に配置された中性子吸収材であるハフニウム部材とを備え、前記シースの端部と前記タイロッドが溶接接続されている原子炉制御棒において、前記シースの端部と前記タイロッドの溶接部近傍の該シースとタイロッドで形成される隙間部に、前記シース若しくはタイロッドの不働態化を促進する金属が含まれる皮膜及び金属の拡散層が形成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は原子炉制御棒に係り、特に、沸騰水型原子炉に用いられ、ハフニウム金属を利用したものに好適な原子炉制御棒に関する。

【背景技術】

【0002】

水中に存在する構造材同士が近接または接触する部分(以下、隙間部という)では、構造部材に接触する水に含まれる酸素が消費され、豊富に存在する隙間部外の酸素と酸素濃淡電池が形成される。このため、腐食反応が継続しやすい環境となると考えられる。

【0003】

また、原子炉内に配置されたステンレス鋼製の隣り合う構造部材による隙間部では、構造部材への放射線照射、構造部材の溶接残留応力及び隙間構造の3つの要因が重畳するため、構造部材における腐食反応が更に進みやすい環境になる。

【0004】

例えば、原子炉出力を制御する原子炉制御棒は、原子炉内に設置されて炉心内に挿入されるために、原子炉制御棒のタイロッドには、炉心に装荷された燃料集合体に含まれる核燃料物質の核分裂反応により発生する中性子やγ線の照射による材料劣化及び酸化環境、製造過程においてタイロッドとシースとの溶接によりシースに発生する引張残留応力、タイロッドとシースとの隙間腐食環境の3つの要因が重なっているため、隙間腐食が発生しやすい環境であることが懸念される。

【0005】

沸騰水型原子炉の原子炉制御棒として用いられている形状の一つに、中性子吸収材となる管状のハフニウム楕円管2枚を、U字形シースに内包することで1枚のブレードを形成し、このブレード4枚を十字形に組み合わせたものがある。例えば、特許文献1乃至3に記載のような原子炉制御棒であり、これらの原子炉制御棒は、通常、図1及び図2に示すような構造である。

【0006】

図1及び図2に示す特許文献1乃至3に記載されたハフニウム楕円管を有する沸騰水型原子炉の従来の原子炉制御棒は、十字形の断面形状を有するタイロッド1の上端部にハンドル2が取り付けられ、下端部に下部支持部材3(又は落下速度リミッタ)が取り付けられることにより、フレームと呼ばれる骨格構造が形成される。

【0007】

このフレームに、タイロッド1の約半分の長さを持ち、かつ、楕円形の断面形状を持つハフニウム楕円管5が、上部ハフニウム5aとしてハンドル2の舌状部位2aに取り付けられ、ピン6にて固定される。同様に、下部ハフニウム5bが下部支持部材3(又は落下速度リミッタ)の舌状部位3aに取り付けられ、ピン6にて固定される。

【0008】

更に、上記の上部ハフニウム5a及び下部ハフニウム5bは、ステンレス鋼製の概略U字形の断面形状を持つシース4により内包され、そのシース4の端部がハンドル2、タイロッド1、下部支持部材3(又は落下速度リミッタ)に固定されることにより、一つのブレードを形成している。同様に、他の3つのブレードも、断面形状が概略十字形となるように形成されることにより、原子炉制御棒が構成される。

【0009】

以上のような、従来の原子炉制御棒が有する形状の特徴の一つとして、シース4とハフニウム楕円管5で形成される隙間構造に着目して、腐食の発生可能性を低減できる構造設計や、なるべく隙間間隔を拡大する方策が検討されている。また、例えば、特許文献4乃至6に記載のように、耐食性の皮膜を材料表面に付与する方法も検討されている。特に、特許文献6には、ハフニウム部材とシースの間に形成された隙間部に面するシース内面に皮膜を形成することが記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平2−10299号公報

【特許文献2】特開2002−71868号公報

【特許文献3】特開平9−61576号公報

【特許文献4】特開2010−144192号公報

【特許文献5】特開2010−216881号公報

【特許文献6】特開2010−164508号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、上述した従来技術では、タイロッドとシースの溶接部における隙間部での腐食に対する方策の記載は見られない。

【0012】

更に、原子炉制御棒の特性上、上下方向の動作を繰り返すことでタイロッドに引張応力や圧縮応力が繰り返し付与されること、起動時に室温から300℃以上まで温度が変動すること及び放射線照射されることにより、表面皮膜のひび割れや剥離が懸念される。表面皮膜にひび割れ等が起きると、その場所は母材が露出するために、腐食が発生しやすくなると共に、表面皮膜と母材の電気化学的特性の優劣から、皮膜を付与しない未処理の場合に比べ、母材の溶解をさらに加速する可能性がある。

【0013】

また、シースやタイロッドにジルコニウム等の耐食性金属を用いる場合、ステンレス鋼に比べて密度が大きいため、原子炉制御棒全体の重量が増加することで機器仕様を満足しないことが懸念される。

【0014】

本発明は上述の点に鑑みなされたもので、その目的とするところは、タイロッドとシースの隙間部で発生が懸念される隙間腐食の発生を抑制することは勿論、残留応力等により表面皮膜がひび割れした場合においても、腐食の発生が抑制できる原子炉制御棒を提供することにある。

【課題を解決するための手段】

【0015】

本発明の原子炉制御棒は、上記目的を達成するために、横断面が概略十字形のタイロッドと、該タイロッドの上端部に取り付けられたハンドルと、前記タイロッドの下端部に取り付けられた下部支持部材と、上端部が前記ハンドルに、下端部が前記下部支持部材にそれぞれ取り付けられ、前記タイロッドに取り付けられ、かつ、横断面が概略U字形を有し、前記タイロッドの概略十字形から四方に伸びる4つのシースと、該シースのそれぞれの内部に配置された中性子吸収材であるハフニウム部材とを備え、前記シースの端部と前記タイロッドが溶接接続されている原子炉制御棒において、前記シースの端部と前記タイロッドの溶接部近傍の該シースとタイロッドで形成される隙間部に、前記シース若しくはタイロッドの不働態化を促進する金属が含まれる皮膜及び金属の拡散層が形成されていることを特徴とする。

【発明の効果】

【0016】

本発明によれば、シースとタイロッドの溶接部近傍に形成される隙間部に、不働態化を促進する金属が含まれる皮膜及び金属の拡散層が存在するので、この隙間部での隙間腐食の発生が抑制できることは勿論、十分な厚さを設けた皮膜と共に母材内部へも拡散層を付与しているので、残留応力等により表面皮膜がひび割れした場合においても、不働態化を促進する成分が拡散層に存在するので、母材そのものが露出することなく、不働態化により腐食の発生を抑制できる。

【図面の簡単な説明】

【0017】

【図1】従来の原子炉制御棒を示す構成図である。

【図2】図1のA−A線に沿う断面図である。

【図3】原子炉制御棒のシースが受ける中性子照射量の分布を示す説明図である。

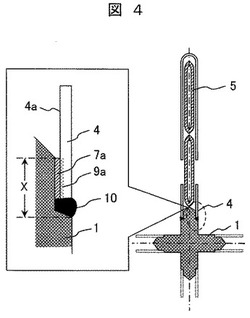

【図4】本発明の原子炉制御棒の実施例1を示し、原子炉制御棒の長手方向に垂直な断面のうちタイロッド及びブレード1枚の断面図及びシースとタイロッド溶接部の拡大図である。

【図5】実施例1における原子炉制御棒の製造手順を示す図である。

【図6】ステンレス鋼製の試験片に対する腐食試験後における試験片断面の電子顕微鏡写真である。

【図7】ステンレス鋼製の試験片に対する腐食試験後における試験片内のCr濃度分析を示す図である。

【図8】実施例1で形成された皮膜の模式図である。

【図9】ステンレス鋼製の試験片に対する腐食試験後で発生するひび割れの初期深さの測定結果を示す説明図である。

【図10】本発明の原子炉制御棒の実施例2を示し、原子炉制御棒の長手方向に垂直な断面のうちタイロッド及びブレード1枚の断面図及びシースとタイロッド溶接部の拡大図である。

【図11】実施例2における原子炉制御棒の製造手順を示す図である。

【図12】本発明の原子炉制御棒の実施例3を示す構成図である。

【発明を実施するための形態】

【0018】

隙間腐食は、放射線照射、残留応力及び隙間構造のどれか1つの要因を除くことにより防ぐことができる。しかし、原子炉制御棒は、原子炉内に配置されることから放射線照射の環境を除くことは困難である。特に、原子炉制御棒は、図3に示すように、中性子吸収材であるハフニウム部材を内部に配置するシース4の上部、即ち、シース4の上端から下端に向かってシース4の全長(L0)の1/2程度の位置までの領域で高い中性子照射を受ける。

【0019】

また、従来のハフニウム部材(例えば、ハフニウム楕円管5)を用いた原子炉制御棒では、シース4とハンドル2及びシース4とタイロッド1との溶接に伴い、引張残留応力がシース4の表面に発生する。従来の技術で使用されている構造部材の残留応力を低減させる方法として溶接後の熱処理は、原子炉制御棒の構造や寸法精度の制約上、原子炉制御棒に適用することが困難である。

【0020】

更に、隙間部の腐食環境は、シース4とタイロッド1との隙間部に、炉心冷却材に含まれる不純物や腐食生成物などが堆積することで、腐食の発生に寄与すると考える。また、シース4とタイロッド1の隙間部に腐食生成物等が堆積すると、隙間幅が狭まり腐食がより発生し易い環境となる。

【0021】

以上のことから、隙間腐食を抑制するための方策として、本発明者等は、隙間構造が回避できない部位では、腐食環境の経時的な悪化を抑制することが有効で、且つ、シースに引張残留応力が付加された場合でも母材が露出しにくいことが必要であると考えた。

【0022】

そして、種々の検討を行った結果、本発明者等は、タイロッドとシースが溶接される領域となる隙間部分にのみ、腐食を抑制できる皮膜、ステンレス鋼の不働態化を促進する成分を含むシースあるいはタイロッドの表面皮膜と、シース母材あるいはタイロッド母材へステンレス鋼の不働態化を促進する成分が含まれる皮膜及び金属の拡散層を付与すれば良いとの発想に至った。

【0023】

ステンレス鋼の不働態化を促進する金属は、ステンレス鋼の不働態化を促進する成分で、クロム、ニッケル、チタン、亜鉛、ニオブ、マンガンの少なくとも1種を含むことが望ましい。

【0024】

上記の検討結果を反映した本発明の実施例を、以下に説明する。

【実施例1】

【0025】

本発明の原子炉制御棒の実施例1を図4に示す。その概略構成は、図1及び図2で説明した構成と略同一なので、ここでの詳細説明は省略し、本発明に関連する部分のみの説明とする。

【0026】

図4に示す本実施例では、シース4の端部とタイロッド1の溶接部10の近傍のシース4とタイロッド1で形成される隙間部のシース内面4aに、シース4の不働態化を促進する金属が含まれる皮膜成分7aと金属の拡散層9aが形成されている。即ち、シース4とタイロッド1で形成される隙間部のタイロッド1と対向するシース4の表面に、シース4の不働態化を促進する金属が含まれる皮膜成分7aが形成され、この皮膜成分7aが形成されシース4の表層部に拡散層9aが形成されているもので、これは、拡散層9aが、シース4の不働態化を促進する金属が含まれる皮膜成分7aとシース4の間に形成されていることになる。

【0027】

製作手順は、先ず、シース4の溶接部10に相当する部分(図4に示す溶接部10の端部位置からタイロッド1と対向するシース内面4aの平行部(長さ(X)部分)にのみ皮膜成分7aを施工する。この皮膜成分7aが施工されたシース4を、図5に示す如く、中心線(図5(イ)参照)から折り曲げてU字形に成型後(図5(ロ)参照)、U字形の開口部分を、タイロッド1の十字形から四方に伸びる部分に挿入し、両者を溶接する(図5(ハ)参照)。この際は、シース4の端部とタイロッド1は、溶接部10(図4参照)により固定されている。

【0028】

上記溶接部10は、シース4とタイロッド1が混合して溶解した後、凝固しているので、皮膜成分7aや拡散層9aは消滅している。しかし、溶接部10の近傍では、幾何学的な隙間構造が残存するため、この隙間部分に皮膜成分7aや拡散層9aが存在していることで、隙間腐食が抑制できる。

【0029】

ステンレス鋼製のシース4に対する皮膜成分7aとして、例えば、ステンレス鋼の含有成分であるCrを用いることで不働態化を促進する皮膜を形成できる。

【0030】

図6は、未処理のステンレス鋼試験片と、表面にCr皮膜及び拡散層を蒸着により付与した試験片の腐食試験後の電子顕微鏡による観察写真である。図6の(1)は未処理試験片の顕微鏡写真であり、(B1)は(A1)の一部を拡大した顕微鏡写真である。一方、図6の(2)はCr付与試験片の顕微鏡写真であり、(B2)は(A2)の一部を拡大した顕微鏡写真である。腐食試験は、288℃の高温水中で歪み量が15%になるまで低歪速度引張試験(SSRT試験)を実施した。

【0031】

未処理試験片(1)では、図6の(B1)に示すように、表面にひび割れが見られ、腐食の痕跡が観察された。一方、Cr付与試験片(2)では、図5の(B2)に示すように、形成されたCr皮膜にスジ状の模様が見られたが、ひび割れは発生していなかった。

【0032】

この試験結果から、不働態化を促進する成分(例えば、Cr)で皮膜を付与することで、試験片であるステンレス鋼の腐食を抑制できることがわかった。

【0033】

特に、Cr付与試験片(2)では、上述したように、スジ状の模様がCr皮膜に発生していたが、Cr皮膜にひび割れが生じるに至らなかった。この要因は、表面のCr皮膜からCr付与試験片(2)の母材(ステンレス鋼)にかけて、連続的な濃度勾配を有するCr拡散層が付与されているからであると、発明者等は考えた。

【0034】

そこで、本発明者等は、未処理試験片及びCr皮膜付与試験片のそれぞれの表面付近の断面を化学分析し、Cr濃度の分布を求めた。得られたCr濃度分布を図7に示す。図7の(1)は、未処理試験片の表面付近でのCr濃度の分布を示しており、図7の(2)は、Cr皮膜付与試験片の表面付近でのCr濃度の分布を示している。

【0035】

該図に示す如く、未処理試験片(1)では、Cr濃度は、表面から深さ方向において、母材のCr濃度で実質的に一様に分布している。一方、Cr皮膜付与試験片(2)では、Cr濃度は、Cr皮膜の表面で最も高く、Cr皮膜の表面から深さ方向において、Cr濃度が、Cr皮膜の表面から5μmの深さにおける母材のCr濃度まで連続的に低減する濃度勾配を有するCr拡散層が観察される(図7の(2)参照)。

【0036】

図6の(2)で観察されたスジ状の模様は、Cr皮膜の割れあるいは剥離によって、Cr皮膜の厚みが薄くなったと考えられる。しかしながら、本発明者等は、Cr皮膜よりも母材側にCr拡散層が存在するために、母材が露出することなく、母材に達するひび割れを抑制できたと考えた。

【0037】

付与されたCr皮膜の模式図を図8に示す。該図の如く、母材であるステンレス鋼板8に複数の皮膜成分7aが膜状に付与され、Cr皮膜7の表面からステンレス鋼板8にかけて、連続的な濃度勾配を有する拡散層9aが付与されていると考える。

【0038】

隙間腐食発生時に見られるひび割れの深さを測定した結果を、図9に示す。図9に示された測定結果から、腐食の初期段階では、ひび割れがおよそ3μm程度から始まることがわかった。そのため、図7の(2)で示したCr皮膜の厚みが3μmよりも厚いことが望ましく、Cr皮膜の厚みが5μmの皮膜であるために、母材のひび割れを抑制できたと言える。

【0039】

図6では、物理蒸着法、いわゆるPVD(Physical Vapor Deposition)法を用いた。Cr皮膜7と拡散層9aを付与するための方法として、硫酸、塩酸、硝酸、ふっ酸及びクロム酸のいずれかの酸に溶解した不働態化を促進する金属の一種であるCrを含む溶液を用いることが可能である。Crを含む溶液として、クロム酸及び硫酸を含むサージュント欲を用いており、クロム酸の濃度は250g/Lで、硫酸の濃度は25g/Lである。その溶液の温度は40〜60℃の範囲内の温度に加熱される。他には、加熱溶解した不働態化を促進する金属を、シースへ吹き付けることでも同様の効果が期待でき、また、上記した複数の方法を組み合わせて適用することも可能である。

【0040】

このような本実施例によれば、シースとタイロッドの溶接部近傍に形成される隙間部に、不働態化を促進する金属が含まれる皮膜及び金属の拡散層が存在するので、この隙間部での隙間腐食の発生が抑制できることは勿論、十分な厚さを設けた皮膜と共に母材内部へも拡散層を付与しているので、残留応力等により表面皮膜がひび割れした場合においても、不働態化を促進する成分が拡散層に存在するので、母材そのものが露出することなく、不働態化により腐食の発生を抑制できる。

【実施例2】

【0041】

図10に、本発明の原子炉制御棒の実施例2を示す。図1に示した実施例1と同一部品には同符号を使用して説明する。

【0042】

図10に示す本実施例では、シース4の端部とタイロッド1の溶接部10の近傍のシース4とタイロッド1で形成される隙間部のタイロッド外面1aに、タイロッド1の不働態化を促進する金属が含まれる皮膜成分7bと金属の拡散層9bが形成されている。即ち、シース4とタイロッド1で形成される隙間部のシース4と対向するタイロッド1の表面に、タイロッド1の不働態化を促進する金属が含まれる皮膜成分7bが形成され、この皮膜成分7bが形成されタイロッド1の表層部に拡散層9bが形成されているもので、これは、拡散層9bが、タイロッド1の不働態化を促進する金属が含まれる皮膜成分7bとタイロッド1の間に形成されていることになる。

【0043】

製作手順は、図11に示す如く、先ず、折り曲げてU字形に成型したシース4(図11(イ)参照)の溶接部10に相当する部分(図10に示す溶接部10の端部位置からシース4と対向するタイロッド外面1aの平行部(長さ(Y)部分)にのみ皮膜成分7bを施工する。この皮膜成分7bが施工されたタイロッド1(図11(ロ)参照)に、シース4のU字形の開口部分を、タイロッド1の十字形から四方に伸びる部分に挿入し、両者を溶接する(図11(ハ)参照)。この際は、シース4の端部とタイロッド1は、溶接部10(図10参照)により固定されている。

【0044】

本実施例でも実施例1と同様に、溶接部10は、シース4とタイロッド1が混合して溶解した後、凝固しているので、皮膜成分7bや拡散層9bは消滅している。しかし、溶接部10の近傍では、幾何学的な隙間構造が残存するため、この隙間部分のタイロッド1側に皮膜成分7bや拡散層9bが存在していることで、隙間腐食を抑制できる。

【0045】

ステンレス鋼製のタイロッド1に対する皮膜成分7bとして、例えば、ステンレス鋼の含有成分であるCrを用いることで不働態化を促進する皮膜を形成できる。

【0046】

このような本実施例の構成とすることにより、上述した実施例1と同様な効果を得ることができる。

【実施例3】

【0047】

図12に、本発明の原子炉制御棒の実施例3を示す。該図に示す本実施例では、シース4のハンドル2側の一端と、この一端からシース4の下部支持部材3側の他端に向かってシース4の軸方向における全長の1/2以下の位置との間の領域に、上述した実施例1の構成若しくは実施例2の構成を適用したものである。

【0048】

即ち、ハフニウム楕円管5の上端から全長L0の2分の1の範囲のシース4の端部とタイロッド1の溶接部10の近傍のシース4とタイロッド1で形成される隙間部に、シース4若しくはタイロッド1の不働態化を促進する金属が含まれる皮膜成分7a(又は7b)と金属の拡散層(図示せず)が形成されたシース4を有する原子炉制御棒としたものである。

【0049】

このような本実施例の構成とすることにより、上述した実施例1及び2と同様な効果を得ることができることは勿論、ハフニウム楕円管5の上端から全長L0の2分の1の範囲は、原子炉で使用中に受ける中性子照射量が高い部分であり、この範囲にのみ限定して表面処理を施工することが可能で、範囲を限定することで製造コストを抑制できる効果がある。また、皮膜成分7a(又は7b)を施工した後に、皮膜を損傷したり、溶解したりすることが無ければ、フェライトの他にも、貴金属の表面処理を用いることもできる。

【0050】

尚、特に図示して説明しないが、実施例1と実施例2を適用し、シース4側とタイロッド1側のどちらにも皮膜成分を形成するようにしても良い。つまり、図4の構成に加え、シース4の不働態化を促進する金属が含まれる皮膜成分7aが形成されているタイロッド1の表層部に、金属の拡散層を形成してもよいし、図10の構成に加え、タイロッド1の不働態化を促進する金属が含まれる皮膜成分7bが形成されているシース1の表層部に、金属の拡散層を形成してもよい。

【0051】

また、上述した各実施例では、シース若しくはタイロッドの不働態化を促進する金属が含まれる皮膜及び金属の拡散層としてCrを例にして説明したが、Cr以外に、クロム、ニッケル、チタン、亜鉛、ニオブ、マンガンの少なくとも1種を含む金属が含まれる皮膜及び金属の拡散層としても良いことは勿論である。

【産業上の利用可能性】

【0052】

本発明は、原子力プラントで用いられているステンレス鋼製の制御棒を初め、炉内構造物や炉内機器に適用することができる。

【符号の説明】

【0053】

1…タイロッド、1a…タイロッド外面、2…ハンドル、2a…ハンドルの舌状部位、3…下部支持部材(又は落下速度リミッタ)、3a…下部支持部材の舌状部位、4…シース、4a…シース内面、5…ハフニウム楕円管、5a…上部ハフニウム、5b…下部ハフニウム、6…ピン、7…Cr皮膜、7a、7b…皮膜成分、8…ステンレス鋼板、9a、9b…拡散層、10…溶接部。

【技術分野】

【0001】

本発明は原子炉制御棒に係り、特に、沸騰水型原子炉に用いられ、ハフニウム金属を利用したものに好適な原子炉制御棒に関する。

【背景技術】

【0002】

水中に存在する構造材同士が近接または接触する部分(以下、隙間部という)では、構造部材に接触する水に含まれる酸素が消費され、豊富に存在する隙間部外の酸素と酸素濃淡電池が形成される。このため、腐食反応が継続しやすい環境となると考えられる。

【0003】

また、原子炉内に配置されたステンレス鋼製の隣り合う構造部材による隙間部では、構造部材への放射線照射、構造部材の溶接残留応力及び隙間構造の3つの要因が重畳するため、構造部材における腐食反応が更に進みやすい環境になる。

【0004】

例えば、原子炉出力を制御する原子炉制御棒は、原子炉内に設置されて炉心内に挿入されるために、原子炉制御棒のタイロッドには、炉心に装荷された燃料集合体に含まれる核燃料物質の核分裂反応により発生する中性子やγ線の照射による材料劣化及び酸化環境、製造過程においてタイロッドとシースとの溶接によりシースに発生する引張残留応力、タイロッドとシースとの隙間腐食環境の3つの要因が重なっているため、隙間腐食が発生しやすい環境であることが懸念される。

【0005】

沸騰水型原子炉の原子炉制御棒として用いられている形状の一つに、中性子吸収材となる管状のハフニウム楕円管2枚を、U字形シースに内包することで1枚のブレードを形成し、このブレード4枚を十字形に組み合わせたものがある。例えば、特許文献1乃至3に記載のような原子炉制御棒であり、これらの原子炉制御棒は、通常、図1及び図2に示すような構造である。

【0006】

図1及び図2に示す特許文献1乃至3に記載されたハフニウム楕円管を有する沸騰水型原子炉の従来の原子炉制御棒は、十字形の断面形状を有するタイロッド1の上端部にハンドル2が取り付けられ、下端部に下部支持部材3(又は落下速度リミッタ)が取り付けられることにより、フレームと呼ばれる骨格構造が形成される。

【0007】

このフレームに、タイロッド1の約半分の長さを持ち、かつ、楕円形の断面形状を持つハフニウム楕円管5が、上部ハフニウム5aとしてハンドル2の舌状部位2aに取り付けられ、ピン6にて固定される。同様に、下部ハフニウム5bが下部支持部材3(又は落下速度リミッタ)の舌状部位3aに取り付けられ、ピン6にて固定される。

【0008】

更に、上記の上部ハフニウム5a及び下部ハフニウム5bは、ステンレス鋼製の概略U字形の断面形状を持つシース4により内包され、そのシース4の端部がハンドル2、タイロッド1、下部支持部材3(又は落下速度リミッタ)に固定されることにより、一つのブレードを形成している。同様に、他の3つのブレードも、断面形状が概略十字形となるように形成されることにより、原子炉制御棒が構成される。

【0009】

以上のような、従来の原子炉制御棒が有する形状の特徴の一つとして、シース4とハフニウム楕円管5で形成される隙間構造に着目して、腐食の発生可能性を低減できる構造設計や、なるべく隙間間隔を拡大する方策が検討されている。また、例えば、特許文献4乃至6に記載のように、耐食性の皮膜を材料表面に付与する方法も検討されている。特に、特許文献6には、ハフニウム部材とシースの間に形成された隙間部に面するシース内面に皮膜を形成することが記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平2−10299号公報

【特許文献2】特開2002−71868号公報

【特許文献3】特開平9−61576号公報

【特許文献4】特開2010−144192号公報

【特許文献5】特開2010−216881号公報

【特許文献6】特開2010−164508号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、上述した従来技術では、タイロッドとシースの溶接部における隙間部での腐食に対する方策の記載は見られない。

【0012】

更に、原子炉制御棒の特性上、上下方向の動作を繰り返すことでタイロッドに引張応力や圧縮応力が繰り返し付与されること、起動時に室温から300℃以上まで温度が変動すること及び放射線照射されることにより、表面皮膜のひび割れや剥離が懸念される。表面皮膜にひび割れ等が起きると、その場所は母材が露出するために、腐食が発生しやすくなると共に、表面皮膜と母材の電気化学的特性の優劣から、皮膜を付与しない未処理の場合に比べ、母材の溶解をさらに加速する可能性がある。

【0013】

また、シースやタイロッドにジルコニウム等の耐食性金属を用いる場合、ステンレス鋼に比べて密度が大きいため、原子炉制御棒全体の重量が増加することで機器仕様を満足しないことが懸念される。

【0014】

本発明は上述の点に鑑みなされたもので、その目的とするところは、タイロッドとシースの隙間部で発生が懸念される隙間腐食の発生を抑制することは勿論、残留応力等により表面皮膜がひび割れした場合においても、腐食の発生が抑制できる原子炉制御棒を提供することにある。

【課題を解決するための手段】

【0015】

本発明の原子炉制御棒は、上記目的を達成するために、横断面が概略十字形のタイロッドと、該タイロッドの上端部に取り付けられたハンドルと、前記タイロッドの下端部に取り付けられた下部支持部材と、上端部が前記ハンドルに、下端部が前記下部支持部材にそれぞれ取り付けられ、前記タイロッドに取り付けられ、かつ、横断面が概略U字形を有し、前記タイロッドの概略十字形から四方に伸びる4つのシースと、該シースのそれぞれの内部に配置された中性子吸収材であるハフニウム部材とを備え、前記シースの端部と前記タイロッドが溶接接続されている原子炉制御棒において、前記シースの端部と前記タイロッドの溶接部近傍の該シースとタイロッドで形成される隙間部に、前記シース若しくはタイロッドの不働態化を促進する金属が含まれる皮膜及び金属の拡散層が形成されていることを特徴とする。

【発明の効果】

【0016】

本発明によれば、シースとタイロッドの溶接部近傍に形成される隙間部に、不働態化を促進する金属が含まれる皮膜及び金属の拡散層が存在するので、この隙間部での隙間腐食の発生が抑制できることは勿論、十分な厚さを設けた皮膜と共に母材内部へも拡散層を付与しているので、残留応力等により表面皮膜がひび割れした場合においても、不働態化を促進する成分が拡散層に存在するので、母材そのものが露出することなく、不働態化により腐食の発生を抑制できる。

【図面の簡単な説明】

【0017】

【図1】従来の原子炉制御棒を示す構成図である。

【図2】図1のA−A線に沿う断面図である。

【図3】原子炉制御棒のシースが受ける中性子照射量の分布を示す説明図である。

【図4】本発明の原子炉制御棒の実施例1を示し、原子炉制御棒の長手方向に垂直な断面のうちタイロッド及びブレード1枚の断面図及びシースとタイロッド溶接部の拡大図である。

【図5】実施例1における原子炉制御棒の製造手順を示す図である。

【図6】ステンレス鋼製の試験片に対する腐食試験後における試験片断面の電子顕微鏡写真である。

【図7】ステンレス鋼製の試験片に対する腐食試験後における試験片内のCr濃度分析を示す図である。

【図8】実施例1で形成された皮膜の模式図である。

【図9】ステンレス鋼製の試験片に対する腐食試験後で発生するひび割れの初期深さの測定結果を示す説明図である。

【図10】本発明の原子炉制御棒の実施例2を示し、原子炉制御棒の長手方向に垂直な断面のうちタイロッド及びブレード1枚の断面図及びシースとタイロッド溶接部の拡大図である。

【図11】実施例2における原子炉制御棒の製造手順を示す図である。

【図12】本発明の原子炉制御棒の実施例3を示す構成図である。

【発明を実施するための形態】

【0018】

隙間腐食は、放射線照射、残留応力及び隙間構造のどれか1つの要因を除くことにより防ぐことができる。しかし、原子炉制御棒は、原子炉内に配置されることから放射線照射の環境を除くことは困難である。特に、原子炉制御棒は、図3に示すように、中性子吸収材であるハフニウム部材を内部に配置するシース4の上部、即ち、シース4の上端から下端に向かってシース4の全長(L0)の1/2程度の位置までの領域で高い中性子照射を受ける。

【0019】

また、従来のハフニウム部材(例えば、ハフニウム楕円管5)を用いた原子炉制御棒では、シース4とハンドル2及びシース4とタイロッド1との溶接に伴い、引張残留応力がシース4の表面に発生する。従来の技術で使用されている構造部材の残留応力を低減させる方法として溶接後の熱処理は、原子炉制御棒の構造や寸法精度の制約上、原子炉制御棒に適用することが困難である。

【0020】

更に、隙間部の腐食環境は、シース4とタイロッド1との隙間部に、炉心冷却材に含まれる不純物や腐食生成物などが堆積することで、腐食の発生に寄与すると考える。また、シース4とタイロッド1の隙間部に腐食生成物等が堆積すると、隙間幅が狭まり腐食がより発生し易い環境となる。

【0021】

以上のことから、隙間腐食を抑制するための方策として、本発明者等は、隙間構造が回避できない部位では、腐食環境の経時的な悪化を抑制することが有効で、且つ、シースに引張残留応力が付加された場合でも母材が露出しにくいことが必要であると考えた。

【0022】

そして、種々の検討を行った結果、本発明者等は、タイロッドとシースが溶接される領域となる隙間部分にのみ、腐食を抑制できる皮膜、ステンレス鋼の不働態化を促進する成分を含むシースあるいはタイロッドの表面皮膜と、シース母材あるいはタイロッド母材へステンレス鋼の不働態化を促進する成分が含まれる皮膜及び金属の拡散層を付与すれば良いとの発想に至った。

【0023】

ステンレス鋼の不働態化を促進する金属は、ステンレス鋼の不働態化を促進する成分で、クロム、ニッケル、チタン、亜鉛、ニオブ、マンガンの少なくとも1種を含むことが望ましい。

【0024】

上記の検討結果を反映した本発明の実施例を、以下に説明する。

【実施例1】

【0025】

本発明の原子炉制御棒の実施例1を図4に示す。その概略構成は、図1及び図2で説明した構成と略同一なので、ここでの詳細説明は省略し、本発明に関連する部分のみの説明とする。

【0026】

図4に示す本実施例では、シース4の端部とタイロッド1の溶接部10の近傍のシース4とタイロッド1で形成される隙間部のシース内面4aに、シース4の不働態化を促進する金属が含まれる皮膜成分7aと金属の拡散層9aが形成されている。即ち、シース4とタイロッド1で形成される隙間部のタイロッド1と対向するシース4の表面に、シース4の不働態化を促進する金属が含まれる皮膜成分7aが形成され、この皮膜成分7aが形成されシース4の表層部に拡散層9aが形成されているもので、これは、拡散層9aが、シース4の不働態化を促進する金属が含まれる皮膜成分7aとシース4の間に形成されていることになる。

【0027】

製作手順は、先ず、シース4の溶接部10に相当する部分(図4に示す溶接部10の端部位置からタイロッド1と対向するシース内面4aの平行部(長さ(X)部分)にのみ皮膜成分7aを施工する。この皮膜成分7aが施工されたシース4を、図5に示す如く、中心線(図5(イ)参照)から折り曲げてU字形に成型後(図5(ロ)参照)、U字形の開口部分を、タイロッド1の十字形から四方に伸びる部分に挿入し、両者を溶接する(図5(ハ)参照)。この際は、シース4の端部とタイロッド1は、溶接部10(図4参照)により固定されている。

【0028】

上記溶接部10は、シース4とタイロッド1が混合して溶解した後、凝固しているので、皮膜成分7aや拡散層9aは消滅している。しかし、溶接部10の近傍では、幾何学的な隙間構造が残存するため、この隙間部分に皮膜成分7aや拡散層9aが存在していることで、隙間腐食が抑制できる。

【0029】

ステンレス鋼製のシース4に対する皮膜成分7aとして、例えば、ステンレス鋼の含有成分であるCrを用いることで不働態化を促進する皮膜を形成できる。

【0030】

図6は、未処理のステンレス鋼試験片と、表面にCr皮膜及び拡散層を蒸着により付与した試験片の腐食試験後の電子顕微鏡による観察写真である。図6の(1)は未処理試験片の顕微鏡写真であり、(B1)は(A1)の一部を拡大した顕微鏡写真である。一方、図6の(2)はCr付与試験片の顕微鏡写真であり、(B2)は(A2)の一部を拡大した顕微鏡写真である。腐食試験は、288℃の高温水中で歪み量が15%になるまで低歪速度引張試験(SSRT試験)を実施した。

【0031】

未処理試験片(1)では、図6の(B1)に示すように、表面にひび割れが見られ、腐食の痕跡が観察された。一方、Cr付与試験片(2)では、図5の(B2)に示すように、形成されたCr皮膜にスジ状の模様が見られたが、ひび割れは発生していなかった。

【0032】

この試験結果から、不働態化を促進する成分(例えば、Cr)で皮膜を付与することで、試験片であるステンレス鋼の腐食を抑制できることがわかった。

【0033】

特に、Cr付与試験片(2)では、上述したように、スジ状の模様がCr皮膜に発生していたが、Cr皮膜にひび割れが生じるに至らなかった。この要因は、表面のCr皮膜からCr付与試験片(2)の母材(ステンレス鋼)にかけて、連続的な濃度勾配を有するCr拡散層が付与されているからであると、発明者等は考えた。

【0034】

そこで、本発明者等は、未処理試験片及びCr皮膜付与試験片のそれぞれの表面付近の断面を化学分析し、Cr濃度の分布を求めた。得られたCr濃度分布を図7に示す。図7の(1)は、未処理試験片の表面付近でのCr濃度の分布を示しており、図7の(2)は、Cr皮膜付与試験片の表面付近でのCr濃度の分布を示している。

【0035】

該図に示す如く、未処理試験片(1)では、Cr濃度は、表面から深さ方向において、母材のCr濃度で実質的に一様に分布している。一方、Cr皮膜付与試験片(2)では、Cr濃度は、Cr皮膜の表面で最も高く、Cr皮膜の表面から深さ方向において、Cr濃度が、Cr皮膜の表面から5μmの深さにおける母材のCr濃度まで連続的に低減する濃度勾配を有するCr拡散層が観察される(図7の(2)参照)。

【0036】

図6の(2)で観察されたスジ状の模様は、Cr皮膜の割れあるいは剥離によって、Cr皮膜の厚みが薄くなったと考えられる。しかしながら、本発明者等は、Cr皮膜よりも母材側にCr拡散層が存在するために、母材が露出することなく、母材に達するひび割れを抑制できたと考えた。

【0037】

付与されたCr皮膜の模式図を図8に示す。該図の如く、母材であるステンレス鋼板8に複数の皮膜成分7aが膜状に付与され、Cr皮膜7の表面からステンレス鋼板8にかけて、連続的な濃度勾配を有する拡散層9aが付与されていると考える。

【0038】

隙間腐食発生時に見られるひび割れの深さを測定した結果を、図9に示す。図9に示された測定結果から、腐食の初期段階では、ひび割れがおよそ3μm程度から始まることがわかった。そのため、図7の(2)で示したCr皮膜の厚みが3μmよりも厚いことが望ましく、Cr皮膜の厚みが5μmの皮膜であるために、母材のひび割れを抑制できたと言える。

【0039】

図6では、物理蒸着法、いわゆるPVD(Physical Vapor Deposition)法を用いた。Cr皮膜7と拡散層9aを付与するための方法として、硫酸、塩酸、硝酸、ふっ酸及びクロム酸のいずれかの酸に溶解した不働態化を促進する金属の一種であるCrを含む溶液を用いることが可能である。Crを含む溶液として、クロム酸及び硫酸を含むサージュント欲を用いており、クロム酸の濃度は250g/Lで、硫酸の濃度は25g/Lである。その溶液の温度は40〜60℃の範囲内の温度に加熱される。他には、加熱溶解した不働態化を促進する金属を、シースへ吹き付けることでも同様の効果が期待でき、また、上記した複数の方法を組み合わせて適用することも可能である。

【0040】

このような本実施例によれば、シースとタイロッドの溶接部近傍に形成される隙間部に、不働態化を促進する金属が含まれる皮膜及び金属の拡散層が存在するので、この隙間部での隙間腐食の発生が抑制できることは勿論、十分な厚さを設けた皮膜と共に母材内部へも拡散層を付与しているので、残留応力等により表面皮膜がひび割れした場合においても、不働態化を促進する成分が拡散層に存在するので、母材そのものが露出することなく、不働態化により腐食の発生を抑制できる。

【実施例2】

【0041】

図10に、本発明の原子炉制御棒の実施例2を示す。図1に示した実施例1と同一部品には同符号を使用して説明する。

【0042】

図10に示す本実施例では、シース4の端部とタイロッド1の溶接部10の近傍のシース4とタイロッド1で形成される隙間部のタイロッド外面1aに、タイロッド1の不働態化を促進する金属が含まれる皮膜成分7bと金属の拡散層9bが形成されている。即ち、シース4とタイロッド1で形成される隙間部のシース4と対向するタイロッド1の表面に、タイロッド1の不働態化を促進する金属が含まれる皮膜成分7bが形成され、この皮膜成分7bが形成されタイロッド1の表層部に拡散層9bが形成されているもので、これは、拡散層9bが、タイロッド1の不働態化を促進する金属が含まれる皮膜成分7bとタイロッド1の間に形成されていることになる。

【0043】

製作手順は、図11に示す如く、先ず、折り曲げてU字形に成型したシース4(図11(イ)参照)の溶接部10に相当する部分(図10に示す溶接部10の端部位置からシース4と対向するタイロッド外面1aの平行部(長さ(Y)部分)にのみ皮膜成分7bを施工する。この皮膜成分7bが施工されたタイロッド1(図11(ロ)参照)に、シース4のU字形の開口部分を、タイロッド1の十字形から四方に伸びる部分に挿入し、両者を溶接する(図11(ハ)参照)。この際は、シース4の端部とタイロッド1は、溶接部10(図10参照)により固定されている。

【0044】

本実施例でも実施例1と同様に、溶接部10は、シース4とタイロッド1が混合して溶解した後、凝固しているので、皮膜成分7bや拡散層9bは消滅している。しかし、溶接部10の近傍では、幾何学的な隙間構造が残存するため、この隙間部分のタイロッド1側に皮膜成分7bや拡散層9bが存在していることで、隙間腐食を抑制できる。

【0045】

ステンレス鋼製のタイロッド1に対する皮膜成分7bとして、例えば、ステンレス鋼の含有成分であるCrを用いることで不働態化を促進する皮膜を形成できる。

【0046】

このような本実施例の構成とすることにより、上述した実施例1と同様な効果を得ることができる。

【実施例3】

【0047】

図12に、本発明の原子炉制御棒の実施例3を示す。該図に示す本実施例では、シース4のハンドル2側の一端と、この一端からシース4の下部支持部材3側の他端に向かってシース4の軸方向における全長の1/2以下の位置との間の領域に、上述した実施例1の構成若しくは実施例2の構成を適用したものである。

【0048】

即ち、ハフニウム楕円管5の上端から全長L0の2分の1の範囲のシース4の端部とタイロッド1の溶接部10の近傍のシース4とタイロッド1で形成される隙間部に、シース4若しくはタイロッド1の不働態化を促進する金属が含まれる皮膜成分7a(又は7b)と金属の拡散層(図示せず)が形成されたシース4を有する原子炉制御棒としたものである。

【0049】

このような本実施例の構成とすることにより、上述した実施例1及び2と同様な効果を得ることができることは勿論、ハフニウム楕円管5の上端から全長L0の2分の1の範囲は、原子炉で使用中に受ける中性子照射量が高い部分であり、この範囲にのみ限定して表面処理を施工することが可能で、範囲を限定することで製造コストを抑制できる効果がある。また、皮膜成分7a(又は7b)を施工した後に、皮膜を損傷したり、溶解したりすることが無ければ、フェライトの他にも、貴金属の表面処理を用いることもできる。

【0050】

尚、特に図示して説明しないが、実施例1と実施例2を適用し、シース4側とタイロッド1側のどちらにも皮膜成分を形成するようにしても良い。つまり、図4の構成に加え、シース4の不働態化を促進する金属が含まれる皮膜成分7aが形成されているタイロッド1の表層部に、金属の拡散層を形成してもよいし、図10の構成に加え、タイロッド1の不働態化を促進する金属が含まれる皮膜成分7bが形成されているシース1の表層部に、金属の拡散層を形成してもよい。

【0051】

また、上述した各実施例では、シース若しくはタイロッドの不働態化を促進する金属が含まれる皮膜及び金属の拡散層としてCrを例にして説明したが、Cr以外に、クロム、ニッケル、チタン、亜鉛、ニオブ、マンガンの少なくとも1種を含む金属が含まれる皮膜及び金属の拡散層としても良いことは勿論である。

【産業上の利用可能性】

【0052】

本発明は、原子力プラントで用いられているステンレス鋼製の制御棒を初め、炉内構造物や炉内機器に適用することができる。

【符号の説明】

【0053】

1…タイロッド、1a…タイロッド外面、2…ハンドル、2a…ハンドルの舌状部位、3…下部支持部材(又は落下速度リミッタ)、3a…下部支持部材の舌状部位、4…シース、4a…シース内面、5…ハフニウム楕円管、5a…上部ハフニウム、5b…下部ハフニウム、6…ピン、7…Cr皮膜、7a、7b…皮膜成分、8…ステンレス鋼板、9a、9b…拡散層、10…溶接部。

【特許請求の範囲】

【請求項1】

横断面が概略十字形のタイロッドと、該タイロッドの上端部に取り付けられたハンドルと、前記タイロッドの下端部に取り付けられた下部支持部材と、上端部が前記ハンドルに、下端部が前記下部支持部材にそれぞれ取り付けられ、前記タイロッドに取り付けられ、かつ、横断面が概略U字形を有し、前記タイロッドの概略十字形から四方に伸びる4つのシースと、該シースのそれぞれの内部に配置された中性子吸収材であるハフニウム部材とを備え、前記シースの端部と前記タイロッドが溶接接続されている原子炉制御棒において、

前記シースの端部と前記タイロッドの溶接部近傍の該シースとタイロッドで形成される隙間部に、前記シース若しくはタイロッドの不働態化を促進する金属が含まれる皮膜及び金属の拡散層が形成されていることを特徴とする原子炉制御棒。

【請求項2】

請求項1に記載の原子炉制御棒において、

前記隙間部の前記タイロッドと対向する前記シースの表面に、該シースの不働態化を促進する金属が含まれる皮膜が形成され、該皮膜が形成されている前記シースの表層部に、前記金属の拡散層が形成されていることを特徴とする原子炉制御棒。

【請求項3】

請求項2に記載の原子炉制御棒において、

前記金属の拡散層が、前記シースの不働態化を促進する金属が含まれる皮膜と前記シースの間に形成されていることを特徴とする原子炉制御棒。

【請求項4】

請求項2又は3に記載の原子炉制御棒において、

前記シースの不働態化を促進する金属が含まれる皮膜が形成されている前記タイロッドの表層部に、金属の拡散層が形成されていることを特徴とする原子炉制御棒。

【請求項5】

請求項1に記載の原子炉制御棒において、

前記隙間部の前記シースと対向する前記タイロッドの表面に、前記タイロッドの不働態化を促進する金属が含まれる皮膜が形成され、該皮膜が形成されている前記タイロッドの表層部に、前記金属の拡散層が形成されていることを特徴とする原子炉制御棒。

【請求項6】

請求項5に記載の原子炉制御棒において、

前記金属の拡散層が、前記タイロッドの不働態化を促進する金属が含まれる皮膜と前記タイロッドの間に形成されていることを特徴とする原子炉制御棒。

【請求項7】

請求項5又は6に記載の原子炉制御棒において、

前記タイロッドの不働態化を促進する金属が含まれる皮膜が形成されている前記シースの表層部に、金属の拡散層が形成されていることを特徴とする原子炉制御棒。

【請求項8】

請求項1乃至7に記載の原子炉制御棒において、

前記シースの前記ハンドル側の一端と、この一端から前記シースの前記下部支持部材側の他端に向かって前記シースの軸方向における全長の1/2以下の位置との間の領域で、前記シース若しくはタイロッドの不働態化を促進する金属が含まれる皮膜及び金属の拡散層が形成されていることを特徴とする原子炉制御棒。

【請求項9】

請求項1乃至8に記載の原子炉制御棒において、

前記シース若しくはタイロッドの不働態化を促進する金属は、ステンレス鋼の不働態化を促進する成分で、クロム、ニッケル、チタン、亜鉛、ニオブ、マンガンの少なくとも1種を含むことを特徴とする原子炉制御棒。

【請求項10】

請求項1乃至9に記載の原子炉制御棒において、

前記シース若しくはタイロッドの不働態化を促進する金属が含まれる皮膜は、厚さが3μm以上であることを特徴とする原子炉制御棒。

【請求項1】

横断面が概略十字形のタイロッドと、該タイロッドの上端部に取り付けられたハンドルと、前記タイロッドの下端部に取り付けられた下部支持部材と、上端部が前記ハンドルに、下端部が前記下部支持部材にそれぞれ取り付けられ、前記タイロッドに取り付けられ、かつ、横断面が概略U字形を有し、前記タイロッドの概略十字形から四方に伸びる4つのシースと、該シースのそれぞれの内部に配置された中性子吸収材であるハフニウム部材とを備え、前記シースの端部と前記タイロッドが溶接接続されている原子炉制御棒において、

前記シースの端部と前記タイロッドの溶接部近傍の該シースとタイロッドで形成される隙間部に、前記シース若しくはタイロッドの不働態化を促進する金属が含まれる皮膜及び金属の拡散層が形成されていることを特徴とする原子炉制御棒。

【請求項2】

請求項1に記載の原子炉制御棒において、

前記隙間部の前記タイロッドと対向する前記シースの表面に、該シースの不働態化を促進する金属が含まれる皮膜が形成され、該皮膜が形成されている前記シースの表層部に、前記金属の拡散層が形成されていることを特徴とする原子炉制御棒。

【請求項3】

請求項2に記載の原子炉制御棒において、

前記金属の拡散層が、前記シースの不働態化を促進する金属が含まれる皮膜と前記シースの間に形成されていることを特徴とする原子炉制御棒。

【請求項4】

請求項2又は3に記載の原子炉制御棒において、

前記シースの不働態化を促進する金属が含まれる皮膜が形成されている前記タイロッドの表層部に、金属の拡散層が形成されていることを特徴とする原子炉制御棒。

【請求項5】

請求項1に記載の原子炉制御棒において、

前記隙間部の前記シースと対向する前記タイロッドの表面に、前記タイロッドの不働態化を促進する金属が含まれる皮膜が形成され、該皮膜が形成されている前記タイロッドの表層部に、前記金属の拡散層が形成されていることを特徴とする原子炉制御棒。

【請求項6】

請求項5に記載の原子炉制御棒において、

前記金属の拡散層が、前記タイロッドの不働態化を促進する金属が含まれる皮膜と前記タイロッドの間に形成されていることを特徴とする原子炉制御棒。

【請求項7】

請求項5又は6に記載の原子炉制御棒において、

前記タイロッドの不働態化を促進する金属が含まれる皮膜が形成されている前記シースの表層部に、金属の拡散層が形成されていることを特徴とする原子炉制御棒。

【請求項8】

請求項1乃至7に記載の原子炉制御棒において、

前記シースの前記ハンドル側の一端と、この一端から前記シースの前記下部支持部材側の他端に向かって前記シースの軸方向における全長の1/2以下の位置との間の領域で、前記シース若しくはタイロッドの不働態化を促進する金属が含まれる皮膜及び金属の拡散層が形成されていることを特徴とする原子炉制御棒。

【請求項9】

請求項1乃至8に記載の原子炉制御棒において、

前記シース若しくはタイロッドの不働態化を促進する金属は、ステンレス鋼の不働態化を促進する成分で、クロム、ニッケル、チタン、亜鉛、ニオブ、マンガンの少なくとも1種を含むことを特徴とする原子炉制御棒。

【請求項10】

請求項1乃至9に記載の原子炉制御棒において、

前記シース若しくはタイロッドの不働態化を促進する金属が含まれる皮膜は、厚さが3μm以上であることを特徴とする原子炉制御棒。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−92482(P2013−92482A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235527(P2011−235527)

【出願日】平成23年10月27日(2011.10.27)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月27日(2011.10.27)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

[ Back to top ]