原子炉制御棒

【課題】シースの隙間腐食をさらに抑制することができる原子炉制御棒を提供する。

【解決手段】横断面が十字形の原子炉制御棒は、タイロッドから四方に伸びる4枚のブレード2を有する。各ブレード2は、U字状の横断面を有するシース6内にハフニウム部材3Uを配置する。Cr層14がシース6の内面に形成され、Cr2O3層15がCr層14の表面に形成されている。この原子炉制御棒が、原子炉圧力容器内に配置されて原子炉が運転されているとき、シース6とハフニウム部材3Uの間、具体的には、Cr2O3層15とハフニウム部材3Uの間に形成された隙間16内を炉水が上昇する。この炉水は、Cr2O3層15の表面と接触し、シース6とは接触しない。このため、Cr2O3層15にひび割れが発生し、またはCr2O3層15の一部が剥離しても、Cr層14の存在により炉水がシース6に接触しない。

【解決手段】横断面が十字形の原子炉制御棒は、タイロッドから四方に伸びる4枚のブレード2を有する。各ブレード2は、U字状の横断面を有するシース6内にハフニウム部材3Uを配置する。Cr層14がシース6の内面に形成され、Cr2O3層15がCr層14の表面に形成されている。この原子炉制御棒が、原子炉圧力容器内に配置されて原子炉が運転されているとき、シース6とハフニウム部材3Uの間、具体的には、Cr2O3層15とハフニウム部材3Uの間に形成された隙間16内を炉水が上昇する。この炉水は、Cr2O3層15の表面と接触し、シース6とは接触しない。このため、Cr2O3層15にひび割れが発生し、またはCr2O3層15の一部が剥離しても、Cr層14の存在により炉水がシース6に接触しない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、原子炉制御棒に係り、特に、沸騰水型原子炉に適用するのに好適な原子炉制御棒に関する。

【背景技術】

【0002】

水中に存在する構造部材同士が近接または接触する部分(以下、隙間部という)では、構造部材に接触するその水に含まれる酸素が消費され、豊富に存在する、隙間部外の酸素と酸素濃淡電池が形成される。このため、隙間部は、腐食反応が継続しやすい環境になると考えられる。

【0003】

また、原子炉内に配置された、ステンレス鋼製の隣り合う構造部材による隙間部では、構造部材への放射線照射、構造部材の残留応力及び隙間の3つの要因が重畳するため、構造部材における腐食反応がさらに進みやすい環境になる。

【0004】

例えば、原子炉出力を制御する原子炉制御棒は原子炉内に設置されて炉心内に挿入されるために、原子炉制御棒のシースでは、炉心に装荷された燃料集合体に含まれる核燃料物質の核分裂反応により発生する中性子及びγ線の照射によるシースの劣化及びこのシースに接触する酸化環境、製造過程においてシースとタイロッド、シースとハンドルとの溶接によりシースに発生する引張残留応力、シースと中性子吸収部材であるハフニウム楕円管との間に形成される隙間腐食環境の3つの要因が重なっている。このため、シースとハフニウム楕円管との間は、原子炉制御棒のシース内面に隙間腐食が生じやすい環境にあることが懸念される。

【0005】

沸騰水型原子炉で用いられる原子炉制御棒として、シース内に、中性子吸収部材である管状の複数のハフニウム楕円管を配置してブレードを構成し、4枚のブレードを、タイロッドを中心に十字形に配置した原子炉制御棒がある。このような原子炉制御棒が、例えば、特開平2−10299公報、特開2002−71868号公報、特開平9−61576号公報及び特開2002−71868号公報に記載されている。

【0006】

これらの公開公報に記載された、ハフニウム楕円管を有する従来の原子炉制御棒は、以下の構成を有する。原子炉制御棒は、横断面形状が十字形になっており、タイロッドに取り付けられたU字状のシースを有する。ハンドルがタイロッドの上端部に取り付けられ、下部支持部材がタイロッドの下端部に取り付けられる。シースの上端がハンドルに取り付けられ、シースの下端が下部支持部材に取り付けられる。上部ハフニウム楕円管及び上部ハフニウム楕円管の下方に配置された下部ハフニウム楕円管が、シース内に配置される。上部ハフニウム楕円管の上端部が、ハンドルに設けられた舌状部に取り付けられる。下部ハフニウム楕円管の下端部が、下部支持部材に設けられた他の舌状部に取り付けられる。各ハフニウム楕円管とシースの内面の間には、隙間(例えば、0.1〜0.2mm)が形成される。シースには、その隙間に連絡される複数の開口部が形成される。

【0007】

原子炉制御棒が炉心に挿入されている原子炉の運転中において、炉心内を流れる冷却水が、その開口部を通して、各ハフニウム楕円管とシースの内面の間に形成された隙間に導入され、隙間内を上昇して流れる。中性子を吸収して温度が上昇したそれぞれのハフニウム楕円管が、その冷却水によって冷却される。すなわち、ハフニウム楕円管が冷却水によって冷却される。ハフニウム楕円管とシース内面の間に形成された隙間内でも沸騰が生じる。この隙間の幅が原子炉の運転中に変化し、隙間内での冷却水の流動が妨げられる可能性がある。

【0008】

沸騰水型原子炉の炉心近傍では、冷却水の放射線分解により、例えば、酸素及び過酸化水素などの酸化剤が常に生成されるので、冷却水は、酸素及び過酸化水素などの酸化剤を含んでいる。これらの酸化剤は、原子炉制御棒のシース内に形成される隙間内に存在する冷却水にも含まれる。冷却水に含まれる酸化剤は、シース表面から電子を奪い、最終的には水に還元される。原子炉制御棒の隙間においては、冷却水量及び冷却水の放射線吸収線量が少ないために、酸化剤の生成量が少なく、また、酸化剤が還元反応によって消費されるために、酸化剤の濃度が隙間外(例えば、原子炉制御棒外)よりも低くなっている。このため、酸化剤がシース表面から電子を奪う還元反応は、その隙間内では少なく、それ以外のバルクの冷却水に接している部位では多くなる。

【0009】

一方、還元反応の対反応として酸化反応が生じる。主たる酸化反応は、シースを構成する材料がイオン化して溶出する反応である。この酸化反応により、シースにFe3O4、またはFe2O3が生成され、やがて、シース表面に酸化皮膜が形成される。前述したように、酸化剤は冷却水の放射線分解によって生成されるので、冷却水の容積が小さい隙間においては、冷却水が低酸素濃度になるため、隙間に対向するシース内面では酸化皮膜の成長が妨げられる。一方、それ以外の部位では酸化皮膜が成長して酸化皮膜の厚みが厚くなる。従って、隙間において、シースの母材のイオン化及び溶出が容易に生じる。これにより隙間内外で酸素濃淡電池が形成され、シースの、隙間に面する部位がアノードに、これ以外の部位がカソードに固定されて腐食が進行するマクロセルが形成され、アノードとなった隙間に面するシースの内面に、シースの母材が溶出する腐食が発生する可能性がある。このように、アノードとカソードが分離して特定部位のみが選択的に腐食される形態の腐食は、「マクロセル腐食」と呼ばれる。

【0010】

以上の説明をまとめると、原子炉の起動直後では、原子炉制御棒のシース全表面に酸化皮膜が形成されていないために、シースは全面腐食の形態をとるが、原子炉の定格運転中では、前述した冷却水の放射線分解によって生成される酸素及び過酸化水素などの酸化種が存在する箇所において酸化皮膜が生成される。このため、原子炉の定格運転が継続されると、原子炉制御棒のシース表面に酸化皮膜が形成されるが、ハフニウム(中性子吸収部材)とシースの間に形成された隙間において冷却水の流動が著しく滞る箇所が生じた場合には、隙間に面するシース内面とそれ以外の部位で酸化皮膜の厚さに差異を生ずる可能性がある。このために、酸化皮膜が薄い、隙間に対向するシース内面のみで選択的に溶出する隙間腐食が生じる可能性がある。

【0011】

原子炉制御棒内に形成された隙間に面するシース内面に生じる隙間腐食を抑制するための技術が、特開2010−54394号公報に記載されている。この原子炉制御棒では、シースの内面とシース内に配置した中性子吸収部材であるハフニウム部材の間に形成された隙間を、0.2mm〜1.0mmの範囲内に設定している。

【0012】

また、例えば、特開2009−186346号公報、特開2010−216881号公報及び特開2010−164508号公報に記載されたように、原子炉制御棒の構造部材の表面に耐食性の皮膜を形成する方法も検討されている。特開2009−186346号公報は、ハフニウム楕円管に対向するシースの内面に酸化皮膜を形成することを記載している。特開2010−216881号公報には、シース内に配置されるハフニウム部材の片面または両面をジルコニウムまたはジルコニウム合金で被覆することを記載している。特開2010−164508号公報には、原子炉制御棒のシース(ステンレス鋼製)における隙間腐食を防止するために、ハフニウム楕円管に対向するシースの内面に、Cr,Zn,Zr,Ti及びHfのいずれかの皮膜を形成することを記載している。

【0013】

原子力プラントの原子炉圧力容器に連絡されるステンレス鋼製の配管内面にフェライト皮膜を形成することによって、配管内面への放射性核種の付着を抑制する方法が、特開2006−38483号公報及び特開2007−192745号公報に提案されている。さらに、特開2001−91688号公報は、原子力プラントの構成部材の応力腐食割れを抑制するために、その構成部材の冷却水と接触する表面に、亜鉛クロマイト(ZnCr2O4)及びクロム酸化物(Cr2O3)が混在する亜鉛とクロムの複合酸化物層を形成することを記載している。特開2000−352597号公報は、原子力プラントの構成部材に含まれるCrを安定化することを記載しており、このCrの安定化によって、構成部材の応力腐食割れ感受性を緩和し、構成部材の腐食の抑制を図っている。腐食の抑制は、定期検査時における被ばく線量を低減することができる。そのCrの安定化は、構成部材の表面にMCr2O4の形態(MはZn,Ni,Fe及びCoのうちの1種あるいは複数種の混合)の化合物を形成することを提案している。MCr2O4、例えば、FeCr2O4の構成部材表面への形成方法として、めっき、塗装、ライニング、溶射、プレーティング、プレフィルミング、研磨の表面処理のいずれかまたは複数を用いている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平2−10299公報

【特許文献2】特開2002−71868号公報

【特許文献3】特開平9−61576号公報

【特許文献4】特開2002−71868号公報

【特許文献5】特開2010−54394号公報

【特許文献6】特開2010−216881号公報

【特許文献7】特開2009−186346号公報

【特許文献8】特開2010−164508号公報

【特許文献9】特開2006−38483号公報

【特許文献10】特開2007−192745号公報

【特許文献11】特開2001−91688号公報

【特許文献12】特開2000−352597号公報

【非特許文献】

【0015】

【非特許文献1】Computer Calculated Potential pH Diagrams to 300℃ Volume2: Handbook of Diagrams, Electric Power Research Institute, (1983)

【発明の概要】

【発明が解決しようとする課題】

【0016】

原子炉内に配置されて炉心に出し入れされる原子炉制御棒では、上下方向の動作を繰り返すためにブレードに引張応力及び圧縮応力が繰り返し付与され、また、原子炉の起動時においてシース内のハフニウム楕円管の表面温度が室温から300℃以上まで変動する。さらには、その原子炉制御棒には放射線が照射される。このため、例えば、特開2009−186346号公報及び特開2010−164508号公報に記載されたように、シースの内面に皮膜が形成された場合には、この皮膜でのひび割れの発生、及びこの皮膜のシースからの剥離が懸念される。

【0017】

シース内面に形成された皮膜にひび割れ等が発生した場合には、皮膜にひび割れ等が生じた位置でシースの母材が露出するために、その位置において母材に腐食が発生しやすくなると共に、皮膜と母材の電気化学的特性の優劣から、皮膜を付与しない場合に比べ、母材の溶解をさらに加速する可能性がある。また、シースそのものにジルコニウム等の耐食性金属を用いる場合、ジルコニウムはステンレス鋼に比べて密度が大きいため、原子炉制御棒全体の重量が増加することで機器仕様を満足しないことが懸念される。

【0018】

本発明の目的は、シースの隙間腐食をさらに抑制することができる原子炉制御棒を提供することにある。

【課題を解決するための手段】

【0019】

上記した目的を達成する本発明の特徴は、ハンドル、下部支持部材及びタイロッドに取り付けられ、かつ横断面がU字状をしている、タイロッドから四方に伸びる4つのシース、及びそれぞれのシース内に配置された中性子吸収部材とを備え、金属クロム層がシースの内面に形成されており、Cr2O3層がその金属クロム層の表面に形成されて中性子吸収部材に対向していることにある。

【0020】

Cr2O3層とシースの間に金属クロム層が形成されているので、Cr2O3層にひび割れが発生してもまたはCr2O3層の一部が剥離しても、金属クロム層の存在によりシースが冷却水に曝されることがなく、シースの隙間腐食をさらに抑制することができる。

【発明の効果】

【0021】

本発明によれば、本発明によれば、原子炉制御棒において、シースの隙間腐食をさらに抑制することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の好適な一実施例である実施例1の原子炉制御棒の構成図である。

【図2】図1のII−II断面図である。

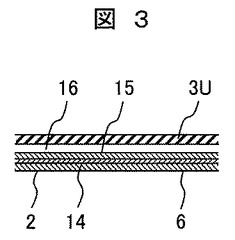

【図3】図2のIII部の拡大図である。

【図4】実施例1の原子炉制御棒の製造工程のフローチャートである。

【図5】図4に示すCr層形成工程における原子炉制御棒のシース内面へのCr層形成を説明する説明図である。

【図6】図4に示すCr2O3層形成工程における原子炉制御棒のシース内面へのCr2O3層の形成を説明する説明図であり、(A)はそのCr2O3層の形成に用いられるCr2O3層形成装置の構成及びこのCr2O3層形成装置を用いたCr2O3層の形成を示す説明図、(B)はCr2O3層形成装置の環状ノズルをシースの内面間に挿入した状態を示す説明図である。

【図7】図4に示す原子炉制御棒の組み立ての工程図である。

【図8】ステンレス鋼に含まれる元素の、脱気純水に浸漬されたステンレス鋼のアノード分極曲線への影響を示す説明図である。

【図9】本発明の他の実施例である実施例2の原子炉制御棒のシース内面へのCr2O3層の形成を説明する説明図であり、(A)はそのCr2O3層の形成に用いられる他のCr2O3層形成装置の構成及びこのCr2O3層形成装置を用いたCr2O3層の形成を示す説明図、(B)は他のCr2O3層形成装置の環状ノズルをシースの内面間に挿入した状態を示す説明図である。

【発明を実施するための形態】

【0023】

発明者らは、特開2009−186346号公報及び特開2010−164508号公報に記載されたシースの内面に形成された皮膜(酸化皮膜またはCr等の皮膜)でひび割れが発生し、またはこの皮膜がシース内面から剥離された場合においても、シースの母材の腐食を抑制できる対策について、検討を行った。

【0024】

その検討に際して、発明者らが行った実験について説明する。水溶液に浸漬された金属部材の腐食反応は、金属部材と水溶液に含まれる成分との間での電荷の授受である。腐食は、(1)式に従って、金属部材に含まれる金属Mが金属イオンMn+となって金属部材に接触する液相に溶出する事象である。

【0025】

M → Mn+ + ne− (1)

よって、金属部材表面の固液界面における電荷の授受の量を電流として評価することにより、金属部材の腐食速度の大小を判断することができる。そこで、沸騰水型原子炉内の温度を模擬した純水に浸漬された金属部材表面における水との電荷授受のしやすさが、金属部材を構成する元素によってどのような影響を受けるかについて検討した。具体的には、沸騰水型原子炉(BWR)の炉内を模擬した温度で酸化剤を含まない純水に、SUS304ステンレス鋼及びSUS316Lステンレス鋼のそれぞれの試験片を浸漬させ、これらの試験片のアノード分極曲線を測定した。さらに、それらステンレス鋼の腐食特性の支配因子を調べるために、各ステンレス鋼を構成する元素であるFe,Ni及びCrのそれぞれのアノード分極曲線を測定し、各ステンレス鋼の腐食特性と比較した。

【0026】

アノード分極曲線を測定する実験は、BWRの炉内環境を模擬した条件を満たして行った。すなわち、導電率0.1μS・cm−1以下の純水を用い、沸騰を防ぐためにその純水を8MPaに加圧し、純水の温度を280℃に保持し、この純水を、試験片を収納した高温槽内に導いた。試験片として、市販のSUS304ステンレス鋼、SUS316Lステンレス鋼、純Fe、純Ni、及び純Crで別々に製作されたそれぞれの試験片を用い、それぞれの試験片を高温槽内で上記した条件の純水に浸漬した。材質の異なる上記の5種類のそれぞれの試験片をそれぞれ作成し、上記の条件で実験を行った。アノード分極曲線の測定は、ポテンショスタットを用いて、純水に浸漬したそれぞれの試験片に電位を印加し、その時々の電流を測定することにより行った。

【0027】

アノード分極曲線測定結果であるSUS304ステンレス鋼、SUS316Lステンレス鋼、純Fe、純Ni、及び純Crのそれぞれのアノード分極曲線を図8に示している。図8には、Computer Calculated Potential pH Diagrams to 300℃ Volume2: Handbook of Diagrams, Electric Power Research Institute, (1983)に記載された、573K、pH5.6の純水中におけるFe,Ni及びCrのそれぞれの安定化学種の、腐食電位に依存する形態の変化を併せて示した。Computer Calculated Potential pH Diagrams to 300℃ Volume2: Handbook of Diagrams, Electric Power Research Institute, (1983)によれば、金属部材の腐食電位に依存して、FeはFe3O4,Fe2O3及びFeO42−と変化し、CrはCr2O3,Cr(OH)3及びCr2O72−と変化し、NiはNiO及びNi3O4と変化する。

【0028】

アノード分極曲線の電流密度(図8の縦軸)は、(1)式に従って単位時間・単位面積当たりに試験片の表面からイオン化して液相に溶出する金属の量、すなわち単位面積当たりの金属の溶出速度を示している。図8の横軸の腐食電位は腐食環境強度の指標であるので、図8に示された各金属の溶出速度の電位依存性は、試験片の腐食環境強度と腐食特性を関連付ける特性を表している。

【0029】

比較検討の結果、図8に示した2種類のステンレス鋼の腐食特性は、主としてCrの溶出挙動が支配的であり、−0.4Vvs.SHE近傍でのみFeに起因したピークが重畳しているということが分かった。Crの溶出挙動は、約−0.1Vvs.SHEを境にして変化しており、−0.1Vvs.SHE以上では過不働態溶解によって溶出速度を高める反面、−0.1Vvs.SHE未満ではCr2O3が安定なため溶出速度を低下させる。

【0030】

原子炉制御棒内に形成された隙間では、前述のように酸素及び過酸化水素が生成しにくく、また、バルクで生成したそれら酸化剤がその隙間内に拡散する過程で還元反応を生じて消費されるために、その隙間は低酸化種濃度状態にある。したがって、ステンレス鋼製のシースの、その隙間に面している部位は、図8における自然浸漬電位(約−0.5Vvs.SHE)に近い低電位にあるものと考えられる。一方、ステンレス鋼製のシースの、隙間に面していない部位での電位は、ステンレス鋼製のシースの、隙間に面していない部位よりも高い電位になっているものと考えられる。これは、ステンレス鋼製のシースの、隙間に面していない部位(例えば、シース外面)に接触する冷却水に含まれる酸素及び過酸化水素のそれぞれの濃度が、その隙間内を流れて、ステンレス鋼製のシースの、隙間に面している部位(シース内面)に接触する冷却水に含まれる酸素及び過酸化水素のそれぞれの濃度よりも高いためである。したがって、ステンレス鋼製のシースの、隙間に面している部位が活性態となり、この部位では選択的に腐食が進行するマクロセル腐食が生じる。

【0031】

原子炉制御棒のシース内に配置されたハフニウム部材の熱膨張などにより隙間の幅が減少して、隙間内の冷却水の酸素及び過酸化水素の各濃度が低下してシース内面の腐食電位が−0.4Vvs.SHE近傍まで低下したとき、ステンレス鋼製のシースの内面に酸化皮膜が形成されていない状態では、シースの内面が活性態となり、シース内面の腐食速度がFeの溶出に起因する高い値を示す。これに対し、−0.4Vvs.SHE近傍における本来のCrの溶出特性は、Cr2O3が安定に存在できる腐食電位域での特性となる。以上のことから、ステンレス鋼製のシースの、隙間に面している部位では酸化が進みにくいために、本来安定に存在できるCr酸化物が形成されにくいことが、マクロセル腐食の原因であると発明者らは考えた。

【0032】

活性態におけるステンレス鋼の電流密度は約5μA・cm−2であるが、同電位域におけるCrの電流密度は、0.2μA・cm−2であり、ステンレス鋼の電流密度の1/25と非常に低い値になる。このため、発明者らは、原子炉制御棒が原子炉圧力容器内に設置される前に、中性子吸収部材(例えば、ハフニウム部材)に面するシースの内面に、予めCr2O3皮膜を形成することによって、隙間内の冷却水の酸素及び過酸化水素の各濃度が低下する隙間環境が形成されたとしても、−0.4Vvs.SHE近傍の活性態におけるシース内面の電流密度が、5μA・cm−2から0.2μA・cm−2に約1/25に低減され、必然的にシース内面の腐食速度も低減できることを見出した。さらに、純Crの特性上、−0.4Vvs.SHE近傍の電位ではCr2O3が安定であるために、Cr2O3層よりも母材側にCr層を設けておくことで、機械的原因等によってCr2O3層が喪失した場合でも、Cr2O3層とシースの間にCr層を形成することにより、Cr2O3層の喪失した部分を回復することができ、より長期間に亘ってシースの耐食性を担保することができることを発明者らは見出した。

【0033】

以上の検討により、発明者らは、原子炉制御棒の製造時に、シース内に配置される中性子吸収部材に面しているシースの内面に、予めCr層を形成し、さらに形成されたCr層の表面にCr2O3層を形成することによって、Cr層及びCr層上のCr2O3層を含む複合皮膜をシース内面に形成することを思い至った。この構成において、(a)シースの接液面におけるCr2O3層の形成が、中性子吸収部材とシース内面の間に形成される隙間を流れる冷却水へのシース内面からの単位時間あたりの金属の溶出量、すなわち、シースの腐食速度を低減させ、また、(b)Cr2O3層とシースの間における金属Cr層の形成が、外側のCr2O3層の溶解、剥離、またはその他の理由による喪失時においても、シース内面に形成されたCr層の表面にCr層のCrを用いてCr2O3層を回復させる。このため、シースの耐食性を維持することができ、隙間腐食の抑制及び腐食速度の低減が実現できる。

【0034】

上記の検討結果を反映した、本発明の実施例を、以下に説明する。

【実施例1】

【0035】

本発明の好適な一実施例である実施例1の原子炉制御棒を、図1、図2及び図3を用いて説明する。本実施例の原子炉制御棒1は、沸騰水型原子炉(BWR)に用いられる制御棒である。

【0036】

原子炉制御棒1は、横断面が十字形をしており、軸心にタイロッド7が配置されてこのタイロッド7から四方に伸びる4枚のブレード2を有する。ハンドル5がタイロッド7の上端部に取り付けられ、下部支持部材8がタイロッド7の下端部に取り付けられる。下部支持部材8は、下部支持板(または落下速度リミッタ)である。複数のローラ4が回転可能に下部支持部材8に取り付けられる。これらのローラ4は、炉心に装荷されている燃料集合体のチャンネルボックスの外面と接触し、原子炉制御棒1を燃料集合体間で円滑に移動させる機能を有する。

【0037】

各ブレード2は、横断面がU字状をしているステンレス鋼(SUS304及びSUS316L等)製のシース6、扁平な筒、例えば楕円形状の筒であるハフニウム部材3U,3Lを有する(図1参照)。シース6の上端はハンドル5に溶接され、シース6の下端は下部支持部材8に溶接されている。シース6のU字の両端部には、複数のタブ(突出部)13が軸方向において所定の間隔を置いて形成されている。これらのタブ13は、シース6の一部であるが、タイロッド7側に向かって突出している部分である。これらのタブ13は溶接にてタイロッド7の側面に接合されている。上記したシース6とタイロッド7、ハンドル5及び下部支持板8とのそれぞれの接合は、例えば、レーザ溶接によって行われる。

【0038】

1つのブレード2のシース6内に形成される空間内で原子炉制御棒1の軸方向に、2つのハフニウム部材3U及び2つのハフニウム部材3Lが配置されている。ハフニウム部材3Uはハフニウム部材3Lの上方に位置しており、ハフニウム部材3U,3Lの軸方向の長さは同じである。ハフニウム部材3Uは、ハンドル5の下端部に形成された舌状部10Uにピン11Uで取り付けられている。ハフニウム部材3Lは、下部支持部材8の上端部に形成された舌状部10Lにピン11Lで取り付けられている。このように、ハフニウム部材3Uは上端部がハンドル5に取り付けられ、ハフニウム部材3Lが下部支持板8に取り付けられている。これらのハフニウム部材は中性子吸収部材である。BWRの運転中においてハフニウム部材3U,3Lが熱膨張してもそれらのハフニウム部材が互いに接触しないように、ハフニウム部材3Uの下端とハフニウム部材3Lの上端との間のギャップ(図示せず)が形成されている。

【0039】

1つのブレード2の横断面(図1のII−II断面)において、2つのハフニウム部材3Uは、シース6内で互いに並列に配置され、かつタイロッド4と並列に配置される(図2参照)。2つのハフニウム部材3Lも、ハフニウム部材3Uと同様に、シース6内で互いに並列に配置され、かつタイロッド4と並列に配置される。

【0040】

Cr層(Cr皮膜)14がシース6の内面を覆うようにシース6の内面に形成される。Cr2O3層(Cr2O3皮膜)15がCr層14の表面を覆うようにCr層14の表面に形成される。シース6の内面には、Cr層14及びCr2O3層15がハフニウム部材3U,3Lに向かってこの順番で形成されている。実質的に、Cr2O3層15がハフニウム部材3U,3Lと対向している。シース6の内面、具体的にはCr2O3層15とハフニウム部材3U,3Lの間に、冷却水が流れる隙間16が形成される(図3参照)。

【0041】

複数の開口9Uがシース6の上部に形成され、複数の開口9Lがシース6の下部に形成される。また、複数の開口12Uが各ハフニウム部材3Uに形成され、複数の開口12Lが各ハフニウム部材3Lに形成される。

【0042】

Cr皮膜6a及びCr拡散層が形成されたシース6を有する原子炉制御棒1の製造方法を、図3を用いて説明する。シース部材の表面に、表面処理によりCr皮膜及びCr拡散層を形成する(ステップ1)。シース6の母材であるステンレス鋼製の板状のシース部材6bの一方の表面(片面)にCr皮膜6aを形成する。Cr皮膜6aは、ステンレス鋼の不働態化を促進する金属を含む皮膜である。Cr皮膜6aのシース部材6bの片面への形成は以下のように行われる。

【0043】

本実施例の原子炉制御棒1の製造方法を、図4、図5、図6及び図7を用いて説明する。

【0044】

まず、シースを加工する(ステップS1)。シース6の素材であるステンレス鋼板に複数の開口9U,9Lを加工し、その後、このステンレス鋼をU字状に折り曲げてシース6を製作する。シースの表面に対して活性化処理を行う(ステップS2)。シース6表面の活性化処理は、シース6の表面に形成された不働態皮膜を除去する処理である。シース6の表面に形成された不働態皮膜の除去は、例えば、シュウ酸水溶液及び過マンガン酸カリウム水溶液を用いて行われる。最初に、シュウ酸水溶液を不働態皮膜が形成されたシース6の表面に接触させ、その後、過マンガン酸カリウム水溶液をその表面に接触させて不働態皮膜を除去する。シースを洗浄し(ステップS3)、シースを乾燥させる(ステップS4)。不働態皮膜を除去したシース6の表面を純水で洗浄する。洗浄されたシース6の表面に空気を吹き付けてシース6を乾燥させる。吹き付けられる空気は、温風でも良い。

【0045】

シース表面にCr層を形成する(ステップS5)。乾燥されたシース6の内面にCr層(Cr皮膜)14を形成する(図4参照)。シース6の内面へのCr層(金属CR層)14の形成は、図5に示すCr層形成装置20を用いて行われる。Cr層形成装置20は、電解槽21、電極22、電源23及び配線24を有する。電極22は配線24Aにより電源23に接続され、他の配線24Bも電源23に接続される。

【0046】

U字状に折り曲げられているシース6を、電解槽21内に満たされたCrめっき液25に浸漬する。配線24Aにより電源23に接続された電極22が、シース6の折り曲げられた側壁間に配置され、電源23に接続された配線24Aがシース6の折り曲げ部に接続される。この状態で、電源23から電極22に配線24を通して電流が供給される。この電流は、電極22とシース6の折り曲げられたそれぞれの側壁間の間隙6Aに存在するCrめっき液25を通してシース6に向かって流れ、配線24Bを通して電源23に戻る。電流の供給により、Crめっき液25に含まれるCrがシース6の内面に付着し、シース6の内面を覆うCr層14がシース6の内面に形成される。シース6の内面に一様に所望の厚さ(例えば、20μm)のCr層14が形成できる、電極22に供給する電流の値及び電流の供給時間を、予め実験によって求めておき、シース6の内面にCr層14を形成するときには、その供給時間の間、その電流値の電流を電極22に供給する。ステップS5で形成されたCr層14の表面部に存在するCrを用いてステップS8でCr2O3層15を生成することを考慮し、ステップS5でシース6の内面に形成するCr層14の厚みは、実際に必要なCr層14の厚み(例えば、10μm)よりも厚くする。

【0047】

本実施例では、電解めっきによりシース6の内面にCr層を形成しているが、電解めっきの替りに、無電解めっき、物理蒸着法、化学蒸着法、溶射及びコールドスプレイのうちのいずれかによりってシース6の内面にCr層を形成してもよい。

【0048】

Cr層の形成後に、ステップS3と同様にシースを洗浄し(ステップS6)、ステップS4と同様にシースを乾燥させる(ステップS7)。

【0049】

Cr2O3層を形成する(ステップS8)。ステップS7におけるシース6の乾燥が終了した後に、シース6の内面に形成されたCr層14の表面にCr2O3層(Cr2O3皮膜)15を形成する。このCr2O3層15の形成は、図6に示す酸化クロム層形成装置30を用いて行われる。

【0050】

酸化クロム層形成装置30は、図6(A)及び図6(B)に示すように、管状ノズル31、ガイドレール33、走行装置34、加熱装置35及びガスボンベ36を備えている。走行装置34はガイドレール33に沿って移動可能である。複数の噴出孔32が形成されたステンレス鋼製の管状ノズル31が、走行装置34に取り付けられ、下方に向かって伸びている。管状ノズル24に接続された可撓性の流体搬送管37が、加圧された空気が蓄えられたガスボンベ36に接続される。加熱装置35が流体搬送管29に設けられる。管状ノズル31の外径は、U字状のシース6の対向する内面間の幅よりも小さくなっている。

【0051】

内面にCr層14が形成されたシース6は、U字状の端部が下方になるように保持装置(図示せず)に取り付けられる。ガイドレール33は、支持装置(図示せず)に取り付けられてシース6の開放された端部よりも上方に位置している。ガイドレール33とシース6の開放された端部は並行になるように配置されている。走行装置34に取り付けられた管状ノズル31が、開放端部からシース6の対向する内面間に挿入されている(図6(B)参照)。管状ノズル31に形成された各噴出孔32はシース6の内面の法線方向を向いている。管状ノズル31は、走行装置34をガイドレール33に沿って移動させることにより、シース6の長手方向における一端からその他端に向かってシース6内を移動する。

【0052】

シース6の内面に形成されたCr層14の表面へのCr2O3層15の形成を開始するとき、管状ノズル31は、シース6の長手方向における一端に位置している。ガスボンベ36内の加圧された空気は、ガスボンベ36に設けられた弁(図示せず)を開くことによって、流体搬送管29を通って加熱装置35に供給される。加熱装置35で100℃〜300℃の範囲内の温度、例えば、300℃に加熱された空気は、流体搬送管37により管状ノズル31内に供給される。空気は、複数の噴出孔32からシース6の内面に向かって噴出され、シース6内面に形成されたCr層14の表面に、Cr層14に含まれるCrを酸化してCr2O3層15を形成するために必要な熱及び酸素を供給する。加熱された空気が複数の噴出孔32から噴出されることにより、Cr層14の一部である表面部のCrが酸化され、Cr層14の表面を覆うCr2O3層15がCr層14の表面に形成される。空気の替りに、20%以上の酸素を含む℃〜300℃の範囲内の温度に加熱された気体であれば、他の気体を用いてもよい。

【0053】

加熱された空気を噴出している管状ノズル31は、ガイドレール33に沿って走行する走行装置34によって、シース6の長手方向においてシース6の一端からそれの他端に向かって所定の速度で移動される。複数の噴出孔32から噴出される加熱された空気によってシース6に形成されたCr層14の表面に所定厚み(例えば、10μm)のCr2O3層15が形成される。管状ノズル31が、シース6の他端に到達したとき、加熱された空気の、管状ノズル31からの噴出が停止され、管状ノズル31の移動も停止される。この結果、Cr2O3層15の生成が終了し、厚み10μmのCr2O3層15が、シース6の長手方向の全長に亘って、シース6の内面に形成されたCr層14の表面に形成される。

【0054】

ステップS5で生成されたCr層14に含まれるCrのうちCr層14の表面からシース6に向かって厚み10μmの領域に存在するCrがステップS8で酸化されてCr2O3層15になるため、Cr2O3層15の生成が終了した時点では、シース6の内面に厚み10μmのCr層14が形成され、Cr層14の表面に厚み10μmのCr2O3層15が形成されている。

【0055】

走行装置34の移動速度と形成されるCr2O3層15の厚みとの相関関係を予め測定しておき、この相関関係に基づいて走行装置34の移動速度を制御することによって、Cr2O3層15の厚みを10μm以下の範囲内に調節する。Cr2O3層15の形成を行っている間、加熱装置35から管状ノズル31に供給する空気の温度、及びこの空気が当たっているシース6の内面の温度が、熱電対などの温度測定装置による測定により監視される。管状ノズル31に供給する蒸気の温度が設定温度からずれた場合には、加熱装置35による加熱量を制御する。

【0056】

Cr層14の一部である表面部に存在するCrの酸化によるCr2O3層15の形成は、(A)100℃〜300℃の範囲内の温度の水蒸気を、シース6の内面に形成されたCr層14に吹き付けてCr層14の表面部に存在するCrを酸化させる水蒸気酸化、(B)100℃〜300℃の範囲内の温度の純水を、シース6の内面に形成されたCr層14に吹き付けてCr層14の表面部に存在するCrを酸化させる高温水酸化、(C)常温(例えば、15℃)の液体酸化剤を、シース6の内面に形成されたCr層14に吹き付けてCr層14の表面部に存在するCrを酸化させる化学酸化、(D)常温(例えば、15℃)の導電性水溶液(例えば、100mMol・kg−1の硫酸ナトリウム水溶液)をシース6の内面に形成されたCr層14に接触させると共にシース6の内面の固液界面に電場を印加してCr層14の表面部に存在するCrを酸化させる電気化学酸化、(E)内面にCr層14を形成したシース6を高周波誘導により加熱する電磁気的酸化、及び(F)シース6の内面に形成されたCr層14にヒータを接触させることにより、Cr層14の表面部に存在するCrを酸化させる物理的酸化、のうち何れかにより行っても良い。

【0057】

原子炉制御棒を組み立てる(ステップS9)。シース6内面へのCr2O3層15の形成が終了した後、原子炉制御棒1の組み立てが開始される。この原子炉制御棒1の組み立てを、図7を用いて説明する。

【0058】

制御棒1の製造を、図4を用いて簡単に説明する。ハンドル5の舌状部10Uにハフニウム部材3Uをピン11Uで取り付ける。このハンドル5をタイロッド7の一端に接合する。ローラ4及びコネクタ17が取り付けられた下部支持部材8の舌状部10Lに、ハフニウム部材3Lをピン11Lで取り付ける。この下部支持部材8がタイロッド7の他端に接合される。ステップS5で内面にCr層14が形成されてステップS8でCr層14の表面にCr2O3層15が形成されているシース6が、ハンドル5、タイロッド7及び下部支持部材8にレーザ溶接により接合される。ハフニウム部材3U,3Lが、シース6の対向する内面間に配置され、シース6に形成されたCr2O3層15に向き合っている。このようにして原子炉制御棒1が製造される。

【0059】

製造された原子炉制御棒1が、沸騰水型原子炉の原子炉圧力容器内に装荷される(ステップS10)。ステップS10は、原子炉圧力容器内への原子炉制御棒1の装荷時期を明確にするために図4に記載しただけで、原子炉制御棒1の製造工程には含まれない。

【0060】

原子炉圧力容器内に装荷された原子炉制御棒1は、下部支持部材8の下端部に設けられたコネクタ17によって原子炉圧力容器の底部に設けられた制御棒駆動機構(図示せず)に連結される。原子炉制御棒1は、原子炉出力を制御するために、複数の燃料集合体が装荷された炉心内に制御棒駆動機構によって出し入れされる。制御棒駆動機構は、原子炉制御棒1の炉心内への挿入操作、及び制御棒1の炉心からの引き抜き操作を行う。

【0061】

原子炉圧力容器内を流れる炉水(冷却水)は、シース6に形成された開口9Lからシース6内に流入し、ハフニウム部材3U,3Lを冷却して他の開口9Uからシース6の外に流出する。シース6内に流入した炉水の一部は、ハフニウム部材3Uに設けられた小径の開口12Uを通ってハフニウム部材3U内に流入し、また、ハフニウム部材3Lに形成された小径の開口11を通ってハフニウム部材3L内に流入する。このように、炉水がハフニウム部材3U,3L内に流入することによって、これらのハフニウム部材の冷却効果が増大される。シース6内に流入した炉水の一部は、ハフニウム部材3U,3Lのそれぞれとシース6の内面との間、具体的にはハフニウム部材3U,3Lのそれぞれとシース6に形成されたCr2O3層15の間に形成される隙間内を、Cr2O3層15に接触しながら上昇する(図4参照)。

【0062】

本実施例の原子炉制御棒1は、ハフニウム部材3U,3Lとの間で隙間を形成するシース6の内面に、Cr層14及びCr2O3層15の、Crを含む複合皮膜を形成している。すなわち、Cr層14及びCr2O3層15の、Crを含む複合皮膜が、その隙間に面するシース6の内面の全面に亘って形成されている。Cr層14がシース6の内面に形成され、Cr2O3層15がCr層14の表面に形成されている。Cr層14及びCr2O3層15はそれぞれ防食効果を有するため、シース6と上記隙間を流れる炉水との間の電荷授受を抑制でき、上記の隙間内を流れる炉水により、シース6における隙間腐食の発生を防止することができる。

【0063】

特に、Cr層14及びCr2O3層15をシース6の内面に形成している原子炉制御棒1は、ハフニウム部材3U,3Lとシース6の間に形成される隙間16内を流れている炉水に含まれる酸化種(酸素及び過酸化水素等)の濃度が低くなることに起因して酸素濃淡電池がシース6に形成されることによりシース6に生じるマクロセル腐食を抑制することができ、隙間腐食をさらに抑制することができるので原子炉制御棒1の長寿命化を図ることができる。

【0064】

また、原子炉制御棒1が原子炉圧力容器内に配置されている間において、何らかの原因によりCr2O3層15にひび割れが発生し、またはCr2O3層15の一部が剥離した場合には、上記の隙間内を流れる炉水がCr2O3層15のひび割れまたはCr2O3層15の剥離部に浸入したとしても、この炉水は、シース6の内面を覆っているCr層14に接触するだけであって、シース6の内面に直接接触することはない。このため、Cr2O3層15にひび割れが発生し、またはCr2O3層15の一部が剥離した場合においても、シース6における隙間腐食の発生を防止することができる。

【0065】

Cr2O3層15に発生したひび割れまたはCr2O3層15に生じた剥離部により炉水に曝されているCr層14においては、炉水に曝されている、Cr層14の表面で、Cr層14のCrと、ハフニウム部材3U,3Lとシース6の内面との間に形成される隙間を流れる炉水に含まれる酸素及び過酸化水素との反応によりCr2O3が生成され、Cr2O3層15がCr層14の表面において回復される。そのひび割れまたはその剥離部で炉水に曝されるCr層14の表面積が小さいので、その隙間内を流れる、少量の酸素及び過酸化水素を含む炉水中の酸素及び過酸化水素の作用によって、炉水に曝されるCr層14のその表面にCr2O3層15が形成される。したがって、シース6において隙間腐食が生じる確率が著しく低下する。

【0066】

シース6の内面に形成されたCr層14の一部である表面部のCrを利用してCr2O3層15を生成するので、Cr層14とCr2O3層15の密着性が優れている。

【0067】

さらに、原子炉制御棒1のシース6の内面へのCr層14の形成がCr層形成装置20を用いて行われるため、隙間腐食の発生を抑制するCr層14を、シース6の内面に短時間で形成することができる。Cr層14の表面へのCr2O3層15の形成に酸化クロム層形成装置30を用いているので、取扱いが容易な簡素な装置により、Cr2O3層15の形成に必要なエネルギー及び酸素を与えることができ、効率的にシース6に形成されたCr層14上にCr2O315を形成することができる。

【実施例2】

【0068】

本発明の他の実施例である実施例2の原子炉制御棒を以下に説明する。本実施例の原子炉制御棒も、沸騰水型原子炉(BWR)に用いられる制御棒である。

【0069】

本実施例の原子炉制御棒は、実施例1の原子炉制御棒1と同じ構成を有する。本実施例の原子炉制御棒は、図4及び図7に示す実施例1の原子炉制御棒1の製造工程と同じ工程で製造される。本実施例の原子炉制御棒の製造工程で、原子炉制御棒1の製造工程と異なる部分は、ステップS8におけるCr2O3層15の生成工程である。実施例1の原子炉制御棒1では、酸化クロム層形成装置30を用いてシース6の内面に形成されたCr層14の表面にCr2O3層15を形成したが、本実施例の原子炉制御棒では、酸化クロム層形成装置30の替りに、図9に示す酸化クロム層形成装置30Aを用いてシース6の内面に形成されたCr層14の表面にCr2O3層15を形成する。

【0070】

酸化クロム層形成装置30Aは、酸化クロム層形成装置30においてガスボンベ36をタンク39に替え、流体搬送管37にポンプ38を設けた構成を有する。酸化クロム層形成装置30Aの他の構成は、酸化クロム層形成装置30と同じである。ポンプ38を設けた流体搬送管37は、水40が充填されたタンク39の底部に接続される。

【0071】

シース6の内面に形成されたCr層14の表面にCr2O3層15を形成するステップS8において、酸化クロム層形成装置30AがそのCr2O3層15の形成に用いられる。酸化クロム層形成装置30Aを用いたCr2O3層15の形成について説明する。

【0072】

内面にCr層14が形成されたシース6は、U字状の端部が下方になるように保持装置(図示せず)に取り付けられる。管状ノズル31が、シース6の一端において、U字状に曲げられたシース6の対向する側面間に挿入される。タンク39内の水40は、ポンプ38によって加圧され、流体搬送管37を通って加熱装置35に供給される。加熱装置35は、その水40を300℃に加熱して蒸気にする。この蒸気は、加熱装置35から排出されて流体搬送管37により管状ノズル31内に供給される。蒸気は、複数の噴出孔32からシース6の内面に形成されたCr層14に向かって噴出され、シース6内面に形成されたCr層14の表面にCr2O3層15を形成するために必要な熱及び酸素を供給する。蒸気を管状ノズル31から噴出させながら、走行装置34によって、管状ノズル31をシース6の長手方向において所定の速度で移動させる。複数の噴出孔25から噴出される蒸気の作用によってシース6の長手方向の全長に亘ってCr層14の表面部に実施例1と同様に均一な厚み(例えば、10μm)のCr2O3層15が形成される。

【0073】

ステップS9において、Cr層14及びCr2O3層15のCrを含む複合皮膜が内面に形成されたシース6を用いて、実施例1と同様に、原子炉制御棒が組み立てられる。製造された本実施例の原子炉制御棒が、原子炉圧力容器内に設置され、原子炉出力の制御に用いられる。

【0074】

本実施例の原子炉制御棒は、実施例1の原子炉制御棒1で生じる各効果を得ることができる。

【符号の説明】

【0075】

1…原子炉制御棒、2…ブレード、3U,3L…ハフニウム部材、5…ハンドル、6…シース、7…タイロッド、8…下部支持部材、13…タブ(突出部)、14…Cr層、15…Cr2O3層、21:長尺ノズル、22:1次元移動手段、23:レール、24:流体噴出孔、20…Cr層形成装置、21…電解槽、22…電極、30,30A…酸化クロム層形成装置、31…管状ノズル、33…ガイドレール、34…走行装置。

【技術分野】

【0001】

本発明は、原子炉制御棒に係り、特に、沸騰水型原子炉に適用するのに好適な原子炉制御棒に関する。

【背景技術】

【0002】

水中に存在する構造部材同士が近接または接触する部分(以下、隙間部という)では、構造部材に接触するその水に含まれる酸素が消費され、豊富に存在する、隙間部外の酸素と酸素濃淡電池が形成される。このため、隙間部は、腐食反応が継続しやすい環境になると考えられる。

【0003】

また、原子炉内に配置された、ステンレス鋼製の隣り合う構造部材による隙間部では、構造部材への放射線照射、構造部材の残留応力及び隙間の3つの要因が重畳するため、構造部材における腐食反応がさらに進みやすい環境になる。

【0004】

例えば、原子炉出力を制御する原子炉制御棒は原子炉内に設置されて炉心内に挿入されるために、原子炉制御棒のシースでは、炉心に装荷された燃料集合体に含まれる核燃料物質の核分裂反応により発生する中性子及びγ線の照射によるシースの劣化及びこのシースに接触する酸化環境、製造過程においてシースとタイロッド、シースとハンドルとの溶接によりシースに発生する引張残留応力、シースと中性子吸収部材であるハフニウム楕円管との間に形成される隙間腐食環境の3つの要因が重なっている。このため、シースとハフニウム楕円管との間は、原子炉制御棒のシース内面に隙間腐食が生じやすい環境にあることが懸念される。

【0005】

沸騰水型原子炉で用いられる原子炉制御棒として、シース内に、中性子吸収部材である管状の複数のハフニウム楕円管を配置してブレードを構成し、4枚のブレードを、タイロッドを中心に十字形に配置した原子炉制御棒がある。このような原子炉制御棒が、例えば、特開平2−10299公報、特開2002−71868号公報、特開平9−61576号公報及び特開2002−71868号公報に記載されている。

【0006】

これらの公開公報に記載された、ハフニウム楕円管を有する従来の原子炉制御棒は、以下の構成を有する。原子炉制御棒は、横断面形状が十字形になっており、タイロッドに取り付けられたU字状のシースを有する。ハンドルがタイロッドの上端部に取り付けられ、下部支持部材がタイロッドの下端部に取り付けられる。シースの上端がハンドルに取り付けられ、シースの下端が下部支持部材に取り付けられる。上部ハフニウム楕円管及び上部ハフニウム楕円管の下方に配置された下部ハフニウム楕円管が、シース内に配置される。上部ハフニウム楕円管の上端部が、ハンドルに設けられた舌状部に取り付けられる。下部ハフニウム楕円管の下端部が、下部支持部材に設けられた他の舌状部に取り付けられる。各ハフニウム楕円管とシースの内面の間には、隙間(例えば、0.1〜0.2mm)が形成される。シースには、その隙間に連絡される複数の開口部が形成される。

【0007】

原子炉制御棒が炉心に挿入されている原子炉の運転中において、炉心内を流れる冷却水が、その開口部を通して、各ハフニウム楕円管とシースの内面の間に形成された隙間に導入され、隙間内を上昇して流れる。中性子を吸収して温度が上昇したそれぞれのハフニウム楕円管が、その冷却水によって冷却される。すなわち、ハフニウム楕円管が冷却水によって冷却される。ハフニウム楕円管とシース内面の間に形成された隙間内でも沸騰が生じる。この隙間の幅が原子炉の運転中に変化し、隙間内での冷却水の流動が妨げられる可能性がある。

【0008】

沸騰水型原子炉の炉心近傍では、冷却水の放射線分解により、例えば、酸素及び過酸化水素などの酸化剤が常に生成されるので、冷却水は、酸素及び過酸化水素などの酸化剤を含んでいる。これらの酸化剤は、原子炉制御棒のシース内に形成される隙間内に存在する冷却水にも含まれる。冷却水に含まれる酸化剤は、シース表面から電子を奪い、最終的には水に還元される。原子炉制御棒の隙間においては、冷却水量及び冷却水の放射線吸収線量が少ないために、酸化剤の生成量が少なく、また、酸化剤が還元反応によって消費されるために、酸化剤の濃度が隙間外(例えば、原子炉制御棒外)よりも低くなっている。このため、酸化剤がシース表面から電子を奪う還元反応は、その隙間内では少なく、それ以外のバルクの冷却水に接している部位では多くなる。

【0009】

一方、還元反応の対反応として酸化反応が生じる。主たる酸化反応は、シースを構成する材料がイオン化して溶出する反応である。この酸化反応により、シースにFe3O4、またはFe2O3が生成され、やがて、シース表面に酸化皮膜が形成される。前述したように、酸化剤は冷却水の放射線分解によって生成されるので、冷却水の容積が小さい隙間においては、冷却水が低酸素濃度になるため、隙間に対向するシース内面では酸化皮膜の成長が妨げられる。一方、それ以外の部位では酸化皮膜が成長して酸化皮膜の厚みが厚くなる。従って、隙間において、シースの母材のイオン化及び溶出が容易に生じる。これにより隙間内外で酸素濃淡電池が形成され、シースの、隙間に面する部位がアノードに、これ以外の部位がカソードに固定されて腐食が進行するマクロセルが形成され、アノードとなった隙間に面するシースの内面に、シースの母材が溶出する腐食が発生する可能性がある。このように、アノードとカソードが分離して特定部位のみが選択的に腐食される形態の腐食は、「マクロセル腐食」と呼ばれる。

【0010】

以上の説明をまとめると、原子炉の起動直後では、原子炉制御棒のシース全表面に酸化皮膜が形成されていないために、シースは全面腐食の形態をとるが、原子炉の定格運転中では、前述した冷却水の放射線分解によって生成される酸素及び過酸化水素などの酸化種が存在する箇所において酸化皮膜が生成される。このため、原子炉の定格運転が継続されると、原子炉制御棒のシース表面に酸化皮膜が形成されるが、ハフニウム(中性子吸収部材)とシースの間に形成された隙間において冷却水の流動が著しく滞る箇所が生じた場合には、隙間に面するシース内面とそれ以外の部位で酸化皮膜の厚さに差異を生ずる可能性がある。このために、酸化皮膜が薄い、隙間に対向するシース内面のみで選択的に溶出する隙間腐食が生じる可能性がある。

【0011】

原子炉制御棒内に形成された隙間に面するシース内面に生じる隙間腐食を抑制するための技術が、特開2010−54394号公報に記載されている。この原子炉制御棒では、シースの内面とシース内に配置した中性子吸収部材であるハフニウム部材の間に形成された隙間を、0.2mm〜1.0mmの範囲内に設定している。

【0012】

また、例えば、特開2009−186346号公報、特開2010−216881号公報及び特開2010−164508号公報に記載されたように、原子炉制御棒の構造部材の表面に耐食性の皮膜を形成する方法も検討されている。特開2009−186346号公報は、ハフニウム楕円管に対向するシースの内面に酸化皮膜を形成することを記載している。特開2010−216881号公報には、シース内に配置されるハフニウム部材の片面または両面をジルコニウムまたはジルコニウム合金で被覆することを記載している。特開2010−164508号公報には、原子炉制御棒のシース(ステンレス鋼製)における隙間腐食を防止するために、ハフニウム楕円管に対向するシースの内面に、Cr,Zn,Zr,Ti及びHfのいずれかの皮膜を形成することを記載している。

【0013】

原子力プラントの原子炉圧力容器に連絡されるステンレス鋼製の配管内面にフェライト皮膜を形成することによって、配管内面への放射性核種の付着を抑制する方法が、特開2006−38483号公報及び特開2007−192745号公報に提案されている。さらに、特開2001−91688号公報は、原子力プラントの構成部材の応力腐食割れを抑制するために、その構成部材の冷却水と接触する表面に、亜鉛クロマイト(ZnCr2O4)及びクロム酸化物(Cr2O3)が混在する亜鉛とクロムの複合酸化物層を形成することを記載している。特開2000−352597号公報は、原子力プラントの構成部材に含まれるCrを安定化することを記載しており、このCrの安定化によって、構成部材の応力腐食割れ感受性を緩和し、構成部材の腐食の抑制を図っている。腐食の抑制は、定期検査時における被ばく線量を低減することができる。そのCrの安定化は、構成部材の表面にMCr2O4の形態(MはZn,Ni,Fe及びCoのうちの1種あるいは複数種の混合)の化合物を形成することを提案している。MCr2O4、例えば、FeCr2O4の構成部材表面への形成方法として、めっき、塗装、ライニング、溶射、プレーティング、プレフィルミング、研磨の表面処理のいずれかまたは複数を用いている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平2−10299公報

【特許文献2】特開2002−71868号公報

【特許文献3】特開平9−61576号公報

【特許文献4】特開2002−71868号公報

【特許文献5】特開2010−54394号公報

【特許文献6】特開2010−216881号公報

【特許文献7】特開2009−186346号公報

【特許文献8】特開2010−164508号公報

【特許文献9】特開2006−38483号公報

【特許文献10】特開2007−192745号公報

【特許文献11】特開2001−91688号公報

【特許文献12】特開2000−352597号公報

【非特許文献】

【0015】

【非特許文献1】Computer Calculated Potential pH Diagrams to 300℃ Volume2: Handbook of Diagrams, Electric Power Research Institute, (1983)

【発明の概要】

【発明が解決しようとする課題】

【0016】

原子炉内に配置されて炉心に出し入れされる原子炉制御棒では、上下方向の動作を繰り返すためにブレードに引張応力及び圧縮応力が繰り返し付与され、また、原子炉の起動時においてシース内のハフニウム楕円管の表面温度が室温から300℃以上まで変動する。さらには、その原子炉制御棒には放射線が照射される。このため、例えば、特開2009−186346号公報及び特開2010−164508号公報に記載されたように、シースの内面に皮膜が形成された場合には、この皮膜でのひび割れの発生、及びこの皮膜のシースからの剥離が懸念される。

【0017】

シース内面に形成された皮膜にひび割れ等が発生した場合には、皮膜にひび割れ等が生じた位置でシースの母材が露出するために、その位置において母材に腐食が発生しやすくなると共に、皮膜と母材の電気化学的特性の優劣から、皮膜を付与しない場合に比べ、母材の溶解をさらに加速する可能性がある。また、シースそのものにジルコニウム等の耐食性金属を用いる場合、ジルコニウムはステンレス鋼に比べて密度が大きいため、原子炉制御棒全体の重量が増加することで機器仕様を満足しないことが懸念される。

【0018】

本発明の目的は、シースの隙間腐食をさらに抑制することができる原子炉制御棒を提供することにある。

【課題を解決するための手段】

【0019】

上記した目的を達成する本発明の特徴は、ハンドル、下部支持部材及びタイロッドに取り付けられ、かつ横断面がU字状をしている、タイロッドから四方に伸びる4つのシース、及びそれぞれのシース内に配置された中性子吸収部材とを備え、金属クロム層がシースの内面に形成されており、Cr2O3層がその金属クロム層の表面に形成されて中性子吸収部材に対向していることにある。

【0020】

Cr2O3層とシースの間に金属クロム層が形成されているので、Cr2O3層にひび割れが発生してもまたはCr2O3層の一部が剥離しても、金属クロム層の存在によりシースが冷却水に曝されることがなく、シースの隙間腐食をさらに抑制することができる。

【発明の効果】

【0021】

本発明によれば、本発明によれば、原子炉制御棒において、シースの隙間腐食をさらに抑制することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の好適な一実施例である実施例1の原子炉制御棒の構成図である。

【図2】図1のII−II断面図である。

【図3】図2のIII部の拡大図である。

【図4】実施例1の原子炉制御棒の製造工程のフローチャートである。

【図5】図4に示すCr層形成工程における原子炉制御棒のシース内面へのCr層形成を説明する説明図である。

【図6】図4に示すCr2O3層形成工程における原子炉制御棒のシース内面へのCr2O3層の形成を説明する説明図であり、(A)はそのCr2O3層の形成に用いられるCr2O3層形成装置の構成及びこのCr2O3層形成装置を用いたCr2O3層の形成を示す説明図、(B)はCr2O3層形成装置の環状ノズルをシースの内面間に挿入した状態を示す説明図である。

【図7】図4に示す原子炉制御棒の組み立ての工程図である。

【図8】ステンレス鋼に含まれる元素の、脱気純水に浸漬されたステンレス鋼のアノード分極曲線への影響を示す説明図である。

【図9】本発明の他の実施例である実施例2の原子炉制御棒のシース内面へのCr2O3層の形成を説明する説明図であり、(A)はそのCr2O3層の形成に用いられる他のCr2O3層形成装置の構成及びこのCr2O3層形成装置を用いたCr2O3層の形成を示す説明図、(B)は他のCr2O3層形成装置の環状ノズルをシースの内面間に挿入した状態を示す説明図である。

【発明を実施するための形態】

【0023】

発明者らは、特開2009−186346号公報及び特開2010−164508号公報に記載されたシースの内面に形成された皮膜(酸化皮膜またはCr等の皮膜)でひび割れが発生し、またはこの皮膜がシース内面から剥離された場合においても、シースの母材の腐食を抑制できる対策について、検討を行った。

【0024】

その検討に際して、発明者らが行った実験について説明する。水溶液に浸漬された金属部材の腐食反応は、金属部材と水溶液に含まれる成分との間での電荷の授受である。腐食は、(1)式に従って、金属部材に含まれる金属Mが金属イオンMn+となって金属部材に接触する液相に溶出する事象である。

【0025】

M → Mn+ + ne− (1)

よって、金属部材表面の固液界面における電荷の授受の量を電流として評価することにより、金属部材の腐食速度の大小を判断することができる。そこで、沸騰水型原子炉内の温度を模擬した純水に浸漬された金属部材表面における水との電荷授受のしやすさが、金属部材を構成する元素によってどのような影響を受けるかについて検討した。具体的には、沸騰水型原子炉(BWR)の炉内を模擬した温度で酸化剤を含まない純水に、SUS304ステンレス鋼及びSUS316Lステンレス鋼のそれぞれの試験片を浸漬させ、これらの試験片のアノード分極曲線を測定した。さらに、それらステンレス鋼の腐食特性の支配因子を調べるために、各ステンレス鋼を構成する元素であるFe,Ni及びCrのそれぞれのアノード分極曲線を測定し、各ステンレス鋼の腐食特性と比較した。

【0026】

アノード分極曲線を測定する実験は、BWRの炉内環境を模擬した条件を満たして行った。すなわち、導電率0.1μS・cm−1以下の純水を用い、沸騰を防ぐためにその純水を8MPaに加圧し、純水の温度を280℃に保持し、この純水を、試験片を収納した高温槽内に導いた。試験片として、市販のSUS304ステンレス鋼、SUS316Lステンレス鋼、純Fe、純Ni、及び純Crで別々に製作されたそれぞれの試験片を用い、それぞれの試験片を高温槽内で上記した条件の純水に浸漬した。材質の異なる上記の5種類のそれぞれの試験片をそれぞれ作成し、上記の条件で実験を行った。アノード分極曲線の測定は、ポテンショスタットを用いて、純水に浸漬したそれぞれの試験片に電位を印加し、その時々の電流を測定することにより行った。

【0027】

アノード分極曲線測定結果であるSUS304ステンレス鋼、SUS316Lステンレス鋼、純Fe、純Ni、及び純Crのそれぞれのアノード分極曲線を図8に示している。図8には、Computer Calculated Potential pH Diagrams to 300℃ Volume2: Handbook of Diagrams, Electric Power Research Institute, (1983)に記載された、573K、pH5.6の純水中におけるFe,Ni及びCrのそれぞれの安定化学種の、腐食電位に依存する形態の変化を併せて示した。Computer Calculated Potential pH Diagrams to 300℃ Volume2: Handbook of Diagrams, Electric Power Research Institute, (1983)によれば、金属部材の腐食電位に依存して、FeはFe3O4,Fe2O3及びFeO42−と変化し、CrはCr2O3,Cr(OH)3及びCr2O72−と変化し、NiはNiO及びNi3O4と変化する。

【0028】

アノード分極曲線の電流密度(図8の縦軸)は、(1)式に従って単位時間・単位面積当たりに試験片の表面からイオン化して液相に溶出する金属の量、すなわち単位面積当たりの金属の溶出速度を示している。図8の横軸の腐食電位は腐食環境強度の指標であるので、図8に示された各金属の溶出速度の電位依存性は、試験片の腐食環境強度と腐食特性を関連付ける特性を表している。

【0029】

比較検討の結果、図8に示した2種類のステンレス鋼の腐食特性は、主としてCrの溶出挙動が支配的であり、−0.4Vvs.SHE近傍でのみFeに起因したピークが重畳しているということが分かった。Crの溶出挙動は、約−0.1Vvs.SHEを境にして変化しており、−0.1Vvs.SHE以上では過不働態溶解によって溶出速度を高める反面、−0.1Vvs.SHE未満ではCr2O3が安定なため溶出速度を低下させる。

【0030】

原子炉制御棒内に形成された隙間では、前述のように酸素及び過酸化水素が生成しにくく、また、バルクで生成したそれら酸化剤がその隙間内に拡散する過程で還元反応を生じて消費されるために、その隙間は低酸化種濃度状態にある。したがって、ステンレス鋼製のシースの、その隙間に面している部位は、図8における自然浸漬電位(約−0.5Vvs.SHE)に近い低電位にあるものと考えられる。一方、ステンレス鋼製のシースの、隙間に面していない部位での電位は、ステンレス鋼製のシースの、隙間に面していない部位よりも高い電位になっているものと考えられる。これは、ステンレス鋼製のシースの、隙間に面していない部位(例えば、シース外面)に接触する冷却水に含まれる酸素及び過酸化水素のそれぞれの濃度が、その隙間内を流れて、ステンレス鋼製のシースの、隙間に面している部位(シース内面)に接触する冷却水に含まれる酸素及び過酸化水素のそれぞれの濃度よりも高いためである。したがって、ステンレス鋼製のシースの、隙間に面している部位が活性態となり、この部位では選択的に腐食が進行するマクロセル腐食が生じる。

【0031】

原子炉制御棒のシース内に配置されたハフニウム部材の熱膨張などにより隙間の幅が減少して、隙間内の冷却水の酸素及び過酸化水素の各濃度が低下してシース内面の腐食電位が−0.4Vvs.SHE近傍まで低下したとき、ステンレス鋼製のシースの内面に酸化皮膜が形成されていない状態では、シースの内面が活性態となり、シース内面の腐食速度がFeの溶出に起因する高い値を示す。これに対し、−0.4Vvs.SHE近傍における本来のCrの溶出特性は、Cr2O3が安定に存在できる腐食電位域での特性となる。以上のことから、ステンレス鋼製のシースの、隙間に面している部位では酸化が進みにくいために、本来安定に存在できるCr酸化物が形成されにくいことが、マクロセル腐食の原因であると発明者らは考えた。

【0032】

活性態におけるステンレス鋼の電流密度は約5μA・cm−2であるが、同電位域におけるCrの電流密度は、0.2μA・cm−2であり、ステンレス鋼の電流密度の1/25と非常に低い値になる。このため、発明者らは、原子炉制御棒が原子炉圧力容器内に設置される前に、中性子吸収部材(例えば、ハフニウム部材)に面するシースの内面に、予めCr2O3皮膜を形成することによって、隙間内の冷却水の酸素及び過酸化水素の各濃度が低下する隙間環境が形成されたとしても、−0.4Vvs.SHE近傍の活性態におけるシース内面の電流密度が、5μA・cm−2から0.2μA・cm−2に約1/25に低減され、必然的にシース内面の腐食速度も低減できることを見出した。さらに、純Crの特性上、−0.4Vvs.SHE近傍の電位ではCr2O3が安定であるために、Cr2O3層よりも母材側にCr層を設けておくことで、機械的原因等によってCr2O3層が喪失した場合でも、Cr2O3層とシースの間にCr層を形成することにより、Cr2O3層の喪失した部分を回復することができ、より長期間に亘ってシースの耐食性を担保することができることを発明者らは見出した。

【0033】

以上の検討により、発明者らは、原子炉制御棒の製造時に、シース内に配置される中性子吸収部材に面しているシースの内面に、予めCr層を形成し、さらに形成されたCr層の表面にCr2O3層を形成することによって、Cr層及びCr層上のCr2O3層を含む複合皮膜をシース内面に形成することを思い至った。この構成において、(a)シースの接液面におけるCr2O3層の形成が、中性子吸収部材とシース内面の間に形成される隙間を流れる冷却水へのシース内面からの単位時間あたりの金属の溶出量、すなわち、シースの腐食速度を低減させ、また、(b)Cr2O3層とシースの間における金属Cr層の形成が、外側のCr2O3層の溶解、剥離、またはその他の理由による喪失時においても、シース内面に形成されたCr層の表面にCr層のCrを用いてCr2O3層を回復させる。このため、シースの耐食性を維持することができ、隙間腐食の抑制及び腐食速度の低減が実現できる。

【0034】

上記の検討結果を反映した、本発明の実施例を、以下に説明する。

【実施例1】

【0035】

本発明の好適な一実施例である実施例1の原子炉制御棒を、図1、図2及び図3を用いて説明する。本実施例の原子炉制御棒1は、沸騰水型原子炉(BWR)に用いられる制御棒である。

【0036】

原子炉制御棒1は、横断面が十字形をしており、軸心にタイロッド7が配置されてこのタイロッド7から四方に伸びる4枚のブレード2を有する。ハンドル5がタイロッド7の上端部に取り付けられ、下部支持部材8がタイロッド7の下端部に取り付けられる。下部支持部材8は、下部支持板(または落下速度リミッタ)である。複数のローラ4が回転可能に下部支持部材8に取り付けられる。これらのローラ4は、炉心に装荷されている燃料集合体のチャンネルボックスの外面と接触し、原子炉制御棒1を燃料集合体間で円滑に移動させる機能を有する。

【0037】

各ブレード2は、横断面がU字状をしているステンレス鋼(SUS304及びSUS316L等)製のシース6、扁平な筒、例えば楕円形状の筒であるハフニウム部材3U,3Lを有する(図1参照)。シース6の上端はハンドル5に溶接され、シース6の下端は下部支持部材8に溶接されている。シース6のU字の両端部には、複数のタブ(突出部)13が軸方向において所定の間隔を置いて形成されている。これらのタブ13は、シース6の一部であるが、タイロッド7側に向かって突出している部分である。これらのタブ13は溶接にてタイロッド7の側面に接合されている。上記したシース6とタイロッド7、ハンドル5及び下部支持板8とのそれぞれの接合は、例えば、レーザ溶接によって行われる。

【0038】

1つのブレード2のシース6内に形成される空間内で原子炉制御棒1の軸方向に、2つのハフニウム部材3U及び2つのハフニウム部材3Lが配置されている。ハフニウム部材3Uはハフニウム部材3Lの上方に位置しており、ハフニウム部材3U,3Lの軸方向の長さは同じである。ハフニウム部材3Uは、ハンドル5の下端部に形成された舌状部10Uにピン11Uで取り付けられている。ハフニウム部材3Lは、下部支持部材8の上端部に形成された舌状部10Lにピン11Lで取り付けられている。このように、ハフニウム部材3Uは上端部がハンドル5に取り付けられ、ハフニウム部材3Lが下部支持板8に取り付けられている。これらのハフニウム部材は中性子吸収部材である。BWRの運転中においてハフニウム部材3U,3Lが熱膨張してもそれらのハフニウム部材が互いに接触しないように、ハフニウム部材3Uの下端とハフニウム部材3Lの上端との間のギャップ(図示せず)が形成されている。

【0039】

1つのブレード2の横断面(図1のII−II断面)において、2つのハフニウム部材3Uは、シース6内で互いに並列に配置され、かつタイロッド4と並列に配置される(図2参照)。2つのハフニウム部材3Lも、ハフニウム部材3Uと同様に、シース6内で互いに並列に配置され、かつタイロッド4と並列に配置される。

【0040】

Cr層(Cr皮膜)14がシース6の内面を覆うようにシース6の内面に形成される。Cr2O3層(Cr2O3皮膜)15がCr層14の表面を覆うようにCr層14の表面に形成される。シース6の内面には、Cr層14及びCr2O3層15がハフニウム部材3U,3Lに向かってこの順番で形成されている。実質的に、Cr2O3層15がハフニウム部材3U,3Lと対向している。シース6の内面、具体的にはCr2O3層15とハフニウム部材3U,3Lの間に、冷却水が流れる隙間16が形成される(図3参照)。

【0041】

複数の開口9Uがシース6の上部に形成され、複数の開口9Lがシース6の下部に形成される。また、複数の開口12Uが各ハフニウム部材3Uに形成され、複数の開口12Lが各ハフニウム部材3Lに形成される。

【0042】

Cr皮膜6a及びCr拡散層が形成されたシース6を有する原子炉制御棒1の製造方法を、図3を用いて説明する。シース部材の表面に、表面処理によりCr皮膜及びCr拡散層を形成する(ステップ1)。シース6の母材であるステンレス鋼製の板状のシース部材6bの一方の表面(片面)にCr皮膜6aを形成する。Cr皮膜6aは、ステンレス鋼の不働態化を促進する金属を含む皮膜である。Cr皮膜6aのシース部材6bの片面への形成は以下のように行われる。

【0043】

本実施例の原子炉制御棒1の製造方法を、図4、図5、図6及び図7を用いて説明する。

【0044】

まず、シースを加工する(ステップS1)。シース6の素材であるステンレス鋼板に複数の開口9U,9Lを加工し、その後、このステンレス鋼をU字状に折り曲げてシース6を製作する。シースの表面に対して活性化処理を行う(ステップS2)。シース6表面の活性化処理は、シース6の表面に形成された不働態皮膜を除去する処理である。シース6の表面に形成された不働態皮膜の除去は、例えば、シュウ酸水溶液及び過マンガン酸カリウム水溶液を用いて行われる。最初に、シュウ酸水溶液を不働態皮膜が形成されたシース6の表面に接触させ、その後、過マンガン酸カリウム水溶液をその表面に接触させて不働態皮膜を除去する。シースを洗浄し(ステップS3)、シースを乾燥させる(ステップS4)。不働態皮膜を除去したシース6の表面を純水で洗浄する。洗浄されたシース6の表面に空気を吹き付けてシース6を乾燥させる。吹き付けられる空気は、温風でも良い。

【0045】

シース表面にCr層を形成する(ステップS5)。乾燥されたシース6の内面にCr層(Cr皮膜)14を形成する(図4参照)。シース6の内面へのCr層(金属CR層)14の形成は、図5に示すCr層形成装置20を用いて行われる。Cr層形成装置20は、電解槽21、電極22、電源23及び配線24を有する。電極22は配線24Aにより電源23に接続され、他の配線24Bも電源23に接続される。

【0046】

U字状に折り曲げられているシース6を、電解槽21内に満たされたCrめっき液25に浸漬する。配線24Aにより電源23に接続された電極22が、シース6の折り曲げられた側壁間に配置され、電源23に接続された配線24Aがシース6の折り曲げ部に接続される。この状態で、電源23から電極22に配線24を通して電流が供給される。この電流は、電極22とシース6の折り曲げられたそれぞれの側壁間の間隙6Aに存在するCrめっき液25を通してシース6に向かって流れ、配線24Bを通して電源23に戻る。電流の供給により、Crめっき液25に含まれるCrがシース6の内面に付着し、シース6の内面を覆うCr層14がシース6の内面に形成される。シース6の内面に一様に所望の厚さ(例えば、20μm)のCr層14が形成できる、電極22に供給する電流の値及び電流の供給時間を、予め実験によって求めておき、シース6の内面にCr層14を形成するときには、その供給時間の間、その電流値の電流を電極22に供給する。ステップS5で形成されたCr層14の表面部に存在するCrを用いてステップS8でCr2O3層15を生成することを考慮し、ステップS5でシース6の内面に形成するCr層14の厚みは、実際に必要なCr層14の厚み(例えば、10μm)よりも厚くする。

【0047】

本実施例では、電解めっきによりシース6の内面にCr層を形成しているが、電解めっきの替りに、無電解めっき、物理蒸着法、化学蒸着法、溶射及びコールドスプレイのうちのいずれかによりってシース6の内面にCr層を形成してもよい。

【0048】

Cr層の形成後に、ステップS3と同様にシースを洗浄し(ステップS6)、ステップS4と同様にシースを乾燥させる(ステップS7)。

【0049】

Cr2O3層を形成する(ステップS8)。ステップS7におけるシース6の乾燥が終了した後に、シース6の内面に形成されたCr層14の表面にCr2O3層(Cr2O3皮膜)15を形成する。このCr2O3層15の形成は、図6に示す酸化クロム層形成装置30を用いて行われる。

【0050】

酸化クロム層形成装置30は、図6(A)及び図6(B)に示すように、管状ノズル31、ガイドレール33、走行装置34、加熱装置35及びガスボンベ36を備えている。走行装置34はガイドレール33に沿って移動可能である。複数の噴出孔32が形成されたステンレス鋼製の管状ノズル31が、走行装置34に取り付けられ、下方に向かって伸びている。管状ノズル24に接続された可撓性の流体搬送管37が、加圧された空気が蓄えられたガスボンベ36に接続される。加熱装置35が流体搬送管29に設けられる。管状ノズル31の外径は、U字状のシース6の対向する内面間の幅よりも小さくなっている。

【0051】

内面にCr層14が形成されたシース6は、U字状の端部が下方になるように保持装置(図示せず)に取り付けられる。ガイドレール33は、支持装置(図示せず)に取り付けられてシース6の開放された端部よりも上方に位置している。ガイドレール33とシース6の開放された端部は並行になるように配置されている。走行装置34に取り付けられた管状ノズル31が、開放端部からシース6の対向する内面間に挿入されている(図6(B)参照)。管状ノズル31に形成された各噴出孔32はシース6の内面の法線方向を向いている。管状ノズル31は、走行装置34をガイドレール33に沿って移動させることにより、シース6の長手方向における一端からその他端に向かってシース6内を移動する。

【0052】

シース6の内面に形成されたCr層14の表面へのCr2O3層15の形成を開始するとき、管状ノズル31は、シース6の長手方向における一端に位置している。ガスボンベ36内の加圧された空気は、ガスボンベ36に設けられた弁(図示せず)を開くことによって、流体搬送管29を通って加熱装置35に供給される。加熱装置35で100℃〜300℃の範囲内の温度、例えば、300℃に加熱された空気は、流体搬送管37により管状ノズル31内に供給される。空気は、複数の噴出孔32からシース6の内面に向かって噴出され、シース6内面に形成されたCr層14の表面に、Cr層14に含まれるCrを酸化してCr2O3層15を形成するために必要な熱及び酸素を供給する。加熱された空気が複数の噴出孔32から噴出されることにより、Cr層14の一部である表面部のCrが酸化され、Cr層14の表面を覆うCr2O3層15がCr層14の表面に形成される。空気の替りに、20%以上の酸素を含む℃〜300℃の範囲内の温度に加熱された気体であれば、他の気体を用いてもよい。

【0053】

加熱された空気を噴出している管状ノズル31は、ガイドレール33に沿って走行する走行装置34によって、シース6の長手方向においてシース6の一端からそれの他端に向かって所定の速度で移動される。複数の噴出孔32から噴出される加熱された空気によってシース6に形成されたCr層14の表面に所定厚み(例えば、10μm)のCr2O3層15が形成される。管状ノズル31が、シース6の他端に到達したとき、加熱された空気の、管状ノズル31からの噴出が停止され、管状ノズル31の移動も停止される。この結果、Cr2O3層15の生成が終了し、厚み10μmのCr2O3層15が、シース6の長手方向の全長に亘って、シース6の内面に形成されたCr層14の表面に形成される。

【0054】

ステップS5で生成されたCr層14に含まれるCrのうちCr層14の表面からシース6に向かって厚み10μmの領域に存在するCrがステップS8で酸化されてCr2O3層15になるため、Cr2O3層15の生成が終了した時点では、シース6の内面に厚み10μmのCr層14が形成され、Cr層14の表面に厚み10μmのCr2O3層15が形成されている。

【0055】

走行装置34の移動速度と形成されるCr2O3層15の厚みとの相関関係を予め測定しておき、この相関関係に基づいて走行装置34の移動速度を制御することによって、Cr2O3層15の厚みを10μm以下の範囲内に調節する。Cr2O3層15の形成を行っている間、加熱装置35から管状ノズル31に供給する空気の温度、及びこの空気が当たっているシース6の内面の温度が、熱電対などの温度測定装置による測定により監視される。管状ノズル31に供給する蒸気の温度が設定温度からずれた場合には、加熱装置35による加熱量を制御する。

【0056】

Cr層14の一部である表面部に存在するCrの酸化によるCr2O3層15の形成は、(A)100℃〜300℃の範囲内の温度の水蒸気を、シース6の内面に形成されたCr層14に吹き付けてCr層14の表面部に存在するCrを酸化させる水蒸気酸化、(B)100℃〜300℃の範囲内の温度の純水を、シース6の内面に形成されたCr層14に吹き付けてCr層14の表面部に存在するCrを酸化させる高温水酸化、(C)常温(例えば、15℃)の液体酸化剤を、シース6の内面に形成されたCr層14に吹き付けてCr層14の表面部に存在するCrを酸化させる化学酸化、(D)常温(例えば、15℃)の導電性水溶液(例えば、100mMol・kg−1の硫酸ナトリウム水溶液)をシース6の内面に形成されたCr層14に接触させると共にシース6の内面の固液界面に電場を印加してCr層14の表面部に存在するCrを酸化させる電気化学酸化、(E)内面にCr層14を形成したシース6を高周波誘導により加熱する電磁気的酸化、及び(F)シース6の内面に形成されたCr層14にヒータを接触させることにより、Cr層14の表面部に存在するCrを酸化させる物理的酸化、のうち何れかにより行っても良い。

【0057】

原子炉制御棒を組み立てる(ステップS9)。シース6内面へのCr2O3層15の形成が終了した後、原子炉制御棒1の組み立てが開始される。この原子炉制御棒1の組み立てを、図7を用いて説明する。

【0058】

制御棒1の製造を、図4を用いて簡単に説明する。ハンドル5の舌状部10Uにハフニウム部材3Uをピン11Uで取り付ける。このハンドル5をタイロッド7の一端に接合する。ローラ4及びコネクタ17が取り付けられた下部支持部材8の舌状部10Lに、ハフニウム部材3Lをピン11Lで取り付ける。この下部支持部材8がタイロッド7の他端に接合される。ステップS5で内面にCr層14が形成されてステップS8でCr層14の表面にCr2O3層15が形成されているシース6が、ハンドル5、タイロッド7及び下部支持部材8にレーザ溶接により接合される。ハフニウム部材3U,3Lが、シース6の対向する内面間に配置され、シース6に形成されたCr2O3層15に向き合っている。このようにして原子炉制御棒1が製造される。

【0059】

製造された原子炉制御棒1が、沸騰水型原子炉の原子炉圧力容器内に装荷される(ステップS10)。ステップS10は、原子炉圧力容器内への原子炉制御棒1の装荷時期を明確にするために図4に記載しただけで、原子炉制御棒1の製造工程には含まれない。

【0060】

原子炉圧力容器内に装荷された原子炉制御棒1は、下部支持部材8の下端部に設けられたコネクタ17によって原子炉圧力容器の底部に設けられた制御棒駆動機構(図示せず)に連結される。原子炉制御棒1は、原子炉出力を制御するために、複数の燃料集合体が装荷された炉心内に制御棒駆動機構によって出し入れされる。制御棒駆動機構は、原子炉制御棒1の炉心内への挿入操作、及び制御棒1の炉心からの引き抜き操作を行う。

【0061】

原子炉圧力容器内を流れる炉水(冷却水)は、シース6に形成された開口9Lからシース6内に流入し、ハフニウム部材3U,3Lを冷却して他の開口9Uからシース6の外に流出する。シース6内に流入した炉水の一部は、ハフニウム部材3Uに設けられた小径の開口12Uを通ってハフニウム部材3U内に流入し、また、ハフニウム部材3Lに形成された小径の開口11を通ってハフニウム部材3L内に流入する。このように、炉水がハフニウム部材3U,3L内に流入することによって、これらのハフニウム部材の冷却効果が増大される。シース6内に流入した炉水の一部は、ハフニウム部材3U,3Lのそれぞれとシース6の内面との間、具体的にはハフニウム部材3U,3Lのそれぞれとシース6に形成されたCr2O3層15の間に形成される隙間内を、Cr2O3層15に接触しながら上昇する(図4参照)。

【0062】

本実施例の原子炉制御棒1は、ハフニウム部材3U,3Lとの間で隙間を形成するシース6の内面に、Cr層14及びCr2O3層15の、Crを含む複合皮膜を形成している。すなわち、Cr層14及びCr2O3層15の、Crを含む複合皮膜が、その隙間に面するシース6の内面の全面に亘って形成されている。Cr層14がシース6の内面に形成され、Cr2O3層15がCr層14の表面に形成されている。Cr層14及びCr2O3層15はそれぞれ防食効果を有するため、シース6と上記隙間を流れる炉水との間の電荷授受を抑制でき、上記の隙間内を流れる炉水により、シース6における隙間腐食の発生を防止することができる。

【0063】

特に、Cr層14及びCr2O3層15をシース6の内面に形成している原子炉制御棒1は、ハフニウム部材3U,3Lとシース6の間に形成される隙間16内を流れている炉水に含まれる酸化種(酸素及び過酸化水素等)の濃度が低くなることに起因して酸素濃淡電池がシース6に形成されることによりシース6に生じるマクロセル腐食を抑制することができ、隙間腐食をさらに抑制することができるので原子炉制御棒1の長寿命化を図ることができる。

【0064】

また、原子炉制御棒1が原子炉圧力容器内に配置されている間において、何らかの原因によりCr2O3層15にひび割れが発生し、またはCr2O3層15の一部が剥離した場合には、上記の隙間内を流れる炉水がCr2O3層15のひび割れまたはCr2O3層15の剥離部に浸入したとしても、この炉水は、シース6の内面を覆っているCr層14に接触するだけであって、シース6の内面に直接接触することはない。このため、Cr2O3層15にひび割れが発生し、またはCr2O3層15の一部が剥離した場合においても、シース6における隙間腐食の発生を防止することができる。

【0065】

Cr2O3層15に発生したひび割れまたはCr2O3層15に生じた剥離部により炉水に曝されているCr層14においては、炉水に曝されている、Cr層14の表面で、Cr層14のCrと、ハフニウム部材3U,3Lとシース6の内面との間に形成される隙間を流れる炉水に含まれる酸素及び過酸化水素との反応によりCr2O3が生成され、Cr2O3層15がCr層14の表面において回復される。そのひび割れまたはその剥離部で炉水に曝されるCr層14の表面積が小さいので、その隙間内を流れる、少量の酸素及び過酸化水素を含む炉水中の酸素及び過酸化水素の作用によって、炉水に曝されるCr層14のその表面にCr2O3層15が形成される。したがって、シース6において隙間腐食が生じる確率が著しく低下する。

【0066】

シース6の内面に形成されたCr層14の一部である表面部のCrを利用してCr2O3層15を生成するので、Cr層14とCr2O3層15の密着性が優れている。

【0067】

さらに、原子炉制御棒1のシース6の内面へのCr層14の形成がCr層形成装置20を用いて行われるため、隙間腐食の発生を抑制するCr層14を、シース6の内面に短時間で形成することができる。Cr層14の表面へのCr2O3層15の形成に酸化クロム層形成装置30を用いているので、取扱いが容易な簡素な装置により、Cr2O3層15の形成に必要なエネルギー及び酸素を与えることができ、効率的にシース6に形成されたCr層14上にCr2O315を形成することができる。

【実施例2】

【0068】

本発明の他の実施例である実施例2の原子炉制御棒を以下に説明する。本実施例の原子炉制御棒も、沸騰水型原子炉(BWR)に用いられる制御棒である。

【0069】

本実施例の原子炉制御棒は、実施例1の原子炉制御棒1と同じ構成を有する。本実施例の原子炉制御棒は、図4及び図7に示す実施例1の原子炉制御棒1の製造工程と同じ工程で製造される。本実施例の原子炉制御棒の製造工程で、原子炉制御棒1の製造工程と異なる部分は、ステップS8におけるCr2O3層15の生成工程である。実施例1の原子炉制御棒1では、酸化クロム層形成装置30を用いてシース6の内面に形成されたCr層14の表面にCr2O3層15を形成したが、本実施例の原子炉制御棒では、酸化クロム層形成装置30の替りに、図9に示す酸化クロム層形成装置30Aを用いてシース6の内面に形成されたCr層14の表面にCr2O3層15を形成する。

【0070】

酸化クロム層形成装置30Aは、酸化クロム層形成装置30においてガスボンベ36をタンク39に替え、流体搬送管37にポンプ38を設けた構成を有する。酸化クロム層形成装置30Aの他の構成は、酸化クロム層形成装置30と同じである。ポンプ38を設けた流体搬送管37は、水40が充填されたタンク39の底部に接続される。

【0071】

シース6の内面に形成されたCr層14の表面にCr2O3層15を形成するステップS8において、酸化クロム層形成装置30AがそのCr2O3層15の形成に用いられる。酸化クロム層形成装置30Aを用いたCr2O3層15の形成について説明する。

【0072】

内面にCr層14が形成されたシース6は、U字状の端部が下方になるように保持装置(図示せず)に取り付けられる。管状ノズル31が、シース6の一端において、U字状に曲げられたシース6の対向する側面間に挿入される。タンク39内の水40は、ポンプ38によって加圧され、流体搬送管37を通って加熱装置35に供給される。加熱装置35は、その水40を300℃に加熱して蒸気にする。この蒸気は、加熱装置35から排出されて流体搬送管37により管状ノズル31内に供給される。蒸気は、複数の噴出孔32からシース6の内面に形成されたCr層14に向かって噴出され、シース6内面に形成されたCr層14の表面にCr2O3層15を形成するために必要な熱及び酸素を供給する。蒸気を管状ノズル31から噴出させながら、走行装置34によって、管状ノズル31をシース6の長手方向において所定の速度で移動させる。複数の噴出孔25から噴出される蒸気の作用によってシース6の長手方向の全長に亘ってCr層14の表面部に実施例1と同様に均一な厚み(例えば、10μm)のCr2O3層15が形成される。

【0073】

ステップS9において、Cr層14及びCr2O3層15のCrを含む複合皮膜が内面に形成されたシース6を用いて、実施例1と同様に、原子炉制御棒が組み立てられる。製造された本実施例の原子炉制御棒が、原子炉圧力容器内に設置され、原子炉出力の制御に用いられる。

【0074】

本実施例の原子炉制御棒は、実施例1の原子炉制御棒1で生じる各効果を得ることができる。

【符号の説明】

【0075】

1…原子炉制御棒、2…ブレード、3U,3L…ハフニウム部材、5…ハンドル、6…シース、7…タイロッド、8…下部支持部材、13…タブ(突出部)、14…Cr層、15…Cr2O3層、21:長尺ノズル、22:1次元移動手段、23:レール、24:流体噴出孔、20…Cr層形成装置、21…電解槽、22…電極、30,30A…酸化クロム層形成装置、31…管状ノズル、33…ガイドレール、34…走行装置。

【特許請求の範囲】

【請求項1】

タイロッドと、前記タイロッドの上端部に取り付けられたハンドルと、前記タイロッドの下端部に取り付けられた下部支持部材と、上端部が前記ハンドルに取り付けられ、下端部が前記下部支持部材に取り付けられ、さらに、前記タイロッドに取り付けられ、かつ横断面がU字状をしている、前記タイロッドから四方に伸びる4つのシースと、それぞれのシース内に配置された中性子吸収部材とを備え、

金属クロム層が前記シースの内面に形成されており、Cr2O3層が前記金属クロム層の表面に形成されて前記中性子吸収部材に対向していることを特徴とする原子炉制御棒。

【請求項2】

前記中性子吸収部材がハフニウム部材である請求項1に記載の原子炉制御棒。

【請求項3】

前記Cr2O3層が前記金属クロム層の表面を酸化させて形成されたCr2O3層である請求項1または2に記載の原子炉制御棒。

【請求項1】

タイロッドと、前記タイロッドの上端部に取り付けられたハンドルと、前記タイロッドの下端部に取り付けられた下部支持部材と、上端部が前記ハンドルに取り付けられ、下端部が前記下部支持部材に取り付けられ、さらに、前記タイロッドに取り付けられ、かつ横断面がU字状をしている、前記タイロッドから四方に伸びる4つのシースと、それぞれのシース内に配置された中性子吸収部材とを備え、

金属クロム層が前記シースの内面に形成されており、Cr2O3層が前記金属クロム層の表面に形成されて前記中性子吸収部材に対向していることを特徴とする原子炉制御棒。

【請求項2】

前記中性子吸収部材がハフニウム部材である請求項1に記載の原子炉制御棒。

【請求項3】

前記Cr2O3層が前記金属クロム層の表面を酸化させて形成されたCr2O3層である請求項1または2に記載の原子炉制御棒。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−92486(P2013−92486A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235603(P2011−235603)

【出願日】平成23年10月27日(2011.10.27)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月27日(2011.10.27)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

[ Back to top ]