原子炉格納容器及び原子炉格納容器の耐食被覆方法

【課題】原子炉格納容器及び/又はその内部に設置される原子炉圧力容器、配管、各種機器に対し耐食性被覆を施し、冷却水冠水による腐食を抑制することにより、緊急冷却時の原子炉格納容器及び原子炉格納容器内機器の健全性を高める。

【解決手段】原子炉格納容器1内壁面の少なくとも一部、及び/又は原子炉格納容器1内の各種機器の表面の少なくとも一部を耐食性の金属材料で被覆する原子炉格納容器1の耐食被覆方法において、被覆金属材料の腐食電位は被覆対象の原子炉格納容器内壁面及び/又は原子炉格納容器内の各種機器の金属材料の腐食電位よりも高いことを特徴とする。

【解決手段】原子炉格納容器1内壁面の少なくとも一部、及び/又は原子炉格納容器1内の各種機器の表面の少なくとも一部を耐食性の金属材料で被覆する原子炉格納容器1の耐食被覆方法において、被覆金属材料の腐食電位は被覆対象の原子炉格納容器内壁面及び/又は原子炉格納容器内の各種機器の金属材料の腐食電位よりも高いことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、原子力発電プラントの原子炉格納容器に関し、特に、耐腐食性を有する原子炉格納容器及び原子炉格納容器の耐食被覆方法に関する。

【背景技術】

【0002】

従来の軽水炉型原子力発電プラントでは、例えば、過酷事故時にサプレッションプール内等の水をポンプによって原子炉格納容器内に注入散布し、原子炉の外面や原子炉格納容器内の機器や雰囲気を冷却する手段が講じられている(特許文献1)。

【0003】

さらに、全号機外部電源喪失などの重大な過酷事故時に、原子炉に対し、いわゆる“冷やす”機能を確保するため、サプレッションプール水以外の水、場合によっては海水を原子炉格納容器内に注入・循環させることにより、原子炉の外面や原子炉格納容器内の機器や雰囲気を冷却する方法がとられる場合がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公昭63−2231号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の軽水炉型原子力発電プラントでは、格納容器内はウェットウェル部を除いて通常は乾燥環境に保たれて使用するため、過酷事故の際の注入水による腐食に対する対策は行われていない。そのため、過酷事故後に前述の緊急的な冷却を長期間行った場合、腐食によって格納容器自体の健全性が損なわれる可能性がある。

【0006】

また、鋼製格納容器は、内面が鋼製のライナーで覆われているが、大型の構造物であるため、鋼製ライナー全体について溶接後熱処理(PWHT)を施すことができない。そのため、実機製造に際しては設計要求の範囲内において後熱処理が不要な鋼種、板厚を選定して用いている。これらは基本的には調質鋼であり、水又は海水に対して耐腐食性は十分ではない。

【0007】

一方、耐食性の低い素材に耐腐食性能を付与する方法として耐食性材料コーティング技術が広く用いられている。これは耐食性の低い素材に対して、耐食性の高い材料を用いて被覆し、腐食環境にさらされる部位すべてを高耐食化する方法である。このコーティング技術を緊急冷却が行われる際の時の冠水部に施しておくことで、冷却実施時のプラント構造材の健全性を高めることが考えられる。

【0008】

しかしながら、例えば原子炉の格納容器は、設置先の現地において溶接によって組み立てられることが一般的であるが、組立て前にコーティング被覆を行った場合、溶接による組立て時の入熱により被覆層が破壊され、溶接部近傍において本来の耐食性能を維持できないことが懸念される。

【0009】

また、原子炉格納容器内に設置されている板厚の大きい低合金鋼製の機器などは、耐食性被覆を施す際の入熱および冷却によって、機器部材の表面などに残留応力を生じる懸念があり、後熱処理が可能な機器以外では、溶接などの高入熱プロセスを用いた被覆処理を施すことが難しい。

【0010】

本発明は、上記課題を解決するためになされたもので、原子炉格納容器及び/又はその内部に設置される原子炉圧力容器、配管、各種機器に対し耐食性被覆を施し、冷却水冠水による腐食を抑制することにより、緊急冷却時の原子炉格納容器及び原子炉格納容器内機器の健全性を高めることができる原子炉格納容器及び原子炉格納容器の耐食被覆方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明に係る原子炉格納容器の耐食被覆方法は、原子炉格納容器内壁面の少なくとも一部、及び/又は原子炉格納容器内の各種機器の表面の少なくとも一部を耐食性の金属材料で被覆する原子炉格納容器の耐食被覆方法において、被覆金属材料の腐食電位は被覆対象の原子炉格納容器内壁面及び/又は原子炉格納容器内の各種機器の金属材料の腐食電位よりも高いことを特徴とする。

【0012】

また、本発明に係る原子炉格納容器は、原子炉格納容器内壁面の少なくとも一部、及び/又は原子炉格納容器内の各種機器の表面の少なくとも一部が金属材料で被覆された原子炉格納容器において、被覆金属材料の腐食電位は被覆対象の原子炉格納容器内壁面及び/又は原子炉格納容器内の各種機器の金属材料の腐食電位よりも高いことを特徴とする。

【発明の効果】

【0013】

本発明によれば、原子炉格納容器及び/又はその内部に設置される原子炉圧力容器、配管、各種機器に対し耐食性被覆を施し、冷却水冠水による腐食を抑制することにより、緊急冷却時の原子炉格納容器及び原子炉格納容器内機器の健全性を高めることができる。

【図面の簡単な説明】

【0014】

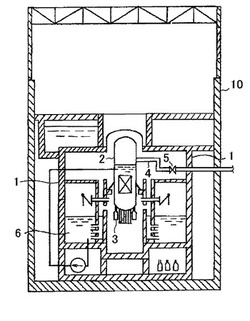

【図1】第1の実施形態に係る原子炉格納容器の概略縦断面図。

【図2】各種金属材料の腐食電位を示す図。

【発明を実施するための形態】

【0015】

図1はマークIIタイプの沸騰水型原子炉の全体構成図で、原子炉格納容器1は建屋10内に設置されている。原子炉格納容器1は内面が鋼製ライナーで覆われており、原子炉格納容器1の内部には原子炉圧力容器2、再循環ポンプ3、主蒸気管4、隔離弁5、サプレッションプール6等の各種機器、構造物が設置されている。

【0016】

そして、過酷事故時には、サプレッションプール6のプール水や外部からの水を原子炉格納容器1内に導入し(図示せず)、原子炉圧力容器2の外面及び原子炉格納容器1内の各種機器や雰囲気を冷却する。

なお、本実施形態ではマークIIタイプの沸騰水型原子炉を例に説明するが、マークIタイプの沸騰水型原子炉にも適用できることはもちろんである。

【0017】

図2は海水に対する各種金属材料の腐食電位を示す図であり、参照電極として飽和カロメル電極(SCE)が用いられている。また、図2中の黒塗り部は当該金属の活性態の腐食電位である。ある環境中における各種金属材料の耐腐食性は、その環境中における金属材料の腐食電位によって比較できることが知られている。図2において、腐食電位の高い方の金属材料、すなわち、貴側の金属材料は、腐食電位の低い方の金属材料、すなわち、卑側の金属材料よりも耐腐食性が高い。なお、淡水に対する各種金属材料の腐食電位も図2と同様な傾向を示すことが知られている。

【0018】

本発明では、原子炉格納容器内壁面、並びに原子炉格納容器の内部に設置された原子炉を含む各種機器の表面を、それらの金属材料よりも腐食電位の高い(貴側)金属材料で覆うことにより、淡水又は海水による腐食を抑制し、原子力プラントの健全性を高めるものである。

【0019】

以下、本発明に係る原子炉格納容器及び原子炉格納容器の耐食被覆方法の実施形態について、図面を参照して説明する。

[第1の実施形態]

(原子炉格納容器)

原子炉格納容器1の内壁面に用いられている代表的な材料として、PWRではSGV49(JIS)、BWRではSPV50(JIS)の低合金鋼101が用いられている。なお、低合金鋼101はNi、Cr、Mo、V等からなる添加元素の総量が5%以下の合金鋼である。

【0020】

この低合金鋼101からなる原子炉格納容器1の内側鋼板に対し、低合金鋼101よりも腐食電位の高い金属材料、例えば、各種タイプのステンレス鋼(SUS410、SUS416(JIS))102、(SUS430(JIS))105、(SUS302、SUS304、SUS321、SUS347(JIS))111、(SUS316、SUS317(JIS))113、(Alloy20)114、各種タイプの銅ニッケル合金(90Cu−10Ni)103、(80Cu−20Ni)104、(70Cu−30Ni)106、ニッケル109、ニッケルクロム合金112、チタン117、ニッケルクロムモリブデン合金118等で被覆する。

【0021】

このように、原子炉格納容器1の内壁面よりも高い腐食電位の金属材料で原子炉格納容器1の内壁面を被覆することにより、原子炉格納容器1が直に淡水又は海水に接する場合にくらべて、高い耐食性を付与することができる。これにより、淡水又は海水が注水された際も原子炉格納容器の健全性を高めることができる。

【0022】

(原子炉圧力容器)

原子炉圧力容器2には、主にA533鋼板からなる低合金鋼101が用いられている。この低合金鋼101からなる原子炉圧力容器2の表面に対し、低合金鋼101よりも腐食電位の高い金属材料、例えば、各種タイプのステンレス鋼102、105、111、113、114、各種タイプの銅ニッケル合金103、104、106、ニッケル109、ニッケルクロム合金112、チタン117、ニッケルクロムモリブデン合金118等で被覆する。

【0023】

このように、原子炉格納容器1の金属材料よりも高い腐食電位の金属材料で原子炉圧力容器2の表面を被覆することにより、原子炉圧力容器2が直に淡水又は海水に接する場合にくらべて、高い耐食性を付与することができる。これにより、淡水又は海水が注水された際も原子炉圧力容器の健全性を高めることができる。

【0024】

(各種機器)

原子炉格納容器1の内部に設置される機器としては、BWRでは、再循環系機器・配管、給水配管、主蒸気配管などがあり、PWRでは、蒸気発生器や、加圧器が挙げられる。

これらは、主に炭素鋼からなる低合金鋼101、又はSUS304、SUS316等からなるオーステナイトステンレス鋼111、113が用いられる。

【0025】

したがって、低合金鋼101から構成される機器には当該低合金鋼より高い腐食電位の金属材料、例えば、各種タイプのステンレス鋼102、105、111、113、114、各種タイプの銅ニッケル合金103、104、106、ニッケル109、ニッケルクロム合金112、チタン117、ニッケルクロムモリブデン合金118等で被覆する。また、ステンレス鋼111、113から構成される配管などには、腐食電位がオーステナイトステンレス鋼111、113より高い金属材料、例えば、チタン117、ニッケルクロムモリブデン合金118等で被覆する。

【0026】

このように、原子炉格納容器1内の構造材及び各種機器3に用いられる金属材料の腐食電位に応じて、それよりも高い腐食電位の金属材料をそれぞれの外面に被覆することにより、各構造材及び各種機器3が直に淡水又は海水に接する場合にくらべて、高い耐食性を付与することができる。これにより、淡水又は海水が注水された際も各種機器の健全性を高めることができる。

【0027】

なお、上記実施形態では、原子炉格納容器の内壁面及び原子炉格納容器内の各種機器の表面にそれぞれ耐食性の金属材料で被覆する例を説明したが、これに限定されず、冠水の可能性が高い部分又は一部の機器に対してのみ耐食性の金属材料で被覆するようにしてもよい。

【0028】

[第2の実施形態]

海水などの塩素を含む環境中における鉄基合金の耐腐食性を表す指標として、次式で求められるPRE値(Pitting Resistance Equivalent)が知られている。

【0029】

PRE=Cr%+3.3×Mo%+30×N%−Mn%

このPRE値が高いと、孔食、すき間腐食などの局部腐食への耐性が高いことが知られている。

本第2の実施形態では、上記第1の実施形態の腐食電位に加え、このPRE値も用いて被覆金属材料を決定することを特徴としている。

【0030】

各種機器に用いられる金属材料が、例えばUS316からなるオーステナイトステンレス鋼113である場合、そのJIS規格のCr、Mo含有量の下限値およびMn含有量の上限値から求めたPRE値が20.6であることから、本実施形態では、当該オーステナイトステンレス鋼113よりも腐食電位が高く、かつ、PRE値が20.6以上の金属材料で被覆する。

【0031】

この場合、US316からなるオーステナイトステンレス鋼113よりも腐食電位が高い金属材料は、例えば、ニッケル鉄クロム合金115、チタン117、ニッケルクロムモリブデン合金118等が挙げられ、それぞれの成分含有量からPRE値が算出され、その中から最終的にPRE20.6以上の金属材料で被覆される。

【0032】

このように耐腐食性について定量的な指標を持って選定された被覆材料をもちいることで、格納容器内機器の構成材料が直に原子炉を外部から冷却する水に接する場合にくらべて高い耐食性を付与する作用があり、格納容器内注水時にも、格納容器の健全性を高める効果を得る。

【0033】

[第3の実施形態]

本実施形態では、格納容器内壁面及び格納容器内の各種機器の表面に耐食性の金属材料を被覆する手段について説明する。

【0034】

前述のように、格納容器および格納容器内の機器においては、被覆される基材に高い入熱を与えるプロセスを選択した場合、施工後に入熱影響によって基材が脆化することが懸念される。特に被覆によって板厚が増した場合、板厚が部分的にも後熱処理が不要な板厚を超えた場合、除熱性が劣化するなどして、基材の耐衝撃特性に影響を及ぼすことが懸念される。

したがって、本実施形態では、基材の温度上昇ならびに熱影響を抑制することが可能な被覆手段を用いる。

【0035】

(コールドスプレイ法)

コールドスプレイ法では、例えば、50μm以下の粒直径を有する粉体とし、この粉体を、温度600℃未満、流速550m/s以上のヘリウム、窒素、アルゴン、空気あるいはこれらの混合気体によって固層状態で搬送し、被被覆材料表面に衝突させることで、部材表面を被覆することを特徴としている。

【0036】

コールドスプレイ法による被覆においては、基材表面の温度上昇は約200℃程度であることが報告されており、基材に対する熱影響は考慮の必要がない。

したがって、本被覆方法を用いることにより、基材に熱影響を与えることなく耐食性被覆を行うことができる作用があり、軽水炉型発電プラントの原子炉格納容器内壁面および格納容器内機器の材質を劣化させることなく耐食性を付与できる効果を有する。

【0037】

(パルス放電コーティング法)

パルス放電コーティング法では、被覆にもちいる金属材料からなる電極を不活性媒体中において、被覆される部材表面に近接させ、両者間に高パルス電圧を付与し、パルスアークを生じさせることで、被覆用材料を電極から遊離させ、この遊離デブリを被覆される部材上に堆積させることで、部材表面を被覆する。

【0038】

本被覆方法によれば、基材に熱影響を及ぼすことなく表面被覆を行うことが可能なことが報告されている。したがって、本プロセスを用いることは、基材に熱影響を与えることなく耐食性被覆を行うことができる作用があり、軽水炉型発電プラントの原子炉格納容器内壁面および格納容器内機器の材質を劣化させることなくの耐食を付与できる効果を有する。

【0039】

(溶射法)

溶射法では、被覆にもちいる金属材料について、温度2000℃以上であり、1300〜2400m/sの高速火炎中によって、被覆用材料を溶融あるいは半溶融状態にて搬送し、被覆材料表面に衝突させることで、部材表面を被覆する。

【0040】

溶射法は、上述したコールドスプレイ法及びパルス放電コーティング法に比較して、単位時間当たりの被覆面積が大きいことが特徴である。一方で、基材の温度は、200℃から800℃まで上昇するため、ステンレス鋼のように靭性が高く、後熱処理が不要な基材については特に問題ないが、低合金鋼のように入熱によって脆化する恐れのある部材については、予備試験によってプロセス中の基材温度が450℃を超えない条件範囲を把握し、この条件範囲において被覆を行う。

【0041】

以上、本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、組み合わせ、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0042】

1…原子炉格納容器、2…原子炉圧力容器、3…再循環ポンプ、4…主蒸気管、5…隔離弁、6…サプレッションプール、10…建屋。

【技術分野】

【0001】

本発明は、原子力発電プラントの原子炉格納容器に関し、特に、耐腐食性を有する原子炉格納容器及び原子炉格納容器の耐食被覆方法に関する。

【背景技術】

【0002】

従来の軽水炉型原子力発電プラントでは、例えば、過酷事故時にサプレッションプール内等の水をポンプによって原子炉格納容器内に注入散布し、原子炉の外面や原子炉格納容器内の機器や雰囲気を冷却する手段が講じられている(特許文献1)。

【0003】

さらに、全号機外部電源喪失などの重大な過酷事故時に、原子炉に対し、いわゆる“冷やす”機能を確保するため、サプレッションプール水以外の水、場合によっては海水を原子炉格納容器内に注入・循環させることにより、原子炉の外面や原子炉格納容器内の機器や雰囲気を冷却する方法がとられる場合がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公昭63−2231号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の軽水炉型原子力発電プラントでは、格納容器内はウェットウェル部を除いて通常は乾燥環境に保たれて使用するため、過酷事故の際の注入水による腐食に対する対策は行われていない。そのため、過酷事故後に前述の緊急的な冷却を長期間行った場合、腐食によって格納容器自体の健全性が損なわれる可能性がある。

【0006】

また、鋼製格納容器は、内面が鋼製のライナーで覆われているが、大型の構造物であるため、鋼製ライナー全体について溶接後熱処理(PWHT)を施すことができない。そのため、実機製造に際しては設計要求の範囲内において後熱処理が不要な鋼種、板厚を選定して用いている。これらは基本的には調質鋼であり、水又は海水に対して耐腐食性は十分ではない。

【0007】

一方、耐食性の低い素材に耐腐食性能を付与する方法として耐食性材料コーティング技術が広く用いられている。これは耐食性の低い素材に対して、耐食性の高い材料を用いて被覆し、腐食環境にさらされる部位すべてを高耐食化する方法である。このコーティング技術を緊急冷却が行われる際の時の冠水部に施しておくことで、冷却実施時のプラント構造材の健全性を高めることが考えられる。

【0008】

しかしながら、例えば原子炉の格納容器は、設置先の現地において溶接によって組み立てられることが一般的であるが、組立て前にコーティング被覆を行った場合、溶接による組立て時の入熱により被覆層が破壊され、溶接部近傍において本来の耐食性能を維持できないことが懸念される。

【0009】

また、原子炉格納容器内に設置されている板厚の大きい低合金鋼製の機器などは、耐食性被覆を施す際の入熱および冷却によって、機器部材の表面などに残留応力を生じる懸念があり、後熱処理が可能な機器以外では、溶接などの高入熱プロセスを用いた被覆処理を施すことが難しい。

【0010】

本発明は、上記課題を解決するためになされたもので、原子炉格納容器及び/又はその内部に設置される原子炉圧力容器、配管、各種機器に対し耐食性被覆を施し、冷却水冠水による腐食を抑制することにより、緊急冷却時の原子炉格納容器及び原子炉格納容器内機器の健全性を高めることができる原子炉格納容器及び原子炉格納容器の耐食被覆方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明に係る原子炉格納容器の耐食被覆方法は、原子炉格納容器内壁面の少なくとも一部、及び/又は原子炉格納容器内の各種機器の表面の少なくとも一部を耐食性の金属材料で被覆する原子炉格納容器の耐食被覆方法において、被覆金属材料の腐食電位は被覆対象の原子炉格納容器内壁面及び/又は原子炉格納容器内の各種機器の金属材料の腐食電位よりも高いことを特徴とする。

【0012】

また、本発明に係る原子炉格納容器は、原子炉格納容器内壁面の少なくとも一部、及び/又は原子炉格納容器内の各種機器の表面の少なくとも一部が金属材料で被覆された原子炉格納容器において、被覆金属材料の腐食電位は被覆対象の原子炉格納容器内壁面及び/又は原子炉格納容器内の各種機器の金属材料の腐食電位よりも高いことを特徴とする。

【発明の効果】

【0013】

本発明によれば、原子炉格納容器及び/又はその内部に設置される原子炉圧力容器、配管、各種機器に対し耐食性被覆を施し、冷却水冠水による腐食を抑制することにより、緊急冷却時の原子炉格納容器及び原子炉格納容器内機器の健全性を高めることができる。

【図面の簡単な説明】

【0014】

【図1】第1の実施形態に係る原子炉格納容器の概略縦断面図。

【図2】各種金属材料の腐食電位を示す図。

【発明を実施するための形態】

【0015】

図1はマークIIタイプの沸騰水型原子炉の全体構成図で、原子炉格納容器1は建屋10内に設置されている。原子炉格納容器1は内面が鋼製ライナーで覆われており、原子炉格納容器1の内部には原子炉圧力容器2、再循環ポンプ3、主蒸気管4、隔離弁5、サプレッションプール6等の各種機器、構造物が設置されている。

【0016】

そして、過酷事故時には、サプレッションプール6のプール水や外部からの水を原子炉格納容器1内に導入し(図示せず)、原子炉圧力容器2の外面及び原子炉格納容器1内の各種機器や雰囲気を冷却する。

なお、本実施形態ではマークIIタイプの沸騰水型原子炉を例に説明するが、マークIタイプの沸騰水型原子炉にも適用できることはもちろんである。

【0017】

図2は海水に対する各種金属材料の腐食電位を示す図であり、参照電極として飽和カロメル電極(SCE)が用いられている。また、図2中の黒塗り部は当該金属の活性態の腐食電位である。ある環境中における各種金属材料の耐腐食性は、その環境中における金属材料の腐食電位によって比較できることが知られている。図2において、腐食電位の高い方の金属材料、すなわち、貴側の金属材料は、腐食電位の低い方の金属材料、すなわち、卑側の金属材料よりも耐腐食性が高い。なお、淡水に対する各種金属材料の腐食電位も図2と同様な傾向を示すことが知られている。

【0018】

本発明では、原子炉格納容器内壁面、並びに原子炉格納容器の内部に設置された原子炉を含む各種機器の表面を、それらの金属材料よりも腐食電位の高い(貴側)金属材料で覆うことにより、淡水又は海水による腐食を抑制し、原子力プラントの健全性を高めるものである。

【0019】

以下、本発明に係る原子炉格納容器及び原子炉格納容器の耐食被覆方法の実施形態について、図面を参照して説明する。

[第1の実施形態]

(原子炉格納容器)

原子炉格納容器1の内壁面に用いられている代表的な材料として、PWRではSGV49(JIS)、BWRではSPV50(JIS)の低合金鋼101が用いられている。なお、低合金鋼101はNi、Cr、Mo、V等からなる添加元素の総量が5%以下の合金鋼である。

【0020】

この低合金鋼101からなる原子炉格納容器1の内側鋼板に対し、低合金鋼101よりも腐食電位の高い金属材料、例えば、各種タイプのステンレス鋼(SUS410、SUS416(JIS))102、(SUS430(JIS))105、(SUS302、SUS304、SUS321、SUS347(JIS))111、(SUS316、SUS317(JIS))113、(Alloy20)114、各種タイプの銅ニッケル合金(90Cu−10Ni)103、(80Cu−20Ni)104、(70Cu−30Ni)106、ニッケル109、ニッケルクロム合金112、チタン117、ニッケルクロムモリブデン合金118等で被覆する。

【0021】

このように、原子炉格納容器1の内壁面よりも高い腐食電位の金属材料で原子炉格納容器1の内壁面を被覆することにより、原子炉格納容器1が直に淡水又は海水に接する場合にくらべて、高い耐食性を付与することができる。これにより、淡水又は海水が注水された際も原子炉格納容器の健全性を高めることができる。

【0022】

(原子炉圧力容器)

原子炉圧力容器2には、主にA533鋼板からなる低合金鋼101が用いられている。この低合金鋼101からなる原子炉圧力容器2の表面に対し、低合金鋼101よりも腐食電位の高い金属材料、例えば、各種タイプのステンレス鋼102、105、111、113、114、各種タイプの銅ニッケル合金103、104、106、ニッケル109、ニッケルクロム合金112、チタン117、ニッケルクロムモリブデン合金118等で被覆する。

【0023】

このように、原子炉格納容器1の金属材料よりも高い腐食電位の金属材料で原子炉圧力容器2の表面を被覆することにより、原子炉圧力容器2が直に淡水又は海水に接する場合にくらべて、高い耐食性を付与することができる。これにより、淡水又は海水が注水された際も原子炉圧力容器の健全性を高めることができる。

【0024】

(各種機器)

原子炉格納容器1の内部に設置される機器としては、BWRでは、再循環系機器・配管、給水配管、主蒸気配管などがあり、PWRでは、蒸気発生器や、加圧器が挙げられる。

これらは、主に炭素鋼からなる低合金鋼101、又はSUS304、SUS316等からなるオーステナイトステンレス鋼111、113が用いられる。

【0025】

したがって、低合金鋼101から構成される機器には当該低合金鋼より高い腐食電位の金属材料、例えば、各種タイプのステンレス鋼102、105、111、113、114、各種タイプの銅ニッケル合金103、104、106、ニッケル109、ニッケルクロム合金112、チタン117、ニッケルクロムモリブデン合金118等で被覆する。また、ステンレス鋼111、113から構成される配管などには、腐食電位がオーステナイトステンレス鋼111、113より高い金属材料、例えば、チタン117、ニッケルクロムモリブデン合金118等で被覆する。

【0026】

このように、原子炉格納容器1内の構造材及び各種機器3に用いられる金属材料の腐食電位に応じて、それよりも高い腐食電位の金属材料をそれぞれの外面に被覆することにより、各構造材及び各種機器3が直に淡水又は海水に接する場合にくらべて、高い耐食性を付与することができる。これにより、淡水又は海水が注水された際も各種機器の健全性を高めることができる。

【0027】

なお、上記実施形態では、原子炉格納容器の内壁面及び原子炉格納容器内の各種機器の表面にそれぞれ耐食性の金属材料で被覆する例を説明したが、これに限定されず、冠水の可能性が高い部分又は一部の機器に対してのみ耐食性の金属材料で被覆するようにしてもよい。

【0028】

[第2の実施形態]

海水などの塩素を含む環境中における鉄基合金の耐腐食性を表す指標として、次式で求められるPRE値(Pitting Resistance Equivalent)が知られている。

【0029】

PRE=Cr%+3.3×Mo%+30×N%−Mn%

このPRE値が高いと、孔食、すき間腐食などの局部腐食への耐性が高いことが知られている。

本第2の実施形態では、上記第1の実施形態の腐食電位に加え、このPRE値も用いて被覆金属材料を決定することを特徴としている。

【0030】

各種機器に用いられる金属材料が、例えばUS316からなるオーステナイトステンレス鋼113である場合、そのJIS規格のCr、Mo含有量の下限値およびMn含有量の上限値から求めたPRE値が20.6であることから、本実施形態では、当該オーステナイトステンレス鋼113よりも腐食電位が高く、かつ、PRE値が20.6以上の金属材料で被覆する。

【0031】

この場合、US316からなるオーステナイトステンレス鋼113よりも腐食電位が高い金属材料は、例えば、ニッケル鉄クロム合金115、チタン117、ニッケルクロムモリブデン合金118等が挙げられ、それぞれの成分含有量からPRE値が算出され、その中から最終的にPRE20.6以上の金属材料で被覆される。

【0032】

このように耐腐食性について定量的な指標を持って選定された被覆材料をもちいることで、格納容器内機器の構成材料が直に原子炉を外部から冷却する水に接する場合にくらべて高い耐食性を付与する作用があり、格納容器内注水時にも、格納容器の健全性を高める効果を得る。

【0033】

[第3の実施形態]

本実施形態では、格納容器内壁面及び格納容器内の各種機器の表面に耐食性の金属材料を被覆する手段について説明する。

【0034】

前述のように、格納容器および格納容器内の機器においては、被覆される基材に高い入熱を与えるプロセスを選択した場合、施工後に入熱影響によって基材が脆化することが懸念される。特に被覆によって板厚が増した場合、板厚が部分的にも後熱処理が不要な板厚を超えた場合、除熱性が劣化するなどして、基材の耐衝撃特性に影響を及ぼすことが懸念される。

したがって、本実施形態では、基材の温度上昇ならびに熱影響を抑制することが可能な被覆手段を用いる。

【0035】

(コールドスプレイ法)

コールドスプレイ法では、例えば、50μm以下の粒直径を有する粉体とし、この粉体を、温度600℃未満、流速550m/s以上のヘリウム、窒素、アルゴン、空気あるいはこれらの混合気体によって固層状態で搬送し、被被覆材料表面に衝突させることで、部材表面を被覆することを特徴としている。

【0036】

コールドスプレイ法による被覆においては、基材表面の温度上昇は約200℃程度であることが報告されており、基材に対する熱影響は考慮の必要がない。

したがって、本被覆方法を用いることにより、基材に熱影響を与えることなく耐食性被覆を行うことができる作用があり、軽水炉型発電プラントの原子炉格納容器内壁面および格納容器内機器の材質を劣化させることなく耐食性を付与できる効果を有する。

【0037】

(パルス放電コーティング法)

パルス放電コーティング法では、被覆にもちいる金属材料からなる電極を不活性媒体中において、被覆される部材表面に近接させ、両者間に高パルス電圧を付与し、パルスアークを生じさせることで、被覆用材料を電極から遊離させ、この遊離デブリを被覆される部材上に堆積させることで、部材表面を被覆する。

【0038】

本被覆方法によれば、基材に熱影響を及ぼすことなく表面被覆を行うことが可能なことが報告されている。したがって、本プロセスを用いることは、基材に熱影響を与えることなく耐食性被覆を行うことができる作用があり、軽水炉型発電プラントの原子炉格納容器内壁面および格納容器内機器の材質を劣化させることなくの耐食を付与できる効果を有する。

【0039】

(溶射法)

溶射法では、被覆にもちいる金属材料について、温度2000℃以上であり、1300〜2400m/sの高速火炎中によって、被覆用材料を溶融あるいは半溶融状態にて搬送し、被覆材料表面に衝突させることで、部材表面を被覆する。

【0040】

溶射法は、上述したコールドスプレイ法及びパルス放電コーティング法に比較して、単位時間当たりの被覆面積が大きいことが特徴である。一方で、基材の温度は、200℃から800℃まで上昇するため、ステンレス鋼のように靭性が高く、後熱処理が不要な基材については特に問題ないが、低合金鋼のように入熱によって脆化する恐れのある部材については、予備試験によってプロセス中の基材温度が450℃を超えない条件範囲を把握し、この条件範囲において被覆を行う。

【0041】

以上、本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、組み合わせ、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0042】

1…原子炉格納容器、2…原子炉圧力容器、3…再循環ポンプ、4…主蒸気管、5…隔離弁、6…サプレッションプール、10…建屋。

【特許請求の範囲】

【請求項1】

原子炉格納容器内壁面の少なくとも一部、及び/又は原子炉格納容器内の各種機器の表面の少なくとも一部を耐食性の金属材料で被覆する原子炉格納容器の耐食被覆方法において、

被覆金属材料の腐食電位は被覆対象の原子炉格納容器内壁面及び/又は原子炉格納容器内の各種機器の金属材料の腐食電位よりも高いことを特徴とする原子炉格納容器の耐食被覆方法。

【請求項2】

前記被覆金属材料のPRE値が所定の値以上であることを特徴とする請求項1記載の原子炉格納容器の耐食被覆方法。

【請求項3】

前記耐食性の金属材料をコールドスプレイ法、パルス放電コーティング法又は溶射法によって被覆することを特徴とする請求項1又は2記載の原子炉格納容器の耐食被覆方法。

【請求項4】

原子炉格納容器内壁面の少なくとも一部、及び/又は原子炉格納容器内の各種機器の表面の少なくとも一部が金属材料で被覆された原子炉格納容器において、

被覆金属材料の腐食電位は被覆対象の原子炉格納容器内壁面及び/又は原子炉格納容器内の各種機器の金属材料の腐食電位よりも高いことを特徴とする原子炉格納容器。

【請求項1】

原子炉格納容器内壁面の少なくとも一部、及び/又は原子炉格納容器内の各種機器の表面の少なくとも一部を耐食性の金属材料で被覆する原子炉格納容器の耐食被覆方法において、

被覆金属材料の腐食電位は被覆対象の原子炉格納容器内壁面及び/又は原子炉格納容器内の各種機器の金属材料の腐食電位よりも高いことを特徴とする原子炉格納容器の耐食被覆方法。

【請求項2】

前記被覆金属材料のPRE値が所定の値以上であることを特徴とする請求項1記載の原子炉格納容器の耐食被覆方法。

【請求項3】

前記耐食性の金属材料をコールドスプレイ法、パルス放電コーティング法又は溶射法によって被覆することを特徴とする請求項1又は2記載の原子炉格納容器の耐食被覆方法。

【請求項4】

原子炉格納容器内壁面の少なくとも一部、及び/又は原子炉格納容器内の各種機器の表面の少なくとも一部が金属材料で被覆された原子炉格納容器において、

被覆金属材料の腐食電位は被覆対象の原子炉格納容器内壁面及び/又は原子炉格納容器内の各種機器の金属材料の腐食電位よりも高いことを特徴とする原子炉格納容器。

【図1】

【図2】

【図2】

【公開番号】特開2013−79844(P2013−79844A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−219235(P2011−219235)

【出願日】平成23年10月3日(2011.10.3)

【出願人】(000003078)株式会社東芝 (54,554)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月3日(2011.10.3)

【出願人】(000003078)株式会社東芝 (54,554)

[ Back to top ]