原料供給ユニットと、薄膜蒸着装置および薄膜蒸着方法

本発明は、原料物質を液化させる液化部と、前記液化部と連通されて液化された原料物質を気化させる気化部と、前記気化部と連通されて気化された原料物質を噴射するインジェクターと、を備え、前記液化部は、原料物質が貯蔵されるシリンダー状のルツボと、前記ルツボの一方の側に挿入されて原料物質を排出するピストン部と、前記ルツボを加熱して原料物質を液化させる液化加熱部と、を備える原料供給ユニットと、これを備えた薄膜蒸着装置および薄膜蒸着方法を提供する。

このように、本発明によれば、固体状の原料物質を液化させた後、これらのうち必要な一部だけを気化させて供給することにより、原料物質の大容量化を達成しつつも、これを気化させて供給するための熱量の消耗を極力抑えることができる。

このように、本発明によれば、固体状の原料物質を液化させた後、これらのうち必要な一部だけを気化させて供給することにより、原料物質の大容量化を達成しつつも、これを気化させて供給するための熱量の消耗を極力抑えることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は原料供給ユニットに係り、さらに詳しくは、原料物質を気化させて供給する原料供給ユニットと、これを備えた薄膜蒸着装置および薄膜蒸着方法に関する。

【背景技術】

【0002】

太陽電池(Solar Cell)は、光起電効果を用いて光エネルギーを電気エネルギーに変換する半導体素子であり、最近、化石燃料の枯渇が問題として取り上げられることに伴い、注目を集めている。特に、銅のインジウムガリウムセレン化物(CIGS:Copper Indium Galium Selenide)薄膜太陽電池やテルル化カドミウム(CdTe:Cadmium Telluride)太陽電池などの化合物薄膜太陽電池は、比較的に生産工程が簡単であり、生産コストが安価である他、既存の太陽電池と同レベルの光変換効率が得られることから、次世代の太陽電池として注目を集めている。

【0003】

また、有機発光素子(OLED:Organic Light Emitted Diode)は、液晶表示装置とは異なり、自体発光が可能であるため、バックライトが不要であり、しかも、消費電力が小さい。さらに、視野角が広く、応答速度が早いため、これを用いた表示装置は、視野角および残像の問題がない優れた画像を実現することができる。

【0004】

一方、太陽電池および有機発光素子の製造に際し、主として、真空熱蒸着方式が用いられる。かような蒸着装置は、真空チャンバー内に蒸着材料を充填するルツボと、ルツボを加熱する熱源から構成された蒸発源および蒸発源を通じて気化された蒸着材料の蒸着速度を調節する膜厚センサー(crystal sensor)などから構成されることが普通である。

【0005】

上記の真空熱蒸着方式によりフラットパネルディスプレイ素子または太陽電池素子を製作する場合、蒸発源には、1)大面積の基板に適用することが可能であること、2)安定した蒸着速度の調節が可能であること、および3)連続した蒸発材料の供給のための大容量化が可能であることが求められる。

【0006】

しかしながら、従来の蒸着装置において用いられていた蒸発源は、ルツボの充填容量に限界があるが故に、装備の稼動を随時停止することを余儀なくされるという問題点があった。これを解消するために、蒸着材料の充填容量を増大させる方法が提案されているものの、増大されたルツボを加熱して蒸着材料を気化させるために、なお一層多くの熱量が必要とされる。そして、大容量の蒸着材料を気化させて噴射するため、蒸着速度の調節および蒸着品質の維持が困難になり、様々な蒸着材料が用いられる場合には、蒸着速度の調節および蒸着品質の維持がなお一層困難になる。これにより、膜厚センサーの表面に均一に形成されるべき薄膜が不均一に形成されて交換周期が短くなることにより、装備の稼動を随時停止せねばならないという問題点があり、しかも、蒸着材料の種類および膜厚センサーの位置に応じて補正値(tooling factor)を適用せねばならないという煩雑さがあった。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記の問題点を解消するためになされたものであり、その目的は、大量の原料物質のうち必要な一部だけを気化させて供給することにより、加熱手段の余分な熱量消耗を極力抑えた原料供給ユニットと、薄膜蒸着装置および薄膜蒸着方法を提供するところにある。

【0008】

また、本発明の他の目的は、原料物質の大容量化を達成しつつも、蒸着速度の調節および蒸着品質の維持が容易になる原料供給ユニットと、薄膜蒸着装置および薄膜蒸着方法を提供するところにある。

【課題を解決するための手段】

【0009】

本発明の一側面による原料供給ユニットは、原料物質を液化させる液化部と、前記液化部と連通されて液化された原料物質を気化させる気化部と、前記気化部と連通されて気化された原料物質を噴射するインジェクターと、を備え、前記液化部は、原料物質が貯蔵されるシリンダー状のルツボと、前記ルツボの一方の側に挿入されて原料物質を排出するピストン部と、前記ルツボを加熱して原料物質を液化させる液化加熱部と、を備える。

【0010】

前記気化部は、前記ルツボと連通される気化室と、前記気化室を加熱して原料物質を気化させる気化加熱部と、を備えていてもよい。

【0011】

前記原料供給ユニットは、前記液化部と前記気化部とを連結する送り管と、前記気化部に連結される送り管の一方の端部を加熱する補助気化加熱部と、をさらに備えていてもよい。

【0012】

前記インジェクターは、点状、面状、線状のうちのいずれかの噴射構造を有していてもよい。

【0013】

前記原料供給ユニットは、前記液化部から前記気化部へと供給される液化された原料物質の量および前記気化部において気化される原料物質の量を制御する制御部をさらに備えていてもよい。

【0014】

前記制御部は、前記気化部の圧力を感知する圧力ゲージと、前記ピストン部の往復駆動を制御する駆動制御部と、を備えていてもよい。

【0015】

本発明の他の側面による薄膜蒸着装置は、工程空間を提供するチャンバーと、前記チャンバー内に設けられて基板を支持する基板支持部と、前記基板と対向するように配置されて基板に原料物質を供給する原料供給部と、を備え、前記原料供給部は、前記原料物質を液化させる液化部と、前記液化部と連通されて液化された原料物質を気化させる気化部と、前記気化部と連通されて気化された原料物質を噴射するインジェクターと、を備える。

【0016】

前記液化部は、原料物質が貯蔵されるシリンダー状のルツボと、前記ルツボの一方の側に挿入されて原料物質を排出させるピストン部と、前記ルツボを加熱して原料物質を液化させる液化加熱部と、を備えていてもよい。

【0017】

前記薄膜蒸着装置は、前記液化部から前記気化部へと供給される液化された原料物質の量および前記気化部において気化される原料物質の量を制御する制御部をさらに備えていてもよい。

【0018】

前記制御部は、前記気化部の圧力を感知する圧力ゲージと、前記ピストン部の往復駆動を制御する駆動制御部と、を備えていてもよい。

【0019】

本発明のさらに他の側面による薄膜蒸着方法は、原料物質をルツボに充填するステップと、前記ルツボを加熱して前記原料物質を液化させるステップと、前記ルツボにおいて液化された原料物質のうちの一部を前記ルツボと連結された気化室に搬送するステップと、前記気化室に搬送された原料物質を気化させるステップと、前記気化された原料物質を基板に噴射するステップと、を含む。

【0020】

前記搬送ステップにおいては、前記ルツボに充填された原料物質をピストンを用いて押し付けて搬送してもよい。

【0021】

前記薄膜蒸着方法は、前記気化室の気化圧力を測定してルツボから気化室へと搬送される原料物質の量を調節するステップをさらに含んでいてもよい。

【0022】

前記噴射ステップにおいては、点状、線状および面状のうちのいずれかの噴射構造を有するインジェクターを用いて噴射を行ってもよい。

【発明の効果】

【0023】

本発明によれば、固体状の原料物質を液化させた後、これらのうち必要な一部だけを気化させて供給することにより、原料物質の大容量化を達成しつつも、これを気化させて供給するための熱量の消耗を極力抑えることができる。

【0024】

また、本発明によれば、液化部において大量の原料物質を液化させ、これらのうち必要な少量の原料物質だけを気化部において気化させて供給することにより、原料物質の大容量化による高い生産性を達成することができ、少量気化方式による蒸着速度の調節および蒸着品質の維持が容易である。

【0025】

さらに、本発明は、気化部の気化圧力に応じて液化部から供給される液状の原料物質の供給量をピストン−シリンダー圧縮方式により微細に調節することにより、蒸着速度の調節および蒸着品質の維持がなお一層容易になる。

【0026】

さらにまた、本発明は、蒸着工程に際して膜厚センサーの表面に均一に薄膜が形成されて交換周期が延びることにより、装備の連続稼動時間が延び、これは、生産性の向上につながる。

【0027】

さらにまた、本発明は、原料供給ユニットを通じた蒸着方向が特定の方向に制限されないことから、チャンバーの構造および基板の面積に応じて最適な蒸着方向を選択して工程を行うことができる。これにより、大面積の基板を用いる場合であっても、蒸着方向を下向き式にして基板の垂れ下がり現象を克服することができるので、基板の上に高品質の薄膜を均一な厚さに形成することができる。

【図面の簡単な説明】

【0028】

例示的な実施形態は、次の説明及び添付図面からより詳細に理解可能であろう。

【0029】

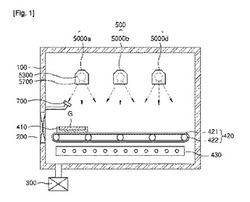

【図1】図1は、本発明の実施形態による原料供給ユニットを備えた薄膜蒸着装置の模式図である。

【0030】

【図2】図2は、本発明の実施形態による原料供給ユニットの模式図である。

【0031】

【図3−6】図3から図6は、本発明の実施形態による原料供給ユニットの動作過程を示す模式図である。

【0032】

【図7−8】図7および図8は、本発明の実施形態による原料供給ユニットの工程方向を示す模式図である。

【発明を実施するための形態】

【0033】

以下、添付図面に基づき、本発明の実施形態による原料供給ユニットと、薄膜蒸着装置および薄膜蒸着方法を詳述する。しかしながら、本発明は後述する実施形態に限定されるものではなく、異なる様々な形態にて実現可能であり、これらの実施形態は単に本発明の開示を完全たるものにし、通常の知識を持った者に本発明の範疇を完全に知らせるために提供されるものである。図中、同じ符号は同じ構成要素を指し示す。

【0034】

図1は、本発明の実施形態による原料供給ユニットを備えた薄膜蒸着装置の模式図であり、図2は、本発明の実施形態による原料供給ユニットの模式図である。ここで、図2中、原料供給ユニットのインジェクターの外側に設けられたカバー部材は取り外されている。

【0035】

図1を参照すれば、上記の薄膜蒸着装置は、チャンバー100と、前記チャンバー100内に設けられて基板Gを支持する基板支持部410と、前記基板Gと対向するように配置されて基板Gに原料物質を供給する原料供給ユニット500と、前記基板Gの上に蒸着される薄膜の厚さを測定する膜厚センサー700および前記基板支持部410と前記原料供給ユニット500との間の相対的な移動のための基板移動部材420を備える。

【0036】

チャンバー100は、中空の円筒状または四角い箱状に製作されて、内部には基板Gを処理し得る所定の反応空間が設けられる。前記チャンバー100の形状はこれらに限定されるものではなく、基板Gの形状に対応する様々な形状を有するように製作可能である。例えば、この実施形態においては、チャンバー100を四角形状のガラス基板Gに対応するように四角い箱状に形成している。チャンバー100の一方の側壁には基板Gの搬入および搬出のためのゲート200が形成され、チャンバー100の下壁には真空形成および内部の排気のための排気部300が形成される。ここで、ゲート200は、スリット弁から構成されてもよく、排気部300は、真空ポンプから構成されてもよい。一方、以上においては、チャンバー100は単体であることを説明したが、チャンバー100を、上部が開放された下チャンバーと、下チャンバーの上部を覆うチャンバーリッドとに分離して構成してもよいことはいうまでもない。

【0037】

基板支持部410は、チャンバー100内の下側空間に設けられ、チャンバー100内に搬入された基板Gを支持する。このとき、基板Gが載置される基板支持部410の一方の面、すなわち、上面には、載置された基板Gを固定するための手段、例えば、機械力、真空吸入力および静電力などを用いて基板Gを保持する様々なチャック手段が設けられてもよく、あるいは、クランプなどのホルダー手段が設けられてもよい。また、図示はしないが、前記基板支持部410の上部には、基板Gの周縁に薄膜が形成されることを防いだり、基板に形成される薄膜に所定のパターンを持たせるためのシャドウマスクが配置されてもよい。もちろん、上記のシャドウマスクは、基板支持部410とは別途に、チャンバー100の内側壁に支持されるように設けられてもよい。

【0038】

前記基板支持部410の下部には、基板支持部410を垂直搬送、水平搬送および回転するための基板移動部材420が設けられる。例えば、この実施形態による基板移動部材420は、コンベヤベルト421および前記コンベヤベルト421の左右移動を制御する駆動輪422を備えて、前記コンベヤベルト421の上面に支持された基板支持部410を左右に往復移動させる。このとき、チャンバー100内には一つの基板支持部410が設けられているが、これに限定されるものではなく、チャンバー100内には多数の基板支持部が設けられてもよい。なお、前記基板支持部410の上には1枚の基板Gが載置されているが、これに限定されるものではなく、一つの基板支持部410の上には多数の基板が載置されてもよいことはいうまでもない。

【0039】

一方、基板移動部材420の下部には、基板支持部410に載置された基板Gが工程の遂行に適した温度に保たれるように温度制御手段430が設けられていてもよい。ここで、温度制御手段430は、基板Gを冷却する冷却手段および基板Gを加熱する加熱手段のうちの少なくとも一方を備える。この実施形態においては、冷却管を冷却水が流通するように構成された冷却手段を用いて、基板Gの温度を工程温度に維持することにより、基板Gの上面に蒸着される蒸着物質との反応性を高めている。

【0040】

原料供給ユニット500は、基板支持部410によって支持された基板Gに向かい合うようにチャンバー100内の上部に設けられて基板Gに気化された原料物質を供給する役割を果たす。このような原料供給ユニット500は、少なくとも1以上5000a、5000b、5000c設けられ、これらの原料供給ユニット5000a、5000b、5000cは、等間隔をあけて同じ水平面または同じ垂直面の上に配置されてもよい。

【0041】

膜厚センサー700は、基板Gの表面に蒸着された膜厚を感知して基板Gに蒸着された膜厚を測定する手段であり、基板Gの上の薄膜の厚さが測定可能であれば、いかなる手段が用いられても構わない。この実施形態における膜厚センサー700としては、表面に膜が蒸着されれば、水晶振動子の固有振動数が変化し、これにより膜厚が測定可能な水晶振動子センサーが用いられる。

【0042】

一方、図2を参照すれば、原料供給ユニット500のそれぞれは、原料物質を液化させる液化部5100と、前記液化部5100と連通されて液化された原料物質を気化させる気化部5200および前記気化部5200と連通されて気化された原料物質を噴射するインジェクター5300を備え、前記液化部5100から前記気化部5200へと供給される液化された原料物質の量および前記気化部5200において気化される原料物質の量を制御する制御部5500をさらに備える。

【0043】

前記液化部5100は、原料物質が貯蔵されるシリンダー状のルツボ5110と、前記ルツボ5110の一方の側に挿入されて原料物質を押し付けて排出するピストン部5120と、前記ルツボ5110を加熱して原料物質を液化させる液化加熱部5130と、前記ルツボ5110および前記ピストン部5120を収容して真空環境を提供するハウジング5140と、を備える。

【0044】

前記ルツボ5110は、一方の側が開放されて他方の側が閉塞されているシリンダー状に製作されて、内部に原料物質Sが充填される所定の貯蔵室Aを提供する。かようなルツボ5110の胴体には、原料物質Sが投入される少なくとも一つの原料投入口5111および内部の貯蔵された原料物質Sを排出する少なくとも一つの原料排出口5112が形成される。例えば、この実施形態においては、ルツボ5110の胴体の上部に原料投入口5111が形成され、閉塞されているルツボ5110の胴体の底面、または側面に原料排出口5112が形成されている。

【0045】

前記液化加熱部5130は、ルツボ5110に貯蔵された固体状の原料物質Sを加熱して液化させる熱エネルギーを供給する手段であり、固体状の原料物質Sを液化させる熱エネルギーが供給可能であれば、いなかる手段が用いられても構わない。例えば、コアヒーターまたはランプヒーターなどが使用可能である。この実施形態においてはコアヒーターが用いられており、ルツボ5110の外側領域をコアヒーターが包囲するように構成されている。もちろん、上記の液化加熱部5130が必ずしもルツボ5110の外側に設けられる必要はなく、ルツボ5110の内に設けられてもよく、ルツボ5110の胴体に埋設されてもよい。なお、ハウジング5140そのものに加熱手段が設けられて上記の液化加熱部5130の役割を代行してもよい。

【0046】

前記ピストン部5120は、ルツボ5110の貯蔵室Aに充填された原料物質Sを気化部5200に向けて次第に搬送する手段であり、前記ルツボ5110の内部に設けられて原料物質Sを押し付けて搬送するヘッド5121と、一方の側が前記ヘッド5121に連結され、他方の側が前記ルツボ5110の外側に延びて前記ヘッド121と一体に移動されるロッド5122と、前記ロッド5122の他方の側に連結されて前記ロッド5122を移動させる駆動部5123と、を備える。前記駆動部5123は、モーターまたは油圧式シリンダーなど前記ロッド5122を上下動させ得る手段であれば、いかなる手段が用いられても構わない。例えば、この実施形態においては、回転運動を直線運動に変換可能であり、且つ、精度よい駆動制御が行えるリニアモーターを用いている。

【0047】

前記気化部5200は、液状の原料物質Sが流入する気化室5210および前記気化室5210を気化温度に加熱する気化加熱部5220を備える。

【0048】

前記気化室5210は、送り管5400を介してルツボ5110の原料排出口5112と連通されて液状の原料物質Sを供給され、液状の原料物質Sが気化されるような所定の空間を提供する。前記送り管5400の一方の側は気化室5210の内側に挿入されて所定の長さだけ延び、延長端部5411の内周直径は送り管5400の平均内周直径よりも大きく形成される。このとき、送り管5400の延長端部5411には、液状の原料物質Sを気化温度に加熱する補助気化加熱部5412が設けられる。これにより、送り管5400を介して供給された液状の原料物質Sの広がり範囲の拡大および気化速度の向上を両立させることができる。また、前記送り管5400には、搬送時に原料物質Sの液化状態を維持するための加熱手段、例えば、ヒートラインが埋設されてもよい。一方、前記補助気化加熱部5412が上述の液化加熱部5130などの手段、すなわち、コアヒーターまたはランプヒーターなどを備えていてもよいことはいうまでもない。

【0049】

前記気化加熱部5220は、気化室5210に流入した液状の原料物質Sを加熱して気化させる熱エネルギーを供給する手段であり、液状の原料物質Sを気化させる熱エネルギーが供給可能であれば、いかなる手段が用いられても構わない。

【0050】

前記インジェクター5300は、気化室5210の一方の側から水平方向に延びて所定の長さを有する棒状に製作される。もちろん、上記のインジェクター5300は、工程方向に応じて垂直方向または斜め方向に延設されてもよく、棒状などの線状噴射方式の代わりに、点状噴射方式または面状噴射方式が採用されてもよい。かようなインジェクター5300の胴体の内部にはインジェクター5300において気化された原料物質Sが流入する連通路5310が形成され、胴体の外面には前記連通路5310から延びて外側に開口された多数の噴射口5320が形成される。このとき、噴射口5320の形成位置および形成数は、気化された原料物質Sが基板Gに向けてのみ噴射されるような位置および数に制御されることが好ましい。なお、図示はしないが、噴射口5320は、インジェクター5300の胴体から外側に向けて所定の長さだけ突き出た噴射ノズル状に形成されてもよい。このため、気化部5200において気化された原料物質Sは、インジェクター5300の連通路5310を流通して、インジェクター5300の噴射口5320を介して基板Gの上部に均一に噴射される。

【0051】

また、上記のインジェクター5300には、気化品質の維持のために、インジェクター5300の外側または胴体に加熱手段が設けられてもよい。上記の加熱手段は、噴射口5320が形成されていないインジェクター5300の外側領域の全体または一部を包囲するように形成される。このような加熱手段は、気化部5200において気化(1次気化)されてインジェクター5300の連通路5320に流動された原料物質Sをさらに加熱(2次気化)する役割を果たす。これにより、連通路5320に沿って流動される原料物質Sの気化状態をそのまま維持することができ、気化密度および気化品質をなお一層高めることができる。また、上記のインジェクター5300には、噴射方向の制御のために、インジェクター5300の外側にカバー手段(図1における5700)が設けられていてもよい。上記のカバー手段5700は、一方の側が開放された電灯の傘状に製作されて、インジェクター5300から噴射された原料物質が所望の方向に集中的に噴射されるように方向性を制御する。

【0052】

さらに、図示はしないが、前記インジェクター5300の噴射方向を除く外側の全体を覆い被せるように冷却部材が設けられていてもよい。このような冷却部材は、インジェクター5300の外側に熱が発せられてチャンバー100の内部の工程環境が変動されることを防ぐとともに、周辺機具部が加熱によって変形されることを防ぐ。

【0053】

制御部5500は、液化部5100と、気化部5200およびインジェクター5300に取り付けられた各種の装置の動作を全般的に制御して、最終的にインジェクター5300を介して噴射される原料物質の噴射量、噴射速度および気化品質を制御する。このために、制御部5500は、気化部5200の圧力を感知する圧力ゲージ5510およびピストン部5120の駆動を制御する駆動制御部5520を備える。このような制御部5500は、圧力ゲージ5510に用いて気化部5200の気化圧力を測定してピストン部5120の駆動制御を行うことにより、気化部5200に供給される液状原料物質の量を制御する。すなわち、気化圧力が目標とするレベルよりも低ければ、ピストン部5120のヘッド5121が前進する速度を速めて液状原料物質の供給量を増やし、逆に、気化圧力が目標とするレベルよりも高ければ、ピストン部5120のヘッド5121が前進する速度を遅らせて液状原料物質の供給量を減らす。

【0054】

このように、制御部5500が気化部5200の気化圧力に応じて液化部5100から供給される液状原料物質Sの供給量を精度よく調節することにより、蒸着速度の調節および蒸着品質の維持がなお一層容易になる。なお、これにより、膜厚センサー700の表面にも薄膜が均一に形成されて交換周期が延びることにより、装備の連続稼動時間を延ばすことができる。

【0055】

一方、上記の原料供給ユニット500を備えた薄膜蒸着装置の動作過程を、図1と、図3から図6に基づき簡略に説明すれば、下記の通りである。ここで、図3から図6は、本発明の実施形態による原料供給ユニットの動作過程を示す模式図である。

【0056】

チャンバー100の内部に基板Gが搬入されて基板支持部410の上に載置されれば、温度制御手段430によって基板Gは所定の工程温度に保たれる。次いで、基板移動部材420が基板Gを左右に往復移動させ、それぞれの原料供給部510、520、530は基板Gの上面に気体状態の原料物質Sを噴射する。これにより、基板Gの上に薄膜が形成され、チャンバー100内に設けられた膜厚センサー700を用いて基板Gの上に形成された薄膜の厚さをモニターリングすることにより、全体の薄膜工程が制御される。

【0057】

上記の薄膜工程において、それぞれの原料供給ユニット500においては、固体状または液状に供給された原料物質を気化させ、気化された原料物質をチャンバーの内部に設けられた多数のインジェクター5300を介して基板の全体に亘って均一に噴射する。このような原料供給過程をより具体的に説明すれば、下記の通りである。ここでは、固体状の原料物質が供給される場合を想定して説明する。

【0058】

まず、図3に示すように、ハウジング5140のゲート5141を開放させてハウジング5140の内部に固体状の原料物質を搬入させ、ピストン部5120のヘッド5121を後方に移動させて前記ヘッド5121の先端を原料投入口5111の裏側に位置させる。これにより、ルツボ5110の内壁とピストン部5120のヘッド5121とがなす内側空間、すなわち、貯蔵室Aは、原料投入口5111を介して外側空間と連結されて開放される。次いで、原料投入口5111を介して貯蔵室Aに原料物質を充填する。

【0059】

次いで、図4に示すように、ピストン部5120のヘッド5121を前方に移動させて前記ヘッド5121の先端を原料投入口5111の手前側に位置させる。これにより、ルツボ5110の内壁とピストン部5120のヘッド5121とがなす内側空間、すなわち、貯蔵室Aは外側空間から離れて閉鎖される。この後、液化加熱部5130を用いてルツボ5110に充填された固体状の原料物質Sを加熱して液化させる。

【0060】

次いで、図5に示すように、固体状の原料物質Sが全て液化されれば、ピストン部5120のヘッド5121を少しずつ前方に移動させてルツボ5110の貯蔵室Aに充填された原料物質Sを原料排出口5112を介して排出する。これにより、液化部5100において液化された原料物質は送り管5400に沿って気化室5210に供給され、送り管5400に埋設された加熱手段(図示せず)によって原料物質Sの液化状態が維持される。

【0061】

この後、図6に示すように、気化室5210に供給された液状の原料物質Sは、気化室5210の全体を加熱するように設けられた気化加熱部5220および送り管5400の端部5411を加熱するように設けられた補助気化加熱部5412により、所定の温度に加熱されて気化される。気化された原料物質Sは、インジェクター5300の内部の連通路5310に沿ってチャンバーの内部に移動されてインジェクター5300の表面に形成された多数の噴射口5320を介して基板の全体に均一に噴射される。

【0062】

一方、前記原料供給過程において気化室に供給される液状の原料物質Sの量は、ピストン部5120のヘッドによって精度よく調節される。また、制御部は、圧力ゲージを用いて気化室の気化圧力をリアルタイムにて測定し、これにより、ピストン部5120のヘッドの動きを制御することにより、気化室に供給される液状の原料物質の量を一層精度よく調節する。すなわち、気化圧力が目標とするレベルよりも低ければ、ピストン部5120のヘッド5121の前進速度を速めて液状原料物質の供給量を増やし、逆に、気化圧力が目標とするレベルよりも高ければ、ピストン部5120のヘッド5121の前進速度を遅らせて液状原料物質の供給量を減らす。これにより、インジェクター5300を介して噴射される原料物質の噴射量を一層精度よく制御することができる。

【0063】

このように構成された原料供給ユニット500は、固体状および液状の原料物質が両方とも使用可能であるため、原料の選択が自由である。また、液化部5100において大量の原料物質を液化させ、これらのうち必要な少量の原料物質だけを気化部5200において気化させて供給することにより、原料物質の大容量化による高い生産性を達成することができ、少量気化方式による蒸着速度の調節および蒸着品質の維持が容易である。なお、大量の原料物質を全て気化させるのではなく、必要な少量の原料物質だけを気化させるため、熱量の消耗を極力抑えることができる。

【0064】

一方、図1に戻ると、本発明の実施形態による原料供給ユニット500は、基板Gの上部から原料物質を供給する下向き式に構成される。これにより、基板支持部410の上面に基板Gの下面の全体が安定的に支持可能になるため、大面積の基板Gを用いても、基板Gの垂れ下がり現象がほとんど発生しない。もちろん、本発明は、原料供給ユニット500の設置位置が制限されないため、工程方向が上述した下向き式の構成に限定されない。すなわち、図7に示すように、原料供給ユニット500は、基板Gの下部から原料物質を供給する上向き式に構成されてもよく、図8に示すように、垂直状態に配置された基板Gの側面から原料物質を供給する側面式に構成されてもよい。ここで、図7および図8は、本発明の実施形態による原料供給ユニットの工程方向を説明するための模式図である。

【0065】

このように、本発明の実施形態による原料供給ユニット500を備える薄膜蒸着装置は、蒸着方向が制限されないので、チャンバーの構造、または基板の種類に応じて最適な工程方向を自由に選択することができるというメリットがある。

【0066】

以上、本発明について上述した実施形態および添付図面に基づいて説明したが、本発明はこれに限定されるものではなく、後述する特許請求の範囲によって限定される。よって、この技術分野における通常の知識を持った者であれば、後述する特許請求の範囲の技術的思想から逸脱しない範囲内において本発明は様々に変形および修正可能である。

【技術分野】

【0001】

本発明は原料供給ユニットに係り、さらに詳しくは、原料物質を気化させて供給する原料供給ユニットと、これを備えた薄膜蒸着装置および薄膜蒸着方法に関する。

【背景技術】

【0002】

太陽電池(Solar Cell)は、光起電効果を用いて光エネルギーを電気エネルギーに変換する半導体素子であり、最近、化石燃料の枯渇が問題として取り上げられることに伴い、注目を集めている。特に、銅のインジウムガリウムセレン化物(CIGS:Copper Indium Galium Selenide)薄膜太陽電池やテルル化カドミウム(CdTe:Cadmium Telluride)太陽電池などの化合物薄膜太陽電池は、比較的に生産工程が簡単であり、生産コストが安価である他、既存の太陽電池と同レベルの光変換効率が得られることから、次世代の太陽電池として注目を集めている。

【0003】

また、有機発光素子(OLED:Organic Light Emitted Diode)は、液晶表示装置とは異なり、自体発光が可能であるため、バックライトが不要であり、しかも、消費電力が小さい。さらに、視野角が広く、応答速度が早いため、これを用いた表示装置は、視野角および残像の問題がない優れた画像を実現することができる。

【0004】

一方、太陽電池および有機発光素子の製造に際し、主として、真空熱蒸着方式が用いられる。かような蒸着装置は、真空チャンバー内に蒸着材料を充填するルツボと、ルツボを加熱する熱源から構成された蒸発源および蒸発源を通じて気化された蒸着材料の蒸着速度を調節する膜厚センサー(crystal sensor)などから構成されることが普通である。

【0005】

上記の真空熱蒸着方式によりフラットパネルディスプレイ素子または太陽電池素子を製作する場合、蒸発源には、1)大面積の基板に適用することが可能であること、2)安定した蒸着速度の調節が可能であること、および3)連続した蒸発材料の供給のための大容量化が可能であることが求められる。

【0006】

しかしながら、従来の蒸着装置において用いられていた蒸発源は、ルツボの充填容量に限界があるが故に、装備の稼動を随時停止することを余儀なくされるという問題点があった。これを解消するために、蒸着材料の充填容量を増大させる方法が提案されているものの、増大されたルツボを加熱して蒸着材料を気化させるために、なお一層多くの熱量が必要とされる。そして、大容量の蒸着材料を気化させて噴射するため、蒸着速度の調節および蒸着品質の維持が困難になり、様々な蒸着材料が用いられる場合には、蒸着速度の調節および蒸着品質の維持がなお一層困難になる。これにより、膜厚センサーの表面に均一に形成されるべき薄膜が不均一に形成されて交換周期が短くなることにより、装備の稼動を随時停止せねばならないという問題点があり、しかも、蒸着材料の種類および膜厚センサーの位置に応じて補正値(tooling factor)を適用せねばならないという煩雑さがあった。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記の問題点を解消するためになされたものであり、その目的は、大量の原料物質のうち必要な一部だけを気化させて供給することにより、加熱手段の余分な熱量消耗を極力抑えた原料供給ユニットと、薄膜蒸着装置および薄膜蒸着方法を提供するところにある。

【0008】

また、本発明の他の目的は、原料物質の大容量化を達成しつつも、蒸着速度の調節および蒸着品質の維持が容易になる原料供給ユニットと、薄膜蒸着装置および薄膜蒸着方法を提供するところにある。

【課題を解決するための手段】

【0009】

本発明の一側面による原料供給ユニットは、原料物質を液化させる液化部と、前記液化部と連通されて液化された原料物質を気化させる気化部と、前記気化部と連通されて気化された原料物質を噴射するインジェクターと、を備え、前記液化部は、原料物質が貯蔵されるシリンダー状のルツボと、前記ルツボの一方の側に挿入されて原料物質を排出するピストン部と、前記ルツボを加熱して原料物質を液化させる液化加熱部と、を備える。

【0010】

前記気化部は、前記ルツボと連通される気化室と、前記気化室を加熱して原料物質を気化させる気化加熱部と、を備えていてもよい。

【0011】

前記原料供給ユニットは、前記液化部と前記気化部とを連結する送り管と、前記気化部に連結される送り管の一方の端部を加熱する補助気化加熱部と、をさらに備えていてもよい。

【0012】

前記インジェクターは、点状、面状、線状のうちのいずれかの噴射構造を有していてもよい。

【0013】

前記原料供給ユニットは、前記液化部から前記気化部へと供給される液化された原料物質の量および前記気化部において気化される原料物質の量を制御する制御部をさらに備えていてもよい。

【0014】

前記制御部は、前記気化部の圧力を感知する圧力ゲージと、前記ピストン部の往復駆動を制御する駆動制御部と、を備えていてもよい。

【0015】

本発明の他の側面による薄膜蒸着装置は、工程空間を提供するチャンバーと、前記チャンバー内に設けられて基板を支持する基板支持部と、前記基板と対向するように配置されて基板に原料物質を供給する原料供給部と、を備え、前記原料供給部は、前記原料物質を液化させる液化部と、前記液化部と連通されて液化された原料物質を気化させる気化部と、前記気化部と連通されて気化された原料物質を噴射するインジェクターと、を備える。

【0016】

前記液化部は、原料物質が貯蔵されるシリンダー状のルツボと、前記ルツボの一方の側に挿入されて原料物質を排出させるピストン部と、前記ルツボを加熱して原料物質を液化させる液化加熱部と、を備えていてもよい。

【0017】

前記薄膜蒸着装置は、前記液化部から前記気化部へと供給される液化された原料物質の量および前記気化部において気化される原料物質の量を制御する制御部をさらに備えていてもよい。

【0018】

前記制御部は、前記気化部の圧力を感知する圧力ゲージと、前記ピストン部の往復駆動を制御する駆動制御部と、を備えていてもよい。

【0019】

本発明のさらに他の側面による薄膜蒸着方法は、原料物質をルツボに充填するステップと、前記ルツボを加熱して前記原料物質を液化させるステップと、前記ルツボにおいて液化された原料物質のうちの一部を前記ルツボと連結された気化室に搬送するステップと、前記気化室に搬送された原料物質を気化させるステップと、前記気化された原料物質を基板に噴射するステップと、を含む。

【0020】

前記搬送ステップにおいては、前記ルツボに充填された原料物質をピストンを用いて押し付けて搬送してもよい。

【0021】

前記薄膜蒸着方法は、前記気化室の気化圧力を測定してルツボから気化室へと搬送される原料物質の量を調節するステップをさらに含んでいてもよい。

【0022】

前記噴射ステップにおいては、点状、線状および面状のうちのいずれかの噴射構造を有するインジェクターを用いて噴射を行ってもよい。

【発明の効果】

【0023】

本発明によれば、固体状の原料物質を液化させた後、これらのうち必要な一部だけを気化させて供給することにより、原料物質の大容量化を達成しつつも、これを気化させて供給するための熱量の消耗を極力抑えることができる。

【0024】

また、本発明によれば、液化部において大量の原料物質を液化させ、これらのうち必要な少量の原料物質だけを気化部において気化させて供給することにより、原料物質の大容量化による高い生産性を達成することができ、少量気化方式による蒸着速度の調節および蒸着品質の維持が容易である。

【0025】

さらに、本発明は、気化部の気化圧力に応じて液化部から供給される液状の原料物質の供給量をピストン−シリンダー圧縮方式により微細に調節することにより、蒸着速度の調節および蒸着品質の維持がなお一層容易になる。

【0026】

さらにまた、本発明は、蒸着工程に際して膜厚センサーの表面に均一に薄膜が形成されて交換周期が延びることにより、装備の連続稼動時間が延び、これは、生産性の向上につながる。

【0027】

さらにまた、本発明は、原料供給ユニットを通じた蒸着方向が特定の方向に制限されないことから、チャンバーの構造および基板の面積に応じて最適な蒸着方向を選択して工程を行うことができる。これにより、大面積の基板を用いる場合であっても、蒸着方向を下向き式にして基板の垂れ下がり現象を克服することができるので、基板の上に高品質の薄膜を均一な厚さに形成することができる。

【図面の簡単な説明】

【0028】

例示的な実施形態は、次の説明及び添付図面からより詳細に理解可能であろう。

【0029】

【図1】図1は、本発明の実施形態による原料供給ユニットを備えた薄膜蒸着装置の模式図である。

【0030】

【図2】図2は、本発明の実施形態による原料供給ユニットの模式図である。

【0031】

【図3−6】図3から図6は、本発明の実施形態による原料供給ユニットの動作過程を示す模式図である。

【0032】

【図7−8】図7および図8は、本発明の実施形態による原料供給ユニットの工程方向を示す模式図である。

【発明を実施するための形態】

【0033】

以下、添付図面に基づき、本発明の実施形態による原料供給ユニットと、薄膜蒸着装置および薄膜蒸着方法を詳述する。しかしながら、本発明は後述する実施形態に限定されるものではなく、異なる様々な形態にて実現可能であり、これらの実施形態は単に本発明の開示を完全たるものにし、通常の知識を持った者に本発明の範疇を完全に知らせるために提供されるものである。図中、同じ符号は同じ構成要素を指し示す。

【0034】

図1は、本発明の実施形態による原料供給ユニットを備えた薄膜蒸着装置の模式図であり、図2は、本発明の実施形態による原料供給ユニットの模式図である。ここで、図2中、原料供給ユニットのインジェクターの外側に設けられたカバー部材は取り外されている。

【0035】

図1を参照すれば、上記の薄膜蒸着装置は、チャンバー100と、前記チャンバー100内に設けられて基板Gを支持する基板支持部410と、前記基板Gと対向するように配置されて基板Gに原料物質を供給する原料供給ユニット500と、前記基板Gの上に蒸着される薄膜の厚さを測定する膜厚センサー700および前記基板支持部410と前記原料供給ユニット500との間の相対的な移動のための基板移動部材420を備える。

【0036】

チャンバー100は、中空の円筒状または四角い箱状に製作されて、内部には基板Gを処理し得る所定の反応空間が設けられる。前記チャンバー100の形状はこれらに限定されるものではなく、基板Gの形状に対応する様々な形状を有するように製作可能である。例えば、この実施形態においては、チャンバー100を四角形状のガラス基板Gに対応するように四角い箱状に形成している。チャンバー100の一方の側壁には基板Gの搬入および搬出のためのゲート200が形成され、チャンバー100の下壁には真空形成および内部の排気のための排気部300が形成される。ここで、ゲート200は、スリット弁から構成されてもよく、排気部300は、真空ポンプから構成されてもよい。一方、以上においては、チャンバー100は単体であることを説明したが、チャンバー100を、上部が開放された下チャンバーと、下チャンバーの上部を覆うチャンバーリッドとに分離して構成してもよいことはいうまでもない。

【0037】

基板支持部410は、チャンバー100内の下側空間に設けられ、チャンバー100内に搬入された基板Gを支持する。このとき、基板Gが載置される基板支持部410の一方の面、すなわち、上面には、載置された基板Gを固定するための手段、例えば、機械力、真空吸入力および静電力などを用いて基板Gを保持する様々なチャック手段が設けられてもよく、あるいは、クランプなどのホルダー手段が設けられてもよい。また、図示はしないが、前記基板支持部410の上部には、基板Gの周縁に薄膜が形成されることを防いだり、基板に形成される薄膜に所定のパターンを持たせるためのシャドウマスクが配置されてもよい。もちろん、上記のシャドウマスクは、基板支持部410とは別途に、チャンバー100の内側壁に支持されるように設けられてもよい。

【0038】

前記基板支持部410の下部には、基板支持部410を垂直搬送、水平搬送および回転するための基板移動部材420が設けられる。例えば、この実施形態による基板移動部材420は、コンベヤベルト421および前記コンベヤベルト421の左右移動を制御する駆動輪422を備えて、前記コンベヤベルト421の上面に支持された基板支持部410を左右に往復移動させる。このとき、チャンバー100内には一つの基板支持部410が設けられているが、これに限定されるものではなく、チャンバー100内には多数の基板支持部が設けられてもよい。なお、前記基板支持部410の上には1枚の基板Gが載置されているが、これに限定されるものではなく、一つの基板支持部410の上には多数の基板が載置されてもよいことはいうまでもない。

【0039】

一方、基板移動部材420の下部には、基板支持部410に載置された基板Gが工程の遂行に適した温度に保たれるように温度制御手段430が設けられていてもよい。ここで、温度制御手段430は、基板Gを冷却する冷却手段および基板Gを加熱する加熱手段のうちの少なくとも一方を備える。この実施形態においては、冷却管を冷却水が流通するように構成された冷却手段を用いて、基板Gの温度を工程温度に維持することにより、基板Gの上面に蒸着される蒸着物質との反応性を高めている。

【0040】

原料供給ユニット500は、基板支持部410によって支持された基板Gに向かい合うようにチャンバー100内の上部に設けられて基板Gに気化された原料物質を供給する役割を果たす。このような原料供給ユニット500は、少なくとも1以上5000a、5000b、5000c設けられ、これらの原料供給ユニット5000a、5000b、5000cは、等間隔をあけて同じ水平面または同じ垂直面の上に配置されてもよい。

【0041】

膜厚センサー700は、基板Gの表面に蒸着された膜厚を感知して基板Gに蒸着された膜厚を測定する手段であり、基板Gの上の薄膜の厚さが測定可能であれば、いかなる手段が用いられても構わない。この実施形態における膜厚センサー700としては、表面に膜が蒸着されれば、水晶振動子の固有振動数が変化し、これにより膜厚が測定可能な水晶振動子センサーが用いられる。

【0042】

一方、図2を参照すれば、原料供給ユニット500のそれぞれは、原料物質を液化させる液化部5100と、前記液化部5100と連通されて液化された原料物質を気化させる気化部5200および前記気化部5200と連通されて気化された原料物質を噴射するインジェクター5300を備え、前記液化部5100から前記気化部5200へと供給される液化された原料物質の量および前記気化部5200において気化される原料物質の量を制御する制御部5500をさらに備える。

【0043】

前記液化部5100は、原料物質が貯蔵されるシリンダー状のルツボ5110と、前記ルツボ5110の一方の側に挿入されて原料物質を押し付けて排出するピストン部5120と、前記ルツボ5110を加熱して原料物質を液化させる液化加熱部5130と、前記ルツボ5110および前記ピストン部5120を収容して真空環境を提供するハウジング5140と、を備える。

【0044】

前記ルツボ5110は、一方の側が開放されて他方の側が閉塞されているシリンダー状に製作されて、内部に原料物質Sが充填される所定の貯蔵室Aを提供する。かようなルツボ5110の胴体には、原料物質Sが投入される少なくとも一つの原料投入口5111および内部の貯蔵された原料物質Sを排出する少なくとも一つの原料排出口5112が形成される。例えば、この実施形態においては、ルツボ5110の胴体の上部に原料投入口5111が形成され、閉塞されているルツボ5110の胴体の底面、または側面に原料排出口5112が形成されている。

【0045】

前記液化加熱部5130は、ルツボ5110に貯蔵された固体状の原料物質Sを加熱して液化させる熱エネルギーを供給する手段であり、固体状の原料物質Sを液化させる熱エネルギーが供給可能であれば、いなかる手段が用いられても構わない。例えば、コアヒーターまたはランプヒーターなどが使用可能である。この実施形態においてはコアヒーターが用いられており、ルツボ5110の外側領域をコアヒーターが包囲するように構成されている。もちろん、上記の液化加熱部5130が必ずしもルツボ5110の外側に設けられる必要はなく、ルツボ5110の内に設けられてもよく、ルツボ5110の胴体に埋設されてもよい。なお、ハウジング5140そのものに加熱手段が設けられて上記の液化加熱部5130の役割を代行してもよい。

【0046】

前記ピストン部5120は、ルツボ5110の貯蔵室Aに充填された原料物質Sを気化部5200に向けて次第に搬送する手段であり、前記ルツボ5110の内部に設けられて原料物質Sを押し付けて搬送するヘッド5121と、一方の側が前記ヘッド5121に連結され、他方の側が前記ルツボ5110の外側に延びて前記ヘッド121と一体に移動されるロッド5122と、前記ロッド5122の他方の側に連結されて前記ロッド5122を移動させる駆動部5123と、を備える。前記駆動部5123は、モーターまたは油圧式シリンダーなど前記ロッド5122を上下動させ得る手段であれば、いかなる手段が用いられても構わない。例えば、この実施形態においては、回転運動を直線運動に変換可能であり、且つ、精度よい駆動制御が行えるリニアモーターを用いている。

【0047】

前記気化部5200は、液状の原料物質Sが流入する気化室5210および前記気化室5210を気化温度に加熱する気化加熱部5220を備える。

【0048】

前記気化室5210は、送り管5400を介してルツボ5110の原料排出口5112と連通されて液状の原料物質Sを供給され、液状の原料物質Sが気化されるような所定の空間を提供する。前記送り管5400の一方の側は気化室5210の内側に挿入されて所定の長さだけ延び、延長端部5411の内周直径は送り管5400の平均内周直径よりも大きく形成される。このとき、送り管5400の延長端部5411には、液状の原料物質Sを気化温度に加熱する補助気化加熱部5412が設けられる。これにより、送り管5400を介して供給された液状の原料物質Sの広がり範囲の拡大および気化速度の向上を両立させることができる。また、前記送り管5400には、搬送時に原料物質Sの液化状態を維持するための加熱手段、例えば、ヒートラインが埋設されてもよい。一方、前記補助気化加熱部5412が上述の液化加熱部5130などの手段、すなわち、コアヒーターまたはランプヒーターなどを備えていてもよいことはいうまでもない。

【0049】

前記気化加熱部5220は、気化室5210に流入した液状の原料物質Sを加熱して気化させる熱エネルギーを供給する手段であり、液状の原料物質Sを気化させる熱エネルギーが供給可能であれば、いかなる手段が用いられても構わない。

【0050】

前記インジェクター5300は、気化室5210の一方の側から水平方向に延びて所定の長さを有する棒状に製作される。もちろん、上記のインジェクター5300は、工程方向に応じて垂直方向または斜め方向に延設されてもよく、棒状などの線状噴射方式の代わりに、点状噴射方式または面状噴射方式が採用されてもよい。かようなインジェクター5300の胴体の内部にはインジェクター5300において気化された原料物質Sが流入する連通路5310が形成され、胴体の外面には前記連通路5310から延びて外側に開口された多数の噴射口5320が形成される。このとき、噴射口5320の形成位置および形成数は、気化された原料物質Sが基板Gに向けてのみ噴射されるような位置および数に制御されることが好ましい。なお、図示はしないが、噴射口5320は、インジェクター5300の胴体から外側に向けて所定の長さだけ突き出た噴射ノズル状に形成されてもよい。このため、気化部5200において気化された原料物質Sは、インジェクター5300の連通路5310を流通して、インジェクター5300の噴射口5320を介して基板Gの上部に均一に噴射される。

【0051】

また、上記のインジェクター5300には、気化品質の維持のために、インジェクター5300の外側または胴体に加熱手段が設けられてもよい。上記の加熱手段は、噴射口5320が形成されていないインジェクター5300の外側領域の全体または一部を包囲するように形成される。このような加熱手段は、気化部5200において気化(1次気化)されてインジェクター5300の連通路5320に流動された原料物質Sをさらに加熱(2次気化)する役割を果たす。これにより、連通路5320に沿って流動される原料物質Sの気化状態をそのまま維持することができ、気化密度および気化品質をなお一層高めることができる。また、上記のインジェクター5300には、噴射方向の制御のために、インジェクター5300の外側にカバー手段(図1における5700)が設けられていてもよい。上記のカバー手段5700は、一方の側が開放された電灯の傘状に製作されて、インジェクター5300から噴射された原料物質が所望の方向に集中的に噴射されるように方向性を制御する。

【0052】

さらに、図示はしないが、前記インジェクター5300の噴射方向を除く外側の全体を覆い被せるように冷却部材が設けられていてもよい。このような冷却部材は、インジェクター5300の外側に熱が発せられてチャンバー100の内部の工程環境が変動されることを防ぐとともに、周辺機具部が加熱によって変形されることを防ぐ。

【0053】

制御部5500は、液化部5100と、気化部5200およびインジェクター5300に取り付けられた各種の装置の動作を全般的に制御して、最終的にインジェクター5300を介して噴射される原料物質の噴射量、噴射速度および気化品質を制御する。このために、制御部5500は、気化部5200の圧力を感知する圧力ゲージ5510およびピストン部5120の駆動を制御する駆動制御部5520を備える。このような制御部5500は、圧力ゲージ5510に用いて気化部5200の気化圧力を測定してピストン部5120の駆動制御を行うことにより、気化部5200に供給される液状原料物質の量を制御する。すなわち、気化圧力が目標とするレベルよりも低ければ、ピストン部5120のヘッド5121が前進する速度を速めて液状原料物質の供給量を増やし、逆に、気化圧力が目標とするレベルよりも高ければ、ピストン部5120のヘッド5121が前進する速度を遅らせて液状原料物質の供給量を減らす。

【0054】

このように、制御部5500が気化部5200の気化圧力に応じて液化部5100から供給される液状原料物質Sの供給量を精度よく調節することにより、蒸着速度の調節および蒸着品質の維持がなお一層容易になる。なお、これにより、膜厚センサー700の表面にも薄膜が均一に形成されて交換周期が延びることにより、装備の連続稼動時間を延ばすことができる。

【0055】

一方、上記の原料供給ユニット500を備えた薄膜蒸着装置の動作過程を、図1と、図3から図6に基づき簡略に説明すれば、下記の通りである。ここで、図3から図6は、本発明の実施形態による原料供給ユニットの動作過程を示す模式図である。

【0056】

チャンバー100の内部に基板Gが搬入されて基板支持部410の上に載置されれば、温度制御手段430によって基板Gは所定の工程温度に保たれる。次いで、基板移動部材420が基板Gを左右に往復移動させ、それぞれの原料供給部510、520、530は基板Gの上面に気体状態の原料物質Sを噴射する。これにより、基板Gの上に薄膜が形成され、チャンバー100内に設けられた膜厚センサー700を用いて基板Gの上に形成された薄膜の厚さをモニターリングすることにより、全体の薄膜工程が制御される。

【0057】

上記の薄膜工程において、それぞれの原料供給ユニット500においては、固体状または液状に供給された原料物質を気化させ、気化された原料物質をチャンバーの内部に設けられた多数のインジェクター5300を介して基板の全体に亘って均一に噴射する。このような原料供給過程をより具体的に説明すれば、下記の通りである。ここでは、固体状の原料物質が供給される場合を想定して説明する。

【0058】

まず、図3に示すように、ハウジング5140のゲート5141を開放させてハウジング5140の内部に固体状の原料物質を搬入させ、ピストン部5120のヘッド5121を後方に移動させて前記ヘッド5121の先端を原料投入口5111の裏側に位置させる。これにより、ルツボ5110の内壁とピストン部5120のヘッド5121とがなす内側空間、すなわち、貯蔵室Aは、原料投入口5111を介して外側空間と連結されて開放される。次いで、原料投入口5111を介して貯蔵室Aに原料物質を充填する。

【0059】

次いで、図4に示すように、ピストン部5120のヘッド5121を前方に移動させて前記ヘッド5121の先端を原料投入口5111の手前側に位置させる。これにより、ルツボ5110の内壁とピストン部5120のヘッド5121とがなす内側空間、すなわち、貯蔵室Aは外側空間から離れて閉鎖される。この後、液化加熱部5130を用いてルツボ5110に充填された固体状の原料物質Sを加熱して液化させる。

【0060】

次いで、図5に示すように、固体状の原料物質Sが全て液化されれば、ピストン部5120のヘッド5121を少しずつ前方に移動させてルツボ5110の貯蔵室Aに充填された原料物質Sを原料排出口5112を介して排出する。これにより、液化部5100において液化された原料物質は送り管5400に沿って気化室5210に供給され、送り管5400に埋設された加熱手段(図示せず)によって原料物質Sの液化状態が維持される。

【0061】

この後、図6に示すように、気化室5210に供給された液状の原料物質Sは、気化室5210の全体を加熱するように設けられた気化加熱部5220および送り管5400の端部5411を加熱するように設けられた補助気化加熱部5412により、所定の温度に加熱されて気化される。気化された原料物質Sは、インジェクター5300の内部の連通路5310に沿ってチャンバーの内部に移動されてインジェクター5300の表面に形成された多数の噴射口5320を介して基板の全体に均一に噴射される。

【0062】

一方、前記原料供給過程において気化室に供給される液状の原料物質Sの量は、ピストン部5120のヘッドによって精度よく調節される。また、制御部は、圧力ゲージを用いて気化室の気化圧力をリアルタイムにて測定し、これにより、ピストン部5120のヘッドの動きを制御することにより、気化室に供給される液状の原料物質の量を一層精度よく調節する。すなわち、気化圧力が目標とするレベルよりも低ければ、ピストン部5120のヘッド5121の前進速度を速めて液状原料物質の供給量を増やし、逆に、気化圧力が目標とするレベルよりも高ければ、ピストン部5120のヘッド5121の前進速度を遅らせて液状原料物質の供給量を減らす。これにより、インジェクター5300を介して噴射される原料物質の噴射量を一層精度よく制御することができる。

【0063】

このように構成された原料供給ユニット500は、固体状および液状の原料物質が両方とも使用可能であるため、原料の選択が自由である。また、液化部5100において大量の原料物質を液化させ、これらのうち必要な少量の原料物質だけを気化部5200において気化させて供給することにより、原料物質の大容量化による高い生産性を達成することができ、少量気化方式による蒸着速度の調節および蒸着品質の維持が容易である。なお、大量の原料物質を全て気化させるのではなく、必要な少量の原料物質だけを気化させるため、熱量の消耗を極力抑えることができる。

【0064】

一方、図1に戻ると、本発明の実施形態による原料供給ユニット500は、基板Gの上部から原料物質を供給する下向き式に構成される。これにより、基板支持部410の上面に基板Gの下面の全体が安定的に支持可能になるため、大面積の基板Gを用いても、基板Gの垂れ下がり現象がほとんど発生しない。もちろん、本発明は、原料供給ユニット500の設置位置が制限されないため、工程方向が上述した下向き式の構成に限定されない。すなわち、図7に示すように、原料供給ユニット500は、基板Gの下部から原料物質を供給する上向き式に構成されてもよく、図8に示すように、垂直状態に配置された基板Gの側面から原料物質を供給する側面式に構成されてもよい。ここで、図7および図8は、本発明の実施形態による原料供給ユニットの工程方向を説明するための模式図である。

【0065】

このように、本発明の実施形態による原料供給ユニット500を備える薄膜蒸着装置は、蒸着方向が制限されないので、チャンバーの構造、または基板の種類に応じて最適な工程方向を自由に選択することができるというメリットがある。

【0066】

以上、本発明について上述した実施形態および添付図面に基づいて説明したが、本発明はこれに限定されるものではなく、後述する特許請求の範囲によって限定される。よって、この技術分野における通常の知識を持った者であれば、後述する特許請求の範囲の技術的思想から逸脱しない範囲内において本発明は様々に変形および修正可能である。

【特許請求の範囲】

【請求項1】

原料物質を液化させる液化部と、

前記液化部と連通されて液化された原料物質を気化させる気化部と、

前記気化部と連通されて気化された原料物質を噴射するインジェクターと、

を備え、

前記液化部は、

原料物質が貯蔵されるシリンダー状のルツボと、

前記ルツボの一方の側に挿入されて原料物質を排出するピストン部と、

前記ルツボを加熱して原料物質を液化させる液化加熱部と、

を備える原料供給ユニット。

【請求項2】

前記気化部は、

前記ルツボと連通される気化室と、

前記気化室を加熱して原料物質を気化させる気化加熱部と、

を備える請求項1に記載の原料供給ユニット。

【請求項3】

前記液化部と前記気化部とを連結する送り管と、

前記気化部に連結される送り管の一方の端部を加熱する補助気化加熱部と、

をさらに備える請求項1に記載の原料供給ユニット。

【請求項4】

前記インジェクターは、点状、面状、線状のうちのいずれかの噴射構造を有する請求項1に記載の原料供給ユニット。

【請求項5】

前記液化部から前記気化部へと供給される液化された原料物質の量および前記気化部において気化される原料物質の量を制御する制御部をさらに備える請求項1に記載の原料供給ユニット。

【請求項6】

前記制御部は、

前記気化部の圧力を感知する圧力ゲージと、

前記ピストン部の往復駆動を制御する駆動制御部と、

を備える請求項5に記載の原料供給ユニット。

【請求項7】

工程空間を提供するチャンバーと、

前記チャンバー内に設けられて基板を支持する基板支持部と、

前記基板と対向するように配置されて基板に原料物質を供給する原料供給部と、を備え、

前記原料供給部は、

前記原料物質を液化させる液化部と、

前記液化部と連通されて液化された原料物質を気化させる気化部と、

前記気化部と連通されて気化された原料物質を噴射するインジェクターと、

を備える薄膜蒸着装置。

【請求項8】

前記液化部は、

原料物質が貯蔵されるシリンダー状のルツボと、

前記ルツボの一方の側に挿入されて原料物質を排出させるピストン部と、

前記ルツボを加熱して原料物質を液化させる液化加熱部と、

を備える請求項7に記載の薄膜蒸着装置。

【請求項9】

前記液化部から前記気化部へと供給される液化された原料物質の量および前記気化部において気化される原料物質の量を制御する制御部、をさらに備える請求項7に記載の薄膜蒸着装置。

【請求項10】

前記液化部から前記気化部へと供給される液化された原料物質の量および前記気化部において気化される原料物質の量を制御する制御部を備え、

前記制御部は、

前記気化部の圧力を感知する圧力ゲージと、

前記ピストン部の往復駆動を制御する駆動制御部と、

を備える請求項7に記載の薄膜蒸着装置。

【請求項11】

原料物質をルツボに充填するステップと、

前記ルツボを加熱して前記原料物質を液化させるステップと、

前記ルツボにおいて液化された原料物質のうちの一部を前記ルツボと連結された気化室に搬送するステップと、

前記気化室に搬送された原料物質を気化させるステップと、

前記気化された原料物質を基板に噴射するステップと、

を含む薄膜蒸着方法。

【請求項12】

前記搬送ステップにおいては、

前記ルツボに充填された原料物質をピストンを用いて押し付けて搬送する請求項11に記載の薄膜蒸着方法。

【請求項13】

前記気化室の気化圧力を測定してルツボから気化室へと搬送される原料物質の量を調節するステップをさらに含む請求項11に記載の薄膜蒸着方法。

【請求項14】

前記噴射ステップにおいては、

点状、線状および面状のうちのいずれかの噴射構造を有するインジェクターを用いて噴射を行う請求項11に記載の薄膜蒸着方法。

【請求項1】

原料物質を液化させる液化部と、

前記液化部と連通されて液化された原料物質を気化させる気化部と、

前記気化部と連通されて気化された原料物質を噴射するインジェクターと、

を備え、

前記液化部は、

原料物質が貯蔵されるシリンダー状のルツボと、

前記ルツボの一方の側に挿入されて原料物質を排出するピストン部と、

前記ルツボを加熱して原料物質を液化させる液化加熱部と、

を備える原料供給ユニット。

【請求項2】

前記気化部は、

前記ルツボと連通される気化室と、

前記気化室を加熱して原料物質を気化させる気化加熱部と、

を備える請求項1に記載の原料供給ユニット。

【請求項3】

前記液化部と前記気化部とを連結する送り管と、

前記気化部に連結される送り管の一方の端部を加熱する補助気化加熱部と、

をさらに備える請求項1に記載の原料供給ユニット。

【請求項4】

前記インジェクターは、点状、面状、線状のうちのいずれかの噴射構造を有する請求項1に記載の原料供給ユニット。

【請求項5】

前記液化部から前記気化部へと供給される液化された原料物質の量および前記気化部において気化される原料物質の量を制御する制御部をさらに備える請求項1に記載の原料供給ユニット。

【請求項6】

前記制御部は、

前記気化部の圧力を感知する圧力ゲージと、

前記ピストン部の往復駆動を制御する駆動制御部と、

を備える請求項5に記載の原料供給ユニット。

【請求項7】

工程空間を提供するチャンバーと、

前記チャンバー内に設けられて基板を支持する基板支持部と、

前記基板と対向するように配置されて基板に原料物質を供給する原料供給部と、を備え、

前記原料供給部は、

前記原料物質を液化させる液化部と、

前記液化部と連通されて液化された原料物質を気化させる気化部と、

前記気化部と連通されて気化された原料物質を噴射するインジェクターと、

を備える薄膜蒸着装置。

【請求項8】

前記液化部は、

原料物質が貯蔵されるシリンダー状のルツボと、

前記ルツボの一方の側に挿入されて原料物質を排出させるピストン部と、

前記ルツボを加熱して原料物質を液化させる液化加熱部と、

を備える請求項7に記載の薄膜蒸着装置。

【請求項9】

前記液化部から前記気化部へと供給される液化された原料物質の量および前記気化部において気化される原料物質の量を制御する制御部、をさらに備える請求項7に記載の薄膜蒸着装置。

【請求項10】

前記液化部から前記気化部へと供給される液化された原料物質の量および前記気化部において気化される原料物質の量を制御する制御部を備え、

前記制御部は、

前記気化部の圧力を感知する圧力ゲージと、

前記ピストン部の往復駆動を制御する駆動制御部と、

を備える請求項7に記載の薄膜蒸着装置。

【請求項11】

原料物質をルツボに充填するステップと、

前記ルツボを加熱して前記原料物質を液化させるステップと、

前記ルツボにおいて液化された原料物質のうちの一部を前記ルツボと連結された気化室に搬送するステップと、

前記気化室に搬送された原料物質を気化させるステップと、

前記気化された原料物質を基板に噴射するステップと、

を含む薄膜蒸着方法。

【請求項12】

前記搬送ステップにおいては、

前記ルツボに充填された原料物質をピストンを用いて押し付けて搬送する請求項11に記載の薄膜蒸着方法。

【請求項13】

前記気化室の気化圧力を測定してルツボから気化室へと搬送される原料物質の量を調節するステップをさらに含む請求項11に記載の薄膜蒸着方法。

【請求項14】

前記噴射ステップにおいては、

点状、線状および面状のうちのいずれかの噴射構造を有するインジェクターを用いて噴射を行う請求項11に記載の薄膜蒸着方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公表番号】特表2012−525499(P2012−525499A)

【公表日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2012−508391(P2012−508391)

【出願日】平成22年4月23日(2010.4.23)

【国際出願番号】PCT/KR2010/002543

【国際公開番号】WO2010/126254

【国際公開日】平成22年11月4日(2010.11.4)

【出願人】(511230130)エスエヌユー プレシジョン カンパニー リミテッド (7)

【Fターム(参考)】

【公表日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成22年4月23日(2010.4.23)

【国際出願番号】PCT/KR2010/002543

【国際公開番号】WO2010/126254

【国際公開日】平成22年11月4日(2010.11.4)

【出願人】(511230130)エスエヌユー プレシジョン カンパニー リミテッド (7)

【Fターム(参考)】

[ Back to top ]