原料投入装置

【課題】簡易な構成で、固体原料を効率よく分散させて反応装置に投入する。

【解決手段】原料投入装置200は、固体原料を貯蔵する原料貯蔵部110と、固体原料を反応させる反応装置(ガス化炉114)との間に配され、原料貯蔵部110から供給された粉粒体状の固体原料群Aを落下させる落下部(ロータリバルブ210、下部開口212a)と、落下部の鉛直下方に配された傾斜面部250、260と、傾斜面部250、260に設けられ、落下した固体原料群Aが衝突して分散する衝突面部252、262と、傾斜面部260における衝突面部262の下方に設けられ、衝突面部262から当該傾斜面部260に沿って自重で流下した固体原料群Aを反応装置側に導く投入口(下部開口214b)とを備える。

【解決手段】原料投入装置200は、固体原料を貯蔵する原料貯蔵部110と、固体原料を反応させる反応装置(ガス化炉114)との間に配され、原料貯蔵部110から供給された粉粒体状の固体原料群Aを落下させる落下部(ロータリバルブ210、下部開口212a)と、落下部の鉛直下方に配された傾斜面部250、260と、傾斜面部250、260に設けられ、落下した固体原料群Aが衝突して分散する衝突面部252、262と、傾斜面部260における衝突面部262の下方に設けられ、衝突面部262から当該傾斜面部260に沿って自重で流下した固体原料群Aを反応装置側に導く投入口(下部開口214b)とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガス化炉等の反応装置に原料を投入する原料投入装置に関する。

【背景技術】

【0002】

近年、石油に代えて、石炭やバイオマス、タイヤチップ等の固体原料をガス化してガス化ガスを生成する技術が開発されている。このようにして生成されたガス化ガスは、発電システムや、水素の製造、合成燃料(合成石油)の製造、化学肥料(尿素)等の化学製品の製造等に利用されている。ガス化ガスの原料となる固体原料のうち、特に石炭は、可採年数が150年程度と、石油の可採年数の3倍以上であり、また、石油と比較して埋蔵地が偏在していないため、長期に亘り安定供給が可能な天然資源として期待されている。

【0003】

このような固体原料をガス化するガス化システムとして、ガス化炉の鉛直上方に原料貯蔵装置を設けておき、原料貯蔵装置の下方位置に配される切出装置で固体原料を粉粒体に切り出し、粉粒体の固体原料群をガス化炉に落下させることで、固体原料をガス化炉に投入する技術が開示されている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−254728号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述したようにガス化炉等の反応装置で固体原料を反応させる(ガス化する)場合、反応装置における反応を促進するために、固体原料を、例えば、10〜50mm程度の粉粒体にして投入している。この際、粉粒体状の固体原料群が、切出装置とガス化炉の間に配される原料供給管を閉塞してしまうおそれがあるため、粉粒体状の固体原料群を分散して導入する技術の開発が望まれている。

【0006】

そこで本発明は、このような課題に鑑み、簡易な構成で、固体原料を効率よく分散させて反応装置に投入することが可能な原料投入装置を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明の原料投入装置は、固体原料を貯蔵する原料貯蔵部と、固体原料を反応させる反応装置との間に配される原料投入装置であって、原料貯蔵部から供給された粉粒体状の固体原料群を落下させる落下部と、落下部の鉛直下方に配された傾斜面部と、傾斜面部に設けられ、落下部から落下した固体原料群が衝突して分散する衝突面部と、傾斜面部における衝突面部の下方に設けられ、衝突面部から当該傾斜面部に沿って自重で流下した固体原料群を反応装置側に導く投入口とを備えたことを特徴とする。

【0008】

本体に傾斜面部および投入口が設けられた投入シュートを備え、傾斜面部は、本体内の内面によって構成され、投入口は、傾斜面部の下方に連続するとともに本体の下部に形成された開口によって構成されていてもよい。

【0009】

投入シュートは、鉛直上方から鉛直下方に向かうにつれて、本体内の空間が徐々に狭くなる形状に構成されていてもよい。

【0010】

投入シュートが鉛直方向に複数配設され、相対的に上方に位置する投入シュートの開口は、相対的に下方に位置する投入シュートの内面に臨んで落下部を構成し、相対的に下方に位置する投入シュートの内面は、傾斜面部を構成するとともに、上方に位置する投入シュートの開口に臨む部分によって衝突面部が構成され、複数の投入シュートのうち、最も下方に位置する投入シュートの開口によって、投入口が構成されていてもよい。

【0011】

原料貯蔵部から供給された粉粒体状の固体原料群を間欠的に導入するロータリバルブを備え、ロータリバルブは、落下部として、投入シュートの本体の傾斜面部に固体原料群を落下させてもよい。

【0012】

本体内に気体を導入する気体導入部をさらに備えてもよい。

【0013】

本体内の内圧を監視する内圧監視部と、監視した内圧が所定範囲内に収まるように気体導入部が導入する気体の量を調整する調整制御部とをさらに備えてもよい。

【0014】

投入シュートを加温する加温部をさらに備えてもよい。

【0015】

投入口に向かって流体を噴射する噴射ノズルをさらに備えてもよい。

【0016】

本体内の内圧を監視する内圧監視部と、監視した内圧が所定範囲内に収まるように噴射ノズルが噴射する流体の量を調整する調整制御部とをさらに備えてもよい。

【発明の効果】

【0017】

本発明によれば、簡易な構成で、固体原料を効率よく分散させて反応装置に投入することが可能となる。

【図面の簡単な説明】

【0018】

【図1】ガス化システムを説明するための説明図である。

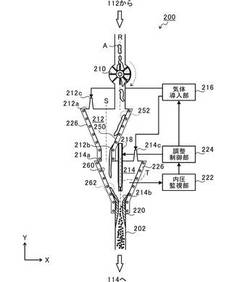

【図2】原料投入装置の具体的な構成を説明するための説明図である。

【図3】スロート部材を説明するための説明図である。

【発明を実施するための形態】

【0019】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値等は、発明の理解を容易とするための例示にすぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0020】

(ガス化システム100)

図1は、ガス化システム100を説明するための説明図である。図1に示すように、ガス化システム100は、原料貯蔵部110と、原料切出部112と、原料投入装置200と、ガス化炉(反応装置)114と、ボイラ130と、ヒータ132とを含んで構成される。

【0021】

原料貯蔵部110は、ホッパ等で構成され、例えば、10〜50mm程度の粉粒体に粉砕された、褐炭等の石炭、石油コークス(ペトロコークス)、バイオマス、タイヤチップ等の固体原料を貯蔵する。原料切出部112は、原料貯蔵部110に貯蔵された粉粒体状の固体原料を切り出す。

【0022】

原料投入装置200は、原料切出部112が切り出した粉粒体状の固体原料群(粉粒体状の固体原料がある程度集合した群)を分散させて、接続管部202を通じてガス化炉114に投入する。原料投入装置200の具体的な構成については後に詳述する。

【0023】

ガス化炉114には、加熱された流動媒体が導入されるとともに、ボイラ130からヒータ132を通じて500℃程度の水蒸気が導入され、この水蒸気によって流動媒体の流動層が形成される。ガス化炉114は、原料投入装置200から投入された粉粒体状の固体原料を、流動層において700℃〜900℃でガス化(水蒸気ガス化)を遂行し、ガス化ガスと残渣を生成する。

【0024】

以上説明したように、原料切出部112で切り出された粉粒体状の固体原料群は、原料投入装置200によってガス化炉114に投入されてガス化される。ここで、原料投入装置からガス化炉に固体原料群を投入する際に、接続管部202が、投入された固体原料で閉塞するおそれがある。また、原料切出部112で切り出された固体原料には、粒体に微細な粉末が含まれる。したがって、一旦接続管部202に投入された固体原料の粉末が、ガス化炉114からの水蒸気とともに逆流するおそれがある。そうすると、水蒸気の凝縮とともに、接続管部202内や原料投入装置200内に固体原料の粉末が付着ししまうこともある。

【0025】

そこで、本実施形態では、簡易な構成で、固体原料を効率よく分散させて接続管部202に投入することができ、かつ、接続管部202からの逆流を防止することが可能な原料投入装置200を提供することを目的とする。以下、原料投入装置200の具体的な構成について説明する。

【0026】

(原料投入装置200)

図2は、原料投入装置200の具体的な構成を説明するための説明図である。図2に示すように、原料投入装置200は、ロータリバルブ210と、第1投入シュート212と、第2投入シュート214と、気体導入部216と、噴射ノズル218と、スロート部材220と、内圧監視部222と、調整制御部224と、加温部226とを含んで構成される。

【0027】

ロータリバルブ(落下部)210は、原料貯蔵部110の雰囲気と第1投入シュート212の雰囲気とを隔てる境界の役割を果たすとともに、原料貯蔵部110から供給された粉粒体状の固体原料群A(図2中、グレーの塗りつぶしで示す)を、第1投入シュート212に間欠的に落下させる。図2に示す例では、ロータリバルブ210は、時計回り(図2中破線の矢印で示す)に回転して、固体原料群Aを第1投入シュート212に落下させる。

【0028】

第1投入シュート212は、鉛直上方から鉛直下方に向かうにつれて、水平断面の内径面積が小さくなる形状、いわゆる漏斗形状であり、ステンレス鋼で構成される。図2に示すように、原料投入装置200において、第1投入シュート212は、その口径が大きい方の開口(上部開口)212aが鉛直上方に、口径が小さい方の開口(下部開口)212bが鉛直下方に位置するように、かつ、第1投入シュート212の内周における傾斜面(傾斜面部)250がロータリバルブ210の鉛直下方に位置するように配される。すなわち、ロータリバルブ210における固体原料群Aの落下方向(図2中Y軸方向)の中心軸Rと、第1投入シュート212の鉛直方向(図2中Y軸方向)の中心軸Sとが、水平方向(図2中X軸方向)にずれるように配置される。なお、第1投入シュート212における傾斜面250の角度は、水平面から70度程度である。

【0029】

また傾斜面250には、落下した固体原料群Aが衝突して分散する衝突面部252が設けられる。つまり、ロータリバルブ210から落下した固体原料群Aは、傾斜面250の衝突面部252に衝突することによって、固体原料群Aの流下方向および水平方向に分散される(広がる)。そして、衝突面部252で分散された固体原料群Aは、傾斜面250に沿って、自重で流下し下部開口212b(落下部)に到達し、下部開口212bから第2投入シュート214に落下する。

【0030】

第2投入シュート214は、鉛直上方から鉛直下方に向かうにつれて水平断面の内径面積が小さくなる形状、いわゆる漏斗形状であり、ステンレス鋼で構成される。図2に示すように、原料投入装置200において、第2投入シュート214は、その口径が大きい方の上部開口214aが鉛直上方に、口径が小さい方の下部開口(投入口)214bが鉛直下方に位置するように、かつ、第2投入シュート214の内周における傾斜面(傾斜面部)260が第1投入シュート212の下部開口212bの鉛直下方に位置するように配される。すなわち、第1投入シュート212の中心軸Sと、第2投入シュート214の鉛直方向(図2中Y軸方向)の中心軸Tとが、水平方向(図2中X軸方向)にずれるように配置される。なお、第2投入シュート214における傾斜面260の角度は、水平面から70度程度である。

【0031】

また傾斜面260には、第1投入シュート212から落下した固体原料群Aが衝突して分散する衝突面部262が設けられる。つまり、第1投入シュート212における衝突面部252による固体原料群Aの分散と同様に、第1投入シュート212から落下した固体原料群Aは、傾斜面260の衝突面部262に衝突することによって、固体原料群Aの流下方向および水平方向にさらに分散される。そして、衝突面部262で分散された固体原料群Aは、傾斜面260に沿って、自重で流下し下部開口214bに到達し、下部開口214bから接続管部202を介してガス化炉114に投入される。換言すれば、下部開口214bは、衝突面部262から当該傾斜面260に沿って自重で流下した固体原料群Aをガス化炉114側に導くことになる。

【0032】

このように、傾斜面250、260に向けて固体原料群Aを落下させ、固体原料群Aが衝突面部252、262に衝突することで、固体原料群Aを容易に分散させることが可能となる。

【0033】

気体導入部216は、後述する調整制御部224による制御指令に応じて、第1投入シュート212の上部212cおよび第2投入シュート214の上部214cから当該両シュート212、214内に気体を導入する。ここで、気体導入部216が導入する気体は、ガス化炉114の雰囲気ガス(ここでは水蒸気)、または不活性ガス(窒素、アルゴン等)である。

【0034】

気体導入部216が気体を導入することによって原料投入装置200からガス化炉114への気体の流れを作ることができる。これにより、粉末の固体原料の逆流を防止するとともに、固体原料群Aをスムーズに接続管部202に投入することが可能となる。

【0035】

噴射ノズル218は、調整制御部224による制御指令に応じた噴射量で、後述するスロート部材220に向かって、音速(340m/sec)程度の速度で流体を噴射する。ここで、噴射ノズル218が噴射する流体は、ガス化炉114の雰囲気ガス、または不活性ガスである。

【0036】

このように、音速程度の速度で下部開口214bに向かって流体を噴射することにより、固体原料群Aを接続管部202に確実に押し込む(投入する)ことができ、接続管部202における固体原料群Aによる閉塞を防止することができる。また、粉末の固体原料や接続管部202からの水蒸気の逆流を確実に防止することができるため、逆流によって水蒸気および粉末の固体原料が第1投入シュート212および第2投入シュート214の内周に付着する事態を回避することが可能となる。

【0037】

また、ガス化炉が酸素を含む雰囲気である場合、接続管における固体原料群による閉塞や逆流を防止するために大量の空気を導入することができるが、本実施形態にかかるガス化炉114のように水蒸気雰囲気等の酸素を含まない雰囲気の場合、空気を導入することができない。そこで、大量の水蒸気や不活性ガスを原料投入装置200から接続管部202へ導入することも考えられるが、コスト高となったり、粉末の固体原料が第1投入シュート212や第2投入シュート214の内周面に付着してしまったりする。

【0038】

そこで、噴射ノズル218が音速といった高速で流体を噴射することで、固体原料群Aによる閉塞や粉末の固体原料の逆流を、少ない量の流体で確実に防止することができ、低コスト化を図ることが可能となる。

【0039】

スロート部材220は、投入口(下部開口214b)の内周面および接続管202部の当該投入口と連続している部分の内周面を覆うとともに、固体原料および噴射ノズル218から噴射される流体を流通可能な管状の部材であり、噴射ノズル218から噴射される流体によって振動可能に設けられている。具体的にスロート部材220は、管状のSUS等のステンレスの部材で構成され、下部開口214bから落下する固体原料群Aおよび噴射ノズル218から噴射される流体を、下部開口214bとガス化炉114とを接続する接続管部202に案内する。

【0040】

図3は、スロート部材220を説明するための説明図である。図3に示すように、スロート部材220の水平(図3中X軸方向)断面の内径面積は上端から第1所定距離までは漸減し、第1所定距離から第2所定距離までは最も細く一定であり、第2所定距離から下端になるに連れて漸増するように形成される。このスロート部材220における第1所定距離から第2所定距離までの領域が第2投入シュート214から接続管部202への流通口となる。

【0041】

また、スロート部材220は、その外周面220aが、下部開口214bの内周面214c、および接続管部202の内周面202aを覆う管状の部材で構成され、その上部が下部開口214bの内周面214cに掛止される。図3に示すように、スロート部材220は、第2投入シュート214や接続管部202に固定されておらず、下部開口214bに掛止されているだけであるため、噴射ノズル218による流体の噴射に応じて振動する構成となっている。

【0042】

このように、スロート部材220を振動させることができるため、スロート部材220付近における粉末の固体原料の付着を防止することが可能となり、また、固体原料群Aの流下を促進させることができる。

【0043】

また、スロート部材220は、噴射ノズル218によって摩耗するが、本実施形態においてスロート部材220は、下部開口214bに掛止されているだけであるため、スロート部材220の交換を容易に行うことができる。

【0044】

さらに、図3に示すように、スロート部材220の外周面220aには、凹んで切欠している凹欠部220bが形成されており、この凹欠部220bによって、下部開口214bの内周面214cと、スロート部材220の外周面220aとの間に空間Bが形成されている。そして、空間Bには空気が充填されており、この空気によって断熱層が形成されることになる。このように形成された断熱層によって、スロート部材220の放冷を回避することができる。これにより、仮に接続管部202から水蒸気が逆流したとしても、この水蒸気の凝縮を防止でき、スロート部材220付近における粉末の固体原料の付着を防止することが可能となる。

【0045】

内圧監視部222は、第2投入シュート214の内圧を監視する。調整制御部224は、監視された内圧が所定範囲(例えば、ガス化炉114の圧力から0〜10kPa程度低い圧力範囲)内に収まるように気体導入部216が投入シュートに導入する気体の量または噴射ノズル218が噴射する流体の量を調整する。具体的に調整制御部224は、監視された内圧が所定範囲を下回りそうになると、気体導入部216による気体の導入量を増加させたり、噴射ノズル218による流体の噴射量を低減させたりする。

【0046】

調整制御部224が第2投入シュート214の内圧(および第1投入シュート212の内圧)に基づいて、気体導入部216および噴射ノズル218を制御して、第1投入シュート212および第2投入シュート214の内圧を所定範囲内に収めることで、第1投入シュート212および第2投入シュート214が負圧になりすぎてしまう事態を回避することができる。これにより、外部(大気)から第1投入シュート212および第2投入シュート214内へ空気が入り込んでしまう事態を回避することができる。また、第1投入シュート212および第2投入シュート214の耐圧性を上げる必要がなくなるため、低コスト化を図ることが可能となる。

【0047】

加温部226は、スチームトレース等で構成され、第1投入シュート212および第2投入シュート214の外周面に接触するように巻き回して設置される。本実施形態において、加温部226には、ボイラ130から170℃程度の水蒸気が導入される。加温部226が第1投入シュート212および第2投入シュート214を加温することにより、仮に接続管部202から水蒸気が逆流したとしても、この水蒸気の凝縮を防止できる。

【0048】

以上説明したように、本実施形態にかかる原料投入装置200によれば、固体原料群Aを落下させて衝突面部252、262に衝突させるだけといった簡易な構成で、確実に固体原料群Aを分散させることができる。これにより、固体原料群Aによる閉塞を防止しつつ、スロート部材220における流通口の径を小さくすることが可能となる。また、スロート部材220における流通口の径が小さくなることにより、噴射ノズル218による流体の噴射量を少なくすることも可能となる。さらに、固体原料群Aを確実に分散させてガス化炉114に導入できるので、ガス化炉114における固体原料群Aのガス化効率を向上させることが可能となる。

【0049】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる実施形態に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0050】

例えば、上述した原料投入装置200では、投入シュートを鉛直方向に2つ備えるため、ロータリバルブ210が落下させた固体原料群Aは、衝突面部252、262に衝突するが、固体原料群Aを十分に分散できれば、少なくとも1回衝突面部に衝突すればよい。

【0051】

また、上述した実施形態では、噴射ノズル218を備える構成としたが、ガス化炉114と投入シュートの位置関係によって自重で固体原料群Aを供給できれば、噴射ノズル218を備えずともよい。

【0052】

さらに、第1投入シュート212および第2投入シュート214の内面を研磨することで、粉末の固体原料の付着をさらに防止することもできる。

【0053】

また、上述した実施形態では、スロート部材220を第2投入シュート214と別体で構成する例について説明したが、噴射ノズル218が噴射する流体によって振動できる構造であれば、スロート部材220を第2投入シュート214と一体的に構成してもよい。

【0054】

さらに、上述した実施形態では、原料投入装置200が流動層式のガス化炉114に固体原料を投入する構成を例に挙げて説明したが、移動層式のガス化炉であってもよい。またガス化炉以外でも、固体原料を反応させる反応装置であれば、燃焼炉、焼却炉等であってもよい。

【産業上の利用可能性】

【0055】

本発明は、ガス化炉等の反応装置に原料を投入する原料投入装置に利用することができる。

【符号の説明】

【0056】

A …固体原料群

110 …原料貯蔵部

112 …原料切出部

114 …ガス化炉(反応装置)

200 …原料投入装置

202 …接続管部

210 …ロータリバルブ(落下部)

212 …第1投入シュート

212b …下部開口(落下部)

214 …第2投入シュート

214b …下部開口(投入口)

216 …気体導入部

218 …噴射ノズル

220 …スロート部材

220b …凹欠部

222 …内圧監視部

224 …調整制御部

226 …加温部

250、260 …傾斜面(傾斜面部)

252、262 …衝突面部

【技術分野】

【0001】

本発明は、ガス化炉等の反応装置に原料を投入する原料投入装置に関する。

【背景技術】

【0002】

近年、石油に代えて、石炭やバイオマス、タイヤチップ等の固体原料をガス化してガス化ガスを生成する技術が開発されている。このようにして生成されたガス化ガスは、発電システムや、水素の製造、合成燃料(合成石油)の製造、化学肥料(尿素)等の化学製品の製造等に利用されている。ガス化ガスの原料となる固体原料のうち、特に石炭は、可採年数が150年程度と、石油の可採年数の3倍以上であり、また、石油と比較して埋蔵地が偏在していないため、長期に亘り安定供給が可能な天然資源として期待されている。

【0003】

このような固体原料をガス化するガス化システムとして、ガス化炉の鉛直上方に原料貯蔵装置を設けておき、原料貯蔵装置の下方位置に配される切出装置で固体原料を粉粒体に切り出し、粉粒体の固体原料群をガス化炉に落下させることで、固体原料をガス化炉に投入する技術が開示されている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−254728号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述したようにガス化炉等の反応装置で固体原料を反応させる(ガス化する)場合、反応装置における反応を促進するために、固体原料を、例えば、10〜50mm程度の粉粒体にして投入している。この際、粉粒体状の固体原料群が、切出装置とガス化炉の間に配される原料供給管を閉塞してしまうおそれがあるため、粉粒体状の固体原料群を分散して導入する技術の開発が望まれている。

【0006】

そこで本発明は、このような課題に鑑み、簡易な構成で、固体原料を効率よく分散させて反応装置に投入することが可能な原料投入装置を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明の原料投入装置は、固体原料を貯蔵する原料貯蔵部と、固体原料を反応させる反応装置との間に配される原料投入装置であって、原料貯蔵部から供給された粉粒体状の固体原料群を落下させる落下部と、落下部の鉛直下方に配された傾斜面部と、傾斜面部に設けられ、落下部から落下した固体原料群が衝突して分散する衝突面部と、傾斜面部における衝突面部の下方に設けられ、衝突面部から当該傾斜面部に沿って自重で流下した固体原料群を反応装置側に導く投入口とを備えたことを特徴とする。

【0008】

本体に傾斜面部および投入口が設けられた投入シュートを備え、傾斜面部は、本体内の内面によって構成され、投入口は、傾斜面部の下方に連続するとともに本体の下部に形成された開口によって構成されていてもよい。

【0009】

投入シュートは、鉛直上方から鉛直下方に向かうにつれて、本体内の空間が徐々に狭くなる形状に構成されていてもよい。

【0010】

投入シュートが鉛直方向に複数配設され、相対的に上方に位置する投入シュートの開口は、相対的に下方に位置する投入シュートの内面に臨んで落下部を構成し、相対的に下方に位置する投入シュートの内面は、傾斜面部を構成するとともに、上方に位置する投入シュートの開口に臨む部分によって衝突面部が構成され、複数の投入シュートのうち、最も下方に位置する投入シュートの開口によって、投入口が構成されていてもよい。

【0011】

原料貯蔵部から供給された粉粒体状の固体原料群を間欠的に導入するロータリバルブを備え、ロータリバルブは、落下部として、投入シュートの本体の傾斜面部に固体原料群を落下させてもよい。

【0012】

本体内に気体を導入する気体導入部をさらに備えてもよい。

【0013】

本体内の内圧を監視する内圧監視部と、監視した内圧が所定範囲内に収まるように気体導入部が導入する気体の量を調整する調整制御部とをさらに備えてもよい。

【0014】

投入シュートを加温する加温部をさらに備えてもよい。

【0015】

投入口に向かって流体を噴射する噴射ノズルをさらに備えてもよい。

【0016】

本体内の内圧を監視する内圧監視部と、監視した内圧が所定範囲内に収まるように噴射ノズルが噴射する流体の量を調整する調整制御部とをさらに備えてもよい。

【発明の効果】

【0017】

本発明によれば、簡易な構成で、固体原料を効率よく分散させて反応装置に投入することが可能となる。

【図面の簡単な説明】

【0018】

【図1】ガス化システムを説明するための説明図である。

【図2】原料投入装置の具体的な構成を説明するための説明図である。

【図3】スロート部材を説明するための説明図である。

【発明を実施するための形態】

【0019】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値等は、発明の理解を容易とするための例示にすぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0020】

(ガス化システム100)

図1は、ガス化システム100を説明するための説明図である。図1に示すように、ガス化システム100は、原料貯蔵部110と、原料切出部112と、原料投入装置200と、ガス化炉(反応装置)114と、ボイラ130と、ヒータ132とを含んで構成される。

【0021】

原料貯蔵部110は、ホッパ等で構成され、例えば、10〜50mm程度の粉粒体に粉砕された、褐炭等の石炭、石油コークス(ペトロコークス)、バイオマス、タイヤチップ等の固体原料を貯蔵する。原料切出部112は、原料貯蔵部110に貯蔵された粉粒体状の固体原料を切り出す。

【0022】

原料投入装置200は、原料切出部112が切り出した粉粒体状の固体原料群(粉粒体状の固体原料がある程度集合した群)を分散させて、接続管部202を通じてガス化炉114に投入する。原料投入装置200の具体的な構成については後に詳述する。

【0023】

ガス化炉114には、加熱された流動媒体が導入されるとともに、ボイラ130からヒータ132を通じて500℃程度の水蒸気が導入され、この水蒸気によって流動媒体の流動層が形成される。ガス化炉114は、原料投入装置200から投入された粉粒体状の固体原料を、流動層において700℃〜900℃でガス化(水蒸気ガス化)を遂行し、ガス化ガスと残渣を生成する。

【0024】

以上説明したように、原料切出部112で切り出された粉粒体状の固体原料群は、原料投入装置200によってガス化炉114に投入されてガス化される。ここで、原料投入装置からガス化炉に固体原料群を投入する際に、接続管部202が、投入された固体原料で閉塞するおそれがある。また、原料切出部112で切り出された固体原料には、粒体に微細な粉末が含まれる。したがって、一旦接続管部202に投入された固体原料の粉末が、ガス化炉114からの水蒸気とともに逆流するおそれがある。そうすると、水蒸気の凝縮とともに、接続管部202内や原料投入装置200内に固体原料の粉末が付着ししまうこともある。

【0025】

そこで、本実施形態では、簡易な構成で、固体原料を効率よく分散させて接続管部202に投入することができ、かつ、接続管部202からの逆流を防止することが可能な原料投入装置200を提供することを目的とする。以下、原料投入装置200の具体的な構成について説明する。

【0026】

(原料投入装置200)

図2は、原料投入装置200の具体的な構成を説明するための説明図である。図2に示すように、原料投入装置200は、ロータリバルブ210と、第1投入シュート212と、第2投入シュート214と、気体導入部216と、噴射ノズル218と、スロート部材220と、内圧監視部222と、調整制御部224と、加温部226とを含んで構成される。

【0027】

ロータリバルブ(落下部)210は、原料貯蔵部110の雰囲気と第1投入シュート212の雰囲気とを隔てる境界の役割を果たすとともに、原料貯蔵部110から供給された粉粒体状の固体原料群A(図2中、グレーの塗りつぶしで示す)を、第1投入シュート212に間欠的に落下させる。図2に示す例では、ロータリバルブ210は、時計回り(図2中破線の矢印で示す)に回転して、固体原料群Aを第1投入シュート212に落下させる。

【0028】

第1投入シュート212は、鉛直上方から鉛直下方に向かうにつれて、水平断面の内径面積が小さくなる形状、いわゆる漏斗形状であり、ステンレス鋼で構成される。図2に示すように、原料投入装置200において、第1投入シュート212は、その口径が大きい方の開口(上部開口)212aが鉛直上方に、口径が小さい方の開口(下部開口)212bが鉛直下方に位置するように、かつ、第1投入シュート212の内周における傾斜面(傾斜面部)250がロータリバルブ210の鉛直下方に位置するように配される。すなわち、ロータリバルブ210における固体原料群Aの落下方向(図2中Y軸方向)の中心軸Rと、第1投入シュート212の鉛直方向(図2中Y軸方向)の中心軸Sとが、水平方向(図2中X軸方向)にずれるように配置される。なお、第1投入シュート212における傾斜面250の角度は、水平面から70度程度である。

【0029】

また傾斜面250には、落下した固体原料群Aが衝突して分散する衝突面部252が設けられる。つまり、ロータリバルブ210から落下した固体原料群Aは、傾斜面250の衝突面部252に衝突することによって、固体原料群Aの流下方向および水平方向に分散される(広がる)。そして、衝突面部252で分散された固体原料群Aは、傾斜面250に沿って、自重で流下し下部開口212b(落下部)に到達し、下部開口212bから第2投入シュート214に落下する。

【0030】

第2投入シュート214は、鉛直上方から鉛直下方に向かうにつれて水平断面の内径面積が小さくなる形状、いわゆる漏斗形状であり、ステンレス鋼で構成される。図2に示すように、原料投入装置200において、第2投入シュート214は、その口径が大きい方の上部開口214aが鉛直上方に、口径が小さい方の下部開口(投入口)214bが鉛直下方に位置するように、かつ、第2投入シュート214の内周における傾斜面(傾斜面部)260が第1投入シュート212の下部開口212bの鉛直下方に位置するように配される。すなわち、第1投入シュート212の中心軸Sと、第2投入シュート214の鉛直方向(図2中Y軸方向)の中心軸Tとが、水平方向(図2中X軸方向)にずれるように配置される。なお、第2投入シュート214における傾斜面260の角度は、水平面から70度程度である。

【0031】

また傾斜面260には、第1投入シュート212から落下した固体原料群Aが衝突して分散する衝突面部262が設けられる。つまり、第1投入シュート212における衝突面部252による固体原料群Aの分散と同様に、第1投入シュート212から落下した固体原料群Aは、傾斜面260の衝突面部262に衝突することによって、固体原料群Aの流下方向および水平方向にさらに分散される。そして、衝突面部262で分散された固体原料群Aは、傾斜面260に沿って、自重で流下し下部開口214bに到達し、下部開口214bから接続管部202を介してガス化炉114に投入される。換言すれば、下部開口214bは、衝突面部262から当該傾斜面260に沿って自重で流下した固体原料群Aをガス化炉114側に導くことになる。

【0032】

このように、傾斜面250、260に向けて固体原料群Aを落下させ、固体原料群Aが衝突面部252、262に衝突することで、固体原料群Aを容易に分散させることが可能となる。

【0033】

気体導入部216は、後述する調整制御部224による制御指令に応じて、第1投入シュート212の上部212cおよび第2投入シュート214の上部214cから当該両シュート212、214内に気体を導入する。ここで、気体導入部216が導入する気体は、ガス化炉114の雰囲気ガス(ここでは水蒸気)、または不活性ガス(窒素、アルゴン等)である。

【0034】

気体導入部216が気体を導入することによって原料投入装置200からガス化炉114への気体の流れを作ることができる。これにより、粉末の固体原料の逆流を防止するとともに、固体原料群Aをスムーズに接続管部202に投入することが可能となる。

【0035】

噴射ノズル218は、調整制御部224による制御指令に応じた噴射量で、後述するスロート部材220に向かって、音速(340m/sec)程度の速度で流体を噴射する。ここで、噴射ノズル218が噴射する流体は、ガス化炉114の雰囲気ガス、または不活性ガスである。

【0036】

このように、音速程度の速度で下部開口214bに向かって流体を噴射することにより、固体原料群Aを接続管部202に確実に押し込む(投入する)ことができ、接続管部202における固体原料群Aによる閉塞を防止することができる。また、粉末の固体原料や接続管部202からの水蒸気の逆流を確実に防止することができるため、逆流によって水蒸気および粉末の固体原料が第1投入シュート212および第2投入シュート214の内周に付着する事態を回避することが可能となる。

【0037】

また、ガス化炉が酸素を含む雰囲気である場合、接続管における固体原料群による閉塞や逆流を防止するために大量の空気を導入することができるが、本実施形態にかかるガス化炉114のように水蒸気雰囲気等の酸素を含まない雰囲気の場合、空気を導入することができない。そこで、大量の水蒸気や不活性ガスを原料投入装置200から接続管部202へ導入することも考えられるが、コスト高となったり、粉末の固体原料が第1投入シュート212や第2投入シュート214の内周面に付着してしまったりする。

【0038】

そこで、噴射ノズル218が音速といった高速で流体を噴射することで、固体原料群Aによる閉塞や粉末の固体原料の逆流を、少ない量の流体で確実に防止することができ、低コスト化を図ることが可能となる。

【0039】

スロート部材220は、投入口(下部開口214b)の内周面および接続管202部の当該投入口と連続している部分の内周面を覆うとともに、固体原料および噴射ノズル218から噴射される流体を流通可能な管状の部材であり、噴射ノズル218から噴射される流体によって振動可能に設けられている。具体的にスロート部材220は、管状のSUS等のステンレスの部材で構成され、下部開口214bから落下する固体原料群Aおよび噴射ノズル218から噴射される流体を、下部開口214bとガス化炉114とを接続する接続管部202に案内する。

【0040】

図3は、スロート部材220を説明するための説明図である。図3に示すように、スロート部材220の水平(図3中X軸方向)断面の内径面積は上端から第1所定距離までは漸減し、第1所定距離から第2所定距離までは最も細く一定であり、第2所定距離から下端になるに連れて漸増するように形成される。このスロート部材220における第1所定距離から第2所定距離までの領域が第2投入シュート214から接続管部202への流通口となる。

【0041】

また、スロート部材220は、その外周面220aが、下部開口214bの内周面214c、および接続管部202の内周面202aを覆う管状の部材で構成され、その上部が下部開口214bの内周面214cに掛止される。図3に示すように、スロート部材220は、第2投入シュート214や接続管部202に固定されておらず、下部開口214bに掛止されているだけであるため、噴射ノズル218による流体の噴射に応じて振動する構成となっている。

【0042】

このように、スロート部材220を振動させることができるため、スロート部材220付近における粉末の固体原料の付着を防止することが可能となり、また、固体原料群Aの流下を促進させることができる。

【0043】

また、スロート部材220は、噴射ノズル218によって摩耗するが、本実施形態においてスロート部材220は、下部開口214bに掛止されているだけであるため、スロート部材220の交換を容易に行うことができる。

【0044】

さらに、図3に示すように、スロート部材220の外周面220aには、凹んで切欠している凹欠部220bが形成されており、この凹欠部220bによって、下部開口214bの内周面214cと、スロート部材220の外周面220aとの間に空間Bが形成されている。そして、空間Bには空気が充填されており、この空気によって断熱層が形成されることになる。このように形成された断熱層によって、スロート部材220の放冷を回避することができる。これにより、仮に接続管部202から水蒸気が逆流したとしても、この水蒸気の凝縮を防止でき、スロート部材220付近における粉末の固体原料の付着を防止することが可能となる。

【0045】

内圧監視部222は、第2投入シュート214の内圧を監視する。調整制御部224は、監視された内圧が所定範囲(例えば、ガス化炉114の圧力から0〜10kPa程度低い圧力範囲)内に収まるように気体導入部216が投入シュートに導入する気体の量または噴射ノズル218が噴射する流体の量を調整する。具体的に調整制御部224は、監視された内圧が所定範囲を下回りそうになると、気体導入部216による気体の導入量を増加させたり、噴射ノズル218による流体の噴射量を低減させたりする。

【0046】

調整制御部224が第2投入シュート214の内圧(および第1投入シュート212の内圧)に基づいて、気体導入部216および噴射ノズル218を制御して、第1投入シュート212および第2投入シュート214の内圧を所定範囲内に収めることで、第1投入シュート212および第2投入シュート214が負圧になりすぎてしまう事態を回避することができる。これにより、外部(大気)から第1投入シュート212および第2投入シュート214内へ空気が入り込んでしまう事態を回避することができる。また、第1投入シュート212および第2投入シュート214の耐圧性を上げる必要がなくなるため、低コスト化を図ることが可能となる。

【0047】

加温部226は、スチームトレース等で構成され、第1投入シュート212および第2投入シュート214の外周面に接触するように巻き回して設置される。本実施形態において、加温部226には、ボイラ130から170℃程度の水蒸気が導入される。加温部226が第1投入シュート212および第2投入シュート214を加温することにより、仮に接続管部202から水蒸気が逆流したとしても、この水蒸気の凝縮を防止できる。

【0048】

以上説明したように、本実施形態にかかる原料投入装置200によれば、固体原料群Aを落下させて衝突面部252、262に衝突させるだけといった簡易な構成で、確実に固体原料群Aを分散させることができる。これにより、固体原料群Aによる閉塞を防止しつつ、スロート部材220における流通口の径を小さくすることが可能となる。また、スロート部材220における流通口の径が小さくなることにより、噴射ノズル218による流体の噴射量を少なくすることも可能となる。さらに、固体原料群Aを確実に分散させてガス化炉114に導入できるので、ガス化炉114における固体原料群Aのガス化効率を向上させることが可能となる。

【0049】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる実施形態に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0050】

例えば、上述した原料投入装置200では、投入シュートを鉛直方向に2つ備えるため、ロータリバルブ210が落下させた固体原料群Aは、衝突面部252、262に衝突するが、固体原料群Aを十分に分散できれば、少なくとも1回衝突面部に衝突すればよい。

【0051】

また、上述した実施形態では、噴射ノズル218を備える構成としたが、ガス化炉114と投入シュートの位置関係によって自重で固体原料群Aを供給できれば、噴射ノズル218を備えずともよい。

【0052】

さらに、第1投入シュート212および第2投入シュート214の内面を研磨することで、粉末の固体原料の付着をさらに防止することもできる。

【0053】

また、上述した実施形態では、スロート部材220を第2投入シュート214と別体で構成する例について説明したが、噴射ノズル218が噴射する流体によって振動できる構造であれば、スロート部材220を第2投入シュート214と一体的に構成してもよい。

【0054】

さらに、上述した実施形態では、原料投入装置200が流動層式のガス化炉114に固体原料を投入する構成を例に挙げて説明したが、移動層式のガス化炉であってもよい。またガス化炉以外でも、固体原料を反応させる反応装置であれば、燃焼炉、焼却炉等であってもよい。

【産業上の利用可能性】

【0055】

本発明は、ガス化炉等の反応装置に原料を投入する原料投入装置に利用することができる。

【符号の説明】

【0056】

A …固体原料群

110 …原料貯蔵部

112 …原料切出部

114 …ガス化炉(反応装置)

200 …原料投入装置

202 …接続管部

210 …ロータリバルブ(落下部)

212 …第1投入シュート

212b …下部開口(落下部)

214 …第2投入シュート

214b …下部開口(投入口)

216 …気体導入部

218 …噴射ノズル

220 …スロート部材

220b …凹欠部

222 …内圧監視部

224 …調整制御部

226 …加温部

250、260 …傾斜面(傾斜面部)

252、262 …衝突面部

【特許請求の範囲】

【請求項1】

固体原料を貯蔵する原料貯蔵部と、該固体原料を反応させる反応装置との間に配される原料投入装置であって、

前記原料貯蔵部から供給された粉粒体状の固体原料群を落下させる落下部と、

前記落下部の鉛直下方に配された傾斜面部と、

前記傾斜面部に設けられ、前記落下部から落下した前記固体原料群が衝突して分散する衝突面部と、

前記傾斜面部における前記衝突面部の下方に設けられ、前記衝突面部から当該傾斜面部に沿って自重で流下した固体原料群を前記反応装置側に導く投入口と、

を備えたことを特徴とする原料投入装置。

【請求項2】

本体に前記傾斜面部および前記投入口が設けられた投入シュートを備え、

前記傾斜面部は、前記本体内の内面によって構成され、

前記投入口は、前記傾斜面部の下方に連続するとともに前記本体の下部に形成された開口によって構成されていることを特徴とする請求項1に記載の原料投入装置。

【請求項3】

前記投入シュートは、

鉛直上方から鉛直下方に向かうにつれて、本体内の空間が徐々に狭くなる形状に構成されていることを特徴とする請求項2に記載の原料投入装置。

【請求項4】

前記投入シュートが鉛直方向に複数配設され、

相対的に上方に位置する投入シュートの開口は、相対的に下方に位置する投入シュートの内面に臨んで前記落下部を構成し、

相対的に下方に位置する投入シュートの内面は、前記傾斜面部を構成するとともに、前記上方に位置する投入シュートの開口に臨む部分によって前記衝突面部が構成され、

前記複数の投入シュートのうち、最も下方に位置する投入シュートの開口によって、前記投入口が構成されていることを特徴とする請求項2または3に記載の原料投入装置。

【請求項5】

前記原料貯蔵部から供給された粉粒体状の固体原料群を間欠的に導入するロータリバルブを備え、

前記ロータリバルブは、前記落下部として、前記投入シュートの本体の傾斜面部に前記固体原料群を落下させることを特徴とする請求項2から4のいずれか1項に記載の原料投入装置。

【請求項6】

前記本体内に気体を導入する気体導入部をさらに備えたことを特徴とする請求項2から5のいずれか1項に記載の原料投入装置。

【請求項7】

前記本体内の内圧を監視する内圧監視部と、

監視した内圧が所定範囲内に収まるように前記気体導入部が導入する気体の量を調整する調整制御部と、

をさらに備えたことを特徴とする請求項6に記載の原料投入装置。

【請求項8】

前記投入シュートを加温する加温部をさらに備えたことを特徴とする請求項2から7のいずれか1項に記載の原料投入装置。

【請求項9】

前記投入口に向かって流体を噴射する噴射ノズルをさらに備えたことを特徴とする請求項1から8のいずれか1項に記載の原料投入装置。

【請求項10】

前記本体内の内圧を監視する内圧監視部と、

監視した内圧が所定範囲内に収まるように前記噴射ノズルが噴射する流体の量を調整する調整制御部と、をさらに備えたことを特徴とする請求項9に記載の原料投入装置。

【請求項1】

固体原料を貯蔵する原料貯蔵部と、該固体原料を反応させる反応装置との間に配される原料投入装置であって、

前記原料貯蔵部から供給された粉粒体状の固体原料群を落下させる落下部と、

前記落下部の鉛直下方に配された傾斜面部と、

前記傾斜面部に設けられ、前記落下部から落下した前記固体原料群が衝突して分散する衝突面部と、

前記傾斜面部における前記衝突面部の下方に設けられ、前記衝突面部から当該傾斜面部に沿って自重で流下した固体原料群を前記反応装置側に導く投入口と、

を備えたことを特徴とする原料投入装置。

【請求項2】

本体に前記傾斜面部および前記投入口が設けられた投入シュートを備え、

前記傾斜面部は、前記本体内の内面によって構成され、

前記投入口は、前記傾斜面部の下方に連続するとともに前記本体の下部に形成された開口によって構成されていることを特徴とする請求項1に記載の原料投入装置。

【請求項3】

前記投入シュートは、

鉛直上方から鉛直下方に向かうにつれて、本体内の空間が徐々に狭くなる形状に構成されていることを特徴とする請求項2に記載の原料投入装置。

【請求項4】

前記投入シュートが鉛直方向に複数配設され、

相対的に上方に位置する投入シュートの開口は、相対的に下方に位置する投入シュートの内面に臨んで前記落下部を構成し、

相対的に下方に位置する投入シュートの内面は、前記傾斜面部を構成するとともに、前記上方に位置する投入シュートの開口に臨む部分によって前記衝突面部が構成され、

前記複数の投入シュートのうち、最も下方に位置する投入シュートの開口によって、前記投入口が構成されていることを特徴とする請求項2または3に記載の原料投入装置。

【請求項5】

前記原料貯蔵部から供給された粉粒体状の固体原料群を間欠的に導入するロータリバルブを備え、

前記ロータリバルブは、前記落下部として、前記投入シュートの本体の傾斜面部に前記固体原料群を落下させることを特徴とする請求項2から4のいずれか1項に記載の原料投入装置。

【請求項6】

前記本体内に気体を導入する気体導入部をさらに備えたことを特徴とする請求項2から5のいずれか1項に記載の原料投入装置。

【請求項7】

前記本体内の内圧を監視する内圧監視部と、

監視した内圧が所定範囲内に収まるように前記気体導入部が導入する気体の量を調整する調整制御部と、

をさらに備えたことを特徴とする請求項6に記載の原料投入装置。

【請求項8】

前記投入シュートを加温する加温部をさらに備えたことを特徴とする請求項2から7のいずれか1項に記載の原料投入装置。

【請求項9】

前記投入口に向かって流体を噴射する噴射ノズルをさらに備えたことを特徴とする請求項1から8のいずれか1項に記載の原料投入装置。

【請求項10】

前記本体内の内圧を監視する内圧監視部と、

監視した内圧が所定範囲内に収まるように前記噴射ノズルが噴射する流体の量を調整する調整制御部と、をさらに備えたことを特徴とする請求項9に記載の原料投入装置。

【図1】

【図3】

【図2】

【図3】

【図2】

【公開番号】特開2012−246381(P2012−246381A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−118392(P2011−118392)

【出願日】平成23年5月26日(2011.5.26)

【出願人】(000000099)株式会社IHI (5,014)

【出願人】(000180438)四電エンジニアリング株式会社 (14)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月26日(2011.5.26)

【出願人】(000000099)株式会社IHI (5,014)

【出願人】(000180438)四電エンジニアリング株式会社 (14)

[ Back to top ]