原料溶解炉

【課題】原料を加熱・溶解する原料処理部材を備えた従来の原料溶解炉と比べて、原料処理管内にて原料をより長時間加熱・溶解することを容易とすること。

【解決手段】原料Mを投入する投入口22および原料Mが溶解した溶解物が流出する流出口24を備え、投入口22が流出口24よりも上方に位置するように配置された原料処理部材20と、原料処理部材20内を、投入口22側から流出口24側へと移動する原料Mを加熱する加熱手段と、を少なくとも備え、原料処理部材20内に、原料処理管20内を溶解しながら移動する原料Mを原料処理部材20内に一時的に滞留させる滞留部Sが設けられたことを特徴とする原料溶解炉。

【解決手段】原料Mを投入する投入口22および原料Mが溶解した溶解物が流出する流出口24を備え、投入口22が流出口24よりも上方に位置するように配置された原料処理部材20と、原料処理部材20内を、投入口22側から流出口24側へと移動する原料Mを加熱する加熱手段と、を少なくとも備え、原料処理部材20内に、原料処理管20内を溶解しながら移動する原料Mを原料処理部材20内に一時的に滞留させる滞留部Sが設けられたことを特徴とする原料溶解炉。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、原料溶解炉に関するものである。

【背景技術】

【0002】

ガラス製造用の原料を溶解してガラスを製造する場合、一般的に坩堝(あるいは坩堝をスケールアップした溶解槽)中に原料を、投入、加熱、溶解する。また、この他にも、水平方向に対して中心軸を傾斜させて配置された石英ガラス等からなる原料投入管(原料処理管)の原料投入口(投入口)から原料を投入して、原料処理管内にて原料を加熱・溶解しながら、投入口側から流出口側へと移動させ、流出口から溶解物を流出させる溶解炉を用いて、原料を溶解する方法も知られている(特許文献1、2参照)。これら特許文献1,2に示される溶解炉では、原料処理管として、中心軸方向に対する断面形状が常に一定である単純な形状の円原料処理管が用いられている。

【0003】

ここで、特許文献1に記載された溶解炉を用いて得られた粗溶解物を、白金坩堝に投入して本溶解を行った場合、粗溶解前の原料を直接坩堝に投入して溶解した場合に生じる、坩堝内壁の侵食によるガラス融液の漏れの発生を抑制することができる。また、この溶解炉では、原料処理管を、その中心軸を回転軸として回転させることにより、原料処理管の内周面の局所的な侵食を防いで、原料処理管の寿命を増大させることができる。さらに、水平方向に対する原料処理管の中心軸の傾斜角(以下、単に「傾斜角」と略す場合がある)を調整することにより、原料処理管内における原料の滞在時間を必要最小限に留め、原料処理管の侵食を極力抑えることもできる。特許文献1に記載された溶解炉は、正リン酸を含む原料を用いて、リン酸塩系ガラスを製造する場合に適している。

【0004】

また、特許文献2に記載された溶解炉を用いて溶解を実施した場合、均質性のより高いガラスを得ることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭62−123027号公報

【特許文献2】特開平1−119522号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

以上に説明した特許文献1,2に例示された原料処理管を用いた溶融炉は、現在、主に光学ガラスの製造に用いられている。ここで、光学ガラスは、たとえば、以下に説明するプロセスにより製造される。まず、正リン酸を含む原料を、石英製の原料処理管内に投入して加熱・溶解する。そして、原料処理管の流出口から流出した融液を、水中に投入して、急冷することで粗溶解物を得る。続いて、この粗溶解物を白金坩堝内に投入して本溶解する工程を経て、光学ガラスを得る。このようなプロセスで製造された光学ガラスは、原料を直接白金坩堝に投入して本溶解するプロセスにより製造された光学ガラスと比べて、着色を抑制できる。この理由は、石英製の原料処理管は原料により侵食され難いことに加えて、粗溶解物を用いて本溶解を実施した方が、原料を用いて直接本溶解を実施する場合と比べて、白金坩堝内壁の侵食を抑制でき、着色の原因となる白金の光学ガラスへの混入を抑制できるためである。

【0007】

しかし、特許文献1,2に例示された溶解炉を用いて粗溶解物を製造する場合、原料は石英製の原料処理管内を滞留することなく、加熱・溶解されながら、流出口から流出する。このため、原料の加熱・溶解が不十分となりやすい。このような場合、粗溶解物の白金に対する侵蝕性も増大する。それゆえ、本溶解を実施した際に、光学ガラスが着色しやすくなる。

【0008】

上述した問題を解決するためには、石英製の原料処理管内にて、原料をより高温で加熱・溶解することが挙げられる。しかし、この場合は、原料中に含まれるガス成分の脱ガスが著しくなるため、粗溶解物中に含有されるガス成分が少なくなり、結果的に、本溶解時の清澄性が悪化する。それゆえ、本溶解時の清澄性を確保しつつ、光学ガラスの着色を抑制するためには、石英製の原料処理管内にて、比較的低温で、かつ、より長時間に亘って加熱・溶解できることが好ましいと言える。

【0009】

しかしながら、特許文献1,2に記載された溶解炉では、原料処理管内を移動する原料の加熱温度の調整は容易であっても、加熱時間をより長くする方向に調整することは困難である。たとえば、加熱時間を長くするために、傾斜角を小さくすると、原料が原料処理管内を流れにくくなる上に、原料処理管内で原料が目詰まりを起こしたり、原料の逆流が生じる可能性もある。また、傾斜角を変えずに加熱時間をより長くするためには、原料処理管の長さをより大きくすることも挙げられる。しかしながら、この場合は、原料処理管の長さに応じて、溶解炉が非常に大型化するため、実用性に欠ける。これに加えて、既存の溶解炉は使用できなくなる。

【0010】

本発明は、上記事情に鑑みてなされたものであり、原料を加熱・溶解する原料処理部材を備えた従来の原料溶解炉と比べて、原料処理部材内にて原料をより長時間加熱・溶解することが容易な原料溶解炉を提供することを課題とする。

【課題を解決するための手段】

【0011】

上記課題は以下の本発明により達成される。すなわち、

本発明の原料溶解炉は、無機材料からなる部材を製造するための原料を投入する投入口および原料が溶解した溶解物が流出する流出口を備え、投入口が流出口よりも上方に位置するように配置され、筒状および樋状から選択される形状からなる原料処理部材と、原料処理部材内を、投入口側から流出口側へと移動する原料を加熱する加熱手段と、を少なくとも備え、原料処理部材内に、原料処理部材内を溶解しながら移動する原料を原料処理管内に一時的に滞留させる滞留部が設けられたことを特徴とする。

【0012】

本発明の原料溶解炉の一実施形態は、原料処理部材が、筒状の原料処理管からなり、原料処理管が、水平方向に対して中心軸を傾斜させて配置されていることが好ましい。

【0013】

本発明の原料溶解炉の他の実施形態は、原料処理管が、筒体と、1個以上の滞留部形成部材とを少なくとも有し、筒体の内周に、1個以上の滞留部形成部材が固定して配置されていることが好ましい。

【0014】

本発明の原料溶解炉の他の実施形態は、1個以上の滞留部形成部材のうちの少なくとも1個の滞留部形成部材が、内周面に略密着するように配置されていることが好ましい。

【0015】

本発明の原料溶解炉の他の実施形態は、内周面に略密着する複数個のブロック状の滞留部形成部材が、筒体の内周方向に沿って配置されていることが好ましい。

【0016】

本発明の原料溶解炉の他の実施形態は、筒体の内周方向において、互いに隣接する2つのブロック状の滞留部形成部材の間に、隙間が設けられていることが好ましい。

【0017】

本発明の原料溶解炉の他の実施形態は、内周面に略密着する滞留部形成部材として、外周形状が、筒体の中心軸方向のいずれかの位置における内周形状と略一致する1個の環状の滞留部形成部材を用いることが好ましい。

【0018】

本発明の原料溶解炉の他の実施形態は、環状の滞留部形成部材に、当該滞留部形成部材の軸方向に貫通する細孔、および、当該滞留部形成部材の軸方向に貫通するスリット、から選択される少なくともいずれかの流路が設けられていることが好ましい。

【0019】

本発明の原料溶解炉の他の実施形態は、内周面に略密着する滞留部形成部材として、外周形状が、筒体の中心軸方向のいずれかの位置における内周形状と略一致する1個の板状の滞留部形成部材を用いることが好ましい。

【0020】

本発明の原料溶解炉の他の実施形態は、板状の滞留部形成部材に、当該滞留部形成部材の軸方向に貫通する細孔、および、当該滞留部形成部材の軸方向に貫通するスリット、から選択される少なくともいずれかの流路が設けられていることが好ましい。

【0021】

本発明の原料溶解炉の他の実施形態は、筒体の内径が、投入口側から流出口側へと行くに従い小さくなることが好ましい。

【0022】

本発明の原料溶解炉の他の実施形態は、滞留部形成部材を構成する材料が、石英ガラス、アルミナ、電鋳煉瓦、白金、白金系合金、金、および、金系合金から選択されるいずれかの材料であることが好ましい。

【0023】

本発明の原料溶解炉の他の実施形態は、原料処理管が、筒体を少なくとも有し、筒体の内周面に、当該筒体と一体を成す凸部が設けられていることが好ましい。

【0024】

本発明の原料溶解炉の他の実施形態は、原料処理管が、筒体を少なくとも有し、筒体の内周面に、凹部が設けられていることが好ましい。

【0025】

本発明の原料溶解炉の他の実施形態は、原料処理管が、2本以上の筒状部材を直列的に接合した構造を有する筒体を少なくとも有し、筒体の内周面には、一の筒状部材と他の筒状部材との接合により形成され、かつ、周方向に連続する段差が少なくとも1つ以上設けられ、1つ以上の段差のうち、少なくともいずれか1つの段差において、当該段差の投入口側の内径が、当該段差の流出口側の内径よりも大きいことが好ましい。

【0026】

本発明の原料溶解炉の他の実施形態は、原料処理管が、筒体と、複数個の阻害部材とを少なくとも有し、筒体の内周面に、複数個の阻害部材が密集して配置されていることが好ましい。

【0027】

本発明の原料溶解炉の他の実施形態は、筒体を構成する材料が、石英ガラス、アルミナ、電鋳煉瓦、白金、白金系合金、金、および、金系合金から選択されるいずれかの材料であることが好ましい。

【0028】

本発明の原料溶解炉の他の実施形態は、滞留部は、原料処理部材の長手方向に対して、原料処理部材内にて融液状となった原料の水深が局所的に深くなる部分であることが好ましい。

【0029】

本発明の原料溶解炉の他の実施形態は、滞留部は、原料処理部材の長手方向に対して、原料の流動抵抗が局所的に大きくなる部分であることが好ましい。

【0030】

本発明の原料溶解炉の他の実施形態は、原料が、ガラス部材の製造用原料、結晶化ガラス部材の製造用原料、セラミックス部材の製造用原料、および、金属部材の製造用原料から選択されるいずれかの原料であることが好ましい。

【0031】

本発明の原料溶解炉の他の実施形態は、ガラス部材が、光学ガラスであることが好ましい。

【0032】

本発明の原料溶解炉の他の実施形態は、無機材料からなる部材が、ガラス部材、および、ガラスカレットから選択される少なくともいずれかの部材であることが好ましい。

【発明の効果】

【0033】

本発明によれば、原料を加熱・溶解する原料処理部材を備えた従来の原料溶解炉と比べて、原料処理部材内にて原料をより長時間加熱・溶解することが容易な原料溶解炉を提供することができる。

【図面の簡単な説明】

【0034】

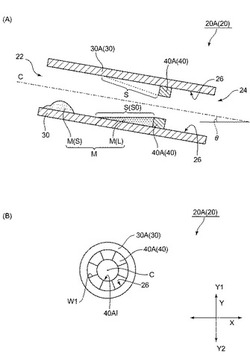

【図1】本実施形態の原料溶解炉の主要部の一例を示す模式図である。

【図2】本実施形態の原料溶解炉に用いられる原料処理管の一例を示す模式図である。ここで、図2(A)は原料処理管を、その中心軸を含む平面で切断した場合の端面図を示し、図2(B)は、原料処理管を流出口側から見た平面図を示すものである。

【図3】本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す平面図である。

【図4】本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す平面図である。

【図5】本実施形態の原料溶解炉に用いられる原料処理管他の例を示す平面図である。

【図6】本実施形態の原料溶解炉に用いられる原料処理管他の例を示す平面図である。

【図7】本実施形態の原料溶解炉に用いられる原料処理管他の例を示す平面図である。

【図8】本実施形態の原料溶解炉に用いられる原料処理管他の例を示す平面図である。

【図9】本実施形態の原料溶解炉に用いられる原料処理管他の例を示す平面図である。

【図10】原料処理管を構成する筒体の他の例を示す端面図である。

【図11】本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図である。

【図12】本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図である。

【図13】本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図である。

【図14】本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図である。

【図15】本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図である。

【図16】図2に示す滞留部内に阻害部材を密集して配置した状態を示す拡大図である。図16(A)は、原料の加熱・溶解処理を開始し始めた初期の時点を示す図であり、図16(B)は、原料の加熱・溶解処理の開始後、滞留部形成部材の侵食がある程度進行した時点を示す図である。

【図17】本実施形態の原料溶解炉に用いられる原料処理樋の一例を示す端面図である。

【発明を実施するための形態】

【0035】

本実施形態の原料溶解炉は、無機材料からなる部材を製造するための原料を投入する投入口および前記原料が溶解した溶解物が流出する流出口を備え、投入口が流出口よりも上方に位置するように配置され、筒状および樋状から選択される形状からなる原料処理部材と、原料処理部材内を、投入口側から流出口側へと移動する原料を加熱する加熱手段と、を少なくとも備え、原料処理部材内に、原料処理部材内を溶解しながら移動する前記原料を前記原料処理管内に一時的に滞留させる滞留部が設けられたことを特徴とする。

【0036】

なお、この滞留部は、原料処理部材の長手方向に対して、原料処理部材内にて融液状となった原料の水深が局所的に深くなる部分(ダム型の滞留部)、または、原料処理部材の長手方向に対して、原料の流動抵抗が局所的に大きくなる部分(流動抵抗増大型の滞留部)である。ここで、当該「融液状となった原料」とは、実際の原料の加熱・溶解プロセスにおいて、原料が滞留部の近傍に到達した時点で完全に融液状とならず、固液混合した状態などを維持していることにより平坦な液面が形成できない場合には、原料が、滞留部の近傍に到達した時点で、完全に融液状となったと仮定した場合も含む。なお、ダム型の滞留部は、流動抵抗増大型の滞留部の機能を極大化したものとも言える。

【0037】

このため、原料処理部材内に原料の移動を一時的にでも妨げるような凹凸の一切無い原料処理管を用いた従来の原料溶解炉と比べて、本実施形態の原料溶解炉では、原料処理部材内にて原料をより長時間加熱・溶解することが容易である。したがって、原料処理部材内にて原料をより長時間加熱・溶解するために、傾斜角を必要以上に小さくしたり、原料処理管の長さをより大きくする必要も無い。さらに、既存の溶解炉に配置された原料処理部材を、当該原料処理部材と同程度の大きさを有し、かつ、滞留部を設けた原料処理部材に置き換えるだけで、原料処理部材内にて原料をより長時間加熱・溶解することが可能となる。このため、既存の溶解炉の大幅な改造、あるいは、新たな溶解炉の新設も不要である。

【0038】

なお、原料処理部材は、原料を一端側の投入口から他端側の流出口へと移送することが可能な長尺状の部材であり、具体的には筒状の原料処理管、あるいは、樋状の原料処理樋が用いられる。ここで、原料処理部材として原料処理管を用いる場合、原料処理管は、水平方向に対して中心軸を傾斜させて配置する。この場合、投入口が流出口よりも上方に位置するように水平方向に対して中心軸を傾斜させる。原料処理部材としては、原料処理管あるいは原料処理樋のいずれを用いてもよいが、実用上の観点から、原料処理管を用いることが好ましい。以下の説明においては、原料処理部材として原料処理管を用いる場合を前提に説明する。また、原料処理部材として原料処理樋を用いる場合については、最後に、補足的に説明する。

【0039】

まず、滞留部は、原料処理管内を溶解しながら移動する原料を原料処理管内に一時的に滞留させる機能を有するのであれば、滞留部を実現するための具体的な構成は特に限定されるものではない。しかしながら、原料処理管として下記(1)〜(6)に示すような構造を採用することで、原料処理管内に滞留部を設けることが好ましい。

【0040】

(1)原料処理管が、筒体と1個以上の滞留部形成部材とを少なくとも有する場合において、この筒体の内周面に固定して配置された1個以上の滞留部形成部材を有する構成(第一の実施態様)。

(2)原料処理管が、筒体を少なくとも有する場合において、この筒体の内周面に、当該筒体と一体を成すように設けられた凸部を有する構成(第二の実施態様)。

(3)原料処理管が、筒体を少なくとも有する場合において、この筒体の内周面に設けられた凹部を有する構成(第三の実施態様)。

【0041】

(4)原料処理管が、2本以上の筒状部材を直列的に接合した構造を有する筒体を少なくとも有する場合において、筒体の内周面には、一の筒状部材と他の筒状部材との接合により形成され、かつ、周方向に連続する段差が少なくとも1つ以上設けられ、1つ以上の段差のうち、少なくともいずれか1つの段差において、当該段差の投入口側の内径が、当該段差の流出口側の内径よりも大きくなるようにした構成(第四の実施態様)。ここで、「2本以上の筒状部材を直列的に接合する」とは、一の筒状部材の端面と他の筒状部材の端面を接合する態様、および、一の筒状部材の内周面の一部と、他の筒状部材の外周面の一部とを接合する態様から選択される少なくとも一方の接合態様を意味する。

【0042】

(5)原料処理管が、筒体と、複数個の阻害部材とを少なくとも有する場合において、筒体の内周面に、複数個の阻害部材が密集して配置された構成(第五の実施態様)

(6)上記(1)〜(6)から選択される構成を2種類以上の組み合わせた構成(第六の実施態様)

【0043】

なお、第一の実施態様では、滞留部形成部材の投入口側近傍の領域を、原料処理管の長手方向に対して、融液状となった原料の水深を、局所的に深くする滞留部(ダム型の滞留部)として機能することが容易である。また、原料処理管の内周方向に対する滞留部形成部材の長さが短い場合、滞留部形成部材の高さが低い場合、あるいは、滞留部形成部材と原料処理管の内周面との隙間が大きい場合、ダム型の滞留部としての機能は低下または消失する。しかし、このような場合でも、滞留部形成部材が、原料処理管の長手方向に対して、原料の流動抵抗を局所的に大きくする滞留部(流動抵抗増大型の滞留部)としての機能は発揮できる。

【0044】

第二の実施態様では、凸部の投入口側近傍の領域を、ダム型の滞留部として機能させることが容易である。また、原料処理管の内周方向に対する凸部の長さが短い、あるいは、凸部の高さが低い場合、ダム型の滞留部としての機能は低下または消失するものの、流動抵抗増大型の滞留部としての機能は発揮できる。

【0045】

第三の実施態様では、凹部をダム型の滞留部として機能させることが容易である。また、原料処理管の内周方向に対する凹部の長さが短い、あるいは、凹部の深さが浅い場合、ダム型の滞留部としての機能は低下または消失するものの、流動抵抗増大型の滞留部としての機能は発揮できる。

【0046】

第四の実施態様では、段差の投入口側近傍の領域を、ダム型の滞留部として機能させることが容易である。また、段差の高さが低い場合、ダム型の滞留部としての機能は低下または消失するものの、流動抵抗増大型の滞留部としての機能は発揮できる。

【0047】

第五の実施態様では、筒体の内周面に密集して配置された複数個の阻害部材が流動抵抗増大型の滞留部として機能する。この場合、内周面に沿って移動する原料が固体状態である場合、原料の移動は、阻害部材が密集して配置された部分により阻害されることになる。また、内周面に沿って移動する原料が融液状である場合、原料の流動は、阻害部材が密集して配置された部分を通過する際に、阻害部材と阻害部材との間に形成される隙間や、阻害部材と内周面との間に形成される隙間を通過しなければならない。このため、阻害部材が密集して配置された部分で、融液状の原料の流動抵抗が著しく増大し、融液状の原料の流動が阻害される。

【0048】

図1は、本実施形態の原料溶解炉の主要部の一例を示す模式図である。なお、図1およびその他の図において、図中に示す両矢印X方向は水平方向を意味し、両矢印Y方向は鉛直方向を意味し、矢印Y1方向は上方側、矢印Y2方向は下方側を意味する。また、図1中、原料処理管内の具体的な構造については記載を省略してある。

【0049】

図1に示す原料溶解炉10は、原料処理管(原料処理部材)20と、原料処理管20の周囲に配置された加熱手段HTとを有している。ここで、原料処理管20は、水平方向に対して、その中心軸C(図中1点鎖線で示されるラインC)を傾斜させて配置されている。ここで水平方向に対する中心軸Cの傾斜角θの下限は、原料処理管20中を、溶解物が流出口24側に向かって流動することが可能な角度のうち、最も小さい角度を選択することが好ましい。また、傾斜角θの上限は、原料処理管20中に投入した原料のすべてが未溶解状態まま流出口24側に到達しない角度を上限とすることが好ましい。傾斜角θは例えば0度を超える範囲で適宜選択されるが、通常は、1度〜30度の範囲内とすることが好ましく、1度〜20度の範囲内とすることがより好ましく、1度〜10度の範囲内とすることがさらに好ましい。

【0050】

また、原料処理管20の上方側および下方側には、加熱手段HTが配置されている。なお、原料処理管20および加熱手段HTの一部または全体は、通常、耐熱性の壁材(図中、不図示)で囲まれていることが好ましい。また、原料処理管20に対する加熱手段HTの配置位置、加熱手段HTの形状・サイズ・配置個数は、図1に例示した場合以外の態様を適宜選択することができる。ここで、原料の加熱方式としては、原料の種類や、原料処理管20を構成する材料、原料の処理条件等に応じて適宜選択できるが、たとえば、輻射熱を利用した第一の加熱方式、加熱された原料処理管20からの熱伝導による第二の加熱方式、電磁誘導加熱を利用した第三の加熱方式、あるいは、第一の加熱方式〜第三の加熱方式から選択される2種類以上を組み合わせた第四の加熱方式などを利用することができる。また、加熱手段HTとしては、抵抗発熱体、遠赤外線ヒータ、コイル、バーナーなど、公知の加熱手段が利用できる

【0051】

さらに、原料処理管20は、中心軸Cを回転軸として、不図示の駆動手段により回転可能であることが特に好ましい。回転させる場合、原料処理管20は、所定の回転速度で連続して回転させてもよく、所定の時間毎に、所定の角度だけ逐次回転させてもよい。また、原料処理管20の断面形状は、内周側および外周側共に、特に限定されず、たとえば、円形、楕円形、方形などの形状が適宜選択できるが、通常は円形であることが好ましい。なお、以下の説明においては、特に説明が無い限り、原料処理管20が中心軸Cを回転軸として、回転させるものとし、かつ、原料処理管20を構成する筒体の断面形状が、内周側および外周側共に円形であることを前提として説明する。

【0052】

また、原料の加熱・溶解に際しては、原料処理管20の一方の端側の開口部である投入口22から、原料が原料処理管20内に投入される。ここで、原料の原料処理管20内への投入は、連続的に実施してもよく、一定の時間間隔を空けて逐次実施してもよい。また、原料の投入は手作業でも実施できるが、単位時間当たりの原料処理管20内への原料投入量のばらつきを防ぐ観点からは機械的な原料投入装置を用いて自動的に実施することが好ましい。

【0053】

原料処理管20内で加熱・溶解され、融液状となった原料(溶解物あるいは融液)は、原料処理管20の他方の端側の開口部である流出口24から、下方へと流れ落ちる。ここで、流出口24の下方には、溶解物の利用目的あるいは後処理の内容に応じて、溶解物を本溶解するための坩堝などの溶解槽、溶解物を水中で急冷固化するための水槽、溶解物を大気中で冷却固化するための金属板、溶解物を所定の形状に成形するための成形装置などを適宜配置することができる。

【0054】

また、滞留部(図1中、不図示)は、中心軸C方向に対して、原料処理管20内の任意の位置に少なくとも1つ以上設けることができるが、通常は、1つの滞留部を原料処理管20の中央部近傍から流出口24の間に設けることが好ましい。

【0055】

図2は、本実施形態の原料溶解炉に用いられる原料処理管の一例を示す模式図であり、具体的には第一の実施態様の一例を示す図である。ここで、図2(A)は原料処理管を、その中心軸を含む平面で切断した場合の端面図を示し、図2(B)は、原料処理管を流出口側から見た平面図を示すものである。

【0056】

図2に示す原料処理管20A(20)は、1本の円筒状の筒体(円筒管30A(30))と、8個の滞留部形成部材40A(40)とを有する。ここで、原料処理管20A(円筒管30A)の内壁には、同一の形状・サイズからなる8個のブロック状の滞留部形成部材40A(40)が固定して配置されている。図2に示す滞留部形成部材40Aは、円筒管30Aの内径と同程度の外径を有する円筒管を輪切りにして得られたリング状部材を8等分するように切断する工程を経て作製された部材である。なお、切断後、滞留部形成部材40Aの形状・サイズを調整するために、必要に応じて切断面が研磨または研削されてもよい。

【0057】

ここで8個の滞留部形成部材40Aは、中心軸Cに対して、原料処理管20Aの中央部よりやや流出口24(円筒管30Aの一方の開口部)側の位置に、原料処理管20A(円筒管30A)の内周面26に略密着するように、円筒管30Aの内周方向に沿って配置されている。なお、以下の説明においては、特に説明の無い限り、中心軸Cに対する滞留部形成部材40の配置位置は、図2(A)に例示される位置に配置されるものとする。

【0058】

ここで、滞留部形成部材40が内周面26に略密着するとは、内周面26と、滞留部形成部材40の内周面26と対向する面との間に僅かな隙間が形成された場合でも、未溶解の原料の塊が当該隙間を通過できない状態を意味する。この場合、未溶解の原料の塊の通過を阻む隙間の最大幅の目安は、5mm以下である。前記隙間の最大幅を3mm以下とすることがより好ましく、1mm以下とすることがさらに好ましい。なお、「略密着」には、上記2つの面が隙間無く完全に密着している状態も含む。なお、以下の説明においては、説明の都合上、後述する図5に示す例を除いて、滞留部形成部材40は内周面26に隙間無く完全に密着して配置されているものとして説明する。

【0059】

また、図2に示す例では、内周方向において互いに隣接する2つの滞留部形成部材40Aの間には、隙間W1が形成されている。この隙間長さ(周方向の長さ)は、未溶解の原料の塊が通過しない長さに調整すればよく、0mm〜5mmの範囲内とすることが好ましく、0mm〜3mmの範囲内とすることがより好ましく、0mm〜1mmの範囲内とすることがさらに好ましい。隙間長さを上記範囲内とすることにより、固体状態の原料M(S)が、滞留部Sに流れ込んだ場合、原料M(S)を滞留部Sに確実に留めることができる。これに加えて、原料M(S)が溶解して液状となった原料M(L)を滞留部Sに一時的に滞留させることができると共に、滞留部Sから、流出口24側へと流出させることができる。この場合、隙間長さや、周方向に設けられる隙間W1の個数を適宜選択することにより、滞留部Sから流出口24側へと流出する原料M(L)の単位時間当たりの流出量を容易に制御できる。

【0060】

なお、滞留部形成部材40を、原料処理管20の内周面26に固定して配置する方法としては、公知の固定方法が適宜選択できる。たとえば、図2に示す例では、滞留部形成部材40Aを、内周面26に対して接着剤で接着する化学的固定方法や、滞留部形成部材40Aと内周面26とを溶接または融着する物理的固定方法が利用できる。ここで、接着剤は、この接着剤により形成された接着層が、原料の加熱温度において耐熱性を備えると共に、原料と反応あるいは原料が溶解した融液により侵食され難いものであることが好ましい。また、固定方法としては、各種の機械的固定方法も利用できる。このような機械的固定方法としては、たとえば、内周面26に滞留部形成部材40Aを係止するための凸部を設け、この凸部を利用して滞留部形成部材40Aを固定することもできる。この場合、中心軸Cに対して凸部の投入口22が設けられた側に滞留部形成部材40Aを配置することで、滞留部形成部材40Aが、その自重により流出口24側に滑り落ちるのを防止できるように固定することができる。あるいは、内周面26と、滞留部形成部材40Aの内周面26と対向する面にそれぞれ穴を設け、これらの穴にピンを差し込むことで内周面26に対して滞留部形成部材40Aを固定することができる。

【0061】

次に、図2に示す原料処理管20Aの投入口22から原料Mを投入した場合の原料Mの加熱・溶解のプロセスの一例について説明する。まず、固体状態の原料M(S)を、原料処理管20Aの投入口22から投入することで、投入口22近傍の内周面26上に配置する。この際、原料処理管20は、断続的または連続的に回転しつつ、原料処理管20内に投入された原料M(S)は加熱・溶解しながら、流出口24側へと移動する。そして、融液状態となった原料M(L)は、内周面26に沿ってそのまま流出口24側へとスムーズに移動せずに、一旦、滞留部形成部材40Aにより堰止められる。そして、原料M(L)は、滞留部形成部材40Aの投入口22側の近傍の領域(滞留部S)のうち、鉛直方向の最下方側近傍の領域S0に、一時的に滞留する。この滞留部Sでは、原料処理管20Aの長手方向に対して、原料M(L)の水深が局所的に深くなる。ここで、滞留部Sに滞留する原料M(L)は、たとえば、内周方向に互いに隣接する滞留部形成部材40Aの間の隙間W1を通過したり、および/または、融液面の上昇により滞留部形成部材40Aの上面側(中心軸C側の面)を乗り越えたりすることで、徐々に流出口24側へと流れ落ちる。

【0062】

なお、原料Mは、原料処理管20内への投入前の状態において、一般的には粉末状の固体材料が用いられるが、粗い粒子状の固体材料や、インゴット状の固体材料、ペースト状の材料、液状の材料、あるいは、これら材料を2種類以上混合した材料等を適宜選択して用いることもできる。また、滞留部Sに滞留する原料Mは、一般的には液体状であることが好ましいが、これに限定されるものではなく、たとえば、固体と液体とが混合した状態であってもよい。

【0063】

また、固体状態の原料M(S)の原料処理管20内への投入に際しては、原料処理管20内に新たに投入される原料Mが、滞留部S内に滞留する液状の原料M(L)の液面に覆いかぶさらないように投入されることが好ましい。新たに投入される原料M(S)が、滞留部S内に滞留する液状の原料M(L)の液面を覆うように投入された場合、滞留部S内に滞留する液状の原料M(L)が、滞留部形成部材40Aの上面側を乗り越えて、一時に多量に流出口24側へと流れ出すためである。このように、原料M(L)が一時的に流出口24側へと多量に流れ出した場合、原料Mを加熱・溶解するプロセスにばらつきが生じ易くなる。これに加えて、流出口24から流れ落ちる融液を水槽中に投入して粗溶解物からなる粒子(カレット)を得る場合、粒径が大きくばらつくことになる。

【0064】

図3は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す平面図であり、具体的には、図2に例示した実施態様の変形例を示した図である。ここで、図3に示す平面図は、原料処理管を流出口側から見た平面図である。

【0065】

図3に示す原料処理管20B(20)は、1本の円筒管30Aと、8個の滞留部形成部材40B(40)とを有する。ここで、原料処理管20B(円筒管30A)の内周には、同一の形状・サイズからなる8個のブロック状の滞留部形成部材40B(40)が固定して配置されている。図3に示す滞留部形成部材40Bは、図2に示す滞留部形成部材40Aと同一の形状・サイズ・機能を有する部材である。8個の滞留部形成部材40Bは、原料処理管20B(円筒管30A)の内周面26に略密着するように、円筒管30Aの内周方向に沿って配置され、かつ、内周方向において互いに隣接する2つの滞留部形成部材40Bの間には、隙間W2が形成されている。

【0066】

また、1つのリングを構成するように原料処理管20B内に配置された8個の滞留部形成部材40Bの内周側には、1つのリングを構成するように4個のブロック状部材50が固定して配置される。このブロック状部材50は、1本の円筒管を輪切りにしたリング状部材を4等分し、8個の滞留部形成部材40Bの内周側に配置できるように、適宜研削して形状を整えた部材である。

【0067】

ここで、内周方向において互いに隣接する2つのブロック状部材の間には、隙間W3が形成されている。また、4個のブロック状部材50から形成されるリングの外径は、8個の滞留部形成部材40Bから形成されるリングの内径とほぼ同程度である。このため、ブロック状部材50と、滞留部形成部材40Bとは略密着している。また、図3に示す例では、リング状に配置された8個の滞留部形成部材40Bの内周側に、さらに、4個のブロック状部材50が配置される。このため、これら滞留部形成部材40Bおよびブロック状部材50は、実質的に、中心軸C方向の原料Mおよび空気の自由な移動を大幅に阻害する1枚の仕切り壁を構成する。なお、隙間W2、W3の隙間長さは、隙間W1の隙間長さと同程度である。

【0068】

ここで、単位時間当たりに、原料処理管20B内に投入される原料Mの投入量が少ない場合は、滞留部形成部材40Bのみが、原料Mを原料処理管20B内に一時的に滞留させる機能を発揮する。この点は、図2に示す原料処理管20Aを構成する滞留部形成部材40Aも同様である。

【0069】

一方、図2に示す原料処理管20Aでは、単位時間当たりの原料処理管20A内に投入される原料Mの投入量が大きい場合には、溶解しきれなかった固体状態の原料M(S)が滞留部形成部材40Aの内周面40AIを乗り越えて、流出口24側へと移動してしまうことになる。これに対して、図3に示す原料処理管20Bでは、単位時間当たりの原料処理管20B内に投入される原料Mの投入量が大きい場合、ブロック状部材50も原料Mを原料処理管20B内に一時的に滞留させる機能を発揮する。すなわち、ブロック状部材50は、原料Mの投入量が大きい場合には、滞留部形成部材として機能することができる。

【0070】

また、図2に示す原料処理管20Aでは、通常、流出口24側の温度の低い空気が、流出口24側から原料処理管20A内に流入し、原料処理管20A内にリング状に配置された滞留部形成部材40Aの内周側を通過し、原料処理管20A内で加熱されながら、投入口22側へと移動する気流が形成されやすい。このため、図2に示す原料処理管20Aでは、原料Mの加熱効率が低下しやすい。しかしながら、図3に示す原料処理管20Bでは、原料処理管20B内にリング状に配置された滞留部形成部材40Bの内周部分の空間をほぼ埋めるようにブロック状部材50が配置されているため、流出口24側から投入口22側への気流の流れが著しく阻害される。このため、原料処理管20Bでは、原料Mの加熱効率をより高めることができる。

【0071】

なお、図3に示す例では、原料処理管20B内にリング状に配置された滞留部形成部材40Bの内周側の空間を封鎖するために、複数個のブロック状部材50を配置しているが、これら複数個のブロック状部材50の代わりに1個の略円盤形状のブロック状部材を配置することもできる。

【0072】

図4は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す平面図であり、具体的には、図2に例示した実施態様の変形例を示した図である。ここで、図4に示す平面図は、原料処理管を流出口側から見た平面図である。

【0073】

図4に示す原料処理管20C(20)は、1本の円筒管30Aと、4個の滞留部形成部材40C(40)とを有する。ここで、ここで、原料処理管20B(円筒管30A)の内周には、同一の形状・サイズからなる4個のブロック状の滞留部形成部材40C(40)が、内周方向に一定の間隔G1を開けて固定して配置されている。4個の滞留部形成部材40Cは、原料処理管20C(円筒管30A)の内周面26に完全に密着するように、円筒管30Aの内周方向に沿って、中心軸Cに対して90度毎に配置されている。そして、図4に示す例では、4個の滞留部形成部材40Cは、中心軸Cに対して、上下方向および左右方向に位置している。なお、図4に示す滞留部形成部材40Cは、円筒管30Aの内径と同程度の外径を有する円筒管を輪切りにして得られたリング状部材を周方向に一定間隔で切断する工程を経て作製された部材である。ここで、間隔G1は、例えば、内周面26の周方向の全長の0%を超え3.0%以下程度の長さとすることができる。

【0074】

図4に示す原料処理管20Cでは、単位時間当たりに原料処理管20C内に投入される原料Mの投入量が比較的少ない場合には、滞留部形成部材40Cによりダム型の滞留部を形成することができる。ここで、原料処理管20Cの回転が図4に示すような状態で停止している場合において、滞留部形成部材40Cにより形成された滞留部に滞留する液状の原料M(S)は、たとえば、投入口22側から逐次投入される原料Mの投入量に応じて、滞留部形成部材40Cの両端側から溢れさせ、流出口24側へと流動させることができる(第一の状態)。また、滞留部に滞留する液状の原料M(S)を、原料処理管20Cを中心軸Cを回転軸として周方向に45度回転させることで、互いに隣接する2つの滞留部形成部材40Cの間隙から、一度に流出口24側へと流動させることもできる(第二の状態)。そして、一定時間毎に原料処理管20Cを、45度づつ回転させることにより、第一の状態と第二の状態とを交互に繰り返すことができる。

【0075】

図5は、本実施形態の原料溶解炉に用いられる原料処理管他の例を示す平面図である。ここで、図5に示す平面図は、原料処理管を流出口側から見た平面図である。

【0076】

図5に示す原料処理管20D(20)は、1本の円筒管30Aと、4個の滞留部形成部材40D(40)とを有する。ここで、ここで、原料処理管20D(円筒管30A)の内周には、同一の形状・サイズからなる4個のブロック状の滞留部形成部材40D(40)が、内周方向に固定して配置されている。図5に示す滞留部形成部材40Dは、円筒管30Aの内径と同程度の外径を有する円筒管を輪切りにして得られたリング状部材を周方向に4等分するように切断する工程を経て作製された部材である。この滞留部形成部材40Dは、滞留部形成部材40Dの作製に用いたリング状部材の内周面であった面(凹面40DD)が、内周面26と対向するように原料処理管20Dの内周に配置されている。このため、滞留部形成部材40Dの凹面40Dと、内周面26との間には、液状の原料M(L)が容易に通過可能な間隙G2が形成される。また、内周面26の周方向に互いに隣接する2つの滞留部形成部材40Dの端面40DSと、内周面26との間にも、液状の原料M(L)が容易に通過可能な間隙G3が形成される。この端面40DSは、滞留部形成部材40Dの作製に用いたリング状部材を切断した際に形成された切断面である。

【0077】

図5に示す滞留部形成部材40Dは、固体状態の原料M(S)の流動を阻害する流動抵抗増大型の滞留部を形成する。

【0078】

図6は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す平面図であり、具体的には、図2に例示した実施態様の変形例を示した図である。ここで、図6に示す平面図は、原料処理管を流出口側から見た平面図である。

【0079】

図6に示す原料処理管20E(20)は、1本の円筒管30Aと、その内周面26に略密着して配置された1個の環状の滞留部形成部材40E(40)とを有する。この環状の滞留部形成部材40Eは、その外径が、原料処理管20E(円筒管30A)の内径と略一致する。すなわち、環状の滞留部形成部材40Eの外周形状と、原料処理管20E(円筒管30A)の内周形状とは略一致する関係にある。なお、原料処理管20E(円筒管30A)の内径が、中心軸C方向に対して一定で無い場合は、原料処理管20E(円筒管30A)の中心軸C方向のいずれかの位置において、環状の滞留部形成部材40Eの外径と、原料処理管20E(円筒管30A)の内径とが略一致していればよい。

【0080】

ここで、環状の滞留部形成部材40Eの外径と、原料処理管20E(円筒管30A)の内径とが完全に一致する場合は、滞留部形成部材40Eの外周面40EOと、内周面26とを、隙間無く密着させることができる。この場合、滞留部形成部材40Eにより形成された滞留部に滞留する液状の原料M(S)は、その水位が、滞留部形成部材40Eの内周面40EIの内周面40EIと同等となるまでは、原料M(S)が流出口24側へと流れるのを防止できる。そして、水位が、内周面40EIに達した後は、液状の原料M(S)は、原料処理管20E内に投入される原料Mの投入量に応じた量が、滞留部形成部材40Eの内周面40EIを乗り越えて、流出口24側へと流れることになる。

【0081】

また、環状の滞留部形成部材40Eの外径と、原料処理管20E(円筒管30A)の内径とが完全に一致しない場合には、滞留部形成部材40Eと内周面26との間に微小な隙間が形成される。この場合、この隙間からも、僅かづつではあるが、滞留部に滞留する液状の原料M(S)が流出口24側へと流れる。

【0082】

図7および図8は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す平面図であり、具体的には、図6に例示した実施態様の変形例を示した図である。ここで、図7および図8に示す平面図は、原料処理管を流出口側から見た平面図である。

【0083】

図7に示す原料処理管20F(20)は、環状の滞留部形成部材40Eの代わりに、環状の滞留部形成部材40Eに対して中心軸C方向に貫通するスリットSを複数個設けた環状の滞留部形成部材40F(40)を用いた点を除けば、図6に示す原料処理管20Eと同様の構成を有するものである。また、図8に示す原料処理管20G(20)は、環状の滞留部形成部材40Eの代わりに、環状の滞留部形成部材40Eに対して中心軸C方向に貫通する断面形状が円形の細孔Hを複数個設けた環状の滞留部形成部材40G(40)を用いた点を除けば、図6に示す原料処理管20Eと同様の構成を有するものである。これらスリットSおよび細孔Hは、液状の原料M(L)の流路として機能するものであり、その断面形状および断面積は、滞留部に滞留する液状の原料M(L)の粘度に応じて適宜選択される。

【0084】

図7に示す例では、スリットSの高さおよび幅、個数、ならびに、周方向および直径方向の配置位置を適宜選択することにより、滞留部形成部材40Fにより形成された滞留部に滞留する液状の原料M(L)の単位時間当たりの流出量を容易に制御できる。また、図8に示す例においても、細孔Hの直径、個数、ならびに、周方向および直径方向の配置位置を適宜選択することにより、滞留部形成部材40Gにより形成された滞留部に滞留する液状の原料M(L)の単位時間当たりの流出量を容易に制御できる。なお、図7および図8に示す例では、スリットSおよび細孔Hを利用した原料M(L)の流出量をより正確に制御するために、滞留部形成部材40F、40Gと、内周面26とを完全に密着させることが好ましい。また、図7および図8に示す例では、流路としてスリットSおよび細孔Hを併用することもできる。

【0085】

なお、図2、図3に示す滞留部形成部材40A,40Bのように、円筒管30内において1個の環状部材を形成するように内周面26に配置される複数個の滞留部形成部材40A,40Bを用いる場合、および、図6〜図8に示す1個の環状の滞留部形成部材40E、40F、40Gを用いる場合において、これら滞留部形成部材40A,40B、40E、40E、40F、40Gの円筒管30の内径方向の長さ(堰高さ)は、3mm以上であることが好ましく、5mm以上であることがより好ましく、10mm以上であることがさらに好ましく、20mm以上であることが一層好ましい。堰高さを高くすることにより、ダム型の滞留部を容易に形成することができる。なお、堰高さの上限は特に限定されず、円筒管30の内径の1/2未満であればよい。なお、同様の観点から、図4に示す滞留部形成部材の堰高さも、上述した場合と同様の範囲とすることが好ましい。

【0086】

図9は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す平面図であり、具体的には、図7に例示した実施態様の変形例を示した図である。ここで、図9に示す平面図は、原料処理管を流出口側から見た平面図である。

【0087】

図9に示す原料処理管20H(20)は、1本の円筒管30Aと、その内周面26に略密着して配置された1個の円板状の滞留部形成部材40H(40)とを有する。この円板状の滞留部形成部材40Hは、その外径が、原料処理管20E(円筒管30A)の内径と略一致する。すなわち、円板状の滞留部形成部材40Hの外周形状と、原料処理管20H(円筒管30A)の内周形状とは略一致する関係にある。なお、原料処理管20H(円筒管30A)の内径が、中心軸C方向に対して一定でない場合は、原料処理管20H(円筒管30A)の中心軸C方向のいずれかの位置において、円板状の滞留部形成部材40Hの外径と、原料処理管20H(円筒管30A)の内径とが略一致していればよい。

【0088】

なお、通常は、円板状の滞留部形成部材40Hの外径と、原料処理管20H(円筒管30A)の内径とを完全に一致させることが好ましい。この場合、滞留部形成部材40Hの外周面40EOと、内周面26とを、隙間無く密着させることができる。このため、滞留部形成部材40Hに設けられたスリットSのみによって、滞留部形成部材40Hにより形成された滞留部に滞留する液状の原料M(L)の単位時間当たりの流出量を容易に制御できる。なお、スリットSは、図7に例示した場合と同様に、中心軸C方向に対して、滞留部形成部材40Hを貫通するように設けられている。

【0089】

図9に示す例では、原料処理管20H内の空間を完全に2分するように、原料処理管20H内に円板状の滞留部形成部材40Hは配置される。このため、(1)単位時間当たりの原料Mの投入量に関係無く、溶解が不十分な固体状態の原料M(S)が、流出口24側へと流出するのを確実に防止することができる。これに加えて、(2)中心軸C方向に沿って流出口24側から投入口22側へと、低温の外気が流れることも防止できるため、原料Mの加熱効率も高い。

【0090】

なお、図3に示す原料処理管20Bにおいても、上記(1)および(2)に示した効果と概ね同程度の効果を得ることができる。しかしながら、この原料処理管20Hを構成する部品数は、図3に示す原料処理管20Bを構成する部品数と比べて非常に少なくなる。このため、図9に示す原料処理管20Hは、図3に示す原料処理管20Bと比べて、組立が容易である。なお、図9に示す例においては、スリットSの代わりに、あるいは、スリットSと共に図8に例示した細孔Hを適宜設けてもよい。

【0091】

なお、図9に示す原料処理管20Hでは、中心軸Cに対して最も流出口24側の位置に、スリットS等の流路を有する円板状の滞留部形成部材40Hを配置することもできる。ここで、上述したような構成を有する原料処理管20Hと、実質同様の形状および機能を有する原料処理管20として、底面部にスリットS等の流路を設けた有底の円筒管を用いることもできる。

【0092】

図2〜図9に例示した第一の実施態様の原料処理管20A、20B、20C、20D、20E、20F、20Gにおいては、筒体として図2(A)に例示した中心軸C方向の内径が一定である筒体(円筒管30A)が用いられている。しかしながら、筒体として、中心軸C方向の内径が、中心軸C方向に対して変化する筒体を用いてもよい。このような筒体としては、筒体の内径が投入口側から流出口側へと行くに従い小さくなる筒体を用いることが好ましい。

【0093】

図10は、原料処理管を構成する筒体の他の例を示す端面図である。図10に示す円筒管30B(30)は、円筒管30Bの内径Dが投入口22側から流出口24側へと行くに従い、1次関数的に小さくなっている。このような円筒管30Bは、滞留部形成部材40として、図6〜図9に例示したような1個の滞留部形成部材40E、40F、40G、40Hを用いた原料処理管20E、20F、20G、20Hの作製に好適である。この場合、環状の滞留部形成部材40E、40F、40Gの外径および円板状の滞留部形成部材40Hの直径を、投入口22における内径D(in)よりも小さく、かつ、流出口24における内径D(out)よりも大きくする。これにより、原料処理管20E、20F、20G、20Hの組み立てに際して、滞留部形成部材40E、40F、40G、40Hを、投入口22側から円筒管30B内へと挿入すれば、中心軸C方向に対して、内径Dと、滞留部形成部材40E、40F、40Gの外径および円板状の滞留部形成部材40Hの直径とが一致する地点で、簡易かつ機械的に滞留部形成部材40E、40F、40G、40Hを円筒管30B内に固定して配置することができる。

【0094】

また、円筒管30Bは、円筒管30内に配置された場合に、実質的に1個のリングを構成する複数のブロック状の滞留部形成部材40A、40Bを用いる原料処理管20A、20Bの組み立てにも利用することができる。この場合は、複数のブロック状の滞留部形成部材40A、40Bから構成されるリングの外径を、投入口22における内径D(in)よりも小さく、かつ、流出口24における内径D(out)よりも大きくする。この場合も、比較的簡易かつ機械的に滞留部形成部材40A、40Bを円筒管30B内に固定して配置することができる。

【0095】

組立作業に際しては、たとえば、複数のブロック状の滞留部形成部材40A、40Bを、個々別々に、リングの外径と、内径Dとが一致する位置まで搬入してリングを組み立てることができる。あるいは、加熱により完全に熱分解する有機系の接着剤や治具などを用いて、円筒管30B外で、予め複数のブロック状の滞留部形成部材40A、40Bからなるリングを作製した後、このリングをリングの外径と、内径Dとが一致する地点まで挿入してもよい。

【0096】

なお、原料処理管20を構成する筒体として円筒管30Bを用いる場合、傾斜角θが小さいと、内周面26のうち、鉛直方向の最下方に位置する面(最下面26D)の流出口24側よりも投入口22側の方が低くなる可能性がある。このような場合、円筒管30Bを用いた原料処理管20内に投入した原料Mの逆流が生じることになる。したがって、傾斜角θは、鉛直方向の最下方に位置する面(最下面26D)の流出口24側よりも投入口22側の方が高くなるように設定する。この場合、傾斜角θは、中心軸Cを水平方向に一致させて円筒管30Bを配置した場合において、最下面26Dと水平方向とが成す角度を超えるように設定すればよい。

【0097】

図11は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図であり、具体的には第二の実施態様の一例を示す図である。ここで、図11は、原料処理管を、その中心軸を含む面で切断した端面図を示したものである。

【0098】

図11に示す原料処理管20I(20)は、1本の円筒管60を有する。そして、この円筒管60の内周面26には、円筒管60と一体を成す凸部62が設けられている。ここで、凸部62は、内周方向に連続して設けられており、その形状は、図6に示した環状の滞留部形成部材40Eと実質同様である。すなわち、図11に示す原料処理管20Iを、流出口24側から見た場合、原料処理管20Iの形状は、図6に示す平面図に示される形状と同様である。そして、凸部62は、円筒管60と一体を成す部材か否かを除けば、滞留部形成部材40Eと同様の機能を有する。ここで、凸部62の形状・寸法は、図11に示す例に限定されず適宜選択することができる。このような円筒管60は、たとえば、図1に例示したような内周面26に凹凸の無い通常の円筒管30の切削加工あるいはエッチング加工などにより作製することができる。

【0099】

なお、図2〜図9に例示する第一の実施態様の原料処理管20A〜20Hを構成する円筒管30の代わりに、図11に例示した円筒管60を用いることもできる。この場合、凸部62は、滞留部形成部材40A〜40Hを円筒管60内に固定するための係止部材として利用することができる。それゆえ、凸部62を係止部材として利用する場合、凸部62の高さは、滞留部の形成が困難な程に低いものであってもよい。なお、凸部62を係止部材として利用して、円筒管60内への滞留部形成部材40A〜40Hを設置する場合、溶接、融着あるいは接着剤などを利用して円筒管30内に滞留部形成部材40A〜40Hを設置する場合と比べて、滞留部形成部材40A〜40Hの設置作業がより簡易となる。

【0100】

図11に例示した第二の実施態様の原料処理管20Iは、円筒体60内に、円筒管60と一体を成す凸部62が予め設けられている。このため、第二の実施態様の原料処理管20Iでは、滞留部を形成するために、第一の実施態様の原料処理管20A〜20Hのように、円筒管30内に滞留部形成部材40A〜40Hを設置する作業を省くことができる。

【0101】

図12は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図であり、具体的には第三の実施態様の一例を示す図である。ここで、図12は、原料処理管を、その中心軸を含む面で切断した端面図を示したものである。

【0102】

図12に示す原料処理管20J(20)は、1本の円筒管70を有する。そして、この円筒管70の内周面26には、凹部72が設けられている。ここで、凹部72は、内周方向に連続して設けられている。図12に示す例では、凹部72が滞留部を形成する。ここで、凹部72の形状・寸法は、図12に示す例に限定されず適宜選択することができる。このような円筒管70は、たとえば、図1に例示したような内周面に凹凸の無い通常の円筒管30の切削加工あるいはエッチング加工などにより作製することができる。

【0103】

また、図12に例示した第三の実施態様の原料処理管20Jは、円筒体70の内周面26に凹部72が予め設けられている。このため、第三の実施態様の原料処理管20Jでは、滞留部を形成するために、第一の実施態様の原料処理管20A〜20Hのように、円筒管30内に滞留部形成部材40A〜40Hを設置する作業を省くことができる。

【0104】

図13は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図であり、具体的には第四の実施態様の一例を示す図である。ここで、図13は、原料処理管を、その中心軸を含む面で切断した端面図を示したものである。

【0105】

図13に示す原料処理管20K(20)は、1本の筒体80を有する。この筒体80は、3本の筒状部材、すなわち、第一の円筒管90、第二の円筒管100、第三の円筒管110をこの順に直列的に接合した構造を有する。なお、筒体80においては、筒体80の長手方向に対して、第一の円筒管90が配置された側の開口部が投入口22となり、第三の円筒管110が配置された側の開口部が流出口24となっている。

【0106】

そして、第一の円筒管90の中心軸C1、第二の円筒管100の中心軸C2および第三の円筒管110の中心軸C3を一致させた状態で、第一の円筒管90の一方の端面92と、第二の円筒管100の一方の端面102とが接合され、かつ、第二の円筒管100の他方の端面104と、第三の円筒管110の一方の端面112とが接合されている。それゆえ、3つの中心軸C1,C2、C3は、筒体80の中心軸Cを構成することにもなる。また、第一の円筒管90の外径と、第二の円筒管100の外径と、第三の円筒管110の外径とは同一であり、第二の円筒管100の内径は、第一の円筒管90および第三の円筒管100の内径よりも小さい。なお、接合方法は、接合面を介して液状の原料M(L)が筒体80の外部に容易に漏れない接合方法であれば特に限定されないが、たとえば、溶接や融着が利用できる。

【0107】

そして、筒体80の内周面26には、第一の円筒管90と第二の円筒管100との接合により形成され、かつ、周方向に連続する第一の段差120が設けられると共に、第二の円筒管100と第三の円筒管110との接合により形成され、かつ、周方向に連続する第二の段差122が設けられている。ここで、第一の段差120において、第一の段差120の投入口22側の内径D1が、第一の段差120の流出口24側の内径D2よりも大きくなっている。このため、この第一の段差120の投入口22側の領域にダム型の滞留部を容易に形成することができる。

【0108】

図14は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図であり、具体的には第四の実施態様の他の例を示す図である。ここで、図14は、原料処理管を、その中心軸を含む面で切断した端面図を示したものである。

【0109】

図14に示す原料処理管20L(20)は、1本の筒体130を有する。この筒体130は、2本の筒状部材、すなわち、第一の円筒管140および第二の円筒管150を直列的に接合した構造を有する。なお、筒体130においては、筒体130の長手方向に対して、第一の円筒管140が配置された側の開口部が投入口22となり、第二の円筒管150が配置された側の開口部が流出口24となっている。

【0110】

ここで、第二の円筒管150は、その外径が、第一の円筒管140の内径に一致している。そして、筒体130は、第一の円筒管140の内周面142の一部と第二の円筒管150の外周面152の一部とが接合された構造を有する。すなわち、筒体130は、第二の円筒管150の一方の端側の部分が、第一の円筒管140の内周側に差し込まれた構造を有する。それゆえ、第一の円筒管140の中心軸C1および第二の円筒管150の中心軸C2は、筒体130の中心軸Cを構成することにもなる。なお、接合方法は、接合面を介して液状の原料M(L)が筒体130の外部に容易に漏れない接合方法であれば特に限定されないが、たとえば、溶接や融着が利用できる。

【0111】

そして、筒体130の内周面26には、第一の円筒管140と第二の円筒管150との接合により形成され、かつ、周方向に連続する段差160が設けられている。ここで、段差160において、段差160の投入口22側の内径D1が、段差120の流出口24側の内径D2よりも大きくなっている。このため、この段差160の投入口22側の領域にダム型の滞留部を容易に形成することができる。

【0112】

なお、図13に示す原料処理管20Kに対して、図14に示す原料処理管20Lでは、筒体130を構成する2本の筒状部材140、150間の接合面積を大きくできるので、接合強度の確保が容易である。これに加えて、筒体130は、第一の筒状部材140の内周側に、第二の筒体150が差し込まれた構造を有する。それゆえ、筒体130の中心軸Cに対して略直交する方向から加わる機械的衝撃や応力によって、筒体130が折れにくい。

【0113】

また、図13および図14に例示した第四の実施態様の原料処理管20K、20Lは、筒体80、130内に、滞留部を形成する段差120、160が予め設けられている。このため、第四の実施態様の原料処理管20K、20Lでは、滞留部を形成するために、第一の実施態様の原料処理管20A〜20Hのように、円筒管30内に滞留部形成部材40A〜40Hを設置する作業を省くことができる。

【0114】

図15は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図であり、具体的には第五の実施態様の一例を示す図である。ここで、図15は、原料処理管を、その中心軸を含む面で切断した端面図を示したものである。

【0115】

図15に示す原料処理管20M(20)は、1本の円筒管30A(30)と、複数個の阻害部材170とを有する。ここで、複数個の阻害部材170は、原料処理管20M(円筒管30A)の内周面26に密集して配置される。なお、複数個の阻害部材170は、図15に示す例では、原料処理管20Mの長手方向に対して、略中央近傍の位置に密集して配置されているが、原料処理管20Mの長手方向に対して、任意の位置に密集して配置することができる。

【0116】

ここで、固体状態の原料M(S)は、複数個の阻害部材170が密集して配置された部分の投入口22側にて堰き止めることができる。また、液体状態の原料M(L)は、複数個の阻害部材170が密集して配置された部分を通過する際に、流動抵抗が著しく増大する。このため、原料Mは、複数個の阻害部材170が密集して配置された部分の近傍で一時的に滞留することになる。

【0117】

阻害部材170のサイズ、サイズ分布、形状は特に限定されるものでは無く、原料処理管20M内に密集して複数個配置できるサイズであれば適宜選択することができる。原料処理管20M内に密集して複数個配置できるサイズとは、個々の阻害部材170の最大径の平均値(平均最大径)が、少なくとも原料処理管20Mの内径の1/10程度以下であることを意味する。

【0118】

しかしながら、原料処理管20M内における原料Mの移動をより効果的に阻害するためには、阻害部材170の密集度(単位体積当たりにおける阻害部材170が占める体積比率)をある程度高くする必要がある。このような観点からは、阻害部材170の平均最大径は5mm〜50mm程度が好ましい。また、平均最大径が大きくなる場合は、サイズ分布も大きくすることが好ましい。この場合、大きいサイズの阻害部材170同士の隙間に小さいサイズの阻害部材170を配置することができるため、密集度を高くすることができる。また、阻害部材170の形状としては、任意の形状が選択でき、たとえば、球状、棒状、多面体状、筒状等の形状とすることができる。また、原料Mの移動をより効果的に阻害するためには、使用する阻害部材170の個数は、5個以上であることが好ましく、10個以上であることがより好ましい。なお、使用する阻害部材170の個数の上限は特に限定されず、阻害部材170の最大径および原料処理管20Mの内径に応じて適宜選択できるが、実用上は、500個以下程度とすることが好ましい。

【0119】

なお、阻害部材170は、滞留部形成部材40と異なり、原料処理管20Mの内周面26の特定の位置に固定して配置されない。すなわち、原料処理管20の回転時に、阻害部材170は、その自重により、内周面26に沿って移動し、また、原料処理管20内を移動する原料Mとの接触により生じる外力が大きい場合も阻害部材170は内周面26に沿って移動する。このため、単位時間当たりの原料Mの投入量が多い場合、傾斜角θが大きい場合、あるいは、個々の阻害部材170の重量が小さい場合には、阻害部材170は流出口24側へと押し流され易くなる。この場合、時間の経過と共に、原料処理管20M内に配置された阻害部材170は、流出口24側から落下し、徐々に失われることになる(第一の問題)。

【0120】

一方、第一の実施態様〜第四の実施態様では、第一の実施態様における滞留部形成部材40(但し、内周面26と略密着しない態様で配置される滞留部形成部材40Dを除く)、当該滞留部形成部材40(滞留部形成部材40Dを除く)と実質同等の機能を有する第二の実施態様における凸部62および第四の実施態様における段差120、160、第三の実施態様における凹部72の近傍の内周面26のうち凹部72の流出口24側の内周面26が、加熱された融液状の原料M(L)により侵食された場合、液状の原料M(L)を原料処理管20内に一時的に滞留させる機能が経時的に低下する場合がある(第二の問題)。

【0121】

以上に説明した第一の問題および第二の問題を同時に解決するためには、滞留部形成部材40(滞留部形成部材40Dを除く)、凸部62、段差120、160の投入口22側に形成される液だまりである滞留部内や、凹部72からなる液だまりである滞留部内に複数個の阻害部材170を密集して配置することが好ましい。すなわち、第五の実施態様は、第一の実施態様から第四の実施態様のいずれかの実施態様と組み合わせて用いることが好ましい。この場合、阻害部材170に何がしかの外力が加わっても阻害部材170が滞留部の外に移動することが困難となるため、第一の問題を容易に解決、あるいは、発生をより長期に亘って抑制できる。

【0122】

また、第二の問題の発生をより長期間に亘って抑制することも容易となる。この理由を、図16に示すように、原料処理管20Aの滞留部Sに阻害部材170を配置した場合を具体例として説明する。なお、図16は、図2に示す滞留部S(S0)内に阻害部材170を密集して配置した状態を示す拡大図であり、滞留部Sおよびその近傍の原料処理管20Aの構造を示したものである。ここで、図16(A)は、原料Mの加熱・溶解処理を開始し始めた初期の時点を示す図であり、図16(B)は、原料Mの加熱・溶解処理の開始後、滞留部形成部材40Aの侵食がある程度進行した時点を示す図である。

【0123】

まず、滞留部S(S0)内に滞留する原料M(L)中に、阻害部材170が配置されている場合、原料Mの加熱・溶解処理を開始した初期においては、滞留部S内に配置された阻害部材170は、液状の原料M(L)中に浸っているだけで、原料Mを原料処理管20A内に一時的に滞留させる機能は余り発揮されない。液状の原料M(L)の流動抵抗は、阻害部材170間の隙間では無く、内周方向において互いに隣接する2つの滞留部形成部材40Aにより形成される隙間の部分で最大となっているためである。

【0124】

しかしながら、滞留部S内に滞留する原料M(L)が、滞留部形成部材40Aを侵食する性質を有している場合、原料Mの加熱・溶解を長期に亘って実施し続けると、滞留部形成部材40Aは徐々に侵食される。このため、内周方向において互いに隣接する2つの滞留部形成部材40Aにより形成される隙間の幅が徐々に大きくなる。そして、この隙間における流動抵抗は大幅に低下する。それゆえ、時間の経過と共に、滞留部形成部材40Aによる液状の原料M(L)を堰き止める滞留機能が低下する。そして、滞留部Sに滞留する原料M(L)の液面Fが低下し始める。しかしながら、この場合、液状の原料M(L)は、阻害部材170間の隙間を抵抗を受けつつ流れることになる。

【0125】

また、たとえ、阻害部材170が滞留部S内に滞留する原料M(L)により侵食される場合であっても、侵食によってサイズが多少小さくなった阻害部材170同士は、互いの隙間を埋めるように移動することができる。このため、時間の経過に関係無く、阻害部材170間に形成される隙間は、実質的に殆ど広がることが無い。すなわち、阻害部材170が密集して配置された部分の流動抵抗は、経時的に殆ど低下しない。ここで、侵食によってサイズが多少小さくなった阻害部材170同士の隙間の拡大を防ぐためには、原料処理管20Aを中心軸Cを回転軸として適時回転させることが特に好ましい。

【0126】

それゆえ、内周方向において互いに隣接する2つの滞留部形成部材40Aにより形成される隙間部分での流動抵抗が低下して、阻害部材170が密集して配置された部分の流動抵抗を下回った場合、阻害部材170が密集して配置された部分が、液状の原料M(L)を滞留させる機能を発揮し始めることができる。以上に説明した理由から、滞留部Sに阻害部材170を密集して配置することにより、第二の問題の発生をより長期間に亘って容易に抑制することができる。

【0127】

次に、以上に説明した原料処理管20を構成する各部材の構成材料について説明する。

原料処理管20を構成する筒体30、70、80、130、滞留部形成部材40およびブロック状部材50を構成する材料としては、加熱・溶解の対象となる原料Mの組成、加熱・溶解の条件、原料Mを加熱・溶解処理して得られた溶解物の利用目的等に応じて適宜選択できるが、たとえば、石英ガラス、アルミナ、電鋳煉瓦、白金、白金系合金、金、金系合金などを利用することができる。ここで、電鋳煉瓦としては、たとえば、AZS系やZr系の煉瓦などが挙げられる。なお、原料処理管20を構成する各部材は、同じ材料から構成されていることが好ましいが、互いに異なる材料から構成されていてもよい。また、原料処理管20を構成する各部材の表面には、原料Mに対する耐腐食性や、耐熱性などを確保するために、必要に応じて、コーティング処理あるいはシート状部材の貼り付け処理が施されていてもよい。

【0128】

また、原料Mは、無機材料からなる部材を製造するために用いられるものであれば、その原料組成は特に限定されず、無機成分以外に、加熱により分解・消失するバインダー等の有機成分や、炭酸塩等の固体材料に含有される形態でガス成分などを含んでいてもよい。ここで、無機材料からなる部材としては、たとえば、ガラス部材、結晶化ガラス部材、セラミックス部材、金属部材を挙げることができ、さらに、これら部材を製造するために用いる粗溶解物(いわゆる、カレット)を挙げることもできる。なお、カレットとしては、ガラス部材を製造するために用いるガラスカレットが最も好ましい。原料Mの具体例としては、ガラス部材の製造用原料、結晶化ガラス部材の製造用原料、セラミックス部材の製造用原料、金属部材の製造用原料を挙げることができる。

【0129】

しかしながら、本実施形態の原料溶解炉10は、原料Mとしてガラス部材の製造用原料を用いて、各種のガラス部材の製造に利用されることが好ましい。この場合、本実施形態の原料溶解炉10は、各種のガラス部材を直接製造するために用いてもよいが、通常は、各種のガラス部材、特に光学ガラス部材を製造する際の本溶解用の粗溶解物(以下、「光学ガラス製造用粗溶解物」と略す。)を製造するために用いることが特に好ましい。

【0130】

ここで光学ガラス製造用粗溶解物を製造する場合、ガラス部材製造用原料として、炭酸塩や水酸化物などのように加熱によりガスを発生する成分(ガス含有成分)を含む原料を用いる。この場合、本実施形態の原料溶解炉10を用いれば、本溶解に際して、ガラス融液の清澄性を確保するのに適度なガス成分を含有する光学ガラス製造用粗溶解物を容易に得ることができる。この理由は、以下の通りである。まず、本実施形態の原料溶解炉10では、原料Mの原料処理管20内での滞留時間を、従来の原料溶解炉よりもより容易に制御できる。それゆえ、原料Mがガス含有成分を含む場合、加熱・溶解時の原料Mからの脱ガス量をより正確にコントロールすることができるためである。

【0131】

また、本実施形態の原料溶解炉10は、リン酸塩系の光学ガラス製造用粗溶解物の作製に用いることが特に好ましい。この場合、本実施形態の原料溶解炉10は、従来の原料溶解炉と比べて、より低温かつ長時間に亘って、原料Mを加熱・溶解することができるため、本溶解時の清澄性を確保しつつ、光学ガラスの着色も抑制することができる。なお、原料がリン酸塩に加えて、Ti化合物、Nb化合物、Bi化合物およびW化合物のいずれかも含む場合、原料Mを高温で加熱すると、これら金属が還元されることにより光学ガラスの着色がより促進される場合がある。しかしながら、このような場合でも、本実施形態の原料溶解炉10を用いれば、これら金属の還元が生じないように原料を比較的低温で加熱しつつ、粗溶解物に含まれるガス成分量を清澄性の確保に適した範囲とできるように長時間加熱処理することもできる。このため、光学ガラスの着色を抑制しつつ、本溶解時の清澄性も容易に確保できる。

【0132】

なお、本実施形態の原料溶解炉10を、光学ガラス製造用粗溶解物の製造に用いる場合、原料処理管20を構成する各部材の構成材料としては、リン酸塩系光学ガラス製造用粗溶解物の場合は石英ガラスを用いることが好ましく、ホウ酸塩系光学ガラス製造用粗溶解物の場合は白金、白金合金、金、金合金のいずれかを用いることが好ましい。なお、白金と金の合金は、白金合金でもあり金合金でもある。

【0133】

また、原料処理管20を構成する各部材の構成材料、特に、筒体30、70、80、130を構成する材料として石英ガラスを用い、かつ、原料Mの加熱方式が、赤外線による輻射熱を少なくとも利用したものである場合、使用する石英ガラス中に含まれる水酸基の含有量は少なければ少ない程好ましい。この場合、石英ガラスの赤外線透過性をより高くできるため、輻射加熱による加熱効率をより高くできる。これに加えて、長期の加熱によっても石英ガラスが変質・劣化し難しくなるため、原料処理管20の寿命も長くすることができる。

【0134】

次に、原料処理部材として原料処理樋を用いる場合について説明する。この場合、原料処理樋は、原料処理管20を構成する筒体の代わりに、この筒体の下部側部分からなる樋体(あるいは、略半筒体)を少なくとも有する。そして、この点を除けば、原料処理樋の構造・材料は、原料処理管20と同様とすることができる。なお、滞留部形成部材40を用いる場合、少なくとも桶体の内周面に接触または対向する位置に滞留部形成部材40を配置すればよい。また、原料処理桶の長手方向の一部分は、筒体と同様の構成を有していてもよい。

【0135】

原料処理部材として原料処理桶を用いた原料溶解炉は、原料処理部材として原料処理管を用いた本実施形態の原料溶解炉と同様に、原料処理樋内にて、原料Mをより長時間加熱・溶解することが容易である。また、原料処理樋を用いる場合、中心軸Cを回転軸として回転させる必要はない。なお、原料処理樋は、上部が開放された構造を有する。このため、原料処理樋を繰り返し利用する場合は、メンテナンスが極めて容易である。たとえば、原料処理樋の内周面に固着した原料Mを除去したり、浸食により滞留部Sを形成する機能が著しく低下した滞留部形成部材40を交換することが極めて容易である。

【0136】

なお、原料処理樋の樋体の断面形状としては、たとえば、原料処理管20を構成する筒体をその長手方向に沿って2分割して得られた部材の断面形状と同様とすることができる。また、その他にも、V字溝状、U字溝状など、桶として機能する公知の形状が適宜選択できる。

【0137】

図17は本実施形態の原料溶解炉に用いられる原料処理樋の一例を示す模式断面図であり、原料処理桶を流出口側から見た平面図である。図17に示す原料処理桶(原料処理部材)200は、図3に示す原料処理管20Bを、中心軸Cを含む平面で実質的に2分した部材のうちの一方の部材と同様の構造を有するものである。すなわち、原料処理桶200は、円筒管30Aを、中心軸Cを含む平面で2分して得られた桶体(半円筒管)210を有している。さらに、この桶体210の内周面に略密着するように、桶体210の内周方向に沿って、4つの滞留部形成部材40Bが配置されている。さらに、これら4つの滞留部形成部材40Bの内周側には2個のブロック状部材50が固定して配置されている。そして、図1に示す原料溶解炉においては、原料処理管20の代わりに原料処理樋200を用いることができる。

【実施例】

【0138】

以下に、本発明を実施例を挙げて説明するが、本発明は以下の実施例にのみ限定されるものでは無い。

【0139】

(原料)

原料から水、炭酸ガス等の加熱によりガス化する成分を除外した後の酸化物換算で、下記組成からなるリン酸塩系光学ガラス製造用の原料を準備した。なお、原料の調合に際しては、下記に示す各成分のうち、P2O5については、正燐酸(H3PO4)、メタリン酸又は五酸化二燐等を用い、その他の成分については、炭酸塩、硝酸塩、酸化物等を用いた。

P2O5:20質量%

Nb2O5:43質量%

BaO:19.5質量%

B2O3:3質量%

TiO2:8質量%

Na2O:3.5質量%

K2O:1質量%

ZnO:1質量%

ZrO2:1質量%

合計:100質量%

Sb2O3を外割りで0.3質量%添加

【0140】

(実施例1)

−原料溶解炉−

原料溶解炉10としては、図3に示す原料処理管20Bを備えたものを用いた。この原料処理管20Bの各部の構成材料は、全て石英ガラスからなる。ここで、円筒管30Aの寸法形状は、長さ:100cm、外径:10cm、内径:8cmであり、滞留部形成部材40Bは、厚み:5cm、外径:8cm、内径:6cmのリング状部材を、周方向に等間隔に8等分した後、円筒管30A内に配置し易いように、適宜形状を整えたものである。また、ブロック状部材50は、厚み:5cm、外径:6cm、内径:4cmのリング状部材を、周方向に等間隔に4等分した後、リング状に配置された滞留部形成部材40Bの内周側に配置し易いように、適宜形状を整えたものである。ここで、隙間W2、W3は約1mm前後である。なお、滞留部形成部材40Bおよびブロック状部材50は、原料処理管20Bの流出口24側から約20cmの位置に配置した。原料処理管20Bの傾斜角θは3度に設定した。また、原料処理管20Bの外周面の中央部近傍には、温度をモニターするための熱電対を配置した。また、滞留部形成部材40Bにより形成される滞留部内には、20〜30個の外径10〜20mmのガラス片からなる阻害部材170を密集して配置した。なお、前記ガラス片は原料処理管20Bと同じ材質とした。

【0141】

加熱手段HTとしては、原料処理管20Bと同程度の長さを有する棒状のSiCヒータ、原料処理管20Bと略平行を成すように、原料処理管20Bの周囲に複数本配置した。さらに、流出口24の下方には、流出口24から流出する融液を急冷して、粗溶解物(カレット)を得るために、水槽を配置した。

【0142】

−粗溶解物の作製−

SiCヒータにより、原料処理管20Bを1100度前後まで加熱した。続いて、原料処理管20Bの加熱温度を1100度に維持しつつ、投入口22側から、粉末状の原料Mを投入した。なお、原料Mは、一定の時間間隔で1kgづつ投入した。また、原料処理管20Bは、中心軸Cを回転軸として、原料Mを加熱・溶解処理する度に一定の角度づつ回転させた。そして、原料処理管20B内で、融液状となった原料Mを、流出口24側から流出させ、水槽中にて急冷し、カレットを得た。

【0143】

−本溶解および光学ガラスの作製−

得られたカレット2kgを、白金坩堝に投入し、約1240度で4時間の本溶解を実施し、得られたガラスを、徐冷炉にて徐冷し、屈折率ndが1.9236、アッベ数νdが20.9の光学ガラスを得た。

【0144】

(実施例2)

滞留部に阻害部材170も配置した図3に示す原料処理管20Bの代わりに、図5に示す原料処理管20Dを用いた以外は、実施例1で用いた原料溶解炉10と同様の構造を有する原料溶解炉10を用いた。ここで、原料処理管20Dを構成する円筒管30Aの寸法形状は、実施例1で用いた円筒管30Aと同様である。また、滞留部形成部材40Dは、原料処理管に使用する材料と同じ材料からなるリング状部材を、周方向に等間隔に4等分した後、円筒管30A内に配置し易いように、適宜形状を整えたものである。なお、滞留部形成部材40Dは、実施例1と同様に、原料処理管20Dの流出口24側から約20cmの位置に配置した。原料処理管20Bの傾斜角θは実施例1と同様に3度に設定した。また、原料処理管20Bの外周面の中央部近傍には、温度をモニターするための熱電対を配置した。

【0145】

そして、原料処理管20Dを用いた原料溶解炉10を用いた以外は、実施例1と同様にして、粗溶解物(カレット)を作製し、本溶解を行い実施例1と同様の屈折率nd、アッベ数νdを有する光学ガラスを得た。

【0146】

(比較例1)

実施例1で用いた原料処理管20B内から滞留部形成部材40Bおよびブロック状部材50を除去した単なる円筒管を原料処理管として用いた以外は、実施例1と同様の条件で粗溶解を行った。そして、得られた融液を水中にて急冷してカレットを作製した。さらにこのカレットを使用し、実施例1と同様の条件にて本溶解を行うことで、光学ガラスを得た。

【0147】

(評価)

実施例1、2および比較例1で得られた光学ガラスについては、分光光度計により、300nm〜700nmの範囲内にて、透過率の測定を行った。これら実施例1、2の光学ガラスは、波長500nm前後から透過率が低下し、波長400nm前後で透過率がほぼゼロとなる光学特性を有していた。ここで、透過率が70%となる波長(λ70)を求めた。結果を表1に示す。

【0148】

【表1】

【0149】

表1に示されるように、実施例1の光学ガラスの方が、実施例2の光学ガラスよりも可視光の短波長域において、より幅広い波長で光を透過し易い(着色し難しい)ことが判った。一方、図3に示す原料処理管20Bでは、内周面26に略密着して滞留部形成部材40Bが内周方向に配置されているのに対して、図5に示す原料処理管20Dでは、内周面26と、滞留部形成部材40Dとの間に間隙G2、G3が形成されている。これらのことからは、原料Mを原料処理管20内により長期に亘って滞留させることが容易な原料処理管20Bを備えた原料溶解炉10を用いた実施例1の方が、実施例2よりも光学ガラスの着色を抑制することがより容易であると言える。また、原料処理管として単なる円筒管を用いた比較例1では、原料Mを原料処理管内に滞留させることができないため、実施例1および実施例2のいずれと比較しても着色し易いことが分かった。

【0150】

(実施例3)

実施例1において用いた原料処理管20Bの代わりに、この原料処理管20Bを、中心軸Cを含む平面で実質的に2分割して得られた部材(図17に示す原料処理樋210)を用いた。この原料処理桶210は、原料処理管20Bを2分割した構造を有する点を除けば、その他の寸法や構成材料は、原料処理管20Bと同様である。そして、原料処理樋210を回転させなかった点を除いて、実施例1と同様に滞留部内に阻害部材170を配置し、実施例1と同様の条件にてカレットを作製した。その結果、λ70は実施例1と概ね同程度の値を示した。

【符号の説明】

【0151】

10 原料溶解炉

20、20A、20B、20C、20D、20E、20F、20G、20H、20I、20J、20K、20L、20M 原料処理管(原料処理部材)

22 投入口

24 流出口

26 内周面

26D (内周面26の)最下面

30、30A、30B 円筒管

40、40A、40B、40C、40D、40E、40F、40G、40H 滞留部形成部材

40AI 内周面

40EI 内周面

40EO 外周面

50 ブロック状部材

60 円筒管

62 凸部

70 円筒管

72 凹部

80 筒体

90 第一の円筒管(筒状部材)

92 端面

100 第二の円筒管(筒状部材)

102 端面

104 端面

110 第三の円筒管(筒状部材)

112 端面

120 第一の段差

122 第二の段差

130 筒体

140 第一の円筒管(筒状部材)

142 内周面

150 第二の円筒管(筒状部材)

152 外周面

160 段差

170 阻害部材

200 原料処理樋(原料処理部材)

210 桶体(半円筒管)

【技術分野】

【0001】

本発明は、原料溶解炉に関するものである。

【背景技術】

【0002】

ガラス製造用の原料を溶解してガラスを製造する場合、一般的に坩堝(あるいは坩堝をスケールアップした溶解槽)中に原料を、投入、加熱、溶解する。また、この他にも、水平方向に対して中心軸を傾斜させて配置された石英ガラス等からなる原料投入管(原料処理管)の原料投入口(投入口)から原料を投入して、原料処理管内にて原料を加熱・溶解しながら、投入口側から流出口側へと移動させ、流出口から溶解物を流出させる溶解炉を用いて、原料を溶解する方法も知られている(特許文献1、2参照)。これら特許文献1,2に示される溶解炉では、原料処理管として、中心軸方向に対する断面形状が常に一定である単純な形状の円原料処理管が用いられている。

【0003】

ここで、特許文献1に記載された溶解炉を用いて得られた粗溶解物を、白金坩堝に投入して本溶解を行った場合、粗溶解前の原料を直接坩堝に投入して溶解した場合に生じる、坩堝内壁の侵食によるガラス融液の漏れの発生を抑制することができる。また、この溶解炉では、原料処理管を、その中心軸を回転軸として回転させることにより、原料処理管の内周面の局所的な侵食を防いで、原料処理管の寿命を増大させることができる。さらに、水平方向に対する原料処理管の中心軸の傾斜角(以下、単に「傾斜角」と略す場合がある)を調整することにより、原料処理管内における原料の滞在時間を必要最小限に留め、原料処理管の侵食を極力抑えることもできる。特許文献1に記載された溶解炉は、正リン酸を含む原料を用いて、リン酸塩系ガラスを製造する場合に適している。

【0004】

また、特許文献2に記載された溶解炉を用いて溶解を実施した場合、均質性のより高いガラスを得ることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭62−123027号公報

【特許文献2】特開平1−119522号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

以上に説明した特許文献1,2に例示された原料処理管を用いた溶融炉は、現在、主に光学ガラスの製造に用いられている。ここで、光学ガラスは、たとえば、以下に説明するプロセスにより製造される。まず、正リン酸を含む原料を、石英製の原料処理管内に投入して加熱・溶解する。そして、原料処理管の流出口から流出した融液を、水中に投入して、急冷することで粗溶解物を得る。続いて、この粗溶解物を白金坩堝内に投入して本溶解する工程を経て、光学ガラスを得る。このようなプロセスで製造された光学ガラスは、原料を直接白金坩堝に投入して本溶解するプロセスにより製造された光学ガラスと比べて、着色を抑制できる。この理由は、石英製の原料処理管は原料により侵食され難いことに加えて、粗溶解物を用いて本溶解を実施した方が、原料を用いて直接本溶解を実施する場合と比べて、白金坩堝内壁の侵食を抑制でき、着色の原因となる白金の光学ガラスへの混入を抑制できるためである。

【0007】

しかし、特許文献1,2に例示された溶解炉を用いて粗溶解物を製造する場合、原料は石英製の原料処理管内を滞留することなく、加熱・溶解されながら、流出口から流出する。このため、原料の加熱・溶解が不十分となりやすい。このような場合、粗溶解物の白金に対する侵蝕性も増大する。それゆえ、本溶解を実施した際に、光学ガラスが着色しやすくなる。

【0008】

上述した問題を解決するためには、石英製の原料処理管内にて、原料をより高温で加熱・溶解することが挙げられる。しかし、この場合は、原料中に含まれるガス成分の脱ガスが著しくなるため、粗溶解物中に含有されるガス成分が少なくなり、結果的に、本溶解時の清澄性が悪化する。それゆえ、本溶解時の清澄性を確保しつつ、光学ガラスの着色を抑制するためには、石英製の原料処理管内にて、比較的低温で、かつ、より長時間に亘って加熱・溶解できることが好ましいと言える。

【0009】

しかしながら、特許文献1,2に記載された溶解炉では、原料処理管内を移動する原料の加熱温度の調整は容易であっても、加熱時間をより長くする方向に調整することは困難である。たとえば、加熱時間を長くするために、傾斜角を小さくすると、原料が原料処理管内を流れにくくなる上に、原料処理管内で原料が目詰まりを起こしたり、原料の逆流が生じる可能性もある。また、傾斜角を変えずに加熱時間をより長くするためには、原料処理管の長さをより大きくすることも挙げられる。しかしながら、この場合は、原料処理管の長さに応じて、溶解炉が非常に大型化するため、実用性に欠ける。これに加えて、既存の溶解炉は使用できなくなる。

【0010】

本発明は、上記事情に鑑みてなされたものであり、原料を加熱・溶解する原料処理部材を備えた従来の原料溶解炉と比べて、原料処理部材内にて原料をより長時間加熱・溶解することが容易な原料溶解炉を提供することを課題とする。

【課題を解決するための手段】

【0011】

上記課題は以下の本発明により達成される。すなわち、

本発明の原料溶解炉は、無機材料からなる部材を製造するための原料を投入する投入口および原料が溶解した溶解物が流出する流出口を備え、投入口が流出口よりも上方に位置するように配置され、筒状および樋状から選択される形状からなる原料処理部材と、原料処理部材内を、投入口側から流出口側へと移動する原料を加熱する加熱手段と、を少なくとも備え、原料処理部材内に、原料処理部材内を溶解しながら移動する原料を原料処理管内に一時的に滞留させる滞留部が設けられたことを特徴とする。

【0012】

本発明の原料溶解炉の一実施形態は、原料処理部材が、筒状の原料処理管からなり、原料処理管が、水平方向に対して中心軸を傾斜させて配置されていることが好ましい。

【0013】

本発明の原料溶解炉の他の実施形態は、原料処理管が、筒体と、1個以上の滞留部形成部材とを少なくとも有し、筒体の内周に、1個以上の滞留部形成部材が固定して配置されていることが好ましい。

【0014】

本発明の原料溶解炉の他の実施形態は、1個以上の滞留部形成部材のうちの少なくとも1個の滞留部形成部材が、内周面に略密着するように配置されていることが好ましい。

【0015】

本発明の原料溶解炉の他の実施形態は、内周面に略密着する複数個のブロック状の滞留部形成部材が、筒体の内周方向に沿って配置されていることが好ましい。

【0016】

本発明の原料溶解炉の他の実施形態は、筒体の内周方向において、互いに隣接する2つのブロック状の滞留部形成部材の間に、隙間が設けられていることが好ましい。

【0017】

本発明の原料溶解炉の他の実施形態は、内周面に略密着する滞留部形成部材として、外周形状が、筒体の中心軸方向のいずれかの位置における内周形状と略一致する1個の環状の滞留部形成部材を用いることが好ましい。

【0018】

本発明の原料溶解炉の他の実施形態は、環状の滞留部形成部材に、当該滞留部形成部材の軸方向に貫通する細孔、および、当該滞留部形成部材の軸方向に貫通するスリット、から選択される少なくともいずれかの流路が設けられていることが好ましい。

【0019】

本発明の原料溶解炉の他の実施形態は、内周面に略密着する滞留部形成部材として、外周形状が、筒体の中心軸方向のいずれかの位置における内周形状と略一致する1個の板状の滞留部形成部材を用いることが好ましい。

【0020】

本発明の原料溶解炉の他の実施形態は、板状の滞留部形成部材に、当該滞留部形成部材の軸方向に貫通する細孔、および、当該滞留部形成部材の軸方向に貫通するスリット、から選択される少なくともいずれかの流路が設けられていることが好ましい。

【0021】

本発明の原料溶解炉の他の実施形態は、筒体の内径が、投入口側から流出口側へと行くに従い小さくなることが好ましい。

【0022】

本発明の原料溶解炉の他の実施形態は、滞留部形成部材を構成する材料が、石英ガラス、アルミナ、電鋳煉瓦、白金、白金系合金、金、および、金系合金から選択されるいずれかの材料であることが好ましい。

【0023】

本発明の原料溶解炉の他の実施形態は、原料処理管が、筒体を少なくとも有し、筒体の内周面に、当該筒体と一体を成す凸部が設けられていることが好ましい。

【0024】

本発明の原料溶解炉の他の実施形態は、原料処理管が、筒体を少なくとも有し、筒体の内周面に、凹部が設けられていることが好ましい。

【0025】

本発明の原料溶解炉の他の実施形態は、原料処理管が、2本以上の筒状部材を直列的に接合した構造を有する筒体を少なくとも有し、筒体の内周面には、一の筒状部材と他の筒状部材との接合により形成され、かつ、周方向に連続する段差が少なくとも1つ以上設けられ、1つ以上の段差のうち、少なくともいずれか1つの段差において、当該段差の投入口側の内径が、当該段差の流出口側の内径よりも大きいことが好ましい。

【0026】

本発明の原料溶解炉の他の実施形態は、原料処理管が、筒体と、複数個の阻害部材とを少なくとも有し、筒体の内周面に、複数個の阻害部材が密集して配置されていることが好ましい。

【0027】

本発明の原料溶解炉の他の実施形態は、筒体を構成する材料が、石英ガラス、アルミナ、電鋳煉瓦、白金、白金系合金、金、および、金系合金から選択されるいずれかの材料であることが好ましい。

【0028】

本発明の原料溶解炉の他の実施形態は、滞留部は、原料処理部材の長手方向に対して、原料処理部材内にて融液状となった原料の水深が局所的に深くなる部分であることが好ましい。

【0029】

本発明の原料溶解炉の他の実施形態は、滞留部は、原料処理部材の長手方向に対して、原料の流動抵抗が局所的に大きくなる部分であることが好ましい。

【0030】

本発明の原料溶解炉の他の実施形態は、原料が、ガラス部材の製造用原料、結晶化ガラス部材の製造用原料、セラミックス部材の製造用原料、および、金属部材の製造用原料から選択されるいずれかの原料であることが好ましい。

【0031】

本発明の原料溶解炉の他の実施形態は、ガラス部材が、光学ガラスであることが好ましい。

【0032】

本発明の原料溶解炉の他の実施形態は、無機材料からなる部材が、ガラス部材、および、ガラスカレットから選択される少なくともいずれかの部材であることが好ましい。

【発明の効果】

【0033】

本発明によれば、原料を加熱・溶解する原料処理部材を備えた従来の原料溶解炉と比べて、原料処理部材内にて原料をより長時間加熱・溶解することが容易な原料溶解炉を提供することができる。

【図面の簡単な説明】

【0034】

【図1】本実施形態の原料溶解炉の主要部の一例を示す模式図である。

【図2】本実施形態の原料溶解炉に用いられる原料処理管の一例を示す模式図である。ここで、図2(A)は原料処理管を、その中心軸を含む平面で切断した場合の端面図を示し、図2(B)は、原料処理管を流出口側から見た平面図を示すものである。

【図3】本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す平面図である。

【図4】本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す平面図である。

【図5】本実施形態の原料溶解炉に用いられる原料処理管他の例を示す平面図である。

【図6】本実施形態の原料溶解炉に用いられる原料処理管他の例を示す平面図である。

【図7】本実施形態の原料溶解炉に用いられる原料処理管他の例を示す平面図である。

【図8】本実施形態の原料溶解炉に用いられる原料処理管他の例を示す平面図である。

【図9】本実施形態の原料溶解炉に用いられる原料処理管他の例を示す平面図である。

【図10】原料処理管を構成する筒体の他の例を示す端面図である。

【図11】本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図である。

【図12】本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図である。

【図13】本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図である。

【図14】本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図である。

【図15】本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図である。

【図16】図2に示す滞留部内に阻害部材を密集して配置した状態を示す拡大図である。図16(A)は、原料の加熱・溶解処理を開始し始めた初期の時点を示す図であり、図16(B)は、原料の加熱・溶解処理の開始後、滞留部形成部材の侵食がある程度進行した時点を示す図である。

【図17】本実施形態の原料溶解炉に用いられる原料処理樋の一例を示す端面図である。

【発明を実施するための形態】

【0035】

本実施形態の原料溶解炉は、無機材料からなる部材を製造するための原料を投入する投入口および前記原料が溶解した溶解物が流出する流出口を備え、投入口が流出口よりも上方に位置するように配置され、筒状および樋状から選択される形状からなる原料処理部材と、原料処理部材内を、投入口側から流出口側へと移動する原料を加熱する加熱手段と、を少なくとも備え、原料処理部材内に、原料処理部材内を溶解しながら移動する前記原料を前記原料処理管内に一時的に滞留させる滞留部が設けられたことを特徴とする。

【0036】

なお、この滞留部は、原料処理部材の長手方向に対して、原料処理部材内にて融液状となった原料の水深が局所的に深くなる部分(ダム型の滞留部)、または、原料処理部材の長手方向に対して、原料の流動抵抗が局所的に大きくなる部分(流動抵抗増大型の滞留部)である。ここで、当該「融液状となった原料」とは、実際の原料の加熱・溶解プロセスにおいて、原料が滞留部の近傍に到達した時点で完全に融液状とならず、固液混合した状態などを維持していることにより平坦な液面が形成できない場合には、原料が、滞留部の近傍に到達した時点で、完全に融液状となったと仮定した場合も含む。なお、ダム型の滞留部は、流動抵抗増大型の滞留部の機能を極大化したものとも言える。

【0037】

このため、原料処理部材内に原料の移動を一時的にでも妨げるような凹凸の一切無い原料処理管を用いた従来の原料溶解炉と比べて、本実施形態の原料溶解炉では、原料処理部材内にて原料をより長時間加熱・溶解することが容易である。したがって、原料処理部材内にて原料をより長時間加熱・溶解するために、傾斜角を必要以上に小さくしたり、原料処理管の長さをより大きくする必要も無い。さらに、既存の溶解炉に配置された原料処理部材を、当該原料処理部材と同程度の大きさを有し、かつ、滞留部を設けた原料処理部材に置き換えるだけで、原料処理部材内にて原料をより長時間加熱・溶解することが可能となる。このため、既存の溶解炉の大幅な改造、あるいは、新たな溶解炉の新設も不要である。

【0038】

なお、原料処理部材は、原料を一端側の投入口から他端側の流出口へと移送することが可能な長尺状の部材であり、具体的には筒状の原料処理管、あるいは、樋状の原料処理樋が用いられる。ここで、原料処理部材として原料処理管を用いる場合、原料処理管は、水平方向に対して中心軸を傾斜させて配置する。この場合、投入口が流出口よりも上方に位置するように水平方向に対して中心軸を傾斜させる。原料処理部材としては、原料処理管あるいは原料処理樋のいずれを用いてもよいが、実用上の観点から、原料処理管を用いることが好ましい。以下の説明においては、原料処理部材として原料処理管を用いる場合を前提に説明する。また、原料処理部材として原料処理樋を用いる場合については、最後に、補足的に説明する。

【0039】

まず、滞留部は、原料処理管内を溶解しながら移動する原料を原料処理管内に一時的に滞留させる機能を有するのであれば、滞留部を実現するための具体的な構成は特に限定されるものではない。しかしながら、原料処理管として下記(1)〜(6)に示すような構造を採用することで、原料処理管内に滞留部を設けることが好ましい。

【0040】

(1)原料処理管が、筒体と1個以上の滞留部形成部材とを少なくとも有する場合において、この筒体の内周面に固定して配置された1個以上の滞留部形成部材を有する構成(第一の実施態様)。

(2)原料処理管が、筒体を少なくとも有する場合において、この筒体の内周面に、当該筒体と一体を成すように設けられた凸部を有する構成(第二の実施態様)。

(3)原料処理管が、筒体を少なくとも有する場合において、この筒体の内周面に設けられた凹部を有する構成(第三の実施態様)。

【0041】

(4)原料処理管が、2本以上の筒状部材を直列的に接合した構造を有する筒体を少なくとも有する場合において、筒体の内周面には、一の筒状部材と他の筒状部材との接合により形成され、かつ、周方向に連続する段差が少なくとも1つ以上設けられ、1つ以上の段差のうち、少なくともいずれか1つの段差において、当該段差の投入口側の内径が、当該段差の流出口側の内径よりも大きくなるようにした構成(第四の実施態様)。ここで、「2本以上の筒状部材を直列的に接合する」とは、一の筒状部材の端面と他の筒状部材の端面を接合する態様、および、一の筒状部材の内周面の一部と、他の筒状部材の外周面の一部とを接合する態様から選択される少なくとも一方の接合態様を意味する。

【0042】

(5)原料処理管が、筒体と、複数個の阻害部材とを少なくとも有する場合において、筒体の内周面に、複数個の阻害部材が密集して配置された構成(第五の実施態様)

(6)上記(1)〜(6)から選択される構成を2種類以上の組み合わせた構成(第六の実施態様)

【0043】

なお、第一の実施態様では、滞留部形成部材の投入口側近傍の領域を、原料処理管の長手方向に対して、融液状となった原料の水深を、局所的に深くする滞留部(ダム型の滞留部)として機能することが容易である。また、原料処理管の内周方向に対する滞留部形成部材の長さが短い場合、滞留部形成部材の高さが低い場合、あるいは、滞留部形成部材と原料処理管の内周面との隙間が大きい場合、ダム型の滞留部としての機能は低下または消失する。しかし、このような場合でも、滞留部形成部材が、原料処理管の長手方向に対して、原料の流動抵抗を局所的に大きくする滞留部(流動抵抗増大型の滞留部)としての機能は発揮できる。

【0044】

第二の実施態様では、凸部の投入口側近傍の領域を、ダム型の滞留部として機能させることが容易である。また、原料処理管の内周方向に対する凸部の長さが短い、あるいは、凸部の高さが低い場合、ダム型の滞留部としての機能は低下または消失するものの、流動抵抗増大型の滞留部としての機能は発揮できる。

【0045】

第三の実施態様では、凹部をダム型の滞留部として機能させることが容易である。また、原料処理管の内周方向に対する凹部の長さが短い、あるいは、凹部の深さが浅い場合、ダム型の滞留部としての機能は低下または消失するものの、流動抵抗増大型の滞留部としての機能は発揮できる。

【0046】

第四の実施態様では、段差の投入口側近傍の領域を、ダム型の滞留部として機能させることが容易である。また、段差の高さが低い場合、ダム型の滞留部としての機能は低下または消失するものの、流動抵抗増大型の滞留部としての機能は発揮できる。

【0047】

第五の実施態様では、筒体の内周面に密集して配置された複数個の阻害部材が流動抵抗増大型の滞留部として機能する。この場合、内周面に沿って移動する原料が固体状態である場合、原料の移動は、阻害部材が密集して配置された部分により阻害されることになる。また、内周面に沿って移動する原料が融液状である場合、原料の流動は、阻害部材が密集して配置された部分を通過する際に、阻害部材と阻害部材との間に形成される隙間や、阻害部材と内周面との間に形成される隙間を通過しなければならない。このため、阻害部材が密集して配置された部分で、融液状の原料の流動抵抗が著しく増大し、融液状の原料の流動が阻害される。

【0048】

図1は、本実施形態の原料溶解炉の主要部の一例を示す模式図である。なお、図1およびその他の図において、図中に示す両矢印X方向は水平方向を意味し、両矢印Y方向は鉛直方向を意味し、矢印Y1方向は上方側、矢印Y2方向は下方側を意味する。また、図1中、原料処理管内の具体的な構造については記載を省略してある。

【0049】

図1に示す原料溶解炉10は、原料処理管(原料処理部材)20と、原料処理管20の周囲に配置された加熱手段HTとを有している。ここで、原料処理管20は、水平方向に対して、その中心軸C(図中1点鎖線で示されるラインC)を傾斜させて配置されている。ここで水平方向に対する中心軸Cの傾斜角θの下限は、原料処理管20中を、溶解物が流出口24側に向かって流動することが可能な角度のうち、最も小さい角度を選択することが好ましい。また、傾斜角θの上限は、原料処理管20中に投入した原料のすべてが未溶解状態まま流出口24側に到達しない角度を上限とすることが好ましい。傾斜角θは例えば0度を超える範囲で適宜選択されるが、通常は、1度〜30度の範囲内とすることが好ましく、1度〜20度の範囲内とすることがより好ましく、1度〜10度の範囲内とすることがさらに好ましい。

【0050】

また、原料処理管20の上方側および下方側には、加熱手段HTが配置されている。なお、原料処理管20および加熱手段HTの一部または全体は、通常、耐熱性の壁材(図中、不図示)で囲まれていることが好ましい。また、原料処理管20に対する加熱手段HTの配置位置、加熱手段HTの形状・サイズ・配置個数は、図1に例示した場合以外の態様を適宜選択することができる。ここで、原料の加熱方式としては、原料の種類や、原料処理管20を構成する材料、原料の処理条件等に応じて適宜選択できるが、たとえば、輻射熱を利用した第一の加熱方式、加熱された原料処理管20からの熱伝導による第二の加熱方式、電磁誘導加熱を利用した第三の加熱方式、あるいは、第一の加熱方式〜第三の加熱方式から選択される2種類以上を組み合わせた第四の加熱方式などを利用することができる。また、加熱手段HTとしては、抵抗発熱体、遠赤外線ヒータ、コイル、バーナーなど、公知の加熱手段が利用できる

【0051】

さらに、原料処理管20は、中心軸Cを回転軸として、不図示の駆動手段により回転可能であることが特に好ましい。回転させる場合、原料処理管20は、所定の回転速度で連続して回転させてもよく、所定の時間毎に、所定の角度だけ逐次回転させてもよい。また、原料処理管20の断面形状は、内周側および外周側共に、特に限定されず、たとえば、円形、楕円形、方形などの形状が適宜選択できるが、通常は円形であることが好ましい。なお、以下の説明においては、特に説明が無い限り、原料処理管20が中心軸Cを回転軸として、回転させるものとし、かつ、原料処理管20を構成する筒体の断面形状が、内周側および外周側共に円形であることを前提として説明する。

【0052】

また、原料の加熱・溶解に際しては、原料処理管20の一方の端側の開口部である投入口22から、原料が原料処理管20内に投入される。ここで、原料の原料処理管20内への投入は、連続的に実施してもよく、一定の時間間隔を空けて逐次実施してもよい。また、原料の投入は手作業でも実施できるが、単位時間当たりの原料処理管20内への原料投入量のばらつきを防ぐ観点からは機械的な原料投入装置を用いて自動的に実施することが好ましい。

【0053】

原料処理管20内で加熱・溶解され、融液状となった原料(溶解物あるいは融液)は、原料処理管20の他方の端側の開口部である流出口24から、下方へと流れ落ちる。ここで、流出口24の下方には、溶解物の利用目的あるいは後処理の内容に応じて、溶解物を本溶解するための坩堝などの溶解槽、溶解物を水中で急冷固化するための水槽、溶解物を大気中で冷却固化するための金属板、溶解物を所定の形状に成形するための成形装置などを適宜配置することができる。

【0054】

また、滞留部(図1中、不図示)は、中心軸C方向に対して、原料処理管20内の任意の位置に少なくとも1つ以上設けることができるが、通常は、1つの滞留部を原料処理管20の中央部近傍から流出口24の間に設けることが好ましい。

【0055】

図2は、本実施形態の原料溶解炉に用いられる原料処理管の一例を示す模式図であり、具体的には第一の実施態様の一例を示す図である。ここで、図2(A)は原料処理管を、その中心軸を含む平面で切断した場合の端面図を示し、図2(B)は、原料処理管を流出口側から見た平面図を示すものである。

【0056】

図2に示す原料処理管20A(20)は、1本の円筒状の筒体(円筒管30A(30))と、8個の滞留部形成部材40A(40)とを有する。ここで、原料処理管20A(円筒管30A)の内壁には、同一の形状・サイズからなる8個のブロック状の滞留部形成部材40A(40)が固定して配置されている。図2に示す滞留部形成部材40Aは、円筒管30Aの内径と同程度の外径を有する円筒管を輪切りにして得られたリング状部材を8等分するように切断する工程を経て作製された部材である。なお、切断後、滞留部形成部材40Aの形状・サイズを調整するために、必要に応じて切断面が研磨または研削されてもよい。

【0057】

ここで8個の滞留部形成部材40Aは、中心軸Cに対して、原料処理管20Aの中央部よりやや流出口24(円筒管30Aの一方の開口部)側の位置に、原料処理管20A(円筒管30A)の内周面26に略密着するように、円筒管30Aの内周方向に沿って配置されている。なお、以下の説明においては、特に説明の無い限り、中心軸Cに対する滞留部形成部材40の配置位置は、図2(A)に例示される位置に配置されるものとする。

【0058】

ここで、滞留部形成部材40が内周面26に略密着するとは、内周面26と、滞留部形成部材40の内周面26と対向する面との間に僅かな隙間が形成された場合でも、未溶解の原料の塊が当該隙間を通過できない状態を意味する。この場合、未溶解の原料の塊の通過を阻む隙間の最大幅の目安は、5mm以下である。前記隙間の最大幅を3mm以下とすることがより好ましく、1mm以下とすることがさらに好ましい。なお、「略密着」には、上記2つの面が隙間無く完全に密着している状態も含む。なお、以下の説明においては、説明の都合上、後述する図5に示す例を除いて、滞留部形成部材40は内周面26に隙間無く完全に密着して配置されているものとして説明する。

【0059】

また、図2に示す例では、内周方向において互いに隣接する2つの滞留部形成部材40Aの間には、隙間W1が形成されている。この隙間長さ(周方向の長さ)は、未溶解の原料の塊が通過しない長さに調整すればよく、0mm〜5mmの範囲内とすることが好ましく、0mm〜3mmの範囲内とすることがより好ましく、0mm〜1mmの範囲内とすることがさらに好ましい。隙間長さを上記範囲内とすることにより、固体状態の原料M(S)が、滞留部Sに流れ込んだ場合、原料M(S)を滞留部Sに確実に留めることができる。これに加えて、原料M(S)が溶解して液状となった原料M(L)を滞留部Sに一時的に滞留させることができると共に、滞留部Sから、流出口24側へと流出させることができる。この場合、隙間長さや、周方向に設けられる隙間W1の個数を適宜選択することにより、滞留部Sから流出口24側へと流出する原料M(L)の単位時間当たりの流出量を容易に制御できる。

【0060】

なお、滞留部形成部材40を、原料処理管20の内周面26に固定して配置する方法としては、公知の固定方法が適宜選択できる。たとえば、図2に示す例では、滞留部形成部材40Aを、内周面26に対して接着剤で接着する化学的固定方法や、滞留部形成部材40Aと内周面26とを溶接または融着する物理的固定方法が利用できる。ここで、接着剤は、この接着剤により形成された接着層が、原料の加熱温度において耐熱性を備えると共に、原料と反応あるいは原料が溶解した融液により侵食され難いものであることが好ましい。また、固定方法としては、各種の機械的固定方法も利用できる。このような機械的固定方法としては、たとえば、内周面26に滞留部形成部材40Aを係止するための凸部を設け、この凸部を利用して滞留部形成部材40Aを固定することもできる。この場合、中心軸Cに対して凸部の投入口22が設けられた側に滞留部形成部材40Aを配置することで、滞留部形成部材40Aが、その自重により流出口24側に滑り落ちるのを防止できるように固定することができる。あるいは、内周面26と、滞留部形成部材40Aの内周面26と対向する面にそれぞれ穴を設け、これらの穴にピンを差し込むことで内周面26に対して滞留部形成部材40Aを固定することができる。

【0061】

次に、図2に示す原料処理管20Aの投入口22から原料Mを投入した場合の原料Mの加熱・溶解のプロセスの一例について説明する。まず、固体状態の原料M(S)を、原料処理管20Aの投入口22から投入することで、投入口22近傍の内周面26上に配置する。この際、原料処理管20は、断続的または連続的に回転しつつ、原料処理管20内に投入された原料M(S)は加熱・溶解しながら、流出口24側へと移動する。そして、融液状態となった原料M(L)は、内周面26に沿ってそのまま流出口24側へとスムーズに移動せずに、一旦、滞留部形成部材40Aにより堰止められる。そして、原料M(L)は、滞留部形成部材40Aの投入口22側の近傍の領域(滞留部S)のうち、鉛直方向の最下方側近傍の領域S0に、一時的に滞留する。この滞留部Sでは、原料処理管20Aの長手方向に対して、原料M(L)の水深が局所的に深くなる。ここで、滞留部Sに滞留する原料M(L)は、たとえば、内周方向に互いに隣接する滞留部形成部材40Aの間の隙間W1を通過したり、および/または、融液面の上昇により滞留部形成部材40Aの上面側(中心軸C側の面)を乗り越えたりすることで、徐々に流出口24側へと流れ落ちる。

【0062】

なお、原料Mは、原料処理管20内への投入前の状態において、一般的には粉末状の固体材料が用いられるが、粗い粒子状の固体材料や、インゴット状の固体材料、ペースト状の材料、液状の材料、あるいは、これら材料を2種類以上混合した材料等を適宜選択して用いることもできる。また、滞留部Sに滞留する原料Mは、一般的には液体状であることが好ましいが、これに限定されるものではなく、たとえば、固体と液体とが混合した状態であってもよい。

【0063】

また、固体状態の原料M(S)の原料処理管20内への投入に際しては、原料処理管20内に新たに投入される原料Mが、滞留部S内に滞留する液状の原料M(L)の液面に覆いかぶさらないように投入されることが好ましい。新たに投入される原料M(S)が、滞留部S内に滞留する液状の原料M(L)の液面を覆うように投入された場合、滞留部S内に滞留する液状の原料M(L)が、滞留部形成部材40Aの上面側を乗り越えて、一時に多量に流出口24側へと流れ出すためである。このように、原料M(L)が一時的に流出口24側へと多量に流れ出した場合、原料Mを加熱・溶解するプロセスにばらつきが生じ易くなる。これに加えて、流出口24から流れ落ちる融液を水槽中に投入して粗溶解物からなる粒子(カレット)を得る場合、粒径が大きくばらつくことになる。

【0064】

図3は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す平面図であり、具体的には、図2に例示した実施態様の変形例を示した図である。ここで、図3に示す平面図は、原料処理管を流出口側から見た平面図である。

【0065】

図3に示す原料処理管20B(20)は、1本の円筒管30Aと、8個の滞留部形成部材40B(40)とを有する。ここで、原料処理管20B(円筒管30A)の内周には、同一の形状・サイズからなる8個のブロック状の滞留部形成部材40B(40)が固定して配置されている。図3に示す滞留部形成部材40Bは、図2に示す滞留部形成部材40Aと同一の形状・サイズ・機能を有する部材である。8個の滞留部形成部材40Bは、原料処理管20B(円筒管30A)の内周面26に略密着するように、円筒管30Aの内周方向に沿って配置され、かつ、内周方向において互いに隣接する2つの滞留部形成部材40Bの間には、隙間W2が形成されている。

【0066】

また、1つのリングを構成するように原料処理管20B内に配置された8個の滞留部形成部材40Bの内周側には、1つのリングを構成するように4個のブロック状部材50が固定して配置される。このブロック状部材50は、1本の円筒管を輪切りにしたリング状部材を4等分し、8個の滞留部形成部材40Bの内周側に配置できるように、適宜研削して形状を整えた部材である。

【0067】

ここで、内周方向において互いに隣接する2つのブロック状部材の間には、隙間W3が形成されている。また、4個のブロック状部材50から形成されるリングの外径は、8個の滞留部形成部材40Bから形成されるリングの内径とほぼ同程度である。このため、ブロック状部材50と、滞留部形成部材40Bとは略密着している。また、図3に示す例では、リング状に配置された8個の滞留部形成部材40Bの内周側に、さらに、4個のブロック状部材50が配置される。このため、これら滞留部形成部材40Bおよびブロック状部材50は、実質的に、中心軸C方向の原料Mおよび空気の自由な移動を大幅に阻害する1枚の仕切り壁を構成する。なお、隙間W2、W3の隙間長さは、隙間W1の隙間長さと同程度である。

【0068】

ここで、単位時間当たりに、原料処理管20B内に投入される原料Mの投入量が少ない場合は、滞留部形成部材40Bのみが、原料Mを原料処理管20B内に一時的に滞留させる機能を発揮する。この点は、図2に示す原料処理管20Aを構成する滞留部形成部材40Aも同様である。

【0069】

一方、図2に示す原料処理管20Aでは、単位時間当たりの原料処理管20A内に投入される原料Mの投入量が大きい場合には、溶解しきれなかった固体状態の原料M(S)が滞留部形成部材40Aの内周面40AIを乗り越えて、流出口24側へと移動してしまうことになる。これに対して、図3に示す原料処理管20Bでは、単位時間当たりの原料処理管20B内に投入される原料Mの投入量が大きい場合、ブロック状部材50も原料Mを原料処理管20B内に一時的に滞留させる機能を発揮する。すなわち、ブロック状部材50は、原料Mの投入量が大きい場合には、滞留部形成部材として機能することができる。

【0070】

また、図2に示す原料処理管20Aでは、通常、流出口24側の温度の低い空気が、流出口24側から原料処理管20A内に流入し、原料処理管20A内にリング状に配置された滞留部形成部材40Aの内周側を通過し、原料処理管20A内で加熱されながら、投入口22側へと移動する気流が形成されやすい。このため、図2に示す原料処理管20Aでは、原料Mの加熱効率が低下しやすい。しかしながら、図3に示す原料処理管20Bでは、原料処理管20B内にリング状に配置された滞留部形成部材40Bの内周部分の空間をほぼ埋めるようにブロック状部材50が配置されているため、流出口24側から投入口22側への気流の流れが著しく阻害される。このため、原料処理管20Bでは、原料Mの加熱効率をより高めることができる。

【0071】

なお、図3に示す例では、原料処理管20B内にリング状に配置された滞留部形成部材40Bの内周側の空間を封鎖するために、複数個のブロック状部材50を配置しているが、これら複数個のブロック状部材50の代わりに1個の略円盤形状のブロック状部材を配置することもできる。

【0072】

図4は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す平面図であり、具体的には、図2に例示した実施態様の変形例を示した図である。ここで、図4に示す平面図は、原料処理管を流出口側から見た平面図である。

【0073】

図4に示す原料処理管20C(20)は、1本の円筒管30Aと、4個の滞留部形成部材40C(40)とを有する。ここで、ここで、原料処理管20B(円筒管30A)の内周には、同一の形状・サイズからなる4個のブロック状の滞留部形成部材40C(40)が、内周方向に一定の間隔G1を開けて固定して配置されている。4個の滞留部形成部材40Cは、原料処理管20C(円筒管30A)の内周面26に完全に密着するように、円筒管30Aの内周方向に沿って、中心軸Cに対して90度毎に配置されている。そして、図4に示す例では、4個の滞留部形成部材40Cは、中心軸Cに対して、上下方向および左右方向に位置している。なお、図4に示す滞留部形成部材40Cは、円筒管30Aの内径と同程度の外径を有する円筒管を輪切りにして得られたリング状部材を周方向に一定間隔で切断する工程を経て作製された部材である。ここで、間隔G1は、例えば、内周面26の周方向の全長の0%を超え3.0%以下程度の長さとすることができる。

【0074】

図4に示す原料処理管20Cでは、単位時間当たりに原料処理管20C内に投入される原料Mの投入量が比較的少ない場合には、滞留部形成部材40Cによりダム型の滞留部を形成することができる。ここで、原料処理管20Cの回転が図4に示すような状態で停止している場合において、滞留部形成部材40Cにより形成された滞留部に滞留する液状の原料M(S)は、たとえば、投入口22側から逐次投入される原料Mの投入量に応じて、滞留部形成部材40Cの両端側から溢れさせ、流出口24側へと流動させることができる(第一の状態)。また、滞留部に滞留する液状の原料M(S)を、原料処理管20Cを中心軸Cを回転軸として周方向に45度回転させることで、互いに隣接する2つの滞留部形成部材40Cの間隙から、一度に流出口24側へと流動させることもできる(第二の状態)。そして、一定時間毎に原料処理管20Cを、45度づつ回転させることにより、第一の状態と第二の状態とを交互に繰り返すことができる。

【0075】

図5は、本実施形態の原料溶解炉に用いられる原料処理管他の例を示す平面図である。ここで、図5に示す平面図は、原料処理管を流出口側から見た平面図である。

【0076】

図5に示す原料処理管20D(20)は、1本の円筒管30Aと、4個の滞留部形成部材40D(40)とを有する。ここで、ここで、原料処理管20D(円筒管30A)の内周には、同一の形状・サイズからなる4個のブロック状の滞留部形成部材40D(40)が、内周方向に固定して配置されている。図5に示す滞留部形成部材40Dは、円筒管30Aの内径と同程度の外径を有する円筒管を輪切りにして得られたリング状部材を周方向に4等分するように切断する工程を経て作製された部材である。この滞留部形成部材40Dは、滞留部形成部材40Dの作製に用いたリング状部材の内周面であった面(凹面40DD)が、内周面26と対向するように原料処理管20Dの内周に配置されている。このため、滞留部形成部材40Dの凹面40Dと、内周面26との間には、液状の原料M(L)が容易に通過可能な間隙G2が形成される。また、内周面26の周方向に互いに隣接する2つの滞留部形成部材40Dの端面40DSと、内周面26との間にも、液状の原料M(L)が容易に通過可能な間隙G3が形成される。この端面40DSは、滞留部形成部材40Dの作製に用いたリング状部材を切断した際に形成された切断面である。

【0077】

図5に示す滞留部形成部材40Dは、固体状態の原料M(S)の流動を阻害する流動抵抗増大型の滞留部を形成する。

【0078】

図6は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す平面図であり、具体的には、図2に例示した実施態様の変形例を示した図である。ここで、図6に示す平面図は、原料処理管を流出口側から見た平面図である。

【0079】

図6に示す原料処理管20E(20)は、1本の円筒管30Aと、その内周面26に略密着して配置された1個の環状の滞留部形成部材40E(40)とを有する。この環状の滞留部形成部材40Eは、その外径が、原料処理管20E(円筒管30A)の内径と略一致する。すなわち、環状の滞留部形成部材40Eの外周形状と、原料処理管20E(円筒管30A)の内周形状とは略一致する関係にある。なお、原料処理管20E(円筒管30A)の内径が、中心軸C方向に対して一定で無い場合は、原料処理管20E(円筒管30A)の中心軸C方向のいずれかの位置において、環状の滞留部形成部材40Eの外径と、原料処理管20E(円筒管30A)の内径とが略一致していればよい。

【0080】

ここで、環状の滞留部形成部材40Eの外径と、原料処理管20E(円筒管30A)の内径とが完全に一致する場合は、滞留部形成部材40Eの外周面40EOと、内周面26とを、隙間無く密着させることができる。この場合、滞留部形成部材40Eにより形成された滞留部に滞留する液状の原料M(S)は、その水位が、滞留部形成部材40Eの内周面40EIの内周面40EIと同等となるまでは、原料M(S)が流出口24側へと流れるのを防止できる。そして、水位が、内周面40EIに達した後は、液状の原料M(S)は、原料処理管20E内に投入される原料Mの投入量に応じた量が、滞留部形成部材40Eの内周面40EIを乗り越えて、流出口24側へと流れることになる。

【0081】

また、環状の滞留部形成部材40Eの外径と、原料処理管20E(円筒管30A)の内径とが完全に一致しない場合には、滞留部形成部材40Eと内周面26との間に微小な隙間が形成される。この場合、この隙間からも、僅かづつではあるが、滞留部に滞留する液状の原料M(S)が流出口24側へと流れる。

【0082】

図7および図8は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す平面図であり、具体的には、図6に例示した実施態様の変形例を示した図である。ここで、図7および図8に示す平面図は、原料処理管を流出口側から見た平面図である。

【0083】

図7に示す原料処理管20F(20)は、環状の滞留部形成部材40Eの代わりに、環状の滞留部形成部材40Eに対して中心軸C方向に貫通するスリットSを複数個設けた環状の滞留部形成部材40F(40)を用いた点を除けば、図6に示す原料処理管20Eと同様の構成を有するものである。また、図8に示す原料処理管20G(20)は、環状の滞留部形成部材40Eの代わりに、環状の滞留部形成部材40Eに対して中心軸C方向に貫通する断面形状が円形の細孔Hを複数個設けた環状の滞留部形成部材40G(40)を用いた点を除けば、図6に示す原料処理管20Eと同様の構成を有するものである。これらスリットSおよび細孔Hは、液状の原料M(L)の流路として機能するものであり、その断面形状および断面積は、滞留部に滞留する液状の原料M(L)の粘度に応じて適宜選択される。

【0084】

図7に示す例では、スリットSの高さおよび幅、個数、ならびに、周方向および直径方向の配置位置を適宜選択することにより、滞留部形成部材40Fにより形成された滞留部に滞留する液状の原料M(L)の単位時間当たりの流出量を容易に制御できる。また、図8に示す例においても、細孔Hの直径、個数、ならびに、周方向および直径方向の配置位置を適宜選択することにより、滞留部形成部材40Gにより形成された滞留部に滞留する液状の原料M(L)の単位時間当たりの流出量を容易に制御できる。なお、図7および図8に示す例では、スリットSおよび細孔Hを利用した原料M(L)の流出量をより正確に制御するために、滞留部形成部材40F、40Gと、内周面26とを完全に密着させることが好ましい。また、図7および図8に示す例では、流路としてスリットSおよび細孔Hを併用することもできる。

【0085】

なお、図2、図3に示す滞留部形成部材40A,40Bのように、円筒管30内において1個の環状部材を形成するように内周面26に配置される複数個の滞留部形成部材40A,40Bを用いる場合、および、図6〜図8に示す1個の環状の滞留部形成部材40E、40F、40Gを用いる場合において、これら滞留部形成部材40A,40B、40E、40E、40F、40Gの円筒管30の内径方向の長さ(堰高さ)は、3mm以上であることが好ましく、5mm以上であることがより好ましく、10mm以上であることがさらに好ましく、20mm以上であることが一層好ましい。堰高さを高くすることにより、ダム型の滞留部を容易に形成することができる。なお、堰高さの上限は特に限定されず、円筒管30の内径の1/2未満であればよい。なお、同様の観点から、図4に示す滞留部形成部材の堰高さも、上述した場合と同様の範囲とすることが好ましい。

【0086】

図9は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す平面図であり、具体的には、図7に例示した実施態様の変形例を示した図である。ここで、図9に示す平面図は、原料処理管を流出口側から見た平面図である。

【0087】

図9に示す原料処理管20H(20)は、1本の円筒管30Aと、その内周面26に略密着して配置された1個の円板状の滞留部形成部材40H(40)とを有する。この円板状の滞留部形成部材40Hは、その外径が、原料処理管20E(円筒管30A)の内径と略一致する。すなわち、円板状の滞留部形成部材40Hの外周形状と、原料処理管20H(円筒管30A)の内周形状とは略一致する関係にある。なお、原料処理管20H(円筒管30A)の内径が、中心軸C方向に対して一定でない場合は、原料処理管20H(円筒管30A)の中心軸C方向のいずれかの位置において、円板状の滞留部形成部材40Hの外径と、原料処理管20H(円筒管30A)の内径とが略一致していればよい。

【0088】

なお、通常は、円板状の滞留部形成部材40Hの外径と、原料処理管20H(円筒管30A)の内径とを完全に一致させることが好ましい。この場合、滞留部形成部材40Hの外周面40EOと、内周面26とを、隙間無く密着させることができる。このため、滞留部形成部材40Hに設けられたスリットSのみによって、滞留部形成部材40Hにより形成された滞留部に滞留する液状の原料M(L)の単位時間当たりの流出量を容易に制御できる。なお、スリットSは、図7に例示した場合と同様に、中心軸C方向に対して、滞留部形成部材40Hを貫通するように設けられている。

【0089】

図9に示す例では、原料処理管20H内の空間を完全に2分するように、原料処理管20H内に円板状の滞留部形成部材40Hは配置される。このため、(1)単位時間当たりの原料Mの投入量に関係無く、溶解が不十分な固体状態の原料M(S)が、流出口24側へと流出するのを確実に防止することができる。これに加えて、(2)中心軸C方向に沿って流出口24側から投入口22側へと、低温の外気が流れることも防止できるため、原料Mの加熱効率も高い。

【0090】

なお、図3に示す原料処理管20Bにおいても、上記(1)および(2)に示した効果と概ね同程度の効果を得ることができる。しかしながら、この原料処理管20Hを構成する部品数は、図3に示す原料処理管20Bを構成する部品数と比べて非常に少なくなる。このため、図9に示す原料処理管20Hは、図3に示す原料処理管20Bと比べて、組立が容易である。なお、図9に示す例においては、スリットSの代わりに、あるいは、スリットSと共に図8に例示した細孔Hを適宜設けてもよい。

【0091】

なお、図9に示す原料処理管20Hでは、中心軸Cに対して最も流出口24側の位置に、スリットS等の流路を有する円板状の滞留部形成部材40Hを配置することもできる。ここで、上述したような構成を有する原料処理管20Hと、実質同様の形状および機能を有する原料処理管20として、底面部にスリットS等の流路を設けた有底の円筒管を用いることもできる。

【0092】

図2〜図9に例示した第一の実施態様の原料処理管20A、20B、20C、20D、20E、20F、20Gにおいては、筒体として図2(A)に例示した中心軸C方向の内径が一定である筒体(円筒管30A)が用いられている。しかしながら、筒体として、中心軸C方向の内径が、中心軸C方向に対して変化する筒体を用いてもよい。このような筒体としては、筒体の内径が投入口側から流出口側へと行くに従い小さくなる筒体を用いることが好ましい。

【0093】

図10は、原料処理管を構成する筒体の他の例を示す端面図である。図10に示す円筒管30B(30)は、円筒管30Bの内径Dが投入口22側から流出口24側へと行くに従い、1次関数的に小さくなっている。このような円筒管30Bは、滞留部形成部材40として、図6〜図9に例示したような1個の滞留部形成部材40E、40F、40G、40Hを用いた原料処理管20E、20F、20G、20Hの作製に好適である。この場合、環状の滞留部形成部材40E、40F、40Gの外径および円板状の滞留部形成部材40Hの直径を、投入口22における内径D(in)よりも小さく、かつ、流出口24における内径D(out)よりも大きくする。これにより、原料処理管20E、20F、20G、20Hの組み立てに際して、滞留部形成部材40E、40F、40G、40Hを、投入口22側から円筒管30B内へと挿入すれば、中心軸C方向に対して、内径Dと、滞留部形成部材40E、40F、40Gの外径および円板状の滞留部形成部材40Hの直径とが一致する地点で、簡易かつ機械的に滞留部形成部材40E、40F、40G、40Hを円筒管30B内に固定して配置することができる。

【0094】

また、円筒管30Bは、円筒管30内に配置された場合に、実質的に1個のリングを構成する複数のブロック状の滞留部形成部材40A、40Bを用いる原料処理管20A、20Bの組み立てにも利用することができる。この場合は、複数のブロック状の滞留部形成部材40A、40Bから構成されるリングの外径を、投入口22における内径D(in)よりも小さく、かつ、流出口24における内径D(out)よりも大きくする。この場合も、比較的簡易かつ機械的に滞留部形成部材40A、40Bを円筒管30B内に固定して配置することができる。

【0095】

組立作業に際しては、たとえば、複数のブロック状の滞留部形成部材40A、40Bを、個々別々に、リングの外径と、内径Dとが一致する位置まで搬入してリングを組み立てることができる。あるいは、加熱により完全に熱分解する有機系の接着剤や治具などを用いて、円筒管30B外で、予め複数のブロック状の滞留部形成部材40A、40Bからなるリングを作製した後、このリングをリングの外径と、内径Dとが一致する地点まで挿入してもよい。

【0096】

なお、原料処理管20を構成する筒体として円筒管30Bを用いる場合、傾斜角θが小さいと、内周面26のうち、鉛直方向の最下方に位置する面(最下面26D)の流出口24側よりも投入口22側の方が低くなる可能性がある。このような場合、円筒管30Bを用いた原料処理管20内に投入した原料Mの逆流が生じることになる。したがって、傾斜角θは、鉛直方向の最下方に位置する面(最下面26D)の流出口24側よりも投入口22側の方が高くなるように設定する。この場合、傾斜角θは、中心軸Cを水平方向に一致させて円筒管30Bを配置した場合において、最下面26Dと水平方向とが成す角度を超えるように設定すればよい。

【0097】

図11は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図であり、具体的には第二の実施態様の一例を示す図である。ここで、図11は、原料処理管を、その中心軸を含む面で切断した端面図を示したものである。

【0098】

図11に示す原料処理管20I(20)は、1本の円筒管60を有する。そして、この円筒管60の内周面26には、円筒管60と一体を成す凸部62が設けられている。ここで、凸部62は、内周方向に連続して設けられており、その形状は、図6に示した環状の滞留部形成部材40Eと実質同様である。すなわち、図11に示す原料処理管20Iを、流出口24側から見た場合、原料処理管20Iの形状は、図6に示す平面図に示される形状と同様である。そして、凸部62は、円筒管60と一体を成す部材か否かを除けば、滞留部形成部材40Eと同様の機能を有する。ここで、凸部62の形状・寸法は、図11に示す例に限定されず適宜選択することができる。このような円筒管60は、たとえば、図1に例示したような内周面26に凹凸の無い通常の円筒管30の切削加工あるいはエッチング加工などにより作製することができる。

【0099】

なお、図2〜図9に例示する第一の実施態様の原料処理管20A〜20Hを構成する円筒管30の代わりに、図11に例示した円筒管60を用いることもできる。この場合、凸部62は、滞留部形成部材40A〜40Hを円筒管60内に固定するための係止部材として利用することができる。それゆえ、凸部62を係止部材として利用する場合、凸部62の高さは、滞留部の形成が困難な程に低いものであってもよい。なお、凸部62を係止部材として利用して、円筒管60内への滞留部形成部材40A〜40Hを設置する場合、溶接、融着あるいは接着剤などを利用して円筒管30内に滞留部形成部材40A〜40Hを設置する場合と比べて、滞留部形成部材40A〜40Hの設置作業がより簡易となる。

【0100】

図11に例示した第二の実施態様の原料処理管20Iは、円筒体60内に、円筒管60と一体を成す凸部62が予め設けられている。このため、第二の実施態様の原料処理管20Iでは、滞留部を形成するために、第一の実施態様の原料処理管20A〜20Hのように、円筒管30内に滞留部形成部材40A〜40Hを設置する作業を省くことができる。

【0101】

図12は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図であり、具体的には第三の実施態様の一例を示す図である。ここで、図12は、原料処理管を、その中心軸を含む面で切断した端面図を示したものである。

【0102】

図12に示す原料処理管20J(20)は、1本の円筒管70を有する。そして、この円筒管70の内周面26には、凹部72が設けられている。ここで、凹部72は、内周方向に連続して設けられている。図12に示す例では、凹部72が滞留部を形成する。ここで、凹部72の形状・寸法は、図12に示す例に限定されず適宜選択することができる。このような円筒管70は、たとえば、図1に例示したような内周面に凹凸の無い通常の円筒管30の切削加工あるいはエッチング加工などにより作製することができる。

【0103】

また、図12に例示した第三の実施態様の原料処理管20Jは、円筒体70の内周面26に凹部72が予め設けられている。このため、第三の実施態様の原料処理管20Jでは、滞留部を形成するために、第一の実施態様の原料処理管20A〜20Hのように、円筒管30内に滞留部形成部材40A〜40Hを設置する作業を省くことができる。

【0104】

図13は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図であり、具体的には第四の実施態様の一例を示す図である。ここで、図13は、原料処理管を、その中心軸を含む面で切断した端面図を示したものである。

【0105】

図13に示す原料処理管20K(20)は、1本の筒体80を有する。この筒体80は、3本の筒状部材、すなわち、第一の円筒管90、第二の円筒管100、第三の円筒管110をこの順に直列的に接合した構造を有する。なお、筒体80においては、筒体80の長手方向に対して、第一の円筒管90が配置された側の開口部が投入口22となり、第三の円筒管110が配置された側の開口部が流出口24となっている。

【0106】

そして、第一の円筒管90の中心軸C1、第二の円筒管100の中心軸C2および第三の円筒管110の中心軸C3を一致させた状態で、第一の円筒管90の一方の端面92と、第二の円筒管100の一方の端面102とが接合され、かつ、第二の円筒管100の他方の端面104と、第三の円筒管110の一方の端面112とが接合されている。それゆえ、3つの中心軸C1,C2、C3は、筒体80の中心軸Cを構成することにもなる。また、第一の円筒管90の外径と、第二の円筒管100の外径と、第三の円筒管110の外径とは同一であり、第二の円筒管100の内径は、第一の円筒管90および第三の円筒管100の内径よりも小さい。なお、接合方法は、接合面を介して液状の原料M(L)が筒体80の外部に容易に漏れない接合方法であれば特に限定されないが、たとえば、溶接や融着が利用できる。

【0107】

そして、筒体80の内周面26には、第一の円筒管90と第二の円筒管100との接合により形成され、かつ、周方向に連続する第一の段差120が設けられると共に、第二の円筒管100と第三の円筒管110との接合により形成され、かつ、周方向に連続する第二の段差122が設けられている。ここで、第一の段差120において、第一の段差120の投入口22側の内径D1が、第一の段差120の流出口24側の内径D2よりも大きくなっている。このため、この第一の段差120の投入口22側の領域にダム型の滞留部を容易に形成することができる。

【0108】

図14は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図であり、具体的には第四の実施態様の他の例を示す図である。ここで、図14は、原料処理管を、その中心軸を含む面で切断した端面図を示したものである。

【0109】

図14に示す原料処理管20L(20)は、1本の筒体130を有する。この筒体130は、2本の筒状部材、すなわち、第一の円筒管140および第二の円筒管150を直列的に接合した構造を有する。なお、筒体130においては、筒体130の長手方向に対して、第一の円筒管140が配置された側の開口部が投入口22となり、第二の円筒管150が配置された側の開口部が流出口24となっている。

【0110】

ここで、第二の円筒管150は、その外径が、第一の円筒管140の内径に一致している。そして、筒体130は、第一の円筒管140の内周面142の一部と第二の円筒管150の外周面152の一部とが接合された構造を有する。すなわち、筒体130は、第二の円筒管150の一方の端側の部分が、第一の円筒管140の内周側に差し込まれた構造を有する。それゆえ、第一の円筒管140の中心軸C1および第二の円筒管150の中心軸C2は、筒体130の中心軸Cを構成することにもなる。なお、接合方法は、接合面を介して液状の原料M(L)が筒体130の外部に容易に漏れない接合方法であれば特に限定されないが、たとえば、溶接や融着が利用できる。

【0111】

そして、筒体130の内周面26には、第一の円筒管140と第二の円筒管150との接合により形成され、かつ、周方向に連続する段差160が設けられている。ここで、段差160において、段差160の投入口22側の内径D1が、段差120の流出口24側の内径D2よりも大きくなっている。このため、この段差160の投入口22側の領域にダム型の滞留部を容易に形成することができる。

【0112】

なお、図13に示す原料処理管20Kに対して、図14に示す原料処理管20Lでは、筒体130を構成する2本の筒状部材140、150間の接合面積を大きくできるので、接合強度の確保が容易である。これに加えて、筒体130は、第一の筒状部材140の内周側に、第二の筒体150が差し込まれた構造を有する。それゆえ、筒体130の中心軸Cに対して略直交する方向から加わる機械的衝撃や応力によって、筒体130が折れにくい。

【0113】

また、図13および図14に例示した第四の実施態様の原料処理管20K、20Lは、筒体80、130内に、滞留部を形成する段差120、160が予め設けられている。このため、第四の実施態様の原料処理管20K、20Lでは、滞留部を形成するために、第一の実施態様の原料処理管20A〜20Hのように、円筒管30内に滞留部形成部材40A〜40Hを設置する作業を省くことができる。

【0114】

図15は、本実施形態の原料溶解炉に用いられる原料処理管の他の例を示す端面図であり、具体的には第五の実施態様の一例を示す図である。ここで、図15は、原料処理管を、その中心軸を含む面で切断した端面図を示したものである。

【0115】

図15に示す原料処理管20M(20)は、1本の円筒管30A(30)と、複数個の阻害部材170とを有する。ここで、複数個の阻害部材170は、原料処理管20M(円筒管30A)の内周面26に密集して配置される。なお、複数個の阻害部材170は、図15に示す例では、原料処理管20Mの長手方向に対して、略中央近傍の位置に密集して配置されているが、原料処理管20Mの長手方向に対して、任意の位置に密集して配置することができる。

【0116】

ここで、固体状態の原料M(S)は、複数個の阻害部材170が密集して配置された部分の投入口22側にて堰き止めることができる。また、液体状態の原料M(L)は、複数個の阻害部材170が密集して配置された部分を通過する際に、流動抵抗が著しく増大する。このため、原料Mは、複数個の阻害部材170が密集して配置された部分の近傍で一時的に滞留することになる。

【0117】

阻害部材170のサイズ、サイズ分布、形状は特に限定されるものでは無く、原料処理管20M内に密集して複数個配置できるサイズであれば適宜選択することができる。原料処理管20M内に密集して複数個配置できるサイズとは、個々の阻害部材170の最大径の平均値(平均最大径)が、少なくとも原料処理管20Mの内径の1/10程度以下であることを意味する。

【0118】

しかしながら、原料処理管20M内における原料Mの移動をより効果的に阻害するためには、阻害部材170の密集度(単位体積当たりにおける阻害部材170が占める体積比率)をある程度高くする必要がある。このような観点からは、阻害部材170の平均最大径は5mm〜50mm程度が好ましい。また、平均最大径が大きくなる場合は、サイズ分布も大きくすることが好ましい。この場合、大きいサイズの阻害部材170同士の隙間に小さいサイズの阻害部材170を配置することができるため、密集度を高くすることができる。また、阻害部材170の形状としては、任意の形状が選択でき、たとえば、球状、棒状、多面体状、筒状等の形状とすることができる。また、原料Mの移動をより効果的に阻害するためには、使用する阻害部材170の個数は、5個以上であることが好ましく、10個以上であることがより好ましい。なお、使用する阻害部材170の個数の上限は特に限定されず、阻害部材170の最大径および原料処理管20Mの内径に応じて適宜選択できるが、実用上は、500個以下程度とすることが好ましい。

【0119】

なお、阻害部材170は、滞留部形成部材40と異なり、原料処理管20Mの内周面26の特定の位置に固定して配置されない。すなわち、原料処理管20の回転時に、阻害部材170は、その自重により、内周面26に沿って移動し、また、原料処理管20内を移動する原料Mとの接触により生じる外力が大きい場合も阻害部材170は内周面26に沿って移動する。このため、単位時間当たりの原料Mの投入量が多い場合、傾斜角θが大きい場合、あるいは、個々の阻害部材170の重量が小さい場合には、阻害部材170は流出口24側へと押し流され易くなる。この場合、時間の経過と共に、原料処理管20M内に配置された阻害部材170は、流出口24側から落下し、徐々に失われることになる(第一の問題)。

【0120】

一方、第一の実施態様〜第四の実施態様では、第一の実施態様における滞留部形成部材40(但し、内周面26と略密着しない態様で配置される滞留部形成部材40Dを除く)、当該滞留部形成部材40(滞留部形成部材40Dを除く)と実質同等の機能を有する第二の実施態様における凸部62および第四の実施態様における段差120、160、第三の実施態様における凹部72の近傍の内周面26のうち凹部72の流出口24側の内周面26が、加熱された融液状の原料M(L)により侵食された場合、液状の原料M(L)を原料処理管20内に一時的に滞留させる機能が経時的に低下する場合がある(第二の問題)。

【0121】

以上に説明した第一の問題および第二の問題を同時に解決するためには、滞留部形成部材40(滞留部形成部材40Dを除く)、凸部62、段差120、160の投入口22側に形成される液だまりである滞留部内や、凹部72からなる液だまりである滞留部内に複数個の阻害部材170を密集して配置することが好ましい。すなわち、第五の実施態様は、第一の実施態様から第四の実施態様のいずれかの実施態様と組み合わせて用いることが好ましい。この場合、阻害部材170に何がしかの外力が加わっても阻害部材170が滞留部の外に移動することが困難となるため、第一の問題を容易に解決、あるいは、発生をより長期に亘って抑制できる。

【0122】

また、第二の問題の発生をより長期間に亘って抑制することも容易となる。この理由を、図16に示すように、原料処理管20Aの滞留部Sに阻害部材170を配置した場合を具体例として説明する。なお、図16は、図2に示す滞留部S(S0)内に阻害部材170を密集して配置した状態を示す拡大図であり、滞留部Sおよびその近傍の原料処理管20Aの構造を示したものである。ここで、図16(A)は、原料Mの加熱・溶解処理を開始し始めた初期の時点を示す図であり、図16(B)は、原料Mの加熱・溶解処理の開始後、滞留部形成部材40Aの侵食がある程度進行した時点を示す図である。

【0123】

まず、滞留部S(S0)内に滞留する原料M(L)中に、阻害部材170が配置されている場合、原料Mの加熱・溶解処理を開始した初期においては、滞留部S内に配置された阻害部材170は、液状の原料M(L)中に浸っているだけで、原料Mを原料処理管20A内に一時的に滞留させる機能は余り発揮されない。液状の原料M(L)の流動抵抗は、阻害部材170間の隙間では無く、内周方向において互いに隣接する2つの滞留部形成部材40Aにより形成される隙間の部分で最大となっているためである。

【0124】

しかしながら、滞留部S内に滞留する原料M(L)が、滞留部形成部材40Aを侵食する性質を有している場合、原料Mの加熱・溶解を長期に亘って実施し続けると、滞留部形成部材40Aは徐々に侵食される。このため、内周方向において互いに隣接する2つの滞留部形成部材40Aにより形成される隙間の幅が徐々に大きくなる。そして、この隙間における流動抵抗は大幅に低下する。それゆえ、時間の経過と共に、滞留部形成部材40Aによる液状の原料M(L)を堰き止める滞留機能が低下する。そして、滞留部Sに滞留する原料M(L)の液面Fが低下し始める。しかしながら、この場合、液状の原料M(L)は、阻害部材170間の隙間を抵抗を受けつつ流れることになる。

【0125】

また、たとえ、阻害部材170が滞留部S内に滞留する原料M(L)により侵食される場合であっても、侵食によってサイズが多少小さくなった阻害部材170同士は、互いの隙間を埋めるように移動することができる。このため、時間の経過に関係無く、阻害部材170間に形成される隙間は、実質的に殆ど広がることが無い。すなわち、阻害部材170が密集して配置された部分の流動抵抗は、経時的に殆ど低下しない。ここで、侵食によってサイズが多少小さくなった阻害部材170同士の隙間の拡大を防ぐためには、原料処理管20Aを中心軸Cを回転軸として適時回転させることが特に好ましい。

【0126】

それゆえ、内周方向において互いに隣接する2つの滞留部形成部材40Aにより形成される隙間部分での流動抵抗が低下して、阻害部材170が密集して配置された部分の流動抵抗を下回った場合、阻害部材170が密集して配置された部分が、液状の原料M(L)を滞留させる機能を発揮し始めることができる。以上に説明した理由から、滞留部Sに阻害部材170を密集して配置することにより、第二の問題の発生をより長期間に亘って容易に抑制することができる。

【0127】

次に、以上に説明した原料処理管20を構成する各部材の構成材料について説明する。

原料処理管20を構成する筒体30、70、80、130、滞留部形成部材40およびブロック状部材50を構成する材料としては、加熱・溶解の対象となる原料Mの組成、加熱・溶解の条件、原料Mを加熱・溶解処理して得られた溶解物の利用目的等に応じて適宜選択できるが、たとえば、石英ガラス、アルミナ、電鋳煉瓦、白金、白金系合金、金、金系合金などを利用することができる。ここで、電鋳煉瓦としては、たとえば、AZS系やZr系の煉瓦などが挙げられる。なお、原料処理管20を構成する各部材は、同じ材料から構成されていることが好ましいが、互いに異なる材料から構成されていてもよい。また、原料処理管20を構成する各部材の表面には、原料Mに対する耐腐食性や、耐熱性などを確保するために、必要に応じて、コーティング処理あるいはシート状部材の貼り付け処理が施されていてもよい。

【0128】

また、原料Mは、無機材料からなる部材を製造するために用いられるものであれば、その原料組成は特に限定されず、無機成分以外に、加熱により分解・消失するバインダー等の有機成分や、炭酸塩等の固体材料に含有される形態でガス成分などを含んでいてもよい。ここで、無機材料からなる部材としては、たとえば、ガラス部材、結晶化ガラス部材、セラミックス部材、金属部材を挙げることができ、さらに、これら部材を製造するために用いる粗溶解物(いわゆる、カレット)を挙げることもできる。なお、カレットとしては、ガラス部材を製造するために用いるガラスカレットが最も好ましい。原料Mの具体例としては、ガラス部材の製造用原料、結晶化ガラス部材の製造用原料、セラミックス部材の製造用原料、金属部材の製造用原料を挙げることができる。

【0129】

しかしながら、本実施形態の原料溶解炉10は、原料Mとしてガラス部材の製造用原料を用いて、各種のガラス部材の製造に利用されることが好ましい。この場合、本実施形態の原料溶解炉10は、各種のガラス部材を直接製造するために用いてもよいが、通常は、各種のガラス部材、特に光学ガラス部材を製造する際の本溶解用の粗溶解物(以下、「光学ガラス製造用粗溶解物」と略す。)を製造するために用いることが特に好ましい。

【0130】

ここで光学ガラス製造用粗溶解物を製造する場合、ガラス部材製造用原料として、炭酸塩や水酸化物などのように加熱によりガスを発生する成分(ガス含有成分)を含む原料を用いる。この場合、本実施形態の原料溶解炉10を用いれば、本溶解に際して、ガラス融液の清澄性を確保するのに適度なガス成分を含有する光学ガラス製造用粗溶解物を容易に得ることができる。この理由は、以下の通りである。まず、本実施形態の原料溶解炉10では、原料Mの原料処理管20内での滞留時間を、従来の原料溶解炉よりもより容易に制御できる。それゆえ、原料Mがガス含有成分を含む場合、加熱・溶解時の原料Mからの脱ガス量をより正確にコントロールすることができるためである。

【0131】

また、本実施形態の原料溶解炉10は、リン酸塩系の光学ガラス製造用粗溶解物の作製に用いることが特に好ましい。この場合、本実施形態の原料溶解炉10は、従来の原料溶解炉と比べて、より低温かつ長時間に亘って、原料Mを加熱・溶解することができるため、本溶解時の清澄性を確保しつつ、光学ガラスの着色も抑制することができる。なお、原料がリン酸塩に加えて、Ti化合物、Nb化合物、Bi化合物およびW化合物のいずれかも含む場合、原料Mを高温で加熱すると、これら金属が還元されることにより光学ガラスの着色がより促進される場合がある。しかしながら、このような場合でも、本実施形態の原料溶解炉10を用いれば、これら金属の還元が生じないように原料を比較的低温で加熱しつつ、粗溶解物に含まれるガス成分量を清澄性の確保に適した範囲とできるように長時間加熱処理することもできる。このため、光学ガラスの着色を抑制しつつ、本溶解時の清澄性も容易に確保できる。

【0132】

なお、本実施形態の原料溶解炉10を、光学ガラス製造用粗溶解物の製造に用いる場合、原料処理管20を構成する各部材の構成材料としては、リン酸塩系光学ガラス製造用粗溶解物の場合は石英ガラスを用いることが好ましく、ホウ酸塩系光学ガラス製造用粗溶解物の場合は白金、白金合金、金、金合金のいずれかを用いることが好ましい。なお、白金と金の合金は、白金合金でもあり金合金でもある。

【0133】

また、原料処理管20を構成する各部材の構成材料、特に、筒体30、70、80、130を構成する材料として石英ガラスを用い、かつ、原料Mの加熱方式が、赤外線による輻射熱を少なくとも利用したものである場合、使用する石英ガラス中に含まれる水酸基の含有量は少なければ少ない程好ましい。この場合、石英ガラスの赤外線透過性をより高くできるため、輻射加熱による加熱効率をより高くできる。これに加えて、長期の加熱によっても石英ガラスが変質・劣化し難しくなるため、原料処理管20の寿命も長くすることができる。

【0134】

次に、原料処理部材として原料処理樋を用いる場合について説明する。この場合、原料処理樋は、原料処理管20を構成する筒体の代わりに、この筒体の下部側部分からなる樋体(あるいは、略半筒体)を少なくとも有する。そして、この点を除けば、原料処理樋の構造・材料は、原料処理管20と同様とすることができる。なお、滞留部形成部材40を用いる場合、少なくとも桶体の内周面に接触または対向する位置に滞留部形成部材40を配置すればよい。また、原料処理桶の長手方向の一部分は、筒体と同様の構成を有していてもよい。

【0135】

原料処理部材として原料処理桶を用いた原料溶解炉は、原料処理部材として原料処理管を用いた本実施形態の原料溶解炉と同様に、原料処理樋内にて、原料Mをより長時間加熱・溶解することが容易である。また、原料処理樋を用いる場合、中心軸Cを回転軸として回転させる必要はない。なお、原料処理樋は、上部が開放された構造を有する。このため、原料処理樋を繰り返し利用する場合は、メンテナンスが極めて容易である。たとえば、原料処理樋の内周面に固着した原料Mを除去したり、浸食により滞留部Sを形成する機能が著しく低下した滞留部形成部材40を交換することが極めて容易である。

【0136】

なお、原料処理樋の樋体の断面形状としては、たとえば、原料処理管20を構成する筒体をその長手方向に沿って2分割して得られた部材の断面形状と同様とすることができる。また、その他にも、V字溝状、U字溝状など、桶として機能する公知の形状が適宜選択できる。

【0137】

図17は本実施形態の原料溶解炉に用いられる原料処理樋の一例を示す模式断面図であり、原料処理桶を流出口側から見た平面図である。図17に示す原料処理桶(原料処理部材)200は、図3に示す原料処理管20Bを、中心軸Cを含む平面で実質的に2分した部材のうちの一方の部材と同様の構造を有するものである。すなわち、原料処理桶200は、円筒管30Aを、中心軸Cを含む平面で2分して得られた桶体(半円筒管)210を有している。さらに、この桶体210の内周面に略密着するように、桶体210の内周方向に沿って、4つの滞留部形成部材40Bが配置されている。さらに、これら4つの滞留部形成部材40Bの内周側には2個のブロック状部材50が固定して配置されている。そして、図1に示す原料溶解炉においては、原料処理管20の代わりに原料処理樋200を用いることができる。

【実施例】

【0138】

以下に、本発明を実施例を挙げて説明するが、本発明は以下の実施例にのみ限定されるものでは無い。

【0139】

(原料)

原料から水、炭酸ガス等の加熱によりガス化する成分を除外した後の酸化物換算で、下記組成からなるリン酸塩系光学ガラス製造用の原料を準備した。なお、原料の調合に際しては、下記に示す各成分のうち、P2O5については、正燐酸(H3PO4)、メタリン酸又は五酸化二燐等を用い、その他の成分については、炭酸塩、硝酸塩、酸化物等を用いた。

P2O5:20質量%

Nb2O5:43質量%

BaO:19.5質量%

B2O3:3質量%

TiO2:8質量%

Na2O:3.5質量%

K2O:1質量%

ZnO:1質量%

ZrO2:1質量%

合計:100質量%

Sb2O3を外割りで0.3質量%添加

【0140】

(実施例1)

−原料溶解炉−

原料溶解炉10としては、図3に示す原料処理管20Bを備えたものを用いた。この原料処理管20Bの各部の構成材料は、全て石英ガラスからなる。ここで、円筒管30Aの寸法形状は、長さ:100cm、外径:10cm、内径:8cmであり、滞留部形成部材40Bは、厚み:5cm、外径:8cm、内径:6cmのリング状部材を、周方向に等間隔に8等分した後、円筒管30A内に配置し易いように、適宜形状を整えたものである。また、ブロック状部材50は、厚み:5cm、外径:6cm、内径:4cmのリング状部材を、周方向に等間隔に4等分した後、リング状に配置された滞留部形成部材40Bの内周側に配置し易いように、適宜形状を整えたものである。ここで、隙間W2、W3は約1mm前後である。なお、滞留部形成部材40Bおよびブロック状部材50は、原料処理管20Bの流出口24側から約20cmの位置に配置した。原料処理管20Bの傾斜角θは3度に設定した。また、原料処理管20Bの外周面の中央部近傍には、温度をモニターするための熱電対を配置した。また、滞留部形成部材40Bにより形成される滞留部内には、20〜30個の外径10〜20mmのガラス片からなる阻害部材170を密集して配置した。なお、前記ガラス片は原料処理管20Bと同じ材質とした。

【0141】

加熱手段HTとしては、原料処理管20Bと同程度の長さを有する棒状のSiCヒータ、原料処理管20Bと略平行を成すように、原料処理管20Bの周囲に複数本配置した。さらに、流出口24の下方には、流出口24から流出する融液を急冷して、粗溶解物(カレット)を得るために、水槽を配置した。

【0142】

−粗溶解物の作製−

SiCヒータにより、原料処理管20Bを1100度前後まで加熱した。続いて、原料処理管20Bの加熱温度を1100度に維持しつつ、投入口22側から、粉末状の原料Mを投入した。なお、原料Mは、一定の時間間隔で1kgづつ投入した。また、原料処理管20Bは、中心軸Cを回転軸として、原料Mを加熱・溶解処理する度に一定の角度づつ回転させた。そして、原料処理管20B内で、融液状となった原料Mを、流出口24側から流出させ、水槽中にて急冷し、カレットを得た。

【0143】

−本溶解および光学ガラスの作製−

得られたカレット2kgを、白金坩堝に投入し、約1240度で4時間の本溶解を実施し、得られたガラスを、徐冷炉にて徐冷し、屈折率ndが1.9236、アッベ数νdが20.9の光学ガラスを得た。

【0144】

(実施例2)

滞留部に阻害部材170も配置した図3に示す原料処理管20Bの代わりに、図5に示す原料処理管20Dを用いた以外は、実施例1で用いた原料溶解炉10と同様の構造を有する原料溶解炉10を用いた。ここで、原料処理管20Dを構成する円筒管30Aの寸法形状は、実施例1で用いた円筒管30Aと同様である。また、滞留部形成部材40Dは、原料処理管に使用する材料と同じ材料からなるリング状部材を、周方向に等間隔に4等分した後、円筒管30A内に配置し易いように、適宜形状を整えたものである。なお、滞留部形成部材40Dは、実施例1と同様に、原料処理管20Dの流出口24側から約20cmの位置に配置した。原料処理管20Bの傾斜角θは実施例1と同様に3度に設定した。また、原料処理管20Bの外周面の中央部近傍には、温度をモニターするための熱電対を配置した。

【0145】

そして、原料処理管20Dを用いた原料溶解炉10を用いた以外は、実施例1と同様にして、粗溶解物(カレット)を作製し、本溶解を行い実施例1と同様の屈折率nd、アッベ数νdを有する光学ガラスを得た。

【0146】

(比較例1)

実施例1で用いた原料処理管20B内から滞留部形成部材40Bおよびブロック状部材50を除去した単なる円筒管を原料処理管として用いた以外は、実施例1と同様の条件で粗溶解を行った。そして、得られた融液を水中にて急冷してカレットを作製した。さらにこのカレットを使用し、実施例1と同様の条件にて本溶解を行うことで、光学ガラスを得た。

【0147】

(評価)

実施例1、2および比較例1で得られた光学ガラスについては、分光光度計により、300nm〜700nmの範囲内にて、透過率の測定を行った。これら実施例1、2の光学ガラスは、波長500nm前後から透過率が低下し、波長400nm前後で透過率がほぼゼロとなる光学特性を有していた。ここで、透過率が70%となる波長(λ70)を求めた。結果を表1に示す。

【0148】

【表1】

【0149】

表1に示されるように、実施例1の光学ガラスの方が、実施例2の光学ガラスよりも可視光の短波長域において、より幅広い波長で光を透過し易い(着色し難しい)ことが判った。一方、図3に示す原料処理管20Bでは、内周面26に略密着して滞留部形成部材40Bが内周方向に配置されているのに対して、図5に示す原料処理管20Dでは、内周面26と、滞留部形成部材40Dとの間に間隙G2、G3が形成されている。これらのことからは、原料Mを原料処理管20内により長期に亘って滞留させることが容易な原料処理管20Bを備えた原料溶解炉10を用いた実施例1の方が、実施例2よりも光学ガラスの着色を抑制することがより容易であると言える。また、原料処理管として単なる円筒管を用いた比較例1では、原料Mを原料処理管内に滞留させることができないため、実施例1および実施例2のいずれと比較しても着色し易いことが分かった。

【0150】

(実施例3)

実施例1において用いた原料処理管20Bの代わりに、この原料処理管20Bを、中心軸Cを含む平面で実質的に2分割して得られた部材(図17に示す原料処理樋210)を用いた。この原料処理桶210は、原料処理管20Bを2分割した構造を有する点を除けば、その他の寸法や構成材料は、原料処理管20Bと同様である。そして、原料処理樋210を回転させなかった点を除いて、実施例1と同様に滞留部内に阻害部材170を配置し、実施例1と同様の条件にてカレットを作製した。その結果、λ70は実施例1と概ね同程度の値を示した。

【符号の説明】

【0151】

10 原料溶解炉

20、20A、20B、20C、20D、20E、20F、20G、20H、20I、20J、20K、20L、20M 原料処理管(原料処理部材)

22 投入口

24 流出口

26 内周面

26D (内周面26の)最下面

30、30A、30B 円筒管

40、40A、40B、40C、40D、40E、40F、40G、40H 滞留部形成部材

40AI 内周面

40EI 内周面

40EO 外周面

50 ブロック状部材

60 円筒管

62 凸部

70 円筒管

72 凹部

80 筒体

90 第一の円筒管(筒状部材)

92 端面

100 第二の円筒管(筒状部材)

102 端面

104 端面

110 第三の円筒管(筒状部材)

112 端面

120 第一の段差

122 第二の段差

130 筒体

140 第一の円筒管(筒状部材)

142 内周面

150 第二の円筒管(筒状部材)

152 外周面

160 段差

170 阻害部材

200 原料処理樋(原料処理部材)

210 桶体(半円筒管)

【特許請求の範囲】

【請求項1】

無機材料からなる部材を製造するための原料を投入する投入口および前記原料が溶解した溶解物が流出する流出口を備え、前記投入口が前記流出口よりも上方に位置するように配置され、筒状および樋状から選択される形状からなる原料処理部材と、

該原料処理部材内を、前記投入口側から前記流出口側へと移動する前記原料を加熱する加熱手段と、を少なくとも備え、

前記原料処理部材内に、前記原料処理部材内を溶解しながら移動する前記原料を前記原料処理管内に一時的に滞留させる滞留部が設けられたことを特徴とする原料溶解炉。

【請求項2】

請求項1に記載の原料溶解炉において、

前記原料処理部材が、筒状の原料処理管からなり、

前記原料処理管が、水平方向に対して中心軸を傾斜させて配置されていることを特徴とする原料溶解炉。

【請求項3】

請求項2に記載の原料溶解炉において、

前記原料処理管が、筒体と、1個以上の滞留部形成部材とを少なくとも有し、

前記筒体の内周に、1個以上の滞留部形成部材が固定して配置されていることを特徴とする原料溶解炉。

【請求項4】

請求項3に記載の原料溶解炉において、

前記1個以上の滞留部形成部材のうちの少なくとも1個の滞留部形成部材が、前記内周面に略密着するように配置されていることを特徴とする原料溶解炉。

【請求項5】

請求項4に記載の原料溶解炉において、

前記内周面に略密着する複数個のブロック状の滞留部形成部材が、前記筒体の内周方向に沿って配置されていることを特徴とする原料溶解炉。

【請求項6】

請求項5に記載の原料溶解炉において、

前記筒体の内周方向において、互いに隣接する2つのブロック状の滞留部形成部材の間に、隙間が設けられていることを特徴とする原料溶解炉。

【請求項7】

請求項4に記載の原料溶解炉において、

前記内周面に略密着する滞留部形成部材として、外周形状が、前記筒体の中心軸方向のいずれかの位置における内周形状と略一致する1個の環状の滞留部形成部材を用いることを特徴とする原料溶解炉。

【請求項8】

請求項7に記載の原料溶解炉において、

前記環状の滞留部形成部材に、当該滞留部形成部材の軸方向に貫通する細孔、および、当該滞留部形成部材の軸方向に貫通するスリット、から選択される少なくともいずれかの流路が設けられていることを特徴とする原料溶解炉。

【請求項9】

請求項4に記載の原料溶解炉において、

前記内周面に略密着する滞留部形成部材として、外周形状が、前記筒体の中心軸方向のいずれかの位置における内周形状と略一致する1個の板状の滞留部形成部材を用いることを特徴とする原料溶解炉。

【請求項10】

請求項9に記載の原料溶解炉において、

前記板状の滞留部形成部材に、当該滞留部形成部材の軸方向に貫通する細孔、および、当該滞留部形成部材の軸方向に貫通するスリット、から選択される少なくともいずれかの流路が設けられていることを特徴とする原料溶解炉。

【請求項11】

請求項7〜10のいずれか1つに記載の原料溶解炉において、

前記筒体の内径が、前記投入口側から前記流出口側へと行くに従い小さくなることを特徴とする原料溶解炉。

【請求項12】

請求項3〜11のいずれか1つに記載の原料溶解炉において、

前記滞留部形成部材を構成する材料が、石英ガラス、アルミナ、電鋳煉瓦、白金、白金系合金、金、および、金系合金から選択されるいずれかの材料であることを特徴とする原料溶解炉。

【請求項13】

請求項2〜12のいずれか1つに記載の原料溶解炉において、

前記原料処理管が、筒体を少なくとも有し、

前記筒体の内周面に、当該筒体と一体を成す凸部が設けられていることを特徴とする原料溶解炉。

【請求項14】

請求項2〜13のいずれか1つに記載の原料溶解炉において、

前記原料処理管が、筒体を少なくとも有し、

前記筒体の内周面に、凹部が設けられていることを特徴とする原料溶解炉。

【請求項15】

請求項2〜14のいずれか1つに記載の原料溶解炉において、

前記原料処理管が、2本以上の筒状部材を直列的に接合した構造を有する筒体を少なくとも有し、

前記筒体の内周面には、一の筒状部材と他の筒状部材との接合により形成され、かつ、周方向に連続する段差が少なくとも1つ以上設けられ、

前記1つ以上の段差のうち、少なくともいずれか1つの段差において、当該段差の前記投入口側の内径が、当該段差の前記流出口側の内径よりも大きいことを特徴とする原料溶解炉。

【請求項16】

請求項2〜15のいずれか1つに記載の原料溶解炉において、

前記原料処理管が、筒体と、複数個の阻害部材とを少なくとも有し、

前記筒体の内周面に、複数個の阻害部材が密集して配置されていることを特徴とする原料溶解炉。

【請求項17】

請求項3〜16のいずれか1つに記載の原料溶解炉において、

前記筒体を構成する材料が、石英ガラス、アルミナ、電鋳煉瓦、白金、白金系合金、金、および、金系合金から選択されるいずれかの材料であることを特徴とする原料溶解炉。

【請求項18】

請求項1〜17のいずれか1つに記載の原料溶解炉において、

前記滞留部は、前記原料処理部材の長手方向に対して、前記原料処理部材内にて融液状となった前記原料の水深が局所的に深くなる部分であることを特徴とする原料溶解炉。

【請求項19】

請求項1〜18のいずれか1つに記載の原料溶解炉において、

前記滞留部は、前記原料処理部材の長手方向に対して、前記原料の流動抵抗が局所的に大きくなる部分であることを特徴とする原料溶解炉。

【請求項20】

請求項1〜19のいずれか1つに記載の原料溶解炉において、

前記原料が、ガラス部材の製造用原料、結晶化ガラス部材の製造用原料、セラミックス部材の製造用原料、および、金属部材の製造用原料から選択されるいずれかの原料であることを特徴とする原料溶解炉。

【請求項21】

請求項20に記載の原料溶解炉において、

前記ガラス部材が、光学ガラスであることを特徴とする原料溶解炉。

【請求項22】

請求項1〜21のいずれか1つに記載の原料溶解炉において、

前記無機材料からなる部材が、ガラス部材、および、ガラスカレットから選択される少なくともいずれかの部材であることを特徴とする原料溶解炉。

【請求項1】

無機材料からなる部材を製造するための原料を投入する投入口および前記原料が溶解した溶解物が流出する流出口を備え、前記投入口が前記流出口よりも上方に位置するように配置され、筒状および樋状から選択される形状からなる原料処理部材と、

該原料処理部材内を、前記投入口側から前記流出口側へと移動する前記原料を加熱する加熱手段と、を少なくとも備え、

前記原料処理部材内に、前記原料処理部材内を溶解しながら移動する前記原料を前記原料処理管内に一時的に滞留させる滞留部が設けられたことを特徴とする原料溶解炉。

【請求項2】

請求項1に記載の原料溶解炉において、

前記原料処理部材が、筒状の原料処理管からなり、

前記原料処理管が、水平方向に対して中心軸を傾斜させて配置されていることを特徴とする原料溶解炉。

【請求項3】

請求項2に記載の原料溶解炉において、

前記原料処理管が、筒体と、1個以上の滞留部形成部材とを少なくとも有し、

前記筒体の内周に、1個以上の滞留部形成部材が固定して配置されていることを特徴とする原料溶解炉。

【請求項4】

請求項3に記載の原料溶解炉において、

前記1個以上の滞留部形成部材のうちの少なくとも1個の滞留部形成部材が、前記内周面に略密着するように配置されていることを特徴とする原料溶解炉。

【請求項5】

請求項4に記載の原料溶解炉において、

前記内周面に略密着する複数個のブロック状の滞留部形成部材が、前記筒体の内周方向に沿って配置されていることを特徴とする原料溶解炉。

【請求項6】

請求項5に記載の原料溶解炉において、

前記筒体の内周方向において、互いに隣接する2つのブロック状の滞留部形成部材の間に、隙間が設けられていることを特徴とする原料溶解炉。