原料粒子微細化装置及び微細化粒子含有物の製造方法

【課題】粒子をより容易に連続して微細化できる原料粒子微細化装置及び微細化粒子含有物の製造方法を提供すること。

【解決手段】原料粒子微細化装置1は、円周状に複数の凹部3が配置された回転体2と、この回転体2の凹部3に向けて原料粒子及び液体の混合液を噴射する噴射部4と、を備える。凹部3は、回転体2の回転方向Rに対して窪んだ凹面33を有し、凹面33同士は、切り欠け部31を介して連続し、噴射部4から噴射される混合液が、回転体2の回転に伴って凹面33の各々に順次供給される。

【解決手段】原料粒子微細化装置1は、円周状に複数の凹部3が配置された回転体2と、この回転体2の凹部3に向けて原料粒子及び液体の混合液を噴射する噴射部4と、を備える。凹部3は、回転体2の回転方向Rに対して窪んだ凹面33を有し、凹面33同士は、切り欠け部31を介して連続し、噴射部4から噴射される混合液が、回転体2の回転に伴って凹面33の各々に順次供給される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粒子及び液体の混合液から微細化粒子を製造する技術に関する。

【背景技術】

【0002】

原料粒子を微細化させる装置としては、特許文献1に示すようなボールミルが知られている。ボールミルは、粉砕したい原料粒子と一緒にセラミックや金属等の硬質ボールを円筒形のドラムを入れ、ドラムを回転させて硬質ボール同士がぶつかり合うことで原料粒子を粉砕して微細化する装置である。

【0003】

一方、特許文献2には、液体と原料粒子とを混合撹拌して成分を微粒化して乳化し、分散させる高速撹拌装置が開示されている。この高速撹拌装置は、内周面に凹凸が形成された円筒状の撹拌槽と、この撹拌槽の底面を含む外周面に冷却水を供給かつ排出する水冷配管が接続された外層と、撹拌槽の内周面と僅かの間隙を有して撹拌槽と同心にて高速回転可能な回転羽根と、この回転羽根を端部に支持して正逆高速回転駆動可能なシャフトと、堰板を介して撹拌槽の上部に設けられ製品を排出する排出管を有する上部容器と、この上部容器を密閉する蓋とを備え、撹拌槽の内部面に設けられた凸凹により被処理液の流れを乱して撹拌作用を一段と大きくする。

【0004】

しかし、ボールミルは、微小な原料粒子を均一化させるには粗い方法であり、別途フィルタを備える必要がある。また、粘度のある原料粒子の微細化は難しいという問題がある。また、特許文献1の技術では撹拌の際に発生する熱を冷却する必要があり、装置が過大

となるという問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第2837789号公報

【特許文献2】特開2007−125454号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本発明者は、凝集した原料粒子を分離して容易に連続して微細化させ、粒径の大きな原料粒子を分割して容易に連続して微細化する装置を開示している(非公知の特願2009−204318号)。この装置は、外縁に歯が設けられて回転する回転体と、原料粒子及び液体の混合液を回転体の接近する歯に向けて噴射するノズルと、を備え、混合液を回転体の歯に衝突させて液体内に分散している原料粒子を微細化させる。

【0007】

本発明は、粒子をより容易に連続して微細化できる原料粒子微細化装置及び微細化粒子含有物の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、回転体の形状と、混合液の噴射方向とを適切化することで、混合液が順次凹部に供給され、凹部内で混合液により強い力が負荷できることを見出し、本発明を完成するに至った。具体的に、本発明は以下のものを提供する。

【0009】

(1) 円周状に複数の凹部が配置された回転体と、この回転体の凹部に向けて原料粒子及び液体の混合液を噴射する噴射手段と、を備え、

前記凹部は、前記回転体の回転方向に対して窪んだ凹面を有し、

前記凹面同士は、切り欠け部を介して連続し、

前記噴射手段から噴射される混合液が、前記回転体の回転に伴って前記凹面の各々に順次供給される原料粒子微細化装置。

【0010】

(2) 前記複数の凹部は、前記回転体の円周面に設けられている(1)記載の原料粒子微細化装置。

【0011】

(3) 前記複数の凹部は、前記回転体の側面に設けられている(1)又は(2)記載の原料粒子微細化装置。

【0012】

(4) 前記回転体は、放射状に設けられた複数の羽根を備える(1)から(3)いずれか記載の原料粒子微細化装置。

【0013】

(5) 前記回転体を包囲し、前記凹部から排出された微細化粒子が導出される導出口部を有する捕集体を更に備える(1)から(4)いずれか記載の原料粒子微細化装置。

【0014】

(6) 前記導出口部は、前記回転体の回転軸上に位置する(5)記載の原料粒子微細化装置。

【0015】

(7) 前記捕集体は、前記導出口部の他に外部に連通する排気口部を有する(5)又は(6)記載の原料粒子微細化装置。

【0016】

(8) 排気口部を介して前記捕集体の内気を吸引する吸気手段を更に備える(7)記載の原料粒子微細化装置。

【0017】

(9) (1)から(8)いずれか記載の原料粒子微細化装置を用い、

原料粒子及び液体の混合液を前記凹部に向けて噴射し、凹部から排出された微細化粒子を回収する工程を有する微細化粒子含有物の製造方法。

【発明の効果】

【0018】

本発明によれば、凹部が回転体の回転方向に対して窪んだ凹面を有するため、凹部内に供給された混合液が回転体の回転による遠心力を受けて流動し、粒子が微細化される。また、回転体の回転に伴って混合液が供給される凹面が変わる間、混合液は切り欠け部により切り欠けられた部分を通ることで円滑に次に凹面に供給されるので、凹部内に供給されず微細化が不充分なままである粒子が製造されにくい。これにより、粒子をより容易に連続して微細化することができる。

【図面の簡単な説明】

【0019】

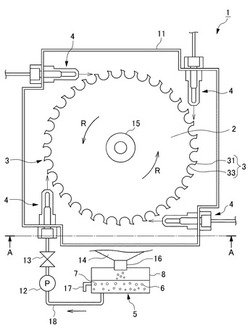

【図1】本発明の一実施形態に係る原料粒子微細化装置の平面図及び説明図である。

【図2】図1の原料粒子微細化装置のA−A線断面図である。

【図3】図1の原料粒子微細化装置が有する凹部への混合液の供給状態を示す図である。

【図4】本発明の第2実施形態に係る原料粒子微細化装置の説明図である。

【図5】本発明の第3実施形態に係る原料粒子微細化装置の説明図である。

【図6】本発明の第4実施形態に係る原料粒子微細化装置の説明図である。

【図7】図6の原料粒子微細化装置が有する凹部への混合液の供給状態を示す図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態について図面を参照しながら説明する。なお、第1実施形態以外の各実施形態の説明において、第1実施形態と共通するものについては、同一符号を付し、その説明を省略する。

【0021】

図1は本発明の一実施形態に係る原料粒子微細化装置1の平面図及び説明図であり、図2は原料粒子微細化装置1のA−A線断面図である。原料粒子微細化装置1は、回転体2及び噴射手段としての噴射部4を備える。図3は、原料粒子微細化装置1が有する凹部3への混合液の供給状態を示す図である。

【0022】

回転体2は円板状部材であり、その中央には回転軸15が直交して設けられている。この回転軸15は駆動源としての回転モータ10に接続され、この回転モータ10の駆動力により回転し、この回転により回転体2が回転方向Rの方向に回転する。

【0023】

回転体2は、円周状に複数の凹部3が配置され、これら凹部3のうち、回転体2が回転し噴射部4に対して所定位置にきたものに対し、噴射部4から原料粉体及び液体の混合液が供給される。このとき、原料粉体は凹部3への衝突の衝撃により微細化される。

【0024】

ここで、噴射部4は、回転体2に対して所定箇所に設けられており、回転体2の凹部3に向けて混合液を噴射する。本実施形態における噴射部4は、4個設けられているが、これに限られず、単数又は複数の任意の個数であってよい。ただし、複数の噴射部4を設ける場合、得られる微細化粒子が均質なものになるよう、各噴射部4を、凹部3との位置関係(つまり、距離、角度)がいずれも同等になるように配置することが望ましい。噴射部4の具体的な構成は、その噴射方向が規定される限りにおいて特に限定されず、従来周知のものであってよい。

【0025】

原料粒子は、リチウムイオン電池の電極材料等の無機質の粉体である。この原料粒子を構成する複数の粒子6が凝集して粒子径が大きくなっている場合があり、粒子径を均一化させるために凝集した原料粒子を分離して微細化させる必要がある。また、原料粒子を構成する粒子には、粒子径の大きなものがある場合があり、粒子を分割して微細化させる必要もある。このように、原料粒子微細化装置1が対象とする原料粒子は、微細化させて粒度分布を均一化させる必要のあるものであれば、特に限定されない。

【0026】

液体は、樹脂製のポリマー、水、溶剤等である。この液体は原料粒子を繋ぐ役割を有し、紛体の分散を促進させる分散剤、例えばいわゆる三相乳化剤(特許第3855203号参照)等や、不粘着化剤等を含んでもよい。

【0027】

原料粒子が油性物であり、液体が水であってもよい。この場合には、混合液に含まれる原料粒子である油性物が原料粒子微細化装置1により微細化されて乳化する。また、他の例として、混合液がアクリル及びウレタンから構成されるハイブリッド・ポリマーであってもよい。

【0028】

本発明における凹部3は、回転方向Rに対して窪んだ凹面33を有している。このため、凹部30内の混合液は、噴射力及び遠心力の相乗効果により凹面33を回りつつ力を負荷される。これにより、原料粒子がさらに微細化されて、凹部3から排出される。凹面33の形状は、特に限定されないが、遠心力が効率的に負荷されるように、噴射方向に沿った断面が円弧状であることが好ましい。また、混合液が凹面33を回らずに排出されることを抑制するべく、凹面33の側方には側壁21が立設されていることが好ましい。

【0029】

複数の凹部3は、円周状(つまり、回転軸15から略均等の距離)に配置される限りにおいていずれの箇所に設けられていてもよい。本実施形態の複数の凹部3は、回転体2の円周面(つまり、回転軸15が設けられている面及びその背面でない面)に設けられている。ただし、これに限られず、後述のように回転体2の側面(つまり、回転軸15が設けられている面及びその背面)に設けられていてもよい。

【0030】

ここで、窪んでいる凹面33は互いに離して設けざるを得ない(凹面同士が連通してしまうため)ところ、混合液の噴射流がある凹面から次の凹面に移る間、混合液が凹面に供給されず、微細化が不充分なまま回収されてしまうことが懸念される。

【0031】

しかし、本発明では、図3に示されるように、複数の凹面33同士が、噴射部4から混合液を供給される位置において噴射方向(図3における左方向)に沿うように切り欠けられた切り欠け部31を介して連続している。これにより、回転体2の回転に伴って混合液が供給されるのが凹面33aから凹面33bへと変わる間、混合液は切り欠け部31bにより切り欠けられた部分を通ることで円滑に次に凹面33bに供給されるので、凹面33内に供給されず微細化が不充分なままである粒子が製造されにくい。これにより、粒子をより容易に連続して微細化することができる。

【0032】

なお、円周面からの切り欠け部31の切り欠け角度Θは、過小であると混合液の凹面への供給が阻害されやすい一方、過大であると凹面33の長さが制限され、粒子の微細化が非効率化しやすい。そこで、切り欠け部は噴射方向と略平行であることが好ましく、切り欠け角度Θが−15°以上15°以下であることが好ましく、より好ましくは5°以下である。

【0033】

原料粒子微細化装置1は、回転体2を包囲する捕集体14を更に備え、この捕集体14は凹部3から排出された微細化粒子が導出される導出口部16を有する。この導出口部16には回収容器8が接続されており、捕集体14に捕集された微細化粒子は導出口部16を介して回収容器8へと導出される。本実施形態における捕集体14は導出口部16に向かって縮径された円錐形状を有し、これにより微細化粒子の導出口部16への移動が誘導され、捕集体14内での滞留を抑制できる。

【0034】

導出口部16は、微細化粒子の導出が促進されやすい点で、回転体2の回転軸15上(つまり、回転軸の延長線上)に位置することが好ましい。ここで、導出口部16が回転軸上に位置するとは、導出口部16が形成する開口の少なくとも一部(好ましくは開口の中心)が回転軸の延長線上にあることを指す。

【0035】

また、捕集体14は、導出口部16の他に外部に連通する排気口部19を有することが好ましい。これにより、混合液中に含まれる気体が混合液から離脱することを促進できる。排気口部19の位置は、気体の排出効率の観点から、本実施形態のように周縁、より具体的には回転体2よりも上方でかつ周縁であることが好ましい。

【0036】

混合液中に含まれる気体は、液体中に含まれる気体と、原料粒子中に含まれる気体(つまり、微細化粒子同士の間に挟まれている気体)との二つで構成され、前者の気体は比較的容易に離脱する一方、後者の気体は離脱しにくい。そこで、本発明における原料粒子微細化装置1は、排気口部19を介して捕集体14の内気を吸引する吸気手段(図示せず)を備えることが好ましい。これにより、原料粒子中に含まれる気体の離脱が促進され、微細化をより促進できる。後述する図4又は5に示す実施形態のように、捕集体14内の気体に渦流を形成する場合には、比重の大きい被処理物5が中央に、比重の小さい気体が外方に分離される。この気体を吸引する気流が渦流を阻害しない点で、排気口部19は回転体2よりも上方でかつ周縁であることが好ましい。なお、吸気手段の具体的な構成は、従来周知の真空ポンプ等であってよく、説明を省略する。

【0037】

回収容器8には、微細化された粒子6及び液体7を含む被処理物5が収容される。原料粒子微細化装置1による粒子の微細化が終了した場合には、被処理物5は回収容器8の取出し口17から放出される。粒子の微細化を再度行う場合には、供給配管18を通じて噴射部4に被処理物5が供給される。供給配管18には、ポンプ12及びバルブ13が設けられ、被処理物5の供給量の調節が行われる。

【0038】

図4は、本発明の第2実施形態に係る原料粒子微細化装置の説明図である。図4に示されるように、本発明における回転体2Aは、放射状に設けられた複数の羽根23を備えることが好ましい。回転体2Aの回転に伴って羽根23が回転し、捕集体14内の気体の渦流が形成される。これにより、凹部3から排出された微細粒子が渦流にのって導出口部16へと誘導されるため、捕集体14内での滞留をより確実に抑制できる。また、羽根23を回転体2Aに設けることで、羽根23独自の駆動源が不要であるため、構造を簡素化することもできる。なお、複数の羽根23の具体的な構成は、従来周知の扇風機等と同様であり、個数、配置、傾斜角度、形状等は適宜設定されてよい。

【0039】

また、図4では導出口部16の反対側に設けられているが、これに限られず、同じ側であってもよい。図5は本発明の第3実施形態に係る原料粒子微細化装置の説明図であり、図5に示される羽根23Bは、導出口部16と同じ側に設けられている。羽根23Bは、微細化粒子が羽根23B上に累積することを抑制するため、導出口部16側、本実施形態では下方に傾斜することが好ましい。

【0040】

図6は本発明の第4実施形態に係る原料粒子微細化装置の説明図であり、図7は図6の原料粒子微細化装置が有する凹部への混合液の供給状態を示す図である。本実施形態における凹部3Cは、回転体2Cの側面(つまり、回転軸15が設けられている面及びその背面)に円周状に設けられており、噴射部4はその凹部3Cの位置に対応して設けられている。この態様でも、図7に示されるように、噴射部4から噴射された混合液が、切り欠け部31Cによって切り欠けられた部分により絶え間なく凹面33aC、33bCへと順次供給され、また、回転方向Rへの回転体2Cの回転に伴う遠心力が凹部3C内の粒子に負荷される。このため、より容易に連続して粒子を微細化することができる。

【0041】

なお、本発明における凹部や凹面とは、相対的な表現であり、回転体が以上の形状を有する限りにおいて、その製造過程は特に限定されない。即ち、凹部や凹面は窪みを作ることで直接的に形成してもよいが、これに限られず、周囲に凸部を設けることにより間接的に形成してもよい。

【0042】

本発明は、以上の原料粒子微細化装置を用い、原料粒子及び液体の混合液を凹部に向けて噴射し、凹部から排出された微細化粒子を回収する工程を有する微細化粒子含有物の製造方法も提供する。

【0043】

本発明は前記実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

【符号の説明】

【0044】

1 原料粒子微細化装置

2 回転体

21 側壁

23 羽根

3 凹部

31 切り欠け部

33 凹面

4 噴射部(噴射手段)

5 被処理物

6 粒子

7 液体

8 回収容器

10 回転モータ

12 ポンプ

13 バルブ

14 捕集体

15 回転軸

16 導出口部

17 取出し口

18 供給配管

19 排気口部

【技術分野】

【0001】

本発明は、粒子及び液体の混合液から微細化粒子を製造する技術に関する。

【背景技術】

【0002】

原料粒子を微細化させる装置としては、特許文献1に示すようなボールミルが知られている。ボールミルは、粉砕したい原料粒子と一緒にセラミックや金属等の硬質ボールを円筒形のドラムを入れ、ドラムを回転させて硬質ボール同士がぶつかり合うことで原料粒子を粉砕して微細化する装置である。

【0003】

一方、特許文献2には、液体と原料粒子とを混合撹拌して成分を微粒化して乳化し、分散させる高速撹拌装置が開示されている。この高速撹拌装置は、内周面に凹凸が形成された円筒状の撹拌槽と、この撹拌槽の底面を含む外周面に冷却水を供給かつ排出する水冷配管が接続された外層と、撹拌槽の内周面と僅かの間隙を有して撹拌槽と同心にて高速回転可能な回転羽根と、この回転羽根を端部に支持して正逆高速回転駆動可能なシャフトと、堰板を介して撹拌槽の上部に設けられ製品を排出する排出管を有する上部容器と、この上部容器を密閉する蓋とを備え、撹拌槽の内部面に設けられた凸凹により被処理液の流れを乱して撹拌作用を一段と大きくする。

【0004】

しかし、ボールミルは、微小な原料粒子を均一化させるには粗い方法であり、別途フィルタを備える必要がある。また、粘度のある原料粒子の微細化は難しいという問題がある。また、特許文献1の技術では撹拌の際に発生する熱を冷却する必要があり、装置が過大

となるという問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第2837789号公報

【特許文献2】特開2007−125454号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本発明者は、凝集した原料粒子を分離して容易に連続して微細化させ、粒径の大きな原料粒子を分割して容易に連続して微細化する装置を開示している(非公知の特願2009−204318号)。この装置は、外縁に歯が設けられて回転する回転体と、原料粒子及び液体の混合液を回転体の接近する歯に向けて噴射するノズルと、を備え、混合液を回転体の歯に衝突させて液体内に分散している原料粒子を微細化させる。

【0007】

本発明は、粒子をより容易に連続して微細化できる原料粒子微細化装置及び微細化粒子含有物の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、回転体の形状と、混合液の噴射方向とを適切化することで、混合液が順次凹部に供給され、凹部内で混合液により強い力が負荷できることを見出し、本発明を完成するに至った。具体的に、本発明は以下のものを提供する。

【0009】

(1) 円周状に複数の凹部が配置された回転体と、この回転体の凹部に向けて原料粒子及び液体の混合液を噴射する噴射手段と、を備え、

前記凹部は、前記回転体の回転方向に対して窪んだ凹面を有し、

前記凹面同士は、切り欠け部を介して連続し、

前記噴射手段から噴射される混合液が、前記回転体の回転に伴って前記凹面の各々に順次供給される原料粒子微細化装置。

【0010】

(2) 前記複数の凹部は、前記回転体の円周面に設けられている(1)記載の原料粒子微細化装置。

【0011】

(3) 前記複数の凹部は、前記回転体の側面に設けられている(1)又は(2)記載の原料粒子微細化装置。

【0012】

(4) 前記回転体は、放射状に設けられた複数の羽根を備える(1)から(3)いずれか記載の原料粒子微細化装置。

【0013】

(5) 前記回転体を包囲し、前記凹部から排出された微細化粒子が導出される導出口部を有する捕集体を更に備える(1)から(4)いずれか記載の原料粒子微細化装置。

【0014】

(6) 前記導出口部は、前記回転体の回転軸上に位置する(5)記載の原料粒子微細化装置。

【0015】

(7) 前記捕集体は、前記導出口部の他に外部に連通する排気口部を有する(5)又は(6)記載の原料粒子微細化装置。

【0016】

(8) 排気口部を介して前記捕集体の内気を吸引する吸気手段を更に備える(7)記載の原料粒子微細化装置。

【0017】

(9) (1)から(8)いずれか記載の原料粒子微細化装置を用い、

原料粒子及び液体の混合液を前記凹部に向けて噴射し、凹部から排出された微細化粒子を回収する工程を有する微細化粒子含有物の製造方法。

【発明の効果】

【0018】

本発明によれば、凹部が回転体の回転方向に対して窪んだ凹面を有するため、凹部内に供給された混合液が回転体の回転による遠心力を受けて流動し、粒子が微細化される。また、回転体の回転に伴って混合液が供給される凹面が変わる間、混合液は切り欠け部により切り欠けられた部分を通ることで円滑に次に凹面に供給されるので、凹部内に供給されず微細化が不充分なままである粒子が製造されにくい。これにより、粒子をより容易に連続して微細化することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態に係る原料粒子微細化装置の平面図及び説明図である。

【図2】図1の原料粒子微細化装置のA−A線断面図である。

【図3】図1の原料粒子微細化装置が有する凹部への混合液の供給状態を示す図である。

【図4】本発明の第2実施形態に係る原料粒子微細化装置の説明図である。

【図5】本発明の第3実施形態に係る原料粒子微細化装置の説明図である。

【図6】本発明の第4実施形態に係る原料粒子微細化装置の説明図である。

【図7】図6の原料粒子微細化装置が有する凹部への混合液の供給状態を示す図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態について図面を参照しながら説明する。なお、第1実施形態以外の各実施形態の説明において、第1実施形態と共通するものについては、同一符号を付し、その説明を省略する。

【0021】

図1は本発明の一実施形態に係る原料粒子微細化装置1の平面図及び説明図であり、図2は原料粒子微細化装置1のA−A線断面図である。原料粒子微細化装置1は、回転体2及び噴射手段としての噴射部4を備える。図3は、原料粒子微細化装置1が有する凹部3への混合液の供給状態を示す図である。

【0022】

回転体2は円板状部材であり、その中央には回転軸15が直交して設けられている。この回転軸15は駆動源としての回転モータ10に接続され、この回転モータ10の駆動力により回転し、この回転により回転体2が回転方向Rの方向に回転する。

【0023】

回転体2は、円周状に複数の凹部3が配置され、これら凹部3のうち、回転体2が回転し噴射部4に対して所定位置にきたものに対し、噴射部4から原料粉体及び液体の混合液が供給される。このとき、原料粉体は凹部3への衝突の衝撃により微細化される。

【0024】

ここで、噴射部4は、回転体2に対して所定箇所に設けられており、回転体2の凹部3に向けて混合液を噴射する。本実施形態における噴射部4は、4個設けられているが、これに限られず、単数又は複数の任意の個数であってよい。ただし、複数の噴射部4を設ける場合、得られる微細化粒子が均質なものになるよう、各噴射部4を、凹部3との位置関係(つまり、距離、角度)がいずれも同等になるように配置することが望ましい。噴射部4の具体的な構成は、その噴射方向が規定される限りにおいて特に限定されず、従来周知のものであってよい。

【0025】

原料粒子は、リチウムイオン電池の電極材料等の無機質の粉体である。この原料粒子を構成する複数の粒子6が凝集して粒子径が大きくなっている場合があり、粒子径を均一化させるために凝集した原料粒子を分離して微細化させる必要がある。また、原料粒子を構成する粒子には、粒子径の大きなものがある場合があり、粒子を分割して微細化させる必要もある。このように、原料粒子微細化装置1が対象とする原料粒子は、微細化させて粒度分布を均一化させる必要のあるものであれば、特に限定されない。

【0026】

液体は、樹脂製のポリマー、水、溶剤等である。この液体は原料粒子を繋ぐ役割を有し、紛体の分散を促進させる分散剤、例えばいわゆる三相乳化剤(特許第3855203号参照)等や、不粘着化剤等を含んでもよい。

【0027】

原料粒子が油性物であり、液体が水であってもよい。この場合には、混合液に含まれる原料粒子である油性物が原料粒子微細化装置1により微細化されて乳化する。また、他の例として、混合液がアクリル及びウレタンから構成されるハイブリッド・ポリマーであってもよい。

【0028】

本発明における凹部3は、回転方向Rに対して窪んだ凹面33を有している。このため、凹部30内の混合液は、噴射力及び遠心力の相乗効果により凹面33を回りつつ力を負荷される。これにより、原料粒子がさらに微細化されて、凹部3から排出される。凹面33の形状は、特に限定されないが、遠心力が効率的に負荷されるように、噴射方向に沿った断面が円弧状であることが好ましい。また、混合液が凹面33を回らずに排出されることを抑制するべく、凹面33の側方には側壁21が立設されていることが好ましい。

【0029】

複数の凹部3は、円周状(つまり、回転軸15から略均等の距離)に配置される限りにおいていずれの箇所に設けられていてもよい。本実施形態の複数の凹部3は、回転体2の円周面(つまり、回転軸15が設けられている面及びその背面でない面)に設けられている。ただし、これに限られず、後述のように回転体2の側面(つまり、回転軸15が設けられている面及びその背面)に設けられていてもよい。

【0030】

ここで、窪んでいる凹面33は互いに離して設けざるを得ない(凹面同士が連通してしまうため)ところ、混合液の噴射流がある凹面から次の凹面に移る間、混合液が凹面に供給されず、微細化が不充分なまま回収されてしまうことが懸念される。

【0031】

しかし、本発明では、図3に示されるように、複数の凹面33同士が、噴射部4から混合液を供給される位置において噴射方向(図3における左方向)に沿うように切り欠けられた切り欠け部31を介して連続している。これにより、回転体2の回転に伴って混合液が供給されるのが凹面33aから凹面33bへと変わる間、混合液は切り欠け部31bにより切り欠けられた部分を通ることで円滑に次に凹面33bに供給されるので、凹面33内に供給されず微細化が不充分なままである粒子が製造されにくい。これにより、粒子をより容易に連続して微細化することができる。

【0032】

なお、円周面からの切り欠け部31の切り欠け角度Θは、過小であると混合液の凹面への供給が阻害されやすい一方、過大であると凹面33の長さが制限され、粒子の微細化が非効率化しやすい。そこで、切り欠け部は噴射方向と略平行であることが好ましく、切り欠け角度Θが−15°以上15°以下であることが好ましく、より好ましくは5°以下である。

【0033】

原料粒子微細化装置1は、回転体2を包囲する捕集体14を更に備え、この捕集体14は凹部3から排出された微細化粒子が導出される導出口部16を有する。この導出口部16には回収容器8が接続されており、捕集体14に捕集された微細化粒子は導出口部16を介して回収容器8へと導出される。本実施形態における捕集体14は導出口部16に向かって縮径された円錐形状を有し、これにより微細化粒子の導出口部16への移動が誘導され、捕集体14内での滞留を抑制できる。

【0034】

導出口部16は、微細化粒子の導出が促進されやすい点で、回転体2の回転軸15上(つまり、回転軸の延長線上)に位置することが好ましい。ここで、導出口部16が回転軸上に位置するとは、導出口部16が形成する開口の少なくとも一部(好ましくは開口の中心)が回転軸の延長線上にあることを指す。

【0035】

また、捕集体14は、導出口部16の他に外部に連通する排気口部19を有することが好ましい。これにより、混合液中に含まれる気体が混合液から離脱することを促進できる。排気口部19の位置は、気体の排出効率の観点から、本実施形態のように周縁、より具体的には回転体2よりも上方でかつ周縁であることが好ましい。

【0036】

混合液中に含まれる気体は、液体中に含まれる気体と、原料粒子中に含まれる気体(つまり、微細化粒子同士の間に挟まれている気体)との二つで構成され、前者の気体は比較的容易に離脱する一方、後者の気体は離脱しにくい。そこで、本発明における原料粒子微細化装置1は、排気口部19を介して捕集体14の内気を吸引する吸気手段(図示せず)を備えることが好ましい。これにより、原料粒子中に含まれる気体の離脱が促進され、微細化をより促進できる。後述する図4又は5に示す実施形態のように、捕集体14内の気体に渦流を形成する場合には、比重の大きい被処理物5が中央に、比重の小さい気体が外方に分離される。この気体を吸引する気流が渦流を阻害しない点で、排気口部19は回転体2よりも上方でかつ周縁であることが好ましい。なお、吸気手段の具体的な構成は、従来周知の真空ポンプ等であってよく、説明を省略する。

【0037】

回収容器8には、微細化された粒子6及び液体7を含む被処理物5が収容される。原料粒子微細化装置1による粒子の微細化が終了した場合には、被処理物5は回収容器8の取出し口17から放出される。粒子の微細化を再度行う場合には、供給配管18を通じて噴射部4に被処理物5が供給される。供給配管18には、ポンプ12及びバルブ13が設けられ、被処理物5の供給量の調節が行われる。

【0038】

図4は、本発明の第2実施形態に係る原料粒子微細化装置の説明図である。図4に示されるように、本発明における回転体2Aは、放射状に設けられた複数の羽根23を備えることが好ましい。回転体2Aの回転に伴って羽根23が回転し、捕集体14内の気体の渦流が形成される。これにより、凹部3から排出された微細粒子が渦流にのって導出口部16へと誘導されるため、捕集体14内での滞留をより確実に抑制できる。また、羽根23を回転体2Aに設けることで、羽根23独自の駆動源が不要であるため、構造を簡素化することもできる。なお、複数の羽根23の具体的な構成は、従来周知の扇風機等と同様であり、個数、配置、傾斜角度、形状等は適宜設定されてよい。

【0039】

また、図4では導出口部16の反対側に設けられているが、これに限られず、同じ側であってもよい。図5は本発明の第3実施形態に係る原料粒子微細化装置の説明図であり、図5に示される羽根23Bは、導出口部16と同じ側に設けられている。羽根23Bは、微細化粒子が羽根23B上に累積することを抑制するため、導出口部16側、本実施形態では下方に傾斜することが好ましい。

【0040】

図6は本発明の第4実施形態に係る原料粒子微細化装置の説明図であり、図7は図6の原料粒子微細化装置が有する凹部への混合液の供給状態を示す図である。本実施形態における凹部3Cは、回転体2Cの側面(つまり、回転軸15が設けられている面及びその背面)に円周状に設けられており、噴射部4はその凹部3Cの位置に対応して設けられている。この態様でも、図7に示されるように、噴射部4から噴射された混合液が、切り欠け部31Cによって切り欠けられた部分により絶え間なく凹面33aC、33bCへと順次供給され、また、回転方向Rへの回転体2Cの回転に伴う遠心力が凹部3C内の粒子に負荷される。このため、より容易に連続して粒子を微細化することができる。

【0041】

なお、本発明における凹部や凹面とは、相対的な表現であり、回転体が以上の形状を有する限りにおいて、その製造過程は特に限定されない。即ち、凹部や凹面は窪みを作ることで直接的に形成してもよいが、これに限られず、周囲に凸部を設けることにより間接的に形成してもよい。

【0042】

本発明は、以上の原料粒子微細化装置を用い、原料粒子及び液体の混合液を凹部に向けて噴射し、凹部から排出された微細化粒子を回収する工程を有する微細化粒子含有物の製造方法も提供する。

【0043】

本発明は前記実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

【符号の説明】

【0044】

1 原料粒子微細化装置

2 回転体

21 側壁

23 羽根

3 凹部

31 切り欠け部

33 凹面

4 噴射部(噴射手段)

5 被処理物

6 粒子

7 液体

8 回収容器

10 回転モータ

12 ポンプ

13 バルブ

14 捕集体

15 回転軸

16 導出口部

17 取出し口

18 供給配管

19 排気口部

【特許請求の範囲】

【請求項1】

円周状に複数の凹部が配置された回転体と、この回転体の凹部に向けて原料粒子及び液体の混合液を噴射する噴射手段と、を備え、

前記凹部は、前記回転体の回転方向に対して窪んだ凹面を有し、

前記凹面同士は、切り欠け部を介して連続し、

前記噴射手段から噴射される混合液が、前記回転体の回転に伴って前記凹部の各々に順次供給される原料粒子微細化装置。

【請求項2】

前記複数の凹部は、前記回転体の円周面に設けられている請求項1記載の原料粒子微細化装置。

【請求項3】

前記複数の凹部は、前記回転体の側面に設けられている請求項1又は2記載の原料粒子微細化装置。

【請求項4】

前記回転体は、放射状に設けられた複数の羽根を備える請求項1から3いずれか記載の原料粒子微細化装置。

【請求項5】

前記回転体を包囲し、前記凹部から排出された微細化粒子が導出される導出口部を有する捕集体を更に備える請求項1から4いずれか記載の原料粒子微細化装置。

【請求項6】

前記導出口部は、前記回転体の回転軸上に位置する請求項5記載の原料粒子微細化装置。

【請求項7】

前記捕集体は、前記導出口部の他に外部に連通する排気口部を有する請求項5又は6記載の原料粒子微細化装置。

【請求項8】

排気口部を介して前記捕集体の内気を吸引する吸気手段を更に備える請求項7記載の原料粒子微細化装置。

【請求項9】

請求項1から8いずれか記載の原料粒子微細化装置を用い、

原料粒子及び液体の混合液を前記凹部に向けて噴射し、凹部から排出された微細化粒子を回収する工程を有する微細化粒子含有物の製造方法。

【請求項1】

円周状に複数の凹部が配置された回転体と、この回転体の凹部に向けて原料粒子及び液体の混合液を噴射する噴射手段と、を備え、

前記凹部は、前記回転体の回転方向に対して窪んだ凹面を有し、

前記凹面同士は、切り欠け部を介して連続し、

前記噴射手段から噴射される混合液が、前記回転体の回転に伴って前記凹部の各々に順次供給される原料粒子微細化装置。

【請求項2】

前記複数の凹部は、前記回転体の円周面に設けられている請求項1記載の原料粒子微細化装置。

【請求項3】

前記複数の凹部は、前記回転体の側面に設けられている請求項1又は2記載の原料粒子微細化装置。

【請求項4】

前記回転体は、放射状に設けられた複数の羽根を備える請求項1から3いずれか記載の原料粒子微細化装置。

【請求項5】

前記回転体を包囲し、前記凹部から排出された微細化粒子が導出される導出口部を有する捕集体を更に備える請求項1から4いずれか記載の原料粒子微細化装置。

【請求項6】

前記導出口部は、前記回転体の回転軸上に位置する請求項5記載の原料粒子微細化装置。

【請求項7】

前記捕集体は、前記導出口部の他に外部に連通する排気口部を有する請求項5又は6記載の原料粒子微細化装置。

【請求項8】

排気口部を介して前記捕集体の内気を吸引する吸気手段を更に備える請求項7記載の原料粒子微細化装置。

【請求項9】

請求項1から8いずれか記載の原料粒子微細化装置を用い、

原料粒子及び液体の混合液を前記凹部に向けて噴射し、凹部から排出された微細化粒子を回収する工程を有する微細化粒子含有物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−189311(P2011−189311A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−58930(P2010−58930)

【出願日】平成22年3月16日(2010.3.16)

【出願人】(000251211)冷化工業株式会社 (20)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月16日(2010.3.16)

【出願人】(000251211)冷化工業株式会社 (20)

【Fターム(参考)】

[ Back to top ]