原着ポリエチレンテレフタレート仮撚糸及びその製造方法並びにそれを用いたカーペット

【課題】高捲縮特性に優れた原着ポリエチレンテレフタレート仮撚糸およびそれを用いたボリューム感と風合いに優れたカーペットを提供する。

【解決手段】本発明の原着ポリエチレンテレフタレート仮撚糸は、極限粘度(IV)0.580〜0.620のポリエチレンテレフタレート捲縮糸で、着色剤を0.01〜3.0重量%含有し、かつ、下記1〜5を満足する原着ポリエチレンテレフタレート捲縮糸を仮撚加工した仮撚糸であって、

1:強度2.65〜3.74cN/dtex

2:伸度30〜45%

3:総繊度500〜3,000dtex

4:単糸繊度1.5〜30dtex

5:乾熱捲縮率10〜30% で、次の(1)〜(3)を満足する原着ポリエチレンテレフタレート仮撚糸である。(1)強度2.65〜3.31cN/dtex (2)伸度25〜35% (3)乾熱捲縮率30〜50%

また、本発明のカーペットは、かかる原着ポリエチレンテレフタレート仮撚糸を用いる。

【解決手段】本発明の原着ポリエチレンテレフタレート仮撚糸は、極限粘度(IV)0.580〜0.620のポリエチレンテレフタレート捲縮糸で、着色剤を0.01〜3.0重量%含有し、かつ、下記1〜5を満足する原着ポリエチレンテレフタレート捲縮糸を仮撚加工した仮撚糸であって、

1:強度2.65〜3.74cN/dtex

2:伸度30〜45%

3:総繊度500〜3,000dtex

4:単糸繊度1.5〜30dtex

5:乾熱捲縮率10〜30% で、次の(1)〜(3)を満足する原着ポリエチレンテレフタレート仮撚糸である。(1)強度2.65〜3.31cN/dtex (2)伸度25〜35% (3)乾熱捲縮率30〜50%

また、本発明のカーペットは、かかる原着ポリエチレンテレフタレート仮撚糸を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、原着ポリエチレンテレフタレート仮撚糸及びその製造方法並びにそれを用いたカーペットに関する。更に詳しくは、高捲縮特性に優れた原着ポリエチレンテレフタレート仮撚糸をフェースヤーンの少なくとも一部に用いた、ボリューム感と風合いに優れた住居用カーペットに関する技術である。

【0002】

また、原着ポリエチレンテレフタレート仮撚糸の原料であるポリエチレンテレフタレート樹脂組成物に、ボトルリサイクルにより製造されたポリエチレンテレフタレート樹脂を使用することで、地球温暖化に関係する二酸化炭素の大気中への排出を低減する技術に関する。

【背景技術】

【0003】

ポリエステル繊維は、その優れた反発弾性および摩擦堅牢性などの特性を活かし種々のパイル素材として用いられている。近年、リサイクル指向の社会環境の中で、環境対応型素材であるポリエステル長繊維すなわちポリエステルマルチフィラメントの連続嵩高捲縮糸はカーペットのフェースヤーンとして注目されている。

【0004】

一方、大量に発生するプラスチック製品の使用済み廃棄物の処理が大きな問題となっており、その対策として、資源再利用の観点からも、量的に多く発生するポリエチレンテレフタレート製ボトル等を分別回収して、再びポリエチレンテレフタレート樹脂としてリサイクルすることが推奨されている。なかでも、飲料用ボトルはほとんどがポリエチレンテレフタレート製であって、材料的に安定しており、安価であり、リサイクル性にも優れていることから、カーペット用ポリエチレンテレフタレート連続嵩高捲縮糸の原料として有用である。

【0005】

ポリエチレンテレフタレートマルチフィラメントは、ポリアミドフィラメントやポリオレフィンフィラメントなどの他の繊維素材に比較して比重が高く、また充分な捲縮特性が得られにくいことから、バルキー性の要求されるタフティングカーペット、特に住居用カーペットなどの用途には適さない場合が多かった。

【0006】

ポリエチレンテレフタレートマルチフィラメントから、カーペットフェースヤーン用に適した捲縮性能を得るためには、ポリエチレンテレフタレートマルチフィラメントを加熱流体捲縮装置前で高い延伸倍率で延伸する必要があり、この際の延伸で単糸切れが発生したり、加熱流体捲縮装置内部で糸切れを生じたりするという問題があった。そして、加熱流体捲縮装置(嵩高連続捲縮装置)から製造される繊維の捲縮性能にも上限において限界があり、ボリューム感のある高捲縮特性の糸を得ることが困難であった。

【0007】

上述した問題点は、ポリエチレンテレフタレートマルチフィラメントの場合に特に顕著に生じる現象であり、従来公知の技術では、延伸加工の安定化および優れた高捲縮特性によるボリューム感の発現など同時に満足するカーペット用ポリエチレンテレフタレート繊維は実現されていないのが実情であって、この点でなお解決すべき課題を残したものとなっていた。

【0008】

従来、ポリエチレンテレフタレート繊維に連続嵩高捲縮加工した糸(いわゆる、ポリエチレンテレフタレート捲縮糸)およびそれを用いたカーペットとその製造法に関して、特許文献1、特許文献2および特許文献3が開示されている。

【0009】

特許文献1は、「バルキー性と耐久性にすぐれ、かつ良好なカバーリング性によって軽量化を可能としたカーペットを与え得るカーペット用ポリエステル捲縮糸、およびこのポリエステル捲縮糸をフェースヤーンとして用いてなるタフティングカーペット等、特に自動車用としてのすぐれた性能を有するカーペットを提供する。」ことを課題とし、その解決手段として、「カーペット用ポリエステル捲縮糸の特性が特定の物性値を同時に満足することを特徴とするポリエステル捲縮糸」として開示しており、特に、固有粘度、中空断面形状、捲縮伸長率、総繊度を特定したポリエステル捲縮糸およびそれをフェースヤーンとして用いたカーペットについて述べている。

【0010】

特許文献2は、「柔軟でソフトなタッチを有すると共に、耐久性に優れたカーペットを与え得るカーペット用ポリエステル捲縮糸、およびこのポリエステル捲縮糸をフェースヤーンとして用いてなる住居用としてのすぐれた性能と使用後の再利用容易性を有するタフティングカーペットを提供する。」ことを課題とし、その解決手段として、「カーペット用ポリエステル捲縮糸の特性が特定の物性値を同時に満足することを特徴とするポリエステル捲縮糸」として開示しており、特に、固有粘度、扁平断面糸の扁平度、単糸繊度、総繊度、捲縮伸長率を特定したポリエステル捲縮糸およびそれをフェースヤーンとして用いたカーペットについて述べている。

【0011】

特許文献3は、「ダスコンマット用として用いるにあたり、ナイロン連続嵩高捲縮糸と同等の性能を有し、かつ安価なポリエステル連続嵩高フィラメントを提供する。」ことを課題とし、その解決手段として、「フィラメント断面形状と断面中空率を特定の物性値とするポリエステル連続嵩高糸」として開示している。

【0012】

【特許文献1】特開平8−127916号公報

【特許文献2】特開平8−100339号公報

【特許文献3】特開平9− 95834号公報

【0013】

上記技術文献1の技術は、バルキー性と耐久性にすぐれ、かつ良好なカバーリング性によって軽量化を可能としたカーペット用ポリエステル捲縮糸、およびこのポリエステル捲縮糸を用いてなる、特に自動車用としてのすぐれた性能を有するカーペットについて言及している。カーペット用ポリエステル捲縮糸の捲縮伸長率を15%以上としており、実施例を見るとポリエステル捲縮糸の捲縮伸長率は高々31.5%である。さらに高い捲縮伸長率のポリエステル捲縮糸については明細書中に記載がなく、そしてポリエステル捲縮糸を仮撚加工して高捲縮性能を得ることに関しては全く記載されていない。

【0014】

上記技術文献2の技術は、柔軟でソフトなタッチを有する、耐久性に優れたカーペット用ポリエステル捲縮糸、および住居用としてのすぐれた性能と使用後の再利用容易性を有するカーペットについて言及している。カーペット用ポリエステル捲縮糸の捲縮伸長率を3〜20%としており、ポリエステル捲縮糸の捲縮伸長率が20%以上の高い捲縮伸長率に関して明細書中に記載がなく、そしてポリエステル捲縮糸を仮撚加工して高捲縮性能を得ることに関しては全く記載されていない。

【0015】

また、上記技術文献3の技術には、ダスコンマット用としてナイロン連続嵩高捲縮糸と同等の性能を有し、かつ安価なポリエステル連続嵩高フィラメントについて言及している。しかしながら、ポリエステル連続嵩高フィラメントの捲縮伸長率に関しては明細書中に記載が全くない。そして、ポリエステル連続嵩高フィラメントを仮撚加工して高捲縮性能を得ることに関しては全く記載されていない。

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明の課題は、上記の問題点を克服し、従来技術では達成できなかった原着ポリエチレンテレフタレート仮撚糸を提供することにある。すなわち、更に詳しくは、高捲縮特性に優れた原着ポリエチレンテレフタレート仮撚糸およびその製造方法並びにそれを用いたボリューム感と風合いに優れたカーペットを提供することである。

【0017】

さらに本発明は、高捲縮特性に優れた、立毛布帛や厚手の織物に適した500dtex以上の太繊度の原着ポリエチレンテレフタレート仮撚糸及びその製造方法並びにボリューム感と風合いに優れたカーペットを提供することを目的とする。

【課題を解決するための手段】

【0018】

前記目的を達成するために、本発明者は、原着ポリエチレンテレフタレート捲縮糸の捲縮特性をより高め、捲縮性能の飛躍的な向上について鋭意研究した結果、原着ポリエチレンテレフタレート捲縮糸の特性を特定構成に限定すると共に、極限粘度を特定範囲に限定し、かつ強度、伸度、総繊度、単糸繊度及び乾熱捲縮率をそれぞれ特定範囲に限定することと同時に、前記原着ポリエチレンテレフタレート捲縮糸を使用し原着ポリエチレンテレフタレート仮撚糸として強度、伸度、乾熱捲縮率をそれぞれ特定範囲に限定することによって、立毛布帛用に適した500dtex以上の太繊度の原着ポリエチレンテレフタレート仮撚糸が得られることを見出すに至り、この発明を完成したものである。即ち、本発明は、以下の手段を提供する。

【0019】

[1]着色剤を0.01〜3.0質量%含有し、極限粘度が0.580〜0.620であるポリエチレンテレフタレート捲縮糸であって、強度が2.65〜3.74cN/dtex、伸度が30〜45%、総繊度が500〜3,000dtex、単糸繊度が1.5〜30dtex、乾熱捲縮率が10〜30%であるポリエチレンテレフタレート捲縮糸を仮撚加工して得られたポリエチレンテレフタレート仮撚糸からなり、

前記ポリエチレンテレフタレート仮撚糸は、強度が2.65〜3.31cN/dtex、伸度が25〜35%、乾熱捲縮率が30〜50%であることを特徴とする原着ポリエチレンテレフタレート仮撚糸。

【0020】

[2]前記着色剤として、無機顔料及び有機顔料からなる群より選ばれた少なくとも1種の顔料を用いることを特徴とする前項に記載の原着ポリエチレンテレフタレート仮撚糸。

【0021】

[3]前記原着ポリエチレンテレフタレート仮撚糸が、マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂及び/または重合により製造されたポリエチレンテレフタレート樹脂との樹脂組成物とからなり、質量比率が100/0〜30/70であることを特徴とする前項1又は2に記載の原着ポリエチレンテレフタレート仮撚糸。

【0022】

[4]前記原着ポリエチレンテレフタレート仮撚糸は、マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂の極限粘度が0.620〜0.670であり、重合により製造されたポリエチレンテレフタレート樹脂の極限粘度が0.610〜0.650あることを特徴とする前項1〜3に記載の原着ポリエチレンテレフタレート仮撚糸。

【0023】

[5]前記原着ポリエチレンテレフタレート仮撚糸に用いられる、マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂がボトルリサイクルにより製造されていることを特徴とする前項1〜4に記載の原着ポリエチレンテレフタレート仮撚糸。

【0024】

[6]前項1〜5のいずれか1項に記載の原着ポリエチレンテレフタレート仮撚糸をフェースヤーンの少なくとも一部に用いたことを特徴とするカーペット。

【0025】

[7]住居用に用いることを特徴とする前項6に記載のカーペット。

【0026】

[8]着色剤を0.01〜3.0質量%含有し、極限粘度が0.580〜0.620であるポリエチレンテレフタレート捲縮糸であって、強度が2.65〜3.74cN/dtex、伸度が30〜45%、総繊度が500〜3,000dtex、単糸繊度が1.5〜30dtex、乾熱捲縮率が10〜30%のポリエチレンテレフタレート捲縮糸を用い、オーバーフィード率−10〜−2%の条件下で180〜220℃に設定された熱処理装置で熱処理して仮撚する仮撚加工と、

前記仮撚工程を経た糸を、オーバーフィード率10〜25%の条件下で150〜190℃に設定された熱処理装置で熱処理する熱処理工程を包含することを特徴とする原着ポリエチレンテレフタレート仮撚糸の製造方法。

【0027】

[9]前記仮撚加工をおこなう装置がピン仮撚装置であることを特徴とする前項8に記載の原着ポリエチレンテレフタレート仮撚糸の製造方法。

【0028】

[10]前項8又は9に記載の製造方法で製造された原着ポリエチレンテレフタレート仮撚糸。

【0029】

[11]前項10に記載の原着ポリエチレンテレフタレート仮撚糸をフェースヤーンの少なくとも一部に用いたことを特徴とするカーペット。

【0030】

[12]住居用に用いることを特徴とする前項11に記載のカーペット。

【発明の効果】

【0031】

[1]の発明に係わる原着ポリエチレンテレフタレート仮撚糸は、原着ポリエチレンテレフタレート捲縮糸の極限粘度を特定範囲に限定し、かつ強度、伸度、総繊度、単糸繊度及び乾熱捲縮率をそれぞれ特定範囲に限定し、このような特定の原着ポリエチレンテレフタレート捲縮糸を用いて仮撚加工して得られたものであるので、強度が2.65〜3.31cN/dtex、伸度が25〜35%、乾熱捲縮率が30〜50%であり、高捲縮特性でボリューム感と風合いに優れている。

【0032】

[2]の発明では、着色剤として無機顔料及び有機顔料からなる群より選ばれた少なくとも1種の顔料が用いられているので、染料等の他の着色剤を用いる場合と比べて、耐熱性、耐光性、耐候性を向上させることができる利点がある。(即ち染料は熱分解しやすいので耐熱性が充分に得られない)。

【0033】

[3]の発明では、原着ポリエチレンテレフタレート仮撚糸の原料であるポリエチレンテレフタレート樹脂組成物が、マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂及び/または重合により製造されたポリエチレンテレフタレート樹脂との樹脂組成物とからなり質量比率が100/0〜30/70であるので、原着ポリエチレンテレフタレート捲縮糸の製造と特性に優れ、そして、原着ポリエチレンテレフタレート仮撚糸の製造と特性にも優れ、その結果としてカーペット特性のボリューム感と風合いに優れたカーペット特性となる。

【0034】

[4]の発明では、原着ポリエチレンテレフタレート仮撚糸の原料であるポリエチレンテレフタレート樹脂組成物の極限粘度が、マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂が0.620〜0.670、重合により製造されたポリエチレンテレフタレート樹脂が0.610〜0.650であるので、原着ポリエチレンテレフタレート捲縮糸の製造と特性に優れ、そして、原着ポリエチレンテレフタレート仮撚糸の製造と特性に優れ、その結果としてカーペット特性のボリューム感と風合いに優れたカーペット特性となる。

【0035】

[5]の発明では、原着ポリエチレンテレフタレート仮撚糸の原料であるポリエチレンテレフタレート樹脂組成物を構成する、マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂がボトルリサイクルであるので、極限粘度が0.620〜0.670のマテリアルリサイクルポリエチレンテレフタレート樹脂を安定的に得ることが出来る。

【0036】

[6]の発明のカーペットは、[1]〜[5]のいずれかの原着ポリエチレンテレフタレート仮撚糸をフェースヤーンの一部として用いているので、充分なボリューム感を有し、風合いが良好である。

【0037】

[7]の発明のカーペットは、[1]〜[5]のいずれかの原着ポリエチレンテレフタレート仮撚糸をフェースヤーンの一部として用いているので、充分なボリューム感を有し、風合いが良好であり、住居用として好適である。

【0038】

[8]の発明では、糸特性を特定範囲に限定した原着ポリエチレンテレフタレート捲縮糸を、オーバーフィード率−10〜−2%の条件下で180〜220℃に設定した熱処理装置で熱処理して仮撚した後、オーバーフィード率10〜25%の条件下で150〜190℃に設定した熱処理装置で熱処理するので、高捲縮特性を有しボリューム感と風合いに優れた原着ポリエチレンテレフタレート仮撚糸を製造することができる。

【0039】

[9]の発明では、前記仮撚加工をおこなう装置がピン仮撚装置であるので、高捲縮特性に優れた原着ポリエチレンテレフタレート仮撚糸とすることができるのと同時にボリューム感と風合いに優れた原着ポリエチレンテレフタレート仮撚糸の製造方法とすることができる。

【0040】

[10]の発明では、前項[8]又は[9]に記載の製造方法で製造されるので、高捲縮特性を有しボリューム感と風合いに優れた原着ポリエチレンテレフタレート仮撚糸とすることができる。

【0041】

[11]の発明のカーペットは、前項[10]に記載の原着ポリエチレンテレフタレート仮撚糸をフェースヤーンの一部として用いているので、充分なボリューム感を有し、風合いが良好である。

【0042】

[12]の発明のカーペットは、前項[11]に記載のカーペットで住居用に用いるので、充分なボリューム感を有し、風合いが良好であり、住居用として好適である。

【発明を実施するための最良の形態】

【0043】

本発明は、原着ポリエチレンテレフタレート仮撚糸の捲縮特性、そして、それに起因する最終商品のボリューム感や風合い等の改善について、鋭意検討し、構成ポリマーの極限粘度(IV)を特定なものに選定し、かつ、予め着色剤を含有させた形にし、さらに、強度、伸度、総繊度、単糸繊度、乾熱捲縮率などの繊維特性を特定な範囲のものにした原着ポリエチレンテレフタレート捲縮糸を、特定の仮撚ヒーター温度、オーバーフィード率の範囲に限定し仮撚加工したところ、前記課題を解決する原着ポリエチレンテレフタレート仮撚糸及びその製造方法を得ることができた。かかる原着ポリエチレンテレフタレート仮撚糸は、ポリエチレンテレフタレートポリマーを紡糸し、捲縮加工処理した捲縮糸を、更に仮撚加工を施したものである。

【0044】

この発明に係る原着ポリエチレンテレフタレート仮撚糸は、極限粘度(IV)が0.580〜0.620である。また、この発明の原着ポリエチレンテレフタレート仮撚糸は、着色剤及びポリエチレンテレフタレートを含有したポリエチレンテレフタレート組成物からなる。

【0045】

かかる原着ポリエチレンテレフタレート仮撚糸は、ポリエチレンテレフタレートポリマーを製糸して、捲縮加工処理した捲縮糸を、更に仮撚加工したものである。

【0046】

本発明の原着ポリエチレンテレフタレート仮撚糸の原料であるポリエチレンテレフタレートポリマーは、分子鎖の全繰り返し単位の90モル%以上、好ましくは95%以上がエチレンテレフタレート単位からなるポリエステルであり、使用するポリエステルは本発明の構成要件および目的を損なわない範囲において、テレフタル酸及びエチレングリコール以外の第三成分を含むことができる。

【0047】

この発明の原着ポリエチレンテレフタレート仮撚糸の極限粘度(IV)は、0.580〜0.620の必要がある。ここで、前記極限粘度は、20℃、フェノール/テトラクロロエタン=60/40(質量比)の混合溶液で測定した値である。前記極限粘度が0.580未満ではポリエチレンテレフタレート仮撚糸に充分な捲縮性能を付与することができないし、仮撚糸の物性、特に強度が低下する。一方、前記極限粘度が0.620を超えると、原料となるポリエチレンテレフタレート樹脂の極限粘度が0.660以上となり、紡糸し難くなるという問題を生じる。中でも原着ポリエチレンテレフタレート仮撚糸の極限粘度は、0.590〜0.610であるのが好ましい。

【0048】

本発明の原着ポリエチレンテレフタレート仮撚糸に用いられる、マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂は、ボトルリサイクルにより製造される。ボトル用ポリエチレンテレフタレート樹脂は、その極限粘度(IV)は0.800前後と高く、またポリエチレンテレフタレートフィルム端材などの見られるような添加成分を含有していない。本発明に使用する繊維グレード用リサイクルポリエチレンテレフタレート樹脂への製造が容易であり、安定した品質のもが充分に得られる。また、2軸ベント付き混練機を使用すれば、ポリエチレンテレフタレート樹脂の極限粘度(IV)を0.620〜0.670にコントロールすることが可能である。

【0049】

本発明の原着ポリエチレンテレフタレート仮撚糸に用いられる、重合により製造されたポリエチレンテレフタレート樹脂は、繊維グレード用ポリエチレンテレフタレート樹脂として製造されており、化学メーカーや合繊メーカーなどから入手が可能である。一般的な、繊維グレード用ポリエチレンテレフタレート樹脂の極限粘度(IV)は0.610〜0.650の範囲である。

【0050】

また、本発明の原着ポリエチレンテレフタレート仮撚糸の原料として用いられるポリエチレンテレフタレート組成物は、着色剤を0.01〜3.0質量%含有した構成である。このような濃度に設定することにより、仮撚糸に適当な濃度の色を付与することができて意匠性を向上できる。また、0.01質量%以上とすることで顔料ムラに起因した色ムラの発生を防止できると共に3.0質量%以下とすることで糸切れ発生を充分に防止することができる。中でも、着色剤の含有率は0.05〜1.0質量%であるのが好ましい。また、着色剤は、通常用いられる分散剤(オレフィン系化合物等)と併用して用いても良い。

【0051】

なお、この発明の効果を阻害しない範囲であれば、前記ポリエチレンテレフタレート組成物には、ポリエチレンテレフタレート以外の他のポリマー(ポリマー粒子を含む)の他、艶消し剤、可塑剤、難燃剤、帯電防止剤、消臭剤、抗菌剤、抗酸化剤、耐熱剤、耐光剤、紫外線吸収剤等の各種添加剤を必要に応じて含有せしめても良い。

【0052】

さらにこの発明の原着ポリエチレンテレフタレート仮撚糸は、下記1〜5の特性を満足する原着ポリエチレンテレフタレート捲縮糸を仮撚加工した仮撚糸であって、

1:強度が2.65〜3.74cN/dtex

2:伸度が30〜45%

3:総繊度が500〜3,000dtex

4:単糸繊度が1.5〜30dtex

5:乾熱捲縮率が10〜30%

次の(1)〜(3)の特性を同時に満足する原着ポリエチレンテレフタレート仮撚糸である。

(1)強度が2.65〜3.31cN/dtex

(2)伸度が25〜35%

(3)乾熱捲縮率が30〜50%

【0053】

本発明の仮撚加工に使用する原着ポリエチレンテレフタレート捲縮糸は、強度が2.65〜3.74cN/dtexである。前記捲縮糸の強度が2.65cN/dtex未満では、仮撚後の仮撚糸強度が低下し最終製品にした時に仮撚糸の一部がすり切れてしまうことがあり、例えばカーペット用途に適した耐摩耗性を付与することができない。中でも、前記原着ポリエチレンテレフタレート捲縮糸の強度は2.87〜3.74cN/dtexであるのが好ましく、さらには3.09〜3.53cN/dtexであるのがより好ましい。

【0054】

また、前記原着ポリエチレンテレフタレート捲縮糸の伸度は30〜45%である。前記捲縮糸の伸度が35%未満では、仮撚後の仮撚糸伸度が低下し最終製品にした時に仮撚糸の一部がすり切れてしまうことがあり、例えばカーペット用途に適した耐摩耗性を付与することができない。中でも、原着ポリエチレンテレフタレート捲縮糸の伸度が35〜45%であるのがより好ましい。

【0055】

本発明の仮撚加工に使用する上記原着ポリエチレンテレフタレート捲縮糸は、総繊度が500〜3,000dtexの範囲である。このような範囲であれば、例えばカーペット用途に特に適した原着ポリエチレンテレフタレート捲縮糸となるが、特にこのような用途への使用に限定されるものではない。中でも、原着ポリエチレンテレフタレート捲縮糸の総繊度は600〜2,500dtexの範囲であるのがよく、太い繊度の仮撚糸の特徴を活かしたカーペット用途に最適な総繊度として好ましい。

【0056】

また、前記原着ポリエチレンテレフタレート捲縮糸の単糸繊度は1.5〜30dtexの範囲である。単糸繊度が1.5dtex未満では、本発明の原着ポリエチレンテレフタレート仮撚糸を安定に仮撚加工することが困難であり、例えばカーペットとした時のポリエチレンテレフタレート仮撚糸のボリューム感が不足する。一方、単糸繊度が30dtexを超える太繊度の仮撚糸では、本発明の原着ポリエチレンテレフタレート仮撚糸の糸物性を得るのが困難となる。本発明の仮撚加工に使用する原着ポリエチレンテレフタレート捲縮糸は、該捲縮糸を構成する単糸繊度が1.5〜25dtex、好ましくは1.75〜20dtexであり、更に好ましくは2.0〜15dtexである。

【0057】

本発明の仮撚加工に使用する前記原着ポリエチレンテレフタレート捲縮糸の乾熱捲縮率は、10〜30%の範囲である。この乾熱捲縮率は、ポリエチレンテレフタレート捲縮糸に潜在する捲縮性能を示すパラメーターであり、ポリエチレンテレフタレート捲縮糸を120℃の熱風で処理して捲縮を発現させ、その捲縮の程度を示した値である。この乾熱捲縮率が10%未満では、仮撚後の仮撚糸の捲縮性能の発現に劣ったものとなる。一方乾熱捲縮率が30%を超えるポリエチレンテレフタレート捲縮糸は、安定して生産することは困難である。中でも、前記原着ポリエチレンテレフタレート捲縮糸の乾熱捲縮率は15〜25%の範囲であるのが好ましい。

【0058】

本発明の仮撚加工に使用する前記原着ポリエチレンテレフタレート捲縮糸の交絡(エンタングル)回数は、15〜35ケ/mが良く、好ましくは18〜30ケ/mである。交絡処理することにより、仮撚加工時のボビンからの捲縮糸の引き出し、仮撚、仮撚糸の巻き取りなど糸道の安定化が図られる。

【0059】

本発明の仮撚加工に使用する前記原着ポリエチレンテレフタレート捲縮糸の交絡(エンタングル)回数(ケ/m)を適宜適切に設定することにより、前記原着ポリエチレンテレフタレート仮撚糸の糸方向における捲縮発現状態を均斉にすることができる。

【0060】

前記原着ポリエチレンテレフタレート捲縮糸を使用して仮撚加工した本発明の原着ポリエチレンテレフタレート仮撚糸は、強度が2.65〜3.31cN/dtexで、且つ伸度が25〜35%である。前記強度が2.65cN/dtex未満または伸度が25%未満の仮撚糸であると、最終製品にした時に耐摩耗性に劣り、使用時に仮撚糸の一部がすり切れてしまうことがある。前記原着ポリエチレンテレフタレート仮撚糸の強度は、2.75〜3.31cN/dtexで、且つ伸度が25〜30%を兼ね備えた捲縮糸であることが好ましい。また、前記原着ポリエチレンテレフタレート捲縮糸を使用して仮撚加工した場合に、仮撚糸の強度を3.31cN/dtexより強く、伸度が35%を越えるようにすることは難しく現実的でない。

【0061】

また、前記原着ポリエチレンテレフタレート捲縮糸を使用して仮撚加工した本発明の原着ポリエチレンテレフタレート仮撚糸の乾熱捲縮率は、ポリエチレンテレフタレート仮撚糸の潜在捲縮性能を示すパラメーターであり、上記ポリエチレンテレフタレート仮撚糸を120℃の熱風で処理して捲縮を発現させ、その捲縮の程度を示した値である。本発明の原着ポリエチレンテレフタレート仮撚糸の乾熱捲縮率は30〜50%である。好ましくは、乾熱捲縮率は35〜45%である。30%未満であると捲縮発現がまだ不充分であり、最終製品としてのボリューム感が不足する。一方、原着ポリエチレンテレフタレート仮撚糸の50%を超える乾熱捲縮率は、現在の製造技術では得られにくい。

【0062】

本発明の原着ポリエチレンテレフタレート仮撚糸に用いられる着色剤は、ポリエチレンテレフタレート仮撚糸に適切な無機顔料、有機顔料である。具体的には、カーボンブラック、酸化系無機顔料、フェロシアン化物無機顔料、珪酸塩無機顔料、炭酸塩無機顔料、燐酸塩無機顔料等の無機顔料、フタロシアニン系有機顔料、ペリレン系有機顔料、イソインドリノン系有機顔料等から選ばれた少なくとも1種の顔料が用いられる。本発明の着色剤とは、繊維などの成型品に一定の色彩を与えるために用いる顔料の総称である。

【0063】

例えば、無機顔料としては、酸化チタン、亜鉛華、チタンイエロー、亜鉛−鉄系ブラウン、チタン・コバルト系グリーン、コバルトグリーン、コバルトブルー、銅−鉄系ブラウン等の酸化物、紺青のようなフェロシアン化物、群青のような珪酸塩、炭酸カルシュウムのような炭酸塩、マンガンバイオレットのような燐酸塩、カーボンブラック、アルミニウム粉やブロンズ粉、およびチタン粉末被覆雲母等を用いる。また、有機顔料としては、銅フタロシアニンブルー、銅フタロシアニングリーンおよび臭素化銅フタロシアニングリーン等のフタロシアニン系、ペリレンスカーレット、ペリレンレア、ペリレンマルーン等のペリレン系、イソインドリノン系等が用いられる。

【0064】

かかる着色剤の添加濃度は、ポリマー重量当たり、着色剤の全量として、色濃度の上から、0.01〜3.0質量%、好ましくは0.05〜1.0質量%であるのがよい。また、着色剤は通常用いられる分散剤を併用して用いることもできる。

【0065】

本発明の上記原着ポリエチレンテレフタレート仮撚糸は、タフト後の熱セット工程、通常は乾熱処理および/または蒸気処理によって潜在化している捲縮を発現させることができる。

【0066】

上記特定された本発明原着ポリエチレンテレフタレート仮撚糸は、仮撚糸の捲縮特性などに優れ、この仮撚糸を使用したタフテッドカーペットはボリューム感に優れ、風合いの良いカーペットとなる。

【0067】

本発明の原着ポリエチレンテレフタレート仮撚糸は、ロールカーペット、ピースカーペット、タイルカーペット、家庭用ラグ・マット等、住居用のカーペットとして利用が可能であり、本発明のカーペットの特性が活かせる多くの用途に用いることができる。また、パイルの形態もループパイル、カットパイル、カットアンドループパイルなどいずれのパイル形状でも良く、タフテッドカーペットだけでなく、織物カーペットや刺繍カーペット、編物カーペト、接着カーペット等にも使用できる。

【0068】

本発明の原着ポリエチレンテレフタレート仮撚糸およびその製造方法について具体的に説明する。

【0069】

まず、ポリエチレンテレフタレートを紡糸して紡糸糸を得る。(紡糸工程)。例えば、図1に示すように、ポリエチレンテレフタレート投入口(10)からポリエチレンテレフタレートを投入すると共に着色剤投入口(11)から着色剤(顔料)を投入してベント(13)付き押出機(12)内で溶融混練した後、紡糸ヘッド(14)の先端に取り付けられた紡糸口金(15)から押出してフィラメントを形成する。また、着色剤の混合量は、着色剤含有率が0.01〜3.0質量%の範囲となるようにする。前記押出機(12)における溶融混練温度は、285〜295℃に設定するのが好ましい。前記ポリエチレンテレフタレートとしては、極限粘度が0.610〜0.670であるものを用いる。好ましくは0.620〜0.660のものを用いる。本発明の原着ポリエチレンテレフタレート仮撚糸の強度や伸度、捲縮特性等は最終製品に大きく影響するため、前記特定した極限粘度のポリマーが好ましい。また、着色剤として用いる無機顔料および有機顔料は、前記特定した化合物から選ればれた少なくとも1種の顔料が用いられる。さらに、着色剤をポリエチレンテレフタレートに添加したマスターバッチとしてから、紡糸することもできる。さらに、着色剤のポリマー中への分散をよくするために、オレフィン系化合物などの分散剤を用いることもできる。

【0070】

ポリエチレンテレフタレートは、一般には、そのポリマー中の公定水分率が0.4〜0.5質量%(4,000〜5,000ppm)である。ポリエチレンテレフタレートを溶融紡糸に用いるためには、ポリエチレンテレフタレート中の含有水分率が0.01質量%(100ppm)以下であるのが好ましく、0.005質量%(50ppm)以下であるのがより好ましい。なお、前記押出機(12)としてベント付き二軸押出機を用いる場合には、未乾燥のポリエチレンテレフタレートの使用が充分に可能であり、ポリエチレンテレフタレートの極限粘度を保持しながら溶融紡糸することができる。

【0071】

なお、前記紡糸口金(15)の孔の形状や寸法は、ポリエチレンテレフタレートの溶融粘度、紡糸温度、紡糸後の冷却条件等を考慮して、目的とするポリエチレンテレフタレート繊維が得られるように設計する。

【0072】

次に、前記紡糸口金(15)から押出されたフィラメントを冷風吹付装置(16)からの冷風によって冷却する。(図1参照)冷風の温度は、10〜30℃であるのが好ましく、より好ましくは15〜25℃である。

【0073】

しかる後、前記フィラメントに油剤付与装置(17)で油剤を付与した後、糸を集束して紡糸糸を得る。前記油剤としては、特に限定されるものではないが、例えば平滑剤を主成分とし、乳化剤、帯電防止剤等を含有するもの等が挙げられる。

【0074】

前記油剤を付与することによって、原着ポリエチレンテレフタレート捲縮糸の製造における紡糸・延伸工程における強度や伸度の安定的確保及び捲縮工程における捲縮発現状態の安定性の確保を図ることができる。また、この原着ポリエチレンテレフタレート捲縮糸を使用した最終製品の静電気発生の抑制を図ることができる。

【0075】

次いで、前記紡糸糸を所定の速度で回転する引取りローラー(1)で捲回して引取る。前記引取りローラー(1)の引取り速度は400〜800m/分であるのが好ましい。引取り速度が400m/分未満では、紡糸時の糸条張力が低くなりすぎるので好ましくない。一方、引取り速度が800m/分を超えると、延伸速度および捲縮加工が高速となることから、現行の実用プロセスでは製造が困難である。

【0076】

次に、前記引取りローラー(1)で引取られた紡糸糸を、ローラー群(2)(3)(4)を用いて1段または2段以上の多段で熱延伸する。即ち、まず、前記引取られた紡糸糸を予熱ローラー(2)に導き、この予熱ローラー(2)で紡糸糸の予熱をおこなう。この時、予熱ローラー(2)の温度を85〜105℃の範囲に設定するのが好ましい。このような温度範囲に設定した場合には均一な予備加熱を実現することができる。中でも、前記予熱ローラー(2)の温度は、90〜100℃の範囲に設定するのがより好ましい。

【0077】

しかる後、前記紡糸糸を予熱ローラー(2)から延伸ローラー(3)に導く。この時、延伸ローラー(3)の温度を100〜125℃の範囲に設定する。100℃未満では延伸ムラが生じやすいし、充分に延伸することが困難で糸切れを生じやすい。一方125℃を超えると延伸糸に密着を生じることがある。前記延伸ローラー(3)の温度は100〜125℃の範囲に設定するのが好ましく、特に好適なのは100〜115℃である。

【0078】

また、延伸倍率は、3.0〜5.0倍とする。3倍未満では充分な強度が得られなくなるし、5倍を超えると毛羽が顕著に発生するものとなる。中でも、前記延伸倍率は、3.5〜4.5とするのが好ましい。

【0079】

前記延伸ローラー(3)の温度を100〜125℃の範囲に設定し、かつ延伸倍率は、3.0〜5.0倍に設定することにより、本発明の原着ポリエチレンテレフタレート捲縮糸の強伸度および所定の捲縮特性を得ることが可能となる。これにより捲縮糸を仮撚加工して仮撚糸として最終製品の構成糸とした時、最終製品として優れたボリューム感と風合いを実現できる。

【0080】

しかる後、前記紡糸糸を延伸ローラー(3)から熱セットローラー(4)に導き、ここで熱セットする。この時、熱セットローラー(4)温度を150〜190℃の範囲に設定する。このような温度範囲に設定することにより、ポリエチレンテレフタレート繊維として適度な結晶化を発現させて捲縮糸の強度及び伸度ともに向上させることができる。中でも、前記熱セットローラー(4)の温度は155〜185℃の範囲に設定するのが好ましく、更に好適なのは160〜180℃である。

【0081】

次に、前記熱セットが行なわれた延伸糸を加熱流体捲縮付与装置(5)に導き、該捲縮付与装置(5)によって糸に捲縮を付与する(捲縮工程)。前記加熱流体捲縮付与装置(5)は、糸に加熱流体を接触させることによって糸に捲縮を付与せしめる装置であり、前記加熱流体の温度は、185〜235℃の範囲に設定する。185℃未満では、延伸糸の弛緩収縮処理が充分でなく糸物性にバラツキが生じ、235℃を超えると単糸を融着させることがある。

【0082】

本実施形態では、前記加熱流体捲縮付与装置(5)は、加熱高圧流体を糸条に噴射して単糸をランダムに交絡させ、3次元クリンプを形成させる加熱流体噴射ノズル装置と、捲縮糸に対して加熱流体の下に圧縮熱処理をおこなう圧縮熱処理装置とを備えている。圧縮熱処理装置は、金属製板を一定の間隔で積層配置した環状の装置であり、加熱高圧流体は金属製板より外部へ吸引される。この圧縮熱処理装置内で糸条は折り畳まれ、積層されながら一定時間滞留して熱処理される。

【0083】

前記加熱流体捲縮付与装置(5)で使用する加熱流体としては、例えば過熱蒸気、加熱空気等が挙げられる。中でも、加熱空気を使用するのが好ましい。また、前記加熱空気の温度は、185〜235℃の範囲に設定されるが、中でも、195〜225℃の範囲であるのが好ましく、200〜220℃の範囲であるのが特に好ましい。なお、前記加熱流体の温度は、185〜235℃の範囲で、加熱流体の圧力、流量、捲縮処理対象のポリエチレンテレフタレート糸の繊度、捲縮処理速度等に応じて適切な条件を選択すればよい。

【0084】

次に、前記加熱流体捲縮付与装置(5)で捲縮が付与された捲縮糸(6)を冷却ドラム(20)で冷却する。本実施形態では、この冷却ドラム(20)上に噴出された捲縮糸(6)は冷却ドラム(20)表面に穿設された孔で吸引冷却されながら移送される。この冷却により、前記捲縮糸(6)を該糸のガラス転移点温度(Tg)(68〜70℃)よりも低い温度まで冷却するのが望ましい。これにより、時間が経過しても捲縮が緩まない充分な捲縮が付与された原着ポリ乳酸捲縮糸を製造することができる。中でも、前記捲縮糸(6)を冷却ドラム(20)で30〜45℃まで冷却するのが好ましい。

【0085】

しかる後、前記捲縮糸を交絡処理装置(21)のノズルを通過させて交絡処理する。交絡ノズルから走行捲縮糸条に対して略直角方向から0.2〜0.5MPaの高圧空気を噴射させて交絡処理するのがよい。交絡数および交絡の強さは、交絡ノズルの性能、高圧圧空の圧力および流量、走行糸条の繊度および張力等によって変化するので、交絡条件を設定して製造する。

【0086】

次いで、交絡処理後の捲縮糸をワインダー(22)に巻き取る。この時の巻き取り張力は、0.10cN/dtex以下とするのが好ましい。中でも、巻き取り張力は、0.02〜0.07cN/dtexの範囲であるのがより好ましく、更には、0.03〜0.05cN/dtexの範囲が特に好ましい。

【0087】

次に、こうして得られた原着ポリエチレンテレフタレート捲縮糸(6)を仮撚加工して本発明の原着ポリエチレンテレフタレート仮撚糸(38)を得る製造方法について説明する。(図2参照)

【0088】

仮撚加工する方法としては、ピン仮撚、ベルト仮撚、ディスク仮撚が挙げられる。本発明の原着ポリエチレンテレフタレート仮撚糸のように糸条の総繊度が500dtex以上ある場合は、ピン仮撚でおこなうことが好ましい。ベルト仮撚、ディスク仮撚では、仮撚部(33)すなわち施撚体(33)が特殊仕様となるので現実的ではない。

【0089】

前記原着ポリエチレンテレフタレート捲縮糸を仮撚加工するに際して、第1ヒーター(32)の温度(HT1)を180〜220℃の範囲に設定し、仮撚加工後までのオーバーフィード(40)率(OF1)を−10%≦OF1≦−2%の範囲に設定し、仮撚加工後の第2ヒーター(36)の温度(HT2)を150〜190℃の範囲に設定し、仮撚加工後以降のオーバーフィード(50)率(OF2)を10%≦OF2≦25%の範囲に設定して原着ポリエチレンテレフタレート仮撚糸を製造するのが好ましい。

【0090】

一般に仮撚加工時の撚数(T/m)は、500〜1,500T/mが好ましく、必要とする原着ポリエチレンテレフタレート仮撚糸の捲縮性能に従って、撚数(T/m)を設定する。ピン仮撚の場合、その撚数(T/m)は、600〜1,300T/mの範囲に設定するのが好ましく、さらに好ましい設定範囲は、600〜1,200T/mである。

【0091】

前記第1ヒーター(32)の温度(HT1)は、180〜220℃の範囲に設定するのが好ましい。前記第1ヒーター(32)の温度(HT1)が220℃を上回ると、仮撚加工後以降のオーバーフィード(OF2)ゾーン(50)での仮撚加工糸の走行条件が不安定となり好ましくない。また、第1ヒーター(32)の温度(HT1)が180℃未満では、仮撚温度が低いため仮撚加工の効果が充分に発現されず好ましくない。

【0092】

前記仮撚加工後までのオーバーフィード(40)率(OF1)は、−10%≦OF1≦−2%の範囲に設定するのが好ましい。仮撚加工後までのオーバーフィード(40)率(OF1)が、−10%を超えると、仮撚部に至るまでに糸切れが発生することから好ましくない。また、前記仮撚加工後までのオーバーフィード(40)率(OF1)が、−2%未満では、糸の緩みが発生し、糸の走行状態が不安定となることから好ましくない。なお、前記仮撚加工工程でのオーバーフィード率とは、{ローラー(31)のフィード速度−ローラー(34)のフィード速度}/ローラー(34)のフィード速度×100で求められる値である。

【0093】

前記仮撚加工後の第2ヒーター(36)の温度(HT2)は、150〜190℃の範囲に設定するのが好ましい。前記仮撚加工後の第2ヒーター(36)の温度(HT2)が150℃未満では、熱処理温度が低いため熱水収縮率(%)が高くなり好ましくない。また、前記仮撚加工後の第2ヒーター(36)の温度(HT2)が200℃を超えると、仮撚加工後以降のオーバーフィード(OF2)ゾーン(50)で仮撚加工糸の走行条件が不安定となり好ましくない。また、乾熱捲縮率(%)の劣る仮撚加工糸となる。

【0094】

なお、仮撚加工後の第2ヒーター(36)の温度(HT2)は、第1ヒーター(32)の温度(HT1)より低く設定することが必要で、そうすることにより、ピン仮撚加工における加撚による捲縮の発現状態を維持することができる。

【0095】

前記仮撚加工後以降のオーバーフィード(50)率(OF2)は、10%≦OF2≦25%の範囲に設定するのが好ましい。前記仮撚加工後以降のオーバーフィード(50)率(OF2)が25%を超えると、糸の走行状態が不安定となるので好ましくない。また、前記仮撚加工後以降のオーバーフィード(50)率(OF2)が10%未満では、得られた原着ポリエチレンテレフタレート仮撚糸の乾熱捲縮率(%)の発現が充分でないので好ましくない。なお、前記熱処理工程でのオーバーフィード率とは、{ローラー(35)のフィード速度−ローラー(37)のフィード速度}/ローラー(35)のフィード速度×100で求められる値である。

【0096】

なお、この発明の原着ポリエチレンテレフタレート仮撚糸は、上記例示した製造方法で製造されたものに特に限定されるものではない。この発明の原着ポリエチレンテレフタレート仮撚糸は、撚糸、無撚糸いずれの状態で用いてもよく、また例えば、無撚糸を他の無撚糸とエアーエンタングル設備で混繊して混繊糸形態で用いることもできる。また、この発明の原着ポリエチレンテレフタレート仮撚糸は、他のナイロン捲縮糸、ポリプロピレン捲縮糸、ポリエステル系捲縮糸等と合撚糸となし、これを最終製品の構成糸として用いることもできる。環境対応のリサイクルを充分に考慮すると、最終製品の他の構成素材(原着ポリエチレンテレフタレート仮撚糸以外の素材)としては、ポリエチレンテレフタレート、ポリトリメチレンテレフタレートおよびポリ乳酸等のポリエステル系素材を用いるのが好ましい。

【0097】

また、この発明の原着ポリエチレンテレフタレート仮撚糸を2本または3本用い、下撚り、上撚り(撚り数は150〜250回/mが好ましい。)を施した後、120〜150℃の熱風処理または95〜125℃の真空蒸気熱処理で撚り止めセットを行なうことにより、ボリューム感と風合いに優れた合撚糸とすることもできる。

【0098】

本文および実例中に記述した物性の定義および測定方法は以下の通りである。

【0099】

<極限粘度測定方法>

フェノール/テトラクロロエタン=60/40(質量比)の混合溶液に試料を1g/dlの濃度となるよう溶解せしめ、20℃でウベローデ粘度管を用いて極限粘度(IV)を測定した。

【0100】

<異形度評価法>

単糸を切断後、光学顕微鏡を用いて単糸の外接円直径(B)と内接円直径(A)を測定して、(B)/(A)の値を異形度とした。

【0101】

<強伸度測定方法>

USTER社製TENSORAPID3の引張試験機を用い、試料長25cm、引張速度30cm/分の条件で強力(cN)と伸度(%)を測定した。強度(cN/dtex)は、強力(cN)を総繊度で除した値である。

【0102】

<繊度測定方法>

JIS L 1013により測定した。

【0103】

<乾熱捲縮率測定方法>

ボビンパッケージからカセ取りしたポリエチレンテレフタレート仮撚糸を、無荷重状態で120℃の熱風で10分間処理した後、10分間自然放置する。この糸を乾熱処理後の原着ポリエチレンテレフタレート仮撚糸とする。この乾熱処理後の原着ポリエチレンテレフタレート仮撚糸に総繊度dtex×0.882mN(90mg/dtex)の張力を与える定荷重をかけ10秒経過した後に、試料長さ(Lc1)を測定する。次いで、前記乾熱処理後の原着ポリエチレンテレフタレート仮撚糸に総繊度dtex×0.0176mN(1.8mg/dtex)の張力を与える定荷重をかけ10分経過した後に、試料長さ(Lc2)を測定する。下記式より、乾熱捲縮率(%)を求める。

乾熱捲縮率(%)=[(Lc1−Lc2)/Lc1]×100

【0104】

捲縮糸の製造状況、捲縮糸の特性、仮撚糸の評価、カーペット特性評価、そして総合評価は次のようにおこなった。

<捲縮糸の製造状況>

紡糸の糸切れ: 全くなし ◎ なし ○ 少しあり △ 多い ×

延伸での単糸切れ:全くなし ◎ なし ○ 少しあり △ 多い ×

【0105】

<捲縮糸の特性>

非常に良い ◎ 良い ○ 糸に毛羽が多い(仮撚糸できず) △

【0106】

<仮撚糸の評価>

特に良好なもの ◎ 良好なもの ○

【0107】

<カーペット特性評価>

ボリューム感:特に良好なもの ◎ 良好なもの ○

風合い:特に良好なもの ◎ 良好なもの ○

【0108】

<総合評価>

捲縮糸の製造状況、捲縮糸の特性、仮撚糸の評価、カーペット特性評価等を総合的に評価:

非常に優れているもの ◎ 優れているもの ○ 使用できないもの ×

【実施例】

【0109】

次に、この発明の具体的実施例について説明するが、本発明はこれら実施例のものに特に限定されるものではない。

【0110】

<実施例1−1〜1−7、比較例1−1〜1−3>

表1表2に示すように、ポリエチレンテレフタレートチップを変更して(マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂の極限粘度、重合により製造されたポリエチレンテレフタレート樹脂の極限粘度、その質量比率)、図1に示す構成からなる製造装置を用いて原着ポリエチレンテレフタレート捲縮糸を製造した。

即ち、まずポリエチレンテレフタレート樹脂投入口(10)からポリエチレンテレフタレートチップ(実施例1−2〜1−4の条件、 マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂:極限粘度0.658、重合により製造されたポリエチレンテレフタレート樹脂:極限粘度0.635、質量比率:70/30)100質量部を投入する一方、着色剤投入口(11)からカーボンブラックのマスターバッチ(前記重合により製造されたポリエチレンテレフタレート75質量%、カーボンブラック25質量%の組成)4質量部投入してベント(13)付き二軸押出機(12)内で脱気しながら288℃で溶融混練した後、二軸押出機(12)の先端に取り付けられた紡糸口金(15)の96個のY断面のノズルから紡糸ビーム温度292℃で押出して、3口金分をまとめて紡糸した。

【0111】

次に、紡出された糸条を冷風吹付装置(16)からの冷風(20℃70%RH)によって冷却・固化し、三角断面(△)フィラメント288本からなるポリエチレンテレフタレートマルチフィラメント糸を得た。次いで前記糸条に油剤付与装置(17)で油剤を付与し、糸を集束し、速度460m/分の速度で回転する非加熱の引取りローラー(1)に捲回して引取った後、速度465m/分・90℃に設定された予熱ローラー(2)で捲回して予熱を行なった。

【0112】

しかる後、前記紡出糸条を、速度505m/分・温度100℃に設定された延伸ローラー(3)に捲回し、速度2,222m/分・温度170℃に設定された熱セットローラー(4)との間で延伸を行った。延伸倍率は4.4倍であった。

【0113】

次に、延伸糸条を加熱流体捲縮加工装置(5)に導き、210℃、0.65MPaの加熱加圧空気を接触させて糸に捲縮を付与した後、この捲縮糸を冷却ドラム(20)で30℃まで冷却した。次いで、捲縮糸に交絡処理装置(21)で25個/mの交絡処理を行い、0.05cN/dtexの巻き取り張力で、速度1,926m/分のワインダー(22)に巻き取って黒原着ポリエチレンテレフタレート捲縮糸を得た。

【0114】

得られた黒原着ポリエチレンテレフタレート捲縮糸は、総繊度1,560dtex/288フィラメント(単糸繊度5.4dtex)の三角断面(△:異形度1.5)で、極限粘度(IV)が0.606、強度が3.25cN/dtex、伸度が37.1%、乾熱捲縮率が22.6%の物性を有していた。(実施例1−2〜1−4の捲縮糸)

【0115】

<実施例1−1、1−5〜1−7>は、ポリエチレンテレフタレートチップを表1表2のように変更して、実施例1−2〜1−4と同様にして捲縮糸を製造した。その結果を表1表2の実施例1−1、1−5〜1−7に示す。

【0116】

<比較例1−1〜1−3>

ポリエチレンテレフタレートチップ(マテリアルリサイクルにより製造された樹脂:R 重合により製造された樹脂:P 比率=R/P)を変更する以外は、実施例1と同様にして、黒原着ポリエチレンテレフタレート捲縮糸を製造した。その結果を表1表2の比較例1−1〜1−3に示す。

【0117】

次に、図2に示す構成からなる仮撚加工装置(日本スピンドル製造社製 高速仮撚機NH−82型のピン仮撚装置)を用いて、上記の黒原着ポリエチレンテレフタレート捲縮糸(実施例1−1〜1−7)から黒原着ポリエチレンテレフタレート仮撚糸を製造した。

【0118】

上記の黒原着ポリエチレンテレフタレート捲縮糸を仮撚加工するに際して、撚数(T/m)、第1ヒーター温度(HT1)、仮撚加工後までのオーバーフィード率(OF1)、仮撚加工後の第2ヒーター温度(HT2)、仮撚加工後以降のオーバーフィード率(OF2)を表1表2(実施例1−1〜実施例1−7)のように変更して、7種類の黒原着ポリエチレンテレフタレート仮撚糸を製造した。

【0119】

上記原着ポリエチレンテレフタレート仮撚糸は、タフト後の熱セット工程、通常は乾熱処理および/または蒸気処理によって潜在化している捲縮を発現させ、カーペットとする。その評価結果を表1表2の実施例1−1〜1−7に示す。

【0120】

【表1】

【表2】

【0121】

<実施例2>

ノズルをY断面の144ホールを使用する以外は、実施例1と同様にして黒原着ポリエチレンテレフタレート捲縮糸を製造した。得られた黒原着ポリエチレンテレフタレート捲縮糸は、総繊度1,226dtex/432フィラメント(単糸繊度2.8dtex)の三角断面(△:異形度1.3)で、極限粘度(IV)は0.606、強度が2.99cN/dtex、伸度が35.9%、乾熱捲縮率が16.0%の物性を有していた。その結果を表2の実施例2に示す。

【0122】

次に実施例1と同様にして、図2に示す構成からなる仮撚加工装置(日本スピンドル製造社製 高速仮撚機NH−82型のピン仮撚装置)を用いて、黒原着ポリエチレンテレフタレート仮撚糸を製造した。その評価結果を表2の実施例2に示す。

【0123】

上記原着ポリエチレンテレフタレート仮撚糸は、タフト後の熱セット工程、通常は乾熱処理および/または蒸気処理によって潜在化している捲縮を発現させ、カーペットとすることができる。その評価結果を表2の実施例2に示す。

【0124】

<実施例3>

ノズルをY断面の96ホールを使用する以外は、実施例1と同様にして黒原着ポリエチレンテレフタレート捲縮糸を製造した。得られた黒原着ポリエチレンテレフタレート捲縮糸は、総繊度2,201dtex/192フィラメント(単糸繊度11.5dtex)の三角断面(△:異形度1.8)で、極限粘度(IV)は0.606、強度が2.90cN/dtex、伸度が34.1%、乾熱捲縮率が25.2%の物性を有していた。その評価結果を表2の実施例3に示す。

【0125】

次に実施例1と同様にして、図2に示す構成からなる仮撚加工装置(日本スピンドル製造社製 高速仮撚機NH−82型のピン仮撚装置)を用いて、黒原着ポリエチレンテレフタレート仮撚糸を製造した。その評価を表2の実施例3に示す。

【0126】

上記実施例3で得られた原着ポリエチレンテレフタレート仮撚糸は、タフト後の熱セット工程、通常は乾熱処理および/または蒸気処理で仮撚糸に潜在化している捲縮を発現させ、本発発明のカーペットとすることができる。その評価結果を表2の実施例3に示す。

【図面の簡単な説明】

【0127】

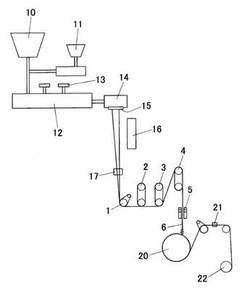

【図1】本発明の仮撚加工に使用する原着ポリエチレンテレフタレート捲縮糸の製造方法で用いられる製造装置の一例を示す概略構成図である。

【図2】本発明の原着ポリエチレンテレフタレート仮撚糸の製造方法で用いられる仮撚加工装置の一例を示す概略構成図である。

【符号の説明】

【0128】

1:引取りローラー

2:予熱ローラー

3:延伸ローラー

4:熱セットローラー

5:加熱流体捲縮付与装置

6:捲縮糸

10:ポリエチレンテレフタレート樹脂投入口

11:着色剤(添加剤)投入口

12:二軸押出機

14:紡糸ヘッド

16:冷風吹付装置

17:油剤付与装置

20:冷却ドラム

21:交絡処理装置

22:ワインダー

31:フィード

32:第1ヒーター(HT1)

33:施撚体

34:第1デリベリ

35:第2デリベリ

36:仮撚加工後の第2ヒーター(HT2)

37:第3デリベリ

38:仮撚糸

40:仮撚までのオーバーフィードゾーン(OF1)

50:仮撚以降のオーバーフィードゾーン(OF2)

【技術分野】

【0001】

本発明は、原着ポリエチレンテレフタレート仮撚糸及びその製造方法並びにそれを用いたカーペットに関する。更に詳しくは、高捲縮特性に優れた原着ポリエチレンテレフタレート仮撚糸をフェースヤーンの少なくとも一部に用いた、ボリューム感と風合いに優れた住居用カーペットに関する技術である。

【0002】

また、原着ポリエチレンテレフタレート仮撚糸の原料であるポリエチレンテレフタレート樹脂組成物に、ボトルリサイクルにより製造されたポリエチレンテレフタレート樹脂を使用することで、地球温暖化に関係する二酸化炭素の大気中への排出を低減する技術に関する。

【背景技術】

【0003】

ポリエステル繊維は、その優れた反発弾性および摩擦堅牢性などの特性を活かし種々のパイル素材として用いられている。近年、リサイクル指向の社会環境の中で、環境対応型素材であるポリエステル長繊維すなわちポリエステルマルチフィラメントの連続嵩高捲縮糸はカーペットのフェースヤーンとして注目されている。

【0004】

一方、大量に発生するプラスチック製品の使用済み廃棄物の処理が大きな問題となっており、その対策として、資源再利用の観点からも、量的に多く発生するポリエチレンテレフタレート製ボトル等を分別回収して、再びポリエチレンテレフタレート樹脂としてリサイクルすることが推奨されている。なかでも、飲料用ボトルはほとんどがポリエチレンテレフタレート製であって、材料的に安定しており、安価であり、リサイクル性にも優れていることから、カーペット用ポリエチレンテレフタレート連続嵩高捲縮糸の原料として有用である。

【0005】

ポリエチレンテレフタレートマルチフィラメントは、ポリアミドフィラメントやポリオレフィンフィラメントなどの他の繊維素材に比較して比重が高く、また充分な捲縮特性が得られにくいことから、バルキー性の要求されるタフティングカーペット、特に住居用カーペットなどの用途には適さない場合が多かった。

【0006】

ポリエチレンテレフタレートマルチフィラメントから、カーペットフェースヤーン用に適した捲縮性能を得るためには、ポリエチレンテレフタレートマルチフィラメントを加熱流体捲縮装置前で高い延伸倍率で延伸する必要があり、この際の延伸で単糸切れが発生したり、加熱流体捲縮装置内部で糸切れを生じたりするという問題があった。そして、加熱流体捲縮装置(嵩高連続捲縮装置)から製造される繊維の捲縮性能にも上限において限界があり、ボリューム感のある高捲縮特性の糸を得ることが困難であった。

【0007】

上述した問題点は、ポリエチレンテレフタレートマルチフィラメントの場合に特に顕著に生じる現象であり、従来公知の技術では、延伸加工の安定化および優れた高捲縮特性によるボリューム感の発現など同時に満足するカーペット用ポリエチレンテレフタレート繊維は実現されていないのが実情であって、この点でなお解決すべき課題を残したものとなっていた。

【0008】

従来、ポリエチレンテレフタレート繊維に連続嵩高捲縮加工した糸(いわゆる、ポリエチレンテレフタレート捲縮糸)およびそれを用いたカーペットとその製造法に関して、特許文献1、特許文献2および特許文献3が開示されている。

【0009】

特許文献1は、「バルキー性と耐久性にすぐれ、かつ良好なカバーリング性によって軽量化を可能としたカーペットを与え得るカーペット用ポリエステル捲縮糸、およびこのポリエステル捲縮糸をフェースヤーンとして用いてなるタフティングカーペット等、特に自動車用としてのすぐれた性能を有するカーペットを提供する。」ことを課題とし、その解決手段として、「カーペット用ポリエステル捲縮糸の特性が特定の物性値を同時に満足することを特徴とするポリエステル捲縮糸」として開示しており、特に、固有粘度、中空断面形状、捲縮伸長率、総繊度を特定したポリエステル捲縮糸およびそれをフェースヤーンとして用いたカーペットについて述べている。

【0010】

特許文献2は、「柔軟でソフトなタッチを有すると共に、耐久性に優れたカーペットを与え得るカーペット用ポリエステル捲縮糸、およびこのポリエステル捲縮糸をフェースヤーンとして用いてなる住居用としてのすぐれた性能と使用後の再利用容易性を有するタフティングカーペットを提供する。」ことを課題とし、その解決手段として、「カーペット用ポリエステル捲縮糸の特性が特定の物性値を同時に満足することを特徴とするポリエステル捲縮糸」として開示しており、特に、固有粘度、扁平断面糸の扁平度、単糸繊度、総繊度、捲縮伸長率を特定したポリエステル捲縮糸およびそれをフェースヤーンとして用いたカーペットについて述べている。

【0011】

特許文献3は、「ダスコンマット用として用いるにあたり、ナイロン連続嵩高捲縮糸と同等の性能を有し、かつ安価なポリエステル連続嵩高フィラメントを提供する。」ことを課題とし、その解決手段として、「フィラメント断面形状と断面中空率を特定の物性値とするポリエステル連続嵩高糸」として開示している。

【0012】

【特許文献1】特開平8−127916号公報

【特許文献2】特開平8−100339号公報

【特許文献3】特開平9− 95834号公報

【0013】

上記技術文献1の技術は、バルキー性と耐久性にすぐれ、かつ良好なカバーリング性によって軽量化を可能としたカーペット用ポリエステル捲縮糸、およびこのポリエステル捲縮糸を用いてなる、特に自動車用としてのすぐれた性能を有するカーペットについて言及している。カーペット用ポリエステル捲縮糸の捲縮伸長率を15%以上としており、実施例を見るとポリエステル捲縮糸の捲縮伸長率は高々31.5%である。さらに高い捲縮伸長率のポリエステル捲縮糸については明細書中に記載がなく、そしてポリエステル捲縮糸を仮撚加工して高捲縮性能を得ることに関しては全く記載されていない。

【0014】

上記技術文献2の技術は、柔軟でソフトなタッチを有する、耐久性に優れたカーペット用ポリエステル捲縮糸、および住居用としてのすぐれた性能と使用後の再利用容易性を有するカーペットについて言及している。カーペット用ポリエステル捲縮糸の捲縮伸長率を3〜20%としており、ポリエステル捲縮糸の捲縮伸長率が20%以上の高い捲縮伸長率に関して明細書中に記載がなく、そしてポリエステル捲縮糸を仮撚加工して高捲縮性能を得ることに関しては全く記載されていない。

【0015】

また、上記技術文献3の技術には、ダスコンマット用としてナイロン連続嵩高捲縮糸と同等の性能を有し、かつ安価なポリエステル連続嵩高フィラメントについて言及している。しかしながら、ポリエステル連続嵩高フィラメントの捲縮伸長率に関しては明細書中に記載が全くない。そして、ポリエステル連続嵩高フィラメントを仮撚加工して高捲縮性能を得ることに関しては全く記載されていない。

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明の課題は、上記の問題点を克服し、従来技術では達成できなかった原着ポリエチレンテレフタレート仮撚糸を提供することにある。すなわち、更に詳しくは、高捲縮特性に優れた原着ポリエチレンテレフタレート仮撚糸およびその製造方法並びにそれを用いたボリューム感と風合いに優れたカーペットを提供することである。

【0017】

さらに本発明は、高捲縮特性に優れた、立毛布帛や厚手の織物に適した500dtex以上の太繊度の原着ポリエチレンテレフタレート仮撚糸及びその製造方法並びにボリューム感と風合いに優れたカーペットを提供することを目的とする。

【課題を解決するための手段】

【0018】

前記目的を達成するために、本発明者は、原着ポリエチレンテレフタレート捲縮糸の捲縮特性をより高め、捲縮性能の飛躍的な向上について鋭意研究した結果、原着ポリエチレンテレフタレート捲縮糸の特性を特定構成に限定すると共に、極限粘度を特定範囲に限定し、かつ強度、伸度、総繊度、単糸繊度及び乾熱捲縮率をそれぞれ特定範囲に限定することと同時に、前記原着ポリエチレンテレフタレート捲縮糸を使用し原着ポリエチレンテレフタレート仮撚糸として強度、伸度、乾熱捲縮率をそれぞれ特定範囲に限定することによって、立毛布帛用に適した500dtex以上の太繊度の原着ポリエチレンテレフタレート仮撚糸が得られることを見出すに至り、この発明を完成したものである。即ち、本発明は、以下の手段を提供する。

【0019】

[1]着色剤を0.01〜3.0質量%含有し、極限粘度が0.580〜0.620であるポリエチレンテレフタレート捲縮糸であって、強度が2.65〜3.74cN/dtex、伸度が30〜45%、総繊度が500〜3,000dtex、単糸繊度が1.5〜30dtex、乾熱捲縮率が10〜30%であるポリエチレンテレフタレート捲縮糸を仮撚加工して得られたポリエチレンテレフタレート仮撚糸からなり、

前記ポリエチレンテレフタレート仮撚糸は、強度が2.65〜3.31cN/dtex、伸度が25〜35%、乾熱捲縮率が30〜50%であることを特徴とする原着ポリエチレンテレフタレート仮撚糸。

【0020】

[2]前記着色剤として、無機顔料及び有機顔料からなる群より選ばれた少なくとも1種の顔料を用いることを特徴とする前項に記載の原着ポリエチレンテレフタレート仮撚糸。

【0021】

[3]前記原着ポリエチレンテレフタレート仮撚糸が、マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂及び/または重合により製造されたポリエチレンテレフタレート樹脂との樹脂組成物とからなり、質量比率が100/0〜30/70であることを特徴とする前項1又は2に記載の原着ポリエチレンテレフタレート仮撚糸。

【0022】

[4]前記原着ポリエチレンテレフタレート仮撚糸は、マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂の極限粘度が0.620〜0.670であり、重合により製造されたポリエチレンテレフタレート樹脂の極限粘度が0.610〜0.650あることを特徴とする前項1〜3に記載の原着ポリエチレンテレフタレート仮撚糸。

【0023】

[5]前記原着ポリエチレンテレフタレート仮撚糸に用いられる、マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂がボトルリサイクルにより製造されていることを特徴とする前項1〜4に記載の原着ポリエチレンテレフタレート仮撚糸。

【0024】

[6]前項1〜5のいずれか1項に記載の原着ポリエチレンテレフタレート仮撚糸をフェースヤーンの少なくとも一部に用いたことを特徴とするカーペット。

【0025】

[7]住居用に用いることを特徴とする前項6に記載のカーペット。

【0026】

[8]着色剤を0.01〜3.0質量%含有し、極限粘度が0.580〜0.620であるポリエチレンテレフタレート捲縮糸であって、強度が2.65〜3.74cN/dtex、伸度が30〜45%、総繊度が500〜3,000dtex、単糸繊度が1.5〜30dtex、乾熱捲縮率が10〜30%のポリエチレンテレフタレート捲縮糸を用い、オーバーフィード率−10〜−2%の条件下で180〜220℃に設定された熱処理装置で熱処理して仮撚する仮撚加工と、

前記仮撚工程を経た糸を、オーバーフィード率10〜25%の条件下で150〜190℃に設定された熱処理装置で熱処理する熱処理工程を包含することを特徴とする原着ポリエチレンテレフタレート仮撚糸の製造方法。

【0027】

[9]前記仮撚加工をおこなう装置がピン仮撚装置であることを特徴とする前項8に記載の原着ポリエチレンテレフタレート仮撚糸の製造方法。

【0028】

[10]前項8又は9に記載の製造方法で製造された原着ポリエチレンテレフタレート仮撚糸。

【0029】

[11]前項10に記載の原着ポリエチレンテレフタレート仮撚糸をフェースヤーンの少なくとも一部に用いたことを特徴とするカーペット。

【0030】

[12]住居用に用いることを特徴とする前項11に記載のカーペット。

【発明の効果】

【0031】

[1]の発明に係わる原着ポリエチレンテレフタレート仮撚糸は、原着ポリエチレンテレフタレート捲縮糸の極限粘度を特定範囲に限定し、かつ強度、伸度、総繊度、単糸繊度及び乾熱捲縮率をそれぞれ特定範囲に限定し、このような特定の原着ポリエチレンテレフタレート捲縮糸を用いて仮撚加工して得られたものであるので、強度が2.65〜3.31cN/dtex、伸度が25〜35%、乾熱捲縮率が30〜50%であり、高捲縮特性でボリューム感と風合いに優れている。

【0032】

[2]の発明では、着色剤として無機顔料及び有機顔料からなる群より選ばれた少なくとも1種の顔料が用いられているので、染料等の他の着色剤を用いる場合と比べて、耐熱性、耐光性、耐候性を向上させることができる利点がある。(即ち染料は熱分解しやすいので耐熱性が充分に得られない)。

【0033】

[3]の発明では、原着ポリエチレンテレフタレート仮撚糸の原料であるポリエチレンテレフタレート樹脂組成物が、マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂及び/または重合により製造されたポリエチレンテレフタレート樹脂との樹脂組成物とからなり質量比率が100/0〜30/70であるので、原着ポリエチレンテレフタレート捲縮糸の製造と特性に優れ、そして、原着ポリエチレンテレフタレート仮撚糸の製造と特性にも優れ、その結果としてカーペット特性のボリューム感と風合いに優れたカーペット特性となる。

【0034】

[4]の発明では、原着ポリエチレンテレフタレート仮撚糸の原料であるポリエチレンテレフタレート樹脂組成物の極限粘度が、マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂が0.620〜0.670、重合により製造されたポリエチレンテレフタレート樹脂が0.610〜0.650であるので、原着ポリエチレンテレフタレート捲縮糸の製造と特性に優れ、そして、原着ポリエチレンテレフタレート仮撚糸の製造と特性に優れ、その結果としてカーペット特性のボリューム感と風合いに優れたカーペット特性となる。

【0035】

[5]の発明では、原着ポリエチレンテレフタレート仮撚糸の原料であるポリエチレンテレフタレート樹脂組成物を構成する、マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂がボトルリサイクルであるので、極限粘度が0.620〜0.670のマテリアルリサイクルポリエチレンテレフタレート樹脂を安定的に得ることが出来る。

【0036】

[6]の発明のカーペットは、[1]〜[5]のいずれかの原着ポリエチレンテレフタレート仮撚糸をフェースヤーンの一部として用いているので、充分なボリューム感を有し、風合いが良好である。

【0037】

[7]の発明のカーペットは、[1]〜[5]のいずれかの原着ポリエチレンテレフタレート仮撚糸をフェースヤーンの一部として用いているので、充分なボリューム感を有し、風合いが良好であり、住居用として好適である。

【0038】

[8]の発明では、糸特性を特定範囲に限定した原着ポリエチレンテレフタレート捲縮糸を、オーバーフィード率−10〜−2%の条件下で180〜220℃に設定した熱処理装置で熱処理して仮撚した後、オーバーフィード率10〜25%の条件下で150〜190℃に設定した熱処理装置で熱処理するので、高捲縮特性を有しボリューム感と風合いに優れた原着ポリエチレンテレフタレート仮撚糸を製造することができる。

【0039】

[9]の発明では、前記仮撚加工をおこなう装置がピン仮撚装置であるので、高捲縮特性に優れた原着ポリエチレンテレフタレート仮撚糸とすることができるのと同時にボリューム感と風合いに優れた原着ポリエチレンテレフタレート仮撚糸の製造方法とすることができる。

【0040】

[10]の発明では、前項[8]又は[9]に記載の製造方法で製造されるので、高捲縮特性を有しボリューム感と風合いに優れた原着ポリエチレンテレフタレート仮撚糸とすることができる。

【0041】

[11]の発明のカーペットは、前項[10]に記載の原着ポリエチレンテレフタレート仮撚糸をフェースヤーンの一部として用いているので、充分なボリューム感を有し、風合いが良好である。

【0042】

[12]の発明のカーペットは、前項[11]に記載のカーペットで住居用に用いるので、充分なボリューム感を有し、風合いが良好であり、住居用として好適である。

【発明を実施するための最良の形態】

【0043】

本発明は、原着ポリエチレンテレフタレート仮撚糸の捲縮特性、そして、それに起因する最終商品のボリューム感や風合い等の改善について、鋭意検討し、構成ポリマーの極限粘度(IV)を特定なものに選定し、かつ、予め着色剤を含有させた形にし、さらに、強度、伸度、総繊度、単糸繊度、乾熱捲縮率などの繊維特性を特定な範囲のものにした原着ポリエチレンテレフタレート捲縮糸を、特定の仮撚ヒーター温度、オーバーフィード率の範囲に限定し仮撚加工したところ、前記課題を解決する原着ポリエチレンテレフタレート仮撚糸及びその製造方法を得ることができた。かかる原着ポリエチレンテレフタレート仮撚糸は、ポリエチレンテレフタレートポリマーを紡糸し、捲縮加工処理した捲縮糸を、更に仮撚加工を施したものである。

【0044】

この発明に係る原着ポリエチレンテレフタレート仮撚糸は、極限粘度(IV)が0.580〜0.620である。また、この発明の原着ポリエチレンテレフタレート仮撚糸は、着色剤及びポリエチレンテレフタレートを含有したポリエチレンテレフタレート組成物からなる。

【0045】

かかる原着ポリエチレンテレフタレート仮撚糸は、ポリエチレンテレフタレートポリマーを製糸して、捲縮加工処理した捲縮糸を、更に仮撚加工したものである。

【0046】

本発明の原着ポリエチレンテレフタレート仮撚糸の原料であるポリエチレンテレフタレートポリマーは、分子鎖の全繰り返し単位の90モル%以上、好ましくは95%以上がエチレンテレフタレート単位からなるポリエステルであり、使用するポリエステルは本発明の構成要件および目的を損なわない範囲において、テレフタル酸及びエチレングリコール以外の第三成分を含むことができる。

【0047】

この発明の原着ポリエチレンテレフタレート仮撚糸の極限粘度(IV)は、0.580〜0.620の必要がある。ここで、前記極限粘度は、20℃、フェノール/テトラクロロエタン=60/40(質量比)の混合溶液で測定した値である。前記極限粘度が0.580未満ではポリエチレンテレフタレート仮撚糸に充分な捲縮性能を付与することができないし、仮撚糸の物性、特に強度が低下する。一方、前記極限粘度が0.620を超えると、原料となるポリエチレンテレフタレート樹脂の極限粘度が0.660以上となり、紡糸し難くなるという問題を生じる。中でも原着ポリエチレンテレフタレート仮撚糸の極限粘度は、0.590〜0.610であるのが好ましい。

【0048】

本発明の原着ポリエチレンテレフタレート仮撚糸に用いられる、マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂は、ボトルリサイクルにより製造される。ボトル用ポリエチレンテレフタレート樹脂は、その極限粘度(IV)は0.800前後と高く、またポリエチレンテレフタレートフィルム端材などの見られるような添加成分を含有していない。本発明に使用する繊維グレード用リサイクルポリエチレンテレフタレート樹脂への製造が容易であり、安定した品質のもが充分に得られる。また、2軸ベント付き混練機を使用すれば、ポリエチレンテレフタレート樹脂の極限粘度(IV)を0.620〜0.670にコントロールすることが可能である。

【0049】

本発明の原着ポリエチレンテレフタレート仮撚糸に用いられる、重合により製造されたポリエチレンテレフタレート樹脂は、繊維グレード用ポリエチレンテレフタレート樹脂として製造されており、化学メーカーや合繊メーカーなどから入手が可能である。一般的な、繊維グレード用ポリエチレンテレフタレート樹脂の極限粘度(IV)は0.610〜0.650の範囲である。

【0050】

また、本発明の原着ポリエチレンテレフタレート仮撚糸の原料として用いられるポリエチレンテレフタレート組成物は、着色剤を0.01〜3.0質量%含有した構成である。このような濃度に設定することにより、仮撚糸に適当な濃度の色を付与することができて意匠性を向上できる。また、0.01質量%以上とすることで顔料ムラに起因した色ムラの発生を防止できると共に3.0質量%以下とすることで糸切れ発生を充分に防止することができる。中でも、着色剤の含有率は0.05〜1.0質量%であるのが好ましい。また、着色剤は、通常用いられる分散剤(オレフィン系化合物等)と併用して用いても良い。

【0051】

なお、この発明の効果を阻害しない範囲であれば、前記ポリエチレンテレフタレート組成物には、ポリエチレンテレフタレート以外の他のポリマー(ポリマー粒子を含む)の他、艶消し剤、可塑剤、難燃剤、帯電防止剤、消臭剤、抗菌剤、抗酸化剤、耐熱剤、耐光剤、紫外線吸収剤等の各種添加剤を必要に応じて含有せしめても良い。

【0052】

さらにこの発明の原着ポリエチレンテレフタレート仮撚糸は、下記1〜5の特性を満足する原着ポリエチレンテレフタレート捲縮糸を仮撚加工した仮撚糸であって、

1:強度が2.65〜3.74cN/dtex

2:伸度が30〜45%

3:総繊度が500〜3,000dtex

4:単糸繊度が1.5〜30dtex

5:乾熱捲縮率が10〜30%

次の(1)〜(3)の特性を同時に満足する原着ポリエチレンテレフタレート仮撚糸である。

(1)強度が2.65〜3.31cN/dtex

(2)伸度が25〜35%

(3)乾熱捲縮率が30〜50%

【0053】

本発明の仮撚加工に使用する原着ポリエチレンテレフタレート捲縮糸は、強度が2.65〜3.74cN/dtexである。前記捲縮糸の強度が2.65cN/dtex未満では、仮撚後の仮撚糸強度が低下し最終製品にした時に仮撚糸の一部がすり切れてしまうことがあり、例えばカーペット用途に適した耐摩耗性を付与することができない。中でも、前記原着ポリエチレンテレフタレート捲縮糸の強度は2.87〜3.74cN/dtexであるのが好ましく、さらには3.09〜3.53cN/dtexであるのがより好ましい。

【0054】

また、前記原着ポリエチレンテレフタレート捲縮糸の伸度は30〜45%である。前記捲縮糸の伸度が35%未満では、仮撚後の仮撚糸伸度が低下し最終製品にした時に仮撚糸の一部がすり切れてしまうことがあり、例えばカーペット用途に適した耐摩耗性を付与することができない。中でも、原着ポリエチレンテレフタレート捲縮糸の伸度が35〜45%であるのがより好ましい。

【0055】

本発明の仮撚加工に使用する上記原着ポリエチレンテレフタレート捲縮糸は、総繊度が500〜3,000dtexの範囲である。このような範囲であれば、例えばカーペット用途に特に適した原着ポリエチレンテレフタレート捲縮糸となるが、特にこのような用途への使用に限定されるものではない。中でも、原着ポリエチレンテレフタレート捲縮糸の総繊度は600〜2,500dtexの範囲であるのがよく、太い繊度の仮撚糸の特徴を活かしたカーペット用途に最適な総繊度として好ましい。

【0056】

また、前記原着ポリエチレンテレフタレート捲縮糸の単糸繊度は1.5〜30dtexの範囲である。単糸繊度が1.5dtex未満では、本発明の原着ポリエチレンテレフタレート仮撚糸を安定に仮撚加工することが困難であり、例えばカーペットとした時のポリエチレンテレフタレート仮撚糸のボリューム感が不足する。一方、単糸繊度が30dtexを超える太繊度の仮撚糸では、本発明の原着ポリエチレンテレフタレート仮撚糸の糸物性を得るのが困難となる。本発明の仮撚加工に使用する原着ポリエチレンテレフタレート捲縮糸は、該捲縮糸を構成する単糸繊度が1.5〜25dtex、好ましくは1.75〜20dtexであり、更に好ましくは2.0〜15dtexである。

【0057】

本発明の仮撚加工に使用する前記原着ポリエチレンテレフタレート捲縮糸の乾熱捲縮率は、10〜30%の範囲である。この乾熱捲縮率は、ポリエチレンテレフタレート捲縮糸に潜在する捲縮性能を示すパラメーターであり、ポリエチレンテレフタレート捲縮糸を120℃の熱風で処理して捲縮を発現させ、その捲縮の程度を示した値である。この乾熱捲縮率が10%未満では、仮撚後の仮撚糸の捲縮性能の発現に劣ったものとなる。一方乾熱捲縮率が30%を超えるポリエチレンテレフタレート捲縮糸は、安定して生産することは困難である。中でも、前記原着ポリエチレンテレフタレート捲縮糸の乾熱捲縮率は15〜25%の範囲であるのが好ましい。

【0058】

本発明の仮撚加工に使用する前記原着ポリエチレンテレフタレート捲縮糸の交絡(エンタングル)回数は、15〜35ケ/mが良く、好ましくは18〜30ケ/mである。交絡処理することにより、仮撚加工時のボビンからの捲縮糸の引き出し、仮撚、仮撚糸の巻き取りなど糸道の安定化が図られる。

【0059】

本発明の仮撚加工に使用する前記原着ポリエチレンテレフタレート捲縮糸の交絡(エンタングル)回数(ケ/m)を適宜適切に設定することにより、前記原着ポリエチレンテレフタレート仮撚糸の糸方向における捲縮発現状態を均斉にすることができる。

【0060】

前記原着ポリエチレンテレフタレート捲縮糸を使用して仮撚加工した本発明の原着ポリエチレンテレフタレート仮撚糸は、強度が2.65〜3.31cN/dtexで、且つ伸度が25〜35%である。前記強度が2.65cN/dtex未満または伸度が25%未満の仮撚糸であると、最終製品にした時に耐摩耗性に劣り、使用時に仮撚糸の一部がすり切れてしまうことがある。前記原着ポリエチレンテレフタレート仮撚糸の強度は、2.75〜3.31cN/dtexで、且つ伸度が25〜30%を兼ね備えた捲縮糸であることが好ましい。また、前記原着ポリエチレンテレフタレート捲縮糸を使用して仮撚加工した場合に、仮撚糸の強度を3.31cN/dtexより強く、伸度が35%を越えるようにすることは難しく現実的でない。

【0061】

また、前記原着ポリエチレンテレフタレート捲縮糸を使用して仮撚加工した本発明の原着ポリエチレンテレフタレート仮撚糸の乾熱捲縮率は、ポリエチレンテレフタレート仮撚糸の潜在捲縮性能を示すパラメーターであり、上記ポリエチレンテレフタレート仮撚糸を120℃の熱風で処理して捲縮を発現させ、その捲縮の程度を示した値である。本発明の原着ポリエチレンテレフタレート仮撚糸の乾熱捲縮率は30〜50%である。好ましくは、乾熱捲縮率は35〜45%である。30%未満であると捲縮発現がまだ不充分であり、最終製品としてのボリューム感が不足する。一方、原着ポリエチレンテレフタレート仮撚糸の50%を超える乾熱捲縮率は、現在の製造技術では得られにくい。

【0062】

本発明の原着ポリエチレンテレフタレート仮撚糸に用いられる着色剤は、ポリエチレンテレフタレート仮撚糸に適切な無機顔料、有機顔料である。具体的には、カーボンブラック、酸化系無機顔料、フェロシアン化物無機顔料、珪酸塩無機顔料、炭酸塩無機顔料、燐酸塩無機顔料等の無機顔料、フタロシアニン系有機顔料、ペリレン系有機顔料、イソインドリノン系有機顔料等から選ばれた少なくとも1種の顔料が用いられる。本発明の着色剤とは、繊維などの成型品に一定の色彩を与えるために用いる顔料の総称である。

【0063】

例えば、無機顔料としては、酸化チタン、亜鉛華、チタンイエロー、亜鉛−鉄系ブラウン、チタン・コバルト系グリーン、コバルトグリーン、コバルトブルー、銅−鉄系ブラウン等の酸化物、紺青のようなフェロシアン化物、群青のような珪酸塩、炭酸カルシュウムのような炭酸塩、マンガンバイオレットのような燐酸塩、カーボンブラック、アルミニウム粉やブロンズ粉、およびチタン粉末被覆雲母等を用いる。また、有機顔料としては、銅フタロシアニンブルー、銅フタロシアニングリーンおよび臭素化銅フタロシアニングリーン等のフタロシアニン系、ペリレンスカーレット、ペリレンレア、ペリレンマルーン等のペリレン系、イソインドリノン系等が用いられる。

【0064】

かかる着色剤の添加濃度は、ポリマー重量当たり、着色剤の全量として、色濃度の上から、0.01〜3.0質量%、好ましくは0.05〜1.0質量%であるのがよい。また、着色剤は通常用いられる分散剤を併用して用いることもできる。

【0065】

本発明の上記原着ポリエチレンテレフタレート仮撚糸は、タフト後の熱セット工程、通常は乾熱処理および/または蒸気処理によって潜在化している捲縮を発現させることができる。

【0066】

上記特定された本発明原着ポリエチレンテレフタレート仮撚糸は、仮撚糸の捲縮特性などに優れ、この仮撚糸を使用したタフテッドカーペットはボリューム感に優れ、風合いの良いカーペットとなる。

【0067】

本発明の原着ポリエチレンテレフタレート仮撚糸は、ロールカーペット、ピースカーペット、タイルカーペット、家庭用ラグ・マット等、住居用のカーペットとして利用が可能であり、本発明のカーペットの特性が活かせる多くの用途に用いることができる。また、パイルの形態もループパイル、カットパイル、カットアンドループパイルなどいずれのパイル形状でも良く、タフテッドカーペットだけでなく、織物カーペットや刺繍カーペット、編物カーペト、接着カーペット等にも使用できる。

【0068】

本発明の原着ポリエチレンテレフタレート仮撚糸およびその製造方法について具体的に説明する。

【0069】

まず、ポリエチレンテレフタレートを紡糸して紡糸糸を得る。(紡糸工程)。例えば、図1に示すように、ポリエチレンテレフタレート投入口(10)からポリエチレンテレフタレートを投入すると共に着色剤投入口(11)から着色剤(顔料)を投入してベント(13)付き押出機(12)内で溶融混練した後、紡糸ヘッド(14)の先端に取り付けられた紡糸口金(15)から押出してフィラメントを形成する。また、着色剤の混合量は、着色剤含有率が0.01〜3.0質量%の範囲となるようにする。前記押出機(12)における溶融混練温度は、285〜295℃に設定するのが好ましい。前記ポリエチレンテレフタレートとしては、極限粘度が0.610〜0.670であるものを用いる。好ましくは0.620〜0.660のものを用いる。本発明の原着ポリエチレンテレフタレート仮撚糸の強度や伸度、捲縮特性等は最終製品に大きく影響するため、前記特定した極限粘度のポリマーが好ましい。また、着色剤として用いる無機顔料および有機顔料は、前記特定した化合物から選ればれた少なくとも1種の顔料が用いられる。さらに、着色剤をポリエチレンテレフタレートに添加したマスターバッチとしてから、紡糸することもできる。さらに、着色剤のポリマー中への分散をよくするために、オレフィン系化合物などの分散剤を用いることもできる。

【0070】

ポリエチレンテレフタレートは、一般には、そのポリマー中の公定水分率が0.4〜0.5質量%(4,000〜5,000ppm)である。ポリエチレンテレフタレートを溶融紡糸に用いるためには、ポリエチレンテレフタレート中の含有水分率が0.01質量%(100ppm)以下であるのが好ましく、0.005質量%(50ppm)以下であるのがより好ましい。なお、前記押出機(12)としてベント付き二軸押出機を用いる場合には、未乾燥のポリエチレンテレフタレートの使用が充分に可能であり、ポリエチレンテレフタレートの極限粘度を保持しながら溶融紡糸することができる。

【0071】

なお、前記紡糸口金(15)の孔の形状や寸法は、ポリエチレンテレフタレートの溶融粘度、紡糸温度、紡糸後の冷却条件等を考慮して、目的とするポリエチレンテレフタレート繊維が得られるように設計する。

【0072】

次に、前記紡糸口金(15)から押出されたフィラメントを冷風吹付装置(16)からの冷風によって冷却する。(図1参照)冷風の温度は、10〜30℃であるのが好ましく、より好ましくは15〜25℃である。

【0073】

しかる後、前記フィラメントに油剤付与装置(17)で油剤を付与した後、糸を集束して紡糸糸を得る。前記油剤としては、特に限定されるものではないが、例えば平滑剤を主成分とし、乳化剤、帯電防止剤等を含有するもの等が挙げられる。

【0074】

前記油剤を付与することによって、原着ポリエチレンテレフタレート捲縮糸の製造における紡糸・延伸工程における強度や伸度の安定的確保及び捲縮工程における捲縮発現状態の安定性の確保を図ることができる。また、この原着ポリエチレンテレフタレート捲縮糸を使用した最終製品の静電気発生の抑制を図ることができる。

【0075】

次いで、前記紡糸糸を所定の速度で回転する引取りローラー(1)で捲回して引取る。前記引取りローラー(1)の引取り速度は400〜800m/分であるのが好ましい。引取り速度が400m/分未満では、紡糸時の糸条張力が低くなりすぎるので好ましくない。一方、引取り速度が800m/分を超えると、延伸速度および捲縮加工が高速となることから、現行の実用プロセスでは製造が困難である。

【0076】

次に、前記引取りローラー(1)で引取られた紡糸糸を、ローラー群(2)(3)(4)を用いて1段または2段以上の多段で熱延伸する。即ち、まず、前記引取られた紡糸糸を予熱ローラー(2)に導き、この予熱ローラー(2)で紡糸糸の予熱をおこなう。この時、予熱ローラー(2)の温度を85〜105℃の範囲に設定するのが好ましい。このような温度範囲に設定した場合には均一な予備加熱を実現することができる。中でも、前記予熱ローラー(2)の温度は、90〜100℃の範囲に設定するのがより好ましい。

【0077】

しかる後、前記紡糸糸を予熱ローラー(2)から延伸ローラー(3)に導く。この時、延伸ローラー(3)の温度を100〜125℃の範囲に設定する。100℃未満では延伸ムラが生じやすいし、充分に延伸することが困難で糸切れを生じやすい。一方125℃を超えると延伸糸に密着を生じることがある。前記延伸ローラー(3)の温度は100〜125℃の範囲に設定するのが好ましく、特に好適なのは100〜115℃である。

【0078】

また、延伸倍率は、3.0〜5.0倍とする。3倍未満では充分な強度が得られなくなるし、5倍を超えると毛羽が顕著に発生するものとなる。中でも、前記延伸倍率は、3.5〜4.5とするのが好ましい。

【0079】

前記延伸ローラー(3)の温度を100〜125℃の範囲に設定し、かつ延伸倍率は、3.0〜5.0倍に設定することにより、本発明の原着ポリエチレンテレフタレート捲縮糸の強伸度および所定の捲縮特性を得ることが可能となる。これにより捲縮糸を仮撚加工して仮撚糸として最終製品の構成糸とした時、最終製品として優れたボリューム感と風合いを実現できる。

【0080】

しかる後、前記紡糸糸を延伸ローラー(3)から熱セットローラー(4)に導き、ここで熱セットする。この時、熱セットローラー(4)温度を150〜190℃の範囲に設定する。このような温度範囲に設定することにより、ポリエチレンテレフタレート繊維として適度な結晶化を発現させて捲縮糸の強度及び伸度ともに向上させることができる。中でも、前記熱セットローラー(4)の温度は155〜185℃の範囲に設定するのが好ましく、更に好適なのは160〜180℃である。

【0081】

次に、前記熱セットが行なわれた延伸糸を加熱流体捲縮付与装置(5)に導き、該捲縮付与装置(5)によって糸に捲縮を付与する(捲縮工程)。前記加熱流体捲縮付与装置(5)は、糸に加熱流体を接触させることによって糸に捲縮を付与せしめる装置であり、前記加熱流体の温度は、185〜235℃の範囲に設定する。185℃未満では、延伸糸の弛緩収縮処理が充分でなく糸物性にバラツキが生じ、235℃を超えると単糸を融着させることがある。

【0082】

本実施形態では、前記加熱流体捲縮付与装置(5)は、加熱高圧流体を糸条に噴射して単糸をランダムに交絡させ、3次元クリンプを形成させる加熱流体噴射ノズル装置と、捲縮糸に対して加熱流体の下に圧縮熱処理をおこなう圧縮熱処理装置とを備えている。圧縮熱処理装置は、金属製板を一定の間隔で積層配置した環状の装置であり、加熱高圧流体は金属製板より外部へ吸引される。この圧縮熱処理装置内で糸条は折り畳まれ、積層されながら一定時間滞留して熱処理される。

【0083】

前記加熱流体捲縮付与装置(5)で使用する加熱流体としては、例えば過熱蒸気、加熱空気等が挙げられる。中でも、加熱空気を使用するのが好ましい。また、前記加熱空気の温度は、185〜235℃の範囲に設定されるが、中でも、195〜225℃の範囲であるのが好ましく、200〜220℃の範囲であるのが特に好ましい。なお、前記加熱流体の温度は、185〜235℃の範囲で、加熱流体の圧力、流量、捲縮処理対象のポリエチレンテレフタレート糸の繊度、捲縮処理速度等に応じて適切な条件を選択すればよい。

【0084】

次に、前記加熱流体捲縮付与装置(5)で捲縮が付与された捲縮糸(6)を冷却ドラム(20)で冷却する。本実施形態では、この冷却ドラム(20)上に噴出された捲縮糸(6)は冷却ドラム(20)表面に穿設された孔で吸引冷却されながら移送される。この冷却により、前記捲縮糸(6)を該糸のガラス転移点温度(Tg)(68〜70℃)よりも低い温度まで冷却するのが望ましい。これにより、時間が経過しても捲縮が緩まない充分な捲縮が付与された原着ポリ乳酸捲縮糸を製造することができる。中でも、前記捲縮糸(6)を冷却ドラム(20)で30〜45℃まで冷却するのが好ましい。

【0085】

しかる後、前記捲縮糸を交絡処理装置(21)のノズルを通過させて交絡処理する。交絡ノズルから走行捲縮糸条に対して略直角方向から0.2〜0.5MPaの高圧空気を噴射させて交絡処理するのがよい。交絡数および交絡の強さは、交絡ノズルの性能、高圧圧空の圧力および流量、走行糸条の繊度および張力等によって変化するので、交絡条件を設定して製造する。

【0086】

次いで、交絡処理後の捲縮糸をワインダー(22)に巻き取る。この時の巻き取り張力は、0.10cN/dtex以下とするのが好ましい。中でも、巻き取り張力は、0.02〜0.07cN/dtexの範囲であるのがより好ましく、更には、0.03〜0.05cN/dtexの範囲が特に好ましい。

【0087】

次に、こうして得られた原着ポリエチレンテレフタレート捲縮糸(6)を仮撚加工して本発明の原着ポリエチレンテレフタレート仮撚糸(38)を得る製造方法について説明する。(図2参照)

【0088】

仮撚加工する方法としては、ピン仮撚、ベルト仮撚、ディスク仮撚が挙げられる。本発明の原着ポリエチレンテレフタレート仮撚糸のように糸条の総繊度が500dtex以上ある場合は、ピン仮撚でおこなうことが好ましい。ベルト仮撚、ディスク仮撚では、仮撚部(33)すなわち施撚体(33)が特殊仕様となるので現実的ではない。

【0089】

前記原着ポリエチレンテレフタレート捲縮糸を仮撚加工するに際して、第1ヒーター(32)の温度(HT1)を180〜220℃の範囲に設定し、仮撚加工後までのオーバーフィード(40)率(OF1)を−10%≦OF1≦−2%の範囲に設定し、仮撚加工後の第2ヒーター(36)の温度(HT2)を150〜190℃の範囲に設定し、仮撚加工後以降のオーバーフィード(50)率(OF2)を10%≦OF2≦25%の範囲に設定して原着ポリエチレンテレフタレート仮撚糸を製造するのが好ましい。

【0090】

一般に仮撚加工時の撚数(T/m)は、500〜1,500T/mが好ましく、必要とする原着ポリエチレンテレフタレート仮撚糸の捲縮性能に従って、撚数(T/m)を設定する。ピン仮撚の場合、その撚数(T/m)は、600〜1,300T/mの範囲に設定するのが好ましく、さらに好ましい設定範囲は、600〜1,200T/mである。

【0091】

前記第1ヒーター(32)の温度(HT1)は、180〜220℃の範囲に設定するのが好ましい。前記第1ヒーター(32)の温度(HT1)が220℃を上回ると、仮撚加工後以降のオーバーフィード(OF2)ゾーン(50)での仮撚加工糸の走行条件が不安定となり好ましくない。また、第1ヒーター(32)の温度(HT1)が180℃未満では、仮撚温度が低いため仮撚加工の効果が充分に発現されず好ましくない。

【0092】

前記仮撚加工後までのオーバーフィード(40)率(OF1)は、−10%≦OF1≦−2%の範囲に設定するのが好ましい。仮撚加工後までのオーバーフィード(40)率(OF1)が、−10%を超えると、仮撚部に至るまでに糸切れが発生することから好ましくない。また、前記仮撚加工後までのオーバーフィード(40)率(OF1)が、−2%未満では、糸の緩みが発生し、糸の走行状態が不安定となることから好ましくない。なお、前記仮撚加工工程でのオーバーフィード率とは、{ローラー(31)のフィード速度−ローラー(34)のフィード速度}/ローラー(34)のフィード速度×100で求められる値である。

【0093】

前記仮撚加工後の第2ヒーター(36)の温度(HT2)は、150〜190℃の範囲に設定するのが好ましい。前記仮撚加工後の第2ヒーター(36)の温度(HT2)が150℃未満では、熱処理温度が低いため熱水収縮率(%)が高くなり好ましくない。また、前記仮撚加工後の第2ヒーター(36)の温度(HT2)が200℃を超えると、仮撚加工後以降のオーバーフィード(OF2)ゾーン(50)で仮撚加工糸の走行条件が不安定となり好ましくない。また、乾熱捲縮率(%)の劣る仮撚加工糸となる。

【0094】

なお、仮撚加工後の第2ヒーター(36)の温度(HT2)は、第1ヒーター(32)の温度(HT1)より低く設定することが必要で、そうすることにより、ピン仮撚加工における加撚による捲縮の発現状態を維持することができる。

【0095】

前記仮撚加工後以降のオーバーフィード(50)率(OF2)は、10%≦OF2≦25%の範囲に設定するのが好ましい。前記仮撚加工後以降のオーバーフィード(50)率(OF2)が25%を超えると、糸の走行状態が不安定となるので好ましくない。また、前記仮撚加工後以降のオーバーフィード(50)率(OF2)が10%未満では、得られた原着ポリエチレンテレフタレート仮撚糸の乾熱捲縮率(%)の発現が充分でないので好ましくない。なお、前記熱処理工程でのオーバーフィード率とは、{ローラー(35)のフィード速度−ローラー(37)のフィード速度}/ローラー(35)のフィード速度×100で求められる値である。

【0096】

なお、この発明の原着ポリエチレンテレフタレート仮撚糸は、上記例示した製造方法で製造されたものに特に限定されるものではない。この発明の原着ポリエチレンテレフタレート仮撚糸は、撚糸、無撚糸いずれの状態で用いてもよく、また例えば、無撚糸を他の無撚糸とエアーエンタングル設備で混繊して混繊糸形態で用いることもできる。また、この発明の原着ポリエチレンテレフタレート仮撚糸は、他のナイロン捲縮糸、ポリプロピレン捲縮糸、ポリエステル系捲縮糸等と合撚糸となし、これを最終製品の構成糸として用いることもできる。環境対応のリサイクルを充分に考慮すると、最終製品の他の構成素材(原着ポリエチレンテレフタレート仮撚糸以外の素材)としては、ポリエチレンテレフタレート、ポリトリメチレンテレフタレートおよびポリ乳酸等のポリエステル系素材を用いるのが好ましい。

【0097】

また、この発明の原着ポリエチレンテレフタレート仮撚糸を2本または3本用い、下撚り、上撚り(撚り数は150〜250回/mが好ましい。)を施した後、120〜150℃の熱風処理または95〜125℃の真空蒸気熱処理で撚り止めセットを行なうことにより、ボリューム感と風合いに優れた合撚糸とすることもできる。

【0098】

本文および実例中に記述した物性の定義および測定方法は以下の通りである。

【0099】

<極限粘度測定方法>

フェノール/テトラクロロエタン=60/40(質量比)の混合溶液に試料を1g/dlの濃度となるよう溶解せしめ、20℃でウベローデ粘度管を用いて極限粘度(IV)を測定した。

【0100】

<異形度評価法>

単糸を切断後、光学顕微鏡を用いて単糸の外接円直径(B)と内接円直径(A)を測定して、(B)/(A)の値を異形度とした。

【0101】

<強伸度測定方法>

USTER社製TENSORAPID3の引張試験機を用い、試料長25cm、引張速度30cm/分の条件で強力(cN)と伸度(%)を測定した。強度(cN/dtex)は、強力(cN)を総繊度で除した値である。

【0102】

<繊度測定方法>

JIS L 1013により測定した。

【0103】

<乾熱捲縮率測定方法>

ボビンパッケージからカセ取りしたポリエチレンテレフタレート仮撚糸を、無荷重状態で120℃の熱風で10分間処理した後、10分間自然放置する。この糸を乾熱処理後の原着ポリエチレンテレフタレート仮撚糸とする。この乾熱処理後の原着ポリエチレンテレフタレート仮撚糸に総繊度dtex×0.882mN(90mg/dtex)の張力を与える定荷重をかけ10秒経過した後に、試料長さ(Lc1)を測定する。次いで、前記乾熱処理後の原着ポリエチレンテレフタレート仮撚糸に総繊度dtex×0.0176mN(1.8mg/dtex)の張力を与える定荷重をかけ10分経過した後に、試料長さ(Lc2)を測定する。下記式より、乾熱捲縮率(%)を求める。

乾熱捲縮率(%)=[(Lc1−Lc2)/Lc1]×100

【0104】

捲縮糸の製造状況、捲縮糸の特性、仮撚糸の評価、カーペット特性評価、そして総合評価は次のようにおこなった。

<捲縮糸の製造状況>

紡糸の糸切れ: 全くなし ◎ なし ○ 少しあり △ 多い ×

延伸での単糸切れ:全くなし ◎ なし ○ 少しあり △ 多い ×

【0105】

<捲縮糸の特性>

非常に良い ◎ 良い ○ 糸に毛羽が多い(仮撚糸できず) △

【0106】

<仮撚糸の評価>

特に良好なもの ◎ 良好なもの ○

【0107】

<カーペット特性評価>

ボリューム感:特に良好なもの ◎ 良好なもの ○

風合い:特に良好なもの ◎ 良好なもの ○

【0108】

<総合評価>

捲縮糸の製造状況、捲縮糸の特性、仮撚糸の評価、カーペット特性評価等を総合的に評価:

非常に優れているもの ◎ 優れているもの ○ 使用できないもの ×

【実施例】

【0109】

次に、この発明の具体的実施例について説明するが、本発明はこれら実施例のものに特に限定されるものではない。

【0110】

<実施例1−1〜1−7、比較例1−1〜1−3>

表1表2に示すように、ポリエチレンテレフタレートチップを変更して(マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂の極限粘度、重合により製造されたポリエチレンテレフタレート樹脂の極限粘度、その質量比率)、図1に示す構成からなる製造装置を用いて原着ポリエチレンテレフタレート捲縮糸を製造した。

即ち、まずポリエチレンテレフタレート樹脂投入口(10)からポリエチレンテレフタレートチップ(実施例1−2〜1−4の条件、 マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂:極限粘度0.658、重合により製造されたポリエチレンテレフタレート樹脂:極限粘度0.635、質量比率:70/30)100質量部を投入する一方、着色剤投入口(11)からカーボンブラックのマスターバッチ(前記重合により製造されたポリエチレンテレフタレート75質量%、カーボンブラック25質量%の組成)4質量部投入してベント(13)付き二軸押出機(12)内で脱気しながら288℃で溶融混練した後、二軸押出機(12)の先端に取り付けられた紡糸口金(15)の96個のY断面のノズルから紡糸ビーム温度292℃で押出して、3口金分をまとめて紡糸した。

【0111】

次に、紡出された糸条を冷風吹付装置(16)からの冷風(20℃70%RH)によって冷却・固化し、三角断面(△)フィラメント288本からなるポリエチレンテレフタレートマルチフィラメント糸を得た。次いで前記糸条に油剤付与装置(17)で油剤を付与し、糸を集束し、速度460m/分の速度で回転する非加熱の引取りローラー(1)に捲回して引取った後、速度465m/分・90℃に設定された予熱ローラー(2)で捲回して予熱を行なった。

【0112】

しかる後、前記紡出糸条を、速度505m/分・温度100℃に設定された延伸ローラー(3)に捲回し、速度2,222m/分・温度170℃に設定された熱セットローラー(4)との間で延伸を行った。延伸倍率は4.4倍であった。

【0113】

次に、延伸糸条を加熱流体捲縮加工装置(5)に導き、210℃、0.65MPaの加熱加圧空気を接触させて糸に捲縮を付与した後、この捲縮糸を冷却ドラム(20)で30℃まで冷却した。次いで、捲縮糸に交絡処理装置(21)で25個/mの交絡処理を行い、0.05cN/dtexの巻き取り張力で、速度1,926m/分のワインダー(22)に巻き取って黒原着ポリエチレンテレフタレート捲縮糸を得た。

【0114】

得られた黒原着ポリエチレンテレフタレート捲縮糸は、総繊度1,560dtex/288フィラメント(単糸繊度5.4dtex)の三角断面(△:異形度1.5)で、極限粘度(IV)が0.606、強度が3.25cN/dtex、伸度が37.1%、乾熱捲縮率が22.6%の物性を有していた。(実施例1−2〜1−4の捲縮糸)

【0115】

<実施例1−1、1−5〜1−7>は、ポリエチレンテレフタレートチップを表1表2のように変更して、実施例1−2〜1−4と同様にして捲縮糸を製造した。その結果を表1表2の実施例1−1、1−5〜1−7に示す。

【0116】

<比較例1−1〜1−3>

ポリエチレンテレフタレートチップ(マテリアルリサイクルにより製造された樹脂:R 重合により製造された樹脂:P 比率=R/P)を変更する以外は、実施例1と同様にして、黒原着ポリエチレンテレフタレート捲縮糸を製造した。その結果を表1表2の比較例1−1〜1−3に示す。

【0117】

次に、図2に示す構成からなる仮撚加工装置(日本スピンドル製造社製 高速仮撚機NH−82型のピン仮撚装置)を用いて、上記の黒原着ポリエチレンテレフタレート捲縮糸(実施例1−1〜1−7)から黒原着ポリエチレンテレフタレート仮撚糸を製造した。

【0118】

上記の黒原着ポリエチレンテレフタレート捲縮糸を仮撚加工するに際して、撚数(T/m)、第1ヒーター温度(HT1)、仮撚加工後までのオーバーフィード率(OF1)、仮撚加工後の第2ヒーター温度(HT2)、仮撚加工後以降のオーバーフィード率(OF2)を表1表2(実施例1−1〜実施例1−7)のように変更して、7種類の黒原着ポリエチレンテレフタレート仮撚糸を製造した。

【0119】

上記原着ポリエチレンテレフタレート仮撚糸は、タフト後の熱セット工程、通常は乾熱処理および/または蒸気処理によって潜在化している捲縮を発現させ、カーペットとする。その評価結果を表1表2の実施例1−1〜1−7に示す。

【0120】

【表1】

【表2】

【0121】

<実施例2>

ノズルをY断面の144ホールを使用する以外は、実施例1と同様にして黒原着ポリエチレンテレフタレート捲縮糸を製造した。得られた黒原着ポリエチレンテレフタレート捲縮糸は、総繊度1,226dtex/432フィラメント(単糸繊度2.8dtex)の三角断面(△:異形度1.3)で、極限粘度(IV)は0.606、強度が2.99cN/dtex、伸度が35.9%、乾熱捲縮率が16.0%の物性を有していた。その結果を表2の実施例2に示す。

【0122】

次に実施例1と同様にして、図2に示す構成からなる仮撚加工装置(日本スピンドル製造社製 高速仮撚機NH−82型のピン仮撚装置)を用いて、黒原着ポリエチレンテレフタレート仮撚糸を製造した。その評価結果を表2の実施例2に示す。

【0123】

上記原着ポリエチレンテレフタレート仮撚糸は、タフト後の熱セット工程、通常は乾熱処理および/または蒸気処理によって潜在化している捲縮を発現させ、カーペットとすることができる。その評価結果を表2の実施例2に示す。

【0124】

<実施例3>

ノズルをY断面の96ホールを使用する以外は、実施例1と同様にして黒原着ポリエチレンテレフタレート捲縮糸を製造した。得られた黒原着ポリエチレンテレフタレート捲縮糸は、総繊度2,201dtex/192フィラメント(単糸繊度11.5dtex)の三角断面(△:異形度1.8)で、極限粘度(IV)は0.606、強度が2.90cN/dtex、伸度が34.1%、乾熱捲縮率が25.2%の物性を有していた。その評価結果を表2の実施例3に示す。

【0125】

次に実施例1と同様にして、図2に示す構成からなる仮撚加工装置(日本スピンドル製造社製 高速仮撚機NH−82型のピン仮撚装置)を用いて、黒原着ポリエチレンテレフタレート仮撚糸を製造した。その評価を表2の実施例3に示す。

【0126】

上記実施例3で得られた原着ポリエチレンテレフタレート仮撚糸は、タフト後の熱セット工程、通常は乾熱処理および/または蒸気処理で仮撚糸に潜在化している捲縮を発現させ、本発発明のカーペットとすることができる。その評価結果を表2の実施例3に示す。

【図面の簡単な説明】

【0127】

【図1】本発明の仮撚加工に使用する原着ポリエチレンテレフタレート捲縮糸の製造方法で用いられる製造装置の一例を示す概略構成図である。

【図2】本発明の原着ポリエチレンテレフタレート仮撚糸の製造方法で用いられる仮撚加工装置の一例を示す概略構成図である。

【符号の説明】

【0128】

1:引取りローラー

2:予熱ローラー

3:延伸ローラー

4:熱セットローラー

5:加熱流体捲縮付与装置

6:捲縮糸

10:ポリエチレンテレフタレート樹脂投入口

11:着色剤(添加剤)投入口

12:二軸押出機

14:紡糸ヘッド

16:冷風吹付装置

17:油剤付与装置

20:冷却ドラム

21:交絡処理装置

22:ワインダー

31:フィード

32:第1ヒーター(HT1)

33:施撚体

34:第1デリベリ

35:第2デリベリ

36:仮撚加工後の第2ヒーター(HT2)

37:第3デリベリ

38:仮撚糸

40:仮撚までのオーバーフィードゾーン(OF1)

50:仮撚以降のオーバーフィードゾーン(OF2)

【特許請求の範囲】

【請求項1】

着色剤を0.01〜3.0質量%含有し、極限粘度が0.580〜0.620であるポリエチレンテレフタレート捲縮糸であって、強度が2.65〜3.74cN/dtex、伸度が30〜45%、総繊度が500〜3,000dtex、単糸繊度が1.5〜30dtex、乾熱捲縮率が10〜30%であるポリエチレンテレフタレート捲縮糸を仮撚加工して得られたポリエチレンテレフタレート仮撚糸からなり、

前記ポリエチレンテレフタレート仮撚糸は、強度が2.65〜3.31cN/dtex、伸度が25〜35%、乾熱捲縮率が30〜50%であることを特徴とする原着ポリエチレンテレフタレート仮撚糸。

【請求項2】

前記着色剤として、無機顔料及び有機顔料からなる群より選ばれた少なくとも1種の顔料を用いることを特徴とする請求項1に記載の原着ポリエチレンテレフタレート仮撚糸。

【請求項3】

前記原着ポリエチレンテレフタレート仮撚糸が、マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂及び/または重合により製造されたポリエチレンテレフタレート樹脂との樹脂組成物とからなり、質量比率が100/0〜30/70であることを特徴とする請求項1又は2に記載の原着ポリエチレンテレフタレート仮撚糸。

【請求項4】

前記原着ポリエチレンテレフタレート仮撚糸は、マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂の極限粘度が0.620〜0.670であり、重合により製造されたポリエチレンテレフタレート樹脂の極限粘度が0.610〜0.650あることを特徴とする請求項1〜3に記載の原着ポリエチレンテレフタレート仮撚糸。

【請求項5】

前記原着ポリエチレンテレフタレート仮撚糸に用いられるマテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂がボトルリサイクルにより製造されていることを特徴とする請求項1〜4に記載の原着ポリエチレンテレフタレート仮撚糸。

【請求項6】

請求項1〜5のいずれか1項に記載の原着ポリエチレンテレフタレート仮撚糸をフェースヤーンの少なくとも一部に用いたことを特徴とするカーペット。

【請求項7】

住居用に用いることを特徴とする請求項6に記載のカーペット。

【請求項8】

着色剤を0.01〜3.0質量%含有し、極限粘度が0.580〜0.620であるポリエチレンテレフタレート捲縮糸であって、強度が2.65〜3.74cN/dtex、伸度が30〜45%、総繊度が500〜3,000dtex、単糸繊度が1.5〜30dtex、乾熱捲縮率が10〜30%のポリエチレンテレフタレート捲縮糸を用い、オーバーフィード率−10〜−2%の条件下で180〜220℃に設定された熱処理装置で熱処理して仮撚する仮撚加工と、

前記仮撚工程を経た糸を、オーバーフィード率10〜25%の条件下で150〜190℃に設定された熱処理装置で熱処理する熱処理工程を包含することを特徴とする原着ポリエチレンテレフタレート仮撚糸の製造方法。

【請求項9】

前記仮撚加工をおこなう装置がピン仮撚装置であることを特徴とする請求項8に記載の原着ポリエチレンテレフタレート仮撚糸の製造方法。

【請求項10】

請求項8又は9に記載の製造方法で製造されたことを特徴とする原着ポリエチレンテレフタレート仮撚糸。

【請求項11】

請求項10に記載の原着ポリエチレンテレフタレート仮撚糸をフェースヤーンの少なくとも一部に用いたことを特徴とするカーペット。

【請求項12】

住居用に用いることを特徴とする請求項11に記載のカーペット。

【請求項1】

着色剤を0.01〜3.0質量%含有し、極限粘度が0.580〜0.620であるポリエチレンテレフタレート捲縮糸であって、強度が2.65〜3.74cN/dtex、伸度が30〜45%、総繊度が500〜3,000dtex、単糸繊度が1.5〜30dtex、乾熱捲縮率が10〜30%であるポリエチレンテレフタレート捲縮糸を仮撚加工して得られたポリエチレンテレフタレート仮撚糸からなり、

前記ポリエチレンテレフタレート仮撚糸は、強度が2.65〜3.31cN/dtex、伸度が25〜35%、乾熱捲縮率が30〜50%であることを特徴とする原着ポリエチレンテレフタレート仮撚糸。

【請求項2】

前記着色剤として、無機顔料及び有機顔料からなる群より選ばれた少なくとも1種の顔料を用いることを特徴とする請求項1に記載の原着ポリエチレンテレフタレート仮撚糸。

【請求項3】

前記原着ポリエチレンテレフタレート仮撚糸が、マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂及び/または重合により製造されたポリエチレンテレフタレート樹脂との樹脂組成物とからなり、質量比率が100/0〜30/70であることを特徴とする請求項1又は2に記載の原着ポリエチレンテレフタレート仮撚糸。

【請求項4】

前記原着ポリエチレンテレフタレート仮撚糸は、マテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂の極限粘度が0.620〜0.670であり、重合により製造されたポリエチレンテレフタレート樹脂の極限粘度が0.610〜0.650あることを特徴とする請求項1〜3に記載の原着ポリエチレンテレフタレート仮撚糸。

【請求項5】

前記原着ポリエチレンテレフタレート仮撚糸に用いられるマテリアルリサイクルにより製造されたポリエチレンテレフタレート樹脂がボトルリサイクルにより製造されていることを特徴とする請求項1〜4に記載の原着ポリエチレンテレフタレート仮撚糸。

【請求項6】

請求項1〜5のいずれか1項に記載の原着ポリエチレンテレフタレート仮撚糸をフェースヤーンの少なくとも一部に用いたことを特徴とするカーペット。

【請求項7】

住居用に用いることを特徴とする請求項6に記載のカーペット。

【請求項8】

着色剤を0.01〜3.0質量%含有し、極限粘度が0.580〜0.620であるポリエチレンテレフタレート捲縮糸であって、強度が2.65〜3.74cN/dtex、伸度が30〜45%、総繊度が500〜3,000dtex、単糸繊度が1.5〜30dtex、乾熱捲縮率が10〜30%のポリエチレンテレフタレート捲縮糸を用い、オーバーフィード率−10〜−2%の条件下で180〜220℃に設定された熱処理装置で熱処理して仮撚する仮撚加工と、

前記仮撚工程を経た糸を、オーバーフィード率10〜25%の条件下で150〜190℃に設定された熱処理装置で熱処理する熱処理工程を包含することを特徴とする原着ポリエチレンテレフタレート仮撚糸の製造方法。

【請求項9】

前記仮撚加工をおこなう装置がピン仮撚装置であることを特徴とする請求項8に記載の原着ポリエチレンテレフタレート仮撚糸の製造方法。

【請求項10】

請求項8又は9に記載の製造方法で製造されたことを特徴とする原着ポリエチレンテレフタレート仮撚糸。

【請求項11】

請求項10に記載の原着ポリエチレンテレフタレート仮撚糸をフェースヤーンの少なくとも一部に用いたことを特徴とするカーペット。

【請求項12】

住居用に用いることを特徴とする請求項11に記載のカーペット。

【図1】

【図2】

【図2】

【公開番号】特開2010−116630(P2010−116630A)

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願番号】特願2008−288295(P2008−288295)

【出願日】平成20年11月11日(2008.11.11)

【出願人】(390014487)住江織物株式会社 (294)

【Fターム(参考)】

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願日】平成20年11月11日(2008.11.11)

【出願人】(390014487)住江織物株式会社 (294)

【Fターム(参考)】

[ Back to top ]