双極型二次電池

【課題】電池を小型化、軽量化して電池の設計性を向上させる手段を提供する。

【解決手段】集電体の一方の面に正極活物質層が形成され、他方の面に負極活物質層が形成された双極型電極を、電解質層を挟んで複数直列に積層した電池要素を有する双極型二次電池において、前記電池要素は、前記電解質層の外周部に成形配置され前記集電体間を絶縁する絶縁材料を備え、前記集電体および前記絶縁材料が積層された前記電池要素の端部が切断され、前記集電体の端部と前記絶縁材料の端部とがほぼ一致していることを特徴とする、双極型二次電池である。

【解決手段】集電体の一方の面に正極活物質層が形成され、他方の面に負極活物質層が形成された双極型電極を、電解質層を挟んで複数直列に積層した電池要素を有する双極型二次電池において、前記電池要素は、前記電解質層の外周部に成形配置され前記集電体間を絶縁する絶縁材料を備え、前記集電体および前記絶縁材料が積層された前記電池要素の端部が切断され、前記集電体の端部と前記絶縁材料の端部とがほぼ一致していることを特徴とする、双極型二次電池である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、双極型二次電池に関する。特に本発明は、双極型二次電池を小型化、軽量化するための改良に関する。

【背景技術】

【0002】

近年、環境や燃費の観点から、ハイブリッド自動車や電気自動車、さらには燃料電池自動車が製造・販売され、新たな開発が続けられている。これらのいわゆる電動車両においては、放電・充電ができる電源装置の活用が不可欠である。この電源装置としては、リチウムイオン電池やニッケル水素電池等の二次電池や、電気二重層キャパシタ等が利用される。特に、リチウムイオン二次電池はそのエネルギー密度の高さや繰り返し充放電に対する耐久性の高さから、電動車両に好適と考えられ、各種の開発が鋭意進められている。ただし、上記したような各種自動車のモータ駆動用電源に適用するためには、大出力を確保するために、複数の二次電池を直列に接続して用いる必要がある。

【0003】

しかしながら、接続部を介して電池を接続した場合、接続部の電気抵抗によって出力が低下してしまう。また、接続部を有する電池は空間的にも不利益を有する。即ち、接続部によって、電池の出力密度やエネルギー密度の低下がもたらされる。

【0004】

この問題を解決するものとして、双極型リチウムイオン二次電池(双極型電池)が開発されている(例えば、特許文献1を参照)。双極型電池は、片面に正極活物質層が形成され、他方の面に負極活物質層が形成された双極型電極が、電解質層を介して複数積層された構成を有する。

【0005】

上述の特許文献1に記載されるような双極型電池は、電池内で積層方向に直列に接続されているため、電池を高電圧化、低抵抗化することができる。さらに、直列時の接続部がないことにより、電池をコンパクト化することができ、これによって高出力密度化が可能になる。

【特許文献1】特開平11−204136号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、双極型電池の電解質として液体を含む電解質を用いた場合には、集電体の外周部分であり活物質層が配置されない部分に、液体を密封するためのシール部を設ける必要がある。このシール部は電極反応に関与しない部分であることから、重量、体積のロスとなってしまう。このため、電極反応に関与しない部分をできるだけ小さくする方法が求められている。

【0007】

そこで本発明は、上述の問題を解決し、より軽量で小型な電池を作製する手段を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記の課題を解決すべく鋭意研究を行った。そしてその際に、反応に関与しない部分を切断することにより、双極型電池の端部を必要最小限にできることを見出し、本発明を完成させるに至った。

【0009】

すなわち本発明は、集電体の一方の面に正極活物質層が形成され、他方の面に負極活物質層が形成された双極型電極を、電解質層を挟んで複数直列に積層した電池要素を有する双極型二次電池において、前記電池要素は、前記電解質層の外周部に成形配置され前記集電体間を絶縁する絶縁材料を備え、前記集電体および前記絶縁材料が積層された前記電池要素の端部が切断され、前記集電体の端部と前記絶縁材料の端部とがほぼ一致していることを特徴とする、双極型二次電池である。

【発明の効果】

【0010】

本発明の双極型二次電池は、電池の周辺端部の集電体と絶縁材料とが交互に積層された部分が切断された電池である。端部が切り揃えられていることによって、電極反応に関与しない部分を少なく出来るので、電池のコンパクト化、軽量化を図ることができ、電池の高出力密度化に寄与しうる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施の形態を説明するが、本発明の技術的範囲は特許請求の範囲の記載に基づいて定められるべきであり、下記の形態のみに制限されることはない。

【0012】

本発明の電池は、集電体の一方の面に正極活物質層が形成され、他方の面に負極活物質層が形成された双極型電極を、電解質層を挟んで複数直列に積層した電池要素を有する双極型二次電池において、前記電池要素は、前記電解質層の外周部に成形配置され前記集電体間を絶縁する絶縁材料を備え、前記集電体および前記絶縁材料が積層された前記電池要素の端部が切断され、前記集電体の端部と前記絶縁材料の端部とがほぼ一致していることを特徴とする、双極型二次電池である。

【0013】

本発明の電池は、前記電池要素の端部が所定の位置で切りそろえられているため、各層の集電体の大きさが一定となる。同時に絶縁材料が配置される部分の外周も集電体と同様にサイズが揃えられる。したがって、集電体の端部と絶縁材料の端部とはほぼ一致する。すなわち、本発明の電池において、集電体の端部と絶縁体の端部とのずれ幅は、好ましくは0.3mm以下であり、より好ましくは0.1mm以下であり、さらに好ましくは0.05mm以下である。また、本発明の電池は、切断面において各層の断面を直接観察することができる。

【0014】

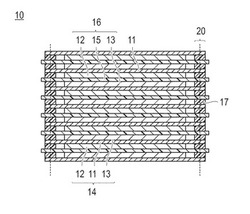

図1は、本発明の双極型二次電池の一実施形態を示す概略断面図である。本発明の双極型電池10は、1枚または2枚以上で構成される双極型電極14で電解質層15を挟み、隣合う双極型電極14の正極(正極活物質層)12と負極(負極活物質層)13とが対向するようになっている。ここで、双極型電極14は、集電体11の片面に正極(正極活物質層)12を設け、もう一方の面に負極(負極活物質層)13を設けた構造を有している。すなわち、双極型二次電池10では、集電体11の片方の面上に正極12を有し、他方の面上に負極13を有する双極型電極14を、電解質層15を介して複数枚積層した構造を具備してなるものである。

【0015】

隣接する正極(正極活物質層)12、電解質層15および負極(負極活物質層)13は、一つの単電池層16を構成する。従って、双極型二次電池10は、単電池層16が積層されてなる構成を有するともいえる。なお、単電池層の積層数には特に制限はなく、好ましくは5〜40層、より好ましくは10〜30層である。また、電解質層15からの電解液の漏れによる液絡を防止するために電解質層15の周辺部には絶縁材料17が成形配置されている。該絶縁材料17を設けることで隣接する集電体11間を絶縁し、隣接する電極(正極12及び負極13)間の接触による短絡を防止することもできる。

【0016】

本発明の双極型二次電池10は、上述の集電体11と絶縁材料17が交互に積層されている部分(電池要素の端部)20が、図1の点線で示される所定の位置で切断されていることを特徴とする。電池反応に関与しない集電体11と絶縁材料17が交互に積層されている部分20をできるだけ小さくすることで、電池のサイズや重量を小さくすることができる。さらに、所定のサイズに切りそろえることで寸法設計が容易になる。電解質層15の周囲に配置された絶縁材料17が集電体11と交互に積層されているため、集電体11同士が接触することが防止される。

【0017】

上記絶縁材料17は、前記電解質層15の外周部の全周を覆い、集電体11の端面まで覆うことが好ましい。このように配置することで絶縁を確実にし、電解質層との密着性を高めることができる。

【0018】

本願の双極型二次電池10は、集電体11と絶縁材料17が交互に積層されている部分20の端部がすべて切断されていてもよいし、その一部のみが切断されていてもよい。例えば、長方形に形成された単電池層16を積層した電池の場合、四方の辺のすべてが端部を切断されていてもよいが、いずれか一方の辺、二方の辺、または三方の辺のみが切断されていてもよい。例えば、集電体11にリード線などを接続した場合、前記リード線を接続した辺は端部を切断されず、接続していない辺が切断されていてもよい。この場合、配線を切断することなく電池を小型化することができる。前記リード線は、例えば、各層の集電体11に接続される単電池層16の電圧測定用や温度測定用などのモニタータブや配線であってもよい。

【0019】

切断する幅は、特に限定されず、切断後の、集電体11と絶縁材料17とが交互に積層されている部分20の幅が、好ましくは1mm〜20mm、より好ましくは5mm〜10mmとなるように切断する。上述の範囲であれば、絶縁材料17の耐久性やシール性を維持しながら電池のコンパクト化を図ることができる。

【0020】

ここで、前記集電体11および前記絶縁材料17は、好ましくは前記集電体11のヤング率E1が好前記絶縁材料17のヤング率E2より大きくなるようにする。絶縁材料17が2種類以上の材料から構成される複合材料の場合は、最もヤング率の高い材料のヤング率をE2とする。集電体11が2種類以上の材料から構成される複合材料の場合は、最もヤング率の低い材料のヤング率をE1とする。このような構成とすることで、機械的な切断を行った際に塑性変形が起こりにくくなり、集電体のだれが少なくなる。機械的切断のなかでも、特にせん断加工による切断を用いた場合に効果が大きい。

【0021】

本発明で用いることのできる集電体11としては、特に制限されるものではなく、従来公知のものを利用することができる。例えば、アルミニウム箔、ステンレス箔、ニッケルとアルミニウムのクラッド材、銅とアルミニウムのクラッド材、あるいはこれらの金属の組み合わせのめっき材などが好ましく使える。また、金属表面に、アルミニウムを被覆させた集電体であってもよい。また、場合によっては、2つ以上の金属箔を張り合わせた集電体を用いてもよい。また、スプレーコートなどの薄膜製造技術により、所望の形状に製膜して形成したものを利用することもできる。例えば、アルミニウム、銅、チタン、ニッケル、ステンレス鋼(SUS)、これらの合金などの金属粉末を主成分として、これにバインダ(樹脂)、溶剤を含む集電体金属ペーストを加熱して成形してなるものである。これら金属粉末は1種単独で用いてもよいし、2種以上を混合して用いてもよいし、さらに、製法上の特徴を生かして金属粉末の種類の異なるものを多層に積層したものであってもよい。また、双極型電池における集電体は積層方向のみに電流を流すため、集電体の抵抗値が金属に比べて高いものでも用いることができる。例えば導電性高分子を主成分とする導電性高分子膜もしくは高分子材料に導電性粒子を分散させた導電性高分子膜も利用することができる。上記バインダとしては、特に制限されるべきものではなく、たとえば、エポキシ樹脂など、従来公知の樹脂バインダ材料を用いることができるほか、導電性高分子材料を用いても良い。集電体の厚さは、特に限定されないが、通常は1〜100μm程度である。

【0022】

集電体11のヤング率E1の値は特に制限されないが、好ましくは50GPa以上であり、より好ましくは100GPa以上である。このような材料としては、例えば、Al(69GPa)、ステンレス(200GPa)、Ti(110GPa)、銅(約130GPa)、ニッケル(約200GPa)が挙げられる。中でも、Al、ステンレス、Tiが好ましく、特にステンレス、Tiが好ましい。上述のような高いヤング率を有する材料を用いると、機械的な切断を行った際に集電体のだれが少なくなり、切断時に集電体同士が接触することを防ぐことができる。E1の上限値は特に限定されないが実質的に1000GPaである。

【0023】

前記絶縁材料17は、集電体同士が接触したり、積層電極の端部のわずかな不ぞろいなどによる短絡を防止するために用いられ、絶縁性を有する材料であれば特に制限されない。好ましくは、電解液の漏出や外部からの水分に対するシール性(密封性)を有するシール材料である。

【0024】

上記シール材料としては、加圧変形させることで集電体と密着し、電解液の漏れ出しを防ぐことができる樹脂であれば特に制限されるものではない。好ましくはゴム系樹脂、シリコン樹脂、エポキシ樹脂、ウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂などが挙げられる。なかでも、耐蝕性、耐薬品性、製膜性、経済性などの観点から、ウレタン樹脂、エポキシ樹脂が好ましい。

【0025】

絶縁材料のヤング率E2は特に限定されないが、好ましくは10GPa以下であり、より好ましくは1GPa以下である。この範囲であれば集電体−絶縁材料複合体20の良好な切断面が得られる。E2の下限値は特に限定されないが実質的に0.01GPaである。

【0026】

なお、電解質層15にセパレータなどが含まれる場合、上述の集電体11と絶縁材料17が交互に積層されている部分においては前記セパレータの端部が前記絶縁材料17に挟まれ、これがさらに集電体11と積層される場合がある。しかしながら、積層体においてはセパレータの空孔部分に絶縁材料17が充填されるので、本発明においてセパレータのヤング率の影響はほとんどないと考えられる。

【0027】

図2は、本発明の代表的な実施形態である双極型リチウムイオン二次電池(双極型二次電池)の全体構造を模式的に表わした概略断面図である。

【0028】

図2に示すように、本実施形態の双極型リチウムイオン二次電池30は、実際に充放電反応が進行する略矩形の積層体(電池要素)37が、電池外装材42の内部に封止された構造を有する。積層体37は、双極型電極34で電解質層35を挟み、隣合う双極型電極34の正極32と負極33とが対向するようになっている。隣接する正極32、電解質層35および負極33は、一つの単電池層36を構成する。単電池層36の周辺部には絶縁材料43が配置されている。

【0029】

なお、積層体37の最外層に位置する正極側電極34a及び負極側電極34bは、集電体31a、31b(または端子板)に必要な片面のみの正極(正極活物質層)32または負極(負極活物質層)33を配置した構造としてもよい。積層体37の最外層に位置する正極側の最外層集電体31aには、片面のみに正極(正極活物質層)32が形成されているようにしてもよい。同様に、積層体37の最外層に位置する負極側の最外層集電体31bには、片面のみに負極(負極活物質層)33が形成されているようにしてもよい。また、双極型リチウムイオン二次電池30では、上下両端の正極側最外層集電体31a及び負極側最外層集電体31bにそれぞれ正極タブ38および負極タブ39が、必要に応じて正極端子リード40及び負極端子リード41を介して接合されている。但し、正極側最外層集電体31aが延長されて正極タブ38とされ、電池外装材42であるラミネートシートから導出されていてもよい。同様に、負極側最外層集電体31bが延長されて負極タブ39とされ、同様に電池外装材42であるラミネートシートから導出される構造としてもよい。

【0030】

また、使用する際の外部からの衝撃、環境劣化を防止するために、積層体37部分を電池外装材(外装パッケージ)42に減圧封入し、正極タブ38及び負極タブ39を電池外装材42の外部に取り出した構造とするのがよい。この双極型リチウムイオン二次電池30の基本構成は、複数積層した単電池層(単セル)36が直列に接続された構成ともいえるものである。

【0031】

以下、本実施形態のリチウムイオン二次電池10、30を構成する部材について簡単に説明する。ただし、集電体および絶縁材料を構成する成分については上記で説明した通りであるため、ここでは説明を省略する。また、本発明の技術的範囲が下記の形態のみに制限されることはなく、従来公知の形態が同様に採用されうる。

【0032】

[正極(正極活物質層)]

正極12,32は、正極活物質を含む。この他にも、バインダ、導電助剤、電解質塩(リチウム塩)、イオン伝導性ポリマーなどが含まれうる。正極12、32の厚さは、特に制限されず、例えば2〜100μm程度である。

【0033】

このうち、正極活物質としては、特に制限されるものではなく、リチウムイオン二次電池に使用可能なものを適宜利用することはできる。容量、出力特性に優れた電池を構成できることから、リチウム−遷移金属複合材料、特にリチウム−遷移金属複合酸化物が好ましく、例えば、LiMn2O4などのLi−Mn系複合酸化物やLiNiO2などのLi−Ni系複合酸化物が挙げられる。場合によっては、2種以上の正極活物質が併用されてもよい。

【0034】

正極活物質の平均粒子径は、特に制限されないが、好ましくは10μm以下であり、より好ましくは5μm以下であり、さらに好ましくは1μm以下である。ただし、これらの範囲を外れる形態もまた、採用されうる。なお、本願において、正極活物質の粒子径は、レーザー回折散乱法により測定された値を採用するものとする。

【0035】

バインダとしては、例えば、ポリフッ化ビニリデン(PVdF)、合成ゴム系バインダが挙げられる。

【0036】

導電助剤とは、導電性を向上させるために配合される添加物をいう。導電助剤としては、黒鉛などのカーボン粉末や、気相成長炭素繊維(VGCF)などの種々の炭素繊維などが挙げられる。

【0037】

電解質塩(リチウム塩)としては、Li(C2F5SO2)2N(LiBETI)、LiPF6、LiBF4、LiClO4、LiAsF6、LiCF3SO3等が挙げられる。

【0038】

イオン伝導性ポリマーとしては、例えば、ポリエチレンオキシド(PEO)系およびポリプロピレンオキシド(PPO)系のポリマーが挙げられる。ここで、前記ポリマーは、電池の電解質層において用いられるイオン伝導性ポリマーと同じであってもよく、異なっていてもよいが、同じであることが好ましい。

【0039】

重合開始剤は、イオン伝導性ポリマーの架橋性基に作用して、架橋反応を進行させるために配合される。開始剤として作用させるための外的要因に応じて、光重合開始剤、熱重合開始剤などに分類される。重合開始剤としては、例えば、熱重合開始剤であるアゾビスイソブチロニトリル(AIBN)や、光重合開始剤であるベンジルジメチルケタール(BDK)等が挙げられる。

【0040】

正極活物質層に含まれる成分の配合比は、特に限定されず、リチウムイオン二次電池についての公知の知見を適宜参照することにより、調整されうる。

【0041】

[負極(負極活物質層)]

負極13、33に含まれる負極活物質としては、容量、出力特性に優れた電池を作製できることから、LiMn2O4、LiNiO2などのリチウム−遷移金属複合酸化物のようなリチウム遷移金属−複合材料や、炭素材料が好ましい。炭素材料としては、例えば、天然黒鉛、人造黒鉛、膨張黒鉛等の黒鉛系炭素材料(黒鉛)、カーボンブラック、活性炭、カーボンファイバー、コークス、ソフトカーボン、ハードカーボン等が挙げられる。好ましくは、天然黒鉛、人造黒鉛、膨張黒鉛などの黒鉛である。また、リチウムとSi、Sn、Al、Sbなどとの合金も用いられうる。場合によっては、2種以上の負極活物質が併用されてもよい。

【0042】

負極活物質の平均粒子径は特に制限されないが、好ましくは0.1〜20μmである。ただし、これらの範囲を外れる形態もまた、採用されうる。なお、本願において負極活物質の平均粒子径は、レーザー回折式粒度分布測定(レーザー回折散乱法)により測定された値を採用するものとする。

【0043】

負極活物質層には、必要であれば、バインダ、導電助剤、電解質塩(リチウム塩)、イオン伝導性ポリマーなどが含まれうる。これらの具体的な材料は、正極活物質の場合と同様である。これらの成分の配合比は、特に限定されず、リチウムイオン二次電池についての公知の知見を適宜参照することにより、調整されうる。

【0044】

負極13、33の厚さは、特に制限されず、例えば2〜100μm程度である。

【0045】

[電解質層]

電解質層15、35は、液体、ゲル、固体のいずれの相であってもよい。具体的には、従来公知の材料として、(a)高分子ゲル電解質(ゲルポリマー電解質)、(b)全固体電解質(高分子固体電解質、無機固体型電解質)、(c)液体電解質(電解液)または(d)これら電解質を含浸させたセパレータを用いることができる。出力特性、容量、反応性、サイクル耐久性に優れ、低コストな材料である、熱可塑性の高分子ゲル電解質、または全固体電解質を好適に使用できる。熱可塑性の高分子ゲル電解質を用いることにより、電解液の漏れを防止することが可能となり、液絡を防ぐことができるため、信頼性の高い電池を構成できる。また、全固体電解質を用いることにより漏液は皆無となり、信頼性の高い電池を構成できる。

【0046】

(a)高分子ゲル電解質

高分子ゲル電解質とは、ポリマーマトリックス中に電解液を保持させたものをいう。高分子ゲル電解質として用いるポリマーマトリックス(高分子)は、たとえば、ポリエチレンオキシドを主鎖または側鎖に持つポリマー(PEO)、ポリプロピレンオキシドを主鎖または側鎖に持つポリマー(PPO)、ポリエチレングリコール(PEG)、ポリアクリロニトリル(PAN)、ポリメタクリル酸エステル、ポリフッ化ビニリデン(PVdF)、ポリフッ化ビニリデンとヘキサフルオロプロピレンとの共重合体(PVdF−HFP)、ポリ(メチルメタクリレート)(PMMA)およびそれらの共重合体が望ましく、中でもPEO、PPOおよびそれらの共重合体、あるいは、PVdF−HFPを用いることが望ましい。電解液とは、電解質塩を溶媒に溶かしたものであり、電解質塩としては、LiPF6、LiBF4、LiClO4、LiAsF6、LiTaF6、LiAlCl4、Li2B10Cl10等の無機酸陰イオン塩、LiCF3SO3、Li(CF3SO2)2N、Li(C2F5SO2)2N等の有機酸陰イオン塩の中から選ばれる、少なくとも1種が、溶媒としては、エチレンカーボネート(EC)、プロピレンカーボネート(PC)、γ−ブチロラクトン(GBL)、ジメチルカーボネート(DMC)、ジエチルカーボネート(DEC)およびそれらの混合物が望ましい。

【0047】

本発明におけるゲル電解質中の電解液の割合としては、特に制限されるべきものではないが、イオン伝導度などの観点から、数質量%〜98質量%程度とするのが望ましい。本発明では、電解液の割合が70質量%以上の、電解液が多いゲル電解質について、特に効果がある。

【0048】

(b)全固体電解質(高分子固体電解質、無機固体型電解質)

全固体電解質は、高分子固体あるいは無機固体などLiイオン伝導性をもつ電解質すべてにあたり、電解液を含まないものである。全固体高分子電解質としては、例えば、PEO、PPO、これらの共重合体などの公知の固体高分子電解質、セラミックなどのイオン伝導性を持つ無機固体型電解質が挙げられる。固体高分子電解質中には、イオン伝導性を確保するためにリチウム塩が含まれる。リチウム塩としては、LiBF4、LiPF6、LiN(SO2CF3)2、LiN(SO2C2F5)2、またはこれらの混合物などが使用できる。

【0049】

(c)液体電解質(電解液)

電解液とは、電解質塩を溶媒に溶かしたものが挙げられる。ここで、電解質塩としては、LiPF6、LiBF4、LiClO4、LiAsF6、LiTaF6、LiAlCl4、Li2B10Cl10等の無機酸陰イオン塩、LiCF3SO3、Li(CF3SO2)2N、Li(C2F5SO2)2N等の有機酸陰イオン塩の中から選ばれる、少なくとも1種が、溶媒としては、EC、PC、GBL、DMC、DECおよびそれらの混合物が望ましい。

【0050】

(d)上記電解質を含浸させたセパレータ

セパレータに含浸させることのできる電解質としては、既に説明した(a)〜(c)と同様のものを用いることができる。

【0051】

セパレータの具体的な形態としては、特に制限されず、微多孔膜セパレータおよび不織布(ノンウーブンファブリック)セパレータなどを利用することができる。

【0052】

該微多孔膜セパレータの材質としては、例えば、ポリエチレン(PE)、ポリプロピレン(PP)などのポリオレフィン、PP/PE/PPの3層構造をした積層体、ポリイミドなどが挙げられる。

【0053】

上記微多孔膜セパレータの厚みとしては、電池の薄膜化の観点から、単層あるいは多層で1〜60μmであることが望ましい。上記微多孔膜セパレータの微細孔の径は、最大で1μm以下(通常、数十nm程度の孔径である)であり、その空孔率は20〜80%であることが望ましい。

【0054】

また、上記不織布セパレータとしても、セパレータ機能を有し、高分子ゲル電解質を保持させることができるものであれば特に制限されるべきものではなく、従来公知のものを利用できる。また、使用繊維としては、特に制限されるものではなく、例えば、綿、レーヨン、アセテート、ナイロン、ポリエステル、ポリプロピレン、ポリエチレンなどのポリオレフィン、ポリイミド、アラミドなど従来公知のものを用いることができる。これらは、使用目的(電解質層に要求される機械強度など)に応じて、単独または混合して用いる。

【0055】

不織布セパレータの空孔率は30〜70%であることが好ましい。空孔率が30%未満では、電解質の保持性が悪化する場合があり、70%超では強度が不足する場合がある。さらに、不織布セパレータの厚さは、電解質層の高分子ゲル電解質を保持させた部分と同じであればよく、好ましくは5〜20μmであり、特に好ましくは5〜10μmである。厚さが5μm未満ではショート不良が増加電解質の保持性が悪化し、20μmを超える場合には抵抗が増大することになる。

【0056】

真性ポリマー電解質は、上記のマトリックスポリマーに支持塩(リチウム塩)が溶解してなる構成を有し、可塑剤である有機溶媒を含まない。従って、電解質層13、35が真性ポリマー電解質から構成される場合には電池からの液漏れの心配がなく、電池の信頼性が向上しうる。本発明の電極は、特に、ポリエチレンオキシド(PEO)などのポリマー電解質を用いて電池を作製すると、出力、容量の向上の効果が顕著である。

【0057】

ゲル電解質や真性ポリマー電解質のマトリックスポリマーは、架橋構造を形成することによって、優れた機械的強度を発現しうる。架橋構造を形成させるには、適当な重合開始剤を用いて、高分子電解質形成用の重合性ポリマー(例えば、PEOやPPO)に対して熱重合、紫外線重合、放射線重合、電子線重合等の重合処理を施せばよい。

【0058】

[タブ]

タブ(正極タブ38および負極タブ39)の材質は、特に制限されず、双極型電池用のタブとして従来用いられている公知の材質が用いられうる。例えば、アルミニウム、銅、チタン、ニッケル、ステンレス鋼(SUS)、これらの合金等が例示される。なお、正極タブ38と負極タブ39とでは、同一の材質が用いられてもよいし、異なる材質が用いられてもよい。なお、本実施形態のように、最外層集電体(31a、31b)を延長することによりタブ(38、39)としてもよいし、別途準備したタブを最外層集電体に接続してもよい。

【0059】

[リチウムイオン二次電池の外観構成]

本発明の二次電池の構造としては、特に限定されず、積層型(扁平型)電池、巻回型(円筒型)電池など、従来公知のいずれの形態・構造にも適用し得るものである。本発明では、積層型(扁平型)電池構造を採用することで簡単な熱圧着などのシール技術により長期信頼性を確保でき、コスト面や作業性の点では有利である。

【0060】

図3は、双極型のリチウムイオン二次電池の外観を表した斜視図である。

【0061】

図3に示すように、扁平なリチウムイオン二次電池50では、長方形状の扁平な形状を有しており、その両側部からは電力を取り出すための正極タブ58、負極タブ59が引き出されている。積層体(電池要素)57は、リチウムイオン二次電池50の電池外装材52によって包まれ、その周囲は熱融着されており、積層体57は、正極タブ58及び負極タブ59を外部に引き出した状態で密封されている。ここで、積層体57は、先に説明した図1のリチウムイオン二次電池10、図2のリチウムイオン二次電池30の積層体37に相当するものである。

【0062】

なお、本発明のリチウムイオン電池は、図1、2に示すような扁平な形状のものに制限されるものではなく、円筒型形状のものであってもよいし、こうした円筒型形状のものを変形させて、長方形状の扁平な形状にしたようなものであってもよい。上記円筒型の形状のものでは、その外装材に、ラミネートフィルムを用いてもよいし、従来の円筒缶(金属缶)を用いてもよいなど、特に制限されるものではない。

【0063】

また、図3に示すタブ58、59の取り出しに関しても、特に制限されるものではなく、正極タブ58と負極タブ59とを同じ辺から引き出すようにしてもよいし、正極タブ58と負極タブ59をそれぞれ複数に分けて、各辺から取り出しようにしてもよい。また、巻回型のリチウムイオン電池では、タブに変えて、例えば、円筒缶(金属缶)を利用して端子を形成すればよい。

【0064】

[組電池]

本実施形態の電池は、複数個を電気的に接続して組電池としてもよい。

【0065】

本実施形態の電池を複数個直列または並列に接続することで容量および電圧を自由に調節することが可能になる。

【0066】

図4は、本実施形態の電池から構成される組電池の代表的な実施形態の外観図であって、図4Aは組電池の平面図であり、図4Bは組電池の正面図であり、図4Cは組電池の側面図である。

【0067】

図4に示すように、組電池300は、本実施形態のリチウムイオン二次電池が複数、直列に又は並列に接続して装脱着可能な小型の組電池250を形成し、この装脱着可能な小型の組電池250をさらに複数、直列に又は並列に接続して形成することができる。これにより、高体積エネルギー密度、高体積出力密度が求められる車両駆動用電源や補助電源に適した大容量、大出力を持つ組電池300を形成することができる。図4Aは、組電池の平面図、図4Bは正面図、図4Cは側面図を示しているが、作成した装脱着可能な小型の組電池250は、バスバーのような電気的な接続手段を用いて相互に接続し、この組電池250は接続治具310を用いて複数段積層される。何個の双極型のリチウムイオン二次電池を接続して組電池250を作製するか、また、何段の組電池250を積層して組電池300を作製するかは、搭載される車両(電気自動車)の電池容量や出力に応じて決めればよい。

【0068】

[車両]

本実施形態の電池は、例えば上述した組電池の形態で、車両に搭載されうる。車両に搭載された電池は、例えば、車両のモータを駆動する電源として用いられうる。

【0069】

図5は、図4に示す組電池を搭載した車両の概念図である。

【0070】

図5に示したように、組電池300を電気自動車400のような車両に搭載するには、電気自動車400の車体中央部の座席下に搭載する。座席下に搭載すれば、車内空間およびトランクルームを広く取ることができるからである。なお、組電池300を搭載する場所は、座席下に限らず、後部トランクルームの下部でもよいし、車両前方のエンジンルームでも良い。以上のような組電池300を用いた電気自動車400は高い耐久性を有し、長期間使用しても十分な出力を提供しうる。さらに、燃費、走行性能に優れた電気自動車、ハイブリッド自動車を提供できる。以上のような組電池を搭載した車両としては、図5に示すような電気自動車のほか、ハイブリッド自動車、燃料電池自動車などに幅広く適用できるものである。

【0071】

[製造方法]

本発明の双極型電池の製造方法は特に制限されず、従来公知の知見を適宜参照することにより製造されうる。以下、本発明の双極型電池の製造方法を簡単に説明する。

【0072】

はじめに、図6Aのような双極型電極14を作製する。図6Aにおいて、(a)は双極型電極14を正極側からみた平面図であり、(b)は負極側から見た底面図である。(c)は双極型電極14の図6A(a)のA−A線断面図である。

【0073】

所望の正極活物質、バインダ、導電助剤、および必要に応じて他の成分を、溶媒中で混合して、正極活物質スラリーを調製する。正極活物質スラリー中に配合される各成分の具体的な形態については、上記の本発明の双極型二次電池の構成の欄において説明した通りであるため、ここでは詳細な説明を省略する。

【0074】

溶媒の種類や混合手段は特に制限されず、従来公知の知見が適宜参照されうる。溶媒の一例を挙げると、N−メチル−2−ピロリドン(NMP)、ジメチルホルムアミド、ジメチルアセトアミド、メチルホルムアミドなどが用いられうる。

【0075】

同様に、所望の負極活物質、バインダ、および必要に応じて他の成分を、溶媒中で混合して、負極活物質スラリーを調製する。負極活物質スラリー中に配合される各成分の具体的な形態については、上記の本発明の双極型二次電池の構成の欄において説明した通りであるため、ここでは詳細な説明を省略する。

【0076】

続いて、適当な集電体11を準備する。本工程において準備する集電体の具体的な形態については、上記の本発明の電極の構成の欄において説明した通りであるため、ここでは詳細な説明を省略する。

【0077】

次いで、上述の正極活物質スラリーを集電体の一方の表面に塗布して正極12を形成する。この際、集電体表面の外周部に、正極活物質スラリーの未塗布部分11cが設けられるようにする。正極活物質スラリーを塗布するための塗布手段は特に限定されないが、例えば、自走型コータなどの一般的に用いられている手段が採用されうる。ただし、塗布手段として、インクジェット方式、ドクターブレード方式、またはこれらの組み合わせを用いると、薄い層が形成されうる。未塗布部分を設けるためには、パターンコーティングなどの方法で集電体の表面の外周部に正極活物質スラリーが塗布されないようにしてもよく、集電体の表面全体に正極活物質スラリーを塗布し乾燥させた後で外周部を剥離してもよい。

【0078】

塗膜を乾燥させるための乾燥手段も特に制限されず、電極製造について従来公知の知見が適宜参照されうる。例えば、加熱処理が例示される。乾燥条件(乾燥時間、乾燥温度など)は、正極活物質スラリーの塗布量やスラリーの溶媒の揮発速度に応じて適宜設定されうる。

【0079】

塗膜を乾燥させた後、前記集電体11の他方の表面に、上記で調製した負極活物質スラリーを塗布して塗膜を形成し負極13を作製する。同様に、集電体11の表面の外周部に未塗布部分11cが設けられるようにする。これを乾燥させて双極型電極14を完成させる。

【0080】

次いで、作製した双極型電極14の正極側または負極側の未塗布部分11cに絶縁材料を配置する。絶縁材料を配置する手段も特に限定されない。適当な枠型を用いて充填・注液したり塗布するなどして所望の形状に成形配置する。図6B(a)は正極12の方向から見た双極型電極14を示した平面図であり、図6B(b)はそのA−A線断面図である。例えば図6Bのように、ディスペンサなどを用いて集電体の表面の未塗布部分11cに、集電体11の外周部に沿って所定幅で枠状に、シール前駆体17aである1液性未硬化エポキシ樹脂を塗布すればよい。配置されるシール前駆体17aの幅は、集電体との密着性や集電体同士の接触防止効果など、その使用目的に応じて1mm〜50mmの範囲で適宜決定すればよい。シール前駆体17aは加圧変形ないし熱融着させて集電体に密着させるため、塗布する厚さは正極12ないし負極13の厚さより厚くなるように成形するとよい。

【0081】

次いで、シール前駆体17aを配置した双極型電極14の上に電解質層15を形成する(図6C、(a)は平面図であり(b)は(a)のA−A線断面図である)。集電体11より面積が大きく形成されたセパレータ25を、上述の双極型電極14の上面に、双極型電極14の表面全体を覆うように設置する。このセパレータ25の表面の、先にシール前駆体17aを塗布した部分と重なる位置にシール前駆体17aを塗布する。その後、セパレータ25のシール前駆体17aで囲われた内部に、電解液、ゲル電解質用原料スラリー(プレゲル溶液)、または固体電解質用原料スラリーを塗布、含浸などして物理架橋したり、さらに重合して化学架橋する。これによって電解質を保持させた部分を形成し、電解質層15とする。以上の工程は、不活性雰囲気下で行うことが好ましい。図6Cに示す工程では、セパレータ25を設置した後シール前駆体17aを塗布し、その後電解液などを塗布する工程の順に行うことが好ましいが、この順序に限らず、例えばセパレータ25を設置した後、電解液などを塗布し、その後シール前駆体17aを塗布してもよい。

【0082】

なお、電解質層15にセパレータを用いない場合、正極12または負極13に直接電解液、ゲル電解質用原料スラリー、または固体電解質用原料スラリーを塗布、含浸させて電解質層を形成することができる。好ましくは、集電体11の未塗布部分11cにシール前駆体17aを塗布する工程の後、電解液の塗布などを行うとよい。

【0083】

また、電解質層15にセパレータ25を用いる場合であっても、セパレータ25を設置する前に正極12または負極13に電解液、ゲル電解質用原料スラリー、または固体電解質用原料スラリーを塗布、含浸させておいてもよい。この場合、好ましくは、集電体11の未塗布部分11cにシール前駆体17aを塗布する工程の後、電解液などの塗布などを行うとよい。その後セパレータ25を積層して、正極12または負極13に含浸させた電解液などをセパレータ25に浸透させて電解質層15を形成することができる。その後、セパレータの上にCのようにセパレータ25の上にシール前駆体17aを塗布すればよい。その後、さらにセパレータ25の上から電解液などを追加して塗布したり含浸させてもよい。

【0084】

次に、上述の電解質層を積層した双極型電極を、真空(減圧)密封しつつ、正極(活物質層)13と負極(活物質層)15が電解質層17を挟んで対向するように、それぞれ交互に順次積層する。次いで、熱プレス機60により面圧0.5〜2.0kg/cm2、好ましくは1.0〜1.5kg/cm2、40〜150℃、好ましくは80〜100℃で0.1〜10時間、好ましくは0.5〜1時間、熱プレスすることにより、未硬化のシール前駆体17aを硬化する(図6D)。この工程は使用するシール材料により決められる値であり、たとえばエポキシ樹脂の硬化温度、あるいはオレフィン系のホットメルトの融点により決定される。シール材料を所定の厚みまでプレス、さらに硬化を行うことで単電池層(単セル)16が所望のセル数積層された双極型二次電池要素21を作製することができる。さらにシール材料が硬化されることで集電体11と絶縁材料17が交互に積層されている部分が形成される。熱プレスの段階は、好ましくは不活性雰囲気下または減圧下で行う。ここでの真空(減圧)条件としては、10.0kPa以下、好ましくは1kPa以下、より好ましくは0.1kPa以下とするのが望ましい。

【0085】

得られた電池要素(電池構造体)21の両電池最外部の単電池層16の集電体に正極タブ及び負極タブを配設(電気的に接続)する(図示せず)。電池最外部の単電池層の集電体に取り付けるタブは、カーボン系導電性接着剤等で接着してもよい。

【0086】

更に、必要に応じて、得られた電池要素(電池構造体)21の各単電池層16の集電体11(正極側または負極側)に各層接続リード線を配設(電気的に接続)し、モニタータブ26とする(図6E)。各単電池層16の集電体11に取り付ける各層接続リード線は、例えば、カーボン系導電性接着剤等で接着してもよい。または、先の熱プレス前に差し込んでおき、熱プレスにより未硬化のシール前駆体17aが広がり各層接続リード線を固定して硬化させることで、集電体11と電気的に接続するようにしてもよい。

【0087】

このようにして得られた双極型二次電池要素21の外周部の、電池要素の端部20を、図6Eの点線で示すように積層方向に所定の幅に切り揃える。切断の方法は特に限定されない。隣り合う集電体同士が接触して内部短絡を起こさないように切断できる方法であればよく、例えば電磁波エネルギーによる切断や、せん断による切断などが採用されうる。

【0088】

電磁波エネルギーによる切断とは、例えばレーザーや電子ビームといった高エネルギー密度のビームを電池要素の端部に照射し、局部的に蒸発または溶融させて分離させる切断方式を意味する。レーザーは特に制限されず、例えばCO2レーザー、YAGレーザー、エキシマーレーザーなどが用いられ、パルス発振であっても連続発振であってもよい。電磁波エネルギーによって切断する場合、瞬時に切断部を溶融、切断できるため熱変形が少なく、切断幅も狭い。このため集電体や絶縁材料の材質によらず、塑性変形を起こさず切断できる。使用する電磁波のエネルギーは集電体の材質や電池の積層数などに応じて適宜選択されうるが、好ましくは10〜1000J/cm2である。

【0089】

せん断は加工対象を一対の鋭利な刃物で挟み込むことで分離する切断方式であり、例えば、はさみによる切断が挙げられる。せん断加工機を用いてせん断することもでき、せん断加工機としては、例えば直刃せん断加工機、回転刃せん断加工機、回転ドラム刃せん断加工機などが用いられうる。直刃せん断加工機は加工対象を直線せん断するもので、ギロチンカッターや走間せん断機がある。回転刃せん断加工機は、円形の2組の刃を対向させながら回転して切断するものであり、例えばスリッターなどが挙げられる。せん断による切断は、特に集電体のヤング率E1が絶縁材料のヤング率E2より高い場合に適用され、この場合、集電体のだれがなく簡便に切断を行うことができる。

【0090】

上述の電池要素の端部は、その四方の辺をすべて切断してもよく、三方であっても、二方であっても、一方であってもよい。例えば、各単電池層16にモニタータブ26を接続した場合、モニタータブ26をとる辺を切断せずに残し、モニタータブ26をとる辺以外の辺を切断することもできる。図6Eは、双極型二次電池要素21を上面から見た図(a)および(a)のA−A線断面図(b)を示す。双極型二次電池要素21は、四方に集電体11と絶縁材料17が交互に積層されている部分20を有するが、このうち一方向は各電極層にモニタータブ26が接続されている。この場合、点線で示すように、モニタータブ26の接続されている方向以外の3方向を切断することで、モニタータブ26を断線することなく、電池の小型化、軽量化を実現することができる。

【実施例】

【0091】

本発明の効果を、以下の実施例および比較例を用いて説明する。ただし、本発明の技術的範囲が以下の実施例に示す形態のみに制限されるわけではない。

【0092】

(双極型電極の作製)

正極活物質であるLiMn2O4(平均粒子径20μm)(85質量%)、導電助剤であるアセチレンブラック(5質量%)、バインダであるポリフッ化ビニリデン(PVdF)(10質量%)を混合し、次いでスラリー粘度調製用溶媒であるN−メチル−2−ピロリドン(NMP)を適量添加して、正極活物質スラリーを調製した。

【0093】

一方、負極活物質であるハードカーボン(平均粒子径20μm)(90質量%)、バインダであるPVdF(10質量%)を混合し、次いでスラリー粘度調製用溶媒であるNMPを適量添加して、負活物質スラリーを調製した。

【0094】

厚さ15μmの集電体の一方の表面に上記で調製した正極活物質スラリーを200mm×300mmにパターンコーティングし、乾燥させて厚さ30μmの正極を形成した。次いで、集電体の他方の表面に負極活物質スラリーを塗布し乾燥させて厚さ30μmの塗膜を形成させた。次いでこの塗膜を乾燥させた。このとき負極活物質層は反対側の面の正極活物質層と同位置に200mm×300mmにパターンコーティングした。

【0095】

次いで、上述の正極活物質層および負極活物質層を塗布した集電体を、240mm×340mmに切り出し、正極活物質層および負極活物質層の外周部に20mm幅の集電体の露出部分(未塗布部分)のある双極型電極を形成した。上述の集電体の露出部分に電圧測定用の配線(モニタータブ)を接続した。

【0096】

(電解質の作製)

プロピレンカーボネート(PC)およびエチレンカーボネート(EC)を体積比1:1で混合し、電解液用の溶媒とした。次いで、この電解液用の溶媒に、リチウム塩であるLiClO4を1Mの濃度になるように添加して電解液を調製した。上述の電解液90質量%、ホストポリマーとしてHFPコポリマー成分を10%含むポリフッ化ビニリデン−ヘキサフルオロプロピレンコポリマー(PVdF−HFP)10質量%を混合した。これに粘度調製溶媒としてジメチルカーボネート(DMC)を適当な粘度になるまで添加し、プレゲル電解質を作製した。

【0097】

このプレゲル電解質を先に形成された双極型電極の両面の正極活物質層および負極活物質層に塗布しDMCを乾燥させることで、ゲル電解質の浸み込んだ双極型電極を完成させた。ただし、最外層の電極には正極のみ、または負極のみにゲル電解質を浸み込ませたものを形成した。

【0098】

(シール前駆体および電解質層の形成)

上記で作製した双極型電極の正極活物質層の周辺部の未塗布部分に、ディスペンサを用いて、シール前駆体である1液性未硬化エポキシ樹脂を塗布した。前記集電体の外辺から、15mmの位置に、幅2mm、高さ200μmとして、前記集電体の外周部の四辺に塗布を行った。

【0099】

次に、250mm×350mmのポリエチレンセパレータ(厚さ12μm)を、上記の集電体の正極側に、正極側の表面の全体を覆うように設置した。ポリエチレンセパレータは、ヤング率が0.2GPaのものを使用した。この工程によって、上記(電解質の作製)の工程で正極活物質層に含浸させたゲル電解質を上記セパレータに浸透させる。

【0100】

その後、上述のポリエチレンセパレータの上面から、上記でシール前駆体を塗布した部分の上面に相当する部分に、ディスペンサを用いてシール前駆体である1液性未硬化エポキシ樹脂を塗布した。

【0101】

(電極の積層)

以上で作製した双極型電極を11枚積層した。

【0102】

(双極型電池のプレス)

上記双極型電池積層体を熱プレス機により面圧1kg/cm2、80℃で1時間熱プレスすることにより、未硬化のシール部(エポキシ樹脂)を硬化した。この工程によりシール部を所定の厚みまでプレスした。以上により、単電池層が10層積層された双極型電池要素を完成させた。

【0103】

<実施例1〜4>

集電体としてAl(ヤング率:69GPa)を用い、絶縁材料(シール剤)としてエポキシ樹脂(ヤング率:2.7GPa)を用いた。上記で作製した双極型電池要素の端部を、モニタータブを取った方向を除く3方向にそれぞれ10mmずつ切断した。切断方法は、はさみ(実施例1)、直刃せん断加工機であるギロチンカッター(実施例2)、回転刃せん断加工機であるスリッター(実施例3)、CO2レーザーを用いたレーザー加工機(実施例4)を採用した。

【0104】

<実施例5〜8>

集電体としてTi(ヤング率:116GPa)を用い、絶縁材料(シール剤)としてエポキシ樹脂(ヤング率:2.7GPa)を用いた。作製した双極型電池要素の端部を、モニタータブを取った方向を除く3方向にそれぞれ10mmずつ切断した。切断方法は、はさみ(実施例5)、直刃せん断加工機であるギロチンカッター(実施例6)、回転刃せん断加工機であるスリッター(実施例7)、CO2レーザーを用いたレーザー加工機(実施例8)を採用した。

【0105】

<実施例9〜12>

集電体としてSUS(ヤング率:200GPa)を用い、絶縁材料(シール剤)としてエポキシ樹脂(ヤング率:2.7GPa)を用いた。作製した双極型電池要素の端部を、モニタータブを取った方向を除く3方向にそれぞれ10mmずつ切断した。切断方法は、はさみ(実施例9)、直刃せん断加工機であるギロチンカッター(実施例10)、回転刃せん断加工機であるスリッター(実施例11)、CO2レーザーを用いたレーザー加工機(実施例12)を採用した。

【0106】

<実施例13〜16>

集電体としてポリエチレン(PE)100質量部を基材とし平均粒子径1μmのカーボン粒子10質量%を分散させた導電性高分子膜(ヤング率:0.7GPa、導電率1×100Ω・cm)を用い、絶縁材料(シール剤)としてエポキシ樹脂(ヤング率:2.7GPa)を用いた。作製した双極型電池要素の端部を、モニタータブを取った方向を除く3方向にそれぞれ10mmずつ切断した。切断方法は、はさみ(実施例13)、直刃せん断加工機であるギロチンカッター(実施例14)、回転刃せん断加工機であるスリッター(実施例15)、CO2レーザーを用いたレーザー加工機(実施例16)を採用した。

【0107】

<実施例17、18>

集電体としてポリエチレン(PE)100質量部を基材とし平均粒子径1μmのカーボン粒子10質量%を分散させた導電性高分子膜(ヤング率:0.7GPa、導電率1×100Ω・cm)を用い、絶縁材料(シール剤)としてエポキシ樹脂(ヤング率:0.5GPa)を用いた。作製した双極型電池要素の端部を、モニタータブを取った方向を除く3方向にそれぞれ10mmずつ切断した。切断方法は、直刃せん断加工機であるギロチンカッター(実施例17)、回転刃せん断加工機であるスリッター(実施例18)を採用した。

【0108】

<比較例1〜4>

切断工程を行わないことを除いては、それぞれ実施例1、実施例5、実施例9、実施例13と同様に電池を作製した。

【0109】

<評価>

(電池重量測定)

比較例1の電池の重量を100(%)としたときの実施例1〜4の電池の重量(%)を表1に示す。表1の結果から、電池要素の端部を切り落とすことで重量が低下することが分かる。これに伴い、電池の体積も低減できた。比較例2と実施例5〜8との比較、比較例3と実施例9〜12との比較、比較例4と実施例13〜16との比較においても同様の結果が得られた。

【0110】

【表1】

【0111】

(内部短絡試験)

実施例1〜18の電池に対して、初回充電を正極の塗布重量から概算された容量ベースで、27V−0.5Cで4時間行い、充電終了後1時間目の電圧を測定した。表2に各電池10層のショートした層の数およびショートしていない層の数を示す。

【0112】

【表2】

【0113】

実施例3、実施例7、実施例11、実施例15、実施例18の結果を比較すると、同じスリッターを用いた切断方式であっても、実施例3、実施例7、実施例11、実施例18ではショートが発生しないのに対して、実施例15ではショートが発生している。さらに実施例3、実施例7、実施例11、実施例18では集電体の塑性変形がなく切断面がきれいに出ることがわかった。一方、実施例15では集電体が伸びて塑性変形を起こし、それが原因となって隣接する層間の集電体が接触していることがわかった。実施例3、実施例7、実施例11、実施例18では、集電体のヤング率が絶縁材料のヤング率より高い。この場合はせん断によって切断する際に絶縁材料よりも硬い集電体が先に切断されその後絶縁材料が切断される。このため、集電体間に必ず絶縁体が存在する形態となって絶縁を維持できるものと考えられる。

【0114】

ギロチンカッターを用いた切断方式で切断した実施例2、実施例6、実施例10、実施例17を比較すると、同じ切断方式であっても、実施例2、実施例6、実施例10ではショートが発生しないのに対して、実施例17ではショートが発生していることがわかる。これは、集電体のヤング率が実施例2、実施例6、実施例10では50GPa以上と高く、速やかに切断されるのに対し、実施例17では集電体のヤング率が0.7GPaと低いため、比較的切断されるのに時間を要するためと考えられる。

【0115】

また、はさみで切断した実施例1、実施例5、実施例9を比較すると、実施例1ではショートが発生しているが、実施例5、実施例9ではショートが発生していない。さらに実施例1、実施例5の電池の切断面の写真を比較すると、実施例1では切断面において塑性変形がみられるのに対し、実施例5では各層が変形せずに切断されていることが確認された(図7、図8)。これは、集電体のヤング率が実施例1では69GPaであるのに対し、実施例5、実施例9では100GPa以上であるためと考えられる。集電体のヤング率が100GPa以上の大きな値になると、はさみによる切断のような切断しにくいせん断方法を用いた場合でも集電体が全く塑性変形せずに切断できることがわかった。

【0116】

また、レーザーによって切断した実施例4、実施例8、実施例12、実施例16では、いずれの場合もショートが発生していない。これは、レーザーによる切断では瞬時に端部が焼き切られるためであると考えられる。

【0117】

このように、本発明の方法によれば、双極型二次電池を小型化、軽量化することができ、さらに電池の寸法設計が容易になって設計性が向上しうる。

【図面の簡単な説明】

【0118】

【図1】本発明の一実施形態である双極型二次電池の概要を模式的に表した断面概略図である。

【図2】本発明の一実施形態である積層型の扁平な双極型二次電池の概要を模式的に表した断面概略図である。

【図3】本発明に係る双極型リチウムイオン二次電池の代表的な実施形態である扁平なリチウムイオン二次電池の外観を模式的に表した斜視図である。

【図4】本発明に係る組電池の代表的な実施形態を模式的に表した外観図であって、図4Aは組電池の平面図であり、図4Bは組電池の正面図であり、図4Cは組電池の側面図である。

【図5】本発明の組電池を搭載した車両の概念図である。

【図6A】本発明の双極型二次電池の製造方法を段階的に説明した図である。

【図6B】本発明の双極型二次電池の製造方法を段階的に説明した図である。

【図6C】本発明の双極型二次電池の製造方法を段階的に説明した図である。

【図6D】本発明の双極型二次電池の製造方法を段階的に説明した図である。

【図6E】本発明の双極型二次電池の製造方法を段階的に説明した図である。

【図7】実施例1の電池の切断面の写真である。

【図8】実施例5の電池の切断面の写真である。

【符号の説明】

【0119】

10、30、50 双極型リチウムイオン二次電池、

11、31 集電体、

11c 未塗布部分、

12、32 正極(正極活物質層)、

13、33 負極(負極活物質層)、

14、34 双極型電極、

15、35 電解質層、

16、36 単電池層、

17、43 絶縁材料

17a シール前駆体、

20 電池要素の端部、

21 双極型二次電池要素、

25 セパレータ、

26 モニタータブ、

31a 正極側の最外層集電体、

31b 負極側の最外層集電体、

34a、34b 最外層に位置する電極、

37、57 積層体、

38、58 正極タブ、

39、59 負極タブ、

40 正極端子リード、

41 負極端子リード、

42、52 電池外装材(たとえばラミネートフィルム)、

60 熱プレス機、

250 小型の組電池、

300 組電池、

310 接続治具、

400 電気自動車。

【技術分野】

【0001】

本発明は、双極型二次電池に関する。特に本発明は、双極型二次電池を小型化、軽量化するための改良に関する。

【背景技術】

【0002】

近年、環境や燃費の観点から、ハイブリッド自動車や電気自動車、さらには燃料電池自動車が製造・販売され、新たな開発が続けられている。これらのいわゆる電動車両においては、放電・充電ができる電源装置の活用が不可欠である。この電源装置としては、リチウムイオン電池やニッケル水素電池等の二次電池や、電気二重層キャパシタ等が利用される。特に、リチウムイオン二次電池はそのエネルギー密度の高さや繰り返し充放電に対する耐久性の高さから、電動車両に好適と考えられ、各種の開発が鋭意進められている。ただし、上記したような各種自動車のモータ駆動用電源に適用するためには、大出力を確保するために、複数の二次電池を直列に接続して用いる必要がある。

【0003】

しかしながら、接続部を介して電池を接続した場合、接続部の電気抵抗によって出力が低下してしまう。また、接続部を有する電池は空間的にも不利益を有する。即ち、接続部によって、電池の出力密度やエネルギー密度の低下がもたらされる。

【0004】

この問題を解決するものとして、双極型リチウムイオン二次電池(双極型電池)が開発されている(例えば、特許文献1を参照)。双極型電池は、片面に正極活物質層が形成され、他方の面に負極活物質層が形成された双極型電極が、電解質層を介して複数積層された構成を有する。

【0005】

上述の特許文献1に記載されるような双極型電池は、電池内で積層方向に直列に接続されているため、電池を高電圧化、低抵抗化することができる。さらに、直列時の接続部がないことにより、電池をコンパクト化することができ、これによって高出力密度化が可能になる。

【特許文献1】特開平11−204136号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、双極型電池の電解質として液体を含む電解質を用いた場合には、集電体の外周部分であり活物質層が配置されない部分に、液体を密封するためのシール部を設ける必要がある。このシール部は電極反応に関与しない部分であることから、重量、体積のロスとなってしまう。このため、電極反応に関与しない部分をできるだけ小さくする方法が求められている。

【0007】

そこで本発明は、上述の問題を解決し、より軽量で小型な電池を作製する手段を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記の課題を解決すべく鋭意研究を行った。そしてその際に、反応に関与しない部分を切断することにより、双極型電池の端部を必要最小限にできることを見出し、本発明を完成させるに至った。

【0009】

すなわち本発明は、集電体の一方の面に正極活物質層が形成され、他方の面に負極活物質層が形成された双極型電極を、電解質層を挟んで複数直列に積層した電池要素を有する双極型二次電池において、前記電池要素は、前記電解質層の外周部に成形配置され前記集電体間を絶縁する絶縁材料を備え、前記集電体および前記絶縁材料が積層された前記電池要素の端部が切断され、前記集電体の端部と前記絶縁材料の端部とがほぼ一致していることを特徴とする、双極型二次電池である。

【発明の効果】

【0010】

本発明の双極型二次電池は、電池の周辺端部の集電体と絶縁材料とが交互に積層された部分が切断された電池である。端部が切り揃えられていることによって、電極反応に関与しない部分を少なく出来るので、電池のコンパクト化、軽量化を図ることができ、電池の高出力密度化に寄与しうる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施の形態を説明するが、本発明の技術的範囲は特許請求の範囲の記載に基づいて定められるべきであり、下記の形態のみに制限されることはない。

【0012】

本発明の電池は、集電体の一方の面に正極活物質層が形成され、他方の面に負極活物質層が形成された双極型電極を、電解質層を挟んで複数直列に積層した電池要素を有する双極型二次電池において、前記電池要素は、前記電解質層の外周部に成形配置され前記集電体間を絶縁する絶縁材料を備え、前記集電体および前記絶縁材料が積層された前記電池要素の端部が切断され、前記集電体の端部と前記絶縁材料の端部とがほぼ一致していることを特徴とする、双極型二次電池である。

【0013】

本発明の電池は、前記電池要素の端部が所定の位置で切りそろえられているため、各層の集電体の大きさが一定となる。同時に絶縁材料が配置される部分の外周も集電体と同様にサイズが揃えられる。したがって、集電体の端部と絶縁材料の端部とはほぼ一致する。すなわち、本発明の電池において、集電体の端部と絶縁体の端部とのずれ幅は、好ましくは0.3mm以下であり、より好ましくは0.1mm以下であり、さらに好ましくは0.05mm以下である。また、本発明の電池は、切断面において各層の断面を直接観察することができる。

【0014】

図1は、本発明の双極型二次電池の一実施形態を示す概略断面図である。本発明の双極型電池10は、1枚または2枚以上で構成される双極型電極14で電解質層15を挟み、隣合う双極型電極14の正極(正極活物質層)12と負極(負極活物質層)13とが対向するようになっている。ここで、双極型電極14は、集電体11の片面に正極(正極活物質層)12を設け、もう一方の面に負極(負極活物質層)13を設けた構造を有している。すなわち、双極型二次電池10では、集電体11の片方の面上に正極12を有し、他方の面上に負極13を有する双極型電極14を、電解質層15を介して複数枚積層した構造を具備してなるものである。

【0015】

隣接する正極(正極活物質層)12、電解質層15および負極(負極活物質層)13は、一つの単電池層16を構成する。従って、双極型二次電池10は、単電池層16が積層されてなる構成を有するともいえる。なお、単電池層の積層数には特に制限はなく、好ましくは5〜40層、より好ましくは10〜30層である。また、電解質層15からの電解液の漏れによる液絡を防止するために電解質層15の周辺部には絶縁材料17が成形配置されている。該絶縁材料17を設けることで隣接する集電体11間を絶縁し、隣接する電極(正極12及び負極13)間の接触による短絡を防止することもできる。

【0016】

本発明の双極型二次電池10は、上述の集電体11と絶縁材料17が交互に積層されている部分(電池要素の端部)20が、図1の点線で示される所定の位置で切断されていることを特徴とする。電池反応に関与しない集電体11と絶縁材料17が交互に積層されている部分20をできるだけ小さくすることで、電池のサイズや重量を小さくすることができる。さらに、所定のサイズに切りそろえることで寸法設計が容易になる。電解質層15の周囲に配置された絶縁材料17が集電体11と交互に積層されているため、集電体11同士が接触することが防止される。

【0017】

上記絶縁材料17は、前記電解質層15の外周部の全周を覆い、集電体11の端面まで覆うことが好ましい。このように配置することで絶縁を確実にし、電解質層との密着性を高めることができる。

【0018】

本願の双極型二次電池10は、集電体11と絶縁材料17が交互に積層されている部分20の端部がすべて切断されていてもよいし、その一部のみが切断されていてもよい。例えば、長方形に形成された単電池層16を積層した電池の場合、四方の辺のすべてが端部を切断されていてもよいが、いずれか一方の辺、二方の辺、または三方の辺のみが切断されていてもよい。例えば、集電体11にリード線などを接続した場合、前記リード線を接続した辺は端部を切断されず、接続していない辺が切断されていてもよい。この場合、配線を切断することなく電池を小型化することができる。前記リード線は、例えば、各層の集電体11に接続される単電池層16の電圧測定用や温度測定用などのモニタータブや配線であってもよい。

【0019】

切断する幅は、特に限定されず、切断後の、集電体11と絶縁材料17とが交互に積層されている部分20の幅が、好ましくは1mm〜20mm、より好ましくは5mm〜10mmとなるように切断する。上述の範囲であれば、絶縁材料17の耐久性やシール性を維持しながら電池のコンパクト化を図ることができる。

【0020】

ここで、前記集電体11および前記絶縁材料17は、好ましくは前記集電体11のヤング率E1が好前記絶縁材料17のヤング率E2より大きくなるようにする。絶縁材料17が2種類以上の材料から構成される複合材料の場合は、最もヤング率の高い材料のヤング率をE2とする。集電体11が2種類以上の材料から構成される複合材料の場合は、最もヤング率の低い材料のヤング率をE1とする。このような構成とすることで、機械的な切断を行った際に塑性変形が起こりにくくなり、集電体のだれが少なくなる。機械的切断のなかでも、特にせん断加工による切断を用いた場合に効果が大きい。

【0021】

本発明で用いることのできる集電体11としては、特に制限されるものではなく、従来公知のものを利用することができる。例えば、アルミニウム箔、ステンレス箔、ニッケルとアルミニウムのクラッド材、銅とアルミニウムのクラッド材、あるいはこれらの金属の組み合わせのめっき材などが好ましく使える。また、金属表面に、アルミニウムを被覆させた集電体であってもよい。また、場合によっては、2つ以上の金属箔を張り合わせた集電体を用いてもよい。また、スプレーコートなどの薄膜製造技術により、所望の形状に製膜して形成したものを利用することもできる。例えば、アルミニウム、銅、チタン、ニッケル、ステンレス鋼(SUS)、これらの合金などの金属粉末を主成分として、これにバインダ(樹脂)、溶剤を含む集電体金属ペーストを加熱して成形してなるものである。これら金属粉末は1種単独で用いてもよいし、2種以上を混合して用いてもよいし、さらに、製法上の特徴を生かして金属粉末の種類の異なるものを多層に積層したものであってもよい。また、双極型電池における集電体は積層方向のみに電流を流すため、集電体の抵抗値が金属に比べて高いものでも用いることができる。例えば導電性高分子を主成分とする導電性高分子膜もしくは高分子材料に導電性粒子を分散させた導電性高分子膜も利用することができる。上記バインダとしては、特に制限されるべきものではなく、たとえば、エポキシ樹脂など、従来公知の樹脂バインダ材料を用いることができるほか、導電性高分子材料を用いても良い。集電体の厚さは、特に限定されないが、通常は1〜100μm程度である。

【0022】

集電体11のヤング率E1の値は特に制限されないが、好ましくは50GPa以上であり、より好ましくは100GPa以上である。このような材料としては、例えば、Al(69GPa)、ステンレス(200GPa)、Ti(110GPa)、銅(約130GPa)、ニッケル(約200GPa)が挙げられる。中でも、Al、ステンレス、Tiが好ましく、特にステンレス、Tiが好ましい。上述のような高いヤング率を有する材料を用いると、機械的な切断を行った際に集電体のだれが少なくなり、切断時に集電体同士が接触することを防ぐことができる。E1の上限値は特に限定されないが実質的に1000GPaである。

【0023】

前記絶縁材料17は、集電体同士が接触したり、積層電極の端部のわずかな不ぞろいなどによる短絡を防止するために用いられ、絶縁性を有する材料であれば特に制限されない。好ましくは、電解液の漏出や外部からの水分に対するシール性(密封性)を有するシール材料である。

【0024】

上記シール材料としては、加圧変形させることで集電体と密着し、電解液の漏れ出しを防ぐことができる樹脂であれば特に制限されるものではない。好ましくはゴム系樹脂、シリコン樹脂、エポキシ樹脂、ウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂などが挙げられる。なかでも、耐蝕性、耐薬品性、製膜性、経済性などの観点から、ウレタン樹脂、エポキシ樹脂が好ましい。

【0025】

絶縁材料のヤング率E2は特に限定されないが、好ましくは10GPa以下であり、より好ましくは1GPa以下である。この範囲であれば集電体−絶縁材料複合体20の良好な切断面が得られる。E2の下限値は特に限定されないが実質的に0.01GPaである。

【0026】

なお、電解質層15にセパレータなどが含まれる場合、上述の集電体11と絶縁材料17が交互に積層されている部分においては前記セパレータの端部が前記絶縁材料17に挟まれ、これがさらに集電体11と積層される場合がある。しかしながら、積層体においてはセパレータの空孔部分に絶縁材料17が充填されるので、本発明においてセパレータのヤング率の影響はほとんどないと考えられる。

【0027】

図2は、本発明の代表的な実施形態である双極型リチウムイオン二次電池(双極型二次電池)の全体構造を模式的に表わした概略断面図である。

【0028】

図2に示すように、本実施形態の双極型リチウムイオン二次電池30は、実際に充放電反応が進行する略矩形の積層体(電池要素)37が、電池外装材42の内部に封止された構造を有する。積層体37は、双極型電極34で電解質層35を挟み、隣合う双極型電極34の正極32と負極33とが対向するようになっている。隣接する正極32、電解質層35および負極33は、一つの単電池層36を構成する。単電池層36の周辺部には絶縁材料43が配置されている。

【0029】

なお、積層体37の最外層に位置する正極側電極34a及び負極側電極34bは、集電体31a、31b(または端子板)に必要な片面のみの正極(正極活物質層)32または負極(負極活物質層)33を配置した構造としてもよい。積層体37の最外層に位置する正極側の最外層集電体31aには、片面のみに正極(正極活物質層)32が形成されているようにしてもよい。同様に、積層体37の最外層に位置する負極側の最外層集電体31bには、片面のみに負極(負極活物質層)33が形成されているようにしてもよい。また、双極型リチウムイオン二次電池30では、上下両端の正極側最外層集電体31a及び負極側最外層集電体31bにそれぞれ正極タブ38および負極タブ39が、必要に応じて正極端子リード40及び負極端子リード41を介して接合されている。但し、正極側最外層集電体31aが延長されて正極タブ38とされ、電池外装材42であるラミネートシートから導出されていてもよい。同様に、負極側最外層集電体31bが延長されて負極タブ39とされ、同様に電池外装材42であるラミネートシートから導出される構造としてもよい。

【0030】

また、使用する際の外部からの衝撃、環境劣化を防止するために、積層体37部分を電池外装材(外装パッケージ)42に減圧封入し、正極タブ38及び負極タブ39を電池外装材42の外部に取り出した構造とするのがよい。この双極型リチウムイオン二次電池30の基本構成は、複数積層した単電池層(単セル)36が直列に接続された構成ともいえるものである。

【0031】

以下、本実施形態のリチウムイオン二次電池10、30を構成する部材について簡単に説明する。ただし、集電体および絶縁材料を構成する成分については上記で説明した通りであるため、ここでは説明を省略する。また、本発明の技術的範囲が下記の形態のみに制限されることはなく、従来公知の形態が同様に採用されうる。

【0032】

[正極(正極活物質層)]

正極12,32は、正極活物質を含む。この他にも、バインダ、導電助剤、電解質塩(リチウム塩)、イオン伝導性ポリマーなどが含まれうる。正極12、32の厚さは、特に制限されず、例えば2〜100μm程度である。

【0033】

このうち、正極活物質としては、特に制限されるものではなく、リチウムイオン二次電池に使用可能なものを適宜利用することはできる。容量、出力特性に優れた電池を構成できることから、リチウム−遷移金属複合材料、特にリチウム−遷移金属複合酸化物が好ましく、例えば、LiMn2O4などのLi−Mn系複合酸化物やLiNiO2などのLi−Ni系複合酸化物が挙げられる。場合によっては、2種以上の正極活物質が併用されてもよい。

【0034】

正極活物質の平均粒子径は、特に制限されないが、好ましくは10μm以下であり、より好ましくは5μm以下であり、さらに好ましくは1μm以下である。ただし、これらの範囲を外れる形態もまた、採用されうる。なお、本願において、正極活物質の粒子径は、レーザー回折散乱法により測定された値を採用するものとする。

【0035】

バインダとしては、例えば、ポリフッ化ビニリデン(PVdF)、合成ゴム系バインダが挙げられる。

【0036】

導電助剤とは、導電性を向上させるために配合される添加物をいう。導電助剤としては、黒鉛などのカーボン粉末や、気相成長炭素繊維(VGCF)などの種々の炭素繊維などが挙げられる。

【0037】

電解質塩(リチウム塩)としては、Li(C2F5SO2)2N(LiBETI)、LiPF6、LiBF4、LiClO4、LiAsF6、LiCF3SO3等が挙げられる。

【0038】

イオン伝導性ポリマーとしては、例えば、ポリエチレンオキシド(PEO)系およびポリプロピレンオキシド(PPO)系のポリマーが挙げられる。ここで、前記ポリマーは、電池の電解質層において用いられるイオン伝導性ポリマーと同じであってもよく、異なっていてもよいが、同じであることが好ましい。

【0039】

重合開始剤は、イオン伝導性ポリマーの架橋性基に作用して、架橋反応を進行させるために配合される。開始剤として作用させるための外的要因に応じて、光重合開始剤、熱重合開始剤などに分類される。重合開始剤としては、例えば、熱重合開始剤であるアゾビスイソブチロニトリル(AIBN)や、光重合開始剤であるベンジルジメチルケタール(BDK)等が挙げられる。

【0040】

正極活物質層に含まれる成分の配合比は、特に限定されず、リチウムイオン二次電池についての公知の知見を適宜参照することにより、調整されうる。

【0041】

[負極(負極活物質層)]

負極13、33に含まれる負極活物質としては、容量、出力特性に優れた電池を作製できることから、LiMn2O4、LiNiO2などのリチウム−遷移金属複合酸化物のようなリチウム遷移金属−複合材料や、炭素材料が好ましい。炭素材料としては、例えば、天然黒鉛、人造黒鉛、膨張黒鉛等の黒鉛系炭素材料(黒鉛)、カーボンブラック、活性炭、カーボンファイバー、コークス、ソフトカーボン、ハードカーボン等が挙げられる。好ましくは、天然黒鉛、人造黒鉛、膨張黒鉛などの黒鉛である。また、リチウムとSi、Sn、Al、Sbなどとの合金も用いられうる。場合によっては、2種以上の負極活物質が併用されてもよい。

【0042】

負極活物質の平均粒子径は特に制限されないが、好ましくは0.1〜20μmである。ただし、これらの範囲を外れる形態もまた、採用されうる。なお、本願において負極活物質の平均粒子径は、レーザー回折式粒度分布測定(レーザー回折散乱法)により測定された値を採用するものとする。

【0043】

負極活物質層には、必要であれば、バインダ、導電助剤、電解質塩(リチウム塩)、イオン伝導性ポリマーなどが含まれうる。これらの具体的な材料は、正極活物質の場合と同様である。これらの成分の配合比は、特に限定されず、リチウムイオン二次電池についての公知の知見を適宜参照することにより、調整されうる。

【0044】

負極13、33の厚さは、特に制限されず、例えば2〜100μm程度である。

【0045】

[電解質層]

電解質層15、35は、液体、ゲル、固体のいずれの相であってもよい。具体的には、従来公知の材料として、(a)高分子ゲル電解質(ゲルポリマー電解質)、(b)全固体電解質(高分子固体電解質、無機固体型電解質)、(c)液体電解質(電解液)または(d)これら電解質を含浸させたセパレータを用いることができる。出力特性、容量、反応性、サイクル耐久性に優れ、低コストな材料である、熱可塑性の高分子ゲル電解質、または全固体電解質を好適に使用できる。熱可塑性の高分子ゲル電解質を用いることにより、電解液の漏れを防止することが可能となり、液絡を防ぐことができるため、信頼性の高い電池を構成できる。また、全固体電解質を用いることにより漏液は皆無となり、信頼性の高い電池を構成できる。

【0046】

(a)高分子ゲル電解質

高分子ゲル電解質とは、ポリマーマトリックス中に電解液を保持させたものをいう。高分子ゲル電解質として用いるポリマーマトリックス(高分子)は、たとえば、ポリエチレンオキシドを主鎖または側鎖に持つポリマー(PEO)、ポリプロピレンオキシドを主鎖または側鎖に持つポリマー(PPO)、ポリエチレングリコール(PEG)、ポリアクリロニトリル(PAN)、ポリメタクリル酸エステル、ポリフッ化ビニリデン(PVdF)、ポリフッ化ビニリデンとヘキサフルオロプロピレンとの共重合体(PVdF−HFP)、ポリ(メチルメタクリレート)(PMMA)およびそれらの共重合体が望ましく、中でもPEO、PPOおよびそれらの共重合体、あるいは、PVdF−HFPを用いることが望ましい。電解液とは、電解質塩を溶媒に溶かしたものであり、電解質塩としては、LiPF6、LiBF4、LiClO4、LiAsF6、LiTaF6、LiAlCl4、Li2B10Cl10等の無機酸陰イオン塩、LiCF3SO3、Li(CF3SO2)2N、Li(C2F5SO2)2N等の有機酸陰イオン塩の中から選ばれる、少なくとも1種が、溶媒としては、エチレンカーボネート(EC)、プロピレンカーボネート(PC)、γ−ブチロラクトン(GBL)、ジメチルカーボネート(DMC)、ジエチルカーボネート(DEC)およびそれらの混合物が望ましい。

【0047】

本発明におけるゲル電解質中の電解液の割合としては、特に制限されるべきものではないが、イオン伝導度などの観点から、数質量%〜98質量%程度とするのが望ましい。本発明では、電解液の割合が70質量%以上の、電解液が多いゲル電解質について、特に効果がある。

【0048】

(b)全固体電解質(高分子固体電解質、無機固体型電解質)

全固体電解質は、高分子固体あるいは無機固体などLiイオン伝導性をもつ電解質すべてにあたり、電解液を含まないものである。全固体高分子電解質としては、例えば、PEO、PPO、これらの共重合体などの公知の固体高分子電解質、セラミックなどのイオン伝導性を持つ無機固体型電解質が挙げられる。固体高分子電解質中には、イオン伝導性を確保するためにリチウム塩が含まれる。リチウム塩としては、LiBF4、LiPF6、LiN(SO2CF3)2、LiN(SO2C2F5)2、またはこれらの混合物などが使用できる。

【0049】

(c)液体電解質(電解液)

電解液とは、電解質塩を溶媒に溶かしたものが挙げられる。ここで、電解質塩としては、LiPF6、LiBF4、LiClO4、LiAsF6、LiTaF6、LiAlCl4、Li2B10Cl10等の無機酸陰イオン塩、LiCF3SO3、Li(CF3SO2)2N、Li(C2F5SO2)2N等の有機酸陰イオン塩の中から選ばれる、少なくとも1種が、溶媒としては、EC、PC、GBL、DMC、DECおよびそれらの混合物が望ましい。

【0050】

(d)上記電解質を含浸させたセパレータ

セパレータに含浸させることのできる電解質としては、既に説明した(a)〜(c)と同様のものを用いることができる。

【0051】

セパレータの具体的な形態としては、特に制限されず、微多孔膜セパレータおよび不織布(ノンウーブンファブリック)セパレータなどを利用することができる。

【0052】

該微多孔膜セパレータの材質としては、例えば、ポリエチレン(PE)、ポリプロピレン(PP)などのポリオレフィン、PP/PE/PPの3層構造をした積層体、ポリイミドなどが挙げられる。

【0053】

上記微多孔膜セパレータの厚みとしては、電池の薄膜化の観点から、単層あるいは多層で1〜60μmであることが望ましい。上記微多孔膜セパレータの微細孔の径は、最大で1μm以下(通常、数十nm程度の孔径である)であり、その空孔率は20〜80%であることが望ましい。

【0054】

また、上記不織布セパレータとしても、セパレータ機能を有し、高分子ゲル電解質を保持させることができるものであれば特に制限されるべきものではなく、従来公知のものを利用できる。また、使用繊維としては、特に制限されるものではなく、例えば、綿、レーヨン、アセテート、ナイロン、ポリエステル、ポリプロピレン、ポリエチレンなどのポリオレフィン、ポリイミド、アラミドなど従来公知のものを用いることができる。これらは、使用目的(電解質層に要求される機械強度など)に応じて、単独または混合して用いる。

【0055】

不織布セパレータの空孔率は30〜70%であることが好ましい。空孔率が30%未満では、電解質の保持性が悪化する場合があり、70%超では強度が不足する場合がある。さらに、不織布セパレータの厚さは、電解質層の高分子ゲル電解質を保持させた部分と同じであればよく、好ましくは5〜20μmであり、特に好ましくは5〜10μmである。厚さが5μm未満ではショート不良が増加電解質の保持性が悪化し、20μmを超える場合には抵抗が増大することになる。

【0056】

真性ポリマー電解質は、上記のマトリックスポリマーに支持塩(リチウム塩)が溶解してなる構成を有し、可塑剤である有機溶媒を含まない。従って、電解質層13、35が真性ポリマー電解質から構成される場合には電池からの液漏れの心配がなく、電池の信頼性が向上しうる。本発明の電極は、特に、ポリエチレンオキシド(PEO)などのポリマー電解質を用いて電池を作製すると、出力、容量の向上の効果が顕著である。

【0057】

ゲル電解質や真性ポリマー電解質のマトリックスポリマーは、架橋構造を形成することによって、優れた機械的強度を発現しうる。架橋構造を形成させるには、適当な重合開始剤を用いて、高分子電解質形成用の重合性ポリマー(例えば、PEOやPPO)に対して熱重合、紫外線重合、放射線重合、電子線重合等の重合処理を施せばよい。

【0058】

[タブ]

タブ(正極タブ38および負極タブ39)の材質は、特に制限されず、双極型電池用のタブとして従来用いられている公知の材質が用いられうる。例えば、アルミニウム、銅、チタン、ニッケル、ステンレス鋼(SUS)、これらの合金等が例示される。なお、正極タブ38と負極タブ39とでは、同一の材質が用いられてもよいし、異なる材質が用いられてもよい。なお、本実施形態のように、最外層集電体(31a、31b)を延長することによりタブ(38、39)としてもよいし、別途準備したタブを最外層集電体に接続してもよい。

【0059】

[リチウムイオン二次電池の外観構成]

本発明の二次電池の構造としては、特に限定されず、積層型(扁平型)電池、巻回型(円筒型)電池など、従来公知のいずれの形態・構造にも適用し得るものである。本発明では、積層型(扁平型)電池構造を採用することで簡単な熱圧着などのシール技術により長期信頼性を確保でき、コスト面や作業性の点では有利である。

【0060】

図3は、双極型のリチウムイオン二次電池の外観を表した斜視図である。

【0061】

図3に示すように、扁平なリチウムイオン二次電池50では、長方形状の扁平な形状を有しており、その両側部からは電力を取り出すための正極タブ58、負極タブ59が引き出されている。積層体(電池要素)57は、リチウムイオン二次電池50の電池外装材52によって包まれ、その周囲は熱融着されており、積層体57は、正極タブ58及び負極タブ59を外部に引き出した状態で密封されている。ここで、積層体57は、先に説明した図1のリチウムイオン二次電池10、図2のリチウムイオン二次電池30の積層体37に相当するものである。

【0062】

なお、本発明のリチウムイオン電池は、図1、2に示すような扁平な形状のものに制限されるものではなく、円筒型形状のものであってもよいし、こうした円筒型形状のものを変形させて、長方形状の扁平な形状にしたようなものであってもよい。上記円筒型の形状のものでは、その外装材に、ラミネートフィルムを用いてもよいし、従来の円筒缶(金属缶)を用いてもよいなど、特に制限されるものではない。

【0063】

また、図3に示すタブ58、59の取り出しに関しても、特に制限されるものではなく、正極タブ58と負極タブ59とを同じ辺から引き出すようにしてもよいし、正極タブ58と負極タブ59をそれぞれ複数に分けて、各辺から取り出しようにしてもよい。また、巻回型のリチウムイオン電池では、タブに変えて、例えば、円筒缶(金属缶)を利用して端子を形成すればよい。

【0064】

[組電池]

本実施形態の電池は、複数個を電気的に接続して組電池としてもよい。

【0065】

本実施形態の電池を複数個直列または並列に接続することで容量および電圧を自由に調節することが可能になる。

【0066】

図4は、本実施形態の電池から構成される組電池の代表的な実施形態の外観図であって、図4Aは組電池の平面図であり、図4Bは組電池の正面図であり、図4Cは組電池の側面図である。

【0067】

図4に示すように、組電池300は、本実施形態のリチウムイオン二次電池が複数、直列に又は並列に接続して装脱着可能な小型の組電池250を形成し、この装脱着可能な小型の組電池250をさらに複数、直列に又は並列に接続して形成することができる。これにより、高体積エネルギー密度、高体積出力密度が求められる車両駆動用電源や補助電源に適した大容量、大出力を持つ組電池300を形成することができる。図4Aは、組電池の平面図、図4Bは正面図、図4Cは側面図を示しているが、作成した装脱着可能な小型の組電池250は、バスバーのような電気的な接続手段を用いて相互に接続し、この組電池250は接続治具310を用いて複数段積層される。何個の双極型のリチウムイオン二次電池を接続して組電池250を作製するか、また、何段の組電池250を積層して組電池300を作製するかは、搭載される車両(電気自動車)の電池容量や出力に応じて決めればよい。

【0068】

[車両]

本実施形態の電池は、例えば上述した組電池の形態で、車両に搭載されうる。車両に搭載された電池は、例えば、車両のモータを駆動する電源として用いられうる。

【0069】

図5は、図4に示す組電池を搭載した車両の概念図である。

【0070】

図5に示したように、組電池300を電気自動車400のような車両に搭載するには、電気自動車400の車体中央部の座席下に搭載する。座席下に搭載すれば、車内空間およびトランクルームを広く取ることができるからである。なお、組電池300を搭載する場所は、座席下に限らず、後部トランクルームの下部でもよいし、車両前方のエンジンルームでも良い。以上のような組電池300を用いた電気自動車400は高い耐久性を有し、長期間使用しても十分な出力を提供しうる。さらに、燃費、走行性能に優れた電気自動車、ハイブリッド自動車を提供できる。以上のような組電池を搭載した車両としては、図5に示すような電気自動車のほか、ハイブリッド自動車、燃料電池自動車などに幅広く適用できるものである。

【0071】

[製造方法]

本発明の双極型電池の製造方法は特に制限されず、従来公知の知見を適宜参照することにより製造されうる。以下、本発明の双極型電池の製造方法を簡単に説明する。

【0072】

はじめに、図6Aのような双極型電極14を作製する。図6Aにおいて、(a)は双極型電極14を正極側からみた平面図であり、(b)は負極側から見た底面図である。(c)は双極型電極14の図6A(a)のA−A線断面図である。

【0073】

所望の正極活物質、バインダ、導電助剤、および必要に応じて他の成分を、溶媒中で混合して、正極活物質スラリーを調製する。正極活物質スラリー中に配合される各成分の具体的な形態については、上記の本発明の双極型二次電池の構成の欄において説明した通りであるため、ここでは詳細な説明を省略する。

【0074】

溶媒の種類や混合手段は特に制限されず、従来公知の知見が適宜参照されうる。溶媒の一例を挙げると、N−メチル−2−ピロリドン(NMP)、ジメチルホルムアミド、ジメチルアセトアミド、メチルホルムアミドなどが用いられうる。

【0075】

同様に、所望の負極活物質、バインダ、および必要に応じて他の成分を、溶媒中で混合して、負極活物質スラリーを調製する。負極活物質スラリー中に配合される各成分の具体的な形態については、上記の本発明の双極型二次電池の構成の欄において説明した通りであるため、ここでは詳細な説明を省略する。

【0076】

続いて、適当な集電体11を準備する。本工程において準備する集電体の具体的な形態については、上記の本発明の電極の構成の欄において説明した通りであるため、ここでは詳細な説明を省略する。

【0077】

次いで、上述の正極活物質スラリーを集電体の一方の表面に塗布して正極12を形成する。この際、集電体表面の外周部に、正極活物質スラリーの未塗布部分11cが設けられるようにする。正極活物質スラリーを塗布するための塗布手段は特に限定されないが、例えば、自走型コータなどの一般的に用いられている手段が採用されうる。ただし、塗布手段として、インクジェット方式、ドクターブレード方式、またはこれらの組み合わせを用いると、薄い層が形成されうる。未塗布部分を設けるためには、パターンコーティングなどの方法で集電体の表面の外周部に正極活物質スラリーが塗布されないようにしてもよく、集電体の表面全体に正極活物質スラリーを塗布し乾燥させた後で外周部を剥離してもよい。

【0078】

塗膜を乾燥させるための乾燥手段も特に制限されず、電極製造について従来公知の知見が適宜参照されうる。例えば、加熱処理が例示される。乾燥条件(乾燥時間、乾燥温度など)は、正極活物質スラリーの塗布量やスラリーの溶媒の揮発速度に応じて適宜設定されうる。

【0079】

塗膜を乾燥させた後、前記集電体11の他方の表面に、上記で調製した負極活物質スラリーを塗布して塗膜を形成し負極13を作製する。同様に、集電体11の表面の外周部に未塗布部分11cが設けられるようにする。これを乾燥させて双極型電極14を完成させる。

【0080】

次いで、作製した双極型電極14の正極側または負極側の未塗布部分11cに絶縁材料を配置する。絶縁材料を配置する手段も特に限定されない。適当な枠型を用いて充填・注液したり塗布するなどして所望の形状に成形配置する。図6B(a)は正極12の方向から見た双極型電極14を示した平面図であり、図6B(b)はそのA−A線断面図である。例えば図6Bのように、ディスペンサなどを用いて集電体の表面の未塗布部分11cに、集電体11の外周部に沿って所定幅で枠状に、シール前駆体17aである1液性未硬化エポキシ樹脂を塗布すればよい。配置されるシール前駆体17aの幅は、集電体との密着性や集電体同士の接触防止効果など、その使用目的に応じて1mm〜50mmの範囲で適宜決定すればよい。シール前駆体17aは加圧変形ないし熱融着させて集電体に密着させるため、塗布する厚さは正極12ないし負極13の厚さより厚くなるように成形するとよい。

【0081】

次いで、シール前駆体17aを配置した双極型電極14の上に電解質層15を形成する(図6C、(a)は平面図であり(b)は(a)のA−A線断面図である)。集電体11より面積が大きく形成されたセパレータ25を、上述の双極型電極14の上面に、双極型電極14の表面全体を覆うように設置する。このセパレータ25の表面の、先にシール前駆体17aを塗布した部分と重なる位置にシール前駆体17aを塗布する。その後、セパレータ25のシール前駆体17aで囲われた内部に、電解液、ゲル電解質用原料スラリー(プレゲル溶液)、または固体電解質用原料スラリーを塗布、含浸などして物理架橋したり、さらに重合して化学架橋する。これによって電解質を保持させた部分を形成し、電解質層15とする。以上の工程は、不活性雰囲気下で行うことが好ましい。図6Cに示す工程では、セパレータ25を設置した後シール前駆体17aを塗布し、その後電解液などを塗布する工程の順に行うことが好ましいが、この順序に限らず、例えばセパレータ25を設置した後、電解液などを塗布し、その後シール前駆体17aを塗布してもよい。

【0082】

なお、電解質層15にセパレータを用いない場合、正極12または負極13に直接電解液、ゲル電解質用原料スラリー、または固体電解質用原料スラリーを塗布、含浸させて電解質層を形成することができる。好ましくは、集電体11の未塗布部分11cにシール前駆体17aを塗布する工程の後、電解液の塗布などを行うとよい。

【0083】

また、電解質層15にセパレータ25を用いる場合であっても、セパレータ25を設置する前に正極12または負極13に電解液、ゲル電解質用原料スラリー、または固体電解質用原料スラリーを塗布、含浸させておいてもよい。この場合、好ましくは、集電体11の未塗布部分11cにシール前駆体17aを塗布する工程の後、電解液などの塗布などを行うとよい。その後セパレータ25を積層して、正極12または負極13に含浸させた電解液などをセパレータ25に浸透させて電解質層15を形成することができる。その後、セパレータの上にCのようにセパレータ25の上にシール前駆体17aを塗布すればよい。その後、さらにセパレータ25の上から電解液などを追加して塗布したり含浸させてもよい。

【0084】

次に、上述の電解質層を積層した双極型電極を、真空(減圧)密封しつつ、正極(活物質層)13と負極(活物質層)15が電解質層17を挟んで対向するように、それぞれ交互に順次積層する。次いで、熱プレス機60により面圧0.5〜2.0kg/cm2、好ましくは1.0〜1.5kg/cm2、40〜150℃、好ましくは80〜100℃で0.1〜10時間、好ましくは0.5〜1時間、熱プレスすることにより、未硬化のシール前駆体17aを硬化する(図6D)。この工程は使用するシール材料により決められる値であり、たとえばエポキシ樹脂の硬化温度、あるいはオレフィン系のホットメルトの融点により決定される。シール材料を所定の厚みまでプレス、さらに硬化を行うことで単電池層(単セル)16が所望のセル数積層された双極型二次電池要素21を作製することができる。さらにシール材料が硬化されることで集電体11と絶縁材料17が交互に積層されている部分が形成される。熱プレスの段階は、好ましくは不活性雰囲気下または減圧下で行う。ここでの真空(減圧)条件としては、10.0kPa以下、好ましくは1kPa以下、より好ましくは0.1kPa以下とするのが望ましい。

【0085】

得られた電池要素(電池構造体)21の両電池最外部の単電池層16の集電体に正極タブ及び負極タブを配設(電気的に接続)する(図示せず)。電池最外部の単電池層の集電体に取り付けるタブは、カーボン系導電性接着剤等で接着してもよい。

【0086】

更に、必要に応じて、得られた電池要素(電池構造体)21の各単電池層16の集電体11(正極側または負極側)に各層接続リード線を配設(電気的に接続)し、モニタータブ26とする(図6E)。各単電池層16の集電体11に取り付ける各層接続リード線は、例えば、カーボン系導電性接着剤等で接着してもよい。または、先の熱プレス前に差し込んでおき、熱プレスにより未硬化のシール前駆体17aが広がり各層接続リード線を固定して硬化させることで、集電体11と電気的に接続するようにしてもよい。

【0087】

このようにして得られた双極型二次電池要素21の外周部の、電池要素の端部20を、図6Eの点線で示すように積層方向に所定の幅に切り揃える。切断の方法は特に限定されない。隣り合う集電体同士が接触して内部短絡を起こさないように切断できる方法であればよく、例えば電磁波エネルギーによる切断や、せん断による切断などが採用されうる。

【0088】

電磁波エネルギーによる切断とは、例えばレーザーや電子ビームといった高エネルギー密度のビームを電池要素の端部に照射し、局部的に蒸発または溶融させて分離させる切断方式を意味する。レーザーは特に制限されず、例えばCO2レーザー、YAGレーザー、エキシマーレーザーなどが用いられ、パルス発振であっても連続発振であってもよい。電磁波エネルギーによって切断する場合、瞬時に切断部を溶融、切断できるため熱変形が少なく、切断幅も狭い。このため集電体や絶縁材料の材質によらず、塑性変形を起こさず切断できる。使用する電磁波のエネルギーは集電体の材質や電池の積層数などに応じて適宜選択されうるが、好ましくは10〜1000J/cm2である。

【0089】

せん断は加工対象を一対の鋭利な刃物で挟み込むことで分離する切断方式であり、例えば、はさみによる切断が挙げられる。せん断加工機を用いてせん断することもでき、せん断加工機としては、例えば直刃せん断加工機、回転刃せん断加工機、回転ドラム刃せん断加工機などが用いられうる。直刃せん断加工機は加工対象を直線せん断するもので、ギロチンカッターや走間せん断機がある。回転刃せん断加工機は、円形の2組の刃を対向させながら回転して切断するものであり、例えばスリッターなどが挙げられる。せん断による切断は、特に集電体のヤング率E1が絶縁材料のヤング率E2より高い場合に適用され、この場合、集電体のだれがなく簡便に切断を行うことができる。

【0090】

上述の電池要素の端部は、その四方の辺をすべて切断してもよく、三方であっても、二方であっても、一方であってもよい。例えば、各単電池層16にモニタータブ26を接続した場合、モニタータブ26をとる辺を切断せずに残し、モニタータブ26をとる辺以外の辺を切断することもできる。図6Eは、双極型二次電池要素21を上面から見た図(a)および(a)のA−A線断面図(b)を示す。双極型二次電池要素21は、四方に集電体11と絶縁材料17が交互に積層されている部分20を有するが、このうち一方向は各電極層にモニタータブ26が接続されている。この場合、点線で示すように、モニタータブ26の接続されている方向以外の3方向を切断することで、モニタータブ26を断線することなく、電池の小型化、軽量化を実現することができる。

【実施例】

【0091】

本発明の効果を、以下の実施例および比較例を用いて説明する。ただし、本発明の技術的範囲が以下の実施例に示す形態のみに制限されるわけではない。

【0092】

(双極型電極の作製)

正極活物質であるLiMn2O4(平均粒子径20μm)(85質量%)、導電助剤であるアセチレンブラック(5質量%)、バインダであるポリフッ化ビニリデン(PVdF)(10質量%)を混合し、次いでスラリー粘度調製用溶媒であるN−メチル−2−ピロリドン(NMP)を適量添加して、正極活物質スラリーを調製した。

【0093】

一方、負極活物質であるハードカーボン(平均粒子径20μm)(90質量%)、バインダであるPVdF(10質量%)を混合し、次いでスラリー粘度調製用溶媒であるNMPを適量添加して、負活物質スラリーを調製した。

【0094】

厚さ15μmの集電体の一方の表面に上記で調製した正極活物質スラリーを200mm×300mmにパターンコーティングし、乾燥させて厚さ30μmの正極を形成した。次いで、集電体の他方の表面に負極活物質スラリーを塗布し乾燥させて厚さ30μmの塗膜を形成させた。次いでこの塗膜を乾燥させた。このとき負極活物質層は反対側の面の正極活物質層と同位置に200mm×300mmにパターンコーティングした。

【0095】

次いで、上述の正極活物質層および負極活物質層を塗布した集電体を、240mm×340mmに切り出し、正極活物質層および負極活物質層の外周部に20mm幅の集電体の露出部分(未塗布部分)のある双極型電極を形成した。上述の集電体の露出部分に電圧測定用の配線(モニタータブ)を接続した。

【0096】

(電解質の作製)

プロピレンカーボネート(PC)およびエチレンカーボネート(EC)を体積比1:1で混合し、電解液用の溶媒とした。次いで、この電解液用の溶媒に、リチウム塩であるLiClO4を1Mの濃度になるように添加して電解液を調製した。上述の電解液90質量%、ホストポリマーとしてHFPコポリマー成分を10%含むポリフッ化ビニリデン−ヘキサフルオロプロピレンコポリマー(PVdF−HFP)10質量%を混合した。これに粘度調製溶媒としてジメチルカーボネート(DMC)を適当な粘度になるまで添加し、プレゲル電解質を作製した。

【0097】

このプレゲル電解質を先に形成された双極型電極の両面の正極活物質層および負極活物質層に塗布しDMCを乾燥させることで、ゲル電解質の浸み込んだ双極型電極を完成させた。ただし、最外層の電極には正極のみ、または負極のみにゲル電解質を浸み込ませたものを形成した。

【0098】

(シール前駆体および電解質層の形成)

上記で作製した双極型電極の正極活物質層の周辺部の未塗布部分に、ディスペンサを用いて、シール前駆体である1液性未硬化エポキシ樹脂を塗布した。前記集電体の外辺から、15mmの位置に、幅2mm、高さ200μmとして、前記集電体の外周部の四辺に塗布を行った。

【0099】

次に、250mm×350mmのポリエチレンセパレータ(厚さ12μm)を、上記の集電体の正極側に、正極側の表面の全体を覆うように設置した。ポリエチレンセパレータは、ヤング率が0.2GPaのものを使用した。この工程によって、上記(電解質の作製)の工程で正極活物質層に含浸させたゲル電解質を上記セパレータに浸透させる。

【0100】

その後、上述のポリエチレンセパレータの上面から、上記でシール前駆体を塗布した部分の上面に相当する部分に、ディスペンサを用いてシール前駆体である1液性未硬化エポキシ樹脂を塗布した。

【0101】

(電極の積層)

以上で作製した双極型電極を11枚積層した。

【0102】

(双極型電池のプレス)

上記双極型電池積層体を熱プレス機により面圧1kg/cm2、80℃で1時間熱プレスすることにより、未硬化のシール部(エポキシ樹脂)を硬化した。この工程によりシール部を所定の厚みまでプレスした。以上により、単電池層が10層積層された双極型電池要素を完成させた。

【0103】

<実施例1〜4>

集電体としてAl(ヤング率:69GPa)を用い、絶縁材料(シール剤)としてエポキシ樹脂(ヤング率:2.7GPa)を用いた。上記で作製した双極型電池要素の端部を、モニタータブを取った方向を除く3方向にそれぞれ10mmずつ切断した。切断方法は、はさみ(実施例1)、直刃せん断加工機であるギロチンカッター(実施例2)、回転刃せん断加工機であるスリッター(実施例3)、CO2レーザーを用いたレーザー加工機(実施例4)を採用した。

【0104】

<実施例5〜8>

集電体としてTi(ヤング率:116GPa)を用い、絶縁材料(シール剤)としてエポキシ樹脂(ヤング率:2.7GPa)を用いた。作製した双極型電池要素の端部を、モニタータブを取った方向を除く3方向にそれぞれ10mmずつ切断した。切断方法は、はさみ(実施例5)、直刃せん断加工機であるギロチンカッター(実施例6)、回転刃せん断加工機であるスリッター(実施例7)、CO2レーザーを用いたレーザー加工機(実施例8)を採用した。

【0105】

<実施例9〜12>

集電体としてSUS(ヤング率:200GPa)を用い、絶縁材料(シール剤)としてエポキシ樹脂(ヤング率:2.7GPa)を用いた。作製した双極型電池要素の端部を、モニタータブを取った方向を除く3方向にそれぞれ10mmずつ切断した。切断方法は、はさみ(実施例9)、直刃せん断加工機であるギロチンカッター(実施例10)、回転刃せん断加工機であるスリッター(実施例11)、CO2レーザーを用いたレーザー加工機(実施例12)を採用した。

【0106】

<実施例13〜16>

集電体としてポリエチレン(PE)100質量部を基材とし平均粒子径1μmのカーボン粒子10質量%を分散させた導電性高分子膜(ヤング率:0.7GPa、導電率1×100Ω・cm)を用い、絶縁材料(シール剤)としてエポキシ樹脂(ヤング率:2.7GPa)を用いた。作製した双極型電池要素の端部を、モニタータブを取った方向を除く3方向にそれぞれ10mmずつ切断した。切断方法は、はさみ(実施例13)、直刃せん断加工機であるギロチンカッター(実施例14)、回転刃せん断加工機であるスリッター(実施例15)、CO2レーザーを用いたレーザー加工機(実施例16)を採用した。

【0107】

<実施例17、18>

集電体としてポリエチレン(PE)100質量部を基材とし平均粒子径1μmのカーボン粒子10質量%を分散させた導電性高分子膜(ヤング率:0.7GPa、導電率1×100Ω・cm)を用い、絶縁材料(シール剤)としてエポキシ樹脂(ヤング率:0.5GPa)を用いた。作製した双極型電池要素の端部を、モニタータブを取った方向を除く3方向にそれぞれ10mmずつ切断した。切断方法は、直刃せん断加工機であるギロチンカッター(実施例17)、回転刃せん断加工機であるスリッター(実施例18)を採用した。

【0108】

<比較例1〜4>

切断工程を行わないことを除いては、それぞれ実施例1、実施例5、実施例9、実施例13と同様に電池を作製した。

【0109】

<評価>

(電池重量測定)

比較例1の電池の重量を100(%)としたときの実施例1〜4の電池の重量(%)を表1に示す。表1の結果から、電池要素の端部を切り落とすことで重量が低下することが分かる。これに伴い、電池の体積も低減できた。比較例2と実施例5〜8との比較、比較例3と実施例9〜12との比較、比較例4と実施例13〜16との比較においても同様の結果が得られた。

【0110】

【表1】

【0111】

(内部短絡試験)

実施例1〜18の電池に対して、初回充電を正極の塗布重量から概算された容量ベースで、27V−0.5Cで4時間行い、充電終了後1時間目の電圧を測定した。表2に各電池10層のショートした層の数およびショートしていない層の数を示す。

【0112】

【表2】

【0113】

実施例3、実施例7、実施例11、実施例15、実施例18の結果を比較すると、同じスリッターを用いた切断方式であっても、実施例3、実施例7、実施例11、実施例18ではショートが発生しないのに対して、実施例15ではショートが発生している。さらに実施例3、実施例7、実施例11、実施例18では集電体の塑性変形がなく切断面がきれいに出ることがわかった。一方、実施例15では集電体が伸びて塑性変形を起こし、それが原因となって隣接する層間の集電体が接触していることがわかった。実施例3、実施例7、実施例11、実施例18では、集電体のヤング率が絶縁材料のヤング率より高い。この場合はせん断によって切断する際に絶縁材料よりも硬い集電体が先に切断されその後絶縁材料が切断される。このため、集電体間に必ず絶縁体が存在する形態となって絶縁を維持できるものと考えられる。

【0114】

ギロチンカッターを用いた切断方式で切断した実施例2、実施例6、実施例10、実施例17を比較すると、同じ切断方式であっても、実施例2、実施例6、実施例10ではショートが発生しないのに対して、実施例17ではショートが発生していることがわかる。これは、集電体のヤング率が実施例2、実施例6、実施例10では50GPa以上と高く、速やかに切断されるのに対し、実施例17では集電体のヤング率が0.7GPaと低いため、比較的切断されるのに時間を要するためと考えられる。

【0115】

また、はさみで切断した実施例1、実施例5、実施例9を比較すると、実施例1ではショートが発生しているが、実施例5、実施例9ではショートが発生していない。さらに実施例1、実施例5の電池の切断面の写真を比較すると、実施例1では切断面において塑性変形がみられるのに対し、実施例5では各層が変形せずに切断されていることが確認された(図7、図8)。これは、集電体のヤング率が実施例1では69GPaであるのに対し、実施例5、実施例9では100GPa以上であるためと考えられる。集電体のヤング率が100GPa以上の大きな値になると、はさみによる切断のような切断しにくいせん断方法を用いた場合でも集電体が全く塑性変形せずに切断できることがわかった。

【0116】

また、レーザーによって切断した実施例4、実施例8、実施例12、実施例16では、いずれの場合もショートが発生していない。これは、レーザーによる切断では瞬時に端部が焼き切られるためであると考えられる。

【0117】

このように、本発明の方法によれば、双極型二次電池を小型化、軽量化することができ、さらに電池の寸法設計が容易になって設計性が向上しうる。

【図面の簡単な説明】

【0118】

【図1】本発明の一実施形態である双極型二次電池の概要を模式的に表した断面概略図である。

【図2】本発明の一実施形態である積層型の扁平な双極型二次電池の概要を模式的に表した断面概略図である。

【図3】本発明に係る双極型リチウムイオン二次電池の代表的な実施形態である扁平なリチウムイオン二次電池の外観を模式的に表した斜視図である。

【図4】本発明に係る組電池の代表的な実施形態を模式的に表した外観図であって、図4Aは組電池の平面図であり、図4Bは組電池の正面図であり、図4Cは組電池の側面図である。

【図5】本発明の組電池を搭載した車両の概念図である。

【図6A】本発明の双極型二次電池の製造方法を段階的に説明した図である。

【図6B】本発明の双極型二次電池の製造方法を段階的に説明した図である。

【図6C】本発明の双極型二次電池の製造方法を段階的に説明した図である。

【図6D】本発明の双極型二次電池の製造方法を段階的に説明した図である。

【図6E】本発明の双極型二次電池の製造方法を段階的に説明した図である。

【図7】実施例1の電池の切断面の写真である。

【図8】実施例5の電池の切断面の写真である。

【符号の説明】

【0119】

10、30、50 双極型リチウムイオン二次電池、

11、31 集電体、

11c 未塗布部分、

12、32 正極(正極活物質層)、

13、33 負極(負極活物質層)、

14、34 双極型電極、

15、35 電解質層、

16、36 単電池層、

17、43 絶縁材料

17a シール前駆体、

20 電池要素の端部、

21 双極型二次電池要素、

25 セパレータ、

26 モニタータブ、

31a 正極側の最外層集電体、

31b 負極側の最外層集電体、

34a、34b 最外層に位置する電極、

37、57 積層体、

38、58 正極タブ、

39、59 負極タブ、

40 正極端子リード、

41 負極端子リード、

42、52 電池外装材(たとえばラミネートフィルム)、

60 熱プレス機、

250 小型の組電池、

300 組電池、

310 接続治具、

400 電気自動車。

【特許請求の範囲】

【請求項1】

集電体の一方の面に正極活物質層が形成され、他方の面に負極活物質層が形成された双極型電極を、電解質層を挟んで複数直列に積層した電池要素を有する双極型二次電池において、

前記電池要素は、前記電解質層の外周部に成形配置され前記集電体間を絶縁する絶縁材料を備え、

前記集電体および前記絶縁材料が積層された前記電池要素の端部が切断され、前記集電体の端部と前記絶縁材料の端部とがほぼ一致していることを特徴とする、双極型二次電池。

【請求項2】

前記集電体のヤング率E1と前記絶縁材料のヤング率E2との関係がE1>E2である、請求項1に記載の双極型二次電池。

【請求項3】

前記集電体のヤング率E1が50GPa以上である、請求項1または2に記載の双極型二次電池。

【請求項4】

前記集電体の各層にモニタータブが接続され、前記モニタータブが接続された辺が切断されていないことを特徴とする、請求項1〜3のいずれか1項に記載の双極型二次電池。

【請求項5】

請求項1〜4のいずれか1項に記載の双極型二次電池の製造方法であって、

前記電池要素の端部を電磁波エネルギーによって切断する、双極型二次電池の製造方法。

【請求項6】

請求項1〜4のいずれか1項に記載の双極型二次電池の製造方法であって、

前記電池要素の端部をせん断によって切断する、双極型二次電池の製造方法。

【請求項7】

請求項1〜4のいずれか1項に記載の双極型二次電池を用いた組電池。

【請求項8】

請求項1〜4のいずれか1項に記載の双極型二次電池、または請求項7に記載の組電池を搭載した車両。

【請求項1】

集電体の一方の面に正極活物質層が形成され、他方の面に負極活物質層が形成された双極型電極を、電解質層を挟んで複数直列に積層した電池要素を有する双極型二次電池において、

前記電池要素は、前記電解質層の外周部に成形配置され前記集電体間を絶縁する絶縁材料を備え、

前記集電体および前記絶縁材料が積層された前記電池要素の端部が切断され、前記集電体の端部と前記絶縁材料の端部とがほぼ一致していることを特徴とする、双極型二次電池。

【請求項2】

前記集電体のヤング率E1と前記絶縁材料のヤング率E2との関係がE1>E2である、請求項1に記載の双極型二次電池。

【請求項3】

前記集電体のヤング率E1が50GPa以上である、請求項1または2に記載の双極型二次電池。

【請求項4】

前記集電体の各層にモニタータブが接続され、前記モニタータブが接続された辺が切断されていないことを特徴とする、請求項1〜3のいずれか1項に記載の双極型二次電池。

【請求項5】

請求項1〜4のいずれか1項に記載の双極型二次電池の製造方法であって、

前記電池要素の端部を電磁波エネルギーによって切断する、双極型二次電池の製造方法。

【請求項6】

請求項1〜4のいずれか1項に記載の双極型二次電池の製造方法であって、

前記電池要素の端部をせん断によって切断する、双極型二次電池の製造方法。

【請求項7】

請求項1〜4のいずれか1項に記載の双極型二次電池を用いた組電池。

【請求項8】

請求項1〜4のいずれか1項に記載の双極型二次電池、または請求項7に記載の組電池を搭載した車両。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図6C】

【図6D】

【図6E】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図6C】

【図6D】

【図6E】

【図7】

【図8】

【公開番号】特開2009−211951(P2009−211951A)

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願番号】特願2008−54055(P2008−54055)

【出願日】平成20年3月4日(2008.3.4)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願日】平成20年3月4日(2008.3.4)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]