反射体の製造方法

【課題】タイルの風合いを兼ね備えた反射体の製造方法を提供すること。

【解決手段】タイル素地2の原料とガラスビーズなどの透明球体3とを混合して混合材料を生成する工程と、混合材料を成形して生素地1’を形成する工程と、生素地1’の表面をブラシ等で研磨して、透明球体3の露出度を高める工程と、を含むことを特徴とする。タイル素地2の原料は、焼成タイル用の原料(陶器質、磁器質、せっ器質など)でもよいし、非焼成タイル用の原料(セメントや石膏などの結合材を含むもの)でもよい。

【解決手段】タイル素地2の原料とガラスビーズなどの透明球体3とを混合して混合材料を生成する工程と、混合材料を成形して生素地1’を形成する工程と、生素地1’の表面をブラシ等で研磨して、透明球体3の露出度を高める工程と、を含むことを特徴とする。タイル素地2の原料は、焼成タイル用の原料(陶器質、磁器質、せっ器質など)でもよいし、非焼成タイル用の原料(セメントや石膏などの結合材を含むもの)でもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、反射体の製造方法に関する。

【背景技術】

【0002】

基板の表面に三角錐形の凹部(いわゆるコーナーキューブ)をプレス成形してなる反射体が特許文献1に開示されている。このような反射体は、光の入射方向に光を反射する性質(再帰反射)を有しており、建物の壁面に貼り付けると、太陽光の多くが太陽へ向けて反射するようになるので、他の建物や地面等に向けて反射される光量を抑制することが可能になり、ひいては、ヒートアイランド現象の緩和に貢献することが可能になる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−317648号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、建物の外壁等をタイル仕上げとする場合があるが、特許文献1の反射体は、反射性素材(例えば、光沢面を有するアルミニウム合金など)を基板として使用する必要があるので、タイルの風合いを醸し出すことはできない。

【0005】

このような観点から、本発明は、タイルの風合いを兼ね備えた反射体の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

前記課題を解決する本発明は、タイル素地の原料と透明球体とを混合して混合材料を生成する工程と、前記混合材料を成形して生素地を形成する工程と、前記生素地の表面を研磨して、前記透明球体の露出度を高める工程と、を含むことを特徴とする反射体の製造方法である。

【0007】

本発明によれば、タイルの風合いを兼ね備えた反射体を得ることができる。得られた反射体は、建物の外装タイルのほか、歩道や広場の舗装タイルなどとして使用することができる。なお、生素地の表面を研磨すると、生素地の表層部に埋没していた透明球体が生素地の表面に露出するようになるので、再帰反射特性を具備した反射体を得ることができる。

【0008】

タイル素地の原料に制限はなく、焼成タイル用の原料(陶器質、磁器質、せっ器質など)や非焼成タイル用の原料(セメントや石膏などの結合材を含むもの)のほか、セメント系人造石の原料などを使用することができる。

【0009】

透明球体の材質や大きさに制限はないが、耐久性・耐候性が高く、容易に入手可能なガラスビーズを使用することが好ましい。なお、生素地を焼成する場合には、焼成温度でも溶融しない材質の透明球体を使用する。

【0010】

生素地の成形方法に制限はないが、混合材料が粉状を呈する場合(含水率が低い場合)には、プレス成形(乾式成形)をすることが望ましく、スラリー状、泥土状を呈する場合(含水率が高い場合)には、押出成形(湿式成形)をするか、あるいは、型枠に流し込むことにより成形することが望ましい。

【発明の効果】

【0011】

本発明によれば、タイルの風合いを兼ね備えた反射体を得ることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態に係る反射体を示す模式図である。

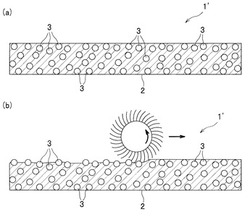

【図2】(a)は研磨工程前の生素地を示す模式図、(b)は研磨工程を示す模式図である。

【図3】反射体の変形例を示す模式図であって、(a)は研磨工程前の生素地を示す模式図、(b)は研磨工程後の状態を示す模式図である。

【発明を実施するための形態】

【0013】

本発明の実施形態に係る反射体1は、建物の屋根や外壁に貼着される外装タイルとして使用されるものである。

【0014】

図1に示すように、反射体1は、タイル素地2と、タイル素地2に埋め込まれた透明球体3,3,…とを含んで構成されている。タイル素地2に混ぜ込まれた多数の透明球体3,3,…のうち、タイル素地2の表層部に位置する透明球体3は、タイル素地2の表面に露出している。

【0015】

本実施形態において、タイル素地2の原料は、非焼成タイル用の原料である。この原料には、無機材料(例えば、粘土、火山灰、溶融スラグ、珪石、長石、石灰など)のほか、水、セメントや石膏などの水硬性結合材などが含まれている。

【0016】

本実施形態の透明球体3は、路面表示塗料用のガラスビーズである。透明球体3の粒径は、10mm以下である。タイル素地2に対する透明球体3の粒度(平均粒径)や混合割合などは、適宜設定すればよい。

【0017】

次に、反射体1の製造方法を説明する。本実施形態に係る製造方法は、混合工程と、成形工程と、研磨工程とを備えている。

【0018】

混合工程は、タイル素地2の原料と多数の透明球体3とを混合して混合材料を生成する工程である。混合方法は、タイル素地2の種類や性状に応じて適宜選定すればよい。

【0019】

成形工程は、図2の(a)に示すように、混練工程で得られた混合材料を成形して生素地1’を形成する工程である。生素地1’は、反射体1(図1参照)と同等の形状に成形する。成形方法に制限はないが、混合材料がスラリー状、泥土状を呈している場合(含水率が高い場合)には、押出成形(湿式成形)をするか、あるいは、型枠に流し込むことにより成形すればよい。なお、混合材料が粉状を呈する場合(含水率が低い場合)である場合には、高圧プレスにより成形(乾式成形)すればよい。

【0020】

研磨工程は、図2の(b)に示すように、成形工程で得られた生素地1’の表面を研磨する工程である。生素地1’の表面を研磨すると、生素地1’の表層部に埋没していた透明球体3が生素地1’の表面に露出するようになるので、透明球体3の露出度が高まるようになる。研磨工程は、養生期間中の適宜な時期に行えばよいが、生素地1’の硬度が大きくなる前(強度発現を促進するための蒸気養生やオートクレープ養生を行う前)に行うことが望ましい。研磨方法に制限はないが、例えば、ブラシ研磨、水研磨(洗い出し)、ショットブラストなどがある。

【0021】

研磨工程の後、必要に応じて、蒸気養生やオートクレープ養生などを行い、生素地1’を所定期間養生すると、図1に示す反射体1となる。

【0022】

本実施形態に係る製造方法によれば、タイルの風合いを兼ね備えた反射体1を得ることができる。そして、反射体1を建物の外壁等に貼着すれば、透明球体3に入射した日射が入射方向に反射されるようになるので、周囲への熱拡散を抑制することが可能になり、ひいては、他の建物の冷房負荷の削減やヒートアイランド現象の緩和に貢献することが可能になる。

【0023】

また、本実施形態に係る製造方法によれば、反射体の表面に凹凸模様等を設ける場合や役物の反射体を製造する場合においても、容易に対応することができる。すなわち、混合材料中に透明球体3,3,…が分散しているので、図3の(a)に示すように、生素地1A’の表面に凹凸を付した場合においても、生素地1A’の表層部に適度な密度で透明球体3が存在するようになり、凹凸面に対してブラシ研磨や水研磨を行うだけで、凹凸面にも透明球体3を露出させることができる(図3の(b)参照)。

【0024】

なお、タイル素地2が焼成タイル用の原料(陶器質、磁器質、せっ器質など)からなる場合において、乾式成形を行った場合には、焼成前に研磨工程を行うことが望ましく、湿式成形を行った場合には、焼成前に行われる乾燥過程中に研磨工程を行うことが望ましい。その後、必要に応じて釉薬を塗布し、生素地を焼成すると、再帰反射特性を備えた反射体を得ることができる。なお、生素地を焼成する場合には、焼成温度でも溶融しない材質の透明球体を使用する。例えば、交通標識用の反射シートに使用されるチタンバリウム系ガラス製のガラスビーズは、1200℃程度までは変形しない。一方、焼成タイルは1200℃未満の温度で焼成するので、温度のかけ方を調整することで、透明球体を混ぜた生素地に対しても焼成が可能になる。

【符号の説明】

【0025】

1,1A 反射体

1’,1A’ 生素地

2 タイル素地

3 透明球体

【技術分野】

【0001】

本発明は、反射体の製造方法に関する。

【背景技術】

【0002】

基板の表面に三角錐形の凹部(いわゆるコーナーキューブ)をプレス成形してなる反射体が特許文献1に開示されている。このような反射体は、光の入射方向に光を反射する性質(再帰反射)を有しており、建物の壁面に貼り付けると、太陽光の多くが太陽へ向けて反射するようになるので、他の建物や地面等に向けて反射される光量を抑制することが可能になり、ひいては、ヒートアイランド現象の緩和に貢献することが可能になる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−317648号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、建物の外壁等をタイル仕上げとする場合があるが、特許文献1の反射体は、反射性素材(例えば、光沢面を有するアルミニウム合金など)を基板として使用する必要があるので、タイルの風合いを醸し出すことはできない。

【0005】

このような観点から、本発明は、タイルの風合いを兼ね備えた反射体の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

前記課題を解決する本発明は、タイル素地の原料と透明球体とを混合して混合材料を生成する工程と、前記混合材料を成形して生素地を形成する工程と、前記生素地の表面を研磨して、前記透明球体の露出度を高める工程と、を含むことを特徴とする反射体の製造方法である。

【0007】

本発明によれば、タイルの風合いを兼ね備えた反射体を得ることができる。得られた反射体は、建物の外装タイルのほか、歩道や広場の舗装タイルなどとして使用することができる。なお、生素地の表面を研磨すると、生素地の表層部に埋没していた透明球体が生素地の表面に露出するようになるので、再帰反射特性を具備した反射体を得ることができる。

【0008】

タイル素地の原料に制限はなく、焼成タイル用の原料(陶器質、磁器質、せっ器質など)や非焼成タイル用の原料(セメントや石膏などの結合材を含むもの)のほか、セメント系人造石の原料などを使用することができる。

【0009】

透明球体の材質や大きさに制限はないが、耐久性・耐候性が高く、容易に入手可能なガラスビーズを使用することが好ましい。なお、生素地を焼成する場合には、焼成温度でも溶融しない材質の透明球体を使用する。

【0010】

生素地の成形方法に制限はないが、混合材料が粉状を呈する場合(含水率が低い場合)には、プレス成形(乾式成形)をすることが望ましく、スラリー状、泥土状を呈する場合(含水率が高い場合)には、押出成形(湿式成形)をするか、あるいは、型枠に流し込むことにより成形することが望ましい。

【発明の効果】

【0011】

本発明によれば、タイルの風合いを兼ね備えた反射体を得ることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態に係る反射体を示す模式図である。

【図2】(a)は研磨工程前の生素地を示す模式図、(b)は研磨工程を示す模式図である。

【図3】反射体の変形例を示す模式図であって、(a)は研磨工程前の生素地を示す模式図、(b)は研磨工程後の状態を示す模式図である。

【発明を実施するための形態】

【0013】

本発明の実施形態に係る反射体1は、建物の屋根や外壁に貼着される外装タイルとして使用されるものである。

【0014】

図1に示すように、反射体1は、タイル素地2と、タイル素地2に埋め込まれた透明球体3,3,…とを含んで構成されている。タイル素地2に混ぜ込まれた多数の透明球体3,3,…のうち、タイル素地2の表層部に位置する透明球体3は、タイル素地2の表面に露出している。

【0015】

本実施形態において、タイル素地2の原料は、非焼成タイル用の原料である。この原料には、無機材料(例えば、粘土、火山灰、溶融スラグ、珪石、長石、石灰など)のほか、水、セメントや石膏などの水硬性結合材などが含まれている。

【0016】

本実施形態の透明球体3は、路面表示塗料用のガラスビーズである。透明球体3の粒径は、10mm以下である。タイル素地2に対する透明球体3の粒度(平均粒径)や混合割合などは、適宜設定すればよい。

【0017】

次に、反射体1の製造方法を説明する。本実施形態に係る製造方法は、混合工程と、成形工程と、研磨工程とを備えている。

【0018】

混合工程は、タイル素地2の原料と多数の透明球体3とを混合して混合材料を生成する工程である。混合方法は、タイル素地2の種類や性状に応じて適宜選定すればよい。

【0019】

成形工程は、図2の(a)に示すように、混練工程で得られた混合材料を成形して生素地1’を形成する工程である。生素地1’は、反射体1(図1参照)と同等の形状に成形する。成形方法に制限はないが、混合材料がスラリー状、泥土状を呈している場合(含水率が高い場合)には、押出成形(湿式成形)をするか、あるいは、型枠に流し込むことにより成形すればよい。なお、混合材料が粉状を呈する場合(含水率が低い場合)である場合には、高圧プレスにより成形(乾式成形)すればよい。

【0020】

研磨工程は、図2の(b)に示すように、成形工程で得られた生素地1’の表面を研磨する工程である。生素地1’の表面を研磨すると、生素地1’の表層部に埋没していた透明球体3が生素地1’の表面に露出するようになるので、透明球体3の露出度が高まるようになる。研磨工程は、養生期間中の適宜な時期に行えばよいが、生素地1’の硬度が大きくなる前(強度発現を促進するための蒸気養生やオートクレープ養生を行う前)に行うことが望ましい。研磨方法に制限はないが、例えば、ブラシ研磨、水研磨(洗い出し)、ショットブラストなどがある。

【0021】

研磨工程の後、必要に応じて、蒸気養生やオートクレープ養生などを行い、生素地1’を所定期間養生すると、図1に示す反射体1となる。

【0022】

本実施形態に係る製造方法によれば、タイルの風合いを兼ね備えた反射体1を得ることができる。そして、反射体1を建物の外壁等に貼着すれば、透明球体3に入射した日射が入射方向に反射されるようになるので、周囲への熱拡散を抑制することが可能になり、ひいては、他の建物の冷房負荷の削減やヒートアイランド現象の緩和に貢献することが可能になる。

【0023】

また、本実施形態に係る製造方法によれば、反射体の表面に凹凸模様等を設ける場合や役物の反射体を製造する場合においても、容易に対応することができる。すなわち、混合材料中に透明球体3,3,…が分散しているので、図3の(a)に示すように、生素地1A’の表面に凹凸を付した場合においても、生素地1A’の表層部に適度な密度で透明球体3が存在するようになり、凹凸面に対してブラシ研磨や水研磨を行うだけで、凹凸面にも透明球体3を露出させることができる(図3の(b)参照)。

【0024】

なお、タイル素地2が焼成タイル用の原料(陶器質、磁器質、せっ器質など)からなる場合において、乾式成形を行った場合には、焼成前に研磨工程を行うことが望ましく、湿式成形を行った場合には、焼成前に行われる乾燥過程中に研磨工程を行うことが望ましい。その後、必要に応じて釉薬を塗布し、生素地を焼成すると、再帰反射特性を備えた反射体を得ることができる。なお、生素地を焼成する場合には、焼成温度でも溶融しない材質の透明球体を使用する。例えば、交通標識用の反射シートに使用されるチタンバリウム系ガラス製のガラスビーズは、1200℃程度までは変形しない。一方、焼成タイルは1200℃未満の温度で焼成するので、温度のかけ方を調整することで、透明球体を混ぜた生素地に対しても焼成が可能になる。

【符号の説明】

【0025】

1,1A 反射体

1’,1A’ 生素地

2 タイル素地

3 透明球体

【特許請求の範囲】

【請求項1】

タイル素地の原料と透明球体とを混合して混合材料を生成する工程と、

前記混合材料を成形して生素地を形成する工程と、

前記生素地の表面を研磨して、前記透明球体の露出度を高める工程と、を含むことを特徴とする反射体の製造方法。

【請求項1】

タイル素地の原料と透明球体とを混合して混合材料を生成する工程と、

前記混合材料を成形して生素地を形成する工程と、

前記生素地の表面を研磨して、前記透明球体の露出度を高める工程と、を含むことを特徴とする反射体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−197022(P2011−197022A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2010−60270(P2010−60270)

【出願日】平成22年3月17日(2010.3.17)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成22年3月17日(2010.3.17)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

[ Back to top ]