反射型調光素子、該反射型調光素子を用いた反射型調光部材、及び、複層ガラス。

【課題】本発明は、透明状態と反射状態間のスイッチングの繰り返し耐久性に優れた反射型調光素子、該反射型調光素子を用いた反射型調光部材及び複層ガラスを提供することを目的とする。

【解決手段】水素化による透明状態と脱水素化による反射状態との間で状態が可逆的に変化する調光層と、記調光層における水素化、脱水素化を促進する触媒層とを備える反射型調光素子において、前記調光層は、第2族元素から選択される少なくとも1種の元素と、第3族元素及び希土類元素から選択される2種以上の元素とを含む合金および/または当該合金の水素化物からなる反射型調光素子、該反射型調光素子を用いた反射型調光部材、及び、複層ガラスを提供する。

【解決手段】水素化による透明状態と脱水素化による反射状態との間で状態が可逆的に変化する調光層と、記調光層における水素化、脱水素化を促進する触媒層とを備える反射型調光素子において、前記調光層は、第2族元素から選択される少なくとも1種の元素と、第3族元素及び希土類元素から選択される2種以上の元素とを含む合金および/または当該合金の水素化物からなる反射型調光素子、該反射型調光素子を用いた反射型調光部材、及び、複層ガラスを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、反射型調光素子、該反射型調光素子を用いた反射型調光部材、及び、複層ガラスに関する。

【背景技術】

【0002】

一般に、建物において窓(開口部)は大きな熱の出入り場所になっている。例えば、冬の暖房時の熱が窓から流失する割合は48%程度であり、夏の冷房時に窓から熱が流入する割合は71%程度にも達する。したがって、窓における光・熱を適切に制御することにより、膨大な省エネルギー効果を得ることができる。

【0003】

調光ガラスは、このような目的で開発されたものであり、光・熱の流入・流出を制御する機能を有している。

【0004】

このような調光ガラスの調光を行う方式にはいくつかの種類がある。それらのうち、 1)電流・電圧の印加により可逆的に光透過率の変化する材料をエレクトロクロミック材料といい、2)温度により光透過率が変化する材料をサーモクロミック材料といい、また、3)雰囲気ガスの制御により光透過率が変化する材料をガスクロミック材料という。この中でも、調光層に酸化タングステン薄膜を用いたエレクトロクロミック調光ガラスの研究が最も進んでおり、現在、ほぼ実用化段階に達しており、市販品も出されている。

【0005】

しかしながら、この調光層に酸化タングステン薄膜を用いたエレクトロクロミック調光ガラスは、調光層で光を吸収することにより調光を行うことをその原理としている。従って、調光層が光を吸収することにより熱を持ち、それがまた室内に再放射されるため、省エネルギー効果が低くなってしまうという問題があった。これをなくすためには、光を吸収することにより調光を行うのではなく、光を反射することにより調光を行う必要がある。つまり、透明状態と反射状態との間で状態が可逆的に変化するような特性を有する材料(反射型調光素子)が望まれていた。

【0006】

このような特性を有する材料として、近年、イットリウムやランタンなどの希土類金属の水素化及び脱水素化により透明状態と反射状態との間で状態が可逆的に変化することが発見、報告されている(例えば、特許文献1参照)。

【0007】

これ以外にも、反射型の調光特性(調光ミラー特性)を有する材料としては、これまで、ガドリニウム等の希土類金属とマグネシウムの合金(例えば、特許文献2参照)、マグネシウムと遷移金属の合金(例えば、特許文献3参照)、及びカルシウム等のアルカリ土類金属とマグネシウムの合金(例えば、特許文献4参照)が知られている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許第5635729号明細書

【特許文献2】米国特許第5905590号明細書

【特許文献3】米国特許第6647166号明細書

【特許文献4】特開2010−066747号公報

【非特許文献】

【0009】

【非特許文献1】Bao,et al.,Solar Energy Materials & Solar Cells,Vol.93,1642(2009)

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上記反射型調光素子では、透明状態と反射状態間のスイッチングの繰り返し耐久性が低くかった。このため、耐久性を向上させるために、反射型調光特性を有する層と触媒層の間にバッファー層を挿入し、さらに触媒層の表面に水素透過性及び撥水性の保護層を形成する方法が取られていた。しかしながら、バッファー層や保護層を設けても1600回程度のスイッチングの繰り返し耐久性を有しないという問題があった(例えば、非特許文献1参照)。

【0011】

本発明は、上記の点に鑑みてなされたものであって、透明状態と反射状態間のスイッチングの繰り返し耐久性に優れた反射型調光素子を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、水素化による透明状態と脱水素化による反射状態との間で状態が可逆的に変化する調光層と、前記調光層における水素化、脱水素化を促進する触媒層とを備える反射型調光素子において、前記調光層は、第2族元素から選択される少なくとも1種の元素と、第3族元素及び希土類元素から選択される2種以上の元素とを含む合金および/または当該合金の水素化物からなる反射型調光素子を提供する。

【発明の効果】

【0013】

本発明によれば、水素化により透明状態にした場合に無色に近い状態、すなわち、光の透過率が高く、さらに、スイッチングの繰り返し耐久性が高い反射型調光素子を提供することができる。また、調光層を多元化することにより、脱水素化による透明状態から鏡の状態(金属状態)への復帰が早くなるという作用効果も得られる。

【図面の簡単な説明】

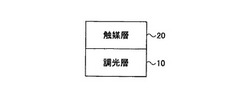

【0014】

【図1】本発明の第1の実施形態に係る反射型調光素子の断面図

【図2】本発明の第2の実施形態に係る反射型調光素子の断面図

【図3】本発明の第3の実施形態に係る反射型調光部材の断面図

【図4】本発明の第4の実施形態に係る複層ガラスの断面図

【図5】本発明の実施例1におけるレーザ光透過率の測定装置の構成を示す断面図

【図6】本発明の実施例1の試料1〜4についての反射状態と透明状態との間の状態のスイッチング回数とレーザ光透過率との関係を示す図

【図7】本発明の実施例1の試料5についての反射状態と透明状態との間の状態のスイッチング回数とレーザ光透過率との関係を示す図

【図8】本発明の実施例2の試料6〜10についての反射状態と透明状態との間の状態のスイッチング回数と発光ダイオード光透過率との関係を示す図

【図9】本発明の実施例3の試料11についての反射状態と透明状態との間の状態のスイッチング回数とレーザ光光透過率との関係を示す図

【図10】本発明の実施例4の試料12についての反射状態と透明状態との間の状態のスイッチング回数とレーザ光光透過率との関係を示す図

【図11】比較例1の試料についての反射状態と透明状態との間の状態のスイッチング回数と発光ダイオード光透過率との関係を示す図

【発明を実施するための形態】

【0015】

以下、本発明を実施するための形態について図面を参照して説明するが、本発明は、下記の実施形態に制限されることはなく、本発明の範囲を逸脱することなく、下記の実施形態に種々の変形および置換を加えることができる。

[第1の実施形態]

本実施形態では、本発明の反射型調光素子について説明する。

【0016】

本発明の反射型調光素子は水素化による透明状態と脱水素化による反射状態との間で状態が可逆的に変化する調光層と、前記調光層における水素化、脱水素化を促進する触媒層とを備えている。そして、調光層は、第2族元素から選択される少なくとも1種の元素と、第3族元素及び希土類元素から選択される2種以上の元素とを含む合金および/または当該合金の水素化物からなることを特徴とするものである。

【0017】

図1に、本発明の反射型調光素子の構成例を示す。図に示すように、第1実施形態の反射型調光素子は、調光層10、及び触媒層20を備える。

【0018】

調光層10は、水素化による透明状態と脱水素化による反射状態(金属状態)との間で状態が可逆的に変化するクロミック特性を有する。即ち、調光層10は、光透過率を調節する機能を有する。調光層10は、その特徴的な構成として、第2族元素から選択される少なくとも1種の元素と、第3族元素及び希土類元素から選択される2種以上の元素とを含む合金および/または当該合金の水素化物からなる。

【0019】

係る合金は、水素を吸蔵することにより無色の透明状態になり、水素を放出することにより銀色の反射状態になる。なお、調光層10は、上記合金以外の元素を微量成分(不可避成分)として含んでいてもよい。

【0020】

調光層10の水素化、脱水素化を行う方法は、3種類ある。第1の方法は、一般にガスクロミック方式と呼ばれ、水素を含むガスに調光層10をさらして水素化を行い、酸素を含むガス(空気)に調光層10をさらして脱水素化を行う方法である。第2の方法は、一般にエレクトロクロミック方式と呼ばれ、液体の電解質(電解液)を用いて調光層10の水素化、脱水素化を行う方法である。第3の方法は、一般にエレクトロクロミック方式と呼ばれ、固体の電解質を用いて調光層10の水素化、脱水素化を行う方法である。

【0021】

調光層10に含まれる合金について説明する。合金を構成する第2族元素、希土類元素については、特に限定されるものではなく、第2族元素を少なくとも1種と第3族元素及び希土類元素から選択される2種以上の元素を含むものであればよい。

【0022】

特に第2族元素としては、入手の容易さ、コスト、大気中での安定性から、Mg、Caのいずれか又は両方であることが好ましく、Mgであることがより好ましい。

【0023】

また、第3族元素及び希土類元素についても限定されるものではないが、例えば、Sc、Y、La、Gd、Ceから選択される2種以上であることが好ましい。

【0024】

具体的な調光層を構成する上記第2族元素から選択される少なくとも1種の元素と、第3族元素及び希土類元素から選択される2種以上の元素とを含む合金としては、例えばマグネシウム・イットリウム・スカンジウム合金(以下、「マグネシウム・スカンジウム・イットリウム合金」とも記載する)を好ましく用いることができる。

【0025】

マグネシウム・イットリウム・スカンジウム合金であれば、その組成によらず、良好なクロミック特性を示すことから、組成は限定されるものではない。特に、透明状態における光透過率が高く、スイッチングの繰り返し耐久性に優れ、透過率の変化幅が小さくなることから、マグネシウム・イットリウム・スカンジウム合金は、Mg1−x―yYxScy(0.3<x<0.7、0<y<0.6、x+y<1)であることが好ましい。さらに、Mg1−x―yYxScy(0.3<x<0.65、0.02<y<0.4、x+y<1)がより好ましい。

【0026】

調光層10の膜厚は、光透過率や耐久性等を考慮して選択されるものであり、特に限定されるものではないが、10nm以上200nm以下であることが好ましい。これは、10nm未満であると、反射状態における光反射率が十分ではない場合があり、一方、200nm超であると、透明状態における光透過率が十分ではない場合があるためである。

【0027】

調光層10の形成方法は特に限定されるものではなく、一般的な成膜方法が用いられる。例えば、スパッタリング法、真空蒸着法、電子ビーム蒸着法、化学気相蒸着法(CVD)、めっき法が用いられる。

【0028】

触媒層20は、図1に示すように調光層10上に形成され、調光層10における水素化、脱水素化を促進する機能を有する。触媒層20によって、透明状態から反射状態への十分なスイッチング速度、及び反射状態から透明状態への十分なスイッチング速度が確保される。

【0029】

触媒層20は、調光層10の水素化、脱水素化を促進する機能を有するものであれば足り、特に限定されるものではないが、例えば、パラジウム、白金、パラジウム合金、又は白金合金からなる、すなわち、これらの中から選択された金属で構成されることが好ましい。特に、水素透過性の高いパラジウムが好適に用いられる。

【0030】

触媒層20の膜厚は、調光層の反応性、触媒層の触媒能力により適宜選択されるものであり、限定されるものではないが、1nm以上20nm以上であることが好ましい。1nm未満であると、触媒としての機能が十分に発現されない場合があり、一方、20nm超であると、触媒としての機能の向上に変化がないにもかかわらず、光透過率が十分ではない場合があるからである。

【0031】

触媒層20の形成方法は特に限定されるものではなく、一般的な成膜方法を適用できる。具体的には、例えば、触媒層20の形成方法には、スパッタリング法、真空蒸着法、電子ビーム蒸着法、化学気相蒸着法(CVD)、めっき法等を用いることができる。

【0032】

以上に説明してきたように、調光層10として所定の材料を用いた本発明の反射型調光素子は、従来のマグネシウム・ニッケルやマグネシウム・カルシウム合金を用いた場合と比べて、スイッチングの繰り返し耐久性が高いものとすることができる。また、水素化により透明状態にした場合に光の透過率が高く、調光特性に優れた反射型調光素子とすることができる。

[第2の実施形態]

本実施形態では、第1の実施形態で説明した反射型調光素子にさらに保護層を設けた反射型調光素子について説明する。

【0033】

本実施形態の反射型調光素子の構成例を図2に示す。

【0034】

本実施形態の反射型調光素子は第1の実施形態で説明した反射型調光素子に保護層30をさらに備えたものであり、保護層30以外の構成は第1の実施形態で説明したものと同様であるので、ここでは説明を省略する。

【0035】

保護層30は触媒層20を基準として調光層10とは反対側、すなわち、触媒層20の調光層30とは反対側の面に形成され、水素透過性および撥水性を有する層であり、触媒層20と協働して、水や酸素による調光層10の酸化を防止する機能を有する。

【0036】

触媒層20は、調光層10の酸化を防止する機能も有しているが、触媒層20だけでは酸化防止機能が十分ではない場合があるため、保護層30を形成することによって、調光層10の酸化を防止する機能を高めることが可能になる。

【0037】

保護層30は、上記のように水素(水素イオン)に対して透過性(水素透過性)を有し、水に対して非透過性(撥水性)を有するものであり、保護層を構成する材料としては係る特性を有するものが用いられる。

【0038】

保護層30の材料としては、水素透過性、撥水性を併せて有するものであればその材料は限定されるものではないが、例えば、ポリ酢酸ビニル、ポリ塩化ビニル、ポリスチレン、酢酸セルロース等のポリマーや、酸化チタン薄膜等の無機薄膜が用いられる。

【0039】

保護層30の形成方法には、一般的な成膜方法を用いることができる。例えば、保護膜30の形成方法には、ポリマーを分散させた分散液を塗布、乾燥する方法、無機物をスパッタリング法より成膜する方法が用いられる。

【0040】

保護層30を設けることによって、水や酸素による調光層10の酸化を防止することができる。このため、調光層10の劣化を防止し、耐久性を高めることが可能になる。

[第3の実施形態]

本実施の形態では、第1の実施形態、第2の実施形態で説明した反射型調光素子に透明部材を備えた反射型調光部材について説明する。

【0041】

本実施形態の反射型調光部材の構成例を図3に示す。

【0042】

本実施形態の反射型調光部材は第1の実施形態で説明した反射型調光素子に、調光層10を基準として触媒層20とは反対側に透明部材(透明基板)40を備えたものである。

【0043】

透明部材40は、反射型調光素子の土台としての機能を有する。また、透明部材40は、水や酸素による調光層10の酸化を防止する機能を有することが好ましい。透明部材40は、シートやフィルムの形態であってよく、その形状については限定されるものではなく、フレキシブル性を有していてもよい。

【0044】

透明部材40としては、可視光を透過するものであれば足り材料は限定されるものではないが、ガラス、又はプラスチックを用いることが好ましい。

【0045】

ここでプラスチックとしては、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ナイロン、アクリルが好適に用いられる。

【0046】

調光層10の表面に透明部材40を設けることにより、調光機能を有する反射型調光部材が得られる。この反射型調光部材は、建物や乗り物の窓ガラスだけでなく、様々な種類の物品に広く適用することができる。例えば、プライバシー保護を目的とした遮蔽物、反射状態と透明状態とのスイッチングを利用した装飾物、及び玩具等に調光ミラー機能を付加することができる。

【0047】

なお、本実施形態では、第1の実施形態で説明した反射型調光素子に透明部材を備えた反射型調光部材について説明したが、第2の実施形態で説明した反射型調光素子に透明部材を備えた反射型調光部材とすることもできる。すなわち、図3の構成において、触媒層20を基準として、調光層10とは反対側に水素透過性及び撥水性を有する保護層を設けたものである。この場合、第2の実施形態で説明したように調光層10の劣化を防止し、耐久性を高めることが可能になるため好ましい。

[第4の実施形態]

本実施形態では、第1の実施形態、第2の実施形態で説明した反射型調光素子を備える複層ガラスについて説明する。

【0048】

具体的には、本発明の複層ガラスは、2枚以上のガラス板を備える複層ガラスにおいて、

少なくとも1枚のガラス板の、他のガラス板と対向する面に第1の実施形態又は第2の実施形態で説明した反射型調光素子を備えるものである。

【0049】

そして、反射型調光素子を備えたガラス板と、前記他のガラス板とで形成する間隙に水素、及び酸素もしくは空気を給排気する雰囲気制御機を備えていることが好ましい。

【0050】

図4に本発明の複層ガラスの構成例を示す。

【0051】

図4は、本実施形態の複層ガラスの断面図を示している。その構成を説明すると、複層ガラスは、2枚のガラス板4、6を備え、一方のガラス板4は、内側面、すなわちガラス板同士が対向している側の面に、図1に示す反射型調光素子を備える。つまり、一方のガラス板4の内側面には、順次、調光層10、触媒層20が形成(積層)されている。なお、第2の実施形態で説明したように、触媒層20を基準として、調光層10とは反対側に保護層30が形成されていてもよい。また、双方のガラス板4、6のそれぞれの内側面に、順次、調光層10、触媒層20が形成されていてもよい。

【0052】

複層ガラスは、図4に示すように、2枚のガラス板4、6の間隙に、ガス充填室Sを備え、開口部がシール部材50により封止されている。ガス充填室Sには、予めアルゴンガスが封入されている。雰囲気制御器60は、ガス充填室Sに、水素、及び、酸素若しくは空気を給排気するものである。例えば、雰囲気制御器60は、水を電気分解して水素や酸素を給気し、真空ポンプを用いてガス充填室S内のガスを外部に排気する。

【0053】

水素がガス充填室Sに供給されると、調光層10が触媒層20を介して水素化されて透明状態になる。また、酸素若しくは空気がガス充填室Sに供給されると、調光層10が触媒層20を介して脱水素化されて反射状態になる。従って、ガス充填室Sの雰囲気を雰囲気制御器60により制御することにより、透明状態と反射状態との間で状態を可逆的に制御することができる。また、給排気を中断すると、そのままの状態を保つことができる。これにより、ガスクロミック方式で調光を行う複層ガラスが得られる。

【0054】

現在、住宅における複層ガラスの普及が進んできており、新築の家では複層ガラスを使うことが主流になりつつある。複層ガラスの内側に反射型調光素子を備えることで、内部の空間をスイッチング用のガス充填室Sとして利用することができる。

【0055】

なお、本実施の形態では2枚のガラス板を備えた複層ガラスを例に説明したが、ガラス板の枚数は2枚に限定されるものではなく、さらに多くのガラス板を含むものであっても良い。

【0056】

そして、これまで説明してきたように、所定の材料からなる調光層10を備えた反射型調光素子を用いているため、水素化により無色に近い透明状態とすることができ、スイッチングの繰り返し耐久性が高い複層ガラスとすることができる。

【実施例】

【0057】

以下、実施例により本発明を詳細に説明するが、本発明は係る実施例に限定されるものではない。

[実施例1]

本実施例では、透明部材であるガラス基板上に、マグネシウム・スカンジウム・イットリウム合金からなる調光層10、触媒層20を順次積層した反射型調光部材を作製し、その評価を行った。

【0058】

具体的には、厚さ1mmのガラス基板4(透明部材)上に、順次、厚さ48nmのマグネシウム・スカンジウム・イットリウム合金の薄膜(調光層10)、厚さ7nmのパラジウム薄膜(触媒層20)を成膜した。

【0059】

具体的な調光層10、触媒層20の成膜条件について説明する。

【0060】

調光層10のマグネシウム・スカンジウム・イットリウム合金の薄膜、触媒層20のパラジウム薄膜の成膜には、多元成膜が可能なマグネトロンスパッタ装置を用いて行った。

【0061】

3つのスパッタ銃に、ターゲットとしてそれぞれ、金属マグネシウム、金属スカンジウム−金属イットリウム、それに金属パラジウムをセットした。ここで、金属スカンジウム−金属イットリウムのターゲットは金属スカンジウム及び金属イットリウムの両金属を含有したターゲットである。

【0062】

最初に、ガラス基板を洗浄後、真空装置の中にセットしてチャンバー内の真空排気を行った。

【0063】

次いで、金属マグネシウムと、金属スカンジウム−金属イットリウムのターゲットに同時に電圧を印加してマグネシウム・スカンジウム・イットリウム合金薄膜を作製した。

【0064】

スパッタ中のアルゴンガス圧は、0.3Paであり、直流スパッタ法によりそれぞれのターゲットに所定のパワーを加えてスパッタを行った。なお、この際それぞれのターゲットに印加するパワー(電力)によって、得られる膜(調光層)の組成を選択、制御することができる。

【0065】

本実施例ではMg1−x(Sc1−yYy)xと表わした場合に、x、yが、(x、y)=(0.4、0.52)、(0.57、0.56)、(0.62、0.57)、(0.66、0.58)、(0.77、0.58)となるようにそれぞれ試料1〜5を作製した。

【0066】

なお、係る組成は、後述する実施例2で用いた化学式Mg1−xーyYxScyで表わした場合に、x、yが、(x、y)=(0.21、0.19)、(0.32、0.25)、(0.35、0.27)、(0.38、0.28)、(0.45、0.32)で表わされる(小数点以下第3桁目を四捨五入)。

【0067】

金属マグネシウムターゲット及び金属スカンジウム−金属イットリウムターゲットに印加するパワーの比から、得られる組成のキャリブレーションカーブをラザフォード後方散乱法で見積もり、このカーブから作製した試料の組成を見積もった。

【0068】

それぞれの試料を作製する際のスパッタターゲットに加えたパワーを表1に示す。

【0069】

【表1】

その後、同じ真空条件で、金属パラジウムのターゲットに30Wのパワーを加えてパラジウム薄膜の蒸着を行った。

【0070】

以上の手順によって作製した反射型調光部材は、金属光沢の反射状態になっているが、パラジウム薄膜の表面をアルゴンで4体積%に希釈した1気圧の水素ガス(以下、「水素含有ガス」という)にさらすと、いずれの試料についてもマグネシウム・スカンジウム・イットリウム合金薄膜の水素化により、透明状態に変化した。この状態で、パラジウム薄膜の表面を大気にさらすと、マグネシウム・スカンジウム・イットリウム合金薄膜の脱水素化により、反射状態に戻った。このように、作製した反射型調光部材は、水素化による透明状態と、脱水素化による反射状態との間で状態が可逆的に変化することが確認できた。

【0071】

次いで、得られた反射型調光部材の評価を行うため、レーザ光透過率を測定した。レーザ光透過率の測定には、図5に示すように、上記試料1〜5のパラジウム薄膜20に、スペーサを介して、もう1枚のガラス板(厚さ1mm)6をそれぞれ貼り合わせたものを用いた。2枚のガラス板4、6の間隙にマスフローコントローラーにより所定量の水素含有ガスを35秒間流し、次いで水素含有ガスのフローを5分間停止した。水素含有ガスのフローを停止すると、空気が開口部から2枚のガラス板4、6の間隙に流入する。これを1サイクルとする水素含有ガスのフロー制御を所定回数繰り返し行い、その間1秒毎にレーザ光透過率を測定した。光源としては波長670nmの半導体レーザを用い、受光素子としてはシリコンフォトダイオードを用いた。

(試料1〜4について)

試料1〜4について測定を行った結果を図6に示す。図中上から順に試料1〜4の測定結果を示している。

【0072】

図6は、横軸に水素供給、停止サイクルの繰り返し回数を、縦軸にレーザ光の透過率を示したものである。レーザ光の透過率の下限値が水素吸収前の反射状態を、上限値が水素吸収後の透過状態を示している。このため、縦軸側の幅が繰り返し回数によらず安定して広いことが好ましい。

【0073】

これによると、いずれの試料においても、バッファー層や、酸化防止層を設けていないにも関わらず、少なくとも1000回くらいの繰り返しまでは安定したスイッチングの繰り返し耐久性を有していることが分かる。また、水素化により透明状態にした場合に無色に近い状態すなわち、光の透過率が高いことも分かる。

【0074】

そして、試料1〜4の順番で、Mg1−x(Sc1−yYy)xで表わされる式中、xの値が増加している、すなわち、スカンジウム、イットリウムの添加が多くなっているが、xの値が大きくなるほど、繰り返しによる性能変化(低下)が少ないことが分かる。

【0075】

つまりこの結果から、スカンジウム、イットリウムの添加量が多くなることによって、耐久性を向上できることが分かる。

【0076】

特に、試料3、4については、少なくとも繰り返しスイッチング回数が3000回くらいまでは、測定開始時の性能を維持できていることが確認できた。

【0077】

なお、試料2〜4について、測定途中繰り返し回数が2000〜3000回の間において(図中Aで示した点)、試料の回復が遅くなったことから水素含有ガスを65秒流し、1200秒間停止するサイクルに変更して測定を行った。

【0078】

サイクル変更後は、水素吸収、放出後のレーザ光透過率の値が改善しており、水素放出速度が低下した場合も、水素ガスの供給、停止サイクルを調整することによってもとの性能を維持することが可能であることが確認できた。

(試料5について)

次に、試料1〜4よりもさらにスカンジウム、イットリアの添加量が多い試料5(Mg0.23(Sc0.42Y0.58)0.77)について、スイッチングの繰り返し耐久性を評価した。

【0079】

評価の方法としては試料1〜4の場合と同様に図5に示す装置により行った。

【0080】

なお、測定条件としては、水素含有ガスを35秒間流し、次いで水素含有ガスのフローを5分間停止するサイクルを繰り返し行うことによって行っており、試料2〜4とは異なり途中でサイクルは変更していない。結果を図7に示す。

【0081】

これによると、10000回以上スイッチングを繰り返し行ってもレーザ光の透過率に大きな変化は見られず、安定した性能を示しており、試料1〜4よりも特に性能が高くなっていることが分かる。

【0082】

また、水素化により透明状態にした場合に無色に近い状態すなわち、光の透過率が高く、繰り返した場合でも安定していることが分かる。

【0083】

以上、本実施例の結果からも明らかなように、本発明の反射型調光素子及びそれを用いた反射型調光部材、複層ガラスは、バッファー層や、酸化防止層をコーティングしていないにも関わらず、高いスイッチング繰り返し耐久性能を有することがわかる。

[実施例2]

本実施例では、マグネシウム・イットリウム・スカンジウム合金の薄膜の成膜する際に、金属スカンジウム−金属イットリウムのターゲットにかえて、金属イットリウムのターゲット、金属スカンジウムのターゲットを用いた点以外は実施例1と同様にして、透明部材であるガラス基板上に、マグネシウム・イットリウム・スカンジウム合金からなる調光層10、触媒層20を順次積層した反射型調光部材を作製した。また、以下に示す手順により評価を行った。

【0084】

具体的には、厚さ1mmのガラス基板4(透明部材)上に、順次、厚さ48nmのマグネシウム・イットリウム・スカンジウム合金の薄膜(調光層10)、厚さ7nmのパラジウム薄膜(触媒層20)を成膜した。

【0085】

本実施例の具体的な調光層10、触媒層20の成膜条件について説明する。

【0086】

調光層10のマグネシウム・イットリウム・スカンジウム合金の薄膜、触媒層20のパラジウム薄膜の成膜には、多元成膜が可能なマグネトロンスパッタ装置を用いて行った。

【0087】

4つのスパッタ銃に、ターゲットとしてそれぞれ、金属マグネシウム、金属イットリウム、金属スカンジウム、それに金属パラジウムをセットした。

【0088】

最初に、ガラス基板を洗浄後、真空装置の中にセットしてチャンバー内の真空排気を行った。

【0089】

次いで、金属マグネシウムと、金属イットリウムと、金属スカンジウムとのターゲットに同時に電圧を印加してマグネシウム・イットリウム・スカンジウム合金薄膜を作製した。

【0090】

スパッタ中のアルゴンガス圧は、0.3Paであり、直流スパッタ法によりそれぞれのターゲットに所定のパワーを加えてスパッタを行った。なお、この際それぞれのターゲットに印加するパワー(電力)によって、得られる膜(調光層)の組成を選択、制御することができる。

【0091】

本実施例ではMg1-x-yYxScyと表わした場合に、x、yが、(x、y)=(0.63、0.02)、(0.51、0.06)、(0.60、0.07)、(0.56、0.13)、(0.48、0.15)となるようにそれぞれ試料6〜10を作製した。

【0092】

金属マグネシウムターゲット及び金属イットリウムターゲット、金属スカンジウムターゲットに印加するパワーの比から、得られる組成のキャリブレーションカーブを膜厚と金属の密度を用いて見積もり、このカーブから作製した試料の組成を見積もった。

【0093】

それぞれの試料を作製する際のスパッタターゲットに加えたパワーを表2に示す。

【0094】

【表2】

その後、同じ真空条件で、金属パラジウムのターゲットに30Wのパワーを加えてパラジウム薄膜の蒸着を行った。

【0095】

以上の手順によって作製した反射型調光部材は、金属光沢の反射状態になっているが、パラジウム薄膜の表面をアルゴンで4体積%に希釈した1気圧の水素ガス(以下、「水素含有ガス」という)にさらすと、いずれの試料についてもマグネシウム・イットリウム・スカンジウム合金薄膜の水素化により、透明状態に変化した。この状態で、パラジウム薄膜の表面を大気にさらすと、マグネシウム・イットリウム・スカンジウム合金薄膜の脱水素化により、反射状態に戻った。このように、作製した反射型調光部材は、水素化による透明状態と、脱水素化による反射状態との間で状態が可逆的に変化することが確認できた。

【0096】

次いで、得られた反射型調光部材の評価を行うため、光透過率を測定した。光透過率の測定には、以下のようにレーザの代わりに発光ダイオードを用いた以外は実施例1の時と同様に図5に示す装置を用いた。2枚のガラス板4、6の間隙にマスフローコントローラーにより所定量の水素含有ガスを95秒間流し、次いで水素含有ガスのフローを900秒間停止した。水素含有ガスのフローを停止すると、空気が開口部から2枚のガラス板4、6の間隙に流入する。これを1サイクルとする水素含有ガスのフロー制御を所定回数繰り返し行い、その間1秒毎に光の透過率を測定した。光源としては波長940nmの発光ダイオードを用い、受光素子としてはフォトダイオードを用いた。

【0097】

試料6〜10について測定を行った結果を図8に示す。図中上から順に試料6〜10の測定結果を示している。

【0098】

図8は、実施例1の図6と同様に横軸に水素供給、停止サイクルの繰り返し回数を、縦軸に光の透過率を示したものである。光の透過率の下限値が水素吸収前の反射状態を、上限値が水素吸収後の透過状態を示している。このため、縦軸側の幅が繰り返し回数によらず安定して広いことが好ましい。

【0099】

これによると、いずれの試料においても、バッファー層や、酸化防止層を設けていないにも関わらず、3500回繰り返しスイッチング動作を行った場合でも、光の透過率の上限値と下限値はほぼ変化しておらず、安定したスイッチングの繰り返し耐久性を有していることが分かる。また、水素化により透明状態にした場合に無色に近い状態すなわち、光の透過率が高いことも分かる。

[実施例3]

次に、金属スカンジウムターゲットにかえて、金属ランタンターゲットを用いた点以外は、実施例2と同様の手順、条件により、透明部材であるガラス基板上に、マグネシウム・イットリウム・ランタン合金からなる調光層10、触媒層20を順次積層した反射型調光部材を作製し、その評価を行った。

【0100】

用いたガラス基板4(透明部材)も同様に1mmの厚さを有するものを用い、厚さ48nmのマグネシウム・イットリウム・ランタン合金の薄膜(調光層10)、厚さ7nmのパラジウム薄膜(触媒層20)を成膜した。

【0101】

成膜の際、金属マグネシウムと、金属イットリウム、金属ランタンのターゲットに印加するパワー(電力)としては、金属マグネシウムターゲットには、10W、金属イットリウムターゲットには40W、金属ランタンターゲットには、15Wとして成膜を行った。

【0102】

各ターゲットに印加するパワーの比から、得られる組成のキャリブレーションカーブを膜厚と金属の密度を用いて見積もり、このカーブから作製した試料の組成を見積もったところ、Mg0.32Y0.56La0.12であった。

【0103】

その後、実施例2と同様にしてパラジウム薄膜の蒸着を行った。

【0104】

本実施例でも、上記工程により得られた反射型調光部材は、金属光沢の反射状態になっているが、パラジウム薄膜の表面をアルゴンで4体積%に希釈した1気圧の水素ガス(水素含有ガス)にさらし、マグネシウム・イットリウム・ランタン合金薄膜の水素化により、透明状態に変化した。この状態で、パラジウム薄膜の表面を大気にさらすと、マグネシウム・イットリウム・ランタン合金薄膜の脱水素化により、反射状態に戻った。このように、作製した反射型調光部材は、水素化による透明状態と、脱水素化による反射状態との間で状態が可逆的に変化することが確認できた。

【0105】

次いで、得られた反射型調光部材の評価を行うため、レーザ光透過率を測定した。レーザ光透過率の測定には、実施例1の時と同様に図5に示す装置を用いた。2枚のガラス板4、6の間隙にマスフローコントローラーにより所定量の水素含有ガスを35秒間流し、次いで水素含有ガスのフローを5分間停止した。水素含有ガスのフローを停止すると、空気が開口部から2枚のガラス板4、6の間隙に流入する。これを1サイクルとする水素含有ガスのフロー制御を所定回数繰り返し行い、その間1秒毎にレーザ光透過率を測定した。光源としては波長670nmの半導体レーザを用い、受光素子としてはシリコンフォトダイオードを用いた。

【0106】

測定結果を図9に示す。これによると、マグネシウム・イットリウム・ランタン合金の薄膜を用いた場合でも、実施例1、2に示したマグネシウム・スカンジウム・イットリウム合金(マグネシウム・イットリウム・スカンジウム合金)の薄膜と同様に、バッファー層や、酸化防止層を設けていないにも関わらず、安定したスイッチング繰り返し耐久性を確認できた。

【0107】

特に4000回の繰り返しを行っても性能にほとんど変化が無く安定したスイッチングの繰り返し耐久性を有していることが分かる。また、水素化により透明状態にした場合に無色に近い状態すなわち、光の透過率が高いことも分かる。

[実施例4]

次に、金属スカンジウムターゲットにかえて、金属セリウムターゲットを用いた点以外は、実施例2と同様の手順、条件により、透明部材であるガラス基板上に、マグネシウム・イットリウム・セリウム合金からなる調光層10、触媒層20を順次積層した反射型調光部材を作製し、その評価を行った。

【0108】

用いたガラス基板4(透明部材)も同様に1mmの厚さを有するものを用い、厚さ48nmのマグネシウム・イットリウム・セリウム合金の薄膜(調光層10)、厚さ7nmのパラジウム薄膜(触媒層20)を成膜した。

【0109】

成膜の際、金属マグネシウムと、金属イットリウム、金属セリウムのターゲットに印加するパワー(電力)としては、金属マグネシウムターゲットには、20W、金属イットリウムターゲットには60W、金属セリウムターゲットには、30Wとして成膜を行った。

【0110】

各ターゲットに印加するパワーの比から、得られる組成のキャリブレーションカーブを膜厚と金属の密度を用いて見積もり、このカーブから作製した試料の組成を見積もったところ、Mg0.37Y0.49Ce0.14であった。

【0111】

その後、実施例2と同様にしてパラジウム薄膜の蒸着を行った。

【0112】

本実施例でも、上記工程により得られた反射型調光部材は、金属光沢の反射状態になっているが、パラジウム薄膜の表面をアルゴンで4体積%に希釈した1気圧の水素ガス(水素含有ガス)にさらし、マグネシウム・イットリウム・セリウム合金薄膜の水素化により、透明状態に変化した。この状態で、パラジウム薄膜の表面を大気にさらすと、マグネシウム・イットリウム・セリウム合金薄膜の脱水素化により、反射状態に戻った。このように、作製した反射型調光部材は、水素化による透明状態と、脱水素化による反射状態との間で状態が可逆的に変化することが確認できた。

【0113】

次いで、得られた反射型調光部材の評価を行うため、レーザ光透過率を測定した。レーザ光透過率の測定には、実施例1の時と同様に図5に示す装置を用いた。2枚のガラス板4、6の間隙にマスフローコントローラーにより所定量の水素含有ガスを35秒間流し、次いで水素含有ガスのフローを5分間停止した。水素含有ガスのフローを停止すると、空気が開口部から2枚のガラス板4、6の間隙に流入する。これを1サイクルとする水素含有ガスのフロー制御を所定回数繰り返し行い、その間1秒毎にレーザ光透過率を測定した。光源としては波長670nmの半導体レーザを用い、受光素子としてはシリコンフォトダイオードを用いた。

【0114】

測定結果を図10に示す。これによると、マグネシウム・イットリウム・セリウム合金の薄膜を用いた場合でも、光透過率の幅に変化は無く、実施例1、2に示したマグネシウム・スカンジウム・イットリウム合金(マグネシウム・イットリウム・スカンジウム合金)の薄膜と同様に、バッファー層や、酸化防止層を設けていないにも関わらず、安定したスイッチング繰り返し耐久性を確認できた。

【0115】

特に4000回の繰り返しを行っても性能にほとんど変化が無く安定したスイッチングの繰り返し耐久性を有していることが分かる。また、水素化により透明状態にした場合に無色に近い状態すなわち、光の透過率が高いことも分かる。

[比較例1]

本比較例においては、実施例1、2の調光層中の合金がスカンジウムを含有する効果を確認するため、スカンジウムを添加していないマグネシウム・イットリウム合金からなる調光層を有する反射型調光部材を作製した。

【0116】

具体的には、マグネトロンスパッタ装置において調光層10を成膜する際、金属スカンジウムターゲットを用いない点以外は、実施例2の試料10と同様の手順、条件により反射型調光部材を作製した。これにより、透明部材であるガラス基板上に、マグネシウム・イットリウム合金からなる調光層10、パラジウム薄膜からなる触媒層20を順次積層した反射型調光部材を作製した。

【0117】

なお、マグネシウム・イットリウム合金の薄膜は、マグネトロンスパッタ装置において、金属マグネシウムターゲットに10W、金属イットリウムターゲットに30Wの電圧を印加して成膜した。この際、各ターゲットに印加するパワーの比から、調光層について得られる組成のキャリブレーションカーブを膜厚と金属の密度を用いて見積もり、このカーブから作製したマグネシウム・イットリウム合金の組成を見積もったところ、Mg0.44Y0.56であった。

【0118】

また、調光層10、触媒層20の膜厚に関しても、実施例2と同様になる様に行っている。

【0119】

以上の手順によって作製した反射型調光部材は、実施例2の試料10と同様に金属光沢の反射状態になっていることが確認できた。また、パラジウム薄膜の表面をアルゴンで4体積%に希釈した1気圧の水素ガス(水素含有ガス)にさらすと、マグネシウム・イットリウム合金薄膜の水素化により、透明状態に変化した。この状態で、パラジウム薄膜の表面を大気にさらすと、マグネシウム・イットリウム合金薄膜の脱水素化により反射状態に戻った。このように、作製した本比較例の反射型調光部材は、水素化による透明状態と、脱水素化による反射状態との間で状態が可逆的に変化することが確認できた。

【0120】

次いで、得られた反射型調光部材の評価を行うため、光透過率を測定した。評価の方法としては実施例2と同様に図5に示す装置を用いて行った。2枚のガラス板4、6の間隙にマスフローコントローラーにより所定量の水素含有ガスを95秒間流し、次いで水素含有ガスのフローを900秒間停止した。水素含有ガスのフローを停止すると、空気が開口部から2枚のガラス板4、6の間隙に流入する。これを1サイクルとする水素含有ガスのフロー制御を所定回数繰り返し行い、その間1秒毎に光の透過率を測定した。光源としては波長940nmの発光ダイオードを用い、受光素子としてはフォトダイオードを用いた。

【0121】

測定を行った結果を図11に点線で示す。また、比較のため、マグネシウム、イットリウムの含有比率が等しい、実施例2の試料10の結果を実線で示す。

【0122】

図11は、横軸に水素供給、停止サイクルの繰り返し回数を、縦軸に光の透過率を示したものであり、水素含有ガスのフロー、停止の切り替えの3000回目から3005回目までの間の透過率の変化を示している。

【0123】

これによると、実施例2の試料10は、上記期間の間、水素吸放出の際の光透過率の変化を示すピークがいずれもシャープになっているのに対して、本比較例の試料はブロードになっていることが分かる。これは、脱水素化の際に透明状態から金属状態(鏡の状態)に変化(復帰)する際、比較例の試料においては時間がかかっていることを示している。つまり、調光層の金属薄膜中にスカンジウムを含有することによって脱水素化による透明状態から鏡の状態への復帰を早める効果が確認できた。

【符号の説明】

【0124】

10 調光層

20 触媒層

30 保護層

40 透明部材

60 雰囲気制御器

【技術分野】

【0001】

本発明は、反射型調光素子、該反射型調光素子を用いた反射型調光部材、及び、複層ガラスに関する。

【背景技術】

【0002】

一般に、建物において窓(開口部)は大きな熱の出入り場所になっている。例えば、冬の暖房時の熱が窓から流失する割合は48%程度であり、夏の冷房時に窓から熱が流入する割合は71%程度にも達する。したがって、窓における光・熱を適切に制御することにより、膨大な省エネルギー効果を得ることができる。

【0003】

調光ガラスは、このような目的で開発されたものであり、光・熱の流入・流出を制御する機能を有している。

【0004】

このような調光ガラスの調光を行う方式にはいくつかの種類がある。それらのうち、 1)電流・電圧の印加により可逆的に光透過率の変化する材料をエレクトロクロミック材料といい、2)温度により光透過率が変化する材料をサーモクロミック材料といい、また、3)雰囲気ガスの制御により光透過率が変化する材料をガスクロミック材料という。この中でも、調光層に酸化タングステン薄膜を用いたエレクトロクロミック調光ガラスの研究が最も進んでおり、現在、ほぼ実用化段階に達しており、市販品も出されている。

【0005】

しかしながら、この調光層に酸化タングステン薄膜を用いたエレクトロクロミック調光ガラスは、調光層で光を吸収することにより調光を行うことをその原理としている。従って、調光層が光を吸収することにより熱を持ち、それがまた室内に再放射されるため、省エネルギー効果が低くなってしまうという問題があった。これをなくすためには、光を吸収することにより調光を行うのではなく、光を反射することにより調光を行う必要がある。つまり、透明状態と反射状態との間で状態が可逆的に変化するような特性を有する材料(反射型調光素子)が望まれていた。

【0006】

このような特性を有する材料として、近年、イットリウムやランタンなどの希土類金属の水素化及び脱水素化により透明状態と反射状態との間で状態が可逆的に変化することが発見、報告されている(例えば、特許文献1参照)。

【0007】

これ以外にも、反射型の調光特性(調光ミラー特性)を有する材料としては、これまで、ガドリニウム等の希土類金属とマグネシウムの合金(例えば、特許文献2参照)、マグネシウムと遷移金属の合金(例えば、特許文献3参照)、及びカルシウム等のアルカリ土類金属とマグネシウムの合金(例えば、特許文献4参照)が知られている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許第5635729号明細書

【特許文献2】米国特許第5905590号明細書

【特許文献3】米国特許第6647166号明細書

【特許文献4】特開2010−066747号公報

【非特許文献】

【0009】

【非特許文献1】Bao,et al.,Solar Energy Materials & Solar Cells,Vol.93,1642(2009)

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上記反射型調光素子では、透明状態と反射状態間のスイッチングの繰り返し耐久性が低くかった。このため、耐久性を向上させるために、反射型調光特性を有する層と触媒層の間にバッファー層を挿入し、さらに触媒層の表面に水素透過性及び撥水性の保護層を形成する方法が取られていた。しかしながら、バッファー層や保護層を設けても1600回程度のスイッチングの繰り返し耐久性を有しないという問題があった(例えば、非特許文献1参照)。

【0011】

本発明は、上記の点に鑑みてなされたものであって、透明状態と反射状態間のスイッチングの繰り返し耐久性に優れた反射型調光素子を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、水素化による透明状態と脱水素化による反射状態との間で状態が可逆的に変化する調光層と、前記調光層における水素化、脱水素化を促進する触媒層とを備える反射型調光素子において、前記調光層は、第2族元素から選択される少なくとも1種の元素と、第3族元素及び希土類元素から選択される2種以上の元素とを含む合金および/または当該合金の水素化物からなる反射型調光素子を提供する。

【発明の効果】

【0013】

本発明によれば、水素化により透明状態にした場合に無色に近い状態、すなわち、光の透過率が高く、さらに、スイッチングの繰り返し耐久性が高い反射型調光素子を提供することができる。また、調光層を多元化することにより、脱水素化による透明状態から鏡の状態(金属状態)への復帰が早くなるという作用効果も得られる。

【図面の簡単な説明】

【0014】

【図1】本発明の第1の実施形態に係る反射型調光素子の断面図

【図2】本発明の第2の実施形態に係る反射型調光素子の断面図

【図3】本発明の第3の実施形態に係る反射型調光部材の断面図

【図4】本発明の第4の実施形態に係る複層ガラスの断面図

【図5】本発明の実施例1におけるレーザ光透過率の測定装置の構成を示す断面図

【図6】本発明の実施例1の試料1〜4についての反射状態と透明状態との間の状態のスイッチング回数とレーザ光透過率との関係を示す図

【図7】本発明の実施例1の試料5についての反射状態と透明状態との間の状態のスイッチング回数とレーザ光透過率との関係を示す図

【図8】本発明の実施例2の試料6〜10についての反射状態と透明状態との間の状態のスイッチング回数と発光ダイオード光透過率との関係を示す図

【図9】本発明の実施例3の試料11についての反射状態と透明状態との間の状態のスイッチング回数とレーザ光光透過率との関係を示す図

【図10】本発明の実施例4の試料12についての反射状態と透明状態との間の状態のスイッチング回数とレーザ光光透過率との関係を示す図

【図11】比較例1の試料についての反射状態と透明状態との間の状態のスイッチング回数と発光ダイオード光透過率との関係を示す図

【発明を実施するための形態】

【0015】

以下、本発明を実施するための形態について図面を参照して説明するが、本発明は、下記の実施形態に制限されることはなく、本発明の範囲を逸脱することなく、下記の実施形態に種々の変形および置換を加えることができる。

[第1の実施形態]

本実施形態では、本発明の反射型調光素子について説明する。

【0016】

本発明の反射型調光素子は水素化による透明状態と脱水素化による反射状態との間で状態が可逆的に変化する調光層と、前記調光層における水素化、脱水素化を促進する触媒層とを備えている。そして、調光層は、第2族元素から選択される少なくとも1種の元素と、第3族元素及び希土類元素から選択される2種以上の元素とを含む合金および/または当該合金の水素化物からなることを特徴とするものである。

【0017】

図1に、本発明の反射型調光素子の構成例を示す。図に示すように、第1実施形態の反射型調光素子は、調光層10、及び触媒層20を備える。

【0018】

調光層10は、水素化による透明状態と脱水素化による反射状態(金属状態)との間で状態が可逆的に変化するクロミック特性を有する。即ち、調光層10は、光透過率を調節する機能を有する。調光層10は、その特徴的な構成として、第2族元素から選択される少なくとも1種の元素と、第3族元素及び希土類元素から選択される2種以上の元素とを含む合金および/または当該合金の水素化物からなる。

【0019】

係る合金は、水素を吸蔵することにより無色の透明状態になり、水素を放出することにより銀色の反射状態になる。なお、調光層10は、上記合金以外の元素を微量成分(不可避成分)として含んでいてもよい。

【0020】

調光層10の水素化、脱水素化を行う方法は、3種類ある。第1の方法は、一般にガスクロミック方式と呼ばれ、水素を含むガスに調光層10をさらして水素化を行い、酸素を含むガス(空気)に調光層10をさらして脱水素化を行う方法である。第2の方法は、一般にエレクトロクロミック方式と呼ばれ、液体の電解質(電解液)を用いて調光層10の水素化、脱水素化を行う方法である。第3の方法は、一般にエレクトロクロミック方式と呼ばれ、固体の電解質を用いて調光層10の水素化、脱水素化を行う方法である。

【0021】

調光層10に含まれる合金について説明する。合金を構成する第2族元素、希土類元素については、特に限定されるものではなく、第2族元素を少なくとも1種と第3族元素及び希土類元素から選択される2種以上の元素を含むものであればよい。

【0022】

特に第2族元素としては、入手の容易さ、コスト、大気中での安定性から、Mg、Caのいずれか又は両方であることが好ましく、Mgであることがより好ましい。

【0023】

また、第3族元素及び希土類元素についても限定されるものではないが、例えば、Sc、Y、La、Gd、Ceから選択される2種以上であることが好ましい。

【0024】

具体的な調光層を構成する上記第2族元素から選択される少なくとも1種の元素と、第3族元素及び希土類元素から選択される2種以上の元素とを含む合金としては、例えばマグネシウム・イットリウム・スカンジウム合金(以下、「マグネシウム・スカンジウム・イットリウム合金」とも記載する)を好ましく用いることができる。

【0025】

マグネシウム・イットリウム・スカンジウム合金であれば、その組成によらず、良好なクロミック特性を示すことから、組成は限定されるものではない。特に、透明状態における光透過率が高く、スイッチングの繰り返し耐久性に優れ、透過率の変化幅が小さくなることから、マグネシウム・イットリウム・スカンジウム合金は、Mg1−x―yYxScy(0.3<x<0.7、0<y<0.6、x+y<1)であることが好ましい。さらに、Mg1−x―yYxScy(0.3<x<0.65、0.02<y<0.4、x+y<1)がより好ましい。

【0026】

調光層10の膜厚は、光透過率や耐久性等を考慮して選択されるものであり、特に限定されるものではないが、10nm以上200nm以下であることが好ましい。これは、10nm未満であると、反射状態における光反射率が十分ではない場合があり、一方、200nm超であると、透明状態における光透過率が十分ではない場合があるためである。

【0027】

調光層10の形成方法は特に限定されるものではなく、一般的な成膜方法が用いられる。例えば、スパッタリング法、真空蒸着法、電子ビーム蒸着法、化学気相蒸着法(CVD)、めっき法が用いられる。

【0028】

触媒層20は、図1に示すように調光層10上に形成され、調光層10における水素化、脱水素化を促進する機能を有する。触媒層20によって、透明状態から反射状態への十分なスイッチング速度、及び反射状態から透明状態への十分なスイッチング速度が確保される。

【0029】

触媒層20は、調光層10の水素化、脱水素化を促進する機能を有するものであれば足り、特に限定されるものではないが、例えば、パラジウム、白金、パラジウム合金、又は白金合金からなる、すなわち、これらの中から選択された金属で構成されることが好ましい。特に、水素透過性の高いパラジウムが好適に用いられる。

【0030】

触媒層20の膜厚は、調光層の反応性、触媒層の触媒能力により適宜選択されるものであり、限定されるものではないが、1nm以上20nm以上であることが好ましい。1nm未満であると、触媒としての機能が十分に発現されない場合があり、一方、20nm超であると、触媒としての機能の向上に変化がないにもかかわらず、光透過率が十分ではない場合があるからである。

【0031】

触媒層20の形成方法は特に限定されるものではなく、一般的な成膜方法を適用できる。具体的には、例えば、触媒層20の形成方法には、スパッタリング法、真空蒸着法、電子ビーム蒸着法、化学気相蒸着法(CVD)、めっき法等を用いることができる。

【0032】

以上に説明してきたように、調光層10として所定の材料を用いた本発明の反射型調光素子は、従来のマグネシウム・ニッケルやマグネシウム・カルシウム合金を用いた場合と比べて、スイッチングの繰り返し耐久性が高いものとすることができる。また、水素化により透明状態にした場合に光の透過率が高く、調光特性に優れた反射型調光素子とすることができる。

[第2の実施形態]

本実施形態では、第1の実施形態で説明した反射型調光素子にさらに保護層を設けた反射型調光素子について説明する。

【0033】

本実施形態の反射型調光素子の構成例を図2に示す。

【0034】

本実施形態の反射型調光素子は第1の実施形態で説明した反射型調光素子に保護層30をさらに備えたものであり、保護層30以外の構成は第1の実施形態で説明したものと同様であるので、ここでは説明を省略する。

【0035】

保護層30は触媒層20を基準として調光層10とは反対側、すなわち、触媒層20の調光層30とは反対側の面に形成され、水素透過性および撥水性を有する層であり、触媒層20と協働して、水や酸素による調光層10の酸化を防止する機能を有する。

【0036】

触媒層20は、調光層10の酸化を防止する機能も有しているが、触媒層20だけでは酸化防止機能が十分ではない場合があるため、保護層30を形成することによって、調光層10の酸化を防止する機能を高めることが可能になる。

【0037】

保護層30は、上記のように水素(水素イオン)に対して透過性(水素透過性)を有し、水に対して非透過性(撥水性)を有するものであり、保護層を構成する材料としては係る特性を有するものが用いられる。

【0038】

保護層30の材料としては、水素透過性、撥水性を併せて有するものであればその材料は限定されるものではないが、例えば、ポリ酢酸ビニル、ポリ塩化ビニル、ポリスチレン、酢酸セルロース等のポリマーや、酸化チタン薄膜等の無機薄膜が用いられる。

【0039】

保護層30の形成方法には、一般的な成膜方法を用いることができる。例えば、保護膜30の形成方法には、ポリマーを分散させた分散液を塗布、乾燥する方法、無機物をスパッタリング法より成膜する方法が用いられる。

【0040】

保護層30を設けることによって、水や酸素による調光層10の酸化を防止することができる。このため、調光層10の劣化を防止し、耐久性を高めることが可能になる。

[第3の実施形態]

本実施の形態では、第1の実施形態、第2の実施形態で説明した反射型調光素子に透明部材を備えた反射型調光部材について説明する。

【0041】

本実施形態の反射型調光部材の構成例を図3に示す。

【0042】

本実施形態の反射型調光部材は第1の実施形態で説明した反射型調光素子に、調光層10を基準として触媒層20とは反対側に透明部材(透明基板)40を備えたものである。

【0043】

透明部材40は、反射型調光素子の土台としての機能を有する。また、透明部材40は、水や酸素による調光層10の酸化を防止する機能を有することが好ましい。透明部材40は、シートやフィルムの形態であってよく、その形状については限定されるものではなく、フレキシブル性を有していてもよい。

【0044】

透明部材40としては、可視光を透過するものであれば足り材料は限定されるものではないが、ガラス、又はプラスチックを用いることが好ましい。

【0045】

ここでプラスチックとしては、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ナイロン、アクリルが好適に用いられる。

【0046】

調光層10の表面に透明部材40を設けることにより、調光機能を有する反射型調光部材が得られる。この反射型調光部材は、建物や乗り物の窓ガラスだけでなく、様々な種類の物品に広く適用することができる。例えば、プライバシー保護を目的とした遮蔽物、反射状態と透明状態とのスイッチングを利用した装飾物、及び玩具等に調光ミラー機能を付加することができる。

【0047】

なお、本実施形態では、第1の実施形態で説明した反射型調光素子に透明部材を備えた反射型調光部材について説明したが、第2の実施形態で説明した反射型調光素子に透明部材を備えた反射型調光部材とすることもできる。すなわち、図3の構成において、触媒層20を基準として、調光層10とは反対側に水素透過性及び撥水性を有する保護層を設けたものである。この場合、第2の実施形態で説明したように調光層10の劣化を防止し、耐久性を高めることが可能になるため好ましい。

[第4の実施形態]

本実施形態では、第1の実施形態、第2の実施形態で説明した反射型調光素子を備える複層ガラスについて説明する。

【0048】

具体的には、本発明の複層ガラスは、2枚以上のガラス板を備える複層ガラスにおいて、

少なくとも1枚のガラス板の、他のガラス板と対向する面に第1の実施形態又は第2の実施形態で説明した反射型調光素子を備えるものである。

【0049】

そして、反射型調光素子を備えたガラス板と、前記他のガラス板とで形成する間隙に水素、及び酸素もしくは空気を給排気する雰囲気制御機を備えていることが好ましい。

【0050】

図4に本発明の複層ガラスの構成例を示す。

【0051】

図4は、本実施形態の複層ガラスの断面図を示している。その構成を説明すると、複層ガラスは、2枚のガラス板4、6を備え、一方のガラス板4は、内側面、すなわちガラス板同士が対向している側の面に、図1に示す反射型調光素子を備える。つまり、一方のガラス板4の内側面には、順次、調光層10、触媒層20が形成(積層)されている。なお、第2の実施形態で説明したように、触媒層20を基準として、調光層10とは反対側に保護層30が形成されていてもよい。また、双方のガラス板4、6のそれぞれの内側面に、順次、調光層10、触媒層20が形成されていてもよい。

【0052】

複層ガラスは、図4に示すように、2枚のガラス板4、6の間隙に、ガス充填室Sを備え、開口部がシール部材50により封止されている。ガス充填室Sには、予めアルゴンガスが封入されている。雰囲気制御器60は、ガス充填室Sに、水素、及び、酸素若しくは空気を給排気するものである。例えば、雰囲気制御器60は、水を電気分解して水素や酸素を給気し、真空ポンプを用いてガス充填室S内のガスを外部に排気する。

【0053】

水素がガス充填室Sに供給されると、調光層10が触媒層20を介して水素化されて透明状態になる。また、酸素若しくは空気がガス充填室Sに供給されると、調光層10が触媒層20を介して脱水素化されて反射状態になる。従って、ガス充填室Sの雰囲気を雰囲気制御器60により制御することにより、透明状態と反射状態との間で状態を可逆的に制御することができる。また、給排気を中断すると、そのままの状態を保つことができる。これにより、ガスクロミック方式で調光を行う複層ガラスが得られる。

【0054】

現在、住宅における複層ガラスの普及が進んできており、新築の家では複層ガラスを使うことが主流になりつつある。複層ガラスの内側に反射型調光素子を備えることで、内部の空間をスイッチング用のガス充填室Sとして利用することができる。

【0055】

なお、本実施の形態では2枚のガラス板を備えた複層ガラスを例に説明したが、ガラス板の枚数は2枚に限定されるものではなく、さらに多くのガラス板を含むものであっても良い。

【0056】

そして、これまで説明してきたように、所定の材料からなる調光層10を備えた反射型調光素子を用いているため、水素化により無色に近い透明状態とすることができ、スイッチングの繰り返し耐久性が高い複層ガラスとすることができる。

【実施例】

【0057】

以下、実施例により本発明を詳細に説明するが、本発明は係る実施例に限定されるものではない。

[実施例1]

本実施例では、透明部材であるガラス基板上に、マグネシウム・スカンジウム・イットリウム合金からなる調光層10、触媒層20を順次積層した反射型調光部材を作製し、その評価を行った。

【0058】

具体的には、厚さ1mmのガラス基板4(透明部材)上に、順次、厚さ48nmのマグネシウム・スカンジウム・イットリウム合金の薄膜(調光層10)、厚さ7nmのパラジウム薄膜(触媒層20)を成膜した。

【0059】

具体的な調光層10、触媒層20の成膜条件について説明する。

【0060】

調光層10のマグネシウム・スカンジウム・イットリウム合金の薄膜、触媒層20のパラジウム薄膜の成膜には、多元成膜が可能なマグネトロンスパッタ装置を用いて行った。

【0061】

3つのスパッタ銃に、ターゲットとしてそれぞれ、金属マグネシウム、金属スカンジウム−金属イットリウム、それに金属パラジウムをセットした。ここで、金属スカンジウム−金属イットリウムのターゲットは金属スカンジウム及び金属イットリウムの両金属を含有したターゲットである。

【0062】

最初に、ガラス基板を洗浄後、真空装置の中にセットしてチャンバー内の真空排気を行った。

【0063】

次いで、金属マグネシウムと、金属スカンジウム−金属イットリウムのターゲットに同時に電圧を印加してマグネシウム・スカンジウム・イットリウム合金薄膜を作製した。

【0064】

スパッタ中のアルゴンガス圧は、0.3Paであり、直流スパッタ法によりそれぞれのターゲットに所定のパワーを加えてスパッタを行った。なお、この際それぞれのターゲットに印加するパワー(電力)によって、得られる膜(調光層)の組成を選択、制御することができる。

【0065】

本実施例ではMg1−x(Sc1−yYy)xと表わした場合に、x、yが、(x、y)=(0.4、0.52)、(0.57、0.56)、(0.62、0.57)、(0.66、0.58)、(0.77、0.58)となるようにそれぞれ試料1〜5を作製した。

【0066】

なお、係る組成は、後述する実施例2で用いた化学式Mg1−xーyYxScyで表わした場合に、x、yが、(x、y)=(0.21、0.19)、(0.32、0.25)、(0.35、0.27)、(0.38、0.28)、(0.45、0.32)で表わされる(小数点以下第3桁目を四捨五入)。

【0067】

金属マグネシウムターゲット及び金属スカンジウム−金属イットリウムターゲットに印加するパワーの比から、得られる組成のキャリブレーションカーブをラザフォード後方散乱法で見積もり、このカーブから作製した試料の組成を見積もった。

【0068】

それぞれの試料を作製する際のスパッタターゲットに加えたパワーを表1に示す。

【0069】

【表1】

その後、同じ真空条件で、金属パラジウムのターゲットに30Wのパワーを加えてパラジウム薄膜の蒸着を行った。

【0070】

以上の手順によって作製した反射型調光部材は、金属光沢の反射状態になっているが、パラジウム薄膜の表面をアルゴンで4体積%に希釈した1気圧の水素ガス(以下、「水素含有ガス」という)にさらすと、いずれの試料についてもマグネシウム・スカンジウム・イットリウム合金薄膜の水素化により、透明状態に変化した。この状態で、パラジウム薄膜の表面を大気にさらすと、マグネシウム・スカンジウム・イットリウム合金薄膜の脱水素化により、反射状態に戻った。このように、作製した反射型調光部材は、水素化による透明状態と、脱水素化による反射状態との間で状態が可逆的に変化することが確認できた。

【0071】

次いで、得られた反射型調光部材の評価を行うため、レーザ光透過率を測定した。レーザ光透過率の測定には、図5に示すように、上記試料1〜5のパラジウム薄膜20に、スペーサを介して、もう1枚のガラス板(厚さ1mm)6をそれぞれ貼り合わせたものを用いた。2枚のガラス板4、6の間隙にマスフローコントローラーにより所定量の水素含有ガスを35秒間流し、次いで水素含有ガスのフローを5分間停止した。水素含有ガスのフローを停止すると、空気が開口部から2枚のガラス板4、6の間隙に流入する。これを1サイクルとする水素含有ガスのフロー制御を所定回数繰り返し行い、その間1秒毎にレーザ光透過率を測定した。光源としては波長670nmの半導体レーザを用い、受光素子としてはシリコンフォトダイオードを用いた。

(試料1〜4について)

試料1〜4について測定を行った結果を図6に示す。図中上から順に試料1〜4の測定結果を示している。

【0072】

図6は、横軸に水素供給、停止サイクルの繰り返し回数を、縦軸にレーザ光の透過率を示したものである。レーザ光の透過率の下限値が水素吸収前の反射状態を、上限値が水素吸収後の透過状態を示している。このため、縦軸側の幅が繰り返し回数によらず安定して広いことが好ましい。

【0073】

これによると、いずれの試料においても、バッファー層や、酸化防止層を設けていないにも関わらず、少なくとも1000回くらいの繰り返しまでは安定したスイッチングの繰り返し耐久性を有していることが分かる。また、水素化により透明状態にした場合に無色に近い状態すなわち、光の透過率が高いことも分かる。

【0074】

そして、試料1〜4の順番で、Mg1−x(Sc1−yYy)xで表わされる式中、xの値が増加している、すなわち、スカンジウム、イットリウムの添加が多くなっているが、xの値が大きくなるほど、繰り返しによる性能変化(低下)が少ないことが分かる。

【0075】

つまりこの結果から、スカンジウム、イットリウムの添加量が多くなることによって、耐久性を向上できることが分かる。

【0076】

特に、試料3、4については、少なくとも繰り返しスイッチング回数が3000回くらいまでは、測定開始時の性能を維持できていることが確認できた。

【0077】

なお、試料2〜4について、測定途中繰り返し回数が2000〜3000回の間において(図中Aで示した点)、試料の回復が遅くなったことから水素含有ガスを65秒流し、1200秒間停止するサイクルに変更して測定を行った。

【0078】

サイクル変更後は、水素吸収、放出後のレーザ光透過率の値が改善しており、水素放出速度が低下した場合も、水素ガスの供給、停止サイクルを調整することによってもとの性能を維持することが可能であることが確認できた。

(試料5について)

次に、試料1〜4よりもさらにスカンジウム、イットリアの添加量が多い試料5(Mg0.23(Sc0.42Y0.58)0.77)について、スイッチングの繰り返し耐久性を評価した。

【0079】

評価の方法としては試料1〜4の場合と同様に図5に示す装置により行った。

【0080】

なお、測定条件としては、水素含有ガスを35秒間流し、次いで水素含有ガスのフローを5分間停止するサイクルを繰り返し行うことによって行っており、試料2〜4とは異なり途中でサイクルは変更していない。結果を図7に示す。

【0081】

これによると、10000回以上スイッチングを繰り返し行ってもレーザ光の透過率に大きな変化は見られず、安定した性能を示しており、試料1〜4よりも特に性能が高くなっていることが分かる。

【0082】

また、水素化により透明状態にした場合に無色に近い状態すなわち、光の透過率が高く、繰り返した場合でも安定していることが分かる。

【0083】

以上、本実施例の結果からも明らかなように、本発明の反射型調光素子及びそれを用いた反射型調光部材、複層ガラスは、バッファー層や、酸化防止層をコーティングしていないにも関わらず、高いスイッチング繰り返し耐久性能を有することがわかる。

[実施例2]

本実施例では、マグネシウム・イットリウム・スカンジウム合金の薄膜の成膜する際に、金属スカンジウム−金属イットリウムのターゲットにかえて、金属イットリウムのターゲット、金属スカンジウムのターゲットを用いた点以外は実施例1と同様にして、透明部材であるガラス基板上に、マグネシウム・イットリウム・スカンジウム合金からなる調光層10、触媒層20を順次積層した反射型調光部材を作製した。また、以下に示す手順により評価を行った。

【0084】

具体的には、厚さ1mmのガラス基板4(透明部材)上に、順次、厚さ48nmのマグネシウム・イットリウム・スカンジウム合金の薄膜(調光層10)、厚さ7nmのパラジウム薄膜(触媒層20)を成膜した。

【0085】

本実施例の具体的な調光層10、触媒層20の成膜条件について説明する。

【0086】

調光層10のマグネシウム・イットリウム・スカンジウム合金の薄膜、触媒層20のパラジウム薄膜の成膜には、多元成膜が可能なマグネトロンスパッタ装置を用いて行った。

【0087】

4つのスパッタ銃に、ターゲットとしてそれぞれ、金属マグネシウム、金属イットリウム、金属スカンジウム、それに金属パラジウムをセットした。

【0088】

最初に、ガラス基板を洗浄後、真空装置の中にセットしてチャンバー内の真空排気を行った。

【0089】

次いで、金属マグネシウムと、金属イットリウムと、金属スカンジウムとのターゲットに同時に電圧を印加してマグネシウム・イットリウム・スカンジウム合金薄膜を作製した。

【0090】

スパッタ中のアルゴンガス圧は、0.3Paであり、直流スパッタ法によりそれぞれのターゲットに所定のパワーを加えてスパッタを行った。なお、この際それぞれのターゲットに印加するパワー(電力)によって、得られる膜(調光層)の組成を選択、制御することができる。

【0091】

本実施例ではMg1-x-yYxScyと表わした場合に、x、yが、(x、y)=(0.63、0.02)、(0.51、0.06)、(0.60、0.07)、(0.56、0.13)、(0.48、0.15)となるようにそれぞれ試料6〜10を作製した。

【0092】

金属マグネシウムターゲット及び金属イットリウムターゲット、金属スカンジウムターゲットに印加するパワーの比から、得られる組成のキャリブレーションカーブを膜厚と金属の密度を用いて見積もり、このカーブから作製した試料の組成を見積もった。

【0093】

それぞれの試料を作製する際のスパッタターゲットに加えたパワーを表2に示す。

【0094】

【表2】

その後、同じ真空条件で、金属パラジウムのターゲットに30Wのパワーを加えてパラジウム薄膜の蒸着を行った。

【0095】

以上の手順によって作製した反射型調光部材は、金属光沢の反射状態になっているが、パラジウム薄膜の表面をアルゴンで4体積%に希釈した1気圧の水素ガス(以下、「水素含有ガス」という)にさらすと、いずれの試料についてもマグネシウム・イットリウム・スカンジウム合金薄膜の水素化により、透明状態に変化した。この状態で、パラジウム薄膜の表面を大気にさらすと、マグネシウム・イットリウム・スカンジウム合金薄膜の脱水素化により、反射状態に戻った。このように、作製した反射型調光部材は、水素化による透明状態と、脱水素化による反射状態との間で状態が可逆的に変化することが確認できた。

【0096】

次いで、得られた反射型調光部材の評価を行うため、光透過率を測定した。光透過率の測定には、以下のようにレーザの代わりに発光ダイオードを用いた以外は実施例1の時と同様に図5に示す装置を用いた。2枚のガラス板4、6の間隙にマスフローコントローラーにより所定量の水素含有ガスを95秒間流し、次いで水素含有ガスのフローを900秒間停止した。水素含有ガスのフローを停止すると、空気が開口部から2枚のガラス板4、6の間隙に流入する。これを1サイクルとする水素含有ガスのフロー制御を所定回数繰り返し行い、その間1秒毎に光の透過率を測定した。光源としては波長940nmの発光ダイオードを用い、受光素子としてはフォトダイオードを用いた。

【0097】

試料6〜10について測定を行った結果を図8に示す。図中上から順に試料6〜10の測定結果を示している。

【0098】

図8は、実施例1の図6と同様に横軸に水素供給、停止サイクルの繰り返し回数を、縦軸に光の透過率を示したものである。光の透過率の下限値が水素吸収前の反射状態を、上限値が水素吸収後の透過状態を示している。このため、縦軸側の幅が繰り返し回数によらず安定して広いことが好ましい。

【0099】

これによると、いずれの試料においても、バッファー層や、酸化防止層を設けていないにも関わらず、3500回繰り返しスイッチング動作を行った場合でも、光の透過率の上限値と下限値はほぼ変化しておらず、安定したスイッチングの繰り返し耐久性を有していることが分かる。また、水素化により透明状態にした場合に無色に近い状態すなわち、光の透過率が高いことも分かる。

[実施例3]

次に、金属スカンジウムターゲットにかえて、金属ランタンターゲットを用いた点以外は、実施例2と同様の手順、条件により、透明部材であるガラス基板上に、マグネシウム・イットリウム・ランタン合金からなる調光層10、触媒層20を順次積層した反射型調光部材を作製し、その評価を行った。

【0100】

用いたガラス基板4(透明部材)も同様に1mmの厚さを有するものを用い、厚さ48nmのマグネシウム・イットリウム・ランタン合金の薄膜(調光層10)、厚さ7nmのパラジウム薄膜(触媒層20)を成膜した。

【0101】

成膜の際、金属マグネシウムと、金属イットリウム、金属ランタンのターゲットに印加するパワー(電力)としては、金属マグネシウムターゲットには、10W、金属イットリウムターゲットには40W、金属ランタンターゲットには、15Wとして成膜を行った。

【0102】

各ターゲットに印加するパワーの比から、得られる組成のキャリブレーションカーブを膜厚と金属の密度を用いて見積もり、このカーブから作製した試料の組成を見積もったところ、Mg0.32Y0.56La0.12であった。

【0103】

その後、実施例2と同様にしてパラジウム薄膜の蒸着を行った。

【0104】

本実施例でも、上記工程により得られた反射型調光部材は、金属光沢の反射状態になっているが、パラジウム薄膜の表面をアルゴンで4体積%に希釈した1気圧の水素ガス(水素含有ガス)にさらし、マグネシウム・イットリウム・ランタン合金薄膜の水素化により、透明状態に変化した。この状態で、パラジウム薄膜の表面を大気にさらすと、マグネシウム・イットリウム・ランタン合金薄膜の脱水素化により、反射状態に戻った。このように、作製した反射型調光部材は、水素化による透明状態と、脱水素化による反射状態との間で状態が可逆的に変化することが確認できた。

【0105】

次いで、得られた反射型調光部材の評価を行うため、レーザ光透過率を測定した。レーザ光透過率の測定には、実施例1の時と同様に図5に示す装置を用いた。2枚のガラス板4、6の間隙にマスフローコントローラーにより所定量の水素含有ガスを35秒間流し、次いで水素含有ガスのフローを5分間停止した。水素含有ガスのフローを停止すると、空気が開口部から2枚のガラス板4、6の間隙に流入する。これを1サイクルとする水素含有ガスのフロー制御を所定回数繰り返し行い、その間1秒毎にレーザ光透過率を測定した。光源としては波長670nmの半導体レーザを用い、受光素子としてはシリコンフォトダイオードを用いた。

【0106】

測定結果を図9に示す。これによると、マグネシウム・イットリウム・ランタン合金の薄膜を用いた場合でも、実施例1、2に示したマグネシウム・スカンジウム・イットリウム合金(マグネシウム・イットリウム・スカンジウム合金)の薄膜と同様に、バッファー層や、酸化防止層を設けていないにも関わらず、安定したスイッチング繰り返し耐久性を確認できた。

【0107】

特に4000回の繰り返しを行っても性能にほとんど変化が無く安定したスイッチングの繰り返し耐久性を有していることが分かる。また、水素化により透明状態にした場合に無色に近い状態すなわち、光の透過率が高いことも分かる。

[実施例4]

次に、金属スカンジウムターゲットにかえて、金属セリウムターゲットを用いた点以外は、実施例2と同様の手順、条件により、透明部材であるガラス基板上に、マグネシウム・イットリウム・セリウム合金からなる調光層10、触媒層20を順次積層した反射型調光部材を作製し、その評価を行った。

【0108】

用いたガラス基板4(透明部材)も同様に1mmの厚さを有するものを用い、厚さ48nmのマグネシウム・イットリウム・セリウム合金の薄膜(調光層10)、厚さ7nmのパラジウム薄膜(触媒層20)を成膜した。

【0109】

成膜の際、金属マグネシウムと、金属イットリウム、金属セリウムのターゲットに印加するパワー(電力)としては、金属マグネシウムターゲットには、20W、金属イットリウムターゲットには60W、金属セリウムターゲットには、30Wとして成膜を行った。

【0110】

各ターゲットに印加するパワーの比から、得られる組成のキャリブレーションカーブを膜厚と金属の密度を用いて見積もり、このカーブから作製した試料の組成を見積もったところ、Mg0.37Y0.49Ce0.14であった。

【0111】

その後、実施例2と同様にしてパラジウム薄膜の蒸着を行った。

【0112】

本実施例でも、上記工程により得られた反射型調光部材は、金属光沢の反射状態になっているが、パラジウム薄膜の表面をアルゴンで4体積%に希釈した1気圧の水素ガス(水素含有ガス)にさらし、マグネシウム・イットリウム・セリウム合金薄膜の水素化により、透明状態に変化した。この状態で、パラジウム薄膜の表面を大気にさらすと、マグネシウム・イットリウム・セリウム合金薄膜の脱水素化により、反射状態に戻った。このように、作製した反射型調光部材は、水素化による透明状態と、脱水素化による反射状態との間で状態が可逆的に変化することが確認できた。

【0113】

次いで、得られた反射型調光部材の評価を行うため、レーザ光透過率を測定した。レーザ光透過率の測定には、実施例1の時と同様に図5に示す装置を用いた。2枚のガラス板4、6の間隙にマスフローコントローラーにより所定量の水素含有ガスを35秒間流し、次いで水素含有ガスのフローを5分間停止した。水素含有ガスのフローを停止すると、空気が開口部から2枚のガラス板4、6の間隙に流入する。これを1サイクルとする水素含有ガスのフロー制御を所定回数繰り返し行い、その間1秒毎にレーザ光透過率を測定した。光源としては波長670nmの半導体レーザを用い、受光素子としてはシリコンフォトダイオードを用いた。

【0114】

測定結果を図10に示す。これによると、マグネシウム・イットリウム・セリウム合金の薄膜を用いた場合でも、光透過率の幅に変化は無く、実施例1、2に示したマグネシウム・スカンジウム・イットリウム合金(マグネシウム・イットリウム・スカンジウム合金)の薄膜と同様に、バッファー層や、酸化防止層を設けていないにも関わらず、安定したスイッチング繰り返し耐久性を確認できた。

【0115】

特に4000回の繰り返しを行っても性能にほとんど変化が無く安定したスイッチングの繰り返し耐久性を有していることが分かる。また、水素化により透明状態にした場合に無色に近い状態すなわち、光の透過率が高いことも分かる。

[比較例1]

本比較例においては、実施例1、2の調光層中の合金がスカンジウムを含有する効果を確認するため、スカンジウムを添加していないマグネシウム・イットリウム合金からなる調光層を有する反射型調光部材を作製した。

【0116】

具体的には、マグネトロンスパッタ装置において調光層10を成膜する際、金属スカンジウムターゲットを用いない点以外は、実施例2の試料10と同様の手順、条件により反射型調光部材を作製した。これにより、透明部材であるガラス基板上に、マグネシウム・イットリウム合金からなる調光層10、パラジウム薄膜からなる触媒層20を順次積層した反射型調光部材を作製した。

【0117】

なお、マグネシウム・イットリウム合金の薄膜は、マグネトロンスパッタ装置において、金属マグネシウムターゲットに10W、金属イットリウムターゲットに30Wの電圧を印加して成膜した。この際、各ターゲットに印加するパワーの比から、調光層について得られる組成のキャリブレーションカーブを膜厚と金属の密度を用いて見積もり、このカーブから作製したマグネシウム・イットリウム合金の組成を見積もったところ、Mg0.44Y0.56であった。

【0118】

また、調光層10、触媒層20の膜厚に関しても、実施例2と同様になる様に行っている。

【0119】

以上の手順によって作製した反射型調光部材は、実施例2の試料10と同様に金属光沢の反射状態になっていることが確認できた。また、パラジウム薄膜の表面をアルゴンで4体積%に希釈した1気圧の水素ガス(水素含有ガス)にさらすと、マグネシウム・イットリウム合金薄膜の水素化により、透明状態に変化した。この状態で、パラジウム薄膜の表面を大気にさらすと、マグネシウム・イットリウム合金薄膜の脱水素化により反射状態に戻った。このように、作製した本比較例の反射型調光部材は、水素化による透明状態と、脱水素化による反射状態との間で状態が可逆的に変化することが確認できた。

【0120】

次いで、得られた反射型調光部材の評価を行うため、光透過率を測定した。評価の方法としては実施例2と同様に図5に示す装置を用いて行った。2枚のガラス板4、6の間隙にマスフローコントローラーにより所定量の水素含有ガスを95秒間流し、次いで水素含有ガスのフローを900秒間停止した。水素含有ガスのフローを停止すると、空気が開口部から2枚のガラス板4、6の間隙に流入する。これを1サイクルとする水素含有ガスのフロー制御を所定回数繰り返し行い、その間1秒毎に光の透過率を測定した。光源としては波長940nmの発光ダイオードを用い、受光素子としてはフォトダイオードを用いた。

【0121】

測定を行った結果を図11に点線で示す。また、比較のため、マグネシウム、イットリウムの含有比率が等しい、実施例2の試料10の結果を実線で示す。

【0122】

図11は、横軸に水素供給、停止サイクルの繰り返し回数を、縦軸に光の透過率を示したものであり、水素含有ガスのフロー、停止の切り替えの3000回目から3005回目までの間の透過率の変化を示している。

【0123】

これによると、実施例2の試料10は、上記期間の間、水素吸放出の際の光透過率の変化を示すピークがいずれもシャープになっているのに対して、本比較例の試料はブロードになっていることが分かる。これは、脱水素化の際に透明状態から金属状態(鏡の状態)に変化(復帰)する際、比較例の試料においては時間がかかっていることを示している。つまり、調光層の金属薄膜中にスカンジウムを含有することによって脱水素化による透明状態から鏡の状態への復帰を早める効果が確認できた。

【符号の説明】

【0124】

10 調光層

20 触媒層

30 保護層

40 透明部材

60 雰囲気制御器

【特許請求の範囲】

【請求項1】

水素化による透明状態と脱水素化による反射状態との間で状態が可逆的に変化する調光層と、

前記調光層における水素化、脱水素化を促進する触媒層とを備える反射型調光素子において、

前記調光層は、第2族元素から選択される少なくとも1種の元素と、第3族元素及び希土類元素から選択される2種以上の元素とを含む合金および/または当該合金の水素化物からなる反射型調光素子。

【請求項2】

前記第2族元素から選択される少なくとも1種の元素と、第3族元素及び希土類元素から選択される2種以上の元素とを含む合金が、マグネシウム・イットリウム・スカンジウム合金であることを特徴とする請求項1に記載の反射型調光素子。

【請求項3】

前記マグネシウム・イットリウム・スカンジウム合金が、

Mg1−x―yYxScy(0.3<x<0.7、0<y<0.6、x+y<1)

で表わされることを特徴とする請求項2に記載の反射型調光素子。

【請求項4】

前記触媒層は、パラジウム、白金、パラジウム合金、又は白金合金からなることを特徴とする請求項1〜3いずれか一項に記載の反射型調光素子。

【請求項5】

前記触媒層を基準として、前記調光層とは反対側に、水素透過性及び撥水性を有する保護層を備えることを特徴とする請求項1〜4いずれか一項に記載の反射型調光素子。

【請求項6】

前記調光層の膜厚が、10nm以上200nm以下であることを特徴とする請求項1〜5いずれか一項に記載の反射型調光素子。

【請求項7】

前記触媒層の膜厚が、1nm以上20nm以下であることを特徴とする請求項1〜6いずれか一項に記載の反射型調光素子。

【請求項8】

請求項1〜7いずれか一項に記載の反射型調光素子を備える反射型調光部材であって、前記調光層を基準として前記触媒層とは反対側に透明部材を備えることを特徴とする反射型調光部材。

【請求項9】

前記透明部材として、ガラス又はプラスチックを用いることを特徴とする請求項8に記載の反射型調光部材。

【請求項10】

2枚以上のガラス板を備える複層ガラスにおいて、

少なくとも1枚のガラス板の、他のガラス板と対向する面に、請求項1〜7いずれか一項記載の反射型調光素子を備えることを特徴とする複層ガラス。

【請求項11】

前記反射型調光素子を備えたガラス板と、前記他のガラス板とで形成する間隙に、水素、及び、酸素若しくは空気を給排気する雰囲気制御器を備えることを特徴とする請求項10記載の複層ガラス。

【請求項1】

水素化による透明状態と脱水素化による反射状態との間で状態が可逆的に変化する調光層と、

前記調光層における水素化、脱水素化を促進する触媒層とを備える反射型調光素子において、

前記調光層は、第2族元素から選択される少なくとも1種の元素と、第3族元素及び希土類元素から選択される2種以上の元素とを含む合金および/または当該合金の水素化物からなる反射型調光素子。

【請求項2】

前記第2族元素から選択される少なくとも1種の元素と、第3族元素及び希土類元素から選択される2種以上の元素とを含む合金が、マグネシウム・イットリウム・スカンジウム合金であることを特徴とする請求項1に記載の反射型調光素子。

【請求項3】

前記マグネシウム・イットリウム・スカンジウム合金が、

Mg1−x―yYxScy(0.3<x<0.7、0<y<0.6、x+y<1)

で表わされることを特徴とする請求項2に記載の反射型調光素子。

【請求項4】

前記触媒層は、パラジウム、白金、パラジウム合金、又は白金合金からなることを特徴とする請求項1〜3いずれか一項に記載の反射型調光素子。

【請求項5】

前記触媒層を基準として、前記調光層とは反対側に、水素透過性及び撥水性を有する保護層を備えることを特徴とする請求項1〜4いずれか一項に記載の反射型調光素子。

【請求項6】

前記調光層の膜厚が、10nm以上200nm以下であることを特徴とする請求項1〜5いずれか一項に記載の反射型調光素子。

【請求項7】

前記触媒層の膜厚が、1nm以上20nm以下であることを特徴とする請求項1〜6いずれか一項に記載の反射型調光素子。

【請求項8】

請求項1〜7いずれか一項に記載の反射型調光素子を備える反射型調光部材であって、前記調光層を基準として前記触媒層とは反対側に透明部材を備えることを特徴とする反射型調光部材。

【請求項9】

前記透明部材として、ガラス又はプラスチックを用いることを特徴とする請求項8に記載の反射型調光部材。

【請求項10】

2枚以上のガラス板を備える複層ガラスにおいて、

少なくとも1枚のガラス板の、他のガラス板と対向する面に、請求項1〜7いずれか一項記載の反射型調光素子を備えることを特徴とする複層ガラス。

【請求項11】

前記反射型調光素子を備えたガラス板と、前記他のガラス板とで形成する間隙に、水素、及び、酸素若しくは空気を給排気する雰囲気制御器を備えることを特徴とする請求項10記載の複層ガラス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−83911(P2013−83911A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−55155(P2012−55155)

【出願日】平成24年3月12日(2012.3.12)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年3月12日(2012.3.12)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]