反射基材、バックライトユニット

【課題】 高い輝度を有し、これにより光源の本数を増やすことなく、確実に輝度ムラの発生を防止可能な反射基材と、これを用いたバックライトユニットを提供する。

【解決手段】 反射基材1は、たとえば熱可塑性のポリエステル発泡体である樹脂発泡体であり、シート状、フィルム状、板状などで形成される。反射基材1の一方の表面側にはスキン層5aが形成される。スキン層5aはわずかでも形成されれば良い。すなわち、反射面側の表面に微細気泡3が露出しなければよい。また、スキン層5aの厚みは7μm以下とすることが望ましい。スキン層5aの厚みが厚すぎると、スキン層5aで光を吸収してしまうためである。反射基材1の反射面側とは逆側にはスキン層5bが形成される。したがって、反射基材1は、両面にスキン層が形成される。したがって、反射基材1の両面において、多数の微細気泡が表面に露出することがない。

【解決手段】 反射基材1は、たとえば熱可塑性のポリエステル発泡体である樹脂発泡体であり、シート状、フィルム状、板状などで形成される。反射基材1の一方の表面側にはスキン層5aが形成される。スキン層5aはわずかでも形成されれば良い。すなわち、反射面側の表面に微細気泡3が露出しなければよい。また、スキン層5aの厚みは7μm以下とすることが望ましい。スキン層5aの厚みが厚すぎると、スキン層5aで光を吸収してしまうためである。反射基材1の反射面側とは逆側にはスキン層5bが形成される。したがって、反射基材1は、両面にスキン層が形成される。したがって、反射基材1の両面において、多数の微細気泡が表面に露出することがない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特に液晶テレビなどのバックライトユニットに用いられる反射基材において、使用時に輝度ムラが発生することがなく、高い輝度を得ることが可能な反射基材およびこれを用いたバックライトユニットに関するものである。

【背景技術】

【0002】

液晶テレビのディスプレイ等に用いられるバックライトユニットには、導光板に対して光を反射するシート状、フィルム状、板状等の反射基材が用いられる。この場合、反射基材を導光板の後方に配置し、例えばエッジライト方式によって導光板側方から光を照射することで、導光板の表面全体(すなわちディスプレイ全面)に対して光が均一に出射される。

【0003】

このような反射基材としては、内部に微細気泡を有し、厚さが200μm以上で比重が0.7以下の熱可塑性ポリエチレン発泡体からなる光反射板がある(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2925745号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、液晶テレビの大型化等に伴いより大きな反射基材が用いられ、この場合でも画面全体に対して輝度ムラの発生がなく均一な輝度が求められる。輝度ムラとは、本来ディスプレイ全面で均一な輝度で視認されるべき場合においても、部分的に輝度が高いまたは輝度が低い部分が生じるものである。このような輝度ムラが生じると、正確な画像を再現することができず、当該ディスプレイの視認者に対しても不快感を与えることとなる。しかしながら反射基材が大型となることで、反射基材にしわなどが発生し、輝度ムラの要因となる恐れがある。

【0006】

また、このような大型のディスプレイに対しては、より高い輝度が求められる。たとえば、パソコン用の17インチ程度のモニタであれば200cd/m2程度の輝度で足りるが、40インチのテレビでは、400cd/m2が必要となる。

【0007】

一方、大型の画面全体に対して高い輝度を得るためには、エッジライトを画面の上下左右にそれぞれ配置する方法がある。この場合、光源を4本用いることとなりコスト増を招く。しかしながら、光源を2本としたのでは、光源から遠い側が暗くなるなどの問題がある。なお、本明細書でいう光源には、LEDのような点光源を一列に配置したものも含む。

【0008】

本発明は、このような問題に鑑みてなされたもので、高い輝度を有し、これにより光源の本数を増やすことなく、確実に輝度ムラの発生を防止可能な反射基材と、これを用いたバックライトユニットを提供することを目的とする。

【課題を解決するための手段】

【0009】

バックライトユニット用の反射基材であって、内部に微細気泡層を有し、前記微細気泡層の両面側には微細気泡を覆うようにスキン層が形成され、反射面側のスキン層の厚みが7μm以下であることを特徴とする反射基材である。

【0010】

両面の前記スキン層の厚みの合計が10μm以上であることが望ましい。前記反射基材は、厚さが100μm以上の可撓性ポリエステル発泡体であり、前記微細気泡層は、平均気泡径が50μm以下であることが望ましい。

【0011】

前記反射基材の反射面側の表面には軟質ビーズが塗布されてもよい。

【0012】

第1の発明によれば、反射面側にスキン層が形成され、内部に微細気泡層を有するため、従来の反射板と比較して高い輝度を得ることができるとともに、反射基材の剛性を確保することができ、反射基材の変形等に基づく輝度ムラ等の発生を抑えることができる。

【0013】

特に、反射面側のスキン層の厚みを7μm以下とすることで、スキン層による光の吸収を抑制するとともに、表面が平滑であることによる鏡面反射と、反射基材内部の微細気泡による拡散反射のバランスが良くなり、高い輝度を得ることができる。

【0014】

ここで、スキン層が形成されるとは、微細気泡層に対する層が形成されることであり、微細気泡層を構成する微細気泡がほとんど分布せず、反射基材の表面に微細気泡が全体として露出していない状態を指す。なお、スキン層の厚みが7μm以下とは、スキン層の厚みが0μmを超えて7μm以下であることを指し、わずかであっても微細気泡が表面に露出しないように表面を平滑にする層が形成されればよい。

【0015】

第2の発明は、第1の発明にかかる反射基材と、前記反射基材の上に設けられる導光板と、前記導光板の側方に設けられる光源と、を具備することを特徴とするバックライトユニットである。

【0016】

第2の発明によれば、輝度ムラが発生することがなく製造が容易なバックライトユニットを得ることができる。

【発明の効果】

【0017】

本発明によれば、高い輝度を有し、これにより光源の本数を増やすことなく、確実に輝度ムラの発生を防止可能な反射基材と、これを用いたバックライトユニットを提供することができる。

【図面の簡単な説明】

【0018】

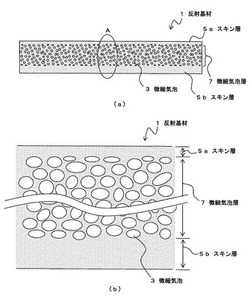

【図1】反射基材1の断面概略図であり、(a)は全体図、(b)は(a)のA部拡大図。

【図2】反射基材1の製造工程を示す図。

【図3(a)】スキン層を示す断面図。

【図3(b)】スキン層を示す平面図。

【図4】スキン層を有さない反射基材の平面図。

【発明を実施するための形態】

【0019】

以下、図面を参照しながら、本発明の実施形態について説明する。図1は本発明にかかる反射基材1を示す断面概略図であり、図1(a)は全体図、図1(b)は図1(a)のA部拡大図である。反射基材1は両表面にスキン層5a、5bを有し、内部に微細気泡3を多数有する微細気泡層7が形成される。

【0020】

反射基材1は、例えば発泡体などの樹脂基材であり、シート状、フィルム状、板状などで形成される。より詳細には、平均気泡径が50nm以上で50μm以下の微細な気泡または気孔を内部に有する熱可塑性樹脂シートに好適に用いることができる。なお、反射基材1厚みとしては0.1mm以上であることが望ましい。反射基材1の厚みが0.1mm未満では強度が弱く、波シワが発生しやすいため好ましくない。また、反射基材1の比重としては0.7以下であることが望ましい。比重が大きいと、微細気泡の分布が十分ではなく、微細気泡による効果が小さくなる。また、反射基材の性能を確保するためには、反射基材の全反射率は90%以上であることが望ましい。

【0021】

なお、反射基材1が熱可塑性ポリエステル発泡体である場合には、結晶化度は30%以上であることが望ましい。結晶化度が30%未満だと柔らかい状態なので、波シワが発生しやすいため好ましくない。

【0022】

また、前記シート、フィルムに用いられる樹脂中には、酸化防止剤、紫外線防止剤、滑剤、顔料、強化剤などの添加剤を適宜添加することもできる。また、これら添加剤を含有する塗布層をシート、フィルム上に成形してもよい。

【0023】

図1(b)に示すように、反射基材1の一方の表面側にはスキン層5aが形成される。なお、以後スキン層5a側の表面を反射面側とする。スキン層5aはわずかでも形成されれば良い。すなわち、反射面側の表面に微細気泡3が露出しなければよい。また、スキン層5aの厚みは7μm以下とすることが望ましい。スキン層5aの厚みが厚すぎると、スキン層5aで光を吸収してしまうためである。スキン層5aによって、反射基材1の反射面が略平滑となるため、反射基材1の表面における鏡面反射を効率よく生じさせることができる。

【0024】

反射基材1の反射面側とは逆側にはスキン層5bが形成される。したがって、反射基材1は、両面にスキン層が形成される。スキン層5bもスキン層5aと同様に0μmを超えて形成され、少なくともスキン層自体が形成される必要がある。したがって、反射基材1の両面において、多数の微細気泡が表面に露出することがない。

【0025】

スキン層5a、5bのそれぞれの厚みの合計は10μm以上とする。反射基材1の両面にスキン層を形成することで、反射基材1の剛性を保つことができ、かつ、その合計が10μm以上とすることで十分な強度を得ることができる。たとえば、一方の側のスキン層が形成されないと、当該面においては圧縮または引張を受け持つ樹脂が少なく、容易に変形してしまうため望ましくない。また、スキン層の合計が10μm未満では、反射基材の曲げ等に対するスキン層が受け持つ強度が十分ではなく望ましくない。したがって、スキン層は両面に必ず形成されるとともに、その厚みの合計が10μm以上であることが望ましい。

【0026】

前述の通り、微細気泡層7は、平均気泡径が50nm以上で50μm以下であることが望ましい。このようにすることで、反射基材内部での適切な拡散反射を得ることができ、本発明によれば前述の鏡面反射と拡散反射とのバランスに非常に優れる。

【0027】

次に、反射基材1の製造方法について述べる。図2は基材1aを示す図である。基材1aは、内部に微細気泡層9を有し、その両面にスキン層5bが形成される。このような基材1aは、例えば以下のようにして形成される。

【0028】

まず、熱可塑性ポリエステルシートとセパレータとを重ね合わせて巻くことによりロールを形成する。ここで用いられるセパレータは、不活性ガスや必要に応じて用いられる有機溶剤が自由に出入りする空隙を有し、かつそれ自身への不活性ガスの浸透が無視できるものであればいかなるものでもよい。セパレータとしては、特に樹脂製不織布または金属製の網が好適である。樹脂製不織布としてはポリオレフィン系樹脂またはナイロン系樹脂からなるものが好適である。また、ポリエステル系樹脂からなる不織布でも、繊維が延伸されており不活性ガスが浸透しにくくなっているものであれば、好適に使用できる。金属製の網としては、一般的にワイヤークロスと呼ばれ、平織、綾織、平畳織、綾畳織などの織り方で縦線と横線とが直角方向に編まれているものが好ましい。材質は鉄、銅、アルミ、チタンまたはこれらの合金などが適用可能であるが、価格、寿命を考慮するとステンレス鋼がより好適である。一方、熱可塑性ポリエステルシートは無延伸であることが好ましい。これは、熱可塑性ポリエステルシートが延伸されていると、ガスが十分にシート内に浸透しないため、目的とする発泡シートが得られなくなるためである。

【0029】

シートに有機溶剤を含有させると、熱可塑性ポリエステルシートの結晶化度を30%以上にすることができる。この結果、シートの剛性が増大してシート表面にセパレータの跡が残存しにくくなるとともに、不活性ガスの浸透時間を短縮できる。なお、セパレータの種類によってはシート表面にセパレータの跡が残存しないこともあるので、有機溶剤を含有させる処理は必ずしも必要なわけではない。ただし、ガス浸透時間の短縮の観点からは有機溶剤を含有させる処理を実施することが好ましい。

【0030】

樹脂シートの結晶化度を上げるために用いられる有機溶剤としては、ベンゼン、トルエン、メチルエチルケトン、ギ酸エチル、アセトン、酢酸、ジオキサン、m−クレゾール、アニリン、アクリロニトリル、フタル酸ジメチル、ニトロエタン、ニトロメタン、ベンジルアルコールなどが挙げられる。これらのうち、取り扱い性および経済性の観点からアセトンがより好ましい。

【0031】

ロールに有機溶剤を含有させる方法としては、有機溶剤中にロールを浸漬する方法、またはロールを有機溶剤の蒸気中に保持する方法が用いられる。後者の方法は、前者の方法と比較して有機溶剤の使用量が少量でよく、しかも熱可塑性ポリエステルシートに添加された添加剤の溶出がほとんどないという点で優れている。

【0032】

ロールを有機溶剤に浸漬する方法では、処理時間は室温で数時間から十数時間であれば十分であり、それ以上長時間にわたって処理しても樹脂中の有機溶剤の含有量はそれほど増加しない。ロールを有機溶剤の蒸気中に保持して有機溶剤を含有させるときの処理時間は、発泡させる樹脂の種類、シートの厚さによっても異なる。例えば、室温、大気圧においてアセトン蒸気で飽和している密閉容器にポリエチレンテレフタレートからなるロールを入れてアセトンを浸透させる場合、シートの厚さが0.6mmであれば処理時間は24時間以上、0.9mmであれば48時間以上であれば十分である。このような処理により、樹脂中のアセトンの含有量は4〜5重量%となる。

【0033】

なお、予めロールに有機溶剤を含有させてシートの結晶化度を高めた場合には、不活性ガスを多量に含有させることにより結晶化度を高める必要がなくなるので、不活性ガスの浸透時間を短くすることができる。例えば、ポリエチレンテレフタレートシートに二酸化炭素を60kg/cm2で浸透させる場合、シートの厚さが0.6mmならば浸透時間は1時間以上、0.9mmならば2時間以上で十分である。

【0034】

また、ロール状のシートを有機溶剤に浸漬した場合には、次の工程の前に、シートを別に用意したセパレータとともに巻き直して新たにロールを作製してもよい。

【0035】

次に、以上のようにして形成されたロールを高圧力容器内に入れ、加圧不活性ガス雰囲気中に保持して熱可塑性ポリエステルシートに発泡剤となる不活性ガスを含有させる。不活性ガスとしては、ヘリウム、窒素、二酸化炭素、アルゴンなどが挙げられる。これらのうち、二酸化炭素は熱可塑性ポリエステル中に多量に含有させることができる点で好ましい。不活性ガスの浸透圧力は30〜70kg/cm2、さらに50kg/cm2以上とすることが好ましい。不活性ガスの浸透時間は1時間以上とし、より好ましくは飽和状態になるまでガスを浸透させる。飽和状態になるまでのガス浸透時間およびガス浸透量は、発泡させる樹脂の種類、不活性ガスの種類、浸透圧力およびシートの厚さによって異なる。例えば、ポリエチレンテレフタレートシートに二酸化炭素を60kg/cm2で浸透させる場合、シートの厚さが0.6mmならば浸透時間は24時間以上、0.9mmならば96時間以上とすることが好ましい。このような条件では、樹脂中の二酸化炭素の含有量は6〜7重量%となる。

【0036】

さらに、高圧力容器からロールを取り出し、セパレータを取り除きながら、不活性ガスを含有する熱可塑性ポリエステルシートだけを加熱することにより発泡させる。この際、高圧力容器から取り出した後、発泡させるまでの時間を調整することにより、得られる発泡体の嵩比重を調整できる。

【0037】

具体的には、この時間が長いほど嵩比重の大きな発泡体が得られる。発泡時の加熱温度は、その樹脂のガラス転移点以上で融点以下に設定される。加熱手段としては、熱風循環式発泡炉、オイルバス、溶融塩バスなどが挙げられるが、取り扱い性の観点から熱風循環式発泡炉を用いることが好ましい。熱風循環式発泡炉における発泡条件は、例えば発泡温度を240℃程度とし、発泡時間が1〜5分となるような線速度に設定する。その後、炉から出た発泡シートを150℃以上に温度調整した熱成形ロールに巻き取り、これを冷却することにより熱可塑性ポリエステル発泡体シートを得る。

【0038】

図2に示すように、得られた熱可塑性ポリエステル発泡体シート(基材1a)は、微細気泡層9を有し、両面にスキン層5bを有する。得られた基材1aは、例えば厚さ方向の半分の位置で厚さ方向に直交する切断面11で切断される。

【0039】

切断面11における切断方法としては、例えば、バンドナイフにより基材1aをスライス加工すればよい。バンドナイフの回転速度と基材1aの送り速度を適宜調整することで、切断時に切断面の表層が潰されてスキン層が形成される。

【0040】

例えば、ナイフ速度1.4m/s、ライン速度8〜15m/minで行うことで、スキン層が形成される。なお、カンナ方式による半裁でも、線速を20〜30m/minまで上げることで同様に切断面にスキン層が形成される。以上により、反射基材1が形成される。

【0041】

図3は、得られた反射基材1の反射面近傍の一例を示す図で、図3(a)は断面図、図3(b)は平面図である。

【0042】

図3(a)、図3(b)に示すように、切断面にはスキン層が形成される。すなわち、切断面近傍には、微細気泡が形成さず、表面に微細気泡が露出することがない。このようにして得られた反射基材は、切断面側が反射面側となる。

【0043】

一方、図4には、同様の基材の切断条件を調整して、切断面に微細気泡が露出した例を示す平面図である。図4に示すように、スキン層が形成されていないと、切断目には多数の微細気泡が露出する。すなわち、切断条件を適宜設定することで、切断面(すなわち反射面側)にスキン層を形成することができる。

以上では、熱可塑性ポリエステル発泡体シートを厚さ方向の半分の位置で厚さ方向に直交する切断面11で切断することにより、切断面にスキン層を形成するようにしたが、熱可塑性ポリエステルに上述のガスを浸透させ発泡させる際に、ガスを浸透させる条件により、片面に0μmを超え7μm以下のスキン層を形成することができる。より詳細には、熱可塑性ポリエステルに上述のガスを浸透させ発泡する際、熱可塑性ポリエステルに浸透したガスは、ガスを抜いた大気開放時にシートの表層から順次抜けていく。すなわち、大気開放とほぼ同時に発泡させると薄いスキン層(樹脂組成にもよるが、例えば2μm)にでき、大気開放時より時間を置くことで、スキン層を厚くすることが可能となる。

【実施例】

【0044】

次に、種々の反射基材に対し、バックライトユニットとして組み上げた状態での輝度と、輝度ムラの発生状況を調査した。被検体である反射基材は、以下のように製造した。

【0045】

まず、ポリエチレンテレフタレート(日本ユニペット株式会社製、RTー553C)100重量部に、ポリエステル系エラストマー(三菱化学株式会社製、プリマロイ(登録商標)B1942N)2重量部を添加して混練した後、0.48mm厚×540mm幅×355m長さのシートに成形した。この樹脂シートと、オレフィン系不織布のセパレータを重ねて、樹脂シートの表面同士が接触する部分がないように巻いてロール状にした。

【0046】

その後、上記ロールを圧力容器に入れ、炭酸ガスで5.2MPaに加圧し、樹脂シートに炭酸ガスを浸透させた。樹脂シートへの炭酸ガスの浸透時間は35時間とした。次に、圧力容器からロールを取り出し、セパレータを取り除きながら樹脂シートだけを220℃に設定した熱風循環式発泡炉に連続的に供給して発泡させた。得られた発泡体は均一に発泡しており、平均気泡径が0.9μmと非常に微細であった発泡体の厚さは0.7mmとなり、発泡体シートの全反射率は99.9%であった。

【0047】

得られた発泡体シートに対して各種条件により半裁等を行い、スキン層等の態様の異なる反射基材を得た。各反射基材に対して、バックライトユニットを仮組し、ディスプレイの表面における輝度を評価した。バックライトユニットの構成としては、反射基材上に順に、導光板、第1拡散フィルム、プリズムシート、第2拡散フィルムを組み立てた。導光板の側方には、エッジライト方式としてLED(Light Emitting Diode)光源を2本設けた。なお、プリズムシートは0.30mm厚の材質PETであり、第1拡散フィルムは0.31mm厚の材質PETであり、第2拡散フィルムは0.38mm厚の材質PETであり、導光板は4.0mm厚の材質アクリルのものを用いた。

【0048】

導光板の表面側には、導光板に垂直な方向に2次元色彩輝度計(コニカミノルタセンシング株式会社製CA2000)を設置し、導光板表面全体の輝度を測定した。輝度は、表裏にスキン層を有さないシートとして、帝人デュポン社製の厚さ0.188mmの反射フィルム(UXZ1)に、厚さ0.25mm程度のPETシートを張り付けたものを測定標準として用い、測定標準の輝度を100%とした場合のそれぞれの被検体の相対輝度を求めた。また、得られた輝度に対して色調画像処理を行い、画像に基づき、目視により輝度ムラの発生を評価した。たとえば、周囲と不連続な輝度の変化や、部分的な輝度変化などがないかを目視で評価した。結果を表1に示す。

【0049】

【表1】

【0050】

反射面側スキン層厚および裏面側スキン層厚は、それぞれの面におけるスキン層の厚みを示す。スキン層0は、スキン層を有しないものであり、微細気泡が露出しているものを示す。スキン層厚合計は、両面のスキン層の厚みの合計である。輝度は、前述の方法で測定した輝度である。なお、相対輝度が104%以上のものは、光源を4本用いることなく、2本の光源であっても全体の輝度を十分に確保できるものである。

【0051】

輝度ムラはそれぞれの試験片に対して10件(10枚)の評価を行い、その内で輝度ムラが発生しなかった件数を示した。すなわち、「10/10」は全て合格したことを示し、「2/10」は10件中2件のみが合格したことを示す。なお、輝度ムラは、反射基材の凹凸(しわ等)に起因するものに限った。

【0052】

表1から明らかなように、反射面側のスキン層が7μm以下のNo.1〜6は、すべて輝度が104%以上となり、また、輝度ムラも発生せず、光源を増やすことなく必要な輝度を得ることができた。しかしながら反射面側のスキン層の厚さが7μmを超えるNo.10、11は、輝度が104%未満であり、光源を2本とすることができず、十分な輝度を得ることができなかった。

【0053】

また、反射面側のスキン層が0(すなわちスキン層が形成されていない)のNo.8は、剛性が十分でなく、反射基材のしわ等によって輝度ムラが発生した。また、両面にスキン層を有しても、スキン層厚みの合計が10μm未満のNo.9でも、強度不足に伴う輝度ムラの発生が見られた。

【0054】

本発明によれば、大型のディスプレイにも使用可能であり、光源を例えば4本に増やすことなく使用可能な反射基材を得ることができる。本発明の反射基材は、極めて高い輝度を発揮するとともに、輝度ムラが生じることがない。特に、反射基材が剛性を有するため、より薄い反射基材であっても、しわ等が発生しにくく、これによる輝度ムラの発生を抑制することができる。

【0055】

このような効果を最大限発揮するためには、スキン層の厚みは7μm以下であるとともにスキン層合計厚みが10μm以上である。また、微細気泡層の平均気泡径を50μm以下とするとともに、全厚を100μm以上とすることで、鏡面反射と拡散反射とのバランスが最もよく、高い輝度と輝度ムラの発生がない反射基材を得ることができる。

【0056】

なお、反射面側に微細気泡が露出しないため、反射面は略平滑となる。このため、当該反射面に軟質ビーズを塗布することも容易である。すなわち、微細気泡が露出して表面に凹凸が形成されると、ビーズにムラが発生したり、均一に塗布することが困難となる恐れがあるが、平滑とすることでビーズの塗布が容易となる。なお、軟質ビーズとしては例えば硬質のガラスやポリメタクリル酸メチル(PMMA)、軟質のポリメタクリル酸ブチル(PBMA)が使用できる。

【0057】

以上、添付図を参照しながら、本発明の実施の形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0058】

1………反射基材

1a………基材

3………微細気泡

5a、5b………スキン層

7………微細気泡層

9………微細気泡層

11………切断面

【技術分野】

【0001】

本発明は、特に液晶テレビなどのバックライトユニットに用いられる反射基材において、使用時に輝度ムラが発生することがなく、高い輝度を得ることが可能な反射基材およびこれを用いたバックライトユニットに関するものである。

【背景技術】

【0002】

液晶テレビのディスプレイ等に用いられるバックライトユニットには、導光板に対して光を反射するシート状、フィルム状、板状等の反射基材が用いられる。この場合、反射基材を導光板の後方に配置し、例えばエッジライト方式によって導光板側方から光を照射することで、導光板の表面全体(すなわちディスプレイ全面)に対して光が均一に出射される。

【0003】

このような反射基材としては、内部に微細気泡を有し、厚さが200μm以上で比重が0.7以下の熱可塑性ポリエチレン発泡体からなる光反射板がある(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2925745号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、液晶テレビの大型化等に伴いより大きな反射基材が用いられ、この場合でも画面全体に対して輝度ムラの発生がなく均一な輝度が求められる。輝度ムラとは、本来ディスプレイ全面で均一な輝度で視認されるべき場合においても、部分的に輝度が高いまたは輝度が低い部分が生じるものである。このような輝度ムラが生じると、正確な画像を再現することができず、当該ディスプレイの視認者に対しても不快感を与えることとなる。しかしながら反射基材が大型となることで、反射基材にしわなどが発生し、輝度ムラの要因となる恐れがある。

【0006】

また、このような大型のディスプレイに対しては、より高い輝度が求められる。たとえば、パソコン用の17インチ程度のモニタであれば200cd/m2程度の輝度で足りるが、40インチのテレビでは、400cd/m2が必要となる。

【0007】

一方、大型の画面全体に対して高い輝度を得るためには、エッジライトを画面の上下左右にそれぞれ配置する方法がある。この場合、光源を4本用いることとなりコスト増を招く。しかしながら、光源を2本としたのでは、光源から遠い側が暗くなるなどの問題がある。なお、本明細書でいう光源には、LEDのような点光源を一列に配置したものも含む。

【0008】

本発明は、このような問題に鑑みてなされたもので、高い輝度を有し、これにより光源の本数を増やすことなく、確実に輝度ムラの発生を防止可能な反射基材と、これを用いたバックライトユニットを提供することを目的とする。

【課題を解決するための手段】

【0009】

バックライトユニット用の反射基材であって、内部に微細気泡層を有し、前記微細気泡層の両面側には微細気泡を覆うようにスキン層が形成され、反射面側のスキン層の厚みが7μm以下であることを特徴とする反射基材である。

【0010】

両面の前記スキン層の厚みの合計が10μm以上であることが望ましい。前記反射基材は、厚さが100μm以上の可撓性ポリエステル発泡体であり、前記微細気泡層は、平均気泡径が50μm以下であることが望ましい。

【0011】

前記反射基材の反射面側の表面には軟質ビーズが塗布されてもよい。

【0012】

第1の発明によれば、反射面側にスキン層が形成され、内部に微細気泡層を有するため、従来の反射板と比較して高い輝度を得ることができるとともに、反射基材の剛性を確保することができ、反射基材の変形等に基づく輝度ムラ等の発生を抑えることができる。

【0013】

特に、反射面側のスキン層の厚みを7μm以下とすることで、スキン層による光の吸収を抑制するとともに、表面が平滑であることによる鏡面反射と、反射基材内部の微細気泡による拡散反射のバランスが良くなり、高い輝度を得ることができる。

【0014】

ここで、スキン層が形成されるとは、微細気泡層に対する層が形成されることであり、微細気泡層を構成する微細気泡がほとんど分布せず、反射基材の表面に微細気泡が全体として露出していない状態を指す。なお、スキン層の厚みが7μm以下とは、スキン層の厚みが0μmを超えて7μm以下であることを指し、わずかであっても微細気泡が表面に露出しないように表面を平滑にする層が形成されればよい。

【0015】

第2の発明は、第1の発明にかかる反射基材と、前記反射基材の上に設けられる導光板と、前記導光板の側方に設けられる光源と、を具備することを特徴とするバックライトユニットである。

【0016】

第2の発明によれば、輝度ムラが発生することがなく製造が容易なバックライトユニットを得ることができる。

【発明の効果】

【0017】

本発明によれば、高い輝度を有し、これにより光源の本数を増やすことなく、確実に輝度ムラの発生を防止可能な反射基材と、これを用いたバックライトユニットを提供することができる。

【図面の簡単な説明】

【0018】

【図1】反射基材1の断面概略図であり、(a)は全体図、(b)は(a)のA部拡大図。

【図2】反射基材1の製造工程を示す図。

【図3(a)】スキン層を示す断面図。

【図3(b)】スキン層を示す平面図。

【図4】スキン層を有さない反射基材の平面図。

【発明を実施するための形態】

【0019】

以下、図面を参照しながら、本発明の実施形態について説明する。図1は本発明にかかる反射基材1を示す断面概略図であり、図1(a)は全体図、図1(b)は図1(a)のA部拡大図である。反射基材1は両表面にスキン層5a、5bを有し、内部に微細気泡3を多数有する微細気泡層7が形成される。

【0020】

反射基材1は、例えば発泡体などの樹脂基材であり、シート状、フィルム状、板状などで形成される。より詳細には、平均気泡径が50nm以上で50μm以下の微細な気泡または気孔を内部に有する熱可塑性樹脂シートに好適に用いることができる。なお、反射基材1厚みとしては0.1mm以上であることが望ましい。反射基材1の厚みが0.1mm未満では強度が弱く、波シワが発生しやすいため好ましくない。また、反射基材1の比重としては0.7以下であることが望ましい。比重が大きいと、微細気泡の分布が十分ではなく、微細気泡による効果が小さくなる。また、反射基材の性能を確保するためには、反射基材の全反射率は90%以上であることが望ましい。

【0021】

なお、反射基材1が熱可塑性ポリエステル発泡体である場合には、結晶化度は30%以上であることが望ましい。結晶化度が30%未満だと柔らかい状態なので、波シワが発生しやすいため好ましくない。

【0022】

また、前記シート、フィルムに用いられる樹脂中には、酸化防止剤、紫外線防止剤、滑剤、顔料、強化剤などの添加剤を適宜添加することもできる。また、これら添加剤を含有する塗布層をシート、フィルム上に成形してもよい。

【0023】

図1(b)に示すように、反射基材1の一方の表面側にはスキン層5aが形成される。なお、以後スキン層5a側の表面を反射面側とする。スキン層5aはわずかでも形成されれば良い。すなわち、反射面側の表面に微細気泡3が露出しなければよい。また、スキン層5aの厚みは7μm以下とすることが望ましい。スキン層5aの厚みが厚すぎると、スキン層5aで光を吸収してしまうためである。スキン層5aによって、反射基材1の反射面が略平滑となるため、反射基材1の表面における鏡面反射を効率よく生じさせることができる。

【0024】

反射基材1の反射面側とは逆側にはスキン層5bが形成される。したがって、反射基材1は、両面にスキン層が形成される。スキン層5bもスキン層5aと同様に0μmを超えて形成され、少なくともスキン層自体が形成される必要がある。したがって、反射基材1の両面において、多数の微細気泡が表面に露出することがない。

【0025】

スキン層5a、5bのそれぞれの厚みの合計は10μm以上とする。反射基材1の両面にスキン層を形成することで、反射基材1の剛性を保つことができ、かつ、その合計が10μm以上とすることで十分な強度を得ることができる。たとえば、一方の側のスキン層が形成されないと、当該面においては圧縮または引張を受け持つ樹脂が少なく、容易に変形してしまうため望ましくない。また、スキン層の合計が10μm未満では、反射基材の曲げ等に対するスキン層が受け持つ強度が十分ではなく望ましくない。したがって、スキン層は両面に必ず形成されるとともに、その厚みの合計が10μm以上であることが望ましい。

【0026】

前述の通り、微細気泡層7は、平均気泡径が50nm以上で50μm以下であることが望ましい。このようにすることで、反射基材内部での適切な拡散反射を得ることができ、本発明によれば前述の鏡面反射と拡散反射とのバランスに非常に優れる。

【0027】

次に、反射基材1の製造方法について述べる。図2は基材1aを示す図である。基材1aは、内部に微細気泡層9を有し、その両面にスキン層5bが形成される。このような基材1aは、例えば以下のようにして形成される。

【0028】

まず、熱可塑性ポリエステルシートとセパレータとを重ね合わせて巻くことによりロールを形成する。ここで用いられるセパレータは、不活性ガスや必要に応じて用いられる有機溶剤が自由に出入りする空隙を有し、かつそれ自身への不活性ガスの浸透が無視できるものであればいかなるものでもよい。セパレータとしては、特に樹脂製不織布または金属製の網が好適である。樹脂製不織布としてはポリオレフィン系樹脂またはナイロン系樹脂からなるものが好適である。また、ポリエステル系樹脂からなる不織布でも、繊維が延伸されており不活性ガスが浸透しにくくなっているものであれば、好適に使用できる。金属製の網としては、一般的にワイヤークロスと呼ばれ、平織、綾織、平畳織、綾畳織などの織り方で縦線と横線とが直角方向に編まれているものが好ましい。材質は鉄、銅、アルミ、チタンまたはこれらの合金などが適用可能であるが、価格、寿命を考慮するとステンレス鋼がより好適である。一方、熱可塑性ポリエステルシートは無延伸であることが好ましい。これは、熱可塑性ポリエステルシートが延伸されていると、ガスが十分にシート内に浸透しないため、目的とする発泡シートが得られなくなるためである。

【0029】

シートに有機溶剤を含有させると、熱可塑性ポリエステルシートの結晶化度を30%以上にすることができる。この結果、シートの剛性が増大してシート表面にセパレータの跡が残存しにくくなるとともに、不活性ガスの浸透時間を短縮できる。なお、セパレータの種類によってはシート表面にセパレータの跡が残存しないこともあるので、有機溶剤を含有させる処理は必ずしも必要なわけではない。ただし、ガス浸透時間の短縮の観点からは有機溶剤を含有させる処理を実施することが好ましい。

【0030】

樹脂シートの結晶化度を上げるために用いられる有機溶剤としては、ベンゼン、トルエン、メチルエチルケトン、ギ酸エチル、アセトン、酢酸、ジオキサン、m−クレゾール、アニリン、アクリロニトリル、フタル酸ジメチル、ニトロエタン、ニトロメタン、ベンジルアルコールなどが挙げられる。これらのうち、取り扱い性および経済性の観点からアセトンがより好ましい。

【0031】

ロールに有機溶剤を含有させる方法としては、有機溶剤中にロールを浸漬する方法、またはロールを有機溶剤の蒸気中に保持する方法が用いられる。後者の方法は、前者の方法と比較して有機溶剤の使用量が少量でよく、しかも熱可塑性ポリエステルシートに添加された添加剤の溶出がほとんどないという点で優れている。

【0032】

ロールを有機溶剤に浸漬する方法では、処理時間は室温で数時間から十数時間であれば十分であり、それ以上長時間にわたって処理しても樹脂中の有機溶剤の含有量はそれほど増加しない。ロールを有機溶剤の蒸気中に保持して有機溶剤を含有させるときの処理時間は、発泡させる樹脂の種類、シートの厚さによっても異なる。例えば、室温、大気圧においてアセトン蒸気で飽和している密閉容器にポリエチレンテレフタレートからなるロールを入れてアセトンを浸透させる場合、シートの厚さが0.6mmであれば処理時間は24時間以上、0.9mmであれば48時間以上であれば十分である。このような処理により、樹脂中のアセトンの含有量は4〜5重量%となる。

【0033】

なお、予めロールに有機溶剤を含有させてシートの結晶化度を高めた場合には、不活性ガスを多量に含有させることにより結晶化度を高める必要がなくなるので、不活性ガスの浸透時間を短くすることができる。例えば、ポリエチレンテレフタレートシートに二酸化炭素を60kg/cm2で浸透させる場合、シートの厚さが0.6mmならば浸透時間は1時間以上、0.9mmならば2時間以上で十分である。

【0034】

また、ロール状のシートを有機溶剤に浸漬した場合には、次の工程の前に、シートを別に用意したセパレータとともに巻き直して新たにロールを作製してもよい。

【0035】

次に、以上のようにして形成されたロールを高圧力容器内に入れ、加圧不活性ガス雰囲気中に保持して熱可塑性ポリエステルシートに発泡剤となる不活性ガスを含有させる。不活性ガスとしては、ヘリウム、窒素、二酸化炭素、アルゴンなどが挙げられる。これらのうち、二酸化炭素は熱可塑性ポリエステル中に多量に含有させることができる点で好ましい。不活性ガスの浸透圧力は30〜70kg/cm2、さらに50kg/cm2以上とすることが好ましい。不活性ガスの浸透時間は1時間以上とし、より好ましくは飽和状態になるまでガスを浸透させる。飽和状態になるまでのガス浸透時間およびガス浸透量は、発泡させる樹脂の種類、不活性ガスの種類、浸透圧力およびシートの厚さによって異なる。例えば、ポリエチレンテレフタレートシートに二酸化炭素を60kg/cm2で浸透させる場合、シートの厚さが0.6mmならば浸透時間は24時間以上、0.9mmならば96時間以上とすることが好ましい。このような条件では、樹脂中の二酸化炭素の含有量は6〜7重量%となる。

【0036】

さらに、高圧力容器からロールを取り出し、セパレータを取り除きながら、不活性ガスを含有する熱可塑性ポリエステルシートだけを加熱することにより発泡させる。この際、高圧力容器から取り出した後、発泡させるまでの時間を調整することにより、得られる発泡体の嵩比重を調整できる。

【0037】

具体的には、この時間が長いほど嵩比重の大きな発泡体が得られる。発泡時の加熱温度は、その樹脂のガラス転移点以上で融点以下に設定される。加熱手段としては、熱風循環式発泡炉、オイルバス、溶融塩バスなどが挙げられるが、取り扱い性の観点から熱風循環式発泡炉を用いることが好ましい。熱風循環式発泡炉における発泡条件は、例えば発泡温度を240℃程度とし、発泡時間が1〜5分となるような線速度に設定する。その後、炉から出た発泡シートを150℃以上に温度調整した熱成形ロールに巻き取り、これを冷却することにより熱可塑性ポリエステル発泡体シートを得る。

【0038】

図2に示すように、得られた熱可塑性ポリエステル発泡体シート(基材1a)は、微細気泡層9を有し、両面にスキン層5bを有する。得られた基材1aは、例えば厚さ方向の半分の位置で厚さ方向に直交する切断面11で切断される。

【0039】

切断面11における切断方法としては、例えば、バンドナイフにより基材1aをスライス加工すればよい。バンドナイフの回転速度と基材1aの送り速度を適宜調整することで、切断時に切断面の表層が潰されてスキン層が形成される。

【0040】

例えば、ナイフ速度1.4m/s、ライン速度8〜15m/minで行うことで、スキン層が形成される。なお、カンナ方式による半裁でも、線速を20〜30m/minまで上げることで同様に切断面にスキン層が形成される。以上により、反射基材1が形成される。

【0041】

図3は、得られた反射基材1の反射面近傍の一例を示す図で、図3(a)は断面図、図3(b)は平面図である。

【0042】

図3(a)、図3(b)に示すように、切断面にはスキン層が形成される。すなわち、切断面近傍には、微細気泡が形成さず、表面に微細気泡が露出することがない。このようにして得られた反射基材は、切断面側が反射面側となる。

【0043】

一方、図4には、同様の基材の切断条件を調整して、切断面に微細気泡が露出した例を示す平面図である。図4に示すように、スキン層が形成されていないと、切断目には多数の微細気泡が露出する。すなわち、切断条件を適宜設定することで、切断面(すなわち反射面側)にスキン層を形成することができる。

以上では、熱可塑性ポリエステル発泡体シートを厚さ方向の半分の位置で厚さ方向に直交する切断面11で切断することにより、切断面にスキン層を形成するようにしたが、熱可塑性ポリエステルに上述のガスを浸透させ発泡させる際に、ガスを浸透させる条件により、片面に0μmを超え7μm以下のスキン層を形成することができる。より詳細には、熱可塑性ポリエステルに上述のガスを浸透させ発泡する際、熱可塑性ポリエステルに浸透したガスは、ガスを抜いた大気開放時にシートの表層から順次抜けていく。すなわち、大気開放とほぼ同時に発泡させると薄いスキン層(樹脂組成にもよるが、例えば2μm)にでき、大気開放時より時間を置くことで、スキン層を厚くすることが可能となる。

【実施例】

【0044】

次に、種々の反射基材に対し、バックライトユニットとして組み上げた状態での輝度と、輝度ムラの発生状況を調査した。被検体である反射基材は、以下のように製造した。

【0045】

まず、ポリエチレンテレフタレート(日本ユニペット株式会社製、RTー553C)100重量部に、ポリエステル系エラストマー(三菱化学株式会社製、プリマロイ(登録商標)B1942N)2重量部を添加して混練した後、0.48mm厚×540mm幅×355m長さのシートに成形した。この樹脂シートと、オレフィン系不織布のセパレータを重ねて、樹脂シートの表面同士が接触する部分がないように巻いてロール状にした。

【0046】

その後、上記ロールを圧力容器に入れ、炭酸ガスで5.2MPaに加圧し、樹脂シートに炭酸ガスを浸透させた。樹脂シートへの炭酸ガスの浸透時間は35時間とした。次に、圧力容器からロールを取り出し、セパレータを取り除きながら樹脂シートだけを220℃に設定した熱風循環式発泡炉に連続的に供給して発泡させた。得られた発泡体は均一に発泡しており、平均気泡径が0.9μmと非常に微細であった発泡体の厚さは0.7mmとなり、発泡体シートの全反射率は99.9%であった。

【0047】

得られた発泡体シートに対して各種条件により半裁等を行い、スキン層等の態様の異なる反射基材を得た。各反射基材に対して、バックライトユニットを仮組し、ディスプレイの表面における輝度を評価した。バックライトユニットの構成としては、反射基材上に順に、導光板、第1拡散フィルム、プリズムシート、第2拡散フィルムを組み立てた。導光板の側方には、エッジライト方式としてLED(Light Emitting Diode)光源を2本設けた。なお、プリズムシートは0.30mm厚の材質PETであり、第1拡散フィルムは0.31mm厚の材質PETであり、第2拡散フィルムは0.38mm厚の材質PETであり、導光板は4.0mm厚の材質アクリルのものを用いた。

【0048】

導光板の表面側には、導光板に垂直な方向に2次元色彩輝度計(コニカミノルタセンシング株式会社製CA2000)を設置し、導光板表面全体の輝度を測定した。輝度は、表裏にスキン層を有さないシートとして、帝人デュポン社製の厚さ0.188mmの反射フィルム(UXZ1)に、厚さ0.25mm程度のPETシートを張り付けたものを測定標準として用い、測定標準の輝度を100%とした場合のそれぞれの被検体の相対輝度を求めた。また、得られた輝度に対して色調画像処理を行い、画像に基づき、目視により輝度ムラの発生を評価した。たとえば、周囲と不連続な輝度の変化や、部分的な輝度変化などがないかを目視で評価した。結果を表1に示す。

【0049】

【表1】

【0050】

反射面側スキン層厚および裏面側スキン層厚は、それぞれの面におけるスキン層の厚みを示す。スキン層0は、スキン層を有しないものであり、微細気泡が露出しているものを示す。スキン層厚合計は、両面のスキン層の厚みの合計である。輝度は、前述の方法で測定した輝度である。なお、相対輝度が104%以上のものは、光源を4本用いることなく、2本の光源であっても全体の輝度を十分に確保できるものである。

【0051】

輝度ムラはそれぞれの試験片に対して10件(10枚)の評価を行い、その内で輝度ムラが発生しなかった件数を示した。すなわち、「10/10」は全て合格したことを示し、「2/10」は10件中2件のみが合格したことを示す。なお、輝度ムラは、反射基材の凹凸(しわ等)に起因するものに限った。

【0052】

表1から明らかなように、反射面側のスキン層が7μm以下のNo.1〜6は、すべて輝度が104%以上となり、また、輝度ムラも発生せず、光源を増やすことなく必要な輝度を得ることができた。しかしながら反射面側のスキン層の厚さが7μmを超えるNo.10、11は、輝度が104%未満であり、光源を2本とすることができず、十分な輝度を得ることができなかった。

【0053】

また、反射面側のスキン層が0(すなわちスキン層が形成されていない)のNo.8は、剛性が十分でなく、反射基材のしわ等によって輝度ムラが発生した。また、両面にスキン層を有しても、スキン層厚みの合計が10μm未満のNo.9でも、強度不足に伴う輝度ムラの発生が見られた。

【0054】

本発明によれば、大型のディスプレイにも使用可能であり、光源を例えば4本に増やすことなく使用可能な反射基材を得ることができる。本発明の反射基材は、極めて高い輝度を発揮するとともに、輝度ムラが生じることがない。特に、反射基材が剛性を有するため、より薄い反射基材であっても、しわ等が発生しにくく、これによる輝度ムラの発生を抑制することができる。

【0055】

このような効果を最大限発揮するためには、スキン層の厚みは7μm以下であるとともにスキン層合計厚みが10μm以上である。また、微細気泡層の平均気泡径を50μm以下とするとともに、全厚を100μm以上とすることで、鏡面反射と拡散反射とのバランスが最もよく、高い輝度と輝度ムラの発生がない反射基材を得ることができる。

【0056】

なお、反射面側に微細気泡が露出しないため、反射面は略平滑となる。このため、当該反射面に軟質ビーズを塗布することも容易である。すなわち、微細気泡が露出して表面に凹凸が形成されると、ビーズにムラが発生したり、均一に塗布することが困難となる恐れがあるが、平滑とすることでビーズの塗布が容易となる。なお、軟質ビーズとしては例えば硬質のガラスやポリメタクリル酸メチル(PMMA)、軟質のポリメタクリル酸ブチル(PBMA)が使用できる。

【0057】

以上、添付図を参照しながら、本発明の実施の形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0058】

1………反射基材

1a………基材

3………微細気泡

5a、5b………スキン層

7………微細気泡層

9………微細気泡層

11………切断面

【特許請求の範囲】

【請求項1】

バックライトユニット用の反射基材であって、

内部に微細気泡層を有し、

前記微細気泡層の両面側には微細気泡を覆うようにスキン層が形成され、

反射面側のスキン層の厚みが7μm以下であることを特徴とする反射基材。

【請求項2】

両面の前記スキン層の厚みの合計が10μm以上であることを特徴とする請求項1記載の反射基材。

【請求項3】

前記反射基材は、厚さが100μm以上の可撓性ポリエステル発泡体であり、前記微細気泡層は、平均気泡径が50μm以下であることを特徴とする請求項1または請求項2に記載の反射基材。

【請求項4】

前記反射基材の反射面側の表面には軟質ビーズが塗布されることを特徴とする請求項1から請求項3のいずれかに記載の反射基材。

【請求項5】

請求項1から請求項4のいずれかに記載の反射基材と、

前記反射基材の上に設けられる導光板と、

前記導光板の側方に設けられる光源と、

を具備することを特徴とするバックライトユニット。

【請求項1】

バックライトユニット用の反射基材であって、

内部に微細気泡層を有し、

前記微細気泡層の両面側には微細気泡を覆うようにスキン層が形成され、

反射面側のスキン層の厚みが7μm以下であることを特徴とする反射基材。

【請求項2】

両面の前記スキン層の厚みの合計が10μm以上であることを特徴とする請求項1記載の反射基材。

【請求項3】

前記反射基材は、厚さが100μm以上の可撓性ポリエステル発泡体であり、前記微細気泡層は、平均気泡径が50μm以下であることを特徴とする請求項1または請求項2に記載の反射基材。

【請求項4】

前記反射基材の反射面側の表面には軟質ビーズが塗布されることを特徴とする請求項1から請求項3のいずれかに記載の反射基材。

【請求項5】

請求項1から請求項4のいずれかに記載の反射基材と、

前記反射基材の上に設けられる導光板と、

前記導光板の側方に設けられる光源と、

を具備することを特徴とするバックライトユニット。

【図1】

【図2】

【図3(a)】

【図3(b)】

【図4】

【図2】

【図3(a)】

【図3(b)】

【図4】

【公開番号】特開2012−84473(P2012−84473A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2010−231475(P2010−231475)

【出願日】平成22年10月14日(2010.10.14)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成22年10月14日(2010.10.14)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]