反射皮膜の形成方法及び積分球

【課題】反射率に優れた状態と維持して、経時変化による反射率の低下を抑制することができる反射皮膜の形成方法及び積分球を提供すること。

【解決手段】反射皮膜の形成方法は、光源Wから照射する照射光を測定位置までの光路中において反射する反射面6における反射皮膜4の形成方法であって、反射皮膜に用いられる反射性材料a4を接着する接着剤a2の成分を有する透明水性塗料を下塗塗料A4として反射面の基材面5に設ける下塗工程と、下塗工程の下塗塗料が乾燥までに到る10〜17.5%経過したときに、純水に前記反射性材料を40〜60質量%の範囲なるように混合した混合液を上塗塗料B4として下塗塗料に上塗りする上塗工程と、を行い、上塗工程が完了して上塗塗料を乾燥させた後に、再度、下塗工程及び上塗工程を少なくとも一回以上繰り返すこととした。

【解決手段】反射皮膜の形成方法は、光源Wから照射する照射光を測定位置までの光路中において反射する反射面6における反射皮膜4の形成方法であって、反射皮膜に用いられる反射性材料a4を接着する接着剤a2の成分を有する透明水性塗料を下塗塗料A4として反射面の基材面5に設ける下塗工程と、下塗工程の下塗塗料が乾燥までに到る10〜17.5%経過したときに、純水に前記反射性材料を40〜60質量%の範囲なるように混合した混合液を上塗塗料B4として下塗塗料に上塗りする上塗工程と、を行い、上塗工程が完了して上塗塗料を乾燥させた後に、再度、下塗工程及び上塗工程を少なくとも一回以上繰り返すこととした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光源から照射される光を測定位置まで導くための反射皮膜を形成する技術に関する。

【背景技術】

【0002】

一般に、光源から照射される光を、反射面を介して測定することで、光強度等の測定を行う光測定装置として積分球が知られている。この積分球は、球内の反射する面となる基材に硫酸バリウム、酸化マグネシウム、炭酸マグネシウム等の反射性材料を塗布して用いられている。そして、硫酸バリウム等の反射性材料は、積分球において基材に塗布する場合に、単体では剥離してしまうので、バインダ(接着剤)と混合して塗布されることで使用されている。前記したバインダは、例えば、特許文献1では、硫酸バリウムのような反射性材料と、水及びアルコールの混合物からなる液体であるベヒクル中に混合して使用されることが記載されている。また、バインダは、アクリル系のバインダまたは接着剤を含む構成が提案され、例えば、アクリル系ポリマー又はコポリマーに基づく材料であり、約37乃至39重量%の含有量のアクリル系ポリマーが水中に分散されたものが商品として販売されている。

【0003】

そして、反射性材料を塗布して積分球の反射皮膜を形成する工程について、特許文献1では以下のようにすることが示されている。はじめに、積分球の反射面となる球内面の基材に塗布する被覆材料として、反射性材料である硫酸バリウムと、アクリル系のバインダ又は接着剤とを、水及びアルコールの混合物の液体であるベヒクルに分散して準備する。つぎに、積分球の内球面を形成するアルミニウム基材面にサンドブラストを施し、さらに、陽極酸化皮膜を形成した後に、圧縮空気を利用してエアブラシにより吹き付けて前記した被覆材料を塗布している。そして、積分球においては、反射面における反射皮膜を所定以上の厚みにするために、複数の層を繰り返して形成するように塗布を行っている。なお、積分球において、反射皮膜は、複数の層とする場合、塗布した被覆材料が乾燥して塗布した層を形成してから、次の層の塗布を行うように上塗りして形成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3984161号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、前記した光を反射して測定位置に導く反射面の構成、あるいは、反射面を備える積分球の構成及び製造方法では、以下に示すような問題点が存在していた。

従来の積分球等で使用される反射面の構成では、硫酸バリウムと、アクリル系バインダ又は接着剤と、アルコール及び水とを混合して、エアブラシにより内球面に吹き付けて塗布して反射皮膜を形成しているので、乾燥して形成される反射表面に、アクリル系バインダ又は接着剤が混在した状態で存在している。したがって、反射表面にアクリル系バインダや接着剤が存在する割合が多ければ、それだけ湿度等による水分の影響により劣化しやすく、経時変化が大きくなり反射率を低下させることになってしまう。

【0006】

本発明は、前記した問題を解決するために創案されたものであり、反射率に優れた状態を維持して、経時変化による反射率の低下を抑制することができる反射皮膜の形成方法及び積分球を提供することを課題とする。

【課題を解決するための手段】

【0007】

前記課題を解決するため、本発明に係る反射皮膜の形成方法は、光源から照射する照射光を測定位置までの光路中において反射する反射面における反射皮膜の形成方法であって、前記反射皮膜に用いられる反射性材料を接着する接着剤の成分を有する透明水性塗料を下塗塗料として前記反射面の基材面に設ける下塗工程と、前記下塗工程の下塗塗料が乾燥までに到る10〜17.5%経過したときに、純水に前記反射性材料である硫酸バリウム、酸化マグネシウム、炭酸マグネシウムのいずれか一種を40〜60質量%の範囲なるように混合した混合液を上塗塗料として前記下塗塗料に上塗りする上塗工程と、を行い、前記上塗工程が完了して前記上塗塗料を乾燥させた後に、再度、前記下塗工程及び前記上塗工程を少なくとも一回以上繰り返すこととした。

【0008】

かかる手順により、反射皮膜の形成方法は、上塗工程を下塗塗料が乾燥時間までに到る10〜17.5%乾燥したときに行い、上塗塗料の純水により下塗塗料の表面側を浸食することで、下塗塗料及び上塗塗料の純水等を蒸発させて乾燥させるときに、下塗塗料の接着剤の成分が上塗塗料側に浸透して下側から反射性材料を支持する状態となる。そして、下塗工程及び上塗工程により形成される反射性材料の層を2層以上形成することで、球面を構成する基材が反射に及ぼす影響を排除した反射皮膜を基材面に形成している。

【0009】

また、前記反射皮膜の形成方法において、前記下塗工程で使用される前記下塗塗料は、前記接着剤であるアクリルと、その他の純水及び有機溶剤とが主成分である前記透明水性塗料とした。

かかる手順において、反射皮膜の形成方法は、下塗塗料の純水及び有機溶剤並びに上塗塗料の純水が蒸発することにより、下塗塗料のアクリルが上塗塗料の硫酸バリウム等の反射性材料の下層となる位置まで浸透して硫酸バリウム等の反射性材料を接着して支持する。

【0010】

さらに、前記反射皮膜の形成方法において、前記下塗工程で使用される下塗塗料は、前記透明水性塗料を20〜40質量%と、前記上塗塗料で使用される反射性材料を25〜45質量%と、残りが純水であることとした。

かかる手順において、反射皮膜の形成方法は、下塗塗料に上塗塗料で使用される反射性材料を所定質量%含んでいることにより、上塗塗料の反射性材料と併せて反射性材料の層を厚くすることができる。

【0011】

そして、前記反射皮膜の形成方法において、前記下塗工程及び前記上塗工程は、塗装用エアスプレーにより行うこととした。

かかる手順により、反射皮膜の形成方法では、塗装用エアスプレーにより下塗塗料をスプレーして基材面に塗布し、基材面に塗布した下塗塗料の乾燥にいたるまでの10〜17.5%経過したタイミングで上塗塗料を塗装用エアスプレーによりスプレーして下塗塗料の上から上塗りすることで均等に下塗塗料及び上塗塗料を塗ることができる。なお、ここでいう塗装用エアスプレーは、エアブラシ等、コンプレッサからのエア圧により塗料を吹き付ける構成のものであればよい。

【0012】

また、前記課題を解決するため、積分球は、光源である被測定物から照射する照射光を球面内に設けた反射面により反射して測定する積分球において、前記球面内の基材面上に透明水性塗料の接着剤を介して形成される反射皮膜を有する前記反射面と、前記球面内の一部を貫通して前記被測定物からの照射光を入射する入射開口と、この入射開口からの照射光が直接測定位置に入射しないように前記球面内に設けたバッフル板と、前記反射面で反射した照射光を測定する測定機構に前記球面内から連通して前記測定位置となる連通部とを備え、前記反射皮膜は、前記請求項1から前記請求項4のいずれか一項の反射皮膜の形成方法により形成されることで、前記透明水性塗料の接着剤の上方に反射性材料を稠密に設けた構成とした。

【0013】

かかる構成により、積分球は、例えば、LED等の被測定物である光源が入射開口に到来して照射光を発すると、球内面で接着剤の上方に反射性材料が隙間無く形成される稠密の状態で反射皮膜を有する反射面により光が反射され積分される。また、積分球は、バッフル板が球面内に設けられていることで連通部に直接照射光を入れることがなく、反射面で反射することで均等に拡散して積分された照射光を、連通部を介して測定機構に送ることができる。そして、積分球は、入射開口が形成されていることで大気中の湿度が反射皮膜に影響を及ぼしても、反射皮膜の反射表面には接着剤が露出しないように反射性材料が稠密に設けられているので、湿度による反射皮膜の劣化がほとんどなく最小限となる。

【0014】

また、積分球において、前記入射開口は、球冠形状の拡散板が設置されて塞がれており、前記拡散板の凸面が球内に向くように設けられている構成としても構わない。

かかる構成により、積分球は、光源からの照射光が均等な距離で拡散板を介して球面内に照射されて測定され、入射開口が拡散板により封止されていることで大気中の湿度の影響をほとんど受けることはない。

【発明の効果】

【0015】

本発明に係る反射皮膜形成方法及び積分球では、以下に示す優れた効果を奏することができる。

反射皮膜の形成方法では、下塗工程の後に続いて行う上塗工程において下塗塗料が乾燥時間に到る10〜17.5%になったときに純水に硫酸バリウム等の反射性材料を純水に対して40〜60質量%の範囲となる上塗塗料で上塗りするため、アクリル等の接着剤が純水及び有機溶剤が蒸発するときに上塗塗料側に(毛細管現象により)浸透して、上塗りされた硫酸バリウムを下層側から接着して稠密に支持することができる。そのため反射皮膜の形成方法では、接着剤の上方に反射性材料が隙間無く敷詰められた稠密な状態となり、接着剤が反射表面に露出することはほとんどないので、大気中の湿度の影響を受けても反射皮膜が湿度により劣化することを最小限で抑制することが可能となる。

【0016】

反射皮膜の形成方法では、下塗塗料は前記接着剤であるアクリルと、その他の純水及び有機溶剤とが主成分である水溶性塗料としているので、市販品を利用して簡単に反射皮膜を形成することができる。

反射皮膜の形成方法では、下塗塗料に反射性材料を所定量で含むようにしているので、反射性材料を層内に厚く含むように構成できるので、反射率がより向上する。

【0017】

反射皮膜の形成方法では、下塗工程及び上塗工程は、塗装用エアスプレーにより行われるので、稠密な反射皮膜を一様に形成することが容易に可能となる。

【0018】

積分球は、反射表面が稠密で一様な硫酸バリウム等の反射性材料の反射皮膜で形成した反射面とすることができるので、接着剤が反射表面に露出することがなく、光源からの光の入射開口が形成されて、湿度による水分の影響があっても反射表面の劣化を発生しない。したがって、積分球は、生産ライン等で使用したときに、入射開口が形成されていることで、測定するLED等の被測定物である光源の搬送および測定姿勢等の搬送ラインの構成を複雑にすることがなく、また、入射開口が形成されていても湿度による劣化が防止でき、従来のものと比較して10倍以上使用寿命が長く正確な測定を行うことが可能となる。

【図面の簡単な説明】

【0019】

【図1】本発明に係る積分球の全体を模式的に示す模式図であって、(a)は測定システムに設置された積分球の状態を断面にして示す模式図、(b)は積分球の反射面を模式的に拡大断面にして示す模式図である。

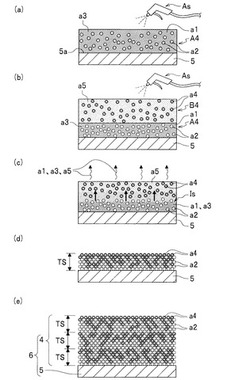

【図2】(a)〜(e)は、本発明に係る反射皮膜の形成方法の手順を断面で模式的に示す模式図である。

【図3】(a)、(b)は、本発明に係る積分球の他の構成をそれぞれ示す断面図および斜視図である。

【発明を実施するための形態】

【0020】

以下、本発明に係る反射皮膜について積分球の構成を一例として図面を参照して説明し、その後、反射皮膜の形成方法について説明する。

図1に示すように、積分球1は、例えば、LED(被検査物)であるワークWの検査ライン1A等において設置されて使用される。なお、検査ライン1Aは、ワークWを整列させて一つ一つ受け渡す整列受渡装置Uと、この整列受渡装置UからワークWをハンドラに受け取り搬送する搬送機構Hと、この搬送機構Hの搬送ライン上に設置した積分球1等の検査装置Rと、この検査装置Rの結果によりワークWのクラス分けをケースS1〜Snに対して行う分類装置Gと、この分類装置Gを含めた各装置、機構等を制御する制御部Bとを備えている。なお、制御部Bとしては、ここでは、モニタM、キーボードKにより設定されるパーソナルコンピュータが使用されている。この検査ライン1Aで使用される積分球1(R)は、球本体2と、この球本体2の所定位置に形成された入射開口3と、この入射開口(ポート)3から照射される光を反射するために、球本体2の球内面5に反射皮膜4を設けて形成した反射面6と、球内に設けたバッフル7と、球本体2に設けた測定機構Raに球内から連通する連通部8とを備えている。

【0021】

球本体2は、例えばアルミニウム等の金属で形成され内部に球内面5に沿って反射面6が形成され、かつ、測定機構Ra等が設置できる外観形状を備えている。この球本体2は、内部に球内面5を形成することができるものであれば、その構成、素材を限定されない。

球本体2に形成される入射開口3は、LED等の被測定物からの光を入射させるためのものである。この入射開口3は、例えば、球冠体を切断するようにして形成され、その開口幅、開口形状は、ワークWからの照射光を球内に照射することができるものであれば特に限定されるもではない。

【0022】

反射面6は、球内面5となるアルミニウム基材面に反射皮膜4を設けて形成されている。この反射面6は、入射開口3から入射される入射光に対して、拡散反射を繰り返させて空間的に光を積分して、照射光の強度に比例した均一な強度分布とする。この反射面6は、反射皮膜4として硫酸バリウム(白色粉体)を接着して支持する接着剤としてのアクリル樹脂を介して球内面5に形成されている。そして、反射面6は、反射表面に硫酸バリウムが稠密に分布してアクリル樹脂が反射表面には露出しないように形成されている。反射面6は、反射皮膜4の膜厚が50μm以上となるように形成されることが好ましい。反射面6の反射皮膜4の膜厚が50μm未満であると、反射皮膜4が形成されている基材面が持つ反射率の影響を受け易くなってしまう。反射面6は、硫酸バリウムが反射表面に周密となるように隙間無く密集して分布して形成されるためには、後記する形成方法によることで実現することが可能となる。反射面6における反射皮膜4の形成方法については後記する。

【0023】

バッフル7は、照射光が反射面6に反射されることなく直接、測定位置に照射されないように遮蔽するものである。このバッフル7は、その表裏の反射面が例えば、反射面6と同様に硫酸バリウムにより形成されている。なお、バッフル7は、その形状、大きさ、設置位置等について、直接測定位置に照射されることがない状態であれば、特に限定されるものではない。

【0024】

連通部8は、測定位置に連通する部分であり、反射面6により反射された照射光を測定する測定機構Raが光を入射できるように測定機構Ra側に球本体2を貫通して形成されている。そして、この連通部8は、貫通する部分から光を測定機構Raに入射させて、測定機構Raの測定を行うことができる構成であれば、その形状、大きさ等、特に限定されるものではない。

【0025】

以上のように構成された積分球1を使用して検査ライン1AにおいてワークWであるLEDを分類する場合は、はじめに、整列受渡装置Uから搬送機構Hの各ハンドラにワークWを挟持させる。搬送機構Hは、ハンドラが搬送ラインに沿ってワークを搬送して、積分球1の位置に到達するとハンドラの搬送動作を停止する。ワークWが検査位置にハンドラによって到達すると、例えば、下方からプローブPが上昇してハンドラで挟持されているワークWの電極に接触することで通電して光を照射する。

【0026】

積分球1は、入射開口3がハンドラで挟持されるワークWから例えば、2〜4mmとなる近接した距離d1だけ離れた位置になるように設置されているので、ワークWからの照射光のほとんどを受け入れることができる状態で搬送ライン上に配置されている。したがって、ワークWからの照射光は、積分球1の球内の反射面6等により反射されて積分される。このとき、照射光を反射する反射面6は、反射皮膜4の反射性材料である硫酸バリウムが反射表面に隙間無く分布するように稠密となる状態であるので、積分球1に入射開口3が形成されて大気中の湿度が球内に入り込んでも、反射表面にアクリル樹脂が露出していないことから、湿度による劣化を最小限に抑えることが可能となる。

【0027】

積分球1によりワークWの例えば光強度が測定され、予め設定されている区分に分類されるようにデータが制御部Bに送られる。そして、測定が終了したワークWは、プローブが降下して離間すると、ハンドラにより搬送されて分類装置Gに受け渡され、制御部Bの指示で分類装置Gにより、測定された結果の区分の、例えばケースS1に分類される。なお、検査ライン1Aでは、検査装置Rとしての積分球1のみを設置した例として説明したが、他の検査する装置を設置してワークWを検査した後に、分類装置Gで分類するように構成しても構わない。

【0028】

つぎに反射皮膜4の形成工程を以下に説明する。なお、図2では、分かり易いように、球面形状の部分を平面形状に置き換えて説明する。

はじめに、積分球1は、球に形成される前の半球状態でブラスト処理が行われ、その次に反射皮膜4の形成が行われる。積分球1では、内面を球面形状に形成したアルミニウム基材面5aにブラスト処理を行い表面に微小さな凹凸(図示せず)を形成する。次に、図2(a)に示すように、エアスプレーAsにより下塗塗料A4を塗布する。ここで使用される下塗塗料A4は、主成分がアクリル樹脂a2、精製水である純水a1、有機溶剤a3を混合した透明水性塗料である。透明水性塗料は、市販の製品で足り、例えば、主成分としてのアクリル樹脂a2、有機溶剤a3、純水a1を含み、さらに、噴射剤としてのDME(ジメチルエーテル)(図示せず)、添加剤(図示せず)を含んで構成されている。この下塗塗料A4を、吹付手段であるエアスプレーAsにより、均等にアルミニウム基材面5aに塗布することで下塗工程が行われる。

【0029】

つぎに、図2(b)に示すように、下塗塗料A4が100%に乾燥するまでに至る10〜17.5%の状態のところで、上塗塗料B4をエアスプレーAsで均等に塗布する。下塗塗料A4が10%未満で上塗工程を行うと液垂を起こす可能性が高くなり、また、下塗塗料A4が17.5%を超えて乾燥した後に上塗工程を行うと、シワが下塗塗料A4に形成されて一様に塗布することができず、さらに、下塗塗料A4が乾燥しすぎてしまい下塗塗料A4のアクリル樹脂a2が上塗塗料B4側に浸透していく状態が不十分となってしまう。下塗塗料A4は、例えば、予め乾燥するまでの乾燥時間(例えば40分)を確認して、その乾燥時間にいたる10〜17.5%の状態の時間が経過した後に上塗塗料B4が塗布される。例えば、乾燥時間が40分となる市販されている透明水性塗料では、塗布してから4〜7分が経過したときが前記した10〜17.5%の状態に相当する。

【0030】

上塗塗料B4は、40〜60質量%の範囲となるように硫酸バリウムa4を純水a5に混合して用いられる。ここで、上塗塗料B4は、硫酸バリウムa4の純水a1に混合する質量%が40質量%未満であると、エアガンあるいはエアブラシ等のエアスプレーAsによる吹き付けにおいて粘度が低く液垂を起こしてしまう。また、上塗塗料B4は、硫酸バリウムa4の純水a5に混合する質量%が60質量%を越えると、吹き付けにおける粘度が高すぎて「だま」になってしまい、あるいは、粘度が高すぎて吹き付けることができない。

【0031】

なお、エアスプレーAsのエア圧及びエアノズル径は、一般的に汎用される使用範囲で行っており、例えば、エア圧が0.15〜0.25Mpa(一例0.2Mpa)の範囲であり、エアノズル径が0.8〜1.2φ(mm)(一例1.0φ)で使用されている。このようなエアスプレーAsの使用条件であるときに、上塗塗料B4の硫酸バリウムa4の純水a5に対して混合する質量%の範囲が40〜60質量%となり、特に好ましくは45〜55質量%(より好ましくは硫酸バリウムa4と純水a5とを1対1の割合)の範囲である。

【0032】

この上塗塗料B4を乾燥していない下塗塗料A4に塗布すると、図2(c)に示すように、下塗塗料A4の表面Isが、上塗塗料B4により混合されるように侵食された状態となる。そして、反射皮膜形成方法では、上塗塗料B4の純水a5の蒸発に伴って一緒に下塗塗料A4の純水a1及び有機溶剤a3も蒸発してその蒸発に伴い、下塗塗料A4に含まれているアクリル樹脂a2成分が、上塗塗料B4側の硫酸バリウムa4側まで(毛細管現象により)浸透する。

【0033】

したがって、図2(d)に示すように、下塗塗料A4および上塗塗料B4が乾燥すると、純水a1,a5及び有機溶剤a3が蒸発して無くなり、アクリル樹脂a2がその蒸発するときに(毛細管現象により)硫酸バリウムa4側に浸透して、硫酸バリウムa4層の内部まで到達し、硫酸バリウムa4を保持する接着剤の働きをするようになる。そして、アクリル樹脂a2は、下塗塗料A4に混合されている状態であるので、硫酸バリウムa4が上塗塗料B4に混合されていることで、硫酸バリウムa4の層を越えて表面まで露出することがほとんどない。

【0034】

さらに、図2(e)に示すように、エアスプレーAsで塗布した上塗塗料B4及び下塗塗料A4の第1層TSが乾燥したら、再び、下塗工程、上塗工程を繰り返して、所定の層厚みになるまで、前記した下塗工程と上塗工程による塗布作業、及び、乾燥作業を繰り返し、反射皮膜4を形成する。

【0035】

なお、下塗工程を行ってから上塗工程を行う時間的な経過は、一例として、下塗工程を行ってから5〜7分経過後に、上塗工程を行う塗布作業を行い、上塗工程が終了してから1時間経過させることで乾燥作業をして、反射皮膜4の第1層TSの形成を行い、前記した塗布作業及び乾燥作業を3回繰り返すことで、図2(e)に示すような、第1〜3層TSに到る厚みの反射皮膜4を備える反射面6を形成した。

【0036】

このような反射皮膜4の形成方法を行うことで、反射性材料料である硫酸バリウムa4が反射表面に稠密となるように設けられ、接着剤であるアクリル樹脂a2が反射表面に露出することなく下層からアクリル樹脂a2に保持された状態として反射面6が形成される。したがって、積分球1の反射面6として設置された場合、被測定物となるLED等の光の照射や、あるいは、測定ラインに設置されることによる空気中の湿度による水分の影響で反射面6の劣化が起こりにくい構成とすることができる。すなわち、従来の1年未満、あるいは、半年以内で反射率が変化して、積分球1の反射皮膜4を取り替える必要があったものを改善することが可能となる。なお、反射皮膜4の膜厚は、25μmを越える厚みであることで良好な結果が得られることが、今までの製品からわかっている。つまり、反射皮膜の膜厚が25μm以下であるように薄すぎると、基材表面の影響を受けて反射光の適切な波長が取得できなくなる可能性が高い。

【0037】

また、反射皮膜4を形成する工程において、前記した下塗塗料A4に換えて、アクリル樹脂a2、純水a1、有機溶剤a3を主成分とする前記した透明水性塗料を20〜40質量%と、硫酸バリウムa4を25〜45質量%と、残りが純水a1とした下塗塗料(図示せず)としたものを使用してもよい。この下塗塗料において、硫酸バリウムa4は、45質量%を越えると、粘度が高くなってエアガン、エアブラシ等のエアスプレーAsで吹き付けることが困難になってしまう。硫酸バリウムa4を含む下塗塗料を使用する場合には、当該下塗塗料の乾燥までの時間が例えば1時間等であるため、その乾燥するまでの10〜17.5%の状態とするには、6分から10.5分の時間の経過したときとなる。

このような硫酸バリウムa4が含まれる下塗塗料(図示せず)を使用することで、硫酸バリウムa4の層が厚くなり、より反射率の高い反射皮膜4を構成することが可能となる。

【0038】

なお、前記した積分球1の反射面6に使用する反射皮膜4における下塗塗料A4は、硫酸バリウムa4を反射性材料として説明し、その反射性材料を接着する接着剤としてアクリル樹脂a2を例示して説明したが、接着剤としてシリコン樹脂を用いても構わない。

また、積分球1は、球体下端側の球冠を切断して入射開口(ポート)を形成したものとして説明したが、図3(a)に示すように、入射開口3が拡散板10で塞がっている構成としても構わない。

【0039】

すなわち、図3(a)に示すように、積分球20は、入射開口3の部分に拡散板10としての球冠体カバーが設けられている。この拡散板10は、球の一部を直線的に切取った球冠形状に形成され球内に凸面を対向するように設けられている。この拡散板10は、光を透過して拡散する曇りガラス、スリガラス(樹脂でも可)等の拡散素材により形成されている。

【0040】

したがって、入射開口3を形成する積分球1と比較して照射光の光量は減少するが、積分球20は、生産ラインに設置されて使用しても反射面6に対する大気中の湿度の影響がほとんどないので、反射皮膜4の劣化を生じさせる要因を小さくできる。

【0041】

また、図3(b)に示すように、積分球30は、半球部分が開口密閉できるように構成され、被測定物であるLED等の光源を球内に設置して、半球部分を閉じて測定するような構成であっても、前記した反射面6を備えることで、反射率を低下させることなく使用することが可能となる。この積分球30では、被測定物を設置位置に作業者が設置するときに、積分球本体を開閉する必要があり、積分球本体を開いたときに、大気中の湿度の影響を受けることになるが、前記した反射面6を備えることで、大気中の湿度の影響を受けても劣化を最小限に抑えることができる。

【0042】

なお、反射皮膜4は、硫酸バリウムの粉体を反射性材料として使用する例を説明したが、酸化マグネシウムあるいは炭酸マグネシウムの粉体を反射性材料として使用しても構わない。また、反射皮膜4は、積分球1に使用されることとして説明したが、光源から測定位置までの光路中に光を反射する反射面6を備える構成の装置であれば、他の構成に限定されることなく使用することができるものである。

【実施例】

【0043】

以下、本発明に係る反射皮膜4の形成方法についての実施例について説明する。なお、本発明は当該実施例に限定されるものではない。

反射面6となるアルミニウム基材面を10cm角で、厚さ1mmの平板の試験片を形成し、その試験片を球内面5とし、その球内面5とした試験片の表面に反射皮膜4を形成した。

【0044】

そして、形成した試験体にNo.120のブラスト処理を施して微小な凹凸を試験体表面に形成した。

下塗塗料は、市販品であり、その主成分が、合成樹脂(アクリル)、透明クリアー、水、有機溶剤である株式会社アサヒペンの商品名:水性多用途スプレー(種類:合成樹脂塗料(水性))を使用した。

【0045】

また、上塗塗料は、粉体の硫酸バリウムと精製水とを1対1で混合して混合液として、ノズル径が1φのエアガンを使用しエア圧0.2Mpaで塗布するように調整した。ここで使用した硫酸バリウムは、市販品であり、株式会社シグマアルドリッチジャパンのSAJ特級(0.2〜2μmの粒径)を使用した。

室内温度25度で、湿度60%(±10%)の気温条件で形成した試験片を垂直に支持して、前記したエアガンの条件で塗布作業を行った。

試験体に下塗塗料を一様に塗布して、下塗塗料の乾燥時間を40分としたときに、3分、4分、6分、7分、8分経過した後に、上塗塗料を上塗して塗布する上塗工程を行った。

また、上塗塗料は、硫酸バリウムの精製水との対比を35質量%、40質量%、50質量%、60質量%、65質量%でそれぞれ行った。

【0046】

【表1】

【0047】

表1に示すように、No.1〜9では、下塗塗料の経過時間が完全に乾燥する乾燥時間を40分としたきに、4分から7分であると、下塗塗料が均等に塗布でき、さらに、上塗塗料の硫酸バリウムが40〜60質量%の範囲であれば、上塗塗料を均等に液垂することなく塗布することができた。また、上塗塗料を乾燥して2層〜4層のときには、反射表面に硫酸バリウムが隙間無く一様に分布する稠密な状態となり、反射表面にアクリル樹脂のような透明部材は目視では散見することがなかった。

【0048】

また、表1のNo.12に示すように、下塗塗料の経過時間が完全に乾燥する乾燥時間を40分としたときの4分未満となる3分であると、上塗塗料をその上から塗布すると液垂して均等に塗布することができなかった。また、表1のNo.13に示すように、下塗塗料の経過時間が7分を越える8分であると、乾燥のめに塗料表面にシワができてしまった。

【0049】

また、表1のNo.10に示すように、下塗塗料の経過時間を6分として上塗塗料の硫酸バリウムを35質量%でエアガンにより吹付けたときには、上塗塗料が液垂して均等に塗布することができなかった。さらに、表1のNo.11に示すように、下塗塗料の経過時間を6分として上塗塗料の硫酸バリウムを65質量%でエアガンにより吹付けたときには、上塗塗料の粘度が高くなりエアガンで吹付けても均等に塗布することができなかった。

【0050】

さらに、下塗工程及び上塗工程は、条件を満足していても、表1のNo.14に示すように、反射皮膜4の膜厚が、第1層しかなく、例えば、25μmと薄すぎるとアルミニウム基材面の反射率が反射面6に影響してしまい、正しい反射率を得ることができなくなってしまった。

また、上塗工程及び下塗工程の条件を満足し、上塗工程及び下塗工程の作業回数を2回、3回、4回行った場合の反射皮膜では、反射率も適切で、かつ、上塗工程及び下塗工程の塗布作業を行っても一回目と同様に液垂することなく均等に塗布することができた。

表1において、下塗塗料及び上塗塗料が塗布でき、かつ、反射率が76%未満のもの、更に、膜厚が25μm以下のものを「×」とし、76%以上のものを「○」として判定した。

【0051】

硫酸バリウムが稠密である反射皮膜では、アクリル樹脂が反射表面に存在しないので、劣化することがなく、反射率が97.4〜98.4%となり、平均した波長の反射率においてほぼ98%となった。反射率を測定するには、既知のデータのハロゲンランプを光源として使用し、表1のデータNo.2,4,6の構成で反射面6を形成した積分球1について、既存の測定装置で反射率を測定し、既知のデータと比較して反射率を得た。また、表1のデータNo.14の反射面6では、反射率が95.4%と低下し、基材表面の影響を受けていることが見て取れた。

以上説明したように、本発明の条件を満足する構成とすることで、反射率の高い、かつ、使用寿命が従来のものと比較して長い反射皮膜4を形成することができる。

【0052】

なお、室内温度25度で、湿度60%(±10%)の状態で、前記した下塗塗料に変えて、下塗塗料として、前記した透明水性塗料を20〜40質量%と、反射性材料としての硫酸バリウムを25〜45質量%と、残りが純水であるものを使用した場合について、以下のようなった。

ノズル径が1φのエアガンを使用しエア圧0.2Mpaで塗布するように調整して前記した試験片に塗布作業を行うと、下塗塗料において硫酸バリウムが40質量%を越えると粘度が高くなり、均一に塗布することができなかった。なお、硫酸バリウムが20質量%未満となり、ゼロに近づくことで、前記した下塗塗料の成分に近づくことになり、硫酸バリウムを下塗塗料に入れる効果が低減することになる。

【0053】

このように積分球1は、反射面6に反射性材料として、例えば硫酸バリウムを使用して下塗工程及び上塗工程を所定の条件で繰り返し行うことで、最終的に反射表面において硫酸バリウムが稠密となる状態となり反射率に優れ、かつ、反射表面にアクリル樹脂が露出しない状態になるので、湿度による劣化に対する耐性に優れる構成となる。

【符号の説明】

【0054】

1 積分球

1A 検査ライン

2 球本体

3 入射開口

4 反射皮膜

5 球内面

5a アルミニウム基材面

6 反射面

7 バッフル

8 連通部

10 拡散板

20 積分球

25 室内温度

30 積分球

A4 下塗塗料

As エアスプレー

B 制御部

B4 上塗塗料

G 分類装置

H 搬送機構

Is 表面

P プローブ

R 検査装置

Ra 測定機構

S1 ケース

U 整列受渡装置

W ワーク

a1 純水

a2 アクリル

a3 有機溶剤

a4 硫酸バリウム

【技術分野】

【0001】

本発明は、光源から照射される光を測定位置まで導くための反射皮膜を形成する技術に関する。

【背景技術】

【0002】

一般に、光源から照射される光を、反射面を介して測定することで、光強度等の測定を行う光測定装置として積分球が知られている。この積分球は、球内の反射する面となる基材に硫酸バリウム、酸化マグネシウム、炭酸マグネシウム等の反射性材料を塗布して用いられている。そして、硫酸バリウム等の反射性材料は、積分球において基材に塗布する場合に、単体では剥離してしまうので、バインダ(接着剤)と混合して塗布されることで使用されている。前記したバインダは、例えば、特許文献1では、硫酸バリウムのような反射性材料と、水及びアルコールの混合物からなる液体であるベヒクル中に混合して使用されることが記載されている。また、バインダは、アクリル系のバインダまたは接着剤を含む構成が提案され、例えば、アクリル系ポリマー又はコポリマーに基づく材料であり、約37乃至39重量%の含有量のアクリル系ポリマーが水中に分散されたものが商品として販売されている。

【0003】

そして、反射性材料を塗布して積分球の反射皮膜を形成する工程について、特許文献1では以下のようにすることが示されている。はじめに、積分球の反射面となる球内面の基材に塗布する被覆材料として、反射性材料である硫酸バリウムと、アクリル系のバインダ又は接着剤とを、水及びアルコールの混合物の液体であるベヒクルに分散して準備する。つぎに、積分球の内球面を形成するアルミニウム基材面にサンドブラストを施し、さらに、陽極酸化皮膜を形成した後に、圧縮空気を利用してエアブラシにより吹き付けて前記した被覆材料を塗布している。そして、積分球においては、反射面における反射皮膜を所定以上の厚みにするために、複数の層を繰り返して形成するように塗布を行っている。なお、積分球において、反射皮膜は、複数の層とする場合、塗布した被覆材料が乾燥して塗布した層を形成してから、次の層の塗布を行うように上塗りして形成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3984161号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、前記した光を反射して測定位置に導く反射面の構成、あるいは、反射面を備える積分球の構成及び製造方法では、以下に示すような問題点が存在していた。

従来の積分球等で使用される反射面の構成では、硫酸バリウムと、アクリル系バインダ又は接着剤と、アルコール及び水とを混合して、エアブラシにより内球面に吹き付けて塗布して反射皮膜を形成しているので、乾燥して形成される反射表面に、アクリル系バインダ又は接着剤が混在した状態で存在している。したがって、反射表面にアクリル系バインダや接着剤が存在する割合が多ければ、それだけ湿度等による水分の影響により劣化しやすく、経時変化が大きくなり反射率を低下させることになってしまう。

【0006】

本発明は、前記した問題を解決するために創案されたものであり、反射率に優れた状態を維持して、経時変化による反射率の低下を抑制することができる反射皮膜の形成方法及び積分球を提供することを課題とする。

【課題を解決するための手段】

【0007】

前記課題を解決するため、本発明に係る反射皮膜の形成方法は、光源から照射する照射光を測定位置までの光路中において反射する反射面における反射皮膜の形成方法であって、前記反射皮膜に用いられる反射性材料を接着する接着剤の成分を有する透明水性塗料を下塗塗料として前記反射面の基材面に設ける下塗工程と、前記下塗工程の下塗塗料が乾燥までに到る10〜17.5%経過したときに、純水に前記反射性材料である硫酸バリウム、酸化マグネシウム、炭酸マグネシウムのいずれか一種を40〜60質量%の範囲なるように混合した混合液を上塗塗料として前記下塗塗料に上塗りする上塗工程と、を行い、前記上塗工程が完了して前記上塗塗料を乾燥させた後に、再度、前記下塗工程及び前記上塗工程を少なくとも一回以上繰り返すこととした。

【0008】

かかる手順により、反射皮膜の形成方法は、上塗工程を下塗塗料が乾燥時間までに到る10〜17.5%乾燥したときに行い、上塗塗料の純水により下塗塗料の表面側を浸食することで、下塗塗料及び上塗塗料の純水等を蒸発させて乾燥させるときに、下塗塗料の接着剤の成分が上塗塗料側に浸透して下側から反射性材料を支持する状態となる。そして、下塗工程及び上塗工程により形成される反射性材料の層を2層以上形成することで、球面を構成する基材が反射に及ぼす影響を排除した反射皮膜を基材面に形成している。

【0009】

また、前記反射皮膜の形成方法において、前記下塗工程で使用される前記下塗塗料は、前記接着剤であるアクリルと、その他の純水及び有機溶剤とが主成分である前記透明水性塗料とした。

かかる手順において、反射皮膜の形成方法は、下塗塗料の純水及び有機溶剤並びに上塗塗料の純水が蒸発することにより、下塗塗料のアクリルが上塗塗料の硫酸バリウム等の反射性材料の下層となる位置まで浸透して硫酸バリウム等の反射性材料を接着して支持する。

【0010】

さらに、前記反射皮膜の形成方法において、前記下塗工程で使用される下塗塗料は、前記透明水性塗料を20〜40質量%と、前記上塗塗料で使用される反射性材料を25〜45質量%と、残りが純水であることとした。

かかる手順において、反射皮膜の形成方法は、下塗塗料に上塗塗料で使用される反射性材料を所定質量%含んでいることにより、上塗塗料の反射性材料と併せて反射性材料の層を厚くすることができる。

【0011】

そして、前記反射皮膜の形成方法において、前記下塗工程及び前記上塗工程は、塗装用エアスプレーにより行うこととした。

かかる手順により、反射皮膜の形成方法では、塗装用エアスプレーにより下塗塗料をスプレーして基材面に塗布し、基材面に塗布した下塗塗料の乾燥にいたるまでの10〜17.5%経過したタイミングで上塗塗料を塗装用エアスプレーによりスプレーして下塗塗料の上から上塗りすることで均等に下塗塗料及び上塗塗料を塗ることができる。なお、ここでいう塗装用エアスプレーは、エアブラシ等、コンプレッサからのエア圧により塗料を吹き付ける構成のものであればよい。

【0012】

また、前記課題を解決するため、積分球は、光源である被測定物から照射する照射光を球面内に設けた反射面により反射して測定する積分球において、前記球面内の基材面上に透明水性塗料の接着剤を介して形成される反射皮膜を有する前記反射面と、前記球面内の一部を貫通して前記被測定物からの照射光を入射する入射開口と、この入射開口からの照射光が直接測定位置に入射しないように前記球面内に設けたバッフル板と、前記反射面で反射した照射光を測定する測定機構に前記球面内から連通して前記測定位置となる連通部とを備え、前記反射皮膜は、前記請求項1から前記請求項4のいずれか一項の反射皮膜の形成方法により形成されることで、前記透明水性塗料の接着剤の上方に反射性材料を稠密に設けた構成とした。

【0013】

かかる構成により、積分球は、例えば、LED等の被測定物である光源が入射開口に到来して照射光を発すると、球内面で接着剤の上方に反射性材料が隙間無く形成される稠密の状態で反射皮膜を有する反射面により光が反射され積分される。また、積分球は、バッフル板が球面内に設けられていることで連通部に直接照射光を入れることがなく、反射面で反射することで均等に拡散して積分された照射光を、連通部を介して測定機構に送ることができる。そして、積分球は、入射開口が形成されていることで大気中の湿度が反射皮膜に影響を及ぼしても、反射皮膜の反射表面には接着剤が露出しないように反射性材料が稠密に設けられているので、湿度による反射皮膜の劣化がほとんどなく最小限となる。

【0014】

また、積分球において、前記入射開口は、球冠形状の拡散板が設置されて塞がれており、前記拡散板の凸面が球内に向くように設けられている構成としても構わない。

かかる構成により、積分球は、光源からの照射光が均等な距離で拡散板を介して球面内に照射されて測定され、入射開口が拡散板により封止されていることで大気中の湿度の影響をほとんど受けることはない。

【発明の効果】

【0015】

本発明に係る反射皮膜形成方法及び積分球では、以下に示す優れた効果を奏することができる。

反射皮膜の形成方法では、下塗工程の後に続いて行う上塗工程において下塗塗料が乾燥時間に到る10〜17.5%になったときに純水に硫酸バリウム等の反射性材料を純水に対して40〜60質量%の範囲となる上塗塗料で上塗りするため、アクリル等の接着剤が純水及び有機溶剤が蒸発するときに上塗塗料側に(毛細管現象により)浸透して、上塗りされた硫酸バリウムを下層側から接着して稠密に支持することができる。そのため反射皮膜の形成方法では、接着剤の上方に反射性材料が隙間無く敷詰められた稠密な状態となり、接着剤が反射表面に露出することはほとんどないので、大気中の湿度の影響を受けても反射皮膜が湿度により劣化することを最小限で抑制することが可能となる。

【0016】

反射皮膜の形成方法では、下塗塗料は前記接着剤であるアクリルと、その他の純水及び有機溶剤とが主成分である水溶性塗料としているので、市販品を利用して簡単に反射皮膜を形成することができる。

反射皮膜の形成方法では、下塗塗料に反射性材料を所定量で含むようにしているので、反射性材料を層内に厚く含むように構成できるので、反射率がより向上する。

【0017】

反射皮膜の形成方法では、下塗工程及び上塗工程は、塗装用エアスプレーにより行われるので、稠密な反射皮膜を一様に形成することが容易に可能となる。

【0018】

積分球は、反射表面が稠密で一様な硫酸バリウム等の反射性材料の反射皮膜で形成した反射面とすることができるので、接着剤が反射表面に露出することがなく、光源からの光の入射開口が形成されて、湿度による水分の影響があっても反射表面の劣化を発生しない。したがって、積分球は、生産ライン等で使用したときに、入射開口が形成されていることで、測定するLED等の被測定物である光源の搬送および測定姿勢等の搬送ラインの構成を複雑にすることがなく、また、入射開口が形成されていても湿度による劣化が防止でき、従来のものと比較して10倍以上使用寿命が長く正確な測定を行うことが可能となる。

【図面の簡単な説明】

【0019】

【図1】本発明に係る積分球の全体を模式的に示す模式図であって、(a)は測定システムに設置された積分球の状態を断面にして示す模式図、(b)は積分球の反射面を模式的に拡大断面にして示す模式図である。

【図2】(a)〜(e)は、本発明に係る反射皮膜の形成方法の手順を断面で模式的に示す模式図である。

【図3】(a)、(b)は、本発明に係る積分球の他の構成をそれぞれ示す断面図および斜視図である。

【発明を実施するための形態】

【0020】

以下、本発明に係る反射皮膜について積分球の構成を一例として図面を参照して説明し、その後、反射皮膜の形成方法について説明する。

図1に示すように、積分球1は、例えば、LED(被検査物)であるワークWの検査ライン1A等において設置されて使用される。なお、検査ライン1Aは、ワークWを整列させて一つ一つ受け渡す整列受渡装置Uと、この整列受渡装置UからワークWをハンドラに受け取り搬送する搬送機構Hと、この搬送機構Hの搬送ライン上に設置した積分球1等の検査装置Rと、この検査装置Rの結果によりワークWのクラス分けをケースS1〜Snに対して行う分類装置Gと、この分類装置Gを含めた各装置、機構等を制御する制御部Bとを備えている。なお、制御部Bとしては、ここでは、モニタM、キーボードKにより設定されるパーソナルコンピュータが使用されている。この検査ライン1Aで使用される積分球1(R)は、球本体2と、この球本体2の所定位置に形成された入射開口3と、この入射開口(ポート)3から照射される光を反射するために、球本体2の球内面5に反射皮膜4を設けて形成した反射面6と、球内に設けたバッフル7と、球本体2に設けた測定機構Raに球内から連通する連通部8とを備えている。

【0021】

球本体2は、例えばアルミニウム等の金属で形成され内部に球内面5に沿って反射面6が形成され、かつ、測定機構Ra等が設置できる外観形状を備えている。この球本体2は、内部に球内面5を形成することができるものであれば、その構成、素材を限定されない。

球本体2に形成される入射開口3は、LED等の被測定物からの光を入射させるためのものである。この入射開口3は、例えば、球冠体を切断するようにして形成され、その開口幅、開口形状は、ワークWからの照射光を球内に照射することができるものであれば特に限定されるもではない。

【0022】

反射面6は、球内面5となるアルミニウム基材面に反射皮膜4を設けて形成されている。この反射面6は、入射開口3から入射される入射光に対して、拡散反射を繰り返させて空間的に光を積分して、照射光の強度に比例した均一な強度分布とする。この反射面6は、反射皮膜4として硫酸バリウム(白色粉体)を接着して支持する接着剤としてのアクリル樹脂を介して球内面5に形成されている。そして、反射面6は、反射表面に硫酸バリウムが稠密に分布してアクリル樹脂が反射表面には露出しないように形成されている。反射面6は、反射皮膜4の膜厚が50μm以上となるように形成されることが好ましい。反射面6の反射皮膜4の膜厚が50μm未満であると、反射皮膜4が形成されている基材面が持つ反射率の影響を受け易くなってしまう。反射面6は、硫酸バリウムが反射表面に周密となるように隙間無く密集して分布して形成されるためには、後記する形成方法によることで実現することが可能となる。反射面6における反射皮膜4の形成方法については後記する。

【0023】

バッフル7は、照射光が反射面6に反射されることなく直接、測定位置に照射されないように遮蔽するものである。このバッフル7は、その表裏の反射面が例えば、反射面6と同様に硫酸バリウムにより形成されている。なお、バッフル7は、その形状、大きさ、設置位置等について、直接測定位置に照射されることがない状態であれば、特に限定されるものではない。

【0024】

連通部8は、測定位置に連通する部分であり、反射面6により反射された照射光を測定する測定機構Raが光を入射できるように測定機構Ra側に球本体2を貫通して形成されている。そして、この連通部8は、貫通する部分から光を測定機構Raに入射させて、測定機構Raの測定を行うことができる構成であれば、その形状、大きさ等、特に限定されるものではない。

【0025】

以上のように構成された積分球1を使用して検査ライン1AにおいてワークWであるLEDを分類する場合は、はじめに、整列受渡装置Uから搬送機構Hの各ハンドラにワークWを挟持させる。搬送機構Hは、ハンドラが搬送ラインに沿ってワークを搬送して、積分球1の位置に到達するとハンドラの搬送動作を停止する。ワークWが検査位置にハンドラによって到達すると、例えば、下方からプローブPが上昇してハンドラで挟持されているワークWの電極に接触することで通電して光を照射する。

【0026】

積分球1は、入射開口3がハンドラで挟持されるワークWから例えば、2〜4mmとなる近接した距離d1だけ離れた位置になるように設置されているので、ワークWからの照射光のほとんどを受け入れることができる状態で搬送ライン上に配置されている。したがって、ワークWからの照射光は、積分球1の球内の反射面6等により反射されて積分される。このとき、照射光を反射する反射面6は、反射皮膜4の反射性材料である硫酸バリウムが反射表面に隙間無く分布するように稠密となる状態であるので、積分球1に入射開口3が形成されて大気中の湿度が球内に入り込んでも、反射表面にアクリル樹脂が露出していないことから、湿度による劣化を最小限に抑えることが可能となる。

【0027】

積分球1によりワークWの例えば光強度が測定され、予め設定されている区分に分類されるようにデータが制御部Bに送られる。そして、測定が終了したワークWは、プローブが降下して離間すると、ハンドラにより搬送されて分類装置Gに受け渡され、制御部Bの指示で分類装置Gにより、測定された結果の区分の、例えばケースS1に分類される。なお、検査ライン1Aでは、検査装置Rとしての積分球1のみを設置した例として説明したが、他の検査する装置を設置してワークWを検査した後に、分類装置Gで分類するように構成しても構わない。

【0028】

つぎに反射皮膜4の形成工程を以下に説明する。なお、図2では、分かり易いように、球面形状の部分を平面形状に置き換えて説明する。

はじめに、積分球1は、球に形成される前の半球状態でブラスト処理が行われ、その次に反射皮膜4の形成が行われる。積分球1では、内面を球面形状に形成したアルミニウム基材面5aにブラスト処理を行い表面に微小さな凹凸(図示せず)を形成する。次に、図2(a)に示すように、エアスプレーAsにより下塗塗料A4を塗布する。ここで使用される下塗塗料A4は、主成分がアクリル樹脂a2、精製水である純水a1、有機溶剤a3を混合した透明水性塗料である。透明水性塗料は、市販の製品で足り、例えば、主成分としてのアクリル樹脂a2、有機溶剤a3、純水a1を含み、さらに、噴射剤としてのDME(ジメチルエーテル)(図示せず)、添加剤(図示せず)を含んで構成されている。この下塗塗料A4を、吹付手段であるエアスプレーAsにより、均等にアルミニウム基材面5aに塗布することで下塗工程が行われる。

【0029】

つぎに、図2(b)に示すように、下塗塗料A4が100%に乾燥するまでに至る10〜17.5%の状態のところで、上塗塗料B4をエアスプレーAsで均等に塗布する。下塗塗料A4が10%未満で上塗工程を行うと液垂を起こす可能性が高くなり、また、下塗塗料A4が17.5%を超えて乾燥した後に上塗工程を行うと、シワが下塗塗料A4に形成されて一様に塗布することができず、さらに、下塗塗料A4が乾燥しすぎてしまい下塗塗料A4のアクリル樹脂a2が上塗塗料B4側に浸透していく状態が不十分となってしまう。下塗塗料A4は、例えば、予め乾燥するまでの乾燥時間(例えば40分)を確認して、その乾燥時間にいたる10〜17.5%の状態の時間が経過した後に上塗塗料B4が塗布される。例えば、乾燥時間が40分となる市販されている透明水性塗料では、塗布してから4〜7分が経過したときが前記した10〜17.5%の状態に相当する。

【0030】

上塗塗料B4は、40〜60質量%の範囲となるように硫酸バリウムa4を純水a5に混合して用いられる。ここで、上塗塗料B4は、硫酸バリウムa4の純水a1に混合する質量%が40質量%未満であると、エアガンあるいはエアブラシ等のエアスプレーAsによる吹き付けにおいて粘度が低く液垂を起こしてしまう。また、上塗塗料B4は、硫酸バリウムa4の純水a5に混合する質量%が60質量%を越えると、吹き付けにおける粘度が高すぎて「だま」になってしまい、あるいは、粘度が高すぎて吹き付けることができない。

【0031】

なお、エアスプレーAsのエア圧及びエアノズル径は、一般的に汎用される使用範囲で行っており、例えば、エア圧が0.15〜0.25Mpa(一例0.2Mpa)の範囲であり、エアノズル径が0.8〜1.2φ(mm)(一例1.0φ)で使用されている。このようなエアスプレーAsの使用条件であるときに、上塗塗料B4の硫酸バリウムa4の純水a5に対して混合する質量%の範囲が40〜60質量%となり、特に好ましくは45〜55質量%(より好ましくは硫酸バリウムa4と純水a5とを1対1の割合)の範囲である。

【0032】

この上塗塗料B4を乾燥していない下塗塗料A4に塗布すると、図2(c)に示すように、下塗塗料A4の表面Isが、上塗塗料B4により混合されるように侵食された状態となる。そして、反射皮膜形成方法では、上塗塗料B4の純水a5の蒸発に伴って一緒に下塗塗料A4の純水a1及び有機溶剤a3も蒸発してその蒸発に伴い、下塗塗料A4に含まれているアクリル樹脂a2成分が、上塗塗料B4側の硫酸バリウムa4側まで(毛細管現象により)浸透する。

【0033】

したがって、図2(d)に示すように、下塗塗料A4および上塗塗料B4が乾燥すると、純水a1,a5及び有機溶剤a3が蒸発して無くなり、アクリル樹脂a2がその蒸発するときに(毛細管現象により)硫酸バリウムa4側に浸透して、硫酸バリウムa4層の内部まで到達し、硫酸バリウムa4を保持する接着剤の働きをするようになる。そして、アクリル樹脂a2は、下塗塗料A4に混合されている状態であるので、硫酸バリウムa4が上塗塗料B4に混合されていることで、硫酸バリウムa4の層を越えて表面まで露出することがほとんどない。

【0034】

さらに、図2(e)に示すように、エアスプレーAsで塗布した上塗塗料B4及び下塗塗料A4の第1層TSが乾燥したら、再び、下塗工程、上塗工程を繰り返して、所定の層厚みになるまで、前記した下塗工程と上塗工程による塗布作業、及び、乾燥作業を繰り返し、反射皮膜4を形成する。

【0035】

なお、下塗工程を行ってから上塗工程を行う時間的な経過は、一例として、下塗工程を行ってから5〜7分経過後に、上塗工程を行う塗布作業を行い、上塗工程が終了してから1時間経過させることで乾燥作業をして、反射皮膜4の第1層TSの形成を行い、前記した塗布作業及び乾燥作業を3回繰り返すことで、図2(e)に示すような、第1〜3層TSに到る厚みの反射皮膜4を備える反射面6を形成した。

【0036】

このような反射皮膜4の形成方法を行うことで、反射性材料料である硫酸バリウムa4が反射表面に稠密となるように設けられ、接着剤であるアクリル樹脂a2が反射表面に露出することなく下層からアクリル樹脂a2に保持された状態として反射面6が形成される。したがって、積分球1の反射面6として設置された場合、被測定物となるLED等の光の照射や、あるいは、測定ラインに設置されることによる空気中の湿度による水分の影響で反射面6の劣化が起こりにくい構成とすることができる。すなわち、従来の1年未満、あるいは、半年以内で反射率が変化して、積分球1の反射皮膜4を取り替える必要があったものを改善することが可能となる。なお、反射皮膜4の膜厚は、25μmを越える厚みであることで良好な結果が得られることが、今までの製品からわかっている。つまり、反射皮膜の膜厚が25μm以下であるように薄すぎると、基材表面の影響を受けて反射光の適切な波長が取得できなくなる可能性が高い。

【0037】

また、反射皮膜4を形成する工程において、前記した下塗塗料A4に換えて、アクリル樹脂a2、純水a1、有機溶剤a3を主成分とする前記した透明水性塗料を20〜40質量%と、硫酸バリウムa4を25〜45質量%と、残りが純水a1とした下塗塗料(図示せず)としたものを使用してもよい。この下塗塗料において、硫酸バリウムa4は、45質量%を越えると、粘度が高くなってエアガン、エアブラシ等のエアスプレーAsで吹き付けることが困難になってしまう。硫酸バリウムa4を含む下塗塗料を使用する場合には、当該下塗塗料の乾燥までの時間が例えば1時間等であるため、その乾燥するまでの10〜17.5%の状態とするには、6分から10.5分の時間の経過したときとなる。

このような硫酸バリウムa4が含まれる下塗塗料(図示せず)を使用することで、硫酸バリウムa4の層が厚くなり、より反射率の高い反射皮膜4を構成することが可能となる。

【0038】

なお、前記した積分球1の反射面6に使用する反射皮膜4における下塗塗料A4は、硫酸バリウムa4を反射性材料として説明し、その反射性材料を接着する接着剤としてアクリル樹脂a2を例示して説明したが、接着剤としてシリコン樹脂を用いても構わない。

また、積分球1は、球体下端側の球冠を切断して入射開口(ポート)を形成したものとして説明したが、図3(a)に示すように、入射開口3が拡散板10で塞がっている構成としても構わない。

【0039】

すなわち、図3(a)に示すように、積分球20は、入射開口3の部分に拡散板10としての球冠体カバーが設けられている。この拡散板10は、球の一部を直線的に切取った球冠形状に形成され球内に凸面を対向するように設けられている。この拡散板10は、光を透過して拡散する曇りガラス、スリガラス(樹脂でも可)等の拡散素材により形成されている。

【0040】

したがって、入射開口3を形成する積分球1と比較して照射光の光量は減少するが、積分球20は、生産ラインに設置されて使用しても反射面6に対する大気中の湿度の影響がほとんどないので、反射皮膜4の劣化を生じさせる要因を小さくできる。

【0041】

また、図3(b)に示すように、積分球30は、半球部分が開口密閉できるように構成され、被測定物であるLED等の光源を球内に設置して、半球部分を閉じて測定するような構成であっても、前記した反射面6を備えることで、反射率を低下させることなく使用することが可能となる。この積分球30では、被測定物を設置位置に作業者が設置するときに、積分球本体を開閉する必要があり、積分球本体を開いたときに、大気中の湿度の影響を受けることになるが、前記した反射面6を備えることで、大気中の湿度の影響を受けても劣化を最小限に抑えることができる。

【0042】

なお、反射皮膜4は、硫酸バリウムの粉体を反射性材料として使用する例を説明したが、酸化マグネシウムあるいは炭酸マグネシウムの粉体を反射性材料として使用しても構わない。また、反射皮膜4は、積分球1に使用されることとして説明したが、光源から測定位置までの光路中に光を反射する反射面6を備える構成の装置であれば、他の構成に限定されることなく使用することができるものである。

【実施例】

【0043】

以下、本発明に係る反射皮膜4の形成方法についての実施例について説明する。なお、本発明は当該実施例に限定されるものではない。

反射面6となるアルミニウム基材面を10cm角で、厚さ1mmの平板の試験片を形成し、その試験片を球内面5とし、その球内面5とした試験片の表面に反射皮膜4を形成した。

【0044】

そして、形成した試験体にNo.120のブラスト処理を施して微小な凹凸を試験体表面に形成した。

下塗塗料は、市販品であり、その主成分が、合成樹脂(アクリル)、透明クリアー、水、有機溶剤である株式会社アサヒペンの商品名:水性多用途スプレー(種類:合成樹脂塗料(水性))を使用した。

【0045】

また、上塗塗料は、粉体の硫酸バリウムと精製水とを1対1で混合して混合液として、ノズル径が1φのエアガンを使用しエア圧0.2Mpaで塗布するように調整した。ここで使用した硫酸バリウムは、市販品であり、株式会社シグマアルドリッチジャパンのSAJ特級(0.2〜2μmの粒径)を使用した。

室内温度25度で、湿度60%(±10%)の気温条件で形成した試験片を垂直に支持して、前記したエアガンの条件で塗布作業を行った。

試験体に下塗塗料を一様に塗布して、下塗塗料の乾燥時間を40分としたときに、3分、4分、6分、7分、8分経過した後に、上塗塗料を上塗して塗布する上塗工程を行った。

また、上塗塗料は、硫酸バリウムの精製水との対比を35質量%、40質量%、50質量%、60質量%、65質量%でそれぞれ行った。

【0046】

【表1】

【0047】

表1に示すように、No.1〜9では、下塗塗料の経過時間が完全に乾燥する乾燥時間を40分としたきに、4分から7分であると、下塗塗料が均等に塗布でき、さらに、上塗塗料の硫酸バリウムが40〜60質量%の範囲であれば、上塗塗料を均等に液垂することなく塗布することができた。また、上塗塗料を乾燥して2層〜4層のときには、反射表面に硫酸バリウムが隙間無く一様に分布する稠密な状態となり、反射表面にアクリル樹脂のような透明部材は目視では散見することがなかった。

【0048】

また、表1のNo.12に示すように、下塗塗料の経過時間が完全に乾燥する乾燥時間を40分としたときの4分未満となる3分であると、上塗塗料をその上から塗布すると液垂して均等に塗布することができなかった。また、表1のNo.13に示すように、下塗塗料の経過時間が7分を越える8分であると、乾燥のめに塗料表面にシワができてしまった。

【0049】

また、表1のNo.10に示すように、下塗塗料の経過時間を6分として上塗塗料の硫酸バリウムを35質量%でエアガンにより吹付けたときには、上塗塗料が液垂して均等に塗布することができなかった。さらに、表1のNo.11に示すように、下塗塗料の経過時間を6分として上塗塗料の硫酸バリウムを65質量%でエアガンにより吹付けたときには、上塗塗料の粘度が高くなりエアガンで吹付けても均等に塗布することができなかった。

【0050】

さらに、下塗工程及び上塗工程は、条件を満足していても、表1のNo.14に示すように、反射皮膜4の膜厚が、第1層しかなく、例えば、25μmと薄すぎるとアルミニウム基材面の反射率が反射面6に影響してしまい、正しい反射率を得ることができなくなってしまった。

また、上塗工程及び下塗工程の条件を満足し、上塗工程及び下塗工程の作業回数を2回、3回、4回行った場合の反射皮膜では、反射率も適切で、かつ、上塗工程及び下塗工程の塗布作業を行っても一回目と同様に液垂することなく均等に塗布することができた。

表1において、下塗塗料及び上塗塗料が塗布でき、かつ、反射率が76%未満のもの、更に、膜厚が25μm以下のものを「×」とし、76%以上のものを「○」として判定した。

【0051】

硫酸バリウムが稠密である反射皮膜では、アクリル樹脂が反射表面に存在しないので、劣化することがなく、反射率が97.4〜98.4%となり、平均した波長の反射率においてほぼ98%となった。反射率を測定するには、既知のデータのハロゲンランプを光源として使用し、表1のデータNo.2,4,6の構成で反射面6を形成した積分球1について、既存の測定装置で反射率を測定し、既知のデータと比較して反射率を得た。また、表1のデータNo.14の反射面6では、反射率が95.4%と低下し、基材表面の影響を受けていることが見て取れた。

以上説明したように、本発明の条件を満足する構成とすることで、反射率の高い、かつ、使用寿命が従来のものと比較して長い反射皮膜4を形成することができる。

【0052】

なお、室内温度25度で、湿度60%(±10%)の状態で、前記した下塗塗料に変えて、下塗塗料として、前記した透明水性塗料を20〜40質量%と、反射性材料としての硫酸バリウムを25〜45質量%と、残りが純水であるものを使用した場合について、以下のようなった。

ノズル径が1φのエアガンを使用しエア圧0.2Mpaで塗布するように調整して前記した試験片に塗布作業を行うと、下塗塗料において硫酸バリウムが40質量%を越えると粘度が高くなり、均一に塗布することができなかった。なお、硫酸バリウムが20質量%未満となり、ゼロに近づくことで、前記した下塗塗料の成分に近づくことになり、硫酸バリウムを下塗塗料に入れる効果が低減することになる。

【0053】

このように積分球1は、反射面6に反射性材料として、例えば硫酸バリウムを使用して下塗工程及び上塗工程を所定の条件で繰り返し行うことで、最終的に反射表面において硫酸バリウムが稠密となる状態となり反射率に優れ、かつ、反射表面にアクリル樹脂が露出しない状態になるので、湿度による劣化に対する耐性に優れる構成となる。

【符号の説明】

【0054】

1 積分球

1A 検査ライン

2 球本体

3 入射開口

4 反射皮膜

5 球内面

5a アルミニウム基材面

6 反射面

7 バッフル

8 連通部

10 拡散板

20 積分球

25 室内温度

30 積分球

A4 下塗塗料

As エアスプレー

B 制御部

B4 上塗塗料

G 分類装置

H 搬送機構

Is 表面

P プローブ

R 検査装置

Ra 測定機構

S1 ケース

U 整列受渡装置

W ワーク

a1 純水

a2 アクリル

a3 有機溶剤

a4 硫酸バリウム

【特許請求の範囲】

【請求項1】

光源から照射する照射光を測定位置までの光路中において反射する反射面における反射皮膜の形成方法であって、

前記反射皮膜に用いられる反射性材料を接着する接着剤の成分を有する透明水性塗料を下塗塗料として前記反射面の基材面に設ける下塗工程と、

前記下塗工程の下塗塗料が乾燥までに到る10〜17.5%経過したときに、純水に前記反射性材料である硫酸バリウム、酸化マグネシウム、炭酸マグネシウムのいずれか一種を40〜60質量%の範囲となるように混合した混合液を上塗塗料として前記下塗塗料に上塗りする上塗工程と、を行い、

前記上塗工程が完了して前記上塗塗料を乾燥させた後に、再度、前記下塗工程及び前記上塗工程を少なくとも一回以上繰り返すことを特徴とする反射皮膜の形成方法。

【請求項2】

前記下塗工程において前記下塗塗料は、前記接着剤であるアクリルと、その他の純水及び有機溶剤とが主成分である前記透明水性塗料としたことを特徴とする請求項1に記載の反射皮膜形成方法。

【請求項3】

前記下塗工程において前記下塗塗料は、前記透明水性塗料を20〜40質量%と、前記上塗塗料で使用される反射性材料を25〜45質量%と、残りが純水であることを特徴とする請求項1に記載の反射皮膜形成方法。

【請求項4】

前記下塗工程及び前記上塗工程は、塗装用エアスプレーにより行うことを特徴とする請求項1から請求項3に記載の反射皮膜の形成方法。

【請求項5】

光源である被測定物から照射する照射光を球面内に設けた反射面により反射して測定する積分球において、

前記球内面の基材面上に透明水性塗料の接着剤を介して形成される反射皮膜を有する前記反射面と、前記球内面の一部を貫通して前記被測定物からの照射光を入射する入射開口と、この入射開口からの照射光が直接測定位置に入射しないように前記球面内に設けたバッフル板と、前記反射面で反射した照射光を測定する測定機構に前記球面内から連通して前記測定位置となる連通部とを備え、

前記反射皮膜は、前記請求項1から前記請求項4のいずれか一項の反射皮膜の形成方法により形成されることで、前記透明水性塗料の接着剤の上方に反射性材料を稠密に設けたことを特徴とする積分球。

【請求項6】

前記入射開口は、球冠形状の拡散板が設置されて塞がれており、前記拡散板の凸面が球内に向くように設けられていることを特徴とする請求項5に記載の積分球。

【請求項1】

光源から照射する照射光を測定位置までの光路中において反射する反射面における反射皮膜の形成方法であって、

前記反射皮膜に用いられる反射性材料を接着する接着剤の成分を有する透明水性塗料を下塗塗料として前記反射面の基材面に設ける下塗工程と、

前記下塗工程の下塗塗料が乾燥までに到る10〜17.5%経過したときに、純水に前記反射性材料である硫酸バリウム、酸化マグネシウム、炭酸マグネシウムのいずれか一種を40〜60質量%の範囲となるように混合した混合液を上塗塗料として前記下塗塗料に上塗りする上塗工程と、を行い、

前記上塗工程が完了して前記上塗塗料を乾燥させた後に、再度、前記下塗工程及び前記上塗工程を少なくとも一回以上繰り返すことを特徴とする反射皮膜の形成方法。

【請求項2】

前記下塗工程において前記下塗塗料は、前記接着剤であるアクリルと、その他の純水及び有機溶剤とが主成分である前記透明水性塗料としたことを特徴とする請求項1に記載の反射皮膜形成方法。

【請求項3】

前記下塗工程において前記下塗塗料は、前記透明水性塗料を20〜40質量%と、前記上塗塗料で使用される反射性材料を25〜45質量%と、残りが純水であることを特徴とする請求項1に記載の反射皮膜形成方法。

【請求項4】

前記下塗工程及び前記上塗工程は、塗装用エアスプレーにより行うことを特徴とする請求項1から請求項3に記載の反射皮膜の形成方法。

【請求項5】

光源である被測定物から照射する照射光を球面内に設けた反射面により反射して測定する積分球において、

前記球内面の基材面上に透明水性塗料の接着剤を介して形成される反射皮膜を有する前記反射面と、前記球内面の一部を貫通して前記被測定物からの照射光を入射する入射開口と、この入射開口からの照射光が直接測定位置に入射しないように前記球面内に設けたバッフル板と、前記反射面で反射した照射光を測定する測定機構に前記球面内から連通して前記測定位置となる連通部とを備え、

前記反射皮膜は、前記請求項1から前記請求項4のいずれか一項の反射皮膜の形成方法により形成されることで、前記透明水性塗料の接着剤の上方に反射性材料を稠密に設けたことを特徴とする積分球。

【請求項6】

前記入射開口は、球冠形状の拡散板が設置されて塞がれており、前記拡散板の凸面が球内に向くように設けられていることを特徴とする請求項5に記載の積分球。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−39531(P2013−39531A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−178509(P2011−178509)

【出願日】平成23年8月17日(2011.8.17)

【出願人】(591057348)株式会社ユニテック (13)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月17日(2011.8.17)

【出願人】(591057348)株式会社ユニテック (13)

【Fターム(参考)】

[ Back to top ]