反射防止フィルムの製造方法、反射防止フィルム、偏光板および画像表示装置

【課題】膜厚分布が均一であり、色むら、はじき、点欠点が少ない高品質な反射防止フィルムの製造方法であって、特に、点欠点の少ない反射防止フィルムの製造方法を提供する。

【解決手段】光透過性支持体上に反射防止層を有する反射防止フィルムを製造する方法であって、反射防止層形成用塗工液を前記光透過性支持体の少なくとも一方の面に塗工して塗膜を形成する塗布工程と、前記塗膜を乾燥させる乾燥工程とを含み、前記乾燥工程が、第一乾燥工程と第二乾燥工程とを含み、前記第一乾燥工程は、前記塗膜の膜厚残存率が80%〜35%の範囲内となるまで行われ、前記第一乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.2μm/sec以下とし、前記第二乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.3μm/sec以上とする。

【解決手段】光透過性支持体上に反射防止層を有する反射防止フィルムを製造する方法であって、反射防止層形成用塗工液を前記光透過性支持体の少なくとも一方の面に塗工して塗膜を形成する塗布工程と、前記塗膜を乾燥させる乾燥工程とを含み、前記乾燥工程が、第一乾燥工程と第二乾燥工程とを含み、前記第一乾燥工程は、前記塗膜の膜厚残存率が80%〜35%の範囲内となるまで行われ、前記第一乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.2μm/sec以下とし、前記第二乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.3μm/sec以上とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、反射防止フィルムの製造方法、反射防止フィルム、偏光板および画像表示装置に関する。

【背景技術】

【0002】

液晶表示装置(LCD)、プラズマディスプレイパネル(PDP)およびエレクトロルミネッセンスディスプレイ(ELD)等の画像表示装置の最表面には、外光の反射や像の映り込みによるコントラスト低下を防止するために、防眩性フィルムや反射防止フィルム等が使用されている。例えばノートパソコン、モバイルおよびモニター用の液晶表示装置では、防眩性フィルムや反射防止フィルムが採用されている。一方、テレビ用の液晶表示装置では、従来から、防眩性フィルムが主に使用されている。テレビ用の液晶表示装置面に反射防止フィルムがあまり採用されていなかった理由としては、高コストで、生産性が良くないことがあげられる。

【0003】

反射防止フィルムは、光学干渉の原理を用いて反射率を低減させることにより、外光反射によるコントラスト低下や像の映り込みを防止する。一般に、塗布型の反射防止フィルムは、透光性基材上に、透光性基材とは異なる屈折率を有する反射防止層形成用塗工液を塗工し、乾燥工程を経て、量産される。このような塗布型の反射防止フィルムでは、異物欠点などの光学的な欠陥がないと共に、塗設される反射防止層の層厚ムラを防止することによって、色ムラなどの表示機能の低下を生じさせないことが重要である。

【0004】

そこで、反射防止層の層厚ムラを防止する観点では、以下のようなものが提案されている。層厚が均一な光学機能層を得るべく、塗工後の乾燥工程における乾燥速度を、一定速度以下とした被膜シートの製造方法が提案されている(例えば、特許文献1参照)。また、急激な乾燥を避け、乾燥温度と乾燥速度とを抑制することで、ハードコート層および低屈折率層の乾燥ムラを防止した反射防止フィルムの製造方法が提案されている(例えば、特許文献2参照)。さらに、塗布膜の固形分濃度と塗布膜表面の風速とを制御することで、光学薄膜の厚みムラを防止した光学薄膜の乾燥方法が提案されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−34002号公報

【特許文献2】特開2003−315505号公報

【特許文献3】特開2003−126768号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

近年、テレビ用の液晶表示装置面には殆ど採用されていなかった反射防止フィルムが、ハイエンドモデルのテレビに採用され始めている。反射防止フィルムを採用しているものは、防眩性フィルムを採用しているものに比べ、視認性に優れ、より高い表示機能を求める消費者に好評である。このため、テレビ用の反射防止フィルムの需要が伸びる傾向にある。

【0007】

テレビ用として生産される反射防止フィルムの反射率は、視認性向上のため、ノートパソコンやモニター用のものよりも低い。このため、ノートパソコンやモニター用では、特に問題にならなかった微小な異物の混入までも、テレビ用途になると製品上の外観欠陥として人の目に認識される、という新たな課題が生じた。つまり、フィルム全体の反射率が低いと、微小の異物起因による外光反射であっても、全体の中で外観欠点として目立つために、人の目に容易に認識されてしまう。この異物混入は、クリーンルームによるクリーン対策を講じても、完全に防止することは困難である。そして、異物混入による外観欠点を有するものは、製品として使用できず、廃棄することになる。例えば、反射防止フィルムを有する枚葉状態の偏光板に、外観欠点が1点でも見つかった場合、反射防止フィルムを備えた偏光板自体を廃棄することになる。このため、ノートパソコンやモバイル用の偏光板に比べ、特に大型化が進む液晶パネル用の偏光板ほど、異物混入により廃棄する偏光板の総面積が大きくなり、歩留りが悪化する。

【0008】

本発明者らは、このような状況に鑑み、仮に反射防止層に異物が混入した場合でも、それが外観欠点とはならないようにする手段はないか、という新たな発想から鋭意開発を進めた結果、本発明を完成するに至った。本発明は、膜厚ムラを防止して色ムラなどの表示機能低下を防止するともに、仮に反射防止層に異物が混入した場合であっても、それが外観欠点にならないようにすることで、製品の歩留まりを向上させることができる生産性の高い反射防止フィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記目的を達成するために、本発明の反射防止フィルムの製造方法は、光透過性支持体上に反射防止層を有する反射防止フィルムを製造する方法であって、

反射防止層形成用塗工液を前記光透過性支持体の少なくとも一方の面に塗工して塗膜を形成する塗布工程と、

前記塗膜を乾燥させる乾燥工程とを含み、

前記乾燥工程が、第一乾燥工程と第二乾燥工程とを含み、

前記第一乾燥工程は、前記塗膜の膜厚残存率が80%〜35%の範囲内となるまで行われ、

前記第一乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.2μm/sec以下とし、

前記第二乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.3μm/sec以上とすることを特徴とする。

【0010】

本発明の反射防止フィルムは、前記本発明の反射防止フィルムの製造方法により製造されることを特徴とする。

【0011】

本発明の偏光板は、偏光子および光学フィルムを有する偏光板であって、前記光学フィルムが、前記本発明の反射防止フィルムであることを特徴とする。

【0012】

本発明の画像表示装置は、光学フィルムを備える画像表示装置であって、前記光学フィルムが、前記本発明の反射防止フィルムであることを特徴とする。

【0013】

本発明の画像表示装置は、偏光板を備える画像表示装置であって、前記偏光板が、前記本発明の偏光板であることを特徴とする。

【発明の効果】

【0014】

本発明の反射防止フィルムの製造方法では、乾燥工程において、前記塗膜の膜厚残存率が80%〜35%の範囲内となるまで行われる第一乾燥工程と、第二乾燥工程とを含み、前記第一乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.2μm/sec以下とし、前記第二乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.3μm/sec以上とすることで、均一な塗膜を得ることができ、かつ外観不良の少ない(特に点欠点の少ない)反射防止フィルムを生産できるので、製品の歩留りを向上させることができ、さらに、生産性も向上させることができる。すなわち、本発明の反射防止フィルムの製造方法によると、膜厚分布が均一であり、色むら、はじき、点欠点が少ない高品質な反射防止フィルムを製造することができる。したがって、本発明の製造方法により得られた反射防止フィルムや、この反射防止フィルムを有する偏光板を用いた画像表示装置は、表示特性が優れたものになる。

【図面の簡単な説明】

【0015】

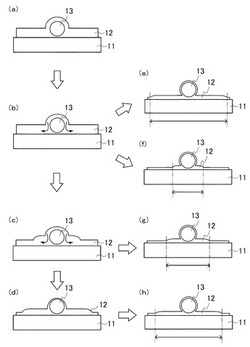

【図1】図1は、本発明における、点欠点のサイズダウンに関して推察されるメカニズムを模式的に説明する概略説明図である。

【図2】図2は、実施例および比較例における、塗膜の膜厚(ウェット膜厚)を経時的に測定した測定結果を示すグラフである。

【図3】図3は、実施例2および比較例1の反射防止フィルムにおける、モデル異物周辺の顕微鏡写真である。

【発明を実施するための形態】

【0016】

本発明において、前記塗膜の膜厚残存率とは、塗工直後のウェット状態の反射防止層形成用塗工液の膜厚に対する乾燥工程中および乾燥後の膜厚を百分率で表したものである。また、本発明における膜厚は、後述の方法で測定した光学膜厚である。

【0017】

本発明の反射防止フィルムの製造方法において、前記第二乾燥工程における前記膜厚減少速度を、0.5μm/sec以上とすることが好ましい。

【0018】

本発明の反射防止フィルムの製造方法において、前記反射防止層形成用塗工液の固形分濃度を、0.1〜5重量%の範囲内とすることが好ましい。

【0019】

本発明の反射防止フィルムの製造方法において、前記反射防止層として、前記光透過性支持体の最表面の屈折率よりも低い屈折率の層を形成することが好ましい。

【0020】

本発明の反射防止フィルムの製造方法において、前記反射防止層の反射率を、2.5%以下とすることが好ましい。

【0021】

また、本発明の外観欠点の防止方法は、光透過性支持体上に反射防止層を有する反射防止フィルムの製造工程における外観欠点の形成の防止方法であって、

反射防止層形成用塗工液を前記光透過性支持体の少なくとも一方の面に塗工して塗膜を形成する塗布工程と、

前記塗膜を乾燥させる乾燥工程とを含み、

前記乾燥工程が、第一乾燥工程と第二乾燥工程とを含み、

前記第一乾燥工程は、前記塗膜の膜厚残存率が80%〜35%の範囲内となるまで行われ、

前記第一乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.2μm/sec以下とし、

前記第二乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.3μm/sec以上とすることを特徴とする。

【0022】

つぎに、本発明について詳細に説明する。ただし、本発明は、以下の記載により制限されない。

【0023】

[反射防止フィルムの製造方法]

本発明の反射防止フィルムの製造方法は、前述のように、光透過性支持体上に反射防止層を有する反射防止フィルムを製造する方法であって、前記塗布工程および前記乾燥工程を含む。

【0024】

前記光透過性支持体は、特に制限されないが、例えば、透明基材フィルムを用いることが好ましい。前記透明基材フィルムは、可視光の光線透過率に優れ(好ましくは光線透過率90%以上)、透明性に優れるもの(好ましくはヘイズ値1%以下のもの)が好ましく、また、光学的に複屈折の少ないものが好ましい。前記透明基材フィルムとしては、例えば、ポリエステル系ポリマー、セルロース系ポリマー、ポリカーボネート系ポリマー、アクリル系ポリマー等の透明ポリマーからなるフィルムがあげられる。また、前記透明基材フィルムとしては、例えば、スチレン系ポリマー、オレフィン系ポリマー、塩化ビニル系ポリマー、アミド系ポリマー等の透明ポリマーからなるフィルムもあげられる。さらに、前記透明基材フィルムとしては、例えば、イミド系ポリマー、スルホン系ポリマー、ポリエーテルスルホン系ポリマー、ポリエーテルエーテルケトン系ポリマー、ポリフェニレンスルフィド系ポリマー、ビニルアルコール系ポリマー、塩化ビニリデン系ポリマー、ビニルブチラール系ポリマー、アリレート系ポリマー、ポリオキシメチレン系ポリマー、エポキシ系ポリマー、または、前記ポリマーのブレンド物等の透明ポリマーからなるフィルムもあげられる。前記セルロース系ポリマーは、トリアセチルセルロース(TAC)が好ましく、前記オレフィン系ポリマーは、環状ないしノルボルネン構造を有するポリオレフィンが好ましい。なお、前記光透過性支持体は、例えば、前記透明基材フィルム上に、後述の反射防止層を有するものであってもよい。

【0025】

また、本発明において、後述するように、前記光透過性支持体は、偏光子自体であってもよい。このような構成であると、TAC等からなる保護層を不要とし偏光板の構造を単純化できるので、偏光板若しくは画像表示装置の製造工程数を減少させ、生産効率の向上が図れる。また、このような構成であれば、偏光板を、より薄層化することができる。なお、前記光透過性支持体が偏光子である場合には、反射防止層が、従来の保護層としての役割を果たすことになる。また、このような構成であれば、反射防止フィルムは、例えば、液晶セル表面に装着される場合、カバープレートとしての機能を兼ねることになる。

【0026】

本発明において、光透過性支持体の厚みは、特に制限されないが、例えば、強度、取り扱い性などの作業性および薄層性などの点を考慮すると、10〜500μmの範囲が好ましく、より好ましくは20〜300μmの範囲であり、最適には、30〜200μmの範囲である。前記光透過性支持体の屈折率は、特に制限されない。前記屈折率は、例えば、1.30〜1.80の範囲であり、好ましくは、1.40〜1.70の範囲である。

【0027】

前記反射防止層は、特に制限されないが、例えば、前記光透過性支持体の最表面の屈折率よりも低い屈折率の層であることが好ましい。前記反射防止層の反射率は、2.5%以下とすることが好ましく、より好ましくは2.0%以下とし、さらに好ましくは1.5%以下とする。

【0028】

本発明の製造方法において、前記反射防止層は、前記光透過性支持体上に、例えば、一層のみ形成されてもよいし、複数層形成されてもよい。また、例えば、それぞれ機能の異なる光学機能層が、前記光透過性支持体上に積層されることも好ましい。前記積層の組み合わせとしては、例えば、前記光透過性支持体上に、ハードコート層、前記反射防止層が前記順序で積層された組み合わせが好ましい。すなわち、前記反射防止フィルムとしては、前記光透過性支持体上に、前記ハードコート層、前記反射防止層が前記順序で積層されたものが好ましい。

【0029】

本発明の製造方法においては、まず、反射防止層形成用塗工液を準備する。前記塗工液は、例えば、自家調製して準備もよいし、市販品等を購入して準備してもよい。前記塗工液は、例えば、前記反射防止層を形成した際に反射防止機能を発揮させるための材料(固形分)を、溶剤に溶解、懸濁等して調製する。

【0030】

前記溶剤は、特に制限されないが、種々の溶媒を使用可能であり、一種類を単独で使用してもよいし、二種類以上を併用してもよい。前記固形分の種類、含有量等に応じて、最適な溶剤比率が存在する。前記溶剤は、例えば、25℃、1気圧(1.013×105Pa)における沸点が150℃未満のものが好ましい。具体的には、例えば、n−ペンタン、2−メチルブタン、n−ヘキサン、2−メチルペンタン、2,2−ジメチルブタン、2,3−ジメチルブタン、n−ヘプタン、イソオクタン、シクロペンタン、メチルシクロペンタン、シクロヘキサン、オクタン、2,2,3−トリメチルペンタン、2,2,5−トリメチルヘキサン、メチルシクロヘキサン等の脂肪族炭化水素類;トルエン等の芳香族炭化水素;塩化メチル、塩化エチル、塩化プロピル、塩化イソプロピル、塩化ブチル、塩化イソブチル、塩化t−ブチル、塩化sec−ブチル、1,1−ジクロロエタン、ヘキサフルオロベンゼン、1,1,2−トリクロロ−1,2,2,−トリフルオロエタン、1,1,2,2−テトラクロロ−1,2−ジフルオロエタン、1,1,2−トリクロロエタン、1,1,1,2−テトラクロロエタン、1−クロロペンタン、ベンゾトリフルオリド、1−ブロモ−2−クロロエタン等のハロゲン化炭化水素類;メチルエチルケトン(MEK)、アセトン、2−ペンタノン、3−ペンタノン、2−ヘキサノン、メチルイソブチルケトン(MIBK)、シクロペンタノン(CPN)等のケトン類;メタノール、エタノール、1−プロパノール、イソプロピルアルコール(IPA)、1−ブタノール、2−ブタノール、t−ブタノール(TBA)、2,2,2−トルフルオロエタノール、イソブチルアルコール、2−ペンタノール、3−ペンタノール、t−ペンチルアルコール、2−メチル−1−ブタノール、3−メチル−2−ブタノール、ネオペンチルアルコール、4−メチル−2−ペンタノール、2−メトキシエタノール、1−メトキシ−2−プロパノール、2−クロロエタノール、1−クロロ−2−プロパノール等のアルコール類;ジエチルエーテル、ジプロピルエーテル、ジイソプロピルエーテル、ブチルビニルエーテル、プロピレングリコールモノメチルエーテル(PM)、1,2−ジメトキシエタン、メチラール等のエーテル類;蟻酸メチル、蟻酸エチル、蟻酸イソブチル、酢酸メチル、酢酸エチル、プロピレングリコールモノメチルエーテルアセテート(PMA)、酪酸イソプロピル、プロピオン酸メチル、プロピオン酸エチル、蟻酸ブチル、酢酸プロピル、酢酸ブチル、酢酸イソブチル、酢酸sec−ブチル、酪酸メチル、酪酸エチル、炭酸ジエチル、乳酸ペンチル等のエステル類;メチルアミン、ジメチルアミン、トリメチルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、プロピルアミン、イソプロピルアミン、ジイソプロピルアミン、ブチルアミン、イソブチルアミン、sec−ブチルアミン、t−ブチルアミン等のアミン類;ニトロメタン、ニトロエタン、ブチロニトリル、イソブチロニトリル、ペンチルアミン、ジジクロヘキシルアミン、ペピリジン、ピリジン、エチレンジアミン、プロピレンジアミン、モルホリン等の窒素化合物類等があげられる。

【0031】

一種類の溶剤を単独で使用する場合、前記溶剤は、例えば、蒸発速度の速い、TBA等のアルコール類等が好ましい。また、二種類以上の溶媒を併用する場合、前記溶剤は、例えば、MIBKとPMAとTBAとの混合溶剤を使用できる。前記混合溶剤において、MIBKとPMAとTBAとの割合(重量比、MIBK:PMA:TBA)は、特に制限されないが、例えば、MIBK:PMA:TBAが0〜100:0〜100:0〜100の範囲であり、好ましくは0〜60:0〜60:20〜100の範囲であり、より好ましくは0〜30:0〜30:50〜100の範囲である。

【0032】

前記乾燥工程前の前記塗工液の固形分濃度は、特に制限されないが、例えば、0.1〜5重量%の範囲内とする。前記固形分濃度を前記範囲内とした場合、後述する塗布工程において、前記塗工液を塗布した際に形成される塗膜の膜厚(ウェット膜厚)を、例えば、160〜3.2μmとすることができる。前記固形分濃度を0.1重量%以上とすることで、例えば、前記ウェット膜厚を適切な厚みにすることができ、乾燥時間を短縮することができ、外観のムラの発生を抑制することができる。また、前記固形分濃度を5重量%以下とすることで、例えば、塗工性に優れる。前記固形分濃度は、1〜3重量%の範囲内(例えば、ウェット膜厚16〜5.3μm)とすることが好ましく、1.5〜2.5重量%の範囲内(例えば、ウェット膜厚10.5〜6.4μm)とすることがより好ましい。なお、前記固形分濃度とは、例えば、前記塗工液の重量に対する前記塗工液における前記固形分の重量の割合(重量%)である。本発明においては、前記固形分濃度は低固形分濃度であることが好ましい。なお、ウェット膜厚を厚くすると、ムラの発生の影響を受けやすくなるが、乾燥速度を抑えることで、回避可能である。

【0033】

前記塗工液には、必要に応じて、形成される反射防止層の性能を損なわない範囲で、顔料、充填剤、分散剤、可塑剤、紫外線吸収剤、界面活性剤、防汚剤、酸化防止剤、チクソトロピー化剤等が添加されてもよい。これらの添加剤は一種類を単独で使用してもよく、また二種類以上併用してもよい。また、前記塗工液には、例えば、特開2008−88309号公報に記載されるような、従来公知の光重合開始剤を用いることができる。

【0034】

前記反射防止層を形成するための塗工液は、例えば、前記固形分として、前記透明基材フィルムの屈折率より屈折率の低いポリマー(低屈折率ポリマー)、アクリル系モノマー、ナノシリカ等を含み、前述の溶剤で、これらの固形分を溶解または懸濁させたものがあげられる。

【0035】

前記低屈折率ポリマーは、例えば、熱硬化性樹脂、紫外線や光で硬化する電離放射線硬化性樹脂があげられる。前記低屈折率ポリマーとして、市販の熱硬化型樹脂や紫外線硬化型樹脂等を用いることも可能である。前記低屈折率ポリマーとしては、例えば、紫外線硬化型のフッ素系樹脂等があげられ、一種類を単独で使用してもよく、二種類以上を併用してもよい。

【0036】

(塗布工程)

前記塗工液を、前記透明基材フィルム等の前記光透過性支持体の少なくとも一方の面に塗工して、塗膜を形成する。前記塗工液を塗工する方法としては、例えば、ファンテンコート法、ダイコート法、スピンコート法、スプレーコート法、グラビアコート法、ロールコート法、バーコート法等の塗工法を用いることができる。前記塗膜の膜厚は、特に制限されないが、例えば、前記反射防止層の厚み、前記塗工液の固形分濃度、後述する乾燥工程の条件等により、適宜設定できる。

【0037】

(乾燥工程)

つぎに、前記塗膜の硬化に先立ち、前記塗膜を乾燥させる乾燥工程を行う。前記乾燥工程は、第一乾燥工程および第二乾燥工程を含む。前記塗膜の膜厚減少速度(乾燥速度)を、第一乾燥工程においては、0.2μm/sec以下とし、第二乾燥工程においては、0.3μm/sec以上とする。前記第一乾燥工程における前記膜厚減少速度は、0.01

〜0.2μm/secの範囲内であることが好ましく、より好ましくは、0.01〜0.15μm/secの範囲内である。前記第二乾燥工程における前記膜厚減少速度は、できるだけ速いほうが好ましいが、0.3〜5.0μm/secの範囲内であることが好ましく、より好ましくは、0.5〜5.0μm/secの範囲内である。発明者らは、前記塗工液の塗工直後(塗膜の膜厚残存率100%)から、前記塗膜の膜厚残存率が80%〜35%の範囲内となるまでは、膜厚減少速度(乾燥速度)を遅くすることで、塗工液の対流に起因すると考えられる波状のムラ形成が抑えられることを見出した。膜厚残存率が35%を下回るまで第一乾燥工程を行うと、波状のムラ形成は抑えることができるが、第二乾燥工程に入る段階で、塗工液の流動はほぼ起こらない状態となっており、第二乾燥工程で乾燥速度を速くしても、点欠点サイズを小さくすることはできない。第一乾燥工程は、前記膜厚残存率が80〜35%の範囲まで行うことが好ましく、80〜60%の範囲まで行うことがより好ましい。

【0038】

例えば、30μmの異物が光透過性支持体上にあった場合、反射防止層の形成後には、500μmを超える大きさの点欠点として反射防止フィルム表面に現れることがある。このとき、例えば、反射防止層形成用塗工液を塗工した塗膜の第二乾燥工程における膜厚減少速度を0.5μm/sec以上とすると、後述の実施例で示すように、前記点欠点のサイズを200μm程度までサイズダウンさせることが可能となる。乾燥にかける時間が同じである場合、一定の乾燥速度で乾燥を行う場合に比べ、塗膜形成直後の乾燥速度を遅くし(第一乾燥工程)、続いて乾燥速度を速くする(第二乾燥工程)ことにより、点欠点のサイズをより小さくすることができる。

【0039】

前述の点欠点のサイズダウンは、以下のメカニズムによると推察される。ただし、本発明は、この推察により、なんら制限および限定されない。図1は、本発明の反射防止フィルムの製造方法における点欠点のサイズダウンのメカニズムを説明するために、反射防止フィルムの製造時の厚み方向の断面を側面から見た状態を、模式的に示す概略説明図である。図1(a)は、光透過性支持体11上に前記塗工液を塗布し、塗膜12を形成した直後の状態を示す。前記支持体11上には異物13が存在しており、この異物13表面にも塗工液が付着する。塗工液は、第一乾燥工程において、異物13表面から流動しつつ乾燥していく(図1(b))。乾燥が緩やかに進むと、異物13表面に付着していた塗工液が、支持体11上の異物13のない部分の塗膜12に流動していく(図1(c))。支持体11上の塗膜12の厚みが薄くなればなるほど、異物13を覆う塗工液が支持体11側に移動し、横に広がっていくものと考えられる。この流動は、塗工液が流動性を失うまで続くので、第二乾燥工程での乾燥が緩やかに進む場合(図1(e))には、流動による塗工液の広がりが大きくなった状態で固定化され、異物13周辺での膜厚が厚い部分(図1(e)において両矢印で示す部分)が大きくなる。一方、本発明の製造方法を適用し、第二乾燥工程での乾燥を急速に行った場合、前記塗工液の流動性は、早く失われることになるので、流動による塗工液の広がりは抑制される(図1(f)および(g))。そのため、第二乾燥工程での乾燥が緩やかに進む場合に比べて、異物13周辺での膜厚が厚い部分は小さい状態で固定化される(図1(f)および(g)において両矢印で示す部分)。点欠点は正常部と色味が異なるために、核となる異物サイズ以上に大きく見える。異物を中心とした色味の変化は、異物周辺の膜厚が正常部に比べて、1.5倍近く厚くなっているためである。上述のように、点欠点サイズは塗工液が流動性を失った時点で決定されると考えられるため、第二乾燥工程での乾燥を促進させて、塗工液の流動性をすばやく失わせることで点欠点の発現を抑制することが可能となったと考えられる。なお、第一乾燥工程での膜厚残存率が35%を下回る場合(塗工液の流動が、ほぼ終わっている状態、図1(d))では、異物13周辺での膜厚が厚い部分はすでに形成された状態となっているので、その段階から乾燥速度を速くしても、点欠点を小さくすることができない(図1(h))。

【0040】

前記乾燥工程において、膜厚減少速度(乾燥速度)は、例えば、次のような方法で制御することができる。

【0041】

前記反射防止層形成用塗工液に含まれる溶剤の種類や割合を調整することで、膜厚減少速度を制御することができる。前述のような沸点が低く、蒸発速度の速い溶剤を選択したり、複数種類の溶剤を混合して共沸の作用を利用した沸点の調整をしてもよい。また、乾燥工程において、エアーブロアーを使用したり、オーブン内ノズル風速を調整して乾燥を強制的に進めることもできる。また、塗膜形成後の光透過性支持体を、囲い等で覆うことにより、膜厚減少速度を調節することもできる。膜厚減少速度は、乾燥温度の調整によって制御することもできる。また、空気の循環(給排気のバランス)、ライン速度を調整することで、フィルム上の蒸発溶剤が滞留しないようにすることができ、膜厚減少速度を調整できる。これらの制御手段を、単独もしくは複数使用し、膜厚減少速度を調整することができる。オーブン内ノズル風速の調整は、第二乾燥工程での膜厚減少速度を制御しやすいため、好ましい。また、前記反射防止層形成用塗工液に含まれる溶剤の種類や割合の調整は、第一乾燥工程および第二乾燥工程における膜厚減少速度を微調整しやすく、特に好ましい。

【0042】

前記塗膜の硬化手段は、特に制限されないが、紫外線硬化が好ましい。エネルギー線源の照射量は、紫外線波長365nmでの積算露光量として、50〜500mJ/cm2が好ましい。照射量が、50mJ/cm2以上であれば、硬化がより十分となり、形成される反射防止層の硬度もより十分なものとなる。また、500mJ/cm2以下であれば、形成される反射防止層の着色を防止することができる。

【0043】

以上のようにして、光透過性支持体の少なくとも一方の面に、前記反射防止層を形成することにより、本発明の反射防止フィルムを製造することができる。

【0044】

前述のように、本発明の反射防止フィルムは、前記本発明の製造方法により製造されたものであり、光透過性支持体上に反射防止層を有する。本発明の反射防止フィルムは、前記本発明の製造方法により製造されたものであることが特徴であって、その他の構成は、特に制限されない。

【0045】

本発明の反射防止フィルムは、例えば、前記光透過性支持体上に、前記反射防止層を有する。前記反射防止フィルムは、例えば、前記反射防止層のみを有してもよいし、前記反射防止層と前記反射防止層以外の他の光学機能層との積層体を有してもよい。前記反射防止フィルムは、前記光透過性支持体上に、ハードコート層を有し、このハードコート層上に、前記反射防止層を有する構成のものが好ましい。前記反射防止層の反射率は、例えば、2.5%以下であることが好ましい。

【0046】

本発明の反射防止フィルムは、通常、前記透明基材フィルム等の前記光透過性支持体側を、粘着剤や接着剤を介して、LCDに用いられている光学部材に貼り合せることができる。なお、この貼り合わせにあたり、前記光透過性支持体表面に対し、各種の表面処理を行ってもよい。

【0047】

前記光学部材としては、例えば、偏光子または偏光板があげられる。偏光板は、偏光子の片側または両側に透明保護フィルムを有するという構成が一般的である。偏光子の両面に透明保護フィルムを設ける場合は、表裏の透明保護フィルムは、同じ材料であってもよいし、異なる材料であってもよい。偏光板は、通常、液晶セルの両側に配置される。また、偏光板は、2枚の偏光板の吸収軸が互いに略直交するように配置される。

【0048】

つぎに、本発明の反射防止フィルムを積層した光学部材について、偏光板を例にして説明する。本発明の反射防止フィルムを、接着剤や粘着剤などを用いて偏光子または偏光板と積層することによって、本発明の機能を有した偏光板を得ることができる。

【0049】

前記偏光子としては、特に制限されず、各種のものを使用できる。前記偏光子としては、例えば、ポリビニルアルコール系フィルム、部分ホルマール化ポリビニルアルコール系フィルム、エチレン・酢酸ビニル共重合体系部分ケン化フィルムなどの親水性高分子フィルムに、ヨウ素や二色性染料等の二色性物質を吸着させて一軸延伸したもの、ポリビニルアルコールの脱水処理物やポリ塩化ビニルの脱塩酸処理物等のポリエン系配向フィルム等があげられる。

【0050】

前記偏光子の片面または両面に設けられる透明保護フィルムとしては、透明性、機械的強度、熱安定性、水分遮蔽性、位相差値の安定性などに優れるものが好ましい。前記透明保護フィルムを形成する材料としては、例えば、前記透明基材フィルムと同様のものがあげられる。

【0051】

前記透明保護フィルムとしては、特開2001−343529号公報(WO01/37007)に記載の高分子フィルムがあげられる。前記高分子フィルムは、前記樹脂組成物を、フィルム状に押出成型することにより製造できる。前記高分子フィルムは、位相差が小さく、光弾性係数が小さいため、偏光板等の保護フィルムに適用した場合には、歪みによるムラなどの不具合を解消することができ、また透湿度が小さいため、加湿耐久性に優れる。

【0052】

前記透明保護フィルムは、偏光特性や耐久性などの点から、トリアセチルセルロース等のセルロース系樹脂製のフィルムおよびノルボルネン系樹脂製のフィルムが好ましい。前記透明保護フィルムの市販品としては、例えば、商品名「フジタック」(富士フイルム社製)、商品名「ゼオノア」(日本ゼオン社製)、商品名「アートン」(JSR社製)などがあげられる。前記透明保護フィルムの厚みは、特に制限されないが、強度、取扱性等の作業性、薄層性等の点より、例えば、1〜500μmの範囲である。

【0053】

前記反射防止フィルムを積層した偏光板の構成は、特に制限されないが、例えば、前記反射防止フィルムの上に、透明保護フィルム、前記偏光子および前記透明保護フィルムを、この順番で積層した構成でもよいし、前記反射防止フィルム上に、前記偏光子、前記透明保護フィルムを、この順番で積層した構成でもよい。

【0054】

本発明の画像表示装置は、本発明の反射防止フィルムを用いる以外は、従来の画像表示装置と同様の構成である。例えば、LCDの場合、液晶セル、偏光板等の光学部材、および必要に応じ照明システム(バックライト等)等の各構成部品を適宜に組み立てて駆動回路を組み込むこと等により製造できる。

【0055】

本発明の画像表示装置は、任意の適切な用途に使用される。その用途は、例えば、パソコンモニター、ノートパソコン、コピー機等のOA機器、携帯電話、時計、デジタルカメラ、携帯情報端末(PDA)、携帯ゲーム機等の携帯機器、ビデオカメラ、テレビ、電子レンジ等の家庭用電気機器、バックモニター、カーナビゲーションシステム用モニター、カーオーディオ等の車載用機器、商業店舗用インフォメーション用モニター等の展示機器、監視用モニター等の警備機器、介護用モニター、医療用モニター等の介護・医療機器等である。

【実施例】

【0056】

つぎに、本発明の実施例について、比較例と併せて説明する。ただし、本発明は、以下の実施例および比較例により制限されない。なお、下記実施例および比較例における各種特性は、下記の方法により評価または測定を行った。

【0057】

(膜厚減少速度)

塗工直後のウェット状態の反射防止層形成用塗工液の膜厚と第一乾燥工程後の膜厚との差(第一乾燥工程での減少膜厚)を、第一乾燥工程の時間で割った数値を第一乾燥工程における膜厚減少速度とした。また、第一乾燥工程後の膜厚と第二乾燥工程後の膜厚との差(第二乾燥工程での減少膜厚)を、第二乾燥工程の時間で割った数値を第二乾燥工程における膜厚減少速度とした。なお、前記膜厚は、大塚電子(株)製の薄膜用分光光度計(商品名「MCPD2000」)を用いて、屈折率:n=1.40、計算波長:500〜800nmの干渉スペクトルを測定することで導き出した。

【0058】

(屈折率)

JIS K7142(2008年度版)のA法に基づき、アッベ屈折計を用い、Na光源(ナトリウムランプ、波長589nm)を用いて測定した。

【0059】

(反射率)

日本分光(株)製の分光光度計(商品名「U−4100」)を用いて、380〜780nmの波長領域において、積分球測定による分光反射率を測定した。

【0060】

(ムラ評価)

反射防止フィルムの面を観察し、波状のムラの有無について、次の基準で評価した。

G 目視で観察し、ムラ無

NG 目視で観察し、ムラ有

【0061】

(点欠点サイズ測定)

反射防止フィルムの面を、垂直方向から光学顕微鏡(オリンパス(株)製、「MX62L−F」)を用いて、クロス反射モードで観察した。後述のモデル異物として加えた粒子付近において、色味変化している領域の最大径を、点欠点のサイズとして測定した。また、次の基準に従い評価した。

AA 200μm以下

A 200μmを超え、300μm以下

B 300μmを超え、400μm以下

C 400μmを超える

【0062】

[実施例1]

UV硬化型のハードコート樹脂(固形分80重量%、希釈溶剤:酢酸ブチル、DIC(株)製、商品名「ユニディック17−806」)固形分100重量部に対して、光重合開始剤(BASF社製、商品名「Irgacure906」)を3.0重量部、レベリング剤(DIC(株)製、商品名「GRANDIC PC−4100」)を0.03重量部添加した後、混合物の固形分が50重量%になるよう混合溶剤(酢酸ブチル:CPN:PM=12:80:8)にて希釈し、ハードコート層形成材料を調製した。

【0063】

前記ハードコート層形成材料を、透明プラスチックフィルム基材(トリアセチルセルロースフィルム、富士フイルム(株)製、商品名「フジタック」、厚さ:60μm、屈折率:1.49)上にワイヤーバーを用いて塗布し、塗膜を形成した。次いで、80℃で2分間乾燥し、その後、高圧水銀ランプにて積算光量300mJ/cm2の紫外線を照射し、前記塗膜を硬化処理して厚み6.5μmのハードコート層を形成した。この形成したハードコート層の屈折率は1.53であった。

【0064】

次に、UV硬化型フッ素系樹脂(JSR(株)製、商品名「JUA−204」、固形分濃度:10.0重量%、希釈溶剤:MIBK)を使用し、固形分濃度が1.70重量%になるように混合溶剤1(MIBK:PMA:TBA=37:36:27(重量比))で希釈し、反射防止層形成用塗工液を調製した。前記反射防止層形成用塗工液にモデル異物として、粒径が30μmのポリメタクリル酸メチル粒子(積水化成品工業(株)製、商品名「テクポリマー」、屈折率:1.49)を、前記反射防止層形成用塗工液の固形分100重量部に対して3.5重量%となるように添加した。

【0065】

前記粒子を添加した反射防止層形成用塗工液を、前記ハードコート層を付与した透明プラスチックフィルム基材の前記ハードコート層側の面にワイヤーバーを用いて塗布し、厚み8μmの塗膜を形成した。前記塗膜を、常温で、膜厚が5μmとなるまで乾燥させた(第一乾燥工程、膜厚残存率62.5%)。次いで、エアーブロアーで風を送り、膜厚が0.1μmとなるまで乾燥させた(第二乾燥工程、膜厚残存率1.3%)。その後、60℃で1分間乾燥し、高圧水銀ランプにて積算光量300mJ/cm2の紫外線を照射し、前記塗膜を硬化処理して厚み0.1μmの薄膜層を形成して、実施例1の反射防止フィルムを得た。この形成した薄膜層の屈折率は1.38であり、反射率は1.2%であった。

【0066】

[実施例2]

前記UV硬化型フッ素系樹脂を、混合溶剤1に替えて混合溶剤3(MIBK:PMA:TBA=10:8:82(重量比))を用いて希釈した以外は、実施例1と同様な方法にて、実施例2の反射防止フィルムを得た。

【0067】

[実施例3]

第一乾燥工程で、膜厚が3μmとなるまで乾燥させた以外は、実施例1と同様な方法にて、実施例3の反射防止フィルムを得た。

【0068】

[実施例4]

第一乾燥工程で、膜厚が6μmとなるまで乾燥させた以外は、実施例1と同様な方法にて、実施例4の反射防止フィルムを得た。

【0069】

[比較例1]

前記UV硬化型フッ素系樹脂を、混合溶媒1に替えてPMAを用いて希釈し、第二乾燥工程で、エアーブロアーで風を送ることなく乾燥させた以外は、実施例1と同様な方法にて、比較例1の反射防止フィルムを得た。

【0070】

[比較例2]

第二乾燥工程で、エアーブロアーで風を送ることなく乾燥させた(第二乾燥工程、膜厚残存率1.3%)以外は、実施例1と同様な方法にて、比較例2の反射防止フィルムを得た。

【0071】

[比較例3]

第一乾燥工程で、膜厚が2μmとなるまで乾燥させた以外は、実施例1と同様な方法にて、比較例3の反射防止フィルムを得た。

【0072】

[比較例4]

比較例1と同様に調製した反射防止層形成用塗工液を用い、比較例1と同様に厚み8μmの塗膜を形成した。次いで、80℃で膜厚が0.1μmとなるまで乾燥させた(膜厚残存率1.3%)。その後、高圧水銀ランプにて積算光量300mJ/cm2の紫外線を照射し、前記塗膜を硬化処理して厚み0.1μmの薄膜層を形成して、比較例4の反射防止フィルムを得た。

【0073】

[比較例5]

前記UV硬化型フッ素系樹脂を、混合溶剤1に替えて混合溶剤2(MIBK:PMA:TBA=16:14:70(重量比))を用いて希釈し、常温で、膜厚が5.0μmになるまでエアーブロアーで風を送り、第一乾燥工程を行った以外は、実施例1と同様な方法にて、比較例5の反射防止フィルムを得た。

【0074】

[比較例6]

前記UV硬化型フッ素系樹脂を、混合溶剤1に替えて混合溶剤3(MIBK:PMA:TBA=10:8:82(重量比))を用いて希釈した以外は、比較例5と同様な方法にて、比較例6の反射防止フィルムを得た。

【0075】

このようにして得られた実施例1〜4および比較例1〜6の各反射防止フィルムについて、各種特性を測定若しくは評価した。その結果を、乾燥条件とともに下記表1に示す。また、図2に、実施例1、実施例3、実施例4、比較例2、比較例3、比較例5における、塗膜の膜厚(ウェット膜厚)を経時的に測定した測定結果を示すグラフを示す。図3は、実施例2および比較例1の反射防止フィルムにおける、モデル異物周辺の顕微鏡写真である。

【0076】

【表1】

【0077】

前記表1に示すように、実施例で得られた反射防止フィルムにおいては、観察される点欠点のサイズが小さく、波状のムラも見られなかった。前記実施例で得られた反射防止フィルムと、前記比較例のうちムラが「G」判定である反射防止フィルムとを比べると、同じ大きさの異物が存在した場合において、前記実施例で得られた反射防止フィルムでは、点欠点の大きさが小さくなっていることがわかる。また、第二乾燥工程における膜厚減少速度が0.5μm/sec以上である実施例2では、点欠点サイズが200μmであり、点欠点自体は存在するものの、視認性への影響がきわめて小さいものであった(図3左図参照)。それに対し、膜厚減少速度が0.08μm/secと一定であった比較例1では、点欠点サイズが650μmと、外観不良となる大きさの点欠点が存在した(図3右図参照)。このように、本発明の製造方法を採用することによって、外観不良の原因となり得る大きさの点欠点を減少させることができ、良好な反射防止フィルムが得られることがわかる。比較例2は、第二乾燥工程における膜厚減少速度が小さいため、点欠点サイズを小さくすることができなかったものと考えられる(図1(b)→(e)に相当)。比較例3は、第一乾燥工程における膜厚残存率が小さくなりすぎたため、塗工液の流動がほぼ起こらない状態となり、点欠点サイズを小さくすることができなかったものと考えられる(図1(d)→(h)に相当)。また、比較例5および6においては、点欠点サイズは小さいものの、ムラが「NG」判定であった。比較例5および6は、初期段階から膜厚減少速度が0.2μm/secを超えており、塗工液の対流が、乾燥後の反射防止層の外観に影響したものと考えられる。

【産業上の利用可能性】

【0078】

本発明の反射防止フィルムの製造方法によれば、膜厚分布が均一であり、色むら、はじき、点欠点が少ない高品質な反射防止フィルムを得ることができ、特に、点欠点の少ない反射防止フィルムを得ることができる。したがって、本発明の製造方法で得られる反射防止フィルムは、例えば、偏光板等の光学部材、液晶パネル、および、LCD(液晶ディスプレイ)やOLED(有機ELディスプレイ)等の画像表示装置に好適に使用でき、その用途は制限されず、広い分野に適用可能である。

【符号の説明】

【0079】

11 光透過性支持体

12 塗膜

13 異物

【技術分野】

【0001】

本発明は、反射防止フィルムの製造方法、反射防止フィルム、偏光板および画像表示装置に関する。

【背景技術】

【0002】

液晶表示装置(LCD)、プラズマディスプレイパネル(PDP)およびエレクトロルミネッセンスディスプレイ(ELD)等の画像表示装置の最表面には、外光の反射や像の映り込みによるコントラスト低下を防止するために、防眩性フィルムや反射防止フィルム等が使用されている。例えばノートパソコン、モバイルおよびモニター用の液晶表示装置では、防眩性フィルムや反射防止フィルムが採用されている。一方、テレビ用の液晶表示装置では、従来から、防眩性フィルムが主に使用されている。テレビ用の液晶表示装置面に反射防止フィルムがあまり採用されていなかった理由としては、高コストで、生産性が良くないことがあげられる。

【0003】

反射防止フィルムは、光学干渉の原理を用いて反射率を低減させることにより、外光反射によるコントラスト低下や像の映り込みを防止する。一般に、塗布型の反射防止フィルムは、透光性基材上に、透光性基材とは異なる屈折率を有する反射防止層形成用塗工液を塗工し、乾燥工程を経て、量産される。このような塗布型の反射防止フィルムでは、異物欠点などの光学的な欠陥がないと共に、塗設される反射防止層の層厚ムラを防止することによって、色ムラなどの表示機能の低下を生じさせないことが重要である。

【0004】

そこで、反射防止層の層厚ムラを防止する観点では、以下のようなものが提案されている。層厚が均一な光学機能層を得るべく、塗工後の乾燥工程における乾燥速度を、一定速度以下とした被膜シートの製造方法が提案されている(例えば、特許文献1参照)。また、急激な乾燥を避け、乾燥温度と乾燥速度とを抑制することで、ハードコート層および低屈折率層の乾燥ムラを防止した反射防止フィルムの製造方法が提案されている(例えば、特許文献2参照)。さらに、塗布膜の固形分濃度と塗布膜表面の風速とを制御することで、光学薄膜の厚みムラを防止した光学薄膜の乾燥方法が提案されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−34002号公報

【特許文献2】特開2003−315505号公報

【特許文献3】特開2003−126768号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

近年、テレビ用の液晶表示装置面には殆ど採用されていなかった反射防止フィルムが、ハイエンドモデルのテレビに採用され始めている。反射防止フィルムを採用しているものは、防眩性フィルムを採用しているものに比べ、視認性に優れ、より高い表示機能を求める消費者に好評である。このため、テレビ用の反射防止フィルムの需要が伸びる傾向にある。

【0007】

テレビ用として生産される反射防止フィルムの反射率は、視認性向上のため、ノートパソコンやモニター用のものよりも低い。このため、ノートパソコンやモニター用では、特に問題にならなかった微小な異物の混入までも、テレビ用途になると製品上の外観欠陥として人の目に認識される、という新たな課題が生じた。つまり、フィルム全体の反射率が低いと、微小の異物起因による外光反射であっても、全体の中で外観欠点として目立つために、人の目に容易に認識されてしまう。この異物混入は、クリーンルームによるクリーン対策を講じても、完全に防止することは困難である。そして、異物混入による外観欠点を有するものは、製品として使用できず、廃棄することになる。例えば、反射防止フィルムを有する枚葉状態の偏光板に、外観欠点が1点でも見つかった場合、反射防止フィルムを備えた偏光板自体を廃棄することになる。このため、ノートパソコンやモバイル用の偏光板に比べ、特に大型化が進む液晶パネル用の偏光板ほど、異物混入により廃棄する偏光板の総面積が大きくなり、歩留りが悪化する。

【0008】

本発明者らは、このような状況に鑑み、仮に反射防止層に異物が混入した場合でも、それが外観欠点とはならないようにする手段はないか、という新たな発想から鋭意開発を進めた結果、本発明を完成するに至った。本発明は、膜厚ムラを防止して色ムラなどの表示機能低下を防止するともに、仮に反射防止層に異物が混入した場合であっても、それが外観欠点にならないようにすることで、製品の歩留まりを向上させることができる生産性の高い反射防止フィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記目的を達成するために、本発明の反射防止フィルムの製造方法は、光透過性支持体上に反射防止層を有する反射防止フィルムを製造する方法であって、

反射防止層形成用塗工液を前記光透過性支持体の少なくとも一方の面に塗工して塗膜を形成する塗布工程と、

前記塗膜を乾燥させる乾燥工程とを含み、

前記乾燥工程が、第一乾燥工程と第二乾燥工程とを含み、

前記第一乾燥工程は、前記塗膜の膜厚残存率が80%〜35%の範囲内となるまで行われ、

前記第一乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.2μm/sec以下とし、

前記第二乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.3μm/sec以上とすることを特徴とする。

【0010】

本発明の反射防止フィルムは、前記本発明の反射防止フィルムの製造方法により製造されることを特徴とする。

【0011】

本発明の偏光板は、偏光子および光学フィルムを有する偏光板であって、前記光学フィルムが、前記本発明の反射防止フィルムであることを特徴とする。

【0012】

本発明の画像表示装置は、光学フィルムを備える画像表示装置であって、前記光学フィルムが、前記本発明の反射防止フィルムであることを特徴とする。

【0013】

本発明の画像表示装置は、偏光板を備える画像表示装置であって、前記偏光板が、前記本発明の偏光板であることを特徴とする。

【発明の効果】

【0014】

本発明の反射防止フィルムの製造方法では、乾燥工程において、前記塗膜の膜厚残存率が80%〜35%の範囲内となるまで行われる第一乾燥工程と、第二乾燥工程とを含み、前記第一乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.2μm/sec以下とし、前記第二乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.3μm/sec以上とすることで、均一な塗膜を得ることができ、かつ外観不良の少ない(特に点欠点の少ない)反射防止フィルムを生産できるので、製品の歩留りを向上させることができ、さらに、生産性も向上させることができる。すなわち、本発明の反射防止フィルムの製造方法によると、膜厚分布が均一であり、色むら、はじき、点欠点が少ない高品質な反射防止フィルムを製造することができる。したがって、本発明の製造方法により得られた反射防止フィルムや、この反射防止フィルムを有する偏光板を用いた画像表示装置は、表示特性が優れたものになる。

【図面の簡単な説明】

【0015】

【図1】図1は、本発明における、点欠点のサイズダウンに関して推察されるメカニズムを模式的に説明する概略説明図である。

【図2】図2は、実施例および比較例における、塗膜の膜厚(ウェット膜厚)を経時的に測定した測定結果を示すグラフである。

【図3】図3は、実施例2および比較例1の反射防止フィルムにおける、モデル異物周辺の顕微鏡写真である。

【発明を実施するための形態】

【0016】

本発明において、前記塗膜の膜厚残存率とは、塗工直後のウェット状態の反射防止層形成用塗工液の膜厚に対する乾燥工程中および乾燥後の膜厚を百分率で表したものである。また、本発明における膜厚は、後述の方法で測定した光学膜厚である。

【0017】

本発明の反射防止フィルムの製造方法において、前記第二乾燥工程における前記膜厚減少速度を、0.5μm/sec以上とすることが好ましい。

【0018】

本発明の反射防止フィルムの製造方法において、前記反射防止層形成用塗工液の固形分濃度を、0.1〜5重量%の範囲内とすることが好ましい。

【0019】

本発明の反射防止フィルムの製造方法において、前記反射防止層として、前記光透過性支持体の最表面の屈折率よりも低い屈折率の層を形成することが好ましい。

【0020】

本発明の反射防止フィルムの製造方法において、前記反射防止層の反射率を、2.5%以下とすることが好ましい。

【0021】

また、本発明の外観欠点の防止方法は、光透過性支持体上に反射防止層を有する反射防止フィルムの製造工程における外観欠点の形成の防止方法であって、

反射防止層形成用塗工液を前記光透過性支持体の少なくとも一方の面に塗工して塗膜を形成する塗布工程と、

前記塗膜を乾燥させる乾燥工程とを含み、

前記乾燥工程が、第一乾燥工程と第二乾燥工程とを含み、

前記第一乾燥工程は、前記塗膜の膜厚残存率が80%〜35%の範囲内となるまで行われ、

前記第一乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.2μm/sec以下とし、

前記第二乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.3μm/sec以上とすることを特徴とする。

【0022】

つぎに、本発明について詳細に説明する。ただし、本発明は、以下の記載により制限されない。

【0023】

[反射防止フィルムの製造方法]

本発明の反射防止フィルムの製造方法は、前述のように、光透過性支持体上に反射防止層を有する反射防止フィルムを製造する方法であって、前記塗布工程および前記乾燥工程を含む。

【0024】

前記光透過性支持体は、特に制限されないが、例えば、透明基材フィルムを用いることが好ましい。前記透明基材フィルムは、可視光の光線透過率に優れ(好ましくは光線透過率90%以上)、透明性に優れるもの(好ましくはヘイズ値1%以下のもの)が好ましく、また、光学的に複屈折の少ないものが好ましい。前記透明基材フィルムとしては、例えば、ポリエステル系ポリマー、セルロース系ポリマー、ポリカーボネート系ポリマー、アクリル系ポリマー等の透明ポリマーからなるフィルムがあげられる。また、前記透明基材フィルムとしては、例えば、スチレン系ポリマー、オレフィン系ポリマー、塩化ビニル系ポリマー、アミド系ポリマー等の透明ポリマーからなるフィルムもあげられる。さらに、前記透明基材フィルムとしては、例えば、イミド系ポリマー、スルホン系ポリマー、ポリエーテルスルホン系ポリマー、ポリエーテルエーテルケトン系ポリマー、ポリフェニレンスルフィド系ポリマー、ビニルアルコール系ポリマー、塩化ビニリデン系ポリマー、ビニルブチラール系ポリマー、アリレート系ポリマー、ポリオキシメチレン系ポリマー、エポキシ系ポリマー、または、前記ポリマーのブレンド物等の透明ポリマーからなるフィルムもあげられる。前記セルロース系ポリマーは、トリアセチルセルロース(TAC)が好ましく、前記オレフィン系ポリマーは、環状ないしノルボルネン構造を有するポリオレフィンが好ましい。なお、前記光透過性支持体は、例えば、前記透明基材フィルム上に、後述の反射防止層を有するものであってもよい。

【0025】

また、本発明において、後述するように、前記光透過性支持体は、偏光子自体であってもよい。このような構成であると、TAC等からなる保護層を不要とし偏光板の構造を単純化できるので、偏光板若しくは画像表示装置の製造工程数を減少させ、生産効率の向上が図れる。また、このような構成であれば、偏光板を、より薄層化することができる。なお、前記光透過性支持体が偏光子である場合には、反射防止層が、従来の保護層としての役割を果たすことになる。また、このような構成であれば、反射防止フィルムは、例えば、液晶セル表面に装着される場合、カバープレートとしての機能を兼ねることになる。

【0026】

本発明において、光透過性支持体の厚みは、特に制限されないが、例えば、強度、取り扱い性などの作業性および薄層性などの点を考慮すると、10〜500μmの範囲が好ましく、より好ましくは20〜300μmの範囲であり、最適には、30〜200μmの範囲である。前記光透過性支持体の屈折率は、特に制限されない。前記屈折率は、例えば、1.30〜1.80の範囲であり、好ましくは、1.40〜1.70の範囲である。

【0027】

前記反射防止層は、特に制限されないが、例えば、前記光透過性支持体の最表面の屈折率よりも低い屈折率の層であることが好ましい。前記反射防止層の反射率は、2.5%以下とすることが好ましく、より好ましくは2.0%以下とし、さらに好ましくは1.5%以下とする。

【0028】

本発明の製造方法において、前記反射防止層は、前記光透過性支持体上に、例えば、一層のみ形成されてもよいし、複数層形成されてもよい。また、例えば、それぞれ機能の異なる光学機能層が、前記光透過性支持体上に積層されることも好ましい。前記積層の組み合わせとしては、例えば、前記光透過性支持体上に、ハードコート層、前記反射防止層が前記順序で積層された組み合わせが好ましい。すなわち、前記反射防止フィルムとしては、前記光透過性支持体上に、前記ハードコート層、前記反射防止層が前記順序で積層されたものが好ましい。

【0029】

本発明の製造方法においては、まず、反射防止層形成用塗工液を準備する。前記塗工液は、例えば、自家調製して準備もよいし、市販品等を購入して準備してもよい。前記塗工液は、例えば、前記反射防止層を形成した際に反射防止機能を発揮させるための材料(固形分)を、溶剤に溶解、懸濁等して調製する。

【0030】

前記溶剤は、特に制限されないが、種々の溶媒を使用可能であり、一種類を単独で使用してもよいし、二種類以上を併用してもよい。前記固形分の種類、含有量等に応じて、最適な溶剤比率が存在する。前記溶剤は、例えば、25℃、1気圧(1.013×105Pa)における沸点が150℃未満のものが好ましい。具体的には、例えば、n−ペンタン、2−メチルブタン、n−ヘキサン、2−メチルペンタン、2,2−ジメチルブタン、2,3−ジメチルブタン、n−ヘプタン、イソオクタン、シクロペンタン、メチルシクロペンタン、シクロヘキサン、オクタン、2,2,3−トリメチルペンタン、2,2,5−トリメチルヘキサン、メチルシクロヘキサン等の脂肪族炭化水素類;トルエン等の芳香族炭化水素;塩化メチル、塩化エチル、塩化プロピル、塩化イソプロピル、塩化ブチル、塩化イソブチル、塩化t−ブチル、塩化sec−ブチル、1,1−ジクロロエタン、ヘキサフルオロベンゼン、1,1,2−トリクロロ−1,2,2,−トリフルオロエタン、1,1,2,2−テトラクロロ−1,2−ジフルオロエタン、1,1,2−トリクロロエタン、1,1,1,2−テトラクロロエタン、1−クロロペンタン、ベンゾトリフルオリド、1−ブロモ−2−クロロエタン等のハロゲン化炭化水素類;メチルエチルケトン(MEK)、アセトン、2−ペンタノン、3−ペンタノン、2−ヘキサノン、メチルイソブチルケトン(MIBK)、シクロペンタノン(CPN)等のケトン類;メタノール、エタノール、1−プロパノール、イソプロピルアルコール(IPA)、1−ブタノール、2−ブタノール、t−ブタノール(TBA)、2,2,2−トルフルオロエタノール、イソブチルアルコール、2−ペンタノール、3−ペンタノール、t−ペンチルアルコール、2−メチル−1−ブタノール、3−メチル−2−ブタノール、ネオペンチルアルコール、4−メチル−2−ペンタノール、2−メトキシエタノール、1−メトキシ−2−プロパノール、2−クロロエタノール、1−クロロ−2−プロパノール等のアルコール類;ジエチルエーテル、ジプロピルエーテル、ジイソプロピルエーテル、ブチルビニルエーテル、プロピレングリコールモノメチルエーテル(PM)、1,2−ジメトキシエタン、メチラール等のエーテル類;蟻酸メチル、蟻酸エチル、蟻酸イソブチル、酢酸メチル、酢酸エチル、プロピレングリコールモノメチルエーテルアセテート(PMA)、酪酸イソプロピル、プロピオン酸メチル、プロピオン酸エチル、蟻酸ブチル、酢酸プロピル、酢酸ブチル、酢酸イソブチル、酢酸sec−ブチル、酪酸メチル、酪酸エチル、炭酸ジエチル、乳酸ペンチル等のエステル類;メチルアミン、ジメチルアミン、トリメチルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、プロピルアミン、イソプロピルアミン、ジイソプロピルアミン、ブチルアミン、イソブチルアミン、sec−ブチルアミン、t−ブチルアミン等のアミン類;ニトロメタン、ニトロエタン、ブチロニトリル、イソブチロニトリル、ペンチルアミン、ジジクロヘキシルアミン、ペピリジン、ピリジン、エチレンジアミン、プロピレンジアミン、モルホリン等の窒素化合物類等があげられる。

【0031】

一種類の溶剤を単独で使用する場合、前記溶剤は、例えば、蒸発速度の速い、TBA等のアルコール類等が好ましい。また、二種類以上の溶媒を併用する場合、前記溶剤は、例えば、MIBKとPMAとTBAとの混合溶剤を使用できる。前記混合溶剤において、MIBKとPMAとTBAとの割合(重量比、MIBK:PMA:TBA)は、特に制限されないが、例えば、MIBK:PMA:TBAが0〜100:0〜100:0〜100の範囲であり、好ましくは0〜60:0〜60:20〜100の範囲であり、より好ましくは0〜30:0〜30:50〜100の範囲である。

【0032】

前記乾燥工程前の前記塗工液の固形分濃度は、特に制限されないが、例えば、0.1〜5重量%の範囲内とする。前記固形分濃度を前記範囲内とした場合、後述する塗布工程において、前記塗工液を塗布した際に形成される塗膜の膜厚(ウェット膜厚)を、例えば、160〜3.2μmとすることができる。前記固形分濃度を0.1重量%以上とすることで、例えば、前記ウェット膜厚を適切な厚みにすることができ、乾燥時間を短縮することができ、外観のムラの発生を抑制することができる。また、前記固形分濃度を5重量%以下とすることで、例えば、塗工性に優れる。前記固形分濃度は、1〜3重量%の範囲内(例えば、ウェット膜厚16〜5.3μm)とすることが好ましく、1.5〜2.5重量%の範囲内(例えば、ウェット膜厚10.5〜6.4μm)とすることがより好ましい。なお、前記固形分濃度とは、例えば、前記塗工液の重量に対する前記塗工液における前記固形分の重量の割合(重量%)である。本発明においては、前記固形分濃度は低固形分濃度であることが好ましい。なお、ウェット膜厚を厚くすると、ムラの発生の影響を受けやすくなるが、乾燥速度を抑えることで、回避可能である。

【0033】

前記塗工液には、必要に応じて、形成される反射防止層の性能を損なわない範囲で、顔料、充填剤、分散剤、可塑剤、紫外線吸収剤、界面活性剤、防汚剤、酸化防止剤、チクソトロピー化剤等が添加されてもよい。これらの添加剤は一種類を単独で使用してもよく、また二種類以上併用してもよい。また、前記塗工液には、例えば、特開2008−88309号公報に記載されるような、従来公知の光重合開始剤を用いることができる。

【0034】

前記反射防止層を形成するための塗工液は、例えば、前記固形分として、前記透明基材フィルムの屈折率より屈折率の低いポリマー(低屈折率ポリマー)、アクリル系モノマー、ナノシリカ等を含み、前述の溶剤で、これらの固形分を溶解または懸濁させたものがあげられる。

【0035】

前記低屈折率ポリマーは、例えば、熱硬化性樹脂、紫外線や光で硬化する電離放射線硬化性樹脂があげられる。前記低屈折率ポリマーとして、市販の熱硬化型樹脂や紫外線硬化型樹脂等を用いることも可能である。前記低屈折率ポリマーとしては、例えば、紫外線硬化型のフッ素系樹脂等があげられ、一種類を単独で使用してもよく、二種類以上を併用してもよい。

【0036】

(塗布工程)

前記塗工液を、前記透明基材フィルム等の前記光透過性支持体の少なくとも一方の面に塗工して、塗膜を形成する。前記塗工液を塗工する方法としては、例えば、ファンテンコート法、ダイコート法、スピンコート法、スプレーコート法、グラビアコート法、ロールコート法、バーコート法等の塗工法を用いることができる。前記塗膜の膜厚は、特に制限されないが、例えば、前記反射防止層の厚み、前記塗工液の固形分濃度、後述する乾燥工程の条件等により、適宜設定できる。

【0037】

(乾燥工程)

つぎに、前記塗膜の硬化に先立ち、前記塗膜を乾燥させる乾燥工程を行う。前記乾燥工程は、第一乾燥工程および第二乾燥工程を含む。前記塗膜の膜厚減少速度(乾燥速度)を、第一乾燥工程においては、0.2μm/sec以下とし、第二乾燥工程においては、0.3μm/sec以上とする。前記第一乾燥工程における前記膜厚減少速度は、0.01

〜0.2μm/secの範囲内であることが好ましく、より好ましくは、0.01〜0.15μm/secの範囲内である。前記第二乾燥工程における前記膜厚減少速度は、できるだけ速いほうが好ましいが、0.3〜5.0μm/secの範囲内であることが好ましく、より好ましくは、0.5〜5.0μm/secの範囲内である。発明者らは、前記塗工液の塗工直後(塗膜の膜厚残存率100%)から、前記塗膜の膜厚残存率が80%〜35%の範囲内となるまでは、膜厚減少速度(乾燥速度)を遅くすることで、塗工液の対流に起因すると考えられる波状のムラ形成が抑えられることを見出した。膜厚残存率が35%を下回るまで第一乾燥工程を行うと、波状のムラ形成は抑えることができるが、第二乾燥工程に入る段階で、塗工液の流動はほぼ起こらない状態となっており、第二乾燥工程で乾燥速度を速くしても、点欠点サイズを小さくすることはできない。第一乾燥工程は、前記膜厚残存率が80〜35%の範囲まで行うことが好ましく、80〜60%の範囲まで行うことがより好ましい。

【0038】

例えば、30μmの異物が光透過性支持体上にあった場合、反射防止層の形成後には、500μmを超える大きさの点欠点として反射防止フィルム表面に現れることがある。このとき、例えば、反射防止層形成用塗工液を塗工した塗膜の第二乾燥工程における膜厚減少速度を0.5μm/sec以上とすると、後述の実施例で示すように、前記点欠点のサイズを200μm程度までサイズダウンさせることが可能となる。乾燥にかける時間が同じである場合、一定の乾燥速度で乾燥を行う場合に比べ、塗膜形成直後の乾燥速度を遅くし(第一乾燥工程)、続いて乾燥速度を速くする(第二乾燥工程)ことにより、点欠点のサイズをより小さくすることができる。

【0039】

前述の点欠点のサイズダウンは、以下のメカニズムによると推察される。ただし、本発明は、この推察により、なんら制限および限定されない。図1は、本発明の反射防止フィルムの製造方法における点欠点のサイズダウンのメカニズムを説明するために、反射防止フィルムの製造時の厚み方向の断面を側面から見た状態を、模式的に示す概略説明図である。図1(a)は、光透過性支持体11上に前記塗工液を塗布し、塗膜12を形成した直後の状態を示す。前記支持体11上には異物13が存在しており、この異物13表面にも塗工液が付着する。塗工液は、第一乾燥工程において、異物13表面から流動しつつ乾燥していく(図1(b))。乾燥が緩やかに進むと、異物13表面に付着していた塗工液が、支持体11上の異物13のない部分の塗膜12に流動していく(図1(c))。支持体11上の塗膜12の厚みが薄くなればなるほど、異物13を覆う塗工液が支持体11側に移動し、横に広がっていくものと考えられる。この流動は、塗工液が流動性を失うまで続くので、第二乾燥工程での乾燥が緩やかに進む場合(図1(e))には、流動による塗工液の広がりが大きくなった状態で固定化され、異物13周辺での膜厚が厚い部分(図1(e)において両矢印で示す部分)が大きくなる。一方、本発明の製造方法を適用し、第二乾燥工程での乾燥を急速に行った場合、前記塗工液の流動性は、早く失われることになるので、流動による塗工液の広がりは抑制される(図1(f)および(g))。そのため、第二乾燥工程での乾燥が緩やかに進む場合に比べて、異物13周辺での膜厚が厚い部分は小さい状態で固定化される(図1(f)および(g)において両矢印で示す部分)。点欠点は正常部と色味が異なるために、核となる異物サイズ以上に大きく見える。異物を中心とした色味の変化は、異物周辺の膜厚が正常部に比べて、1.5倍近く厚くなっているためである。上述のように、点欠点サイズは塗工液が流動性を失った時点で決定されると考えられるため、第二乾燥工程での乾燥を促進させて、塗工液の流動性をすばやく失わせることで点欠点の発現を抑制することが可能となったと考えられる。なお、第一乾燥工程での膜厚残存率が35%を下回る場合(塗工液の流動が、ほぼ終わっている状態、図1(d))では、異物13周辺での膜厚が厚い部分はすでに形成された状態となっているので、その段階から乾燥速度を速くしても、点欠点を小さくすることができない(図1(h))。

【0040】

前記乾燥工程において、膜厚減少速度(乾燥速度)は、例えば、次のような方法で制御することができる。

【0041】

前記反射防止層形成用塗工液に含まれる溶剤の種類や割合を調整することで、膜厚減少速度を制御することができる。前述のような沸点が低く、蒸発速度の速い溶剤を選択したり、複数種類の溶剤を混合して共沸の作用を利用した沸点の調整をしてもよい。また、乾燥工程において、エアーブロアーを使用したり、オーブン内ノズル風速を調整して乾燥を強制的に進めることもできる。また、塗膜形成後の光透過性支持体を、囲い等で覆うことにより、膜厚減少速度を調節することもできる。膜厚減少速度は、乾燥温度の調整によって制御することもできる。また、空気の循環(給排気のバランス)、ライン速度を調整することで、フィルム上の蒸発溶剤が滞留しないようにすることができ、膜厚減少速度を調整できる。これらの制御手段を、単独もしくは複数使用し、膜厚減少速度を調整することができる。オーブン内ノズル風速の調整は、第二乾燥工程での膜厚減少速度を制御しやすいため、好ましい。また、前記反射防止層形成用塗工液に含まれる溶剤の種類や割合の調整は、第一乾燥工程および第二乾燥工程における膜厚減少速度を微調整しやすく、特に好ましい。

【0042】

前記塗膜の硬化手段は、特に制限されないが、紫外線硬化が好ましい。エネルギー線源の照射量は、紫外線波長365nmでの積算露光量として、50〜500mJ/cm2が好ましい。照射量が、50mJ/cm2以上であれば、硬化がより十分となり、形成される反射防止層の硬度もより十分なものとなる。また、500mJ/cm2以下であれば、形成される反射防止層の着色を防止することができる。

【0043】

以上のようにして、光透過性支持体の少なくとも一方の面に、前記反射防止層を形成することにより、本発明の反射防止フィルムを製造することができる。

【0044】

前述のように、本発明の反射防止フィルムは、前記本発明の製造方法により製造されたものであり、光透過性支持体上に反射防止層を有する。本発明の反射防止フィルムは、前記本発明の製造方法により製造されたものであることが特徴であって、その他の構成は、特に制限されない。

【0045】

本発明の反射防止フィルムは、例えば、前記光透過性支持体上に、前記反射防止層を有する。前記反射防止フィルムは、例えば、前記反射防止層のみを有してもよいし、前記反射防止層と前記反射防止層以外の他の光学機能層との積層体を有してもよい。前記反射防止フィルムは、前記光透過性支持体上に、ハードコート層を有し、このハードコート層上に、前記反射防止層を有する構成のものが好ましい。前記反射防止層の反射率は、例えば、2.5%以下であることが好ましい。

【0046】

本発明の反射防止フィルムは、通常、前記透明基材フィルム等の前記光透過性支持体側を、粘着剤や接着剤を介して、LCDに用いられている光学部材に貼り合せることができる。なお、この貼り合わせにあたり、前記光透過性支持体表面に対し、各種の表面処理を行ってもよい。

【0047】

前記光学部材としては、例えば、偏光子または偏光板があげられる。偏光板は、偏光子の片側または両側に透明保護フィルムを有するという構成が一般的である。偏光子の両面に透明保護フィルムを設ける場合は、表裏の透明保護フィルムは、同じ材料であってもよいし、異なる材料であってもよい。偏光板は、通常、液晶セルの両側に配置される。また、偏光板は、2枚の偏光板の吸収軸が互いに略直交するように配置される。

【0048】

つぎに、本発明の反射防止フィルムを積層した光学部材について、偏光板を例にして説明する。本発明の反射防止フィルムを、接着剤や粘着剤などを用いて偏光子または偏光板と積層することによって、本発明の機能を有した偏光板を得ることができる。

【0049】

前記偏光子としては、特に制限されず、各種のものを使用できる。前記偏光子としては、例えば、ポリビニルアルコール系フィルム、部分ホルマール化ポリビニルアルコール系フィルム、エチレン・酢酸ビニル共重合体系部分ケン化フィルムなどの親水性高分子フィルムに、ヨウ素や二色性染料等の二色性物質を吸着させて一軸延伸したもの、ポリビニルアルコールの脱水処理物やポリ塩化ビニルの脱塩酸処理物等のポリエン系配向フィルム等があげられる。

【0050】

前記偏光子の片面または両面に設けられる透明保護フィルムとしては、透明性、機械的強度、熱安定性、水分遮蔽性、位相差値の安定性などに優れるものが好ましい。前記透明保護フィルムを形成する材料としては、例えば、前記透明基材フィルムと同様のものがあげられる。

【0051】

前記透明保護フィルムとしては、特開2001−343529号公報(WO01/37007)に記載の高分子フィルムがあげられる。前記高分子フィルムは、前記樹脂組成物を、フィルム状に押出成型することにより製造できる。前記高分子フィルムは、位相差が小さく、光弾性係数が小さいため、偏光板等の保護フィルムに適用した場合には、歪みによるムラなどの不具合を解消することができ、また透湿度が小さいため、加湿耐久性に優れる。

【0052】

前記透明保護フィルムは、偏光特性や耐久性などの点から、トリアセチルセルロース等のセルロース系樹脂製のフィルムおよびノルボルネン系樹脂製のフィルムが好ましい。前記透明保護フィルムの市販品としては、例えば、商品名「フジタック」(富士フイルム社製)、商品名「ゼオノア」(日本ゼオン社製)、商品名「アートン」(JSR社製)などがあげられる。前記透明保護フィルムの厚みは、特に制限されないが、強度、取扱性等の作業性、薄層性等の点より、例えば、1〜500μmの範囲である。

【0053】

前記反射防止フィルムを積層した偏光板の構成は、特に制限されないが、例えば、前記反射防止フィルムの上に、透明保護フィルム、前記偏光子および前記透明保護フィルムを、この順番で積層した構成でもよいし、前記反射防止フィルム上に、前記偏光子、前記透明保護フィルムを、この順番で積層した構成でもよい。

【0054】

本発明の画像表示装置は、本発明の反射防止フィルムを用いる以外は、従来の画像表示装置と同様の構成である。例えば、LCDの場合、液晶セル、偏光板等の光学部材、および必要に応じ照明システム(バックライト等)等の各構成部品を適宜に組み立てて駆動回路を組み込むこと等により製造できる。

【0055】

本発明の画像表示装置は、任意の適切な用途に使用される。その用途は、例えば、パソコンモニター、ノートパソコン、コピー機等のOA機器、携帯電話、時計、デジタルカメラ、携帯情報端末(PDA)、携帯ゲーム機等の携帯機器、ビデオカメラ、テレビ、電子レンジ等の家庭用電気機器、バックモニター、カーナビゲーションシステム用モニター、カーオーディオ等の車載用機器、商業店舗用インフォメーション用モニター等の展示機器、監視用モニター等の警備機器、介護用モニター、医療用モニター等の介護・医療機器等である。

【実施例】

【0056】

つぎに、本発明の実施例について、比較例と併せて説明する。ただし、本発明は、以下の実施例および比較例により制限されない。なお、下記実施例および比較例における各種特性は、下記の方法により評価または測定を行った。

【0057】

(膜厚減少速度)

塗工直後のウェット状態の反射防止層形成用塗工液の膜厚と第一乾燥工程後の膜厚との差(第一乾燥工程での減少膜厚)を、第一乾燥工程の時間で割った数値を第一乾燥工程における膜厚減少速度とした。また、第一乾燥工程後の膜厚と第二乾燥工程後の膜厚との差(第二乾燥工程での減少膜厚)を、第二乾燥工程の時間で割った数値を第二乾燥工程における膜厚減少速度とした。なお、前記膜厚は、大塚電子(株)製の薄膜用分光光度計(商品名「MCPD2000」)を用いて、屈折率:n=1.40、計算波長:500〜800nmの干渉スペクトルを測定することで導き出した。

【0058】

(屈折率)

JIS K7142(2008年度版)のA法に基づき、アッベ屈折計を用い、Na光源(ナトリウムランプ、波長589nm)を用いて測定した。

【0059】

(反射率)

日本分光(株)製の分光光度計(商品名「U−4100」)を用いて、380〜780nmの波長領域において、積分球測定による分光反射率を測定した。

【0060】

(ムラ評価)

反射防止フィルムの面を観察し、波状のムラの有無について、次の基準で評価した。

G 目視で観察し、ムラ無

NG 目視で観察し、ムラ有

【0061】

(点欠点サイズ測定)

反射防止フィルムの面を、垂直方向から光学顕微鏡(オリンパス(株)製、「MX62L−F」)を用いて、クロス反射モードで観察した。後述のモデル異物として加えた粒子付近において、色味変化している領域の最大径を、点欠点のサイズとして測定した。また、次の基準に従い評価した。

AA 200μm以下

A 200μmを超え、300μm以下

B 300μmを超え、400μm以下

C 400μmを超える

【0062】

[実施例1]

UV硬化型のハードコート樹脂(固形分80重量%、希釈溶剤:酢酸ブチル、DIC(株)製、商品名「ユニディック17−806」)固形分100重量部に対して、光重合開始剤(BASF社製、商品名「Irgacure906」)を3.0重量部、レベリング剤(DIC(株)製、商品名「GRANDIC PC−4100」)を0.03重量部添加した後、混合物の固形分が50重量%になるよう混合溶剤(酢酸ブチル:CPN:PM=12:80:8)にて希釈し、ハードコート層形成材料を調製した。

【0063】

前記ハードコート層形成材料を、透明プラスチックフィルム基材(トリアセチルセルロースフィルム、富士フイルム(株)製、商品名「フジタック」、厚さ:60μm、屈折率:1.49)上にワイヤーバーを用いて塗布し、塗膜を形成した。次いで、80℃で2分間乾燥し、その後、高圧水銀ランプにて積算光量300mJ/cm2の紫外線を照射し、前記塗膜を硬化処理して厚み6.5μmのハードコート層を形成した。この形成したハードコート層の屈折率は1.53であった。

【0064】

次に、UV硬化型フッ素系樹脂(JSR(株)製、商品名「JUA−204」、固形分濃度:10.0重量%、希釈溶剤:MIBK)を使用し、固形分濃度が1.70重量%になるように混合溶剤1(MIBK:PMA:TBA=37:36:27(重量比))で希釈し、反射防止層形成用塗工液を調製した。前記反射防止層形成用塗工液にモデル異物として、粒径が30μmのポリメタクリル酸メチル粒子(積水化成品工業(株)製、商品名「テクポリマー」、屈折率:1.49)を、前記反射防止層形成用塗工液の固形分100重量部に対して3.5重量%となるように添加した。

【0065】

前記粒子を添加した反射防止層形成用塗工液を、前記ハードコート層を付与した透明プラスチックフィルム基材の前記ハードコート層側の面にワイヤーバーを用いて塗布し、厚み8μmの塗膜を形成した。前記塗膜を、常温で、膜厚が5μmとなるまで乾燥させた(第一乾燥工程、膜厚残存率62.5%)。次いで、エアーブロアーで風を送り、膜厚が0.1μmとなるまで乾燥させた(第二乾燥工程、膜厚残存率1.3%)。その後、60℃で1分間乾燥し、高圧水銀ランプにて積算光量300mJ/cm2の紫外線を照射し、前記塗膜を硬化処理して厚み0.1μmの薄膜層を形成して、実施例1の反射防止フィルムを得た。この形成した薄膜層の屈折率は1.38であり、反射率は1.2%であった。

【0066】

[実施例2]

前記UV硬化型フッ素系樹脂を、混合溶剤1に替えて混合溶剤3(MIBK:PMA:TBA=10:8:82(重量比))を用いて希釈した以外は、実施例1と同様な方法にて、実施例2の反射防止フィルムを得た。

【0067】

[実施例3]

第一乾燥工程で、膜厚が3μmとなるまで乾燥させた以外は、実施例1と同様な方法にて、実施例3の反射防止フィルムを得た。

【0068】

[実施例4]

第一乾燥工程で、膜厚が6μmとなるまで乾燥させた以外は、実施例1と同様な方法にて、実施例4の反射防止フィルムを得た。

【0069】

[比較例1]

前記UV硬化型フッ素系樹脂を、混合溶媒1に替えてPMAを用いて希釈し、第二乾燥工程で、エアーブロアーで風を送ることなく乾燥させた以外は、実施例1と同様な方法にて、比較例1の反射防止フィルムを得た。

【0070】

[比較例2]

第二乾燥工程で、エアーブロアーで風を送ることなく乾燥させた(第二乾燥工程、膜厚残存率1.3%)以外は、実施例1と同様な方法にて、比較例2の反射防止フィルムを得た。

【0071】

[比較例3]

第一乾燥工程で、膜厚が2μmとなるまで乾燥させた以外は、実施例1と同様な方法にて、比較例3の反射防止フィルムを得た。

【0072】

[比較例4]

比較例1と同様に調製した反射防止層形成用塗工液を用い、比較例1と同様に厚み8μmの塗膜を形成した。次いで、80℃で膜厚が0.1μmとなるまで乾燥させた(膜厚残存率1.3%)。その後、高圧水銀ランプにて積算光量300mJ/cm2の紫外線を照射し、前記塗膜を硬化処理して厚み0.1μmの薄膜層を形成して、比較例4の反射防止フィルムを得た。

【0073】

[比較例5]

前記UV硬化型フッ素系樹脂を、混合溶剤1に替えて混合溶剤2(MIBK:PMA:TBA=16:14:70(重量比))を用いて希釈し、常温で、膜厚が5.0μmになるまでエアーブロアーで風を送り、第一乾燥工程を行った以外は、実施例1と同様な方法にて、比較例5の反射防止フィルムを得た。

【0074】

[比較例6]

前記UV硬化型フッ素系樹脂を、混合溶剤1に替えて混合溶剤3(MIBK:PMA:TBA=10:8:82(重量比))を用いて希釈した以外は、比較例5と同様な方法にて、比較例6の反射防止フィルムを得た。

【0075】

このようにして得られた実施例1〜4および比較例1〜6の各反射防止フィルムについて、各種特性を測定若しくは評価した。その結果を、乾燥条件とともに下記表1に示す。また、図2に、実施例1、実施例3、実施例4、比較例2、比較例3、比較例5における、塗膜の膜厚(ウェット膜厚)を経時的に測定した測定結果を示すグラフを示す。図3は、実施例2および比較例1の反射防止フィルムにおける、モデル異物周辺の顕微鏡写真である。

【0076】

【表1】

【0077】

前記表1に示すように、実施例で得られた反射防止フィルムにおいては、観察される点欠点のサイズが小さく、波状のムラも見られなかった。前記実施例で得られた反射防止フィルムと、前記比較例のうちムラが「G」判定である反射防止フィルムとを比べると、同じ大きさの異物が存在した場合において、前記実施例で得られた反射防止フィルムでは、点欠点の大きさが小さくなっていることがわかる。また、第二乾燥工程における膜厚減少速度が0.5μm/sec以上である実施例2では、点欠点サイズが200μmであり、点欠点自体は存在するものの、視認性への影響がきわめて小さいものであった(図3左図参照)。それに対し、膜厚減少速度が0.08μm/secと一定であった比較例1では、点欠点サイズが650μmと、外観不良となる大きさの点欠点が存在した(図3右図参照)。このように、本発明の製造方法を採用することによって、外観不良の原因となり得る大きさの点欠点を減少させることができ、良好な反射防止フィルムが得られることがわかる。比較例2は、第二乾燥工程における膜厚減少速度が小さいため、点欠点サイズを小さくすることができなかったものと考えられる(図1(b)→(e)に相当)。比較例3は、第一乾燥工程における膜厚残存率が小さくなりすぎたため、塗工液の流動がほぼ起こらない状態となり、点欠点サイズを小さくすることができなかったものと考えられる(図1(d)→(h)に相当)。また、比較例5および6においては、点欠点サイズは小さいものの、ムラが「NG」判定であった。比較例5および6は、初期段階から膜厚減少速度が0.2μm/secを超えており、塗工液の対流が、乾燥後の反射防止層の外観に影響したものと考えられる。

【産業上の利用可能性】

【0078】

本発明の反射防止フィルムの製造方法によれば、膜厚分布が均一であり、色むら、はじき、点欠点が少ない高品質な反射防止フィルムを得ることができ、特に、点欠点の少ない反射防止フィルムを得ることができる。したがって、本発明の製造方法で得られる反射防止フィルムは、例えば、偏光板等の光学部材、液晶パネル、および、LCD(液晶ディスプレイ)やOLED(有機ELディスプレイ)等の画像表示装置に好適に使用でき、その用途は制限されず、広い分野に適用可能である。

【符号の説明】

【0079】

11 光透過性支持体

12 塗膜

13 異物

【特許請求の範囲】

【請求項1】

光透過性支持体上に反射防止層を有する反射防止フィルムを製造する方法であって、

反射防止層形成用塗工液を前記光透過性支持体の少なくとも一方の面に塗工して塗膜を形成する塗布工程と、

前記塗膜を乾燥させる乾燥工程とを含み、

前記乾燥工程が、第一乾燥工程と第二乾燥工程とを含み、

前記第一乾燥工程は、前記塗膜の膜厚残存率が80%〜35%の範囲内となるまで行われ、

前記第一乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.2μm/sec以下とし、

前記第二乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.3μm/sec以上とすることを特徴とする反射防止フィルムの製造方法。

【請求項2】

前記第二乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.5μm/sec以上とすることを特徴とする、請求項1記載の反射防止フィルムの製造方法。

【請求項3】

前記反射防止層形成用塗工液の固形分濃度を、0.1〜5重量%の範囲内とすることを特徴とする、請求項1または2記載の反射防止フィルムの製造方法。

【請求項4】

前記反射防止層として、前記光透過性支持体の最表面の屈折率よりも低い屈折率の層を形成することを特徴とする、請求項1から3のいずれか一項に記載の反射防止フィルムの製造方法。

【請求項5】

前記反射防止層の反射率を、2.5%以下とすることを特徴とする、請求項1から4のいずれか一項に記載の反射防止フィルムの製造方法。

【請求項6】

反射防止フィルムであって、請求項1から5のいずれか一項に記載の反射防止フィルムの製造方法により製造されることを特徴とする反射防止フィルム。

【請求項7】

偏光子および光学フィルムを含む偏光板であって、前記光学フィルムが、請求項6記載の反射防止フィルムであることを特徴とする偏光板。

【請求項8】

光学フィルムを備える画像表示装置であって、前記光学フィルムが、請求項6記載の反射防止フィルムであることを特徴とする画像表示装置。

【請求項9】

偏光板を備える画像表示装置であって、前記偏光板が、請求項7記載の偏光板であることを特徴とする画像表示装置。

【請求項1】

光透過性支持体上に反射防止層を有する反射防止フィルムを製造する方法であって、

反射防止層形成用塗工液を前記光透過性支持体の少なくとも一方の面に塗工して塗膜を形成する塗布工程と、

前記塗膜を乾燥させる乾燥工程とを含み、

前記乾燥工程が、第一乾燥工程と第二乾燥工程とを含み、

前記第一乾燥工程は、前記塗膜の膜厚残存率が80%〜35%の範囲内となるまで行われ、

前記第一乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.2μm/sec以下とし、

前記第二乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.3μm/sec以上とすることを特徴とする反射防止フィルムの製造方法。

【請求項2】

前記第二乾燥工程において、前記塗膜の乾燥による膜厚減少速度を、0.5μm/sec以上とすることを特徴とする、請求項1記載の反射防止フィルムの製造方法。

【請求項3】

前記反射防止層形成用塗工液の固形分濃度を、0.1〜5重量%の範囲内とすることを特徴とする、請求項1または2記載の反射防止フィルムの製造方法。

【請求項4】

前記反射防止層として、前記光透過性支持体の最表面の屈折率よりも低い屈折率の層を形成することを特徴とする、請求項1から3のいずれか一項に記載の反射防止フィルムの製造方法。

【請求項5】

前記反射防止層の反射率を、2.5%以下とすることを特徴とする、請求項1から4のいずれか一項に記載の反射防止フィルムの製造方法。

【請求項6】

反射防止フィルムであって、請求項1から5のいずれか一項に記載の反射防止フィルムの製造方法により製造されることを特徴とする反射防止フィルム。

【請求項7】

偏光子および光学フィルムを含む偏光板であって、前記光学フィルムが、請求項6記載の反射防止フィルムであることを特徴とする偏光板。

【請求項8】

光学フィルムを備える画像表示装置であって、前記光学フィルムが、請求項6記載の反射防止フィルムであることを特徴とする画像表示装置。

【請求項9】

偏光板を備える画像表示装置であって、前記偏光板が、請求項7記載の偏光板であることを特徴とする画像表示装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−64934(P2013−64934A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−204519(P2011−204519)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]