反射防止フィルム及び反射防止フィルムの製造方法

【課題】主にLCD等のディスプレイに用いられる防汚性及び耐擦傷性を両立させた反射防止フィルム及び製造方法を提供。

【解決手段】機能層と、低屈折率層30を積層した反射防止フィルム1において、機能層は低屈折率層に接してレベリング剤Aを含有し、低屈折率層はレベリング剤Bに加えて機能層からマイグレーションしたレベリング剤Aを含有し、且つ、低屈折率層の表面にはレベリング剤Aとレベリング剤Bとが均一に存在し、製造方法として、機能層を、半硬化で形成し、その上に低屈折率層を形成し、完全に硬化させる。

【解決手段】機能層と、低屈折率層30を積層した反射防止フィルム1において、機能層は低屈折率層に接してレベリング剤Aを含有し、低屈折率層はレベリング剤Bに加えて機能層からマイグレーションしたレベリング剤Aを含有し、且つ、低屈折率層の表面にはレベリング剤Aとレベリング剤Bとが均一に存在し、製造方法として、機能層を、半硬化で形成し、その上に低屈折率層を形成し、完全に硬化させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶ディスプレイ(LCD)、有機及び無機エレクトロルミネッセンスディスプレイ(ELD)、フィールドエミッションディスプレイ(FED)、陰極線管表示装置(CRT)、又はプラズマディスプレイ(PDP)等のディスプレイ(画像表示装置)の前面に設置される反射防止フィルムに関する。

【背景技術】

【0002】

上記の様なディスプレイ等においては、その表示面の視認性を高めるために、蛍光灯などの外部光源から照射された光線の反射が少ないことが求められる。

【0003】

基材/ハードコート層/低屈折率層を基本的な各層として有する反射防止フィルムは既に知られている。

【0004】

ディスプレイ表面の傷付き防止用として、上記の様な反射防止フィルムをディスプレイ表面に適用する場合に、該反射防止フィルムの低屈折率層表面が指紋拭き取り性等の防汚性を有することが必要である。また、前記反射防止フィルムにおいて、色のスジや欠陥の原因となる反射防止層の膜厚班を形成しないために、ハードコート層の表面の平坦性は極めて重要である。

【0005】

このようなハードコート層を有する反射防止フィルムにおいて、ハードコート層の表面を平坦化(レベリング、即ちなめらかにする)し、且つ、防汚性を付与する目的でケイ素化合物(ケイ素系レベリング剤)や、フッ素化合物(フッ素系レベリング剤)をハードコート層形成用樹脂組成物に添加してハードコート層を形成することがある。ケイ素化合物は(ケイ素系レベリング剤)は層表面に滑り性や指紋以外のマジックインキなどの様々な汚れ防止性を与え、耐擦傷性を向上させる機能を有する。一方、フッ素化合物は(フッ素系レベリング剤)、層表面の指紋拭き取り性等の防汚性を向上させる機能を有する。

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、ケイ素化合物(ケイ素系レベリング剤)とフッ素化合物(フッ素系レベリング剤)は相溶性が極めて悪く、相分離を起こしやすい。

相分離によって、低屈折率層の表面にケイ素化合物(ケイ素系レベリング剤)が凝集した領域、フッ素化合物(フッ素系レベリング剤)が凝集(白濁)した領域が発生、白濁し、反射防止フィルムのヘイズが高くなり、ディスプレイの表示面の視認性が低下するという問題があった。従って、防汚性を付与するのに十分な量のフッ素化合物を、ケイ素化合物と混合することができなかった。

【0007】

特許文献1には低屈折率層中にシリコーンオイルを加え表面の滑り性が向上するとしているが、シリコーンは指紋が馴染みやすい性質を持っており、表面に付いた指紋が拭取れないという欠点を有する。特許文献2にはバインダー成分の一部と共有結合を形成するフッ素化合物を低屈折率層中に加えることが提案されているが、フッ素化合物は指紋拭取り性には効果があるものの、その他の汚れ、例えばマジックインキ等が馴染みやすい性質を持っており、表面に付いたマジックが拭取れないという欠点を有する。更に、特許文献3にはフッ化ビニリデン及びヘキサフルオロプロピレンを含有するモノマー共重合体からなる低屈折率層にシリコーンオイルを添加し、耐擦傷性と指紋拭取り性が付与できるとしているが、含フッ素バインダーは本質的に柔らかいため十分な耐擦傷性が得られず、且つ高分子量化した場合、シリコーンに対する相溶性も低下するため、ヘイズが上昇し均一な膜が得られ難いという課題を有する。

【特許文献1】特開2003−147268号公報

【特許文献2】特開2005−99778号公報

【特許文献3】特開2000−178469号公報

【0008】

本発明は上記問題点を解消するためになされたものであり、本発明の主たる目的は、2種類又はそれ以上のレベリング剤(特に、ケイ素系レベリング剤とフッ素系レベリング剤)を組み合わせて低屈折率層に含有させる際に、低屈折率層のヘイズを低く抑えたまま、反射防止フィルム表面の低屈折率層が優れた防汚性、指紋拭取り性、及び耐擦傷性を兼ね備えた反射防止フィルム及びその製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明者らは、上記問題点について鋭意検討を重ねた結果、2種類又はそれ以上のレベリング剤を混合して用いるのではなく、電離放射線で反応する官能基又は熱で反応する極性基を有さないレベリング剤Aを機能層形成用組成物に含有させ、バインダーと、少なくとも該バインダーとの反応性を有するレベリング剤Bを低屈折率層形成用組成物に含有させ、透明基材又は予め形成した機能層に前記機能層形成用組成物塗布した後、半硬化させて低屈折率層に接する機能層(前記予め形成した機能層とは異なる)を形成し、更に、前記低屈折率層形成用組成物を上記半硬化状態の機能性層上に塗布した後、完全に硬化させて低屈折率層を形成すると、前記レベリング剤Aが低屈折率層の表面にマイグレーションすることにより低屈折率層の表面でレベリング剤Aとレベリング剤Bとが均一に存在するようになり、レベリング剤が凝集、白濁せずに均一に存在し、該低屈折率層のヘイズを低く抑えたまま、組み合わせたレベリング剤A及びBの特性を十分に発揮できることを見出し、本発明を完成させるに至った。

すなわち、上記問題点を解決する本発明の特徴は、以下の2点である。

【0010】

本発明に係る反射防止フィルムは、透明基材上に、少なくとも1層の機能層と、低屈折率層とを順に積層した反射防止フィルムにおいて、

前記少なくとも1層の機能層は、前記低屈折率層に接しており、電離放射線で反応する官能基又は熱で反応する極性基を有さないレベリング剤Aと、バインダーを含有し、

前記低屈折率層は、バインダーと、少なくとも該バインダーと架橋結合したレベリング剤Bに加えて、前記少なくとも1層の機能層からマイグレーションした前記レベリング剤Aを含有し、且つ、前記低屈折率層の表面には前記マイグレーションしたレベリング剤Aとレベリング剤Bとが均一に存在することを特徴とする。

本明細書では、電離放射線で反応する官能基又は熱で反応する極性基を有さないことを、以下、「非反応性」と表現することもある。また、本明細書において、「反応性」とは電離放射線で反応する官能基又は熱で反応する極性基を有することをいう。

【0011】

本発明に係る反射防止フィルムの製造方法は、透明基材上に、少なくとも1層の機能層と、低屈折率層とを順に積層した反射防止フィルムの製造方法において、

電離放射線で反応する官能基又は熱で反応する極性基を有さないレベリング剤Aと、バインダーを含有する機能層形成用組成物を前記透明基材又はその上に予め形成した機能層に塗布した後、半硬化させて低屈折率層に接する機能層を形成し、

更に、バインダーと、少なくとも該バインダーとの反応性を有するレベリング剤Bを含有する低屈折率層形成用組成物を、上記半硬化状態の機能性層上に塗布した後、完全に硬化させて低屈折率層を形成することを特徴とする。

【0012】

本発明に係る反射防止フィルムにおいて、低屈折率層に接する機能層は、プライマー層

、帯電防止層、高屈折率層、防眩層、ハードコート層、およびこれらの性能をいくつか同時に有する層である。

【0013】

レベリング剤は、該レベリング剤を有する層表面の平坦性(なめらかさ)を向上させる機能を有し、さらに、該レベリング剤の種類を適宜選択することにより、機能性層(例えば、ハードコート層など前記した層)や低屈折率層の表面に防汚性や耐擦傷性等の向上に寄与する滑り性を付与しやすくなる。また、前記低屈折率層及び前記ハードコート層におけるレベリング剤は、上記のような種類であることにより、前記低屈折率層における2種(又はそれ以上)のレベリング剤の凝集を抑制し、該層の白濁やヘイズの上昇による透明性の低下を防ぐ効果を有する。

【0014】

本発明に係る反射防止フィルムにおいて、レベリング剤Aは、非反応性のものであり、非反応性フッ素系レベリング剤であることが好ましい。より好ましくは、一般式F(CF2)2nCH2CH2−(式中、nは1〜10の整数である)で表わされるフッ素化アルキル基を有するフッ素化合物である。特に好ましくは、フッ素化アルキル基がパーフルオロ基である。

【0015】

本発明に係る反射防止フィルムにおいて、レベリング剤Bは、低屈折率層に含有されるバインダーと少なくとも反応性を有するものであり、反応性ケイ素系レベリング剤であることが好ましい。より好ましくは、下記化学式(1)で表わされる化合物である。

【化1】

(式中、Raは炭素数1〜20のアルキル基を示し、Rbは非置換、もしくはアミノ基、エポキシ基、カルボキシル基、水酸基、アクリロイル基及び/又はメタクリロイル基で置換された炭素数1〜20のアルキル基、炭素数1〜3のアルコキシ基、又はポリエーテル変性基を示し、各Ra、Rbは互いに同一でも異なっていても良い。また、mは0〜200、nは0〜200の整数である。)

【0016】

本発明に係る反射防止フィルムにおいて、レベリング剤Aは非反応性フッ素系レベリング剤であり、且つ、レベリング剤Bは、反応性ケイ素系レベリング剤であることが最も好ましい。この場合、フッ素系レベリング剤であるレベリング剤Aが低屈折率層に接する機能層から低屈折率層に移行(マイグレーション)しやすく、前記低屈折率層は非反応性フッ素系レベリング剤と共に反応性ケイ素系レベリング剤を含有することになり、防汚性、指紋拭取り性及び耐擦傷性が付与されることになる。

【0017】

本発明に係る反射防止フィルムにおいて、低屈折率層は、そのバインダーと架橋結合した反応性中空粒子をさらに含有することが、該低屈折率層の屈折率を低減できるため好ましい。

本発明に係る反射防止フィルムにおいて、低屈折率層は、少なくともそのバインダーと架橋結合した反応性中実粒子をさらに含有することが、該低屈折率層層の硬さを向上できるため好ましい。

【0018】

本発明に係る反射防止フィルムにおいて、ハードコート層は、少なくともそのバインダーと架橋結合した反応性無機微粒子をさらに含有することが、好ましく、該反応性無機微粒子が中実粒子であるとき、該ハードコート層の硬さを向上できるためより好ましい。

【0019】

本発明に係る反射防止フィルムにおいて、機能層の膜厚は、0.1μm以上30μm以下であり、且つ、レベリング剤Aは、前記機能層のバインダー全重量に対して0.01重量%以上5重量%以下であることが好ましい。

本発明に係る反射防止フィルムにおいて、低屈折率層の膜厚が0.05μm以上0.15μm以下であり、且つ、前記ハードコート層の膜厚が5μm以上30μm以下であることが、十分な反射防止性及び耐擦傷性を得られるため好ましい。

また、本発明に係る反射防止フィルムにおいて、低屈折率層表面の水接触角が95°〜120°であることにより、特に十分な防汚性が得られる。

【0020】

さらに、本発明に係る反射防止フィルムにおいて、機能層(特に、ハードコート層)と低屈折率層の境界に、これら2つの層が相溶してなる移行層が存在することが好ましい。移行層が存在すると、機能層の移行層に隣接した領域には、低屈折率層を形成している成分が混入し、低屈折率層の移行層に隣接した領域には、機能層を形成している成分が混入し、該機能層及び該低屈折率層の密着性が高まる。

【0021】

本発明に係る反射防止フィルムの製造方法において、低屈折率層に接する機能層は、プライマー層、帯電防止層、高屈折率層、防眩層、ハードコート層、およびこれらの性能をいくつか同時に有する層である。

本発明に係る反射防止フィルムの製造方法において、レベリング剤Aが低屈折率層の表面にマイグレーションすることにより低屈折率層の表面でレベリング剤Aとレベリング剤Bとが均一に存在する。

【0022】

本発明に係る反射防止フィルムの製造方法において、レベリング剤Aは、非反応性のものであり、非反応性フッ素系レベリング剤であることが好ましい。より好ましくは、一般式F(CF2)2nCH2CH2−(式中、nは1〜10の整数である)で表わされるフッ素化アルキル基を有するフッ素化合物である。特に好ましくは、フッ素化アルキル基がパーフルオロ基である。

【0023】

本発明に係る反射防止フィルムの製造方法において、レベリング剤Bは、低屈折率層に含有されるバインダーと少なくとも反応性を有するものであり、反応性ケイ素系レベリング剤であることが好ましい。より好ましくは、下記化学式(1)で表わされる化合物である。

【化2】

(式中、Raは炭素数1〜20のアルキル基を示し、Rbは非置換、もしくはアミノ基、エポキシ基、カルボキシル基、水酸基、アクリロイル基及び/又はメタクリロイル基で置換された炭素数1〜20のアルキル基、炭素数1〜3のアルコキシ基、又はポリエーテル変性基を示し、各Ra、Rbは互いに同一でも異なっていても良い。また、mは0〜200、nは0〜200の整数である。)

【0024】

本発明に係る反射防止フィルムの製造方法において、レベリング剤Aは非反応性フッ素系レベリング剤であり、且つ、レベリング剤Bは、反応性ケイ素系レベリング剤であることが最も好ましい。この場合、非反応性フッ素系レベリング剤であるレベリング剤Aが低屈折率層に接する機能層から低屈折率層に移行(マイグレーション)しやすく、前記低屈折率層は該非反応性フッ素系レベリング剤と共に該反応性ケイ素系レベリング剤を含有することになり、特にその表面には該非反応性フッ素系レベリング剤と該反応性ケイ素系レベリング剤が均一に存在し、防汚性、指紋拭取り性及び耐擦傷性が付与されることになる。

【0025】

本発明に係る反射防止フィルムの製造方法において、低屈折率層形成用組成物は、少なくとも含有されるバインダーとの架橋反応性を有する反応性中空粒子をさらに含有することが低屈折率層の屈折率を低減できるため好ましい。

本発明に係る反射防止フィルムの製造方法において、低屈折率層形成用組成物は、少なくとも含有されるバインダーとの架橋反応性を有する反応性中実粒子をさらに含有することが低屈折率層の硬さを向上できるため好ましい。

【0026】

本発明に係る反射防止フィルムの製造方法において、低屈折率層の表面にレベリング剤Aとレベリング剤Bとが均一に存在するために、低屈折率層と機能層との界面に移行硬化層(移行層が硬化したもの)が形成されることが好ましい。この移行硬化層は、レべリング剤Aとレベリング剤Bとが均一に表面に存在するために効力を有し、低屈折率層の表面に防汚性及び耐擦傷性を付与することになる。

【0027】

本発明に係る反射防止フィルムの製造方法において、反応性中空粒子の表面及び反応性中実粒子の表面に、粒子表面に対する結合基、スペーサ部及び電離放射線硬化性基からなる架橋形成基が修飾されており、該反応性中空粒子表面の架橋形成基と、該反応性中実粒子表面の架橋形成基は、同一構造を有するか、又は、構造上の相違があるとしても、電離放射線硬化性基については、その骨格が共通し、且つ、炭素原子数が1〜3の炭化水素基1つ分の有無が異なるのみの範囲内であり、粒子表面に対する結合基については、その骨格が共通し、且つ、炭素原子数が1〜3の炭化水素基1つ分の有無が異なるのみの範囲内であり、スペーサ部については、その骨格が共通し、且つ、炭素原子数が1〜3の炭化水素基1つ分又は異種原子を含み水素を除く構成原子数が1〜3の官能基1つ分の有無が異なるのみの範囲内か、或いは、骨格の炭素鎖長が炭素原子1〜2個分異なるのみの範囲内である類似構造を有することが前記中空粒子及び前記中実粒子が均一に分散し、低屈折率層の耐擦傷性が向上するため好ましい。

【0028】

本発明に係る反射防止フィルムの製造方法において、ハードコート層形成用組成物は、少なくとも含有するバインダーとの架橋反応性を有する反応性無機微粒子をさらに含有することが好ましく、該反応性無機微粒子が反応性中実粒子であるとき、該ハードコート層の硬さを向上できるため好ましい。

【発明の効果】

【0029】

本発明に係る反射防止フィルムは、低屈折率層の表面において、優れた防汚性、優れた指紋拭取り性及び優れた耐擦傷性を併せ持つ。

【発明を実施するための最良の形態】

【0030】

本発明に係る反射防止フィルムは、透明基材上に、少なくとも1層の機能層と、低屈折率層とを順に積層した反射防止フィルムにおいて、

前記少なくとも1層の機能層は、前記低屈折率層に接しており、電離放射線で反応する官能基又は熱で反応する極性基を有さないレベリング剤Aと、バインダーを含有し、

前記低屈折率層は、バインダーと、少なくとも該バインダーと架橋結合したレベリング剤Bに加えて、前記少なくとも1層の機能層からマイグレーションした前記レベリング剤Aを含有し、且つ、前記低屈折率層の表面には前記マイグレーションしたレベリング剤Aとレベリング剤Bとが均一に存在することを特徴とする。

【0031】

本発明に係る反射防止フィルムの製造方法は、透明基材上に、少なくとも1層の機能層と、低屈折率層とを順に積層した反射防止フィルムの製造方法において、電離放射線で反応する官能基又は熱で反応する極性基を有さないレベリング剤Aと、バインダーを含有する機能層形成用組成物を前記透明基材又は予め形成した機能層に塗布した後、半硬化させて低屈折率層に接する機能層を形成し、

更に、バインダーと、少なくとも該バインダーとの反応性を有するレベリング剤Bを含有する低屈折率層形成用組成物を、上記半硬化状態の機能性層上に塗布した後、完全に硬化させて低屈折率層を形成することを特徴とする。

【0032】

本発明でいう「機能層」とは、何らかの機能を有する層であり、透明基材上に積層することで、基材そのものよりも良好な光学積層体とすることが可能な層を意味する。機能層の例としては、基材にハード性を与えるハードコート層、基材と低屈折率層の密着性を向上させるプライマー層、帯電防止性能を与える帯電防止層、反射防止性を向上させる高屈折率層などを基本とし、その他、各性能を混合した帯電防止性高屈折率層、高屈折率ハードコート層、帯電防止ハードコート層、帯電防止高屈折率ハードコート層などが挙げられ、単層でも、多層でもよい。

機能層の好ましい膜厚は、0.1μm以上30μm以下であり、この膜厚において、レベリング剤Aが、最適にマイグレーション可能である濃度は、機能層の全バインダー成分の全重量に対し、0.01重量%以上5重量%以下である。0.01重量%以上であると、低屈折率層表面までマイグレーション可能となり、求める防汚性能が発現するようになり、5重量%以上であるとマイグレーション量が過剰になり、ヘイズの上昇や白濁の原因となる。

【0033】

本発明でいう「バインダー」とは、電離放射線で反応する官能基又は熱で反応する極性基を有するモノマーやオリゴマーなどの重合性化合物を必須とし、必要に応じて非重合性ポリマーや重合開始剤などを含み、硬化後に、機能層や低屈折率層のマトリクスとなるものを意味する。

【0034】

本発明でいう「均一に存在する」とは、2種類以上のレベリング剤が、同種のレベリング剤は、ある程度は凝集するが、異なるレベリング剤とは相分離しないレベルで、共に層の表面上に存在しており、白濁やヘイズの原因とならないことをいう。本発明では、レベリング剤Aとレベリング剤Bが、低屈折率層の表面に均一に存在する状態を最も良好としている。具体的には、レベリング剤AとBが、ほぼ平均的に混合して存在している状態や、低屈折率層が白濁しないレベルに、各レベリング剤が凝集している部分を含みつつ、混合して存在している状態のことを指す。

【0035】

本発明において「半硬化」とは、バインダー中の硬化性樹脂の硬化性基が全て硬化せずに残存している状態であり、硬化が未完全な状態をいう。この状態においては、塗布用組成物(塗工液)の溶剤が浸透しやすく、半硬化状態の移行層(ハードコート層と低屈折率層の境界)を通じてハードコート層及び低屈折率層の樹脂成分が互いの層に移行し、特に、ハードコート層の低屈折率層側にマイグレーションしてきた、バインダーと非反応性のレベリング剤Aが、低屈折率層へ移行することになる。

【0036】

本発明で使用する レベリング剤は、該レベリング剤を有する層表面の平坦性(なめらかさ)を向上させる機能を有し、さらに、該レベリング剤の種類を適宜選択することにより、ハードコート層や低屈折率層の表面に防汚性や耐擦傷性等の向上に寄与する滑り性を付与しやすくなる。また、前記低屈折率層及び前記ハードコート層におけるレベリング剤は、上記のような種類であることにより、前記低屈折率層における異なる種類のレベリング剤の凝集、相分離を抑制し、該層の白濁やヘイズの上昇による透明性の低下を防ぐ効果を有する。

【0037】

通常、ハードコート層形成用組成物又は低屈折率層形成用組成物に異なる2種(又はそれ以上)のレベリング剤を含有させて、塗布前の組成物中で混合しただけでは、該レベリング剤は相分離するか、又は最終的に必要な機能(防汚性、指紋拭取り性、耐擦傷性)が得られないが、この半硬化状態を経て一方のレベリング剤を移行させることにより、低屈折率層において異なる2種のレベリング剤(レベリング剤A及びレベリング剤B)が、相分離、白濁せずに、均一に分散し、特に低屈折率層の表面に均一に存在できるようになる。この理由は定かではないが、通常、異なる2種以上のレベリング剤を混合して用いた場合には、各レベリング剤が自由に運動(移行)できる状態にあり、各レベリング剤が均一に分散した状態から同種のレベリング剤が凝集し、相分離を起こすが、半硬化の状態を経ることにより、硬化しつつある、又は硬化した低屈折率層において、少なくとも低屈折率層形成用組成物に含まれるバインダーと反応性を有するレベリング剤Bがバインダー又はレベリング剤同士などと架橋反応することで、その運動(移行)が制限され、その隙間を半硬化状態であったハードコート層からレベリング剤Aが低屈折率層の表面に向かって移行(すなわち、マイグレーション)し、その表面に均一に存在できるようになると考えられる。

【0038】

本発明において好ましい反射防止フィルムの構成としては、基材/ハードコート層/低屈折率層が基本構成であるが、その他、

基材/プライマー層/ハードコート層/低屈折率層基材/ハードコート層/高屈折率層/低屈折率層

基材/帯電防止層/ハードコート層/低屈折率層

基材/ハードコート層/帯電防止層/低屈折率層

基材/ハードコート層1/ハードコート層2/低屈折率層

など、基材と低屈折率層の間に、様々な機能層を、様々な順序で単層又は多層積層して反射防止フィルムすることも可能であり、前記基本構成以外の積層体も本発明の範囲に包含される。なお、本発明を詳細に説明するにあたって、その便宜上、以下に基材/ハードコート層/低屈折率層の基本構成のみを記載する。

【0039】

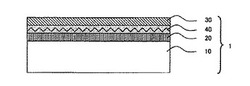

図1は本発明に係る反射防止フィルムの基本構成の一例の断面図で概念的に示す。なお、図1の断面図において、説明の容易化のために、厚み方向(図の上下方向)を面方向(図の左右方向)の縮尺よりも大幅に拡大誇張して図示してある。図1に示す反射防止フィルム1は、透明基材10の一面側に、該透明基材に近い側からハードコート層20及び該ハードコート層に隣接して低屈折率層30が形成されている。ハードコート層20及び低屈折率層30の間には、これら二つの層が相溶してなる移行層40が存在する場合が多い。

【0040】

以下、本発明に係る反射防止フィルムを形成する透明基材、ハードコート層、低屈折率層及び、移行層について順に説明する。

【0041】

<1.透明基材>

透明基材の材質は、特に限定されないが、従来から反射防止フィルムに用いられている一般的な材料を用いることができ、例えば、セルロースアシレート、シクロオレフィンポリマー、アクリレート系ポリマー、又はポリエステルを主体とするものが好ましい。ここで、「主体とする」とは、基材構成成分の中で最も含有割合が高い成分を示すものである。

【0042】

セルロースアシレートの具体例としては、セルローストリアセテート、セルロースジアセテート、セルロースアセテートブチレート等が挙げられる。シクロオレフィンポリマーとしては、例えば、ノルボルネン系重合体、単環の環状オレフィン系重合体、環状共役ジエン系重合体、ビニル脂環式炭化水素系重合体樹脂等が挙げられ、より具体的には、日本ゼオン(株)製のゼオネックスやゼオノア(ノルボルネン系樹脂)、住友ベークライト(株)製 スミライトFS−1700、JSR(株)製 アートン(変性ノルボルネン系樹脂)、三井化学(株)製 アペル(環状オレフィン共重合体)、Ticona社製の Topas(環状オレフィン共重合体)、日立化成(株)製 オプトレッツOZ−1000シリーズ(脂環式アクリル樹脂)等が挙げられる。アクリレート系ポリマーの具体例としては、ポリ(メタ)アクリル酸メチル、ポリ(メタ)アクリル酸エチル、(メタ)アクリル酸メチル−(メタ)アクリル酸ブチル共重合体等が挙げられる。ポリエステルの具体例としては、ポリエチレンテレフタレート、ポリエチレンナフタレート等が挙げられる。

【0043】

本明細書中で使用する、「(メタ)アクリロイル」とは、アクリロイル及び/又はメタクリロイルを表し、「(メタ)アクリレート」とは、アクリレート及び/又はメタクリレートを表し、(メタ)アクリルはアクリル及び/又はメタクリルを表す。また、本明細書中で使用する「光」には、可視、及び非可視領域の波長の電磁波だけでなく、電子線のような粒子線、及び電磁波と粒子線を総称する放射線又は電離放射線が含まれる。

【0044】

本発明にあっては、透明基材が薄膜の柔軟性に富んだフィルム状態として使用される場合、その厚さは、通常、20μm以上300μm以下、好ましくは30μm以上200μm以下である。透明基材は、該透明基材上にハードコート層を形成するのに際して、接着性向上のために、コロナ放電処理、酸化処理等の物理的な処理の他、アンカー剤又はプライマーと呼ばれる塗料の塗布を予め行なってもよい。

【0045】

<2.ハードコート層>

本発明に用いられるハードコート層は、本発明に係る反射防止フィルムの硬さを付与するための層である。該ハードコート層は、必須成分として、少なくとも硬化性樹脂を含む硬化性バインダーと、少なくとも1種の非反応性のレベリング剤(レベリング剤A)と、を含有するハードコート層形成用組成物の硬化物からなる。ハードコート層は該ハードコート層に耐擦傷性を付与するため、無機微粒子を含有することが好ましく、さらに該無機微粒子としては、ハードコート層を形成するための硬化性樹脂であるバインダー(マトリクス)と少なくとも架橋結合し得る反応性官能基を有する反応性無機微粒子であることが好ましい。そのため、ハードコート層の硬化性樹脂は、反応性無機微粒子の反応性官能基と架橋結合し得る反応性官能基を有する硬化性樹脂(バインダー成分)を用いることが好ましい。反応性無機微粒子と硬化性樹脂が架橋結合を形成して硬化物が生じることによりハードコート層の耐擦傷性をさらに向上させることができる。

【0046】

以下、本発明に係るハードコート層の、好ましい形態の一例として、反応性官能基aを有する反応性無機微粒子Aと、基材や隣接する層に対する密着性を付与するためのバインダーC等の成分及び少なくとも1種の非反応性のレベリング剤A等を含有するハードコート層形成用組成物を説明する。

「ハードコート層」とは、一般にJISK5600−5−4(1999)で規定される鉛筆硬度試験で「H」以上の硬度を示すものをいうが、本発明に用いられるハードコート層は鉛筆硬度試験によるハードコート層表面の硬度が「3H」以上であることが好ましい。

又はドコート層の膜厚は、5μm以上30μm以下であることが、耐擦傷性の観点から好ましい。

以下、本発明に係るハードコート層の構成材料について説明する。

【0047】

<2−1.反応性無機微粒子A>

無機微粒子をハードコート層に含有させることにより、透明性を維持しつつ耐擦傷性を向上させることが一般になされている。また、架橋反応性を有する無機微粒子と、硬化性バインダーを架橋反応させ、架橋構造を形成することにより、ハードコート性を更に向上させることができる。反応性無機微粒子Aとは、コアとなる無機微粒子の少なくとも表面の一部に有機成分が被覆し、該有機成分により導入された反応性官能基を表面に有する無機微粒子のことである。反応性無機微粒子Aには、1粒子あたりコアとなる無機微粒子の数が2つ以上のものも含まれる。また、反応性無機微粒子Aは、粒径を小さくすることにより含有量に対して、マトリクス内での架橋点を高めることができる。

本発明のハードコート層においては、十分な耐擦傷性を有するように硬度を著しく向上させることを目的として、少なくとも表面の一部に有機成分が被覆され、該有機成分により導入された反応性官能基aを表面に有する反応性無機微粒子Aを含有することが好まし

い。反応性無機微粒子Aは、ハードコート層に更に機能を付与するものであっても良く、目的に合わせて適宜選択して用いる。

【0048】

無機微粒子としては、例えば、シリカ、酸化アルミニウム、ジルコニア、チタニア、酸化亜鉛、酸化ゲルマニウム、酸化インジウム、酸化スズ、インジウムスズ酸化物(ITO)、酸化アンチモン、酸化セリウム等の金属酸化物微粒子、フッ化マグネシウム、フッ化ナトリウム等の金属フッ化物微粒子などが挙げられる。金属微粒子、金属硫化物微粒子、金属窒化物微粒子等を用いても良い。

【0049】

硬度が高い点からは、シリカ、酸化アルミニウムが好ましい。また、隣接する低屈折率層に対してハードコート層を相体的に高屈折率層とするためには、ジルコニア、チタニア、酸化アンチモン等の膜形成時に屈折率が高くなる微粒子を適宜選択して用いることができる。更に、帯電防止性、導電性を付与したい場合には、インジウムスズ酸化物(ITO)、酸化スズ等を適宜選択して用いることができる。これらは、1種単独で又は2種以上組み合わせて用いることができる。

無機微粒子の表面には通常、無機微粒子内ではこの形態で存在できない基を有する。これら表面の基は通常、相対的に反応しやすい官能基である。例えば金属酸化物の場合には、例えば水酸基及びオキシ基、例えば金属硫化物の場合には、チオール基及びチオ基、又は例えば窒化物の場合には、アミノ基、アミド基及びイミド基を有する。

【0050】

本発明に係る反応性無機微粒子Aは、中空粒子のような粒子内部に空孔や多孔質組織を有する粒子よりも、粒子内部に空孔や多孔質組織を有しない中実粒子を用いることが好ましい。中空粒子では、該粒子内部に空孔や多孔質組織を有し、中実粒子に比べ硬度が低い。そのため、反応性無機微粒子Aは、硬度が高い中実粒子を用いることが好ましい。

【0051】

本発明に用いられる反応性無機微粒子Aは、少なくとも表面の一部に有機成分が被覆され、該有機成分により導入された反応性官能基を表面に有する。ここで、有機成分とは、炭素を含有する成分である。また、少なくとも表面の一部に有機成分が被覆されている態様としては、例えば、金属酸化物微粒子の表面に存在する水酸基にシランカップリング剤等の有機成分を含む化合物が反応して、表面の一部に有機成分が結合した態様の他、例えば、金属酸化物微粒子の表面に存在する水酸基に水素結合等の相互作用により有機成分を付着させた態様や、ポリマー粒子中に1個又は2個以上の無機微粒子を含有する態様などが含まれる。

【0052】

被覆している有機成分は、無機微粒子同士の凝集を抑制し、且つ無機微粒子表面へ導入するの反応性官能基数を多くして膜の硬度を向上させる点から、粒子表面のほぼ全体を被覆していることが好ましい。この様な観点から、無機微粒子を被覆している前記有機成分は、反応性無機微粒子A中に1.00×10-3g/m2以上含まれることが好ましい。無機微粒子表面に有機成分を付着乃至結合させた態様においては、無機微粒子を被覆している前記有機成分が、反応性無機微粒子A中に2.00×10-3g/m2以上含まれることが更に好ましく、反応性無機微粒子A中に3.50×10-3g/m2以上含まれることが特に好ましい。ポリマー粒子中に無機微粒子を含有する態様においては、無機微粒子を被覆している前記有機成分が、反応性無機微粒子A中に3.50×10-3g/m2以上含まれることが更に好ましく、反応性無機微粒子A中に5.50×10-3g/m2以上含まれることが特に好ましい。

【0053】

被覆している有機成分の割合は、通常、乾燥粉体を空気中で完全に燃焼させた場合の重量減少の恒量値として、例えば空気中で室温から通常800℃までの熱重量分析により求めることができる。

【0054】

なお、単位面積当りの有機成分量は、以下の方法により求めたものである。まず、示差熱重量分析(DTG)により、有機成分重量を無機成分重量で割った値(有機成分重量/無機成分重量)を測定する。次に、無機成分重量と用いた無機微粒子の比重から無機成分全体の体積を計算する。また、被覆前の無機微粒子が真球状であると仮定し、被覆前の無機微粒子の平均粒径から被覆前の無機微粒子1個当たりの体積、及び表面積を計算する。次に、無機成分全体の体積を被覆前の無機微粒子1個当たりの体積で割ることにより、反応性無機微粒子Aの個数を求める。更に、有機成分重量を反応性無機微粒子Aの個数で割ることにより、反応性無機微粒子A1個当たりの有機成分量を求める。最後に、反応性無機微粒子A1個当たりの有機成分重量を、被覆前の無機微粒子1個当たりの表面積で割ることにより、単位面積当たりの有機成分量を求めることができる。

【0055】

反応性無機微粒子Aの平均粒径は硬度を向上させる観点から3nm以上100nm以下であるが、好ましくは5nm以上80nm以下であり、さらに好ましくは10nm以上70nm以下である。また、透明性を損なうことなく、樹脂のみを用いた場合の復元率を維持しつつ、硬度を向上させる点から、無機微粒子は粒径分布が狭く、単分散であることが好ましい。

以下、本発明のハードコート層において、平均粒径は、溶液中の該粒子を動的光散乱方法で測定し、粒径分布を累積分布で表したときの50%粒径(d50 メジアン径)を意味する。平均粒径は、日機装(株)製のMicrotrac粒度分析計を用いて測定することができる。

また、本発明に係る微粒子は、凝集粒子であっても良く、凝集粒子である場合は、二次粒径が記載範囲内であれば良い。

【0056】

少なくとも表面の一部に有機成分が被覆され、該有機成分により導入された反応性官能基を表面に有する反応性無機微粒子Aを調製する方法としては、該無機微粒子に導入したい反応性官能基aにより、従来公知の方法を適宜選択して用いることができる。

中でも、本発明においては、被覆している有機成分が反応性無機微粒子A中に、被覆前の無機微粒子の単位面積当たり1.00×10-3g/m2以上含まれることが可能で、無機微粒子同士の凝集を抑制し、膜の硬度を向上させる点から、以下の(i)(ii)(iii)の無機微粒子のいずれかを適宜選択して用いることが好ましい。

(i)飽和又は不飽和カルボン酸、該カルボン酸に対応する酸無水物、酸塩化物、エステル及び酸アミド、アミノ酸、イミン、ニトリル、イソニトリル、エポキシ化合物、アミン、β−ジカルボニル化合物、シラン、及び官能基を有する金属化合物よりなる群から選択される1種以上の分子量500以下の表面修飾化合物の存在下、分散媒としての水及び/又は有機溶媒の中に無機微粒子を分散させることにより得られる、表面に反応性官能基を有する無機微粒子。

(ii)粒径3nm以上100nm以下の無機微粒子を疎水性ビニルモノマーに分散したモノマーを、親水化された多孔質膜を通して水中に吐出し、無機微粒子が分散したモノマー液滴の水分散体とした後、重合することにより得られる、表面に反応性官能基を有する無機微粒子。

(iii)被覆前の無機微粒子に導入する反応性官能基、下記化学式(2)に示す基、及びシラノール基又は加水分解によってシラノール基を生成する基を含む化合物と、金属酸化物微粒子とを結合することにより得られる、表面に反応性官能基を有する無機微粒子。

化学式(2)

−Q1−C(=Q2)−NH−

(化学式(2)中、Q1は、NH、O(酸素原子)、又はS(硫黄原子)を示し、Q2はO又はSを示す。)

【0057】

以下、上記本発明において好適に用いられる反応性無機微粒子Aを順に説明する。

(i)飽和又は不飽和カルボン酸、該カルボン酸に対応する酸無水物、酸塩化物、エス

テル及び酸アミド、アミノ酸、イミン、ニトリル、イソニトリル、エポキシ化合物、アミン、β−ジカルボニル化合物、シラン、及び官能基を有する金属化合物よりなる群から選択される1種以上の分子量500以下の表面修飾化合物の存在下、分散媒としての水及び/又は有機溶媒の中に無機微粒子を分散させることにより得られる、表面に反応性官能基を有する無機微粒子。

上記(i)の反応性無機微粒子Aを用いる場合には、有機成分含量が少なくても膜強度を向上できるというメリットがある。

【0058】

上記(i)の反応性無機微粒子Aに用いられる上記表面修飾化合物は、カルボキシル基、酸無水物基、酸塩化物基、酸アミド基、エステル基、イミノ基、ニトリル基、イソニトリル基、水酸基、チオール基、エポキシ基、第一級、第二級及び第三級アミノ基、Si−OH基、シランの加水分解性残基、又はβ−ジカルボニル化合物のようなC−H酸基等の、分散条件下において上記無機微粒子の表面に存在する基と化学結合可能な官能基を有する。ここでの化学結合は、好ましくは、共有結合、イオン結合又は配位結合が含まれるが、水素結合も含まれる。配位結合は錯体形成であると考えられる。例えば、ブレンステッド又はルイスに従う酸塩基反応、錯体形成又はエステル化が、上記表面修飾化合物の官能基と無機微粒子表面の基の間で生じる。上記(i)の反応性無機微粒子Aに用いられる上記表面修飾化合物は、1種又は2種以上を混合して用いることができる。

【0059】

表面修飾化合物は通常、無機微粒子の表面の基との化学結合に関与できる少なくとも1つの官能基(以下、第1の官能基という)に加えて、該官能基を介して前記表面修飾化合物に結びついた後に、無機微粒子に新たな特性を付与する分子残基を有する。分子残基又はその一部は疎水性又は親水性であり、例えば無機微粒子を安定化、融和化、又は活性化させる。

例えば、疎水性分子残基としては、不活性化又は反発作用をもたらす、アルキル、アリール、アルカリル、アラルキル又はフッ素含有アルキル基等が挙げられる。親水性基としてはヒドロキシ基、アルコキシ基又はポリエステル基等が挙げられる。

【0060】

反応性無機微粒子Aが後述のバインダーCと反応できるように表面に導入される反応性官能基aは、該バインダーCに応じて、適宜選択される。該反応性官能基aとしては、重合性不飽和基が好適に用いられ、好ましくは光硬化性不飽和基であり、特に好ましくは電離放射線硬化性不飽和基である。その具体例としては、(メタ)アクリロイル基、ビニル基、アリル基等のエチレン性二重結合及びエポキシ基等が挙げられる。

【0061】

上記表面修飾化合物の分子残基中に、バインダーCと反応できる反応性官能基aが含まれる場合には、表面修飾化合物中に含まれる第1の官能基を無機微粒子表面に反応させることによって、上記(i)の反応性無機微粒子Aの表面にバインダーCと反応できる反応性官能基aを導入することが可能である。例えば、第1の官能基のほかに、更に重合性不飽和基を有する表面修飾化合物が、好適なものとして挙げられる。

【0062】

一方で、上記表面修飾化合物の分子残基中に、第2の反応性官能基を含有させ、該第2の反応性官能基を足掛かりにして、上記(i)の反応性無機微粒子Aの表面にバインダーCと反応できる反応性官能基aが導入されても良い。例えば、第2の反応性官能基として水酸基及びオキシ基のような水素結合が可能な基(水素結合形成基)を導入し、該微粒子表面上に導入された水素結合形成基に、更に別の表面修飾化合物の水素結合形成基が反応することにより、バインダーCと反応できる反応性官能基aを導入されることが好ましい。すなわち、表面修飾化合物として、水素結合形成基を有する化合物と、重合性不飽和基などのバインダーCと反応できる反応性官能基aと水素結合形成基を有する化合物とを併用して用いることが好適な例として挙げられる。水素結合形成基の具体例としては、水酸基、カルボキシル基、エポキシ基、グリシジル基、アミド基、といった官能基、もしくはアミド結合を示すものである。ここで、アミド結合とは、−NHC(O)や>NC(O)−を結合単位に含むものを示す旨である。本発明の表面修飾化合物に用いられる水素結合形成基としては、中でもカルボキシル基、水酸基、アミド基が好ましい。

【0063】

上記(i)の反応性無機微粒子Aに用いられる表面修飾化合物は500以下、より好ましくは400、特に200を超えない分子量を有する。このような低分子量を有することにより、無機微粒子表面を急速に占有し、無機微粒子同士の凝集を妨げることが可能であると推定される。

上記(i)の反応性無機微粒子Aに用いられる表面修飾化合物は、表面修飾のための反応条件下で好ましくは液体であり、分散媒中で溶解性又は少なくとも乳化可能であるのが好ましい。中でも分散媒中で溶解し、分散媒中で離散した分子又は分子イオンとして一様に分布して存在することが好ましい。

【0064】

飽和又は不飽和カルボン酸としては、1〜24の炭素原子を有しており、例えばギ酸、酢酸、プロピオン酸、酪酸、吉草酸、カプロン酸、アクリル酸、メタクリル酸、クロトン酸、クエン酸、アジピン酸、琥珀酸、グルタル酸、シュウ酸、マレイン酸、フマル酸、イタコン酸及びステアリン酸、並びに対応する酸無水物、塩化物、エステル及びアミド、例えばカプロラクタム等が挙げられる。また、不飽和カルボン酸を用いると、重合性不飽和基を導入することができる。

【0065】

好ましいアミンの例は、化学式Q3-nNHn(n=0、1又は2)を有するものであり、残基Qは独立して、1〜12、特に1〜6、特別好ましくは1〜4の炭素原子を有するアルキル(例えば、メチル、エチル、n−プロピル、i−プロピル及びブチル)、並びに6〜24の炭素原子を有するアリール、アルカリル又はアラルキル(例えば、フェニル、ナフチル、トリル及びベンジル)を表す。また、好ましいアミンの例としては、ポリアルキレンアミンが挙げられ、具体例は、メチルアミン、ジメチルアミン、トリメチルアミン、エチルアミン、アニリン、N−メチルアニリン、ジフェニルアミン、トリフェニルアミン、トルイジン、エチレンジアミン、ジエチレントリアミンである。

【0066】

好ましいβ−ジカルボニル化合物は4〜12、特に5〜8の炭素原子を有するものであり、例えば、ジケトン(アセチルアセトンなど)、2,3−ヘキサンジオン、3,5−ヘプタンジオン、アセト酢酸、アセト酢酸−C1−C4−アルキルエステル(アセト酢酸エチルエステルなど)、ジアセチル及びアセトニルアセトンが挙げられる。

アミノ酸の例としては、β−アラニン、グリシン、バリン、アミノカプロン酸、ロイシン及びイソロイシンが挙げられる。

【0067】

好ましいシランは、少なくとも1つの加水分解性基又はヒドロキシ基と、少なくとも1つの非加水分解性残基を有する加水分解性オルガノシランである。ここで加水分解性基としては、例えば、ハロゲン、アルコキシ基及びアシルオキシ基が挙げられる。非加水分解性残基としては、反応性官能基aを有する及び/又は反応性官能基aを有しない非加水分解性残基が用いられる。また、フッ素で置換されている有機残基を少なくとも部分的に有するシランを使用しても良い。

【0068】

用いられるシランとしては特に限定されないが、例えば、CH2=CHSi(OOCCH3)3、CH2=CHSiCl3、CH2=CHSi(OC2H5)3、CH2=CH−Si(OC2H4OCH3)3、CH2=CH−CH2−Si(OC2H5)3、CH2=CH−CH2−Si(OOCCH3)3、γ−グリシジルオキシプロピルトリメトキシシラン(GPTS)、γ−グリシジルオキシプロピルジメチルクロロシラン、3−アミノプロピルトリメトキシシラン(APTS)、3−アミノプロピルトリエトキシシラン(APTES)、N−(2−アミノエチル)−3−アミノプロピルトリメトキシシラン、N−[N’−(2’−アミノエチル)−2−アミノエチル]−3−アミノプロピルトリメトキシシラン、ヒドロキ

シメチルトリメトキシシラン、2−[メトキシ(ポリエチレンオキシ)プロピル]トリメトキシシラン、ビス−(ヒドロキシエチル)−3−アミノプロピルトリエトキシシラン、N−ヒドロキシエチル−N−メチルアミノプロピルトリエトキシシラン、3−(メタ)アクリルオキシプロピルトリエトキシシラン及び3−(メタ)アクリルオキシプロピルトリメトキシシラン等を挙げることができる。

【0069】

官能基を有する金属化合物としては、元素周期表の第1群III〜V及び/又は第2群II〜IVからの金属Mの金属化合物が挙げられる。ジルコニウム及びチタニウムのアルコキシド、M(OR)4(M=Ti、Zr)、(式中、OR基の一部はβ−ジカルボニル化合物又はモノカルボン酸などの錯生成剤により置換される。)が挙げられる。重合性不飽和基を有する化合物(メタクリル酸など)が錯生成剤として使用される場合には、重合性不飽和基を導入することができる。

【0070】

分散媒として、水及び/又は有機溶媒が好適に使用される。特に好ましい分散媒は、蒸留された(純粋な)水である。有機溶媒として、極性及び非極性及び非プロトン性溶媒が好ましい。それらの例として、炭素数1〜6の脂肪族アルコール(特にメタノール、エタノール、n−及びi−プロパノール及びブタノール)等のアルコール、アセトン及びブタノン等のケトン類、酢酸エチルなどのエステル類;ジエチルエーテル、テトラヒドロフラン及びテトラヒドロピランなどのエーテル類;ジメチルアセトアミド、ジメチルホルムアミドなどのアミド類;スルホラン及びジメチルスルホキシドなどのスルホキシド類及びスルホン類;及びペンタン、ヘキサン及びシクロヘキサン等の脂肪族(任意にハロゲン化された)炭化水素類が挙げられる。これらの分散媒は混合物として使用することができる。

分散媒は、蒸留(任意に減圧下)により容易に除去できる沸点を有することが好ましく、沸点が200℃以下、特に150℃以下の溶媒が好ましい。

【0071】

(i)の反応性無機微粒子Aの調製に際し、分散媒の濃度は、通常40〜90重量%、好ましくは50〜80重量%、特に55〜75重量%である。分散液の残りは、未処理の無機微粒子及び上記表面修飾化合物から構成される。ここで、無機微粒子/表面修飾化合物の重量比は、100:1〜4:1とすることが好ましく、更に50:1〜8:1、より更に25:1〜10:1とすることが好ましい。

(i)の反応性無機微粒子Aの調製は、好ましくは室温(約20℃)〜分散媒の沸点で行われる。特に好ましくは、分散温度は50〜100℃である。分散時間は、特に使用される材料の種類に依存するが、一般に数分から数時間、例えば1〜24時間である。

【0072】

(ii)粒径3nm以上100nm以下の無機微粒子を疎水性ビニルモノマーに分散したモノマーを、親水化された多孔質膜を通して水中に吐出し、無機微粒子が分散したモノマー液滴の水分散体とした後、重合することにより得られる、表面に反応性官能基を有する無機微粒子。

上記(ii)の反応性無機微粒子Aを用いる場合には、粒度分布の点から単分散性がより高まり、粗大粒子を含む場合のイレギュラーな性能の発現を抑えられるというメリットがある。

【0073】

本発明に用いられる反応性無機微粒子Aは、少なくとも表面の一部に有機成分が被覆され、該有機成分により導入された反応性官能基を表面に有する無機微粒子であるため、(ii)のタイプの反応性無機微粒子Aを製造する際の重合に用いられる疎水性ビニルモノマー中には、反応性官能基aを有するものか、又は後から所望の反応性官能基aを導入可能とする別の反応性官能基を有するものを少なくとも含有させる。例えば、疎水性ビニルモノマーに予めカルボキシル基を有するものを使用し、重合させた後、該カルボキシル基にグリシジルメタクリレートを反応させて、重合性不飽和基を導入することが挙げられる。

【0074】

疎水性ビニルモノマーの具体例を挙げると、スチレン、ビニルトルエン、α−メチルスチレン、ジビニルベンゼンなどの芳香族ビニル化合物;(メタ)アクリル酸メチル、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸t−ブチル、(メタ)アクリル酸n−ヘキシル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸ステアリル、(メタ)アクリル酸ベンジル、(ポリ)エチレングリコールのモノあるいはジ(メタ)アクリレート、(ポリ)プロピレングリコールのモノあるいはジ(メタ)アクリレート、1,4−ブタンジオールのモノ−あるいはジ−(メタ)アクリレート、トリメチロールプロパンのモノ−、ジ−あるいはトリ−(メタ)アクリレートなどの不飽和カルボン酸エステル類;ジアリルフタレート、ジアリルアクリルアミド、トリアリル(イソ)シアヌレート、トリアリルトリメリテートなどのアリル化合物;(ポリ)エチレングリコールジ(メタ)アクリレート、(ポリ)プロピレングリコールジ(メタ)アクリレートなどの(ポリ)オキシアルキレングリコールジ(メタ)アクリレートなどが挙げられる。また、ブタジエン、イソプレン、クロロプレンなどの共役ジエン化合物。さらに、アクリル酸、メタクリル酸、イタコン酸、フマル酸、グリシジルメタクリレート、ビニルピリジン、ジエチルアミノエチルアクリレート、N−メチルメタクリルアミド、アクリロニトリルなどの反応性官能基含有モノマーが挙げられる。これらのなかでアクリル酸、メタクリル酸、イタコン酸など水溶性の高いモノマーはモノマー全体としての水溶解度が高くなって水中油滴型モノマーエマルジョンができなくなることのない範囲で使用できる。

【0075】

(ii)で用いられる無機微粒子は粒径が小さいことと、疎水性ビニルモノマーによく分散することが必要である。ここで用いられる無機微粒子の粒径は100nm以下であり、好ましくは5nm以上80nm以下であり、さらに好ましくは10nm以上70nm以下である。また、無機微粒子が疎水性ビニルモノマーとなじみが悪いときは、無機微粒子表面を予め表面処理することが好ましい。該表面処理には顔料分散剤を無機微粒子表面に吸着させる分散剤処理、シランカップリング剤、チタネートカップリング剤等によるカップリング剤処理あるいはカプセル重合等によるポリマーコート処理など既知の方法を適用することができる。

【0076】

(ii)においては無機微粒子を分散した疎水性ビニルモノマーを水中に乳化するために、親水化された多孔質膜を通して水中に吐出する。この多孔質細孔は平均細孔径0.01〜5μmで、且つ、均一な孔径であり、さらに膜の表裏を貫通するものである必要がある。膜の材質としてはガラスが好ましく、具体例としては火山灰シラスを主原料として焼成した SiO2−Al2O3−B2O3−CaO系のガラスを熱処理でミクロ相分離させ、ホウ酸に富む相を酸で溶解除去して得る多孔質ガラス(SPG:Shirasu Porous Glass)が好ましい。

【0077】

(ii)においては、多孔質膜を通して無機微粒子を含有する疎水性ビニルモノマーを押し出す水相には、モノマー液滴の安定剤として界面活性剤あるいは水溶性高分子を存在させる必要がある。安定化剤がないと膜を通して吐出したモノマー液滴は互いに融合して幅広い粒径分布となる。好ましい安定化剤としては、モノマー液滴が1μm程度以上の場合はポリビニルアルコール、ヒドロキシプロピルセルロース、ポリビニルピロリドンなどの水溶性高分子系の安定化剤がよく、これに少量のアニオン系界面活性剤あるいは非イオン系乳化剤を添加することも好ましい。例えばラウリル硫酸ナトリウムを乳化剤、1−ヘキサデカノールを共乳化剤とする組み合わせは液滴表面に強く吸着し安定化効果が大きく、(ii)における安定化剤として特に好ましい。

【0078】

(ii)において、乳化された無機微粒子を含むモノマー液滴の水分散体を重合するには、主に油溶性ラジカル開始剤を使用する。油溶性ラジカル開始剤として使用できる開始剤を例示すると、アゾビスイソブチロニトリルなどのアゾ系開始剤、ベンゾイルペルオキシド、2,4−ジクロルベンゾイルペルオキシドなどの芳香族過酸化物、イソブチルペルオキシド、ジイソプロピルペルオキシジカーボネート、ジ(2−エチルヘキシルペルオキシ)ジカーボネートなどの脂肪族系過酸化物が挙げられる。これらは乳化の前にあらかじめモノマー相に溶解して使用することができる。又はイドロキノン、塩化鉄などの水溶性ラジカル重合禁止剤を添加しても良い。

【0079】

(iii)被覆前の無機微粒子に導入する反応性官能基、下記化学式(2)に示す基、及びシラノール基又は加水分解によってシラノール基を生成する基を含む化合物と、コアとなる無機微粒子としての金属酸化物微粒子とを結合することにより得られる、表面に反応性官能基を有する無機微粒子。

化学式(2)

−Q1−C(=Q2)−NH−

(化学式(2)中、Q1は、NH、O(酸素原子)、又はS(硫黄原子)を示し、Q2はO又はSを示す。)

上記(iii)の反応性無機微粒子Aを用いる場合には、有機成分量が高まり、分散性、及び膜強度がより高まるというメリットがある。

【0080】

まず、被覆前の無機微粒子に導入したい反応性官能基aとして、上記化学式(2)に示す基、及びシラノール基又は加水分解によってシラノール基を生成する基を含む化合物(以下、反応性官能基修飾加水分解性シランという場合がある。)について説明する。

反応性官能基修飾加水分解性シランにおいて、無機微粒子に導入したい反応性官能基aは、上記バインダーCと反応可能なように適宜選択すれば特に限定されない。上述したような重合性不飽和基を導入するのに適している。

【0081】

反応性官能基修飾加水分解性シランにおいて、上記化学式(2)に示す基[−Q1−C(=Q2)−NH−]は、具体的には、[−O−C(=O)−NH−]、[−O−C(=S)−NH−]、[−S−C(=O)−NH−]、[−NH−C(=O)−NH−]、[−NH−C(=S)−NH−]、及び[−S−C(=S)−NH−]の6種である。

これらの基は、1種単独で又は2種以上を組合わせて用いることができる。中でも、熱安定性の観点から、[−O−C(=O)−NH−]基と、[−O−C(=S)−NH−]基及び[−S−C(=O)−NH−]基の少なくとも1種を併用することが好ましい。化学式(2)に示す基[−Q1−C(=Q2)−NH−]は、分子間において水素結合による適度の凝集力を発生させ、硬化物にした場合、優れた機械的強度、基材との密着性及び耐熱性等の特性を付与することが可能になると考えられる。

【0082】

また、加水分解によってシラノ−ル基を生成する基としては、ケイ素原子上にアルコキシ基、アリールオキシ基、アセトキシ基、アミノ基、ハロゲン原子等を有する基を挙げることができ、アルコキシシリル基又はアリールオキシシリル基が好ましい。シラノール基又は、加水分解によってシラノール基を生成する基は、縮合反応又は加水分解に続いて生じる縮合反応によって、金属酸化物微粒子と結合することができる。

【0083】

上記反応性官能基修飾加水分解性シランの好ましい具体例としては、例えば、下記化学式(3)に示す化合物を挙げることができる。

【化3】

化学式(3)中、Rc、Rdは同一でも異なっていてもよいが、水素原子又はC1からC8のアルキル基又はアリール基であり、例えば、メチル、エチル、プロピル、ブチル、オクチル、フェニル、キシリル基等を挙げることができる。ここでsは1、2又は3である。

【0084】

[(RcO)sRd3-sSi−]で示される基としては、例えば、トリメトキシシリル基、トリエトキシシリル基、トリフェノキシシリル基、メチルジメトキシシリル基、ジメチルメトキシシリル基等を挙げることができる。このような基のうち、トリメトキシシリル基又はトリエトキシシリル基等が好ましい。

【0085】

ReはC1からC12の脂肪族又は芳香族構造を有する2価の有機基であり、鎖状、分岐状又は環状の構造を含んでいてもよい。そのような有機基としては例えば、メチレン、エチレン、プロピレン、ブチレン、ヘキサメチレン、シクロヘキシレン、フェニレン、キシリレン、ドデカメチレン等を挙げることができる。これらのうち好ましい例は、メチレン、プロピレン、シクロヘキシレン、フェニレン等である。

【0086】

また、Rfは2価の有機基であり、通常、分子量14から1万、好ましくは、分子量76から500の2価の有機基の中から選ばれる。例えば、ヘキサメチレン、オクタメチレン、ドデカメチレン等の鎖状ポリアルキレン基;シクロヘキシレン、ノルボルニレン等の脂環式又は多環式の2価の有機基;フェニレン、ナフチレン、ビフェニレン、ポリフェニレン等の2価の芳香族基;及びこれらのアルキル基置換体、アリール基置換体を挙げることができる。また、これら2価の有機基は炭素及び水素原子以外の元素を含む原子団を含んでいてもよく、ポリエーテル結合、ポリエステル結合、ポリアミド結合、ポリカーボネート結合、さらには前記化学式(2)に示す基を含むこともできる。

【0087】

Rgは(t+1)価の有機基であり、好ましくは鎖状、分岐状又は環状の飽和炭化水素基、不飽和炭化水素基の中から選ばれる。

Y’は反応性官能基を有する1価の有機基を示す。上述のような反応性官能基そのものであっても良い。例えば反応性官能基aを重合性不飽和基から選択する場合、(メタ)アクリロイル(オキシ)基、ビニル(オキシ)基、プロペニル(オキシ)基、ブタジエニル(オキシ)基、スチリル(オキシ)基、エチニル(オキシ)基、シンナモイル(オキシ)基、マレエート基、(メタ)アクリルアミド基等を挙げることができる。また、tは好ましくは1〜20の正の整数であり、さらに好ましくは1〜10、特に好ましくは1〜5である。

【0088】

本発明で用いられる反応性官能基修飾加水分解性シランの合成は、例えば特開平9−100111号公報に記載された方法を用いることができる。すなわち、例えば重合性不飽和基を導入したい場合、(イ)メルカプトアルコキシシランと、ポリイソシアネート化合物と、イソシアネート基と反応可能な活性水素基含有重合性不飽和化合物との付加反応により行うことができる。また、(ロ)分子中にアルコキシシリル基及びイソシアネート基を有する化合物と、活性水素基含有重合性不飽和化合物との直接的反応により行うことができる。さらに、(ハ)分子中に重合性不飽和基及びイソシアネート基を有する化合物と、メルカプトアルコキシシラン又はアミノシランとの付加反応により直接合成することもできる。

【0089】

(iii)の反応性無機微粒子Aの製造においては、反応性官能基修飾加水分解性シランを別途加水分解操作を行った後、これと無機微粒子を混合し、加熱、攪拌操作を行う方法、もしくは反応性官能基修飾加水分解性シランの加水分解を無機微粒子の存在下に行う方法、また、他の成分、例えば多価不飽和有機化合物、単価不飽和有機化合物、放射線重合開始剤等の存在下、無機微粒子の表面処理を行う方法を選ぶことができるが、反応性官能基修飾加水分解性シランの加水分解を無機微粒子の存在下行う方法が好ましい。

(iii)の反応性無機微粒子Aを製造する際、その温度は、通常20℃以上150℃以下であり、また処理時間は5分〜24時間の範囲である。

【0090】

加水分解反応を促進するため、触媒として酸、塩もしくは塩基を添加してもよい。酸としては有機酸及び不飽和有機酸;塩基としては3級アミン又は4級アンモニウムヒドロキシドが好適な物として挙げられる。これら酸もしくは塩基触媒の添加量は反応性官能基修飾加水分解性シランに対して0.001〜1.0重量%、好ましくは0.01〜0.1重量%である。

【0091】

反応性無機微粒子Aとしては、分散媒を含有しない粉末状の微粒子を用いてもよいが、分散工程を省略でき、生産性が高い点から微粒子を溶剤分散ゾルとしたものを用いることが好ましい。

反応性無機微粒子Aの含有量はハードコート層の全固形分に対し、5〜70重量%であることが好ましく、更に20〜60重量%であることが好ましい。5重量%未満の場合、ハードコート層表面の硬度が不十分となる恐れがあり、70重量%超過の場合、ハードコート層と透明基材の界面の密着性が不十分となる恐れがある。

【0092】

<2−2.ハードコート層の硬化性バインダー系>

本発明に係るハードコート層において、硬化性バインダー系の構成成分とは、上記反応性無機微粒子A、ハードコート層の必須成分である少なくとも1種のレベリング剤A以外の成分であり、必須成分として硬化性樹脂としてのバインダーCを含み、必要に応じてバインダーC以外の硬化性バインダー成分、ポリマー成分、重合開始剤等の硬化後にハードコート層のマトリクスとなるものを表す。

【0093】

<2−2−1.バインダーC>

本発明に用いられるバインダーCは、硬化した際にマトリクスの一部となる硬化性樹脂である。バインダーCは、前記反応性無機微粒子Aの反応性官能基aと架橋反応性を有する反応性官能基bを有することが好ましい。バインダーCが該反応性官能基bを有することにより反応性官能基aと反応性官能基bが架橋結合し、網目構造が形成される。これにより、ハードコート層の硬度が向上する。また、バインダーCは、十分な架橋性を得るために、反応性官能基bを1分子あたり3つ以上有することが好ましい。反応性官能基bとしては、重合性不飽和基が好適に用いられ、好ましくは光硬化性不飽和基であり、特に好ましくは電離放射線硬化性不飽和基である。その具体例としては、(メタ)アクリロイル基、ビニル基、アリル基等のエチレン性二重結合及びエポキシ基等が挙げられる。

【0094】

バインダーCの硬化性有機樹脂は、塗膜とした時に光が透過する透光性のものが好ましく、紫外線又は電子線で代表される電離放射線により硬化する樹脂である電離放射線硬化性樹脂、その他公知の硬化性樹脂などを要求性能などに応じて適宜採用すればよい。電離放射線硬化性樹脂としては、アクリレート系、オキセタン系、シリコーン系などが挙げられる。

【0095】

本発明に係るハードコート層において、該ハードコート層の硬度を向上させる点から、下記化学式(4)で表されるポリアルキレンオキシド鎖含有ポリマーDと2つ以上の反応性官能基を有する分子量が10000未満の化合物Eとを組み合わせて用いることが好ましい。

【0096】

前記ポリマーD、前記化合物E、及び前記反応性無機微粒子Aが互いに反応可能であり、該ポリマーCが、該化合物E及び該反応性無機微粒子Aの両方と架橋結合を形成するため、ハードコート層に十分な耐擦傷性を持たせることができると推定される。

【0097】

<2−2−1−1.化学式(4)で表されるポリアルキレンオキシド鎖含有ポリマーD>

前記ポリアルキレンオキシド鎖含有ポリマーDは、下記化学式(4)で表され、末端に3つ以上の反応性官能基bを有する分子量が1000以上のポリアルキレンオキシド鎖含

有ポリマーである。

【0098】

【化4】

化学式(4)において、Xは直鎖、分枝、又は環状の炭化水素鎖が単独又は組み合わされてなり、該炭化水素鎖は置換基を有していても良く、また炭化水素鎖間には異種原子が含まれていても良い、前記置換基を除いた炭素数が3〜10の3価以上の有機基である。kは3〜10の整数を表す。L1〜Lkはそれぞれ独立に、エーテル結合、エステル結合、及びウレタン結合よりなる群から選択される1種以上を含む2価の基、又は、直接結合である。R1〜Rkはそれぞれ独立に、炭素数1〜4の直鎖又は分岐の炭化水素基である。n1、n2・・・nkはそれぞれ独立の数である。Y1〜Ykはそれぞれ独立に、1つ以上の反応性官能基bを有する化合物残基を示す。

【0099】

化学式(4)で表されるポリアルキレンオキシド鎖含有ポリマーDにおいて、Xは、線状側鎖であるポリアルキレンオキシド鎖(O−Rk)nk部分が出ている分岐点をk個有する短い主鎖に該当する。

【0100】

上記炭化水素鎖は、−CH2−のような飽和炭化水素又は−CH=CH−のような不飽和炭化水素を含むものである。環状の炭化水素鎖は、脂環式化合物からなるものであっても良いし、芳香族化合物からなるものであっても良い。また、炭化水素鎖間にはO、S等の異種原子が含まれていても良く、炭化水素鎖間にエーテル結合、チオエーテル結合、エステル結合、ウレタン結合等を含んでいても良い。なお、直鎖や環状の炭化水素鎖に対して異種原子を介して分岐している炭化水素鎖は、後述する置換基の炭素数として数えられる。

【0101】

上記炭化水素鎖に有していても良い置換基としては、具体的にはハロゲン原子、水酸基、カルボキシル基、アミノ基、エポキシ基、イソシアネート基、メルカプト基、シアノ基、シリル基、シラノール基、ニトロ基、アセチル基、アセトキシ基、スルホン基等が挙げられるが特に限定されない。炭化水素鎖に有していても良い置換基には、上述のように直鎖や環状の炭化水素鎖に対して異種原子を介して分岐している炭化水素鎖も含まれ、例えば、アルコキシ基(RO−、ここでRは飽和又は不飽和の直鎖、分枝、又は環状の炭化水素鎖である)、アルキルチオエーテル基(RS−、ここでRは飽和又は不飽和の直鎖、分枝、又は環状の炭化水素鎖である)、アルキルエステル基(RCOO−、ここでRは飽和又は不飽和の直鎖、分枝、又は環状の炭化水素鎖である)等が挙げられる。

【0102】

Xは、前記置換基を除いた炭素数が3〜10の3価以上の有機基である。Xの前記置換基を除いた炭素数が3未満であると、線状側鎖であるポリアルキレンオキシド鎖(O−Rk)nk部分を3個以上有することが困難となる。一方、Xの前記置換基を除いた炭素数が10を超えると、柔軟な部分が増え硬化膜の硬度が低下し、好ましくない。上記置換基を除いた炭素数の炭素数は、好ましくは3〜7であり、更に好ましくは3〜5である。

【0103】

Xとしては、上記条件を満たせば特に限定されない。例えば、下記構造を有するものが挙げられる。

【化5】

【0104】

中でも、好適な構造としては、上記構造(x−1)、(x−2)、(x−3)、(x−7)等が挙げられる。

【0105】

Xの原料としては、中でも、1,2,3−プロパントリオール(グリセロール)、トリメチロールプロパン、ペンタエリスリトール、ジペンタエリスリトール等、水酸基を分子中に3個以上有する炭素数が3〜10の多価アルコール類や、カルボキシル基を分子中に

3個以上有する炭素数が3〜10の多価カルボン酸類や、アミノ基を分子中に3個以上有する炭素数が3〜10の多価アミン酸類等が好適に用いられる。

【0106】

化学式(4)において、上記kは、分子中に有するポリアルキレンオキシド鎖(O−Rk)nkの数を表し、3〜10の整数を表す。kが3未満、すなわちポリアルキレンオキシド鎖が2つでは、十分な硬度が得られない。またkが10を超えると、柔軟な部分が増え硬化膜の硬度が低下し好ましくない。上記kは、好ましくは3〜7であり、更に好ましくは3〜5である。

【0107】

化学式(4)において、上記L1〜Lkはそれぞれ独立に、エーテル結合、エステル結合、及びウレタン結合よりなる群から選択される1種以上を含む2価の基、又は、直接結合である。エーテル結合、エステル結合、及びウレタン結合よりなる群から選択される1種以上を含む2価の基とは、エーテル結合(−O−)、エステル結合(−COO−)、ウレタン結合(−NHCOO−)そのものであっても良い。これらの結合は分子鎖が広がりやすく自由度が高いため、他の樹脂成分との相溶性を実現しやすい。

【0108】

エーテル結合、エステル結合、及びウレタン結合よりなる群から選択される1種以上を含む2価の基としては、例えば、−O−R−O−、−O(C=O)−R−O−、−O(C=O)−R−(C=O)O−、−(C=O)O−R−O−、−(C=O)O−R−(C=O)O−、−(C=O)O−R−O(C=O)−、−NHCOO−R−O−、−NHCOO−R−O(C=O)NH−、−O(C=O)NH−R−O−、−O(C=O)NH−R−O(C=O)NH−、−NHCOO−R−O(C=O)NH−、−NHCOO−R−(C=O)O−、−O(C=O)NH−R−(C=O)O−、−NHCOO−R−O(C=O)−、−O(C=O)NH−R−O(C=O)−等が挙げられる。ここでRは、飽和又は不飽和の、直鎖、分枝、又は環状の炭化水素鎖を示す。

【0109】

上記2価の基の具体例としては、例えば、(ポリ)エチレングリコール、(ポリ)プロピレングリコール等のジオールや、フマル酸、マレイン酸、コハク酸等のジカルボン酸、トリレンジイソシアネート、ヘキサメチレンジイソシアネート、イソボロンジイソシアネート等のジイソシアネート等の活性水素を除いた残基が挙げられるが、これらに限定されるものではない。

【0110】

化学式(4)において、(O−Rk)nkは、アルキレンオキシドが繰り返し単位の線状側鎖であるポリアルキレンオキシド鎖である。ここでR1〜Rkはそれぞれ独立に、炭素数1〜4の直鎖又は分岐の炭化水素基である。アルキレンオキシドとしては、メチレンオキシド、エチレンオキシド、プロピレンオキシド、イソブチレンオキシド等が挙げられるが、炭素数2〜3の直鎖又は分岐の炭化水素基であるエチレンオキシド、プロピレンオキシドが好適に用いられる。

【0111】

アルキレンオキシドRk−Oの繰り返し単位数であるn1、n2・・・nkはそれぞれ独立の数である。n1、n2・・・nkは、分子全体として重量平均分子量が1000以上であることを満たせば特に限定されない。n1、n2・・・nkは、それぞれ異なっていても良いが、鎖長がほぼ同様であることがハードコート層を形成した際の硬度を維持しつつクラックを抑制する点から好ましい。従って、n1、n2・・・nkの差はそれぞれ0〜100程度、更に0〜50程度、特に0〜10程度であることが好ましい。

ハードコート層を形成した際の硬度を維持しつつクラックを抑制する点から、n1、n2・・・nkはそれぞれ2〜500の数であることが好ましく、更に2〜300の数であることが好ましい。

【0112】

Y1〜Ykはそれぞれ独立に、反応性官能基b、又は、1つ以上の反応性官能基bを有す

る化合物残基を示す。これにより、ポリアルキレンオキシド鎖含有ポリマーの末端に3つ以上の反応性官能基bがもたらされる。

Y1〜Ykが反応性官能基bそのものである場合、Y1〜Ykとしては例えば、(メタ)アクリロイル基等の重合性不飽和基が挙げられる。

【0113】

また、Y1〜Ykが1つ以上の反応性官能基bを有する化合物残基の場合の反応性官能基bとしては、例えば、(メタ)アクリロイル基、(メタ)アクリロイルオキシ基、ビニル基(CH2=CH−)、CH2=CR−(ここでRは炭化水素基)等の重合性不飽和基が挙げられる。後述する化合物Dや反応性無機微粒子Aと反応可能なように、適宜反応性官能基bを選択すれば、化合物残基としては特に限定されない。Y1〜Ykが化合物残基の場合、該Y1〜Ykが有する反応性官能基bの数は、1つでも良いが、2つ以上であることが更に架橋密度を上げることができ、ハードコート層とした際の硬度の点から好ましい。

【0114】

Y1〜Ykが1つ以上の反応性官能基bを有する化合物残基である場合、該化合物残基は、少なくとも1つ以上の反応性官能基bと該反応性官能基bとは別に更に反応性置換基を有する化合物から、該反応性置換基又は該反応性置換基の一部(水素等)を除いた残基である。

例えばエチレン性不飽和基を有する化合物残基としては、具体的には例えば、以下の化合物のエチレン性不飽和基以外の反応性置換基又は反応性置換基の一部(水素等)を除いた残基が挙げられる。例えば、(メタ)アクリル酸、ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレートなどが挙げられるがこれらに限定されるものではない。

【0115】

また、本発明に用いられるポリアルキレンオキシド鎖含有ポリマーDの分子量は、硬化膜に柔軟性を与え、クラックを防止する点から、1000以上であり、更に好ましくは5000以上、特に好ましくは10000以上である。

【0116】

上記化学式(4)で表されるポリアルキレンオキシド鎖含有ポリマーDを含有する市販品としては、例えば、商品名ビームセット371(荒川化学工業(株)製)、商品名ダイヤビームUK−4153(三菱レイヨン(株)製;化学式(4)において、Xが(x−7)、kは3、L1〜L3はそれぞれ直接結合、R1〜R3はそれぞれエチレンであり、n1、n2、n3の合計が20、Y1〜Y3はそれぞれアクリロイルオキシ基である。)等が挙げられる。

【0117】

前記ポリマーDの含有量は、後述する前記化合物E100重量部に対して5〜100重量部であることが好ましく、10〜50重量部であることが更に好ましい。前記ポリマーDの含有量は、後述する前記化合物E100重量部に対して5重量部以上であれば、硬化膜に柔軟性と復元性を付与でき、100重量部以下であれば、硬化膜の硬さを維持できる。

【0118】

<2−2−1−2.2つ以上の反応性官能基bを有する分子量が10000未満の化合物E>

2つ以上の反応性官能基bを有する分子量が10000未満の化合物Eは、前述の反応性無機微粒子Aと相俟って、樹脂組成物の硬化膜の硬度を向上させ、十分な耐擦傷性を付与する機能を有する。なお、上記ポリマーDの構造を有するものは、2つ以上の反応性官能基bを有する分子量が10000未満の化合物Eから除かれる。

本発明において化合物Eは、ポリマーDと前述の反応性無機微粒子Aとの組み合わせにおいて、互いに反応可能な反応性官能基bを有し、十分な耐擦傷性を有する広範な化合物から適宜選択して用いることができる。化合物Eとしては、1種単独で用いても良いが、2種以上を適宜混合して用いても良い。

2つ以上の反応性官能基bを有する分子量が10000未満の化合物Eは、1分子中に含まれる反応性官能基bが3個以上であることが、硬化膜の架橋密度をあげて、硬度を付与する点から好ましい。ここで化合物Eが分子量分布を有するオリゴマーの場合、反応性官能基b数は、平均の個数で表される。

また、化合物Eの分子量は、硬度向上の点から、5000未満であることが好ましい。

【0119】

以下に具体例を挙げるが、本発明に用いられる化合物Eは、これらに限定されるものではない。

重合性不飽和基を有する具体例として、重合性不飽和基を1分子内に2つ以上有する多官能(メタ)アクリレート系モノマーとしては、例えば、1,6−ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、イソシアヌル酸エチレンオキサイド変性ジ(メタ)アクリレート等の2官能(メタ)アクリレート化合物;トリメチロールプロパントリ(メタ)アクリレート、及びそのEO、PO、エピクロルヒドリン変性品、ペンタエリスリトールトリ(メタ)アクリレート、グリセロールトリ(メタ)アクリレート、及びそのEO、PO、エピクロルヒドリン変性品、イソシアヌール酸EO変性トリ(メタ)アクリレート(東亞合成製アロニックスM−315等)、トリス(メタ)アクリロイルオキシエチルフォスフェート、フタル酸水素−(2,2,2−トリ−(メタ)アクリロイルオキシメチル)エチル、グリセロールトリ(メタ)アクリレート、及びそのEO、PO、エピクロルヒドリン変性品等の3官能(メタ)アクリレート化合物;ペンタエリスリトールテトラ(メタ)アクリレート、及びそのEO、PO、エピクロルヒドリン変性品、ジトリメチロールプロパンテトラ(メタ)アクリレート等の4官能(メタ)アクリレート化合物;ジペンタエリスリトールペンタ(メタ)アクリレート、及びそのEO、PO、エピクロルヒドリン、脂肪酸、アルキル、ウレタン変性品等の5官能(メタ)アクリレート化合物;ジペンタエリスリトールヘキサ(メタ)アクリレート、及びそのEO、PO、エピクロルヒドリン、脂肪酸、アルキル、ウレタン変性品、ソルビトールヘキサ(メタ)アクリレート、及びそのEO、PO、エピクロルヒドリン、脂肪酸、アルキル、ウレタン変性品等の6官能(メタ)アクリレート化合物が挙げられる。

【0120】

(メタ)アクリレート系オリゴマー(乃至プレポリマー)としては、例えば、グリシジルエーテルと(メタ)アクリル酸若しくはカルボン酸塩基を持つモノマーとの付加反応によって得られるエポキシ(メタ)アクリレート類;ポリオールとポリイソシアネートとの反応物と水酸基を含有する(メタ)アクリレートとの付加反応によって得られるウレタン(メタ)アクリレート類;ポリオールと多塩基酸から成るポリエステルポリオールと、(メタ)アクリル酸とのエステル化によって得られるポリエステルアクリレート類;ポリブタジエン又は水添ポリブタジエン骨格を有する(メタ)アクリル化合物であるポリブタジエン(メタ)アクリレート等が挙げられる。本発明における必須成分が有する反応性官能基bが重合性不飽和基の場合、中でもウレタン(メタ)アクリレートは、硬化膜に硬度と柔軟性を与える点から、好適に用いられる。

【0121】

上記エポキシ(メタ)アクリレート類に用いられるグリシジルエーテルとしては、例えば、1,6−ヘキサンジグリシジルエーテル、ポリエチレングリコールグリシジルエーテル、ビスフェノールA型エポキシ樹脂、ナフタレン系エポキシ樹脂、カルドエポキシ樹脂、グリセロールトリグリシジルエーテル、フェノールノボラック型エポキシ樹脂等が挙げられる。

【0122】

また、上記ウレタン(メタ)アクリレート類に用いられるポリオールとしては、例えば、1,6−ヘキサンジグリシジルエーテル、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール、ポリカプロラクトンジオール、ポリカーボネートジオール、ポリブタジエンポリオール、ポリエステルジオール等が挙げられる。上記ウレタン(メタ)アクリレート類に用いられるポリイソシアネートとしては、トリレンジイソシアネート、キシリレンジイソシアネート、ジフエニルメタンジイソシアネート、テトラメチルキシレンジイソシアネート、ヘキサメレチンジイソシアネート、イソホロンジイソシアネート、ジシクロヘキシルメタンジイソシアネート等が挙げられる。上記ウレタン(メタ)アクリレート類に用いられる水酸基を含有する(メタ)アクリレートとしては、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、ペンタエリスリトール(メタ)アクリレート、カプロラクトン変性2−ヒドロキシエチル(メタ)アクリレート等が挙げられる。

また、上記ポリエステルアクリレート類に用いられるポリエステルポリオールを形成するためのポリオールとしては、例えばエチレングリコール、ポリエチレングリコール、プロピレングリコール、ポリプロピレングリコール、ネオペンチルグリコール、1,4−ブタンジオール、トリメチロールプロパン、ペンタエリスリトール等が挙げられ、多塩基酸としては、例えばコハク酸、アジピン酸、セバシン酸、フタル酸、イソフタル酸、テレフタル酸、トリメリット酸、ピロメリット酸等が挙げられる。

【0123】

また、本発明に用いられる化合物Eとしては、分子量が10000未満である下記化学式(5)で表される重合体も用いることができる。

【化6】

化学式(5)中、L’は炭素数1〜10の連結基を表し、qは0又は1を表す。Rは水素原子又はメチル基を表す。Eは任意のビニルモノマーの重合単位を表し、単一成分であっても複数の成分で構成されていてもよい。o、pは各重合単位のモル%である。pは0であっても良い。

【0124】

化学式(5)中のL’は炭素数1〜10の連結基を表し、より好ましくは炭素数1〜6の連結基であり、特に好ましくは2〜4の連結基であり、直鎖であっても分岐構造を有していてもよく、環構造を有していてもよく、O、N、Sから選ばれるヘテロ原子を有していても良い。

化学式(5)中の連結基L’の好ましい例としては、*−(CH2)2−O−**,*−(CH2)2−NH−**、*−(CH2)4−O−**、*−(CH2)6−O−**、*−(CH2)2−O−(CH)2−O−**、*−CONH−(CH2)3−O−**、*−CH2CH(OH)CH2−O−**、*−CH2CH2OCONH(CH2)3−O−**等が挙げられる。ここで、*は、ポリマー主鎖側の連結部位を表し、**は、(メタ)アクリロイル基側の連結部位を表す。

【0125】

化学式(5)中、Rは水素原子又はメチル基を表すが、硬化反応性の観点から、より好ましくは水素原子である。

化学式(5)においてoは100モル%、すなわち単独の重合体であっても良い。また、oが100モル%であっても、oモル%で表された(メタ)アクリロイル基を含有する重合単位が2種以上混合して用いられた共重合体であってもよい。oとpの比は、特に制限はなく、硬度や、溶剤への溶解性、透明性等種々の観点から適宜選択することができる。

【0126】

化学式(5)中、Eは任意のビニルモノマーの重合単位を表し、特に制限はなく、硬度や、溶剤への溶解性、透明性等種々の観点から適宜選択することができ、目的に応じて単一あるいは複数のビニルモノマーによって構成されていても良い。

【0127】

例えば、メチルビニルエーテル、エチルビニルエーテル、t−ブチルビニルエーテル、シクロへキシルビニルエーテル、イソプロピルビニルエーテル、ヒドロキシエチルビニルエーテル、ヒドロキシブチルビニルエーテル、グリシジルビニルエーテル、アリルビニル

エーテル等のビニルエーテル類、酢酸ビニル、プロピオン酸ビニル、酪酸ビニル等のビニルエステル類、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ヒドロキシエチル(メタ)アクリレート、グリシジルメタアクリレート、アリル(メタ)アクリレート、(メタ)アクリロイルオキシプロピルトリメトキシシラン等の(メタ)アクリレート類、スチレン、p−ヒドロキシメチルスチレン等のスチレン誘導体、クロトン酸、マレイン酸、イタコン酸等の不飽和カルボン酸及びその誘導体等を挙げることができる。

【0128】

また、重量平均分子量が10000未満である、末端や側鎖にエチレン性二重結合基を有する反応性オリゴマーも用いることができる。該反応性オリゴマーとしては、骨格成分がポリ(メタ)アクリル酸メチル、ポリスチレン、ポリ(メタ)アクリル酸ブチル、ポリ(アクリロニトリル/スチレン)、ポリ((メタ)アクリル酸2−ヒドロキシメチル/(メタ)アクリル酸メチル)、ポリ((メタ)アクリル酸2−ヒドロキシメチル/(メタ)アクリル酸ブチル)、及び、これらの樹脂とシリコーン樹脂との共重合体等が挙げられる。

【0129】

以上の化合物については市販品を用いることができる。重量平均分子量が10000未満であり、且つ、2以上の重合性不飽和基を有するウレタンアクリレートとしては、共栄社化学(株)製 商品名AH−600、AT−600、UA−306H、UA−306T、UA−306I等;日本合成化学工業(株)製 商品名UV−1700B、UV−3000B、UV−3200B、UV−6300B、UV−6330B、UV−7000B等;荒川化学工業(株)製 商品名ビームセット500シリーズ(502H、504H、550B等);新中村化学工業(株)製 商品名U−6HA、U−15HA、UA−32P、U−324A等;東亞合成(株)製 商品名M−9050等が挙げられる。中でも、本発明の前記ポリマーDとの組み合わせにおいて好適に用いられるウレタン(メタ)アクリレートとしては、イソホロンジイソシアネートの単量体又は多量体とペンタエリスリトール多官能アクリレートとジペンタエリスリトール多官能アクリレートとを反応して得られるウレタン(メタ)アクリレートが挙げられる。該ウレタン(メタ)アクリレートの市販品としては、例えば、商品名UV−1700B(日本合成化学工業(株)製)が挙げられる。

【0130】

また、重量平均分子量が10000未満であり、且つ、2以上の重合性不飽和基を有するエポキシアクリレートとしては、昭和高分子(株)製 商品名SPシリーズ(SP−4060、1450等)、VRシリーズ(VR−60、1950;VR−90、1100等)等;日本合成化学工業(株)製 商品名UV−9100B、UV−9170B等;新中村化学工業(株)製 商品名EA−6320/PGMAc、EA−6340/PGMAc等が挙げられる。

【0131】

また、重量平均分子量が10000未満であり、且つ、2以上の重合性不飽和基を有する反応性オリゴマーとしては、東亞合成(株)製 商品名マクロモノマーシリーズ AA−6、AS−6、AB−6、AA−714SK等が挙げられる。

【0132】

<2−3.ハードコート層のレベリング剤A>

本発明において、レベリング剤は、ハードコート層の必須成分であり、その少なくとも1種類は電離放射線で反応する官能基又は熱で反応する極性基を有しない(非反応性)レベリング剤Aである。これは、ハードコートやその他の層、特に低屈折率層などに含まれている全成分と反応性を有しないものである。該レベリング剤を有する層表面の平坦性(なめらかさ)を向上させる機能を有し、さらに、該レベリング剤の種類を適宜選択することにより、ハードコート層や低屈折率層の表面に防汚性や指紋拭取り性、耐擦傷性等の機能を付与することが可能となる。

斯かるレベリング剤としては、フッ素系レベリング剤、ケイ素系レベリング剤、オレフ

ィン系レベリング剤が挙げられるが、前述のとおり少なくとも1種類のレベリング剤Aは、非反応性であることを特徴とする。

【0133】

ハードコート層の硬化性バインダー系には上記レベリング剤のうち、1種又は2種以上を混合して用いることができる。ハードコート層の硬化性バインダー系に含有させるのに好ましいレベリング剤Aとしては、特にパーフルオロ基を有するフッ素化合物が挙げられる。

【0134】

本発明において、非反応性フッ素系レベリング剤とは、フッ素化アルキル基を必須とする化合物で、かつ、電離放射線や熱によって反応するような官能基を全くもたない、反応性のない化合物である。非反応性フッ素系レベリング剤は、分子量が小さすぎると塗布するときにハジキを生じ加工が困難となり、また、分子量が大きすぎると、ハードコート層形成用組成物に含有されるバインダーとの相溶性が悪化して良好な塗膜が得られない。したがって、その重量平均分子量として通常5000〜50万であり、1万〜30万であることが好ましく、2万〜20万であることが好ましい。尚、重量平均分子量は、ゲルパーミエーションクロマトグラフィー(GPC)によるポリスチレン換算により求めることができる。GPC移動相の溶剤には、テトラヒドロフランやクロロホルムを使用することができる。測定用カラムは、テトラヒドロフラン用又はクロロホルム用のカラムの市販品カラムを組み合わせて使用すると良い。テトラヒドロフラン用市販品カラムとしては、例えば、Shodex GPC KF−801、GPC KF−802、GPC KF−803、GPC KF−804、GPC KF−805、GPC KF−806、GPC−KF800D(いずれも、商品名、昭和電工社製)等を挙げることができる。検出器には、RI(示差屈折率)検出器及びUV検出器を使用すると良い。このような溶剤、カラム、検出器を使用して、例えば、Shodex GPC−101(昭和電工社製)等のGPCシステムにより、上記重量平均分子量を適宜測定することができる。

【0135】

前記フッ素系レベリング剤としては、一般式F(CF2)2nCH2CH2−(式中、nは1〜10の整数である)で表されるフッ素化アルキル基を有するフッ素化合物が好ましい。フッ素化アルキル基は、アルキル基中のすべての水素原子がフッ素原子に置換されたパーフルオロアルキル基、アルキル基中の一部の水素原子がフッ素原子で置換されたもの(例えば、HCF2CF2CF2CF2−等)のどちらでも良く、また、直鎖状、分岐状のいずれの基でもよい。また、フッ素化アルキル基中に酸素原子を含むもの(例えば、CF3−(OCF2CF2)2−等)でもよい。

【0136】

前記フッ素化合物としては、一般式:

(A)w−(B)x−(C)y−CF3

(上記式中、

Aは、CF2、CFCF2、C(CF2)2、(CF2)2nCH2CH2からなる群から選択される一種又は二種以上の基を表し、

Bは、OCF2CF2、OCF2CF(CF2)、OCF2C(CF2)2、OCF(CF2)CF(CF2)、OCF(CF2)C(CF2)2、OC(CF2)2CF(CF2)、OC(CF2)2C(CF2)2からなる群から選択される一種又は二種以上の基を表し、

Cは、OCH2CH2、 OCH2CH2CH2、OC(O)(CH2)zからなる群から選択される一種又は二種以上の基を表し、

w、x、y、zは0乃至50の整数を表す)

で表される化合物が具体的に挙げられる。

【0137】

フッ素化アルキル基の炭素数としては、界面活性能の効果が高い点から、通常1〜20の整数であり、3〜12の整数であることが好ましく、6〜10の整数であることが特に好ましい。また、直鎖状のパーフルオロアルキル基であることが好ましい。化合物中のフ

ッ素原子含有率が高いほど界面活性能に優れるが、フッ素原子含有率の高い界面活性剤は樹脂や溶媒に対する相溶性が低下するため、レベリング剤化合物中のフッ素原子含有率としては、通常5〜50%であり、7〜35%であることが好ましく、10〜30重量%であることが特に好ましい。なお、フッ素原子含有率は、レベリング剤化合物を燃焼分解させた後、分解物を水又はアルカリ水で抽出させイオンクロマトグラフィー法によってフッ素イオン濃度を定量することにより算出できる。

【0138】

上記のような構造及び性能を満たす市販のフッ素化合物としては、例えば、大日本インキ社製のメガファックシリーズ(MCF350−5、F445、F444、F455、F178、F470、F475、F479、F477、TF1025、F478、F178K)や、その他モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製(東芝シリコーン社製)のTSFシリーズ等が挙げられ;信越化学社製のX22シリーズ、KFシリーズ等が挙げられ;チッソ社製のサイラプレーンシリーズ等が挙げられる。

【0139】

ハードコート層の硬化性バインダー系に含有されるレベリング剤の総含有量は反応性無機微粒子Aが含まれない場合はバインダー全量に対して、又は反応性無機微粒子AとバインダーCの全重量に対して0.01重量%以上5重量%以下が好ましく、さらに0.03重量%以上2重量%以下であることが好ましい。0.01重量%以上とすることにより、ハードコート層表面に十分な平坦性(なめらかさ)を付与できる。5重量%以上であると、後述する低屈折率層へ移行するレベリング剤Aの量が増加し、低屈折率層表面において、後述する低屈折率層形成用組成物に含まれるレベリング剤Bと相分離を起こしやすくなり、該低屈折率層の白濁やヘイズの上昇等による透明性の低下が起こるため好ましくない。また、レベリング剤の含有量を0.03重量%以上2重量%以下とすることにより、ハードコート層を半硬化(ハーフキュア)し、該半硬化したハードコート層に後述する低屈折率層形成用組成物を塗布し、完全に硬化(フルキュア)した際に、ハードコート層形成用組成物中のレベリング剤Aの一部が低屈折率層の表面に移行(マイグレーション)し、均一に存在する。これにより、ハードコート層及び低屈折率層からなる反射防止フィルムは、該フィルム表面に優れた防汚性、指紋拭取り性及び耐擦傷性を併せ持つことが可能となる。

【0140】

本発明において、レベリング剤の濃度は、例えば、Thermo Electron社製(VG Theta Probe)のXPS(X線光電子分光測定)装置を用いて測定を行うことができる。

【0141】

<2−3−1.重合開始剤>

本発明においては、上記ラジカル重合性官能基やカチオン重合性官能基の開始又は促進させるために、硬化性バインダー系の成分として、必要に応じてラジカル重合開始剤、カチオン重合開始剤、ラジカル及びカチオン重合開始剤等を必要に応じて、適宜選択して用いても良い。これらの重合開始剤は、光照射及び/又は加熱により分解されて、ラジカル若しくはカチオンを発生してラジカル重合とカチオン重合を進行させるものである。

【0142】

ラジカル重合開始剤は、光照射及び/又は加熱によりラジカル重合を開始させる物質を放出することが可能であれば良い。例えば、光ラジカル重合開始剤としては、イミダゾール誘導体、ビスイミダゾール誘導体、N−アリールグリシン誘導体、有機アジド化合物、チタノセン類、アルミナート錯体、有機過酸化物、N−アルコキシピリジニウム塩、チオキサントン誘導体等が挙げられ、更に具体的には、1,3−ジ(tert−ブチルジオキシカルボニル)ベンゾフェノン、3,3',4,4'−テトラキス(tert−ブチルジオキシカルボニル)ベンゾフェノン、3−フェニル−5−イソオキサゾロン、2−メルカプトベンズイミダゾール、ビス(2,4,5−トリフェニル)イミダゾール、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名イルガキュア651、チバ・スペ

シャルティ・ケミカルズ(株)製)、1−ヒドロキシ−シクロヘキシル−フェニル−ケトン(商品名イルガキュア184、チバ・スペシャルティ・ケミカルズ(株)製)、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタン−1−オン(商品名イルガキュア369、チバ・スペシャルティ・ケミカルズ(株)製)、ビス(η5−2,4−シクロペンタジエン−1−イル)−ビス(2,6−ジフルオロ−3−(1H−ピロール−1−イル)−フェニル)チタニウム)(商品名イルガキュア784、チバ・スペシャルティ・ケミカルズ(株)製)等が挙げられるが、これらに限定されるものではない。

【0143】

また、カチオン重合開始剤は、光照射及び/又は加熱によりカチオン重合を開始させる物質を放出することが可能であれば良い。カチオン重合開始剤としては、スルホン酸エステル、イミドスルホネート、ジアルキル−4−ヒドロキシスルホニウム塩、アリールスルホン酸−p−ニトロベンジルエステル、シラノール−アルミニウム錯体、(η6−ベンゼン)(η5−シクロペンタジエニル)鉄(II)等が例示され、さらに具体的には、ベンゾイントシレート、2,5−ジニトロベンジルトシレート、N−トシフタル酸イミド等が挙げられるが、これらに限定されるものではない。

【0144】

ラジカル重合開始剤としても、カチオン重合開始剤としても用いられるものとしては、芳香族ヨードニウム塩、芳香族スルホニウム塩、芳香族ジアゾニウム塩、芳香族ホスホニウム塩、トリアジン化合物、鉄アレーン錯体等が例示され、更に具体的には、ジフェニルヨードニウム、ジトリルヨードニウム、ビス(p−tert−ブチルフェニル)ヨードニウム、ビス(p−クロロフェニル)ヨードニウム等のヨードニウムのクロリド、ブロミド、ホウフッ化塩、ヘキサフルオロホスフェート塩、ヘキサフルオロアンチモネート塩等のヨードニウム塩、トリフェニルスルホニウム、4−tert−ブチルトリフェニルスルホニウム、トリス(4−メチルフェニル)スルホニウム等のスルホニウムのクロリド、ブロミド、ホウフッ化塩、ヘキサフルオロホスフェート塩、ヘキサフルオロアンチモネート塩等のスルホニウム塩、2,4,6−トリス(トリクロロメチル)−1,3,5−トリアジン、2−フェニル−4,6−ビス(トリクロロメチル)−1,3,5−トリアジン、2−メチル−4,6−ビス(トリクロロメチル)−1,3,5−トリアジン等の2,4,6−置換−1,3,5トリアジン化合物等が挙げられるが、これらに限定されるものではない。

【0145】

<2−3−2.その他の成分>

本発明に係るハードコート層には、上記成分の他に、硬化性バインダー系の成分として更に帯電防止剤、防眩剤を適宜添加することもできる。更に、各種増感剤等の各種添加剤が混合されていても良い。帯電防止剤及び/又は防眩剤を含む場合には、本発明に係るハードコート層に、更に帯電防止性及び/又は防眩性を付与できる。

【0146】

<2−4.ハードコート層形成用組成物>

上記必須成分である硬化性樹脂、及び少なくとも1種のレベリング剤(レベリング剤A)に、必要に応じて各所望成分を加えたものを一般的な調製法に従って溶剤に分散処理することによりハードコート層形成用組成物を作製する。そして、該組成物を透明基材に塗布し、その後乾燥、硬化することによりハードコート層を形成できる。以下、溶剤、及びハードコート層形成用組成物の調製方法について説明する。

【0147】

<2−4−1.溶剤>

溶剤の具体例としては、メタノール、エタノール、イソプロピルアルコール、ブタノール、イソブチルアルコール、メチルグリコール、メチルグリコールアセテート、メチルセロソルブ、エチルセロソルブ、ブチルセロソルブ等のアルコール類;アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、ジアセトンアルコール等のケ

トン類;蟻酸メチル、酢酸メチル、酢酸エチル、乳酸エチル、酢酸ブチル等のエステル類;ニトロメタン、N−メチルピロリドン、N,N−ジメチルホルムアミド等の含窒素化合物;ジイソプロピルエーテル、テトラヒドロフラン、ジオキサン、ジオキソラン等のエーテル類;塩化メチレン、クロロホルム、トリクロロエタン、テトラクロルエタン等のハロゲン化炭化水素;ジメチルスルホキシド、炭酸プロピレン等のその他の物;又はこれらの混合物が挙げられる。より好ましい溶剤としては、酢酸メチル、酢酸エチル、酢酸ブチル、メチルエチルケトン等が挙げられる。

【0148】

上記溶媒の中でも、ケトン系の有機溶剤を用いるのが特に好ましい。ケトン系溶剤を用いて塗工液を調製すると、透明基材やハードコート層の表面に容易に薄く均一に塗布しやすくなり、且つ、塗工後において溶剤の蒸発速度が適度で乾燥むらを起こし難いので、均一な厚さの大面積塗膜を容易に得やすくなる。

【0149】

ケトン系溶剤としては、1種のケトンからなる単独溶剤、2種以上のケトンからなる混合溶剤、及び1種又は2種以上のケトン系溶剤と共に他の溶剤を含有しケトン溶剤としての性質を失っていない異種混合溶剤を挙げることができる。これらのうち、異種混合溶剤を用いることが好ましく、この場合、ケトン系溶剤は、溶剤全体の70重量%以上、特に80重量%以上含有させることが好ましい。

【0150】

<2−4−2.ハードコート層形成用組成物の調製>

ハードコート層形成用組成物は、通常、溶剤に上記必須成分である硬化性樹脂、及び少なくとも1種のレベリング剤(レベリング剤A)に、必要に応じて各所望成分を一般的な調製法に従って、混合し分散処理することにより調製される。混合分散には、ペイントシェーカー又はビーズミル等を用いることができる。

【0151】

<3.低屈折率層>

本発明に係る低屈折率層は、透明基材側に隣接するハードコート層に比べて屈折率が低く、該ハードコート層及び該低屈折率層を有する反射防止フィルムの視認性を高める機能を有する。

本発明に係る低屈折率層は、後述する低屈折率層形成用組成物を塗布後、乾燥し、硬化させたものであり、該層の必須成分として少なくとも硬化性樹脂を含む硬化性バインダーと、2種以上のレベリング剤と、を含有する。該2種のレベリング剤のうち、少なくとも1種はハードコート層に含まれているものと共通のもの、すなわちレベリング剤Aであり、また少なくとも1種は、少なくとも前記バインダーとの反応性を有するレベリング剤Bであり、これは後述する硬化時に該バインダーと架橋する。本発明に係る低屈折率層は、ハードコート層を半硬化させた後に、該ハードコート層上に低屈折率層形成用組成物を塗布し、半硬化した前記ハードコート層及び該低屈折率層形成用組成物を完全に硬化させて得られる。その際、半硬化した前記ハードコート層から該ハードコート層に含まれていたレベリング剤Aが低屈折率層に移行する。

【0152】

低屈折率層の硬化性樹脂は、電離放射線硬化性樹脂(バインダー成分)であることが好ましい。また、該低屈折率層の屈折率を低減させるため、低屈折率微粒子を含有することが好ましく、さらに、該低屈折率微粒子として中空微粒子を用いることが、屈折率を低減しやすいため好ましい。また、該中空微粒子のみでは不足する低屈折率層の硬さを補うため、さらに中実微粒子を含有することが好ましい。

【0153】

さらに、前記中空微粒子及び前記中実微粒子としては、前記低屈折率層の硬さを向上させるため、前記電離放射線硬化性樹脂と架橋結合を形成し得るように該微粒子の表面を架橋形成基により修飾された反応性中空微粒子及び反応性中実微粒子を用いることが好ましい。該反応性中空微粒子表面の架橋形成基、及び該反応性中実微粒子表面の架橋形成基は

、同一構造を有するか、又は、構造上の相違があるとしても、電離放射線硬化性基については、その骨格が共通し、且つ、炭素原子数が1〜3の炭化水素基1つ分の有無が異なるのみの範囲内であり、粒子表面に対する結合基については、その骨格が共通し、且つ、炭素原子数が1〜3の炭化水素基1つ分の有無が異なるのみの範囲内であり、スペーサ部については、その骨格が共通し、且つ、炭素原子数が1〜3の炭化水素基1つ分又は異種原子を含み水素を除く構成原子数が1〜3の官能基1つ分の有無が異なるのみの範囲内か、或いは、骨格の炭素鎖長が炭素原子1〜2個分異なるのみの範囲内である類似構造を有することが特に好ましい。斯かる架橋形成基を有することにより、反応性中空微粒子同士の凝集、及び反応性中実微粒子同士の凝集が起こり難く、該反応性中空微粒子及び該反応性中実微粒子が均一、且つ、密に充填するため低屈折率層の硬さが向上する。

【0154】

以下、本発明に係る低屈折率層の、好ましい形態の一例として、粒子表面を共通部分の多い架橋形成基により修飾された中空微粒子及び中実微粒子、電離放射線硬化性樹脂、並びに少なくとも1種のレベリング剤Bを含有する硬化性バインダー系と、を含む低屈折率層形成用組成物を説明する。

【0155】

本発明に係る低屈折率層は、該層の屈折率が1.45以下であることが好ましい。屈折率をこの範囲とすれば、実用上良好な反射防止性能を有する低屈折率層を得ることができる。屈折率は、低屈折率層に含有させる、電離放射線硬化性樹脂の種類、中空微粒子及び中実微粒子の材質や粒径、各材料の配合比、等を適宜調整することによって制御することができる。屈折率は、空気の屈折率(=1)に近づけることが好ましいが、屈折率の下限値は、現実的には1.1以上である。なお、屈折率の測定は、特に制限されず従来公知の方法を用いることができる。例えば、分光光度計で測定した反射率曲線からシミュレーションを用いて算出する方法や、エリプソメータを用いて測定する方法を挙げることができる。

【0156】

本発明の低屈折率層において、平均粒径とは、硬化前、溶液中の粒子を動的光散乱方法で測定し、粒径分布を累積分布で表したときの50%粒径(d50 メジアン径)を意味する。該平均粒径は、日機装(株)製のMicrotrac粒度分析計を用いて測定することができる。また、膜中の平均粒径については、透過型電子顕微鏡(TEM;Transmission Electron Microscope)を用いて測定する。具体的には、50〜200万倍で粒子の観察を行い、観察した粒子100個の平均値をもって平均粒径とする。

【0157】

また、低屈折率層の膜厚は、0.05μm以上0.15μm以下であることが、耐擦傷性の観点から好ましい。

以下、本発明に係る低屈折率層の構成材料について説明する。

【0158】

<3−1−1.中空微粒子>

本発明に係る中空微粒子は、外殻層を有し、外殻層に囲まれた内部が多孔質組織又は空洞である微粒子をいう。該多孔質組織及び該空洞には空気(屈折率:1)が含有されており、該中空微粒子を低屈折率層に含有させることで、該層の屈折率を低減することができる。

【0159】

本発明に係る中空微粒子の材料は、無機系、有機系のものを使用することができる。生産性や強度等を考慮し、無機材料であることが好ましい。この場合には、外殻層が無機材料で形成されることになる。

【0160】

中空微粒子を無機材料で形成する場合、中空微粒子の材料は、金属酸化物、金属窒化物、金属硫化物、及び金属ハロゲン化物からなる群から選ばれる少なくとも一つであることが好ましい。中空微粒子を上記材料とすれば、外殻が高強度で外圧により潰れにくい微粒子が得られる。さらに好ましいのは、中空微粒子の材料を、金属酸化物又は金属ハロゲン化物で形成することであり、特に好ましいのは、金属酸化物又は金属フッ化物で形成することである。これら材料を用いると、さらに高強度、且つ、低屈折率な中空微粒子を得られる。

【0161】

ここで、金属酸化物等に用いる金属元素としては、Na、K、Mg、Ca、Ba、Al、Si、Bが好ましく、Mg、Ca、Al及びSiがさらに好ましい。斯かる金属元素を用いることにより、低屈折率、且つ、他の元素に比べて製造が容易な中空微粒子が得られる。上記金属元素は1種単独で又は2種以上を組み合わせて用いてもよい。

【0162】

空隙を有する有機系の微粒子の具体例としては、特開2002−80503号公報で開示されている技術を用いて調製した中空ポリマー微粒子が好ましく挙げられる。

【0163】

本発明において中空微粒子を金属酸化物で形成する場合、材料の屈折率や生産性を考慮し、シリカ(二酸化ケイ素:SiO2)からなる中空微粒子を用いることが特に好ましい。中空シリカ微粒子は、微細な空隙を内部に有しており、屈折率1の空気が該微粒子内部に含まれている。そのため、微粒子自体の屈折率が中実微粒子及び電離放射線硬化性樹脂に比べて低く、該微粒子を含有する屈折率層の屈折率を低下させることができる。すなわち、空隙を有する中空シリカ微粒子は、内部に気体を有しない中実シリカ微粒子(屈折率n=1.46程度)に比べると、屈折率が1.20〜1.45と低く、屈折率層の屈折率を1.45以下にすることができる。

【0164】

本発明に係る中空微粒子の外殻層の厚みは、通常1nm以上、好ましくは2nm以上とする。外殻層の厚さを上記範囲とすると、微粒子の被覆が良好に行われやすくなり、電離放射線硬化性樹脂等の他の成分が微粒子内部に侵入しにくくなる。この結果、内部の空洞や多孔質構造の減少が低減され、低屈折率の効果が得やすくなる。一方、中空微粒子の外殻層の厚みは、通常30nm以下、好ましくは20nm以下とする。外殻層の厚さを上記範囲とすると、微粒子の多孔性が低下させることなく、低屈折率の効果が得られる。

【0165】

<3−1−2.中空微粒子の製造方法>

中空微粒子の製造方法の一例として、以下、中空シリカ微粒子の製造方法を例に挙げて説明する。

中空シリカ微粒子の種類は、屈折率が1.44以下であればよく、特に限定されるものではない。斯かる中空シリカ微粒子としては、特開平7−133105号公報、特開2001−233611号公報等に開示された複合酸化物ゾル又は中空シリカ微粒子を挙げることができる。斯かる中空シリカ微粒子は、具体的には、以下の第一乃至第三工程により製造することができ、さらに以下の第四工程を行ってもよい。

【0166】

すなわち、第一工程として、予めシリカ原料及びシリカ以外の無機酸化物原料のアルカリ水溶液を個別に調製するか、又は、両原料を混合した水溶液を調製する。次に、目的とする複合酸化物の複合割合に応じて、得られた水溶液を、pH10以上のアルカリ水溶液中に撹拌しながら徐々に添加する。こうして、複合酸化物からなるコロイド粒子を得る。尚、第一工程の代わりに、予めシード粒子を含む分散液を出発原料とすることも可能である。

【0167】

ここでシード粒子とは、中空微粒子の調製において、空洞又は多孔質組織を形成するために用いることができる粒子であり、該粒子を種として粒子が成長して核粒子となる。続く第二工程で核粒子の全部又は一部が除去され、前記空洞又は前記多孔質組織を形成する。シード粒子を用いることで、成長粒子の粒径制御が容易となり、粒径が均一な核微粒子を得ることができる。

【0168】

次に、第二工程として、上記の工程で得られた複合酸化物からなるコロイド粒子から、ケイ素と酸素以外の元素の少なくとも一部を選択的に除去する。具体的には、複合酸化物中の元素を、鉱酸若しくは有機酸を用いて溶解除去するか又は、陽イオン交換樹脂と接触させてイオン交換除去する。こうして、一部元素が除去された複合酸化物のコロイド粒子を得る。

【0169】

続いて、第三工程として、上記の工程で得られた一部元素が除去された複合酸化物のコロイド粒子に、加水分解性の有機ケイ素化合物又はケイ酸液等を加えることにより、コロイド粒子の表面を加水分解性有機ケイ素化合物又はケイ酸液等の重合物で被覆する。この様にして、上記公報に記載の複合酸化物ゾルであるシリカ微粒子を得ることができる。

【0170】

加水分解性の有機ケイ素化合物としては、例えば、一般式RnSi(OR’)4−n(ここで、R、R’:アルキル基、アリール基、ビニル基、アクリル基等の炭化水素基、n=0、1、2又は3)で表されるアルコキシシランを用いることができる。特に、テロラメトキシシラン、テトラエトキシシラン、テトライソプロポキシシラン等のテトラアルコキシシランが好ましく用いられる。

【0171】

添加方法としては、例えば、これらのアルコキシシラン、純水、及びアルコールの混合溶液に触媒としての少量のアルカリ又は酸を添加した溶液を、第二工程で得られた前記コロイド粒子に加え、アルコキシシランを加水分解して生成したケイ酸重合物をコロイド粒子の表面に沈着させる。このとき、アルコキシシラン、アルコール、触媒を同時に前記コロイド粒子中に添加してもよい。アルカリ触媒としては、アンモニア、アルカリ金属の水酸化物、アミン類を用いることができる。また、酸触媒としては、各種の無機酸と有機酸を用いることができる。

【0172】

前記コロイド粒子の分散媒が、水単独、又は有機溶媒に対する水の比率が高い場合には、ケイ酸液による被覆処理も可能である。ケイ酸液とは、水ガラス等のアルカリ金属ケイ酸塩の水溶液をイオン交換処理して脱アルカリしたケイ酸の低重合物の水溶液である。ケイ酸液を用いる場合には、前記コロイド粒子中にケイ酸液を所定量添加し、同時にアルカリを加えてケイ酸液を重合、ゲル化させ、ケイ酸重合物をコロイド粒子表面に沈着させる。尚、ケイ酸液と上記アルコキシシランを併用して被覆処理を行うことも可能である。有機ケイ素化合物又はケイ酸液の添加量は、コロイド粒子の表面をそれぞれの重合物が十分に被覆できる程度とする。

【0173】

更に、第四工程として、上記第三工程で得られたシリカ微粒子を50〜300℃の範囲で水熱処理することが好ましい。水熱処理温度を50℃以上とすれば、最終的に得られるシリカ微粒子又はシリカ微粒子分散液中のアルカリ金属酸化物及び/又はアンモニアの含有量が効果的に低減して、塗工液の保存安定性や被膜強度が向上する。一方、水熱処理温度を300℃以下とすれば、該塗工液の保存安定性や被膜強度が向上し、シリカ微粒子の凝集が抑制される。

【0174】

第三工程までで得られたシリカ微粒子は、該微粒子表面に、イオン性不純物として各種低分子化合物が存在する傾向が強い。イオン性不純物は、微粒子の原料中に含まれていたものや、製造工程で加えられた添加物等に起因するものである。従って、第四工程において、前記イオン性不純物を水熱処理で除去することにより、シリカ微粒子表面の不純物量を所定量以下にしやすくなる。

【0175】

具体的には、シリカ微粒子中のアルカリ金属酸化物の含有量を、好ましくは10ppm

以下、さらに好ましくは5ppm以下、特に好ましくは2ppm以下とする。特に、アルカリ金属酸化物の含有量を5ppm以下とすることにより、シリカ微粒子を含む塗工液の安定性が向上する。すなわち、塗工液を長期保存したような場合でも、該塗工液の粘度上昇が抑えられ、優れた保存安定性が実現できる。また、アルカリ金属酸化物の含有量を上記範囲とすることにより、シリカ微粒子表面とシランカップリング剤等の架橋形成基を導入するための化合物との反応がより強固に起こると推察され、結果的に屈折率層の強度も向上する(シランカップリング剤については後述する)。また、アルカリ金属酸化物の含有量を10ppm以下とすることにより、製膜性及び得られる膜の強度を向上することができる。尚、アルカリ金属酸化物の含有量は、M2O(Mはアルカリ金属元素を表す)としての含有量を意味し、一般的な原子吸光法又はICP MS測定によって、含有量を測定できる。

【0176】

また、シリカ微粒子中のアンモニア(アンモニウムイオンを含む)の含有量は、好ましくは2000ppm以下、さらに好ましくは1500ppm以下、特に好ましくは1000ppm以下である。特に、アンモニアの含有量を1500ppm以下とすることにより、シリカ微粒子を含む塗工液の安定性が向上する。すなわち、該塗工液を長期保存したような場合でも、塗工液の粘度上昇が抑えられ、優れた保存安定性を実現できる。また、アンモニアの含有量を上記の範囲とすることにより、シリカ微粒子表面とシランカップリング剤等の架橋形成基を導入するための化合物との反応がより強固に起こると推察され、結果的に屈折率層の強度も向上する。また、アンモニアの含有量を2000ppm以下とすると、上記と同様に、製膜性及び得られる膜の強度を向上することができる。尚、シリカ微粒子中のアンモニア(アンモニウムイオンを含む)の含有量は、NH3としての含有量を意味し、一般的な化学分析法によって、含有量を測定できる。

【0177】

シリカ微粒子中の不純物化合物の含有量を上記範囲とするため、第四工程(水熱処理工程)を複数回繰り返しても良い。水熱処理を繰り返すことによって、得られるシリカ系微粒子中のアルカリ金属酸化物及び/又はアンモニア(アンモニウムイオンを含む)の含有量を低減することができる。

【0178】

<3−2−1.中実微粒子>

本発明に係る中実微粒子は、該微粒子内部が多孔質でもなく空洞でもない微粒子をいう。空隙を有しないため中空微粒子に比べ、外部から微粒子にかかる圧力(外圧)で潰れにくく、耐圧性に優れる。そのため、該中実微粒子を含有する屈折率層の耐擦傷性を向上させやすくなる。

【0179】

本発明に係る中実微粒子の材料は、無機系、有機系のものを使用することができる。屈折率層の押圧力に対する強度の向上を考慮し、無機材料を用いることが好ましい。

【0180】

中実微粒子を無機材料で形成する場合、該中実微粒子の材料は、金属酸化物、金属窒化物、金属硫化物、及び金属ハロゲン化物からなる群から選ばれる少なくとも一つであることが好ましい。中実微粒子を上記材料とすれば、高強度な微粒子が安定して得られる。

より好ましいのは、中実微粒子の材料を、金属酸化物又は金属ハロゲン化物とすることであり、さらに好ましいのは、金属酸化物又は金属フッ化物とすることである。これら材料を用いると、さらに、屈折率が低く、反射防止層としての性能が良好となりやすい。

【0181】

前記金属酸化物等に用いる金属元素としては、Na、K、Mg、Ca、Ba、Al、Si、Bが好ましく、Mg、Ca、Al及びSiがさらに好ましい。斯かる金属元素を用いることにより、強度を高くし、屈折率を低くすることができる。金属元素は1種単独で又は2種以上を組み合わせて用いてもよい。

【0182】

本発明においては、屈折率層の屈折率をより低減するために、中実微粒子の屈折率は、電離放射線硬化性樹脂の屈折率よりも小さいことが好ましい。シリカ(SiO2)の屈折率は1.42〜1.46であり、電離放射線硬化性樹脂として好ましく用いられるアクリル系樹脂の屈折率1.49〜1.55よりも低い。このため、中実微粒子の材料は、シリカ(SiO2)を用いることが特に好ましい。

【0183】

<3−2−2.中実微粒子の製造方法>

中実微粒子は、従来公知の製造方法で製造することができる。斯かる方法としては、例えば、化学的手法であるゾルゲル法、物理的方法であるガス中蒸着法等を挙げることができる。

【0184】

<3−3.反応性中空微粒子と反応性中実微粒子の関係>

本発明に係る低屈折率層の一形態においては、低屈折率層に含有される反応性中実微粒子の平均粒径F及び反応性中空微粒子の平均粒径Gは、以下の関係:

10nm≦F≦40nm;

30nm≦G≦60nm;且つ

F≦G、

をもつことが好ましく、F+10≦Gであることがさらに好ましい。

また、本発明に係る低屈折率層においては、低屈折率層が、中実微粒子100重量部に対し、中空微粒子5重量部〜50重量部を含有することが好ましい。上記範囲とすることにより、前記低屈折率層中における反応性中空微粒子間の隙間に反応性中実微粒子が入り込み、密に充填するため、該層表面の耐擦傷性、特に耐スチールウール性を向上させる効果が特に高い。

【0185】

本発明に係る低屈折率層の別の形態においては、低屈折率層に含有される中実微粒子の平均粒径F及び中空微粒子の平均粒径Gは、以下の関係:

30nm<F≦100nm;

30nm≦G≦60nm;且つ

F>G、

をもつことが好ましく、F≧G+10であることがさらに好ましい。

また、本発明に係る低屈折率層においては、低屈折率層が、中実微粒子100重量部に対し、中空微粒子5重量部〜50重量部を含有することが好ましい。前記低屈折率層における中実微粒子の体積占有率が大きくなり、前記低屈折率層の反射率を低減させる効果が特に高い。

【0186】

従来の表面処理による中空微粒子及び中実微粒子では、中実微粒子が中空微粒子に比べて大きい場合、異種微粒子同士の親和性が低いため同種の微粒子同士の凝集が起こりやすく、その結果、屈折率層表面のヘイズが上がってしまっていた。それに対して、中空微粒子及び中実微粒子が本発明の表面処理を用いることにより、中実微粒子が中空微粒子に比べて大きい場合であっても、異種微粒子間の親和性が高く、層内において均一、且つ、密に充填しやすい。また、粒径が大きい微粒子同士を混合するため充填された微粒子間の隙間が大きくなり、空気が存在する。そのため、上記範囲を有することにより本発明の低屈折率層は、反射率を低減する効果が特に高くなる。

【0187】

<3−4.架橋形成基>

本発明に係る中空微粒子及び中実微粒子は、該微粒子表面を同一構造を有するか、又は、構造上の相違があるとしても、電離放射線硬化性基については、その骨格が共通し、且つ、炭素原子数が1〜3の炭化水素基1つ分の有無が異なるのみの範囲内であり、微粒子表面に対する結合基については、その骨格が共通し、且つ、結合基に結合するスペーサ部以外の基は、炭素原子数が1〜3の炭化水素基1つ分の有無が異なるのみの範囲内であり、スペーサ部については、その骨格が共通し、且つ、炭素原子数が1〜3の炭化水素基1つ分又は異種原子を含み水素を除く構成原子数が1〜3の官能基1つ分の有無が異なるのみの範囲内か、或いは、骨格の炭素鎖長が炭素原子1〜2個分異なるのみの範囲内である類似構造を有する架橋形成基で修飾されている。架橋形成基を微粒子表面に導入するための化合物としては、例えば、カップリング剤を用いることができ、該カップリング剤としてはシランカップリング剤が好ましい。該シランカップリング剤は、微粒子表面に対する結合基、スペーサ部及び電離放射線硬化性基からなる。

【0188】

前記中実微粒子及び前記中空微粒子が、架橋形成基を有することにより、反応性中空微粒子同士の凝集、及び反応性中実微粒子同士の凝集が起こり難く、該反応性中空微粒子及び該反応性中実微粒子が均一、且つ、密に充填するため低屈折率層の硬さが向上する。

【0189】

本発明で好適に用いられるシランカップリング剤としては、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、3−アクリロキシプロピルトリエトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、2−メタクリロキシプロピルトリメトキシシラン、2−メタクリロキシプロピルトリエトキシシラン等を挙げることができる。

【0190】

<3−4−1.結合基>

結合基とは、前記架橋形成基が前記中空微粒子及び前記中実微粒子に結合する部位であり、前記中空微粒子及び前記中実微粒子と共有結合を形成し得る基を意味する。具体例として、上記シランカップリング剤の一つである3‐メタクリロキシプロピルトリメトキシシランを例とすると、下記化学式(6)において、シランカップリング剤1である3−メタクリロキシプロピルトリメトキシシランの−Si(OCH3)3部分2が加水分解等により反応し、結合基となる。

【0191】

【化7】

【0192】

<3−4−2.スペーサ部>

本発明に係るスペーサ部とは、架橋形成基において、前記結合基と後述する電離放射線硬化性基を繋ぐ部位であり、該架橋形成基に有機成分よりなる電離放射線硬化性樹脂との親和性を付与する機能も有する。具体例として上記シランカップリング剤の一つである3−メタクリロキシプロピルトリメトキシシランを例とすると、上記化学式(6)において、シランカップリング剤1である3−メタクリロキシプロピルトリメトキシシランの−COO(CH2)3部分3がスペーサ部に該当する。

【0193】

<3−4−3.電離放射線硬化性基>

本発明に係る電離放射線硬化性基とは、低屈折層を形成する必須成分である電離放射線硬化性型樹脂と、電離放射線の照射により、重合反応又は架橋反応が進行し硬化し得る官能基である。該硬化性基は、前記電離放射線硬化性樹脂と重合することで屈折率層の強度を向上させる機能を有する。

【0194】

斯かる電離放射線硬化性基としては、例えば、光ラジカル重合、光カチオン重合、光アニオン重合のような重合反応、あるいは、光二量化を経て進行する付加重合又は縮重合等の反応形式により反応が進行するものが挙げられる。特に、(メタ)アクリロイル基、ビニル基、アリル基等のエチレン性不飽和結合を有する基は、紫外線や電子線等の電離放射線の照射により、直接又は開始剤の作用を受けて間接的に光ラジカル重合反応を生じさせることができるため、光硬化工程を含む取り扱いが比較的容易である。これらの中でも、生産性に優れ、また、硬化後の屈折率層における機械強度のコントロールが容易であるこ

とから、電離放射線硬化性基としては(メタ)アクリロイル基が好ましい。

【0195】

具体例として上記シランカップリング剤の一つである3−メタクリロキシプロピルトリメトキシシランを例とすると、上記化学式(6)において、シランカップリング剤1である3−メタクリロキシプロピルトリメトキシシランのCH2=C(CH3)−部分4が電離放射線硬化性基に該当する。

【0196】

図2乃至図3は、架橋形成基を導入するための化合物の一種であるシランカップリング剤を用いた場合を例とした、前記架橋形成基による前記微粒子表面の修飾の機構を模式的に示した図である。

図2では、第一段階として、シランカップリング剤101が、加水分解反応110により、結合基を有する架橋形成基102を生成し、

続いて第二段階として、前記架橋形成基102が、微粒子表面の極性基103との水素結合111により、微粒子表面の極性基と水素結合した架橋形成基104を形成する。

さらに第三段階として、前記水素結合した架橋形成基104が、加熱及び脱水反応112により、目的とする、架橋形成基により表面を修飾された微粒子105が生成する。

【0197】

図3は、第一段階として、シランカップリング剤101が、加水分解反応110により、結合基を有する架橋形成基102を生成し、

続いて第二段階として、前記架橋形成基102が、脱水縮合反応113により、脱水縮合した架橋形成基106を生成する。

さらに第三段階として、前記脱水縮合した架橋形成基106が微粒子表面の極性基103と水素結合111により、微粒子表面の極性基と水素結合した架橋形成基の脱水縮合体107を形成する。

第四段階として、前記脱水縮合体107が、加熱及び脱水反応112により、目的とする、脱水縮合した架橋形成基により表面を修飾された微粒子108が生成する。

【0198】

シリカ微粒子へのシランカップリング剤の処理量は、シリカ微粒子に対して、好ましくは1重量%以上、より好ましくは2重量%以上とする。上記範囲とすれば、電離放射線硬化型樹脂に対するシリカ微粒子の親和性を良好にできる。一方、シリカ微粒子へのシランカップリング剤の処理量は、シリカ微粒子に対して好ましくは200重量%以下、より好ましくは150重量%以下とする。上記範囲とすれば、シリカ微粒子の処理に使用されなかった遊離のシランカップリング剤の発生を良好に抑制でき、外部衝撃に対する復元性が向上し、割れや傷の発生が抑制される。

【0199】

シランカップリング剤によるシリカ微粒子表面の修飾方法としては、有機溶剤への分散性と、電離放射線硬化性樹脂との親和性とを向上させることができれば、特に制限されず、従来の方法により処理することができる。例えば、シリカ微粒子の分散液に所定量のシランカップリング剤を加え、必要に応じて、酸処理、アルカリ処理、又は加熱処理をすることにより、シリカ微粒子の表面を修飾することができる。

【0200】

また、上記した以外のシランカップリング剤を用いる場合、好適なものの見分け方としては、修飾後の微粒子表面が疎水性、又は親水性かで見分ける。具体的な見分け方としては、該シランカップリング剤を用いて微粒子表面を修飾し、乾燥させた後にメノウ乳鉢等を用いて大きさ1mm以下の微粉末状としたものが水に浮くかどうかで見分ける。

【0201】

本発明においては、全てのシランカップリング剤がシリカ微粒子表面に導入されず、単量体又は縮合体として、電離放射線硬化性樹脂等を含む層形成用組成物中に存在してもよい。シランカップリング剤は、電離放射線硬化性樹脂やシリカ微粒子との親和性に優れるため、シリカ微粒子を前記組成物中で安定的に分散させることができる。また、シランカ

ップリング剤は、電離放射線や加熱による硬化の際に、膜中に取りこまれて架橋剤として作用するため、シランカップリング剤全量がシリカ微粒子表面に導入された場合と比べて、屈折率層の性能が向上しやすくなる。

【0202】

上記は中空微粒子及び中実微粒子をシリカで形成した場合だが、シリカ以外の材料で該微粒子を形成する場合には、それぞれの材料に適した表面修飾を適宜行えばよい。

【0203】

また、上記カップリング剤以外の化合物でも、上記特性を具備するものであれば、本発明に係る架橋形成基を導入するための化合物として用いて良い。

【0204】

<3−5.低屈折率層の硬化性バインダー系>

本発明に係る低屈折率層において、硬化性バインダー系の構成成分とは、前記反応性中空微粒子、前記反応性中実微粒子、及び低屈折率層の必須成分である前記ハードコート層形成用組成物に含まれるレベリング剤Aとは異なる種類の少なくとも1種のレベリング剤(レベリング剤B)以外の成分であり、必須成分としてバインダーの硬化性樹脂としての電離放射線硬化性樹脂を含み、必要に応じて電離放射線硬化性樹脂以外の硬化性樹脂、非重合性ポリマー成分、重合開始剤等の硬化後に低屈折率層のマトリクスとなるものを表す。

【0205】

<3−5−1.電離放射線硬化性樹脂>

本発明において、電離放射線硬化性樹脂とは、電離放射線の照射により反応させ、硬化し得る樹脂である。該樹脂は、塗膜とした時に光が透過する透光性のものが好ましい。

上記電離放射線硬化性樹脂の低屈折率層中の含有量は、好ましくは10重量%以上、さらに好ましくは20重量%以上、特に好ましくは30重量%以上である。一方、好ましくは70重量%以下、さらに好ましくは60重量%以下、特に好ましくは50重量%以下である。上記範囲内とすれば低屈折率でありながら実使用上問題が無い膜強度が発揮されやすい。

【0206】

電離放射線硬化性樹脂を形成する材料は、反射防止性能を確保するための適切な屈折率を有し、光透過性基材との接着性が確保しやすく、屈折率層の機械的強度を確保しやすい材料であればよい。

【0207】

電離放射線硬化性樹脂中に、1分子中に少なくとも1つ以上の水素結合形成基と、3つ以上の電離放射線硬化性基とを有する化合物が含まれることが好ましい。これにより、硬化した電離放射線硬化性樹脂の少なくとも一部が、1分子中に少なくとも1つ以上の水素結合形成基と、3つ以上の電離放射線硬化性基とを有する化合物で形成される。

【0208】

電離放射線で硬化する電離放射線硬化性基と、単独又は硬化剤との併用により熱硬化する水素結合形成基とを有する化合物を用いることにより、電離放射線硬化性樹脂を含む低屈折率層形成用組成物を被塗工体の表面に塗布、乾燥し、電離放射線の照射と加熱とを併用して行った際に、塗膜内に架橋結合等の化学結合が形成され、塗膜を効率的に硬化させやすくなる。また、中空微粒子及び中実微粒子を無機微粒子(特にシリカ)で形成した場合、該微粒子の表面に存在する水酸基と、上記化合物とが共有結合を形成しやすくなり、低屈折率層の強度の向上を図ることができる。この場合、中空微粒子や中実微粒子と、硬化した電離放射線硬化性樹脂とが架橋結合を形成することになる。

【0209】

1分子中に少なくとも1つ以上の水素結合形成基と、3つ以上の電離放射線硬化性基とを有する化合物に用いられる電離放射線硬化性基としては、例えば、光ラジカル重合、光カチオン重合、光アニオン重合等の重合反応、光二量化を経て進行する付加重合反応、又は縮重合反応が進行する官能基が挙げられる。特に、(メタ)アクリロイル基、ビニル基

、アリル基等のエチレン性不飽和結合を有する基は、紫外線や電子線等の電離放射線の照射により、直接又は開始剤の作用を受けて間接的に光ラジカル重合反応を生じさせることができるため、光硬化工程を含む取り扱いが比較的容易である。斯かる官能基の中でも、(メタ)アクリロイル基は、生産性に優れ、また、硬化後の屈折率層における機械強度のコントロールが容易であるため好ましい。

【0210】

1分子中に少なくとも1つ以上の水素結合形成基と、3つ以上の電離放射線硬化性基とを有する化合物に用いられる水素結合形成基としては、例えば、アルコキシ基、水酸基、カルボキシル基、アミノ基、エポキシ基等を挙げることができる。斯かる官能基の中でも水酸基は、中空微粒子や中実微粒子を無機微粒子(特にシリカ)で形成した場合に、これら無機微粒子との親和性にも優れるため、無機微粒子の電離放射線硬化性樹脂中での分散性を向上させることができる。水酸基は、前記化合物への導入が容易であり、また、中空微粒子や中実微粒子を無機微粒子とした場合に、これら微粒子表面の水酸基に吸着するため、塗工液や膜中に均一に分散させることができる。従って、塗工液の寿命が向上するとともに、中空微粒子や中実微粒子の凝集による膜の透明性低下や膜強度の低下が起こり難い膜を形成することができる。

【0211】

1分子中に少なくとも1つ以上の水素結合形成基と、3つ以上の電離放射線硬化性基とを有する化合物としては、通常、水酸基等の水素結合形成基を持つものが用いられる。水素結合形成基は、合成時に副生され、モノマーの一部として混在するものであってもよい。具体的には、エチレングリコールジ(メタ)アクリレート、ペンタエリスリトールジ(メタ)アクリレートモノステアレート等のジ(メタ)アクリレート;トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート等のトリ(メタ)アクリレート;ペンタエリスリトールテトラ(メタ)アクリレート誘導体、ジペンタエリスリトールペンタ(メタ)アクリレート等の多官能(メタ)アクリレート等を挙げることができる。

【0212】

これらに加え、水酸基残基を有するエポキシアクリレート樹脂(例えば、共栄社化学(株)製「エポキシエステル」や昭和高分子(株)製「リポキシ」等がある)や、ウレタンアクリレート樹脂(各種イソシアナートと水酸基を有するモノマーとが、ウレタン結合を介して重付加によって得られる樹脂。例えば、日本合成化学工業(株)製「紫光(登録商標)」や共栄社化学(株)製「ウレタンアクリレート」がある)等の、水素結合形成基を含有する数平均分子量(ゲル浸透クロマトグラフィー;GPC(Gel Permeation Chromatography)法で測定したポリスチレン換算数平均分子量)が2万以下のオリゴマー類も好ましく用いられる。

【0213】

これらのモノマー類やオリゴマー類は、膜の架橋密度を高める効果に優れていることに加え、数平均分子量が2万以下と小さいので流動性が高く、塗工適性に優れる。

【0214】

さらに、必要に応じて、水素結合形成基を有するモノマーを含む(共)重合体であって、主鎖や側鎖に(メタ)アクリレート基を有する数平均分子量2万以上の反応性ポリマー等も好ましく使用することができる。これらの反応性ポリマーは、例えば、「マクロモノマー」(東亞合成(株)製)等の市販品を使用することもでき、また、メタクリル酸メチルとグリシジルメタクリレートとの共重合体を予め重合しておき、後から共重合体のグリシジル基と、メタクリル酸やアクリル酸のカルボキシル基と縮合させることで、(メタ)アクリレート基を有する反応性ポリマーを得てもよい。尚、本発明において、(共)重合体とは、重合体及び/又は共重合体を意味する。

【0215】

本発明においては、数平均分子量が2万以下のモノマー及び/又はオリゴマーと数平均分子量が2万以上のポリマーを適宜組み合わせ、屈折率層の諸性質を容易に調節すること

が可能である。

【0216】

1分子中に少なくとも1つ以上の水素結合形成基と、3つ以上の電離放射線硬化性基とを有する化合物の含有量は、電離放射線硬化性樹脂100重量部に対して、好ましくは10重量部以上、さらに好ましくは30重量部以上とする。一方、該化合物の含有量は、該塗工液100重量部に対して、好ましくは100重量部以下とする。上記範囲とすれば、屈折率層の機械的強度を強くすることができる。

【0217】

<3−6.低屈折率層のレベリング剤>

本発明に係る低屈折率層は、先述した理由により、硬化させる前の低屈折率層形成用組成物に含まれるレベリング剤Bに加えて、ハードコート層形成用組成物に含まれるレベリング剤Aを含有する。低屈折率層の硬化性バインダー系に含有させるレベリング剤Bとしては、少なくとも該バインダーとの反応性を有し、特に電離放射線硬化型樹脂、反応性中空微粒子及び反応性中実微粒子の何れに対しても相溶性を有する反応性ケイ素系レベリング剤が好ましい。

【0218】

反応性ケイ素系レベリング剤は、分子量が小さすぎる(分子量5000未満)と層表面に移行しにくく、機能が発生しない。また、分子量が大きすぎる(分子量10万以上)と、低屈折率層形成用組成物に含まれるバインダーとの相溶性が悪化して良好な塗膜が得られない。したがって、その重量平均分子量として通常5000〜10万であり、1万〜5万であり、1万〜2万であるものが好ましい。尚、重量平均分子量は、上記非反応性フッ素系レベリング剤と同様にして測定できる。

【0219】

前記ケイ素系レベリング剤としては、下記化学式(1)に示す構造を有する化合物が好ましい。

【化8】

式中、Raはメチル基等の炭素数1〜20のアルキル基やフェニル基を示し、Rbは非置換、もしくはアミノ基、エポキシ基、カルボキシル基、水酸基、アクリロイル基及び/又はメタクリロイル基で置換された炭素数1〜20のアルキル基、炭素数1〜3のアルコキシ基、又はポリエーテル変性基を示し、各Ra、Rbは互いに同一でも異なっていても良い。また、mは0〜200、nは0〜200の整数である。

【0220】

化学式(1)で表わされる化合物において、各Ra同士、各Rb同士及びRaとRbは互いに同一でも異なっていても良い。具体例を挙げて説明すると、前記化学式(1)中のRaの一つがメチル基、残りのRaがエチル基、Rbの一つがプロピル基、残りのRbがメチル基であっても良い。また、他の例としては、上記化学式(1)中のRaの全てがメチル基、Rbが全てエチル基であっても良い。

【0221】

これらケイ素化合物は、期待する効果の程度に応じて単独で用いても良く、2種以上を混合して用いても良い。これらの化合物を適宜組み合わせることにより、防汚性、撥水撥油性、滑り性、耐擦過性、耐久性、レベリング性等の諸性質を調節し、目的とする機能を発現させることができる。

【0222】

上記化学式のような基本骨格を持つケイ素化合物は、一般に表面張力が低く、撥水性や離型性に優れていることが知られているが、側鎖又は末端に種々の官能基を導入することで、更なる効果を付与しやすくなる。例えば、アミノ基、エポキシ基、カルボキシル基、水酸基、(メタ)アクリロイル基、アルコキシ基等を導入することにより反応性を付与しやすくなり、前記電離放射線硬化型樹脂(バインダー)との化学反応により架橋結合を形成しやすくなる。

【0223】

このようなケイ素化合物は、市販の製品として入手することができ、例えば、ポリエーテル変性シリコーンオイルTSF4460(商品名、GE東芝シリコーン(株)製)、X22−164E(商品名、信越シリコーン(株)製)等、目的に合わせて種々の変性シリコーンオイルを入手できる。

【0224】

前記低屈折率層形成用組成物に含有されるレベリング剤Bの含有量は0.01重量%以上5重量%以下が好ましく、さらに0.03重量%以上3重量%以下であることが好ましい。0.01重量%以上とすることにより、低屈折率層表面に十分な平坦性及び滑り性を付与できる。5重量%以上であると、半硬化したハードコート層から低屈折率層へ移行してくるレベリング剤Aと相分離しやすくなり、低屈折率層の白濁やヘイズの上昇等による透明性の低下が起こるため好ましくない。

【0225】

低屈折率層は、必要に応じて、上記したような電離放射線硬化性樹脂以外のバインダー成分を含んでもよい。さらに、後述する低屈折率層形成用組成物には、溶剤、重合開始剤、硬化剤、架橋剤、紫外線遮断剤、紫外線吸収剤等の成分が含まれていても良い。上記材料のうち、一例として重合開始剤及び硬化剤について以下説明する。

【0226】

<3−7.その他の成分>

重合開始剤は、本発明においては必ずしも必要ではない。しかしながら、電離放射線硬化性樹脂、並びに任意成分である、及び、他のバインダー成分の電離放射線硬化性基が、電離放射線照射によって直接重合反応を生じにくい場合には、反応性中空微粒子、反応性中実微粒子及び他のバインダー成分の反応形式に合わせて、適切な開始剤を用いるのが好ましい。

【0227】

例えば、電離放射線硬化型樹脂組成物の電離放射線硬化性基が(メタ)アクリロイル基である場合には、光ラジカル重合開始剤を用いる。光ラジカル重合開始剤としては、例えば、アセトフェノン類、ベンゾフェノン類、ケタール類、アントラキノン類、チオキサントン類、アゾ化合物、過酸化物、2,3−ジアルキルジオン化合物類、ジスルフィド化合物類、チウラム化合物類、フルオロアミン化合物等を挙げることができる。より具体的には、1−ヒドロキシ−シクロヘキシル−フェニル−ケトン、2−メチル−1[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン、ベンジルジメチルケトン、1−(4−ドデシルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−(4−イソプロピルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、2−ヒドロキシ−1−{4−[4−(2−ヒドロキシ−2−メチル−プロピオニル)−ベンジル]−フェニル}−2−メチル−プロパン−1−オン、ベンゾフェノン等を挙げることができる。これらのうちでも、1−ヒドロキシ−シクロヘキシル−フェニル−ケトン、及び、2−メチル−1[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン、2−ヒドロキシ−1−{4−[4−(2−ヒドロキシ−2−メチル−プロピオニル)−ベンジル]−フェニル}−2−メチル−プロパン−1−オン、は、少量でも電離放射線の照射による重合反応を開始し、促進するので好ましい。上記光ラジカル重合開始剤は、いずれか一方を単独で、又は、両方を組み合わせて用いることができる。

これらは市販のものを用いてもよく、例えば、2−ヒドロキシ−1−{4−[4−(2−ヒドロキシ−2−メチル−プロピオニル)−ベンジル]−フェニル}−2−メチル−プロパン−1−オンは、イルガキュア127(Irgacure 127)の商品名(イルガキュア、Irgacureは登録商標)でチバ・スペシャリティ・ケミカルズ(株)から入手できる。

【0228】

光ラジカル重合開始剤を用いる場合には、電離放射線硬化性樹脂を主体とするバインダーの合計100重量部に対して、光ラジカル重合開始剤を通常は3重量部以上、15重量部以下の割合で配合する。

【0229】

硬化剤は、通常、電離放射線硬化性樹脂の一部に含まれる水素結合形成基の熱硬化反応を促進するために配合される。また、中空微粒子及び中実微粒子をシリカで形成し、中実微粒子の少なくとも一部を表面処理されたシリカ微粒子とする場合には、表面に存在するシラノール基、表面処理に用いたシランカップリング剤、及び該シランカップリング剤の縮合体の未反応部等の熱硬化反応を促進するために、硬化剤が配合される。

【0230】

熱硬化性極性基が水酸基である場合には、硬化剤としては、通常、メチロールメラミン等の塩基性基を有する化合物、又は、金属アルコキシド等の加水分解により水酸基を発生する加水分解性基を有する化合物を挙げることができる。塩基性基としては、アミン、ニトリル、アミド、イソシアネート基が好ましく用いられ、加水分解性基としては、アルコキシ基が好ましく用いられる。後者の場合は特に、下記化学式(7)で表されるアルミニウム化合物及び/又はその誘導体が、水酸基との相性が良く、特に好ましく用いられる。

【0231】

化学式(7)

AlR3

(化学式(7)中、残基R3は、同一でも異なってもよく、ハロゲン、炭素数10以下、好ましくは4以下のアルキル、アルコキシ、アシルオキシ、又はヒドロキシであり、これらの基は全部又は一部がキレート配位子により置き換えられていてもよい)。

【0232】

なお、上記化合物は、アルミニウム化合物及び/又はそこから誘導されるオリゴマー及び/又は錯体、並びに無機又は有機酸のアルミニウム塩の中から選定することができる。

【0233】

具体的には、アルミニウム−sec−ブトキシド、アルミニウム−iso−プロポキシド、及びそのアセチルアセトン、アセト酢酸エチル、アルカノールアミン類、グリコール類、及びその誘導体との錯体等を挙げることができる。

【0234】

硬化剤を用いる場合には、電離放射線硬化性樹脂を主体とする硬化性バインダー系の合計100重量部に対して、硬化剤を通常は0.05重量部以上、30.0重量部以下の割合で配合する。

【0235】

<3−8.低屈折率層形成用組成物>

上記必須成分である、電離放射線硬化性樹脂、及びハードコート層形成用組成物に含まれるレベリング剤Aとは異なる少なくとも1種のレベリング剤Bに、必要に応じて各所望成分を加えたものを、一般的な調製法に従って溶剤に分散処理することにより低屈折率層形成用組成物を作製する。そして、該組成物を半硬化したハードコート層上に塗布し、その後乾燥、硬化することにより低屈折率層を形成できる。以下、溶剤、及び低屈折率層形成用組成物の調製方法について説明する。

【0236】

<3−8−1.溶剤>

バインダーとして電離放射線硬化性樹脂を比較的多量に用いる場合には、樹脂中のモノマー及び/又はオリゴマーが、液状媒体としても機能し得るので、溶剤を用いなくても塗工液の状態に調製できる場合がある。従って、適宜、固形成分を溶解分散し、濃度を調整して、塗工性に優れた層形成用組成物を調製するために溶剤を使用すれば良い。

【0237】

低屈折率層の固形成分を溶解分散するために用いる溶剤は、特に制限されず、種々の有機溶剤、例えば、イソプロピルアルコール、メタノール、エタノール等のアルコール類;メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン類;酢酸エチル、酢酸ブチル等のエステル類;ハロゲン化炭化水素;トルエン、キシレン等の芳香族

炭化水素;又はこれらの混合物を挙げることができる。

【0238】

上記溶媒の中でも、ケトン系の有機溶剤を用いるのが好ましい。ケトン系溶剤を用いて層形成用組成物を調製すると、透明基材表面に容易に薄く均一に塗布しやすくなり、且つ、塗工後において溶剤の蒸発速度が適度で乾燥むらを起こし難いので、均一な厚さの大面積塗膜を容易に得やすくなる。

【0239】

上記溶媒をケトン系の有機溶媒とすることが好ましいもう一つの理由は、表面に微少な凹凸を有するハードコート層の上に低屈折率層を形成する際に、均一に塗工しやすく、塗工むらを防止しやすいためである。

【0240】

ケトン系溶剤としては、1種のケトンからなる単独溶剤、2種以上のケトンからなる混合溶剤、及び1種又は2種以上のケトン系溶剤と共に他の溶剤を含有しケトン溶剤としての性質を失っていない異種混合溶剤を挙げることができる。これらのうち、異種混合溶剤を用いることが好ましく、この場合、ケトン系溶剤は、溶剤全体の70重量%以上、特に80重量%以上含有させることが好ましい。

【0241】

溶剤の量は、各成分を均一に溶解、分散することができ、調製後放置しても中空微粒子や中実微粒子が凝集せず、且つ、塗工時に希薄すぎない濃度となるように適宜調節する。この条件が満たされる範囲内で溶剤の添加量を少なくして高濃度の組成物を調製することが好ましい。そうすることにより、容量を少なくした状態で保存でき、塗工作業時に適度な濃度に希釈して使用することができる。低屈折率層の固形分と溶剤の合計量を100重量部とした時に、低屈折率層の全固形分0.5〜50重量部に対して、溶剤を50〜95.5重量部、さらに好ましくは、低屈折率層の全固形分10〜30重量部に対して、溶剤を70〜90重量部の割合で用いることにより、特に分散安定性に優れ、長期保存に適した低屈折率層形成用組成物が得られる。

【0242】

<3−8−2.低屈折率層用組成物の調製>

低屈折率層形成用組成物は、通常、溶剤に上記必須成分である、電離放射線硬化性樹脂、及びハードコート層形成用組成物に含まれるレベリング剤Aとは異なる少なくとも1種のレベリング剤(レベリング剤B)に、必要に応じて各所望成分を加えたものを、一般的な調製法に従って、混合し分散処理することにより調製される。混合分散には、ペイントシェーカー又はビーズミル等を用いることができる。

【0243】

<4.移行層>

本発明に係る反射防止フィルムにおいて、移行層とは、前記ハードコート層と前記低屈折率層が相溶してなる領域である。該移行層は、透明基材の一面側に、ハードコート層形成用組成物を塗布し、半硬化させた後、半硬化状態のハードコート層上に、前記低屈折率層形成用組成物を塗布し、完全に硬化させることにより形成される。該移行層は、上記半硬化をさせる工程を経ることでほとんどの場合に形成される。

移行層は、前記ハードコート層の成分及び前記低屈折率層の成分が混入し、前記ハードコート層及び前記低屈折率層の密着性を高める効果と耐擦傷性を有する。移行層を形成することで、特にハードコート層と低屈折率層の硬さが極端に違う(ハードコート層が硬く低屈折率層が柔らかい)場合、移行層がハードコート層と低屈折率層の中間的な硬さとなり、クッション性が出るため、低屈折率層に応力が集中せず低屈折率層の耐擦傷性が向上する。

移行層は、反射防止フィルムの厚さ方向断面のTEM写真により確認できる。TEM写真において、移行層は、ハードコート層及び低屈折率層と比べると明暗が異なる領域層として確認できる。

【0244】

<5.反射防止フィルムの製造方法>

本発明に係る反射防止フィルムの製造方法は、透明基材の一面側に、バインダー及び少なくとも1種のレベリング剤Aを含有するハードコート層形成用組成物を塗布し、半硬化させた後、半硬化状態のハードコート層上に、バインダー及び、前記ハードコート層形成用組成物に含有させたものと異なるレベリング剤Bを含有する低屈折率層形成用組成物を塗布し、完全に硬化させることを特徴とする。

【0245】

半硬化の状態においては、組成物の溶剤が浸透しやすく、半硬化状態の移行層を通じてハードコート層及び低屈折率層を形成しているレベリング剤及びレベリング剤以外の成分が互いの層に移行する。

通常、ハードコート層形成用組成物又は低屈折率層形成用組成物に異なる2種(又はそれ以上)のレベリング剤を含有させて、塗布前の組成物中で混合しただけでは、該レベリング剤は相分離するか、又は最終的に必要な機能(防汚性、指紋拭取り性、耐擦傷性)が得られないが、この半硬化状態を経て一方のレベリング剤を移行させることにより、低屈折率層において異なる2種のレベリング剤(レベリング剤A及びレベリング剤B)が、相分離、白濁せずに、均一に分散し、特に低屈折率層の表面に均一に存在できるようになる。この理由は定かではないが、通常、異なる2種以上のレベリング剤を混合して用いた場合には、各レベリング剤が自由に運動(移行)できる状態にあり、各レベリング剤が均一に分散した状態から同種のレベリング剤が凝集し、相分離を起こすが、半硬化の状態を経ることにより、硬化しつつある、又は硬化した低屈折率層ににおいて、低屈折率層形成用組成物に含まれる少なくともバインダーと反応性を有するレベリング剤Bがバインダーやレベリング剤同士などと架橋反応することで、その運動(移行)が制限され、その隙間を半硬化状態であったハードコート層からレベリング剤Aが低屈折率層の表面に向かって移行(すなわち、マイグレーション)し、その表面に均一に存在できるようになると考えられる。

【0246】

従って、本発明に係る反射フィルムの製造方法を用いることにより、異なる2種類以上のレベリング剤を組み合わせて用いる際に、低屈折率層のヘイズを低く抑えたまま、組み合わせたすべてのレベリング剤(例えば、レベリング剤A及びB)の特性を十分に発揮させることが可能となる。ヘイズを低く抑えられる例としては、表面に凹凸のないミラー状のクリア系反射防止フィルムの場合、ヘイズは、透明基材フィルムとほぼ同じまま(0.2〜0.4% JIS K−7136に従って反射・透過率計HM−150(村上色彩技術研究所)で測定)、反射防止性能や透過率などを良好にすることができる。

以下、本発明に係る反射防止フィルムの製造方法について説明する。

【0247】

<5−1.ハードコート層形成用組成物の塗布及び半硬化したハードコート層の調製>

透明基材上に、前記ハードコート層形成用組成物をバーコーティング等の方法により塗布し、乾燥により溶剤を除去した後、紫外線照射装置(フュージョンUVシステムジャパン(株)製、光源Hバルブ)を用いて照射量10mJ/cm2で紫外線照射を行い、ハードコート層を半硬化させる。

【0248】

<5−2.低屈折率層形成用組成物の塗布並びにハードコート層及び低屈折率層の完全硬化>

前記半硬化させたハードコート層上に前記低屈折率層形成用組成物をバーコーティング等の方法により塗布し、乾燥により溶剤を除去した後、紫外線照射装置(フュージョンUVシステムジャパン(株)製、光源Hバルブ)を用いて照射量200mJ/cm2で紫外線照射を行い、ハードコート層及び低屈折率層を完全硬化させ、反射防止フィルムを得る。

【0249】

本発明は、上記形態に限定されるものではない。上記形態は例示であり、本発明の特許

請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【実施例】

【0250】

以下、本発明について実施例及び比較例を示して具体的に説明する。これらの記載により本発明を制限するものではない。尚、実施例中、部は特に特定しない限り重量部を表す。

【0251】

<6−1.低屈折率層用粒子の調製>

<製造例1−1:表面修飾された中空粒子(表面修飾中空シリカ微粒子LM(1))の調製>

中空粒子として、平均粒径50nmの中空シリカ微粒子(触媒化成工業(株)製)のイソプロパノール分散液を、ロータリーエバポレーターを用いてイソプロピルアルコールからメチルイソブチルケトン(以下、MIBKという場合がある)に溶媒置換を行い、シリカ微粒子20重量%の分散液を得た。このメチルイソブチルケトン分散液100重量%に3−メタクリロキシプロピルメチルジメトキシシランを5重量%添加し、50℃で1時間加熱処理することにより、表面処理された中空シリカ微粒子20重量%のメチルイソブチルケトン分散液を得た。

このようにして得られた表面修飾中空シリカ微粒子LM(1)は、日機装(株)社製Microtrac粒度分析計により測定した結果、d50=50nmの平均粒径を有していた。

【0252】

<製造例1−2:表面修飾された中実粒子(表面修飾中実シリカ微粒子LS(1))の調製>

中実粒子として、平均粒径12nmのメチルイソブチルケトン分散シリカゾル(MIBK−ST:商品名、日産化学工業(株)製。シリカ固形分20重量%)100重量部に3−メタクリロキシプロピルメチルジメトキシシランを5重量%添加し、50℃で1時間加熱処理することにより、表面処理された中実シリカ微粒子20重量%のメチルイソブチルケトン分散液を得た。

このようにして得られた表面修飾中実シリカ微粒子LS(1)は、上記粒度分析計により測定した結果、d50=12nmの平均粒径を有していた。

【0253】

(製造例2)

<6−2.ハードコート層用反応性無機微粒子A(1)の調製>

(1)表面吸着イオン除去

粒径90nmの水分散コロイダルシリカ(スノーテックスZL、商品名、日産化学工業(株)製、pH9〜10)を陽イオン交換樹脂(ダイヤイオンSK1B、三菱化学(株)製)400gを用いて3時間イオン交換を行い、次いで、陰イオン交換樹脂(ダイヤイオンSA20A、三菱化学(株)製)200gを用いて3時間イオン交換を行った後、洗浄し固形分濃度20重量%の無機微粒子の水分散体を得た。

この時、無機微粒子の水分散体のNa2O含有量は、無機微粒子当たり各7ppmであった。

(2)表面処理(単官能モノマーの導入)

上記(1)の処理を行った無機微粒子の水分散液10gに150mlのイソプロパノール、4.0gの3,6,9−トリオキサデカン酸、及び4.0gのメタクリル酸を加え、30分間撹拌し混合した。

得られた混合液を、60℃で5時間加熱しながら撹拌し、無機微粒子表面にメタクリロイル基が導入された無機微粒子分散液を得た。得られた無機微粒子分散液を、ロータリーエバポレーターを用いて蒸留水、及びイソプロパノールを留去させ、乾固させないようにメチルエチルケトンを加えながら、最終的に残留する水やイソプロパノールを0.1重量

%とし、固形分50重量%のシリカ分散メチルエチルケトン溶液を得た。

このようにして得られた反応性無機微粒子A(1)は、上記粒度分析計により測定した結果、d50=90nmの平均粒径を有していた。また、無機微粒子表面を被覆する有機成分量は、熱重量分析法により測定した結果4.05×10-3g/m2であった。

【0254】

(製造例3)

<6−3.帯電防止剤の合成>

攪拌装置、還流冷却管、滴下漏斗及び窒素導入管を備えたフラスコ中に、アルキルメタクリレート(ドデシルメタクリレートとトリデシルメタクリレート混合アルキルエステル・平均分子量263)(SLMA)50部、メチルメタクリレート(MMA)10部、N,N−ジメチルアミノエチルメタクリレート(DMMA)40部、エタノール210部、触媒としてアゾビスイソブチロニトリル1.2部を入れ、窒素雰囲気下において80℃で6時間反応させた。重合終了後、得られた共重合体の溶液にベンジルクロライド80部を滴下し、60℃で8時間反応させることによって、カチオン性共重合体を含有する帯電防止剤を製造した。GPC法によるこの帯電防止剤の数平均分子量は2,300であった。

【0255】

(製造例4)

<6−4−1.低屈折率層形成用組成物の調製>

下記組成の成分を混合して低屈折率層形成用組成物を調製した。

平均粒径d50=50nmの表面修飾中空シリカ微粒子LM(1)(中空シリカ微粒子20重量%のメチルイソブチルケトン)

:15.0重量部

平均粒径d50=12nmの表面修飾中実シリカ微粒子LS(1)(中実シリカ微粒子20重量%のメチルイソブチルケトン)

:0.4重量部

電離放射線硬化性樹脂1:ペンタエリスリトールトリアクリレート(PETA):

: 1.2重量部

電離放射線硬化性樹脂2:ジペンタエリスリトールヘキサアクリレート(DPHA)

:0.4重量部

反応性ケイ素系レベリング剤:X−22−164E(商品名、信越化学工業(株)製):0.15重量部

重合開始剤:イルガキュア127(商品名、チバ・スペシャルティ・ケミカルズ社製):0.1重量部

溶剤:メチルイソブチルケトン

:83.5重量部

【0256】

(製造例5)

<6−4−2.低屈折率層形成用組成物の調製>

下記組成の成分を混合して低屈折率層形成用組成物を調製した。

平均粒径d50=50nmの表面修飾中空シリカ微粒子LM(1)(中空シリカ微粒子20重量%のメチルイソブチルケトン)

:15.0重量部

電離放射線硬化性樹脂1:ペンタエリスリトールトリアクリレート(PETA)

: 0.68重量部

電離放射線硬化性樹脂2:オプスターJM5010(商品名、JSR(株)製:屈折率1.41、固形分10重量%、メチルエチルケトン溶液)

:15.8重量部

反応性ケイ素系レベリング剤:X−22−164E

:0.15重量部

重合開始剤:イルガキュア127

:0.1重量部

溶剤:メチルイソブチルケトン

:68.5重量部

【0257】

(製造例6)

<6−4−3.低屈折率層形成用組成物の調製>

下記組成の成分を混合して低屈折率層形成用組成物を調製した。

平均粒径d50=50nmの表面修飾中空シリカ微粒子LM(1)(中空シリカ微粒子20重量%のメチルイソブチルケトン)

:15.0重量部

電離放射線硬化性樹脂1:ペンタエリスリトールトリアクリレート(PETA)

: 0.68重量部

電離放射線硬化性樹脂2:オプスターJM5010

:15.8重量部

非反応性ケイ素系レベリング剤:BYK−300(商品名、ビックケミー(株))

:0.15重量部

重合開始剤:イルガキュア127

:0.1重量部

溶剤:メチルイソブチルケトン

:68.5重量部

【0258】

(製造例7)

<6−4−4.低屈折率層形成用組成物の調製>

製造例4の組成において、反応性ケイ素系レベリング剤成分を下記成分に変更して低屈折率層形成用組成物を調製した。

平均粒径d50=50nmの表面修飾中空シリカ微粒子LM(1)(中空シリカ微粒子20重量%のメチルイソブチルケトン)

:15.0重量部

平均粒径d50=12nmの表面修飾中実シリカ微粒子LS(1)(中実シリカ微粒子20重量%のメチルイソブチルケトン)

:0.4重量部

電離放射線硬化性樹脂1:ペンタエリスリトールトリアクリレート(PETA):

:1.2重量部

電離放射線硬化性樹脂2:ジペンタエリスリトールヘキサアクリレート(DPHA)

:0.4重量部

反応性ケイ素系レベリング剤:ポリエーテル変性シリコーンオイルTSF4460(商品名、モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製)

:0.15重量部

重合開始剤:イルガキュア127

:0.1重量部

溶剤:メチルイソブチルケトン

:83.5重量部

【0259】

(製造例8)

<6−4−5.低屈折率層形成用組成物の調製>

製造例6の組成において、非反応性ケイ素系レベリング剤成分を下記成分に変更して低屈折率層形成用組成物を調製した。

平均粒径d50=50nmの表面修飾中空シリカ微粒子LM(1)(中空シリカ微粒子20重量%のメチルイソブチルケトン)

:15.0重量部

電離放射線硬化性樹脂1:ペンタエリスリトールトリアクリレート(PETA)

: 0.68重量部

電離放射線硬化性樹脂2:オプスターJM5010

:15.8重量部

非反応性ケイ素系レベリング剤:FM4421(商品名、チッソ(株)製)

:0.15重量部

重合開始剤:イルガキュア127

:0.1重量部

溶剤:メチルイソブチルケトン

:68.5重量部

【0260】

(製造例9)

<6−4−6.低屈折率層形成用組成物の調製>

製造例6の組成において、非反応性ケイ素系レベリング剤成分とその添加量を下記のように変更して低屈折率層形成用組成物を調製した。

平均粒径d50=50nmの表面修飾中空シリカ微粒子LM(1)(中空シリカ微粒子20重量%のメチルイソブチルケトン)

:15.0重量部

電離放射線硬化性樹脂1:ペンタエリスリトールトリアクリレート(PETA)

: 0.68重量部

電離放射線硬化性樹脂2:オプスターJM5010

:15.8重量部

非反応性フッ素系レベリング剤(メガファックMCF−445(商品名、エチレンオキサイド付加、大日本インキ化学工業(株)製)

:0.07重量部

非反応性ケイ素系レベリング剤:KF−6004(商品名、両末端ポリエーテル変性、信越シリコーン(株)製)

:0.07重量部

重合開始剤:イルガキュア127

:0.1重量部

溶剤:メチルイソブチルケトン

:68.5重量部

【0261】

(製造例10)

<6−4−7.低屈折率層形成用組成物の調製>

製造例4の組成において、反応性ケイ素系レベリング剤成分を下記成分に変更して低屈折率層形成用組成物を調製した。

平均粒径d50=50nmの表面修飾中空シリカ微粒子LM(1)(中空シリカ微粒子20重量%のメチルイソブチルケトン)

:15.0重量部

平均粒径d50=12nmの表面修飾中実シリカ微粒子LS(1)(中実シリカ微粒子20重量%のメチルイソブチルケトン)

:0.4重量部

電離放射線硬化性樹脂1:ペンタエリスリトールトリアクリレート(PETA):

: 1.2重量部

電離放射線硬化性樹脂2:ジペンタエリスリトールヘキサアクリレート(DPHA)

:0.4重量部

反応性フッ素系レベリング剤:オプツールDAC(商品名、ダイキン(株)製)

:0.15重量部

重合開始剤:イルガキュア127

:0.1重量部

溶剤:メチルイソブチルケトン

:83.5重量部

【0262】

(製造例11)

<6−4−8.低屈折率層形成用組成物の調製>

製造例4の成分に非反応性フッ素系レベリング剤を加え、低屈折率層形成用組成物を調製した。

平均粒径d50=50nmの表面修飾中空シリカゾルLM(1)(中空シリカ微粒子20重量%のメチルイソブチルケトン)

:15.0重量部

平均粒径d50=12nmの表面修飾中実シリカ微粒子LS(1)(中実シリカ微粒子20重量%のメチルイソブチルケトン)

:0.4重量部

電離放射線硬化性樹脂:ペンタエリスリトールトリアクリレート(PETA)

: 1.2重量部

電離放射線硬化性樹脂:ジペンタエリスリトールヘキサアクリレート(DPHA)

:0.4重量部

反応性ケイ素系レベリング剤:X−22−164E

:0.15重量部

非反応性フッ素系レベリング剤:メガファックMCF−350(商品名、大日本インキ化学工業(株)製)

:0.03重量部

重合開始剤:イルガキュア127

:0.1重量部

溶剤:メチルイソブチルケトン

:83.5重量部

【0263】

(製造例12)

<6−4−9.低屈折率層形成用組成物の調製>

製造例4の組成において、反応性ケイ素系レベリング剤のみを含まない低屈折率層形成用組成物を調製した。

平均粒径d50=50nmの表面修飾中空シリカゾルLM(1)(中空シリカ微粒子20重量%のメチルイソブチルケトン)

:15.0重量部

平均粒径d50=12nmの表面修飾中実シリカ微粒子LS(1)(中実シリカ微粒子20重量%のメチルイソブチルケトン)

:0.4重量部

電離放射線硬化性樹脂1:ペンタエリスリトールトリアクリレート(PETA)

: 1.2重量部

電離放射線硬化性樹脂2:ジペンタエリスリトールヘキサアクリレート(DPHA)

:0.4重量部

重合開始剤:イルガキュア127

:0.1重量部

溶剤:メチルイソブチルケトン

:83.5重量部

【0264】

(製造例13)

<6−4−10.ハードコート層形成用組成物の調製>

下記の組成の成分を混合してハードコート層形成用組成物を調製した。

反応性シリカ微粒子A(中実シリカ微粒子35重量%のメチルイソブチルケトン)

:25.0重量部

バインダーC:ウレタンアクリレート(紫光UV1700−B:商品名、日本合成化学工業(株)製)

:25.0重量部

非反応性フッ素系レベリング剤:メガファックMCF−350

:0.03重量部

重合開始剤:イルガキュア184(商品名、チバ・スペシャルティ・ケミカルズ社製):0.2重量部

溶剤:メチルエチルケトン

:49.8重量部

【0265】

(製造例14)

<6−4−11.ハードコート層形成用組成物の調製>

製造例13の組成において、非反応性フッ素系レベリング剤のみを含まないハードコート層形成用組成物を調製した。

反応性シリカ微粒子A(中実シリカ微粒子35重量%のメチルイソブチルケトン)

:25.0重量部

バインダーC:ウレタンアクリレート(紫光UV1700−B)

:25.0重量部

重合開始剤:イルガキュア184

:0.2重量部

溶剤:メチルエチルケトン

:49.8重量部

【0266】

(製造例15)

<6−4−12.ハードコート層形成用組成物の調製>

製造例13の組成に反応性ケイ素系レベリング剤を加え、ハードコート層形成用組成物を調製した。

反応性シリカ微粒子A(中実シリカ微粒子35重量%のメチルイソブチルケトン)

:25.0重量部

バインダーC:ウレタンアクリレート(紫光UV1700−B)

:25.0重量部

反応性ケイ素系レベリング剤:X−22−164E

:0.15重量部

非反応性フッ素系レベリング剤:メガファックMCF−350

:0.03重量部

重合開始剤:イルガキュア184

:0.2重量部

溶剤:メチルエチルケトン

:49.8重量部

【0267】

(製造例16)

<6−4−13.ハードコート層形成用組成物の調製>

下記の組成の成分を混合してハードコート層形成用組成物を調製した。

製造例3で合成した帯電防止成分

:0.27重量部

電離放射線硬化性樹脂1:ペンタエリスリトールトリアクリレート(PETA)

: 1.3重量部

電離放射線硬化性樹脂2:BS577(商品名、荒川化学工業(株)製)

:1.3重量部

電離放射線硬化性樹脂3:M9050(商品名、東亞合成(株)製)

:2.7重量部

非反応性フッ素系レベリング剤:メガファックMCF‐350

:0.1重量部

重合開始剤:イルガキュア184

:0.22重量部

溶剤:メチルエチルケトン

:17重量部

【0268】

(製造例17)

<6−4−14.ハードコート層形成用組成物の調製>

製造例16の組成において、非反応性フッ素系レベリング剤のみを変更し、ハードコート層形成用組成物を調製した。

製造例3で合成した帯電防止成分

:0.27重量部

電離放射線硬化性樹脂:ペンタエリスリトールトリアクリレート(PETA)

: 1.3重量部

電離放射線硬化性樹脂:BS577

:1.3重量部

電離放射線硬化性樹脂:M9050

:2.7重量部

非反応性フッ素系レベリング剤:メガファック178(商品名、大日本インキ化学工業(株)製)

:0.1重量部

重合開始剤:イルガキュア184

:0.22重量部

溶剤:メチルエチルケトン

:17重量部

【0269】

(製造例18)

<6−4−15.ハードコート層形成用組成物の調製>

製造例16の組成において、非反応性フッ素系レベリング剤のみを含まないハードコート層形成用組成物を調製した。

製造例3で合成した帯電防止成分

:0.27重量部

電離放射線硬化性樹脂1:ペンタエリスリトールトリアクリレート(PETA)

: 1.3重量部

電離放射線硬化性樹脂2:BS577

:1.3重量部

電離放射線硬化性樹脂3:M9050

:2.7重量部

重合開始剤:イルガキュア184

:0.22重量部

溶剤:メチルエチルケトン

:17重量部

【0270】

(製造例19)

<6−4−16.ハードコート層形成用組成物の調製>

下記の組成の成分を混合してハードコート層形成用組成物を調製した。

製造例3で合成した帯電防止成分

:0.27重量部

電離放射線硬化性樹脂1:ペンタエリスリトールトリアクリレート(PETA)

: 1.3重量部

電離放射線硬化性樹脂2:BS577

:1.3重量部

電離放射線硬化性樹脂3:M9050

:2.7重量部

反応性フッ素系レベリング剤:FA−108(商品名、共栄社化学(株)製)

:0.005重量部

重合開始剤:イルガキュア184

:0.22重量部

溶剤:メチルエチルケトン

:17重量部

【0271】

(製造例20)

<6−4−17.ハードコート層形成用組成物の調製>

製造例13の組成において、非反応性フッ素化レベリング剤のみを変更してハードコート層形成用組成物を調製した。

反応性シリカ微粒子A(中実シリカ微粒子35重量%のメチルイソブチルケトン)

:25.0重量部

バインダーC:ウレタンアクリレート(紫光UV1700−B)

:25.0重量部

非反応性フッ素系レベリング剤:メガファックF445(商品名、大日本インキ化学工業(株)製)

:0.03重量部

重合開始剤:イルガキュア184

:0.2重量部

溶剤:メチルエチルケトン

:49.8重量部

【0272】

(製造例21)

<6−4−18.ハードコート層形成用組成物の調製>

製造例13の組成において、非反応性フッ素化レベリング剤のみを変更してハードコー

ト層形成用組成物を調製した。

反応性シリカ微粒子A(中実シリカ微粒子35重量%のメチルイソブチルケトン)

:25.0重量部

バインダーC:ウレタンアクリレート(紫光UV1700−B)

:25.0重量部

非反応性ケイ素系レベリング剤:X−22−3710(商品名、信越化学(株)製)

:0.03重量部

重合開始剤:イルガキュア184

:0.2重量部

溶剤:メチルエチルケトン

:49.8重量部

【0273】

(製造例22)

<6−4−19.ハードコート層形成用組成物の調製>

下記の組成の成分を混合してハードコート層形成用組成物を調製した。

電離放射線硬化性樹脂:ジペンタエリスリトールヘキサアクリレート(DPHA)

:4重量部

ジルコニア粒子(第一稀元素科学工業(株)製、UEP、一次粒径20〜30nm)メチルエチルケトン分散液(固形分:40%)

:10重量部

非反応性フッ素系レベリング剤:メガファックMCF−350

:0.05重量部

溶剤:メチルエチルケトン

:6重量部

【0274】

(実施例1)

<6−5−1.ハードコート層形成用組成物の塗布及び半硬化したハードコート層の調製>

厚み80μmのトリアセテートセルロース(TAC)フィルム(富士写真フィルム(株)製)上に,上記製造例13の組成のハードコート層形成用組成物をバーコーティングし、乾燥により溶剤を除去した後、紫外線照射装置(フュージョンUVシステムジャパン(株)、光源Hパルプ)を用いて、照射線量10mJ/cm2で紫外線照射を行い、半硬化したハードコート層を得た。

【0275】

<6−5−2.低屈折率層形成用組成物の塗布並びにハードコート層及び低屈折率層の完全硬化>